Мини дрель своими руками – пошаговое руководство

Для производства сверлильных работ на миниатюрных заготовках, обычно используют гравировальные машинки, так называемые «дремели». Название происходит от имени наиболее популярного производителя. Это удобный ручной инструмент, но его стоимость обычно высока (особенно это касается качественных брендовых изделий).

Самая распространенная область применения – любительское моделирование и производство печатных плат. Как правило, промышленный образец для таких работ избыточен: некоторые его возможности не востребованы. Поэтому домашние мастера часто создают инструмент своими руками.

Какие материалы нужны для создания мини дрели своими руками?

- Разумеется, электродвигатель. Питание желательно не более 12 вольт: как минимум, из соображений безопасности.

- Блок питания, по возможности с регулятором напряжения (для изменения количества оборотов вала).

- Корпус (в самых примитивных конструкциях можно обойтись без него).

- И вторая по важности деталь (после моторчика) – патрон для сверла.

Все, кроме электромотора можно изготовить самостоятельно. Хотя, стоимость остальных комплектующих настолько мизерна, что можно ограничиться лишь сборкой электроинструмента из готовых узлов.

Рассмотрим несколько опробованных вариантов

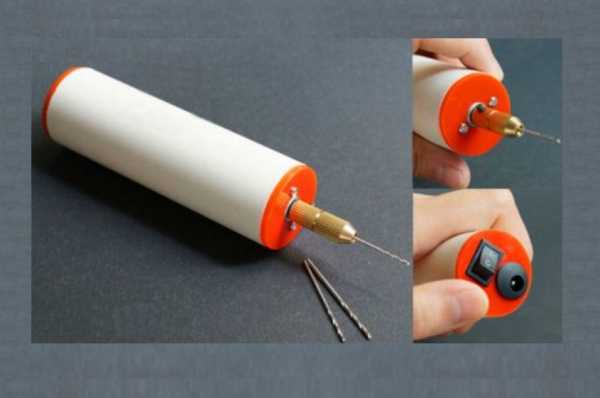

Полный аналог фабричного «дремеля»

Для изготовления понадобится моторчик с питанием 5V или 12V, который можно извлечь из сломанной детской игрушки, миниатюрного вентилятора, принтера, магнитофона, или просто купить на Aliexpress. Если дрель планируется использовать не только для сверления печатных плат, можно изготовить удобный корпус из полипропиленовой водопроводной трубы. Подбираем диаметр таким образом, чтобы мотор плотно держался за стенки. Вентиляция, как правило, проходит вдоль вала. Можно использовать пустую тубу из-под строительного герметика.

Торцевые заглушки выпиливаются из любого материала: например, ПВХ или акрила. Если двигатель достаточно мощный – зарядное устройство от старого мобильника не подойдет. Нужен запас по току хотя бы 3А (для 5 вольт). Хороший вариант – старый блок питания от компьютера (можно за копейки приобрести на радиорынке).

Совет: Из компьютерного блока питания можно сделать универсальный источник для домашней мастерской. Стабильное питание 5V с нагрузкой до 20 ампер, и 12V с нагрузкой до 8 ампер. Можно подключать и «дремель», и паяльник.

Цанговый патрон приобретается в магазине: отдел комплектующих для граверов и «дремелей». Если есть необходимость регулировки оборотов – можно изготовить схему самостоятельно, или приобрести готовый блок.

На иллюстрации китайский регулятор и блок питания от интернет-роутера (12V, 1,2A).

С помощью такого самодельного «дремеля» можно не только сверлить миниатюрные отверстия. Установив соответствующую насадку, вы сможете работать фрезой, шарошкой, или отрезным диском.

Дрель из зубной щетки

На первый взгляд – звучит абсурдно. Но речь пойдет об электрической щетке, внутри которой вполне надежный моторчик. Достаточно добраться до стального вала, на который одевается редуктор с вращающимися щетинками, и заготовка у вас в руках.

На вал одевается все тот же цанговый патрон, а вместо батареек устанавливаются аккумуляторы. Или можно приспособить подходящий сетевой блок питания.

Сверлить стены таким прибором не получится, а вот отверстия в печатной плате – запросто. В принципе, можно использовать любой компактный электроприбор, у которого удобно расположен вал двигателя. Например, старую электробритву.

Экономный вариант без корпуса

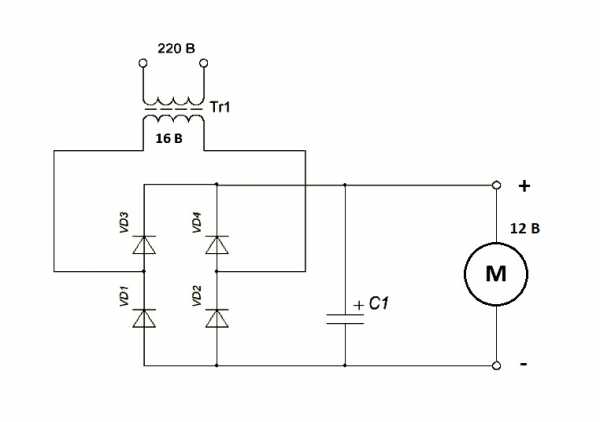

Переходим к созданию мини дрели с минимальными затратами. Не покупаем ничего, кроме собственно моторчика (хотя и его можно бесплатно найти в старой технике). Большинство компактных электродвигателей рассчитаны на постоянное напряжение 12 вольт. Под него и создаем блок питания.

Поскольку никаких дополнительных опций не будет (регулятор оборотов, стабилизатор напряжения), блок питания стабилизируется постоянной нагрузкой. Типичный 12 вольтовый микродвигатель работает с током, не превышающим 2 ампера. Простой расчет показывает, что мощность на выходе должна быть 24 Вт. Добавляем 25% на потери при выпрямлении, получаем трансформатор 30 Вт.

Чтобы получить 12 вольт под нагрузкой, с вторичной обмотки необходимо снять 16 вольт. Изготовить такой трансформатор можно за час, из любого ненужного блока питания. Далее – выпрямительный мост на любых диодах: например, 1N1007.

Нашему мотору ни к чему пульсации выпрямленного напряжения, поэтому на выходе подключаем электролитический конденсатор на 25 вольт емкостью около 1000 мкФ. Он будет сглаживать выходной ток. Несмотря на простоту, такой тандем работает устойчиво, с одним лишь недостатком: при повышении нагрузки напряжение падает. То есть, при равномерном вращении – блок питания выдает 12 вольт. А если вы сверлите «тяжелый» материал – надо следить за оборотами, не давая им опуститься. Иначе вал просто остановится.

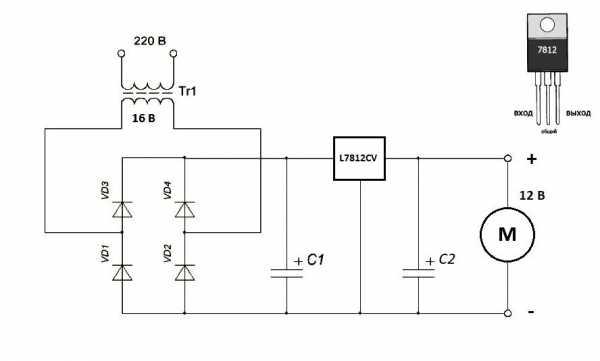

Можно немного усложнить схему блока питания, добавив подходящий стабилизатор напряжения. Например, КР142ЕН8Б или L7812CV.

В этом случае падения напряжения при нагрузке на сверло не будет.

Далее нужно изготовить достаточно точный элемент конструкции – патрон для сверла. Не хотите тратить деньги на фабричный цанговый зажим – подойдет любая втулка. Все зависит от сферы применения мини дрели:

- Если вы будете сверлить только текстолит печатных плат – смена сверла не потребуется. Значит крепим его стационарно. Переходную втулку можно сделать из чего угодно: трубка от телескопической антенны, игла от медицинского шприца, стержень от гелевой авторучки.

Учитывая миниатюрность конструкции, никакие зажимы не нужны. Все можно закрепить клеем или скотчем.

- При универсальном использовании дрели, подразумевающим смену сверла или установку иных насадок, правильнее будет приобрести универсальный цанговый патрон.

- Можно использовать стандартный кулачковый патрон, установив его на вал с помощью переходной втулки.

Исполнение корпуса зависит только от вашей фантазии. Большинство мастеров оставляют «голую» утилитарную конструкцию: напряжение питания безопасное, размеры моторчика позволяют удерживать его в руках без корпуса.

Если хочется элементарной эстетики – вариантов множество: и все они условно бесплатны.

Самодельный инструмент не просто экономит финансовые средства. Его можно изготовить в точности под ваши задачи, в отличие от универсальных фабричных вариантов.

instrumentiks.ru

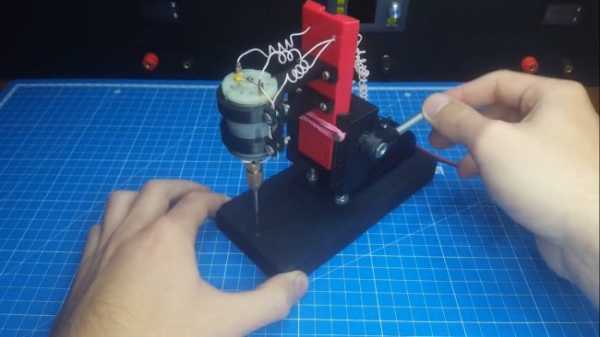

Сверлильный станок для печатных плат с автоматической регулировкой

Приветствую, Самоделкины!В этой статье описан процесс самостоятельного изготовления сверлильного станка для печатных плат. Автором данной самоделки является Роман (YouTube канал «Open Frime TV»)

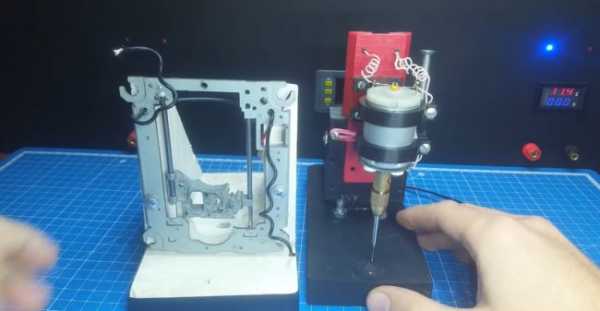

Основание станка напечатано на 3d принтере. 3D модель можно скачать ЗДЕСЬ. Если же у вас нет 3d принтера – не беда, можно использовать вот такой корпус:

Как такой изготовить узнаете из этого видеоролика.

Вообще, сегодняшняя самоделка, это усовершенствованная версия сверлильного станка из видеоролика выше, так сказать сверлильный станок версии 2.0. Те, кто не видел данный видеоролик, обязательно посмотрите.

Итак, какие же именно изменения претерпел сверлильный станок? А изменение следующие:

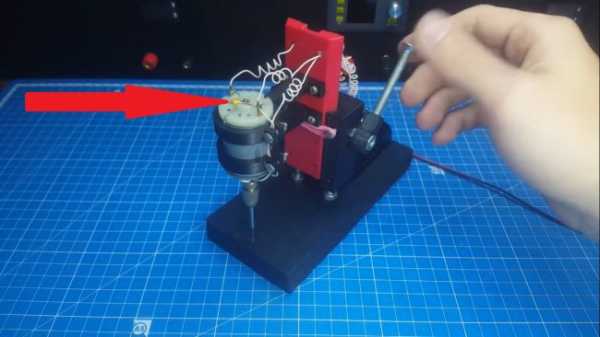

1) Автоматический регулятор оборотов дрели. Когда нету нагрузки обороты минимальные, как только нагрузка появилась, обороты увеличились до максимальных, а потом опять упали. Это, скажу я вам, очень полезная штука. Во-первых, она уменьшает износ щеток, а во-вторых, позволяет легче прицелиться при сверлении.

2) Следующее изменение – это сверла. До этого автор пользовался обыкновенными сверлами по металлу нужного диаметра.

Но ведь для этих целей существуют специальные крутые твердосплавные сверла.

Автор заказал их и понял, насколько эти сверла облегчили процесс сверления. Во-первых, у них спиральная форма и у вас по всему столу не будет разлетаться труха, а во-вторых, они тупятся намного дольше чем обыкновенные сверла, что есть огромный плюс.

Также можно было заменить цанговый патрон на быстрозажимной, он стоит чуть дороже, но пользы намного больше, не нужно постоянно менять цанги.

Но так как мы имеем твердосплавные сверла, у которых все хвосты одинаковые, то можно оставить и этот патрон, особых проблем с ним нет.

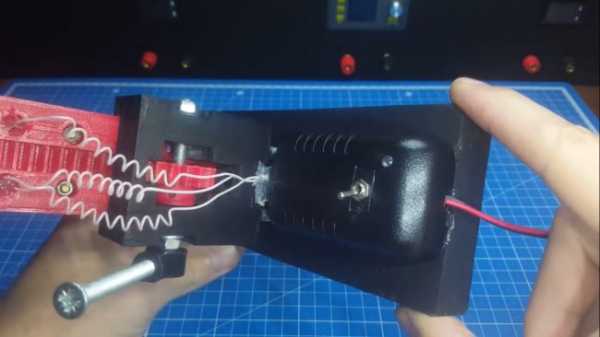

Теперь давайте посмотрим, как все это реализовано. Сам станок собирается несложно. Делаем все по картинке автора данной модели. Потихоньку собираем, соединяя подвижные части, а также смазываем их, так как это пластмасса и может легко выработаться.

Единственное, что не предусмотрено в 3д модели корпуса, это подставка, ее придется изготовить самостоятельно. Автор сделал ее из дерева. Она довольно-таки увесистая, точно не будет шататься.

Для придания красивого вида автор также еще и покрасил ее в черный цвет.

Как видим получилось не хуже заводских моделей.

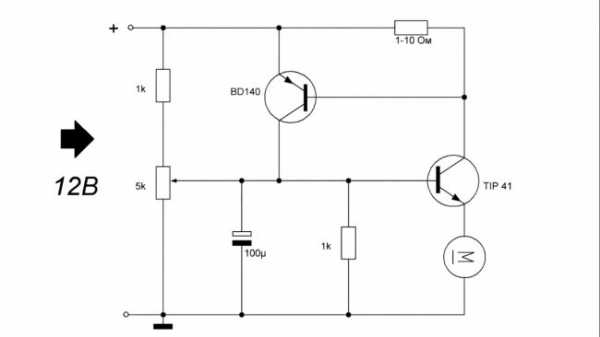

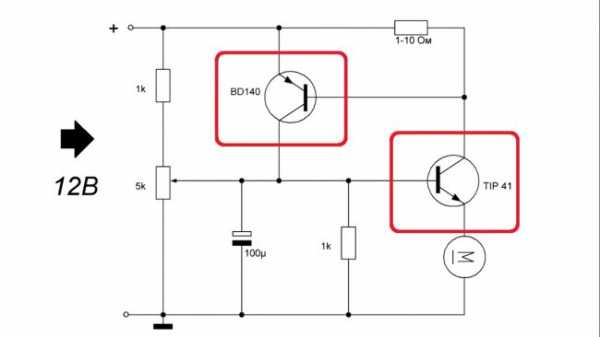

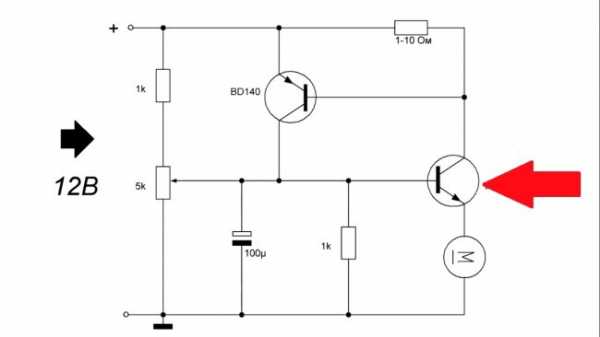

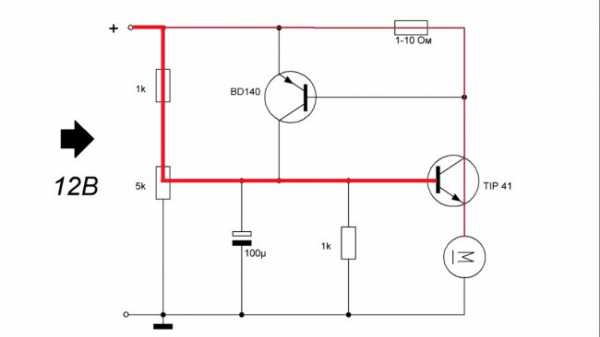

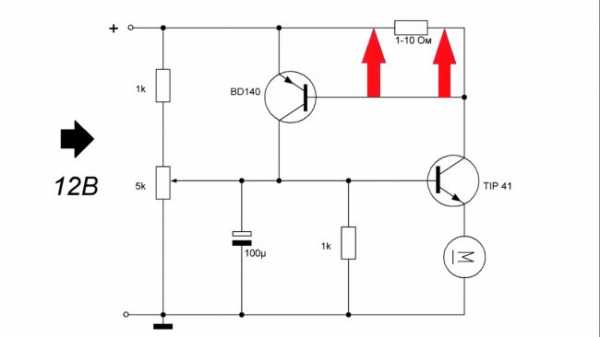

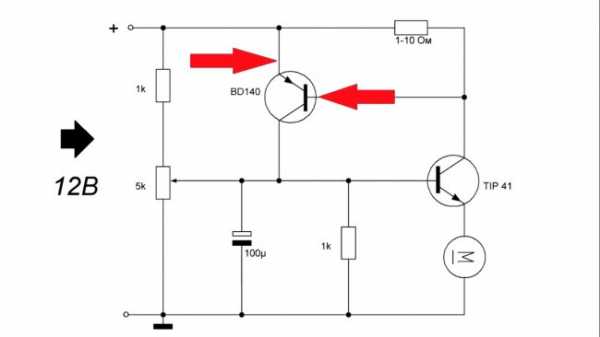

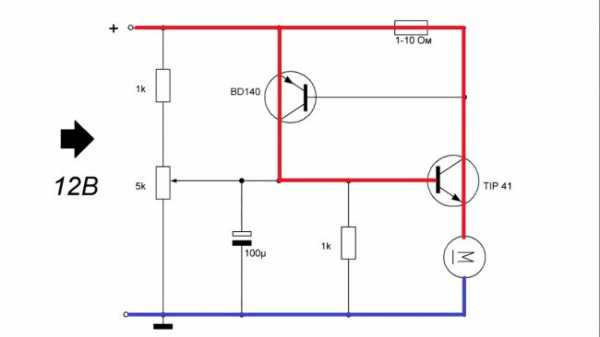

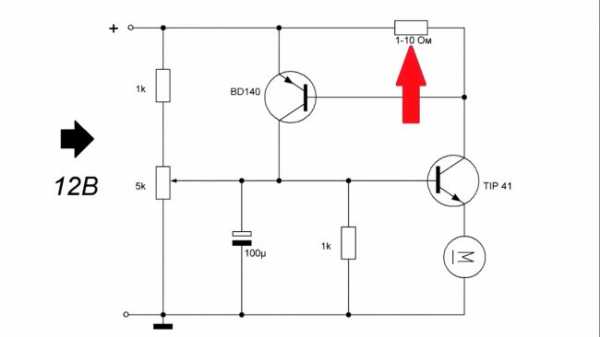

Следующим шагом рассмотрим схему автоматического регулирования оборотов.

Она несложная, всего 2 транзистора и обвязка.

Силовой транзистор желательно поставить на радиатор.

Давайте разберемся, как работает данная схема. Без нагрузки на базу силового транзистора приходит напряжение с подстроечного резистора. Данный транзистор находится в приоткрытом состоянии.

Теперь о том, что происходит, когда подается нагрузка. На одной ножке резистора шунта напряжение становится меньше, чем на другой:

В таком случае, на базе второго транзистора, напряжение становится меньше, чем на эмиттере, и он открывается, подтягивая базу силового транзистора к плюсу питания. Соответственно силовой транзистор открывается на полную мощность и обороты двигателя возрастают.

Как только нагрузка пропала, разница напряжений стала меньше, и верхний транзистор закрылся. Двигатель опять еле вращается. Изменяя сопротивление подстроечного резистора можно выставлять минимальные обороты вращения двигателя.

Единственной сложной задачей в данной схеме есть подбор резистора шунта.

Если его взять большего номинала, то на нем будет постоянно падать напряжение, а, следовательно, нижней транзистор будет всегда открыт.

Для разных двигателей номинал будет разный. Автор купил себе 10 резисторов номиналом от 1 Ома и до 10 Ом и стал пробовать.

При резисторе номиналом 2Ом была оптимальная работа. И запомните, чем мощнее моторчик, тем меньше номинал нужно брать.

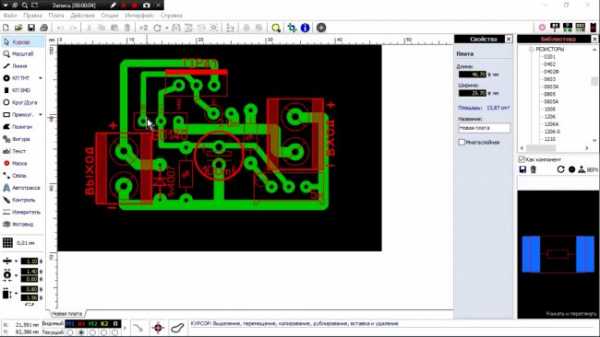

Идем дальше. Печатная плата данного регулятора получилась очень маленькой. Такую можно без особых проблем собрать и на макете, но мы будем делать ее на печатной плате.

Запаиваем платку.

И вот так она работает. Как видим, мультиметр фиксирует напряжение непосредственно на двигателе.

Дотрагиваемся пальцем к патрону и обороты сразу же возрастают. Убираем палец, и они падают до заданных.

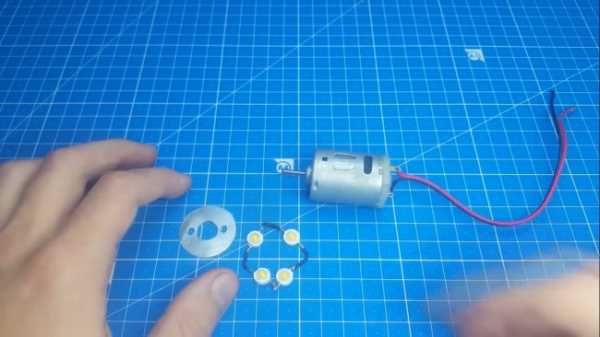

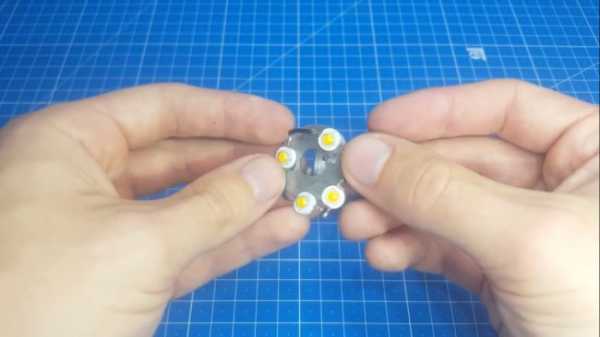

Как ни странно, при такой простоте схемы работа безотказная. Без изменений в данном проекте осталось освещение. Это все те же 4 светодиода мощностью 1Вт каждый расположенных снизу двигателя на вот такой пластине-радиаторе.

Для красоты спрячем плату, провода и выключатель в корпус. Тут отлично подойдет корпус от старого блока питания.

В нем просверлим необходимые отверстия и теперь осталось все соединить воедино.

Ну вот и собрали станочек. Получилось довольно красиво, не отличить от заводской модели. Как вы могли заметить на двигатель установлен конденсатор на 100 нФ. Когда щетки начнут изнашиваться он защитит от ложных срабатываний.

Ну и в конце можно произвести тест станка. Для этого возьмем какую-нибудь старую плату и попробуем сверлить. Подсветку автор отключил, чтобы не слепить камеру.

Как видим, процесс сверления просто идеальный. Прицелился, чуть дал нагрузку и с легкостью просверлил отверстие.

Ну а на этом все. Благодарю за внимание. До новых встреч!

Видео:

Источник

Доставка новых самоделок на почту

Доставка новых самоделок на почтуПолучайте на почту подборку новых самоделок. Никакого спама, только полезные идеи!

*Заполняя форму вы соглашаетесь на обработку персональных данных

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.usamodelkina.ru

РадиоКот :: Ковырялочка для п/плат.

РадиоКот >Лаборатория >Радиолюбительские технологии >Ковырялочка для п/плат.

Когда то давно в начале 80-х была у меня сверлилка для п/плат на базе ГДР – овского электродвигателя и маленького патрона от дрели на 1 – ом конусе Морзе.

Тип мотора не сохранился но схема была срисована в тетрадку.

В те годы домашних компьютеров не было, и все интересные схемы и мозговые изыскания заносили в общие тетради в клеточку, по 96 листов, стоимостью 44 копейки.

Схема работала по алгоритму: маленькая нагрузка – патрон крутится медленно, возрастает нагрузка – патрон крутится быстрее.

Очень удобно было использовать для сверления отверстий в п/платах, попал в кернение – обороты возросли.

Лет прошло много, сверлилка давно канула в вечность. Недавно озадачился проблемой сверления отверстий в п/платах.

В связи с отсутствием таких транзисторов (особенно П-701) пришлось переводить схему на современные детали:

П/плата универсальная: есть КТ972 – ставим его и перемычку от базы в эмиттер маленького транзистора, нет КТ972 – ставим КТ315 и аналог КТ805, как на фото.

Еще одна схема сложилась в голове другого автора: Edward Nedeliaev (https://www.cqham.ru/smartdrill.htm). На эту ссылку натолкнулся после недельных неудачных попыток заставить схему работать с мотором типа ДПМ.

Хотя как нам известно из классики, что один хомосапиенс собрал, то другой хомосапиенс завсегда разобрать сможет.

Как выяснилось с ДПМ моторами схема не работает, ей видите ли подавай только двигатели серии ДПР.

Но ДПР мотора нет и покупать его желания не возникает,зато есть вот такая коробочка и ковырялочка из неё.

С этого места начинается лабораторная работа на тему “Подбери управление КОВЫРЯЛОЧКОЙ для П/ПЛАТ”. На просторах интернета полно разных схем, простых и не очень простых для управления моторами сверлилок для п/плат.

Рассмотрим некоторые наиболее распространённые из них:

1. регулятор на транзисторах без применения микросхем (серия К142ЕН игнорируется)

2. регулятор на транзисторах и микросхемах.

3. регулятор на транзисторах и микроконтроллере.

4. регулятор напряжения (пропустим, он мало интересен для применения в рассматриваемых целях и задачах)

Первой попробуем схему А. Москвина, г. Екатеринбург:

Схема отлично выполняет свои функции и обязанности:

1. сенсорно управляется ( пуск/регулировка/стоп)

2. изменяет обороты

3. тормозит двигатель

4. настройки практически не требует

Если в качестве сенсора применить разделённую пополам площадку размером с 1 копеечную монету, то приложением пальца очень удобно включать и регулировать обороты двигателя.

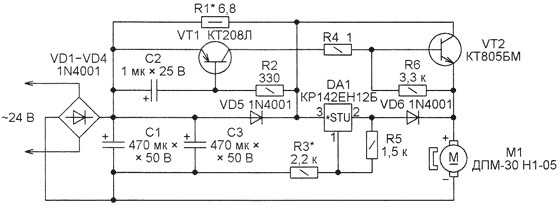

В журнале “Радио” за 2009 год была другая схема, для ДПМ моторов. Придумал её С. Саглаев, г. Москва. Мне пришлось изменить некоторые номиналы под свой мотор.

Схема работает достаточно хорошо, но как-то задумчиво. Возможно это связано с имеющимся у меня двигателем.

Вторыми для опытов возьмём так называемые ШИМ регуляторы.

Вариантов схем превеликое множество и авторов просто легион. По этой причине имена и фамилии героев здесь не приводятся.

Схемы работают, но скорее подходят для управления оборотами вентилятора с коллекторным двигателем. Более приемлемые параметры для сверлилки имеют схемы на таймере NE-555:

Рекомендую вариант который на фото и схеме изображен внизу, почему-то её работа понравилась больше других.

Одно из схемотехнических решений – применение обратной связи. На форуме “Арсенала” (https://www.foar.ru) позаимствованы две таких схемы:

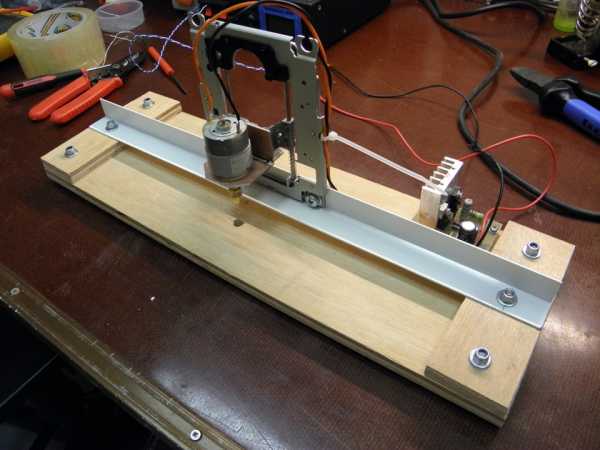

Эти варианты схем достойны внимания и повторения. Следует отметить что вариант с диодом КД213 удостоился чести быть установленным в корпус, и занял пустующее место в серой коробочке наряду с ковырялочкой и свёрлами. Вероятно, простые так называемые ШИМ регуляторы, скорее всего подходят для стационарной сверлилки типа этой:

Следующий на очереди – микропроцессорный вид сверлилок. Запад как обычно нам помог в схемотехническом решении: https://mondo-technology.com/dremel.html Делал эту схему года три назад, в качестве подопытного кролика выступил убитый Dremel. Внутри был установлен импортный двигатель на 24 вольта и запитан от этой схемы:

Замечательно работающая получилась конструкция, используется на работе до сих пор и заслуживает только похвальных отзывов. Кстати отверстия в п/платах на фотографиях сделаны именно ей.

Как вариант для сверлилки опробовалась схема на ATtiny13 (автор hardlock, https://www.hardlock.org.ua/mc/tiny/dc_motor_pwm/index.html):

Симпатичная и неплохо работающая конструкция, но хочется снова подчеркнуть что она скорее подходит для стационарной сверлилки.

И в завершение конструкция, которая покорила своей повторяемостью и удобством использования. Придумал и реализовал схему в далёком 1989 году болгарин Александър Савов:

Схема отлично работает по изложенному в начале алгоритму:

1. маленькая нагрузка – патрон крутится не быстро.

2. возрастает нагрузка – патрон крутится быстрее.

Схеме глубоко безразлично с какими моторами работать:

Все двигатели, которые оказались в наличии дома, были опробованы под управлением этой конструкции и отлично отработали тест. Результаты превзошли все ожидания. Незначительная подстройка резистором RP1 нужных вам минимальных оборотов ротора и резистором RP2 – устойчивого, без рывков, вращения, и всё, двигатель работает.

P.S. Не забывайте о блоке питания, который не должен держать вашу ковырялочку на голодном пайке по току.

Файлы:

Схемы (SPlan) и платы (SprintLayout)

Прошивка для сверлилки на PIC”е

Прошивка для сверлилки на ATtiny13

Справочник по двигателям ДПМ, ДПР, ДП

Все вопросы, как всегда, в Форум.

Как вам эта статья? | Заработало ли это устройство у вас? |

www.radiokot.ru

Мини дрель своими руками

Мини дрель можно использовать для сверления отверстий в текстолитовых платах под вывода радио элементов. Я лично собирал мини дрель для этого, но вы можете использовать и для других целей.Электромотор для такой мини дрели можно вынуть из старого принтера (только не шаговый) или магнитофона.

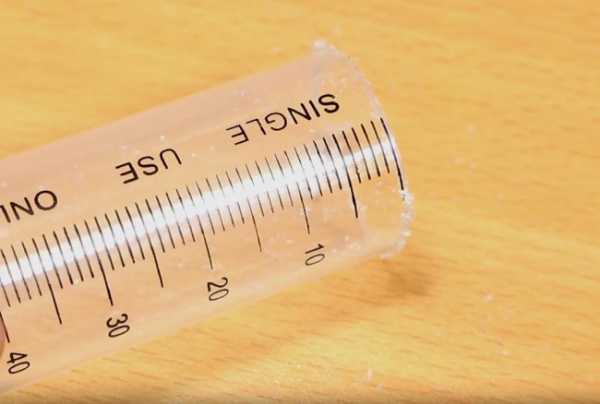

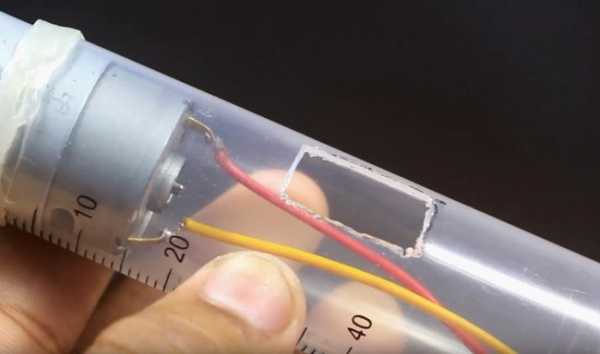

Нам понадобиться большой шприц, миллилитров на 50.

От него необходимо отрезать или отпилить верхнюю часть.

Далее берем низковольтный моторчик под диаметр шприца. Или наоборот: если у вас есть мотор, то под него заранее подбираем шприц нужного диаметра.

Вставляем моторчик в шприц. И фиксируем его горячим клеем.

Затем пропиливаем прямоугольное отверстие под переключатель, с помощью которого мы будем включать и выключат нашу дрель.

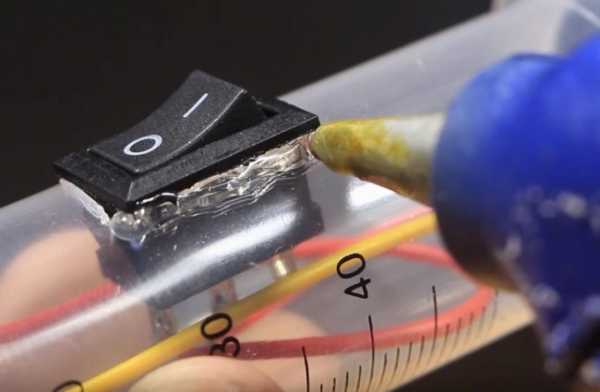

Припаиваем провода к переключателю. Устанавливаем его в паз и так же фиксируем горячим клеем.

Паяльником делаем отверстие с боку ближе к низу. И пропускаем провода от мотора.

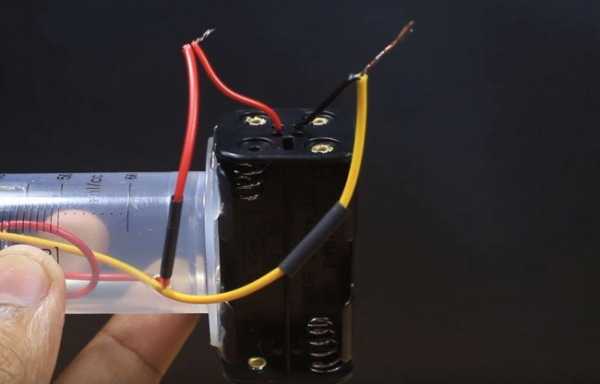

К торцу шприца приклеиваем батарейный отсек на горячий клей. Батарейный отсек на четыре пальчиковых батарейки в сумме дадут нам шесть вольт питания для моторчика.

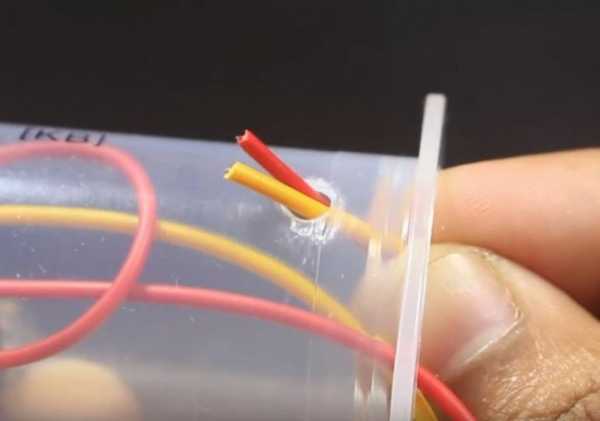

Подсоединяем провода, изолируем термоусадочной трубкой.

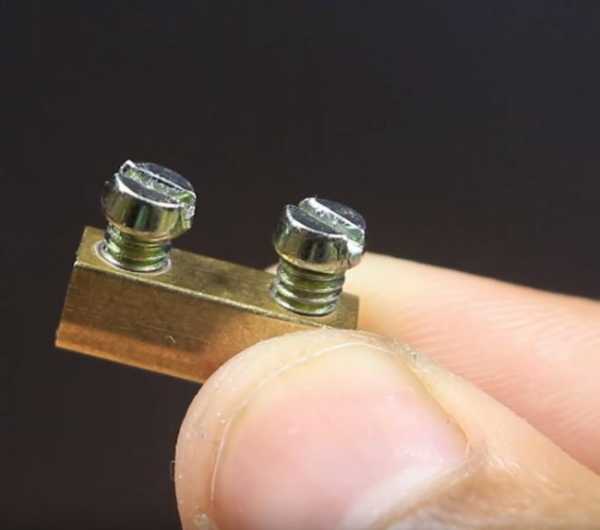

Так как у нас бюджетный вариант сверлилки и у вас наверняка не окажется специального патрона для свёрл, берем соединительную клемму от соединительной колодки. Такую можно найти в любом электро магазине.

Одеваем клемму на вал мотора, затягиваем винтом. Вставляем сверло и тоже фиксируем винтом. Работает нормально. Биения сверла минимальны.

Сверлит отлично, хоть текстолитовые платы, хоть пластик, хоть тонкий металл.

PS: Вместо соединительной клеммы можно использовать толстую изоляцию от провода соответствующего диаметра. Плотно натягиваем на вал и на сверло. Но этот способ желательно использовать в крайнем случае, так как соединение не будет таким прочным.

Мини дрель из шприца и не только в видео:

sdelaysam-svoimirukami.ru

Дрель для печатных плат своими руками

Давно уже хотел сделать себе удобную сверлилку для плат.

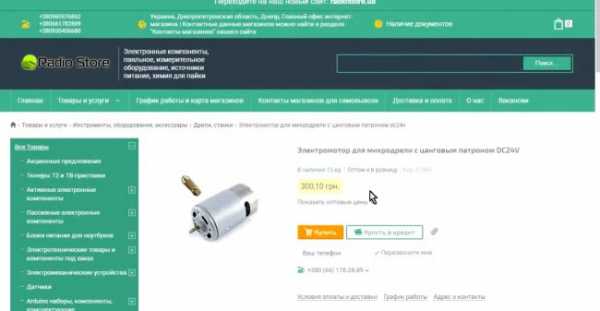

И вот как-то увидел в продаже на алиэкспрессе вот такой набор с моторчиком 12в, цанговым патроном и свёрлами от 0.5 до 3 мм.

Как только забрал посылку на почте, сразу приступил к сборке мини дрели.

Хотел, чтобы на ней присутствовала подсветка и регулятор оборотов.

На скорую руку накидал в спринте плату подсветки.

Далее напаял необходимые компоненты. И прикрутил плату к самому моторчику на 2 винтика.

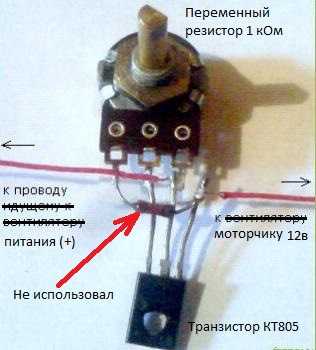

В интернете нашел схему простейшей регулировки оборотов. Постоянный резистор я не использовал, транзистор у меня уже был КТ805, переменный резистор на 1 кОм.

Далее нашел алюминиевую пластину, согнул её в форму, похожую на букву “П” и разместил все элементы. Будет служить в качестве основы и заодно выполнять роль радиатора для транзистора.

Ну и в конце просто одел термоусадочную трубку и обмотал изолентой (синяя, к сожалению, не нашлась).

В итоге получился пусть не красивый, но очень удобный инструмент. С его помощью легко и очень точно пробиваются отверстия в платах. Мощности моторчика более, чем достаточно для того, чтобы сверлить в текстолите. А светодиодная подсветка по кругу позволяет делать отверстия без теневых границ.

Все кто делает какие-либо электронные устройства, сталкивается со сверлением отверстий на печатной плате для деталей. Я в свое время начинал с ручной дрели – то еще удовольствие)

После приобрел мини дрель (1300 р.) – совсем другое дело! Затем в интернете наткнулся на схему для управления моторчиком мини дрели. Дрель слабенько крутится, но как только нажимаешь на плату сверлом – включается на полную. Очень хорошая идея, т.к. отпадает необходимость в накернении отверстий – подвел сверло куда необходимо и сверлишь спокойно, сверло уже не будет «ездить по плате».

Следующий этап в модернизации – сделать сверлильный станок (ну не сам по себе станок а его так сказать подобие), но это как говориться на любителя. В интернете разные есть варианты от дрели прикрученной к механизму от мебельных ящиков, до полупрофессиональных, на микроконтроллерном управлении.

Для себя сделал простой вариант, не требующий ничего! Только то, что под рукой.

Основа – старый привод. Вынимаем с привода все что нам необходимо – остальное пусть ждет своего часа, стачиваем ровную плоскость для крепления кронштейна дрели. Делаем кронштейн из листов фольгированного текстолита. Вставляем пружину на один из штоков.

Делаем корпус станка, я взял фанеру – или как она правильно называется от старого ящика. Алюминиевый уголок, крепим привод (точнее то, что от него осталось) на уголок, прикручиваем дрель. Делаем отверстие в основании станка для выхода сверла дрели. Ставим плату управления где-нибудь в сторонке, на стойки, стойки в фанеру – готово! В результате сверлить платы достаточно удобно, не держишь в руках дрель, позиционируешь лишь плату, отверстия получаются ровные.

Замечания: Удобно использовать болты с шляпкой под шестигранник (внутри шляпки) у них большая головка, которая одновременно служит ножкой! Радиатор я использовал из сгоревшего ибп. Плата требует некоторой настройки, которая заключается в подборе R1 и С2 . Для того, что бы дрель вовремя и корректно переключала режимы работы. Мотор взял из старого струйного принтера.

Спасибо за внимание.

Рисунок печатной платы в формате lay — жми.

Как сделать дрель

Мы же знаем, что дрель в хозяйстве — очень полезный не универсальный инструмент. При наличии дома дрели есть вариант повесить на стену картину, поправить мебель, починить ряд нужных предметов. Как поступить, если дрели дома нет, а постоянно просить у соседей уже как-то неудобно?

Покупают её в магазине, увы приспособление это весьма недешевое. Можно собрать мини-дрель на дому на базе подручных материалов, которые есть практически у всех. Как это сделать, мы не расскажем здесь материале, представив к для вас несколько простых способов сборки мини-дрели своими силами своими силами.

Мини-дрель из электрического патрона

Первый вариант сборки этого приспособления самостоятельно базируется на использовании электрического патрона. который можно приобрести отдельно, или же достать из лампочки. Если его покупать, то стоит он очень недорого, но при этом стоимость эта будет оправдана.

Также для сборки мини-дрели своими руками из патрона вам потребуются такие вещи:

- моторчик;

- баночка от мыльных пузырей;

- нож строительный;

- изолента;

- термоклей;

- лампа паяльная;

- выключатель бытовой.

Корпус и сердцевина мини-дрели

Работу нужно начинать с подготовки корпуса мини-дрели, которым будет служить банка от мыльных пузырей. Это делается так:

- Приготовьте крышку от банки. С этой целью нагреваем паяльник и с его помощью в крышечке баночки делаем небольшое отверстие.

- Диаметр этого отверстия должен немного превышать диаметр сверлового основания.

- Дно баночки нужно полностью вырезать.

Приступаем к работе с сердцевиной:

- Соединяем патрон с моторчиком. Чаще всего моторчики берут от уже использованных разных инструментов.

- Перед процессом скрепления моторчик нужно целиком обезжирить с помощью ацетона.

- Патрон тоже можно обезжирить, но поливать его, как моторчик, ацетоном не нужно. Плавный пуск для как своими руками сделать регулировку оборотов у болгарки. Делаем мини сверлильный станок для сверления печатных плат своими руками. Комплектующие и чертежи для сверлильного мини-оборудования и порядок его сборки. Будет достаточно обычной протирки.

Способ скрепления происходит посредством холодной сварки. Если этот способ вам не подходит, можно использовать и горячий клей. Помните, что чем сложнее ваша будущая мини-дрель, то тем серьёзнее потребуются материалы для её сборки своими руками.

Во время посадки на сварку или клей работать нужно предельно аккуратно, чтобы все получилось максимально ровным. Переделать работу потом уже не выйдет, учтите этот момент.

Также нужно учитывать следующее:

- на месте крепления на патроне есть отверстие, которое нужно перед соединением деталей замазать;

- замазка осуществляется с помощью простого пластилина;

- пластилином нужно заполнять только отверстия, сверху на патрона его оставаться не должно.

Процесс изготовления

Когда вы подготовили корпус и сердцевину, можно приступать к непосредственно сборке дрели своими руками:

Поместите в баночку соединённые друг с другом патрон с моторчиком. Изготовление мини дрели для плат своими руками…. Это нужно делать так, чтобы провода, которые торчат из патрона, затем разместились в крышке баночки.

Готовая мини-дрель хороша тем, что она может работать как на батарейках, так и от электрического питания. Мы рассмотрели вариант сборки универсальной модели.

Естественно, что не имея навыков работы с электричеством, собрать такую дрель своими руками будет крайне непросто. Ниже предлагаем вам рассмотреть варианты сборки более простых дрелей для мелких бытовых нужд.

Как собрать своими руками дрель на основе корпуса ручки

Один из вариантов простейшей дрели – это самодельное приспособление на основе обычной шариковой ручки.

Для её изготовления вам потребуются такие материалы: шариковая ручка-автомат ; сверло с требуемым диаметром; термоклей; прочная палочка с ручками на конце, с помощью которых её можно вращать.

Особое внимание уделяйте выбору ручки для изготовления будущей дрели, а конкретно, её корпусу, поскольку при работе основная нагрузка будет приходиться именно на корпус.

Требования к корпусу ручки такие:

- он должен быть максимально прочным, чтобы выдерживать нагрузки;

- оптимальный вариант – корпус на основе качественных металлов;

- если нет ручки с металлическим корпусом, выбирайте ручку на основе толстой пластмассы.

Процесс сборки выглядит следующим образом:

- Разбирайте ручку до того момента, пока от неё останется только один корпус.

- Нижняя часть корпуса, откуда обычно торчит стержень для письма, нужно открутить.

- Вместо этой части, вставьте в корпус сверло таким способом, чтобы его рабочая часть торчала из-под нижней части, а вторая часть была вставлена в отверстие, которое есть в палочке.

- Палочка вставляется в корпус одновременно со сверлом.

- Чтобы конструкция дрели была целостной, её фиксируют к стенке корпуса с помощью термоклея.

- Когда вы будете крутить механизм за специальные ручки, будет вращаться сверло, обеспечивая нужную работу посредством нажатия на корпус ручки.

Изготовление дрели на основе зубной щётки

Электрические зубные щётки очень удобные в применении, но непрактичны в том плане, что щетину на них сменить нельзя и после использования, это недешевое приспособление, как и простую щётку, приходится выбрасывать.

Но можно этого и не делать, используя корпус электрической щётки для изготовления дрели своими руками.

Берём старую электрическую щётку и спиливаем на ней все до корпуса. Далее, нужно соединить вал моторчика со сверлом с помощью цангового зажима, который нужно приобрести отдельно.

При покупке цангового зажима (или патрона) обязательно выясните заранее, какой вал у моторчика в щётке в диаметре. Моторчики отличаются друг от друга по диаметру насаживаемого вала.

Цанговый зажим стоит недорого и его можно приобрести на радиорынке или же в специализированном интернет-магазине. Он включает в себя патрон и сменные свёрла насадок с разными диаметрами, которые вставляются в патрон.

Сложнее всего в этом случае – это надеть на движок щётки цанговый зажим. Патрон рассчитан на вал от два мм, а у моторчика здесь он меньше. Для этого каждый шуруп для крепежа нужно предварительно обточить до придания ему конусовидной формы. чтобы можно было подогнать минимальный диаметр крепления патрона под диаметр вала моторчика.

Конечно же, мини-дрель своими руками можно собрать не только на основе щёток или старых ручек. но и других приспособлений, народные мастера ежедневно придумывают все новые способы их самодельной сборки. Делаем мини сверлильный станок для сверления печатных плат своими руками. Комплектующие и чертежи для сверлильного мини-оборудования и порядок его сборки. Однако рассмотренные выше варианты подойдут даже для тех, кто ни разу не сталкивался с подобным и занимается сборкой подобных приспособлений впервые в жизни.

- Автор: Александр Романович Чернышов

Способ изготовления мини-дрели своими руками

Характеристики и применение шамотного кирпича

mytooling.ru

Простой станок для сверления печатных плат – В домашнюю мастерскую – Практика

Самый простой способ сверления печатных плат, держа двигатель с насаженным патроном для сверла в руках. При этом не раз ломались свёрла, и каждый радиолюбитель в мыслях ругал себя, и в следующий раз при изготовлении “печатки” – обязательно хотел что-то изменить в этом процессе. Каждый для себя решает сам, или что-то сделать из подручных средств, или приобрести готовое. Всё зависит от места жительства радиолюбителя. Например в сельской местности вдали от крупных центров, лучшим выходом из этого положения, это сделать станок своими руками.

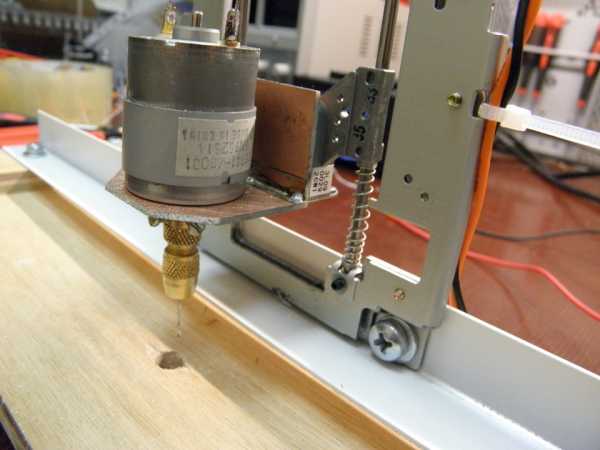

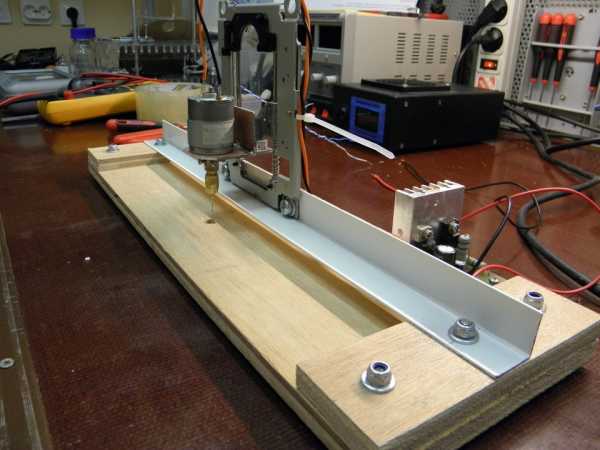

Основное требование к такому станку, это чтобы он справлялся со своей задачей, ну и при его изготовлении не требовалось сложных токарных деталей, так как не у всех есть возможность иметь доступ к токарному станку. Предлагаю Вам простую конструкцию сверлильного станочка для домашней мастерской, которую я увидел на просторах “инета”, и которую повторить в домашних условиях не составит особого труда. Автора данной конструкции к сожалению не знаю, и если объявится, то с удовольствием укажу здесь его имя и выражу благодарность за простой конструктив. Размеры станочка; основание 140х90 мм, высота 150 мм. Со своей задачей он вполне справляется и на рабочем столе занимает очень мало места. При таких размерах он позволяет сверлить отверстия в платах, шириной до 150-170 мм. (длинна платы не ограничена), что вполне достаточно в радиолюбительской практике.

Основание станочка изготавливается из любого подручного материала, толщиной не менее 6-8 мм. Можно из текстолита, гетинакса, металла, фанеры. Если брать фанеру, то лучше толщиной не менее 10 мм. Размеры основания указаны выше, но Вы можете для своих нужд изменить эти размеры, как и основания, так и других деталей. В дальнейшем я просто буду указывать свои размеры. Вся конструкция собирается на П-образной стойке, для которой необходимо взять толстый материал, чтобы вся конструкция не пружинила и имела достаточную прочность.

В данной конструкции используется полоса металла, шириной 25 мм. и толщиной 4-5мм. Общая длинна её 140-150 мм. Согнута П-образно, крепление к основанию 30мм, высота 40 мм и оставшееся это длинна 70-80 мм.

В стойке просверливаются три отверстия, одно снизу для её крепления к основанию, и два сверху для вертикальных штырей. Длинный штырь длинной 100 мм, диаметр 5 мм.

На длинный штырь одевается пружина. На коротком штыре нарезается резьба с двух сторон, для крепления штыря к стойке и вверху для контргайки. На этих двух штырях двигается подвижная часть с закреплённым на ней двигателем. Пружина должна быть такой жёсткости, чтобы поднимала вес подвижной части с двигателем.

Подвижная часть изготавливается из полосы металла, толщиной не менее 1,5-2,0 мм, шириной 20 мм. Общая длинна полосы 100 мм, размеры по сгибам 20х40х40 мм. Сверлится сквозное отверстие для толстого штыря и отверстие для тонкого штыря. Кстати, штыри можно делать и одинакового диаметра, главное, чтобы материал был достаточно жёсткий, например валы от матричных принтеров. Хомут для крепления двигателя – по диаметру имеющегося двигателя, изготовлен из листового алюминия. У меня двигатель используемый для станка ДПМ-30.

Для питания такого двигателя вполне достаточно источника с напряжением 12 вольт, и самое главное, для него необходимо изготовить схему управления двигателем. Это чтобы без нагрузки двигатель медленно вращался и при касании сверлом платы – начинал работать на полную мощность. Схем таких сколько угодно, например можно выбрать отсюда. На мой взгляд лучше собирать последнюю.

Хотя, чего греха скрывать, сам пока пользуюсь без такой схемы, у меня регулируемый БП и в паузах просто убираю напряжение.

Рычаг с держателем, конструкция хорошо видна на фотографиях. Закрепляем его в держателе и крепим к стойке.

Закрепляем подвижную часть и контрим гайкой.

Ну и всё, остаётся всю эту конструкцию закрепить на основании, закрепить имеющийся в распоряжении двигатель хомутом на подвижной части, закрепить сверло и начинать работать.

Да, у жены “конфисковал” отслужившую свой срок пробковую подставку под горячую посуду, и вырезал из неё на основание насадку для печатных плат и приклеил её на основание, это чтобы при сверлении печаток сверло не доставало до основания.

Удачи всем в Вашем творчестве и всего наилучшего!

P.S. Да, ещё хочу немного сказать про свёрла.

Не поленитесь и найдите себе для работы специальные свёрла для сверления стеклотекстолита. Наши свёрла из сплава ВК6М, у них обычно хвостовик одного диаметра и сами свёрла 0,7-2,0. Отверстия сделанные ими гораздо приличнее, чем сделанные обычными свёрлами и выглядят они так;

Импортные тоже примерно так выглядят.

Это не рекламы ради, а для удобства и удовольствия работы.

Я сверлил платы сначала обычными свёрлами (по металлу), которые после нескольких дырок сильно тупятся, а после десятка – приходят в полную негодность, потом узнал про такие свёрла, нашёл их и приобрёл (цена их, кстати лежит в пределах 20-50 рэ). Попробовал сверлить ими – небо и земля. По отзывам радиолюбителей – одним сверлом можно сверлить платы несколько лет (несколько тысяч отверстий), пока не сломаешь из-за небрежного обращения.

Но, эти свёрла не подходят для ручных сверлилок. При попытке сделать ими отверстие – оно мигом ломается (из-за малейшего перекоса). То есть ими можно долго и надёжно сверлить только в станке, и зажимной патрон не должен иметь никаких биений, а сверло зажатое им должно быть хорошо отцентрировано. Тогда и долговечность их гарантирована.

vprl.ru

Дрель для плат, самодельная мини дрель сверлилка

Для сверления печатных плат, да и для мелкого ремонта разной бытовой техники весьма полезно иметь в своей мастерской миниатюрную дрель под сверло 0.7 – 1.5 мм. Такой дрелью так же удобно пользоваться при конструировании и моделировании. В общем ручная мини дрель – незаменимая вещь домашнего мастера. Такая мини дрель собственно – мечта моего детства.

Чем раньше сверлили платы:

Раньше, во времена тотального дефицита, чтобы обладать примитивной сверлилкой печатных плат, нужно было как минимум, иметь знакомого токаря и через десятые руки доставать дефицитные моторчики.

У меня же, например, в детстве был моторчик от швейной машинки с насаженной на ось точеной втулкой и закрепленным двумя винтами сверлом диаметром 1 мм. Приспособа чисто под сверление печатных плат одним единственным сверлом. Зверски жужжала и давала адские помехи на телевизор, сильно грелась и в конце концов сгорела, земля ей пухом.

Потом, в качестве дрели у меня уже был небольшой электродвигатель от бобинного магнитофона марки маяк-202 на 220 вольт. Это был асинхронный двигатель, помещающийся в ладонь и подключаемый к сети по стандартной схеме через конденсатор 2 мкф. На валу так же была самодельная точеная втулка — переходник на трехкулачковый патрон под сверла 0.8 – 8 мм. Эта дрелька была уже просто шиком и являлась предметом завести моих друзей. Хоть и грелась так, что держать её нужно было в перчатке.

Как сделать дрель для плат:

Сейчас же сделать дрель для сверления печатных плат стало намного проще. Достаточно найти или купить за копейки б/у-шный струйный принтер с блоком питания, а так же купить специальный цанговый патрончик под сверла 0,7 – 1,5 мм, повсеместно продающийся во всяких интернет аукционах и интернет магазинах. Эти цанговые патроны могут продаваться и во всевозможных строительно-инструментальных магазинах, авто рынках, «железячных» рынках. Цена примерно 2 USD за штуку (может и дешевле).

Что интересно – эти цанговые патроны бывают под два разных посадочных диаметра вала: 2,3 мм и 3,2 мм. Как раз именно такие два типа двигателей и применяются в принтерах. То есть при изготовлении этой мини дрели для начала нужно определиться с моторчиком и замерить диаметр его вала. Сам же моторчик от принтера – это двигатель постоянного тока на напряжение 24 вольта (моторчик сервопривода поперечной подачи каретки принтера). Они однотипные почти во всех принтерах. Необходимо разобрать привод каретки, вытащить двигатель, снять штатную шестерню с вала и надеть цанговый патрончик. Фиксируется на валу он крепежными винтами.

В моем случае моторчик был снят с какого то старого принтера, вроде бы Hewlett Packard Deskjet 640.

Пусковая кнопка дрели – любой конструкции, на соответствующий ток моторчика. Я применил кнопку – контактор от советского бобинного магнитофона.

Желательно так же чтобы принтер донор имел импульсный блок питания. Он компактный, легкий и очень удобен в использовании. Ранние модели струйных принтеров имели трансформаторный блок питания –весьма громоздкое устройство, весом около килограмма. В плане эксплуатации не очень удобно, хотя тоже возможен и такой вариант. В общем, блок питания на 24 вольта соединяется с моторчиком на 24 вольта через кнопку, закрепляемую на корпусе моторчика изолентой.

Для хранения мини дрели весьма удобно использовать сумку — портмоне для лазерных компьютерных дисков, предварительно вырезав из неё аккуратно вкладыши для самих дисков.

Я и Диод. © yaidiod.ru.

yaidiod.ru