Инструменты для сверления бетона

Бетон является превосходным строительным материалом, обладающим высокой прочностью. Поэтому сверление отверстий в конструкциях из бетона – процесс достаточно трудоемкий, требующий наличия специального инструмента. На сегодняшний день существует огромное количество видов инструмента, предназначенного для сверления отверстий различного диаметра и длины.

Сферы применения сверлильного инструмента

При проведении современных ремонтно-строительных работ довольно часто возникает необходимость сверления отверстий в бетоне. Для этого на рынке имеется различный инструмент, существенно облегчающий задачу. С помощью этого инструмента можно не просто проделать отверстие в твердой поверхности, но выполнить работу очень точно, аккуратно и оперативно.

Весь инструмент, применяемый для бетона, годится и для более мягких строительных материалов типа кирпича или арболита

Сверлильный инструмент позволяет создавать отверстия во время строительства, реконструкции или капитального ремонта здания для:

- систем отопления, водоснабжения, вентиляции, канализации;

- монтажа автоматических систем пожаротушения;

- прокладки электрических кабелей, интернет-сетей и прочих коммуникаций;

- анкерных болтов и прочих крепежных элементов;

- установки перил на лестничных маршах и площадках;

- изготовления в стенах ниш под сейфы, мебель и пр.

;

; - высверливания пробных кернов в строительных конструкциях;

- монтажа оборудования для бассейнов.

Сверления большого количества отверстий в бетонной стене требуют и некоторые отделочные работы, например, монтаж металлических профилей и гипсокартонных плит при изготовлении навесных потолков. Сложность сверления бетона заключается в том, что этот материал имеет высокую прочность и не однороден по составу. В нем присутствует щебень и металлическая арматура, что существенно затрудняет работу. С задачей сверления бетона с арматурой отлично справляется инструмент с режущими сегментами из алмазов.

Алмазное сверление – современный и эффективный способ сверления бетона и железобетона, который позволяет получать отверстия точно соответствующие заданному диаметру и глубине. Стоит также отметить, что отверстия получаются идеально ровными, буквально отшлифованными, поэтому не нуждаются в никакой дальнейшей отделке и могут сразу использоваться по назначению. Алмазное сверление, как правило, используют специалисты, которые регулярно занимаются ремонтно-строительными работами. Им хорошо известны все нюансы и преимущества технологии алмазного сверления.

Алмазное сверление, как правило, используют специалисты, которые регулярно занимаются ремонтно-строительными работами. Им хорошо известны все нюансы и преимущества технологии алмазного сверления.

Виды сверлильного инструмента

Для сверления бетона используют различные насадки, различающиеся по форме, величине рабочей части и типу хвостовика. Сверление отверстий небольшого диаметра выполняют сверлами и бурами. В том случае, когда требуются большие отверстия, используют твердосплавные или алмазные коронки.

Сверла для сверления бетона

Сверло по бетону представляет собой режущий инструмент и служит для создания отверстий небольшого диаметра (максимум 16 мм). Любое сверло состоит из рабочей части и хвостовика. Рабочая часть в свою очередь делится на калибрующий участок и режущую кромку. Режущая кромка обеспечивает проникновение инструмента в материал, а калибрующий участок, расположенный позади нее, имеет специальные канавки для удаления продуктов сверления. Именно он определяет диаметр будущего отверстия и гладкость его краев.

Именно он определяет диаметр будущего отверстия и гладкость его краев.

Хвостовик служит для закрепления сверла в используемом оборудовании. Сверла по бетону выпускаются с хвостовиками двух модификаций: для ударной дрели и для перфоратора. Хвостовик для дрели имеет вид сплошного цилиндра. На хвостовике сверла для перфоратора присутствуют продольные пазы, обеспечивающие плотную фиксацию инструмента в патроне.

Существует определенное ограничение: для сверления глубоких отверстий нельзя использовать тонкие сверла

Сверло для бетона имеет, как правило, наконечник в форме буквы Т. Наконечник изготавливают из победита – сплава кобальта и вольфрама, который по прочности не уступает алмазу. Победитовые наконечники долго сохраняют остроту кромки и легко переносят перегревы. Диаметр и длина сверла взаимосвязаны: чем больше диаметр, тем длиннее сверло. Например, инструмент диаметром 10 мм может иметь длину 540 мм, а диаметром 6 мм – всего 150 мм.

При выборе сверла следует обращать внимание на равномерность окраски инструмента и сам цвет. По данному признаку определяют, какой финишной обработке подвергалось сверло. Серо-стальной оттенок насадки указывает на то, что данной процедуры не было.

По данному признаку определяют, какой финишной обработке подвергалось сверло. Серо-стальной оттенок насадки указывает на то, что данной процедуры не было.

Буры для сверления бетона

Дрель со сверлом может справиться только с мягкими и ячеистыми бетонами. Для сверления железобетона используют перфоратор и сверло особого типа (ударное), которое обычно называют буром. Выбор бура зависит от условий проводимых работ, свойств материала, общей мощности перфоратора. С их помощью можно сделать отверстия диаметром 4-30 мм и длиной 50-1000 мм.

Различие между бурами заключается в количестве рабочих кромок и в форме их заточки.

В настоящее время для сверления бетона используются буры следующих видов:

- шнековые. Длина таких буров составляет 100-1000 мм, поэтому с их помощью можно выполнять отверстия значительной глубины;

- спиралевидные. Используются для сверления отверстий большого диаметра;

- пологие. Предназначены для сверления отверстий небольшого диаметра и глубины.

Одним из основных конструкционных элементов сверлильного бура является его хвостовик. По этой причине для конкретной модели перфоратора используют буры только со строго подходящей конфигурацией хвостовика.

Буры для сверления бетона выпускаются с хвостовиками следующих модификаций:

- SDS-plus с диаметром 10 мм;

- SDS-top с диаметром 14 мм;

- SDS-max с диаметром 18 мм.

Выступы и выемки на хвостовике бура служат для закрепления бура в патроне перфоратора и непосредственно влияют на его вращение

При выборе бура следует обращать внимание на форму его режущей поверхности. Наиболее оптимальным вариантом, но и самым дорогостоящим, будет инструмент с самозатачивающимися режущими гранями, а более экономичным – с центрирующим шипом. Бур с режущей головкой в виде центрирующего шипа просверлит отверстие так, что его внутренние поверхности не будут расслаиваться.

Кроме головки, буры отличаются и видом напайки. Самой распространенной является победитовая напайка из составов различной прочности:

- мягкий победит используется для легких бетонов;

- победит средней прочности используют для обработки тяжелых бетонов;

- победит высокой прочности используют для особо прочных бетонов и гранита.

Преимущества алмазного инструмента

Но победит любой прочности недостаточно хорошо справляется с обработкой железобетона. Поэтому для сверления отверстий в этом материале, а также в бетонах разной прочности, сейчас широко используют алмазный инструмент.

Алмазный инструмент выбирают за такие явные плюсы, как:

- отсутствие ограничений по материалу сверления. Алмазный инструмент можно использовать и для сверления бетона, и для сверления арматуры, присутствующей в нем;

- отсутствие ограничений по диаметру и глубине отверстий;

- отсутствие вибраций, разрушающих целостность обрабатываемых поверхностей;

- высокая точность выполняемых работ.

Для производства инструмента используют крошку с размерами алмазных зерен 150-500 мкм. Это могут быть природные алмазы, а вернее, отходы ювелирной промышленности, которые отличаются большим разбросом твердости, размеров и формы. Искусственные алмазы получают в процессе нагревания углерода до очень высоких температур и под большим давлением. Крошечные алмазные зерна, полученные по данной технологии, ничем не уступают натуральным кристаллам, но их стоимость на порядок ниже. Крошка из синтетических алмазов отличается большей стабильностью формы, чистотой и твердостью, что в конечном итоге обеспечивает повышенное сопротивление режущих кромок износу.

Крошечные алмазные зерна, полученные по данной технологии, ничем не уступают натуральным кристаллам, но их стоимость на порядок ниже. Крошка из синтетических алмазов отличается большей стабильностью формы, чистотой и твердостью, что в конечном итоге обеспечивает повышенное сопротивление режущих кромок износу.

Алмазную крошку смешивают с металлическим порошком. Полученную массу с помощью специальных прессов формуют в изделия различной формы (алмазные сегменты). После этого сегменты спекаются по принципу технологии порошковой металлургии. Металлический порошок после спекания образует так называемую матрицу, предназначенную для удерживания алмазных зерен.

Алмазные сегменты крепятся к основе режущего инструмента с помощью:

- лазерной сварки. Такое соединение способно выдерживать высокие температуры, поэтому инструмент, полученный с помощью лазерной сварки, можно использовать как для сухого, так и для мокрого сверления бетона;

- спекание (формирование) алмазных сегментов непосредственно на кромке корпуса инструмента.

Такой инструмент также способен выдерживать высокие температуры и может использоваться и для сухого, и для влажного способа сверления отверстий в бетоне;

Такой инструмент также способен выдерживать высокие температуры и может использоваться и для сухого, и для влажного способа сверления отверстий в бетоне; - пайка высокотемпературным припоем. Инструмент может выдерживать температуру не более 600 градусов, поэтому его можно использовать только для сверления с водой. Следует также учитывать, что для эффективного сверления алмазным инструментом необходимо соблюдать условие постоянного удаления шлама из высверливаемого отверстия, а вымывание водой считается самым эффективным способом удаления шлама. Инструмент, изготовленный по данной технологии, находит наиболее широкое применение в современном строительстве.

Пайку высокотемпературным припоем сегодня считают самым технологичным способом крепления алмазных сегментов

Потребительские свойства алмазного инструмента зависят и от характеристик алмазных зерен, и от свойств матрицы. Необходимым условием сохранения режущих свойств сверла или коронки является постоянный износ матрицы.

Скорость износа алмазных сегментов должна быть:

- не очень высокой, чтобы исключить бессмысленное расходование работоспособных микрорезцов;

- не очень низкой, чтобы алмазные зерна могли вовремя вскрываться по мере выкрашивания микрорезцов.

Другими словами, оптимальную твердость матрицы выбирают в зависимости от обрабатываемого материала. Алмазные зерна при обработке таких твердых материалов, как гранит или кварц, выкрашиваются сравнительно быстро. Если новые зерна вовремя не вскроются, наступит «засаливание» алмазного сегмента. По этой причине для сверления твердых материалов используют инструменты с мягкой матрицей, полученные с применением порошка из бронзы или олова.

При обработке мягких материалов, например, известняка происходит медленный износ алмазных зерен. Чтобы эти зерна не выпадали из матрицы слишком быстро, в качестве связующего применяют порошки из твердых металлических сплавов, например, карбида вольфрама.

Для сверления материалов средней твердости (бетонные стяжки, армированный бетон) используют сегменты с матрицами средней твердости (кобальт, никель, железо).

Что касается зерен алмазов, то чем выше твердость обрабатываемого материала, тем мельче должны быть зерна и тем выше их концентрация. Для обработки мягких материалов используют сегменты с более крупными алмазными зернами.

Коронки для сверления бетона

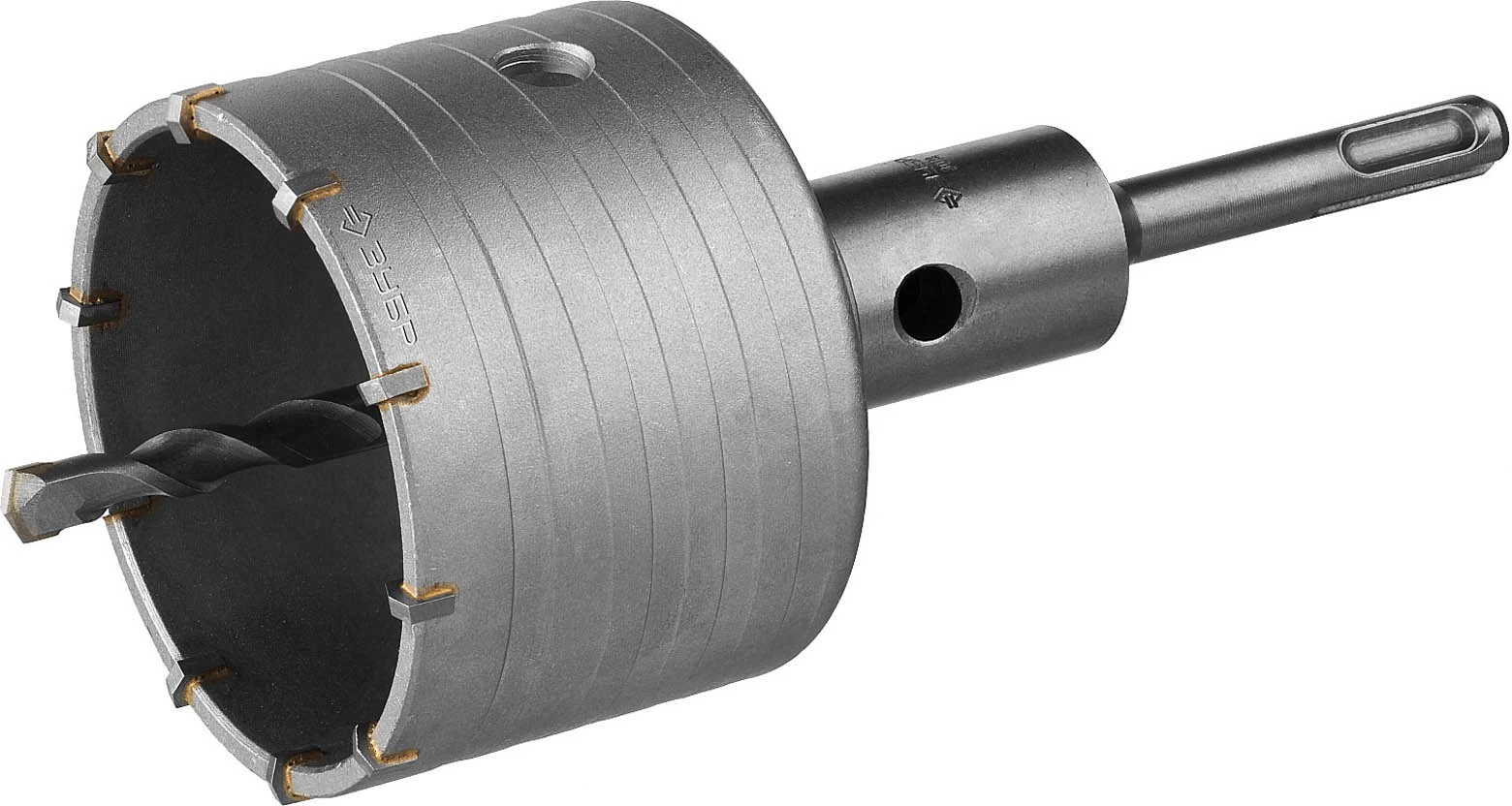

Внешне коронка выглядит, как кусок стальной трубы, в стенках которой проделаны отверстия для выхода бетонной крошки и пыли в процессе работы. Один торец этой трубы заглушен фланцем (хвостовиком) для крепления инструмента в патроне перфоратора. Фланец имеет специальные фиксирующие пазы, соответствующие стандарту SDS. На другом торце трубы расположены режущие зубья и выступающее центрирующее сверло, фиксирующее положение коронки во время сверления и предупреждающее ее «хождение» при вращении.

Существует много разновидностей коронок для бетона. Различаются они в зависимости от диаметров высверливаемых отверстий, типа крепления в патроне, твердости обрабатываемого материала. В настоящее время коронки производятся в двух основных модификациях – для ударного и безударного режима сверления.

Различаются они в зависимости от диаметров высверливаемых отверстий, типа крепления в патроне, твердости обрабатываемого материала. В настоящее время коронки производятся в двух основных модификациях – для ударного и безударного режима сверления.

В зависимости от материала изготовления и конструкции коронки можно разделить на:

- зубчатые коронки для ударного сверления;

- алмазные коронки для безударного сверления;

- коронки стандарта КС с алмазным покрытием.

Режущую кромку зубчатых коронок образуют отдельно впаянные зубья, изготовленные из особо прочных сплавов

Зубчатые коронки предназначены для использования с ударными дрелями и перфораторами. Их основным недостатком является возможность разрушения зуба при встрече с арматурой бетонных поверхностей. Хотя сами зубья имеют довольно высокую прочность, вполне позволяющую резать металл, но ударный режим сверления создает недопустимые нагрузки на паяное соединение, что и приводит к их поломке.![]() Поэтому такие коронки можно применять для сверления только в чисто бетонных или в кирпичных стенах.

Поэтому такие коронки можно применять для сверления только в чисто бетонных или в кирпичных стенах.

Алмазные коронки относятся к более продвинутому в технологическом отношении режущему инструменту и используются с перфораторами и дрелями в режиме безударного сверления. Они имеют ровную режущую кромку с небольшими вырезами, изготовленную путем напыления мелкого алмазного или корундового песка.

Технология безударного сверления алмазной коронкой имеет ряд существенных преимуществ по сравнению с ударным способом:

- пониженный уровень шума при работе инструмента;

- меньшее количество пыли;

- отсутствие ударных нагрузок на обрабатываемую поверхность, приводящих к образованию трещин;

- высокая точность размеров и качество срезов высверливаемого отверстия.

Алмазные коронки легко справляются с металлической арматурой. Они имеют рабочие диаметры от 10 до 650 мм и позволяют высверливать отверстия глубиной до 1,5 м. Коронки диаметром до 100 мм могут применяться и с профессиональным оборудованием, и с бытовыми дрелями без использования принудительного охлаждения. Коронки больших диаметров используют исключительно с профессиональными сверлильными установками и с обязательным водяным охлаждением.

Коронки больших диаметров используют исключительно с профессиональными сверлильными установками и с обязательным водяным охлаждением.

Коронки стандарта КС имеют режущую кромку с выступающими сегментами со встроенными алмазными кристаллами. Коронки этого типа успешно заменяют твердосплавные зубчатые насадки. Их применяют для сверления отверстий в монолитах и плитах, изготовленных из бетона особо прочных марок. Коронки КС отличаются самым продолжительным эксплуатационным сроком.

Современный рынок наполнен коронками с различными эксплуатационными характеристиками и преимуществами. Наибольшей популярностью пользуется инструмент, выпускаемый под марками Bosch, AEG, Cedima, Rothenberger, Tyrolit. Продукцию высокого качества предлагают и отечественные производители Адель, Алатон, Ниборит, ЕвроПрайс, Splitstone.

Особенности применения коронок по бетону

Зубчатые твердосплавные коронки эффективны в комплекте с перфоратором. В патронах перфораторов используется стандарт крепления SDS, предусматривающий наличие специальных фиксирующих пазов в хвостовиках сверлильного инструмента. Подобная система крепления позволяет легко и быстро менять насадки без применения зажимных ключей. Кроме того, она обеспечивает инструменту свободный ход вдоль оси сверления, который необходим для полной отдачи энергии удара в обрабатываемую поверхность.

Подобная система крепления позволяет легко и быстро менять насадки без применения зажимных ключей. Кроме того, она обеспечивает инструменту свободный ход вдоль оси сверления, который необходим для полной отдачи энергии удара в обрабатываемую поверхность.

Алмазные коронки требуют применения довольно сложных технических устройств, позволяющих выполнять сверление без ударов и вибрации

Сверлильная установка обычно фиксируется определенным образом, что существенно облегчает работу оператору, которому не надо удерживать инструмент, а лишь перемещать его в необходимом направлении. При этом достигается очень высокое качество и точность выполнения отверстий.

Приступая к сверлению, следует установить центрирующее сверло в точку, соответствующую центру будущего отверстия. Если коронка не имеет центрирующего сверла, то необходимо приложить к поверхности стены ее режущую кромку одновременно всеми зубьями.

На инструмент не следует оказывать чрезмерное давление до тех пор, пока коронка не углубится в бетон настолько, чтобы стабилизировать необходимое направление. Для эффективного отвода пыли рекомендуется использовать строительный пылесос со специальной насадкой на шланг. Основной особенностью сверления коронкой является то, что ее не надо периодически вынимать из обрабатываемого отверстия для проверки или охлаждения, а можно непрерывно сверлить до необходимой глубины.

Для эффективного отвода пыли рекомендуется использовать строительный пылесос со специальной насадкой на шланг. Основной особенностью сверления коронкой является то, что ее не надо периодически вынимать из обрабатываемого отверстия для проверки или охлаждения, а можно непрерывно сверлить до необходимой глубины.

Оборудование для сверления бетона и особенности его использования

Для сверления бетонных поверхностей используют ударные дрели, перфораторы, электрические и гидравлические сверлильные установки. Ударными дрелями и перфораторами высверливают отверстия диаметром до 30 мм.

Для создания больших отверстий используют специальные бормоторы, которые внешне похожи на обычную дрель, но отличаются от нее некоторыми конструктивными особенностями.

Основные отличия между бормоторами и дрелями:

- бормотор работает с расчетом на повышенный момент нагрузки, поэтому имеет повышенную мощность и пониженные обороты;

- шпиндель бормотора имеет полую конструкцию, обеспечивающую подачу воды в зону сверления.

Для сверления коронками диаметром до 600 мм используются электрические бормоторы. Они производятся на основе очень надежных и долговечных редукторов и электродвигателей. Практически все электробормоторы имеют предохранительное сцепление, электронную защиту от перегрузок и регулировку пускового тока. Бормоторы с мощным трехфазным асинхронным двигателем имеют еще и термовыключатель, встроенный в обмотку.

Некоторые электробормоторы могут быть укомплектованы рукоятками, что позволяет выполнять сверление вручную. Но необходимо помнить, что данное оборудование создает огромный момент вращения, поэтому ручное сверление можно использовать только для небольших отверстий и с очень большой осторожностью. Малейшее заклинивание инструмента грозит вывихом руки оператора.

Сверление отверстий больших диаметров создает настолько высокий момент нагрузки на шпинделе, что удержать бормотор в руках невозможно

Поэтому бормоторы крепятся на станине с возможностью перемещения по направлению оси вращения сверлильной коронки. Колонна станины в большинстве случаев может наклоняться под углом к стене или к полу. Угол наклона составляет от 0 до 45 градусов. Бормотор вместе со станиной составляют так называемую установку сверления.

Колонна станины в большинстве случаев может наклоняться под углом к стене или к полу. Угол наклона составляет от 0 до 45 градусов. Бормотор вместе со станиной составляют так называемую установку сверления.

Для сверления коронками больше 600 мм используют гидравлические бормоторы, установленные на мощных станинах. Сам гидравлический бормотор является небольшим и легким, но в комплекте со станиной представляет тяжелый и громоздкий электрогидравлический агрегат, который обеспечивает необходимое давление и расход масла для бормотора.

При подготовке к сверлению бетона следует правильно выбрать сверлильную коронку, бормотор и станину. При выборе насадки необходимо учитывать не только ее диаметр, но и материал, для которого она рекомендована. При подборе станины и бормотора следует обратить внимание на то, что в спецификациях оборудования обычно указывается максимальный диаметр сверления, рассчитанный для мягких материалов. Если же предстоит сверлить железобетон, то станину и бормотор лучше выбирать с «запасом». Недостаточная жесткость станины может стать причиной вибрации и, как следствие, ускоренного износа оборудования и инструмента.

Недостаточная жесткость станины может стать причиной вибрации и, как следствие, ускоренного износа оборудования и инструмента.

Станину следует жестко зафиксировать. Самый надежный способ фиксации – дюбельное крепление к поверхности сверления. Для этого в платформе станины имеется специальный продольный паз. При выборе места сверления отверстия под дюбель необходимо учитывать, что максимальную жесткость фиксации станины обеспечивает крепление, расположенное посередине этого паза.

Второй способ фиксации станины предусматривает использование распорного крепежного устройства, длина которого может регулироваться в диапазоне 1700-3100 мм. Это устройство надо упереть в платформу или же вставить в колонну станины. Затем следует отрегулировать длину крепежного устройства до упора в потолок и жестко расклинить его между потолком и станиной.

Третьим вариантом фиксации станины является вакуумное крепление. В этом случае станина оборудована вакуумной плитой. Для создания вакуума используют специальный насос. Такой способ фиксации оборудования требует идеально гладкой и ровной поверхности и, несмотря на его удобство, считается наименее надежным.

Для создания вакуума используют специальный насос. Такой способ фиксации оборудования требует идеально гладкой и ровной поверхности и, несмотря на его удобство, считается наименее надежным.

После фиксации станины на нее устанавливают бормотор и закрепляют сверлильную насадку. После сборки установки следует проверить соединения на наличие люфта. При этом следует помнить, что даже самый незначительный люфт может стать причиной отгибания алмазных сегментов наружу или внутрь коронки (так называемое «тюльпанообразование»).

Контроль отсутствия люфта следует проводить перед началом каждого сверления:

- при выявлении люфта фиксации станины необходимо затянуть дюбельное крепление или заново отрегулировать длину распорного устройства;

- если имеется люфт каретки станины, надо отрегулировать направляющие каретки;

- при наличии люфта шпинделя бормотора понадобится профилактика бормотора;

- люфт крепления сверлильной коронки может появиться только в том случае, когда коронка не довинчена на шпинделе.

Считается, что максимальной скорости сверления при минимальном износе режущего инструмента можно достичь при оптимальной линейной скорости сегментов в пределах 3-6 м/с. При расчете частоты вращения коронки учитывают целый ряд переменных величин, включая момент инерции инструмента, диаметр и массу шпинделя, расстояние от центра шпинделя до центра масс насадки и многое другое.

Точный расчет скорости вращения коронки позволяет избежать режима автоколебаний сверлильной установки, увеличить скорость проходки, срок службы оборудования

Поэтому при выборе оптимальной скорости следует пользоваться табличкой на бормоторе, в которой указан рекомендуемый диапазон диаметров сверления для каждой из передач редуктора.

Перед началом сверления необходимо обеспечить подачу воды в рабочую зону. По возможности подача воды должна быть бесперебойной. Поток воды от водопровода можно регулировать специальной ручкой на бормашине. При отсутствии водопровода можно использовать специальный бак для воды с насосом и манометром.

Вода вымывает из зоны сверления шлам, «освежает» алмазные сегменты, препятствует перегреву режущего инструмента. При регулировке подачи воды соблюдают основное правило – инструмент ни в коем случае не должен перегреваться до появления цветов побежалости. Иначе может расплавиться припой, что станет причиной отсоединения алмазных сегментов от корпуса насадки.

При этом необходимо следить, чтобы шлам полностью вымывался из отверстия. Если вода вытекает медленно и не увлекает за собой шлам, необходимо увеличить ее расход. В том случае, когда вода в баке закончится, сверление продолжать нельзя. Сверление без вымывания шлама станет сразу неэффективным, а перегрев рабочей насадки мгновенно расплавит припой и приведет инструмент в негодность.

Бормотор следует включать при поднятой насадке, а затем аккуратно и без большого нажима засверливаться, пока режущие сегменты полностью не скроются в бетоне. При наклонном сверлении допускается поливать инструмент водой снаружи до его полного засверливания. Если сверление выполняется длинной коронкой небольшого диаметра, то засверливание в бетон рекомендуется производить на низких оборотах.

Если сверление выполняется длинной коронкой небольшого диаметра, то засверливание в бетон рекомендуется производить на низких оборотах.

При сверлении неармированных бетонов необходимо совсем небольшое усилие. Обычно для этого хватает собственного веса бормотора. При сверлении железобетона следует осторожно увеличивать усилие прижима, увеличивая при этом и подачу воды. Во время работы надо постоянно прислушиваться к звуку работающей машины. Если послышится характерный лязгающий звук, который свидетельствует о наличии отрезанного куска арматуры в рабочей зоне, надо остановить бормотор и удалить арматуру из высверливаемого отверстия. Повторное засверливание также начинают с полностью поднятой коронки.

Алмазные сегменты при сверлении особо прочных бетонов могут «засаливаться». На это будет указывать заметное снижение скорости проходки даже при увеличенном усилии прижима. В таком случае коронку надо вынуть и «вскрыть» алмазные зерна путем кратковременного сверления абразивного материала, например, кирпича.

Следует учитывать, что производитель при изготовлении алмазных режущих сегментов всегда пытается найти компромисс между двумя противоположностями:

- увеличить скорость обработки;

- увеличить стойкость алмазных сегментов к износу.

Общая проходка коронок (ресурс) – трудно прогнозируемая величина. Она зависит от условий сверления и прочности обрабатываемого материала.

Средняя скорость сверления составляет чуть больше 2 м/час

В любом случае, скорость проходки является более важной величиной, чем общая длина проходки одним инструментом, поскольку общая стоимость работ по сверлению бетона в меньшей степени зависит от стоимости алмазного инструмента. Главными составляющими стоимости этих работ являются оплата труда персонала, стоимость ежедневной доставки сверлильной установки на объект, амортизация оборудования и т. п.

При сверлении нельзя перегружать бормотор. Основная причина увеличения момента нагрузки на режущем инструменте – это трение насадки о стенки отверстия. Если трение увеличилось в результате смещения станины, необходимо выключить установку, вынуть насадку, надежно закрепить станину и заново аккуратно засверлиться в бетон. Если же причиной трения стали нарушения в геометрии насадки, то ее следует заменить.

Если трение увеличилось в результате смещения станины, необходимо выключить установку, вынуть насадку, надежно закрепить станину и заново аккуратно засверлиться в бетон. Если же причиной трения стали нарушения в геометрии насадки, то ее следует заменить.

Если возникла необходимость сверления отверстий, глубина которых превышает длину коронки, применяют удлинительные штанги. Они могут иметь длину 200, 300, 400, 500 мм. Штанги можно соединять между собой для получения необходимой глубины сверления. После завершения сверления бормотор необходимо тщательно очистить, а резьбовые соединения шпинделя и насадки смазать.

Меры безопасности

При сверлении бетона опасность создают такие факторы, как

- работа с электроинструментом;

- вероятность повреждения коммуникаций, скрытых внутри бетонной поверхности;

- выполнение работ на высоте.

Поэтому необходимо следить за исправностью используемого электроинструмента и не допускать повреждения изоляции питающего кабеля. При сверлении отверстий на высоте более 1,5 м от уровня пола следует обеспечить оператору надежное и устойчивое основание.

При сверлении отверстий на высоте более 1,5 м от уровня пола следует обеспечить оператору надежное и устойчивое основание.

Перед началом сверления всегда следует проверять стены и другие поверхности на наличие скрытой электропроводки и прочих коммуникаций.

При выполнении работ следует всегда помнить об основных правилах безопасности:

- во время работы на операторе должна быть специальная одежда и обувь;

- в экипировку обязательно должны входить очки для защиты глаз и респиратор для защиты органов дыхания;

- в процессе работы надо внимательно следить за креплением алмазных сегментов в режущих насадках;

- алмазные инструменты для сверления требуют бережного отношения к себе. Их нельзя бросать или производить слишком большое давление на них во время работы;

- при сверлении следует делать паузы, чтобы защитить инструмент от перегрева.

Стоимость

Инструменты для сверления бетона представлены на современном рынке как зарубежными, так и отечественными производителями. Поэтому следует понимать, что более высокая стоимость продукции известного производителя гарантирует высокое качество инструмента и длительный срок эксплуатации.

Поэтому следует понимать, что более высокая стоимость продукции известного производителя гарантирует высокое качество инструмента и длительный срок эксплуатации.

Среди зарубежных производителей, предлагающих сверлильный инструмент по бетону очень высокого качества, следует выделить Bosch, Metabo, Makita, FIT, Stayer. Среди более дешевого инструмента отечественного производства хорошо зарекомендовали себя такие марки, как Адель, Интерскол, Энкор, Зубр, Европрайс.

Стоимость инструмента по бетону инструмента часто зависит от известности бренда

При выборе инструмента следует учитывать, что качественные насадки не могут быть слишком дешевыми, поскольку для их изготовления используются только самые лучшие материалы и инновационные технологии.

Средняя стоимость алмазных коронок стандартной длины 450 мм:

| Диаметр коронки, мм | Количество сегментов | Стоимость, руб |

| 46 | 5 | 4700 |

| 76 | 7 | 6300 |

| 112 | 9 | 8800 |

| 152 | 12 | 11700 |

| 202 | 14 | 15200 |

| 320 | 24 | 25000 |

| 600 | 32 | 46000 |

Выводы

Современный режущий инструмент позволяет сверлить отверстия в бетоне практически любого диаметра и глубины. При помощи такого инструмента можно без особого труда пробить самую прочную бетонную поверхность. Для сверления небольших отверстий вполне можно воспользоваться сверлом или буром. Более сложной задачей является сверление отверстий большого диаметра. В этом случае наиболее оптимальным вариантом является применение инструмента с алмазными сегментами. Основное преимущество такого инструмента – высокая износостойкость.

При помощи такого инструмента можно без особого труда пробить самую прочную бетонную поверхность. Для сверления небольших отверстий вполне можно воспользоваться сверлом или буром. Более сложной задачей является сверление отверстий большого диаметра. В этом случае наиболее оптимальным вариантом является применение инструмента с алмазными сегментами. Основное преимущество такого инструмента – высокая износостойкость.

Перед началом работ всегда надо тщательно изучать характеристики и особенности материала, в котором планируется сверление отверстия, а также характеристики используемого инструмента. Исходя из необходимых размеров будущего отверстия и наличия арматуры в бетонной поверхности, выбирают способ сверления. Без предварительного анализа условий проводимых работ невозможно просверлить отверстия в бетоне аккуратно и точно.

О практической стороне выбора буров по бетону показано в видео:

Инструменты для сверления отверстий в бетоне

Алмазное бурение или сверление является сегодня самым удобным и быстрым способом проделывания отверстий в бетонных и железобетонных сооружениях.

Алмазное бурение это быстрый и удобный способ проделывания отверстий в бетонных и железобетонных плитах.

Сверлением принято называть получение дырок малого диаметра сверлом. Бурение – это выполнение отверстий большого диаметра с помощью специальных коронок (буров). Иногда отверстия сверлят перфоратором или с помощью простой дрели, используя алмазный инструмент.

Преимущества и недостатки алмазного сверления

Преимущества:

При алмазном сверлении отверстия в бетоне получаются ровными и точными.

- отверстия получаются точные и круглые;

- процесс сверления и бурения отверстий практически бесшумен;

- для работы требуется только электросеть 220 В и проточная вода;

- отсутствие пыли;

- сохранение несущей способности стен;

- высокая скорость сверления и бурения;

- отсутствие трещин и сколов на входе и выходе отверстий;

- глубина бурения до 3 м при диаметре до 1 м;

- возможность работы на криволинейных поверхностях.

Недостатки:

- наибольшей производительности можно достичь только путем увеличения осевого усилия подачи инструмента и его окружной скорости;

- алмазное сверление не допускает даже малейших перекосов и биений инструмента;

- для охлаждения инструмент нуждается в подаче проточной воды.

Области применения

Отверстия в бетоне делают для инженерных коммуникаций, вентиляции, установки стояков газоснабжения, отопления и др.

Алмазный инструмент используют при сверлении отверстий в бетоне для:

- прокладки инженерных коммуникаций;

- установки анкеров;

- установки стояков отопления, канализации, газопровода, водоснабжения;

- устройства мусоропроводов;

- обустройства вентиляции;

- установки кондиционеров;

- установки перил на лестничных площадках и маршах;

- высверливания в конструкциях пробных кернов;

- изготовления ниш в стенах из бетона и кирпича.

Инструменты для сверления

Основной инструмент для алмазного сверления (бурения) кирпича и бетона – это электрические и гидравлические сверлильные (бурильные) установки, перфораторы, ударные и обычные дрели. Сверление и бурение производится сверлами и бурильными коронками.

Сверление и бурение производится сверлами и бурильными коронками.

Для сверления (бурения) используются специальные приводы. Они представляют собой станок с электродвигателем. Есть и ручные варианты сверлильных машин. Все они поддерживают оптимальную скорость вращения и подачу сверла или коронки. Для соблюдения точности угла расположения сверла приводы оснащены опорным фланцем. К нему крепятся направляющие штанги. По штангам механизм перемещается под заданным углом к поверхности. Если вы строитель и ищите подарок для своей женщины посмотрите тут.

Вода, охлаждающая алмазный инструмент, подается в рабочую зону и отводится из нее через специальные приспособления. Она же выводит из отверстия образующийся в процессе бурения шлам.

Устройство дрели.

Электрические сверлильные машины производятся промышленностью нескольких типов. Устройства пистолетного типа применяются для сверления отверстий диаметром до 1 см. Внешне они не отличаются от дрели. Машины с рукояткой предназначены для сверления глухих и сквозных отверстий диаметром до 15 мм. Для бурения отверстий большего диаметра служат машины с двумя рукоятками.

Для бурения отверстий большего диаметра служат машины с двумя рукоятками.

Электромагнитобур, в отличие от дрели, оснащен двумя двигателями. Первый осуществляет в минуту более 3 тысяч ударов. Второй мотор вращает бур. Скорость вращения алмазного бура регулируется оператором. Работа с применением установки не отличается простотой, лучше ее доверить специалистам.

Существуют комплекты для осуществления алмазного сверления и бурения. Например, TYROLIT DRS 160. С его помощью бурятся отверстия диаметром от 30 до 160 мм. Контроль качества алмазного бурения осуществляют индикаторы на панели управления. Мощность двигателя установки, вращающей бур, составляет 2,2 кВт.

Система TYROLIT DRU 250 отличается высокой производительностью и надежностью. Устанавливаемый в нее инструмент может иметь диаметр рабочей части от 40 до 250 мм. Мощность двигателя – 2,4 кВт.

Легкое, чистое и аккуратное сверление отверстий диаметром от 102 до 500 мм обеспечивает профессиональная установка TYROLIT DRA 500.

Электромагнитобур оснащен двумя двигателями, первый бурит, второй вращает бур.

Специальные дрели для алмазного сверления (электробормоторы) имеют трехступенчатую регулировку оборотов. Такая система изменения скорости вращения более надежна, чем электронная. На корпусе электробормотора указаны рекомендуемые диаметры сверления для каждой ступени переключателя оборотов.

При сверлении отверстий больших диаметров используется специальная станина. К ней крепится мотор с патроном, в который устанавливается бур. Станина позволяет сверлить отверстия под углом до 45 градусов к стене.

Для надежного крепления станины к поверхности пола или стены используют анкерный дюбель 16М12 или распорное крепежное устройство. Способ его применения предельно прост и интуитивно понятен.

Некоторые станины имеют специальную крепежную вакуумную плиту для фиксации ее на обрабатываемой поверхности. Плита укомплектована штуцером для соединения с вакуумным насосом. Имеется клапан для сброса вакуума. Фиксация станины с помощью вакуумной плиты требует гладкой и ровной поверхности.

Фиксация станины с помощью вакуумной плиты требует гладкой и ровной поверхности.

После сборки и установки оборудования для алмазного бурения нужно тщательно проверить все его части на отсутствие малейшего люфта. В случае его обнаружения следует:

- затянуть дюбельное крепление;

- отрегулировать каретку и направляющие;

- довернуть бур на шпинделе;

- люфт шпинделя требует профилактики электробормотора.

Алмазные сверла и буры (коронки)

Промышленность выпускает сверла алмазные малого диаметра: 8 мм, 12 мм и 16 мм. Они имеют длину 250 мм и подразделяются на типы:

Алмазные буры могут просверлить бетон марок М 250 – М 500.

- СКА1 – для сверления отверстий в бетоне марок М250-М300;

- СКА2 – для работы по бетону М300-М500;

- СКА3 – для сверления бетона марок выше М500.

Ими можно просверлить отверстия ручной дрелью.

Сверла алмазные кольцевые типа СКА диаметром от 20 до 160 мм имеют длину 35 см. При необходимости сверления более глубоких отверстий применяются специальные удлинители.

При необходимости сверления более глубоких отверстий применяются специальные удлинители.

Буровая коронка (бур) представляет собой цилиндр из стали с наваренными на него алмазными сегментами. Бур может иметь диаметр до 1000 мм. По заказу диаметр может быть увеличен.

Корпус коронки делается из бесшовной холоднотянутой стальной тонкостенной трубы. Режущей частью инструмента является алмазная крошка. Крошка имеет размер от 150 до 500 микрон. Она может получаться в процессе ювелирного производства, может быть синтетическая. Смесь алмазной крошки и металлического порошка прессуется и формуется в алмазные сегменты. Сегменты спекаются особым способом, используемым в порошковой металлургии. Далее ими оснащаются коронки, фрезы, отрезные диски, сверла и другой инструмент.

Крепятся режущие алмазные сегменты к основе инструмента несколькими способами. Лазерная сварка способна выдержать высокие температуры и позволяет производить сухую обработку материала. Изготовленный по этому методу бур может работать без охлаждения водой.

1%22%20viewBox%3D%220%200%2068%2048%22%20width%3D%22100%25%22%3E%3Cpath%20class%3D%22ytp-large-play-button-bg%22%20d%3D%22M66.52%2C7.74c-0.78-2.93-2.49-5.41-5.42-6.19C55.79%2C.13%2C34%2C0%2C34%2C0S12.21%2C.13%2C6.9%2C1.55%20C3.97%2C2.33%2C2.27%2C4.81%2C1.48%2C7.74C0.06%2C13.05%2C0%2C24%2C0%2C24s0.06%2C10.95%2C1.48%2C16.26c0.78%2C2.93%2C2.49%2C5.41%2C5.42%2C6.19%20C12.21%2C47.87%2C34%2C48%2C34%2C48s21.79-0.13%2C27.1-1.55c2.93-0.78%2C4.64-3.26%2C5.42-6.19C67.94%2C34.95%2C68%2C24%2C68%2C24S67.94%2C13.05%2C66.52%2C7.74z%22%20fill%3D%22%23f00%22%3E%3C%2Fpath%3E%3Cpath%20d%3D%22M%2045%2C24%2027%2C14%2027%2C34%22%20fill%3D%22%23fff%22%3E%3C%2Fpath%3E%3C%2Fsvg%3E%3C%2Fspan%3E%3C%2Fbody%3E%3C%2Fhtml%3E” allowtransparency=”true”/>

Спекание сегментов непосредственно на основе инструмента тоже позволяет сухой метод обработки.

Пайка с применением высокотемпературного припоя выдерживает температуру до 600 градусов. При работе такой бур требует охлаждения проточной водой. Эта же вода удаляет из зоны сверления шлам, образующийся в процессе работы.

Полезные советы

При бурение гранита сверла “засаливаются”, в этом случае просверлите кирпич или другой абразивный материал.

При бурении базальта, гранита и других прочных материалов алмазные сегменты «засаливаются». Инструмент резко снижает производительность. В таком случае бур следует вынуть из отверстия и несколько раз кратковременно (не более 25-30 секунд) посверлить кирпич или иной абразивный материал без подачи воды. В результате вскрываются свежие алмазные зерна и инструмент вновь готов к работе. Средняя скорость высверливания для хорошо подготовленной коронки составляет 30-35 мм в минуту.

Для высверливания отверстий диаметром более 25 мм иногда необходимо точно отметить его центр. Такая работа выполняется забурником. Этот инструмент имеет центральное сверло с пластинкой из твердого сплава марки ВК6.

Рабочая кромка алмазного кольцевого сверла покрыта большим количеством алмазных включений. Они очень острые, твердые и износостойкие. Разная интенсивность изнашивания алмазов и связующих компонентов позволяет инструменту постоянно обновляться, самозатачиваться. Сверло с алмазами длительное время сохраняет свои размеры и работоспособность.

Сверло с алмазами длительное время сохраняет свои размеры и работоспособность.

При обработке гранита, керамики, кварца и других твердых материалов зерна алмазов довольно быстро выкрашиваются. Для вскрытия новых зерен бур затачивается. Для сверления и резания мягких материалов применяются зерна более крупного размера, и наоборот. Материалы можно расположить в порядке уменьшения твердости:

- керамика;

- кварцит и гранит;

- черепица;

- армированный бетон;

- стяжка бетонная;

- штукатурка и свежий бетон;

- асфальт;

- блоки строительные;

- песчаник.

при алмазном бурении необходима защита лица очками и респиратором.

Перед началом алмазного бурения нужно подать воду в рабочую зону. Воду для охлаждения инструмента и отвода шлама рекомендуется брать из водопроводной сети. Средний расход воды составляет 0,3 литра в минуту на каждый см диаметра коронки.

При сверлении отверстий малого диаметра с помощью алмазного сверла можно обойтись бытовым перфоратором. Можно проделать отверстие с помощью дрели. Мощность дрели для сверления бетона должна быть не менее 600 Вт, число оборотов мотора дрели – около 2500 в минуту. Скорость вращения должна регулироваться. Инструмент желателен с функцией реверса. Патрон дрели должен быть рассчитан на хвостовик сверла диаметром 10 мм. Ударный режим дрели должен быть отключаемым.

Можно проделать отверстие с помощью дрели. Мощность дрели для сверления бетона должна быть не менее 600 Вт, число оборотов мотора дрели – около 2500 в минуту. Скорость вращения должна регулироваться. Инструмент желателен с функцией реверса. Патрон дрели должен быть рассчитан на хвостовик сверла диаметром 10 мм. Ударный режим дрели должен быть отключаемым.

ytimg.com%2Fvi%2FDP8hfs1tikw%2Fmaxresdefault.jpg%27%29%3Bbackground-position%3Acenter%3Bbackground-size%3Acover%3Bbackground-repeat%3Ano-repeat%3B%22%3E%3C%2Fa%3E%3Cspan%20style%3D%22position%3Aabsolute%3Bleft%3A50%25%3Btop%3A50%25%3Bwidth%3A68px%3Bheight%3A48px%3Bmargin-left%3A-34px%3Bmargin-top%3A-24px%3Bpointer-events%3Anone%3B%22%3E%3Csvg%20height%3D%22100%25%22%20version%3D%221.1%22%20viewBox%3D%220%200%2068%2048%22%20width%3D%22100%25%22%3E%3Cpath%20class%3D%22ytp-large-play-button-bg%22%20d%3D%22M66.52%2C7.74c-0.78-2.93-2.49-5.41-5.42-6.19C55.79%2C.13%2C34%2C0%2C34%2C0S12.21%2C.13%2C6.9%2C1.55%20C3.97%2C2.33%2C2.27%2C4.81%2C1.48%2C7.74C0.06%2C13.05%2C0%2C24%2C0%2C24s0.06%2C10.95%2C1.48%2C16.26c0.78%2C2.93%2C2.49%2C5.41%2C5.42%2C6.19%20C12.21%2C47.87%2C34%2C48%2C34%2C48s21.79-0.13%2C27.1-1.55c2.93-0.78%2C4.64-3.26%2C5.42-6.19C67.94%2C34.95%2C68%2C24%2C68%2C24S67.94%2C13.05%2C66.52%2C7.74z%22%20fill%3D%22%23f00%22%3E%3C%2Fpath%3E%3Cpath%20d%3D%22M%2045%2C24%2027%2C14%2027%2C34%22%20fill%3D%22%23fff%22%3E%3C%2Fpath%3E%3C%2Fsvg%3E%3C%2Fspan%3E%3C%2Fbody%3E%3C%2Fhtml%3E” allowtransparency=”true”/>

При выполнении работы нужно использовать спецодежду, защитные очки и респиратор.

Сверление разного диаметра отверстий с помощью алмазного инструмента является самым современным и технологичным методом работы по бетону. Все затраты окупаются тишиной, высокой точностью отверстий и отсутствием изнурительной уборки помещения.

Сверление отверстий в бетоне: виды инструментов, технология

Как и чем сделать дырку в кирпиче своими руками знает каждый. Однако нередко у обывателя возникает вопрос, с помощью какого инструмента проводится сверление отверстий в бетоне и каковы особенности самого процесса. Если подойти к выполнению этой задачи неправильно и выбрать неподходящее устройство, итог окажется неудовлетворительным.

Виды инструментов

Чтобы правильно сделать отверстие в бетоне, сначала следует подобрать для этих целей подходящий инструмент. Зачастую используют один из двух вариантов:

- ударная дрель;

- перфоратор.

Сделать дырку проще всего перфоратором, так как его главное предназначение — пробивка отверстий на стенах из кирпича или бетона. Именно с помощью этого инструмента происходит сверление отверстий большого диаметра, например, под трубу, в то время как дрелью удастся высверлить лишь дыру, максимальный диаметр которой — 120 мм. А вот при необходимости сверления пенобетона лучше воспользоваться именно дрелью, потому что перфоратор повредит хрупкую стену.

Именно с помощью этого инструмента происходит сверление отверстий большого диаметра, например, под трубу, в то время как дрелью удастся высверлить лишь дыру, максимальный диаметр которой — 120 мм. А вот при необходимости сверления пенобетона лучше воспользоваться именно дрелью, потому что перфоратор повредит хрупкую стену.

Если возникла необходимость сверлить бетонную стену в квартире, важно использовать только ударную дрель. Безударный инструмент не сможет проделать нужное отверстие, а из-за повышенной нагрузки он быстро поломается. Поэтому, если требуется прорубить на бетонной поверхности 1—3 отверстия, можно воспользоваться ударной дрелью, используя специальное сверло по бетону, а также пробойник. Если же планируется сформировать много дыр большого диаметра, без перфоратора не обойтись.

Случается так, что во время сверления бетона получается наткнуться на арматуру. Можно оставить отверстие и пробурить дыру в новом месте. Но чтобы этого не делать, рекомендуется взять сверло по металлу, соответствующее диаметру бура, просверлить арматуру в бетоне, а дальше продолжать работу перфоратором.

Алмазное бурение

Способ подходит для выполнения задач любой сложности.Алмазное сверление бетона требует применения специфического оборудования и создания для работы соответствующих условий. С помощью такого метода получится выполнить такие операции, как:

- прокладка скважин водопровода, канализационных труб;

- устройство шахт и системы вентиляции;

- обустройство отверстий, требуемых для выполнения ремонтных или строительных работ;

- укладка больших групп электрической проводки и сетей, снабжающихся слабым током.

Достоинства и недостатки

Единственным недостатком такого способа бурения бетона является высокая стоимость оборудования и услуг. Отдельно составляется смета, в которой указывается цена услуги с учетом наличия индивидуальных факторов, которые могут повлиять на общую стоимость. Преимущества алмазного бурения такие:

- Возможность пробурить любой вид материала — газобетон, плитку, кирпич, монолитный бетон, железобетон и даже натуральный камень.

- Бурение выполняется без лишней вибрации, при этом шум во время работы минимальный.

- Используя дополнительные устройства, удастся полностью избежать появлению пыли.

- Высокая скорость бурления, средние обороты обеспечивают прохождение насадки вглубь на 2 см за минуту.

- Метод безопасный, практичный, высокоточный, позволяет делать углубление под нужным углом, а также с меняющимся направлением.

Устройство, применяемое для сверления

Сменный блок агрегата, который подбирается исходя из требуемого размера.Алмазное бурение бетона предполагает использование нескольких типов оборудования. Ключевые элементы, составляющие классическую установку, такие:

- Опора. Ее предназначение — удержание и направление рабочей части устройства. Крепят к стенке, потолку либо полу. Важно обеспечить статичность опоры, чтобы можно было точно, аккуратно и безопасно провести работу.

- Двигатель. С его помощью алмазная насадка приводится в действие. Чаще всего используют двух- или трехфазовый электрический движок.

- Коронка. Это насадка, по форме напоминающая чашу, имеющую требуемый диаметр и длину. Торец оснащен алмазными резцами, которые разрезают твердую поверхность.

- Другое оснащение. При необходимости используется пылесборник, резервуар для воды, насос для подачи воды и пр.

Технология бурления

Прежде чем начать алмазное бурление, сначала важно обеспечить условия, с помощью которых удастся максимально качественно реализовать процесс. Для начала следует оборудовать источник питания. Если работы несложные, подойдет обычная розетка на 220 Вт. Для сверления проемов большого диаметра потребуется использовать мощное оборудование, работающее от трехфазового двигателя, поэтому такой момент важно учесть. Еще один важный нюанс — обеспечение доступа к проточной воде, необходимой для охлаждения рабочей части инструмента. Однако если модель имеет накопительную емкость и насос для подачи воды, проблема отпадает.

В местах планируемых отверстий обязательно наносятся обозначения.

Процесс алмазного бурения отверстий в бетоне состоит из таких этапов:

- Разметка будущего отверстия. В месте, где планируется делать углубление, выполняется разметка, которая обозначает центр и контур круга.

- Крепление опоры. Чаще всего сверлильный аппарат монируют на вакуумные присоски, классический метод — монтаж опоры на болты.

- Установка оборудования. К основанию крепится бормашина с алмазной насадкой. При необходимости подключают емкость с водой и пылесборник.

- Бурление отверстия. Коронка бура имеет форму чаши. Высокие обороты обеспечивают разрушение прочного материала по контуру. Неразрушенная часть остается внутри инструмента, откуда потом извлекается и удаляется. В результате выходит идеально гладкое, ровное отверстие, не имеющее дефектов.

Какой метод выбрать?

Если в бетоне нужно высверлить 2—3 отверстия небольшого диаметра, можно воспользоваться ударной дрелью со специальной насадкой. При необходимости сформировать более объемное углубление, лучше воспользоваться перфоратором. Алмазное бурение применяется для проделывания высокоточных технических отверстий калибром до 25 см.

Алмазное бурение применяется для проделывания высокоточных технических отверстий калибром до 25 см.

Алмазное сверление бетона

Очень часто, при проведении ремонтов в помещениях, требуется проделать отверстия в бетонных стенах, фундаментах или перекрытиях для прокладки различных инженерных систем. Сделать такие операции, используя обычный инструмент, достаточно затруднительно.

Для таких целей используют алмазное сверление, которое позволяет сделать отверстия необходимого диаметра в бетоне, железобетоне, каменных или кирпичных стенах. Такое бурение может выполняться как внутри помещений, так и снаружи построек.

Алмазное сверление бетона специальным оборудованием

Оборудование для алмазного сверления

Необходимый инструмент для алмазного сверления подбирается с учетом объема предстоящих работ. Для сверления небольших отверстий, во время проведения домашнего ремонта, вполне достаточно будет дрели с ударным механизмом или перфоратора. Такая дрель является универсальным инструментом, который можно использовать для других целей.

Для сверления небольших отверстий, во время проведения домашнего ремонта, вполне достаточно будет дрели с ударным механизмом или перфоратора. Такая дрель является универсальным инструментом, который можно использовать для других целей.

Если предстоит большой объем работ, который включает в себя устройство сквозных отверстий большого диаметра в бетоне, то понадобится специальная установка.

Для сверления отверстий в бетонных конструкциях используются специальные сверла или коронки. Сверла для бетона имеют специальную форму и материал наконечника. Он имеет Х или Т- образную форму и выполнен из победита или с алмазным напылением.

Коронки используются в тех случаях, когда необходимо проделать отверстие более 30 мм в диаметре. Такие коронки позволяют в результате получить идеально ровное отверстие нужной глубины, не требующие шлифовки.

Резка бетонных элементов осуществляется с помощью специальных кругов с алмазным напылением, которые устанавливаются на болгарку.

Порядок выполнения алмазного сверления

- Подбирается сверло или коронка необходимого диаметра.

- Нанесение разметки в местах сверления согласно плану проведения работ. При выполнении этой операции необходимо учитывать существующие коммуникации (трубы, электропроводка), чтобы не повредить их в результате работы.

- Накернивание мест сверления для предотвращения «ухода» сверла или коронки с намеченного места.

- Непосредственное проделывание отверстий. При выполнении операции необходимо максимально плотно прижимать инструмент с одинаковым усилием.

- При недостаточной мощности инструмента, сверление можно производить в несколько этапов. Перегрев инструмента приводит к его порче и потери эксплуатационных характеристик.

ВАЖНО! Производить охлаждение сверла с помощью воды запрещается, так как это приводит к его затуплению и снижению прочности.

Алмазное сверление бетонной стены

История создания алмазного инструмента для сверления отверстий

Как создавался алмазный инструмент для сверления или бурения отверстий? История началась в далеком 1863 году. Строили первый железнодорожный тоннель в Швейцарских Альпах. Часовых дел мастер Лоше, будучи весьма разносторонним специалистом в технике того времени, заведовал бурением шпуров для закладки взрывчатки. В его распоряжении была самая передовая техника – паровая бурильная машина и отлично закаленные стальные буры. Однако просверлить Альпы эти буры не могли. За час работы они полностью затуплялись, в штольне их лежали целые кучи, а работа почти не двигалась. Лоше был в отчаянии: за полгода в горе пробит лишь маленький проход. Каменная альпийская громада, увенчанная снеговой шапкой, словно посмеивалась над ним, пигмеем, дерзнувшим замахнуться на нее.

Стоя у окна домика для строителей, Лоше мрачно смотрел на гору. В досаде он перечеркнул оконное стекло костяшкой безымянного пальца. На стекле появились две крестообразные линии, оставленные бриллиантовым перстнем. И вдруг Лоше осенило: алмаз! Вот что поможет пробиться сквозь гору! Мысль была дерзновенна, невероятна. С огромным трудом Лоше уговорил совет директоров компании по прорытию тоннеля истратить деньги на покупку 100 карат алмазов.

Первый буровой алмазный станок, который Лоше сделал вместе с механиком Пиге, представлял собой трубу, на торце которой были закреплены алмазы. Труба соединялась с пустотелой штангой, вращаемой паровой машиной через систему передач. Очистка забоя от разрушаемой породы осуществлялась струей воды, подаваемой в скважину насосом сквозь полую штангу. В этом станке были заложены все технические идеи и принципы современных буровых установок.

Самым трудным делом было надежно закрепить алмазы. Для каждого кристаллика в торце трубы высверливалось отдельное гнездо. Заложенные в гнезда алмазы запаивались специальным металлическим припоем. Лоше и Пиге удалось изготовить десять буров. Обошлись не виданные до тех пор инструменты очень дорого, но работали они по тем временам превосходно. Алмазные коронки выдерживали более двух суток непрерывной работы, тогда как стальные буры выходили из строя в течение часа. Проходка шпуров ускорилась в 30 раз. Работы по прорытию тоннеля продвинулись резко вперед. Не все шло гладко. Случалось, алмазы выкрашивались или выпадали из своих гнезд. И тем не менее все признали, что алмазная коронка Лоше работает отлично.

Заложенные в гнезда алмазы запаивались специальным металлическим припоем. Лоше и Пиге удалось изготовить десять буров. Обошлись не виданные до тех пор инструменты очень дорого, но работали они по тем временам превосходно. Алмазные коронки выдерживали более двух суток непрерывной работы, тогда как стальные буры выходили из строя в течение часа. Проходка шпуров ускорилась в 30 раз. Работы по прорытию тоннеля продвинулись резко вперед. Не все шло гладко. Случалось, алмазы выкрашивались или выпадали из своих гнезд. И тем не менее все признали, что алмазная коронка Лоше работает отлично.

Так начиналась эра алмазного бурения. И первым видом бура была алмазная коронка. Именно так называется сейчас буровой инструмент, в котором алмазы размещены в торце режущей трубы.

Однако в первой половине XX века человечество, как мы уже говорили, знало только природные алмазы. Стоили они очень дорого, да и добывали их не так уж много, чтобы сотнями укреплять на каждом буре. Наиболее распространенным буровым инструментом в 20-50-е годы нашего столетия было шарошечное долото с твердосплавными зубками. За один год в мире выпускалось порой до миллиона шарошечных твердосплавных долот. Бурить шарошечным долотом было нелегко. Твердосплавные зубки, вмонтированные в шарошки, быстро затуплялись, особенно при бурении твердых пород. Приходилось очень часто поднимать из скважины бурильные трубы, чтобы заменять пришедшие в негодность шарошки. И чем глубже в недра земли уходили шарошки, тем чаще надо было останавливать работу и поднимать бурильные трубы на поверхность.

За один год в мире выпускалось порой до миллиона шарошечных твердосплавных долот. Бурить шарошечным долотом было нелегко. Твердосплавные зубки, вмонтированные в шарошки, быстро затуплялись, особенно при бурении твердых пород. Приходилось очень часто поднимать из скважины бурильные трубы, чтобы заменять пришедшие в негодность шарошки. И чем глубже в недра земли уходили шарошки, тем чаще надо было останавливать работу и поднимать бурильные трубы на поверхность.

Как выглядят современные буровые алмазные инструменты – коронка и долото? Коронка представляет собой стальной корпус цилиндрической формы с резьбой для навинчивания на бурильную трубу. На корпусе закреплена матрица – носитель алмазов. Не сразу был найден способ закрепления алмазов в матрице, гарантирующий надежное соединение кристаллов с телом матрицы. На первых порах крепление алмазов производилось в припаянной к стальному корпусу толстой медной прокладке с прорезанными гнездами. Каждый кристалл вставлялся в гнездо вручную пинцетом, после чего края прорези сжимались (зачеканивались). Такая операция была очень трудоемкой и кропотливой. Но главным ее недостатком было то, что она не обеспечивала надежности крепления алмазов. Большие ударные нагрузки, характерные для бурения, быстро расшатывали чеканку, и алмазы, порой даже не успев поработать, вываливались из своих гнезд и пропадали в забое. В 1936 году был изобретен станок для механической зачеканки алмазов, но и это не решило проблемы сохранения алмазов.

Такая операция была очень трудоемкой и кропотливой. Но главным ее недостатком было то, что она не обеспечивала надежности крепления алмазов. Большие ударные нагрузки, характерные для бурения, быстро расшатывали чеканку, и алмазы, порой даже не успев поработать, вываливались из своих гнезд и пропадали в забое. В 1936 году был изобретен станок для механической зачеканки алмазов, но и это не решило проблемы сохранения алмазов.

В настоящее время алмазы в коронке крепятся иначе. Современные алмазные коронки делаются однослойными и многослойными. Это означает, что кристаллы алмаза могут располагаться в матрице либо в один ряд, либо слоями – на всю высоту матрицы. Те алмазы, которые выступают из коронки по бокам, называются подрезными – они калибруют (выглаживают) стенки скважины. Непосредственным же разрушением горных пород занимаются так называемые объемные алмазы, закрепленные в торце буровой коронки. Именно на них приходится осевая нагрузка, прилагаемая вертикально к буровой трубе.

Естественно, что и те и другие алмазы надо очень надежно закрепить в матрице, а матрицу намертво соединить с корпусом коронки. Для этого используют два способа – пропитку и горячее прессование. Вот как закрепляют алмазы способом пропитки. На дне специальной пресс-формы пинцетом в определенном порядке раскладывают подрезные и объемные алмазы нужной величины. На них осторожно насыпают слой шихты – порошок твердого сплава. Если коронка однослойная, то этим операция укладки алмазов и завершается. Если же коронка многослойная, то попеременно укладывают новые слои алмазов и порошка твердого сплава (иногда укладывают до трех слоев). После этого с помощью корпуса алмазы и шихту прессуют.

Затем металлическую пресс-форму, сделанную из двух половинок, разнимают, а ее содержимое помещают в графитовую форму, кладут внутрь корпуса кусок листовой меди и все помещают в электропечь. Разогрев формы производится в водородной среде. Медь плавится, пропитывает шихту. При остывании медь скрепляет весь блок, образуя алмазоносную матрицу, и припаивает ее к корпусу. Готовую матрицу с корпусом извлекают из формы и прорезают в ней алмазным кругом канавки для прохода промывающей жидкости.

Готовую матрицу с корпусом извлекают из формы и прорезают в ней алмазным кругом канавки для прохода промывающей жидкости.

ADAMAS (Голландия) была основана в 1980 г. и сразу же стала специализироваться на проектировании и производстве алмазного оборудования и режущего инструмента. В ассортименте компании – полный список машин и расходных материалов для операций, связанных с алмазной резкой и сверлением. Благодаря оптимальному соотношению стоимость/качество, постоянному наличию запчастей и продуманной работе с покупателями, продукция ADAMAS пользуется высоким и заслуженным спросом.

CEDIMA (Германия) – появилась в 1984 г. и сегодня является ведущим брендом в сфере производства алмазного режущего инструмента и оборудования. CEDIMA занимается производством уникальных алмазных сегментов, содержащих искусственные алмазы в связке из металла. Компанией осуществляется особый подбор размера и граней алмазов, благодаря которому инструменты от CEDIMA применимы в работе с любым твердым строительным материалом.

DR.SHULZE Diamond Tools and Machines (Германия) – была создана в 1984 г. и производит полный спектр алмазного режущего инструмента и оборудования для нужд строительства, промышленного применения и камнеобработки. Компания располагает 4-мя заводами и экспортирует свою продукцию во все уголки земного шара. Особо ценятся установки алмазного бурения, ручные дрели и перфораторы алмазного сверления от DR.SHULZE.

EURODIMA Diamant-Technik GmbH (Австрия) – была основана в 1993 г. Разработка и производство профессионального алмазного инструмента и высокочастотной техники является прерогативой компании. Основными клиентами EURODIMA Diamant-Technik GmbH выступают профессиональные мастера и организации, занимающиеся строительством, демонтажем и оказывают услуги по изготовлению продухов, проемом установками алмазного бурения.

HILTI (Лихтенштейн) – считается одним из ведущих брендов в сфере производства профессионального строительного инструмента и оборудования. Была основана в 1941 г. и на сегодняшний день поставляет свои изделия в 120 стран мира. Компания выпускает широкий спектр продукции, включающий не только алмазную бурильную технику, но и анкерную технику, монтажные системы, алмазный инструмент и дрели, устройства для резки и шлифовки, лазерные измерители, отбойные молотки, противопожарные химические составы и др.

Была основана в 1941 г. и на сегодняшний день поставляет свои изделия в 120 стран мира. Компания выпускает широкий спектр продукции, включающий не только алмазную бурильную технику, но и анкерную технику, монтажные системы, алмазный инструмент и дрели, устройства для резки и шлифовки, лазерные измерители, отбойные молотки, противопожарные химические составы и др.

HUSQVARNA (Швеция) – является владелицей еще 3-х известных мировых производителей – Dimas, Target и Partner. Все торговые марки объединены в единый бренд, имеющий унифицированный ассортимент и фирменную расцветку товара. Компания постоянно внедряет новые технологии и крайне щепетильна к качеству своих изделий. Особо популярны алмазные бензорезы Partner, установки и плиткорезы Dimas и бензопилы HUSQVARNA.

REMS (Германия) – функционирует с 1908 года и является сегодня традиционным производителем высококачественного строительного инструмента. Особо ценятся среди покупателей дрели алмазного сверления от REMS – Picus S1 и S3.

RIDGID (США) – основана в 1923 г. и считается одним из крупнейших мировых производителей алмазного инструмента профессионального назначения. Компания производит более 300 разновидностей инструмента (около 4 тыс. моделей и размеров). Особую нишу занимают алмазные отрезные машины, дрели, установки алмазного бурения, инструмент и сопутствующие расходные материалы.

ROMUS SAS (Франция) – существует с 1991 г. и занимается разработкой и производством алмазного инструмента и техники. Особую известность приобрели затирочные и шлифовальные машины.

ROTHENBERGER (Германия) – компания, имеющая 12 заводов в Европе и США. Название бренда является гарантией качества. Установки алмазного бурения от ROTHENBERGER пользуются заслуженным вниманием со стороны крупнейших монтажных и строительных фирм, предприятий, ЖКХ и других профессиональных организаций.

SCHWAMBORN BAUMASCHINEN GmbH (Германия) – известна с 1934 г. и производит машины по уходу за покрытиями (фрезеровальные, затирочные и шлифовальные).

TYROLIT (Австрия) – один из мировых лидеров в производстве алмазного инструмента. Алмазное оборудование производится фирмой HYDROSTRESS – швейцарским подразделением TYROLIT. Ассортимент состоит из 100 и более моделей алмазных устройств, среди которых дисковые и канатные стенорезные машины, швонарезчики, бурильные установки и др.

WOLFF (Германия) – относится к группе компаний UZIN Utz и более полувека специализируется на оборудовании для обработки полов и профессиональной укладки покрытий. Большим спросом пользуются затирочные и шлифовальные машины WOLFF.

Адель (Россия) – тесно сотрудничает со многими мировыми производителями алмазной техники. Производит нарезчики швов дорожных покрытий. Особо специализируется на производстве расходных материалов, в числе которых высококачественные алмазные коронки и прецизионные корпуса.

Обнавлено:

Технология сверления отверстий в бетоне своими руками

Сегодня мы подготовили статью на тему: “технология сверления отверстий в бетоне своими руками”, а Анатолий Беляков подскажет вам нюансы и прокомментирует основные ошибки.

Технология алмазного бурения – личный опыт. Пример самодельной установки для бурения бетонных конструкций.

У людей, занимающихся строительством, нередко возникает необходимость в просверливании отверстий, диаметр которых намного больше, чем у обычного сверла. Проложить канализационный стояк сквозь бетонный монолит, вырезать фрагмент ленточного фундамента, проделать вентиляционное отверстие в железобетонной плите перекрытия, пробурить стену из кирпича или пенобетона – все это можно сделать, имея в распоряжении действующую установку алмазного бурения.

Алмазное бурение еще называют колонковым бурением. Это способ создания отверстий, позволяющий разрушать материал по заданной окружности, а не по всей площади отверстия (как, например, происходит во время сверления или перфорации). По окончании бурения внутренний фрагмент пробуриваемого материала просто извлекается из отверстия.

В настоящее время на рынке можно приобрести установки алмазного бурения самых различных форматов. Тем не менее, всегда найдется тот, кто готов изобретать что-то свое и при этом делиться личным опытом. Вот, например, какую установку собрал пользователь нашего портала weldcut.

Тем не менее, всегда найдется тот, кто готов изобретать что-то свое и при этом делиться личным опытом. Вот, например, какую установку собрал пользователь нашего портала weldcut.

На ее примере и рассмотрим конструктивные особенности самодельного устройства. Схематично стандартная установка для алмазного бурения выглядит так.

1. Станина с направляющими.

2. Силовой блок (мощная дрель или электродвигатель).

3. Хвостовик – вал, передающий вращение от шпинделя на алмазную коронку.

4. Алмазная коронка с коронковой трубой.

Нет тематического видео для этой статьи.

| Видео (кликните для воспроизведения). |

Станина

Станина является своеобразным фиксатором, с помощью которого буровая установка прикрепляется к пробуриваемой поверхности. Одновременно станина служит рамой, на которую навешиваются остальные элементы устройства. В конструкции небольших ручных установок станина и вовсе может отсутствовать. Бурение при этом осуществляется вручную, что значительно увеличивает трудоемкость работ.

Бурение при этом осуществляется вручную, что значительно увеличивает трудоемкость работ.

Необходимость применения станины определяется диаметром пробуриваемого отверстия. Например, если диаметр отверстия менее 40 мм, то дрель можно использовать без станины.

Мои бойцы сверлят вертикальные дыры до 50 мм без всяких упоров. Для этого используют машину мощностью 2 кВт. Просто держат руками. Вначале сверления используют кондуктор. Пробуривая горизонтальные дыры до 40 мм, механизм тоже руками держат. Отверстия сверлят до 300 мм глубиной. Больше пока не приходилось. Парни обычного телосложения – не гиганты. Просто опыт уже по нескольку сотен дырок на каждого.

Конструкция универсальной станины позволяет бурить горизонтальные, вертикальные и даже наклонные отверстия в стенах, потолках и в полах. Существует два способа, позволяющих надежно прикрепить станину к пробуриваемой поверхности: с помощью анкерных болтов и с помощью вакуумных присосок (второй способ требует наличия идеально ровной поверхности). При этом на горизонтальной поверхности установка может быть надежно зафиксирована под действием собственного веса.

При этом на горизонтальной поверхности установка может быть надежно зафиксирована под действием собственного веса.

Вот фото сверления отверстия в ж/б стене септика (100мм). Аппарат не закреплён вообще никак, а просто лежит на земле. Ни разу не закусил.

Автор конструкции сварил прочную металлическую станину, основные элементы которой изготовлены из труб прямоугольного сечения. По бокам рамы приварены ограничительные плашки, которые не позволяют верхней части установки сойти с направляющих.

Все это позволяет фиксировать установку с помощью анкерных болтов или вовсе не использовать крепежные детали (установка, вбурившаяся в материал на несколько сантиметров, уже не уйдет от заданного направления).

Силовой блок

В серийных установках в качестве силового блока чаще всего используется мощная дрель. Иногда вместо дрели применяют электрический или бензиновый двигатель (бензиновый используется редко). Редуктор, встроенный в установку, обеспечивает скорость вращения рабочего вала – от 100 до 2700 об/мин.

В самодельной установке, конструкция которой представлена на нашем портале, использован электрический двигатель от бетономешалки. Его мощность составляет всего 0,75 кВт, а число оборотов фрезы достигает 600 об/мин. Крутящий момент передается на хвостовик посредством ременной передачи. Небольшая мощность двигателя компенсируется разницей между диаметрами приводных шкивов. Это позволяет сверлить в железобетонных стенах отверстия диаметром до 100 мм и выше. Установки, имеющиеся в свободной продаже, обладают гораздо большей мощностью электродвигателя (от 1000 Вт и выше). При этом их технические характеристики вполне соизмеримы с характеристиками самодельной установки.

Отдельного внимания заслуживает корпус хвостовика (отрезок толстостенной металлической трубы), основная функция которого состоит в создании надежной опоры для рабочего вала. Именно в него вставлен опорный подшипник для хвостовика. Подшипник используется один. Другой конец хвостовика приварен сваркой к корпусу коронки. Такая конструкция вполне оправдана, ведь хвостовики серийных установок также имеют одну точку опоры, которой является патрон электродрели.

Такая конструкция вполне оправдана, ведь хвостовики серийных установок также имеют одну точку опоры, которой является патрон электродрели.

Передний подшипник не только не нужен, но и вреден, т. к. требует идеально осецентричного вала, что для установки, собранной на коленках, труднодостижимо.

Алмазная коронка с трубой

Алмазная коронка – ключевой элемент бурильной установки. Высокопрочный сплав, в комплекте с напаянными алмазными сегментами, позволяет пробуривать в бетоне отверстия различного диаметра: от 4 до 400 мм (на самом деле существуют коронки диаметром 1400 мм и более, но они предназначены для промышленных установок). Установки, способные пробуривать отверстия свыше 150 мм в диаметре, в домашних условиях используются очень редко. Конструкция, которую собрал наш пользователь, имеет алмазную коронку с диаметром 112 мм.

Средняя длина коронки (коронковой трубы) варьируется от 400 до 450 мм. В каждом конкретном случае этот размер подбирается, исходя из толщины пробуриваемой конструкции.

Охлаждение коронки

Для того чтобы продлить срок службы алмазной коронки, ее необходимо охлаждать в процессе работы. Работы по формированию отверстий можно производить с применением охлаждающей жидкости, а можно без нее. В связи с этим различают два способа бурения отверстий: «сухой» и «мокрый».

Нет тематического видео для этой статьи.| Видео (кликните для воспроизведения). |

Сухое бурение применяется при сверлении пористых материалов: пенобетон, кирпич и т.д. В данном случае использование охлаждающей жидкости может только навредить. Ведь напитавшийся влагой строительный материал теряет свою прочность, что сокращает срок его службы.

Подобный метод требует применения строительного пылесоса, который после подключения к установке собирает пыль (образующуюся в большом количестве) и одновременно охлаждает режущий инструмент воздушным потоком.

Мокрое бурение позволяет сверлить более твердые и непористые монолиты: бетон, густоармированный железобетон и т. д. Для мокрого бурения используются коронки с припаянными режущими сегментами. Если температура напайки достигнет критических значений (примерно 600°С), алмазная коронка выйдет из строя. Для того чтобы охлаждать режущие сегменты, на алмазную коронку непрерывно подается вода.

д. Для мокрого бурения используются коронки с припаянными режущими сегментами. Если температура напайки достигнет критических значений (примерно 600°С), алмазная коронка выйдет из строя. Для того чтобы охлаждать режущие сегменты, на алмазную коронку непрерывно подается вода.

В конструкции серийных установок используется следующая схема подачи охлаждающей жидкости.

1. Алмазная коронка.

2. Тело стены (перекрытия).

3. Труба алмазной коронки.

4. Переходник для соединения коронки с хвостовиком.

5. Трубка для подачи охлаждающей (промывочной) жидкости.

Пользователь weldcut реализовал систему промыва и охлаждения коронки следующим образом.

В осевое отверстие приводного шкива вмонтирована медная трубка, по которой вода самотеком поступает во внутреннюю полость алмазной коронки. Резервуар с водой (обыкновенная канистра) устанавливается на возвышении.

Из-за отсутствия смачивания коронки летят – только держи.

Предохранительные устройства

Во время бурения твердых материалов установка может подвергнуться большим механическим перегрузкам (например, если допущен сильный перекос коронки). Для того чтобы избежать неприятных последствий, серийные установки комплектуются предохранительными муфтами.

Самодельное устройство, представленное на нашем портале, защищается от перегрузок обычным приводным ремнем, который при закусывании коронки просто проскальзывает на шкивах.

Технология бурения

Чтобы бурение происходило без осложнений, а в результате получались отверстия правильной формы, бурильной установке изначально необходимо задать правильное направление.

Первым делом устройство следует правильно выставить относительно пробуриваемой конструкции. Обеспечить установке требуемое положение можно, используя обыкновенный строительный уровень. Правильно выставленная коронка легко войдет в поверхность строительной конструкции, а чтобы инструмент с первого раза забурился в заданной точке, необходимо использовать кондуктор.

Подобное приспособление можно купить, а можно изготовить своими руками.

Стакан алмазной коронки, в данном случае, просто вкладывается в закрепленную металлическую рамку. После того как коронка войдет в бетон, рамка убирается, а бурение продолжается в заданном направлении.

В качестве средств индивидуальной защиты рекомендуется использовать влагонепроницаемые перчатки, наушники-беруши и защитные наколенники (могут понадобиться при вертикальном бурении перекрытий).

Если об установках алмазного бурения вам известно не понаслышке, если вы имеете опыт самостоятельного изготовления подобных устройств, приглашаем вас поделиться практическими советами с другими пользователями FORUMHOUSE. Наверняка, многим домашним мастерам будет интересна статья об особенностях профессионального инструмента, который должен быть в арсенале каждого хозяина. А небольшой видеосюжет об особенностях работы с ручной дрелью научит вас выбирать инструмент, соответствующий текущим потребностям и задачам.

Технология сверления отверстий в бетоне своими руками