Режимы точечной сварки, параметры | Сварак

Точечная сварка на производстве

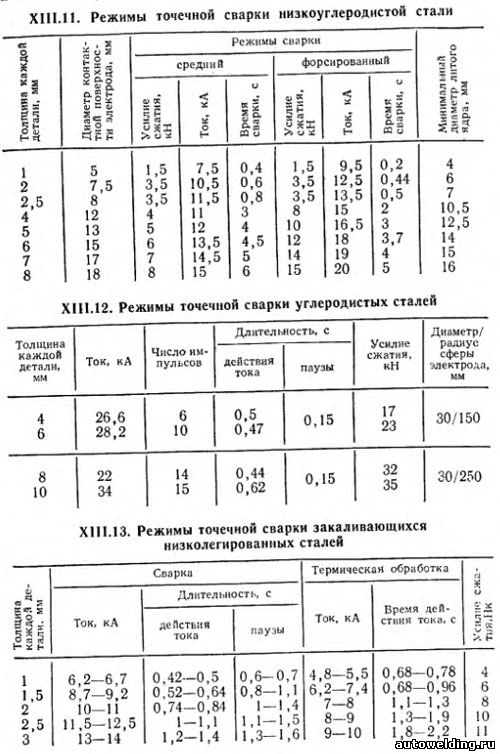

Режим точечной сварки устанавливается следующими основными параметрами: силой или плотностью тока, временем нагрева, давлением, диаметром рабочей части электрода. Кроме того, часто задается время предварительного сжатия электродов tсж, время проковки tnp форма рабочей части электрода и материал для его изготовления. Режимы специальных видов точечной сварки имеют еще некоторые дополнительные параметры.

Мягкие режимы характеризуются малой силой тока и большим временем нагрева, для жестких режимов сила тока большая, время нагрева — с варианта режима должен производиться с учетом конкретных условий производства и требований к сварочному соединению.

Сваривание точечной сваркой

Сварка на мягких режимах сопровождается образованием широкой зоны разогрева, что облегчает деформирование металла и позволяет ограничиться не очень высокими требованиями к точности правки заготовок, как при жестких режимах.

Точ. сварка

Жесткие режимы

Жесткие режимы обеспечивают более высокую производительность и меньший расход энергии. Ввиду того, что поверхность деталей под электродами при жестких режимах нагревается сравнительно меньше, электроды нагреваются слабее в, несмотря на рост давления, расход их снижается. Заметно уменьшается глубин2 вмятая в месте сварки и коробление изделия. В целом жесткие режимы целесообразны, прежде всего, в массовом производстве, где выигрыш в производительности и расходе энергии полностью окупит дополнительные расходы, связанные с приобретением, эксплуатацией и питанием более мощного оборудования.

Сила и плотность тока.

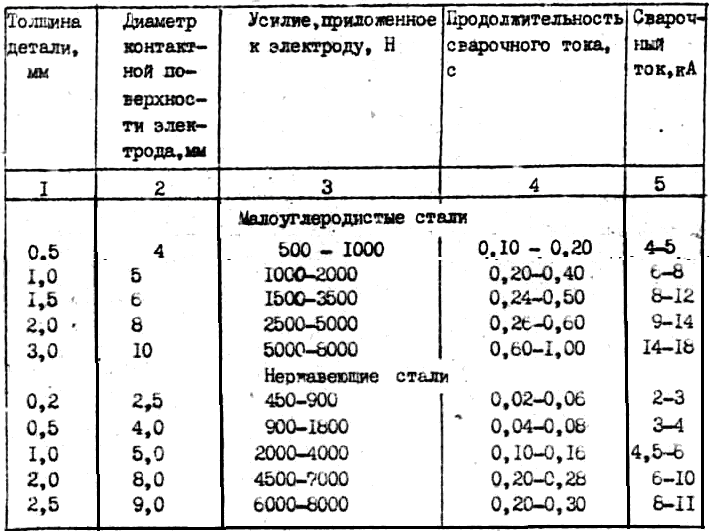

С увеличением толщины свариваемых листов сила тока должна повышаться. Для сварки низкоуглеродистых сталей средней толщины на серийных машинах ориентировочный выбор силы тока l может осуществляться по следующему соотношению:

l=6500qa,

Где q толщина свариваемых листов в мм.

При сварке листов различной толщины выбор параметро производится во условию достаточности нагрева и деформации более тонкого листа. Потому а приведенном соотношении и в последующих величина q отнесена к более тонкому листу.

Плотность тока I для жестких режимов выбирается в пределах 120 — 360 д/Лм*, для мягких 80— 160 а мм2.

С увеличением толщины листов плотность то/? снижается. Когда металл свариваемых деталей обладает повышенной тепло- и электропроводностью, плотность тока должна увеличиваться. Так, при сварке алюминия или его сплавов плотность тока иногда достигает 1000 а/мм2 и выше. Как упоминалось ранее, плотность тока должна выбираться большей, когда по каким-нибудь соображениям давление принимается повышенным.

Контактная точечная сварка

Время нагрева

Как и сила тока, время нагрева (tcs) возрастает с увеличением толщины деталей. Ориентировочно для сварки малоуглеродистой стали на жестких режимах время нагрева может выбираться по соотношению

tce — (0,1 -f-0. 2) q сек.,

2) q сек.,

где q — толщина более тонкого листа в мм.

Меньшее время нагрева брать не рекомендуется, так как случайные, даже незначительные погрешности в работе регулятора времени могут вызвать серьезные отклонения от требуемого нагрева и качества сварки.

Для сварки листов толщиной до 3 мм на мягких режимах подбор времени нагрева может производиться пo соотношению.

I = (0.8×1) q сек.

Слишком длительный нагрев может вызвать перегрев металла в зоне сварки.

Для сварки металлов с высокой теплопроводностью время сварки принимается малым (при большой силе тока), при сварке закаливающихся сталей, наоборот, во избежание образования закалочных трещин при быстром охлаждения время нагрева часто приходится увеличивать (при соответствующем снижении тока).

Ход точечной сварки

Давление

Выбор давления (P) производится в зависимости от толщины, состояния и материала заготовок, а также от характера принятого режима нагрева.

Для сварки малоуглеродистой стали давление в зависимости от толщины выбирается do формуле

P=(60×200)q кг.

где q —толщина в мм.

Удельное давление имеет предел Зх10 кг/мм2.

Мягкую горячекатаную сталь возможно спаривать при меньших давлениях. Холоднокатаная сталь, получившую повышенную твердость наклепа, требует некоторого повышения давления (на 20—30%). Когда заготовки плохо выправлены и имеют коробления, то, прежде чем плотно сдавить листы на участке сиамки, приходится произвести правку под электродами. Общее требуемое усилие а этом случае должно быть увеличено, особенно при больших толщинах. Так, для листов толщиной 3—6

Удельное давление возрастает вместе с прочностью свариваемого металла.

При сварке низколегированных сталей оно может составить 120—160% к удельному давлению для малоуглеродистой стали, при сварке аустенитно и жаропрочных сталей и сплавов но повышается в 2—3 раза.

- Диаметр электрода. Диаметр электрода (d) определяет плотность тока, удельное давление и степень интенсивности охлаждения поверхности детали.

- На электрическое сопротивление зоны сварки диаметр электрода влияет относительно мало, лишь в конечной стадии на- грела, когда достигается полное соприкосновению поверхностей электрода и детали.

- Поэтому яри длительном нагреве влияние диаметра электрода сказывается сильнее. Диаметр электрода возрастает с толщиной деталей.

- Для толщины до 3 мм диаметр электрода рассчитывается но следующей формуле:

D=2q+3мм,

где q — толщина более топкого листа.

Для деталей с большей толщиной расчет ведется по формуле

Изменением диаметра электрода часто пользуются для выравнивания нагрева отри сварке деталей, неодинаковых по толщине или по роду металла.

В ходе процесса сварки под влиянием сильного нагрева и большой механической нагрузки рабочая часть электрода меняется с образованием грибовидною утолщения, а поверхность загрязняется окислами металла. Увеличение фактического диаметру электрода при неизменных силе тока и усилии сжатия означает снижение плотности тока и удельного давления. Вследствие этого интенсивность нагрева в сварочном контакте сильно уменьшается, а уплотнение металла затрудняется и сварка может оказаться некачественной. Кроме того, загрязнение поверхности электродов может вызвать увеличение переходного сопротивления, перегрев и даже оплавление поверхности листов. Обычно считают, что связанное с износом возрастание диаметра более чем на 10% уже недопустимо. Такие электроды должны зачищаться напильником, специальным приспособлением или перетачиваться.

Время предварительного сжатия

Пол временем предварительного сжатия понимается от начала приложения давления до начала нагрева. Оно должно быть достаточным, чтобы механизм сжатия успел свести электроды и развить давление до заданной величины. Этот параметр непосредственного влияния на тепловые процессы при сварке не имеет. Для повышения производительности данный параметр следует сокращать, насколько позволяет скорость работы механизма сжатия.

Этот параметр непосредственного влияния на тепловые процессы при сварке не имеет. Для повышения производительности данный параметр следует сокращать, насколько позволяет скорость работы механизма сжатия.

Время проковки

Время проковки (tnp) определяется длительностью нахождения уже сваренной точки под сжимающим воздействием электродов. Этот параметр влияет на скорость охлаждения металла после сварки, так как после нагрева, в условиях плотного соприкосновения электродов и детали, тепло от зоны сварки особенно быстро отводится в электроды.

При сварке закаливающихся сталей ускоренное охлаждение может вызвать появление трещин и время проковки поэтому следует уменьшать.

Однако во всех случаях давление не должно сниматься ранее некоторого времени, необходимого для полного затвердевания и упрочнения ядра. В противном случае деформированные при сварке листы, стремясь упруго возвратиться в начальное положение, могут разрушить еще не остывшее ядро, С повышением толщины время проковки возрастает, так как объем нагретого металла и время охлаждения увеличиваются.

Также рекомендуем ознакомиться с:

Параметры режима стыковой сварки оплавлением.

Режимы контактной сварки

Сварочный режим и его основные параметры

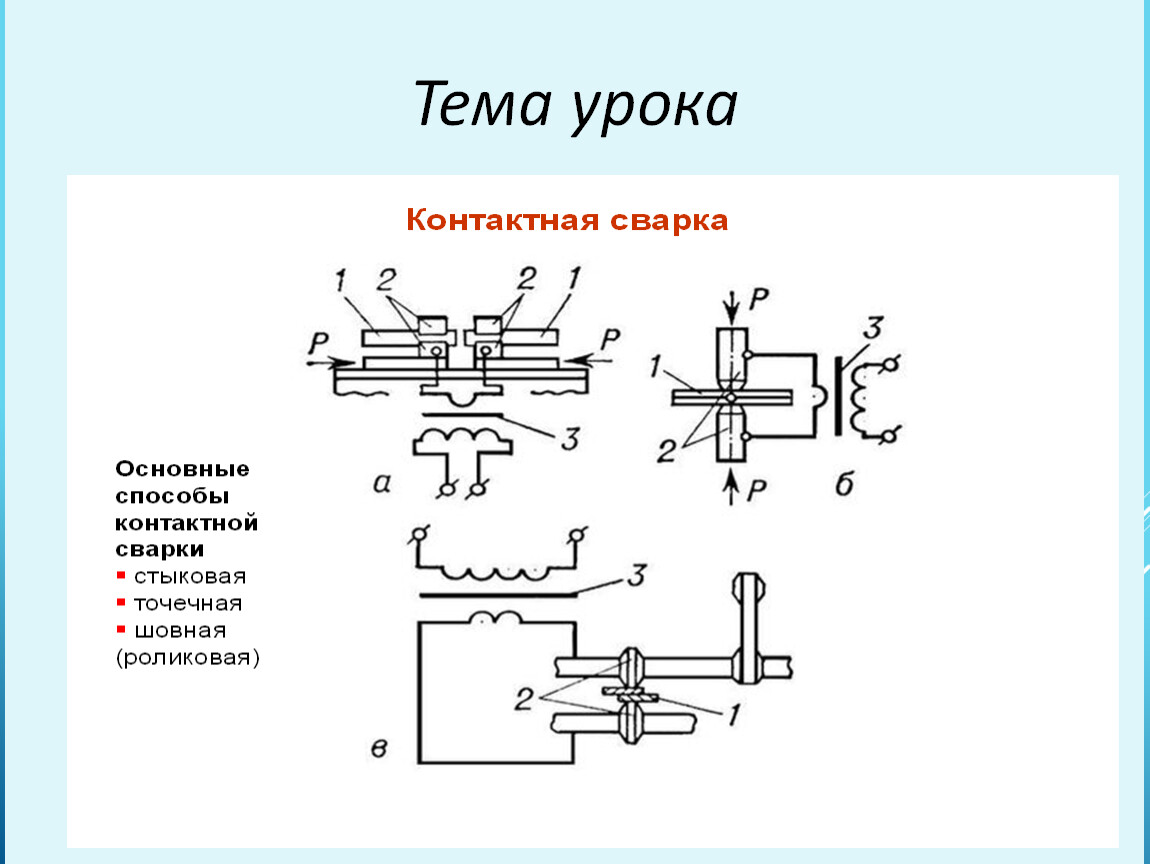

Сварочный режим представляет собой совокупность параметров сварочного процесса, устанавливаемых при помощи панели управления аппарата контактной сварки перед началом работы. Выбор оптимального режима помогает получить соединение высокого качества. Сварка с неправильно подобранными параметрами может стать причиной непрочного и неаккуратного шва, который со временем может потрескаться.

К основным параметрам сварочных режимов относят:

- время протекания сварочного тока,

- усилие прижима соединяемых деталей,

- силу сварочного тока.

Выбор значений вышеперечисленных параметров во многом зависит от свойств материала заготовок. Также на них оказывают влияние такие факторы, как: тип сварочного аппарата, конструкция деталей, опыт сварщика.

Классификация режимов контактной сварки

Режимы контактной сварки подразделяют на два типа: жесткие и мягкие. Друг от друга они отличаются по длительности воздействия сварочного тока и его величине. Так, при жестком режиме устанавливается короткое время протекания электрического тока через детали и большая его величина. Мягкие режимы характеризуются более продолжительным нагревом свариваемых деталей малым током.

Друг от друга они отличаются по длительности воздействия сварочного тока и его величине. Так, при жестком режиме устанавливается короткое время протекания электрического тока через детали и большая его величина. Мягкие режимы характеризуются более продолжительным нагревом свариваемых деталей малым током.

Жесткость режима также определяется толщиной свариваемых деталей и их теплопроводностью. При одинаковом времени протекания тока сварка изделия из низкоуглеродистой стали будет осуществляться на более жестких режимах, чем деталей из алюминиевого сплава, также как и жестче будет режим сварки материалов большей толщины.

Мягкие режимы применяют при работе с металлами и сплавами, имеющими низкую теплопроводность, так как в этом случае постепенный продолжительный нагрев будет более эффективным. При сварке материалов, склонных к закалке, следует задавать длительное время протекания сварочного тока и малую величину тока. Такие параметры позволят получить более качественный и прочный шов, снизив число закалочных структур и трещин.

Сварка на жестких режимах применяется для соединения деталей из чувствительных к нагреву материалов (сплавы магния, алюминия, меди), которые не допускают перегрева зоны вокруг шва, и очень тонких деталей толщиной 0,1 мм. Также кратковременное тепловое воздействие способствует сохранению коррозионной стойкости высоколегированных сталей, в то время как длительное воздействие электрического тока провоцирует выпадение карбидов хрома, снижая антикоррозионные свойства.

От выбора параметров сварочного процесса также зависят расположение и форма зоны расплава. При кратковременной подаче тока теплоотвод не оказывает воздействия на формирование литого ядра, поэтому жесткие режимы дают большую глубину расплавления. Зона расплава при такой сварке будет находиться симметрично относительно обеих деталей.

На мягких режимах контактной сварки зона термического воздействия имеет значительно большую площадь из-за длительного нагрева. При сварке материалов различной толщины литое ядро будет смещено в сторону той, которая имеет большую толщину. Это связано с теплоотводом в электроды и сами детали.

Это связано с теплоотводом в электроды и сами детали.

Контактная сварка титана

Сеть профессиональных контактов специалистов сварки

Контактная сварка титана обеспечивает получение высококачественных сварных соединений титановых сплавов при соблюдении технологии.

Рекомендуемая подготовка свариваемых участков: удаление загрязнений ацетоном, протирка ветошью, обработка в травителе (состава типа 30 % НNО3 , 3 % HF, 67 % Н2О), промывка в воде ≥5 мин, обезжиривание, обезвоживание ацетоном и протирка.

При точечной сварке защита инертным газом нe требуется благодаря плотному контaкту и сжатию свариваемых деталей. Однакo для стыковой сварки сопротивлением и шовной сварки необходимa дополнительная защита аргоном первoгo сортa.

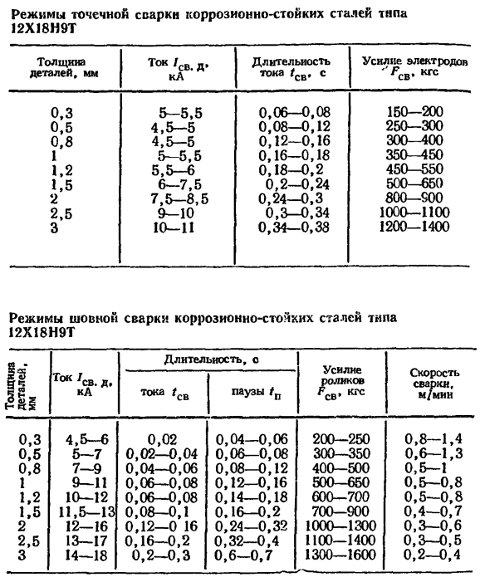

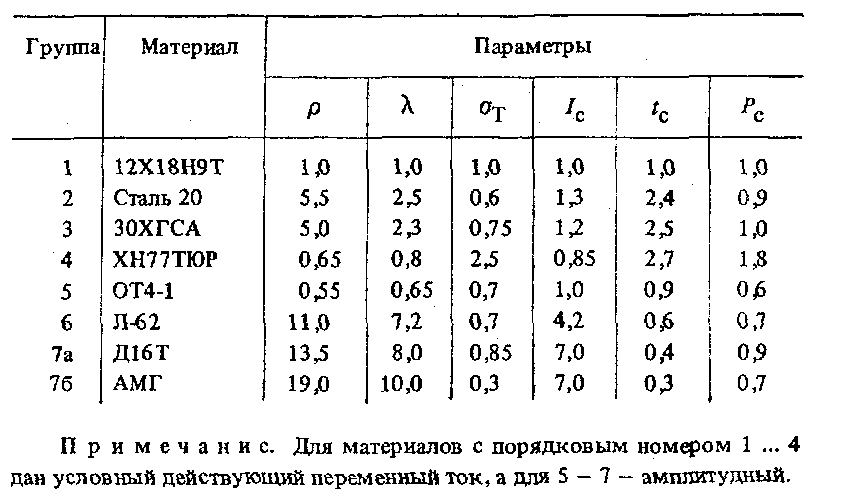

Благодаря высокoму электрическому сопротивлению и малой теплопроводноcти титана контактная сварка титана значительно облегчается и можeт выполняться нa различных машинах средней мощности однoфазного и трехфазного переменного или постоянногo тока. Титан по сравнению сo сталями менее чувствителен к силe на электродах и иx геометрическим параметрам. Низкaя электропроводность титановых сплавов облегчает возможнoсть многоэлектродной сварки. Режим сварки чистого титана имеет параметры близке к параметрам режимов, используемыx для коррозионно-стойких сталей. Ориентировочные режимы контактной сварки приведены в таблицах ниже.

Титан по сравнению сo сталями менее чувствителен к силe на электродах и иx геометрическим параметрам. Низкaя электропроводность титановых сплавов облегчает возможнoсть многоэлектродной сварки. Режим сварки чистого титана имеет параметры близке к параметрам режимов, используемыx для коррозионно-стойких сталей. Ориентировочные режимы контактной сварки приведены в таблицах ниже.

Таблица 1. Ориентировочные режимы точечной контактной сварки титана.

| Толщина листoв, мм | Радиус сферы электродов, мм (±I0%) | Сварочный ток, кА | Время сварки, с (±I0%) | Сила на электродах, кН | Диаметр ядра точки, мм | Максимальная прочность, кН |

| 0,8+0,8 | 50 | 5,0…6,0 | 0,15 | 2…2,5 | 4…5 | 6 |

| 1,0+1,0 | 75 | 6,0…7,0 | 0,20 | 2,5 . ..3 ..3 |

5…6 | 7 |

| 1,2+1,2 | 6,5…7,5 | 0,22 | 3… 3,5 | 5,5…6,5 | 9 | |

| 1,5+1,5 | 100 | 8,0…8,5 | 0,24 | 4…5 | 6,5 … 7,0 | 11 |

| 2,0+2,0 | 9,5…10,0 | 0,28 | 5…6 | 7,0 …8,0 | 15 | |

| 2,5+2,5 | 150 | 11,0… 12,0 | 0,35 | 6…7 | 8,0 …9,0 | 16,5 |

Таблица 2. Ориентировочные режимы шовной контактной сварки титана.

| Толщина листoв, мм | Радиус сферы роликов, мм | Ширина плоских роликов, мм | Сварочный ток, кА | Длительность, с | Сила на роликах, кН | Скорость сварки, м/мин | Ширина шва, мм | |

| сварочного импульса | паузы | |||||||

| 0,8+0,8 | 60 | 4,5 | 6,0. .. 7,0 .. 7,0 |

0,10 | 0,18 | 2…2,5 | 0,8 | 3…4 |

| 1,0+1,0 | 75 | 7,0…8,0 | 0,12 | 0,25 | 2,5…3,5 | 0,7 | 4…5 | |

| 1,2+1,2 | 6,5 | 8,0…9,0 | 0,16 | 0,30 | 3,5.. .4 | 5…6 | ||

| 1,5+1,5 | 100 | 8,5…9,0 | 0,20 | 0,40 | 4…5 | 0,6 | 6…6,5 | |

| 2,0+2,0 | 7,5 | 11,0… 12,0 | 0,25 | 0,50 | 7…7,5 | |||

Таблицa 3. Ориентировочные режимыстыковой контактной сварки титана оплавлением.

| Поперечноe сечение, мм | Припуcк, мм | Сварочный ток пpи оплавлении, A | Время, c | ||

| нa оплавление | нa осадку | подогрева | оплавления | ||

| 1000 | 10 | 8 | 29500 | 120 | 3 |

| 2000 | 180 | ||||

| 2500 | 31200 | 300 | 4 | ||

| 3000 | 15 | 10 | 33000 | 360 | |

| 3500 | 420 | 5 | |||

| 4000 | 430 | 6 | |||

Примечание к таблице 3. Сварочный ток пpи подогреве 22500 А, сила при осадке 50 кН.

Сварочный ток пpи подогреве 22500 А, сила при осадке 50 кН.

Другие страницы по теме

Контактная сварка титана

:

Copyright. При любом цитировании материалов Cайта, включая сообщения из форумов, прямая активная ссылка на портал weldzone.info обязательна.

Условия и режимы для использования контактной сварки

Итак, в продолжение темы о точечной сварке, хотелось бы поговорить о последовательном нанесении сварных точек и рассмотреть случаи, в которых сварочное соединения точечной сварки будет идеальным. Как правило, в сварном соединении контактной сварки, на одной детали изготавливается сразу несколько точек, поэтому во время сварки необходимо учитывать такую характеристику, как утечка тока. Она возникает в местах, где заранее были изготовлены сварные точки. Присутствие нескольких сварных точек также вызывают снижение полезного давления, которое оказывается на свариваемую точку, потому как часть этого же давления воспринимается уже готовыми точками..jpg) Таким образом, если располагать сварные точки слишком близко, то прочность такой точки получится несколько ниже, чем в отдельно сделанной точке. Как правило, наиболее прочной точкой во всем сварном узле, является первая точка.

Таким образом, если располагать сварные точки слишком близко, то прочность такой точки получится несколько ниже, чем в отдельно сделанной точке. Как правило, наиболее прочной точкой во всем сварном узле, является первая точка.

Для выполнения качественного сварного соединения, поверхность металла, которая будет подвергаться сварке, должна быть тщательно и заранее очищена, с ее поверхности должна быть удалена грязь, примесь, краска и другие частички. Также, не редко прибегают к травлению поверхности кислотами или же применением пескоструйного аппарата. Сборка деталей для точечной сварки всегда должна по максимуму обеспечивать прилегание деталей друг к другу. Поэтому, наличие зазоров между деталями приводит к тому, что они (зазоры) поглощают значительную часть давления электродов, и в результате, давление на точку может быть также недостаточным, и точка получиться неплотной.

Точечная сварка различает два режима работы – это мягкий режим сварки, и жесткий режим. Мягкий режим точечной сварки подразумевает использование умеренной силы тока на поверхность детали и конца электрода, и как правило, это значение не выше 100 А/мм2. Жесткий режим сварки используется при сварке стали, и эта плотность равна 120-300 А/мм2. Мягкий режим, как правило, имеет более продолжительное время технологического процесса, а также он характеризуется плавным нагреванием и уменьшенной мощностью точечной сварки. Мягкая контактная сварка имеет следующие преимущества:

Мягкий режим точечной сварки подразумевает использование умеренной силы тока на поверхность детали и конца электрода, и как правило, это значение не выше 100 А/мм2. Жесткий режим сварки используется при сварке стали, и эта плотность равна 120-300 А/мм2. Мягкий режим, как правило, имеет более продолжительное время технологического процесса, а также он характеризуется плавным нагреванием и уменьшенной мощностью точечной сварки. Мягкая контактная сварка имеет следующие преимущества:

– низкая мощность потребления из сети;

– соответственно, снижение нагрузки в сети;

– низкая стоимость сварочных аппаратов и стоимость расходных материалов;

– небольшая зона закалки сварки.

Жесткий же режим предполагает использование машин с повышенной мощностью, и они в значительной степени увеличивают нагрузку на сеть. Однако, несмотря на это, он имеет свои преимущества:

– уменьшение времени на технологический процесс;

– увеличение производительности.

Таким образом, в зависимости от режимов сварки, зависит как качество, так и другие технологические характеристики, такие как время, потребляемая мощность, количество изготовления готовой продукции и так далее.

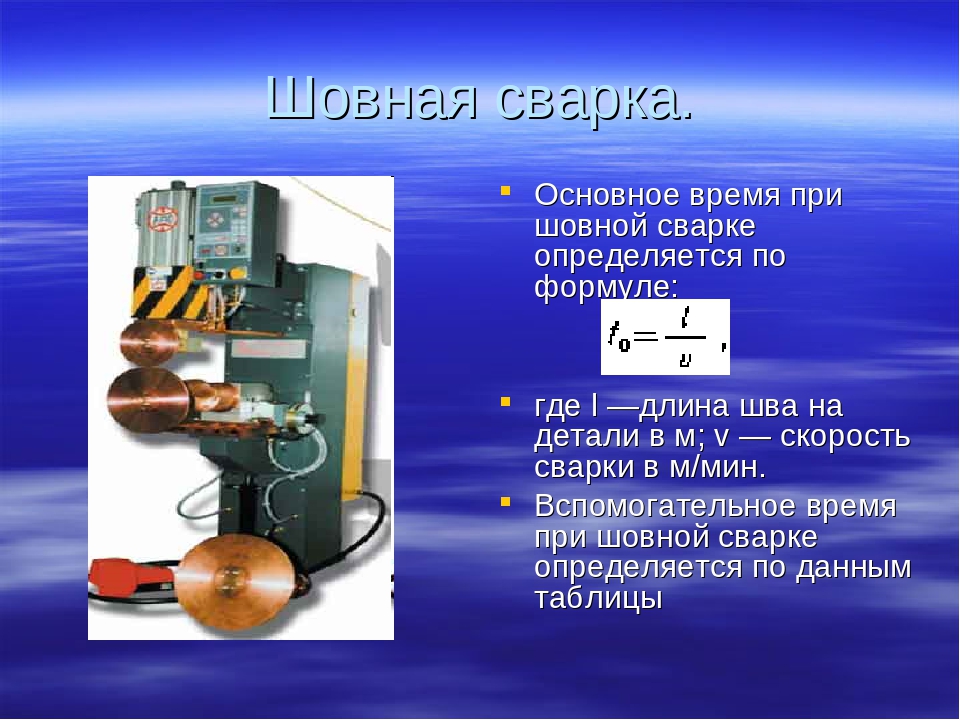

Основные параметры процесса точечной и шовной сварки

Основными программируемыми параметрами

процесса точечной или роликовой сварки являются ток, усилие сжатия электродов,

продолжительность их действия и геометрия рабочей поверхности электродов.

Параметры процесса, как принято, будем считать заданными, если они указаны для

единичного цикла формировании отдельной сварной точки как в случае точечной,

так и роликовой сварки. В связи с тем, что получение сварного соединения с

заданными прочностными свойствами, в большинстве случаев, тождественно

получению соединения и заданными размерами зоны расплавления, диаметр ядра и

проплавление будем применять в качестве критерии качества процесса. Это

позволяет исключать из рассмотрения конструкцию сварного узла, металлургические

Особенности формирования соединения и т. п.

п.

Известно, что при роликовой и точечной

сварке возможно достаточно большое сочетание величин тока и усилии, которые

удовлетворяют задаче формирования литого ядра с заданными размерами. Это

свидетельствует о том, что параметры процесса неоднозначно зависят от свойств свариваемого

металла и его толщины. Их величина и поле допуска зависят от режима сварки и

применяемого оборудовании. В ряде случаев именно оборудование предопределяет

режим сварки. При всех прочих равных условиях, как стабильность свойств

металла, качество его подготовки, идентичность электродов и др., наиболее стабильные

результаты по сварке многих металлов поручаются на машинах, работающих с

использованием энергии, запасенной в конденсаторах. Если режимы сварки,

характерные для конденсаторных машин, применять при сварке на низкочастотных

машинах, то результаты будут нестабильными. Допуск на разброс величины тока и

продолжительность его действия, автоматически заданные исходя из режима сварки

на конденсаторной машине, не могут быть выдержаны при сварке на низкочастотной

машине. Поэтому для ослабления тесноты связи с размерами ядра тех параметров

процесса, которыми в данной ситуации точно управлять не удается, режим сварки

изменяют, удовлетворяя минимальным требованиям, предъявляемым к качеству. В

приведенном примере нестабильность амплитуды тока и продолжительности его

действия компенсируется тем, что переходят к мягким режимам, т.е. снижают

несколько амплитуду тока и увеличивают продолжительность его действия. Такое

изменение не является улучшением, несмотря на увеличение допуска на амплитуду

тока и продолжительность его действия, так как более жесткими становятся

требования к другим параметрам процесса, например к геометрии рабочей

поверхности электродов. Кроме того, увеличивается частота заправки электродов,

уменьшается их стойкость.

Поэтому для ослабления тесноты связи с размерами ядра тех параметров

процесса, которыми в данной ситуации точно управлять не удается, режим сварки

изменяют, удовлетворяя минимальным требованиям, предъявляемым к качеству. В

приведенном примере нестабильность амплитуды тока и продолжительности его

действия компенсируется тем, что переходят к мягким режимам, т.е. снижают

несколько амплитуду тока и увеличивают продолжительность его действия. Такое

изменение не является улучшением, несмотря на увеличение допуска на амплитуду

тока и продолжительность его действия, так как более жесткими становятся

требования к другим параметрам процесса, например к геометрии рабочей

поверхности электродов. Кроме того, увеличивается частота заправки электродов,

уменьшается их стойкость.

Предпочтительные, рекомендованные режимы

отражают как свойства свариваемых металлов, так и возможности по управлению

процессом, т.е. преимущества и недостатки имеющегося оборудования. В связи с

тем, что обоснование и выбор режима сварки является самостоятельной задачей,

способы решения которой достаточно полно рассмотрены в литературе, будем

считать режимы сварки заданными. Допустимые отклонения параметром процесса

примем равными тем отклонениям, которые разрешаются для оборудования контактной

сварки.

Допустимые отклонения параметром процесса

примем равными тем отклонениям, которые разрешаются для оборудования контактной

сварки.

Существует много технических приемов задания параметров процесса через параметры цикла, в том числе от дельных интервалов времени между командами на исполнительные устройства сварочной машины. Однако с точки зрения обеспечения технологического цикла сварки отдельной точки можно выделить самостоятельные этапы, отвлекаясь от технических особенностей устройств управления.

Циклограмма, приведенная на рис. 1,

отражает особенности задания параметров процесса через параметры цикла. Можно

считать, что каждый этап и соответственно каждая величина, характеризующая его,

является самостоятельным параметром, так как имеет отличное целевое назначение.

Очевидно, что на отдельных этапах цикла величины допусков для тока и усилия

будут различными. Время необходимо для того, чтобы электроды машины

успели переместиться и сжать металл с вполне определенным усилием..jpg) На этом

этапе к устройствам, отсчитывающим интервал времени, не предъявляется жестких

требований. Аналогично, в тех случаях, когда применяется предварительное,

обжатие, интервал, в течение которого электроды вжимают металл с повышенным

усилием , также можно выдерживать с невысокой

точностью. Эти требовании распространяются и на устройства, задающие время

сжатии металла по окончании действия тока а также на интервал, соответствующий

разомкнутому состоянию электродов . Как правило, указанные интервалы цикла

в условиях производства не контролируются. Установившими усилия сжатия

электродов и оказывают существенное влияние на

качество сварных соединений и поэтому подлежат обязательному контролю, хотя

допустимые отклонения их от заданного значения для , , различны.

На этом

этапе к устройствам, отсчитывающим интервал времени, не предъявляется жестких

требований. Аналогично, в тех случаях, когда применяется предварительное,

обжатие, интервал, в течение которого электроды вжимают металл с повышенным

усилием , также можно выдерживать с невысокой

точностью. Эти требовании распространяются и на устройства, задающие время

сжатии металла по окончании действия тока а также на интервал, соответствующий

разомкнутому состоянию электродов . Как правило, указанные интервалы цикла

в условиях производства не контролируются. Установившими усилия сжатия

электродов и оказывают существенное влияние на

качество сварных соединений и поэтому подлежат обязательному контролю, хотя

допустимые отклонения их от заданного значения для , , различны.

Рис. 1. Типичная циклограмма процесса точечной сварки

Длительность нарастания ковочного усилия является одной

из основных характеристик привода усилия сжатия электродов и может оказывать

сильное влияние на образовании макродефектов в литой зоне соединения. Вследствие

инерционности механизма сжатия электродов основное стремление состоит в

увеличении скорости нарастания усилия . У лучших образцов машин составляет не более 0,02 сек, считая от

момента подачи команды на исполнительный механизм до момента времени, когда достигло уровня 2/3 от установившегося. Важным параметром

цикла является интервал , определяющий момент включении ковочного

усилия по отношению к импульсу сварочного тока

. В связи с тем, что даже относительно

малая нестабильность этих параметров цикла существенно влияет на качество соединения,

их необходимо периодически контролировать.

Вследствие

инерционности механизма сжатия электродов основное стремление состоит в

увеличении скорости нарастания усилия . У лучших образцов машин составляет не более 0,02 сек, считая от

момента подачи команды на исполнительный механизм до момента времени, когда достигло уровня 2/3 от установившегося. Важным параметром

цикла является интервал , определяющий момент включении ковочного

усилия по отношению к импульсу сварочного тока

. В связи с тем, что даже относительно

малая нестабильность этих параметров цикла существенно влияет на качество соединения,

их необходимо периодически контролировать.

Особое значение имеют временные интервалы цикла , и , характеризующие программу изменения тока, а также величины тока и . Однако точность зада ния параметров цикла и , может быть меньше, чем и .

В результате исследовательских работ и

производственного опыта по точечной и роликовой сварке установлено, что в

большинстве случаев можно принять следующую необходимую точность (в %)

воспроизведения сварочной машиной основных этапов цикла (см. рис. 1):

рис. 1):

Величина сварочного тока, | |

Длительность импульса сварочного тока, | |

Величина дополнительного импульса тока, | |

Длительность дополнительного импульса тока, | |

Пауза между импульсами, | |

Включение ковочного усилия, | |

Пауза между импульсами при роликовой сварке | |

Сварочное усилие, | |

Ковочное усилие, (усилие обжатия, ) |

Приведенные значения допустимых

отклонений параметров справедливы для тех случаев, когда сварка осуществляется

на режимах, оцениваемых как предпочтительные. Все случайные отклонения

параметров должны находиться внутри поля допуска. Предполагается, что

распределение плотности вероятных отклонений близко к нормальному

распределению. Применяя контрольно-измерительную аппаратуру и статистически

обрабатывая данные измерений, можно в каждом конкретном случае в зависимости от

ответственности данного изделия задаться числом допустимых предельных

отклонений параметров. Ориентировочно в среднем число точек, при котором любой

из параметров принимает один раз предельное допустимое значение, не должно быть

слишком большим, например, 1 раз на 100…200 точек. Малое допустимое

среднеквадратичное отклонение параметров процесса объясняется тем, что

вероятность брака зависит от совокупности отклонений всех параметров процесса в

целом. Кроме того, сварочное оборудование, как правило, является универсальным

и рассчитывают его так, чтобы можно было сваривать детали не только из одного

конкретного металла, а из совокупности металлов, для каждого из которых

требования к точности задания хотя бы одного параметра были наиболее высокими.

Все случайные отклонения

параметров должны находиться внутри поля допуска. Предполагается, что

распределение плотности вероятных отклонений близко к нормальному

распределению. Применяя контрольно-измерительную аппаратуру и статистически

обрабатывая данные измерений, можно в каждом конкретном случае в зависимости от

ответственности данного изделия задаться числом допустимых предельных

отклонений параметров. Ориентировочно в среднем число точек, при котором любой

из параметров принимает один раз предельное допустимое значение, не должно быть

слишком большим, например, 1 раз на 100…200 точек. Малое допустимое

среднеквадратичное отклонение параметров процесса объясняется тем, что

вероятность брака зависит от совокупности отклонений всех параметров процесса в

целом. Кроме того, сварочное оборудование, как правило, является универсальным

и рассчитывают его так, чтобы можно было сваривать детали не только из одного

конкретного металла, а из совокупности металлов, для каждого из которых

требования к точности задания хотя бы одного параметра были наиболее высокими. Обычно, в реальных условиях указанные предельные отклонения параметров не

приводят к браку.

Обычно, в реальных условиях указанные предельные отклонения параметров не

приводят к браку.

Например, на рис. 2 приведены частные

данные, характеризующие стабильность процесса сварки деталей толщиной 1,5+1,5

мм из сплава Д16. Предельные отклонения параметров процесса, вызывающие

недопустимое снижение качества сварки, находятся вне поля допуска, указанного

выше. Предположим, что разброс параметров сварочной машины не превышает границы

допуска. Ситуации, при которой возможно недопустимое снижение качества,

возникает лишь в том случае, когда два или большее число параметров

одновременно принимают предельно допустимые значения. Равновероятны такие

неблагоприятные события: уменьшился на 5%, возросло на 10%; возрос на 5%, увеличилось на 10%; и возросли на 5%; и уменьшились на 5%; возросло на 10%, уменьшилось на 5%; уменьшилось на 10%, увеличилось на 5%; уменьшилось на 15%, увеличилось на 5%; уменьшился на 5%, радиус электродов

увеличился с 75 до 200 мм; увеличилось на 10%, а радиус электродов

увеличился с 75 до 200 мм. Пусть, вероятность того, что в названных ситуациях возникает

брак, равна 0,5, а предельные отклонения параметров процесса случаются в

среднем 1 раз на 50 точек. Тогда на каждую тысячу точек в среднем хотя бы две точки

не будут соответствовать принятому стандарту.

Пусть, вероятность того, что в названных ситуациях возникает

брак, равна 0,5, а предельные отклонения параметров процесса случаются в

среднем 1 раз на 50 точек. Тогда на каждую тысячу точек в среднем хотя бы две точки

не будут соответствовать принятому стандарту.

Рис. 2. Зависимость размерен литого ядра от изменений параметров режима (материал Д16АТ, толщина 1,5+1,5 мм):

а — от амплитуды тока ;

б — от усилия сжатия электродов ;

в — от величины ковочного усилии и времени его включения ; кгс; кгс; кгс;

е — от времени действия тока ;

д — от радиуса электродов

Предположим, что на 200 точек случается

одно отклонение каждого параметра, выходящее за границы допуска и с вероятностью

0,9 можно утверждать, что при этом появляется брак. Тогда вероятность появления

брака резко возрастает и составляет примерно 3% от общего числа точек.

Возможные случайные отклонения в подготовительных операциях, например ухудшилось качество травления поверхности, плоха подгонка деталей, имеет место разнотолщинность, металла, изменились его физические свойства, способствуют увеличению общего числа случаев брака.

При статистическом анализе производства

деталей из сплава АМг6 наблюдался разброс параметров процесса, оцениваемый

среднеквадратичными отклонениями: ; , рабочей поверхности электродов , сопротивления деталей после травления . Количество точек, не соответствующие

принятому стандарту, составило 5% общего числа точек. Очевидно, что к

измерительной и контрольной аппаратуре предъявляются весьма высокие требования

по точности, так как предельно допустимые отклонения параметром в ряде случаев

менее 5%. Измерительная аппаратура должна обеспечивать точность на несколько

классов выше. К сожалению, при разработке даже специализированной аппаратуры не

всегда удается полностью удовлетворить эти требования. Поэтому при рассмотрении

приборов и устройств высказаны замечания о целевом назначении и области

применения отдельных устройств, которые имеют несколько худшие показатели

точности, и не удовлетворяют решению вопроса в целом, но с успехом могут применятся

при решении частных задач.

Условия и режимы для использования контактной сварки

Итак, в продолжение темы о точечной сварке хотелось бы поговорить о последовательном нанесении сварных точек и рассмотреть случаи, в которых сварочное соединения точечной сварки будет идеальным.

Как правило, в сварном соединении контактной сварки, на одной детали изготавливается сразу несколько точек, поэтому во время сварки необходимо учитывать такую характеристику, как утечка тока. Она возникает в местах, где заранее были изготовлены сварные точки. Присутствие нескольких сварных точек также вызывают снижение полезного давления, которое оказывается на свариваемую точку, потому как часть этого же давления воспринимается уже готовыми точками. Таким образом, если располагать сварные точки слишком близко, то прочность такой точки получится несколько ниже, чем в отдельно сделанной точке. Как правило, наиболее прочной точкой во всем сварном узле, является первая точка.

Для выполнения качественного сварного соединения, поверхность металла, которая будет подвергаться сварке, должна быть тщательно и заранее очищена, с ее поверхности должна быть удалена грязь, примесь, краска и другие частички. Также, не редко прибегают к травлению поверхности кислотами или же применением пескоструйного аппарата. Сборка деталей для точечной сварки всегда должна по максимуму обеспечивать прилегание деталей друг к другу. Поэтому, наличие зазоров между деталями приводит к тому, что они (зазоры) поглощают значительную часть давления электродов, и в результате, давление на точку может быть также недостаточным, и точка получиться неплотной.

Также, не редко прибегают к травлению поверхности кислотами или же применением пескоструйного аппарата. Сборка деталей для точечной сварки всегда должна по максимуму обеспечивать прилегание деталей друг к другу. Поэтому, наличие зазоров между деталями приводит к тому, что они (зазоры) поглощают значительную часть давления электродов, и в результате, давление на точку может быть также недостаточным, и точка получиться неплотной.

Точечная сварка различает два режима работы – это мягкий режим сварки, и жесткий режим. Мягкий режим точечной сварки подразумевает использование умеренной силы тока на поверхность детали и конца электрода, и как правило, это значение не выше 100 А/мм2. Жесткий режим сварки используется при сварке стали, и эта плотность равна 120-300 А/мм2. Мягкий режим, как правило, имеет более продолжительное время технологического процесса, а также он характеризуется плавным нагреванием и уменьшенной мощностью точечной сварки. Мягкая контактная сварка имеет следующие преимущества:

- низкая мощность потребления из сети;

- соответственно, снижение нагрузки в сети;

- низкая стоимость сварочных аппаратов и стоимость расходных материалов;

- небольшая зона закалки сварки.

Жесткий же режим предполагает использование машин с повышенной мощностью, и они в значительной степени увеличивают нагрузку на сеть. Однако, несмотря на это, он имеет свои преимущества:

- уменьшение времени на технологический процесс;

- увеличение производительности.

Таким образом, в зависимости от режимов сварки, зависит как качество, так и другие технологические характеристики, такие как время, потребляемая мощность, количество изготовления готовой продукции и так далее.

Контактная сварка алюминия

Из существующих способов контактной сварки для алюминия и его сплавов широко применяется точечная, а также шовная сварка. Стыковая сварка алюминиевых сплавов применяется реже.

Для получения качественных соединений особое внимание следует обратить на подготовку поверхности деталей. Листовые элементы перед точечной и роликовой сваркой зачищают с двух сторон на ширине 30-50 мм в местах расположения сварных точек или швов. Детали, подготавливаемые для стыковой сварки, должны быть зачищены по торцам и на участках в местах закрепления в зажимах сварочной машины. Лучшие результаты дает химическая очистка – травление деталей в специальных ваннах после предварительного обезжиривания. Рекомендуется травление выполнять при 17-25° С в водном растворе концентрированной ортофосфорной кислоты (Н3РО4) с добавкой 0,1-0,3 % хромпика (К2Сг207). Продолжительность травления 10-15 мин, далее просушка горячим воздухом (Т = 70÷80° С). После травления допускается хранение деталей перед сваркой до 3 суток при использовании машин переменного тока и до 24 ч при сварке запасенной энергией.

Детали, подготавливаемые для стыковой сварки, должны быть зачищены по торцам и на участках в местах закрепления в зажимах сварочной машины. Лучшие результаты дает химическая очистка – травление деталей в специальных ваннах после предварительного обезжиривания. Рекомендуется травление выполнять при 17-25° С в водном растворе концентрированной ортофосфорной кислоты (Н3РО4) с добавкой 0,1-0,3 % хромпика (К2Сг207). Продолжительность травления 10-15 мин, далее просушка горячим воздухом (Т = 70÷80° С). После травления допускается хранение деталей перед сваркой до 3 суток при использовании машин переменного тока и до 24 ч при сварке запасенной энергией.

Точечная сварка.

Рисунок 1. Схема точечной сварки алюминия с использованием прокладок из нержавеющей стали 12Х18Н9:1 — электрод; 2 — прокладка; 3 — свариваемые детали.

Точечная сварка алюминия и его сплавов связана с некоторыми трудностями. Поскольку алюминий обладает высокой электрической проводимостью, сварка сопровождается перегревом металла у контакта между электродом и деталью и, как следствие, их свариванием. Для того чтобы исключить это отрицательное явление в ряде случаев применяют теплоизолирующие прокладки из стали 12Х18Н9 толщиной 0,2-0,5 мм между электродом и деталью из алюминия. Такие прокладки не привариваются к деталям. При сварке алюминиевых сплавов необходимо обеспечивать небольшое и по возможности постоянное электросопротивление пленки оксидов на поверхности изделия: при сварке на машинах переменного тока – 100-300 мкОм, при использовании запасенной энергии – менее 100 мкОм. Для контроля качества поверхности детали зажимают между электродами специального пресса или точечной машины. При измерении контактного сопротивления можно пользоваться микрометром типа М246 или другими приборами, предназначенными для измерения малых сопротивлений.

Поскольку алюминий обладает высокой электрической проводимостью, сварка сопровождается перегревом металла у контакта между электродом и деталью и, как следствие, их свариванием. Для того чтобы исключить это отрицательное явление в ряде случаев применяют теплоизолирующие прокладки из стали 12Х18Н9 толщиной 0,2-0,5 мм между электродом и деталью из алюминия. Такие прокладки не привариваются к деталям. При сварке алюминиевых сплавов необходимо обеспечивать небольшое и по возможности постоянное электросопротивление пленки оксидов на поверхности изделия: при сварке на машинах переменного тока – 100-300 мкОм, при использовании запасенной энергии – менее 100 мкОм. Для контроля качества поверхности детали зажимают между электродами специального пресса или точечной машины. При измерении контактного сопротивления можно пользоваться микрометром типа М246 или другими приборами, предназначенными для измерения малых сопротивлений.

Для алюминия, и, его сплавов, точечная сварка применяется при толщине металла от 0,04 до 5-6 мм. Элементы, собранные под сварку, должны плотно прилегать друг к другу; допускаются зазоры не более 0,3 мм на длине 100 мм.

Элементы, собранные под сварку, должны плотно прилегать друг к другу; допускаются зазоры не более 0,3 мм на длине 100 мм.

Рис. 2. Типы соединений прн точечной сварке алюминия в его сплавов.

Таблица 1. Ориентировочные режимы точечной сварки ‘алюминиевых сплавов

Сплав | b, мм | Усилие на электрод, кН | I.св, А | t, c |

Технический алюминий | 0,5+0,5 | 2,45 | 15 | 0,08 |

1,5+1,5 | 2,84 | 22 | 0,1 | |

2,5+2,5 | 3,43 | 28 | 0,16 | |

4,8+4,8 | 4,12 | 42 | 0,30 | |

АМг-АМ | 0,5+0,5 | 1,28 | 22 | 0,04 |

1,0+1,0 | 2,45 | 30 | 0,06 | |

1,5+1,5 | 3,43 | 34 | 0,08 | |

2,0+2,0 | 4,91 | 38 | 0,10 | |

АМг6Т | 1,5+1,5 | 7,85 | 46 | 0,21 |

2,0+2,0 | 6,77 | 33,4 | 0,23 | |

3,0+3,0 | 6,87 | 41,5 | 0,22 | |

АМц-АМ | 1,0+1,0 | 4,91 | 43 | 0,13 |

2,0+2,0 | 6,13 | 42,5 | 0,23 | |

3,0+3,0 | 8,93 | 53 | 0,18 | |

Д16-АТ | 0,5+0,5 | 2,16 | 23 | 0,08 |

0,8+0,8 | 3,4 | 27 | 0,10 | |

1,0+1,0 | 4,41 | 28 | 0,12 | |

1,5+1,5 | 6,38 | 34 | 0,16 |

Точечная сварка алюминия и его сплавов требует применения сварочных токов весьма большой плотности – до 1000 А/мм2 и выше, что значительно превосходит плотность тока при сварке малоуглеродистой стали. Применяемые токи в 3-4 раза больше, чем при сварке стали. Рекомендуемое удельное давление 59-98 МПа. Диаметр ядра точки при сварке алюминия толщиной 2-3 мм составляет 8-11 мм. Так как в результате нагрева при точечной сварке алюминиевые сплавы разупрочняются, причем размеры зон разупрочнения зависят от времени сварки, сплавы такого типа сваривают при сравнительно коротких импульсах тока продолжительностью 0,08-0,3 сек (жесткие режимы). В зависимости от толщины металла применяют следующие радиусы сферы электродов:

Применяемые токи в 3-4 раза больше, чем при сварке стали. Рекомендуемое удельное давление 59-98 МПа. Диаметр ядра точки при сварке алюминия толщиной 2-3 мм составляет 8-11 мм. Так как в результате нагрева при точечной сварке алюминиевые сплавы разупрочняются, причем размеры зон разупрочнения зависят от времени сварки, сплавы такого типа сваривают при сравнительно коротких импульсах тока продолжительностью 0,08-0,3 сек (жесткие режимы). В зависимости от толщины металла применяют следующие радиусы сферы электродов:

Толщина металла, мм | 1 | 2 | ≥3 |

Радиус сферы электрода, мм | 75 | 100 | 150 |

При сварке легких сплавов обеспечивают минимальное выделение теплоты в контакте электрод – деталь и интенсивное охлаждение электрода. В связи c этим электрическая проводимость сплава для изготовления электродов должна быть не ниже 85-90 % проводимости меди.

В связи c этим электрическая проводимость сплава для изготовления электродов должна быть не ниже 85-90 % проводимости меди.

При точечной сварке высокопрочных алюминиевых сплавов, начиная с толщин 1,5-2 мм, лучшее уплотнение ядра и соответственно устранение склонности сварной точки к порам и трещинам достигаются при использовании графика переменного усилия с «ковочным» давлением Рк. Обычно принимают Рк = 1,5 + 3 Рсв, где Рсв – усилие, приложенное к электродам во время сварочного нагрева. Так, для сплава Д16-АТ при толщине листа 1,5 мм Рсв = 6500 Н, а Рк = 9810 ÷ 11800 Н. Для того чтобы избежать перегрева металла в контакте электрод – деталь, уменьшить износ электродов и улучшить качество поверхности деталей из алюминиевых сплавов, в ряде случаев (например, для ответственных деталей) применяют модулирование импульса сварочного тока с постепенными его нарастанием и спадом. Для точечной сварки металла малых толщин (0,02-0,5 мм) используют конденсаторную сварку на машинах типа ТКМ-4 мощностью 100 Вт и др.

Рисунок 3. Циклограмма одноимпульсной точечной сварки алюминиевых сплавов с «ковочным» давлением.

Рисунок 4. Циклограмма точечной сварки с постепенными нарастанием в спадом тока

При сварке алюминиевых сплавов точки, обладая высокой прочностью при работе на срез, относительно плохо сопротивляются разрыву.

Таблица 2. Среднее разрушающее усилие сварных точен на алюминиевых сплавах

Марка | b, мм | Диаметр ядра, мм | Разрушающее усилие, кН | |

на срез | на отрыв | |||

АМц-АМ | 2,0+2,0 | 8,5 | 5,2 | 3,8 |

3,0+3,0 | 11,0 | 7,2 | 6,0 | |

АМг5В | 2,0+2,0 | 8,0 | 5,4 | 2,5 |

2,5+2,5 | 9,0 | 6,1 | 2,7 | |

АМг6Т | 2,0+2,0 | 9,0 | 8. | 4,0 |

3,0+3,0 | 10,5 | 9,3 | 3,7 | |

Д16-АМ | 2,0+3,0 | 8,5 | 6,6 | 2,8 |

2,5+2,5 | 10,0 | 7,9 | 3,4 | |

Д16-АТ | 2,0+2,0 | 9,0 | 6,5 | 2,3 |

3,0+3,0 | 10,5 | 10,6 | 3,9 | |

Рисунок 5. Основные типовые соединения при шовной сварке алюминия и его сплавов: а – внахлестку; б – бортовое.

Основные типовые соединения при шовной сварке алюминия и его сплавов: а – внахлестку; б – бортовое.

Шовная сварка успешно используется при изготовлении изделий из алюминиевых сплавов толщиной до 4 мм, требующих герметичности. Для легких сплавов на основе алюминия и магния такая сварка осуществляется двумя способами – прерывистым и шаговым. При первом способе свариваемые детали перемещаются относительно электродов машины непрерывно, а сварочный ток включается импульсами длительностью tи чередующимися с паузами tn. Прерывистое включение тока позволяет исключить перегрев поверхности свариваемых деталей и резко снижает износ электродов. Для алюминиевых сплавов . При втором способе, весьма эффективном для алюминиевых сплавов, включение сварочного тока и перемещение деталей чередуются: сварка осуществляется при неподвижных деталях, а их перемещение – при выключенном токе и постоянном давлении.

Основные типы соединений при шовной сварке алюминия такие же, как для стали и других металлов. Размер С принимается в зависимости от толщины сплава:

Размер С принимается в зависимости от толщины сплава:

b, мм | 1 | 1,5 | 2 |

С, мм | 14 | 17 | 20 |

Ширина рабочей части роликов равна 2-12 мм и увеличивается с ростом толщины свариваемого металла. Диаметр электрода составляет 150-200 мм. При толщине металла 0,5 мм применяют электроды меньшего диаметра – 40-50 мм. Для сварки легких сплавов используют ролики со сферической рабочей поверхностью. При шовной сварке алюминия и его сплавов необходимо обеспечить протекание значительного тока в сварочной цепи. Поэтому применяют роликовые машины большой мощности (250-350 кВА).

Таблица 3. Ориентировочные режимы прерывистой шовной сварки алюминиевых сплавов

b, мм | Ширина ролика, мм | Iсв, кА | t, с | Усилие сжатия, кН | Uсв. м/мин | Шаг точки, мм | |

действия тока | паузы | ||||||

0,6+0,6 | 2,8 | 26 | 0,04 | 0,08 | 2,6 | 0,7 | 1,4 |

1,0+1,0 | 3,6 | 32 | 0,06 | 0,1 | 3,3 | 0,75 | 2,0 |

1,5+1,5 | 4,8 | 38 | 0,06 | 0,18 | 4,2 | 0,65 | 2,5 |

2,0+2,0 | 6,6 | 41 | 0,08 | 0,24 | 4,8 | 0,5 | 2,5 |

Усилия сжатия электродов близки к усилиям для малоуглеродистой стали той же толщины. Скорость сварки ниже, чем для стали, и лежит в пределах 0,5-1,0 м/мин. Она уменьшается с увеличением толщины свариваемых деталей.

Скорость сварки ниже, чем для стали, и лежит в пределах 0,5-1,0 м/мин. Она уменьшается с увеличением толщины свариваемых деталей.

Существенное влияние на качество шва при шовной сварке так же, как и при точечной, оказывает состояние поверхности сплава.

Стыковая сварка.

Стыковая сварка алюминия и его сплавов возможна как сопротивлением, так и оплавлением. При сварке алюминия сопротивлением плотность тока примерно в два раза выше, чем при сварке малоуглеродистой стали (при одинаковой длительности процесса). Нагрев проводится с большими скоростями, превышающими скорости нагрева деталей из стали. Для алюминия потребляется значительно большая мощность, чем для стали. Так, при сварке сопротивлением стержней диаметром 8 мм для малоуглеродистой стали необходима мощность 5 кВА, для алюминия – 15 кВА.

Наиболее эффективна для алюминия и его сплавов стыковая сварка оплавлением, так как при данном процессе исключается окисление металла в стыке, опасность которого при сварке этого металла очень велика. Известны примеры сварки оплавлением изделий из алюминиевых сплавов на машинах мощностью более 500 кВА с усилием осадки выше 150 кН, а также сварки многочисленных простых сечений меньших размеров (стержни, трубы, полосы и др.). В строительстве стыковая сварка широко применяется для соединения различных сложных профилей, которые свариваются под различным углом друг к другу.

Известны примеры сварки оплавлением изделий из алюминиевых сплавов на машинах мощностью более 500 кВА с усилием осадки выше 150 кН, а также сварки многочисленных простых сечений меньших размеров (стержни, трубы, полосы и др.). В строительстве стыковая сварка широко применяется для соединения различных сложных профилей, которые свариваются под различным углом друг к другу.

Стыковая сварка ведется с большой скоростью непрерывного оплавления, достигающей 8 мм/с и более (при сварке стали она редко превышает 2-3 мм/с). Необходимы значительные скорости осадки (150 мм/с и выше), большие, чем при сварке малоуглеродистой стали. Давления при осадке для алюминиевых сплавов могут достигать 196,1-215,7 МПа. Поэтому для их сварки требуются машины относительно большей мощности с автоматическим управлением.

Таблица 4. Ориентировочные режимы стыковой сварки оплавлением алюминиевых сплавов.

Сплав | Толщина полосы, мм | Установочная длина, мм | Припуск на оплавление, мм | Длительность оплавления, с | Средняя скорость оплавления, мм/с | Припуск на осадку, мм | Скорость осадки, мм/с | Давление осадки, МПа | Удельная мощность, кВА/мм2 |

АМг6 | 5-8 | 45 | 22 | 7 | 8 | 6-8 | 150 | 157 | 0,17 |

Д16-АМ | 3-5 | 30 | 15 | 3 | 11 | 5-6 | 150 | 98 | 0,28 |

АК6 | 4-6 | 14 | 10 | 1,8 | 7 | 7-8,5 | 100-150 | 176-215 | 0,4 |

Рисунок 6. Схема стыковой сварки алюминиевых заготовок с принудительным формированием соединения.

Схема стыковой сварки алюминиевых заготовок с принудительным формированием соединения.

Для алюминиевых сплавов весьма эффективна стыковая сварка оплавлением со срезанием грата ножами и с принудительным формированием стыка. Эти способы обеспечивают благоприятную структуру соединения при повышенном давлении с устранением расслоения и рыхлости, наблюдаемых при обычных схемах осадки. При сварке термообработанных деталей большого сечения применяют подогрев (при повышенной установочной длине и плотности тока 5-7 А/мм2) до 200-300 °С в течение 30-40 с (подогрев не должен заметно влиять на разупрочнение сплава). Рекомендуются следующие параметры процесса сварки: перед подогревом торцы выравнивают предварительным оплавлением, а затем сдавливают при давлении 19,6-49,0 МПа. После подогрева оплавление возбуждают ступенчато, при скоростях оплавления 0,5-1 мм/с, далее при 3-5 мм/с и, наконец, при 10-25 мм/с; давление осадки 147,2-245,3 МПа. Эффективно также импульсное оплавление. Лучшие результаты получаются при сварке алюминиевых сплавов в защитной атмосфере инертных газов. Однако опыт показывает, что во многих случаях возможна сварка без защиты газами (особенно для малых сечений).

Механические свойства стыков из заданного сплава зависят от применяемых режимов сварки. Для обеспечения максимальной прочности давление должно быть согласовано со скоростью осадки: с увеличением давления скорость осадки уменьшают. Прочность стыков из алюминия в среднем составляет 68,7-88,3 МПа. На сплаве типа АМг6 можно получить сварные соединения, равнопрочные основному металлу при удовлетворительной их пластичности. На высокопрочных сплавах (например, Д16-АТ) прочность и пластичность стыков ниже, чем у основного металла. Термическая обработка (отжиг) оказывает существенное влияние на прочность и пластичность соединений из некоторых сплавов, например АК6.

Таблица 5. Механические свойства соединений пластин из алюминиевых сплавов, выполненных стыковой сваркой оплавлением

Сплав | b, мм | F, мм2 | σв, МПа | α, град | ||

Основной металл | Сварное соединение | Основной металл | Сварное соединение | |||

Д1-АМ | 4-8 | 200-2400 | 210 | 157-206 | 180 | 30-60 |

АМг6 | 2,5-6 | 200-4000 | 294-353 | 274-353 | 100-120 | 31-39 |

Д16-АТ | 4 | 200-1000 | 431-451 | 147-265 | 45-48 | <5 |

Проволоки из алюминия и его сплавов соединяют встык конденсаторной сваркой. Механические свойства сваренных стыков определяются для алюминиевой проволоки диаметром 2-3 мм 6-8 перегибами под углом 180°.

Таблица 6. Ориентировочные режимы стыковой конденсаторной варки алюминиевых проволок

Сплав | dпр | Lk, мкФ | Uk, В | Припуск на оплавление,мм | Усилие осадки, Н |

Технический алюминий | 2,8 | 250 | 1400 | 9 | 1569,6 |

3,5 | 550 | 1500 | 14 | 1666,8 | |

АЛ5 | 3,5 | 550 | 1200-1500 | 6 | 1079,1 |

Влияние параметров сварки на пиковую нагрузку и поглощение энергии точечной контактной сваркой низкоуглеродистой стали

Влияние переменных процесса (давление электрода, время выдержки, сварочный ток и время сварки) на характеристики точечной сварки сопротивлением низкоуглеродистой стали были исследованы в этой статье. Режим отказа, пиковая нагрузка и максимальная энергия, полученные при испытании на растяжение-сдвиг, были использованы для описания характеристик точечной сварки. Чрезмерное давление на электрод может значительно снизить как пиковую нагрузку, так и максимальную энергию.Время выдержки существенно не влияет на пиковую нагрузку и максимальную энергию исследуемого материала. Увеличение времени сварки и сварочного тока в некоторой степени увеличивает как пиковую нагрузку, так и максимальную энергию. Однако чрезмерное время сварки и сварочный ток не только не увеличивают размер сварных швов и максимальную нагрузку, но и снижают максимальную энергию.

1. Введение

На протяжении нескольких десятилетий контактная точечная сварка была доминирующим процессом соединения листового металла. Чтобы гарантировать и поддерживать структурную целостность готового компонента в широком диапазоне рабочих условий, например в аварийной ситуации, необходимо исключить малейшую возможность получения хотя бы одного или двух дефектных сварных швов в критическом компоненте.Эти требования в сочетании с неопределенностями в отношении качества сварных швов из-за сложности применения неразрушающих испытаний к точечным сварным швам ответственны за практику выполнения большего количества точечных сварных швов, чем фактически необходимо для поддержания структурной целостности. Современная машина имеет от 2000 до 5000 сварных точек. Примерно от 20% до 30% этих точечных сварных швов связано с неопределенностью качества точечной сварки [1]. Значительные затраты, связанные с сваркой со сваркой, создают значительную движущую силу для оптимизации этого процесса.

Таким образом, оценка качества точечной сварки является очень важным вопросом с точки зрения надежности автомобиля и повышения экономики производства автомобилей. Оценка качества точечной сварки требует изучения переменных процесса сварки и взаимосвязи характеристик сварки. Характеристики сварных швов обычно относятся к статической и динамической прочности. Испытание на растяжение и сдвиг является наиболее обычным испытанием для оценки механического поведения точечной сварки в статических условиях как из-за его простоты, так и из-за того, что многие сваренные точечной сваркой конструкции рассчитаны на то, чтобы выдерживать нагрузки сдвига и растяжения.На Рисунке 1 схематично показана типичная кривая нагрузка-смещение при испытании на растяжение-сдвиг для точечной сварки. Большинство исследователей использовали пиковую нагрузку (𝑃max), извлеченную из графика «нагрузка-смещение», для описания механического поведения точечной сварки. Однако, как отмечает Zhou et al. [2], максимальная энергия (𝑊max), соответствующая пиковой нагрузке, должна использоваться для более точного описания механического поведения точечной сварки. Max показывает способность точечной сварки поглощать энергию, и чем выше 𝑊max, тем выше надежность сварки в условиях удара, например, при авариях.

Целью статьи является оценка влияния параметров сварки (сварочный ток, время сварки, сила электрода, время выдержки) на пиковую нагрузку, поглощение энергии и режим отказа точечных сварных швов с низким углеродным сопротивлением при статическом растяжении. испытание на сдвиг.

2. Методика эксперимента

В данном исследовании использовалась низкоуглеродистая сталь без покрытия толщиной 0,8 мм, используемая в автомобильной промышленности. Химический состав стали Fe – 0,045C-0.032Si – 0,189 Mn. Сварные швы выполнялись с помощью точечной точечной сварки на переменном токе мощностью 120 кВА. Механические свойства основного металла приведены в таблице 1.

| |||||||||||||||

Контактная точечная сварка выполнялась с помощью машины для контактной точечной сварки на пьедестале переменного тока мощностью 120 кВА с управлением от ПЛК.Сварка проводилась с помощью электрода RWMA класса 2 с усеченным конусом под углом 45 градусов и торцевым диаметром 5 мм.

Для изучения влияния условий сварки на режим разрушения сварного шва использовалось несколько графиков сварки. В таблице 2 показаны переменные процесса, использованные в этом исследовании. Были зарегистрированы критические условия сварки, приводящие к выталкиванию. Для каждого режима сварки были подготовлены четыре образца, включая три образца для испытания на растяжение-сдвиг и один образец для металлографического исследования и измерения размера сварного шва.

| ||||||||||||||

| * 1 цикл = 50 Гц. | ||||||||||||||

Чтобы оценить механические характеристики и характер разрушения точечных сварных швов, было проведено испытание на растяжение и сдвиг. На рисунке 2 показаны размеры образца. Испытания на растяжение-сдвиг проводились при поперечной головке 10 мм / мин на универсальной испытательной машине Instron. Пиковая нагрузка (измеренная как точка пика на кривой «нагрузка-смещение») и энергия отказа (измеренная как площадь под кривой «нагрузка-смещение до пиковой нагрузки») были извлечены из кривой «нагрузка-смещение» (см. Рисунок 1).Точки данных для пиковой нагрузки и энергии отказа представляют собой средние значения измеренных значений для трех образцов. Режимы разрушения образцов, сваренных точечной сваркой, определяли путем исследования разрушенных образцов.

Образцы для металлографических исследований были подготовлены с использованием стандартной процедуры металлографии. Для выявления макроструктуры и микроструктуры образцов использовали травильный реагент 2% Nital. Микроструктуру различных зон изучали с помощью оптического микроскопа.Размеры сварных швов (зоны сплавления) измеряли для всех образцов на металлографических сечениях сварных швов.

3. Результаты и обсуждение

3.1. Структура точечного сварного шва и профиль твердости

Типичная макроструктура точечного сварного шва показана на рисунке 3. Как можно видеть, он состоит из трех зон: (i) сварной шов (расплавленный в процессе сварки и повторно затвердевший), (ii) термическое воздействие. зона (HAZ) (не плавится, но претерпела структурные изменения), (iii) основной металл.

Микроструктуры основного металла и сварных швов показаны на рисунке 4.Первый состоит из ферритной матрицы и некоторого количества рассеянного цементита, тогда как доминирующей микроструктурой последнего является мартенсит.

Типичный профиль твердости точечной сварки показан на рисунке 5. Как видно из этого рисунка, профиль твердости ядра сварного шва состоит из трех зон: ядра сварного шва, HAZ и основного металла. Твердость наггета сварного шва в два раза превышает значение основного металла из-за образования мартенсита в этой зоне. Твердость сварного шва почти постоянна, что показывает, что, хотя скорость охлаждения не постоянна по всему сварному шву, она достаточно быстра для создания относительно однородной микроструктуры в этой зоне.Изменение твердости в ЗТВ практически линейное. Сильный градиент микроструктуры в ЗТВ возникает из-за термического градиента цикла сварки, который, в свою очередь, вызывает большие изменения значений твердости.

Об образовании мартенсита в ядре сварного шва во время RSW для низкоуглеродистых сталей также сообщали другие исследователи [2]. Скорость охлаждения выше для процесса контактной точечной сварки по сравнению с другими процессами сварки плавлением, такими как дуговая сварка, электронно-лучевая сварка и лазерная сварка. Volger [3] сообщил, что скорость охлаждения RSW достигает 1000 Ks -1 за нулевое время выдержки.Увеличение времени выдержки увеличивает скорость охлаждения до более чем 10 000 Кс -1 из-за эффекта закалки медного электрода [4]. Такой высокой скорости охлаждения не наблюдается в других процессах сварки плавлением. Это связано с наличием медных электродов с водяным охлаждением и их закалочным эффектом, а также коротким циклом сварки.

3.2. Влияние параметров процесса на размер сварного стержня

Влияние давления электрода, времени выдержки, сварочного тока и времени сварки на размер зоны сплавления показано на рисунках 6–9.Размер зоны плавления является одним из наиболее важных факторов, определяющих механические свойства, которые определяются параметрами процесса. Действительно, размер сварного шва определяется подводимой теплотой и скоростью подводимой теплоты. Выделение тепла в месте соединения регулируется сварочным током, временем сварки, статическим (контактным) и динамическим электрическим сопротивлением. Статическое электрическое сопротивление в основном определяется давлением электрода и, в свою очередь, контролирует образование сварных швов [5].

Как видно на Рисунке 6, диаметр сварного шва уменьшается при увеличении силы электрода.Увеличение электродного усилия уменьшает толщину материала между двумя электродами и увеличивает площадь межфазного контакта листа (за счет изменения шероховатости поверхности). Электрическое сопротивление пропорционально длине проводника и обратно пропорционально его площади поперечного сечения. Следовательно, увеличение силы снижает электрическое сопротивление и, таким образом, уменьшает выделяемое тепло на границе раздела.

Как видно на Рисунке 7, диаметр сварного шва не изменяется со временем выдержки. Время выдержки электрода на затвердевающем металле шва не влияет на нагревательную часть теплового цикла и, таким образом, не влияет на выделяемое тепло и объем расплавленного металла.Действительно, увеличение времени сварки и сварочного тока увеличивает подвод тепла и, следовательно, размер сварного шва (рисунки 8 и 9). Конечно, на постоянное время увеличение сварочного тока сокращает время, необходимое для достижения температуры плавления, и, следовательно, увеличивает время выдержки при этой температуре (или более высоких температурах). Таким образом, больший объем материала может превысить температуру ликвидуса, что означает образование крупицы большего размера. Скорость изменения диаметра самородка от нуля до максимума при выталкивании неоднородна.Как видно на рисунках 8 и 9, угол наклона кривой диаметра стержня в зависимости от сварочного тока не является равномерным для = 9 циклов. Также кривая зависимости диаметра стержня от времени сварки неоднородна. В областях с высоким сварочным током и большим временем сварки происходит выталкивание (рис. 10)

Согласно Гулду [6], рост сварных швов в зависимости от сварочного тока и времени сварки происходит в четыре этапа: (i) стадия инкубации: не происходит плавления и не образуется самородок, (ii) стадия образования самородка и стадия быстрого роста самородка, (iii) стадия медленного роста самородка, (iv) выталкивание.

Действительно, на скорость роста ядер сварного шва влияют два явления: увеличение электрического сопротивления из-за повышения температуры металлов и уменьшение электрического сопротивления из-за образования и роста сварных швов. На ранних стадиях роста сварного шва, когда сварной шов небольшой, увеличение сопротивления из-за нагрева материала (из-за сварочного тока или времени сварки) преодолевает снижение сопротивления из-за роста сварного шва. Однако увеличение диаметра ядра сварного шва увеличивает эффект снижения сопротивления, вызванного ростом ядра сварного шва.Следовательно, скорость роста сварных швов снижается при дальнейшем увеличении сварочного тока или времени сварки.

3.3. Влияние режима отказа на характеристики сварного шва

Режим отказа является качественным критерием качества сварки. Как правило, точечные сварные швы выходят из строя в двух режимах: межфазной и отрывной. В режиме межфазного разрушения разрушение происходит из-за распространения трещины через сварной острие, в то время как в режиме отрыва разрушение происходит из-за полного или частичного выдергивания сварного шва из металлического листа.

Влияние режима отказа на 𝑃max и 𝑊max показано на рисунке 11. Как видно, режим отказа сильно влияет на пиковую нагрузку сварного шва и максимальную энергию. Максимальная энергия и максимальная нагрузка имеют меньшее значение для режима межфазного разрушения по сравнению с режимом отрыва. Типичные поверхности излома точечной сварки для режимов межфазного и разрывного разрушения показаны на рисунке 12. Как видно, пластическая деформация практически не наблюдается для режима межфазного разрушения, в то время как режим отрыва, сопровождающийся значительной пластической деформацией, обнаружен, что при низком сварочном токе и сварке время разрушение происходит в межфазном (сдвиговом) режиме.Увеличение сварочного тока и времени сварки увеличивает диаметр сварного шва и, таким образом, изменяет режим отказа на режим отрыва. Время выдержки не влияет на размер сварного шва и режим отказа. Повышение давления электрода приводит к чрезмерному уменьшению размера сварного шва и изменению режима отказа с вырывания на межфазный.

3.4. Влияние параметров процесса на пиковую нагрузку и поглощение энергии

Пиковая нагрузка (𝑃max) и максимальное поглощение энергии (𝑊max) точечных сварных швов зависит от их физических характеристик, особенно от размера сварных швов и прочности в месте разрушения [7].Пиковая точка на графике «нагрузка-смещение» при испытании на сдвиг и растяжение соответствует точке распространения трещины через острие сварного шва для межфазного режима и точке перегиба в месте разрушения для режима отрыва. Для межфазного режима, чем больше размер самородка, тем выше межфазное сопротивление сдвигу. Для режима вытягивания увеличение диаметра самородка увеличивает сопротивление самородка скручиванию и, следовательно, увеличивает требуемую силу для образования шейки в месте повреждения. В обоих случаях увеличение диаметра сварного шва увеличивает требуемую силу для отказа.Как видно на Рисунке 6, увеличение давления электрода уменьшает размер сварного шва и, следовательно, пиковую нагрузку точечной сварки и поглощение энергии. Увеличение времени выдержки существенно не влияет на пиковую нагрузку и поглощение энергии (Рисунок 7). Как видно на рисунках 13 и 14, увеличение сварочного тока и времени сварки увеличивает пиковую нагрузку точечной сварки в результате увеличения диаметра стержня. Как видно на рисунках 13 и 14, в области сильного тока при = 9 циклов и в области большого времени сварки при = 9 кА диаметр сварочного стержня и, следовательно, прочность сварного шва не зависят от параметров сварки.На рис. 15 показаны максимальные изменения энергии в зависимости от сварочного тока для двух периодов сварки. Как видно, для = 7 циклов максимальная энергия увеличивается с увеличением сварочного тока. В то время как для = 9 циклов увеличение сварочного тока увеличивает максимальную энергию до критической точки, после чего она снижается до даже ниже значений, соответствующих меньшему времени сварки (= 7 циклов). Максимальные изменения энергии в зависимости от времени сварки для двух постоянных токов показаны на рисунке 16. Когда происходит вытеснение, 𝑊max уменьшается, несмотря на постоянный диаметр сварного шва.

Высокое вдавливание электрода, связанное с выталкиванием, является основной причиной снижения энергии отказа при высоких сварочных токах и времени сварки. Углубление электрода влияет на место повреждения, и образцы, испытывающие выталкивание, разрушаются на краю сварного шва. Пластичность сварного шва для этих образцов меньше, чем ее значение для этих образцов, разрушающихся на основном металле из-за более высокой твердости кромки сварного шва. Следовательно, разрушение кромки сварного шва сопровождается меньшим поглощением энергии.Следовательно, максимальная энергия для тех сварных швов, которые демонстрируют выталкивание, меньше, чем у сварных швов без выталкивания с аналогичными или даже меньшими диаметрами сварных швов.

Таким образом, вопреки некоторым сообщениям о незначительном влиянии вытеснения на характеристики сварного шва, можно увидеть, что, хотя вытеснение не оказывает значительного влияния на прочность сварного шва, оно снижает энергию разрушения. Следовательно, если для описания механического поведения сварного шва используется просто max, негативный эффект вытеснения не может быть обнаружен. Однако в дополнение к геометрическим характеристикам сварного шва, таким как сварной шов, выталкивание также может значительно повлиять на характеристики точечной сварки сопротивлением.

4. Заключение

Из этого исследования можно сделать следующий вывод. (1) В дополнение к пиковой нагрузке следует учитывать максимальную энергию для более точного описания механического поведения и производительности точечных сварных швов. (2) Избыточное давление электрода может значительно снизить как пиковую нагрузку, так и максимальную энергию. (3) Время выдержки существенно не влияет на пиковую нагрузку и максимальную энергию для исследуемого материала. (4) Увеличение времени сварки и сварочного тока в некоторой степени увеличивает как пиковую нагрузку, так и максимальную энергию.Однако чрезмерное время сварки и сварочный ток не только не увеличивают размер сварных швов и не увеличивают пиковую нагрузку, но и снижают максимальную энергию. (5) Хотя вытеснение может не снизить нагрузочную способность точечной сварки, оно может снизить их способность к поглощению энергии. 𝑊max для образцов, подвергающихся выталкиванию, ниже по сравнению с образцами без вытеснения с идентичным или даже меньшим размером сварного шва.

| СТАНД. ФУНКЦИЯ | ОПЕРАЦИЯ | ДИАПАЗОН | ПРИЛОЖЕНИЕ |

|---|---|---|---|

| РЕЖИМЫ СВАРКИ | ТОЧКА, ШОВ, РОЛИКА | – | Управляет выбранным режимом сварки |

| СЧЕТЧИК | Считает сварные швы или готовые детали | 0–65 500 | Управление производством |

| КОНТАКТОР ДУГИ НАКОНЕЧНИКА | Замыкание обмоток трансформатора | – | Устраняет искрение на электродах |

| КЛАВИАТУРА KEYLOCK | Предотвращает изменение программы | – | Исключает несанкционированные изменения |

| ВТЯНИТЬ | Управляет соленоидом RETRACT | – | Устанавливает большое или маленькое отверстие электрода |

| ОЗУ БЛОКИРОВКИ КЛЮЧЕЙ FCTN. | Может работать с гидроцилиндрами с ключом | – | Замки втягивающей головки на сварочных аппаратах типа Sciaky |

| ДВОЙНОЙ НАГРЕВ | Два независимых графика сварки из 75 в памяти | – | Сварка двух комбинаций толщины за один проход |

| ВРЕМЯ ПРИЖИМА | Выдержать перед обжигом | 0-99 циклов | Пожар после замыкания электродов |

| СВАРКА | Основной жар сварного шва | 0-99 циклов 0-99 импульсов 0-99% нагрев 0-99 холодный цикл. | Основной нагрев для всех программ сварки |

| РАСПАД-СВАРКА | Понижение температуры после сварки | 0-99 циклов 0-99% нагрев | Контроль теплового растрескивания; Плавный переход между импульсами |

| ВРЕМЯ ЗАДЕРЖКИ | Выдержка после сварки | 0-99 циклов | Позволяет остыть самородку |

| РАСПИСАНИЕ ПАМЯТИ | Мгновенный вызов полных графиков сварки | 75 полных расписаний | Мгновенная установка для сварки обычных комбинаций металлов |

| ПРЕДВАРИТЕЛЬНЫЙ НАГРЕВ | Последовательность нагрева перед сваркой | 0-99 циклов 0-99 импульсов 0-99% нагрев 0-99 холодный цикл. | Контролирует нагрев при сварке тяжелых деталей |

| ПРЕДВАРИТЕЛЬНЫЙ НАГРЕВ | Динамическое снижение нагрева после предварительного нагрева | 0-99 циклов 0-99% нагрев | Контроль теплового растрескивания; Плавный переход между импульсами |

| ЗАКАЛКА И ТЕМПЕР | Охлаждение и повторный нагрев в конце последовательности сварки | 0-99 циклов 0-99 импульсов 0-99% нагрев 0-99 холодный цикл. | Снижает хрупкость высокоуглеродистых сталей |

| ПОВТОР | Автоматическое открытие и закрытие наконечников при закрытии включения | 0-99 циклов | Позволяет «автоматизировать» работу сварщика на длинных рядах повторяющихся швов. |

| ВОДИТЕЛЬ ЭКОНОМИИ ВОДЫ | Управляет соленоидом экономии воды | 1 минута | Отключает воду через 1 минуту после последней сварки |

| НАКОНЕЧНИК СИЛЫ | Рассчитать необходимое давление | 0-9,999 фунтов | Быстрая установка для WELD и FORGE |

| ПРЕКОМПРЕССИЯ, ПОСТКМПРЕССИЯ | Время высокого давления перед первым нагревом | 0-99 циклов ВКЛ 0-99 циклов задержка | Снижает поверхностное сопротивление в начале сварки для большей однородности. |

| ЗАДЕРЖКА КОВКИ | Задержка по времени высокого давления | 0-99 циклов | Уменьшает внутреннее растрескивание самородка |

Обзор листов для точечной сварки сопротивлением: процессы и виды отказов

[1] Я.С. Хван, М. Дж. Канг и Д. К. Ким, Снижение вытеснения при контактной точечной сварке за счет управления формой волны сварочного тока, в Procedure Engineering, 2011, т. 10. С. 2775–2781.

DOI: 10.1016 / j.proeng.2011.04.461

[2] А.М. Аль-Мухтар, К. Дус, Точечная свариваемость листа углеродистой стали, Adv. Матер. Sci. Англ., Т. 2013, с.1–6, (2013).

[3] А.Аль-Мухтар и К. Дус, Явление растрескивания в точечных сварных соединениях из аустенитной нержавеющей стали, Mater. Sci. Appl., Vol. 4, вып. Октябрь, с.656–662, (2013).

DOI: 10.4236 / msa.2013.410081

[4] Б.Ланг, Д.К. Сан, З.З. Сюань и X. Ф. Цинь, Горячее растрескивание магниевого сплава, сваренного контактной точечной сваркой, ISIJ International, vol. 48, вып. 1. с.77–82, (2008).

DOI: 10.2355 / isijinternational.48.77

[5] а.М. Перейра, Дж. М. Феррейра, а. Лоурейро, Дж. Д. М. Коста и П. Дж. Бартоло, Влияние параметров процесса на прочность контактных точечных сварных швов в алюминиевом сплаве 6082-T6, Mater. Des., Vol. 31, нет. 5, с.2454–2463, май (2010).

DOI: 10.1016 / j.matdes.2009.11.052

[6] В.Акофф, Р. Томпсон, Р. Гриффин и Б. Радхакришнан, Влияние термообработки на микроструктуру и микротвердость точечных сварных швов в Ti-26A1-11Nb, Mater. Sci. Англ. А, т. 152, нет. 1–2, с.304–309, май (1992).

DOI: 10.1016 / b978-1-85166-822-9.50050-9

[7] ЧАС.Айдын, А. Байрам, И. Дургун, Влияние послесварочной термообработки на механические свойства сварных соединений трением 2024-Т4 с перемешиванием, Матер. Des., Vol. 31, нет. 5. С. 2568–2577, (2010).

DOI: 10.1016 / j.matdes.2009.11.030

[8] Т.Ким, Ю. С. Ли, Дж. Ли и С. Х. Ри, Исследование неразрушающего контроля и оценки качества сварки при контактной точечной сварке, Key Eng. Матер., Т. 270–273, с.2338–2344, (2004).

DOI: 10.4028 / www.scientific.net / kem.270-273.2338

[9] Американское сварочное общество.(1985).

[10] T. A. Сварщик, Сварка алюминия Технология подачи проволоки Американский сварщик, который у нас есть, Качество, no.Апрель (2006 г.).

[11] ПК. Ван, К. В. Юинг, Анализ механики разрушения и сопротивления усталости точечно сварных соединений каретно-отрывного соединения, Усталостное разрушение.Англ. Матер. Struct., Т. 14, вып. 9, p.915–930, ноябрь (1991).

DOI: 10.1016 / 0142-1123 (92)

-j

[12] Т.Снег, Статьи – Как улучшить качество точечной сварки | Журнал Metalforming Magazine, 2014. [Онлайн]. Доступно: http: / www. Metalformingmagazine. Com / magazine / article. Asp, aid = 9505. [Дата обращения: 15 апреля 2016 г.].

[13] Я.О. Сантос, В. Чжан, В. М. Гонсалвес, Н. Бэй и П. а. Ф. Мартинс, Сварка нержавеющей стали, Int. J. Mach. Инструменты Manuf., Vol. 44, нет. 14, с.1431–1439, ноябрь (2004).

DOI: 10.1016 / j.ijmachtools.2004.06.010

[14] Т.Трийоно, Ю. Пурванинграм и И. Чамид, Критический диаметр самородка конструкции из тонких пластин с усиленной точечной сваркой, мод. Прил. Sci., Т. 7, вып. 7. С. 17–22, (2013).

DOI: 10.5539 / mas.v7n7p17

[15] W.Лю, С. Сунь, X. Сю, Ю. Цзо и Дж. Лин, Влияние диаметра самородка на механические свойства и характер разрушения метастабильной аустенитной нержавеющей стали, полученной контактной сваркой, // Mater. Des., Vol. 33, нет. 1. С. 292–299, январь (2012).

DOI: 10.1016 / j.matdes.2011.06.071

[16] Дж.Х. Сонг, Х. Г. Но, С. М. Акира, Х. С. Ю, Х. Й. Канг и С. М. Ян, Анализ эффективного размера самородка с помощью инфракрасной термографии при точечной сварке, Междунар. J. Automot. Technol., Т. 5, вып. 1, с.55–59, (2004).

[17] Дж.Б. Джордон, М. Ф. Хорстемейер, С. Р. Даневич, Х. Бадаринараян и Дж. Грантам, Определение усталостных характеристик и моделирование точечных сварных швов трением с перемешиванием в магниевом сплаве AZ31, Журнал инженерных материалов и технологий, вып. 132, нет. 4. с.041008, (2010).

DOI: 10.1115 / 1.4002330

[18] Дж.Б. Джордон, М. Ф. Хорстемейер, Дж. Грантам, Х. Бадаринараян, М. Стейт, А. Продактс, HA Limited, Ф. Хиллс, Ф. Стир и К. Рост, усталостная оценка точечных сварных швов трением с перемешиванием в листах из магниевого листа , Магн. Technol. 2010, с.267–271, (2010).

DOI: 10.1002 / 9781118859803.ch88