Инструмент для ударного бурения

Использование: инструмент применяется для ударного бурения шпуров и скважин с помощью ударных механизмов. Сущность изобретения: рабочая часть инструмента имеет форму асимметричного клина. Для снижения энергоемкости процесса и увеличения скорости бурения, передний угол заточки клина (по ходу вращения) выполнен больше заданного угла заточки не менее чем в 7,5 раз. 1 з.п. ф-лы, 1 ил.

Изобретение относится к горной промышленности, в частности к бурению шпуров и скважин с помощью ударных механизмов.

Известен инструмент с рабочей частью в виде симметричного клина для ударно-поворотного способа бурения [1] Схематически процесс разрушения породы в забое шпура или скважины протекает следующим образом: удар лунка выкола – передвижение (поворот) инструмента снова удар новая лунка выкола и т.д. Известен также инструмент с рабочей частью в виде асимметричного клина, у которого передний угол заточки (по ходу вращения) значительно меньше заднего угла заточки, для ударно-вращательного бурения, например коронка БУ 1100.01 [2 прототип] В этом случае процесс разрушения породы протекает несколько по-иному: удар лунка выкола поворот инструмента и съем стружки, благодаря малому переднему углу, снова удар и т.д. Однако практически, как показали исследования последних лет, процесс разрушения мало отличается от процесса при ударно-поворотном способе бурения. Дело в том, что инструмент после удара и внедрения отскакивает от забоя шпура под действием отражающего импульса и, возвращаясь назад под действием усилия подачи, не попадает в лунку выкола, так как за это время (отскока и возврата), вращаясь, продвинется на существенное расстояние. Таким образом, снятие стружки, как при вращательном бурении не происходит, так как применяемое осевое усилие для этого оказывается недостаточным снимаются лишь неровности забоя. Недостатком упомянутых инструментов для соответствующих способов бурения является то, что разрушение породы в забое шпура происходит от сжимающих напряжений, возникающих при лобовом внедрении инструмента под действием силы удара. Поскольку горные породы обладают наибольшим сопротивлением при сжатии, процесс разрушения оказывается наиболее энергоемким и наименее производительным. С помощью предлагаемого инструмента предполагается ударную нагрузку формировать таким образом, чтобы часть ее была направлена тангенциально в сторону свободной поверхности лунки выкола от предыдущего удара. В результате этого в целиках между соседними лунками создаются напряжения сдвига и скола. Разрушение части породы крупным сколом существенно снизит энергоемкость процесса и увеличит его производительность. Формирование такой системы сил при ударе возможно с помощью инструмента с асимметричным клиновым лезвием, у которого передний угол должен быть существенно больше заданного. На чертеже показана схема формирования сил при внедрении асимметричного клина 1 в породу 2 под действием силы улара P. Между ударами инструмент вращается с угловой скоростью в сторону, указанную стрелкой. В соответствии с углами заточки передним a и задним g сила удара P разлагается на PРИСУНКИ

Рисунок 1findpatent.ru

Ударно-вращательное бурение – описание технологии и обзор оборудования для ударно-вращательного бурения, полезная информация от компании «ПК Анкер Гео»

Ударно-вращательный способ бурения является одним из самых быстрых и эффективных методов проходки скважин на сегодняшний день. Его суть проста: на породоразрушающий инструмент одновременно подаются вращательные и ударные импульсы. Последние генерирует специальный погружной пневмоударный механизм или, проще говоря, пневмоударник.

Современный пневмоударник способен передавать в забой от 1000 до 2000 ударов в минуту. Если нужна большая производительность, можно задействовать гидроударный механизм. Он работает от энергии жидкости и способен генерировать от 1100 до 3500 ударов в минуту. Правда и обслуживать такую систему несколько сложнее.

История развития данного вида бурения в России тянется с начала прошлого века. Ещё в 1905 году инженер по фамилии Вольский впервые опробовал данный метод при бурении скважин на Кавказе. В 1930 году Комаров В. Н. усовершенствовал предложенный Вольским метод и пробурил несколько глубоких скважин на твёрдые ископаемые, залегающие в подземных пластах Урала. Полномасштабные исследовательские и экспериментальные работы по бурению ударно-вращательным методом были проведены в 1937 году советским профессором Эпштейном. С тех пор мощность гидро- и пневмоударников с каждым годом росла, а вместе с ней увеличивалась и скорость прохождения твёрдых слоёв грунта. На сегодняшней день мы имеем технологию, обеспечивающую прирост в скорости в два, а то и два с половиной раза относительно темпа вращательного бурения (при этом сфера применения ударно-вращательного способа бурения остаётся фактически той же). Вместе с тем улучшаются условия труда, что немаловажно для круглогодичного осуществления работ.

Существует большое разнообразие вибрационных, гидравлических и пневматических систем, применяемых при бурении. И каждая из этих систем хороша в своей области. Так, пневмоударник отлично справляется с обустройством взрывных скважин. Полуавтоматические пневмоударные станки позволяют внедрять системы поточной добычи твёрдых ископаемых. Если же предстоит иметь дело с твёрдыми породами 6-12 категории буримости, высокопроизводительные погружные пневмоударники представляются лучшим вариантом из всех возможных. Этот буровой инструмент ощутимо снижает кольматацию водных пластов, позволяя осуществлять их надёжное опломбирование.

Коронка буровая и её особенности

Ударно-вращательный метод бурения накладывает определённые требования на применяемый буровой инструмент и в особенности на буровую коронку. Учитывая тот факт, что разрушение пород выполняется за счёт совокупного действия осевого усилия и непрерывных ударных импульсов, передаче обеих этих сил на забой уделяется особое внимание.

Оптимальной производительности можно достичь лишь при условии, что все рабочие лезвия породоразрушающего инструмента сориентированы в нужном направлении. Их углы должны быть тщательно рассчитаны, чтобы один буровой инструмент мог передавать и вращательную, и ударную нагрузку. К настоящему моменту инженерами было проведено множество исследований в данной области. В ходе них было выявлено, что для горных пород различных категорий буримости подходят различные сочетания статических и динамических сил, подаваемых в разном соотношении. Разумеется, под это соотношение должна быть подобрана и геометрия рабочих лезвий породоразрушающего бурового инструмента. Так, например, если угол сминания породы будет слишком высоким, проходка за счёт осевого усилия может оказаться затруднительной, а инструмент будет быстро истираться.

Буровая установка

Как уже было отмечено выше, первая буровая установка, объединяющая в себе силы вращательного и ударного характера, была спроектирована и построена в Советском Союзе. Машина представляла собой совокупность кулачкового ударного механизма, редуктора и электродвигателя средней мощности. Все эти компоненты были смонтированы на небольшой площадке, способной двигаться назад-вперёд в направляющих салазках. Сами же салазки были закреплены на распорной колонке. Рабочее буровое оборудование являло собой длинную трубу, на которой была закреплена кольцевая воронка, армированная пластинами-резцами. Заострение имело форму клина с передним углом -20° и задним 30°. Несмотря на множественные недоработки, эффективность ударно-вращательного бурения была подтверждена экспериментальным путём. Уже в послевоенный период буровые установки ударно-вращательного типа начали разрабатываться сразу несколькими крупными компаниями ФРГ («Salzgitter», «Nyusse und Grefer» и «HAUSHERR»).

Современная вращательно-ударная буровая установка подчиняется тому же принципу, что и прототип 1934 года. Она состоит из ударного, вращательного и подающего механизмов, смонтированных на установочно-транспортной площадке. При этом управление всеми механизмами буровой установки осуществляется с единственного пульта.

Ударно-вращательные механизмы

В классической буровой установке, предназначенной для ударно-вращательного бурения, смонтировано сразу два механизма для разных типов нагрузок. Как правило, они компонуются в один корпус, но иногда производитель прибегает к раздельному расположению. Но это не единственное отличие ударно-вращательного оборудования от стандартных буровых установок. Ещё одной характерной чертой является наличие погружного пневмоударника, опускающегося в скважину вместе с буровой коронкой.

В отличие от вращательно-подающих установок, прибегающих к пневматике, гидравлике и электричеству, современное ударно-вращательное буровое оборудование совершает полезное действие в основном за счёт пневматической энергии. Как раз это и формирует основное преимущество такой установки, а именно — её способность передавать энергию удара на породоразрушающий инструмент, независимо от скорости его вращения и глубины забуривания в грунт.

Погружной пневмоударник

Данный элемент буровой установки аналогичен по своему устройству и принципу действия обыкновенному перфоратору. При этом он производит проходку без какого-либо встроенного поворотного механизма, вращаясь вместе с буровой колонной. Работают пневмоударники на гидро-воздушной смеси, распределение которой регулируется золотниками и кольцевыми клапанами. При этом весь сбрасываемый пневмоударником отработанный воздух отводится в нижнюю часть разрабатываемой скважины, способствуя очищению забоя от раздробленной породы.

При выборе пневмоударника обращайте внимание на его маркировку. Модели с индексом «П» сконструированы для производства работ на открытой местности. Буровой инструмент с маркировкой «ПП» предназначен для подземных работ.

Штанга и буровое долото

Корпус бурового долота испытывает большие нагрузки. Чтобы он был способен выдерживать их на протяжении длительного периода времени, его отливают из легированной конструкционной стали марки 40ХН. Что касается штанг, на которые монтируется породоразрушающий инструмент, то их также изготавливают из прочной стали марок 35 ГС и 36 Г2С.

Заключение

Как видим, ударно-вращательное бурение — самостоятельный вид производства буровых работ, отличающийся особым методом дробления горных пород. Но, несмотря на все перечисленные в статье преимущества данного метода, он всё ещё нуждается в усовершенствовании. Особенно это касается ситуаций, когда необходимо применять ударно-вращательное бурение в сложных гидрогеологических условиях.

На сегодняшний день накоплено множество материалов по бурению ударно-вращательным методом. Однако полученный за все эти годы опыт очень разнороден и часто не отражает всех нюансов сооружения инженерно-технических и эксплуатационных скважин. В связи с этим выбрать правильное буровое оборудование без инженеров-технологов зачастую бывает сложно.

www.anker-pk.ru

инструмент для ударного бурения – это… Что такое инструмент для ударного бурения?

- инструмент для ударного бурения

Тематики

- нефтегазовая промышленность

Справочник технического переводчика. – Интент. 2009-2013.

- инструмент для ударно-канатного бурения, применяемый для вскрытия пласта в скважине, пробуренной вращательным способом

- инструмент для установки надставки хвостовика

Смотреть что такое “инструмент для ударного бурения” в других словарях:

Инструмент – получить на Академике активный купон termokit или выгодно инструмент купить по низкой цене на распродаже в termokit

инструмент для роторно-ударного пневматического бурения — — [http://slovarionline.ru/anglo russkiy slovar neftegazovoy promyishlennosti/] Тематики нефтегазовая промышленность EN hammer drill … Справочник технического переводчика

инструмент ударного бурения для проходки моренных глин — — [http://slovarionline.ru/anglo russkiy slovar neftegazovoy promyishlennosti/] Тематики нефтегазовая промышленность EN mud scow … Справочник технического переводчика

Перфоратор — – пневматический механизированный инструмент, предназначенный для ударного бурения шпуров в породах слабых и средней крепости. [Справочник дорожных терминов, М. 2005 г.] Рубрика термина: Инструменты Рубрики энциклопедии: Абразивное… … Энциклопедия терминов, определений и пояснений строительных материалов

Перфоратор — пневматический механизированный инструмент, предназначенный для ударного бурения шпуров в породах слабых и средней крепости. Источник: Справочник дорожных терминов … Строительный словарь

Бурение — Искусство бурения земли, бывшее еще, можно сказать, в колыбели в начале XIX столетия, во второй половине получило такое развитие и усовершенствование, что с помощью его представилось возможным пробурить величайшие в мире тоннели: Сент Готтардский … Энциклопедический словарь Ф.А. Брокгауза и И.А. Ефрона

Бурение — (Drilling) Бурение это процесс строительства скважины, а также разрушения слоев земли с последующим извлечением продуктов разрушения на поверхность Бурение: на воду, цена, виды бурения, типы бурения, нефть, газ Содержание >>>>>>>>>>>>>> Бурение… … Энциклопедия инвестора

Бурение — процесс сооружения горной выработки цилиндрической формы скважины (См. Скважина), Шпура или шахтного ствола путём разрушения горных пород на забое, Б. осуществляется, как правило, в земной коре, реже в искусственных материалах (бетоне,… … Большая советская энциклопедия

Бурение — проходка буровых скважин. Известно много видов бурения: колонковое, бсскерновое, ударное, шарошечное, шнековое, вибробурение, термическое и др. Геологический словарь: в 2 х томах. М.: Недра. Под редакцией К. Н. Паффенгольца и др.. 1978 … Геологическая энциклопедия

Вращательно-ударное бурение — (a. rotary percussion drilling; н. Drehschlagbohren; ф. forage rotopercutant; и. sondeo por rotacion percusion) процесс разрушения породы при бурении шпуров и скважин прижатым к забою c большим осевым усилием и непрерывно вращающимся… … Геологическая энциклопедия

НЕФТЬ И ГАЗ — См. также ХИМИЯ И МЕТОДЫ ПЕРЕРАБОТКИ НЕФТИ; НЕФТЕХИМИЧЕСКИЕ ПРОДУКТЫ. НЕФТЬ Сырая нефть природная легко воспламеняющаяся жидкость, которая находится в глубоких осадочных отложениях и хорошо известна благодаря ее использованию в качестве топлива и … Энциклопедия Кольера

technical_translator_dictionary.academic.ru

Ударное бурение | VseOBurenii.com – Все о бурении!

data-ad-client=”ca-pub-4035227285077026″

data-ad-slot=”4914133723″

data-ad-format=”auto”

data-full-width-responsive=”true”>

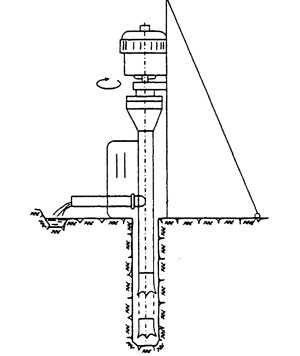

Ударное бурение скважин предполагает производство работ по сооружению скважин глубиной до 250 м. на полное сечение, сплошным забоем. Начальный диаметр скважины при ударном бурении составляет 300, а конечный 150 мм. Назначение скважин со сплошним забоем – водоснабжение, детальная разведка каменных материалов, инженерно-геологические исследования, устройство набивных свай и т. п.

Существует три разновидности ударного способа бурения:

– ударно-канатный способ бурения,

– ударно-штанговый способ бурения,

– ударно-вращательный способ бурения.

Ударно канатное бурение скважин, предполагает сбрасывание на забой скважины бурового снаряда массой до 3 тонн с высоты более 1 метра; снаряд при этом развивает значительную силу удара.

Схема установки ударно канатного бурения:

1 — долото; 2 — ударная штанга; 3 — опорный блок; 4— подвижный захват; 5 — барабан лебедки для каната; 6 — барабан для веревки; 7 — электродвигатель; 8 — редуктор; 9 — канат; 10 — веревка.

Принцип работы бурового станка для ударно-канатного бурения. Закрепленный на барабане лебеди канат, перебрасывается через опорный блок станка. На нем закрепляется снаряд, состоящий из ударной штанги, канатного замка и долота. В процессе бурения, производятся периодические подъемы и сбрасывания снаряда. В скважину постоянно заливается вода, для образования с тонкоизмельченной породой шлама. Шлам должен периодически вычерпываться желонкой с клапаном на нижнем конце. Производительность станков ударно-канатного бурения достигате 30 м за смену.

Ударно штанговое бурение применяется, при необходимости обеспечения минимального вертикального отклонения оси скважины. Снаряд опускается в скважину на колонне бурильных штангах, соединеняемых между собой замками с конической резьбой.

Ударно вращательное бурение предполагает использование двух независимых механизмов, вращателя – для вращения, и пневмоударника – для создания ударных нагрузок. Таким способом проходят скважины до 30 м в крепких породах.

Пневмоударник – это пневматический молот. Принцип его работы основан в движении возвратно-поступательного поршня со штоком, наносящего своим бойком удары по хвостовику коронки. которая при этом передвигается вдоль оси пневмоударника до 20 мм. Передача воздуха к пневмоударнику осуществляется по колонне буровых штанг. Буровой станок во время работы пневмоударника должен вращать колонну буровых штанг с пневмоударников. Оптимальная частота вращения 1 оборот за 25 минут.

Посетите интернет-магазин люстр в Петербурге (СПб) и выбирайте лучшие осветительные приборы по доступным ценам. Это один из старейших питерских интернет-магазинов с самым широким ассортиментом.

vseoburenii.com

Ударно-канатное бурения скважин — способы, установки

СодержаниеНаиболее доступный и простой способ бурения скважины является так называемое ударно-канатное бурение. Основная его особенность – это возможность производства операций без использования тяжелой специальной техники. В этом случае также можно в самые короткие сроки осуществлять монтаж буровой установки.

Применение технологии ударно-канатного бурения

Ударно-канатный способ – это самый простой и наиболее распространенный способ бурения, который дает уникальную возможность осуществлять вскрытие поверхностных водоносных пластов. Интересно, что требуемое оборудование можно сделать даже своими руками.

Назначение и краткое описание технологии

Интересно, что этот способ бурения использовался еще в древние времена. Первые упоминания о ней с легкостью можно найти даже в трудах самого Конфуция. Но сегодня, чтобы начать работать, нужно иметь немного различных приспособлений. В этом случае вам понадобится такой инструмент:

Данная технология предполагает, что основной инструмент – это забивной стакан, который представляет собой своеобразный отрезок трубы, сделанной из стали. Она скошена вовнутрь и имеет снизу режущую кромку, которая отличается очень высокими показателями прочности. У забивного стакана сверху есть так называемая наковальня, по которой штангой производятся удары.

Лебедка выполняет функцию опускания и подъема забивного стакана. Порода, попадающая в стакан, за счет силы трения удерживается в нем. Ударная штанга используется для того, чтобы максимально глубоко проникнуть в грунт, поэтому её с силой бросают на наковальню. После того, как стакан полностью заполнится грунтом, его поднимают наверх и тщательно очищают.

Процесс бурения скважины по ударно-канатной технологии

Такой процесс повторяется до тех пор, пока скважина будет иметь необходимую глубину. Как можно понять, данная технология не сложная, поэтому буровая установка своими руками – это реальная возможность сэкономить достаточно много денежных средств.

к меню ↑

Плюсы и минусы

Естественно, что ударно канатное бурение скважин имеет ряд как положительных, так и отрицательных сторон, поэтому постараемся в них разобраться.

Этот метод бурения имеет такие достоинства:

- Во время бурения можно взять раздельные образцы (пробы) из водоносного слоя грунта.

- Возможность осуществления бурильных скважинных работ во время больших начальных диаметров, которые могут достигать 500-та миллиметров и более.

- Можно создавать скважины в самые короткие сроки, то есть сразу после того, как завершатся бурильные работы.

- Водоносные горизонты благодаря использованию на практике этой техники, не засоряются, сохраняют такой же вид, как и до того, когда начинает использоваться буровая установка.

- Возможность успешного проведения бурильных работ в так называемых галечниково-валунных прослойках. Кроме того в породах, которые легко впитывают различные промывочные жидкости.

- Не нужно обеспечивать установку водой и раствором из глины, поэтому инструмент не так сильно засоряется.

- Гарантия того, что будет произведено качественное и быстрое вскрытие с дальнейшим опробованием водоносного пласта.

Как видно, эта технология имеет много больших плюсов, поэтому стоит задуматься над тем, как сделанная своими руками буровая установка сослужит вам хорошую службу.

Теперь можно перейти к немногочисленным минусам, которые имеет этот способ бурения:

Мобильная буровая установка УАЗ УКБ-60

- Осуществление исключительно вертикального бурения.

- Во время создания глубоких скважин могут возникнуть определенные проблемы.

- В некоторых грунтах песчаного типа бурить таким способом вообще невозможно (здесь даже специальный инструмент не поможет).

- К самому большому недостатку относят низкую скорость бурения.

к меню ↑

Применяемое оборудование

Теперь стоит немного остановиться над тем, какой нужен инструмент, когда применяется ударно-канатный метод для бурения, тем более, если есть желание сделать скважину своими руками. Долото (обычно применяют долото PDC) – это главный рабочий инструмент, который выполняет функцию разрушения породы. Для того, чтобы извлечь разрушенную породу на поверхность используется так называемая буровая желонка. Ножницы являются составным элементом бурового снаряда, штанга нужна для ударов. Кроме того, требуется канатный замок, и, конечно, канат.

Установку и сборку бурового снаряда производят со вспомогательным инструментом. Сюда входят разнообразные ключи, в том числе гаечные и рожковые, отвертки и затяжные трещотки. Кроме того, эта технология требует использования специального оборудования, которое нужно для работы с обсадными трубами – хомуты, снаряды, забивные головки и башмак.

Если говорить о перечне, то буровые станки для осуществления качественных работ с применением ударно-канатного способа бывают различных типов (если сравнивать с роторным способом). Но многие специалисты советуют использовать комбинированный способ бурения, когда роторная технология сочетается с обратной промывкой и ударно-канатным способом.

Чаще всего, комбинированный метод используется в США. Они удачно сочетают ударно-канатный и вращательный способ осуществления бурильных работ, а также можно производить обратную промывку. Важно помнить, что цена комбинированных устройств намного больше стоимости стандартных простых бурильных конструкций, поэтому для того, чтобы быстрее окупить это оборудование нужно выполнять очень большие объемы работ.

Именно по этой причине небольшие компании их не применяют. Но если вы хотите сделать скважину своими руками, то такой способ может заинтересовать.

к меню ↑

Особенности проведения работ (видео)

к меню ↑

Этапы работы

Важно помнить, что бурение с применением забивных стаканов чаще всего используют во время работы на не сыпучих и сравнительно мягких породах. Поэтому на сыпучих грунтах использование данной разновидности бурения не рекомендуют.

Причина проста – в сыпучих породах частицы имеют недостаточную силу связи друг с другом, из-за чего для того, чтобы удержаться внутри корпуса забивного стакана им попросту не хватает силы трения, поэтому он во время выхода из забоя стает пустым, а сыпучий грунт забивает тело скважины.

Здесь может помочь только желонка, которая применяется при бурении скважины на сыпучих грунтах. В нижней части конструкции желонка есть специальный клапан, открывающийся во время врезания желонка в породу, в результате чего открывается свободное продвижение для сыпучего вещества.

Когда желонку поднимают наверх, клапан под весом захваченной породы в свою очередь закрывается и таким образом возникает препятствие для высыпания грунта. После того, как желонка поднимается на поверхность и освобождается от породы, процесс повторяется по новому кругу.

Если вы начали бурить скважину с помощью ударно-канатного способа на каменистых и твердых породах, то лучше всего использовать специальное буровое долото, которое выполняет функцию желонка или забивного стакана. Именно ударное действие долота гарантирует разрушение каменистых и твердых грунтов, они быстро измельчаются и превращаются в достаточно мелкие частицы. С применением желонки они в дальнейшем без проблем извлекаются наверх со дна новой скважины.

Очень важно во время осуществления бурения ударно-канатным методом придерживаться основных этапов работы. Самым главным этапом является сборка и точная установка конструкции в требуемом месте. Если все сделать правильно, особенно своими руками, то никаких трудностей во время создания новой скважины возникнуть не должно.

Если вы начали бурить на сыпучем грунте, или на породах с его прослойками, то нужно следить, чтобы скважина не засыпалась грунтом. В этом случае нужно внутрь скважины установить специальные стальные обсадные трубы. Здесь важно, чтобы первой отрезок используемой трубы был с небольшим расширительным конусным башмаком.

Обсадные трубы при этом должны иметь больший диаметр, чем диаметр самого забивного стакана. Это даст возможность последнему свободно перемещаться в скважине. Интересно, что во время опускания обсадных труб в скважину своими руками, которое осуществляется с помощью не очень сильных ударов или просто под собственным весом, из-за своего большего диаметра они попросту срезают часть грунта со стенок скважины.

Стоит помнить, что использование ударно-канатного способа бурения можно значительно облегчить, так как все требуемые в этом случае детали вполне реально изготовить самостоятельно, еще и в домашних условиях. Специальные глубокие познания в этой сфере вам не потребуются, главное – это иметь желание.Главная страница » Виды бурения

byreniepro.ru

Ударное бурение.

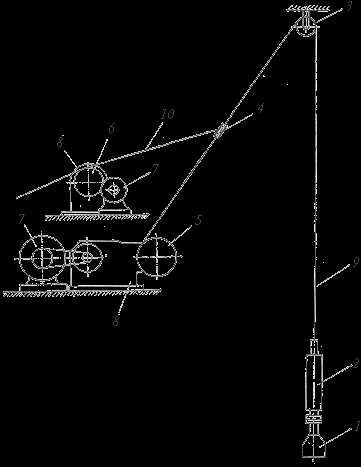

Из его всех разновидностей наибольшее распространение получило ударно-канатное бурение (Рис. 2).

Буровой снаряд, который состоит из долота 1, ударной штанги 2, раздвижной штанги-ножниц 3 и канатного замка 4 , спускают в скважину на канате 5, который, огибая блок 6, оттяжной ролик 8 и направляющий ролик 10, сматывается с барабана 11 бурового станка. Скорость спуска бурового снаряда регулируют тормозом 12. Блок 6 установлен на вершине мачты 18. Для гашения вибраций, возникающих при бурении, применяются амортизаторы 7. Кривошип 14 при помощи шатуна 15 приводит в колебательное движение балансирную раму 9. При опускании рамы оттяжной ролик 8 натягивает канат и поднимает буровой снаряд над забоем. При подъеме рамы канат опускается, снаряд падает, и при ударе долота о породу последняя разрушается. По мере углубления скважины канат удлиняют, сматывая его с барабана 11.

Цилиндричность скважины обеспечивается поворотом долота в результате раскручивания каната под нагрузкой (во время при подъема бурового снаряда) и скручивания его при снятии нагрузки (во время удара долота о породу).

Процесс бурения будет тем эффективнее, чем меньшее сопротивление долоту бурового снаряда оказывает накапливающаяся на забое скважины выбуренная порода, перемешанная с пластовой жидкостью. При отсутствии или недостаточном притоке пластовой жидкости в скважину с устья периодически доливают воду. Равномерное распределение частиц выбуренной породы в воде достигается периодическим расхаживанием (приподъемом и опусканием) бурового снаряда. По мере накопления на забое разрушенной породы (шлама) возникает необходимость в очистке скважины. Для этого с помощью барабана поднимают буровой снаряд из скважины и многократно спускают в нее желонку 13 на канате 17, сматываемом с барабана 16. В днище желонки имеется клапан. При погружении желонки в зашламленную жидкость клапан открывается и желонка заполняется этой смесью, при подъеме желонки клапан закрывается. Поднятую на поверхность зашламленную жидкость выливают в сборную емкость. Для полной очистки скважины приходится спускать желонку несколько раз подряд. После очистки забоя в скважину опускают буровой снаряд, и процесс бурения продолжается.

При ударном бурении скважина, как правило, не заполнена жидкостью. Поэтому, во избежание обрушения породы с ее стенок, спускают обсадную колонну, состоящую из металлических обсадных труб, соединенных друг с другом с помощью резьбы или сварки. По мере углубления скважины обсадную колону продвигают к забою и периодически удлиняют (наращивают) на одну трубу.

Ударный способ более 50 лет не применяется на нефтегазовых промыслах России. Однако в разведочном бурении на россыпных месторождениях, при инженерно-геологических изысканиях, бурении скважин на воду и т.п. находит свое применение.

Рис. 2. Схема

ударно-канатного бурения скважин.

Вращательное бурение скважин.

При вращательном бурении разрушение породы происходит в результате одновременного воздействия на долото нагрузки и крутящего момента. Под действием нагрузки долото внедряется в породу, а под влиянием крутящего момента скалывает ее.

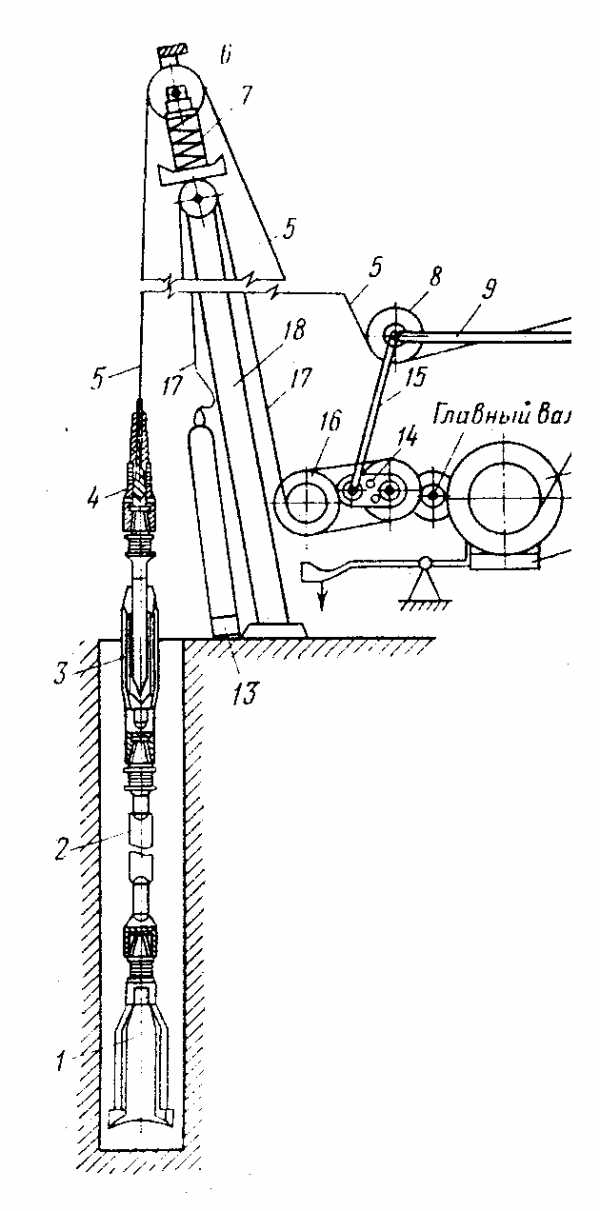

Существует две разновидности вращательного бурения – роторный и с забойными двигателями. При роторном бурении (Рис. 3) мощность от двигателей 9 передается через лебедку 8 к ротору 16 – специальному вращательному механизму, установленному над устьем скважины в центре вышки. Ротор вращает бурильную колонну и привинченное к ней долото 1. Бурильная колонна состоит из ведущей трубы 15 и привинченных к ней с помощью специального переводника 6 бурильных труб 5. Следовательно, при роторном бурении углубление долота в породу происходит при движении вдоль оси скважины вращающейся бурильной колонны, а при бурении с забойным двигателем – невращающейся бурильной колонны.

При бурении с забойным двигателем долото 1 привинчено к валу, а бурильная колонна – к корпусу двигателя 2. При работе двигателя вращается его вал с долотом, а бурильная колонна воспринимает реактивный момент вращения корпуса двигателя, который гасится невращающимся ротором. В настоящее время применяют три вида забойных двигателей – турбобур, винтовой двигатель и электробур (последний применяют крайне редко). При бурении с турбобуром или винтовым двигателем гидравлическая энергия потока бурового раствора, двигающегося вниз по бурильной колонне, преобразуется в механическую на валу забойного двигателя, с которым соединено долото. При бурении с электробуром электрическая энергия подается по кабелю, секции которого смонтированы внутри бурильной колонны и преобразуется электродвигателем в механическую энергию на валу, которая непосредственно передается долоту.

Характерной особенностью вращательного бурения является промывка скважины буровым раствором в течение всего времени работы долота на забое.

Для этого буровой насос 20, приводящийся в работу от двигателя 21, нагнетает буровой раствор по манифольду (трубопроводу высокого давления) 19 в стояк – трубу 17, вертикально установленную в правом углу вышки, далее в гибкий буровой шланг (рукав) 14, вертлюг 10 и в бурильную колонну. Дойдя до долота, промывочная жидкость проходит через имеющиеся в нем отверстия и по кольцевому пространству между стенкой скважины и бурильной колонной поднимается на поверхность. Здесь в системе емкостей 18 и очистительных механизмах (на рисунке не показаны) буровой раствор очищается от выбуренной породы, затем поступает в приемные емкости 22 буровых насосов и вновь закачивается в скважину.

По мере углубления скважины бурильная колонна, подвешенная к талевой системе, состоящей из кронблока (на рисунке не показан), талевого блока 12, крюка 13 и талевого каната11, подается в скважину. Когда ведущая труба 15 войдет в ротор 16 на всю длину, включают лебедку, поднимают бурильную колонну на длину ведущей трубы и подвешивают бурильную колонну с помощью клиньев на столе ротора. Затем отвинчивают ведущую трубу 15 вместе с вертлюгом 10 и спускают ее в шурф (обсадную трубу, заранее установленную в специально пробуренную наклонную скважину) длиной, равной длине ведущей трубы. Скважина под шурф бурится заранее в правом углу вышки примерно на середине расстояния от центра до ее ноги. После этого бурильную колонну удлиняют (наращивают) путем привинчивания к ней двухтрубной или трехтрубной свечи (двух или трех свинченных между собой бурильных труб), снимают ее с клиньев, спускают в скважину на длину свечи, подвешивают с помощью клиньев на стол ротора, поднимают из шурфа ведущую трубу с вертлюгом, привинчивают ее к бурильной колонне, освобождают бурильную колонну от клиньев, доводят долото до забоя и продолжают бурение.

Для замены изношенного долота поднимают из скважины всю бурильную колонну, а затем вновь спускают ее. Спуско-подъемные операции ведут также с помощью талевой системы. При вращении барабана лебедки талевый канат наматывается на барабан или сматывается с него, что и обеспечивает подъем или спуск талевого блока и крюка. К последнему с помощью штропов и элеватора подвешивают поднимаемую или спускаемую бурильную колонну.

При подъеме БК развинчивают на свечи и устанавливают их внутри вышки нижними концами на подсвечники, а верхние заводят за специальные пальцы на балконе верхового рабочего. Спускают БК в скважину в обратной последовательности.

Таким образом, процесс работы долота на забое скважины прерывается наращиванием бурильной колонны и спуско-подъемными операциями (СПО) для смены изношенного долота.

Рис. 3. Схема

вращательного бурения скважин.

studfile.net

Инструменты для ударно-поворотного и вращательно-ударного бурения

⇐ ПредыдущаяСтр 6 из 7Следующая ⇒

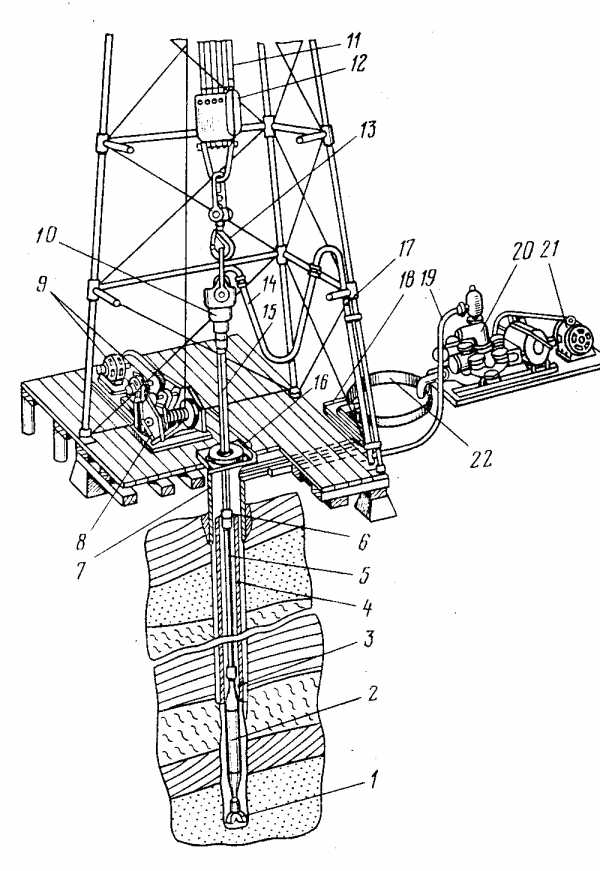

В качестве инструмента для ударно-поворотного и ударно-вращательного бурения шпуров и скважин используют цельные буры и съемные коронки, армированные пластинками твердого сплава.

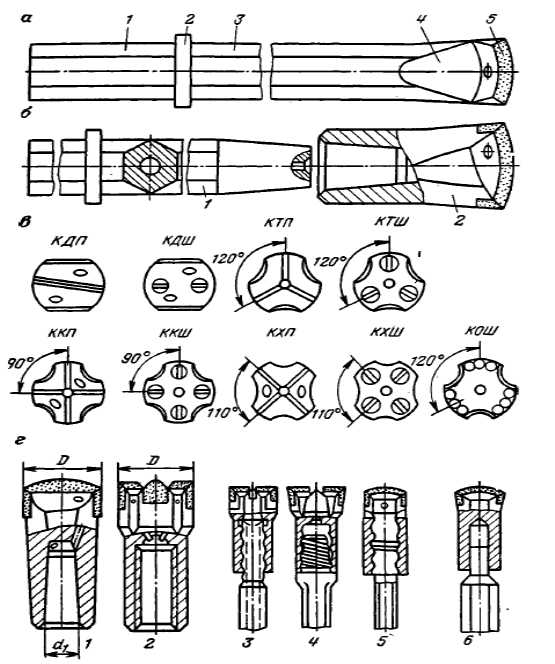

Цельный бур состоит из головки 4 (рис. 2.11,а), которая может быть армирована пластинкой твердого сплава 5; стержня 3; буртика 2 и хвостовика 1. Бур изготовляется из пустотелой стали круглого или шестигранного сечения. Вдоль оси бура проходит канал диаметром 6—9 мм для подачи промывочной жидкости или воздуха. Применяют цельные буры в основном при бурении шпуров диаметром 30—40 мм и менее, когда применение съемных коронок нецелесообразно из-за низкой надежности соединения.

Широкое распространение получил инструмент, состоящий из съемной коронки 2 и штанги 1 (рис. 2.11,б).

Рисунок 2.11 – Буры и буровые коронки: а – цельный бур; б – буровая штанга с коронкой; в – типы буровых коронок; г – виды соединений.

Типоразмеры коронок определяются ГОСТ 17196—77. Они выпускаются следующих типов: долотчатые пластинчатые (КДП), долотчатые штыревые (КДШ), трехперые пластинчатые (КТП), трехперые штыревые (КТШ), крестовые пластинчатые (ККП). Тем же ГОСТом предусмотрены коронки крестовые штыревые (ККШ), Х-образные пластинчатые (КХП), Х-образные штыревые (КХШ) и коронки одноразовые штыревые (КОШ). Для коронок установлен следующий ряд наружных диаметров: 28, 32, 36, 40, 43, 46, 52, 60, 65, 75, 85 мм.

Долотчатые коронки применяют для бурения крепких и вязких пород. В сравнении с другими коронками они имеют простую конструкцию и технологию изготовления, обеспечивают, высокую скорость бурения и поэтому наиболее распространены (70—75% общего выпуска). Однако забуривание ими затруднено, шпур получается неправильной формы, они заклиниваются при появлении трещин в породе и имеют значительный износ по диаметру.

Крестовые коронки не имеют указанных недостатков и могут применяться в трещиноватых породах, но в сравнении с долотчатыми они имеют меньшую скорость бурения, на их армирование расходуется больше твердого сплава и они более трудоемки в изготовлении.

В связи с этим перспективными становятся трехлезвийные коронки, которые во многих случаях могут заменить и долотчатые и крестовые.

Коронки с Х-образным расположением лезвий, а также крестовые применяют для бурения скважин диаметром более 50 мм. Коронки, армированные штырями сферической формы, — самозатачиваются. В процессе бурения у них истирается матрица и обнажается твердый сплав, поэтому они являются инструментом одноразового использования (КОШ). Остальные типы колонокподлежат заточке после затупления. Коронки должны выдерживать 10—12 заточек.

Коронки армируются пластинками или штырями из твердых сплавов марки ВК8В для пород средней крепости и ВК11В, IJK15 для крепких и весьма крепких пород. Размеры изделий R твердого сплава регламентированы ГОСТ 880—75. Для армирования долотчатых коронок и буров применяют пластинки формы Г11 с радиусным лезвием (см. рис. 2.11,б). Такая формаповышает прочность пластинки. Пластинки формы Г12 предназначены для армирования крестовых коронок, а формы Г13 — для армирования долот к пневмоударникам. Штырями формы Г14 армируют штыревые коронки КТШ диаметрами 36, 40 и 43 мм. Пластинки формы 2121 по ТУ 48-19-170—82 используют для армирования долотчатых коронок БКПМ-Ф и ДТС-Ф, формы 2171 по ТУ 48-19-170—82 — для коронок типа БКР, формы 2450 по ТУ 48-19-328—80 — для армирования коронок КТ-105К, К-125КМ диаметром 105 и 125 мм (ТУ 48-22-197—82) ирасширителей КРК (ТУ 48-19-324—81).

Угол заострения всех изделий 110°. Однако за счет переточек коронок его рекомендуется выбирать в зависимости от коэффициента крепости буримых пород: 70° при f = 8÷10, 90° при f= 10÷12 и 110° при f > 12.

Цилиндрическая форма вставок обеспечивает большую прочность в сравнении с пластинками; форма лезвия штыревой коронки прерывная. Все это позволяет увеличить удельную нагрузку на единицу длины лезвия и за счет этого повысить скорость бурения на 25 – 30%.

Конструкция соединения коронки со штангой оказывает большое влияние на эффективность передачи энергии удара, прочность и долговечность инструмента, затраты времени на замену коронок и стоимость последних.

Наиболее простым и распространенным является конусное соединение (см. рис. 2.14,1) с углом конуса 7°±6. Посадочный конус бывает в двух исполнениях — А и Б. Исполнение Б отличается от А удлиненным посадочным гнездом. Посадка корпуса коронки на конус штанги должна обеспечивать контакт у торца корпуса. Выполнять это не всегда удается, поэтому при таком соединении возможны потери энергии удара, поломки корпусов и коронок штанг. Разборка этого соединения затруднена, механизация операции замены инструмента сложна.

Значительно реже применяется резьбовое соединение — в отечественной практике на коронках диаметром более 50 мм (см. рис. 2.14,2). Известно три типа резьбовых соединений: с упором в дно коронки (см. рис. 2.14,3), с упором коронки в бурт штанги (см. рис. 2.14,4) и соединение муфтой (см. рис. 2.14,5). Резьба может быть внутренней или наружной; профиль резьбы (веревочный, фасонный) выработан в результате многолетних исследований.

ВостНИГРИ и Кузнецким машиностроительным заводом разработан эксцентриковый тип соединения (см. рис. 2.14,6) для вращательно-ударного бурения. Оно не имеет недостатков конусного соединения и позволяет легко механизировать операцию замены коронки.

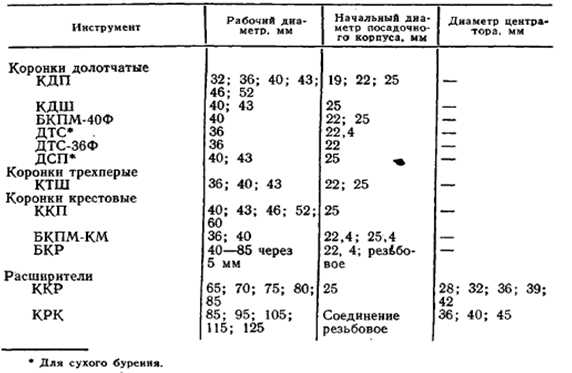

Промышленность серийно выпускает коронки 32 типоразмеров, отличающихся геометрическими параметрами, технологией изготовления и материалом корпусов и армировки (табл. 2.5).

Таблица 2.5 – Коронки 32 типоразмеров

Необходимо провести работу по унификации и сокращению числа типоразмеров коронок. Коронки БКПМ благодаря применению высоколегированной стали мартенситного класса марок 38ХНЗМФА и 18Х2Н4МА, 18Х2Н4ВА по ГОСТ 4543—71 для корпусов, специальной технологии пайки припоем на медноникелевой основе ПНКоМЦ 49-9-0,2-02 и термообработки, виброобъемного упрочнения инструмента и научно обоснованнойтехники эксплуатации имеют стойкость в 2—3 раза выше, чем однотипные коронки КДП.

Коронки БКР диаметром 40—85 мм предназначены для бурения взрывных скважин глубиной от 3 до 50 м мощными перфораторами. Коронки соединяются со штангой веревочной резьбой.

Коронки БКПМ-Ф и ДТС-Ф армируются фасонными твердосплавными пластинами, утолщенными на периферии для уменьшения износа по диаметру, и применяются для бурения высокоабразивных пород с коэффициентом крепости f >10 с промывкой. Коронки БКПМ- 40С иБКПМ-40ФС конструктивно мало отличаются от описанных выше, но применяются для бурения крепких пород с пылеулавливанием.

Для вращательно-ударного бурения шпуров и скважин в породах с коэффициентом крепости 6—12 применяют коронки типов БУ (рис. 2.12, а) и КУВШ (табл. 2.6).

Таблица 2.6 – Коронки типов БУ и КУВШ

Эти коронки имеют два лезвия с асимметричной заточкой под углом 60 и 25°, армируются призматическими пластинками толщиной 8 мм из твердого сплава марки ВК8В или ВК15.

Для бурения взрывных скважин пневмоударниками служат коронки К-100В (рис. 2.12,б) БК-105 и БК-155 диаметрами соответственно 105, 125 и 155 мм. Они имеют опережающее лезвие, что облегчает забуривание, но стойкость их низка из-за разрушения пластин твердого сплава.

НИПИГормашем, ИГД СО АН СССР и ВНИИТСом разработаны коронки КТ105К, КЮ5КМ и одноразовые КЮ5Ш, К-125Ш и К-165Ш, предназначенные для бурения взрывных скважин диаметром 105, 125 и 165 мм пневмоударниками в монолитных и трещиноватых породах с коэффициентом крепости f >10.

Коронка КТ105К состоит из стального корпуса и вкладыша, оснащенных твердосплавными изделиями. Коронка имеет три лезвия, армированные пластинками призматической формы. Центральная часть коронки армирована четырьмя вставками цилиндрической формы, опережающими лезвия на 3 мм. Применение коронки КТ105К позволило сократить расход инструмента в 3 раза, а удельный расход сплава в 2 раза по сравнению с серийной коронкой КЮОВ.

Коронка КЮ5КМ состоит из стального корпуса, четырех лезвий, армированных твердосплавными пластинами призматической формы, а центральная часть армировала одной цилиндрической вставкой. Применение коронки К105КМ позволило сократить расход инструмента и повысить производительность бурения по сравнению с серийной К105К в 2,5—3 раза.

У коронок К-Ю5Ш, К-125Ш и К-165Ш отсутствует опережающее лезвие и применены штыревые вставки твердого сплава диаметрами 10, 12 и 14 мм. Для корпусов этих коронок используют сталь 18Х2Н4ВА, которая в сочетании с увеличенной толщиной паяного шва (1 мм) и высоколегированным припоем позволяет резко снизить термические напряжения в твердосплавном вооружении и за счет этого повысить его прочность.

Испытания одноразовых штыревых коронок для пневмоударного бурения показали, что стойкость их выше, чем обычных коронок в 2—4 раза, а скорость бурения выше в 1,5—2 раза.

Расширители КРР диаметром 65—85 мм, КРК— диаметром 85—125 мм (см. табл. 2.6) и КРКГ — диаметром 150—200 мм применяют для расширения шпуров и скважин при проходческих и очистных работах в вязких трещиноватых и абразивных породах с коэффициентом крепости f=6÷18.

За рубежом для средних и легких перфораторов выпускают в основном долотчатые и крестовые коронки диаметром 26 – 76 мм. Применяют также коронки одноразового использования и самозатачивающиеся, выпускаемые некоторыми американскими, канадскими и шведскими фирмами. Для мощных перфораторов применяют коронки диаметром 76 – 203 мм. Все типы коронок выполняют с крестовым или Х-образным расположением лезвий. Для погружных пневмоударников выпускают коронки диаметром 76 – 229 мм с крестовым расположением лезвий для диаметров 76 – 95 мм и Х-образным расположением для диаметров 115 – 229 мм.

Буровые штанги предназначены для передачи энергии удара и вращения от машины к инструменту.

Для ударно-поворотного, вращательного и вращательно ударного бурения штанги изготовляют из пустотелой горячекатаной стали 55С2 круглого (диаметром 32 мм) и шестигранного (размером 19, 22, 25 мм) сечений. В зависимости от способа удаления бурового шлама и диаметра штанги центральный канал имеет диаметр 5,6; 6,5; 7,2; 9,0 и 12,5 мм. Длина штанг составляет 0,7 – 4,3 м. Размеры хвостовиков штанг и буров определены ГОСТ 11446 – 75.

Для машин ударно-вращательного действия материалом для штанг служат трубы из стали марок 35СГ и 32Г2С диаметрами 60; 63,5; 73 мм. Между собой штанги соединяют конусной резьбой с шагом 3 мм.

У буровых штанг разрушаются в основном участки у хвостовика и места соединения с инструментом; для упрочнения их подвергают различным видам термической и механической обработок, а также устанавливают прокладки из цветных металлов между поверхностями конусов коронки и штанги.

За рубежом штанги изготовляют из легированных сталей с последующими термической обработкой и цементацией. Придается большое значение чистоте и форме промывочного канала. Некоторые фирмы армируют внутреннюю поверхность трубками из нержавеющей стали или синтетической пленки.

Рекомендуемые страницы:

lektsia.com