1Г340П, 1Г340 Станок токарно-револьверный. Паспорт, схемы, описание, характеристики

Сведения о производителе токарно-револьверного станка модели 1Г340П

Изготовитель и разработчик токарно-револьверного станка модели 1Г340П, 1Г340 – Бердичевский станкостроительный завод “Комсомолец”, г. Бердичев, Житомирской область, Украина. Адрес сайта: http://www.bevers.ru

В 1929-1931 гг. на базе предприятия был основан трансмиссионный завод.

В 1932 г. заводу присваивается имя «Комсомолец». В этот период завод освоил выпуск трубопроводно-запорной арматуры и запасных частей.

С 1980 года завод осваивает выпуск новой гаммы токарно-револьверных станков, в состав которой входят автоматизированные станки модели 1Г340П, станки с цикловым программным управлением модели 1Г340ПЦ, станки с числовым программным управлением модели 1В340Ф30 и роботизированные комплексы на их базе.

В 1984 году на заводе начинается выпуск многоцелевых токарно-револьверных станков модели 1П420ПФ40, которые кроме токарной обработки выполняют сверлильно-фрезерную доработку детали за одну установку в патроне.

Станки, выпускаемые Бердичевским станкостроительным заводом

1Г340П, 1Г340 станок токарно-револьверный с горизонтальной осью револьверной головки. Назначение и область применения

Токарно-револьверный станок с горизонтальной осью револьверной головки модели 1Г340П и 1Г340 является универсальным токарно-револьверным станком и предназначен для высокопроизводительного выполнения сверлильных, токарных (обточки, расточки, зенкерования, развертывания, отрезки, подрезки, прорезки канавок) и резьбонарезных (метчиками, плашками, с помощью резьбонарезного устройства) работ в условиях серийного производства.

Принцип работы и особенности конструкции станка

Поперечная обработка осуществляется за счет круговой подачи револьверной головки.

При оснащении дополнительными устройствами на станках производится обработка конусов и фасонных поверхностей.

Станки изготовляются в двух исполнениях:

- для обработки прутковых материалов шестигранного и круглого сечения диаметрами 25…40 мм

- для обработки штучных заготовок диаметрами до 200 мм в трехкулачковом патроне.

Автоматическое переключение частоты вращения шпинделя и подач суппорта при смене позиций револьверной головки в соответствии с программой, заданной на штекерной панели пульта управления значительно повышает производительность труда на станках и удобство их обслуживания.

Для наладки и обработки мелких партий деталей предусмотрено ручное управление станками.

Применение сменных револьверных головок обеспечивает быструю переналаживаемость станков.

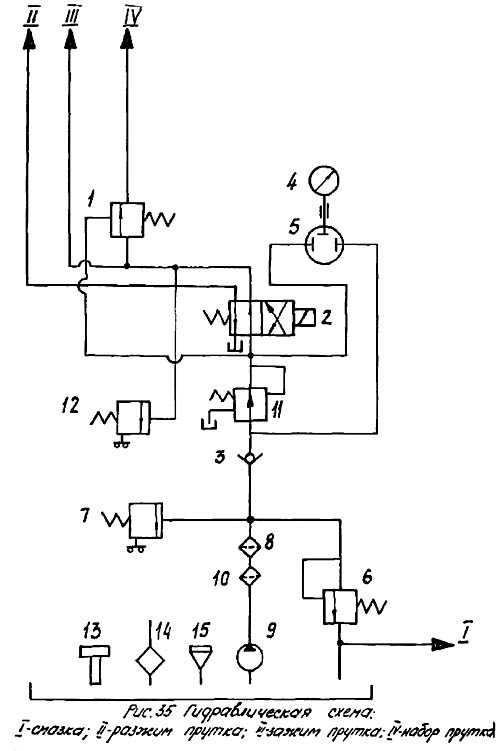

Зажим и подача прутков, а также зажим штучных заготовок осуществляются гидравлическим механизмом. Наибольшее допускаемое колебание сечения прутка ± 1 мм, а диаметра штучных заготовок ±3 мм.

Токарно-револьверный станок 1Г340П может быть прутковым или патронным и на нем можно выполнять работы, требующие последовательного применения различного режущего инструмента (черновое и чистовое точение, сверление, растачивание, зенкерование, развертывание, нарезание резьбы и т. п.). Его применяют в условиях серийного производства. Станок 1Г340П относят к револьверным станкам с горизонтальной осью револьверной головки. Ось вращения головки расположена ниже оси шпинделя и параллельна ей. Револьверная головка имеет 16 гнезд, в которых с помощью различных державок крепят режущий инструмент. Этот станок не имеет бокового (поперечного) суппорта. Револьверная головка получает продольную и поперечную подачи.

Автоматическое переключение частоты вращения шпинделя и подач суппорта при смене позиций револьверной головки в соответствии с программой, заданной на штекерной панели пульта управления, значительно повышает производительность работы на станке и удобство его обслуживания. Для наладки и обработки мелких партий деталей предусмотрено ручное управление станком.

Техническая характеристика станка:

- Наибольший диаметр прутка.. 40 мм

- наибольшая длина прутка.. 3000 мм

- наибольший диаметр заготовки, устанавливаемой над станиной.. 400 мм

- наибольшая подача прутка.. 100 мм

- расстояние от переднего торца шпинделя до револьверной головки.. 128-630 мм

- число частот вращения шпинделя: прямое.. 12

- число частот вращения шпинделя: обратное.. 6

- частота прямого вращения шпинделя: прутковое исполнение.. 45—2000 мин-1

- частота прямого вращения шпинделя: патронное исполнение.. 36—1600 мин-1

- частота прямого вращения шпинделя: скоростное исполнение.. 56—2500 мин-1

- число подач револьверного суппорта: продольных.. 12 (0,035—1,6 мм/об)

- число подач револьверного суппорта: поперечных.. 12 (0,02—0,8 мм/об)

Класс точности станков:

- модели 1Г340 — Н по ГОСТ 8—77

- модели 1Г340П — П по ГОСТ 8—77

Особенности токарно-револьверных станков 1Г340П и 1Г340:

- автоматический гидрофицированый механизм зажима круглых (20-40 мм) и шестигранных (S = 19-32 мм) прутков в цанговом патроне, а также штучных заготовок (до 200 мм) в трехкулачковом патроне;

- автоматический гидрофицированный цанговый механизм подачи прутка;

- задание программы изменения частот вращения шпинделя и подач на штекерной панели пульта;

- автоматическое переключение частот вращения шпинделя и подач суппорта при смене позиций револьверной головки;

- обработка в режиме отключения подач на жестком упоре позволяет достичь 7-8 квалитета точности;

- по спецзаказу станок может поставляться с копировальным, резьбонарезным устройством, устройством наладки инструмента вне станка.

Габарит рабочего пространства станка 1Г340П, 1Г340

Габарит рабочего пространства станка 1г340п

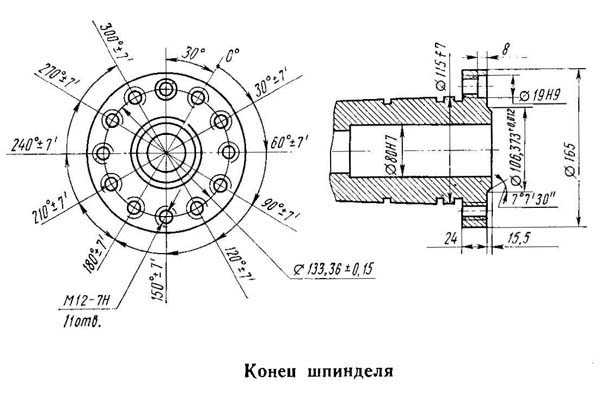

Посадочные и присоединительные базы станка 1Г340П, 1Г340. Револьверная головка. Шпиндель.

Посадочные и присоединительные базы станка 1г340п

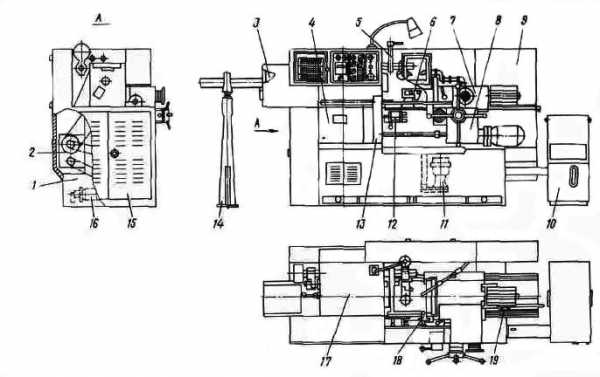

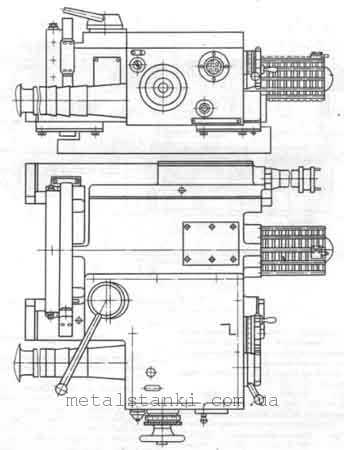

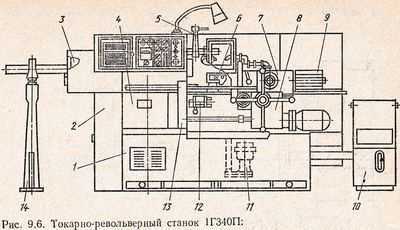

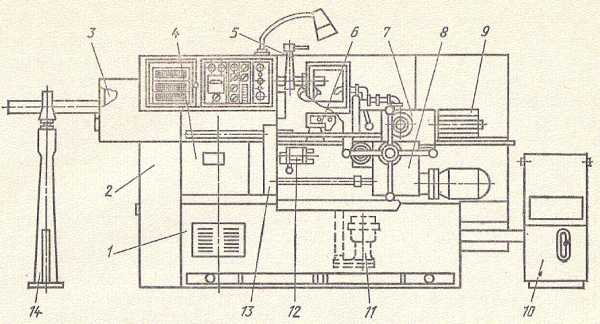

Общий вид токарно револьверного станка 1Г340П, 1Г340

Фото токарно револьверного станка 1г340п

Состав токарно-револьверного станка 1Г340П, 1Г340

Расположение основных узлов станка 1г340п

Спецификация узлов токарно револьверного станка 1Г340П, 1Г340

- Станина – 15.01.000

- Коробка скоростей – АКС206-32-31

- Механизм зажима и подачи материала – 15.10.000

- Коробка подач – 15.03.000

- Резьбонарезное устройство – 15.21.000

- Копировальное устройство – 41.55

- Револьверный суппорт – 15.04.000

- Фартук револьверного суппорта – 15.05.000

- Электрооборудование – 15.09.000

- Насосная установка – 15.12.000

- Станция охлаждения – 15.13.000

- Передний барабан упоров – 15.73.000

- Редуктор – 15.33.000

- Стойки – 1.11.53

- Ограждение – 15.14.000

- Станция смазки – 15.22.000

- Шпиндельная бабка – 15.17.000

- Упор ограничения поворота револьверной головки – 15.72.000

- Отводной упор – 15.71.000

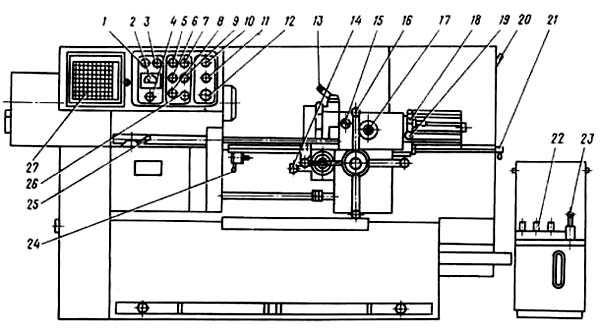

Расположение органов управления токарно-револьверным станком 1Г340П

Расположение органов управления токарным станком 1г340п

Перечень органов управления токарно-револьверным станком 1Г340П

- Сигнальная лампа “Станок включен”

- Амперметр “Указатель нагрузки главного двигателя”

- Сигнальная лампа “Отсутствие рабочего давления в гидросистеме и системе смазки”

- Кнопка „Пуск гидравлики и смазки”

- Рукоятка переключения режимов работы “Ручное управление, Автоматическое управление”

- Рукоятка диапазонов частоты вращения шпинделя

- Перекючатель „Зажим-разжим изделия”

- Рукоятка переключения частоты вращения шпинделя

- Рукоятка включения и выключения системы охлаждения СОЖ

- Рукоятка пуска, торможения и остановки шпинделя

- Переключатель включения реверса шпинделя (обратного хода)

- Кнопка „Аварийный стоп”

- Рукоятка фиксации и расфиксации револьверной головки

- Ручка включения и выключения механической продольной подачи револьверного суппорта

- Кнопка включения механической поперечной подачи револьверной головки

- Рукоятка ручного продольного перемещения револьверного суппорта

- Маховик ручной поперечной подачи револьверной головки

- Маховик ручного ускоренного поворота револьверной головки

- Рукоятка включения реверсивного хода поперечной подачи

- Рукоятка жесткого отводного упора для отключения продольной подачи

- Золотник регулирования давления масла в системе

- Манометр

- Рукоятка подвода упоров барабана для отключения продольной подачи

- Рукоятка установки значения подач

- Переключатель установки величин подач

- Штекерная панель

1Г340П Конструкция токарно-револьверного станка

Станина токарно-револьверного станка 1Г340П

Станина представляет собой чугунную литую отливку, которая состоит из основания, верхней станины и автоматической коробки скоростей.

В проемах основания установлены станция системы смазки и станция системы охлаждающей жидкости (СОЖ). Электродвигатель главного движения (вращение шпинделя) установлен на подмоторной плите, а на подвижной плите — коробка скоростей станка. В средине основания предусмотрено место для сбора стружки и удобного ее извлечения.

На основание крепится станина с призматическими направляющими, по которым перемещается револьверный суппорт.

В левой части станины крепиться шпиндельная бабка, коробки подач, редуктора круговых подач револьверной головки и фартука.

В правой части станины между направляющими установлен упор ограничения продольного перемещения револьверного суппорта.

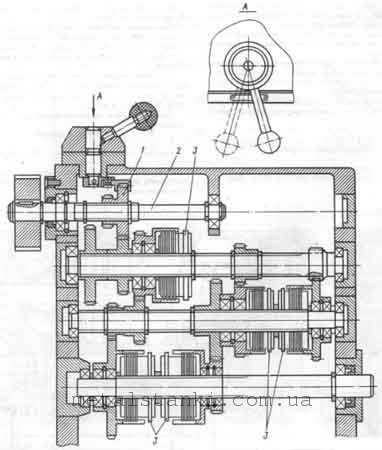

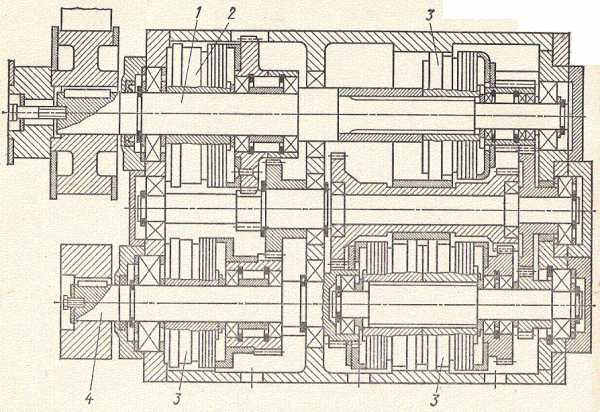

Коробка скоростей токарно-револьверного станка 1Г340П

В станке используется автоматическая коробка скоростей, позволяющая производить переключение частоты вращения на ходу и под нагрузкой.

Ведущий вал 2 коробки подач получает вращательное движение от последнего ведомого вала коробки скоростей через ременную передачу. Крутящий момент от электродвигателя на входной (ведомый) вал 4 коробки скоростей и с выходного вала 1 на шпиндельную бабку передается с помощью плоскозубчатой ременной передачи.

В коробке скоростей расположено пять электромагнитных муфт, которые, при включении попарно, выдают на валу 12 скоростей (с учетом реверсного электродвигателя).

Торможение выходного вала в коробке скоростей осуществляется одновременным включением муфт на этом валу при отключенных остальных муфтах. Реверсирование шпинделя осуществляется электродвигателем

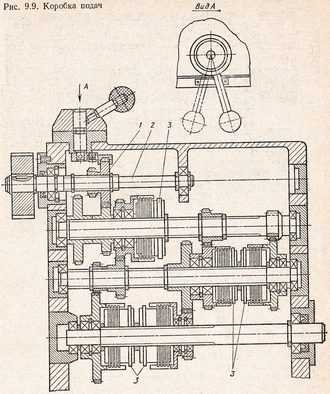

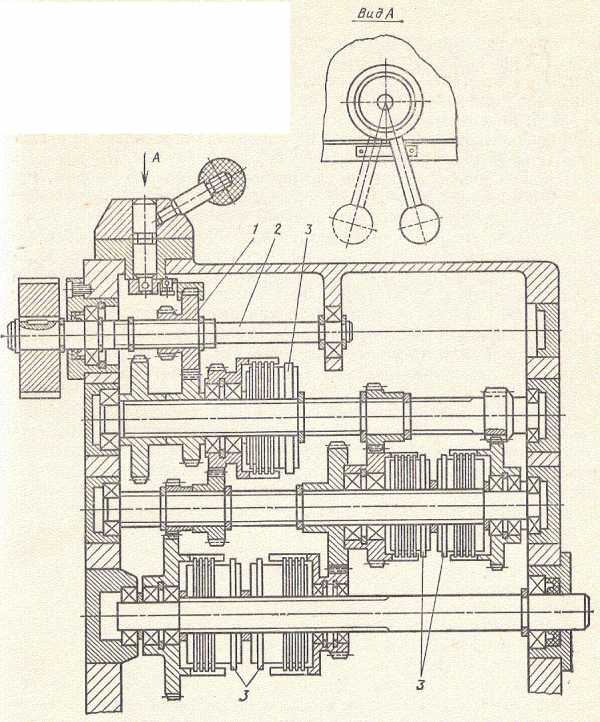

Коробка подач токарно-револьверного станка 1Г340П

При помощи электромагнитных муфт и блока шестерен 1 получается 12 продольных и поперечных подач револьверного суппорта в двух диапазонах.

Револьверный суппорт токарно-револьверного станка 1Г340П

Револьверный суппорт предназначен перемещения режущего инструмента в поперечном и продольном перемещениях. Подачи могут осуществляться в автоматическом режиме или вручную.

Многопозиционная револьверная головка устанавливается на зубчатом венце. Зубчатый венец, в свою очередь, крепится на валу револьверной головки.Ведущий вал установлен на двух подшипниках. Продольные перемещения суппорта осуществляются при помощью рейки.

Барабан упоров 6 расположен соосно с валом револьверной головки и зафиксирован на нем при помощи втулки и гаек. Вал револьверной головки через шестерню связан с коллектором управления расположением револьверной головки.

Круговые перемещения револьверной головке передаются от коробки подач станка через ременную передачу.

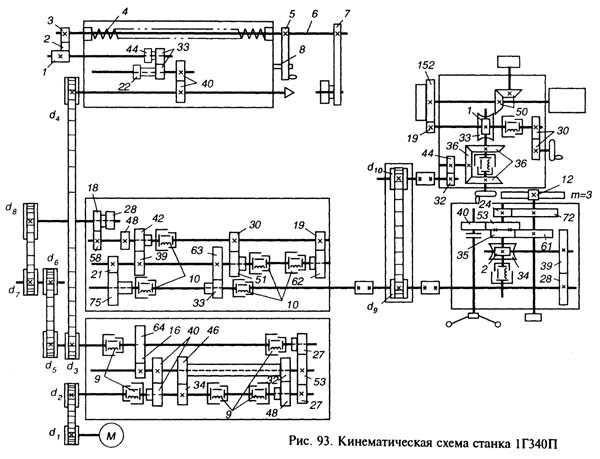

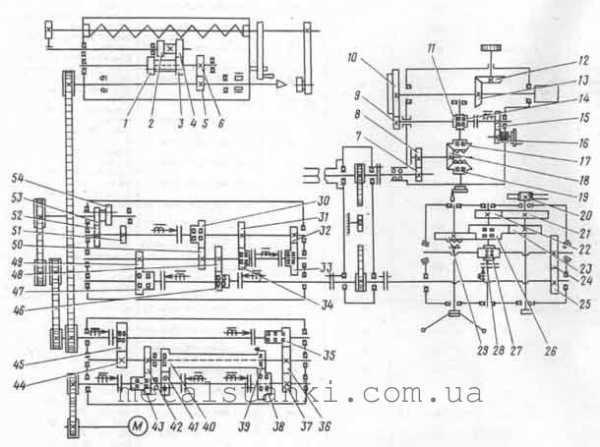

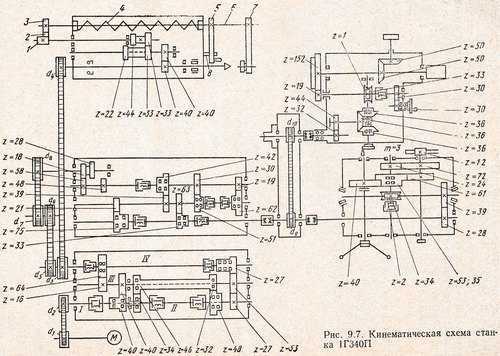

Схема кинематическая токарно-револьверного станка 1Г340П, 1Г340

Кинематическая схема токарно-револьверного станка 1г340п

Схема кинематическая токарно-револьверного станка 1Г340П, 1Г340. Смотреть в увеличенном масштабе

Схема кинематическая токарно-револьверного станка 1Г340П, 1Г340. Смотреть в увеличенном масштабе

Движения в станке:

- главное движение

- продольная подача револьверного суппорта

- быстрое продольное перемещение револьверного суппорта вручную

- поперечные (круговые) механические подачи револьверной головки

- поперечные (круговые) подачи револьверной головки, осуществляемые вручную

- быстрый поворот револьверной головки вручную

- продольные подачи резьбонарезного суппорта

Движения в станке. Главное движение — вращение шпинделя (рис. 93) осуществляется от электродвигателя М (N=6,0/6,2 кВт; n=960/1440 мин-1) через коробку скоростей. На станке применена унифицированная автоматическая коробка скоростей типа АКС 206—32—21 (рис. 93). В коробке скоростей с четырьмя валами имеется пять электромагнитных муфт 9 (ЭТМ-114) и пять электромагнитных муфт 10 (ЭМ-104), которые, включаясь попарно, дают на выходном валу 12 ступеней частоты вращения (с учетом двухскоростного электродвигателя). Частоты вращения можно переключать на ходу и под нагрузкой. Торможение выходного вала коробки скоростей осуществляется одновременно включением муфт на этом валу при отключенных остальных муфтах. Реверсирование шпинделя осуществляется электродвигателем.

Уравнение кинематической цепи для минимальной частоты вращения шпинделя nmin = 960 х (d1/2) x (34/46) х (32/48) х (27/53) х (16/64) х (d4/d3)мин-1.

Продольная подача револьверного суппорта осуществляется от выходного (IV) вала коробки скоростей через плоскозубчатые ременные передачи d5/d6 и d7/d8, коробку подач и механизм фартука. Коробка подач (рис. 93) имеет пять электромагнитных муфт 3 типа ЭТМ и блок зубчатых колес J(Z=18) и (Z=28), что обеспечивает 12 подач револьверного суппорта в двух диапазонах (по шесть автоматических подач). Уравнение кинематической цепи минимальной продольной подачи: Smin = 1 об. шпинделя х (d4/d3) x (d5/d6) x (d7/d8) x (18/58) х (19/62) х (21/75) х (28/39) х (2/34) х (24/72) х т3 х 12, мм/об.

Продольное перемещение револьверного суппорта вручную осуществляют штурвалом при соответствующем положении муфт в механизме суппорта. Схемой станка предусмотрена возможность переключения скоростей и подач вручную переключателями, установленными на пульте управления, и автоматической установкой штекера в соответствующее гнездо на штекерной панели.

Поперечная (круговая) подача осуществляется от шпинделя станка до ходового винта по той же кинематической цепи, что и при продольной подаче, а далее через плоскозубчатую ременную передачу d9/d10, или цилиндрическую пару 32/34, конический реверсивный механизм (Z=36; Z=36; Z=36), червячную передачу 1/33 и зубчатую передачу 19/152 на револьверную головку, при вращении которой происходит поперечная (круговая) подача. Уравнение кинематической цепи минимальной поперечной (круговой) подачи:

Smin = 1 об. шпинделя х (d4/d3) х (d5/d6) х (d7/d8) х (18/58) х (19/62) х (21/75) х (d6/d10) х (32/44) х (36/36) х (1/33) х (19/152) х 2πR мм/об, где R — радиус окружности центров инструментальных гнезд, мм (для данного станка 100 мм).

На станке имеется копировальное устройство, предназначенное для продольного и поперечного копирования. Для этого на револьверной головке 7 закрепляют специальную державку с роликом, который упирается в копировальную линейку. Копировальную линейку устанавливают под необходимым углом к горизонтали и закрепляют в этом положении.

Продольное копирование осуществляется при продольной подаче револьверного суппорта, при этом ролик державки движется по наклонной линейке и поворачивает вокруг оси револьверную головку вместе с резцом, сообщая ему поперечную подачу. Ролик прижимается к поверхности копировальной линейки силой резания. При одновременном осуществлении резцом продольной и поперечной подач на заготовке образуется коническая или иная фасонная поверхность. При поперечном копировании включается поперечная подача, а продольное перемещение суппорта происходит под действием копировальной линейки.

Резьбонарезное устройство предназначено для нарезания по копиру 1 (рис. 93) резцами или гребенками наружных или внутренних резьб различных шагов. От шпинделя через кинематическую цепь с передаточным отношением i1 = (40/40) х (22/44) = (1/2) или i2 = (40/30) х (33/33) = 1 вращение передается на сменный копир при передаточном отношении i2 = 1 шаг нарезаемой резьбы равен шагу резьбы установленного копира 7, а при передаточном отношении i1 = 1/2 — половине этого шага.

Для нарезания резьбы нужно опустить рычаг 5 до упора винта этого рычага в планку 8. Вместе с рычагом 5 поворачивается суппорт 7 и рычаг 3, закрепленный на нем резьбовой губкой 2 и грузом. При этом резьбовая гребенка, закрепленная на суппорте, занимает положение, нужное для нарезания резьбы, а резьбовая губка 2, перемещаясь по резьбе копира 7, будет двигать в осевом направлении штангу 6, рычаг 5 и суппорт 7, обеспечивая продольную подачу инструмента на шаг нарезаемой резьбы.

Продольное перемещение суппорта 7 ограничено упором, который прикреплен к рычагу 5. В результате действия упора рычаг 5 и губка 2 поднимаются над резьбой копира 7 и штанга 6 под действием пружины 4 возвращается в правое положение. Нарезание резьбы происходит за несколько рабочих ходов. Перед каждым следующим ходом резьбовую гребенку нужно подавать в поперечном направлении.

Наладка станка состоит из следующих этапов:

- установка соответствующих диаметру прутка зажимной и подающей цанг или патрона для штучных заготовок

- установка последовательности циклов и режимов обработки на штекерной панели в соответствии с технологической документацией

- установка в гнездах револьверной головки заранее настроенных инструментов согласно карте наладки

- установка упоров на барабане в соответствии с картой наладки

- установка упоров круговых перемещений на станке при обработке в наладочном режиме первой детали согласно технологической документации

Со станком по особому заказу может быть поставлен отрезной суппорт, который устанавливают на корпусе шпиндельной бабки.

Схема гидравлическая токарно-револьверного станка 1Г340П, 1Г340

Гидравлическая схема токарно-револьверного станка 1г340п

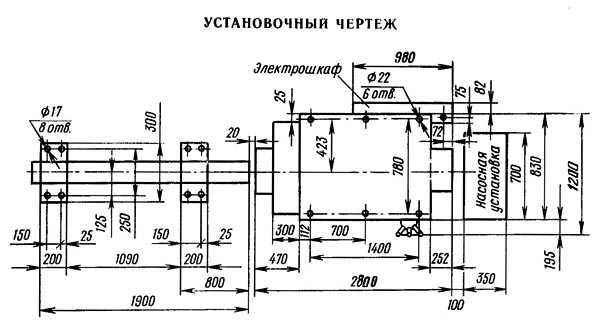

Установочный чертеж токарно-револьверного станка 1Г340П, 1Г340

Установочный чертеж токарно-револьверного станка 1г340п

1Г340П, 1Г340 Станок токарно-револьверный. Видеоролик.

Технические характеристики станка 1Г340П, 1Г340

| Наименование параметра | 1Г340П, 1Г340 | |

|---|---|---|

| Основные параметры станка | ||

| Наибольший диаметр обрабатываемого изделия над станиной, мм | 400 | |

| Наибольший диаметр обрабатываемого изделия над суппортом, мм | 380 | |

| Наибольший диаметр обрабатываемого прутка на переднем зажиме, мм | 40 | |

| Наибольшая сторона квадрата обрабатываемого прутка, мм | 27 | |

| Наибольший размер “под ключ” обрабатываемого шестигранника, мм | 32 | |

| Наибольшая длина прутка, мм | 3000 | |

| Наибольший диаметр обрабатываемого прутка в зажимной и подающей трубе, мм | 40 | |

| Диаметр отверстия в шпинделе, мм | 62 | |

| Высота центров, мм | 200 | |

| Наибольшая длина подачи прутков, мм | 100 | |

| Расстояние от торца шпинделя до револьверной головки, мм | 120..630 | |

| Наибольшая длина нарезаемой резьбы, мм | ||

| Количество инструментов в револьверной головке | 16 | |

| Шпиндель | ||

| Мощность двигателя главного движения, кВт | 6 | |

| Количество рабочих скоростей прямого/ обратного вращения шпинделя | 12/ 6 | |

| Пределы чисел оборотов прямого вращения шпинделя, об/мин | 45…2000 | |

| Пределы чисел оборотов обратного вращения шпинделя, об/мин | 45..250 | |

| Частота вращения шпинделя в I диапазоне, об/мин | 45…1400 | |

| Частота вращения шпинделя во II диапазоне, об/мин | 63…2000 | |

| Наибольший крутящий момент на шпинделе не менее, Нм (кг*м) | ||

| Подачи | ||

| Количество подач револьверного суппорта: продольных/ поперечных | 12/ 12 | |

| Наибольшее перемещение револьверного суппорта: продольное (Z), мм/ Круговое, град | ||

| Число упоров | ||

| Диапазон скоростей продольных подач револьверного суппорта в I диапазоне, мм/об | 0,085..0,85 | |

| Диапазон скоростей продольных подач револьверного суппорта в II диапазоне, мм/об | 0,067..1,6 | |

| Диапазон скоростей поперечных подач револьверного суппорта, мм/об | 0,02..0,8 (1:2) | |

| Скорость продольных ускоренных перемещений револьверного суппорта, м/мин | 6 | |

| Наибольшее усилие подач продольных/ поперечных, Н | 5880/ 2940 | |

| Электрооборудование станка | ||

| Количество электродвигателей на станке, кВт | 4 | |

| Электродвигатель главного привода, кВт | 5,5 | |

| Электродвигатель ускоренных продольных перемещений, кВт | 0,45 | |

| Электродвигатель гидропривода (зажим и подача прутка), кВт | 1,5 | |

| Электродвигатель насоса охлаждения, кВт | 0,12 | |

| Габариты и масса станка | ||

| Габаритные размеры станка (длина, ширина, высота), мм | 2800 х 1200 х 1400 | |

| Масса станка , кг | 3000 |

Полезные ссылки по теме

Каталог справочник токарно-револьверных станков

Паспорта токарно-револьверных станков

Справочник деревообрабатывающих станков

Справочник КПО

Купить каталог, справочник, базу данных: Прайс-лист информационных изданий

stanki-katalog.ru

Токарно-револьверный станок 1Г340П:устройство,характеристика,схемы станка

Кинематическая схема токарно-револьверного станка 1Г340П

Станина токарно-револьверного станка 1Г340, 1Г340П

Станина представляет собой чугунную литую отливку, которая состоит из основания, верхней станины и автоматической коробки скоростей.

В проемах основания установлены станция системы смазки и станция системы охлаждающей жидкости (СОЖ). Электродвигатель главного движения (вращение шпинделя) установлен на подмоторной плите, а на подвижной плите — коробка скоростей станка. В средине основания предусмотрено место для сбора стружки и удобного ее извлечения.

На основание крепится станина с призматическими направляющими, по которым перемещается револьверный суппорт.

В левой части станины крепиться шпиндельная бабка, коробки подач, редуктора круговых подач револьверной головки и фартука.

В правой части станины между направляющими установлен упор ограничения продольного перемещения револьверного суппорта.

Коробка скоростей токарно-револьверного станка 1Г340, 1Г340П

На станке используется автоматическая коробка скоростей, позволяющая производить переключение частоты вращения на ходу и под нагрузкой.

Торможение вала осуществляется при одновременном включении трех электромагнитных муфт.

Реверсный ход шпиндельной бабки осуществляется электродвигателем.

Централизованная смазка коробки подач.

Коробка подач токарно-револьверного станка 1Г340, 1Г340П

Ведущий вал 2 коробки подач получает вращательное движение от последнего ведомого вала коробки скоростей через ременную передачу. Крутящий момент от электродвигателя на входной (ведомый) вал 4 коробки скоростей и с выходного вала 1 на шпиндельную бабку передается с помощью плоскозубчатой ременной передачи.

В коробке скоростей расположено пять электромагнитных муфт, которые, при включении попарно, выдают на валу 12 скоростей (с учетом реверсного электродвигателя).

При помощи электромагнитных муфт и блока шестерен 1 получается 12 продольных и поперечных подач револьверного суппорта в двух диапазонах.

Централизованная смазка коробки подач.

Револьверный суппорт токарно-револьверного станка 1Г340, 1Г340П

Револьверный суппорт предназначен перемещения режущего инструмента в поперечном и продольном перемещениях. Подачи могут осуществляться в автоматическом режиме или вручную.

Многопозиционная револьверная головка 2 устанавливается на зубчатом венце 1. Зубчатый венец, в свою очередь, крепится на валу револьверной головки 4.Ведущий вал установлен на двух подшипниках 3. Продольные перемещения суппорта осуществляются при помощью рейки 15.

Барабан упоров 6 расположен соосно с валом револьверной головки и зафиксирован на нем при помощи втулки 7 и гаек 9. Вал револьверной головки через шестерню 16 связан с коллектором управления расположением револьверной головки.

Круговые перемещения револьверной головке передаются от коробки подач станка через ременную передачу

Техническая характеристика токарно-револьверного станка по металлу модели 1Г340П

| Основные параметры | 1Г340 | 1Г340П |

|---|---|---|

Класс точности по ГОСТ 8-77 | Н | П |

| Точность обработки на длине,мм | 0,12…0,14 | 0,06…0,08 |

| Точность обработки по диаметру,класс | 3 | 2а |

| Наибольшая длина заготовки | 3000 | 3000 |

Наибольший диаметр детали, устанавливаемый над станиной,мм | 400 | 400 |

Наибольшая длина подачи прутка,мм | 100 | 100 |

Расстояние от переднего шпинделя до револьверной головки,мм: | ||

| наименьшее | 120 | 120 |

| наибольшее | 630 | 630 |

| Расстояние от низа станка до оси шпинделя,мм | 1060 | 1060 |

| Диаметр отверстия в шпинделе,мм | 62 | 62 |

| Пределы частоты вращения шпинделя,об/мин: | ||

| патронное исполнение | 36…1600 | 36…1600 |

| скоростное исполнение | 56…2500 | 56…2500 |

| Габаритные станки станка,мм: | ||

| длина | 2800 | 2800 |

| ширина | 1200 | 1200 |

| высота | 1400 | 1400 |

| Масса станка,кг | 2500 | 2500 |

www.metalstanki.com.ua

Токарно револьверный станок 1г340п

Токарно-револьверный станок 1Г340П – Технарь

Станок 1Г340П (рис. 9.6) является универсальным токарно-револьверным станком. Он может быть прутковым или патронным и на нем можно выполнять работы, требующие последовательного применения различного режущего инструмента (черновое и чистовое точение, сверление, растачивание, зенкерование, развертывание, нарезание резьбы и т. п.). Его применяют в условиях серийного производства. Станок 1Г340П относят к револьверным станкам с горизонтальной осью револьверной головки. Ось вращения головки расположена ниже оси шпинделя и параллельна ей. Револьверная головка имеет 16 гнезд, в которых с помощью державок крепят режущий инструмент. Этот станок не имеет бокового (поперечного) суппорта. Револьверная головка получает продольную и поперечную (круговую) подачи.

Автоматическое переключение частоты вращения шпинделя и подач суппорта при смене позиций револьверной головки в соответствии с программой, заданной на штекерной панели пульта управления, значительно повышает производительность работы на станке и удобство его обслуживания. Для наладки и обработки мелких партий деталей предусмотрено ручное управление станком.

Техническая характеристика станка

Наибольший диаметр обрабатываемого прутка, мм – 40

Наибольшая длина прутка, мм – 3000

Наибольший диаметр заготовки, устанавливаемой над станиной, мм – 400

Наибольшая подача прутка, мм – 100

Расстояние от переднего торца шпинделя до револьверной головки, мм:

- наименьшее – 120

- наибольшее – 630

Число частот вращения шпинделя:

Частота прямого вращения шпинделя, мин-1:

- прутковое исполнение – 45—2000

- патронное исполнение – 36—1600

- скоростное исполнение – 56—2500

Число подач револьверного суппорта:

- продольных – 12 (0,035—1,6 мм/об)

- поперечных – 12 (0,02—0,8 мм/об)

Движения в станке. Главное движение — вращение шпинделя (рис. 9.7) осуществляется от электродвигателя М (N = 6,0/6,2 кВт; n = 960/14(40 мин-1) через коробку скоростей. На станке применена унифицированная автоматическая коробка скоростей типа АКС206-32-31 (рис. 9.8). Вращение от электродвигателя на входной вал 4 коробки скоростей и с выходного вала 1 на шпиндель передается плоскозубчатыми ременными передачами. В коробке скоростей с четырьмя валами имеется пять электромагнитных муфт 2 (ЭТМ-114) и 3 (ЭТМ-104), которые, включаясь попарно, дают на выходном валу 12 ступеней частоты вращения (с учетом двухскоростного электродвигателя). Частоты вращения можно переключать на ходу и под нагрузкой. Торможение выходного вала в коробке скоростей осуществляется одновременным включением муфт на этом валу при отключенных остальных муфтах. Реверсирование шпинделя осуществляется электродвигателем.

Уравнение кинематической цепи для минимальной частоты вращения шпинделя (см. рис. 9.7):

Продольная подача револьверного суппорта осуществляется от выходного (IV) вала коробки скоростей через плоскозубчатые ременные передачи d5/d6 и d7/d8 коробку подач и механизм фартука. Коробка подач (рис. 9.9) с ведущим валом 2 имеет пять электромагнитных муфт 3 типа ЭТМ и блок зубчатых колес 1 (z = 18, z = 28), что обеспечивает 12 подач револьверного суппорта в двух диапазонах (по шесть автоматических подач). Уравнение кинематической цепи минимальной продольной подачи (см. рис, 9.7):

Продольные перемещения револьверного суппорта вручную осуществляют штурвалом при соответствующем положении муфт в механизме фартука. Схемой станка предусмотрена возможность переключения скоростей и подач вручную переключателями, установленными на пульте управления, и автоматически установкой штекера в соответствующее гнездо на штекерной панели.

Поперечная (круговая) подача осуществляется от шпинделя станка до ходового вала по той же кинематической цепи, что и при продольной подаче, а далее через плоскозубчатую ременную передачу d9/d10, цилиндрическую пару 32/44, коническии реверсивный механизм (z = 36; z = 36; z = 36), червячную передачу 1/33 и зубчатую передачу 19/152 на револьверную головку, при вращении которой происходит поперечная (круговая) подача. Уравнение кинематической цепи минимальной поперечной (круговой) подачи:

где R — радиус окружности центров инструментальных гнезд, мм (для данного станка R = 100 мм).

Копировальное устройство предназначено для продольного и поперечного копирования. Для этого на револьверной головке закрепляют специальную державку с роликом, который упирается в копировальную линейку. Копировальную линейку устанавливают под необходимым углом к горизонтали и закрепляют в этом положении.

Продольное копирование осуществляется при продольной подаче револьверного суппорта, при этом ролик державки движется по наклонной линейке и поворачивает вокруг оси револьверную головку вместе с резцом, сообщая ему поперечную подачу. Ролик прижимается к поверхности копировальной линейки силой резания. При одновременном осуществлении резцом продольной и поперечной подач на детали образуется коническая или иная фасонная поверхность. При поперечном копировании включается поперечная подача, а продольное перемещение суппорта происходит под действием копирной линейки.

Резьбонарезное устройство предназначено для нарезания по копиру 1 (см. рис. 9.7) резцами или гребенками наружных и внутренних резьб различных шагов. От шпинделя через кинематическую цепь с передаточным отношением i1 = 40/40 22/44 = 1/2 или i2 = 40/30 33/33 = 1 вращение передается на сменный копир. При передаточном отношении i2 = 1 шаг нарезаемой резьбы равен шагу резьбы установленного копира 1, а при передаточном отношении i1 = 1/2 половине этого шага.

Для нарезания резьбы нужно опустить рычаг 5 до упора винта этого рычага в планку 8. Вместе с рычагом 5 поворачиваются суппорт 7 и рычаг 3 с закрепленной на нем резьбовой губкой 2 и грузом. При этом резьбовая гребенка, закрепленная на суппорте, занимает положение, нужное для нарезания резьбы, а резьбовая губка 2, перемещаясь по резьбе копира 1, будет двигать в осевом направлении штангу 6, рычаг 5 и суппорт 7, обеспечивая продольную подачу инструмента на шаг нарезаемой резьбы.

Продольное перемещение суппорта 7 ограничено упором, который прикреплен к рычагу 5. В результате действия упора рычаг 5 и губка 2 поднимаются над резьбой копира 1, и штанга 6 под действием пружины 4 возвращается в правое положение. Нарезание резьбы происходит за несколько рабочих ходов. Перед каждым следующим ходом резьбовую гребенку нужно подавать в поперечном направлении.

Наладка станка состоит из следующих этапов:

- установка соответствующих диаметру прутка зажимной и подающей цанг или патрона для штучных заготовок;

- установка последовательности циклов и режимов обработки на штекерн

i-perf.ru

Станок токарно-револьверный с ручным управлением / Металообрабатывающиее станки и инструмент

Технические характеристики:

Станки модели 1г340п предназначены для высокопроизводительного выполнения сверлильных, токарных (обточки, расточки, зенкерования, развертывания, отрезки, подрезки, прорезки канавок) и резьбонарезных (метчиками, плашками, с помощью резьбонарезного устройства) работ в условиях серийного производства. Наибольшие размеры обрабатываемого прутка при важимной и подающей трубах, мм:

круглого (диаметр)……………… ………. 40

шестигранного (размер пол ключ) . 32

Наибольшая длина прутка, мм ……………. 3000

Наибольший диаметр изделия, устанавливаемого над станиной, мм ……………………. 400

Наибольшая длина подачи прутка, мм ………………………………. 100

Расстояние от переднего торна шпинделя до револьверной головки, мм…………………………… 120—630 Расстояние от основания станка до оси шпинделя, мм……………………………………….. 1060

Количество скоростей шпинделя: прямого вращения …………………………………………………. 12 обратного вращения………………………………………………..6 Частота вращения шпинделя, об/мин: прутковое исполнение:

прямое вращение ………………………. 45—2000

обратное вращение ……………………….45—250

патронное исполнение …………………. 36—1600

скоростное исполнение………………… 56—2500

Диаметр отверстия в шпинделе, мм ……………………………… 62

Количество продольных и поперечных подач револьверного суппорта ………………………………….. 12

Подача, мм/об: продольная 0,035—1,5 поперечная 0,02—0,8

Скорость ускоренных продольных перемещений револьверного суппорта, м/мин 6

Механизм главного движения

Частота вращения шпинделя, об/мин: в I диапазоне 45:90; 180:355; 7; 10; 1400 во II диапазоне. .63: 125; 250; 500; 1000; 2000

Механизм подач

Величина продольных подач, мм/об: в I диапазоне. 0,085; 0,067; 0,125; 0,236; 0,45; 0,85 во II диапазоне 0,067:0,125:0,236; 0.45;0,85; 1,6

Величина поперечных подач по отношению к продольным подачам.. 1:2

Наибольшее усилие, допускаемое механизмом подач.

Н (кгс): продольных…….. 5880 (600)

поперечных…….. 2940 (300)

Привод, габарит и масса станка

Питающая электросеть: род тока……..

Переменный, трехфазный частота, Гц……… 50 напряжение, В……. 380

Напряжение, В:

электроприводов 380

цепей управления переменного тока . 110

цепей управления постоянного тока . 24; 48

цепей местного освещения … 24

Электродвигатели: главного движения: тип………. 4А132М6/4УЗ, М301

мощность, кВт…… 6,0/6,2

частота вращения, об/мин 960/1440

ускоренных продольных перемещений револьверного суппорта: 4А71А4/2УЗ тип М301

мощность, кВт 0,45/0,75

частота вращения, об/мин 1420/2880

привода гидравлики тип 4АХ80В4УЗM301

мощность, kBт 1,5 частота вращения, об/мин 1415

насоса охлаждающем жидкости тип X14-22M

мощность, кВт 0,12

частота вращения, об/ мин 2800

производительность, л/мин 22

насоса смазки: тип 4А63В4УЗ

мощность, кВт 0,37

частота вращения, об/мин . 1365

Гидрооборудование и система смазки

Марка масла:

для гидросистемы Турбинное Т22

для системы смазки Индустриальное 30

Нacoc гидропривода тип П2-32А производительность, л/мин 18 (при 1450 об/мин)

Насос смазки: тип ВГ11-11 производительность, л/мин 8

Габарит станка, мм 2800х1200х140

Масса станка, кг: без выносного оборудования 2500 с выносным оборудованием 3000

stanki.netdo.ru

ИССЛЕДОВАТЕЛЬСКАЯ РАБОТА «НАЗНАЧЕНИЕ, УСТРОЙСТВО И ПРИНЦИП РАБОТЫ ТОКАРНО-РЕВОЛЬВЕРНОГО СТАНКА 1Г340П»

Министерство общего и профессионального образования Свердловской области

Государственное автономное профессиональное образовательное учреждение Свердловской области «Карпинский машиностроительный техникум»

ИССЛЕДОВАТЕЛЬСКАЯ РАБОТА

«НАЗНАЧЕНИЕ, УСТРОЙСТВО И ПРИНЦИП РАБОТЫ ТОКАРНО-РЕВОЛЬВЕРНОГО СТАНКА 1Г340П»

Исследователь

Яна Дорохина

Руководитель

преподаватель общепрофессиональных дисциплин

Людмила Александровна Кених

2015

СОДЕРЖАНИЕ

Введение……………………………………………………………………………… 3

1 Общая характеристика станка………………………………………………………4

2 Общий вид и кинематическая схема станка………………………………………..5

3 Основные узлы станка…………………………………………..…………………..8

4 Наладка станка………………………………………………………………………10

5 Технологические возможности оборудования …………………………….……..11

Заключение…………………………………………………………………………….12

Литература…………………………………………………………………………….13

ВВЕДЕНИЕ

Металлорежущие станки являются основным видом заводского оборудования, предназначенным для производства современных машин, приборов, инструментов и других изделий, поэтому количество и качество металлорежущих станков, их техническая оснащенность в значительной степени характеризуют производственную мощь страны.

Металлорежущие станки отечественного производства в зависимости от вида обработки разделяют на девять групп. В свою очередь, каждая группа делится на девять подгрупп, представляющих станки по типам. Токарные станки относятся в первой группе. В станочном парке промышленности одно из ведущих мест занимает группа токарных станков. Несмотря на преобладание тенденции развития специальных токарных станков и автоматов, отвечающих задачам получения наибольшей производительности при максимальной автоматизации процессов, продолжают совершенствовать и универсальные токарные станки.

Токарные станки имеют весьма широкую область применения, они предназначены для выполнения широкого круга операций: обтачивать наружные цилиндрические, конические и фасонные поверхности, растачивать цилиндрические и конические отверстия, обрабатывать торцовые поверхности, нарезать наружные и внутренние резьбы, сверлить, зенкеровать и развертывать отверстия, производить отрезку, подрезку и другие операции.

Токарные станки оснащают копировальными устройствами, что позволяет обрабатывать сложные контуры без специальных фасонных резцов и комбинированного расточного инструмента и значительно упрощает наладку и подналадку станков.

Применение в токарных станках числового программного управления дает возможность полностью автоматизировать цикл обработки на них.

В контрольной работе более подробно рассмотрим токарно-револьверный станок модели 1Г340П, приведем его общий вид и характеристику станка, рассмотрим основные узлы и кинематическую схему станка, проанализируем технологические возможности и наладку станка.

1 ОБЩАЯ ХАРАКТЕРИСТИКА СТАНКА

Токарно-револьверный станок предназначен для точения наружных и торцовых поверхностей, сверления, растачивания и развертывания отверстий, нарезания наружной и внутренней резьбы плашками и метчиками при обработке деталей из прутка или заготовок.

Револьверный станок 1Г340П применяют в условиях серийного производства для обработки таких деталей, как фланцы, барабаны, шкивы, крышки, поршни и т. д. из штучных заготовок, полученных отливкой, штамповкой или ковкой, либо из прутка круглого, шестигранного или квадратного сечения.

Применение станка рационально в том случае, если по технологического процессу обработки детали требуется последовательное применение различных режущих инструментов. Инструменты в необходимой последовательности крепят в резцедержателях поперечных суппортов. Все режущие инструменты устанавливают заранее при наладке станка, и в процессе обработки их поочередно или параллельно вводят в работу.

При наличии специальных державок можно в одном гнезде револьверной головки закрепить несколько режущих инструментов. Ход каждого инструмента ограничивается упорами, которые выключаю продольную и поперечную подачи. После каждого рабочего хода револьверная головка поворачивается, и рабочую позицию занимает новый режущий инструмент.

Типажом станков предусмотрен ряд токарно-револьверных станков с наибольшим диаметром прутка от 16 до 100 мм. Патронные токарно-револьверные станки выпускают с наибольшим диаметром обрабатываемой заготовки от 160 до 630 мм.

Основными параметрами токарно-револьверных станков являются наибольший диаметр обрабатываемого прутка и наибольший диаметр обрабатываемой поверхности штучной заготовки над станиной и над суппортом. К основным параметрам также относят габаритные размеры рабочей зоны станка, определяющие наибольшую длину обрабатываемой заготовки и скоростные характеристики.

Главное движение в токарно-револьверном станке – вращение шпинделя, несущего заготовку; движение подачи – продольное и поперечное (круговое) перемещение суппортов, несущих инструмент.

Токарно-револьверные станки отличаются от токарно-винторезных тем, что они не имеют задней бабки и ходового винта, а на продольном суппорте установлена поворотная многопозиционная револьверная головка, в гнездах которой устанавливают различный режущий инструмент, а при применении специальных комбинированных державок в одном гнезде револьверной головки устанавливают несколько режущих инструментов.

Преимуществами токарно-револьверных станков являются возможность сокращения машинного времени в результате применения многорезцовых державок и одновременной обработки детали инструментами револьверной головки и поперечного суппорта и сравнительно малые затраты вспомогательного времени в результате предварительной наладки станка на обработку несколькими инструментами.

2 ОБЩИЙ ВИД И КИНЕМАТИЧЕСКАЯ СХЕМА СТАНКА

Станок 1Г340П является универсальным токарно-револьверным станком. Он может быть прутковым или патронным и на нем можно выполнять работы, требующие последовательного применения различного режущего инструмента. Общий вид токарно-револьверного станка 1Г340П приведен на рисунке 1.

Станок 1Г340П относится к револьверным станкам с горизонтальной осью револьверной головки. Ось вращения головки расположена ниже оси вращения шпинделя и параллельно ей.

Револьверная головка имеет 16 гнезд, в которых с помощью державок крепят режущий инструмент.

Станок не имеет бокового (поперечного) суппорта. Револьверная головка получает продольную и поперечную (круговую) подачи.

Рисунок 1 – Токарно-револьверный станок 1Г340П

1 – станина; 2 – коробка скоростей; 3 – механизм зажима и подачи прутка; 4 – коробка подач;

5 – резьбонарезное устройство; 6 – копировальное устройство; 7 – револьверный суппорт;

8 – фартук револьверного суппорта; 9 – барабан упоров револьверной головки; 10 – насосная установка; 11 – станция охлаждения; 12 – передний барабан упоров; 13 – редуктор; 14 – стойка

Автоматическое переключение частоты вращения шпинделя и подач суппорта при смене позиций револьверной головки в соответствии с программой, заданной на штекерной панели пульта управления, значительно повышает производительность работы на станке и удобство его обслуживания.

Для наладки и обработки мелких партий деталей предусмотрено ручное управление станком.

Кинематическая схема токарно-револьверного станка 1Г340П приведена на рисунке 2.

Рисунок 2 – Кинематическая схема токарно-револьверного станка 1Г340П

1 – копир; 2 – резьбовая губка; 3 – рычаг; 4 – пружина; 5 – рычаг; 6 – штанга; 7 – суппорт; 8 – планка

Движения в станке.

Главное движение – вращение шпинделя осуществляется от электродвигателя через коробку скоростей.

Уравнение кинематической цепи для минимальной частоты вращения шпинделя:

Продольная подача револьверного суппорта осуществляется от выходного вала (IV) коробки скоростей через плоскозубчатые ременные передачи, коробку подач и механизм фартука.

Уравнение кинематической цепи минимальной продольной подачи:

Поперечная (круговая) подача осуществляется от шпинделя станка до ходового винта.

Уравнение кинематической цепи минимальной поперечной (круговой) подачи:

где R – радиус окружности центров инструментальных гнезд, мм (для данного станка R = 100 мм).

3 ОСНОВНЫЕ УЗЛЫ СТАНКА

Коробка скоростей. На станке применяется унифицированная автоматическая коробка скоростей типа АКС206-32-31 (рисунок 3).

Рисунок 3 – Коробка скоростей

Вращение от электродвигателя на входной вал 4 коробки скоростей и с выходного вала 1 на шпиндель передается плоскозубчатыми ременными передачами. В коробке скоростей с четырьмя валами имеется пять электромагнитных муфт 2 (ЭТМ-114) и 3 (ЭТМ-104), которые, включаясь попарно, дают на выходном валу 12 ступеней частот вращения (с учетом двухскоростного электродвигателя). Частоты вращения можно переключать на ходу и под нагрузкой. Торможение выходного вала в коробке скоростей осуществляется одновременным включением муфт на этом валу при отключенных остальных муфтах. Реверсирование шпинделя осуществляется электродвигателем.

Коробка подач (рисунок 4) с ведущим валом 2 имеет пять электромагнитных муфт 3 типа ЭТМ и блок зубчатых колес 1, что обеспечивает 12 подач револьверного суппорта в двух диапазонах (по шесть автоматических подач).

Копировальное устройство предназначено для продольного и поперечного копирования. Для этого на револьверной головке закрепляют специальную державку с роликом, который упирается в копировальную линейку. Копировальную линейку устанавливают под необходимым углом к горизонтали и закрепляют в этом положении.

Продольное копирование осуществляется при продольной подаче револьверного суппорта, при этом ролик державки движется по наклонной линейке и поворачивая вокруг оси револьверную головку вместе с резцом, сообщая ему поперечную подачу. Ролик прижимается к поверхности копировальной линейки силой резания. При одновременном осуществлении резцом продольной и поперечной подач на детали образуется коническая или иная фасонная поверхность. При поперечном копировании включается поперечная подача, а продольное перемещение суппорта происходит под действием копирной линейки.

Рисунок 4 – Коробка подач

1 – блок зубчатых колес; 2 – ведущий вал; 3 – электромагнитные муфты

Резьбонарезное устройство предназначено для нарезания по копиру 1 (рисунок 2) резцами или гребенками наружных и внутренних резьб различных шагов.

Для нарезания резьб нужно опустить рычаг 5 до упора винта этого рычага в планку 8. Вместе с рычагом 5 поворачивают суппорт 7 и рычаг 3 с закрепленной на нем резьбовой губкой 2 и грузом. При этом резьбовая гребенка, закрепленная на суппорте, занимает положение, нужное для нарезания резьбы, а резьбовая губка 2, перемещаясь по резьбе копира 1, будет двигать в осевом направлении штангу 6, рычаг 5 и суппорт 7, обеспечивая продольную подачу инструмента на шаг нарезаемой резьбы.

Продольное перемещение суппорта 7 ограничено упором, который прикреплен к рычагу 5. В результате действия упора рычаг 5 и губка 2 поднимаются над резьбой копира 1, и штанга 6 под действием пружины 4 возвращается в правое положение. Нарезание резьбы происходит за несколько рабочих ходов. Перед каждым следующим ходом резьбовую гребенку нужно подавать в поперечном направлении.

4 НАЛАДКА СТАНКА

Наладка станка состоит из следующих этапов:

1) установка соответствующих диаметру прутка зажимной и подающей цанг или патрона для штучных заготовок;

2) установка последовательности циклов и режимов обработки на штекерной панели в соответствии с технологической документацией;

3) установка в гнездах револьверной головки заранее настроенных инструментов согласно карте наладки;

4) установка упоров на барабане в соответствии с картой наладки;

5) установка упоров круговых перемещений на станке при обработке в наладочном режиме первой детали согласно технологической документации.

В приложение А приведен пример обработке втулки. При обработке детали получаем квалитет точности по Н9, а шероховатость составляет Ra 2,5.

5 ТЕХНОЛОГИЧЕСКИЕ ВОЗМОЖНОСТИ ОБОРУДОВАНИЯ

Техническая характеристика токарно-револьверного станка 1Г340П:

Наибольший диаметр обрабатываемого прутка, мм ……………………………..40

Наибольшая длина прутка, мм…………………………………………………….3000

Наибольший диаметр заготовки, устанавливаемой над станиной, мм………….400

Наибольшая подача прутка, мм….………………………………………………. 100

Расстояние от переднего торца шпинделя до револьверной головки, мм:

наименьшее ……………………………………………………………………120

наибольшее ……………………………………………………………………630

Число частот вращения шпинделя:

прямое ………………………………………………………………………….12

обратное ………………………………………………………………………..6

Частота прямого вращения шпинделя, об/мин:

прутковое исполнение……………………………………………………45 – 2000

патронное исполнение……………………………………………………36 – 1600

скоростное исполнение……………………………………….………….56 – 2500

Число подач револьверного суппорта:

продольных………………………………………………….12(0,035 – 1,6 мм/об)

поперечных……………………………………………………12(0,02 – 0,8 мм/об)

ЗАКЛЮЧЕНИЕ

В контрольной работе рассмотрели станки первой группы на примере токарно-револьверного станка 1Г340П. Данный станок предназначен для выполнения разнообразных токарных работ таких как: черновой и чистовое точение, сверление, растачивание, зенкерование, развертывание, нарезание резьб и т. п.

В качестве инструмента используют различные резцы, сверла, зенкеры, развертки, резьбовые резцы и гребенки. Инструмент изготовляют из быстрорежущих и твердосплавных материалов.

На примере токарно-револьверного станка 1Г340П рассмотрели движения в станке: главным движением является вращение заготовки, движением подачи – перемещение револьверного суппорта.

Металлорежущие станки должны отвечать возрастающим требованиям к оборудованию: обрабатывать новые материалы, конструкции заготовок и деталей; обеспечивать техническую и экологическую безопасность персонала и т. д. Всем этим требованиям должны удовлетворять станки для изготовления конкурентоспособной продукции в условиях рынка. Станочное оборудование из-за высокой стоимости должно эффективно использоваться конкретным потребителем, что возможно только при условии его интенсивной эксплуатации с максимальным использованием фонда рабочего времени.

Несмотря на большое разнообразие конструкций металлорежущих станков, токарные станки занимают достаточно высокое и стабильное место в парке станков.

Токарно-револьверные станки рационально применять в том случае, если по технологическому процессу обработки детали требуется последовательное применение различных режущих инструментов. Инструменты в необходимой последовательности крепят в соответствующих позициях револьверной головки и резцедержателях суппортов.

ЛИТЕРАТУРА

Горбунов Б. И. Обработка металлов резанием, металлорежущий инструмент станки. Учеб. пособие для студентов немашиностроительных специальных вузов. – М.: Машиностроение, 1981. – 287 с.: ил.

Ермаков Ю. М., Фролов Б. А. Металлорежущие станки: учебное пособие для техникумов по специальности «Инструментальное производство». – М.: Машиностроение, 1985. – 320 с.: ил.

Кучер А. М. Немые кинематические схемы металлорежущих станков. Учебное пособие для техникумов. Л.: Машиностроение, 1969. – 128 с.: ил.

Металлорежущие станки. Учеб. пособие для втузов. Н. С. Колев, Л. В. Красниченко, Н. С. Никулин и др. – 2-е изд., перераб. и доп. – М.: Машиностроение, 1980. – 500 с.: ил.

Металлорежущие станки: Учебник для нач. проф. образования / Б. И. Черпаков, Т. А. Альперович. – М.: Издательский центр «Академия», 2003. – 368 с.

Черпаков Б. И. Технологическое оборудование машиностроительного производства: Учебник для студ. учреждений сред. проф. образования / Б. И. Черпаков, Л. И. Вереина. – М.: Издательский центр «Академия», 2005. – 416 с.

Чернов Н. Н. Металлорежущие станки: Учебник для техникумов по специальности «Обработка металлов резанием». – 4-е изд., перераб. и доп. –

М.: Машиностроение, 1988. – 416 с.: ил.

infourok.ru

Станок токарно-револьверный с ручным управлением – патронное исполнение 1Г340П

Если Вам необходимо купить Станок токарно-револьверный с ручным управлением – патронное исполнение 1Г340П звоните по телефонам:

в Москве +7 (499) 372-31-73

в Санкт-Петербурге +7 (812) 245-28-87

в Минске +375 (17) 246-40-09

в Екатеринбурге +7 (343) 289-16-76

в Новосибирске +7 (383) 284-08-84

в Челябинске +7 (351) 951-00-26

в Тюмени +7 (3452) 514-886

в Нижнем Новгороде +7 (831) 218-06-78

в Самаре +7 (846) 201-07-64

в Перми +7 (342) 207-43-05

в Ростове-на-Дону +7 (863) 310-03-86

в Воронеже +7 (473) 202-33-64

в Красноярске +7 (391) 216-42-04

в Нур-Султане +7 (7172) 69-62-30;

в Абакане, Альметьевске, Архангельске, Астрахани, Барнауле, Белгороде, Благовещенске, Брянске, Владивостоке, Владимире, Волгограде, Вологде, Иваново, Ижевске, Иркутске, Йошкар-Оле, Казани, Калуге, Кемерово, Кирове, Краснодаре, Красноярске, Кургане, Курске, Кызыле, Липецке, Магадане, Магнитогорске, Майкопе, Мурманске, Набережных Челнах, Нижнекамске, Великом Новгороде, Новокузнецке, Новороссийске, Новом Уренгое, Норильске, Омске, Орле, Оренбурге, Пензе, Перми, Петрозаводске, Пскове, Рязани, Саранске, Саратове, Севастополе, Симферополе, Смоленске, Сыктывкаре, Тамбове, Твери, Томске, Туле, Улан-Удэ, Ульяновске, Уфе, Хабаровске, Чебоксарах, Чите, Элисте, Якутске, Ярославле и в других городах

По всей России бесплатный номер 8 (800) 775-16-64.

В странах СНГ — Беларуси, Казахстане, Туркменистане, Узбекистане, Украине, Таджикистане, Молдове, Азербайджане, Кыргызстане, Армении в городах Нур-Султан, Бишкек, Баку, Ереван, Минск, Ашхабад, Кишинев, Душанбе, Ташкент, Киев и других для покупки оборудования типа Станок токарно-револьверный с ручным управлением – патронное исполнение 1Г340П звоните на любой удобный номер, указанный на нашем сайте, или оставьте свои контакты под кнопкой ЗАКАЗАТЬ ЗВОНОК вверху сайта – мы сами Вам перезвоним.

stanok-kpo.ru

1В340Ф30 Станок токарно-револьверный с ЧПУ. Паспорт, схемы, характеристики, описание

Сведения о производителе токарно-револьверного станка модели 1В340Ф30

Изготовитель токарно-револьверного станка модели 1В340Ф30 – Бердичевский станкостроительный завод “Комсомолец”, г. Бердичев, Житомирской область, Украина. Адрес сайта: http://www.bevers.ru

В 1929-1931 гг. на базе предприятия был основан трансмиссионный завод.

В 1932 г. заводу присваивается имя «Комсомолец». В этот период завод освоил выпуск трубопроводно-запорной арматуры и запасных частей.

С 1980 года завод осваивает выпуск новой гаммы токарно-револьверных станков, в состав которой входят автоматизированные станки модели 1Г340П, станки с цикловым программным управлением модели 1Г340ПЦ, станки с числовым программным управлением модели 1В340Ф30 и роботизированные комплексы на их базе.

В 1984 году на заводе начинается выпуск многоцелевых токарно-револьверных станков модели 1П420ПФ40, которые кроме токарной обработки выполняют сверлильно-фрезерную доработку детали за одну установку в патроне.

Станки, выпускаемые Бердичевским станкостроительным заводом

1В340Ф30 Станок токарно-револьверный повышенной точности с ЧПУ. Назначение, область применения

Станок токарно-револьверный с вертикальной инструментальной головкой на крестовом суппорте предназначен для токарной обработки деталей с прямолинейным, ступенчатым и криволинейным профилем из прутка в автоматическом цикле и из штучных заготовок — в полуавтоматическом цикле в условиях серийного и мелкосерийного производств; на нем можно производить обточку, расточку, проточку канавок, подрезку торцов, сверление, зенкерование, развертывание, нарезку резьб плашками и метчиками, а также резцом по программе.

Принцип работы и особенности конструкции станка

Восьмипозицнонная револьверная головка па крестовом суппорте в сочетании с однокоординатным поперечным гидрофицированным суппортом обеспечивает высокие технологические возможности станка, фиксируется с помощью зубчатых полумуфт и управляется гидравликой.

Продольное и поперечное перемещения осуществляются высокомоментными двигателями постоянного тока через шариковые винтовые пары. Станок оснащен оперативной системой управления типа «Электроника НЦ-31».

Станок изготавливается в двух исполнениях:

- для обработки прутковых материалов диаметром до 40 мм

- для обработки штучных заготовок диаметром до 200 мм.

Зажим и подача прутков, а также зажим штучных заготовок осуществляются гидравлическим механизмом зажима и подачи прутка.

В станке реализована возможность быстрой переналадки с пруткового исполнения для обработки прутковых материалов и в патроне для обработки штучных заготовок, что значительно расширяет его технические возможности.

Зажим и подача прутков, а также зажим штучных заготовок производятся гидравлическим механизмом зажима и подачи прутка.

Наибольшее допускаемое колебание диаметра прутка ±1 мм, штучных заготовок ±3 мм.

Станок обеспечивает точность обработки изделий по 8 квалитету с шероховатостью поверхностей Ra 2,5 мкм. Основные преимущества станка:

- конструкция восьмипозиционной револьверной головки обеспечивает высокую жесткость (фиксация головки на плоские зубчатые колеса) и высокое быстродействие;

- наличие гидравлического отрезного суппорта позволяет совмещать операцию отрезки или прорезки канавок с другими операциями при обработке детали;

- обработка деталей из прутка в автоматическом цикле;

- широкий диапазон нарезаемых резьб, включая многозаходные;

- крестовый суппорт с вертикальной осью револьверной головки позволяет производить все виды токарной обработки малым числом инструмента;

- наличие оперативной системы управления дает возможность рабочему на рабочем месте в ходе обработки первой детали при помощи средств ручного управления и, используя элементы автоматического управления, формировать управляющую программу, позволяющую следующую деталь обрабатывать в автоматическом цикле;

- значительно сокращается время на составление и отладку управляющей программы по сравнению с имеющимися станками с ЧПУ.

Станок предназначен для работы в условиях серийного и мелкосерийного производства.

Корректированный уровень звуковой мощности LpA не должен превышать 96 дБА.

Разработчик — Бердичевский станкостроительный завод «Комсомолец».

1В340Ф30 Габарит рабочего пространства станка

Габаритные размеры рабочего пространства станка 1в340ф30

1В340Ф30 Посадочные и присоединительные базы станка. Шпиндель

Посадочные и присоединительные базы станка 1в340ф30

1В340Ф30 Посадочные и присоединительные базы станка. Инстументальная револьверная головка

Посадочные и присоединительные базы станка 1в340ф30

1В340Ф30 Фото токарного станка с ЧПУ

Фото токарного револьверного станка 1в340ф30

1В340Ф30 Фото револьверной головки токарного станка с ЧПУ

Фото токарного револьверного станка 1в340ф30

1В340Ф30 Пульт управления токарного станка с ЧПУ

Пульт управления револьверного станка 1в340ф30

Пульт управления револьверного станка 1в340ф30. Смотреть в увеличенном масштабе

Управление станком может производиться с пульта и от устройства числового программного управления.

Наличие напряжения на пульте станка (рис. 10.13) подтверждается свечением сигнальной лампы 14.

Включение гидропривода осуществляется нажатием кнопки 5.

Перед началом работы переключатель 20 режима работы станка ставится в требуемое положение: наладочный, полуавтоматический и автоматический режимы.

В положении «наладочный режим» станок управляется с помощью кнопок и переключателей, расположенных на пультах станка.

Например, переключателем 2 можно выбрать позицию револьверной головки, а нажатием кнопки 1 осуществить ее поворот; переключателем 18 установить требуемое направление вращения шпинделя, а кнопкой 17 осуществить пуск или кнопкой 15 — останов шпинделя.

На пульте станка имеется кнопка 23 — аварийный стоп, при нажатии которой выключаются все системы станка.

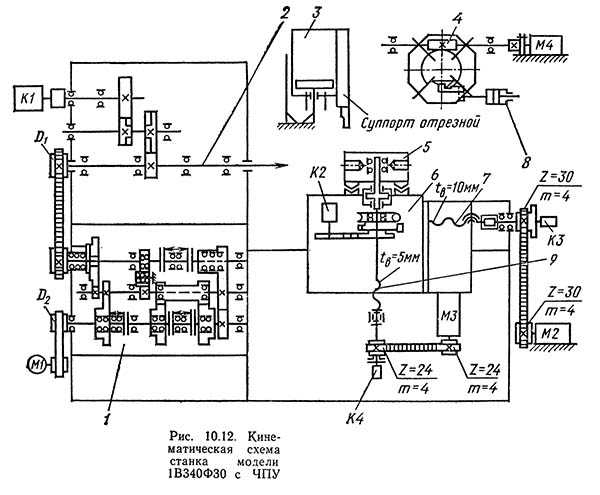

1В340Ф30 Схема кинематическая токарного станка с ЧПУ

Кинематическая схема токарного револьверного станка 1в340ф30

Кинематическая схема токарного револьверного станка 1в340ф30. Смотреть в увеличенном масштабе

Главное движение (вращение шпинделя) осуществляется от двухскоростного электродвигателя M1 мощностью 15 кВт с числом оборотов 4500 через ременную передачу на входной вал со шкивом D2 коробки скоростей 1.

Коробка скоростей имеет четыре вала с зубчатыми колесами, которые попарно находятся в зацеплении, и электромагнитные муфты. Электромагнитные муфты включаются попарно, что обеспечивает ступенчатое изменение частоты вращения выходного вала коробки скоростей. Выходной вал коробки скоростей связан плоскозубчатой передачей со шкивом D1, который передает вращение на шпиндель станка 2. Ступенчатое изменение частоты вращения шпинделя 2 может производиться на холостом ходу и под нагрузкой. Торможение шпинделя осуществляется включением электромагнитных муфт коробки скоростей. Контроль за частотой вращения шпинделя при резьбонарезании осуществляется датчиком обратной связки К1.

Движение подач – продольные и поперечные перемещения револьверного суппорта осуществляются электродвигателями постоянного тока с регулируемым числом оборотов от 0 до 1500 об/мин посредством пар винт – гайка качения с ходом винтов, соответственно, 10 и 5 мм.

В продольном направлении он перемещается винтовой передачей с гайкой качения 7, которая получает вращение через ременную передачу от электродвигателя М2 с регулируемой частотой вращения. Контроль за частотой вращения винтовой пары качения осуществляется датчиком обратной связи КЗ; этим контролируется величина подачи револьверного суппорта.

Поперечное перемещение револьверной головки 5 на револьверном суппорте 6 осуществляется винтовой передачей с гайкой качения 9, которая получает вращение от электродвигателя МЗ с регулируемой частотой вращения. При этом перемещение револьверной головки контролируется датчиком обратной связи К4. Поворот револьверной головки осуществляется гидродвигателем М4 через червячную передачу 4; контроль положения револьверной головки — датчиком обратной связи К2, который связан с ее осью вращения зубчатой передачей.

Быстрые хода (в 8 м/мин) и рабочие подачи (5..600 м/мин) отрезного суппорта осуществляются при помощи гидравлики.

Гидроцилиндром 3 осуществляются подвод и рабочая подача отрезного суппорта, гидроцилиндром 5 — фиксация револьверной головки в рабочем положении.

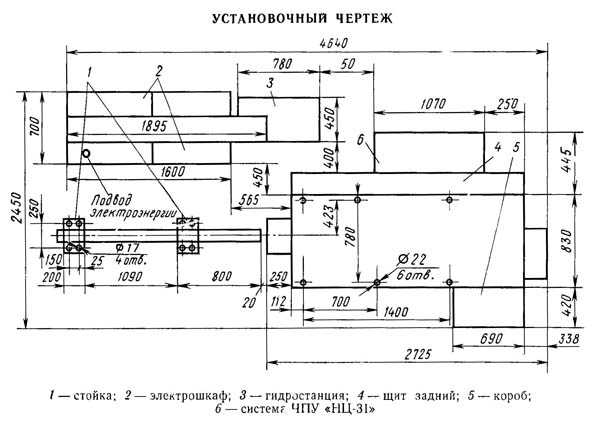

1В340Ф30 Установочный чертеж токарного станка

Установочный чертеж токарного револьверного станка 1в340ф30

1В340Ф30 Станок токарно-револьверный с числовым программным управлением (ЧПУ). Видеоролик.

Технические характеристики станка 1В340Ф30

| Наименование параметра | 1В340Ф30 | |

|---|---|---|

| Основные параметры станка | ||

| Обозначение системы ЧПУ | НЦ-31 | |

| Наибольший диаметр обрабатываемого изделия над станиной, мм | 400 | |

| Наибольший диаметр обрабатываемого прутка на переднем зажиме, мм | 50 | |

| Наибольший диаметр обрабатываемого прутка в зажимной и подающей трубе, мм | 40 | |

| Диаметр отверстия в шпинделе, мм | ||

| Наибольшая длина изделия устанавливаемого в центрах (РМЦ), мм | 120 | |

| Шпиндель | ||

| Мощность двигателя главного движения, кВт | 6 | |

| Количество рабочих скоростей шпинделя | 12 | |

| Пределы чисел оборотов шпинделя, об/мин | 45…2000 | |

| Частота вращения шпинделя в I диапазоне, об/мин | 45…1400 | |

| Частота вращения шпинделя во II диапазоне, об/мин | 63…2000 | |

| Пределы чисел оборотов шпинделя (обратное вращение), об/мин | 45…250 | |

| Конец шпинделя фланцевый по ГОСТ 12595-75 | 1-6Ц | |

| Наибольший крутящий момент на шпинделе не менее, Нм (кг*м) | 40 | |

| Подачи | ||

| Наибольшее перемещение револьверного суппорта: продольное (Z) / поперечное (X), мм | 310/ 110 | |

| Диапазон скоростей продольных и поперечных подач револьверного суппорта, мм/мин | 1..2500 | |

| Число подач револьверного суппорта | б/с | |

| Скорость быстрых продольных/ поперечных ходов, м/мин | 10/ 5 | |

| Диапазон скоростей продольных и поперечных подач отрезного суппорта, мм/мин | 5..600 | |

| Число подач отрезного суппорта | б/с | |

| Скорость быстрых ходов отрезного суппорта, м/мин | 8 | |

| Количество позиций (инструментов) в револьверной головке | 8 | |

| Наибольшее усилие продольных/ поперечных подач, кгс | 600/ 300 | |

| Параметры системы ЧПУ | ||

| Обозначение системы ЧПУ | НЦ-31 | |

| Число координат | 2 | |

| Количество одновременно управляемых координат | 2 | |

| Дискретность задания координат в продольном/ поперечном направлении (дискретность задания по оси Z, X) | 0,001 | |

| Электрооборудование станка | ||

| Количество электродвигателей на станке, кВт | 6 | |

| Электродвигатель главного привода, кВт | 6 | |

| Электродвигатель продольных подач, кВт | 1,5 | |

| Электродвигатель поперечных подач, кВт | 1,5 | |

| Электродвигатель станции смазки, кВт | 0,37 | |

| Электродвигатель гидростанции, кВт | 2,2 | |

| Электродвигатель насоса охлаждения, кВт | 0,12 | |

| Электродвигатель инструментальной головки, кВт | ||

| Суммарная мощность электродвигателей, кВт | 11,69 | |

| Суммарная мощность станка, кВт | ||

| Габариты и масса станка | ||

| Габаритные размеры станка с ЧПУ (длина, ширина, высота), мм | 2840 1770 1670 | |

| Масса станка с ЧПУ, кг | 3600 |

Полезные ссылки по теме

Каталог справочник токарно-револьверных станков

Паспорта токарно-револьверных станков

Справочник деревообрабатывающих станков

Справочник КПО

Купить каталог, справочник, базу данных: Прайс-лист информационных изданий

stanki-katalog.ru