Породоразрушающий инструмент для горных работ – Что такое Породоразрушающий инструмент для горных работ?

Породоразрушающий инструмент для горных работ – комплекс буровых инструментов для бурения взрывных скважин, а также для ударно-канатного бурения

Породоразрушающий инструмент для горных работ – комплекс буровых инструментов для бурения взрывных скважин, а также для ударно-канатного бурения геологоразведочных, инженерно-геологических и прочих скважин.

Твердосплавные коронки типа «СА», «СМ» предназначены для колонкового вращательно-ударного и вращательного способов проходки скважин в мягких и средней твердости породах I-VIII и частично IX категорий по буримости.

Долота буровые типа «К», «КНШ» используются для разрушения горных пород крепостью f=6-20 по шкале проф. М.М. Протодьяконова при бурении скважин погружными пневмоударниками на открытых и подземных горных работах.

Шлицевое или байонетное соединение бурового долота с пневмоударником обеспечивают надежное крепление и быструю смену инструмента.

Штыревые долота со штырями различной геометрии могут быть оснащены твёрдым сплавом отечественного или импортного производства повышенной стойкости для труднобуримых пород.

Шарошечными долотами осуществляется свыше 90% объема бурения на нефть и газ.

Они наиболее производительны и при бурении геологоразведочных (сплошным забоем) и взрывных скважин в крепких породах.

Эффективное бурение скважин обеспечивается своевременной очисткой забоя от выбуренных частиц породы и выносом их к устью скважин, а также охлаждением рабочих поверхностей бурового инструмента продувкой сжатым воздухом – при бурении неглубоких (до 20 м) скважин, и промывкой – при бурении глубоких и сверхглубоких скважин.

Для бурения шпуров перфораторами разного типа по горным породам крепостью до 20 по шкале проф.

Коронки со штангой соединяются через промежуточную латунную втулку, вставляемую в гнездо посадочного конуса.

Втулка компенсирует небольшие отклонения в размерах поверхности конуса штанги и корпуса коронки, обеспечивая эластичность соединения и тем самым, увеличивая усталостную прочность инструмента.

Для ударно-канатного бурения твердых и каменистых грунтов используется буровое долото со сменными лезвиями.

Удары бурового долота разрушают и измельчают твердую породу, а образовавшийся шлам извлекается со дна скважины с помощью желонки.

Если канатно-ударное бурение скважины происходит в несвязных, сыпучих грунтах, и сильно трещиноватых породах или хотя бы с прослойками такого грунта, то всегда сохраняется риск засыпки скважин грунтами.

Чтобы этого не допустить в скважину с самой верхней её части опускается обсадная труба.

На первом отрезке обсадной трубы закрепляется конусный расширительный башмак.

По мере увеличения глубины скважины, обсадные трубы под собственным весом или под действием несильных ударов сверху опускаются вниз.

Диаметр обсадных труб должен быть несколько большим, чем диаметр забивного стакана, чтобы последний мог свободно перемещаться в скважине.

Таким образом, диаметр скважины оказывается меньше диаметра обсадных труб, и часть грунта со стенок скважины срезается самой обсадной трубой.

Страница не найдена — Sandvik Mining and Rock Technology

478 результатов поиска

478 результатов поиска для «%d0%b1%d1%83%d1%80%d0%be%d0%b2%d0%be%d0%b9 %d0%b8%d0%bd%d1%81%d1%82%d1%80%d1%83%d0%bc%d0%b5%d0%bd%d1%82»

в весь веб-сайтdd411-specification-sheet-english.

pdf tramming

Adjustable with seat belt Sound pressure level EN 16228 Cabin: 80 dB(A) Air conditioning Fluorinated gas : R134a

Filled weight: 1.95 kg … percussion control

Selection switch between standard /

reaming hole drilling

TMS D1 for TFX-feed

TMS DDSS1 for TF-feed

TCAD+ with iSURE I Basic (Drill plan

pdf tramming

Adjustable with seat belt Sound pressure level EN 16228 Cabin: 80 dB(A) Air conditioning Fluorinated gas : R134a

Filled weight: 1.95 kg … percussion control

Selection switch between standard /

reaming hole drilling

TMS D1 for TFX-feed

TMS DDSS1 for TF-feed

TCAD+ with iSURE I Basic (Drill plantubex-specification-sheet-english.pdf

83 84 3!.$6)+45″%83934%-3 Tubex XL-90 Part Description Weight (kg) Weight (lb) Part no. ‘UIDEDEVICE – 7 15,4 80-3A00-090D ‘UIDEDEVICE DHD3,5 … (Foot valve, 47-24017) 7 15,4 80-2400-090D Pilot bit #6$0 3,6 7,9 81-090B-090A65 Eccentric reamer 1,4 3 82-090B-123W65 Casing shoe 1,1grinding-equipment-brochure-english.pdf

797-5773-22 GRINDING WHEEL DIMENSIONS D = 127 mm W = 63 mm d = 32 mm D1complete-grinding-brochure-english.pdf

797-5773-22 GRINDING WHEEL DIMENSIONS D = 127 mm W = 63 mm d = 32 mm D1 = 80 mm w = 50 mm TECHNICAL DATA Air pressure Max 8 bar Air consumption 5-10 … 127x546x321 mm Weight inclusive of grinding wheel 21.5 kg Cutting-edge radius 80 mm Cutting-edge angle 110° Grinding Equipment | Sandvik Mining 5 INTEGRALrock-tools-grinding-catalogue-2019-2020.pdf

797-5773-22 GRINDING WHEEL DIMENSIONS D = 127 mm W = 63 mm d = 32 mm D1 = 80 mm w = 50 mm TECHNICAL DATA Air pressure Max 8 bar Air consumption … × 321 mm Weight inclusive of grinding wheel 21.5 kg Cutting-edge radius 80 mm Cutting-edge angle 110° 7 GRINDING EQUIPMENT RG100H INTEGRAL STEELБельгия

Контактная информация для Бельгияrock-tools-top-hammer-catalogue-2018.

pdf result is an insert ideal for

abrasive rock conditions. You can count on up to 80 percent

longer grinding intervals* and up to 60 percent longer

bit life* … ADVANTAGES

– Our top center design extends grinding intervals by

up to 80 percent* compared to our previous design,

reducing your bit cost per drilled

pdf result is an insert ideal for

abrasive rock conditions. You can count on up to 80 percent

longer grinding intervals* and up to 60 percent longer

bit life* … ADVANTAGES

– Our top center design extends grinding intervals by

up to 80 percent* compared to our previous design,

reducing your bit cost per drilledtop-hammer-drilling-tools-brochure-english.pdf

end Ø 82 mm. Flushing hole Ø 22,5 mm Pilot tube – GT60. 4265 14′ – 87 3 1/2″ 7640-8743-70 5335 17′ 6″ 76 3″ 7640-7653-70 Female end Ø 85 mm (82 mm on … 117 10 45 L 59 70 8 45 L 59 49 8 45 L 59 49 8 Sa nd vi k 80 Applica- tion Flushing hole (mm) Thread Length (mm) Part No. HL 600-45OT220 Transmission oil Technical specification

The Sandvik OT220 products are industrial gear oils of the latest generation, having outstanding extreme pressure characteristics (EP/AW properties) … are industrial gear oils with excellent demulsifying properties which canУдарный способ бурения

Ударный способ бурения скважин представляет собой методику проведения буровых работ для получения скважин сплошным забоем на глубину до 250 метров. Целью проведения бурения ударным способом и получения скважин со сплошным забоем – организация источника водоснабжения, проведение детальной разведки каменных пород, инженерно-геологические изыскания, установка свай набивного типа и многое другое. Данная технология предполагает получение скважины диаметром 300 мм у поверхности и около 150 мм на глубине.

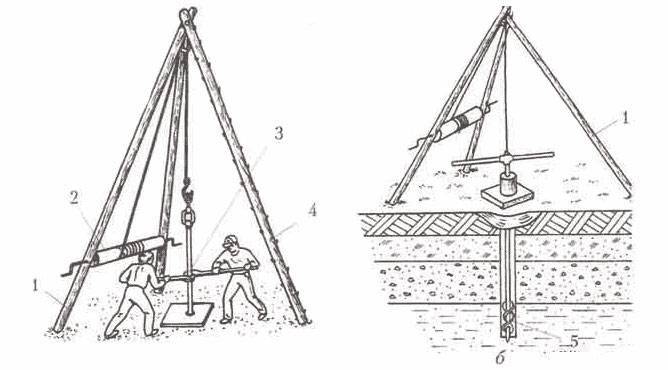

Ударный способ бурения скважин по методу воздействия на породу и организации процесса бурения можно разделить на три подтипа проведения такого рода работ: ударно-канатный, ударно-штанговый и ударно-вращательный способы.

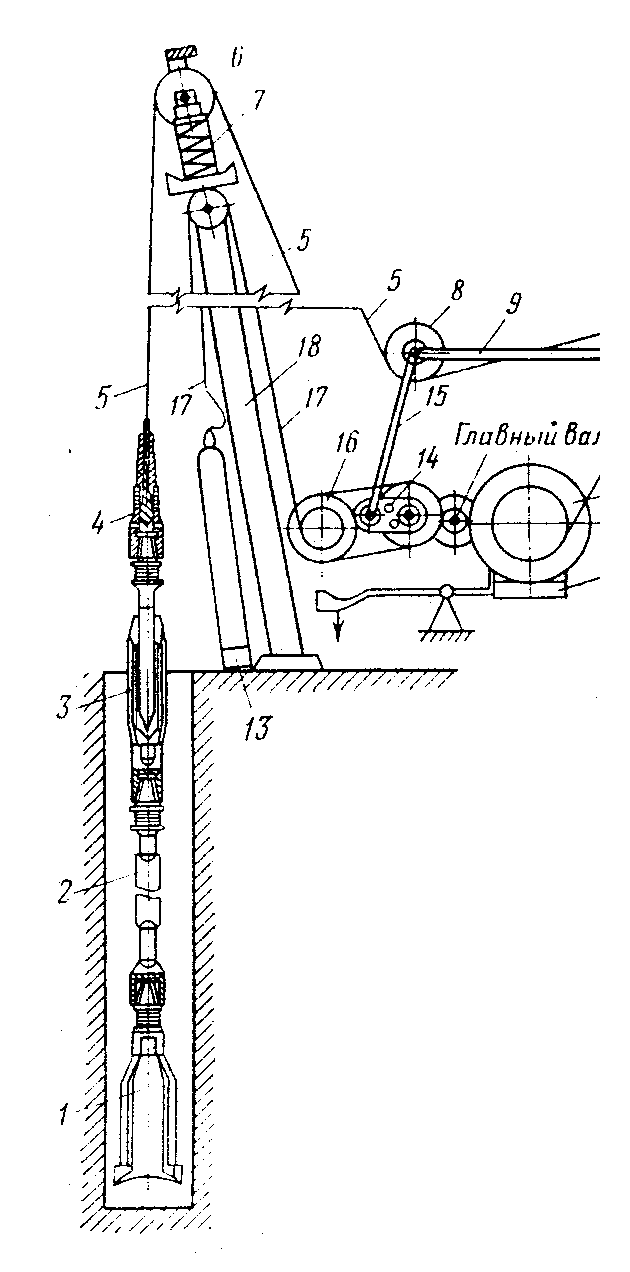

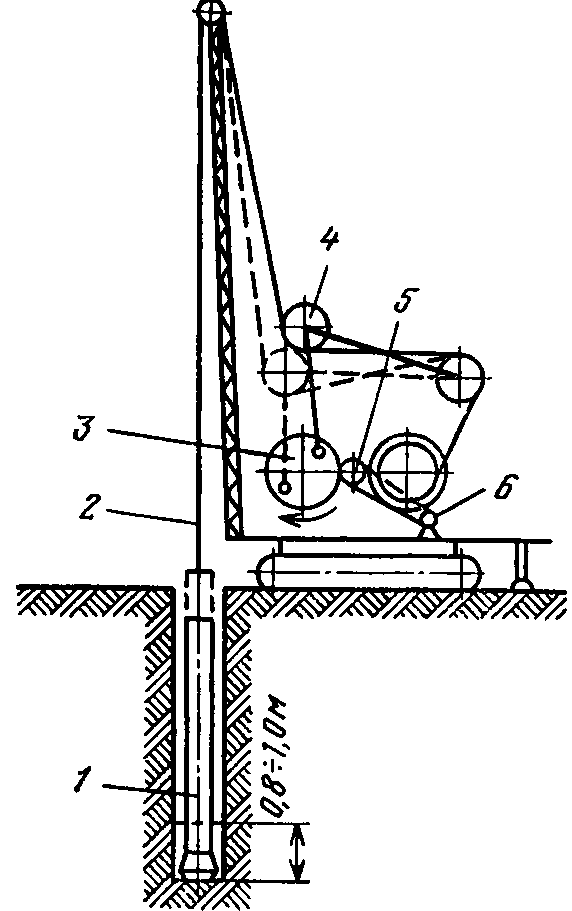

Первый, ударно-канатный способ бурения скважин, часто используется для получения источника водоснабжения на участке даже непрофессиональными пользователями. Принцип действия ударно-канатной буровой установки очень прост: он заключается в подъеме на определенную высоту и последующем сбрасывании специального бурового снаряда – груза, развивающего достаточную силу удара, чтобы разрушить достаточно твердые породы. Удар за ударом этот груз все глубже вгоняет полый забивной стакан в поверхность земли, после чего он поднимается для удаления заполнившего его грунта. Масса груза для ударно-канатного бурения может составлять до трех тонн, а высота, на которую он поднимается, обычно превышает 100 сантиметров. При использовании такого метода возможно обеспечить производительность буровых работ в объеме до 30 метров за одну смену.

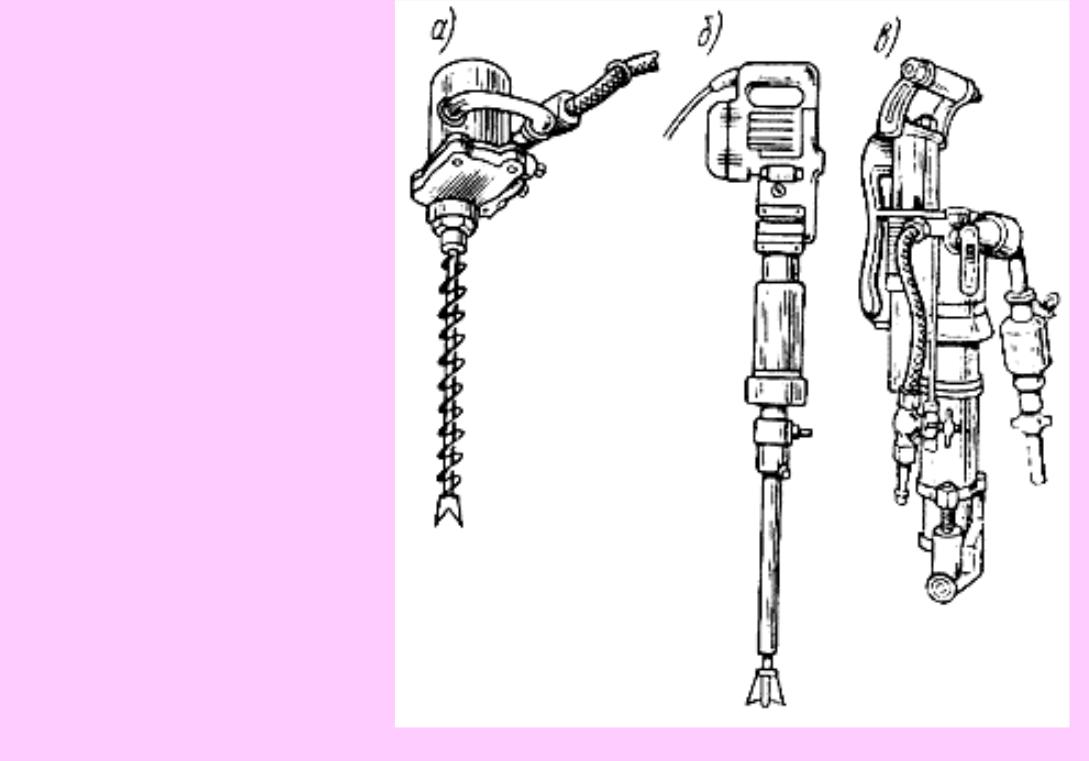

Ударно-вращательный способ бурения совмещает в себе два типа воздействия на породу – вращения и ударных нагрузок. Вращатель обеспечивает вращение породоразрушающего инструмента вокруг своей оси, а пневматический молот – пневмоударник – обеспечивает возвратно-поступательные движения бойка, передающего удары на буровую коронку. Воздух к этой пневматической системе подается по бурильным штангам.

Простота и надежность бурения скважин ударно-канатным способом

Примерно 4000 лет назад в Китае впервые была освоена технология ударно-канатного способа бурения скважин, которая используется до сих пор.

Преимущества и недостатки ударного бурения

Главными преимуществами данного метода являются его простота и надежность. В скважину опускается специальное буровое долото с острым концом, которое закреплено на металлическом тросе. Вертикальные движения инструмента разрушают породу в забое, а для усиления удара применяется ударная штанга, соединенная прямо с буровым прибором. Благодаря этому способ отличается эффективностью и универсальностью.

В скважину опускается специальное буровое долото с острым концом, которое закреплено на металлическом тросе. Вертикальные движения инструмента разрушают породу в забое, а для усиления удара применяется ударная штанга, соединенная прямо с буровым прибором. Благодаря этому способ отличается эффективностью и универсальностью.

Торс натягивают на мачте с использованием электрического двигателя, а при подъеме инструмента из забоя он наматывается на барабан. Это очень удобный механизм, поскольку не потребуется сборка и разборка бурового инструмента, что необходимо при сверлении. Кроме того, при бурении ударным методом в сыпучих почвах для защиты скважины применяют обсадные колонны.

Сравнительно небольшие габариты используемой установки позволяют проделывать неглубокие скважины для воды в труднодоступных местах. Мелкая скважина подает небольшое количество воды, а саму воду потребуется обязательно очищать.

Есть у данного метода и недостаток – небольшая скорость проходки. Методом сверления можно добыть воду намного быстрее. Именно по этой причине ударный способ используется в том случае, когда клиенту требуется скважина глубиной не более 250 метров. В истории зафиксированы случаи, когда ударным методом проводилось бурение глубиной до километра, но на такую работу требовался не один десяток лет.

Разновидности ударно-канатного бурения

Бурение ударно-канатным методом можно разделить на два вида:

- С промывкой. Этот метод подходит для разных пород. Добавление воды в измельченный грунт приводит к появлению шлама, который убирают при помощи желонки. После его удаления бурение продолжается. В данном случае потребуется около 150 литров воды на метр глубины.

- Сухое. Иногда первый метод не подходит: например, в случае забора керна при геологических исследованиях. Керн добывается плохого качества по причине смешивания грунта с водой. При сухом бурении скважины с диаметром 20 сантиметров добывается около 200 кг породы на каждые 18 метров глубины.

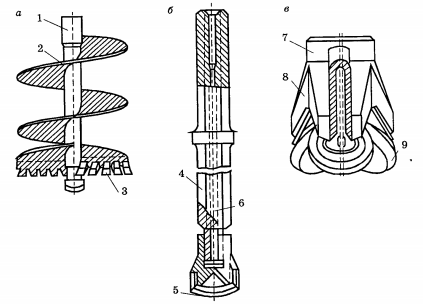

Разрушение (бурение) горных пород твердосплавным буровым инструментом

При разведке и добыче полезных ископаемых, строительстве тоннелей и гидросооружений, а также инженерных изысканиях, разрушение горных пород производится, в основном, твердосплавным буровым инструментом. При этом следует выделить две области применения твердосплавного инструмента: бурение шпуров и скважин; разрушение пород горно-режущим инструментом с использованием комбайнов, врубовых машин и стругов.

Схема нагружения твердосплавных породоразрушающих элементов зависит от способа бурения. Наиболее распространенными на современном этапе развития техники являются способы: вращательный; ударноповоротный; ударно-вращательный; вращательно-ударный; шарошечный.

При вращательном бурении используются твердосплавные резцы, обычно двухлезвийные и кольцевые буровые коронки, оснащенные макро- или микрорезцами.

Разрушение пород осуществляется за счет сжатия, раздавливания и частично резания.

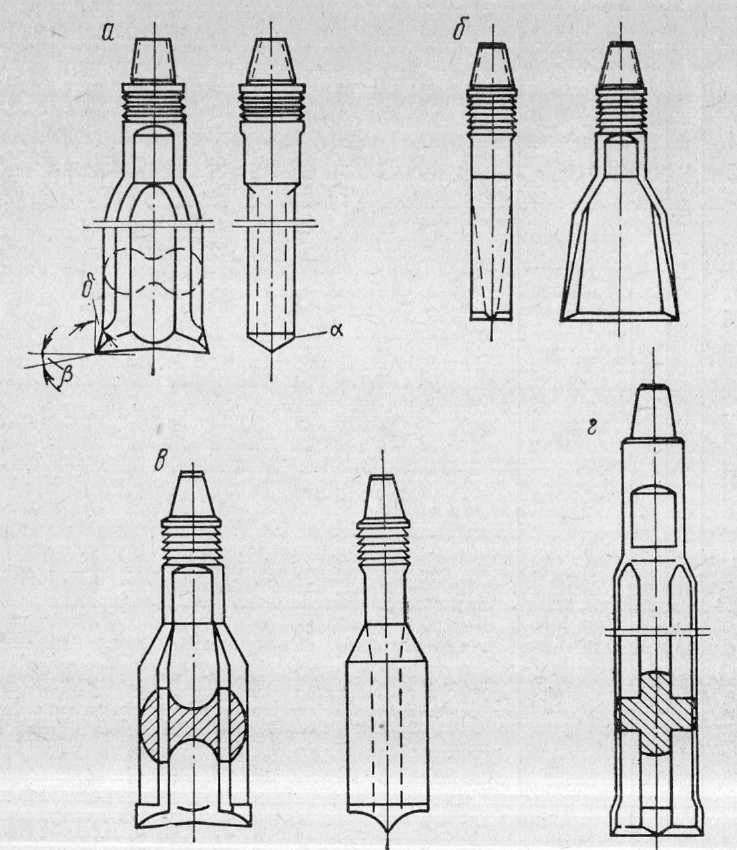

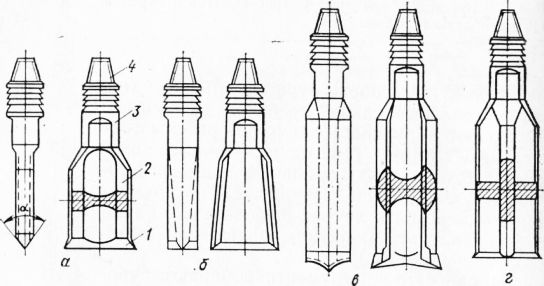

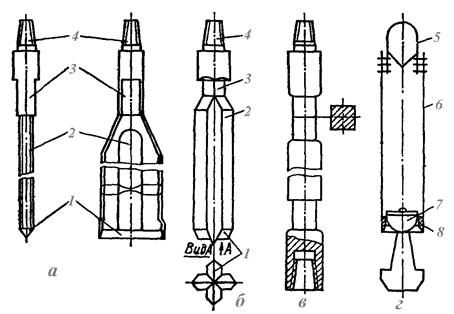

При ударно-поворотном бурении используются долотчатые, трехперые и крестовые коронки, оснащенные призматическими и цилиндрическими твердосплавными изделиями с клиновым породоразрушающим лезвием, штыревые коронки, оснащенные цилиндрическими твердосплавными изделиями с полусферической или конической породоразрушающей головкой, а также цельные буры (моноблоки) с долотчатой или трехперой формой породоразрушающей головки.

Разрушение породы происходит за счет ее уплотнения (образования ядра под лезвием) от ударных нагрузок с последующим образованием трещин, выходящих на поверхность забоя, и скалывания консольных плит.

В качестве энергоносителя при ударноповоротном бурении используется сжатый воздух под давлением.

Ударно-вращательное бурение отличается от ударно-поворотного тем, что вращение инструмента осуществляется постоянно электрическим, пневматическим или гидравлическим двигателем.

При этом способе бурения применяется более мощное оборудование: пневматические или гидравлические перфораторы.

В ударно-вращательном способе следует выделить две разновидности: с выносными перфораторами; погруженными пневмо- или гидроударниками.

В первом случае энергия удара к породоразрушающему лезвию и вращение коронки от вращателя перфоратора к породоразрушающему лезвию передается через став штанг. В качестве породоразрушающего инструмента используются крестовые, Х-образные и штыревые твердосплавные коронки, в основном, с резьбовым соединением со штангой. Крестовые и Х-образные коронки оснащаются призматическими или цилиндрическими твердосплавными изделиями с клиновым породоразрушающим элементом. Штыревые коронки оснащаются цилиндрическими штырями с полусферической или баллистической формой породоразрушающей головки.

Во втором случае ударный механизм постоянно находится у забоя скважины, а вращатель – на поверхности. В качестве породоразрушающего инструмента используются опережающие крестовые, Х-образные, трехперые с опережающим лезвием и штыревые коронки, которые оснащаются либо призматическими твердосплавными пластинами с клиновым лезвием, либо цилиндрическими штырями с полусферической головкой. Механизм разрушения горной породы при ударно-вращательном бурении аналогичен механизму разрушения породы при ударно-поворотном бурении.

Вращательно-ударный способ отличается от ударно-вращательного режимами силового нагружения. Ударные нагрузки у него в несколько раз ниже, но в 2-3 раза больше осевое усилие и крутящий момент.

В качестве породоразрушающего бурового оборудования используются коронки, оснащенные призматическими и цилиндрическими твердосплавными изделиями с ассиметричным лезвием. При вращательно-ударном способе разрушение породы происходит как за счет ударных нагрузок, так и частично резания.

При шарошечном бурении в качестве породоразрушающего инструмента используются шарошечные долота. Буровой станок, создавая давление на шарошечное долото вдоль его оси, одновременно с этим производит вращение штанги и шарошечного долота

Буровой станок, создавая давление на шарошечное долото вдоль его оси, одновременно с этим производит вращение штанги и шарошечного долота

Шарошки опираются на забой скважины и вместе с долотом вращаются вокруг ее оси. При этом под большим осевым давлением зубки, находящиеся на конусной поверхности шарошек, внедряются в породу забоя скважины и разрушают ее. Шарошки оснащаются цилиндрическими зубками, в основном, с клиновой или полусферической головкой. Для выемочных комбайнов и врубовых машин используются радиальные, радиально-торцевые, тангенциальные и вращающиеся резцы, а для стругов резцы и ножи.

Для оснащения бурового и горнорежущего инструмента применяются твердые сплавы группы ВК.Аналогичные по составу сплавы используются шведской фирмой Sandvik Coromant.

Технические требования определены ГОСТ 4411, установлены требования по выкрашиванию, выпуклости и вогнутости подлежащих пайке поверхностей изделий, макроструктуре и микроструктуре. Кроме того определены правила приемки, методы испытаний, маркировка, упаковка, транспортирование и хранение. В ГОСТ 880 определены формы и размеры твердосплавных изделий для горного инструмента. Размеры с предельными отклонениями определены ГОСТ по каждому номеру формы изделий.

Все статьи о бурении и буровом оборудовании далее →

Вращательно-ударное бурение — Статьи — Горная энциклопедия

ВРАЩАТЕЛЬНО-УДАРНОЕ БУРЕНИЕ (а. rotary-percussion drilling; н. Drehschlagbohren; ф. forage rotopercutant; и. sondeo por rotacion-percusion) — процесс разрушения породы при бурении шпуров и скважин прижатым к забою с большим осевым усилием и непрерывно вращающимся буровым инструментом, по которому периодически наносятся удары бойком.

Первые машины для вращательно-ударного бурения шпуров были разработаны в ФРГ в конце 40-х годов. Осуществляется вращательно-ударное бурение буровыми каретками, на которых устанавливают мощные бурильные молотки, снабжённые гидравлическими манипуляторами с цепными и винтовыми податчиками, а также мобильными буровыми станками на пневмошинном или гусеничном ходу. Породоразрушающий инструмент (рис.) для вращательно-ударного бурения — коронки с режущими твердосплавными лезвиями с передним отрицательным углом, соединённые муфтами с круглыми стальными штангами, имеющими центральный промывочный канал, с резьбой верёвочного, упорного или круглоупорного профиля. При вращательно-ударном бурении буровую каретку с помощью распорных домкратов жёстко устанавливают в забое, а бурильный молоток манипулятором и податчиком фиксируется на оси бурения шпура или скважины, затем включается вращатель, подаётся промывочная жидкость на забой, создаётся податчиком осевое усилие и после контакта инструмента с забоем включается ударный механизм пневматического или гидравлического бурильного молотка. Частота вращения инструмента при вращательно-ударном бурении до 300 об/мин, осевое усилие до 14 кН, частота ударов 2000-4000 в мин, энергия единичного удара 20-40 Дж на 1 см диаметра инструмента. Чистая скорость вращательно-ударного бурения 1-2 м/мин, что значительно выше, чем у обычного бурильного молотка.

Породоразрушающий инструмент (рис.) для вращательно-ударного бурения — коронки с режущими твердосплавными лезвиями с передним отрицательным углом, соединённые муфтами с круглыми стальными штангами, имеющими центральный промывочный канал, с резьбой верёвочного, упорного или круглоупорного профиля. При вращательно-ударном бурении буровую каретку с помощью распорных домкратов жёстко устанавливают в забое, а бурильный молоток манипулятором и податчиком фиксируется на оси бурения шпура или скважины, затем включается вращатель, подаётся промывочная жидкость на забой, создаётся податчиком осевое усилие и после контакта инструмента с забоем включается ударный механизм пневматического или гидравлического бурильного молотка. Частота вращения инструмента при вращательно-ударном бурении до 300 об/мин, осевое усилие до 14 кН, частота ударов 2000-4000 в мин, энергия единичного удара 20-40 Дж на 1 см диаметра инструмента. Чистая скорость вращательно-ударного бурения 1-2 м/мин, что значительно выше, чем у обычного бурильного молотка.

Вращательно-ударное бурение применяется для бурения шпуров при проведении подземных выработок и для бурения скважин при подземной отбойке крепких и средней крепости руд, в гидротехническом и дорожном строительстве.

Дотянуться до глубин — Журнал «Сибирская нефть» — Приложение «Нефть. Просто о сложном» №126 (ноябрь 2015)

Хотя сама идея бурения кажется простой и понятной, в реальности этот процесс сопряжен с большим количеством трудностей. Современная скважина — сложнейший объект, строительство которого требует применения высоких технологий

От быка до турбобура

Бурить скважины люди начали давно. Известно, что в эпоху династии Хань (202 до н. э. — 220 н. э.) китайцы уже умели строить скважины, достигавшие 600 м в глубину. Судя по сохранившимся изображениям, при этом использовался ударно-вращательный метод бурения: быки поворачивали долото, а группа людей синхронными прыжками загоняла его глубже в землю. Первая информация о бурении скважин в России относится к IX веку и связана с добычей растворов поваренной соли в районе Старой Руссы.

Первая информация о бурении скважин в России относится к IX веку и связана с добычей растворов поваренной соли в районе Старой Руссы.

Официально принято считать, что первую скважину глубиной около 500 м, предназначенную для коммерческой добычи нефти, построил в 1859 году в штате Пенсильвания Эдвин Дрейк. Однако известно, что как минимум за 10 лет до этого нефтяные скважины успешно строили в Баку, и это не единственный пример, позволяющий оспаривать пальму первенства США.

В середине XIX века при бурении скважин для добычи соляных растворов, а потом и нефти применялось в основном ударное бурение. При этом разрушение (дробление) породы происходит под действием ударов падающего снаряда либо ударов по самому неподвижному снаряду. С увеличением глубины бурения эта технология становится все менее эффективной — сложнее промывать скважину, жидкость создает дополнительное сопротивление падающему долоту, а при бурении без промывки много времени уходит на очистку и крепление скважины. Поэтому на смену ударному пришло вращательное бурение.

Внедрение технологии механического роторного бурения в начале ХХ века стало одним из ключевых событий развития нефтяной промышленности. Впервые новую технологию применили на нефтяных промыслах Техаса в 1901 году. При роторном бурении долото, дробящее породу, присоединялось к колонне бурильных труб, вся эта конструкция опускалась в скважину и вращалась специальным станком с поверхности.

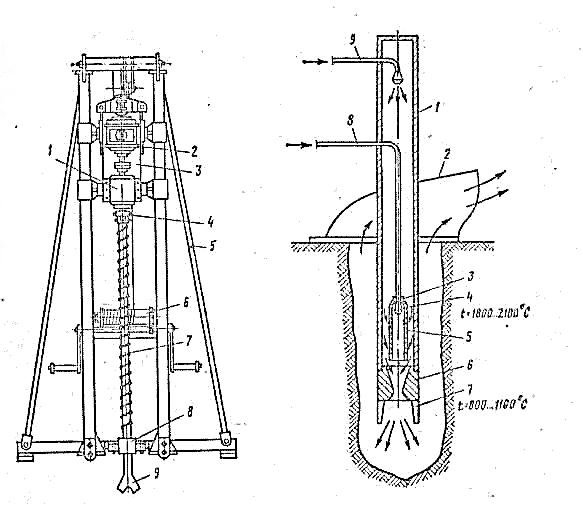

В 1922 году советский ученый Матвей Капелюшников создал турбобур. Турбинный двигатель, вращавший долото, стали размещать прямо на забое скважины. Изобретение усовершенствовало роторное бурение, при котором долото, прикрепленное к колонне из труб, вращалось с поверхности земли.

К окончанию первой трети XX века роторное бурение полностью завоевало нефтяную отрасль. Изменения в конструкции оборудования и технологии привели к более чем десятикратному увеличению скорости проходки и снижению себестоимости буровых работ, при этом глубину скважин удалось увеличить до 3–4 км. Впрочем, и этот способ не был лишен недостатков. Среди них — громоздкость бурового инструмента: при глубине скважины в 4 км колонна бурильных труб весила более 200 тонн, и основная часть энергии тратилась именно на вращение колонны, а не на углубление самой скважины. Решить проблему позволило размещение двигателя, вращающего долото, в глубине скважины.

Впрочем, и этот способ не был лишен недостатков. Среди них — громоздкость бурового инструмента: при глубине скважины в 4 км колонна бурильных труб весила более 200 тонн, и основная часть энергии тратилась именно на вращение колонны, а не на углубление самой скважины. Решить проблему позволило размещение двигателя, вращающего долото, в глубине скважины.

Устройство нефтяной скважины

Каждая колонна обсадных труб, спускаемая в скважину, имеет свое назначение и название. Первая, самая короткая, — направление. Она предназначена для предохранения устья скважины от размыва и для направления промывочной жидкости в желобную систему в процессе бурения скважины. Следующая колонна — кондуктор — изолирует водоносные пласты, перекрывает верхние неустойчивые породы. На нее монтируется противовыбросовое оборудование. Низ кондуктора, как и низ всех спускаемых после него колонн, заканчивается короткой утолщенной трубой, называемой башмаком.

Технические колонны опускают в скважину в особо сложных случаях — они служат для перекрытия пластов при определенных геологических условиях бурения (зоны высокого поглощения, пласты, склонные к набуханию от воды, осыпанию и т.п.). Эксплуатационная колонна спускается в скважину для извлечения нефти, газа или нагнетания в продуктивный горизонт воды или газа с целью поддержания пластового давления. Она предназначена для крепления стенок скважины, разобщения продуктивных горизонтов и изоляции их от других пластов. Эта колонна спускается до продуктивного пласта.

Фильтр — участок скважины, непосредственно соприкасающийся с продуктивным нефтяным или газовым горизонтом. Через фильтр в скважину поступает жидкость. Фильтром может служить не обсаженный колонной участок ствола скважины, специальное устройство с отверстиями, заполненное гравием и песком, часть эксплуатационной колонны или хвостовика с отверстиями или щелями. На устье скважины монтируется фонтанная арматура — устройство, которое запирает скважину. Его функция — регулировать и контролировать работу скважины, предохранять от аварийных фонтанных выбросов флюида.

Его функция — регулировать и контролировать работу скважины, предохранять от аварийных фонтанных выбросов флюида.

Прогресс двигателей

Первым такой агрегат — турбобур — создал в 1922 году советский ученый Матвей Капелюшников. Современный турбобур — это многоступенчатый гидравлический двигатель. В каждой ступени турбины (а их количество может достигать 350) имеются два диска с профильтрованными лопатками. Один из них (статор) неподвижно закреплен в корпусе турбобура, а другой (ротор) вращается. Буровой раствор, нагнетаемый в скважину для промывки забоя, вращает роторы, усилие с которых передается на долото. Позднее появились и другие виды погружных двигателей, например, электрический и винтовой. В настоящее время на бурение с применением забойных двигателей приходится более 90% работ. При этом само бурение происходит с чередованием направленного (без вращения всей колонные) и роторного режима (с вращением колонны). Именно этот способ бурения позволил строить не только вертикальные скважины.

Существенный недостаток традиционного роторного бурения — невозможность передавать на долото усилие, которое бы искривляло траекторию проходки в нужном направлении. Появление забойного двигателя решило эту проблему. Чтобы искривить ствол скважины, применяются специальные отклонители долота, при этом само долото вращается погружным двигателем. Когда угол наклона скважины изменен, прямой участок можно пройти роторным способом.

Возможность бурить скважины с разным углом наклона, в том числе и горизонтальные, стала толчком к появлению идеи строительства многоствольных скважин. То есть скважин, у которых от основного ствола отходят дополнительные под разными углами. Мало того, ответвления могут отходить и от боковых стволов. Часто боковые стволы зарезаются на уже существующих скважинах, чтобы увеличить охват разрабатываемых продуктивных пластов. В целом же строительство многоствольной скважины на залежи позволяет добраться до разобщенных зон коллектора, содержащих нефть, обеспечить более эффективное управление разработкой месторождения и избежать преждевременного обводнения, сэкономить на капзатратах на бурение. В «Газпром нефти» технологию многоствольного бурения начали осваивать в 2011 году. В 2012 году было пробурено пять таких скважин, а уже два года спустя этот показатель увеличился в шесть раз.

В «Газпром нефти» технологию многоствольного бурения начали осваивать в 2011 году. В 2012 году было пробурено пять таких скважин, а уже два года спустя этот показатель увеличился в шесть раз.

Роторные управляемые системы

Бурение скважин со сложной траекторией ствола требует особого подхода. Сегодня эти задачи решаются благодаря применению новых технологий, таких как роторные управляемые системы (РУС). Как и при любом роторном бурении, в случае использования РУС вращается вся бурильная колонна. Возвращение к идее роторного бурения было обусловлено тем фактом, что при проходке скважины с помощью погружного двигателя бурильная колонна не всегда вращается, буровой раствор застаивается в скважине, очистка скважины ухудшается, и в результате учащается количество прихватов оборудования. При бурении сложных горизонтальных скважин такое положение вещей может стать критическим.

Роторные управляемые системы решают проблемы традиционного роторного турбинного бурения. Чтобы уменьшить затраты энергии на трение колонны бурильных труб, применяют специальные растворы с высокими смазочными характеристиками. Изменен и принцип искривления скважины. При обычном роторном бурении отклонение бурильного инструмента от вертикали возможно только после прекращения вращения колонны и запуска погружного двигателя. При использовании РУС отклоняющее усилие на долото создается прямо в процессе вращения колонны, а управление отклоняющим блоком происходит с поверхности. В итоге технология позволяет свести к минимуму риск возникновения прихвата инструмента в скважине, повысить скорость проходки и качество ствола, улучшить очистку ствола от шлама, уменьшить его извилистость, снизить скручивающие и осевые нагрузки.

Сегодня РУС успешно применяются в «Газпром нефти». Первые испытания импортных систем прошли в «Газпромнефть-Ноябрьскнефтегазе» еще в 2012 году. Тогда технология успешно зарекомендовала себя, хотя в качестве существенного недостатка специалисты отмечали отсутствие отечественных аналогов и, соответственно, дороговизну западного оборудования. В этом году в Ноябрьске при содействии специалистов «Газпромнефть НТЦ» впервые испытали роторную управляемую систему российского производства.

В этом году в Ноябрьске при содействии специалистов «Газпромнефть НТЦ» впервые испытали роторную управляемую систему российского производства.

Буровая механика

Буровая вышка — один из главных символов нефтяной промышленности. Однако сама по себе вышка — лишь несложная конструкция, позволяющая удерживать бурильную колонну, а также поднимать и опускать в скважину бурильные и обсадные трубы. Для этого на вышке монтируются разнообразные приспособления: буровая лебедка, автомат спуска-подъема труб, талевая система, ротор и др.

Бурильная колонна — это собранный из бурильных труб ступенчатый полый вал, на конце которого находится породоразрушающий инструмент — долото. Первая труба колонны соединена с вертлюгом, подвешенным в верхней части буровой вышки, на нее передается вращение от электрического привода буровой установки. Бурильная колонна своим весом создает нагрузку на долото, которое вгрызается в породу. При роторном бурении колонна (а вместе с ней и долото) вращается с частотой 100–120 об./мин. При бурении с погружным двигателем энергия потока бурового раствора заставляет вращаться долото, и в зависимости от конструкции забойного двигателя скорость вращения может варьироваться от 40 до 1200 об./мин. У турбобуров скорость вращения — 400–2500 об./мин. Во всех случаях поток жидкости выносит на поверхность обломки породы (шлам).

Бурильные трубы, как правило, имеют длину 12,5 м и диаметр 33,5–168 мм. Между собой они соединяются бурильными замками. Две-три свинченные вместе трубы образуют свечу. По мере углубления скважины свечи навинчивают друг за другом. Для борьбы с неконтролируемым искривлением скважины применяют утяжеленные бурильные трубы.

Кроме того, комплекс бурового оборудования включает силовой блок из нескольких двигателей, которые приводят в действие ротор и подъемную лебедку, насосный блок для промывки ствола скважины, а также циркуляционную систему, состоящую из нескольких емкостей для хранения бурового раствора, блока приготовления и регулирования его свойств, перемешивателей, блока очистки.

Сила раствора

На каждые 1000 м ствола скважины приходится 50–80 тонн измельченной породы, которые необходимо извлекать на поверхность. Когда-то ее просто вычерпывали при помощи специальных приспособлений, что занимало довольно много времени.

Идею очищать ствол скважины от осколков разрушенной породы потоком жидкости предложил французский инженер Фловиль в 1833 году. С тех пор технология остается в своей основе неизменной: в процессе бурения насос постоянно закачивает в скважину специальный, чаще всего глинистый раствор. Он не только вымывает породу — с помощью раствора охлаждается инструмент, укрепляются стенки скважины, вращается вал гидравлического двигателя, а также создается давление на пласт, не давая пластовой жидкости вырваться раньше времени наружу.

Состав бурового раствора подбирается индивидуально для каждого месторождения и скважины исходя из условий бурения. Помимо глинистых растворов используются биополимерные, эмульсионные, аэрированные, в некоторых случаях даже нефть и природный газ. На скважину глубиной 1000 м надо заготовить не менее 100 м³ раствора.

В некоторых случаях, например, когда скважина проходит через породы с высокой пористостью и проницаемостью, раствор начинает просачиваться в пласты. Иногда его выход на поверхность и вовсе прекращается. Чтобы справиться с поглощением бурового раствора, в его состав добавляют различные компоненты, такие как асбест, слюда, древесные опилки, целлофан, известь или даже рисовая шелуха.

Между пластом и поверхностью

Скважина — это узкий цилиндрический канал, соединяющий пласт-коллектор с поверхностью земли. Верхняя часть скважины называется устьем, дно — забоем, а выработка между ними — стволом. Для разобщения пластов, предотвращения обвалов стенок, поглощений бурового раствора и проникновения в скважину флюидов в нее опускают обсадные трубы. Как правило, процесс этот происходит поэтапно: сначала скважину бурят до определенной глубины, затем устанавливают обсадные трубы, после чего продолжают бурение долотом меньшего диаметра. Пространство между обсадной колонной и стенками скважины заполняется цементным раствором (тампонаж), образующим цементный стакан, который предотвращает заколонные перетоки.

Пространство между обсадной колонной и стенками скважины заполняется цементным раствором (тампонаж), образующим цементный стакан, который предотвращает заколонные перетоки.

Скважины бывают вертикальными или наклонными, а также могут иметь различные искривления, возникающие из-за естественных причин или созданные намеренно — чтобы обойти какое-то препятствие (соляной купол, зону обвала или катастрофического поглощения бурового раствора, водоем, населенный пункт, особо охраняемую территорию, бурение на которой запрещено) или захватить более значительный участок продуктивного пласта. В последнем случае часто бурятся горизонтальные скважины. Это наклонные скважины, которые постепенно искривляются и уже в самом продуктивном пласте переходят в горизонтальную плоскость. Наличие горизонтального участка позволяет повысить коэффициент извлечения нефти. Для заданного искривления ствола скважины применяются специальные инструменты: отклонители, укороченные турбобуры, специальные переводники, забойные телеметрические системы.

Скважины, как правило, располагают кустами. В этом случае устья нескольких наклонно-направленных скважин группируются на близком расстоянии друг от друга на общей ограниченной площадке. Сами же скважины вскрывают нефтяной пласт в разных точках, местоположение которых просчитывается заранее. В настоящее время большинство эксплуатационных скважин бурится кустовым способом. Это дает возможность сократить время на монтаж вышки, снизить затраты на строительство трубопроводов, линий электропередач и другой инфраструктуры.

Особые обстоятельства

Легкодоступных запасов углеводородов в мире становится все меньше, поэтому нефтяники вынуждены разрабатывать месторождения на новых территориях, в совершенно новых внешних условиях. Например, в море. Хотя общий принцип бурения на морских месторождениях остается тем же, что и на суше, отличия все же есть.

Вариантов шельфовой добычи несколько. На небольших глубинах бурение часто ведется с насыпных островов, как это происходило, например, на Каспии, где разработка морских месторождений началась еще в 1940-х годах. Затем для этих целей стали строить стационарные платформы — первая в мире морская нефтяная платформа, Нефтяные Камни, была построена также в Каспийском море на металлических эстакадах в 1949 году в 40 км от Апшеронского полуострова. К платформам такого типа можно отнести и первую в российской Арктике нефтедобывающую платформу «Приразломная», закрепленную на дне Печерского моря.

Затем для этих целей стали строить стационарные платформы — первая в мире морская нефтяная платформа, Нефтяные Камни, была построена также в Каспийском море на металлических эстакадах в 1949 году в 40 км от Апшеронского полуострова. К платформам такого типа можно отнести и первую в российской Арктике нефтедобывающую платформу «Приразломная», закрепленную на дне Печерского моря.

На больших глубинах работают плавучие буровые установки, которые классифицируют по способу установки над скважиной, выделяя две основные группы: опирающиеся при бурении на морское дно и работающие в плавучем состоянии. К первой группе относят плавучие буровые установки самоподъемного и погружного типов, а ко второй — полупогружные буровые установки и буровые суда.

При бурении скважин на море приходится предпринимать особые меры безопасности и использовать оборудование, в котором наземные бурильщики просто не нуждаются. К примеру, так называемый райзер — колонну стальных труб с толщиной стенок около 20 мм, тянущуюся от судна или буровой платформы до дна. Это необходимо, чтобы предохранить буровой инструмент от воздействия окружающей среды и защитить океан от загрязнения нефтепродуктами.

С особыми сложностями может быть связано и бурение в зоне вечной мерзлоты. В верхней части геологического разреза многих северных районов (Сибирь, Аляска, Канада и др.) залегает толща многолетнемерзлых пород, мощность которой иногда превышает 500 м. В ее состав могут входить пески, галечники и другие породы, единственный цементирующий материал для которых — лед. За счет более высокой температуры бурового раствора, твердеющего цемента или добываемой нефти лед оттаивает, вызывая оседание толщи пород и заклинивания бурового инструмента. Чтобы избежать аварий, в таких случаях приходится постоянно поддерживать отрицательную температуру стенок скважины.

Геонавигация в бурении

В 2012 году в «Газпром нефти» было принято решение о создании Центра геологического сопровождения строительства скважин. Главная задача для специалистов центра — проектирование горизонтального участка скважины в максимально продуктивном участке пласта, отслеживание процесса ее бурения — и в случае необходимости корректировка ее траектории. Основной рабочий инструмент — лучшие современные программы для обработки данных и оборудование для геонавигации.

Главная задача для специалистов центра — проектирование горизонтального участка скважины в максимально продуктивном участке пласта, отслеживание процесса ее бурения — и в случае необходимости корректировка ее траектории. Основной рабочий инструмент — лучшие современные программы для обработки данных и оборудование для геонавигации.

Процесс геонавигации заключается в оперативном получении информации о геологической модели месторождения по мере бурения и корректировке траектории скважины в соответствии с ней. Современные телекоммуникационные технологии позволяют передавать данные на Большую землю в реальном времени. Свежая информация отображается на имеющейся геологической модели месторождения. Фактические данные сравниваются с проектными, анализируются, и, если нужно, траектория скважины корректируется таким образом, чтобы попасть в намеченную зону нефтенасыщенного коллектора. Затем, с поступлением новой информации, цикл повторяется, обеспечивая непрерывный контроль бурения.

Для эффективной геонавигации используются передовые технологии исследования скважин во время бурения LWD (logging while drilling — каротаж в процессе бурения). В отличие от стандартных методов ГИС (геофизические исследования скважин) онлайн-каротаж LWD позволяет значительно экономить время на исследованиях, а в конечном итоге — на освоении всего пласта. Применяемый в процессе бурения азимутальный нейтронно-плотностной и азимутальный боковой каротаж высокого разрешения дает возможность более корректно оценивать состав и свойства пласта.

Разрушитель пород

Буровые долота можно разделить по типу конструкции на шарошечные и лопастные. Название «долото» историческое, оно сохранилось с тех пор, когда скважины строили ударным способом. Сегодня все долота вращаются при бурении.

Еще 15 лет назад шарошечные долота считались универсальными, их применяли для бурения нефтяных и газовых скважин, для разбуривания пород любой твердости. Однако даже для самых высокопрочных шарошечных долот длина проходки не превышает 50–100 м, после чего их нужно заменять. Поэтому сегодня практически повсеместно используются лопастные PDC-долота (polycrystalline diamond bits) с разрушающими породу поликристаллическими алмазными зернами. Эти долота обладают очень высокой износостойкостью и могут пройти без замены до нескольких километров породы.

Поэтому сегодня практически повсеместно используются лопастные PDC-долота (polycrystalline diamond bits) с разрушающими породу поликристаллическими алмазными зернами. Эти долота обладают очень высокой износостойкостью и могут пройти без замены до нескольких километров породы.

Ручное ударное бурение – сеть водоснабжения в сельской местности

Описание: Ударное бурение (также известное как канатный инструмент) – это попеременное разрушение пласта и очистка ствола скважины. Ударное бурение часто проводится с использованием различных инструментов – например, долота для разлома, за которым следует желонка для удаления грунта. Существуют также инструменты для резки глины, которые могут как разрезать, так и удалять остатки. Буровые инструменты и грузы (называемые колонной инструментов) подвешиваются на веревке или стальном тросе и совершают возвратно-поступательное движение с ходом от 1 до 3 м.Обычно в скважину добавляют небольшое количество воды, чтобы помочь разрыхлить пласт. Часто необходимо покрыть отверстие временным стальным кожухом, чтобы предотвратить обрушение.

Возможности: В принципе, ударное бурение подходит для большинства грунтовых условий, но в твердых породах продвижение может быть очень медленным. Из-за ограниченных энергозатрат при ручном перкуссии прогресс значительно медленнее, чем при обычном (механизированном) ударном бурении. Если используется временная обсадная колонна, потребуется значительное время и подходящие инструменты, чтобы вбить ее в землю и удалить.Возможны глубины от 20 до 30 м, если не требуется временная обсадная колонна, в противном случае предел составляет около 15 м.

Местоположение : Зимбабве, Танзания, Либерия, Нигер, Нигерия, Чад, Гана, Центральная Америка.

Наличие: Ручная перкуссия сегодня не используется. Тем не менее, есть некоторые случаи механизированного ударного воздействия, и его принципы используются наряду с другими методами, такими как шлам, или были интегрированы в другие комбинированные методы ручного бурения, такие как ротационное бурение и бурение с помощью ударов.

Документация:

Картер, Р. К. (2005) Технологии бурения с использованием человека. Обзор технологий бурения с использованием энергии человека для строительства неглубоких колодцев малого диаметра, для бытового и сельскохозяйственного водоснабжения, Колледж Силсо, Университет Крэнфилд, Бедфордшир, Великобритания

KOEGEL, R. (1985) Self Help Wells , Бумага ФАО по ирригации и дренажу, ФАО, Рим. ISBN 92-5-100398-X [html-версия]

МИССЕН, К. (2007).Источник Африки.

Инструмент для бурения с кабелем – Water Finder

Разработанный китайцами ударный метод канатного инструмента был самым ранним методом бурения и непрерывно использовался около 4000 лет. Используя инструменты, сделанные из бамбука, ранние китайцы могли пробурить скважины на глубину до 3000 футов, хотя на строительство уходило от двух до трех поколений. Буровые станки с кабельным инструментом, также называемые ударными или буровыми установками, работают, многократно поднимая и опуская тяжелую колонну буровых инструментов в ствол скважины.Буровое долото разрушает или раздробляет консолидированную породу на мелкие фрагменты, тогда как долото в первую очередь разрыхляет материал при бурении рыхлых пород. В обоих случаях возвратно-поступательное действие инструментов приводит к смешиванию раздробленных или разрыхленных частиц с водой с образованием суспензии или ила на забое скважины. Если в пласте мало или совсем нет воды, добавляют воду для образования суспензии. По мере бурения увеличивается накопление шлама, что в конечном итоге снижает воздействие инструментов.Когда скорость проникновения становится неприемлемой, пульпа удаляется из скважины через определенные промежутки времени с помощью песчаного насоса или желонки.

Полная колонна бурового оборудования с кабельным инструментом состоит из пяти компонентов: бурового долота, буровой штанги, бурильных губок, поворотной муфты и кабеля. Каждый компонент выполняет важную функцию процесса сверления. Инструмент для троса обычно массивный и тяжелый, чтобы раздавливать и смешивать все типы материалов. Буровая штанга придает долоту дополнительный вес, а ее длина помогает поддерживать прямое отверстие при бурении в твердых породах.

Инструмент для троса обычно массивный и тяжелый, чтобы раздавливать и смешивать все типы материалов. Буровая штанга придает долоту дополнительный вес, а ее длина помогает поддерживать прямое отверстие при бурении в твердых породах.

Яс для бурения состоит из пары соединенных между собой термообработанных стальных стержней. Когда долото застряло, большую часть времени его можно освободить ударами свободно скользящих ящиков снизу вверх. Это основная функция буровых ясов; за исключением необычных обстоятельств, они не служат никакой цели в самой операции бурения. Ход буровых ясов составляет от 9 до 18 дюймов, что отличает их от рыболовных ясов с ходом от 18 до 36 дюймов и более.

Поворотное гнездо соединяет набор инструментов с кабелем; кроме того, вес патрубка передает часть восходящей энергии к банкам, когда их использование становится необходимым.Гнездо передает вращение кабеля на колонну инструментов и долото, так что порода прорезается при каждом спуске вниз, тем самым обеспечивая прорезание круглой прямой скважины. Элементы инструментальной колонны соединяются винтами с правыми резьбовыми замками стандартной конструкции и размеров API.

Проволочный трос, который несет и вращает буровой инструмент, называется буровой линией. Это кабель левой свивки от 5/8 до 1 дюйма, который скручивает замковое соединение при каждом ходе вверх, чтобы предотвратить его откручивание.Буровая леска опускается над коронным щитом наверху мачты, вниз к забивному шкиву на балансирной балке, к пяточному шкиву, а затем к стороне рабочей линии барабана. Барабаны обычно устанавливаются с разделителем на барабане для обеспечения стороны рабочей линии и стороны линии хранения.

Бункеры, используемые для удаления ила или каменного шлама, состоят из трубы с обратным клапаном на дне. Клапан может иметь плоскую форму или форму шара и язычка, называемую дротиковым клапаном.Ручка с дужкой в верхней части этого инструмента прикрепляется к тросу, который называется песочной линией. Песчаный канат проходит через отдельный шкив в верхней части мачты и спускается к катушке песчаного каната. Диаметр песчаной линии может варьироваться в зависимости от ожидаемых нагрузок.

Песчаный канат проходит через отдельный шкив в верхней части мачты и спускается к катушке песчаного каната. Диаметр песчаной линии может варьироваться в зависимости от ожидаемых нагрузок.

Другой тип желонки называется песочный насос или всасывающий желонка. Желонка заполнена плунжером, так что движение плунжера вверх приводит к возникновению вакуума, который открывает клапан и засасывает песок или стружку навозной жижи в насосно-компрессорные трубы.Песочный насос может иметь долото, но чаще при бурении водяных скважин имеет плоское днище с клапаном плоского типа. Некоторые желонки с песчаными насосами имеют плоское дно для выпуска шлама.

Характеристика бурения вверх и вниз канатно-инструментального станка передается буровому канату и буровым инструментам с помощью шагающей балки. Шагающая балка поворачивается на одном конце, а ее внешний конец, на котором установлен шкив для бурового каната, перемещается вверх и вниз с помощью одного питтмана, соединенного с коленчатым валом.Вертикальный ход балансира и, следовательно, бурового инструмента можно изменять, регулируя положение штифта Питмана или зубчатого колеса и соединения оборудования с балансиром. Число ходов в минуту можно изменять, изменяя скорость приводного вала. Зубчатая передача приводится в движение шестерней, установленной на муфте. Эта муфта, фрикционный привод для песчаной линии (только на небольших станках с канатным инструментом) и ведущая шестерня для барабана бурового каната установлены на одном узле приводного вала.

Другой барабан, называемый реальным кожухом, часто добавляется к базовой сборке машины. Настоящая обсадная колонна способна сильно тянуть третий кабель – обсадную трубу. Этот кабель используется для перемещения труб, инструментов и насосов, а также для других тяжелых подъемов. Его можно использовать для натягивания колонны обсадных труб, когда кабель укреплен блоками, чтобы образовать две, три или четыре части. Может потребоваться усиление вышки с помощью жесткой опоры для использования максимального усилия, которое может быть приложено.

Еще одно широко используемое подмышечное хост-устройство на станке для обработки кабеля называется кошачьей головой. Использование этого барабана требует, чтобы тяжелый трос манильского каната переносился на отдельном шкиве в верхней части вышки. Эта линия может использоваться для перемещения легких грузов и попеременного подъема и опускания инструментов, таких как приводной блок или отбойник, которые используются для привода или подъема обсадной колонны. Синтетические веревки, сделанные из нейлона или дакрона, значительно прочнее, чем манильские веревки, но они не устойчивы к истиранию или нагреванию и поэтому не могут использоваться с кошачьей головой.На голову кошки наматывают два-три незакрепленных витка свободного конца веревки. Когда голова кошки вращается, на свободном конце веревки просверливаются отверстия, в результате чего катушка затягивается и цепляется за кошку. Это увеличивает нагрузку на другом конце веревки. Когда бурильщик снижает тянущее давление на канат, трение между канатом и вращающейся кошачьей головкой уменьшается, и нагрузка опускается с контролируемой скоростью. У кошки есть живой барабан, то есть таких, которые бы ни включались, ни отключались во время использования.

Каждый канатно-инструментальный станок имеет определенные независимые ограничения по глубине и диаметру отверстия. Например, если отверстие относительно небольшого диаметра, его можно просверлить на относительно большую глубину. В скважинах большого диаметра вес бурильной колонны и кабеля может стать настолько большим, что машина не сможет работать, тем самым исключив глубину скважины при начальном диаметре. Обрушивающиеся образования могут дополнительно ограничивать эффективную глубину для обсадной колонны большого диаметра, потому что между обсадной колонной и стенкой ствола скважины возникает значительное трение во время забивки обсадной колонны.Во многих случаях размер обсадной колонны постепенно уменьшается по мере углубления отверстия, тем самым уменьшая трение, а также вес бурового инструмента. Трение между стенкой ствола скважины и обсадной колонной может быть уменьшено путем добавления суспензии бурового раствора вокруг внешней стороны обсадной колонны во время забивки. Это небольшое количество суспензии также снизит энергию, необходимую для оттягивания обсадной колонны, чтобы обнажить экраны, установленные внутри обсадной колонны. При бурении водяных скважин глубина установки канатных инструментов составляет от 300 до 5000 футов.

Трение между стенкой ствола скважины и обсадной колонной может быть уменьшено путем добавления суспензии бурового раствора вокруг внешней стороны обсадной колонны во время забивки. Это небольшое количество суспензии также снизит энергию, необходимую для оттягивания обсадной колонны, чтобы обнажить экраны, установленные внутри обсадной колонны. При бурении водяных скважин глубина установки канатных инструментов составляет от 300 до 5000 футов.

Движение кабеля к станку при сверлении должно быть синхронизировано с падением инструментов под действием силы тяжести для эффективного проникновения. Несколько факторов (толщина шлама в стволе скважины, изгиб в кабеле, выравнивание ствола и выступающие камни в стволе скважины) могут помешать свободному падению под действием силы тяжести, и бурильщик должен отрегулировать движение и скорость машины в соответствии с вертикальным движением. инструментов. Эффективное бурение достигается, когда частота вращения двигателя синхронизируется с падением инструментов и напряжением троса, при этом необходимое количество троса расходуется для поддержания правильной подачи долота.Долото должно ударить дном отверстия на крайнем пределе упругости троса и сразу же щелкнуть вверх, чтобы долото нанесло резкий удар по грунту. Это требует некоторой упругости и эластичности, а также троса и некоторых частей механизма буровой установки. Эластичный демпфер или амортизатор обычно устанавливают в крепление коронного корабля бурового каната, чтобы обеспечить часть этой упругости в системе. Амортизатор сжимается, когда шагающая балка завершает свой ход вверх и начинает тянуть за трос.Затем натяжение троса достигает максимума, потому что инструменты все еще движутся вниз. Отскок амортизаторов помогает резко поднять инструмент после удара о дно. Задача состоит в том, чтобы придать инструментам характерный удар в конце хода, необходимый для быстрого бурения. На поверхности будет казаться, что кабель постоянно находится в напряжении. При правильном выполнении этот метод позволяет сэкономить электроэнергию и увеличить скорость сверления. Амортизатор также гасит вибрацию, возникающую при ударе сверла о дно отверстия, он защищает Derek и остальную часть машины от сильных ударных нагрузок.

Амортизатор также гасит вибрацию, возникающую при ударе сверла о дно отверстия, он защищает Derek и остальную часть машины от сильных ударных нагрузок.

Большинство скважин, заканчивавшихся в консолидированных пластах методом кабельного инструмента, пробурены открытым стволом, то есть во время части или всей операции бурения обсадная труба не используется. При бурении в уплотненной породе долото для канатного инструмента по сути является дробилкой. Его производительность зависит от энергии, которую он может передать на забой скважины при сохранении правильного бурового движения. Факторы, влияющие на скорость или эффективность бурения: сопротивление породы, падение структуры породы, вес буровых инструментов, длина хода, количество ходов в минуту, диаметр, резкость и форма, зазор между колонной инструментов и отверстие, а также плотность и глубина суспензии аккумулятора.Каждый бурильщик полагается на рекомендации производителя бурового станка по этим факторам и дополняет эти базовые знания на основе личного опыта.

Бурение неконсолидированных пластовБурение рыхлых пород отличается от бурения в твердых породах двумя способами. Во-первых, при углублении скважины труба или обсадная колонна должны следовать за буровым долотом, чтобы предотвратить обрушение и сохранить ствол скважины открытым. Обычно забивка обсадной колонны выполняется аналогично забивке сваи.Во-вторых, бурение долота в основном представляет собой процесс разрыхления и перемешивания. Фактическое дробление не имеет большого значения, за исключением случаев, когда встречается большой камень или валун.

Башмак привода из закаленной и отпущенной стали прикреплен к нижнему концу обсадной колонны, чтобы предотвратить повреждение нижней части обсадной колонны при ее спуске. Для работы с трубным приводом на верхнюю часть обсадной колонны устанавливается приводная головка, которая служит опорой и защищает верхнюю часть обсадной колонны. Приводные зажимы, изготовленные из толстой стальной поковки, состоящей из половинок, прикреплены к квадрату в верхней части буровой штанги. Приводные зажимы действуют как поверхность молотка, а инструменты обеспечивают вес для забивания трубы. Инструменты поднимаются и опускаются за счет действия сверлильного станка.

Приводные зажимы, изготовленные из толстой стальной поковки, состоящей из половинок, прикреплены к квадрату в верхней части буровой штанги. Приводные зажимы действуют как поверхность молотка, а инструменты обеспечивают вес для забивания трубы. Инструменты поднимаются и опускаются за счет действия сверлильного станка.

Обычная процедура – сначала забить обсадную колонну на расстояние от 3 до 10 футов. Затем материал и обсадная труба смешиваются с водой с помощью бурового долота с образованием суспензии. Большая часть суспензии выкачивается, и труба снова забивается.Каждый раз при очистке обсадной колонны необходимо добавлять больше воды, если ее не обнаруживают в пробуренном пласте. В некоторых случаях скважина пробуривается на 3–6 футов ниже обсадной колонны, затем обсадная труба опускается до ненарушенного материала и бурение возобновляется. Операции забивки, бурения и разгрузки повторяются до тех пор, пока обсадная труба не окажется на желаемой глубине.

Когда трение на внешней стороне обсадной колонны увеличивается до такой степени, что обсадная колонна не может быть продвинута на более глубокую глубину или дальнейшая забивка может повредить ее, колонна обсадных труб меньшего размера вставляется внутрь первой.Затем бурение продолжается внутри меньшей обсадной колонны. Таким образом, диаметр колодца уменьшается. В некоторых случаях для достижения желаемой глубины может потребоваться два или три сокращения. Если ожидаются проблемы с трением, обсадная колонна и верхняя часть ствола скважины должны быть на один или два размера больше диаметра, указанного для заканчивания скважины.

При вскрытии большинства рыхлых пластов забивка обсадной колонны занимает столько же времени, сколько и собственно бурение и отбойка.Физическая природа глины, ила, песка, гравия и мергеля сильно влияет на скорость забивки обсадных труб. Наилучший приводной вес и режим скольжения определяются исходя из опыта работы в данной местности.

В некоторых операциях с канатным инструментом обсадная труба вообще не забивается, а вдавливается в землю гидравлическими домкратами во время бурения и подъема. Корпус также можно оттянуть с помощью домкратов. Сразу видны несколько преимуществ этого метода. Бурение происходит быстро, потому что нет необходимости останавливать бурение и поднимать трубу для забивки трубы.Поскольку давление загрузки постоянно поддерживается на обсадной колонне во время бурения и разгрузки, обрушение и чрезмерная выемка грунта сводятся к минимуму. Возможно, наиболее важным является предотвращение сотрясений при обычных процедурах вождения, которые уплотняют песчано-гравийные образования около обсадной колонны и вызывают чрезмерное трение. 16-дюймовая обсадная колонна была поднята гидравлическим домкратом на глубину до тысячи футов в рыхлых пластах, а затем отодвинута на 150 футов, чтобы обнажить экран. В этом случае домкраты обеспечивали подъемную силу более 500 000 фунтов.

Корпус также можно оттянуть с помощью домкратов. Сразу видны несколько преимуществ этого метода. Бурение происходит быстро, потому что нет необходимости останавливать бурение и поднимать трубу для забивки трубы.Поскольку давление загрузки постоянно поддерживается на обсадной колонне во время бурения и разгрузки, обрушение и чрезмерная выемка грунта сводятся к минимуму. Возможно, наиболее важным является предотвращение сотрясений при обычных процедурах вождения, которые уплотняют песчано-гравийные образования около обсадной колонны и вызывают чрезмерное трение. 16-дюймовая обсадная колонна была поднята гидравлическим домкратом на глубину до тысячи футов в рыхлых пластах, а затем отодвинута на 150 футов, чтобы обнажить экран. В этом случае домкраты обеспечивали подъемную силу более 500 000 фунтов.

При бурении на мелководных песках обсадная колонна может следовать за долотом вниз без забивки. В этих местах обсадную колонну, возможно, придется удерживать, чтобы предотвратить слишком быстрое опускание и поддерживать хорошее самочувствие. Кроме того, эти пласты можно пробурить быстрее, используя желонку песчаного насоса (всасывающую желонку), чтобы удалить песок без долота. В Аргентине, недалеко от Буэнос-Айреса, с использованием этого метода была установлена временная или надводная обсадная колонна на глубину до 200 футов.

Другой метод бурения, называемый методом открытого ствола или обратного кабеля, использовался много лет в Японии и недавно был использован в западных Соединенных Штатах.Когда ствол скважины заполнен водой или буровым раствором, внутри обсадной колонны работают тяжелые песчаные насосы или желонки для прорезания ствола скважины. Таким образом можно просверливать отверстия диаметром до 24 дюймов с булыжником до 12 дюймов. С помощью этого метода были пробурены оросительные колодцы большого диаметра на глубину до 100 футов и вскрылись в течение одного дня. В отдельных случаях можно пробурить всю открытую скважину даже в полностью рыхлых пластах, поскольку гидростатическое давление воды предотвращает обрушение стенок скважины.

Кабельный инструмент просуществовал тысячи лет, потому что он надежен для различных геологических условий. Это может быть лучший, а в некоторых случаях единственный метод для использования в крупных ледниковых тиллах, валунных отложениях или в сильно нарушенных, сломанных, трещиноватых или кавернозных пластах горных пород. В ситуациях, когда водоносные горизонты малы, а выходы низкие, работа с кабельным инструментом позволяет идентифицировать зоны, которые могут быть упущены из виду другими методами бурения.

Метод кабельного инструмента дает следующие преимущества:

- Буровые установки относительно недорогие.

- Буровые установки просты по конструкции и требуют небольшого сложного обслуживания.

- Машины имеют низкие энергозатраты.

- Скважина стабилизируется на протяжении всей операции бурения.

- Извлечение надежных образцов возможно с любой глубины, если не возникают условия пучения.

- Скважины можно пробурить в местах, где имеется небольшое количество подпиточной воды.

- Скважины можно построить с небольшой вероятностью загрязнения.

- Бурильщик поддерживает тесный контакт с процессом бурения и встречающимися материалами, держа руку на буровом канале.

- Обычно для работы с буровой установкой требуется только один человек, хотя помощник обычно может помочь.

- Из-за размера машины могут работать в более пересеченной, труднодоступной местности или в других местах с ограниченным пространством.

- Буровые установки могут работать во всех температурных режимах.

- Скважины можно пробурить в пластах, где потеря циркуляции является проблемой.

- Скважины можно построить в любое время, чтобы определить приблизительный дебит на этой глубине.

Некоторые недостатки метода кабельного инструмента включают следующее:

- Скорость проникновения относительно низкая.

- Стоимость обсадных труб обычно выше, поскольку могут потребоваться более толстые стенки или обсадные трубы большего диаметра.

- Вытягивание длинных колонн обсадных труб в некоторых геологических условиях может оказаться затруднительным, если не имеется специального оборудования.

Другие методы бурения были разработаны из-за некоторых унаследованных недостатков метода канатного инструмента, потому что метод часто медленный, каждый трейлер с канатным инструментом может выполнить только ограниченное количество скважин в год, несмотря на высокую эффективность работы.Во времена высокого спроса со стороны клиентов буровая установка может быть не в состоянии взять на себя много нового бизнеса без добавления новых машин, и расходы, которые долгосрочная экономика бизнеса может не допустить. Кроме того, могут отсутствовать бурильщики, имеющие опыт работы с буровыми установками для кабельных инструментов.

Алмазное корончатое, роторное и ударное бурение – в чем разница?

Вы не поверите, но есть лучшие способы проникнуть в землю, чем научить вашего золотистого ретривера копать по команде. Закапывание в ядре земли стало проще благодаря нововведениям в буровых установках, но когда вы спрашиваете, насколько глубоко? Вам нужно будет понять разницу между механизмами сверления.

Со стороны буровые установки – загадка. Существует неопределенное количество аббревиатур и отраслевого жаргона, так что вы можете испытать ностальгию по школьному Шекспиру. Но с небольшим руководством понять это не так уж и сложно. Только не ждите, что чтение о буровых механизмах будет таким же увлекательным, как Deepwater Horizon.

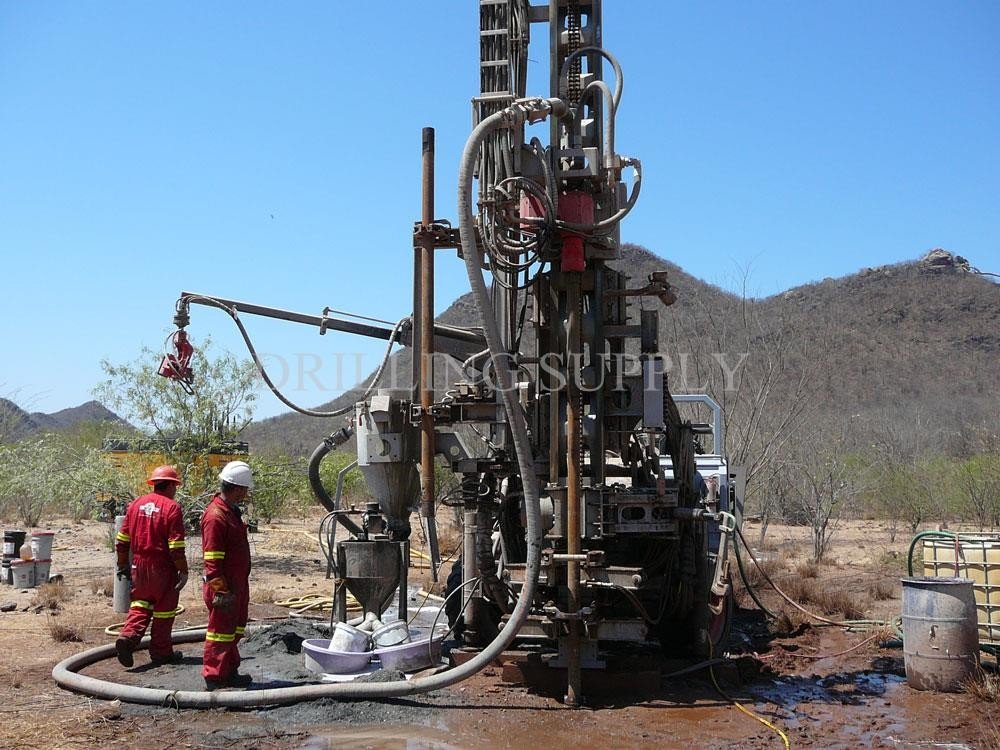

На данный момент нам удалось пробурить землю на глубину около 12 километров. Это связано с тем, что буровые долота и установки постоянно развиваются, чтобы соответствовать конкретным задачам и адаптироваться к новым технологиям.Из этих приспособлений три буровых механизма стали преобладающими для бурения слоев отложений. Это алмазное корончатое сверло, воздушно-ударное сверло и роторное сверло. Все три этих буровых механизма уникальны по своей полезности.

Ударное бурение

Ударное бурение – самый эффективный способ пробивать мелкие, но точные отверстия в земной коре. Этот механизм идеально подходит для бурения взрывных скважин в карьерах и шахтах или для отверстий под анкеры в строительстве.Для отверстий глубиной около 40-50 м лучше всего подойдет ударная дрель. Хотя эту технику можно использовать и для рытья скважин глубиной до 300 метров.

Ударная дрель работает путем многократного подъема и опускания большого молотка в скважину, каждый раз удаляя слой осадка. Молоток обычно изготавливается из закаленной стали с использованием твердого сплава на долоте. Долото часто имеет форму долота и, в зависимости от метода ударного бурения, может вращаться каждый раз, когда его опускают в отверстие.Этот молот будет прикреплен к системе тросов с питанием, которые поднимают и опускают долото.

Кредит изображения: www.wellspringafrica.org

Эта техника существовала на протяжении веков. Раньше для этого требовалось изрядное количество ручного труда, а в некоторых странах третьего мира он все еще требуется. Ручной предшественник ударного бурения на тросе или канате работает на спине рабочих. Команда потянет за веревку, прикрепленную к молотку (весом 65–125 фунтов), а затем отпустит, бросив коронку на слой отложений ниже, прежде чем снова поднять молот.

Этот метод до сих пор используется для достижения воды в некоторых африканских странах. При ручном ударном бурении вода используется для создания бурового раствора в приямке скважины. Затем в колодец опускается полая труба, улавливающая ил. Затем эту трубку поднимают на поверхность и очищают. При пневмоударном бурении молот приводится в движение сжатым воздухом, а щебень очищается воздухом, возвращающимся на поверхность.

Изображение предоставлено: www.bauerpileco.com

Роторное бурение

Роторная дрель – это еще одна конструкция дрели, которая существует со времен B.C. Ранние конструкции роторного сверла были грубыми, некоторые из них включали мул, снабженный буровым устройством, которое могло вращаться, когда мул ходит по кругу. Однако именно человек эпохи Возрождения Леонардо да Винчи заложил основу для роторных дрелей, которые мы используем сегодня.

Однако именно человек эпохи Возрождения Леонардо да Винчи заложил основу для роторных дрелей, которые мы используем сегодня.

Современные дрели требуют для работы другого вида задницы. Эти буровые механизмы будут использовать острое вращательное сверло, сделанное из алмаза или карбида, чтобы пробиться в землю. При вращении долото удаляет осадок, погружаясь в скалу острым концом и зазубренными сторонами.

Почему он стал таким распространенным?

Этот тип бурового станка получил широкое распространение в строительной и горнодобывающей промышленности из-за низкой стоимости эксплуатации и способности копать аккуратные глубокие ямы. В отличие от ударных молотков, поворотные насадки имеют одинаковую длину. В этом случае вырытые ямы могут быть меньшего диаметра. Эти долота изменили нефтяную промышленность, предложив альтернативу все более неустойчивым ударным буровым станкам, которые постоянно вызывали нефтяные пожары или извержения при попадании в нефтяные скважины высокого давления.Эти сверла обычно используются для направленного бурения при добыче нефти или газа.

Буровая установка работает с подъемным, вращающимся и циркуляционным оборудованием. Эти отдельные функции поднимают насадку, вращают ее, охлаждают и смазывают. Они приводятся в действие пневматическим или электрическим двигателем с высоким крутящим моментом. Создаваемый колодец также укреплен металлическим литьем сверл. Позже он усилен более прочными отливками, вставленными вспомогательной лебедкой.

Поскольку перфоратор может быть установлен на грузовике и легко перемещен с места на место, он обладает невероятной универсальностью.Более крупные фиксированные установки чаще используются для глубоких вещей, вроде тех вещей, которые Аарон Экхарт искал в The Core. Эти установки, хотя и не могут достичь центра земли, выкладываются на полную, зарывшись на глубину до 6000 метров в стандартной комплектации.

Алмазное бурение

Алмазное колонковое бурение более точное, чем его ответвления земляного закапывания. Там, где механизмы роторного и ударного сверла откалывают или раздавливают землю под инструментами, корончатое сверло способно аккуратно вытащить скалу из земли (на картинке вытаскивает занозу из пальца ноги).Это ядро земли затем используется геологами для проведения минералогических, структурных и петрологических исследований. Проще говоря, он сообщает им, сидят ли они на закопанном золотом руднике.

Там, где механизмы роторного и ударного сверла откалывают или раздавливают землю под инструментами, корончатое сверло способно аккуратно вытащить скалу из земли (на картинке вытаскивает занозу из пальца ноги).Это ядро земли затем используется геологами для проведения минералогических, структурных и петрологических исследований. Проще говоря, он сообщает им, сидят ли они на закопанном золотом руднике.

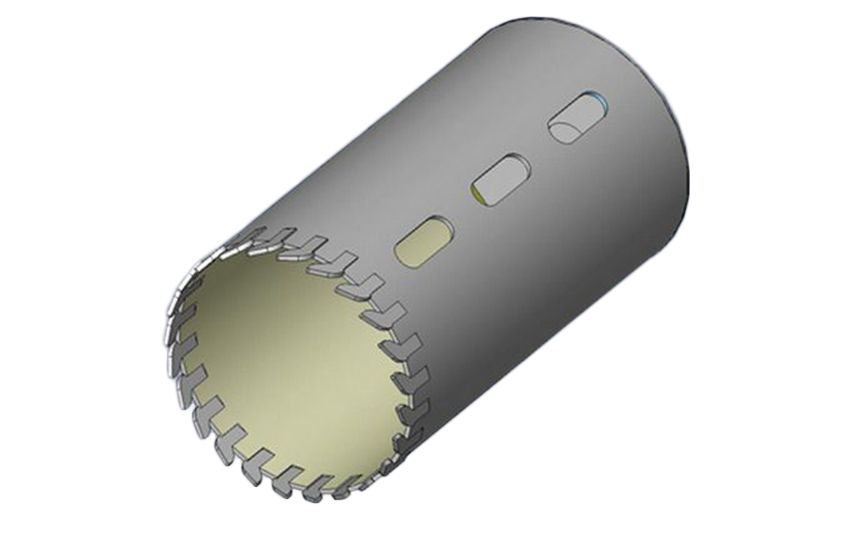

Для колонкового бурения используется круглая коронка из алмазов, добавленных в полую металлическую матрицу. Металл будет медленно изнашиваться от сверления, позволяя обнажить алмазы внутри сверла. Это позволяет буровой установке проходить сквозь самые твердые горные породы. Как только буровое долото достигнет желаемой глубины, проводное устройство извлечет землю внутри трубы.В алмазном корончатом сверле вода в бурильной трубе используется для отвода тепла, вызванного трением. Это также снижает износ коронки.

Этот механизм не используется для того, чтобы просто проделать отверстие. Алмазное колонковое бурение важно для геологического анализа. Изучая извлеченный керн, геолог может определить взаимосвязь между слоями горной породы и изучить состояние земли в зонах разломов. Этот метод используется в продвинутых исследованиях землетрясений и позволяет извлекать участки земли на глубине до 300 метров и диаметром 85 мм.

Кабельный инструмент для бурения – Нефтегазовая инженерия

4.1 Введение

Первая нефтяная скважина в США была пробурена с помощью тросовых инструментов в 1859 году на глубину 65 футов. Это был исторический колодец Дрейка, расположенный недалеко от Титусвилля, штат Пенсильвания; ему приписывают начало американской нефтяной промышленности. Однако метод бурения с использованием тросового инструмента (также называемый перфорированным или ударным) не зародился в этой стране, но считается, что его первыми применили первые китайцы при бурении скважин с рассолом.1

В этом методе бурение осуществляется за счет удара стального долота, который попеременно поднимается стальным тросом и позволяет ему упасть, нанося резкие, последовательные удары по дну скважины. Этот принцип тот же, что и при просверливании бетона с помощью пневмоударника или при забивании гвоздя через доску.

Этот принцип тот же, что и при просверливании бетона с помощью пневмоударника или при забивании гвоздя через доску.

Первоначальный ударный буровой аппарат состоял из пружинного стержня, закрепленного в земле под углом, с буровым наконечником, подвешенным к свободному концу на веревке.Чтобы придать долоту необходимое возвратно-поступательное движение, китайцы наняли несколько человек, которые поочередно прыгали на балку с пружинной опорой и спускались с нее. Многие ранние скважины для рассола в Соединенных Штатах были пробурены таким же образом, за исключением того, что пружинный столб был оборудован стременами, на которых два или три человека стояли и буквально сбивали колодец вниз.

По мере того, как начиналось бурение все более глубоких скважин, были предприняты усилия по совершенствованию бурового оборудования. Начали использоваться паровые двигатели; прогулочные балки заменили пружинный шест; стальные тросы заменили манильские тросы; и другие улучшения.Несмотря на то, что современный станок для канатных инструментов очень далек от древней китайской модели, изменения коснулись материалов и оборудования, так как основной принцип работы остался неизменным.

4.2 Оборудование и базовая техника

Чтобы обсудить оборудование и технику этого метода, мы обратимся к Рисунку 4.1, который показывает американский

Чтобы обсудить оборудование и технику этого метода, мы обратимся к рисунку 4.1, который показывает американский

- Рис.4.1. Стандартный американский кабельный инструмент. После Брантли 2 любезно предоставлены AIME.

стандартный инструмент для троса. Хотя установки этого типа были почти полностью заменены более легкими и портативными моделями, стандартная установка по-прежнему является критерием ударного бурения.

4.21 Бурильная колонна

Бурильная колонна буровой установки состоит из долота, бурильной штанги, ясов и канатной муфты, позволяющей их прикреплять к буровой линии или кабелю.-900x600.jpg) Основные части бурильной колонны

Основные части бурильной колонны

1.Буровое долото: тяжелый стальной стержень, обычно длиной от четырех до восьми футов, имеющий нижний или сверлильный конец, обработанный до различной степени остроты в зависимости от породы, которую предстоит пробурить. Более острые долота используются при бурении твердых пород, в то время как долота для мягких пород довольно тупые. Инструментальные насадки для троса изготавливаются различными производителями из высокоуглеродистых сталей и сталей из молибден-кремниевого сплава по разным моделям. Естественно, эти долота требуют частой заточки или правки, которые производятся либо на скважине бурильщиком и мастером, либо в ближайшей кузнечной мастерской.Две типичные насадки для кабельных инструментов показаны на Рисунке 4.2.

Рис. 4.2. Типичные биты для кабельного инструмента. Предоставлено Spang and Company. (A) Прямой регулярный узор. (B) Искаженная модель Матери Хаббарда.

(А) (В)

- 4.2. Типичные биты для кабельного инструмента. Предоставлено Spang and Company. (A) Прямой регулярный узор. (B) Искаженная модель Матери Хаббарда.

- Буровая штанга: цилиндрическая стальная штанга, обычно длиной от 10 до 20 футов, которая ввинчивается непосредственно над долотом. Его диаметр зависит от размера отверстия и желаемого веса.Назначение этого элемента – придать дополнительный вес для нисходящего бурового удара.

- Банки: тяжелые стальные звенья, телескопические друг в друге, как два звена в цепи. Их функция заключается в том, чтобы нанести резкий удар по инструментам вверх, вырвав их из мягких липких образований, и нанести чистый и резкий удар при сверлении. Ящики с длинным ходом и телескопическим действием от двух до шести футов часто используются при рыбалке (извлечение инструментов и т. Д., Потерянных или застрявших в яме).Буровые ясы обычно имеют ход менее одного фута и часто не используются при бурении твердых пород. Эта часть оборудования получила ласковое название «Jarheads», которое бурильщики часто называют своим аналогам с канатными инструментами.

- Замковые соединения: соединители для долота, бурильной штанги и т. Д. Они состоят из конических соединителей с крупной резьбой, обработанных на концах инструментов. Конструкция резьбы обеспечивает легкий ремонт, а необходимая герметичность достигается за счет посадки металла с металлом на плоских плечах соединения.Надлежащая герметичность этих соединений важна для предотвращения откручивания инструментов из-за сильных вибраций при бурении.

Буровая линия также является частью бурильной колонны, но для удобства она обсуждается в следующем разделе.

4.22 Буровые линии

Стандартная установка состоит из трех линий или кабелей, используемых для различных целей. Это буровая линия, песчаная линия и линия для телят или обсадных труб. Прежде чем обсуждать их отдельные функции, давайте взглянем на проводные линии в целом.

Стальной трос состоит из ряда проволочных прядей, спирально намотанных вокруг пенькового или независимого центра троса с одинаковой длиной свивки. Свитка – это длина каната, необходимая для того, чтобы отдельные пряди совершили один оборот g относительно центра, и далее указывается как правая, левая или ленговая свивка, как показано на рисунке 4.3.

Правое расположение, Lang lay

Рис. 4.3. Иллюстрация правого и левого, обычного и ленгового. Предоставлено API.8

Прямоугольник, Lang lay

Рис.4.3. Иллюстрация правого и левого, обычного и ленгового. Предоставлено API.8

QEE3Q

- «X 1 * WARRINGTON С ВОЛОКНОМ УПЛОТНЕНИЕМ

6×1 * УПЛОТНЕНИЕ С ВОЛОКНОМ УПЛОТНЕНИЕМ

S X 1 * УПЛОТНЕНИЕ С НЕЗАВИСИМЫМ ПРОВОЛОКОННЫМ УПЛОТНЕНИЕМ

6×1 * УПЛОТНЕНИЕ ВОЛОКНОМ КОББ

S X 1 * УПЛОТНЕНИЕ С НЕЗАВИСИМЫМ ПРОВОЛОЧНЫМ КАНАТОМ

НАПОЛНИТЕЛЬНЫЙ ПРОВОД«X 11 С ВОЛОКОННЫМ ЯДРОМ

.

Была ли эта статья полезной?

Ударное бурение…Это утерянная техника? Обзор. | Конференция SPE по добыче нефти и газа пермского бассейна

Реферат

В этой статье представлен обзор преимуществ и характеристик скважинных ударных молотов. Развитие технологии бурения и широкое использование гибких насосно-компрессорных труб в сочетании с различными забойными двигателями побудили еще раз взглянуть на ударные буровые установки. Достижение скважин с очень большим вылетом и большим отходом от ствола также потребовало наличия механизма высокого осевого привода. Приведены потенциальные преимущества ударного сверлильного станка для будущих операций, подкрепленные характеристиками инструментов.Обсуждались диапазон использования и тесты инструментов различных производителей на протяжении многих лет. Разработанные и эксплуатируемые молотки прошли достаточное количество полевых работ, чтобы доказать надежность инструментов. Различные модели забойных пневмоударников можно отнести к категории инструментов первого поколения, которые включают разработки от ранних времен до разработки инструментов Bassinger. Широко обсуждаются инструменты второго поколения от пост-Бассинджера до последних разработок. Рассмотрены основной задействованный принцип и необходимость учитывать правильную форму волны напряжения для моделирования передачи энергии от ударного молота.