Сверла по металлу и по бетону. Основные моменты.

Сверла по металлу

Сверло по металлу — расходный режущий инструмент, предназначенный для сверления отверстий в металле. Свёрла могут также применяться для рассверливания (увеличения предварительно просверленных отверстий), и засверливания, то есть получения несквозных углублений.

Производительность сверла по металлу зависит, прежде всего от заточки и от профиля рабочей(калибрующей) части. Профиль калибрующей части определяется формой сечения и углом наклона спиральных канавок. На краях спиральных канавок в продольном направлении расположены две узкие шлифовальные полоски, называемые направляющими ленточками. Они направляют сверло в отверстие, а также уменьшают трения сверла о стенки отверстия, снижая нагрев сверла, предотвращает потерю им рабочих свойств за счёт отпуска. Трения о стенки просверливаемого отверстия снижается также и тем, что сверло имеет «обратную конусность», то есть диаметр рабочей (калибрующей) части сверла уменьшается от режущей части по направлению к хвостовику.

Не рассматривая подробно достаточно сложную теорию работы спирального сверла, можно сказать, что она разработана достаточно давно и все производители применяют одни и те же профили калибрующей части, которые определяются назначением сверла, материала, из которого она выполнена и его диаметром. Качество сверла зависит от того, насколько точно этот профиль выдержан. В этом вопросе решающую роль играет технология производства. Наиболее массово применяется технология производства, при которой спиральное сверло «прокатывается» из отожженной цилиндрической заготовки. Хвостовик остается нетронутым. Затем производится закалка и отпуск до рабочей твёрдости (у сверла из быстрорежущей стали она может достигать 69HRc) только после неё шлифованием выполняется окончательное формирование направляющих ленточек и режущих кромок.

В другом варианте технологии калибрующая(рабочая) часть формируется фрезерованием заготовки и затем производится термическая обработка. Преимущество фрезерованных сверл в том, что они имеют более гладкую поверхность канавки, что облегчает отвод стружки.

Преимущество фрезерованных сверл в том, что они имеют более гладкую поверхность канавки, что облегчает отвод стружки.

Обе технологии имеют недостаток. Во время термической обработки может произойти деформация сверла. И хотя термическая обработка сверл производится в «заневоленном» состоянии, нарушения геометрии и возникновение внутренних напряжений в той или иной мере допустимы. И то, и другое, крайне отрицательно сказывается на производительности сверла, точности его работы и стойкости. Особенно подвержены деформации сверла малых диаметров, до 10-15 мм, то есть как раз те, которые в основном и применяются с ручным инструментом. Такие сверла имеют класс «В»

Для избегания данных проблем зачастую используют другую технологию формирования рабочего профиля сверла — вышлифовывание. Прошедшая закалку и отпуск заготовка подвергается дополнительно проходному шлифованию, а затем вышлифовывается стружечная канавка. Из-за высокой твердости закаленной заготовки это трудоемкая и дорогая операция, но сверла изготовленные по такой технологии характеризуются высокой точностью (h8) и существенно большей стабильностью — это сверла класса «А».

Различают три класса точности:

А1 — повышенной точности;

В1, В — нормальной точности.

Сверла класса точности А1 предназначены для сверления отверстий 10 — 13 квалитетов точности, класса точности В1 — для сверления отверстий до 14 квалитета точности, класса точности В — для сверления отверстий до 15 квалитета точности.

Сверла по бетону

Создать отверстия в бетоне, поверхности из пеноблока, кирпича и пр. при помощи обычных сверл, рассчитанных на работу с металлом и деревом, не представляется возможным. Все усилия по сверлению довольно скоро приводят к тому, что используемый инструмент тупится и уже не может быть использован даже по своему прямому назначению. Инструментом для изготовления отверстий в бетоне являются соответствующие сверла по бетону. Особенностью этих сверл является наличие особых напаек, выполненных из очень прочного сплава, твердость которого значительно выше обрабатываемого материала.

Особенности конструкций сверл разного назначения — Режущий инструмент

Особенности конструкций сверл разного назначения

Сверла, оснащенные твердым сплавом. Для повышения скорости резания сверла оснащают твердыми сплавами. Существуют разные конструкции твердосплавных сверл: монолитные твердосплавные сверла

Для повышения скорости резания сверла оснащают твердыми сплавами. Существуют разные конструкции твердосплавных сверл: монолитные твердосплавные сверла

Только монолитные твердосплавные сверла и сверла с твердосплавными коронками (рис. 1.24, а) по конструкции похожи на спиральные быстрорежущие сверла. Остальные конструкции имеют ряд особенностей. Угол наклона стружечной канавки по пластине твердого сплава меньше, чем но корпусу, у всех сверл, за исключением сверл с прямыми и косыми канавками (рис. 1.24, б, в) Это вызвано невозможностью получения большого со по пластине, так как пластина тонкая и врезается в корпус по оси сверла. При больших со пластина перережется.

Прочность твердого сплава низкая, поэтому конструкция должна быть более жесткой: у твердосплавных сверл по сравнению с быстрорежущими меньше объем канавки, больше диаметр сердцевины корпуса, меньше длина рабочей части, а для сверл специального назначения длина рабочей части равна глубине сверления плюс два диаметра сверла.

Наибольшее распространение получили сверла с винтовыми стружечными канавками, они лучше отводят стружку и обеспечивают большую глубину сверления, особенно сверла с ω=60° (см. рис. 1.24, в) Твердосплавные сверла хорошо зарекомендовали себя при обработке чугуна и других хрупких материалов. При сверлении стали работа сверл неустойчива, из-за повышенной хрупкости твердого сплава при недостаточной жесткости корпусов сверла часто ломаются. Их использование в этом случае оправдано лишь тогда, когда быстрорежущими сверлами вообще нельзя обработать отверстие, т.е. при сверлении отверстий в деталях повышенной твердости, например закаленных.

При скоростном сверлении чугуна, стали и других материаюв хорошо зарекомендовали себя сверла с твердосплавными многогранными неперетачиваемыми пластинами. Жесткость корпусов таких сверл высокая (рис. 1.24, г)

Найти самые качественный сверла можно на сайте komkatalog. ru , здесь представлены каталог металлургических компаний и там же вы сможете ознакомиться с вакансиями и отзывами http://komkatalog.ru/catalog/metallurgicheskie-kompanii/

ru , здесь представлены каталог металлургических компаний и там же вы сможете ознакомиться с вакансиями и отзывами http://komkatalog.ru/catalog/metallurgicheskie-kompanii/

Сверла для глубокого сверления. Стандартные спиральные сверла с ω=30° применяются для сверления 0тверстий глубиной до пяти диаметров, при большей глубине сверления они плохо выводят стружку. Если канавка переполняется стружкой, то ухудшаются обработанная поверхность и доступ СОЖ в зону резания, резко понижается стойкость сверла Одновременно растет крутящий момент, который может вызвать поломку сверла. Периодические выводы сверла для очистки от стружки резко снижают производительность труда, не устраняя при этом недостатков работы. Поэтому для сверления глубоких отверстий используют специальные конструкции сверл.

При сверлении отверстий небольшого диаметра и невысокой точности хорошо зарекомендовали себя сверла с крутой винтовой спиралью (ω=60°, рис. 1.25, сверла с внутренним подводом СОЖ из полости патрона или шпинделя станка но каналам в теле сверла (рис. 1.25, а) или по трубкам, впаянным в спинки перьев (рис. 1.25, в) Остальные параметры конструкции сверл с внутренним подводом СОЖ не отличаются от стандартных, только стоимость их значительно больше. Однако при сверлении глубоких отверстий эти сверла экономичнее, так как работают без периодических выводов и имеют стойкость в десятки раз большую, чем стандартные.

1.25, сверла с внутренним подводом СОЖ из полости патрона или шпинделя станка но каналам в теле сверла (рис. 1.25, а) или по трубкам, впаянным в спинки перьев (рис. 1.25, в) Остальные параметры конструкции сверл с внутренним подводом СОЖ не отличаются от стандартных, только стоимость их значительно больше. Однако при сверлении глубоких отверстий эти сверла экономичнее, так как работают без периодических выводов и имеют стойкость в десятки раз большую, чем стандартные.

Сверла с крутой винтовой спиралью отличаются от стандартных формой канавки и дополнительной заточкой передней поверхности для образования необходимой величины передних углов (см. рис. 1.25, в)

Эти сверла хорошо выводят стружку, работают без выводов, обеспечивая нормальную стойкость даже при подводе СОЖ поливом.

Для сверления сквозных отверстий диаметром более 70 мм выпускаются сверла для кольцевого сверления (рис, 1. 26, а) Корпус такого сверла представляет собой трубу 4, в торце которой установлены ножи 1 с. параметрами прорезного резца, вырезающие в сплошном материале кольцевую канавку, оставляя центральный стержень 2, который можно использовать как заготовку для других деталей. Ножи могут быть быстрорежущими или твердосплавными, с напаянными, приклеенными и механически закрепляемыми пластинами. По сравнению со сплошным сверлением уменьшаются мощность и работа резания. Для направления сверла в работе на корпусе 4 закрепляют накладки 3. Сверло крепится в специальном патроне, из которого СОЖ по центральному отверстию корпуса подается под давлением в зону резания и выходит вместе со стружкой но зазору между стенкой отверстия и наружной поверхностью корпуса сверла.

26, а) Корпус такого сверла представляет собой трубу 4, в торце которой установлены ножи 1 с. параметрами прорезного резца, вырезающие в сплошном материале кольцевую канавку, оставляя центральный стержень 2, который можно использовать как заготовку для других деталей. Ножи могут быть быстрорежущими или твердосплавными, с напаянными, приклеенными и механически закрепляемыми пластинами. По сравнению со сплошным сверлением уменьшаются мощность и работа резания. Для направления сверла в работе на корпусе 4 закрепляют накладки 3. Сверло крепится в специальном патроне, из которого СОЖ по центральному отверстию корпуса подается под давлением в зону резания и выходит вместе со стружкой но зазору между стенкой отверстия и наружной поверхностью корпуса сверла.

Для сверления отверстий повышенной точносж с малым уводом оси используют ружейные (рис. 1.26, б) и пушечные (рис. 1.26, в) сверла Это сверла одностороннего резания с одной угловой кромкой а+b (см. рис. 1.26, б) или с одной прямой режущей кромкой 7, расположенной выше поперечной оси на 0,2—0,5 мм и дальше продольной оси на 0,5—0,8 мм (см. рис. 1.26, в) В процессе работы силы резания поджимают сверла цилиндрическими спинками 3 к обработанной части отверстия, в результате чего создается хорошее направление. На круглошлифованных ленточках шириной f=0,5 мм вдоль вспомогательной режущей кромки 6, параллельной оси

рис. 1.26, б) или с одной прямой режущей кромкой 7, расположенной выше поперечной оси на 0,2—0,5 мм и дальше продольной оси на 0,5—0,8 мм (см. рис. 1.26, в) В процессе работы силы резания поджимают сверла цилиндрическими спинками 3 к обработанной части отверстия, в результате чего создается хорошее направление. На круглошлифованных ленточках шириной f=0,5 мм вдоль вспомогательной режущей кромки 6, параллельной оси

Кроме однокромочных сверл, для сверления точных глубоких отверстий применяют более производительные специальные многокромочные сверла, например, эжекторные (рис. 1.26, г), особенностью работы которых, как и всех сверл для обработки точных глубоких отверстий, является вращение заготовки при невращающемся сверле или вращение заготовки и сверла. Эжекторные сверла обычно оснащают твердосплавными пластинами, расположенными в шахматном порядке от пера к перу. СОЖ под давлением подается между стенками наружной 1 и внутренней 2 труб, образующих хвостовик (см. рис. 1.26, г), омывает зону резания и вместе со стружкой попадает в широкий центральный канал, а по трубе 2 выводится.

Контрольные вопросы:

- Назначение, технологические возможности и элементы конструкции спирального сверла.

- Изменение геометрических параметров спирального сверла вдоль режущих кромок.

- Особенности конструкции твердосплавных сверл, сверл для глубокого и кольцевого сверления

Смотрите также

Точность получаемых отверстий после сверл – Инструменты для металлообработки

Цитата

у операторов одна смена – 24 часа.

работа круглосуточная.

издевательство….

Вам тогда проще роботов купить…(обращались как-то некоторые заводы в прошлом году…решали именно проблему безлюдной технологии)

Цитата

токарные с барфидерами + продольники. инструмент основная масса сандвик, отрезка, резьба

если по сталям работаете – согласен…Sandvik в этом деле весьма хороший гоночный инструмент, как альтернатива Seco…иногда по шустрее работает…

вообще надо анализировать детали…иногда на мелочевке Utilis или Aplitec интереснее получается, геометрии у них под это дело лучше адаптированы

резьба у Sandvik не плохая…но дорогая слишком….проще глянуть в сторону Carmex или Vargus…если надо ускориться…надо смотреть головы Fette, Wagner (или нарезные или накатные…как раз для массового производства), вообще смотря какие детали и резьба, иногда ее проще скинуть с этого станка. ..что бы время не тратить (на тот же накатной станок)

..что бы время не тратить (на тот же накатной станок)

отрезка мне больше Horn нравится (но опять же…смотря какие детали)….кстати Kemmer бренд интересный и не дорогой

что касаемо Iscar – не знаю что Вы в нем нашли, инструмент хороший, но не гоночный…, есть некоторые материалы, где он реально себя классно проявляет,…ну а по сталям…как-то не лучше остальных…причем многие позиции в их каталоге, совсем не их производство

Guhring инструмент тоже не плохой, но тоже не для гонок…чем Вам сверла Sandvik не угодили…не знаю…посмотрите Fraisa, OSG, Mikron…или хотя бы тот же Seco, Walter

Цитата

в основном полимет питерский

смотря из какой заготовки делают…если из Ceratizit, AFC прутка, инструмент более интересный получается, и смотря какое покрытие

мне Анай больше нравится, но тоже…смотря из какой заготовки…или Технополис – но с ними тоже надо многие моменты прорабатывать

альтернатива Полимет, фирма Акрон http://cvm-arcon. ru/category/2/ – тоже пруток Guhring любят…но по дешевле делают

ru/category/2/ – тоже пруток Guhring любят…но по дешевле делают

кстати сейчас патроны гидропластовые не плохие стали появляться для автоматов…(раньше их как-то не делали…или может я не видел в каталогах…)

и сверла, и развертки. и метчики, и мелкие расточные резцы более живучии будут…

Изменено пользователем цтиСверло по металлу. Краткое описание

Сверление это обычный процесс, с которым можно столкнуться в любой сфере, даже в домашних условиях, при установке шкафчика на кухне или замене карнизов. Для того, что бы качественно выполнять даже такие, мелкие работы по дому нужен специальный инструмент. В данном случае это сверло. От того насколько правильно вы подберете сверло будет зависеть успех вашей работы.

Сверло по металлу должно быть качественным, изготовленным из хорошего металла, оно не должно гнуться, ломаться, тупиться и тому подобное. Вы должны понимать, что качественное сверло должно прослужить вам долго, а не после третьего сверления вы будете покупать новые сверла.

Сверла имеют свою классификацию:

- Сверло простое цилиндрическое спиральное. Это самое простое и привычное сверло, что используется в быту. Они изготавливаются, как правило, из стали, которая маркируется HSS или Р6М5. Назвать эту сталь самой качественной нельзя, так как это будет неправда, но среди тех, что представлены на рынке, лучше покупать такие сверла. В некоторых магазинах, это конечно очень редко бывает, но все же можно найти сверла из стали Р18. Это самая высококачественная сталь, что производилась еще в советском союзе. Это самая высококачественная сталь, на таких сверлах еще можно увидеть знак качества. Такой же знак, но намного реже можно увидеть и на сверлах из стали Р6М5.

Будьте внимательны при покупке сверла, ведь чем лучше качество стали из которой оно произведено, тем дольше вы им будете пользоваться.

Будьте внимательны при покупке сверла, ведь чем лучше качество стали из которой оно произведено, тем дольше вы им будете пользоваться. - Сверло коническое. Такого типа сверла используются для работы на специализированных станках для сверления. Называется это сверло не зря так, ведь оно и в правду выглядит как конус, вернее его хвостовик выполнен в виде конуса. Еще такое сверло может использоваться вместе с двуручной дрелью. Эта дрель предназначена для работы с такими сверлами, там технология такова, что сверло в дрель вставляется самостоятельно без использования патрона.

- Сверло корончатое. Сверло выполнено в виде коронки, для его изготовления применяется сталь быстрорежущая, маркировка которой HSS. Корончатые сверла применяются там, где нужно получить отверстие с диаметром более чем 3 см. Но, не забывайте, что если это сверло по металлу, то метал должен быть не очень толстым.

- Сверло ступенчатое.

Это новый вид сверл, и предназначен он для сверления отверстий от 6 и до 30 мм. Его предназначение, собственно как и коронок, сверлить большие отверстия. Внешне эти сверла похожи на пирамидку, только со ступеньками. Стоит знать, что таким сверлом можно работать с листовой сталью, но ее толщина должна не превышать 2 мм. Это идеальное решение, для тех, у кого деятельность связана с такой сталью, ему не нужны будут целые наборы сверл, он сможет справиться со своей работой, если й него будет ступенчатое сверло. Стоимость этих сверл зависит от их диаметра, чем больше – тем дороже.

Это новый вид сверл, и предназначен он для сверления отверстий от 6 и до 30 мм. Его предназначение, собственно как и коронок, сверлить большие отверстия. Внешне эти сверла похожи на пирамидку, только со ступеньками. Стоит знать, что таким сверлом можно работать с листовой сталью, но ее толщина должна не превышать 2 мм. Это идеальное решение, для тех, у кого деятельность связана с такой сталью, ему не нужны будут целые наборы сверл, он сможет справиться со своей работой, если й него будет ступенчатое сверло. Стоимость этих сверл зависит от их диаметра, чем больше – тем дороже. - Сверло твердосплавное. Такие сверла редкость на рынке. Они изготовлены из специальной твердосплавной пластины и предназначены для работы с твердыми металлами.

- Сверло левостороннее. Это редкие сверла, их редко когда применяют, поэтому его не всегда легко найти. Ими, как правило, пользуются для высверливания сломанных болтов, другим сверлом их не вытащить.

- Сверло с повышенной точностью. Такие сверла нужны тем, чья работа очень точная и «ювелирная». На таких сверлах нанесена специальная маркировка – класс точности: А1 и В1. Первая маркировка – класс выше, а значит и цена сверла больше.

- Сверло кобальтовое. Этот тип сверл крепче, чем обычные сверла. Их можно использовать для работы с твердым металлом. В металл, из которого их изготавливают, добавляется кобальт. Узнать что это сверло из добавлением кобальта можно по маркировке, что на нем нанесена – Р6М5К5.

- Сверло с титановым покрытием. Не путайте сверла кобальтовые и сверла с титановым покрытием, это разные сверла. Титановое напыление наносится для того, чтобы сверло не ржавело и дольше могло прослужить. Такие сверла имеют больший срок эксплуатации, чем обычные без напыления.

- Удлиненное сверло. Каждое сверло имеет свою длину. Причем длинна обязательно зависит от диаметра сверла, ведь если сверло длинное и тонкое, то оно сломается при первом же его использовании.

Что бы вы понимали, что значит удлинённое, наведем пример, сверло диаметром 8мм, его обычная дина будет 10мм, а удлиненное будет иметь длину 15 мм.

Что бы вы понимали, что значит удлинённое, наведем пример, сверло диаметром 8мм, его обычная дина будет 10мм, а удлиненное будет иметь длину 15 мм.

Любому сверлу можно продлить жизнь еще на несколько сверлений. Для этого его нужно заточить, лучше конечно это сделать на специальном станке, но если такого не имеется под руками, то сделать это можно обычным наждаком. Преимущество наждака в том, что там можно более точно выставить угол заточки, используя наждак, все это придется делать вручную.

Способы заточки спиральных сверл

Режущая часть сверла состоит из двух режущих кромок, расположенных под определенным углом, который называется “углом заточки” или “углом при вершине сверла”. Обычно он обозначается как Y . Этот угол во многом определяет рабочие свойства сверла. Он выбирается в зависимости от материала, для обработки которого предназначено сверло. См. таблицу.

|

Обрабатываемый материал |

Угол заточки сверла в ° |

|

Конструкционная сталь Нержавеющая сталь Чугун Сталь закаленная Алюминий Сплавы на основе магния Силумин Медь электролитическая Бронза и латунь Пластические массы Органическое стекло Целлулоид, эбонит |

116-118 120 118 125 130-140 110-120 90-100 125 130-140 50-60 70 80-90 |

Для ручного инструмента обычно предлагаются сверла с углом заточки 118°, которые являются наиболее универсальными. При сверлении в материалах с низкой прочностью, как например легкие сплавы, пластмассы и т.п., угол заточки не влияет в такой мере на производительность и стойкость сверла, как при сверлении твердых материалов. Для применения ручного инструмента при ремонтных и монтажных работах характерно эпизодическое сверление самых разных материале. В этом случае перетачивать сверла под работу с менее прочными материалами не имеет смысла.

При сверлении в материалах с низкой прочностью, как например легкие сплавы, пластмассы и т.п., угол заточки не влияет в такой мере на производительность и стойкость сверла, как при сверлении твердых материалов. Для применения ручного инструмента при ремонтных и монтажных работах характерно эпизодическое сверление самых разных материале. В этом случае перетачивать сверла под работу с менее прочными материалами не имеет смысла.

Реже предлагаются сверла с углом заточки 130 – 135°. Как правило, это сверла из специальных быстрорежущих сталей, изначально предназначенные для работы по материалам с высокой твердостью.

Кроме угла заточки, на работу сверла в большой степени влияют и другие параметры геометрии режущей кромки.

Нормальная заточка

Используется в большинстве сверл общего назначения. Одно из преимуществ – относительно простая переточка. Считается, что ее можно выполнить вручную, однако настоятельно рекомендуется применять специальные станки (см. ниже.). Недостатком является относительно большая длина “перемычки” в центральной части (около 1/5 диаметра сверла). В зоне “перемычки” происходит не резание, а сминание материала заготовки. В результате повышается износ сверла и велик его увод в сторону в стадии засверливания. Чтобы избежать этого, желательно достаточно сильно накернить заготовку или выполнить начальное засверливание сверлом меньшего диаметра.

ниже.). Недостатком является относительно большая длина “перемычки” в центральной части (около 1/5 диаметра сверла). В зоне “перемычки” происходит не резание, а сминание материала заготовки. В результате повышается износ сверла и велик его увод в сторону в стадии засверливания. Чтобы избежать этого, желательно достаточно сильно накернить заготовку или выполнить начальное засверливание сверлом меньшего диаметра.

Заостренная заточка

Отличается выполнением небольших подточек с целью уменьшения длины “перемычки”. Считается нормальным, если длина “перемычки” за счет этого снижается до 1/10 диаметра сверла. Такое сверло гораздо лучше ведет себя в момент засверливания, его меньше уводит в сторону и размеры углубления после накернивания могут быть меньше. Также уменьшаются усилие подачи и необходимый крутящий момент привода. Недостатками данной заточки являются большая трудоемкость ее выполнения (особенно при небольшом диаметре сверла) и снижение прочности заостренной режущей кромки. Такая заточка особенно рекомендуется для сверл с перемычками относительно большого размера (прежде всего для сверл большого диаметра).

Такая заточка особенно рекомендуется для сверл с перемычками относительно большого размера (прежде всего для сверл большого диаметра).

Заостренная заточка со скосом по передней режущей кромке

Требует несколько больших усилий при ее выполнении, чем обычная заостренная заточка. По сравнению с ней, заточка со скосом по передней кромке более устойчива к ударам и к воздействию бокового усилия. Применяется при работах по твердым сталям и для рассверливания.

Заточка со скосом по задней режущей кромке

Называется также самоцентрирующейся заточкой. Перемычка практически исчезает. В результате отсутствует увод в сторону при засверливании, уменьшается усилие подачи, улучшается стружкообразование. После нормальной заточки такая заточка является самой распространенной.

Заточка под двойным углом

Существенно улучшает температурные режимы работы сверла за счет увеличения длины режущей кромки и повышения теплотдачи. За счет этого также возрастает стойкость сверла. Кроме того, оптимизируются углы резания вдоль режущей кромки. Рекомендуется при сверлении вязких материалов, например, быстрорежущей стали.

За счет этого также возрастает стойкость сверла. Кроме того, оптимизируются углы резания вдоль режущей кромки. Рекомендуется при сверлении вязких материалов, например, быстрорежущей стали.

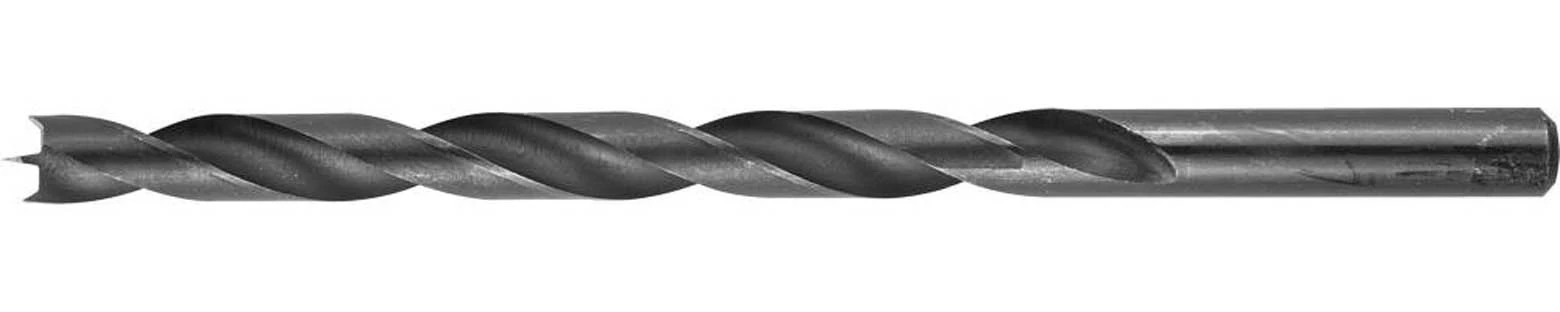

Прямая заточка с центральным выступом

Обычно она характерна для сверл по дереву, но применяется также и в сверлах, предназначенных для сверления тонкого листового металла (они обычно называются сверлами для высверливания точек контактной сварки). По сравнению со сверлами с остальными показанными выше типами заточки, это сверло снижает количество заусенцев при сквозном сверлении и дает возможность сверлить цилиндрические отверстия с относительно ровным дном. Сверло по металлу (из быстрорежущей стали) с такой заточкой выпускаются в ограниченном диапазоне размеров.

Кроме всего прочего, при заточке режущих кромок важно выдержать надлежащий задний угол. Естественно, что это делается при фабричной первоначальной заточке сверла и вспоминать о заднем угле сверла потребителю приходится только при его переточке.

Можно увидеть, что если передняя (режущая) кромка прямая, то задняя кромка имеет более сложную форму. Из-за этого задний угол изменяется вдоль задней кромки и при неправильной заточке может случиться так, что задняя кромка будет зацепляться за стенки отверстия. Результатом является рост температуры сверла, падение производительности и срока службы сверла. Для того, чтобы точно выдержать и передний и задний углы заточки, применяется несколько схем заточки, для реализации каждой из которых требуются специальные приспособления. Приведем, одно из самых простых таких приспособлений, положенных в основу описанного ниже приспособления для повторной заточки спиральных сверл.

Само устройство показано на рисунке ниже. Это приспособление позволяет изменять угол наклона сверла относительно плоскости абразивного круга поворотом станка вокруг оси А. На этом рисунке показана схема заточки сверла с углом при вершине в 116 – 118°. Изменяя угол В (на рисунке он равен 45°), можно задавать различные углы заточки. Станок с закрепленным в нем сверлом плавно поворачивается вокруг оси А с одновременной постепенной подачей сверла винтом подачи), пока не будет заточена вся поверхность, начиная с одной из режущих кромок (нижней, показан ной на рисунке). Постепенная подача необходима, чтобы не перегреть сверло. Затем сверло переворачивают и затачивают вторую режущую кромку.

Станок с закрепленным в нем сверлом плавно поворачивается вокруг оси А с одновременной постепенной подачей сверла винтом подачи), пока не будет заточена вся поверхность, начиная с одной из режущих кромок (нижней, показан ной на рисунке). Постепенная подача необходима, чтобы не перегреть сверло. Затем сверло переворачивают и затачивают вторую режущую кромку.

Также следует особо отметить, что заточка должна быть симметричной. Ось вращения сверла всегда проходит через выступающую вперед точку пересечения режущих кромок и при несимметричной заточке увеличивается диаметр отверстия, растут вибрации и возможна поломка сверла. По этой причине при заточке сверла диаметром от 6 – 10 мм и ниже желательно контролировать симметричность заточки с помощью лупы.

Размерными параметрами спирального сверла являются диаметр и длина. Диаметры спиральных сверл общего назначения с цилиндрическим хвостовиком стандартизированы и укладываются в ряд 0,3 мм – 20,0 мм с шагом 0,05 – 0,1 мм.

Сверла каждого типоразмера имеют определенную длину рабочей (калибровочной) части. Одним из требований к сверлам является возможность их переточки. В силу этого, к минимальной рабочей длине сверла, определяемой возможностью эффективного отвода стружки, прибавляется запас на переточку сверла. В общем случае, сверла могут перетачиваться на длине 3/4 от первоначальной длины рабочей части. Есть и более простое правило: если длина канавки для отвода стружки менее 10 мм, сверло переточке не подлежит.

В заключение можно упомянуть про сверла с левым вращением. Они требуют применения реверсивных дрелей и нужны только в достаточно редких ситуациях, например для засверливания обломанного крепежа перед его удалением.

Металлорежущий инструмент широко представлен в каталоге интернет-магазина AIST.

| сплавы | Равномерная смесь двух или более материалов. Сплавы должны иметь металлический компонент как один из материалов в их составе. Сплавы должны иметь металлический компонент как один из материалов в их составе. |

| алюминий | Серебристо-белый металл, пластичный, легкий и теплопроводный. Алюминий – это мягкий металл, который может рваться при сверлении, что снижает точность отверстия. |

| осевые силы | Сила, создаваемая параллельно оси сверла. Осевые силы уменьшаются с уменьшением угла при вершине. |

| ось | Воображаемая прямая линия, проходящая через центр объекта. Ось – это линия, вокруг которой вращается сверло. |

| опорная поверхность | Часть сверла, которая контактирует со сторонами отверстия. На спиральном сверле опорная поверхность находится по краям. На спиральном сверле опорная поверхность находится по краям. |

| опорные поверхности | Часть сверла, которая контактирует со сторонами отверстия.На спиральном сверле опорная поверхность находится по краям. |

| кузов | Область сверла, выходящая из державки. Корпус – это компонент сверла, который входит в заготовку, и поэтому он подвержен износу инструмента. |

| диаметр корпуса зазор | Пространство между краем и остальной землей.Зазор диаметра корпуса обеспечивает пространство для смазочно-охлаждающей жидкости для достижения заготовки и удаления стружки. |

| диаметр корпуса зазор | Пространство между краем и остальной землей. Зазор диаметра корпуса обеспечивает пространство для смазочно-охлаждающей жидкости для достижения заготовки и для удаления стружки. Зазор диаметра корпуса обеспечивает пространство для смазочно-охлаждающей жидкости для достижения заготовки и для удаления стружки. |

| расточка | Процесс увеличения существующего отверстия одноточечным инструментом.Растачивание чаще всего выполняется на токарном станке. |

| латунь | Сплав меди и цинка. Латунь имеет тенденцию захватывать сверло во время сверления. |

| твердый сплав | Обычный материал для режущего инструмента, используемый для изготовления как сменных пластин, так и твердых режущих инструментов.Твердосплавные инструменты очень твердые и износостойкие. |

| чугуны | Сплав железа, углерода и кремния, содержащий не менее 2,0% углерода. Чугун – твердый, хрупкий материал, образующий короткие прерывистые стружки. Чугун – твердый, хрупкий материал, образующий короткие прерывистые стружки. |

| отливки | Металлическая деталь, которая образуется путем заливки расплавленного металла в форму.Отливки могут быть твердыми и хрупкими, поэтому их следует сверлить с помощью мощных сверл. |

| Центровочное сверление | Процесс сверления, при котором в заготовке делается предварительное отверстие для направления сверла, используемого для чистовой обработки отверстия. Сверление по центру может помочь предотвратить ход сверла. |

| болтовня | Вибрации режущего инструмента, вызывающие дефекты поверхности заготовки.Дребезжание снижает качество обработки поверхности детали и может быть уменьшено за счет использования более жестких инструментов и настроек. |

| стружколомы | Элемент или устройство, предназначенное для предотвращения превращения стружки в длинные куски. Стружколомами могут быть углубления на поверхности сверлильной пластины или пластина, зажатая над пластиной в державке. |

| фишек | Ненужный кусок металла, удаленный из заготовки.Сколы образуются, когда инструмент режет или шлифует металл. |

| зубило | Кромка на конце полотна, соединяющая режущие кромки. Лезвие долота делает первоначальное проникновение в заготовку. |

| Угол долота | Угол между кромкой долота и режущей кромкой, если смотреть с конца сверла.Угол кромки долота влияет на скорость подачи и допуск отверстия. |

| Угол долота | Угол между кромкой долота и режущей кромкой, если смотреть с конца сверла. Угол кромки долота влияет на скорость подачи и допуск отверстия. |

| патрон | Зажимное приспособление для удержания обрабатываемой детали, которое захватывает хвостовик навесного сверла.Патроны обычно имеют три или четыре кулачка, которые подстраиваются под диаметр сверла. |

| свободный угол | Наклон бортика перфоратора. Задний угол обеспечивает пространство для выхода стружки из заготовки. |

| цанга | Зажимное приспособление с прорезями для захвата хвостовика навесного сверла.Цанга предназначена для удерживания инструмента определенных размеров. |

| концентрический | Два круглых или цилиндрических объекта с общим центром или осью. Два концентрических объекта выровнены и расположены по центру друг друга. |

| конус | Имеет форму конуса.Острие типичного спирального сверла коническое. |

| медь | Красноватый металл, очень пластичный, теплопроводный и устойчивый к коррозии. Медь – это мягкий металл, который образует длинную волокнистую стружку, поэтому его следует сверлить сверлами с большим углом наклона спирали. |

| зенковка | Обрезка скошенной кромки на конце отверстия так, чтобы головка застежки могла прилегать заподлицо с поверхностью заготовки.Для зенковки требуются специально разработанные сверла или наконечники. |

| режущие кромки | Часть инструмента, которая выполняет фактическое удаление металла во время операции резания. Режущие кромки сверла расположены на губах сверла. |

| смазочно-охлаждающая жидкость | Любая жидкость, используемая для охлаждения или смазки в процессе резки металла, например при сверлении.Смазочно-охлаждающая жидкость может быть жидкостью, газом или пастой на масляной или водной основе. |

| силы резания | Различные напряжения, возникающие в процессе обработки. Силы резания определяются сочетанием скорости и подачи, геометрии сверла, материала заготовки и других факторов. |

| раз цикла | Время, необходимое для изготовления детали или выполнения одного шага в процессе изготовления детали.Время цикла сверления можно сократить за счет использования модульных сверл с легко заменяемыми точками сверления. |

| прогиб | Непреднамеренное движение или отклонение сверла из-за приложения механической силы. Прогиб сверла может привести к неточному расположению отверстия и его размерам. |

| индикатор часового типа | Устройство, которое измеряет углы в точке сверления, чтобы гарантировать, что точка сверления симметрична и находится по центру.Циферблатный индикатор необходим для обеспечения правильной переточки сверла. |

| диаметр | Расстояние от одного края круга до противоположного края. Диаметр сверла помогает определить правильную скорость и подачу, с которыми операторы должны использовать сверло. |

| сверло | Инструмент, используемый для проникновения в поверхность детали и выполнения круглого отверстия.Сверло – это многоточечный режущий инструмент. |

| геометрия сверла | Углы и формы, формируемые сверлильным инструментом, которые указывают на работу, для которой он лучше всего подходит. Геометрия сверла описывает физические размеры и характеристики сверла, а также режущие способности. |

| острие сверла | Наконечник сверла.Острие сверла содержит режущие кромки сверла, называемые губами. |

| бурение | Процесс использования многоточечного инструмента для создания отверстия в заготовке. Сверление часто является первым в серии операций по просверливанию отверстий. |

| пластичный | Может растягиваться, вытягиваться или формироваться без трещин.Пластичные металлы легче резать, но они склонны к разрыву при сверлении. |

| увеличенная длина | Длина, на которую сверло выходит из державки. Увеличенная длина сильно влияет на вероятность прогиба сверла. |

| выдавливаний | Формование металла с помощью силы.Зубило сверла выдавливает заготовку, чтобы начать формирование отверстия. |

| крепежные детали | Устройство, удерживающее два или более объекта вместе. Обычные крепежные детали включают винты, болты и заклепки. |

| Сверла для быстрой спирали | Сверло с углом наклона спирали от 35 до 40 градусов.Свёрла с быстрой спиралью, также называемые сверлами с большим углом наклона спирали, обладают отличным отводом стружки при сверлении глубоких отверстий. |

| корм | Скорость, с которой сверло входит в заготовку. Подача при сверлении измеряется либо в дюймах в минуту (ipm), либо в миллиметрах в минуту (мм / мин), либо в дюймах на оборот (ipr), либо в миллиметрах на оборот (мм / об). |

| корм | Скорость, с которой сверло входит в заготовку.Подача при сверлении измеряется либо в дюймах в минуту (ipm), либо в миллиметрах в минуту (мм / мин), либо в дюймах на оборот (ipr), либо в миллиметрах на оборот (мм / об). |

| давление подачи | Сила, прилагаемая к сверлу, позволяющая ему проникнуть в заготовку. Давление подачи обычно увеличивается по мере увеличения твердости заготовки. |

| пластмассы, армированные волокном | Композитный материал, состоящий из полимеров, усиленных за счет добавления тканевой матрицы из волокон.Пластмассы, армированные волокном, следует сверлить сверлами с малым углом наклона спирали, потому что они имеют тенденцию захватывать сверло. |

| чистовая | Последний проход резания металла, подчеркивающий жесткие допуски и гладкую поверхность. Хотя чистовые операции можно выполнять с помощью дрели, обычно они выполняются с помощью таких процедур, как растачивание или развертывание. |

| гибкий | Изгибается под действием механической силы.Когда сверла изгибаются, это может привести к таким проблемам, как прогиб, который снижает качество отверстия и сокращает срок службы инструмента. |

| канавка | Спиральная выемка, которая наматывается по длине корпуса сверла. Канавка позволяет удалять стружку из зоны резания во время сверления. |

| канавки | Винтовая выемка, которая наматывается по длине корпуса сверла.Канавки позволяют удалять стружку из зоны резания во время сверления. |

| поковки | Заготовка, сформированная сжатием металла между двумя штампами для получения определенной формы. Поковки часто бывают твердыми, и их необходимо сверлить мощными сверлами. |

| трение | Сила, препятствующая движению двух скользящих друг относительно друга объектов.Трение вызывает образование тепла в местах соприкосновения предметов. |

| трение | Сила, препятствующая движению двух скользящих друг относительно друга объектов. Трение вызывает образование тепла в местах соприкосновения предметов. |

| сверло универсальное | Сверло со стандартным размером стенки, обычно от 15 до 20% диаметра сверла.Универсальное сверло часто используется при высокопроизводительном сверлении чугуна, стали и цветных металлов. |

| захват | Тенденция металла удерживать сверло во время сверления. Захват может привести к плохой чистоте поверхности и к ухудшению допуска и может быть уменьшен за счет использования сверл с малым углом наклона спирали. |

| шлифовальный | Использование абразива для удаления материала с целью получения высокоточных измерений.Шлифовка позволяет добиться жестких допусков и отделки. |

| шлифовальный | Использование абразива для удаления материала с целью получения высокоточных измерений. Шлифовка позволяет добиться жестких допусков и высококачественной отделки. |

| жесткий | Устойчив к проникновению, вдавливанию и царапинам.При сверлении твердые металлы создают большие силы резания. |

| твердость | Способность материала противостоять вдавливанию или царапинам. Повышение твердости обычно снижает обрабатываемость металла. |

| тепло | Накопление повышенной температуры.Нагрев часто возникает в результате трения и может вызвать износ инструмента. |

| сверло для тяжелых условий эксплуатации | Сверло с большей стенкой, обычно от 20 до 40% диаметра сверла. Сверла для тяжелых условий эксплуатации используются для сверления стальных поковок, твердого литья и высокотвердых черных сплавов. |

| спиральный | Имеет спиралевидную форму.Большинство сверл имеют спиральные канавки. |

| Угол наклона спирали | Угол, образованный наклоном кромки канавки и линией, параллельной оси сверла. Углы наклона спирали сильно влияют на работу, для которой следует использовать сверло. |

| Угол наклона спирали | Угол, образованный наклоном кромки канавки и линией, параллельной оси сверла.Измерение угла наклона спирали сильно влияет на работу, для которой следует использовать сверло. |

| высокоуглеродистая сталь | Обычная углеродистая сталь, содержащая более 0,45% углерода. Высокоуглеродистые стали чрезвычайно прочные и твердые, что затрудняет их сверление. |

| Сверла многоугловые | Сверло с углом наклона спирали от 35 до 40 градусов.Сверла с большим углом наклона спирали, также называемые сверлами с быстрой спиралью, обладают отличным отводом стружки при сверлении глубоких отверстий. |

| высокопроизводительная | Операция обработки, которая включает быстрое создание большого количества деталей. Высокопроизводительное сверление часто выполняется по стали, чугуну и другим обычным металлам. |

| л.с. | Единица мощности, используемая для описания прочности машины.Одна лошадиная сила равна 33000 фут-фунтов (фут-фунт) работы в минуту или 746 Вт. |

| дюйма в минуту | изображений в минуту. Английская единица измерения подачи, указывающая, сколько погонных дюймов проходит сверло за одну минуту. Дюймы в минуту соответствуют миллиметрам в минуту (мм / мин). |

| дюйма на оборот | IPr.Английская единица измерения подачи, которая указывает, на сколько погонных дюймов сверло проходит в заготовку за один оборот. Дюймы на оборот соответствуют метрическим миллиметрам на оборот (мм / оборот). |

| индексируемый | Режущий инструмент с несколькими лезвиями, которые можно повернуть на место. Для пластин со сменными пластинами, когда одна режущая кромка изнашивается, оператор может повернуть пластину, чтобы обнажить новую режущую кромку. |

| сверло со сменными пластинами | Сверло с режущими пластинами, закрепленными на стальном корпусе. Сверла со сменными пластинами являются одними из самых экономичных из-за высокой скорости съема металла. |

| пластины | Съемная насадка для резки геометрической формы с несколькими режущими кромками.Пластины используются со сверлами со сменными пластинами. |

| изобр. / Мин | дюймов в минуту. Английская единица измерения подачи, указывающая, сколько погонных дюймов проходит сверло за одну минуту. Подача сверла может быть измерена в дюймах в минуту, что соответствует метрическим единицам измерения миллиметры в минуту (мм / мин). |

| IPR | дюйма на оборот.Английская единица измерения подачи, которая указывает, на сколько погонных дюймов сверло проходит в заготовку за один оборот. Подача сверла может быть измерена в ipr, что соответствует метрическим единицам измерения миллиметры на оборот (мм / оборот). |

| Соотношение L / D | Отношение длины к диаметру. Числовое значение, сравнивающее длину цилиндрического инструмента или заготовки с его диаметром.Более высокие отношения L / D обеспечивают меньшую жесткость. |

| земля | Площадь сверла между канавками. Земля немного обрезается с обеих сторон, чтобы оставить место для стружки, выходящей из зоны резки. |

| спиральное сверло левое | Сверло, вращающееся против часовой стрелки.Левостороннее спиральное сверло в основном используется для удаления сломанных болтов с правой резьбой. |

| спиральные сверла левосторонние | Сверло, вращающееся против часовой стрелки. Левостороннее спиральное сверло в основном используется для удаления сломанных болтов с правой резьбой. |

| Отношение длины к диаметру | Соотношение L / D.Числовое значение, сравнивающее длину цилиндрического инструмента или заготовки с его диаметром. Более высокое отношение длины к диаметру обеспечивает меньшую жесткость. |

| кромка лицевая | Плоская поверхность на стороне кромки сверла, радиально входящей в заготовку. Положение губной кромки помогает определить, правостороннее или левостороннее сверло. |

| Угол наклона кромки | Измерение между линией, касательной к внешнему краю выступа, и линией, перпендикулярной оси.Угол сброса кромки измеряет зазор за режущей кромкой. |

| губ | Режущие кромки сверла, идущие от края долота к периферии. Кромки выполняют собственно удаление металла во время сверления. |

| губ | Режущие кромки сверла, идущие от края долота к периферии.Кромки служат для фактического удаления металла во время сверления. |

| низкоуглеродистая сталь | Обычная углеродистая сталь, содержащая менее 0,30% углерода. Низкоуглеродистые стали обычно прочны, пластичны и довольно легко сверлятся. |

| Сверла с малым углом наклона спирали | Сверло с углом наклона спирали от 15 до 20 градусов.Сверла с малым углом наклона спирали, также называемые сверлами с медленной спиралью, обладают высокой жесткостью и могут выдерживать большие силы резания. |

| м / мин | Метров в минуту. Метрическое измерение скорости, учитывающее количество линейных метров, которое проходит точка на краю сверла за одну минуту. Скорость сверления измеряется в м / мин, что соответствует английскому измерению поверхности в футах в минуту (sfm). |

| обрабатываемость | Способность металла резаться и формоваться с помощью таких процессов обработки, как сверление, фрезерование или токарная обработка. Обрабатываемость описывает легкость или сложность резки определенного материала. |

| маржа | Участок земли, который не отсечен.Поля направляют сверло в отверстие и выдерживают диаметр сверла. |

| маржа | Участок земли, который не отсечен. По краям направляют сверло в отверстие и выдерживают диаметр сверла. |

| Скорость съема металла | MRR. Объем металла, удаленного за заданный промежуток времени.Скорость съема металла измеряется в кубических дюймах в минуту или кубических сантиметрах в минуту. |

| метра в минуту | м / мин. Метрическое измерение скорости, учитывающее количество линейных метров, которое проходит точка на краю сверла за одну минуту. Метры в минуту соответствуют английским единицам измерения поверхности в футах в минуту (sfm). |

| миллиметра в минуту | мм / мин.Метрическая единица измерения подачи, указывающая, сколько погонных миллиметров проходит сверло за одну минуту. Миллиметры в минуту соответствуют английским единицам измерения в дюймах в минуту (ipm). |

| миллиметра на оборот | мм / об. Метрическая единица измерения подачи, которая показывает, на сколько погонных миллиметров сверло проходит в заготовку за один оборот.Миллиметры на оборот соответствуют английским дюймам на оборот (ipr). |

| мм / мин | миллиметров в минуту. Метрическая единица измерения подачи, указывающая, сколько погонных миллиметров проходит сверло за одну минуту. Подача сверла может быть измерена в мм / мин, что соответствует английским единицам измерения в дюймах в минуту (ipm). |

| мм / об | миллиметра на оборот.Метрическая единица измерения подачи, которая показывает, на сколько погонных миллиметров сверло проходит в заготовку за один оборот. Подача сверла может быть измерена в мм / об, что соответствует английским дюймам на оборот (ipr). |

| модульная дрель | Сверло, состоящее из сменного и одноразового наконечника, механически прикрепленного к корпусу сверла. Модульные сверла могут значительно повысить эффективность производства, но, как правило, они менее жесткие, чем цельные инструменты. |

| никелевые сплавы | Металл, содержащий значительный процент никеля. Никелевые сплавы твердые, поэтому их следует сверлить сверлами с малым углом наклона спирали. |

| цветные металлы | Материал, не содержащий значительного количества железа. Обычные цветные металлы включают алюминий и медь. |

| вне центра | Когда компоненты инструмента или детали неправильно выровнены с осью этого инструмента или детали. Когда сверло изгибается, оно смещается по центру и не создает отверстие в желаемом месте или желаемых размеров. |

| по центру | Когда компоненты инструмента или детали правильно выровнены с осью этого инструмента или детали.Переточенное сверло должно быть по центру, иначе оно не будет работать правильно. |

| оператора | Человек, обученный работе на определенной машине. Операторы несут ответственность за обеспечение правильного, эффективного и безопасного выполнения процесса обработки. |

| перпендикулярно | Две линии или объекты, пересекающиеся под прямым углом (90 °).Угол сброса выступа определяется путем измерения угла между линией, касательной к внешнему краю выступа, и линией, перпендикулярной оси сверла. |

| пластмассы | Легкий, устойчивый к коррозии материал, состоящий из более крупных молекул полимера. Пластмассы образуют длинные волокнистые стружки, поэтому их следует сверлить сверлами с большим углом наклона спирали. |

| балл | Конический наконечник сверла с режущими кромками.Острие сверла – единственная часть сверла, которая действительно режет металл. |

| угол при вершине | Угол, образованный режущими кромками или кромками сверла. Угол при вершине сильно влияет на резку сверла: большие углы лучше подходят для более твердых материалов, а меньшие углы лучше подходят для более мягких материалов. |

| пропорциональный | Постоянное соотношение между двумя или более значениями.Вероятность отклонения сверла пропорциональна его длине относительно его диаметра. |

| радиальные силы | Сила, создаваемая перпендикулярно оси сверла. Радиальные силы увеличиваются при уменьшении угла при вершине. |

| развертка | Использование многоточечного режущего инструмента для сглаживания или увеличения ранее просверленного отверстия.Расширение часто является завершающим процессом. |

| переточка | Процесс заточки инструмента абразивом после длительного использования. Переточка, также известная как заточка, может помочь инструменту снова оптимально работать, но также снижает стойкость инструмента. |

| съемный наконечник сверла | Сменная часть сверла, которая выполняет резку.Съемный наконечник сверла определяет геометрию сверла. |

| оборотов в минуту | об. / Мин. Единица измерения, указывающая количество оборотов сверла в шпинделе за одну минуту. Число оборотов в минуту является важным фактором при определении скорости сверления. |

| сверла спиральные правые | Сверло, вращающееся по часовой стрелке.Спиральные сверла для правой руки – самые распространенные сверла. |

| сверла спиральные правые | Сверло, вращающееся по часовой стрелке. Правые спиральные сверла – безусловно, самые распространенные сверла. |

| жесткий | Жесткий и негибкий. При сверлении более твердых материалов часто требуются жесткие сверла. |

| жесткость | Качество заготовки, сверла, станка или наладки станка, характеризующиеся жесткостью и негибкостью. Для сверления более твердых материалов часто требуется сверло с хорошей жесткостью. |

| жесткость | Качество заготовки, станка или наладки станка, характеризующиеся жесткостью и негибкостью.Для сверления более твердых материалов часто требуется сверло с хорошей жесткостью. |

| об / мин | оборотов в минуту. Единица измерения, указывающая количество оборотов сверла в шпинделе за одну минуту. Частично скорость сверления рассчитывается с использованием об / мин. |

| винты | Устройство с резьбой, используемое для крепления деталей или передачи движения.Сломанные винты можно удалить с помощью спирального сверла для левой руки. |

| срок службы | Ожидаемый период времени, в течение которого сеялка будет работать до ее замены. Срок службы может быть увеличен за счет выбора правильной геометрии бурового инструмента. |

| настройка | Расположение оснастки и приспособлений на производственном станке.Для буровой установки с низкой жесткостью может потребоваться более жесткий инструмент. |

| SFM | футов в минуту. Английское измерение скорости, которое учитывает количество погонных футов, которое проходит точка на краю сверла за одну минуту. Скорость сверления измеряется в sfm, что соответствует метрическим метрам в минуту (м / мин). |

| хвостовик | Часть дрели, которая позволяет удерживать дрель и приводить ее в движение.Хвостовик находится на противоположном от острия конце сверла. |

| заточка | Процесс заточки инструмента абразивом после длительного использования. Заточка, также известная как переточка, может вернуть инструмент к оптимальной производительности, хотя стойкость инструмента снизится. |

| сверла медленно-спиральные | Сверло с углом наклона спирали от 15 до 20 градусов.Сверла с медленной спиралью, также называемые сверлами с малым углом наклона спирали, обладают высокой жесткостью и могут выдерживать большие силы резания. |

| мягкий | Легко деформируется при нагрузке. К мягким металлам относятся алюминий и медь. |

| перфоратор | Сверло с широким лезвием на конце, предназначенное для сверления очень больших отверстий.Ширина лезвия перфоратора часто превышает диаметр корпуса сверла. |

| скорость | Скорость вращения сверла по отношению к заготовке. Скорость бурения обычно выражается в поверхностных футах в минуту (sfm) или метрах в минуту (м / мин). |

| шпиндель | Вращающаяся часть станка.При сверлении шпиндель удерживает сверло. |

| стабильность | Способность твердо оставаться на месте. Сверлильные станки с хорошей стабильностью создают более точные отверстия. |

| стали | Сплав железа и углерода, содержащий менее 2.0% углерода. Стали часто содержат другие элементы, улучшающие различные свойства металла. |

| сила | Способность металла противостоять внешним силам, пытающимся сломать или деформировать металл. Повышение прочности затрудняет сверление металла. |

| футов в минуту | SFM.Английское измерение скорости, которое учитывает количество погонных футов, которое проходит точка на краю сверла за одну минуту. Поверхность футов в минуту соответствует метрическим метрам измерения в минуту (м / мин). |

| тангент | Дополнительный плоский конец на некоторых хвостовиках сверл, который фиксируется в головке машины и позволяет сверлу безопасно вращаться и приводить в движение.Хвостовик позволяет установить сверло на токарный станок. |

| тангент | Дополнительный плоский конец на некоторых хвостовиках сверл, который фиксируется в рабочей головке станка и позволяет сверлу надежно вращаться и приводить в движение. Хвостовик позволяет установить сверло на токарный станок. |

| касательная | Линия, сегмент или луч, касающийся круга или объекта ровно в одной точке.Угол сброса выступа определяется путем измерения угла между линией, касательной к внешнему краю выступа, и линией, перпендикулярной оси сверла. |

| сверло с коническим хвостовиком | Сверло с хвостовиком или коническим хвостовиком. Сверла с коническим хвостовиком используются, когда сверло необходимо установить на токарный станок. |

| Сверла с коническим хвостовиком | Сверло с хвостовиком или коническим хвостовиком.Сверла с коническим хвостовиком используются, когда сверло необходимо установить на токарный станок. |

| тяга | Количество силы или привода, прилагаемого к сверлу во время его вращения. Тяга возникает, когда сверло ускоряется в линейном направлении. |

| титан | Серебристо-серый, прочный и легкий металл, известный своей коррозионной стойкостью и удельным весом.Титан имеет тенденцию к деформационному упрочнению, поэтому его следует сверлить сверлами с большим углом наклона спирали. |

| допуск | Нежелательное, но приемлемое отклонение от заданного размера, определенного планом. Допуск повышается за счет правильного выбора угла режущей кромки долота при сверлении. |

| резцедержатель | Устройство, используемое для удержания режущего инструмента на месте во время обработки.Резцедержатель может представлять собой ряд устройств, включая фрезу и шпиндель. |

| резцедержатель | Устройство, используемое для удержания режущего инструмента на месте во время обработки. Державка также может перемещать режущий инструмент в заготовку, как при сверлении. |

| крутящий момент | Сила, прилагаемая для вращения сверла и прорезания отверстия в заготовке.Более жесткие сверла могут подвергаться большему крутящему моменту. |

| прочность на кручение | Способность вращающегося сверла выдерживать силы сопротивления заготовки. Прочность на кручение особенно важна при сверлении твердых металлов, таких как высокоуглеродистая сталь. |

| спиральные сверла | Сверло с винтовыми канавками по длине и острием на вершине.Спиральные сверла являются наиболее часто используемым типом сверл. |

| прогулка | Отклониться от намеченного пути. Тенденцию сверла к шагу можно устранить путем центрирования перед операцией сверления. |

| износ | Эрозия материала в результате трения.Износ является обычным явлением для инструментов, работающих на чрезмерно высоких скоростях. |

| земли износа | Изношенная часть сверла возле режущих кромок. Полосы износа появляются постепенно из-за истирания и других сил резания. |

| сеть | Центральная часть корпуса сверла, которая соединяется с площадками.Полотно образует режущую кромку в точке резания сверла. |

| сеть | Центральная часть корпуса сверла, которая соединяется с площадками. Полотно образует режущую кромку в точке резания двухзубого сверла. |

| прореживание полотна | Шлифование полотна и кромки долота для их усадки и возврата сверла к его первоначальным характеристикам.Прореживание полотна значительно улучшает производительность переточного сверла. |

| рабочая закалка | Для повышения твердости из-за пластической деформации во время холодной обработки или механической обработки. Деформационно упрочняющие материалы следует сверлить сверлом с большим углом наклона спирали. |

| рабочая головка | Деталь сверлильного станка, в котором находится шпиндель.Рабочая головка удерживает и вращает сверло. |

| заготовка | Деталь, которая подвергается одной или нескольким производственным процедурам, таким как механическая обработка, сварка или литье. Материал заготовки является ключевым фактором при определении правильной геометрии сверла. |

Ручные сверлильные инструменты и станки

Устройства с ручным приводом использовались на протяжении тысячелетий, но в течение последней четверти XIX века появилось радикально улучшенное поколение инструментов, использующее преимущества современного оборудования и процессов массового производства (например, сменные детали) и повышенную доступность материалов высшего качества ( металл вместо дерева).

Одним из результатов стало появление множества новых сверлильных станков, но их расцвет быстро закончился. Эти инструменты, приводимые в движение человеком, были не только значительным улучшением по сравнению с предыдущими, но и имели много преимуществ по сравнению с электрическими дрелями, которые мы используем сегодня.

Сверло для груди 1922 года (фото предоставлено).

На протяжении большей части истории человечества просверливание отверстия в любом выбранном материале требовало значительных затрат времени и усилий. Первым грубым буровым инструментом было шило, острый камень, кремневый, медный или костяной наконечник, который можно было прикрепить к дереву.Шил прижимался к объекту, а затем вращался вручную, как современная отвертка. Альтернативным примитивным методом была «ручная дрель» или «стержневой дрель», когда палка вращалась между ладонями. Абразивные материалы, такие как песок, можно использовать одновременно, чтобы сделать этот метод бурения более эффективным. Это были чрезвычайно трудоемкие задачи, особенно когда просверливаемый материал был твердым, как камень.

В своем исследовании древней технологии обработки камня (см. Источники) Денис Стокс пришел к выводу, что даже бронзовым сверлом требуется до 5 часов, чтобы просверлить отверстие глубиной 1 сантиметр в твердом камне, таком как кварц.Сверление отверстий в твердом камне было обычным делом в древние времена, например, при строительных работах и изготовлении ожерелий и браслетов, поэтому неудивительно, что наши предки с энтузиазмом исследовали более эффективные методы сверления.

Сверла для ленточных, дуговых и насосных сверл

Первым шагом на пути к механизации было «ленточное сверло» (также известное как «тросовое сверло» или «ременное сверло»), которое обеспечивало повышенную скорость вращения бурового долота. Инструмент состоял из сверла, прикрепленного к более длинному деревянному стержню, который вращали, оборачивая его один раз шнуром или кожаным ремешком и удерживая концы руками; потянув в одном направлении, а затем в другом, вал вращался и просверливался в материале.Верхняя часть стержня свободно вращалась в мундштуке, который держался между зубами пользователя, чтобы оказывать большее давление вниз. Этот инструмент также использовался для разжигания огня, поэтому его также называют «пожарной дрелью».

Ленточное сверло широко использовалось, но в конечном итоге его вытеснило «луковое сверло», появившееся по крайней мере 6000 лет назад в Египте. Основываясь на сверле для шнура, разница заключалась в том, что шнур или ремешок, снова обернутый вокруг стержня, привязывали к банту.Держа дрель вертикально, а лук – горизонтально, пользователь затем перемещал лук вперед и назад – так же, как виолончелист, – чтобы вращать древко (рисунок справа, Рудольф Хоммель).

Луковое сверло обладало двумя преимуществами перед ленточным сверлом: стержень мог вращаться с более высокой скоростью, и, поскольку для удержания лука требовалась только одна рука, давление вниз можно было оказывать другой рукой, а не ртом. Для стоматологической помощи также использовались сверла меньшего размера. Инструмент можно было сделать из нескольких кусков дерева, веревки и сверла.Более поздним усовершенствованием носового сверла стало насосное сверло, появившееся во времена Римской империи (изображение слева, источник). Он работает аналогично, за исключением того, что он действует посредством движения вниз, а не в сторону. Шандор Надьшаланси объясняет, как это работает, в своей книге «Инструменты редкие и гениальные»:

«Насосные буровые установки получили свое название от способа использования. Перекачивание поперечины вверх и вниз заставляет струну наматываться и раскручиваться на валу, таким образом вращая заостренный наконечник, прикрепленный к концу вала, вперед и назад.Толстая закругленная часть прямо над битой служит маленьким маховиком, чтобы поддерживать вращательное движение ».

И снова буровая установка с насосом обеспечивает превосходную скорость вращения и большее давление вниз. Все эти древние сверла использовались вместе с острым наконечником сверла или с помощью абразивов (особенно при сверлении камня). Насосные и носовые сверла (которые не могли работать без веревок и узлов) – одни из самых успешных инструментов, которые когда-либо производились. В конце 19-го века в западном мире плотники все еще использовали луковые сверла для сверления небольших или тонких отверстий, в то время как небольшие насосные сверла все еще продаются сегодня как инструмент для ювелиров.

Сверла для лука и ремешка, которыми управляет несколько человек

Китайцы особенно интересовались вышеуказанными буровыми инструментами. До начала двадцатого века они полагались на сверла с луком, насосом и ремешком, и так и не разработали ни один из буровых инструментов, о которых будет сказано ниже. Рудольф Хоммель сфотографировал некоторые из китайских буровых установок в своей книге «Китай в действии». Китайские судостроители использовали увеличенную версию дрели с ремешком, которой управляли два-три человека.В нем просверливали предварительные отверстия под железные шипы, которые использовали при постройке кораблей. Генри Чепмен Мерсер описывает инструмент в своей книге 1929 года «Инструменты древних плотников»:

«Для работы с аппаратом ремешок скручивается вокруг шпинделя, после чего один человек удерживает поворотную ручку, тем самым вдавливая сверло в древесину, а двое других, каждый сжимая ремешок за одну из его конечных ручек. или один человек, держащий ручку ремешка в каждой руке и дергающий ремешок взад и вперед, заставляет дрель вращаться назад и вперед, как с обычным луковым сверлом.”

Ремешок-дрель. Картина из фильма Рудольфа Хоммеля «Китай за работой».

По мнению некоторых историков, египтяне также использовали большие луковые сверла, которыми управляли несколько человек, чтобы проделать большие отверстия (и выдолбить пустоты) в своих пирамидах. Полые бронзовые трубы диаметром около 11 сантиметров в сочетании с абразивами можно было бы использовать в качестве сверла («трубные сверла» или «корончатые сверла»), после чего оставшийся керн затем осторожно удаляют. Еще большие отверстия можно было сделать, выполнив несколько операций сверления рядом друг с другом по кругу.Корончатое сверло позволяет обрабатывать отверстия большего размера без ущерба для скорости сверления, поскольку требуется измельчение гораздо меньшего количества материала в порошок.

Денис Стокс провел эксперименты в реальной жизни, чтобы увидеть, может ли этот метод работать, и преуспел. Результаты показывают, что два бурильщика должны были толкать и тянуть большой лук, в то время как третий человек уравновешивал каменный колпачок сверла на вершине ствола, чтобы оказать давление вниз. Шток достиг скорости сверления в гранитном камне 2 сантиметра в час, и считает, что древние египтяне могли достичь скорости 12 см в час.

Однако вопрос о том, применяли ли древние египтяне эту технику, остается открытым. Археологические останки этих инструментов никогда не были обнаружены, и в отличие от небольших буровых работ (обычные луковые сверла, сверла по камню для выдолбления гранитных ваз) эти крупномасштабные операции лишь смутно упоминались на настенных росписях.

Шнеки, буравы и развертки

Еще одним очень важным изобретением римских времен был Т-образный шнек (и гораздо меньший буравчик).В основном это длинное сверло с парой деревянных ручек для его вращения. Инструмент выглядит как крупногабаритный штопор (рисунок слева, источник). Шнеки использовались для сверления больших и / или глубоких отверстий в дереве, для чего луковое или насосное сверло было не очень полезно. Их применяли кораблестроители, мостостроители, слесарей-монтажники, мастера по ремонту колес и т. Д.

В средние века шнеки иногда оснащались нагрудником сверху для большего давления при бурении – пользователь мог опираться на подушку всем весом своего тела.Однако управлять ими было утомительным занятием. Римский писатель Витрувий отмечал, что сложность сверления возрастает в геометрической прогрессии с увеличением диаметра отверстия. Помимо сверления отверстий, шнек использовался также для «развертывания» – расширения уже существующего отверстия.

Бурение шнека основано на принципе рычага: чем длиннее рукоятка, тем больше потенциал приложенной силы.

Некоторые шнеки и развертки были огромными, и ими приходилось обслуживать несколько человек.Одним из примеров является расширитель колесных мастеров, который использовался для установки сердечника в ступицу колеса для установки металлического подшипника.

Это снова была нелегкая задача, потому что, если бы отверстие было не идеально прямым, колесо бы ковыляло по оси. Шнеки и развертки были незаменимыми инструментами до конца 19 века. Эрик Слоан описывает (и иллюстрирует справа) использование этого инструмента в своей книге 1964 года «Музей ранних американских инструментов»:

«Как ни странно, специалисты не решили, как именно использовались эти развертки.Но я установил колесо телеги на верстак колесного мастера, а затем вставил развертку с крюком через ступицу, которую я утяжелил до 75 фунтов. Когда двое мужчин повернули очень длинную съемную ручку, это сработало. С обычной разверткой человек прикладывает примерно половину своего веса вниз; это можно улучшить с помощью веса 75 фунтов плюс 25 фунтов веса самого инструмента ».

Шнеки для труб и насосов

Еще одним ярким примером был трубный шнек (и расширитель для труб). Эти инструменты использовались для проточки водопроводных труб из стволов деревьев.Этот вид деревянных водопроводных труб был довольно распространен в малых и малых городах с 15 по 17 века, отмечает Морис Домас в «Histoire générale des technologies, tome 2» (иллюстрация ниже, Морис Дюма).

Стивен Шеперд, автор блога Full Chisel, объясняет, как работает трубный шнек:

«Этот тип сверла будет следовать по центру дерева (они выбрали хорошие прямые стволы соответствующего диаметра), поэтому отверстие будет по центру.Что необычно в этой конструкции, так это очень длинный хвостовик и сменные насадки и развертки. Некоторые ручки трубных шнеков были сегментированы, и при необходимости их можно было увеличивать по длине. Черенки были немного длиннее бревен, из которых делались водопроводные трубы. Двадцать футов [6 метров] – не редкость ».

«Для работы есть постоянная установка. Выпилите козлы или стойки, чтобы удерживать бревно, и более мелкие, чтобы удерживать хвостовик биты в нужном месте. После того, как пилотное отверстие просверлено, коронку заменяют на расширитель, чтобы увеличить отверстие.Чтобы облегчить развертывание, через отверстие пропускают веревку и прикрепляют к крюку на конце расширителя. Теперь работа становится проще для парня, который поворачивает ручку, так как ему больше не нужно толкать шнек, парень на другом конце тянет веревку (также одну с грузами), протягивая расширитель через пилотное отверстие, увеличивая отверстие, так как ручка перекручена. ”

Иллюстрация Стивена Шепарда, Full Chisel Blog.

Это заняло некоторое время. В своей «Энциклопедии» 1751 года Дидро пишет, что один человек мог просверлить отверстие диаметром 5 см через 11 отверстий.6 метров трубы в день из ольхи или вяза, и только 1,95 метра в день из дуба. Подобный метод использовался для растачивания стволов мушкетов и пушек, а также для изготовления деревянных водяных насосов для забора воды из колодцев или долот.

Сверла непрерывного действия по сравнению с сабельными сверлами

Появление шнека не повлияло на использование носовых и насосных буров. У каждого были свои преимущества и недостатки, потому что они работают совершенно по-разному. Во-первых, при использовании луковой или насосной дрели давление вниз прикладывается одной рукой, а при использовании шнека – двумя руками.Во-вторых, шнек медленно вращается в одном направлении, в то время как насос и буровая установка работают за счет быстрых возвратно-поступательных оборотов в обоих направлениях. Шнек срезает древесину на стружку по мере ее опускания; насос или дрель измельчает древесину в опилки. В результате шнек гораздо лучше подходит для сверления больших отверстий, но не пригоден для сверления отверстий в материалах, отличных от дерева. С другой стороны, насосные и луковые сверла будут сверлить только сравнительно небольшие отверстия (за возможным исключением больших египетских инструментов), но могут использоваться для сверления отверстий во всех видах материалов, которые необходимо измельчить, а не измельчить: камень, мрамор или металл, например.

Прорыв в средневековье: ручная скоба

В то время как шнеки оставались незаменимыми инструментами для отверстий большого диаметра до конца 1800-х годов, в средние века появилась важная инновация в бурении, когда дело дошло до отверстий несколько меньшего размера: «ручная скоба» или «долото». Он впервые в истории представил непрерывное сверлильное движение . И носовые сверла, и шнеки работали за счет прерывистого вращения, и во время короткой паузы между поворотами сверло имело тенденцию застревать.

П-образный корпус корсета решил эту проблему. Пользователь постоянно поворачивал ручку, оказывая давление вниз рукой или грудью на подушку (некоторые более поздние скобы, скобы с головкой клетки, имели больший нагрудник). Подтяжки были разных размеров, от 10 сантиметров и менее до инструментов длиной почти полметра.

Самое раннее изображение браслета для кисти датируется 1425 годом, когда оно появляется на картине фламандского художника Роберта Кампена.Самая старая сохранившаяся скоба была обнаружена с английского корабля, затонувшего в 1545 году. С тех пор скобы для рук используются до сих пор, хотя их трудно найти сегодня. С 15 по начало 19 века брекеты улучшились лишь умеренно. Ранние деревянные скобы были сделаны с постоянно прикрепленными битами, в то время как более поздние модели имели грубые механизмы для сменных бит. Форма инструмента практически не изменилась, но произошла эволюция в используемых материалах.

Английские скобы для рук.Источник: Hans Brunner Tools.

Большинство средневековых скоб для рук были сделаны почти полностью из дерева (иногда даже из естественно изогнутых веток дерева) с небольшими добавками железа и, конечно же, железным сверлом. Более поздние модели были сильно усилены металлическими пластинами. Некоторые брекеты были очень грубыми, а другие можно считать произведениями искусства. Подтяжки «Ultimatum» начала 19 века, сделанные Уильямом Марплсом, изготовленные из японской слоновой кости или экзотического дерева (эбеновое дерево, палисандр) и украшенные гравированными и полированными латунными сайдингами, славились своей эстетической привлекательностью.

Современные ручные буровые инструменты

Следующая революция в ручных буровых инструментах произошла только в конце 19-го века, с появлением значительно улучшенных ручных скоб и совершенно нового класса бурового инструмента: зубчатых сверл и расточных станков, которые взяли на себя тяжелые обязанности шнеков. . Они были намного мощнее и универсальнее своих предшественников, но, к сожалению, их успех длился недолго. Спустя полвека их почти полностью вытеснили электродрели.В результате многие люди даже не подозревают о существовании этих замечательных инструментов.

Редкая комбинация ручного скобы и дрели 1880 года, источник

В последующем обзоре современных ручных буровых инструментов я сосредоточусь почти исключительно на продукции одного предприятия: компании Millers Falls из Нью-Йорка. Несмотря на то, что было несколько важных конкурентов, в частности Goodell Pratt и North Brothers, Millers Falls доминировали на рынке США, и их инструменты обычно считаются лучшими.Более того, поскольку США стали предшественниками ранних методов массового производства, эти инструменты стали примером и для большинства европейских производителей.

Дешевая сталь и сменные детали

Улучшение буровых устройств было главным образом следствием появления дешевой стали и изобретения взаимозаменяемых деталей. Рэнди Родер, автор великолепного веб-сайта, посвященного Millers Falls Tools, суммирует изменения в двух абзацах, используя в качестве примера ручную скобу:

«Подтяжки, которые предлагались американскими компаниями в то время, были одними из лучших ручных расточных устройств, когда-либо производившихся массово.Подтяжки 1930-х годов были бы мечтой столяра столетием раньше. В начале девятнадцатого века большинство скобок были деревянными и склонны к поломке, если к ним приложить слишком большой крутящий момент. Кованые железные скобы, которые иногда изготавливали кузнецы, были лучше в этом отношении, но оба типа страдали механизмами, недостаточно надежными, чтобы удерживать их немного надежно, и неспособными регулировать изменения в размере или форме хвостовика ».

Патент 1872 премиум модель трещотки рычажного типа, источник.

«Сто лет спустя скоба с регулируемым патроном Barber [запатентована в 1859 году] , установленная на качественной стальной раме и оснащенная вращающейся рукояткой уборщика и головкой с шарикоподшипником, считалась лучшей. Лучшие модели были оснащены храповым механизмом, позволяющим пользователю просверлить отверстие, не совершая полного поворота трала. Некоторые из лучших скоб были изготовлены с закрытым или «коробочным» механизмом храпового механизма полностью или частично. Премиум-модели поставлялись с патронами, которые позволяли использовать биты с различными хвостовиками.Подгонка и отделка, конечно же, сыграли роль в определении конечной стоимости инструмента. “

Сверла для рук и груди

Наряду с усовершенствованием многовекового ручного бандажа, появился целый ряд новых буровых инструментов, в первую очередь, так называемые зубчатые сверла. Самое раннее изображение зубчатого сверла появилось в 1816 году, а первый патент на зубчатое сверло – в 1838 году. Скорее всего, они возникли во Франции, возможно, еще в конце 1700-х годов.Сверла с редуктором наконец-то предложили слесарем альтернативу луковому сверлу, которому 6000 лет, и насосному буру, которому 2000 лет. WK Fine Tools, веб-сайт, посвященный буровым инструментам конца XIX века, объясняет:

«Зубчатая дрель передает свою мощность от главной шестерни с вертикальным ручным коленчатым валом на горизонтальную шкворневую шестерню, вращающуюся на валу, соединенном с устройством для удержания долот. В зависимости от соотношения размеров главной передачи и шестерни большее количество оборотов может быть достигнуто за один оборот кривошипа.”

Сверла с редуктором (также называемые «сверла для взбивания яиц» – узнайте, почему) изначально предназначались для сверления металла, для которого необходимы более высокие скорости вращения. Однако они также использовались для сверления мягкой древесины, и в этом случае механическое преимущество просто приводило к более легкому сверлению. Подобно ручным скобам, сверла с зубчатой передачей работали непрерывным движением, но они давали дополнительное преимущество, заставляя сверло вращаться быстрее, чем скорость вращения кривошипа. Многие модели также предлагали возможность изменения скорости вращения долота.Сверла с редуктором были двух видов: «ручные сверла» и «грудные сверла». Компания Millers Falls начала массовое производство в 1878 году и с тех пор остается лидером рынка. Рэнди Родер объясняет различия между двумя типами: