Глава 3. Вспомогательные инструменты для станков с чпу

К «вспомогательному инструменту, предназначенному для установки режущего инструмента на токарных станках с ЧПУ, предъявляются следующие основные требования, обеспечивающие повышение качества и производительности обработки: предварительная (вне станка) настройка режущего инструмента на

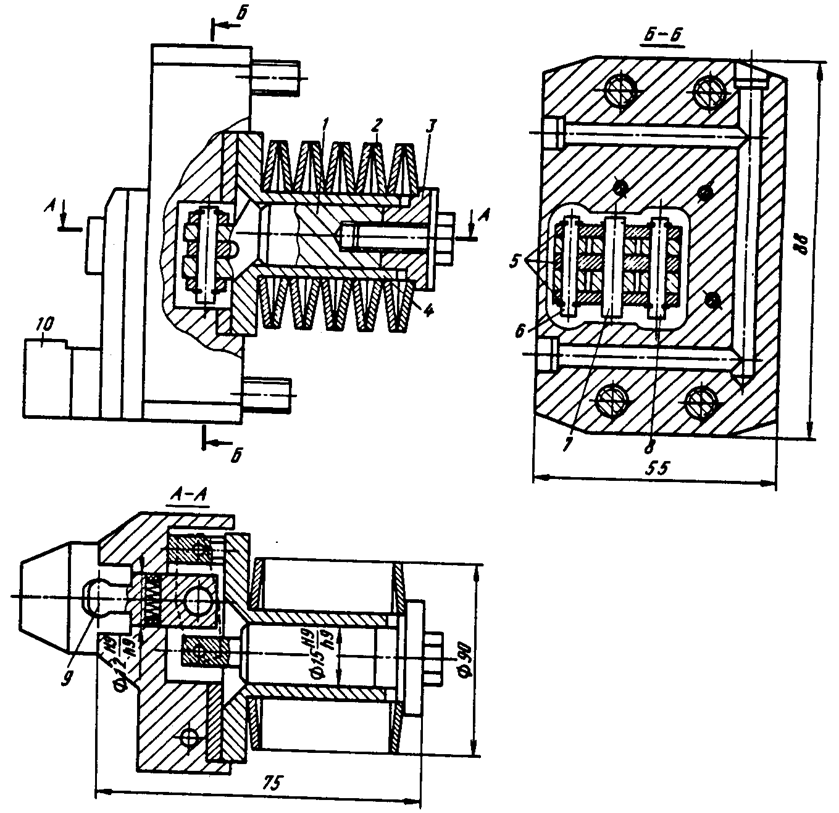

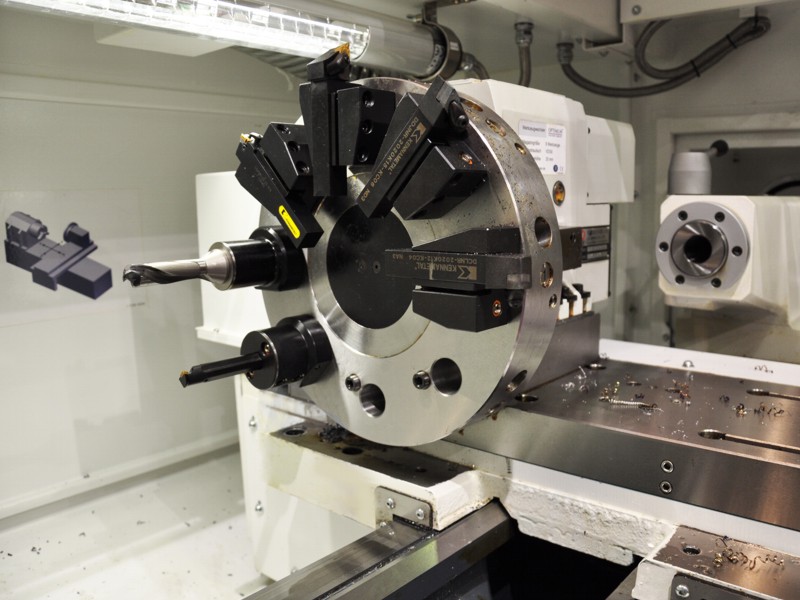

Рис. 3.1. Револьверная головка

заданные размеры обработки; быстросменность при переналадках и быстрая смена затупившегося инструмента; достаточная точность и жесткость; унификация присоединительных размеров и универсальность применения; возможность использования автоматического крепления и смены режущего инструмента.

На

центровых и патронных станках с ЧПУ

применяют револьверные головки с

непосредственным креплением режущего

инструмента «в точных пазах головки.

Револьверная головка для станка 16К20ФЗ

с ЧПУ показана на рис. 3.1. В головке могут

устанавливаться

до шести инструментов (для центровых

работ) или до трех инструментальных

блоков с инструментом для обработки

внутренних

поверхностей (для патронных работ).

На токарных станках с ЧПУ применяют две подсистемы вспомогательного инструмента: с цилиндрическим хвостовиком и с базирующей призмой, предназначенных для установки режущего инструмента в револьверной головке.

Рис. 3.2. Схема соединения резцедержателя с цилиндрическим хвостовиком с револьверной головкой

В подсистеме вспомогательного инструмента с цилиндрическим хвостовиком надежное и точное соединение «вспомогательного инструмента — резцедержателей 1 с револьверной головкой — обеспечивают цилиндрические хвостовики с прецизионной по шагу гребенкой (рис. 3.2).

Зубья

гребенки зацепляются с зубьями втулки

2, ось которой расположена

под углом в плоскости, перпендикулярной

плоскости оси

хвостовика державки. При завинчивании

винта 3 зубцы

втулки 2 закрепляют

державку 1 одновременно

в осевом и радиальном направлениях.

Подсистема включает резцедержатели с

различным расположением

пазов под резцы 16, 20, 25, 32, 40 мм. Схема

компоновки

инструментальных блоков со вспомогательными

инструментами

с цилиндрическим хвостовиком показана

на рис. 3.3. Резцедержатели 2,1—2.9 предназначены

для закрепления резцов сечением

от 16X16 до 40X40 мм. Резцедержатели 2.1;

2.2; 2.4; 2.7; 2.8;

2.9 предназначены

для установки инструмента для обработки

наружных

поверхностей. Резцедержатели 2.3 и 2.5 предназначены

для установки инструмента для обработки

внутренних поверхностей,

выточек, расточек и др. (в резцедержателе 2.5 можно

крепить

отрезные резцы). Для обработки

труднодоступных выточек и канавок

применяют инструмент, устанавливаемый

в резцедержателе

Схема

компоновки

инструментальных блоков со вспомогательными

инструментами

с цилиндрическим хвостовиком показана

на рис. 3.3. Резцедержатели 2,1—2.9 предназначены

для закрепления резцов сечением

от 16X16 до 40X40 мм. Резцедержатели 2.1;

2.2; 2.4; 2.7; 2.8;

2.9 предназначены

для установки инструмента для обработки

наружных

поверхностей. Резцедержатели 2.3 и 2.5 предназначены

для установки инструмента для обработки

внутренних поверхностей,

выточек, расточек и др. (в резцедержателе 2.5 можно

крепить

отрезные резцы). Для обработки

труднодоступных выточек и канавок

применяют инструмент, устанавливаемый

в резцедержателе

. .40 мм.

. .40 мм.Державки 2.11 предназначены для установки перовых сверл. Переходная жесткая «втулка 2.12 и патрон 2.13 с самоустанавливающейся втулкой предназначены для установки режущего инструмента с хвостовиком с конусом Морзе. Резцедержатели или бор-штанги 2.14 и 2.15 предназначены для растачивания резцами глубоких отверстий диаметром 70.. .250 мм; патрон 2.16—для установки метчиков .

Рис. 3.3. Схема компоновки инструментальных блоков со вспомогательным инструментом с цилиндрическим хвостовиком

При

установке в патроне специальной вставки

можно

нарезать резьбу плашками. Переходная

разжимная втулка 2.17 предназначена

для крепления инструмента с цилиндрическим

хвостовиком

диаметром 8.. .32 мм. Переходные втулки 2.18 и 2.19 с

диаметром отверстия 36 и 48 мм позволяют

использовать на станках токарной

группы инструмент сверлильно-расточных

и фрезерных

станков. Применение системы вспомогательного

инструмента с

цилиндрическим хвостовиком позволяет

сократить номенклатуру вспомогательного

инструмента на токарных станках с ЧПУ

примерно

в 2 раза.

Применение системы вспомогательного

инструмента с

цилиндрическим хвостовиком позволяет

сократить номенклатуру вспомогательного

инструмента на токарных станках с ЧПУ

примерно

в 2 раза.

Подсистема «вспомогательного инструмента с базирующей призмой и различным расположением пазов под резцы размером 16, 20, 25, 32 и 40 мм показана на рис. 3.4. Двусторонний резцедержатель

Универсальный трехсторонний резцедержатель 3.5 имеет

несколько

меньшую жесткость, чем резцедержатель

с открытым и закрытым

пазами. Держатель 3.6 предназначен

для установки вспомогательного

инструмента к токарным станкам с

цилиндрическим хвостовиком

диаметром 30.. .60 мм. Держатели 3.7 и 3.8 имеют

два

исполнения и предназначены для установки

инструмента к станкам

фрезерно-сверлильно-расточной группы

с цилиндрическим хвостовиком

диаметром 36 и 48 мм. Применение блока 3.4 обеспечивает

увеличение

подачи СОЖ в зону резания. Подсистема

обеспечивает

возможность унификации резцедержателей

с резцедержателями

подсистемы с цилиндрическим хвостовиком.

Универсальный трехсторонний резцедержатель 3.5 имеет

несколько

меньшую жесткость, чем резцедержатель

с открытым и закрытым

пазами. Держатель 3.6 предназначен

для установки вспомогательного

инструмента к токарным станкам с

цилиндрическим хвостовиком

диаметром 30.. .60 мм. Держатели 3.7 и 3.8 имеют

два

исполнения и предназначены для установки

инструмента к станкам

фрезерно-сверлильно-расточной группы

с цилиндрическим хвостовиком

диаметром 36 и 48 мм. Применение блока 3.4 обеспечивает

увеличение

подачи СОЖ в зону резания. Подсистема

обеспечивает

возможность унификации резцедержателей

с резцедержателями

подсистемы с цилиндрическим хвостовиком.Рис. 3.4. Схема компоновки инструментальных блоков со вспомогательным инструментом с базирующей призмой

В

подсистеме вспомогательного инструмента

с базирующей призмой

надежное и точное соединение резцедержателей

с револьверной

головкой (рис. 3.

Резец 2 устанавливают в резцедержатель 1 и закрепляют двумя винтами 3 через планку 4. Резцедержатель 1 устанавливают в револьверную головку (рис. 3.5, б) по нижней и боковой поверхности призмы и фиксируют относительно паза револьверной головки сухарем 3. Закрепляют резцедержатель 1 прихватом 2.

Вспомогательный Инструмент Для Фрезерных Станков с ЧПУ

Главная / Фрезерный станок с ЧПУ / Вспомогательный Инструмент Для Фрезерных Станков с ЧПУ

Вспомогательный инструмент для фрезерных станков – это оборудование, обеспечивающее качественную и высокоточную обработку материала. Подобные устройства позволяют повысить производительность и скорость производства. При работе с фрезерными станками задействуются элементы с определенной комплектацией. Без вспомогательных инструментов область выполняемых функций весьма ограничена.

Можно сформулировать следующие требования к вспомогательному инструменту для фрезерных станков с ЧПУ:

- крепление режущего инструмента с требуемыми точностью, жесткостью и виброустойчивостью;

- возможность регулировки положения режущих кромок относительно координат технологической системы станков с ЧПУ;

- расширение технологических возможностей станков с ЧПУ;

- концентрация технологических переходов;

- удобство в эксплуатации заключающееся в быстрой смене, простоте сборки, наладки;

- возможность выполнять все технологические операции, предусмотренные техническими характеристиками фрезерного станка;

- технологичность изготовления;

- легко и быстро устанавливаться и сниматься;

- иметь межразмерную унификацию;

- обеспечивать настройку инструмента вне станка

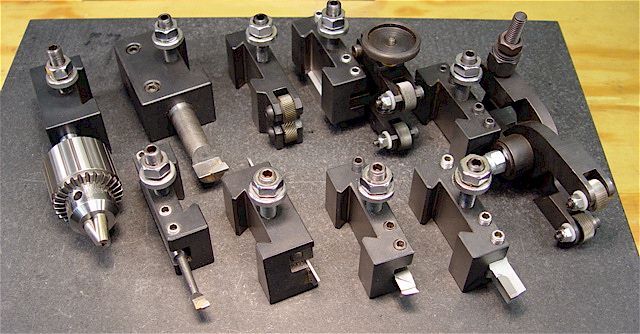

Пример комплекта вспомогательного инструмента многоцелевого станка ЧПУ показан на рис. 1.

В систему (рис. 1) включены оправки насадных фрез 1, 2, предназначенные для крепления торцовых, трехсторонних, цилиндрических и других фрез. Цанговые патроны 3, 4, 16 предназначены для крепления инструмента с цилиндрическим хвостовиком, стандартных сверл, зенкеров, разверток, фрез диаметром 3-20 мм и специальных фрез диаметром 20-50 мм. Нерегулируемые переходные втулки 5, 6 предназначены для инструмента с конусом Морзе от 2-5.

Цанговые патроны 3, 4, 16 предназначены для крепления инструмента с цилиндрическим хвостовиком, стандартных сверл, зенкеров, разверток, фрез диаметром 3-20 мм и специальных фрез диаметром 20-50 мм. Нерегулируемые переходные втулки 5, 6 предназначены для инструмента с конусом Морзе от 2-5.

Рис. 1. Вспомогательный инструмент для фрезерных станков с ЧПУ

Системой вспомогательного инструмента для фрезерных станков предусмотрена номенклатура расточных оправок для чистовой и черновой обработок. Включены оправки 9 для чистовой обработки отверстий диаметром 50-180 мм, изготовляемые с наклонными гнездами под резцовые расточные вставки с микрометрическим регулированием. В однолезвийных оправках 8 для чернового растачивания отверстий диаметром 50-180 мм предусмотрено использование стандартных расточных резцов, устанавливаемых в державку.

В качестве адаптера в системе используются переходные державки, состоящие из корпуса с внутренним цилиндрическим отверстием и винта для фиксации положения закрепляемого хвостовика 7.

В державках закрепляются:

- переходные цилиндрические втулки 10;

- оправки для насадных зенкеров и разверток 12;

- патроны для метчиков 13;

- расточные оправки 14;

- расточные патроны 15.

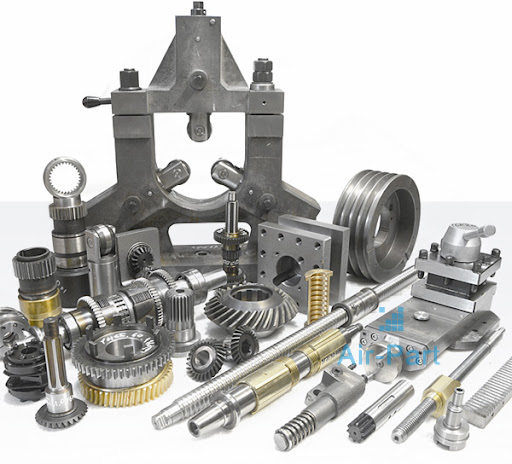

Комплект вспомогательного инструмента фирмы Sandvik Coromant показан на

Рис. 2. Вспомогательный инструмент для фрезерных и сверлильных станков фирмы Sandvik Coromant

При работе на фрезерных станках с чпу с высокими частотами вращения шпинделя (более 10000 об/мин) одним из основных требований к вспомогательному инструменту являются высокие и стабильные усилия закрепления и минимальное биение инструмента. Им соответствуют оправки с гидропластом, гидромеханическим и термическим зажимами (рис. 3).

Им соответствуют оправки с гидропластом, гидромеханическим и термическим зажимами (рис. 3).

В оправках первого типа давление зажима создает малосжимаемое вещество «гидропласт» при завинчивании винта в корпус.

Принцип работы гидромеханических оправок схож с предыдущим, только давление создается не винтом, а специальным насосом. При этом жидкость, находящаяся в корпусе, действует на клиновой механизм, зажимающий инструмент.

Оправки с термическими зажимами используют свойство металлов расширяться при нагревании. Корпус помещается в специальное устройство индукционного нагрева, нагревается и в него устанавливается инструмент. После охлаждения посадочный диаметр уменьшается и инструмент закрепляется силами упругости. Данный тип оправок используется только для твердосплавного инструмента, т. к. его коэффициент теплового расширения ниже, чем у стали.

Рис. 3. Оправки с зажимом инструмента гидропластом и гидравлическим способом

Специальный вспомогательный инструмент для станков с чпу

Существует отдельная группа вспомогательного инструмента для фрезерных станков, предназначенного для расширения их технологических возможностей и носящего название «специальный вспомогательный инструмент». К такому инструменту относятся многошпиндельные, угловые и ускорительные головки, устройства удаления стружки, дозаторы.

К такому инструменту относятся многошпиндельные, угловые и ускорительные головки, устройства удаления стружки, дозаторы.

Автоматически сменяемые многошпиндельные головки имеют, как правило, два, три или четыре шпинделя. Вращение этих шпинделей осуществляется с той же частотой, что и вращение шпинделя с сохранением направления вращения. В двухшпиндельной головке (рис. 4) центральная шестерня 1, размещенная на хвостовике 15, вращающаяся в подшипниках 14, через блоки колес 13 и 12 передает крутящий момент от шпинделя станка на шестерни 9, размещенные на шпинделях 6 головки. Шпиндели 6 размещены в корпусах 5 с эксцентриситетом относительно осей 2 и 10, расположенных в корпусе 4 головки с межосевым расстоянием, равным 68 мм. При вращении корпусов 5 вокруг осей 10 расстояние между шпинделями 6 головки изменяется от минимального до максимального. Режущий инструмент цилиндрическим хвостовиком диаметром до 13 мм закрепляется в цангах 8 с помощью гаек 7.

Рис. 4. Исполнение двухшпиндельной регулируемой головки станка

4. Исполнение двухшпиндельной регулируемой головки станка

Для сокращения времени, затрачиваемого на базирование и закрепление заготовок, используются сменные головки, в которых шпиндель головки расположен относительно оси шпинделя станка под углом.

На рис. 5 представлена конструкция головки с углом α = 45°. На хвостовике 1 размещена коническая шестерня 2, которая находится в зацеплении с шестерней 3, закрепленной с проставкой 4 на шпинделе 5 с конусом Морзе. Достижение произвольного положения оси инструмента относительно оси шпинделя достигается с помощью регулируемых угловых головок, Они выполняются с двумя разъемами, каждый из которых обеспечивает поворот соединяемых частей относительно друг друга на 360°. В результате может быть обработана любая точка в пределах полусферы.

Рис. 5. Головка с шпинделем, расположенным под углом α = 45°

Ускорительные головки (мультипликаторы) предназначены для обработки на станках с ЧПУ конструкционных сталей и чугунов нормальной обрабатываемости концевыми твердосплавным и быстрорежущим инструментами диаметром до 12 мм (сверла, центровки, зенкеры, концевые и шпоночные фрезы и т. п.) со скоростями резания, имеющими оптимальные значения. Необходимость в таких головках предопределяется тем, что ряд станков для обработки корпусных деталей имеют ограниченную частоту вращения шпинделя, недостаточную для достижения необходимой скорости резания.

п.) со скоростями резания, имеющими оптимальные значения. Необходимость в таких головках предопределяется тем, что ряд станков для обработки корпусных деталей имеют ограниченную частоту вращения шпинделя, недостаточную для достижения необходимой скорости резания.

Пример конструкции ускорительной головки представлен на рис. 6. Корпус 1 выполняет роль водила, в котором на осях 9 закреплены сателлиты 7. Корпус 1 неподвижно соединен с хвостовиком 3, устанавливаемым в шпиндель станка. Сателлиты 7 находятся в зацеплении с корончатым колесом 8, которое может быть остановлено путем соединения с позиционирующим блоком. Через солнечное колесо 2 вращение передается на выходной вал 5, который движется с частотой, в пять раз большей частоты вращения шпинделя. На открытом конце выходного вала размещен цанговый патрон с цангой 10, которая с помощью гайки 11 закрепляет цилиндрический хвостовик инструмента 12. На другом конце выходного вала 5 с помощью шайбы 4 закреплен маховик 6, предназначенный для повышения равномерности вращения инструмента.

Рис. 6. Ускорительная головка для станка с чпу

После сверления глухого отверстия оставшуюся в нем стружку удаляют с помощью специального устройства для удаления стружки (рис. 7), который подключается к индустриальному пылесосу через специальный разъем 2. Подвод сменного наконечника 6 к детали осуществляется при подаче 4-6 м/мин. После упора в деталь наконечника 6 колено 7 перемещается относительно хвостовика 1 и через трубу 5 перемещает плунжер 4 разъема 2 до срабатывания конечного выключателя 3, который подает команду на прекращение подачи устройства.

Дозатор для подачи масла (рис. 7) пригоден как для станков с вертикальным, так и с горизонтальным расположением оси шпинделя. Дозатор позволяет вводить масло в отверстие или в другие зоны, которые требуют смазывания, а также в тех случаях, когда СОЖ, находящаяся в системе станка, не пригодна для этих целей. Объем дозатора составляет 400, 600 и 800 см3, доза масла может регулироваться от 0 до 2 см3.

Рис. 7. Устройство для удаления стружки

Дозатор (рис. 8) имеет хвостовик 1 для установки в шпинделе станка, который соединяется с емкостью 2. Емкость 2 снабжена перепускным клапаном 8, втулкой 3 с запорной иглой 4, который функционирует как в вертикальном, так и в горизонтальном положениях, однако в последнем случае необходима ориентация дозатора по углу вращения шпинделя.

Из камеры 8 масло поступает в наконечник 5, в котором находится плунжер 6 с шариковым клапаном 7. При наличии масла в камере 8 дозатор со скоростью 4-6 м/мин прижимается к детали до упора форсункой 10. При этом плунжер 6 перемещается в наконечнике 5, создавая давление в камере 8. Под этим давлением срабатывает шариковый клапан 7, и порция масла выбрасывается в зону предстоящей обработки. Сменные форсунки 10 обеспечивают различную форму впрыска для достижения наилучшего эффекта смазки.

После впрыска дозатор отводится от детали и плунжер 6 под действием пружины 9 возвращается в исходное положение, функционируя при этом как поршень насоса. В камере 8 создается разрежение, клапан 4 открывается и камера заполняется маслом. Количество масла определяется величиной хода плунжера 5. При максимальном ходе 15 мм обеспечивается подача 2 см3 масла.

В камере 8 создается разрежение, клапан 4 открывается и камера заполняется маслом. Количество масла определяется величиной хода плунжера 5. При максимальном ходе 15 мм обеспечивается подача 2 см3 масла.

В этой статье мы рассмотрели виды вспомогательного инструмента для фрезерных станков, требования предъявляемые к ним и принципы работы некоторых.

Рис. 8. Дозатора для подачи масла

Вспомогательные инструменты для обрабатывающих центров

Вспомогательные инструменты служат для соединения режущих инструментов со шпинделями станков или суппортами. Обрабатывающие центры с ЧПУ для обработки корпусных заготовок располагают вспомогательными инструментами являются оправки различного назначения. Необходимость применения нескольких оправок связана с разнообразием конструкций, размеров и другими особенностями режущих инструментов. Для того чтобы сократить номенклатуру оправок, снизить затраты на их изготовление и эксплуатацию, разрабатывают и используют системы унифицированных вспомогательных инструментов. Система вспомогательных инструментов для мс (кроме токарных) включает наборы элементов для инструментальных оправок с конусностью 7:24, размерами (по ИСО) 30, 40, 45, 50 и 60 мм.

Система вспомогательных инструментов для мс (кроме токарных) включает наборы элементов для инструментальных оправок с конусностью 7:24, размерами (по ИСО) 30, 40, 45, 50 и 60 мм.

В каждый из наборов кроме основной оправки, закрепляемой в шпинделе станка, входят различные оправки, переходные втулки и патроны для закрепления режущих инструментов. Среди них – переходные втулки с посадочным отверстием конуса Морзе и дополнительным осевым креплением винтом концевого режущего инструмента, цанговые патроны, расточные головки с тонкой регулировкой на размер, оправки и патроны для закрепления фрез и другие. Схема построения инструментального комплекса для многооперационных станков представлена на рис. 9. В него входят шпиндельные оправки ШО, предназначенные для непосредственного закрепления режущего инструмента РИ или для установки переходных оправок по, позволяющих регулировать вылет закрепляемых в них инструментов. Шпиндельная оправка вставляется в коническое отверстие шпинделя Ш и затягивается в нем с помощью хвостовика 4. Крутящий момент передается шпонками 5, входящими в пазы фланца оправки. Для закрепления инструментов используют винты 1, шайбы 2, 3, патроны. П. Вылет переходной оправки из шпинделя регулируется гайкой 8, а ее закрепление осуществляется винтом 6. Крутящий момент передается шпонкой 7.

Крутящий момент передается шпонками 5, входящими в пазы фланца оправки. Для закрепления инструментов используют винты 1, шайбы 2, 3, патроны. П. Вылет переходной оправки из шпинделя регулируется гайкой 8, а ее закрепление осуществляется винтом 6. Крутящий момент передается шпонкой 7.

Рис. 9. Схема построения инструментального комплекса

Инструментальный комплекс в целом представлен на рис. 10. Показаны типичные конструкции шпиндельных и переходных оправок и закрепляемые в них инструменты.

Рис. 10. Схема инструментального комплекса а-л – шпиндельные оправки; м-у – переходные оправки

Большая работа по унификации вспомогательных инструментов для станков с ЧПУ и обрабатывающих центров проведена в ЭНИМСе. Разработан руководящий материал РТМ2 П10-2-79 «Система вспомогательного инструмента для станков с ЧПУ». Система включает три подсистемы: 1 – для станков с коническим посадочным отверстием шпинделя; 2, 3 – для токарных станков.

Первая подсистема (рис. 11, а) включает ряд шпиндельных оправок (1.1-1.15), переходных оправок (1.16-1.25) и патронов (1.26-1.29). Среди оправок, закрепляемых непосредственно в шпинделе станка, оправки 1.1-1.3 для закрепления фрез с использованием торцовых или продольных шпонок для передачи инструменту крутящего момента; цанговые патроны 1.4 и 1.6 для стандартных сверл, зенкеров, разверток, фрез диаметром до 20 мм и специальных фрез диаметром 20-40 мм, имеющих цилиндрический хвостовик; патрон 1.5 для специальных концевых фрез.

11, а) включает ряд шпиндельных оправок (1.1-1.15), переходных оправок (1.16-1.25) и патронов (1.26-1.29). Среди оправок, закрепляемых непосредственно в шпинделе станка, оправки 1.1-1.3 для закрепления фрез с использованием торцовых или продольных шпонок для передачи инструменту крутящего момента; цанговые патроны 1.4 и 1.6 для стандартных сверл, зенкеров, разверток, фрез диаметром до 20 мм и специальных фрез диаметром 20-40 мм, имеющих цилиндрический хвостовик; патрон 1.5 для специальных концевых фрез.

Рис. 11. Система вспомогательных инструментов для станков с коническим посадочным отверстием шпинделя (а) и токарных станков (б, в)

Серия оправок 1.10-1.15 предназначена для расточных инструментов: 1.10 – для стандартных расточных резцов, выполняющих черновое растачивание отверстий диаметром 55-180 мм; 1.11 и 1.12 – для вставок, выполняющих чистовое растачивание отверстий диаметром 45-350 мм; 1.14 – для закрепления неперетачиваемых твердосплавных пластин, предназначенных для чернового растачивания отверстий диаметрами 80-250 мм; 1. 15 – универсальная оправка для резцов, обрабатывающих канавки на торце заготовки; 1.13 – для специальных резцов.

15 – универсальная оправка для резцов, обрабатывающих канавки на торце заготовки; 1.13 – для специальных резцов.

Инструменты с коническим хвостовиком можно устанавливать непосредственно в оправки 17 и 1.8 или в переходные втулки. В оправке 1.7 инструмент удерживается силой трения в коническом сопряжении (конус Морзе), в оправке 1.8 затягивается винтом, вставленным со стороны хвостовика оправки. Такими же способами присоединяются патроны 1.26-1.29, предназначенные для сверл 1.26, метчиков 1.27, расточных резцов 1.28 и насадных разверток 1.29.

Применение переходных оправок 1.16-1.25, закрепляемых в шпиндельной оправке 1.9, позволяет регулировать вне станка осевые размеры инструментов. Кроме оправок, аналогичных по назначению ранее рассмотренным, имеются оправки для насадных зенкеров и разверток 1.19, перовых сверл 1.23, расточная головка 1.22.

При разработке конструкций оправок учтен многолетний опыт проектирования и изготовления вспомогательных инструментов для агрегатных станков. Это позволяет использовать одинаковые переходные оправки подсистемы в агрегатных станках и обрабатывающих центрах.

Это позволяет использовать одинаковые переходные оправки подсистемы в агрегатных станках и обрабатывающих центрах.

Вспомогательные инструменты для токарных станков с ЧПУ объединены во вторую и третью подсистемы (рис. 11, б, в). Одна из них (рис. 11, б) включает вспомогательные инструменты с цилиндрическим хвостовиком, другая (рис. 11, в) – инструменты с базирующей призмой.

Резцедержатели 2.1-2.9 служат для резцов с державками сечением 16×16-40х40 мм, предназначенных для наружного и внутреннего точения, обработки канавок различной формы. Среди них – резцедержатель 2.9 для контурной наружной обработки. Державка 2.11 служит для закрепления режущих пластин – перовых сверл. Другие державки имеют конструкцию, близкую к оправкам с коническим хвостовиком. В подсистему включены также оправки 1.21, 1.16 и 1.17 и патрон 1.26 из первой подсистемы.

Третья подсистема отличается конструкцией основного базового элемента (призмы), в который можно устанавливать вспомогательные инструменты первой и второй подсистемы. В подсистему включены также резцедержатели 3.1 и 3.2 для обдирочных резцов, 3.3 для крепления двух резцов, универсальный трехсторонний резцедержатель 3.5, резцедержатель 3.4 с дополнительным подводом СОЖ.

В подсистему включены также резцедержатели 3.1 и 3.2 для обдирочных резцов, 3.3 для крепления двух резцов, универсальный трехсторонний резцедержатель 3.5, резцедержатель 3.4 с дополнительным подводом СОЖ.

Разработка унифицированной системы вспомогательных инструментов создает условия для организации массового производства вспомогательных инструментов, снижения его стоимости, упрощения инструментального хозяйства заводов.

Необходимая жесткость соединения вспомогательного инструмента со шпинделем достигается высокой силой закрепления (затяжки) оправки. На различных обрабатывающих центрах она составляет порядка 12-15 кН и чаще всего обеспечивается набором (пакетом) тарельчатых пружин. Пакет пружин предварительно сжимают регулировочными гайками. При определенном числе и размерах пружин сила, создаваемая набором, зависит от степени сжатия пружин, т.е. от его длины. Так, например, станок ИР500ПМФ4 – горизонтальный обрабатывающий центр имеет пакет из 132 попарно сложенных пружин, сжатый до размера 395 мм, который обеспечивает силу затяжки шпиндельной оправки 12,5 кН. Уменьшение длины пакета завертыванием гайки на 1 мм приводит к увеличению силы затяжки на 0,5 кН.

Уменьшение длины пакета завертыванием гайки на 1 мм приводит к увеличению силы затяжки на 0,5 кН.

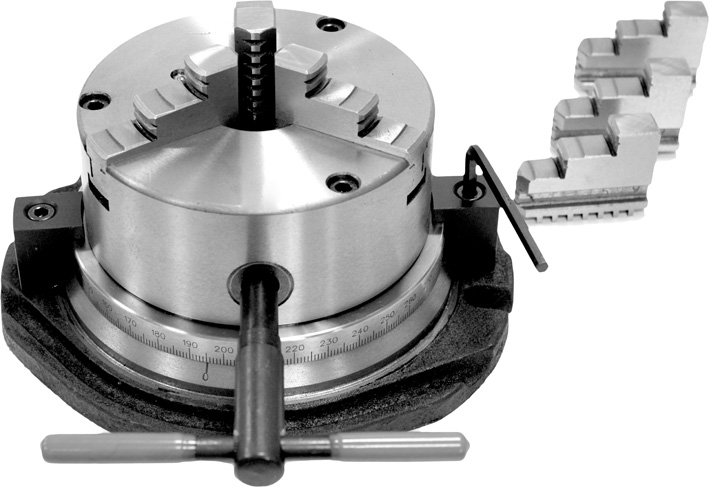

Китайский производитель поворотных столов, патроны для токарных станков, поставщик револьверных головок с ЧПУ

Горячие продукты

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Популярные продукты

Видео

Свяжитесь сейчас

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Рекомендация продавца

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Свяжитесь сейчас

Свяжитесь сейчас

Профиль компании

{{ util. each(imageUrls, функция(imageUrl){}}

each(imageUrls, функция(imageUrl){}}

{{ }) }}

{{ если (изображениеUrls.length > 1){ }}

{{ } }}

| Вид бизнеса: | Производитель/завод, Торговая компания | |

| Основные продукты: | Поворотный стол

,

Токарные патроны

,

Nc турель

,

Делительная головка

,

Машинные тиски

,

Центр

,

Держатель инструмента

,

. .. .. | |

| Зарегистрированный капитал: | 100000 юаней | |

| Площадь завода: | >2000 квадратных метров | |

| Сертификация системы менеджмента: | ИСО 9001 | |

| Среднее время выполнения: | Время выполнения в пиковый сезон: один месяц Время выполнения в межсезонье: один месяц |

Yantai Formore Machinery Co. , Ltd. Расположена в красивом прибрежном городе Яньтай, Шаньдун, Китай. Мы специализируемся на поставке станков, таких как измерительные и режущие инструменты, станочные принадлежности. Мы в основном занимаемся держателями станков, аксессуарами для станков, компонентами деревообрабатывающих станков и инструментами для нарезания резьбы, специализируемся на аксессуарах для станков и принадлежим к линейке систем инструментов для станков. В настоящее время мы в основном поставляем необходимые держатели инструментов и станочные принадлежности для …

, Ltd. Расположена в красивом прибрежном городе Яньтай, Шаньдун, Китай. Мы специализируемся на поставке станков, таких как измерительные и режущие инструменты, станочные принадлежности. Мы в основном занимаемся держателями станков, аксессуарами для станков, компонентами деревообрабатывающих станков и инструментами для нарезания резьбы, специализируемся на аксессуарах для станков и принадлежим к линейке систем инструментов для станков. В настоящее время мы в основном поставляем необходимые держатели инструментов и станочные принадлежности для …

Просмотреть все

Доска объявлений

4 шт.держатели инструментов

вертикальные патроны

угловые головки

Станочные выставки

Пошлите Ваше сообщение этому продавцу

* От:

* Кому:

Мистер Феликс

* Сообщение:

Введите от 20 до 4000 символов.

Это не то, что вы ищете? Опубликовать запрос на поставку сейчас

SBHA20-20 / SBHA20-25 / SBHA20-32 Токарный станок с ЧПУ Внутренний диаметр Держатель вспомогательного инструмента Втулка инструмента Внутреннее отверстие Направляющая втулка – История цен и обзор | Продавец AliExpress – Магазин красивых зданий

Продавец:Рейтинг Alitools:

/

Рейтинг Алиэкспресс:

86%

Прочтите отзывы и свяжитесь с продавцом. Если все выглядит хорошо, продолжайте покупку.

Продавец активен на платформе более трех лет.

Покупатели довольны общением продавца.

Товары продавца соответствуют описанию.

Продавец отправляет быстро.

12% покупателей недовольны товарами продавца.