Устройство паяльника: схема и принцип работы

Смотрите также обзоры и статьи:

Электрическая схема паяльникаСхема паяльника достаточно простая, она включает в себя нескольких основных элементов: вилка, спираль, сделанная из нихрома, и провод.

Вилка и провод используются в том случае, если паяльник работает от сети, но существуют и паяльники, где питание поступает от встроенного источника. Спираль является основной частью паяльника, благодаря ей электричество преобразуется в тепло, после чего обрабатываемые детали нагреваются и происходит их спаивание.

Температура нагрева паяльника, а точнее, его жала, не регулируется, поэтому для поддержки необходимого значения температуры можно подключить его через регулятор мощности для возможности проводить регулировку вручную и в дальнейшим поддерживать ее в ходе работы.

Мощность паяльника выбирается в зависимости от рода предстоящей работы: мелкие детали паяются прибором малой мощности.

Подбор паяльника также зависит от напряжения. Паяльник напряжением 12 Вольт подойдет для работы в легковом автотранспорте, 24 Вольта – в грузовом автотранспорте, 27 Вольт – в воздушном транспорте, 36 Вольт – в помещениях с повышенной влажностью с выполнением обязательного заземления находящегося там электрооборудования.

Если у вас имеется паяльник, предназначенный на напряжение 12 Вольт, а вы хотите переделать его на 220 Вольт, то придется намотать спираль несколькими слоями, что создаст трудности при производстве работ с небольшими по размеру деталями.

Если сеть соответствует паяльнику, то работать можно от переменного и от постоянного напряжения.

Обычно напряжение в паяльных инструментах составляет именно 220 Вольт. Для работы в помещениях с большой влажностью или запыленностью используют приборы напряжением до 42 Вольт. Это вынужденная мера безопасности, исключающая вероятность поражения электрическим током.

Как устроен паяльникПаяльником называется прибор, с помощью которого можно соединить между собой детали. Посредником между этими деталями может быть припой – вещество, которое под действием высокой температуры плавится и переходит в состояние жидкости. После прекращения этого воздействия припой мгновенно твердеет и обеспечивает неразрывное соединение. Этот инструмент является незаменимым для людей, работающих с электроникой, потому что благодаря ему можно не только соединить детали, но и разъединить их.

Необязательно быть семи пядей во лбу и тщательно изучать внутреннее устройство паяльника для того, чтобы уметь его использовать, но если вдруг он выйдет из строя, то эта информация может помочь.

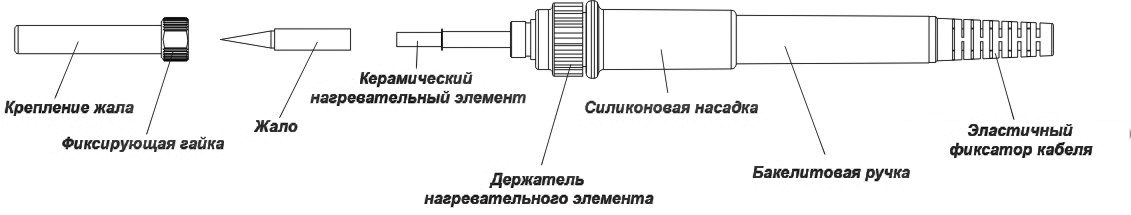

Паяльники, выпущенные в разное время, несомненно, имеют кое-какие отличия, однако, основные части подобны у всех моделей. Устройство паяльника выглядит следующим образом: основная часть – это стержень, который сделан из красной меди. При воздействии температуры именно он расплавляет припой. Почему выбран именно этот металл? Все потому, что именно он имеет высокий коэффициент теплопроводности. Стержень на конце выполнен в форме клина, для того, чтобы работа с мелкими деталями проходила легче и удобнее.

Вторая важная часть паяльника представляет собой трубку, сделанную из стали, куда помещается медный стержень. Эта конструкция называется нагревательным элементом. Сверху упомянутую трубку оборачивают слюдой. Для чего она нужна и чем заменить слюду в паяльнике? Слюду можно заменить обычной стеклотканью, поверх намотав нихромовую проволоку. Когда по ней будет проходить электрический ток, при этом она будет нагреваться и передавать тепло трубке. От этого стержень также будет нагреваться.

Рукоятка прибора может быть произведена из дерева или специального пластика, но ни в коем случае не из металла.

Что касается проводов, то они присоединены к выводам нихромовой проволоки, а чтобы соединение было максимально крепким можно пользоваться алюминиевыми зажимами, которые надежно припаяны. Их назначение не ограничивается лишь обеспечением качественного соединения, они также призваны отводить лишнее тепло. Чем больше мощность паяльника, тем больше температура, которой подвергаются медные провода, и тем нужнее присутствие алюминиевых зажимов. Это нужно знать на тот случай, если при ремонте паяльника встанет вопрос об удалении этих зажимов.

Нагревательный элемент расположен внутри стального корпуса инструмента. В зависимости от модели на корпусе может быть резьба для фиксации стержня, а также отверстия для отвода тепла, которые располагаются вблизи рукоятки.

В зависимости от модели на корпусе может быть резьба для фиксации стержня, а также отверстия для отвода тепла, которые располагаются вблизи рукоятки.

Рассмотрим, к примеру, индукционный паяльник и то, как он работает. Он начинает греться благодаря катушке индуктора. Наконечник покрыт ферромагнитным составом, что сказывается на создании магнитного поля. Сердечник начинает разогреваться. Когда градусы достигли определенного уровня нагрев прекращается. При дальнейшем остывании происходит восстановление ферромагнитных характеристик и снова паяльник начинает увеличивать температуру. То есть поддержание температуры происходит автоматически без использования каких-либо термодатчиков и дополнительных электронных приспособлений.

В отличие от индукционного газовый паяльник относится к устройству автономного типа. Его можно применять где угодно.

Пламя, возникающее от сгорания газа, и является источником тепла, от которого происходит нагрев жала. Газ в паяльник заправляется при помощи обычного баллончика.

Схема работы заключается в следующем: когда происходит подключение паяльника к электрической сети, то нихромовая спираль пропускает через себя электроток и происходит ее нагревание. Тепло передается на медный стержень, из-за чего его температура может возрасти до очень высоких показателей, порядка 300 градусов. Из-за этого припой расплавляется под воздействием жала (стержня) и спаивает детали.

Разновидностей паяльников множество, они могут быть отличны по мощности и иметь разные типы нагревательных элементов. В тех случаях, когда нужно спаять детали больших размеров или проводов с большим поперечным сечением нужны паяльники с большим жалом и обладающие мощностью около 100 Ватт. Паяльники мощностью от 50 до 80 Ватт нашли свое применение для ремонта электрооборудования и радиотехники. Паяльники для пайки мелких элементов должны быть с тонким жалом и маломощные – около 20 Ватт.

В наше время выпускается множество видов паяльников, один из которых – с нагревателем из керамики. Такие паяльники очень капризны, если на его нагревательный элемент попадет немного воды или он упадет, то может выйти из строя и возможности починки уже не будет. Дело в том, что нагревательный элемент состоит из керамической пластины очень небольшой толщины, а внутри – тонкая нихромовая спираль. При малейшем воздействии эта тонкая проволока рвется, и паяльник не подлежит ремонту.

Такие паяльники очень капризны, если на его нагревательный элемент попадет немного воды или он упадет, то может выйти из строя и возможности починки уже не будет. Дело в том, что нагревательный элемент состоит из керамической пластины очень небольшой толщины, а внутри – тонкая нихромовая спираль. При малейшем воздействии эта тонкая проволока рвется, и паяльник не подлежит ремонту.

Разновидностей паяльников много и их устройство и принципы работы отличаются друг от друга. Выбор паяльника зависит от характера задачи, которую он должен решить.

- Стержневые – являются наиболее распространенным видом. То, как они работают и из чего состоят – рассмотрели немного выше. Эта разновидность получила свое одобрение и признание у многих мастеров, работающих на дому, они неплохо справляются и с бытовой техникой, и с проводами.

- Пистолетные – внешне похожи на оружие, также применяются для ремонтных работ. Рабочая часть и рукоятка расположены друг к другу под углом 90 градусов – это очень удобно для некоторых работ.

- Паяльные станции – укомплектованы блоками управления, которые позволяют производить различные настройки – мощность, температура, сила тока и пр.

Паяльные станции можно подразделить на несколько видов, от которых зависит их принцип работы:

- Цифровые – принцип работ схож со стержневыми паяльниками. Отличие заключается в том, что здесь можно задать параметры для производства работ.

- Инфракрасные – спаивание происходит благодаря инфракрасному излучению. Длина волн составляет до 10 мкм, а зона прогрева – до 60 мм.

- Термовоздушные – при его работе припой плавится от воздействия горячего воздуха, направление которого регулируется соплом.

Нихромовую спираль можно найти в магазинах в виде катушки с намотанной проволокой. Эта форма очень удобная и компактная. Она является нагревательным элементом и изготавливается сплава хрома с никелем. Отсюда и название – нихром.

Две наиболее известные марки – Х20Н80 (73% никеля и 23% хрома) и Х15Н60 (60% никеля и 18% хрома).

После получения этих двух основных сплавов было получено множество модификаций, у которых имеется большая стойкость к окислению при увеличенном показателе температуры. Такие виды применимы для тех нагреваемых элементов, которые имеют взаимодействие с воздухом.

Основным свойством нихромовой проволоки является способность сопротивляться электротоку. Нихромовая спираль может применяться не только как нагревательный элемент, но также как материал для сопротивления электросхем. Для нагревателей используют спирали, которые применяются в тепловентиляторах и терморефлекторах, для электроотопления и в тенах отопительных приборов, а также в виде нагревателя для термооборудования.

Спирали из двух указанных наиболее распространенных марок отличаются от остальных тем, что при изменении температуры не слишком меняется их сопротивление. Она частенько используются для резисторов, а также различных деталей.

Она частенько используются для резисторов, а также различных деталей.

Нихромовую спираль можно изготовить дома. Вам понадобится лишь проволока подходящей марки. Расчет нихромовой спирали зависит от удельного сопротивления проволоки, также необходимой мощности. Рассчитывая мощность следует не упустить тот наибольший ток, при котором температура нихромовой спирали достигнет нужного показателя.

Для расчета силы тока и температуры давно придуманы справочники, но это еще не всё. Обязательно должны быть учтены условия, при которых эксплуатируется нагреватель. Если нагреватель опустить в воду, то теплоотдача увеличится и ток можно увеличить вполовину расчетного. Если нагреватель закрытый, то отвод тепла будет уменьшаться, при этом ток нужно будет уменьшить на величину до 50%.

Немаловажное значение имеет спиральный шаг: витки, расположенные близко друг к другу способствуют большему нагреву, если шаг большой, то остывание происходит быстрее. Все справочные значения приведены для нагревателей горизонтального типа, при изменении угла показания изменятся.

Применяя школьные знания, зная значение мощности и напряжения, находим и силу тока, а затем, применяя известный всем закон Ома, с легкостью находим сопротивление.

Длина спирали зависит от диаметра проволоки и удельного сопротивления, поэтому формула будет следующая: L=(Rπd2)4ρ, где

L – длина;

R – сопротивление;

d – диаметр проволоки;

π – 3,14;

ρ – удельное сопротивление материала (нихром).

Можно просто использовать табличное значение линейного сопротивления, а также поправки по температуре.

Тогда расчет будет другим: L=R/ρld, где ρld – сопротивление проволоки длиной 1 метр и диаметром d.

Для геометрического расчета спирали из нихрома, а именно количества витков, нам понадобится формула N=L/(π(D+d/2)), при этом длина одного витка равна π(D+d/2).

Конечно, фактически никто не занимается навивкой проволоки вручную. Намного проще пойти в магазин и купить нужную спираль со всеми необходимыми характеристиками.

ПОДХОДЯЩИЕ ТОВАРЫ

Поделиться в соцсетях

Паяльные станции. Виды и особенности. Применение и как выбрать

Сегодня паяльник уже стал обыденным инструментом, который годится только для решения бытовых вопросов по пайке. Для выполнения качественного восстановления и ремонта современных устройств необходимо иметь более профессиональное оборудование. В этой области для специалистов и новичков предлагается большой выбор видов различных приборов. Для ремонта сложных электронных устройств используются паяльные станции, получившие большую популярность, как у начинающих радиолюбителей, так и у профессионалов.

Классификация и устройствоУчитывая большой выбор разнообразных моделей паяльных станций в продаже, рассмотрим их виды, назначение и возможности.

Этот вид станций по своему устройству напоминает паяльник, оснащенный электронным блоком регулировки температуры.

Контактные станции для пайки делятся на две категории, в зависимости от вида применяемого припоя:

- Станции для работы с оловянно-свинцовыми припоями.

- Станции для припоя без свинца. Этот вид станций отличается наличием нагревательного элемента мощностью до 160 ватт. Это обусловлено повышенной температурой плавления припоев без свинца, поэтому необходима большая мощность. Наличие регулятора температуры в этом виде паяльной станции позволяет применять их для пайки обычным легкоплавким припоем со свинцом.

Паяльные станции делятся на цифровые и аналоговые, в зависимости от принципа действия управляющих блоков.

У аналоговых станций температура стабилизируется следующим образом:

- Нагревательный элемент работает, пока сердечник паяльника не нагреется до определенной температуры, далее питание отключается.

- При снижении температуры ниже определенной границы нагревательный элемент подключается и начинает нагревать жало паяльника.

За функционированием паяльника следит электромагнитное реле, которым управляет электроника и термодатчик. Преимуществом аналоговой управляющей системы паяльной станции является низкая стоимость. Недостатком является низкая точность работы, приводящая к чрезмерному нагреву жала паяльника. Отсюда возникают другие проблемы: перегрев радиодеталей, частая смена жала.

Цифровая станция пайки работает за счет управления нагревателем с помощью PID-регулятора, который управляется с помощью программы, заложенной в микроконтроллере. Цифровой способ контроля значительно точнее аналогового.

Индукционные устройстваВ этом виде паяльной станции жало паяльника нагревается за счет индукционной импульсной катушки, действующей от колебаний высокой частоты, которые образуют в покрытии из ферромагнетика вихревые токи. Нагревание осуществляется до температуры, называемой точкой Кюри. После этого магнитные свойства ферромагнетика меняются и нагрев прекращается.

После этого магнитные свойства ферромагнетика меняются и нагрев прекращается.

Такие устройства используются для ремонтных и демонтажных работ со схемами, а также для замены микросхем с большим количеством выводов.

Бесконтактная станция для пайки бывает инфракрасной, термовоздушной или комбинированной, в зависимости от принципа работы:

- Инфракрасная станция включает в себя нагревательный элемент в виде инфракрасного керамического или кварцевого излучателя. По сравнению с термовоздушными паяльными станциями у инфракрасных станций есть свои достоинства:

-разрешается работа со сложнопрофильными компонентами;

— не нужно искать насадку для фена под определенную микросхему;

— радиодетали во время пайки не сдуваются воздухом с платы;

— равномерное нагревание места пайки.Стоит отметить, что инфракрасные станции имеют высокую стоимость, и являются профессиональным оборудованием. Начинающими любителями радиоэлектроники они применяются редко.

Начинающими любителями радиоэлектроники они применяются редко.

- Паяльная станция с феном (термовоздушная). Контактные станции являются монтажными, а для демонтажа радиодеталей с большим числом выводов, как микросхемы, они не подходят. Для этого применяется специальное оборудование с термофеном. В отсутствии такого оборудования радиолюбители иногда используют промышленный фен или газовую горелку. Но это не профессиональный инструмент, который не позволяет добиться хорошего качества работы. Слишком мощная струя воздуха может сдуть радиодетали с платы. Поэтому лучше применять специально предназначенное для этого оборудование.Изображенная модель станции оснащена цифровыми контроллерами. Такое оборудование стоит больше простых моделей. Чаще всего фены комплектуются регулирующими поток воздуха насадками.

- Комбинированные паяльные станции сочетают в своем устройстве другие виды оборудования, например, термофен и паяльник.

В конструкцию этого вида оборудования входит компрессор, действующий на всасывание. Нагретый припой с поверхности всасывается в отдельную емкость.

Дополнительное оборудованиеМногие станции для пайки поставляются в комплекте с дополнительными устройствами, облегчающими работу. К ним относятся:

- Лампы для подсветки.

- Дымоуловители.

- Демонтажные пистолеты.

- Вакуумные пинцеты.

- Тепловые излучатели для разогрева монтажной платы.

- Фен для локального нагрева.

- Термопинцет для установки и демонтажа миниатюрных деталей.

Основной задачей паяльной станции является обеспечение качественной пайки элементов. Это зависит от технических и конструктивных параметров:

- Вид нагревательного элемента. Изготовители сегодня представляют паяльные станции, оснащенные двумя видами нагревательных элементов: керамическими и нихромовыми.

Первые из них нагреваются быстро, но слишком чувствительны к неравномерному нагреванию, и часто трескаются. Термостабилизация помогает керамическим нагревателям обеспечить хорошую отдачу тепла, долговечность и высокую мощность. Нихромовые элементы не могут обеспечить долгий срок службы нагревателя, поэтому их лучше применять для редкого использования. Однако, нихромовый нагреватель имеет низкую стоимость, в отличие от керамического.

Первые из них нагреваются быстро, но слишком чувствительны к неравномерному нагреванию, и часто трескаются. Термостабилизация помогает керамическим нагревателям обеспечить хорошую отдачу тепла, долговечность и высокую мощность. Нихромовые элементы не могут обеспечить долгий срок службы нагревателя, поэтому их лучше применять для редкого использования. Однако, нихромовый нагреватель имеет низкую стоимость, в отличие от керамического. - Интервал регулирования температуры.

- Скорость нагревания.

- Мощность. Качественная работа паяльной станции во многом зависит от ее мощности и вида пайки. Мощность является главным параметром при выборе оборудования для пайки. Это особенно важно при использовании паяльной станции для ремонта чувствительных устройств: навигаторов, планшетов или смартфонов.

- Напряжение.

- Параметры эргономики: форма, размеры, масса.

- Стандартная температура безсвинцовой пайки для оборудования должна составлять не менее 250 градусов.

Независимо от типа паяльной станции, необходимо заблаговременно запастись несколькими сменными жалами. Разные виды жал имеют разную площадь края, форму. Эти параметры влияют на окончательный результат работы. Чем больше площадь конца жала, тем лучше происходит теплообмен при пайке. Форма жала и его температура влияет на способность пайки определенных элементов и радиодеталей.

Разные виды жал имеют разную площадь края, форму. Эти параметры влияют на окончательный результат работы. Чем больше площадь конца жала, тем лучше происходит теплообмен при пайке. Форма жала и его температура влияет на способность пайки определенных элементов и радиодеталей.

Добросовестные производители паяльного оборудования контролируют качество материала паяльных жал. При выборе паяльной станции большое значение имеет возможность замены деталей при выходе их из строя.

Похожие темы:

Как выбрать паяльник и на что обратить внимание

Паяльник для радиолюбителя, наверное самая главная вещь в его арсенале, поэтому к выбору паяльника следует подойти ответственно и знать какие бывают паяльники на что стоит обратить внимание.

Виды паяльников и их принцип работы

Электрические паяльник бывают разные и отличаются по способу нагревания, конструкции.

Нихромовый паяльник

В нихромовом паяльнике нагрев жала осуществляется за счет нихромовой спирали по которой пропускается ток. Спираль намотана на термостойкий и диэлектрический каркас. Внутрь каркаса вставляется жало паяльника.

Спираль намотана на термостойкий и диэлектрический каркас. Внутрь каркаса вставляется жало паяльника.

Керамический паяльник

В керамических паяльниках в качестве нагревательного элемента выступает стержень из керамики. Он нагревается за счет напряжения приложенного к контактам. Такие паяльника в последнее время набирают все большую популярность. Нет риска перегорания паяльника так ка перегорать там нечему. Но с ним нужно быть по аккуратнее, не швырять его куда попало, потому как в случае сильного удара есть вероятность что керамический стержень треснет.

Индукционный паяльник

Особенностью этого паяльника является способ нагрева жала паяльника. Нагрев осуществляется за счет наведенных в стержне индукционных токов, а эти токи в свое очередь по закону Джоуля-Ленца и осуществляют нагрев.

Типы нагревательного элемента

Любой паяльник, какой бы он не был дорогой, осуществляет пайку за счет расплавления припоя, отличаются паяльники только способом нагрева, нагревательным элементов, наличием регулирования температуры и других параметров. Далее приведена таблица, с типами нагревателей.

Далее приведена таблица, с типами нагревателей.

| Тип нагревателя | Активный элемент | Теплопотери | Достоинства | Недостатки | Примерное время нагрева |

|---|---|---|---|---|---|

| Нихромовый | Нихромовая проволока | Высокие | Простота | Перегорание нихрома | высокая инерция |

| Керамический | Нихромовая проволока в спеченной керамике | Низкие | Долговечный | Хрупок | Десятки секунд |

| Индукционный | Феррит | Низкие | Долговечный | Температура регулируется | Секунды |

Высокие теплопотери обозначают, что не вся затраченная энергия передалась в жало, чем выше теплопотери, тем хуже регулировка температуры.

Наиболее распространены нихромовые нагреватели и их разновидности, за счет простоты обслуживания, невысокой цены и простой эксплуатации.

Далее по распространенности идут керамические, у них нагревательный элемент распределен равномерно по всему нагревателю, за счет чего получается высокая теплопередача и минимальные потери.

Заключают тройку лидеров индуктивные нагреватели, они работают по принципу индуктивной электроплиты — за счет магнитной индукции нагревается металл, но при определенной температуре (точка Кюри), нагрев прекращается и поддерживается постоянная температура. Следует заметить, что рабочая температура определяется материалом жала.

Питание паяльников

Все паяльники требуют электропитания и подразделяются на высоковольтные, низковольтные, постоянного и переменного тока.

Наиболее распространенные способы питания паяльников сведены в таблицу.

Постоянный ток Переменный ток

12 В 230 В

24 В 36 В

Паяльник на ~230 Вольт — это бытовой электроприбор, для ремонта электропроводки и несложной бытовой радиоаппаратуры. Подходит для нечастого ремонта, не ответственных применений. Переменное напряжение ~230 Вольт — промышленное сетевое напряжение.

Паяльник на ~36 Вольт — это промышленный электроприбор, для произведения монтажа электро- радио- бытовой аппаратуры, пайки проводов, ремонт промышленного оборудования. Переменное напряжение ~36 Вольт — промышленный стандарт, электромонтажных цехов. Понижено для обеспечения безопасности персонала.

Переменное напряжение ~36 Вольт — промышленный стандарт, электромонтажных цехов. Понижено для обеспечения безопасности персонала.

Паяльник на =12 Вольт используется, в основном, для произведения монтажа в автомастерских, за счет простоты и наличия бортовой сети на 12 Вольт. Хорошо подходит для монтажа проводов, клемм и прочего ремонта.

Паяльник на =24 Вольт используется в основном в паяльных станциях, для монтажа SMD компонентов и остального монтажа радиоэлементов.

Способы регулировки температуры паяльников

Для качественной пайки требуется подбирать температуру под припой, т.к. неверно подобранная температура ухудшит качество пайки, что бы этого не происходило вводят регуляторы температуры, в основном цифровые или регуляторы мощности — более простые регуляторы, зачастую аналоговые.

Аналоговые регуляторы

Аналоговые регуляторы это достаточно простые и надежные устройства, с минимальным количеством электронной начинки.

В простейшем случае регулировка происходит так: с помощью ручки устанавливается некоторое желаемое значение температуры Тж, аналоговая схема сравнивает текущее значение температуры Тт и, если Тт ниже, чем Тж, то включает нагрев, если Тт выше Тж — выключает.

Плюсы такого решения: простота, дешевизна, надежное решение

Минусы такого решения: паяльник имеет инерцию, поэтому температура будет изменяться в достаточно широких интервалах, вне зависимости от установленного значения желаемой температуры.

Цифровые регуляторы

Цифровые регуляторы позволяют с высокой точностью поддерживать температуру пайки, а значит, обеспечить максимальное качество и надежность пайки.

Такие регуляторы строятся с помощью микропроцессорной электроники и относятся к более высокому классу, чем аналоговые способы регулирования. Регулирование температуры происходит по математическим расчетам, в этом случае точность может достигать 0,1 градус!

Плюсы такого решения: высокая точность поддержания температуры, быстрый разогрев.

Минусы такого решения: цена, т.к. в процессоре содержится программное обеспечение высокой сложности, что в итоге отражается в стоимости

Однако наличие микропроцессора не всегда означает, что это цифровые регуляторы, т. к. зачастую один микропроцессор дешевле всей аналоговой схемы, а регулирование происходит по аналоговому закону, т.е. если температура Тт < Тж, то включается нагревательный элемент, если Тт > Тж, то нагревательный элемент выключается, сам же микропроцессор используется для считывания текущей температуры, желаемой температуры и, возможно, отображение на экране, т.е. выполняет обслуживающую функцию.

к. зачастую один микропроцессор дешевле всей аналоговой схемы, а регулирование происходит по аналоговому закону, т.е. если температура Тт < Тж, то включается нагревательный элемент, если Тт > Тж, то нагревательный элемент выключается, сам же микропроцессор используется для считывания текущей температуры, желаемой температуры и, возможно, отображение на экране, т.е. выполняет обслуживающую функцию.

В цифровом регуляторе малое количество деталей. Всю управляющую функцию реализует микропроцессор.

Остальные части цифрового регулятора, это:

- силовая часть — организует питание для нагревателя и схемы управления

- регулирующая часть — обеспечивает нагрев паяльника

- согласующая часть — преобразует сигнал температуры для микропроцессора

- индикация — сообщает о достижении рабочей/установленной температуры

- Так же можно приобрести, готовый комплект для сборки или модернизации паяльной станции.

- Комплект представлен в виде собранного устройства или в виде конструктора.

Индукционная паяльная станция TMT-9000S

Профессиональная паяльная станция TMT-9000S на основе технологии индукционного нагрева с учетом температуры в точке Кюри

Точка Кюри – это точка с определенной температурой, при которой ферромагнитный сплав теряет свои свойства. Точка Кюри имеет свою индивидуальную величину у каждого ферромагнитного сплава. В физике и материаловедении, температурой Кюри или точкой Кюри определяется температура, при которой ферромагнитый материал становится парамагнитным

Паяльные станции Thermaltronics

Базовая часть паяльной системы Thermaltronics – картридж, который является нагревательным элементом и наконечником одновременно. Принцип работы паяльных станций основывается на индукционном нагреве картриджа, который изготовлен из меди с ферромагнитным покрытием. В паяльных станциях Thermaltronics индукционная катушка находится непосредственно на наконечнике картриджа, где и создается постоянно действующее переменное магнитное поле. Регулировка значения температуры картриджа выполняется посредством изменения точки Кюри ферромагнитного сплава наконечника. В момент соприкосновения наконечника с точкой пайки, его температура изменяется в зависимости от теплоемкости паяемого соединения, после чего начинается восполнение энергии посредством магнитного поля для стабилизации температуры в точке Кюри

Регулировка значения температуры картриджа выполняется посредством изменения точки Кюри ферромагнитного сплава наконечника. В момент соприкосновения наконечника с точкой пайки, его температура изменяется в зависимости от теплоемкости паяемого соединения, после чего начинается восполнение энергии посредством магнитного поля для стабилизации температуры в точке Кюри

Для каждой модели паяльных систем Thermaltronics могут применяться картриджи с различными максимальными температурами нагрева:

Серия 600: 325 – 358 °C

Серия 700: 350 – 398 °C

Серия 800: 420 – 475 °C

Преимущества системы:

– Время выхода на максимальную температуру: 4-5 сек

– Исключена возможность перегрева паяного соединения

– Нет необходимости в затратах времени на подбор необходимой температуры для пайки разных видов соединений. В зависимости от теплоемкости паяемого соединения, производится стабилизация температуры в точке Кюри

– Масса паяльника намного ниже по сравнению с традиционными моделями

– Большое количество сменных наконечников с различными формами

– Минимальное количество вспомогательных частей для работы станции

– Отсутствует внутреннее тепловое сопротивление (барьер) между нагревателем и наконечником паяльника

– При бездействии происходит автоматическое выключение паяльника, за счет чего обеспечивается низкое энергопотребление

– Не требуется проведение калибровки системы

– Не требуется проведение дополнительного обучения монтажников

– Высокое качество и конкурентная цена, по сравнению с аналогами (Metcal)

Индукционная паяльная станция TMT-9000S:

Спецификации:

– Входное напряжение (доступно два вида блоков питания):

– 1 блок: 100-110 В

– 2 блок: 220-240 В

– Поверхностное сопротивление: 10⁵ – 10⁹ Ω/sq

– Сопротивление заземления наконечника: <2 Oм

– Стабилизация температуры в пределах: +/- 1. 1°C (2°F)

1°C (2°F)

– Температура окружающей среды: 10-40 °C (50°F -104°F)

– Установленные предохранители:

– 1 блок: 125 В, 1A

– 2 блок: 250 В, 0.5A

– Выходная мощность: 40 Вт

– Рабочая частота: 13.56 Гц

– Габаритные размеры (мм): 212.4 x 118 x 132

– Вес: 3.47 кг

– ЖК- экран (мм): 60.0 x 16.0

– Входная частота: 50/60 Гц

– Совместим с картриджами серии “M”

Комплект поставки:

– Блок питания

– Штатив для паяльника с подставкой для губки

– Держатель паяльника черного цвета

– Держатель паяльника зеленого цвета

– Латунный очиститель

– Губка для подставки

Дополнительное оборудование совместимое с паяльной станцией TMT-9000S:

Картриджи серии “М” для паяльной станции TMT-9000S

Ознакомиться с полный перечнем доступных картриджей можно в приведенных ниже PDF-файлах:

Пистолет для удаления припоя

Пистолет для удаления припоя позволяет быстро и эффективно очистить требуемое место на печатной плате посредством вакуумного насоса. Обслуживание и очистка пистолета проводятся очень легко благодаря шести сменным фильтрам и съемному вкладышу (камера для припоя)

Обслуживание и очистка пистолета проводятся очень легко благодаря шести сменным фильтрам и съемному вкладышу (камера для припоя)

DS-KIT

Видеопрезентация работы станции

Термопинцет

Термопинцет имеет эргономичный дизайн и разные вариации сменных картриджей, что позволяет работать даже с самыми маленькими компонентами. Пинцет оборудован фиксаторами для блокировки и возможностью регулировки картриджей по горизонтали и вертикали

TZ-KIT

Видеопрезентация работы термопинцета:

Устройство и обучение работы с электрическим паяльником

Паяльник

К наиболее часто используемым инструментам при паяльных работах относится паяльник. Без него сложно представить оборудование рабочего места. Паяльники применяют любители и профессионалы. Все зависит от вида инструмента.

Без него сложно представить оборудование рабочего места. Паяльники применяют любители и профессионалы. Все зависит от вида инструмента.

Молотковый

Для соединения больших, массивных деталей применяют молотковые паяльники, названные так из-за своей формы, похожей на молоток. Они разогреваются в печах или жаровнях и, обладая большой тепловой инерцией, долго остаются нагретыми.

Такое оборудование используют для пайки крупных деталей.

Электрический

Самый традиционный способ пайки – при помощи электрического паяльника. Устроен он очень просто – в металлическом корпусе заключен нагревательный элемент, который разогревает жало – медный стержень. От мощности нагревательного элемента зависит .

Содержание процесса паяльных работ заключается в том, чтобы разогреть контактным способом соединяемые детали и скрепить их специальным составом, называемым припоем. После остывания получается прочное соединение, способное проводить электричество, если соединяемые детали являются проводниками.

Профессиональный электропаяльник может быть с регулятором напряжения

В этом случае возможна регулировка температуры жала, что очень важно при сборке и монтаже электронных схем

Особый интерес представляет индукционное оборудование. В происходит саморегуляция нагрева, они экономно расходуют электричество.

Выпускают ультразвуковое паяльное оборудование. Ультразвуковой паяльник снабжен генератором, вырабатывающим сигнал высокой частоты.

Помимо паяльника, работающего от бытовой сети, в состав оборудования поста для пайки может входить паяльный инструмент, питающийся напряжением 12 или 24 вольта. Он подходит для отладки работы электронных схем и для монтажа деталей и компонентов, которые могут выйти из строя от перегрева.

Электрические паяльники могут быть и беспроводными, работающими от пальчиковых аккумуляторов.

Газовый

С помощью газового паяльного оборудования можно плавить твердые высокотемпературные припои. Выпускают посты для газовой пайки медных труб, в которые входят баллоны, редукторы, платформа и горелка.

Недостатками электрического или газового паяльников является невозможность одновременного прогрева большой площади при малой мощности. В этом случае используются другие виды оборудования.

Инструменты и приспособления

При ручной пайке недостаточно наличия только паяльного оборудования. Не имея необходимых дополнительных приспособлений, невозможно бывает не то чтобы качественно, а вообще что-нибудь спаять. К таким приспособлениям относятся:

- паяльная лампа;

- пинцет;

- набор надфилей;

- кусачки;

- увеличительное стекло и штатив;

- струбцины;

- подставки.

Один из необходимых инструментов – это пинцет. Он служит для того, чтобы удерживать мелкие детали в положении, в котором их нужно припаять.

Кроме того, зачастую металлический пинцет, зажимая выводы, служит теплоотводом, когда происходит пайка полупроводников или иных требовательных к температуре предметов.

Еще одним инструментом, часто используемым при работе, является надфиль. Плоским надфилем можно от нагара перед тем, как облудить его.

Плоским надфилем можно от нагара перед тем, как облудить его.

Круглым надфилем с острым концом можно аккуратно прочистить монтажные отверстия на плате. Иногда приходится зачищать выводы компонентов схем, перед тем как смонтировать их на место.

Для работы с проводами и кабелями понадобятся кусачки-бокорезы. С их помощью отрезают провода, зачищают изоляцию, иногда механически снимают лишний припой.

Для демонтажа электронных компонентов и плат из корпусов электроприборов могут понадобиться отвертки различных видов. А так как некоторые компоненты могут выйти из строя при воздействии даже слабого магнитного поля, понадобится устройство для размагничивания стальных инструментов.

Очень часто приходится паять крупные детали. Нагреть их паяльником, даже самым мощным, невозможно. В этом случае детали около места будущей пайки прогревают паяльной лампой, а после этого уже пропаивают паяльником. Паяльные лампы могут работать на бензине, керосине, газе. Некоторые модели работают на спирте.

Чтобы зафиксировать детали между собой и на столе, неплохо иметь под рукой набор металлических струбцин. При их использовании можно точно сориентировать детали одну относительно другой и сохранить это положение в течение всего времени пайки и остывания.

Полезное приспособление для пайки – поставка. На нее можно не опасаясь возгорания помещать горячий паяльник. Такое простейшее оборудование зачастую делают своими руками.

Для соединения мелких деталей, что очень часто происходит при ремонте ювелирных изделий, понадобится лупа со стеклом большого диаметра, установленная на штатив.

При постоянных частых паяльных работах неплохо установить в помещении оборудование для думоудаления.

Особенности пайки проводов

Выше мы рассказали о лужении проводов. Надо добавить несколько слов о процессе прочной их спайки. Она несколько отличается от обычной с другими материалами.

Надо добавить несколько слов о процессе прочной их спайки. Она несколько отличается от обычной с другими материалами.

Тонкие провода подвижны, их нужно прижимать плотно, а потом паять. Способы соединения и пайки проводов различные, расскажем о некоторых.

Можете скрутить два медных провода, если они тонкие, предварительно очистив и залудив, затем спаять.

Если проводка многожильная, то очищать надо все нитки, затем пальцами сжать плотно и прокрутить по часовой стрелке, насколько можно плотнее. Затем окунуть в канифоль и жалом залудить.

Вместо плоскогубцев можно сделать так. Очистите несколько сантиметров медного нетолстого провода, залудите его, а затем туго намотайте на один конец скрутки, зафиксируйте, так же выполните и на другом конце.

А затем окунайте в расплав олова, пока на скрутке не будет видна медь. Выньте из ванны и дайте застыть.

Желательно предварительно надеть на один конец провода термоусадочную трубочку, после спайки продвиньте её и покройте всю оловянную часть.

Спичками разогрейте её, чтобы она охватила и заизолированные части. Тогда не нужно будет наматывать изоленту. Вот и вся инструкция, как правильно паять на флюсе и припое.

Перемотка паяльника

Намотка жала паяльника

В нагреватель вновь вставляется жало, зажимается винтами и в патрон дрели. Если разборку и отмотку излишнего нихрома производить, держа нагревательный элемент в руках, то всё будет гораздо сложнее. Убирается увязочная проволока.

Снимаются освобождённые обёртки стеклоткани и слюды. В слюде со стороны жала есть прорезь, куда вставлен проводник, идущий от нихрома к сетевому проводу – поэтому не разматывается, а снимается с него ослабленная слюдяная обёртка. Слюда материал весьма хрупкий. Отсоединяется примотанный к проводнику конец нихромовой проволоки. Его толщина чуть более 4-х микрон.

Нихром сматывать в обязательном порядке на что-то круглое, идеальный вариант – катушка для ниток. Открутил – подмотал и так до конца. Отсоединять второй конец нихромовой проволоки не нужно.

Сопротивление паяльника провода

Теперь нужно намотать длину в 400 Ом, а в сантиметрах это будет примерно 70 (общая длина нихромовой проволоки 300 см это 1800 Ом, отсюда 400 Ом будет 66,66см). На длине 70 см ставится фиксатор (прищепка) и в висячем положении катушки, слегка направляя пальцами, производится намотка с интервалом, обеспечивающим её окончание у первого проводника. Норма попыток не ограничена, главное не порвать нихром. По окончанию намотки необходим контрольный замер сопротивления.

Как только получилось намотать необходимое количества нихрома, отрезаем проволоку с припуском в 1 – 2 см и приматываем к проводнику. Надеваем слюдяную обмотку, пропуская проводник в имеющуюся в ней прорезь и прижимаем к ней (естественно по верх неё).

Сверху устанавливаем обмотку из стеклоткани и уплотнив прижатием, наматываем увязочную проволоку. Нагревательный элемент рассчитанный на питание напряжением 85 – 106 В собран.

Мощность нагрева паяльников

Мощность паяльника также может варьировать в достаточно большом диапазоне. Этот показатель считается одним из наиболее важных, учитывается при подборе более подходящей модели. От подобного показателя зависит также температуры нагрева и некоторые другие характеристики. К основным рекомендациям по выбору можно отнести следующие моменты:

Этот показатель считается одним из наиболее важных, учитывается при подборе более подходящей модели. От подобного показателя зависит также температуры нагрева и некоторые другие характеристики. К основным рекомендациям по выбору можно отнести следующие моменты:

- Для работы с небольшими микросхемами подходит устройство, показатель мощности которого не более 25 ватт. Этого вполне достаточно для припаивания небольших элементов. Стоит учитывать, что слишком высокий показатель мощности может привести к тому, что при работе микросхема может оплавится.

- Для спаивания толстых проводов используются устройства, показатель мощности которых составляет 40 ватт. Температуры, которую можно получить при подобном показателе, вполне достаточно для решения основных задач.

Схема регулятора мощности паяльника

Как правило, с повышение рассматриваемого показателя существенно увеличивается и стоимость изделия. Это связано с конструктивными проблемами, которые возникают на момент производства устройства.

ОБЩИЕ ТРЕБОВАНИЯ ОХРАНЫ ТРУДА

1.1. К выполнению работ по пайке паяльником допускаются работники в возрасте не моложе 18 лет, прошедшие обучение, инструктаж и проверку знаний по охране труда, освоившие безопасные методы и приемы выполнения работ, методы и приемы правильного обращения с приспособлениями, инструментами и грузами.

1.2. Работники, выполняющие пайку паяльником, должны иметь II группу по электробезопасности.

1.3. В случае возникновения в процессе пайки паяльником каких-либо вопросов, связанных с ее безопасным выполнением, работник должен обратиться к своему непосредственному или вышестоящему руководителю.

1.4. При пайке паяльником на работника могут воздействовать опасные и вредные производственные факторы:

- повышенная загазованность воздуха рабочей зоны парами вредных химических веществ;

- повышенная температура поверхности изделия, оборудования, инструмента и расплавов припоев;

- повышенная температура воздуха рабочей зоны;

- пожароопасность;

- брызги припоев и флюсов;

- повышенное значение напряжения в электрической цепи, замыкание которой может произойти через тело работника.

1.5. Работники, занятые пайкой паяльником, должны обеспечиваться средствами индивидуальной защиты.

1.6. Работы с вредными и взрывопожароопасными веществами при нанесении припоев, флюсов, паяльных паст, связующих и растворителей должны проводиться при действующей общеобменной и местной вытяжной вентиляции. Системы местных отсосов должны включаться до начала работ и выключаться после их окончания. Работа вентиляционных установок должна контролироваться с помощью световой и звуковой сигнализации, автоматически включающейся при остановке вентиляции.

1.7. Воздухоприемники местных отсосов должны крепиться на гибких или телескопических воздуховодах, способных перемещаться в процессе пайки паяльником к месту пайки. При этом должна быть обеспечена надежная фиксация положения воздухоприемников.

1.8. Паяльник должен проходить проверку и испытания в сроки и объемах, установленных технической документацией на него.

1.9. Класс паяльника должен соответствовать категории помещения и условиям производства.

1.10. Кабель паяльника должен быть защищен от случайного механического повреждения и соприкосновения с горячими деталями.

1.11. Рабочие места обжига изоляции с концов электропроводов (жгутов) должны быть оборудованы местной вытяжной вентиляцией. Работа по обжигу изоляции без применения работниками защитных очков не допускается.

1.12. Для местного освещения рабочих мест при пайке паяльником должны применяться светильники с непросвечивающими отражателями. Светильники должны располагаться таким образом, чтобы их светящие элементы не попадали в поле зрения работников.

1.13. Устройство для крепления светильников местного освещения должно обеспечивать фиксацию светильника во всех необходимых положениях. Подводка электропроводов к светильнику должна находиться внутри устройства. Открытая проводка не допускается.

1.14. На участках приготовления флюсов должны быть водопроводный кран с раковиной и нейтрализующие жидкости для удаления паяльных флюсов, содержащих фтористые и хлористые соли, в случаях их попадания на кожу работника.

1.15. Для предупреждения работников о возможности поражения электрическим током на участках пайки паяльником должны быть вывешены предупредительные надписи, плакаты и знаки безопасности, а на полу положены деревянные решетки, покрытые диэлектрическими ковриками.

1.16. Рабочие поверхности столов и оборудования на участках пайки паяльником, а также поверхности ящиков для хранения инструментов должны покрываться гладким, легко очищаемым и обмываемым материалом.

1.17. Использованные при пайке паяльником салфетки и ветошь должны собираться в специальную емкость, удаляться из помещения по мере их накопления в специально отведенное место.

1.18. Работник, занятый пайкой паяльником, немедленно извещает своего непосредственного или вышестоящего руководителя о любых ситуациях, угрожающих жизни и здоровью людей, о каждом несчастном случае, происшедшем на производстве, или об ухудшении состояния своего здоровья, в том числе о проявлении признаков острого профессионального заболевания (отравления).

1.19. Работнику, занятому пайкой паяльником, необходимо соблюдать правила личной гигиены: перед приемом пищи и после окончания работы вымыть руки теплой водой с мылом. Пищу необходимо принимать в специально оборудованных для этой цели помещениях.

1.20. Лица, виновные в нарушении законодательства об охране труда, несут ответственность в порядке, установленном законодательством Российской Федерации.

Меры предосторожности

Правила техники безопасности, которые необходимо соблюдать при работе с паяльным оборудованием:

- Поскольку при пайке свинцово-алюминиевыми припоями используются металлические детали, разогретые до 250-300°С, то возникает риск термических ожогов. Организация рабочего места и проведение работ без спешки снижают риск получения травм.

- При работе жало паяльника располагается на удалении от кабеля питания, поскольку разогретый элемент разрушит изоляцию. Для удержания инструмента рекомендуется применять специальную подставку.

- Запрещается прилагать физические усилия к паяльнику.

Дополнительное давление не способствует ускорению процедуры соединения. Чтобы расплавить каплю припоя, необходимо прогреть точку до требуемой температуры. Жало прикладывается к этому месту, а затем необходимо выждать несколько секунд, пока место стыка не прогреется до температуры плавления припоя. При излишнем давлении возникает риск соскальзывания жала и травмирования кистей рук раскаленным инструментом.

Дополнительное давление не способствует ускорению процедуры соединения. Чтобы расплавить каплю припоя, необходимо прогреть точку до требуемой температуры. Жало прикладывается к этому месту, а затем необходимо выждать несколько секунд, пока место стыка не прогреется до температуры плавления припоя. При излишнем давлении возникает риск соскальзывания жала и травмирования кистей рук раскаленным инструментом. - При работе с кислотными флюсами рекомендуется использовать защитные очки. При соединении деталей в неудобном месте (например, в распаечных коробках в помещении) очки используются и при применении канифоли. Защитные приспособления снижают риск травмирования брызгами припоя.

- Поскольку пары припоя и флюсов ядовиты, то все работы выполняются в проветриваемом помещении или под специальной вытяжкой с электрическим вентилятором.

Что потребуется для пайки

Для соединения кабелей припоем потребуется электрический паяльник, мощность устройства зависит от сечения и материала провода. Для повышения качества работы жало очищается от нагара и следов канифоли абразивным инструментом. В бытовых условиях для чистки применяется напильник или наждак на плотной основе. Напильник позволяет удалить грубые наросты нагара, наждачная бумага предназначена для финишной обработки рабочей поверхности жала.

Для повышения качества работы жало очищается от нагара и следов канифоли абразивным инструментом. В бытовых условиях для чистки применяется напильник или наждак на плотной основе. Напильник позволяет удалить грубые наросты нагара, наждачная бумага предназначена для финишной обработки рабочей поверхности жала.

При пайке медных проводов потребуются дополнительные приспособления для обрезки и удаления изоляционного слоя. Кабели подгоняются под требуемый размер электротехническими кусачками, рекомендуется использовать инструмент с изолированными рукоятками. Для удаления изолятора применяется канцелярский нож или специальные клещи, позволяющие равномерно зачищать кабель.

Дополнительные приспособления, используемые при пайке:

- Основание, предназначенное для хранения паяльника и дополнительных принадлежностей. Устройство изготовлено из металла или термостойкого пластика.

- Подставка, позволяющая корректно позиционировать соединяемые детали. При удержании толстых кабелей рукой детали будут разъезжаться в стороны, что ухудшает качество соединения.

Встречаются подставки с дополнительными зажимами, увеличительным стеклом и подсветкой. Оборудование предназначено для пайки малогабаритных деталей.

Встречаются подставки с дополнительными зажимами, увеличительным стеклом и подсветкой. Оборудование предназначено для пайки малогабаритных деталей. - Металлическая сетка, позволяющая убрать из линии стыка излишки припоя.

- Пинцеты или зажимы, предназначенные для облегчения процедуры соединения деталей припоем.

Конструкция паяльника

Прежде чем разбираться, как правильно паять паяльником с кислотой, изучите конструкцию инструмента. В зависимости от конкретного устройства, ее содержание варьируется, однако выделяют общие основы, на которых строятся практически все модели. К конструктивным частям относятся:

- жало;

- стержень;

- нагревательный элемент;

- держатель;

- электрический провод с вилкой для подключения к сети.

Стержень делается из меди. Нагревательный элемент – из нихромовой спирали, которая позволяет выдержать много циклов нагрева до высокой температуры, достаточной для плавления припоя. Это помогает эффективно передавать тепло к жалу, которое быстро нагревается.

Рабочей частью является жало, которое может иметь различную форму, в зависимости от специализации инструмента. Стержень закрепляется в металлической трубке. Ее следует заизолировать, что делается с помощью слюды или стеклоткани. Материал ручки и длина провода являются второстепенными факторам, которые больше влияют на удобство работы, чем на безопасность.

Подготовка инструмента и рабочего пространства

Подготовительный процесс важен как для работы, так и для безопасности при работе с паяльником. Чтобы не возникло пожара, нужно убрать все легковоспламеняющиеся предметы и жидкости с рабочего места. Для самого инструмента следует предусмотреть подставку, которая не будет загораться при контакте с горячим жалом.

Далее нужно провести дополнительную очистку жала паяльника, которую желательно осуществлять перед каждой новой пайкой, особенно если инструмент долго лежал на открытом воздухе. Дело в том, что на поверхности начинает появляться слой оксидов, затрудняющий контакт с припоем и прочими деталями, с которыми ведется работа. Это можно сделать механическим путем, используя наждачную бумагу или мелкозернистый напильник, или же химическим с помощью специальных растворителей.

Это можно сделать механическим путем, используя наждачную бумагу или мелкозернистый напильник, или же химическим с помощью специальных растворителей.

После очистки паяльник нужно включить в сеть и подождать, пока он начнет прогреваться. Когда температура жала достигнет 70 градусов Цельсия, его требуется залудить. Для этого рабочую часть нужно погрузить во флюс. Чаще всего берется канифоль, но могут быть и другие варианты. Флюс должен растечься по жалу паяльника, полностью охватывая его рабочую поверхность. Благодаря этому создается защитный слой, который не позволяет образовываться оксидам и прочим пленкам.

Лужение может оказаться неудачным, если на поверхности жала образовался синий налет. Его нужно убрать и повторить всю процедуру заново. Причиной плохого лужения является перегретое жало.

Несколько слов о флюсе

Для паяльных дел не обойтись без специальных химических веществ, предназначенных для удаления с поверхности провода или ножки детали оксидные пленки и дает припою равномерно растекаться по ним. Канифоль — самый дешевый и универсальный тип твердого флюса, который обязательно должен быть в арсенале у каждого радиолюбителя. Она защищает поверхность от окислов и предотвращает разъедание.

Канифоль — самый дешевый и универсальный тип твердого флюса, который обязательно должен быть в арсенале у каждого радиолюбителя. Она защищает поверхность от окислов и предотвращает разъедание.

Но гораздо удобней жидкий флюс — ЛТИ 120. Он относится к нейтральным, не содержит кислот и не разъедает металл. Основой его состава является канифоль, растворенная в спирте.

Также в продаже можно найти припой в виде тонкого провода, намотанного на катушку, называется он ПОС-61.

В центре такого припоя имеется флюс, который при расплавлении паяльником сразу наносится на деталь.

Также, для надежной пайки применяют активные флюсы — паяльную кислоту. Как правило, это соляная кислота, которую после пайки необходимо нейтрализовать протиркой спиртом (или раствором соды).

Чтобы металл не корродировал после пайки, применяют и фосфорную кислоту, которая не требует нейтрализации и не вызывает коррозии.

- Как починить наушники самостоятельно: пошаговое руководство

- Как починить LED-лампочку самостоятельно: пошаговая инструкция

Фото: компании-производители

Принцип работы

Основным отличием индукционного паяльника от обычного является нагревательный элемент, а точнее, его полное отсутствие. Нагрев инструмента происходит благодаря возникновению вихревых индукционных токов под действием переменного магнитного поля.

Нагрев инструмента происходит благодаря возникновению вихревых индукционных токов под действием переменного магнитного поля.

В конструкции индукционного паяльника предусмотрена катушка, в которую вставлен стержень жала прибора.

При подаче тока на катушку в ней генерируется магнитное поле. Оно воздействует на , где и образуются индукционные токи, нагревающие сам стержень.

При этом жало паяльника прогревается равномерно, потому что индукционный ток воздействует на него по всей длине. Срок эксплуатации такого инструмента увеличивается, а его КПД возрастает.

Первоначально выпускались индукционные паяльные станции с частотой 470 кГц, но сегодня встречаются модели, в которых подается напряжение 13 МГц и выше. Разогрев происходит буквально за секунду.

Основные критерии выбора

Итак, сначала вкратце рассмотрим самые важные параметры, на которые стоит обращать внимание при покупке паяльника

Тип нагревателя

В первую очередь приспособления делятся на электрические и газовые. Сначала поговорим о тех, которые работают на газу.

Сначала поговорим о тех, которые работают на газу.

Газовый паяльник рекомендуется выбрать для пайки проводов в распределительных коробках. Он удобен тем, что работает в автономном режиме, без электричества, что актуально при электромонтажных работах. К тому же, такой прибор может использоваться как фен для термоусадки.

К недостаткам газовых устройств можно отнести сложность работы с микросхемами, а также тот факт, что при горении газа в атмосферу выбрасываются вредные для организма вещества, поэтому долго работать с таким приспособлением крайне опасно для здоровья.

Выбрать электрический паяльник целесообразно для пайки микросхем и тех же самых проводов, если нет проблем с электроснабжением. Электрические модели делятся на следующие типы:

Спиральный. Самый дешевый, практичный и долговечный тип нагревателя

Недостаток — долго греется, но это не так важно, если вам нужно выбрать паяльник для дома.

Керамический. Более дорогой и в то же время хрупкий (может перестать работать даже при небольшом ударе)

Преимущество — быстро нагревается. Если для вас главной выбрать прибор такой, чтобы быстро и сильно нагревался, модель с керамическим нагревателем будет самым оптимальным решением.

Если для вас главной выбрать прибор такой, чтобы быстро и сильно нагревался, модель с керамическим нагревателем будет самым оптимальным решением.

Импульсный. Еще один вариант исполнения, который способен быстро нагреваться. Импульсный паяльник лучше выбрать для пайки микросхем и для работы с печатными платами. Такой инструмент будет стоить дороже и используется в большей степени только для перечисленных работ.

Отдельно следует упомянуть о таком варианте исполнения, как паяльная станция. С ее помощью можно быстрее и качественнее осуществить пайку проводов и микросхем. Для радиолюбителей выбор паяльной станции будет самым оптимальным решением!

Мощность

Что касается выбора мощности электрического паяльника, то тут следует учитывать следующие рекомендации:

- мощность до 10 Вт может использоваться для пайки простейших микросхем;

- от 20 до 40 Вт — это оптимальная мощность для применения в бытовых условиях;

- выбрать модель на 60-100 Вт целесообразно, если вы собираетесь паять провода;

- свыше 100 Вт домашним мастерам не стоит использовать, т.

к. у таких приспособлений своя специфическая сфера применения (пайка радиаторов, металлических деталей и и т.д.).

к. у таких приспособлений своя специфическая сфера применения (пайка радиаторов, металлических деталей и и т.д.).

Дополнительные возможности

Также при выборе паяльника следует обратить внимание на такие моменты, как:

Ручка должна быть хорошо защищена от перегрева. В этом случае деревянная ручка обладает самым лучшим показателем. Пластиковые ручки быстрее разогреваются, что мешает бесперебойной работе, а эбонитовые тяжелее аналогов, что также снижает удобство пользования, особенно при пайке микросхем.

Жало должно быть медным, оно проще обрабатывается и к тому же легче чистится от нагара. Желательно чтобы в комплекте шел набор жал, различных по форме. Также хорошо, если есть возможность заменить жало или же отрегулировать его длину. Считается, что прямое жало самое удобное для работы, особенно новичкам.

Сетевой шнур должен быть гибким, длинным и обязательно в двойной изоляции.

Вилка для подключения к сети лучше, когда разборная

Вроде бы мелочь, но все же свидетельствует о качестве устройства и в то же время упрощает его ремонт.

Обращайте внимание на комплектацию. Как правило, качественные паяльники снабжаются кейсом, подставкой для жала, губкой для очистки жала и т.д.

Рекомендуем выбрать паяльник с терморегулятором, что позволит под собственные условия применения отрегулировать температуру нагрева жала.

Функция постоянной поддержки температуры защитит устройство от перегорания.

Это и все советы, которые мы хотели вам предоставить

Как вы видите, существует множество нюансов, на которые нужно обращать внимание при выборе паяльника для дома

Способы улучшения работоспособности паяльника

Если в процессе пайки паяльник перегревает жало или на способен его довести до нормальной температуры, то можно подкорректировать его работу изменением толщины медного провода, используемого для наконечника.

Более тонкий проводник будет быстрее разогреваться, а толстый — дольше служить.

Оптимальное поперечное сечение меди для наконечника — 2,5 мм кв. С этой величины и начинают испытания паяльника.

Заканчивая статью предлагаю по ее теме посмотреть полезный видеоролик по приемам пайки для новичков и не только владельца CHIP’n’BASS.

Полезные товары

- Магнитный браслет – держатель

- 7 в 1 USB Цифровой вольтметр

- Питчер для бариста

Температура пайки

От температуры нагрева наконечника электропаяльника напрямую зависит качество спаиваемых элементов. Недостаточный прогрев не позволит металлу растечься по поверхности даже при использовании флюса. Такое соединение будет иметь рыхлую структуру и невысокую прочность.

Температура жала должна на 40 °С превышать температурное значение пайки, а для спаиваемых деталей этот показатель обязан находиться в пределах 40-80 °С. При этом паяльный наконечник нагревается на 60-120 °С выше значения плавления припоя. На станциях паяльного типа необходимая температура устанавливается специальным регулятором.

При этом паяльный наконечник нагревается на 60-120 °С выше значения плавления припоя. На станциях паяльного типа необходимая температура устанавливается специальным регулятором.

Для визуального определения нужного нагрева индикатором служит канифоль. Она должна выделять пар и вскипать, оставаясь на жале в виде небольших кипящих капель.

Всё про паяльные станции для разных целей

Строго говоря, паяльная станция об обычного паяльника отличается наличием дополнительного оборудования, облегчающего работу. Но и между собой разные модели различаются весьма существенно, и предназначены они для работы с самыми разными материалами. Универсальности в этом вопросе, увы, нет, поэтому приходится осторожно подходить к вопросу выбора, чтобы случайно не купить совсем не то, что вам требуется.

Виды паяльных станций

- Термовоздушная. Вообще по этому принципу может работать и отдельный паяльник, так как тип прибора определяется методом воздействия на обрабатываемую поверхность.

В этом случае нагрев происходит направленной струёй воздуха, нагретого до высокой температуры. Термовоздушную паяльную станцию с феном купить стоит в том случае, если вы предполагаете работать с пластиком. Такие модели широко применяются в автосервисах, где с их помощью паяют бампера и другие пластиковые элементы автомобилей.

В этом случае нагрев происходит направленной струёй воздуха, нагретого до высокой температуры. Термовоздушную паяльную станцию с феном купить стоит в том случае, если вы предполагаете работать с пластиком. Такие модели широко применяются в автосервисах, где с их помощью паяют бампера и другие пластиковые элементы автомобилей. - Импульсная. Такие станции применяются в основном для ремонта проводки и электросхем. Их можно назвать наиболее универсальными, так как сфера их применения по сравнению с аналогами заметно шире.

- Инфракрасная. Более современный аналог импульсного паяльника, созданный специально для облегчения работы с тонкими микросхемами. При использовании импульсной паяльной станции шанс перегреть и тем самым повредить микросхему ниже, если, конечно, уметь с ней работать.

- Индукционная. Отличается компактными габаритами в сочетании с высокой мощностью. Новичкам в паяльном деле её рекомендовать не стоит, так как неправильное обращение с индукционным паяльником запросто может нанести обрабатываемому объекту серьёзные повреждения.

Работа с паяльной станцией

В зависимости от конкретной модели вам будут доступны разнообразные настройки. Температурный режим стоит выбирать, исходя из свойств обрабатываемого вами материала. Также не стоит забывать о том, что любой паяльник, оснащённый жалом, может выйти из строя из-за перегрева. Кроме того, жало нужно время от времени чистить от припоя и налипшей грязи, так как из-за этого страдает его теплопроводность. К термовоздушным паяльным станциям, оснащённым феном, это не относится ввиду отсутствия жёсткого жала.

Также паяльные станции могут управляться аналоговым или же цифровым способом. Аналоговые дешевле, но цифровые обеспечивают возможность более тонкой регулировки. Впрочем, если вы подыскиваете станцию для бытовых нужд, то покупать самую дорогую модель нет решительно никакой необходимости.

Принцип работы, основные неисправности и способы ремонта паяльника. Главный инструмент

- Устройство и принцип работы паяльника типа ЭПСН

- Основные разновидности паяльного устройства

- Выбор паяльника

Электрический паяльник представляет собой ручной инструмент, который скрепляет металлические компоненты между собой, при помощи припоя. Припой — это металл или его сплав, имеющий температуру плавления ниже, чем соединяемые материалы. В пайке применяются сплавы, выполненные на основе олова, свинца, меди, никеля и др. Разогретый до жидкого состояния припой заполняет все зазоры спаиваемых деталей.

Припой — это металл или его сплав, имеющий температуру плавления ниже, чем соединяемые материалы. В пайке применяются сплавы, выполненные на основе олова, свинца, меди, никеля и др. Разогретый до жидкого состояния припой заполняет все зазоры спаиваемых деталей.

Набор дополнительных жал в керамическом паяльнике, повышает его функциональность.

Для безопасной работы человека и в зависимости от напряжения в сети электрического питания, применяются паяльники с различной силой тока и мощности.

Устройство и принцип работы паяльника типа ЭПСН

Схема элементов паяльника.

Основными элементами электрического паяльника является:

- стержень;

- нагреватель;

- жало;

- держатель;

- электрический шнур с вилкой.

Стержень из красной меди нагревается нихромной спиралью до температуры плавления припоя. Благодаря высокой теплопроводности меди именно стержень делается из медного материала. Нагревательный элемент передает тепло к жалу прибора.

Стержневой конец паяльника, представляет собой рабочую часть инструмента с клиновидной формой на конце. Это и называют жалом паяльного прибора.

Стержень, вставляемый в металлическую трубку, предварительно обматывают в изолирующий материал. Это может быть стеклоткань или слюда. На изолятор наматывается нихромная нить, которая и служит в качестве нагревательного элемента.

Вернуться к оглавлениюОсновные разновидности паяльного устройства

Схема конструкции паяльника.

Кроме электрического паяльника со спиральным нагревателем (ЭПСН), который имеет широкое применение в быту, существует целый ряд других видов паяльных инструментов.

Различаются паяльники по способу передачи тепла и пайки, виду потребляемой энергии и других показателей.

Вот некоторые из них:

- Индукционный паяльник. Нагрев такого инструмента основан на катушке индуктора. Ферромагнитный наконечник имеет магнитное поле, создаваемое катушкой.

Благодаря этому и происходит разогрев сердечника. Паяет такой прибор до определенного температурного значения. При утрате магнитного свойства покрытия нагрев прекращается.

Благодаря этому и происходит разогрев сердечника. Паяет такой прибор до определенного температурного значения. При утрате магнитного свойства покрытия нагрев прекращается. - Применение керамических стержней имеет ряд существенных преимуществ: быстрый нагрев, увеличение срока эксплуатации инструмента и оптимальную регулировку выбранных режимов пайки (температура и мощность).

- Широкое применение у радиолюбителей имеют паяльники с импульсной подачей напряжения на стержень. Форма такого паяльника напоминает пистолет. Сущность состоит в том, что при нажатии курка и его удержании происходит разогрев наконечника. После окончания работы курок отпускается, и паяльное устройство охлаждается.

- Исключительно автономным паяльным устройством считается прибор, использующий в качестве нагревателя газ. Такие газовые паяльники можно применять в любых условиях. Достаточно иметь доступ к газовому источнику.

- Еще один вид автономного прибора — это аккумуляторные паяльники. Работа основана на потреблении небольшой мощности (до 15 Вт).

Такие паяльные устройства применяются для несложных и малогабаритных паяльных работ.

Такие паяльные устройства применяются для несложных и малогабаритных паяльных работ.

Инструменты, предназначенные для пайки, имеют различное устройство и служат для разных целей. Одно дело – выбор паяльника для пайки микросхем и радиотехнических работ, совсем другое – поиск паяльного оборудования для ремонта и строительства. Наша статья поможет разобраться и сделать правильный выбор.

Электропаяльники

Электрические паяльники предназначены для пайки микросхем, ремонта электрооборудования и лужения. Сетевые модели подключаются напрямую к розетке с напряжением в 220 В, а устройства, работающие через понижающий трансформатор (например, для работ с чувствительными микросхемами), имеют рабочее напряжение 12 или 24 В. Паяльники с аккумулятором отлично подходят для мелких ремонтных работ вне дома, например, в автомобиле.

Стержневые паяльники имеют прямую конструкцию – рабочая часть является продолжением рукоятки. Их устройство довольно простое, у многих моделей нет даже кнопки включения и регулировки температуры, а степень нагрева определяется интуитивно. Температура нагрева фиксированная, и ее величина зависит от нагревательного элемента. Стержневые паяльники являются самыми доступными по стоимости, поэтому широко распространены в быту. Отлично подходят для работы в труднодоступных местах и пайки мелких компонентов.

Температура нагрева фиксированная, и ее величина зависит от нагревательного элемента. Стержневые паяльники являются самыми доступными по стоимости, поэтому широко распространены в быту. Отлично подходят для работы в труднодоступных местах и пайки мелких компонентов.

Паяльные пистолеты по принципу работы схожи со стержневыми, отличаются более комфортной конструкцией, в которой рабочая часть расположена под прямым углом к рукояти.

Паяльные станции имеют принципиальное отличие не только в устройстве, но и выглядят по-другому. Они состоят из блока управления и рабочего инструмента, соединенного с ним. На панели управления можно устанавливать необходимую температуру нагрева, исходя из температуры плавления припоя (в зависимости от состава разделяют мягкие материалы с температурой плавления до 300°С и твердые с более высокой температурой). Диапазон регулировки, к примеру, может составлять от 100 до 450°С.

Паяльные станции различаются по типу нагрева. Контактные в качестве рабочего инструмента имеют обычный стержневой паяльник с жалом и могут быть аналоговыми, когда температура регулируется простым термостатом, либо цифровыми, у которых регулировка осуществляется более точно, с помощью электронного термостата. Бесконтактные станции используют инфракрасный или термовоздушный способ воздействия, при котором они не касаются деталей рабочей частью. Такие устройства предназначены для работы с платами, где много мелких компонентов и которые требуют повышенной точности. Их используют профессионалы, например, занимающимися ремонтом компьютеров и различной электроники. Встречаются также комбинированные паяльные станции, у которых в качестве рабочего инструмента может использоваться стержневой паяльник с жалом и фен.

Бесконтактные станции используют инфракрасный или термовоздушный способ воздействия, при котором они не касаются деталей рабочей частью. Такие устройства предназначены для работы с платами, где много мелких компонентов и которые требуют повышенной точности. Их используют профессионалы, например, занимающимися ремонтом компьютеров и различной электроники. Встречаются также комбинированные паяльные станции, у которых в качестве рабочего инструмента может использоваться стержневой паяльник с жалом и фен.

Паяльные лампы

Паяльные лампы относятся к автономным устройствам, которые могут использоваться в любом месте, вне зависимости от наличия электросети. Нагрев осуществляется за счет сгорания топлива – газообразного (бутан) или жидкого (бензин, керосин). Для топлива в конструкции паяльника предусмотрен небольшой резервуар, который по мере расходования необходимо пополнять. Такой паяльник, имея температуру нагрева свыше 1000°С, может быстро нагреваться и плавить достаточно твердые материалы. Он не предназначен для точной работы с электронными компонентами и приборами.

Он не предназначен для точной работы с электронными компонентами и приборами.

Инструменты, работающие на жидком топливе, образуют открытое пламя, которым можно нагревать и плавить материалы. Они используются для масштабных работ, например, плавления рубероида для кровли, отогрева замерзших труб, разогрева различных материалов, а также находят широкое применение в полевых условиях, например, чтобы приготовить еду на природе либо отогреть тормозную систему (как поступают дальнобойщики). Бак для топлива может иметь объем в 1 или 2 л. Чтобы снизить расход, предусмотрен регулятор подачи топлива.

Газовые паяльники более универсальны, так как могут работать с открытым пламенем, нагретым воздухом и раскаленной рабочей частью, для чего на нее крепят пламегаситель и насадку. Спектр работ достаточно широк – можно соединять и ремонтировать пластиковые элементы, например, бампер автомобиля, заниматься выжиганием по дереву, вести термоусадочные работы, удалять лакокрасочные покрытия или размораживать замки. Узкое сопло формирует тонкую струю пламени. Регулируя подачу газа, можно менять интенсивность горения. У многих современных моделей есть предохранитель подачи газа и кнопка фиксации горения. Бака на 22 г хватит больше чем на час работы. В качестве топлива обычно используется газ для зажигалок.

Узкое сопло формирует тонкую струю пламени. Регулируя подачу газа, можно менять интенсивность горения. У многих современных моделей есть предохранитель подачи газа и кнопка фиксации горения. Бака на 22 г хватит больше чем на час работы. В качестве топлива обычно используется газ для зажигалок.

Особенности выбора

Мощность паяльника может составлять от 25 до 200 Вт. Паяльники небольшой мощности – до 30 Вт подходят для работ с печатными платами и электрокомпонентами. Для лужения и пайки толстых проводов приобретают модели мощностью 100 – 150 Вт. Для расплавления твердых материалов, например, стали, чугуна или стекла, выбирают инструмент мощностью 150 – 200 Вт.

Жало в виде конуса или иглы подходит для мелких элементов, встречающихся в микросхемах и радиоэлектронике. Стержень со скошенной кромкой идеален, когда нужно, например, соединить поверхности или прикрепить отломившийся пластиковый элемент. Самой универсальной является форма плоской отвертки – она удобна для удержания припоя и имеет достаточную площадь контакта с поверхностью. Медные жала можно затачивать и придавать им любую форму. Если рабочая часть покрыта никелем, ее форму изменить нельзя. В связи с этим, если предстоят работы разного рода, лучше покупать инструмент с комплектом сменных насадок.

Справочная статья, основанная на экспертном мнении автора.

Казалось бы, чего проще? Воткнул в розетку, нагрел жало и готово. Для ремонта комнатного вентилятора или настольной лампы – так и есть.

Зачем же производители выпускают множество конструкций этого бесхитростного электроприбора?

Как и любой инструмент, он может быть универсальным (в определенных рамках) или узкопрофильным. Вы же не станете паять микросхемы или SMD светодиоды 100 ваттным паяльником для работы с силовым проводом 6 мм², они просто сгорят от такого источника тепла.

В то же время, 10 ваттным для работы с монтажными платами компьютеров, не припаять даже антенный провод для телевизора.

Как разобраться в этом разнообразии?

Виды паяльников

Чтобы понять, какой паяльник выбрать для дома, разберем основную классификацию.

По типу нагревателя

Нихромовые.

Традиционная конструкция.

Устройство следующее: на цилиндрический термостойкий изолятор (асбест, слюда, керамика) намотана спираль из нихрома.

Через нее пропускается электрический ток. Он может быть переменным или постоянным. В зависимости от сечения и длины проволоки, устанавливается мощности и теплоотдача нагревателя. В нагреватель вводится жало из материала с хорошей теплопроводностью, например, медь. Традиционно спирали подбирались для напряжения 220 вольт переменного тока.

Однако для различных условий применения есть паяльники, работающие при напряжении 12 – 42 вольта постоянного тока, 110 вольт переменного тока, и так далее. Низковольтные инструменты безопаснее, но для одинаковой мощности требуется больший ток. Питающий шнур будет более толстым и неудобным. К тому же понадобится блок питания (в домашних условиях).

Если мощность паяльника до 40 Вт – это неплохое решение. К тому же, паяльник 12 вольт можно использовать в гараже.

Преимущество схемы – сгоревшую спираль можно перемотать. Недостаток – невысокий КПД, много тепла рассеивается не по назначению. Такие электроприборы инертны – долго нагреваются, при использовании трудно контролировать температуру. Тем не менее, учитывая низкую стоимость и неприхотливость в работе – это хороший выбор паяльника для дома.

Керамические.

Нагревательным элементом служит керамический картридж, объединенный с жалом или конструктивно отделенный от него. Элементы нагрева в виде нанесенного металла (например, вольфрама) интегрированы в массу керамики. За счет этого тепловые потери минимальны, как и риск механического повреждения.

Принципиального отличия по внешнему виду с нихромовыми паяльниками нет. С керамикой может использоваться любое жало: медное, с никелевым покрытием или керамическое. Керамические паяльники эконом класса выполнены со стационарным нагревателем, на который надеваются сменные жала.

Такой вариант достаточно удобный, наконечники меняются буквально одним движением руки. Можно иметь целый набор с жалами различной формы.

В таком случае выбор паяльника происходит только по мощности.

Преимущества таких паяльников – высокий КПД (как следствие – для поддержания той же температуры требуется меньшая мощность), есть возможность терморегуляции, быстрый нагрев. Недостаток – высокая стоимость и хрупкость нагревателя, который невозможно отремонтировать. Керамический нагреватель и сменные жала – оптимальный выбор паяльника для радиолюбителей.

Смотрите подробный обзор регулируемых паяльников

Импульсные.

Конструкция, знакомая многим мастерам со стажем. Выполнен, как правило, в виде пистолета со встроенным импульсным блоком питания.

Принцип работы: