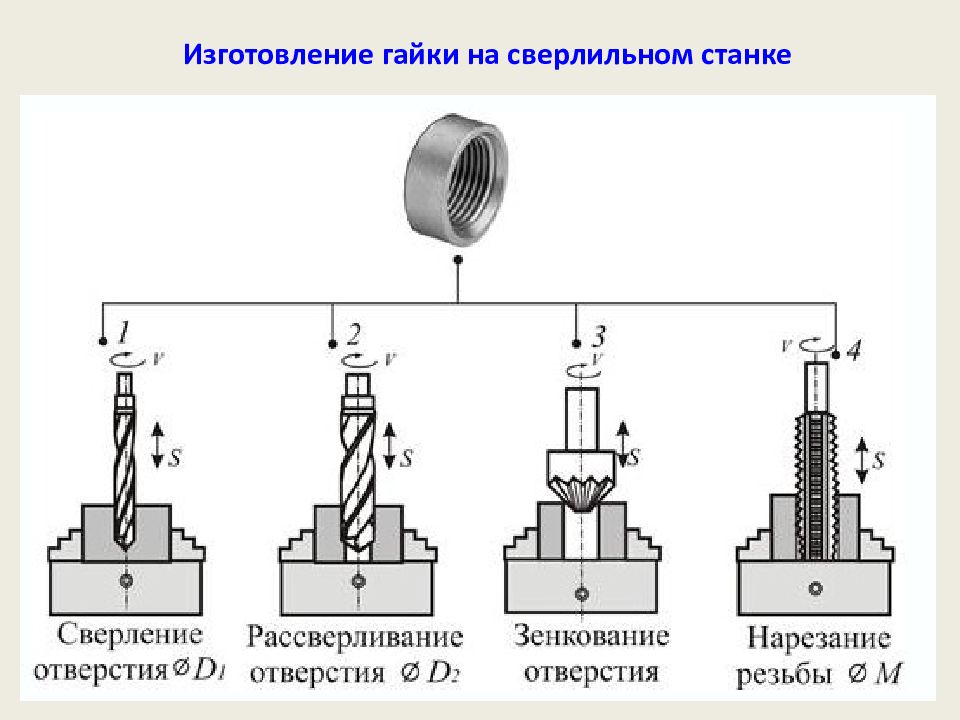

Зенкеры и зенковки, применение и отличия

Назад к спискуДля обработки отверстий применяется несколько видов инструментов, в том числе зенкеры, зенковки, цековки. Практика их применения часто сопровождается путаницей в названиях. Например, в тендерной документации встречаются заказы на «конические зенкеры», при этом указывается ГОСТ 14953-80, описывающий конические зенковки. Эти инструменты схожи по конструкции, в применении также есть много общего, поэтому неудивительно, что даже в технической литературе много примеров «вольного» обращения с терминологией.

Официальный источник по терминам ГОСТ 25751-83 «Инструменты режущие. Термины и определения», к сожалению, не дает ответа на вопросы: чем отличается зенкер от зенковки, зенкерование от зенкования и цекования.

Зенкеры

Определение

В соответствии с ГОСТ 25751-83 «Инструменты режущие, термины и определения» зенкер определяется как «осевой режущий инструмент для повышения точности формы отверстия и увеличения его диаметра». Сразу отметим, что данный вид инструмента не предназначен непосредственно для сверления отверстий. Также отметим, что в определении зенкера ничего не говорится об изменении формы отверстия. Это важная деталь, и она будет полезна в дальнейшем.

Конструкция зенкера

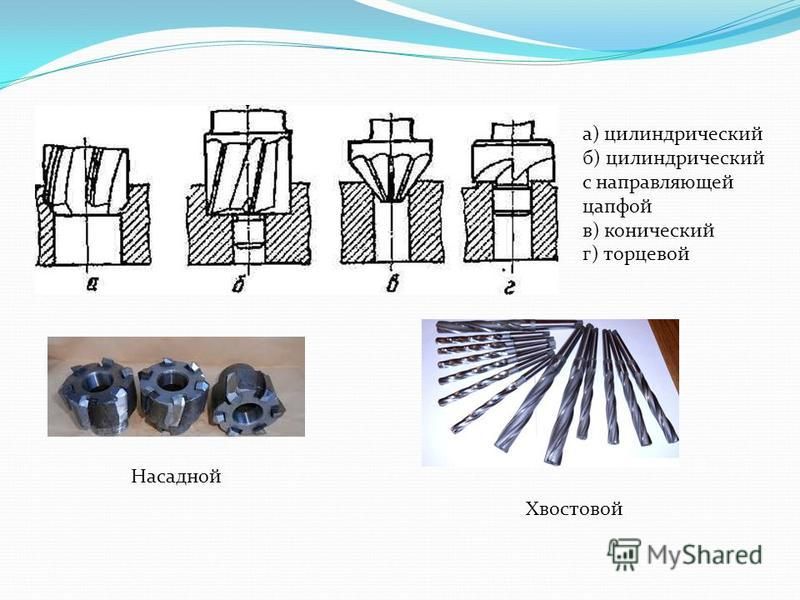

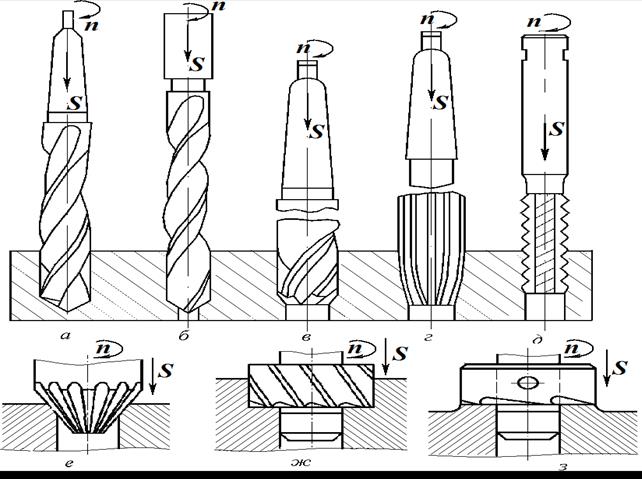

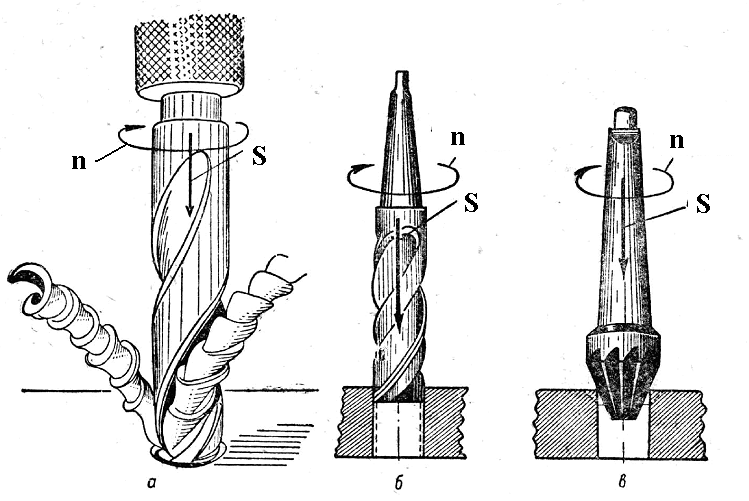

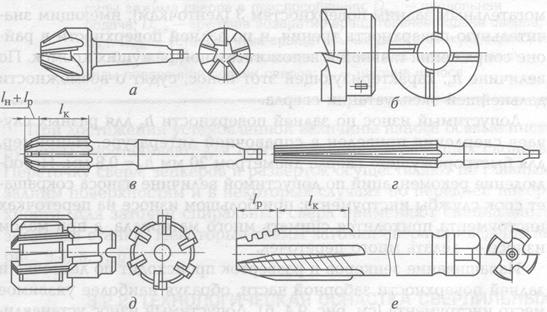

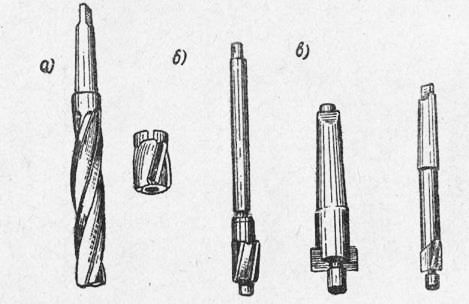

Для описания конструкции зенкеров удобно разделить их два класса – зенкеры с хвостовиками и насадные зенкеры.

Зенкеры с цилиндрическими и коническими хвостовиками

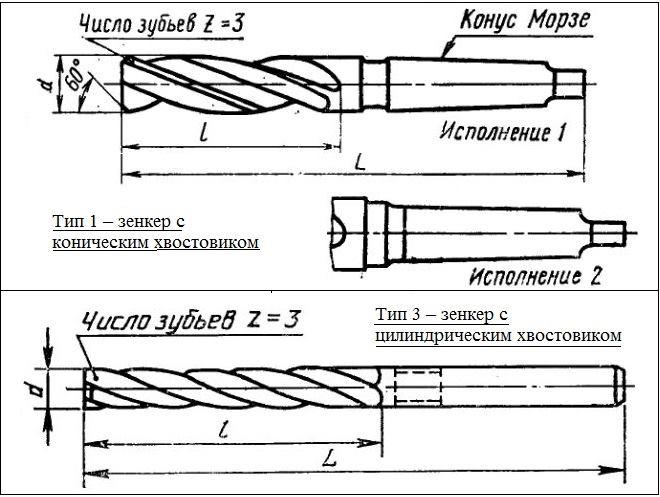

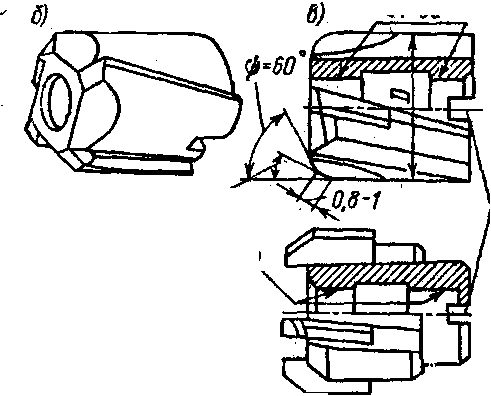

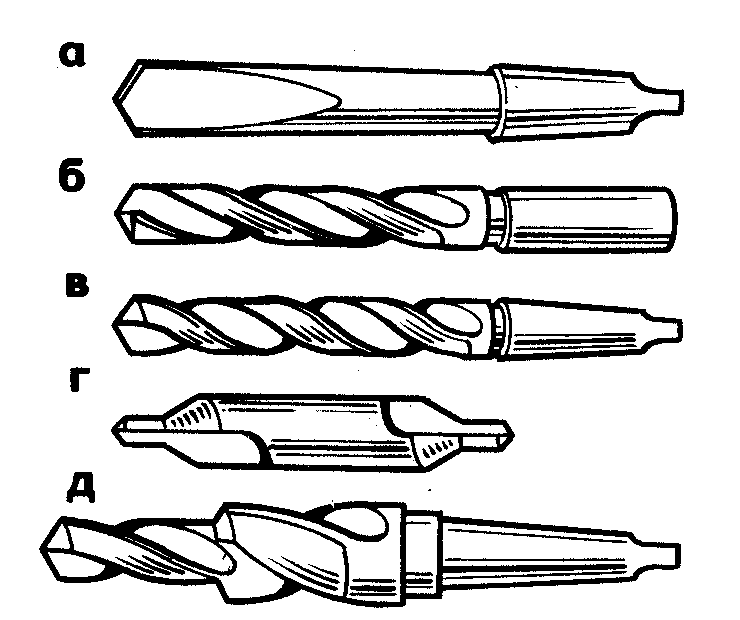

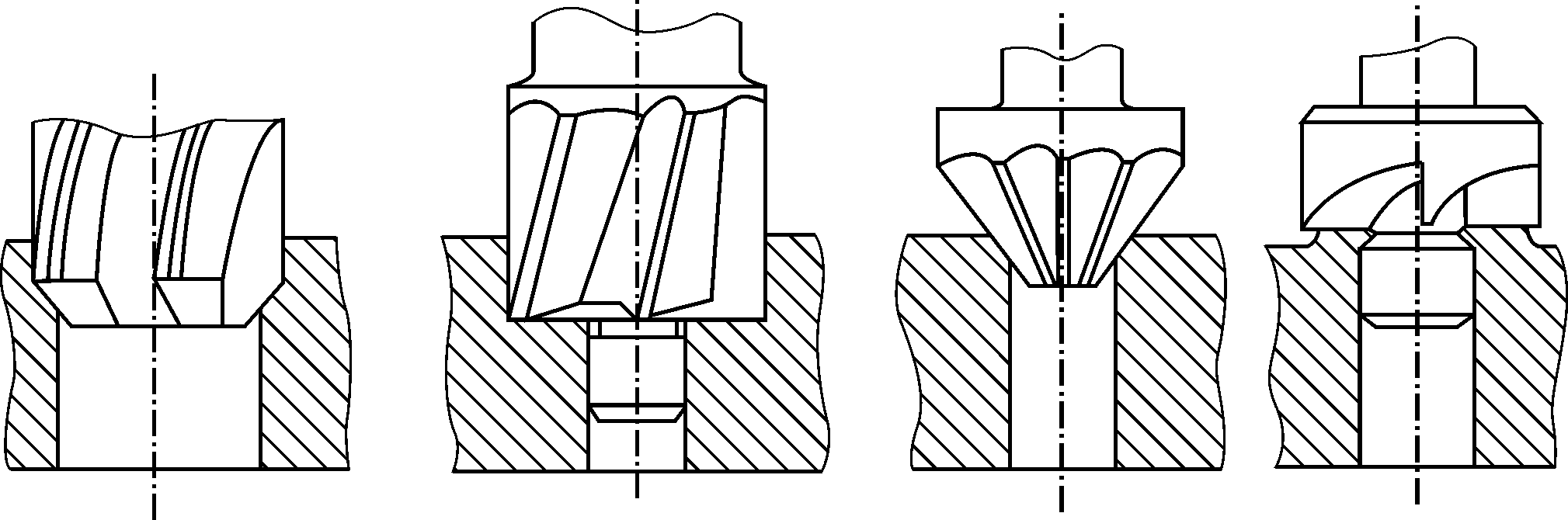

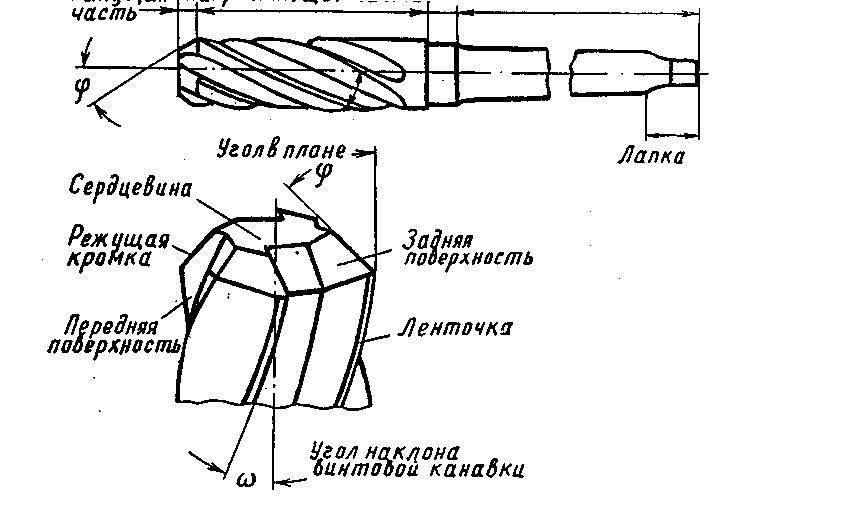

Конструкция таких зенкеров во многом схожа с конструкцией спирального сверла (рис.1).

Рис.1 Зенкер цельный с коническим хвостовиком: а) для сквозных отверстий, в) для глухих отверстий, с) с твердосплавными пластинами

Инструмент так же состоит из рабочей части, соединительной части (шейки) и хвостовой части (хвостовика). Отличие от сверла заключается в форме и количестве режущих кромок на рабочей части. В частности, по ГОСТ 12489-77 у зенкеров по три лезвия на торцевой и цилиндрической поверхности.

Отличие от сверла заключается в форме и количестве режущих кромок на рабочей части. В частности, по ГОСТ 12489-77 у зенкеров по три лезвия на торцевой и цилиндрической поверхности.

Зенкер с цилиндрическим или коническим хвостовиком может быть цельным ГОСТ 12489-77 (вся рабочая часть из быстрорежущей стали), или с твердосплавными вставками (ГОСТ 3231-71). Кроме того, каждый из типов выпускается в двух вариантах: для глухих и сквозных отверстий (рис.1, в)). У зенкеров для сквозных отверстий угол главного лезвия φ имеет значения 45 или 60 градусов, у зенкеров с твердосплавными пластинами φ=600, у всех типов зенкеров для глухих отверстий φ=900.

Насадные зенкеры

Зенкеры насадные не имеют хвостовой части. Вместо хвостовика для крепления на оборудовании в них предусмотрен внутренний конус для оправки (рис2). Также конструкция этого типа отличается большим количеством лезвий. В цельных насадных зенкерах по ГОСТ 12489-77 предусмотрено четыре зуба и соответственно четыре спиральных канавки.

Рис.2 Зенкер насадной: а) цельный, в) с твердосплавными пластинами

Применение зенкеровЗенкер применяется в технологических операциях зенкерования, направленных на повышение качества отверстий – улучшение чистоты поверхности, получение более точной цилиндрической формы. Соответственно, у зенкера главная часть – это цилиндрический участок рабочей части. С помощью зенкерования отверстия доводят до 4 – 5 класса точности с квалитетом Н11 и чистотой поверхности, соответствующей 5-6 классу. Необходимый результат достигается за счет более высокой жесткости инструмента, а также за счет большего количества лезвий по сравнению со сверлом.

Подчеркнем, что во всех перечисленных ГОСТах описываются зенкеры с рабочей частью исключительно цилиндрической формы. В описаниях конструкций стандартных зенкеров нет формулировок «конический зенкер» и отсутствуют чертежи зенкеров с конической рабочей частью. Т.е. результат применения стандартного зенкера – цилиндрическое отверстие постоянного диаметра.

Т.е. результат применения стандартного зенкера – цилиндрическое отверстие постоянного диаметра.

Зенковки

В ГОСТ 25751-83 «Инструменты режущие. Термины и определения» зенковки определяются как «осевой режущий инструмент для повышения точности формы отверстия и увеличения его диаметра». Как видим, определение ничем не отличается от определения зенкера, что указывает на его неполноту. Определение не дает информации об отличии зенковок от других инструментов, поэтому переходим к краткому описание операции зенкования, чтобы подчеркнуть разницу между зенкерованием и зенкованием.

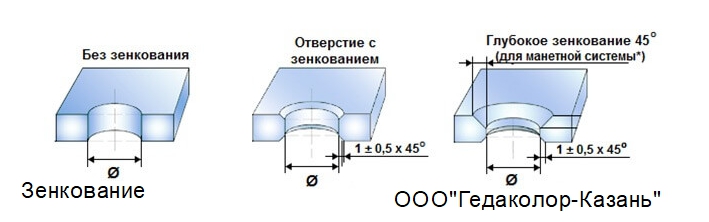

Технологическая операция зенкования

Зенкование наряду со сверлением, зенкерованием, разверткой входит в список технологических операций по обработке отверстий. Каждая из перечисленных операций имеет свой смысл и определенное назначение. Сверление необходимо для получения отверстий и черновой обработки, зенкерование – получистовая обработка и увеличение диаметра, развертка – чистовая обработка. Во всех случаях акцент сделан на обработке цилиндрической поверхности.

Во всех случаях акцент сделан на обработке цилиндрической поверхности.

Указанные операции и соответствующие инструменты применяются для обработки как сквозных, так и глухих отверстий. Причем, в случае глухих отверстий сверла и зенкеры не предназначены для обработки торца углубления. Кроме того, сверла и зенкеры не предназначены для изменения цилиндрической формы отверстия в коническую.

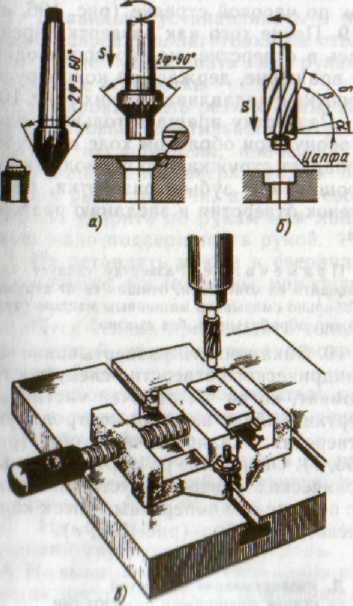

Вместе с тем в промышленности существует обширный класс задач, где необходимо качественно снять фаску с входного участка отверстия, получить точное цилиндрическое углубление под болты, шайбы, пружины, прокладки и пр. с одновременной подрезкой торца. Также требуется получение стандартных конических углублений для центровых отверстий, для формирования опорных поверхностей под детали крепежа, обработки конических поверхностей седел клапанов и т.д. Для решения таких задач применяется операция зенковки и разработан специальный инструмент – зенковка.

Конструкция зенковки

Зенковки относятся к осевым, многолезвийным режущим инструментам. В технической литературе описывается два зенковок: конические и цилиндрические (цековки). Стандарты четко разделены. Есть стандарт для конических зенковок – ГОСТ 14953-80, и есть стандарт для цилиндрических — ГОСТ 25751-73. Причем стандарте для обозначения цилиндрических зенковок используется только одно название – цековки.

В технической литературе описывается два зенковок: конические и цилиндрические (цековки). Стандарты четко разделены. Есть стандарт для конических зенковок – ГОСТ 14953-80, и есть стандарт для цилиндрических — ГОСТ 25751-73. Причем стандарте для обозначения цилиндрических зенковок используется только одно название – цековки.

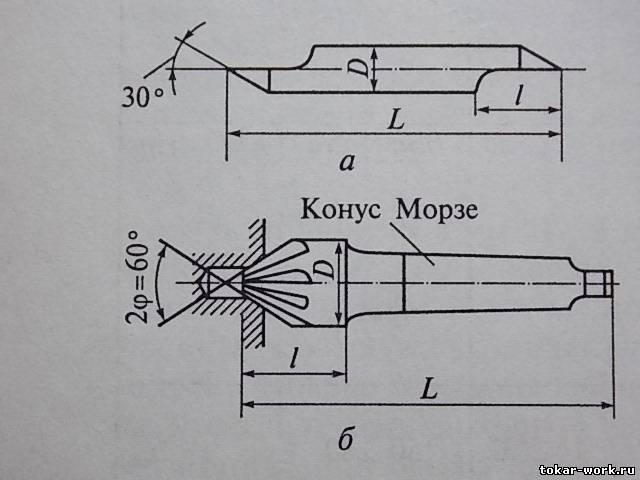

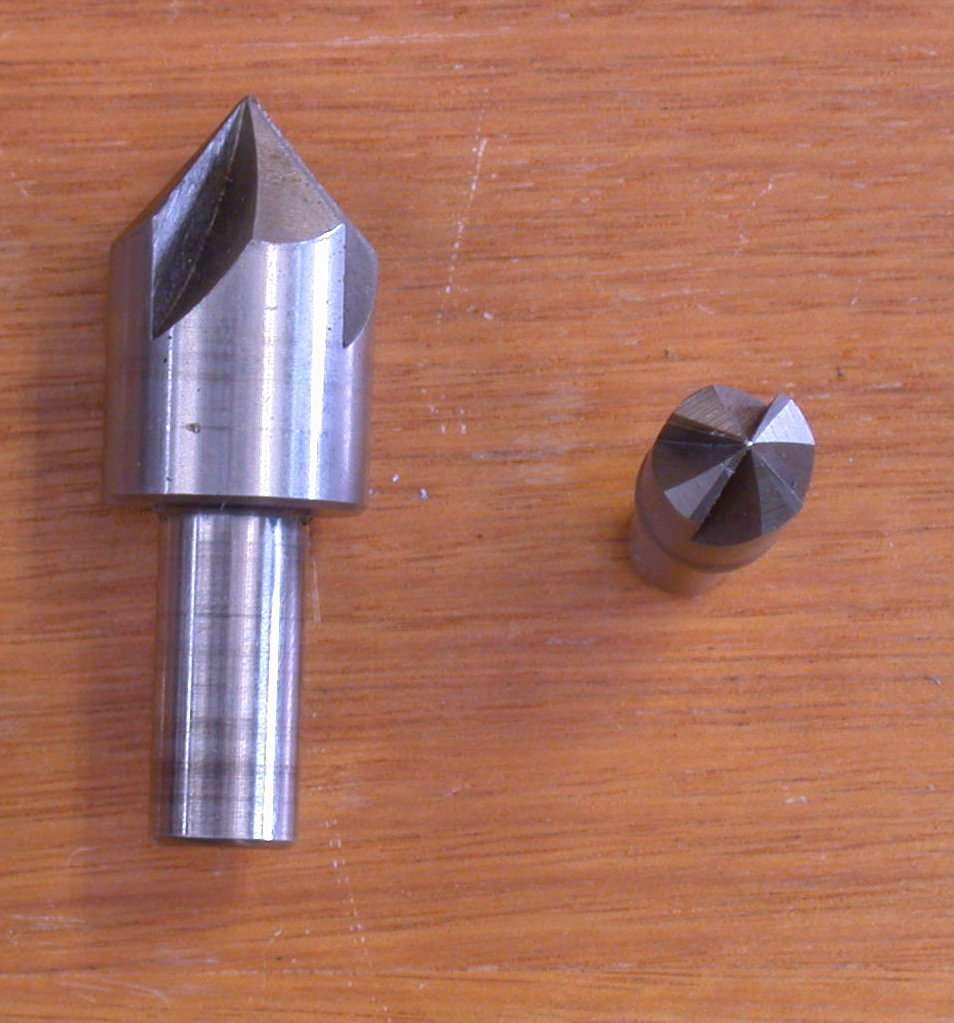

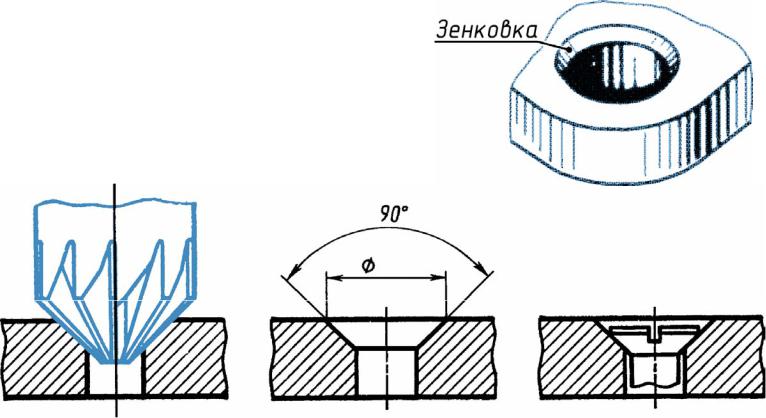

Конические зенковки

Название инструмента обусловлено формой рабочей части. Конические зенковки применяются для снятия фасок, обработки конических опорных поверхностей, получения центровых отверстий. Инструмент широко применяется, номенклатура стандартизирована. Типы и основные размеры инструментов данного вида описываются в ГОСТ 14953-80 «Зенковки конические. Технические условия». В соответствии с этим нормативом выпускается 4 типа центровочных зенковок и 7 типов для обработки конических опорных поверхностей, всего 11 типов. Классификация в соответствии с назначением приведена в таблице 1, на рис.3 показана коническая центровочная зенковка 2-го типа и зенковка для конических углублений (отверстий) 5,6,7-го типа.

Рис.3. Конические зенковки: а) центровочная 2-го типа, б) для конических опорных поверхностей.

Таблица 1. Типы зенковок

Центровочными зенковками обрабатываются предварительно засверленные1 отверстия диаметром до 8 мм включительно. Конические опорные поверхности создаются на базе отверстий диаметром 1,6 – 25,0 мм. Передний угол стандартных зенковок для обработки конических опорных поверхностей всегда равен нулю, т.е. зубья расположены радиально.

Цилиндрические зенковки

Более правильное название данного вида – цековка. Цилиндрическая зенковка – это «осевой многолезвийный инструмент для обработки цилиндрического и (или) торцового участка отверстия заготовки» (по ГОСТ 25751-73). Инструмент применяется для обработки цилиндрических углублений под шестигранные головки болтов и винтов, шестигранные гайки с шайбами и без шайб, под цилиндрические и полукруглые головки винтов со шлицем и под цилиндрические головки винтов с углублением под ключ «шестигранник».

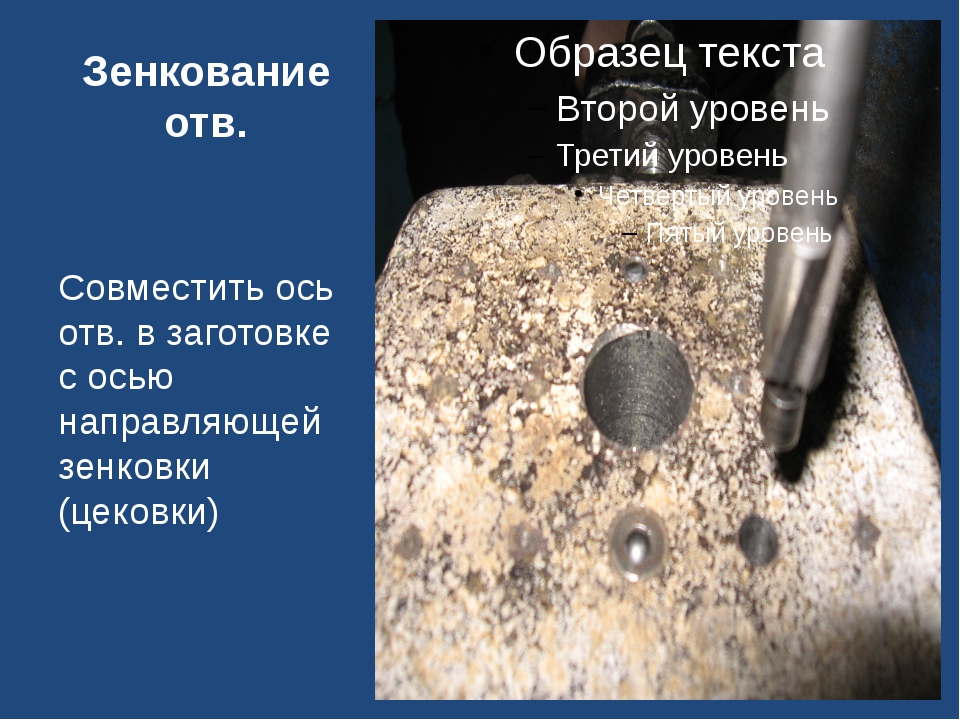

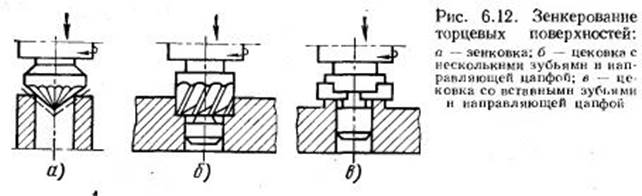

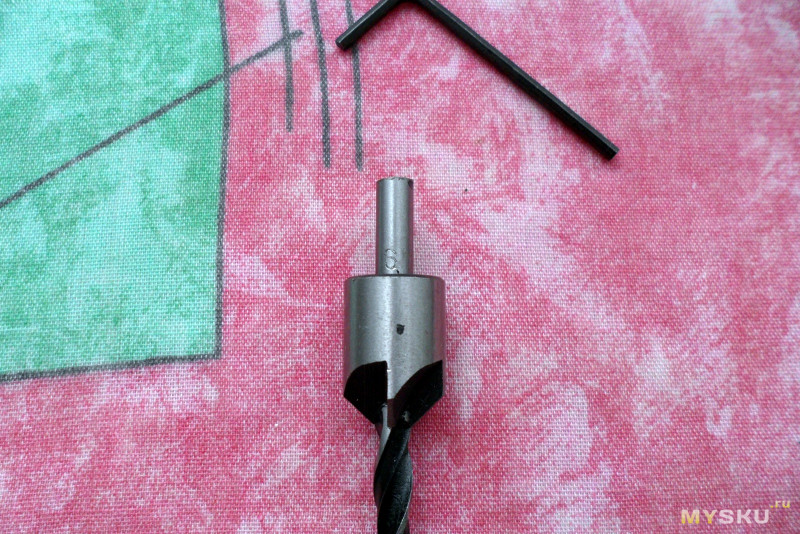

В конструкции цековок всех типов предусмотрена направляющая цапфа (рис. 4). Элемент необходим для устранения радиальных биений в момент зарезки, приводящих к искажению формы отверстия и выкрашиванию режущих кромок. Направляющая цапфа может быть постоянной и сменной. Более предпочтителен инструмент со сменной цапфой, позволяющий замену элемента по мере износа.

Рис.4. Цековки (цилиндрическая зенковка): а) со сменной цапфой, б) с постоянной цапфой

Особенностью конструкции является обратная конусность – диаметр D равномерно уменьшается по направлению к хвостовику. У инструмента из быстрорежущей стали уменьшение идет по всей длине рабочей части со значением 0,08-0,16 мм на 100 мм длины, у инструмента с твердосплавными вставками диаметр снижается по длине пластины 0,05-0,10 мм.

Стандартные цековки по ГОСТ 26258-87 имеют четыре зуба на главной режущей поверхности (торце) и выпускаются четырех типов в зависимости от вида цапфы и способа установки в оборудование.

Таблица 2. Типы

Все типы цилиндрических зенковок, представленные в табл.2, выпускаются в двух исполнениях: исполнение 1 – цельные и исполнение 2 – с впаянными твердосплавными пластинами.

Заключение

Для исключения ошибок в терминологии следует использовать стандарты для конкретного вида инструментов. Их содержание позволяет сделать ряд выводов:

- Не существует конических зенкеров. Результат применения зенкера – цилиндрическое отверстие. Конические отверстия и углубления получаются зенковкой.

- Зенковки отличаются от зенкера конической рабочей частью, служат для получения центровочных отверстий, конических отверстий и углублений, опорных конических поверхностей под крепеж.

- Цилиндрические опорные поверхности под болты и винты выполняются цековкой. Цилиндрическая зенковка – название некорректное, хотя и верно передает смысл выполняемой операции.

- Наличие направляющей цапфы сразу точно указывает на вид инструмента – цековка.

Разумеется, все сказанное действительно по отношению к стандартным инструментам и технологическим операциям, применяемым в машиностроении. В широкой практике могут применяться нестандартные инструменты, так же, как и стандартные инструменту могут использоваться в разнообразных целях. Например, зенкование может выполняться с помощью обычного сверла.

Назад к списку

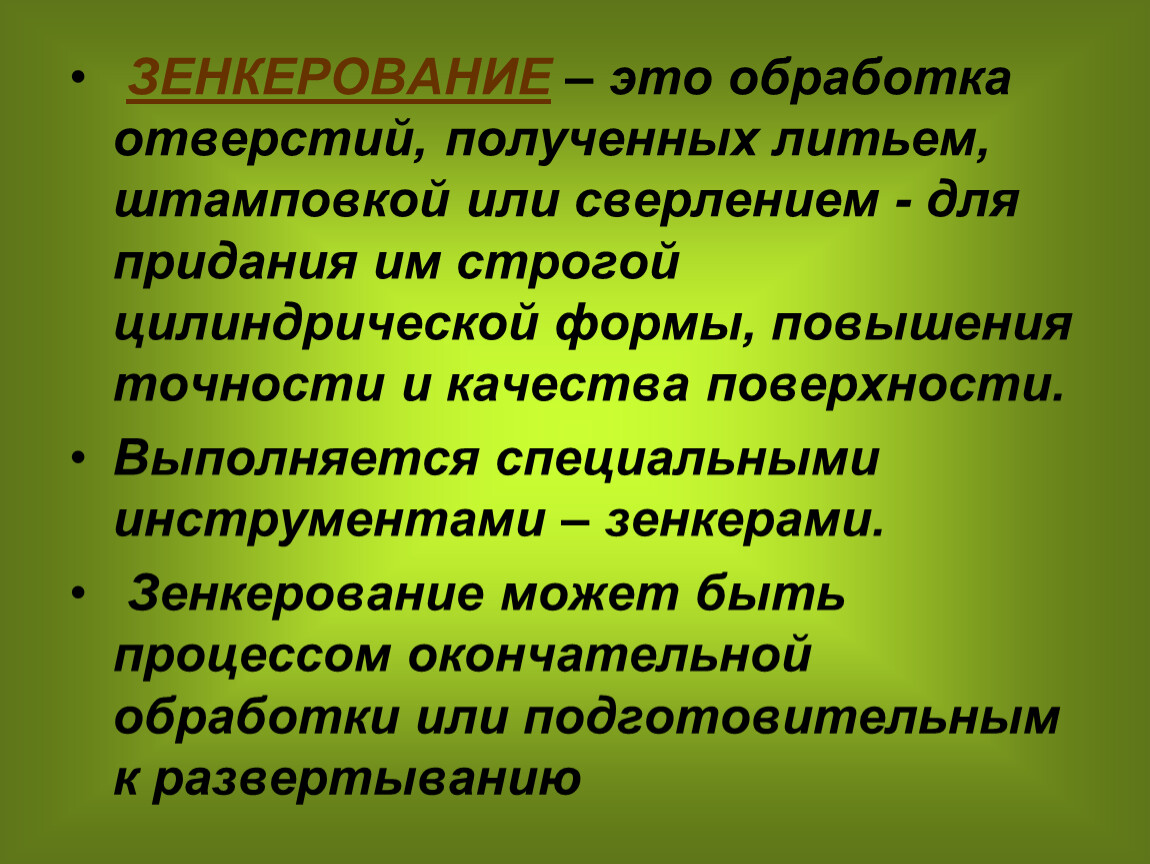

Чем отличается зенкование от зенкерования

Зенкерование и зенкование представляют собой различные операции по обработке отверстий. Зенкерование предназначено для улучшения качества поверхности отверстий, выполненных методами сверления, литья или обработки давлением. В отличие от зенкерования, зенкованием получают углубления в отверстиях под потайные крепежные элементы. Инструментом для операций зенкерования служат зенкеры, а для зенкования – конические и цилиндрические зенковки.

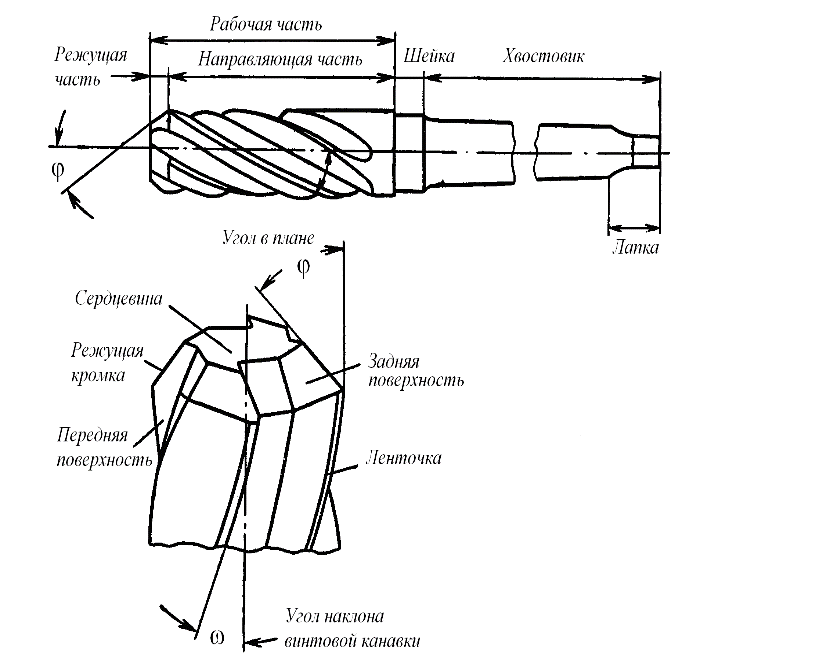

Назначением зенкерования является улучшение точности и шероховатости отверстий. Данная операция относится к этапу получистовой обработки и располагается в технологическом процессе между сверлением и развертыванием. Кроме улучшения качества поверхности, выполненной сверлением, зенкерование применяют также для обработки отверстий, полученных в результате литья и обработки давлением. Инструментом для операций зенкерования является зенкер, вид которого внешне напоминает сверло.

Благодаря большему по сравнению со сверлом количеству режущих кромок, с помощью зенкера достигается повышенная чистота обрабатываемой поверхности. Наличие 3-4 режущих кромок обеспечивает плавное распределение усилий в зоне контакта инструмента и обрабатываемой детали. Также зенкер отличается от сверла оригинальной геометрией режущей части, что обусловлено необходимостью обработки уже существующих отверстий без съема материала в продольном направлении.

Зенкование предназначено для получения на торцах отверстий гнезд для потайного размещения головок крепежных элементов. Данные углубления, которые могут иметь цилиндрическую либо коническую форму, обрабатываются соответственно коническими или цилиндрическими зенковками.

Данные углубления, которые могут иметь цилиндрическую либо коническую форму, обрабатываются соответственно коническими или цилиндрическими зенковками.

Геометрия цилиндрической зенковки напоминает зенкер, а рабочая часть конической зенковки вместо спиральных режущих кромок имеет зубчатые. В конструкции цилиндрической зенковки должен быть предусмотрен направляющий поясок. Конические зенковки также применяются для зачистки острых кромок и снятия фасок.

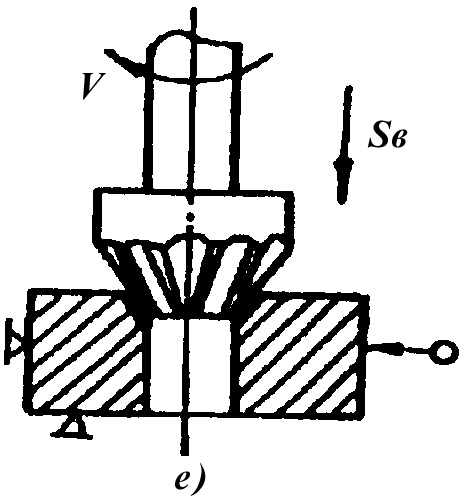

Операции зенкерования и зенкования выполняются на том же технологическом оборудовании, что и сверление. Таким оборудованием может выступать сверлильный станок или универсальный обрабатывающий центр. Также существует возможность зенкования и зенкерования с использованием токарного станка. Выполнять данные операции с помощью ручного инструмента не рекомендуется в связи с невозможностью обеспечения необходимой точности его позиционирования.

Зенкерование и Развертывание

Обработка отверстий

Зенкерование и Развертывание

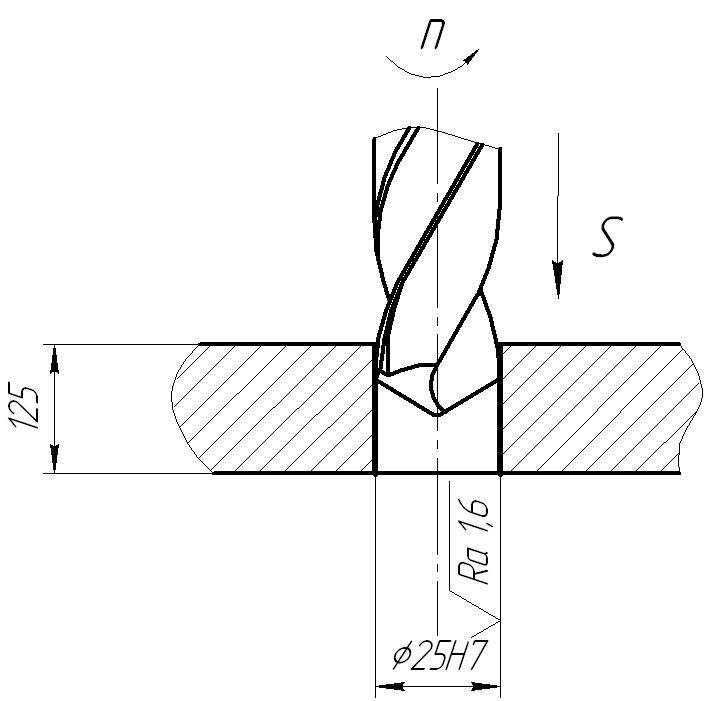

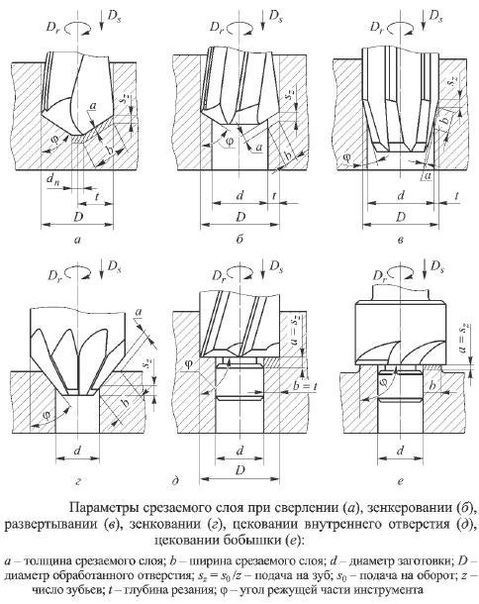

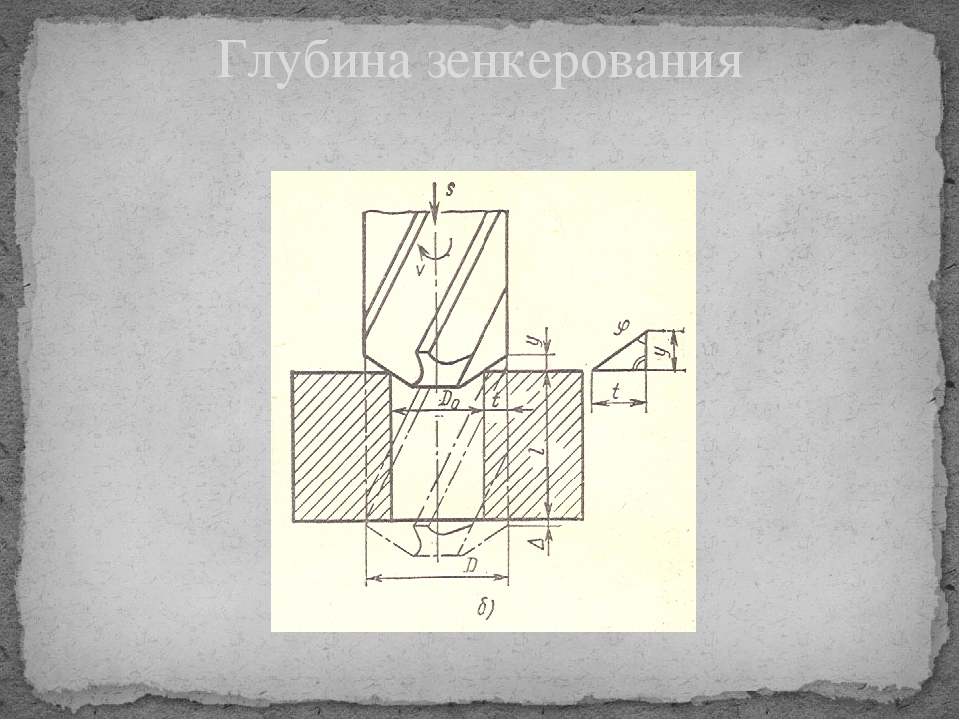

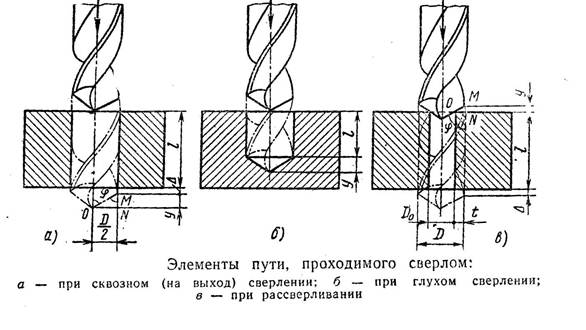

Зенкерование. Зенкером обрабатывают отверстия,

предварительно штампованные, литые или просверленные. Рисунок – а).

Припуск под Зенкерование (после сверления) составляет 0,5-3 мм на сторону.

Зенкер выбирают в зависимости от обрабатываемого материала, вида (сквозное,

ступенчатое, глухое) и диаметра отверстия и заданной точности обработки.

Зенкер имеет три и более режущие кромки, поэтому при зенкеровании снимается

более тонкая стружка и получаются более точные отверстия, чем при сверлении;

он прочнее сверла, благодаря чему подача при зенкеровании в 2,5-3 раза

превышает подачу при сверлении. Зенкерование может быть как предварительной

(перед развертыванием), так и окончательной операцией. Кроме обработки

отверстий зенкеры применяются для обработки торцовых поверхностей. Для

повышения точности зенкерования (особенно при обработке литых или

штампованных глубоких отверстий) рекомендуется предварительно расточить

(резцом) отверстие до диаметра, равного диаметру зенкера на глубину,

примерно равную половине длины рабочей части зенкера.

Зенкером обрабатывают отверстия,

предварительно штампованные, литые или просверленные. Рисунок – а).

Припуск под Зенкерование (после сверления) составляет 0,5-3 мм на сторону.

Зенкер выбирают в зависимости от обрабатываемого материала, вида (сквозное,

ступенчатое, глухое) и диаметра отверстия и заданной точности обработки.

Зенкер имеет три и более режущие кромки, поэтому при зенкеровании снимается

более тонкая стружка и получаются более точные отверстия, чем при сверлении;

он прочнее сверла, благодаря чему подача при зенкеровании в 2,5-3 раза

превышает подачу при сверлении. Зенкерование может быть как предварительной

(перед развертыванием), так и окончательной операцией. Кроме обработки

отверстий зенкеры применяются для обработки торцовых поверхностей. Для

повышения точности зенкерования (особенно при обработке литых или

штампованных глубоких отверстий) рекомендуется предварительно расточить

(резцом) отверстие до диаметра, равного диаметру зенкера на глубину,

примерно равную половине длины рабочей части зенкера. Для обработки

высокопрочных материалов

применяют зенкеры, оснащенные пластинами из твердого сплава. Скорость

резания для зенкеров из быстрорежущей стали такая же, как и для сверл.

Скорость резания твердосплавных зенкеров в 2-3 раза больше, чем зенкеров

из быстрорежущей стали. При обработке высокопрочных материалов и литья по

корке скорость резания твердосплавных зенкеров следует уменьшать на 20-30%. заказать реле контроля фаз ел у нас на сайте reform-market.ru

Для обработки

высокопрочных материалов

применяют зенкеры, оснащенные пластинами из твердого сплава. Скорость

резания для зенкеров из быстрорежущей стали такая же, как и для сверл.

Скорость резания твердосплавных зенкеров в 2-3 раза больше, чем зенкеров

из быстрорежущей стали. При обработке высокопрочных материалов и литья по

корке скорость резания твердосплавных зенкеров следует уменьшать на 20-30%. заказать реле контроля фаз ел у нас на сайте reform-market.ru

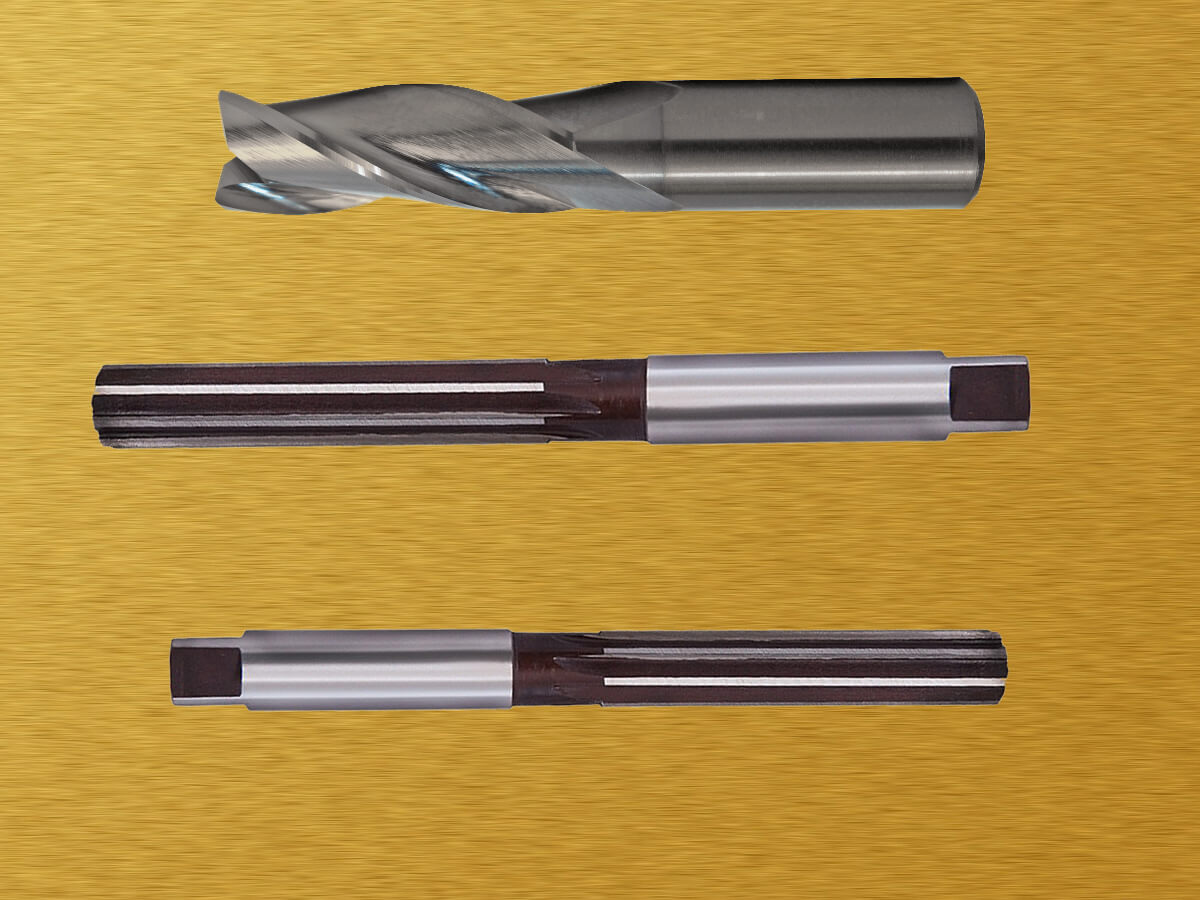

Развертывание. Для получения отверстий высокой

точности и качества обрабатываемой поверхности применяют развертывание. Рисунок – б).

Развертка имеет значительно больше режущих кромок, чем зенкер, поэтому

при развертывании снимается более тонкая стружка и получаются более точные

отверстия, чем при зенкеровании. Отверстия диаметром до 10 мм развертывают

непосредственно после сверления. Перед развертыванием отверстий большего

диаметра их предварительно обрабатывают, а торец подрезают. Припуск под

развертывание t=0,15-0,5 мм для черновых разверток

и 0,05-0,25 мм для чистовых разверток. При работе чистовыми развертками

на токарных и токарно-револьверных станках применяют качающиеся оправки,

которые компенсируют несовпадение оси отверстия с осью развертки. Для того

чтобы обеспечить высокое качество обработки, сверление, зенкерование

(или растачивание) и развертывание отверстия производят за одну установку

заготовки в патроне станка. Подача при развертывании стальных деталей

0,5-2 мм/об, а при развертывании чугунных деталей 1-4 мм/об. Скорость

резания при развертывании 6-16 м/мин. Чем больше диаметр обрабатываемого

отверстия, тем меньше скорость резания при одинаковой подаче, а при

увеличении подачи скорость резания снижают. Мы рекомендуем заказать сч20

Припуск под

развертывание t=0,15-0,5 мм для черновых разверток

и 0,05-0,25 мм для чистовых разверток. При работе чистовыми развертками

на токарных и токарно-револьверных станках применяют качающиеся оправки,

которые компенсируют несовпадение оси отверстия с осью развертки. Для того

чтобы обеспечить высокое качество обработки, сверление, зенкерование

(или растачивание) и развертывание отверстия производят за одну установку

заготовки в патроне станка. Подача при развертывании стальных деталей

0,5-2 мм/об, а при развертывании чугунных деталей 1-4 мм/об. Скорость

резания при развертывании 6-16 м/мин. Чем больше диаметр обрабатываемого

отверстия, тем меньше скорость резания при одинаковой подаче, а при

увеличении подачи скорость резания снижают. Мы рекомендуем заказать сч20

назначение и особенности. Зенковка отверстий. Отличие зенковки от зенкера.

Не только в металлообработке, но и в домашних условиях приходится часто создавать отверстия. При обработке или создании отверстий применяется зенкер и зенковка. Благодаря их помощи есть возможность делать отверстия с заданными геометрическими параметрами, и хорошим качеством обработки. Для полного понятия для чего служит зенкер и зенковка, и как с ними работать, нужно разобраться в основных определениях.

При обработке или создании отверстий применяется зенкер и зенковка. Благодаря их помощи есть возможность делать отверстия с заданными геометрическими параметрами, и хорошим качеством обработки. Для полного понятия для чего служит зенкер и зенковка, и как с ними работать, нужно разобраться в основных определениях.

Обрабатывание отверстий

Основные определения

Зенковка-особый режущий инструмент, позволяющий изготавливать отверстия канонического или цилиндрического вида. С его помощью обрабатывают уже готовые отверстия с целью снятия фаски центрового отверстия.

Зенкер-инструмент состоящий из определенного количества лезвий, предназначенный для резки. Предназначена для улучшения качества отверстия и расширения уже готовых отверстий, создания отверстий цилиндрической или канонической формы. Обработка отверстий при помощи зенкера называется-зенкерование. Зенкерование относят к получистовой обработке металла.

Можно встретить неверное понятия, когда говорят что

зенкер и зенковка одно и тоже.При помощи зенкера повышают технические качества отверстия. И он не предназначен для изготовления углублений.

Зенкование отверстий-снятие стружки или неровностей с просверленного отверстия. Зенкование отверстий называют процесс углубления отверстия канонической формы с целью спрятать шляпку болта или самореза. Встретить можно и определение-спрятать саморез в патай.

Зенкерование отверстия

Раззенковка отверстий-обработка просверленных отверстий под головки или шляпки болтов, саморезов, метизов.

Разновидности зенковок

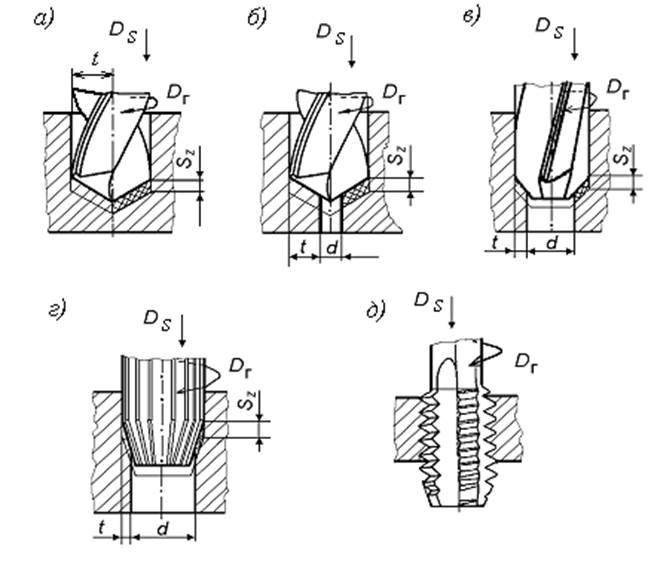

Для обработки отверстий или создания углублений канонической формы применяются зенкеры и зенковки. В разных условиях для обрабатываемых отверстий могут быть разные параметры. Выполняются они при помощи разновидностей зенкеров или зенковок. Давай разберёмся какие виды таких зенковок существуют:

Давай разберёмся какие виды таких зенковок существуют:

- Конические. В данной зенковке ножи расположены под углом от 30 до 120 градусов и центра к краям.

- Цилиндрические. Имеют режущую кромку по окружности цилиндра, за счёт чего получаются ровные цилиндрические отверстия

- Торцевые зенковки.

При помощи зенковки возможно выполнять следующие действия над отверстием:

- Обработка отверстия с созданием конуса

- Получения конического углубления для саморезов или другого крепежного элемента.

- Удаление фаски и стружки из отверстий.

Зенковки изготавливаются из легированной или углеродистой стали інструментального назначения.

Конструктивне особенности

Если рассматривать зенковку, то можно выделить некоторые её части

- Режущая часть. Это основная часть который выполняет процесс зенкования. Состоит из нескольких режущих кромок, расположенных под углом от центра к бокам.

- Хвостовик. При помощи хвостовика зенковка закрепляется в инструменте или станке, ан котором будет выполняться работа. Хвостовик может быть конусным или иметь цилиндрическую форму.

- Часть между хвостовиком и режущей частью имеет в одном месте особо тонкую форму. Эта чаcть работает в роли предохранителя. Если зенковка застрянет, дабы избежать серьёзных последствий, именно в этой части зенкова ломается.

Cтроение зенковки

Одна из разновидностей зенковки имеет наплавленные лезвия на рабочей части, что позволяет обрабатывать твердые сплавы металла.

Правила работ с зенковкой

При выполнении работ на токарном или сверлильном станке зенковкой, нужно помнить и соблюдать ряд простых правил. Перед началом выполнения работ, проверьте состояние патрона на станке. Ведь если патрон находится в неисправном состоянии, хорошо закрепить зенковку не получится, тем самым вы не сможете получить качественно обработанное отверстие. Зенковка отверстий выполняется соблюдаю следующие правила:

- Для выполнения работ, зенковка должна находиться строго по центру обрабатываемого отверстия.

- При обработке твердых металлов, таких как чугун нужно делать перерывы в работе и использовать специальные растворы для отведения тепла. В быту для таких целей используют техническое масло.

- При работе не превышайте оборотов, заявленных производителем. Несоблюдение этого правила последует за собой быстрый износ режущих кромок за счёт нагрева.

- Правильно подбирайте диаметр зенковки для обрабатываемого отверстия. При выборе не правильного размера, обработка будет не качественная, а именно неправильной центровке, не ровных краям.

Зенкер

Зенкер

Обработка металла зенкерованием похожа сверление-это вращение зенкера во круг своей оси. При зенкеровании отверстие улучшается в точности до 9-11 квалитета точности. Так же при помощи зенкера улучшается и шероховатость отверстия до Rz 2,5 мкм.

Основные назначения зенкера:

- Калибровка уже готовых отверстий для крепежа(болты, шпильки)

- Улучшение качества отверстия перед нарезкой резьбы или использованием развертки.

Зенкерование не делают при помощи обычной дрели или любым другим ручным способом. Ведь цель этой операции направлена на улучшения качества отверстия, что сделать при помощи дрели почти не возможно. Поэтому зенкерование выполняется станочным способом при помощи сверлильного, токарного, фрезерного станков.

Если разделять зенкеры на группы, то в металлообработке выделяют две группы по точности:

- Зенкер с номером 1-В основном применяется для получистой обработки в качестве подготовительных работ перед развертыванием или нарезанием резьбы.

- Зенкер с номером 2-Применятся для конечных работа. Имеет относительно высокий класс точности h21

По конструкции используются два вида зенкеров-цельные и насадные(разбирающиеся). Если говорить о цельных, их применяют чаще, и они имеют концевик в виде конуса. Имеет канавку для отвода стружки и охлаждения и режущие зубья. Если говорить о насадных зенкерах, их конструкция отличается съемным наконечником, который крепится за счёт внутреннего отверстия.

Так же есть зенкеры, которые применяются намного реже, в особых случаях. А именно это зенкеры с наваренными пластинами из наиболее твердого металла, наваренные или сборные зенкеры.

Материал из которого изготовлен наконечник зенкера

В цельных зенкерах для изготовления режущих зубьев применяется сталь марки P18 или P19. Если зенкер изготовлен для обработки твердосплавных металлов, то его зубья изготовлены из сплавов металлокерамики ВК4, ВК6 или ВК8. Если предстоит обрабатываться стальные изделия- Т15К6

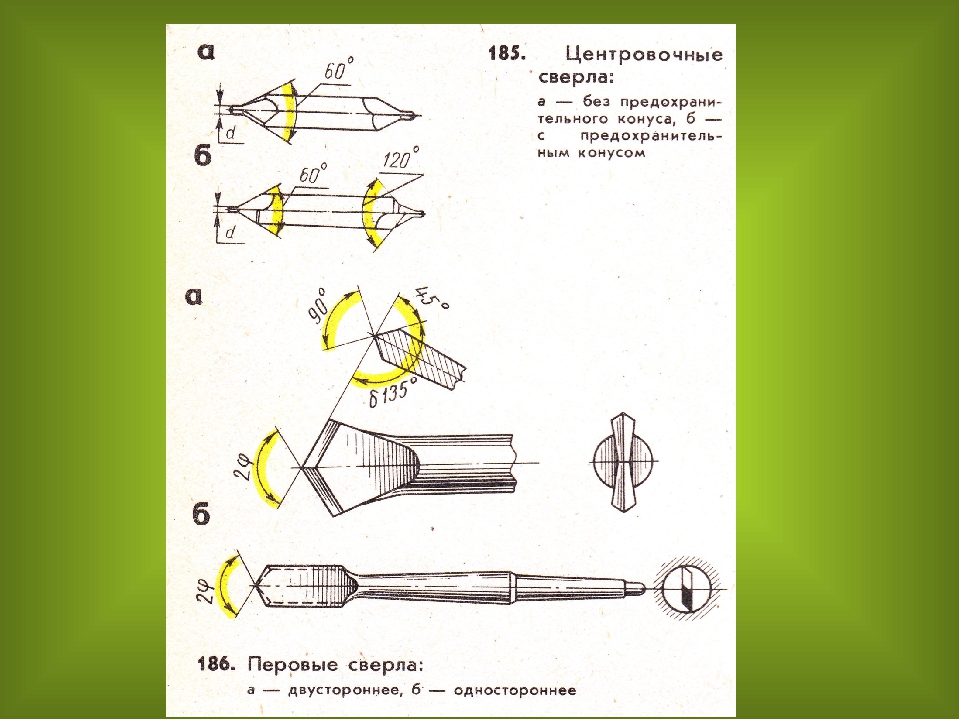

При работе с зенкерами следует учитывать условия работы:

При выполнении работ зенковой не забывайте об охлаждении и смазывании рабочей поверхности и зенковки. Если обрабатываете цветной металл или изделия из стали, применять смазывание и охлаждение не обязательно.

- При выборе зенкера, учитывайте материал с которым будете работать.

- Не забывайте о возможности выбора крепления зенкера в патроне станка.

- Предполагаемый объём отверстий, доступ к обрабатываемому отверстию.

Сверление и зенкование | Металлопрокат от АБТ-ГРУПП

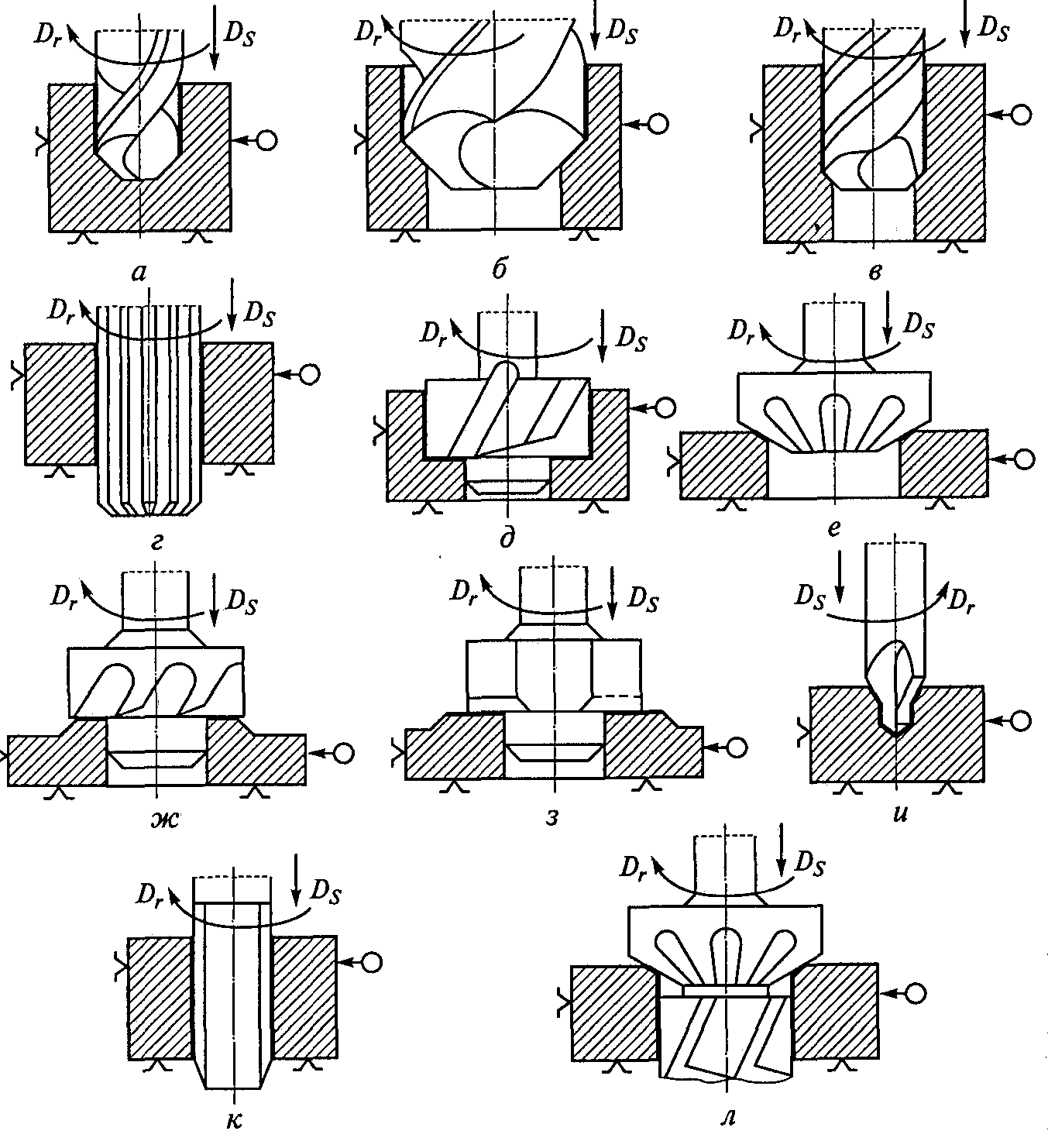

Для создания отверстий, гнезд под винты, болты и крепеж другого вида используют такие методы, как сверление, расточка на станке, развертывание, цекование, зенкование и зенкерование, нарезка метчиком. Наиболее востребованными способами создания отверстий являются зенкование и сверление.

Особенности зенкования и сверления

Технология сверления довольно проста. Используя сверла по металлу, установленные на станке или дрели, мастер делает отверстие в изделии или конструкции. Используются сверла из углеродистой, низколегированной, быстрорежущей стали и других высокопрочных материалов. Сверление металла позволяет делать отверстия практически в любом изделии, вне зависимости от его твердости и толщины. Полученное отверстие во многих случаях нуждается в дополнительной обработке.Зенкование металла – следующий шаг после сверления. Для него используются зенковки – особый режущий инструмент с несколькими лезвиями. Процесс зенкования заключается в механической обработке краев отверстия, позволяющей снять заусенцы, фаски и создать углубления для головок крепежных элементов, таких как болты и заклепки. В последствии в нем нарезается резьба с помощью метчика, если это необходимо.

Процесс зенкования заключается в механической обработке краев отверстия, позволяющей снять заусенцы, фаски и создать углубления для головок крепежных элементов, таких как болты и заклепки. В последствии в нем нарезается резьба с помощью метчика, если это необходимо.

Виды сверления и зенковок

Сверление металла выполняют на специальных сверлильных станках, а также на расточном, токарном, фрезерном оборудовании. Стационарное оборудование эффективно, но оно не всегда подходит, поэтому если необходимо изготовить отверстие в большом изделии, либо в металлоконструкции, проще использовать дрель.

Зенкование металла осуществляют с помощью зенковок трех видов – конических, цилиндрических, торцовых. Конические и цилиндрические используются для обработки отверстий.Первые используются для удаления заусенцев на выходе отверстия и образования конусообразных воронок под шляпки крепежных элементов. Угол конуса варьируется в зависимости от выбранной зенковки.

Вторые применяются, когда необходимо вырезать лунку под плоские головки и шайбы. Помимо этого, они подходят для подрезания торцов и выборки уступов. Торцовые – для зачистки торцов бобышек под гайки и шайбы. Зенковки оснащены специальными направляющими поясами, которые названы цапфами. Их предназначение заключается в обеспечении совпадения осей отверстия и зенковки. Зенковки могут иметь разный диаметр – от 0,5 до 12 мм. По диаметру их подразделяют на простые (до 1,5 мм), средние (от 0,5 до 6 мм, с предохранителем или без него), крупные (имеют крупный хвостик, подходят для обработки отверстий диаметров 8-12 мм).

Помимо этого, они подходят для подрезания торцов и выборки уступов. Торцовые – для зачистки торцов бобышек под гайки и шайбы. Зенковки оснащены специальными направляющими поясами, которые названы цапфами. Их предназначение заключается в обеспечении совпадения осей отверстия и зенковки. Зенковки могут иметь разный диаметр – от 0,5 до 12 мм. По диаметру их подразделяют на простые (до 1,5 мм), средние (от 0,5 до 6 мм, с предохранителем или без него), крупные (имеют крупный хвостик, подходят для обработки отверстий диаметров 8-12 мм).

Процесс зенкования не отличается от сверления: зенковка, установленная на сверлильном станке, погружается в материал, создавая углубление нужной формы. Единственным отличием является наличие уже подготовленного отверстия, края которого и обрабатываются.

Если вам необходимо изготовить и обработать отверстия в металлических изделиях для последующего крепления, обратитесь в компанию “АБТ-ГРУПП”.

Цены на сверление и зенковку металла

Цена на услуги по сверлению и зенковке металла напрямую зависит от количества и сорта металлопроката. Стоимость работы Вы можете узнать, позвонив нам по указанным на сайте телефонам или отправив заявку по почте [email protected]

Стоимость работы Вы можете узнать, позвонив нам по указанным на сайте телефонам или отправив заявку по почте [email protected]

Зенкование и сверление отверстий в Москве, услуги зенкования отверстий в металле

Компания «Атлант Металл» предлагает услуги по зенкованию и зенкерованию отверстий в металле по ГОСТ. Стоимость услуг зависит от объема и сложности заказа. Из этого раздела вы узнаете больше про принцип работы и особенности сверления деталей.

Зенкование отверстий – это популярный способ обработки металла. Он используется, когда проход в изделии выполнен с недостаточной точностью. Применяется дополнительное сверление с помощью зенкера. Это инструмент для резки металла со множеством лезвий и зубьев. Он позволяет улучшить параметры отверстий, увеличить или доработать их, а также получить более качественную поверхность. Сам процесс называется зенкерованием.

Особенности инструментов для зенкования отверстий

Для осуществления этой услуги станок одновременно выполняет два действия: вращает оснастку вокруг ее оси, приводит зенкер по металлу в поступательное движение вдоль оси.

Этот инструмент широко используется в металлообрабатывающей промышленности. Он применяется на промежуточном или конечном этапе обработки. С его помощью выполняется два действия:

- Подготовка к развертыванию с припуском. На этом этапе обрабатываемая поверхность обретает требуемый характер, становится гладкой.

- Получение высокоточного прохода. Он также калибруется под крепеж (болт, шпильку и т.п.)

Также зенкеры используются для придания проточине нужного профиля, для обработки торцевых поверхностей металла.

Инструменты для зенкования отверстий отличаются способом закрепления в станок – они бывают насадными или хвостовыми. Конструкция может быть цельной (сверло-зенкер, имеющий от трех до шести зубьев), сборной, сварной или с твердосплавными пластинками (отличается большей производительностью и более быстрой скоростью).

Как заказать зенкование отверстий?

Эта операция выполняется на высокомощном оборудовании. Она позволяет получить точный результат, устранить все недочеты, которые возникают после штамповки, литья или сверления. Поверхность становится чистой, гладкой, готовой к дальнейшей работе.

Она позволяет получить точный результат, устранить все недочеты, которые возникают после штамповки, литья или сверления. Поверхность становится чистой, гладкой, готовой к дальнейшей работе.

Если вас интересует стоимость услуги зенкования и зенкерования отверстий в металле, обратитесь к нашим менеджерам! Спрециалисты дадут консультацию по всем вопросам, а также озвучат расценки на ваш объем работ. Они оперативно примут заказ и подсчитают точную цену на выполнение.

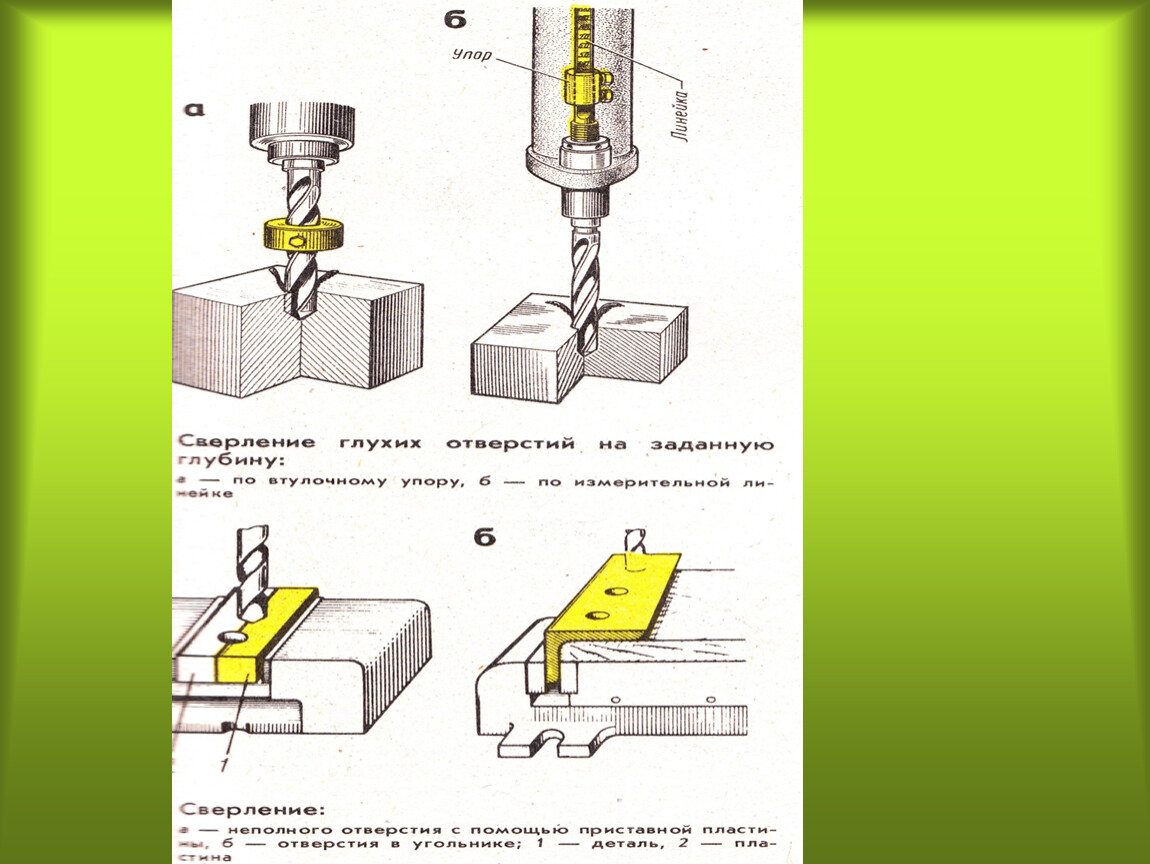

Сверление, развертывание зенкерование и зенкование при слесарных работах

Сверлением называют процесс образования отверстий в сплошном материале режущим инструментом — сверлом. Точность обработки не превышает 11…127го квалитетов и шероховатость поверхности Rz = 25…80 мкм. Сверлением получают отверстия под крепежные болты, шпильки, заклепки, а также отверстия, предназначенные для дальнейшей обработки: рассверливания, зенкерования, развертывания и нарезания резьбы. Различают сверление сквозных отверстий, глухих отверстий и рассверливание. В тех случаях, когда заготовку нельзя установить на станке или отверстия расположены в труднодоступных местах, сверление осуществляют с помощью ручных дрелей, электрических или пневматических ручных машин.

В тех случаях, когда заготовку нельзя установить на станке или отверстия расположены в труднодоступных местах, сверление осуществляют с помощью ручных дрелей, электрических или пневматических ручных машин.

Сверление на станках выполняют, осмотрев и подготовив станок к пуску, проверив плавность хода гильзы шпинделя, перемещение рукоятки подъема, подачу охлаждающей жидкости, исправность местного освещения и наличие инструмента. Сверла, имеющие цилиндрический хвостовик, закрепляют в патроне. Конусный хвостовик патрона устанавливают в отверстие шпинделя сверлильного станка и проверяют его биение. Сверла с коническим хвостовиком размещают непосредственно в шпинделе станка. В тех случаях, когда конус хвостовика сверла меньше конуса в шпинделе, применяют переходные втулки. Установка сверл с коническим хвостовиком обеспечивает их лучшие центрирование и закрепление по сравнению с установкой сверл в патроне. Для съема патрона или сверла в выбивное отверстие шпинделя вставляют клин, легкие удары молотком наносят по концу клина. Деталь закрепляют в тисках.

Деталь закрепляют в тисках.

При сверлении отверстий диаметром более 10 мм тиски крепят к столу болтами, головки которых закладывают в продольные канавки на столе станка.

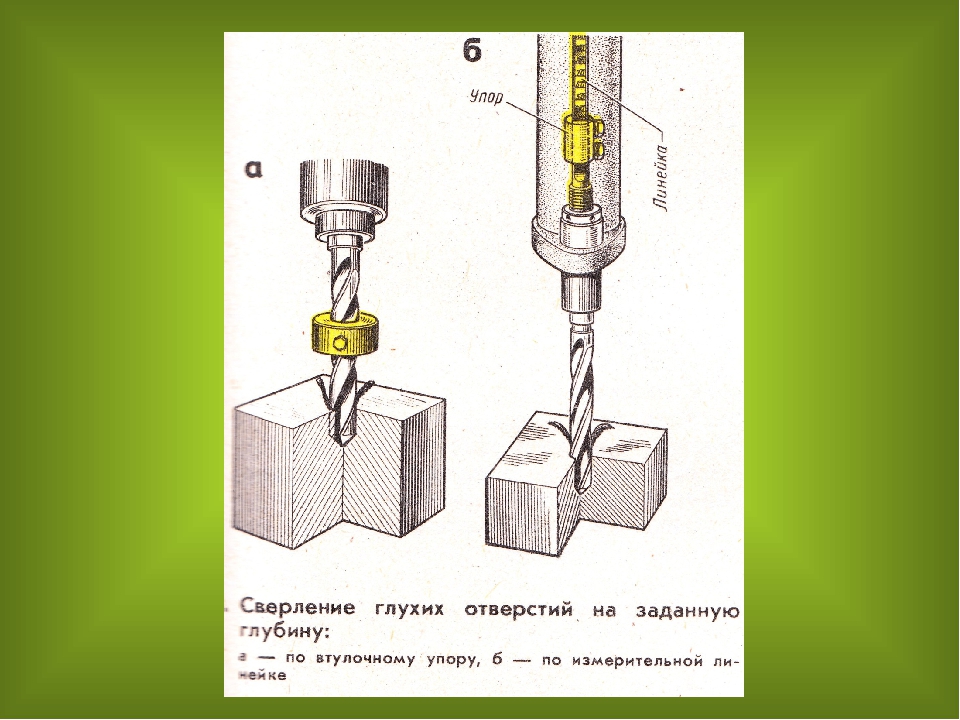

Сверление выполняют, предварительно совместив ось сверла с центром отверстия. Перемещение сверла на требуемую глубину определяют по линейке, закрепленной на станке, либо по лимбу. Для обеспечения максимальной производительности, сохранения стойкости сверл и качества обработки выбирают режим резания, т.е. сочетание скорости резания и подачи. Зная диаметр сверла, материал, из которого оно сделано и марку материала заготовки, можно выбрать режимы резания. Режимы резания при сверлении приведены в табл. 4. Во время работы сверло сильно нагревается, вызывая притупление режущих кромок, поэтому рекомендуется применять смазочно-охлаждающие технологические средства (СОТС).

Для повышения производительности труда и точности сверления отверстий применяют специальные приспособления — кондукторы. Точность сверления обеспечивается направлением сверла через направляющие закаленные втулки, укрепленные в корпусе кондуктора. При небольшой партии одинаковых деталей вместо кондуктора используют шаблон в виде пластины, форма которой соответствует форме детали. Шаблон накладывают на деталь, фиксируют в определенном положении и закрепляют струбцинами. При сверлении плоских тонких одинаковых деталей их собирают в пачку, накладывают шаблон и плотно стягивают струбцинами.

При небольшой партии одинаковых деталей вместо кондуктора используют шаблон в виде пластины, форма которой соответствует форме детали. Шаблон накладывают на деталь, фиксируют в определенном положении и закрепляют струбцинами. При сверлении плоских тонких одинаковых деталей их собирают в пачку, накладывают шаблон и плотно стягивают струбцинами.

При глухом сверлении необходимо периодически выводить сверло из отверстия для удаления стружки из канавки сверла. При сверлении сквозных отверстий во избежание поломки сверла уменьшают подачу при его выходе. В процессе сверления пользуются ручной подачей. Сверление по разметке выполняют в два приема: пробное сверление, при котором сверлят небольшое углубление для контроля положения сверла, и окончательное по центру намеченного отверстия. Для получения отверстий диаметром более 20 мм предварительно сверлят отверстия сверлом меньшего диаметра и затем рассверливают его под размер сверлом большего диаметра. Разность диаметров первого и второго сверла составляет 10…15 мм.

Таблица 4. Скорость резания, м/мин (числитель), и частота вращения шпинделя, мин–1 (знаменатель)1

| Подача | Диаметр сверла, м | ||||

| 6 | 8 | 10 | 12 | 14 | |

| 0,18 | 27,6/1465 | 31,2/1235 | 33,8/1075 | 31,7/840 | 38,7/880 |

| 0,20 | 25,6/1355 | 28,7/1145 | 31,4/1000 | 29,5/781 | 36,1/818 |

| 0,25 | 22,9/1215 | 25,6/1020 | 28,0/894 | 26,3/697 | 32,1/731 |

| 0,30 | 20,9/1110 | 23,4/935 | 25,6/815 | 24,0/636 | 29,4/667 |

1 При сверлении углеродистой конструкционной стали с σв = 650 МПа сверлом из стали Р18 и работе с охлаждением.

При сверлении деталь устанавливают так, чтобы верхняя поверхность с размеченным отверстием была горизонтальной, иначе при незначительном перекосе сверло смещается — его «уводит» в сторону. В случае эксцентрического расположения отверстия относительно разметки его необходимо выправить. Для этого крейцмейселем с полукруглой режущей кромкой прорубают канавку в сторону, противоположную смещению сверла, размечают центр отверстия и засверливают. Окончательное сверление проводят после определения правильного расположения отверстия.

В случае эксцентрического расположения отверстия относительно разметки его необходимо выправить. Для этого крейцмейселем с полукруглой режущей кромкой прорубают канавку в сторону, противоположную смещению сверла, размечают центр отверстия и засверливают. Окончательное сверление проводят после определения правильного расположения отверстия.

Для обеспечения точности рассверливание отверстий осуществляют с одной установки. Для этого из шпинделя вынимают сверло меньшего диаметра и вставляют сверло, диаметр которого соответствует заданному.

Наиболее сложной операцией является сверление отверстий в цилиндрических деталях. Вал или трубу укладывают в призму и с помощью штангенрейсмаса выполняют разметку и накернивают центры отверстий. Призму и деталь закрепляют на столе станка, совмещают сверло с намеченным углублением на детали и выполняют сверление.

Сверление электрическими или пневматическими ручными машинами выполняют в такой последовательности. Размечают и накернивают места сверления, подбирают сверло необходимого диаметра, закрепляют его в патроне и устанавливают патрон в шпинделе сверлильной машины. Подсоединяют токоподводящий провод к электросети или шланг к пневмосети. Проверяют работу машины на холостом ходу и биение сверла в патроне. Устанавливают сверло вершиной в керновое углубление и сверлят отверстие. В процессе сверления следят, чтобы ось сверла была перпендикулярна к плоскости сверления. Не выключая сверлильную машину, выводят сверло из отверстия. Отверстия диаметром до 9; 15 и 23 мм сверлят соответственно машинами легкого, среднего и тяжелого типа.

Подсоединяют токоподводящий провод к электросети или шланг к пневмосети. Проверяют работу машины на холостом ходу и биение сверла в патроне. Устанавливают сверло вершиной в керновое углубление и сверлят отверстие. В процессе сверления следят, чтобы ось сверла была перпендикулярна к плоскости сверления. Не выключая сверлильную машину, выводят сверло из отверстия. Отверстия диаметром до 9; 15 и 23 мм сверлят соответственно машинами легкого, среднего и тяжелого типа.

Сверление ручной дрелью выполняют в тех случаях, когда необходимо просверлить отверстие малого диаметра в труднодоступном месте крупногабаритного оборудования. При сверлении ручной дрелью работающий должен одновременно удерживать дрель в определенном положении, осуществлять соответствующий нажим, направленный по оси просверливаемого отверстия, и вращением рукоятки приводить во вращение сверло. Порядок выполнения операции при сверлении ручной дрелью аналогичен сверлению электрическими машинами.

Высокие производительность и точность сверления отверстий обеспечиваются правильно заточенным сверлом (с одинаковыми по размеру и остроте режущими кромками, определенным углом при вершине сверла, симметрично расположенным относительно его оси). Угол при вершине сверла выбирают в зависимости от материала заготовки: для стали и чугуна он должен составлять 116…118°, для латуни и бронзы 130…140°. Спиральные сверла затачивают на заточном станке с мелкозернистым шлифовальным кругом. Взяв сверло левой рукой за рабочую часть на расстоянии 15…20 мм от режущих кромок, правой охватывают хвостовик, слегка прижимая сверло к поверхности абразивного круга так, чтобы режущая кромка располагалась горизонтально и плотно прилегала задней поверхностью к кругу. Плавным движением правой руки, не отнимая сверла от круга, поворачивают его вокруг своей оси и, соблюдая правильный наклон, затачивают заднюю поверхность.

Угол при вершине сверла выбирают в зависимости от материала заготовки: для стали и чугуна он должен составлять 116…118°, для латуни и бронзы 130…140°. Спиральные сверла затачивают на заточном станке с мелкозернистым шлифовальным кругом. Взяв сверло левой рукой за рабочую часть на расстоянии 15…20 мм от режущих кромок, правой охватывают хвостовик, слегка прижимая сверло к поверхности абразивного круга так, чтобы режущая кромка располагалась горизонтально и плотно прилегала задней поверхностью к кругу. Плавным движением правой руки, не отнимая сверла от круга, поворачивают его вокруг своей оси и, соблюдая правильный наклон, затачивают заднюю поверхность.

Заточку проводят с охлаждением, периодически погружая конец сверла в воду. После заточки задних поверхностей режущие кромки должны быть прямолинейными. По мере стачивания сверла образуется поперечная кромка, которую укорачивают подточкой. Подточку поперечной кромки применяют для сверл диаметром более 12 мм. Качество заточки сверл проверяют специальным шаблоном.

Развертывание отверстий применяют для получения точного по размеру и форме отверстия с шероховатостью поверхностей в пределах Rz = 1,25…0,16 мкм. Развертывание отверстий выполняют вручную, электро- и пневмосверлильными ручными машинами или на сверлильных станках развертками. Гладкие цилиндрические отверстия обрабатывают развертками с прямыми канавками, отверстия со шпоночным пазом — развертками со спиральными канавками, а отверстия под конические штифты — коническими развертками соответствующей конусности. Диаметр развертки подбирают по диаметру отверстия, а припуск под черновое и чистовое развертывание определяют в зависимости от его диаметра.

| Диаметр отверстия, мм | 7…6 | 6…18 | 18…30 30…50 |

| Припуск под развертывание, мм | |||

| черновое | 0,15 | 0,3 | 0,4 0,5 |

| чистовое | 0,05 | 0,10 | 0,2 0,25 |

В качестве СОТС при ручном развертывании отверстий в заготовках из стали применяют эмульсии и минеральное масло. В заготовках из бронзы и латуни развертывание осуществляют без масел. Ручное развертывание цилиндрическими развертками выполняют следующим образом. Заготовку с предварительно просверленным отверстием закрепляют в тисках так, чтобы был свободный выход развертки снизу отверстия. Рабочую часть черновой развертки смазывают минеральным маслом. Ее заборную часть вставляют в отверстие без перекоса. На хвостовик надевают вороток и, слегка нажимая одной рукой на развертку, другой вращают вороток по часовой стрелке.

В заготовках из бронзы и латуни развертывание осуществляют без масел. Ручное развертывание цилиндрическими развертками выполняют следующим образом. Заготовку с предварительно просверленным отверстием закрепляют в тисках так, чтобы был свободный выход развертки снизу отверстия. Рабочую часть черновой развертки смазывают минеральным маслом. Ее заборную часть вставляют в отверстие без перекоса. На хвостовик надевают вороток и, слегка нажимая одной рукой на развертку, другой вращают вороток по часовой стрелке.

Периодически развертку извлекают из отверстия для очистки от стружки и смазочного материала. Черновое развертывание заканчивают, когда 3/4 рабочей части развертки войдет в отверстие. Черновую развертку выводят из отверстия (обратное вращение не допускается) и в отверстие вставляют чистовую развертку. Операцию повторяют в той же последовательности.

Развертывание конических отверстий выполняют черновой, промежуточной и чистовой развертками в той же последовательности, что и развертывание цилиндрических отверстий.

При развертывании отверстий машинными развертками, в зависимости от диаметра, материала развертки и марки материала заготовки, выбирают скорость резания и частоту вращения шпинделя (табл. 5).

Большие скорости резания следует применять при развертывании заготовок из нормализованных сталей, меньшие — при развертывании заготовок из вязких сталей. При чистовом развертывании на сверлильном станке скорость резания должна составлять 6…8 м/мин.

СОТС, применяемые при развертывании, приведены ниже.

Материал заготовки

Сталь:

конструкционная . . . . . РЗ-СОЖ; ЛЗ-СОЖ; МР-1; МР-4

инструментальная . . . . ЛЗ-СОЖ1; МР-1; МР-4

легированная . . . . . . . . МР-4

Чугун . . . . . . . . . . . . . . . Без охлаждения; керосин; ОСМ-1

Медь. . . . . . . . . . . . . . . . Эмульсия

Латунь . . . . . . . . . . . . . . Без охлаждения

Бронза . . . . . . . . . . . . . . Без охлаждения

Алюминий. . . . . . . . . . . . ЛЗ-СОЖ1; В-31

Отверстия развертывают с одной установки после окончания сверления. Сверло вынимают из шпинделя и вставляют черновую развертку, а затем — чистовую. При этом сокращается время на переустановку детали и повышается точность обработки.

Сверло вынимают из шпинделя и вставляют черновую развертку, а затем — чистовую. При этом сокращается время на переустановку детали и повышается точность обработки.

Таблица 5. Скорость резания, м/мин (числитель), и частота вращения шпинделя, мин–1 (знаменатель), при черновом развертывании (углеродистая, конструкционная, хромистая и хромоникелевая стали с σв = 650 МПа; развертки из стали Р18; работа с охлаждением)

| Подача S, мм/мин | d = 5 мм; t = 0,05 мм | d = 10 мм; t = 0,075 мм | d = 15 мм; t = 0,1 мм |

| До 0,5 | 24,0/1528 | 21,6/686 | 17,4/371 |

| 0,6 | 21,3/1357 | 19,2/613 | 15,3/326 |

| 0,7 | 19,3/1223 | 17,4/553 | 14,1/299 |

| 0,8 | 17,6/1123 | 15,9/514 | 12,9/273 |

| 1,0 | — | 13,8/439 | 11,1/236 |

| 1,2 | — | 12,3/391 | 9,9/209 |

Калибрующая часть развертки ближе к шейке имеет обратный конус (0,04…0,6) для уменьшения трения о стенки отверстия. Зубья на рабочей части (винтовые или прямые) могут быть расположены равномерно по окружности или неравномерно. Развертки с неравномерным шагом зубьев используют для обработки отверстий вручную. Они позволяют избежать образования огранки, т.е. получения отверстий неправильной цилиндрической формы.

Зубья на рабочей части (винтовые или прямые) могут быть расположены равномерно по окружности или неравномерно. Развертки с неравномерным шагом зубьев используют для обработки отверстий вручную. Они позволяют избежать образования огранки, т.е. получения отверстий неправильной цилиндрической формы.

Хвостовик ручной развертки имеет квадрат для установки воротка. Хвостовик машинных разверток диаметром до 10 мм выполняется цилиндрическим, других разверток — коническим с лапкой, как у сверл. Для черновой и чистовой обработки отверстий применяют комплект (набор) разверток, состоящий из двух-трех штук. Развертки изготовляют из тех же материалов, что и другие режущие инструменты для обработки отверстий.

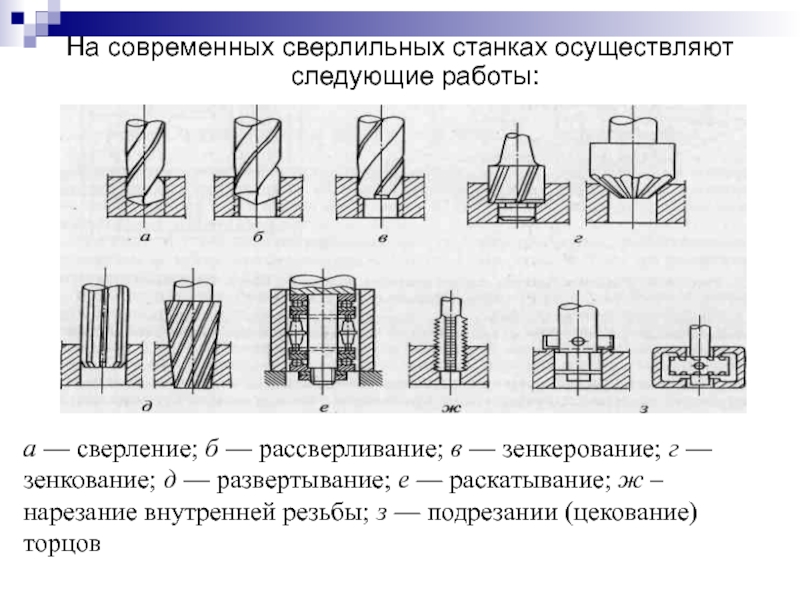

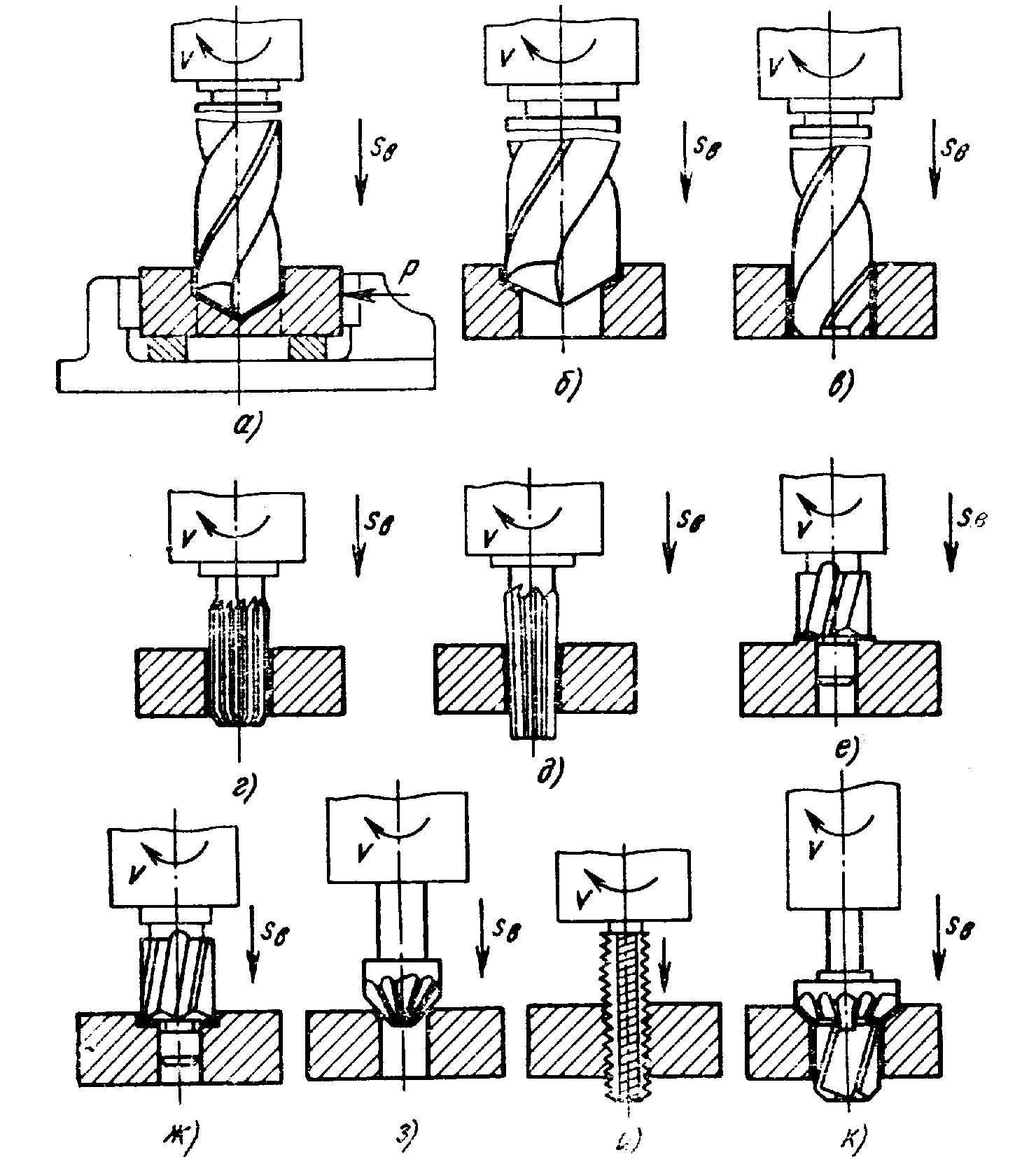

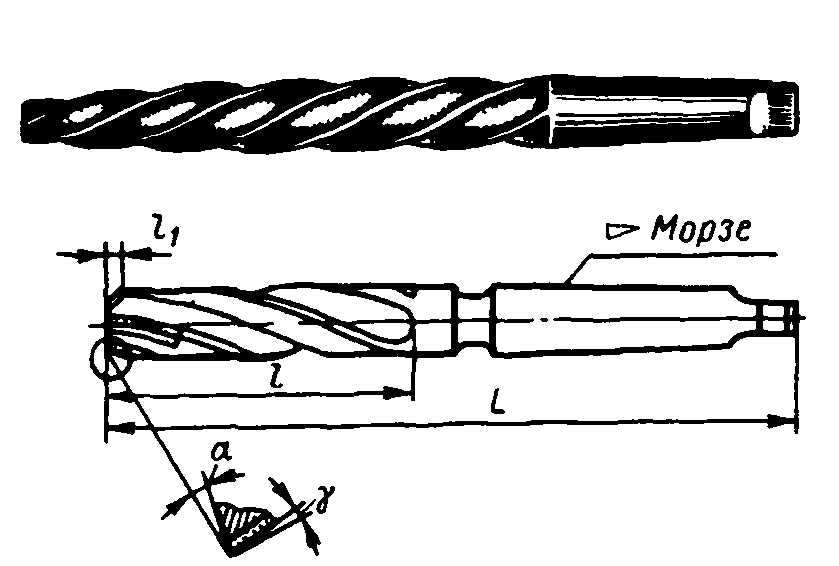

Зенкерование — процесс обработки предварительно просверленных или полученных штамповкой либо литьем отверстий для получения правильной геометрической формы с точностью до 9–117го квалитетов и шероховатостью поверхности Rz = 1,25…2,5 мкм. Эта обработка может быть окончательной или промежуточной перед развертыванием.

Зенкерование выполняют на сверлильных станках специальными инструментами — зенкерами. Работа зенкера подобна работе сверла при рассверливании отверстия. Припуск на зенкерование зависит от диаметра отверстия.

| Диаметр отверстия, мм | 5…24 | 25…35 | 36…45 |

| Припуск, мм | 1,0 | 1,5 | 2,0 |

| Диаметр отверстия, мм | 46…55 | 56…65 | 66…75 |

| Припуск, мм | 2,5 | 3,0 | 3,5 |

По конструкции и оформлению режущих кромок зенкер отличается от сверла и имеет три-четыре зуба, что обеспечивает правильное и более устойчивое положение зенкера относительно оси отверстия.

Цилиндрические зенкеры различных диаметров применяют для получения цилиндрических отверстий, а конические с углом конуса при вершине 60, 75, 90 и 120° — для конических углублений. Зенкеры имеют направляющую цапфу, которая входит в отверстие, обеспечивая точность совпадения оси отверстия с цилиндрическим отверстием, образованным зенкером.

Зная диаметр, материал, из которого изготовлен зенкер, и марку материала заготовки, можно выбрать режим резания (табл. 6).

Таблица 6. Скорость резания, м/мин (числитель), и частота вращения, мин–1 (знаменатель), зенкера1 (углеродистая конструкционная сталь с σв = 650 МПа; зенкеры из стали Р18; работа с охлаждением)

| Подача S, мм/мин | D = 15 мм, цельный зенкер | D = 20 мм, цельный зенкер | D = 25 мм, цельный зенкер | D = 25 мм, насадной зенкер |

| 0,2 | 41,6/883 | – | – | – |

| 0,3 | 34,0/721 | 38,0/604 | 29,7/378 | 26,5/337 |

| 0,4 | 29,4/624 | 32,1/510 | 25,7/327 | 22,9/292 |

| 0,5 | 29,3/558 | 28,7/456 | 23,0/292 | 20,5/261 |

| 0,6 | 24,0/510 | 26,2/417 | 21,0/267 | 18,7/238 |

| 0,7 | 22,2/472 | 24,2/386 | 19,4/247 | 17,3/221 |

| 0,8 | – | 22,7/361 | 18,2/231 | 16,2/206 |

| 0,9 | – | 21,4/340 | 17,1/218 | 15,3/195 |

| 1,0 | – | 20,3/323 | 16,2/207 | 14,5/185 |

| 1,2 | – | – | 14,8/189 | 13,2/168 |

1 Глубина резания t = 1 мм, в остальных случаях t = 1,5 мм.

Зенкование — процесс обработки цилиндрических и конических углублений и фасок под головки болтов, винтов и заклепок в готовых отверстиях. Зенкование проводят на сверлильных станках с помощью зенковок или сверлом большего диаметра, чем диаметр отверстия. В отличие от зенкеров зенковки имеют режущие зубья на торце и направляющие цапфы, которыми зенковки вводятся в просверленное отверстие, что обеспечивает совпадение оси отверстия и образованного углубления под головку винта.

По форме режущей части зенковки бывают цилиндрические и конические. Цилиндрические зенковки с торцовыми зубьями применяют для расширения отверстий под головки винтов, под плоские шайбы, а также для образования уступов в отверстиях. Конические зенковки предназначены для снятия заусенцев в выходной части отверстия, получения конического углубления под головки винтов и заклепок. Крепление зенковок и зенкеров на сверлильных станках не отличается от крепления сверл.

Просмотров: 1 230

В чем разница между отверстиями для зенковки, зенковки и точечной обработки отверстий под винты

Последнее обновление 1 июля 2020 г. компанией Marsh Fasteners

компанией Marsh Fasteners

Когда дело доходит до отверстий под винты, зенковки, зенковки и точечные винты часто используются как взаимозаменяемые. Однако между этими тремя популярными отверстиями для шурупов есть разница. Это различие заключается в основном в форме отверстий, которые они делают, а также в областях применения, для которых они лучше всего используются. Мы предоставляем дополнительную информацию ниже.

- Отверстия под винт с зенковкой

По сути, отверстие под винт с зенковкой представляет собой отверстие под винт с плоским дном, которое также имеет цилиндрическую форму. Большинство людей предпочитают использовать этот тип отверстия для винта, когда это необходимо для крепежа, например, винта, который должен располагаться заподлицо с поверхностью заготовки или ниже ее. Отверстия цековки также обычно довольно широкие.

- Отверстия для винтов с зенковкой

Отверстия под винты с зенковкой отличаются от отверстий под винты с зенковкой тем, что они имеют более коническую форму и имеют тенденцию быть более узкими. Они представляют собой конические расширения коаксиальных отверстий. Подобно зенковке, зенковка используется для того, чтобы головка винта оказалась заподлицо с поверхностью заготовки или под ней.

Они представляют собой конические расширения коаксиальных отверстий. Подобно зенковке, зенковка используется для того, чтобы головка винта оказалась заподлицо с поверхностью заготовки или под ней.

- Точечные отверстия под винты

Точечные отверстия под винты больше похожи на отверстия под винты с зенковкой, чем на отверстия под винты с зенковкой. Точечная поверхность обычно имеет форму очень мелкой цековки и используется для получения гладкой, плоской, точно расположенной поверхности.

Хотя очень важно выбрать и создать точное отверстие для винта, не менее важно использовать качественный винт. Без того и другого изделие не сможет полностью раскрыть свой потенциал с точки зрения прочности и долговечности.

Для получения дополнительной информации о различных типах отверстий для винтов и о самом широком выборе винтов и других крепежных деталей в Юпитере, Флорида, обязательно свяжитесь с Marsh Fasteners.

Зенковка VS Цековка – В чем разница между ними?

Новички в мире резки и обработки часто путают зенковку с зенковкой. Несмотря на то, что эти два слова очень похожи, все же есть некоторая разница. Эти различия влияют на использование винтов и болтов и форму отверстий, которые они делают. Таким образом, цель данной статьи – выделить основные различия между этими двумя стилями сверления отверстий. Кроме того, мы надеемся, что к концу этого чтения вы научились успешно проделывать отверстия, используя оба метода.

Несмотря на то, что эти два слова очень похожи, все же есть некоторая разница. Эти различия влияют на использование винтов и болтов и форму отверстий, которые они делают. Таким образом, цель данной статьи – выделить основные различия между этими двумя стилями сверления отверстий. Кроме того, мы надеемся, что к концу этого чтения вы научились успешно проделывать отверстия, используя оба метода.

Рисунок 1: Поперечное сечение коронок для зенковки и зенковки

1. Что такое зенковка и зенковка?

Оба этих метода создают отверстия, но, поскольку они различаются по форме, соответствующий крепежный элемент также различается.Вы должны понимать эти два параметра, чтобы знать, какой вариант подходит для вашего проекта. Обратите внимание, что цековка или зенковка одновременно относится к режущему инструменту и самому отверстию. Таким образом, вам следует обратить внимание на динамическое использование обоих терминов в следующей части этой статьи.

Что такое цековка? Зенковка дает цилиндрическое отверстие с увеличенной плоской головкой, так что головка крепежа входит заподлицо. Сверло Форстнера просверливает отверстие определенной глубины и диаметра.Отличительной особенностью расточки является то, что диаметр отверстия немного меньше диаметра головки крепежной детали. Ценковка обычно имеет два разных радиуса резания. Один предназначен для фактической цековки, а другой – для утопленной полости. Интересной особенностью цековки является то, что она помогает скрыть застежку при соединении деталей.

Сверло Форстнера просверливает отверстие определенной глубины и диаметра.Отличительной особенностью расточки является то, что диаметр отверстия немного меньше диаметра головки крепежной детали. Ценковка обычно имеет два разных радиуса резания. Один предназначен для фактической цековки, а другой – для утопленной полости. Интересной особенностью цековки является то, что она помогает скрыть застежку при соединении деталей.

Зенковка образует коническое отверстие под углом, совпадающим с углом головки винта, чтобы обеспечить посадку заподлицо.Точно так же заподлицо выполняется либо к поверхности заготовки, либо чуть ниже. Существует несколько стилей зенковки для разных целей и применений. Кроме того, зенковка помогает снимать заусенцы или создавать фаски на заготовке. Отличительной особенностью зенковки является то, что она выглядит V-образной. Обычно, чтобы использовать винт с конической головкой, у вас уже должна быть зенковка. Многие свойства определяют зенковку, например: диаметр, глубина и угол.

Рис. 2: Изображение зенковки крупным планом.

2. Существует ли много стилей зенковки?

Да, из-за спроса на различные области применения зенковки существует множество стилей. Эти стили различаются в зависимости от угла среза. Кроме того, каждый стиль имеет свои явные преимущества перед другим. Ниже представлены различные стандартные угловые размеры зенковки, доступные сегодня на рынке для соответствующих областей применения:

- 60 ° для снятия заусенцев

- 75 ° для головок заклепок

- 82 ° для винтов с потайной головкой стандарта США

- 90 ° для винтов с потайной головкой

- 120 ° для зенковки заклепок из листового металла

- 180 ° для винтов и гаек с цилиндрической и шестигранной головкой.

Более того, подробный анализ различных стилей зенковки приведен ниже:

Фреза для поперечных отверстий Эта зенковка отличается уникальным просверленным отверстием поперек зенковки. Он имеет отверстие под 45 ° к оси зенковки, но угол зенковки составляет 90 °. Отверстие под углом 45 ° помогает быстро удалить стружку. Это предотвращает заклинивание и сохраняет заготовку в чистоте. Они также являются лучшим выбором зенковки для удаления заусенцев.

Он имеет отверстие под 45 ° к оси зенковки, но угол зенковки составляет 90 °. Отверстие под углом 45 ° помогает быстро удалить стружку. Это предотвращает заклинивание и сохраняет заготовку в чистоте. Они также являются лучшим выбором зенковки для удаления заусенцев.

Рис. 3: Зенковка с просверленным отверстием для удаления стружки.

Плоская зенковка Режет цилиндрическую форму под углом 180 ° для винтов с цилиндрической головкой и гаек с шестигранной головкой на кончике зенковки. Направляющая сначала входит в предварительно просверленное отверстие для точности. Существует две большие категории плоских зенковок. Это сквозные и резьбовые отверстия. Они различаются способом скрепления двух отдельных деталей друг с другом.Для сквозных отверстий ввинчивается только второй материал, а в отверстии для сердечника резьбы – оба материала. Опять же, диаметр фиксированной направляющей сквозного отверстия часто больше, чем диаметр отверстия под резьбу.

Зенковка раковинного грузила установлена на спиральное сверло. Настройка такова, что начальное сверление и зенкование выполняются за один рабочий этап.

3. В чем разница между зенковкой и зенковкой?

Между зенковкой и цековкой существуют явные различия.Мы выделили некоторые из этих различий, вот они:

3.1 ФормаФорма отверстия, образованного цековкой, прямая, а форма зенковки – V-образная. Также можно сказать, что цековка цилиндрическая, а зенковка – каноническая. Основное различие между зенковкой и цековкой заключается в их форме. Таким образом, при физическом осмотре вы должны распознать оба типа отверстий.

Следует отметить, что зенковка дает более узкое отверстие, чем ее головка.С другой стороны, цековка имеет одинаковый диаметр на всем протяжении.

Рис. 4: Зенковка с канонической / V-образной формой.

Рис. 5: Цилиндрическая цековка с резьбой и без резьбы.

Из-за характера зенковки или цековки тип используемого крепежа автоматически различается. Зенковка всегда будет иметь застежки с канонической головкой, а в цековке – застежки с плоским дном.Примерами крепежа с цековкой являются винты и болты с шестигранной головкой, гайки с концевыми болтами и т. Д.

3.3 ПриложениеЧаще всего дерево как материал довольно легко поддается принудительной установке на канонические головные застежки. Это автоматически делает ненужным зенковку при работе с деревом. Следовательно, для металлов, печатных плат и других менее гибких материалов лучше всего подходит зенкование. Между тем, цековка больше ассоциируется с деревом, но ее труднее выполнять.Причина этого в том, что цековка обычно имеет гораздо большую головку.

4. Зенковка VS Зенковка – с помощью каких инструментов можно сделать зенковку?

Простой инструмент, используемый для формирования зенковки, также называется зенковкой. Однако, чтобы избежать путаницы, его иногда называют инструментом зенковки. Эти инструменты бывают ручными или механическими. Ваше использование и приложение должны определять, какую версию вы покупаете. Тяжелая работа требует большей мощности, чтобы проехать на большую глубину. Все, что вам нужно, – это учесть сложность своей работы и приобрести хороший набор разных размеров.

Однако, чтобы избежать путаницы, его иногда называют инструментом зенковки. Эти инструменты бывают ручными или механическими. Ваше использование и приложение должны определять, какую версию вы покупаете. Тяжелая работа требует большей мощности, чтобы проехать на большую глубину. Все, что вам нужно, – это учесть сложность своей работы и приобрести хороший набор разных размеров.

В первую очередь, если вы выбрали коническую застежку, зенковка является обязательной. Кроме того, идеальное прилегание головки крепежа к поверхности заготовки всегда обеспечивает идеальную отделку вашей работы. Более того, зенковка гарантирует, что застежка войдет в заготовку на всю длину. Это обеспечит идеальную посадку и прочное соединение, не повреждая поверхность заготовки. В конечном итоге зенковка добавляет эстетичности вашей работе и предотвращает вероятность порезов или разрывов на коже или одежде.

5. Зенковка VS Зенковка – когда следует использовать зенковку?

Редкий случай, когда крепежная деталь недостаточно длинна, легко решается с помощью цековки. При фиксации двух заготовок они имеют толщину больше доступной длины крепежа. Цековка предлагает решение, гарантируя, что отверстия достаточно только для крепления. С цековкой вы можете закрепить, не допуская столкновения головки застежки. Несмотря на то, что расточка не увеличивает длину застежки, она все же помогает достичь конечной цели.Это происходит, когда отверстие соответствует резьбовому концу крепежа, а головка находится ниже поверхности заготовки.

При фиксации двух заготовок они имеют толщину больше доступной длины крепежа. Цековка предлагает решение, гарантируя, что отверстия достаточно только для крепления. С цековкой вы можете закрепить, не допуская столкновения головки застежки. Несмотря на то, что расточка не увеличивает длину застежки, она все же помогает достичь конечной цели.Это происходит, когда отверстие соответствует резьбовому концу крепежа, а головка находится ниже поверхности заготовки.

В отличие от зенковки, бит Форстнера производит зенковку. Эти биты бывают разного диаметра и позволяют делать точные отверстия с прямыми краями. Типичный размер бит находится в диапазоне от ’’ до 1 ’’.

6. Зенковка VS Зенковка – какой путь проще всего?

Честно говоря, нет самого простого метода; и зенковка, и зенковка требуют одинаковых усилий.Это можно сделать вручную или с помощью электроинструмента. Хотя ручным методом было бы удобно пользоваться только по дереву. Другие материалы потребуют использования механического инструмента. Напомним, что древесина более мягкая, нежная и ее легче разрушить, поэтому ручная работа по сравнению с механическим инструментом. Ручной подход дает вам больше контроля над бурением; однако вам это нужно, чем электроинструмент. В общем, для удобства зенковка для застежки с конической головкой и расточка для застежки с Т-образной головкой.

Другие материалы потребуют использования механического инструмента. Напомним, что древесина более мягкая, нежная и ее легче разрушить, поэтому ручная работа по сравнению с механическим инструментом. Ручной подход дает вам больше контроля над бурением; однако вам это нужно, чем электроинструмент. В общем, для удобства зенковка для застежки с конической головкой и расточка для застежки с Т-образной головкой.

7.Зенковка VS Зенковка – частые вопросы и ответы

Узнайте о некоторых важных вопросах, которые чаще всего задают о зенковке и зенковке ниже

7.1 Что означает удаление заусенцев? Заусенцы образуются в результате небольших клочков материала, оставшихся после просверливания сквозного отверстия. Заусенцы опасны, особенно если они металлические. Поэтому процесс удаления этих заусенцев называется удалением заусенцев. Зенковка с углом 60 ° помогает успешно удалять заусенцы.Удаление заусенцев помогает расширить область входа в отверстие за счет зенковки и помогает нарезать внутреннюю резьбу в отверстии.

Для цековки и зенковки выполните следующие действия, чтобы определить ее размер:

- Измерьте диаметр винта и разделите его на два, чтобы получить радиус.

- Вычислите площадь круга через ℼ × (радиус) 2.

- Из результата выше в (b) умножьте его еще раз на длину винта.

- Результат (c) дает необходимую глубину зенковки.

Кроме того, для цековки лучше всего подходит сверло Форстнера. Конструкция такова, что пилот имеет меньший диаметр, чем рифленый конец. Для зенковки используйте ту, которая соответствует желаемому углу.

Сводка

В заключение, в этой статье перечислены различия, сходства и сложности цековки и зенковки. Теперь в NCCuttingtools обращайтесь к нам со всеми вашими режущими инструментами, индивидуальными продуктами и услугами.Мы с радостью предложим вам нашу профессиональную консультацию в любое время и в любой день.

Головки винтов с потайной головкой и без потайной головки: в чем разница?

Все винты, за исключением установочных винтов, имеют головку. Это верхняя часть винта, в которой есть выемка для насадки для инструмента. Винты устанавливаются путем помещения насадки в выемку головки и ее поворота. Несмотря на то, что существует множество типов головок винтов, все они могут быть классифицированы как с потайной или без потайной головкой.Некоторые винты имеют потайную головку, а другие – без потайной головки. В чем именно разница между этими двумя стилями головы?

Что такое винт с потайной головкой?

Винт с потайной головкой отличается своей способностью прилегать заподлицо с поверхностью, на которую он установлен. Головка практически «погружается» в поверхность заготовки. Если вы осмотрите головку винта с потайной головкой, вы заметите, что она сужается к хвостовику. Эта коническая конструкция позволяет головке врезаться в поверхность заготовки.

Винты с потайной головкой обычно используются в деревообрабатывающей промышленности. При сборке мебели производители часто используют винты с потайной головкой, чтобы головки не выступали. Если голова выступает из предмета мебели, например, из кресла, потребителям, вероятно, будет неудобно пользоваться ею. Поэтому деревянную мебель обычно изготавливают с помощью винтов с потайной головкой.

При сборке мебели производители часто используют винты с потайной головкой, чтобы головки не выступали. Если голова выступает из предмета мебели, например, из кресла, потребителям, вероятно, будет неудобно пользоваться ею. Поэтому деревянную мебель обычно изготавливают с помощью винтов с потайной головкой.

Что такое винт без потайной головки?

Головка винта без потайной головки, напротив, выступает из поверхности, на которую она установлена.Вместо того, чтобы погружаться в поверхность детали, она выступает наружу. Головки винтов без потайной головки не сужаются к хвостовику. Вместо этого у них узкий стержень, за которым сразу же следует широкая головка. Без конуса винты без потайной головкой можно устанавливать только до головки. Когда головка ударится о поверхность заготовки, винт остановится. На этом все шурупы без потайной головки можно вбивать в поверхность.

Винты с потайной головкой также используются в деревообрабатывающей промышленности.Их часто предпочтительнее, чем винтам с потайной головкой, потому что они создают меньшую нагрузку на заготовки. Коническая область вокруг винтов с потайной головкой шире, чем их хвостовики. В результате установка винтов с потайной головкой в заготовку может привести к повреждению. Винты с потайной головкой защищают от таких повреждений, потому что у них нет конуса. При использовании винтов без потайной головки в заготовку забивается только хвостовик.

Коническая область вокруг винтов с потайной головкой шире, чем их хвостовики. В результате установка винтов с потайной головкой в заготовку может привести к повреждению. Винты с потайной головкой защищают от таких повреждений, потому что у них нет конуса. При использовании винтов без потайной головки в заготовку забивается только хвостовик.

В заключение

С потайной и без потайной головкой относится к стилю головки винта.Зенковка – это головка с конусом, которая позволяет глубже врезаться в поверхность заготовки. Без зенковки – это головка без сужения, приводящая к выступающей части головки.

Нет тегов для этого сообщения.Зенковка, зенковка и точечная наплавка – 2: Зенковка | ||||||||||||||||||

ПРЕДУПРЕЖДЕНИЕ : Станки представляют угрозу безопасности. Неправильная эксплуатация может привести к тяжелой травме. Эти темы предназначены только для внелабораторных исследований и не должны использоваться в связи с работой любого инструмента или станка, описанного в данном документе. Никогда не используйте станок без надзора квалифицированного инструктора. Неправильная эксплуатация может привести к тяжелой травме. Эти темы предназначены только для внелабораторных исследований и не должны использоваться в связи с работой любого инструмента или станка, описанного в данном документе. Никогда не используйте станок без надзора квалифицированного инструктора. | ||||||||||||||||||

| Зенковка – это операция создания поверхности конической или конической формы на входе в отверстие с целью размещения головки винта с плоской головкой, авиационной заклепки или другого аналогичного крепежа заподлицо или ниже поверхности.Эта форма конуса обрабатывается зенковкой. | ||||||||||||||||||

Зенковки доступны как с одной, так и с несколькими зубьями. Доступны различные размеры и углы наклона: 60 °, 82 °, 90 °, 100 °, 110 ° и 120 °. Технические характеристики чертежа определят требуемый угол.Упоры микрометра (слева) доступны для контроля глубины резания. Доступны различные размеры и углы наклона: 60 °, 82 °, 90 °, 100 °, 110 ° и 120 °. Технические характеристики чертежа определят требуемый угол.Упоры микрометра (слева) доступны для контроля глубины резания. | ||||||||||||||||||

| Индикаторные калибры для снятия фаски могут использоваться для точного контроля глубины фаски | ||||||||||||||||||

Зенковка 90 ° обычно используется для удаления заусенцев или острых краев отверстий. Также перед нарезанием внутренней резьбы или нарезанием внутренней резьбы обычно используется зенковка под углом 90 °. Если не указано иное, зенковка выполняется до диаметра на 0,010-0,015 дюйма больше, чем базовый размер резьбы. Для винтов с плоской головкой чаще всего используются зенковки на 80 (или 82) градусов и 100 градусов. Также перед нарезанием внутренней резьбы или нарезанием внутренней резьбы обычно используется зенковка под углом 90 °. Если не указано иное, зенковка выполняется до диаметра на 0,010-0,015 дюйма больше, чем базовый размер резьбы. Для винтов с плоской головкой чаще всего используются зенковки на 80 (или 82) градусов и 100 градусов.Инструменты для зенковки бывают разных размеров (внизу слева) и даже специальной формы, например, инструмент для обратного зенкования (внизу справа) | ||||||||||||||||||

| Большинство головок винтов с плоской головкой имеют угол наклона 80/82 ° или 100 °.Поэтому некоторые машинисты называют эти инструменты для зенковки, а углы 30 °, 45 °, 60 ° и 90 ° – инструментами для снятия фаски. Р.С. | ||||||||||||||||||

этикетка: зенковка, зенковка, точечная облицовка | ||||||||||||||||||

Что такое зенкование – навыки творца

Многие люди используют термин зенкование при сверлении пилотных отверстий. Знание того, когда нужно зенковать и как правильно использовать этот метод заворачивания шурупов, может быть очень полезным.

Знание того, когда нужно зенковать и как правильно использовать этот метод заворачивания шурупов, может быть очень полезным.

Итак, что такое зенковка? Зенкование – это процесс высверливания конической или V-образной области в верхней части пилотного отверстия для головки винта, которое также имеет V-образную форму. Головка винта может располагаться заподлицо или ниже поверхности материала, в котором она просверливается, в зависимости от области применения.

Есть определенные причины, по которым вы захотите использовать зенковку при использовании винтов или болтов.Я объясню эти и некоторые другие советы и приемы ниже, так что продолжайте читать!

Когда использовать зенковку и почему

Основная причина, по которой вы захотите зенковать винт, заключается в том, чтобы головка винта находилась ниже поверхности дерева. Я знаю, о чем вы думаете … Вы можете добиться этого, просто просверлив пилотное отверстие и ввинчивая винт, пока он не войдет под поверхность. Хотя это может быть правдой, он часто раскалывается или пузырится вокруг головки винта, оставляя шероховатую поверхность, которую вам придется немного отшлифовать.

Хотя это может быть правдой, он часто раскалывается или пузырится вокруг головки винта, оставляя шероховатую поверхность, которую вам придется немного отшлифовать.

Вы также можете использовать зенковку, чтобы просверлить винт на достаточно глубокую глубину, на которую вы можете установить красивую чистую деревянную пробку , придавая вашему проекту профессиональный вид. Если вы используете деревянную пробку, убедитесь, что текстура древесины пробки совпадает с направлением вашего проекта. Приятное прикосновение!

Кроме того, пилотные отверстия и зенковка могут быть очень полезны при работе с любыми типами твердой древесины. Иногда , если древесина достаточно твердая, на самом деле треснет или расколется, если вы попытаетесь вбить в нее шуруп, не просверлив должным образом и зенковав головку винта.

Предварительное просверливание и проделывание пилотных отверстий также значительно упрощает просверливание шурупа в древесине. Уже одно это снижает вероятность ошибок при сверлении винта. Я много раз пропускал этот важный шаг и часто соскальзываю с винта с помощью дрели или просверливаю винт под неправильным углом. Я слишком часто учился на собственном горьком опыте, и теперь я почти всегда сверлил пилотное отверстие и зенковал все свои винты.

Что такое растачивание, когда использовать и почему

Зенковка – это процесс высверливания плоской области шириной пилотного отверстия, чтобы было место для крепежа (винта или болта), шайб и торцевого ключа. Отверстие с плоским дном соответствует шайбе и крепежу . Если вы утопили отверстие, вместо того, чтобы растачивать его, V-образное отверстие согнет шайбу, когда вы затянете винт или болт.

Аналогично зенковке, если вы расточите крепежную деталь достаточно глубоко, вы также можете использовать пробку для заполнения материала. Следует учитывать, понадобится ли вам доступ к застежке; скажем болт. Вы не захотите растачивать болт и заклеивать его заглушкой, если вам придется разбирать болт по какой-либо причине.

Вытащить пробки из материалов может быть непросто и отнимать много времени. Подумайте заранее, прежде чем решать, насколько глубоко растачивать отверстие.

Различные типы сверл с зенковкой

Существует множество различных типов сверл, которые можно использовать для зенковки винтов. При выборе сверла с зенковкой также необходимо убедиться, что угол наклона сверла соответствует типу винта или крепежа, который вы собираетесь использовать.Если он не совпадает должным образом, вы действительно немного потеряете прочность соединения между винтом и материалом.

Наиболее распространенные углы винта в США составляют 82 ° и 90 °. Другие степени зенковки – 60 °, 100 °, 110 ° и 120 °. Если вы зенковываете металл или твердую древесину, угол наклона более важен, чем если бы вы просто сверлили мягкую древесину, потому что головка винта не войдет должным образом в потайное отверстие.

Вот список наиболее распространенных сверл с зенковкой.

- Комбинированная зенковка и сверло – я начну с этого, потому что это то, что я использую большую часть времени. Комбинированное сверло – это именно то, что вы думаете… два сверла в одном! Зенкованная часть сверла создает V-образный вырез для головки винта, а фактическая часть сверла просверливает пилотное отверстие. Наличие обоих сверл в одном экономит время, потому что вам не нужно сверлить пилотное отверстие, переходить на зенкер, просверливать отверстие и снова переключаться на сверло для пилотного отверстия.

- Насадка с зенковкой с одной канавкой – Эта насадка с зенковкой имеет одну режущую кромку и одну канавку для удаления отходов. Вы все равно захотите сначала просверлить пилотное отверстие обычным сверлом.

- Сверло с зенковкой с несколькими зубьями – Сверло с зенковкой с более чем одной канавкой. Дополнительные канавки по сравнению с коронкой с зенковкой с одной канавкой делают ее более эффективной при резке и удалении отходов. Опять же, как и в случае с коронкой с одной канавкой, вы все равно захотите просверлить пилотное отверстие.

- Комбинация зенковки с нулевой канавкой и удаления заусенцев – Эта коронка обычно используется для обработки металла, а функция удаления заусенцев помогает удалить острые заусенцы, оставшиеся после сверления отверстия. Обязательно используйте его после того, как в металле просверлите пилотное отверстие.

- Насадка для установки шурупов для гипсокартона – Используется для ввинчивания шурупов для гипсокартона на нужную глубину, обеспечивая идеальную зенковку. Я расскажу подробнее ниже.

Кроме того, если вы хотите заполучить зенковку и планируете использовать деревянные заглушки, чтобы закрыть винты с потайной головкой, есть отличные комбинированные наборы , в которых есть зенковки вместе с коронками для заглушек нужного размера .Обязательно ищите их во время покупок, чтобы облегчить себе жизнь!

Как установить глубину зенковки

Получение постоянной глубины отверстий с потайной головкой может быть немного сложным, если у вас нет доступа к сверлильному станку. Сверлильные станки обычно имеют удобный ограничитель глубины сбоку, что позволяет вам всегда идеально сверлить.