Паяльные пасты — виды, классификация и состав

Михаил Нижник, генеральный директор, ООО «Группа МЕТТАТРОН»

Автор обобщает сведения о свойствах и поведении паяльных паст при пайке, опираясь на обширный опыт работы с паяльными пастами фирмы «KOKI». Статья будет интересна технологу, работающему на линии поверхностного монтажа.

- Классификация паяльных паст

- Состав паяльных паст

- Как добиться высокого качества печати

- Рекомендумые паяльные пасты

Виды паяльных паст

Пасты классифицируются по типу флюсов (см. рис. 1).

“Водорастворимую” паяльную пасту (остатки флюса после пайки растворяются водой), требующую обязательной отмывки из-за содержания активного флюса (см. таблицу 1), отмывают последовательно обычной, дистиллированной и деионизированной водой, причем на каждом этапе применяют струйную отмывку или ультразвук. Для “водорастворимых” паст, не требующих обязательной отмывки, процесс ограничивается дистиллированной водой.

Рис. 1. Классификация паяльных паст

| Активность флюса (% содержание галогенов) | Канифольные Rosin (RO) | Синтетические Resin (RE) | Органические Organic (OR) | Необходимость отмывки |

|---|---|---|---|---|

| Низкая (0%) | ROL0 | REL0 | ORL0 | Нет |

| Низкая (<0,5%) | ROL1 | REL1 | ORL1 | Нет |

| Средняя (0%) | ROM0 | REM0 | ORM0 | Рекомендуется |

| Средняя (0,5 – 2,0%) | ROM1 | REM1 | ORM1 | Рекомендуется |

| Высокая (0%) | ROH0 | REH0 | ORH0 | Обязательно |

| Высокая (>2,0%) | Обязательно |

С пастами, требующими отмывки специальными жидкостями, ситуация иная. Вне зависимости от наличия в составе галогенов, такие пасты основаны на канифольных флюсах, поэтому для их отмывки после пайки рекомендуется применять растворитель типа HCFC и омыляющий реагент. Потом отмывочные жидкости, в свою очередь, отмываются дистиллированной, а затем деионизированной водой.

Вне зависимости от наличия в составе галогенов, такие пасты основаны на канифольных флюсах, поэтому для их отмывки после пайки рекомендуется применять растворитель типа HCFC и омыляющий реагент. Потом отмывочные жидкости, в свою очередь, отмываются дистиллированной, а затем деионизированной водой.

Вместе с тем, многие паяльные пасты, не содержащие галогенов, отмываются трудно и оставляют на поверхности плат белесый остаток флюса. При этом стойкость к осадке считается важнее отмываемости.

Большинство паяльных паст, не требующих отмывки, освобождают производство от этого технологического процесса. Флюсы таких паст защищают паяное соединение от коррозии подобно лаку. Сосредоточимся на пастах, не требующих отмывки: они наиболее технологичны.

Рис. 2. Состав паяльных паст

Часто говорят: безотмывочные пасты не должны содержать галогенов. Надо четко уяснить, что если в документации на пасту указано «Требует отмывки», то мыть надо обязательно, а если такой маркировки нет, то вопрос решается исходя из дополнительных требований к изделию: внешний вид, нанесение лака.

В Японии, например, галогенсодержащие пасты (0,2%) в процессах без отмывки после пайки гораздо популярнее безгалогенных. Галогенсодержащие паяльные пасты сравнительно более технологичны, например, по паяемости, но часто уступают безгалогенным пастам по надежности, что проявляется в снижении сопротивления изоляции готового монтажа. Это объясняется более высокой химической активностью остатков флюса. Таким образом, паяемость и надежность, в большинстве случаев, — взаимоисключающие факторы.

Рис. 3. Основные характеристики, учитываемые при разработке или выборе паяльных паст

В идеале, для пайки без отмывки нужна паста без галогенов, но с паяемостью, как у галогенсодержащей пасты.

Трудность заключается в повышении химической активности безгалогенных безотмывочных паст. В большинстве таких паст в качестве активатора вместо галогенсодержащих соединений используются органические кислоты, причем чем меньше молекулярный вес кислоты, тем больше способность активации. Поскольку активирующее действие органических кислот гораздо слабее, чем у галогенсодержащих компонентов, стараются ввести в систему флюса пару десятков относительно активных органических кислот.

Поскольку активирующее действие органических кислот гораздо слабее, чем у галогенсодержащих компонентов, стараются ввести в систему флюса пару десятков относительно активных органических кислот.

Вместе с тем такие высокоактивные органические кислоты поглощают влагу. Это чревато: оставшаяся в остатках флюса на поверхности подложки кислота при взаимодействии с водой ионизируется, что уменьшает поверхностное сопротивление изоляции и ведет к электромиграции.

В системах активации в паяльных пастах (здесь автор опирается на технические данные по пастам фирмы «KOKI») используются менее гигроскопичные органические кислоты и специально разработанный безионный активатор. Эта специальная система не диссоциирует на ионы, ее электрические свойства стабильны, а активирующая способность не уступает галогенам. Благодаря высокой температуре активации, безионный активатор в сочетании с тщательно подобранными органическими кислотами делает активацию на стадии оплавления более длительной. В результате паяемость улучшается не в ущерб надежности.

Вот примеры популярных типов паст:

- паяльная паста для высокоскоростной печати;

- паяльная паста с высокой смачивающей способностью;

- паяльная паста для автоматического внутрисхемного тестирования;

- универсальная паста с чрезвычайно длительным временем жизни на трафарете.

| Стадии жизненного цикла паяльной пасты | Контролируемые характеристики |

|---|---|

| Хранение | Неизменность вязкости и паяемости |

| Нанесение пасты | Тонкая печать с шагом 0,5 мм и сверхтонкая — с шагом 0,4 мм. Время жизни после нанесения. Растекаемость пасты. Отделяемость от стенок апертур трафарета. Скорость печати (нормальная — до 100 мм/с, скоростная — 200 мм/с и более). Тиксотропный индекс (изменение вязкости в процессе оплавления). Полнота заполнения апертур. Размазываемость пасты по трафарету (паста должна образовывать плотный валик перед ракелем). |

| Монтаж компонентов | Клейкость. Стойкость пасты к осадке (растеканию). |

| Оплавление | Образование перемычек (короткие замыкания). Наличие частиц припоя в остатках флюса. Выворачивание и отрыв компонентов (tombstoning). Смачиваемость (образование галтели припоя). |

| Контроль качества | Остатки флюса должны обеспечивать бесперебойную работу АОИ — автоматической оптической инспекции. Для паяльных паст, предназначенных для последующего ICT-контроля, остатки флюса должны быть пластичными и оставаться на зондах. |

| Качество отмывки | При необходимости отмывки от остатков флюса она должна быть полной, без белого налета. |

вернуться к содержанию

Состав паяльных паст

Паяльные пасты состоят из припоя и флюса (см. рис. 2). При выборе комплекса припой + флюс для паяльной пасты учитывают характеристики, приведенные на рис.

Порошок припоя

Для производства порошка припоя используют методы газового и центробежного распыления. Особенности метода газового распыления:

— получение частиц малого размера;

— легкость управления процессом образования окисной пленки на поверхности частиц;

— низкий уровень окисления частиц припоя.

Полученные частицы порошка припоя имеют размеры 1–100 мкм. На распределение размеров частиц припоя и их диаметр влияет скорость подачи припоя, скорость вращения шпинделя и содержание кислорода.

Рис. 4. Получение порошка припоя газовым распылением

Порошок получают в емкости высотой около 5 м и диаметром 3 м, которая заполнена азотом и кислородом очень малой плотности (см. рис. 4). Слитки припоя плавят в тигле, расположенном в верхней части резервуара. Расплавленный припой капает вниз на шпиндель, вращающийся с большой скоростью. Когда капли припоя попадают на шпиндель, происходит разбрызгивание припоя в направлении стенок резервуара, при этом припой приобретает сферическую форму и затвердевает до того, как эти частицы достигнут стенки резервуара.

Рис. 5. Степень окисления частиц припоя в зависимости от их размера

Затем порошковый припой попадает на сортировочное сито, где лучше всего использовать метод двойной сортировки порошка припоя. На первой стадии порошок сортируют струей азота от воздуходувки. При этом отсеиваются частицы с размерами меньше нужного. Затем порошок идет на сито, где задерживаются частицы с размерами, превышающими заданные величины.

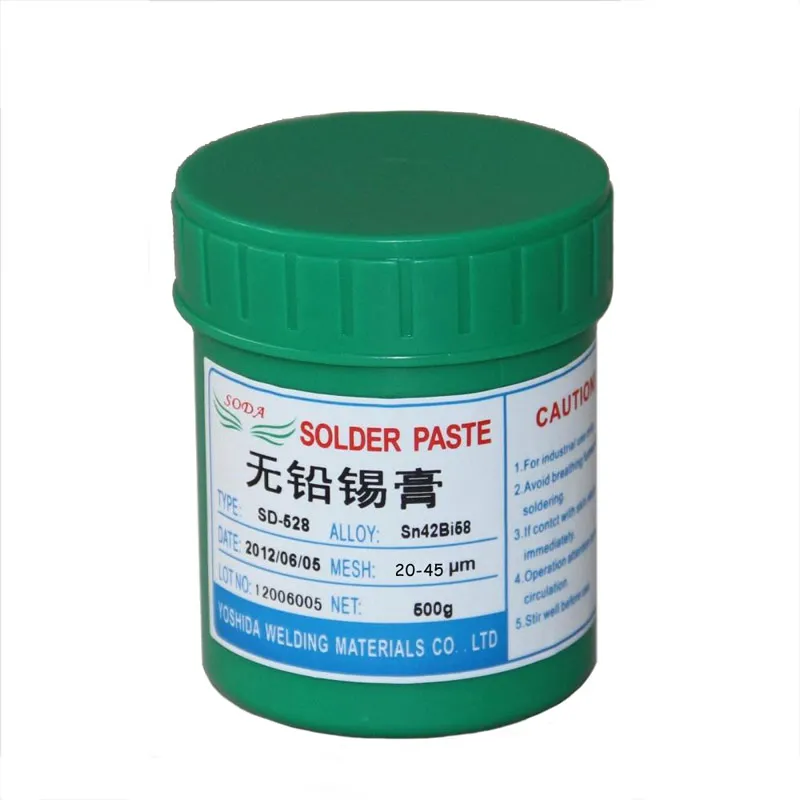

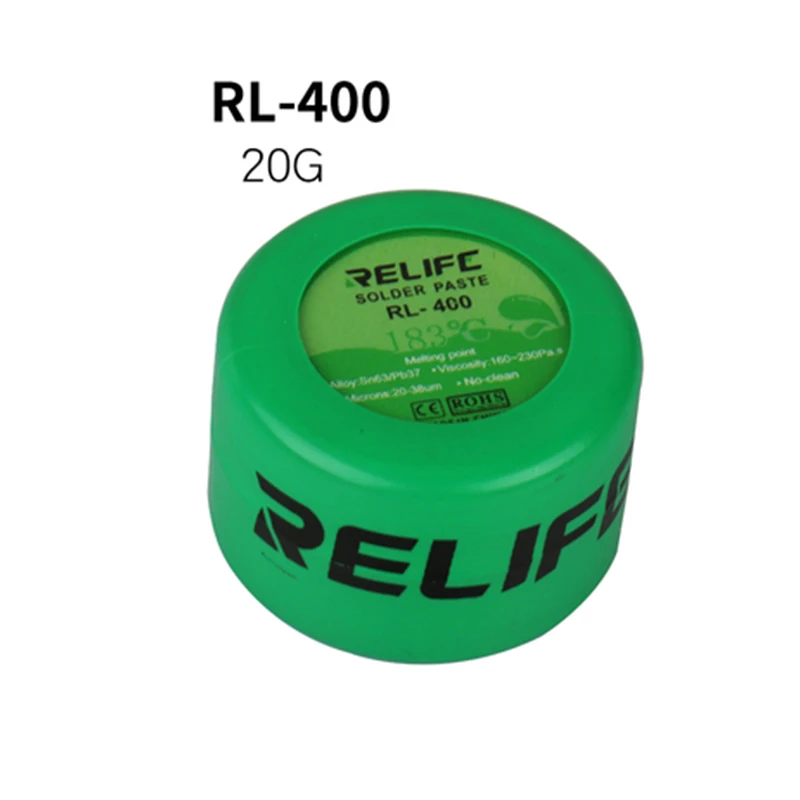

Паяльные пасты с размером частиц 20–38 мкм применяются при монтаже печатных плат с шагом апертур трафарета до 0,4 мм, а с размером 20–50 мкм — для шага от 0,5 мм.

На качество порошков влияют два фактора.

Распределение размера частиц влияет на реологию паяльных паст, печать, растекаемость, характер отделения от трафарета и показатели осадки паст. Минимальный размер апертур трафарета зависит от минимального размера контактных площадок на печатной плате, при этом максимальный размер апертуры меньше или равен размеру контактной площадки. Нужный размер частиц подбирайте из расчета, что в самую маленькую апертуру трафарета должно гарантированно уместиться не менее 5 частиц припоя, как показано на рис. 12.

12.

вернуться к содержанию

Флюс

Второй компонент паяльной пасты — это флюс. Роль флюса в паяльных пастах та же, что и при пайке «волной припоя», или селективной пайке. Флюс должен:

— удалить оксидную пленку и предотвратить повторное окисление в процессе пайки. Металлические поверхности в условиях высоких температур при оплавлении быстро окисляются. Твердые компоненты флюса при этих температурах размягчаются и переходят в жидкое состояние, покрывая и защищая спаиваемые поверхности от повторного окисления. Флюс восстанавливает металл и удаляет оксидную пленку с поверхности контактов электронных компонентов, финишного покрытия печатной платы и поверхности порошка припоя;

— удалить загрязнения. Впрочем, флюс не справится с большим количеством пото-жировых отпечатков, поэтому лучше плату брать в руки в перчатках;

— обеспечить стабильность вязкости пасты, требующуюся при печати и оплавлении.

Основные флюсующие компоненты и их роль указаны в таблице 3.

| Группа | Вещества | На что влияют | Пояснение |

|---|---|---|---|

| Активаторы | Аминхлоргидрат. Органические кислоты и т.д. | Активирующая способность (паяемость). Надежность (поверхностное сопротивление остатков флюса, уровень электромиграции и коррозии). Срок хранения. | Именно эти компоненты в основном обеспечивают эффективное удаление окислов. Активаторы не только размягчают и переводят в жидкую форму древесные смолы, они также смачивают поверхность металла и реагируют с окислами. |

| Канифоли | Древесная канифоль. Гидрированная канифоль. Диспропорционированная канифоль. Полимеризующаяся канифоль. Канифоль, денатурированная фенолом. Канифоль, денатурированная эфиром. | Печать. Паяемость. Стойкость к осадке. Клейкость. Цвет остатков флюса. Контролепригодность. | Эти виды канифоли размягчаются на стадии предварительного нагрева (температура размягчения 80–130°С) и растекаются по поверхности частиц припоя и по подложке. Фирма «KOKI» обычно использует натуральные древесные канифоли. В зависимости от вида обработки они имеют различный цвет (чаще всего желтый или желто-оранжевый), активирующую способность и температуру размягчения. Для управления технологическими свойствами (осадкостойкостью, клейкостью и т. д.), а также свойствами остатка (его цветом, пластичностью, способностью обеспечивать тестируемость схемы) обычно в состав флюса входит не менее 2–3 различных видов канифоли. Фирма «KOKI» обычно использует натуральные древесные канифоли. В зависимости от вида обработки они имеют различный цвет (чаще всего желтый или желто-оранжевый), активирующую способность и температуру размягчения. Для управления технологическими свойствами (осадкостойкостью, клейкостью и т. д.), а также свойствами остатка (его цветом, пластичностью, способностью обеспечивать тестируемость схемы) обычно в состав флюса входит не менее 2–3 различных видов канифоли. |

| Тиксотропные материалы | Пчелиный воск. Гидрированное касторовое масло. Алифатические амиды. | Четкость печати. Вязкость. Тиксотропность. Стойкость к осадке. Запах. Отмываемость. | Эти компоненты позволяют обеспечить стойкость пасты к напряжениям сдвига, возникающим в процессе печати и установки компонентов на плату, и восстанавливают вязкость пасты после нанесения ее на подложку. Дополнительные компоненты обеспечивают легкое отделение пасты от трафарета, что улучшает качество печати. |

Рассмотрим теперь факторы, влияющие на качество печати.

Рис. 6. Факторы, влияющие на качество печати

вернуться к содержанию

Принтеры

Электронная промышленность развивается, и плотность монтажа компонентов на печатной плате растет, а размер компонентов уменьшается. Из-за этого требования к характеристикам и качеству паяльных паст ужесточаются.

Рекомендуем высококачественные паяльные пасты для поверхностного монтажа от японского производителя KOKI.

Критичный фактор при монтаже печатных плат с высокой плотностью монтажа компонентов — выбор оборудования и параметров печати, а также качество и характеристики паяльных паст. Это означает, что даже если подобрана потенциально очень хорошая паяльная паста, результат может оказаться удручающим только из-за неправильной установки рабочих параметров принтера или неудачного подбора ракеля и способа изготовления трафарета.

Факторы, определяющие качество печати, перечислены на рисунке 6. Рассмотрим их подробнее.

Рассмотрим их подробнее.

Трафареты

Способы изготовления трафаретов (см. рис. 7):

— химическое травление;

— лазерная резка;

— гальванопластика.

Прежде использовались трафареты, полученные химическим травлением, в силу их относительной дешевизны. Однако форма апертур таких трафаретов не позволяет получать качественную печать при размере апертур менее 0,5 мм.

Трафареты, изготовленные лазерной резкой, имеют меньший размер апертур, но на стенках апертур остается окал, получившийся в результате плавления металла. Без дополнительной обработки такие трафареты невозможно использовать для апертур шириной менее 0,4 мм или под корпуса BGA c диаметрами площадок 0,25–0,3 мм. Эта проблема легко решается путем электрополировки трафаретов, которая убирает шероховатость со стенок апертур, что позволяет использовать такие трафареты при размере апертур до 0,2 мм.

Третий метод — гальванопластика — дает трафареты с размером апертур до 0,1 мм. Используется крайне редко, потому что такой размер апертур практически не используется, а стоимость производства высока.

Толщина трафарета определяется минимальными размерами и шагом между апертурами. Чем тоньше трафарет, тем лучше результаты при печати, поскольку тонкие трафареты вызывают меньшее напряжение сдвига в пасте при отделении от подложки (см. рис. 8).

Рекомендуемая толщина трафарета в зависимости от размера апертур приведена в таблице 4.

Рис. 7. Поверхность стенок отверстий в шаблонах в зависимости от способа изготовления

Рис. 8. Чем тоньше шаблон, тем меньше сдвигается паяльная паста при отделении от подложки

| Минимальный шаг выводов, мм | Толщина трафарета, мкм |

|---|---|

| > 0,65 | 0,15; 0,2 |

| 0,5 | 0,12; 0,15 |

| 0,4 (диаметр MBGA 0,3 мм) | 0,12; 0,15 |

| SMD 0201 | 0,08; 0,1 |

| SMD 03015; 01005 | 0,08 и менее |

Желательно, чтобы размер апертуры был несколько меньше площадки на печатной плате, чтобы скомпенсировать растяжение трафарета, допуски на совмещение и осадку паяльной пасты. Пример апертуры под контактную площадку вывода корпуса QFP (шаг 0,5 мм) приводится на рисунке 9.

Пример апертуры под контактную площадку вывода корпуса QFP (шаг 0,5 мм) приводится на рисунке 9.

Рис. 9. Размер отверстия в шаблоне должен быть меньше размера площадки

Рис. 10. Расчет размеров отверстия в трафарете

Рис. 11. В отверстиях со скругленными углами адгезия между пастой и стенками отверстий меньше

Рис. 12. В самое маленькое отверстие трафарета должны вписываться от 4 до 5 самых больших шариков припоя

Геометрическая форма апертур сильно влияет на число дефектов пайки. Поэтому к изготовлению трафаретов нужно подходит очень ответственно, как на этапе конструирования, так и на этапе изготовления.

Правила расчета размеров апертур иллюстрирует рисунок 10. Рисунок 11 показывает, что при использовании апертур со скругленными углами уменьшается адгезия между пастой и стенками апертур при отделении трафарета от подложки, что уменьшает искажение отпечатка.

Что касается минимального размера апертур, то не менее 5 самых больших шариков припоя должны вписываться в самую маленькую апертуру по ее меньшей стороне (см. рис. 12).

рис. 12).

вернуться к содержанию

Ракели

Ракели бывают резиновыми и металлическими. Резиновые ракели подразделяются по форме на квадратные, плоские и сабельные (см. рис. 13). Нельзя сказать, какой из ракелей лучше: от рабочего угла ракеля зависит растекаемость пасты, а хорошая растекаемость дает должное заполнение каждой апертуры паяльной пастой.

Рабочий угол сабельного ракеля составляет 70–80°. Поскольку сила, направленная вниз, относительно невелика, такой ракель больше подходит для паст с низкой вязкостью.

У квадратного ракеля рабочий угол составляет 45°. Он оказывает высокое давление на паяльную пасту, поэтому его лучше применять для высоковязких паст. Если работать этим ракелем с низковязкими пастами, то паста затечет под трафарет (см. рис. 14).

Рабочий угол плоского ракеля — 50–60°. Изменяя угол наклона, можно работать с пастами различной вязкости.

При работе с резиновыми ракелями надо постоянно следить, чтобы рабочая кромка всегда была острой. При износе кромки приходится увеличивать нажим, чтобы избежать размазывания пасты. При этом возрастает и давление, под которым происходит заполнение апертур пастой, что увеличивает трение между частицами припоя и неблагоприятно влияет на отделяемость пасты от стенок апертур.

При износе кромки приходится увеличивать нажим, чтобы избежать размазывания пасты. При этом возрастает и давление, под которым происходит заполнение апертур пастой, что увеличивает трение между частицами припоя и неблагоприятно влияет на отделяемость пасты от стенок апертур.

В отличие от резиновых, жесткие металлические ракели не изнашиваются, работают долго и не захватывают пасту из отверстий.

Рис. 13. Типы резиновых ракелей

Небольшой обзор паяльной пасты BST-706

Как-то так получилось, что имея опыт работы с паяльником более 35 лет я ни разу не пользовался паяльными пастами, хотя слышал о них очень много. И вот решил заполнить этот пробел взяв для обзора тюбик одного из представителей этого большого семейства, пасту Best BS-706.Кому интересны мои первые попытки работы с паяльной пастой и впечатления после этого, прошу в гости.

Вообще очень хочется попробовать разные пасты в сравнении. И как по мне, то такой вариант обзора был бы более интересен читателю и познавателен для меня. И это возможно будет когда нибудь, но пока в руках у меня только один тюбик и экспериментировать я буду с ним.

И это возможно будет когда нибудь, но пока в руках у меня только один тюбик и экспериментировать я буду с ним.

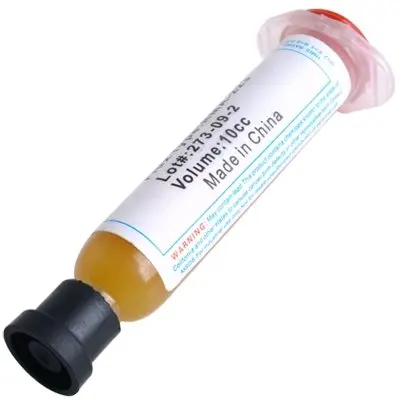

Прислали пасту в обычном пакетике, внутри лежала туба в виде шприца.

По понятным причинам взвешивать пасту отдельно от тюбика проблематично, потому пришлось взвешивать все вместе. Общий вес 35.6 грамма, длина тюбика около 100мм.

На странице магазина указаны размеры, в общем-то все совпадает.

Отверстие для толкателя закрыто крышечкой, но самого толкателя в комплекте нет, пришлось использовать колпачок от маркера, по диаметру подошел просто идеально, с небольшим трением, но по длине коротковат, впрочем в конце обзора будет фото как это выглядит 🙂

Заявленный состав пасты:

Олово — 99%

Медь — 0.7%

Серебро — 0.3%

Температура плавления — 138 градусов Цельсия

Объем — 10 куб.см

Также на наклейке указан список мер предосторожности, если коротко — не есть, в глаза не совать, руки после работы мыть.

К сожалению иглы в комплекте нет, если открутить колпачок то видно довольно толстую трубочку. Паста очень текучая, я немного выдавил её и через некоторое время она просто стекла на стол.

Вообще суть паяльной пасты довольно проста, большое количество микроскопических шариков припоя находится в специальном флюсе представляя собой единую массу. При нагревании флюс помогает смочить припаиваемые поверхности, а припой собственно спаивает их.

На температуру плавления влияет состав припоя, в данном случае заявлено 138 градусов и припой состоит из олова (99%), меди (0.7%) и серебра (0.3%), паста BST328 от той же фирмы имеет температуру плавления 183 градуса и состав — Олово (63%) + свинец (37%).

Как по мне, то флюса здесь многовато из-за чего паста кажется очень жидкой. Флюс прозрачный, его хорошо видно на фото.

Для теста использовалась компрессорная паяльная станция Aoyue-2738, которой я пользуюсь уже много лет и печатные платы изготовленные заводским способом.

Сначала я решил просто поэкспериментировать, или как можно выразиться, «набить руку». А если говорить проще, то попробовать что это такое вообще, паяльная паста.

Для этого я сначала нанес немного пасты на контактные площадки платы, пасту наносил в разном количестве чтобы оценить разницу. Температура воздуха была выставлена около 250 градусов.

Первое впечатление — паста все таки очень текучая, поток воздуха надо выставлять как можно меньше или компоненты сдувает с платы. Кроме того по задумке компоненты должны были сами выставиться ровно за счет сил поверхностного натяжения, но этого почему-то не произошло.

Попробовал немного по другому, просто наляпал пасты на плату, кстати здесь видно «песочную» структуру пласты.

После прогрева компонент установился довольно ровно, а лишняя паста собралась в более крупные шарики припоя, не очень понравилось то, что под резистором припой так же норовит собраться в шарики.

А вот дальше идут уже тесты.

Для начала я нанес пасту на четыре площадки печатной платы.

Выставил температуру 140 градусов.

К сожалению температура довольно сильно колеблется, примерно от 137 до 170 градусов. Происходит это из-за очень малого потока воздуха и большой мощности нагревателя. При падении температуры контроллер включает нагрев, температура быстро убегает до 165-170 градусов, потом плавно падает до 135-140.

Вообще конечно более корректно было бы измерять температуру в точке пайки так как она будет ниже чем температура воздуха выходящего из сопла станции. Но правильно поймать момент также будет сложно, потому я решил ограничиться сопоставлением температуры воздуха выставленного в настройках паяльной станции и полученным результатом. Старался греть площадки так чтобы не затрагивать соседние.

И так, слева направо — 140-150-160-170-180-200-210-220 градусов.

При температуре 140-170 градусов паста просто растекается, при 180 пытается плавится, при 200-220 плавится уверенно.

В качестве второго теста я просто нанес много пасты на несколько контактных площадок и посмотрел как она поведет себя после прогрева, т.е. площадки слипнутся вместе или разделятся как должно быть.

В принципе все довольно неплохо, большая часть припоя оказалась там где и должна быть, меньшая часть собралась в крупные шарики.

Следующим тестом шла пайка пары резисторов размера 1206, здесь также неплохо, если не считать того что опять из-за большой текучести пасты резисторы сдвигает потоком воздуха.

Флюс почти прозрачный, но после смывки спиртом остаются белёсые следы и сам припой немного матовый.

Для примера пайка того же резистора обычным паяльником тем припоем, которым я обычно пользуюсь. Процедура такова — держу компонент пинцетом, касаюсь жалом с припоем одной площадки и фиксирую, затем прикасаюсь жалом и припоем второго контакта припаивая его, после этого привожу в порядок первый контакт. По описанию кажется что процесс долгий и неудобный, но на самом деле все проще, я сначала так фиксирую все SMD компоненты, а потом все их паяю. Иногда использую обычный флюс, у нас он называется F-3.

Иногда использую обычный флюс, у нас он называется F-3.

На фото видно правильную пайку, когда она получается зеркальной, в отражении можно даже немного рассмотреть мою руку которая держала фотоаппарат.

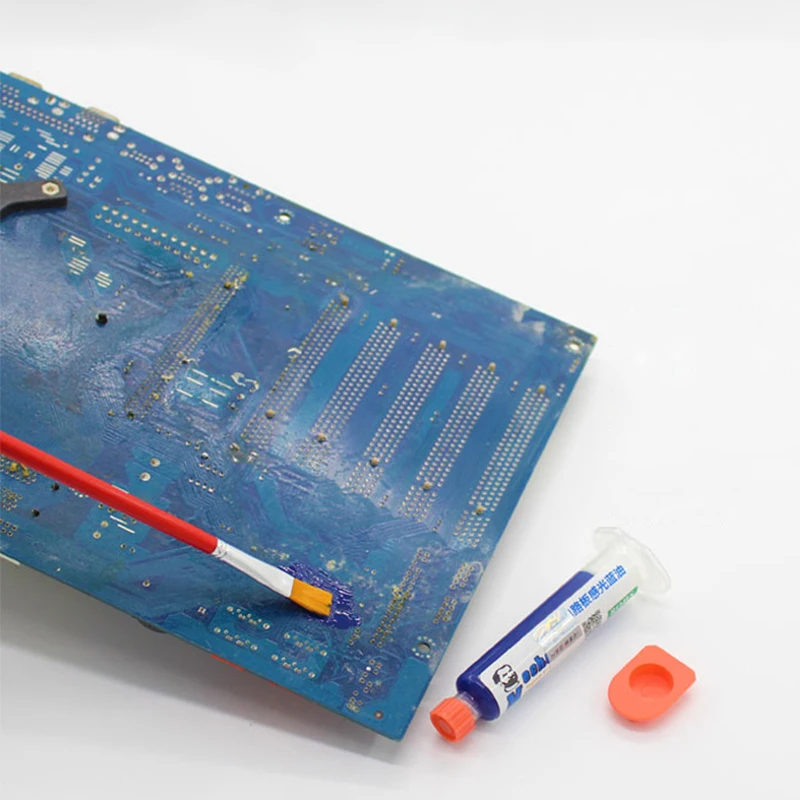

Альтернативный и более правильный вариант нанесения пасты, через трафарет. Для этого я использовал кусочек пластика в котором прорезал отверстия.

Изначально была мысль изготовить нормальный трафарет при помощи лазерного гравера, но мне он не очень был нужен, а просто для обзора делать это довольно долго, потому решил ограничиться таким вариантом.

Прикладываем трафарет. накидываем сверху пасту, снимаем лишнее при помощи чего нибудь плоского, получаем нанесенную на плату пасту.

Пленка немного неровная, потому кажется что пасты мало, на самом деле она получилась вровень с толщиной пластика, около 0.5мм.

Устанавливаем компоненты, при этом толщина пасты получилась примерно такой же как толщина компонента. Компоненты держатся хорошо, я без проблем переворачивал плату «вверх ногами», ничего не падало и не смещалось.

Прогреваем феном.

В итоге два компонента припаялись почти на отлично, а один развернуло под 90 градусов 🙁

После этого я промыл плату и уже потом снял с платы припаянные компоненты, под ними почти чисто и если бы не развернутый компонент я бы сказал что тест пройден.

Видео попыток пайки.

Во втором тесте фен был немного не перпендикулярен поверхности платы, потому компоненты стало сдувать. Так как снимать и греть было не очень удобно, то заметил уже во время съемки, но видео решил не удалять.

В процессе тестов было использовано несколько печатных плат и кучка SMD резисторов. Дальше экспериментировать не очень удобно, так как каждый раз приходилось брать новую плату, но думаю что и так получилось наглядно.

Кстати на этом фото как раз видно маркер в роли толкателя для шприца.

Предвижу закономерный вопрос, а что за одинаковые платы на фото. Это я когда-то давно делал под заказ блоки питания, а так как заказывали их часто и с разными характеристиками, то разработал универсальную плату.

Один из примеров можно увидеть здесь.

Но эта же плата позволяла строить и более мощные БП, примерно до 70-100 Ватт, как я делал здесь.

Одно время была даже мысль делать такие наборы для сборки блоков питания, но опытным это неинтересно, а новичкам я бы побоялся давать набор где есть опасность влезть в сетевое напряжение.

В качестве выводов что либо сложно сказать, объективно я судить не могу, так как не имею опыта работы с паяльными пастами, потому придется судить субъективно.

В некоторых ситуациях паста может быть полезна, например для облегчения выпаивания «сложных» компонентов при помощи разбавления припоя находящегося на плате.

Лично мне не понравилась большая текучесть из-за которой надо либо далеко держать фен от платы и тогда придется греть большую площадь, либо ставить совсем малую мощность компрессора.

Но понравилось то, что паста хорошо держит компоненты на плате до пайки, не сильно загрязняет плату после и вообще ведет себя в общем-то неплохо

Возможно кто-то из более опытных читателей подскажет хорошие пасты и пояснит, возможно я что-то просто делал не так как надо.

На этом у меня все, надеюсь что обзор был полезен, как всегда буду рад вопросам, советам и просто комментариям.

Товар предоставлен для написания обзора магазином. Обзор опубликован в соответствии с п.18 Правил сайта.

Припой-паста паяльная паста 35 гр. REXANT 09-3815 – цена, отзывы, характеристики, фото

Припой-паста паяльная паста 35 гр. REXANT 09-3815 состоит из смеси порошкообразного припоя и флюса-связки, а также вспомогательных веществ, которые придают пасте активные свойства. Отличается тем, что пасту можно применять не только как припой, но и как флюс. С пастой удобнее работать при изготовлении мелких деталей.

С пастой удобнее работать при изготовлении мелких деталей.

- Вид припоя мягкий(легкоплавкий)

- Температура пайки, °С 180-350

- Состав Sn63/Pb37

- Пищевой нет

- Для пайки алюминия нет

- Для пайки меди да

- Для пайки серебра нет org/PropertyValue”> Для пайки нержавеющей стали нет

- Для пайки латуни нет

- Вес, кг 0.054

- Форма паста

- Показать еще

Этот товар из подборок

Параметры упакованного товара

Единица товара: Штука

Вес, кг: 0,04

Длина, мм: 35

Ширина, мм: 35

Высота, мм: 36

Произведено

- Китай — родина бренда

- Китай — страна производства*

- Информация о производителе

Указанная информация не является публичной офертой

На данный момент для этого товара нет расходных материаловСтраница не найдена – Время электроники

Кажется мы ничего не нашли. Может быть вам помогут ссылки ниже или поик?

Архивы

Архивы Выберите месяц Февраль 2021 Январь 2021 Декабрь 2020 Ноябрь 2020 Октябрь 2020 Сентябрь 2020 Август 2020 Июль 2020 Июнь 2020 Май 2020 Апрель 2020 Март 2020 Февраль 2020 Январь 2020 Декабрь 2019 Ноябрь 2019 Октябрь 2019 Сентябрь 2019 Август 2019 Июль 2019 Июнь 2019 Май 2019 Апрель 2019 Март 2019 Февраль 2019 Январь 2019 Декабрь 2018 Ноябрь 2018 Октябрь 2018 Сентябрь 2018 Август 2018 Июль 2018 Июнь 2018 Май 2018 Апрель 2018 Март 2018 Февраль 2018 Январь 2018 Декабрь 2017 Ноябрь 2017 Октябрь 2017 Сентябрь 2017 Август 2017 Июль 2017 Июнь 2017 Май 2017 Апрель 2017 Март 2017 Февраль 2017 Январь 2017 Декабрь 2016 Ноябрь 2016 Октябрь 2016 Сентябрь 2016 Август 2016 Июль 2016 Июнь 2016 Май 2016 Апрель 2016 Март 2016 Февраль 2016 Январь 2016 Декабрь 2015 Ноябрь 2015 Октябрь 2015 Сентябрь 2015 Август 2015 Июль 2015 Июнь 2015 Май 2015 Апрель 2015 Март 2015 Февраль 2015 Январь 2015 Декабрь 2014 Ноябрь 2014 Октябрь 2014 Сентябрь 2014 Август 2014 Июль 2014 Июнь 2014 Май 2014 Апрель 2014 Март 2014 Февраль 2014 Январь 2014 Декабрь 2013 Ноябрь 2013 Октябрь 2013 Сентябрь 2013 Август 2013 Июль 2013 Июнь 2013 Май 2013 Апрель 2013 Март 2013 Февраль 2013 Январь 2013 Декабрь 2012 Ноябрь 2012 Октябрь 2012 Сентябрь 2012 Август 2012 Июль 2012 Июнь 2012 Май 2012 Апрель 2012 Март 2012 Февраль 2012 Январь 2012 Декабрь 2011 Ноябрь 2011 Октябрь 2011 Сентябрь 2011 Август 2011 Июль 2011 Июнь 2011 Май 2011 Апрель 2011 Март 2011 Февраль 2011 Январь 2011 Декабрь 2010 Ноябрь 2010 Октябрь 2010 Сентябрь 2010 Август 2010 Июль 2010 Июнь 2010 Май 2010 Апрель 2010 Март 2010 Февраль 2010 Январь 2010 Декабрь 2009 Ноябрь 2009 Октябрь 2009 Сентябрь 2009 Август 2009 Июль 2009 Июнь 2009 Май 2009 Апрель 2009 Март 2009 Февраль 2009 Январь 2009 Декабрь 2008 Ноябрь 2008 Апрель 2008 Март 2008 Февраль 2008 Январь 2008 Декабрь 2007 Ноябрь 2007 Октябрь 2007 Сентябрь 2007Флюсы для пайки: паяльная паста канифоль

Чтобы получить при паянии прочные и плотные швы, спаиваемые места хорошо очищают. Кроме того, в процессе паяния устраняют ряд препятствий, мешающих хорошему сплавлению спаиваемых металлов. Металлы на воздухе, соединяясь с кислородом, окисляются. Слой окиси перед паянием удаляют.

Кроме того, в процессе паяния устраняют ряд препятствий, мешающих хорошему сплавлению спаиваемых металлов. Металлы на воздухе, соединяясь с кислородом, окисляются. Слой окиси перед паянием удаляют.

Для удаления пленки окиси и предохранения металлов от окисления в процессе паяния применяют флюсы.

Наиболее распространенными флюсами являются соляная кислота, хлористый цинк, хлористый цинк-аммоний, бура, канифоль и некоторые другие. Канифоль применяется только при паянии мягкими припоями, остальные флюсы — при паянии как мягкими, так и твердыми припоями.

Соляная кислота употребляется при паянии мягкими и твердыми припоями. Для паяния ее разбавляют водой, пока она не перестанет дымиться.

При разбавлении соляной кислоты водой кислоту осторожно вливают в воду, но не наоборот. Во избежание ожогов на руки надевают перчатки, глаза защищают очками. Соляная кислота представляет собой сильно пахнущую ядовитую жидкость, поэтому ее хранят в стеклянных, герметически закупоренных бутылях и обращаются с ней осторожно.

Соляная кислота представляет собой сильно пахнущую ядовитую жидкость, поэтому ее хранят в стеклянных, герметически закупоренных бутылях и обращаются с ней осторожно.

Обычно при паянии употребляют травленую соляную кислоту. Травление заключается в растворении в кислоте кусочков цинка.

Паяльная паста изготовляется из хлористого цинка или хлористого аммония и крахмала. Для приготовления паяльной пасты крахмал растворяют в воде, после чего раствор кипятят до тех пор, пока не получится клейстер. Крахмальный клейстер в холодном виде прибавляют к раствору хлористого цинка или хлористого аммония, перемешивая до тех пор, пока не получится слегка липкая жидкость. При паянии паяльную пасту наносят на спаиваемые поверхности ровным слоем.

Применение паяльной пасты устраняет необходимость предварительной и тщательной подготовки спаиваемых поверхностей изделий. При паянии с паяльными пастами спаиваемые поверхности подгоняют друг к другу, затем на поверхности накладывают ровный слой паяльной пасты и наносят припой. При паянии с паяльными пастами выделяются пары с резким запахом. После окончания паяния остатки пасты смывают водой при помощи волосяной щетки или кусками ветоши.

При паянии с паяльными пастами выделяются пары с резким запахом. После окончания паяния остатки пасты смывают водой при помощи волосяной щетки или кусками ветоши.

При паянии мягкими припоями для обезжиривания поверхностей применяют хлористый аммоний. При соприкосновении хлористого аммония с паяльником выделяются ядовитые белые пары, поэтому для очистки рабочей части паяльника применяют смесь из 0,5 л воды, 100 г хлористого аммония и небольшого количества хлористого цинка.

Бура представляет собой легко растворимую в воде соль. При нагреве бура теряет кристаллическое строение и превращается в стекловидную массу. Бура продается в кристаллах и в порошке. Кристаллическая бура в свежем состоянии прозрачная, но, соприкасаясь с воздухом, быстро покрывается белым порошкообразным налетом.

Бура применяется при паянии твердыми припоями изделий из латуни, меди, серебра и других тугоплавких металлов. При паянии места спайки деталей посыпают порошкообразной бурой или смазывают бурой, смешанной с водой до тестообразного состояния. Для лучшей смачиваемости лучше всего буру применять в растворенном виде, но ее употребляют и в порошкообразном состоянии. Кристаллическую буру не рекомендуется употреблять при паянии, так как при расплавлении из нее выделяется кристаллизационная вода, брызги которой при вспучивании разлетаются по сторонам, вследствие чего, во-первых, поверхности спаиваемого металла обнажаются и окисляются, и, во-вторых, горячие брызги могут обжечь медника и окружающих. В целях безопасности из буры предварительно удаляют кристаллизационную воду. После пережигания получившуюся массу толкут в фарфоровой ступке и в виде порошка употребляют при паянии. Полученный мелкий порошок хранят в стеклянной банке с притертой пробкой, чтобы предохранить его от действия влаги.

При паянии места спайки деталей посыпают порошкообразной бурой или смазывают бурой, смешанной с водой до тестообразного состояния. Для лучшей смачиваемости лучше всего буру применять в растворенном виде, но ее употребляют и в порошкообразном состоянии. Кристаллическую буру не рекомендуется употреблять при паянии, так как при расплавлении из нее выделяется кристаллизационная вода, брызги которой при вспучивании разлетаются по сторонам, вследствие чего, во-первых, поверхности спаиваемого металла обнажаются и окисляются, и, во-вторых, горячие брызги могут обжечь медника и окружающих. В целях безопасности из буры предварительно удаляют кристаллизационную воду. После пережигания получившуюся массу толкут в фарфоровой ступке и в виде порошка употребляют при паянии. Полученный мелкий порошок хранят в стеклянной банке с притертой пробкой, чтобы предохранить его от действия влаги.

Бура плавится при температуре 700—741° С.

При паянии часто вместо чистой буры применяют смесь ее с поваренной солью и углекислым калием (поташем). Порошок из такой смеси состоит из восьми частей буры, трех частей прокаленной поваренной соли и трех частей углекислого калия. Чтобы приготовить такой порошок, вначале буру нагревают в металлическом сосуде до тех пор, пока она не потеряет кристаллизационную воду, затем ее смешивают с прокаленной поваренной солью и углекислым калием и толкут всю смесь в ступке до получения мелкого порошка. Этот порошок хранят также в герметически закупоренном сосуде, чтобы предохранить его от действия влаги.

Порошок из такой смеси состоит из восьми частей буры, трех частей прокаленной поваренной соли и трех частей углекислого калия. Чтобы приготовить такой порошок, вначале буру нагревают в металлическом сосуде до тех пор, пока она не потеряет кристаллизационную воду, затем ее смешивают с прокаленной поваренной солью и углекислым калием и толкут всю смесь в ступке до получения мелкого порошка. Этот порошок хранят также в герметически закупоренном сосуде, чтобы предохранить его от действия влаги.

Канифоль представляет собой желтовато-коричневое смолистое вещество, получающееся в виде палочек и порошка при перегонке сосновой смолы. Канифоль темного цвета называется гарпиусом. Она иногда применяется как флюсующее средство при паянии мягкими припоями. Канифоль во время паяния не растворяет окислов, образующихся на металле, а только предохраняет металл от окисления. Канифоль при паянии используют в виде порошка и палочек, а также в жидком состоянии; в последнем случае ее растворяют в денатурированном спирте. Одно из ценных свойств канифоли заключается в том, что остатки ее на спаиваемых швах не вызывают коррозии.

Одно из ценных свойств канифоли заключается в том, что остатки ее на спаиваемых швах не вызывают коррозии.

Фосфорная кислота. Для паяния стальных изделий мягкими припоями применяют сгущенную фосфорную кислоту, смешанную с одной-двумя частями спирта крепостью 80%. Чтобы изготовить фосфорную кислоту, наполняют фарфоровую чашку на одну треть азотной кислотой, а затем в нее опускают небольшими кусочками фосфор. При растворении фосфора выделяются густые бурые ядовитые пары, вредно действующие на дыхательные органы, поэтому фосфорную кислоту приготовляют в вытяжном шкафу или под вытяжным зонтом.

Фосфор добавляют до тех пор, пока не выпарится азотная кислота и не прекратится выделение паров. Если в процессе растворения фосфора в азотной кислоте начнется бурное выделение паров, немедленно на время прекращают нагревание и в фарфоровую чашку с раствором осторожно вливают небольшое количество холодной воды.

Азотную кислоту выпаривают до тех пор, пока не перестанут выделяться пары. После этого образовавшуюся жидкость продолжают нагревать до тех пор, пока она несколько не загустеет. Полученная таким образом густоватая масса и будет фосфорной кислотой.

Перед употреблением фосфорную кислоту разбавляют дистиллированной водой. Эту кислоту хранят в герметически закупоренных стеклянных банках. При использовании фосфорной кислоты в качестве флюса спаиваемые поверхности паяных изделий получаются чистыми и блестящими.

Приготовление фосфорной кислоты требует соблюдение мер предосторожности. Чистый фосфор нельзя брать голыми руками, так как можно получить сильные ожоги. Поэтому фосфор в азотную кислоту опускают паяльными щипцами. Необходимо помнить, что азотная кислота, попав на кожу, может вызвать сильные ожоги. Чистый фосфор на воздухе легко загорается и может вызвать пожар, поэтому его все время хранят под водой.

Паяльные пасты | НЭК

Паяльной пастой называют густую массу, которая состоит из порошкообразного припоя со сферическими частицами и связки в виде флюса. Паста удобна в применении в условиях автоматического производства: припой и флюс для пайки подаются одновременно.

Параметры пасты

Размер и форма частиц припоя считаются наиболее важными параметрами, определяющими, пригодна ли паста для нанесения определенным способом: дозированием или трафаретной печатью.

Для получения припойной составляющей пасты применяют пульверизацию расплавленного припоя, это приводит к образованию частиц, имеющих сферическую форму. Паяльные пасты могут наноситься дозированием или трафаретной печатью.

От величины площади поверхности частиц зависит степень окисления, чем поверхность меньше, тем частица более устойчива к окислению. Пасты, имеющие в составе мелкие частички, склонны к возникновению шариков припоя в процессе пайки; если в припое крупные частицы разной формы, это может привести к засорению трафарета.

Паяльная паста Indium

Новый продукт от компании Indium – бессвинцовая паяльная паста, имеющая высокую точку плавления, которая обеспечивает надежность электронных сборок. Такая паста прошла ряд испытаний: термоциклированием и по методике MSL1.

Паяльная паста Indium – BiAgX применяется в корпусах малых габаритов, работающих при низких напряжениях в электронике портативного типа (планшетах, смартфонах), в промышленной и автомобильной электронике. Такая паяльная паста может быть использована в устройствах, функционирующих при высоких температурах – свыше 150 °С.

Применение BiAgX соответствует положениям законодательства относительно исключения свинца при пайке, она является бессвицовой, не содержит сурьму, спекающие добавки. Паста Indium, оплавляясь спаивает, смачивает и далее отверждается как и другие пасты для пайки.

Она может быть поставлена в емкостях для дозированного нанесения и методом трафаретной печати. Для смывания флюсов можно использовать обычные химические составы согласно стандартному технологическому процессу.

- IndiumNC-SMQ®90 паяльная паста c флюсом, не требующим отмывки для нанесения методом дозирования: [техническое описание]

- IndiumNC-SMQ®92H паяльная паста c флюсом, не требующим отмывки для нанесения методом трафаретной печати: [техническое описание]

- IndiumNC-SMQ®90 паяльная паста c флюсом, не требующим отмывки для нанесения методом дозирования: [техническое описание]

- Indium 8.9H бессвинцовая паяльная паста c флюсом, не требующим отмывки для нанесения методом трафаретной печати: [техническое описание]

- Indium 6.3 паяльная паста c водосмываемым флюсом: [техническое описание]

Отправьте заявку сейчас, чтобы узнать точную цену.

Отправить заявку

Паяльная паста для дозирования EFD. Солмейт

Паяльная паста для дозирования SolderPlus.

Паяльная паста Solder Plus используется с дозаторами, работающими со сжатым воздухом, или системами клапанов, и специально разработана для точного, повторяемого дозирования. Линейка паяльных паст состоит как из специализированных сплавов для низкой и высокой температуры плавления, а также из стандартных решений для бессвинцовой и свинецсодержащей пайки. Для более широкого спектра применения паста выпускается с различными видами флюса, и разным типом зернистости.

Линейка паяльных паст состоит как из специализированных сплавов для низкой и высокой температуры плавления, а также из стандартных решений для бессвинцовой и свинецсодержащей пайки. Для более широкого спектра применения паста выпускается с различными видами флюса, и разным типом зернистости.6-SN62-511 Безотмывная паяльная паста для дозирования, тип 3

Паста EFD SolderPlus 511 – безотмывная паяльная паста, предназначена для нанесения методом дозирования, отличается низким уровнем остатков флюса, обладает хорошей смачиваемостью, и имеет время жизни до 8 часов. Эта паста имеет мягкую, однородную консистенцию, что отлично подходит для нанесения методом дозирования. Остатки флюса бесцветные, прозрачные, твердые, неагрессивные, инертны, после пайки не вызывают коррозии и могут быть оставлены на плате, либо легко удалены. Очистка при помощи специальной системы очистки необязательна.| Сплавы: | Sn62Pb36Ag2 |

| Тип порошка: | Тип 3 (45-25 мкм) |

| Флюс: | ROL1 |

| Температура плавления: | 179 – 189°С |

| Упаковка: | Картридж 35гр.

|

6-SN62-525 Безотмывная паяльная паста для дозирования, тип 4

Паста EFD SolderPlus 525 – безотмывная паяльная паста, предназначена для нанесения методом дозирования, отличается низким уровнем остатков флюса, обладает хорошей смачиваемостью, и имеет время жизни до 8 часов. Эта паста имеет мягкую, однородную консистенцию, что отлично подходит для нанесения методом дозирования. Остатки флюса бесцветные, прозрачные, твердые, неагрессивные, инертны, после пайки не вызывают коррозии и могут быть оставлены на плате, либо легко удалены. Очистка при помощи специальной системы очистки необязательна.| Сплавы: | Sn62Pb36Ag2 |

| Тип порошка: | Тип 4 (38-25 мкм) |

| Флюс: | ROL1 |

| Температура плавления: | 179 – 189°С |

| Упаковка: | Картридж 35гр. |

6-SN62-411 Водосмывная паяльная паста для дозирования, тип 3

Паста EFD SolderPlus 411 – водосмывная паяльная паста,предназначена для нанесения методом дозирования. Отличается низким уровнем остатков флюса, обладает хорошей смачиваемостью, и имеет время жизни до 8 часов. Остатки флюса светлые, мягкие, коррозионные. В условиях высокой влажности, может наблюдаться снижение качества оплавления. Остатки флюса должны быть удалены в течении 96 часов.

Отличается низким уровнем остатков флюса, обладает хорошей смачиваемостью, и имеет время жизни до 8 часов. Остатки флюса светлые, мягкие, коррозионные. В условиях высокой влажности, может наблюдаться снижение качества оплавления. Остатки флюса должны быть удалены в течении 96 часов.| Сплавы: | Sn62Pb36Ag2 |

| Тип порошка: | Тип 3 (45-25 мкм) |

| Флюс: | ORL0 |

| Температура плавления: | 179 – 189°С |

| Упаковка: | Картридж 35гр. |

6-SN5-RMA Безотмывная (высокотемпературная) паяльная паста для дозирования, тип 2

Паста EFD SolderPlus RMA на канифольной основе с флюсом средней активности, предназначена для нанесения методом дозирования, обладает хорошей смачиваемостью, и имеет время жизни до 12 часов. Остатки флюса светло-янтарного цвета, полупрозрачные, мягкие, после пайки не вызывают коррозии и могут быть оставлены на плате, либо легко удалены. Очистка при помощи специальной системы очистки необязательна.

Очистка при помощи специальной системы очистки необязательна.| Сплавы: | Sn5Pb95 |

| Тип порошка: | Тип 2 (75-45 мкм) |

| Флюс: | ROL0 |

| Температура плавления: | 308 – 312°С |

| Упаковка: | Картридж 35гр. |

6-SN10-211 Безотмывная (высокотемпературная) паяльная паста для дозирования, тип 3

Паста EFD SolderPlus 211- безотмывная паяльная паста на канифольной основе (RMA), средней активности, отличается низким уровнем остатков флюса, обладает хорошей смачиваемостью, и имеет время жизни до 8 часов. Остатки флюса светлые, прозрачные, мягкие, неагрессивные, инертны, после пайки не вызывают коррозии и могут быть оставлены на плате, либо легко удалены. Очистка при помощи специальной системы очистки необязательна.| Сплавы: | Sn10Pb90 |

| Тип порошка: | Тип 3 (45-25 мкм) |

| Флюс: | ROL0 |

| Температура плавления: | 275 – 302°С |

| Упаковка: | Картридж 35гр.

|

6-SN42-D500 Безотмывная (низкотемпературная) паяльная паста для дозирования, тип 3

EFD SolderPlus D500 безотмывная (No Clean) паяльная паста, предназначена для нанесения методом дозирования, обладает хорошей смачиваемостью, имеет низкий уровень остатков флюса, и время жизни до 8 часов. Остатки флюса прозрачные, инертные, после пайки не вызывают коррозии. Очистка при помощи специальной системы очистки необязательна.| Сплавы: | Sn42Bi58 |

| Тип порошка: | Тип 3 (45-25 мкм) |

| Флюс: | ROL0 |

| Температура плавления: | 138°С |

| Упаковка: | Картридж 35гр. |

Таблица сплавов

| Сплав | Солидус (°C) | Ликвидус (°C) | Прочность на разрыв (psi) |

| Sn43Pb43Bi14 | 144 | 163 | 6120 |

| Sn62Pb36Ag2 | 179 | 189 | 6700 |

| Sn63Pb37 | 183 | 183 | 6700 |

| Sn60Pb40 | 183 | 191 | 6200 |

| Sn10Pb88Ag2 | 268 | 290 | 4900 |

| Sn10Pb90 | 275 | 302 | 4600 |

| Sn5Pb95 | 308 | 312 | 4190 |

Таблица бессвинцовых сплавов

| Сплав | Солидус (°C) | Ликвидус (°C) | Прочность на разрыв (psi) |

| Sn42Bi57Ag1 | 137 | 139 | 4641 |

| Sn42Bi58 | 138 | 138 | 8000 |

| Sn100 | MP | 232 | 1800 |

Sn99. 3Cu0.7 3Cu0.7 | 227 | 227 | n/a |

| Sn95Sb5 | 232 | 240 | 5900 |

| Sn89Sn10.5Cu0.5 | 242 | 262 | 12000 |

| Sn90Sb10 | 250 | 257 | n/a |

Общие сведения о пайке – Часть 3: Нанесение паяльной пасты

Однажды я слышал, как комик Рита Руднер задала вопрос во время выступления; «Почему, когда вы смешиваете воду и муку, получается паста … а затем вы добавляете яйца и сахар, и получается торт? Куда девается паста? » Мои познания в химии кулинарии недостаточно высоки, чтобы ответить на ее вопрос, но основная форма пасты в точности такая, как она описала, и все еще может многое сделать. В течение многих лет это было идеальным решением для детских художественных проектов в начальной школе, и даже сегодня люди все еще используют эту простую пасту для создания удивительных поделок из папье-маше, таких как пиньяты и маски.

Знаете, для чего еще хороша паста? Пайка плат. Ладно, ты прав. Паста, используемая для пайки компонентов на печатные платы, представляет собой гораздо более сложный рецепт, чем просто вода и мука, но все же это паста. Паяльная паста представляет собой комбинацию порошкового припоя и густого пастообразного флюса, используемого в процессе оплавления припоя. Как это используется в различных применениях паяльной пасты для сборки печатных плат – это то, о чем должны знать дизайнеры печатных плат, и мы рассмотрим это подробнее здесь.

Ладно, ты прав. Паста, используемая для пайки компонентов на печатные платы, представляет собой гораздо более сложный рецепт, чем просто вода и мука, но все же это паста. Паяльная паста представляет собой комбинацию порошкового припоя и густого пастообразного флюса, используемого в процессе оплавления припоя. Как это используется в различных применениях паяльной пасты для сборки печатных плат – это то, о чем должны знать дизайнеры печатных плат, и мы рассмотрим это подробнее здесь.

Какая паста используется для нанесения паяльной пасты?

Электронные компоненты сначала вручную паяли на печатные платы, пока процесс пайки волной припоя не был усовершенствован для массового производства печатных плат. Затем были разработаны детали для поверхностного монтажа, которые были меньше, чем их аналоги для сквозных отверстий, из-за отсутствия длинных выводов, и в конечном итоге они стали доминирующим типом корпусов компонентов, используемых на печатных платах. Однако отсутствие сквозных выводов в деталях для поверхностного монтажа заставило разработать новый метод пайки, чтобы удерживать их на плате до тех пор, пока пайка не будет завершена. Этот новый процесс известен как оплавление припоя, и в нем не используется стандартная ванна расплавленного припоя, которая используется в волновом процессе. Вместо этого используется липкая паяльная паста, чтобы удерживать детали на месте и припаивать их.

Этот новый процесс известен как оплавление припоя, и в нем не используется стандартная ванна расплавленного припоя, которая используется в волновом процессе. Вместо этого используется липкая паяльная паста, чтобы удерживать детали на месте и припаивать их.

Паяльная паста представляет собой комбинацию порошка, состоящего из частиц металлического припоя и липкого флюса, имеющего консистенцию замазки. Флюс не только выполняет свою обычную работу по очистке поверхностей пайки от загрязнений и окисления, но также обеспечивает временный клей, который удерживает компоненты для поверхностного монтажа на месте.Порошок припоя, используемый в пасте, может различаться по своему химическому составу в зависимости от используемых типов материалов и процентного содержания в зависимости от потребностей паяемой платы. Например, паяльная паста доступна как в свинцовом, так и в бессвинцовом вариантах, чтобы соответствовать директиве об ограничении вредных веществ (RoHS). Паяльная паста также классифицируется по размеру металлических частиц, из которых состоит порошок припоя. Эти частицы должны иметь сферическую форму и могут различаться по размеру в соответствии со стандартами типа, указанными в IPC J-STD 005.

Эти частицы должны иметь сферическую форму и могут различаться по размеру в соответствии со стандартами типа, указанными в IPC J-STD 005.

Марки паяльной пасты в зависимости от размера частиц | |||||||||

| Тип 1 | Тип 2 | Тип 3 | Тип 4 | Тип 5 | Тип 6 | Тип 7 | Тип 8 | ||

| 150-75 мкм | 75-45 мкм | 45-25 мкм | 38-20 мкм | 25-10 мкм | 15–5 мкм | 11–2 мкм | 8–2 мкм | ||

После того, как паяльная паста выбрана, следующим шагом будет ее нанесение на печатную плату.

Как паяльная паста наносится на печатные платы

Паяльная паста может наноситься индивидуально на контакты с помощью шприца, но, как вы понимаете, это очень медленный ручной процесс, который никогда не подойдет для обычных производственных работ. Вместо этого сборщики печатных плат будут использовать трафаретную или струйную печать для нанесения паяльной пасты.

Вместо этого сборщики печатных плат будут использовать трафаретную или струйную печать для нанесения паяльной пасты.

Трафарет: Используя данные САПР из ваших инструментов проектирования печатных плат, производитель разработает трафарет с отверстиями или отверстиями, размер и форма которых соответствуют контактным площадкам для поверхностного монтажа на вашем дизайне.Эти трафареты часто вырезаются лазером для обеспечения точности и могут быть изготовлены из различных материалов разной ширины в зависимости от компонентов, которые нужно паять, и требуемого количества пасты. На трафареты можно наносить покрытие и материалы, которые сделают отверстия отверстий гладкими и помогут равномерно нанести пасту. Ракель используется для распределения припоя по трафарету и равномерного заполнения всех отверстий. Эта операция обычно занимает от 15 до 45 секунд на плату. После завершения процесса печати плата проверяется с помощью оптического сканирующего оборудования для проверки качества нанесенной паяльной пасты. Далее трафарет очищается и процесс печати повторяется для следующей платы.

Далее трафарет очищается и процесс печати повторяется для следующей платы.

Струйная печать: Хотя трафаретная печать отлично справляется с большими производственными тиражами, на создание трафарета уходит время, а также могут возникнуть трудности с контролем правильного количества припоя для каждого компонента. Паяльная паста для струйной печати, с другой стороны, изготавливается по другой формуле, чтобы паста была более жидкой, что решает эти проблемы. Используя те же конструктивные данные печатной платы, из которых изготавливается трафарет, струйный принтер наносит правильное количество припоя на каждую площадку для поверхностного монтажа на плате.Принтер выбрасывает крошечные капельки паяльной пасты из картриджа, который можно легко вставлять и выключать в зависимости от типа припоя, необходимого для каждого применения. Струйная печать дает сборщикам печатных плат большую гибкость, а также возможность точно контролировать количество наносимого припоя.

После нанесения паяльной пасты следующим шагом будет пропустить печатную плату через систему оплавления припоя для завершения процесса.

Успешное нанесение паяльной пасты приводит к хорошим паяным соединениям

Паяльная паста и процесс оплавления припоя используются в основном для компонентов поверхностного монтажа.Однако существует также возможность использования паяльной пасты вместо пайки волной припоя для сквозных отверстий. Припой с интрузивным оплавлением, известный также как «штифт в пасте» (PIP) или «штырь в отверстии» (PIH), экономит время и деньги, поскольку существует только один процесс – процесс оплавления. Пока компоненты со сквозными отверстиями сами могут выдерживать температуры печи оплавления и есть достаточный зазор вокруг выводов в отверстиях для распределения паяльной пасты, процесс оплавления может обеспечить хорошие сплошные паяные соединения на сквозных отверстиях с металлическим покрытием.

После того, как на плату нанесена паяльная паста и установлены компоненты, она готова к оплавлению. Доска будет проходить через серию промышленных конвекционных печей, которые регулируют различные уровни температуры для завершения всего процесса оплавления. Плата сначала нагревается до определенной температуры, а затем выдерживается при этой температуре, чтобы активировать флюс в паяльной пасте и удалить оксиды с поверхности пайки. Затем плата снова нагревается для оплавления припоя, после чего плата проходит процесс охлаждения для отверждения вновь образованных паяных соединений.

Плата сначала нагревается до определенной температуры, а затем выдерживается при этой температуре, чтобы активировать флюс в паяльной пасте и удалить оксиды с поверхности пайки. Затем плата снова нагревается для оплавления припоя, после чего плата проходит процесс охлаждения для отверждения вновь образованных паяных соединений.

Что такое паяльная паста? – SRA Resource Center

Определение:

Проще говоря, паяльная паста – это припой в форме пасты. Паяльная паста – это легированный металл, который при нагревании разжижается и плавится, стекая на контактные площадки или в пространство между двумя плотно прилегающими деталями в случае промышленной пайки.

Существует несколько различных методов нагрева, таких как пайка горячим воздухом, пайка в печи, пайка сопротивлением и пайка горелкой. Паста плохо работает с паяльником, потому что паста притягивается к наконечнику и не течет туда, куда вы хотите.Пасту также намного проще использовать, потому что есть инструменты, которые дозируют пасту, что делает повторяющиеся задачи менее пугающими.

Как это сделано?

Паяльная паста изготавливается из твердого сплава или нескольких сплавов, которые плавятся. Когда сплав расплавлен, он тонко распыляется воздухом, чтобы разделить сплав на частицы. Как только частицы остынут, их пропускают через сито для разделения по размеру ячеек. Затем добавляли флюс и связующее для создания окончательной пастообразной консистенции.Связующее предотвращает расслоение пасты, а флюс очищает поверхность, так что сплав будет сцепляться с ней.

Паяльная паста для электронных устройств

Существует три хорошо известных типа паяльной пасты T3, T4 и T5. Большинство людей, работающих с припоем, признают, что T3 чаще всего используется в электронике, но T5 становится все более популярным для компонентов с мелким шагом. Каждая из этих паст отличается в зависимости от размера частиц припоя.

Тип | Размер порошка (мкм) | Минимальный размер иглы | Размер сетки | |

1 | 7522 0 | 7522 900 | -100 | |

2 | 45-75 | 18 | -200 / + 325 | |

3 | 900 23 | -325 / + 500 | ||

4 | 20-38 | 25 | -400 / + 635 | |

4 10224 -25 | 27 | -500 |

Промышленная паяльная паста

Стандартная или промышленная паяльная паста из сплава банка включает олово, свинец, серебро, висмут, медь и алюминий. Они используются во многих отраслях для самых разных целей. Некоторые из распространенных применений – бижутерия, освещение, медицина, автомобилестроение, кондиционирование воздуха, радиаторы. Обычно промышленные пасты – это Т1 или Т2. Эти пасты имеют очень разные типы флюсов, которые обычно имеют кислотную основу и не должны использоваться на печатных платах. При использовании утюга или горелки для расплавления пасты вам нужно попытаться нагреть детали и дать припою течь к стыку для достижения наилучших результатов. Промышленные пасты обычно вызывают коррозию, и после пайки их необходимо мыть.

Они используются во многих отраслях для самых разных целей. Некоторые из распространенных применений – бижутерия, освещение, медицина, автомобилестроение, кондиционирование воздуха, радиаторы. Обычно промышленные пасты – это Т1 или Т2. Эти пасты имеют очень разные типы флюсов, которые обычно имеют кислотную основу и не должны использоваться на печатных платах. При использовании утюга или горелки для расплавления пасты вам нужно попытаться нагреть детали и дать припою течь к стыку для достижения наилучших результатов. Промышленные пасты обычно вызывают коррозию, и после пайки их необходимо мыть.

Краткое описание

Паяльная паста состоит из частиц припоя во флюсе со связкой, которая превращает твердый металл в гибкую жидкость, облегчая выполнение определенных работ. Флюс и связующее сгорают при нагревании пасты, оставляя надежное паяное соединение на деталях.

Флюс для паяльной пасты – Паяльная паста, флюс для припоя

Использовать

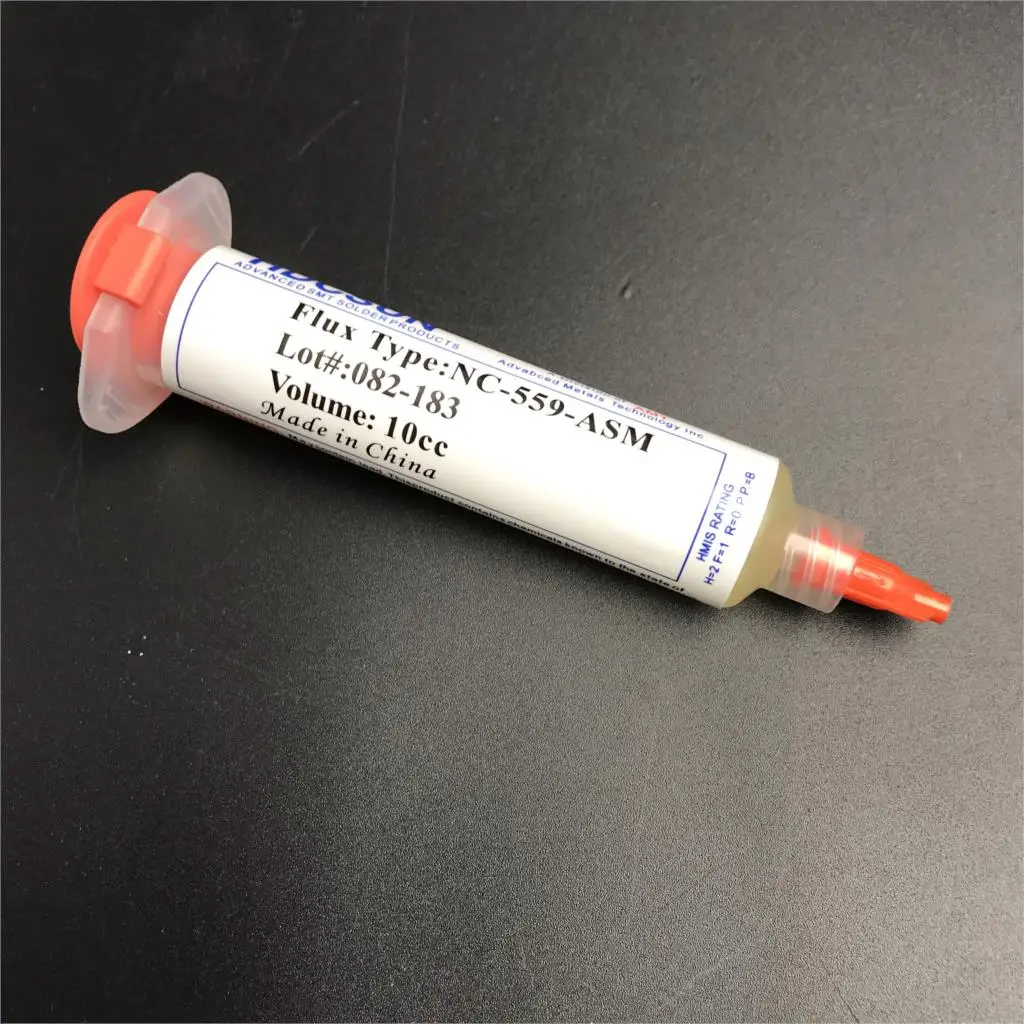

Хотя в основном флюс используется для создания паяльной пасты, он также продается напрямую в виде геля или липкого флюса.

Флюс паяльной пасты также может действовать как временный клей. Его липкая природа удерживает компоненты вместе, пока тепло процесса пайки не расплавит припой, и детали не будут сплавлены вместе.

После смешивания паяльная паста чаще всего используется в процессе трафаретной печати. Паста наносится на трафарет по образцу, необходимому на конечном конечном продукте – печатной плате.

Флюс для паяльной пасты должен иметь достаточную липкость, чтобы закрепить компоненты во время обработки приспособления на производственной линии.

После печати процесс формирования печатной платы сопровождается предварительным нагревом и оплавлением (плавлением).

Для флюса температура и скорость изменения температуры являются ключевыми в процессе оплавления. Медленное повышение температуры необходимо для предотвращения комкования припоя, но оно должно быть достаточно большим, чтобы активировать флюс, затем расплавить сам припой и достаточно быстро повторно охладиться, чтобы сохранить желаемую форму.

Приложение

Гель флюса для паяльной пасты можно наносить кистью там, где это необходимо, и, в отличие от жидкого флюса, он не будет стекать с области нанесения.

Это означает, что при использовании непосредственно в качестве припоя небольшое количество флюса для паяльной пасты может использоваться вместо относительно большого количества жидкого флюса. Обычно флюс-гель используется для замены шариков BGA и доработки / ремонта паяных соединений.

При смешивании флюса паяльной пасты и порошкового припоя для нанесения на монтажные сборки необходимо учитывать следующие важные моменты:

Срок службы

Различные типы флюсов, особенно на водной основе, могут постепенно испаряться после смешивания, в конечном итоге затвердевая до такой степени, что их нельзя будет использовать.Предварительно смешанные паяльные пасты имеют время, указанное производителем. Срок службы самосмешиваемых паст может быть приблизительным, но его следует недооценивать в целях безопасности.

Вязкость

Как жидкость, паяльная паста не является полностью устойчивой к текучести. Толщина смеси флюс / порошок помогает определить, насколько хорошо она сопротивляется этой тенденции сохранять форму в процессе отверждения. Однако иногда более низкая вязкость предпочтительна.

При использовании ракеля для нанесения паяльной пасты на трафарет прикладываемая сила может снизить вязкость, что приводит к разжижению пасты и позволяет ей легче проходить через отверстия трафарета.Опять же, предварительно смешанные пасты имеют размеры, предоставленные производителем, в то время как индивидуальные смеси часто требуют самотестирования.

И срок службы, и вязкость можно выразить через индекс тиксотропности, измерение вязкости смешанной паяльной пасты в состоянии покоя по сравнению с нанесенной.

В зависимости от соотношения и состава флюса для паяльной пасты и порошка припоя может потребоваться частое перемешивание для обеспечения надлежащей вязкости и испытания на срок службы.

Количество пасты также является ключевым фактором.Слишком маленькое количество может привести к потере прочности соединения или плохой проводимости электрического соединения. Слишком большое количество может привести к случайному короткому замыканию на плате.

Хранение и уборка

Флюс для паяльной пасты необходимо надлежащим образом хранить для удобства использования. Для предотвращения испарения необходимо использовать герметичный контейнер. Хранение в зоне с низкой температурой снижает скорость окисления и, следовательно, скорость разложения флюса, но будьте осторожны, чтобы не доводить его до температуры замерзания, которая может вызвать отделение химикатов.

Как и все флюсы, используемые в электронике, оставшиеся остатки могут быть вредными для схемы, и существуют стандарты для измерения безопасности оставленных остатков.

Каждый тип флюса требует своих растворителей для очистки от излишков:

% PDF-1.6

%

225 0 объект

>

endobj

xref

225 93

0000000016 00000 н. 0000002717 00000 н.

0000002800 00000 н.

0000002929 00000 н.

0000003373 00000 н.

0000003408 00000 н.

0000003657 00000 н.

0000004333 00000 п.

0000004465 00000 н.

0000004780 00000 н.

0000005173 00000 п.

0000005584 00000 н.

0000006132 00000 н.

0000006533 00000 н.

0000006788 00000 н.

0000007039 00000 п.

0000007284 00000 н.

0000007355 00000 н.

0000007417 00000 н.

0000007493 00000 п.

0000007561 00000 н.

0000007631 00000 н.

0000007710 00000 н.

0000007786 00000 н.

0000008061 00000 п.

0000012547 00000 п.

0000017216 00000 п.

0000022027 00000 н.

0000022465 00000 п.

0000022536 00000 п.

0000022613 00000 п.

0000027004 00000 п.

0000027436 00000 п.

0000027863 00000 н.

0000028136 00000 п.

0000028389 00000 п.

0000031629 00000 п.

0000033734 00000 п.

0000033848 00000 п.

0000036002 00000 п.

0000038366 00000 п.

0000045258 00000 п.

0000053583 00000 п.

0000064868 00000 н.

0000069551 00000 п.

0000077962 00000 п.

0000082393 00000 п.

0000082792 00000 п.

0000083227 00000 н.

0000002717 00000 н.

0000002800 00000 н.

0000002929 00000 н.

0000003373 00000 н.

0000003408 00000 н.

0000003657 00000 н.

0000004333 00000 п.

0000004465 00000 н.

0000004780 00000 н.

0000005173 00000 п.

0000005584 00000 н.

0000006132 00000 н.

0000006533 00000 н.

0000006788 00000 н.

0000007039 00000 п.

0000007284 00000 н.

0000007355 00000 н.

0000007417 00000 н.

0000007493 00000 п.

0000007561 00000 н.

0000007631 00000 н.

0000007710 00000 н.

0000007786 00000 н.

0000008061 00000 п.

0000012547 00000 п.

0000017216 00000 п.

0000022027 00000 н.

0000022465 00000 п.

0000022536 00000 п.

0000022613 00000 п.

0000027004 00000 п.

0000027436 00000 п.

0000027863 00000 н.

0000028136 00000 п.

0000028389 00000 п.

0000031629 00000 п.

0000033734 00000 п.

0000033848 00000 п.

0000036002 00000 п.

0000038366 00000 п.

0000045258 00000 п.

0000053583 00000 п.

0000064868 00000 н.

0000069551 00000 п.

0000077962 00000 п.

0000082393 00000 п.

0000082792 00000 п.

0000083227 00000 н. 0000083839 00000 п.

0000084226 00000 п.

0000087384 00000 п.

0000087656 00000 п.

0000088131 00000 п.

0000088590 00000 н.

0000089047 00000 н.

0000089117 00000 п.

0000089163 00000 п.

0000089208 00000 п.

0000089271 00000 п.

0000089380 00000 п.

0000089402 00000 п.

0000089456 00000 п.

0000089558 00000 п.

0000089585 00000 п.

0000089667 00000 п.

0000089709 00000 п.

0000089743 00000 п.

0000089772 00000 п.

0000089796 00000 н.

0000089853 00000 п.

00000

0000083839 00000 п.

0000084226 00000 п.

0000087384 00000 п.

0000087656 00000 п.

0000088131 00000 п.

0000088590 00000 н.

0000089047 00000 н.

0000089117 00000 п.

0000089163 00000 п.

0000089208 00000 п.

0000089271 00000 п.

0000089380 00000 п.

0000089402 00000 п.

0000089456 00000 п.

0000089558 00000 п.

0000089585 00000 п.

0000089667 00000 п.

0000089709 00000 п.

0000089743 00000 п.

0000089772 00000 п.

0000089796 00000 н.

0000089853 00000 п.

00000

hZZ

hZZЧто такое паяльная паста и как ее использовать

Если вы попали на эту страницу, скорее всего, вы хотите узнать больше о паяльной пасте и обо всем, что вы можете с ней сделать. В этом кратком руководстве мы расскажем, что это за паста, используемую систему оценок, как ее использовать и хранить, а также где ее можно купить.

Итак, для чего используется паяльная паста и зачем она вам? Стоит ли получать? Это зависит от проекта, над которым вы работаете. Если вы работаете над проектами сборки печатных плат, паяльная паста необходима для выполнения этой задачи.Сама паста представляет собой смесь мельчайших сфер припоя, удерживаемых внутри специальной формы пастообразного флюса. Помимо сборки печатной платы, эта паста также может использоваться для трафаретной печати, которая выполняется трафаретной печатной машиной, и процесса оплавления, который выполняется в печи оплавления.

Сами частицы представляют собой смесь припоя разных типов. После принятия закона, запрещающего использование свинца, смеси в основном состоят из олова и меди. Некоторые используют заменитель меди, но олово всегда является важным ингредиентом.

После принятия закона, запрещающего использование свинца, смеси в основном состоят из олова и меди. Некоторые используют заменитель меди, но олово всегда является важным ингредиентом.

Система оценок

Система оценок – это способ определить, какая паста подойдет для работы, которую вы хотите выполнить. Система работает в соответствии с размером маленьких шариков припоя. Это общая система оценок, поскольку шарики слишком малы для точного измерения. Из-за этого существует группа размеров, в которую попадает около 80% всех мелких шариков припоя.

Эти категории идут от типа 1 к типу 8, где 1 – самые большие шары, а 8 – самые маленькие.Минимальный размер составляет два миллиметра, а максимальный – 150 миллиметров, хотя существует 20% -ная вероятность того, что некоторые из них могут выйти за пределы этой категории, будучи меньшими или большими.

Система классификации – это то, как обычно классифицируют паяльную пасту, но есть также разделы, основанные на типе используемого флюса. Три основных типа: канифольные, водорастворимые и неочищаемые. Флюс – это химический очищающий, текучий и очищающий агент.

Три основных типа: канифольные, водорастворимые и неочищаемые. Флюс – это химический очищающий, текучий и очищающий агент.

Как использовать паяльную пасту

Паяльная паста– незаменимый инструмент для массовой сборки печатных плат и сборки прототипов печатных плат.Изделие также используется для электрических соединений на печатных платах. Этапы, которые входят в работу, немного сложны и требуют объяснения для тех, кто не знаком.

Трафарет для паяльной пасты используется для направления пасты в нужные области. Изделие не должно уходить по всей площади, отсюда и трафарет. Трафарет для паяльной пасты решает все ваши проблемы «как наносить паяльную пасту». После нанесения на печатную плату паста попадает в устройство захвата и размещения.Это добавляет компоненты, которые удерживаются им на месте.

Даже если компоненты застряли, лучше не перемещать доску слишком агрессивно, поскольку части все еще могут двигаться или падать. У вас есть несколько часов, чтобы припаять плату, прежде чем паста начнет портиться.

Как хранить пасту

Перед тем, как использовать паяльную пасту, ее так же просто, как положить в сумку для инструментов. Однако после его открытия вам необходимо убедиться, что вы правильно ухаживаете за пастой.Это может легко привести к потере припоя, так как материал может высохнуть, если оставить его открытым. Храните его в герметичном контейнере, чтобы не произошло окисления.

Паяльная паста (все формы припоя) плохо работают при высоких температурах. Убедитесь, что вы храните его при низких температурах. Это позволяет дольше сохранять флюс более высокого качества. Это также помогает предотвратить окисление. Только не позволяйте температуре опускаться ниже нуля.

Крайне важно, чтобы вы не использовали паяльную пасту по истечении срока годности, так как продукт разрушается даже при хранении в наилучших условиях.

Где купить паяльную пасту

Специальную паяльную пасту для электроники можно купить оптом (для тех, кто хочет открыть завод по сборке печатных плат) или в меньших количествах. Чаще всего они поставляются в тубах и шприцах. В магазинах бытовой техники вы, скорее всего, также встретите паяльные кремы и паяльные гели.

Чаще всего они поставляются в тубах и шприцах. В магазинах бытовой техники вы, скорее всего, также встретите паяльные кремы и паяльные гели.

Паяльную пасту можно купить в Интернете или в местных магазинах бытовой техники. Делая покупки в Интернете, будьте осторожны, чтобы получить нужный сорт и качество.В местном магазине вы можете попросить помощи у специалиста, если вам нужно.

Дополнительная литература:

Процесс пайки оплавлением

Процесс печати паяльной пастой

Паяльные пасты

Паяльные пасты

Внешний

элементы соединения (например, выводы, выступы или шарики) поверхностного монтажа

устройства (SMD) обычно

напаян на печатную плату (PCB)

через

доска

монтаж

процесс, который

состоит из трех основных этапов: 1) нанесение паяльной пасты на

определенные места на печатной плате, или

печать паяльной пастой; 2) позиционирование

компонентов на плате; и 3) оплавление припоя.

В

паяльная паста,

который служит в первую очередь

средство крепления между устройством

особенности соединения и сама печатная плата,

это специально смешанная паста, состоящая из

флюсовая среда

содержащие высокоэффективные

припой

пудра

частицы. Компоненты паяльной пасты предназначены для придания ей отличного качества.

характеристики печати и оплавления. Период, термин

‘оплавление’

относится к

процесс воздействия на паяльную пасту повышенных температур (например,

230-260 ° C), чтобы “ расплавить ” частицы припоя и позволить жидкости

припой, чтобы обеспечить хорошее и надежное соединение с установленной на плате

устройств.

Компоненты паяльной пасты предназначены для придания ей отличного качества.

характеристики печати и оплавления. Период, термин

‘оплавление’

относится к

процесс воздействия на паяльную пасту повышенных температур (например,

230-260 ° C), чтобы “ расплавить ” частицы припоя и позволить жидкости

припой, чтобы обеспечить хорошее и надежное соединение с установленной на плате

устройств.

Помимо

служащий источником припоя, который образует механические и

электрическое соединение между SMD и платой, паяльная паста

также выполняет следующее: 1)

держать

то

составные части

на месте

на борту

перед процессом оплавления; 2)

чистый

посадочные места для пайки на печатной плате, а также внешние

взаимосвязи компонентов; и 3)

не допустить

эти

Площадки для пайки печатных плат и соединения устройств от

окисляющий

до завершения процесса пайки.

В соответствии с экспертов, при выборе правильного паяльная паста. Эти паяльные пасты отбор критерии включают: 1) размер частиц припоя в паяльной пасте; 2) свойства флюсовой среды; 3) дизайн трафарета будет использовал; 4) используемые параметры печати пасты; 5) склонность к образовывать пустоты и другие дефекты; и 6) в чувствительных устройствах, альфа скорость выброса частиц.

В

размер частицы

подходящей паяльной пасты для данного применения ограничивается

минимальный размер

апертурные отверстия

трафарет, который будет использоваться для печати паяльной пасты на плате или

субстрат. Чрезмерно крупные частицы могут легко забить трафарет

отверстия, что приводит к низкому качеству печати и требует частого

очистка, замедляющая производство. Размер частиц становится более критичным

по мере того, как количество наносимого припоя становится меньше. В соответствии с

специалистов, размер частиц паяльной пасты должен быть не более

12% от размера наименьшего апертурного отверстия трафарета, т.е.

минимум 8 частиц должны пройти через самое узкое отверстие

разрыв при этом.

Чрезмерно крупные частицы могут легко забить трафарет

отверстия, что приводит к низкому качеству печати и требует частого

очистка, замедляющая производство. Размер частиц становится более критичным

по мере того, как количество наносимого припоя становится меньше. В соответствии с

специалистов, размер частиц паяльной пасты должен быть не более

12% от размера наименьшего апертурного отверстия трафарета, т.е.

минимум 8 частиц должны пройти через самое узкое отверстие

разрыв при этом.

В

поток

припоя

паста должна обладать реологическими свойствами, позволяющими печатать с большим ресурсом при

очень мелкие смолы. Конечно, флюс также должен демонстрировать отличные

химическая активность для удаления тонких оксидных пленок и других

загрязнения с поверхностей паяемых металлов. В

флюс должен легко активироваться термически, но не разлагаться

с легкостью. Это

также должны образовывать доброкачественные остатки, которые быстро удаляются смыванием.

Это

также должны образовывать доброкачественные остатки, которые быстро удаляются смыванием.

Трафарет дизайн также влияет на эффективность паяльной пасты.Как уже упоминалось, Для очень мелких отверстий требуются паяльные пасты с мелкими частицами. Отношение размера апертуры к интервалу трафарета влияет на возможность печати паяльная паста. Форма отверстия также может влиять на размер наплавленный припой на такой же шаг. Трафарет должен быть тонким, но достаточно жесткий, чтобы противостоять деформации.

В

печать

параметры

также должен быть

оптимизирован по отношению к паяльной пасте. Например, вставить

вязкость влияет на скорость выполнения печати. Адекватный

текучесть необходима, чтобы обеспечить хороший рулон, заполняющий отверстия

правильно. Однако паста также должна иметь достаточно

жесткость для образования четко выраженного налета при отделении трафарета

из доски или подложки.

Например, вставить

вязкость влияет на скорость выполнения печати. Адекватный

текучесть необходима, чтобы обеспечить хороший рулон, заполняющий отверстия

правильно. Однако паста также должна иметь достаточно

жесткость для образования четко выраженного налета при отделении трафарета

из доски или подложки.