Представляет она собой паяльник с блоком установки и регулировки температуры. В статье вы найдете схемы, чертежи плат, прошивку для микроконтроллера, а также рекомендации по сборке и настройке.

Собрав ее, вы получите опыт работы с компонентами поверхностного монтажа (SMD) и, конечно, полезное устройство.

Описание

Паяльная станция отличается от простого сетевого паяльника тем, что в ней есть стабилизация температуры. И это очень важно при работе с различной мелочью. Сетевой паяльник всегда рассеивает одну и ту же мощность. То есть если он лежит на месте, то может нагреться даже до 500 градусов, а когда вы начинаете паять, то резко остывает.

С другой стороны, если в паяльник встроена термопара, то можно организовать обратную связь. Это дает возможность регулировать мощность на нагревателе с целью поддержания стабильной температуры.

Нашей целью была разработка именно паяльной станции на базе распространенного и дешевого паяльника с термопарой. Она обладает следующими характиеристиками:

- Питание от источника постоянного напряжения 12-24В

- Потребляемая мощность, при питании 24В: 50Вт

- Сопротивление паяльника: 12Ом

- Время выхода на рабочий режим: 1-2 минуты в зависимости от питающего напряжения

- Предельное отклонение температуры в режиме стабилизации, не более 5ти градусов

- Алгоритм регулирования: ПИД

- Отображение температуры на семисегментном индикаторе

- Тип нагревателя: нихромовый

- Тип датчика температуры: термопара

- Возможность калибровки температуры

- Установка температуры при помощи энкодера

- Светодиод для отображения состояния паяльника (нагрев/работа)

Печатная плата

Плата двухсторонняя, но адаптированная для изготовления в домашних условиях. В конце статьи вы найдете ссылку на файл для SprintLayout.

Если вас интересует схема устройства, то найти ее можно здесь. На ней отличаются только позиционные обозначения элементов и номера выводов микроконтроллера. По сути, все сделано на микроконтроллере Atmega8, к которому подключен семисегментный индикатор, энкодер, нагреватель через ключ и сигнал с термопары, усиленный операционным усилителем.

Список компонентов

Для сборки печатной платы и корпуса потребуются следующие компоненты и материалы:

- BQ1. Энкодер EC12E24204A8

- C5. Конденсатор танталовый 35В, 10мкФ, типоразмер С

- C1-C4, C7-C9. Конденсаторы керамические 0.1мкФ в корпусе 0805

- C6. Конденсатор танталовый 16В, 22мкФ, типоразмер С

- DD1. Микроконтроллер ATmega8A-AU в корпусе TQFP32

- DA1. Стабилизатор L7805ACD2T-TR на 5В в корпусе D2PAK

- DA2. Операционный усилитель LM358ADT в корпусе SO8

- HG1. Семисегментный трехразрядный индикатор с общим катодом BC56-12GWA.Также на плате предусмотрено посадочное место под дешевый аналог.

- HL1. Любой индикаторный светодиод на ток 20мА с шагом выводов 2,54мм

- R1,R6. Резисторы 300 Ом, корпус 0805 — 2шт

- R4, R7-R20. Резисторы 1кОм, корпус 0805 — 15шт

- R3. Резистор 100кОм, корпус 0805

- R5. Резистор 1МОм, корпус 0805

- R2. Резистор подстроечный 3296W 100кОм

- VT1. Полевой транзистор IRF3205SPBF в корпусе D2PAK

- VT2-VT4. Транзисторы BC547BTA в корпусе SOT323 — 3шт

- XS2. Клемма на два контакта с шагом выводов 5,08мм

- XS1. Клемма на два контакта с шагом выводов 3,81мм

- XS3. Клемма на три контакта с шагом выводов 3,81мм

- XS4. Разъем программирования PLS-06

- Разъем для подключения паяльника

- Выключатель питания SWR-45 B-W(13-KN1-1)

- Паяльник. О нем мы еще позже напишем

- Детали из оргстекла для корпуса (ссылки на файлы для резки оргстекла в конце статьи)

- Ручка энкодера. Можно купить ее, а можно напечатать на 3D-принтере. Файл для скачивания модели в конце статьи

- Стойки. Их также можно напечатать, но можно использовать обычные втулки с отверстием 3мм и высотой 10мм

- Винт М3х60 — 4шт

- Гайка М3 — 8шт

- Шайба М3 — 4шт

- Шайба М3 увеличенная — 8шт

- Шайба М3 гроверная — 8шт

- Также для сборки потребуются монтажные провода, стяжки и термоусадочная трубка

Вот так выглядит набор всех деталей:

Монтаж печатной платы

При сборке удобно пользоваться сборочными чертежами:

Начать необходимо с установки SMD-компонентов. Установите элементы на платы согласно перечню элементов. При установке элементов важно следить за ориентацией танталовых конденсаторов и операционного усилителя. Первый вывод DA2 определяется по скосу на корпусе.

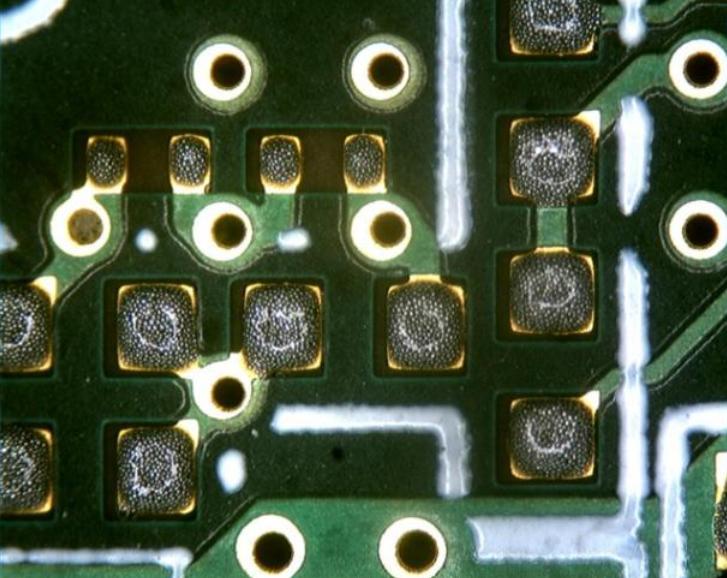

Если все собрано верно, то плата должна выглядеть следующим образом

Обратите внимание, что мы использовали резисторы на 1кОм без маркировки.

Далее необходимо установить выводные элементы на плату в соответствии с перечнем элементов. Длинный вывод светодиода – плюс. Семисегментный индикатор устанавливается “точками” вниз.

Вот так выглядит лицевая сторона печатной платы в сборе:

Сборка корпуса и объемный монтаж

Подключение питания и паяльника производится по следующий схеме:

Перед сборкой корпуса необходимо подготовить выключатель и разъем. Выключатель надо подключить в разрыв красного провода так, чтобы на одном контакте выключателя был короткий отрезок красного толстого провода, а на втором длинный.

К первому и пятому контактам разъема паяльника требуется подключить короткие красные провода, а к остальным черные.

На выключатель и разъем необходимо надеть термоусадочные трубки и залудить все свободные концы проводов, чтобы потом удобнее их было прикручивать в клеммы.

Далее необходимо установить выключатель и разъем паяльника на лицевую панель. Обратите внимание, что выключатель может устанавливаться туго и может возникнуть необходимость доработать прорезь под него надфилем.

Затем следует подключить первый контакт разъема к первому контакту платы, второй ко второму, и т.д. в соответствии с приведенным ранее рисунком. К плюсу питания на плате надо подключить красный короткий провод от выключателя, а к минусу черный провод.

Прошивка микроконтроллера и первое включение

В левом верхнем углу платы расположен стандартный ISP-разъем для прошивки AVR-микроконтроллеров.

Вы можете прошить микроконтроллер любым имеющимся у вас программатором, например USBasp’ом. Если программатор подает сам подает питание 5В, то подключать внешнее не требуется. Сам файл прошивки вы также сможете найти в конце статьи.

Биты конфигурации! Необходимо включить CKSEL0, CKSEL2, CKSEL3, SUT0, BOOTSZ0, BOOTSZ1 и SPIEN!

Теперь можно подключить паяльник и подать входное питающее напряжение (от 12 до 24В). После включения паяльник должен начать нагреваться, а показания температуры на индикаторе увеличиваться. При вращении вала энкодера должно изменяться значение требуемой температуры.

Завершение сборки

Теперь можно прикрутить плату к лицевой панели. Допускается при этом использовать обычные стойки высотой 10мм, но мы подготовили специальные стойки, обеспечивающие лучшую фиксацию платы. Модель для 3D-печати также можно будет найти в конце статьи.

Боковые стенки устанавливаются без каких-либо креплений. Теперь остается только вставить в пазы заднюю крышку, закрутить гайки, продернуть провода для питания через отверстие и закрепить их при помощи кабельных хомутов. Помните, что детали из оргстекла достаточно хрупкие и не перетягивайте крепеж!

Калибровка

Для точной подстройки температуры используется подстроечный резистор. В лицевой панели есть специальное отверстие для доступа к нему.

При калибровке в первую очередь необходимо довести жало до той температуры, при которой плавится припой. Можно просто энкодером установить сразу очень высокую температуру. Затем, набрав шарик припоя на жало, требуется разогреть им термопару. Есть специальные измерительные приборы для таких целей, но подойдет и обычный мультиметр с термопарой. Далее вращением вала подстроечного резистора добейтесь того, чтобы измеренное значение паяльной станцией совпадало с показаниями внешней термопары.

Во время калибровки помните, что чем больше времени вы даете паяльнику для стабилизации температуры, тем точнее вы в итоге сможете его настроить. Также обратите внимание на то, что подстроечный резистор многообортный и один оборот очень незначительно изменяет температуру. То есть крутить его надо смело и много.

Видео

Также мы подготовили видео-инструкцию:

Ссылки

Прямые ссылки на все необходимые файлы для скачивания вы сможете найти на основной странице проекта.

У этого устройства также есть версия на односторонней плате с использованием только выводных компонентов. Найти ее можно здесь

Еще раз хочу подчеркнуть, что мы предоставляем все необходимую и очень подробную информацию для самостоятельного изготовления этого устройства, и дополнительно предоставляем возможность приобрести его в виде набора (один, два, три).

P.S.: а еще мы готовим фен) спасибо за интерес к нашей деятельности!

Такие детали называются «SMD-компоненты». У них нет выводов в виде проволочек. Вместо этого по торцам радиодеталей есть маленькие контактные площадки. При монтаже детали быстро и просто раскладываются в нужных местах, после чего закрепляются отдельными точечными пайками.

Такая конструкция приводит к тому, что технология пайки значительно отличается от пайки проводов обычным паяльником. Работа производится быстро, изделие выглядит аккуратно. Но для работы могут потребоваться особые инструменты и материалы.

Для монтажа компонентов SMD применяют обычные паяльники, паяльные станции, паяльные фены.

Паяльные припои и флюсы также приходится применять особые. Припой продаётся не в виде прутков, а выглядит как тонкая проволочка. Часто он содержит в сердцевине готовый флюс. Это очень облегчает пайку и позволяет выполнять соединение самых маленьких деталей быстро и аккуратно. Такая разновидность паяльного материала, как «паяльная паста», применяется для сложной пайки не паяльником, а термофеном или бесконтактной ИК-станцией.

Особенности пайки

В качестве элементов для поверхностного монтажа сейчас выпускают все разновидности радиодеталей. Особый интерес для домашнего мастера представляет сборка самодельного светильника из отдельных светодиодов и простейшей схемы управления. Это позволяет делать светильники любой необходимой мощности, а главное — нужных размеров.

Пайка светодиодов в виде элементов SMD отличается техникой работы. Светодиоды приходится паять непосредственно на деталь, которая также является радиатором, рассеивающим тепло.

Без надлежащего охлаждения светодиоды быстро выйдут из строя. Хорошо рассеивая тепло, радиатор также отводит жар от жала паяльника, что затрудняет пайку выводов.

Чтобы качественно паять светодиоды, приходится применять дополнительный нагрев радиатора почти до точки плавления припоя. Хорошо помогает использование тонкодисперсной паяльной пасты. Паять нужно как можно более мощным паяльником быстрыми и уверенными движениями.

Существует практика, при которой SMD-светодиоды паяют очень легкоплавкими припоями. Например, сплав Розе плавится при температуре около 100°С. К сожалению, такие припои отличаются плохой механической прочностью. При работе светильники сильно нагреваются, и паяное соединение может расплавиться. Лучше всего использовать классический припой ПОС-60.

Для пайки светодиодов приходится также использовать устройство нижнего подогрева. При этом радиатор оказывается нагрет почти до нужной температуры, и монтаж светодиодов получается быстрым и качественным. В простейшем случае для нижнего подогрева используют электроплитку или даже старый утюг.

Важно не допустить перегрева, поэтому терморегулятор должен обеспечивать точную настройку температуры.

Температура нижнего подогрева обычно устанавливается такой, чтобы флюс начал активно смачивать контакты деталей, но припой ещё не начинал плавиться.

Особой конструкцией отличаются станции бесконтактного нагрева. Монтажная плата не контактирует с нагревателем, тепло к месту пайки доставляется ИК-излучением. Обычно используют ИК-станции нижнего нагрева. Они позволяют равномерно подогреть плату до нужной температуры.

При использовании ИК-нагревателя не всегда допустимо подвергать нагреву всю плату целиком. Рядом с намеченной точкой пайки могут оказаться легкоплавкие детали. Нечаянный перегрев приведёт к тому, что отпаяются мелкие детали. Нагрев ИК-излучением ограничивают с помощью отражательных и изолирующих экранов.

В специализированных мастерских для защиты используют термостойкий скотч на алюминиевой основе. Полосками скотча нужной ширины обклеивают всю плату, оставляя лишь «окошки», в которых будет проводиться локальный нагрев деталей. Но если такого скотча нет, можно использовать обычную бытовую алюминиевую фольгу.

Некоторые виды SMD-радиодеталей вообще не имеют выводов по своим торцам, они есть только на нижней поверхности. Такие элементы невозможно паять обычным паяльником.

Приходится применять паяльную пасту, термофен и станции бесконтактного нагрева ИК-излучением. Если есть паяльная печь, способная обеспечить постепенный нагрев и точную выдержку при нужной температуре, получится собрать радиосхему вполне промышленного вида и качества.

Инструменты и материалы

В большинстве случаев для пайки SMD-компонентов можно с успехом использовать обычный контактный паяльник с тонким жалом. Если контактные площадки хорошо очищены и применяется качественный флюс, при монтаже достаточно нанести крошечные точки припоя прямо на торцы выводов деталей SMD.

Детали расставляют по поверхности монтажной платы, используя радиомонтажный пинцет с немагнитными губками. У хорошего мастера всегда под рукой несколько пинцетов с губками разной формы. Также существуют вакуумные пинцеты с крошечной присоской на торце ручки.

Чтобы пайка получилась качественной, желательно применять оловянно-свинцовый припой с умеренной температурой плавления (245°С). Для очистки и защиты точек контакта надо использовать паяльный флюс-гель. Такие составы обеспечивают качественное соединение и почти не оставляют следов.

Распространён способ массового монтажа SMD-компонентов, при котором для нагрева всей платы целиком используют паяльную печь. Такой прибор можно сделать самому из небольшой кухонной печи.

Главное – предусмотреть точную регулировку температуры по заданной программе.

Вместо припоя в виде тонких проволочек очень удобно использовать паяльную пасту. Такой состав выглядит как густая замазка с металлическим блеском. В ней уже смешаны мельчайшие шарики припоя и качественный флюс. Достаточно нанести пасту на точки пайки и равномерно прогреть детали в печи, паяльником или паяльным феном. Сегодня в магазинах есть широкий выбор хороших паяльных паст.

При пайке радиодеталей вполне возможны ошибки. Демонтировать SMD-детали паяльником очень неудобно. В таком случае применяют термопинцет, который зажимает деталь фактически между двух одинаковых паяльников и снимает за одно движение.

Очень удобен демонтаж SMD-компонентов с помощью термофена. При работе с феном главное – не допустить перегрева соседних деталей, которые смонтированы верно. Надо регулировать толщину раскалённой струи воздуха с помощью насадок подходящих диаметров и регулятора скорости потока.

Способы

Собирая своими руками светильник из SMD-светодиодов, обычно устанавливают детали на алюминиевый радиатор. Непосредственно паять детали к такому основанию невозможно, да и нельзя во избежание короткого замыкания. В таком случае SMD-компоненты устанавливают на промежуточную изолирующую прокладку. Обычно используют тонкий слой специального термопроводного клея.

После такого монтажа приходится соединять светодиоды между собой отдельными изолированными проводниками. Пайка затрудняется тем, что диоды, которые уже смонтированы на радиатор, хорошо охлаждаются. Чтобы правильно спаять детали в таких условиях, нужно использовать мощный паяльник и проводить соединение быстрыми, уверенными движениями.

Очень удобно при поверхностном монтаже радиодеталей использовать паяльные фены и станции. Лучшие аппараты также содержат устройства нижнего подогрева.

Это позволяет нагреть монтажную плату почти до точки плавления припоя, что облегчает дальнейший монтаж.

Температуру нижнего подогрева нужно выбирать так, чтобы припой почти начинал плавиться, но оставался твёрдым. При такой работе лучше спаивать светодиоды, резисторы и прочие детали не прутковым припоем, а с помощью паяльной пасты. Сами детали, смонтированные на островках пасты, нагревают паяльным феном. При этом можно обойтись не слишком горячим воздухом. Лучше всего паять легкоплавкой пастой при 245 градусах.

При необходимости монтажа SMD-конденсаторов учтите, что они боятся перегрева. Сперва надо провести расстановку и пайку резисторов, проводников и светодиодов. Конденсаторы расставляются в последнюю очередь.

При сборке самодельного светильника удобно использовать готовую светодиодную ленту. Это SMD-компонент в виде длинной полосы гибкого изоляционного материала. SMD-светодиоды уже приклеены к ленте и соединены проводниками.

Светодиодную ленту надо приклеить теплопроводным клеем к металлическому радиатору. Это может быть любой подходящий алюминиевый профиль — например, который продаётся в мебельных магазинах.

Есть специальные профили, предназначенные для сборки светильников, — такие изделия, как правило, сразу содержат светорассеивающую крышку.

Светодиоды в ленте уже соединены, мастеру после приклейки ленты остаётся только подключить её к специализированному «драйверу светодиодов». Обычный блок питания для бытовой техники не подходит. Драйвер не выдаёт фиксированного напряжения — вместо этого электронной схемой фиксируется величина тока. Кроме того, драйверы могут содержать схему, которая подстраивает величину тока в зависимости от температуры.

Распространенные ошибки

Чаще всего при пайке SMD-компонентов мастера ошибаются, неправильно выбирая температуру паяльника. Слишком горячий инструмент может легко повредить деликатные радиодетали. Слишком холодный также приводит к перегреву, потому что пайка выполняется чрезмерно долго.

Самое главное – правильно выбрать для пайки марку припоя и флюса. Несмотря на то, что в промышленности используются бессвинцовые припои, в домашних условиях следует предпочесть простой оловянно-свинцовый (например, марки ПОС-60).

Выбирая флюс, учтите, что после пайки на изделии не должно оставаться даже следов активного флюса. Если чистка изделия невозможна или затруднена, лучше применить пассивный флюс. В обычных условиях сосновая канифоль не требует тщательной очистки.

Также существуют особые марки безотмывочных флюсов. Они дороги, но обеспечивают отличное качество пайки.

Как и при любых видах паяльных работ, соблюдайте технику безопасности. Температура спаиваемых деталей может достигать 300°С. Тяжёлые ожоги могут причинить также разлетающиеся капельки припоя или флюса. Устройство нижнего подогрева часто производит бесконтактный нагрев ИК-излучением. Такой прибор может обжечь мастера на расстоянии десятков сантиметров.

Особую осторожность надо соблюдать при работе с паяльным феном. Поток раскалённого воздуха невидим, легко нечаянно направить его на руки или легкоплавкие предметы. Выпуская из рук фен, укладывайте его строго на специальную подставку.

Обязательно работайте с хорошей вентиляцией или под вытяжкой. Помните, что пары свинца и олова ядовиты и постепенно накапливаются в организме. Испарения паяльного флюса и дым от разрушенной изоляции являются канцерогенами.

Как паять SMD-компоненты, смотрите далее.

Урок 7 – Монтаж и пайка SMD

Монтаж и пайка SMD-компонентов

Даже если тебе никогда в жизни не придётся самостоятельно иметь дело с чип-деталями, надо понимать, что 99% всей современной электроники создаётся именно на их основе. Поэтому каждый уважающий себя радиолюбитель должен хотя бы в общих чертах представлять SMD-техпроцесс.

В предыдущем уроке мы уже познакомились с так называемыми SMD-компонентами (чип-компонентами). Сейчас же пришло время узнать, как осуществляется их монтаж и пайка.

Можно припаять SMD-деталь и с помощью самого обычного припоя и паяльника с тонким жалом. Процесс состоит из трёх шагов:

– наносим припой на одну контактную площадку;

– с помощью пинцета устанавливаем чип-компонент на нужную позицию и, удерживая деталь пинцетом, прогреваем один из его выводов. Деталь зафиксирована, пинцет можно убрать;

– припаиваем второй вывод компонента.

Ручная пайка SMD-компонентов

Примерно таким же образом можно паять SMD-транзисторы и микросхемы.

Но ручная пайка – это очень долгий и кропотливый процесс, поэтому применяется только радиолюбителями для создания единичных конструкций. На крупных радиозаводах всё стараются автоматизировать. Поэтому там никто не паяет каждую деталь по отдельности паяльником, процесс совершенно другой.

Ты уже знаешь, что такое припой: гибкая оловянно-свинцовая проволока, которая при нагреве паяльником расплавляется, а после остывания застывает и надёжно фиксирует вывод радиодетали, обеспечивая при этом электрический контакт. Но припой может быть не только в виде оловянно-свинцового прутка. Можно создать припой в виде пасты, которая так и называется – паяльная паста. Паста содержит в своём составе и флюс, и мельчайшие частички олова. При нагреве паста расплавляется, а после остывания застывает, обеспечивая электрический и механический контакт.

Паяльная паста наносится на все контактные площадки. При производстве опытных образцов и мелкосерийных партий пасту наносят с помощью ручных дозаторов: шприцом, например, или даже зубочисткой. Но при крупносерийном производстве используется другая технология нанесения пасты. Сначала изготавливается трафарет: тонкий лист из нержавеющей стали, в котором имеются отверстия, точно совпадающие с контактными площадками печатной платы. Трафарет прижимается к печатной плате, сверху наносится слой паяльной пасты и разравнивается специальным шпателем. Затем трафарет поднимается, и таким образом буквально за пару секунд паяльная паста оказывается нанесённой на все контакты печатной платы.

Печатная плата с нанесённой на контактные площадки паяльной пастой

Теперь на плату можно устанавливать компоненты. SMD-компонент можно аккуратно установить на нужные контактные площадки. В радиолюбительстве установку компонентов производят вручную с помощью обычного или вакуумного пинцета, а на крупных производствах эту операцию выполняют роботы, которые могут установить до нескольких сотен деталей в минуту! Благодаря тому, что паяльная паста вязкая, компонент как бы фиксируется на своём месте, и это очень удобно.

После установки всех SMD-компонентов происходит пайка платы. Плата помещается в специальную печь, где за несколько минут нагревается примерно до 300С. Паяльная паста расплавляется, а после остывания обеспечивает механический и электрический контакт компонентов. Для того, чтобы избежать термоударов, важно настроить термопрофиль, то есть скорость нагрева и охлаждения печатной платы. В промышленности используются специальные многозонные печи, в каждой камере которых поддерживается строго заданная температура. Печатная плата, двигаясь по конвейеру, последовательно проходит все зоны печи.

Паяльные печи: промышленная (слева) и для мелкосерийной пайки (справа)

В мелкосерийном и опытном производстве используются компактные печки, в которых платы «запекаются» по одной. Радиолюбители и вовсе иногда приспосабливают для этих целей бытовые духовые шкафы, или нагревают печатную плату горячим воздухом с помощью промышленного фена. Конечно, качество пайки при таких кустарных методах очень нестабильно, но и требования к надёжности радиолюбительских конструкций обычно не высокие.

После окончания пайки плату промывают от остатков флюса, входящего в состав паяльной пасты, сушат и проверяют. Если в конструкции имеются DIP-компоненты, их припаивают в последнюю очередь, и даже на крупных радиозаводах этот процесс производится, как правило, вручную. Дело в том, что автоматизировать DIP-процесс очень сложно и дорого, именно поэтому современная радиоэлектроника в основном проектируется на SMD-компонентах.

Скачать урок в формате PDF

Когда в единственный нормальный магазин в городе, чуть ли не на заказ, привезли паяльную пасту, я был за ней первый в очереди 🙂

Давно уже хотел полностью перейти на SMD, как наиболее ленивую технологию — дырки сверлить лень и была паяльная станция LINKO 850, китайский клон незнаю чего (Ну, судя по стилю написания логотипа, косят они все под HAKKO =) Своего рода Adibas =) прим. DI HALT), пока использовавшаяся только для демонтажа. Мосфеты ей с материнок выковыривать — милое дело. Паста у меня была BAKU BK-30G (У меня такая же грязюка есть. Мерзкая вещь, но паять ей прикольно. прим. DI HALT)

Плату разрабатываем как обычно.

Советы по разводке для SMD монтажа

- Две площадки рядом — никогда их не сливайте! Наоборот, растяните, и соедините тонким проводником, так они не слипнутся вместе(что придает неаккуратность плате) и позволит визуально проконтролировать наличие дородки между ними(просто так два резистора рядом, или там проводник).

- Не гонитесь за размером! Делайте площадки чуть больше компонента, и оставляйте между ними достаточно места. Если ограничены в размере, возмите корпус больше, или сделайте двухстороннюю плату. Сам по началу страдал такой фигней. Пока хватает разрешающей способности — ставил как можно ближе к друг другу, теперь куча мелких плат с налепленными в шахматном порядке 1206 компонентами — плату и проводники за ними не видно.

После чего травим как обычно, а вот с лужением есть проблемы:

Я лужу сплавом розе, с последующим снятием горячим резиновым скребком(прям в той же кастрюле/банке где плата лудилась) лишнего слоя — получается плоские проводники практически с зеркальным блеском 🙂

Если у вас его нет, можно применить следующий хинт — на маломощный паяльник наматываем оплетку для снятий припоя, залуживаем ее, и проводим по дорожкам, предварительно покрытым флюсом. Если так делать не получается, а лудите жалом — оставляйте на контактных площадках как можно тонкий слой олова.

На плоские дорожки деталюхи практически «приклеиваются» на паяльную пасту, а выпуклый слой олова они устанавливаются хуже. Ладно если это еще резистор — его все равно поверхостным натяжением припоя на место утащит (главное напор воздуха на минимум, чтоб не сдуло).

А вот микруху (например, небезызвестная FT232RL) на выпуклую поверхность ой как сложно ровно установить, все норовит упасть в ямку между дорожками, а если и встанет, поток воздуха даже под малым градусом сдует ее в ту самую ямку, после чего припой загадит и ножки, и контакты, превратив выводы в монолит 😉 , а флюс практически полностью испарится через минуту, после чего нормально сдвинуть ее будет практически невозможно, не угаживая выводы предварительно каким нибудь канифоль-гелем.

Короче, в результате мы должны получить плату с ПЛОСКИМИ контактными площадками (флюс там слабый, к розовой меди и сплаву розе цепляет на ура, а вот к загаженной меди уже не очень).

После чего, хорошенько размешав пасту, осторожно, не допуская пузырей воздуха, затягиваем полужидкую пасту (Паста эта, кстати, имеет обыкновение высыхать, даже будучи плотно закрытой. Можно ее размочить добавив в нее спирта прим. DI HALT) в обычный шприц-инсулинку, надеваем и обламываем (кому как удобно, я сначала обломал иглу, оставив сантиметр, потом плюнул и обломал под корень) иглу.

Теперь, хорошенько отмыв, и еще более хорошо высушив (: плату, ляпаем на каждую площадку по чуть-чуть пасты. Сколько именно, можете посмотреть на фото, но после двух-трех раз сами поймете, после чего пинцетом усаживаем рассыпуху.

Советы по установке

- Высокие и крупные компоненты устанавливаем последними. Сначала конденсаторы 0603, потом резисторы 1206, высокие светодиоды, а затем микрухи.

- Под каждый размер — свой пинцет. (или это уже буржуйство?) обычно хватает двух — мелоч и микруху. Ту же 2313 не возьмешь мелким пинцетом, а большим не получается уже так аккуратно резисторы садить, как маленьким — руки дрожат, чтоли. (А мне всегда одного хватало. Прим. DI HALT)

Теперь, нагревая плату феном, можно наблюдать как паста, сначало вскипев флюсом и засохнув, начинает превращаться в расплавленный металл, который надежно приварит деталюхи к плате 🙂 (паста, кстати, очень сильно при этом уменьшается в обьемах. Там где была огромная сопля остается маленькая капелька. прим. DI HALT)

Из за того, что температура станции у меня немного плавает, пришлось научиться определять степень зажаренности по …запаху ^_^ Когда флюс нагревается до рабочей температуры, он начинает пахнуть чем то похожим на ваниль ;-), а когда начнет пахнуть горелыми волосами — значит опять я локтем провернул ручку температуры и надо идти и покупать 5 светодиодов, взамен зажаренных. (Я предпочитаю жарить при температуре на выходе фена около 290 градусов. У платы будет градусов на 10 меньше, в самый раз. И поток воздуха на минимум. прим. DI HALT).

Качественная пайка поверхности плат микросхем обеспечивается за счёт специальных компонентов, где паяльная паста для SMD играет весомую роль. Согласно общепринятой классификации, промышленность использует несколько подвидов материалов, используемые для эффективного соединения, в частности:

- Отмывочная группа.

- Безотмывочная группа.

- Растворимые на основе водной жидкости.

- Галогеносодержащие.

- Без состава галогенов.

Паяльная паста для СМД компонентов

Что такое СМД и основные принципы

Применение флюса для пайки СМД компонентов имеет свои особенности, которые позволяют улучшить соединение поверхности микросхем и плат. Общая рекомендация по применению флюса для пайки SMD эффективны к чип-резисторам, а также SOIC, LQFP, QFN и другие. Нанесение тончайшего слоя материала позволяет осуществлять производственную пайку без ущерба качества. Кстати, дословно с английского значение паста для пайки SMD, переводится как «использование компонентов для поверхностной пайки»(Surface Mounted Devices). Как видно из рабочего названия пасты, она позволяет обеспечить достаточную монтажную плотность соединения по сравнению с обычными технологиями.

Процесс пайки SMD компонента

Большинство умельцев ошибочно считает, что использование СМД-компонентов непрактично в домашних условиях. Большинство мастеров считает, что только ТН-технология может понадобиться в домашних условиях, хотя главная проблема, это выбор правильного диаметра жала паяльника. Неопытные мастера действительно не знают тонкостей применения пайки SMD паяльной пастой, так как результатом работы является «заляпывание» оловом СМД – контактов печатной платы. Чтобы избежать типичных ошибок, следует учитывать некоторые параметры: капиллярный эффект, который должен иметь тонкую структуру строения, а также поверхностное натяжение и правильное смачивание обрабатываемой поверхности. Игнорирование поставленных задач не сможет в полной мере ответить на трудный вопрос, какой флюс лучше для пайки SMD в домашних или промышленных масштабах.

«Важно!

Качественный контакт с ножками микросхемы платы с SMD компонентами происходит по одной простой причине, эффект начинает оказывать сила общего действия натяжения, которая формирует отдельные независимые капли образования на поверхности платы олова.»

Как видно из общего описания, действия мастера сведены к минимуму и флюс для пайки SMD компонентов осуществляет только разогрев ножек применяемых частей микродеталей. Помните, при работе с очень мелкими компонентами и деталями может произойти схватывание (непредвиденное соединение) технологических элементов к жалу работающего горячего паяльника, что негативно сказывается на дальнейшей работе микросхемы.

Особенности технологии в заводских условиях

Для промышленного производства паста для пайки SMD компонентов адаптирована под групповую систему, где задействована электронная система нанесения флюса по поверхности микросхемы. На поверхности контактных рабочих площадках используют тонкую технологию нанесения при помощи шелкографии. Таким образом, по своей технологии и консистенции материал чем-то напоминает нам привычную зубную пасту. Субстанция включает в себя припой порошка, а также компоненты флюса. Вся субстанция перемешивается и конвейерным способом наносится на поверхность микросхемы.

Внешний вид пасты для СМД

Автоматизированная система аккуратно переворачивает платы, которые необходимо запаять, далее микросхемы перемещаются в температурный шкаф, где происходить растекание массы с последующим припоем. В печи, под воздействие требуемой температуры происходит условное обтекание технологических контактных ножек SMD компонентов, и в итоге получается довольно прочное соединение. После температурного шкафа микросхему снова перемещают в естественную среду, где происходит остывание.

Можно ли самостоятельно паять пастой SMD?

Теоретически да, но практически нужен довольно большой опыт для проведения данной технологической операции. Для работы нам понадобятся следующие инструменты и препараты:

- Специальный паяльник с тонким жалом для SMD-компонентов.

- Бокорезы инструментальные.

- Пинцет производственный.

- Шило или специальная тонкая игла.

- Материал припоя.

- Увеличительное стекло, можно лупу (необходимо будет постоянно наблюдать за тонкими ножками СМД-компонентов).

- Флюс с нейтральными безотмывочными свойствами (дополнительный препарат).

- Шприц, при помощи которого будем наносить флюс.

- Если нет безотмывочного препарата, используем настой спиртовой и канифоль.

- Паяльный фен средней нагрузки и мощности.

Флюс всегда должен быть в жидком состоянии, таким образом, вы полностью обеззараживаете поверхность микросхемы. Кроме этого, препарат в процессе работы убирает образование окислов на поверхности платы. Помните, что спиртовой раствор совместно с канифолью не могут обеспечить качество пайки, и их применение допустимо только в том случае, если нет под рукой подходящего состава для пайки.

Выбор паяльника

Для работы требуется подобрать специальный паяльник, который имеет регулировку диапазона нагрева. Для работы с микросхемой подойдёт паяльник, который имеет рабочую температуру нагрева не боле +250…+300 С. Если под рукой нет такого паяльника, допускается использовать устройство с мощностью от 20 до 30 Вт и не более 12-36 Вольт.

Паяльник с напряжением 220 Вольт не сможет обеспечить качество пайки, где очень трудно регулировать требуемую температуру нагрева флюса.

Паяльник для пайки СМД компонентов

Не советуем применять паяльник с жалом типа «конус», это приведёт к повреждению обрабатываемой поверхности. Самым оптимальным жалом является тип «микроволна». Паяльник с напряжением 220 Вольт не только быстро нагревается, но и приводит к тому, что в процессе пайки происходит улетучивание компонентов. Для эффективной работы паяльника, рекомендуем использовать тончайшую проволочку для обеспечения взаимодействия жала, флюса и припоя.

- Помещаем SMD- компоненты на специальную контактную рабочую площадку.

- Наносим жидкий препарат на ножки задействованных компонентов очень аккуратно.

- Под действие рабочей температуры происходит растекание флюса и припоя по контактной площадке.

- Даём время необходимого для того, чтобы могли остыть контакты и препарат на поверхности платы.

Но, для микросхемы процедура пайки немного отличается от вышеприведённой:

- Производим монтаж SMD-контактов на точно установленные контактные места.

- В метах соединения смачиваем флюсом.

- Для качественного припоя делаем надёжный контакт с одной стороны, после этого припаиваем другую ножку.

- Предельно аккуратно припаиваем другие рабочие компоненты, не забываем при этом жалом паяльника удалять образования.

В некоторых случаях допускается использовать для пайки специальный паяльный фен, но для этого необходимо создать подобающие рабочие условия. Помните, что фен допускается разогревать только до температуры +250 С, не более (в редких случаях до +300 С).

Видео: как сделать флюс для пайки SMD своими руками

Ручная пайка миниатюрных элементов SMD

Поверхностно-монтируемые компоненты в своем названии предусматривают установку на поверхность платы, а не в отверстия, как старые элементы. SMD (поверхностно-монтируемые элементы) легче, дешевле, меньше, и могут быть размещены ближе друг к другу. Эти факторы, а также другие, повлияли сегодня на широкое распространение компонентов без выводов.

Существует много относительно недорогих инструментов и простых методов для пайки и распайки SMD.

Инструменты для пайки SMD

- Регулируемый по температуре паяльник. Инструмент за 10 баксов без контроля температуры на самом деле не наилучший тренажер, чтобы научиться паять SMT. Вам не нужна дорогая паяльная станция, но у вас должна быть возможность контролировать температуру.

Относительно недорогой регулируемый паяльник за 50 долларов имеет ручку ступенчатого контроля температуры от 0 до 5. Поставляется с привычным жалом ST3 в форме клина, которое может быть слишком широким для чип компонентов, но оно всё же довольно часто используется для пайки. Многим людям будет более комфортно работать с конусными жалами ST7 или ST8. Насадка миниволна ST5 удобна для пайки деталей в корпусах QFP, QFN, PLCC, SOIC. Небольшое углубление в её срезанной поверхности позволяет удержать припой в количестве, достаточном для распределения по всему ряду выводов микросхемы.

- Припой. Для ручной пайки поверхностно-монтируемых элементов, нам нужен оловянно-свинцовый сплав 60/40 в виде проволоки диаметром в 0,015 дюйма (0,4 мм). Свинца в сплаве может быть больше и проволока понадобиться толще, если вам нужно закрепить на плате разъём.

- Распаечная тесьма. Это одна из вещей, которая просто незаменима для ручной пайки. Также известная как скребок припоя — помогает удалять припой. Она сплетена из тонких медных проволок в длинную косичку, и иногда имеет флюс внутри.

- Пинцет. Захваты с плоскими наконечниками необходимы для перемещения и удерживания миниатюрных чип компонентов. Очень удобны такие с загнутыми концами. Вы можете приобрести такие примерно за 5 долларов.

Некоторые люди используют вакуумный пинцет, чтобы забирать и ставить на место мелкие компоненты.

- Флюс. Его не всегда используют при ручной пайке плат с SMD, но некоторые люди не могут обойтись без него. Флюс можно применять даже с готовыми проволочными припоями, так как чем тоньше проволочка, тем меньше в ней этого растворителя. Во время пайки ножки элементов прогреваются больше чем один раз, поэтому важно добавлять немного флюса извне.

- Лупа с фонариком. Вам в любом случае понадобиться много света и увеличительное стекло при пайке миниатюрных элементов. Есть хорошие линзы на голову подобные OptiVisors, увеличивающие в 2,5 раза, в них встроены лампы освещения.

Чтобы проверить свою работу вам понадобится лупа с 10 кратным увеличением. Такие лупы тоже есть со встроенным фонариком.

Техника удаления припоя тесьмой

Чтобы сделать распайку, положите медную косичку на ножки элемента и проведите по ней горячим паяльником. Тепло и флюс перетянет олово на неё. Используйте другой конец косички, если кажется что ничего не получается (с катушки отрезается небольшой её кусочек).

В зависимости от обстоятельств косичку нужно поднимать выше, при этом тепло будет удаляться по ней вверх от области касания паяльника.

Чтоб очистить тесьму, вам нужно добавить флюса побольше.

Пайка двухконтактных элементов

Такие элементы, как резисторы и конденсаторы часто растрескиваются из-за неравномерного нагрева. Паяйте два их противоположных конца одновременно. Используйте пинцет, чтобы удерживать деталь на плате. Подайте немного припоя на одну сторону, чтобы образовалась аккуратная галтель между концом элемента и контактной площадкой. В идеале должна получиться именно плавная перемычка, а не огромный шарик олова на конце.

Если все не так, используйте медную тесьму, чтобы удалить лишний припой.

Пайка SOIC и других микросхем с множеством ножек

Используйте пинцет или вакуумную присоску для удерживания SOIC (малого контура интегральную микросхему) на плате. Припаяйте один из выводов микросхемы, желательно чтоб это была ножка питания. Затем прихватите другой вывод питания с противоположной стороны. Проследите, чтобы все остальные ножки выстроились над своими контактными площадками.

Подсоединяйте остальные ножки — начиная с крайних, не припаянных контактов, проведите волну припоя, подавая при необходимости оловянную проволоку к жалу паяльника. Сделайте эту операцию как можно быстрее, не допустив перегрева микросхемы.

Удаление наплывов

Когда вы закончите пайку, осмотрите ножки чип элементов. Маленькие мостики между ними могут быть легко удалены, быстрым прогревом их паяльником, смоченным во флюсе. Толстые перемычки удаляются знакомым нам способом — с помощью распаечной тесьмы.

Автор: Алексей Алексеевич, г. Пермь.

90000 Original portable small 60W QUICK 936 Constant Temperature Electronic Soldering Iron SMD Soldering Station Iron for BGA Rework | | 90001 90002 90003 90002 Festures of QUICK 936 Intelligent Lead-free Soldering Station: 90003 90002 Description 90003 90002 1.The soldering iron handle is made of silicone material, which is light and can be used for a long time. 90003 90002 2.It adopts imported ceramic high temperature heating core and has long service life. 90003 90002 3.The inner layer of lead-free environmental protection iron head adopts pure copper, which has fast heating / returning temperature, accurate and stable temperature control, and improves work efficiency. 90003 90002 4.Special temperature locking device to prevent staff from accentuating temperature. 90003 90002 5.Anti-static design to prevent damage to delicate SMD components due to electrostatic leakage. 90003 90002 6.Suitable for manual placement, rework and soldering of common in-line components of SMD components, as well as welding work for other different process requirements. 90003 90002 90003 90022 90023 90024 90025 Item 90026 90025 Quick 936 anti static desoldering station smd rework station 90026 90029 90024 90025 Power consumption 90026 90025 60W 90026 90029 90024 90025 element 90026 90025 imported HAKKO heating element 90026 90029 90024 90025 Temperature range 90026 90025 200 ℃ ~ 480 ℃ 90026 90029 90024 90025 Idle temperature Stability 90026 90025 ± 2 ℃ still air 90026 90029 90024 90025 Ambient Operating Temp.90026 90025 0 ~ 40 ℃ 90026 90029 90024 90025 Tip-to-Ground Potential 90026 90025 <2 mV 90026 90029 90024 90025 Tip-to-Ground resistance 90026 90025 90002 <2Ω 90003 90026 90029 90024 90025 Weight (handle) 90026 90025 105g 90026 90029 90024 90025 weight (total unit) 90026 90025 1.6kg 90026 90029 90024 90025 Handle Cord assembly 90026 90025 1.2m 90026 90029 90092 90093 90002 90003 90002 Note 90003 90002 1.The soldering iron head is made of metal material, which is easy to oxidize over time and needs to be maintained at any time. 90003 90002 2.The oxidation life of the soldering iron tip is proportional to the operating temperature. Please do not use it for a long time at a high temperature of 400 degrees or higher. 90003 90002 90103 90104 90105 90106 90107 90108 90003 90002 90003.90000 Original portable small 60W QUICK 936 Constant Temperature Electronic Soldering Iron SMD Soldering Station Iron for BGA Rework | | 90001 90002 90003 Original antistatic QUICK 936 ESD fast gram display lead-free welding iron 90w display specification soldering station for 90004 90003 PCB Mobile phone Repair 90004 90007 90008 90009 90008 90009 90008 Festures of QUICK 936 Intelligent Lead-free Soldering Station: 90009 90008 90003 Description 90004 90009 90008 1.The soldering iron handle is made of silicone material, which is light and can be used for a long time. 90009 90008 2.It adopts imported ceramic high temperature heating core and has long service life. 90009 90008 3.The inner layer of lead-free environmental protection iron head adopts pure copper, which has fast heating / returning temperature, accurate and stable temperature control, and improves work efficiency. 90009 90008 4.Special temperature locking device to prevent staff from accentuating temperature.90009 90008 5.Anti-static design to prevent damage to delicate SMD components due to electrostatic leakage. 90009 90008 6. Suitable for manual placement, rework and soldering of common in-line components of SMD components, as well as welding work for other different process requirements. 90009 90008 90009 90032 90033 90034 90035 Item 90036 90035 Quick 936 anti static desoldering station smd rework station 90036 90039 90034 90035 Power consumption 90036 90035 60W 90036 90039 90034 90035 element 90036 90035 imported HAKKO heating element 90036 90039 90034 90035 Temperature range 90036 90035 200 ℃ ~ 480 ℃ 90036 90039 90034 90035 Idle temperature Stability 90036 90035 ± 2 ℃ still air 90036 90039 90034 90035 Ambient Operating Temp.90036 90035 0 ~ 40 ℃ 90036 90039 90034 90035 Tip-to-Ground Potential 90036 90035 <2 mV 90036 90039 90034 90035 Tip-to-Ground resistance 90036 90035 90008 <2Ω 90009 90036 90039 90034 90035 Weight (handle) 90036 90035 105g 90036 90039 90034 90035 weight (total unit) 90036 90035 1.6kg 90036 90039 90034 90035 Handle Cord assembly 90036 90035 1.2m 90036 90039 90102 90103 90008 90009 90008 90003 Note 90004 90009 90008 1.The soldering iron head is made of metal material, which is easy to oxidize over time and needs to be maintained at any time. 90009 90008 2.The oxidation life of the soldering iron tip is proportional to the operating temperature. Please do not use it for a long time at a high temperature of 400 degrees or higher. 90009 90008 90009 90008 90009 .90000 8586 Digital Display Electric Soldering Irons Station + Hot Air Gun SMD BGA Rework set Welding Repair tool kits Solder Iron 220V | | 90001 90002 This is a brand new 2 in 1 SMD Rework Soldering Station 8586. Alloy metal body with highquality silicone shell features elegant appearance and power saving. You can use hot air gun and soldering iron separately, with no interference with each other. Because of the handle with sensor switch, the system can quickly access operating mode while gripping handle.Meanwhile, the system will transfer to standby mode while handle released. Especially suitable for mounting and reworking SMD components by hand. Really a must have! Features: Condition: Brand new Hot air and hot iron 2in1 rework soldering station; Extremely low noise and space saving design; Dual LCD digital displays to show precision temperature; S A M S U N G microcomputer control, quick warming-up; PID technology to enhance temperature stability; Adjust the airflow and temperature control rotation easily; ntelligence self-detection function features safe personal operation; Automatically stop rotation when the temperature is less than 70'C; Handle with sensor switch features access operating mode when picks up or standby mode when lays down; Automatic cooling function for effectively prolonging the heater's life and protecting the hot air gun; ESD design of soldering iron to protect sensitive components; International standard heater for convenient use and exchange; High-quality resistance for durable use; Plastic holder for placing the hot air gun; Metal stand for keeping the iron from flammable materials; Fits for heating shrink, drying, lacquer removal, viscidity removal, ice-out, pre-heating and glue soldering; Voltage: 110V / 220V AC.Dimension: 4 "x 5.2" x 6 "(10 x 13.2 x 15cm) Hot Air Gun Power: 750w Resistant: 90003 90002 Standard Package Content: 90003 90006 90002 About Shipment 90003 90002 We will ship your package within 1-2 working days. We may change the shipping method: Consider of the customs, remote address and shipping speed. 90003 90002 Warranty & Return 90003 90002 Our store provides free replacement for orders within 30 days from delivery date. For orders from 1 to 12 months, you have to pay some parts of order value to get replaced.For order older than 12 months, we will give small discounts. 90003 90002 Our Service time 90003 90002 Our Working time is Monday to Friday 9:00 AM to 6:30 PM BeiJing Time. All orders will not be processed at the weekend and holidays. 90003 90002 Feedback 90003 90002 Please contact us first if you have any problem, i will reply you within 30 minutes during working time.We promise you to solve your problem within 24 hours. 90003.90000 2 In 1 SMD Rework Soldering Station 8586 AC 110V / 220V 700W Hot Air Heat Gun Solder Iron For Welding Desoldering Repair Tools | iron solder | iron freeiron gun 90001 90002 90003 8586 2 In 1 ESD Hot Air Gun Soldering Station Welding Solder Iron For IC SMD Desoldering Rework Repair Tool 90004 90005 90002 90005 90002 This is a brand new 2 in 1 SMD Rework Soldering Station 8586. Alloy metal body with highquality silicone shell features elegant appearance 90005 90002 and power saving.You can use hot air gun and soldering iron separately, with no interference with each other. 90005 90002 90005 90002 Because of the handle with sensor switch, the system can quickly access operating mode while gripping handle. 90005 90002 Meanwhile, the system will transfer to standby mode while handle released. Especially suitable for mounting and 90005 90002 reworking SMD components by hand. Really a must have! 90005 90002 90005 90002 Features: 90005 90002 Condition: Brand new 90005 90002 Hot air and hot iron 2in1 rework soldering station; 90005 90002 Extremely low noise and space saving design; 90005 90002 Dual LCD digital displays to show precision temperature; 90005 90002 SAMSUNG microcomputer control, quick warming-up; 90005 90002 PID technology to enhance temperature stability; 90005 90002 Adjust the airflow and temperature control rotation easily; 90005 90002 ntelligence self-detection function features safe personal operation; 90005 90002 Automatically stop rotation when the temperature is less than 70'C; 90005 90002 Handle with sensor switch features access operating mode when picks up or standby mode when lays down; 90005 90002 Automatic cooling function for effectively prolonging the heater's life and protecting the hot air gun; 90005 90002 ESD design of soldering iron to protect sensitive components; 90005 90002 International standard heater for convenient use and exchange; 90005 90002 High-quality resistance for durable use; 90005 90002 Plastic holder for placing the hot air gun; 90005 90002 Metal stand for keeping the iron from flammable materials; 90005 90002 Fits for heating shrink, drying, lacquer removal, viscidity removal, ice-out, pre-heating and glue soldering; 90005 90002 Voltage: 220V / AC EU Version 90005 90002 Dimension: 4 "x 5.2 "x 6" (10 x 13.2 x 15cm) 90005 90002 90005 90002 Hot Air Gun 90005 90002 Power: 700w 90005 90002 Resistant: <2Ω 90005 90002 Handpiece Size: <23mm 90005 90002 Temp Stability: ± 1 ° C 90005 90002 Fan: Brushless ball 90005 90002 Airflow: 120L / min (max) 90005 90002 Noise: <45dB 90005 90002 Temp Control: 100 ~ 450 ° C 90005 90002 90005 90002 Soldering Hot Iron 90005 90002 Power: 60 W 90005 90002 Resistant: <2Ω 90005 90002 Temp Stability: ± 1 ° C 90005 90002 Iron: ESD design 90005 90002 Heater Material: Nichrome 90005 90002 Temp Control: 200 ~ 480 ° C 90005 90002 90005 90002 Note: Please read the user's manual before use 90005 90002 Suitable for: Unsoldering multiple components, such as SOIC, CHIP, QFP, PLCC, BGA and temperature-sensitive components (especially for flat cables and cable connectors); 90005 90002 Applicable for hot contraction, heating, depainting, degluing, defrosting.Preheating and rubber soldering, and so forth. 90005 90002 90005 90002 Package Content: 90005 90002 Default Send: 220V EU Version, if you need 110V US Version, please leave a message, thanks 90005 90002 1 x 2in1 Soldering Station Unit 90005 90002 1 x Holder 90005 90002 1 x Sponge (wipe the soldering tips at times) 90005 90002 3 x Nozzles (5mm, 8mm, 12mm) 90005 90002 1 x Hot Air Gun 90005 90002 1 x Hot Iron 90005 90002 1 x Stand 90005 90002 1 x Power cable 90005 90002 1 x Manual 90005 90002 90005 90002 90005 .