Коронка по бетону 160мм для перфоратора в Санкт-Петербурге: 403-товара: бесплатная доставка, скидка-44% [перейти]

Партнерская программаПомощь

Санкт-Петербург

Каталог

Каталог Товаров

Одежда и обувь

Одежда и обувь

Стройматериалы

Стройматериалы

Здоровье и красота

Здоровье и красота

Продукты и напитки

Продукты и напитки

Детские товары

Детские товары

Текстиль и кожа

Текстиль и кожа

Электротехника

Электротехника

Дом и сад

Дом и сад

Мебель и интерьер

Мебель и интерьер

Промышленность

Промышленность

Вода, газ и тепло

Вода, газ и тепло

Все категории

ВходИзбранное

Коронка по бетону 160мм для перфоратора

Полая коронка для перфоратора Elitech 193766

ПОДРОБНЕЕЕще цены и похожие товары

Коронка по бетону, для перфораторов FIT 33441

ПОДРОБНЕЕЕще цены и похожие товары

Полая коронка для перфоратора Elitech 193769 Ударного сверления: да, Алмазная: нет, Диаметр: 80. 000

000

ПОДРОБНЕЕЕще цены и похожие товары

Коронка по бетону, для перфораторов FIT 33449

ПОДРОБНЕЕЕще цены и похожие товары

Коронка по бетону, для перфораторов FIT 33445

ПОДРОБНЕЕЕще цены и похожие товары

Буровая коронка по бетону для перфоратора Strong CTK-06800065 Алмазная: нет, Диаметр: 65.000, Вес

ПОДРОБНЕЕЕще цены и похожие товары

Коронка по бетону, для перфораторов FIT 33443 Алмазная: нет, Диаметр: 50.000, Тип сверления: сухое

ПОДРОБНЕЕЕще цены и похожие товары

Полая коронка для перфоратора Elitech 193768

ПОДРОБНЕЕЕще цены и похожие товары

Полая коронка для перфоратора Elitech 193767

ПОДРОБНЕЕЕще цены и похожие товары

Коронка ЗУБР буровая кольцевая, по бетону, без державки, 100мм, ( 29180-100 )

В МАГАЗИНЕще цены и похожие товары

Коронка ЗУБР буровая кольцевая, по бетону, без державки, 80мм, ( 29180-80 )

В МАГАЗИНЕще цены и похожие товары

Коронка ЗУБР буровая кольцевая, по бетону, без державки, 50мм, ( 29180-50 )

В МАГАЗИНЕще цены и похожие товары

Коронка зубр буровая кольцевая, по бетону, без державки, 80мм, ( 29180-80 )

В МАГАЗИНЕще цены и похожие товары

Коронка ЗУБР буровая кольцевая, по бетону, без державки, 65мм, ( 29180-65 )

В МАГАЗИНЕще цены и похожие товары

Коронка ЗУБР буровая кольцевая, по бетону, без державки, 68мм, ( 29180-68 )

В МАГАЗИНЕще цены и похожие товары

2 страница из 18

Как правильно пользоваться коронкой по бетону для перфоратора

При выполнении строительных и ремонтных работ порой приходится обрабатывать бетонные и железобетонные конструкции. Сделать в них отверстие обычной дрелью вряд ли получится. Поэтому используют специальные инструменты повышенной мощности. Речь идёт о перфораторах.

Сделать в них отверстие обычной дрелью вряд ли получится. Поэтому используют специальные инструменты повышенной мощности. Речь идёт о перфораторах.

В зависимости от технологической задачи, под перфоратор требуется соответствующая насадка. Одной из самых популярных справедливо считается коронка по бетону.

Следует разобраться, что это такое, где применяются коронки, какими они бывают. Плюс определиться с правильным выбором и научиться грамотно и безопасно работать с такими приспособлениями.

Содержание

- Конструкция

- Область применения насадок

- Основные преимущества

- Какие бывают коронки по бетону

- Рекомендации по выбору

- Как работать с коронками

- Как избежать травмирования при работе

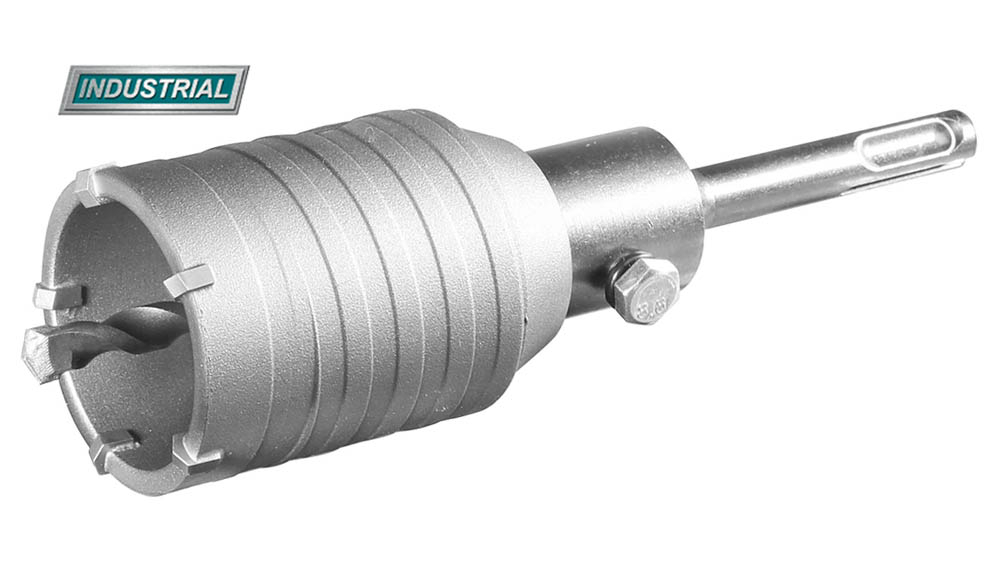

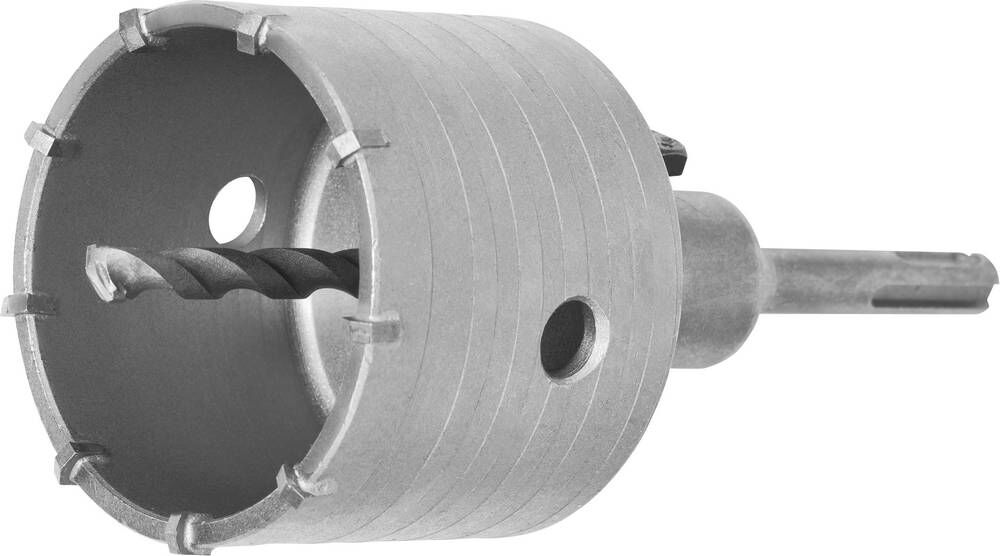

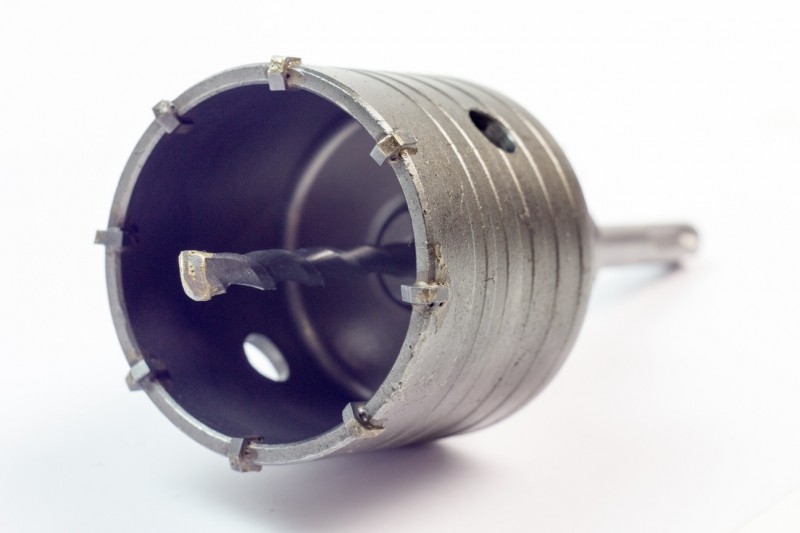

Конструкция

Фактически коронка — это насадка цилиндрической формы, которая оснащена хвостовиком для установки в патрон перфоратора, а также зубьями, прорезающими прочное бетонное основание.

Конструктивно изделие состоит из:

- хвостовика под патрон;

- фиксирующего болта для смены насадки;

- самой коронки с отверстиями для эффективного охлаждения;

- центровочного сверла по бетону;

- зубьев.

При изготовлении коронок по бетону применяют сплавы повышенной твёрдости.

Важную роль играет центровочное сверло. Оно позволяет выравнивать насадку в процессе сверления. На конце сверла предусматривается победитовый наконечник.

Если предстоит сверлить железобетонную конструкцию с помощью коронки, тогда насадка и центровочное сверло должны иметь алмазное напыление. Это увеличит эффективность сверления.

Алмазное напыление применяют на зубцах насадки. Если это просто бетон, тогда можно обойтись и победитовыми зубцами.

Обратите внимание, что хвостовик на таких насадках имеет специальную форму и конструкцию. Она указывает на то, что применяться подобные насадки могут лишь на перфораторах. Применять коронки на обычных дрелях не рекомендуется.

За счёт болтового фиксатора на насадке можно оперативно заменить цилиндрическую часть на изделие другого диаметра, если это требуется. В итоге получается универсальная и довольно экономичная насадка под электроинструмент.

Область применения насадок

В основном коронки по бетону применяют в строительстве, а также при проведении различных электромонтажных работ.

Обычный бур способен просверлить отверстие диаметром не более 26 мм. Но даже если требуется выполнить выемку под выключатель или розетку, этих 26 мм явно недостаточно. Поэтому на помощь приходят коронки по бетону. Они представлены в широком ассортименте по диаметру. Могут высверлить выемку, то есть глухое отверстие под розетку, либо же пройти насквозь через бетонную стену.

Обычно сквозные отверстия большого диаметра делают в том случае, когда нужно проложить водопроводные трубы, организовать систему отопления и подготовить иные виды коммуникаций. В зависимости от материала, используются насадки определённой прочности. Если это высокопрочные конструкции из гранита, асфальта или железобетона, тогда с такой задачей справится исключительно коронка алмазного типа.

В зависимости от материала, используются насадки определённой прочности. Если это высокопрочные конструкции из гранита, асфальта или железобетона, тогда с такой задачей справится исключительно коронка алмазного типа.

Основные преимущества

Есть ряд причин, почему коронки по бетону пользуются спросом, а также являются порой безальтернативным способом выполнить поставленную задачу.

- Быстрое выполнение процедуры сверления. В отличие от обычного сверла или бура, с помощью коронки можно вырезать отверстие большого диаметра, затрачивая при этом минимум времени.

- Минимальные физические усилия. Чтобы сделать обычное отверстие под выключатель или розетку, раньше приходилось применять зубило, молоток и прочие ручные виды инструментов.

На одну выемку уходило порой по несколько часов. Сейчас же мощный перфоратора практически всё делает сам. Его нужно лишь направлять и поддерживать.

На одну выемку уходило порой по несколько часов. Сейчас же мощный перфоратора практически всё делает сам. Его нужно лишь направлять и поддерживать. - Высокая эффективность. Благодаря конструктивным особенностям коронки и мощности перфоратора, отверстия в бетонных и железобетонных конструкциях получаются ровными, аккуратными и точными.

- Стоимость. Цена коронок относительно небольшая. Как и на все остальные виды насадок под перфоратор. Поэтому приобрести себе такое изделие может каждый домашний мастер. Не говоря уже о профессиональных строителях.

Ошибка многих заключается в том, что они пытаются сэкономить на расходниках для перфоратора и покупают коронки с победитовыми зубцами, но при этом стремятся выполнить отверстия в железобетонных конструкциях. Но подобные насадки не способны долго выдержать подобной нагрузки. В итоге из-за крепкого железобетона зубцы ломаются.

Важно понимать, что разные насадки в виде коронок подходят под определённые виды обрабатываемых материалов. Если это обычный бетон, то победитовых зубцов вполне хватит. Но для гранита и железобетона лучше сразу приобрести более эффективную и универсальную коронку алмазного типа.

Если это обычный бетон, то победитовых зубцов вполне хватит. Но для гранита и железобетона лучше сразу приобрести более эффективную и универсальную коронку алмазного типа.

Также не стоит забывать о соответствии хвостовика насадки патрону, который используется на вашем перфораторе. Если они не соответствуют друг другу, то воспользоваться насадкой вы попросту не сможете.

Какие бывают коронки по бетону

Перфораторы являются универсальными инструментами. В зависимости от насадки и режима работы, они могут выполнить различные поставленные перед ними задачи. В отличие от дрели, именно перфоратор способен пройти через гранит, железобетон и прочие материалы повышенной прочности.

Многих интересует, можно ли сверлить перфоратором с установленной алмазной коронкой обычный бетон, а не железобетон. Конечно можно. Такие насадки справятся с работой быстрее и эффективнее, чем те же победитовые аналоги.

При этом ошибочно считать, что сверление бетона возможности исключительно перфоратором, оснащённым алмазной коронкой.

Всего выделяют несколько разновидностей таких насадок, в зависимости от используемых материалов для их изготовления.

Все используемые материалы отличаются повышенной прочностью. Это твёрдые сплавы, позволяющие обеспечить нужную степень эффективности, надёжности и выносливости для коронок. Но режущая часть, то есть зубцы, у них бывает разной. Отсюда и идёт классификация коронок.

- Победитовые. В основе зубцов лежит вольфрам и кобальт. Такой сплав получают из соотношения 92% на 8%. Насадки отличаются повышенной стойкостью к высокой температуре, а также могут длительное время работать под нагрузкой. Такие коронки оптимально подходят для ситуаций, когда нужно выполнить отверстия в кирпиче или бетоне.

- Твердосплавные. Считаются наиболее бюджетными вариантами коронок под перфоратор. Поэтому рекомендуют использовать только при обработке бетона. Если коронка столкнётся с металлом, тогда зубцы наверняка сломаются, либо деформируются. Выпускаются в диаметре от 20 до 100 мм.

Причём диаметр 70 мм как раз предназначен для сверления отверстий под розетки и выключатели.

Причём диаметр 70 мм как раз предназначен для сверления отверстий под розетки и выключатели. - Алмазные. Самые дорогие, но наиболее эффективные виды коронок. Зубцы за счёт алмазного напыления способны пройти через бетон, железобетон, гранит и другие высокопрочные конструкции.

Также различают виды коронок для установки в патрон перфоратора в зависимости от способа сверления и охлаждения.

По способу сверления бывают:

- Ударные. Способны работать в режиме отбойного молотка. Это делает работу более эффективной и быстрой. Но ударный режим можно применять только при работе с твердосплавными насадками.

- Безударные. Применяются только в режиме сверления. Это позволяет установить коронки и на обычную дрель. В безударном режиме следует работать с победитовыми (карбидо-вольфрамовыми) и алмазными зубцами.

Что же касается охлаждения, то тут различают 2 варианта.

- Сухое. То есть воздушное. Такие насадки отличаются наличием специальных отверстий на боковой стенке чаши цилиндрической формы.

Через них поступает воздух, который и охлаждает инструмент.

Через них поступает воздух, который и охлаждает инструмент. - Мокрое. Либо водяное. Здесь чаша имеет закрытую конструкцию. В процессе работы требуется смачивать водой.

На самом деле смачивать насадки водой можно в обоих случаях. Это помогает увеличить срок службы инструмента, а также минимизировать объёмы создаваемой пыли в процессе сверления.

Другим значимым принципом классификации является тип используемого хвостовика.

По этому признаку различают 3 варианта конструкций коронок для перфоратора.

- SDS-Plus. Применяются в основном на бытовых, а также полупрофессиональных электроинструментах.

- SDS-Max. Применяются только на профессиональных видах перфораторов. У них хвостовик имеет диаметр 20 мм.

- Шестигранные. Подобные коронки подойдут для тех случаев, когда нужно просверлить отверстие большого диаметра с помощью дрели.

В некоторых случаях можно встретить крепление хвостовика типа BSP и под резьбу.

В зависимости от внешнего диаметра чаши коронки, их можно разделить на несколько категорий:

- маленькие — до 12 мм;

- средние — от 35 до 82 мм;

- крупные — от 150 до 400 мм;

- особо крупные — от 400 до 1200 мм.

Также диаметр чаши насадки влияет на количество рабочих элементов, то есть зубцов. К примеру, на цилиндрах диаметром 46 мм будет 5 зубьев, в то время как на 650 мм уже будет использоваться 32 режущих элемента.

Рекомендации по выбору

Если вы не знаете, как подобрать на перфоратор подходящие коронки для бурения твёрдого бетона, железобетона, гранита и других материалов, тогда ориентируйтесь на следующие рекомендации.

- Тип патрона. Для начала определитесь с тем, какой патрон используется на вашем электроинструменте. Для каждого типа предусмотрены определённые насадки. Речь идёт о типах хвостовиков, которые может удерживать патрон. У кого есть несколько сменных патронов разного типа, это не проблема. Достаточно установить соответствующую оснастку. Если же патрон только один, тогда именно под него и нужно выбирать коронку с соответствующим хвостовиком.

- Диаметр чаши. Выбор этого параметра зависит от того, отверстие какого размера вам нужно получить.

Если требуется максимально точный диаметр, вплоть до 1 мм, тогда учтите, что зубья выступают на несколько миллиметров. В итоге отверстие получается немного больше, чем диаметр самой чаши коронки.

Если требуется максимально точный диаметр, вплоть до 1 мм, тогда учтите, что зубья выступают на несколько миллиметров. В итоге отверстие получается немного больше, чем диаметр самой чаши коронки. - Охлаждения. Этот параметр будет играть важную роль лишь при условии, если необходимо выполнить отверстия в гранитных или железобетонных конструкциях. Для обычного бетона подойдёт как сухое, так и мокрое охлаждение.

- Вид материала зубцов. Выбирать нужно исходя из того, по какому материалу будет проводиться работа.

- Цена. Дешёвые коронки не способны качественно и эффективно выполнить поставленную задачу. Но и гнаться за самыми дорогими изделиями не стоит. Если неправильно подобрать насадку под поставленную задачу, даже самые дорогие инструменты могут испортиться. Ищите золотую середину.

Как работать с коронками

Весь процесс делится на несколько этапов.

- Разметка. Для начала нужно нанести разметку для сверления будущего отверстия. Постарайтесь точно определить центр.

Именно в него будет входить центрирующее сверло.

Именно в него будет входить центрирующее сверло. - Подготовка инструмента. Нужно проверить перфоратор на предмет исправности, найти розетку, либо протянуть удлинитель.

- Установка насадки. То, как снять и установить коронку в патрон перфоратора, зависит от характеристик конкретного электроинструмента. Обычно это ручной зажим или фиксация с помощью ключа. Тут уже ориентируйтесь на свой конкретный перфоратор.

- Крепление на анкеры. Если требуется выполнить точное сверление бетона или другого материала, воспользовавшись алмазной коронкой и мощным перфоратором, тогда лучше закрепить устройство на анкеры. Это позволит точно направлять инструмент, исключая перекосы и заклинивание цилиндра в проделываемом отверстии.

- Ручное сверление. Как вариант, можно сверлить и вручную. Но в этом случае старайтесь держать перфоратор прочно и уверенно. Придерживайтесь заданной разметки.

- Охлаждение. В процессе бурения от коронки будут отлетать частицы бетона. Чтобы не пострадал мастер и его перфоратор, а также не перегревалась насадка, рекомендуется аккуратно подавать на коронку проточную воду.

Либо же это может быть воздушная система охлаждения.

Либо же это может быть воздушная система охлаждения. - Вхождение в поверхность. Оптимальный вариант — это коронки с центровочным сверлом. Сначала сверло входит в материал, ориентируясь на разметку. Затем, когда сверло войдёт в бетон, сама коронка уже спокойно начнёт прорезать материал и входить в него на нужную глубину.

В завершении остаётся выключить перфоратор, извлечь высверленный цилиндрический камень из коронки и продолжить работу над другим отверстием.

Как избежать травмирования при работе

Чтобы исключить получение травм, нужно выполнять несколько важных правил:

- перед включением перфоратора и началом сверления убедитесь, что коронка и любая другая насадка надёжно закреплена;

- работать следует только в защитной одежде и очках, поскольку осколки могут угодить в глаза и повредить конечности;

- так как сверление ведёт к образованию пыли, рекомендуется также надеть и респиратор;

- место сверления можно смочить перед работой, что позволит уменьшить пылеобразование;

- используйте исключительно специальные резиновые перчатки, а не тканевые, которые при вращении патрона могут намотаться на вал;

- не применяйте коронки, на которых сломан хотя бы один зубец, поскольку это приведёт к повышенным вибрациям, а также снизит эффективность работы.

В остальном же нужно придерживаться тех же правил, что и при работе с любым другим электроинструментом.

Специальные коронки для перфораторов — это полезные и универсальные приспособления. Они открывают дополнительные возможности и раскрывают функционал электроинструмента.

Как часто пользуетесь перфоратором? Есть ли в арсенале насадка коронка? Для каких целей применяли? Как выбирали?

Патент США на высокоскоростное перфорационное устройство Патент (Патент № 6,394,717, выдан 28 мая 2002 г.)

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

просверливает кольцевые отверстия в перфорируемом материале, содержащем бетонную конструкцию, на высокой скорости, например, когда анкеры и т. п. устанавливаются для последующего возведения бетонной конструкции.

п. устанавливаются для последующего возведения бетонной конструкции.

Настоящая спецификация основана на японских патентных заявках (№ HEI 11-301753, HEI 2000-049).943, HEI 2000-176035), и содержание этих заявок включено в настоящий документ.

2. Описание предшествующего уровня техники

Для усиления существующей стены из бетона известен следующий способ: сначала в стене делают отверстие большого размера, чтобы обеспечить проем; далее в сделанном таким образом проеме предусмотрена скоба (диагональная скоба) из железа; а затем раскос и анкеры, расположенные на внутренней периферийной поверхности проема, укрепляются бетоном, тем самым укрепляя всю стену. В этом случае каждый анкер входит в отверстие, расположенное во внутренней периферийной поверхности, и устанавливается в нем.

Отверстие для установки анкера формируется с помощью устройства, состоящего из коронки 80 с кольцевой коронкой 80а, состоящей из алмазного наконечника, наконечника из цементированного карбида или подобного на конце цилиндрического элемента, и двигателя 81 для вращение бурового долота 80 вокруг его оси, как показано на фиг. 9.

9.

А именно, керн 83, имеющий столбчатую форму, формируется путем вращения долота 80а, расположенного на конце колонкового долота 80, в то время как долото 80а прижимается к бетону 82 для перфорации в нем, с последующим вытягиванием керна. бит 80 изнутри бетона 82.

Затем керн 83, оставшийся внутри бетона 82, вытаскивают после отламывания его корня, в результате чего отверстие, имеющее, например, степень размера – диаметр от 20 до 35 мм и глубину 200 мм формируется для установки анкера.

В вышеупомянутом устройстве двигатель 81 тяжелый и неудобный в обращении, как в двигателях с масляно-гидравлическими двигателями и т.п., поскольку двигатель 81 содержит шестерни, посредством которых вращается буровое долото 80. Кроме того, аппарат имеет проблему создания большого шума (более 90 дБ). Кроме того, у устройства есть проблемы, заключающиеся в том, что число оборотов составляет всего около 1500 об/мин даже при высокой скорости, а максимальное число оборотов составляет от 3000 до 3900 об/мин даже в случае специальных электродвигателей, из-за чего требуется много времени. пора перфорировать.

пора перфорировать.

Ультразвуковое перфорационное устройство, которое перфорирует ультразвуком, может перфорировать со сравнительно низким уровнем шума, и, с другой стороны, его скорость перфорации низкая, поэтому для перфорации требуется много времени, как в случае вышеупомянутого устройства, имеющего двигатель.

Хотя время перфорации может быть сокращено за счет уменьшения толщины режущей кромки долота 80а колонкового долота 80, существует проблема, заключающаяся в том, что увеличивается нагрузка инструмента на долото 80а и усилие, направленное в направлении перфорации (

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Соответственно, цель настоящего изобретения состоит в том, чтобы обеспечить высокое – скоростная перфорационная установка, способная производить перфорацию за короткое время на высоких оборотах без коробления прикрепленного к ней бурового долота, сопровождаемая низким уровнем шума.

Высокоскоростное перфорационное устройство по настоящему изобретению содержит цилиндрическое корончатое долото, имеющее долото для бурения кольцевого отверстия в перфорируемом материале, и двигатель, имеющий цилиндрический статор, расположенный вокруг внешней периферии цилиндрического ротора в и через в который вставлен вращающийся вал и к которому он прикреплен, при этом буровое долото непосредственно прикреплено к вращающемуся валу двигателя без средств передачи, таких как шестерня, ремень и т.

Соответственно, в высокоскоростном перфорационном устройстве по настоящему изобретению скорость перфорации может быть значительно увеличена по сравнению с обычным устройством, которое перфорирует на низкой скорости.

Таким образом, работы по перфорации могут быть выполнены в короткие сроки, что позволит сократить сроки проведения различных строительных работ, имеющих перфорационные работы.

Кроме того, в высокоскоростном перфорационном устройстве по настоящему изобретению можно значительно снизить шум (около 70 дБ), а поскольку количество деталей невелико, можно значительно сократить трудозатраты, необходимые для работ по техническому обслуживанию, по сравнению с двигателями. масляно-гидравлические двигатели и электродвигатели с редуктором.

Как упоминалось выше, нагрузка на инструмент, воздействующая на долото, может быть уменьшена за счет вращения бурового долота с высокой скоростью, при этом даже при небольшой толщине режущей кромки долота нормальная сила, направленная в направлении перфорации, может быть уменьшена. маленький, перфорация может быть выполнена плавно без проблем, таких как коробление, при этом всегда сохраняется хорошая производительность резки, а время перфорации может быть сокращено.

маленький, перфорация может быть выполнена плавно без проблем, таких как коробление, при этом всегда сохраняется хорошая производительность резки, а время перфорации может быть сокращено.

Способ высокоскоростной перфорации согласно настоящему изобретению включает этапы: обеспечения двигателя с цилиндрическим ротором, в который и через который вставлен вращающийся вал и к которому он прикреплен, и имеющего цилиндрический статор, расположенный вокруг внешняя периферия цилиндрического ротора; прикрепляют непосредственно к вращающемуся валу двигателя цилиндрическое корончатое долото, имеющее долото для сверления кольцевого отверстия в перфорируемом материале без средств передачи, таких как шестерня, ремень и т.п.; и непосредственное вращение корончатого долота с высокой скоростью за счет вращения вращающегося вала, чтобы тем самым просверлить отверстие в материале, подлежащем перфорации с помощью долота.

Соответственно, скорость перфорации может быть значительно увеличена по сравнению с обычным методом перфорации, осуществляемым на низкой скорости.

Благодаря чему работы по перфорации могут быть быстро выполнены для сокращения сроков проведения различных строительных работ, имеющих перфорационные работы.

Кроме того, в способе высокоскоростной перфорации по настоящему изобретению можно значительно снизить шум (около 70 дБ), а поскольку количество деталей невелико, трудозатраты, необходимые для работ по техническому обслуживанию, могут быть значительно сокращены по сравнению с двигатели, масляно-гидравлические двигатели и электродвигатели с редуктором.

Как упоминалось выше, нагрузка на инструмент, воздействующая на долото, может быть уменьшена за счет вращения колонкового долота на высокой скорости, при этом даже при использовании долота с малой толщиной режущей кромки нормальная сила, направленная в направлении перфорации, может быть маленьким, перфорация может быть выполнена плавно без проблем, таких как коробление, при этом всегда сохраняется хорошая производительность резания, а время перфорации может быть сокращено.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖА

РИС. 1 представляет собой вид сбоку высокоскоростного перфоратора, показывающий пример высокоскоростного перфоратора по настоящему изобретению.

РИС. 2 представляет собой вид в разрезе, иллюстрирующий конструкцию двигателя прямого действия, который используется в высокоскоростном перфорационном устройстве по настоящему изобретению.

РИС. 3 представляет собой вид в разрезе двигателя прямого действия, иллюстрирующий конструкцию двигателя прямого действия, который используется в высокоскоростном перфорационном устройстве по настоящему изобретению.

РИС. 4 представляет собой таблицу, показывающую время перфорации и шум при сверлении отверстия в бетоне.

РИС. 5 представляет собой график, показывающий работу двигателя прямого действия, который используется в способе высокоскоростной перфорации по настоящему изобретению.

РИС. 6 представляет собой график, показывающий работу двигателя прямого действия, который используется в способе высокоскоростной перфорации по настоящему изобретению.

РИС. 7 представляет собой таблицу, показывающую время перфорации, шум и эффективность резания при сверлении отверстия в бетоне.

РИС. 8 представляет собой график, показывающий результаты испытания на перфорацию при выполнении перфорации долотами с различной толщиной режущей кромки.

РИС. 9 представляет собой вид в разрезе, иллюстрирующий конструкцию обычного перфорационного устройства.

ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ВОПЛОЩЕНИЯ

Высокоскоростное перфорационное устройство по настоящему изобретению подробно описано ниже со ссылками на чертежи.

На фиг. 1 и 2 символом 1 обозначен высокоскоростной перфоратор, а символом 2 показан двигатель прямого действия, составляющий высокоскоростной перфоратор 1. Высокоскоростной перфоратор 1 имеет следующую конструкцию: двигатель прямого действия 2 опирается на средство 5 перемещения вверх и вниз с помощью стойки 4, которая прикреплена к основанию 3 таким образом, что стойка стоит на основании; а непосредственный двигатель 2 может перемещаться вдоль колонны 4 путем перемещения средств 5 перемещения вверх и вниз.

Прямой двигатель 2 содержит вращающийся вал 11, имеющий цилиндрическую форму в центре. Буровое долото 13 соединено с головным концом вращающегося вала 11 с помощью адаптера 12, так что буровое долото можно прикреплять к вращающемуся валу и отсоединять от него. Буровое долото 13 содержит долото 15, состоящее из алмазного долота, которое встроено в головной конец трубы 14, имеющей полую форму, и в направлении ее окружности.

А именно, прямой двигатель 2 представляет собой тип прямого двигателя, в котором непосредственно вращается коронка 13, которая представляет собой инструмент, соединенный непосредственно с вращающимся валом 11.

Буровое долото 13 содержит долото 15, расположенное на конце трубы 14 и состоящее из алмазного инструмента, который изготавливается путем консолидации цементированных карбидов или суперабразивов (алмазных абразивных зерен, абразивных зерен CBN) со связующими, такими как металлическая связка , смоляная связка или тому подобное. Бетон C может быть перфорирован, а столбчатый сердечник может быть сформирован путем вращения коронки.

Можно использовать буровое долото 13 с наружным диаметром до 40 мм, а предпочтительным является наружный диаметр от 15 до 30 мм. Что касается толщины режущей кромки долота 15, то можно использовать толщину менее 2,0 мм, предпочтительно 1,8 мм.

Прямой двигатель 2 включает; ротор 17, в который и через который вставлен вращающийся вал 11 и к которому он прикреплен за одно целое; и статор 18, имеющий цилиндрическую форму, расположенный вокруг внешней периферии ротора 17, при этом как ротор, так и статор расположены в корпусе 16 двигателя.

Вращающийся вал 11 вставляется во вставное отверстие 17а, выполненное в центре ротора 17, и проходит через него, и прикрепляется к ротору за одно целое путем вставки с прессованием в вставное отверстие 17а.

Как показано на фиг. 3, статор 18 содержит магниты М, расположенные в некоторых промежутках в окружном направлении, и ярмы Y из стали, которые расположены между магнитами М и поддерживают магниты М в заданном положении.

Подшипники 19a и 19b предусмотрены внутри верхней части 16a стенки и части 16b под стенкой корпуса 16 для поддержки ротора 17 таким образом, что ротор 17 может свободно вращаться. То есть подшипники 19а и 19b имеют такую конструкцию, что подшипники могут поддерживать каждую область верхней и нижней частей вращающегося вала 11, которая вставлена в центр ротора 17 и проходит через него, и могут воспринимать осевые и радиальные силы, воздействующие на вращающийся вал. 11 и ротор 17, в который и через который вставлен вращающийся вал 11.

Вращающееся соединение 21 предусмотрено в задней концевой части прямого двигателя 2. Вращающееся соединение 21 прикреплено к верхней стенке 16а корпуса 16 и соединено с задней концевой частью вращающегося вала 11 таким образом. способ быть вращающимся и герметизированным жидкостью.

В поворотном соединении 21 образована напорная линия 22, которая соединена со сквозным отверстием 11а центра поворотного вала 11 и открыта в сторону поворотного соединения 21. Трубка 24 соединена с отверстием 23, которая открыта с указанной стороны, и охлаждающая вода подается из трубы 24.

Трубка 24 соединена с отверстием 23, которая открыта с указанной стороны, и охлаждающая вода подается из трубы 24.

Охлаждающая вода, подаваемая из трубы 24 в подающую линию 22 вращающегося соединения 21, проходит через подающую линию 22 вращательный шарнир 21, а затем вводится в сквозное отверстие 11а вращательного вала 11, а после этого вводится в трубу 14 бурового долота 13, соединенную с головной частью вращательного вала 11 с помощью переходника 12. , тем самым охлаждая часть, перфорированную долотом 15.

Во вращающемся соединении 21 установочный винт 31 сформирован в его задней концевой части, а колпачок 32 привинчен к установочному винту 31. В центре колпачка 32 выполнено вставное отверстие 34. Кроме того, во вращающемся соединении 21 выполнено соединительное отверстие 35, которое соединяет вставное отверстие 34 колпачка 32 и сквозное отверстие 11а поворотного вала 11. Выдавливающий стержень 36 вставлен во вставное отверстие 34 и через него, соединительный отверстие 35 и сквозное отверстие 11а, которые соединены друг с другом. Уплотнительное кольцо 37 расположено между выдавливающим стержнем 36 и колпачком 32 для образования уплотнения.

Уплотнительное кольцо 37 расположено между выдавливающим стержнем 36 и колпачком 32 для образования уплотнения.

Кроме того, в прямом двигателе 2 охлаждающий вентилятор 26 предусмотрен в головной части вращающегося вала 11, и воздух вводится в корпус 16 из впускного отверстия 27, образованного на стороне головной части корпуса 16 посредством вращая вращающийся вал 11 и разбрызгивается внутрь прямого двигателя 2. Затем воздух вводится в зазор между статором 18 и ротором 17 и в свободное пространство между магнитами М и ярмами Y статора 18 и корпусом 16, с последующим выпуском наружу через выпускное отверстие 28, образованное в верхней стенке 16а корпуса 16.

Символ 25 представляет собой щетку, расположенную в окружном направлении вращающегося вала 11 таким образом, что щетка контактирует с вращающимся валом 11 в верхней части внутренней части корпуса 16 прямого двигателя 2, а приводной ток подается от щетки 25.

В качестве магнита М статора 18 используются редкоземельные магниты высокой плотности, такие как неодим-железо-бор или самарий-кобальт, которые имеют максимальное произведение магнитной энергии намного выше чем ферритовые магниты или магниты альнико, которые обычно используются.

Что касается прямого двигателя 2, содержащего ротор 17 и статор 18, может использоваться любой из двигателей с щеточными и бесщеточными двигателями. Кроме того, в приведенном выше примере магниты М установлены в статоре 18, а катушка установлена в роторе 17. Однако катушка может быть установлена в статоре 18, а магниты могут быть установлены в роторе 17. или оба ротора и статора могут быть катушками.

Далее, ниже поясняется случай, в котором в бетоне C просверливают отверстие, которое необходимо перфорировать с использованием высокоскоростного перфорационного устройства 1, имеющего вышеупомянутую конструкцию.

Во-первых, прямой двигатель 2, расположенный в верхней части колонны 4, регулируют таким образом, чтобы ось вращающегося вала 11 совпадала с заданным положением для перфорации в бетоне C, после чего фиксируется основание 3 в бетон C.

После установки высокоскоростного перфоратора 1 на бетон C, как указано выше, катушка ротора 17 (или статора 18) двигателя 2 включается от электричества для вращения ротора 17. на высокой скорости, которая составляет около 4000 об/мин или более, вместе с подачей охлаждающей воды по трубе 24 из устройства подачи охлаждающей воды (источника охлаждающей воды), не показанного на фиг.

на высокой скорости, которая составляет около 4000 об/мин или более, вместе с подачей охлаждающей воды по трубе 24 из устройства подачи охлаждающей воды (источника охлаждающей воды), не показанного на фиг.

В вышеупомянутом состоянии долото 15 корончатого долота 13, которое соединено с головной частью вращающегося вала 11, прижимается к поверхности бетона C путем перемещения прямого двигателя 2 вниз с помощью подвижного средства. 5. Кольцевое отверстие Н просверливается в бетоне С долотом 15, которое вращается с высокой скоростью, следуя описанному выше процессу.

После бурения кольцевого отверстия H на заданную глубину двигатель 2 перемещают вверх для извлечения долота 15 из отверстия H с последующим удалением керна, сформированного в центре отверстия, для образования анкерного отверстия .

В случае, когда керн остается в буровом долоте 13, когда долото 15 вынимается из скважины H путем перемещения прямого двигателя 2 вверх, выдавливающий стержень 36 выдавливается в его головную часть, тем самым позволяя для достаточно легкого выдавливания керна, оставшегося внутри колонкового долота 13, с торца колонкового долота 13. вращается непосредственно за счет вращения вращающегося вала 11 без помощи передаточных средств, таких как шестерня, ремень и т. д., в результате чего потери передачи могут быть устранены, а перфорационное устройство может быть миниатюризировано и облегчено по сравнению с двигателями. с шестернями, чтобы тем самым повысить удобство обращения с ними, и чтобы биение вращающегося вала 11 могло быть сведено к минимуму. Кроме того, создаваемый ими шум может быть уменьшен до минимального уровня.

вращается непосредственно за счет вращения вращающегося вала 11 без помощи передаточных средств, таких как шестерня, ремень и т. д., в результате чего потери передачи могут быть устранены, а перфорационное устройство может быть миниатюризировано и облегчено по сравнению с двигателями. с шестернями, чтобы тем самым повысить удобство обращения с ними, и чтобы биение вращающегося вала 11 могло быть сведено к минимуму. Кроме того, создаваемый ими шум может быть уменьшен до минимального уровня.

А именно, поскольку долото 15, расположенное в головной части бурового долота 13, вращается прямым двигателем 2, вращающийся вал 11 которого непосредственно обеспечивает вращающее усилие для бурового долота 13, долото вращается со скоростью достаточно высокая скорость (4000 об/мин или более), чтобы таким образом обеспечить достаточно высокую окружную скорость для долота 15. То есть, поскольку долото 15 может вращаться с высокой скоростью, как упомянуто выше, нагрузка инструмента на долото 15 может быть уменьшена, посредством чего нормальная сила, которая действует в направлении перфорации, может быть уменьшена, и время перфорации может быть уменьшено, даже когда толщина режущей кромки долота 15 составляет менее 2 мм.

Кроме того, поскольку магниты, предусмотренные для любого из ротора 17 и статора 18, представляют собой редкоземельные магниты высокой плотности, такие как неодим-железо-бор или самарий-кобальт, ротор 17 или статор 18 могут быть миниатюризированы. , чтобы таким образом сделать возможным достижение его дальнейшей миниатюризации и облегчения.

Жесткость устройства может быть значительно увеличена в целом, поскольку обеспечивается интеграция таким образом, что вращающийся вал 11 запрессовывается во вставное отверстие 17а, которое выполнено в центре ротора 17, чтобы непосредственно прикрепите вращающийся вал к ротору, чтобы тем самым дать возможность образовать скважину, вращая буровое долото 13 на высокой скорости, и значительно увеличить скорость перфорации по сравнению с обычным методом перфорации, который осуществляется на низкой скорости с использованием обычного перфоратора. .

Таким образом, работы по перфорации могут быть выполнены в короткие сроки, что позволит сократить сроки проведения различных строительных работ, имеющих перфорационные работы.

Кроме того, можно значительно снизить шум (около 70 дБ), а поскольку количество деталей невелико, трудозатраты, необходимые для работ по техническому обслуживанию, могут быть значительно сокращены по сравнению со случаями, когда двигатели, масляно-гидравлические двигатели и двигатели с редуктором использовал.

Кроме того, поскольку сквозное отверстие 11а образовано в центре вращающегося вала 11, охлаждающая вода или охлаждающий воздух могут подаваться из задней концевой части вращающегося вала 11 к долоту 15, которое является краем фрезы. кернового долота 13, чтобы можно было провести превосходную перфорацию.

Кроме того, коронку 13 можно легко заменить на коронку другого диаметра, прикрепляя и отсоединяя коронку 13 с помощью переходника 12, что позволяет легко выполнять работы по техническому обслуживанию, такие как замена буровое долото 13 и повысить эффективность его работы. Кроме того, поскольку буровое долото 13 является заменяемым, любое долото для долота 15 может быть выбрано из тех, которые имеют различную толщину режущей кромки и различные формы.

ПРИМЕРЫ

Ниже поясняются тестовые примеры высокоскоростного перфорационного метода, в котором используется упомянутый выше прямой двигатель 2.

Пример испытания 1

Время перфорации и шум были измерены, когда кольцевые отверстия H глубиной 150 мм и диаметром 25 мм были сформированы в бетоне C путем вращения долота 15, состоящего из алмазного инструмента, на низкой скорости и высокой скорости с прямым двигателем 2, результаты которого показаны на фиг. 4.

Как показано на РИС. 4, было обнаружено, что при выполнении с высокой скоростью вращения время перфорации уменьшилось примерно вдвое по сравнению с низкой скоростью вращения. Что касается шума, то он оказался на уровне 70 дБ независимо от высокой или низкой скорости.

РИС. 5 и 6 показывают работу двигателя 2 прямого действия, используемого в настоящем тестовом примере.

РИС. 5 показаны результаты для случаев, когда при приложении нагрузки использовалась низкая скорость вращения. ИНЖИР. 6 показаны результаты для случаев, когда при приложении нагрузки использовалась высокая скорость вращения.

ИНЖИР. 6 показаны результаты для случаев, когда при приложении нагрузки использовалась высокая скорость вращения.

Как видно из фиг. 5, в случае низкой скорости (около 3000 об/мин) крутящий момент составлял около 1 Нм, и, как видно из фиг. 6, в случае высокой скорости (около 6000 об/мин) крутящий момент составлял порядка 0,7 Нм.

Соответственно, было обнаружено, что когда отверстия Н формировались при высокой скорости вращения, крутящий момент был мал по сравнению с низкой скоростью вращения.

Пример испытаний 2

Отверстия H диаметром 25 мм (диаметр долота 25 мм) и глубиной 200 мм были сформированы долотом 15, состоящим из алмазного инструмента, с использованием обычного электродвигателя и прямого двигателя 2. Каждое число оборотов было следующим: 950 об/мин для электродвигателя; 5980 об/мин для прямого двигателя.

Результаты показали, что время перфорации составило 1 мин. 25 сек. для электродвигателя и 38 сек. для прямого двигателя.

для прямого двигателя.

Усилие прижатия с верхней стороны (без статической нагрузки) составляло 300-400 Н для обычного двигателя и 50-150 Н для прямого двигателя 2.

Пример испытания 3

20 мм и глубиной 130 мм были сформированы цилиндрическим корончатым долотом 13 с алмазным долотом 15 в его головной части, с использованием обычного электродвигателя и прямого двигателя 2. Время перфорации и шум в зависимости от различных окружных скоростей бит 15 были измерены, результаты которых показаны на фиг. 7.

Каждое число оборотов было следующим: 4600 об/мин для прямого двигателя 2; 1050 об/мин для электродвигателя.

Как видно из фиг. 7, было обнаружено, что когда скорость вращения долота 15 была высокой (250 м/мин или более), время перфорации значительно уменьшалось, а эффективность резания значительно увеличивалась по сравнению с низкой скоростью вращения. Шум на высокой скорости оказался на 10 дБ ниже, чем на низкой скорости.

Пример испытания 4

Отверстия H диаметром 25 мм (диаметр долота 25 мм) и глубиной 200 мм были сформированы в материалах для перфорации, содержащих бетон, мокрым способом при скорости вращения 6000 об/мин. с двумя типами долот 15, каждое из которых имеет толщину режущей кромки 1,8 мм и 2,0 мм, которые проводились несколько раз для каждого долота, и сравнивали время перфорации.

Как показано на фиг. 8, в случае с долотом 15, имеющим толщину режущей кромки 1,8 мм, хорошие режущие характеристики всегда сохранялись при увеличении количества раз, в то время как режущее качество резко ухудшалось примерно с 15-го раза в случае долота 15, имеющего толщина режущей кромки 2,0 мм.

Край каждой фрезы наблюдали после испытаний, результаты которых показали, что долото 15 с толщиной режущей кромки 1,8 мм не показало значительного износа, в то время как долото 15 с толщиной режущей кромки 2,0 мм износилось.

Как упоминалось выше, было обнаружено, что при выполнении перфорации при высокой частоте вращения (4000 об/мин и более) время перфорации можно сократить за счет использования долота 15, имеющего малую толщину режущей кромки, и что износ долото было небольшим, и всегда можно было поддерживать хорошую производительность резания.

На одну выемку уходило порой по несколько часов. Сейчас же мощный перфоратора практически всё делает сам. Его нужно лишь направлять и поддерживать.

На одну выемку уходило порой по несколько часов. Сейчас же мощный перфоратора практически всё делает сам. Его нужно лишь направлять и поддерживать. Причём диаметр 70 мм как раз предназначен для сверления отверстий под розетки и выключатели.

Причём диаметр 70 мм как раз предназначен для сверления отверстий под розетки и выключатели. Через них поступает воздух, который и охлаждает инструмент.

Через них поступает воздух, который и охлаждает инструмент.

Если требуется максимально точный диаметр, вплоть до 1 мм, тогда учтите, что зубья выступают на несколько миллиметров. В итоге отверстие получается немного больше, чем диаметр самой чаши коронки.

Если требуется максимально точный диаметр, вплоть до 1 мм, тогда учтите, что зубья выступают на несколько миллиметров. В итоге отверстие получается немного больше, чем диаметр самой чаши коронки. Именно в него будет входить центрирующее сверло.

Именно в него будет входить центрирующее сверло. Либо же это может быть воздушная система охлаждения.

Либо же это может быть воздушная система охлаждения.