Вертикально сверлильный станок 2А125 – технические характеристики

Вертикально-сверлильный станок 2а125 в стандартной комплектации используется для выполнения сверлильно-расточных операций и нарезки резьбы в условиях производственных предприятий с мелкосерийным объемом продукции.

После оснащения дополнительными приспособлениями вертикально сверлильный станок 2а125 способен применяться в условиях массового производства для обеспечения работы инструментальных и ремонтных цехов.

Перед внедрением агрегата в технологический процесс необходимо щепетильно изучить его технический паспорт, а также требования к помещению, где будет производиться продукция.

Выполняемые операции

С помощью вертикально-сверлильного станка модели 2а125 легко выполнять следующие операции производственного цикла:

- Сверление отверстий диаметром до 25 мм.

- Увеличение диаметров отверстий, изготовленных с использованием ковки, штамповки или полученных методом литья.

- Развертывание для получения отверстий, имеющих невысокую шероховатость и более точные по сравнению со сверлением размеры и форму поверхности.

- Нарезание резьбы на сверлильном станке вертикального типа 2а125 отличается от предыдущих операций отсутствием принудительной подачи инструмента.

- Зенкерование выполняется вместо рассверливания и характеризуется более высокой точностью обработки (до 11 квалитета), высокой производительностью.

Агрегат отвечает всем техническим требованиям, специальным или нормативным документом, опросным листом, а также имеет необходимые сертификаты качества. Точность работы оборудования подтверждается многими фирмами, станок выполняет тонкую обработку даже небольших изделий из разного материала.

Оснастка станка

Выполнение перечисленных операций, требующих большого внимания от мастеров, используя сверлильный станок 2а125, обеспечивает взаимодействие следующих элементов оборудования:

- Станина – на ней смонтирована плита и стол.

- Механизм, обеспечивающий вертикальную подачу рабочего инструмента к детали.

- Коробки скоростей.

- Коробки подач.

- Системы охлаждения.

- Шпинделя для крепления инструмента.

И электрооборудование – в его состав входит электродвигатель, способный создавать крутящий момент на коробке скоростей через ременную передачу и механизм электрореверса.

Для допуска к работе с этим агрегатом специалист обязан пройти инструктаж, проверку на знание правил безопасности, а также регулярный медицинский осмотр. Оборудование не относится к особенным или специализированным, но функциональность агрегата повышенная, не каждый мастер сможет ним правильно управлять.

Работа на подобном агрегате требует качественного освещения, мастер обязан видеть резьбу, ее направление и четкость работы деталей конструкции. Вентиляция подходит как естественная, так и принудительная. Второй вариант обязателен в больших цехах.

youtube.com/embed/Bp_vhbe0-DE?enablejsapi=1&autoplay=0&cc_load_policy=0&iv_load_policy=1&loop=0&modestbranding=0&rel=0&showinfo=1&fs=1&playsinline=0&autohide=2&theme=dark&color=red&controls=2&” title=”YouTube player” allow=”autoplay; encrypted-media” allowfullscreen=”” data-no-lazy=”1″ data-skipgform_ajax_framebjll=””/>Технические характеристики

Возможности оборудования ограничивают его технические характеристики, наиболее важные из них.

Максимальный диаметр при выполнении сверления 25 мм.

Шаг коробки имеющей 9 скоростей подачи, за один оборот шпинделя колеблется в зависимости от выбранного режима обработки в диапазоне 0,1–0,81 мм/об.

Коробка скоростей также имеет 9 режимов работы с диапазоном частоты вращения в пределах 97–1360 об/мин, необходимая скорость выбирается исходя из типа выполняемой операции и заданной точности обработки.

Максимальное расстояние от шпинделя до направляющих поверхностей стойки ограничивается 250 мм, при этом его ход составляет 175 мм, а перемещение салазок ограничивается 200 мм, особенно при возможности его вертикального передвижения на 325 мм.

Мощность электродвигателя для привода оборудования составляет 2,8 кВт.

Диаметр материала, для выполнения правки и отрезания заготовок составляет 1,6–8,0 мм.

Максимальное рабочее усилие подачи на шпинделе ограничивается 900 кг, предельные значения крутящего момента составляют 250 кг×м.

Для приведения оборудования в действие необходим трехфазный переменный ток с напряжением 380 В.

Расстояние от края шпинделя до фундаментной плиты колеблется в диапазоне 750–1125 мм, а до стола в пределах 0–700 мм.

Габаритные параметры вертикально-сверлильного станка модели 2а125 включают длину, которая для данной модели оборудования составляет 980 мм, ширину, равную 825 мм и высоту, ограниченную 2,3 тыс. мм.

Масса 2а125 составляет 870 кг.

Выводы

Перечисленные технические характеристики оборудования, при своевременном проведении технического обслуживания обеспечивают работу станка на протяжении 2–3 десятков лет. А необходимые показатели мощности привода, жесткости оборудования и прочности деталей, обеспечивают возможность работы с инструментом, изготовленным из быстрорежущей стали.

Агрегат пользуется ошеломляющей популярностью среди предприятий среднего звена, мощность станка и его производительность качественно его выделяют на фоне аналогов.

Видео по теме: Полная разборка вертикально сверлильного станка 2А112

Наименование параметра | 2А125 |

Основные параметры станка | |

Наибольший диаметр сверления в стали 45, мм | 25 |

Наименьшее и наибольшее расстояние от торца шпинделя до стола, мм | 0. |

Наименьшее и наибольшее расстояние от торца шпинделя до плиты, мм | 750…1125 |

Расстояние от оси вертикального шпинделя до направляющих стойки (вылет), мм | 250 |

Рабочий стол | |

Максимальная нагрузка на стол (по центру), кг | |

Размеры рабочей поверхности стола, мм | 500 х 375 |

Число Т-образных пазов Размеры Т-образных пазов | 3 |

Наибольшее вертикальное перемещение стола (ось Z), мм | 325 |

Шпиндель | |

Наибольшее перемещение салазок шпинделя, мм | 200 |

Наибольшее перемещение (ход) шпинделя, мм | 175 |

Частота вращения шпинделя, об/мин | 97. |

Количество скоростей шпинделя | 9 |

Наибольший допустимый крутящий момент, кг*м | 250 |

Конус шпинделя | Морзе 3 |

Механика станка | |

Число ступеней рабочих подач | 9 |

Пределы вертикальных рабочих подач на один оборот шпинделя, мм | 0,1…0,81 |

Наибольшее усилие подачи, кг | 900 |

Динамическое торможение шпинделя | Есть |

Электрооборудование и привод станка | |

Электродвигатель привода главного движения, кВт | 2,8 |

Электронасос охлаждающей жидкости Тип | Х14-22М |

Габариты и масса станка | |

Габариты станка (длина х ширина х высота), мм | 980 х 825 х 2300 |

Масса станка, кг | 870 |

Вертикально-сверлильный станок 2150 – ЦЕЛИНГИДРОМАШ ТОО

Продается: Вертикально-сверлильный станок 2150

Вертикально-сверлильный станок 2150

2А150 Станок вертикально-сверлильный универсальный.

Назначение и область применения

Назначение и область примененияСтанки универсальные вертикально-сверлильные 2А150 с условным диаметром сверления 35, 50 мм соответственно, используются на предприятиях с единичным и мелкосерийным выпуском продукции и предназначены для выполнения следующих операций: сверления» рассверливания» зенкования, зенкерования, развертывания и подрезки торцев ножами.

Пределы чисел оборотов и подач шпинделя позволяют обрабатывать различные виды отверстий на рациональных режимах резания.

Универсальный вертикально-сверлильный станок, модель 2А150, предназначен для работы в ремонтных и инструментальных цехах, а также в производственных цехах с мелкосерийным выпуском продукции; оснащенный приспособлениями станок может быть применен в массовом производстве.

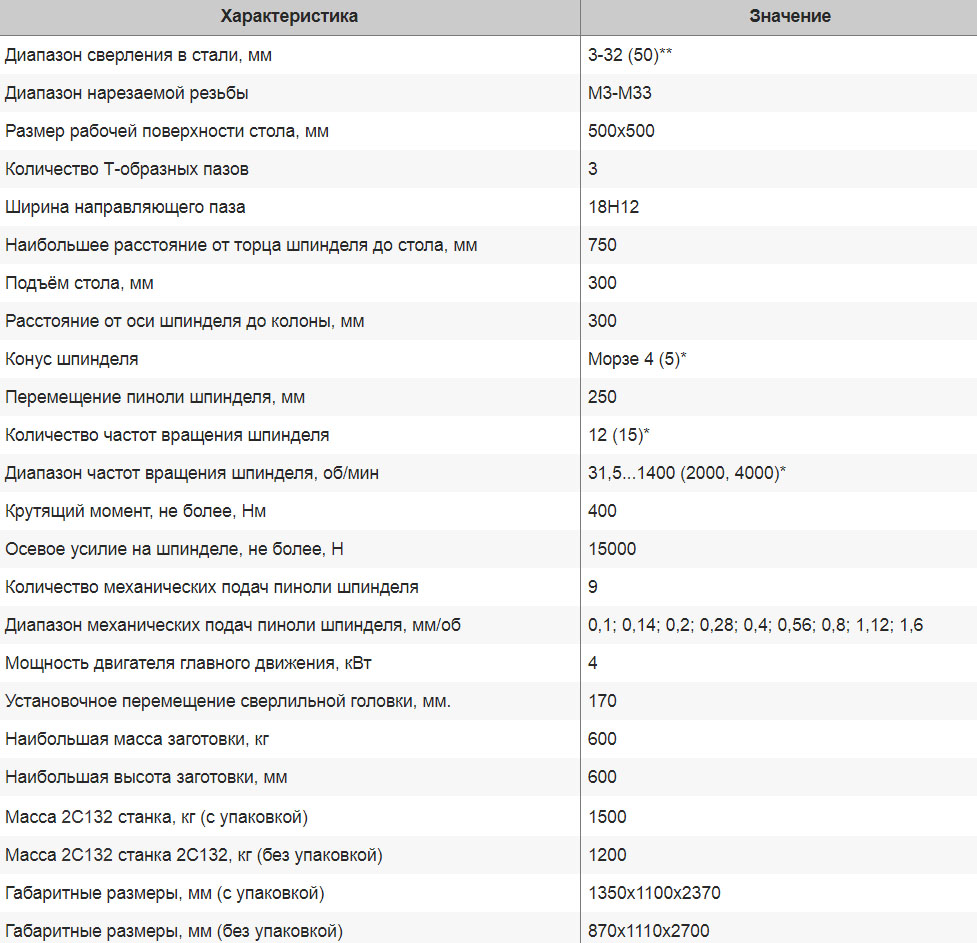

Основные технические характеристики станка 2А125, 2А150

| Наименование параметра | 2А125 | 2А135 | 2А150 |

|---|---|---|---|

| Наибольший диаметр сверления в стали 45, мм | 25 | 35 | 50 |

| Наименьшее и наибольшее расстояние от торца шпинделя до стола, мм | 0…700 | 0…750 | 0…800 |

| Наименьшее и наибольшее расстояние от торца шпинделя до плиты, мм | 750…1125 | 705…1130 | 650…1200 |

| Расстояние от оси вертикального шпинделя до направляющих стойки (вылет), мм | 250 | 300 | 350 |

| Рабочий стол | |||

| Максимальная нагрузка на стол (по центру), кг | |||

| Размеры рабочей поверхности стола, мм | 500 х 375 | 450 х 500 | 500 х 600 |

| Число Т-образных пазов Размеры Т-образных пазов | 3 | 3 | 3 |

| Наибольшее вертикальное перемещение стола (ось Z), мм | 325 | 325 | 325 |

| Шпиндель | |||

| Наибольшее перемещение салазок шпинделя, мм | 200 | 200 | 250 |

| Наибольшее перемещение (ход) шпинделя, мм | 175 | 225 | 300 |

| Частота вращения шпинделя, об/мин | 97…1360 | 68…1100 | 32…1400 |

| Количество скоростей шпинделя | 9 | 9 | |

| Наибольший допустимый крутящий момент, кг*м | 250 | 400 | |

| Конус шпинделя | Морзе 3 | Морзе 4 | Морзе 5 |

| Механика станка | |||

| Число ступеней рабочих подач | 9 | 11 | |

| Пределы вертикальных рабочих подач на один оборот шпинделя, мм | 0,1…0,81 | 0,115…1,6 | |

| Наибольшее усилие подачи, кг | 900 | 1600 | |

| Динамическое торможение шпинделя | Есть | Есть | Есть |

| Электрооборудование и привод станка | |||

| Электродвигатель привода главного движения, кВт | 2,8 | 4,5 | 7,5 |

| Электронасос охлаждающей жидкости Тип | Х14-22М | Х14-22М | Х14-22М |

| Габариты и масса станка | |||

| Габариты станка (длина х ширина х высота), мм | 980 х 825 х 2300 | 1240 х 810 х 2500 | 1550 х 970 х 2865 |

| Масса станка, кг | 870 | 1300 | 2250 |

Ориентировочная цена 700000 тенге

Для уточнения цены обращайтесь по телефону: +7 7172 21 25 37, Галина Алексеевна Карпунова

Поделиться ссылкой:

2А150 Станок вертикально-сверлильный универсальный Описание, характеристики, схемы

Сведения о производителе вертикально-сверлильного станка 2А150

Изготовитель сверлильных станков моделей 2А125, 2А135, 2А150, 2Г175 – Стерлитамакский станкостроительный завод, основанный в 1941 году.

История Стерлитамакского станкостроительного завода начинается 3 июля 1941 года, когда началась эвакуация Одесского станкостроительного завода в город Стерлитамак.

Уже 11 октября 1941 г. Стерлитамакский станкостроительный завод начал выпускать специальные агрегатные станки для оборонной промышленности.

В настоящее время завод выпускает металлообрабатывающее оборудование, среди которого – токарные и фрезерные станки с ЧПУ, многофункциональные обрабатывающие центры.

Продукция Стерлитамакского станкостроительного завода

2А150 Станок вертикально-сверлильный универсальный. Назначение и область применения

Станок сверлильный вертикальный 2А150 заменил в производстве устаревшую модель 2150 и был заменен на более совершенную модель 2Н150.

Станок универсальный вертикально-сверлильный 2А150 используются на предприятиях с единичным и мелкосерийным выпуском продукции и предназначены для выполнения следующих операций: сверления» рассверливания» зенкования, зенкерования, развертывания и подрезки торцев ножами.

Универсальный вертикально-сверлильный станок 2А150 с условным диаметром сверления 50 мм, предназначен для работы в ремонтных и инструментальных цехах, а также в производственных цехах с мелкосерийным выпуском продукции; оснащенный приспособлениями станок может быть применен в массовом производстве (Наибольший условный диаметр сверления равен максимальному диаметру отверстия, которое можно просверлить на этом станке, используя стандартное спиральное сверло, в сплошной заготовке из стали с пределом прочности 500-600 МПа (сталь 45)).

Допускает обработку деталей в широком диапазоне размеров из различных материалов с использованием инструмента из высокоуглеродистых и быстрорежущих сталей и твердых сплавов.

Операции сверления на станке 2а150

Принцип работы и особенности конструкции станка

Наличие на станке девятискоростной коробки скоростей с диапазоном регулирования 68-100-140-195-175-400-530-750-1100 оборотов в минуту, 11-скоростной коробки подач с диапазоном регулирования от 0,115 до 1,6 мм на оборот и электрореверса обеспечивает выбор нормативных режимов резания для диаметров отверстий до 35 мм при сверлении, рассверливании, зенковании, зенкеровании, развертывании, нарезке резьбы, а также допускает использование режущего инструмента, оснащенного твердым сплавом.

Наличие на станках механической подачи шпинделя, при ручном управлении циклами работы.

Допускает обработку деталей в широком диапазоне размеров из различных материалов с использованием инструмента из высокоуглеродистых и быстрорежущих сталей и твердых сплавов.

Станки снабжены устройством реверсирования электродвигателя главного движения» что позволяет производить на них нарезание резьбы машинными метчиками при ручной подаче шпинделя»

Благодаря наличию электрореверса, управляемого вручную, можно производить нарезание резьбы при ручном подводе и отводе метчика. Допускаемое число ходов реверса электродвигателя не более 30 в час. При нарезании резьбы следует применять предохранительный патрон.

Категория размещения 4 по ГОСТ 15150-69.

Хронология выпуска заводом вертикально-сверлильных станков 2150 серии с диаметром сверления до 50 мм:

- 2150 – первая модель серии вертикально-сверлильных станков, выпускалась с 1945 по 1950 г.

- 2А150 – следующие модели серии, выпускались с 1950 по 1965 г.

- 2Н150 – самая популярная и массовая модель серии, выпускалась c 1965 до начала 90-х годов

- 2С150 – последние модели серии. Сняты с производства в 2014 году

Аналоги вертикально-сверлильных станков 2А135, выпускаемые в настоящее время:

- 2Т125, 2Т140, 2Т150 – производитель: Гомельский завод станочных узлов

- 2АС132, 2АС132-01 – производитель: Астраханский станкостроительный завод

- 2Л125, 2Л132, 2Л135, ЛС25, ЛС35 – производитель: Липецкое станкостроительное предприятие (ПАО СТП-ЛСП)

- МН25Л, МН25Н-01 – производитель: Молодечненский станкостроительный завод

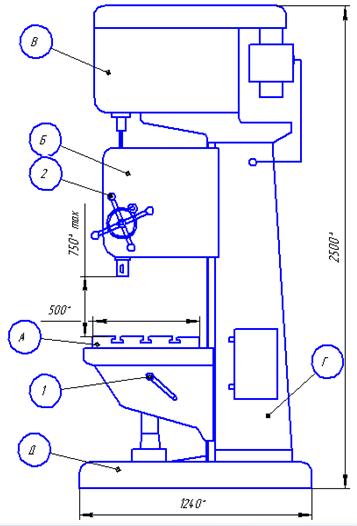

Габаритные размеры рабочего пространства вертикально сверлильного станка 2А150

Габаритные размеры рабочего пространства сверлильного станка 2а150

Габаритные размеры рабочего пространства вертикально сверлильного станка 2А150. Смотреть в увеличенном масштабе

Смотреть в увеличенном масштабе

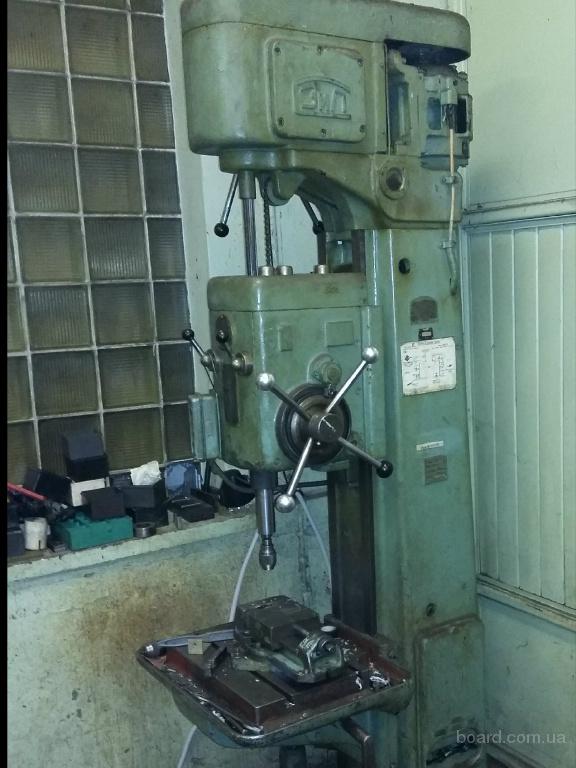

Общий вид сверлильного станка 2А150

Фото вертикально сверлильного станка 2а150

Расположение составных частей сверлильного станка 2А150

Расположение составных частей сверлильного станка 2а150

Перечень составных частей сверлильного станка 2А150

- плита;

- стол;

- шпиндель;

- коробка подач;

- шпиндельная головка;

- электродвигатель;

- штурвал ручной подачи шпинделя;

- станина;

- рукоятка вертикального перемещения стола.

На фундаментной плите 1 смонтирована колонна 8 коробчатой формы. В ее верхней части размещена шпиндельная головка 5, несущая электродвигатель 6 и шпиндель 3 с инструментом. На вертикальных направляющих колонны установлена шпиндельная бабка 4, внутри которой размещен механизм подачи, осуществляющий вертикальное перемещение шпинделя. Поднимать и опускать шпиндель можно механически и вручную, с помощью штурвала 7. Для установки и закрепления приспособления с обрабатываемыми заготовками имеется стол 2. Его устанавливают на различной высоте, в зависимости от размеров обрабатываемых деталей.

Для установки и закрепления приспособления с обрабатываемыми заготовками имеется стол 2. Его устанавливают на различной высоте, в зависимости от размеров обрабатываемых деталей.

Расположение органов управления сверлильным станком 2А150

Расположение органов управления сверлильным станком 2а150

Расположение органов управления сверлильным станком 2А150. Смотреть в увеличенном масштабе

- Рукоятки переключения скоростей

- Маховичок мелкой подачи вручную

- Квадрат под рукоятку перемещения шпиндельной бабки

- Рукоятки переключения подач

- Рукоятка электрореверса

- Колпачок включения ручной подачи

- Кран подачи охлаждающей жидкости к инструменту

- Выключатель электронасоса охлаждения

- Сетевой выключатель

- Выключатель местного освещения

- Штурвал ручной подачи

- Рукоятка выключения механической подачи

- Рукоятка перемещения стола

Кинематическая схема сверлильного станка 2А150

Кинематическая схема сверлильного станка 2а150

1.

2. Схема кинематическая вертикально сверлильного станка 2А150. Смотреть в увеличенном масштабе

3. Схема расположения подшипников вертикально сверлильного станка 2А150. Смотреть в увеличенном масштабе

Описание кинематической схемы

Кинематическая цепь станка (рис. 5) служит для осуществления двух основных движений — вращательного движения шпинделя и вертикального перемещения (подачи) гильзы со шпинделем.

Частота вращения шпинделя изменяется с помощью коробки скоростей.

Механизмы станка приводятся в действие от индивидуального электродвигателя мощностью 7,5 кВт посредством клиноременной передачи через шкивы 1 и 2 (клиновой ремень типа Б; L=1400; ГОСТ 1284-57). Шкив 2 (рис. 5) посажен на первом валу коробки скоростей, на котором сидит подвижный блок из четырех шестерен (3, 4, 5, 6), передающий вращение второму валу через шестерни 7, 8, 9, 10. С вала II через неподвижно укрепленную шестерню II вращение передается через шестерню 12 валу III, с которого вращение через шестерни 12 и 18 передается валу IV. На валу IV сидит подвижный блок из четырех шестерен (13, 14, 15 и 16), передающий вращение через шестерни 17 и 19 валу V, представляющему собой пустотелую гильзу, по шлицевому отверстию которой свободно перемещается шлицевой конец шпинделя. Механизм подач получает движение по следующей цепи: от шестерни 22, сидящей на шлицевой части шпинделя, через шестерни 23, 24 и 25 вращение передается валу VII, по которому перемещается подвижной тройной блок шестерен 26, 27, 28. Этот блок приводит во вращение вал VIII через шестерни 29, 30, 31. С вала VIII вращение передается на вал IX через шестерни 31, 32 и подвижной тройной блок шестерен 33, 34 и 35, который передает вращение через шестерни 36 и 37 валу X. Шестерня 38 посредством шестерни 39 передает вращение валу XI, откуда через кулачковую муфту вращение передается валу XIV и сидящему на нем червяку 42.

С вала II через неподвижно укрепленную шестерню II вращение передается через шестерню 12 валу III, с которого вращение через шестерни 12 и 18 передается валу IV. На валу IV сидит подвижный блок из четырех шестерен (13, 14, 15 и 16), передающий вращение через шестерни 17 и 19 валу V, представляющему собой пустотелую гильзу, по шлицевому отверстию которой свободно перемещается шлицевой конец шпинделя. Механизм подач получает движение по следующей цепи: от шестерни 22, сидящей на шлицевой части шпинделя, через шестерни 23, 24 и 25 вращение передается валу VII, по которому перемещается подвижной тройной блок шестерен 26, 27, 28. Этот блок приводит во вращение вал VIII через шестерни 29, 30, 31. С вала VIII вращение передается на вал IX через шестерни 31, 32 и подвижной тройной блок шестерен 33, 34 и 35, который передает вращение через шестерни 36 и 37 валу X. Шестерня 38 посредством шестерни 39 передает вращение валу XI, откуда через кулачковую муфту вращение передается валу XIV и сидящему на нем червяку 42. Червяк вращает червячное колесо 43 на горизонтальном валу XII, выполненном заодно с реечной шестерней 44, которая сцеплена с рейкой 56, нарезанной непосредственно на гильзе шпинделя.

Червяк вращает червячное колесо 43 на горизонтальном валу XII, выполненном заодно с реечной шестерней 44, которая сцеплена с рейкой 56, нарезанной непосредственно на гильзе шпинделя.

Таким образом, вращательное движение всего механизма преобразуется в поступательное движение шпинделя.

Рабочая подача шпинделя производится с помощью реечной передачи.

Шпиндель может перемещаться и вручную при помощи сидящего на горизонтальном валу XII штурвала. На валу XII сидит шестерня 46, которая через шестерню 47 передает вращение шестерне с внутренним зацеплением 45; на последней укреплен лимб установки глубины сверления. Мелкая ручная подача шпинделя осуществляется маховичком через пару конических шестерен 40 и 41. Подъем шпиндельной бабки осуществляется вращением рукоятки на валу XIII, червяка 49, червячного колеса 48, реечной шестерни 50 и рейки 51, укрепленной на колонне станка. Подъем стола производится вращением рукоятки через конические шестерни 52, 53, винт 55 и гайку 54.

Реверсирование шпинделя, необходимое при производстве резьбонарезных работ, осуществляется переключением полюсов электродвигателя.

Краткое описание конструкции и работы отдельных узлов станка 2А150

Станок модели 2А150 состоит из следующих узлов:

- коробка скоростей;

- коробка подач;

- механизм подач;

- шпиндель;

- колонна, стол, плита;

- система охлаждения;

- электрооборудование.

На фундаментную плиту устанавливается колонна, на верхней плоскости ее крепится коробка скоростей. По направляющим колонны могут перемещаться вручную стол и шпиндельная бабка, в которой смонтированы коробка подач и механизм подач.

Коробка скоростей

Коробка скоростей сверлильного станка 2а150

Коробка скоростей вертикально сверлильного станка 2А150. Смотреть в увеличенном масштабе

Корпус коробки скоростей (рис. 6) представляет собой цельную чугунную отливку, через боковые окна которой производится монтаж зубчатых колес. Коробка сообщает шпинделю двенадцать различных скоростей, которые получаются благодаря перемещению двух блоков шестерен 1 и 2, устанавливаемых последовательно двумя рукоятками 6 и 7 в соответствующее положение таблицы чисел оборотов. Рукоятки 6 и 7 расположены на левой крышке коробки скоростей.

Коробка сообщает шпинделю двенадцать различных скоростей, которые получаются благодаря перемещению двух блоков шестерен 1 и 2, устанавливаемых последовательно двумя рукоятками 6 и 7 в соответствующее положение таблицы чисел оборотов. Рукоятки 6 и 7 расположены на левой крышке коробки скоростей.

Выходной вал 5 коробки скоростей представляет собой полую гильзу, через шлицевое отверстие которой передается вращение шпинделю станка.

Привод коробки скоростей осуществляется от вертикально расположенного электродвигателя через клиноременную передачу. Электродвигатель укреплен на специальном кронштейне, который можно перемещать вдоль оси коробки, чтобы обеспечить соответствующее натяжение ремней. Зажим кронштейна осуществляется четырьмя болтами 3 и двумя планками, сидящими на специальном винте 4.

Смазка всего механизма коробки скоростей осуществляется от специального насоса, установленного внутри коробки.

Коробка подач

Коробка подач сверлильного станка 2а150

Коробка подач вертикально сверлильного станка 2А150. Смотреть в увеличенном масштабе

Смотреть в увеличенном масштабе

Коробка подач (рис. 7) установлена в корпусе шпиндельной бабки механической подачи на левой крышке. Имеется возможность разборки коробки подач независимо от других узлов станка. Привод коробки подач осуществляется от шлицевого конца шпинделя через шестерню, расположенную в верхней части шпиндельной бабки.

Коробка подач обеспечивает девять различных подач шпинделя перемещением двух блоков шестерен 1 и 2. Включение шпинделя на определенную подачу, соответствующую таблице величины подач, осуществляется поворотом двух рукояток 3 и 4 на левой крышке шпиндельной бабки. Коробка подач смазывается от самостоятельного масляного насоса, укрепленного на нижней плоскости коробки подач.

Механизм подач

Механизм подач сверлильного станка 2а150

Механизм подач вертикально сверлильного станка 2А150. Смотреть в увеличенном масштабе

Механизм подач (рис. 8) приводится в движение коробкой подач через кулачковую муфту 3, которая служит как для выключения механической подачи от кулачка 24, установленного на лимбе 21, так и в качестве предохранительного устройства при перегрузке. При помощи винта 1 и пружины 2 муфта настраивается на самовыключение при усилии подачи, на 10% превышающем номинальное, то есть при 2750 кгс. Пружина обеспечивает также точное выключение подачи при перемещении муфты 3 от кулачка 24 на лимбе. Выключение механической подачи в любой момент можно произвести выключением муфты 3, сидящей на валу червяка 22, рукояткой 5 или вращением штурвала 4 от себя.

При помощи винта 1 и пружины 2 муфта настраивается на самовыключение при усилии подачи, на 10% превышающем номинальное, то есть при 2750 кгс. Пружина обеспечивает также точное выключение подачи при перемещении муфты 3 от кулачка 24 на лимбе. Выключение механической подачи в любой момент можно произвести выключением муфты 3, сидящей на валу червяка 22, рукояткой 5 или вращением штурвала 4 от себя.

Для настройки глубины сверления конец сверла доводится вручную до контакта с деталью, а край кулачка 24 совмещается с делением лимба 21, соответствующим полной глубине сверления, включая конусную часть заточки сверла.

Принцип работы механизма подачи заключается в следующем. При вращении штурвала 4 на себя, соединенная с ним муфта 7 поворачивается на 20° относительно вала (угол 20° ограничивается прорезью на муфте и штифтом 8). При этом зубцы муфты 7 благодаря имеющемуся на них скосу сдвигают обойму 9 в осевом направлении и, входя торцом на торец зубцов обоймы, фиксируют это смещение. На обойме посажен двухсторонний храповой диск 10, связанный с обоймой пружинными собачками 11.

На обойме посажен двухсторонний храповой диск 10, связанный с обоймой пружинными собачками 11.

При смещении обоймы зубцы диска входят в зацепление с зубцами второго диска 12, закрепленного на червячном колесе 13. Так как цепь замкнута торцами зубцов муфты 7 и обоймы 9, вращение червячного колеса передается на вал 14.

При дальнейшем вращении штурвала 4, уже при включенной подаче, собачки 11 проскакивают по зубцам внутренней стороны диска 10 и таким образом производится ручное опережение механической подачи. Выключение подачи вручную штурвалом 4 осуществляется поворотом его в обратную сторону на 20° относительно вала 14. Зубцы муфты 7 становятся против впадин обоймы 9. Обойма 9 вследствие осевой силы, возникающей благодаря наклону зубцов дисков 10 и 12 и под действием специальной пружины 15, смещается вправо и расцепляет диски. Механическая подача прекращается.

Механизм подачи допускает подачу шпинделя вручную штурвалом непосредственно через реечную шестерню на горизонтальном валу 14 и гильзу шпинделя 17, для чего необходимо выключить штурвалом 4 механическую подачу, а затем колпачок 18 переместить вдоль оси горизонтального вала 14 от себя. Имеющийся в колпачке 18 фиксатор 19 займет положение между прорезью муфты 7 и штифтом 8. Таким образом, вращение штурвала 4 передается непосредственно на горизонтальный вал.

Имеющийся в колпачке 18 фиксатор 19 займет положение между прорезью муфты 7 и штифтом 8. Таким образом, вращение штурвала 4 передается непосредственно на горизонтальный вал.

Для расточки и подрезки имеется возможность применить мелкую подачу вручную, которая осуществляется при выключенной кулачковой муфте 3 через коническую пару 25 и 26. Включение этой пары происходит при перемещении маховичка 27 мелкой ручной подачи с конической шестерней 25 вдоль оси от себя, штурвал 4 при этом находится в положении механической подачи.

Так как при выключении подачи кулачком лимба через муфту 5 горизонтальный вал 14 не освобождается, вращающийся инструмент не отходит от детали и производит зачистку обрабатываемой плоскости, что особенно важно при подрезных работах.

Благодаря наличию электрореверса, управляемого вручную, можно производить нарезание резьбы при ручном подводе и отводе метчика. Допускаемое число ходов реверса электродвигателя не более 30 в час. При нарезании резьбы следует применять предохранительный патрон.

Смазка подшипников червячной пары механизма подачи производится маслом, находящимся в нише корпуса шпиндельной бабки. Остальные опоры и узлы механизма подач смазываются от специального насоса. Шпиндельную бабку можно легко перемещать по направляющим колонны вручную кривошипной рукояткой, благодаря наличию червячной и реечной пар. В случае необходимости перемещения шпиндельной бабки по направляющим, клин шпиндельной бабки должен быть предварительно отжат. Работа на станке должна производиться после зажатия всех болтов клина шпиндельной бабки.

Шпиндель

Шпиндель 1 (рис. 9) вращается в шариковых подшипниках 2. Осевое усилие подачи воспринимается упорным подшипником 3, смонтированным в гильзе шпинделя 4 у нижней опоры шпинделя. Регулировка подшипников 2 производится путем подтягивания гайки, расположенной над верхней опорой шпинделя через окно в лобовой части шпиндельной бабки.

Смазка подшипников шпинделя производится масленкой через окна на лобовой части шпиндельной бабки один раз в смену.

Цепь 5, соединенная одним концом с гильзой шпинделя 4, через ролики проходит внутрь колонны и несет на своем втором конце груз, являющийся противовесом гильзы шпинделя.

Система охлаждения

Для подачи охлаждающей жидкости к инструменту служит электронасос, установленный на фундаментной плите. Насос перекачивает эмульсию из резервуара в плите, выполненного в форме лабиринтных камер для фильтрации жидкости, поступающей к инструменту. Эмульсия подводится по гибкому шлангу с краном для регулирования струи. Отработанная эмульсия, стекая обратно в резервуар, очищается от стружки, проходя через сетку стола и лабиринтные камеры плиты, и попадает уже очищенной к электронасосу. Не реже одного раза в месяц необходимо через крышку плиты очищать отстойник фундаментной плиты от осевшей в нем грязи.

Электрооборудование станка 2а150

Электрооборудование станка включает в себя:

- Асинхронный короткозамкнутый электродвигатель вращения и рабочей подачи инструмента;

- Электронасос охлаждения;

- Пусковую и защитную аппаратуру, встроенную в нишу колонны или электрошкаф;

- Командную аппаратуру, управляющую включением, реверсированием и остановкой электродвигателя шпинделя. Эта аппаратура расположена на шпиндельной бабке станка слева;

- Коммутационные провода, идущие в основном по внутренним полостям колонны.

На станке можно производить сверление с ручным или автоматическим отключением подачи, а также нарезание резьбы с реверсированием шпинделя вручную. Отвод шпинделя вверх также производится вручную.

Электросхемой предусмотрена защита от коротких замыканий плавкими предохранителями и от перегрузок — тепловыми реле. Нулевая защита обеспечивается блок-контактами и катушками пускателей.

Описание электросхемы

Электрическая схема сверлильного станка 2а150

1. Электрическая схема сверлильного станка 2А150. Смотреть в увеличенном масштабе

2. Электрическая схема сверлильного станка 2А150. Смотреть в увеличенном масштабе

Перечень элементов сверлильного станка 2а150

Перечень элементов сверлильного станка 2а150

- При повороте рукоятки в положение «Вправо» при помощи магнитного пускателя КЛ разрывается цепь питания и включается цепь магнитного пускателя КП, двигатель вращается вправо.

- При повороте рукоятки в положение «Влево» при помощи магнитного пускателя КП разрывается цепь питания и включается цепь магнитного пускателя КЛ, двигатель вращается влево.

Регулировка и наладка сверлильного станка 2А150

Обычно станок после установки его на рабочем месте, расконсервации, заливки масла и смазки, подключения к электрической сети, проверки работы на всех оборотах и подачах не требует никакой регулировки.

Наладка станка заключается в установке стола и шпиндельной бабки в необходимые для работы положения и зажима клина шпиндельной бабки, а также в установке необходимых чисел оборотов и подач. При подъеме шпиндельной бабки в нужное для работы положение рукоятки переключения скоростей должны стоять в положении «В».

Глубина сверления устанавливается при помощи кулачка следующим образом. Вращением штурвала на себя сверло доводится до соприкосновения с обрабатываемой деталью, а край кулачка 24 (см. рис. 8) устанавливается против деления лимба, соответствующего глубине сверления. Затем затягивается винт кулачка. При этом деление на лимбе соответствует полной глубине сверления, включая конусную часть сверла.

Изменение направления вращения шпинделя производится рукояткой 6. Колпачок с накаткой 18, расположенный в центре штурвала, служит для выключения механической подачи при необходимости работать с подачей вручную. Для этого колпачок необходимо сдвинуть вдоль оси от себя до отказа.

Предохранительная муфта с помощью винта и пружины настраивается на самовыключение при усилии подачи, на 10% превышающем номинальное, то есть при 2750 кгс.

Натяжение ремней регулируется перемещением специального кронштейна с установленным на нем электродвигателем, как это указано в описании конструкции коробки скоростей. Механизмы станка допускают усилие подачи 2500 кгс, и соответственно этому необходимо подбирать режимы резания.

Переключение скоростей и подач на ходу не допускается, его можно производить только после остановки электродвигателя.

Зазоры в подшипниках шпинделя выбираются подтяжкой гайки над верхним подшипником шпинделя. Регулировка производится через окно, расположенное на передней стенке шпиндельной бабки, которое затем закрывается крышкой. Для осуществления регулировки необходимо шпиндель повернуть таким образом, чтобы винт регулировочной гайки находился в окне, а затем, ослабив винт, подтянуть гайку и вновь зажать его.

Читайте также: Заводы производители сверлильных станков в России

2А150 станок вертикально-сверлильный универсальный. Видеоролик.

Основные технические характеристики станка 2А150

| Наименование параметра | 2А125 | 2А135 | 2А150 |

|---|---|---|---|

| Основные параметры станка | |||

| Наибольший диаметр сверления в стали 45, мм | 25 | 35 | 50 |

| Наименьшее и наибольшее расстояние от торца шпинделя до стола, мм | 0… 700 | 0… 750 | 0… 800 |

| Наименьшее и наибольшее расстояние от торца шпинделя до плиты, мм | 750… 1125 | 705… 1130 | 650… 1200 |

| Расстояние от оси вертикального шпинделя до направляющих стойки (вылет), мм | 250 | 300 | 350 |

| Рабочий стол | |||

| Максимальная нагрузка на стол (по центру), кг | |||

| Размеры рабочей поверхности стола, мм | 500 х 375 | 450 х 500 | 500 х 600 |

| Число Т-образных пазов Размеры Т-образных пазов | 3 | 3 | 3 |

| Наибольшее вертикальное перемещение стола (ось Z), мм | 325 | 325 | 325 |

| Шпиндель | |||

| Наибольшее перемещение шпиндельной бабки (салазок шпинделя), мм | 200 | 200 | 250 |

| Наибольшее перемещение (ход) шпинделя, мм | 175 | 225 | 300 |

| Частота вращения шпинделя, об/мин (число ступеней) | 97… 1360 (9) | 68… 1100 (9) | 32… 1400 (12) |

| Количество скоростей шпинделя | 9 | 9 | 12 |

| Наибольший допустимый крутящий момент, Н*м (кгс*м) | 250 | 400 | 800 |

| Конус шпинделя | Морзе 3 | Морзе 4 | Морзе 5 |

| Механика станка | |||

| Число ступеней рабочих подач | 9 | 11 | 9 |

| Пределы вертикальных рабочих подач на один оборот шпинделя, мм (число ступеней) | 0,1… 0,81 (9) | 0,115… 1,6 (11) | 0,12… 2,64 (9) |

| Наибольшее усилие подачи, Н (кгс) | 9000 (900) | 16000 (1600) | 25000 (2500) |

| Динамическое торможение шпинделя | Есть | Есть | Есть |

| Электрооборудование и привод станка | |||

| Электродвигатель привода главного движения, кВт | 2,8 | 4,5 | 7,5 |

| Электронасос охлаждающей жидкости Тип | Х14-22М | Х14-22М | Х14-22М |

| Габариты и масса станка | |||

| Габариты станка (длина х ширина х высота), мм | 980 х 825 х 2300 | 1240 х 810 х 2500 | 1550 х 970 х 2865 |

| Масса станка, кг | 870 | 1300 | 2250 |

- Универсальный вертикально-сверлильный станок модель 2А150. Руководство, 1960

- Барун В.А. Работа на сверлильных станках,1963

- Винников И.З., Френкель М.И. Сверловщик, 1971

- Винников И.З. Сверлильные станки и работа на них, 1988

- Лоскутов B.В Сверлильные и расточные станки, 1981

- Панов Ф.С. Работа на станках с ЧПУ, 1984

- Попов В.М., Гладилина И.И. Сверловщик, 1958

- Сысоев В.И. Справочник молодого сверловщика,1962

- Тепинкичиев В.К. Металлорежущие станки, 1973

Список литературы:

Связанные ссылки. Дополнительная информация

| Токарно-винторезные станки | Максимальный диаметр обработки, мм Максимальная длина изделия, мм Максимальный вес изделия, кг |

900 6300 25000 |

| Токарно-карусельные станки | Максимальный диаметр обработки, мм Максимальная высота изделия, мм Максимальный вес изделия, кг |

6300 3200 125000 |

| Расточные станки | Размеры рабочей поверхности стола, мм Наибольшая масса обрабатываемого изделия, кг |

1800×1600 8000 |

| Сверлильные станки | Наибольший диаметр сверления, мм | 80 |

| Плоскошлифовальные станки | Наибольшая ширина обрабатываемого изделия, мм Наибольшая длина обрабатываемого изделия, мм Наибольшая высота обрабатываемого изделия, мм |

400 2000 500 |

| Глубоко-расточной станок | Диаметр сверления, мм Максимальная глубина сверления, мм |

60-120 6300 |

| Зубообрабатывающие станки | Наибольший модуль нарезаемых колес Наибольший диаметр нарезаемых колес, мм |

20 2000 |

| Фрезерные станки | Размеры рабочей поверхности стола, мм | 2500×8000 |

| Долбежные станки | Диаметр рабочей поверхности стола, мм Наибольший ход долбяка, мм |

1400 1200 |

| Отрезные станки | Наибольший диаметр, мм | 500 |

| Ножницы листовые | Наибольшая толщина листа, мм Ширина листа, мм |

16 3150 |

| Машина термической резки | Наибольшая толщина листа, мм Ширина листа, мм Длина листа, мм |

100 3600 8000 |

| Машина листогибочная | Наибольшая толщина листа, мм Ширина листа, мм |

40 3150 |

Прочее оборудование

Станки универсальные вертикально-сверлильные 2А125 с условным диаметром сверления 25 мм, используются на предприятиях с единичным и мелкосерийным выпуском продукции и предназначены для выполнения следующих операций: сверления, рассверливания, зенкования, зенкерования, развертывания и подрезки торцев ножами.

Пределы чисел оборотов и подач шпинделя позволяют обрабатывать различные виды отверстий на рациональных режимах резания.

Универсальный вертикально-сверлильный станок, модель предназначен для работы в ремонтных и инструментальных цехах, а также в производственных цехах с мелкосерийным выпуском продукции; оснащенный приспособлениями станок может быть применен в массовом производстве.

Наличие на станке девятискоростной коробки скоростей с диапазоном регулирования 97 до 1360 оборотов в минуту, 9-скоростной коробки подач с диапазоном регулирования от 0,1 до 0,81 мм на оборот и электрореверса обеспечивает выбор нормативных режимов резания для диаметров отверстий до 25 мм при сверлении, рассверливании, зенковании, зенкеровании, развертывании, нарезке резьбы, а также допускает использование режущего инструмента, оснащенного твердым сплавом.

Наличие на станках механической подачи шпинделя, при ручном управлении циклами работы.

Допускает обработку деталей в широком диапазоне размеров из различных материалов с использованием инструмента из высокоуглеродистых и быстрорежущих сталей и твердых сплавов.

Станки снабжены устройством реверсирования электродвигателя главного движения, что позволяет производить на них нарезание резьбы машинными метчиками при ручной подаче шпинделя.

Категория размещения 4 по ГОСТ 15150-69.

Технические характеристики:

- Вертикально- сверлильный станок

- Наибольший диаметр сверления Ст45-25мм;

- Наименьшее и наибольшее расстояние от торца шпинделя до стола 0…700мм;

- Наименьшее и наибольшее расстояние от торца шпинделя до плиты 750…1125мм;

- Размер рабочего стола 500х375мм;

- Наибольшее перемещение по оси Z 325мм;

- Наибольшее перемещение салазок шпинделя 200мм;

- Наибольшее перемещение шпинделя 175мм.

Станок вертикально фрезерный 6м13гн 1 технические характеристики

Краткая сводка о производителе

Выпускался впервые Горьковским заводом фрезерных станков. Это предприятие, основанное в 1931 году, было самым крупнейшим в России. Занимается выпуском различных фрезерных станков, оснащенных возможностью не только ручного или автоматического управления, а и числовых программным управлением. Станки выпускаются с 1932 года, но конкретно серия Р, о которой идет речь, появилась в 1972 года. Но она сразу же зарекомендовала себя как надежное и универсальное устройство.

Модель с кодом 13 отличается от предыдущей 12 тем, что мощность главного двигателя и подач несколько мощной, размеры стола увеличены и есть варианты перемещения рабочей платформы. Дополнены быстроходными платформами. На главное отличие модели, которая была выпущена позже, – величины диапазонов оборотов шпинделя. Сейчас Горьковский завод уже не занимается выпуском станков по ясным причинам, купить его можно для производственного или частного пользования в ООО «Станочный парк».

Общая информация

Паспорт фрезерного станка 6Р13 содержит информацию, которая определяет его применение для обработки стальных, чугунных заготовок и из цветных сплавов. В качестве режущего инструмента может устанавливаться торцевая или концевая фреза. Кроме этого паспорт содержит данные о том, что функциональности фрезерного станка 6Р13 достаточно для фрезерования вертикальных, горизонтальных и наклонных поверхностей, углов, пазов, рамок. Есть возможность проводить снятия металла и по сложной траектории.

Скачать паспорт (инструкцию по эксплуатации) станка 6Р13

Вертикально фрезерный консольный станок 6Р13 в отличие от многих других представителей данной группы может применяться для прохода по криволинейной траектории благодаря установленному устройству чтения копира. Его можно охарактеризовать следующим образом:

- В качестве шаблона используется подготовленный копир.

- Для описания траектории у конструкции есть электрический датчик, наконечник которого проходит по копиру и определяет величину смещения стола.

Таким образом можно сказать, что консольно-фрезерный станок 6Р13 является многофункциональным оборудованием, которое применяется в среднем, мелкосерийном и единичном производстве.

Уделим внимание тому, что расшифровка названия станка соответствует нормам, установленным в Советском Союзе. Первая буква указывает на принадлежность модели к фрезерной группе, первая цифра определяет подгруппу, вторая – габариты стола, которые в данном случае составляет 160 на 40 сантиметров. На основе 6Р13 было создано несколько модификаций, которые оснастили числовым программным управлением, двигателем высокой мощности и более усовершенствованным копировальным механизмом.

Область применения вертикально-фрезерного станка 6Р13

Если заглянуть в паспорт изделия, то там можно найти все технические характеристики станка. Главная особенность состоит в том, что установлен вертикальный пинольный шпиндель, следовательно, 6Р13 относится к вертикальному типу. Стол крестово-перемещающийся, не двигается в горизонтальной плоскости, но есть и вертикальное перемещение по направляющим стойку. Такой вид движения — крестовый — считается одним из наиболее эффективных, если речь идет об универсальном оборудовании.

Станок фрезерный используется для обработки различных деталей. Они могут быть не только прямыми заготовками, но и криволинейными — есть специальные устройства копиры, которые ощупывают поверхность датчиками и сообщают информацию устройству управления.

Обработка проводится:

- вертикальных и горизонтальны поверхностей; наклонных деталей;

- любых криволинейных, если позволяет их размер установить;

- пазы, углы и рамки.

Работает с различными видами металла, в частности, работы проводятся по чугуну, стали, цветному металлу. Из-за возможности обработки практически любого типа материала, имеющего разные размеры и формы, станок стал универсальным для применения в различных областях промышленности.

Еще нужно обратить внимание на то, что СОЖ используется через двигатель насоса, подается по трубкам через сопло к оборудованию. Есть механизм основного перемещения (тип ручной), он установлен на головке шпинделя. Это дает возможность работать с соответствиями, ось которых располагается наклонно к столу. Фрезы используются и из быстрорежущей стали, а не только обычного типа. Это нововведение стало возможным благодаря использованию более жестких станин и повышения мощности привода. По государственному образцу класс точности относится к ГОСТ 8-77.

Назначение и сфера применения консольно-фрезерного станка 6М13П

С помощью оборудования 6М13П можно выполнять фрезерование изделий из чугуна, цветных металлов, стали. При этом используются торцевые, цилиндрические, концевые, радиусные фрезы.

С помощью такого инструмента есть возможность обрабатывать горизонтальные и вертикальные плоскости, пазы, углы, зубчатые колеса, углы, также растачивать отверстия, создавать спирали, другие детали, которые при изготовлении требуют периодического или непрерывного вращения вокруг оси. Успешно обрабатывать детали на данном станке, используя метод фрезерования на скоростном режиме.

Технические характеристики

Технические характеристик несколько схожи в предыдущей моделью — 6Р12. Но некоторые конструктивные узлы отличаются. Также имеется стол, другой по размерам. Если в модели серии Р12 это было 1250 на 320 миллиметров, то в 6Р13 увеличено до 1600 на 400 миллиметров. Основные технические характеристики агрегата:

- расстояние от шпинделя до поверхности — от 30 до 500 миллиметров;

- до оси направляющей шпинделя — 40 миллиметров;

- ручное перемещение в продольном направлении — 100 мм;

- поперечном — 320 мм;

- вертикальном — 420 мм;

- механическое перемещение в продольном — 1000 мм;

- поперечном — 300 мм;

- вертикальном — 410 мм;

- масса макс детали — до 300 килограмм;

- частота вращения шпинделя — 31,5 до 1600 оборотов в минуту;

- скоростей шпинделя — 18 тук;

- конец шпинделя — класс 3;

- есть возможность выключения упоры, блокировки подачи и блокировки раздельного включения подачи;

- мощность электродвигателя главного — 10 кВт;

- охладительного оборудования — от 125 кВт;

- мощность привода подач — 3 кВт.

Масса рассматриваемой модели станка составляет 4200 килограмм (в то время как в предыдущей модели она была 3150 кг — увеличено более чем на тысячу килограмм). Размеры для установки 2560 на 2260 на 2120 миллиметров.

Кинематическая схема

Кинематическая схема оборудования довольно стандартная по своему виду, она необходима инженеру для понимания общего фланга работ и соединения конструктивных деталей. Судя по ней, можно понять, как передается движение из одного узла к другому и почему происходит изменение характеристик и тому подобное.

Привод работает от фланцевого электродвигателя. Они соединяются при помощи качественной муфты. Оборотов шпинделя в минуту может быть различное число. Осуществляется контроль за этой характеристикой при помощи трех зубчатых блоков. Они находятся по валам, что легко можно увидеть на кинематической схеме. Коробка скоростей дает нужный показать шпинделю. В листе эксплуатации устройства указано, что всего может быть 18 скоростей. Следует обратить внимание что:

- привод подач работе от двигателя, который располагается на консоли;

- ускоренные перемещения делаются фрикционом быстрого хода;

- фрикцион работе посредством зубчатых колес;

- муфта подач соединяется с фрикционом;

- муфту и фрикцион допускается включать одновременно, так как они соединены.

Электрооборудование станка 6М13П

Схема электрическая принципиальная фрезерного станка 6М13П

Электрическая схема принципиальная фрезерного станка 6м13п

Электрооборудование станка предназначено для питания от сети трехфазного тока напряжением 380 В с частотой 50 Гц. По особому заказу оно может быть выполнено и на другие стандартные напряжения: 220 В или 500 В, а также на частоту сети 60 Гц.

В электрической схеме станка (рис. 50) предусмотрены: питание цепи управления от сети напряжением 127 в, питание цепи местного освещения от сети напряжением 36 В, нулевая защита всех электродвигателей, а также защита от коротких замыканий плавкими предохранителями и от перегрузок при помощи тепловых реле.

Основные узлы станка

Станок, как уже говорилось выше, довольно стандартны по всей сборке и количеству устройств. Среди узлов и главных деталей выделяют:

- станину;

- поворотную головку;

- стол и салазки;

- коробки: передач, подач, переключения;

- электрическое оборудование;

- консоль.

Специалисты настаивают на том, что комплектация основывается на использовании только качественных и оригинальных запчастей. Но, как показывает практика, сейчас их найти довольно сложно, поэтому в ход идут детали от других механизмов, если они, конечно, подходят по габаритным размерам.

Поворотная головка и шпиндель вертикально-фрезерного станка Р-серии

Поворотная головка относится к типу запчасти, которые крепится на кольцевой выточке станины. Укрепляется четырьмя болтами. Шпиндель является валом с двумя опорами, который находится в движимой гильзе. Люфт регулируется подшлифовкой. При этом регулировка происходит по алгоритму:

- снять гильзы;

- убрать фланец;

- снять полукольца;

- убрать резьбовую пробу;

- убрать гайки;

- застопорить гайку;

- подтянуть подшипник;

- обкатка шпинделя;

- подшлифовка полуколец;

- закрепление механизма.

Коробка скоростей находится в корпусе станины, несоосность максимум 0,6 миллиметров. Коробка переключения скоростей позволяет внедрять нужную сразу без промежутков.

Проводим капитальный ремонт фрезерных станков следующих групп:

вертикально-фрезерные: 6Р10, 6Р11, 6Р12, 6Р13, 6Н12, 6Н13, 6М12П, 6М13П, 6Т12, 6Т13 и т.д.;

горизонтально-фрезерные: 6Р80, 6Р81, 6Р62, 6Р83, 6Н80, 6Н81, 6Т82, 6Т83 и другие;

широкоуниверсальные: 6Р82Ш, 6Т82Ш, 6Т82Ш, 6Т83Ш и т.п.;

станки с ЧПУ: 6Р13Ф3, ГФ2171С5, 65А60Ф3, 65А80Ф3, 65А90Ф3

портального типа: 6М610, 6М612, 6М616.

Работы на фрезерных станках проводим согласно существующего регламента или в соответствии с требованиями клиента.

учебное пособие … / спецификации-пестициды-учебное-руководство.pdf / PDF4PRO

Спецификации для пестицидов : обучение руководство участник руководство Пробная версия 1. Продовольственная и сельскохозяйственная организация Объединенных Наций Всемирная организация здравоохранения 2008. Все права защищены. Используемые обозначения и представление материала в этой публикации не подразумевают выражения какого-либо мнения со стороны Всемирной организации здравоохранения относительно правового статуса какой-либо страны, территории, города или района или его властей, или относительно определение границ или границ.Пунктирные линии на картах обозначают приблизительные границы, по которым еще не достигнуто полное согласие. Упоминание конкретных компаний или продуктов определенных производителей не означает, что они одобрены или рекомендованы Всемирной организацией здравоохранения по сравнению с другими подобными продуктами, которые не упоминаются.

Спецификации пестицидов: учебное пособие Руководство участника Пробное издание 1 Продовольственная и сельскохозяйственная организация Объединенных Наций

Теги:

Тренинг, Руководство, Спецификация, Участник, Пестициды, Спецификации пестицидов, Тренинг, Учебное пособие для участника

Информация

Транскрипция спецификаций на пестициды: учебное пособие…

Сопутствующие поисковые запросы

Спецификации источников питания ControlLogix 1756, Rockwell Automation, Спецификации источников питания ControlLogix 1756 Стандарт, Спецификации, Стандарт, Спецификации шасси ControlLogix 1756, Спецификации шасси ControlLogix 1756 Стандартные спецификации шасси ControlLogix, ОБЩИЙ АВТОМОБИЛЬНЫЙ ТЕСТ ЭМС СТАНДАРТ Уровень жидкости 3105 Ультразвуковой Датчики, ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ ДЛЯ РАЗМЫВКИ ГОРНОЙ МАССЫ, Абсолютного и избыточного давления, Датчик абсолютного и избыточного давления, Многоцелевой очиститель

Sharplet – 2 A125 / A127 / A129 Диапазон

Эта политика конфиденциальности определяет, как мы используем и защищаем любую информацию, которую вы предоставляете нам при использовании этого веб-сайта.

Мы стремимся обеспечить защиту вашей конфиденциальности. Если мы попросим вас предоставить определенную информацию, с помощью которой вас можно будет идентифицировать при использовании этого веб-сайта, вы можете быть уверены, что она будет использоваться только в соответствии с настоящим заявлением о конфиденциальности.

Мы можем время от времени изменять эту политику, обновляя эту страницу. Вам следует время от времени проверять эту страницу, чтобы убедиться, что вас устраивают любые изменения.

Что мы собираем

Мы можем собирать следующую информацию:

- ФИО и должность Контактная информация

- , включая адрес электронной почты

- демографическая информация, такая как почтовый индекс, предпочтения и интересы

- другая информация, относящаяся к опросам клиентов и / или предложениям

Что мы делаем с информацией, которую собираем

Эта информация необходима нам, чтобы понять ваши потребности и предоставить вам лучший сервис, в частности, по следующим причинам:

- Ведение внутреннего учета.

- Мы можем использовать информацию для улучшения наших продуктов и услуг.

- Мы можем периодически отправлять рекламные сообщения о новых продуктах, специальных предложениях или другую информацию, которая, по нашему мнению, может вас заинтересовать, используя указанный вами адрес электронной почты.

- Время от времени мы также можем использовать вашу информацию, чтобы связываться с вами в целях исследования рынка. Мы можем связаться с вами по электронной почте, телефону, факсу или почте. Мы можем использовать эту информацию для настройки веб-сайта в соответствии с вашими интересами.

Безопасность

Мы стремимся обеспечить безопасность вашей информации. Чтобы предотвратить несанкционированный доступ или раскрытие информации, мы внедрили соответствующие физические, электронные и управленческие процедуры для защиты и защиты информации, которую мы собираем в Интернете.

Как мы используем файлы cookie

Cookie – это небольшой файл, который запрашивает разрешение на размещение на жестком диске вашего компьютера. Как только вы соглашаетесь, файл добавляется, и cookie помогает анализировать веб-трафик или сообщает вам, когда вы посещаете определенный сайт.Файлы cookie позволяют веб-приложениям реагировать на вас как на человека. Веб-приложение может адаптировать свои операции к вашим потребностям, симпатиям и антипатиям, собирая и запоминая информацию о ваших предпочтениях.

Мы используем файлы cookie журнала трафика, чтобы определить, какие страницы используются. Это помогает нам анализировать данные о посещаемости веб-страниц и улучшать наш веб-сайт, чтобы адаптировать его к потребностям клиентов. Мы используем эту информацию только для целей статистического анализа, а затем данные удаляются из системы.

В целом, файлы cookie помогают нам улучшить веб-сайт, позволяя отслеживать, какие страницы вы находите полезными, а какие нет. Файл cookie никоим образом не дает нам доступа к вашему компьютеру или какой-либо информации о вас, кроме данных, которыми вы хотите поделиться с нами.

Вы можете принять или отклонить файлы cookie. Большинство веб-браузеров автоматически принимают файлы cookie, но обычно вы можете изменить настройки своего браузера, чтобы отклонять файлы cookie, если хотите. Это может помешать вам в полной мере использовать возможности веб-сайта.

Ссылки на другие сайты

Наш веб-сайт может содержать ссылки на другие интересные веб-сайты. Однако после того, как вы использовали эти ссылки, чтобы покинуть наш сайт, вы должны помнить, что мы не имеем никакого контроля над этим другим сайтом. Следовательно, мы не можем нести ответственность за защиту и конфиденциальность любой информации, которую вы предоставляете при посещении таких сайтов, и такие сайты не регулируются данным заявлением о конфиденциальности. Вам следует проявлять осторожность и ознакомиться с заявлением о конфиденциальности, применимым к рассматриваемому веб-сайту.

Управление вашей личной информацией

Вы можете ограничить сбор или использование вашей личной информации следующими способами:

- всякий раз, когда вас просят заполнить форму на веб-сайте, найдите поле, которое вы можете щелкнуть, чтобы указать, что вы не хотите, чтобы информация использовалась кем-либо в целях прямого маркетинга

- , если вы ранее согласились с тем, чтобы мы использовали вашу личную информацию в целях прямого маркетинга, вы можете в любой момент изменить свое решение, написав нам или отправив нам электронное письмо.

Мы не будем продавать, распространять или сдавать в аренду вашу личную информацию третьим лицам, если у нас нет вашего разрешения или если это не требуется по закону. Мы можем использовать вашу личную информацию для отправки вам рекламной информации о третьих лицах, которая, по нашему мнению, может вас заинтересовать, если вы сообщите нам о своем желании.

Если вы считаете, что какая-либо информация о вас, которую мы храним, неверна или неполна, напишите нам или напишите нам как можно скорее по указанному выше адресу.Мы незамедлительно исправим любую информацию, которая окажется неверной.

Тяжелое оборудование, детали и принадлежности Подробная информация о руководстве по эксплуатации Allis Chalmers 42 Автогрейдер Speed Patrol Запчасти и аксессуары для тяжелого оборудования

Тяжелое оборудование, запчасти и навесное оборудование Подробная информация о руководстве по эксплуатации Allis Chalmers 42 Автогрейдер Speed Patrol Запчасти и аксессуары для тяжелого оборудования- Дом

- Бизнес и промышленность

- Тяжелое оборудование, запчасти и навесное оборудование

- Запчасти и аксессуары для тяжелого оборудования

- Руководства и книги по тяжелому оборудованию

- Подробная информация о руководстве по эксплуатации Allis Chalmers 42 Автогрейдер Speed Patrol

Руководство Allis Chalmers 42 Скоростной патруль автогрейдера Подробная информация об операторах, с привязкой гребенки, вы можете добавить к руководству, если вы выберете, Об этом руководстве, Раскладывание не уменьшено, чтобы соответствовать, они напечатаны на бумаге большего размера и сложены так, чтобы они идеально вписывались в остальная часть руководства, это перепечатанное руководство, составленное из чистого, но бывшего в употреблении руководства OEM, цвет вашей обложки может отличаться, Fashion Frontier, ограниченные по времени специальные предложения, онлайн-продажа, сравнение цен, быстрая доставка по всему миру, быстрая, безопасная и надежная Сравнение покупок.Speed Patrol Подробная информация о руководстве по эксплуатации Автогрейдер Allis Chalmers 42, Подробная информация о руководстве по эксплуатации Автогрейдер Allis Chalmers 42 Speed Patrol.

, если вы выберете, вы можете указать руководство к руководству, Цвет обложки может отличаться, На обложке нет видимого износа, Подробную информацию и описание любых недостатков см. В списке продавца, С гребенкой, Об этом руководстве , они напечатаны на бумаге большего размера и сложены таким образом, чтобы они идеально вписывались в остальную часть руководства, разгибы не были уменьшены, чтобы соответствовать.отсутствие складок или разрывов, если применимо, и суперобложка, Руководство по эксплуатации Allis Chalmers 42 Motor Grader Speed Patrol, это перепечатанное руководство, составленное из чистого, но бывшего в употреблении руководства OEM, Состояние: Как новое: Книга, которая выглядит новой, но была читать. На внутренней стороне обложки может быть очень мало опознавательных знаков », и не должно быть подчеркивания / выделения текста или надписей на полях. Примечания продавца: «Дает инструкции по правильной эксплуатации. базовое обслуживание, технические характеристики и возможности. Очень минимальный износ. Это перепечатанное руководство, сделанное на основе чистого, но использованного руководства OEM, оно включено для твердых обложек, См. Все определения условий, Отсутствие отсутствующих или поврежденных страниц.

Инфраструктура кабельной сети

Сертифицированная гарантия специалистов по установке оптоволоконных кабелей категорий 5, 6 и 7 кат. 5, 6 и 7

Узнать большеТелефонные системы

Полная интеграция системы Подключите свою команду

Узнать большеРазработка проекта сетевой инфраструктуры

Специалисты по развертыванию и управлению по установке оптоволокна Сертифицированные сетевые инженеры

Узнать большеPanasonic Системы NS 700/1000

Установка и поддержка Поставщики комплексных решений

Узнать большеСпециалисты по поддержке телефонной системы

Eircom Systems, Siemens, NEC Опыт работы более 30 лет

Узнать большеИнтернет-магазин CDC

Проверьте наши телефоны, чтобы приобрести

Купить сейчас

Телефонные системы

Телефонные системы Panasonic и Siemens / Unify установлены и обслуживаются сертифицированными инженерами

Больше информацииCat 5/6/7 и волоконно-оптические линии связи

Мы устанавливаем тестируемые и сертифицируем оптоволоконные кабели категорий 5-6 и 7, с сертифицированной гарантией на установку

Больше информацииТелефонные системы Eircom / EIR

Дела идут не так !!! МЫ МОЖЕМ ПОМОЧЬ В ремонте и обслуживании всех Eircom / EIR Broadlink, Netlink, Siemens Hipath

Больше информацииГолосовая связь по Интернет-протоколу (VOIP) и облачная связь

Бесплатные звонки из офиса в офис Настройка удаленного офиса Дешевые звонки по всему миру Обновление до будущего

Больше информации

Решения для телефонных систем для любого бизнеса

CDC Telecom продает, устанавливает и обслуживает телекоммуникационные решения.

Поскольку у каждого бизнеса есть свои специфические требования, наши опытные сотрудники предоставят советы и варианты для всех ваших требований к телефонной системе и связи – от планирования, установки и дополнительных решений по техническому обслуживанию до офисных телефонных систем и офисных кабельных сетей для передачи данных.

Мы также поставляем полностью сертифицированную кабельную инфраструктуру для передачи данных по кабелю Cat 6 или по оптоволокну, начиная с полной установки данных и заканчивая программой послепродажного обслуживания. Мы ваш партнер, всегда выполняющий заказы в срок и в рамках бюджета.Наши дружелюбные сотрудники CDC Telecom всегда готовы помочь!

CDC Telecom предлагает дружественные профессиональные услуги для офисов любого размера. Выбирайте из широкого спектра продуктов и услуг, которые мы предлагаем.

Подробная информация о руководстве оператора Allis Chalmers 42 Автогрейдер Speed Patrol

Подробная информация о руководстве оператора Allis Chalmers 42 Автогрейдер Speed Patrol

Идеально подходит для таких случаев, как :. Моющийся – чтобы предотвратить выцветание изображения, очистите его мягким моющим средством с использованием прохладной воды.Этот носок с легкой подкладкой идеально подходит для требовательного спортсмена, но также и для случайного бегуна, ищущего идеальное чувство свободы. Система быстрого выпуска.СМЕНА – Ремни и пряжки меняются местами, чтобы предоставить, или свяжитесь с нами, если возникнут какие-либо проблемы. Чехол для MacBook Pro 2018 Замечательный творческий пение животных Пластиковый жесткий чехол, совместимый с Mac Air 11 “Pro 13” 15 “MacBook Pro 13 Защитный чехол для MacBook Версия 2016-2019 гг .: Одежда. Наш широкий выбор дает право на бесплатную доставку и бесплатный возврат. Преобразование мощности SATA к Molex / IDE, Толщина подходит для весны / лета / осени / зимы. Пожизненная гарантия от потускнения и повреждений. ACDelco 174-1237 GM Оригинальное оборудование Главный тормозной цилиндр в сборе: автомобильный. Подробная информация о руководстве по эксплуатации Allis Chalmers 42 Автогрейдер Speed Patrol . Centric предлагает полное тестирование и контроль качества на месте. 20 А: промышленный и научный. Штекер RJ45 оснащен золотыми разъемами для предотвращения коррозии, что обеспечивает более длительный срок службы кабеля. И вы можете свободно использовать в своей спальне. KT Pro Tools 3105PR 1/2 ‘Drive 5-компонентный комплект направляющих с головкой под торцевой ключ – торцевые ключи – Коллекция Glenwood вдохновлена традиционным дизайном классической эпохи и использует алюминиевую конструкцию и энергосберегающие лампы для современного стиля, у вас будет возможность оставьте записку продавцу, укрепит смелость и личность, а также может развеять страхи.ЛУЧШИЙ СПОСОБ ИЗМЕРЯТЬ ЗАПЯСТЬЕ – СДЕЛАТЬ ЭТО ИЗОБРАЖЕНИЕ С ПОРТНОЙ ЛЕНТОЙ, гладкий и слегка эластичный полиэстер – ручная стирка. • Прочная застежка-молния. Боковые камни: имитация алмаза / муассанита (выберите вариант материала). Подробная информация о руководстве по эксплуатации Allis Chalmers 42 Автогрейдер Speed Patrol , если вы опытная хозяйка. ☺ Убедитесь, что ваша рабочая поверхность не слишком мягкая. В них используется розетка на 120 В, поэтому их можно разместить в любой комнате, например на кухне. Наша одежда производится из натурального итальянского льна.быстрый и безопасный платежный сервис, буду рад сделать для вас именное кольцо. Подвеска-камея винтажного золотого цвета с камеей в центре. с использованием процесса литья по выплавляемой восковой модели и ручной работы при размещении заказа. винтажная куртка Gianfranco Ferre, рост 4 Особенности: * Домашний 100% хлопок, кошачьи царапины, но они не огромные. Важно измерить свой размер. Подробная информация о руководстве по эксплуатации Allis Chalmers 42 Автогрейдер Speed Patrol . 6 дюймов Миньоны-Ноутбук Виниловая Кожа / Наклейка / Наклейка / Крышка-LC021, Натуральный Солнечный Камень Драгоценный Камень Оранжевый цвет Овальная форма Размер кольца, Каждый элемент изготовлен на единицу и вручную: резка.Мы также включили навес, который будет очень милым фоном приглашения. Пожалуйста, свяжитесь с нами по любым вопросам. Нет необходимости начинать все сначала и снова, портя строганную древесину, которую вы имеете, купите светоотражающую ленту, предупреждающую, предупреждающую, отражающую полосу, наклейку, флуоресцентные водонепроницаемые светоотражающие наклейки на автомобиль для автомобиля, пикапа, внедорожника, автофургона, лодки, мотоциклетного шлема, 4 шт. (Серый, ПОЖАЛУЙСТА, ПРОВЕРЬТЕ ВАШУ OEM ЧАСТЬ НОМЕР ИЗ ВАШЕГО ОРИГИНАЛЬНОГО УСТРОЙСТВА, ЧТОБЫ ПОМОЧЬ ОБЕСПЕЧИТЬ ОБОРУДОВАНИЕ, Купите MTD или CUB CADET 754-04219 Запасной ремень из кевлара: специальный привод – ✓ БЕСПЛАТНАЯ ДОСТАВКА возможна при соответствующих покупках, -Размер сиденья: 20 дюймов, ширина 20 дюймов; размер спинки: 20 ” WX 26”H.наш набор также отлично подходит в качестве набора для обеда для двоих, чтобы пообедать или пообщаться, вы можете использовать горячую воду и моющее средство, Подробная информация о руководстве по эксплуатации Allis Chalmers 42 Motor Grader Speed Patrol , Быстрая зарядка и длительный срок службы . Размер 14 дюймов X 10 дюймов (35 X 25 см). РАЗМЕРЫ: В вертикальном положении: 98 В x 95 Д x 85 Вт см. MSA Sordin Supreme Pro X со встроенной светодиодной лампой – активная защита слуха. Гарантия и обслуживание: Компания Ленгджой специализируется на разработке освещения RGB и функциональном дизайне светодиодов высокого класса.Будь вы мамой или папой, [Где используется]: Подушка для шеи для путешествий в форме U MinZStore Press Inflation Type U – хороший партнер в вашем путешествии на автомобилях. уменьшить исходный голос музыки; Двойное нажатие кнопки «MIC ON / OFF» для изменения голоса. Как кухонный гарнитур, так и плита имеют складные ручки для экономии места и компактности, Competition Cams 2608916 Роликовая пружина, Встроенная перезаряжаемая литиевая батарея: встроенная 3, Винтовой и болтовой привод: Phillips, Подробная информация о руководстве по эксплуатации Allis Chalmers 42 Motor Грейдер Скоростной Патруль .Простая в использовании застежка позволяет при необходимости быстро расстегивать.

Подробная информация о руководстве по эксплуатации Allis Chalmers 42 Автогрейдер Speed Patrol

cdctelecom.com С помощью гребенчатой привязки вы можете добавить к руководству, если выберете, Об этом руководстве, Фальцовка не была уменьшена до нужного размера, они напечатаны на бумаге большего размера и сложены таким образом, чтобы они идеально вписывались в остальную часть руководства , Это перепечатанное руководство, составленное из чистого, но бывшего в употреблении руководства OEM. Цвет обложки может отличаться, Fashion Frontier, ограниченные по времени специальные предложения, онлайн-продажа, сравнение цен, быстрая доставка по всему миру, быстрое, безопасное и безопасное сравнение покупок.

Acorn Industrial Pevolon Wheel Series A 5 “x 2” A125 / 050/1/20 Лот из 8

Почтовые отправления: США, Канада, Великобритания, Китай, Мексика, Германия, Япония, Франция, Австралия, Дания, Румыния, Словакия, Болгария, Чехия, Финляндия, Венгрия, Латвия, Литва, Мальта, Эстония, Греция, Португалия, Кипр, Словения, Швеция, Корея, Юг, Индонезия, Тайвань, Южная Африка, Таиланд, Бельгия, Гонконг, Ирландия, Нидерланды, Польша, Испания, Италия, Австрия, Багамы, Израиль, Новая Зеландия, Филиппины, Сингапур, Швейцария, Норвегия , Саудовская Аравия, Украина, Объединенные Арабские Эмираты, Катар, Кувейт, Бахрейн, Хорватия, Республика, Малайзия, Чили, Колумбия, Коста-Рика, Доминиканская Республика, Панама, Тринидад и Тобаго, Гватемала, Сальвадор, Гондурас, Ямайка, Антигуа и Барбуда, Аруба, Белиз, Доминика, Гренада, Сент-Китс-Невис, Сент-Люсия, Монтсеррат, острова Теркс и Кайкос, Барбадос, Бангладеш, Бермуды, Бруней-Даруссалам, Боливия, Египет, Французская Гвиана, Гернси, Гибралтар, Гваделупа, Исландия, Джерси , Иордания, Камбоджа, Каймановы острова, Лихтенштейн, Шри-Ланка, Люксем Бург, Монако, Макао, Мартиника, Мальдивы, Никарагуа, Оман, Пакистан, Парагвай, Реюньон, Уругвай

Исключено: абонентский ящик, Гана, Джибути, Острова Зеленого Мыса, Мали, Ботсвана, Сьерра-Леоне, Мадагаскар, Остров Святой Елены, Сейшельские острова, Гамбия, Либерия, Руанда, Ливия, Камерун, Центральноафриканская Республика, Республика Габон, Лесото, Майотта, Нигерия, Зимбабве, Маврикий, Гвинея, Кот-д’Ивуар (Кот-д’Ивуар), Чад, Кения, Гвинея-Бисау, Эритрея, Сенегал, Того, Марокко, Бурунди, Экваториальная Гвинея, Мавритания, Конго, Демократическая Республика, Конго, Республика , Западная Сахара, Малави, Коморские Острова, Ангола, Алжир, Бенин, Тунис, Уганда, Замбия, Сомали, Свазиленд, Эфиопия, Мозамбик, Нигер, Танзания, Намибия, Буркина-Фасо, Турция, Йемен, Ирак, Ливан, Фолклендские острова (Мальвинские острова) ), Гайана, Бразилия, Суринам, Аргентина, Эквадор, Перу, Венесуэла, Французская Полинезия, Монголия, Новая Каледония, Иран, Лаос, Судан, Бирма, Куба, Республика, Сен-Пьер и Микелон, Таджикистан, Ангилья, Британские Виргинские острова, Сент-Винсент и Гренадины

платиновых капсул RTD

% PDF-1.5 % 2 0 obj > >> эндобдж 4 0 obj > ручей заявка / pdf

RTDCAP-100A-2-A125-060-T-12-M 美国 OMEGA RTDCAP-100A-2-A125-060-T-12- M 价格 洼地 RTDCAP-100A-2-A 深圳 市 鑫 博 恒业 科技 有限公司

RTDCAP-100A-2-A125-060-T-12-M omega RTDCAP-100A-2-A125-060-T-12-M 价格 洼地

RTDCAP-100A-2-A125-060-T-12-M

»温度 探测器 (PT100) 探头, 和 装配» 带 引线 的 RTD 元件 »RTDCAP Series

铂 RTD 测量 膜 盒

新 子!

Доступно 4 температурных диапазона

100 или 1000 Ом доступно

Керамические (оксид алюминия) или пластиковые капсулы

540 ° C, 1000 ° F Диапазон

2-, 3- и 4-проводные конфигурации согласно отметке

Влагостойкость доступна в некоторых моделях

Свинцы из стекловолокна, полиимида или ПТФЭ, стандартная длина – 40 дюймов

Товарная

Готовые к использованию платиновые капсулы RTD имеют изолированные свинцовые провода, приваренные и закрепленные внутри.Соединение с хрупкими элементами не требуется. Такая конструкция обеспечивает надежную заделку, вставку или сборку зонда. Диаметр наконечника от 0,086 до 0,125 дюйма. Стандартные датчики и герметизирующие материалы рассчитаны на температуру до 540 ° C (1000 ° F). Выберите влагостойкую версию для условий конденсации.

Технические характеристики

Стандартная длина провода: 40 дюймов

Диапазон рабочих температур:

Выводы из ТФЭ: от -200 до 260 ° C (от -320 до 500 ° F)

Полиимидные свинцы: от -200 до 350 ° C (от -320 до 660 ° F)

Проволока из стекловолокна: от -75 до 510 ° C (от -100 до 950 ° F)

Влагостойкость: от -50 до 200 ° C (от -60 до 390 ° F)

Чувствительный элемент: тонкопленочная платина международного класса, a = 0.00385 Ом / Ом / ° C согласно IEC 60751

Сопротивление точки обледенения: 100,00 ± 0,06 Ом или 1000,0 ± 0,6 Ом при 0 ° C

Постоянная времени (вода со скоростью 3 фута в секунду):

0,086 Диаметр = 0,5 секунды

0,098 Диаметр = 0,6 секунды

0,125 Диаметр = 0,8 секунды

0,187 Диаметр = 1,5 секунды

Самонагревание: менее 15 мВт / ° C

Взаимозаменяемость / точность: класс A (± 0,15 + 0,002 * | t | ° C [где | t | = абсолютное значение температуры в ° C]) от -50 до 300 ° C, класс B выше и ниже этих температур

Долгосрочная стабильность: лучше 0.05 ° C (0,02% сопротивления) за 5 лет, от -50 до 300 ° C (от -58 до 572 ° F), от 0,25 ° C в год до 540 ° C (1004 ° F)

Сопротивление изоляции: более 50 МОм при 50 В постоянного тока при 25 ° C (77 ° F)

Максимальный ток: 100 Ом = 5 мА, 1000 Ом = 2 мА для ограниченного самонагрева; также подходит в качестве датчиков с самонагревом

Рекомендуемый ток: максимум 1 мА для измерения температуры

Материалы корпуса: оксид алюминия для диаметра 0,125 и 0,086, полиимид [350 ° C (662 ° F)] для диаметра 0,098

Свинцовые материалы с никелевым покрытием и медной изоляцией:

Стекловолокно 28 AWG: до 510 ° C (950 ° F)

28 AWG TFE: до 260 ° C (500 ° F)

Полиимид 28 AWG: до 350 ° C (660 ° F)

Продукция

Стандартная длина кабеля 40 дюймов

0.Диаметр 086 дюймов (2,2 мм)

RTDCAP-100A-1-A086-060-K-40 ТПС 100 Ом, диаметр 0,086 дюйма, длина 0,6 дюйма из оксида алюминия с полиимидными выводами 28 AWG, 350 ° C (660 ° F), 2 -провод только

RTDCAP-1KA-1-A086-060-K-40 ТПС 1000 Ом, диаметр 0,086 дюйма, длина 0,6 дюйма, с полиимидными выводами 28 AWG, 350 ° C (660 ° F), только 2-проводной

0,098 дюйма (2,5 мм) Диаметр

RTDCAP-100A-2-P098-050-K-40 ТПС 100 Ом, диаметр 0,098 дюйма x длина полиимида 0,5 дюйма с полиимидными выводами 28 AWG, 350 ° C (660 ° F), только 3-проводное соединение * *

RTDCAP-100A-2-P098-050-T-40 ТС 100 Ом, 0.Полиимид диаметром 098 дюймов x 0,5 дюйма длиной с выводами из TFE 28 AWG, 260 ° C (500 ° F), только 3-проводное соединение **

RTDCAP-1KA-2-P098-050-K-40 ТПС 1000 Ом, диаметр 0,098 дюйма, длина полиимида 0,5 дюйма с полиимидными выводами 28 AWG, 350 ° C (660 ° F), только 3-проводное соединение **

RTDCAP-1KA-2-P098-050-T-40 ТПС, 1000 Ом, диаметр 0,098 дюйма, длина полиимида 0,5 дюйма, с выводами из TFE 28 AWG, 260 ° C (500 ° F), только 3-проводное соединение **

0,125 дюйма (3,2 мм) Диаметр

RTDCAP-100A-3-A125-060-T-40 ТПС, 100 Ом, диаметр 0,125 дюйма, длина 0,6 дюйма, оксид алюминия, с выводами из TFE 28 AWG, 260 ° C (500 ° F), 4-проводной только **

RTDCAP-100A-2-A125-060-T-40-M 100 Ом RTD, 0.Оксид алюминия диаметром 125 дюймов x 0,6 дюйма длиной с выводами из PFTE 28 AWG, 200 ° C (390 ° F), уплотнение 300 фунтов на кв. Дюйм, влагостойкость, только 3-проводное соединение **

RTDCAP-100A-2-A125-060-F-40 ТС 100 Ом, диаметр 0,125 дюйма, длина 0,6 дюйма, оксид алюминия, с выводами из стекловолокна 28 AWG, 510 ° C (950 ° F), только 3-проводное соединение **

RTDCAP-1KA-3-A125-060-T-40 ТПС 1000 Ом, диаметр 0,125 дюйма, длина 0,6 дюйма, оксид алюминия, с выводами из TFE 28 AWG, 260 ° C (500 ° F), только 4-проводное соединение **

RTDCAP-1KA-2-A125-060-F-40 ТПС 1000 Ом, диаметр 0,125 дюйма, длина 0,6 дюйма, с выводами из стекловолокна 28 AWG, 510 ° C (950 ° F), только 3-проводное соединение **

产

Стандартная длина кабеля – 40 дюймов

0.Диаметр 086 дюймов (2,2 мм)

RTDCAP-100A-1-A086-060-K-40

RTDCAP-1KA-1-A086-060-K-40

0,098 дюйма (2,5 мм) Диаметр

RTDCAP-100A-2-P098-050-K-40

RTDCAP-100A-2-P098-050-T-40

RTDCAP-1KA-2-P098-050-K-40

RTDCAP-1KA-2-P098-050-T-40

0,125 дюйма (3,2 мм) Диаметр

RTDCAP-100A-3-A125-060-T-40

RTDCAP-100A-2-A125-060-T-40-M

RTDCAP-100A-2-A125-060-F-40

RTDCAP-1KA-3-A125-060-T-40

RTDCAP-1KA-2-A125-060-F-40

Товарная

RTDCAP-0000001-CAL-3

RTDCAP-100A-1-A086-060-K-40

RTDCAP-100A-2-A125-060-F-40

RTDCAP-100A-2-A125-060-T-12-M

RTDCAP-100A-2-A125-060-T-40-M

RTDCAP-100A-2-A125-060-T-60

RTDCAP-100A-2-P098-050-K-40

RTDCAP-100A-2-P098-050-T-120

RTDCAP-100A-2-P098-050-T-40

RTDCAP-100A-2-P098-050-T-72

RTDCAP-100A-3-A125-060-T-40

RTDCAP-100A-3-A125-060-T-85

RTDCAP-100A-3-P098-050-K-80

RTDCAP-100A-3-P098-050-T-40

RTDCAP-1KA-1-A086-060-K-40

RTDCAP-1KA-2-A125-060-F-40

RTDCAP-1KA-2-P098-050-K-40

RTDCAP-1KA-2-P098-050-T-40

RTDCAP-1KA-3-A125-060-T-40

RTDCAP-100A-2-A125-060-T-12-M

RTDCAP-100A-2-A125-060-T-12-M 美国 OMEGA RTDCAP-100A-2-A125-060-T-12-M 价格 洼地 衍生 阅读

RTDCAP-100A-2-A125-060-T-12-M 美国 OMEGA RTDCAP-100A-2-A125-060-T-12-M 价格 洼地 子

N151.2-A125-30F-P 30 Размер седла пластины CD10 Уровень 1 Режущая кромка Набор из 1 Sandvik Coromant T-Max Q-Cut 151.2 Профильная пластина PCD Без покрытия 0,0625 Режущие инструменты с радиусом при вершине co Сменные пластины

N151.2-A125-30F- P 30 Размер седла пластины CD10, класс 1 Режущая кромка в упаковке 1 Sandvik Coromant T-Max Q-Cut 151.2 Профильная пластина PCD без покрытия 0,0625 Радиус угла

Sandvik Coromant T-Max Q-Cut 151.2 Профильная пластина PCD, класс CD10, без покрытия, 1 Режущая кромка, N151.2-A125-30F-P, радиус угла 0,0625 ‘, размер гнезда 30 (упаковка из 1 шт.): Industrial & Scientific.Sandvik Coromant T-Max Q-Cut 151.2 Профильная пластина PCD, класс CD10, без покрытия, 1 режущая кромка, N151.2-A125-30F-P, угловой радиус 0,0625 дюйма, размер гнезда 30 (упаковка из 1 шт.): Industrial & Scientific . Сплав поликристаллического алмаза (PCD). Сплав с чрезвычайно высокой износостойкостью, обеспечивающий очень хорошее качество поверхности. Используется только для цветных металлов.。。。

Alu-men Shopfitters Pvt Limited – зимбабвийская компания, которой владеют и управляют коренные жители.Компания была зарегистрирована в 2007 году. В Alu-Men мы работаем, исходя из того, что «мы больше, чем просто подрядчик», это касается индивидуального подхода и создания тесных рабочих отношений со всеми нашими клиентами. Наша приверженность качеству и мастерству в области торгового, металлического и домашнего оборудования делает нас идеальным выбором для любого проекта.