5К310 Станок зубофрезерный вертикальный полуавтомат схемы, описание, характеристики

Сведения о производителе зубофрезерного полуавтомата 5К310

Производитель вертикального зубофрезерного полуавтомата 5К310 Станкостроительный завод им. Коминтерна – одно из старейших предприятий Республики Беларусь. Вот уже более 40 лет из более чем вековой истории завод специализируется, на выпуске зубообрабатывающего оборудования для обработки зубьев цилиндрических зубчатых колес и шлицев в условиях как единичного, так и массового производства.

В настоящее время Витебский станкостроительный завод Вистан.

22 ноября 2002 года Приказом Министерства РБ “Витебский станкостроительный завод им. Коминтерна” присоединился к “Витебскому станкостроительному заводу “ВИСТАН” им. С. Кирова”. Новая структура носит название “Витебский станкостроительный завод “ВИСТАН”.

Продукция Витебского станкостроительного завода им. Коминтерна, Вистан

Зубофрезерные станки, работающие по методу огибания (обкатки) червячной фрезой

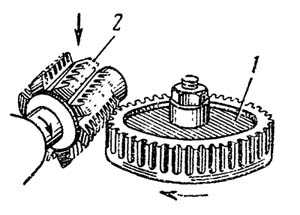

Рис. 1. Зубофрезерные станки, работающие по методу огибания

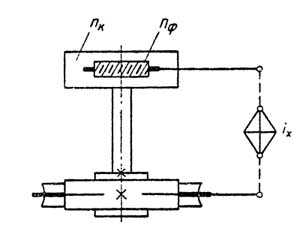

Рис. 2. Принципиальная схема настройки зубофрезерного станка

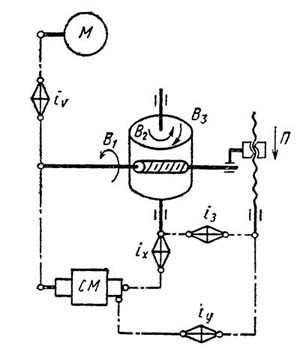

Рис. 3. Структурная схема зубофрезерного станка

Зубофрезерные станки, работающие по методу огибания, предназначены для обработки цилиндрических колес с прямыми и косыми зубьями, а также червячных колес (см. рис. 3).

При нарезании зубьев вращения фрезы и заготовки должны быть согласованы между собой. Чтобы обеспечить это условие, в станке имеется специальная цепь, принципиальная схема настройки которой показана на рис. 2. Если колесо имеет z зубьев и совершит пк оборотов, а фреза за это время сделает nф оборотов, то передаточное отношение ix между числом оборотов колеса и фрезы.

Рассмотрим формообразующие движения станка для образования профиля зубьев, для чего обратимся к структурной схеме станка (рис. 3). При нарезании прямозубого цилиндрического колеса необходимо осуществить главное вращательное движение фрезы В 1. регулируемое органом настройки iv вращение заготовки B2, согласованное с вращением фрезы Вх; перемещение суппорта с фрезой параллельно оси стола П, настраиваемое органом i3. Суппорт может перемещаться или сверху вниз, или снизу вверх. При перемещении суппорта сверху вниз осуществляется встречное фрезерование, В этом случае при вращении фрезы зубья движутся навстречу срезаемому слою металла. При перемещении суппорта снизу вверх происходит попутное фрезерование. В этом случае зубья фрезы движутся попутно со срезаемым слоем металла. При попутном фрезеровании допускается увеличение скорости резания на 20—25% по сравнению со встречным методом.

При нарезании косозубых колес к рассмотренным выше формообразующим движениям добавляется движение для образования винтовой линии (дифференциальная цепь). Это движение состоит из вращения заготовки В3 и поступательного перемещения П фрезы. Следовательно, одно исполнительное звено — стол станка — должно иметь два вращения В

5К310 Станок вертикальный зубофрезерный универсальный полуавтомат. Назначение и область применения

Универсальный зубофрезерный станок полуавтомат 5К310 предназначен для нарезания (фрезерования) цилиндрических прямозубых, косозубых и червячных колес в условиях единичного и серийного производства. Нарезание зубчатых колес производится по способу обкатки (огибания) червячной фрезы и обрабатываемой заготовки попутным или встречным методами фрезерования. Станок работает по замкнутому полуавтоматическому циклу и по циклу наладки.

Нарезание зубчатых колес производится по способу обкатки червячной фрезой. Кроме того, на станке могут обрабатываться другие детали, получаемые методом обкатки.

Станок имеет неподвижную стойку и подвижный стол.

Для равномерного износа фрезы по всей ее длине на станке предусмотрена автоматическая передвижка режущего инструмента вдоль оси после каждого цикла.

Станок может работать в два прохода, для чего предусмотрены предварительный останов станка и легко переключаемые коробки подач и скоростей. Второй проход начинается после изменения режимов (в случае необходимости) и включения кнопки «Цикл».

При обработке косозубых колес дополнительно осуществляется кинематическая связь между осевой подачей и вращением изделия посредством цепи дифференциала. Настройка цепей деления и дифференциала производится сменными шестернями.

Нарезание колес с осевой подачей может производиться попутным или встречным фрезерованием. Для работы на станке используются стандартные червячные фрезы, а также специальные кобальтовые, ванадиевые и твердосплавные.

Станок может работать в наладочном и полуавтоматическом режимах. Шпиндель фрезы вместе с пинолью после каждого цикла обработки автоматически перемещается вдоль оси.

Суппорт вместе с салазками перемещается по вертикальным направляющим стойки. Для возможности попутного фрезерования вес суппорта с салазками уравновешивается гидроцилиндром. Контрподдержка изделия перемещается гидроцилиндром по вертикальным направляющим задней стойки.

Все управление станком сосредоточено на его лицевой стороне.

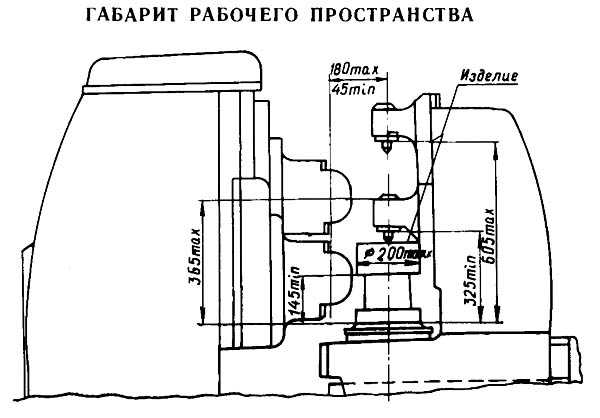

Габариты рабочего пространства зубофрезерного полуавтомата 5К310

Габариты рабочего пространства зубофрезерного полуавтомата 5к310

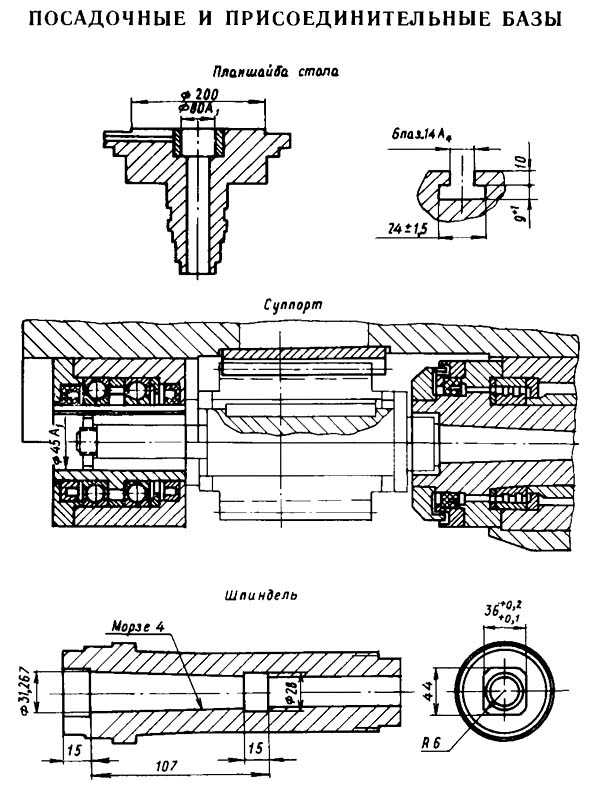

Посадочные и присоединительные базы полуавтомата 5К310

Посадочные и присоединительные базы полуавтомата 5к310

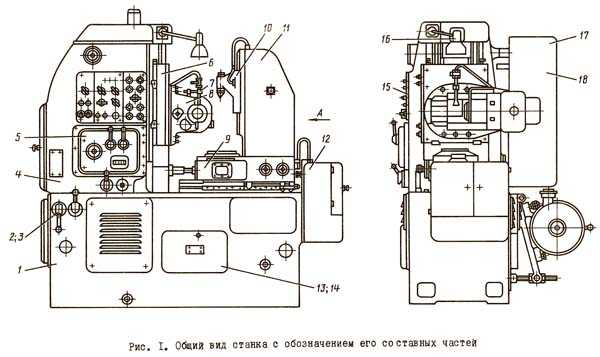

Общий вид и общее устройство станка 5К310

Фото зубофрезерного полуавтомата 5к310

Расположение составных частей зубофрезерного полуавтомата 5К310

Расположение составных частей зубофрезерного полуавтомата 5к310

Спецификация составных частей зубофрезерного полуавтомата 5К310

- Станина – 5К310.10.000

- Главный привод – 5К310.15.000

- Кронштейн конической передачи – 5К310.16.000

- Стойка – 5К310.20.000

- Коробка подач – 5К310.22A.000

- Салазки суппорта – 5К310.33.000

- Охлаждение и ограждение – 5К310.54.000

- Суппорт – 5К310.31Б.000

- Стол – 5К310.40.000

- Контрподдержка – 5К310.43A.000

- Задняя стойка – 5К310.42.000

- Коробка радиальных подач – 5К310.17.000

- Гидропривод – 5К310.56.000

- Смазка станка – 5К310.57.000

- Пульт управления – 5К310.89.000

- Электромонтаж станка – 5К310.87.000

- Металлоконструкций электрошкафа – 5К310.86А.000

- Электромонтаж электрошкафа – 5К310.88.000

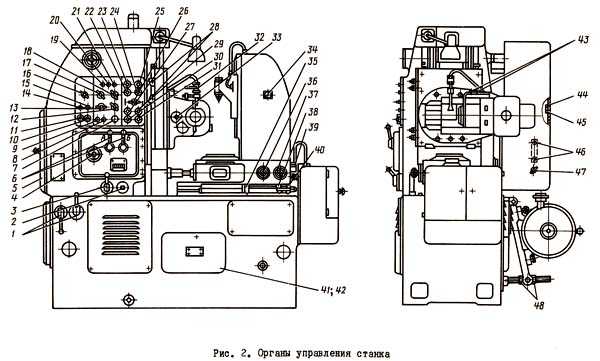

Расположение органов управления зубофрезерным полуавтоматом 5К310

Расположение органов управления зубофрезерным полуавтоматом 5к310

Расположение органов управления зубофрезерным полуавтоматом 5К310. Смотреть в увеличенном масштабе

Перечень органов управления зубофрезерным полуавтоматом 5К310

- Рукоятки переключения скоростей шпинделя фрезы

- Квадрат ручного перемещения салазок суппорта

- Рукоятка включения вертикальной подачи

- Квадрат включения нарезания колес с простым числом зубьев

- Гитары деления и дифференциала, рукоятка включения нарезания колес с простым числом зубьев

- Рукоятки переключения величины вертикальной подачи

- Кнопка “Аварийный стоп”

- Кнопка “Стоп цикла”

- Кнопка “Пуск цикла”

- Тумблер перемещения контрподдержки

- Выключатель охлаждения

- Переключатель автоматического и наладочного режимов

- Переключатель циклов

- Кнопка включения осевого перемещения фрезы

- Кнопка “Пуск гидронасоса”

- Переключатель установки правой или левой фрезы

- Переключатель попутного и встречного методов фрезерования

- Переключатель чистового и чернового фрезерования

- Лампочка “Вертикальная подача включена”

- Лампочка “Радиальная подача включена”

- Лампочка “Станок включен”

- Кнопка “Пуск подачи”

- Кнопка “Пуск главного привода”

- Кнопка “Стоп подачи”

- Кнопка “Стоп главного привода”

- Переключатель горизонтальной и вертикальной подач

- Кнопка включения быстрого хода суппорта вверх

- Упоры выключения подачи салазок суппорта

- Кнопка включения быстрого хода суппорта вниз

- Кнопка включения быстрого подвода стола

- Кнопка включения быстрого отвода стола

- Кран охлаждения

- Квадрат поворота суппорта

- Упор выключения быстрого отвода стола

- Квадрат ручного перемещения стола

- Квадрат перемещения упора стола

- Упор первого прохода в двухпроходном цикле

- Квадрат фиксации упора стола

- Упор выключения быстрого подвода стола

- Клапан регулирования давления в гидросистеме

- Клапан регулирования давления в системе смазки

- Упоры ограничения хода осевого перемещения фрезы

- Рукоятка реле выдержки времени перемещения фрезы

- Рукоятка реле выдержки времени выхаживания после радиального врезания

- Вводной автомат

- Переключатель направления вращения фрезы

- Гайки натяжения ремней

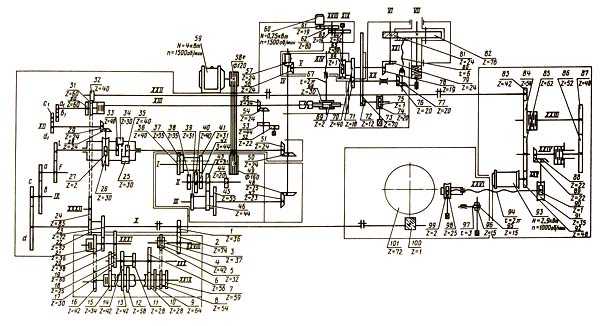

Схема кинематическая зубофрезерного станка 5К310

Кинематическая схема зубофрезерного полуавтомата 5к310

Схема кинематическая зубофрезерного станка 5К310. Смотреть в увеличенном масштабе

Описание кинематической схемы зубофрезерного станка 5К310

Цепь привода фрезы. Привод фрезы осуществляется от электродвигателя мощностью 4 кВт через коробку скоростей, обеспечивающую девять ступеней с общим диапазоном 63…400 об/мин (электродвигатель 58, валы I, II, III, шестерни 47-48, 57-56, 78-79 (валы IV, V, VI), шестерни 81-82, шпиндель фрезы VII).

Цепь деления связывает вращение фрезы с вращением шпинделя изделия (фреза, валы VII, VI, V, IV, VIII, дифференциал, гитара деления, вал X, шестерни 100-101, шпиндель изделия).

Цепь дифференциала осуществляет дополнительный доворот изделия в ту или иную cторону в зависимости от нарезаемой спирали и положения суппорта (левого или правого). Кинематический доворот осуществляется следующим образом: винт вертикальной подачи 67, шестерни 68-69, вал XIII, гитара дифференциала, шестерни 27-26, дифференциал, гитара деления, вал X, шестерни 100-101, шпиндель изделия.

В цепи предусмотрена муфта для отключения механического перемещения суппорта.

Цепь подач. Вращение шпинделя изделия связывается с перемещением салазок суппорта (вертикальная подача) и перемещением стола (радиальная подача).

Вертикальная подача: шпиндель изделия, шестерни 101-100, вал X, коробка подач, шестерни 20-23, 22-24, вал XIII, шестерни 69-68, винт 67, салазки суппорта.

Радиальная подача: шпиндель изделия, шестерни 101-100, вал X, коробка подач, шестерни 20-23, 22-24 – 31-32, вал XXII, шестерни 83-84, 87-86, вал XXIV, шестерни 89-88, вал XXV, шестерни 90-91, винт 94, стол.

Цепь передвижки фрезы. Фреза вместе с пинолью перемещается вдоль оси после каждого цикла от отдельного электродвигателя мощностью 0,25 кВт.

Цепь передвижки: электродвигатель 60, шестерни 61-62, 63-64, вал XIX, шестерни 66-65, 70-71, вал XX, шестерни 76-77, винт 80, пиноль шпинделя фрезы.

Цепь ускоренных перемещений салазок суппорта и стола связывает электродвигатель ускоренных перемещений мощностью 2,9 кВт с перемещением салазок суппорта и стола.

Цепь перемещения салазок суппорта: электродвигатель 93, шестерни 92-85-84-83, вал ХХII, шестерни 32-31, вал XIII, шестерни 69-68, винт 67, салазки суппорта.

Цепь перемещения стола: электродвигатель 93, шестерни 92-85-84, вал XXIII, шестерни 87-86, вал XXIV, шестерни 89-88, вал XXV, шестерни 90-91, винт 94, стол.

Изменение направления перемещения производится реверсом электродвигателя.

Описание составных частей зубофрезерного станка 5К310

Станина зубофрезерного станка 5К310

В станине монтируются несколько узлов. Внутри размещается ящик для стружки. Левый и передний отсеки станины служат масляными резервуарами, а средний и задний – резервуарами для охлаждающей жидкости.

Внутри станины размещен электродвигатель ускоренных перемещений стола и суппорта, укрепленный на коробке радиальных подач, и электродвигатель привода гидронасоса. Специальные крышки-жалюзи закрывают окна, обеспечивающие доступ к электродвигателям и аппаратуре, размещенным в станине.

Главный привод станка 5К310

Электродвигатель мощностью 4,0 кВт через коробку скоростей, имеющую два тройных блока, обеспечивает девять ступеней чисел оборотов шпинделя фрезы.

Коробка скоростей смонтирована в левом отсеке станины. Переключение блоков шестерен производится рукоятками.

Коробка радиальных подач станка 5К310

Коробка радиальных подач крепится к правому торцу станины. Радиальную подачу включает электромагнитная муфта 3, а муфта 2 является тормозной. При встрече стола с жестким упором в механизме появляется перегрузка, червяк I отходит, нажимая рычагом на конечный выключатель, и выключает подачу. К коробке крепится электродвигатель ускоренных перемещений.

Стойка станка

В стойке размещены дифференциал I, гитара деления, гитара дифференциала, вертикальный вал 2, винт вертикальной подачи 3 с червячной парой 9 и полумуфтой 8 для выключения подачи. Электромагнитная муфта 7 служит для включения вертикальной подачи. При нарезании колес с простым числом зубьев колесо 6 сцепляется с колесом 5 при помощи рукоятки 4. Колесо 10, сидящее на делительном валу, передает движение коробке подач.

Коробка подач

Коробка подач крепится к стойке с передней стороны. Два блока 4 и 5 обеспечивают девять подач. Переключение блоков – ручное. Две электромагнитные муфты I и 2 служат для включения и реверса подачи. При соединении зубчатой муфтой блока 4 с колесом 3 создается жесткая цепь для нарезания колес с простым числом зубьев. При этом электромагнитные муфты выключаются.

Суппорт

Суппорт станка универсален и служит для нарезания как цилиндрических, так и червячных колес. Шпиндель 2 вращается в прецизионных подшипниках, позволяющих регулировать радиальный и осевой зазоры. Осевое перемещение фрезы осуществляется пинолью 4 с винтом 6. Поворот суппорта на угол производится вращением червяка I за квадрат.

Салазки суппорта

В салазках суппорта смонтирована гайка осевой подачи 3, вал-шестерня I, передающая движение на суппорт к фрезе, и гидроцилиндр 2 разгрузки винта.

Стол станка

Планшайба стола 2 с делительным червячным колесом I и делительный червяк 6 вращаются в прецизионных подшипниках, позволяющих регулировать радиальный и осевой зазоры.

Делительный червяк выполнен с двойным шагом, что позволяет регулировать зазор в делительной червячной паре осевым смещением червяка. Гайка винта радиальной подачи состоит из двух половин. Это дает возможность регулировать осевой зазор в паре винт-гайка. Ручное перемещение стола производится вращением червяка 14 за квадрат 36 (см. I.3.I).

Механизм упора выключения радиальной подачи стола состоит из винта с гайкой и пары винтовых колес. Гайка упора 5 устанавливается на необходимую величину радиального врезания инструмента в заготовку вращением за квадрат 37 (см. 1,3.1).

Задняя стойка и контрподдержка

Задняя стойка 2 с контрподдержкой I установлены на корпусе стола и предназначены для поддержки центром верхнего конца заготовки или приспособления. Зажим контрподдержки автоматический, перемещение гидравлическое.

Охлаждение

Охлаждающую жидкость заливают в нишу станины и приставной бак. Насос, установленный в нише станины, подает жидкость в зону резания.

Охлаждающую жидкость следует менять один раз в три месяца. При замене нишу надо очистить.

Ящик сбора крупной стружки и уловитель для мелкой очищать по мере заполнения.

Отстойник охлаждающей жидкости рекомендуется чистить один раз в месяц или чаще по мере необходимости.

Переполнение ящика сбора крупной стружки не допускается, так как это может привести к попаданию стружки с охлаждающей жидкостью непосредственно в нишу станины и, следовательно, к выходу из строя системы охлаждения.

Технические характеристики зубофрезерного станка 5К310

| Наименование параметра | 5К310 | |

|---|---|---|

| Основные параметры станка | ||

| Наибольший модуль нарезаемого колеса, мм | 4 | |

| Наибольший диаметр нарезаемых цилиндрических прямозубых колес (0°) с задней стойкой (с контрподдержкой), мм | 200 | |

| Наибольший диаметр нарезаемых цилиндрических прямозубых колес (0°) с отведенной задней стойкой (без контрподдержки), мм | ||

| Наибольший диаметр нарезаемых цилиндрических косозубых колес (30°), мм | ||

| Наибольший диаметр нарезаемых цилиндрических косозубых колес (45°), мм | ||

| Наибольший угол наклона нарезаемых зубъев обрабатываемых колес, град | ±60 | |

| Наибольший диаметр червячных нарезаемых колес, мм | ||

| Наибольшая длина венца нарезаемых цилиндрических прямозубых колес (0°), мм | ||

| Наибольшая длина венца нарезаемых цилиндрических косозубых колес (30°), мм | ||

| Наибольшая длина венца нарезаемых цилиндрических косозубых колес (45°), мм | ||

| Наименьшее число нарезаемых зубьев | ||

| Расстояние от оси шпинделя до направляющих суппорта, мм | ||

| Стол | ||

| Диаметр стола, мм | 200 | |

| Расстояние между осями стола и фрезы, мм | 45..180 | |

| Расстояние от плоскости стола до оси фрезы, мм | 145..365 | |

| Ускоренное перемещение стола, мм/мин | 130 | |

| Ручное перемещение стола на одно деление лимба, мм | 0,1 | |

| Перемещение упора остановки стола на одно деление лимба, мм | 0,02 | |

| Суппорт | ||

| Наибольшее перемещение фрезерного суппорта, мм | 220 | |

| Ускоренное перемещение суппорта, мм/мин | 280 | |

| Наибольший диаметр режущего инструмента (червячной фрезы), мм | 125 | |

| Наибольшая длина режущего инструмента (червячной фрезы), мм | 125 | |

| Диаметры фрезерных оправок, мм | ||

| Ускоренное перемещение шпинделя вдоль оси, мм/мин | нет | |

| Поворот суппорта на одно деление шкалы линейки, град | 1° | |

| Поворот суппорта на одно деление шкалы нониуса, мин | 10` | |

| Конусное отверстие шпинделя | Морзе 4 | |

| Наибольшее осевое перемещение фрезы, мм | 50 | |

| Наибольшая величина вертикального перемещения суппорта при угле наклона 0°, мм | 220 | |

| Наибольшая величина вертикального перемещения суппорта при угле наклона 30°, мм | 170 | |

| Наибольшая величина вертикального перемещения суппорта при угле наклона 45°, мм | 150 | |

| Наибольшая величина вертикального перемещения суппорта при угле наклона 60°, мм | 30..105 | |

| Механика станка | ||

| Пределы оборотов фрезы, об/мин | 63..400 | |

| Число ступеней оборотов фрезы | 9 | |

| Пределы продольных (вертикальных) подач, мм/об | 0,63..4 | |

| Пределы радиальных подач, мм/об | 0,315..2 | |

| Пределы тангенциальных подач, мм/об | ||

| Число ступеней продольных (вертикальных) подач | 9 | |

| Число ступеней радиальных подач | 9 | |

| Привод и электрооборудование станка | ||

| Количество электродвигателей на станке | 5 | |

| Электродвигатель главного привода, кВт | 4 | |

| Электродвигатель ускоренного хода, кВт | 2 | |

| Электродвигатель привода шагового движения, кВт | 0,27 | |

| Электродвигатель привода гидронасоса, кВт | 1,1 | |

| Электродвигатель насоса охлаждения, кВт | 0,12 | |

| Суммарная мощность электродвигателей, кВт | 7,49 | |

| Габаритные размеры и масса станка | ||

| Габаритные размеры станка (длина х ширина х высота), мм | 2000 х 1300 х 2040 | |

| Масса станка с электрооборудованием и охлаждением, кг | 4350 |

- Колев Н.С. Металлорежущие станки.

- Гальперин Е.И. Наладка зуборезных станков, 1960.

- Козлов Д.Н. Зуборезные работы, 1971.

- Лоскутов В.В., Ничков А.Г. Зубообрабатывающие станки, 1978.

- Малахов Я.А. Зубообрабатывающие и резьбофрезерные станки и их наладка, 1972.

- Мильштейн М.З. Нарезание зубчатых колес, 1972.

- Овумян Г.Г., Адам А.И. Справочник зубореза, 1983.

- Птицин Г.А., Кокичев В.Н. Зуборезные станки, 1957.

- Сильвестров Б.Н., Захаров И.Д. Конструкция и наладка зуборезных и резьбофрезерных станков, 1979.

- Шавлюга Н.И. Расчет и примеры наладок зубофрезерных и зубодолбежных станков, 1978.

- Руководящий материал для конструкторов, проектирующих технологическую оснастку. Основные данные и посадочные места металлорежущих станков. НИИМАШ, 1968.

Список литературы:

Связанные ссылки. Дополнительная информация

Каталог-справочник зубофрезерных станков станков

Паспорта и руководства зубофрезерных станков

Купить каталог, справочник, базу данных: Прайс-лист информационных изданий

stanki-katalog.ru

Станок зубофрезерный для цилиндрических колес 5К310

Если Вам необходимо купить Станок зубофрезерный для цилиндрических колес 5К310 звоните по телефонам:

в Москве +7 (499) 372-31-73

в Санкт-Петербурге +7 (812) 245-28-87

в Минске +375 (17) 246-40-09

в Екатеринбурге +7 (343) 289-16-76

в Новосибирске +7 (383) 284-08-84

в Челябинске +7 (351) 951-00-26

в Тюмени +7 (3452) 514-886

в Нижнем Новгороде +7 (831) 218-06-78

в Самаре +7 (846) 201-07-64

в Перми +7 (342) 207-43-05

в Ростове-на-Дону +7 (863) 310-03-86

в Воронеже +7 (473) 202-33-64

в Красноярске +7 (391) 216-42-04

в Нур-Султане +7 (7172) 69-62-30;

в Абакане, Альметьевске, Архангельске, Астрахани, Барнауле, Белгороде, Благовещенске, Брянске, Владивостоке, Владимире, Волгограде, Вологде, Иваново, Ижевске, Иркутске, Йошкар-Оле, Казани, Калуге, Кемерово, Кирове, Краснодаре, Красноярске, Кургане, Курске, Кызыле, Липецке, Магадане, Магнитогорске, Майкопе, Мурманске, Набережных Челнах, Нижнекамске, Великом Новгороде, Новокузнецке, Новороссийске, Новом Уренгое, Норильске, Омске, Орле, Оренбурге, Пензе, Перми, Петрозаводске, Пскове, Рязани, Саранске, Саратове, Севастополе, Симферополе, Смоленске, Сыктывкаре, Тамбове, Твери, Томске, Туле, Улан-Удэ, Ульяновске, Уфе, Хабаровске, Чебоксарах, Чите, Элисте, Якутске, Ярославле и в других городах

По всей России бесплатный номер 8 (800) 775-16-64.

В странах СНГ — Беларуси, Казахстане, Туркменистане, Узбекистане, Украине, Таджикистане, Молдове, Азербайджане, Кыргызстане, Армении в городах Нур-Султан, Бишкек, Баку, Ереван, Минск, Ашхабад, Кишинев, Душанбе, Ташкент, Киев и других для покупки оборудования типа Станок зубофрезерный для цилиндрических колес 5К310 звоните на любой удобный номер, указанный на нашем сайте, или оставьте свои контакты под кнопкой ЗАКАЗАТЬ ЗВОНОК вверху сайта – мы сами Вам перезвоним.

stanok-kpo.ru

ИЗУЧЕНИЕ КОНСТРУКЦИИ И КИНЕМАТИКИ ЗУБОФРЕЗЕРНОГО СТАНКА 5К310. НАЛАДКА СТАНКА НА НАРЕЗАНИЕ КОСОЗУБОГО КОЛЕСА

Транскрипт

1 МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ «САМАРСКИЙ ГОСУДАРСТВЕННЫЙ АЭРОКОСМИЧЕСКИЙ УНИВЕРСИТЕТ имени академика С. П. КОРОЛЕВА (НАЦИОНАЛЬНЫЙ ИССЛЕДОВАТЕЛЬСКИЙ УНИВЕРСИТЕТ)» ИЗУЧЕНИЕ КОНСТРУКЦИИ И КИНЕМАТИКИ ЗУБОФРЕЗЕРНОГО СТАНКА 5К310. НАЛАДКА СТАНКА НА НАРЕЗАНИЕ КОСОЗУБОГО КОЛЕСА Рекомендовано к изданию редакционно-издательским советом федерального государственного бюджетного образовательного учреждения высшего профессионального образования «Самарский государственный аэрокосмический университет имени академика С.П. Королева (национальный исследовательский университет)» в качестве методических указаний к лабораторной работе САМАРА Издательство СГАУ 2013

2 УДК СГАУ 621.9(075) Составители: М.Б. Сазонов, Ю.А. Шабалин, А.Н. Швецов Рецензент д-р техн. наук, проф. Н.Д. П р о н и ч е в ИЗУЧЕНИЕ КОНСТРУКЦИИ И КИНЕМАТИКИ ЗУБОФРЕЗЕР- НОГО СТАНКА 5К310. НАЛАДКА СТАНКА НА НАРЕЗАНИЕ КОСОЗУБОГО КОЛЕСА: метод. указания к лаб. работе / сост.: М.Б. Сазонов, Ю.А. Шабалин, А.Н. Швецов. Самара: Изд-во СГАУ, с. Дано описание назначения, основных частей, узлов и рабочих органов станка, наладки станка на нарезание косозубого колеса. Приведены приводы основных и вспомогательных движений, гидравлическая система и органы управления. Предназначены для самостоятельного изучения станка и его наладки студентами дневных и вечерних факультетов по специальностям «Технология машиностроения» и «Технология производства двигателей летательных аппаратов». Работа подготовлена на кафедре механической обработки материалов. Самарский государственный аэрокосмический университет,

3 Цель работы: изучить принцип действия, основные части, конструктивные узлы и элементы, кинематику и гидравлику зубофрезерного станка 5К310, его наладку при нарезании цилиндрических и червячных колёс червячными фрезами; ознакомиться с приводными устройствами и органами управления. Порядок выполнения работы 1. Ознакомиться с основными частями станка, рабочими органами и органами управления. 2. Детально изучить конструкцию, кинематику и механизмы станка. 3. По заданию преподавателя выполнить расчёты, связанные с настройкой станка. 4. После проверки наладки станка преподавателем или учебным мастером произвести нарезание зубчатого колеса. 5. Предъявить преподавателю нарезанное зубчатое колесо и результаты его обмера. 6. Произвести уборку станка. Составить отчёт по работе. 1. НАЗНАЧЕНИЕ И ПРИНЦИП РАБОТЫ ЗУБОФРЕЗЕРНОГО СТАНКА Зубофрезерный станок 5К310 предназначен для нарезания прямозубых и косозубых цилиндрических колёс внешнего зацепления, а также червячных колёс способом радиальной подачи. Нарезание производится червячными модульными фрезами по методу обкатки в полуавтоматическом цикле. На рис. 1 показаны схема установки фрезы относительно заготовки и основные движения при нарезании косозубого колеса: 1. Вращательное (главное) движение фрезы, закреплённой в шпинделе, которое определяется заданной скоростью резания v, м/с, с частотой вращения, об/мин, 3 Рис Кинематическая схема зубодолбежного станка

4 1000v nф = 60, πd a0 где da0 – наружный диаметр фрезы, мм. (1) Рис. 1. Схема установки фрезы относительно заготовки и основные движения при нарезании косозубого колеса 2. Поступательное перемещение фрезы вдоль оси заготовки движение подачи S, мм/об. заг. Подача может быть направлена вниз (при встречном фрезеровании) и вверх (при попутном). Величина подачи выбирается в зависимости от требуемой шероховатости поверхности и точности обработки. Чем ниже шероховатость поверхности зуба и выше точность, тем меньше подача. 3. Вращение заготовки, строго согласованное с вращением фрезы и рассчитанное из условия обкатки: z зах n з = nф, (2) z где zзах – число заходов фрезы; z – число зубьев нарезаемого колеса. При нарезании косозубых колёс к основному вращению заготовки из условия (2) добавляется дополнительное, в зависимости от шага спирали, её направления и величины подачи. 4

5 Фреза устанавливается таким образом, чтобы направление движения режущих зубьев, расположенных по винтовой спирали, совпадало с направлением зубьев нарезаемого колеса. Для этого ось фрезы относительно торца колеса поворачивается на угол ϕ = β ± γ m0, (3) где γ m0 угол подъёма витков фрезы; β угол наклона линии зуба нарезаемого колеса. Знак «-» относится к одноимённым спиралям фрезы и колеса, знак «+» к разноимённым (спираль фрезы правая, колеса левая и наоборот). При нарезании червячного колеса применяется специальная фреза с параметрами, соответствующими червяку, с которым будет работать в паре нарезаемое колесо по d m0, z зах, γ m0, m, α 0, h 0. Фреза устанавливается горизонтально (ϕ = 0) и симметрично по высоте заготовки (рис.2). Движения n ф и n з выбираются и настраиваются так же, как и в предыдущем случае, а вместо вертикальной подачи используется горизонтальная (радиальная), сообщаемая заготовке. Подача автоматически выключается после врезания фрезы в заготовку на высоту зуба n 0. Рис. 2. Схема установки специальной фрезы при нарезании червячного колеса Наклон зуба на колесе обеспечивается за счёт подъёма витков спирали червячной фрезы ( β = γ m0 ). На рис.3 приведён общий вид зубофрезерного станка 5К310, на рис.4 и 9 его кинематическая и гидравлическая схемы. 5

6 Техническая характеристика станка Наибольший диаметр и модуль нарезаемого колеса, мм 200; 4 Наибольший наклон зубьев нарезаемого колеса Наибольший диаметр и длина фрезы, мм..125 Наибольший вертикальный ход суппорта, мм Степень точности обработки…7 Пределы частот оборотов шпинделя, об/мин; число ступеней ; 9 Пределы подач, мм/об. заг.; число ступеней: продольной…..0,63 4,0; 9 радиальной..0,31 2,0; 9 Мощность главного электродвигателя, квт…4,0 Габариты станка (L B H), мм Масса, кг ОСНОВНЫЕ ЧАСТИ И УЗЛЫ СТАНКА Главной частью станка (рис.3) является чугунная станина А коробчатой формы. Внутри станины размещаются механизмы электропривода и гидропривода, электронасос и резервуар для СОЖ. На станине установлена передняя стойка В, по вертикальным направляющим которой перемещаются салазки Е с поворотным суппортом Ж и шпинделем. В шпинделе на оправке устанавливается червячная фреза. Переключение скоростей шпинделя осуществляется рукоятками 1. Вертикальная подача суппорта включается рукояткой 3, ручное перемещение осуществляется от квадрата 2, переключение подач рукоятками 5. На горизонтальных направляющих станины А установлены салазки с вращающимся столом 3 и оправкой, на которой устанавливается заготовка 18. Салазки перемещаются в радиальном направлении с помощью винтовой пары автоматически или вручную от рукоятки 20. На салазках также устанавливается задняя стойка К с контрподдержкой Л и коническим центром для повышения жёсткости оправки. Контрподдержка перемещается с помощью гидросистемы включением рукоятки 19. Рабочие и вспомогательные движения (быстрый подвод инструмента к заготовке в вертикальном направлении, подвод стола с заготовкой к фрезе в радиальном направлении и отвод в исходное положение, зубонарезание и остановка станка) осуществляются автоматически в пределах цикла и управляются настройкой Рис Кинематическая схема зубодолбежного станка 6

7 кинематических цепей и системой переставных упоров и конечных выключателей. Управление движениями производится с пульта Г. Рис. 3. Общий вид зубофрезерного станка 5К МЕХАНИЗМ ГЛАВНОГО ДВИЖЕНИЯ Червячная фреза получает вращение от главного электродвигателя ЭД1 мощностью 4 квт по кинематической цепи (рис.4): n ф = ,985 об / мин. (4)

8 8 Рис. 4. Кинематическая схема зубофрезерного станка 5К310

9 Картина частот оборотов главного привода приведена на рис. 5, лучевая диаграмма скоростей на рис. 6. Рис. 5. Картина частот оборотов главного привода Переключение двух трёхступенчатых блоков с помощью рукояток 1 (рис.3) обеспечивает девять ступеней частот оборотов фрезы, мин -1 : 63, 78, 102, 124, 152, 198, 246, 306, 400. Для повышения стойкости и продления срока службы фрезы, зубья которой на разных витках в процессе обкатки загружены и изнашиваются неравномерно, шпиндель вместе с оправкой и фрезой 9

10 может периодически перемещаться вдоль своей оси вращением вала XVIII вручную или механически. Механическое перемещение осуществляется с помощью электродвигателя ЭД2 по кинематической цепи: S пер = π = 78мм / мин. (5) Рис. 6. Лучевая диаграмма скоростей 10

11 На валу XVII предусмотрена тормозная электромагнитная муфта ЭМ6, которая служит для осевой фиксации шпинделя во время рабочего вращения. Поворот суппорта с фрезой на угол ϕ осуществляется вручную по кинематической цепи: n рук 360 = ϕ Отсчёт угла производится по градусной шкале на поворотной головке с нониусом с точностью отсчёта до 10 /. 4. МЕХАНИЗМ ПОДАЧИ При нарезании цилиндрических колёс подача осуществляется вертикальным перемещением фрезерного суппорта с помощью винтовой пары с шагом ρ = 2π. При движении суппорта вниз происходит встречное фрезерование (см. рис. 1), вверх попутное. Исключение зазора в винтовой паре и вибраций при попутном фрезеровании осуществляется догрузкой суппорта с помощью гидроцилиндра. Ходовой винт получает вращение от электромотора ЭД1 через систему передач. Поскольку величина подачи задаётся перемещением суппорта на один оборот стола, то кинематическое уравнение цепи подач связывает вращательное движение стола и ходового винта и имеет вид ЭМ М / ЭМ 4 S в = об cт ЭМ 5 М 2 2 π реверс Картина частот оборотов механизма вертикальной подачи суппорта приведена на рис. 7. Для получения встречной подачи суппорта (вниз) включается муфта ЭМ3, для попутной (вверх) ЭМ4. Общее выключение подачи вручную осуществляется кулачковой муфтой М2, в автоматическом цикле муфтой ЭМ5. При нарезании червячных колёс методом радиальной подачи муфта М2 выключается, а включается электромагнитная муфта ЭМ1 (6) 11

12 для обеспечения горизонтального движения стола с заготовкой в направлении к фрезе по следующей кинематической цепи: М S р = 1 об. ст ЭМ 3 ЭМ1 2 π (7) Рис. 7. Картина частот оборотов механизма вертикальной подачи суппорта Выключение радиальной подачи в конце врезания производится муфтой ЭМ1 с помощью упора и концевого выключателя, при этом 12

13 включается тормозная электромагнитная муфта ЭМ2, которая служит для фиксации радиальной подачи. Ускоренное перемещение суппорта и салазок стола осуществляется от электродвигателя ЭД3 по кинематическим цепям: S в. у = 1430 ЭМ 5М 2π = 450мм / мин. (8) Электромагнитные муфты ЭМ3 и ЭМ4 при этом отключаются: S р. у = 1430 ЭМ1 2π = 210мм / мин. (9) Для автоматического выключения подач на стойке и станине размещаются рабочие и аварийные упоры. 5. МЕХАНИЗМ ОБКАТКИ (ДЕЛЕНИЯ) Согласование частот вращения фрезы и изделия из условия обкатки (2) обеспечивается подбором передаточного отношения сменных колёс a, b, c, d на гитаре деления (см. рис.4). Кинематическое уравнение цепи деления имеет вид e a c 1 z зах 1об / фр iдиф, (10) f b d 72 z zзах где число заходов фрезы; iдиф передаточное отношение дифференциала. При нарезании прямозубых колёс дифференциал работает как обычная зубчатая передача и i = 1. Для фиксации корпуса дифференциала на вал XII надевается шлицевая втулка, связывающая его со станиной. При нарезании косозубых колёс корпусу дифференциала с помощью червячной пары 2/30 сообщается вращение, при этом дифференциал работает как суммирующий механизм и его передаточное отношение отличается от единицы. При числе зубьев нарезаемого колеса e z 105 = e 48 z 105 = = 1, f f 48 e 32 1 а при z 105 = =. f 64 2 При e / f = 1 и i диф = 1 из уравнения (10) расчётная формула передаточного отношения гитары деления диф 13

14 a c 18z зах iдел = = ; (11) b d z e 1 36z для i. f = зах дел 2 = z (12) Для смены направления вращения стола (при использовании фрез с левой спиралью) между колёсами e и f устанавливается паразитное колесо. Набор сменных колёс гитары деления и дифференциала m=2: 25 (2 шт.), 27, 30 (2 шт.), 32, 34, 35, 36 (2 шт.), 37, 38,40 (2 шт.), 41, 43,45,46,47, 48 (2 шт.), 50 (2 шт.), 53,55 (2 шт.), 58, 59, 60 (2 шт.), 61, 62, 64, 65 (2 шт.), 67, 70, 71, 73, 74, 75 (2 шт.), 79, 80, 83, 85, 89, 90, 95, 97, 98,100 (шт.). 6. МЕХАНИЗМ ЦЕПИ ДИФФЕРЕНЦИАЛА При нарезании косозубых колёс фреза, двигаясь в направлении подачи вниз или вверх, должна перемещаться относительно заготовки по винтовой линии с углом спирали, равным углу наклона зуба колеса β по начальной окружности (рис.8). Рис. 8. Перемещение фрезы относительно заготовки при нарезании косозубого колеса Для этого при каждом перемещении фрезы на величину подачи S в к одному обороту заготовки должна быть добавлена часть, соответствующая дуге Δ x по начальной окружности. При 14

15 перемещении фрезы по вертикали на шаг спирали нарезаемого колеса ( S в = ρ ) заготовка должна сделать один дополнительный оборот ( Δx = π d д ). Эта задача выполняется настройкой кинематической цепи дифференциала, сообщающей необходимую скорость вращения корпусу дифференциала, с помощью которого на основное делительное движение накладывается дополнительное, связанное с доворотом зубчатого колеса. Кинематическое уравнение цепи дифференциала имеет вид p 30 a1 c e 1 iдиф iдел 72 = ± 1д. об. заг. (13) p 2 b d f в z Поставив i диф = 2, i = зах e дел, z f = 1, ρв = 2π и πm z ρ = n, sin β получим формулу для определения передаточного отношения гитары дифференциала: a1 c1 4sin β d = m z. (14) b1 1 n зах Чтобы изменить направление вращения корпуса дифференциала (при перестройке станка с нарезания правой спирали на левую), в гитару дифференциала необходимо установить дополнительное паразитное колесо. 7. ГИДРОПРИВОД И СИСТЕМА СМАЗКИ СТАНКА Гидропривод станка предназначен для устранения зазора в винтовой паре привода подачи фрезерного суппорта, для перемещения салазок с кронштейном контрподдержки оправки с заготовкой, для смазки станка. Электродвигатель мощностью 1,1 квт приводит во вращение ротор лопастного насоса производительностью 5 л/мин, который через фильтр засасывает масло из резервуара и направляет через пластинчатый фильтр в высоконапорную магистраль. Давление в магистрали ограничивается в пределах 2,5 3 МПа предохранительным клапаном с фильтром и контролируется по манометру. Реле давления контролирует минимальное давление в гидросистеме 2МПа. 15

16 Из высоконапорной магистрали масло поступает по трубопроводу через полый шток в верхнюю полость цилиндра и отжимает цилиндр вместе с суппортом вверх, тем самым нагружает гайку винтовой пары подачи суппорта. Также из магистрали масло через двухпозиционный кран по трубопроводам или поступает в нижнюю или верхнюю полости гидроцилиндра и обеспечивает перемещение салазок контрподдержки вверх или вниз. Зажим салазок после остановки при ходе вниз осуществляется гидрозажимом, который управляется блокировочным золотником (этот золотник срабатывает в момент остановки каретки при ходе вниз). Слив масла осуществляется по трубопроводам и после возвращения штока золотника в исходное положение под действием пружин. Из фильтра масло также поступает в магистраль смазки и к маслораспределителям смазки узлов. Давление в магистрали поддерживается 0,2 0,3 МПа при помощи предохранительного клапана. 8. НАЛАДКА СТАНКА НА НАРЕЗАНИЕ КОСОЗУБОГО КОЛЕСА Студентам даётся задание, в котором указаны данные: а) о нарезаемом колесе: m n нормальный модуль, d a0 и b наружный диаметр и высота заготовки, β – угол спирали (иногда он определяется по существующей настройке гитары дифференциала), направление спирали; б) о червячной фрезе: m n, z зап число заходов, γ m0 угол подъёма витков спирали, d a0ф наружный диаметр; в) режим обработки: v- скорость резания, м/мин, S в вертикальная подача, мм/об, число проходов. Работа по наладке выполняется в следующем порядке: 1. По заданной скорости резания определяется частота вращения шпинделя по формуле (1) или лучевой диаграмме (см. рис.6), уточняется по таблице на станке и устанавливается переключением рукояток. Записывается конкретное уравнение цепи главного движения. 2. Устанавливается подача и записывается уравнение цепи подач. 16

17 3. Устанавливается глубина резания. При работе в один проход глубина резания t принимается равной высоте зуба: h 0 = 2,25m. При работе в два прохода: t = 1,5 1,75/m, t 2 =(0,5 0,75)m. 4. Если в задании угол наклона и направления спирали не задаётся, то он определяется по настройке гитары дифференциала из формулы (14) и по углу поворота суппорта. 5. Определяется число зубьев нарезаемого колеса из формулы для расчёта наружного диаметра: mz n da0 = + 2 mn. (15) cosβ 6. Согласно формулам (11) и (12) подбираются сменные шестерни и настраивается гитара деления. При этом проверяется условие сцепляемости: a + b с +15, с + d b Аналогично, в соответствии с формулой (14), настраивается гитара дифференциала. 8. По углу β и в соответствии с направлением спирали поворачивается суппорт с фрезой. 9. Устанавливается и закрепляется заготовка. 10. Настраивается глубина врезания. Для этого фреза перемещением суппорта устанавливается на уровне середины заготовки, включается вращение фрезы. Заготовка медленным перемещением стола с помощью рукоятки 19 (см. рис.3) подводится к фрезе до касания. После этого фреза поднимается вверх, нониус радиальной подачи устанавливается на нуль и заготовка подводится на глубину резания. Далее производится включение вертикальной подачи и нарезание колеса. После начала резания по часам засекается время начала и окончания обработки. При нарезании в два прохода вертикальный подъём суппорта для дополнительного врезания осуществляется вращением рукоятки 2 без разъединения цепи подач муфтой М2 с помощью рукоятки 3. Включение станка производится после проверки настройки преподавателем или учебным мастером и в их присутствии. 11. Определяется машинное время, мин: ( b + y) z TM =, (16) S n z в где y длина врезания, которая определяется по приближённой зависимости ф зах 17

18 y = t( d a0ф t). Расчётное значение T M сопоставляется с фактическим. Нарезанное колесо после контроля предъявляется преподавателю. 12. Производится уборка станка. Контрольные вопросы 1. Определить угол поворота шпиндельной головки при нарезании колеса с углом β = с правой или левой спиралью, дать схему установки. 2. Произвести осевую передвижку фрезы на t = мм вручную и автоматически. 3. Как изменится настройка цепи деления при изменении частоты вращения шпинделя с n x = на n x+1 =? 4. Описать назначение электромагнитных муфт ЭМ6, ЭМ2. 5. В чём отличается настройка станка при работе по подаче и против подачи? Изобразить схему работы по подаче. 6. Во сколько раз отличается величина радиальной подачи от вертикальной при одинаковой настройке коробки подач? 7. Какие кинематические цепи надо настроить при нарезании червячного колеса? 8. В чём будет отличаться настройка станка при нарезании колеса с правой и левой спиралями и одинаковым углом β? 9. Для чего нужны электромагнитные муфты ЭМ3, ЭМ4 и ЭМ5 и ЭМ1? 10. Для чего нужен гидроцилиндр 18? 11. Можно ли применять при нарезании цилиндрического колеса радиальное врезание, если да, то как, если нет, то почему? 12. Дать схему движения цикла нарезания зубчатого колеса в один или два прохода? 13. Почему нельзя разъединить муфту М22 при нарезании в 2 прохода? 14. Основные характеристики червячной модульной фрезы. 15. Функции цепи дифференциала и его передаточные отношения при ведущем вале VIII и корпусе дифференциала. 18

19 ПРИЛОЖЕНИЕ Кафедра механической обработки материалов Студент Группа Дата Лабораторная работа Изучение конструкции и кинематики зубофрезерного станка 5К310. Наладка станка на нарезание косозубого колеса 1. Назначение и принцип работы станка. Схема зубофрезерования и основные рабочие движения. Техническая характеристика: Наибольший диаметр и модуль нарезаемого колеса, мм. Диапазон частоты вращения шпинделя, об/мин. Диапазон изменения продольной и радиальной подач, мм/об. заг. Мощность главного электродвигателя, квт. 2. Механизм главного движения и его настройка. 3. Механизм подачи и его настройка. 19

20 4. Механизм обкатки (деления) и его настройка. 5. Механизм цепи дифференциала и его настройка, назначение. 6. Вспомогательные движения и их приводы. 7. Групповое задание: 7.1. Настроить станок на нарезание зубчатого колеса червячной фрезой: m n = мм, d a0 = мм, γ m0 =, z зах =. Заготовка d а0 = мм, b = мм, β = или определить по настройке, z = или определить по d а0, β и m n Режим обработки: v = м/мин или определить по настройке, S 0 = мм/об или определить по настройке; t за один проход Расчёты, связанные с наладкой станка Наладка станка, нарезание и контроль зубчатого колеса (зубомером). Выводы. 8. Индивидуальное задание. 20 Преподаватель

21 СОДЕРЖАНИЕ ЦЕЛЬ РАБОТЫ… 3 ПОРЯДОК ВЫПОЛНЕНИЯ РАБОТЫ НАЗНАЧЕНИЕ И ПРИНЦИП РАБОТЫ ЗУБОФРЕЗЕРНОГО СТАНКА ОСНОВНЫЕ ЧАСТИ И УЗЛЫ СТАНКА МЕХАНИЗМ ГЛАВНОГО ДВИЖЕНИЯ МЕХАНИЗМ ПОДАЧИ МЕХАНИЗМ ОБКАТКИ (ДЕЛЕНИЯ) МЕХАНИЗМ ЦЕПИ ДИФФЕРЕНЦИАЛА ГИДРОПРИВОД И СИСТЕМА СМАЗКИ СТАНКА НАЛАДКА СТАНКА НА НАРЕЗАНИЕ КОСОЗУБОГО КОЛЕСА КОНТРОЛЬНЫЕ ВОПРОСЫ ПРИЛОЖЕНИЕ

22 Учебное издание ИЗУЧЕНИЕ КОНСТРУКЦИИ И КИНЕМАТИКИ ЗУБОФРЕЗЕРНОГО СТАНКА 5К310. НАЛАДКА СТАНКА НА НАРЕЗАНИЕ КОСОЗУБОГО КОЛЕСА Методические указания к лабораторной работе Составители: Сазонов Михаил Борисович Шабалин Юрий Александрович Швецов Алексей Николаевич 22 Редактор Т.К. Кретинина Компьютерная доверстка А.В. Ярославцева Подписано в печать г. Формат /16. Бумага офсетная. Печать офсетная. Печ. л. 1,5. Тираж 200. Заказ. Арт. М14/2013. Самарский государственный аэрокосмический университет , Самара, Московское шоссе, 34. Изд-во Самарского государственного аэрокосмического университета , Самара, Московское шоссе, 34.

23 ДЛЯ ЗАМЕТОК 23

24 24

docplayer.ru

5К310 зубофрезерный станок

5К310 характеристики станка

Купить этот станок без посредников:

Технические характеристики:

Станки модели 5к310 предназначены для фрезерования цилиндрических прямозубых и косозубых колес из чугуна, стали, легированных сталей, легких сплавов методом обкатки в условиях серийного производства

Габариты и вес станка Габаритные размеры, мм.: длина 2000 ширина 1300 высота 2040 Вес станка тонн. 4 Размеры обрабатываемых изделий Наибольший обрабатываемый модуль, мм 4 Наибольший диаметр нарезаемых цилиндрических и червячных колес, мм 200 Стол Расстояние между осями стола и фрезы, мм.: наименьшее 45 наибольшее 180 Расстояние от плоскости стола до оси фрезы, мм.: наименьшее 145 наибольшее 365 Диаметр стола, мм 200 Ускоренное перемещение стола мм/мин: 50 Гц 130 60 Гц 155 Ручное перемещение стола за один оборот рукоятки, мм 0,5 Перемещение стола на одно деление лимба, мм 0,1 Перемещение упора за один оборот рукоятки, мм 3 Перемещение упора на одно деление лимба, мм 0,02 Суппорт Наибольшие размеры режущего инструмента, мм.: диаметр 125 длина 125 Наибольшее перемещение салазок, мм 220 Ускоренное перемещение салазок, мм/мин.: 50 Гц 280 60 Гц 340 Расстояние от оси шпинделя до плоскости прилегания суппрорта, мм 195 Наибольший угол поворота суппорта в градусах 600 Поворот суппорта на одно деление шкалы: линейка 10 нониуса 10′ Автоматическая осевая передвижка фрезы есть Автоматическое выключение станка по окончанию обработки изделия есть Автоматический возврат инструмента в исходное положение есть Предохранение от перегрузки есть Конус Морзе 4 Наибольшее осевое перемещение фрезы, мм 50 Механика станка Пределы оборотов фрезы в минуту: 50 Гц 63-400 60 Гц 75-480 Число ступеней оборотов фрезы 9 Пределы подач в мм/об.: вертикальной 0,63-4 радиальной 0,315-2 Число ступеней подач 9Купить этот станок без посредников:

mashinform.ru

Зубофрезерный 5К310

Зубофрезерный станок 5К310

Универсальные зубофрезерный станок модели 5К310 предназначен для фрезерования цилиндрический прямозубых и косозубых колес, а также червячных колес в условиях мелкого, среднего и крупносерийного производства.Нарезание зубчатых колес производится по способу обкатки червячной фрезой. Кроме того на станке могут обрабатываться другие детали, полученные методом обкатки.Для равномерного износа фрезы по всей ее длине на станке предусмотрена автоматическая передвижка режущего инструмента вдоль оси после каждого цикла.

Станок может работать в два прохода, для чего предусмотрен предварительный останов станка и легкопереключаемые коробки подач и скоростей. Второй проход начинается после изменения режимов (в случае необходимости) и включения кнопки «Цикл».

Технические характеристики:

Габариты и вес станкаГабаритные размеры, мм.:длина 2000ширина 1300высота 2040Вес станка тонн. 4Размеры обрабатываемых изделийНаибольший обрабатываемый модуль, мм 4Наибольший диаметр нарезаемых цилиндрических и червячных колес, мм 200СтолРасстояние между осями стола и фрезы, мм.:наименьшее 45наибольшее 180Расстояние от плоскости стола до оси фрезы, мм.:наименьшее 145наибольшее 365Диаметр стола, мм 200Ускоренное перемещение стола мм/мин:50 Гц 13060 Гц 155Ручное перемещение стола за один оборот рукоятки, мм 0,5Перемещение стола на одно деление лимба, мм 0,1Перемещение упора за один оборот рукоятки, мм 3Перемещение упора на одно деление лимба, мм 0,02СуппортНаибольшие размеры режущего инструмента, мм.:диаметр 125длина 125Наибольшее перемещение салазок, мм 220Ускоренное перемещение салазок, мм/мин.:50 Гц 28060 Гц 340Расстояние от оси шпинделя до плоскости прилегания суппрорта, мм 195Наибольший угол поворота суппорта в градусах 600Поворот суппорта на одно деление шкалы:линейка 10нониуса 10?Автоматическая осевая передвижка фрезы естьАвтоматическое выключение станка по окончанию обработки изделия естьАвтоматический возврат инструмента в исходное положение естьПредохранение от перегрузки естьКонус Морзе 4Наибольшее осевое перемещение фрезы, мм 50Механика станкаПределы оборотов фрезы в минуту:50 Гц 63-40060 Гц 75-480Число ступеней оборотов фрезы 9Пределы подач в мм/об.:вертикальной 0,63-4радиальной 0,315-2

Число ступеней подач 9

Зубофрезерный станок 5К310

www.novator-grp.ru

Станок зубофрезерный для цилиндрических колес 5К310

в Москве +7 (499) 372-31-73 в Санкт-Петербурге +7 (812) 245-28-87 в Минске +375 (17) 246-40-09 в Екатеринбурге +7 (343) 289-16-76 в Новосибирске +7 (383) 284-08-84 в Челябинске +7 (351) 951-00-26 в Тюмени +7 (3452) 514-886

в Нижнем Новгороде +7 (831) 218-06-78 в Самаре +7 (846) 201-07-64 в Перми +7 (342) 207-43-05 в Ростове-на-Дону +7 (863) 310-03-86 в Воронеже +7 (473) 202-33-64 в Красноярске +7 (391) 216-42-04

в Абакане, Альметьевске, Архангельске,

Астрахани, Барнауле, Белгороде, Благовещенске, Брянске, Владивостоке, Владимире, Волгограде, Вологде, Иваново, Ижевске, Иркутске, Йошкар-Оле, Казани, Калуге, Кемерово, Кирове, Краснодаре, Красноярске, Кургане, Курске, Кызыле, Липецке, Магадане, Магнитогорске, Майкопе, Мурманске, Набережных Челнах, Нижнекамске, Великом Новгороде, Новокузнецке, Новороссийске, Новом Уренгое, Норильске, Омске, Орле, Оренбурге, Пензе, Перми, Петрозаводске, Пскове, Рязани, Саранске, Саратове, Севастополе, Симферополе, Смоленске, Сыктывкаре, Тамбове, Твери, Томске, Туле, Улан-Удэ, Ульяновске, Уфе, Хабаровске, Чебоксарах

i-perf.ru

Зубофрезерный станок 5К310, видео в объявлении Б/У

Станок зубофрезерный 5К310, в отличном рабочем состоянии, подключен, станок с техдокументацией. Видео стака в работе см. ниже, в этом объявлении. Дополнительные фото станка отправлю по Вашему запросу. С демонтажём и погрузкой на транспорт в Самарской области. Попутный транспорт для доставки найду. Теххарактеристики см. ниже в этом объявлении.

Технические характеристики зубофрезерного станка 5К310:

Станки модели 5к310 предназначены для фрезерования цилиндрических прямозубых и косозубых колес из чугуна, стали, легированных сталей, легких сплавов методом обкатки в условиях серийного производства

Габариты и вес станка

Габаритные размеры, мм.:

длина 2000

ширина 1300

высота 2040

Вес станка тонн. 4

Размеры обрабатываемых изделий

Наибольший обрабатываемый модуль, мм 4

Наибольший диаметр нарезаемых цилиндрических и червячных колес, мм 200

Стол

Расстояние между осями стола и фрезы, мм.:

наименьшее 45

наибольшее 180

Расстояние от плоскости стола до оси фрезы, мм.:

наименьшее 145

наибольшее 365

Диаметр стола, мм 200

Ускоренное перемещение стола мм/мин:

50 Гц 130

60 Гц 155

Ручное перемещение стола за один оборот рукоятки, мм 0,5

Перемещение стола на одно деление лимба, мм 0,1

Перемещение упора за один оборот рукоятки, мм 3

Перемещение упора на одно деление лимба, мм 0,02

Суппорт

Наибольшие размеры режущего инструмента, мм.:

диаметр 125

длина 125

Наибольшее перемещение салазок, мм 220

Ускоренное перемещение салазок, мм/мин.:

50 Гц 280

60 Гц 340

Расстояние от оси шпинделя до плоскости прилегания суппрорта, мм 195

Наибольший угол поворота суппорта в градусах 600

Поворот суппорта на одно деление шкалы:

линейка 10

нониуса 10′

Автоматическая осевая передвижка фрезы есть

Автоматическое выключение станка по окончанию обработки изделия есть

Автоматический возврат инструмента в исходное положение есть

Предохранение от перегрузки есть

Конус Морзе 4

Наибольшее осевое перемещение фрезы, мм 50

Механика станка

Пределы оборотов фрезы в минуту:

50 Гц 63-400

60 Гц 75-480

Число ступеней оборотов фрезы 9

Пределы подач в мм/об.:

вертикальной 0,63-4

радиальной 0,315-2

Число ступеней подач 9

www.prostanki.com

Паспорт 5К310 Универсальный зубофрезерный станок (Витебск)

Наименование издания: Руководство по эксплуатации (5К310.00.000 РЭ)

Выпуск издания: Витебский станкостроительный завод

Год выпуска издания: 1968-1979

Кол-во книг (папок): 1

Кол-во страниц: 205

Стоимость: Договорная

Руководство по эксплуатации (5К310.00.000 РЭ)

Содержание:

1. Назначение и область применения станка

2. Транспортировка станка

– Схема транспортировки станка

3. Фундамент станка, монтаж, установка

– Габарит станка в плане чертёж

4. Паспорт станка

– Общий вид станка с обозначением органов управления чертёж

Спецификация основных узлов

Спецификация органов управления станком

Основные данные станка

Габарит рабочего пространства

Привод

– Кинематическая схема станка

Спецификация зубчатых и червячных колёс, червяков, винтов и гаек

Механика станка

Сведения о ремонте станка

5. Краткое описание конструкции и работы станка

Описание кинематической схемы

Краткое описание рабочих циклов станка

Автоматические циклы

Общая компоновка станка. Описание станка по узлам

Чертежи общих видов узлов станка

– Станина чертёж

– Главный привод чертёж

– Кронштейн конической передачи чертёж

– Коробка радиальных подач чертёж

– Стойка чертёж

– Коробка подач чертёж

– Привод передвижки чертёж

– Суппорт чертёж

– Салазки суппорта чертёж

– Стол чертёж

– Задняя стойка и контрподдержка чертёж

– Клапан предохранительный с переливным золотником чертёж

6. Символы применяемые на станке

Электрооборудование станка

Описание действия электросхемы

– Схема электрическая принципиальная станка (5К310.87.001А)

– Схема электрическая монтажная станка (5К310.87.002А)

– Электромонтажная схема станка (5К310.87.003А)

– Схема электрическая монтажная блока реле (5К310.88.004А)

– Схема электрическая монтажная панели (5К310.88.004А)

Спецификация покупного электрооборудования

7. Гидросистема и система смазки станка

Описание устройство и работы гидросистемы

– Схема гидравлическая станка

Спецификация гидроаппаратуры станка

8. Смазка станка

Регулировка смазки

Указания по обслуживанию системы охлаждения

– Схема смазки станка

Спецификация к схеме смазки станка

9. Подготовка станка к первоначальному пуску

10. Наладка станка

11. Регулировка станка

12. Указания по разборке станка

Материалы по быстроизнашивающимся деталям

– Коническое колесо чертёж (5К310.16.204)

– Коническое колесо чертёж (5К310.16.207А)

– Червячное колесо чертёж (5К310.17.103А)

– Червяк чертёж (5К310.17.208)

– Коническое колесо чертёж (5К310.17.212А)

– Коническое колесо чертёж (5К310.17.217А)

– Червячное колесо чертёж (5К310.20.104)

– Червячное колесо чертёж (5К310.20.105А)

– Сателлит чертёж (5К310.20.208А)

– Червяк чертёж (5К310.20.225)

– Червяк чертёж (5К310.20.268)

– Коническая шестерня чертёж (5К310.20.271Б)

– Ходовой винт чертёж (5К310.20.303)

– Коническое колесо чертёж (5К310.20.352А)

– Коническое колесо чертёж (5К310.20.353)

– Коническое колесо чертёж (5К310.20.367)

– Коническое колесо чертёж (5К310.20.368)

– Коническое колесо чертёж (5К310.31Б.209)

– Коническое колесо чертёж (5К310.31Б.212)

– Зубчатое колесо чертёж (5К310.31Б.223А)

– Коническое колесо чертёж (5К310.31Б.267Г)

– Коническое колесо чертёж (5К310.31Б.271Г)

– Шестерня чертёж (5К310.31Б.309А)

– Гайка чертёж (5К310.33.102В)

– Червячное колесо чертёж (5К310.33.103В)

– Коническое колесо чертёж (5К310.33.206А)

– Червяк чертёж (5К310.33.212)

– Коническое колесо чертёж (5К310.33.227А)

– Гайка чертёж (5К310.40.027)

– Червячное колесо чертёж (5К310.40.103)

– Червячное колесо чертёж (5К310.40.104А)

– Червяк чертёж (5К310.40.231)

– Оправка чертёж (5К310.91.247)

– Кольцо чертёж (5К310.91.250)

– Кольцо чертёж (5К310.91.251)

– Втулка чертёж (5К310.91.294)

– Втулка чертёж (5К310.91.295)

prompasport.ru