Абразивный проволочно-вырезной станок с ЧПУ SX7720 – АлеКо

Перейти к содержимому

Описание станка:

Проволочно-вырезные станки абразивные с ЧПУ серии SX77 широко используются для резки графитовых электродов, пластин из эпоксидных смол, карбидных материалов, мрамора, нефрита, оптического стекла, керамики, ферритов, полупроводниковых материалов, огнеупорного кирпича и прочих материалов.

Модели отличаются величиной перемещения по осям, габаритами рабочего стола и соответственно размерами обрабатываемой заготовки.

Обрабатываемая деталь фиксируется на рабочем столе, который перемещает деталь по траектории, заданной программой. Рез происходит в результате трения между заготовкой и абразивной нитью.

- Комплектация

- Технические характеристики

- Дополнительная информация

Стандартная комплектация

- Система подачи рабочей жидкости

- Система смазки

- Проволока абразивная с алмазным напылением Ø 0,33 мм – 1000 м

- Шкаф управления ЧПУ

- Концентрат СОЖ (эмульсия JR-3A) 1:40, 2 кг – 1 шт.

- Комплект направляющих роликов Ø 100, мм (4 шт.) – 1 к-т

- Комплект инструкций по эксплуатации на русском языке – 1 к-т

Дополнительная комплектация:

- Комплект оптических линеек с УЦИ для SX7720 с установкой

- Система подачи воздуха.

| Параметры | Значение |

| Рабочий ход стола, мм | 200 х 250 |

| Размер рабочего стола, мм | 270 х 420 |

| Максимальная толщина разрезаемой заготовки, мм | 200 |

| Диаметр абразивной проволоки, мм | Ф0.19-Ф0.45 |

| Шаговый двигатель | 90BF006 |

| Шаг импульса, мм | 0.001 |

| Потребляемая мощность | 2 кВт, переменный ток 380В/220ВБ 50 Гц |

| Программируемая система (опционально) | HF/HL/Autocut/ X8 |

| Расстояние перемещения рабочего стола за один оборот штурвала, мм | 4 |

| Габаритные размеры, мм | 1050*720* 1700 |

| Вес, кг | 800 |

- Проволока абразивная с алмазным напылением.

На абразивных проволочно – вырезных станках серии SX77 применяется

проволока абразивная с алмазным напылением Ø 0,33 – 0,45 мм.

Одна намотка проволоки составляет 300 м, использование которой, в зависимости от обрабатываемого материала, может достигать 72 и более часа. - Комплект направляющих роликов. На станке установлено четыре направляющих ролика, изготовленных из высокопрочного материала. Ресурс работы роликов зависит от обрабатываемого материала и составляет 15-20 дней эксплуатации оборудования.

- Концентрат смазочно-охлаждающей жидкости JR-3A. (Он у нас есть на сайте в группе расходные материалы)

Настольные отрезные машины для влажной абразивной резки

QATM предлагает линейку удобных настольных отрезных станков для металлографической лаборатории – от ручных до полностью автоматизированных моделей. Отрезные станки отвечают требованиям точности влажной абразивной резки в металлографии и подходят для небольших образцов с различной геометрией, а также для тонкой резки.

НОВИНКА

- Макс. отрезная способность: Ø 40 мм

- Движение по оси Y: 120 мм, вручную

- Движение по оси Z (опция): 25мм, вручную

- Подробное описание

НОВИНКА

- Макс. отрезная способность: Ø 40 мм

- Движение по оси Y: 120 мм, вручную/автоматически

- Подробное описание

- Макс. отрезная способность: Ø 75 мм

- Движение по оси X: 210 мм, вручную / автоматически

- Движение по оси Y: 80 мм, автоматически

- Движение по оси Z (опция): 80 мм, вручную / автоматически

- Подробное описание

- Макс.

отрезная способность: Ø 110 мм

отрезная способность: Ø 110 мм - Движение по оси X: 250 мм, вручную

- Движение по оси Y: 125 мм, вручную

- Движение по оси Z (опция): 100 мм, вручную

- Подробное описание

- Макс. отрезная способность: Ø 55 / Ø 90 мм (до 25 мм длиной)

- Движение по оси Y: 155 мм, вручную

- Подробное описание

- Макс. отрезная способность: Ø 95 мм

- Движение по оси X: 225 мм, вручную / автоматически

- Движение по оси Y: 170 мм, вручную

- Движение по оси Z (опция): 120 мм, автоматически

- Подробное описание

- Макс.

отрезная способность: Ø 135 мм

отрезная способность: Ø 135 мм - Движение по оси X: 260 мм, автоматически

- Движение по оси Y: 180 мм, автоматически

- Подробное описание

Slabe Machine – Что такое абразивная обработка?

Большинство деталей, используемых в аэрокосмической и медицинской промышленности, представляют собой сложные сплавы и имеют очень жесткие допуски, поэтому размеры, формы и формы детали должны быть наилучшими для безупречной функциональности сборки. Для достижения всего этого используются самые современные станки с ЧПУ, и часто необходимы абразивные станки с ЧПУ, чтобы выдерживать самые жесткие допуски.

Абразивная обработка — это процесс удаления материала с использованием таких абразивов, как оксид алюминия, карбид кремния, смоляная связка и многие другие абразивы, натуральные или синтетические. Процесс включает в себя постепенное удаление материала с заготовки с дополнительным включением оборудования высокого давления. Обычными абразивными процессами являются шлифование, хонингование, шлифование, полировка, полировка, притирка, абразивная гидроабразивная обработка, пескоструйная и стеклоструйная обработка.

Процесс включает в себя постепенное удаление материала с заготовки с дополнительным включением оборудования высокого давления. Обычными абразивными процессами являются шлифование, хонингование, шлифование, полировка, полировка, притирка, абразивная гидроабразивная обработка, пескоструйная и стеклоструйная обработка.

Для чего используются абразивные станки?

Станки с ЧПУ имеют свои собственные ограничения постоянного соблюдения жестких допусков, и при производстве больших объемов иногда проще добавить припуск на детали, где требуются жесткие допуски, и закончить все другие размеры с использованием внешнего процесса, и это уменьшит станок с ЧПУ. время и частая смена расходных материалов и оптимизация процесса, поэтому во многих случаях, когда требуется хорошее качество поверхности и / или жесткие допуски, такие как плоскостность, круглость и т. д., применяется процесс абразивной обработки.

Как выглядит процесс абразивной обработки?

Традиционный / традиционный процесс обработки с ЧПУ включает резку металла с использованием станков, которые точат и / или фрезеруют заготовки, что приводит к процессу удаления большого количества стружки – во многих случаях этот процесс обеспечивает «среднее» качество поверхности . .. определенно не те, которые можно удерживать при использовании абразивной обработки. Процесс абразивной обработки включает в себя прижатие абразивных частиц к заготовке, так что эти абразивные частицы удаляют крошечные части материала с заготовки, что помогает шероховатости поверхности выглядеть намного лучше, чем при обработке с ЧПУ с использованием режущих инструментов. Эта же основная концепция используется в шлифовальных, хонинговальных, шлифовальных, полирующих, полирующих, притирочных, суперфинишных, полировальных и гидроабразивных станках для резки.

.. определенно не те, которые можно удерживать при использовании абразивной обработки. Процесс абразивной обработки включает в себя прижатие абразивных частиц к заготовке, так что эти абразивные частицы удаляют крошечные части материала с заготовки, что помогает шероховатости поверхности выглядеть намного лучше, чем при обработке с ЧПУ с использованием режущих инструментов. Эта же основная концепция используется в шлифовальных, хонинговальных, шлифовальных, полирующих, полирующих, притирочных, суперфинишных, полировальных и гидроабразивных станках для резки.

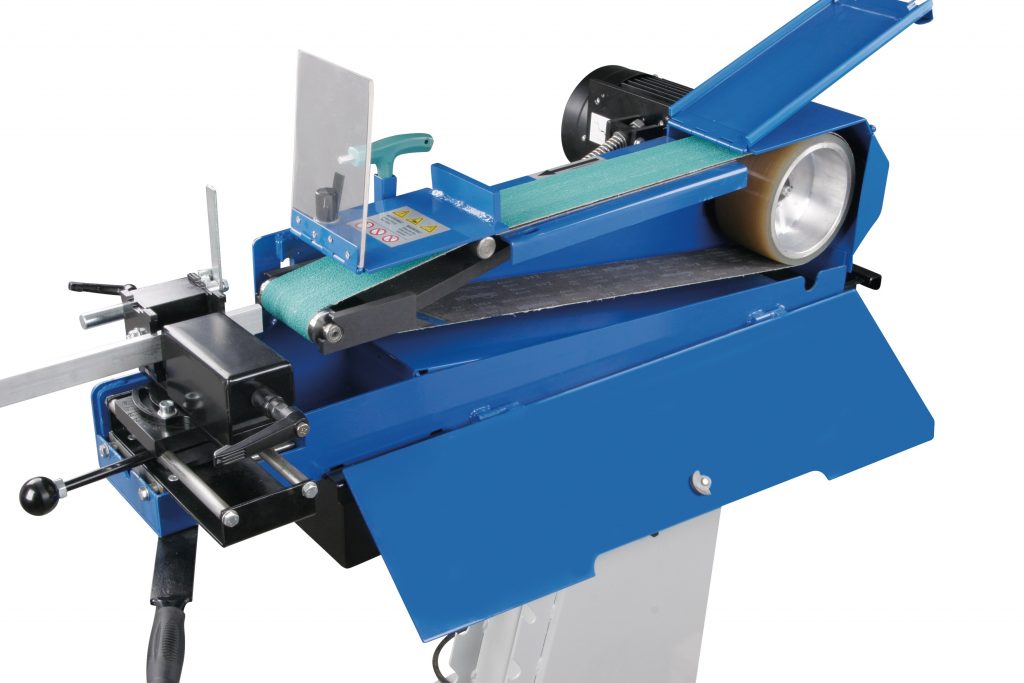

Шлифование – Шлифование является наиболее распространенным процессом абразивной резки. Шлифовка производится с помощью шлифовального круга или абразивной ленты на шлифовальном станке. На круглой детали наружный диаметр (OD) можно отшлифовать с помощью бесцентрового шлифовального станка (либо с использованием шлифовального станка со сквозной подачей, либо с торцевой подачей), а внутренний диаметр (ID) можно отшлифовать с помощью внутришлифовальных станков. Плоские поверхности можно отшлифовать плоскошлифовальными машинами. Процесс шлифования по внешнему и внутреннему диаметру используется при соблюдении жестких допусков на размер (и/или круглость) как наружного, так и внутреннего диаметра, а плоскошлифовальные станки используются при соблюдении жестких допусков на плоские детали. Твердость шлифовального круга / шлифовального диска измеряется зернистостью, а шлифовальные круги обычно имеют зернистость от 24 до 100. В зависимости от размера и качества требуемой чистоты поверхности доступны различные шлифовальные круги и/или диаметры кругов, которые при правильном выборе позволяют достичь желаемых результатов.

Плоские поверхности можно отшлифовать плоскошлифовальными машинами. Процесс шлифования по внешнему и внутреннему диаметру используется при соблюдении жестких допусков на размер (и/или круглость) как наружного, так и внутреннего диаметра, а плоскошлифовальные станки используются при соблюдении жестких допусков на плоские детали. Твердость шлифовального круга / шлифовального диска измеряется зернистостью, а шлифовальные круги обычно имеют зернистость от 24 до 100. В зависимости от размера и качества требуемой чистоты поверхности доступны различные шлифовальные круги и/или диаметры кругов, которые при правильном выборе позволяют достичь желаемых результатов.

Шлифовка может выполняться с использованием традиционных шлифовальных станков или на шлифовальных станках с ЧПУ, включая автоматизацию, что позволяет выполнять некоторые шлифовки с ЧПУ без участия человека.

Хонингование – Хонингование — это процесс, который используется для контроля размера и формы внутренней поверхности. При хонинговании используется режущий инструмент, называемый хонинговальным бруском, который состоит из абразивных зерен, связанных вместе клеем. Хонингование немного отличается от шлифования, поскольку его можно охарактеризовать как процесс шлифования с саморегулировкой. Как и шлифование, хонингование представляет собой процесс постепенного удаления материала. Хонингование часто является более медленным процессом, чем шлифование, а температура и давление ниже, что означает, что при хонинговании обычно используется лучший контроль размера. Хонингование может занять больше времени, чем некоторые операции шлифования, и хонингование может выполняться как вертикально, так и горизонтально.

При хонинговании используется режущий инструмент, называемый хонинговальным бруском, который состоит из абразивных зерен, связанных вместе клеем. Хонингование немного отличается от шлифования, поскольку его можно охарактеризовать как процесс шлифования с саморегулировкой. Как и шлифование, хонингование представляет собой процесс постепенного удаления материала. Хонингование часто является более медленным процессом, чем шлифование, а температура и давление ниже, что означает, что при хонинговании обычно используется лучший контроль размера. Хонингование может занять больше времени, чем некоторые операции шлифования, и хонингование может выполняться как вертикально, так и горизонтально.

Хонингование может выполняться с использованием традиционных шлифовальных станков или на хонинговальных станках с ЧПУ, и если процесс настроен с надлежащей автоматизацией, хонингование с ЧПУ может выполняться без участия человека.

Шлифование – Шлифование – это завершающий процесс, придающий поверхности обработанных деталей однородный вид и удаляющий любые дефекты и/или улучшающий коррозионную стойкость.

Полировка – Полировка также является завершающим процессом, при котором удаление материала минимально. Этот процесс включает в себя многократное применение абразивов с более мелкой и крупной зернистостью вместе с подходящим полировальным составом для получения желаемого результата. Электрополировка — это еще один процесс, при котором создается гладкая коррозионно-стойкая поверхность, увеличивающая срок службы многих важных деталей аэрокосмической и медицинской техники. Полировка выполняется с помощью стационарных полировальных и прямошлифовальных станков и может дополнительно поддерживаться автоматизацией с использованием роботов. Полировка с использованием абразивных кругов чаще всего используется вместе с машинами, которые обрабатывают детали и делают это до того, как деталь перейдет к следующей операции, и используется для удаления небольших заусенцев и острых краев на деталях, которые нельзя получить при галтовке.

Притирка – Притирка используется для удаления материала с плоских деталей. Притирка – это процесс, включающий две поверхности, между которыми находится абразив. Здесь деталь «зажата» между двумя абразивными кругами, что позволяет обрабатывать обе стороны заготовки. При притирке используется свободный абразив вместо более часто используемых в шлифовальных кругах связанных абразивов. Притирка часто используется для получения определенной шероховатости поверхности, а также для создания зеркальной поверхности.

Гидроабразивная резка – Гидроабразивная резка представляет собой просто ускоренный процесс эрозии – вода под высоким давлением направляется через сопло в камеру смешения, которая создает вакуум и втягивает гранатовый песок в поток, где смесь затем направляется через сопло высокого давления и к заготовке для резки. Частицы песка прорезают материал, буквально отрывая металл.

Станок для гидроабразивной резки состоит из трех основных компонентов

- Насос – , который является основным компонентом любого станка для гидроабразивной резки и обеспечивает подачу воды под давлением для процесса резки.

- Стол (система перемещения X-Y) – стол будет иметь систему перемещения x-y для режущей головки, которая содержит смесительную трубку и перемещается по желаемой траектории резки.

- Контроллер – это программное обеспечение, взаимодействующее с контроллером и обеспечивающее управление движением и позиционированием сопла для обеспечения максимальной точности при резке.

Другие компоненты включают в себя бункер для абразива и улавливающий бак – бункер для абразива обеспечивает дозированный поток гранулированного абразива к соплу. Улавливающий бак заполнен водой для рассеивания энергии от машины гидроабразивной резки после того, как она разрезает заготовку.

Абразивная гидроабразивная резка имеет значительные преимущества по сравнению с традиционной/традиционной обработкой, некоторые из которых:

- Абразивная гидроабразивная резка без зон термического влияния, а это означает, что не будет тепловой деформации и материал заготовки не будет скомпрометирован.

- Абразивная гидроабразивная резка обеспечивает превосходное качество кромки — часто в несколько раз лучше, чем резка на станке. Поверхности режущей кромки в результате гидроабразивной резки будут гладкими, однородными и без заусенцев.

- Гидроабразивная резка является одним из экономически эффективных методов обработки и может выполняться без участия человека при надлежащей автоматизации.

- При гидроабразивной резке в качестве расходного материала используется только гранат (песок).

Благодаря широкому спектру преимуществ станки для гидроабразивной резки оказались очень универсальными и безопасными, а их способность резать более толстые и более широкий спектр материалов является дополнительным фактором, почему они стали одним из наиболее популярных вариантов станков для резки в производстве. отрасли, использующие более твердые детали.

Пескоструйная/стеклоструйная обработка – Эти процессы используются для травления поверхности с использованием абразивного материала. Доступны различные абразивные материалы, от мелкого до чрезвычайно крупного: чем грубее зернистость, тем быстрее она будет «струиться» и формировать текстуру. Некоторые из используемых абразивных сред: песок, гранат, оксид алюминия, пыль карбида кремния.

Доступны различные абразивные материалы, от мелкого до чрезвычайно крупного: чем грубее зернистость, тем быстрее она будет «струиться» и формировать текстуру. Некоторые из используемых абразивных сред: песок, гранат, оксид алюминия, пыль карбида кремния.

Существуют некоторые другие инструменты / машины, такие как абразивный отрезной станок, отрезной диск, отрезные круги, абразивный диск, которые используются для различных металлорежущих станков / станков для снятия заусенцев.

Плюсы и минусы абразивной обработки?

Абразивная обработка может помочь получить широкий спектр характеристик поверхности на любой заготовке, изготовленной из любого количества металлов. Они работают с использованием меньшего количества расходных материалов, чем те, которые используются на станках для резки материала, и поэтому их производительность значительно выше для соблюдения жестких допусков и отличного качества поверхности.

Абразивная обработка — SimPARTIX

Моделирование повреждения материала с целью оптимизации рабочих параметров или геометрии деталей в абразивных процессах.

Перейти к:

Введение

Задача

Результаты

Введение

Достижение высокой точности и высокой производительности при постобработке поверхностей сложной формы и резке высокопроизводительных компонентов является сложной задачей для передовых технологий чистовой обработки. Это особенно сложно при рассмотрении энергоэффективного управления процессом для достижения функционального качества поверхности.

Типично применяемые производственные технологии – абразивно-струйная обработка и гидроабразивная резка. Абразиво-струйная обработка может использоваться для чистовой обработки внутренних поверхностей сложной геометрии, а гидроабразивная резка применяется для процессов разделения различных классов материалов. Обе методики используют в качестве технологической среды мелкозернистые абразивные частицы и обе технологии нанесения обладают высокой степенью сложности, в основе которой лежит высокое динамическое взаимодействие жидкости-носителя технологической среды и абразивных частиц с заготовкой.

до верхнего

Задача

Технологии чистовой обработки для очистки или снятия заусенцев, резки и абляции заготовок со сложной геометрией (например, пересекающиеся отверстия) или сложной комбинацией материалов (например, волокнистые композиты) все чаще достигается за счет применения абразивных суспензий в технологических процессах абразивно-струйной обработки и абразивной гидроабразивной обработки. резка. Для обеих технологий доступно лишь несколько численных моделей. Как правило, в этих моделях используются значительно упрощенные допущения, т.е. абразивные частицы рассматриваются как гомогенная среда. Более реалистичных подходов, учитывающих динамическое взаимодействие абразивных частиц индивидуальной формы с заготовкой, в настоящее время не существует. Однако оптимизация абразивных процессов в технологиях отделки, таких как абразивно-струйная обработка и гидроабразивная резка, может быть достигнута только за счет такой явной обработки абразивных частиц.

За счет сочетания различных численных моделей, реализованных в средстве моделирования SimPARTIX®, должна быть обеспечена предсказуемость абразивных процессов и эффективность производства абразивных суспензий в технологиях отделки. Пользователю этих приложений должны быть предоставлены конкретные правила проектирования и рекомендации по кинематике процесса, а также по правильному выбору абразивной среды для достижения наилучшего и наиболее экономичного результата процесса отделки.

до верхнего

Результаты

© Fraunhofer IWMСЭМ-изображение (слева) и имитация (справа) поверхности заготовки после процессов абразивной обработки.

В ходе внутреннего проекта AbraSus Общества Фраунгофера были расширены инструменты моделирования для точной числовой обработки абразивных суспензий и их взаимодействия с заготовкой. Теперь стало возможным численно исследовать влияние реологических свойств абразивных суспензий с различным распределением размеров и различной геометрией абразивных зерен на процесс истирания на заготовке и динамическое взаимодействие с заготовкой в масштабе зерен.

отрезная способность: Ø 110 мм

отрезная способность: Ø 110 мм отрезная способность: Ø 135 мм

отрезная способность: Ø 135 мм