Поворотно-фиксирующие механизмы токарного станка

Главная / ЧПУ станок / Токарный станок / Поворотно-фиксирующие механизмы токарного станка

Поворотно-фиксирующие механизмы токарного станка служат для поворота и фиксации шпиндельных блоков, револьверных головок, столов и других механизмов. Они должны обеспечить минимальную продолжительность поворота и фиксации, безударность по ворота, точность фиксации. В качестве механизмов поворота и фиксации используют храповые, мальтийские и кривошипно кулисные механизмы. В токарно-револьверных автоматах в качестве механизма поворота и фиксации используют мальтийский крест и обычный фиксатор, работа которых описана далее.

В многошпиндельных автоматах механизмы поворота и фиксации шпиндельного блока разделены.

Для поворота и фиксации шпиндельного стола многошпиндельного вертикального полуавтомата использован такой механизм токарного станка, как мальтийский механизм, обеспечивающий плавную индексацию стола, и фиксатор, обеспечивающий точную угловую установку стола в рабочее положение после индексации и сохранение его под действием сил резания.

Движения исполнительных органов токарных автоматов и полуавтоматов происходят в строгой последовательности согласно циклу работы станка. Управление их работой осуществляется системой кулачков распределительного вала или командоаппарата. Кулачки регулярно включают и выключают однооборотные и электромагнитные муфты, конечные выключатели и другие узлы и механизмы токарного станка. Однооборотные муфты часто используются в токарно револьверных станках и расположены на вспомогательных валах.

Конструктивная схема однооборотной муфты изображена на рис. 1. Полумуфта 2 постоянно сцеплена с полумуфтой 4. Они свободно посажены на вспомогательный вал 6, а полумуфта 5 жестко связана с ним. Муфта срабатывает один раз за один оборот вала и осуществляет поворот револьверной головки от зубчатого колеса полумуфты 2. Вначале цикла фиксатор 7 удерживает полумуфту 4 в левом положении. Затем командный кулачок 9 барабана 10, сидящего на распределительном валу 1, выводит фиксатор 7 из паза полумуфты 4.

Рис. 1. Конструктивная схема механизма токарного станка – однооборотная муфта

Электромагнитные муфты широко применяются в различных механизмах токарных станков автоматов и полуавтоматов. Схема фрикционной многодисковой электромагнитной муфты типа ЭТМ-102K-1H показана на

Корпус 3 с катушкой 2 жестко смонтирован на шлицевой втулке 1, которая в свою очередь посажена на вал и вращается вместе с ним. Подвод постоянного тока к катушке 2 производится через штуцер в и кольцо 5, сидящее на изолированном кольце 4. При подаче тока возникает магнитное поле между катушкой и якорем 9. Якорь перемещается влево и сжимает диски 7 и 8. Диски 8 своими выступами связаны со шлицами вращающейся втулки 1, а диски 7 – с ведущим элементом 10, поэтому при работе муфты вращение от втулки 1 передается через диски за счет трения на ведомый элемент 10 (шестерню). В данном случае была рассмотрена односторонняя муфта. 3 Двусторонние электромагнитные муфты имеют дополнительно такой же узел, примыкающий с другой стороны.

При подаче тока возникает магнитное поле между катушкой и якорем 9. Якорь перемещается влево и сжимает диски 7 и 8. Диски 8 своими выступами связаны со шлицами вращающейся втулки 1, а диски 7 – с ведущим элементом 10, поэтому при работе муфты вращение от втулки 1 передается через диски за счет трения на ведомый элемент 10 (шестерню). В данном случае была рассмотрена односторонняя муфта. 3 Двусторонние электромагнитные муфты имеют дополнительно такой же узел, примыкающий с другой стороны.

Командоаппараты предназначены для управления рабочими и холостыми ходами в автоматическом и наладочном режимах работы. Командоаппараты имеют вращающийся элемент, кулачки которого через толкатели нажимают на конечные выключатели, отдающие в свою очередь команду на включение или выключение соответствующего механизма станка. Муфты обгона позволяют передавать движение на какой-либо рабочий орган станка от двух приводов, например, рабочего и холостого. К механизмам управления токарного станка относят также ленточные и колодочные тормоза.

Рис. 2. Схема многодисковой фрикционной электромагнитной муфты

Статьи по станкам ЧПУ

Более 1000 статей о станках и инструментах, методах обработки металлов на станках с ЧПУ.

Предыдущая статья

Следующая статья

Распространенные неисправности токарных станков

Описание различных неисправностей, с которыми часто приходится сталкиваться работникам токарных станков

Каким поломкам подвержены токарные станки?

Распространенные неисправности токарных станков

Люди, работающие на токарных станках, знают о том, что иногда это оборудование выходит из строя. Заметно ухудшить качество его работы могут даже, на первый взгляд, мелкие незначительные неисправности. Именно поэтому при обнаружении каких-либо нарушений необходимо срочно проводить ремонт станка .

Основная информация

Наиболее частой причиной выхода описываемого оборудования из строя является естественный износ его деталей. В состав токарного станка входит достаточно большое количество подвижных механизмов, работающих на основе подшипников, которые нуждаются в своевременной замене. Износу также постепенно подвергаются вилки включения шестерен и дистанционные кольца.

В состав токарного станка входит достаточно большое количество подвижных механизмов, работающих на основе подшипников, которые нуждаются в своевременной замене. Износу также постепенно подвергаются вилки включения шестерен и дистанционные кольца.

Среди наиболее частых проблем, которые возникают при работе токарного станка, нужно выделить следующие:

- Перегрев.

- Стук в подшипниках

- Остановку или отключение двигателя.

- Появление искр.

- Нарушение нормальных оборотов.

Эти неполадки могут быть вызваны расшатыванием пальцев щеткодержателя, деформированием якоря, нарушением работы вентиляционной системы, а также возникновением бороздок на контактных кольцах и поверхности коллектора.

Нередко возникают проблемы и с электрической системой управления токарным станком. Среди них нужно выделить:

- Разрыв обмотки.

- Межвитковые замыкания.

- Обугливания и пробои изоляционного покрытия.

Двигатель токарного станка может клинить по причине обрыва обмотки, из-за чего пропадает магнитное поле. Сила тока увеличивается практически вдвое, что может привести к перегоранию проводов на статоре или роторе. Длительная интенсивная работа токарного станка и перебои в системе охлаждения нередко вызывают абсолютный перегрев двигателя. Это можно определить по нагреву обмотки стартера, что снижает скорость вращения, приводит к появлению сильного гула и запаха плавящегося изоляционного слоя. Если шум двигателя неравномерно возрастает, это может быть вызвано ослабеванием запрессовки стали или изменением промежутка между ротором и статором.

Сила тока увеличивается практически вдвое, что может привести к перегоранию проводов на статоре или роторе. Длительная интенсивная работа токарного станка и перебои в системе охлаждения нередко вызывают абсолютный перегрев двигателя. Это можно определить по нагреву обмотки стартера, что снижает скорость вращения, приводит к появлению сильного гула и запаха плавящегося изоляционного слоя. Если шум двигателя неравномерно возрастает, это может быть вызвано ослабеванием запрессовки стали или изменением промежутка между ротором и статором.

В процессе использования токарного станка из строя может выходить и его магнитный пускатель. Обычно это вызывается такими причинами, как:

- Поломка блок-контакта.

- Обрыв цепи питания или какое-либо повреждение катушки.

- Разное время замыкания основных контактов.

- Внезапное снижение уровня напряжения в сети.

- Прилипание якоря к сердечнику.

- Окисление или засорение контактов кнопки управления.

Если вы обнаружили, что магнитный пускатель вдруг начал гудеть, это говорит о том, что возникло заедание его подвижной системы. Наиболее часто это случается из-за неверного соединения по схеме, что приводит к слабости пружинок. В результате кнопка «стоп» при нажатии выходит из строя.

Наиболее часто это случается из-за неверного соединения по схеме, что приводит к слабости пружинок. В результате кнопка «стоп» при нажатии выходит из строя.

В случае обнаружения необычных звуков при работе токарного станка, выброса масла или перегрева, а также снижения скорости вращения необходимо как можно быстрее выявить и устранить неполадки, способные привести к окончательной поломке оборудования.

Если вас интересует услуга ремонта станков , наша компания готова вам предоставить ее по самой выгодной цене в любое удобное для вас время.

Схема токарного станка и описание деталей

by MechCollege

Токарный станок — одно из самых революционных изобретений в машиностроении, которое выводит все на новый уровень. Это основная машина в металлургической промышленности, которая также используется в деревообрабатывающей промышленности.

Заготовка соединена с вращающимся валом, и режущий инструмент используется для удаления материалов с вращающейся заготовки. В этой статье вы узнаете о различных частях токарного станка и их функциях.

В этой статье вы узнаете о различных частях токарного станка и их функциях.

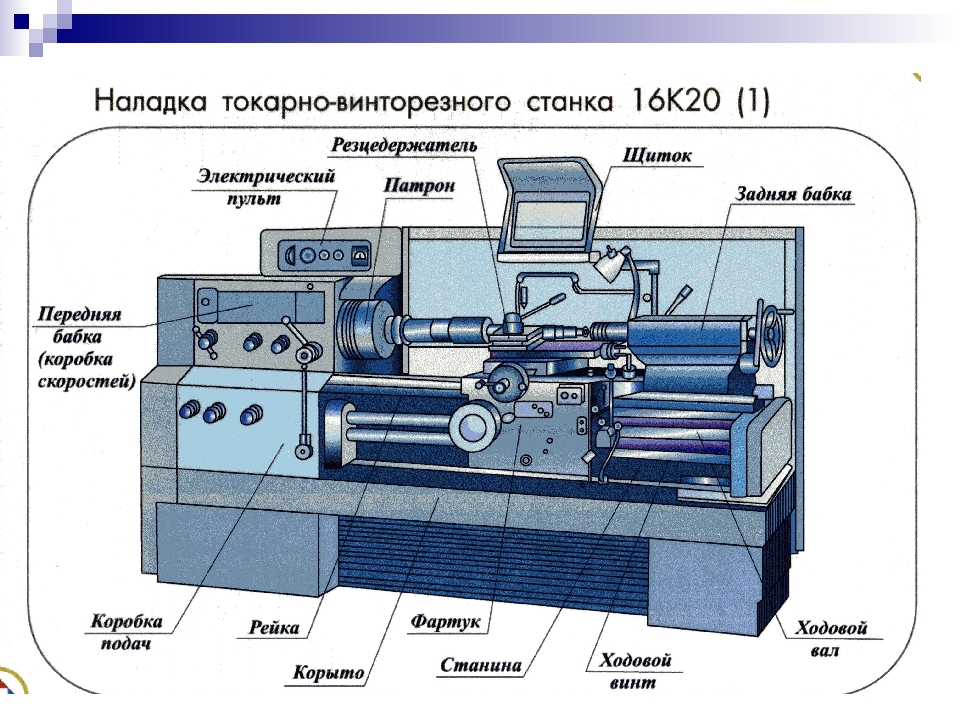

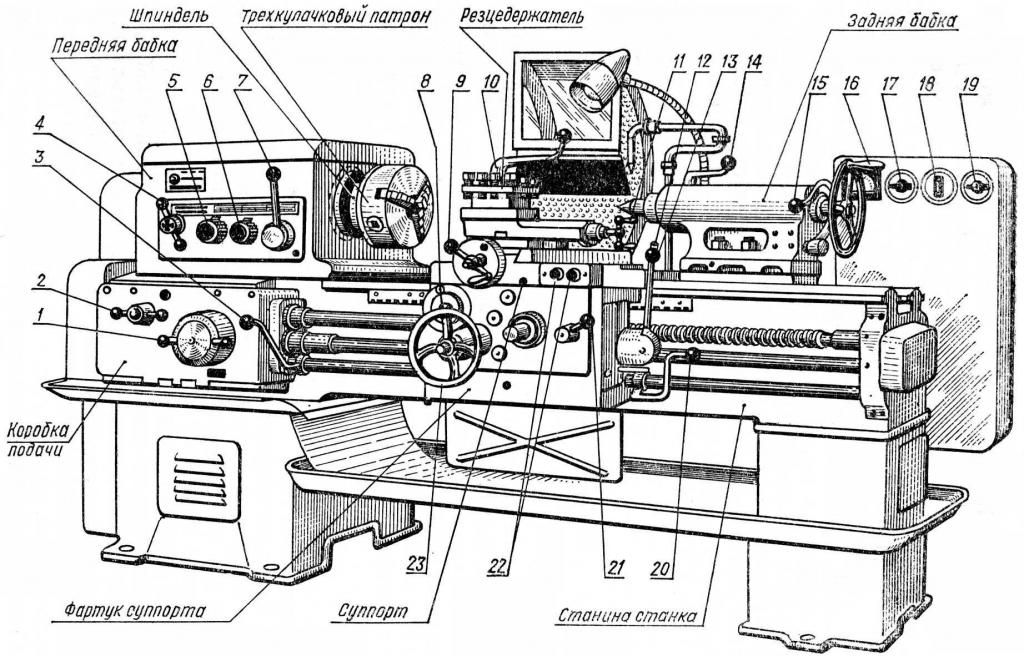

Передняя бабка

Передняя бабка токарного станка — это сторона, на которой мы закрепляем заготовку. Таким образом, он может подавать питание на заготовку и состоит из переключателя скорости, шпинделя и патрона.

1. Шпиндель

Шпиндель, также известный как шпиндель заготовки, используется для обеспечения вращательного движения патрона, а затем заготовки. И это вал, который используется для передачи мощности.

В обычном настольном токарном станке два шпинделя. Один принадлежит передней бабке, а другой — задней бабке. Таким образом, каждый шпиндель известен как шпиндель передней бабки и шпиндель инструментальной бабки.

2. Патрон

Патрон — это тип зажима, который мы используем для удерживания заготовки в радиальной симметрии. Однако существуют различные механизмы зажима заготовки с радиальной симметрией. В результате в токарных станках используется несколько разных патронов. А они следующие.

А они следующие.

- Трехкулачковый патрон: для зажима круглых и многоугольных форм (проще, чем четырехкулачковый патрон)

- Четырехкулачковый патрон: идеален для зажима неправильных форм, поскольку он более гибкий, а также для работы с различными многоугольными формами

- Цанговый патрон: для фиксации инструментов и заготовок (более плотный зажим)

- Гидравлический патрон: Для более точного удержания инструментов и заготовок.

- Пневматический патрон: Идеально для удержания труб

- Спроектный патрон: , чтобы сверлить заготовку

- Магнитный патрон: , чтобы удержать заготовку с короткой длиной, но большие диаметры

3. Скорость. Как следует из названия, переключатель скорости используется для управления скоростью вращения заготовки. Поскольку шпиндель напрямую соединен с патроном, а заготовка напрямую соединена с патроном, скорость заготовки такая же, как и скорость шпинделя.

Задняя бабка

Задняя бабка обеспечивает поддержку заготовки по центру вращения. И он расположен на противоположной стороне грифа. И инструментальный состав состоит из нескольких компонентов.

- Шпиндель задней бабки

- Маховик задней бабки

- Замок шпинделя задней бабки

Станина

Балка является базовой конструкцией токарного станка, которая поддерживает все основные компоненты станка, включая переднюю и заднюю бабки. В токарных станках по металлу станина изготавливается из металлов и чаще всего из чугуна.

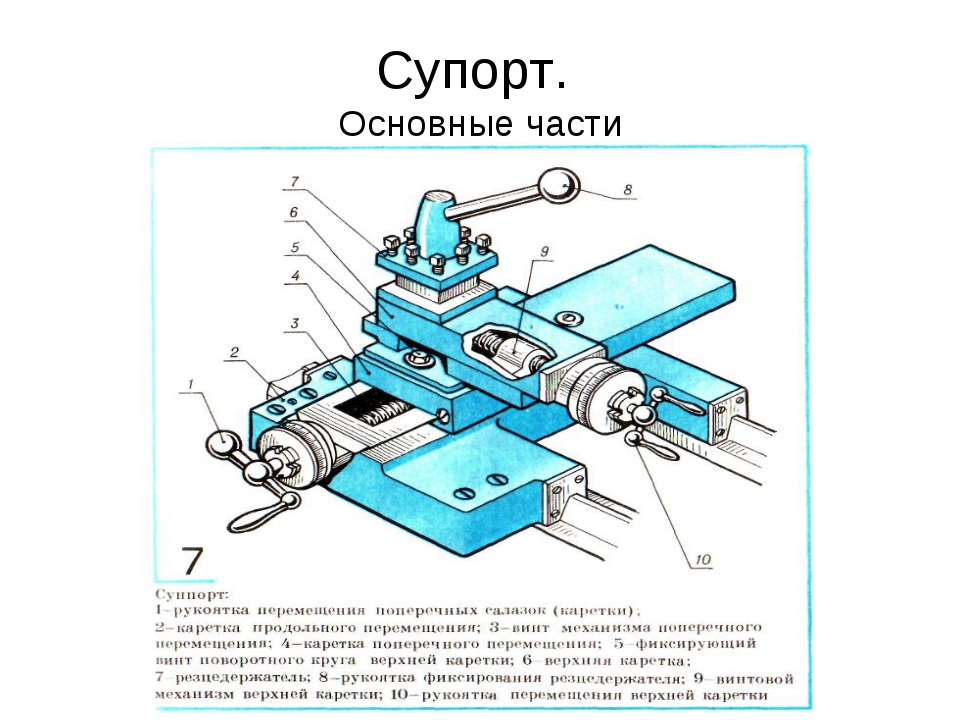

Каретка

Каретка используется для подачи и изменения угла инструмента в соответствии с требованиями. Он расположен между передней и задней бабками. И в вагоне есть два основных компонента.

- Седло: H-образная конструкция и поддержка движений поперечных салазок

- Фартук: Для управления подачей

Ходовой винт бабка к каретке.

Поскольку он используется для передачи мощности, его также называют силовым винтом.

Поскольку он используется для передачи мощности, его также называют силовым винтом.Кроме того, передняя бабка имеет вращательное движение, а также ходовой винт. И затем это переводится в линейное движение.

Ходовой винт используется для нарезания резьбы.

Подающий стержень

Подающий стержень используется для передачи мощности на каретку, как и в ходовом винте. Однако мы не можем использовать подающий стержень для нарезания резьбы. Таким образом, он используется для подачи каретки и поперечного суппорта.

Идентификация частей токарного станка (с иллюстрированной схемой)

Токарный станок — один из старейших станков в истории. Англичанину по имени Генри Модслей приписывают разработку токарного станка в 1797 году. Его конструкция токарно-винторезного станка станет предшественником сегодняшнего высокоскоростного и сверхмощного токарного станка.

Как вы знаете, токарный станок — это станок, используемый в основном для обработки металла или дерева. Он вращает заготовку вокруг неподвижного режущего инструмента. Он удаляет нежелательные части материала и оставляет заготовку новой формы.

Он вращает заготовку вокруг неподвижного режущего инструмента. Он удаляет нежелательные части материала и оставляет заготовку новой формы.

Токарный станок — это просто впечатляющее оборудование благодаря различным частям, которые хорошо работают вместе. Продолжайте читать ниже, чтобы узнать больше о деталях и функциях токарного станка.

См.: 14 Объяснение различных типов токарных инструментов

Детали токарного станка

Вот схема со всеми важными частями токарного станка.

Токарный станок состоит из шести основных частей. Это станина, узел передней бабки, главный шпиндель, задняя бабка, каретка и предохранительные устройства от перегрузок.

Рассмотрим подробнее каждую основную часть.

Фундамент токарного станка, к которому привинчены или смонтированы различные рабочие части, называется станиной. По сути, станина образует основу токарного станка.

Станина токарного станка обычно изготавливается из закаленной стали или чугуна. Он достаточно тяжелый и прочный, чтобы гасить все вибрации, возникающие при обработке. Большие токарные станки могут иметь станины, состоящие более чем из одной детали. Кроме того, тип токарного станка может диктовать или влиять на размер станины.

Он достаточно тяжелый и прочный, чтобы гасить все вибрации, возникающие при обработке. Большие токарные станки могут иметь станины, состоящие более чем из одной детали. Кроме того, тип токарного станка может диктовать или влиять на размер станины.

Широкие колонны коробчатого сечения поддерживают кровать, а ее верхнюю поверхность можно очистить или заземлить. Он также состоит из нескольких продольных направляющих из тяжелого металла. Эти направляющие жестко поддерживаются поперечными распорками.

В станине токарного станка размещены три основных компонента: узел передней бабки, каретка и задняя бабка.

Узел передней бабки

Узел передней бабки обычно находится или устанавливается с левой стороны токарного станка. Его основная функция заключается в обеспечении мощности вращения токарного станка. Он удерживает главный шпиндель в подшипниках и обеспечивает его правильное выравнивание. Здесь же расположены шпиндели и шестерни. Коробка передач с раздельным переключением скоростей также размещена под узлом передней бабки.

Также на шпиндель передней бабки устанавливаются или размещаются принадлежности. Это трех- и четырехкулачковый патрон, цанговый патрон, магнитный патрон, центр токарного станка, собачка токарного станка и планшайба.

Узел передней бабки также имеет механизм сцепления и тормоза, в котором шкив соединен с валом в передней бабке. Шпиндель тормозит автоматически, когда шкив вращается свободно.

Главный шпиндель

Главный шпиндель представляет собой полый цилиндрический вал, через который могут проходить длинные тонкие детали. Основной шпиндель и его подшипники являются неотъемлемой частью токарного станка, так как они отклоняются под действием усилия режущего инструмента.

Носок шпинделя или конец главного шпинделя, обращенный к задней бабке, имеет самоблокирующийся конус, который подходит для центра токарного станка или цангового патрона. Позволяет быстро устанавливать и снимать приспособления и патроны. Это также облегчает точное и безопасное позиционирование светильников.

Задняя бабка

Задняя бабка представляет собой подвижную отливку, расположенную напротив узла передней бабки. Он служит двум целям. Во-первых, он поддерживает другой конец изделия или фигуры при обработке. Во-вторых, он содержит инструмент для выполнения таких действий, как сверление, нарезание резьбы и развертывание. Задняя бабка также имеет мертвые точки, или маховик, и регулировочный винт.

Корпус задней бабки регулируется на основании, которое, в свою очередь, крепится болтами к направляющим станины. Регулируемый корпус задней бабки позволяет выровнять центр, который находится в подвижном шпинделе. Мертвая точка в подвижном шпинделе имеет осевую регулировку в виде маховика. Это, в свою очередь, прикреплено к винту, который входит в зацепление с гайками на конце подвижного шпинделя.

Каретка

Каретка зажата между задней и передней бабками. Он устанавливается на станине и скользит по ее направляющим. Его также можно зафиксировать на кровати, затянув стопорный винт, или переместить вручную с помощью маховика.

Каретка состоит из пяти частей: седла, фартука, составной опоры, поперечного суппорта и инструментальной стойки. Он выглядит как буква H и перекинут через станину токарного станка, чтобы поддерживать три его части, а именно поперечный суппорт, упор для инструмента и составной упор. Критически важным для коляски является фартук, который крепится к седлу. Он содержит шестерни и муфты для передачи движения от подачи к каретке.

Каретка в основном отвечает за три движения инструмента: продольная подача, которая осуществляется посредством движения каретки; поперечная подача, которая осуществляется за счет поперечного движения скольжения; и угловая подача, которая осуществляется за счет движения верхнего ползуна.

Устройства защиты от перегрузок

Срезные штифты и фрикционные муфты являются основными устройствами защиты от перегрузок токарного станка. Эти детали предотвращают повреждение из-за перегрузки важных частей токарного станка, таких как шестерни, ходовые винты и подающие винты.