Производство шлакоблоков

Производство шлакоблоков бизнес. Технология и оборудование для производства шлакоблоков.

Шлакоблок – простой в производстве и доступный по цене строительный материал, обладает хорошими тепло и звукоизоляционными свойствами. Организовать производство шлакоблоков можно с небольшим стартовым капиталом.

Существует несколько разновидностей шлакоблоков, которые отличаются размером и наличием пустотелых отверстий.

Оборудование для производства шлакоблоков.

Для организации производства шлакоблоков понадобится оборудование:

Бетономешалка принудительного типа для приготовления полусухих смесей.

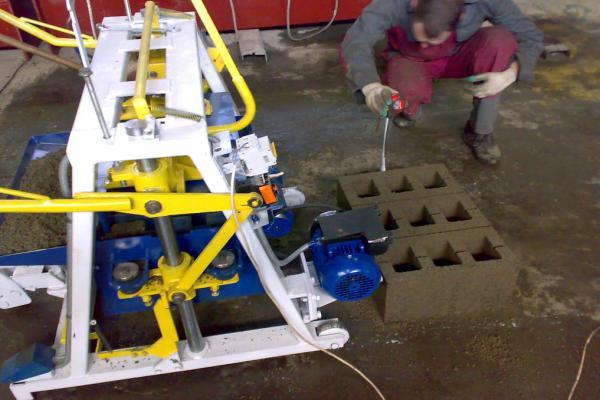

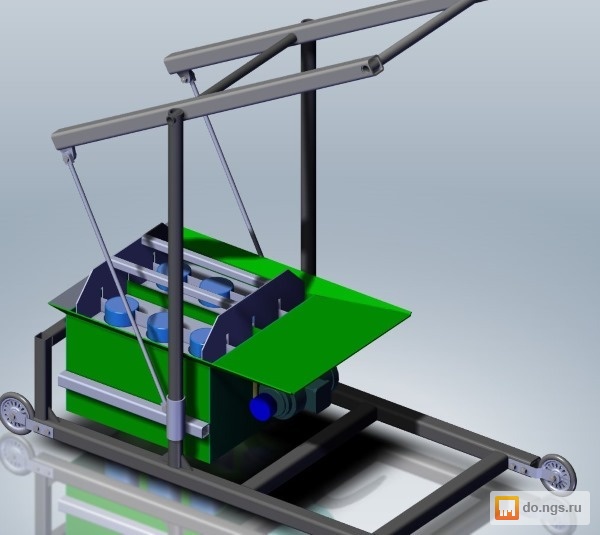

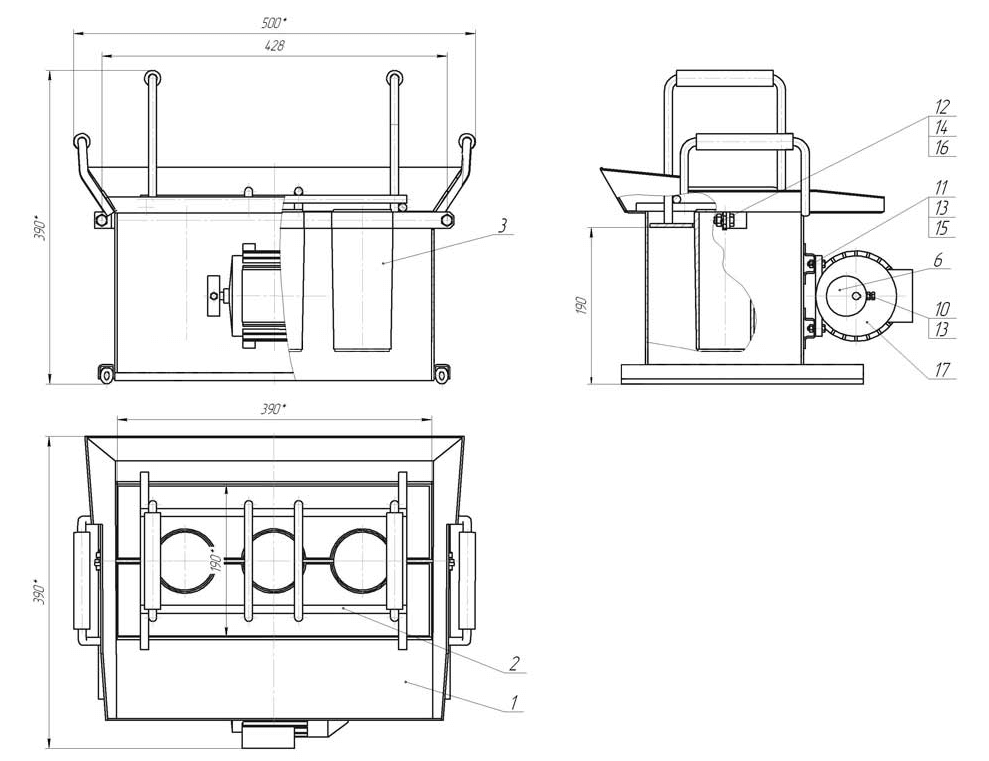

Станок для производства шлакоблоков. Станок представляет собой пресс с формой матрицей для блоков.

Существует несколько разновидностей станков для производства шлакоблоков. Самый простой это ручной станок (несушка), станок вручную передвигается и оставляет готовые блоки на площадке.

Более производительные полуавтоматические станки, здесь усилие пресса уже в несколько раз больше ручного станка и шлакоблоки получаются более прочными.

Это минимальный комплект оборудования для небольшого мини производства шлакоблоков, если требуется высокая производительность, понадобится установить автоматическую линию.

Автоматические линии для производства шлакоблоков, состоят из автоматического станка, ленты транспортёра для подачи бетонного раствора и бетономешалки принудительного типа.

Автоматические линии позволяют организовать производство с высокой производительностью.

Технология производства шлакоблоков.

Процесс производства шлакоблоков состоит из нескольких этапов.

Приготовление полусухой бетонной смеси.

Для изготовления шлакоблоков используется полусухая смесь, существует несколько разновидностей смеси в зависимости от используемого сырья.

Состав раствора для изготовления шлакоблоков согласно ГОСТ 6665-91 «Камни стеновые бетонные»

- 5 частей отсева щебня.

- 1 часть цемента М400 класс Д20.

- 3 части просеянного песка.

- Вода 0,5% от количества цемента.

Таблица: расход материалов на изготовление одного шлакоблока размером 188 x 190 x 390 мм, количество блоков в 1 м3 — 72 шт, марка прочности — м75, объём каждого блока — 0,0139 м3

В качестве наполнителя вместо отсева щебня могут использоваться отходы горения доменных печей, шлак, перлит или керамзит. Обычно для производства используется наполнитель, который наиболее распространён в регионе, если это гранитный карьер, то есть смысл делать шлакоблоки из гранитного отсева.

Следующий этап формовка

В форму матрицу станка засыпается бетонный раствор, включается режим вибрации, в процессе чего бетонная смесь уплотняется в форме, остатки воздуха выходят на поверхность раствора.

Затем в форму с раствором опускается пуансон, под воздействием пресса формируется шлакоблок и сразу извлекается из формы, при этом блок должен не крошиться сохранять форму.

Заключительный этап – набор прочности.

Блоки сразу укладываются на ровную площадку на 2 – 3 суток для набора первоначальной прочности необходимой для транспортировки. Когда шлакоблоки набирают первоначальную прочность, их укладывают на паллеты и оставляют на 3 – 4 недели при температуре 20 °C и высокой влажности для окончательного набора прочности, после чего блоки можно использовать для строительства.

Когда шлакоблоки набирают первоначальную прочность, их укладывают на паллеты и оставляют на 3 – 4 недели при температуре 20 °C и высокой влажности для окончательного набора прочности, после чего блоки можно использовать для строительства.

Процесс производства шлакоблоков на автоматическом станке показан в этом видео.

Бизнес на производстве шлакобетонных блоков.

При наличии доступного наполнителя (отсев щебня, керамзит, шлак или известняк) себестоимость производства шлакобетонных блоков будет довольно низкой, это позволит войти на рынок стройматериалов и занять нишу.

Шлакоблоки своими руками в домашних условиях, видео

Множество строительных материалов, представленных на рынке, можно просто купить, а можно потрудиться и сделать самому. В весенне-осенний сезон особой популярностью для возведения построек пользуется шлакоблок. Он достаточно надежный и сравнительно дешевый. Его можно равноценно использовать для возведения построек любого типа, например: гараж, дом или дача. Выгнать постройку из шлакоблока экономически выгодно, нежели из кирпича или дерева, а процесс займет времени в разы меньше.

В весенне-осенний сезон особой популярностью для возведения построек пользуется шлакоблок. Он достаточно надежный и сравнительно дешевый. Его можно равноценно использовать для возведения построек любого типа, например: гараж, дом или дача. Выгнать постройку из шлакоблока экономически выгодно, нежели из кирпича или дерева, а процесс займет времени в разы меньше.

Выгнать постройку из шлакоблока экономически выгодно, нежели из кирпича или дерева, а процесс займет времени в разы меньше

Экономить можно как на материале, так и на способе его получения. Можно приобрести шлакоблок в специализированном строительном магазине, а можно изготовить своими руками. Конечно, второй вариант более сложный, но на много выгоднее, чем первый. Однако все зависит от того, каким временем вы располагаете, и какой объем у вас предусмотрен.

Можно приобрести шлакоблок в специализированном строительном магазине, а можно изготовить своими руками

Если объемы внушительные, то лучше всего будет приобрести шлакоблок, так будет гораздо быстрее. Однако в случае не такого масштабного строительства, например для возведения гаража или бани на своем участке – то можно изготовить стройматериал самостоятельно. Идеально, если у вас остались отходы от прежнего строительства, тогда затраты будут сведены к минимуму.

Однако в случае не такого масштабного строительства, например для возведения гаража или бани на своем участке – то можно изготовить стройматериал самостоятельно. Идеально, если у вас остались отходы от прежнего строительства, тогда затраты будут сведены к минимуму.

Разбираемся в изготовлении шлакоблоков

Шлакоблок, как и множество материалов для строительства выпускается по стандартным заводским размерам. Длина его составляет 39 сантиметров, ширина – 19 сантиметров, а высота 18,8 сантиметров. Также заводом предусматривается выпуск мини-блоков. Они используется для перегородок, и имеют следующие параметры: длина – 39 сантиметров, ширина – 12 сантиметров, высота – 18,8 сантиметров.

Вам, как производителю шлакоблока, можно отойти от стандартных параметров и сделать материал, как большего, так и меньшего размеров. Здесь стоит учесть тот факт, что вес материала колеблется в пределах 17-25 килограмм, поэтому если вы сделаете блоки большего размера, есть вероятность того, что к концу дня вы их просто будете не в силах поднять.

Техническая база заводов производителей повсеместно применяет для изготовления шлакоблоков следующее оборудование:

Специализированные формы из металла.

Вибростол.

Вибропресс.

Они производят определенные манипуляции с материалом, под воздействием которых он приобретает знакомую на форму и плотность. При помощи вибраций создается определенное многотонное давление на бетон и происходит его усадка до получения формы.

Вибропресс для шлакоблока, сделанный своими руками

Изготавливая строительный материал своими руками, зачастую используются деревянные формы. Они могут иметь различную форму и конструкцию, но в итоге все они представляют собой емкость, в которую происходит заливка бетона.

Использование формы необходимо для того, что бы раствор бетона схватился и принял вид шлакоблока. Готовое изделие доставать из формы достаточно сложно, поэтому их следует делать таким образом, что бы они могли разбираться и собираться. В качестве дна для формы можно использовать плотную пленку.

Сделать отверстия, как в заводском шлакоблоке, можно при помощи обычных бутылок. Только их необходимо наполнить водой, иначе они могут всплывать. Бутылки необходимо вдавить в определенных местах и закрепить к форме. Это обеспечит качество и надежность материала. Пустоту можно также сформировать, используя остатки трубы, круглой или квадратной формы, а также деревянные бруски.

Также почитайте: Дом из пеноблока своими руками

Материалы для изготовления шлакоблока

Шлакоблок – это материал, который производится из самого дешевого, а иногда и бесплатного сырья, из шлака. Также для изготовления этого материала можно использовать отходы, практически любого характера. Остатки кирпича, мелкие или крупные, опилки с дерева, материалы, оставшиеся после сгорания угля. Все они придают шлакоблоку тепло и шумоизолирующие свойства.

Естественно и, наверное, каждому понятно, что еще состоит этот материал из такого сырья, как: цемент, вода и песок. Также можно использовать специализированные добавки, они придадут материалу особой прочности.

Также можно использовать специализированные добавки, они придадут материалу особой прочности.

Необходимые пропорции

За основу изготовления шлакоблока можно брать пропорции бетона, только вместо щебня будет использоваться шлак. На одно ведро цемента берем три ведра песка и одно ведро шлака.

Цемент для шлакоблоков предпочтительнее использовать марки М-500, можно взять и М-400, но тогда расход увеличится на 10-15%

Технология изготовления шлакоблока

Опираемся на то, что шлакоблочный бетон делается по принципу фундаментной смеси, в зависимости от наличия инструментов и объемов можно замешивать как вручную, так и в бетономешалке.

Естественно, заводы производители применяют для производства специализированную технику, которой, к сожалению, в домашних условиях не находится. В силу этого, высокотехнологичные вибраторы заменяем обыкновенными постукиваниями по форме. Для этого можно помочь себе молотком. Делать это необходимо с наружной стороны. Такие манипуляции необходимы для распределения бетона по всей форме и заполнения им всех пустот. Также постукивания убирают из будущих шлакоблоков лишний воздух и обеспечивают высокую прочность материалу.

Такие манипуляции необходимы для распределения бетона по всей форме и заполнения им всех пустот. Также постукивания убирают из будущих шлакоблоков лишний воздух и обеспечивают высокую прочность материалу.

Залитую форму необходимо оставить на срок от двух до четырех суток. По истечении этого времени шлакоблоки извлекаются из формы.

Машина для производства цементных блоков США

Машина для производства цементных блоков США может прессовать строительные отходы, промышленный шлак, печную золу, летучую золу, песок и цемент в определенной пропорции с водой в блоки. Изменяя различные формы, пользователи могут получать различные спецификации и формы блоков, таких как стандартный блок, пустотелый блок, перфорированный кирпич, блокирующий кирпич и т. д., что очень многофункционально. Кирпичи, произведенные на этой кирпичной машине, не требуют спекания, а нуждаются только в естественном отверждении в течение определенного периода времени, прежде чем их можно будет использовать. Во-первых, мы узнаем типы машин, которые может поставить AIMIX.

Во-первых, мы узнаем типы машин, которые может поставить AIMIX.

Типы машин для производства цементного кирпича

В основном мы продаем АБМ-3С, АБМ-4С, АБМ-5С, АБМ-6С, АБМ-8С, АБМ-10С, АБМ-12С и АБМ-15С. Например, АБМ-3С, это означает, что эта машина может производить три блока за 15 секунд, для АБМ-4С, это означает, что машина может производить четыре блока за 15 секунд. Таким образом, вы можете выбрать правильную емкость в соответствии с вашими реальными потребностями.

Машина для производства цементных блоков ABM-3S| Кирпич | Размер(Д*Ш*В) | шт/форма | шт/час |

| пустотелые кирпичи | 390*190*190 | 3 | 540-720 |

| сплошные блоки | 200*100*60 | 10 | 15:00-18:00 |

| переплетенные кирпичи | 225*112,5*60 | 8 | 1200-1400 |

| Кирпич | Размер(Д*Ш*В) | Цикл формования | шт/час |

| брусчатка | 200*100*60 | 18-23 года | 2504-3200 |

| переплетенные кирпичи | 200*160*60 | 18-23 года | 1565-2000 |

| пустотелые кирпичи | 390*190*190 | 15-20 лет | 720-960 |

| Кирпич | Размер(Д*Ш*В) | шт/форма | шт/час |

| брусчатка | 200*100*60 | 21 | 3287-4200 |

| переплетенные кирпичи | 200*160*60 | 12 | 1878-2400 |

| пустотелые кирпичи | 390*190*190 | 6 | 864-1080 |

| Кирпич | Размер(Д*Ш*В) | шт/форма | шт/час |

| брусчатка | 200*100*60 | 28 | 4382-5600 |

| переплетенные кирпичи | 200*160*60 | 20 | 3130-4000 |

| сплошные блоки | 240*115*53 | 42 | 9000-10000 |

| пустотелые кирпичи | 390*190*190 | 8 | 1150-1440 |

| Кирпич | Размер(Д*Ш*В) | Цикл формования | шт/час |

| брусчатка | 200*100*60 | 18-23 года | 4852-6200 |

| переплетенные кирпичи | 200*160*60 | 18-23 года | 3287-4200 |

| сплошные блоки | 240*115*53 | 15-17 лет | 11011-12480 |

| пустотелые кирпичи | 390*190*190 | 20-25 с | 14:40-18:00 |

| Кирпич | Размер(Д*Ш*В) | Цикл формования | шт/час |

| брусчатка | 200*100*60 | 18-23 года | 5948-7600 |

| переплетенные кирпичи | 200*160*60 | 18-23с | 3913-5000 |

| сплошные блоки | 240*115*53 | 15-17 лет | 12700-14400 |

| пустотелые кирпичи | 390*190*190 | 20-25 с | 1728-2160 |

Далее ознакомимся с характеристиками данного оборудования.

Характеристики и преимущества машины для производства цементных блоков в США

Машина для производства цементных блоков изготовлена из сверхпрочной стальной конструкции, полностью использует гидравлический элемент, что делает машину более плавной и стабильной. С высокоэффективной и высокопрочной конструкцией системы возбуждения, с использованием давления потока, контролируемого компьютером, и реализации вертикальной вибрации, переменной частоты, тормоза, что продлевает срок службы коробки.

1. Разумный дизайн. Мы используем автоматическую систему конвейерной доски, прочную систему распределения материалов, можем реализовать циклическое производство кирпича. Таким образом, наша машина имеет характеристики высокой производительности, большой производительности и стабильного качества.

разумная конструкция машины для производства цементных блоков 2. Машина оснащена электромеханической гидравлической связью, интеллектуальным управлением ПЛК , программирует взаимную самозащиту блокировки, обеспечивает безопасную и надежную работу. Основная панель управления использует компьютерный интерфейс, меню на английском и китайском языках, сенсорный ЖК-экран, может выполнять набор данных, сбор случайных сигналов, анализ диагностики неисправностей, может настроить машину для производства цементных блоков для продажи в США до хорошего состояния.

Основная панель управления использует компьютерный интерфейс, меню на английском и китайском языках, сенсорный ЖК-экран, может выполнять набор данных, сбор случайных сигналов, анализ диагностики неисправностей, может настроить машину для производства цементных блоков для продажи в США до хорошего состояния.

3. Примите гидравлический двигатель для того чтобы сделать вибрацию, имеет разумную структуру, высокую эффективность вибрации, и производит блоки с хорошей компактностью.

Далее мы узнаем о компонентах машины, для машины важно иметь хорошие детали. Лучшие детали, лучшая машина. Так что это один из самых важных пунктов продажи. Кроме того, мы можем предоставить вам полуавтоматические и автоматические машины для производства цементного кирпича, если вам нужно, пожалуйста, обратите внимание на нас.

Компоненты машины для производства цементных блоков

1. Автоматическая система дозирования. Система дозирования включает бункер для цемента, электронные весы для цемента, шнековый конвейер, дозатор и т. д. Эта система использует компьютерную технологию автоматического управления, может осуществлять автоматическую калибровку, автоматическую коррекцию напора и точное измерение.

д. Эта система использует компьютерную технологию автоматического управления, может осуществлять автоматическую калибровку, автоматическую коррекцию напора и точное измерение.

2. Смесительная система. Если вы выберете кирпичную машину небольшой мощности, мы оснастим ее бетономешалкой; если вы выберете машину большой мощности, мы выберем двухвальный бетоносмеситель серии JS, например, JS500 и JS750. они горячие типы. Вся система смешивания состоит из бетономешалки и ленточного конвейера. Когда сырье поступает в смеситель, после смешивания и смешивания ленточный конвейер подает материалы в бункер.

3. Формовочная система. Включая устройство подачи поддонов, устройство подачи кирпича, гидравлическую систему и полностью автоматическую систему управления. Если вы выберете полностью автоматическую систему управления, машина будет полностью автоматического типа, если вы выберете панель управления, это будет полуавтоматическая машина для производства цементного кирпича.

Теперь вы знаете общие сведения о машине для производства цементных блоков в США, она может производить большое количество блоков, вы можете использовать ее для себя или продавать блоки для других. И если вы хотите инвестировать в такую машину, оставьте свой номер телефона, адрес электронной почты, план на этой странице или напишите по адресу: [email protected], мы ответим вам сразу.

Обратите внимание, если вы из Узбекистана, России, Пакистана, Филиппин, Бангладеш, Шри-Ланки, Индонезии, вы получите лучшее послепродажное обслуживание, так как у нас есть офис в этих местах, мы можем проводить регулярное техническое обслуживание и проверку.

English

История скального блока

от ToolStudios | 4 апреля 2016 г.

Иногда вам нужно присмотреться, но каменный облицовочный блок, также обычно называемый рустованным бетонным блоком или декоративным бетонным блоком, можно найти в исторических домах и зданиях по всей территории Соединенных Штатов и Канады.

На рубеже 20-го века в архитектурном стиле произошел резкий переход от викторианской эпохи к современной эпохе. Строители и архитекторы также начали экспериментировать с новыми и более дешевыми материалами, чтобы бороться с ростом стоимости пиломатериалов и кирпича и нехваткой природного камня. Было обнаружено, что бетонные блоки дешевле природного камня и даже дешевле кирпича, особенно в небольших населенных пунктах, где кирпич приходилось доставлять на большие расстояния. Бетонный блок также был прочнее кирпича, легче природного камня, прост в изготовлении и намного дешевле.

Бетонные блоки были впервые изготовлены в Англии примерно в 1850-х годах и впервые используются в Соединенных Штатах примерно в 1880-х годах. Первый патент на бетонный блок был выдан К. С. Хатчинсону в 1866 году. В 1890-х годах портландцемент, ключевой ингредиент, используемый для придания этим блокам архитектурной прочности, стал легко доступен по всей территории США. Вскоре после этого Хармон С.

МАШИНА ДЛЯ БЛОКОВ SEARS ROEBUCK & CO «WIZARD»

Вскоре после того, как Палмер запатентовал свою машину, компании в США разработали и продали еще десятки других машин. Одними из крупнейших производителей этих машин были Sears Roebuck & Company, Ideal и Палмер. Эти новые машины были настолько просты в использовании, что каждый, от опытного каменщика до фермера, мог делать свои собственные бетонные блоки. Sears продавала свои машины (Wizard, Triumph и Knox) через каталоги почтовых заказов как профессиональным строителям, так и многим домашним строителям того времени. Sears также поощряла использование блоков, включив их в свой знаменитый Kit Homes. И производители блочных машин не остановились на этом, они продолжили создавать новые, более сложные конструкции, включая такие детали, как завитки, цветы и венки.

СТРАНИЦА БЛОЧНЫХ КОНСТРУКЦИЙ ИЗ КАТАЛОГА SEARS

К 1920-м годам бетонные блоки с облицовкой скалы стали обычным строительным материалом, используемым для фундаментов, подъездов и даже целых зданий и домов. С появлением автомобильной промышленности многие домовладельцы нуждались в гараже для своих новых автомобилей. Каменный облицовочный блок был дешевым и эстетически привлекательным материалом, который часто использовался для строительства этих новых гаражей и станций техобслуживания

Страница проектов блоков из каталога Sears

Страница блочных конструкций из каталога Sears

Гараж, построенный из каменных облицовочных блоков

В начале 1900-х бунгало и американские дома в стиле четырех квадратов были последней архитектурной тенденцией. В домах такого стиля вы чаще всего найдете каменный блок, особенно на фундаменте. Однако вы увидите этот блок в домах королевы Анны начала 1900-х годов, домах в миссионерском стиле, стилях греческого возрождения и многих других архитектурных стилях по всей стране.