Бесцентровое наружное шлифование: технология и применение

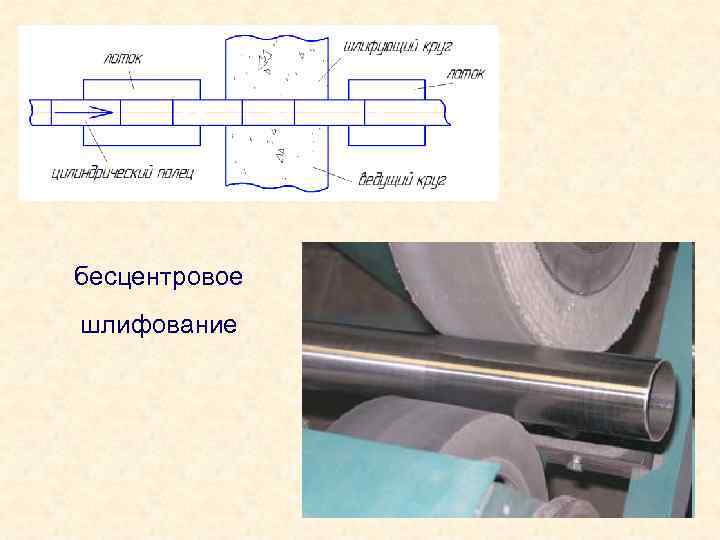

Бесцентровое наружное шлифование отличается тем, что обрабатываемые заготовки получают вращение и шлифуются без крепления в центрах, причем базой при шлифовании является обрабатываемая поверхность. Бесцентровое шлифование — наиболее механизированный и производительный процесс, который легко может быть автоматизирован.

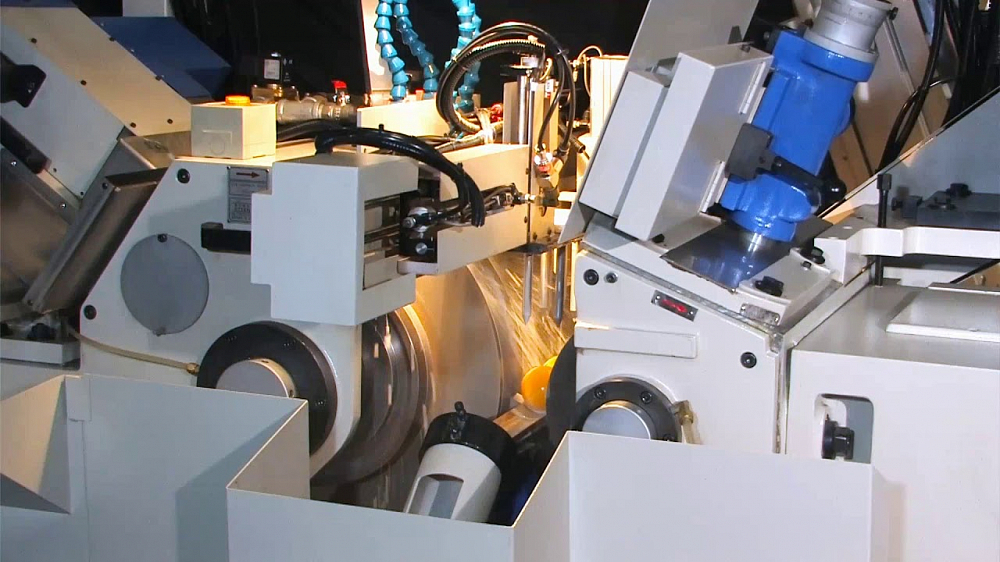

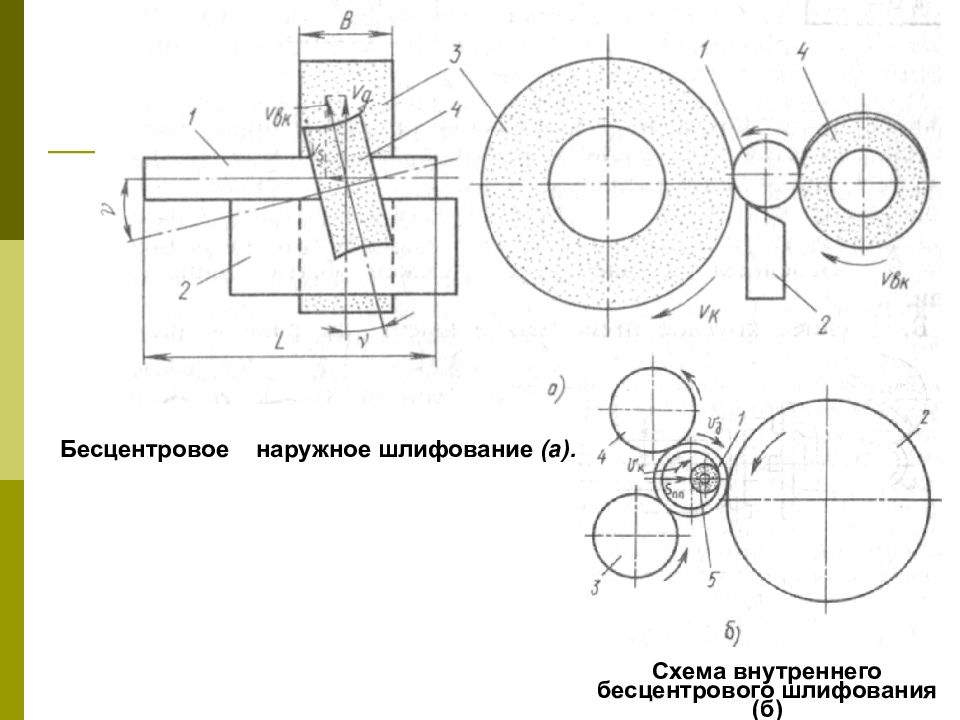

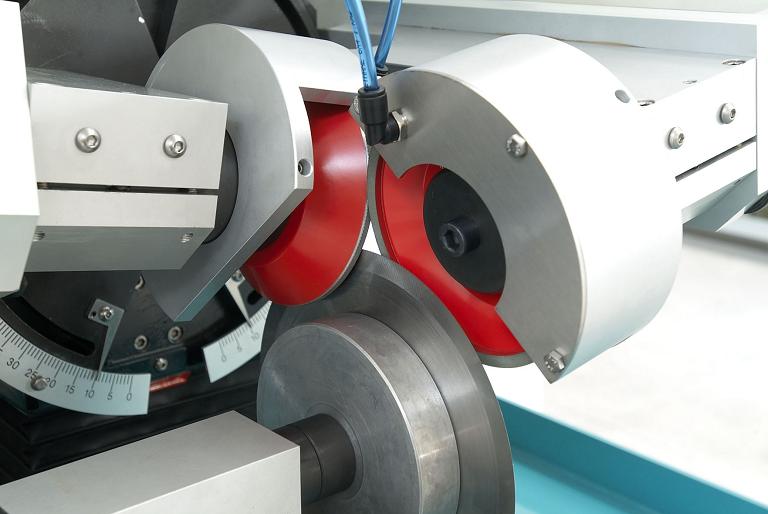

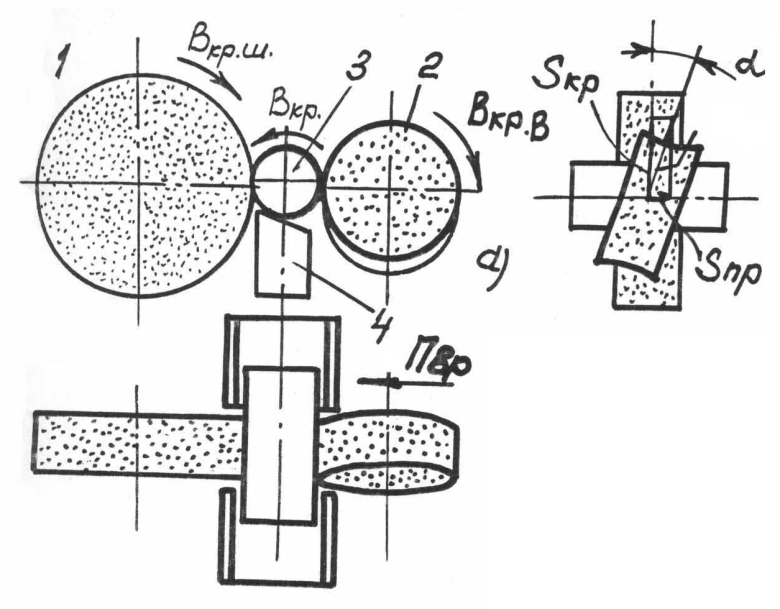

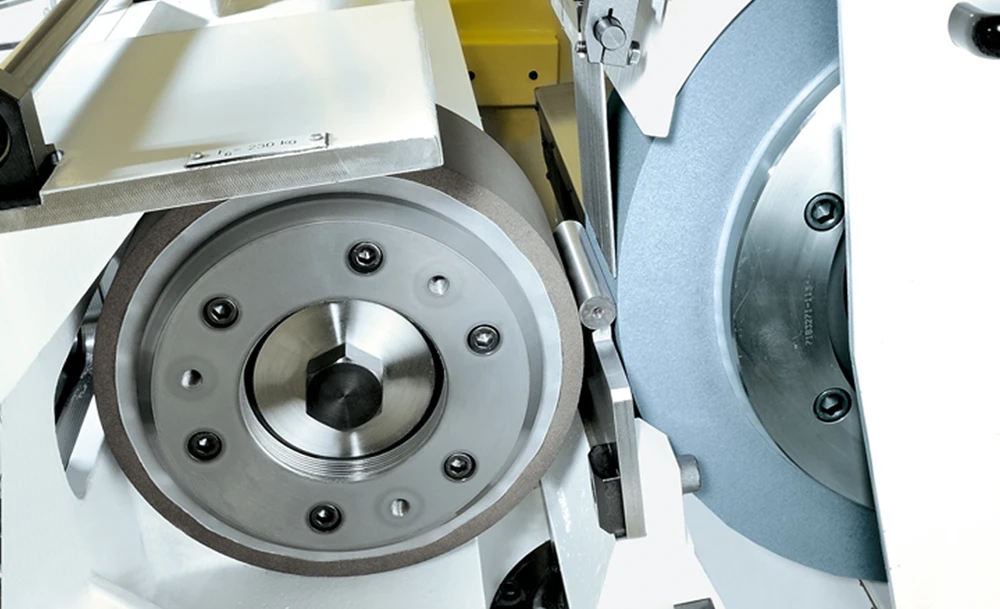

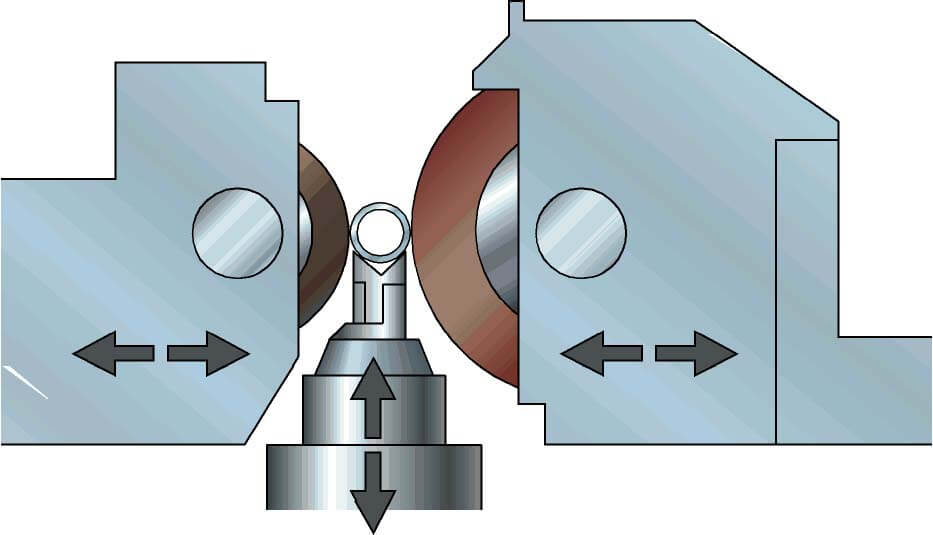

При бесцентровом наружном шлифовании (рис. 1) оба круга вращаются в одну сторону с разными скоростями: рабочий круг — со скоростью 30-35 м/с, ведущий — со скоростью, в 60-100 раз меньшей. Опорой для шлифуемой заготовки является нож со скошенным краем, находящийся между рабочим и ведущим кругами. Нож устанавливается так, чтобы центр заготовки находился выше или ниже линии центров кругов. Заготовки, расположенные на одной оси с кругами, будут получаться некруглой формы. Большинство заготовок шлифуется при их установке выше линии центров, за исключением длинных тонких деталей типа прутков, центр которых располагается ниже линии центров. В этом случае заготовки силами резания прижимаются к поверхности ножа, и процесс шлифования протекает более спокойно, без выбрасывания заготовок из зоны шлифования.

В этом случае заготовки силами резания прижимаются к поверхности ножа, и процесс шлифования протекает более спокойно, без выбрасывания заготовок из зоны шлифования.

Положение ведущего круга по отношению к рабочему кругу можно изменять, устанавливая ведущий круг под разными углами (0-6о). Это дает возможность ведущему кругу при сквозном шлифовании (угол поворота ведущего круга при предварительном шлифовании 2,5-6о, при окончательном 1-2о) выполнять роль подающего механизма, а при врезном шлифовании (угол поворота ведущего круга не более 0,5о) обеспечивать плотный прижим заготовки к упору.

Обрабатываемая заготовка, расположенная между кругами и опирающаяся на поверхность ножа, вращается со скоростью ведущего круга. Вращение заготовки происходит благодаря силам трения между ней и ведущим кругом в направлении, обратном вращению ведущего круга. Разность скоростей рабочего круга и обрабатываемой заготовки обеспечивает процесс шлифования.

При бесцентровом наружном шлифовании обработка производится с продольной подачей заготовки врезным шлифованием, а также шлифованием с продольной подачей до упора (рис. 2). При шлифовании с продольной подачей заготовки (рис. 2а) скорость продольной подачи определяется по формуле S=V*sina, м/мин, где V — скорость ведущего круга, м/мин, а — угол поворота ведущего круга или наклона опорного ножа в градусах.

При шлифовании с продольной подачей, наиболее распространенном методе бесцентрового шлифования, заготовка пропускается в зазор между рабочим и ведущим кругами, равный диаметру заготовки минус толщина слоя, снимаемого за один проход. Этим методом обрабатываются заготовки цилиндрической формы (кольца шарикоподшипников, поршневые пальцы, цилиндрические ролики подшипников, трубы, шпильки и т. д.).

При обработке заготовок, длина которых меньше высоты кругов, необходимо стремиться к тому, чтобы в рабочей зоне станка заготовки проходили непрерывным потоком без зазора между ними. Это создает устойчивую работу станка, обеспечивает получение стабильных размеров деталей, равномерный износ рабочего и ведущего кругов. При шлифовании заготовок, длина которых во много раз превышает высоту кругов, тяжелых заготовок большого диаметра, а также узких колец, имеющих высоту значительно меньшего диаметра, необходимо применять специальные механизмы, непрерывно подающие заготовки в зону обработки.

Это создает устойчивую работу станка, обеспечивает получение стабильных размеров деталей, равномерный износ рабочего и ведущего кругов. При шлифовании заготовок, длина которых во много раз превышает высоту кругов, тяжелых заготовок большого диаметра, а также узких колец, имеющих высоту значительно меньшего диаметра, необходимо применять специальные механизмы, непрерывно подающие заготовки в зону обработки.

В тех случаях, когда форма заготовок не позволяет использовать продольную подачу (клапаны, болты, шейки крестовин карданного вала и другие ступенчатые детали), применяют врезное шлифование (рис. 2б). При таком шлифовании заготовка опирается па нож и получает вращение от ведущего круга. Удаление припуска с обрабатываемых поверхностей производится перемещением ведущего круга перпендикулярно оси заготовки со скоростью ее поперечной подачи. По окончании шлифования ведущий круг вместе с ножом и заготовкой отводится от рабочего круга и производится смена заготовки. Этот вид шлифования легко поддается автоматизации процесса за счет использования специальной формы ведущего круга и применения механизмов для автоматической загрузки и разгрузки рабочей зоны бесцентровошлифовальных станков.

Врезное шлифование широко используется при одновременной обработке шеек ступенчатых заготовок, когда необходимо обеспечить высокую их концентричность, а также при обработке заготовок сферических и других профилей. Часто в этом случае используются многокруговые наладки, в которых набор шлифовальных кругов монтируется на специальных фланцах, с установкой втулок высотой, соответствующей нешлифуемым участкам заготовок.

Шлифование заготовок этим методом ведется при различных подачах и глубинах резания. В начале процесса большая часть припуска удаляется с повышенной подачей на глубину, затем подача на глубину уменьшается. В конце обработки заготовка шлифуется без подачи на глубину. При врезном шлифовании количество переходов меньше, чем при шлифовании с продольной подачей, так как на предварительных переходах возможно удаление больших припусков.

Промежуточное положение между рассмотренными способами бесцентрового шлифования занимает шлифование с продольной подачей до упора (рис. 2в). Так обрабатываются заготовки с поверхностями, ограничивающими прохождение заготовок между кругами: болты, клапаны со стеблем и тарелкой, ступенчатые валики большей, чем высота круга, длины и т. п. При подходе к упору каретка суппорта и ведущий круг отводятся от рабочего круга, и заготовка удаляется из рабочей зоны выталкивателем.

2в). Так обрабатываются заготовки с поверхностями, ограничивающими прохождение заготовок между кругами: болты, клапаны со стеблем и тарелкой, ступенчатые валики большей, чем высота круга, длины и т. п. При подходе к упору каретка суппорта и ведущий круг отводятся от рабочего круга, и заготовка удаляется из рабочей зоны выталкивателем.

Для шлифования наружных поверхностей заготовок в качестве рабочих кругов применяются круги типа ПП наружным диаметром 250-750, высотой 40-250 мм и более на керамической связке, а в качестве ведущих — круги типа ПП наружным диаметром 200-350 мм, высотой 40-200 мм на вулканитовой или бакелитовой связках. В редких случаях, когда необходимо, чтобы один из крепежных фланцев был спрятан в выточке, применяются круги типа ПВ наружным диаметром 500-600 мм.

Для небольших бесцентровошлифовальных станков в качестве рабочих кругов применяются круги типа ПВД наружным диаметром 250-300, высотой 75-100 мм, в качестве ведущих — круги этого типа на вулканитовой и бакелитовой связках диаметром 300-350, высотой 100-275 мм. Наличие выточки с двух сторон круга позволяет применять более короткий шпиндель для его крепления и почти полностью спрятать фланцы в выточке.

Наличие выточки с двух сторон круга позволяет применять более короткий шпиндель для его крепления и почти полностью спрятать фланцы в выточке.

В настоящее время при шлифовании заготовок диаметром до 15 мм вместо ведущих кругов на вулканитовой связке успешно применяются чугунные и дюралюминиевые ролики. Металлические ведущие ролики имеют высокую стойкость между правками: не меньшую, а в ряде случаев даже большую, чем круги на вулканитовой связке. Их применение обеспечивает высокую производительность труда и способствует сокращению расхода алмазных инструментов (металлические ролики правятся на требуемый профиль твердосплавными резцами, в то время как для правки вулканитовых кругов применяются только алмазные инструменты).

Жесткость технологической системы (станок — шлифовальный круг — заготовка — ведущий кpyг) при бесцентровом шлифовании в 1,5-2 раза выше, чем при круглом шлифовании заготовок, установленных в центрах, и тем более в патроне. Поэтому при бесцентровом шлифовании режимы резания соответственно повышаются в 1,5-2 раза, значительно облегчается обработка нежестких заготовок (тонких валов, сверл и т. п.), обеспечивается высокая стабильность размеров партии обработанных заготовок, уменьшаются припуски на шлифование из-за базирования заготовок по обрабатываемой поверхности и их самоцентрирования при обработке. При бесцентровом шлифовании значительно уменьшается вспомогательное время, связанное с установкой, выверкой на станке и снятием заготовки. При шлифовании с продольной подачей вспомогательное время практически сводится к нулю, так как процесс обработки заготовок осуществляется непрерывным потоком. Все это делает бесцентровое шлифование одним из самых производительных и эффективных видов наружного шлифования заготовок.

п.), обеспечивается высокая стабильность размеров партии обработанных заготовок, уменьшаются припуски на шлифование из-за базирования заготовок по обрабатываемой поверхности и их самоцентрирования при обработке. При бесцентровом шлифовании значительно уменьшается вспомогательное время, связанное с установкой, выверкой на станке и снятием заготовки. При шлифовании с продольной подачей вспомогательное время практически сводится к нулю, так как процесс обработки заготовок осуществляется непрерывным потоком. Все это делает бесцентровое шлифование одним из самых производительных и эффективных видов наружного шлифования заготовок.

В настоящее время бесцентровое шлифование получает еще большее развитие и применение благодаря увеличению рабочей скорости круга до 60 м/с. Так, увеличение рабочей скорости кpугa с 30 до 60 м/с при врезном шлифовании уменьшает шероховатость обработанных поверхностей примерно на один класс, позволяет увеличить до 2 раз скорость поперечной подачи ведущего круга и соответственно увеличить глубину резания, повышает за счет уменьшения износа круга коэффициент шлифования в 1,5-3 раза. С повышением рабочей скорости кругов наблюдается снижение погрешностей геометрической формы обрабатываемых поверхностей за счет уменьшения сил резания и увеличения устойчивости процесса шлифования. Повышение рабочей скорости круга позволяет сократить цикл бесцентрового шлифования до 2-4 раз по сравнению с обычно применяемым процессом шлифования при рабочей скорости круга ~30 м/с.

С повышением рабочей скорости кругов наблюдается снижение погрешностей геометрической формы обрабатываемых поверхностей за счет уменьшения сил резания и увеличения устойчивости процесса шлифования. Повышение рабочей скорости круга позволяет сократить цикл бесцентрового шлифования до 2-4 раз по сравнению с обычно применяемым процессом шлифования при рабочей скорости круга ~30 м/с.

Что такое бесцентровое шлифование? – Блог Станкофф.RU

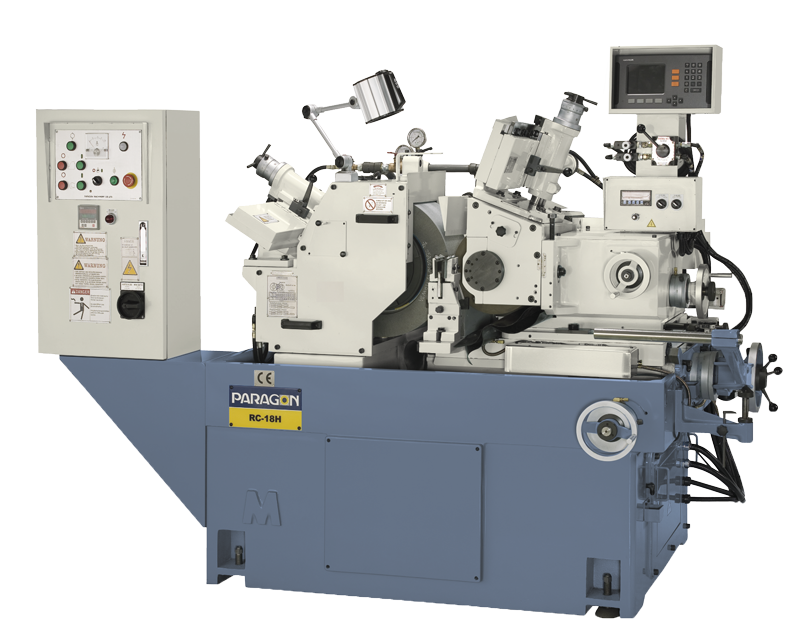

Бесцентровое шлифование — это процесс, который используется в производстве уже почти 100 лет для обработки большого количества деталей во многих отраслях промышленности. Станки для бесцентрового шлифования лучше подходят для решения проблем, связанных с ограничениями, налагаемыми на токарные и фрезерные станки в отношении размера, типа материала и отделки различных поверхностей, которые могут быть не так хорошо приспособлены к другим процессам обработки.

Процесс бесцентрового шлифования представляет собой шлифование гладких, ступенчатых, конических и фасонных поверхностей тел вращения методом сквозного и врезного шлифования. Он отличается от центрированного шлифования тем, что в нем нет шпинделя, удерживающего материал, на котором выполняется работа. Вместо этого он закрепляется между парой вращающихся шлифовальных кругов, которые вращаются с заданной скоростью. Это определяет скорость, с которой удаляется лишний материал.

Он отличается от центрированного шлифования тем, что в нем нет шпинделя, удерживающего материал, на котором выполняется работа. Вместо этого он закрепляется между парой вращающихся шлифовальных кругов, которые вращаются с заданной скоростью. Это определяет скорость, с которой удаляется лишний материал.

Как работает бесцентровое шлифование?

Сочетание давления и способности резания шлифовального круга и силы тяжести, действующей на заготовку, обеспечивает поддержание контакта заготовки с регулирующим кругом и опорным лезвием. Регулирующий круг обычно изготавливается из материала с резиновой прослойкой, обеспечивающей постоянное движение поверхности трения. Это обеспечивает устойчивое, непрерывное вращение заготовки, которая имеет точно такую же поверхностную скорость (или периферийную скорость), как и управляющее колесо.

Бесцентровые шлифовальные станки не имеют большого количества движущихся частей и во многом обязаны своей функциональностью некоторым основным принципам физики. Это делает бесцентровое шлифование относительно простым процессом, который идеально подходит для обработки наружного диаметра небольших цилиндрических металлических деталей, требующих жестких допусков.

Это делает бесцентровое шлифование относительно простым процессом, который идеально подходит для обработки наружного диаметра небольших цилиндрических металлических деталей, требующих жестких допусков.

Как видно из приведенной выше диаграммы, процесс бесцентрового шлифования состоит из пяти основных элементов:

- Абразивный шлифовальный круг;

- Регулирующий круг;

- Опорный диск;

- Заготовка, которую необходимо отшлифовать, это может быть деталь или кусок материала;

- Подходящие направляющие, поддерживающие заготовку при входе и выходе из круга или в процессе шлифования;

- Заготовка для шлифования, которая может быть деталью или куском материала.

Во время шлифования сила шлифовального круга толкает заготовку в регулирующий круг, который работает с гораздо меньшей скоростью, чем шлифовальный круг, и к опоре. Таким образом, заготовка удерживается на месте, зажатая между регулирующим и шлифовальным кругами.

Затем регулирующий круг определяет скорость вращения заготовки.

Регулирующий круг является критическим элементом для обеспечения круглости при бесцентровом шлифовании, так как регулирующий круг поддерживает заготовку и точно позиционирует ее во время шлифования. Окружность заготовки должна одновременно находиться на одной линии, соприкасаться со шлифовальным кругом, лезвием рабочего упора и регулирующим кругом. Поэтому очень важно, чтобы регулирующий круг обеспечивал сцепление, чтобы заготовка находилась в правильном положении.

Расположение этих элементов может быть различным на разных станках, в зависимости от того, какой тип бесцентрового шлифования применяется, но независимо от модели или типа станка, принципы процесса остаются неизменными.

Это практически непрерывный процесс, так как, по сравнению со шлифованием между центрами, время загрузки относительно невелико. Даже очень большие длины можно шлифовать непрерывно, а большое количество мелких деталей можно шлифовать автоматически с помощью различных приспособлений для подачи.

Кроме того, бесцентровые шлифовальные станки способны стабильно работать на высоких скоростях. Это делает данный процесс отличным выбором для крупносерийного применения в аэрокосмической, автомобильной, военной, медицинской и других отраслях промышленности.

Каковы различные методы бесцентрового шлифования?

Теперь, когда мы ответили на вопрос, что такое бесцентровое шлифование, мы можем рассмотреть различные его виды.

Процесс отличается методом, используемым для удаления материала с заготовки. Бесцентровое шлифование может быть классифицировано как сквозное или внутрицентровое.

Сквозное шлифование

В этом процессе заготовка подается через центр двух шлифовальных кругов. Сквозное шлифование лучше всего подходит для деталей цилиндрической формы. Регулирующий круг может быть установлен под таким углом, что он протягивает материал через шлифовальный процесс, без необходимости использования отдельного механизма подачи.

Врезное шлифование

Используется для шлифования цилиндрических деталей с выемками или сложной формы, например, валов шестерен.

В этом случае заготовку необходимо подгонять по форме детали. Шлифовальный и регулирующий круги должны быть пригнаны в соответствии с желаемым профилем детали.

Регулирующий круг вращает деталь с одной скоростью, одновременно подталкивая ее к шлифовальному кругу, который вращается с большей скоростью. Чем больше разница в скоростях, тем выше скорость съема матеариала.

Насколько важен шлифовальный круг?

Возможно, самым важным фактором при бесцентровом шлифовании является выбор шлифовального круга. Он должен подходить как к металлу, из которого изготавливаются детали, так и удовлетворять показателям требуемой чистоте поверхности.

Помимо различных диаметров, ширины и толщины, шлифовальные круги бывают разных типов зерен и зернистости, часто с использованием суперабразивных материалов, таких как поликристаллический алмаз и кубический нитрид бора.

Эти супер-абразивные (сверхтвердые) и карбидокремниевые круги являются преимуществом при шлифовании очень твердых металлов по нескольким причинам:

- Сами круги долговечны и дольше сохраняют свою остроту;

- Они обладают высокой теплопроводностью, сохраняя свою форму при высоких температурах контакта и при высоких скоростях вращения;

- Для цикла правки требуется меньше времени;

- Срок службы таких кругов намного больше, чем у кругов, изготовленных из таких материалов, как абразивы из оксида алюминия.

В каких отраслях промышленности используется бесцентровое шлифование?

Простота и эффективность процесса означает, что он идеально подходит для обработки деталей во многих отраслях промышленности:

- Аэрокосмическая;

- Сельское хозяйство;

- Автомобилестроение;

- Оборонная промышленность;

- Медицина;

- Военное дело;

- Автоспорт;

- Производство электроэнергии;

- Подводная нефть и газ;

- Бытовая техника;

- Исследования и разработки.

Как это работает — бесцентровое шлифование

Архив Today’s Machining World: Февраль 2006 г., том. 2, выпуск 2

как сделать круглый пруток

Кажется, что все круглое в Boston Centerless, поставщике шлифовальных материалов и услуг в Уоберне, Массачусетс. Радиус на переднем углу здания блестит металлом на утреннем солнце. Дискообразная крыша, поддерживаемая цилиндрическими колоннами, защищает главный вход. Вестибюль с изогнутыми стенами и круглой стойкой регистрации. В нише стены видна металлическая скульптура, вдохновленная бесцентровым шлифованием: внизу три цилиндра, представляющие шлифовальный круг, регулирующий круг и заготовку; вверху — художественный массив круглых шлифованных деталей, сваренных вместе.

Вестибюль с изогнутыми стенами и круглой стойкой регистрации. В нише стены видна металлическая скульптура, вдохновленная бесцентровым шлифованием: внизу три цилиндра, представляющие шлифовальный круг, регулирующий круг и заготовку; вверху — художественный массив круглых шлифованных деталей, сваренных вместе.

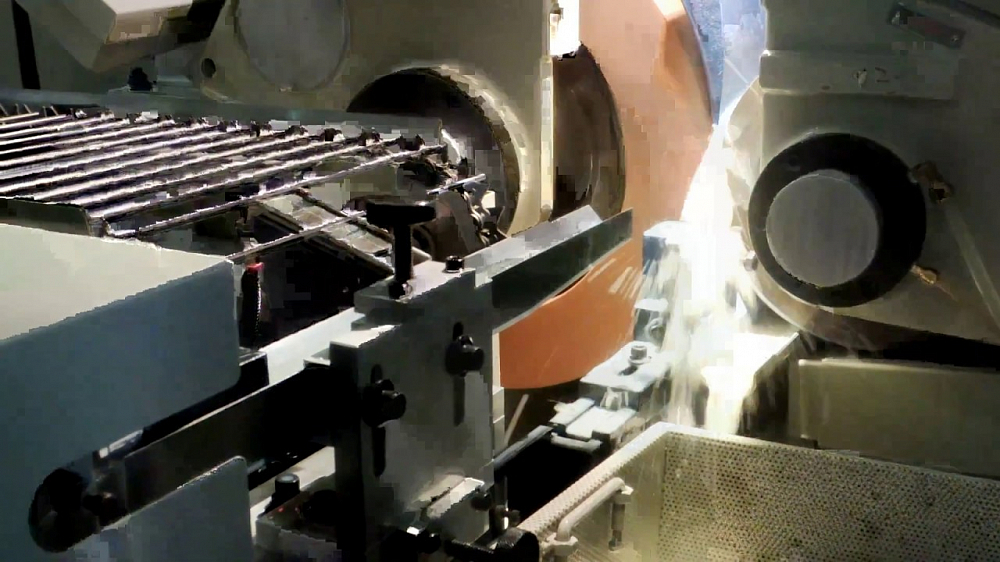

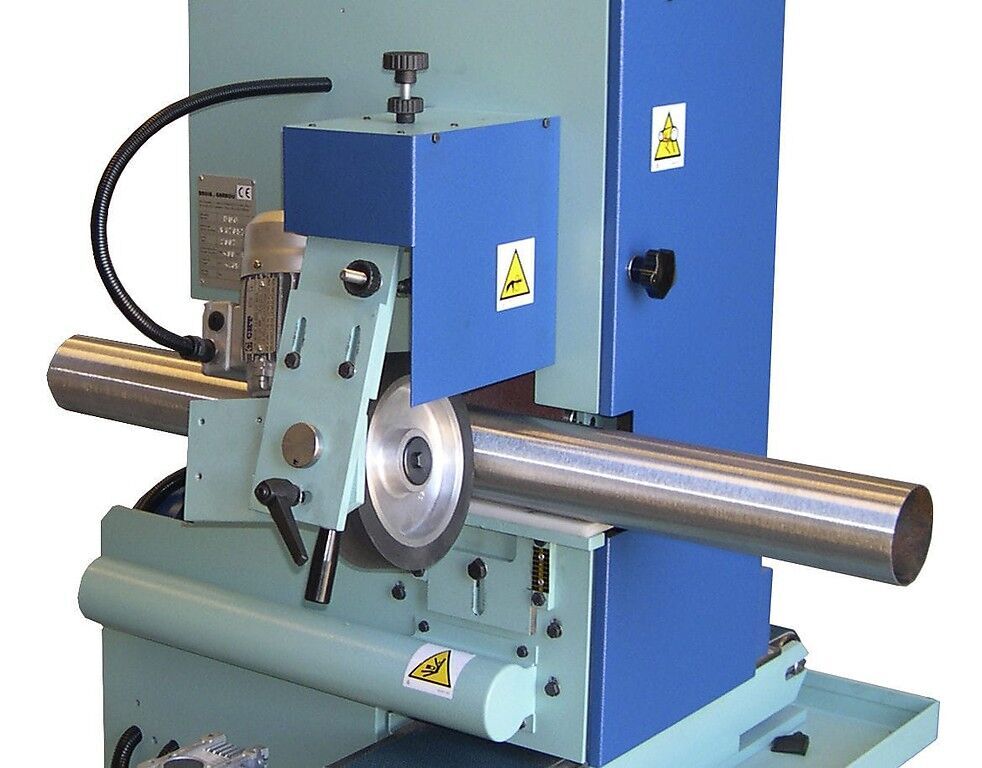

Производственный цех, однако, сплошь деловой, с прямыми стенами и просторным полом, на котором стоят десятки шлифовальных станков. Здесь операторы подают круглый пруток в станки, и пруток выходит с другой стороны, более круглым, чем он вошел.

Ежедневная шлифовка

В некотором смысле шлифование похоже на любой другой процесс механической обработки. Снимает металл. Но вместо одной, двух или нескольких режущих кромок, как у режущего инструмента токарного станка, сверла или концевой фрезы, у шлифовального круга тысячи режущих кромок; каждое зерно абразива действует как режущий инструмент.

Бесцентровое шлифование, как следует из названия, представляет собой процесс шлифования поверхности токарной детали или круглого прутка без необходимости поддерживать заготовку на центрах.

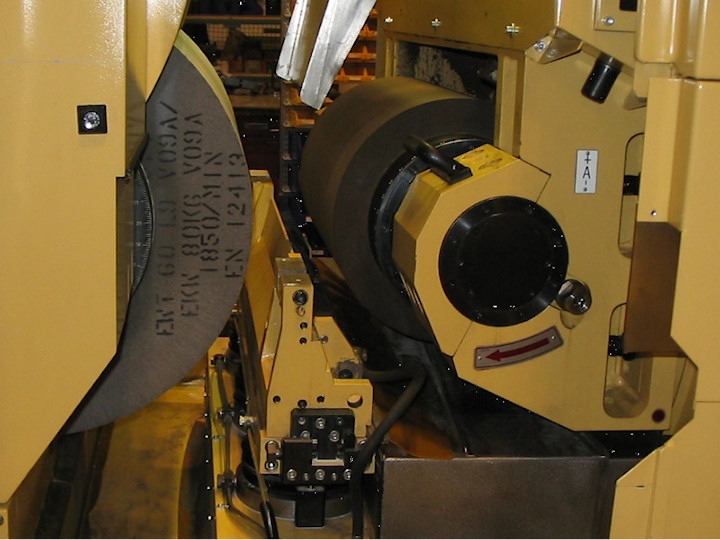

Для шлифования круглого прутка используется процесс «сквозного шлифования». Брусок материала, обычно двенадцать футов длиной, подается в шлифовальный станок между шлифовальным кругом и регулирующим кругом. Полоса стали с твердосплавным наконечником, рабочее лезвие, поддерживает стержень и удерживает его на нужной высоте над осевой линией шлифовального и регулирующего кругов. Это имеет решающее значение для допусков круглости и диаметра стержня. Оба колеса вращаются. Регулировочное колесо немного наклонено вверх от горизонтали. При вращении он протягивает брусок мимо шлифовального круга, поэтому внешний механизм подачи не требуется.

Регулировочное колесо немного наклонено вверх от горизонтали. При вращении он протягивает брусок мимо шлифовального круга, поэтому внешний механизм подачи не требуется.

Каждое абразивное зерно на поверхности шлифовального круга откусывает немного материала каждый раз, когда оно проходит через затачиваемый брусок. Конечно, при этом выделяется много тепла, поэтому зона шлифования обильно заливается охлаждающей жидкостью. Регулирующее колесо не удаляет материал. Он просто прижимает заготовку к шлифовальному кругу и контролирует скорость вращения прутка и скорость его перемещения вокруг шлифовального круга.

Шлифовальный круг изготавливается из зерен абразивного материала, соединенных вместе в цилиндрическую форму. Разные шлифовальные круги имеют разный размер зерен разных абразивов, разные связующие вещества и разную «пористость», которая представляет собой плотность или расстояние между абразивными зернами и связующим материалом.

Твердость или прочность на растяжение шлифуемого материала определяют, какой тип шлифовального круга использовать, объясняет Стивен Тамаси, генеральный директор Boston Centerless. В основном компания использует абразивы из карбида кремния и оксида алюминия. Шлифовальные круги, используемые на многих бесцентровых шлифовальных станках компании, имеют диаметр 24 дюйма в новом состоянии и ширину 8 дюймов. Регулирующие колеса такой же ширины и диаметром 16 дюймов. В других машинах используются колеса разного размера.

В основном компания использует абразивы из карбида кремния и оксида алюминия. Шлифовальные круги, используемые на многих бесцентровых шлифовальных станках компании, имеют диаметр 24 дюйма в новом состоянии и ширину 8 дюймов. Регулирующие колеса такой же ширины и диаметром 16 дюймов. В других машинах используются колеса разного размера.

Сначала оператор выбирает правильный абразивный шлифовальный круг для работы, а затем устанавливает правильный рабочий диск. Рабочий нож должен удерживать шину на нужной высоте над осевой линией колес. Оператор регулирует наклон регулировочного колеса и формирует его таким образом, чтобы обеспечить полную линию контакта с деталью. По мере эксплуатации шлифовальный круг изнашивается и теряет часть абразивных зерен со своей поверхности. Оператор должен держать его в правильной форме и состоянии поверхности для оптимального шлифования.

Почти идеальный

Этот пресс Arbor представляет собой ручной выпрямитель прутков, показанный здесь с рукояткой, повернутой назад.

Для производства выпрямленного шлифованного прутка первым этапом является выпрямление. Пруток малого диаметра проходит через автоматическую правильную машину, которая пропускает пруток между двумя валками. Это может привести к неполному выпрямлению стержня, поэтому после того, как оператор измерит стержень, ему иногда необходимо выпрямить его с помощью ручного оправочного пресса. Пруток большего диаметра, не проходящий через автоматический выпрямитель, выпрямляется вручную. Оператор использует циферблатный индикатор, чтобы определить, где стержень искривлен или согнут, а затем применяет давление с помощью гидравлического домкрата, чтобы выровнять его.

Прямолинейность измеряется отклонением на определенной длине. Типичный допуск на прямолинейность выпрямленного шлифованного материала может составлять 0,005 дюйма на фут. Затем выпрямленный пруток проходит серию проходов на бесцентровых шлифовальных станках. Может потребоваться несколько проходов. Если припуск снимается слишком агрессивно, стержень может выйти за пределы круга.

Пруток может потерять свою прямолинейность после шлифовки из-за снятия напряжений, поэтому прямолинейность необходимо проверять во время обработки прутка. Компания Boston Centerless имеет два специально разработанных мобильных измерителя прямолинейности длиной 12 футов, которые операторы могут передвигать на свое место для измерения стержня, сходящего со своих станков.

Округлитель

Металлический стержень проходит через бесцентровую шлифовальную машину.Первое впечатление может быть такое, что здесь ничего не происходит; запас круглого проката поступает на прием, а запас круглого проката уходит с отгрузки. Тем не менее, клиенты знают разницу и готовы платить больше за эти более прямые, круглые прутки точного диаметра. Выпрямленный, отшлифованный брусок может стоить значительно дороже, чем тот же материал прямо с завода. Можно ли сэкономить деньги в производственном процессе? Да, говорит Тамаси.

По его словам, большинство клиентов Bostonless Centerless используют выпрямленную, отшлифованную заготовку на станках швейцарского типа. Более прямой стержень может предотвратить вибрацию и позволить машине работать быстрее. Очень круглый стержень точного диаметра может устранить вибрацию и поломку инструмента, обеспечить более жесткие допуски на обработку и предотвратить заедание втулок.

Более прямой стержень может предотвратить вибрацию и позволить машине работать быстрее. Очень круглый стержень точного диаметра может устранить вибрацию и поломку инструмента, обеспечить более жесткие допуски на обработку и предотвратить заедание втулок.

Тамаси отмечает, что обычно стоимость сырья составляет лишь около 10 процентов от стоимости детали винтового станка, поэтому во многих случаях преимущества использования шлифованного стержня могут легко перевесить дополнительные затраты.

Некоторые мастерские считают экономически выгодным приобретение прутка, отшлифованного до диаметра, необходимого для готовых деталей.

Диаметр шлифовки как окончательный наружный диаметр

Brookfield Engineering Laboratories, производитель приборов для измерения вязкости в Мидлборо, Массачусетс, уже много-много лет закупает шлифованные прутки, по словам менеджера механического цеха Джона Романака. В цеху используется несколько разных диаметров шлифованного материала от 1/16” до 3/4” из нержавеющей стали и латуни. Он также использует обычную прокатную продукцию.

Он также использует обычную прокатную продукцию.

Для деталей, которые видны покупателю или имеют особые требования к допускам, компания заказывает отшлифованный прутковый материал по размеру и использует отшлифованную поверхность для наружного диаметра готовой детали.

Автоматический разгрузчик выгружает готовые стержни; по мере подъема оранжевый ролик поднимает металлический стержень с кронштейнов, пока он не катится в сборный контейнер.Одним из приложений является подставка для инструментов. Brookfield использует специальную шлифовку нержавеющей стали до диаметра 0,623 дюйма, что является окончательным размером детали. «Это выгодно, потому что у нас есть шлифованная поверхность [которая хорошо выглядит]», — говорит Романук. «Это дешевле, чем если бы мы выбрали больший диаметр, уменьшили его, а затем отшлифовали]».

Brookfield продает узлы шпинделя, состоящие из вала, запрессованного в диск. Было бы довольно сложно превратить 4- или 5-дюймовые валы в диаметр 1/8 дюйма с требуемыми жесткими допусками. Поэтому имеет смысл начать с измельчения запасов до нужного размера, говорит Романак.

Поэтому имеет смысл начать с измельчения запасов до нужного размера, говорит Романак.

Его компания покупает много прутка диаметром от 1/8 до 5/32 дюйма плюс-минус полтысячной, говорит Романук. «Это устраняет все O.D. работа.” Только с некоторыми токарными операциями, такими как точение торцов или нарезание канавок, детали получаются законченными.

Brookfield также использует выпрямленный, отшлифованный материал для работы с жесткими допусками на станках швейцарского типа. При прокатном прокате диаметр слишком сильно варьируется, и «мы не сможем выдержать необходимые допуски», — говорит Романук. «Общее качество помола на тысячу процентов лучше, чем все, что вы можете получить на мельнице».

Сквозь фрезу

Прогонные прутки могут иметь допуски в две или три тысячные по диаметру и вдвое меньше по круглости. Boston Centerless обычно поддерживает допуски в две десятитысячных дюйма (0,0002 дюйма) на диаметр стержня и 50 миллионных (0,000050 дюйма) на круглость.

С такими допусками прутки получаются с гладкой, чистой поверхностью; чем жестче допуск, тем более гладкой будет поверхность стержня. При необходимости технология Boston Centerless может обеспечить еще более гладкую поверхность шлифованной шины толщиной до 8 микродюймов.

Шлифовальный цех может работать с клиентами, чтобы помочь им определить, какие допуски им нужны на прямолинейность, диаметр и круглость для их конкретных деталей и процессов. Компания по измельчению также может работать с мельницами для получения необходимого материала, включая любые особые требования. Кроме того, шлифовальная компания, которая закупает металл в больших количествах, может предоставить запасы клиентам, которым может потребоваться количество материала меньше минимального заказа завода.

Иногда фабрика направляет клиента в шлифовальный цех. «Если есть продукт, который Карпентер не может производить напрямую», может быть уместно обратиться в Boston Centerless, говорит Майкл Спирс, менеджер по маркетингу медицинских продуктов в Carpenter Technology Corporation, Рединг, Пенсильвания, поставщик специальных сплавов. включая нержавеющую сталь и титан.

включая нержавеющую сталь и титан.

Круглый брусок не у всех одинаковый. Выпрямленный, отшлифованный стержень с жесткими допусками по диаметру и круглости доступен во многих различных материалах, и он может помочь винтовым станкам швейцарского типа обеспечить жесткие допуски на максимальных скоростях, защищая при этом станок и инструменты от повреждений.

На заводе Boston Centerless после окончательного шлифования, дающего нужный диаметр, прутки упаковываются для отправки. Поскольку прямолинейность и поверхность заземляющего стержня имеют решающее значение, необходима защитная упаковка для защиты стержня от повреждений. Компания Boston Centerless использует изготовленные на заказ деревянные ящики для доставки крупных товаров и пластиковые или толстые картонные тубы для небольших товаров. Стержни, которые нуждаются в дополнительной защите от повреждений при транспортировке, помещаются в отдельные пластиковые сетчатые рукава. Наземный запас готов к работе.

Токарная обработка с ЧПУ по сравнению с бесцентровым шлифованием

Обработка с ЧПУ играет жизненно важную роль в разработке нестандартных деталей машин с минимальными затратами времени. В этой статье мы обсудим токарную обработку с ЧПУ и бесцентровое шлифование, в чем разница. Основные функции и приложения для обоих процессов также обсуждаются в этой статье.

В этой статье мы обсудим токарную обработку с ЧПУ и бесцентровое шлифование, в чем разница. Основные функции и приложения для обоих процессов также обсуждаются в этой статье.

Обрабатывающая и производственная компания DEK является уважаемым производителем в разработке различных деталей машин и прототипов. Прочитав эту статью, читатель получит полные базовые знания о токарной обработке с ЧПУ и бесцентровом шлифовании. Можно будет выбирать между этими двумя процессами.

Разница между токарной обработкой с ЧПУ и бесцентровым шлифованием

Оба процесса основаны на субтрактивном производстве, однако между ними есть некоторые ключевые различия. Эти различия будут обсуждаться в этой статье ниже.

Токарная обработка с ЧПУ

При токарной обработке с ЧПУ заготовка (пруток) удерживается в фиксированном положении патроном и вращается с высокой скоростью относительно режущего инструмента для уменьшения его диаметра. Режущий инструмент подается на вращающуюся заготовку со скоростью v. Движение режущего инструмента происходит условно в плоскости X и Y и управляется серводвигателями. Компьютеризированное числовое управление (ЧПУ) обеспечивает максимальную точность и аккуратность.

Движение режущего инструмента происходит условно в плоскости X и Y и управляется серводвигателями. Компьютеризированное числовое управление (ЧПУ) обеспечивает максимальную точность и аккуратность.

Преимущества и области применения

- Токарная обработка с ЧПУ обеспечивает безопасность, поскольку устраняет вмешательство человека в процесс. Это увеличивает скорость производства и повышает эффективность. Токарная обработка с ЧПУ делает процесс токарной обработки экономически эффективным, позволяя достичь более высокой производительности за меньшее время, сохраняя точность.

- Экономится время, когда требуется смена инструмента, при токарной обработке с ЧПУ это делается в кратчайшие сроки без каких-либо хлопот, что экономит общее время процесса. Также, когда в процессе требуется многократная смена инструмента.

- Токарная обработка с ЧПУ исключает возможность человеческой ошибки. При правильной скорости вращения и скорости инструмента срок службы инструмента увеличивается, что делает весь процесс экономически эффективным.

- Работу может выполнять менее квалифицированный рабочий с ограниченным контролем.

- Обновление программного обеспечения может добавить улучшения, исключающие необходимость замены деталей.

- Преимущество токарной обработки с ЧПУ при изготовлении игрушек, пресс-форм, прототипов и мебели. Он также используется для изготовления автомобильных деталей, ракет SpaceX и изоляционных деталей.

Бесцентровое шлифование

Бесцентровое шлифование также является субтрактивным методом производства. В этом процессе материал удерживается между двумя шлифовальными кругами, которые вращаются в одном направлении с переменной скоростью. Один шлифовальный круг имеет фиксированную ось и вращается, прикладывая к заготовке направленное вниз усилие. В токарной обработке с ЧПУ используется неабразивный инструмент, а в бесцентровом шлифовальном инструменте используются абразивные шлифовальные круги.

Преимущества и области применения

- Бесцентровое шлифование с ЧПУ позволяет очень точно регулировать шлифовальный круг.

Он обеспечивает точную реакцию на усилие заготовки, когда она прижимается к шлифовальным кругам. Бесцентровое шлифование с ЧПУ

Он обеспечивает точную реакцию на усилие заготовки, когда она прижимается к шлифовальным кругам. Бесцентровое шлифование с ЧПУ - упростило изготовление направляющих для правки профиля благодаря точному движению и контролю. Это снижает вероятность несчастного случая, так как вмешательство человека во время работы не требуется. Шлифование на станке с ЧПУ

- имеет преимущество перед обычным шлифованием, так как обеспечивает очень легкий рез и чистовую отделку.

- Машина может стабильно работать длительное время без перерывов.

- Обновление программного обеспечения может внести ограниченные улучшения, исключающие необходимость замены деталей.

- Области применения включают втулки трансмиссии, керамические валы циркуляционных насосов, используемых в домашнем отоплении, и керамические валы циркуляционных насосов, используемых в аэрокосмических крепежных элементах.

Как они работают?

Как мы знаем, обе операции обработки основаны на аналогичной технологии производства, но они различаются во многих аспектах. Полное руководство по обеим операциям приведено ниже.

Полное руководство по обеим операциям приведено ниже.

Токарная обработка с ЧПУ

При токарной обработке с ЧПУ задание фиксируется в патроне, который вращает его с высокой скоростью. После завершения кода ЧПУ он загружается на панель ЧПУ, и операция начинается после того, как убедитесь, что защитное ограждение включено. Во время работы материал подается на режущий инструмент. Режущие инструменты движутся линейно по отношению к вращающемуся материалу с расчетной скоростью «v».

Инструмент при встрече с заготовкой удаляет материал для придания желаемой формы (следуя коду ЧПУ). Высокая точность и точность достигаются за счет того, что станок с ЧПУ работает в режиме управления с обратной связью. СОЖ непрерывно подается в точку резания во время работы.

Бесцентровое шлифование с ЧПУ

Бесцентровое шлифование с ЧПУ работает по принципу «вычитания материала». Заготовка помещается между двумя абразивными кругами (инструментом). Из двух кругов один имеет шлифовальные свойства, а другой – регулирующий круг. Заготовка поддерживается опорой снизу. Код ЧПУ генерируется в соответствии с проектными требованиями и загружается в панель ЧПУ. Операция запускается после завершения настройки.

Заготовка поддерживается опорой снизу. Код ЧПУ генерируется в соответствии с проектными требованиями и загружается в панель ЧПУ. Операция запускается после завершения настройки.

Во время шлифования к заготовке прикладывается направленная вниз сила, чтобы прижать ее к опоре. Скорость заготовки определяется регулирующим колесом. Шлифовка производится до достижения окончательного размера детали. Шлифовальный круг часто подается против заготовки. При бесцентровом шлифовании заготовка стремится найти свой центр при первом контакте.

Выбор инструмента для токарной обработки с ЧПУ

Инструмент для токарной обработки с ЧПУ выбирается по следующим параметрам:

- Материал заготовки

- Размер и толщина заготовки

- Длина и форма детали

- Покрытие на материале заготовки

Наиболее часто используемый инструмент для токарной обработки с ЧПУ изготовлен из быстрорежущей стали (HSS) и твердого сплава. Токарные инструменты с ЧПУ бывают разных размеров и профилей, используемых в зависимости от типа работы.

Выбор инструмента для бесцентрового шлифования

Выбор инструмента для бесцентрового шлифования осуществляется по следующим параметрам:

- Материал заготовки

- Толщина и размер материала

- Форма материала

- Покрытие на заготовке

Наиболее часто используемые инструменты для бесцентрового шлифования изготовлены из композиционного материала, состоящего из крупнозернистого заполнителя, спрессованного и скрепленного цементирующей матрицей. Шлифовальный круг бывает разных размеров и профилей.

Преимущества токарной обработки с ЧПУ и бесцентрового шлифования с ЧПУ

Токарная обработка с ЧПУ

Некоторые из преимуществ токарной обработки с ЧПУ включают:

- Короткие или большие диаметры, детали обрабатываются с высокой точностью в пределах допуска.

- Производительность увеличивается, когда выполняется токарная обработка с ЧПУ.

- Время монтажа и демонтажа сокращается.

- Высокая эксплуатационная стабильность достигается за счет ЧПУ. Токарная обработка с ЧПУ

- исключает возможность человеческой ошибки и, таким образом, снижает себестоимость продукции.

- Время смены инструмента сохраняется при токарной обработке с ЧПУ.

- Компьютеризированное числовое управление обеспечивает высокую воспроизводимость и возможность массового производства.

- Увеличивает срок службы инструмента, так как используется с постоянной номинальной скоростью.

- Многие другие операции, такие как торцевание, фрезерование, нарезание резьбы и т. д., можно выполнять с помощью приобретенного токарного станка с ЧПУ.

Бесцентровое шлифование с ЧПУ

Некоторые из преимуществ бесцентрового шлифования с ЧПУ:

- Вероятность человеческой ошибки снижается, что косвенно снижает производственные затраты.

- Делает процесс шлифования проще и безопаснее.

- Бесцентровое шлифование выполняется с высокой чистотой поверхности благодаря компьютеризированному числовому программному управлению.

- Производительность увеличивается при бесцентровом шлифовании с ЧПУ по сравнению с обычным шлифованием.

- Требуется меньше площади, так как на одном станке с ЧПУ можно выполнить больше работы.

- При высокой стабильности работы достигается точность и аккуратность шлифования заготовки в пределах допусков.

- Срок службы инструмента увеличивается, если инструмент используется с постоянной и номинальной скоростью.

- Он регулировал силовую обратную связь с заготовкой во время работы.

- При высокой чистоте поверхности не требуется никаких других отделочных операций, которые выполняются в обычном методе.

Какой процесс следует использовать?

Выше мы обсудили характерные особенности обоих процессов. Различные параметры, такие как размер, тип и профиль детали, влияют на выбор процесса. Также учитываются требования к дизайну и обработке. Если вы хотите получить большой объем при простой конструкции, вам следует выбрать бесцентровое шлифование с ЧПУ, так как оно может производить детали большого диаметра и длины.

С другой стороны, если вам нужно производить мелкие детали с высокой повторяемостью, вам следует выбрать токарную обработку с ЧПУ.

Предлагает ли DEK услуги токарной обработки с ЧПУ и бесцентрового шлифования?

Механо-производственное предприятие ДЭК предоставляет услуги по изготовлению высококачественных деталей как токарной обработкой с ЧПУ, так и бесцентровым шлифованием с ЧПУ. Компания оснащена современными технологиями для разработки нестандартных деталей в соответствии с конкретными потребностями клиентов. Если вы ищете какую-либо из этих услуг, то DEK должен быть вашим первым выбором.

Заключение

В приведенной выше статье мы пришли к выводу, что токарная обработка с ЧПУ и бесцентровое шлифование с ЧПУ имеют свои преимущества в определенных условиях. Обе операции механической обработки предпочтительны в соответствии с осуществимостью и требованиями клиентов. Токарная обработка с ЧПУ используется для небольших и сложных деталей с высокой повторяемостью.

Он обеспечивает точную реакцию на усилие заготовки, когда она прижимается к шлифовальным кругам.

Он обеспечивает точную реакцию на усилие заготовки, когда она прижимается к шлифовальным кругам.