Выполненные проекты

Компания АО Горные машины

и конструкторы ООО УК Рудгормаш

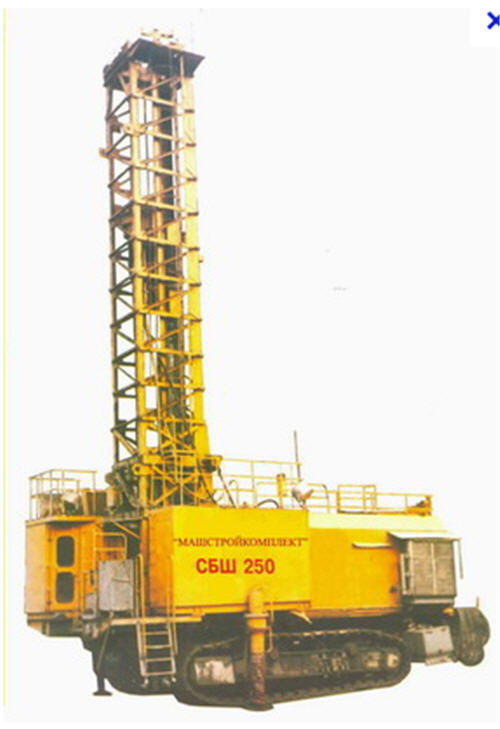

в сотрудничестве со специалистами заказчика разработали техническое задание на станок СБШ-250МНА-32, изменив параметры серийно выпускаемого станка, чем значительно увеличили работоспособность оборудования. Совместная работа привела к заключению договора на поставку двух единиц бурового станка СБШ-250МНА-32 на карьеры Кемеровской области.

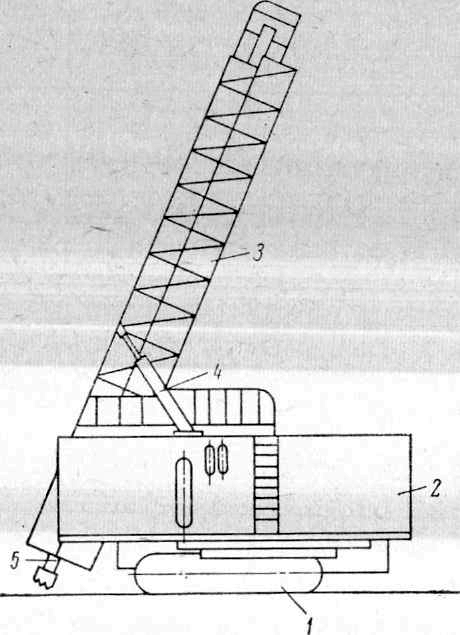

Станок предназначен для бурения вертикальных и наклонных взрывных скважин диаметром 250-270 мм, глубиной до 32 м в породах крепостью от f=6-20 единиц по шкале проф. Протодьяконова.

Эксплуатация бурового станка возможна при следующих условиях окружающей среды: температура воздуха -40…+35 градусов Цельсия; высокая влажность; обильные снегопады; затяжные дожди; скорость ветра до 25 м/с; наличие высоких концентраций высокодисперсной пыли.

Два модернизированных СБШ-250МНА-32 на четырех железнодорожных платформах каждый одновременно доставлены в Кемеровскую область, где их уже ожидали сотрудники Сервисной компании Горные машины

, готовые приступить к сборке.

1. Установлены двигатели постоянного тока – КР251БП2, 50 кВт;

2. Усилена металлоконструкция рамы гусеничной тележки из легированной стали 10ХСНД или 09Г2С с гидравлическим натяжением ленты;

3. Уменьшено расстояние между осями переднего балансира и натяжного колеса, что исключает перелом гусеничных звеньев;

4. Установлен тормоз ТКГ-300 с электрогидравлическим толкателем;

5. Установлены упрочненные с термической обработкой ходовые колеса и звенья гусеничные;

6. Натяжение гусеничной ленты выполняется с помощью гидроцилиндра двустороннего действия с закладными пластинами, фиксирующими натяжение ленты;

7. Установлен редуктор привода хода с отключающим устройством для буксировки;

8. Усиленное шлицевое соединение редуктора хода с ведущим колесом;

9. Выносной пульт управления ходом.

1. Усиленный каркас машинного отделения, днище из листа 20 мм, усиленная конструкция верхнего пояса в районе крепления опор мачты и боковых стоек в районе крепления домкратов;

Усиленный каркас машинного отделения, днище из листа 20 мм, усиленная конструкция верхнего пояса в районе крепления опор мачты и боковых стоек в районе крепления домкратов;

2. Верхняя разводка электропроводки кабелем НРШМ;

3. Три домкрата горизонтирования с ходом штока 1000 мм;

4. Поршни гидроцилиндров домкратов и заваливания мачты – с бронзовой наплавкой;

5. Усиленная конструкция крепления домкратов;

6. Компрессорная установка ВВ-32/7.

1. Кабина увеличенных размеров с утеплением стен, пола и крыши, а также деревянным настилом пола и резиновым покрытием;

2. Пульт управления типа Rittal с дисплеем индикации основных параметров бурения;

3. Виброзащищенное кресло-пульт;

4. Климатическая система;

5. Оборудование кабина на 220 В;

6. Вход в кабину с трапа машинного отделения.

1. Головка бурового снаряда с электродвигателем постоянного тока 90 кВт, каретки на полиуретановых вкладышах;

Головка бурового снаряда с электродвигателем постоянного тока 90 кВт, каретки на полиуретановых вкладышах;

2. Натяжная каретка гирлянды модернизированная с раздельными блоками;

3. Датчик глубины бурения;

4. Механизм фиксации мачты (в рабочем положении)винтовой конический;

5. Шпиндель упрочненный с металлокерамическим покрытием в местах уплотнения;

6. Сферический самоустанавливающийся упорный подшипник в опорном узле;

7. Воротники опорного узла из полиуретана Вибратан 800

.

Основные технические параметры СБШ-250МНА-32 для ОАО

РУСАЛ Ачинск

| Параметры | Значения |

|---|---|

| Диаметр буримой скважины | 250-270 мм |

| Углы бурения наклонных скважин от вертикали | 00, 150, 300 |

| Диаметр буровой штанги | 203 мм |

| Длина штанги, не менее | 8,2 м |

| Диаметр буровой штанги | 203 мм |

| Скорость опускания става | 15 м/мин |

| Скорость подъема става | 15 м/мин |

| Частота вращения | 0-120 об/мин |

| Компрессор производительностью | 32 м3/мин |

| Мощность двигателя вращателя (постоянного тока) | 90 кВт |

| Мощность двигателей приводов хода (постоянного тока) | 2х50 кВт |

| Скорость хода (регулируемая) | 0-1,3 км/ч |

| Пылеподавление | мокрое |

| Подводимое напряжение | 380 м |

Габаритные размеры: Длина с опущенной мачтой Ширина Высота с опущенной мачтой | до 16,0 м 5,45 м 6,5 м |

| Масса | до 85 т |

Сервисная компания Горные машины

рада Вам помочь не только с обслуживанием СБШ-250МНА-32, но и экскаваторов ЭКГ-5, обогатительного, дробильного и конвейерного оборудования! Сервисное обслуживание шарошечных долот повысит производительность бурения шарошечными долотами и снизит затраты на бурение.

Смотрите фотоотчет с комментариями с места сборки станков СБШ-250МНА-32 в галерее ниже.

Гусеничный ход бурового станка шарошечного СБШ-250МНА-32 в разобранном виде.

Гусеничный ход СБШ-250МНА-32 в сборе.

Установка машинного отделения СБШ-250МНА-32 на платформу гусеничного хода.

9a5cae2a959b2c677ff55c02c21ea16a.jpeg” data-src=”/upload/projects/2018/10/17/IMG_3163.jpeg”>Установка кабины машиниста на платформу машинного отделения станка бурового СБШ-250МНА-32.

Выгрузка мачты бурового станка СБШ-250МНА-32 с ж/д платформы.

Буровой станок СБШ-250МНА-32 подготовлен к установке мачты.

jpeg.image.resize-128_75_outside_any.65a9f7894d15ca609d4b189ca71c9f42.jpeg” data-src=”/upload/projects/2018/10/17/IMG_3183.jpeg”>Буровой станок шарошечный СБШ-250МНА-32 в собранном виде.

Перегон бурового станка СБШ-250МНА-32.

Буровой станок СБШ-250МНА-32 в рабочем процессе.

Установка гидравлических домкратов на СБШ-250МНА-32.

Установка мачты бурового станка СБШ-250МНА-32

Модернизация бурового станка СБШ-250 МНА-32 – Буровой станок – РУДГОРМАШ – РУДГОРМАШ СБШ-250 МНА-32 – СБШ-250 МНА-32

|

Смотрите репортаж о том, как мы воплощаем в жизнь рационализаторские идеи Ваших же сотрудников, а Вы получаете фантастические экономические показатели и уникальную буровую установку. К нашим конструкторам часто обращаются с предложениями и пожеланиями по модернизации оборудования. По заказу ОАО “Стойленский ГОК” (это один из стратегических наших партнёров) совместно с техническими, Ключевыми моментами при усовершенствовании оборудования были повышение производительности до 20%,

По оценкам компетентных специалистов, на сегодняшний день буровой станок СБШ-250 является одним из самых надежных станков, качественным, простым в эксплуатации. Стоимость владения буровым станком СБШ-250 производства компании Рудгормаш значительно ниже стоимости владения импортных аналогов. www.rudgormash.ru Буровой станок, РУДГОРМАШ, РУДГОРМАШ СБШ-250 МНА-32, СБШ-250 МНА-32, Стойленский ГОК 22 фев 2017 11:27 | автор: newsrelay | просмотров: 4382 | + добавить объявление Продажа спецтехники:

+ добавить объявление Аренда спецтехники:

|

На правах рекламы: |

Продолжение на полную катушку – Горный журнал

ОРЕН побуждает операторов хвостохранилищ активно управлять рисками

СПОНСОР

оренов

«Эпирок» укореняет будущее цифровизации в своем прошлом

СПОНСОР

Эпирок

FLSmidth стремится к нулевому сбросу воды в хвостохранилищах к 2030 году

СПОНСОР

плоская середина

Мыслить по-другому об Индустрии 4.

0 и о том, как мы достигнем ее быстрее

0 и о том, как мы достигнем ее быстрееСПОНСОР

авгурия

При выборе правильной технологии бурения для буровзрывных работ на карьерах или карьерах горняки и бурильщики должны учитывать диапазон диаметров взрывных скважин и характеристики грунта.

Одним из рассматриваемых методов является вращательное бурение, которое является основной практикой, используемой для бурения взрывных скважин большого диаметра (9 дюймов/299 мм или более), особенно в крепких породах, из-за его экономической эффективности в данных условиях. Вращательное бурение, как правило, является предпочтительным методом эксплуатационного бурения там, где это возможно, из-за низких эксплуатационных расходов. Таб Зигрист, менеджер линейки продукции Sandvik Mining по бурению с поверхности, говорит: «Большинство наших клиентов из горнодобывающей отрасли практически не могут повлиять на цену своей продукции, поэтому они остаются конкурентоспособными, контролируя и снижая себестоимость тонны».

ОРЕН побуждает операторов хвостохранилищ активно управлять рисками

СПОНСОР

оренов

«Эпирок» укореняет будущее цифровизации в своем прошлом

СПОНСОР

Эпирок

FLSmidth стремится к нулевому сбросу воды в хвостохранилищах к 2030 году

СПОНСОР

плоская середина

Мыслить по-другому об Индустрии 4.0 и о том, как мы достигнем ее быстрее

СПОНСОР

авгурия

Другими методами, обычно используемыми для бурения взрывных скважин, являются погружное бурение (DTH) и бурение с верхним ударником, а вращательные буры, как правило, подходят как для вращательного, так и для погружного бурения.

Мэтью Инге, менеджер Atlas Copco по продукции для взрывных скважин среднего радиуса действия, поясняет: «Основное отличие вращательного бурения от других методов заключается в отсутствии ударного действия. В большинстве вращающихся приложений предпочтительным является долото с тремя конусами, которое основано на дроблении и расщеплении породы. Это достигается за счет передачи прижимной силы, известной как тяговое усилие, на долото во время вращения, чтобы вбивать карбиды в породу, когда три конуса вращаются вокруг своих осей».

В результате, эти более крупные трехшарошечные долота могут использовать преимущества более тяжелых тянущих нагрузок и крутящего момента для проходки твердых пород.

Инге добавляет: «Вращение обеспечивается коробкой передач с гидравлическим или электрическим приводом (называемой поворотной головкой), которая перемещается вверх и вниз по башне через систему подачи. В системах подачи используются тросы, цепи или реечные механизмы, приводимые в действие гидравлическими цилиндрами, гидравлическими двигателями или электродвигателями».

Каждый метод бурения, естественно, имеет свои преимущества и ограничения. Когда дело доходит до выбора между роторным и погружным пневмоударником, Джим Петерсон, инженер-технолог компании Cat Surface Drills, комментирует: «Производители буровых установок просто не имеют агрегатов со сжатым воздухом для работы с погружными пневмоударниками размером более 8 дюймов (20,3 см) и сохранения производительности. преимущество, которое метод DTH обычно имеет в действительно твердых породах. Поэтому по умолчанию в программах буровзрывных работ большого диаметра используется вращательное бурение».

Кроме того, Брайан Фокс, вице-президент по управлению продукцией подразделения открытых горных работ компании Joy Global, предостерегает: «Меньшие трехшарошечные долота имеют более ограниченный диаметр при работе с твердыми породами и не могут угнаться за погружным пневмоударником, которые очень эффективны. из диапазона 6–9 дюймов (152–229 мм)».

Рудгормаш заключает: «По нашему мнению, вращательное бурение является наиболее универсальным способом бурения скважин при горных работах. Это дает возможность добывать полезные ископаемые с различными механическими характеристиками и различной твердостью; поэтому он используется чаще, чем другие».

Это дает возможность добывать полезные ископаемые с различными механическими характеристиками и различной твердостью; поэтому он используется чаще, чем другие».

Конструктивные особенности

В последние годы при проектировании роторных буровых установок производители уделяют повышенное внимание персоналу, обслуживающему и поддерживающему буровую установку. Повышение безопасности, эргономики, удобства для пользователя, удобства обслуживания и производительности — все это находится в верхней части списка.

«Буровые установки включают больше функций безопасности оператора, более разнообразную самодиагностику машины и улучшенную автоматизацию повторяющихся функций в цикле бурения», — перечисляет Петерсон.

Новый буровой станок DR461i «следующего поколения» от Sandvik Mining, который представляет собой дизельный, самоходный, гусеничный и готовый к автоматизации буровой станок для взрывных скважин, включает в себя усовершенствования безопасности, такие как автономное перемещение труб, замена долота над палубой./808651d4fb2334c.s.siteapi.org/img/918a98efc577432c13dae71beab4ec0ba8da33b6.jpg) , дополнительные проходы, поручни и предохранительные блокировки. Буровая установка также была разработана в соответствии со стандартами безопасности, такими как Руководство по проектированию горных работ (MDG) для мобильного и переносного оборудования в шахтах, принципы проектирования Круглого стола по безопасности землеройного оборудования (EMESRT) и маркировка соответствия CE.

, дополнительные проходы, поручни и предохранительные блокировки. Буровая установка также была разработана в соответствии со стандартами безопасности, такими как Руководство по проектированию горных работ (MDG) для мобильного и переносного оборудования в шахтах, принципы проектирования Круглого стола по безопасности землеройного оборудования (EMESRT) и маркировка соответствия CE.

Atlas Copco также сотрудничает с EMESRT с 2010 г., внедряя их основные принципы проектирования в свой парк машин Pit Viper.

В дополнение к безопасности эргономичные кабины оператора помогают создать продуктивную рабочую среду. Кен Стапилтон, вице-президент по бурению с поверхности в Sandvik Mining, объясняет, что, когда Sandvik приступила к разработке DR461i, она внимательно изучила предыдущую кабину DR460 и определила способы повышения комфорта и функциональности для оператора. Например, окна в кабине были спроектированы с наклоном наружу на 5°, что уменьшает блики от солнечного света, когда он падает на окно, улучшает видимость и снижает температуру в кабине.

Зигрист добавляет: «Наш только что выпущенный перфоратор DR461i привлек большое внимание благодаря улучшенным характеристикам безопасности, передовым системам управления и масштабируемой автоматизации. Эта модель обеспечивает повышенную скорость проходки, увеличивая производительность, с меньшими затратами благодаря таким усовершенствованиям, как наша система управления компрессором (CMS)».

Крупнейшая буровая установка Hausherr HBM 160, оснащенная новейшими конструктивными особенностями, оснащена недавно разработанной защищенной от падающих предметов кабиной (FOPS), со всеми элементами управления для выполнения основных функций, встроенными в новые многофункциональные джойстики и в подлокотники сиденья водителя с пневмоподвеской и подогревом. Его можно поворачивать на 270° для входа, вождения или бурения, так что все инструменты управления и контроля всегда могут быть доступны оператору из удобного сидячего положения. Его новая концепция управления упрощает эксплуатацию, а также упрощает мониторинг и диагностику неисправностей. Рабочий и сервисный дисплей можно использовать для выбора и отображения состояния машины, рабочей информации или сообщений об ошибках.

Рабочий и сервисный дисплей можно использовать для выбора и отображения состояния машины, рабочей информации или сообщений об ошибках.

Новое технологическое достижение, которое компания Caterpillar постепенно внедряет, — это системы управления CANbus на своих буровых установках, которые позволяют автоматизировать различные этапы цикла бурения. Петерсон говорит: «Годы разработки месторождений привели к созданию алгоритма, имитирующего взаимодействие человека с буровой установкой. Система направляет режим автоматического бурения как отдельную функцию или как интегрированную часть пакета автономии. Это также обеспечивает оптимальный срок службы расходных материалов.

«Производительность бурения зависит от опыта оператора. Обеспечивая более интуитивно понятную автоматизацию, увеличивается средняя производительность и улучшается качество отверстий. Кроме того, это уменьшает или устраняет короткие отверстия, чрезмерно просверленные отверстия и неправильно расположенные отверстия».

Sandvik DR461i также работает от системы CANbus на буровой установке, а его система с графическим интерфейсом пользователя (GUI) действует как система мониторинга производства и мониторинга состояния буровой установки одновременно.

Крупногабаритная дизельная буровая установка P&H 285XPC компании Joy Global была выпущена в феврале 2014 года. Она обеспечивает большее усилие прижима, крутящий момент и объем воздуха для более быстрого бурения скважин диаметром от 10-5/8 до 12-1/4 дюймов (от 270 до 311 мм). Фокс отмечает: «Он включает в себя универсальную буровую кабину, которая является общей для всех новых буровых установок P&H. Кабина обеспечивает превосходный обзор и комфорт оператора. Мощная гусеничная система обеспечивает двухскоростное движение с максимальной скоростью 3,06 км/ч».

Тем не менее, большая электродрель 320XPC является самой популярной моделью P&H. Фокс говорит: «Он был создан на основе успешной линейки дрелей, начиная с Gardner-Denver GD120, и продолжает оставаться прочной, надежной и недорогой машиной».

ОАО «Рудгормаш» производит станки для бурения взрывных скважин с электрическим или дизельным приводом и диаметром скважин 160-311 мм. Данное оборудование поставляется заказчикам в России, странах СНГ и других странах мира. С 1965 года Рудгормаш изготовил и поставил заказчикам более 3500 буровых станков, в настоящее время на карьерах эксплуатируется более 1000 станков Рудгормаш. Компания заявляет, что за последние несколько лет ее инженеры и горняки изменили некоторые параметры буровой установки для повышения конкурентоспособности машин. Полностью изменена технология изготовления его гусеничной подвески и мачтовой рамы. Буровые установки оснащены передвижной гидравликой Bosch Rexroth и компрессорами ведущих OEM-производителей. Конструкция буровых установок Рудгормаш в последнее время сильно изменилась за счет использования современных качественных материалов и комплектующих ведущих российских и зарубежных производителей. Проведена модернизация базовой буровой установки СБШ-250МНА-32 компании «Рудгормаш» с целью повышения ее надежности, производительности и технических характеристик, а также повышения ее конкурентоспособности на внешних рынках. Существенно расширился ассортимент доступных модификаций. В компании отмечают, что все конструктивные и технологические изменения в буре прошли испытания и доказали свою эффективность в условиях непрерывной эксплуатации на различных шахтах. Рудгормаш говорит, что СБШ-250МНА-32 — самая популярная дрель в линейке продукции. В настоящее время компания собирает 1565-ю такую буровую установку и заявляет, что ее популярность объясняется неизменной надежностью основных узлов и деталей. |

Запросы клиентов

Когда дело доходит до ключевых характеристик с точки зрения клиентов, системы, которые снижают стоимость эксплуатации буровой установки, находятся в верхней части списка пожеланий, поскольку цена таких товаров, как железная руда, уголь, золото и медь снизились по сравнению с предыдущими уровнями. Таким образом, производители буровых установок сосредотачиваются на повышении производительности своих буровых установок.

Зигрист говорит: «Системы экономии, такие как Sandvik Compressor Management System (CMS), действительно могут обеспечить резкое снижение затрат до 35% только на топливо, не говоря уже о продлении срока службы двигателя и компрессора».

Кроме того, клиенты следят за расходами на электроэнергию, ища сверла, которые могут выполнять несколько задач.

«Шахты часто имеют сложные рудные тела с различной твердостью горных пород, а возможность переключения метода бурения и инструментов с помощью пульта управления в кабине дает заказчику гибкость в выборе лучшей системы бурения для конкретного уступа или ряда скважин. Наличие как погружного, так и вращательного бура с предварительно загруженными обоими наборами инструментов оказывает большое влияние на производительность и лучшие возможности фрагментации при общем планировании операций», — объясняет Петерсон.

Наличие как погружного, так и вращательного бура с предварительно загруженными обоими наборами инструментов оказывает большое влияние на производительность и лучшие возможности фрагментации при общем планировании операций», — объясняет Петерсон.

Компания Joy Global обнаружила повышенный интерес клиентов к полу- или полностью автоматизированным системам, которые предоставляют горнякам данные о производстве и состоянии машин, а также GPS-позиционирование. Эти типы систем управления могут использоваться для повышения точности бурения, но они также могут повысить безопасность, позволяя управлять дистанционно и перемещая оператора от высоких забоев. В настоящее время компания исследует и разрабатывает технологию, которая может привести к автономной работе ее собственных буровых установок P&H.

Фокс говорит: «Автоматизация по-прежнему остается большим запросом со стороны наших клиентов, но надежная работа и надежная поддержка продукции по-прежнему имеют решающее значение для получения тонн на земле. Быстрый доступ к информации о бурении, помогающий отслеживать производительность и устранять проблемы с машинами, становится все более важным для горнодобывающих компаний, поскольку они внедряют все более сложные системы управления парком».

Быстрый доступ к информации о бурении, помогающий отслеживать производительность и устранять проблемы с машинами, становится все более важным для горнодобывающих компаний, поскольку они внедряют все более сложные системы управления парком».

Atlas Copco заявляет, что ее парк Pit Viper позволяет автоматизировать работу, обеспечивая более высокий уровень производительности, безопасности и эффективности, а встроенные функции помощи оператору, такие как AutoDrill, AutoLevel и системы навигации по скважине, обеспечивают воспроизводимые и предсказуемые результаты. Перенося эти функции в дистанционно-управляемые операции, решения для одиночного и множественного бурения усиливают эффект от бортовых функций. «Кульминацией будущего автономного Pit Viper является то, что Atlas Copco проводит полевые испытания, показывающие ощутимые результаты в каждой из этих трех категорий: безопасность, производительность и эффективность», — добавляет Инге.

Тенденции

По данным Sandvik Mining, рынок бурения разделен между теми, кто хочет больше технологий, и теми, кто хочет, чтобы буровые установки были простыми в эксплуатации и обслуживании, поскольку они являются первым шагом в процессе добычи.

Тем не менее, учения с каждым годом становятся все более автоматизированными. Скорость изменений увеличивается по мере развития технологий позиционирования и сетевых технологий в других отраслях, открывая возможность спутникового позиционирования буров и расстояния между бурами; В ходе недавних буровых работ все шире используются GPS-определение местоположения скважины, автоматизированные функции и интерфейс данных бурения в системах планирования горных работ.

Фокс говорит: «Мы можем воспользоваться преимуществами новых, более надежных, готовых решений, а не разрабатывать системы собственными силами в течение нескольких лет».

В целом будущее бурения за автономным. Все производители сверл движутся к автономной работе и достигли различных этапов прогресса.

Фокс добавляет: «Удаленное управление несколькими машинами даст выдающиеся преимущества с точки зрения повышения эффективности использования и повышения безопасности. Помимо управления машиной, мы должны использовать данные, полученные в процессе бурения, для определения геологии, чтобы вносить изменения в схему взрывных работ. При правильном проведении взрыва все последующие операции (особенно погрузка и дробление) улучшатся».

При правильном проведении взрыва все последующие операции (особенно погрузка и дробление) улучшатся».

Дальнейшие достижения в области автоматизации и дистанционного управления также позволят оператору выйти из карьера и откроют возможность иметь более одной буровой установки на одного оператора. Отпадает необходимость в кабине оператора, так как все элементы управления будут дистанционными, и операторы не будут находиться в карьере. Кроме того, экономичное автономное бурение всего уступа станет возможным нажатием одной кнопки.

Зигрист комментирует: «Ключевые преимущества заключаются в том, что операторы не могут попасть в яму, а также обеспечивают более низкие затраты при меньшем повреждении оператора и более длительном сроке службы компонентов».

Кроме того, трехмерное моделирование с симуляцией функций и системным анализом позволяет виртуально тестировать идеи до того, как они будут реализованы. Это сокращает время разработки новых инноваций и позволяет проводить виртуальную проверку новых концепций, сокращая стоимость и время тестирования.

Буровые установки на объекте

Cat MD6420B

На угольной шахте Glencore Ravensworth в Новом Южном Уэльсе, Австралия, две новые буровые установки Cat MD6420B в течение последних 12 месяцев нарезали свои зубы на вскрышных породах. Их производственные результаты находятся на высоком уровне, и, по данным Caterpillar, их моточасы значительно превышают отраслевой рейтинг «хорошо» в 5000 моточасов в год и даже превосходят отраслевой рейтинг «отлично» в 6000 моточасов в год. Первый юнит, №112 (он же Джуди) достиг рекордного уровня 6876 часов за первый год, а №113 (Джон) набрал 7006 часов за свой год.

Таблица показывает, что среднее время наработки на отказ составляет 33,5 и 38,2 часа для двух сверл, а средняя продолжительность ремонта составляет 1,9 и 2,3 часа. Ожидания менеджеров майнинга составляют около 6 часов.

Вот полная картина всех рейтингов производительности сверла:

Рейтинг | Джуди | Джон | Отрасль ср. |

Моточасы в год | 6 876 | 7 006 | 5000 |

Среднее время наработки на отказ | 33,5 | 38,2 | 25 |

Среднее время ремонта | 2,3 | 1,9 | 6 |

По словам Эндрю Элборна, представителя службы технической поддержки компании Caterpillar по буровым установкам, «это означает, что буровая установка MD6420B в целом не требует особого обслуживания. Он самостоятельно отслеживает и диагностирует проблемы, что снижает среднее время ремонта (MTTR). Эффективность этих упражнений была невероятной. Они просто продолжают бурить».

Благодаря максимальному усилию нагрузки на долото 42 000 кг и трем различным длинам мачты на выбор, MD6420B может бурить скважины диаметром до 311 мм (12,25 дюйма) и глубиной до 74,4 м, что делает его подходящим для высокопроизводительного бурения. в твердых или мягких горных породах. Перфоратор отличается прочной конструкцией, прочными компонентами, удобной кабиной, удобным доступом для обслуживания и многими другими характеристиками, которые сокращают время цикла, повышают производительность и снижают стоимость владения.

Одним из примеров является новая операционная система. MD6420B имеет передовые элементы управления и технологии, такие как система управления, которая представляет собой ECM/CANbus, полностью электронную с современным пользовательским интерфейсом. Мониторинг и диагностика бурения отображаются на большой сенсорной панели. Файлы истории с подробным описанием производительности и состояния машины можно загрузить. Расширенные функции автоматизации включают в себя: автоматическое нивелирование, автоматическое бурение, автоматическую мачту и виртуальные упоры в верхнем и нижнем положениях головы.

Система управления также включает в себя мониторинг состояния машины в режиме реального времени и встроенные средства диагностики, которые способствуют стратегическому планированию обслуживания и технического обслуживания.

Рудник Glencore Ravensworth North находится в долине Хантер в Новом Южном Уэльсе и использует почти исключительно оборудование Cat. Горное оборудование обслуживается региональным дилером Cat, компанией Westrac, по контракту на техническое обслуживание и ремонт. Буровые установки, которые в настоящее время работают в Равенсворте, включают две буровые установки MD6420B, одну MD6420A, две буровые установки MD6290 и одну SK40.

Glencore — одна из крупнейших в мире глобальных диверсифицированных компаний, занимающихся добычей природных ресурсов, а также крупный производитель и продавец более 90 товаров. В ее состав входят более 150 горнодобывающих и металлургических площадок, нефтедобывающих активов и сельскохозяйственных объектов.

Atlas Copco Pit Viper 311

Журнал Atlas Copco Mining and Construction Magazine недавно сообщил, что новейший представитель линейки роторных буровых установок Atlas Copco PV-310 – Pit Viper 311 – успешно прошел шестимесячные полевые испытания на медный рудник в юго-западном регионе США.

Прототип PV-311 был введен в эксплуатацию на шахте с акцентом на сотрудничество между шахтерским персоналом и инженерами Atlas Copco для тестирования модификаций, которые помогут повысить производительность и эффективность.

Установка PV-311 пробурила скважины диаметром 255 мм и 317 мм – самую большую скважину, которую может пробурить эта установка – на уступах высотой 15 м. Отверстия диаметром 255 мм были пробурены на глубину 17 м с помощью 2-метрового вспомогательного бура, а скважины диаметром 317 мм были пробурены на глубину 20 м с использованием 3-метрового вспомогательного бурения.

В зависимости от места испытания в шурфе применялись пять различных схем бурения. Буровая установка обычно бурила от 35 до 40 скважин общей протяженностью 365 м за 12-часовую смену. Средняя готовность составляла 90–95%. Порода, обнаруженная в руднике, типична для большинства применений меди, неоднородна и имеет прочность на сжатие около 250–300 МПа.

Использовались долота Atlas Copco Secoroc Tricone/DTH со сроком службы каждого долота 2,5–3 дня. Впоследствии прототип буровой установки был приобретен шахтой. Морин Бохак (Maureen Bohac), менеджер по бурению больших взрывных скважин в Atlas Copco, говорит: «PV-311 без проблем справлялся с трудными условиями, постоянно достигая заданной глубины и максимально повышая качество пробуренной скважины.

Впоследствии прототип буровой установки был приобретен шахтой. Морин Бохак (Maureen Bohac), менеджер по бурению больших взрывных скважин в Atlas Copco, говорит: «PV-311 без проблем справлялся с трудными условиями, постоянно достигая заданной глубины и максимально повышая качество пробуренной скважины.

«Одним из факторов, способствовавших этому, было то, что конструкция PV-311 позволяет менять долота над палубой буровой установки даже при однозаходном бурении скважины глубиной 20 м. Это позволило операторам сосредоточиться на выполнении и разъединении трубных соединений каждый раз.

«Кроме того, этот прототип включал нашу дополнительную гидравлическую муфту, которая предназначена для снижения расхода топлива во время операций, не связанных с бурением, и это оказало большое влияние. Еще одним фактором, повлиявшим на топливную экономичность, была функция автоматического бурения в системе управления буровой».

Топливная эффективность была примерно на 20% выше, чем у других буровых установок на площадке. Кроме того, операторы особенно оценили тихую и удобную кабину PV-311.

Кроме того, операторы особенно оценили тихую и удобную кабину PV-311.

«Новая кабина на серии PV-310 — это то, что больше всего нравится операторам, — продолжает Бохак. «В кабине есть полностью регулируемое и приподнятое кресло с джойстиком и элементами управления, а также отличный обзор благодаря большим окнам и зеркалам, удачно расположенным, чтобы оператор мог видеть, что происходит на уровне земли и перед буровой установкой».

В настоящее время PV-311 выполняет эксплуатационное бурение на шахтах трех континентов, включая медь, уголь и железо.

Это расширенная версия статьи, опубликованной в апрельском выпуске журнала GeoDrilling International за 2015 г. База данных мобильного горнодобывающего оборудования

компании Parker Bay отслеживает все буровые установки с допустимой нагрузкой около 18 000 кг (40 000 фунтов) и выше. Грузоподъемность самых больших буровых установок превышает 68 000 кг. В мире насчитывается более 2800 машин, находящихся в эксплуатации (более 4400, считая бездействующие машины).

Екатеринбург

Екатеринбург

02.2017

02.2017

Москва

Москва

Санкт-Петербург

Санкт-Петербург

03.2018

03.2018

0 и о том, как мы достигнем ее быстрее

0 и о том, как мы достигнем ее быстрее Эти изменения в конструкции также являются результатом новых методов проектирования и производства. Применение современных информационных технологий, таких как компьютеры, контроллеры и передача сигналов CANbus, для автоматизации буровых установок также оказало влияние.

Эти изменения в конструкции также являются результатом новых методов проектирования и производства. Применение современных информационных технологий, таких как компьютеры, контроллеры и передача сигналов CANbus, для автоматизации буровых установок также оказало влияние.

приближения

приближения