чертежи и инструкция по сборке колуна для колки дров. Размеры и другие параметры механизированных самодельных моделей

Такой источник тепла, как древесина (дрова), известен человечеству с древних времен, и хотя почти повсеместно сейчас применяется газовое отопление, дрова и по сей день остаются актуальными и востребованными для большого количества населения. Однако заготовка дров на зиму в качестве источника тепла — дело трудоемкое, ведь нужно не только доставить древесину, но и переработать её. Человеческая мысль с течением времени усовершенствовала этот процесс — народные умельцы придумали такое удобное приспособление, как механический дровокол.

Конструкция и принцип работы

Дрова еще длительное время не потеряют своей актуальности, оставаясь удобным, экономичным и экологичным видом топлива. Причин тому несколько:

- в глубинке во многих домах и по сей день нет альтернативы печному отоплению;

- сауны, бани, предлагая свои услуги по привлечению клиентов, практически всегда указывают, что используют для получения тепла именно дрова, причем экологически чистые и определенных пород;

- ни один пикник не обойдется без старого доброго костра – как для приготовления пищи, так и для создания тепла и уютной атмосферы.

Изначально для облегчения процесса колки дров использовались различные виды ручных колунов и клиньев. Но в процессе эксплуатации такие примитивные приспособления зарекомендовали себя как малоэффективные, так как являлись травмоопасными, а зачастую просто застревали в полене. Поэтому им на смену пришел дровокол. Этот нехитрый механизм экономит не только силы, но и большое количество времени. Но народные умельцы не остановились и на этом, решив полностью свести к минимуму силы и время на процесс заготовки дров, совершенствуя технологию дровоколов.

Эту идею подхватили многочисленные промышленные предприятия, однако стоят такие механизмы недёшево, поэтому ответ на вопрос — как изготовить механический дровокол своими руками — остается весьма актуальным.

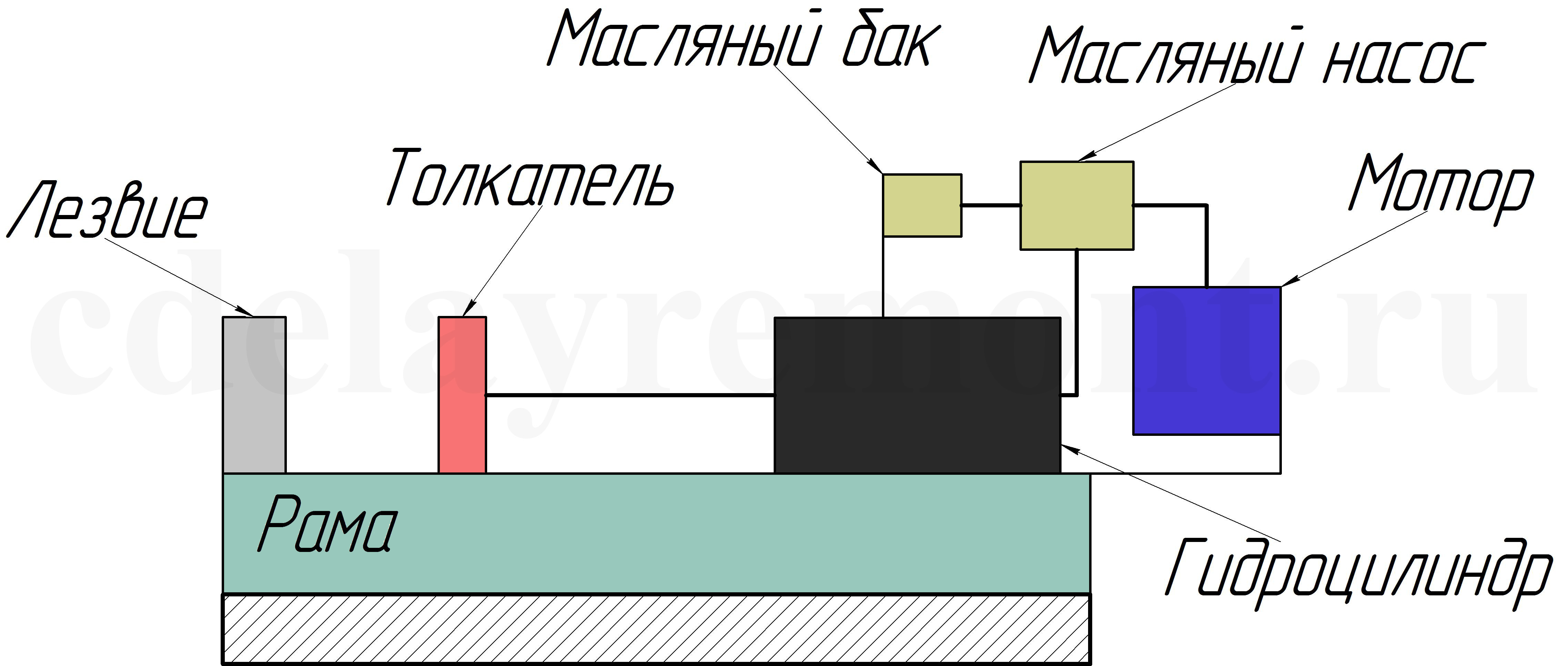

В зависимости от типа конструкции дровокол состоит из простейшей опоры-плеча для повышения применяемого усилия или ряда побочных механизмов, служащих для облегчения процесса заготовки дров. К побочным механизмам относят плечо, к которому крепится колун, и раму – станину, на которой колун держится.

Плюсы и минусы самодельных моделей

Рассмотрим несколько наиболее успешных моделей механических дровоколов, которые просты в изготовлении, удобны в использовании, безопасны и способны максимально упростить процесс переработки древесины в дрова. Механические дровоколы подразделяются на несколько видов. Рассмотрим их положительные стороны и недостатки.

Механизированный дровокол

Несложный вариант самодельного дровокола с простейшим приводом, изготовить который проще всего, так как он не требует больших денежных затрат. Даже в том случае, когда необходимых деталей не найдется, их приобретение не составит особенного труда. Однако наибольшую пользу такое устройство принесет только при минимальной потребности в дровах. Минусами такого дровокола являются длинная ручка, на которую крепится резак, и немалые усилия. Но даже такой примитивный механический дровокол способен заметно облегчить труд по заготовлению дров.

Даже в том случае, когда необходимых деталей не найдется, их приобретение не составит особенного труда. Однако наибольшую пользу такое устройство принесет только при минимальной потребности в дровах. Минусами такого дровокола являются длинная ручка, на которую крепится резак, и немалые усилия. Но даже такой примитивный механический дровокол способен заметно облегчить труд по заготовлению дров.Пружинный прижимной дровокол

- такой дровокол требует комплексной работы с ударным инструментом, что повышает риск получения травмы;

- он значительно облегчает, но не сводит усилия при заготовке дров к минимуму.

Вертикально-инерционный дровокол

Еще один простой вариант механического дровокола. Плюсами такого дровокола служат простота изготовления и дешевизна материала. А также этот дровокол приятно облегчит работу с мягкими породами древесины. Минусов у такого дровокола немного — он бесполезен для работ с вязкими разновидностями дерева, так как колун будет вязнуть в полене и достать его, учитывая малые размеры дровокола, будет проблематично.

Электромеханический дровокол

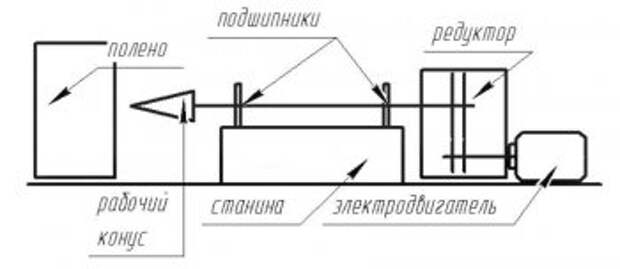

Для того чтобы максимально облегчить свой труд в процессе превращения древесины в твердое топливо посредством применения механического дровокола, возможно установить на него электрический привод, как это показано на фото (рис. 4). Однако изготовление такого дровокола требует определенных затрат, знаний в электромеханике, умения читать чертежи и применения электросварки.

Инструменты и материалы

Чтобы изготовить собственноручно механический дровокол,

- труба;

- металлический профиль;

- топор или колун.

Для изготовления вертикально-инерционного дровокола понадобятся:

- две металлических трубы разного диаметра;

- увесистый кусок металла в форме пластины для основания;

- непосредственно исполнительный инструмент – резак.

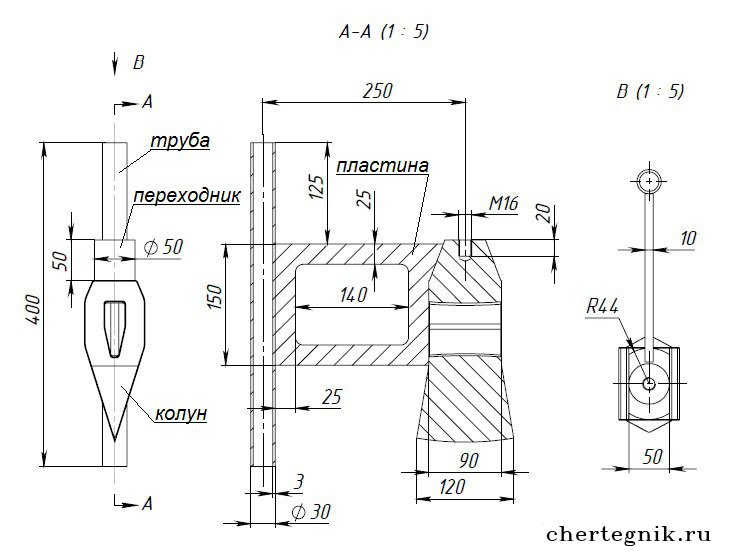

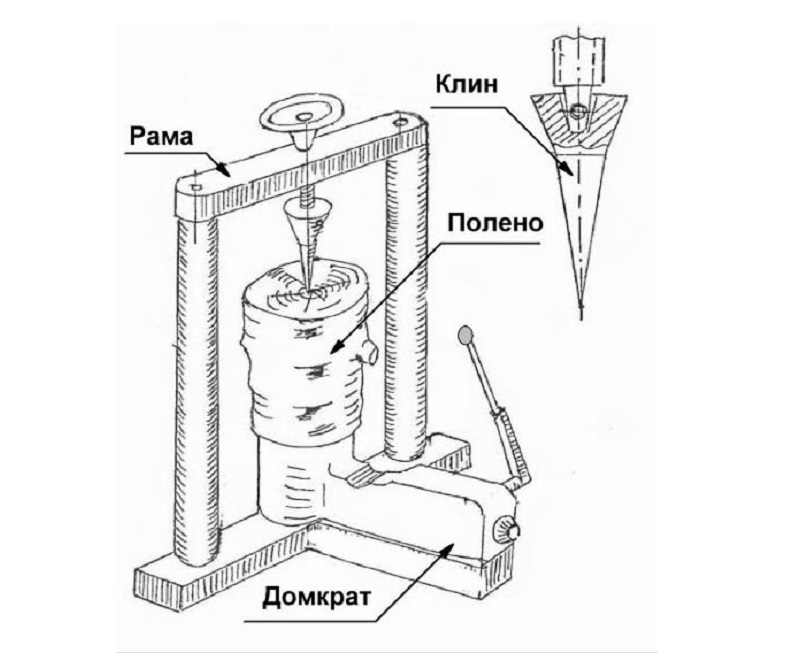

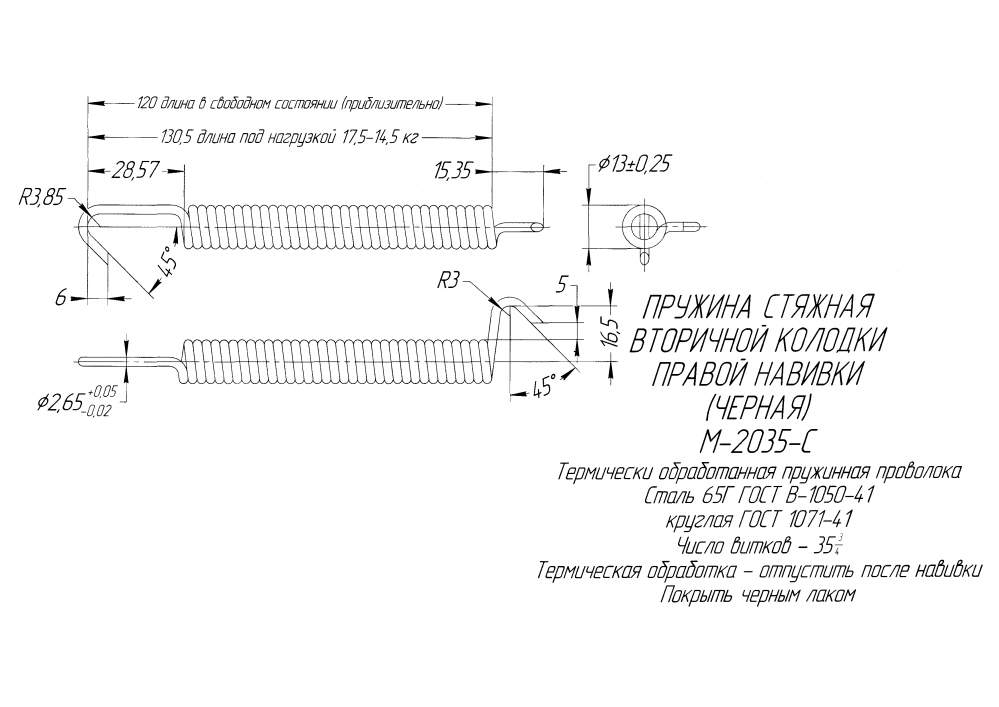

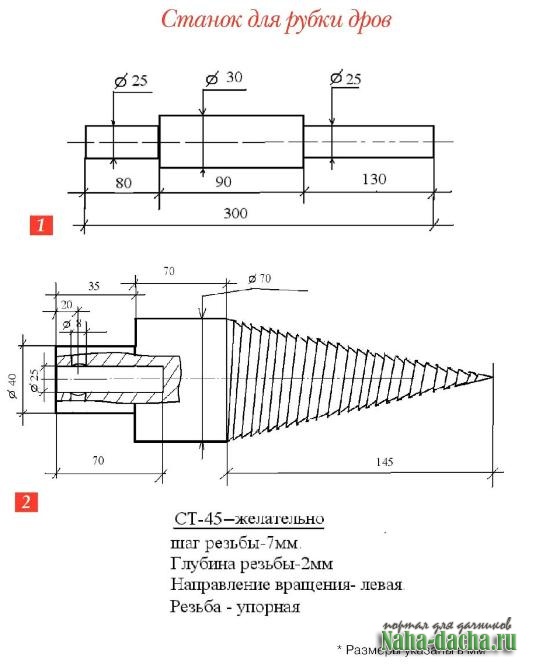

Для того чтобы собрать наиболее эффективный вид — электромеханический дровокол — в домашних условиях, понадобится изготовить конус. Он изготовляется из цилиндра СТ-45. Длина – 14.5 см, диаметр – 55 мм. Угол наклона 30 градусов. Затем на токарном станке на получившуюся деталь наносится резьба глубиной 2 мм (шаг 7 мм). Изготовленную деталь надевают на вал двигателя или ось редуктора и закрепляют штифтом. С другой стороны вала на ось насаживают подшипник, и крепят звездочку для цепи или шкив для ремня. Конус располагается на высоте 10-15 см от поверхности рамы-станины.

Материалы для изготовления:

- цилиндр СТ – 45;

- электродвигатель;

- металл для сборки станины;

- ремни или цепь;

- пусковое устройство;

- тонколистовая сталь для изготовления защитных кожухов.

Плюсы — минимум усилий в процессе заготовки. Минусы — собрать такой дровокол дома будет дорого. Нужно потратиться не только на приобретение необходимых материалов, но и на услуги токарей, электрослесарей и сварщиков.

Как сделать?

Проще всего сделать механизированный дровокол (схема 1). Сборка очень проста: режущую часть крепят на вертикальный стержень с подошвой из любого профилированного метала, но оставляя возможность свободного передвижения стержня. Узел движения может состоять из двух приваренных ушей с отверстиями на стойке и металлического фиксатора-пальца, служащего валом для поворота крепления и колуна.

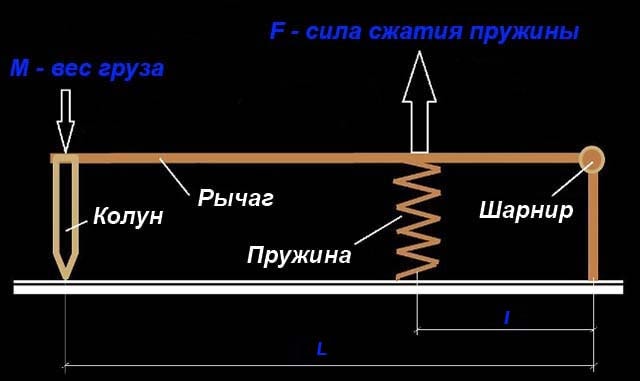

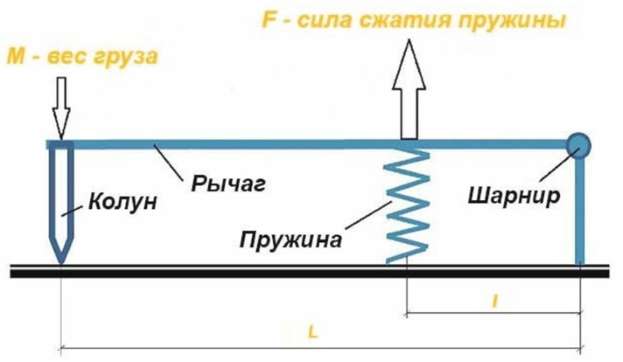

Прижимной или пружинный дровокол потребует несколько больших усилий в изготовлении. Между станиной и горизонтальным подвижным плечом с резаком приваривается полка, на которую устанавливается и крепится пружина, второй конец пружины крепится к горизонтальному плечу дровокола, амортизируя удары по резаку (колуну). При учёте того, что исполнительная часть дровокола утяжеляется, то удар по раскалываемой колоде производится с минимумом усилий (рис. 2). Однако все же некоторые усилия необходимы, так как из-за пружины появится отдача. В этом моменте следует уделить внимание используемой в приспособлении пружине, чтобы колун при ударе оставался эффективным, мог спокойно колоть древесину, и при этом плечо конструкции было бы легче удержать при отдаче.

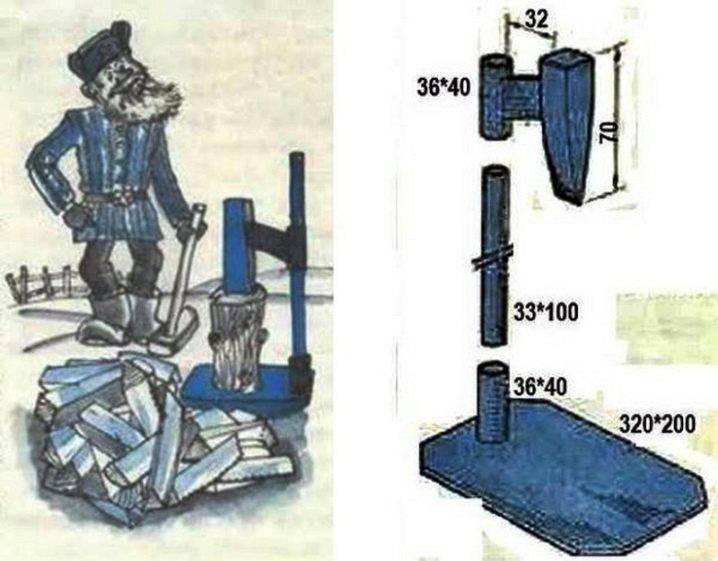

Собрать вертикально-инерционный дровокол очень просто. Для начала нужно приварить первую трубу к основанию-пластине. Длина такой трубы немногим больше метра (рис. 3). Потом из трубки большего диаметра необходимо отрезать кусок, который будет больше длины колуна. Затем необходимо приварить колун к куску трубки большего диаметра и надеть на трубку-основание. Принцип работы чрезвычайно прост – устанавливают полено на основание под колун и бьют сверху другим поленом или кувалдой.

3). Потом из трубки большего диаметра необходимо отрезать кусок, который будет больше длины колуна. Затем необходимо приварить колун к куску трубки большего диаметра и надеть на трубку-основание. Принцип работы чрезвычайно прост – устанавливают полено на основание под колун и бьют сверху другим поленом или кувалдой.

Электромеханический дровокол потребует затрат на сам двигатель, металл для изготовления рамы, редуктор, конус (исполнительную деталь), комплектующие и расходный материал. Чертеж исполнительной детали (конуса) приведен ниже (рис. 5).

На раму устанавливается двигатель, его соединяют с редуктором, который передает движение на конус напрямую или посредством ременной передачи. Для того чтобы запитать такой электродвигатель, потребуются определенные навыки, так как учитываются особые параметры и требования для двигателя. Мощность двигателя не должна быть меньше 2 кВт, а количество оборотов, как правило, от 250 до 500. Такой двигатель можно подсоединять напрямую к конусу.

Не беда, если найти походящий двигатель не удалось. В этом случае нужно приобрести редуктор — повышающий или понижающий количество оборотов в зависимости от количества оборотов двигателя. Следовательно, двигатель с количеством оборотов от 250 до 500 можно устанавливать напрямую с конусом, а двигатель с использованием редуктора лучше расположить внизу рамы и передать движение ремнями.

Инструкции по технике безопасности

При работе с механическими устройствами любого типа всегда существует риск получения травмы. При использовании самодельных дровоколов этот риск зачастую не уменьшается, а увеличивается. Всегда и при любых условиях не стоит забывать о технике безопасности. При использовании механического дровокола:

При использовании самодельных дровоколов этот риск зачастую не уменьшается, а увеличивается. Всегда и при любых условиях не стоит забывать о технике безопасности. При использовании механического дровокола:

- для того чтобы максимально обезопасить себя от всевозможных травм, попадания опилок или щепок в глаза, необходимо работать в защитной одежде, обуви, очках и защитной каске;

- древесина, задействованная в переработке, должна быть прочно установлена и закреплена в желобах или специальных углублениях;

- не стоит работать в условиях плохой видимости или на скользкой поверхности;

- все элементы механического дровокола должны быть прочно сварены и закреплены между собой;

- колун или резак не должны иметь сколов и трещин;

- не следует заниматься заготовкой дров в непосредственной близости от других людей;

- важно внимательно следить за состоянием используемого инструмента.

При использовании механизмов с электрическим приводом в первую очередь следует уделить внимание электрической части, а также:

- проводка должна соответствовать нужному сечению кабеля и не греться во время пользования инструментом;

- все используемые части – розетки, электрические вилки, пусковая аппаратура – не должны иметь видимых повреждений и быть запитанными в электрическую сеть согласно стандарту;

- все движущиеся элементы механизма должны быть огорожены защитным кожухом и решеткой во избежание попадания в них рабочей одежды, волос и прочего;

- рабочая одежда должна быть плотной, быть заправленной, целостной и не иметь провисаний;

- при пользовании ремнем свободный остаток лучше всего заправить;

- очки и перчатки должны быть целостными, очки должны иметь хороший обзор.

Дровоколы стали незаменимыми помощниками при заготовке большого количества дров. Они во много раз экономят время и силы человека, и не требуют затрат значительных средств при собственноручном изготовлении в отличие от заводских образцов. Но не стоит забывать, что в разумных объемах физический труд облагораживает и воспитывает волю человека. Поэтому иногда приятней и полезней выполнить небольшую часть заготовки дров обычным топором.

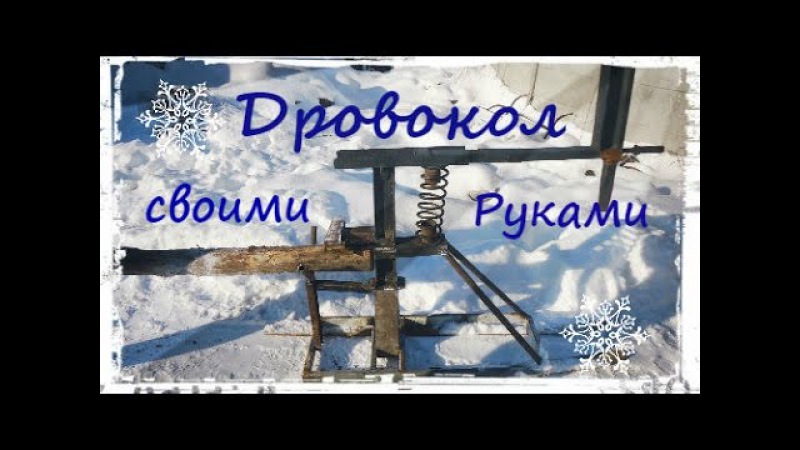

О том, как сделать дровокол своими руками, смотрите в следующем видео.

Пружинный дровокол: Механический дровокол своими руками

Дровокол пружинныйЗаготовка дров на зиму – тяжелый ежегодный труд, с которым приходится сталкиваться жителям сел и обитателям частного сектора небольших городов во многих регионах страны. Конечно же его не назовешь неблагодарным, поскольку от того насколько постараешься летом, насколько велика окажется поленница дров во дворе, будет зависеть тепло и уют домашнего очага в долгие зимние вечера.

Изобретательская мысль, подстегиваемая ленью, всегда стремилась облегчить человеческий труд, где бы он ни был востребован. Острый сучок с ладонями со временем заменила лопата, она постепенно уступила пальму первенства экскаватору, словом любой вид труда, на протяжении веков и тысячелетий использовавший мускульную силу, сегодня помогают человеку выполнять механические помощники.

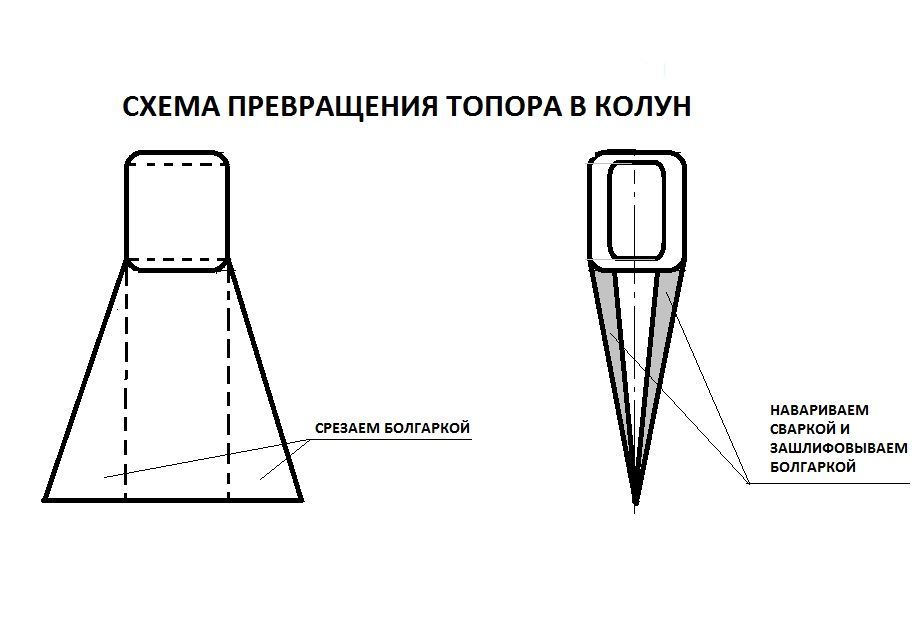

В попытках облегчить такой прозаический труд как колка дров Кулибины добрались и до колуна, который и сам оказался плодом эволюции обыкновенного клина, обретшего за счет топорища плечо силы. Сегодня рынок механических дровоколов представлен изделиями на всякий вкус, различной производительности и с любыми силовыми установками, самым простым представителем среди них является пружинный ручной дровокол.

Дровокол пружинный своими руками

Это бесхитростное устройство можно встретить во многих дворах, правда попытка найти два одинаковых, что могло бы намекнуть на серийное производство, вряд ли увенчается успехом. Конечно же, механический дровокол пружинного типа или как его еще называют маятниковый дровокол, выпускается в заводских условиях, однако его устройство настолько просто, что большинство хозяев предпочитают изготовить пружинный колун своими руками.

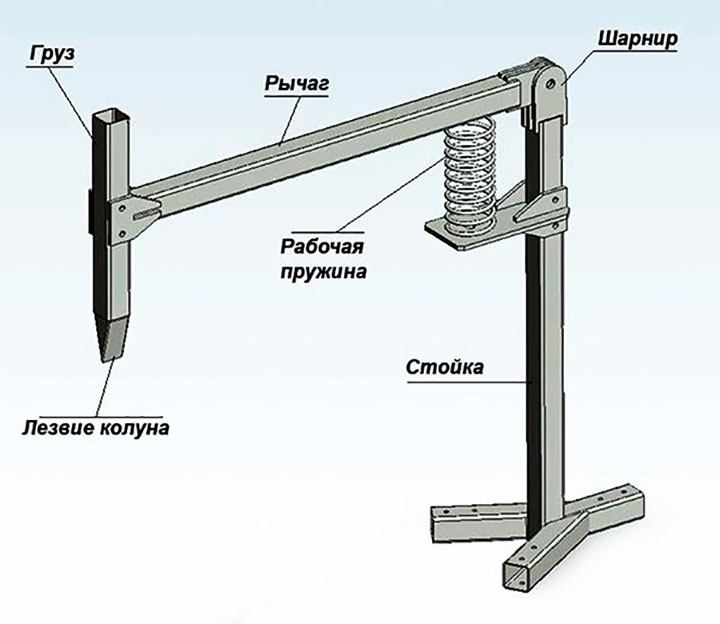

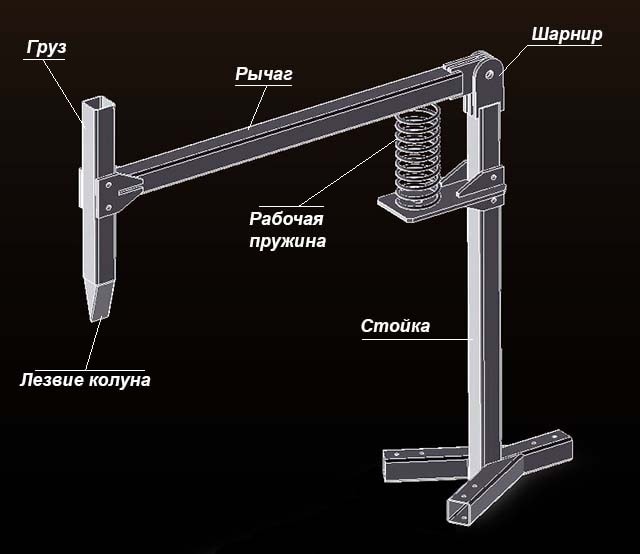

Внешне механический колун с пружиной напоминает обыкновенный шлагбаум. К неподвижному основанию со стойкой на шарнирном соединении крепится рычаг с утяжеленным до нескольких десятков килограмм ножом колуна на конце. Рычаг вместе с колуном уравновешиваются стальной пружиной, необходимой упругости, установленной недалеко от шарнирного крепления. Для удобства работы на колуне необходимо предусмотреть рукоятки. Вот и вся конструкция.

Пружинный дровокол

Нетрудно сообразить, что такой механизм можно собрать из любого бросового материала: трубы, швеллера, уголка, который найдется в любом подсобном хозяйстве, единственной сложной деталью можно считать пружину. Если человек дружит со сварочным аппаратом, то собрать пружинный дровокол своими руками получится практически даром, в случае, когда электрическая дуга ему не подвластна, все затраты ограничатся оплатой услуг сварщика (иными словами магарычом).

Помимо простоты и дешевизны изготовления маятниковый механический колун обладает рядом неоспоримых преимуществ, он:

- прост в использовании, не сложнее обычного колуна;

- относительно безопасен, при условии соблюдения необходимых мер;

- надежен, поскольку в нем просто нечему ломаться;

- облегчает и ускоряет колку дров.

Из недостатков можно разве что упомянуть низкую эстетику, да ограничения по длине чурбаков, однако они вряд ли могут составить достоинствам сколь либо серьезную конкуренцию.

Как использовать пружинный дровокол

Главное достоинство пружинного дровокола заключается в простоте использования. Раскалываемый чурбак ставится под нож колуна на устойчивую прочную поверхность, например чурбак большего диаметра. Колун за ручки подымается и с усилием толкается на торец чурбака, кинетической энергии тяжелого колуна достаточно, чтобы колоть любую, даже сучковатую древесину. Пружина, принимает на себя остатки энергии и возвращает колун в исходное положение.

Конечно же такой колун не исключает использования мускульной силы, однако ее затраты уменьшаются в разы.

Пружинный дровокол

Дровокол своими руками (120 фото)

Жители русских деревень, лишённые обычных для горожан удобств? не имеют возможности пользоваться преимуществами центрального отопления, поэтому они вынуждены отапливать свои жилища при помощи традиционных русских печей, работающих на дровах.

Дрова они потому дровами и называются, что, по сути своей являются изделиями из древесины. То есть, для того, чтобы ими можно было «накормить» печь, длинные брёвна сначала нужно распилить на чурки, после чего чурки раскалываются на поленья.

Краткое содержимое статьи:

Эволюция дровокола

Самым трудоёмким из этих процессов, является расколка чурок на поленья. Единственное орудие, позволяющее колоть дрова – это дровокол. Издревле на Руси дровоколом был молодой мужчина, самостоятельно коловший дрова для своей печки посредством топора или колуна.

Единственное орудие, позволяющее колоть дрова – это дровокол. Издревле на Руси дровоколом был молодой мужчина, самостоятельно коловший дрова для своей печки посредством топора или колуна.

Когда мужчине двадцать, тридцать или даже сорок лет, он легко справляется с этой задачей. Размахнись рука, раззудись плечо. К пятидесяти годам, даже втянутому в физический труд человеку, размахивать колуном становится тяжеловато, и он начинает задаваться вопросом: как сделать дровокол и облегчить свой труд, создать особое приспособление для колки дров, назначив его дровоколом вместо себя? Читайте также: как установить водостоков своими руками.

Обзавестись дровоколом сегодня совсем несложно. Взял да и купил, благо производят их крупные компании, гарантирующие шикарные функциональные возможности этих машин. Однако сельский житель нашей Родины не располагает достаточными средствами для его приобретения.

Наш человек – от рождения «Кулибин» — ему достаточно посмотреть на фото дровокола сделанного своими руками кем-то другим, чтобы самому загореться этой идеей и сделать это полезнейшее приспособление самостоятельно.

Существует несколько видов механических дровоколов: ручные, конусные, пружинные. Все они в большей или меньшей степени облегчают процесс расколки дров.

Два кольца, два конца, а посередине лезвие

Простейший ручной дровокол предназначен не столько для облегчения труда, сколько для того, чтобы как-то обезопасить этот труд. Делается он достаточно просто: сваривается круглая железная рама диаметром примерно 25 сантиметров или чуть больше.

Внизу делается металлическое основание, в котором сверлятся отверстия для крепления. Сверху устанавливается железное кольцо диаметром 25 см. Между опорами закрепляется направленное вверх лезвие и приваривается к основанию.

Многочисленные фото самодельных дровоколов такого типа встречаются повсюду в сети и не вызывает особого вдохновения у наших самоделкиных Процесс расколки дров в таком дровоколе напоминает расколку дров топором или колуном.

В кольцо вставляется чурка и устанавливается на лезвие. Для того чтобы её расколоть, нужно просто ударить по ней сверху кувалдой. Конечно, никакой экономии физических усилий, в данном случае не получается, но, поскольку махать приходится не остро отточенным лезвием топора или конусом колуна, а обычной кувалдой, труд становится намного безопаснее.

Дровокол с пружинным механизмом

Несколько более совершенную пружинную конструкцию имеют другие простейшие механические дровоколы, они обеспечивают не только безопасность пользователя, но и значительно облегчает его труд.

Делается пружинный дровокол из бросовых материалов, его изготовление по силам, практически любому мужчине, у которого руки растут от туда, откуда надо. Механизм дровокола состоит из подвижных и неподвижных частей.

Неподвижная часть механизма

Его неподвижной частью является основа, изготавливаемая из стального швеллера, к нему вертикально под углом 90 градусов приваривается неподвижная металлическая опора – такой же швеллер.

Для придания конструкции большей прочности внизу опору с двух сторон укрепляют ещё и стальным уголком в виде распорок.

После чего к нижней части опоры на уровне крепления уголков приваривается площадка с приваренным к ней обрезком трубы таким образом, чтобы угол между площадкой и основанием составил 90 градусов.

Подвижная часть

Далее идёт конструирование подвижной части дровокола. Сверху к основе на шарнире прикрепляется подвижная стальная балка. С одного конца балки внизу так же приваривается обрезок трубы. Обрезки труб на площадке внизу опоры и снизу балки в верхней части опоры должны находиться точно напротив друг друга.

Между ними устанавливается автомобильная рессора, которая удерживается в нужном положении обрезками труб, располагающимися сверху и снизу напротив друг друга.

С другого конца балки приваривается острый металлический клин, направленный вертикально вниз и горизонтально направленная ручка. Сверху над клином приваривается утяжелитель, в качестве которого можно использовать всё что угодно, например, обрезок ржавого рельса.

Сверху над клином приваривается утяжелитель, в качестве которого можно использовать всё что угодно, например, обрезок ржавого рельса.

Принцип действия

Принцип действия этого механизма прост. Автомобильная рессора удерживает балку дровокола в исходном положении. Под клин дровокола устанавливается чурка, которую нужно расколоть. «Оператор» дровокола резко нажимает на ручку, двигая её вниз. Под действием мускульной силы человека, умноженной на массу утяжелителя, клин раскалывает чурку пополам. После этого ручка отпускается, балка под действием рессоры возвращается в исходное положение.

Простые дровоколы с ручным приводом в одну человеческую силу намного эффективней обычного топора или даже колуна, но всё же недостаточно производительны.

Дровокол типа «морковка»

Другое дело дровокол, оснащённый электроприводом или двигателем внутреннего сгорания. Разновидностью таких агрегатов являются конусные дровоколы, которые сегодня запущены в серийное производство на многих предприятиях.

Тем не менее, вряд ли стоит тратить деньги на то, что можно сделать своими руками из подручных материалов. Для этого нужно всего лишь пара шарикоподшипников, пара опор карданного вала, собственно карданный вал и шкив.

Изготовление морковки

Любые из этих деталей легко найдёт почти каждый человек в своём гараже. Иное дело, конус или так называемая морковка, изготовление её требует квалификации токаря и высококачественной стали. Цилиндрическая заготовка должна иметь длину не менее 15-20 см. и диаметр 5-6 см. Конус должен иметь угол 30 градусов. На конус наносится резьба глубиной 2 мм. и шагом 7 мм.

Во внутренней части конуса необходимо выточить достаточно глубокую полость и просверлить два три отверстия на той части заготовки, где нет резьбы, с нанесённой на них внутренней резьбой.

Сборка дровокола

После этого можно начинать сборку «морковного» дровокола. Подшипники устанавливаются в опоры кардана и привариваются к ним. Карданный вал вставляется в подшипник одной из опор, затем на него надевается втулка, которая должна играть роль защиты вала от мусора, затем на вал надевается вторая опора с шарикоподшипником, до упора во втулку.

Подшипники устанавливаются в опоры кардана и привариваются к ним. Карданный вал вставляется в подшипник одной из опор, затем на него надевается втулка, которая должна играть роль защиты вала от мусора, затем на вал надевается вторая опора с шарикоподшипником, до упора во втулку.

Затем на один из концов карданного вала надевается конус и закрепляется на нём болтами. Другой конец вала плотно насаживается на шкив, который закрепляется на карданном вале гайкой.

Опоры шарикоподшипников прикрепляются к станине, под которой устанавливается электромотор, соединённый с дровоколом посредством ремённой передачи. Для снижения количества оборотов «морковки» рекомендуется использовать редуктор.

Данная модель дровокола достаточно эффективна и имеет только один существенный недостаток: при раскалывании берёзовых чурок, он плохо справляется с берёзовой корой. Его недоработки приходится исправлять обычным топором или колуном.

Фото дровокола своими руками

Пост опубликован: 26.11

Присоединяйтесь к обсуждению: Copyright © 2021 LandshaftDizajn.Ru – портал о ландшафтном дизайне №1 ***Сайт принадлежит Марии КозакСамодельный колун для дров – приспособление для колки своими руками

Необходим ли колун для дров, если в хозяйстве имеется топор? Автономное отопление, использующее древесный материал, до сих пор является приоритетным в тех населенных пунктах, где отсутствует магистральный газ и возникают перепады электроэнергии. Колун для дров отличается от топора функциональной нагрузкой. Если топор способен в значительной степени оттачивать деревянную деталь, то колун – идеальный способ для получения грубого чернового контура.

Колун для дров отличается от топора функциональной нагрузкой. Если топор способен в значительной степени оттачивать деревянную деталь, то колун – идеальный способ для получения грубого чернового контура.

Примечание: Простыми словами, расколоть полено на несколько крупных частей за один удар гораздо проще, используя такой приспособление, как колун. Его можно изготовить своими руками.

Виды и особенности

Различаются колуны для дров на два основных типа:

- механический;

- с электроприводом.

Механический колун, который имеет ручной привод, несложно сделать своими руками. Чертежи его просты, а принцип работы заключается в упрощенных механических движениях.

Работа механического колуна с пружиной

Самодельный колун состоит из:

- металлического клина;

- пружинного механизма.

Настраивается такой колун регулированием пружины. Изменяя ее положение, уменьшая или увеличивая расстояние до рабочего клина, можно обрабатывать поленья разной длины. Колун с ручным приводом используется вместе с твердым основанием. На него устанавливается полено, а работник, поднимая вверх колун, с небольшим усилием опускает на материал, раскалывая его.

Именно клин играет роль «раскалывателя». Пружина позволяет механизму возвращаться в исходное положение для следующей партии дров. Главными вспомогательными силами в работе механического колуна являются: сила тяжести и упругости стального клина.

Большое преимущество приспособления перед стандартным топором заключается в снижении нагрузки на работника при раскалывании дров. Это в значительной степени оптимизирует работу, позволяет за один и тот же промежуток времени расколоть больше поленьев, чем при аналогичных действиях топором.

Это в значительной степени оптимизирует работу, позволяет за один и тот же промежуток времени расколоть больше поленьев, чем при аналогичных действиях топором.

Электрический или колун с электроприводом еще больше облегчает задачу работнику. Основная функциональная деталь, после запуска электродвигателя, постоянно вращается. Оператору остается только устанавливать новую партию поленьев для раскола.

Рабочая деталь такого механизма – конус с определенным углом. Он имеет винтовую нарезку. В процессе вращения, благодаря спиралевидному конусу, элемент беспрепятственно входит в древесину. Работающая деталь в буквальном смысле разрывает волокна древесины, что упрощает расколку.

Электрический колун для дровЭлектрический колун для дров имеет также рабочий вал и рубящий наконечник. На концах вала имеются пазы, в которые устанавливается шкив ременной передачи. Вал крепится к станине благодаря двум креплениям с подшипниками. Однако есть чертежи упрощенного механизма, где показан прямой монтаж конуса на вал.

Примечание: В тех случаях, когда возможен перепад напряжения или перебои в поставке электроэнергии, приспособление можно оснастить двигателем внутреннего сгорания с цепной передачей. Очень важно при работе с таким устройством знать, что на конус, при его вращении, поленья можно подавать только вертикально.

Электрический колун с двигателем от стиральной машины в действии

Гидравлика

Еще одним видом механического колуна является гидравлический дровокол. Его принцип работы основан на использовании энергии сжатой жидкости. В этом случае давление передается рабочему поршню через жидкость. Он, в свою очередь, оказывает давление на бревна.

В этом случае давление передается рабочему поршню через жидкость. Он, в свою очередь, оказывает давление на бревна.

При изготовлении такого колуна своими руками важно обратить внимание на станину. Она должна быть сделана из стального швеллера с толстыми стенками. По ней будет осуществляться ход поршня с режущим элементом. Применение такого механизма позволяет за один ход получить расколотые бревна на несколько частей. Важно при таком способе кола обзавестись дополнительными направляющими.

При выборе гидравлического колуна для дров важно обращать внимание на максимальную длину обрабатываемого полена (она должна быть до 63 см) и усилие давления (до 9 т). При таких параметрах устройство с легкостью за 2 секунды раскалывает полено в 40 см диаметром.

Винтовая передача

Еще один тип устройства, который использует передачу винт-гайка. Принципом работы такого приспособления является преобразование вращательного движения винта в поступательное движение гайки. Устройства даже небольшого размера дают возможность при минимальном физическом усилии раскалывать поленья на несколько частей.

Винтовой дровоколВинтовой дровокол может быть нескольких типов:

- бытовые – чаще всего встречаются в частных домах; могут быть мобильными, если каркас снабжен осью с парой колес;

- промышленные – это целые комплексы, которые используются на пилораме и требуют профессионализма в обращении.

По типу установленного привода винтовые устройства делятся на:

Электровинтовой колунБензиновый колунЭлектродровокол способен работать от двух типов сетей: одно- и трехфазной. Так как провести на участок три фазы – достаточно дорогостоящее мероприятие, большинство потребителей выбирает модели на одну фазу.

По типу резьбы винтовой дровокол может быть:

- с метрической резьбой – имеет меньшую надежность, так как данный тип резьбы быстрее истирается, есть риск соскакивания полена;

- с упорной резьбой – благодаря достаточной форме и остроте она хорошо врезается в дерево, является более долговечной.

Цены на колуны для дров зависят от их типа. И, естественно, с приводами устройства дороже. Тип двигателя также влияет на стоимость. В среднем колун с двигателем внутреннего сгорания дороже электрического на 15%.

Выбор

Самыми важными нюансами при выборе удобного колуна являются:

- Материал ножа. Данная деталь должна изготавливаться из закаленной стали. Такой элемент прослужит очень долго.

- Безопасность. Качественное оборудование должно быть оснащено двухрычажной системой, которая будет осуществлять блокировку. Это минимизирует риски травмирования при использовании колуна. Работник удерживает рычаги руками, отпуская один из них, устройство останавливается.

- Упор. Самыми удобными агрегатами будут те колуны, в которых установлен регулированный по высоте упор. При изготовлении приспособления своими руками на эту деталь также важно обращать внимание. При такой настройке расколка дров будет происходить с минимальными нагрузками для человека, а значит, с большей производительностью.

- Удобство. Если колун изготавливается своими руками, работник имеет возможность подогнать все параметры под личный комфорт. Если же оборудование приобретается, стоит обращать внимание на возможность его передвижения и удобство использования.

В заключение остается добавить, что своими руками проще всего сделать устройство для колки дров, используя слегка заостренный стальной клин и деревянную ручку. Но если предстоит значительный объем, например, заготовка на зиму, тогда своими руками либо приобретать устройство для колки дров нужно в полном комплекте и желательно с приводом.

Тестирование колуна в условиях российской зимы

как сделать пружинный механический дровокол своими руками по чертежам

Слесарно-монтажный инструмент

Колун – полезный в хозяйстве инструмент, позволяющий расколоть большое количество древесины для зимнего отопления и многих других бытовых нужд. Если объемы заготавливаемой дров незначительные, то можно воспользоваться ручным приспособлением. Однако, если предстоит подготовить к распилу большое количество дров, то лучше всего применить дровенщик пружинного типа. Его использование позволит получить одинаковые поленья в достаточно больших количествах, сэкономив свое время и силы.

Если объемы заготавливаемой дров незначительные, то можно воспользоваться ручным приспособлением. Однако, если предстоит подготовить к распилу большое количество дров, то лучше всего применить дровенщик пружинного типа. Его использование позволит получить одинаковые поленья в достаточно больших количествах, сэкономив свое время и силы.

1

Как определиться с выбором подходящего дровокола?На самостоятельную сборку приспособления для раскалывания древесины уйдет немало сил, времени и средств. Поэтому, чтобы исключить ошибки, перед началом изготовления самодельного дровенщика следует изучить преимущества и недостатки наиболее распространенных видов инструментов для колки дров.

Один из самых популярных видов инструментов – пружинный дровенщик. В число его основных преимуществ входит простота в сборке и практическом применении. Такой механический агрегат обладает достаточно высокой производительностью, что позволяет успешно использовать его для заготовки средних и больших объемов древесины.

Среди основных достоинств электрического дровокола эксперты выделяют высокую мощность и простоту в эксплуатации. Такие дровенщики зачастую используют дачники, которые нуждаются в периодичной заготовке большого количества поленьев. При необходимости электрическое оборудование можно сделать переносным, установив на него аккумуляторные батареи.

Ручной колун для дров. Такое приспособление для раскалывания древесины обладает самой простой конструкцией, из-за чего его легче всего сделать своими руками. Вместе с тем такой топор обладает минимальной производительностью, из-за чего подходит исключительно для заготовки небольших объемов древесины.

2

Сборка пружинного механического дровенщика – подготовка и самостоятельная сборкаДля изготовления пружинного дровенщика потребуются чертежи. В них должны быть указаны размеры основных деталей и место их монтажа в конструкции.

Перед изготовлением оборудования понадобится подготовить следующие материалы:

- уголки из закаленной стали;

- 2 стальных швеллера;

- металлическая пружина с высокой мощностью – подойдет рессора от автомобиля;

- пластина, играющая роль режущего ножа, – ее можно заменить лезвием от обыкновенного ручного топора;

- шарнирный механизм;

- утяжелитель;

- труба, диаметр которой будет чуть ниже диаметра используемой пружины.

После подготовки всего необходимого для работы можно приступать к изготовлению приспособления. Порядок сборки пружинного агрегата выглядит следующим образом:

- 1. Один из швеллеров используется в качестве основания, второй приваривается к нему в перпендикулярном положении;

- 2. После этого необходимо подготовить площадку для монтажа пружины – место для установки следует очистить от пыли и обезжирить;

- 3. К основанию следует приварить трубу и уголки, выполняющие функцию распорок;

- 4. При помощи болгарки на балке делается небольшой вырез, который потребуется для крепления конструкции к основанию;

- 5. Балка приваривается, после чего ее потребуется навесить с шарнирным механизмом на опору;

- 6. В заранее подготовленное посадочное место необходимо установить пружину и закрепить валун на поверхности подвижной балки;

- 7. К верхней части валуна приваривается утяжелитель.

После окончания сборки самодельный дровенщик потребуется покрасить, а также нанести на поверхности его деталей автомобильное антикоррозийное средство. При эксплуатации пружинного дровенщика необходимо постоянно следить за тем, чтобы внутрь его шарнирной части не попадали опилки и мелкий мусор, В противном случае движущиеся детали оборудования могут заклинить, и чтобы устранить неисправность, агрегат потребуется разбирать.

3

Изготовление ручного дровянника – решаемая задачаРучной инструмент для раскалывания дров подходит в случаях, когда необходимо заготовить небольшое количество древесины. Полено для применения такого приспособления должно обладать толщиной не более 20 см. Для изготовления топора потребуется подготовить следующие материалы:

- толстый стальной лист, размерами 15×60 см и толщиной 1 см – он понадобится для изготовления режущего лезвия;

- стальная пластина, размерами 20×30 см и толщиной не менее 5 мм – из нее нужно сделать основание для колуна;

- стальной прут с квадратным или круглым сечением, длиной 3 м и диаметром 2 см.

Схема и последовательность действий при изготовлении ручного инструмента максимально просты и понятны. Порядок сборки инструмента выглядит следующим образом:

- 1. Для начала потребуется разрезать толстый стальной лист на 3 куска, первых из которых должен составлять 15×30 см, а 2 последующие – 15×15 см;

- 2. Полученные части нужно заточить, но только с одной стороны. После этого они привариваются к металлическому основанию в форме креста;

- 3. Используемый прут необходимо разрезать на 2 части – одна из них должна иметь длину 1 м, а вторая – 2 м. Первый кусок потребуется приварить к боковой части основания, а второй – в перпендикулярном направлении к нему;

- 4. Второй кусок прута необходимо согнуть в окружность и приварить к первому на высоте около 30 см.

Готовый инструмент можно использовать для раскалывания дров. При эксплуатации колуна его режущую часть потребуется регулярно затачивать. Для этого понадобится использовать болгарку с мелкими абразивными кругами.

4

Особенности создания электрического колунаЕще один вариант, не требующий больших финансовых затрат и специальной подготовки, – это сборка электрического дровенщика. При работе такой колун раскалывает древесину под действием электрического мотора, который через ременной привод передает крутящий момент на режущий элемент агрегата.

Главное условие при монтаже и использовании электрического дровенщика – выбор подходящего места. Для этого следует подобрать какую-либо возвышенность, а под сам агрегат необходимо подстелить плотный резиновый коврик, который будет гасить создаваемые электрическим двигателем вибрации и защищать мотор от промокания.

Важный фактор – это выбор двигателя для изготовления оборудования. Он не только должен обладать достаточной мощностью, но и иметь определенный ее запас, в противном случае агрегат не справится с раскалыванием крупных поленьев из твердых пород древесины. На практике для бытового использования хватает дровенщика с электрическим двигателем мощностью 3–3,5 кВт.

Помимо плюсов, такой агрегат имеет определенные недостатки. Его можно использовать только на участке, рядом с которым есть источник электрической энергии. Кабель дровенщика должен обладать ресурсом, чтобы выдержать высокие нагрузки. В связи с этим для эксплуатации следует выбирать медную проводку с крупным сечением. Работать с электрическим колуном можно только в сухую погоду, так как попадание влаги на детали мотора неминуемо приведет к короткому замыканию.

Для продления сроков эксплуатации сделанного электрического оборудования следует регулярно затачивать его режущий элемент. В противном случае при работе с незаточенным лезвием будет создаваться дополнительная нагрузка на привод, что приведет к его перегреву и поломке.

Механический дровокол своими руками – как сделать самостоятельно, чертежи, схемы, инструкция по сборке, фото

Механические дровоколы – это механизмы, с помощью которых без особых усилий можно рубить дрова. Как сделать механический дровокол своими руками, мы разберем ниже.

Существует несколько видов механических дровоколов:

- пружинные;

- гидравлические;

- электрические.

Пружинные дровоколы

Пружинный дровокол – простейший тип механического дровокола. Он оснащен ручным приводом, поэтому приходится физически работать рычагом. Чтобы собрать самодельный механический пружинный дровокол своими руками, вам потребуется металлическая рама, рычаг на шарнире, пружина и колун.

План самостоятельной сборки пружинного дровокола:

- Сооружается металлическая основа в виде буквы «Г».

- К нижней части основы у угла крепится базовая опора с перпендикулярной трубой.

- Сверху к основе на шарнире приделывается рычаг, у которого с одного конца приварена труба.

- Труба на рычаге должна быть установлена напротив трубы базовой опоры.

- Между этими трубами крепится пружина.

- С другого конца рычага устанавливается колун с утяжелителем.

Этот вид дровокола хоть и считается самым простым, но травмоопасность никто не отменял. Встречаются случаи, когда страдают пальцы, ведь необходимо одной рукой подставлять чурки, а другой давить на рычаг.

Гидравлические дровоколы

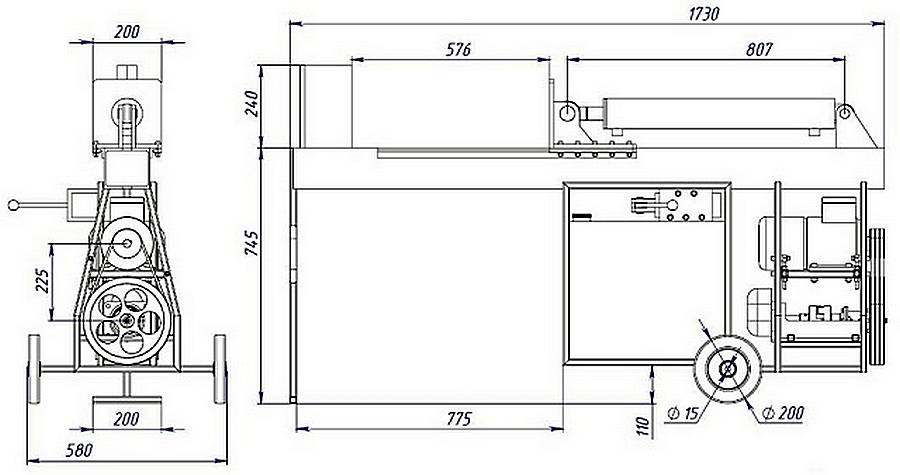

Гидравлический дровокол – самый дорогой в изготовлении механизм для колки дров. Он оснащен двигателем, который может работать за счет топлива. Собрать гидравлический дровокол сложно, необходимо иметь чертежи и владеть навыками работы с двигателями. Помимо двигателя, понадобится металлическая основа, насос, гидроцилиндр, толкатель, бак с маслом, колун в виде конуса и блок управления.

План самостоятельной сборки механического дровокола своими руками:

- Найти чертеж-схему.

- Соорудить основу, при желании ее можно сделать мобильной с помощью колес.

- С одной стороны основы в соответствии с чертежом укрепить в такой последовательности: гидроцилиндр, двигатель, насос, бак с маслом, толкатель.

- С другой стороны установить колун.

- Подключить блок управления к двигателю, помнить о заземлении.

Гидравлические дровоколы сложные в установке и дорогостоящие, но очень простые в использовании. Процесс колки поленьев занимает минимум времени.

Электрические дровоколы

Электрический дровокол – винтовой или реечный механизм, который работает с помощью электроэнергии. Он действует по такому же принципу, что и гидравлический дровокол. Чтобы самостоятельно собрать его, вам понадобится металлическая основа, рейки, электромотор и редуктор.

Подробности изготовления механического дровокола с электромотором:

- Найти в интернете чертеж для сборки.

- На основу с одной стороны крепится электромотор и редуктор.

- Устанавливаются рейки на шарнирах, чтобы по ним мог ездить толкатель.

- На другом конце основы перпендикулярно крепится стальной нож.

Электрические дровоколы удобные в использовании. Часто их приобретают для домашнего использования, так как они мобильны, а детали в них не такие дорогие, как в гидравлических вариантах.

Ручной дровокол

Не у всех есть возможность сделать самостоятельно механический дровокол, не говоря уже о покупке нового. Изготовление сложное и дорогое, занимает много времени. Необходимы специальные навыки. Поэтому самым простым и удобным остается традиционный ручной топор или ручной дровокол с полукольцом. Дровокол выигрывает у топора по следующим критериям:

- Требует меньшей физической нагрузки.

- Удобнее в использовании – полено не падает, щепки не летят в стороны.

- Менее травмоопасен.

- Работа занимает меньше времени.

- Мобильный и эстетичный.

Главное правило – подобрать удобный и крепкий инструмент. Самым универсальным считается ручной дровокол с полукольцом. В нашем магазине есть серьезный выбор дровоколов Kolundrov, которые облегчат заготовку дров и удовлетворят все ваши требования.

Делаем дровокол своими руками – чертежи, схемы, инструкция

Заготовка топлива для отопления дома в зимний период является важным и ответственным мероприятием. Много сил отнимается во время ручной рубки дров. Чтобы ускорить и облегчить процесс, хозяева зачастую максимально механизируют операции. В частности можно изготовить для домашнего пользования дровокол своими руками. Покупка такого аппарата потребует существенных финансовых затрат, а самодельный дровокол обойдется дешевле и будет оптимизирован под конкретные условия использования.

Качественное горение поленьев в твердотопливной печи зависит не только от породы дерева, но и от физических параметров поленьев, к которым относится:

- длина заготовки;

- диаметр полена;

- форма.

Чрезмерно толстые заготовки будут долго разгораться и могут даже не полностью перегореть. Слишком маленькие и тонкие дрова быстро перегорят, не отдав достаточное количество тепла помещению. В подобной ситуации выручит собранный дровокол своими руками, чертежи, фото, инструкции для которого готовятся заранее.

Классификация оборудования

Перед тем, как сделать дровокол гидравлический своими руками либо в гаражных условиях собрать механический дровокол своими руками, стоит определиться с типом конечного устройства. В каждой конструкции имеются свои достоинства и недостатки. Однако, подобное устройство для колки дров окажется более выгодным в финансовом плане, чем приобретенное в строительном магазине.

По типу установки заготовки оборудование делится на две группы:

- Горизонтальный тип. Бревно укладывается на станину горизонтально и перемещается вдоль своей оси по направлению к рабочему инструменту. Готовый самодельный аппарат может быть разработан с обратным действием, когда сама режущая часть внедряется в неподвижное зафиксированное бревно.

- Вертикальный тип. В заготовку режущая часть входит вертикально. При данном позиционировании требуется фиксация бревна. В некоторых случаях это делается руками либо специальными приспособлениями.

Вертикальный и горизонтальный дровокол

- Комбинированный тип. Встречается достаточно редко в самодельных схемах. Востребован в промышленных условиях на деревообрабатывающих предприятиях.

- Выбирая способ, как сделать дровокол своими руками, необходимо подбирать тип привода для оборудования:

- За счет работы бензиновых или дизельных аппаратов. Такие варианты являются наиболее распространенными из всех автономных самоделок. Они являются высокоэффективными и благодаря своей мобильности могут использоваться максимально близко к источнику сырья.

- Дровокол механический является достаточно надежным оборудованием и применяется в случае выполнения относительно небольшого объема работ. Самодельный механический агрегат нуждается в небольшом количестве материалов, что является его преимуществом перед остальными типами конструкций.

Колун «Исуповский дракон»

-

Дровокол ручной своими руками на электротяге является стационарным.

Однако, при подобной схеме исполнения пользователь получит менее производительное устройство.

Однако, при подобной схеме исполнения пользователь получит менее производительное устройство.

Ключевым элементом в конструкции любого агрегата, включая гидравлический дровокол, изготовленный своими руками, является форма колуна – рабочей части станка. Колун бывает следующих форм:

- Клиновая форма. Клин врезается с большой скоростью между деревянными волокнами и расщепляет заготовку на две части.

Клин буквально просверливает бревно и разделяет его на отдельные фрагменты

- Крестообразная форма. Для работы аппарата требуется большое усилие, чтобы войти между волокнами и поделить заготовку на четыре и более частей.

- Винтовая (конусная) форма. Рабочая часть с нарезанным винтовым профилем на конусе вкручивается между волокнами и расщепляет таким образом заготовку.

Разновидности приспособлений

Перед тем, как приступить к работе, желательно определиться с видом оборудования, которое классифицируется по нескольким признакам:

- наличие двигателя – это могут быть пружинные колуны, независимые от электричества, гидравлика, бензиновый или электрический агрегат;

- собственно конструкция – вертикальная, горизонтальная, смешанного типа, реечная или конусная;

- способ раскола дров – с помощью винтовой пары, по принципу шурупа, воздействие пневматики или гидравлики.

Самый простой дровокол состоит из стационарного стола, консоли и стойки.

Простой и недорогой вариант – механический раскалыватель, он может быть как ручным, так и ножным

Для работы конусного агрегата понадобится уже двигатель с соответствующим оснащением, приводной вал и рабочий орган, соединенный с механизмом цепью или ремнем передачи.

Винтовой не колет двора, но разбуравливает их по принципу шурупа.

Для нормальной работы реечного дровокола нужны двигатель, приводной вал, цепная или ременная передача, шестерня и рейки. По самостоятельной сборке это сложная конструкция, принцип работы которой сводится к преобразованию крутящегося вала в последовательное движение рабочей части.

Реечный работает за счет поступательного движения рейки, которая и разрубает бревно

Если речь идет о небольшом объеме деревянного топлива, то с этим справится простая конструкция – механический или гидравлический дровокол. Помимо того, что сама сборка не требует исключительных знаний, они легко разбираются и работают без двигателя и сложной оснастки. Такого объема хватает для камина, бани, которой пользуются изредка, и дружеских посиделок у костра. Если же нудно заготовить дрова для отопления дома зимой или для нормальной работы теплицы на печном отоплении, механики будет недостаточно. Для этих целей покупают, как правило, бензиновые или электрические дровоколы.

Удобнее всего разделывать дрова на вертикальной установке

Механический пружинный аппарат

Наименее затратной в изготовлении является механическая схема. Усилие в ней формируется за счет пружины. Станина из металлических квадратных профилей базируется в это время на горизонтальной плоскости. Торец заготовки упирается в расположенный внизу колун.

Схема механического колуна с пружинным механизмом

Механический дровокол

Устройство состоит из нескольких элементов:

- консоль;

- опорный стол;

- стойка.

ВИДЕО: Очень простой, но эффективный механический колун

Винтовые колуны

В последнее время весьма популярными стали агрегаты с конусной винтовой рабочей частью. Это связано с относительной простотой их изготовления и удобным обслуживанием. Подобная конструкция требует предварительного составления подробной схемы, чертежа либо образмеренного эскиза.

Это связано с относительной простотой их изготовления и удобным обслуживанием. Подобная конструкция требует предварительного составления подробной схемы, чертежа либо образмеренного эскиза.

Принцип работы винтового колуна

Составными элементами ручного дровокола такого типа являются:

- станина, сваренная из строительного металлического профиля и листового железа;

- силовая установка в виде мотора на электротяге или жидком топливе;

- привод цепной со звездочками и цепью или ременной со шкивами и ремнем;

- вал с винтовым конусом, закрепленный в подшипниках качения;

- упор для заготовки.

Конус изготавливается из стали марок ст45 или 40Х. Желательно готовое изделие закалить, чтобы придать ему необходимую твердость.

Чертеж ножа дровокола

В процессе изготовления и сборки необходимо руководствоваться некоторыми правилами безопасности:

- категорически запрещено по правилам безопасности использовать насадку напрямую с мотором без понижающего редуктора, которым обычно вступает цепной привод или установленный редуктор с шестернями;

- монтаж электрического блока должен проводиться в соответствии с основами безопасности;

- для ременной или цепной передачи требуется защитный кожух, чтобы предотвратить захватывание приводом обшлага рукавов и пр.;

- оптимальной является скорость вращения рабочей части около 250 об/мин;

- опоры вала предпочтительней крепить не сваркой, а винтами.

Схема винтового электрического дровокола

Чтобы повысить мобильность изобретения, стоит установить всю конструкцию на колеса. При этом необходимо позаботиться о наличии тормозной системы. Стоит учитывать, что при значительном снижении скорости вращения уменьшается производительность оборудования, а повышение сказывается на безопасности.

Как сделать гидравлический дровокол

Внутри гидроцилиндра рабочие жидкости способны создавать существенно большие усилия, чем это возможно для винтовых пар. В связи с этим нередко данное оборудование применяется в качестве толкателя заготовки к колуну.

Самодельный гидравлический колун

Чтобы в домашних условиях сделать самодельный гидравлический дровокол с минимальными затратами, можно использовать для данных целей гидродомкрат.

Схема реечного дровокола

Принцип работы такого устройства заключается в том, чтобы на стационарно установленное лезвие надвигать деревянную заготовку. Для этого гидравлический толкатель перемещается по направляющим из швеллеров к ножу.

Преимуществом данной конструкции перед электрической схемой является то, что во втором случае электропривод будет толкать пенек даже при высоком сопротивлении, что способно привести к сгоранию мотора. Гидравлика наращивает силу постепенно и во время достижения значительного сопротивления может оставаться на месте, не ломая конструкцию и не причиняя иного ущерба станку.

Большинство гидравлических аппаратов работает в горизонтальном виде, однако, принципиальная схема обоих типов является одинаковой. Развиваемое усилие составляет около 3-5 т и зависит от используемого цилиндра. Для бытовых условий данной мощности вполне хватает. Считается, что такой тип является более эффективным, чем винтовая конструкция.

ВИДЕО: Как сделать колун своими руками

Spring Assist Планы ручного делителя бревен

Ручной дровокол с пружинным механизмом спроектирован для сборки из материалы, найденные вокруг вашей мастерской, двора металлолома и запасных частей для автомобилей дилер.

Главный компонент, благодаря которому этот разветвитель становится простым в использовании

это автомобильная пружина, которая снимает вес с раскалывающего рычага, позволяя

оператор выполняет действия по раскалыванию с меньшими усилиями, чем кувалды

и топоры.

Как собрать ручной дровокол с пружинным механизмом

Эта конструкция ручного делителя бревен позволяет регулировать рабочие параметры. высота через болт рессоры.нажмите фото

Как регулируется подпружиненный дровокол

Болт пружины можно затянуть, чтобы поднять рычаг, или ослабить, чтобы опустите стрелу на нужную рабочую высоту для каждого оператора и для различных высота бревна.

Фиксированный верхний опорный элемент обеспечивает фиксированную точку раскоса, которая позволяет шарнирные точки на расколочном рычаге и удерживать нижнюю пружину рычаг регулируется по высоте и высоте бревна.

Режущая головка изготовлена из прочной тяжелой стали и дерева. клин разделителя, используемый для проникновения в бревно для раскалывания.

Вес колющей головки – это мышца, стоящая за доминирующей сила, возникающая, когда оператор тянет его вниз.

Пружина отбрасывает режущую головку вверх для еще одного удара. при необходимости расколоть.

Как видно на иллюстрации ниже на YouTube, этот механический тесак конструкция состоит из штатива и тяжелой разделительной головки, вес которой составляет примерно 75 фунтов.Вся рука с тесаком играет на сопротивлении пружина, поскольку сопротивление уменьшается для хода вверх для сильного инсульт вниз.

Вы можете использовать этот сплиттер с ручным приводом и пружиной из подержанного автомобиля. весь день и без усталости рук. В зависимости от жесткости пружины, которую вы выберете, более жесткую пружину следует переместить ближе к подставке, чтобы получить соответствующую частоту качания и сопротивление.

Опциональный пружинный дровокол для установки на пень

Этот план конструкции подпружиненного дровоколеса позволяет устройству

устанавливается на пень для обеспечения надежной и надежной работы.

В этой конструкции пружину можно отжимать назад или вперед на опоре. пластины для регулировки высоты раскладывающего рычага.

Эта система устраняет большую часть громоздкой стали, необходимой для штатива. конструкция системы, показанная выше.

Благодаря возможности прикрепить этот пружинный дровокол к пню, его можно настроить и оставить для использования при необходимости, не занимая при этом слишком много времени. много места во дворе.

CAD Руководство по проектированию Spring Assist Log Splitter Plan

Вот еще один набор чертежей САПР для пружинного механизма. разделитель бревен с колесами для переноски. Это позволяет пользователь может легко перемещать его туда, где находится его штабель дров.

После перемещения на место большое бревно помещается под колку. головка для стола разделения рабочей высоты. Затем остальные журналы помещаются на Кроме того, дровокольный рычаг настроен на конечный дровокол рабочая высота.

В этой конструкции механического дровокола пружина действует как помощник как противовес, чтобы вы могли легко и быстро без с большим усилием сдвинуть руку, чтобы колоть дрова.

Для недорогого ручного делителя бревен это один лучших конструкций для экономии энергии оператора. Сравните это с топор, кувалда или разветвитель столбов, и вы найдете свою продукцию дров намного проще с устройством, подобным этим выше.

Как выбрать скалыватели волокна? – Fosco Connect

Содержание

У нас есть в наличии скалыватели волокон всех основных производителей. Закажите здесь!

Закажите здесь!

Для чего нужен скалыватель волокон?

Когда нам нужно соединить два оптических волокна вместе, мы обычно используем механическое соединение или соединение сплавлением.

- Соединитель механический

- Соединитель для оптоволокна

Оба метода нарезки оптического волокна требуют, чтобы концы волокна имели гладкую торцевую поверхность, перпендикулярную (90 °) оси волокна, как показано ниже.

И скалыватель оптических волокон – это инструмент, чтобы разрезать (называемое скалыванием в волоконно-оптической промышленности) волокно таким хорошим способом.

Как расколоть оптоволоконный кабель?

В процессе раскола хрупкое стекловолокно разрушается контролируемым образом, как показано ниже.

- Волокно удерживается растягивающим напряжением

- Поверхность волокна поцарапана очень твердым инструментом для скрайбирования, обычно алмазным краем

- На поверхности волокна образовалась достаточно большая поверхностная трещина (индуцированный дефект)

- Эта трещина быстро расширяется по поперечному сечению волокна со скоростью звука

- Создаются два сколотых конца волокна

Процесс распространения трещины показан на рисунке ниже.

Типичный высокоточный скалыватель оптоволокна в действии показан ниже.

Этот процесс расщепления показан на видео ниже.

Дефекты скола

Так как разрушение – это очень жестокий процесс, который трудно контролировать, даже самый лучший коммерческий скалыватель иногда будет давать дефектные сколы.

Ниже показаны некоторые распространенные типы дефектов скола.

Кронштейн

Кромка – это выступающий стеклянный шип на периферии наконечника волокна.

Выступ в сколе волокна

Губы могут стать серьезной проблемой, если их длина превышает несколько микрон, что достаточно, чтобы помешать способности разрывов волокон.

Как правило, волокно следует повторно разрезать, если у него есть выступ, который виден на увеличенном изображении сварочного аппарата для оптоволокна.

Чип

Микросхема – это отсутствующий участок стекла на периферии сколотого конца волокна.

Чип в сколе волокна

Маленькие стружки часто не имеют значения.Более крупные стружки представляют собой дефицит материала, который будет вызывать поверхностное натяжение для сдвига расплавленного стекла на конце волокна, тем самым искажая геометрию стыка.

Сколотые наконечники, на которых виден чип, видимый на увеличенном изображении сварочного аппарата для оптоволокна, следует отколоть повторно.

Уголок

Любое скручивание волокна во время скола приведет к углу, как показано ниже.

Угол скола волокна

Это связано с тем, что трещина будет распространяться в направлении, перпендикулярном местному главному напряжению растяжения.Скручивание волокна вызывает отклонение основных напряжений волокна по отношению к оси волокна.

Наклонные торцы указывают на то, что скалывающий инструмент непреднамеренно прикладывает к волокну скручивание; часто причиной этого являются зажимы для волокна.

Если торцы противоположных концов волокон расположены под углом друг к другу, обычно возникает дефицит стекломатериала, когда волокна сводятся вместе во время горячего толчка. Этот дефицит материала обычно вызывает сдвиг расплавленного стекла, что приводит к значительной деформации сердечника.

(a) Перед сваркой во время выравнивания (b) После сварки

Угол скола правого конца волокна составлял около 5 °. Геометрическая деформация сердечника, очевидная на рисунке, вызвала потери около 0,25 дБ на длине волны 1550 нм

Геометрическая деформация сердечника, очевидная на рисунке, вызвала потери около 0,25 дБ на длине волны 1550 нм

Типы расщепителей волокна и их применение

Разметчики волокна в форме карандаша

Наконечники в форме ручки используются для надрезания волокна перед полировкой.

У нас на складе:

https: // www.fiberoptics4sale.com/collections/application_fiber-termination/subcategory_fiber-scribe-tools )

Этот тип основан на традиционном методе раскалывания. Он используется для удаления излишков волокна с конца соединителя перед полировкой.

Инструменты для разметки волокон обычно имеют форму шариковых ручек с клиньями с алмазными наконечниками. Резец имеет твердосплавный или алмазный острый наконечник, который вручную царапает волокно. Затем пользователь тянет волокно, чтобы сломать его.

Порядок использования:

1.Осторожно проведите скошенным краем лезвия поперек волокна, как показано ниже.

2. Слегка надрезав волокно, потяните его прямо из разъема, чтобы завершить процесс разметки. Волокно должно аккуратно срезаться в точке разметки.

Заявки:

Поскольку процесс скрайбирования и разрывания контролируется вручную, повторяемость этого метода сильно различается. Большинство полевых и лабораторных техников уклоняются от этих ножей, поскольку они не точны.

Однако при использовании в умелых руках этот тесак для разметки значительно снижает затраты на ремонт, установку и обучение.

В этом видео показано, как правильно использовать инструмент для разметки волокон.

Ручные карманные тесаки (степлерные)

Скалыватели типа степлера, такие как скалыватели Corning FBC-002, используются в основном для установки в помещениях и кампусах (в большинстве случаев многомодовые приложения), где точные скалывания не требуются.

Их также называют скалывателем очков и привязок, как показано ниже.

Эти скалыватели волокна разработаны для быстрого и легкого скалывания волокна в полевых условиях. Скалыватель Corning FBC-002 – это одномодовый и многомодовый скалыватель с керамическим лезвием со сроком службы не менее 1000 сколов.

Этот тип ножа требует определенных навыков для достижения желаемых углов, но его небольшой и легкий размер делает его идеальным для использования в полевых условиях.

Порядок использования:

- Поместите волокно на пластинчатую пружину

- Нажмите на основание, чтобы надрезать волокно

- Используйте рычаг для захвата волокна

- Согните волокно и гибкую пластинчатую пружину, чтобы сломать волокно

В этом видео показано, как использовать скалыватель полей Corning FBC-002.

Высокоточные ножи настольные

СкалывателиPrecision являются наиболее часто используемыми в промышленности. Они используют алмазный или вольфрамовый круг / лезвие для создания зазубрин в волокне. Затем к волокну прикладывают натяжение для создания торцевой поверхности со сколом.

у нас есть в наличии скалыватель волокна AFL Fujikura CT-30 здесь: https://www.fiberoptics4sale.com/products/s014076

Они могут давать воспроизводимые результаты через тысячи сколов, просто вращая колесо / лезвие соответствующим образом.Хотя более дорогостоящие, точные скалыватели могут разрезать несколько волокон одновременно с повышенной скоростью, эффективностью и точностью.

Способные к скалыванию многомодовых, одномодовых, одиночных волокон и до 24 волоконных ленточных волокон, высокоточные настольные скалыватели обеспечивают до 48 000 одиночных сколов или 4 000 сколов ленты из 12 волокон.

Большинство настольных высокоточных расщепителей волокна комплектуются сборщиками обрезков волокна.

Скалыватели специального назначения

- Скалыватель оптических волокон под углом

- Скалыватель для облицовочного волокна 80 мкм CT-38 от Fujikura

Скалыватель Fujikura CT-38 предназначен для скалывания кварцевых волокон с покрытием 80 мкм.Он использует ту же одноступенчатую конструкцию, что и популярный нож Fujikura CT-30.

- Ультразвуковой нож для ножей из Ньюпорта

Newport предлагает ультразвуковые скалыватели с электронной настройкой – плоский скалыватель FK11 и угловой скалыватель FK12. Они подходят как для одномодовых, так и для многомодовых волокон.

Ультразвуковая вибрирующая лопасть медленно движется к натянутому волокну на демпфированных подшипниках без трения. В этом случае скалывание происходит без повреждений из-за сжимающих напряжений и проникновения лезвия в волокно, что типично для обычных скалывателей.

Эти продукты предназначены для применений, где требуется постоянный бездефектный, но наклонный скол, например, для производства полупроводниковых лазерных диодов.

Автоматический Скалыватель Волокна Характеристики:

Автоматический сбор лома волокна

Производители теперь предлагают скалыватели волокна с улавливателями обрезков волокна, которые автоматически собирают обрезки волокна.

Эти скалыватели не только собирают обрезки волокон, но и хранят их во внутренних мусорных баках, что в конечном итоге экономит время на очистку и безопасную утилизацию для техника.

В соответствии со стандартной практикой безопасности, осколки волокна всегда следует собирать и утилизировать надлежащим образом, поскольку волокна могут легко проникнуть в кожу.

Автоматизированный механизм подсчета волокон

Благодаря автоматическим механизмам скалывания, скалыватели теперь могут завершить скалывание и сбросить себя для следующего скалывания за один или два шага, оптимизируя процесс скалывания, одновременно улучшая качество и надежность скола.

теперь предлагают ручные скалыватели в форме раскладушки, которые завершают раскалывание быстрым и легким нажатием и отпусканием.

Скалыватели с автоматическим вращением ножа

Эта особенность – одна из революционных технологий в дизайне скалывателей. Система автоматического вращения лезвия автоматически вращает лезвие скалывателя во время использования для легкого, быстрого и точного скалывания в двухэтапном процессе, который предотвращает двойное задиры волокон и решает задачу выездного техника по ручной регулировке и повороту положения лезвия скалывателя. Стандартные скалывателираскалывают волокно, используя то же положение лезвия, пока это положение не затупится, что приведет к плохому скалыванию.Когда это происходит, техник должен повернуть и отрегулировать высоту лезвия, что может занять очень много времени.

Как правило, при использовании стандартных ножовок для вращения лезвия необходимо ослабить установочный винт и повернуть лезвие в следующее положение. Регулировка высоты также требует ослабления другого набора винтов и подъема или опускания лезвия до тех пор, пока оно не окажется в оптимальном положении, которое можно определить, просмотрев углы скола на сварочном аппарате техника. Если угол не достигнут, процесс необходимо повторить.В прошлом сложный процесс регулировки вращения ножа требовал увеличения объема обслуживания и ремонта расщепителей волокна из-за частого неправильного вращения ножа скалывателя и регулировки высоты.

Скалыватели с автоматическими системами вращения лезвий используют всю поверхность лезвия (в отличие от стандартных скалывателей) и автоматически увеличивают размер лезвия скалывателя с каждым сколом.

Эти самовращающиеся ножи снимают большую часть рутинной работы по обслуживанию ножа; обеспечить 48 000 последовательных расколов без необходимости корректировки; и продлить срок службы лезвия тесака; в то время как в результате получается отличный типичный угол скола <0. 5 градусов.

5 градусов.

Что нужно спросить перед покупкой скалывателя волокна

Выберите скалыватель, соответствующий вашим требованиям.

Скалыватели, предназначенные для сварки оплавлением, требуют малого среднего угла, составляющего один градус или меньше, в то время как скалыватели, подходящие для механических соединителей, требуют углов менее трех градусов. Определите, нужен ли вам скалыватель для одного или нескольких волокон, который может точно разрезать от одного до 12 волокон за раз.

Купите тесак у известного производителя или дистрибьютора.

Заманчивые предложения eBay и Craig’s List ножей по очень сниженным ценам в Интернете изобилуют. Как и в случае сварочных аппаратов для оптоволокна, существует множество незаконных подделок, которые копируют корпус, внешний вид и торговую марку ножниц ведущих производителей. Посмотрите на внутренние компоненты, и вы, скорее всего, найдете дешево сделанные детали и лезвия из металлических сплавов плохого качества, которые могут нарушить сварку или сломаться во время работы.

Приобретая продукцию у уважаемых производителей, вы получаете поддержку и гарантии производителя; услуга по периодическому обслуживанию и чистке, продлевающая срок службы скалывателя; и тесак, сделанный из лучших прочных металлических материалов.

Подумайте дважды, прежде чем покупать тесак, встроенный в сварочный аппарат.

Обратной стороной этих встроенных скалывателей является то, что если скалыватели или сварочные аппараты требуют обслуживания, техник теряет два ценных инструмента, которые могут задержать выполнение текущей работы.

Купите тесак с новейшими функциями автоматизации, которые экономят время.

Скалыватели, как и сварочные аппараты для оптоволокна, продолжают развиваться благодаря новым и улучшенным функциям, таким как автоматизированный сбор обрезков волокна, автоматизированные механизмы надрезания и новейшая технология автоматического вращения лезвия.

Лучшие в отрасли бренды для скалывания волокон

- AFL Fujikura

AFL Telecommunications, дочерняя компания Fujikura Ltd. в Японии с 2005 года, широко признана в телекоммуникационной отрасли как один из ведущих поставщиков оптоволоконных решений.

- Fitel (Furukawa)

Компания Furukawa Electric Co., Ltd. была основана в 1884 году и с тех пор играет доминирующую роль в росте мирового рынка.

С момента производства первого в мире волоконно-оптического кабеля в 1974 году компания Furukawa возглавила разработку оптических волокон, создав полную систему производства продукции, начиная от высокопроизводительных оптических волокон на основе диоксида кремния и заканчивая различными волоконно-оптическими кабелями, производимыми под брендом. название “FITEL”.

- Sumitomo

Sumitomo наиболее известна своими неизменно высококачественными сварочными аппаратами для оптоволокна, которые в настоящее время считаются стандартным оборудованием многими техниками и инженерами в области оптоволокна.

Sumitomo также производит широкий спектр других оптоволоконных инструментов, включая скалыватели оптоволокна, устройства для зачистки оптоволокна, держатели оптоволокна и инструменты для укладки оптоволокна. Кроме того, они также производят полную линейку оптических кабелей, кабельных сборок и систем управления волокном.

Техническое обслуживание скалывателя волокон

Замена ножа для ножа

Регулировка отвала по высоте

Вращение лезвия

У нас есть в наличии скалыватели волокон всех основных производителей. Закажите здесь!

Закажите здесь!

Патент США на разрезание оптических волокон под изогнутым углом (Патент № 5,839,635, выдан 24 ноября 1998 г.)

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯНастоящее изобретение относится к расколу оптических волокон под криволинейным углом и, в одном аспекте, к торцевой поверхности оптического волокна под изогнутым углом, а также к способу и устройству для раскалывания оптических волокон с целью получения торцевых поверхностей под изогнутым углом.

Часто оптические волокна, используемые в телекоммуникациях, должны быть соединены вместе при построении сетей связи.Волокна обычно сращиваются одним из двух методов: механическим или плавлением. В любом случае важно правильно подготовить концы волокон перед их сращиванием.

Наиболее желательным способом подготовки концов волокна к сращиванию является их скалывание с помощью качественного скалывателя оптических волокон. Для достижения этой цели было разработано и коммерциализировано множество скалывателей. При использовании сварки оплавлением оптические волокна фактически плавятся (сплавлены) вместе. При сращивании оплавлением концы сколотых волокон должны быть гладкими и квадратными, в противном случае сращивание будет плохим.Таким образом, большинство скалывателей предшествующего уровня техники предназначены для получения скола, который имеет очень квадратную форму (т. Е. По существу перпендикулярно оси волокна) и имеет очень гладкую зеркальную поверхность.

Один известный способ получения гладкого квадратного скола описан в патентах США No. Патент США № 4027814, в котором раскрывается способ приложения напряжения изгиба и растяжения к оптическому волокну, а затем создания царапины, зазубрины или «трещины» на поверхности стекла для создания квадратного скола.

Другой метод скалывания квадратов выполняется скалывателями серии Fujikura CT-OX, которые описаны в U.С. Пат. № 5,024,363. Этот тесак производит квадратные сколы с зеркальной отделкой. Скалыватель Fujikura сначала создает царапину или трещину в волокне, а затем прикладывает к волокну изгибающую нагрузку. Изгибающая нагрузка, приложенная к волокну, создает растягивающее напряжение в месте дефекта без сдвига, что приводит к квадратному сколу.

Скалыватель Fujikura сначала создает царапину или трещину в волокне, а затем прикладывает к волокну изгибающую нагрузку. Изгибающая нагрузка, приложенная к волокну, создает растягивающее напряжение в месте дефекта без сдвига, что приводит к квадратному сколу.

При использовании механических соединений для соединения волокон прямоугольность сколотого торца волокон не так критична. Это связано с тем, что в сращиваниях используется похожий на жир материал, показатель преломления которого близко соответствует волокну, что обеспечивает небольшое физическое разделение между торцами волокна.Кроме того, во многих случаях на самом деле желательно, чтобы торец сколотого волокна имел наклонный угол, например, в диапазоне от 30 ° С до 30 ° С. до 12 °. Преимущество этого «углового» скола заключается в уменьшении отраженного света на стыке (так называемое обратное отражение или обратные потери). Из-за более высоких скоростей цифровой передачи и из-за того, что аналоговые сигналы в настоящее время передаются по оптическим волокнам, важность уменьшения обратного отражения возросла. Поэтому в настоящее время существует большой интерес к разработке сколов оптических волокон, способных производить высококачественные сколы с наклонными торцами.

РИС. 1A – оптическое волокно 11 с квадратным торцом 12, а на фиг. 1B представляет собой оптическое волокно 11 с наклонным концом 13. На фиг. 1A, угол a обычно составляет 90 ° … ± 1 °, а угол b на фиг. 1B обычно находится в диапазоне от 3 ° С до 3 ° С. до 12. °

РИС. 1C представляет собой вид с торца оптического волокна 11 с сколом, включая оболочку 16 и сердцевину 14. Для одномодового оптического волокна диаметр оптического волокна 11 обычно составляет 125 микрон, а диаметр сердцевины 14 обычно равен 8.3 мкм.

В то время как угловые сколы уменьшают отраженный свет, уменьшая, таким образом, отражение или возвратные потери, стыки, выполненные с использованием угловых сколов, обычно имеют более высокие вносимые потери, чем стыки, сделанные с использованием квадратных сколов. Это связано, прежде всего, с продольным разделением сердцевин сращенных волокон. Вносимые потери более подробно обсуждаются ниже со ссылкой на фиг. 8A-D.

Это связано, прежде всего, с продольным разделением сердцевин сращенных волокон. Вносимые потери более подробно обсуждаются ниже со ссылкой на фиг. 8A-D.

Один из известных способов получения сколов под углом заключается в создании в оптическом волокне соответствующей комбинации напряжения сдвига и растяжения и во введении в волокно дефекта (например, зазубрины или царапины) для начала процесса скола.Один из таких способов создания напряжения сдвига заключается в создании деформации скручивания (скручивания) волокна, как раскрыто в патенте США No. № 5048908. В настоящее время продаются два скалывателя (один от York Technology Inc., а другой от Alcatel Telecommunications Cable), которые работают по этому принципу. Эти скалыватели обеспечивают угол скола в диапазоне от 6 ° до 6 °. до 12 °, но имеют три недостатка: они дороги и способны разрезать только отдельные волокна, а не ленту оптического волокна, и скалыватели не образуют изогнутой торцевой поверхности.Угловая торцевая поверхность, создаваемая этими скалывателями, имеет слегка неплоскую спиральную поверхность.

Другой способ создания комбинации напряжений растяжения и сдвига для раскалывания оптического волокна описан в патентах США No. № 5,123,581. Этот скалыватель работает путем прямого приложения продольной растягивающей нагрузки в сочетании с радиальной сжимающей нагрузкой на оптическое волокно, что, в свою очередь, создает в волокне требуемые напряжения растяжения и сдвига. Напряжение сдвига концентрируется в очень короткой области волокна в точке, где во время приложения радиальной сжимающей нагрузки создается царапина или трещина, чтобы вызвать раскол.Когда наведенный дефект достаточно велик, трещина распространяется по волокну под углом, создавая гладкий скол под углом.