Cкорость подачи и обороты – Фрезерные станки

Привет всем.

В общем хочу сразу сказать, если такая тема была, удалите мой пост плиз.

А пост собственно – теория.

Не так давно был у меня вопрос про то какие обороты надо ставить и как резать и так далее. В общем нубские вопросы.

Один из форумчанинов мне помог, показав табличку и дав пару советов.

Возможно многие знают уже все это и для них это боян.

НО – меня заинтересовала именно теория, ведь не спроста взяты все эти числа и так далее.

Собственно читая форум, я часто натыкался у многих пользователей, которые купили себе WMD16 BF20 и другие станочки (в тему пром станков не залезал – там совсем профессионалы сидят). И нигде не смог найти такой развернутый и исчерпывающий ответ. Попытаюсь собрать основную информацию в первом посте.

Так как теория без практики суха, а практика без теории слепа, не хочется что-то быть слепым, да и вообще глупые ошибки совершать.

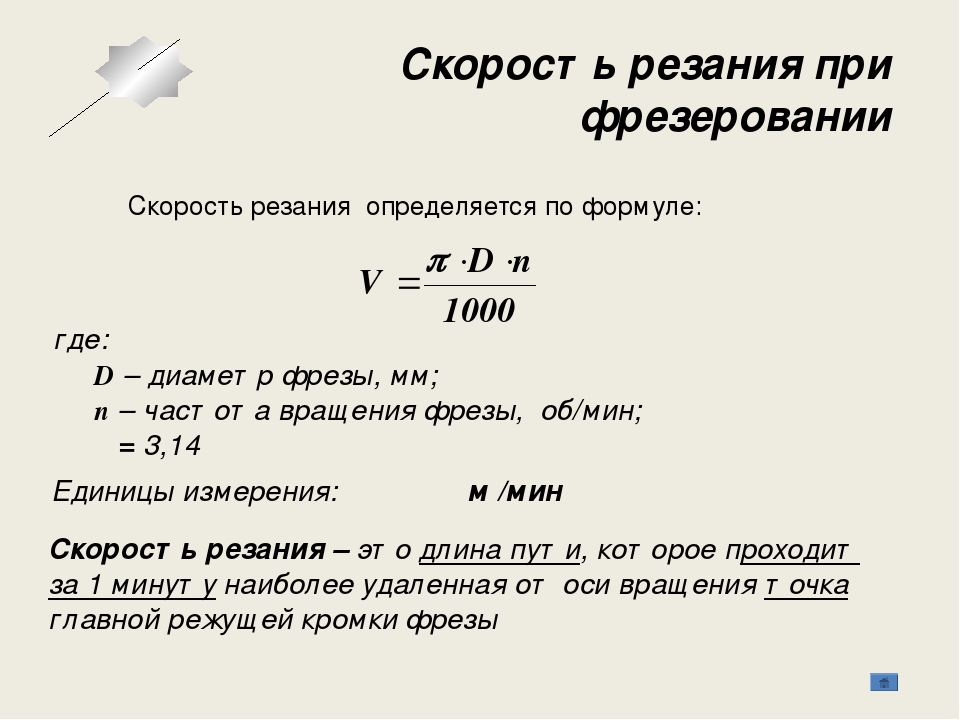

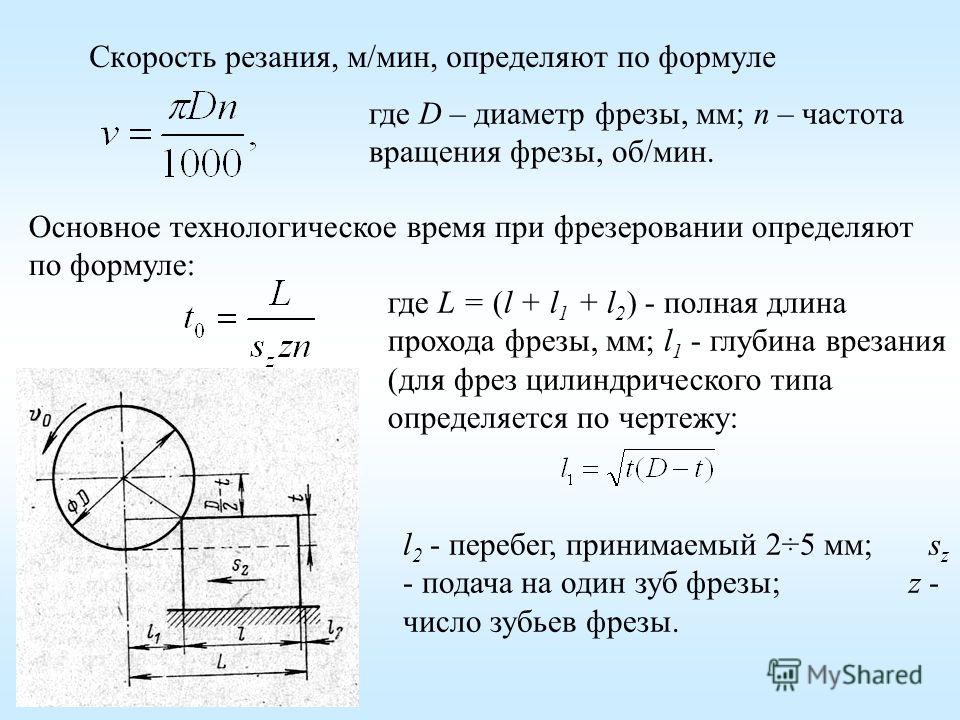

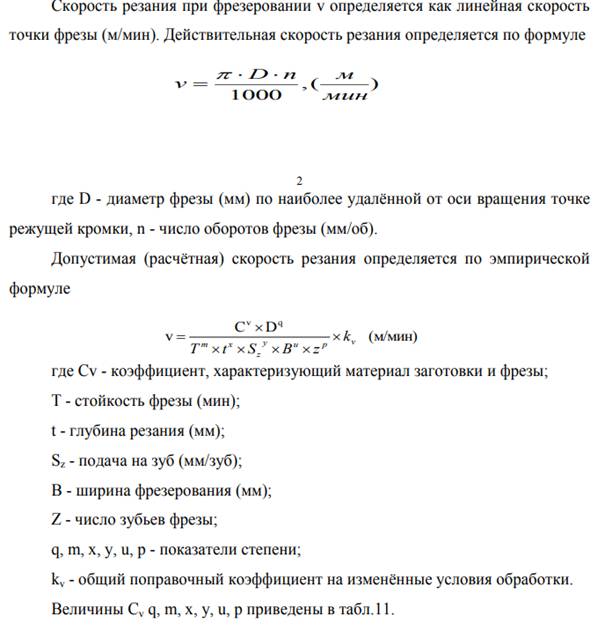

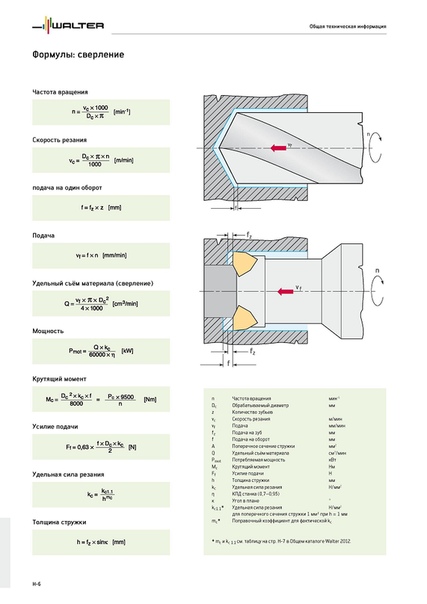

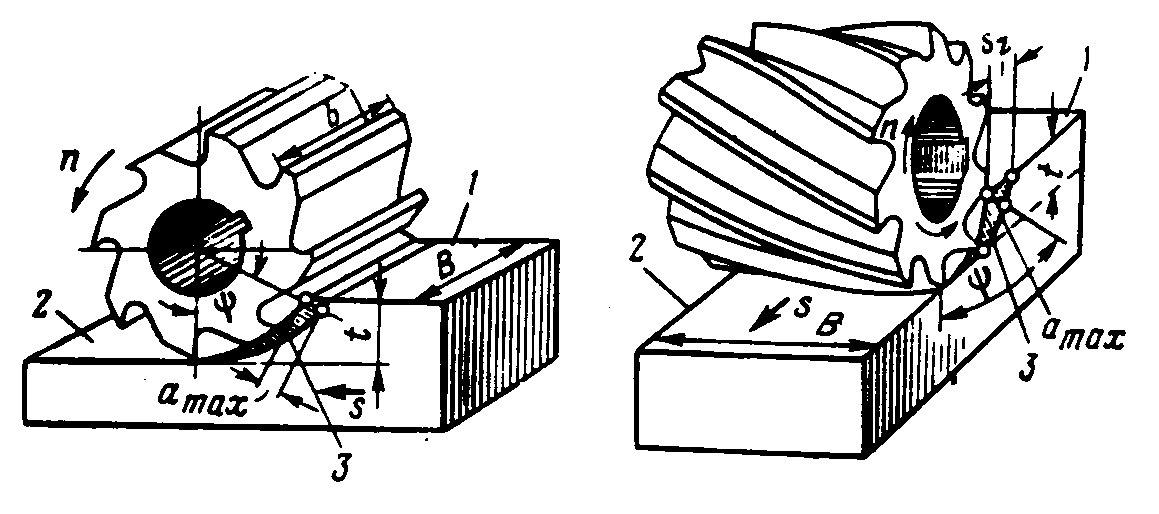

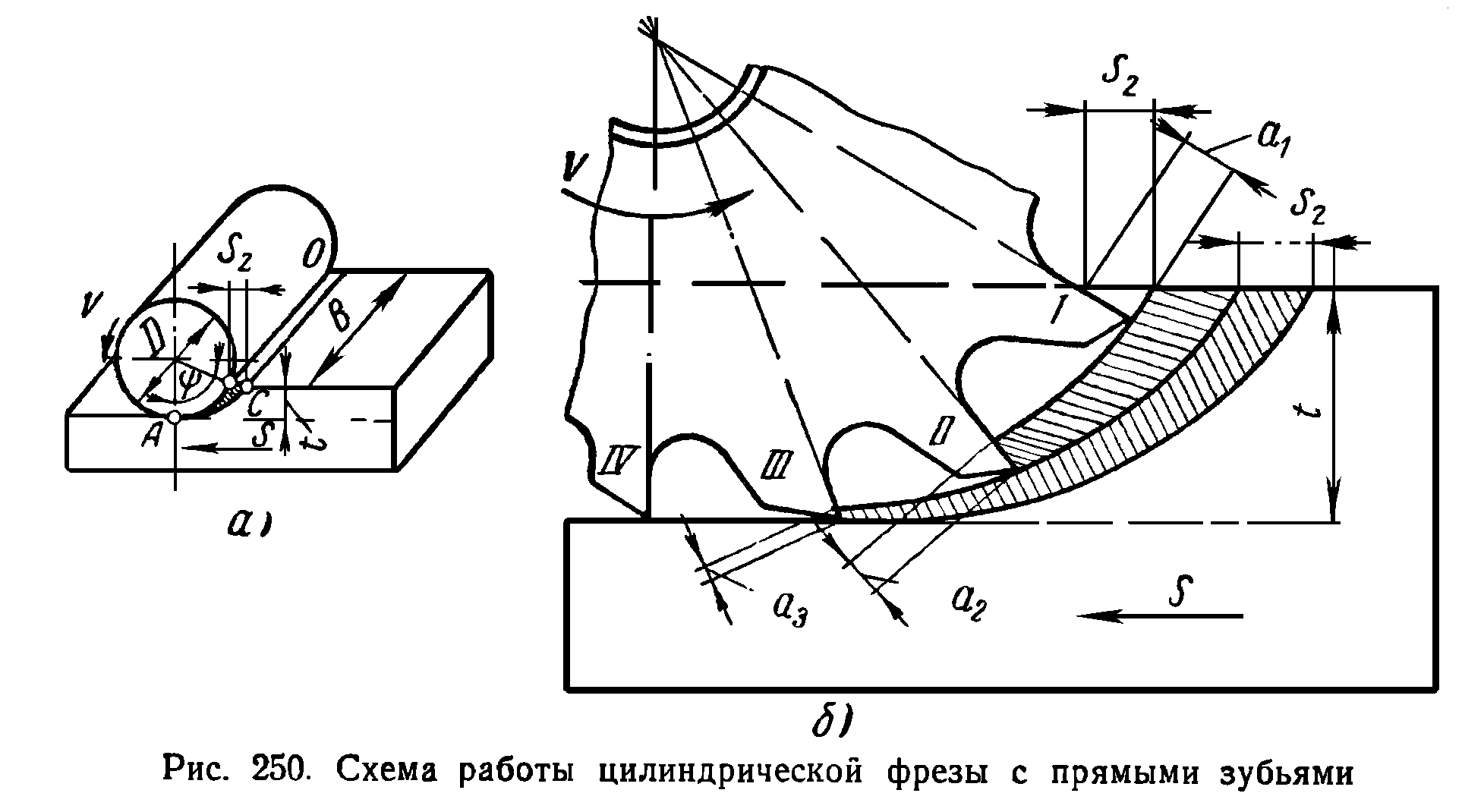

Как мы знаем, в основном фрезеровка – это проход лезвия инструмента (режущей кромки) по круговому движению, соответсвенно скорость главного движения резания при фрезеровании определяется длинной дуги (обычно в метрах), которую проходит за одну минуту наиболее удаленная от оси вращения точка главной режущей кромки:

v=pi*D*n/1000

D – диаметр фрезы (мм)

n – частота вращения фрезы (об/мин)

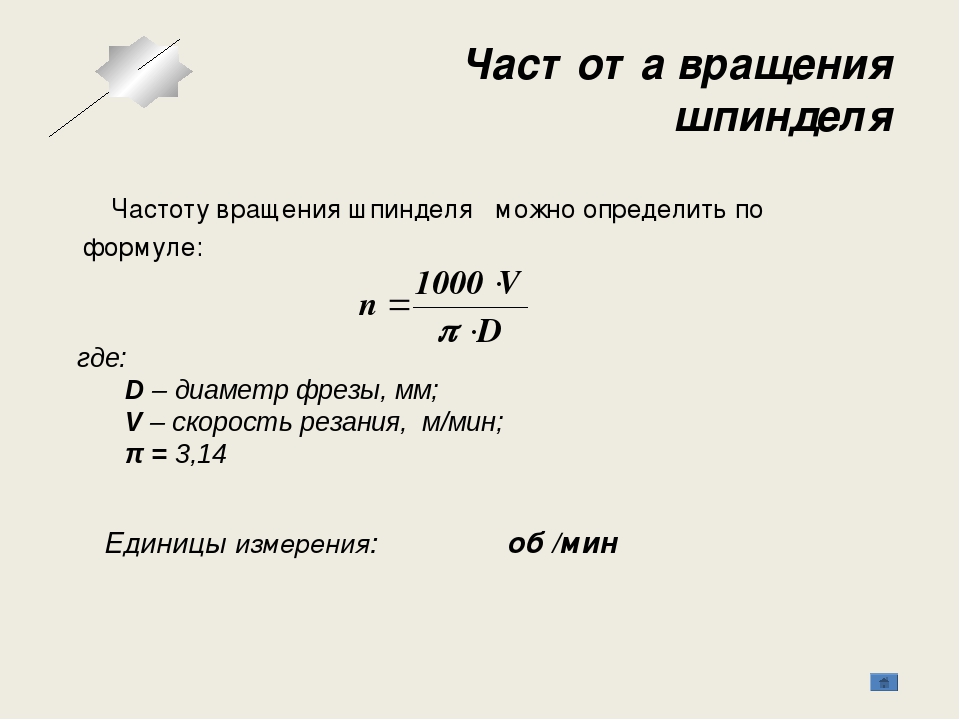

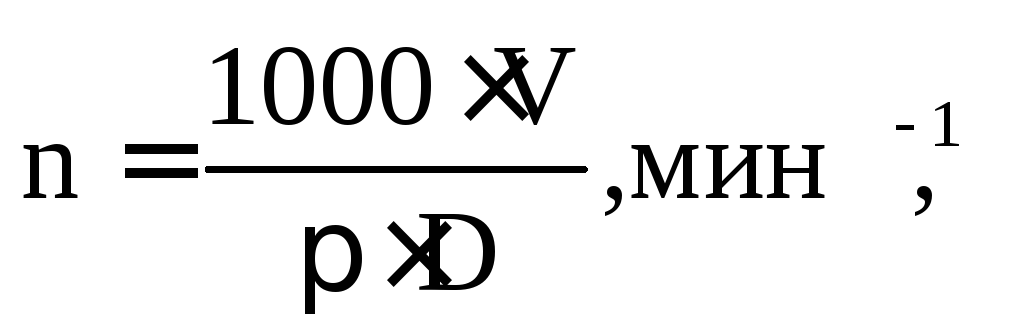

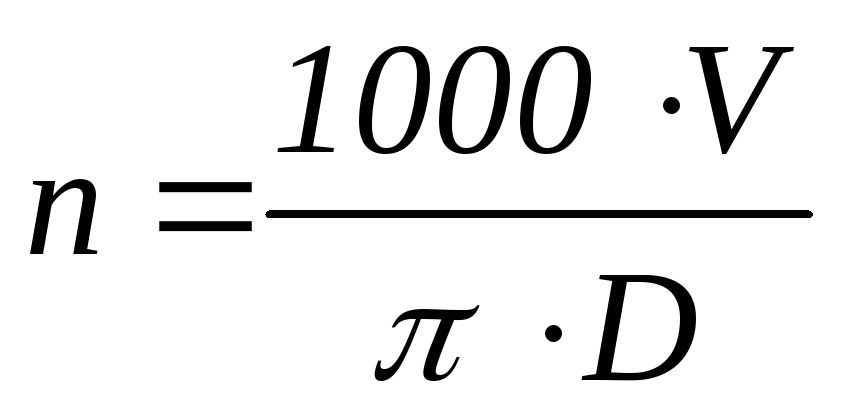

Из этой формулы следует, что необходимая частота вращения фрезы n:

n =1000*v/D*pi

Не забывайте, что это относится к скорости точки режущей кромки в главном движении резания.

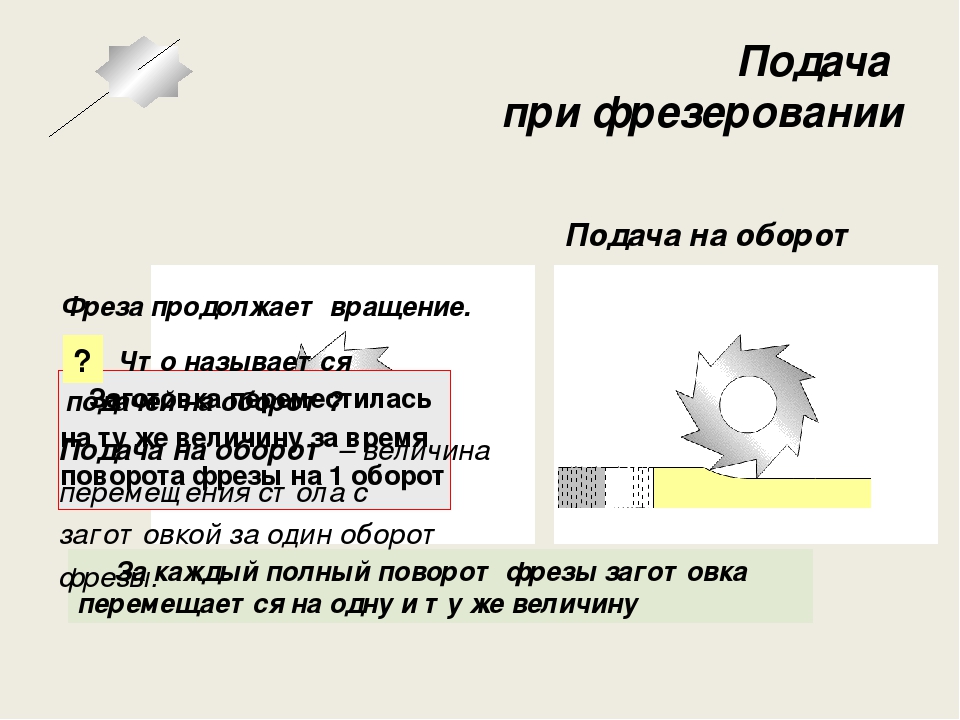

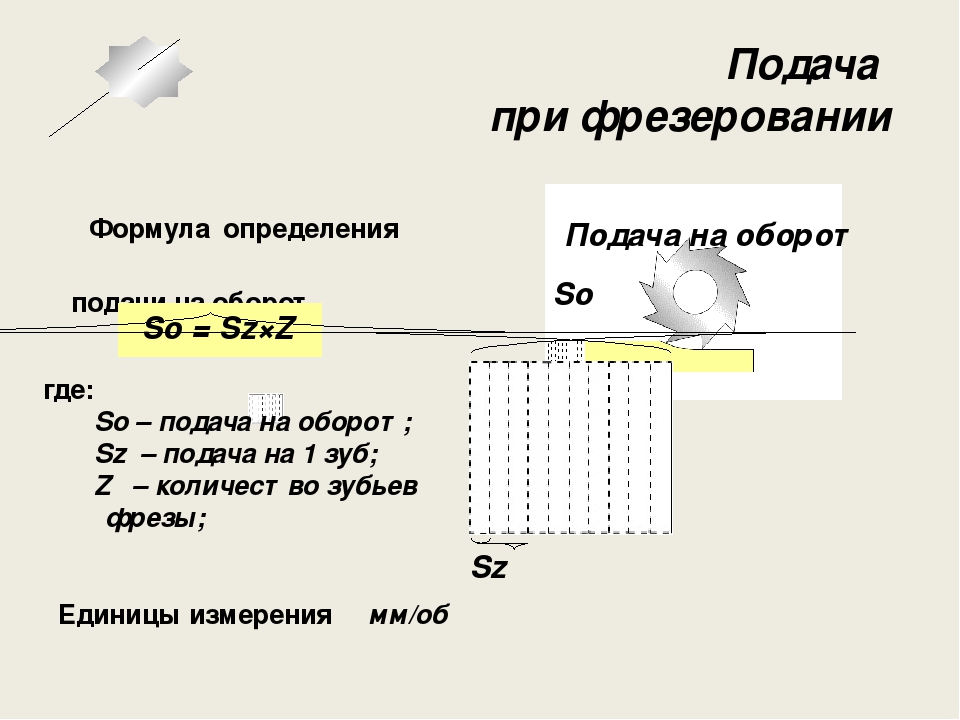

Так же есть несколько видов подач: подача на один зуб, подача на один оборот, и минутная подача.

Подачей на зуб ( Sz мм/зуб) называется величина перемещения стола с обрабатываемой заготовкой или фрезы за время ее поворота на один зуб (или один угловой шаг).

Подачей на один оборот фрезы ( So мм/об) называется величина перемещения стола с обрабатываемой заготовкой или фрезы за один её оборот So= Sz*z где z это число зубьев фрезы.

Минутной подачей ( Sm мм/мин) называется величина перемещения стола с обрабатываемой заготовкой или фрезы за одну минуту Sm= So*n=Sz*z*n.

Попробуем применить формулы:

Для начала напомню, что при встречном фрезеровании толщина стружки, которую снимает один зуб фрезы варьируется от 0 до некоторого максимального значения. Это и есть толщина среза, а следовательно – подача на один зуб. Визуально это выглядит как запятая. вначале тонкая и к концу, толстая, дугообразная линия.

За одну минуту фреза с 3 зубьями проходит расстояние Sm

Sm = Sz*z*n = So * n

n – частота вращения фрезы (неизвестно)

z = 3 (число зубъев\лезвий)

Длинна окружности равна 9,4 мм ( при диаметре фрезы 3мм). Треть окружности проходит 1 зуб – 3. 1 мм (длинна дуги или длинна снятой стружки). Возьмем время одну секунду (теоретически).

1 мм (длинна дуги или длинна снятой стружки). Возьмем время одну секунду (теоретически).

Тогда скорость = 3,1 мм / сек = 0,0031 м/сек = 0,186 м/мин. Это скорость прохождения лезвий (грубо говоря длинна получаемой стружки в минуту)

вычислим обороты:

n = 1000 * 0,186 / (3.14 * 3) = 19 или примерно 20 об\мин

подставляем полученные обороты в формулу минутной подачи

Sm = 20 об/мин * 1 мм/об = 20 мм\мин = 0,3 мм\сек

То есть, сделаем вывод, что при таких маааленьких оборотах, 3х пёрая фреза может проходить по 1 мм за 3 секунды.

Конечно, эти все расчеты хороши, при условии правильного выбора глубины и ширины фрезерования на зуб, диаметра фрезы, числа зубьев, материала фрезы, условий охлаждения, и конечно же мощности станка (например если мощности станка недостаточно, нужно снизить скорость резания, (а не глубину резания или подачу), пропорционально недостатку мощности).

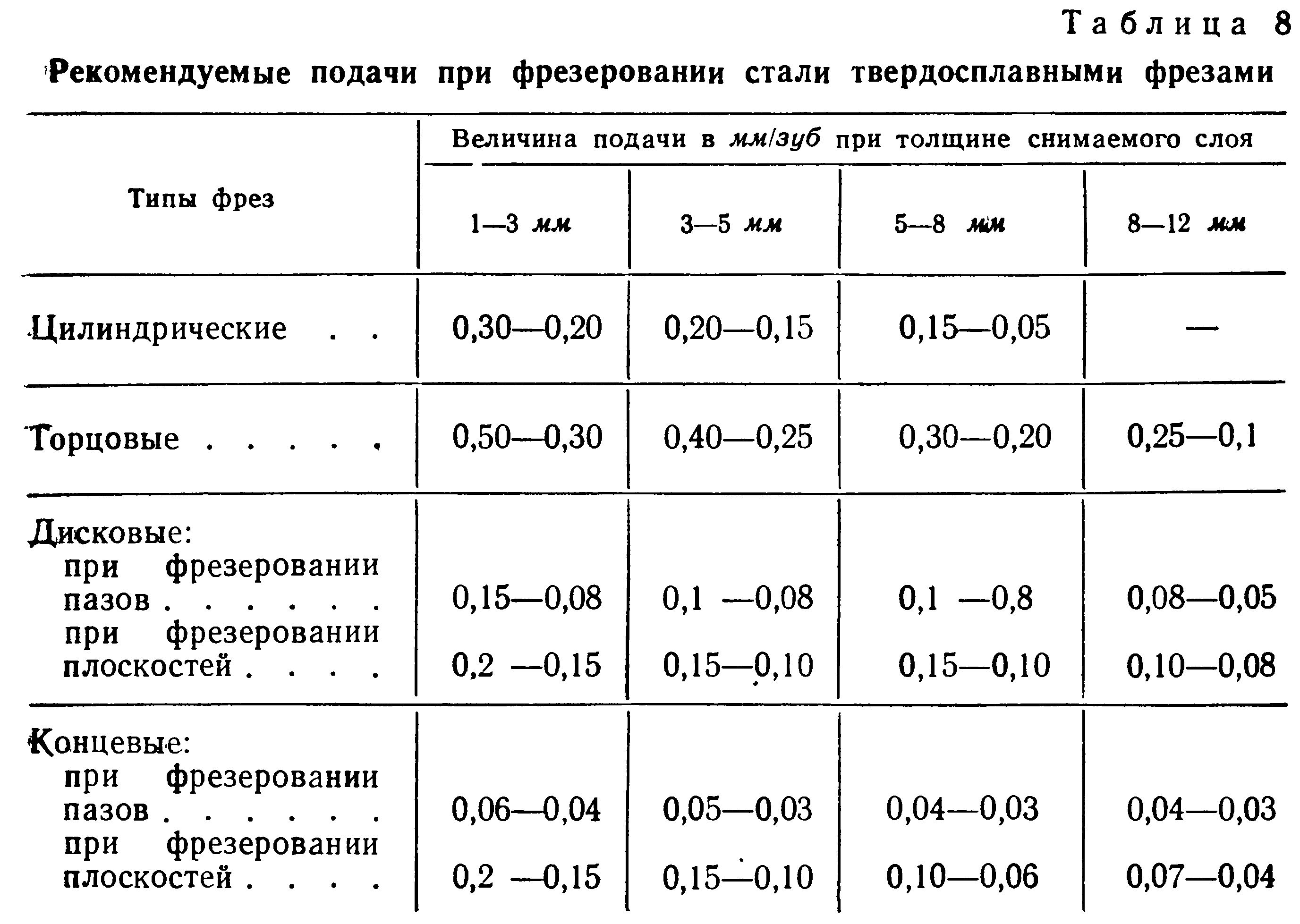

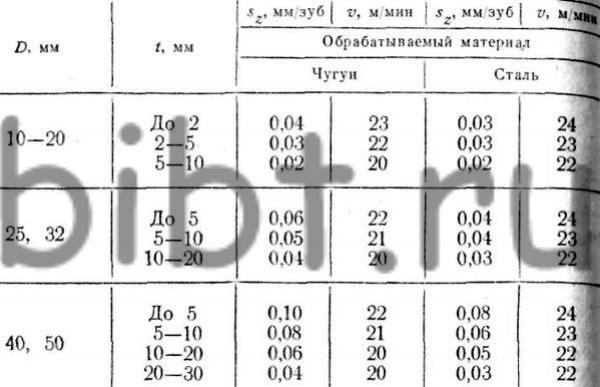

К примеру, можно узнать зависимость скорости подачи на зуб от глубины фрезерования:

Sz = C / (t/D – (t^2)/D)

C – постоянный коэффициент, зависимый от свойств обрабатываемого материала. t – глубина, D – диаметр фрезы

t – глубина, D – диаметр фрезы

В общем как-то так.

Поправьте, если в чем-то я не прав или где-то неправильно понял.

В принципе можно вывести алгоритм, по которому имеет смысл выбирать режимы работы резания:

1) назначаем глубину резания. в зависимости от припуска на обработку, требований к шерховатости поверхности и мощности станка (зависит так же от того какое чистовое или черновое фрезерование используется)

2) назначается максимально допустимая по условиям обработки подача (как я выше писал про формулу зависимости подачи от глубины фрезерования)

3) Определяется скорость резания (зависит от стойкости инструмента) по формулам или таблицам

4) определяется коэффициент мощности резания (не станка – у станка мощность изначально известна).

5) по скорости резания определяется скорость вращения шпинделя

6) ну и зная все это – можно вычислить Sm, а значит и сколько времени потребуется, для завершения операции (время непосредственного снятия стружки)

Если у кого есть что добавить, было бы здорово. Была бы 1 тема, чисто посвященная теории фрезерования.

Была бы 1 тема, чисто посвященная теории фрезерования.

Думаю, можно было бы для конкретных китайцев, примерно указать таблицы (годные режимы) резания. В смысле не так, что – вот я тут сталь снимал по 1 см за проход – станок рвало и метало, но он справился. А по нормальному.

Ну а если нечего добавить, пусть так и будет, буду пополнять тогда сам сюда, по мере накопления знаний.

С уважением,

познающий dzen.

Изменено пользователем TermoSINteZЧастота – вращение – фреза

Частота – вращение – фреза

Cтраница 3

Техническая характеристика Диаметры обрабатываемых метчиков М10 – М50, разверток 10 – 46 мм, корпусов сборных фрез 75 – 350 мм; длина обрабатываемого концевого инструмента 60 – 380 мм; число одновременно работающих инструментов 4 – 8; частота вращения фрез 250 – 300 мин 1; продольная подача стола 15 – 500 мм / мин. [31]

[31]

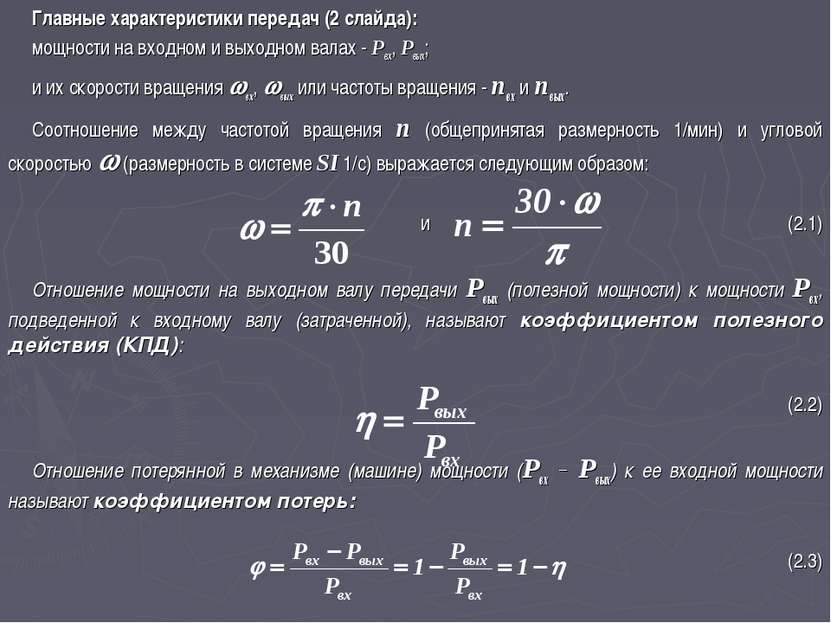

Равномерное, направленное перпендикулярно оси вращения фрезы, вспомогательное движение подачи D количественно задается значением подачи, которое при фрезеровании может определяться величинами 52, мм / зуб; 50 S z, мм / об, где z – число зубьев фрезы; SMHH S0n Szzn, мм / мин, где и – частота вращения фрезы, об / мин. Значениями подачи на зуб Sz пользуются при теоретических исследованиях и расчете режимов резания при фрезеровании. Это связано с тем, что у большинства фрезерных станков отсутствует кинематическая связь между вращающимся шпинделем и механизмом подачи, имеющим свой привод. [33]

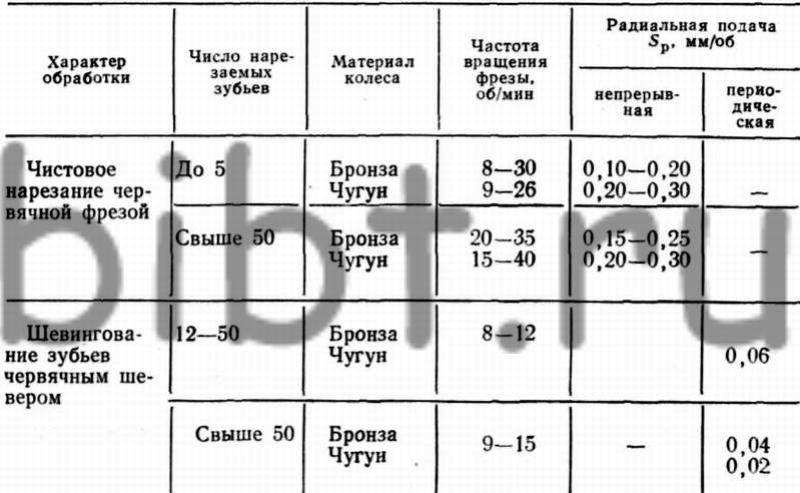

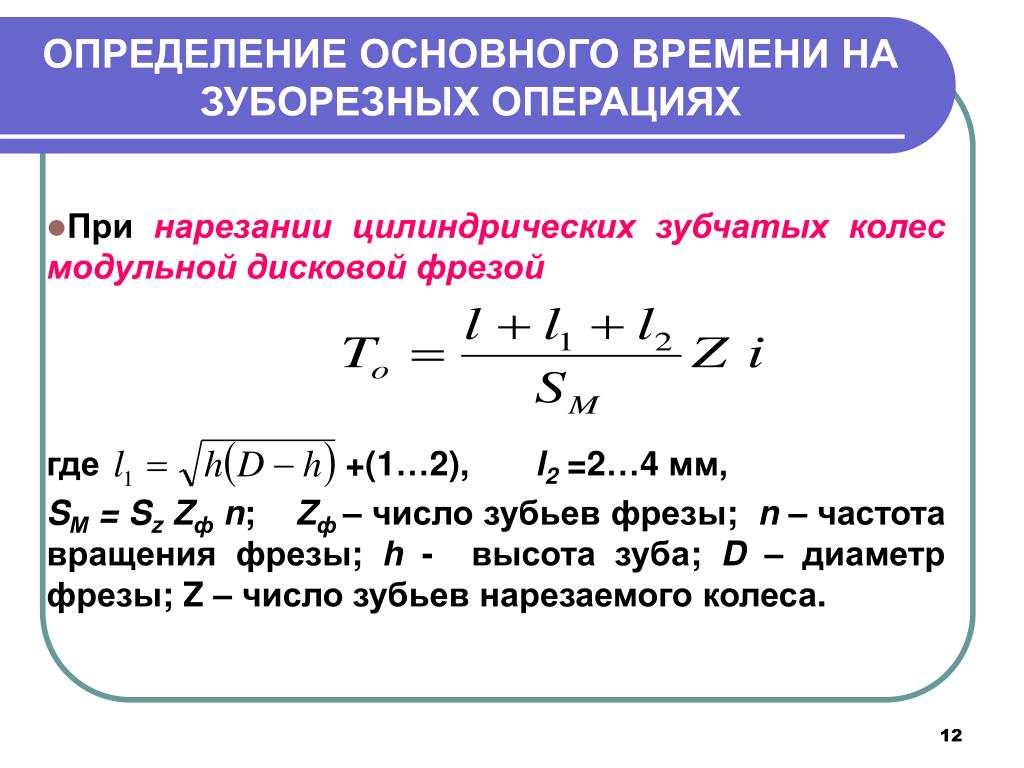

L – длина прохода инструмента или детали, включая величину врезания и перебега; 2 – число зубьев нарезаемого колеса; Т – время деления на один зуб; s – минутная подача при рабочем ходе; s – минутная подача при обратном холостом ходе; s0 – продольная подача на один оборот детали, мм / об; k – число заходов червячной фрезы; п – число одновременно обрабатываемых заготовок; п – частота вращения фрезы, об / мин; Р – угол наклона фрезы; hg – глубина резания ( высота фрезеруемого зуба), мм; diH – наружный диаметр фрезы, мм; m – модуль нарезаемого колеса, мм; I, – врезание инструмента, мм; 1г – перебег, мм; а – число проходов; s – круговая подача, мм / дв. [34]

[34]

Режимы резания при токарном затыловании определяются инерционностью отбойной плиты. Частота вращения затылуемой фрезы выбирается так, чтобы обеспечивался отскок резца на угле стружечной канавки. Глубина резания при затыловании резцом не остается постоянной. В средних переходах она достигает 0 3 мм, на конечных переходах затылования по полному профилю – порядка 0 02 мм. [36]

Скорость резания подсчитывают по ранее приведенной формуле с учетом принятой глубины резания, подачи, характеристики фрезы ( диаметр фрезы, число зубьев, материал режущей части фрезы), физико-механических свойств обрабатываемого материала и других условий. По расчетной скорости резания определяют.jpg.f296d0158be37256ddd58806fdaade82.jpg) Выбранный режим проверяют по мощности и крутящему моменту на шпинделе станка, а также по максимально допустимой силе подачи.

[37]

Выбранный режим проверяют по мощности и крутящему моменту на шпинделе станка, а также по максимально допустимой силе подачи.

[37]

Пневматическая пила допускает разрезание труб диаметром до 50 – 64 мм. Диаметр Фрезы 190 – 220 мм, частота вращения фрезы 150 – 200 об / мин. [38]

На противоположной стороне контакта фрезы с заготовкой скорости VT и УФ однонаправлены, что исключает относительное скольжение зубьев 3 фрезы 7 по обработанной поверхности, уменьшая их износ. По сравнению с известным способом фрезерования заготовок типа тел вращения частота вращения фрезы для той же скорости резания при фрезоточении снижается в 2 раза, и, следовательно, снижаются динамические нагрузки на привод инструмента. [39]

Равномерное, направленное перпендикулярно оси вращения фрезы, вспомогательное движение подачи Ds количественно задается значением подачи, которое при фрезеровании может определяться величинами Sz, мм / зуб; S0 S. SMKH S0n Szzn, мм / мин, где п – частота вращения фрезы, об / мин. Значениями подачи на зуб Sz пользуются при теоретических исследованиях и расчете режимов резания при фрезеровании. Это связано с тем, что у большинства фрезерных станков отсутствует кинематическая связь между вращающимся шпинделем и механизмом подачи, имеющим свой привод.

[41]

SMKH S0n Szzn, мм / мин, где п – частота вращения фрезы, об / мин. Значениями подачи на зуб Sz пользуются при теоретических исследованиях и расчете режимов резания при фрезеровании. Это связано с тем, что у большинства фрезерных станков отсутствует кинематическая связь между вращающимся шпинделем и механизмом подачи, имеющим свой привод.

[41]

Каждый контур работает по определенному алгоритму. Например, САдУ фрезерованием осуществляет стабилизацию подачи на зуб фрезы путем регулирования частоты вращения фрезы в функции минутной подачи. Первый контур с помощью регулятора мощности стабилизирует мощность резания на заданном уровне номинальной мощности, причем регулятор реализует интегральный закон регулирования в квазиустановившихся режимах и специальный релейный закон в характерных переходных режимах. Второй контур гасит возникающие на резонансных частотах станка колебания с амплитудой, большей номинальной, путем шагового экстремального регулирования частоты вращения фрезы. Третий контур осуществляет стабилизацию подачи за счет регулирования частоты вращения шпинделя в функции изменения подачи. Работа этого контура начинается только тогда, когда второй контур устранит вибрации.

[42]

Третий контур осуществляет стабилизацию подачи за счет регулирования частоты вращения шпинделя в функции изменения подачи. Работа этого контура начинается только тогда, когда второй контур устранит вибрации.

[42]

Продораживание коллектора выполняется приспособлением, установленным на бандажировочном станке. Коллекторный миканит срезают фрезой, укрепленной на удлиненном валу электродвигателя, с частотой вращения фрезы 3000 – 4000 об / мин. [43]

На рис. 9.28 показана кинематическая схема полуавтоматического зубофрезерного станка. В станке имеются двигатель Д, сменные зубчатые колеса А и Б для настройки частоты вращения фрезы и сменные зубчатые колеса а, Ь, с, d, с помощью которых станок настраивается на передаточное отношение между фрезой и столом, равное числу зубьев, нарезаемых на зубчатом колесе. [44]

Производительность составляет до 5 м борозды в 1 мин; вес 5 кг.

Страницы: 1 2 3 4 5

Расчет режимов резания (фрезеровки)

Основными параметрами задающими режимы резания являются:

-Частота вращения вала шпинделя (n)

-Скорость подачи (S)

-Глубина фрезерования за один проход

Требуемая частота вращения зависит от:

-Типа и характеристик используемого шпинделя

-Режущего инструмента

-Обрабатываемого материала

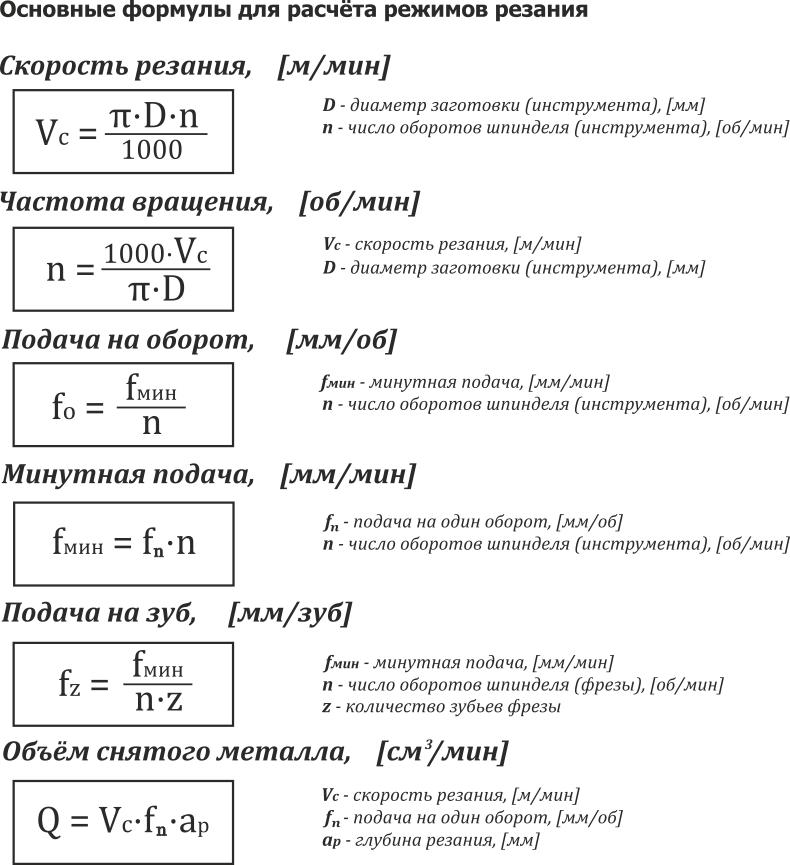

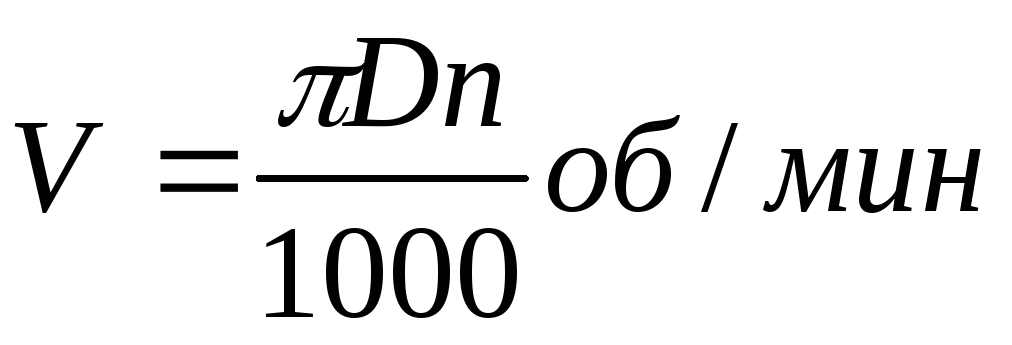

Частота вращения шпинделя вычисляется по следующей формуле:

D – Диаметр режущей части рабочего инструмента, мм

π – число Пи, 3.14

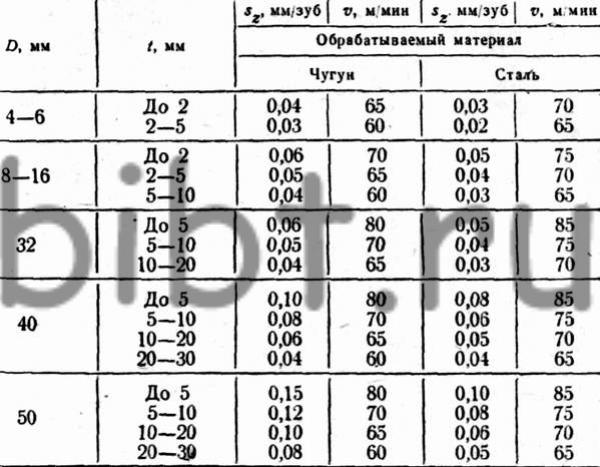

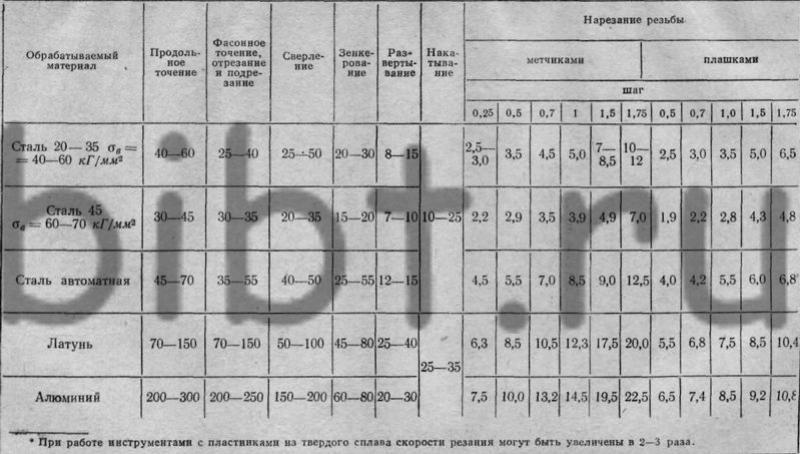

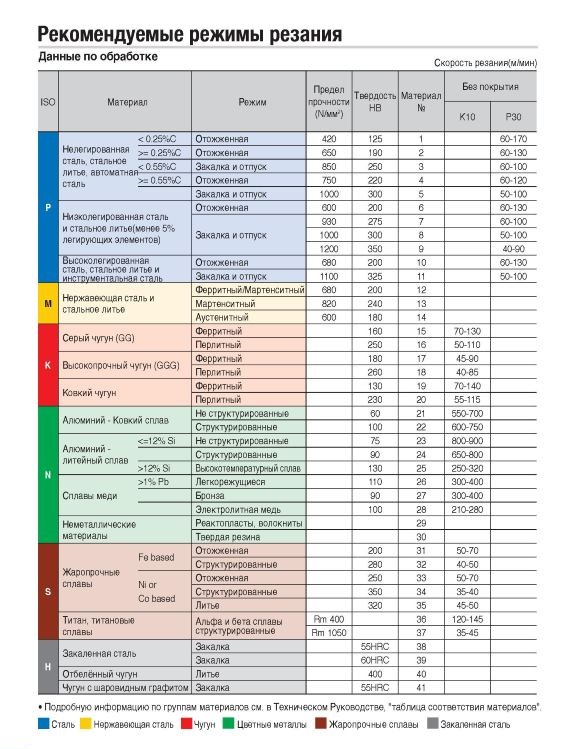

Скорость резания (V) берется из справочных таблиц (См ниже).

Обращаем ваше внимание на то, что скорость подачи (S) и скорость резания (V) это не одно и то же!!!

При расчетах, для фрез малого диаметра значение частоты вращения шпинделя может получиться больше, чем количество оборотов, которое в состоянии обеспечить шпиндель. В данном случае за основу дальнейших расчетов величины (n) берется фактическая максимальная частота вращения шпинделя.

Скорость подачи (S) – скорость перемещения режущего инструмента (оси X/Y), вычисляется по формуле:

fz – подача на один зуб фрезы (мм)

z – количество зубьев фрезы

n – частота вращения шпинделя (об/мин)

Подача на зуб берется из справочных таблиц по обработке тех или иных материалов.

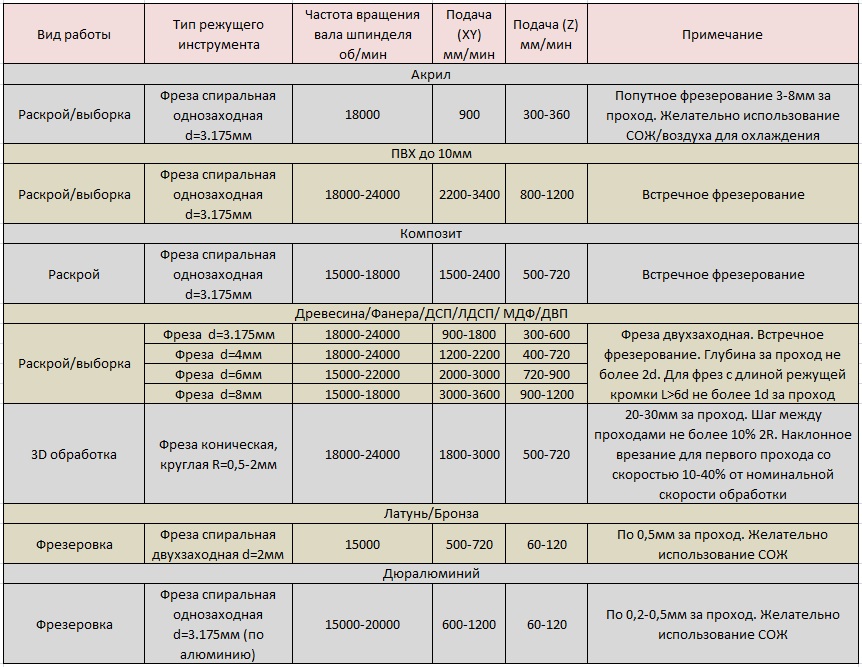

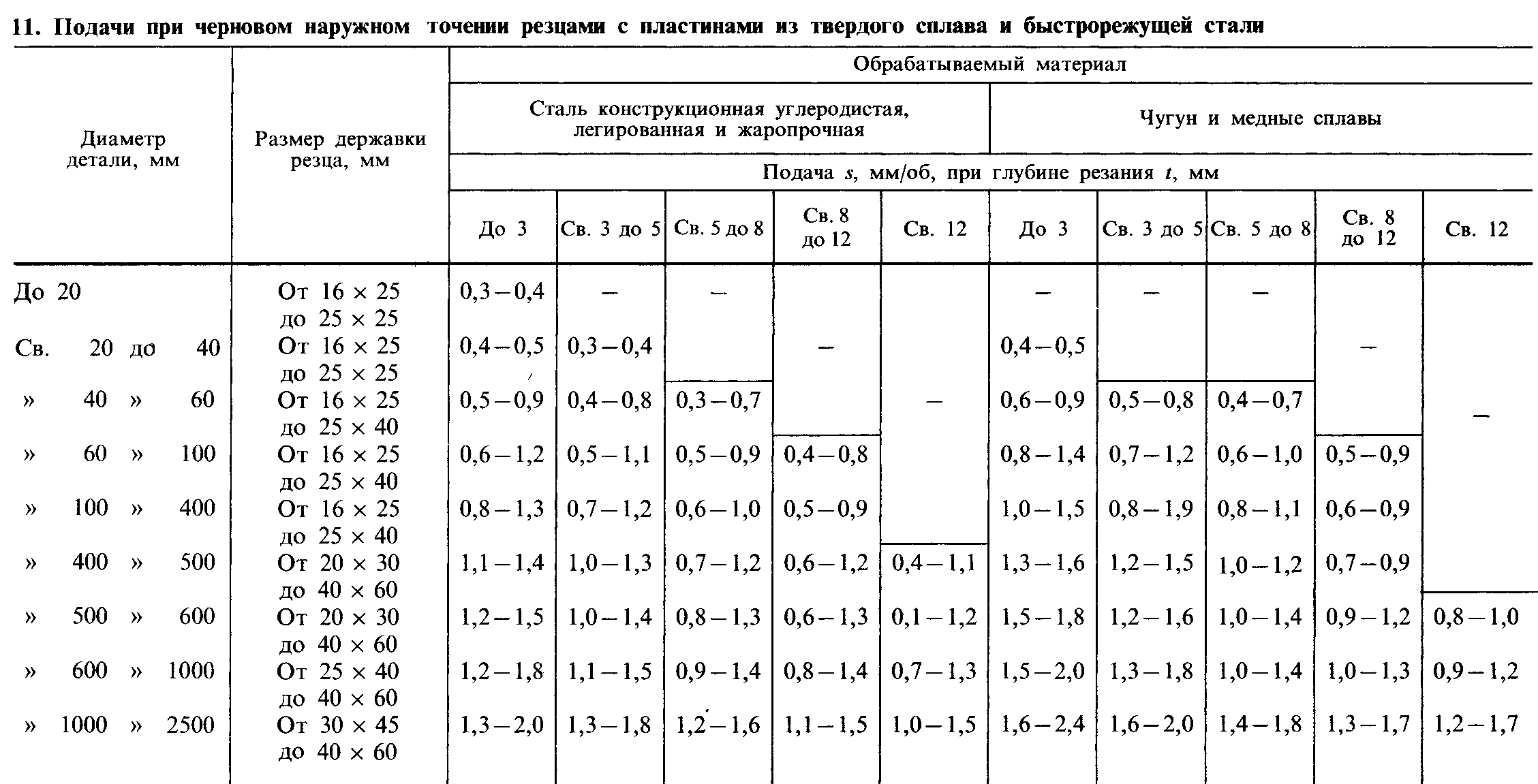

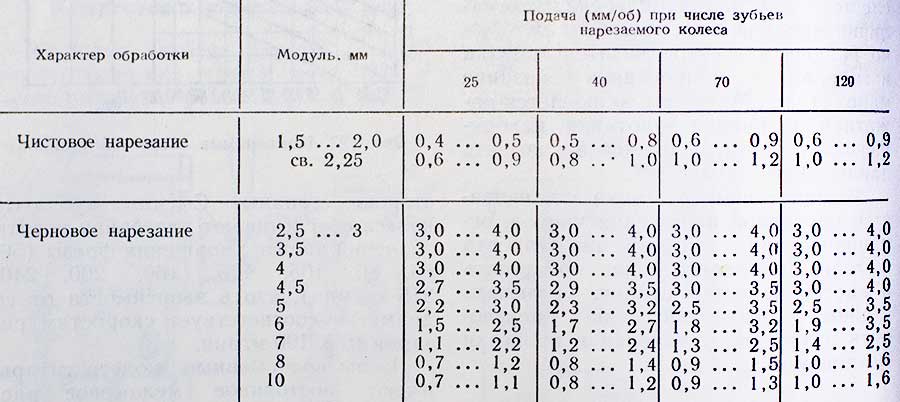

Таблица для расчета режимов резания:

После теоретических расчетов по формулам требуется подкорректировать значение скорости подачи. Необходимо учитывать жесткость станка. Для станков с высокой жесткостью и качеством механики значения скорости подачи выбираются ближе к максимальным расчетным. Для станков с низкой жесткостью следует выбрать меньшие значения скорости подачи.

Для станков с высокой жесткостью и качеством механики значения скорости подачи выбираются ближе к максимальным расчетным. Для станков с низкой жесткостью следует выбрать меньшие значения скорости подачи.

Глубина фрезерования за один проход (ось Z) зависит от жесткости фрезы, длины режущей кромки и жесткости станка. Подбирается опытным путем, в ходе наблюдения за работой станка, постепенным увеличением глубины резания. Если при работе возникают посторонние вибрации, получаемый рез низкого качества – следует уменьшить глубину за проход и произвести коррекцию скорости подачи.

Скорость врезания по высоте (ось Z) следует выбирать примерно 1/3 – 1/5 от скорости подачи (S).

Краткие рекомендации по выбору фрез:

При выборе фрез нужно учитывать следующие их характеристики:

-Диаметр и рабочая длина. Геометрия фрезы.

-Угол заточки

-Количество режущих кромок

-Материал и качество изготовления фрезы.

Лучше всего отдавать предпочтение фрезам имеющих максимальный диаметр и минимальную длину для выполнении конкретного вида работ.

Короткая фреза большого диаметра обладает повышенной жесткостью, создает значительно меньше вибраций при интенсивной работе, позволяет добиться лучшего качества съема материала. Выбирая фрезу большого диаметра следует учитывать механические характеристики станка и мощность шпинделя, чтобы иметь возможность получить максимальную производительность при обработке.

Для обработки мягких материалов лучше использовать фрезы с острым углом заточки режущей кромки, для твердых – более тупой угол в диапазоне до 70-90 градусов.

Пластики и мягкие материалы лучше всего обрабатывать однозаходными фрезами. Древесину и фанеру – двухзаходными. Черные металлы – 3х/4х заходными.

Материал и качество фрезы определяют срок службы, качество реза и режимы. С фрезами низкого качества сложно добиться расчетных значений скорости подачи на практике.

Примерные режимы резания используемые на практике.

Данная таблица имеет ознакомительный характер. Более точные режимы обработки определяются исходя из качества фрез, вида станка, и др. Подбираются опытным путем.

Полезные ссылки:

Режимы резания

Фрезерное дело С. В. Аврутин

Создание УП в программе ArtCAM

Выбор фрезы для станка с ЧПУ

Новинки:

Планшетные плоттеры (флюгерный, биговочный, осциллирующий, тангенциальный нож)

Станки с повортным шпинделем

Режимы резания при фрезеровании фрезами

На предприятиях, в составе которых есть подразделения, занимающиеся поверхностной обработкой заготовок, на основе нормативных документов составляются специальные карты, которыми руководствуется оператор при изготовлении той или иной детали. Хотя в некоторых случаях (к примеру, новое оборудование, инструмент) нюансы технологических операций фрезеровщику приходится определять самостоятельно. Если маломощный станок эксплуатируется в домашних условиях, тем более, никаких официальных подсказок под рукой, как правило, нет.

Эта статья поможет не только понять, на основе чего производится расчет режима резания при фрезеровании и выбор соответствующего инструмента, но и дает практические рекомендации, которые достаточны для обработки деталей на бытовом уровне.

Тем, кто по большей степени связан с металлами, для более детального ознакомления с нюансами фрезерования стоит обратиться к учебнику «Металлорежущие станки» – 2003 года, Черпаков Б.И., Альперович Т.А. Порядок расчета режимов резания также хорошо изложен в различных пособиях. Например, в методических рекомендациях от 2000 года (МГАУ – Колокатов А.М., Баграмов Л.Г.).

Особенность фрезерования в том, что режущие кромки вступают в прямой контакт с материалом лишь периодически. Как следствие – вибрации, ударные нагрузки и повышенный износ фрез. Наиболее эффективным режимом считается такой, при котором оптимально сочетаются следующие параметры – глубина, подача и скорость резания без ухудшения точности и качества обработки. Именно это позволяет существенно снизить стоимость технологической операции и повысить производительность.

Предусмотреть буквально все нюансы фрезерования невозможно. Заготовки, подлежащие обработке, отличаются структурой, габаритами и формой; режущие инструменты – своей геометрией, конструктивным исполнением, наличием/отсутствием защитного слоя и тому подобное. Все, что изложено по режимам резания далее, следует рассматривать всего лишь как некий ориентир. Для уточнения конкретных параметров фрезерования следует пользоваться специальными таблицами и справочными данными.

Выбор инструмента

Главным образом это относится к его диаметру. В чем особенность подбора фрезы (все виды описаны здесь) по этому параметру?

- Повышение диаметра автоматически приводит к увеличению стоимости инструмента.

- Взаимозависимость двух показателей – если подача возрастает, то скорость резания падает, так как она ограничивается структурой обрабатываемой детали (см. ниже).

Рекомендация

Оптимальным считается такой диаметр фрезы, при котором его величина соответствует (или немного больше) требуемой глубине резания. В некоторых случаях за 1 проход можно выбрать стружку и более толстую, но это относится лишь к материалам, характеризующимся невысокой плотностью. Например, пенопласт или некоторые породы древесины.

В некоторых случаях за 1 проход можно выбрать стружку и более толстую, но это относится лишь к материалам, характеризующимся невысокой плотностью. Например, пенопласт или некоторые породы древесины.

Скорость резания

В зависимости от материала образца можно ориентироваться на следующие показатели (м/мин):

- древесина, термопласты – 300 – 500;

- ПВХ – 100 – 250;

- нержавейка – 45 – 95;

- бронза – 90 – 150;

- латунь – 130 – 320;

- бакелит – 40 – 110;

- алюминий и его сплавы – 200 – 420.

Рекомендуется ориентироваться на среднее значение величины. Например, если материал – алюминий, за исходную взять скорость = 300. В процессе фрезерования заготовки станет ясно, уменьшить ее или увеличить.

Частота вращения фрезы

Простейшая формула выглядит так:

n (число оборотов) = 1000 Vc (желаемая скорость реза) / π D (диаметр фрезы).

Рекомендация

Гонять шпиндель на максимальных оборотах с точки зрения безопасности не следует. Значит, только за счет этого скорость резания уменьшится примерно на 10 – 15%. Частично компенсировать эту «потерю» можно установкой фрезы большего диаметра. Этим скорость несколько повышается. Если подходящей под рукой нет, придется решать – тратить деньги на новый инструмент или довольствоваться теми возможностями, которые имеются у фрезерного станка. Опять-таки, все это проверяется лишь практикой работы на конкретном оборудовании, но общий смысл рекомендации понятен.

Значит, только за счет этого скорость резания уменьшится примерно на 10 – 15%. Частично компенсировать эту «потерю» можно установкой фрезы большего диаметра. Этим скорость несколько повышается. Если подходящей под рукой нет, придется решать – тратить деньги на новый инструмент или довольствоваться теми возможностями, которые имеются у фрезерного станка. Опять-таки, все это проверяется лишь практикой работы на конкретном оборудовании, но общий смысл рекомендации понятен.

Подача

На этот параметре фрезерования следует обратить пристальное внимание!

Долговечность фрезы и качество обработки заготовки зависят от того, какой толщины слой снимается за одну проходку, то есть при каждом обороте шпинделя. В этом случае говорят о подаче на 1 (2,3) зуба, в зависимости от разновидности инструмента (фреза одно- , двух- или трехзаходная).

Рекомендуемые значения подачи «на зуб» указываются производителем инструмента. Фрезеровщик по этому пункту режима резания сталкивается с трудностями, если работает с фрезами «made in China» или какого-то сомнительного (неизвестного) происхождения. В большинстве случаев можно ориентироваться на диапазон подачи (мм) 0,1 – 0,25. Такой режим подходит практически для всех распространенных материалов, подвергающихся обработке фрезерованием. В процессе реза станет понятно, достаточно или несколько «прибавить» (но не раньше, чем после 1-го захода). А вот менее 0,1 пробовать не стоит, разве только при выполнении ювелирной работы с помощью микрофрез.

В большинстве случаев можно ориентироваться на диапазон подачи (мм) 0,1 – 0,25. Такой режим подходит практически для всех распространенных материалов, подвергающихся обработке фрезерованием. В процессе реза станет понятно, достаточно или несколько «прибавить» (но не раньше, чем после 1-го захода). А вот менее 0,1 пробовать не стоит, разве только при выполнении ювелирной работы с помощью микрофрез.

Рекомендация

Начинать фрезерование следует с минимальной подачи – 0,1. В процессе станет понятно, насколько податлив обрабатываемый материал перед конкретной фрезой. Это исключит вероятность слома режущей кромки (зуба) и позволит поставить возможностям станка и инструмента точный «диагноз», особенно если это «чужое» оборудование.

Полезные советы

- Превышение значения оптимальной подачи чревато повышением температуры в рабочей области, образованием толстой стружки и быстрой поломкой фрезы.

Для инструмента диаметром свыше 3 мм начинать следует с 0,15, не более

Для инструмента диаметром свыше 3 мм начинать следует с 0,15, не более - Если скорость фрезерования детали повысить за счет оптимального использования возможностей оборудования не получается, можно попробовать установить фрезу двухзаходную.

- При выборе инструмента нужно учитывать, что увеличение длины режущей части приводит к снижению подачи и увеличению вибраций.

- Не следует стремиться повысить скорость обработки за счет замены фрезы на аналогичную, но с большим количеством зубьев. Стружка от такого инструмента отводится хуже, поэтому часто приводит к тому, что качество фрезерования резко снижается. В некоторых случаях, при полной забивке канавок, фреза начинает работать «вхолостую». Толку от такой замены никакого.

Вывод

Качественного фрезерования можно добиться только опытным путем. Конкретные станок + инструмент + практический опыт, навыки. Поэтому не стоит слепо доверять даже табличным данным. Например, в них не учитывается степень износа фрезы, с которой предстоит работать. Не нужно бояться экспериментировать, но начинать всегда следует с минимального значения параметров. Когда мастер «почувствует» и станок, и фрезу, и обрабатываемый материал, он сам определит, в каком режиме стоит работать.

Не нужно бояться экспериментировать, но начинать всегда следует с минимального значения параметров. Когда мастер «почувствует» и станок, и фрезу, и обрабатываемый материал, он сам определит, в каком режиме стоит работать.

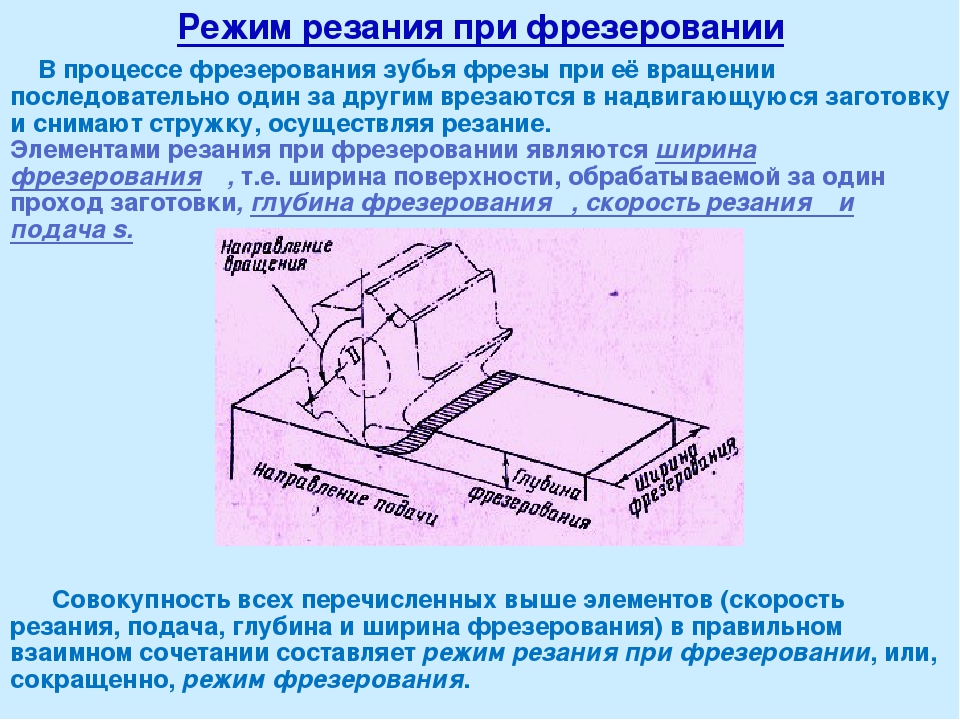

Режимы резания при фрезеровании на станках

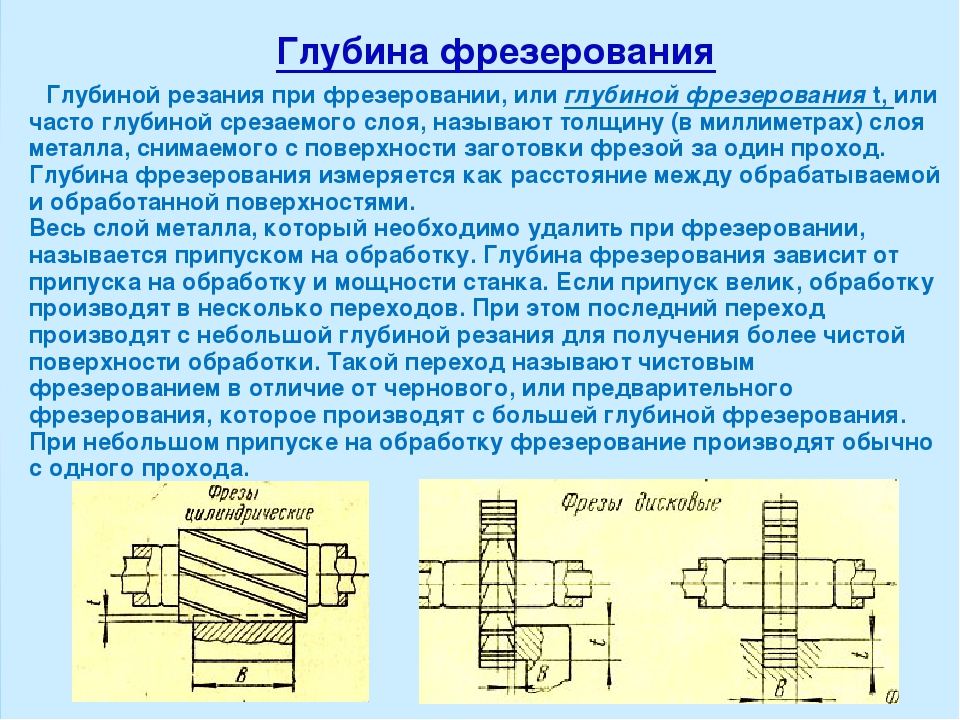

В процессе фрезерования зубья многолезвийного режущего инструмента, вращающегося вокруг своей оси, поочерёдно следуя один за другим, врезаются в материал заготовки, которая движется на фрезу. В результате такого рода движений происходит отделение слоя металла с образованием стружки. Элементами режима резания, сопровождающими фрезерование, является глубина, на которую погружается фреза, скорость резания с которой фрезеруется материал и подача движения заготовки.

Ширина фрезерования это расстояние, на котором главные режущие кромки зубьев фрезы соприкасаются с заготовкой.

Глубина резания это слой металла с определённой толщиной, который удаляется в процессе фрезерования за один рабочий проход. Измеряется глубина фрезерования как разность между обрабатываемой поверхностью и образующейся в результате обработки.

Измеряется глубина фрезерования как разность между обрабатываемой поверхностью и образующейся в результате обработки.

Главное движение при фрезеровании это есть ни что иное как вращение фрезы. Выполняя технологические операции, связанные с фрезерованием, режущему инструменту задаётся вращение и при этом в настройках станка устанавливается число оборотов за единицу времени. Однако главным параметром вращения фрезы является не то число оборотов, с которым она поворачивается вокруг своей оси, а скорость резания.

Скорость резания

Скорость резания для фрезы это расстояние, преодолеваемое за одну минуту режущей кромкой на наиболее отдалённой точке радиуса инструмента относительно оси вращения.

Скорость резания рассчитывается по формуле представленной ниже:

V– скорость резанияπ–3.1416D– диаметр фрезы(мм)n– частота вращения фрезы(об/мин)1000– коэффициент переводаммвм

При технологических расчётах выбирается скорость резания согласованная со свойствами инструмента. Иными словами скорость резания должна быть допустимой в соответствии с периодом стойкости режущего инструмента.

Иными словами скорость резания должна быть допустимой в соответствии с периодом стойкости режущего инструмента.

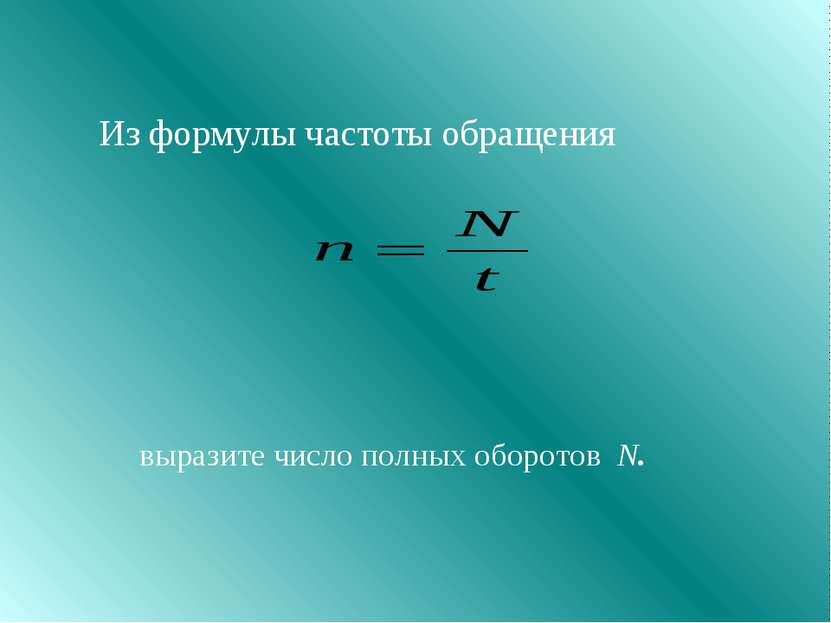

Обороты

Обороты фрезы ( n ), как упоминалось выше, являются главным движением станка. Перед выполнением какой либо работы на станке, фрезеровщику приходится настраивать режимы резания одним из компонентов которых является вращение фрезы. Так как на промышленном оборудовании переключение скоростей указывается в оборотах в минуту, соответственно требуется знать их число, которое можно рассчитать по формуле:

Подача

Подача ( S ) это рабочее перемещение подвижных частей станка, на одних из которых крепятся режущие инструменты, а на других детали или заготовки подвергаемые обработке. Подача является одной из основных характеристик режима резания, которая необходима при обработке на станках.

При выполнении фрезерных работ используются следующие виды подач:

- Подача на один зуб;

- Подача на один оборот;

- Минутная подача.

С помощью фрезерного станка можно задавать подачи в вертикальном, продольном и поперечном направлении.

Подача на зуб ( SZ мм / зуб ) – это отношение минутной подачи и произведения частоты вращения шпинделя к числу зубьев, которыми располагает фреза.

Подача на один оборот фрезы ( S0 мм / об ) – это произведение, полученное в результате умножения подачи на зуб, на количество зубьев режущего многолезвийного инструмента.

Минутная подача ( SМ мм / мин ) – это рабочее перемещение фрезерного стола проходящего расстояние, измеряемое в миллиметрах за одну минуту. Минутную подачу можно вычислить, если умножить значение подачи на один оборот фрезы на число оборотов шпинделя или умножением подачи на зуб на число зубьев фрезы и на её обороты.

SМ = S0 × n = SZ × Z × n

Такие опции как подача, скорость резания для инструмента, глубина и ширина, задаваемая в процессе обработки, являются составляющими режимов фрезерования. Режим резания считается оптимальным при условии разумного сочетания всех его элементов обеспечивающих наибольшую производительность, экономию средств, при неизменных качественных показателях в отношении точно¬сти изделий и чистоты обработки их поверхностей.

Благодаря научному подходу для резания металлов были установлены эффективные скорости резания и подачи при условии выбора глубины и ширины при фрезеровании различных металлов и сплавов фрезами соответствующих марок. Подобные данные записаны в специальных таблицах по нормативам режимов резания.

Скорость вращения фрезы по металлу — РИНКОМ

Содержание

Скорость вращения фрезы по металлу

- Частота вращения фрезы по металлу

- На что влияет скорость резания

- Подача фрезы

- Ширина фрезерования

-

Полезные советы по выбору режимов резания

- Выбор режима резания в зависимости от материала заготовки

- Где купить фрезы по металлу

Скорость вращения фрезы по металлу и иные параметры резания устанавливаются индивидуально для каждой операции. Это:

Это:

-

частота вращения фрезы по металлу;

-

подача;

-

ширина фрезерования.

Детально рассмотрим выбор каждого параметра.

Частота вращения фрезы по металлу (скорость резания)

Это самый важный параметр фрезерования. В зависимости от него определяется, за какой период с поверхности заготовки будет снят слой металла определенной толщины. В первую очередь, частота вращения фрезы по металлу зависит от характеристик заготовки. Расскажем об особенностях обработки некоторых материалов.

-

Алюминиевые сплавы. Они распространены максимально широко. Причем существует множество вариантов исполнения. От них зависят эксплуатационные характеристики материалов и параметры их обработки. Частота вращения фрез по металлу при обработке сплавов на основе алюминия варьируется в пределах от 200 до 420 м/мин.

Кстати, у алюминия низкая температура плавления. При высоких скоростях резания поверхности становятся пластичными.

Кстати, у алюминия низкая температура плавления. При высоких скоростях резания поверхности становятся пластичными.

-

Латунь. Этот сплав широко применяется при производстве запорной арматуры. Латунь отличается высокой мягкостью. Поэтому для резания этого сплава устанавливают скорость резания в диапазоне от 130 до 320 м/мин.

-

Бронза. Это еще более мягкий сплав. Для него скорость резания подбирается в диапазоне от 90 до 150 м/мин.

-

Нержавеющая сталь. Для работы с этим материалом устанавливают минимальную скорость резания. Она варьируется в пределах от 45 до 95 м/мин.

Скорость резания фрезы по металлу при работе с иными материалами также варьируется, изучите информацию в таблице.

Изображение №1: таблица режимов фрезерования при обработке различных материалов

На что влияет скорость резания

От скорости резания фрезы по металлу зависят качество обработки заготовок, производительность, а также степень износа инструмента. Расскажем обо всем в деталях.

Расскажем обо всем в деталях.

-

Производительность. Чем выше скорость резания, тем выше производительность оборудования. Это особенно важно при серийном и массовом производстве.

-

Качество получаемой поверхности. Чем выше скорость резания фрезы по металлу, тем лучше качество. Именно поэтому при финишной обработке устанавливают максимально допустимое значение. Получается требуемая шероховатость. При черновой обработке — наоборот, устанавливают низкую скорость резания.

-

Скорость износа инструмента. Чем выше скорость резания фрезы по металлу, тем сильнее она изнашивается. Ухудшаются точность и производительность. Для продления сроков службы фрез используют смазывающе-охлаждающие жидкости.

Фотография №1: фрезерование со смазывающе-охлаждающей жидкостью

Подача фрезы

Подачу фрезы по металлу выбирают в зависимости от следующих параметров резания.

-

Толщина металла, снимаемая за один проход.

-

Производительность оборудования для фрезерования.

-

Качество обработки заготовки.

Скорость резания фрезы по металлу и подача связаны между собой. Расскажем об основных моментах.

-

Уменьшение подачи. Приводит к возможности повышения скорости резания. Это улучшает качество обрабатываемых поверхностей. При чистовом фрезеровании заготовок устанавливаются минимальная подача и максимальная скорость резания. При соблюдении всех правил получаются практически зеркальные поверхности.

-

Увеличение подачи. Скорость резания снижается. Это связано с увеличением осевой нагрузки при снятии больших слоев металла за проходы. При увеличении подачи выше допустимого значения инструмент может поломаться.

Ширина фрезерования

Расскажем о важных особенностях выбора ширины фрезерования.

-

При увеличении ширины фрезерования возрастает количество металла, снимаемого за один проход. Это приводит к уменьшению скорости резания и износу инструмента.

-

Ширину фрезерования выбирают в зависимости от диаметров инструментов.

-

От ширины фрезерования также зависит число проходов. Все рассчитывается индивидуально.

На диаграмме ниже представлено соотношение ширины фрезерования и диаметра фрезы.

Изображение №2: диаграмма соотношения ширины фрезерования и диаметра фрезы

Полезные советы по выбору режимов резания

На выбор скорости резания фрезы по металлу, подачи и ширины обработки также оказывают влияние следующие моменты.

-

Габариты заготовок. Для обработки больших деталей используют инструменты с максимальным показателем износостойкости. Они не перегреваются при высоких нагрузках.

-

Тип применяемого оборудования. При обработке деталей на станках с ЧПУ устанавливаются более высокие параметры. Это связано с технологическим возможностями оборудования. При обработке деталей на обычных станках мастера устанавливают более низкую скорость резания фрез.

-

Материал фрезы. Также оказывает сильное влияние на выбор режимов резания. Для обработки большинства заготовок на высокой скорости используют инструменты, изготовленные из качественной быстрорежущей стали (Р6М5К5 и пр.). Твердосплавные фрезы применяют при резании труднообрабатываемых материалов.

-

Характеристики фрезы. К самым важным относятся диаметр инструмента и угол заточки режущей кромки.

С увеличением диаметра скорость резания фрезы по металлу снижается.

С увеличением диаметра скорость резания фрезы по металлу снижается.

-

Качество фрезерования. При черновой обработке заготовок устанавливают малую скорость резания, но применяется большая подача. При чистовом фрезеровании — все наоборот.

-

Поставленная задача. К примеру, при фрезеровании канавок и различных технологических отверстий режимы резания выбираются индивидуально.

-

Процесс охлаждения. При использовании СОЖ можно увеличить скорость резания и подачу.

Выбор режима резания в зависимости от материала заготовки

Выбор режима резания предполагает учет следующих особенностей материалов заготовок.

-

Степень обрабатываемости. Она, главным образом, зависит от пластичности материалов.

-

Твердость. С ее увеличением сложность обработки возрастает.

-

Дополнительные технологии обработки заготовок. Это закалка, отпуск, ковка и пр. Они изменяют твердость и иные характеристики материалов.

В размещенной ниже таблице приведены стандартные режимы резания при обработке различных материалов.

Изображение №3: стандартные режимы фрезерования

Где купить фрезы по металлу

Заказать фрезы по металлу для выполнения различных операций вы можете непосредственно у нас. Всегда в наличии инструменты следующих типов.

-

Дисковые.

-

Торцевые.

-

Концевые.

-

Угловые.

-

Цилиндрические.

-

Червячные.

-

Шпоночные и т.

д.

д.

Купить необходимые приспособления вы можете на сайте или по телефону. Ждем ваших заказов.

7 Расчет режима резания

7 Расчет режима резания.

Производительность и себестоимость обработки изделий на металлорежущих станках, качество обработанной поверхности зависят прежде всего от принятых режимов резания. Поэтому важен выбор их оптимальных значений при проектировании технологического процесса механической обработки.

Режимы резания при фрезеровании:

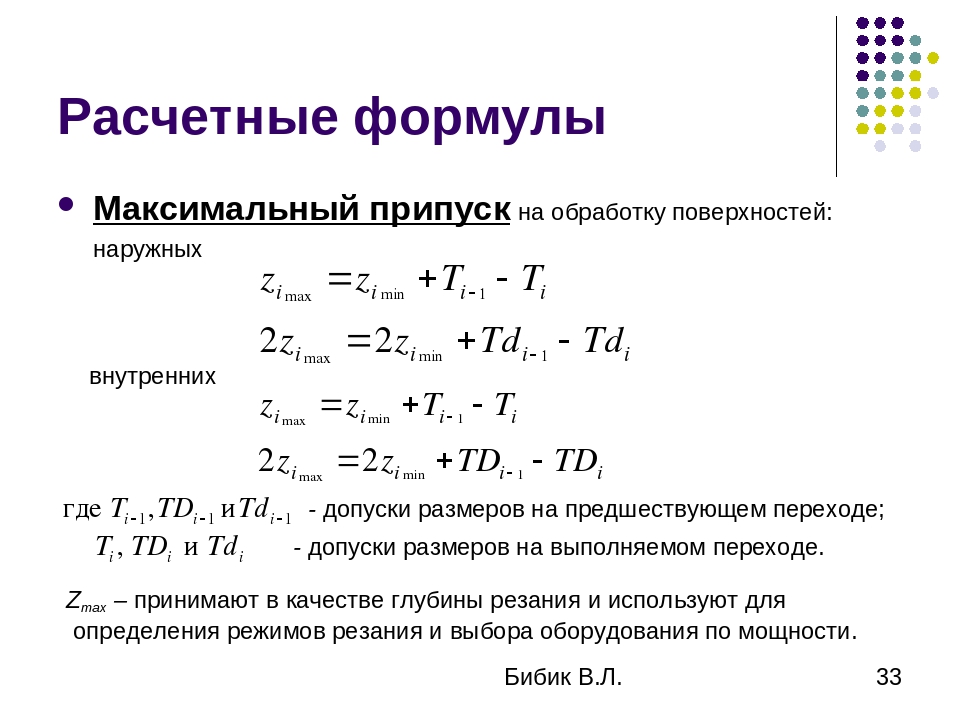

7.1 Глубина резания t , мм, зависит от припуска на обработку и требуемого класса шероховатости обработанной поверхности. При припуске более 5 мм фрезерование выполняют за два прохода, оставляя на чистовую обработку 1 – 1,5 мм

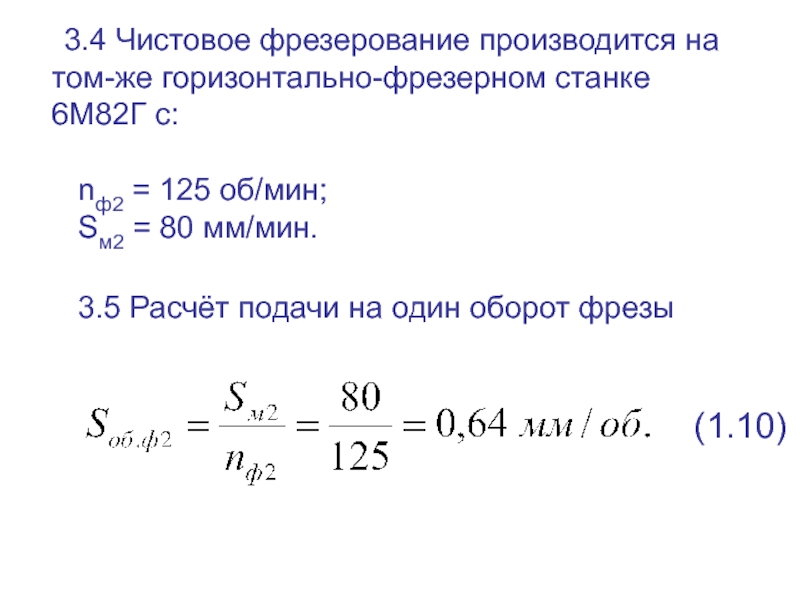

7.2 На фрезерных станках настраивается

минутная подача SM, мм/мин, т. е. скорость перемещения стола

с закрепленной деталью относительно

фрезы.

е. скорость перемещения стола

с закрепленной деталью относительно

фрезы.

Элементы срезаемого слоя, а, следовательно, и физико-механические параметры процесса фрезерования, зависят от подачи на зуб SZ, т.е. перемещения стола с деталью (в мм) за время поворота на 1 зуб. Шероховатость обработанной поверхности зависит от подачи на 1 оборот фрезы, S0, мм/об. Между этими тремя значениями имеется следующая зависимость

, (1)

где n – частота вращения, об/мин;

z – число зубьев фрезы.

Примем из справочной литературы Z=10

При черновом фрезеровании примем SZ=0,12 мм/зуб.

S0 = 0,12 ∙ 10 = 1,2 мм/об.

7.3.1 Расчетную скорость резания определим по эмпирической формуле:

, (2)

где CV – коэффициент скорости резания, зависящий от материалов режущей части инструмента и заготовки и от условий обработки;

Т – расчетная стойкость фрезы, мин;

m – показатель относительной стойкости;

XV – показатель степени влияния глубины резания;

YV – показатель степени влияния подачи;

UV – показатель степени влияния ширины фрезерования;

PV – показатель степени влияния числа зубьев;

q – показатель степени влияния диаметра фрезы на скорость резания;

KV – поправочный коэффициент на измененные

условия.

Найдем значения этих коэффициентов: CV=55 ; qV =0,45; XV=0,3; YV=0,2; UV=0,1; PV=0,1; m=0,33; T=120 мин; D=80 мм; B=35 мм.

Поправочный коэффициент Kv определяется как произведение ряда коэффициентов:

, где (3)

Kмv – коэффициент, учитывающий влияние механических свойств обрабатываемого материала на скорость резания;

Kпv – коэффициент, учитывающий состояние поверхности заготовки;

Kиv – коэффициент, учитывающий инструментальный материал.

, где C = 1,0; nV = 0,9;

Тогда:

;

Kпv = 0,8; Kиv = 1,0.

Из формулы (3) найдем поправочный коэффициент:

КV=

0,786∙0,8∙1,0

= 0,629.

Подставим численные значения в формулу (2) и получим значение расчетной скорости резания:

46,958 м/мин;

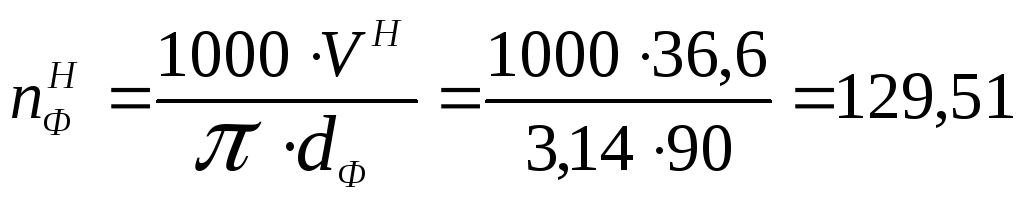

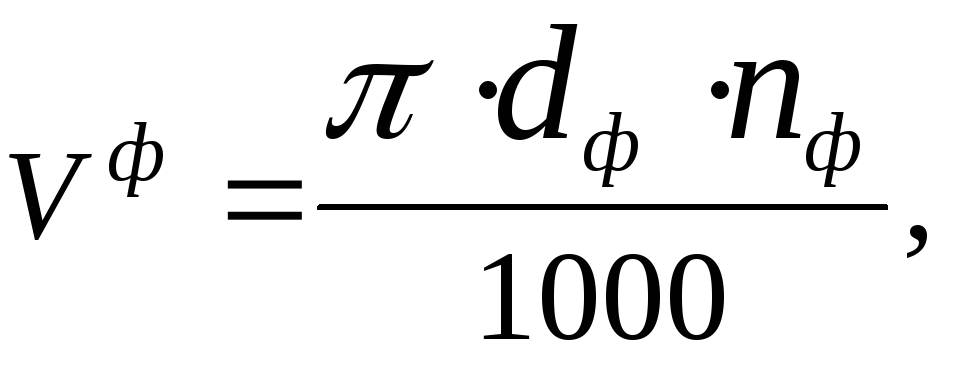

7.3.2 Подсчитаем фактическую частоту вращения шпинделя, об/мин, по формуле (5):

,об/мин (4)

где VP – расчетная скорость резания, м/мин;

D – диаметр фрезы, мм.

Расчётная частота вращения шпинделя:

об/мин

По полученным в пункте 5 данным определим фактическую частоту вращения шпинделя (ближайшая из паспортных данных): nф=159 об/мин.

, м/мин (5)

где D – диаметр фрезы, мм;

nф– фактическая частота вращения шпинделя, об/мин;

, м/мин;

7. 3.3 Подсчитаем минутную подачу:

3.3 Подсчитаем минутную подачу:

,

Подставим численные значения в формулу:

SM=1,2∙159 = 191 мм/мин.

Принимаем по паспортным данным фактическую минутную подачу:

SМ=200 мм/мин;

Определим фактическую подачу на зуб, мм/зуб

,мм/зуб (6)

Подставим численные значения в формулу (6):

SZ= мм/зуб

7.4 Величину силы резания при фрезеровании определим по эмпирической формуле:

(7)

где t – глубина фрезерования, мм;

Sz – фактическая подача, мм/зуб;

B – ширина фрезерования, мм/зуб;

Z – число зубьев фрезы;

D – диаметр фрезы, мм;

nф – фактическая частота вращения фрезы, об/мин;

Принимаем

следующие значения коэффициентов:

Cp=68,2;

XP=0,86;

YP=0,72;

UP=1,0;

vP=0;

qP=0,86;

Z=10

зубьев; D=80

мм.

Подставив численные значения в формулу (7), получим:

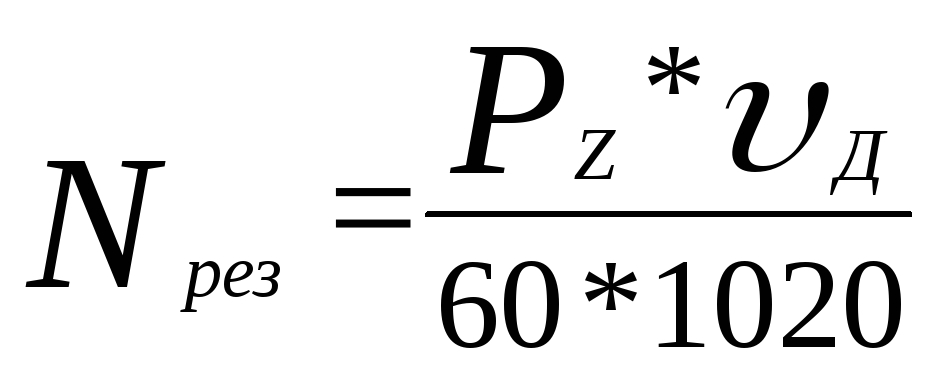

7.5 Коэффициент мощности станка определяется по формуле (8)

, (8)

где – мощность приводного электродвигателя, кВт;

Nпот – потребная мощность на шпинделе, которая рассчитывается по формуле:

где Nэ -эффективная мощность на резание, определяемая по формуле:

, кВт (9)

Подставив значения в формулу (9) получим:

кВт;

Подставив значения в формулы (13) получим:

кВт;

Теперь вычислим коэффициент использования мощности станка:

;

7. 6 Подсчитаем

фактическую стойкость инструмента по

формуле (10):

6 Подсчитаем

фактическую стойкость инструмента по

формуле (10):

Тф=Т( (10)

Т и vр– расчётные значения стойкости инструмента и скорости резания.

Тф = мин;

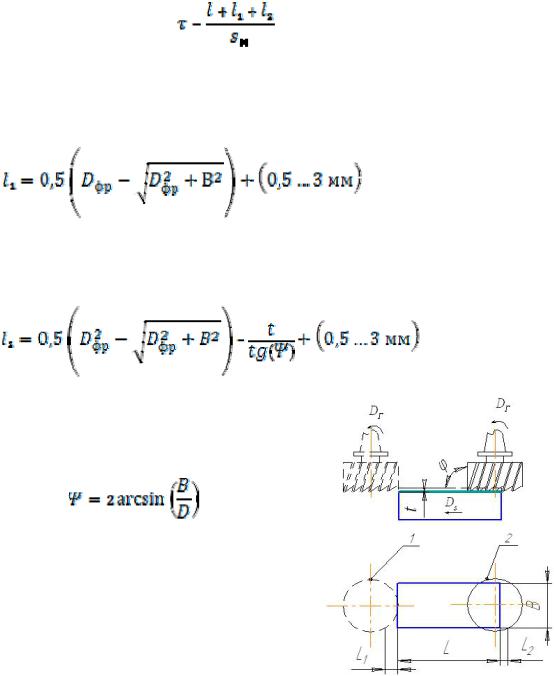

7.7 Основное технологическое машинное время t0 ,мин, подсчитаем по формуле (11)

t0= (11)

где L – расчетная длинна обработки, мм;

i – число проходов;

SM – фактическая минутная подача, мм/мин.

Расчетная

длина обработки включает длину обработки

l,

величину врезания l1 и перебег фрезы l2,

то есть L=l

+ l1+

l2.

l = 80 мм ;

Определим величину врезания l1 по формуле для цилиндрических фрез:

мм

Величина пробега фрезы l2 = 5 мм.

Тогда: L = 80 + 42 + 5 = 127 мм;

=1 т.к. фрезеруем в один проход;

Подставляем в формулу (11) полученные данные:

t0== 0,6 мин

Понимание уравнений резки | Производство режущего инструмента

Площадь в футах в минуту, нагрузка стружки, толщина недеформированной стружки и утонение стружки – это привычные термины в цехах. Однако за последние несколько недель несколько происшествий в нашем магазине заставили меня понять, что есть много профессионалов в области металлообработки, которые не понимают этих терминов и связанных с ними расчетов. Независимо от того, работаете ли вы в небольшом производственном цехе или у крупного контрактного производителя, важно понимать расчеты режущего инструмента и способы их использования, чтобы добиться значительного повышения эффективности.

Независимо от того, работаете ли вы в небольшом производственном цехе или у крупного контрактного производителя, важно понимать расчеты режущего инструмента и способы их использования, чтобы добиться значительного повышения эффективности.

Расчеты скорости резания могут быть самыми важными. Они просты в использовании и, после небольшого объяснения, их легко понять. Скорость резания инструмента выражается в поверхностных футах в минуту (sfm) или поверхностных метрах в минуту (м / мин). Подобно миль в час для автомобиля, sfm – это линейное расстояние, которое режущий инструмент проходит за минуту. Чтобы лучше понять масштаб, например, 300 SFM преобразуются в 3,4 мили в час.

Инструментальщики рекомендуют скорость резания для различных типов обрабатываемых материалов.Когда производитель инструмента предлагает 100 футов в минуту, это означает, что внешняя поверхность вращающегося инструмента должна двигаться со скоростью, равной 100 погонных футов в минуту. Если инструмент имеет окружность (диаметр × π) 12 дюймов, ему необходимо будет вращаться со скоростью 100 об / мин, чтобы достичь 100 sfm.

Все изображения любезно предоставлены C. Tate

Представьте себе режущий инструмент как катящееся кольцо или цилиндр. Расстояние, пройденное за один оборот, умноженное на об / мин, и есть его поверхностная скорость. Если круг выше имел диаметр 3.82 дюйма, окружность будет 12 дюймов. В результате каждый оборот будет производить линейное расстояние 1 фут, а скорость шпинделя 100 об / мин будет скоростью резания 100 sfm.

Следующее уравнение используется для вычисления скорости шпинделя: об / мин = sfm ÷ диаметр × 3,82, где диаметр – это диаметр режущего инструмента или диаметр детали на токарном станке в дюймах, а 3,82 – константа, полученная из алгебраической упрощение более сложной формулы: rpm = (sfm × 12) ÷ (диаметр × π).

Поскольку диаметр инструмента измеряется в дюймах, «футы» в sfm необходимо преобразовать в дюймы, а поскольку в футе 12 дюймов, умножьте sfm на 12.Кроме того, длина окружности инструмента определяется путем умножения диаметра инструмента на π, или 3,14 для упрощения. Результат: об / мин = (sfm × 12) ÷ (диаметр × π) = (sfm ÷ диаметр) × (12 ÷ π) = (sfm ÷ диаметр) × 3,82.

Результат: об / мин = (sfm × 12) ÷ (диаметр × π) = (sfm ÷ диаметр) × (12 ÷ π) = (sfm ÷ диаметр) × 3,82.

Обратите внимание на вертикальные линии, называемые метками инструмента, на внешней стороне обрабатываемой детали. По мере увеличения скорости подачи расстояние между линиями также увеличивается. Толщина стружки примерно равна подаче.

Скорости резания указаны в SFM, потому что идеальная скорость резания для определенного семейства инструментов теоретически будет одинаковой независимо от размера инструмента.Ожидается, что инженер, программист или машинист рассчитает число оборотов в минуту, необходимое для обеспечения правильной скорости резания для каждого выбранного инструмента.

Так о чем это нам говорит? Допустим, инструмент диаметром 1 дюйм должен работать со скоростью 100 футов в минуту. Согласно уравнению, этот инструмент должен вращаться со скоростью 382 об / мин для достижения 100 футов в минуту: 100 ÷ 1 × 3,82 = 382.

Другой способ рассмотреть эту концепцию – это подумать о расстоянии, которое пролетел бы 1-дюймовый инструмент, если бы он совершил 382 вращения по цеху. В этом сценарии он прошел бы 100 футов; сделать это за 60 секунд и было бы путешествовать 100 SFM.

В этом сценарии он прошел бы 100 футов; сделать это за 60 секунд и было бы путешествовать 100 SFM.

Токарные станки, конечно, разные, потому что вместо фрезы вращается заготовка. Поскольку формула для скорости резания зависит от диаметра, по мере уменьшения диаметра заготовки число оборотов в минуту должно увеличиваться, чтобы поддерживать постоянную скорость резания. После каждого кругового резания на токарном станке наружный диаметр детали уменьшается или внутренний диаметр увеличивается, и необходимо увеличивать частоту вращения детали в минуту, чтобы поддерживать желаемую скорость резания. В результате производители ЧПУ разработали функцию постоянной площади поверхности для управления токарными станками.Эта функция позволяет программисту вводить желаемую скорость резания в sfm или м / мин. и система управления вычисляет правильные обороты для изменяющегося диаметра.

Пока инструмент или деталь вращаются, станок должен знать, с какой скоростью двигаться, когда фреза входит в обрабатываемую деталь. Подача – это термин, который описывает скорость перемещения при резании.

Подача – это термин, который описывает скорость перемещения при резании.

Скорость подачи при фрезеровании обычно выражается в дюймах в минуту (ipm) и рассчитывается по формуле: ipm = об / мин × количество. канавок × загрузка стружки.

Что такое загрузка микросхемы? При фрезеровании это количество материала, которое режущая кромка удаляет каждый раз при вращении. При токарной обработке это расстояние, на которое деталь перемещается за один оборот, когда она находится в контакте с инструментом. Иногда это называют толщиной стружки, что в некотором роде верно. Толщина стружки может измениться при изменении других параметров, таких как радиальный DOC или угол подъема инструмента.

Производители инструментов публикуют рекомендации по нагрузке на стружку вместе с рекомендациями по скорости резания и выражают их в тысячных долях дюйма (миллиметры для метрических единиц).Для фрезерных и сверлильных операций нагрузка стружки выражается в тысячных долях дюйма на канавку. Канавки, зубья и режущие кромки описывают одно и то же, и должен быть по крайней мере один, но теоретически нет ограничений на количество, которое может иметь инструмент.

Канавки, зубья и режущие кромки описывают одно и то же, и должен быть по крайней мере один, но теоретически нет ограничений на количество, которое может иметь инструмент.

Рекомендации по нагрузке на стружку для токарных операций чаще всего даются в тысячных долях дюйма на оборот или подаче на оборот. Это расстояние, на которое инструмент продвигается каждый раз, когда деталь выполняет один оборот.

Какие обороты и скорость подачи следует запрограммировать для концевой фрезы с 4 канавками, 1 дюйм, работающей с рекомендованной скоростью резания 350 sfm и рекомендуемой стружкой 0.005 дюймов на зуб (IPT)? Используя уравнение, об / мин = sfm ÷ диаметр × 3,82 = 350 ÷ 1,0 × 3,82 = 1,337, скорость подачи = об / мин × количество. канавок × нагрузка на стружку = 1337 × 4 × 0,005 = 26,74 дюймов в минуту.

Здесь все становится интересным, потому что при изменении значений в формуле взаимосвязь различных переменных становится очевидной. Попробуйте применить 2-дюймовый инструмент вместо 1-дюймового. Что случилось? Скорость вращения и скорость подачи уменьшаются вдвое.

Что случилось? Скорость вращения и скорость подачи уменьшаются вдвое.

Понимание этих взаимоотношений и творческое мышление могут обеспечить значительный выигрыш в эффективности.Я расскажу, как использовать эти отношения в своей следующей колонке. CTE

Об авторе: Кристофер Тейт (Christopher Tate) – старший технический специалист по передовым технологиям производства в Milwaukee Electric Tool Corp., Брукфилд, Висконсин. Он работает на производственном предприятии компании в Джексоне, штат Миссисипи. Он имеет 19-летний опыт работы в металлообрабатывающей промышленности и имеет ученую степень. Магистр и бакалавр наук Государственного университета Миссисипи. Электронная почта: [email protected].

Формула токарной обработки | MITSUBISHI MATERIALS CORPORATION

Формула для токарной обработки

Скорость резания (vc)

※ Разделите на 1000, чтобы заменить миллиметры на m.

vc (м / мин): скорость резания

Дм (мм): Диаметр заготовки

π (3,14): Пи

n (мин. -1 ): Скорость шпинделя главной оси

-1 ): Скорость шпинделя главной оси

(Проблема)

Какова скорость резания, когда скорость вращения шпинделя главной оси составляет 700 мин. -1 , а внешний диаметр составляет Φ50?

(Ответ)

Подставляем в формулу π = 3,14, Dm = 50, n = 700.

vc = (π × Dm × n) ÷ 1000 = (3,14 × 50 × 700) ÷ 1000

= 110 (м / мин)

Скорость резки 110 м / мин.

Корм (ж)

f (мм / об): подача на оборот

I (мм / мин): длина резки в минуту.

n (мин. -1 ): Скорость шпинделя главной оси

(Проблема)

Какова подача на оборот, когда скорость шпинделя главной оси составляет 500 мин. -1 , а длина резки в минуту составляет 120 мм / мин?

(Ответ)

Подставляем в формулу n = 500, I = 120.

f = l ÷ n = 120 ÷ 500 = 0.24 (мм / об)

Ответ – 0,24 мм / об.

Время резки (Tc)

Tc (мин): время резки

лм (мм): длина заготовки

l (мм / мин): длина резки в минуту.

(Проблема)

Каково время резания при обработке 100-миллиметровой заготовки при 1000 мин -1 с подачей = 0,2 мм / об?

(Ответ)

Сначала рассчитайте длину реза в минуту. от скорости подачи и шпинделя.

l = f × n = 0,2 × 1000 = 200 (мм / мин)

Подставьте ответ в формулу.

Tc = lm ÷ l = 100 ÷ 200 = 0,5 (мин) 0,5 × 60 = 30 (сек)

Ответ 30 сек.

Теоретическая шероховатость обработанной поверхности (h)

h (мкм): Шероховатость готовой поверхности

f (мм / об): подача на оборот

RE (мм): Угловой радиус пластины

(Проблема)

Какова теоретическая шероховатость обработанной поверхности при радиусе закругления пластины 0. 8 мм и подача 0,2 мм / об?

8 мм и подача 0,2 мм / об?

(Ответ)

Подставьте в формулу f = 0,2 мм / об, RE = 0,8.

h = f 2 ÷ (8 × Re) × 1000 = 0,2 2 ÷ (8 × 0,8) × 1000 = 6,25 мкм

Теоретическая шероховатость готовой поверхности составляет 6 мкм.

Фрезерование

Определения фрезерных пластин

Геометрия пластины

Более пристальное изучение геометрии режущей кромки позволяет выявить два важных угла на пластине:

передний угол (γ)

Угол режущей кромки (β)

Макро-геометрия разработана для работы в легких, средних и тяжелых условиях.

Геометрия L (Light) имеет более положительный, но более слабый край (большой γ, маленький β)

Геометрия H (тяжелая) имеет более сильный, но менее положительный край (малый γ, большой β)

Макро-геометрия влияет на многие параметры в процессе резки. Пластина с прочной режущей кромкой может работать при более высоких нагрузках, но также создает более высокие силы резания, потребляет больше энергии и выделяет больше тепла. Геометрии, оптимизированные для материалов, обозначаются буквой классификации ISO.Например, геометрии для чугуна: -KL, -KM и -KH.

Геометрии, оптимизированные для материалов, обозначаются буквой классификации ISO.Например, геометрии для чугуна: -KL, -KM и -KH.

Пластина угловая конструкция

Самая важная часть режущей кромки для создания поверхности – это параллельная фаска b s 1 или, если применимо, выпуклая грязесъемная шайба b s 2 или угловой радиус, r ε .

Угловой радиус, r Параллельная фаска ( b s 1) Грязесъемник ( b s 2)

Определения фрезы

Угол въезда, (

k r ) (градусы)Главный угол режущей кромки ( k r ) фрезы является доминирующим фактором, поскольку он влияет на направление силы резания и толщину стружки.

Диаметр фрезы,

D c (мм) Диаметр фрезы ( D c ) измеряется над точкой (PK), где основная режущая кромка встречается с параллельной фаской.

Самый важный диаметр, который следует учитывать, – это ( D cap ) – эффективный диаметр резания при фактической глубине резания ( a p ) – используемый для расчета истинной скорости резания. D 3 – наибольший диаметр пластины, для некоторых фрез он равен D c .

Глубина резания,

a p (мм)Глубина резания ( a p ) – это разница между неотрезанной поверхностью и поверхностью резания в осевом направлении. Максимум a p в первую очередь ограничен размером пластины и мощностью станка.

Другим критическим фактором при черновой обработке является крутящий момент, а при чистовой обработке – вибрация.

Ширина пропила,

a e (мм) Радиальная ширина фрезы ( a e ), задействованной при резке.Особенно важно при врезании и вибрации при фрезеровании углов, где особенно важно максимальное значение , , и .

Радиальное погружение,

a e / D cРадиальное погружение ( a e / D c ) – это ширина пропила по отношению к диаметру фрезы.

Количество эффективных режущих кромок на инструменте,

z cДля определения подачи стола ( v f ) и производительности.Это часто имеет решающее влияние на удаление стружки и стабильность работы.

Общее количество режущих кромок на инструменте,

z nРасстояние между рабочими режущими кромками, u

Для определенного диаметра фрезы вы можете выбирать между различными шагами: крупный (-L), близкий (-M), сверхмалый (-H). Знак X, добавленный к коду, обозначает версию фрезы, шаг которой немного ближе, чем ее базовая конструкция.

Дифференциальный шаг

Обозначает неравное расстояние между зубьями фрезы.Это очень эффективный способ минимизировать склонность к вибрации.

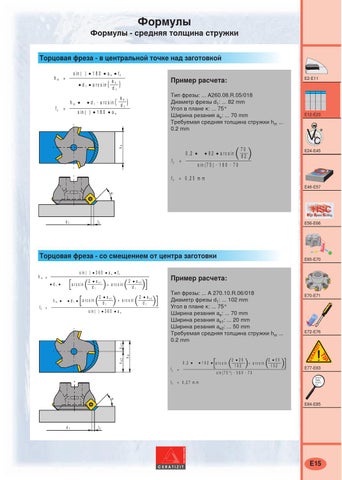

Формулы торцевого фрезерования | Коллекция формул обработки | Введение в обработку

На этой странице представлены формулы для расчета основных параметров, необходимых для торцевого фрезерования. Цифры, полученные в результате расчетов, приведены только для справки. Условия обработки зависят от используемого станка. Используйте оптимальные условия в соответствии с вашими фактическими условиями обработки.

- π (3.14): Круговая постоянная

- DC (мм): Диаметр фрезы

- n (min -1 ): скорость шпинделя

- памятка

Эта формула используется для расчета скорости резания на основе числа оборотов шпинделя и внешнего диаметра фрезы.

Пример:

Диаметр фрезы (DC) = 100 мм

Скорость шпинделя (n) = 400 мин. -1

В этом случае скорость резания (vc) составляет приблизительно 125,6 м / мин.

- vf (мм / мин): подача стола в минуту

- z: Количество зубьев

- n (min -1 ): Скорость шпинделя (подача fr = zxfz)

- памятка

Эта формула используется для расчета подачи на зуб из подачи стола в минуту (скорости подачи), количества зубьев и скорости шпинделя.

Пример:

Подача стола в минуту (vf) = 450 мм / мин

Количество зубьев (z) = 10

Скорость шпинделя (n) = 600 мин -1

В данном случае подача на зуб (f) составляет 0,075 мм / т.

- fz (мм / зуб): Подача на зуб

- z: Количество зубьев

- n (min -1 ): Скорость шпинделя (подача fr = zxfz)

- памятка

Эта формула используется для расчета подачи стола в минуту (скорости подачи) на основе подачи на зуб, количества зубьев и скорости шпинделя.

Пример:

Подача на зуб (fz) = 0,2 мм / зуб

Количество зубьев (z) = 8

Скорость шпинделя (n) = 600 мин -1

В этом случае скорость подачи стола составляет 960 мм / мин.

- L (мм): Общая длина подачи стола (длина материала (l) + диаметр торцевой фрезы (DC))

- vf (мм / мин): подача стола в минуту

- памятка

Эта формула используется для расчета времени обработки из общей длины подачи стола и подачи стола в минуту (скорости подачи).

Пример чистовой обработки блока из чугуна FC200 для получения плоской поверхности:

Ширина = 150 м

Длина = 250 мм

Используемые условия торцевого фрезерования:

Подача на зуб (fz) = 0,35 мм

Количество зубцов (z) = 12

Скорость шпинделя (n) = 200 мин -1

Скорость резания (vc) = 120 м / мин

Диаметр торцевой фрезы (D1) = 220 мм

В данном случае

скорость подачи стола в минуту (vf) и общая длина подачи стола (L) составляет:

vf = 0,35 × 12 × 200 = 840 мм / мин

L = 350 + 220 = 570 мм

Подставьте эти значения в формулу:

Tc = L ÷ vf

= 570 ÷ 1120

= 0.679 (мин) × 60

= 40,74 (сек)

Время обработки (Tc) составляет приблизительно 40,74 секунды.

- памятка

Эта формула используется для расчета полезной мощности, необходимой для торцевого фрезерования, на основе глубины и ширины резания, скорости подачи стола в минуту, удельной силы резания и эффективности станка.

Пример расчета полезной мощности, необходимой для резки инструментальной стали:

Пример расчета полезной мощности, необходимой для резки инструментальной стали:

Глубина резания (ap) = 5 мм

Ширина резания (ae) = 70 мм

Подача стола в минуту (vf) = 300 мм / мин

Другие условия:

Удельная сила резания (Kc) = 1800 МПа

КПД станка (η) = 80% (0.8)

Скорость резания (vc) = 80 м / мин

Диаметр фрезы (DC) = 250 мм

Количество зубьев (z) = 16

В этом случае сначала вы вычисляете скорость шпинделя (n), а затем подачу на зуб фрезы (fz).

Скорость шпинделя (n) = 1000 ・ vc ÷ π ・ D

= (1000 × 80) ÷ (3,14 × 250)

= 101,91 мин -1

Подача на зуб (fz) = vf ÷ (Z × n)

= 300 ÷ (16 × 101,91)

= 0,184 мм / зуб

Подставьте указанное выше в формулу:

Pc = (5 × 70 × 300 × 1800) ÷ (60 × 10 6 × 0.8)

= 3,937 кВт

Полезная мощность, необходимая для торцевого фрезерования (Pc), составляет приблизительно 3,94 кВт.

| Материал заготовки | Предел прочности на разрыв (МПа) и жесткость | Удельная сила резания Kc (МПа) для каждой подачи | ||||

|---|---|---|---|---|---|---|

| 0,1 (мм / зуб) | 0,2 (мм / зуб) | 0,3 (мм / зуб) | 0,4 (мм / зуб) | 0,6 (мм / зуб) | ||

Низкоуглеродистая сталь (SS400, S10C и т. Д.) Д.) | 520 | 2200 | 1950 | 1820 | 1700 | 1580 |

| Сталь средней прочности (S45C, S50C и т. Д.) | 620 | 1980 | 1800 | 1730 | 1600 | 1570 |

| Твердая сталь (S55C, S58C и т. Д.) | 720 | 2520 | 2200 | 2040 | 1850 | 1740 |

| Инструментальная сталь (углеродистая инструментальная сталь (СК) и др.) | 670 | 1980 | 1800 | 1730 | 1700 | 1600 |

| Инструментальная сталь (легированная инструментальная сталь (СКС) и др.) | 770 | 2030 | 1800 | 1750 | 1700 | 1580 |

| Сталь хромомарганцовистая (карбид марганца (MnC) и др.) | 770 | 2300 | 2000 | 1880 | 1750 | 1660 |

Сталь хромомарганцовистая (карбид марганца (MnC) и др. ) ) | 630 | 2750 | 2300 | 2060 | 1800 | 1780 |

| Хромомолибденовая сталь (марки СКМ и др.) | 730 | 2540 | 2250 | 2140 | 2000 | 1800 |

| Хромомолибденовая сталь (марки СКМ и др.) | 600 | 2180 | 2000 | 1860 | 1800 | 1670 |

| Никель-хром-молибденовая сталь (SNCM415 и др.) | 940 | 2000 | 1800 | 1680 | 1600 | 1500 |

| Никель-хром-молибденовая сталь (SNCM439 и др.) | 352HB | 2100 | 1900 | 1760 | 1700 | 1530 |

| Аустенитная нержавеющая сталь (SUS304 и т. Д.) | 155HB | 2030 | 1970 | 1900 | 1770 | 1710 |

Стальное литье (SCC и др. ) ) | 520 | 2800 | 2500 | 2320 | 2200 | 2040 |

| твердый чугун | 46HRC | 3000 | 2700 | 2500 | 2400 | 2200 |

| Механитовый чугун (FC350 и т. Д.) | 360 | 2180 | 2000 | 1750 | 1600 | 1470 |

| Серый чугун (FC250 и др.) | 200HB | 1750 | 1400 | 1240 | 1050 | 970 |

| Латунь (C3710 и т. Д.) | 500 | 1150 | 950 | 800 | 700 | 630 |

| Легкосплавные (Al-Mg, A5005 и др.) | 160 | 580 | 480 | 400 | 350 | 320 |

| Легкие сплавы (Al-Si, A4032 и др.) | 200 | 700 | 600 | 490 | 450 | 390 |

Легкий сплав (Al-Zn-Mg-Cu, A7075 и др. ) ) | 570 | 880 | 840 | 840 | 810 | 720 |

Дом

формул скорости резания и их 11 подводных камней

Примечание : Это урок 6 нашего мастер-класса по бесплатной подаче и скорости.

В первых 5 уроках вы изучили основную терминологию и поведение Feeds & Speeds. К настоящему времени вы, вероятно, уже далеко не готовы приступить к подсчету каналов и скорости.

Как машинисты рассчитывают подачу и скорость?

Мы подумали, что стоит спросить: «Как машинисты определяют подачу и скорость?», Поэтому мы опросили наших читателей и вот что они сказали:

Вот как читатели CNCCookbook рассчитывают фиды и скорости…

Есть несколько подходов:

– Вы можете создать или позаимствовать электронную таблицу.Это наименее популярный вариант по причинам, о которых я расскажу. По сути, это большая работа с множеством ограничений.

– Примерно столько же используют Справочник машиниста. Он довольно устаревший, особенно для приложений с ЧПУ.

– Удивительно немногие используют свое программное обеспечение CAM, хотя в большинстве CAM оно предусмотрено. Причина проста. Как мы обнаружили в наших обзорах программного обеспечения CAM, большинство программ CAM действительно плохо справляются с подачей и скоростью. Вам довольно легко добиться большего успеха.

– Вы можете полагаться на звук или на ощупь. Для этого требуется довольно много опыта, и, хотя у него есть преданные, это в основном не работает. Если бы это было так, вы могли бы купить компакт-диски с «тренировкой слуха» для машинистов, и компания Boeing потребовала бы, чтобы вы прошли тест на аудиосопровождение и скорость на слух, прежде чем вас наняли бы. Ничего из этого не происходит, потому что вы можете слышать только очень плохую подачу и скорость. Вы не можете слышать что-то плохое, и вы точно не можете отличить нормальную и действительно отличную подачу и скорость.

– Вы можете положиться на стандартные разрезы, которые работали в прошлом, или на практические правила. Этот метод довольно популярен, но он явно ограничивает. В конце концов, все ли карманы вы прорезаете одинаковой глубины? В каждой работе есть различия, и если вы ограничены всего несколькими стандартными сокращениями, вы упускаете возможности. Кстати, одна из причин, по которой CAM делает такую паршивую работу, заключается в том, что он использует подход стандартных сокращений в базе данных. Каждая работа индивидуальна.

– Вы можете полагаться на данные из таблицы подачи и скорости в Каталоге инструментов.Эти данные важны, но они используются сами по себе и имеют ограничения. Например, диаграмма подачи и скорости представляет собой двухмерную таблицу. Он может охватывать только 2 переменные. Наш калькулятор подачи и скорости G-Wizard охватывает 60 переменных! Когда вы в последний раз просматривали 30 графиков, чтобы рассчитать подачу и скорость? Вы в принципе не можете этого сделать, поэтому:

– Безусловно, наиболее популярным вариантом является использование калькулятора каналов и скорости, такого как G-Wizard. Если вы готовы принять калькулятор каналов и скорости и хотите двигаться дальше и изучать другие вещи, нажмите здесь.

Если вы готовы принять калькулятор каналов и скорости и хотите двигаться дальше и изучать другие вещи, нажмите здесь.

Если вы хотите узнать больше о том, как рассчитываются подачи и скорости, продолжайте читать.

Формулы скорости резания

Переменные

AFPT: отрегулированная подача на зуб (истончение стружки)

AT: Площадь поперечного сечения отверстия

D: Диаметр инструмента

DOC: Глубина резания

FPR: Подача на оборот

FPT: Подача на зуб (загрузка чипа)

IPM: скорость подачи (дюймы в минуту)

mf: коэффициент обрабатываемости

MRR: скорость удаления материала (кубические дюймы в минуту)

SFM: Наземная скорость (футов в минуту)

WOC: Ширина пропила

Z: количество зубьев фрезы

Формулы скорости фрезерования

Формула скорости резания:

Формула скорости подачи:

Другие формулы скорости фрезерования:

Формулы скорости сверления и резания

Это все очень просто, правда? И многие машинисты думают, что это все, что им нужно, чтобы рассчитать подачу и скорость для своих фрез. Но, как и во многих других случаях, существует множество исключений, когда простая математика может привести к неприятностям.

Но, как и во многих других случаях, существует множество исключений, когда простая математика может привести к неприятностям.

Ловушка №1: радиальное утонение стружки

Знаете ли вы, что стружка, которую производят ваши концевые фрезы, становится тоньше, если вы уменьшаете ширину реза ниже половины диаметра инструмента? Вот графическое изображение этого странного явления, которое называется «радиальным утонением стружки»:

Радиальное утонение стружки делает ее тоньше, если ширина реза меньше половины диаметра фрезы…

На схеме вы посмотрите прямо вниз по оси концевой фрезы и сравните два пропила.Синий цвет показывает, насколько тоньше мелкая стружка по сравнению с полной шириной (красный сегмент). Это может показаться довольно безобидным. В худшем случае кажется, что использование этих более тонких разрезов может оставить деньги на столе. Это правда, и вам нужно увеличить скорость подачи, чтобы компенсировать истончение стружки, если вы хотите сохранить свою производительность. Однако чрезмерное утонение стружки может сильно снизить стойкость инструмента. Причина? Представим себе нового машиниста. У них есть легкий станок с ЧПУ, они только начинают работать и действительно хотят расслабиться.Таким образом, они сохраняют очень легкую ширину среза. Допустим, только 10% ширины фрезы. Вот как выглядят подача и скорость без регулировки утонения стружки:

Однако чрезмерное утонение стружки может сильно снизить стойкость инструмента. Причина? Представим себе нового машиниста. У них есть легкий станок с ЧПУ, они только начинают работать и действительно хотят расслабиться.Таким образом, они сохраняют очень легкую ширину среза. Допустим, только 10% ширины фрезы. Вот как выглядят подача и скорость без регулировки утонения стружки:

Я вручную уменьшил нагрузку на стружку по сравнению со значением, которое G-Wizard обычно дает с поправкой на истончение стружки. А теперь давайте предположим, что я решил работать еще более консервативно, поэтому я уменьшил скорость подачи до 1/10 от того, что было раньше. Я собираюсь двигаться только со скоростью 4 дюйма в минуту. Теперь G-Wizard дает мне предупреждение:

Утончение стружки может снизить нагрузку на стружку до такой степени, что инструмент начнет тереться вместо резания.Если вы хотите узнать больше об истончении и истирании радиальной стружки, ознакомьтесь с моей статьей по этой теме, которая является частью нашего курса «Бесплатная подача и скорость». Я даже снял видео по утонению стружки для компании Cutting Tool Engineering.

Я даже снял видео по утонению стружки для компании Cutting Tool Engineering.

Ловушка №2 – Без корректировки условий резания

Формула скорости резания может быть простой, если у вас есть все параметры, но найти правильные значения для параметров намного сложнее, чем кажется. Я знаю, что многие из вас сейчас наклоняются вперед и думают что-то вроде: «Теперь, Боб, просто не так сложно найти рекомендации производителя для резака.На самом деле это не так, но эти рекомендации не так полезны, потому что во многих случаях они дают вам широкий диапазон значений. Возьмите эту таблицу скоростей и подач с сайта Niagara Cutter:

Обратите внимание, что диапазон SFM составляет 800–2000 для алюминия «Soft Grade». Это более чем в 2 раза! Если вы догадываетесь, что бежите и обнаруживаете, что бежите в 2 раза быстрее, чем должен запускаться инструмент, угадайте, что это будет значить для вашего ресурса? Не хорошо, правда? Теперь внизу есть несколько правил, которые призывают вас изменить как поверхностную скорость, так и подачу на основе:

- Тип пропила: Полный шлиц или профильная резка.

Другими словами, задействован резак на всю ширину или что-то меньше?

Другими словами, задействован резак на всю ширину или что-то меньше? - Диаметр инструмента: они хотят, чтобы вы были более консервативны с инструментами диаметром менее 1/8 дюйма.

Там проводится изрядное количество дополнительных вычислений, но, кстати, этого все еще недостаточно, потому что значения не интерполируются.

Ловушка №3 – Отсутствие интерполяции данных производителя

Одно из правил Niagara для регулировки скорости и подачи – когда осевая глубина находится между 0.От 25 до 0,5 диаметров инструмента используйте 80% самого низкого диапазона SFM. Но когда осевая глубина равна или больше диаметра инструмента, используйте 80% максимального диапазона скоростей. Для начала, мне кажется, что у них все наоборот. Меньшая глубина резания означает, что вы можете позволить себе быть более агрессивным. Но, даже с поправкой на это, что мы должны делать, если осевая глубина составляет, скажем, 0,75 диаметра инструмента? Они не говорят. Вот какова реальность: каталоги инструментов производителя ограничены своим форматом в том, что они могут представить. Таблицы подходят только для отображения двух измерений. Они добавляют правила, подобные описанным, чтобы попытаться сделать вещи более гибкими и лучше соответствовать физике резки. Но на самом деле физика резки довольно сложна. Вам необходимо плавно отрегулировать скорость резания и нагрузку на стружку для каждой возможной точки в двух измерениях, составляющих глубину реза и ширину реза. Невозможно отобразить это даже на бумажных диаграммах. Это должен быть расчет. Многие производители понимают это и в конечном итоге говорят машинисту, что значения по каталогу являются всего лишь рекомендацией, и что машинист должен будет использовать свое суждение, чтобы точно решить, в каком диапазоне значений они должны быть для конкретного реза.

Таблицы подходят только для отображения двух измерений. Они добавляют правила, подобные описанным, чтобы попытаться сделать вещи более гибкими и лучше соответствовать физике резки. Но на самом деле физика резки довольно сложна. Вам необходимо плавно отрегулировать скорость резания и нагрузку на стружку для каждой возможной точки в двух измерениях, составляющих глубину реза и ширину реза. Невозможно отобразить это даже на бумажных диаграммах. Это должен быть расчет. Многие производители понимают это и в конечном итоге говорят машинисту, что значения по каталогу являются всего лишь рекомендацией, и что машинист должен будет использовать свое суждение, чтобы точно решить, в каком диапазоне значений они должны быть для конкретного реза.

Ловушка №4 – Отсутствие корректировки в соответствии со спецификациями или ограничениями станка с ЧПУ

Может ли маленькое увлечение ЧПУ резать так же быстро, как промышленный станок с ЧПУ? Неа!

Одно из величайших чудес, если вы думаете об этом, для любителей – они могут покупать и использовать те же самые резаки, что и профессионалы. Это довольно круто, потому что увлечению становится намного легче добиться успеха. Но, такой же резак или нет, если вы поместите резак в крошечный маленький станок с ЧПУ для хобби по сравнению с дорогим и тяжелым промышленным станком с ЧПУ, он не будет работать так же.Фактически, вам может потребоваться настройка даже при сравнении подачи и скорости на двух разных промышленных машинах. Это верно по разным причинам, например:

- Hobby Machine намного менее жесткая. он сильнее вибрирует и прогибается в разрезе.

- Шпиндель Hobby Machine, вероятно, имеет намного большее биение.

- Два станка могут иметь разные диапазоны максимальной и минимальной скорости вращения шпинделя.

- Они могут иметь разные максимальные скорости подачи.

- Шпиндели любого станка могут иметь кривые мощности (максимальная мощность в зависимости от числа оборотов), отличные от других шпинделей.

- и т. Д.

Вот еще одна чесалка. Предположим, ваше промышленное ЧПУ имеет ярко выраженную кривую крутящего момента на шпинделе. Если вы запустите подачу и скорость, простые формулы предсказывают, что вы выйдете из пика мощности. Вы знаете, что вам будет лучше, если вы будете бегать там, где есть сила, при условии, что подача и скорость для этой области все еще достаточно высокие. Но как это понять? Ответ – хороший калькулятор подачи и скорости автоматически определит «зону наилучшего восприятия», где мощность, допустимая подача и скорость максимизируют скорость удаления материала.

Вы уловили идею. Формулы скорости резания ничего не говорят о том, что делать, чтобы компенсировать эти различия, или что делать при обнаружении ограничения. Что нам делать, если минимальная частота вращения станка намного больше, чем частота вращения, рекомендованная формулами скорости резания? Как мы можем компенсировать недостаток жесткости на легкой машине? Вы уловили идею.

Ловушка №5 – Никакого обратного решения нет

Обратное решение может быть очень важным там, где встречаются ограничения машины.Иногда нам нужно работать в обратном направлении от предела, чтобы увидеть, как он влияет на все другие значения в расчете. Но заставить формулы работать наоборот, особенно когда у нас есть большая и сложная сеть взаимосвязанных формул, непросто. Чтобы все это получилось, требуется очень сложная математика. Фактически, даже электронные таблицы, какими бы мощными они ни были, с трудом справляются с обратным вычислением. Если вы собираетесь справляться с проблемами подачи и скорости, которые требуют обратного решения, вы не сможете использовать простые формулы скорости резки или даже электронную таблицу.Вам понадобится программное обеспечение, которое сможет делать это напрямую.

Ловушка № 6 – Без регулировки охлаждающей жидкости

Высокое давление через охлаждающую жидкость шпинделя действительно может изменять скорость и подачу…

Охлаждающая жидкость. С ним знаком каждый специалист по ЧПУ. Но знаете ли вы, что охлаждение – это не две самые важные цели? Верно. Двумя наиболее важными целями являются очистка от стружки и смазка. Если мы не сможем достаточно хорошо очистить стружку от разреза, в конечном итоге они скапливаются в канавках нашего резака.Они заклинивают, и вскоре резак сломается. Ой! Мы все ненавидим, когда это происходит. Но не все охлаждающие жидкости равны. Например, необходимо правильно направить охлаждающую жидкость. Они производят технологию в виде программируемых форсунок для охлаждающей жидкости, чтобы облегчить правильное прицеливание. Более того, есть технология, позволяющая заливать охлаждающую жидкость прямо в нижнюю часть разреза, где она может принести наибольшую пользу. Это называется охлаждающей жидкостью через шпиндель, потому что она использует каналы для направления охлаждающей жидкости через шпиндель в инструмент и наружу в самом низу резания.Вы можете сделать это лучше, даже если повысите давление охлаждающей жидкости. Все это может сильно повлиять на резку, если ваш станок оборудован такими опциями, но формулы нормальной скорости резания абсолютно ничего не говорят о влиянии охлаждающей жидкости.

Ловушка № 7 – Недостаточно информации о разрезаемых материалах

Напомним, что Niagara Speeds & Feeds Chart. Он определяет мягкие и твердые сорта материалов, и поверхностные скорости довольно сильно различаются между ними.Но это еще одно чрезмерное упрощение из-за недостатков попытки представить такого рода информацию на бумаге. Правда в том, что, вероятно, нужно рассмотреть тысячи и тысячи различных материалов. И это не просто два диапазона. В идеале для каждого сплава и условий (термообработка или другое упрочнение) должна быть своя собственная диаграмма скоростей и подач. Это единственный способ получить точную информацию. Мы смотрим на базу данных материалов, а не на простую брошюру с инструментами.Наличие хорошего имеет огромное значение.

Ловушка № 8 – Нет регулировки для высокоскоростной обработки

Высокоскоростная обработка (HSM) – это не что иное, как волшебство, когда речь идет об ускорении работы и даже, во многих случаях, одновременном повышении стойкости инструмента. Но не существует простой формулы скорости резания, чтобы обеспечить правильные подачи и скорости для HSM. До того, как появились хорошие калькуляторы HSM Feeds и Speed, такие как G-Wizard, вам нужно было просто посмотреть на кучу сценариев, опубликованных другими, и попытаться выбрать один, близкий к вашей ситуации.Сегодня трудно быть конкурентоспособным без HSM. Даже любители имеют свободный доступ к этой ценной технике с Fusion 360. Но не используйте обычные подачи и скорости с HSM. Это меняет вещи на многих уровнях, как объясняется в моей статье и видео по HSM.

Ловушка № 9 – Без корректировки геометрии резца

Как геометрия круглой пластины этого пуговичного ножа влияет на подачу и скорость?