Проверка токарного станка и заготовок на точность

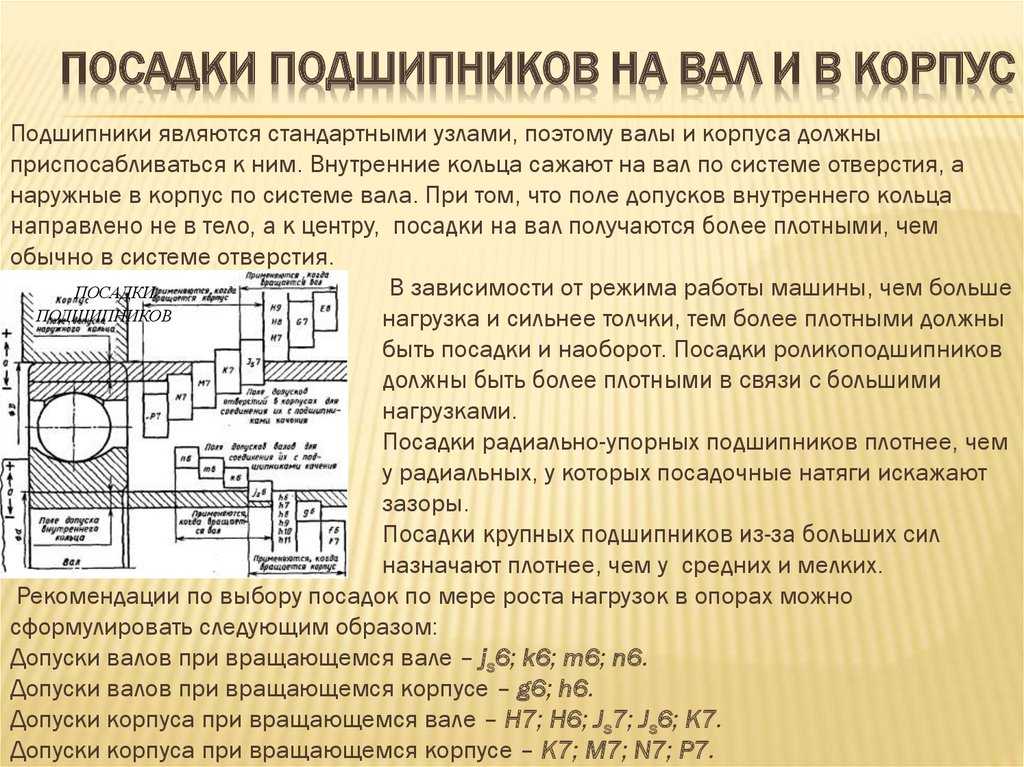

При наладке и эксплуатации металлорежущих станков необходимо регулярно производить проверки их точности.

Под точностью станка подразумевается соответствие следующих параметров указанным в паспорте и стандарте:

- Перемещение основных узлов, на которых размещается рабочий инструмент и заготовка.

- Расположение поверхностей, при помощи которых выполняется базирование инструмента и заготовки. Расположение проверяется относительно друг друга и осей станка.

- Форма базовых поверхностей.

Выделяют такие погрешности формы обрабатываемых заготовок:

- Непрямолинейность. Образуется из-за неточности изготовления направляющих, их износа, ошибок при установке или нагреве. Другая причина образования — повышенная податливость заготовки, что приводит к ее деформации под усилием резки.

-

Некруглость.

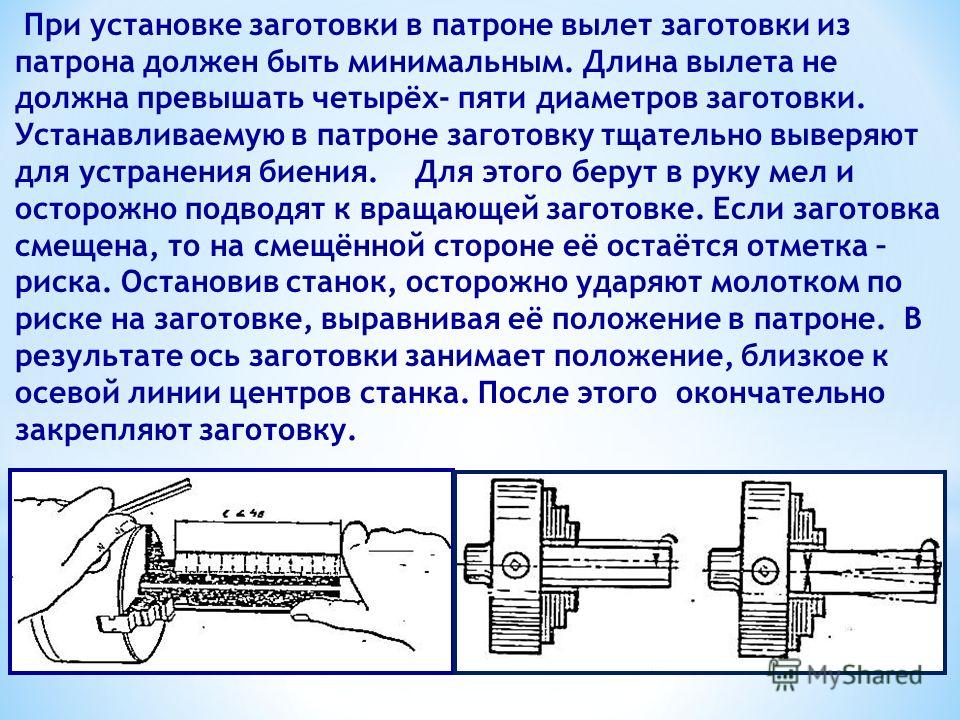

- Конусообразность. Возникает, когда ось шпинделя не параллельна направляющим, что происходит под действием температурных деформаций, при смещении оси, недостаточной жесткости центров. Обработке без центров с вылетом заготовки превышающий соотношение длины и диаметра 3:1

- Неконцентричность. Образуется при ошибках в копируемой заготовке либо при биении шпинделя.

- Непараллельность. Возникает, когда направляющие станка имеют непрямолинейную форму или отклонения оси шпинделя от осей направляющих.

Инструменты для проверки точности станков

Для проверки оборудования используются следующие инструменты:

- линейки;

- угольники;

- набор оправок;

- измерительные головки;

- уровни;

- щупы;

-

индикаторы.

- интерферометр

Линейками проверяют прямолинейность и плоскостность поверхностей. Оправки используются для определения биения вращающихся элементов, таких как шпиндель. Отверстие шпинделя проверяется оправкой, вставляемой в шпиндель. Оправка проворачивается несколько раз на половину круга, биение является разностью между максимальным и минимальным показателем.

Перпендикулярность проверяется при помощи угольника. Вспомогательным инструментом выступает щуп, которым определяют наличие и величину зазора между плоскостью и угольником. также возможно использование индикатора с магнитной стойкой

Уровни предназначаются для проверки точности установки оборудования на фундаменте в двух плоскостях. Точные замеры производят поверенные уровни с микрометрической шкалой.

Станки также могут проверяться приборами специального назначения — теодолитами, профилометрами и профилографами, интерферометрами.

Проверка элементов станка на точность

Проверка на точность токарного станка производится согласно требований ГОСТ:

Часть проверок приведена ниже:

-

Радиальное биение шейки шпинделя.

Измерительный штифт индикатора размещается так, чтобы он касался поверхности шейки и был перпендикулярен относительно образующей.

Измерительный штифт индикатора размещается так, чтобы он касался поверхности шейки и был перпендикулярен относительно образующей. - Радиальное биение отверстия шпинделя. Для этого в шпинделе плотно размещается цилиндрическая оправка. Шпиндель вращается, и индикатором замеряется биение. Величина биения замеряется у шпинделя и в нескольких точках оправки.

- Параллельность оси шпинделя относительно продольного перемещения суппорта. Для проверки в шпинделе также закрепляют цилиндрическую оправку. Измерительный штифт индикатора должен касаться верхней поверхности оправки и быть перпендикулярным к ее образующей. Суппорт двигают вдоль направляющих станины на 300 мм. Измерения повторяют, установив штифт горизонтально, так, чтобы он касался боковой части оправки.

-

Осевое биение шпинделя. Измерение предполагает закрепление короткой оправки в шпинделе. Измерительный штифт индикатора размещается вдоль оси шпинделя, так, чтобы его конец касался центра торца оправки.

- Торцевое биение буртика шпинделя. Измерительный штифт индикатора размещается так, чтобы он прикасался к торцу буртика у самого края. Шпиндель вращается, и снимаются результаты. Для получения точных данных необходимо провести измерения как минимум в двух точках. Итоговой погрешностью считается максимальное показание индикатора.

- Параллельность перемещения пиноли относительно продольного движения суппорта. Сначала производится проверка с пинолью, задвинутой в заднюю бабку и закрепленной в ней. Индикатор размещается на суппорте, а его измерительный штифт касается верхней поверхности пиноли. Суппорт перемещается, и замеряются данные. По аналогии с прошлой проверкой, измерения повторяются со штифтом, касающимся пиноли сбоку. Затем проводят такие же измерения, только пиноль вытягивается на половину из задней бабки.

-

Параллельность отверстия пиноли относительно продольного движения суппорта.

Эта проверка осуществляется так же, как и для отверстия шпинделя. В отверстии пиноли закрепляется оправка, и измерительный штифт касается ее сверху. Суппорт двигается вдоль станины. Окончательное значение погрешности является средним арифметическим трех замеров.

Эта проверка осуществляется так же, как и для отверстия шпинделя. В отверстии пиноли закрепляется оправка, и измерительный штифт касается ее сверху. Суппорт двигается вдоль станины. Окончательное значение погрешности является средним арифметическим трех замеров. - Совпадение высоты осей вращения шпинделя и пиноли над продольными направляющими станины. Для измерения в центрах зажимают цилиндрическую оправку (скалку), а индикатор перемещают суппортом, определяя максимальное отклонение.

- Параллельность движения верхних салазок суппорта относительно оси шпинделя. В шпинделе закрепляется оправка, индикатор перемещается по верхним салазкам.

Получить консультацию

по инструменту, методам обработки, режимам или подобрать необходимое оборудование можно связавшись с нашими менеджерами или отделом САПР

Также Вы можете подобрать и приобрести режущий инструмент и оснастку к станку, производства Тайваня, Израиля

Отправляя заявку, вы соглашаетесь с политикой конфиденциальности

Проработать технологию, подобрать станок и инструмент

Оборудование, применяемое при работе | СервисТЕХ

Лазерный интерферометр Renishaw XL-80

Лазерная интерферометрическая измерительная система XL-80 компании Renishaw обеспечивает высокую точность калибровки и измерения эксплуатационных параметров систем с прецизионным позиционированием исполнительных элементов, включая КИМ и станки.

Самая точная для своего класса измерительных приборов система – точность системы составляет ±0,5 ppm во всем рабочем диапазоне температур, который составляет 0 – 40 °C. Такую стандартную точность не может обеспечить НИ ОДНА из измерительных систем, выпускаемых другими производителями.

Интерферометрические системы обеспечивают единообразие измерений- все измерения, выполненные с помощью лазерной измерительной системы Renishaw, включая угловые измерения и измерения отклонения от прямолинейности, имеют интерферометрическую природу и, таким образом, их результаты базируются на известной длине волны лазерного излучения, поверка которой выполняется в соответствии с международным стандартом длины.

Быстрая и безопасная юстировка оптической схемы с помощью лазера, установленного на штативе оператор выполняет все операции по юстировке интерферометра, находясь за пределами рабочей зоны станка. Измерения не ограничивают перемещения вдоль осей станка. Нагрузки, вызываемые перемещением кабеля не оказывают воздействия на результаты измерений.

Оптические элементы интерферометра специально разработаны для использования в цеховых условиях все оптические элементы находятся внутри корпусов, изготовленных из твердого анодированного алюминия, благодаря чему они долговечны, имеют малую массу и приходят в тепловое равновесие с окружающей средой в 10 раз быстрее, чем оптические элементы внутри стальных корпусов.

Измерения в большом диапазоне перемещений линейные измерения могут выполняться вдоль осей длиной до 80 м, причем измерения вдоль параллельных осей станков с двойным приводом можно производить ОДНОВРЕМЕННО.

Калибровка поворотных осей – использование лазерного интерферометра XL-80 в комбинации с поворотным устройством RX10 дает уникальную возможность осуществлять ПОЛНОСТЬЮ АВТОМАТИЧЕСКУЮ калибровку поворотных осей станков и координатно-измерительных машин.

Инновационные разработки в области программного обеспечения для автоматической компенсации ошибок станка – имеются пакеты программ для автоматической компенсации ошибок линейного позиционирования вдоль оси, совместимые с большинством систем ЧПУ.

Динамический анализ – анализ вибраций, временной зависимости скорости и ускорения подвижного элемента дает полную картину реальных динамических характеристик оборудования.

Является мерительным средством сертифицированным Государственным реестром средств измерений (Росреестр)

Устройство калибровки поворотных осей Renishaw XR20-W

Устройство для калибровки поворотных осей XR20-W позволяет измерять поворотные оси с позиционной точностью до ± 1 угловой секунды. Беспроводная связь и модульность узлов системы обеспечивают применение устройства для широкого диапазона станков.

Удовлетворяет потребности в быстром и легком тестировании на широком диапазоне оборудования и типов осей.

XR20-W автоматически собирает данные синхронизируясь с движением оси, т.е. не требует вмешательства оператора для фиксации данных.

В отличии от предыдущей модели, совершенно новый дизайн XR20-W обеспечивает множество дополнительных преимуществ:

- Беспроводное соединение с компьютером;

- Гибкая система крепления;

- Компактность и легкий вес устройства;

- Расширенная автоматическая калибровка и предварительные циклы испытаний;

- Новое программное обеспечение сбора данных;

- Сервопривод (интегрированный поворотный энкодер).

Калибровка поворотных осей – использование лазерного интерферометра XL- 80 в комбинации с поворотным устройством RX20 дает уникальную возможность осуществлять полностью автоматическую калибровку поворотных осей станков и координатно-измерительных машин. Динамический анализ – анализ вибраций, временной зависимости скорости и ускорения подвижного элемента дает полную картину реальных динамических характеристик оборудования.

Беспроводная система Renishaw QC20-W Ballbar System

Беспроводная система QC20-W с использованием датчиков ballbar применяется для проверки точностных параметров станков. Эта система дает реальные преимущества для пользователей с точки зрения производительности и удобства в работе.

Использование беспроводной технологии Bluetooth позволяет устранить все проблемы, связанные с наличием проводов, а также обеспечивает работу при “закрытых дверях” и снижает вероятность повреждения системы.

Стандартный комплект QC20-W ballbar входит датчик в сборе длиной 100 мм и удлинители длиной 50, 150 и 300 мм. Используя различные комбинации удлинителей, можно выполнять тесты с радиусом 100, 150, 250, 300, 400, 450, 550 или 600 мм.

Используя различные комбинации удлинителей, можно выполнять тесты с радиусом 100, 150, 250, 300, 400, 450, 550 или 600 мм.

Держатели шариков измененной конструкции (новый центральный держатель и удлинитель магнитной опоры, имеющей углубление) позволяют, пользуясь системой QC20-W, выполнять дополнительные тесты по “неполной” дуге 220° в плоскостях, проходящих через ось центрального держателя. Это означает, что теперь можно выполнять ballbar-тесты в трех взаимно перпендикулярных плоскостях, не меняя положения центрального держателя, что ускоряет проведение проверки (для выполнения проверки по “неполной” дуге с радиусом больше 150 мм необходимо предусмотреть дополнительные крепежные приспособления).

Функциональные возможности системы QC20-W ballbar могут быть расширены за счет использования различных принадлежностей:

- Пользуясь дополнительными удлинителями, можно выполнять тесты по окружностям с радиусом вплоть до 1350 мм;

- Комплект принадлежностей для диагностики по окружности малого радиуса позволяет выполнять тесты по окружности радиусом 50 мм;

- На двухкоординатных станках тестирование может выполняться с использованием VTL-адаптера, а на многих токарных станках – с использованием соответствующего комплекта принадлежностей для токарных станков.

Все эти дополнительные средства, а также возможность использования различных скоростей подачи делают систему QC20-W исключительно универсальным средством тестирования станков.

Содержимое комплекта системы

Стандартный комплект системы QC20-W поставляется в прочном чемодане; в состав комплекта входят следующие компоненты: беспроводная система QC20-W ballbar, батарея, шпиндель и держатели для монтажа на столе (поворотные), удлинители для системы длиной 50, 150 и 300 мм (для выполнения тестов при различных диаметрах) и соответствующий инструмент. Программное обеспечение Ballbar 20 и руководство к нему поставляются вместе на одном компакт-диске (CD), а видеоруководство по началу работы дается на отдельном компакт-диске (DVD).

Комплект также включает калибратор, который обеспечивает дополнительные возможности для анализа результатов. (этот калибратор позволяет получать абсолютные значения ошибок шкалы, а также является удобным средством проверки правильности работы датчика ballbar).

Кроме того, к комплекту прилагаются сертификаты калибровки для датчика ballbar и калибратора с полными данными о метрологической прослеживаемости измерений, а также этикетки для регистрации времени проведения теста на станке.

Является мерительным средством сертифицированным Государственным реестром средств измерений (Росреестр)

Как измерение движения оси шпинделя обеспечивает ценные преимущества сверхточного шпинделя

Введение

Одним из ключевых компонентов станка является шпиндель; станок может иметь идеальную конструкцию и направляющие, но если ось шпинделя перемещается, заготовка будет иметь ошибки геометрической формы [1]. За прошедшие годы было разработано несколько методов для определения характеристик движения оси шпинделя, от грубых испытаний на биение [23] до нескольких контактных и бесконтактных методов с использованием LVDT, индуктивных датчиков и емкостных датчиков [5]. На сегодняшний день в наиболее распространенном методе используется эталонная мишень и емкостные датчики, оснащенные приборами и подключенные к персональному компьютеру, на котором выполняются все расчеты.

Этот современный прибор для измерения осевого движения обладает субмикронным разрешением и точностью. Это оборудование в основном находит свое место в исследованиях и производстве воздушных подшипников и гидростатических шпинделей, поскольку машины, в которых они используются, требуют сверхточных компонентов. Хотя это может быть правдой, современные измерения движения оси шпинделя также являются ценным ресурсом для производителей станков Super Precision®[4]. Информация, полученная в результате этих измерений, может помочь в поиске дефектов шпинделя и их источников. Он также может определить, оказывают ли определенные изменения процесса сборки положительное или отрицательное влияние. В следующих параграфах будет показано, как измерение движения оси шпинделя дает ценные преимущества производителям шпинделей Super Precision®.

Цель измерения движения оси шпинделя

Круглость детали определяется пробным резом, выполненным на готовом станке. На данный момент шпиндель уже собран на станке, где установлено несколько крышек и систем поддержки. Если шпиндель не соответствует требуемой спецификации, он будет забракован, и несколько часов времени на сборку будут потрачены впустую. Это создает необходимость в проверке качества шпинделя. Для токарного центра Super Precision® круглость должна быть менее 0,50 мкм (20 микродюймов). Производственный процесс для достижения этой округлости был установлен и по большей части является стабильным.

Если шпиндель не соответствует требуемой спецификации, он будет забракован, и несколько часов времени на сборку будут потрачены впустую. Это создает необходимость в проверке качества шпинделя. Для токарного центра Super Precision® круглость должна быть менее 0,50 мкм (20 микродюймов). Производственный процесс для достижения этой округлости был установлен и по большей части является стабильным.

Тем не менее, если несоответствующий шпиндель обнаружен до того, как он может быть установлен на станке, можно избежать ненужных отходов. Измерение округлости шпинделя требует источника приводной мощности, рабочего устройства для удержания образца и направляющей системы для инструмента. Поставка всех этих элементов для шпинделя, не установленного на станке, нецелесообразна, громоздка и может внести дополнительные погрешности в измерение круглости. Принимая во внимание эти факторы, было определено, что наиболее подходящей характеристикой для измерения, когда шпиндель находится вне станка, является движение оси шпинделя; что впоследствии может быть соотнесено с округлостью веретена.

Измеряемые шпиндели используются в сверхточном токарном центре. При установке на станок шпиндель приводится в движение многожильным клиноременным приводом. В процессе производства шпиндель требует обкатки для очистки от смазки. На этом этапе измерение шпинделя является идеальным, так как оно может быть легко оснащено инструментами и управляемо. Основная цель после того, как движение оси шпинделя было получено, состоит в том, чтобы найти взаимосвязь между этой информацией и округлостью детали.

Оборудование и средства измерения

РИСУНОК 1. Машина для измерения круглости Rondcom 54 (вверху). Результат измерения округлости (внизу), три измерения используются для вычисления средней округлости огранки.

Необходимо измерить два ключевых параметра: округлость детали, которая является выходным сигналом, и ошибка оси вращения шпинделя, которая является входным сигналом. Измерение округлости детали простое и понятное. Образец из латуни C360 диаметром 1 дюйм вырезают со скоростью 1000 об/мин с использованием природного алмаза при скорости подачи 0,0009. ипр. Длина разреза также составляет 1 дюйм, и берутся 3 измерения округлости: верхнее среднее и нижнее. Среднее значение этих трех измерений представляет собой значение круглости детали, используемое и записанное в файлах контроля, см. рис. 1.

ипр. Длина разреза также составляет 1 дюйм, и берутся 3 измерения округлости: верхнее среднее и нижнее. Среднее значение этих трех измерений представляет собой значение круглости детали, используемое и записанное в файлах контроля, см. рис. 1.

Движение оси шпинделя измеряется с помощью 3-канального анализатора шпинделя LION Precision©, установленного на стенде приработки. В общих чертах это оборудование представляет собой набор емкостных датчиков, которые измеряют относительное расстояние от главной цели при вращении шпинделя. Все эти данные обрабатываются программой анализатора шпинделя [5]. Возможности и объем информации, которую можно получить с помощью этого устройства, огромны, однако мы сосредоточимся на радиальных движениях шпинделя, поскольку они связаны с округлостью детали.

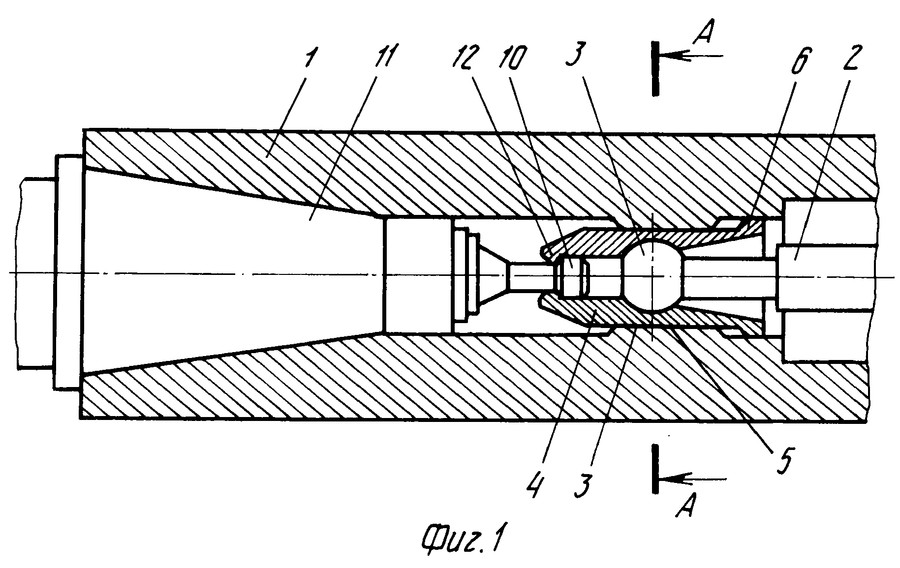

Емкостные датчики закреплены гнездом зонда, которое крепится к приспособлению с винтами точной регулировки для выравнивания; как показано на рис. 2.

Для получения стендовой собственной частоты проводится ударное испытание. При закреплении приспособления на беговом стенде собственная частота установки составляет 64 Гц, что выше частоты оборотов при испытании 16 Гц. Это ключ к предотвращению любого резонанса конструкции приспособления, который потенциально может повлиять на измерения [6].

При закреплении приспособления на беговом стенде собственная частота установки составляет 64 Гц, что выше частоты оборотов при испытании 16 Гц. Это ключ к предотвращению любого резонанса конструкции приспособления, который потенциально может повлиять на измерения [6].

Кроме того, был измерен шум шести различных установок шпинделя на беговом стенде с остановленным шпинделем. Было обнаружено, что среднее пиковое значение шума составляет 0,07 мкм. Поскольку это значение на порядок меньше искомого, измерения можно считать достоверными. Шум содержит некоторые частоты в диапазоне 60 Гц и его гармоники, скорее всего, вносимые окружающими электрическими системами. В случае, если уровни шума холостого хода находятся в недопустимом диапазоне, проверяется установка измерения и устраняются обнаруженные источники шума.

РИСУНОК 2 Приспособление для обкатки, используемое для крепления гнезда зонда. Обратите внимание на использованные стальные пластины увеличенного размера.

Сигналы от датчиков X и Y регистрируются с частотой дискретизации 5 кГц. Данные этих двух каналов отображаются на графике направления вращения с помощью программного обеспечения анализатора шпинделя. Этот график визуально проверяется для выявления любых серьезных аномалий или проблем. Нас больше всего интересуют данные, собранные датчиком оси X, который является чувствительным направлением. Для токарного станка чувствительным направлением является то, где инструмент перпендикулярен оси вращения в плоскости X-Y. Любое движение шпинделя вдоль этой оси будет иметь прямое влияние на округлость обрабатываемой детали [1].

Данные этих двух каналов отображаются на графике направления вращения с помощью программного обеспечения анализатора шпинделя. Этот график визуально проверяется для выявления любых серьезных аномалий или проблем. Нас больше всего интересуют данные, собранные датчиком оси X, который является чувствительным направлением. Для токарного станка чувствительным направлением является то, где инструмент перпендикулярен оси вращения в плоскости X-Y. Любое движение шпинделя вдоль этой оси будет иметь прямое влияние на округлость обрабатываемой детали [1].

Существует несколько подходов к анализу движения оси ошибки, от простых методов во временной области до расширенной фильтрации в частотной области [1],[6]. Синхронное (или среднее) движение ошибки было выбрано в качестве основного параметра анализа из-за его стабильности и характера самофильтрации. Синхронная ошибка — это составляющая общей ошибки движения, возникающая при целых кратных частоте вращения [5]. Обычно его получают путем усреднения определенного количества оборотов и вычисления расстояния между минимальной и максимальной вписанными окружностями. С физической точки зрения также имеет смысл использовать синхронную ошибку, потому что в процессе резки большинство асинхронных ошибок будет частью шероховатости поверхности[1], а не формы.

С физической точки зрения также имеет смысл использовать синхронную ошибку, потому что в процессе резки большинство асинхронных ошибок будет частью шероховатости поверхности[1], а не формы.

РИСУНОК 3. Используя один и тот же набор данных о движении оси, синхронная ошибка была рассчитана для разного числа оборотов, легко наблюдается экспоненциальное поведение.

Для упрощения измерения движения оси энкодер не используется; угол поворота достигается за счет небольшого эксцентриситета (10 мкм) основной мишени. Это добавляет синусоидальную составляющую к данным датчика, которая удаляется путем подбора синусоидальной волны методом наименьших квадратов к данным. Подогнанная синусоида также используется для получения угла поворота шпинделя.

Количество витков, используемых для расчета синхронной ошибки движения, не является тривиальным вопросом. Поведение между величиной синхронной ошибки и количеством используемых витков является экспоненциальным, как показано на рисунке 3. Принимая это во внимание, если используется недостаточное количество витков, синхронная ошибка будет слишком высокой. С другой стороны, если используется слишком много витков, информация об ошибке синхронизации будет потеряна из-за усреднения. Хороший баланс был найден при использовании 10 витков для расчета синхронного ошибочного движения, так как здесь экспоненциальная функция начинает сглаживаться. Кроме того, значение по умолчанию для числа оборотов, используемое при расчетах на анализаторе шпинделя LION©, также равно 10.

Принимая это во внимание, если используется недостаточное количество витков, синхронная ошибка будет слишком высокой. С другой стороны, если используется слишком много витков, информация об ошибке синхронизации будет потеряна из-за усреднения. Хороший баланс был найден при использовании 10 витков для расчета синхронного ошибочного движения, так как здесь экспоненциальная функция начинает сглаживаться. Кроме того, значение по умолчанию для числа оборотов, используемое при расчетах на анализаторе шпинделя LION©, также равно 10.

Модель ожидаемой округлости

Наша основная цель состоит в том, чтобы связать измеренное движение оси шпинделя на рабочем стенде со средним значением округлости станка. Производительность станка по округлости зависит от нескольких факторов, некоторые из которых напрямую связаны с самим шпинделем, а другие зависят от сборки станка. Это важно понимать, поскольку существует источник отклонений, не связанный с измеренным движением оси шпинделя. Чтобы свести к минимуму влияние этого отклонения, вырезы по округлости выполняются после надлежащей балансировки и выравнивания станка. Шпиндель считается неприемлемым, если средняя округлость среза превышает 0,50 мкм.

Шпиндель считается неприемлемым, если средняя округлость среза превышает 0,50 мкм.

Чтобы получить значение для ожидаемой округлости, синхронная ошибка оси шпинделя была рассчитана путем деления каждого оборота на интервалы в 2 градуса, усреднения движения для 10 оборотов и получения разницы между максимальным и минимальным средними значениями. Этот расчет считается средней округлостью; однако это значение не является полным представлением процесса. Имея это в виду, значения, определяющие максимум и минимум за 10 витков, используются для получения стандартного отклонения. Со средними значениями и стандартными отклонениями t-распределение Стьюдента [7] используется для расчета верхнего доверительного интервала для максимума и нижнего для минимума. Разница между этими интервалами и есть наша ожидаемая округлость. На рис. 4 показаны шаги, использованные для расчета ожидаемой округлости.

Был выбран уровень достоверности 99 %, поскольку основная цель — избежать установки неисправного шпинделя на станок. Когда это происходит, огромное количество времени и денег тратится впустую.

Когда это происходит, огромное количество времени и денег тратится впустую.

Результаты испытаний

РИСУНОК 5. Ожидаемая круглость и фактическая круглость вырезанной детали, полученные из среднего значения трех измерений.

Предлагаемый подход был применен к 7 производственным шпинделям путем измерения движения оси на беговом стенде с расчетом ожидаемой округлости и последующего измерения округлости по пробным резкам. Эти результаты показаны на рисунке 5.9.0005

Можно заметить, что шесть из семи ожидаемых значений были точными в предсказании того, пройдет ли шпиндель или не пройдет резку округлости.

Шпиндель 3, где ожидаемая округлость указывает на то, что шпиндель не пройдет, показывает, что метод работает как отказоустойчивый. Поскольку квалифицировать плохой шпиндель как хороший намного дороже, чем противоположный сценарий. Когда прогнозируемое значение круглости выше максимально допустимого (0,50 мкм), шпиндель дополнительно проверяется, чтобы определить, существует ли неисправность.

Выводы

При использовании движения оси ошибки шпинделя ожидаемая округлость может быть вычислена с доверительной вероятностью 99%. Это обеспечивает ценный инструмент для производства, избегая сборки шпинделей, которые не проходят резку по круглости. Понятно, что некоторая присущая изменчивость исходит от узла станка, а не только от движения оси шпинделя. Примеры факторов сборки станка, влияющих на округлость, включают: балансировку, вибрацию оси, жесткость станка, материал детали, материал инструмента, параметры резания, вибрацию вспомогательного оборудования и т. д. Принимая это во внимание, еще одним преимуществом предлагаемого расчета ожидаемой округлости является то, что он может помочь чтобы точно определить, связана ли проблема со станком или шпинделем.

Благодарности

Авторы хотели бы поблагодарить Терри С. Джорджа К. и Мэтта Б. за поддержку во время разработки этой методологии. Кроме того, мы хотели бы поблагодарить Hardinge Inc.

Refereneces

- B.

Bryan, P. Vanherek, «Унификация терминологии, касающейся ошибочного движения осей вращения», 20 июня 1975 г., CIRP .

Bryan, P. Vanherek, «Унификация терминологии, касающейся ошибочного движения осей вращения», 20 июня 1975 г., CIRP . - Дж. Годдард, А. Коули, М. Бурдекин, «Измерительная система для оценки точности вращения шпинделя» 18, 19 сентября72 13 th Международная конференция по проектированию и исследованию станков.

- Schlesinger, «Испытания станков», 1966 г. 7 th ed, Machinery Publishing Co. Ltd.

- Кушнир, «Сверхточный токарный центр: высокая точность, твердое точение, многофункциональный станок» 20 октября 2013 г. ASPE

- Lion Precision, «Руководство по эксплуатации Advanced Spindle Error Analyzer v7», 2003 г.

- Р. Марч, «Прецизионная метрология шпинделя», 2010 г., 2 и изд., DEStech Publications

- К. Монтгомери, «Введение в статистический контроль качества», 2009 г. 6 , изд. , John Wiley & Sons

Артикул – Бумага Hardinge

Технология станка: ручное измерение осевых линий по 5 осям

Автор Майкл Коуп

Опубликовано

09 октября 2017 г. – 14:15

– 14:15

При 5-осевой обработке точные осевые линии поворотных осей имеют решающее значение, поэтому регулярное измерение и проверка этих значений также имеют решающее значение. Хотя наилучшим способом действий является измерение машины с помощью высокотехнологичной системы, предназначенной для этой цели, в крайнем случае вы можете использовать ручной процесс.

Обычные сервисные инструменты, такие как контрольные индикаторы, блоки 1-2-3 и определители кромок, обеспечивают достаточно точную проверку измерений осевой линии на цапфовых и дополнительных 5-осевых конфигурациях станков.

Рисунок 1. Чтобы найти истинные осевые линии X и Y вращения стола оси C, поместите индикатор и магнитное основание на стол и укажите внутреннюю часть носика шпинделя, вращая стол оси C. Изображения предоставлены Hurco.

Целью всех процедур измерения осевой линии по 5 осям является определение положения станка по осям X, Y или Z как для осей вращения, так и для осей наклона. Например, на цапфовом станке с осью A вам необходимо определить положение осевой линии X-Y для оси C (точка в пространстве, вокруг которой вращается ось) и положение осевой линии Y-Z для оси A. Хотя у каждого производителя станков может быть свой набор правил использования этих позиций и точки, в которой они измеряются, основная идея того, как найти эти значения, одна и та же.

Например, на цапфовом станке с осью A вам необходимо определить положение осевой линии X-Y для оси C (точка в пространстве, вокруг которой вращается ось) и положение осевой линии Y-Z для оси A. Хотя у каждого производителя станков может быть свой набор правил использования этих позиций и точки, в которой они измеряются, основная идея того, как найти эти значения, одна и та же.

Прежде чем следовать изложенным здесь процедурам, важно понять начальную точку, которую необходимо использовать при измерении этих расстояний. Хотя измерения по осям X и Y почти всегда измеряются от исходного положения станка, значения по оси Z могут отличаться. Например, некоторые строители ссылаются на линию калибра шпинделя, но другие могут использовать лицевую сторону самого носа шпинделя. Независимо от производителя, знание этой информации имеет решающее значение, и ее можно легко получить, позвонив в местный сервисный центр.

Станки с цапфой оси А являются наиболее популярной конфигурацией, поэтому из-за нехватки места я ограничу свое обсуждение ими.

Вам понадобится тест-индикатор, кромкомер и пара блоков 1-2-3 или стрелочный высотомер для настройки инструментов. Нахождение осевой линии XY будет довольно простым и, вероятно, будет одинаковым для машин всех производителей. Хотя результаты по оси Z могут различаться, следующая процедура поможет вам найти осевую линию X-Y оси C

для вашего станка:

- Проведите индикатором по поверхности стола оси C, чтобы убедиться, что ось A ровная.

- Чтобы найти истинные осевые линии X и Y вращения стола с осью C, поместите индикатор и магнитное основание на стол и укажите внутреннюю часть вершины шпинделя, вращая стол с осью C (рис. 1).

- Запишите текущее положение станка X-Y. Это положение является осевой линией X-Y для оси C.

Следующие шаги предназначены для определения расстояния смещения оси Y:

- Установите нулевую точку настройки детали в точке X-Y, расположенной на осевой линии оси C (третий шаг в предыдущей процедуре).

Вы будете использовать это новое исходное положение нуля детали X0.000″ Y0.000″ в следующих шагах.

Вы будете использовать это новое исходное положение нуля детали X0.000″ Y0.000″ в следующих шагах. - Расположите оси X и Y в новом нулевом положении детали (X0,000″ Y0,000″), указанном на первом шаге.

- Поверните ось А на -90°.

- Используйте искатель краев, чтобы найти лицевую сторону стола. Не забудьте отрегулировать диаметр кромочного искателя. Центр шпинделя должен располагаться прямо над краем стола.

- Запишите значение по оси Y, отображаемое на дисплее детали на цифровом индикаторе. Вы будете использовать это значение позже для вычисления значения осевой линии оси А. Например: -0,004 дюйма (-0,102 мм).

Вот совет: если ось Y должна была сместиться в отрицательном направлении (к оператору) для контакта с поверхностью стола, то центральная линия оси А находится ниже поверхности стола, когда ось А расположена на 0 °. Однако если ось Y нужно было сдвинуть в положительном направлении (от оператора), то центральная линия находится над поверхностью стола, когда ось А расположена под углом 0°.

Рис. 2. В этом станке ось А может наклоняться на 110° вперед и только на 30° в противоположном направлении.

Осевая линия оси Y для оси A цапфы должна иметь то же значение, что и в процедуре оси C. Хотя возможно, что фактическое положение немного отличается, вы не можете проверить точное положение из-за ограничений наклона (в одном направлении) на большинстве цапфовых станков типа AC. Например, на рис. 2 показано, что ось А может наклоняться на 110° вперед и только на 30° в противоположном направлении. Из-за этого ограничения вы не можете найти истинную осевую линию оси Y.

Однако эта процедура предназначена для предоставления необходимой информации в крайнем случае. При нахождении осевой линии Z оси A необходимо найти поверхность стола оси C, чтобы определить осевую линию оси Z. Тем не менее, фактическая процедура нахождения центральной линии оси Z будет варьироваться в зависимости от места, где измеряется центральная линия, что может различаться в зависимости от конкретного машиностроителя.

Например, Hurco относится к калибровочной линии шпинделя, которая представляет собой определенное место на конусе шпинделя. Другие машиностроители ссылаются на переднюю часть шпинделя. Вот почему полное понимание конкретной машины имеет решающее значение. Поэтому третий шаг намеренно расплывчат, потому что я точно не знаю, что будет соприкасаться с блоками 1-2-3 или используемым штангенрейсмасом. (Это может быть торец шпинделя или кончик эталонного инструмента для определения длины.)

- Возврат оси А к 0°.

- Поместите блоки 1-2-3 или циферблатный измеритель высоты на поверхность стола, чтобы блоки или датчик высоты были доступны, когда ось Z перемещается до упора в отрицательном направлении, что может потребовать штабелирования блоков в зависимости от перемещений станка.

- Перемещайте ось Z вниз до тех пор, пока она не коснется верхней части блоков 1-2-3 или штангенрейсмаса.

- Запишите текущее положение станка по оси Z.

- Используя позицию из четвертого шага, учтите все необходимые элементы, необходимые для определения точного местоположения поверхности стола.

Измерительный штифт индикатора размещается так, чтобы он касался поверхности шейки и был перпендикулярен относительно образующей.

Измерительный штифт индикатора размещается так, чтобы он касался поверхности шейки и был перпендикулярен относительно образующей.

Эта проверка осуществляется так же, как и для отверстия шпинделя. В отверстии пиноли закрепляется оправка, и измерительный штифт касается ее сверху. Суппорт двигается вдоль станины. Окончательное значение погрешности является средним арифметическим трех замеров.

Эта проверка осуществляется так же, как и для отверстия шпинделя. В отверстии пиноли закрепляется оправка, и измерительный штифт касается ее сверху. Суппорт двигается вдоль станины. Окончательное значение погрешности является средним арифметическим трех замеров.

Bryan, P. Vanherek, «Унификация терминологии, касающейся ошибочного движения осей вращения», 20 июня 1975 г., CIRP

Bryan, P. Vanherek, «Унификация терминологии, касающейся ошибочного движения осей вращения», 20 июня 1975 г., CIRP Вы будете использовать это новое исходное положение нуля детали X0.000″ Y0.000″ в следующих шагах.

Вы будете использовать это новое исходное положение нуля детали X0.000″ Y0.000″ в следующих шагах.