14.7. Зенкерование и развертывание

14.7.1. Элементы и геометрические параметры зенкера и развертки

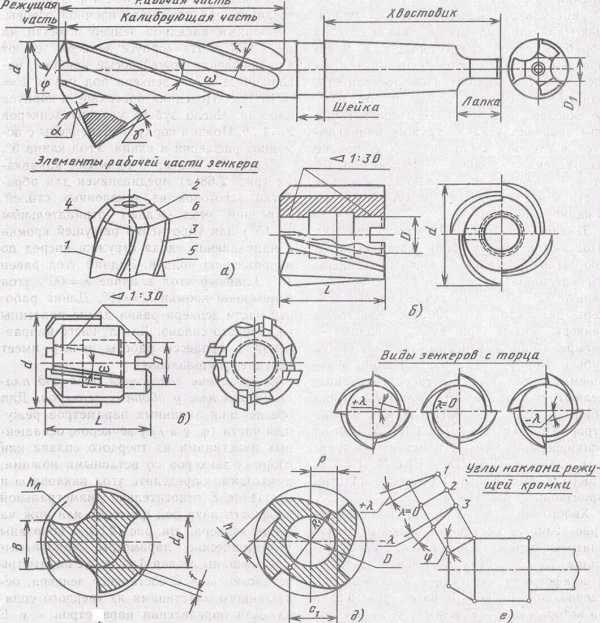

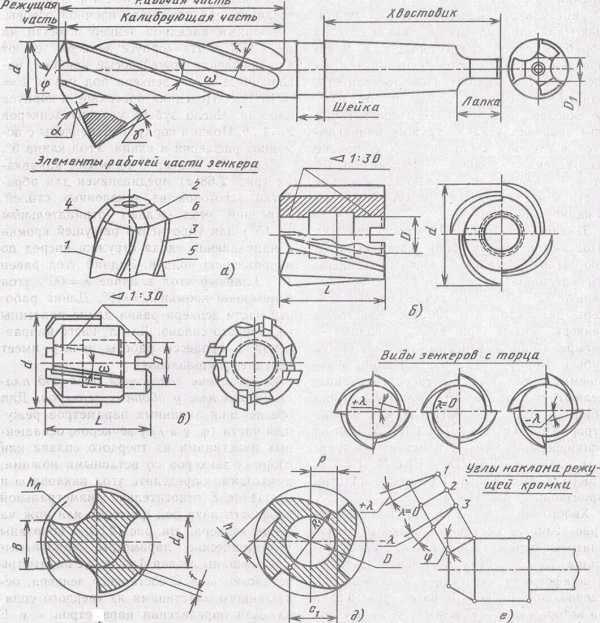

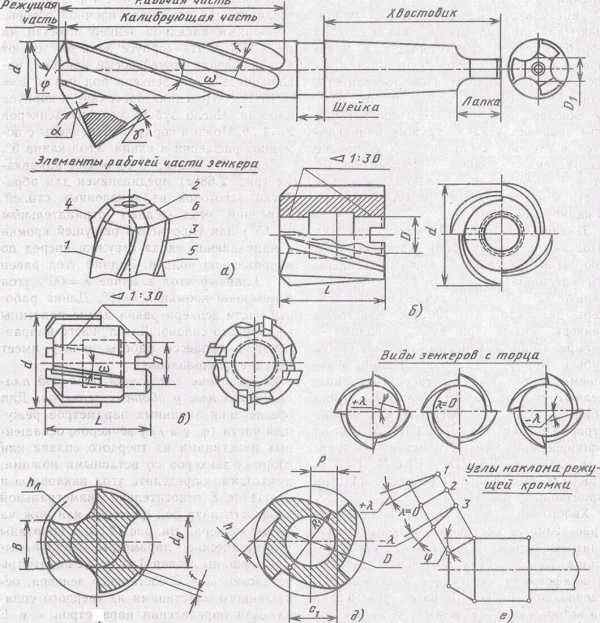

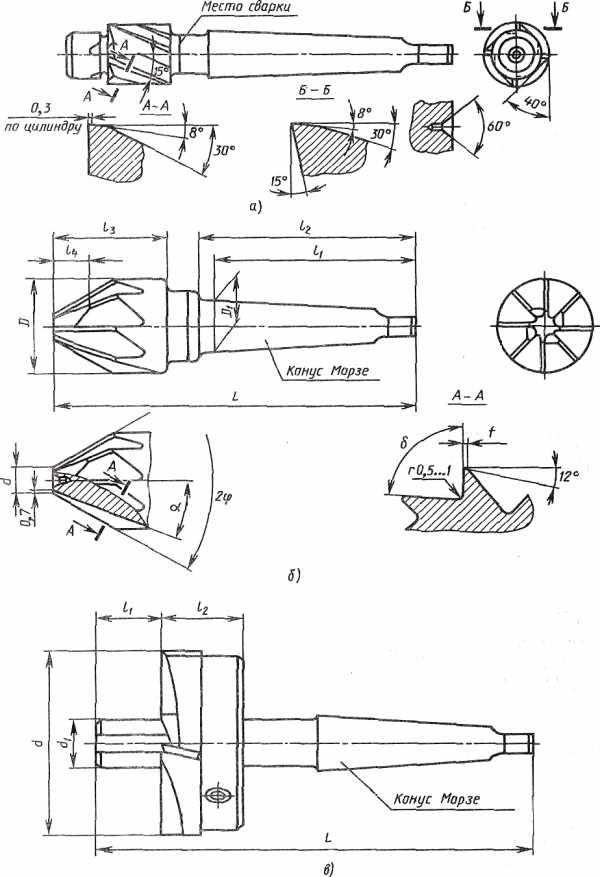

Элементы зенкера. На рис. 14.22 показаны элементы и части цилиндрического зенкера. По форме режущей части зенкер напоминает спиральное сверло, но в отличие от сверла он имеет не две, а три или четыре главные режущие кромки, расположенные на режущей части; кроме того, зенкер не имеет поперечной кромки.

Цилиндрический зенкер имеет следующие части: 1) режущая (заборная) часть, несущая режущие кромки, расположенные под углом в плане φ = 45…60°; она выполняет основную работу резания; 2) калибрующая (направляющая) часть, имеющая узкие фаски и служащая для направления зенкера в отверстии в процессе резания; 3) хвостовик, служащий для закрепления зенкера.

Рис. 14.22. Элементы и части цилиндрического зенкера

Геометрические параметры зенкера показаны на рис. 14.23. Передний угол

Рис. 14.23. Геометрические параметры зенкера

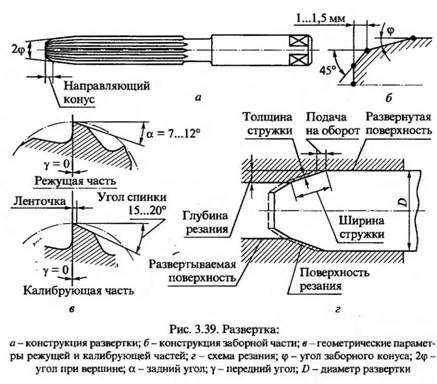

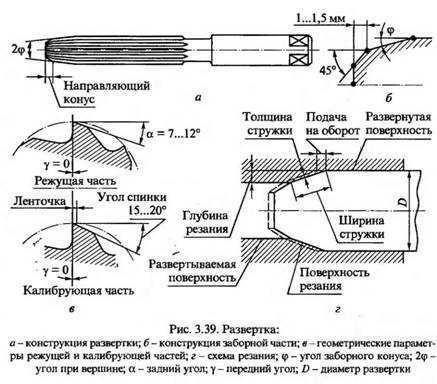

Элементы развертки. Развертка (рис. 14.24) внешне похожа на зенкер, но отличается от него большим числом режущих кромок (от 6 до 12) и более пологой режущей (заборной) частью; нагрузка, приходящаяся на режущие кромки развертки, значительно меньше, чем у зенкера. Все это влияет на повышение точности и уменьшение шероховатости стенок отверстия после развертывания.

Развертка, как и зенкер, состоит из рабочей части, шейки и хвостовика.

Рис. 14.24. Элементы цилиндрической развертки

Рабочая часть развертки состоит из трех элементов: режущей части, цилиндрической (калибрующей) части и обратного конуса; в длину рабочей части входит и направляющий конус, имеющий угол при вершине 90°. Режущая часть является главным элементом рабочей части зуба; она производит основную работу развертывания с помощью главных режущих кромок, наклоненных к оси под углом в плане φ и образующих угол заборного конуса 2φ. У ручных разверток φ = 0,5…1,5°, а у машинных при обработке сквозных отверстий в стальных заготовках φ = 15° и в чугунных заготовках φ = 5°. Для твердосплавных разверток φ = 30…45°.

Цилиндрическая часть служит для калибрования отверстия и направления развертки в отверстии. Обратный конус делают для уменьшения трения рабочей части развертки о стенки отверстия.

Режущие зубья развертки должны иметь правильно подобранные углы – передний γ и задний . Эти углы измеряют в плоскости Pτ– Pτ, перпендикулярной к режущей кромке; выбирают их в зависимости от обрабатываемого материала и назначения развертки.

Для разверток из инструментальных сталей при черновой обработке вязких металлов передний угол γ выбирают в пределах 5…10°, а при чистовой обработке γ = 0°. Для разверток, оснащенных пластинками из твердого сплава, оптимальным передним углом, является γ = 0…15°. Задний угол на режущей части измеряют также в плоскости Pτ – Pτ; выбирают этот угол в зависимости от обрабатываемого материала: от 10 до 12° для алюминия и его сплавов и от 6 до 10° для углеродистой и легированной сталей с σ в > 500 МПа.

Углы на калибрующей части развертки измеряют в плоскости N–N.

14.7.2. Элементы режима резания, силы, износ и стойкость при зенкеровании и развертывании

Глубина резания, мм, равна полуразности диаметров отверстия до и после обработки (рис. 14.25), т.е.

.

Подача при зенкеровании или развертывании выражается в миллиметрах за один оборот инструмента (мм/об). Если обозначить подачу зенкера или развертки через s, а число зубьев через z, то подача на один зуб, мм/зуб (режущую кромку)

.

Толщина среза, мм, снимаемая каждым зубом зенкера (развертки),

.

Ширина среза, мм,

.

а)

Рис. 14.25. Схема работы зенкера (а) и развертки (б)

Площадь поперечного сечения среза, мм2, приходящаяся на одну режущую кромку зенкера (развертки),

.

Общая площадь поперечного сечения среза, мм2,

.

Скорость резания, м/мин, при зенкеровании (развертывании) определяется по той же формуле, что и при сверлении, т.е.

,

где D – диаметр зенкера (развертки), мм; п – число оборотов в мин.

Основное машинное время, мин, при зенкеровании (развертывании) определяется по формуле

,

где L – полная длина пути, проходимая зенкером (разверткой) в направлении движения подачи, мм; l – глубина зенкерования (развертывания), мм;

у – путь врезания, мм, определяемый по формуле,

здесь φ – главный угол в плане; l1 – перебег инструмента, равный 1…3 мм.

Силы резания. Равнодействующую сил сопротивления резанию при зенкеровании (развертывании) можно разложить так же, как и при сверлении, на составляющие силы Pz, Py и Рх, действующие в трех направлениях.

Касательные силы, действующие в плоскости вращения зенкера (развертки), создают момент сопротивления резанию М, преодолеваемый механизмом главного движения станка. Силы, действующие вдоль оси, преодолеваются приложением в механизме подачи соответствующей осевой силы Р0. Силы Py, противоположные по направлению, взаимно уравновешиваются.

Момент, Нм, и силу подачи, Н, при зенкеровании (развертывании) можно определить по формулам

;

,

где См и Ср – коэффициенты, характеризующие обрабатываемый материал и условия резания; D – диаметр зенкера (развертки), мм; s – подача, мм/об; t – глубина резания (припуск на обработку), мм; xм, yм, uм, xp, yp и up – показатели степеней.

Значения коэффициентов и показателей степеней приведены в соответствующих справочниках.

При зенкеровании стальных заготовок, имеющих σв = 750 Н/мм2, зенкером, оснащенным пластинками из сплава Т15К6, См = 943; хм = 0,75; yм = 0,95; uм = 0,8.

Эффективную мощность, кВт, затрачиваемую на зенкерова-ние (развертывание), определяют по формуле

.

Износ зенкеров. Зенкеры обычно изнашиваются по задней поверхности, по передней поверхности (с образованием небольшой лунки), по уголкам и по ленточке (рис. 14.26). За критерий затупления зенкеров из быстрорежущей стали принимают:

а) при обработке конструкционных углеродистых и легированных сталей с охлаждением – износ по задней поверхности hз = = 1,2…1,5 мм;

б) при обработке жаропрочной стали Х18Н9Т с охлаждением – износ по задней поверхности hз = 0,4 мм;

в) для зенкеров, оснащенных пластинками из твердого сплава, за критерий затупления принимают износ по задней поверхности у ленточки; величина допустимого износа приведена в промышленных нормативах.

Например, при обработке хромокремниемарганцовистой стали, имеющей σв =1150…1700 МПа с охлаждением, допустимый износ

а) б)

Рис. 14.26. Износ зенкеров: а) быстрорежущего;

б) оснащенного пластинками из твердых сплавов

Рис. 14.27. Износ зубьев развертки

Износ разверток. Развертки, срезающие очень тонкие слои металла, изнашиваются в основном по задней поверхности и уголку в месте перехода режущей части в цилиндрическую (калибрующую) часть (рис. 14.27). При этом вследствие изменения размеров развертки увеличивается шероховатость обработанной поверхности и уменьшается точность размеров отверстия. Поэтому за критерий затупления развертки принимают такую величину износа, при которой обработанное разверткой отверстие перестает удовлетворять техническим условиям, т.е. выходит за пределы допуска и перестает удовлетворять требованиям шероховатости. Это так называемый технологический критерий износа инструмента.Максимально допустимыми величинами износа разверток из быстрорежущей стали являются hз = 0,6…0,8 мм при обработке углеродистых и легированных машиноподелочных сталей с ох-лаждением и hз = 0,25…0,3 мм при обработке жаропрочной стали Х18Н10Т с охлаждением.

За критерий затупления твердосплавных разверток принимают:

а) при обработке незакаленных машиноподелочных сталей износ по задней поверхности hз = 0,4…0,7 мм;

б) при обработке закаленной стали с σв = 1800 Н/мм2 hз = = 0,4…0,35 мм.

Скорость резания при зенкеровании и развертывании зависит от обрабатываемого материала и материала инструмента, диаметра инструмента D, периода стойкости Т, глубины резания

Скорость резания, м/мин, допускаемая режущими свойствами зенкеров и разверток, определяется по формуле

.

Значения коэффициентов, показателей степеней и рекомендуемой стойкости приводятся в справочниках по режимам резания.

studfiles.net

Чем отличается зенкование от зенкерования – сверление, инструмент, особенности зенкования

Зенкование и зенкерование, несмотря на схожесть названий, являются разными операциями металлообработки с соответствующим инструментом. Схожесть операций в типе обработки и обрабатываемой поверхности. И зенкование, и зенкерование подразумевает механическую обработку резанием внутренней поверхности отверстий. Различия в характере обработки и, соответственно, получаемом результате.

Зенкерование: инструмент и особенности

Зенкерование – это промежуточный процесс обработки отверстий располагаемый, как правило, между сверлением и разверткой. Это получистовая обработка отверстия с целью:

- повышения точности отверстия до 4-го и даже 5-го класса;

- улучшения шероховатости;

- придания строгой геометрической формы.

Также зенкерование применяется при обработке отверстий полученных литьём или обработкой давлением.

Обработка производится с помощью зенкера, инструмента внешне похожего на сверло, но имеющего ряд конструктивных отличий. Основные отличия – это увеличенная перемычка между режущими кромками, увеличенное количество рабочих кромок и срезанный угол. Всё это обеспечивает высокую устойчивость зенкера и его соосность с обрабатываемым отверстием. Так, наличие 3-4 режущих кромок обеспечивает плавное распределение сил в зоне контакта зенкера с обрабатываемой деталью. Геометрия режущей части обеспечивает обработку отверстия без съема металла в продольном направлении.

Зенкеры различаются по количеству зубьев (3 или 4) и конструкции – насадные, цельные и вставные. Выбор инструмента зависит от диаметра отверстия. Так, применение вставных зенкеров (с вставными ножами) рекомендуется для отверстий диаметром от 20 мм., цельные применяются для малых диаметров (от 12 мм.).

Для получения более точных и сложных поверхностей используются комбинированные типы инструмента с большим количеством режущих кромок (до 8). При этом сборные зенкеры применяются совместно с другим металлорежущим инструментом – сверлами, развертками и т. д.

Особенности зенкования

Зенкование – это механическая обработка отверстий с целью создания различных геометрических углублений для потайного размещения крепежных изделий. Также она применяется для нарезки внутренних фасок. Для этих целей есть специальный инструмент – зенковка, имеющие различную форму. Выбор зенковки зависит от необходимого конечного результата.

Основные виды зенковок

- Цилиндрические зенковки. Применяются для получения цилиндрических выемок в просверленных отверстиях под установку болтов и винтов.

- Конические зенковки. Используются для вырезания отверстий конусной формы внутри детали, а также для зачистки острых кромок, снятия фасок и подготовки углублений под крепежные элементы. Чаще всего применяется инструмент с конусным углом 90° и 120°.

- Плоские или торцевые зенковки, также можно встретить название цековки. Преимущественно применяются для зачистки и обработки углублений перед установкой крепежных изделий.

Зенковка состоит из рабочей части и хвостовика со специальной цапфой выполняющей функцию направляющего пояса. Цапфа необходима для контроля соосности в процессе нарезки углублений.

Оборудование

Для зенкования и зенкерования используется, чаще всего, сверлильные станки различного типа. Также может быть использован обрабатывающий центр или токарный станок – практически тоже самое оборудование, на котором выполняются и операции сверления. Для обеих операций не рекомендуется использовать ручной инструмент из-за недостаточной точности позиционирования.

mekkain.ru

Зенкерование отверстий и развертывание отверстий

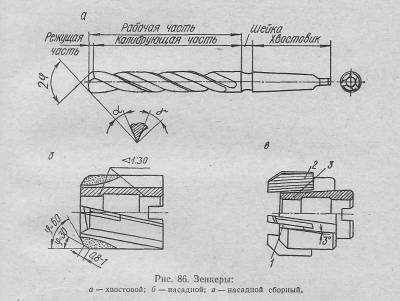

1. Назначение и инструменты. Зенкерование применяется для ‘чистовой обработки просверленных,’ литых или кованых отверстий с точностью За—4-го классов и 4—5-го классов чистоты, а также для их предварительной обработки под развертывание. Используемые для этой цели режущие инструменты называются зенкерами (рис. 86).По способу установки на станке зенкеры делятся на хвостовые и насадные, а по конструкции рабочей части — на цельные и сборные.

Хвостовой зенкер (рис. 86, а) по внешнему виду напоминает сверло и состоит из тех же конструктивных частей и элементов. Однако в отличие от последнего зенкер имеет 3—4 зуба и режущую часть по форме усеченного конуса. Неглубокие стружечные канавки обеспечивают повышенную прочность и жесткость зенкера, а увеличенное количество ленточек на калибрующей части создает ему лучшее направление в отверстии. Благодаря этому обеспечивается не только более высокая точность и чистота обработки, но также более строгая прямолинейность оси обрабатываемого отверстия.

Для уменьшения трения о стенки отверстия калибрующая часть зенкера выполняется с обратной конусностью 0,05—0,1 мм на каждые 100 мм длины. Задние углы а в пределах 8—10° создают затачиванием задних поверхностей зубьев на режущей части. Передние углы у получаются за счет винтовой формы стружечных канавок.

Угол конуса режущей части.2ф для зенкеров общего назначения выполняется 120°.

Насадные зенкеры (рис. 86, б и в) имеют коническое отверстие с конусностью 1: 30 и паз под торцовую шпонку для крепления на оправке (рис. 87).

Сборная конструкция зенкеров (рис. 86, в) позволяет многократно

восстанавливать их по мере потери размера. Такие зенкеры состоят из корпуса

3, изготовленного из конструкционной стали, и ножей 2, закрепляемых в пазах корпуса клиньями 1.

Стандартами предусмотрен выпуск зенкеров для отверстий диаметром 10—100 мм двух номеров. Зенкеры № 1 предназначаются

для предварительной обработки отверстий с припуском под развертывание, № 2 — для окончательной обработки с точностью 4-го класса.

Рабочая часть зенкеров выполняется из быстрорежущих сталей либо оснащается пластинками твердого сплава ВК8 или Т15К6. На шейке зенкера маркируются номинальный диаметр, номер и марка материала.

2. Приемы зенкерования. Зенкерование на токарном станке выполняется аналогично сверлению (рис. 88). Заготовку закрепляют в патроне и при необходимости выверяют по отверстию. Зенкер устанавливают в пиноль задней бабки, ось которой должна строго совпадать с осью шпинделя. Заднюю бабку закрепляют на станине в таком месте, чтобы вылет пиноли во время работы был наименьшим. Ручной подачей зенкер подают в отверстие заготовки и по

окончании обработки выводят из него до выключения станка.

Припуск под зенкер у предварительно просверленных отверстий должен составлять 1—3 мм на диаметр в зависимости от размера отверстия.

При зенкеровании литых и кованых отверстий с неравномерным припуском их рекомендуется вначале расточить на глубину 5—10 мм для создания направления зенкеру.

3. Режим резания при зенкеровании. При выборе режима резания для работы зенкером следует учитывать, что глубина резания для него Составляет 1/2 припуска на диаметр отверстия’. Подачу для зенкерования можно увеличить в 1,5—2 раза по сравнению с ее значениями для сверления, а скорость резания принимают в тех же пределах (см. § 2, п.-7 данной главы).

При расчетах элементов режима резания можно пользоваться формулами 2—5 (см. гл. I, § 10).

Обработку отверстий в стальных заготовках быстрорежущими зенкерами необходимо производить с охлаждением эмульсий. При обработке чугуна и цветных металлов, а/также при использовании твердосплавных зенкеров охлаждение обычно не применяют.

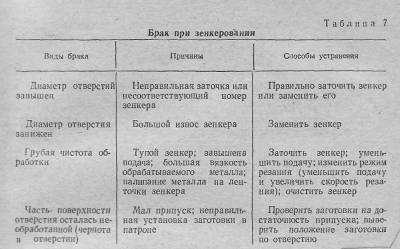

4. Брак ори зенкеровании. Возможные виды брака отверстий при зенкеровании приведены в табл. 7.

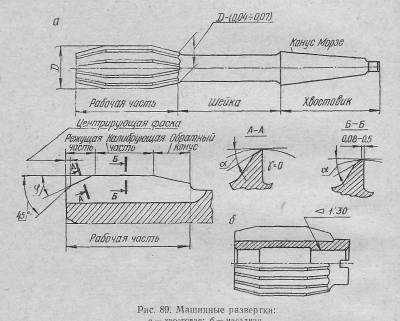

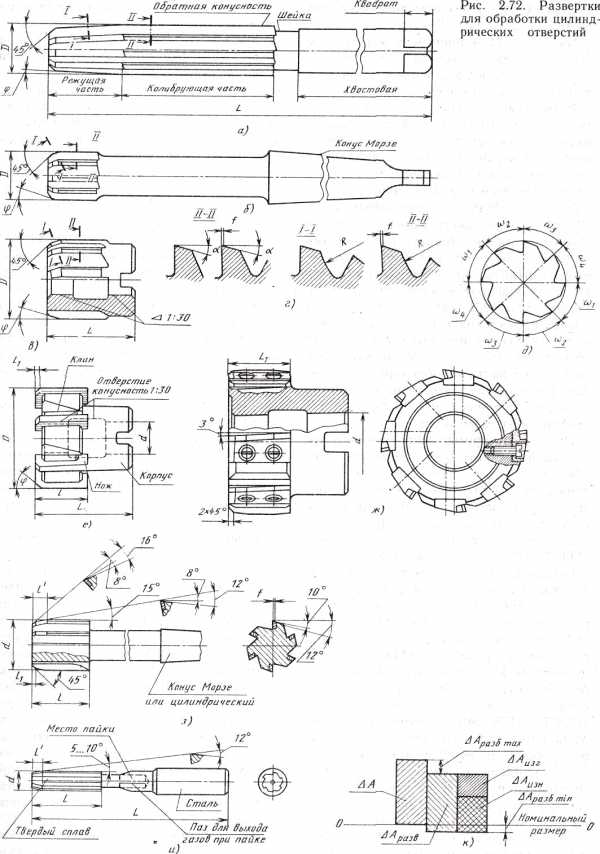

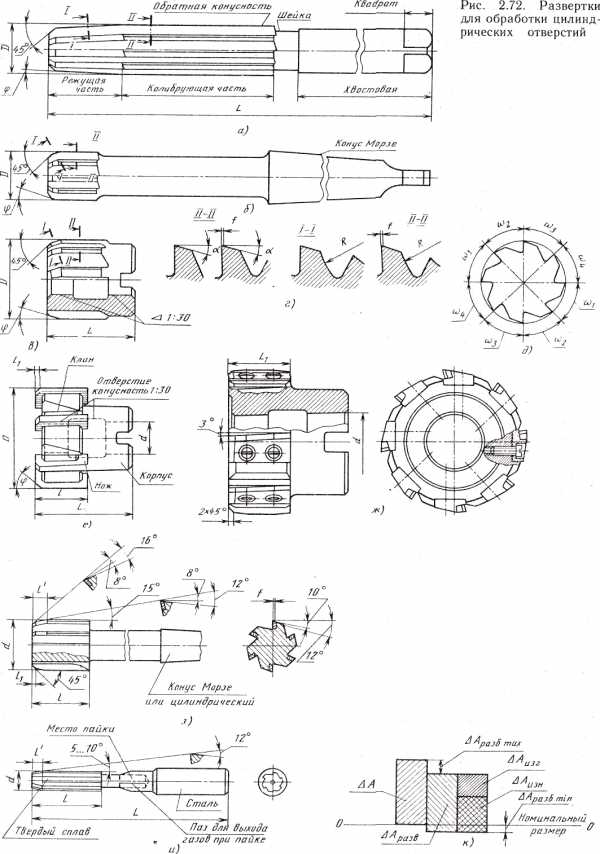

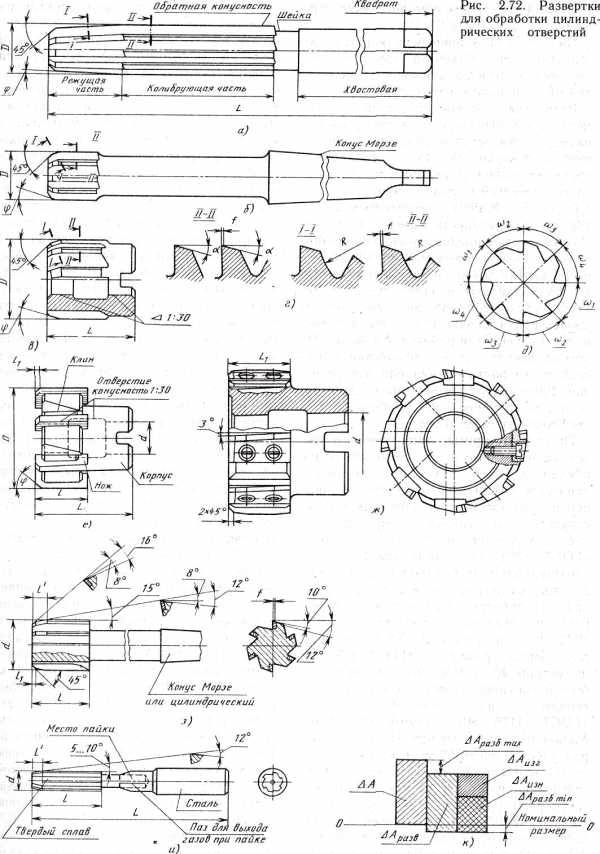

1. Назначение и инструменты. Развертывание применяют для чистовой обработки отверстий 2—3-го классов точности и 6—8-го классов чистоты после сверления (только при диаметре до 10 мм), зенкерования или растачивания. Режущими инструментами для рассматриваемого способа обработки на токарных станках служат машинные развертки (рис. 89). Они отличаются от зенкеров большим количеством зубьев (обычно от 6 до 14), которые, срезая мелкие стружки, обеспечивают более высокую точность и чистоту обработки.

По способу установки на станке развертки делятся на хвостовые и насадные, по конструкции рабочей части — на цельные и сборные. Последние состоят из корпуса и закрепленных в его пазах ножей.

Хвостовая развертка (рис. 89, а) состоит из хвостовика шейки и рабочей части. В свою очередь рабочая часть делится на режущую, калибрующую части и обратный конус.

На режущей части располагаются главные режущие кромки. Наклон их к оси определяется углом в плане ф, величина которого зависит от назначения развертки. Для сквозных отверстий при обработке сталей и других пластичных металлов ф=15°, для хрупких металлов ф = 5°. У разверток для глухих отверстий ф = 60°.

Калибрующая часть имеет цилиндрическую форму. На ней располагаются вспомогательные режущие кромки, предназначенные -для зачистки и калибрования отверстия. Чтобы предупредить повреждения отверстия концами зубьев калибрующей части, в конце ее на небольшой длине выполняется незначительный обратный конус с величиной занижения диаметра на 0,04—0,07 мм.

В связи с различным назначением главных и вспомогательных режущих кромок форма- заточки зубьев по длине различна. На режущей части (рис. 89, а, сеч. А—А) зубья затачиваются до остроты с углом а=6—8°.. На калибрующей части (рис. 89, а, сеч. Б — Б) но задним поверхностям зубьев оставляются цилиндрические ленточки шириной 0,08—0,5 мм, которые сглаживают поверхность отверстия, улучшают направление развертки и увеличивают ее число переточек.

Передний угол у у разверток обычно выполняют 0°. При повышенных требованиях к качеству обработки его рекомендуется делать отрицательным от —3 до —6°. Вследствие этого резание при развертывании напоминает скобление.

У разверток для сквозных отверстий на переднем торце выполняется фаска шириной 1,5—2,5 мм под углом 45°, которая предохраняет уголки зубьев от выкрашивания при входе в отверстие.

Для повышения чистоты обработки зубья разверток располагают по окружности неравномерно. Это объясняется тем, что в процессе резания всегда имеет место колебание нагрузки на зуб, вызванное неравномерной плотностью обрабатываемого материала и различными включениями в нем. Периодически повторяющиеся ко-

лебания при равномерном расположении зубьев создают местные углубления на поверхности развернутого отверстия. Неравномерное расположение зубьев исключает указанное явление.

Развертки обычно имеют прямые зубья. В некоторых случаях для обработки отверстий с пазами или канавками применяют развертки с винтовыми зубьями, направление которых делают противоположным направлению резания с тем, чтобы развертка не затягивалась в отверстие.

В соответствии с действующими стандартами развертки общего назначения выпускаются диаметром от 0,1 до 300 мм в доведенном виде для отверстий 2—3-го классов точности (А, А2а, А3, Н) либо с припуском под доводку. Последние изготавливаются шести номеров, которые только после доводки по калибрующей части можно применять для обработки отверстий предусмотренной точности.’

Рабочая часть разверток выполняется из быстрорежущей стали Р 18 или оснащается твердым сплавом для повышения стойкости.

На развертках маркируется номинальный диаметр, класс точности и марка материала.

2. Приемы развертывания. Подготовка к развертыванию и его выполнение (рис. 90) осуществляются аналогично зенкерованию. Однако в связи с более высокой точностью обработки они имеют некоторые особенности.

1. Развертка срезает тонкие слои металла и не может исправить направление отверстия, ось которого была смещена предварительной обработкой. Поэтому отверстия под развертывание подготавливают зенкерованием или растачиванием. Отверстия небольшого диаметра (до 10 мм) в связи со сложностью расточки и отсутствием для них зенкеров общего назначения развертывают после сверления, которое следует выполнить с особой тщательностью.

2. Припуск под развертывание оставляют небольшой, причем, чем он меньше, тем точность обработки выше. Для его выбора можно руководствоваться следующими данными, мм:

Диаметр отверстия До 5 5—20 20—30 30—50 50—80 80—100

Припуск на диаметр 0,1 0,2 0,25 0,3 0,35 0,4

3. Перед обработкой развертку надо внимательно осмотреть. Точность ее должна соответствовать классу точности обрабатыва-

емого отверстия. Режущие кромки должны быть острыми, без завалов и забоин. Радиальное биение кромок на режущей части не должно превышать 0,02 мм.

4. Для качественного развертывания необходимо обеспечить строгую соосность развертки и обрабатываемого отверстия. Для этого прежде всего следует тщательно выверить совпадение осей пиноли задней бабки и шпинделя. Кроме того, чтобы исключить влияние погрешности установки заготовки в патроне на качество отверстия, развертывание обычно выполняют за одну установку непосредственно после подготовительных способов обработки отверстия.

Иногда может возникнуть технологическая необходимость развертывания отверстия за отдельную установку заготовки в патроне. В таких случаях развертку необходимо устанавливать на станке в качающихся (рис. 91) или специальных плавающих патронах, позволяющих ей самоустанавливаться по оси обрабатываемого отверстия.

5. Отверстия 2-го класса точности рекомендуется обрабатывать двумя развертками — черновой и чистовой: первая срезает 2/3, вторая — 1/3 припуска.

Черновую развертку обычно изготавливают из потерявшей размер чистовой развертки путем шлифования и доводки калибрующей части.

Автор – nastia19071991

mgplm.org

Зенкеры, зенковки, цековки, развертки. Слесарное дело |

Зенкеры

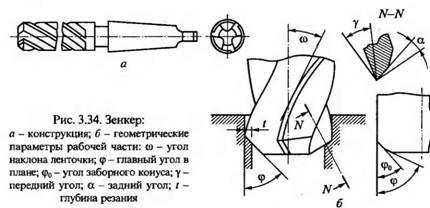

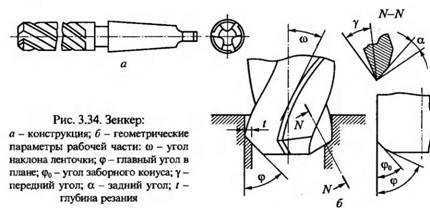

Зенкеры (рис. 3.34, а) предназначены для обработки отверстий в заготовках, полученных отливкой, штамповкой или предварительным сверлением. В отличие от сверла зенкер имеет большее число режущих кромок (три или четыре), что обеспечивает получение поверхностей с более высокими показателями точности и шероховатости.

По конструкции зенкеры бывают насадные и цельные и могут иметь различное направление угла спирали (правое, левое, прямое). Зенкеры изготавливают из быстрорежущей стали или оснащают пластинами из твердого сплава марок ВК6, ВК8, BKbM, ВК8В, Т5К10, Т15К6. Пластины из твердого сплава закрепляются в зенкере при помощи пайки или клинового крепление, что позволяет многократно использовать корпус зенкера. Рабочая часть зенкеров, изготовленных из быстрорежущей стали, имеет обратную конусность (по направлению к хвостовику) порядка 0,05… 0,1 на 100 мм длины рабочей части и соединяется с хвостовиком так же, как и у сверл, шейкой. Цельные зенкеры закрепляются непосредственно в коническом отверстии шпинделя станка, а насадные устанавливаются на специальную оправку, также имеющую конический хвостовик для установки в шпинделе станка.

В качестве режущей части насадных зенкеров используются многогранные твердосплавные пластины. Крепление таких пластин в корпусе насадного зенкера осуществляют механическим путем (рис. 3.35). Режущие пластины 1 закрепляются в корпусе 2 при помощи тяги 3, что позволяет производить замену пластин непосредственно на станке. Для этого достаточно сместить тягу 3, повернуть пластину следующей гранью или заменить ее на новую, снова закрепить тягу и продолжать работу. Возможность оснащения таких зенкеров пластинами из различных инструментальных материалов позволяет существенно расширить технологические возможности и производительность при зенкеровании.

Геометрические параметры режущей части зенкеров (см. рис. 3.34, б) выбираются в зависимости от условий обработки: главный угол в плане ф = 30… 60 передний угол у = 3… 30 ° для зенкеров из быстрорежущей стали,для зенкеров, оснащенных пластинами твердого сплава, этот угол составляет от 5 до -5°; задний угол а на главных режущих кромках составляет 8… 15 Выбор конструкции зенкера и материала рабочей части в значительной степени зависит от обрабатываемого материала и параметров обрабатываемого отверстия:

• зенкеры из быстрорежущей стали, имеющие три-четыре зуба и диаметр от 10 до 40 мм, применяются для обработки отверстий в заготовках из конструкционной стали;

• зенкеры, оснащенные пластинами из твердого сплава, имеющие три-четыре зуба и номинальный диаметр от 14 до 50 мм, используются при обработке отверстий в заготовках из труднообрабатываемых и закаленных сталей;

• зенкеры с насадными головками из быстрорежущей стали номинальным диаметром от 32 до 80 мм предназначены для обработки отверстий в заготовках из конструкционной стали;

• перовые зенкеры служат для обработки глухих отверстий в заготовках из чугуна и цветных металлов;

• для обработки глухих отверстий диаметром от 15 до 25 мм применяется специальный зенкер, у которого в корпусе выполнено специальное отверстие для подачи СОЖ в зону резания (рис. 3.36).

Изнашивание зенкеров (рис. 3.37) происходит по задним поверхностям, где образуются площадки с задним углом, равным нулю, и шириной h4; по передним поверхностям с образованием лунки; по ленточке с образованием поперечных проточин на длине Лл; по уголкам с образованием конических или цилиндрических участков hy. В качестве критерия износа зенкеров при обработке заготовок из стали принят износ зенкера по уголкам, равный 1,2… 1,5 мм, а при обработке заготовок из чугуна — 0,8… 1,5 мм. Затачивание и перетачивание изношенных зенкеров осуществляется, как правило, на специальном оборудовании в заточных цехах.

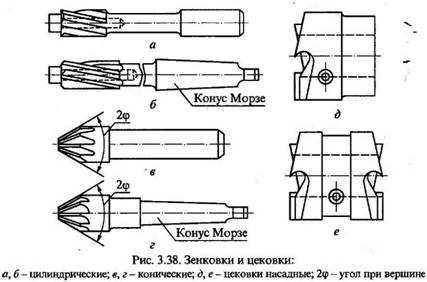

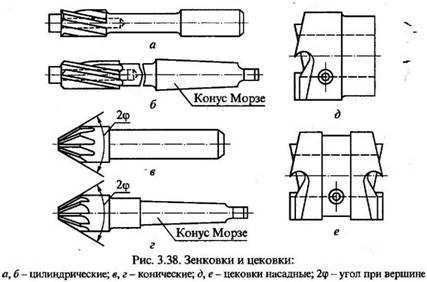

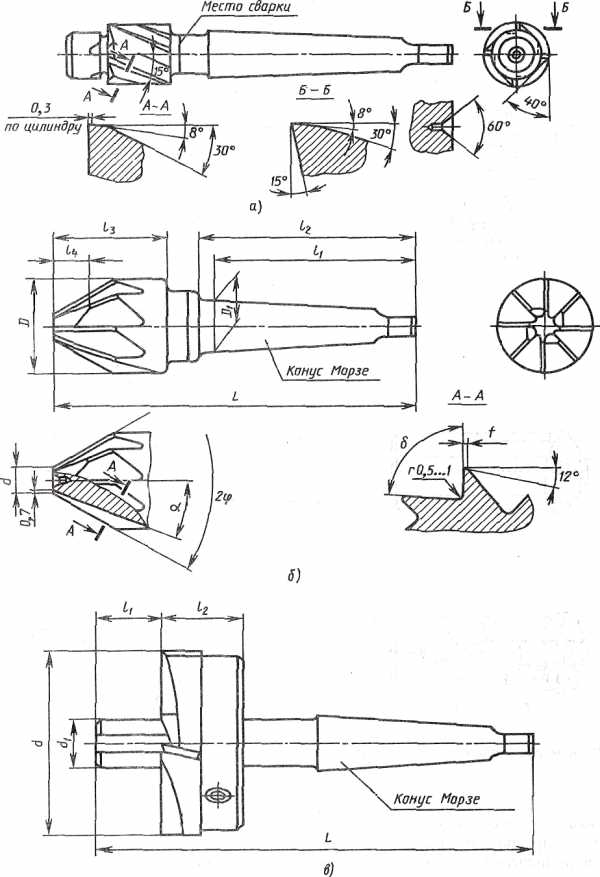

Зенковки и цековки

Зенковки и цековки (рис. 3.38) для обработки опорных поверхностей под крепежные винты в отличие от зенкеров имеют режущие зубья на торце и направляющие цапфы, которые обеспечивают нужное направление зенковок и цековок в процессе обработки. Цапфа вводится в предварительно просверленное отверстие, при этом оси отверстия и образованного зенковкой углубления совпадают. Зенковки для обработки отверстий под цилиндрические головки винтов изготавливаются с цилиндрическим и коническим хвостовиком. Зенковки с ципиндрическим хвостовиком (рис. 3.38, и) выпускаются диаметром 15; 18; 20; 22 и 24 мм: а зенковки с коническим хвостовиком (рис. 3.38, б) — диаметром 15; 18; 20; 22; 24; 26; 30; 32; 33; 34; 36 и 40 мм.

Зенковки для обработки конических углублений с углами 60, 90 и 120° (рис. 3.38, в, г) такие», изготавливают и с цилиндрическим, и с коническим хвостовиком. Зенковки с цилиндрическим хвостовиком изготавливают диаметром 8; 10; 12; 16; 20; 25 мм, а с коническим хвостовиком — диаметром 16; 20; 25; 31,5; 40; 50; 63 и 80 мм.

Для подрезания торцев приливов и бобышек в литых корпусных деталях применяются одно- и двухсторонние пековки (рис. 3.38, д, е) из быстрорежущей стали или оснащенные пластинами твердого сплава. Они крепятся на специальных оправках с помощью байонетного замка. Выпускаются цековки диаметром 25; 32; 40; 50; ЬЗ; 80 и 10С мм.

Развертки

Развертки (рис. 3.39) изготовляются цельными и насадными с коническим и цилиндрическим хвостовиком, оснащаются вставными ножами, впаянными пластинами из твердого сплава либо изготовляются из быстрорежущей стали. Развертки в отличие от сверла и зенкера имеют большее количество режущих кромок, что позволяет при обработке снимать слой материала небольшой толщины, составляющий десятые и даже сотые доли миллиметра. Припуски на развертывание выбираются по таблицам в зависимости от диаметра обрабатываемого отверстия Различают развертки для ручного и машинного развертывания, цилиндрические и конические. Развертки для ручного развертывания на конце цилиндрического хвостовика имеют квадратную часть, на которую устанавливают вороток для вращения развертки в обрабатываемом отверстии.

Конструктивно развертка для ручного развертывания состоит из рабочей части, хвостовика и шейки. Рабочая часть конуса включает в себя режущую часть (заборный конус и направляющий конус, который обеспечивает центрирование развертки в отверстии) и калибрующую часть, обеспечивающую получение отверстия с заданной точностью и шероховатостью обработанной поверхности.

Режущая часть заборного конуса развертки имеет угол при вершине 2ф. Для обработки вязких металлов этот угол составляет 12… 15°, а для обработки хрупких и твердых материалов — от 3 до 5°.

Твердосплавные развертки имеют угол при вершине 30… 45 Направляющий конус рабочей части развертки расположен под углом 45 э к ее оси. Задний угол а на режущей части составляет от 6 до 15°, на калибрующей части этот угол обычно равен нулю, а передний угол у — 0… 15 . Для хрупких материалов передний угол равен нулю, а для твердосплавных разверток он составляет от 0 до -5°. Ручные развертки используют, как правило, при обработке отверстий диаметром от 3 до 50 мм в материала;, невысокой твердости (конструкционные стали, цветные металлы). Конические развертки (рис. 3.40) применяются для развертывания конических отверстий и, как правило, работают в комплекте из двух трех штук.

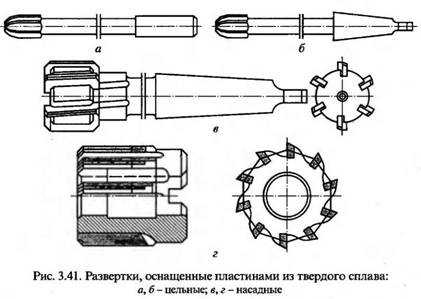

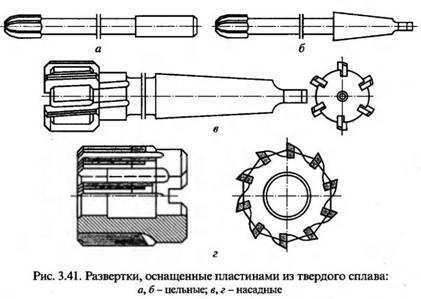

Машинные развертки бывают цилиндрическими и коническими, насадными и цельными. Цельные машинные развертки предназначены для обработки отверстий диаметром от 3 до 100 мм, а для развертывания отверстий диаметром от 25 до 300 мм используются насадные развертки. И цельные (рис. 3.41, а, б), и насадные (рис. 3.41, в, г) развертки изготавливают из быстрорежущей стали или оснащают пластинами из твердого сплава. Конструкция и материал машинной развертки выбирается в зависимости от характера выполняемых работ, материала обрабатываемой заготовки и требований, предъявляемых к качеству обработанной поверхности.

dlja-mashinostroitelja.info

Зенкер чем отличается от сверла

Зенкеры, зенковки, цековки, развертки. Слесарное дело |

Зенкеры (рис. 3.34, а) предназначены для обработки отверстий в заготовках, полученных отливкой, штамповкой или предварительным сверлением. В отличие от сверла зенкер имеет большее число режущих кромок (три или четыре), что обеспечивает получение поверхностей с более высокими показателями точности и шероховатости.

По конструкции зенкеры бывают насадные и цельные и могут иметь различное направление угла спирали (правое, левое, прямое). Зенкеры изготавливают из быстрорежущей стали или оснащают пластинами из твердого сплава марок ВК6, ВК8, BKbM, ВК8В, Т5К10, Т15К6. Пластины из твердого сплава закрепляются в зенкере при помощи пайки или клинового крепление, что позволяет многократно использовать корпус зенкера. Рабочая часть зенкеров, изготовленных из быстрорежущей стали, имеет обратную конусность (по направлению к хвостовику) порядка 0,05… 0,1 на 100 мм длины рабочей части и соединяется с хвостовиком так же, как и у сверл, шейкой. Цельные зенкеры закрепляются непосредственно в коническом отверстии шпинделя станка, а насадные устанавливаются на специальную оправку, также имеющую конический хвостовик для установки в шпинделе станка.

В качестве режущей части насадных зенкеров используются многогранные твердосплавные пластины. Крепление таких пластин в корпусе насадного зенкера осуществляют механическим путем (рис. 3.35). Режущие пластины 1 закрепляются в корпусе 2 при помощи тяги 3, что позволяет производить замену пластин непосредственно на станке. Для этого достаточно сместить тягу 3, повернуть пластину следующей гранью или заменить ее на новую, снова закрепить тягу и продолжать работу. Возможность оснащения таких зенкеров пластинами из различных инструментальных материалов позволяет существенно расширить технологические возможности и производительность при зенкеровании.

Геометрические параметры режущей части зенкеров (см. рис. 3.34, б) выбираются в зависимости от условий обработки: главный угол в плане ф = 30… 60 передний угол у = 3… 30 ° для зенкеров из быстрорежущей стали,для зенкеров, оснащенных пластинами твердого сплава, этот угол составляет от 5 до -5°; задний угол а на главных режущих кромках составляет 8… 15 Выбор конструкции зенкера и материала рабочей части в значительной степени зависит от обрабатываемого материала и параметров обрабатываемого отверстия:

• зенкеры из быстрорежущей стали, имеющие три-четыре зуба и диаметр от 10 до 40 мм, применяются для обработки отверстий в заготовках из конструкционной стали;

• зенкеры, оснащенные пластинами из твердого сплава, имеющие три-четыре зуба и номинальный диаметр от 14 до 50 мм, используются при обработке отверстий в заготовках из труднообрабатываемых и закаленных сталей;

• зенкеры с насадными головками из быстрорежущей стали номинальным диаметром от 32 до 80 мм предназначены для обработки отверстий в заготовках из конструкционной стали;

• перовые зенкеры служат для обработки глухих отверстий в заготовках из чугуна и цветных металлов;

• для обработки глухих отверстий диаметром от 15 до 25 мм применяется специальный зенкер, у которого в корпусе выполнено специальное отверстие для подачи СОЖ в зону резания (рис. 3.36).

Изнашивание зенкеров (рис. 3.37) происходит по задним поверхностям, где образуются площадки с задним углом, равным нулю, и шириной h5; по передним поверхностям с образованием лунки; по ленточке с образованием поперечных проточин на длине Лл; по уголкам с образованием конических или цилиндрических участков hy. В качестве критерия износа зенкеров при обработке заготовок из стали принят износ зенкера по уголкам, равный 1,2… 1,5 мм, а при обработке заготовок из чугуна — 0,8… 1,5 мм. Затачивание и перетачивание изношенных зенкеров осуществляется, как правило, на специальном оборудовании в заточных цехах.

Зенковки и цековки

Зенковки и цековки (рис. 3.38) для обработки опорных поверхностей под крепежные винты в отличие от зенкеров имеют режущие зубья на торце и направляющие цапфы, которые обеспечивают нужное направление зенковок и цековок в процессе обработки. Цапфа вводится в предварительно просверленное отверстие, при этом оси отверстия и образованного зенковкой углубления совпадают. Зенковки для обработки отверстий под цилиндрические головки винтов изготавливаются с цилиндрическим и коническим хвостовиком. Зенковки с ципиндрическим хвостовиком (рис. 3.38, и) выпускаются диаметром 15; 18; 20; 22 и 24 мм: а зенковки с коническим хвостовиком (рис. 3.38, б) — диаметром 15; 18; 20; 22; 24; 26; 30; 32; 33; 34; 36 и 40 мм.

Зенковки для обработки конических углублений с углами 60, 90 и 120° (рис. 3.38, в, г) такие», изготавливают и с цилиндрическим, и с коническим хвостовиком. Зенковки с цилиндрическим хвостовиком изготавливают диаметром 8; 10; 12; 16; 20; 25 мм, а с коническим хвостовиком — диаметром 16; 20; 25; 31,5; 40; 50; 63 и 80 мм.

Для подрезания торцев приливов и бобышек в литых корпусных деталях применяются одно- и двухсторонние пековки (рис. 3.38, д, е) из быстрорежущей стали или оснащенные пластинами твердого сплава. Они крепятся на специальных оправках с помощью байонетного замка. Выпускаются цековки диаметром 25; 32; 40; 50; ЬЗ; 80 и 10С мм.

Развертки

Развертки (рис. 3.39) изготовляются цельными и насадными с коническим и цилиндрическим хвостовиком, оснащаются вставными ножами, впаянными пластинами из твердого сплава либо изготовляются из быстрорежущей стали. Развертки в отличие от сверла и зенкера имеют большее количество режущих кромок, что позволяет при обработке снимать слой материала небольшой толщины, составляющий десятые и даже сотые доли миллиметра. Припуски на развертывание выбираются по таблицам в зависимости от диаметра обрабатываемого отверстия Различают развертки для ручного и машинного развертывания, цилиндрические и конические. Развертки для ручного развертывания на конце цилиндрического хвостовика имеют квадратную часть, на которую устанавливают вороток для вращения развертки в обрабатываемом отверстии.

Конструктивно развертка для ручного развертывания состоит из рабочей части, хвостовика и шейки. Рабочая часть конуса включает в себя режущую часть (заборный конус и направляющий конус, который обеспечивает центрирование развертки в отверстии) и калибрующую часть, обеспечивающую получение отверстия с заданной точностью и шероховатостью обработанной поверхности.

Режущая часть заборного конуса развертки имеет угол при вершине 2ф. Для обработки вязких металлов этот угол составляет 12… 15°, а для обработки хрупких и твердых материалов — от 3 до 5°.

Твердосплавные развертки имеют угол при вершине 30… 45 Направляющий конус рабочей части развертки расположен под углом 45 э к ее оси. Задний угол а на режущей части составляет от 6 до 15°, на калибрующей части этот угол обычно равен нулю, а передний угол у — 0… 15 . Для хрупких материалов передний угол равен нулю, а для твердосплавных разверток он составляет от 0 до -5°. Ручные развертки используют, как правило, при обработке отверстий диаметром от 3 до 50 мм в материала;, невысокой твердости (конструкционные стали, цветные металлы). Конические развертки (рис. 3.40) применяются для развертывания конических отверстий и, как правило, работают в комплекте из двух трех штук.

Машинные развертки бывают цилиндрическими и коническими, насадными и цельными. Цельные машинные развертки предназначены для обработки отверстий диаметром от 3 до 100 мм, а для развертывания отверстий диаметром от 25 до 300 мм используются насадные развертки. И цельные (рис. 3.41, а, б), и насадные (рис. 3.41, в, г) развертки изготавливают из быстрорежущей стали или оснащают пластинами из твердого сплава. Конструкция и материал машинной развертки выбирается в зависимости от характера выполняемых работ, материала обрабатываемой заготовки и требований, предъявляемых к качеству обработанной поверхности.

dlja-mashinostroitelja.info

Чем отличается зенкование от зенкерования – объясняем пр

i-perf.ru

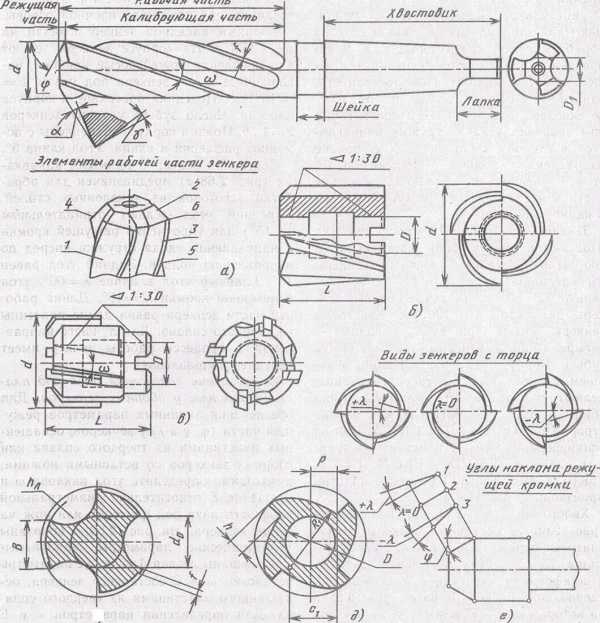

Зенкеры развертки 2

Зенкеры и зенковки.

Зенкер – осевой, многозубый, режущий инструмент, обычно имеет z=3-4 зуба, реже z=6.

Технологические возможности. Зенкеры при окончательной обработке цилиндрических отверстий обеспечивают допуск по 11-12-му квалитетам и шероховатость поверхности Rz=20-40 мкм.

Классификация зенкеров.

по способу крепления:

по конструкции:

4. по виду инструментального материала:

быстрорежущие;

твердосплавные, в том числе и с неперетачиваемыми пластинами.

5. по форме стружечных канавок:

Зенкеры, из быстрорежущей стали изготавливают:

хвостовыми, цельными диаметрами от 10 до 40 мм,

хвостовыми сборными со вставными ножами диаметром от 32 до 80 мм,

насадными цельными диаметром от 25 до 60 мм,

насадными сборными диаметром от 40 до 120 мм.

Хвостовые зенкеры делают сварными. Их рабочая часть изготовляется из быстрорежущей стали, а хвостовик из сталей 45, 40Х или 45Х. Место сварки обычно делают на шейке.

Зенкеры, оснащенные твердосплавными пластинами, могут быть составными и сборными.

Составные хвостовые зенкеры изготавливают диаметром 14-50 мм.

Насадные 32-80 мм.

Насадные сборные зенкеры диаметром 40-120 мм.

Хвостовые зенкеры имеют 3 зуба, насадные – 4, сборные зенкеры – 4-6 зубьев.

Корпуса зенкеров, оснащаемые пластинами из твердого сплава, делают из сталей 40Х или 45Х (36…46НRС), 9ХС (57…63НRС) или из быстрорежущей стали (57…63НRС).

Для их оснащения применяют пластины из твердых сплавов ВК6, ВК8, ВК6-М, ВК8-В, Т5К10, Т14К8, Т15К6. Крепление пластин производится напайкой.

Конструктивные элементы зенкера.

Цилиндрический хвостовой зенкер.

Зенкер имеет рабочую часть, состоящую из режущей и калибрующей частей, несколько зубьев, шейку, хвостовик и лапку или поводок.

По конструкции рабочей части хвостовые зенкеры аналогичны спиральным сверлам, но не имеют поперечной режущей кромки и имеют три зуба, благодаря чему обеспечивается лучшее направление при работе и лучшая цилиндричность и качество обработанной поверхности.

Насадные зенкеры (цельный и сборный).

О ни

имеют коническое посадочное отверстие

(конусность 1:30) и торцовую шпонку для

предохранения от провертывания при

работе. Их рабочая часть имеет четыре-шесть

зубьев.

ни

имеют коническое посадочное отверстие

(конусность 1:30) и торцовую шпонку для

предохранения от провертывания при

работе. Их рабочая часть имеет четыре-шесть

зубьев.

Рабочая часть зенкера состоит из задней поверхности 1, главной задней поверхности 2, вспомогательной задней поверхности (ленточки) 3, главной режущей кромки 4, вспомогательной режущей кромки 5 и вершины 6.

Заднюю поверхность зенкера оформляют по плоской, конической или винтовой поверхностям.

У цельных зенкеров заднюю поверхность оформляют по винтовой или конической поверхностям.

У зенкеров сборной конструкции – по плоскости.

Калибрующая часть обеспечивает получение требуемого размера отверстия, направление зенкера в процессе обработки и служит запасом на переточки режущей части.

Ленточки на калибрующей части вдоль режущей кромки имеют ширину f=0,8…2,5 мм в зависимости от диаметра зенкера. С увеличением ширины ленточки наблюдается большое налипание на нее стружки, что ухудшает процесс резания.

Высота ленточки hл=0,2…1 мм, hл=(0,02…0,04)d. у хвостовых зенкеров. У насадных зенкеров имеющих 4 и более зуба, h=(0,1…0,16)d.

Обратная конусность на калибрующей части в пределах 0,04…0,1 мм на 100 мм длины. Облегчает процесс резания. Утонение зенкера играет такую же роль, как и вспомогательный угол в плане у резцов.

Канавки у зенкеров делают винтовые, косые и прямые.

Наиболее широко применяют винтовые канавки. Косые канавки применяют у зенкеров со вставными ножами. Прямые канавки применяют для зенкеров, оснащенных твердым сплавом.

Диаметр сердцевины dо., у хвостовых зенкеров dо=(0,35…0,5)d и увеличивается к хвостовику на 1-2 мм, что способствует повышению прочности и жесткости.

Угол наклона канавок выбирают в зависимости от свойств обрабатываемого материала. Для чугуна – =0о. Для других материалов =10…30о, большее значение для мягких и вязких материалов.

У хвостовых зенкеров =15…250, у насадных =15…20°. Большие значения угла принимают при обработке заготовок из более вязких материалов.

Длина режущей части lp выбирается в зависимости от глубины резания t и главного угла в плане .

где а=(0,5…1,0)t, а – дополнительная длина для облегчения центрирования зенкера в отверстии в начале работы.

Главный угол в плане влияет на размеры поперечного сечения срезаемого слоя и возникающие при резании силы.

Угол принимают равным для твердосплавных зенкеров – =60…75°, для зенкеров из быстрорежущих сталей – =45…60°.

У твердосплавных зенкеров для увеличения стойкости делают переходную кромку под углом ‘=30°, ‘=0,5.. Длина его равна l=0,8…1 мм.

Для обработки глухих отверстий угол увеличивают до 90°.

Углы резания зенкеров. Углы резания зенкеров выбираются в зависимости от обрабатываемого материала, они переменны по длине режущей кромки.

Главный задний угол выбирают в пределах =6-10°.

Передний угол измеряется в нормальном сечении к режущей кромке. Имеет следующие значения для алюминия и латуни – 25…30о, мягкой стали – 15…20о, стали средней твердости – 8-12о, для чугуна – 6-8о, твердой стали – 0…5о.

Угол наклона главной режущей кромки обычно имеет отрицательную величину и выбирается =-(5…15о).

Зенковка – многолезвийный режущий инструмент.

Назначение. Предназначена для обработки цилиндрических углублений под головки винтов, конических углублений, для центрования отверстий, отверстий под винты с потайной головкой, снятии фасок в отверстиях и др. видов обработки

Для лучшего направления в процессе работы у зенковок широко применяют направляющие части.

Зенковки изготавливают из быстрорежущей стали и оснащают пластинами из твердого сплава. Зенковки из быстрорежущей стали диаметром свыше 12-14 мм делают сварными, с хвостовиком из стали 45, 40Х, 45Х.

Конструкция зенковок. Зенковки для цилиндрических углублений имеют конструкцию, аналогичную зенкерам. Зенковки для конических углублений делают с углом 2=60°, 75°, 90°, 120°.

Передний угол у них обычно делают равным =0°, задний угол =8…10°.

Развертка – осевой режущий инструмент.

Назначение. Предназначена для повышения точности формы и размеров отверстия и снижения шероховатости поверхности.

Технологические возможности. Используется для предварительной и окончательной обработки отверстий с полями допуска по 6-11-му квалитетам и с параметром шероховатости поверхности Ra=2,5…0,32 мкм. В процессе работы развертки повышают точность и качество обработки отверстий.

Их используют для обработки отверстий после растачивания или зенкерования. Развертывают отверстия после сверления, в основном при обработке отверстий диаметром до 5 мм.

Классификация разверток.

По способу применения – ручные и машинные,

По форме обрабатываемого отверстия – цилиндрические и конические,

По методу закрепления – на хвостовые и насадные,

По конструкции – на цельные и сборные, жесткие .и регулируемые.

Ручные развертки (ГОСТ 7722-77) диаметром 3-40 мм изготавливают из быстрорежущей стали, а также из легированной стали 9ХС, так как они работают при малых скоростях резания.

Машинные развертки (ГОСТ 1672-80} диаметром 3-50 мм и ножи для сборных разверток (ГОСТ 883-80) диаметром 40-100 мм изготавливают из быстрорежущей стали или оснащают пластинами из твердого сплава (ГОСТ 11175-80), диаметр 10—50 мм.

Машинные хвостовые развертки с диаметром рабочей части 10 мм и выше изготовляют сварными. Хвостовик у этих разверток делают из сталей 45 или 40Х.

Корпуса сборных разверток и разверток, оснащенных напайньми пластинами из твердого сплава, делают из стали 40Х, корпуса ножей сборных разверток – из стали У7 и У8.

На рис. представлены конструкции цилиндрической ручной (рис. а) и машинных хвостовой (рис. б) и насадной (рис. в) разверток.

Конструктивные элементы и геометрические параметры разверток.

Рабочая часть разверток состоит из режущей и калибрующих частей.

Зубья, расположенные на режущей части, затачивают на остро, без оставления ленточки; на калибрующей части по задней поверхности вдоль режущей кромки оставляют цилиндрическую ленточку шириной 0,05…0,3 мм для лучшего направления при работе и сохранения диаметра разверти.

Угол в плане на режущей части для ручных разверток находится в пределах 1-2° для лучшего направления развертки в начале работы, у машинных – в пределах 5-45°. При обработке заготовок из обычного чугуна угол =5°, а при обработка заготовок из стали =15° У разверток, имеющих угол 450 в начале режущей части, для облегчения захода развертки в отверстие делают направляющий конус под углом ‘=45° и длиной 1,5-3 мм.

Диаметр развертки в начале режуще части делают меньше предварительно подготовленного отверстия на 0,3-0,4 припуска под развертывание, это необходимо, чтобы обеспечить свободный вход развертки в отверстие и улучшить ее первоначальное направление.

Длина рабочей части. Рабочую часть у ручных разверток делают длиной 4-10 диаметров развертки, а у машинных -2-0,75 диаметра.

Калибрующую часть у разверток на длине 0,5-0,4 рабочей части делают цилиндрической, далее делают для уменьшение разбивки отверстия обратную конусность. У ручных разверток обратная конусность равна 0,01-0,015 мм на 100 мм длины, у машинных – 0,04-0,10 мм на 100 мм длины.

Передний угол у разверток принимают равным 0°. У черновых разверток и при обработке заготовок из вязких материалов передний угол равен 5-10°.

Задние углы у разверток выбирают в пределах от 6 до 15°. При обработке заготовок из сталей =6…10°; при обработке заготовок из алюминиевых сплавов =10…15°.

Ручные развертки имеют цилиндрический хвостовик, на конце которого имеется квадрат для крепления в воротке. Машинные развертки крепят так же, как и зенкера.

Число и направление зубьев. Для улучшения качества обработанной поверхности число зубьев у разверток больше, чем у зенкеров, и в зависимости от диаметра его принимают равным 6-14.

Направление винтовых зубьев обратно направлению резания для предупреждения от самозатягивания и заедания развертки.

Угол наклона канавок выбирают в зависимости от материала заготовки: для серого чугуна и твердой стали =7…8°, для ковкого чугуна и стали =12…200, для алюминия и легких сплавов =35…45°.

Конструкции насадных регулируемых разверток со вставными ножами приведены на рис. е, ж и рассмотрены способы крепления ножей с рифлениями клином (рис. е) и винтами (рис. ж).

studfiles.net

Зенкерование и развертывание отверстий

Операции механической обработки заготовок на токарных станках редко становятся финальными в технологическом процессе. Создание отверстий – это основной этап в получении необходимой формы детали. Но за ним, как правило, следует этап доработки. Отчасти это мероприятия чистовой коррекции, но иногда применяются и методы базового изменения параметров выполненного реза. К таким операциям относят зенкование и развертывание отверстий, в результате чего оператор получает оптимальную по характеристикам заготовку. Во-первых, подготовленное углубление обретает необходимые размеры, а во-вторых, его кромки и поверхности очищаются от лишних заусенцев и стружки.

Какие задачи решает зенкерование?

К процедуре зенкерования допускаются отверстия разного происхождения. Это могут быть литые, штампованные или просверленные ниши, над которыми в дальнейшем будет работать мастер по зенкерованию. В чем же заключается суть данной операции? У нее могут быть две цели. Как минимум будет обеспечена зачистка поверхностей отверстия. Это особенно важно в тех случаях, если предварительно выполняется грубое сверление и развертывание отверстий, кромки которых нуждаются в доработке. В зависимости от качества формирования отверстия может применяться получистовое или чистовое зенкерование. В результате меняется и степень сглаживания рабочих поверхностей. Еще более ответственна задача калибровки. В этом случае мастер не ограничивается зачисткой и корректирует параметры отверстия, например глубину и толщину. Потребность в таких действиях возникает, если изначально полученное отверстие не подходит по размерам к целевой шпильке, винту или другой крепежной детали. После зенкерования как раз выполняется нарезка резьбы в соответствии с размерами метиза.

Что представляет собой зенкер?

Это режущий инструмент, конструкция которого формируется функциональной обрабатывающей частью и хвостовиком-державкой. Внешне некоторые виды зенкера напоминают сверла, но они гораздо прочнее. И еще более важная разница заключается в наличии как минимум трех режущих кромок, обеспечивающих более эффективный съем лишней массы металла. Кстати, этим отличается и развертывание отверстий, для которого иногда требуется интенсивная ликвидация стружки с целью достижения более точной формы заготовки. Но у зенкера несколько режущих кромок также выступают в некотором роде стабилизатором инструмента. Этот аспект гарантирует обеспечение равномерности обработки кромок, что сказывается на точности выполнения операции. Впрочем, качество результата будет зависеть и от того, насколько правильно был выбран тип инструмента.

Разновидности зенкеров

Простейшие конические модели зенковок состоят из резчика и хвостовика. Угол конуса в рабочей части может варьироваться от 30 до 120 °. Более сложной вариацией инструмента является резчик с торцевыми зубцами. Количество зубьев в среднем составляет от 4 до 8. Соответственно, чем точнее требуется зенкерование, тем меньше должна быть поверхность резчика. Также существуют цилиндрические устройства, в которых предусмотрена направляющая цапфа. Она входит в формируемые отверстия, обеспечивая, таким образом, совпадение образованного цилиндрического углубления и оси отверстия. Это универсальная техника, при которой сверление, зенкерование и развертывание отверстий производятся инструментом единой формации. В итоге упрощается цикл формирования отверстия и повышается качество очистки прилегающих поверхностей. Почти все модели зенкеров изготавливаются из инструментальных легированных и углеродистых сталей.

Техника выполнения зенкерования

Обычно зенкерование выполняется на сверлильных станках. Так же как и сверла, зенкеры устанавливаются в соответствующих патронах или зажимных механизмах. Далее выходные части отверстий обрабатываются коническими зенковками. По этой технике формируются конусные углубления, подходящие для головок заклепок и потайных винтов. Углубления для болтов производятся таким же образом, но уже цилиндрическими зенковками. Данным инструментом также выполняют подрезку торцов, выборку углов и выступов. И зенкерование, и развертывание отверстий на станке контролируются оператором. В современных моделях пневматических и электрических станков допускается возможность обработки в полуавтоматическом и автоматическом режимах. Станки с программным управлением могут использовать аналогичные настройки обработки зенкерами для серийного обслуживания деталей.

Назначение операции развертывания

Операция развертывания во многом схожа с зенкерованием. Она также рассчитана на формирование оптимальных по размерам отверстий с возможностью коррекции формы. Но если зенкеры подготавливают отверстия для последующего использования заклепок и болтов, то развертывание позволяет получать точные калиброванные ниши для валов, плунжерных деталей и подшипников. Также развертывание отверстий позволяет минимизировать трение в обрабатываемой зоне и обеспечивать высокую плотность контакта между элементами. Эти задачи достигаются за счет сокращения шероховатости поверхностей отверстия.

Инструмент для развертывания

Развертки также представляют собой инструмент, напоминающий сверла. Рабочая часть в данном случае обеспечивается расположенными по окружности стержня зубьями. Помимо этого, существуют вспомогательные функциональные части резчика. Это заборная, калибрующая и цилиндрическая части. Непосредственную резку производит направляющий конус, края которого снимают припуск металла, но в то же время предохраняют вершину режущей кромки от забоин. И здесь можно выделить отдельные конструктивные части, различающие данную методику и зенкование. Зенкерование и развертывание отверстий сходятся в операциях резки, однако калибрующая часть развертки также выполняет функции направления и отвода стружки. Для этого предназначены специальные канавки, делающие инструмент более самостоятельным.

Машинные и ручные развертки

Развертывание может выполняться ручным и машинным способом, то есть на тех же станках. Инструмент, применяемый для ручных операций, отличается удлиненной рабочей частью. Диаметр обратного конуса в данном случае варьируется от 0,06 до 0,1 мм в среднем. Для сравнения, станочные развертки имеют толщину конуса от 0,05 до 0,3 мм. С помощью ручного развертывания можно получать отверстия диаметром от 3 до 60 мм. При этом степень точности будет невелика. Машинный инструмент ориентируется под определенные типоразмеры, зачастую по спецзаказам. Например, развертывание отверстий в деталях для строительных конструкций может выполняться в соответствии с техническими данными по конкретному проекту. К преимуществам такого способа относят высокую точность резки, качественную зачистку и отсутствие деформационного эффекта.

Выполнение развертывания

Машинное развертывание выполняется по тем же принципам, что и зенкование. Инструмент фиксируется в патроне, а затем направляется в обрабатываемую зону станком. Единственным отличием являются более высокие требования к охлаждению рабочей оснастки в процессе работы и смазке отверстий. В качестве смазывающего состава используют минеральное масло, скипидар и синтетические эмульсии. Иначе выполняется ручная обработка отверстий. Развертывание такого типа предполагает изначальную фиксацию заготовки в тисках. Далее в отверстие вставляется наконечник развертки и путем кручения воротка достигается результат. Причем вращать инструмент можно только в одном направлении – до формирования необходимых параметров изделия.

Заключение

Механическая обработка металлов постепенно уступает место технологичным лазерным и термическим методам. Также конкуренцию традиционным способам резки составляет гидроабразивная техника, отличающаяся высокой скоростью раскроя и точностью. Что на этом фоне могут предложить в качестве преимуществ зенковка, а также развертывание отверстий? В первую очередь это возможность ручной обработки без применения сложного оборудования в виде станков. Кроме того, в отличие от гидроабразивов и термических аппаратов, данные технологии не требуют подключения дополнительных расходных материалов. Поэтому можно говорить о преимуществах экономического, организационного и эргономического характера. Но качеством обработки и темпами производственного процесса, конечно, придется пожертвовать.

fb.ru