Технология сварки дюралюминия в домашних условиях

Дюралевые сплавы обязаны названию немецкой фирме «Дюраль», начавшей выпуск деталей из различных алюминиевых сплавов. Благодаря низкому удельному весу, прочности, стойкости к коррозии, дюралюминий часто используется производителями. Сварка дюралюминия требует учета особенностей дюраля. Метод горячей обработки подбирается в зависимости от условий, навыков сварщика, ответственности соединений.

Свойства и свариваемость дюралюминия

По физическим свойствам дюраль схож с алюминием. Легкий сплав сложно поддается свариванию, он химически активен, окисляется на воздухе, образует прочную оксидную пленку. Сварка дюрали часто производится в гаражах, небольших мастерских. Нужно учитывать физические свойства сплава: высокую плотность, наличие оксидной пленки, текучесть.

При работе с электродами уточняют марку дюраля, потому что для легирования применяют разные добавки: железо, марганец, медь, кремний. Дюраль при производстве деталей дополнительно упрочняют, металл теряет пластичность. Варят дюраль при температуре до 300°С, с применением флюса или защитной атмосферы, так как металл склонен к окислению.

Дюраль при производстве деталей дополнительно упрочняют, металл теряет пластичность. Варят дюраль при температуре до 300°С, с применением флюса или защитной атмосферы, так как металл склонен к окислению.

Достоинства и недостатки

У горячего метода обработки дюралюминия есть ряд преимуществ:

- Из нескольких горячих способов всегда можно выбрать приемлемый для конкретных условий.

- Для сварки дюралюминия не требуется высокой квалификации. Достаточно навыков работы со сварочным аппаратом.

- Большой выбор расходных материалов, используют плавящиеся электроды, проволоку нескольких марок.

- Подготовительный этап не трудоемкий. Не нужно дополнительно обрабатывать образовавшийся шов.

- Себестоимость сварных работ ниже других способов монтажа дюралюминия.

- Для работы подходят бытовые аппараты, работающие от стандартной сети.

Недостатки горячего метода соединения дюралюминия:

- При температурном воздействии прочностные характеристики дюралюминия снижаются, это связано с химической активностью алюминия, он легко окисляется.

- Обязательность использования флюса.

- При скоростной электросварке сложно контролировать качество шва.

- При выборе электродов бывают проблемы, по внешнему виду сложно определить марку дюралюминия.

- Обмазка не защищает ванну расплава.

- Для выполнения прочных соединений приходится использовать аргоновую сварку.

Подготовка дюрали к сварке

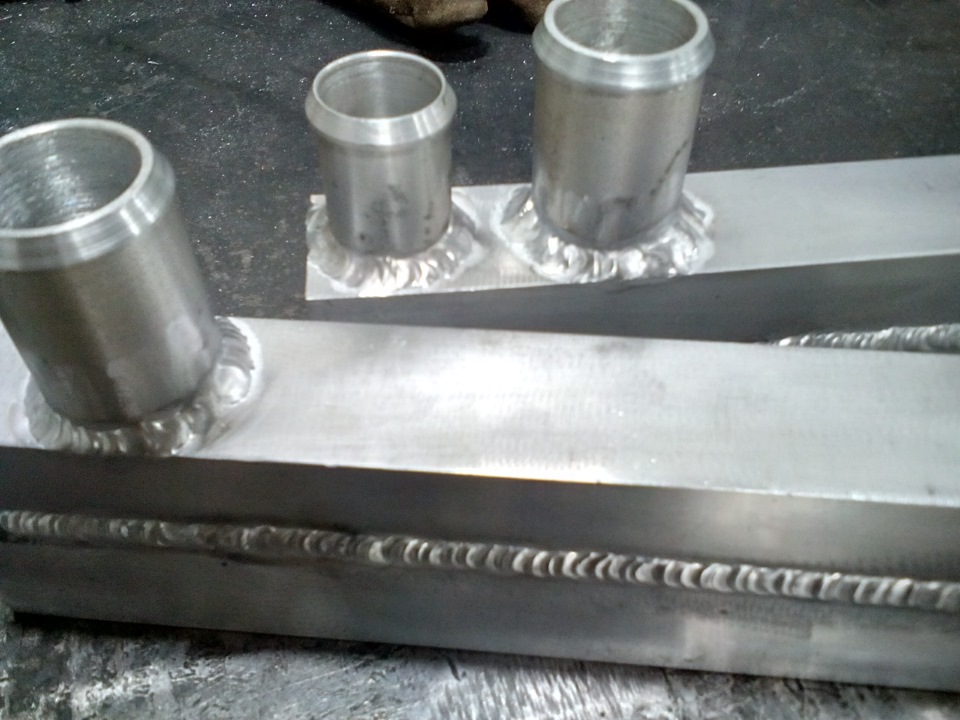

Прежде, чем сварить дюралюминий, поверхность заготовок необходимо подготовить. Детали очищают, удаляют неровности наждачкой или железной щеткой, зачищают стыки до блеска – снимают оксидную пленку. Затем металл обезжиривают. Разделку кромок делают у заготовок толщиной более 4 мм, их срезают под углом 30–35°. Дюралюминий варится под флюсом, его наносят на металл равномерно, закрывают всю рабочую зону.

Технология сварки

Чтобы заварить дюраль, используют разные методы. В домашних условиях металл варят электродуговым аппаратом плавящимися электродами. На производстве чаще применяют полуавтоматы, аргоновую сварку.

Расходные материалы выбирают под вид дюраля:

- ОЗА-1, стержень легирован титаном, медью;

- ОЗА-2 – алюминий с железом, титаном;

- ОЗАНА-1, ОЗАНА-2 – с кремнием, железом, ОЗАНА-1 применяют для сплавов А0, А1, А2, А3; ОЗАНА-2 – для АЛ4, АЛ9 и АЛ11;

- ОК96.10, ОК96.20 – стержень с марганцем, кремнием, железом.

Стержни предварительно прогревают до 150°С, просушивают. Для выполнения швов применяют сварочный трансформатор или другой преобразователь тока. Важно учитывать высокую текучесть алюминия, работы лучше проводить в нижнем положении. Скорость образования шва должна быть высокой, чтобы не образовалась большая ванна расплава. Качественных швов электродуговым методом не получить. Они получаются пористыми, возможно растрескивание. В металле возникают остаточные напряжения.

- Вольфрамовый электрод применяется для стыковых соединений заготовок от 3-х мм толщиной.

Нужно изолировать рабочую зону облаком инертного газа.

Нужно изолировать рабочую зону облаком инертного газа. - Газосварка ацетиленом с использованием угольного электрода малоэффективна, образуются непрочные швы. С плазменными водородно-кислородными горелками получают прочные соединения.

- При работе с полуавтоматом нужно учитывать несколько нюансов: скорость подачи проволоки должна быть высокая; важно отрегулировать мощность дуги так, чтобы металл не перегревался.

- Аргоновая сварка с использованием тугоплавкого вольфрамового электрода – метод, позволяющий получать качественные соединения. Аппарат настраивают на переменный ток.

При проведении сварочных работ необходимо придерживаться правил ТБ, предварительно проверять сварочное оборудование. Выбор метода зависит от режима работы детали. Если нагрузка на скручивание, шов должен быть надежным. Для статической достаточно заварить дюраль плавящимся электродом.

Сварка дюралюминия

Ручное дуговое сваривание дюралюминия производится электродами, покрытыми специальным покрытием. Они используются при монтаже конструкций из алюминия, а также многих его сплавов, включая дюралюминий. Толщина свариваемого металла колеблется в зависимости от толщины сварочного электрода, что вызывает трудности сваривания электродами небольшого сечения.

Они используются при монтаже конструкций из алюминия, а также многих его сплавов, включая дюралюминий. Толщина свариваемого металла колеблется в зависимости от толщины сварочного электрода, что вызывает трудности сваривания электродами небольшого сечения.

Зачастую сваривание производится электродами диаметром 4 миллиметра. Электрод из алюминия расплавляется в 2 – 3 раза быстрее, чем стальной. В связи с этим толщина свариваемого металла должна превышать 4 миллиметра.

Наиболее приемлемым типом сварочного соединения является сваривание дюралюминия стыковым способом сваривания. Тавровых и соединений внахлестку избегают, потому что в таком случае возможно затекание шлака в щели, образовавшиеся в металле. Потом из них очень сложно удалить частицы металла. Если там оставить шлаки после сваривания, то это может вызвать коррозию металла, что может привести к ослаблению металлической конструкции. Поэтому такой метод сваривания применяется реже всего в промышленности.

Отличием от ручной дуговой сварки стальных металлических конструкций является то, что алюминий и его сплавы имеют значительно большую теплопроводность, чем другие металлы. Это может привести к тому, что шлак при ручной дуговой сварке не успевает удаляться из раскаленного металла, что приводит к тому, что он застывает внутри него. Таким образом происходит образование дефектов в металле сварочного шва.

Сваривание алюминия и его сплавов, в частности дюралюминия, нужно производить с предварительным подогревом свариваемой детали до температуры приблизительно 300 градусов по Цельсию. Если металл большой толщины, подогрев следует производить до 400 градусов. Это позволяет получать нужное проплавление при умеренном сварочном токе.

Обязательно нужно прокаливать электроды для сварки дюралюминия перед свариванием. Наиболее распространенные марки сварочных электродов рекомендуется прокаливать при температуре 150 – 200 градусов по Цельсию. Прокаливание производится на протяжении 30-и минут.

Прокаливание производится на протяжении 30-и минут.

Сваривание алюминия и дюралюминия покрытыми электродами производится постоянным током обратной полярности. Источниками питания в данном случае выступают специальные сварочные выпрямители с повышенным напряжением холостого хода. Выпрямители с такими особенностями полностью соответствуют сварочным режимам электродами с целлюлозным покрытием. Неплохо себя зарекомендовали выпрямители ВД-306ДК, ВД-506ДК, а также другие, которые имеют режим целлюлоза и регулировку тока короткого замыкания.

Сварочный ток подбирается по диаметру сварочных электродов. Также он зависит от толщины свариваемого металла. Используя в процессе сваривания все необходимые средства для сварки дюралюминия, Вы сможете добиться хороших результатов в получении качественных сварочных швов и сварных соединений.

сварка алюминия и его сплавов в домашних условиях инвертором

Алюминий обладает большим списком достоинств, не зря его массово используют в самолетостроении. Но есть у него один недостаток – он трудно сваривается. Поэтому сварка алюминия и его сплавов – это удел высококвалифицированных сварщиков.

Но есть у него один недостаток – он трудно сваривается. Поэтому сварка алюминия и его сплавов – это удел высококвалифицированных сварщиков.

Низкая свариваемость алюминия – в чем дело?

Низкий показатель свариваемости алюминиевых сплавов обуславливается целым рядом их качеств.

- Окисная пленка, которая покрывает алюминий и его сплавы. Температура ее плавления – 2044С, а температура плавления самого металла – 660С.

- Высокая текучесть расплавленного металла затрудняет контролировать сварочную ванну, для чего приходится устанавливать специальные подкладки теплоотводящего типа.

- При нагревании из алюминия начинает выходить водород, который после застывания металла оставляет в его теле поры и трещины.

- Большой показатель усадки. А это приводит к деформации сварочного шва в процессе его остывания.

- Теплопроводность алюминиевых сплавов выше, чем у стали, поэтому для их сварки применяется ток, который по силе выше, чем ток для сварки стальных конструкций.

Разница где-то в два раза.

Разница где-то в два раза. - Если говорить о сварке алюминия своими руками в домашней мастерской, то вероятнее всего чистый алюминий вам не попадется. Скорее всего, это будет сплав неизвестной марки (дюраль и другие), к которому при сваривании придется настроить сварочный режим и подобрать дополнительные материалы.

Способы сварки алюминия

Существует много способов сварки алюминиевых сплавов, где используются различные виды аппаратов и сварочных материалов. Основных же три:

- При помощи вольфрамового электрода с инертными газами.

- При помощи полуавтоматов в среде инертных газов.

- С помощью плавящихся электродов без газов.

Последний вариант можно назвать, как технология сварки алюминия без аргона.

Внимание! В процессе сварки алюминия или его сплавов важно разрушить оксидный слой, который расположен на поверхности металла. Поэтому в данном процессе используют или переменный, или постоянный ток обратной полярности.

Как правильно варить алюминий

Все начинается с подготовки деталей, а точнее, соединяемых кромок. Основная цель – очистить их от загрязнений. Поэтому кромки алюминиевых заготовок сначала очищаются химическими составами, после высыхания производится обезжиривание, для этого можно использовать любой растворитель: ацетон, уайт-спирит, авиационный бензин и прочие жидкости.

Если планируется сваривать толстые алюминиевые заготовки (больше 4 мм), то их кромки необходимо разделать. Вариантов разделки несколько, к примеру, создания конусных кромок. И последняя операция в процессе подготовки – это очищение кромок от оксидной пленки. Для этого можно использовать напильник или крупнозернистую наждачную бумагу. Как видите, подготовка алюминия к сварке – процесс совсем простой.

Технология сварки алюминия штучными покрытыми электродами

Сварка алюминия электродом (покрытым) имеет свой код обозначения по режиму сварки – MMA. Ее используют для соединения металлов толщиною не менее 4 мм, и когда производится сборка неответственных конструкций. Данная технология является низкокачественной, потому что в процессе сварки алюминия и его сплавов внутри шва остаются поры, что снижает его прочность. Во время самого процесса происходит разбрызгивание металла, плохо отделяются шарики застывшего шлака, которые увеличивают коррозию.

Данная технология является низкокачественной, потому что в процессе сварки алюминия и его сплавов внутри шва остаются поры, что снижает его прочность. Во время самого процесса происходит разбрызгивание металла, плохо отделяются шарики застывшего шлака, которые увеличивают коррозию.

Особенности сварки алюминия покрытыми электродами:

- Варить можно только постоянным током с обратной полярностью.

- Сила тока рассчитывается из соотношения: на 1 мм толщины заготовок используется ток силой 25-30 ампер.

- Для образования качественного шва необходимо кромки двух свариваемых деталей нагревать до 300С, если толщина заготовок имеет среднюю величину. И до 400С при толстых заготовках.

- Подогрев и медленное остывание – обязательное правило, которое необходимо соблюдать, чтобы получить шов высокого качества.

- Сварку алюминия нужно выполнять непрерывно в плане использования одного электрода. Все дело в том, что при обрыве электрической дуги на ванне и на электроде образуется шлаковая пленка, которая перекрывает прохождение электрического тока, то есть, это препятствие повторному розжигу дуги.

- После окончания процесса шов нужно очистить от шлака, который станет причиной образования зон коррозии.

- Чистить можно горячей водой с последующей обработкой металлической щеткой.

Как сварить алюминий вольфрамовыми электродами в инертном газе

Это самый распространенный вариант, и его используют тогда, когда к прочности алюминиевых конструкций предъявляется жесткое требование. Для этого используется присадочная проволока диаметром 1,6-4 мм и сам вольфрамовый электрод диаметром 1,6-5 мм. А также защитный газ: аргон или гелий.

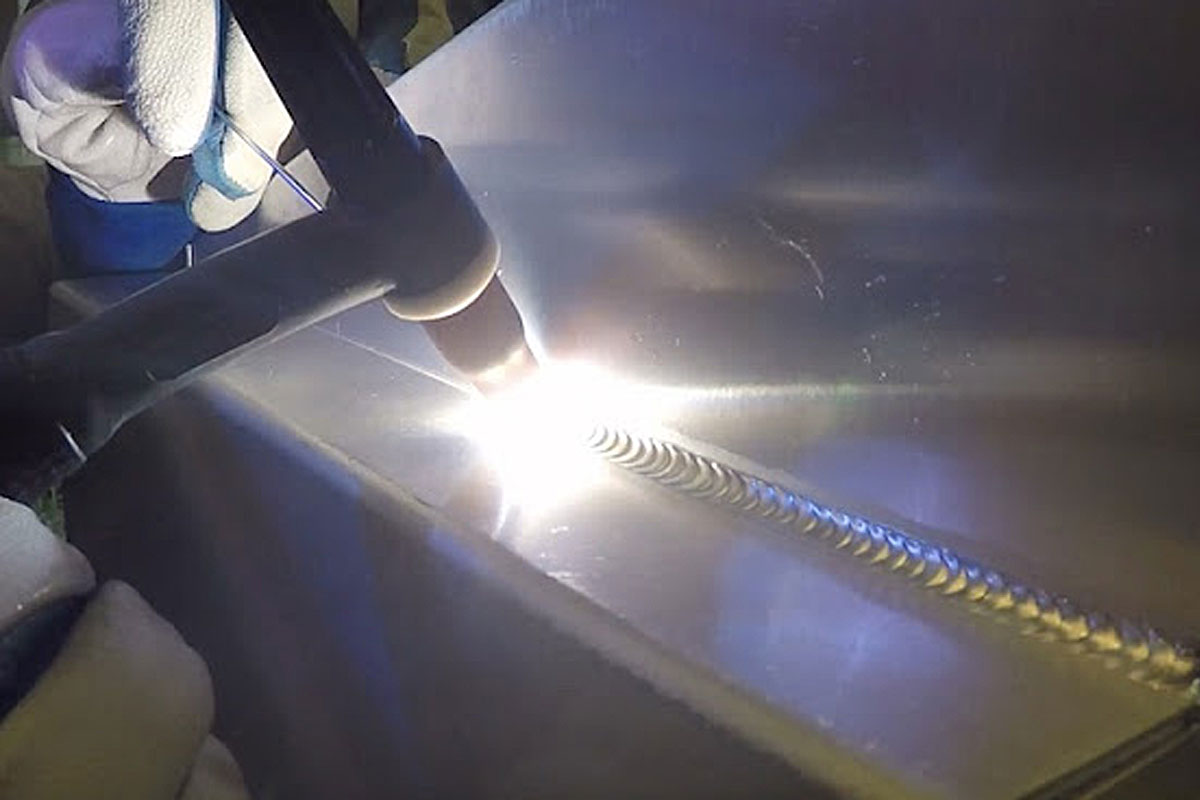

Электропитание сварочного процесса производится от источника переменного тока. Все параметры технологической операции зависят именно от выбранного оборудования. То есть, сначала определяются режимы сварки, после чего подбираются диаметры электрода и проволоки, скорость подачи аргона, сила тока и так далее.

Есть и свои особенности сварки алюминия по этой технологии:

- Длина дуги не должна быть больше 2,5 мм.

- Угол между плоскостью сварки и вольфрамовым электродом должна быть в пределах 80°.

- Между проволокой и электродом угол должен быть прямым.

- Сначала по шву движется присадочная проволока, а вслед за ней горелка с электродом.

- Никаких поперечных движений, только продольные, что обеспечит ровность сварного шва.

- Проволока подается в зону сварки возвратно-поступательными движениями. Это позволит равномерно заполнить ванну.

- Алюминиевые заготовки нужно обязательно укладывать поверх листа железа, который в этом случае будет отводить тепло от зоны сварки.

- Аргоновый газовый поток начинает подаваться до начала сварочного процесса за 4-5 секунд, а при окончании сварки выключается после через 6-7 секунд.

Как варить алюминий полуавтоматами

Это идеальный вариант, где используется аппарат для сварки алюминия. Он импульсного действия. То есть, в зону сварки подается импульс высокого напряжения, который быстро разбивает оксидный слой. После чего напряжение падает до базового уровня. Но на сегодняшний день эти аппараты очень дороги. Поэтому сварщики стали приспосабливать под данную технологию полуавтоматы, в которых даже отсутствует режим сваривания алюминия и его сплавов.

После чего напряжение падает до базового уровня. Но на сегодняшний день эти аппараты очень дороги. Поэтому сварщики стали приспосабливать под данную технологию полуавтоматы, в которых даже отсутствует режим сваривания алюминия и его сплавов.

По сути, технология сварки алюминия точно такая же, как и стали. Только вместо стальной проволоки используется алюминиевая. Есть и другие особенности.

- Алюминиевая проволока плавится в несколько раз быстрее стальной, поэтому необходимо увеличить скорость ее подачи в зону сваривания.

- При нагревании алюминиевая проволока расширяется больше, чем стальная, поэтому рекомендуется приобретать специальный наконечник, обозначаемый буквами «Al».

- Так как алюминиевая проволока мягче стальной, то в процессе подачи ее в зону сваривания могут образовываться петли и скрутки, поэтому рекомендуется использовать для ее подачи механизм с четырьмя роликами.

Сварка алюминия в домашних условиях инвертором

Сварка дюралюминия (алюминиевый сплав) или самого алюминия может проводиться инвертором. Для процесса необходимо правильно подобрать электрод и ток. Что касается электродов, то лучше использовать марки ОЗАНА, ОЗА или ОЗР. Установка (настройка) тока должна учитывать высокие плавящиеся свойства металла. Для чего нет необходимости выставлять ток большой величины.

Для процесса необходимо правильно подобрать электрод и ток. Что касается электродов, то лучше использовать марки ОЗАНА, ОЗА или ОЗР. Установка (настройка) тока должна учитывать высокие плавящиеся свойства металла. Для чего нет необходимости выставлять ток большой величины.

Внимание! Перед началом сварочного процесса рекомендуется электроды прокалить, для чего используется специальная печь. Она так и называется – печь для прокалки электродов.

Сам процесс сварки ничем не отличается от сваривания стальных конструкций. И если перед вами стоит вопрос, можно ли варить алюминий в домашних условиях, то смело отвечайте, что можно.

Сваривание алюминия при помощи флюсов

Флюсы для сварки алюминия используются давно. Они представлены широким модельным рядом, где есть материалы для разных алюминиевых сплавов. Основное их назначение – разрушение оксидной пленки. При нагреве нанесенный флюс растворяется и разрушает окисел, и тут же производится соединение двух элементов.

Производители предлагают флюсы, которые используются только в газовой сварке алюминия, или только в дуговой. В последнем случае используются графитовые электроды или угольные.

Заключение по теме

Как видите, заварить алюминиевые заготовки можно разными способами, в которых используется разное оборудование для сварки. Но во всех случаях нужно свариваемый металл тщательно подготовить, и обязательно проводится настройка аппарата для сварки. Посмотрите видеоурок – как сваривать алюминий. Кстати, видео уроки дают возможность воочию увидеть, что собой представляет сваренный металл в конечном виде.

Поделись с друзьями

0

0

0

0

Сварка дюралюминия.Особенности сплава и технология выполнения работ.

Алюминий – металл, который отличается высокими качественными характеристиками и активно используется в промышленности. Самым распространенным сплавом из алюминия считается дюралюминий, получивший свое название благодаря компании «Дюраль», которая первым начала производить подобное соединение. Сварка дюралюминия – достаточно трудоемкий процесс, требующий сосредоточенности и внимательности. Сложность сварочных работ обусловлена эксплуатационными характеристиками алюминия , ведь в сплаве дюралюминия, количество алюминия составляет 93,5%. Также в состав сплава входит медь – 4,5%, магний – 1,5%, марганец – 0,5%.

Самым распространенным сплавом из алюминия считается дюралюминий, получивший свое название благодаря компании «Дюраль», которая первым начала производить подобное соединение. Сварка дюралюминия – достаточно трудоемкий процесс, требующий сосредоточенности и внимательности. Сложность сварочных работ обусловлена эксплуатационными характеристиками алюминия , ведь в сплаве дюралюминия, количество алюминия составляет 93,5%. Также в состав сплава входит медь – 4,5%, магний – 1,5%, марганец – 0,5%.

Такой сплав достаточно часто применяется в промышленности, в связи с этим сварщикам постоянно приходится работать с таким составом. Сварка дюрали должна производиться человеком с опытом, поскольку технология непростая и в процессе сваривания приходится сталкиваться с рядом нюансов. Поэтому новичку навряд ли удастся самостоятельно сварить дюраль.

Обратите внимание! Дюралюминий – весит немного, при этом является очень прочным и надежным сплавом.

Содержание статьи

Особенности дюралюминияСварка дюралюминия в домашних условиях, как и сварка алюминия сопровождается сложностями, поскольку данные сплавы плохо соединяются. Это обусловлено техническими характеристиками металла.

Это обусловлено техническими характеристиками металла.

Основные параметры следующие:

- Максимальная текучесть – 250 МПа,

- Плотность – 2,5 – 2,8 тонн/м³,

- Температура плавления примерно 650°C (идентична температуре плавления алюминия), в связи с этим в процессе сварки электроды быстро плавятся и сплав может течь.

Сварка дюралюминия предполагает использование специальных средств (например флюс или аргон), чтобы повысить качество соединения. Если не соблюдать все правила выполнения технологии сварочного процесса, то могут появиться трещины и шов может получиться неровным. Металл не устойчив к коррозии, поэтому в процессе сварки на самом шве уже можно наблюдать следы ржавчины, поскольку под воздействием высоких температурных режимов, легирующие детали выгорают и таким образом сплав практически не защищен от воздействия кислорода.

Обратите внимание! Сварка дюралюминия в домашних условиях должна осуществляться в соответствии с требованиями ГОСТ 14806-80.

Достоинства

- Если точно соблюдать всю технологию работы, то в итоге шов получится ровным и качественным, а металл сможет выдерживать большие нагрузки, при этом весить совсем немного.

- Для осуществления сварки дюралюминия существует несколько способов (аргоновая сварка, сварка полуавтоматом), вы можете подобрать наиболее оптимальный вариант, учитывая все факторы и условия выполнения работы.

- Найти электроды несложно, поскольку многие хорошо взаимодействуют с таким сплавом. Например: ОЗА-1, ОК96.20, ОЗА-2, ОЗАНА-1, ОЗАНА-2,

- Любую проблему, возникающую в процессе сварки можно решить, но лучше доверить работу опытному специалисту.

Недостатки

- Как уже отмечалось, дюралюминия характеризуется низкой устойчивостью к коррозии, а после сварки его технические характеристики становятся еще ниже.

- Процесс сложный, требующий внимательности и точности, т.к. любая, даже малейшая ошибка может существенно повлиять на качество соединения.

- Сформировать валик шва непросто, поскольку металл очень текучий.

- Для того, чтобы процесс работы сделать проще и чтобы сварка заняла меньшее количество времени, надо использовать флюс. Он наносится на поверхность свариваемой детали.

На заметку! Флюс – вещество, которое защищает участок, подвергаемый сварке, от агрессивного воздействия окружающей среды и повышает качество соединения.

- Для того, чтобы получить максимально прочное и надежное соединение, придется прибегнуть к дорогостоящим видам сварки, например, сварка дюралюминия аргоном.

Прежде чем приступить к работе, нужно подготовить заготовки. Первое, что нужно сделать, это зачистить поверхность металла от жира, масел и различных загрязнений. Для зачистки можно использовать наждачку или металлическую щетку. После того, как справитесь с механической зачисткой, для закрепления эффекта, очистите поверхность с помощью растворителя или ацетона. Таким образом вы избавитесь от всех остатков.

Таким образом вы избавитесь от всех остатков.

На следующем этапе нужно обработать все кромки, на которых будет создаваться шов. В случае, когда толщина краев заготовки превышает показатель в 4 мм, то необходимо скосить края под углом 35 градусов.

Требования, выдвигаемые к сварке:

- Подготовка металла,

- На предполагаемое место для шва надо нанести флюс и равномерно покрыть этот участок, это вещество способствует улучшению свариваемости,

- Металл надо подогревать медленно и постепенно, чтобы под воздействием высокой температуры он не деформировался,

- После того, как процесс завершен, необходимо постепенно подогревать шов, до тех пор пока металл полностью не остынет,

- На заключительном этапе надо очистить полученное соединение и осуществить проверку шва и шлака на наличие возможных трещин.

Обратите внимание! Сварка электродами требует высокой скорости выполнения работы, т.к. дюралюминий очень быстро плавится.

Не стоит забывать и о технике безопасности. При работе с дюралюминием, как и с любым другим металлом необходимо строго соблюдать все правила и обезопасить себя. Поэтому осуществлять сварку надо в специальном защитном костюме, в маске и в перчатках. Прежде чем использовать ту или иную технику, перед началом работы, обязательно проверьте исправна ли она и надежны ли все контакты и соединения, т.к. обычно сложности и недочеты случаются с ними.

При работе с дюралюминием, как и с любым другим металлом необходимо строго соблюдать все правила и обезопасить себя. Поэтому осуществлять сварку надо в специальном защитном костюме, в маске и в перчатках. Прежде чем использовать ту или иную технику, перед началом работы, обязательно проверьте исправна ли она и надежны ли все контакты и соединения, т.к. обычно сложности и недочеты случаются с ними.

Если соблюдать технологию выполнения сварочных работ и не пренебрегать правилами и требованиями, выдвигаемыми к данному процессу, то в конечном итоге можно получить прочное и надежное соединение.

Сварка алюминия в домашних условиях

Внушительный список достоинств сделал алюминий востребованным материалом во всех отраслях экономики, включая корабле- и самолетостроение. Но, как и любой другой металл, он имеет и недостатки. Один из них – технологические сложности при сваривании заготовок из алюминия и его сплавов. Качественно выполнить подобную работу могут только высококвалифицированные специалисты.

Один из них – технологические сложности при сваривании заготовок из алюминия и его сплавов. Качественно выполнить подобную работу могут только высококвалифицированные специалисты.

Почему свариваемость алюминия низкая

Мягки серебристый металл сложно поддается сварке в силу объективных причин, которые вытекают из его свойств. А именно:

- На поверхности алюминия образуется окислительная пленка. И если температура плавления металла составляет всего лишь 660 градусов Цельсия, то защитной пленки – 2044 °C.

- В процессе работы очень сложно контролировать сварочную ванну из-за высокой текучести металла. Необходимо использовать специальные теплоотводящие подкладки.

- Расплавляясь, алюминий выделяет много водорода. В результате после остывания расплава внутри и на поверхности остается много микропустот.

- Алюминий характеризуется высокой степенью усадки. Из-за этого во время охлаждения не исключена деформация шва.

- Высокая теплопроводность вынуждает использовать ток, сила которая намного больше, чем при исполнении аналогичных работ с другими металлами.

Сравнительно с обычной сталью разница составляет 100 процентов.

Сравнительно с обычной сталью разница составляет 100 процентов.

Необходимо подчеркнуть, что в домашних условиях любителям не приходится иметь дело с чистым алюминием. Сваривать приходится его сплавы. Это усложняет и без того непростой процесс, поскольку для каждого сплава (а чаще всего его марка неизвестна) нужно подобрать конкретный режим и дополнительные материалы. Унифицировать сварочный процесс в данной ситуации практически невозможно.

Способы сварки алюминия

На практике есть большое количество приемов и разных способов сварки алюминия и его сплавов. Они отличаются не только методами работы, но и оборудованием, дополнительными материалами. Наиболее часто применяется три способа сварки:

- с использованием вольфрамовых электродов и инертного газа;

- в инертной среде полуавтоматической сваркой;

- без газов с применением плавящихся электродов.

Третий способ представляет собой распространенную технологий сварки алюминиевых заготовок без аргона.

Важно! Сварочные работы со сплавами алюминия подразумевают необходимость разрушения оксидного слоя, образованного на поверхности в результате окисления металла. Для достижения результата используется переменный ток или постоянный с обратной полярностью.

Что нужно для сварки алюминия

Традиционно процесс начинается с подготовки соединяемых заготовок. Основная задача здесь очень проста – очистить поверхность от посторонних включений и грязи. Кромка алюминия очищается с помощью химических составов. Далее после полного высыхания поверхность обезжиривается бытовым растворителем. Пригодны любые обезжиривающие составы: уайт-спирит, ацетон, бензин с высоким октановым числом и т.д.

При работе с заготовками толщиной от 4 мм и больше предварительно нужно «разделать кромки». Способов выполнения данной работы несколько, включая наиболее распространенный – создание конусовидной формы. Завершающим этапом является удаление оксидной пленки при помощи напильника либо любого иного абразива, в том числе наждачной бумаги с крупным зерном.

Чем варить алюминий в домашних условиях

Соединение алюминиевых заготовок с использованием покрытых электродов обозначается аббревиатурой ММА. Режим Manual Metal Arc применяется при работе с металлическими заготовками толщиной от 4 мм и в случаях соединения конструкций с невысокими требованиями к качеству. Этот метод не относится к числу высокотехнологичных: во время выполнения работ внутри швов остаются поры, которые заметно снижают их прочность. Еще одни большой минус – очень сложно застывший шлак, который в конечном итоге приводит к усилению коррозии.

Особенности сварочных работ по алюминию электродами со специальным покрытием:

- используется только обратно полярный постоянный ток;

- величина силы тока определяется, выходя из соотношения 25-30 А на каждый миллиметр толщины заготовки;

- качественный шов может получиться только при условии, что кромка детали средней толщины нагрета до температуры 300 градусов Цельсия. Толстые детали разогреваются до 400 °C;

- в обязательном порядке необходимо медленное остывание. В противном случае шов будет хрупким;

- электрод нужно сжигать «за один присест». В случае разрыва электрической дуги на поверхности алюминия и электрода образуется слой из шлака, который препятствует протеканию тока. Повторно разжечь дугу будет затруднительно.

По завершению работы требуется хорошо очистить шов от шлака: в дальнейшем он становится причиной активной коррозии металла. Для этого достаточно иметь горячую воду и обыкновенную щетку по металлу.

Сварка вольфрамовыми электродами в инертной среде

Когда прочность и качество сварного шва поставлены во главу угла, то самое время прибегнуть к технологии сварки алюминия вольфрамовыми электродами с использованием инертного газа. Для защиты подойдет аргон или гелий. Электроды применяются диаметром от 1,6 до 5 мм. Дополнительно используется присадочная проволока толщиной 1,6-4 мм.

Сварка подключается к сети переменного тока, а технологические параметры подбираются в зависимости от оборудования. Другими словами, под определенные режимы сварки приобретаются электроды и проволока нужной толщины; определяется скорость подачи инертного газа, сила тока и прочие параметры.

Особенности сварки:

- Важно, чтобы длина дуги не превышала 2,5 мм.

- Электрод по отношению к поверхности ставится под углом порядка 80 градусов.

- Между присадочной проволокой и электродом выдерживается прямой угол.

- Изначально по шву перемещается проволока и только следом проходит горелка с электродом.

- Ровность шва можно обеспечить при условии продольного перемещения электрода. Нежелательно двигать электродом в поперечном направлении.

- Чтобы ванна заполнялась равномерно проволоку в рабочую зону следует подавать возвратно-поступательным перемещением.

- Свариваемые элементы следует укладывать на железный стол. Черный метал будет отводить избыточное тепло.

- Подача инертного газа начинается за 4-5 сек до образования и прекращается через 6-7 секунд после прерывания сварочной дуги.

Задействуем полуавтомат

Применение для сварки алюминиевых сплавов полуавтоматического аппарата является идеальным решением. Устройство генерирует импульсы тока высокого напряжения, благодаря чему отлично разрушается пленка оксида металла. Но полуавтоматы с режимом сварки алюминия стоят очень дорого. Поэтому в бытовых условиях умельцы приспособились обходиться обычными полуавтоматами без такого функционала. Метод идентичен технологии сваривания черных металлов, но вместо обычной присадочной проволоки используется алюминиевая.

Еще несколько особенностей:

- В силу того, что алюминиевая проволока расплавляется с большей скоростью по сравнению со стальной, соответственно, подавать ее надо в несколько раз быстрей.

- Коэффициент расширения алюминия больше, чем стали. Чтобы выровнять ситуацию, необходимо приобрести специальный наконечник с обозначением «Al».

- Мягкая проволока может стать причиной образования скрутки или петли, что приведет к прерывания сварочных работ. Желательно предусмотреть специальный механизм подачи. Его несложно смастерить самостоятельно из трех-четырех направляющих роликов.

Выполняем работы инвертором

Для сваривания алюминиевых заготовок нередко используется инвертор. Очень важно правильно подобрать силу тока и электрод. Лучше всего подходят продукты марки ОЗАНА, ОЗА или ОЗР. Выбор силы тока выполняется с учетом высоких плавильных свойств материала. В остальном все идентично процессу сваривания черных металлов.

Важно! Вначале электроды желательно прокалить в печи, специально предназначенной для их термической обработки.

Читайте также: Как правильно варить электросваркой

Технология сварки алюминия при помощи флюсов

На рынке флюсы представлены в большом ассортименте, что позволяет выбрать наиболее подходящий вариант для сваривания конкретного вида алюминиевого сплава. Флюсы с этой целью применяются достаточно давно и призваны разрушить защитную оксидную оболочку. Под воздействием высокой температуры флюс растворяется и вступает в реакцию с оксидом алюминия, разрушая его. В этот же момент заготовки соединяются между собой.

Можно приобрести флюсы, которые предназначены отдельно для дуговой или газовой сварки. Помимо этого, для работы с дуговой сваркой можно использовать графитовые или угольные электроды.

Заключение

Из материала статьи несложно сделать основные выводы. Прежде всего то, что для сваривания алюминия есть множество вариантов, которые отличаются оборудованием и способом. Но в любом случае важна тщательная предварительная подготовка, правильный выбор материалов и настройка аппарата.

Читайте также: Виды электродов для сварки

Технология сварки дюралюминия | REAA

ingener, повторю, я не есть бААльшой специалист по сварке, но, думаю, задача сварки алюминиевых сплавов настолько актуальна, что, полагаю, прежде чем на некоторые сплавы повесили ярлык “несвариваемые” – об этот вопрос хААрошими головами хорошо побились ;D. Про гараж тоже не обижайтесь, 144м2 это замечательно!, это просто аллегорический образ такой , Hewlett с Packard’ом свой первый звуковой генератор как раз в гараже и спаяли – и вон что из этого вышло :. Просто времена те ушли, я бы и сам мечтал чё-нить такое изобресть в гараже/на кухне (типа кубика Рубика ;D), только все больше “велосипеды” получаются ;D.Ну да к делу – а почему аж 4000 градусов? это же сильно выше t плавления… Если избыточный перегрев от такой температуры Вы планируете устранить скоростью перемещения электрода – это выглядит как решение задачи повышения производительности, а не вопроса свариваемости в принципе. Если это не так – расскажите, пожалуйста, об этой идее попобробнее. Вообще подогревы давно используются, в основном по двум причинам – уменьшение усадки (и, следовательно, растрескивания) и снижение теплопоглощения (для массивных деталей).

Вообще лично я подхожу к вопросу так – прежде всего попытаться понять физическую и химическую суть явлений, не позволяющих создать равнопрочное (или близко к этому) сварное соединение. Все что бегло накопал – изложил выше. По “особому образу” – этого коснулись в том студенческом реферате, что я цитировал выше, поторю – атомы меди в результате диффузионных процессов после выплавки сплава (очевидно, еще и при последующем отжиге материала с определенным температурно-временнЫм профилем) располагаются между узлами решетки таким образом, что искажают ее определенным образом (не спрашивайте меня, каким именно , пока специально не изучал), таким, что это приводит к ее упрочнению (как этого добились – также меня не спрашивайте ;D ;D – думаю, впереди шагала эмпирика, которая впоследствии была исследована и развита). В любом случае, получить такое в однородном материале в заводских условиях несравнимо реальнее, чем в отдельной локальной области в условиях мастерской.

В любом случае, для реализации этих (первых, полагаю, видимых ПОКА) трудностей и моделирования в шве исходного материала напрашивается: 1)использование присадок с составом, близким к исходному материалу или с легированием, превышающим исходное для компенсации возможных потерь; 2)экспериметны с последующими отжигами; 3)солидная измерительная база исследования результатов. Вот Вам уже и лаборатория, кстати : да и результат, небось, на кандидатскую потянет Ну и, конечно, чистота, чистота и чистота

По первому пункту (и по Вашему вопросу по присадкам) – есть в продаже спектр материалов, в т.ч. отечественных, тем же яндексом попадалось неоднократно, только речь вроде шла об алюминии (очевидно, с малым легированием), а не дюралях, впрочем надо еще поизучать вопрос. По поводу обмазок, “растворяющих окислы” – попадались просто Al электроды с флюсовыми обмазками, но это для MMA, как компромиссная замена TIG, и то флюсы там вроде не растворяли окислы, а создавали газовую подушку, вытесняющую воздух и не дающую окислам образовываться, аналогично классической MMA, аргон здесь, пожалуй, сильно выигрывает. По второму пункту – отжиг будет полезен не только в попытках воспроизвести кристаллическую структуру дюраля, но и для устранения пограничных эффектов, из-за которых наиболее слабое место оказывается не в районе оси шва, а на некотором расстоянии от него (где обычно и ломается).

По поводу цитаты с http://www.russvarka.ru/article/showtext.aspx?id=13 – я не отношусь к ней, как к “истине в последней инстанции” (как и к любому единичному мнению, впрочем, всегда пытаюсь построить картину пополнее ), достаточно фразы после той, на которой Вы закончили цитату – о “малом распространении инверторов в России” :-[, предложил ее просто для обзора

А вообще, наверное, пора пригласить настоящих спецов! – на форуме Merkle есть прекрасный специалист Щепко Юрий Николаевич, сюда он скорее всего не пойдет, а вот там ему эти вопросы задать – самое место, предварительно почитав уже написанное и четко сформулировав вопросы, возможно, полезно будет ссылку и на эти наши беседы дать. Кстати, отлично знает особенности влияния ВАХ на процессы. Не сочтите за обиду, если я предложу это Вам в виду Вашей бОльшей мотивации , и чиркнуть сюда ссылки/цитатки по результатам. [smiley=dankk2.gif]

p.s. извиняюсь за пространность, тема-то интереснейшая

Сварка дюралюминия: требования, подготовительные работы

Одним из самых распространенных цветных металлов является алюминий, его применяют как в чистом виде, так и в составе сплавов. Из дюралюминия делают разные детали, поэтому сварщикам приходится часто сталкиваться с этим материалом. Сложность обусловлена тем, что кроме алюминия, в составе такого сплава есть и другие металлы, такие как Cu, Mg, Mn. Сварка дюралюминия – сложный технологический процесс, требующий некоторых навыков, поэтому новичку справиться с ним будет сложно.

Сварщики часто сталкиваются с алюминием.Что такое дюралюминий

Дюралюминий состоит из следующих элементов: алюминия – 93,5%, меди – 4,5 %, магния – 1,5%, марганца – 0,5 %. Такой состав обуславливает эксплуатационные характеристики сплава. Основной компонент влияет на химическую активность дюралюминия, поэтому он быстро окисляется на открытом воздухе, в результате чего на поверхности образуется прочная оксидная пленка.

Приведенный состав сплава не является постоянным, он может меняться. Значение имеет не только соотношение металлов, но и технология термообработки дюралюминия.

Свойства и свариваемость дюралюминия

Сложности процесса сварки дюралюминия во многом объясняются его тугоплавкостью. По сравнению с основным компонентом, такой состав получился более плотным, поэтому он менее мягкий и гибкий. Во время сварочных работ быстро расходуются электроды, а текучесть сплава повышается. К этому надо подготовиться до начала сварки. Устранить указанную проблему помогает предварительная закалка дюралюминиевых деталей, ее выполняют при температуре +500°C.

Основные свойства:

- плотность – 2,5-2,8 тонн/м³;

- температура плавления – +650°C;

- мах текучесть – 250 МПа.

Такой материал обладает высокой прочностью и сравнительно небольшим весом, что позволяет изготавливать из него детали, механизмы и конструкции, применяемые в разных отраслях промышленности, народного хозяйства и в быту.

В связи с высокой склонностью к окислению, варят дюралюминий при температуре в пределах +300°С, при этом используют защитную атмосферу инертных газов или флюс.

Данный материал весьма тугоплавкий.Преимущества и недостатки

Среди преимуществ указанного сплава отмечают следующие:

- небольшой вес, но при этом дюралевые детали способны выдерживать высокие нагрузки;

- сварочные работы выполняют, используя разные технологии, их выбор зависит от условий проведения работ и других факторов;

- подготовка изделий не требует больших трудозатрат и времени;

- необходимые электроды всегда можно приобрести в специализированных магазинах.

Есть у данного процесса и ряд недостатков:

- сварочный шов имеет низкую устойчивость против коррозии;

- после создания такого соединения характеристики сплава ухудшаются;

- для проведения работ надо иметь высокую квалификацию, быть внимательным и все выполнять с высокой точностью;

- чтобы подобрать электроды, надо точно знать марку сплава;

- высокая текучесть дюралюминия создает сложности при формировании сварочного валика;

- для качественного выполнения работ приходится использовать флюс или защитный газ;

- стоимость расходных материалов высокая;

- при выполнении скоростной сварки сложно организовать контроль качества шва.

Требования, выдвигаемые к сварке

Сваривая детали из дюралюминия, надо придерживаться таких требований:

- на место соединения предварительно наносят и равномерно распределяют флюс, это позволяет улучшить процесс сваривания;

- нагрев соединяемых деталей проводят равномерно, иначе под действием температуры они могут деформироваться;

- после завершения работ некоторое время выполняют подогрев созданного шва, делают это, пока металл не остынет;

- после сварки и остывания шва его очищают от шлака и проверяют на наличие трещин, раковин, повреждений.

Подготовка перед сварочным процессом

Для получения качественного соединения перед началом работ поверхность деталей надо правильно подготовить. Это поможет убрать оксидную пленку, которая имеет высокую плотность и температуру плавления, что не позволяет стабильно образовываться дуге, в результате чего надежность соединения снижается.

Подготовительный процесс состоит из таких этапов:

- Зачистка поверхности от коррозии, масла и других загрязнений.

- Удаление тугоплавкого слоя, для этого используют щетку по металлу и мелкозернистую наждачную бумагу. На производстве оксидную пленку чаще всего удаляют методом катодного распыления, в таком случае она обрабатывается ионами, что позволяет быстро и качественно очистить поверхность.

- Обезжиривание поверхности. При этом не только удаляются остатки масла, но и оставшиеся частички, которые в процессе сварки мешают качественно выполнить работу.

- Обработка кромок. Если толщина свариваемых участков больше 4 мм, их углы скашивают под углом 35°.

Избавление от коррозии.Перед использованием электродов их прогревают при температуре +150°С, что помогает удалить лишнюю влагу. После проведения подготовительных работ рекомендуется начинать сварку, на протяжении 3 часов делать это можно не позже чем через сутки, т.к. снова образуется прочная оксидная пленка.

Необходимое сварочное оборудование

Для проведения сварочных работ с дюралюминиевыми деталями используют стандартный электродуговой сварочный аппарат и плавящиеся электроды, а также это делают с помощью газовой горелки. На производстве для таких целей используют:

- полуавтоматы, в которых проволока подается в среде защитных газов, их обозначают DC MIG;

- сварочное оборудование, работающее с неплавящимися электродами, помещенными в среду аргона, их обозначают AC TIG.

Для сварки дюралюминия применяют оборудование, поддерживающее работу с постоянным и переменным током. Оно должно быть инверторным, компактным, чтобы его можно было перевозить. Хорошо, когда аппарат оснащен осциллятором для сварки, а длина шланга для подключения горелки до 3 м.

Технология сварки дюралюминия

Хотя в домашних условиях и на производстве для сварки дюралевых деталей используют разное оборудование, технология проведения работ одинаковая. Обязательно учитывают высокую текучесть этого материала, поэтому чаще всего работу выполняют в нижнем положении.

Чтобы избежать образования большой ванны расплава, шов делают с большой скоростью, а для этого понадобится высокая квалификация. В домашних условиях при использовании электродуговой сварки получить соединение высокого качества не получится. Он будет пористым, в нем остаются остаточные напряжения и появляются трещины.

Аргонодуговая

Данная технология подразумевает использование неплавящегося вольфрамового электрода, который работает в среде защитного газа. Сварку выполняют переменным током, в современных аппаратах есть все необходимые настройки, что помогает упростить процесс. Использование данного метода помогает получать прочный и качественный шов, при этом вероятность его коррозии будет минимальной.

Полуавтоматическая

Применение полуавтомата при сварке дюраля похоже на то, как этим способом соединяют стальные элементы. Различие заключается в том, что надо более тщательно контролировать мощность дуги и продвижение проволоки, а также увеличить ее подачу.

Сварка дюралюминия в домашних условиях

Часто возникает необходимость выполнять сварку дюралюминия в быту. При наличии достаточных навыков можно получить сравнительно прочный и надежный шов. Работают с помощью электродугового аппарата и специальных плавящихся электродов, которые продаются в специализированных магазинах.

Электроды

В зависимости от вида дюраля используют следующие типы стержней, легированные разными металлами:

- ОЗА-1 – титаном, медью;

- ОЗА-2 – алюминием с железом, титаном;

- ОЗАНА-1, ОЗАНА-2 – кремнием, железом;

- ОК96.10, ОК96.20 – марганцем, кремнием, железом.

Устройства

В бытовой электросети недостаточная частота тока, поэтому, чтобы соединить дюралюминиевые детали, надо использовать аппараты для повышения этого параметра.

Можно выполнить сварочные работы с применением ацетилено-кислородной горелки. При ее горении создается температура, превышающая температуру плавления дюрали. Применение такого варианта приводит к окислению алюминия и образованию оксидной пленки, для устранения этого недостатка работу выполняют в среде аргона.

Удобнее сварку проводить с применением водородно-кислородных горелок, которые еще называют плазменными. Они позволяют создать качественный и прочный шов, который меньше подвергается деформации и коррозии.

Даже имея необходимое оборудование, опыт и знания, дома сложно получить надежное сварочное соединение дюралюминиевых деталей. Если к качеству шва предъявляются высокие требования, то в таких случаях лучше обращаться в специализированные организации.

Сварка с помощью плазменной грелки.Техника безопасности

Как и при выполнении сварки других материалов, во время работы с дюралюминием надо придерживаться правил техники безопасности:

- перед началом работ проверяют работоспособность оборудования, надежность и исправность контактов, соединений;

- сварщик должен работать в средствах индивидуальной защиты: костюме, рукавицах и маске.

Возможные сложности

Если свариваемые детали поддаются статическим нагрузкам, то работу можно выполнять плавящимися электродами. Когда в месте шва создаются скручивающие нагрузки, сварку выполняют полуавтоматом или аргонодуговым методом, т.к. они обеспечивают более надежное соединение.

Дюралюминий быстро плавится, поэтому работу надо проводить с высокой скоростью. При выгорании легирующих компонентов на месте шва часто образуется коррозия.

Проблемы возникают при неправильной настройке оборудования. Повышенная продувка сварочной зоны не позволяет шву нормально образоваться, кроме этого, увеличиваются затраты на данный процесс. Если же подача газа недостаточная, то металла в зоне проведения работ вспенивается, а вольфрамовый электрод начинает гореть.

Помощь специалистов

Для получения качественного шва при работе с дюралюминием специалисты советуют придерживаться следующих правил:

- перед выбором электродов определяют марку сплава, т.к. при его легировании используют разные элементы;

- чтобы металл не деформировался, его прогревание выполняют постепенно и медленно;

- нельзя резко прекращать работу, после наложения шва его еще некоторое время прогревают, чтобы он остывал постепенно.

Дополнительная информация

Для создания стыковых швов при работе с изделиями толщиной более 3 мм чаще используют вольфрамовый электрод. Во время сварки в рабочую зону подают инертный газ.

Применение угольного электрода и газосварки ацетиленом не позволяет создавать прочное соединение. Более качественный результат будет с использованием водородно-кислородных горелок.

Работая полуавтоматом, важно не только правильно выставить подачу проволоки, но и силу дуги, чтобы соединяемые детали не перегревались. Правильная настройка на переменный ток при выполнении аргонной сварки вольфрамовым электродом позволяет получать соединения высокого качества.

Чтобы методом сварки надежно соединить изделия из дюралюминия, надо четко придерживаться разработанных технологий, использовать исправное оборудование, иметь необходимые навыки и соблюдать правила техники безопасности.

Свойства дюралюминия, использует

Дуралюминий – это сплав, торговая марка, присвоенная самым первым типам стойких к старению алюминиевых сплавов. Это сплав, состоящий из 90-94% алюминия, 4% меди, 1% магния и 0,5-1% марганца. Это очень твердый сплав. Эти сплавы используются там, где требуются твердые сплавы, например, в броне автомобилей, которая используется в оборонной промышленности. Эти сплавы были первыми широко применяемыми деформируемыми алюминиевыми сплавами.

Дуралюминий твердый, но легкий сплав алюминия.Его типичный предел текучести составляет 450 МПа, и есть несколько других вариаций, которые зависят от состава, типа и состояния.

Металлический дюралюминий

Дуралюмин – это на самом деле металл, представляющий собой сплав алюминия, меди, магния и марганца. Дуралюминий – это особый вид металла, прочность которого достигается за счет термической обработки. Он может быть хорошо отжат, заклепан, склепан, сварен или подвергнут механической обработке. Дуралюминий, который подвергается эффективной термообработке, может быть устойчивым к коррозии.Он может нести большие нагрузки и пластичен. Особенно подходит для авиастроения.

Когда в сплав добавляется медь, его прочность увеличивается, но при этом он также становится подверженным коррозии. Для листовых изделий из дюралюминия металлургическое соединение высокочистого металлического слоя может повысить коррозионную стойкость. Эти листы называются alclad и обычно используются в авиастроении.

Рисунок 1 – Дюралюминий

Источник – ru.ccmotor.cn

Свойства дюралюминия

Дуралюминий – прочный, легкий и твердый сплав алюминия. Он также светоотражающий и непроницаемый. Это ковкий металл, которому легко придать форму. Это очень хороший проводник тепла и электричества. Он не имеет запаха, вступает в реакцию с кислородом вокруг и образует оксид алюминия. Устойчив к коррозии. Он имеет тонкую поверхность, состоящую из слоя чистого алюминия, устойчивого к коррозии и покрывающего сердцевину прочного дюралюминия.Как правило, дюралюминиевые сплавы мягкие, пластичные и работоспособные в нормальном состоянии. Их можно легко свернуть, сложить или выковать. Их также можно придать разнообразным формам и выковать. Обладает высокой прочностью, которая легко теряется при ношении. Так что он легко трансформируется, а значит, используется в авиастроении. Он подходит для авиастроения благодаря легкости и высокой прочности.

Использование дюралюминия

Дюралюминий используется в следующих целях:

- Применяется для изготовления проволоки, прутков и прутков для винтовых станков.Он используется там, где требуется хорошая прочность и хорошая обрабатываемость.

- Он используется в тяжелых поковках, колесах, пластинах, профилированных элементах, авиационной арматуре, бункерах космических ускорителей и рамах грузовиков, а также в других компонентах подвески. Он находит применение там, где требуется высокая прочность, и работает при повышенных температурах.

- Используется для изготовления конструкций самолетов, колес грузовиков, изделий для винтовых станков, заклепок и других изделий структурного применения.

- Используется как лист для панелей кузова автомобилей.

- Применяется также в поковках, в поршнях авиационных двигателей, крыльчатках реактивных двигателей и компрессорных кольцах.

- Также используется для изготовления штамповок и ручной поковки.

Существует надлежащий метод преобразования дюралюминия в слитки. Перед превращением в слитки он должен подвергнуться высокому давлению. Эта обработка давлением включает прокатку, прессование и так далее. Затем он преобразуется в пластины, секции, листы, трубы и проволоку. Его закаливают в воде при температуре около 500 градусов Цельсия в течение примерно четырех дней.Это называется естественным старением. Часто он подвергается искусственному старению при температуре около 190 градусов Цельсия. Эта термообработка в конечном итоге приводит к приданию дюралюмину различной прочности. Фактически, начальный период, когда металлический самолет был построен из дюралюминия; он должен был пройти через эти процессы. Также дюралюминий широко используется в наземном транспорте, авиации и машиностроении.

Артикул:

http://en.wikipedia.org/wiki/Duralumin

http: // www.encyclopedia.com/topic/duralumin.aspx

http://www.britannica.com/EBchecked/topic/174106/duralumin

Значение дюралюминия

дюралюминий

Дуралюминий – это «Алюминиевый сплав». Производится из «алюминия (Al)» + «меди (Cu)» + «магния (Mg)» + «марганца (Mn)». Примерно 95% алюминия смешано примерно с 5% других металлов. Это предмет, с помощью которого можно получить металлическую энергию.

Для производства дюралюминия необходима природная руда.Хотя это изображение артефакта, исходный материал становится натуральным камнем. Пожалуйста, проверьте следующее для получения информации о руде.

[Алюминий] «Боксит»

[Медь] «Халькопирит»

[Магний] «Доломит»

[Марганец] «Рамсделлит»

Если хорошо использовать дюралюминий, он станет амулетом. Пожалуйста, попробуйте, если у вас есть возможность, не уклоняясь от этого, «потому что это сплав».

Дуралюминий – это материал, который часто используется в промышленности. Он используется для «самолетов», «оконных рам», «атташе-кейсов», «чехлов для мобильных телефонов» и т. Д.Характеристики дюралюминия легкие и твердые. Если вы используете его как амулет, вы ожидаете, что оно поможет избежать зла.

Есть несколько аксессуаров из дюралюминия. Если вы хотите носить его, поищите магазины аксессуаров, которые знакомы со сплавом. Энергия дюралюминия хорошо понимается при ношении. Если вы не можете найти аксессуары, используйте дюралюминиевый мешок и т. Д.

Дуралюминий – металл серебристого цвета. В следующей таблице приведены сведения о мощности, которую показывает серебристый цвет.

· Сохраняйте чистое сердце

· Предотвращайте негативную энергию

· Измените чувства

· Станьте честным

· Повысьте привлекательность

Серебристый цвет содержит множество привлекательных значений. Амулеты славятся «Серебром» и «Платиной». Дуралюмин – амулет для продвинутых пользователей.

«Алюминий (Al)», который является основным компонентом дюралюминия, также входит в состав известных драгоценных камней. «Рубин» и «Сапфир» – драгоценные камни, связанные с «алюминием (Al)» и «кислородом (O)». Поскольку их так много, информация кратко изложена ниже.

«Берилл»

«Гранат»

«Топаз»

«Шпинель»

«Лунный камень»

«Хризоберилл»

«Жадеит»

«Турмалин»

«Сподумен»

Большинство драгоценных камней, содержащих алюминий, представляют тройную угрозу, например, «твердость» , «красивая» и «сильная энергия». Если правильно использовать дюралюминий, он станет мощным амулетом.

Диаграмма чакр дюралюминия

Автор Хаясака Ёсино Хаясака Ёсино – каменный целитель, который обычно работает в районе Токио, Япония.Ёшино также известен как гадалка, его видели более 10 000 человек. «Консультация по гаданию», которая определяет лучший драгоценный камень для клиента, получила высокую репутацию. Представитель директора LWE Co., Ltd. |

Рекомендация по другим драгоценным камням

сплавов | Fun Science

Сплав – это однородная смесь одного металла с одним или несколькими другими металлами или неметаллами. Сплав получают смешиванием металлов в расплавленном состоянии в фиксированной весовой пропорции.Различные свойства металлов, такие как ковкость, пластичность, прочность, твердость, устойчивость к коррозии, внешний вид и т. Д., Улучшаются путем легирования металлов. Например,

Медь + цинк = латунь

Железо + углерод = сталь

Медь + олово = бронза

Теперь мы обсудим различные сплавы, образованные разными металлами.

1. Сплавы алюминия

Из алюминия готовят следующие сплавы:

дюралюминий

Он также известен как дуралий .Он состоит из алюминия, меди, магния и марганца. Он легкий, прочный и устойчивый к коррозии.

Применение дюралюминия

- Дюралюминий используется для изготовления корпусов и деталей самолетов, космических спутников и скороварок.

- Дуралюминий устойчив к водной коррозии, поэтому из него делают корпуса судов.

Магнелий

Этот сплав алюминия состоит из алюминия и магния. Он очень легкий и жесткий.

Использование магния: Используется для изготовления световых инструментов и балансирных балок.

Алнико

Он состоит из алюминия, никеля, кобальта и железа.

Использование Alnico: Alnico используется для изготовления магнитов.

2. Сплавы железа

Железо используется для получения двух сплавов, называемых сталью и нержавеющей сталью.

Сталь

Сталь – очень важный сплав железа, который содержит 0.От 1% до 1,5% углерода. Основные свойства стали – это твердость, прочность и прочность.

Применение стали

1. Применяется при строительстве зданий и мостов.

2. Из него также делают гвозди, шурупы, железнодорожные пути и балки.

Нержавеющая сталь

Нержавеющая сталь – это также сплав железа, который содержит около 18% хрома и никеля. Нержавеющая сталь очень твердая и устойчивая к коррозии.

Применение нержавеющей стали

- Нержавеющая сталь используется для изготовления ножей, инструментов, кухонной утвари и декоративных элементов, поскольку она устойчива к коррозии.

- Он также используется для изготовления хирургических инструментов, таких как ножницы и различное оборудование для промышленных процессов.

3. Сплавы меди

Важными сплавами меди являются:

Латунь

Латунь получают путем смешивания цинка с медью. Основные свойства латуни заключаются в том, что она податлива, прочна, устойчива к коррозии и может быть легко отлита в различных формах и размерах.

Применение латуни

- Латунь используется в основном для изготовления кухонных принадлежностей, винтов, гаек, болтов и научных инструментов.

- Из латуни делают вазы для цветов и декоративные светильники.

Бронза

Этот сплав получают путем смешивания олова с медью. Он очень прочный и устойчивый к коррозии.

Применение бронзы: Бронза используется для изготовления статуй, медалей, кухонной утвари и монет.

Немецкое серебро

Этот сплав меди получают путем смешивания цинка и никеля с медью.

Применение немецкого серебра: Используется для изготовления посуды, серебряных изделий и для гальваники.

Сплав ртути

Сплав металлической ртути с одним или несколькими другими металлами называется амальгамой . Например, амальгаму натрия получают путем смешивания металлического натрия с ртутью.

Сплав свинца

Самый важный сплав свинца – припой. Его получают путем смешивания олова со свинцом.

Применение припоя: Применяется для соединения металлов и проводов в электромонтажных работах.

Сплав золота

Чистое золото очень мягкое, из-за чего не подходит для изготовления украшений.Чистота золота оценивается в карат . Чистое золото – 24 карата. Чтобы золото было твердым и пригодным для изготовления украшений, в него примешивают медь или серебро.

Дуралюмин «Домашний сладкий» | История | Журнал Air & Space

Цельнометаллический круглый дом Dymaxion, спроектированный изобретателем Бакминстером Фуллером, был спроектирован как авиалайнер, чтобы поддерживать работу сборочных линий самолетов после Второй мировой войны, а также удовлетворять потребности страны в жилье в мирное время.Вместо дерева и черепицы дюралевую обшивку натянули на металлические ребра, которые поддерживались тросами из нержавеющей стали, подвешенными к центральной мачте. Окна по периметру были из оргстекла.

«[Фуллер] был вдохновлен легкостью самолета, эффективностью его деталей и тем, как они сходили с конвейеров», – говорит Марк Гройтер, главный хранитель музея Генри Форда в Дирборне, штат Мичиган, где был построен прототип Dymaxion. 1946 год, на выставке.Для Фуллера дома «летели» на ветру. Он протестировал модели своего жилища площадью 1100 квадратных футов в аэродинамической трубе и увенчал их поворотным вентиляционным отверстием на крыше в комплекте с хвостовым плавником. Конструкция может быть построена с использованием существующего оборудования для самолетов, а это означает, что компания Beech Aircraft из Канзаса, партнер Фуллера по проекту, может собирать дома и самолеты бок о бок.

Умные заголовки («Wichita New Kitty Hawk of Housing!») И ироничное освещение в Fortune заработали статус популярной публики.На производственных картах проецировались целые города массового производства единиц по всей стране. Рекламная литература предполагала, что жители расслабляются в полукруглых комнатах Dymaxion, выбирают одежду из вращающихся металлических шкафов, принимают душ с «слабым потоком» и иным образом живут в своего рода протокосмической капсуле.

И все же это оказалось полетом фантазии. Дом Dymaxion был слишком разным, чтобы строить, жить в нем или приводить его в соответствие с городскими кодексами, особенно после того, как Фуллер отказался изменять дизайн.В конце концов, разногласия в Fuller Houses, компании, созданной для производства и продажи Dymaxion, привели к его краху. И был фактор «возвращения домой»: подобно производителям самолетов, которые ошибочно предсказывали, что бывшие летчики ВВС захотят иметь собственные самолеты, Fuller Houses полагали, что семьи военных первыми в очереди будут покупать такие футуристические жилища. «Вернувшиеся военнослужащие, возможно, сбросившие бомбы с алюминиевых самолетов, хотели иметь уютный и традиционный дом», – говорит Греутер.«Это было не так».

Несмотря на то, что на свои автомобили устанавливаются хвостовые плавники, семьи выбрали боксы Levittown, а не купола Dymaxion. В более простых версиях хитроумных укрытий Фуллера размещались радиолокационные установки и выполнялись другие функции (два модуля развертывания Dymaxion, сделанные из гофрированной стали, до сих пор находятся на крыше здания армейского корпуса связи в Форт-Монмаут, штат Нью-Джерси, где они проводили эксперименты в области телекоммуникаций).

Единственный уцелевший дом Димаксион сейчас находится в музее Форда.Расположенная на участке недалеко от Уичито, структура, смешанная с традиционным домом, была домом для семьи Уильяма Грэхема с 1948 до начала 1970-х годов. К 1991 году, когда музей приобрел его, Dymaxion был заброшен.

Старший реставратор Клара Дек вспоминает, как окисляющаяся кожа и гниющие ребра представляли многие из тех же проблем сохранения, которые встречаются в металлических самолетах, долгое время подвергавшихся воздействию элементов. «Мы обнаружили ламинарную коррозию, гальванические эффекты, при которых различные материалы контактировали друг с другом, и уникальную коррозию с синим оттенком, которую изучают металлурги Ford Motor Company.«В то время как консерваторы обычно недовольны изменением артефакта, команда Дека адаптировала термическую обработку, используемую в производстве и ремонте самолетов, для изменения и улучшения механических свойств сплава, чтобы помочь стабилизировать металлы конструкции. Затем рабочие потратили два года на его сборку на глазах у посетителей музея.

Греутер находит намёки на дом Фуллера в современных домах. «Легкая, прочная мебель для дома массового производства, от стульев Eames до Ikea, основана на идеях, разработанных Фуллером в Dymaxion для создания эффективных жилых пространств», – говорит он.«Пол алюминиевый, – добавляет Дек, – но установлен на черновой пол из фанеры. Вероятно, это первое использование этого летательного аппарата в домашнем строительстве ».

Инженер-механик Ник Д’Алто живет в скучном прямоугольном доме, но, как и Бакминстер Фуллер, вдохновляется самолетами.

Определение дюралюминия по Merriam-Webster

du · ral · u · min | \ du̇-ˈral-yə-mən также дю̇- \: легкий прочный сплав алюминия, меди, марганца и магния.

Осадкив оригинальном дюралюмине A-U4G по сравнению с современным сплавом 2017A

% PDF-1.4 % 1 0 объект > эндобдж 12 0 объект /Заголовок /Предмет / Автор /Режиссер / Ключевые слова / CreationDate (D: 20210705033741-00’00 ‘) / AuthoritativeDomain # 5B1 # 5D (sciencedirect.com) / AuthoritativeDomain # 5B2 # 5D (elsevier.com) / CrossMarkDomains # 5B1 # 5D (sciencedirect.com) / CrossMarkDomains # 5B2 # 5D (elsevier.com) / CrossmarkDomainExclusive (истина) / CrossmarkMajorVersionDate (23 апреля 2010 г.) / ElsevierWebPDFS Технические характеристики (6.5) / ModDate (D: 20190822132327 + 02’00 ‘) / doi (10.1016 / j.mtla.2019.100429) / роботы (noindex) >> эндобдж 2 0 obj > эндобдж 3 0 obj > эндобдж 4 0 obj > эндобдж 5 0 obj > эндобдж 6 0 obj > эндобдж 7 0 объект > эндобдж 8 0 объект > ручей 2019-08-21T10: 22: 41 + 05: 30Elsevier2019-08-22T13: 23: 27 + 02: 002019-08-22T13: 23: 27 + 02: 00Acrobat Distiller 10.1.16 (Windows) Дуралюмин, сплав Al – Cu – Mg – Si, осаждение, SAXS, STEM-HAADFapplication / pdfdoi: 10.1016 / j.mtla.2019.100429

Специальный сайт Shimano, посвященный столетию | 100 ИСТОРИЯ ПРОДУКЦИИ – DURA-ACE

DURA-ACE устанавливает рекорд в гонках, чтобы стать всемирно известными компонентами Серия

Хотя Shimano вышла на рынок шоссейных гонок в Европе с DURA-ACE, в то время почти никто, даже люди, участвующие в гонках, не знал ее названия.Прежде всего, чтобы повысить свое признание на рынке, Shimano предоставила различным гоночным командам в Европе компоненты DURA-ACE. Тем временем компания успешно подписала официальный спонсорский договор с бельгийской профессиональной гоночной командой Flandria. Отзывы, полученные от гонщиков и механиков после того, как компоненты были использованы в реальных гонках, послужили очень ценной информацией для членов команды разработчиков, чтобы они осознали серьезность реальных дорожных гонок. Хотя они одно за другим улучшали качество на основе отзывов, DURA-ACE постепенно становился все более широко известным, и количество команд, которые хотели его использовать, увеличивалось.В 1978 году Shimano внесла первое изменение в модель, выпустив серию EX, в которой были свободная втулка, высшая передача 11T и многие другие расширенные функции. Это укрепило позиции DURA-ACE в Европе. Серия AX, выпущенная в 1980 году и имеющая аэродинамический дизайн, направленный на снижение сопротивления воздуха, была встречена рынком с удивлением. Shimano разработала индексную систему для переключения передач под названием Shimano Index System (SIS) для серии 7400 и выпустила ее в 1984 году. Эта система обеспечивала безошибочное переключение даже в сложных гонках.Затем, в рамках концепции Shimano Total Integration (STI), в 1990 году была выпущена система Dual Control Lever, которая позволяет переключать передачи и управлять тормозом одним рычагом. сцена дорожных гонок. В 2009 году Shimano представила электронную систему управления переключением передач. Управление переключением передач с помощью Digital Integrated Intelligence (DI2) обеспечивает работу без стресса и пользуется большой популярностью у многих гонщиков.

.

Нужно изолировать рабочую зону облаком инертного газа.

Нужно изолировать рабочую зону облаком инертного газа. Разница где-то в два раза.

Разница где-то в два раза./806e871b3b31d0a.ru.s.siteapi.org/img/6f5ce3e98d58b2caacc10c1d96e622c3c6e16ba6.JPG)

Сравнительно с обычной сталью разница составляет 100 процентов.

Сравнительно с обычной сталью разница составляет 100 процентов.