чертежи и видео — Обзоры оборудования для бизнеса

Изготавливать предметы холодной ковки не трудно. Нужно лишь приобрести хорошее оборудование из качественной стали, например, такое:

Кроме покупки ручного оборудования для холодной ковки многие задаются вопросом о самостоятельном изготовлении станков. Идея может оказаться удачной, если у вас есть опыт работы с металлическими заготовками, чертежами, качественным материалом для изготовления станков. В пользу самостоятельного изготовления станков для холодной ковки могут выступать и небольшие финансовые затраты на такое производство. Это позволит вам открыть свой бизнес в небольшом помещении, гараже, рядом с домом.

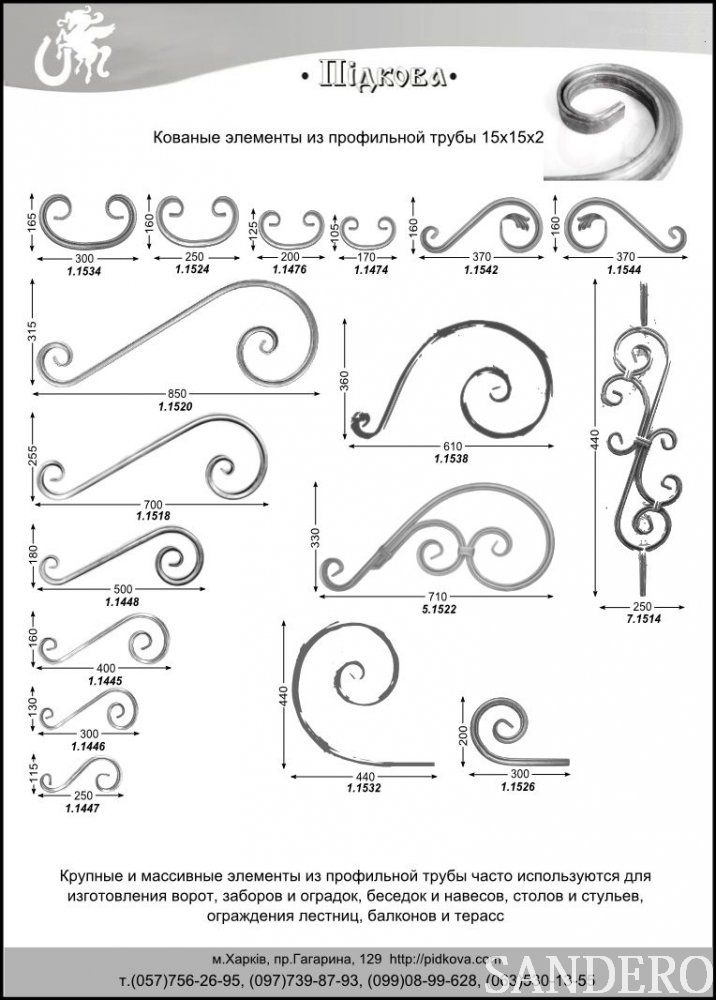

Для последующей работы необходим ряд станков, на которых вы будете скручивать металлические заготовки под углом, волной, улиткой, завитком, сердечком, изготавливать элементы фонарик и т.д. Чаще всего это несколько станков — улитка, гнутик, твистер, волна, объемная, фонарик. Остановимся подробнее на описании станка Твистер для холодной ковки металла и его изготовлении своими руками.

Станок твистер необходим для того, чтобы делать загиб металлической детали вдоль оси. Вот такие детали получаются на ручном станке твистер:

Также с помощью станка Твистер можно делать заготовки «Фонарик» и «Шишка»:

В данном видеоролике представлен универсальный станок для холодной ковки, который может выполнять и функцию скручивания прутка. Оборудование получилось легким и удобным в работе:

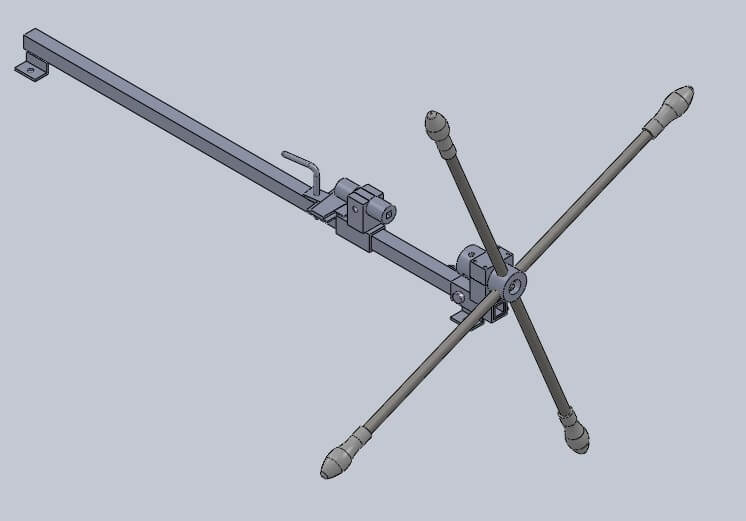

Следующее оборудование для производства «корзинок» из четырех заготовок методом скручивания, также может применяться для торсировки металлического прутка. Для работы на таком станке используются пруток металлический диаметром 6 или 8 мм, квадрат 6*6 или 8*8 мм. для изготовления «корзинок». Для торсировки применяют полосу 20*4 мм, квадрат 16*16 мм.

В данном видео вы увидите ручной станок для ковки, сделанный умельцем без токарных работ. Самодельное оборудование для ковки позволяет изготавливать «шишки», «фонарики», «корзинки». Для производства понадобится металлические пруты, уголки, трубки для вращения и скрутки.

Самодельное оборудование для ковки позволяет изготавливать «шишки», «фонарики», «корзинки». Для производства понадобится металлические пруты, уголки, трубки для вращения и скрутки.

Станок для холодной ковки своими руками: чертежи приспособлений

Содержание статьи:

Для изготовления кованых изделий применяют два метода — холодная и горячая обработка. Первый способ отличается низкой трудоемкостью, но предусматривает наличие специального инструмента. В большинстве случаев можно изготовить станок для холодной ковки своими руками, руководствуясь стандартными чертежами.

Принципы холодной ковки металлов

Самодельный станок для холодной ковки

Для производства металлических кованых изделий необходимо обеспечить процесс их контролируемой деформации. При этом следует учитывать структуру материала, его технические и эксплуатационные свойства.

Принцип холодной ковки основан на воздействии внешних факторов на кристаллическую решетку материала. Она состоит из зерен неправильной формы. В результате искажения структуры, которое выполняет станок для холодной ковки, происходит уплотнение и изменение конфигурации заготовки. Так как одним из условий является сохранение свойств детали — необходимо подобрать чертежи для производства станков.

Особенности холодной ковки металла, требования к приспособлениям для этого:

- возможна обработка только низкоуглеродистых сталей, которые обладают высокой степенью пластичности;

- в качестве заготовок используются прутки различных сечений;

- предварительный расчет размеров конечных изделий. В процессе их производства необходим постоянный контроль за геометрическими параметрами;

- использование различных станков для формирования нужной конфигурации.

В настоящее время для художественной обработки металлов методом холодной ковки используется ряд специальных инструментов. Часть из них можно сделать самостоятельно. Но для этого необходимо предварительно изучить чертежи и специфику производства.

Часть из них можно сделать самостоятельно. Но для этого необходимо предварительно изучить чертежи и специфику производства.

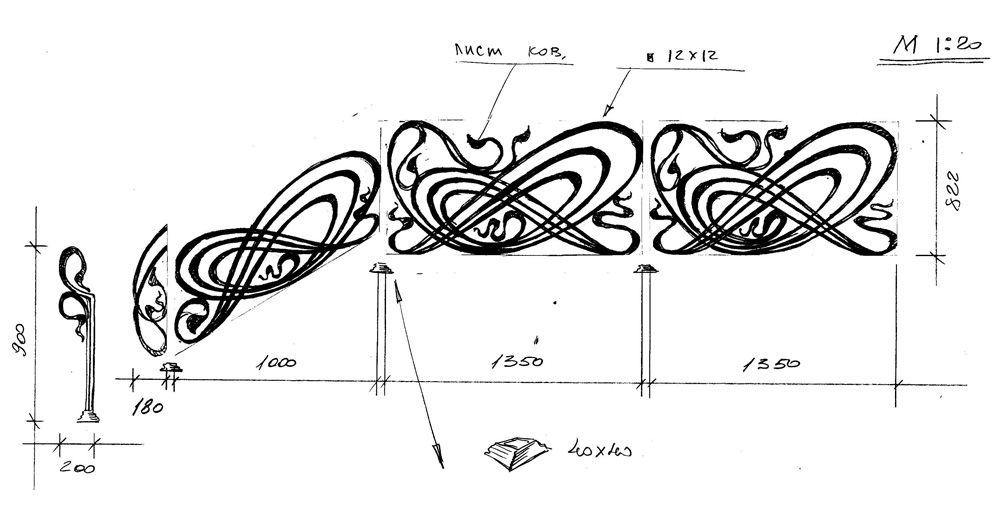

Кованые изделия могут выполнять несколько функций одновременно — эстетическую и эксплуатационную. Это относится к заградительным конструкциям различной конфигурации, например, волна.

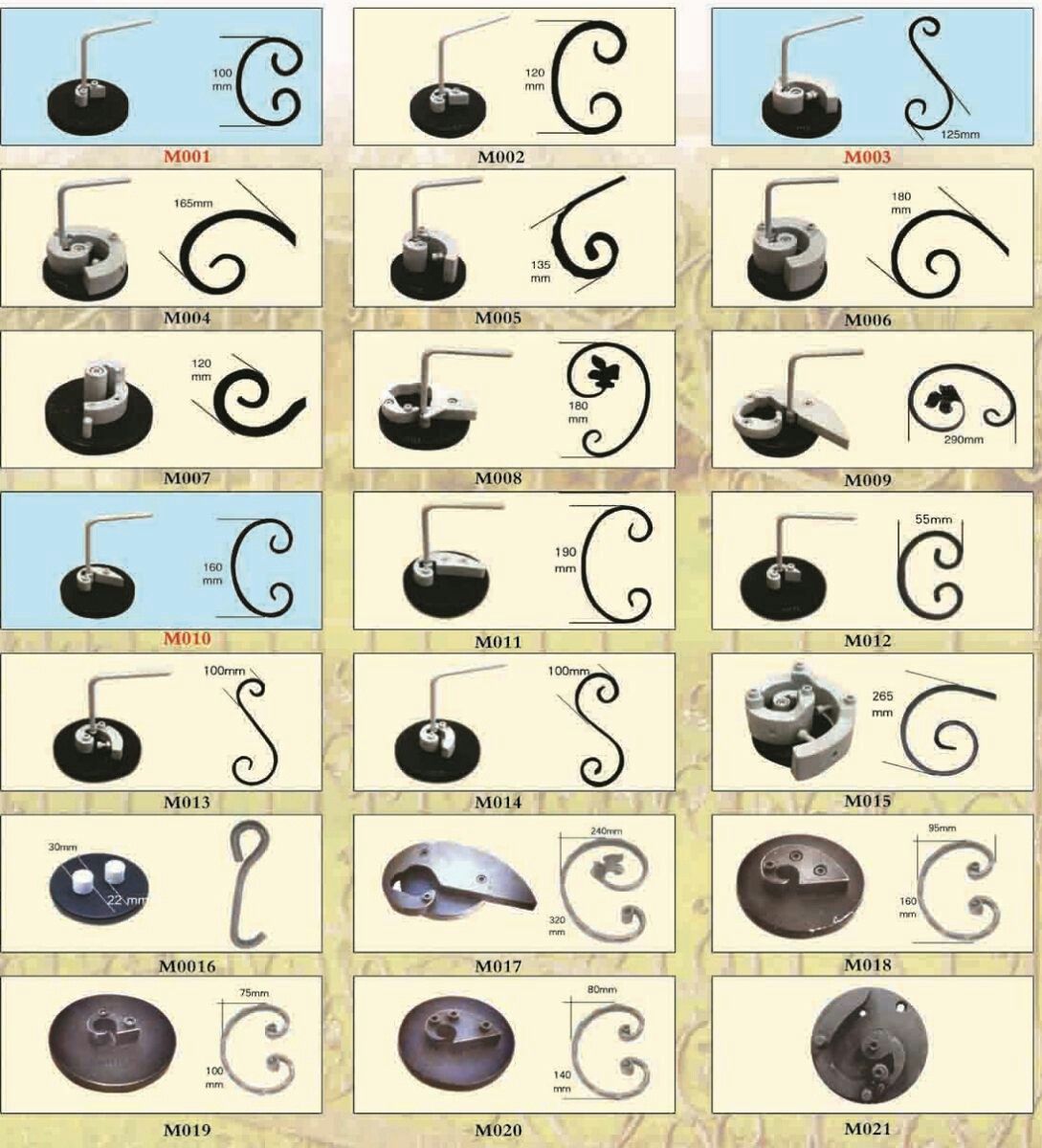

Улитка для холодной ковки

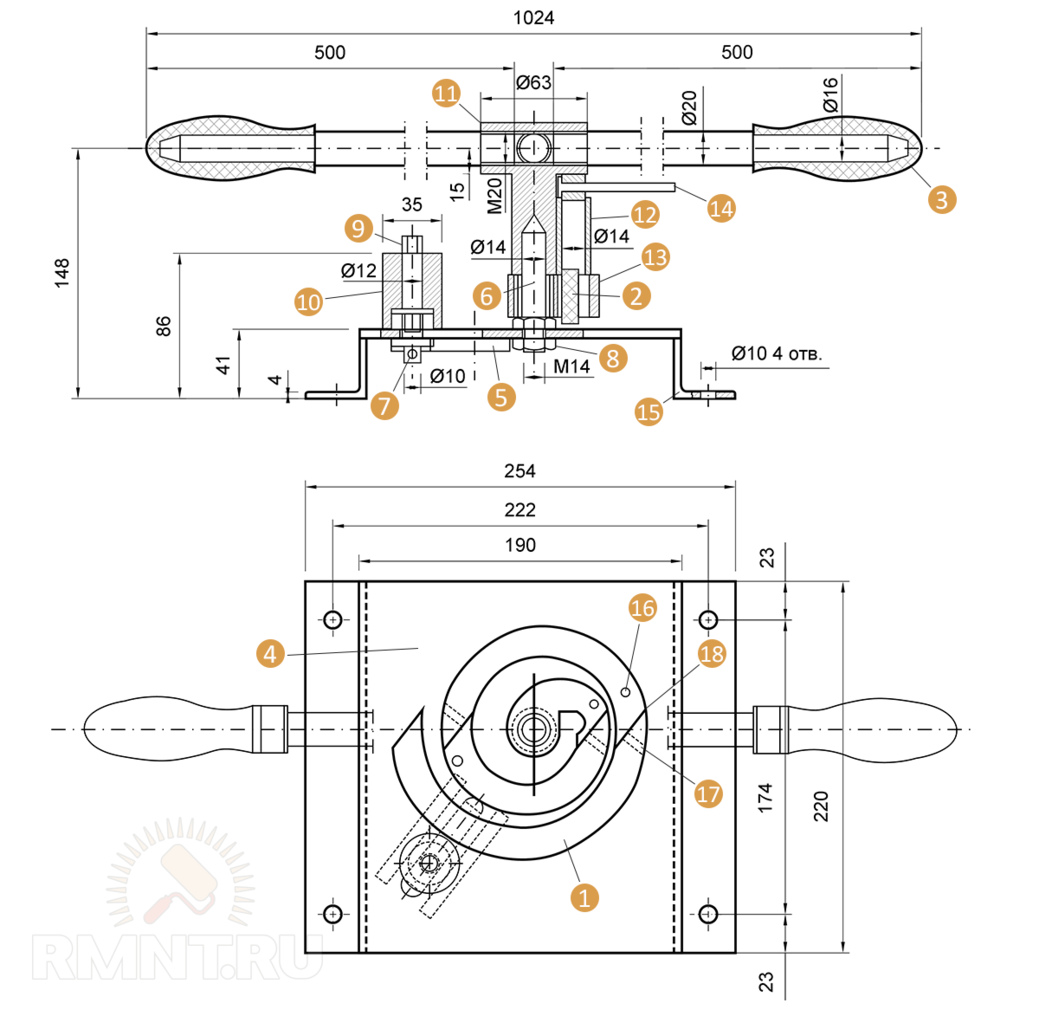

Чертеж улитки для холодной ковки

Чертеж станка «улитки» можно адаптировать для производства конкретного типа изделия художественной ковки. Для этого необходимо знать следующие параметры:

- минимальный и максимальный радиус кривизны заготовки;

- геометрические параметры и форма исходного материала;

- планируемая производительность.

Для массового производства необходимо сделать станок для ковки с электроприводом. Если же планируется работа в домашних условиях — подойдут ручные модели.

Если же планируется работа в домашних условиях — подойдут ручные модели.

В качестве основы для проектирования улитки необходимо использовать стальной лист толщиной не менее 3 мм. Это позволит гнуть прутки большого сечения.

Гнутик для холодной ковки

Гнутик для холодной ковки

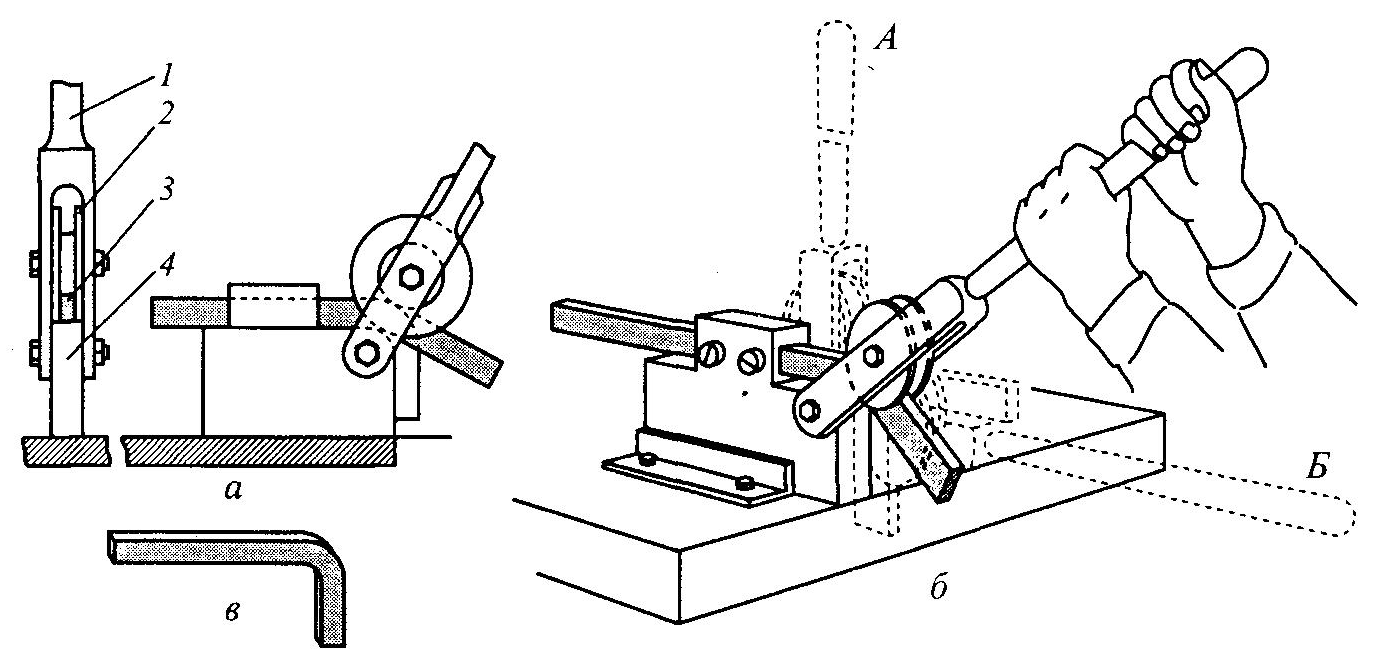

Для формирования различных углов необходим ручной гнутик – одно из самых требуемых приспособлений для холодной ковки металла. Он состоит из стальной пластины, на которой находятся два опорных вала и движущийся упор.

Заготовка помещается между опорными валами и клином. Последний имеет механизм смещения по направлению к упорам. В результате этого действия происходит худ. обработка стального прута. Таким способом можно изготовить кованые изделия различной формы.

Особенности применения гнутика, необходимые для корректного составления его чертежа:

- предварительный расчет угла деформации;

- в конструкции можно предусмотреть дополнительную гибочную часть.

Для этого следует установить еще один вращающий вал;

Для этого следует установить еще один вращающий вал; - монтажный узел для крепления к столу.

Для производства гнутика необходимо применять инструментальную сталь. Это объясняется большими нагрузками во время эксплуатации. Дополнительно на нем можно собирать элементы типа «волна», но для этого следует модернизировать исходный чертеж.

Минимальный и максимальный радиус изгиба для худ. ковки необходимо рассчитать исходя из геометрических параметров заготовки.

Твистер для холодной ковки

Схема твистера для художественной ковки

Современную художественную ковку сложно представить без элементов, имеющих форму шнека. Для производства подобных худ. деталей предназначен твистер — самодельный станок для холодной ковки.

Особенностью этого инструмента является раскручивание прутика вдоль оси. Конструктивно чертеж станка состоит из двух частей — фиксирующей и подвижной. Деталь крепится между ними и с помощью поворотной ручки выполняется ее информация.

Эксплуатационные качества приспособления:

- расчет рычага давления для минимизации усилий по производству заготовок;

- возможность изменения расстояния между фиксирующими элементами инструмента. Это позволит изготовить детали различной длины;

- следует учитывать, что формирование спирали происходит со стороны фиксации.

Благодаря твистеру можно сделать кованые элементы для оконных решеток, стальных заграждений и т.д.

Это основной перечень станков для холодной ковки. Но кроме них применяется различное оборудование, предназначенное для создания по-настоящему худ. изделий.

В видеоматериале показаны примеры станков для холодной ковки металлов в домашних условиях:

Устройства для холодной ковки: чертежи, необходимые инструменты

Внимание каждого привлекают изящные витые узлы на перилах железных лестниц, а также ажурные металлические ограды. При этом не все имеют представление о том, что такие приспособления и предметы изготавливаются методом холодной ковки.

При этом не все имеют представление о том, что такие приспособления и предметы изготавливаются методом холодной ковки.

При желании можно без труда научиться воплощать в металле такую красоту. Для этого достаточно иметь в наличии специализированные станки и обладать минимальными навыками работы с материалом.

Особенности холодной ковки

Механическое сгибание металлического прута с помощью специализированных станков, в результате которого ему придается задуманная заранее форма, называется холодной ковкой. Такие манипуляции могут осуществляться на станках как вручную с помощью рычагов, так и благодаря функционированию электромоторов. Кроме всего прочего, с помощью холодной ковки могут сгибаться трубы небольшого диаметра, выполняться витые ограды, а также украшаться жилые сооружения, украшения беседок, фонарей, изготавливаться металлические скамейки, решетки, ворота, а также балконы, лестницы и даже мебель.

Начать собственное производство можно, всего лишь освоив несложный метод холодной ковки. На начальном этапе понадобится приобрести специальное оборудование или же сделать приспособления для холодной ковки собственными руками.

На начальном этапе понадобится приобрести специальное оборудование или же сделать приспособления для холодной ковки собственными руками.

Оборудование и инструменты

Для того чтобы своими руками изготовить кованое изделие, нужно иметь в наличии следующие приспособления:

- фонарик;

- твистер;

- глобус;

- улитку;

- волну;

- гнутик.

Из всех перечисленных выше приспособлений, самым главным считается гнутик, так как именно благодаря ему осуществляется изменение формы металла. Основной его функцией является изгиб детали под определенным углом. Улитка необходима для свивания детали в спирали. Фонарик используют для сгибания деталей, а волна предназначена для выполнения волнообразно выгнутых элементов.

Все инструменты, используемые для ковки изделий, очень просты в применении и с их эксплуатацией без труда сможет разобраться каждый желающий.

Преимущества станков для холодной ковки

Чтобы под механическим воздействием металл принял требуемую форму, используется метод холодной ковки. Лучше всего для таких целей подходит мягкий материал. Методу холодной ковки в основном отдается предпочтение, если требуется создавать большое количество идентичных элементов.

Лучше всего для таких целей подходит мягкий материал. Методу холодной ковки в основном отдается предпочтение, если требуется создавать большое количество идентичных элементов.

Еще одним неоспоримым преимуществом данного способа воздействия на металл является то, что в процессе создания не требуется наличие высочайшего мастерства. Если сравнивать холодную ковку с горячей, то она отличается следующими неоспоримыми достоинствами:

- быстрой воспроизводимостью;

- низкой стоимостью;

- высокой скоростью изготовления;

- прочностью покрытия;

- отсутствием нагрева элементов.

Несмотря на то что кованые изделия, выполненные с помощью холодной ковки, имеют множество преимуществ, есть у них и определенные недостатки. Основными из них считаются простота форм и необходимость использования громоздкого и разнообразного оборудования.

Назначение и разновидности станков

Основным предназначением любого станка является облегчение ручного труда человека. Для того чтобы осуществить ковку по холодному типу, можно использовать различное оборудование. В таком случае значительно снижаются физические усилия мастера, а также выполняются следующие действия:

Для того чтобы осуществить ковку по холодному типу, можно использовать различное оборудование. В таком случае значительно снижаются физические усилия мастера, а также выполняются следующие действия:

- изгиб профиля под требуемым углом;

- продольное скручивание заготовок;

- изготавливаются завитки или спирали.

При использовании приспособлений для холодной ковки получаются специфические детали, которые позволяют выстраивать их в определенной комбинации и создавать художественное полотно. Все станки, предназначенные для данного способа обработки металла, подразделяются на две категории: специализированные и универсальные.

Можно ли сделать станок собственными руками?

Приобрести приспособление для холодной ковки можно только в специализированном магазине или же сделать заказ в Интернете. В таком случае весь процесс приобретения напрямую зависит от платежеспособности покупателя. Если же свободных финансов нет или отсутствует желание тратить немаленькие деньги, то в таком случае можно без труда изготовить станок собственными руками.

Можно обойтись и без станка, только в таком случае понадобится приложить максимум усилий для того, чтобы достичь желаемого результата. Соорудить приспособление для холодной ковки можно в двух вариантах:

- простом;

- универсальном.

Что касается первого, то в таком случае речь идет о тисках. Универсальная модель дополнена определенными элементами (такими как корзинка или фонарь).

Устройство станков

Все без исключения приспособления, предназначенные для холодной ковки, обладают определенными особенностями и параметрами. Для того чтобы начать заниматься этим не только увлекательным, но и прибыльным делом, требуется иметь представление о том, для чего используется каждый станок. В работе мастера применяют следующие виды приспособлений:

- Гибочные станки. Служат для изменения размеров изгибов и волн. Сгибать на таком станке можно прутья диаметром до 16 миллиметров.

- Твистер – агрегат, оснащенный специализированным шаблоном, непосредственно к которому придавливается обрабатываемый металл.

При этом давление на него должно быть очень большим, так как именно от этого напрямую зависит эффективность работы.

При этом давление на него должно быть очень большим, так как именно от этого напрямую зависит эффективность работы. - Основание с проставками создано для выполнения узоров совершенно любой вариации. Подобные механизмы имеют очень простую конструкцию.

Как собрать станок своими руками?

Перед тем как собирать приспособление для холодной ковки своими руками, требуется позаботиться о том, чтобы его основание было достаточно прочным. Только в таком случае результат оправдает ожидания. В качестве опоры могут использоваться швеллеры или двутавры, которые предварительно свариваются между собой. Также рекомендуется обязательно к опоре прикрепить лапы из аналогичного профиля и только после этого можно приниматься за изготовление остальных узлов.

Станок «Улитка»

Если появилось желание самостоятельно изготовить станок, то в таком случае «Улитка» будет одной из самых оптимальных конструкций. Для того чтобы все сделать правильно, требуется в первую очередь иметь представление об особенностях работы станка. Если мастер поймет суть процесса, то в таком случае конструирование не вызовет никаких затруднений. С помощью чертежа, приспособления для холодной ковки своими руками изготавливаются сравнительно просто. Самое главное – следовать всем рекомендациям и внимательно осуществлять все этапы.

Если мастер поймет суть процесса, то в таком случае конструирование не вызовет никаких затруднений. С помощью чертежа, приспособления для холодной ковки своими руками изготавливаются сравнительно просто. Самое главное – следовать всем рекомендациям и внимательно осуществлять все этапы.

В первую очередь необходимо позаботиться о наличии прочного каркаса. Не рекомендуется изготавливать его из деревянных брусьев, так как он не сможет выдержать длительных нагрузок. Самым оптимальным вариантом считается использование толстостенной трубы, металлических уголков или швеллеров.

Из металлической плиты необходимо вырезать в форме круга две столешницы. Именно этот элемент приспособления для холодной ковки металла будет принимать на себя основную часть нагрузки, поэтому на его качестве ни в коем случае нельзя экономить.

Также стоит позаботиться о наличии других необходимых деталей, к которым относится рычаг и вал. Изготовить вал на самодельное приспособление для холодной ковки можно из толстостенной трубы необходимого диаметра. Непосредственно к нему крепится с помощью кольца рычаг, который вращается вокруг него. Дополнительно на рычаг требуется установить ролик для сгибания прутьев.

Непосредственно к нему крепится с помощью кольца рычаг, который вращается вокруг него. Дополнительно на рычаг требуется установить ролик для сгибания прутьев.

Как только все необходимые элементы будут готовы, можно приступать непосредственно к сборке станка. Все действия выполняются в следующей последовательности:

- сначала устанавливается каркас таким образом, чтобы до него обеспечивался беспрепятственный доступ со всех сторон;

- далее ножки станка бетонируются или закрепляются;

- затем к каркасу приваривается основная столешница;

- устанавливается главный вал и приваривается столешнице;

- элемент укрепляется специальными треугольниками и на него надевается вращающийся рычаг.

- после этого устанавливается верхняя столешница и приваривается к основному валу;

- завершается сборка монтажом на столешницу сегментов улитки.

Как только сборка приспособления для холодной ковки своими руками будет полностью завершена, проводится пробное сгибание. Эта операция делается в обязательном порядке.

Эта операция делается в обязательном порядке.

Торсионный станок

Для одноосного продольного скручивания можно сделать приспособление для холодной ковки торсионного типа. Для основания в таком случае необходимо подготовить двутавр или швеллер.

После этого к нему нужно присоединить с помощью сварки железную полоску, на которую будут непосредственно установлены тиски для зажима. Они надежно закрепляются с помощью четырех болтов. Следующим этапом является наваривание на тиски рифленых пластин и установка направляющих роликов. К последним присоединяется зажимной узел, который обеспечивает подвижность заготовки.

Далее изготавливается специальная ручка, служащая для проворачивания подвижной части зажима. После завершения всех работ и полной сборки станка, он обязательно проверяется на прочность и работоспособность. Только после этого окончательно закрепляется на опорной раме.

Станок «Гнутик»

Чтобы каждое изделие было качественно изготовлено, станки и приспособления для холодной ковки в мастерской должны быть различных видов. Для формирования угла необходим «Гнутик». Он собирается из специальной стальной пластины, на которой закрепляется рычаг и два опорных вала. Изготовить такое приспособление для холодной ковки металла своими руками довольно просто.

Для формирования угла необходим «Гнутик». Он собирается из специальной стальной пластины, на которой закрепляется рычаг и два опорных вала. Изготовить такое приспособление для холодной ковки металла своими руками довольно просто.

Если было принято решение заниматься формованием изделий, то обязательно следует позаботиться о наличии станка под названием «Гнутик». Изготовить ее довольно просто. Достаточно четко следовать чертежу приспособления для холодной ковки. Также важно использовать инструментальную сталь.

Станок «Волна»

Согласно фото, приспособление для холодной ковки «Волна», состоит из закрепленных на рабочей столешнице пары стальных дисков с осью вращения.

Управляется он методом изменения расстояния между дисками. В процессе обработки прутка происходит формирование узора, затем он снимается и процесс осуществляется с другой стороны.

Станок-пресс

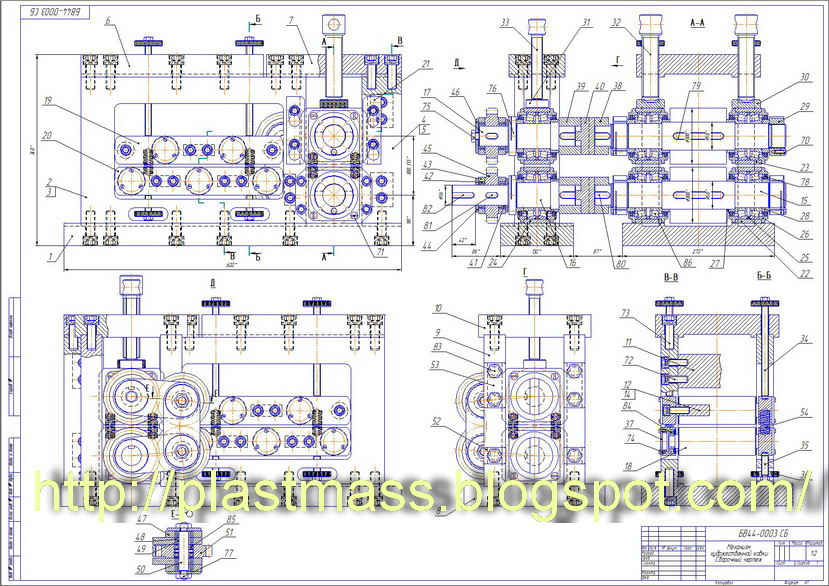

Для формирования наконечников прутьев необходимо иметь в наличии пресс. Для изготовления такого приспособления для холодной ковки металла своими руками нужно заказать шестерни, валы, валки и подшипниковые втулки. Все эти элементы приобретаются в магазине.

Все эти элементы приобретаются в магазине.

Агрегат функционирует в результате вращения штанги с грузами и отведения назад до упора винтового бойка.

Нюансы изготовления

Несмотря на то что множество станков, предназначенных для холодной ковки, сравнительно просто конструируются, перед их созданием рекомендуется ознакомиться с информацией и всеми нюансами изготовления. Это нужно сделать для того, чтобы в процессе сборки не возникло никаких непредвиденных обстоятельств, которые могут негативным образом сказаться на качестве изделия.

Перед тем как приступить непосредственно к конструированию станка для холодной ковки, необходимо составить чертеж, в котором будут в мельчайших деталях определены все особенности будущего приспособления. После того как схема будет готова, требуется приобрести и подготовить все необходимые детали. Только после этого можно приступать к сборке.

Перед изготовлением станка нужно подготовить станину для того, чтобы все детали для конструирования располагались под рукой. Все параметры нужно точно просчитать, чтобы приспособления не мешали друг другу. Для изготовления станины специалисты рекомендуют использовать только прочный материал.

Все параметры нужно точно просчитать, чтобы приспособления не мешали друг другу. Для изготовления станины специалисты рекомендуют использовать только прочный материал.

Особенности соединения и покраски деталей

Как только изготовление приспособлений для холодной ковки будет завершено, можно приступать непосредственно к выполнению художественных элементов.

После изготовления деталей, их следует соединить между собой. Сделать это можно несколькими способами. Нередко элементы соединяются методом сварки. После фиксации и остывания образовавшаяся окалина стачивается.

Гораздо более красивым методом соединения считается использование хомутов, которые представляют собой проштампованные полоски металла. Как только все элементы будут зафиксированы между собой, осуществляется их окраска. Для этого используются кузнечные эмали или краски для металла на акриловой основе.

Можно также использовать и порошковые составы, но технология будет относительно дорогой. Перед тем как нанести эмаль на поверхность, последняя должна быть тщательно подготовлена. Нельзя наносить состав на ржавчину и грязь. Поверхность должна быть обезжирена и не иметь коррозии. Только в этом случае эмаль продержится максимально долго на самодельном инструменте и защитит его от воздействия влаги.

Нельзя наносить состав на ржавчину и грязь. Поверхность должна быть обезжирена и не иметь коррозии. Только в этом случае эмаль продержится максимально долго на самодельном инструменте и защитит его от воздействия влаги.

Подводим итоги

Перед тем как приступить к созданию художественных изделий из металла, нужно позаботиться о наличии всех инструментов и приспособлений для холодной ковки. Все работы должны выполняться осторожно и внимательно. Только в таком случае можно добиться идеального результата.

В большинстве случаев изготовить станки для холодной ковки намного выгоднее собственными руками. Эти приспособления играют важную роль и необходимы для производства качественных изделий. Это объясняется тем, что далеко не каждый элемент представляется возможным обработать с помощью ручных приспособлений, да и стоимость большинства станков является достаточно высокой, даже в том случае когда речь идет о самых элементарных агрегатах.

Многие мастера предпочитают самостоятельно изготавливать станки, которые помогают сделать довольно оригинальные изделия. В таком случае все в большей степени зависит от опыта мастера и его желания. Если принято решение собственными руками сконструировать станок, важно все действия выполнять в определенной последовательности, тогда результат превзойдет все ожидания.

В таком случае все в большей степени зависит от опыта мастера и его желания. Если принято решение собственными руками сконструировать станок, важно все действия выполнять в определенной последовательности, тогда результат превзойдет все ожидания.

Станок для холодной ковки своими руками: видео, фото, чертежи

Сделать станки для холодной ковки можно из подручных материалов.

Так как универсальные приспособления от производителей имеют достаточно высокую стоимость, собственноручно выполненный станок для холодной ковки металла станет отличным решением для людей, занимающихся изготовлением кованых изделий.

Сегодня металлические конструкции с уникальным дизайном и смелыми архитектурными формами применяют для обустройства домов в коттеджных поселках.

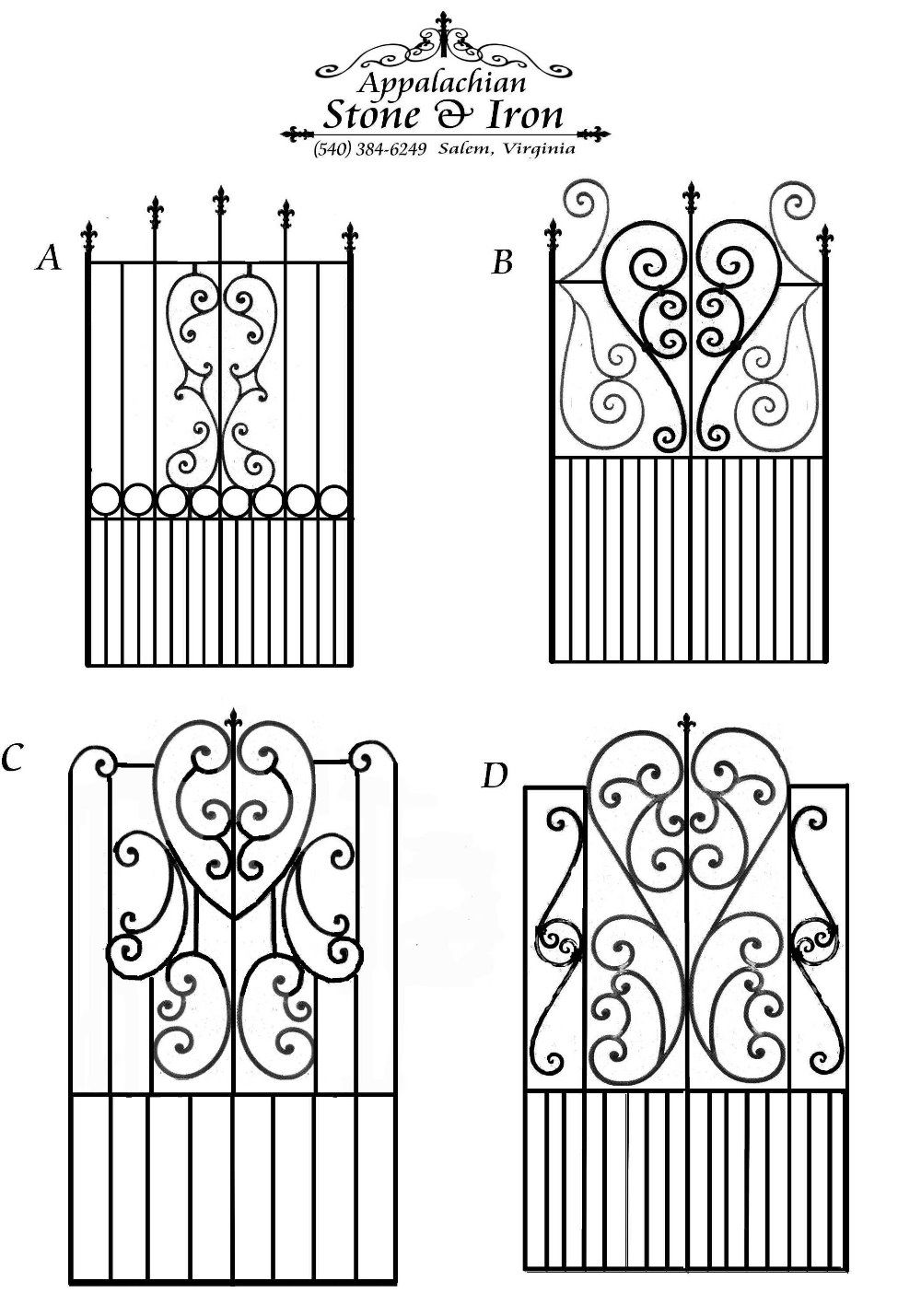

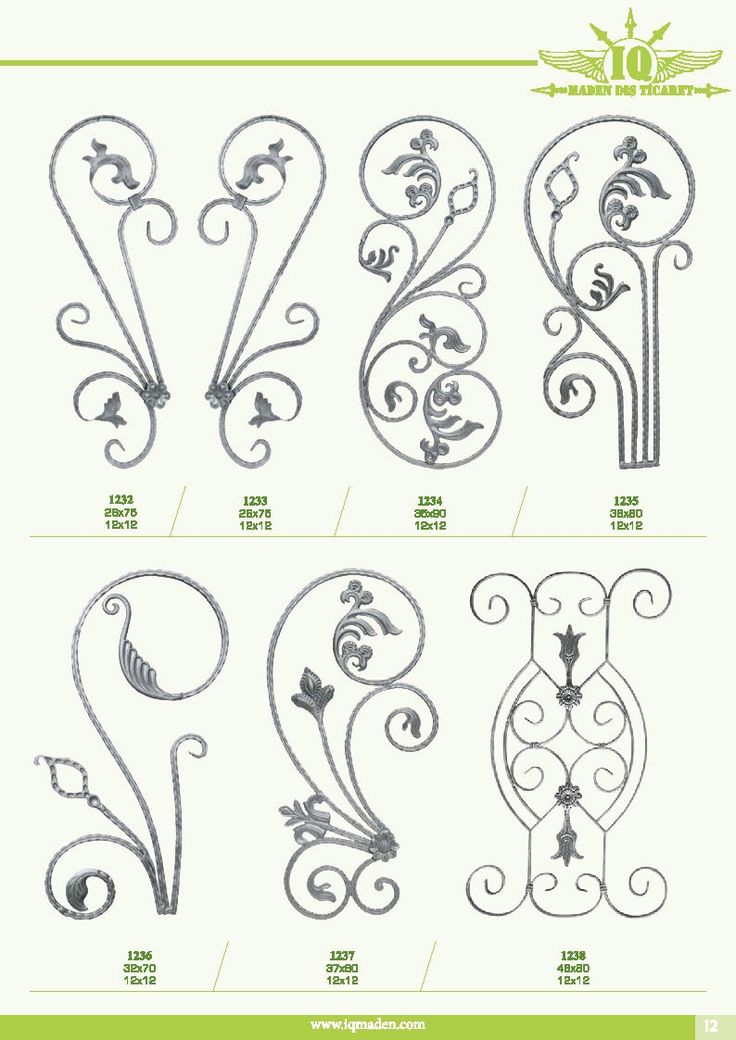

Фигурно изогнутые кованые элементы ворот, заборов и калиток вносят непривычный образ в ландшафтный дизайн усадьбы.

На предложенных фото можно увидеть, какой необычный художественный вид создают металлоконструкции.

Какие детали можно выполнить на станке для холодной ковки

Холодная ковка, в отличие от горячей технологии, проста и безопасна. Этот процесс не требует применения раскаленного металла и точного соблюдения рабочей температуры.

Сделать станок для холодной ковки своими руками можно специально для изготовления определенного типа деталей.

Фото:

Также самодельный станок позволит решать самые разнообразные задачи, поэтому он будет просто универсальный.

С помощью самодельного станка удастся добиться идеальной геометрии элементов металла для индивидуальной дизайнерской идеи и сделать самому оригинальные детали с узором.

В процессе холодной декоративной ковки, как правило, применяют мягкий металл — это могут быть никелевые и магниевые сплавы, сталь, медь или латунь.

В остальном ассортимент производимых изделий на станке будет ограничиваться только фантазией и возможностью мастера.

По желанию, своими руками можно сделать ажурные элементы для лестниц, ворот и ограждений.

Использование декоративных деталей позволит украсить камины и мангалы, красиво оформить наружные стены дома и беседку, сделать оригинальные треноги для цветов, как на фото.

Фото:

Виды оборудования для холодной ковки

Существующие виды станков могут эксплуатироваться с участием электрического двигателя или ручной силы.

Первый вариант приспособления дает возможность выполнять работу быстрее, чем ручные станки, но при этом требует от мастера определенных навыков.

Кузнечные станки для ковки разделяют на типы:

- улитка – станок с отдельными снимающимися деталями или цельнолитой — он используется при выполнении спиралевидных отдельных частей;

- универсальное приспособление – применяют для резки, клепки и приданий объема изделию;

- гнутик – с его помощью можно сделать дуговую гибку металла или изгибание деталей под определенным углом;

- приспособление для формирования колец;

- твистер – позволяет выполнить загиб изделия вдоль оси;

- пресс – для образования матричного отпечатка на изделии;

- волна – для получения из металлических прутьев волнообразных элементов.

Изготовление станка «Улитка»

Далее в статье рассмотрим чертежи, фото и видео материалы, с помощью которых станет намного проще сделать в домашних условиях станок для холодной ковки.

Используя нижеприведенный список инструментов и металлических деталей, можно собрать станок цельной улитки.

Видео:

Для работы понадобятся:

- металлические прутья;

- листы и полосы из стали;

- профильная стальная труба;

- сварка, плоскогубцы, болгарка.

Чертежи и пошаговая схема, а также просмотр тематического видео, позволит получить качественное приспособление с нужными параметрами:

- Используя лист бумаги, нанесите на него изображение спирали с тремя витками. Далее сверьте размеры так, чтобы в результате армированный прут с диаметром 10 мм помещался в резьбу;

- С помощью болгарки вырежьте из стального листа две пластины.

Первая должна иметь параметры 100х100 мм, вторая – 130х130 мм;

Первая должна иметь параметры 100х100 мм, вторая – 130х130 мм; - Возьмите 3-х см прут и три стальные полосы. Края срезов всех используемых деталей нужно зачистить наждаком, чтобы избавиться от заусениц;

- Плоскогубцами выполните изгиб стальных полос по шаблону, в результате у вас появятся три спиральных детали с разной длиной;

- С помощью сварки все элементы станка приваривают по схеме, сварочные работы рекомендуется проводить качественно, так как именно от них будет зависеть срок эксплуатации инструмента;

- Стальная труба приваривается в последнюю очередь снизу в центре станка.

В результате проведенных работ должно получиться оборудование для холодной ковки металла, как на фото.

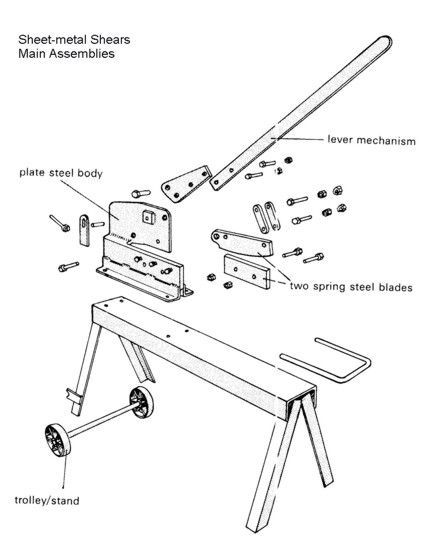

Трубогибочный станок

Если при оформлении каких-либо элементов интерьера с нарезанием профильных труб трудностей никто не испытывает, то при необходимости выполнить их изгиб, наоборот, все усложняется.

Качественно и быстро провести такую работу позволят специальный гибочные станки для труб, которые заранее можно сделать своими руками.

Чертежи для изготовления данного вида оборудования могут применяться разные, в зависимости от того, какие материалы будут использоваться в работе.

Собрать станок производственного типа для холодной ковки металла, как на фото, на первый взгляд сложно.

Но если мастер, работая с металлом, уже успел набраться опыта, для него нет ничего невозможного. Главное подобрать прочную устойчивую основу под будущую конструкцию.

Например, это может быть массивный металлический стол, выполненный на основе труб или профиля.

Так как сгибание металла будет происходить за счет присутствующих в конструкции валов, необходимо подобрать три таких элемента.

Каждый из них представляет собой металлический цилиндр с толстыми стенками и осью вращения. Два цилиндра фиксируются немного выше стола, а третий – центральный, помещается над ними.

От расстояния двух крайних цилиндров зависит, под каким углом будет осуществляться изгиб трубы.

Чтобы иметь возможность изменять при необходимости положение цилиндров, нужно в чертежи конструкции внести дополнения в виде стопперов и роликов, которые позволят сделать эту часть регулируемой.

После того как цилиндры зафиксированы, необходимо организовать для них систему передачи вращения.

С этой целью используют цепной механизм от старого автомобиля, который можно отыскать на рынке запчастей.

Лучше, если механизм будет укомплектован шестернями, если нет, тогда их придется покупать отдельно.

Шестерни монтируют на два крайних цилиндра и натяжитель, помещенный ниже валов, в центре. Затем один из крайних цилиндров оснащается ручкой, с целью создания вращающего усилия.

Станок для холодной ковки металлических изделий готов. Дополнить вышеизложенный материал подробностями поможет следующее видео.

Видео:

Как изготовить станок торсион

Станок для холодной ковки изделий типа торсион используют для закручивания металлических спиралей в виде змейки.

Вручную работать таким приспособлением тяжело, поэтому, чаще всего для изготовления торсиона применяют чертежи с электрическими вариантами станков.

Для того чтобы правильно собрать торсион, предлагаем просмотреть видео и ознакомиться с нижеизложенным руководством.

Видео:

Инструменты и материалы для сборки станка:

- стальной лист;

- двутавровая балка;

- тиски и крепежные элементы;

- редуктор, электромотор, цепь;

- болгарка;

- сварка.

Схема последовательности действий:

- За основу будет служить двутавровая балка, к одной стороне которой необходимо приварить стальной лист;

- Затем к стали крепят тиски, приваривают и фиксируют болтами с гайками;

- Чтобы при натяжении металлическое изделие не выскакивало из станка, к тискам снизу и сверху крепят пластины;

- Другую сторону двутавровой балки оснащают роликами, на которые, впоследствии, монтируется платформа;

- На поверхность полученной конструкции крепятся другие тиски с подвижными основными элементами. При этом обе конструкции, расположенные по краям двутавра, должны будут располагаться на одном уровне;

- Далее конструкция оснащается стальной ручкой, выполненной из прута, за счет ее вращения будет загибаться изделие;

- Используя болты, соединяют понижающий редуктор и двигатель. Обод штурвала оснащается цепью;

- Конструкция закрывается стальным кожухом.

В результате проведенных действий получается станок с двумя блоками — подвижным и неподвижным.

Чертеж кондуктора для холодной ковки

Станки для холодной ковки своими руками.

Начало холодной ковки самодельными станками.

Холодная ковка своими руками требует два обязательных действия – пресс и гнутье. Для совершения всех этих действий придавать определенную температуру для металла нет необходимости, но все равно необходимо провести термообработку.

Чтобы сконструировать что-то своими руками, уже не обязательно иметь специальные станки для художественной ковки, теперь можно создать станки для ковки металла в домашних условиях. Но без опыта работы с такими инструментами все равно не справиться. Чтобы вся работа была успешной, нужно пользоваться металлами определенной толщины.

Самодельный станок для холодной ковки запросто можно использовать для создания конструкций, которые будут значительно прочнее, нежели те, которые были изготовлены штамповкой. Кованые изделия своими руками получаться высококачественными, когда будет все сделано верно и без ошибок, ведь исправить их очень сложно. После нескольких работ, благодаря полученному опыту, можно начать делать превосходные конструкции, используя самодельные станки и приспособления для холодной ковки.

При изготовлении большого количества одинаковых металлических конструкций лучшего всего воспользоваться чертежами, приготовленными заранее. Чертежи на станки для холодной ковки своими руками заготавливаются заблаговременно. В некоторых случаях деталь лучше будет прогревать, чтобы избавиться от дефектов в последующем. Тем, кто не так давно начал использовать самодельные станки для холодной ковки для начала стоило бы продумать план работ, а так же приобрести необходимые навыки. Не лишней тут будет помощь различных видео уроков в сети интернет, а так же специальных курсов.

Самодельный станок для холодной ковки.

Компоненты станка и необходимые инструменты.

Станок для ковки своими руками состоит из определенных устройств. Среди которых обязательно должны быть:

Этими приспособлениями пользоваться лучше всего. Улитка для холодной ковки своими руками понадобиться для сплетения стальных прутьев. Можно ознакомиться с фото, чтобы лучше разглядеть конструкцию и пример деталей. Кузнечное оборудование для холодной ковки металла отыгрывает важную роль в работе. Основным инструментом во время работу будет гнутик. Это весьма простой элемент.

Изготавливаем станок.

Чтобы обработать трубы с шестигранным и круглым сечением используют «волну». «Фонариком» сгибают металлические прутья, а твистер чем-то на него похож, весьма удобное преспособление. Глобусом делается большая дуга из профильных прутьев.

Станки холодной ковки в большей мере выгоднее всего сделать самому, ведь далеко не все можно обработать ручными инструментами, а цена за станок для художественной ковки очень высока. Когда мастер за счет своих навыков с помощью своего оборудование создаст конструкцию, она будет неповторимой и особенной, пускай в чем-то и будет не такой качественной, как заводская. При изготовлении большого количества деталей, правильно будет создать кодуктор на электромоторе. Это облегчает процесс работы.

Станок холодной ковки своими руками должен быть приспособлен для таких видов работ, как гибка, закручивание и вытяжка.

В процессе вытяжки конструкция приобретает определённую форму. Поэтому она должна пройти через пресс, после чего сечения первостепенного материала станет меньше. Под гибкой подразумевается создание гнута в нужном угле. Для этого понадобятся шаблоны. Фото чертежей кованных изделий своими руками приготавливается заранее из которого и будет сделан шаблон. К стальной пластине прикрепляется завитушка, а сам лист закрепляется в держателе станка. В конце заготовке размещается прорезь, другой же конец закрепляется на месте. Используя рычаг, происходит влияние на окончание конструкции, которое необходимо провести по каждому изгибу пластины, которая используется как шаблон.

Видео самодельного станка по загибанию балясин.

Станки для холодной ковки своими руками.

Многие опытные изготовители собственноручно собирают несложные механизмы, которые позволяют создавать уникальные конструкции. На это влияет стаж работы. Чертежи на станки для холодной ковки своими руками можно в достаточном количестве найти в интернете, как и фото изделий холодной ковки, которые можно получить в итоге. Фотография такого оборудования позволяет выполнить мастеру чертеж с нуля, если у него есть опыт.

Можно рассмотреть станок «Улитка». Используя его можно создавать различные спирали или волны. Для создания такого станка нужно иметь чертежи на станок для холодной ковки своими руками такого типа, а так же делать все в соответствии с технологией. Рабочая поверхность должна состоять из листового металла. 4 мм толщины будет достаточно. Размеры устанавливаются исходя из габарита детали. Для придания форму необходим листовой металл в толщину 3 мм и в виде полос. Он выгибается по шаблону плоскогубцами и получается спираль.

Для создания нормального процесса работы нужно хорошо зафиксировать один из концов детали. В этом поможет прут, равный ширине полос. Чтобы зафиксировать рабочую площадку нужно будет использовать верстак. Основная цель всего – придать максимальной неподвижности детали, потому что во время холодной ковки нужно приложить большие усилия.

Перед началом изготовления любого станка для холодной ковки, инструментами для ручной работы нужны шаблоны, эскизы и различные чертежи, в том числе и чертеж на оборудование для холодной ковки своими руками.

Придать более хорошую точность разметке можно за счет миллиметровой бумаги. Нужно нарисовать на ней спираль, где будут увеличиваться витки в радиусе. Между ними нужно должным образом соблюдать равную дистанцию. Такое условие будет обязательным только для создания симметричных узоров.

Конструирование станка.

Для создания любого станка можно использовать несколько вариантов на выбор – разборный, монолитный или сплошной. По все длине бедующего станка рекомендуется приварить маленькие прутки. На рабочей площадке для этого стоит просверлить специальные дырки. Требуется хорошо закрепить концы деталей, которые будут выгибаться.

Такой способ ковки очень популярен у новичков кузнечного дела.

Используя станок для холодной ковки металла, сделанного своими руками, неопытный мастер сможет изготовить кованые балконные козырьки, поручни для лестниц, различные решетки для окон, заборы, многочисленную мебель для дома, ограждения, различные кованые аксессуары и предметы декора, которые дополняют интерьер помещений, на подобии решеток под камины. Это хороший вариант для начинающих специалистов.

Коллекция чертежей станков для холодной ковки.

Чертеж для улитки с лемехом.

На чертеже представлено устройство гибочной улитки с лемехом и правила работы с ним.

Чертеж станка улитка с лемехом.

Подробный чертеж станка улитки.

Чертеж станка улитки.

Чертеж устройство для гибки “Хомута”.

Чертеж приспособления Гнутик.

Видео кузнечного оборудования холодной ковки для малого бизнеса.

Один из способов украшения участков — использовать кованные изделия. Очень декоративно смотрятся заборы, скамейки, беседки, перила для лестницы и другие подобные сооружения. Причем в большинстве случаев данные изделия не есть ковка в ее традиционном понимании. Чаще всего это сделано не в кузне и не при помощи молотка и наковальни, а при помощи некоторых устройств, которые позволяют создавать из металлических полос и квадратных прутков самые различные узоры и изделия. Для изготовления подобных изделий потребуются станки для холодной ковки. Часть из них можно сделать своими руками другую проще купить.

Какие вообще устройства используются

Для холодной ковки характерны различные завитки, изгибы, витые прутки и т.п. Почти под каждый вид делают на отдельном приспособлении — определенном станке. Привод у них может быть ручной, а может — электрический. Для небольших объемов «для себя» применяют ручные станки для холодной ковки. Они хоть и не особо производительны, но намного проще в изготовлении. Если необходимо ставить изготовление «на поток» делают аналогичные устройства, но уже с электромоторами. В этом случае работать физически почти не нужно, но сложность изготовления приспособления возрастает в разы. В нашем материале поговорим о ручных станках для холодной ковки.

Какие же устройства используют:

- Торсионные. С их помощью четырехгранные прутки или полосы металла скручивают в продольном направлении. Получается витые столбики, которые называют еще торсионами.

Так выглядит торсион и одноименный станок

Так делают «фонарик»

Приспособление для холодной ковки улитка — для формирования завитков

Для изгиба в любом месте и на любой угол — гнутики (гибочные станки)

Станок «Волна» — для формирования соответствующего рельефа

Станки для оформления концов прутков. В данном случае — гусиная лапка

Для начинающего мастера наиболее актуальный станок для холодной ковки — улитка. Только с его помощью можно сделать множество интересных вещей — начиная от забора и калитки и заканчивая скамейкой и другими подобными изделиями. На втором месте по степени необходимости торсионный станок. Он добавляет разнообразия в детали. Все остальные можно приобретать или делать по мере совершенствования и набора мастерства.

Самодельные «Улитки»

По сути это модернизированный гибочный станок (трубогиб), но эти усовершенствования позволяют легко делать завитки из довольно толстых прутков (сечением до 10-12 мм) и повторять их с высокой степенью точности.

Один из самодельных станков для холодной ковки

Конструкций эти станки для холодной ковки имеют несколько, но проще всего в реализации вариант с круглым столом, имеющем центральную ножку. К ножке подвижно закреплен рычаг с роликами на подшипниках на конце. Они облегчают процесс гибки.

Поверхность стола можно сделать из стального листа толщиной от 10 мм и больше. Для ножки можно использовать любую толстостенную круглую трубу. Важно сделать конструкцию устойчивой, так как будут прилагаться боковые усилия, потому нужны боковые стойки, распорки, а также устойчивое основание.

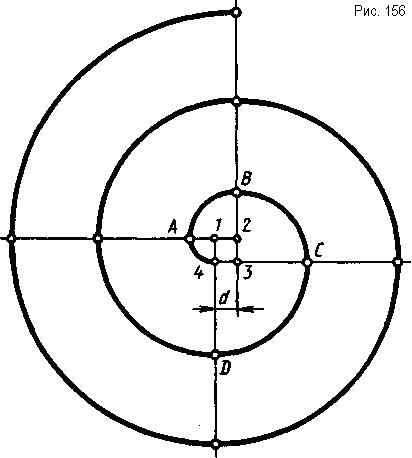

Чертеж станка для холодной ковки «Улитка»

Рычаг проще делать из квадратной трубы с толстой стенкой — не меньше 2-3 мм. Сечение трубы 25*40 мм или около того. Крепление рычага к ножке можно сделать на подшипнике, а можно просто взять небольшой кусок толстостенной трубы большего диаметра, надеть ее на ножку, а снизу приварить полосу-упор — чтобы рычаг вниз не падал. Вариант с подшипником дает более легкое движение, но при наличии смазки и второй вариант рабочий.

Вариант крепления рычага

Важна еще форма рычага. Рычаг двойной, верхняя часть — рабочая, нижняя — опорная. Везде где есть соединения желательно доварить усиление, так как усилия значительные.

Рычаг должен быть надежным, с усилением

На столе закрепляется оправка или кондуктор — форма, по которой сгибаются завитки. Делают их разного диаметра — чтобы можно было делать разные по диаметру завитки. Такие оправки могут быть сборными — для формирования большего количества изгибов. В каждом таком образце должны быть стержни, которые устанавливаются в отверстия в столе. Так этот шаблон фиксируется. Также его форма должна быть разработана с таким учетом, чтобы конец прутка в ней хорошо фиксировался.

Вариант кондукторов для улитки

Часто оправки вытачивают из металлического круга подходящего диаметра при помощи болгарки, но есть варианты из металла с наваренными на него стальными пластинами, изогнутыми соответствующим образом.

Как сделать подобный станок для холодной ковки — в следующем видео. Там же неплохо описан способ доведения концов заготовки до приличного состояния — обычные необработанные края смотрятся очень грубо. Для их обработки есть специальное оборудование, но, как оказалось, можно справится и без него.

Торсионный станок

Как уже говорили эти станки для холодной ковки позволяют сделать на прутке продольные изгибы. Это относительно несложная конструкция. Основная задача — закрепить неподвижно один конец прутка, ко второму приделать рычаг, при помощи которого можно будет скручивать заготовку.

В качестве основы подойдет обрезок профилированной трубы с толстой стенкой (не менее 3 мм). Фиксатор можно сварить из тех же прутков, оставив квадратный просвет нужного диаметра. Можно использовать зажим для троса подходящего размера (можно найти в магазине такелажа). Любой из этих упоров приваривается к основанию.

Держатель для троса — отличный фиксатор для прутка

Далее надо каким-то образом обеспечить захват и кручение второй части заготовки. Можно это сделать при помощи двух подшипниковых узлов. Внутрь вставляется труба подходящего диаметра, с одной стороны к ней приваривается ручка — конструкция напоминает букву «Т». С другой стороны в трубе делают фиксатор: сверлят четыре отверстия, в них вваривают гайки под 12 или 14 болты. В результате получается неплохой фиксатор — болты закручивают после того, как вставили пруток.

Дальше — дело техники — рычагом наворачиваем нужное количество витков. Нельзя сказать, что эта работа для слабаков, но при большом рычаге все не так уж и сложно.

Еще более простой станок для изготовления торсионов методом холодной ковки в следующем видео.

Видео про самодельные приспособления и станки для холодной ковки

ШАБЛОНЫ СПИРАЛИ ДЛЯ ИЗГОТОВЛЕНИЯ КОНДУКТОРА “УЛИТКА” – ПРИСПОСОБЛЕНИЯ ХОЛОДНОЙ КОВКИ: 13 комментариев

Спасибо за ранее удачи в делах

доброго дня! на андроид как скачать, в каком формате

Здравствуйте! Шаблоны спирали, как и все чертежи для скачивания на моем сайте, в формате jpg. Они запакованы в архив zip. Вам на андроиде необходимо распаковать архив и открыть шаблоны, как обычные фотографии. Если не получиться – сообщите, что-нибудь придумаем!

“>

Станок для холодной художественной ковки своими руками: чертеж, инструкция и видео

А давайте-ка сначала разберемся с горячими и холодными ковками, штамповками, гибками и прочими гнутиками. Чтобы затем с чувством и толком решить, нужен ли вам станок для холодной ковки, и если нужен, то какой именно.

Расставим понятия по теме «ковка» по правильным местам и приведем в порядок план своих дальнейших действий. Ковка металла своими руками – дело нешуточное, подойдем к этому вопросу со всей ответственностью.

Может быть, вам нужен пуансон? Главные понятия

Вы уже, наверное, заметили, что на нашем сайте мы очень любим указывать на что-нибудь неправильное. Сейчас тоже себе не изменим: понятие «холодная ковка» в привычном значении в корне неверное, читайте внимательно, разъясняем.

Сначала что такое ковка: это обработка металлов, нагретых до ковочной температуры, то есть, до температуры, когда металл становится мягким и поддается деформации. Кузнечное дело – это все про ковку – с молотом, наковальней, кузнечным горном и могучими бородатыми кузнецами кожаных фартуках.

Кузнечная продукция – дело эксклюзивное и недешевое. И, в общем-то, уже экзотическое, если исключить штамповку, которая производится автоматически и в огромных объемах.

Штамповка – выдавливание или деформация металла с помощью штамповочного пресса со специальной матрицей – насадкой на конце. Это он и есть – пуансон, который делается из самой высокопрочной стали. Штамповка бывает горячей с нагревом металлов до ковочной температуры и холодной – без какого-либо нагрева. За примером холодной штамповки далеко ходить не нужно – это все металлические банки для напитков.

Виды станков для ковки.

Подбираемся, наконец, к работе с металлами холодным способом – без нагревания. Вопрос: можно ли деформировать металл без нагрева? Ответ: да, можно. Единственный способ – механический. Называется он не очень серьезным словом – наклепыванием или наклепом. Для этого вам придется до одури бить молотом по металлу, пока его структура не начнет значительно меняться.

Этот процесс как раз и является холодной ковкой – механическая деформация металлических заготовок с помощью механических ударов молотом. Если вы решите заняться ковкой наклепыванием, то заранее передаем привет вашим родным и соседям – их ждут серьезные испытания.

Ну а если серьёзно, то любители холодной ковки методом наклепывания есть, мы пожелаем им успеха и пойдем дальше – к псевдо – холодной ковке, как ее привыкли называть.

Механическую деформацию металлов с помощью различных станков без разогревания правильнее называть гнутьем металлов, потому что в этом методе обработки металлов мастера гнут металлические прутья. Больше они ничем не занимаются – только гнут. Другой вопрос – как и куда гнут, по какой оси, но все это – художественные аспекты металлического гнутья, на которых мы тоже остановимся, но попозже.

Самое главное – в дальнейшем мы будем называть этот процесс холодной ковкой – так, как это делается во всех источниках, чтобы не было путаницы. Просто теперь мы разбираемся в методах и понимаем, в чем суть так называемой «холодной ковки».

Кстати, нужен ли вам пуансон? Красивое ведь слово. Вы ведь не будете заниматься промышленной штамповкой металлических заготовок? А вот художественная ковка своими руками – вполне реальная возможность в домашних условиях. Там есть даже легкая штамповка вместе с пуансонами… Разбираемся дальше.

Чертежи станка с ручным приводом

Рисунок 3. Чертеж ножки основания улитки.

Станок, согласно данному чертежу (рис.1), смонтирован на основании, которое представляет собой плиту прямоугольной формы размерами 220х190 см.

Эта плита толщиной 5 мм имеет два отверстия. Одно из них круглое, диаметром 14 мм, для оси вала, а второе – овальное, шириной от 6 мм ближе к оси вала до 7 мм дальше от оси (рис.2). Это основание приварено к двум ножкам, которые имеют отверстие для их крепления (рис.3).

Ось вала имеет конусовидный конец. Она крепится намертво к основанию двумя гайками М14.

На ось свободно надевается приводная ось, которая имеет головку с двумя взаимоперпендикулярными сквозными резьбовыми каналами (рис.4).

В эти каналы закручиваются ручки.

К нижней поверхности основания приварены параллельные направляющие полозья (2 шт.) вдоль продолговатого отверстия.

Рисунок 4. Чертеж оси улитки.

Спиралевидный элемент (собственно улитка) сборный. Он состоит из 4 элементов, соединенных между собой шарнирно штифтами, продетыми сквозь проушины (рис.5).

Каждый соединительный штифт сегмента улитки имеет рифленую головку.

Дуговидные проушины имеют отверстия под соединительный штифт. Они приварены к концам сегментов. Величина изгиба улитки регулируется специальными корректирующими винтами, которые ввинчены в соединительный конец каждого из трех сегментов так, что упираются в торец предыдущего сегмента.

Каждый корректирующий винт на одной торцевой поверхности имеет прорезь под плоскую отвертку.

Центральный сегмент улитки представляет собой эксцентрик с отверстием для приводной оси, первой частью спиралевидного элемента и фиксирующим вырезом. Фиксирующий вырез представляет собой эксцентрическое полукруглое углубление в первой части сегмента радиусом 7 мм, центр которого находится на расстоянии 8 мм от центра детали. Толщина центрального сегмента, как и других сегментов, составляет 25 мм.

Рисунок 5. Чертеж сегмента улитки.

Эксцентрик с рифленой нижней частью, в поперечный канал головки которого вставлен барашек, уставляется внутрь направляющей. Последняя выставляется соосно с полукруглым вырезом приводной оси, а затем приваривается.

В продольное отверстие основания вставлен ползун, который прижимается снизу к основанию. Ползун вырезами фланца свободно входит между направляющими полозьями.

В верхнюю часть ползуна вкручена ось ролика, которая имеет шестигранную головку.

На ось ролика свободно надет сам ролик.

Таким образом ролик может занимать положение вдоль продолговатого отверстия основания и фиксируется в любом таком положении наворачиванием оси ролика на ползун.

Работа с данным устройством довольно проста. Для начала вставляется конец прута или полосы в углубление приводной оси. Поворачивая эксцентрик, используя барашек, заготовка зажимается между его нижним концом и стенками углубления. Для этого ролик подводится к заготовке, ось ролика наворачивается гаечным ключом на 12 на ползун, зажимая его. Заготовка укладывается между эксцентриком центрального сегмента улитки и роликом.

Далее поворачивают приводной ось по ходу движения часовой стрелки, наматывая заготовку поверх центрального сегмента. Когда заготовка намотана до конца центрального сегмента, к ней, используя соединительный штифт, присоединяется второй сегмент. Ролик при этом отодвигается в новое положение.

И так далее изгибается до придания заготовки нужной формы. Для снятия полученного изделия со станка барашком поворачивается эксцентрик и отпускается конец заготовки. Подняв приводную ось с эксцентриком и всей улиткой, последние вынимаются из изготовленной спирали.

Уже давно люди научились изготавливать из металла изделия изящной формы. Это могут быть витиеватые фонари, козырьки, элементы каминов, кованая мебель, навесы и ограждения. До недавнего времени создавались такие изделия в процессе кропотливой и сложной работы кузнеца.

На сегодняшний день на рынке появилось современное оборудование, с помощью которого можно создавать кованые конструкции без нагрева металла. Преимущество ручной холодной ковки в том, что теперь для работ с металлом необязательно владеть какой-то сложной технологией и прилагать физические усилия. Будет достаточно знать, как работает оборудование, и как правильно его использовать.

Виды станков холодной ковки

Рассуждаем логически и по пунктам. Руками вы металл не погнете, как ни старайтесь. Холодная ковка своими руками производится только с помощью специальных станков. В них все дело. Это первый пункт. Одним станком не обойтись, их целая пачка. Это второй пункт. Некоторые из них можно сделать своими руками.

Если вы решитесь, вам понадобятся чертежи для станков холодной ковки. Сколько и каких станков нужно иметь, чтобы делать то, что вам нужно и нравится, зависит от того, что нужно и нравится. Именно так и в таком порядке.

Берем прут. Есть только два варианта согнуть его:

- Вдоль оси, чтобы прут стал напоминать витой шнур.

- Поперек оси в виде различных завитков, волн и изгибов.

Разновидности инструментов для ковки.

Все станки для холодной ковки делятся на четыре группы по такому же принципу:

- Торсионные станки, делающие продольную винтовую крутку прутьев и различные филаменты, которые мы разберем ниже.

- Твистеры для формирования завитков и спиралей с узкой серединкой.

- Гибочные станки для волн и зигзагов.

- Штамповочные станки для расплющивания концов прутьев в виде лапок, хомутиков и других узорчиков.

Твистеры

С давних времен мастера кузнечного дела производили завитки по оправочному шаблону посредством рожкового захвата-рычага. Метод этот малоэффективен, однако дает возможность без особого труда и больших временных затрат создавать различные гибочные оправки из обыкновенной металлической полоски. Упорный рычажный рог не позволяет шаблону сдвигаться под давлением детали. Рог обвода должен быть скользящим с фиксированием. Обработка будет протекать более медленно, однако с большей точностью.

Еще одно самодельное приспособление для фасонного сгибания – это крепкая доска со штырями опоры. Ими могут служить обыкновенные болты. Обрабатывать возможно полоску до шести миллиметров. Все зависит от вашей физической силы. Сгибают полоску «на глазок». Процесс довольно медленный, однако возможно создавать самые разные узоры.

Какой станок самый нужный?

Станок для холодной ковки своими руками: какой самый нужный и с какого начать? Однозначного ответа на этот вопрос нет, это вы должны решить сами. А чтобы решение было грамотным, пройдемся по основным видам станков, чтобы иметь представление об их функциональных возможностях и, главное, методах изготовления своими руками.

Следует помнить, с какими материалами вам придется работать в процессе холодной ковки: это металлические прутья или прутки с диаметром не больше 14-ти мм, квадраты и полосы с толщиной примерно от 3-х до 6-ти мм с шириной не более 25-ти мм.

Полный джентльменский набор станков в мастерскую для полноценной работы будет выглядеть следующим образом:

- твистер с улитками для получения спиралей различных радиусов;

- гнутик для изгибов дуг и деталей под различными углами;

- волна для выгнутых деталей и обработки металлических труб;

- глобус для получения больших дуг из профилей;

- фонарик для сгибания деталей;

- объемник.

Совсем не обязательно иметь все это сразу. Работу вполне можно начинать, имея два станка из первых двух пунктов – твистер и гнутик. У ковки своими руками есть великолепное преимущество: можно выбирать, что делать и с чего начинать. Начнем обзор с самого популярного станка – твистера или знаменитой улитки.

Станок «Улитка» своими руками

Некоторые домашние умельцы изготавливают ручное оборудование для холодной ковки самостоятельно. Используя приведенные в интернете чертежи можно довольно легко собрать станок «Улитка».

Необходимые инструменты и металлические детали:

- стальные полосы и листы;

- прутья из металла;

- профильная стальная труба;

- болгарка;

- плоскогубцы;

- сварка.

В первую очередь на лист бумаги необходимо нанести чертеж спирали с тремя витками. После этого нужно сверить размеры с тем, чтобы в резьбу помещался армированный прут диаметром в 10 мм. Теперь можно приступать к изготовлению станка.

- Из стального листа болгаркой вырезается пластины: 130х130 мм и 100х100 мм.

- Далее срезы трех стальных полос и трехсантиметрового прута зачищаются наждаком.

- По шаблону с помощью плоскогубцев стальные полосы загибаются так, чтобы получились три спирали разной длины.

- Все элементы станка привариваются по схеме.

- Внизу в центре инструмента приваривается стальная труба.

Сварочные работы должны быть выполнены качественно, так как именно от них зависит срок эксплуатации станка.

Делаем улитку с рычагом

Чертеж станка для ковки.

Перед тем, как приступить к практической части работы, нужно подготовиться теоретически. Речь идет о расчетах и чертеже станка и деталей к нему. Точных размеров вам никто не даст, ведь это самостоятельное конструирование.

Многое будет зависеть от наличия у вас сходных материалов, масштабов будущих работ по холодной ковке, габаритов помещения, где вы собираетесь работать и многих других факторов. Главное – принципы, которые нужно понять, чтобы выполнить самодельный станок холодной ковки своими руками – самый удобный вариант для вас и только для вас.

Вот что нужно собрать перед тем, как приступить к сборке:

- металлические плиты или полотно для столешницы толщиной не менее 4-х мм;

- металлическая круглая труба для стойки или каркаса;

- металлический прут;

- подшипники разного калибра;

- дрель;

- сварочный аппарат;

- ножовка по металлу;

- болты м8.

Базовые части

Базовых частей у твистера всего четыре. К их подготовке и, самое главное, монтажу уделить особое внимание:

- каркас или стойка;

- столешница;

- основной вал;

- рычаг.

Стойка

Только из металла, никаких деревянных брусьев. Ставим на продуманном месте, чтобы у вас был доступ к станку с любой стороны. У станка будут сильнейшие нагрузки, поэтому самым оптимальным вариантом может быть толстостенная труба или металлический уголок.

Лучше всего стойку забетонировать прямо в пол, это будет надежно. Внешне такая конструкция может напоминать табуретку. Как можно крепче – вот главный принцип производства стойки для столешницы. Поэтому металлические детали соединять лучше сваркой.

Столешница

Самодельный станок для ковки.

Важнейшая часть станка, которую лучше сделать из металлической плиты с приличной толщиной, желательно не меньше 5-ти мм. В производстве станков для ковки своими руками нельзя экономить на толщине металла, ведь столешница и другие базовые элементы будут принимать на себя огромную нагрузку.

Форма предпочтительнее в виде круга. Таких столешниц нужно сделать две: вторая нужна для сгибания прутков и размещения улиток.

Основной вал

Из этой же металлической плиты нарезать четыре прямоугольных треугольника с равными сторонами. Треугольники приварить к низу конструкции, а их основание – в центре окружности. Другой вариант вала – не из треугольников, а из трубы с толстыми стенками подходящего диаметра. Крепить либо болтами, либо сваркой.

Рычаг или рукоятка

И снова «как можно крепче»: рычаг прикрепить к валу кольцом, чтобы он вращался вокруг него. Ролик для сгибания прикрепить на верхней столешнице. Очень важно правильно рассчитать длину рычага, которая зависит от диаметра круга столешницы. Один прут должен быть примерно равен этому диаметру, второй прут – длиннее.

Подшипники крепятся к рычагу в его конце, это делается для большей свободы в направлениях движения рычага. Элементы рычага и фиксированные треугольники крепятся специальной круглой гайкой с большим диаметром.

Навесные детали

Здесь будьте внимательны, вам нужно выбрать степень сложности или, если можно так сказать, «художественности». У нас с вами три варианта.

- Улитка простая статичная

Самый простой и поэтому самый примитивный с художественной точки зрения вариант. Вы наносите чертеж улитки, то есть спирали прямо на столешницу.

Ни в коем случае не игнорируем требование в чертежах – холодная ковка любит точность и продуманность во всем.

Затем вырезаете из металлических толстых полос сегменты с повторением рисунка улитки и как можно прочнее привариваете их перпендикулярно к столешнице. Просто, но вовсе не гениально: на этой намертво приваренной улитке вы сможете делать лишь одинаковые простейшие изгибы без всякого полета творческой мысли.

Станок для гибки металла.

Впрочем, все зависит от того, что вы собираетесь ковать. Если, например, у вас в планах длинный кованый забор с незатейливым рисунком, то улитка простая статичная станет самым оптимальным вариантом.

- Разборная улитка из съемных частей

Сразу скажем, что это самый популярный вариант среди самодеятельных мастеров. На столешницу так же наносится контуры улиток. Вдоль этого контура сверлятся отверстия с резьбой. Сегменты улитки из металлических полос готовятся по картонным шаблонам, в них тоже сверлятся точно такие же совпадающие отверстия, что на столешнице.

Сегменты не привариваются, а крепятся болтами или цилиндрическими упорами. Главное преимущество – возможность гнуть спиралевидные детали с разными радиусами и разным количеством оборотов.

- Модульная система с разными улитками

Вариант с самой большой художественной свободой ковки своими руками: вместо сегментов с упорами здесь используются съемные модули с разными улитками – и по форме, и по размерам. Модули готовятся на отдельных металлических площадках, на которых сегменты приварены.

Конечно, с таким станком нужно хорошенько повозиться, но эта овчинка выделки стоит: вы сможете ковать настоящие металлические кружева. Все зависит от ваших планов: простой забор или кружевная беседка в саду?

Как сделать станок торсион?

Для такого инструмента холодной ковки подготовьте:

- листовую сталь;

- тиски;

- болгарку;

- крепежи — гайки с болтами;

- понижающий редуктор;

- электродвигатель;

- цепь;

- сварочный аппарат;

- двутавр.

Чтобы быстро собрать станок, придерживайтесь следующей последовательности действий:

- Возьмите в качестве основы двутавр.

- Приварите с одной стороны к нему стальной лист.

- К нему закрепите тиски — приварите и закрепите болты с гайками.

- К тискам приварите пластины сверху и снизу — это исключит выскальзывание металла при натяжении.

- С другой стороны двутавра закрепите ролики, а на них установите платформу.

- Сверху на этой конструкции установите и закрепите еще одни тиски, но с подвижной центральной частью.

- Сверьте, чтобы оба узла по разные стороны двутавра располагались на одной высоте.

- Приделайте ручку из стальных прутков — обод, прокручиванием которой вы и будете загибать металл.

- Соедините асинхронный двигатель с понижающим редуктором болтами.

- С обратной стороны рабочего узла — обода штурвала, торсиона протяните цепь.

- Закройте ее кожухом из стали.

Важно! В результате такой работы у вас получится станок с 2-мя блоками, один из которых неподвижный, второй — подвижный.

Видео

В этом видео наглядно показана конструкция торсиона к собранном виде и принцип работы на таком станке. Внимательно ознакомьтесь с ним, чтобы облегчить себе работу.

Делаем торсионный станок

Торсионная обработка принципиально другая – это винтовое скручивание прутьев вдоль. Этот станок совсем несложный для изготовления своими руками. Главное в нем – обеспечить крепкую фиксацию двух концов металлического прута, от этого зависит успех винтового скручивания.

В одном конце прут должен крепко держаться, в другом – с помощью рычага вращаться. Составные части торсиона – металлическая цилиндрическая заготовка из профилированной трубы и два крепежных элемента с фиксирующим устройством. Их можно выполнить из подшипниковых узлов.

В фиксаторах ввариваются гайки для болтов, которые закручиваются, чтобы удержать металлический прут.

Если в ваших планах есть пункт «накачать бицепсы и трицепсы», обязательно сделайте торсионный станок и начните скручивать прутья вручную. Торсионная ковка не для слабых, у вас появится великолепная мускулатура верхнего плечевого пояса. Но так или иначе, рычаг для вращения лучше сделать длиннее, так будет легче.

Гнутики, фонарики, волны и другие станки

Как видите, все остальные виды станков для холодной ковки мы собрали в одном маленьком разделе. Откуда к ним такое неуважение в отличие от улитки и торсиона, о которых мы рассказывали в отдельных разделах? Ответ будет честным в виде совета:

Если вы решили сделать кузнечный станок своими руками, остановите свой выбор на двух станках: улитке и торсионе. Во-первых, они абсолютно необходимы с функциональной точки зрения, во-вторых, они достаточно просты для самостоятельного исполнения.

Виды холодной ковки.

Остальные станки типа фонарика или волны можно соорудить намного позже, когда вы поймете, что холодная ковка – это ваше, и когда у вас в голове появятся конкретные творческие планы.

Но есть третий станок после улиток и торсиона, без которого начать холодную ковку не получится. Это гибочный станок. Внешне он кажется самым простым из всех, да и функция у него – самая, казалось бы, простая: гнуть прутья под определенным градусом или делать волны разного размера.

Гибочный станок не нужно делать своими руками, его лучше купить в готовом виде по двум важным причинам:

- Клинья и ролики, с помощью которых меняются размеры изготавливаемых элементов, должны быть выточены с соблюдением идеальных размеров. В домашних условиях это сделать практически невозможно.

- Гибочные станки стоят совсем недорого, так что требование экономии бюджета будет выполняться.

Имея в своем распоряжении три самых нужных станка – самостоятельно сделанные улитки и торсион и купленный гибочный станок – можно приступать к холодной ковке практически любой сложности. Осталось решить еще один небольшой вопрос.

Методика создания

Данная процедура выполняется поэтапно, и алгоритм действий будет следующим:

- Перед тем как сделать улитку для холодной ковки, следует подготовка, в рамках которой создается чертеж на бумаге и шаблон будущей конструкции. На этом же этапе следует определиться с тем, какого размера материалы будут обрабатываться с помощью самодельного инструмента: чем больше диаметр прутьев, которые будут служить заготовками, тем шире должен быть шаг станка. Размеры последнего всегда превышают диаметр заготовок.

- Рабочая поверхность: станок для холодной ковки имеет площадку, которая делается из листа металла, толщина его составляет 4-5 мм минимум. Площадь самой поверхности зависит от размеров деталей, которые предстоит обрабатывать, поскольку при проведении холодной ковки улитка должна оставаться в таком положении, чтобы работать с ее помощью было удобно и безопасно.

- Для создания формы можно взять металлический лист от 3 мм в толщину, чтобы с готовым приспособлением оказалось легче работать. Края заготовки желательно зафиксировать, для этого в устройстве есть прижимные валы. Кроме того, в качестве закрепляющего элемента может служить обрезанный прут, который равен по длине полоске заготовки. Важно, чтобы фиксация материала была надежной, поскольку удержать его вручную, когда работает станок для холодной ковки, физически невозможно.

Основные детали станка можно собрать в течение нескольких часов, если пользоваться подробным чертежом и инструкцией. Самодельная улитка для работ холодной ковки может иметь монолитную или сборно-разборную систему: выбор зависит от предпочтений мастера и времени, которое он готов затратить на создание. Сборные модели особенно актуальны, если мастерская оборудована на время; если же помещение обустроено на постоянной основе, имеет смысл сконструировать монолитное устройство. Сама улитка может быть сделана из следующих материалов:

- Толстый металлический пруток. Его сгибают в нужном положении с необходимым числом витком и крепят к рабочему столу посредством сварки.

- Металлический лист, из которого вырезают сегменты и крепят к поверхности на болты.

При необходимости работать с различными заготовками и создавать детали, отличающиеся формой и числом завитков, можно собрать рабочую поверхность, на которой будет несколько приспособлений, позволяющих выпустить предметы нужного типа.

Чертежи оборудования для холодной ковки: как сделать такое оборудование

Станок для холодной художественной ковки своими руками: чертеж, инструкция и видео

Самодельный станок для холодной ковки может пригодиться, если вам нравиться мастерить и вы не прочь сделать своими руками что-то красивое для загородной усадьбы, домашнего интерьера, для подарков близким и родным людям или просто для души.

Величественный внешний вид изделий, сделанных способом ковки, манит изящными линиями и завораживает взоры. Издревле, во всех лучших домах, можно было непременно увидеть такие украшения, как металлические ажурные завитушки. Да и сегодня, когда разработано огромное количество всевозможных материалов и технологий, кованые изделия не потеряли своей актуальности.

Изделия, изготовленные с помощью ковки, используются в дизайне наряду со стеклянными, пластиковыми и иными элементами декора. Ковка металла происходит холодным или горячим способом.

Для выполнения процесса горячей ковки нужно выполнить множество особых условий, потому ей очень сложно заниматься в домашних условиях. Более доступным способом является художественная холодная ковка.

Научиться ей намного проще, а при желании можно сделать самодельные станки для холодной ковки своими руками.

Процесс холодной ковки

При холодном варианте ковки потребуется два основных процесса:

Чтобы провести данные мероприятия, не нужно сообщать металлу какую-то температуру. Но определенная термообработка все-таки должна происходить между этапами работ.

Необязательно иметь в своем распоряжении полноценные станки для художественной ковки, часто любители изготавливают инструменты своими руками. С помощью самодельного оборудования можно придавать заготовкам всевозможные причудливые формы.

Нужно только обзавестись определенными навыками работы. Поэтому готовьтесь к тому, что для того, чтобы согнуть требуемую фигуру, будут необходимы чертежи и немалые усилия.

Выполнение работ возможно только с использованием сырья необходимой толщины.

Изделия, которые получаются с помощью самодельного станка для холодной ковки, намного крепче тех, которые выполняются или отливаются с помощью штамповки.

Так происходит за счет того, что металлические прутья, которые проходят через оснастку, прессуются вместе с приданием им необходимой формы. При этом способе ковки нужно не допускать ошибок, так как они практически не исправляемы.

С приобретением навыков вы сможете создавать своими руками привлекательные и замечательные изделия.

С помощью самодельного станка для холодной ковки, можно изготавливать такие изделия, как:

- элементы вроде балконных козырьков, поручней для лестницы;

- решетки на окна;

- ограды и заборы;

- мебель для дома – столы, стулья, кровати;

- элементы, которые используются в дизайне дома: обрешетки каминов, треноги для цветов.

Во время горячей ковки мастеру необходимо не только отдельное помещение, но и оборудование для кузнечного дела, а также специальные условия. При холодном способе нет необходимости предварительно разогревать заготовку, а непосредственно процесс выходит намного экономичней.

При обработке большой партии однотипных изделий своими руками все можно сделать при помощи трафаретов и чертежа. Так удается значительно уменьшить трудозатраты и сократить время изготовления.

Иногда детали необходимо нагреть, прогревание делают на участках стыков, чтобы не было кривизны.

Новичкам рекомендуется перед выполнением работ тщательно продумать план изготовления, нелишним будет видео урок и выполнить чертеж будущего изделия.

Инструменты и оборудование

Ручной станок для выполнения холодной ковки включает ряд элементов. Необходимые приспособления, которые понадобятся для работы:

- твистер;

- улитка;

- гнутик;

- волна;

- глобус;

- фонарик.

Многие названия покажутся забавными, но это довольно удобные для самодельного использования приспособления.

Главным инструментом для работы будет гнутик, который используется для изменения формы металла. Его функция — изгиб детали под необходимым углом или изгиб дуг с различным радиусом.

Улитка используется, как правило, для свивания в спирали стальных прутов. Это оснастка для сгибания прутков, полос, трубок, квадратов и профилей до формы спирали, изделий с различными формами и радиусом. Во время использования этого инструмента можно не ограничивать в радиусе создаваемую спираль и сделать ту величину, которая требуется.

Инструмент «фонарик» необходим для сгибания металлических деталей. С помощью него обрабатывают металлические прутки, сечение которых менее 30 мм, или квадратные профили сечением менее 16 мм.

https://www.youtube.com/watch?v=P0_BY3qVDwM

При помощи такого устройства, как волна, делают волнообразно выгнутые элементы. Применяют его и для обработки труб, которые имеют шестигранное или круглое сечение.

Твистер похож чем-то на фонарик. При помощи этих двух инструментов можно выкручивать прутья вокруг оси.

С помощью глобуса можно выполнить большую дугу из профильного прута толщиной до 12 мм. Причем концы заготовки также плавно сгибаются.

Этот инструмент для холодной ковки абсолютно не сложный, поэтому зачастую можно увидеть и самодельный. Заводскому он почти ни в чем не уступает.

Станки для ковки

Зачастую при работе, сделать станки для холодной ковки своими руками представляется гораздо целесообразней. Так как не каждый элемент можно полноценно обработать с помощью лишь ручного оборудования для ковки. Да и цена этого оборудования довольно большая, даже когда речь идет о простейшем станке улитке.

Если домашний умелец сделает какое-то изделие на самостоятельно изготовленном кондукторе, то вещь будет уникальной, хотя по некоторым параметрам и будет уступать той, которая сделана в заводских условиях. Если планируется делать большое количество деталей с помощью холодной ковки, то лучше всего сделать кондуктор с электромотором. Так вы облегчите себе рабочий процесс.

Полезным будет предусмотреть изготовление на станке основных видов работ – вытяжки, гибки и закручиваний. Эти устройства можно объединить во время создания кондуктора своими руками.

Во время вытяжки изделию придается определенная форма. Для чего ее нужно пропустить через валики или пресс, причем сечение исходного сырья уменьшится.

Процесс гибки состоит в том, что деталь гнут под требуемым углом. Выполнить эту операцию можно с помощью шаблонов. Они делаются таким образом: подготавливается чертеж изделия, по которому после делается шаблон.

На стальную пластину приварите завитушку, после этот лист крепится на станке в держателе. Окончание заготовки устанавливают в прорезь, второй конец фиксируется.

С помощью рычага происходит воздействие на один конец изделия, которое нужно протащить по всем изгибам пластины, используемой в роли шаблона.

Часто мастера сами собирают простые устройства, с помощью которых можно изготавливать довольно оригинальные изделия. Тут все зависит от опыта мастера. Рассмотрим одну из таких самодельных моделей, чтобы понять сам принцип.

Станок «Улитка» для ковки своими руками

С помощью этого станка домашние мастера выполняют всевозможные кольца и спирали, завитушки, волны. Чтобы сделать этого рода станок, нужно действовать согласно чертежам и технологии, которая включает в себя ряд этапов.

Прежде чем делать любые приспособления, ручные инструменты или станки для художественной ковки, требуется выполнение графических изображений, шаблонов, эскизов, чертежей будущего приспособления.

Чтобы более точно получилась разметка, лучше всего пользоваться миллиметровой бумагой. Нарисуйте на ней спираль, у которой постепенно увеличивается радиус витков. Между витками нужно соблюдать одинаковый шаг. Нужно сказать, что это условие необходимо соблюдать только в случаях, если нужна симметричность узоров, как правило, делают не более 4 шт.

Также учитывайте и то, какие будут заготовки, с которым нужно работать. Дистанцию между витками нужно сделать так, чтобы она немного превышала диаметр металлических прутьев, иначе сложно будет доставать из станка готовое изделие.

Для рабочей поверхности будет необходимо листовое железо. Толщина в четыре миллиметра вполне хватит. Определение размеров происходит на основании габаритов необходимых деталей. Чтобы сделать форму, потребуется листовой металл в виде полос толщиной три миллиметра. С этим материалом можно работать с помощью ручных инструментов. Его просто выгибают по шаблону в спираль с помощью плоскогубцев.

Чтобы создать полноценный процесс работы, необходимо сделать надежную фиксацию одного конца изделия. Тут понадобится кусок прута, который равен ширине полос. Для фиксации рабочей площадки потребуется верстак. Часто в роли стойки используют кусок толстостенной трубы. Главное – обеспечить максимальную фиксацию, так как при холодной ковке усилия прилагаются довольно большие.

Сборка станка