инженер поможет – Нарезание резьбы на станке с ЧПУ

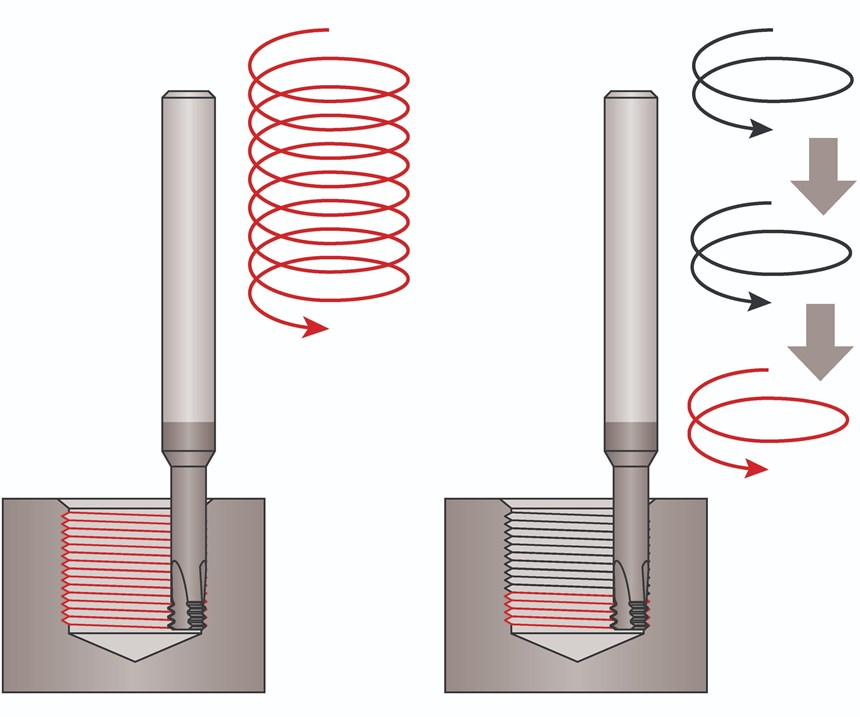

Наиболее распространенные инструменты для получения внутренней резьбы на станках с СЧПУ – это метчики и фрезы. Сложность получения резьбы с помощью фрезы связана со сложностью программирования интерполирующего движения, поэтому чем проще система ЧПУ, тем чаще используются метчики.

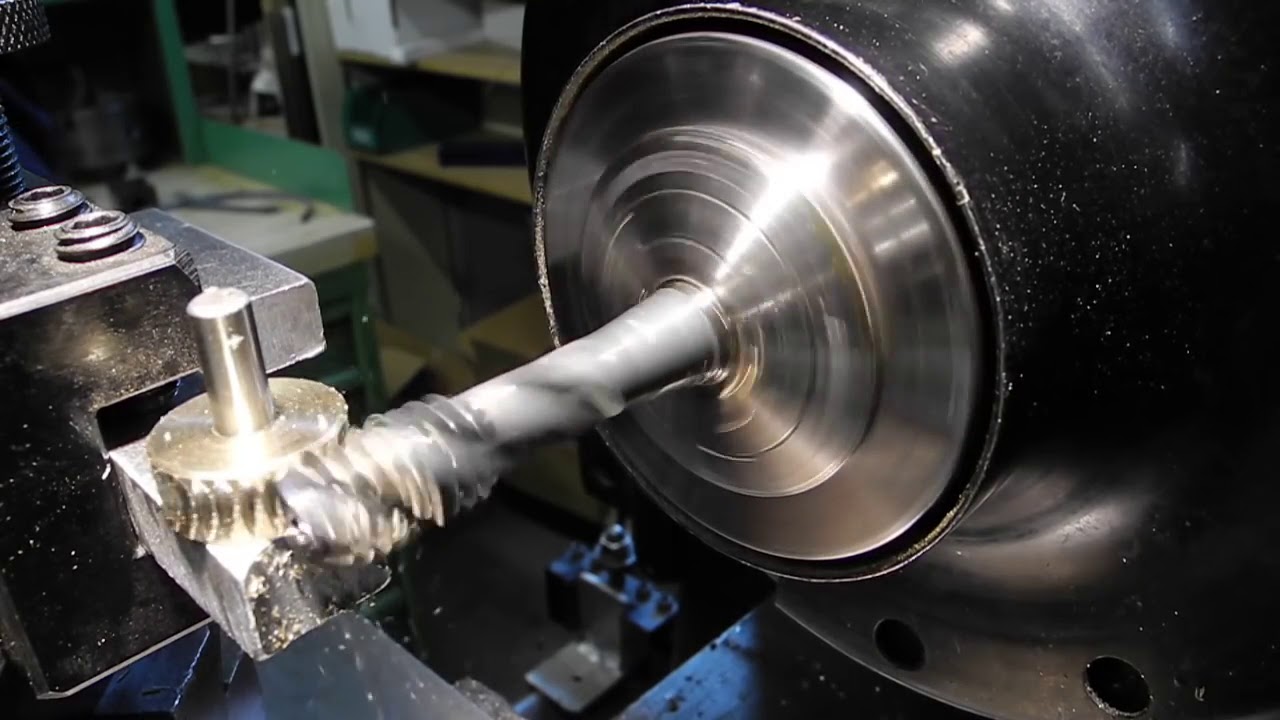

Принцип получения резьбы фрезерованием

При фрезеровании профиль резьбы формируется с помощью движения специальной фрезы по винтовой линии. Подача в этом случае должна совпадать с шагом метчика.

Технология получения резьбы фрезерованием

Сверлят отверстие

Резьбовая фреза опускается в отверстие на нужную глубину резьбы и врезается по дуге 90° на глубину. Фреза при врезании поднимается на ¼ шага резьбы (участок 1-2).

Ось фрезы М делает оборот на диаметре m (участок 2-3) при этом фреза одновременно поднимается на шаг резьбы Р и выходит из профиля по дуге 90° (участок 3-4).

В случае, если глубина резьбы в полученном ранее отверстии больше длины режущей части фрезы, то обработку на участке 2-3 повторяется несколько раз.

Есть несколько типов резьбовых фрез используемых для нарезания резьбы в станках с ЧПУ

твердосплавные фрезы

резьбовые фрезы со сменными пластинами

комбинированные резьбовые фрезы – это фрезы позволяющие сначала сверлить отверстие под резьбу, а потом фрезеровать резьбу

Поэтому есть 2 основных технологии получения резьбы фрезами

Получение резьбы одним инструментом

Получение резьбы несколькими режущими инструментами

Виды метчиков для нарезания резьбы

Метчики с прямыми стружечными канавками

Метчик с прямыми канавками это самый широко используемый вид метчика. Этот метчик применяется для материалов, которые дают короткую стружку, например для стали или чугуна.

Метчики с шахматным зубом

Использование метчика с шахматным зубом уменьшает трение и сопротивление процессу резания, что очень важно при обработке труднообрабатываемых материалах (алюминии и бронзе).

Метчики со спиральной подточкой

Метчик со спиральной подточкой имеет прямые неглубокие стружечные канавки. Спиральная подточка предназначена для выталкивания стружки вперед. Сравнительно неглубокие стружечные канавки гарантируют максимальную прочность метчика на скручивание. Они также облегчают подвод СОЖ в зону резания. Этот тип метчиков рекомендуется для обработки сквозных отверстий.

Метчики со стружечными канавками только на заборной части

Режущая часть данного метчика имеет аналогичную спиральную подточку, предназначенную для выталкивания стружки вперед. Этот метчик имеет чрезвычайно жесткую конструкцию. Рекомендуется для обработки отверстий глубиной до 1.5 х 0.

Метчики со спиральными зубьями

Метчики со спиральными зубьями предназначены в основном для нарезания резьбы в глухих отверстиях. Спиральная стружечная канавка выталкивает стружку назад, что предотвращает пакетирование стружки на дне отверстия или в стружечных канавках.

Бесстружечные метчики (раскатники)

Бесстружечные метчики отличаются от обычных тем, что образуют профиль резьбы за счет пластической деформации , а не за счет снятия стружки. Рекомендуются для материалов с высокой пластичностью. Такие материалы имеют предел прочности не более 1200 Н/ммг, а относительное удлинение не менее 10%.

Бесстружечные метчики можно использовать в обычных условиях, но лучшие результаты они показывают при обработке вертикальных глухих отверстий. Выпускаются также с внутренним подводом СОЖ.

Резьбонарезные фрезы имеют огромное преимущество при обработке глухих отверстий. Метчику всегда нужен зазор между дном отверстия и торцом метчика из-за заборного конуса метчика. Поэтому метчик не нарезает резьбу в глухом отверстии. Использование фрезы решет эту проблему, так как расстояние от торца фрезы до первой режущей резьбовой кромки очень мало. Также большим преимуществом фрез для резьбы является возможность изменять параметры резьбы, что не возможно при использовании метчика.

Запомните, что подача равна при работе метчиком оборотам шпинделя умноженным на шаг резьбы.

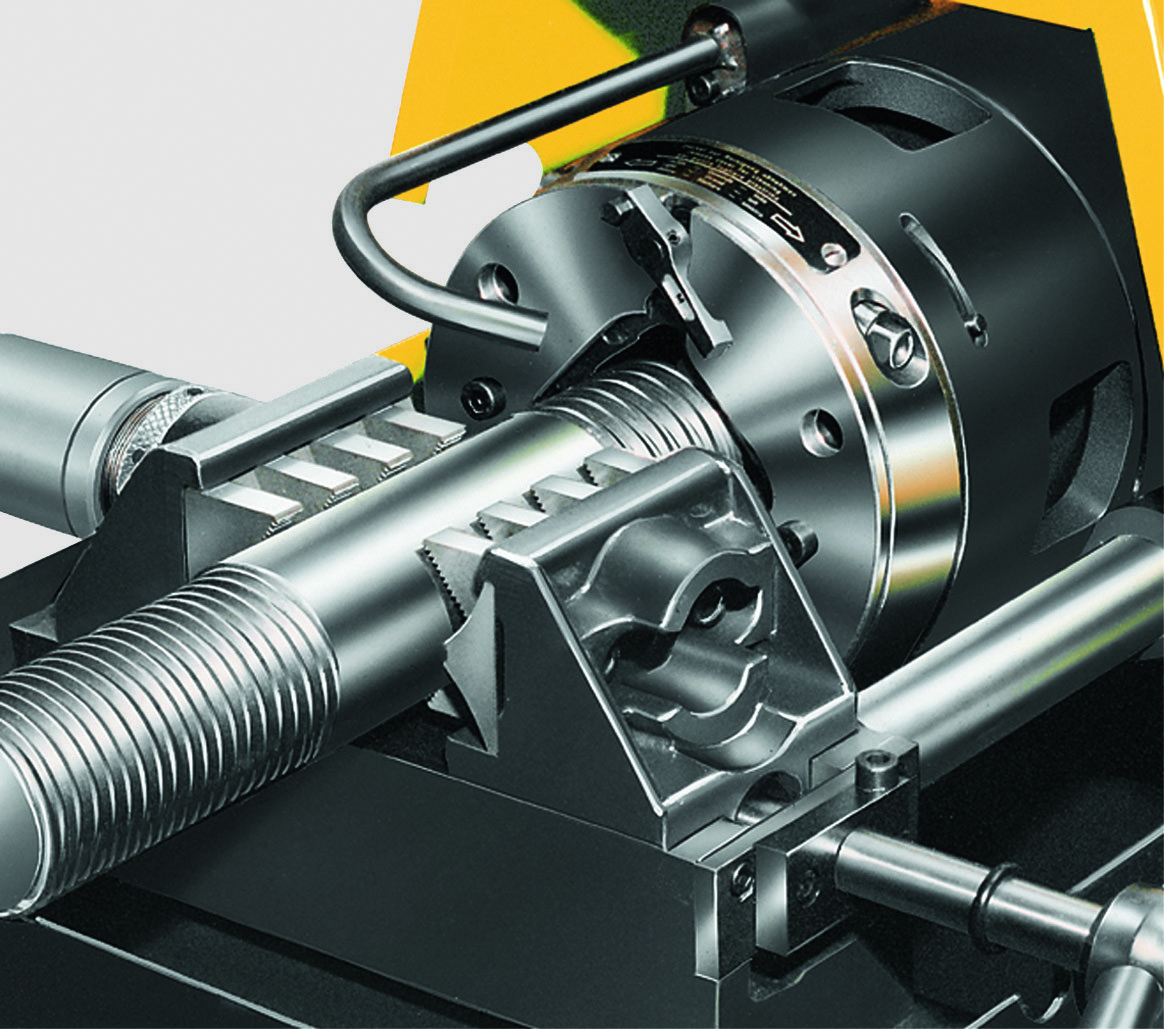

Резьба может срезается при остановке шпинделя перед реверсом – ось Z уже остановилась, а вот шпиндель по инерции делает ещё какую-то часть оборота. При нарезании резьбы метчиком в стали при этом обрывает метчик, а Д16Т мягче и поэтому резьбу слизывает. Поэтому для нарезания резьбы на станке с ЧПУ нужно использовать специальный патрон – плавающий или его еще называют компенсирующий. Этот патрон имеет подпружиненную часть с цангой, которая может перемещается относительно неподвижной на несколько миллиметров вдоль оси патрона в обоих направлениях.

Привожу общие указания по нарезанию резьбы метчиками

Результат любой операции по нарезанию резьбы зависит от ряда факторов, каждый из которых, в конечном счете, влияет на качество готовой детали.

1. Выберите правильную конструкцию метчика для данного обрабатываемого материала и типа отверстия.

2. Убедитесь, что деталь надежно закреплена – перемещения в процессе обработки могут привести к поломке метчика или плохому качеству резьбы.

3. Выберите правильный размер сверла из соответствующих таблиц. Диаметр необходимого сверла также указан на страницах каталога с метчиками. Помните, что для метчиков-раскатников необходимы сверла других диаметров. Всегда контролируйте наклеп обрабатываемого материала.

4. Выберите правильное значение скорости резания, как показано в каталоге режущего метчиков.

5. Используйте СОЖ, соответствующую выполняемой операции.

6. При нарезании резьбы на станках с ЧПУ проверьте значение подачи, указанное в программе. При использовании резьбонарезного патрона значение подачи на оборот должно составлять от 95 до 97 % от шага для самозатягивания метчика.

7. По возможности используйте качественные патроны с компенсацией для ограничения крутящего момента, которые гарантируют осевое перемещение метчика и устанавливают его прямо в отверстии. Также это предохранит метчик от поломки при случайном столкновении одном отверстия.

Также это предохранит метчик от поломки при случайном столкновении одном отверстия.

8. Убедитесь в том, что метчик плавно входит в отверстие, прерывистая подача может привести к колоколообразной форме начальных витков.

нарезание резьбы резцом на токарном станке, нарезание резьбы чпу, точение резьбы, способы нарезания резьбы, инструмент для нарезания наружной резьбы, нарезание наружной и внутренней резьбы, технология нарезания наружной резьбы, технология нарезания резьбы, инструмент для нарезания наружной резьбы, пластины для нарезания резьбы, резьбовые пластины

Главная страница » Нарезание резьбы ЧПУ

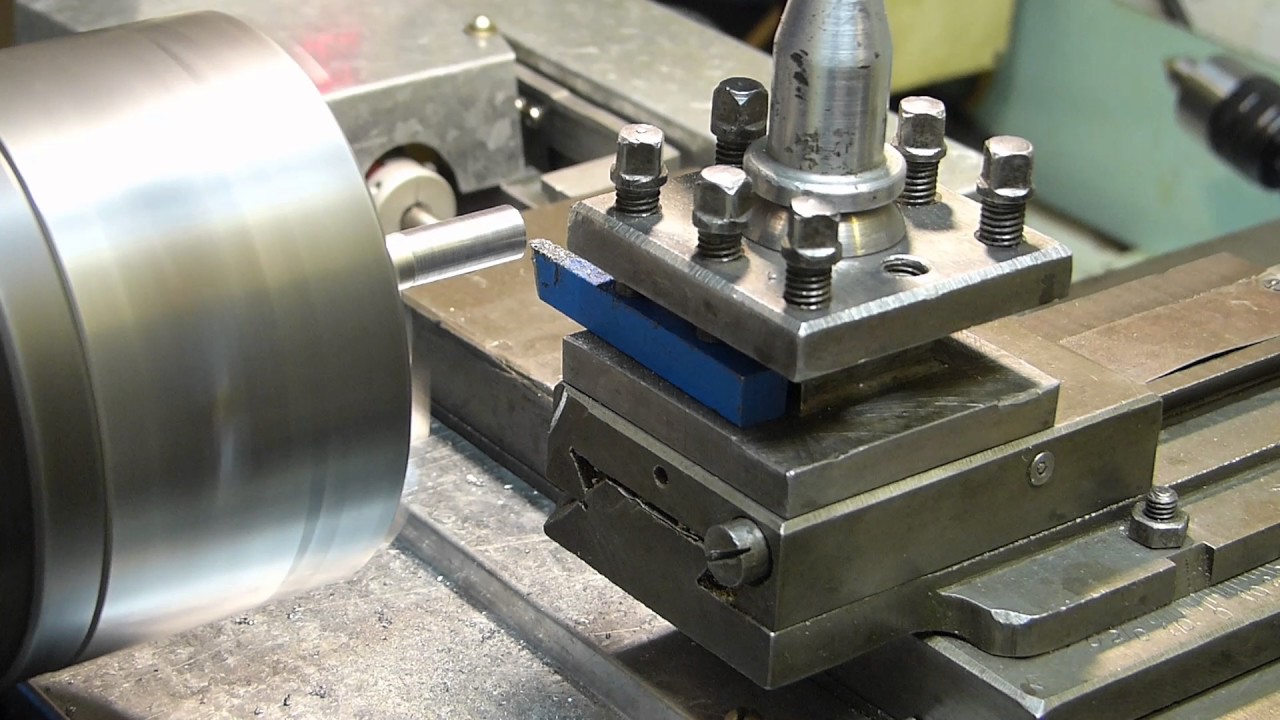

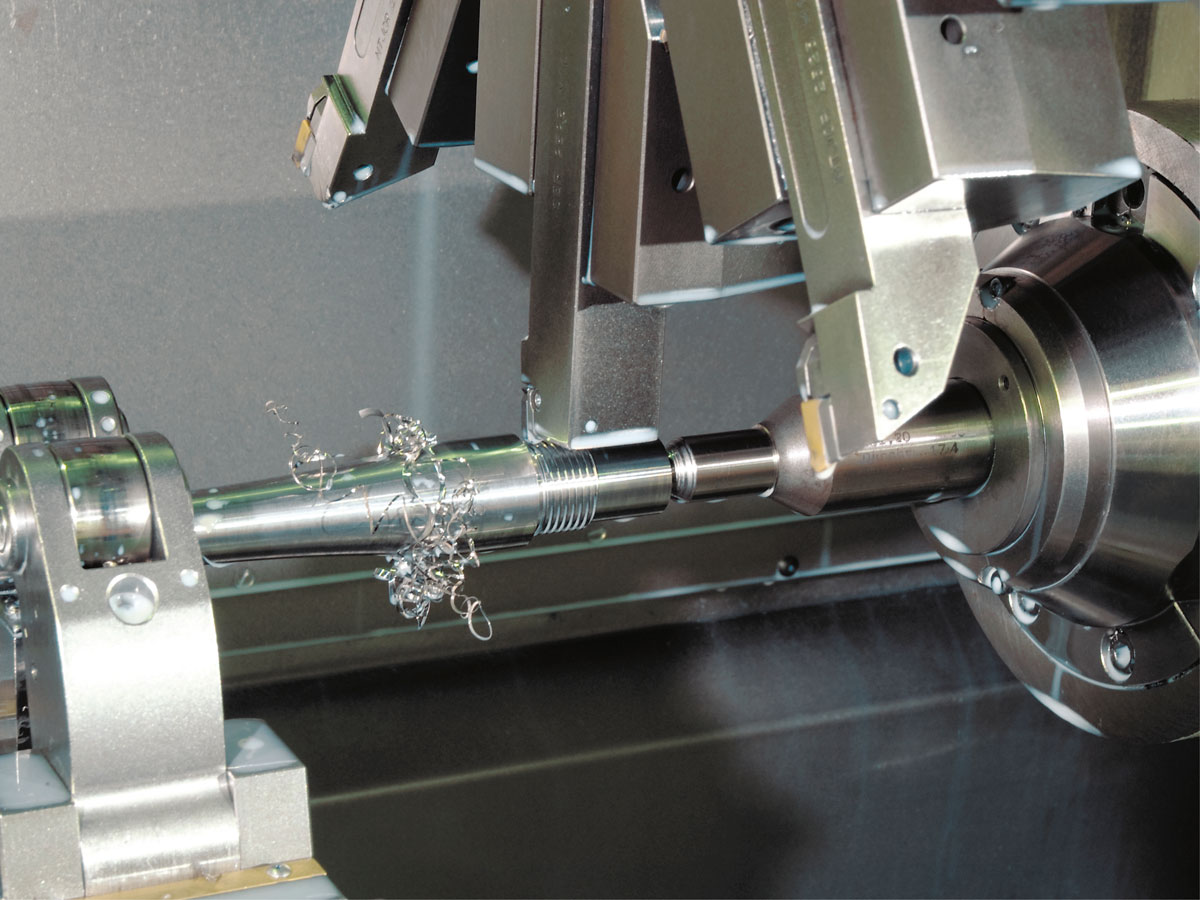

Нарезание резьбы на токарном станке является распространенной обработкой, как наружной, так и внутренней. Это частая операция и о ней необходимо знать всё. И в первую очередь знать технологию нарезания резьбы, способы нарезания резьбы, а также уметь правильно подбирать

Об этом и будет рассказано в данной статье.

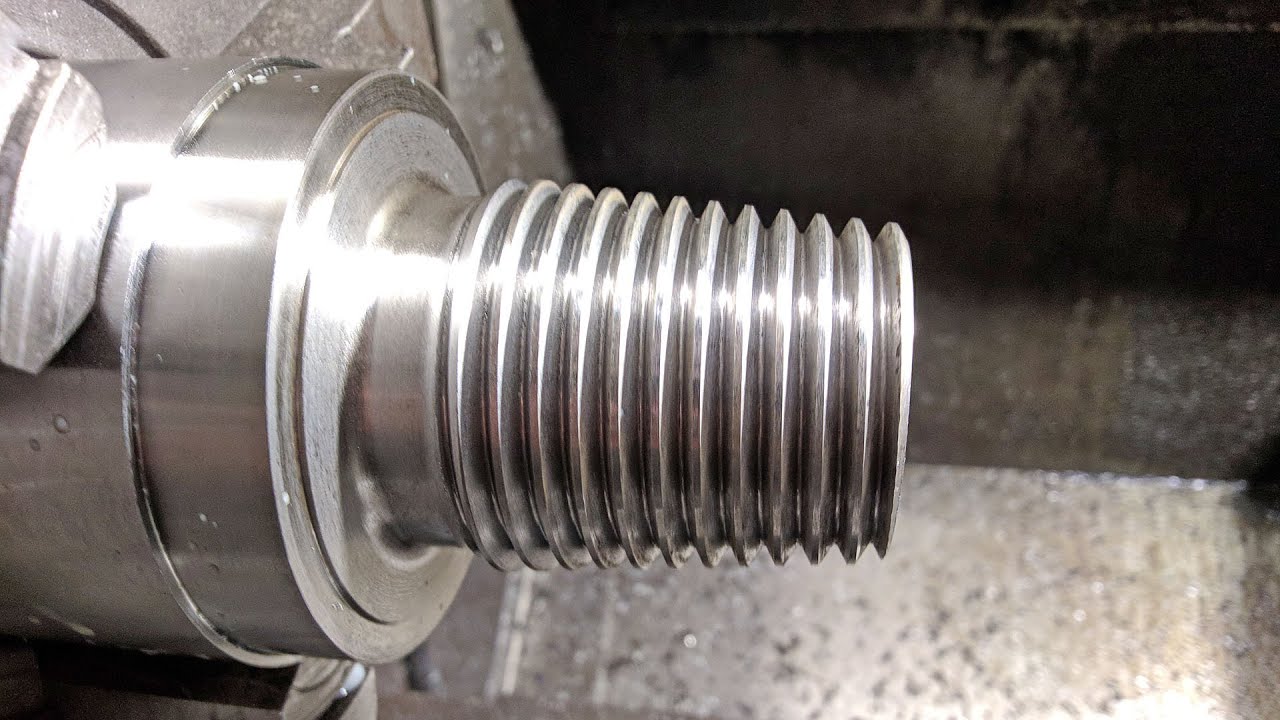

Об этом и будет рассказано в данной статье.Нарезание резьбы резцом на токарном станке является наиболее производительным и эффективным способом обработки резьбы, он обеспечивает высокое качество поверхности резьбы.

Помним и применяем:

1. Подача равна шагу резьбы.

2. Для нарезания резьбы на нержавеющей стали и других материалах, склонных к наклёпу, не выбираем слишком малые глубины резания.

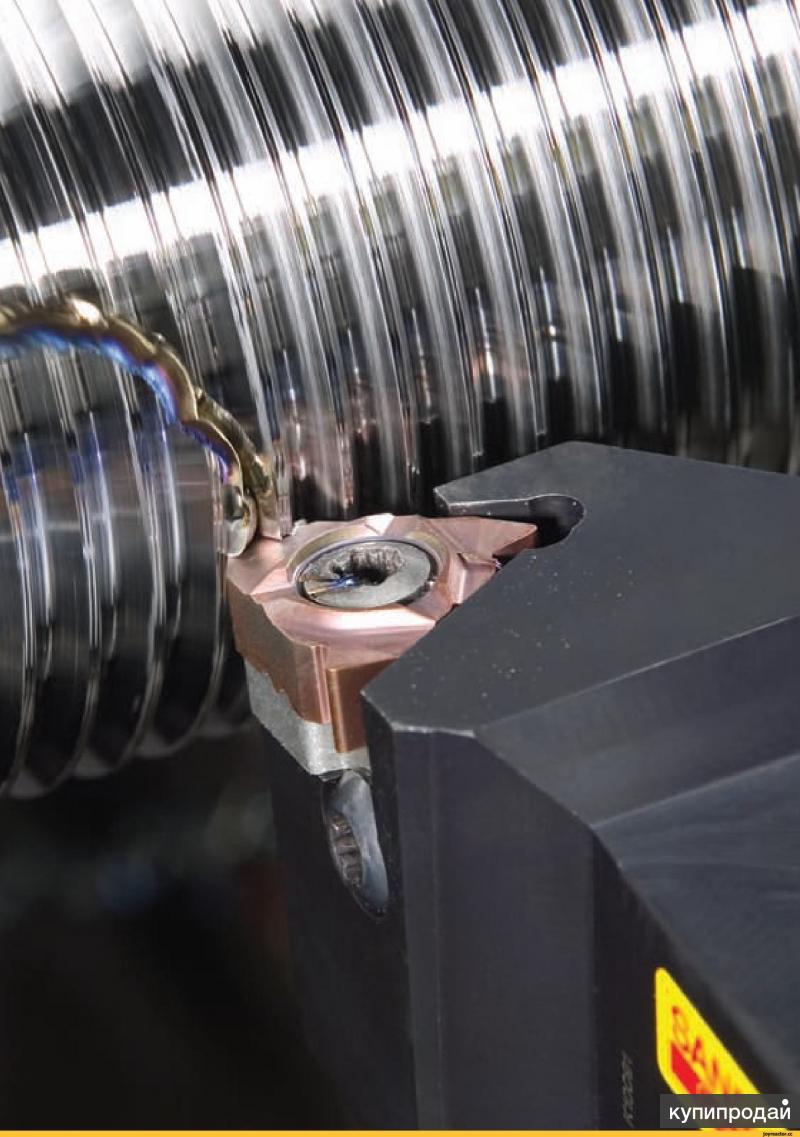

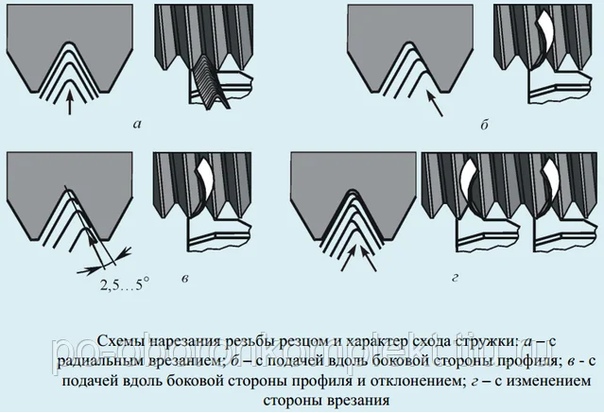

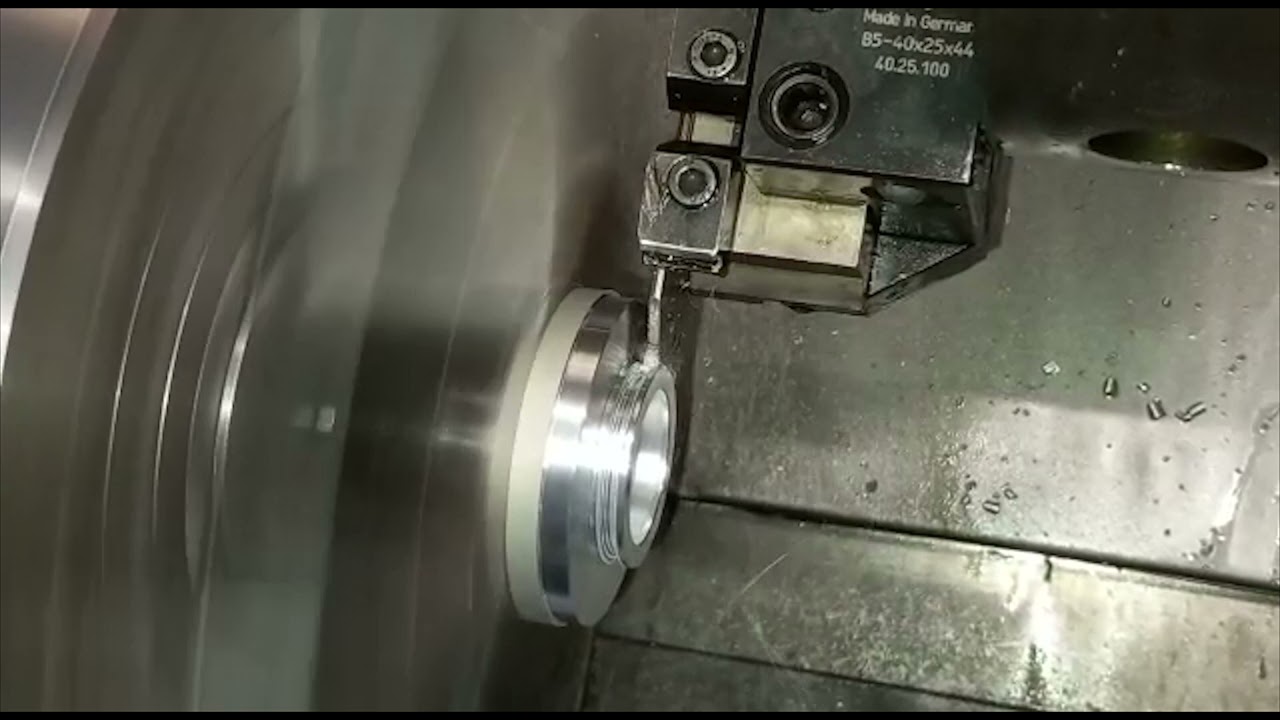

3. Резьбу с большим шагом сначала точим обычными токарными пластинами треугольными, а на чистовом проходе используем резьбовую пластину, для повышения стойкости резьбовых пластин. При черново_й разгрузке применяем наиболее подходящее врезание (одностороннее боковое, двухстороннее боковое, радиальное врезание).

4. Использует пластины с полным профилем, так как они обеспечивают максимальную производительность. Иногда имеет смысл брать многозубые пластины для еще большей производительности, но необходима повышенная жесткость системы.

5. Применяем СОЖ желательно под давлением (10…70 бар). Для эвакуации стружки, охлаждения, смазки, снижения трения, повышения качества поверхности резьбы и повышения стойкости инструмента для нарезания резьбы на токарном станке.

6. Преимущественно применяем одностороннее боковое врезание, так как обеспечивает_ся лучшее стружкодробление, процесс напоминает простое точение, высокое качество обработки.

7. Стараемся снизить вибрации путем: минимальный вылет инструмента, жесткие инструменты, разумное кол-во проходов и глубина врезания.

8. Следим, чтобы вершина резца точно была настроена по центру заготовки.

9. Крепление пластин с помощью динамометрического ключа. Нельзя перетягивать или не дотягивать винты крепления пластин. Момент затяжки смотреть в каталоге инструментов.

10. Следим за стружкодроблением, не допускаем наматывания стружки на инструмент, особенно на токарных автоматах, где нет контроля оператора.

12. При нарезании внутренней резьбы на токарном станке обеспечиваем безпрепятственный выход стружки, желательно внутренний подвод СОЖ.

13. При нарезании внутренней резьбы желательно работать от патрона, это обеспечит выход стружки из отверстия.

14. Направление подачи от патрона или к патрону не влияет на качество резьбы.

15. Не забываем добавлять припуск на диаметр 0,03…0,07 мм на радиус при работе пластиной с полным профилем.

16. Используем твердосплавные оправки при большом вылете инструмента, а также антивибрационные оправки, особенно при внутреннем нарезании резьбы с большим вылетом.

Инструменты для нарезания резьбы на токарном станке

В основном используются резцы со сменными твердосплавными пластинами для нарезания резьбы. Давайте рассмотрим основные типы резьбовых пластин. На сегодняшний день применяются три типа резьбовых пластин.

Пластины с полным профилем

Обеспечивают высокопроизводительное нарезание резьбы, являются частым выбором, они:

1. Полностью формируют профиль резьбы и впадину, и вершину, и радиусы на вершине и впадине резьбы. Поэтому данные пластины гарантированно выдерживают все параметры резьбы и обеспечивают требуемую прочность. Обеспечивают более высокое качество резьбы.

Полностью формируют профиль резьбы и впадину, и вершину, и радиусы на вершине и впадине резьбы. Поэтому данные пластины гарантированно выдерживают все параметры резьбы и обеспечивают требуемую прочность. Обеспечивают более высокое качество резьбы.

17. Не нужна точная предварительная обработка диаметра под резьбу, и последующем снятии заусенцев после нарезания резьбы.

19. Соответственно для каждого шага и профиля резьбы применяется своя резьбовая пластина.

20. Требуется выполнять несколько проходов, т.к. пластины имеют большой радиус.

Пластины с не полным профилем

1. Не обрабатывают вершину резьбы.

2. Поэтому нужна точная обработка диаметра вала или отверстия под нарезание резьбы.

3. Одна пластина может нарезать резьбу с разным шагом, но одного профиля.

4. Поэтому нет необходимости закупать большое количество инструментов под каждый шаг резьбы.

5. Пластины имеют низкую стойкость, так как радиус на вершине минимален и рассчитан на наименьший шаг. Каждый профиль резьбы имеет свой радиус.

Пластины многозубые

Обеспечивают максимальную производительность нарезания резьбы на токарном станке.

1. Работают аналогично, как и пластины с полным профилем, однако имеют более одного зуба и требуют меньшего количества проходов.

2. Производительность увеличивается в 2 раза при 2 зубьях, в 3 при 3-х зубьях и т.д.

3. Платины требуют больше места под выход из резания.

4. Необходима высокая жесткость технологической системы, так как возникают большие силы резания.

5. Такие пластины имеются только для распространенных размеров резьбы.

Количество проходов и глубина резания при нарезании резьбы

Резьба нарезается за несколько проходов, при этом важное значение имеет глубина резания на каждом проходе. Стоит отметить, что глубина врезания не зависит от способа врезания (одностороннее боковое, двухстороннее боковое, радиальное врезание).

Стоит отметить, что глубина врезания не зависит от способа врезания (одностороннее боковое, двухстороннее боковое, радиальное врезание).

В зависимости от глубины врезания можно выделить два способа обработки резьбы.

1. Постоянная площадь сечения стружки и разная глубина врезания. Наиболее популярный способ, так как обеспечивает максимальную производительность. В данном способе каждый последующий проход имеет меньшую глубину врезания, и она уменьшается до 0,09…0,02 мм на последнем проходе. Так пластина срезает стружку с одинаковой площадью сечения, соответственно воспринимает постоянные нагрузки и равномерный износ, что увеличивает ее стойкость.

2. Постоянная глубина врезания. Используется, когда есть проблемы со стружкодроблением. Каждый проход имеет одинаковую глубину врезания. Обычно данный способ требует большего количества проходов, чем первый. Толщина стружки постоянная на каждом проходе, но площадь сечения стружки на последующих проходах больше, соответственно нагрузка на инструмент увеличивается на каждом проходе.

Последний зачистной проход выполняют без врезания. Его делают для устранения погрешностей. Рекомендации по количеству проходов обычно приводятся в каталоге инструментов.

Нарезание наружной и внутренней резьбы на токарном станке довольно широкий вопрос, имеет много тонкостей, но применяя основные вышеперечисленные рекомендации точения резьбы, способы нарезания резьбы и технологию нарезания резьбы, а также подбирая правильные инструменты для нарезания резьбы Вы добьетесь высокой производительности при нарезании наружной и внутренней резьбы на токарном станке.

Возможно Вам также будет интересно:

Фрезерование резьбы

Точение канавок

Обработка канавок

Фрезерование канавок

Похожие записи:

| Режущий инструмент, инструментальная оснастка и приспособления / Cutting tools, tooling system and workholding | |||||

| Подборка ссылок из каталогов инструмента для словаря по машиностроению | |||||

| 1610 Для международной унификации резьбы была создана резьба ISO Метрическая резьба ISO является сегодня самым распространенным видом резьбы Этот факт отра | 1611 Резьбовые посадки при различном зазоре профиля Диаметр D внутренней резьбы гайки Диаметр d наружней резьбы болта Диаметр d наружней резьбы болта Диаме | 1612 Проблемы и их решения при нарезании внутренней резьбы в отверстиях новыми метчиками Резьба слишком большая Режущая геометрия резьбонарезного инструмен | 1613 Проблемы и их решения при нарезки резьбы в отверстиях стальных заготовок новыми метчиками Продолжение Поверхность резьбы рваная Геометрия метчика для | 1614 Типовые проблемы и их решение при нарезании внутренней резьбы переточенными метчиками Проблема Причина Решение Резьба слишком большая Имеется заусенец | |

| 190 Технологии нарезания резьбы метчиком на станке При обработке глухих отверстий стружка должна измельчаться в точке переключения направления вращен | 778 Основные элементы и параметры стандартной резьбы Угол профиля Шаг Наружный внутренний и средний диаметры Подъем резьбы Определение допусков | 782 Нарезание внутренней резьбы метчиком на станке Основные факторы влияющие при определении скорости станочного резьбонарезания Материал заготовки | 784 Технология нарезания резьбы метчиком Рекомендации производителя инструмента по выявлению и устранению проблем при обработке резьбы на станках | ||

См. | |||||

Устройство метчика / Thread taps for metal | Диаметр под резьбу / Tap drill sizes | ||||

Метчики раскатники / Cold forming roll taps | Резьбонарезные патроны для метчиков / Tapping chucks | ||||

Перевод дюймов в мм Таблица / Inches to mm Conversion table | Типы резьб / Thread types and applications | ||||

Резьбовые фрезы / Thread milling | Нарезание резьбы на токарном станке / Thread turning | ||||

| Примеры страниц из каталогов инструмента для металлообработки | |||||

782 Каталог KENNAMETAL 2018 Инструмент для обработки отверстий Метчики Фрезы Стр. | |||||

Нарезание внутренней резьбы метчиком на станке Основные факторы влияющие при определении скорости станочного резьбонарезания Материал заготовки Нарезание внутренней резьбы метчиком на станке Основные факторы влияющие при определении скорости станочного резьбонарезания Материал заготовки _ Факторы, которые следует учесть при выборе оптимальных скоростей для резьбонарезания: Обрабатываемый материал Длина заходной части метчика Доля обрабатываемого профиля резьбы Глубина отверстия (длина резьбы) Шаг резьбы Смазочно-охлаждающие жидкости Станок Горизонтальное или вертикальное нарезание резьбы Определение эффективных рабочих скоростей для метчиков с такой же точностью, как для многих других металлорежущих инструментов, невозможно. В случае с другими токарными инструментами подача на оборот может быть установлена произвольно, а в процессе обработки меняться по мере необходимости. Метчики, напротив, всегда должны перемещаться с подачей, равной одному шагу за оборот. | |||||

1612 Каталог GUHRING 2012 Режущий инструмент и инструментальная оснастка Стр. | |||||

Проблемы и их решения при нарезании внутренней резьбы в отверстиях новыми метчиками Резьба слишком большая Режущая геометрия резьбонарезного инструмен Проблемы и их решения при нарезании внутренней резьбы в отверстиях новыми метчиками Резьба слишком большая Режущая геометрия резьбонарезного инструмента для данного применения не пригодна Предварительно просверленное отверстие мало Позиционная или угловая ошибка отверстия под резьбу Использовать метчик рекомендуемый для данного обрабатываемого материала Изготовить отверстие под резьбу с необходимым диаметром см. табл. Диаметры отверстий под резьбу” в общей технической части – Проверить крепление инструмента – Использовать резьбонарезной патрон с компенсацией несоосности – Проверить сверло для отверстия под резьбу Ошибка хода шпинделя станка – Использовать машинную подачу – использовать резьбонарезные патроны с компенсацией длины Метчик с наростом на режущей кромке – Использовать новый метчик или метчик с улучшенной поверхностью – Оптимизировать СОЖ Плохое направление метчика из-за недостаточ- – Резать с при нудит подачей ной глубины резьбы – Использовать метчик с улучшенными свойствами направляющей Слишком высокая скорость резания – Согласовать скорость резания – Оптимизировать СОЖ Неправильный выбор СОЖ или недостаточный Обеспечить подходящую СОЖ подвод СОЖ в достаточном количестве Допуск метчика не соответствует данным черте- Использовать метчик жа и или резьбового калибра с соответствующим допуском Резьба осевая подточка 1 Метчики спиральными канавками используются слишком сильным усилием врезания 1 Метчики при врезании только слегка прижать. | |||||

6 Руководство DORMER 2008 Обработка металлов резанием на металлорежущих станках Стр. | |||||

Расчет режимов резания при нарезании резьбы метчиком на металлорежущем станке Формулы для расчета крутящего момента и мощности Скорость и обороты на шпинделе Расчет режимов резания при нарезании резьбы метчиком на металлорежущем станке Формулы для расчета крутящего момента и мощности Скорость и обороты на шпинделе _ p2 D kc Md = 8000 Мощность % n P = 60 M d = крутящий момент Нм p = шаг резьбы мм D = номинальный диаметр резьбы мм kC = удельное усилие резания H/мм2 n = об/мин P = мощность (КВт) 6 Общая информация Резьбонарезание Об/мин Vc 1000 П = п D | |||||

| Подборка ссылок иллюстрированных из промышленных каталогов | |||||

| 361 Образование резьбы производится следующими основными способами Нарезание резьбы метчиками Формирование резьбы Резьбофрезерование Нарезание | 362 Форма метчика должна в первую очередь соответствовать виду стружки (мелкая или длинная стружка) и направлению её отвода (вперёд или назад) | 363 Срезание припуска и формирование профиля резьбы Форма поперечного сечения стружки A задается распределением резов, которое представлено на | 364 Усилия и потребляемая мощность при нарезании резьбы метчиками Расчёт силы резания Fc производится следующим образом z Количество режущих к | 365 Расчетные режимы нарезания резьбы твердосплавными машинными цельными метчиками Garant Hoffmann для обработки закалённых сталей 132080 1328 | 366 Сравнение процессов по нарезанию резьбы и формированию резьбы Стружечные канавки Заборная часть Материал обработан Формирование резьбы Наж |

| 787 Производственные испытания режущего инструмента Форма протокола для метчиков по металлу Режимы резания Информация об обрабатываемой детали и станке | 262 Нарезание резьбы метчиком на станке Типовые технологические проблемы при нарезке резьбы и пути их решения Слишком свободное резьбовое соединение | 263 Типовые технологические проблемы при нарезании резьбы метчиком и пути их решения Повреждение режущей кромки Рваная и грубая резьба Размер отверстия | |||

| 65 Общие указания по нарезанию резьбы метчиками Выберите правильную конструкцию резьбового инструмента для данного обрабатываемого материала и типа отверстия | 83 Нарезание внутренней резьбы метчиками в отверстиях заготовок из металлов и сплавов Возможные трудности и способы их устранения Выкрашивание инструмента | 84 Возможные трудности при нарезке резьбы метчиками и способы их устранения Поломка Быстрое изнашивание резьбонарезного инструмента Наростообразование | |||

| 6 Расчет режимов резания при нарезании резьбы метчиком на металлорежущем станке Формулы для расчета крутящего момента и мощности Скорость и обороты на шпинделе | 192 Мощность и крутящий момент при нарезании резьбы метчиком на станке Расчетные формулы для расчета режимов резания при механической обработке | 448 Инструментальные материалы для изготовления метчиков HM Твёрдый сплав HSS-E-PM Порошковая быстрорежущая сталь с кобальтом Изностойкие покрытия TiCN | 449 Нарезание резьбы метчиком на станке Общие рекомендации по резьбонарезной технологической операции Заготовка детали должно быть надежна закреплена | ||

| Пример иллюстрации инструмента из промышленного каталога (из подборки фото инструментов для металлообработки / Metal cutting tools images) | |||||

392 Каталог WALTER 2013 Дополнение к общему Стр. | |||||

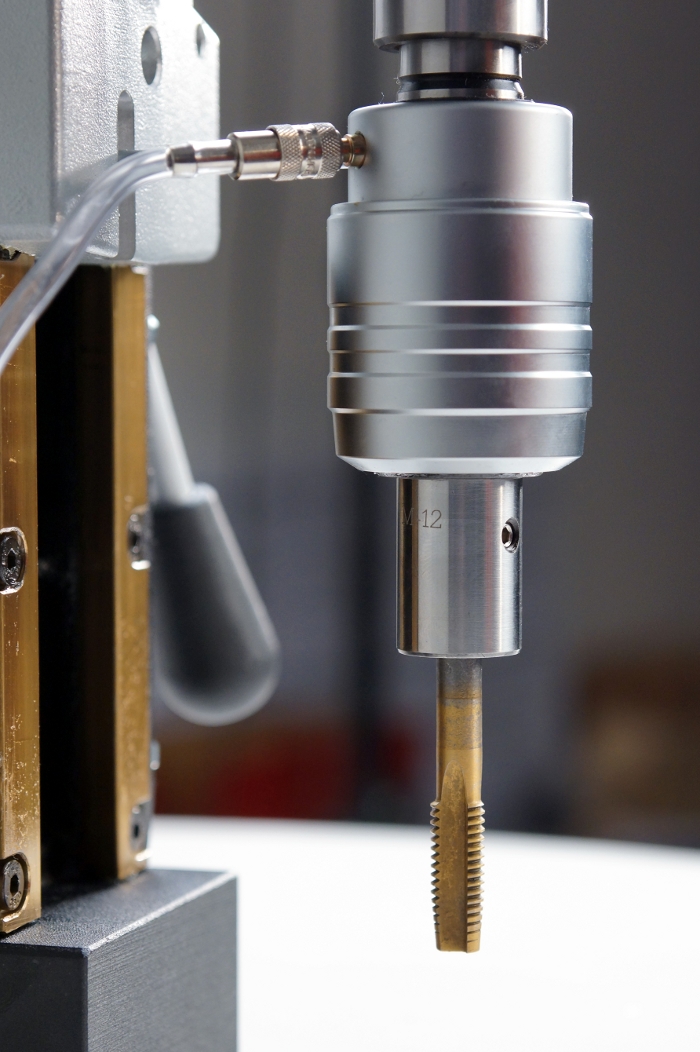

Фото спирального метчика с винтовыми стружечными канавками Иллюстрация процесса нарезания внутренней метрической резьбы в глухом отверстии заготовки детали на станке Фото спирального метчика с винтовыми стружечными канавками Иллюстрация процесса нарезания внутренней метрической резьбы в глухом отверстии заготовки детали на станке _ метчиком Walter Prototyp Красочная иллюстрация из дополнительного каталога продукции немецкого производителя за 2013 год на русском языке Общий вид обработки на вертикально-фрезерном станке | |||||

Каталоги металлорежущего инструмента, оснастки и приспособлений для станков / | |||||

Накатывание резьбы на станках с ЧПУ?

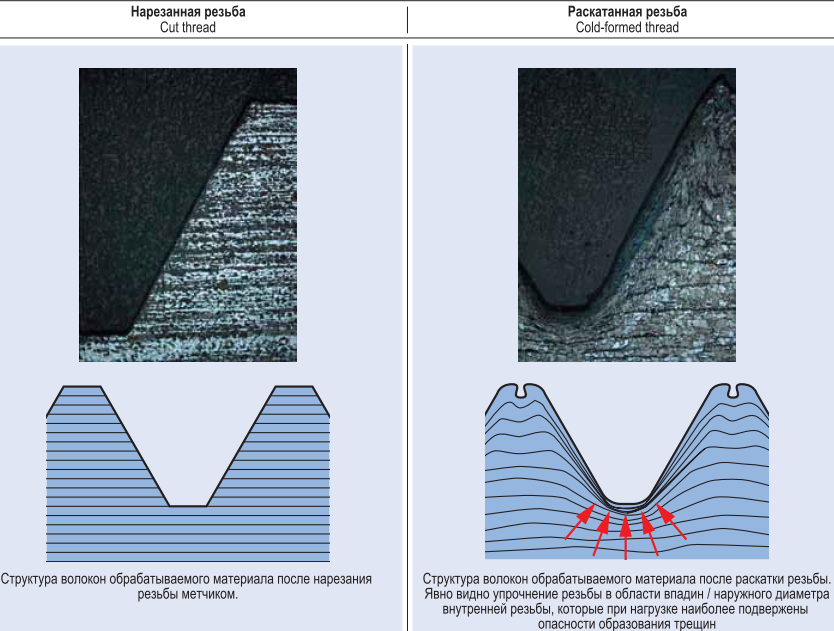

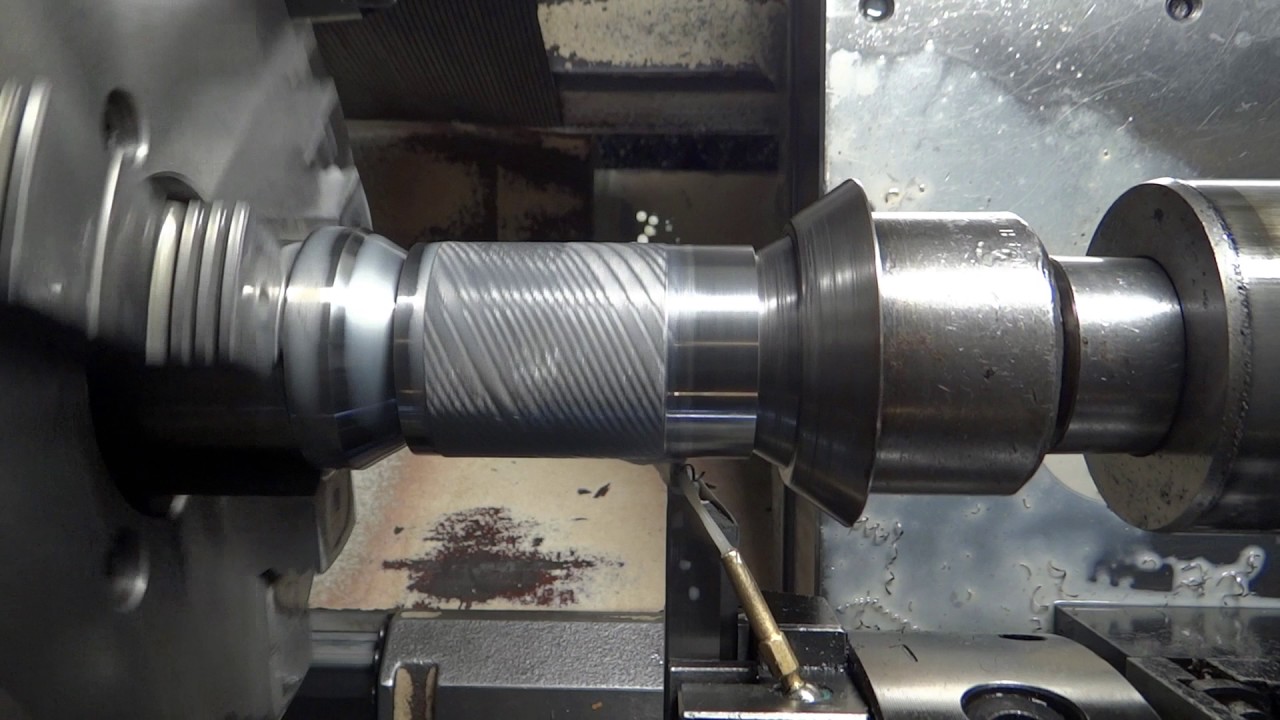

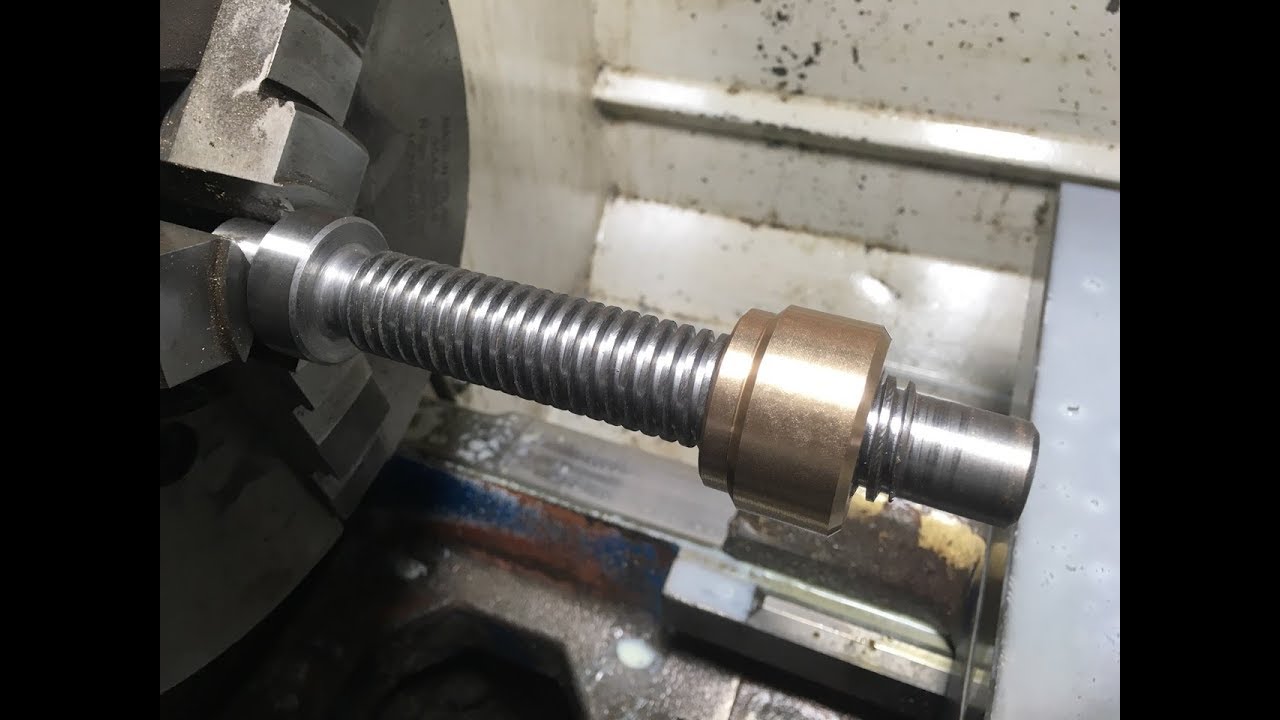

Все фотографии предоставлены LMT India Pvt LtdПри работе на большинстве станков с ЧПУ наилучшим вариантом создания высококачественной наружной резьбы за один проход является метод накатывания, исключающий образование стружки.

На протяжении десятилетий накатывание резьбы производилось на многошпиндельных, токарно-винторезных и специализированных резьбонакатных станках. Новым направлением является накатывание резьбы на станках, не специализированных под производство определенных деталей/операций. Он дает определенные преимущества при использовании на станках с ЧПУ, поскольку такой метод исключает дорогостоящие многократные проходы, обязательные при нарезании резьбы резцом. Накатывание резьбы за один проход экономит до 90% времени!

Современные станки с ЧПУ универсальны и отличаются оперативностью переналадки, отвечая требованиям производства «точно в срок». Еще более важным преимуществом станков с ЧПУ является быстрота и эффективность, с которой они обрабатывают детали. Смена инструментов на них происходит быстрее, а операции по наладке можно выполнять во время работы станка.

Так же как использование станка с ЧПУ, нарезание резьбы резцом является универсальным методом. Современный процесс нарезания резьбы в основном происходит с применением инструментов со сменными пластинами и является частью процесса высокоскоростной программируемой обработки. Обрабатываемая деталь, как правило, проходит через стандартные циклы программы и множество разнообразных механизмов станка. Этот способ может быть очень экономичным при изготовлении небольшого количества деталей.

Обрабатываемая деталь, как правило, проходит через стандартные циклы программы и множество разнообразных механизмов станка. Этот способ может быть очень экономичным при изготовлении небольшого количества деталей.

Однако при обработке большого количества деталей нарезание резьбы резцом дает меньше преимуществ. Это обусловлено тем, что для увеличения срока эффективной работы инструмента сменные пластины производятся с ограниченной глубиной резания, и для достижения требуемой глубины резьбы необходимо несколько проходов. Это замедляет процесс производства. Дополнительные проходы также могут потребоваться для снятия заусенцев с резьбы. Несмотря на то, что ЧПУ сокращает общее время обработки за счет повышения эффективности нерабочего хода, эта экономия сводится на нет временем, необходимым на дополнительную обработку. С другой стороны, при накатывании резьбы за один проход сокращается дорогостоящее время работы станка с ЧПУ. Кроме того, использование резьбонакатной головки на станке ЧПУ позволяет обрабатывать детали с одного установа, исключая тем самым необходимость в дополнительной обработке на специальном резьбонакатном станке.

Бесстружечная холодная формовка

Технические преимущества

В дополнение к тому, что метод накатки резьбы позволяет выполнять больший объем работ за меньшее время на одном станке, он также имеет целый ряд технических преимуществ перед методом нарезания. Вместо резания материала в процессе накатки формируется необходимый профиль. В ходе этого процесса обрабатываемый материал испытывает напряжение, превышающее его предел текучести, и подвергается пластической, а значит, постоянной деформации. Усиленный накатный ролик, изготовленный из инструментальной или быстрорежущей стали, смещает материал по контуру резьбы, подвергая его пластической деформации и придавая ему окончательную форму. На материал заготовки действует напряжение, превышающее его предел текучести, вследствие чего он деформируется, принимая зеркально отраженную форму накатного ролика (см. рисунок).

- Увеличение прочности

Линии зерен подвергшегося накатке материала непрерывны в отличие от линий при нарезании: они спрессованы и направлены перпендикулярно осевой линии заготовки, что увеличивает прочность резьбы на 10-30% по сравнению с процессом нарезания. Это важно при воздействии на резьбу растягивающего усилия, направленного вдоль осевой линии заготовки. Такое увеличение прочности дает наибольшие преимущества при обработке цилиндров, штоков поршней, рулевых тяг и т.п.

Это важно при воздействии на резьбу растягивающего усилия, направленного вдоль осевой линии заготовки. Такое увеличение прочности дает наибольшие преимущества при обработке цилиндров, штоков поршней, рулевых тяг и т.п.

- Чистота поверхности

Сжатие материала во время операции накатки приводит к деформационному упрочнению поверхности резьбы, особенно на впадинах и боковых сторонах ее профиля, что приводит к повышению ее износостойкости. Сжатие материала накатным роликом дает более точный профиль с более высоким качеством обработки, чем можно достичь при помощи шлифовки. При резании материала получается более грубая поверхность, чем при сжатии, когда поверхность приобретает большую гладкость и прочность, а значит, повышенную стойкость к износу, коррозии и истиранию. Данное качество особенно важно для штоков клапанов и других деталей, подверженных воздействию агрессивной, коррозионно-активной среды. Гладкая поверхность резьбы также необходима для гаек, которые должны обеспечивать свободное движение на большие расстояния в загрязненной атмосфере.

- Повышенная износостойкость

Накатанная резьба также на 70% больше устойчива к усталости металла, чем нарезанная. Благодаря тому, что процесс накатывания проходит без образования стружки, на профиле не образуются шероховатости, следы вибрации и острые точки выхода, наиболее подверженные напряжению. При накатке обеспечивается гладкая, начисто обработанная поверхность резьбы, с минимальными неровностями в местах концентрации напряжений, что предотвращает образование усталостных дефектов. Это особенно важно в месте сбега и на участках неполной или неиспользуемой резьбы. Резьба особенно подвержена усталости на конце, в месте концентрации нагрузки. Детали, постоянно находящиеся под действием нагрузки, выигрывают от метода накатки, поскольку он обеспечивает округлую форму сбега резьбы, гладкость и повышенную прочность.

- Точность профиля

При накатывании качество резьбы более постоянно, чем в случае нарезания резцом. Даже при самой лучшей шлифовке контакт резца с материалом приводит к его износу. Чем длиннее резьба, тем больше отклоняющее напряжение и вибрация, сокращающие срок службы инструмента. Однако накатные ролики также претерпевают изменения в процессе эксплуатации, в частности, в плане размеров. С каждым оборотом действующее на ролик напряжение возрастает. Это напряжение концентрируется в точке наибольшей усталости материала, в результате чего от гребня, который активнее всего задействован в процессе, откалываются небольшие частицы. До этого момента форма профиля сохраняется неизменной. На протяжении срока своей службы (обычно десятки тысяч обработанных деталей) накатные ролики не требуют практически никакой корректировки.

Чем длиннее резьба, тем больше отклоняющее напряжение и вибрация, сокращающие срок службы инструмента. Однако накатные ролики также претерпевают изменения в процессе эксплуатации, в частности, в плане размеров. С каждым оборотом действующее на ролик напряжение возрастает. Это напряжение концентрируется в точке наибольшей усталости материала, в результате чего от гребня, который активнее всего задействован в процессе, откалываются небольшие частицы. До этого момента форма профиля сохраняется неизменной. На протяжении срока своей службы (обычно десятки тысяч обработанных деталей) накатные ролики не требуют практически никакой корректировки.

Экономические преимущества

- Экономия материала

Поскольку при накатывании материал скорее смещается, чем удаляется, это позволяет экономить на инструментах по сравнению с нарезанием. Если в процессе нарезания заготовка уменьшается, то при накатывании ее диаметр увеличивается до наружного диаметра резьбы. Поэтому диаметр круглой заготовки при накатке отличается от диаметра при нарезании, где он совпадает с наружным диаметром резьбы, но при этом является ее средним диаметром. При большом количестве обрабатываемых заготовок это означает значительную экономию материала, в особенности, если при достижении среднего диаметра резьба уже готова к использованию. Кроме того, накатывание позволяет избежать многих трудностей, связанных с образованием стружки при работе с такими материалами, как нержавеющая сталь 304, Инконель и титан.

При большом количестве обрабатываемых заготовок это означает значительную экономию материала, в особенности, если при достижении среднего диаметра резьба уже готова к использованию. Кроме того, накатывание позволяет избежать многих трудностей, связанных с образованием стружки при работе с такими материалами, как нержавеющая сталь 304, Инконель и титан.

- Чрезвычайно малое время обработки

Скорость накатывания резьбы варьируется от 20 до 90 м/мин и значительно превышает скорость нарезания. При нарезании резьбы гребенкой скорость редко превышает 10 м/мин. Поэтому в процессе накатки чистое время обработки никогда не является решающим фактором.

Пример:

Время нарезания резьбы M16, 19 мм на одной шейке вала из литой стали составляет 4,8 секунды. При этом время накатывания данной резьбы составляет лишь 0,8 секунды с использованием аксиальной (осевой) резьбонакатной головки, и 0,2 секунды – с использованием радиальной головки.

- Длительный срок службы инструментов

Использование для накатывания резьбы роликов и головок LMT FETTE с длительным сроком службы гарантирует максимальное снижение затрат на инструмент. Примеры приведены в таблице:

Примеры приведены в таблице:

| Резьба | Длина резьбы | Материал | Система | Срок службы одного комплекта роликов |

| M5 x 0,8 | 15 мм | AISI 1117 | Осевая | 120 000 заготовок |

| Tr.30 x 6 | 600 мм | AISI 1020 | Осевая | 35 000 заготовок |

| M16 x 1,5 | 22 мм | AISI 5140 | Осевая | 30 000 заготовок |

| M20 x 1,5 | 16 мм | AISI 1213 | Радиальная | 250 000 заготовок |

- Полное использование возможностей станка

Разработанные LMT FETTE резьбонакатные головки представляют собой компактные устройства, которые для правильной работы должны испытывать вращательное движение. Удовлетворить эти требования способен обычный токарный станок. Тем не менее, данные головки можно также использовать на токарно-револьверных станках, токарных автоматах и токарных станках с ЧПУ для накатывания резьбы на любых подходящих для этих станков заготовках при минимальных временных затратах.

Форма резьбы

Метод накатки применим как ко многим стандартным, так и особым типам резьбы. Помимо стандартных профилей 60°, этим методом изготавливается параллельная и коническая треугольная резьба, трапецеидальная резьба ACME, круговая и в некоторых случаях трапецеидальная трубная резьба. Однако необходимо заметить, что если угол профиля резьбы больше 10°, практически любая резьба, имеющая особую форму, может накатываться от 1,4 мм примерно до 230 мм. При этом в зависимости от назначения можно уменьшать диаметр труб, обжимать их концы, выполнять кольцевые профили, ставить фирменные знаки, символы и номера.

Материал заготовки

Накатывание резьбы можно производить практически на любой заготовке, удовлетворяющей определенным физическим параметрам. Это может быть конструкционная сталь, цементируемая сталь, нержавеющая сталь, улучшаемая сталь, алюминий и сплавы никеля, такие как Инконель 718.

Возможность накатывания резьбы определяется тремя основными параметрами:

- Коэффициент удлинения

Поскольку под давлением материал деформируется, коэффициент его удлинения должен быть минимум 5-7%. Материалы, имеющие меньший коэффициент удлинения, такие как чугун, чистая бронза, твердые латунные сплавы и другие упрочненные материалы, слишком хрупки для накатки.

Материалы, имеющие меньший коэффициент удлинения, такие как чугун, чистая бронза, твердые латунные сплавы и другие упрочненные материалы, слишком хрупки для накатки.

- Твердость и предел прочности

В общем случае твердость не должна превышать Rc 40, а предел прочности материала должен быть не более 1700 Н/мм2. Имеет значение и химический состав. Для обеспечения нормальной обработки материал заготовки не должен содержать более 1% свинцовых добавок. Кроме того, возможность накатывания резьбы на материале зависит от типа профиля и количества вытесняемого материала.

Материал заготовки определяет выбор резьбонакатной головки и роликов, типа обработки поверхности ролика и системы накатывания резьбы. Существует три основные системы: осевая, тангенциальная и радиальная.

Осевая

Осевая система предусматривает процесс обработки от переднего конца детали вдоль осевой линии – см. рисунок 6. Если в других системах накатки длина резьбы ограничена шириной роликов, то осевая не предполагает никаких ограничений. Профиль резьбы на осевых роликах представляет собой ряд кольцевых канавок, выполненных с шагом накатываемой резьбы. Ролики расположены в головке под углом, примерно соответствующим углу подъема резьбы, и совершают поступательное движение, в результате чего заготовка движется самостоятельно.

Профиль резьбы на осевых роликах представляет собой ряд кольцевых канавок, выполненных с шагом накатываемой резьбы. Ролики расположены в головке под углом, примерно соответствующим углу подъема резьбы, и совершают поступательное движение, в результате чего заготовка движется самостоятельно.

Если первое кольцо осевого ролика имеет полный профиль, основную работу выполняет именно оно. Поэтому, как в случае с метчиком, ролики оснащаются заборной частью для захвата заготовки и обеспечения длительного срока службы. Наличие большего числа колец на заборной части ролика способствует повышению стойкости инструмента при большей длине профиля.

Для накатывания резьбы ближе к буртику можно уменьшить размеры заборной части, однако это сократит срок службы роликов. Наименьшее расстояние между резьбой и буртиком составляет примерно 1,5 шага резьбы. Если резьба должна находиться еще ближе, лучше воспользоваться тангенциальной или радиальной системой накатки.

Хотя осевая система и не позволяет накатывать резьбу так близко к буртику, как две другие, она обеспечивает уникальную возможность обработки больших диаметров. Поскольку осевые ролики за один цикл могут накатывать только одну резьбу, их устройство проще. Это позволяет обрабатывать больший диапазон диаметров. В настоящее время осевые системы FETTE способны накатывать резьбу диаметром до 230 мм.

Поскольку осевые ролики за один цикл могут накатывать только одну резьбу, их устройство проще. Это позволяет обрабатывать больший диапазон диаметров. В настоящее время осевые системы FETTE способны накатывать резьбу диаметром до 230 мм.

Тангенциальная

В тангенциальной системе один ролик расположен сверху, а другой – снизу заготовки. Подача роликов осуществляется сбоку (ось X), их давление увеличивается с каждым оборотом заготовки. При совпадении оси роликов с осью заготовки для завершения процесса обычно требуется от 15 до 30 оборотов, см. рис. 7. Ни заготовка, ни ролики не движутся по оси. Таким образом, длина накатываемой резьбы зависит от ширины роликов.

Все фотографии предоставлены LMT India Pvt LtdВ тангенциальной системе используется ролик с винтовой нарезкой, установленный на шпинделе неподвижной головки. Угол подъема резьбы, нанесенной на ролики, соответствует углу подъема накатываемой резьбы, другими словами, форма роликов представляет собой зеркальное отражение резьбы. Таким образом, ролик с левой резьбой используется для накатывания левой резьбы, а правый – для правой. При этом на каждую головку можно устанавливать оба типа ролика.

Таким образом, ролик с левой резьбой используется для накатывания левой резьбы, а правый – для правой. При этом на каждую головку можно устанавливать оба типа ролика.

На обоих концах ролики имеют скошенную кромку, что способствует продлению срока их службы. Длина скоса соответствует сбегу резьбы, или участку неиспользуемой или неполной резьбы до буртика, что составляет примерно от ½ до 1 шага резьбы. Поэтому резьба может быть максимально приближена к буртику.

Тангенциальную систему можно устанавливать на поперечном суппорте токарно-винторезных станов, токарных автоматов и токарных станков с ЧПУ.

Время обработки

Все системы обеспечивают накатывание резьбы за ОДИН проход, что исключает затраты на дополнительные проходы, неизбежные при нарезании резьбы резцом, и сокращает время обработки на 90%.

Поскольку только осевая система предусматривает обработку одной резьбы за один цикл, время обработки в этом случае определяется длиной резьбы. В качестве примера рассчитаем время накатывания резьбы М20 х 1,5 длиной 40 мм. При использовании осевой системы время накатывания будет следующим:

При использовании осевой системы время накатывания будет следующим:

Экономия времени обработки, которую дает метод накатки по сравнению с нарезанием резьбы, полностью оправдывает вложения в резьбонакатную систему.

Затраты на инструмент, время обработки, количество деталей за смену

Поскольку цикл накатывания резьбы занимает очень мало времени, это положительно сказывается на общем времени обработки и коэффициенте использования станка. Более того, использование метода накатки позволяет снизить затраты на инструмент и сократить непроизводительное время. Срок службы роликов в большинстве случаев достаточно велик, что гарантирует меньшее время простоя. Применение метода накатки также значительно увеличивает количество обрабатываемых за смену деталей по сравнению с методом нарезания резьбы.

Характеристики станка

Так как накатывание резьбы происходит за один проход, этот процесс требует большей мощности, чем при нарезании. Однако эти требования к мощности, как правило, вполне удовлетворяются современными станками.

При накатке резьбы происходит выделение невероятно большого количества тепла за короткое время. Поскольку в процессе обработки давлением поверхность резьбы постоянно меняется, это тепло свободно рассеивается в воздухе вокруг вращающейся заготовки или резьбонакатной головки – отсюда термин «холодная формовка». Использование водоэмульсионной СОЖ также помогает рассеивать тепло, продлевая срок службы ролика.

Резьбонакатные головки и ролики FETTE можно использовать практически на любых станках, включая токарные автоматы с ЧПУ, обычные токарно-винторезные станки, роторные автоматические линии и обрабатывающие центры.

При правильном расположении головки и заготовки процесс накатывания не имеет практически никаких ограничений. Однако из-за того что современные станки с ЧПУ имеют небольшие размеры, при выборе следует обращать внимание на зазор резьбонакатной головки.

Первоначальная стоимость

Для потенциальных покупателей первоначальная стоимость резьбонакатной системы может стать серьезным препятствием, так как она значительно превышает стоимость системы нарезания резьбы.

Однако при более высокой первоначальной стоимости описанных резьбонакатных систем они имеют более низкую долгосрочную стоимость благодаря долговечности инструмента и существенному сокращению времени обработки. И хотя экономия при покупке может быть более ощутима, покупателям следует подумать о технических и экономических преимуществах, которые накатывание резьбы предоставляет в долгосрочной перспективе.

Источник материала: перевод статьи

Thread Rolling on CNC?

Mfgtechupdate.com

LMT India Pvt Ltd

Нет связанных записей.

Нарезание резьбы на станке с ЧПУ

Нарезание резьбы на станке с ЧПУ

Наиболее распространенные инструменты для получения внутренней резьбы на станках с ЧПУ – это метчики и фрезы. Сложность получения резьбы с помощью фрезы связана со сложностью программирования интерполирующего движения, поэтому чем проще система ЧПУ, тем чаще используются метчики.

Принцип получения резьбы фрезерованием

При фрезеровании профиль резьбы формируется с помощью движения специальной фрезы по винтовой линии. Подача в этом случае должна совпадать с шагом метчика.

Технология получения резьбы фрезерованием

Сверлят отверстие. Резьбовая фреза опускается в отверстие на нужную глубину резьбы и врезается по дуге 90° на глубину. Фреза при врезании поднимается на ¼ шага резьбы. Ось фрезы М делает оборот на диаметре m, при этом фреза одновременно поднимается на шаг резьбы Р и выходит из профиля по дуге 90°. В случае, если глубина резьбы в полученном ранее отверстии больше длины режущей части фрезы, то обработку повторяют несколько раз.

Есть несколько типов резьбовых фрез используемых для нарезания резьбы в станках с ЧПУ

– твердосплавные фрезы;

– резьбовые фрезы со сменными пластинами;

– комбинированные резьбовые фрезы – это фрезы позволяющие сначала сверлить отверстие под резьбу, а потом фрезеровать резьбу.

Есть 2 основных технологии получения резьбы фрезами

Получение резьбы одним инструментом

Получение резьбы несколькими режущими инструментами

Виды метчиков для нарезания резьбы

Метчики с прямыми стружечными канавками

Метчик с прямыми канавками это самый широко используемый вид метчика. Этот метчик применяется для материалов, которые дают короткую стружку, например для стали или чугуна.

Метчики с шахматным зубом

Использование метчика с шахматным зубом уменьшает трение и сопротивление процессу резания, что очень важно при обработке труднообрабатываемых материалах (алюминии и бронзе). Шахматное расположение зубьев у метчика облегчает доступ СОЖ в зону резания.

Метчики со спиральной подточкой

Метчик со спиральной подточкой имеет прямые неглубокие стружечные канавки. Спиральная подточка предназначена для выталкивания стружки вперед. Сравнительно неглубокие стружечные канавки гарантируют максимальную прочность метчика на скручивание. Они также облегчают подвод СОЖ в зону резания. Этот тип метчиков рекомендуется для обработки сквозных отверстий.

Они также облегчают подвод СОЖ в зону резания. Этот тип метчиков рекомендуется для обработки сквозных отверстий.

Метчики со стружечными канавками только на заборной части

Режущая часть данного метчика имеет аналогичную спиральную подточку, предназначенную для выталкивания стружки вперед. Этот метчик имеет чрезвычайно жесткую конструкцию. Рекомендуется для обработки отверстий глубиной до 1.5 х 0.

Метчики со спиральными зубьями

Метчики со спиральными зубьями предназначены в основном для нарезания резьбы в глухих отверстиях. Спиральная стружечная канавка выталкивает стружку назад, что предотвращает пакетирование стружки на дне отверстия или в стружечных канавках. Поэтому спиральная канавка у метчика снижает риск поломки или повреждения метчика.

Бесстружечные метчики (раскатники)

Бесстружечные метчики отличаются от обычных тем, что образуют профиль резьбы за счет пластической деформации , а не за счет снятия стружки. Рекомендуются для материалов с высокой пластичностью. Такие материалы имеют предел прочности не более 1200 Н/ммг, а относительное удлинение не менее 10%.

Рекомендуются для материалов с высокой пластичностью. Такие материалы имеют предел прочности не более 1200 Н/ммг, а относительное удлинение не менее 10%.

Бесстружечные метчики можно использовать в обычных условиях, но лучшие результаты они показывают при обработке вертикальных глухих отверстий. Выпускаются также с внутренним подводом СОЖ.

Резьбонарезные фрезы имеют огромное преимущество при обработке глухих отверстий. Метчику всегда нужен зазор между дном отверстия и торцом метчика из-за заборного конуса метчика. Поэтому метчик не нарезает резьбу в глухом отверстии. Использование фрезы решет эту проблему, так как расстояние от торца фрезы до первой режущей резьбовой кромки очень мало. Также большим преимуществом фрез для резьбы является возможность изменять параметры резьбы, что не возможно при использовании метчика. Эта возможность существенно снижает затраты на нарезание резьбы.

Запомните, что подача равна при работе метчиком оборотам шпинделя умноженным на шаг резьбы.

Резьба может срезается при остановке шпинделя перед реверсом – ось Z уже остановилась, а вот шпиндель по инерции делает ещё какую-то часть оборота. При нарезании резьбы метчиком в стали при этом обрывает метчик, а Д16Т мягче и поэтому резьбу слизывает. Поэтому для нарезания резьбы на станке с ЧПУ нужно использовать специальный патрон – плавающий или его еще называют компенсирующий. Этот патрон имеет подпружиненную часть с цангой, которая может перемещается относительно неподвижной на несколько миллиметров вдоль оси патрона в обоих направлениях.

Привожу общие указания по нарезанию резьбы метчиками

Результат любой операции по нарезанию резьбы зависит от ряда факторов, каждый из которых, в конечном счете, влияет на качество готовой детали.

1. Выберите правильную конструкцию метчика для данного обрабатываемого материала и типа отверстия.

2. Убедитесь, что деталь надежно закреплена – перемещения в процессе обработки могут привести к поломке метчика или плохому качеству резьбы.

3. Выберите правильный размер сверла из соответствующих таблиц. Диаметр необходимого сверла также указан на страницах каталога с метчиками. Помните, что для метчиков-раскатников необходимы сверла других диаметров. Всегда контролируйте наклеп обрабатываемого материала.

4. Выберите правильное значение скорости резания, как показано в каталоге режущего метчиков.

5. Используйте СОЖ, соответствующую выполняемой операции.

6. При нарезании резьбы на станках с ЧПУ проверьте значение подачи, указанное в программе. При использовании резьбонарезного патрона значение подачи на оборот должно составлять от 95 до 97 % от шага для самозатягивания метчика.

7. По возможности используйте качественные патроны с компенсацией для ограничения крутящего момента, которые гарантируют осевое перемещение метчика и устанавливают его прямо в отверстии. Также это предохранит метчик от поломки при случайном столкновении одном отверстия.

8. Убедитесь в том, что метчик плавно входит в отверстие, прерывистая подача может привести к колоколообразной форме начальных витков.

Материал для статьи предоставлен нашим партнером: Компания “ИнженерПоможет”

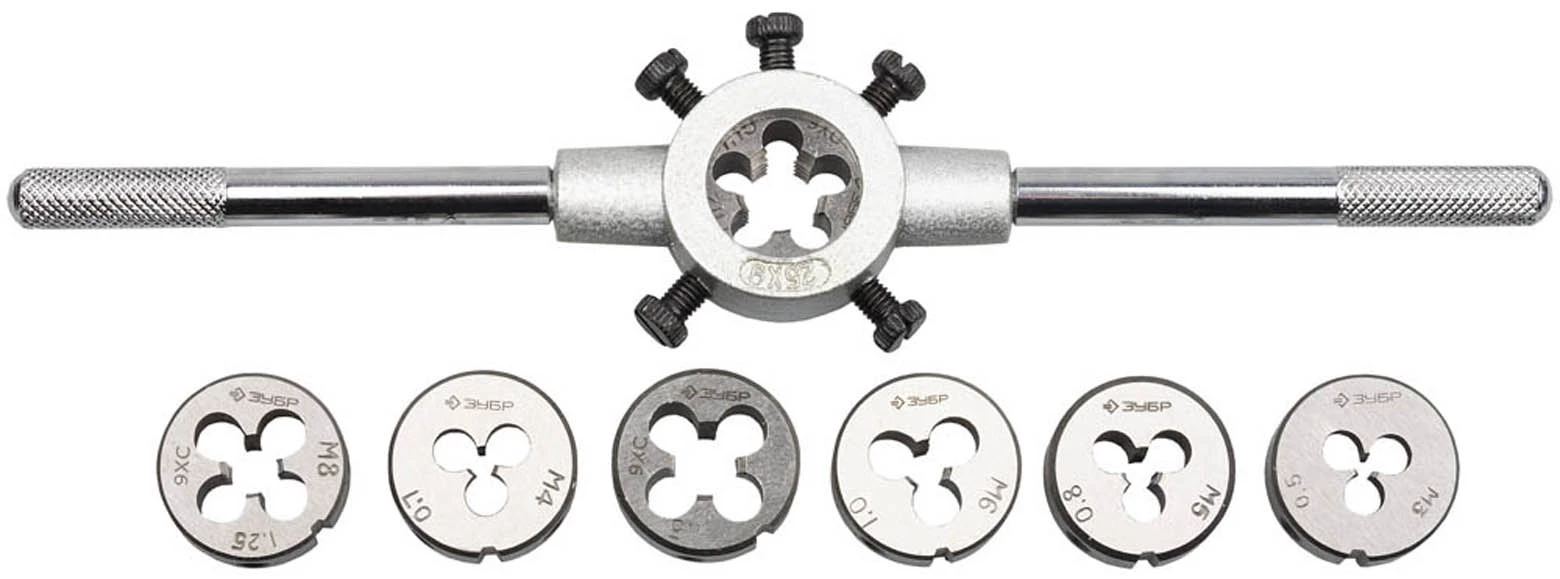

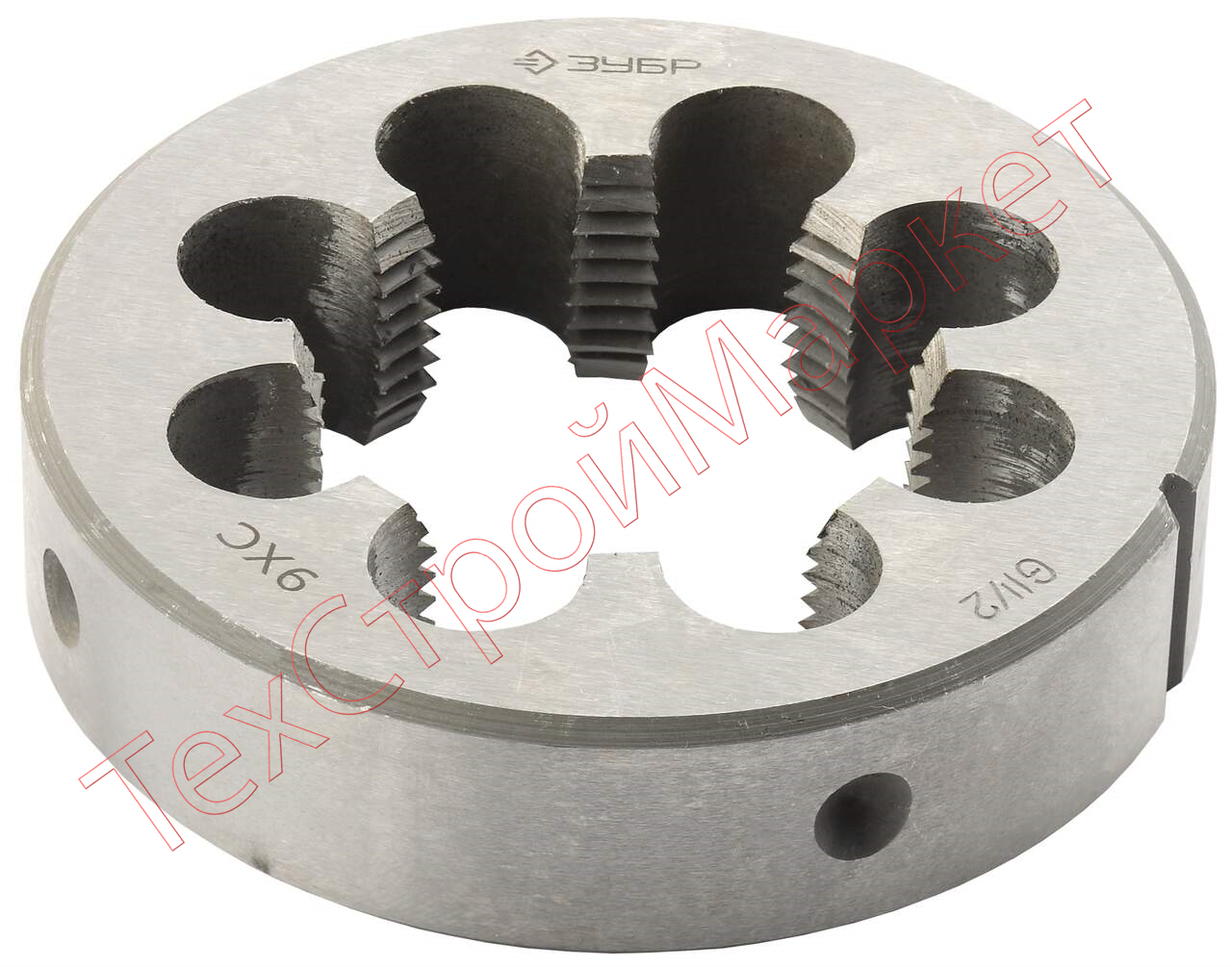

Нарезание резьбы на токарном чпу

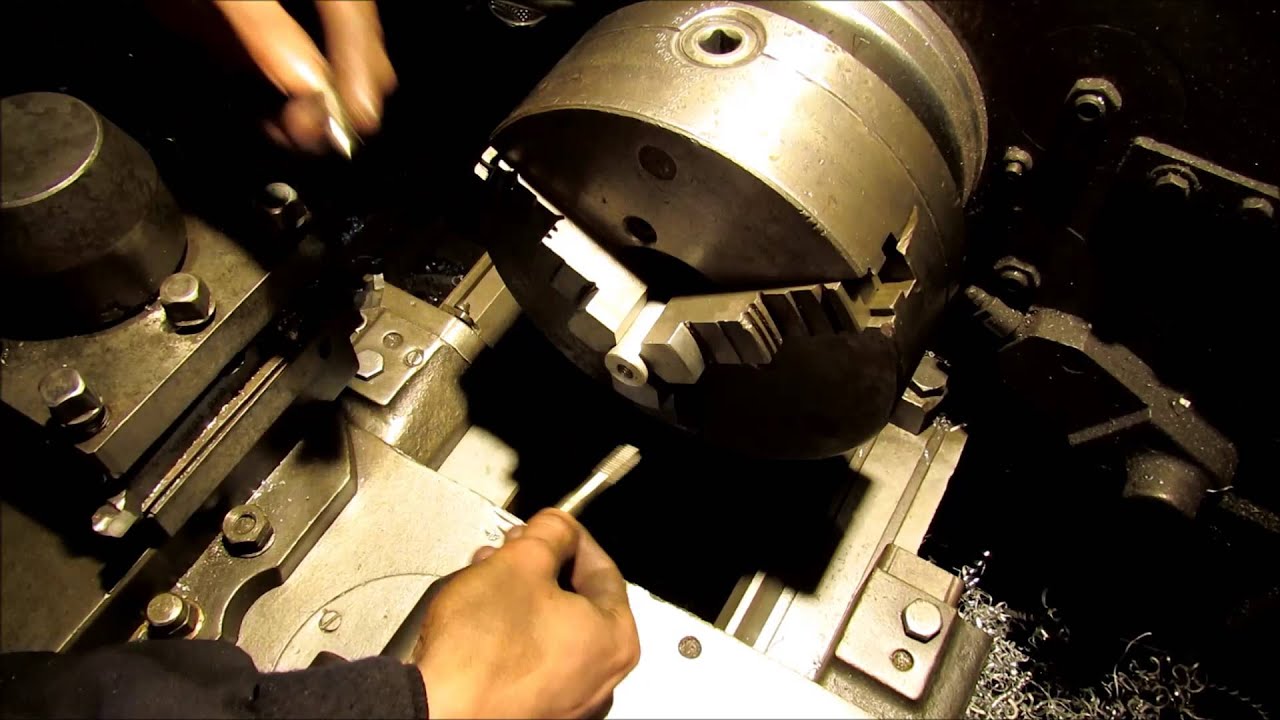

Плашка это изделие, которое изготавливается из инструментальной стали, основное назначение которой является нарезание резьбы. Обычно внешний диаметр плашек имеет цилиндрическую форму для установки в отверстие плашкодержателя или оправки, но бывают также и шестигранные поверхности. Поэтому плашку можно сравнить с той же закалённой гайкой, у которой имеются дополнительные отверстия, смещённые от центра для выхода стружки. В местах пересечения этих отверстий с резьбовым отверстием образуются режущие кромки.

До того, как начать выполнение работ связанных с нарезанием резьбы, плашку необходимо установить в специальный держатель и закрепить её с внешних сторон винтами. Деталь, на поверхности которой планируется нарезание резьбы, обычно закрепляется в токарном патроне. На её торце делается фаска не меньше профиля резьбы, для облегчения захода плашки в процессе резания, а обрабатываемый диаметр занижается на одну или две десятые миллиметра от номинального значения.

Деталь, на поверхности которой планируется нарезание резьбы, обычно закрепляется в токарном патроне. На её торце делается фаска не меньше профиля резьбы, для облегчения захода плашки в процессе резания, а обрабатываемый диаметр занижается на одну или две десятые миллиметра от номинального значения.

С помощью пиноли задней бабки осуществляется прижим плашкодержателя, это позволяет задавать правильное направление для самой плашки, которая устанавливается в специальное для нарезания резьбы положение. После этого можно включать вращение шпинделя, причём желательно это делать на минимальных оборотах.

Чтобы деталь соответствовала надлежащему качеству, необходимо отслеживать положение плашки. Во время технологического процесса она должна постоянно находиться перпендикулярно оси цилиндрического изделия, а давление, оказываемое на неё пинолью задней бабки, должно быть равномерным.

Если имеется оснастка и соответствующее оборудование, то плашку можно устанавливать в специальный держатель. Его закрепляют в гнездо револьверной головки или в пиноли задней бабки. При этом плашка будет изначально находиться на оси задней бабки, которая соосна со шпинделем станка.

Его закрепляют в гнездо револьверной головки или в пиноли задней бабки. При этом плашка будет изначально находиться на оси задней бабки, которая соосна со шпинделем станка.

Предварительно обработанная поверхность перед нарезанием резьбы должна иметь диаметр меньше, чем номинальный диаметр:

- Диаметры под резьбу от Ø 6 до 10 мм занижаются на 0,1 – 0,2мм ;

- Диаметры заготовки от Ø 11 до 18 мм на 0,12 – 0,24 мм ;

- Для диаметров от Ø 20 до 30 мм на 0,14 – 0,28 мм .

Рекомендуемые скорости резания v при нарезании резьбы составляют: для стали от З до 5 м/мин ; для чугуна от 2 до 3 м/мин ; для латуни от 10 до 15 м/мин .

Для того чтобы процесс нарезания резьбы и конечный результат был на высоком качественном уровне необходимо использовать смазочно-охлаждающие жидкости обеспечивающие хорошую чистоту поверхностей обрабатываемым изделиям.

Нарезание резьбы метчиками

Метчик представляет собой изделие, изготовленное из закалённой инструментальной стали, назначением которого является нарезание внутренней резьбы. По форме метчик схож с обычным винтом, но в отличие от последнего он имеет продольные канавки, для выхода стружки, они же, образуют в свою очередь режущие кромки в местах пересечения с резьбовой поверхностью.

По форме метчик схож с обычным винтом, но в отличие от последнего он имеет продольные канавки, для выхода стружки, они же, образуют в свою очередь режущие кромки в местах пересечения с резьбовой поверхностью.

В состав этого инструмента входит рабочая часть и хвостовик. Коническая резьбовая часть метчика предназначена для постепенного срезания слоя материала при ввинчивании инструмента в просверленное заранее отверстие, а цилиндрическая часть для окончательной калибровки. Хвостовик, окончание которого имеет, как правило, квадратную форму, служит для закрепления его в специальных удерживающих приспособлениях. Таковыми могут быть, как воротки, так и специальные оправки.

При нарезании резьбы, на универсальных токарных станках выполняется такой технологический процесс, при котором происходит постепенное срезание слоя материала, чем обеспечивается надлежащее качество. Для этого применяют два и даже три метчика входящие в комплект для первоначального и окончательного нарезания резьбы. Обычно, их обозначают поперечными рисками. Для первого одна риска, для второго две, а для третьего соответственно три.

Обычно, их обозначают поперечными рисками. Для первого одна риска, для второго две, а для третьего соответственно три.

На токарном станке нередко применяют и машинные метчики, что позволяет нарезать резьбу за один рабочий ход. В отличие от обычных резьбонарезных инструментов машинные метчики обладают увеличенным режущим коническим участком. Это способствует постепенному срезанию слоя металла. Чаще всего их применяют для того, чтобы обеспечить нарезку резьбы в сквозных отверстиях – гайках и похожих элементах.

Известно, что перед нарезанием внутренней резьбы необходимо просверлить отверстие, причём если оно имеет небольшой диаметр, то для его обработки требуется, только сверло, а при больших диаметрах они подвергаются расточке после сверления. Сами отверстия делаются чуть больше номинального значения на 0,1 – 0,3 миллиметра в зависимости от диаметра резьбы и используемого материала, чтобы избежать смятия и даже срыва ниток резьбы.

Диаметры отверстий под метрическую резьбу, нарезаемых метчиками, выбирают по специальным таблицам.

Приёмы нарезания резьбы метчиками

До начала процесса метчик должен быть установлен в исходное положение. Это обеспечивается, если заборную часть инструмента вводят в отверстие, а хвостовую при этом поддерживают с помощью центра задней бабки. Чтобы не допустить проворачивания метчика на его квадрат закрепляется вороток, который своей ручкой упирается на суппорт.

Чтобы нарезать первые нитки резьбы необходимо равномерно и осторожно двигать шпиндель задней бабки с помощью маховика. Когда метчик начнет врезаться в отверстие заготовки, дальше он будет продолжать движение по нарезаемым виткам. Однако и после этого перемещение пиноли задней бабки надо продолжать, слегка поджимая инструмент. Это необходимо для того, чтобы хвостовая часть метчика, поддерживаемая центром, оставалась на оси вращения, также как и режущая часть, входящая в отверстие. При этом, во время всего процесса, важно обеспечить обильное охлаждение.

Для нарезания резьбы рекомендуемая скорость резания должна составлять v = 5 – 12 м/мин для нарезания резьбы метчиками в стальных заготовках; v = 6 – 22 м/мин – в чугунных, бронзовых и алюминиевых заготовках.

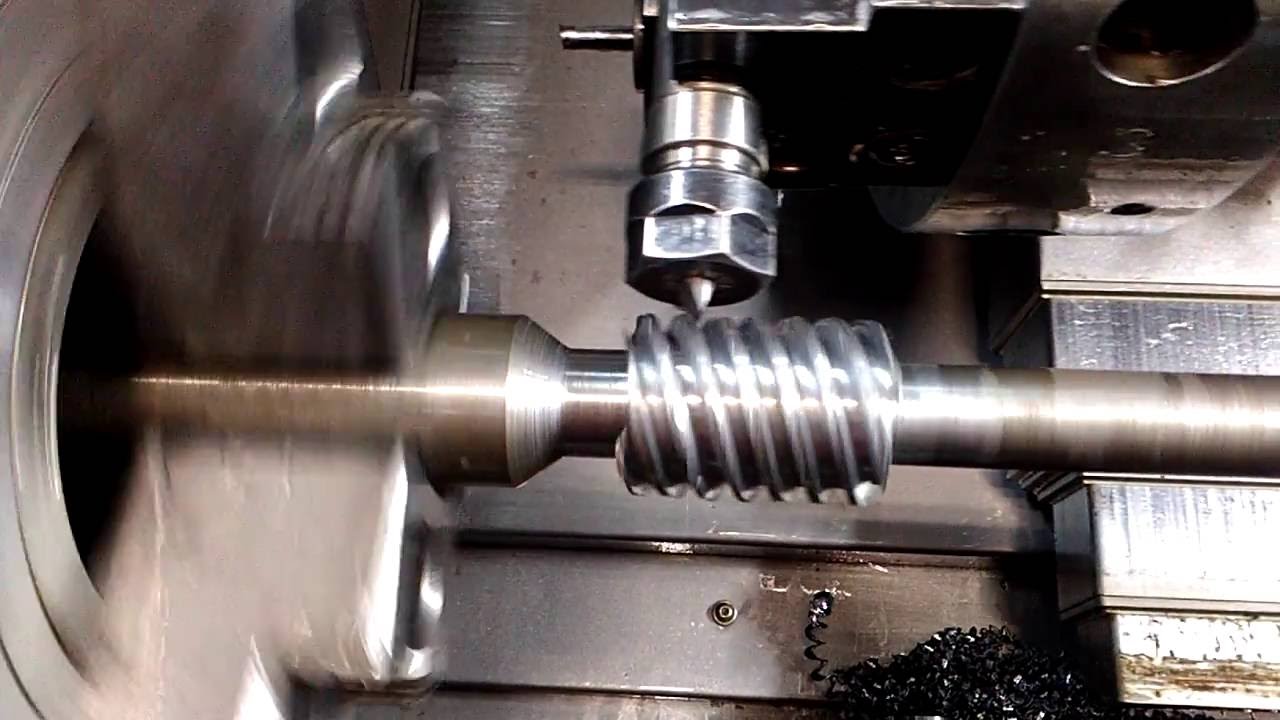

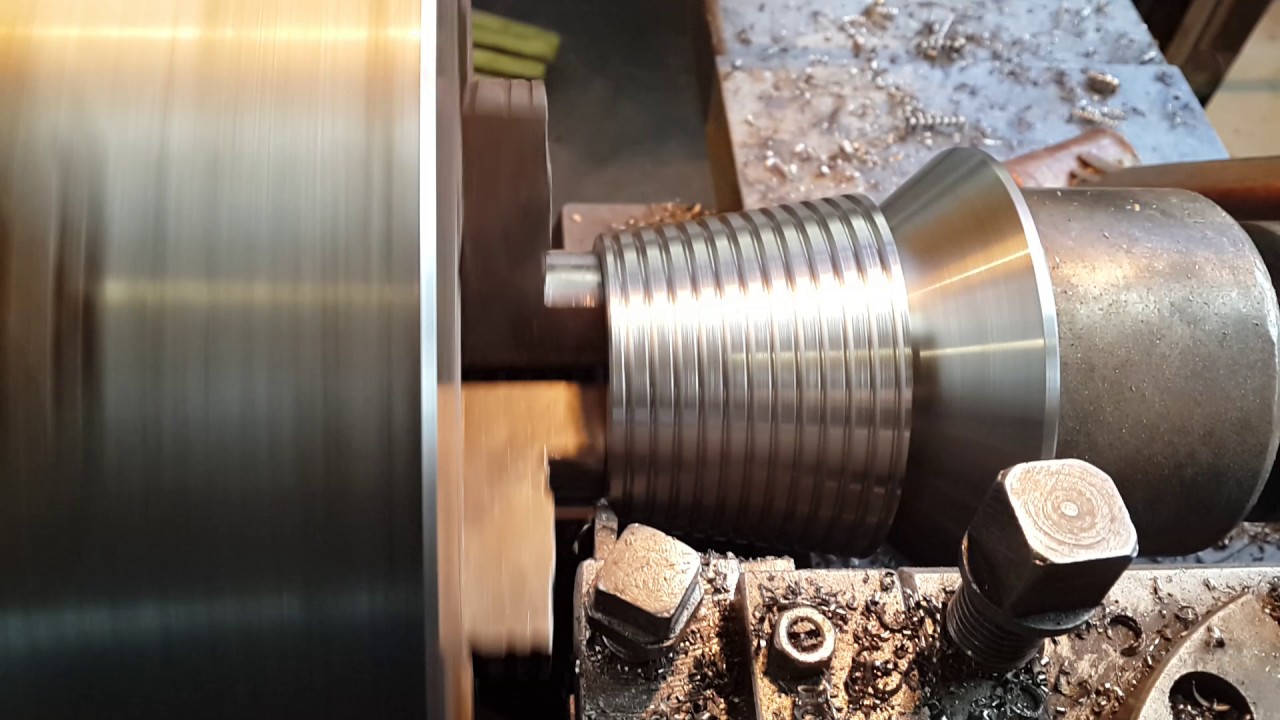

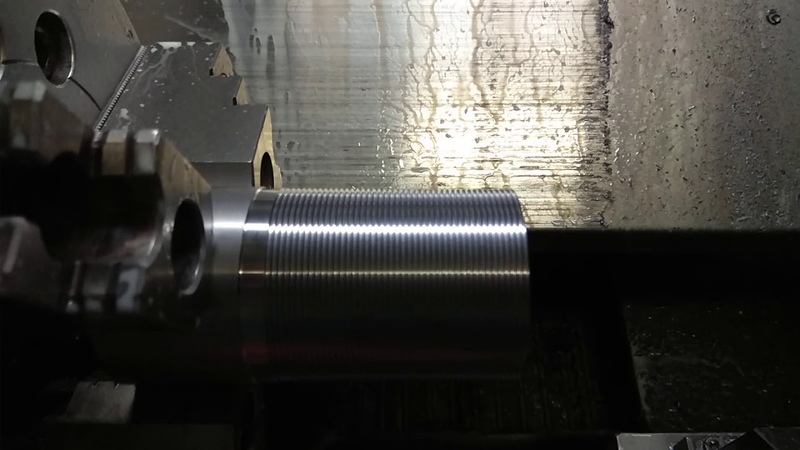

Самой ответственной операцией при отделке труб и муфт является нарезание резьбы. Оно производится методом многопроходного нарезания на станках с ЧПУ либо на обычных токарно-винторезных станках. При работе на универсальном оборудовании к квалификации и опыту токаря предъявляются особенно высокие требования, так как многопроходное нарезание резьбы на довольно высоких скоростях резания требует от него очень большого внимания и хорошей реакции. Особенно это касается нарезания резьбы в муфтах. Работа на станках с ЧПУ не требует от токаря столь высоких профессиональных навыков, однако в этом случае нужно иметь специалиста или специалистов, умеющих составлять программы для станков с ЧПУ и обслуживать электронные системы станков.

Для многопроходного нарезания резьбы могут быть использованы призматические многозубые гребенки или неперетачиваемые многозубые твердосплавные пластины с износостойким покрытием и без него. Для нарезания резьбы на трубах наиболее часто пользуются пластинами Т1 22НП 2. 54 НКТ, Т1 22НП 3.175 НКТ – для треугольных и Т1 22НП 5.08 ОГМ – для трапецеидальных резьб. При работе гребенками – ПГ 20НП 2.54 НКТ для треугольной и . для трапецеидальной резьбы.

54 НКТ, Т1 22НП 3.175 НКТ – для треугольных и Т1 22НП 5.08 ОГМ – для трапецеидальных резьб. При работе гребенками – ПГ 20НП 2.54 НКТ для треугольной и . для трапецеидальной резьбы.

При обработке муфт соответственно применяют пластины с треугольным профилем: Т1 22ВП 3.175 НКТ и с трапецеидальным – Т1 22ВП 5.08 ОТМ. В качестве гребенок используют ПГ 12ВП 2.54 НКТ, ПГ 12ВП 3.175 НКТ – для треугольной резьбы и . – для трапецеидальной).

Специфика обработки муфт, заключающаяся в большом вылете инструмента и, следовательно, повышении опасности вибраций, часто заставляет отказаться от использования многозубого инструмента. Особенно это касается обработки муфт малого диаметра. В этих случаях используется однозубый инструмент, например, резьбовая пластина Т4 22ВП 2.54 НКТ. В некоторых случаях применению многозубого инструмента препятствуют конструктивные особенности муфт, не дающие пространства для свободного выхода предварительных режущих зубьев. Это относится, например, к соединениям ОТТГ. В этом случае приходится уменьшать количество режущих зубьев.

В этом случае приходится уменьшать количество режущих зубьев.

Общий вид призматических гребенок и резьбовых пластин приведен на рис. 17, 18.

| Рис. 17 Твердосплавные призматические резьбовые гребенки | Рис. 18 Твердосплавные резьбовые пластины. |

Применение призматических гребенок, инструмента исторически более старого, целесообразно только при организации хорошего заточного хозяйства, оснащенного соответствующим оборудованием (желательно для электрохимической алмазной заточки), обслуживаемого высококвалифицированным персоналом. Если такой инструмент затачивать на обычном точиле, то существенно ухудшаются физико-механические свойства сплава, что ведет к снижению стойкости инструмента после переточки. Кроме того, отклонения переднего угла при заточке ведет к искажению профиля нарезаемой резьбы. Следует также отметить, что твердый сплав, используемый для изготовления этого инструмента, обеспечивает более низкие скорости резания, чем современные сплавы с износостойкими покрытиями, из которых обычно делают неперетачиваемые пластины.

Современная технология инструментального производства позволяет производить твердосплавный многозубый инструмент почти по тем же ценам, что и однозубый. В то же время, такой инструмент имеет два серьезных преимущества. Его стойкость выше, чем у однозубого, так как калибрующий зуб, размерный износ которого определяет выход инструмента из строя, разгружен за счет предварительно работающих зубьев. Кроме того, наличие нескольких одновременно работающих зубьев позволяет сократить число проходов, что существенно повышает производительность резьбообработки.

Типаж твердосплавного резьбового инструмента очень широк. Он предусматривает учет самых различных пожеланий заказчика с учетом имеющегося у него оборудования.

Ассортимент серийно выпускаемых резьбовых пластин и гребенок приведен в Каталоге.

Некоторые рекомендации по технологии многопроходного резьбонарезания.

Рис.19 Многопроходное нарезание наружной резьбы многозубой резьбовой пластиной.

Нарезание наружной и внутренней резьбы многозубым инструментом рекомендуется проводить в три прохода – для треугольных резьб с шагами 2. 54 и 3.175 мм и в 4-6 проходов – для трапецеидальных резьб с шагом 5.08 мм. Количество проходов во многом зависит от состояния станка. Ясно, что на разболтанном старом станке при уменьшении числа проходов поломки инструмента могут создать серьезные проблемы. Поэтому число проходов должно выбираться, исходя из соотношения производительности обработки и расхода дорогостоящего инструмента. В случае необходимости использования однозубого резьбового инструмента, число проходов соответственно увеличивается.

54 и 3.175 мм и в 4-6 проходов – для трапецеидальных резьб с шагом 5.08 мм. Количество проходов во многом зависит от состояния станка. Ясно, что на разболтанном старом станке при уменьшении числа проходов поломки инструмента могут создать серьезные проблемы. Поэтому число проходов должно выбираться, исходя из соотношения производительности обработки и расхода дорогостоящего инструмента. В случае необходимости использования однозубого резьбового инструмента, число проходов соответственно увеличивается.

Рис. 20 Многопроходное нарезание внутренней резьбы однозубой резьбовой пластиной.

Особо следует предостеречь от необоснованного увеличения числа проходов. Несмотря на кажущееся облегчение условий работы инструмента и станка, в ряде случаев мы можем получить.

Это связано с тем, что при неоправданно завышенном числе проходов мы уменьшаем припуск на проход (толщину срезаемой в каждом конкретном проходе стружки). При достижении этого припуска величин, измеряемых в сотых долях миллиметра, мы делаем толщина среза сопоставимой с радиусом округления режущей кромки инструмента.

При этом мы получаем резание с большими отрицательными значениями переднего угла (см. рис. 21). Практически происходит смятие, пластическая деформация. Поперечные силы резания резко возрастают. Это ведет к появлению вибраций, быстрому выходу инструмента из строя, ухудшению качества обрабатываемой поверхности.

Рис. 21 Геометрия резания при толщине среза, сопоставимым с величиной радиуса округления.

Неоправданно малый припуск на проход может быть связан не только с большим числом проходов, но и с неправильным распределением припуска между проходами, например, оставлению слишком малого припуска на последний проход. Лучше, чтобы минимальная толщина среза не превышала 0.04-0.05 мм.

Учитывая, что в многозубом инструменте припуск между зубьями определяется самой конструкцией, этому вопросу при его проектировании всегда уделяется большое внимание.

Серьезным вопросом при резьбонарезании является правильная установка инструмента. На станках с ЧПУ инструмент, как правило, настраивается вне станка на специальных оптических приборах. Данные по настройке вносятся потом в специальные корректора системы ЧПУ. Правильность установки инструмента в резцедержателе обеспечивается его конструкцией и конструкцией инструментальной оснастки.

Данные по настройке вносятся потом в специальные корректора системы ЧПУ. Правильность установки инструмента в резцедержателе обеспечивается его конструкцией и конструкцией инструментальной оснастки.

При установке инструмента на универсальных токарно-винторезных станках дело обстоит сложнее. Следует отметить, что неправильная установка может привести к получению бракованной резьбы даже при использовании вполне годного инструмента. Необходимо обеспечение двух условий: правильного расположения режущей кромки относительно оси изделия, правильной ориентации инструмента относительно вертикальной оси. Первое требование является достаточно привычным, правда, для резьбообработки оно приобретает особое значение из-за дополнительных искажений профиля при неправильной установке инструмента. К выполнению второго условия, к сожалению, иногда относятся недостаточно серьезно, хотя оно может самым непосредственным образом сказаться на качестве резьбы. Допуск на половину угла профиля треугольной резьбы составляет 1° 15′ ± 1°, а на углы уклона профиля трапецеидальных резьб – 1° 30′ до ± 45′ в зависимости от ГОСТа. Нужно учитывать, что около трети этого допуска может “съесть” допуск на изготовление профиля инструмента, свою лепту в искажения вносит и сам станок, точнее, погрешности изготовления и перемещения его узлов. Поэтому к вопросу установки резьбового инструмента нужно отнестись достаточно серьезно.

Нужно учитывать, что около трети этого допуска может “съесть” допуск на изготовление профиля инструмента, свою лепту в искажения вносит и сам станок, точнее, погрешности изготовления и перемещения его узлов. Поэтому к вопросу установки резьбового инструмента нужно отнестись достаточно серьезно.

Рис. 22 Установка резьбового инструмента под угол уклона конуса на универсальном станке.

Если у Вас нет специальных приспособлений для выверки правильности установки инструмента, можно использовать, например, подрезанный торец трубы для проверки параллельности ему державки инструмента. Однако ни в коем случае нельзя настраивать инструмент путем установки параллельности верхушек его зубьев проточенному конусу трубы. Угол наклона линии, проходящей через вершины зубьев гребенки или пластины, никогда не равняется углу уклона конуса! Настраивая инструмент подобным образом, Вы гарантированно получаете искаженные углы профиля. (См. рис.22).

Хотя режущий инструмент изготовлен из достаточно износостойкого материала, он все равно подвержен износу. Следует помнить, что в случае с резьбовым инструментом критерием его выхода из строя является не просто физический износ, когда инструмент ломается или об износе свидетельствуют специфические звуки, сопровождающие работу, а размерный износ. То есть о выходе инструмента из строя свидетельствует несоответствие нарезанной резьбы предъявляемым требованиям. Таким образом, для получения качественной резьбы необходимо менять резьбовой инструмент, не дожидаясь его физического выхода из строя (поломки или катастрофического износа). В то же время, при резьбонарезании могут возникнуть проблемы, связанные с ускоренным износом инструмента, не связанным с потерей размеров.

Следует помнить, что в случае с резьбовым инструментом критерием его выхода из строя является не просто физический износ, когда инструмент ломается или об износе свидетельствуют специфические звуки, сопровождающие работу, а размерный износ. То есть о выходе инструмента из строя свидетельствует несоответствие нарезанной резьбы предъявляемым требованиям. Таким образом, для получения качественной резьбы необходимо менять резьбовой инструмент, не дожидаясь его физического выхода из строя (поломки или катастрофического износа). В то же время, при резьбонарезании могут возникнуть проблемы, связанные с ускоренным износом инструмента, не связанным с потерей размеров.

Следует обратить особое внимание на необходимость использования при резьбонарезании смазочно-охлаждающей жидкости (СОЖ). При этом особенно важно следить за тем, что струя охлаждающей жидкости попадала в зону резания. Грамотное применение СОЖ может существенно повысить стойкость режущего инструмента.

В целом, опыт эксплуатации твердосплавного резьбового инструмента показывает, что его стойкость в случае обработки резьб насосно-компрессорных труб и муфт по ГОСТ 631-75 с треугольной резьба с шагом 2. 54 мм составляет в среднем от 60 до 80 обработанных концов в случае применения многозубых резьбовых пластин и 30-50 концов – для однозубого инструмента. При этом подразумевается, что для нарезания резьбы используется смазочно-охлаждающая жидкость, состояние оборудования соответствует стандартным требованиям по жесткости и точности, обрабатывается сталь группы прочности Д, скорость резания составляет 80-120 м/мин, число проходов 3-4 для многозубого инструмента и 9-12 – для однозубого. Изменение этих параметров, естественно, ведет к изменению стойкости.

54 мм составляет в среднем от 60 до 80 обработанных концов в случае применения многозубых резьбовых пластин и 30-50 концов – для однозубого инструмента. При этом подразумевается, что для нарезания резьбы используется смазочно-охлаждающая жидкость, состояние оборудования соответствует стандартным требованиям по жесткости и точности, обрабатывается сталь группы прочности Д, скорость резания составляет 80-120 м/мин, число проходов 3-4 для многозубого инструмента и 9-12 – для однозубого. Изменение этих параметров, естественно, ведет к изменению стойкости.

При обработке трапецеидальных резьб на трубах и муфтах с более высокими физико-механическими свойствами значения стойкости отличаются от вышеприведенных в меньшую сторону.

Для повышения стойкости инструмента в конкретных условиях эксплуатации необходимо проведение дополнительной работы по подбору конструктивных параметров, марок покрытия, и режимов резания. Кроме того, необходимо обратить внимание на станочный парк, используемый при резьбонарезании, так как его состояние оказывает на стойкость инструмента самое серьезное влияние.

Особенности инструмента для обработки замковых резьб.

Нарезание замковых резьб на ниппелях и муфтах замков бурильных труб, в принципе, производится аналогично нарезанию резьбы на трубах и муфтах. В то же время, следует отметить, что инструмент для нарезания замковых резьб, как правило, однозубый. Это связано с двумя причинами. Во-первых, из-за больших размеров профиля этих резьб нарезание их многозубым инструментом будет сопровождаться слишком большими усилиями резания, что может сопровождаться повышенными вибрациями. Это чревато ухудшением качества резьбы, поломками инструмента. Потребуется использование более мощного и дорогостоящего оборудования. Во-вторых, по тем же причинам для получения многозубого инструмента понадобится использование твердосплавных пластин очень большого размера, что вызовет неоправданное увеличение их стоимости.

Широкая гамма резьбовых пластин для нарезания замковых резьб также приведена в Каталоге.

Главная Статьи G76 – цикл автоматического нарезания резьбы [9]

G76 – цикл автоматического нарезания резьбы [9]Рубрика: “Циклы FANUC понятным языком”

Цикл G76 является стандартным циклом, применяемым на токарных станках с ЧПУ Fanuc. Резьбовое соединение – это вид разъёмного соединения, который очень часто применяется в машиностроении. Около 70% деталей, изготовленных на токарных станках, будут содержать элементы резьбы. Соответственно, операторы ЧПУ работающие со стойкой Fanuc, должны уметь правильно запрограммировать цикл резьбы G76.

Резьбовое соединение – это вид разъёмного соединения, который очень часто применяется в машиностроении. Около 70% деталей, изготовленных на токарных станках, будут содержать элементы резьбы. Соответственно, операторы ЧПУ работающие со стойкой Fanuc, должны уметь правильно запрограммировать цикл резьбы G76.

Раньше, когда станков с ЧПУ практически не было, нарезать резьбу можно было на токарно-винторезном станке. Во-первых, этот процесс занимал много времени. Во-вторых, нельзя было нарезать резьбу произвольного шага, так как шаг резьбы задавался с помощью коробки подач. В настоящее время цикл ЧПУ G76, применяемый для нарезки резьбы на токарных станках с ЧПУ, существенно облегчил эту задачу.

Предлагаем Вам разобрать на примере, как правильно запрограммировать цикл G76. Fanuc поддерживает огромное количество циклов, в данной статье мы разберем только один из них. Описание всех остальных токарных циклов Вы сможете найти в статье стандартные токарные циклы Fanuc.

Давайте посмотрим, как запрограммировать резьбу M16х2. По стандартам ЕСКД данная запись гласит, что нам нужна метрическая резьба с внешним диаметром 16 мм и шагом 2 мм.

По стандартам ЕСКД данная запись гласит, что нам нужна метрическая резьба с внешним диаметром 16 мм и шагом 2 мм.

Для начала нам нужно выбрать подходящий резьбовой резец. Основным параметром резьбовой пластины будет её угол при вершине. В нашем случае угол пластины должен быть 60° (т.к. резьба метрическая). Вы должны убедиться, что оправка резца по своим габаритам позволяет выполнить данную операцию. Это очень важно, так как при запуске цикла в автоматическом режиме во время реза не будет работать кнопка «CYCLE STOP». Если вы нажмёте кнопку «CYCLE STOP», то станок остановится только после возвращения резца в стартовую точку цикла. Соответственно, остановить станок получится только кнопкой «emergency stop» или «RESET».

Затем нам необходимо привязать нулевую точку резца. Мы можем привязывать ноль к кончику резца или к боковой поверхности. Если Вы планируете нарезать резьбу на прутке, то Вам подойдёт первый вариант. Однако, если резьба будет заканчиваться уступом (например, шляпкой болта), то предпочтительнее второй вариант.

Теперь мы можем перейти непосредственно к программированию. Цикл нарезания резьбы G76 программируется с помощью 2-х строк. А также, перед включением цикла необходимо переместить инструмент в стартовую точку цикла. Стартовую точку цикла следует указывать на безопасном расстоянии от заготовки, чтобы стружка могла спокойно выводиться из зоны резания.

G76 – описание цикла (первая строка)Теперь разберёмся с первой строкой цикла. Первый параметр в ней комплексный и определяет сразу 3 параметра: количество чистовых проходов, величину сбега резьбы и способ съёма материала. Задаётся буквой Р и далее следует три двузначных числа, которые должны быть написаны слитно.

- Количество чистовых проходов как правило составляет от «01» до «03» и подбирается опытным путем.

При этом следует помнить, что припуск на чистовой проход R разделится на такое количество чистовых проходов, которое мы укажем.

При этом следует помнить, что припуск на чистовой проход R разделится на такое количество чистовых проходов, которое мы укажем.

- R – размер припуска на чистовые проходы;

- r – величина одного чистового прохода;

- N – количество чистовых проходов.

- Величину сбега резьбы необходимо указывать для более плавного выхода резца из материала. Если на детали предусмотрена выточка под выход резьбы, то значение этого параметра принимается равным «00».

Параметр может принимать любые целые значения в интервале от «00» до «99». Длинна самого сбега рассчитывается по вышеуказанной формуле.

- Способ съёма материала бывает с прямым врезанием и боковым врезанием. Прямое врезание лучше применять на резьбовых резцах, обладающих низкой боковой жёсткостью.

Оно обеспечивает распределённую нагрузку на резец.

Оно обеспечивает распределённую нагрузку на резец.

Но если требуется нарезать резьбу большой глубины, то правильнее применять боковое врезание. Благодаря этому снижается площадь контакта кромки резца с заготовкой. Если на поверхности резьбы образуется дробление, то применение бокового врезания может помочь в этой ситуации. Данный параметр может принимать значения от «00» до «99», в зависимости от угла нарезаемой резьбы. Для метрической резьбы не более «60»

Ещё два параметра, прописываемых в первой строке цикла, отмечены на следующем рисунке:

- Q – величина съёма материала при проходах, которые следуют за первым проходом. Задаётся в микрометрах.

- R – значение припуска на чистовые проходы. Задаётся в миллиметрах.

Во второй строке цикла параметров больше чем в первой. Обратите внимание, что программисты компании Fanuc разработали цикл нарезания резьбы G76 таким образом, что в двух строках используются параметры, имеющие одинаковые буквенные обозначения. Так что будьте очень внимательны!

Обратите внимание, что программисты компании Fanuc разработали цикл нарезания резьбы G76 таким образом, что в двух строках используются параметры, имеющие одинаковые буквенные обозначения. Так что будьте очень внимательны!

Графическое описание токарного цикла G76:

- P – это высота профиля резьбы. Этот параметр рассчитывается по формуле:

- F – шаг резьбы;

- α – коэффициент, зависящий от угла резьбы. Для метрической резьбы α = 0,542.

Полученное значение умножаем на 1000, поскольку параметр Р задаётся в микрометрах и для нашего примера получаем P = 1083.

- X – это внутренний диаметр резьбы. Его можно рассчитать по формуле:

- D – это внешний диаметр резьбы.

В нашем примере он равен 16 мм.

В нашем примере он равен 16 мм.

- Z – это длина резьбы. Не забывайте, что этот параметр указывается в абсолютной системе координат, то есть со знаком «минус». В нашем примере Z = -30.

- Q – это величина съёма при первом проходе. Из-за того, что при первом проходе нагрузка на резец минимальная, то первый проход можно делать чуть большим, чем последующие. Выберем значение Q равным 0,5 миллиметров. Так как этот параметр задаётся в микрометрах, то Q = 500.

- F – это шаг резьбы. По факту этот параметр обозначает подачу, но так как на токарном станке мы задаём подачу в мм/оборот, то подача будет равна шагу резьбы. Для нашего примера F =2.

В конечном итоге цикл G76 (цикл нарезки резьбы) для нашего примера будет выглядеть следующим образом:

На этом описание токарного цикла G76 подошло к концу. В следующей статье мы рассмотрим нюансы нарезания внутренней, левой, многозаходной и конической резьбы.

Нарезание внешней и внутренней резьбы в СПБ на современном станке с ЧПУ

Резьбовое соединение широко применяется в качестве крепежа в различных механизмов и устройств.

Нарезание резьбы – это специализированная методика по снятию металлической стружки на стержне или в отверстии специализированным инструментом на токарном станке.

По методике, нарезание разделается на два типа:

- наружное;

- внутренние;

Нарезание наружной резьбы плашкой в Санкт-Петербурге

Если вам требуется нарезание наружных резьб для болтов, трубных соединений или шпильки, то вам потребуется, простой, но эффективный инструмент- плашка.

У нас вы сможете заказать услугу по нарезанию наружной резьбы резцом по доступной стоимости. Для обработки металла у нас имеются все необходимые инструменты и станковое оборудование. Большой опыт работы и мастерство наших специалистов обеспечит вам за короткое время качественное нарезание металлических изделий.

Нарезание внутренней резьбы метчиком на токарном станке СПБ

Процесс нарезание внутренней резьбы – это процесс который требует, куда более сложные инструменты и оборудование. Чаще всего для обработки внутренней поверхности металла применяется такой инструмент как метчик.

Компания «ПФ Ресурс» готова выполнить работы по формированию внутренней резьбы метчиком любой сложности и весьма сжатые для этого сроки. Точность обработки деталей обеспечивается благодаря опыту сотрудников и современным оборудованием.

Нарезка резьбы цена работы от «ПФ Ресурс»

Стоимость на услуги по нарезке резьбы формируется в зависимости от:

- вид обработки. Наружная или внутренняя;

- параметры. Размер, диаметр и вид материала;

- объем заказа. Серийный или штучный;

Для уточнее стоимости, свяжитесь с нашим менеджером.

+7 812 980-24-86

pf-resurs@mail. ru

ru

G76 Цикл нарезания резьбы для токарных станков с ЧПУ (Fanuc)

Пасс