Вал фрезерного станка по дереву чертежи

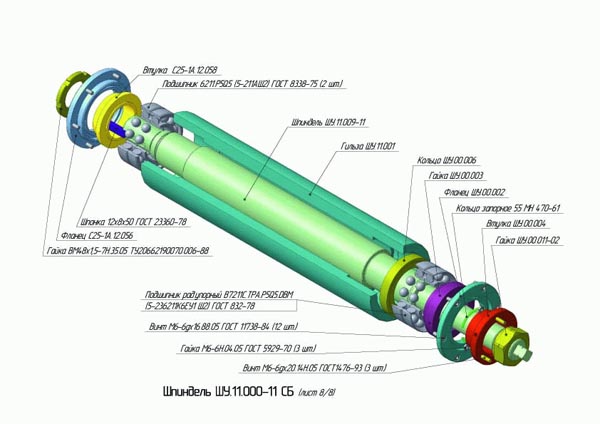

Фрезерные станки встречаются крайне часто, так как их основное предназначение заключается в обработке плоских поверхностей, шпонок и других деталей. Крепить режущий инструмент, в качестве которого выступает фреза, можно за счет шпинделя. Современный шпиндель фрезерного станка характеризуется довольно большим количеством различных особенностей, о которых далее поговорим подробнее.

Особенности конструкции

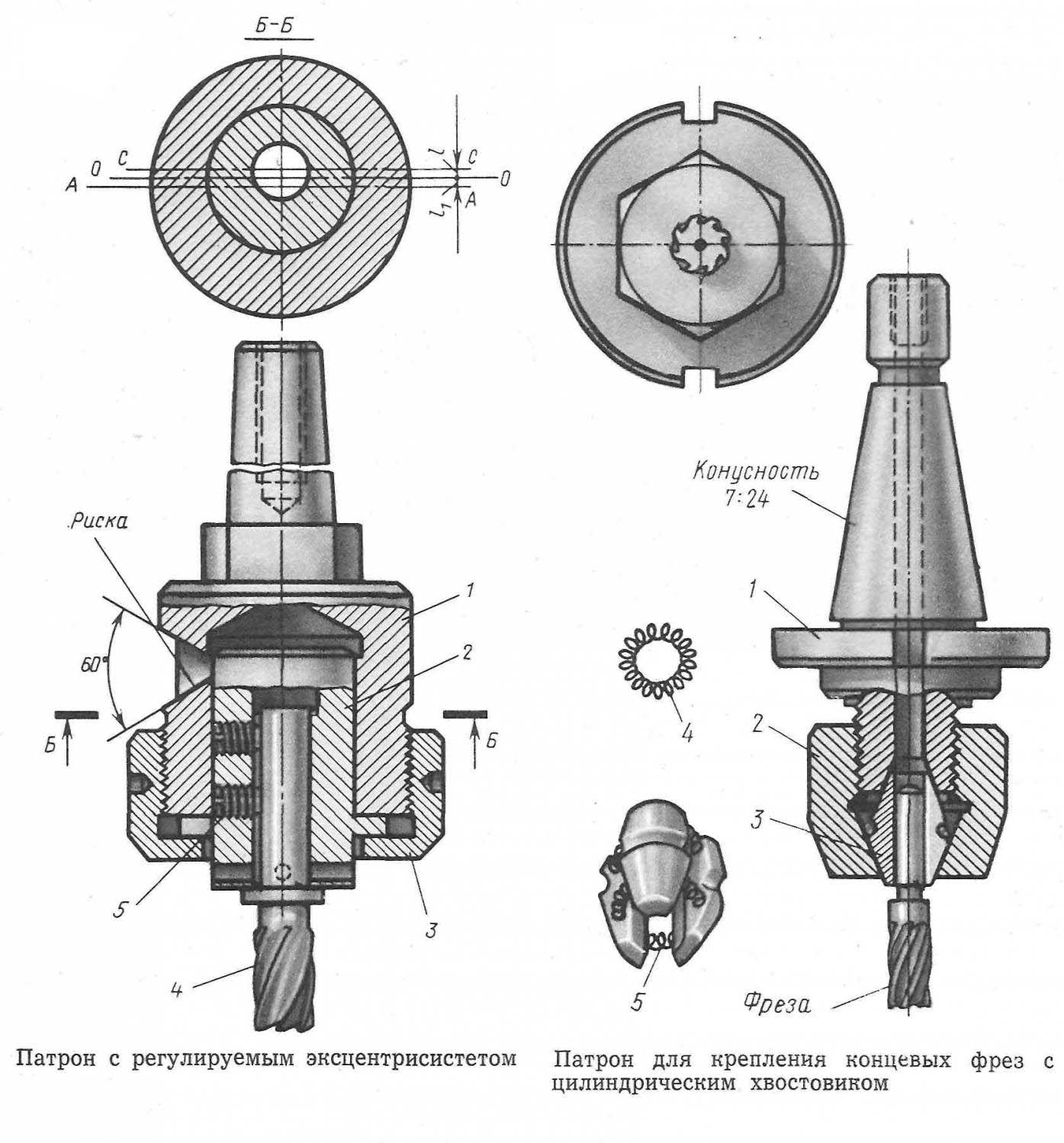

Фрезерные станки устанавливаются в частных мастерских и промышленных сооружениях. В последнее время большое распространение получили варианты исполнения с ЧПУ, так как за счет установленного блока управления автоматизируется процесс обработки и существенно повышается точность. Устройство шпинделя фрезерного станка несколько отличается от соответствующего узла токарного оборудования, так как в первом случае предназначение заключается в закреплении инструмента, во втором — цилиндрической заготовки. Кроме этого, патрон для шпинделя ЧПУ производится с более высокой точностью, так как незначительное отклонение может стать причиной потери точности.

Рассматривая что такое шпиндель и как он устроен, следует уделить внимание нижеприведенным моментам:

- Основа представлена металлическим валом с повышенной устойчивостью к осевой нагрузке.

- Специальная конструкция, предназначенная для крепления фрезы, представлена сочетанием оправки и цанги.

- Исключить вероятность плотного прилегания оправки можно за счет выполнения шпинделя в форме конуса.

- Современная конструкция фрезерного станка предусматривает размещение шпинделя на специальной каретке, которая может перемещаться сразу в трех координатах. За счет этого обеспечивается высокая функциональность и производительность. При этом чертеж может обладать весьма высокой сложностью.

- Вращательное движение передается непосредственно фрезе. Многое точное оборудование не имеет промежуточных элементов, которые существенно снижают показатель эффективности и могут стать причиной искажения вращения.

- Наиболее важными параметрами можно назвать мощность и частота вращения.

Особенности конструкции определяет то, что устройство шпинделя фрезерного станка позволяют устанавливать самые различные насадки. Этот момент существенно расширяет область применения устройства.

Технические параметры

Рассматриваемое устройство характеризуется довольно большим количеством особенностей. Ключевыми техническими характеристиками фрезерного станка по металлу можно назвать нижеприведенные моменты:

- Мощность. Во многом показатель мощности связана с параметрами установленного электрического двигателя. Измеряется показатель в Вт, может варьировать в достаточно большом диапазоне. Выбор по мощности проводится в соответствии с областью применения станка.

- Частота вращения. Шпиндель фрезерного станка может вращаться с различной скоростью. При этом современные модели характеризуются тем, что могут изменять частоту вращения ступенчато или плавно.

Шпиндельный фрезерный станок также классифицируется по области применения. В зависимости от показателя мощности выделяют следующие модели:

В зависимости от показателя мощности выделяют следующие модели:

- Для обработки полимеров и ДСП, а также МДФ подходят модели, мощность которых составляет 800 Вт. Они обходятся в относительно небольшую сумму, могут устанавливаться в домашней мастерской.

- Дерево, мягкие цветные сплавы, текстолит характеризуются повышенной степенью обрабатываемости. Именно поэтому рекомендуемая мощность станка составляет 1500 Вт.

- Распространенные стали, камень и твердые сплавы могут подвергаться механической обработке при мощности 3000 Вт. Этого вполне достаточно для того, чтобы фреза врезалась в материалы с повышенной твердостью.

Не стоит забывать о том, что слишком высокая мощность не всегда является преимуществом оборудования. Это связан с высоким показателем энергопотребления и стоимостью. При выборе часто уделяется внимание и ступенчатости проводимой регулировки.

Современные модели имеют бесступенчатую регулировку, за счет чего существенно повышается точность обработки.

Различные схемы фрезерных станков также обуславливают следующие характеристики:

- Показатель КПД может достигать до 95%. За счет этого существенно снижаются энергетические затраты, повышается эффективность применения станков.

- Высокая надежность и прочность. При качественном изготовлении устройство может прослужить на протяжении достаточно длительного периода.

- Конструктивные особенности позволяют эксплуатировать оборудование на протяжении длительного периода без остановок. Это связано с наличием системы охлаждения.

Во многом эксплуатационные характеристики шпинделя зависят от области применения, требуемой точности обработки. Кроме этого, повышенная степень обрабатываемости обеспечивается за счет охлаждения.

Способы охлаждения

Механическая обработка металла и других материалов становится причиной повышения температуры шпинделя. Это связано с тем, что из-за трения нагревается насадка, по которой высокая температура передается самому шпинделю. Именно поэтому фрезерный шпиндель высокопроизводительного оборудования снабжается специальными элементами охлаждения. Выделяют два типа охлаждения:

Это связано с тем, что из-за трения нагревается насадка, по которой высокая температура передается самому шпинделю. Именно поэтому фрезерный шпиндель высокопроизводительного оборудования снабжается специальными элементами охлаждения. Выделяют два типа охлаждения:

- Водяное применяется на протяжении длительного периода. В этом случае шпиндель для фрезера снабжается специальными отверстиями, через которые происходит подача охлаждающей жидкости. Она вбирает часть тепла, после чего удаляется в специальную емкость. Подобный способ снижения температуры металла характеризуется меньшей популярностью, так как с удалением жидкости может возникнуть довольно много трудностей.

- В последнее время все чаще встречается системы воздушного охлаждения. Она характеризуется тем, что в устройстве есть специальные отверстия, через которые воздух подается под большим давлением. Единственным недостатком подобного метода можно назвать скопление загрязняющих веществ на фильтре, так как при механической обработке образуется довольно много стружки и пыли.

За счет установки охлаждения есть возможность существенно повысить показатель производительности. Именно поэтому подобный узел является важной неотъемлемой частью оборудования с ЧПУ.

Классификация шпинделей

Встречается довольно большое количество мотор-шпинделей, которые могут устанавливаться на оборудовании фрезеровальной группы. Все они делятся на две основные группы:

- Домашние или бытовые. Они рассчитаны на относительно небольшую нагрузку, характеризуются сниженной стоимостью. В специализированных магазинах встречаются универсальные варианты исполнения, предназначенные для работы с самыми различными фрезами. Однако, основное ограничение связано прежде всего с диаметральным размером хвостовика.

- Промышленный шпиндель для фрезерного станка с ЧПУ выпускают компании, которые специализируются на производстве этого оборудования. Они характеризуются тем, что имеют систему охлаждения, воздушную или водяную.

В последнее время часто в домашней мастерской встречается ЧПУ станок по дереву. Он снабжается узлом сниженной мощности, так как возникающая нагрузка относительно низкая.

На момент эксплуатации бесколлекторный шпиндель для ЧПУ воспринимает исключительно нагрузки, перпендикулярные оси шпинделя, а параллельные возникают исключительно на момент врезания инструмента в поверхность.

Модели промышленного происхождения не нуждаются в периодической чистке и смазывании, могут прослужить в течение длительного периода.

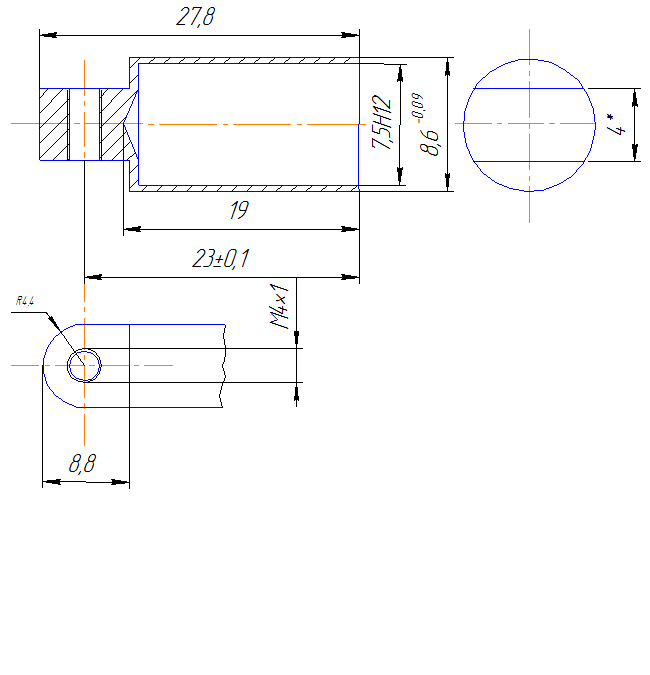

Важным элементом рассматриваемого механизма можно назвать зажимы цангового типа. В большинстве случаев применяется ER11 и ER16 тип, которые подходят для хвостовика с диаметром от 2,5 до 3,2 мм. При этом крепежная часть может быть изготовлена в виде конуса, надежность фиксации от этого не снижается. В продаже встречаются и патроны, рассчитанные на изделия с большим диаметральным размером хвостовой части инструмента. Он подходят для случая, когда нужно проводить снятие большого слоя металла.

Электрошпинделя характеризуются тем, что напрямую соединены с электрическим двигателем. За счет этого существенно повышается КПД и уменьшаются размеры самого устройства. Однако у подобного механизма есть один существенный недостаток, заключающийся в восприимчивости переменной и другой нагрузки. К примеру, если фреза застрянет, то при длительной подаче электрический двигатель может сгореть.

Встречается и самодельный вариант исполнения, который можно изготовить своими руками. Его особенности заключаются в низкой стоимость, а также сниженной надежностью. Специалисты рекомендуют использовать только покупные изделия, так как при работе может возникать существенная нагрузка, приводящая к повреждению хвостовика.

В заключение отметим, что нужно уделять внимание рекомендациям по эксплуатации шпинделя. За счет этого можно существенно продлить срок эксплуатации, исключить вероятность поломки хвостовика закрепляемого инструмента. В продаже встречаются самые различные варианты исполнения шпинделей для фрезерных станков, поэтому с выбором не должно возникнуть существенных проблем.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Возможно, меня уволят за это!

Я давно хотел разместить серию постов по теме самодельных станков с ЧПУ. Но всегда останавливал тот факт, что Станкофф — станкоторговая компания. Дескать, как же так, мы же должны продавать станки, а не учить людей делать их самостоятельно. Но увидев этот проект я решил плюнуть на все условности и поделиться им с вами.

И так, в рамках этой статьи-инструкции я хочу, что бы вы вместе с автором проекта, 21 летним механиком и дизайнером, изготовили свой собственный настольный фрезерный станок с ЧПУ. Повествование будет вестись от первого лица, но знайте, что к большому своему сожалению, я делюсь не своим опытом, а лишь вольно пересказываю автора сего проекта.

Предисловие от автора

Уже в 12 лет я мечтал построить машину, которая будет способна создавать различные вещи. Машину, которая даст мне возможность изготовить любой предмет домашнего обихода. Спустя два года я наткнулся на словосочетание ЧПУ или если говорить точнее, то на фразу “Фрезерный станок с ЧПУ”. После того как я узнал, что есть люди способные сделать такой станок самостоятельно для своих нужд, в своем собственном гараже, я понял, что тоже смогу это сделать. Я должен это сделать! В течение трех месяцев я пытался собрать подходящие детали, но не сдвинулся с места. Поэтому моя одержимость постепенно угасла.

В августе 2013 идея построить фрезерный станок с ЧПУ вновь захватила меня. Я только что окончил бакалавриат университета промышленного дизайна, так что я был вполне уверен в своих возможностях. Теперь я четко понимал разницу между мной сегодняшним и мной пятилетней давности. Я научился работать с металлом, освоил техники работы на ручных металлообрабатывающих станках, но самое главное я научился применять инструменты для разработки. Я надеюсь, что эта инструкция вдохновит вас на создание своего станка с ЧПУ!

Я надеюсь, что эта инструкция вдохновит вас на создание своего станка с ЧПУ!

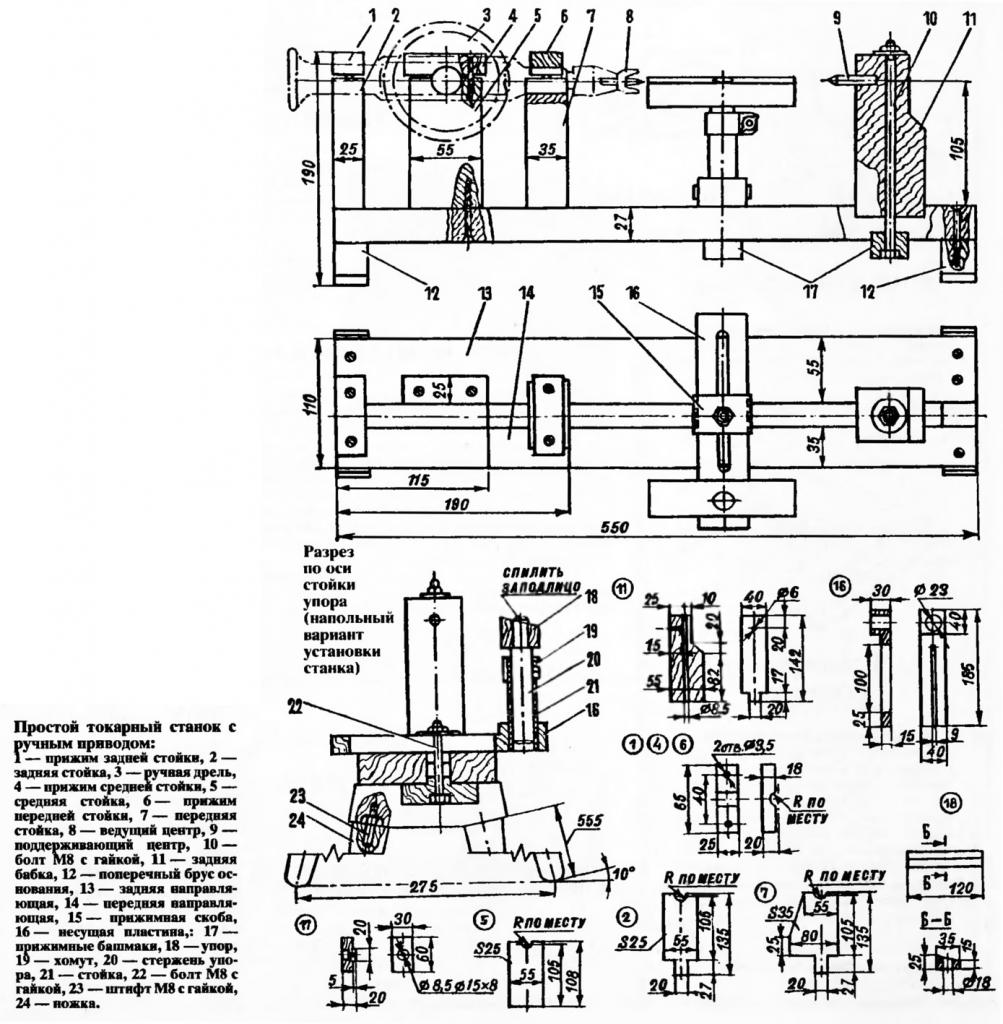

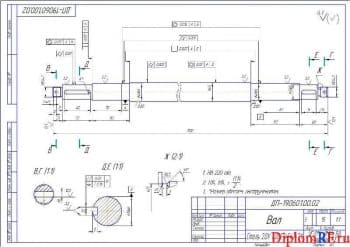

Шаг 1: Дизайн и CAD модель

Все начинается с продуманного дизайна. Я сделал несколько эскизов, чтобы лучше прочувствовать размеры и форму будущего станка. После этого я создал CAD модель используя SolidWorks. После того, как я смоделировал все детали и узлы станка, я подготовил технические чертежи. Эти чертежи я использовал для изготовления деталей на ручных металлообрабатывающих станках: токарном и фрезерном.

Признаюсь честно, я люблю хорошие удобные инструменты. Именно поэтому я постарался сделать так, чтобы операции по техническому обслуживанию и регулировке станка осуществлялись как можно проще. Подшипники я поместил в специальные блоки для того, чтобы иметь возможность быстрой замены. Направляющие доступны для обслуживания, поэтому моя машина всегда будет чистой по окончанию работ.

Файлы для скачивания «Шаг 1»

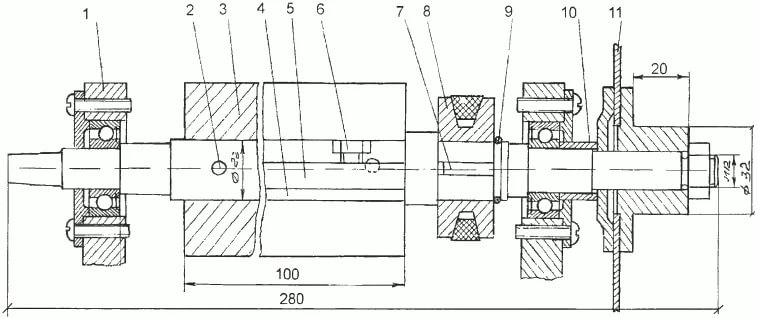

Шаг 2: Станина

Станина обеспечивает станку необходимую жесткость. На нее будет установлен подвижной портал, шаговые двигатели, ось Z и шпиндель, а позднее и рабочая поверхность. Для создания несущей рамы я использовал два алюминиевых профиля Maytec сечением 40х80 мм и две торцевые пластины из алюминия толщиной 10 мм. Все элементы я соединил между собой на алюминиевые уголки. Для усиления конструкции внутри основной рамы я сделал дополнительную квадратную рамку из профилей меньшего сечения.

На нее будет установлен подвижной портал, шаговые двигатели, ось Z и шпиндель, а позднее и рабочая поверхность. Для создания несущей рамы я использовал два алюминиевых профиля Maytec сечением 40х80 мм и две торцевые пластины из алюминия толщиной 10 мм. Все элементы я соединил между собой на алюминиевые уголки. Для усиления конструкции внутри основной рамы я сделал дополнительную квадратную рамку из профилей меньшего сечения.

Для того, чтобы в дальнейшем избежать попадания пыли на направляющие, я установил защитные уголки из алюминия. Уголок смонтирован с использованием Т-образных гаек, которые установлены в один из пазов профиля.

На обоих торцевых пластинах установлены блоки подшипников для установки приводного винта.

admin

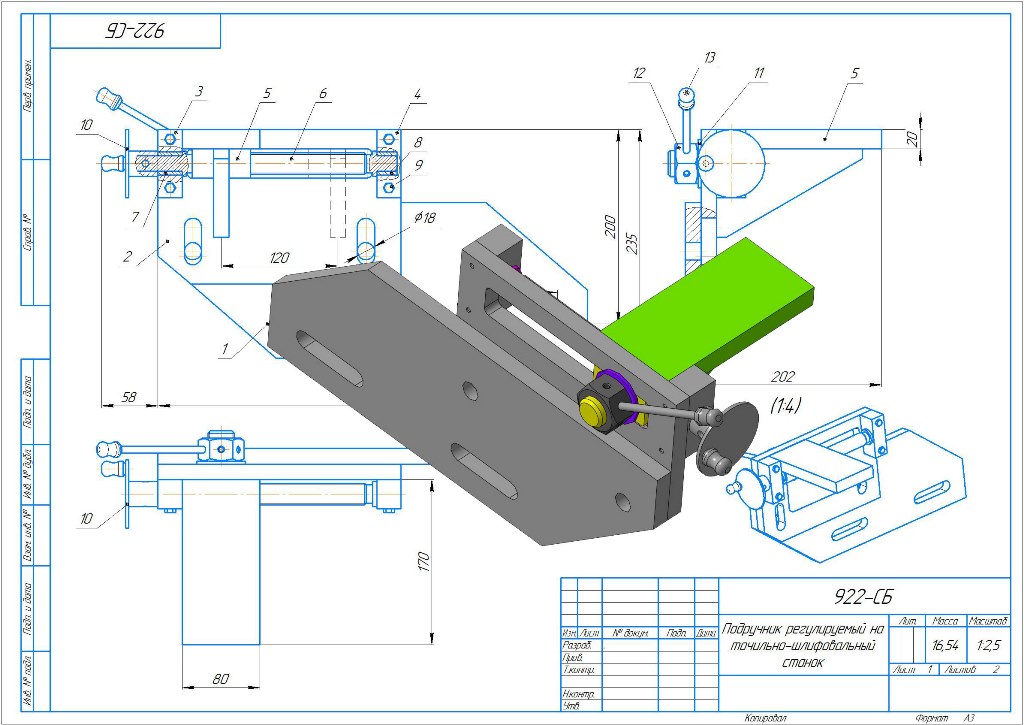

16 ответов на “Самодельные вертикально фрезерные станки по дереву (механизм подъема вала)”

У моего фрезера такая же схема подъёма вала. 👍

Просто и надёжно .

Анатолий Иванович скажите, а двигатель на 2,2 квт с одной фазой(220в) пойдет на фрезерный станок или же слабоват будет?

ХОРОШАЯ НАДЁЖНАЯ СИСТЕМА.

Хотелось бы тоже узнать ответ на щет двигателя 2,2кв

По-простому, но без проблем и заморочек, поэтому лайк. Если направляющие и их втулки не из капусты, а со стали 45 — век проходят: сколько раз за день Вы поднимаете-опускаете фрезу? 3-5 раз (в среднем), а то и менее. Поэтому даже не стоит оговорок делать. Нормально все.

а ето какой вал? из циркулярки

здраствуйте какие размеры шкивов

443 рус. Поставь на свой станок 2.2 кВт,но подсоедини его в самодельные три фазы и потянет не хуже заводского.

отлично без заморочек ,скажите пожалуста какие допуски между валом и тулках

Собрал станок по вашей схеме. Все ровно. Только греются подшипники закрытые в таких же корпусах . подскажите люди что делать? Обороты около 7000. Дв.2.2квт. Три фазы. Заранее спасибо.

Анатолий Иваныч . Разобрался.Гуляет корпус одного подшипника. Неужели придется искать другой. Или есть выход.

Создание чпу станка с нуля своими руками. Самостоятельное производство чпу станка.

Порядок изготовления фрезерного станка с ЧПУ

Порядок изготовления фрезерного станка с ЧПУ Для изготовления объемного рисунка на деревянной поверхности применяются заводские фрезерные станки с ЧПУ по дереву. Сделать аналогичную мини-модель своими руками в домашних условиях сложно, но возможно при детальном изучении конструкции. Для этого необходимо разобраться со спецификой, правильно подобрать комплектующие и выполнить их настройку.

Принцип работы фрезерного станка

Современное деревообрабатывающее оборудование с блоком числового программного управления предназначено для формирования сложного рисунка по дереву. В конструкции должна присутствовать механическая электронная часть. В комплексе они позволят максимально автоматизировать процесс работы.

Для изготовления настольного по дереву своими руками следует ознакомиться с основными компонентами. Режущим элементом является фреза, которая устанавливается в шпиндель, расположенный на валу электродвигателя. Эта конструкция крепится на станину. Она может перемещаться по двум осям координат – x; y. Для фиксации заготовки необходимо сделать опорный столик.

Она может перемещаться по двум осям координат – x; y. Для фиксации заготовки необходимо сделать опорный столик.

Электронный блок управления соединяется с пошаговыми двигателями. Они обеспечивают смещение каретки относительно детали. По такой технологии можно сделать 3D рисунки на деревянной поверхности.

Последовательность работы мини-оборудования с ЧПУ, который можно изготовить своими руками.

- Написание программы, согласно которой будет выполнена последовательность перемещений режущей части. Для этого лучше всего использовать специальные программные комплексы, предназначенные для адаптации в самодельных моделях.

- Установка заготовки на стол.

- Вывод программы в ЧПУ.

- Включение оборудования, контроль за выполнением автоматических действий.

Для достижения максимальной автоматизации работы в 3D режиме потребуется правильно составить схему и выбрать соответствующие комплектующие. Специалисты рекомендуют изучить заводские модели, прежде чем сделать мини-фрезерный станок своими руками.

Для создания сложных рисунков и узоров на деревянной поверхности понадобится несколько видов фрез. Некоторые из них можно сделать самостоятельно, но для тонкой работы следует приобрести заводские.

Схема самодельного фрезерного станка с числовым управлением

Самым сложным этапом является выбор оптимальной схемы изготовления. Она зависит от габаритов заготовки и степени ее обработки. Для домашнего использования желательно изготовить настольный , сделанный своими руками, который будет иметь оптимальное число функций.

Оптимальным вариантом является изготовление двух кареток, которые будут двигаться по осям координат x; y. В качестве основания лучше всего использовать стальные шлифованные прутки. На них будут монтироваться каретки. Для создания трансмиссии необходимы шаговые электродвигатели и винты с подшипниками качения.

Для максимальной автоматизации процесса в конструкции мини-фрезерного станка с ЧПУ по дереву, сделанного своими руками, необходимо детально продумать электронную часть. Условно она состоит из следующих компонентов:

Условно она состоит из следующих компонентов:

- блок питания. Необходим для подачи электроэнергии на шаговые электродвигатели и микросхему контроллера. Зачастую используют модель 12в 3А;

- контроллер. Он предназначен для подачи команд на электродвигатели. Для работы мини-фрезерного станка ЧПУ, изготовленного своими руками, достаточно простой схемы для контроля функционирования трех двигателей;

- драйвер. Также является элементом регулирования работы подвижной части конструкции.

Преимуществом этого комплекса является возможность импортирования исполняемых файлов самых распространенных форматов. С помощью специального приложения можно составить трехмерный чертеж детали для предварительного анализа. Шаговые двигатели будут работать с определенной частотой хода. Но для этого следует внести технические параметры в программу управления.

Выбор комплектующих для фрезерного станка с ЧПУ

Следующим этапом является выбор компонентов для сборки самодельного оборудования. Оптимальным вариантом является использование подручных средств. В качестве основы для настольных моделей 3D станка можно использовать дерево, алюминий или оргстекло.

Оптимальным вариантом является использование подручных средств. В качестве основы для настольных моделей 3D станка можно использовать дерево, алюминий или оргстекло.

Для правильной работы всего комплекса необходимо разработать конструкцию суппортов. Во время их движения не должно возникать колебаний, это может привести к неточному фрезерованию. Поэтому перед сборкой все компоненты проверяются на совместимость друг с другом.

- направляющие. Используются стальные шлифованные прутки диаметром 12 мм. Длина для оси x составляет 200 мм, для y — 90 мм;

- суппорт. Оптимальным вариантом является текстолит. Обычный размер площадки — 25*100*45 мм;

- шаговые двигатели. Специалисты рекомендуют использовать модели от принтера 24в, 5А. В отличие от приводов дисковода они имеют большую мощность;

- блок фиксации фрезы. Его также можно сделать из текстолита. Конфигурация напрямую зависит от имеющегося инструмента.

Блок питания лучше всего собрать заводской.-16k20.020.402_633x484_cb9.png) При самостоятельном изготовлении возможны ошибки, которые впоследствии отразятся на работе всего оборудования.

При самостоятельном изготовлении возможны ошибки, которые впоследствии отразятся на работе всего оборудования.

Порядок изготовления фрезерного станка с ЧПУ

После выбора всех компонентов можно сделать настольный мини фрезерный станок с ЧПУ по дереву самостоятельно своими руками. Предварительно еще раз проверяются все элементы, выполняется контроль их размеров и качества.

Для фиксации элементов оборудования необходимо использовать специальные крепежные детали. Их конфигурация и форма зависят от выбранной схемы.

Порядок действий по сборке настольного мини оборудования с ЧПУ по дереву с функцией 3D обработки.

- Монтаж направляющих суппорта, их фиксация на боковых частях конструкции. Эти блоки еще не устанавливаются на основание.

- Притирка суппортов. Их необходимо двигать по направляющим до тех пор, пока не получится плавный ход.

- Затяжка болтов для фиксации суппортов.

- Крепление компонентов на основание оборудования.

- Монтаж ходовых винтов вместе с муфтами.

- Установка ходовых двигателей. Они крепятся к винтам муфт.

Электронная часть располагается в отдельном блоке. Это способствует уменьшению вероятности сбоя в работе во время функционирования фрезера. Также важным моментом является выбор рабочей поверхности для установки оборудования. Она должна быть ровная, так как в конструкции не предусмотрены болты регулировки уровня.

После этого можно приступать к пробным испытаниям. Сначала рекомендуется задать несложную программу фрезерования по дереву. Во время работы необходимо сверять каждый проход фрезы — глубину и ширину обработки, в особенности это касается 3D режима.

В видеоматериале показан пример как собрать большой фрезерный станок с ЧПУ, изготовленный своими руками:

Примеры чертежей и самодельных конструкций

Итак, вы решили построить самодельный ЧПУ фрезерный станок или, может быть, вы просто над этим только задумываетесь и не знаете с чего начать? Есть много преимуществ в наличии машины с ЧПУ. Домашние станки могут производить фрезерование и резать практически все материалы. Будь вы любитель или мастер, это открывает большие горизонты для творчества. Тот факт, что один из станков может оказаться в вашей мастерской, еще более соблазнителен.

Домашние станки могут производить фрезерование и резать практически все материалы. Будь вы любитель или мастер, это открывает большие горизонты для творчества. Тот факт, что один из станков может оказаться в вашей мастерской, еще более соблазнителен.

Есть много причин, по которым люди хотят построить собственный фрезерный станок ЧПУ своими руками. Как правило, это происходит потому, что мы просто не можем позволить себе купить его в магазине или от производителя, и в этом нет ничего удивительного, ведь цена на них немаленькая. Или же вы можете быть похожи на меня и получать массу удовольствия от собственной работы и создания чего-то уникального. Вы можете просто заниматься этим для получения опыта в машиностроении.

Личный опыт

Когда я впервые начал разрабатывать, продумывать и делать первый ЧПУ фрезер своими руками, на создание проекта ушел примерно один день. Затем, когда начал покупать части, я провел небольшое исследование. И нашел кое-какие сведения в различных источниках и форумах, что привело к появлению новых вопросов:

- Мне действительно нужны шарико-винтовые пары, или обычные шпильки и гайки будут работать вполне нормально?

- Какой линейный подшипник лучше, и могу ли я его себе позволить?

- Двигатель с какими параметрами мне нужен, и лучше использовать шаговик или сервопривод?

- Деформируется ли материал корпуса слишком сильно при большом размере станка?

- И т.

п.

п.

К счастью, на некоторые из вопросов я смог ответить благодаря своей инженерно-технической базе, оставшейся после учебы. Тем не менее, многие из проблем, с которыми я бы столкнулся, не могли быть рассчитаны. Мне просто нужен был кто-то с практическим опытом и информацией по этому вопросу.

Конечно, я получил много ответов на свои вопросы от разных людей, многие из которых противоречили друг другу. Тогда мне пришлось продолжить исследования, чтобы выяснить, какие ответы стоящие, а какие – мусор.

Каждый раз, когда у меня возникал вопрос, ответ на который я не знал, мне приходилось повторять тот же процесс. По большему счету это связано с тем, что у меня был ограниченный бюджет и хотелось взять лучшее из того, что можно купить за мои деньги. Такая же ситуация у многих людей, создающих самодельный фрезерный станок с ЧПУ.

Комплекты и наборы для сборки фрезеров с ЧПУ своими руками

Да, есть доступные комплекты станков для ручной сборки, но я еще не видел ни одного, который можно было бы подстроить под определенные нужды.

Также нет возможности вносить изменения в конструкцию и тип станка, а ведь их много, и откуда вы знаете, какой из них подойдет именно вам? Независимо от того, насколько хороша инструкция, если конструкция продумана плохо, то и конечная машина будет плохой.

Вот почему вам нужно быть осведомленным относительно того, что вы строите и понимать какую роль играет каждая деталь!

Руководство

Это руководство нацелено на то, чтобы не дать вам совершить те же ошибки, на которые я потратил свое драгоценное время и деньги.

Мы рассмотрим все компоненты вплоть до болтов, глядя на преимущества и недостатки каждого типа каждой детали. Я расскажу о каждом аспекте проектирования и покажу, как создать ЧПУ фрезерный станок своими руками. Проведу вас через механику к программному обеспечению и всему промежуточному.

Имейте в виду, что самодельные чертежи станков с ЧПУ предлагают немного способов решения некоторых проблем. Это часто приводит к «неаккуратной» конструкции или неудовлетворительному функционированию машины.

Вот почему я предлагаю вам сначала прочитать это руководство.

ДАВАЙТЕ НАЧНЕМ

ШАГ 1: Ключевые конструктивные решения

В первую очередь необходимо рассмотреть следующие вопросы:

- Определение подходящей конструкции конкретно для вас (например, если будете делать станок по дереву своими руками).

- Требуемая площадь обработки.

- Доступность рабочего пространства.

- Материалы.

- Допуски.

- Методы конструирования.

- Доступные инструменты.

- Бюджет.

ШАГ 2: Основание и ось X-оси

Тут рассматриваются следующие вопросы:

- Проектирование и построение основной базы или основания оси X.

- Жестко закрепленные детали.

- Частично закрепленные детали и др.

ШАГ 3: Проектирование козловой оси Y

- Проектирование и строительство портальной оси Y.

- Разбивка различных конструкций на элементы.

- Силы и моменты на портале и др.

ШАГ 4: Схема сборки оси Z

Здесь рассматриваются следующие вопросы:

- Проектирование и сборка сборки оси Z.

- Силы и моменты на оси Z.

- Линейные рельсы / направляющие и расстояние между подшипниками.

- Выбор кабель-канала.

ШАГ 5: Линейная система движения

В этом пункте рассматриваются следующие вопросы:

- Подробное изучение систем линейного движения.

- Выбор правильной системы конкретно для вашего станка.

- Проектирование и строительство собственных направляющих при малом бюджете.

- Линейный вал и втулки или рельсы и блоки?

ШАГ 6: Компоненты механического привода

В этом пункте рассматриваются следующие аспекты:

- Детальный обзор частей привода.

- Выбор подходящих компонентов для вашего типа станка.

- Шаговые или серводвигатели.

- Винты и шарико-винтовые пары.

- Приводные гайки.

- Радиальные и упорные подшипники.

- Муфта и крепление двигателя.

- Прямой привод или редуктор.

- Стойки и шестерни.

- Калибровка винтов относительно двигателей.

ШАГ 7: Выбор двигателей

В этом шаге необходимо рассмотреть:

- Подробный обзор двигателей с ЧПУ.

- Типы двигателей с ЧПУ.

- Как работают шаговые двигатели.

- Типы шаговых двигателей.

- Как работают сервомоторы.

- Типы серводвигателей.

- Стандарты NEMA.

- Выбор правильного типа двигателя для вашего проекта.

- Измерение параметров мотора.

ШАГ 8: Конструкция режущего стола

- Проектирование и строительство собственных столов при малом бюджете.

- Перфорированный режущий слой.

- Вакуумный стол.

- Обзор конструкций режущего стола.

- Стол можно вырезать при помощи фрезерного станка с ЧПУ по дереву.

ШАГ 9: Параметры шпинделя

В этом шаге рассматриваются следующие вопросы:

- Обзор шпинделей с ЧПУ.

- Типы и функции.

- Ценообразование и затраты.

- Варианты монтажа и охлаждения.

- Системы охлаждения.

- Создание собственного шпинделя.

- Расчет нагрузки стружки и силы резания.

- Нахождение оптимальной скорости подачи.

ШАГ 10: Электроника

В этом пункте рассматриваются следующие вопросы:

- Панель управления.

- Электропроводка и предохранители.

- Кнопки и переключатели.

- Круги MPG и Jog.

- Источники питания.

ШАГ 11: Параметры контроллера Программного Управления

В этом шаге рассматриваются следующие вопросы:

- Обзор контроллера ЧПУ.

- Выбор контроллера.

- Доступные опции.

- Системы с замкнутым контуром и разомкнутым контуром.

- Контроллеры по доступной цене.

- Создание собственного контроллера с нуля.

ШАГ 12. Выбор программного обеспечения

В этом пункте рассматриваются следующие вопросы:

- Обзор программного обеспечения, связанного с ЧПУ.

- Подбор программного обеспечения.

- Программное обеспечение CAM.

- Программное обеспечение САПР.

- Програмное обеспечение NC Controller.

——————————————————————————————————————————————————–

В наше время у рукодельных людей всё чаще можно встретить новые станки, которые управляются не руками, как мы все привыкли, а компьютерной программной и компьютеризированной оснасткой. Такое новшество получило название ЧПУ (числовое программное управление).

Такая технология применяется во многих учреждениях, на больших производствах, а также в хозяйских мастерских. Автоматизированная система управления позволяет сэкономить очень много времени, а также повысить качество производимой продукции.

Автоматизированной системой управляет программа с компьютера. В эту систему входят асинхронные двигатели с векторным управлением, имеющие три оси движения электрического гравера: X, Z, Y. Ниже мы рассмотрим, какими бывают станки с автоматическим управлением и расчётами.

Как правило, на всех станках с ЧПУ используется электрический гравер, либо фрезер, на котором можно менять насадки. Станок с числовым управлением применяется для придания тем или иным материалам элементов декора и не только. ЧПУ станки, в связи с продвижениями в компьютерном мире, должны иметь множество функций. К таким функциям относятся:

Фрезерование

Механический процесс обработки материала, в процессе которого, режущий элемент (насадка, в виде фрезы), производит вращательные движения на поверхности заготовки.

Гравировка

Заключается в нанесении того или оного изображения на поверхности заготовки. Для этого используют либо фрезы, либо штихель (стальной стержень с заострённым под углом одним концом).

Сверление

Механическая обработка материала резаньем, с помощью сверла, за счёт которого получаются отверстия разных диаметров и отверстия, имеющие много граней различных сечений и глубин.

Лазерная резка

Способ раскроя и резанья материала, при котором отсутствует механическое воздействие, сохраняется высокая точность заготовки, а также деформации, совершаемые данным способом, имеют минимальные деформации.

Графопостроитель

Производится высокоточное рисование сложнейших схем, чертежей, географических карт. Рисование производится за счёт пишущего блока, посредством специализированного пера.

Рисование и сверление печатных плат

Производство плат, а также рисование электропроводящих цепей на поверхности диэлектрической пластины. Также сверление маленьких отверстий под радиодетали.

Какие функции будет выполнять ваш будущий станок с программным управлением решать только вам. А дальше рассмотрим конструкцию станка ЧПУ.

Разновидность станков ЧПУ

Технологические признаки и возможности данных станков приравниваются к универсальным станкам. Однако, в современном мире, выделяют три разновидности станков ЧПУ:

Токарные

Предназначение таких станков заключается в создании деталей по типу тел вращения, которое заключается в обработке поверхности заготовки. Также производство внутренних и наружных резьб.

Фрезерные

Автоматизированная работа этих станков заключается в обработке плоскостей и пространств различных корпусных заготовок. Осуществляют фрезеровку плоскую, контурную и ступенчатую, под различными углами, а также с нескольких сторон. Производят сверление отверстий, нарезание резьб, развёртывание и растачивание заготовок.

Осуществляют фрезеровку плоскую, контурную и ступенчатую, под различными углами, а также с нескольких сторон. Производят сверление отверстий, нарезание резьб, развёртывание и растачивание заготовок.

Сверлильно — расточные

Выполняют рассверливание, сверление отверстий, растачивание и развёртывание, зенкерование, фрезеровка, нарезание резьб и многое другое.

Как мы видим, станки ЧПУ имеют большой ряд функционала, которые они совершают. Поэтому и приравниваются к универсальным станкам. Все они стоят очень дорого и купить какую-нибудь установку из вышеперечисленных просто невозможно, в силу финансовой недостаточности. И можно подумать, что придётся совершать все эти действия вручную, на протяжении всей жизни.

Можно не расстраиваться. Умелые руки страны, ещё с первого появления заводских станков ЧПУ, начали создавать самодельные прототипы, которые работают не хуже профессиональных.

Все комплектующие материалы для станочков ЧПУ можно заказать в интернете, где они находятся в свободном доступе и стоят довольно-таки недорого. Кстати, корпус автоматизированного станка можно изготовить своими руками, а за правильными размерами можно обратиться в интернет.

Кстати, корпус автоматизированного станка можно изготовить своими руками, а за правильными размерами можно обратиться в интернет.

Совет: Перед выбором станка ЧПУ определитесь с тем, какой материал вы будете обрабатывать. Этот выбор будет иметь главное значение при сооружении станка, так как это напрямую зависит от размеров оборудования, а также затрат на него.

Конструкция станка ЧПУ полностью зависит от вашего выбора. Можно приобрести уже готовый стандартный набор всех необходимых деталей и просто собрать его в своём гараже или мастерской. Или заказывать всё оснащение отдельно.

Рассмотрим стандартный набор деталей на фото :

- Непосредственно рабочая область, которая производится из фанеры – это столешница и боковой каркас.

- Направляющие элементы.

- Держатели направляющих.

- Линейные подшипники и втулки скольжения.

- Опорные подшипники.

- Ходовые винты.

- Контролёр шаговых двигателей.

- Блок питания контролёра.

- Электрический гравер или фрезер.

- Муфта, соединяющая вал ходового винта с валом шаговых двигателей.

- Шаговые двигатели.

- Ходовая гайка.

Используя данный перечень деталей, вы смело сможете создать свой собственный станок с автоматизированной работой. Когда вы соберёте всю конструкцию, можете смело приступать к работе.

Принцип работы

Пожалуй, самым главным элементом на этом станке является фрезер, гравер или шпиндель. Это зависит от вашего выбора. Если у вас будет стоять шпиндель, то хвостик фрезы, который имеет цангу для крепления, будет плотно крепиться в цанговый патрон.

Сам патрон непосредственно закреплён на шпиндельном вале. Режущая часть фрезы подбирается исходя из выбранного материала. Электрический мотор, который располагается на движущейся каретке, вращает шпиндель с фрезой, что позволяет обрабатывать поверхность материала. Управление шаговыми двигателями происходит от контролера, на который подаются команды с компьютерной программы.

Электроника станка работает непосредственно на обеспечении компьютерного обеспечения, которое должно поставляться с заказываемой электроникой. Программа передаёт команды, в виде G – кодов на контролер. Тем самым эти коды сохраняются в оперативной памяти контролера.

После выбора на станке программы обработки (чистовой, черновой, трёхмерной), команды распределяются на шаговые двигатели, после чего происходит обработка поверхности материала.

Совет: Перед началом работы, необходимо протестировать станок, специализированной программой и пропустить пробную деталь, чтобы убедиться в правильности работы ЧПУ.

Сборка

Сборка станка своими руками не займёт у вас слишком много времени. Тем более что в интернете сейчас можно скачать очень много различных схем и чертежей. Если вы купили набор деталей для самодельного станка, то его сборка будет очень быстрой.

Итак, разберём один из чертежей собственно ручного станка.

Чертёж самодельного станка ЧПУ.

Как правило, первым делом из фанеры, толщиной 10-11 миллиметров, изготавливается каркас. Столешница, боковые стенки и подвижный портал для установки фрезера или шпинделя, изготавливаются только из фанерного материала. Столешница делается подвижной, используются мебельные направляющие соответствующих размеров.

В итоге должен получиться вот такой вот каркас. После того, как каркасная конструкция готова, в дело вступает дрель и специальные коронки, с помощью которых можно сделать отверстия в фанере.

Каркас будущего станка ЧПУ.

В готовом каркасе необходимо подготовить все отверстия, чтобы установить в них подшипники, направляющие болты. После этой установки, можно производить установку всех крепёжных элементов, электрических установок и т.д.

После того, как сборка завершена, важным этапом становится настройка программного обеспечения станка и компьютерной программы. При настройке программы проверяется работа станка на правильность заданных размеров. Если всё готово, можно приступать к долгожданным работам.

Если всё готово, можно приступать к долгожданным работам.

Совет: Перед началом работы необходимо проверить правильность крепления заготовочного материала и надёжность крепления рабочей насадки. Также убедиться в том, что выбранный материал соответствует изготовленному станку.

Наладка оборудования

Наладка станка ЧПУ производится непосредственно с рабочего компьютера, на котором установлена программа для работы со станком. Именно в программу загружаются необходимые чертежи, графики, рисунки. Которые в последовательности преобразуются программой в G – коды, необходимые для управления станком.

Когда всё загружено, совершаются пробные действия, относительно выбранного материала. Именно при этих действиях совершается проверка всех необходимых предустановленных размеров.

Совет: Только после тщательной проверки работоспособности станка можно приступать к полноценной работе.

Техника безопасности

Правила и техника безопасности при работе с данным станком ничем не отличается от работы на всех остальных станках. Ниже будут представлены самые основные:

Ниже будут представлены самые основные:

- Перед работой проверить исправность станка.

- Одежда должна быть заправлена должным образом, чтобы нигде ничего не торчало и не могло попасть в рабочую зону станка.

- Должен быть одет головной убор, который будет прижимать ваши волосы.

- Около станка должен быть резиновый коврик или невысокая деревянная обрешётка, которые защитят от утечки электричества.

- Доступ к станку детям должен быть категорически запрещён.

- Перед работой со станком проверить все крепёжные элементы на их прочность.

Совет: К работе на станке необходимо подходить с трезвой головой и пониманием, что при неправильной работе вы можете нанести себе непоправимый вред.

С полными требованиями к безопасности при работе со станком вы сможете найти во всемирной паутине, т.е. в интернете и ознакомиться с ними.

Видео обзоры

Обзор сборки станка самодельного с ЧПУ

Видео обзор простого станка с ЧПУ

Обзор возможностей самодельного ЧПУ станка

Обзор шаговых двигателей

Обзор видео многоканального драйвера для шаговых двигателей

Многие мастера часто задумываются над тем, чтобы собрать самодельный ЧПУ станок. Он обладает рядом преимуществ и позволит решить большое количество задач более качественно и быстро.

Он обладает рядом преимуществ и позволит решить большое количество задач более качественно и быстро.

Домашние станки осуществляют фрезеровку и резку практически всех материалов. В связи с этим соблазн изготовления подобного устройства достаточно велик. Может уже пришло время взять все в свои руки и пополнить свою мастерскую новым оборудованием?

Станки с числовым программным управлением получили широкое распространение не только в промышленном производстве, но и в частных мастерских. Они позволяют осуществлять плоскую и профильную обработку металла, пластмассы и дерева.

Кроме того, без них не обойтись при выполнении гравировальных и сверлильно-присадочных работах.

Практически любая задача, решаемая с использованием подобных устройств, выполняется на высоком уровне.

При необходимости что-то начертить на плате или деревянной плите, достаточно создать макет в компьютерной программе и с помощью CNC Milling перенести это на изделие. Выполнить подобную операцию вручную в большинстве случаев просто невозможно, особенно если речь идет о высокой точности.

Все профессиональное оборудование данного типа характеризуется высоким уровнем автоматизации и простотой работы. Необходимы лишь базовые навыки работы в специализированных компьютерных программах, чтобы решать несложные задачи обработки материалов.

В то же время даже самодельные станки с ЧПУ справляются с поставленными целями. При должной настройке и использовании качественных узлов, можно добиться от аппарата хорошей точности, минимального люфта и приемлемой скорости работы.

Станок с ЧПУ своими руками

Функциональная схема станка с ЧПУ.

Итак, как сделать данное устройство? Чтобы изготовить станок ЧПУ своими руками, необходимо потратить время на разработку проекта, а также ознакомиться с существующими заводскими моделями. Следуя этим первым и самым простым правилам, удастся избежать самых распространенных ошибок.

Стоит отметить, что фрезеровочный ЧПУ станок – технически сложное устройство с электронными элементами. Из-за этого многие люди полагают, что его невозможно сделать вручную.

Из-за этого многие люди полагают, что его невозможно сделать вручную.

Конечно же, данное мнение ошибочно. Однако необходимо иметь в виду, что для сборки понадобится не только чертеж, но и определенный комплект инструментов и деталей. Например, понадобится шаговый двигатель, который можно взять из принтера и т.д.

Следует также учитывать необходимость определенных финансовых и временных затрат. Если подобные проблемы не страшны, тогда изготовить доступный по стоимости и эффективный агрегат с координатным позиционированием режущего инструмента для обработки металла или дерева не составит труда.

Схема

Наиболее трудным этапом изготовления станка ЧПУ по металлу и дереву является выбор оптимальной схемы оборудования. Тут все определяется размерами заготовки и степени ее обработки.

Для бытовых целей лучше отдать предпочтение чертежу небольшого устройства с необходимым набором функций.

Одним из вариантов может быть конструкция, состоящая из двух кареток, которые будут перемещаться в плоскости. Стальные шлифовальные прутки отлично подойдут в качестве основания. На них крепятся каретки.

Стальные шлифовальные прутки отлично подойдут в качестве основания. На них крепятся каретки.

Также понадобятся ШД и винты с подшипниками качения, чтобы обеспечить трансмиссию. Управление фрезера самодельного станка с ЧПУ будет осуществляться с помощью программы.

Подготовка

Для автоматизации самодельного фрезерного станка с ЧПУ необходимо максимально продумать электронную часть.

Чертеж самодельного станка.

Ее можно разделить на несколько элементов:

- блок питания, обеспечивающий подачу электроэнергии на ШД и контроллер;

- контроллер;

- драйвер, регулирующий работу подвижных частей конструкции.

Затем, чтобы построить самому станок, необходимо подобрать сборочные детали. Лучше всего использовать подручные материалы. Это поможет максимально уменьшить расходы на инструменты, которые вам понадобятся.

Основу обычно делают из дерева, оргстекла или металла. Важно, чтобы во время движения суппортов не возникали колебания. Они приведут к неточной работе аппарата. В связи с этим нужно правильно разработать их конструкцию.

Они приведут к неточной работе аппарата. В связи с этим нужно правильно разработать их конструкцию.

Вот некоторые советы по выбору деталей:

- в качестве направляющих подойдут прутки диаметром до 12 мм;

- лучшим вариантом для суппорта будет текстолит;

- ШД обычно берут от принтеров;

- блок фиксации фрезы также делается из текстолита.

Инструкция по сборке

После подготовки и выбора деталей можно приступать к сборке фрезеровального агрегата для обработки дерева и металла.

В первую очередь следует еще раз проверить все комплектующие и удостовериться в правильности их размеров.

Схема устройства ЧПУ.

Порядок выполнения действий при сборке выглядит приблизительно следующим образом:

- установка направляющих суппорта, их крепление к боковым поверхностям конструкции;

- притирка суппортов в результате их перемещения до тех пор, пока не удастся добиться плавного хода;

- затяжка болтов;

- установка компонентов на основании устройства;

- закрепление ходовых винтов с муфтами;

- крепление к винтам муфт шаговых двигателей.

Всю электронную составляющую следует расположить в отдельном блоке. Таким образом, вероятность сбоя во время работы будет сведена к минимуму. Подобный вариант размещения электроники можно назвать лучшей конструкцией.

Особенности работы

После того, как самодельный станок с ЧПУ был собран своими руками, можно приступать к испытаниям.

Контролировать действия станка будет программное обеспечение. Его необходимо выбирать правильно. В первую очередь важно, чтобы программа была рабочей. Во-вторых, она должна максимально реализовывать все возможности оборудования.

Кинематическая схема работы устройства.

В ПО должны содержаться все необходимые драйверы для контроллеров.

Начинать следует с несложных программ. При первых запусках необходимо следить за каждым проходом фрезы, чтобы убедиться в правильности обработке по ширине и глубине. Особенно важно проконтролировать трехмерные варианты подобных устройств.

Итог

Устройства для обработки дерева с числовым программным управлением имеют в своей конструкции различную электронику. Из-за этого, на первый взгляд, может показаться, что подобное оборудования очень трудно изготовить самостоятельно.

На самом деле сделать станок ЧПУ своими руками – посильная задача для каждого. Достаточно просто поверить в себя и в свои силы, и тогда можно стать обладателем надежного и эффективного фрезеровального станка, который станет гордостью любого мастера.

Зная о том, что является сложным техническим и электронным устройством, многие умельцы думают, что его просто невозможно изготовить своими руками. Однако такое мнение ошибочно: самостоятельно сделать подобное оборудование можно, но для этого нужно иметь не только его подробный чертеж, но и набор необходимых инструментов и соответствующих комплектующих.

Обработка дюралевой заготовки на самодельном настольном фрезерном станке

Решившись на изготовление самодельного с ЧПУ, имейте в виду, что на это может уйти значительное количество времени. Кроме того, потребуются определенные финансовые затраты. Однако не побоявшись таких трудностей и правильно подойдя к решению всех вопросов, можно стать обладателем доступного по стоимости, эффективного и производительного оборудования, позволяющего выполнять обработку заготовок из различных материалов с высокой степенью точности.

Кроме того, потребуются определенные финансовые затраты. Однако не побоявшись таких трудностей и правильно подойдя к решению всех вопросов, можно стать обладателем доступного по стоимости, эффективного и производительного оборудования, позволяющего выполнять обработку заготовок из различных материалов с высокой степенью точности.

Чтобы сделать фрезерный станок, оснащенный системой ЧПУ, можно воспользоваться двумя вариантами: купить готовый набор, из специально подобранных элементов которого и собирается такое оборудование, либо найти все комплектующие и своими руками собрать устройство, полностью удовлетворяющее всем вашим требованиям.

Инструкция по сборке самодельного фрезерного станка с ЧПУ

Ниже на фото можно увидеть сделанный собственными руками , к которому прилагается подробная инструкция по изготовлению и сборке с указанием используемых материалов и комплектующих, точными «выкройками» деталей станка и приблизительными затратами. Единственный минус — инструкция на английском языке, но разобраться в подробных чертежах вполне можно и без знания языка.

Скачать бесплатно инструкцию по изготовлению станка:

Фрезерный станок с ЧПУ собран и готов к работе. Ниже несколько иллюстраций из инструкции по сборке данного станка

«Выкройки» деталей станка (уменьшенный вид)

Начало сборки станка

Промежуточный этап

Заключительный этап сборки

Подготовительные работы

Если вы решили, что будете конструировать станок с ЧПУ своими руками, не используя готового набора, то первое, что вам необходимо будет сделать, – это остановить свой выбор на принципиальной схеме, по которой будет работать такое мини-оборудование.

За основу фрезерного оборудования с ЧПУ можно взять старый сверлильный станок, в котором рабочая головка со сверлом заменяется на фрезерную. Самое сложное, что придется конструировать в таком оборудовании, – это механизм, обеспечивающий передвижение инструмента в трех независимых плоскостях. Этот механизм можно собрать на основе кареток от неработающего принтера, он обеспечит перемещение инструмента в двух плоскостях.

К устройству, собранному по такой принципиальной схеме, легко подключить программное управление. Однако его основной недостаток заключается в том, что обрабатывать на таком станке с ЧПУ можно будет только заготовки из пластика, древесины и тонкого листового металла. Объясняется это тем, что каретки от старого принтера, которые будут обеспечивать перемещение режущего инструмента, не обладают достаточной степенью жесткости.

Чтобы ваш самодельный станок с ЧПУ был способен выполнять полноценные фрезерные операции с заготовками из различных материалов, за перемещение рабочего инструмента должен отвечать достаточно мощный шаговый двигатель. Совершенно не обязательно искать двигатель именно шагового типа, его можно изготовить из обычного электромотора, подвергнув последний небольшой доработке.

Применение шагового двигателя в вашем даст возможность избежать использования винтовой передачи, а функциональные возможности и характеристики самодельного оборудования от этого не станут хуже. Если же вы все-таки решите использовать для своего мини-станка каретки от принтера, то желательно подобрать их от более крупногабаритной модели печатного устройства. Для передачи усилия на вал фрезерного оборудования лучше применять не обычные, а зубчатые ремни, которые не будут проскальзывать на шкивах.

Одним из наиболее важных узлов любого подобного станка является механизм фрезера. Именно его изготовлению необходимо уделить особое внимание. Чтобы правильно сделать такой механизм, вам потребуются подробные чертежи, которым необходимо будет строго следовать.

Чертежи фрезерного станка с ЧПУ

Приступаем к сборке оборудования

Основой самодельного фрезерного оборудования с ЧПУ может стать балка прямоугольного сечения, которую надо надежно зафиксировать на направляющих.

Несущая конструкция станка должна обладать высокой жесткостью, при ее монтаже лучше не использовать сварных соединений, а соединять все элементы нужно только при помощи винтов.

Объясняется это требование тем, что сварные швы очень плохо переносят вибрационные нагрузки, которым в обязательном порядке будет подвергаться несущая конструкция оборудования. Такие нагрузки в итоге приведут к тому, что рама станка начнет разрушаться со временем, и в ней произойдут изменения в геометрических размерах, что скажется на точности настройки оборудования и его работоспособности.

Сварные швы при монтаже рамы самодельного фрезерного станка часто провоцируют развитие люфта в его узлах, а также прогиб направляющих, образующийся при серьезных нагрузках.

Во фрезерном станке, который вы будете собирать своими руками, должен быть предусмотрен механизм, обеспечивающий перемещение рабочего инструмента в вертикальном направлении. Лучше всего использовать для этого винтовую передачу, вращение на которую будет передаваться при помощи зубчатого ремня.

Важная деталь фрезерного станка – его вертикальная ось, которую для самодельного устройства можно изготовить из алюминиевой плиты. Очень важно, чтобы размеры этой оси были точно подогнаны под габариты собираемого устройства. Если в вашем распоряжении есть муфельная печь, то изготовить вертикальную ось станка можно своими руками, отлив ее из алюминия по размерам, указанным в готовом чертеже.

После того как все комплектующие вашего самодельного фрезерного станка подготовлены, можно приступать к его сборке. Начинается данный процесс с монтажа двух шаговых электродвигателей, которые крепятся на корпус оборудования за его вертикальной осью. Один из таких электродвигателей будет отвечать за перемещение фрезерной головки в горизонтальной плоскости, а второй – за перемещение головки, соответственно, в вертикальной. После этого монтируются остальные узлы и агрегаты самодельного оборудования.

Вращение на все узлы самодельного оборудования с ЧПУ должно передаваться только посредством ременных передач. Прежде чем подключать к собранному станку систему программного управления, следует проверить его работоспособность в ручном режиме и сразу устранить все выявленные недостатки в его работе.

Посмотреть процесс сборки можно на видео, которое несложно найти в интернете.

Шаговые двигатели

В конструкции любого фрезерного станка, оснащенного ЧПУ, обязательно присутствуют шаговые двигатели, которые обеспечивают перемещение инструмента в трех плоскостях: 3D. При конструировании самодельного станка для этой цели можно использовать электромоторы, установленные в матричном принтере. Большинство старых моделей матричных печатных устройств оснащались электродвигателями, обладающими достаточно высокой мощностью. Кроме шаговых электродвигателей из старого принтера стоит взять прочные стальные стержни, которые также можно использовать в конструкции вашего самодельного станка.

Чтобы своими руками сделать фрезерный станок с ЧПУ, вам потребуются три шаговых двигателя. Поскольку в матричном принтере их всего два, необходимо будет найти и разобрать еще одно старое печатное устройство.

Окажется большим плюсом, если найденные вами двигатели будут иметь пять проводов управления: это позволит значительно увеличить функциональность вашего будущего мини-станка. Важно также выяснить следующие параметры найденных вами шаговых электродвигателей: на сколько градусов осуществляется поворот за один шаг, каково напряжение питания, а также значение сопротивления обмотки.

Конструкция привода самодельного фрезерного станка с ЧПУ собирается из гайки и шпильки, размеры которых следует предварительно подобрать по чертежу вашего оборудования. Для фиксации вала электродвигателя и для его присоединения к шпильке удобно использовать толстую резиновую обмотку от электрического кабеля. Такие элементы вашего станка с ЧПУ, как фиксаторы, можно изготовить в виде нейлоновой втулки, в которую вставлен винт. Для того чтобы сделать такие несложные конструктивные элементы, вам понадобятся обычный напильник и дрель.

Электронная начинка оборудования

Управлять вашим станком с ЧПУ, сделанным своими руками, будет программное обеспечение, а его необходимо правильно подобрать. Выбирая такое обеспечение (его можно написать и самостоятельно), важно обращать внимание на то, чтобы оно было работоспособным и позволяло станку реализовывать все свои функциональные возможности. Такое ПО должно содержать драйверы для контроллеров, которые будут установлены на ваш фрезерный мини-станок.

В самодельном станке с ЧПУ обязательным является порт LPT, через который электронная система управления и подключается к станку. Очень важно, чтобы такое подключение осуществлялось через установленные шаговые электродвигатели.

Выбирая электронные комплектующие для своего станка, сделанного своими руками, важно обращать внимание на их качество, так как именно от этого будет зависеть точность технологических операций, которые на нем будут выполняться. После установки и подключения всех электронных компонентов системы ЧПУ нужно выполнить загрузку необходимого программного обеспечения и драйверов. Только после этого следуют пробный запуск станка, проверка правильности его работы под управлением загруженных программ, выявление недостатков и их оперативное устранение.

Фрезерный станок по дереву своими руками – чертежи и размеры

Дерево считается самым практичным материалом для создания различных предметов, строений и инструментов. Это могут быть детские игрушки, мебель, жилые постройки, бытовые предметы и агрегаты. Древесина — это натуральный и экологически чистый материал, по этой причине именно ему многие мастера отдают предпочтение при изготовлении самодельных конструкций. Не только любители, но и профессионалы мечтают иметь фрезерный станок по дереву, сделанный своими руками для своей домашней мастерской.

Стационарный фрезерный станок

Обустройство домашней мастерской

В личной мастерской для обработки изделий из древесины могут найти применение различные станки и сооружения, присутствуют как универсальные приборы, так и установки узкой специализации. Работа с древесиной в домашних условиях имеет свои особенности и сильно отличается от функционирования деревоперерабатывающего завода.

Обустройство мастерской для работы по дереву

Какие приборы можно встретить в домашнем цеху:

- Шлифовальная установка. Такие машины нужны для обработки шероховатых поверхностей и разглаживания неровностей.

- Станок для распиливания. При помощи данного оборудования можно выполнять распиливание деревянных деталей по идеально прямой линии. Режущий элемент при этом может быть дисковым, штрипсовым или иметь гибкую пилу.

- Рейсмусовый станок. Имеет свойство сглаживать поверхность, а также функцию калибровки деталей до одинаковых размеров.

- Циркулярная установка. На таком станке можно выполнять работы по распиливанию листов фанеры, поперечному или продольному роспуску материала, а также изготовлению брусков. Ручной станок может быть настольным, стационарным или иметь в комплекте подставку.

- Фуговальная машина. Применяется к заготовкам, с ее помощью производится первичная обработка деталей.

- Копировальная машина. Способна создавать копии по образцу и шаблону, идет чаще всего в комбинации с фрезерным или токарным оборудованием.

- Ленточный станок. Используется для резки деревянных элементов с целью придания им нестандартной формы.

- Строгальная машина. С ее помощью поверхность становится максимально гладкой, без выступов и заусенцев, а сами детали приобретают необходимую форму.

- Комбинированная установка. Такой станок способен выполнять несколько функций, которые включают в себя возможность фрезерования, строгания, распиливания и рейсмусования.

- Фрезерное оборудование. Позволяет выполнять чистовую, черновую и получистовую обработку деревянных деталей.

Хорошее оснащение домашнего цеха позволяет выполнять работы по дереву любой сложности. Самодельное оборудование ничем не уступает заводскому, если при изготовлении были использованы чертежи с точными размерами и соблюдена правильная технология работы, как показано на видео.

Особенности фрезерного оборудования

Фрезерование является обработкой древесины за счет вращения резцов специального прибора, при которой отделяется часть стружки. Обрабатываемая плоскость может быть как профильной, так и полностью гладкой. Фрезерный станок по дереву, изготовленный своими руками, имеют следующую комплектацию элементов:

- Станина. Опорная конструкция для столешницы и приводящего механизма.

- Столешница. Ее площадь должна быть достаточной для крепления всех фиксирующих элементов.

- Пылесос, чтобы убирать стружку.

- Шпиндель.

- Параллельная установка для упора.

- Салазка.

Стандартный фрезер имеет циллиндрическую форму и является металлическим режущим инструментом, весь корпус снабжен режущими кромками. Перед изготовлением обычного стационарного станка в домашних условиях следует знать, какие он должен иметь составные части устройства:

- Привод. Приводящим механизмом является двигатель с мощностью до 2 кВТ. При выборе устройства количество оборотов также играет важную роль. Для того, чтобы срез получился равномерным и чистым, показатель должен быть максимальным.

- Лифт регулировки. Состоит из составляющих элементов: основной корпус, полозья скольжения, каретка, фиксирующий винт и ось с резьбой.

- Опора. Опорной конструкцией является столешница, изготовление которой следует производить по чертежам.

Виды станков:

Самодельный станок с ЧПУ

Чтобы собрать фрезерный станок с числовым программным управлением, потребуется нарисовать подробный чертеж с размерами и приобрести все необходимые инструменты.

Фрезерный станок с ЧПУ собран и готов к работе. Ниже несколько иллюстраций из инструкции по сборке оборудования

Выкройка деталей

Начало сборки фрезера

Промежуточный этап сборки

Заключительный этап сборки

Приступим:

- Нам не потребуется готовый набор, чтобы смастерить фрезерную установку с ЧПУ, поэтому стоит обратить внимание на подробную схему станка.

- Основой будет служить станок со сверлом, головка которой будет заменена на фрезерную. Нам также понадобятся детали старого принтера, а именно каретки. Они будут обеспечивать перемещение механизма в разных плоскостях. Электрический мотор будет использован в качестве шагового двигателя достаточной мощности.

Облегченный вариант фрезерного станка с ЧПУ для работы с мягкими материалами

- Механизм будущего фрезера следует создавать строго по чертежам.

Схема станка 1

Схема станка 2

Схема станка 3

- Для изготовления несущей конструкции фиксируем балку с сечением прямоугольной формы к направляющим. Детали соединяем с помощью болтов.

Узел скрепления деталей рамы станка посредством болтового соединения

- Приваривать детали друг к другу не стоит так как в следствие вибрационных нагрузок сварные соединения со временем деформируются и меняют общую геометрию конструкции. Сборка фрезерного станка с ЧПУ по дереву, сделанного своими руками по чертежам с размерами, показана на видео в конце.

Установка вертикальных стоек

- Чтобы организовать вертикальное перемещение инструмента по оси, нам понадобится алюминиевая плита. Размеры должны совпадать с размерами фрезерного аппарата.

Узел верхней каретки на поперечных направляющих

- Сборку составляющих элементов начинаем с установки двух шаговых электрических двигателей для трансмиссии, монтируем их за осью на основной корпус станка. Каждый из двигателей будет обеспечивать перемещение головки в определенном направлении: по вертикали и по горизонтали.

- Нам нужны три шаговых двигателя с пятью проводками, которые можно позаимствовать от старого матричного принтера. Они способны обеспечить перемещение механизма в трех разных плоскостях. Чтобы сконструировать привод, используем заранее подобранные по чертежам с размерами шпильки и гайки. Вал закрепляется на двигателе при помощи резиновой обмотки от электрического кабеля питания. Нейлоновая втулка с винтом будет служить также для фиксации, при изготовлении используем дрель с напильником.

Шаговый двигатель с контроллером

- Приступаем к электрическому оснащению станка. Начинкой будет служить грамотно написанное программное обеспечение с драйверами. Подключение к агрегату производиться через шаговые двигатели через порт LPT. Схемы подключения изображены на рисунках.

- После подключения всех девайсов системы числового программного управления загружаем ПО и драйвера, запускаем станок в пробном режиме и следим за его работой. Если будут замечены какие-либо погрешности или недостатки, их следует сразу устранять. Изготовление фрезерного станка с ЧПУ показано в тематическом обучающем видео с пошаговыми инструкциями и разъяснениями в принципах работы оборудования.

Станок из дрели

Технология сборки станка из дрели для домашней мастерской считается самой простой и понятной. Однако следует помнить о том, что патрон дрели имеет скорость вращения до 3000 оборотов в минуту, что немного ограничивает использование фрезерного аппарата.

Схема простейшей вертикальной стойки для дрели

Чтобы изготовить оборудование в домашних условиях, нам понадобится:

- Несколько плит ДСП или фанера достаточной толщины.

- Кольцевое скрепление-фиксатор (хомут), чтобы прикрепить дрель к основанию.

- Набор саморезов и винтов.

- Сверло перьевого типа с диаметром 40 мм.

- Набор гаечных ключей

- Торцевые головки.

- Метчики и плашки.

- Отвертка.

Обрезки реек, куски фанеры, металлические уголки можно использовать для изготовления простой фрезерной стойки

Алгоритм сборки комплектующих:

Когда речь заходит об обустройстве собственной мастерской, хочется сделать все на высшем уровне. Смастерить станки в домашних условиях не сложно, главное заранее составить чертежи с размерами и подготовить все необходимые инструменты. Обучающие видео материалы от профессиональных мастеров и фото-инструкции обязательно помогут в работе.

Шпиндель фрезерного станка: конструкция и технические параметры

В оборудовании для производства металлических изделий есть ключевые детали, без которых невозможно качественно обрабатывать заготовки. Шпиндель фрезерного станка является одной из таких деталей, в которой закрепляется режущий инструмент и происходит вращение. Без этого элемента невозможна работа по обработке дерева или металла на станке. Из-за важности этой детали в процессе металлообработки желательно знать, как она функционирует, на какие виды подразделяется и можно ли ее изготовить самостоятельно.

Шпиндель для фрезерного станкаКонструкция и технические особенности

Зная устройство фрезерного станка, человек сразу же понимает, что такое шпиндель и где он располагается. Для тех, кто не знает конструкции и технических параметров, необходимо разбираться во всем постепенно.

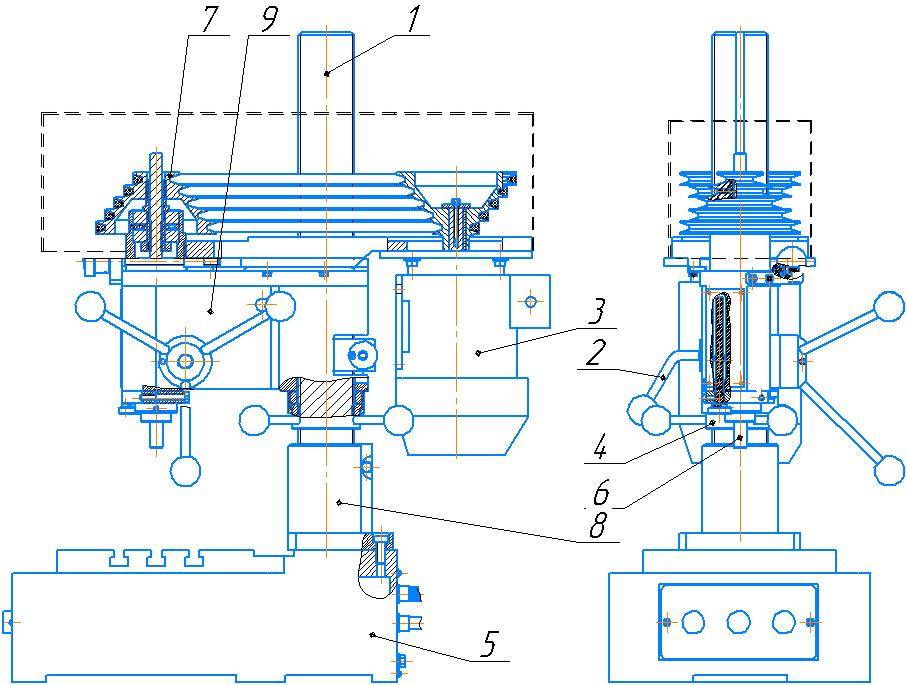

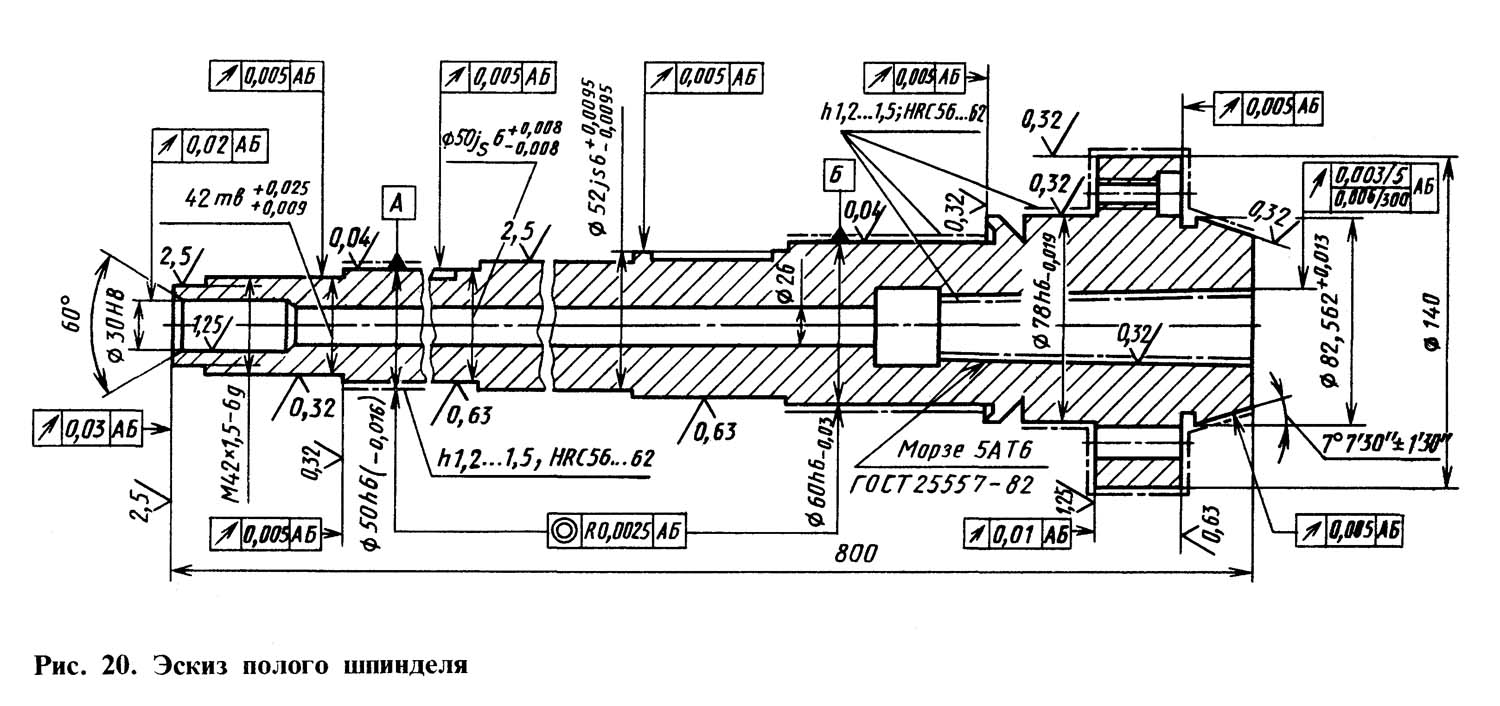

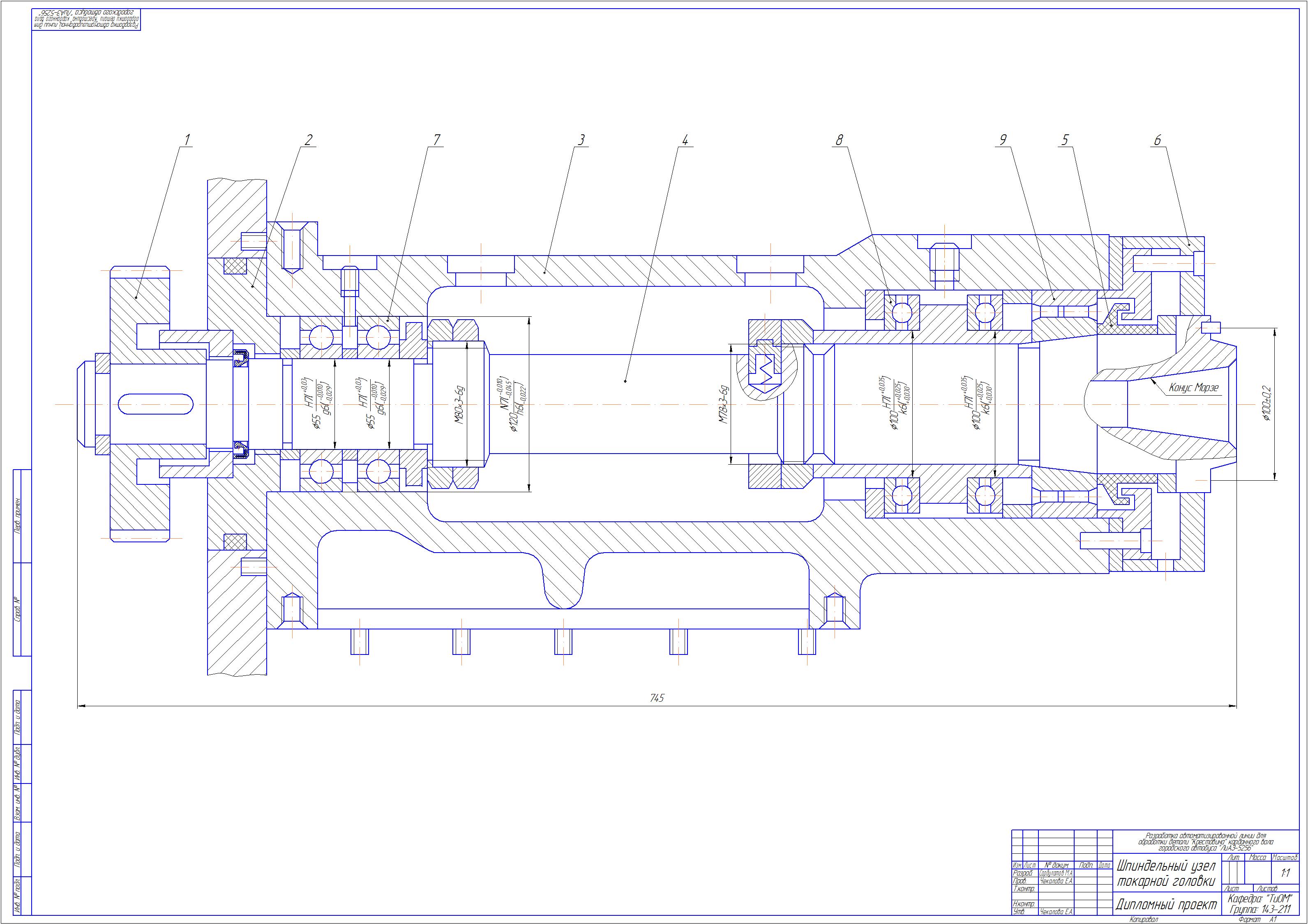

Шпиндель представляет собой полый металлический вал, являющийся ключевым узлом в фрезерном станке. Устанавливается эта деталь на специальной каретке, с помощью которой он передвигается в трех плоскостях — X, Y, Z. При включении двигателя вал напрямую передает вращательное усилие на фрезу (если речь идет о станке, в котором используются фрезы по металлу). Благодаря отсутствию дополнительных элементов при передаче усилия от двигателя, вращательный момент не искажается.

Классификация

Разделить фрезерный шпиндель можно по техническим характеристикам и способу использованию.

Деление в зависимости от мощности:

- Станки для работы с фанерой — 800 Вт. На маломощном оборудовании обрабатывается фанера, ДВП, ДСП, МДФ.

- Оптимальная мощность для фрезерного станка по дереву с ЧПУ — 1500 Вт. С такой мощностью обрабатывают мягкие сплавы металлов, текстолит.

- Оборудование мощностью от 3000 Вт. Подходит для стали, натурального камня.

Одновременно с разделением по мощности станки подразделяются по своему функционалу. Они могут использоваться для нанесения гравировки, раскроя металла и фрезеровки.

Дополнительную обработку металла производят V-образными граверами. Если речь касается раскроя деталей из различных материалов, лучше покупать фрезерный шпиндель, у которого будет запас скорости вращения.

Также фрезерные шпиндели можно разделить на две группы в зависимости от использования:

- Шпиндели, устанавливаемые в бормашинах, ручных фрезерных станках, дрелях.

- Промышленные модели. Используются в станках, изготавливаемых для большого производства. Они способны выдерживать большие нагрузки, имеют износоустойчивые детали, керамические подшипники. Чтобы оборудование не выходило из строя из-за интенсивной работы, на него может устанавливаться дополнительно охлаждение. На поверхности с большим уровнем трения с помощью специальной автоматической системы подается смазка.

Если в качестве шпинделя используется дрель или бормашина, необходимо учитывать, что она не способна выдержать постоянные интенсивные нагрузки и подшипники начнут выть спустя короткий промежуток времени.

Станок для работы с фанеройСпособы охлаждения

При обработке металла с помощью промышленного оборудования можно повредить листы или детали. Заготовки необходимо охлаждать. Для этого были разработаны две системы:

- Водяная система охлаждения. Изначально в корпусе шпинделя проделываются отверстия, через которые проходит вода. Она забирает с собой тепло от металла и стекает в отдельную емкость. Необходимо наличие отдельной емкости рядом со станком, что в некоторых ситуациях неудобно.

- Воздушная система охлаждения. В детали устанавливаются воздухозаборники, благодаря которым через нее проходит воздушный поток. Воздушная система устанавливается на все современные станки с ЧПУ. У нее есть один серьезный минус. Фильтры, установленные на воздухозаборниках, быстро засоряются после работы с пылящимися материалами.

Воздушные системы более удобны для больших производств.

Преимущества

У шпинделей есть несколько преимуществ:

- КПД этих деталей достигает 95%, что считается очень высоким показателем.

- Для производства изготавливаются шпиндели с высокими характеристиками в плане износоустойчивости и надежности. В новых моделях устанавливаются головки, изготовленные из бронзы.

- Не требуется частый ремонт благодаря надежности подвижных механизмов.

При эффективной системе охлаждения, изготавливаемые детали не будут иметь дефектов после обработки.

Как подобрать шпиндель фрезерного станка по мощности

Как говорят опытные фрезеровщики: «При выборе шпинделя, нужно помнить правило о том, что чем больше скорость вращения двигателя, тем функциональнее становится оборудование». При выборе шпинделя для фрезерного станка, в первую очередь, нужно учитывать количество совершаемых оборотов:

- Для сверловки и гравировки оптимальная мощность шпинделя — 600 Вт.

- Для фрезерования металла — от 600 до 1400 Вт.

- Если станок будет модернизироваться со временем или через него будут пропускаться детали, изготавливаемые из твердой стали, требуется выбирать мощность более 1600 Вт.

При работе на больших оборотах, нельзя забывать про хорошую систему охлаждения.

Шпиндель для обработки металлаШпиндели нельзя долго использовать на мощности в 90%. В противном случае подвижные механизмы быстро выйдут из строя. Оптимальный расход мощности — 60–80%.

Как изготовить своими руками

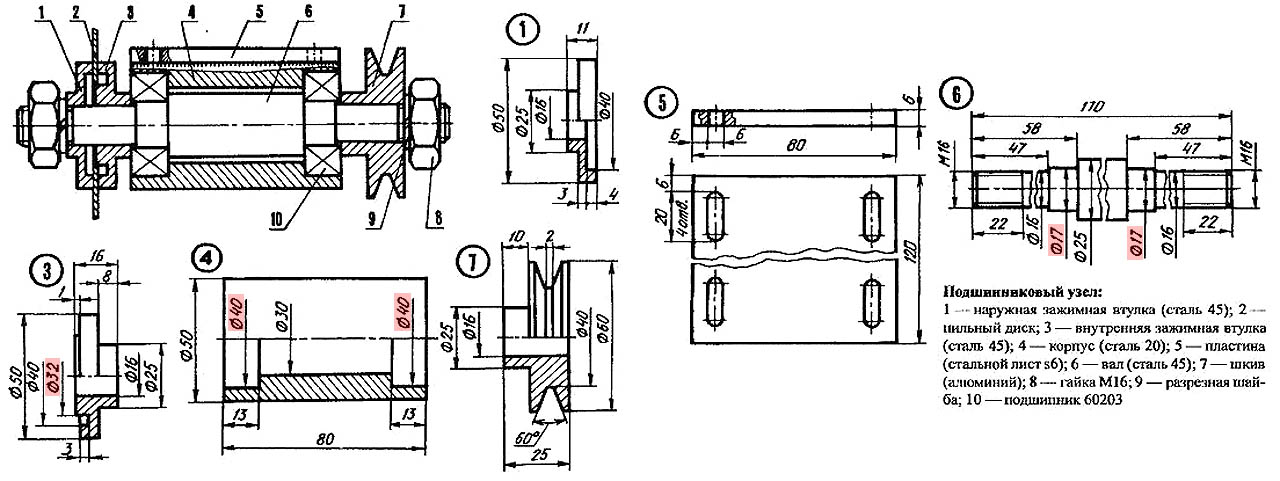

При недостатке средств или невозможности установки заводского оборудования в самодельный станок его можно изготовить самостоятельно. Для этого нужны следующие комплектующие:

- главная деталь — бесколлекторный двигатель;

- контролер для двигателя;

- сервотестер;

- удлиненный вал.

Изготовление шпинделя для станка своими руками начинается с приобретения всех комплектующих. Устройство контролирующее количество оборотов двигателя (сервотестер) рекомендуется устанавливать на любые двигатели, в которых невозможно изменять количество оборотов. Можно купить дешевую модель, главное обратить внимание на тип его крепления к станку. Он не должен мешать при работе.

Вал должен быть удлиненным, чтобы на него можно было закреплять фрезы с помощью цангового зажима. Дополнительно на него необходимо закрепить два подшипника. В двигателе должны быть установлены еще два подшипника. Чертеж по сборке можно найти в интернете. Конструкция будет защищена от боковых нагрузок. С помощью самодельного станка обрабатывают металл и древесину твердых пород.

У самодельных конструкций есть преимущества:

- Сборка шпинделя собственными руками не потребует серьезных финансовых затрат.

- Провести работы самостоятельно не так сложно, как ожидают новички в металлообработке. В интернете существуют пошаговые инструкции и обучающие видео.

- Списки материалов, деталей и чертежи можно найти в открытом доступе.

Однако по техническим характеристикам промышленные детали во многом превосходят самоделки. Важно изготовить надежную и массивную станину, которая предотвратит появление вибрации.

Обслуживание

Промышленное и самодельное оборудование требует постоянного обслуживания и соблюдения правил эксплуатации:

- Перед началом обработки деталей требуется проверить все крепежные элементы.

- После включения двигателя нельзя сразу же начинать работать. Шпиндель нужно разогреть.

- Перед выключением оборудования подвижному механизму необходимо дать остыть.

- При использовании воздушной системы требуется раз в неделю проверять состояние фильтров и прочищать их при загрязнении.

- Подшипники и подвижные элементы требуется очищать от накопившегося мусора после работы за станком. Дополнительно их нужно смазывать для лучшей работы и медленного загрязнения.

- Если используется водная система охлаждения, необходимо использовать смазочно-охлаждающие эмульсии, которые рекомендует производитель.

При длительной эксплуатации необходимо наблюдать за состоянием подшипников и менять их, если появляются посторонние звуки. Иных расходов эта деталь не несет. При поломке составных частей конструкции требуется заменить их, но не восстанавливать. При больших нагрузках восстановленные детали сломаются по старым трещинам.

Шпиндель для фрезерного станка считается ключевым узлом, работе которого стоит уделять особое внимание. При выборе производственного оборудования достаточно соблюдать правила эксплуатации и вовремя обслуживать подвижные элементы, чтобы станок проработал более 10-ти лет.

Фрезерный станок по дереву FS-550 Rojek (Чехия)

Назначение

Фрезерные станки по дереву FS 550 относятся к классу тяжелых фрезерных станков. Расположение рабочего вала снизу. Станок предназначен для выполнения различных фрезерных работ по дереву (изготовление окон, дверей, столярки). На станке можно зарезать шипы при помощи шипорезной каретки, фрезеровать криволинейные поверхности по шаблону с ручной подачей. Основная продукция, получаемая на станке: профилированные изделия (окна, двери, столярка), зарезка шипов, различный погонаж. Универсальность этого чешского деревообрабатывающего станка позволяет решить практически все задачи технологической цепочки на любом предприятии.

Преимущества

- Чугунный стол.

- Возможность работы с фрезами большого диаметра.

- Поворотная шипорезная каретка с возможностью различных регулировок.

- При двухстороннем удлинении стола общая длина стола 2 500 мм.

- Выдвижной сектор стола для быстрой смены инструмента.

- Великолепное решение для профилирования и нарезки шипов.

- Неоспоримое преимущество для любого предприятия – приемлемая цена.

- Этот чешский фрезерный станок имеет надежную конструкцию.

В комплекте поставки

Деревообрабатывающий станок FS550 поставляется готовым к работе. Требуется лишь снять упаковку. Выбрать правильное место в технологической цепочке мастерской или предприятия. Установка станка на ровную поверхность (подготовка фундамента не требуется) и подключение к электросети. Оператор устанавливает режущий инструмент, не входящий в комплект поставки станка, и можно приступать к работе.

По запросу

- В базовой комплектации станок фрезерный FS550 имеет двигатель 5,5 кВт. Его можно заменить двигателем 7,5 кВт. Это эффективно при глубоком профилировании и фрезеровании массива твердых пород и обработке массива мягких пород на больших скоростях и т.д.

- Удлинение рабочего стола справа и слева, передние расширение применяется для профилирования длинных заготовок и применяется в оконном и дверном производстве.

- Шипорезная каретка CV6 весьма полезна для получения шипов различных типоразмеров. Комплектация станка фрезерного с удлинением стола правое, с шипорезной кареткой CV6 и передним расширение стола оптимально для производства Евроокна.

- Шипорезный кожух необходимое приспособление для нарезки шипов.

- Револьверный упор выставления глубины для зарезки шипов позволяет быстро производить перенастройку фрезерного станка FS550 с обработки одного размера шипа на другой.

- Навесная панель управления – оптимальное решение при обкатке рамных изделий в сборе, таких как окно или дверь.

Инструмент

- Сменные плоские ножи

- Ножевые головки

- Сменные твердосплавные пластинки

- Профильные фрезы

- Устройство для выставления ножей

Дополнительные изображения

Общий вид |

Поворотная шипорезная каретка |

Профильный кожух для круглых заготовок |

Шипорезный кожух |

Подвижный сектор |

Револьверный упор для шипорезания |

Производитель: Rojek

Родина бренда: Чехия

| Технические характеристики фрезерного станка FS-550 | |

| Мощность электродвигателя | 5,5 (7,5) кВт. |

| Частота вращения электродвигателя | 2900/мин. |

| Диаметр шпинделя | 40 (30; 50; 32; 35) мм. |

| Частота вращения шпинделя | 3000; 4500; 6000; 8000; 10000/мин. |

| Ход шпинделя | 200 мм. |

| Длина шпинделя | 233 (193; 263; 193) мм. |

| Длина зажима шпинделя | 180 (140; 220; 140; 140) мм. |

| Макс. диаметр отверстия в столе | 330 мм. |

| Макс./мин. диаметр фрезы под столом | 250 / 80 мм. |

| Макс./мин. диаметр фрезы над столом | 350 / 80 мм. |

| Макс. диаметр фрезы под столом | 320 мм. |

| Длина станка | 2510 мм. |

| Длина станка с кареткой | 3270 мм. |

| Ширина станка | 1020 мм. |

| Ширина станка с кареткой | 2035 мм. |

| Высота стола | 900 мм. |

| Макс. высота станка | 1320 мм. |

| Размеры стола | 1200 x 780 мм. |

| Размер удинения стола | 658 x 450 мм. |