чертежи, материалы, инструменты, сборка, настройка

Станок ЧПУ с разным рабочим полем можно изготовить самостоятельно из фанеры. Этот материал стоит недорого, работать с ним легко, к тому же, он обладает высокой прочностью и может переносить большие нагрузки. Изделия из фанеры прочны и практичны. Работа по созданию станка проводится в несколько этапов: сначала делают чертежи, затем готовят материалы и инструменты, выпиливают необходимые элементы конструкции, собирают в виде конструкторов и настраивают станки.

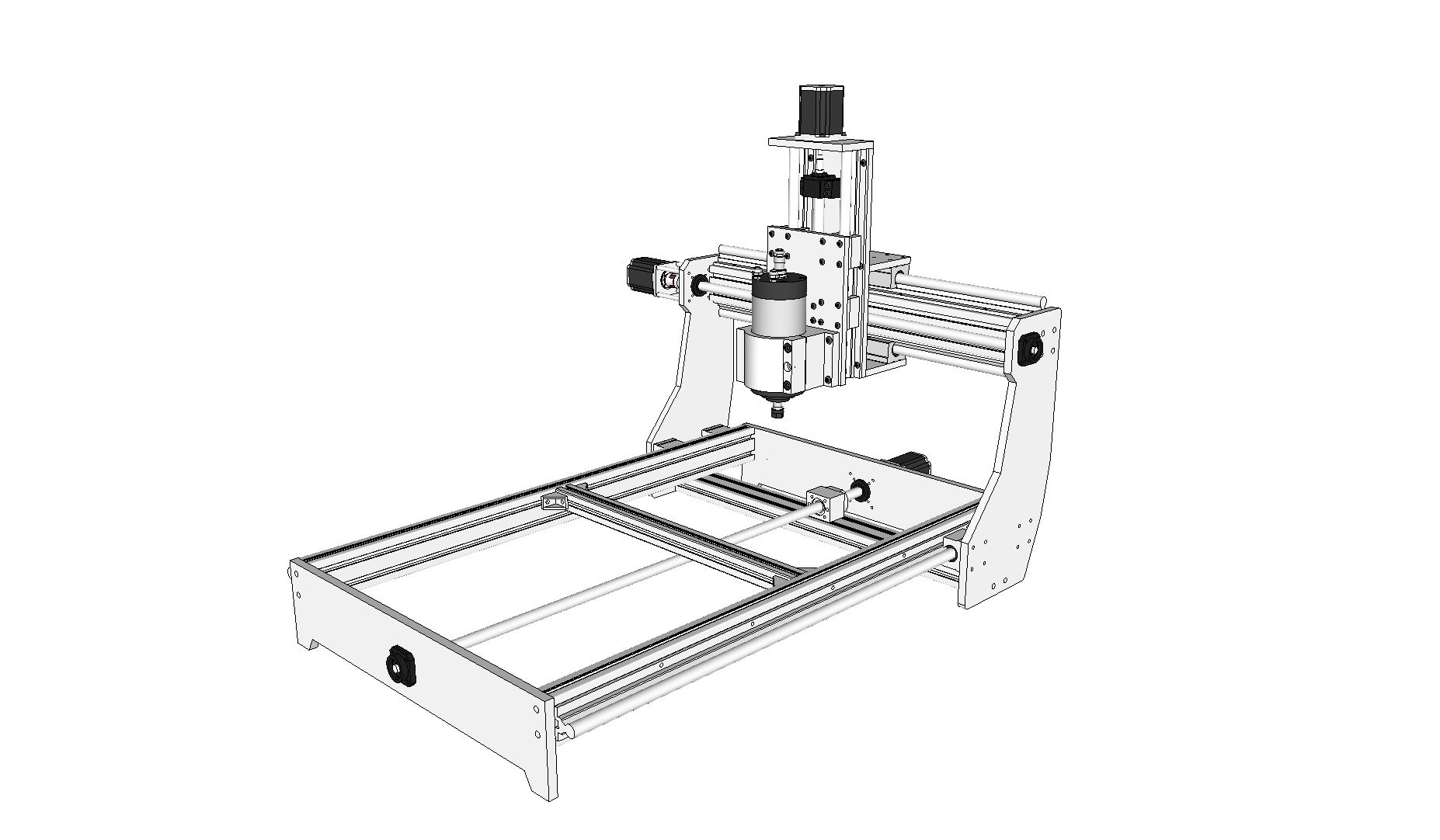

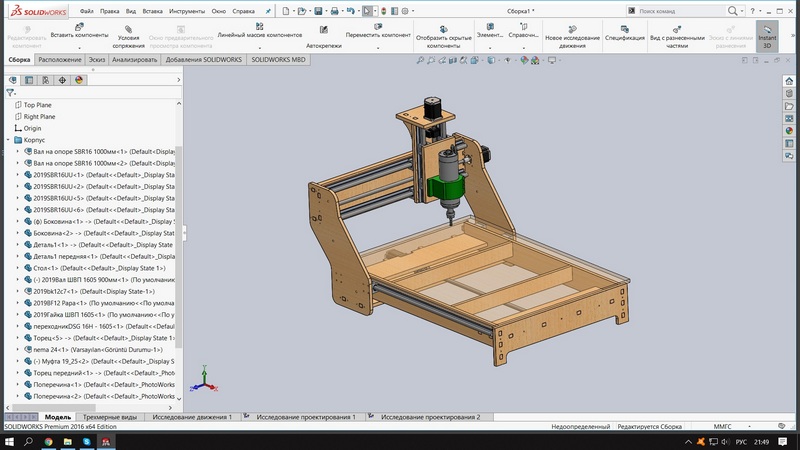

Каждый этап требует внимательного подхода. ЧПУ из фанеры позволит обрабатывать дерево в домашних условиях, создавать мебель из фанеры. Готовый станок можно посмотреть на фото. Фанерная машина будет работать не хуже фабричного изделия. Возможности такого оборудования велики.

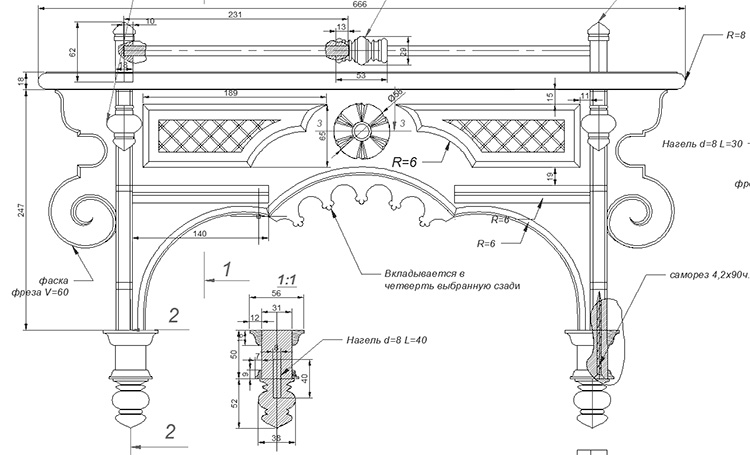

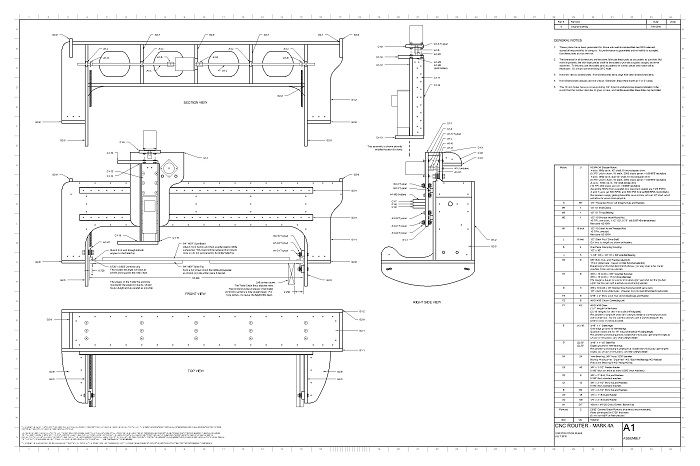

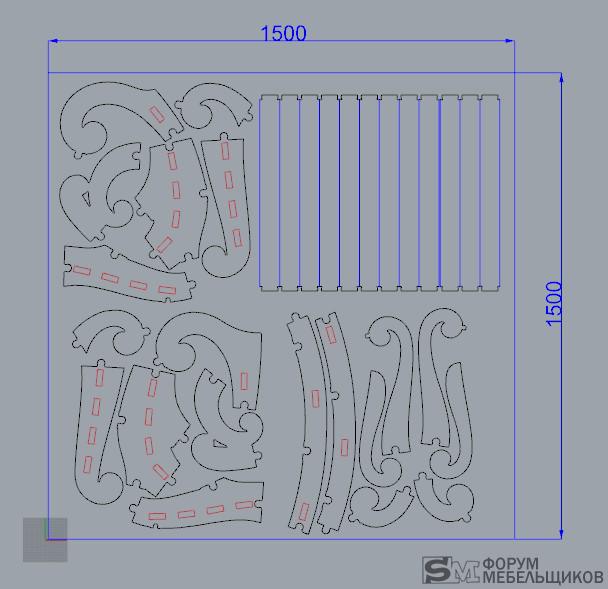

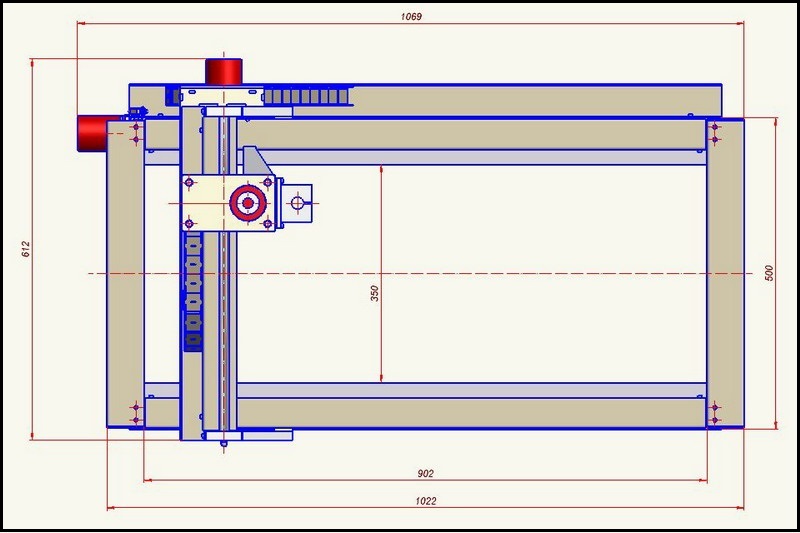

Чертежи

На начальном этапе рабочего процесса делают чертежи. Чертежи могут отличаться друг от друга в зависимости от того, какой тип оборудования с программным управлением был выбран, какое рабочее поле предусмотрено. Создавая чертёж будущему станку, заостряют внимание на следующих факторах:

Создавая чертёж будущему станку, заостряют внимание на следующих факторах:

- какие детали нужно будет сделать самостоятельно, а какие купить в готовом виде;

- какой толщины потребуется фанера;

- каким образом будут фиксироваться детали.

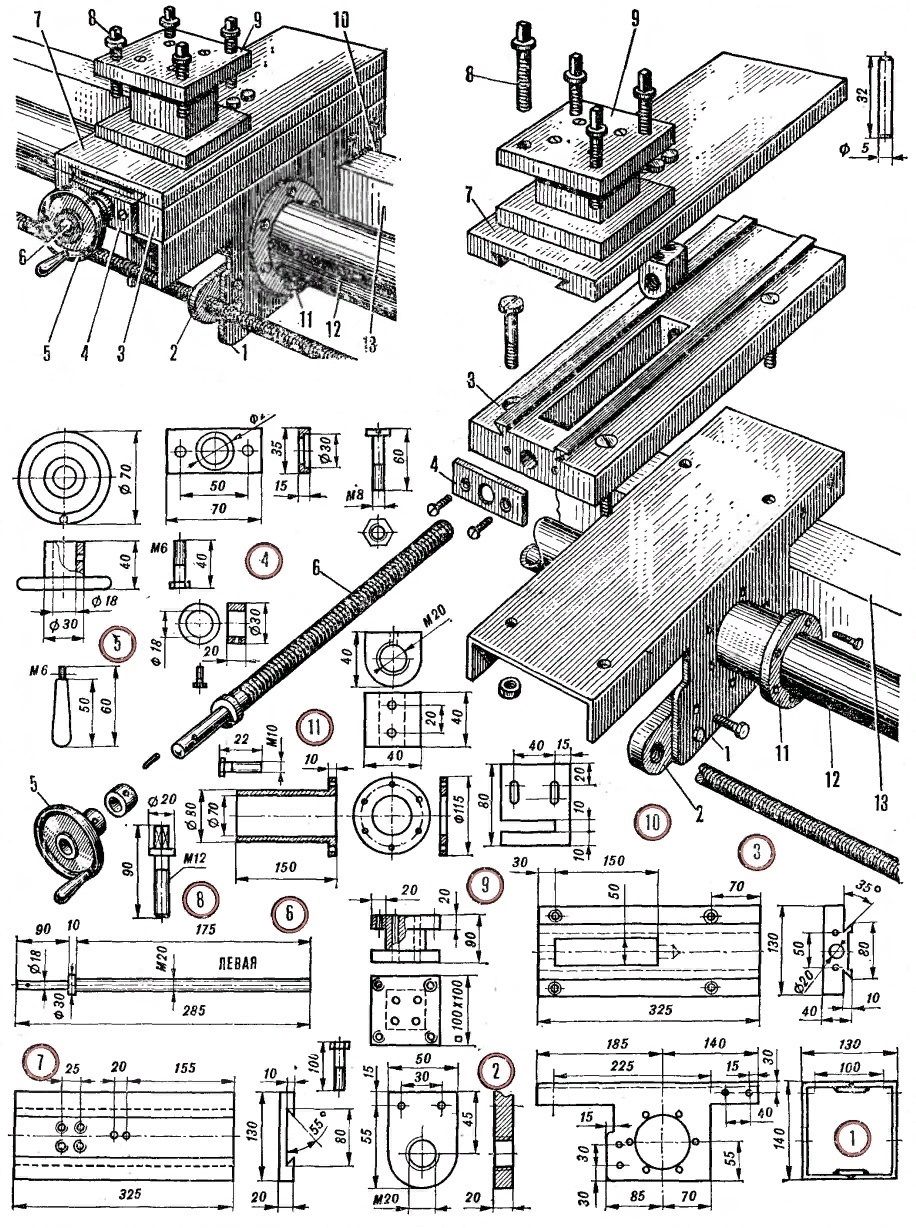

Элементы простой формы делают самостоятельно. К таким деталям относят: станину, столешницу, держатели, кожух, суппорт и некоторые другие. Элементы посложнее покупают готовыми. Люди, не имеющие опыта в создании чертежей, могут отыскать готовые чертежи, их можно найти в разных источниках, к примеру, в интернете. Там же есть чертежи мебели и схемы прочих фанерных изделий.

рабочий стол

макет станка

Подготовка материала и инструментов

Мебельные станки из фанеры с ЧПУ подходят только для работы в домашних условиях. Для начала готовят фанерный лист любого сорта, разной толщины. Столы, станины и суппорты изготавливают из фанерного листа толщиной 10мм, для станков, на которых планируется изготавливать крупные заготовки, берется фанера толщиной 20 мм.

- подшипники и фиксаторы;

- валы;

- винты;

- шкивы;

- дрель или сверло;

- ремни передачи вращения;

- кабели;

- алюминиевый уголок;

- направляющие;

- острый нож;

- контроллер;

- лобзик или натяжная пила;

- наждачка.

Также, следует приготовить клей. Для работы с фанерой подойдет обычный ПВА. Для установки на корпус металлических деталей используют эпоксидную смолу. В качестве дополнительного оборудования приобретается шаговый мотор, вместо него может использоваться мотор от отработавшего сканера или принтера.

В процессе работы для соединения отдельных элементов используют шипы и пазы, которые предварительно смазывают клеем. При нанесении ПВА используют ватную палочку. Важно, чтобы в местах соединения не было щелей. Гвозди и саморезы для соединения элементов не годятся.

Важно, чтобы в местах соединения не было щелей. Гвозди и саморезы для соединения элементов не годятся.

Как выпиливать детали

Фанерные детали выпиливают вручную, если их толщина не превышает 4 мм. Для этих целей подойдет ручной лобзик либо натяжная пила. Листы побольше, толщиной от 6 мм, допустимо пилить электрическим лобзиком, также подойдет дисковая пила. С тонкими листами (2 мм) можно работать ножом.

Пилу или лобзик ведут по линии разреза медленно, при быстром движении края изделия будут грубыми. Вырезая мелкие детали, лучше оставить запасное место, чтобы не ошибиться с размером. Отверстия в фанерных деталях проделывают с помощью сверлильного станка или сверла, также можно воспользоваться дрелью.

Выпиленное изделие следует обрабатывать, чтобы в ходе эксплуатации отдельные элементы не расслоились. Отшлифовка производится с помощью наждачной бумаги. Движения начинают от углового края фанерной детали по направлению волокон. Сами углы обрабатывают отдельно. Отверстия тоже требуют шлифовки, это делают той же наждачкой. Чтобы повысить устойчивость изделия к перепадам температур, поверхности обрабатывают грунтовкой. По завершении работы фанеру окрашивают.

Отверстия тоже требуют шлифовки, это делают той же наждачкой. Чтобы повысить устойчивость изделия к перепадам температур, поверхности обрабатывают грунтовкой. По завершении работы фанеру окрашивают.

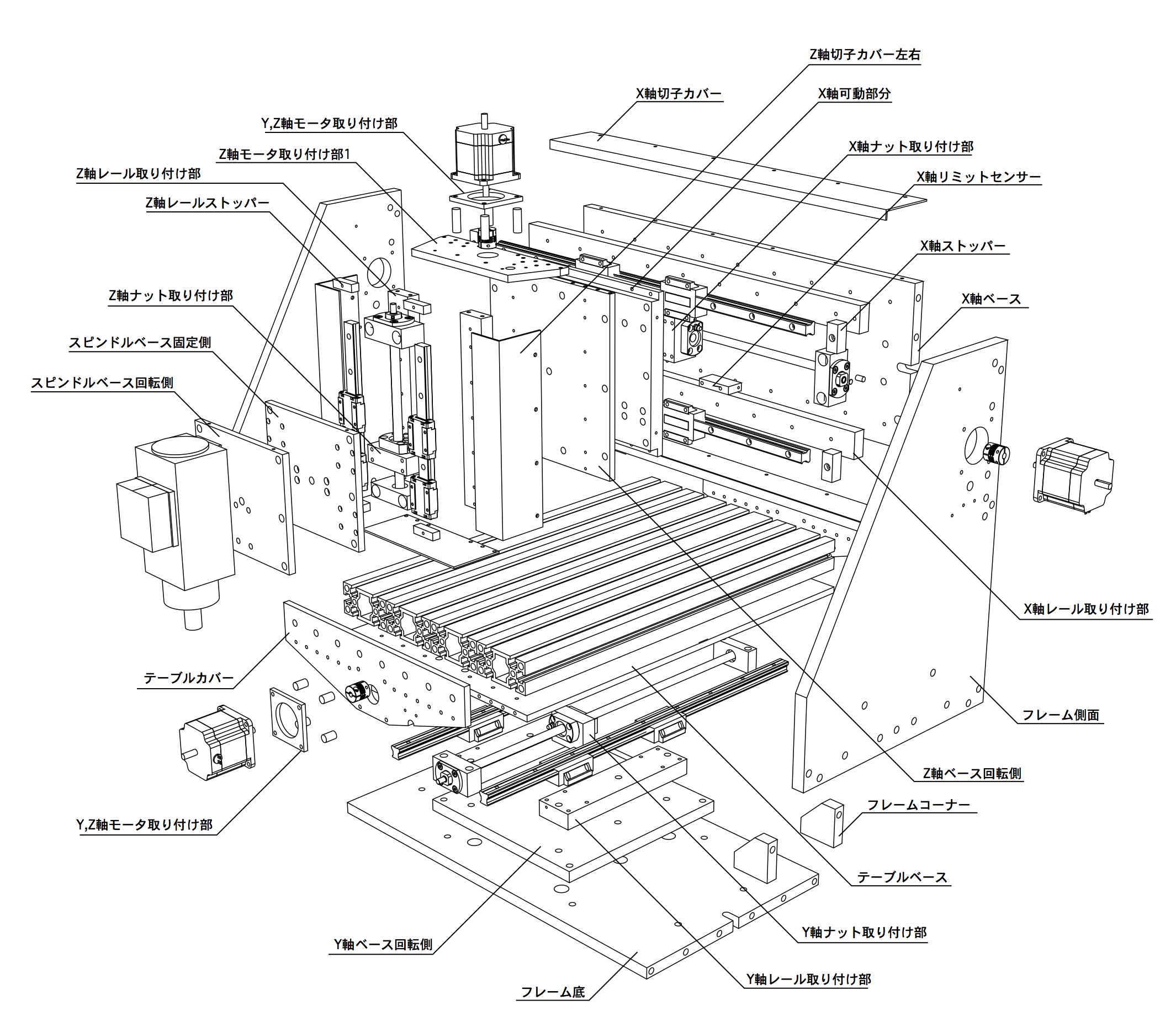

Сборка деталей

Когда все детали будут готовы, их собирают наподобие конструктора. Сборка осуществляется с большой осторожностью, поскольку фанера представляет собой хрупкий материал, при неосторожном подходе она может растрескаться. В процессе сборки пазо-шипового соединения на фанерном полотне по всей длине проходятся клеем ПВА.

Болтовые соединения дополняют шайбами и граверами, чтобы они не разболтались и не раскрутились в ходе работы на станках. Все кабели размещают в ПВХ гофре. Станину и стол нужно устанавливать по уровню. Контроллер должен находиться отдельно, его помещают в шкаф. Сборку деталей можно осуществлять, глядя на фото, также в данном случае поможет схема.

Настройка

После сборки фрезера приступают к настройке станков. Следует тщательно проверить, как перемещаются движущиеся детали, как функционирует передающий механизм. Также следует отрегулировать положение включателей и выключателей, настроить показания датчиков.

На этапе настройке осуществляют следующие функции:

- установка нулевого показателя устройства;

- осевая калибровка движения суппорта, стола;

- диагностика точности обработки информации на датчиках.

Когда все будет готово, останется установить программу. Программное обеспечение для работы со станками могут создать не все, поэтому его покупают у специалистов, после чего устанавливают на оборудование. Произведя настройки можно приступать к работе на новом станке.

Фрезерный станок из фанеры разного рабочего поля можно изготовить самостоятельно. Для этого требуется подготовить нужный материал, инструменты и детали. В процессе работы необходимо следовать правилам. Готовый мебельный ЧПУ станок позволит проводить фрезерные работы в домашних условиях. Станок ЧПУ своими руками обойдется гораздо дешевле фабричного.

Готовый мебельный ЧПУ станок позволит проводить фрезерные работы в домашних условиях. Станок ЧПУ своими руками обойдется гораздо дешевле фабричного.

К изделиям самодельного производства следует подходить со всей ответственностью, они должны быть изготовлены согласно всем правилам.

Фрезером можно будет создавать большое количество деталей для изготовления мебели.

Страница не найдена – Все о ЧПУ

Страница не найдена – Все о ЧПУИзвините, страница не существует или была удалена…

Самые комментируемые записи

Строим самодельный фрезерный ЧПУ станокСамодельный ЧПУ фрезерный станок: подробности процесса сборки, обзор нужных комплектов и наборов, личный опыт. Откроем секреты сборки станка своими руками.

Идеи изделий на ЧПУ станке

Получив первые навыки эксплуатации сложного устройства, его владелец, наконец, задумывается: как заработать на станке с ЧПУ, имея стабильную прибыль..png)

Как выбрать шпиндель для фрезерного станка с ЧПУ ? ИХ классификация, охлаждение, способы фрезеровки, мощность, и другая полезная информация.

Прямо сейчас смотрят

Токарный Разновидности, принцип работы и характеристика токарных работ по деревуТокарные работы по дереву: виды и особенности. Разновидности токарного оборудования, описание. Виды резцов, приемы токаря. Этапы работы с деревом на станке.

Вопрос-Ответ О шлифовальных станках с ЧПУШлифовальные станки с ЧПУ исполняют такие же работы, как и станки ручного управления. Чем же они выгодны и от чего зависит их производительность.

Ремонт станков с ЧПУ – комплекс работ, направленных на восстановление исправного состояния станочных приборов с числовым программным управлением.

Силовые масляные трансформаторы – самые дорогостоящие элементы оборудования распределительных подстанций. Подробности в статье.

Фрезерный Технические характеристики, схемы и эксплуатация фрезерного станка 6Р12Сведения о производителе фрезерного станка модели 6Р12, особенности, описание. Основные технические характеристики, узлы управления и электросхема.

Фрезерный Как сделать стол для фрезера своими руками, пошаговая инструкция и чертежиИзготовление фрезерного стола своими руками – пошаговая инструкция. Конструкция и главные детали. Какие материалы и инструменты использовать. Схемы и советы.

Вопрос-Ответ Как самостоятельно подключить концевики к ЧПУ

Концевики для ЧПУ – важный элемента любого станка.

Программы для ЧПУ устройств. Виды CAM, CAD. Системы ЧПУ. Различие управляющих программ для ЧПУ. Совместимость управляющих программ и систем ЧПУ.

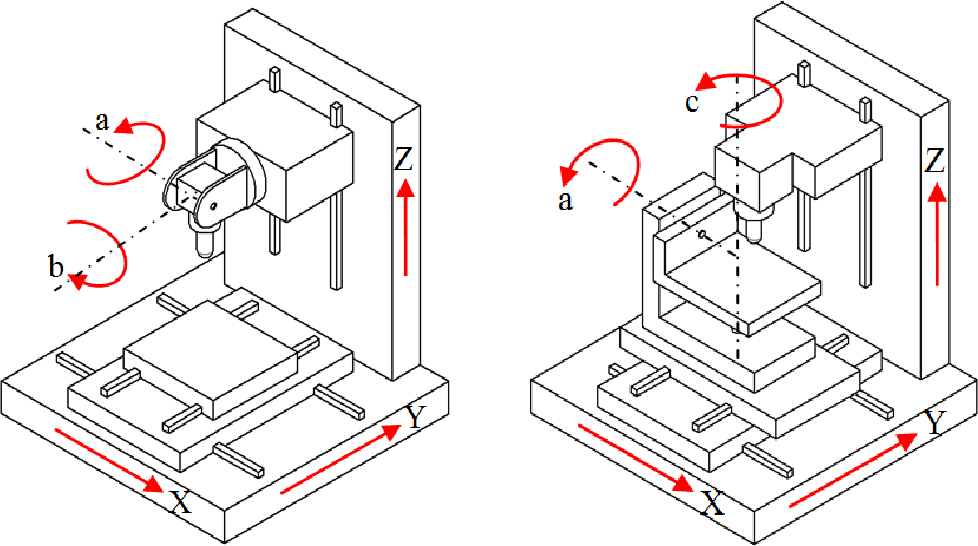

Фрезерный Как работает 3d фрезерный станок с ЧПУ?Конструкция 3д фрезерного станка с ЧПУ. Разновидности оборудования. Как влияют важные элементы конструкции 3d станка на обработку?

Фрезерный Особенности и технические характеристики станка 6М12П

О станке 6М12П: производитель, назначение, габариты. Расположение органов управления, перечень составных частей, электрическая и кинематическая схема.

Plywood Cnc – Etsy Turkey

Etsy больше не поддерживает старые версии вашего веб-браузера, чтобы обеспечить безопасность пользовательских данных. Пожалуйста, обновите до последней версии.

Воспользуйтесь всеми преимуществами нашего сайта, включив JavaScript.

Найдите что-нибудь памятное, присоединяйтесь к сообществу, делающему добро.

( более 1000 релевантных результатов, с рекламой Продавцы, желающие расширить свой бизнес и привлечь больше заинтересованных покупателей, могут использовать рекламную платформу Etsy для продвижения своих товаров. Вы увидите результаты объявлений, основанные на таких факторах, как релевантность и сумма, которую продавцы платят за клик. Узнать больше. )Руководство по маршрутизации с ЧПУ | Hammerspace Workshop

При проектировании деталей следует учитывать несколько факторов:

Толщина материала/длина сверла: Обычно мы используем самые короткие сверла, чтобы избежать поломки. Вот разбивка:

Вот разбивка:

- Шестнадцатидюймовые сверла лучше всего подходят для сверления небольших неглубоких отверстий под винты для размеров 1-4. Они не очень эффективны при очистке и легко ломаются.

- Сверла диаметром 8 дюймов подходят для резки более тонких материалов с большей детализацией и сверления отверстий под винты размером 6. Эффективная глубина резания обычно составляет 1/2″.

- Сверла диаметром четверть дюйма подходят для резки более толстых материалов, таких как дерево, и удаления большего количества материала за один проход. Эффективная глубина резания обычно составляет 1″. Однако для внутренних форм и отверстий будет меньше деталей, чем для более мелких битов.

- Чистящие насадки диаметром полдюйма имеют низкую детализацию, но могут удалять много материала за один проход. Они отлично подходят для уборки больших площадей.

Подходящие материалы для ЧПУ:

- Дерево (массивная древесина, фанера и МДФ) У станка с этим проблем нет, а МДФ (хотя и дешевый и как в ИКЕА) режет особенно хорошо.

Одной из проблем с древесиной может быть деформация, большие листы фанеры редко бывают полностью плоскими, поэтому, если ваш дизайн включает в себя чистку (подробнее об этом позже), добавьте дополнительную глубину, чтобы компенсировать это.

Одной из проблем с древесиной может быть деформация, большие листы фанеры редко бывают полностью плоскими, поэтому, если ваш дизайн включает в себя чистку (подробнее об этом позже), добавьте дополнительную глубину, чтобы компенсировать это. - ПВХ Пластмассы , такие как Sintra / Komatex, ложатся ровно, прекрасно поддаются механической обработке, обладают хорошей прочностью и могут быть легко обработаны вручную постфактум.

- Пена/воск высокой плотности ЧПУ может фрезеровать 3D-объекты, и для этого отлично подходят мягкие материалы. С легкостью создайте вывеску, имитирующую пескоструйную обработку, или разрежьте созданную вами 3D-модель.

Сложные типы материалов для ЧПУ:

- Тонкие акрилы и поликарбонаты Хотя это возможно, мы обычно их избегаем. Однако наш лазер Epilog может сделать с ними фантастическую работу.

- Металлы Обычно мы их не режем, хотя машина может работать с алюминием.

Типы резки

Существует 5 основных типов резки: наружная, внутренняя, по центру, очистка и сверление. Ниже мы объясним различия и что следует учитывать при использовании каждого типа.

Резка с наружной резьбой

Это когда объект выбран и сверло обрезает его. В результате получается кусок материала по форме объекта. Внешний наружный разрез обычно является последним этапом, позволяющим отделить деталь от материала.

При расположении нескольких деталей на листе обязательно оставляйте место между деталями для зазора, оставленного фрезой. Невыполнение этого требования может привести к нестабильности материала, чрезмерной вибрации и ошибкам при резке.

Вы можете вырезать любую форму, которую хотите, но важно помнить, что сверло круглое , поэтому возникнут некоторые ограничения: , и, таким образом, результирующий разрез не совпадает с формой вектора. Для декоративных объектов это на самом деле не проблема, но если вы проектируете что-то, что должно быть собрано, особенно с использованием шпунта в канавке, вам нужно будет компенсировать закругленные углы. Подробнее об этом в ближайшее время.

Подробнее об этом в ближайшее время.

Резка с внутренней резьбой

Это когда объект выбран, и сверло обрезает его внутреннюю часть. В результате получается отверстие в материале, которое можно использовать для кнопок, ручек, дисплеев или прорезей с шипами и канавками.

Как и в случае мужской огранки, внутренние углы всегда будут закруглены. Лучше всего спланировать это заранее, сделав прямоугольники со скругленными углами, где угол равен 1/2 диаметра сверла, которое вы планируете использовать. Например, если вы собираетесь использовать сверло 1/8, чтобы вырезать отверстие для экрана, сделайте прямоугольник со скругленными углами и углами 0,063 дюйма. Таким образом, машина вырежет именно то, что вы запланировали, потому что вы запланировали ограничения. Помните, что то, что вы можете нарисовать это на экране компьютера, не означает, что вы можете сделать это в реальной жизни.

Формы с внутренней резьбой всегда должны быть хотя бы немного больше диаметра сверла, чтобы создать траекторию. Поэтому, если вы хотите сделать прорезь той же ширины, что и бита (пример «A» выше), либо сделайте прямоугольник со скругленными углами немного больше, чем бита на (достаточно даже одной сотой дюйма), либо сделайте сегмент линии и сделать по центру вниз вдоль него. Обычно мы просто делаем слоты немного больше, чтобы мы могли сгруппировать их со всеми другими женскими разрезами.

Поэтому, если вы хотите сделать прорезь той же ширины, что и бита (пример «A» выше), либо сделайте прямоугольник со скругленными углами немного больше, чем бита на (достаточно даже одной сотой дюйма), либо сделайте сегмент линии и сделать по центру вниз вдоль него. Обычно мы просто делаем слоты немного больше, чтобы мы могли сгруппировать их со всеми другими женскими разрезами.

При резке по центру

Это когда сверло перемещается по центру векторной фигуры. В отличие от мужских и женских разрезов, использование сегмента линии (не полилинии) допустимо, потому что бит должен просто следовать по центру линии, а не находить «стороны».

Наилучшее использование для резки по центру — это создание канавок и фасок для существующих форм.

В этом примере есть отверстие для дисплея. Сначала мы разрезаем вектор по центру с помощью V-бита, чтобы сделать скошенный край. Затем мы взяли обычное сверло и сделали канавку, чтобы сделать само отверстие. В результате получается отверстие со скошенным краем.

В результате получается отверстие со скошенным краем.

Очистка

Внутренний разрез обычно используется для полного удаления формы изнутри материала, в основном отверстия. Очистка похожа на женскую резку в том смысле, что долото режет внутри формы, но фрезерует всю площадь и только на определенную глубину, как каноэ.

Прочистки полезны для изготовления полых корпусов из твердого материала или для создания канавок, которые не проходят через весь материал и выглядят лучше. Поскольку бит должен очищать всю внутреннюю часть формы, строка за строкой, это занимает гораздо больше времени, чем простая векторная резка, и, следовательно, будет дороже.

Сверление

Сверление говорит само за себя, это когда машина просверливает прямо в материале. Как и в любой другой форме, вы можете сверлить на любую глубину, полностью или с определенной степенью зенковки. Очень удобно делать отверстия под винты.

Убедитесь, что вы делаете круги для сверления точно такого же диаметра, что и сверло, которое вы планируете использовать. Для восьмидюймового сверла требуется отверстие диаметром 0,125 дюйма, для четверти — 0,25 дюйма и так далее. Если вы используете отверстия для винтов и планируете, чтобы они держались, убедитесь, что ваше отверстие немного меньше, чем винт, который вы планируете использовать.

Пример: Шуруп размера 6 хорошо ввинчивается в отверстие размером 1/8, но для того, чтобы сделать отверстие для винта размера 4, сверло 1/8 слишком велико. В этот момент вам нужно будет сделать отверстие диаметром 0,1 дюйма и вырезать его (не просверлить) с помощью следующего наименьшего сверла, которое будет 1/16. Для винтов меньше размера 6 я рекомендую просто нарисовать отверстие 1/16 в центре, используя ЧПУ, чтобы просверлить направляющее отверстие, используя эту форму, а затем просверлить его вручную позже.

Устранение ограничений пазов и пазов

ЧПУ отлично подходит для изготовления деревянных или пластиковых корпусов, а отличный способ сделать эти изделия прочными — это шпунт и паз. Это когда одна деталь вставляется в другую. В сочетании с клеем для дерева и шурупами он сделает ваш объект еще прочнее.

Это когда одна деталь вставляется в другую. В сочетании с клеем для дерева и шурупами он сделает ваш объект еще прочнее.

Однако характер мужских и женских порезов может вызвать проблемы с этим, которые мы опишем и решим ниже:

Выше мы видим канавку – для чего в нее будет проскальзывать язычок. Предполагая, что шпунт представляет собой плоский кусок дерева, закругленные углы канавки будут проблемой, так как 9Угол 0 градусов не будет скользить в них. Удар молотком или напильником может сработать, но лучше всего просто скруглить внешние углы, как показано выше, чтобы ваша деталь была правильно направлена, и она подходила друг к другу, как масло. Мы называем их «собачьими костями».

С языком тоже могут быть проблемы из-за отсутствия острых углов на мужском разрезе. Это можно решить, вычитая круги из внутренних углов, как показано на рисунке. Пока круг немного превышает диаметр биты, бита сможет войти туда и освободить достаточно места, чтобы язычок и канавка совпали под острым углом.

Программное обеспечение и экспорт файлов

Мы используем Adobe Illustrator — программу для 2D-рисования — практически для всего, что мы вырезаем. Поддерживаемые форматы файлов, которые мы можем импортировать, включают AI, PDF, DWG, DXF, CorelDraw, EPS, SVG и WMF.

Некоторые художественные указатели:

- Обязательно рисуйте свои предметы в реальном размере — не используйте функцию масштабирования.

- Расположите свои детали на квадратах размером с материал, который вы собираетесь использовать. Оставьте 1″ пространства по бокам для прижимных винтов и зажимов. (например, кусок 48″ x 48″ фактически равен 46″ x 46″)

- Нет необходимости закрашивать объекты сплошным цветом, подойдет только контур обводки.

- Весь текст должен быть растрирован (сделан нередактируемым) для максимальной совместимости экспорта.

- В зависимости от программы вы можете вычесть/добавить фигуру, но она находится только в режиме предварительного просмотра, прежде чем вы расширите/доработаете ее.

Одной из проблем с древесиной может быть деформация, большие листы фанеры редко бывают полностью плоскими, поэтому, если ваш дизайн включает в себя чистку (подробнее об этом позже), добавьте дополнительную глубину, чтобы компенсировать это.

Одной из проблем с древесиной может быть деформация, большие листы фанеры редко бывают полностью плоскими, поэтому, если ваш дизайн включает в себя чистку (подробнее об этом позже), добавьте дополнительную глубину, чтобы компенсировать это.