Чертежи деталей для обработки на станках с ЧПУ

При проектировании деталей, получаемых давлением, необходимо предусматривать обработку по всем поверхностям, избегая в конструкции детали штамповочных уклонов и односторонней обработки поверхности (рис. 6.8, а).

Необходимо задавать рациональную геометрическую форму детали, обеспечивающую возможность минимального числа чистовых переходов, обработку одним инструментом, а также удобство при базировании и креплении заготовки (рис. 6.8, б).

При сопряжении ребра с ребром, полкой или другими элементами детали, образующими наклонную плоскость, необходимо в месте сопряжения предусмотреть площадку для прохода инструмента (рис. 6.8, в).

При наличии на полотне, стенке или полке детали бонок, бобышек и других выступающих элементов необходимо предусмотреть проход торца инструмента путем выбора расстояния а > 2R при изменении конструкции элемента (рис. 6.8. г).

Особое внимание следует уделять унификации однотипных элементов конструкции детали: колодцев, карманов, подсечек, полок, проемов обеспечения и т.

При проектировании детали для обработки на станке с ЧПУ наиболее полно должна быть отражена симметрия относительно вертикальной и горизонтальной осей симметрии, а также местная симметрия отдельных элементов детали, что дает сокращение трудоемкости программирования в 2–4 раза за счет неоднократного использования УП и ее составных частей (рис. 6.9. а).

Ребра усиления следует выполнять, по возможности, параллельными осям детали (рис. 6.9, б).

Конструкция детали должна обеспечить ее обработку с наименьшим количеством переустановов на станке. Наиболее технологичной является деталь с базовой плоскостью и двумя базовыми отверстиями (рис. 6.9, в). Менее технологичной является двусторонняя симметричная конструкция. Вследствие симметричности относительно оси деталь обрабатывается с двух сторон по одной и той же УП одним инструментом ( рис. 6.9, г). Наименее технологичной является двусторонняя несимметричная конструкция детали (рис. 6.9, д).

6.9, д).

С целью обеспечения полной обработки наклонной поверхности нормализованным инструментом необходимо предусматривать возможность образования площадки, нормальной к оси инструмента (рис. 6.9, е).

Где найти чертежи для станков с ЧПУ

Современное обрабатывающее оборудование способно из любого материала изготовить качественную продукцию. Использование системы числового программного обеспечения для лазерных и фрезерных станков обеспечивает высокую скорость и точность выполнения сложных объемных моделей, деталей различного размера и конфигурации, высокохудожественных изображений. Станок с ЧПУ осуществляет обработку по заданному алгоритму и способен выполнять многоэтапную работу в непрерывном режиме. Последовательность действий подвижных элементов и траектория движения фрезы содержится в программном файле.

Важным этапом является создание графической модели, на основе которой потом составляется маршрут обработки. Для построения электронного чертежа плоской заготовки или 3-D модели используются специальные программы. Некоторые из них имеются в бесплатном доступе в Интернете, так что можно попробовать создать файл самостоятельно.

Некоторые из них имеются в бесплатном доступе в Интернете, так что можно попробовать создать файл самостоятельно.

Использование программного обеспечения для самостоятельного моделирования

Для подготовки эскиза плоской контурной резки достаточно графического редактора, с помощью которого можно создавать двухмерные векторные изображения. Создание образа рельефных поверхностей и объемных деталей требует более сложных программ проектирования трехмерных моделей. Наиболее известные графические софты, применимые для 2D и 3D моделирования, — CorelDraw, AutoCAD. Это продуманные и удобные в управлении программы, которые имеют большое количество инструментов. Но несмотря на простоту использования, для выполнения сложных моделей вам придется приложить немалые усилия и потратить много времени.

Библиотеки программ по трехмерному моделированию

Пакет программного обеспечения, поставляемый вместе с ЧПУ станком, может содержать готовые файлы для фрезерной или лазерной резки. Также можно найти образцы в библиотеках программ по 3d моделированию.

Также можно найти образцы в библиотеках программ по 3d моделированию.

Помощь профессионалов

Опытные бизнесмены часто заказывают услуги трехмерного моделирования компаниям или частным разработчикам, специализирующимся на изготовлении 3d моделей под заказ. Для работы над трехмерной моделью им необходимо предоставить эскиз, чертеж или фото заготовки с указанием точных размеров, для деталей сложной формы может потребоваться ее изображение в разрезе. Профессионалы помогут в разработке точной и функциональной твердотельной

Фирмы, предоставляющие услуги раскроя

Часто можно скачать файлы для фрезеровки и лазерной резки на сайте компаний, предоставляющих подобные услуги. Некоторые несложные модели доступны для бесплатного скачивания. Для создания более сложных макетов следует заказать создание файла дизайнеру. Конечно же, за эту работу придется заплатить, но не каждая компания согласится изготовить только макет, чаще они нацелены на оказание комплексных услуг.

Просторы Интернета

Пользователи Интернета могут не только знакомиться с различной информацией, но и скачивать нужные файлы. Существуют интернет-магазины, продающие эскизы и чертежи для станков с ЧПУ, на которых можно также выставлять на продажу собственные разработки. На различных сайтах, посвященных работе на ЧПУ оборудовании, имеются страницы с платным и бесплатными предложениями. Найти трехмерные модели необходимых деталей можно на различных Интернет-ресурсах:

- сайты для скачивания;

- тематические форумы;

- группы и сообщества в соцсетях.

Кроме электронных макетов здесь можно получить полезную информацию, изучить опыт, которым делятся подписчики. Даже если вы не найдете необходимых чертежей, можно обратиться за помощью к форумчанам или участникам групп.

Проектирование и разработка станков

Проектирование станков

Любые промышленные предприятия нуждаются в эффективном и технологическом оснащении. Усовершенствование технологий приводит к потребности в проектировании станков с улучшенной механизацией, автоматизацией, а также станков с более высокой точностью обработки материалов. Для решения подобных задач мы занимаемся проектированием и модернизацией станков, используя накопленный опыт в сфере машиностроения.

Усовершенствование технологий приводит к потребности в проектировании станков с улучшенной механизацией, автоматизацией, а также станков с более высокой точностью обработки материалов. Для решения подобных задач мы занимаемся проектированием и модернизацией станков, используя накопленный опыт в сфере машиностроения.

Особенности проектирования станков

Проектирование и моделирование станков имеет несколько стадий: разработку технического задания, разработку эскизного, технического и рабочего проекта. При проектировании предусмотрено использование моделирования с целью разработки рациональных конструкций станочного оборудования.

Функциональные возможности разработки с помощью современного программного обеспечения позволяют нам:

- Делать расчеты конуса на токарном станке

- Делать расчеты конструкции станка

- Проводить расчет дифференциала зубофрезерного станка

- Рассчитывать шпиндель стакана

- Проводить расчеты гитары токарного станка

- Проводить автоматизированное проектирование станка.

уточнить стоимость

При расчетах и проектировании таких станков, как агрегатный, буровой, автоматизированный, металлорежущий, токарный или фрезерный учитывается выбор режущего инструмента и режим обработки, цепь главного движения, тип привода, кинематика станка и передаточные отношения механизмов.

Станки с ЧПУ

Особое внимание уделено разработке структурно-кинематической схемы, современных приводов главного движения и подачи, разработке гибких автоматизированных комплексов.

Мы предлагаем вам с помощью спроектированных нами станков:

- Повысить производительность завода

- Увеличить эффективность труда

- Уменьшить себестоимость выпускаемой продукции

- Снизить финансовые и материальные затраты на эксплуатацию

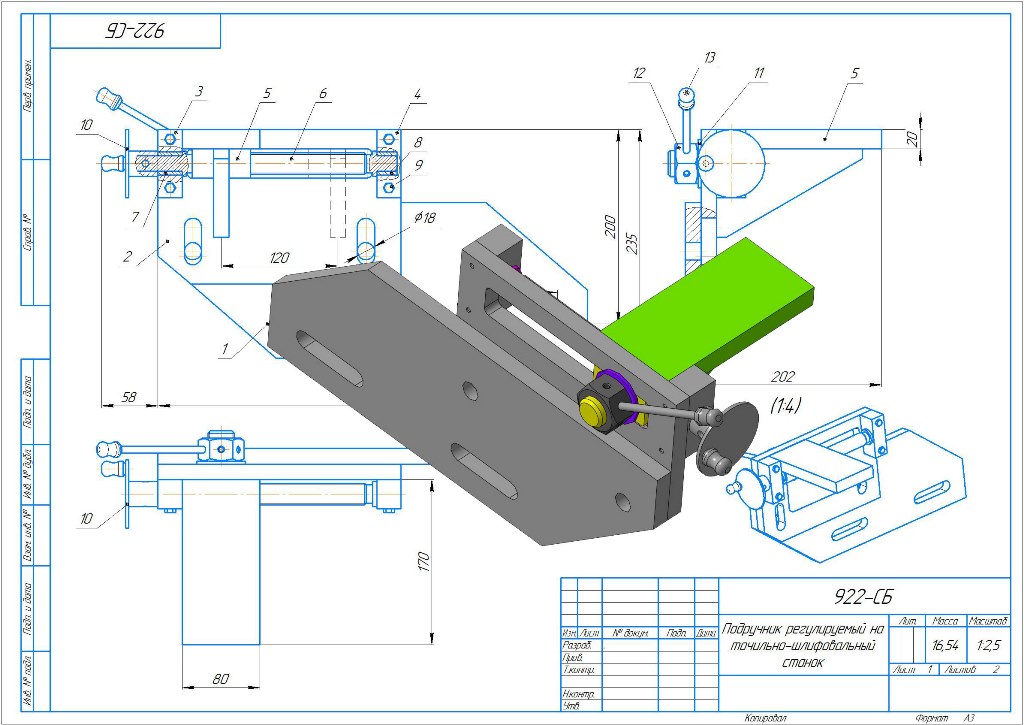

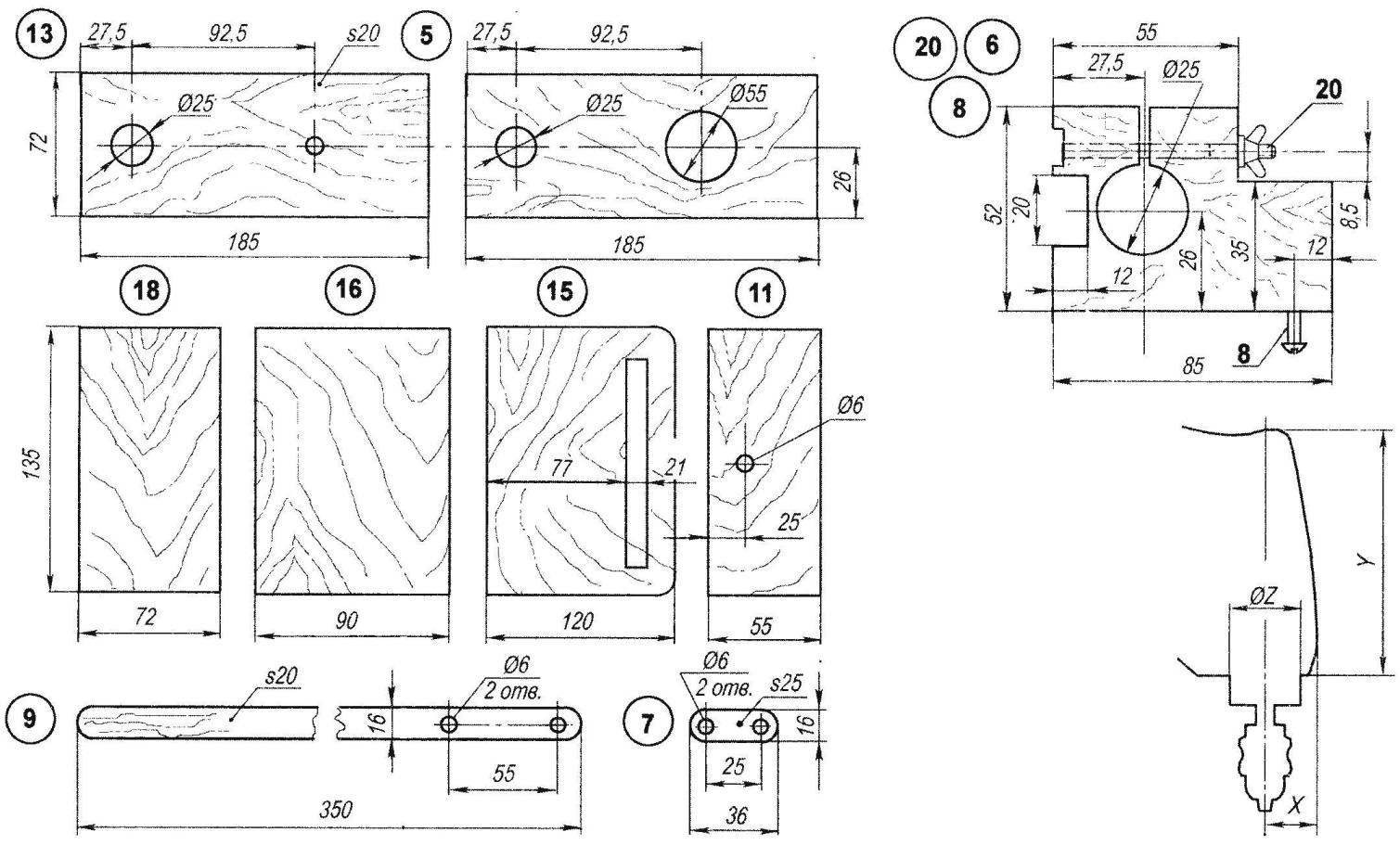

Мы разрабатываем все виды конструкторской документации: сборочные чертежи, чертежи деталей, схемы. Разработка ведется в системах автоматизированного проектирования. Мы гарантируем своевременное выполнение изделия вне зависимости от объема работ.

Так как имеется огромное количество видов станков, мы не можем быть специалистами во всех направлениях. Поэтому, для того чтобы понять, имеем ли мы достаточный опыт для конструирования нужного вам станка, предлагаем связаться с нашим менеджером по указанным контактным телефонам или отправить письмо с запросом на электронную почту. Наши сотрудники предоставят вам профессиональную консультацию и ответы на интересующие вас вопросы по услугам, которые мы предлагаем.

Ознакомиться с полным спектром наших услуг и увидеть готовые проекты, которые уже успешно сданы в эксплуатацию, можно в разделе «Портфолио». Мы всегда рады оказать вам помощь в создании практичных и удобных изделий с длительным сроком эксплуатации.

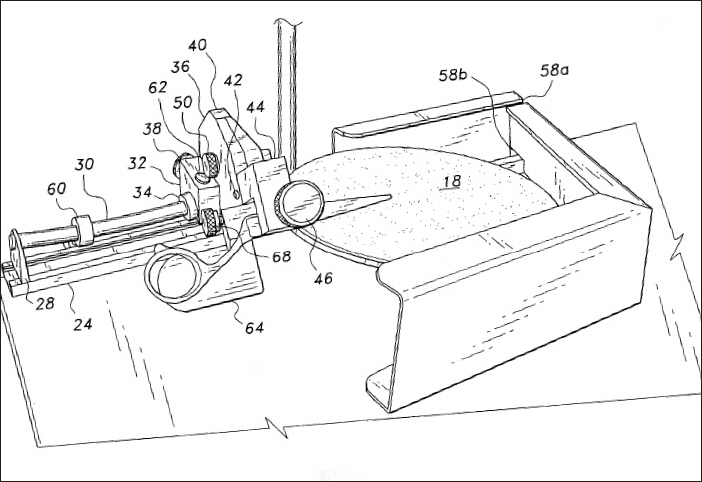

Чертежи станка с приспособлением для расточки блоков ДВС

Перечень чертежей:

- Общий вид станка, оснащенного приспособлением для расточки блоков ДВС, с техническими требованиями:

- Обеспечить шероховатость растачиваемой поверхности не более Rа=2,5 мкм;

- Заточка режущего инструмента через каждые 90-120 минут;

- Центрировать отверстие блока цилиндров с помощью конуса.

На чертеже описаны технические характеристики:

- Мощность электродвигателя привода главного движения 5,5 кВт;

- Частота вращения шпинделя станка 20-2000 об/мин;

- Подача режущего инструмента 0,056-2,5 мм/об;

- Конус Морзе отверстия шпинделя 5;

- Масса 4700 кг.

Указаны места: станка радиально – сверлильного 2М55, блока цилиндров, приспособления для расточки и внешние габаритные размеры (формат А1)

- Чертеж деталировки: корпус головки, вал, корпус, направляющая, втулка дистанционная с техническими требованиями:

- Радиусы скруглений 2 мм;

- Предельные неуказанные отклонения размеров h24, IT14/2, Н14 по ГОСТу 25670-83;

- Указан материал для изготовления.

- Сборочный чертеж приспособления для расточки блоков ДВС:

При работе контролировать затяжку болта 10;

Вылет резца должен обеспечить диаметр расточки 132+0,063 мм;

Регулируемый упор настроить на глубину расточки 15+0,500 мм.

Отражены технические характеристики:

Тип приспособления – переносной;

Конструкция – сборочная;

Привод – электрический;

Масса приспособления – 4,150 кг.

Две проекции представлено на чертеже и два разреза, обозначены размеры, посадки и выставлены позиции-номера сборочных единиц и деталей, указанных отдельно в приложенной спецификации. Выполнен в масштабе 1:1 (формат А1)

- Рабочая схема сборочного чертежа

- Эскизный набросок общего вида расточного станка

Спецификация – 2 листа

Чертеж в программе: Компас 3D V

Зарегистрируйтесь, чтобы создать отзыв.

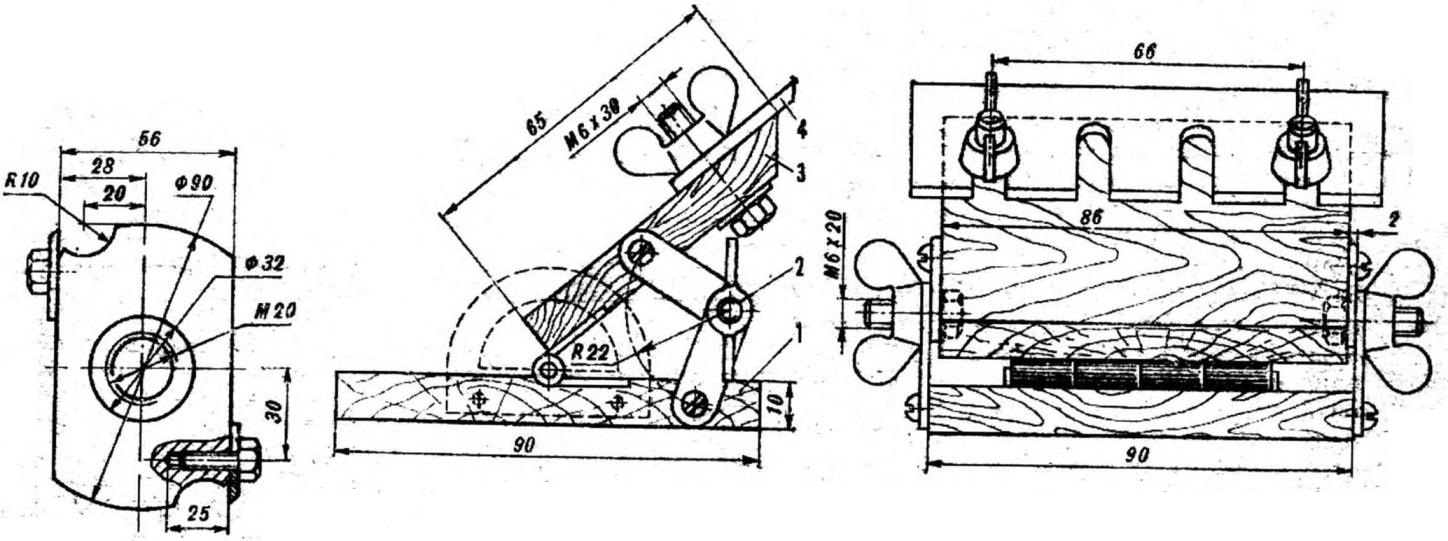

Чертежи деталей, изготовленных на токарном и фрезерном станках

Чертежи деталей, изготовленных на токарном и фрезерном станках17. Чертежи деталей, изготовленных на токарном и фрезерном станках.

При изготовлении

деталей на токарном и фрезерном станках пользуются той же графической

документацией, что и при изготовлении деталей из сортового проката:

чертежами, эскизами, техническими рисунками (рис. 57).

57).

Рис. 57. Изделия, выполненные на токарном и фрезерном станках: а – вороток; 1 – зажим; 2 – ручка; б – пробойник;

в — кондуктор для сверления отверстий

Однако эти детали часто имеют внутренние поверхности (пазы, отверстия), форму которых невозможно определить по виду, изображенному на чертеже. Чтобы определить внутренние поверхности, используют секущие плоскости, с помощью которых мысленно разрезают деталь и получают изображения, называемые сечениями и разрезами (рис. 58).

Рис. 58. Получение сечения и разреза: а — деталь с секущей плоскостью; б — рассеченная деталь; в – чертеж детали; г — разрез; д – сечение

На сечении

показывают только то, что находится непосредственно в секущей плоскости (рис. 58, д). Разрез — изображение рассеченной детали с показом того, что

находится в секущей плоскости и что размещается за ней (рис. 58, г). Разрез,

так же как и сечение, штрихуют.

58, д). Разрез — изображение рассеченной детали с показом того, что

находится в секущей плоскости и что размещается за ней (рис. 58, г). Разрез,

так же как и сечение, штрихуют.

Штриховку наносят только в тех местах, где секущая плоскость рассекает деталь.

Для металлических изделий применяется штриховка тонкими сплошными линиями на небольшом расстоянии друг от друга под углом 45° (рис. 59, а). Неметаллы (например, пластмассы) штрихуют крест-накрест (рис. 59, б), древесину — как показано на рис. 59, в.

Детали, изготовленные на токарных и фрезерных станках, часто имеют цилиндрическую, коническую или сферическую форму и называются телами вращения. Для чертежей этих деталей характерна осевая штрих-пунктирная линия, проходящая через ось вращения (рис.58, в).

Торцевые кромки

деталей вращения, как правило, срезают на конус и образуется фаска. Фаска

облегчает сборку деталей и защищает руку токаря или слесаря-сборщика от

порезов. Обозначение фаски показано на рис. 60. Цифра 1 показывает высоту фаски

(в мм), а число 45° — угол, под которым ее срезают.

Фаска

облегчает сборку деталей и защищает руку токаря или слесаря-сборщика от

порезов. Обозначение фаски показано на рис. 60. Цифра 1 показывает высоту фаски

(в мм), а число 45° — угол, под которым ее срезают.

На ручке воротка справа (рис.60) показана наружная резьба Мб. Буква М обозначает, что резьба метрическая, а цифра показывает, что наружный диаметр резьбы равен 6 мм. Если мысленно рассечь метрическую резьбу секущей плоскостью, проходящей через ось вращения детали, то в сечении мы увидим профиль резьбы в виде треугольных выступов и впадин с углом при вершине 60°. На рис. 57, а показана внутренняя резьба в деталях воротка.

Рис. 59. Виды штриховки деталей в сечениях и разрезах: а — металлы и твердые сплавы; б — неметаллические материалы; в – древесина

Рис. 60.

Ручка воротка

(см. рис. 57)

60.

Ручка воротка

(см. рис. 57)

Резьбовые соединения деталей очень распространены в технике: тиски крепятся к верстаку болтами и гайками, натяжение полотна ножовки регулируется с помощью гайки и подвижной головки с резьбой и т.д.

Практическая работа

Выполнение чертежей деталей с точеными и фрезерованными поверхностями

1. Выполните чертеж зажима воротка (рис. 57, а), кернера (рис. 57,6), кондуктора для сверления отверстий (рис. 57,в) или других деталей, предложенных учителем.

2. Рассмотрите гайки и болты, имеющиеся в школьных мастерских. Измерьте их размеры штангенциркулем и выполните эскизы.

Новые термины:

Графическая

документация, секущая плоскость, сечение, разрез, штриховка, тело вращения,

фаска, метрическая резьба, наружная и внутренняя резьба, профиль резьбы.

Вопросы и задания

1. Что такое графическая документация?

2. Для какой цели применяется секущая плоскость?

3. Чем отличается сечение от разреза?

4. Как на чертеже пластмассовой детали штрихуется разрез?

5. Что такое тело вращения?

6. Как на чертеже обозначается фаска? Что такое профиль резьбы?

Сайт управляется системой uCozЧертежи станка для производства лего-кирпича (часть 1)

Учитывая большой спрос и многочисленные обращения с просьбами об оказании помощи в изготовлении пресса для изготовлении лего кирпича своими руками, в предоставлении возможности скачать чертежи станка для лего-кирича, в предоставлении необходимых размеров и т.п.; нами принято решение об оказании максимального возможного содействия в предоставлении материалов, способных так или иначе оказаться полезными всем заинтересованным лицам.![]()

В дальнейшем мы будем переодически осуществлять наполнение сайта подобными материалами. А так же с благодарностью примем любую помощь и содействие в указанном выше вопросе – если Вы обладаете возможностью предоставить свои материалы о лего-кирпиче или изготовления оборудования (станков, прессов) для его производства, пожалуйста, свяжитесь с нами.

Выложенные ниже чертежи (эскизы) представлены в ознакомительных целях. Непосредственно данные материалы взяты из открытых источников и приводятся в качестве основных выдержек из руководства.

Если Вам необходима полная версия документа, его можно скачать в конце страницы.

Наименование документа-источника:

“Руководство для изготовления CETA-RAM по Роберто Лу Ма, инженера по строительству Инжиниринго-исследовательского Центра при Гватемальском Университете Сан-Карлос”

MANUAL PARA LA CONSTRUCCION DE LA CETA-RAM

Por

Roberto Lou Ma

Ingeniero CiviI

CENTRO DE EXPERIMENTACION EN TECNOLOGIA APROPIADA

CENTRO DE INVESTIGACIONES DE INGENIERIA

UNIVERSIDAD DE SAN CARLOS DE GUATEMALA

Guatemala, Enero de 1981

Esta publicación puede obtenerse del Centro de Información de la Construcción (CICON) al

precio de U. S. $ 10.00, incluido correo ordinario.

S. $ 10.00, incluido correo ordinario.

ClCON

Centro de Investigaciones de Ingeniería

Ciudad Universitaria, Zona 12

Guatemala, Centroamérica

Скачать бесплатно чертежи станка (пресса) для изготовления лего-кирпича.

Деревообрабатывающие станки своими руками: чертежи, видео

Содержание статьи:

При наличии деревообрабатывающих станков мастер может выполнить ряд необходимых работ по обустройству дома. Однако не всегда есть возможность приобрести заводские модели. В качестве альтернативы можно рассмотреть вариант изготовления их своими руками.

Основные операции деревообработки

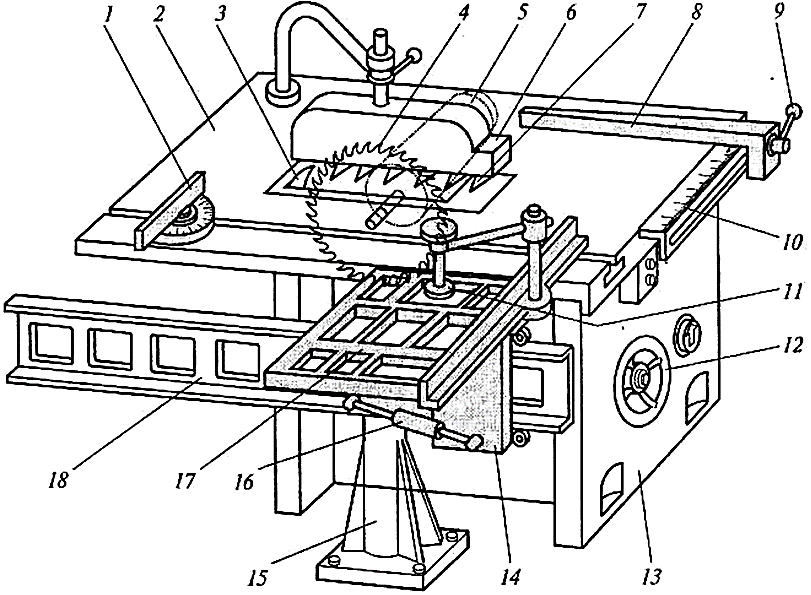

Универсальный деревообрабатывающий станок

Сначала необходимо определиться с видами деревообрабатывающих станков. Их конструкция и функциональные особенности зависят от типа проводимых операций.

Помимо необходимых ручных электрических инструментов для обработки древесины потребуется сделать дополнительное техническое оборудование. На первом этапе составляется перечень выполняемых работ. В домашних условиях он может быть ограничен элементарной порезкой и небольшой обработкой деревянных поверхностей. Если же планируется небольшое производство — необходимо расширить перечень операций.

На первом этапе составляется перечень выполняемых работ. В домашних условиях он может быть ограничен элементарной порезкой и небольшой обработкой деревянных поверхностей. Если же планируется небольшое производство — необходимо расширить перечень операций.

Виды работ, которые можно сделать своими руками в мастерской с помощью специального оборудования:

- обрезка. Осуществляется для формирования первичной формы детали или при заготовке дров. Во втором случае вместо традиционной бензопилы можно использовать пилорамы;

- фрезеровка и шлифование. С их помощью происходит обработка поверхности для достижения гладкой формы, а также удаление заусенец и возможных дефектов древесины;

- токарные работы. Один из самых сложных типов операции. Помимо специфического оборудования потребуется специальный ручной инструмент и практические навыки.

Это оптимальный перечень выполняемых операций. Он может быть дополнен другими типами работ.

Для качественной обработки древесины необходимо предусмотреть наличие инструментов для покраски или покрытия лаком.

Они позволят увеличить срок эксплуатация детали, сохранят ее первоначальный внешний вид.

Проектирование конструкции деревообрабатывающих станков

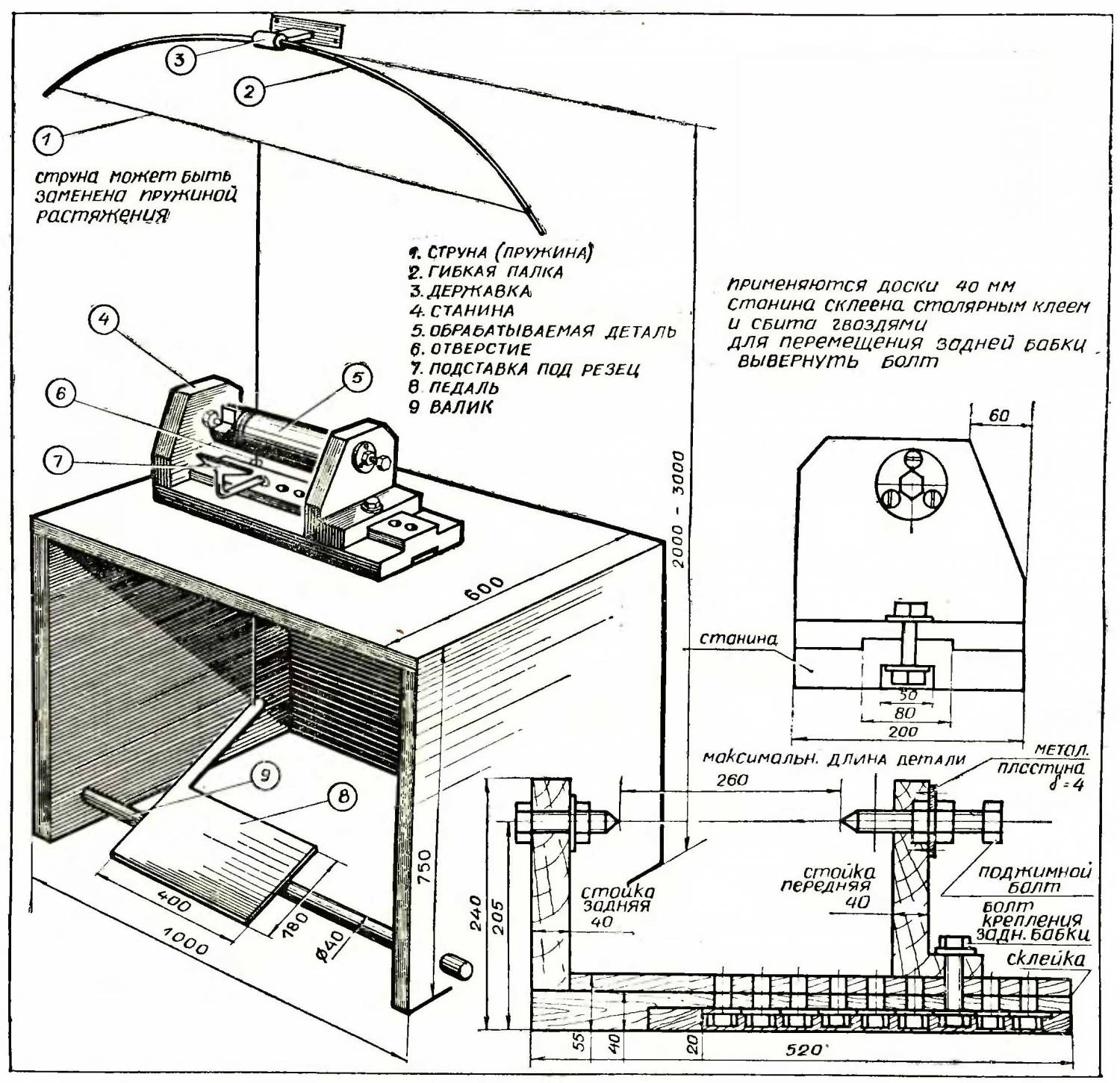

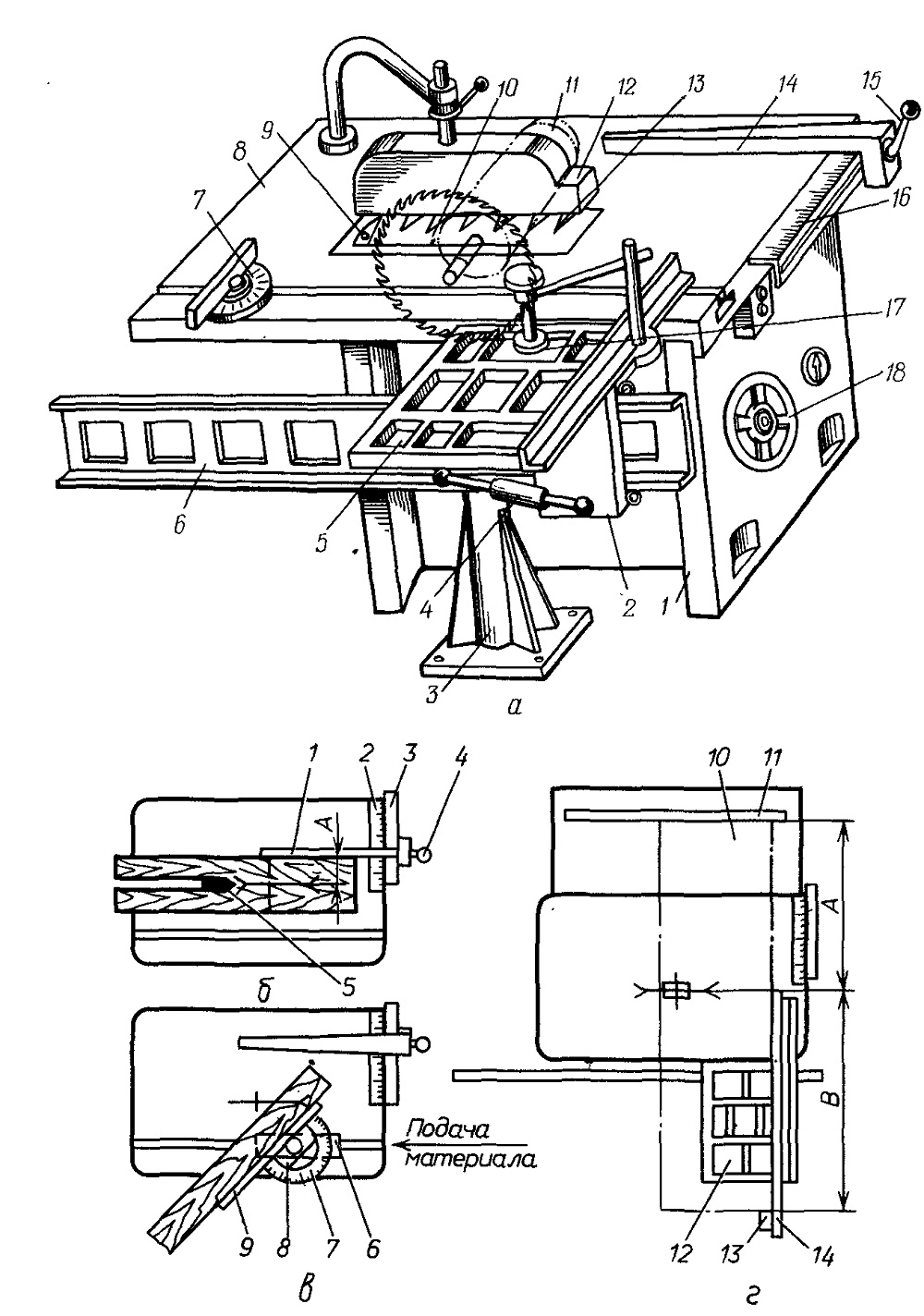

Пример схемы самодельного токарного станка по дереву

Самым сложным этапом является профессиональное создание чертежей для изготовления деревообрабатывающего станка своими руками. Во время выполнения этой работы необходимо учитывать будущие характеристики оборудования, а также наличие комплектующих для него.

Существуют определенные правила по разработке технической документации. Они заключаются в определении первоначальных условий, согласно которым составляется схема оборудования. Практически все деревообрабатывающие станки, которые можно сделать своими руками, состоят из следующих элементов:

- корпус (опорный стол, станина). На нем устанавливается все необходимое оборудование: силовая установка, блок обработки дерева, устройство для изменения текущих параметров;

- обрабатывающий блок.

Его конфигурация и конструкция зависят от типа работ. Для резки дерева дома применяют дисковые или ленточные пилы. Тонкая обработка осуществляется с помощью лобзикового станка;

Его конфигурация и конструкция зависят от типа работ. Для резки дерева дома применяют дисковые или ленточные пилы. Тонкая обработка осуществляется с помощью лобзикового станка; - устройство управления. С его помощью осуществляется изменение режима работы — частота вращения детали или механического воздействия на ее поверхность.

В качестве дополнительных компонентов при изготовлении самодельного деревообрабатывающего оборудования своими руками зачастую используют различные типы подсветок, измерительные инструменты. Они могут быть неотъемлемой частью конструкции.

Специалисты рекомендуют использовать комплексный подход во время проектирования. Изучаются чертежи заводских и самодельных моделей, выбирается подходящий вариант для мастерской.

Выбор комплектующих для деревообрабатывающих станков

» width=»300″ height=»225″ /> Пилорама из бензопилы

На фактические характеристики будущего оборудования влияет качество комплектующих. Одной из проблем при изготовлении деревообрабатывающего станка своими руками является выбор деталей.

Одной из проблем при изготовлении деревообрабатывающего станка своими руками является выбор деталей.

Специалисты рекомендуют применять как можно больше заводских комплектующих. В первую очередь это относится к блокам обработки. Так, при изготовлении пилорамы для дома в качестве основы можно взять бензопилу. Это же относится к шлифовальному и фрезерному оборудованию. Детали для обработки изготавливается из инструментальной стали. Она характеризуется повышенной твердостью и прочностью. Поэтому сделать самостоятельно фрезу или валик с режущей кромкой будет проблематично.

Параметры выбора комплектующих:

- соответствие характеристик расчетным данным. Это относится к геометрическим размерам, материалу изготовления;

- возможность самостоятельной обработки;

- продолжительный срок эксплуатации.

После учета всех вышеописанных факторов можно приступать к проектированию и изготовлению деревообрабатывающего станка своими руками. Также необходимо позаботиться о мерах безопасности во время работы. В конструкции должны быть предусмотрены защитные панели, отсутствие вероятности прямого контакта с движущимися частями.

В конструкции должны быть предусмотрены защитные панели, отсутствие вероятности прямого контакта с движущимися частями.

Чертежи и для сборки своими руками

Машинный чертеж (3-е изд.) Нараяны, К.Л. (электронная книга)

Эта игра будет выпущена.

Этой книги больше нет в продаже.

Эта электронная книга недоступна в вашей стране.

О книге: Написанный тремя выдающимися авторами с большим академическим и преподавательским опытом, этот учебник, предназначенный для студентов-дипломников и студентов факультетов машиностроения, а также для тех, кто готовится к экзамену AMIE, включает в себя последние стандарты.Новое издание включает в себя особенности сборочных чертежей, чертежей деталей и компьютерных чертежей, чтобы удовлетворить потребности студентов, проходящих различные курсы. Текст нового издания был тщательно переработан, чтобы включить в него новые концепции и практики. Он должен оказаться идеальным учебником. Содержание: Введение Принципы построения ортогональных проекций Виды в разрезе Резьбовые соединения Ключи, шплинты и штифты Муфты валов Соединения труб Шкивы Заклепочные соединения Сварные соединения Подшипники Цепи и шестерни Приспособления и приспособления Пределы, допуски и неровности поверхности Чертежи для считывания чертежей Сборочные чертежи Чертежи деталей Производственные чертежи Компьютерное черчение

Текст нового издания был тщательно переработан, чтобы включить в него новые концепции и практики. Он должен оказаться идеальным учебником. Содержание: Введение Принципы построения ортогональных проекций Виды в разрезе Резьбовые соединения Ключи, шплинты и штифты Муфты валов Соединения труб Шкивы Заклепочные соединения Сварные соединения Подшипники Цепи и шестерни Приспособления и приспособления Пределы, допуски и неровности поверхности Чертежи для считывания чертежей Сборочные чертежи Чертежи деталей Производственные чертежи Компьютерное черчение

- ;

- ISBN:

- Выпуск:

- Название:

- Ряд:

- Автор:

- Выходные данные:

- Язык:

Читать онлайн

Если вы используете ПК или Mac, вы можете читать эту электронную книгу в Интернете в веб-браузере, ничего не загружая и не устанавливая программное обеспечение.

Скачать форматы файлов

Эта электронная книга доступна в типах файлов:

Эта электронная книга доступна на:

После того, как вы купили эту электронную книгу, вы можете загрузить либо версию в формате PDF, либо ePub, либо и то, и другое.

DRM Бесплатно

Издатель предоставил эту книгу в формате DRM Free с цифровыми водяными знаками.

Требуемое ПО

Вы можете читать эту электронную книгу на любом устройстве, которое поддерживает формат EPUB без DRM или PDF без DRM.

Управление цифровыми правами (DRM)

Издатель предоставил эту книгу в зашифрованном виде, что означает, что вам необходимо установить бесплатное программное обеспечение, чтобы разблокировать и прочитать ее.

Требуемое ПО

Чтобы читать эту книгу на мобильном устройстве (телефоне или планшете), вам необходимо установить одно из следующих бесплатных приложений:

Чтобы загрузить и прочитать эту электронную книгу на ПК или Mac :

- Adobe Digital Editions (Это бесплатное приложение, специально разработанное для электронных книг.Это не то же самое, что Adobe Reader, который, вероятно, уже установлен на вашем компьютере.)

Ограничения на печать и копирование

Издатель установил ограничения на то, какую часть этой электронной книги вы можете распечатать или скопировать. Смотрите подробности.

- format_drm_informations”>

{{format_drm_information.format_name}} без ограничений

{{format_drm_information.format_name}} {{format_drm_information.page_percent}}% страниц каждый день {{format_drm_information.interval}} дн.

{{format_drm_information.format_name}} выкл.

Прочитать вслух

- {{read_aloud_information.format_name}} на {{read_aloud_information.format_name}} выкл.

чертежей машиниста – строительные нормы и правила

Машинисты обычно используют прецизионные станки, такие как токарные, расточные, фрезерные станки, а также цилиндрические или плоскошлифовальные станки для формования таких материалов, как сталь, латунь, железо, бронза, алюминий, титан и пластмассы, а также для производства компонентов в соответствии со спецификациями клиентов. .

.

Детальный чертеж обработки содержит всю информацию, необходимую для изготовления конкретной детали, и используется для обработки отливки в готовую деталь. Обычно на каждом чертеже подробно описывается только одна часть. Детали обработки обычно используются при обработке черновой детали в готовую деталь; на чертеже детали обработки будут указаны обрабатываемые поверхности, отверстия для болтов и их расположение, контрольные точки, геометрические размеры и допуски (GD & T) и другие обрабатываемые области.Чертежи обработки содержат важную информацию для традиционного машиниста или машиниста с ЧПУ (с числовым программным управлением), которая может включать в себя углы, контрольные точки, качество поверхности и т. Д. После завершения эта обработанная деталь должна соответствовать и соответствовать другим обрабатываемым деталям, как определено в сборке / детали. Рисунок. Детали, которые обычно не нужно вытягивать, являются стандартными деталями – теми, которые можно купить у внешнего источника с меньшими затратами, чем затраты на производство. Такие детали могут включать винты, гайки, болты, ключи и штифты.Хотя их не нужно рисовать, они, тем не менее, должны быть включены как часть информации на каждом листе. Считыватель чертежей должен четко понимать форму, размер, материал и отделку поверхности детали, необходимые производственные операции и пределы точности, которые должны соблюдаться на чертеже детали. На рис. 7.12 приведен пример типичного чертежа детали.

Такие детали могут включать винты, гайки, болты, ключи и штифты.Хотя их не нужно рисовать, они, тем не менее, должны быть включены как часть информации на каждом листе. Считыватель чертежей должен четко понимать форму, размер, материал и отделку поверхности детали, необходимые производственные операции и пределы точности, которые должны соблюдаться на чертеже детали. На рис. 7.12 приведен пример типичного чертежа детали.

Обычно чертежи деталей содержат информацию, которую можно разделить на три группы:

1.Описание формы: описывает и объясняет или изображает форму компонента

2. Изображение размера: показывает размер и расположение элементов компонента

3. Технические характеристики: относится к таким позициям, как материал и отделка

Детальные чертежи машин должны включать всю или большую часть следующей информации:

• Виды компонента, необходимые для визуализации

• Материал, из которого изготовлен компонент

• Размеры

• Общие примечания и особая информация о производстве

• Идентификация названия проекта, детали и номера детали

• Имя или инициалы тех, кто работал над рисунком или с ним

• Любые технические изменения и соответствующая информация

- Рисунок 7.

12 Типичный чертеж детали машины (источник: Ближневосточный технический университет).

12 Типичный чертеж детали машины (источник: Ближневосточный технический университет).

Полный сборочный чертеж – это представление продукта или конструкции вместе, показывающее различные компоненты в их рабочих положениях. Отдельные компоненты поступают в сборочный цех после завершения процесса изготовления, где собираются вместе по сборочным чертежам.

Многие продукты состоят из более чем одной части или компонента. Список материалов (BOM) или список компонентов часто включается в сборочный чертеж, чтобы облегчить сборку, а также необходимые размеры и маркировку компонентов (Рисунок 7.13). Трехмерное изображение полностью собранной единицы поможет читателю понять окончательную форму сборки. Виды спереди, сбоку и сверху могут иметь решающее значение для передачи информации о размерах или форме читателю. Если сборочный чертеж на самом деле является одним из нескольких узлов, это должно быть указано на печати в основной надписи или спецификации. Перемещения компонентов на чертеже сборочной детали следует обозначать пунктирными линиями.

- Рисунок 7.13 Сборочный чертеж в разрезе с таблицей спецификаций (источник: Инженерный колледж, Университет штата Огайо).

Сборочные чертежи бывают различных типов и версий, в том числе:

• Макетные сборочные чертежи, изначально использованные при разработке нового продукта.

• Сборочные чертежи в разобранном виде, наглядно показывающие детали, расположенные в правильном порядке сборки, которые можно найти в каталогах оборудования, предназначенных для домовладельцев или поставщиков для заказа деталей (Рисунок 7.14).

• На схемах сборочных чертежей используются условные обозначения, которые используются для демонстрации примерного расположения и / или последовательности компонентов, подлежащих сборке или разборке.

• Рабочие сборочные чертежи имеют размеры и помечены. Применительно к очень простым продуктам они могут выступать в качестве альтернативы детальным чертежам.

• Монтажные сборочные чертежи используются, чтобы показать, как устанавливать крупные компоненты оборудования.

Как упоминалось ранее, сборочный чертеж – это чертеж различных частей машины или конструкции в их относительных рабочих положениях.Сборочный чертеж по существу передает законченную форму продукта, а также его общие размеры, взаимное расположение различных частей и функциональную взаимосвязь его компонентов. Когда все детали изготовлены с использованием соответствующего чертежа детали обработки –

- Рисунок 7.14A Сборочный чертеж в разобранном виде, типичный для чертежей, имеющихся в каталогах машинного оборудования, показывающий различные компоненты, расположенные в их правильном порядке сборки (источник: StoneAge, Inc. .).

На сборочном чертеже представлена информация, необходимая устройству считывания печати для сборки компонентов. Спецификация, которая в основном представляет собой список в виде таблицы, может быть размещена либо на сборочном чертеже, либо на отдельном листе. В списке представлена важная информация, такая как номера деталей, названия, количества, номер чертежа деталей материала, а иногда и размеры запасов сырья и т. Д. Термин «спецификация материалов» обычно используется в структурных и архитектурных чертежах, тогда как термин « перечень деталей »применяется в практике машинного волочения.

Д. Термин «спецификация материалов» обычно используется в структурных и архитектурных чертежах, тогда как термин « перечень деталей »применяется в практике машинного волочения.

Трехмерное изображение полностью собранной единицы помогает читателю визуализировать окончательную форму сборки (рис. 7.15). Виды спереди, сбоку и сверху могут потребоваться, чтобы сообщить читателю размеры или форму. Если этот сборочный чертеж на самом деле является одним из нескольких чертежей подсборки, на распечатке это должно быть указано в основной надписи или спецификации.

Аналогичным образом, специалисту по техническому обслуживанию обычно требуются сборочные чертежи на рабочем месте, чтобы оценить наилучшую последовательность демонтажа конкретного оборудования, чтобы найти детали, которые должны быть ас-

- Рисунок 7.14B Сборочный чертеж в разобранном виде и фотография компенсатора Flexmaster (источник: Snyder Industries, Inc.).

болты или крепежные болты из тех, которые необходимо удалить, а также предоставить подробную информацию о компонентах, разобранных для ремонта. Наконец, технику необходимо точно определить правильное расположение компонентов при повторной сборке.

Наконец, технику необходимо точно определить правильное расположение компонентов при повторной сборке.

Клиенты, которые имеют дело с потребительскими товарами, такими как электронные товары, также обычно требуют использования чертежей САПР с разнесением деталей, чтобы помочь понять взаимосвязь между собранными деталями.Детализированные чертежи незаменимы для ряда отраслей обрабатывающей промышленности. При создании сборочных чертежей включаются проверки критических пересечений, чтобы гарантировать, что вся сборка интегрирована, что позволяет сэкономить огромное количество времени и средств на этапе создания прототипа.

Компьютерное черчение значительно экономит время при создании сборочного чертежа. Сегодня существует большое количество сложных программ и оборудования САПР, и подавляющее большинство производителей теперь используют эти программы для возмещения высоких начальных производственных затрат.Хотя многие сборочные чертежи не требуют размеров, могут быть включены общие размеры и расстояния между центрами или от части к части различных деталей, чтобы прояснить взаимосвязь частей друг с другом. Однако самое главное, чтобы сборочный чертеж был легко читаемым и не перегружен деталями.

Однако самое главное, чтобы сборочный чертеж был легко читаемым и не перегружен деталями.

Использование программ САПР также позволяет объединить детали отдельных компонентов, чтобы создать сборочный или рабочий чертеж компонента (ов). С помощью систем CAD можно создавать трехмерные (3-D) модели, которые позволяют накладывать изображения и графически измерять зазоры.Когда детали были спроектированы или нарисованы неправильно, ошибки часто будут выделяться, чтобы можно было внести соответствующие исправления. Это повышает эффективность составителя чертежей и помогает сделать детали окончательной печати точными, а полученные детали будут функционировать должным образом.

Информация, обычно необходимая для общих сборочных чертежей, включает:

• Детали вытягиваются в рабочем положении

• Перечень деталей (или ведомость материалов), включая номер позиции, описательное название, материал и количество, необходимое на единицу машины

• Выноски с выносками, нарисованными вокруг номеров деталей

• Механические и сборочные операции и критические размеры, связанные с работой станка

Шаги по созданию сборочного чертежа включают следующее:

1. Проанализируйте геометрию и размеры различных деталей, чтобы понять этапы сборки и общую форму объекта.

Проанализируйте геометрию и размеры различных деталей, чтобы понять этапы сборки и общую форму объекта.

2. Выберите соответствующий вид объекта.

3. Выберите основные компоненты – компоненты, которые требуют сборки из нескольких частей.

4. Нарисуйте вид основных компонентов в соответствии с выбранным направлением обзора.

5. Добавьте подробные виды остальных компонентов в их рабочих положениях.

6. Добавьте позиции, примечания и размеры по мере необходимости.

7. Создайте спецификацию материалов (BOM).

Сборочные чертежи могут требовать одного, двух, трех или более видов, хотя они должны быть сведены к необходимому минимуму. Следует выбрать хорошее направление обзора, которое представляет все (или большинство) деталей, собранных в их рабочем положении.

Рис. 7.15. Диаграмма, показывающая, как несколько частей сочетаются друг с другом, а также перечень материалов и графическое изображение собранного объекта (источник: Инженерный колледж Университета штата Огайо).

1. ИЗОБРАЖЕНИЕ 2. В РАЗОБРАННОМ СОСТОЯНИИ 3. СФЕРА МАТЕРИАЛОВ

Рис. 7.15. Диаграмма, показывающая, как несколько частей сочетаются друг с другом, а также перечень материалов и графическое изображение собранного объекта (источник: Инженерный колледж, Университет штата Огайо).

При сопряжении деталей двумя основными факторами являются чистовая обработка поверхности и допуск (особенно размер и геометрия). Под чистовой обработкой подразумевается степень шероховатости поверхности. Его основное предназначение – контроль точности позиционирования и плотности между сопрягаемыми частями.Другая цель – уменьшить трение, особенно для частей, которые движутся относительно других частей.

Читать здесь: Темы

Была ли эта статья полезной?

Машинный чертеж – Технический чертеж

Чертежник должен уметь понимать значение каждой линии на машинном чертеже. Он также должен понимать основную терминологию и лексику, используемую в связи с машинными чертежами.

Машинные чертежи компонентов могут включать любые геометрические принципы и конструкции, описанные в этой книге, а также принятые стандарты чертежей, охватываемые BS 8888.

Рисунок 7.15 иллюстрирует многие функции, обнаруженные на чертежах машин, а в примечаниях, которые следуют ниже, даются дополнительные пояснения и комментарии к редакциям.

f II II

Пример алмазной накатки

Пример прямой накатки

Пример алмазной накатки

Угловой размер – обратите внимание, что круговая размерная линия берется из пересечения центральных линий элементов. Острие стрелки – острие стрелки должно касаться линии или поверхности проекции, оно должно быть аккуратным и легко читаемым и обычно имеет длину не менее 3 мм.

Вспомогательный размер – размер, указанный в информационных целях, но не используемый в фактическом производственном процессе.

Бобышка – выступ, обычно круглой формы в поперечном сечении, часто встречается на отливках и поковках. Бобышка вала может обеспечивать дополнительную опору подшипника, например, или бобышка может использоваться на тонкой литой поверхности для увеличения ее толщины с целью размещения винтовой резьбы. Центральная линия – длинная пунктирная узкая линия, которая используется для обозначения осей отверстий, компонентов и круглых деталей.Длинная пунктирная пунктирная широкая линия – используется для обозначения поверхностей, которые должны соответствовать особым спецификациям и которые отличаются от остальной части компонента.

Бобышка вала может обеспечивать дополнительную опору подшипника, например, или бобышка может использоваться на тонкой литой поверхности для увеличения ее толщины с целью размещения винтовой резьбы. Центральная линия – длинная пунктирная узкая линия, которая используется для обозначения осей отверстий, компонентов и круглых деталей.Длинная пунктирная пунктирная широкая линия – используется для обозначения поверхностей, которые должны соответствовать особым спецификациям и которые отличаются от остальной части компонента.

Фаска – фаска обрабатывается для удаления острой кромки. Угол обычно составляет 45 °. Часто называется скошенной кромкой. Канавка стопорного кольца – канавка для стопорного кольца. Стопорное кольцо может быть изготовлено из проволоки, листа или пластины из пружинной стали, которые закалены и отпущены и при установке в сборку

обеспечивает внутреннюю или внешнюю силу для размещения компонента 13 внутри отверстия или корпуса.

9 Отверстие с зазором – термин, используемый в сборке для описания конкретного отверстия, которое немного больше и очищает болт или шпильку, проходящую через него. 14

14

10 Зенковка – отверстие с зенковкой можно использовать для размещения гайки или головки болта, чтобы она не выступала над поверхностью. Он обработан так, чтобы нижняя поверхность большего отверстия была перпендикулярна оси 15 отверстий.

11 Зенковка – Отверстие с конической выемкой 16 для размещения головки заклепки или винта, так чтобы головка лежала на том же уровне, что и окружающая поверхность.

12 Плоскость сечения или плоскость сечения – это альтернативные термины, используемые для определения положений плоскостей, из которых 17 проецируются отметки и планы сечения.

Размерная линия – это узкая непрерывная линия, которая по возможности размещается за пределами контура объекта. Стрелки касаются линий проекции. Размер не касается линии, а располагается по центру над ней. Увеличенный вид – если детали очень малы или недостаточно места для размеров или примечаний, можно нарисовать частичный вид с увеличенной шкалой размеров.

Круглый – этот термин часто используется для описания внешнего радиуса.

Скругление – это термин, обозначающий радиусы внутренних углов. Часто встречается на отливках, где его функция заключается в предотвращении образования трещин под напряжением, которые могут возникать из-за острых углов. В местах пересечения трех поверхностей на отливке радиусы скругления будут сферическими.

Фланец– это термин для описания выступающего обода или кромки, которые используются для придания жесткости или для

крепление. В данном примере просверлено отверстие под винты с потайной головкой.

18 Штриховка – обратите внимание, что штриховка компонента на плоскости сечения выполняется узкими непрерывными линиями под углом 45 °. Расстояние между линиями штриховки зависит от размера компонента, но не должно быть меньше 4 мм.

19 Скрытая деталь – обозначена узкой пунктирной линией. Штрих 3 мм и промежутки 2 мм имеют разумные пропорции.

20 Накатка – Обработка поверхности с квадратным или ромбовидным узором. Может использоваться в декоративных целях или для улучшения сцепления.

21 Выноска. Выноски используются для обозначения областей применения размеров или примечаний и отображаются в виде узких непрерывных линий, оканчивающихся стрелками или точками. Стрелка всегда должна заканчиваться на линии; точки должны быть в пределах контура объекта.

22 Локальный раздел – Локальный раздел может быть нарисован, если полный раздел или половина раздела неудобны. Локальный излом вокруг разреза представляет собой сплошную узкую неправильную линию.

23 Обрабатывающий центр – точно просверленное отверстие с хорошей чистовой обработкой на каждом конце детали, которое позволяет размещать деталь во время операции обработки на токарном станке.

24 Символ обработки – если требуется указать, что конкретная поверхность должна быть обработана, без дальнейшего определения фактического процесса обработки или чистоты поверхности, к линии, представляющей поверхность, добавляется символ, перпендикулярный линии. Включенный угол символа составляет примерно 60 °. К чертежу, где все поверхности должны быть обработаны, может быть добавлено общее примечание:

25 Чистота поверхности – если поверхность должна быть обработана и требуется текстура поверхности определенного качества, то к чертежу добавляется стандартный символ обработки с номером, который дает максимально допустимую шероховатость, выраженную численно в микрометрах.

26 Чистота поверхности – если требуются максимальная и минимальная степени шероховатости, то обе цифры добавляются к символу обработки.

27 Диаметр делительной окружности – окружность, проходящая через центры ряда отверстий. Круг нарисован длинной пунктирной узкой пунктирной линией.

28 Выемка – полый элемент, который используется для уменьшения общего веса компонента. Также можно использовать выемку для установки ответной детали.

29 Прорезь – термин, альтернативный обозначению прорези, паза, канала или отверстия.

30 Втулка – это круговой выступ, обработанный для обеспечения точного положения между собранными компонентами.

31 Шлицевой вал – вращающийся элемент, который может передавать крутящий момент на сопряженный компонент. Сопрягаемый компонент может перемещаться в осевом направлении вдоль шлицев, которые по внешнему виду похожи на шпоночные пазы на поверхности шпинделя.

32 Квадрат – Диагональные линии нарисованы для обозначения плоской поверхности квадрата и различают вал круглого и квадратного сечения.Такое же соглашение используется для обозначения лыски гаечного ключа на валу.

33 Конус – термин, используемый в связи с уклоном или уклоном. Скорость конуса также может определять коническую форму.

34 Символ конуса – символ конуса показан здесь в прямоугольном поле, которое также включает в себя информацию о размерах, касающуюся степени конусности по диаметру.

35 Наружная резьба – альтернативный термин, используемый для обозначения наружной резьбы. На рисунке показано условное обозначение резьбы.

36 Внутренняя резьба – альтернативный термин для обозначения внутренней резьбы.На приведенном здесь рисунке показаны условные обозначения для резьбового отверстия с внутренней резьбой.

37 Выточка – круговая канавка в нижней части резьбы, позволяющая производить сборку без столкновения со скругленным углом. Обратите внимание на иллюстрацию, что элемент можно навинтить по резьбе M20 до конической части.

38 Шпонка Вудраффа – шпонка, имеющая форму круглого диска, который входит в паз для круглой шпонки конического вала. Шпонка может поворачиваться в круглой выемке, чтобы приспособиться к любой конусности ответной ступицы.

39 Ключ – небольшой металлический блок квадратного или прямоугольного сечения, который устанавливается между валом и ступицей и предотвращает движение по окружности.

40 Шпоночная канавка – прорезь в валу или ступице для установки шпонки.

Читать здесь: Масштаб для чертежей

Была ли эта статья полезной?

Дублируйте свои рисунки с помощью самодельной машины

Ключевые концепции

Физика

Машины

Инженерное дело

Механика

Геометрия

Введение

Вы когда-нибудь хотели, чтобы можно было скопировать рисунок, но сделать его больше или меньше? Если вы когда-либо пытались создать большую или меньшую копию своей работы, вы, вероятно, понимали, что очень сложно получить правильные детали.Однако в этом может помочь машина под названием пантограф. Он делает копии, которые можно увеличивать или уменьшать или делать того же размера. В этом упражнении вы создадите свой собственный пантограф, а затем продублируете свои рисунки. Можете ли вы понять, как он увеличивает, сжимает или переворачивает рисунки?

Фон

Машины – это механические устройства, которые мы используем для выполнения определенных задач. Простые машины, такие как рычаги, позволяют нам применять силу для выполнения задачи, которую иначе мы не смогли бы выполнить.(Ученые эпохи Возрождения определили шесть типов простых механизмов: рычаг, клин, шкив, винт, колесо и ось и наклонная плоскость.) Представьте себе качели на детской площадке. Возможно, вам не удастся поднять друга с земли самостоятельно, но если каждый из вас сидит по разные стороны качелей, вы, вероятно, сможете двигаться так, чтобы ваш друг поднялся в воздух. Это благодаря работе рычага.

Машины работают за счет источника энергии и механической конструкции. Источник питания обеспечивает энергию для движения устройства.В случае с простыми машинами они сначала приводились в движение людьми. Механическая конструкция контролирует движения и составляет большую часть корпуса машины. В случае рычага механические конструкции включают балку и точку поворота, называемую точкой опоры.

Более сложные машины объединяют несколько простых машин для выполнения задачи. Пантограф – это машина, которая помогает копировать чертежи. Он совмещает в себе два рычага. От того, как вы его используете, зависит, получите ли вы увеличенную, уменьшенную или перевернутую копию.Попробуйте и посмотрите, как можно удивительным образом использовать рычаги!

Материалы

- Картон размером не менее 20 на 7,5 см

- Картон для плакатов или большой картон

- Ножницы (при необходимости вы можете попросить взрослого помочь вырезать картон)

- Метрическая линейка

- Дырокол

- Маркер

- Карандаш

- Четыре штифта (бумажные застежки с круглой головкой)

- Бумага

- Лента (опция)

- Помощник для взрослых (по желанию)

Препарат

- Осторожно вырежьте (или попросите взрослого помочь) вырежьте два предмета размером 20 на 2.Картонные прямоугольники 5 см. Это будут руки пантографа.

- Осторожно вырежьте два картонных прямоугольника размером 10 на 2,5 см, чтобы получилась складывающаяся часть пантографа.

- Проделайте отверстия на обоих концах каждого из четырех прямоугольников. Проделайте еще одно отверстие в центре каждого из больших прямоугольников.

- Поместите перед собой более длинный прямоугольник, чтобы он образовал форму буквы «I». . Используйте другой длинный прямоугольник и короткий прямоугольник, чтобы преобразовать форму «I» в форму «F».

- Используйте последний короткий прямоугольник, чтобы соединить конец короткой горизонтальной линии в форме «F» с серединой верхней линии в форме «F».

- Используйте стержень и пробитые отверстия, чтобы сделать стык в месте перекрытия длинных прямоугольников.

- Используйте две шпильки и проделанные отверстия, чтобы сделать стыки, в которых короткие прямоугольники перекрывают середину длинных прямоугольников.

- Поверните короткие прямоугольники так, чтобы неиспользуемые отверстия на их концах перекрывали друг друга.Теперь у вас есть пантограф, который можно опробовать.

Процедура

- Поместите плакат на стол. Проделайте в нем отверстие возле левого края.

- Поместите пантограф на доску для плакатов так, чтобы одно из неиспользуемых отверстий на его кронштейнах перекрывалось новым отверстием на плате. Используйте шпильку, чтобы прикрепить конец пантографа к доске.

- Для первой настройки просуньте карандаш в отверстия в перекрывающихся коротких прямоугольниках рядом с центром пантографа.На пантографе теперь есть одно неиспользуемое отверстие. Поместите маркер в это отверстие. Хорошо прикрепите карандаш и маркер (при необходимости используйте скотч). Кончики маркера и карандаша должны лежать на доске для плакатов.

- Возьмите неиспользованную ручку или карандаш и нарисуйте квадрат 4 на 4 см на чистом листе бумаги. Поместите бумагу под карандаш и поместите пустую бумагу под маркер. Через мгновение вы начнете обводить квадрат карандашом. Как вы думаете, что будет с маркером?

- Попробуйте! Если листы соскользнули, приклейте их к плакатному картону и повторите попытку. Был ли ваш прогноз верным?

- Убрать рисунки с квадратами. Возьмите новый лист бумаги и нарисуйте прямоугольник 4 на 8 см. Поместите прямоугольник под карандаш, а новый чистый лист бумаги под маркер. (При необходимости прикрепите листы к доске для плакатов с помощью скотча.) Как вы думаете, что будет рисовать пантограф, когда вы начертите прямоугольник карандашом?

- Обведите прямоугольник.

- Удалите новый рисунок и нарисованный вами и сравните их. Это точная копия? Чем копия похожа и чем она отличается?

- Поместите новую бумагу под карандаш и маркер. (При необходимости прикрепите бумагу к плакатному картону лентой.) Через мгновение вы будете использовать карандаш, подключенный к пантографу, чтобы сделать небольшой рисунок по вашему выбору. Как вы думаете, какой рисунок будет рисовать маркер, прикрепленный к пантографу, когда вы делаете свой собственный рисунок?

- Попробуй. Был ли ваш прогноз верным?

- Попробуйте другую конфигурацию пантографа.Поменяйте положение карандаша и маркера. Карандаш, который вы будете использовать для обводки или рисования, теперь подключен к длинному плечу пантографа, а маркер теперь размещен там, где соединяются два коротких прямоугольника. Как вы думаете, это изменение повлияет на чертежи, создаваемые пантографом?

- Повторите шаги с четвертого по 10. Теперь у вас есть три чертежа с этой настройкой пантографа. Чем они похожи и чем отличаются от вашего первого набора рисунков? Можете ли вы определить, какое значение имеет расположение карандаша и маркера? Как вы думаете, почему это так?

- Как вы думаете, что составляет механическую структуру этой машины? Что заставляет его двигаться? Что это за сила?

- Extra : Вы можете найти в этой машине два рычага? Можете ли вы понять, как они используются нетрадиционным способом?

- Extra : Вы протестировали две настройки пантографа.Попробуйте третью установку, соединив среднюю точку пантографа (точка, которая соединяет два более коротких прямоугольника пантографа) с вашей плакатной доской с помощью стержня. Поместите карандаш на конец одной длинной руки, а маркер – на конец другой длинной руки. Можете ли вы предсказать, какой тип рисунка получится в результате такой настройки? Попробуйте!

- Extra : По геометрии две фигуры похожи, если они имеют одинаковую форму, но не обязательно одинакового размера. Отношение длин соответствующих сторон называется масштабным коэффициентом.Пантографы – простой способ создавать похожие фигуры. Можете ли вы найти коэффициент, с которым ваш пантограф масштабирует чертежи для каждой из протестированных установок? Как связаны эти два фактора? Если бы вы попробовали третью установку, какой масштабный коэффициент вы бы назвали?

- Дополнительно: Можете ли вы сделать пантограф, который масштабирует ваш рисунок с определенным коэффициентом, например 1/3 или 3, 1/5 или 5 и так далее?

- Extra : внимательно изучите детали всех своих рисунков.Сможете ли вы найти, какая настройка пантографа уменьшает мелкие дефекты на чертеже, а какая делает их более очевидными?

Наблюдения и результаты

Пантограф должен был увеличивать ваши рисунки при использовании в первой настройке и уменьшать их при использовании во второй настройке. Механическая конструкция, удерживающая карандаш и маркер, предназначена именно для этого.

Изготовленный вами пантограф – это машина. Четыре куска картона и стержни – это механическая конструкция.Его приводил в действие человек: ты! Вы толкали и тянули пантограф, когда рисовали или обводили карандашом. Механическая конструкция обеспечивала синхронное перемещение маркера и карандаша.

Когда конец одного плеча пантографа зафиксирован в пространстве, точки, к которым были прикреплены карандаш и маркер, всегда перемещаются в одном и том же направлении: когда одно движется вверх, другое тоже поднимается и т. Д. Величина, на которую они перемещаются, масштабируется, потому что точка, более удаленная от фиксированной точки, всегда перемещается дальше.Это позволяет сделать увеличенную или уменьшенную копию.

Третья установка, если вы ее пробовали, удерживает соединение, соединяющее два меньших прямоугольника, фиксированным. Это заставляет два конца пантографа (места, где были прикреплены карандаш и маркер) двигаться в противоположных направлениях: когда один движется вверх, другой движется вниз и т. Д. Поскольку и маркер, и карандаш находились на одинаковом расстоянии от фиксированного места, они перемещались на одинаковые расстояния, создавая перевернутую (или перевернутую) копию.

Если вы присмотритесь, то могли заметить, что пантограф использует два рычага. Каждый более длинный кусок картона служит жесткой балкой рычага, который вращается вокруг соединения, расположенного на конце балки. Когда вы рисовали карандашом, вы нажимали и тянули за рычаги, заставляя весь пантограф двигаться аккордеонным движением. Однако, в отличие от качелей на игровой площадке, эти рычаги не поднимают и опускают вес – они контролируют расстояние, на которое перемещается объект (в данном случае маркер).

Больше для изучения

Механический ножничный подъемник, от Science Buddies

Могущественная математика рычага, от TED-Ed

Тяжелый подъем с помощью рычага, от Scientific American

STEM-упражнения для детей от Science Buddies

Эта деятельность предоставлена вам в сотрудничестве с Science Buddies

Машинное черчение и черчение | Инженеры Edge

Связанные ресурсы: разработка

Машинное черчение и черчение

Инженерные чертежи и справочные материалы по составлению проектов

Машинное черчение и черчение

К.Л. Нараяна

П. Каннайя

К. Венката Редди

474 стр.

Open: Машинное черчение и черчение

Требуется бесплатное членство

Введение

Технический специалист может использовать графический язык как мощное средство общения с другими для передачи идей по техническим вопросам. Однако для эффективного обмена идеями с другими инженер должен владеть (i) языком, как письменным, так и устным, (ii) символами, связанными с фундаментальными науками, и (iii) графическим языком.Инженерный чертеж – подходящий графический язык, на котором любой обученный человек может визуализировать требуемый объект. Поскольку инженерный чертеж отображает точное изображение объекта, он, очевидно, передает одни и те же идеи каждому натренированному глазу.

Независимо от языкового барьера, рисунки могут эффективно использоваться в других странах, помимо страны, в которой они подготовлены. Таким образом, инженерный рисунок – универсальный язык всех инженеров.

Инженерный рисунок возник где-то в 500 г. до н.э. при правлении египетского царя Фароса, когда символы использовались для передачи идей среди людей.

TOC

Введение

1.1 Графический язык 1

1.1.1 Общие 1

1.1.2 Важность графического языка 1

1.1.3 Необходимость правильных чертежей 1

1.2 Классификация чертежей 2

1.2.1 Машинный чертеж 2

1.2.2 Производственный чертеж 2

1.2.3 Детальный чертеж 2

1.2.4 Сборочный чертеж 3

Принципы рисования

2.1 Введение 10

2.2 Чертежный лист 10

2.2.1 Размеры листов 10

2.2.2 Обозначение типоразмеров 10

2.2.3 Основная надпись 11

2.2.4 Границы и рамки 11

2.2.5 Центрирующие метки 12

2.2.6 Метрическая эталонная градация 12

2.2.7 Система отсчета сетки (зонирование) 13

2.2.8 Метки обрезки 13

2.3 Весы 13

2.3.1 Обозначение 13

2.3.2 Рекомендуемые весы 13

2.3.3 Спецификация весов 13

2.4 Строки 14

2.4.1 Толщина линий 15

2.4.2 Порядок приоритета совпадающих линий 16

2.4.3 Окончание линий выноски 17

2.5 Надпись 18

2.5.1 Размеры 18

2.6 Разделы 19

2.6.1 Штриховка секций 20

2.6.2 Режущие плоскости 21

2.6.3 Измененная или удаленная секция 23

2.6.4 Половина секции 24

2.6.5 Местный отдел 24

2.6.6 Расположение последовательных секций 24

2.7 Условное обозначение 24

2.7.1 Материалы 24

2.7.2 Компоненты машины 24

2.8 Определение размеров 25

2.8.1 Общие принципы 25

2.8.2 Метод исполнения 28

2.8.3 Прекращение действия и указание происхождения 30

2.8.4 Методы указания размеров 30

2.8.5 Расположение размеров 32

2.8.6 Особые показания 33

2.9 Стандартные сокращения 37

2.10 Примеры 38

Ортографические проекции

3.1 Введение 43

3.2 Принцип первого угла проекции 43

3.3 метода получения ортогональных изображений 44

3.3.1 Вид спереди 44

3.3.2 Вид сверху 44

3.3.3 Вид сбоку 44

3.4 Представление просмотров 45

3.5 Обозначение и относительное расположение видов 45

3.6 Расположение объекта 46

3.6.1 Скрытые линии 47

3.6.2 Криволинейные поверхности 47

3.7 Выбор ракурсов 47

3.7.1 Чертежи в одном окне 48

3.7.2 Чертежи в двух проекциях 48

3.7.3 Чертежи с тремя видами 49

3.8 Развитие отсутствующих просмотров 50

3.8.1 Построение обзора слева из двух данных видов 50

3.9 Интервал между видами 50

3.10 Примеры 51

Виды в разрезе

4.1 Введение 64

4.2 Полный раздел 64

4.3 Половина 65

4.4 Вспомогательные секции 66

4.5 Примеры 67

Крепежные детали резьбовые

5.1 Введение 77

5.2 Номенклатура винтовой резьбы 77

5.3 формы резьбы 78

5.3.1 Другие профили резьбы 79

5.4 Серия резьбы 80

5.5 Обозначение резьбы 81

5.6 Многозаходная резьба 81

5.7 Правая и левая резьба 81

5.7.1 Стяжная гайка 82

5.8 Представление потоков 82

5.8.1 Изображение деталей с резьбой в сборке 84

5.9 Болтовое соединение 85

5.9.1 Методы вытяжки гайки с шестигранной головкой (головка болта) 85

5.9.2 Метод вытяжки квадратной гайки (головки болта) 87

5.9.3 Болты с шестигранной и квадратной головкой 88

5.9.4 Шайбы 89

5.9.5 Болты других форм 89

5.9.6 Орехи других форм 91

5.9.7 Винты с головкой под ключ и крепежные винты 92

5.9.8 Установочные винты 93

5.10 Запорные устройства для гаек 94

5.10.1 Контргайка 94

5.10.2 Блокировка с помощью шплинта 95

5.10.3 Фиксация замковой гайкой 95

5.10.4 Контргайка Wile’s 96

5.10.5 Блокировка установочным винтом 96

5.10.Гайка с шестигранной канавкой 96

5.10.7 Блокировка винтом 96

5.10.8 Блокировка пластиной 97

5.10.9 Блокировка пружинной шайбой 97

5.11 Фундаментные болты 98

5.11.1 Болт с проушиной 98

5.11.2 Болт изогнутого фундамента 98

5.11.3 Болт фундамента 98

5.11.4 Фундаментный болт Льюиса 99

5.11.5 Фундаментный шплинт 100

Шпонка, шплинты и штифты

6.1 Введение 103

6.2 Ключи 103

6.2.1 Седельные ключи 103

6.2.2 Утопленные ключи 104

6.3 Пружинные соединения 109

6.3.1 Пружинное соединение с гильзой 111

6.3.2 Пружинное соединение с головкой под торцевой ключ 111

6.3.3 Пружинное соединение с фиксатором 111

6.4 Шпильки 112

6.4.1 Поворотный сустав 113

Муфта вала

7.1 Введение 115

7.2 Жесткие муфты 115

7.2.1 Муфты с муфтой или муфтой 115

7.2.2 Фланцевые соединения 117

7.3 гибких муфты 119

7.3.1 Фланцевая муфта с втулкой и пальцем 119

7.3.2 Компрессионная муфта 120

7.4 Отсоединяющие муфты 120

7.4.1 Кулачковая муфта 120

7.4.2 Конусная муфта 122

7.5 Несоосные муфты 123

7.5.1 Универсальная муфта (шарнир Hooke) 123

7.5.2 Муфта Oldham 124

7.5.3 Амортизирующая муфта 125

Соединения труб

8.1 Введение 127

8.2 Соединения для паровых труб 127

8.2.1 Соединения для чугунных труб 128

8.2.2 Соединения для медных труб 129

8.2.3 Соединения для труб из кованого железа и стали 130

8.3 Соединения для гидравлических труб 130

8.3.1 Гнездо и гладкое соединение 131

8.3.2 Фланцевое соединение 131

8.4 Специальные соединения труб 131

8.4.1 Юнион Джойнт 131

8.4.2 Деформационный шов 133

8.5 Фитинги 134

8.5.1 Фитинги GI 135

8.5.2 Трубные фитинги CI 136

8.5.3 Трубы и фитинги из ПВХ 136

8.6 Схема расположения труб 140

Шкивы

9.1 Введение 142

9.2 Шкивы с ременным приводом 142

9.2.1 Шкивы с плоским ремнем 142

9.2.2 Шкивы клинового ремня 145

9.2.3 Канатный шкив 147

Заклепочные соединения

10.2 Заклепки и клепки 150

10.2.1 Заклепка 150

10.2.2 Клепка 150

10.2.3 Конопатка и фуллеринг 151

10.3 Головки заклепок 151

10.4 Определения 151

10.4.1 Участок 151

10.4.2 Маржа 152

10.4.3 Цепная клепка 152

10.4.4 Зигзагообразная клепка 152

10.4.5 Шаг между рядами 152

10.4.6 Шаг по диагонали 152

10.5 Классификация заклепочных соединений 152

10.5.1 Конструкционные соединения 152

10.5.2 Соединения котла 154

Соединения сварные

11.1 Введение 161

11.2 Сварные соединения и символы 161

11.2.1 Расположение символов сварных швов на чертежах 162

11.2.2 Условные обозначения 166

11.2.3 Расположение сварных швов 166

11.2.4 Положение стрелки 166

11.2.5 Положение опорной линии 167

11.2.6 Положение символа 167

11.3 Определение размеров сварных швов 168

11.3.1 Размеры угловых швов 168

11.4 Подготовка кромок сварных швов 168

11.5 Чистота поверхности 169

11.6 Правила, которые необходимо соблюдать при нанесении символов 169

11.7 Обозначения процесса сварки (сокращения) 171

11.8 Примеры 171

Подшипники

12.1 Введение 176

12.2 Подшипники скольжения 176

12.2.1 Подшипники скольжения 176

12.3 Подшипники качения (антифрикционные) 183

12.3.1 Радиальные подшипники 184

12.3.2 Упорные подшипники 185

Цепи и шестерни

13.1 Введение 189

13.2 Цепные передачи 189

13.3 Роликовые цепи 189

13.4 Перевернутый зуб или бесшумные цепи 190

13.5 звездочек 190

13.6 Конструкция приводов роликовых цепей 190

13,7 Шестерни 191

13.8 Типы шестерен 191

13.9 Номенклатура передач 191

13.10 Профили зубов 192

13.10.1 Эвольвентный профиль зуба 192

13.10.2 Примерное построение профиля зуба 193

13.11 Зубчатые передачи 195

13.11.1 Цилиндрическая зубчатая передача 195

13.11.2 Прямозубое зацепление 195

13.11.3 Цилиндрическая шестерня 196

13.11.4 Цилиндрическая передача 196

13.11,5 Коническая шестерня 196

13.11.6 Коническая передача 197

13.11.7 Червячно-червячная передача (колесо) 197

Приспособление и приспособления

14.1 Введение 200

14.2 Представление детали 200

14.3 Компоненты кондуктора 200

14.3.1 Корпус кондуктора 200

14.3.2 Расположение устройств 201

14.3.3 Зажимные устройства 201

14.3.4 Втулки 201

14.4 Различные типы приспособлений 203

14.4.1 Канальный зажим 203

14.4.2 Ящик-приспособление 204

14.5. Компоненты приспособления 204

14.5.1 Основание приспособления 204

14.5.2 Зажимы 204

14.5.3 Установка блоков 205

14.6 Типы приспособлений 205

14.6.1 Фрезерное приспособление индексируемого типа 205

14.6.2 Токарное приспособление 205

14.6.3 Сварочное приспособление 206

Пределы, допуски и посадки

15.1 Введение 208

15.2 Система пределов 208

15.2.1 Допуск 208

15.2.2 Пределы 208

15.2.3 Отклонение 208

15.2.4 Фактическое отклонение 208

15.2.5 Верхнее отклонение 208

15.2.6 Нижнее отклонение 209

15.2.7 Надбавка 209

15.2.8 Базовый размер 209

15.2.9 Расчетный размер 209

15.2.10 Фактический размер 209

15.3 Допуски 209

15.3.1 Основные допуски 212

15.3.2 Основные отклонения 212

15.3.3 Метод установки предельных размеров (с допуском отдельных размеров) 225

15.4 Подходит 227

15.4.1 посадка с зазором 227

15.4.2 Переходная посадка 227

15.4.3 Посадка с натягом 228

15.5 Допуски формы и положения 232

15.5.1 Введение 232

15.5.2 Вариант формы 232

15.5.3 Вариация позиции 232

15.5.4 Геометрический допуск 232

15.5.5 Зона допуска 232

15.5.6 Определения 232

15.5.7 Указание геометрических допусков на чертеже 234

15.5.8 Индикация контролируемой функции 234

15.5.9 Стандарты, которым следуют в промышленности 235

Шероховатость поверхности

16.1 Введение 242

16.2 Шероховатость поверхности 242

16.2.1 Фактический профиль, Af 243

16.2.2 Эталонный профиль, Rf 243

16.2.3 Базовый профиль, Df 243

16.2.4 Средний профиль, Mf 243

16.2.5 Высота от пика до впадины, Rt 243

16.2.6 Средний индекс шероховатости Ra 243

16.2.7 Число шероховатости поверхности 243

16.3 Обозначения обработки 245

16.4 Индикация шероховатости поверхности 245

16.4.1 Индикация особых характеристик шероховатости поверхности 246

16.4.2 Указание припуска на обработку 248

16.4.3 Обозначение символов шероховатости поверхности на чертежах 248

План чтения

17.1 Введение 251

17.2 Примеры 251

17.2.1 Задний инструментальный столб 251

17.2.2 Корпус насоса 252

17.2.3 Крышка коробки передач 254

17.2.4 Паровой запорный клапан 254

17.3 упражнения 257

17.3.1 Корпус червячной передачи 257

17.3.2 Разъем 258

17.3.3 Квадратный резцедержатель 259

17.3.4 Приспособление для фрезерования 261

Сборочные чертежи

18.1 Введение 264

18.2 Детали двигателя 265

18.2.1 Сальник 265

18.2.2 Крейцкопф 265

парового двигателя

18.2.3 Крейцкопф 265

18.2.4 Конец шатуна парового двигателя 265

18.2.5 Конец шатуна судового двигателя 267

18.2.6 Поршень 270

18.2.7 Узел радиального двигателя 271

18.2.8 Эксцентрик 273

18.2.9 Роторный шестеренчатый насос 273

18.2.10 Воздушный клапан 276

18.2.11 Топливная форсунка 276

18.2.12 Однодисковое сцепление 276

18.2.13 Многодисковая фрикционная муфта 279

18.3 Детали и принадлежности станков 284

18.3.1 Одиночный резцедержатель 284

18.3.2 Квадратная стойка для инструмента 284

18.3.3 Блок заслонки 285

18.3.4 Слайд 287

для формообразующей головки инструмента

18.3.5 Токарный станок Задняя часть 289

18.3.6 Фрезерный станок Задняя бабка 289

18.3.7 Вращающийся центр 291

18.3.8 Плавающий держатель развертки 294

18.3.9 Машинные тиски 294

18.3.10 Поворотные машинные тиски 294

18.3.11 Сверлильный кондуктор 298

18.3.12 Шаблонное приспособление для индексирования 299

18.3.13 Самоцентрирующийся патрон 299

18.3.14 Четырехкулачковый патрон 299

18.4 Клапаны и крепления котла 303

18.4.1 Задвижка 303

18.4.Запорный клапан с 2 винтами 306

18.4.3 Обратный клапан (легкий режим) 306

18.4.4 Обратный клапан 306

18.4.5 Воздушный кран 310

18.4.6 Выпускной кран 310

18.4.7 Обратный клапан подачи 310

18.4.8 Клапан сброса давления 314

18.4.9 Рычажный предохранительный клапан 315

18.4.10 Пружинный предохранительный клапан 318

18.4.11 Предохранительный клапан Рамсботтома 318

18.5 Прочие детали 321

18.5.1 Головка и гладкое соединение 321

18.5.2 Поворотный сустав 322

18.5.3 Защищенная фланцевая муфта 323

18.5.4 Фланцевая муфта с втулкой и пальцем 323

18.5.5 Муфта Oldham 324

18.5.6 Универсальная муфта 326

18.5.7 Пламмер 327

18.5.8 Поворотная опора 329

18.5.9 Подшипник ступеньки 329

18.5.10 С-образный зажим 331

18.5.11 Крюк крановый 332

18.5.12 Клиноременная передача 334

18.5.13 Домкрат винтовой 335

18.5.14 Тиски 335

18.5.15 Редуктор скорости 335

Чертежи деталей

19.1 Введение 355

19.2 Детали двигателя 356

19.2.1 Шатун 356

бензинового двигателя

19.2.2 Конец шатуна судового двигателя 357

19.2.3 Конец шатуна парового двигателя 357

19.2.4 Свеча зажигания 357

19.2.5 Крейцкопф парового двигателя 357

19.2.6 Автомобильная коробка передач 362

19.2.7 Эксцентрик с разъемным шкивом 366

19.3 Детали и принадлежности станков 366

19.3.1 Стойка для инструмента 366

19.3.2 Опора суппорта токарного станка 366

19.3.3 Редуктор скорости токарного станка 368

19.3.4 Задняя бабка фрезерного станка 370

19.3.5 Подставка для токарного станка 370

19.3.6 Самоцентрирующиеся тиски 370

19.3.7 Приспособление для фрезерования 376

19.3.8 Шаблонное сверло для индексации 376

19.3.9 Инструмент для прокалывания и заглушки 376

19.4 Прочие детали 376

19.4.1 Выпускной кран 376

19.4.2 Запорный клапан пара 381

19.4.3 предохранительный клапан рамсботтома 381

19.4.4 Мембранный регулятор 381

19.4.5 Угловой отвес 381

19.4.6 Роликовое колесо 388

19.4.7 Редуктор скорости 388

Чертежи Peoduction

20.1 Введение 389

20.2 Типы производственных чертежей 389

20.2.1 Детали или чертежи деталей 389

20.2.2 Чертежи рабочих сборок 392

20.2.3 Детальные чертежи и методы изготовления 392

20.3 Пример 393

20.3.1 Шатун бензинового двигателя 393

Компьютерное черчение

21.1 Введение 397

21.2 Обзор 397

21.3 Необходимое оборудование 397

21.3.1 Компьютер 397

21.3.2 Терминал 398

21.3.3 Клавиатура 398

21.3.4 Электронно-лучевая трубка (ЭЛТ) 398

21.3.5 Плоттеры 398

21.3.6 Принтеры 398

21.3.7 Дигитайзеры 398

21.3.8 Локаторы и селекторы 398

21.4 Технология отображения 398

21.4.1 Построение чертежей 399

21.5 Основы операционной системы 399

21.6 Запуск AutoCAD 399

21.6.1 Вызов команд AutoCAD 400

21.6.2 Интерактивные методы 400

21.7 Планирование чертежа 402

21.7.1 Система координат 402

21.7.2 Основные геометрические команды 403

21.7.3 Чертеж Entity-POINT 403

21.7.4 Чертеж Entity-LINE 404

21.7.5 Чертеж Entity-ELLIPSE 405

21.7.6 Чертеж Entity-POLYGON 405

21.7.7 Элемент чертежа – ПРЯМОУГОЛЬНИК 406

21.7.8 Чертеж Entity-CIRCLE 406

21.7.9 Элемент чертежа – ARC 407

21.8 Выбор объекта 407

21.8.1 Команды редактирования 408

21.8.2 Команда масштабирования 409

21.8.3 Штриховка и заполнение узором 410

21.8.4 Служебные команды 410

21.9 Типы моделирования 411

21.9.1 2D каркас 411

21.9.2 3D каркас 411

21.9.3 Моделирование поверхности 411

21.9.4 Твердое моделирование 411

21.10 Обзорная площадка 412

21.10.1 Отображение координат точки V 413

21.11 Просмотр портов 413

21.12 Создание 3D-примитивов 414

21.12.1 Построение цилиндра 414

21.12.2 Рисование конуса 415

21.12.3 Как нарисовать прямоугольник 415

21.13 Создание композитных твердых тел 415

21.13.1 Создание регионов 415

21.13.2 Твердотельное моделирование 416

21.13.3 Массовая собственность 416

21.14 Вид в разрезе 416

21.15 Изометрический чертеж 417

21.15.1 Настройка изометрической сетки и привязки 417

21.16 Основные размеры 417

21.16.1 Основы определения размеров 418

21.16.2 Методы определения размеров 418

21.16.3 Линейные размеры 419

21.16.4 Продолжение линейных размеров 419

21.16.5 Пример определения размеров 420

21.17 Ломаная (плоская) 421

21.18 Смещение 422

21.19 Высота и толщина 423

21.20 Изменить опору 424

21.21 Экструзия 424

© Copyright 2000-2021, Engineers Edge, LLC www.engineersedge.com

Все права защищены

Отказ от ответственности | Обратная связь | Реклама

| Контакты

Дата / Время:

Машинный чертеж– Название сайта

ГРАФИЧЕСКИЙ ЯЗЫК

Общие

Технический специалист может использовать графический язык как мощное средство общения с другими для передачи идей по техническим вопросам.Однако для эффективного обмена идеями с другими инженер должен владеть (i) языком, письменным и устным, (ii) символами, связанными с фундаментальными науками, и (iii) графическим языком. Инженерный чертеж – подходящий графический язык, на котором любой обученный человек может визуализировать требуемый объект. Поскольку инженерный чертеж отображает точное изображение объекта, он, очевидно, передает одни и те же идеи каждому натренированному глазу. Несмотря на языковой барьер, рисунки могут эффективно использоваться в других странах, помимо страны, в которой они подготовлены.Таким образом, инженерный рисунок – универсальный язык всех инженеров. Инженерный рисунок берет свое начало где-то в 500 году до нашей эры при правлении египетского царя Фароса, когда символы использовались для передачи идей среди людей.

Важность графического языка

Графический язык появился, когда стало необходимо строить новые структуры и создавать новые машины и т.п. в дополнение к представлению существующих. В отсутствие графического языка идеи по техническим вопросам должны передаваться в устной или письменной форме, и то и другое ненадежно и сложно для понимания производственным персоналом.Этот метод требует не только больших затрат времени и труда, но и производственных ошибок. Без инженерного чертежа было бы невозможно изготавливать такие объекты, как самолеты, автомобили, локомотивы и т. Д., Для каждого из которых требовались бы тысячи различных компонентов.

Необходимость правильных чертежей

Чертежи, подготовленные любым техническим специалистом, должны быть четкими, безошибочными по смыслу, и не должно быть возможности для более чем одной интерпретации, иначе могут возникнуть судебные разбирательства.В ряде сделок с контрактами чертеж является официальным документом, и успех или неудача конструкции зависит от четкости деталей, представленных на чертеже. Таким образом, рисунки не должны допускать неправильной интерпретации даже случайно. Было бы невозможно производить машины / автомобили в массовом масштабе, в которых задействовано множество узлов и узлов, без четких, правильных и точных чертежей. Чтобы добиться этого, технический специалист должен получить доскональные знания как о принципах, так и о традиционной практике черчения.Если этого не достичь и / или не применять на практике, чертежи, подготовленные одним, могут передать другим значение, вызывая ненужные задержки и расходы в производственных цехах.