Делаем настольное устройство для изготовления печатных плат в один клик / Хабр

В очередной раз отмывая раковину от рыжих пятен хлорного железа, после травления платы, я подумал, что пришло время автоматизировать этот процесс. Так я начал делать устройство для изготовления плат, которое уже сейчас можно использовать для создания простейшей электроники.Ниже я расскажу о том, как делал этот девайс.

Базовый процесс изготовления печатной платы субтрактивным методом заключается в том, что на фольгированном материале удаляются ненужные участки фольги.

Сегодня большинство электронщиков используют технологии типа лазерно-утюжной для домашнего производства плат. Этот метод предполагает удаление ненужных участков фольги с использованием химического раствора, который разъедает фольгу в ненужных местах. Первые эксперименты с ЛУТом несколько лет назад показали мне, что в этой технологии полно мелочей, порой напрочь мешающих достижению приемлемого результата. Тут и подготовка поверхности платы, и выбор бумаги или иного материала для печати, и температура в совокупности со временем нагрева, а также особенности смывки остатков глянцевого слоя.

Мне хотелось поставить на стол некоторое устройство, в которое как в принтер можно отправить исходник платы, нажать кнопку и через какое-то время получить готовую плату.

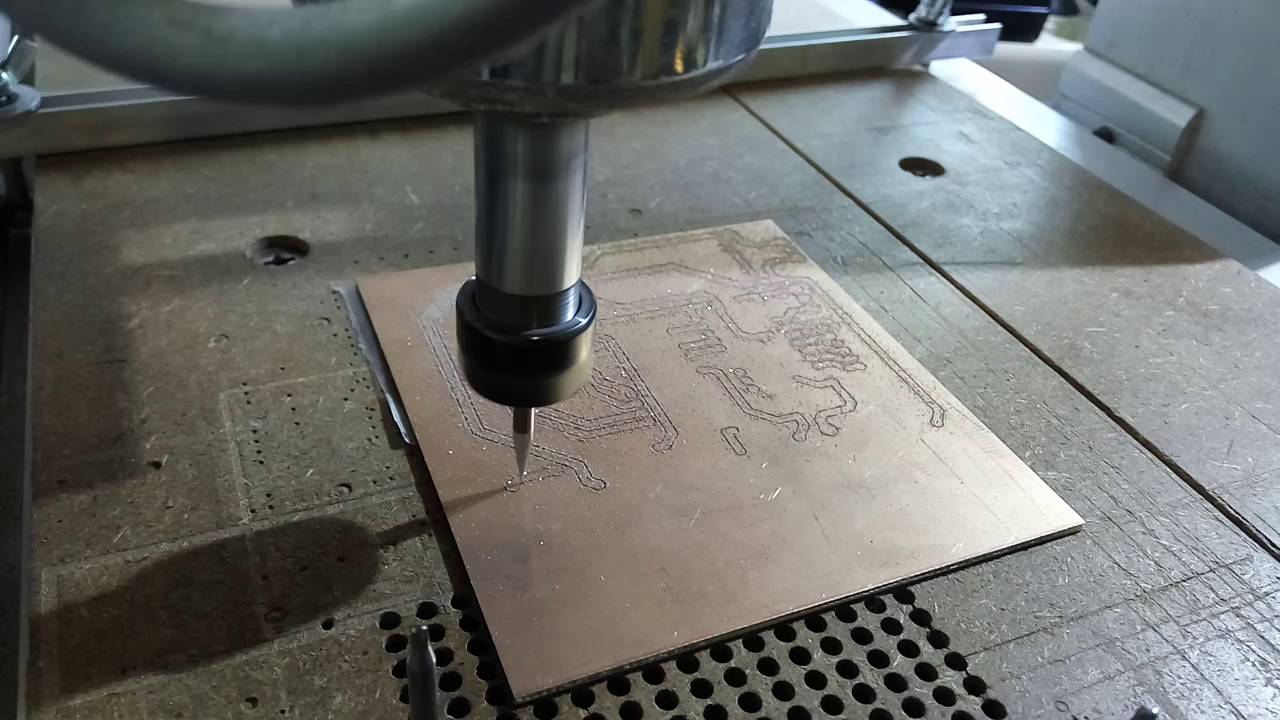

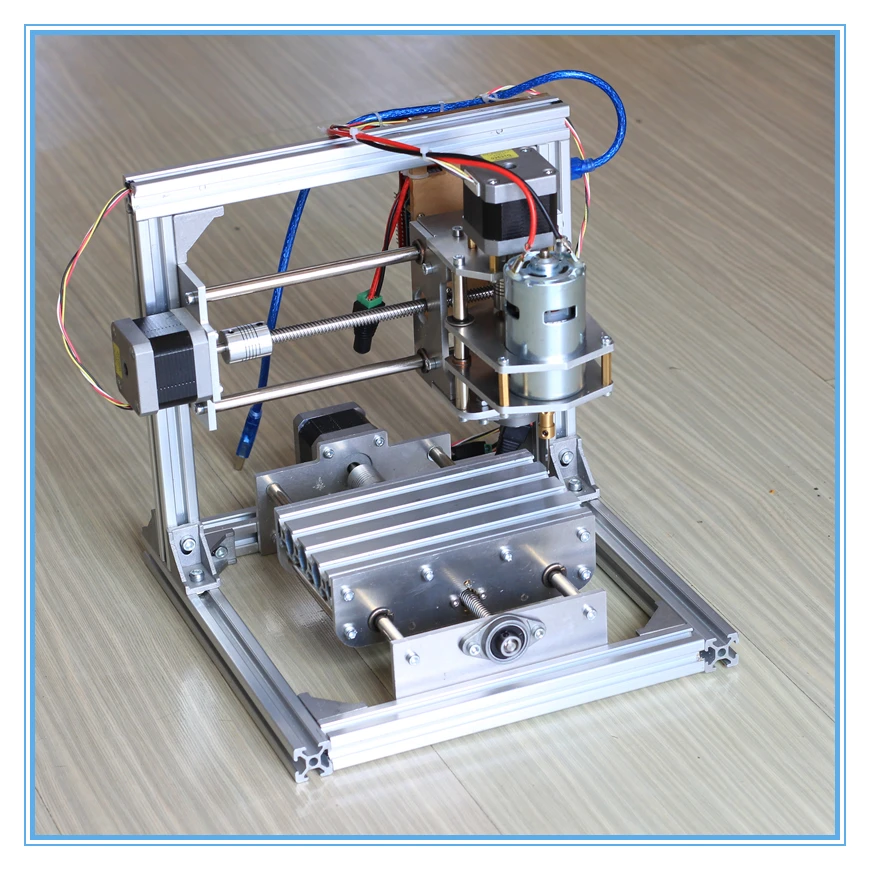

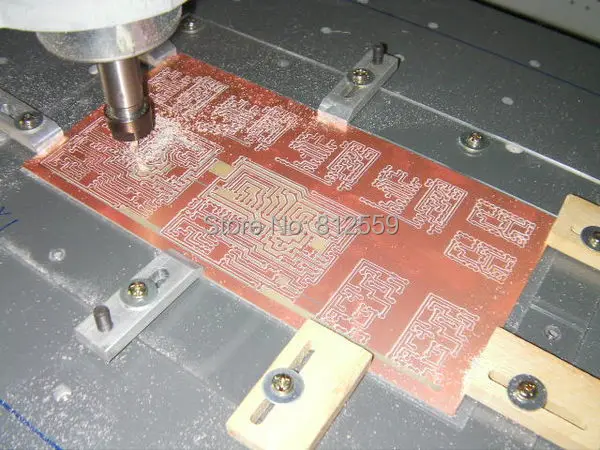

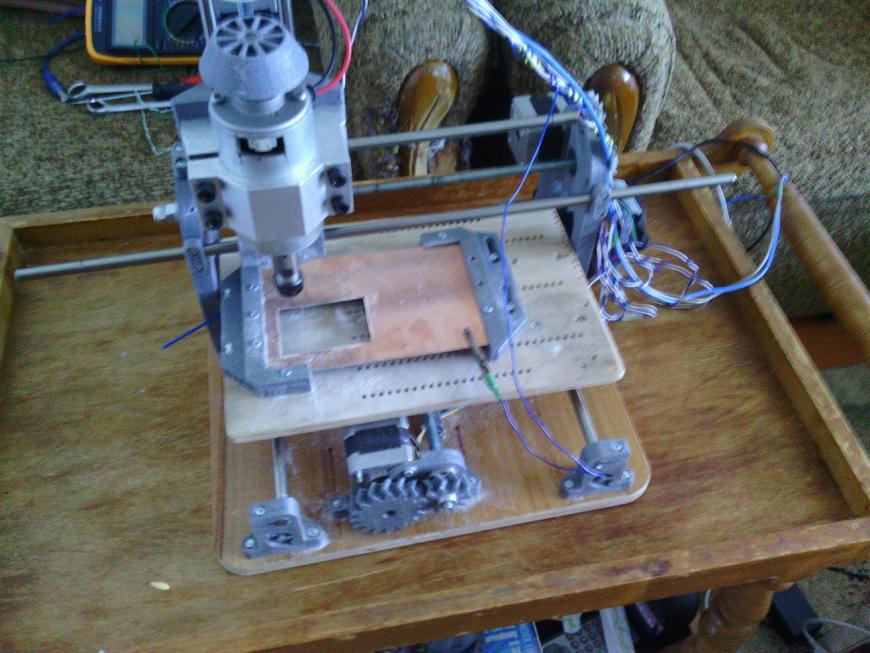

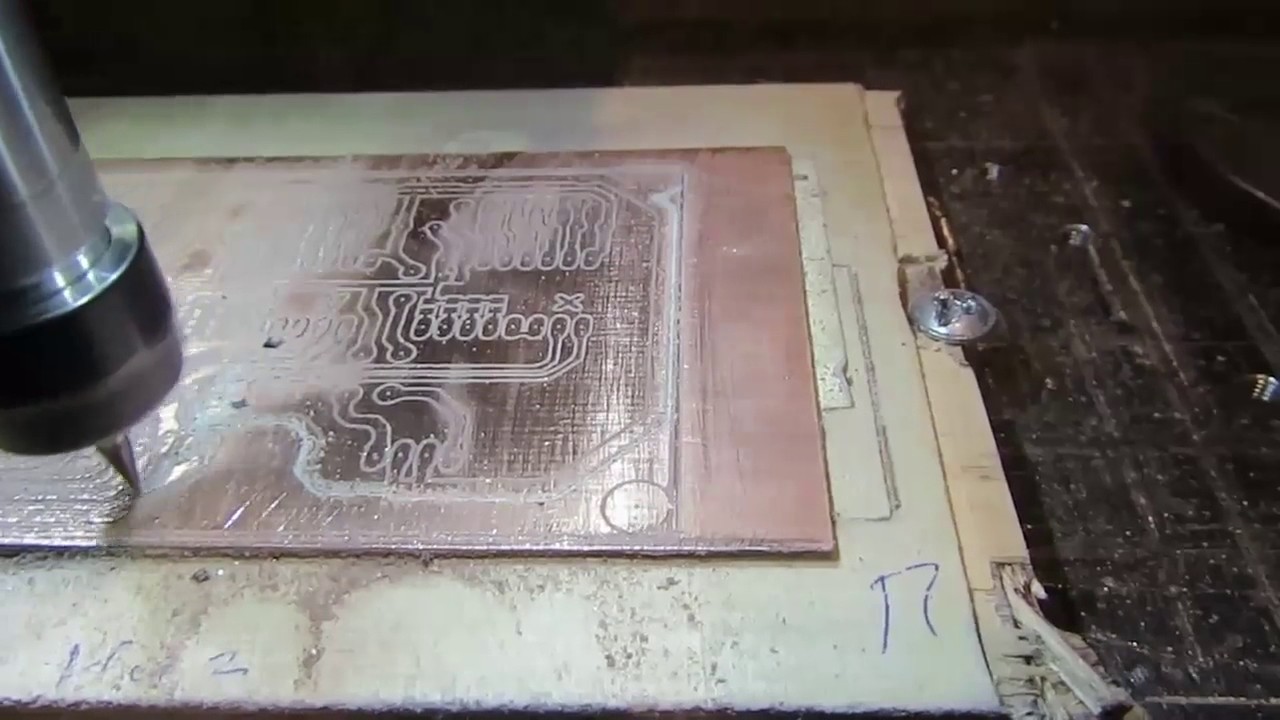

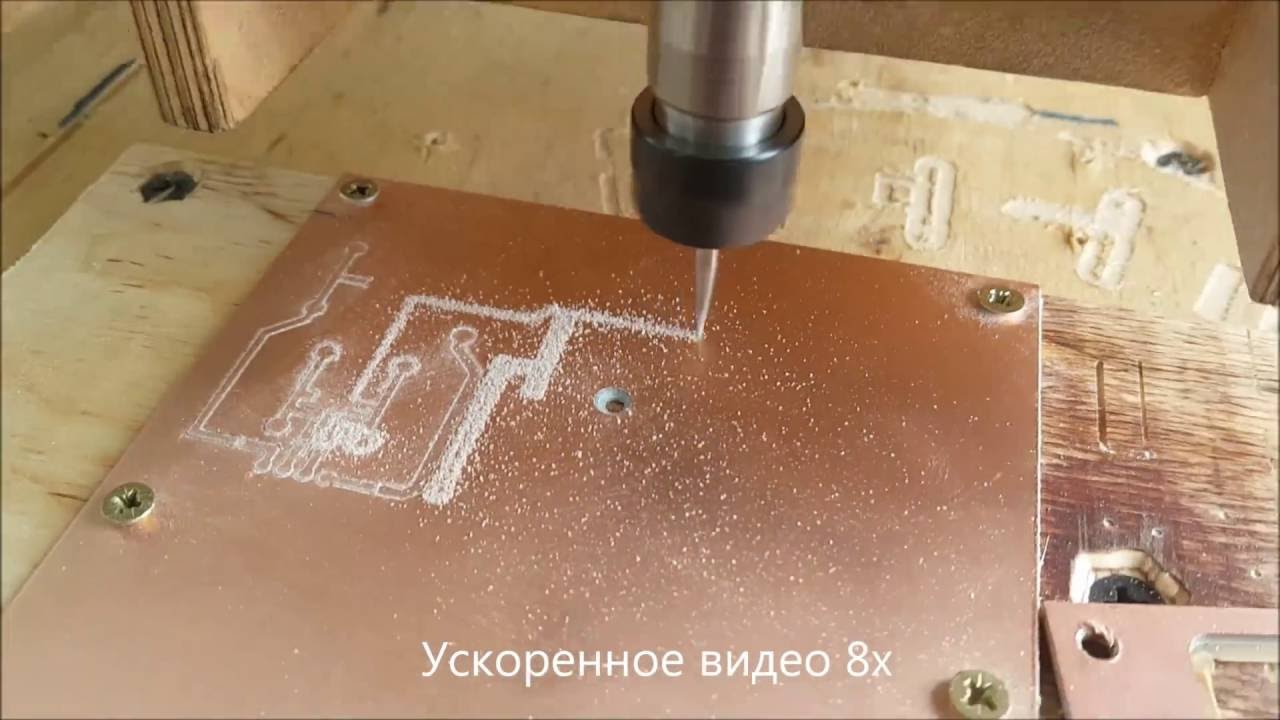

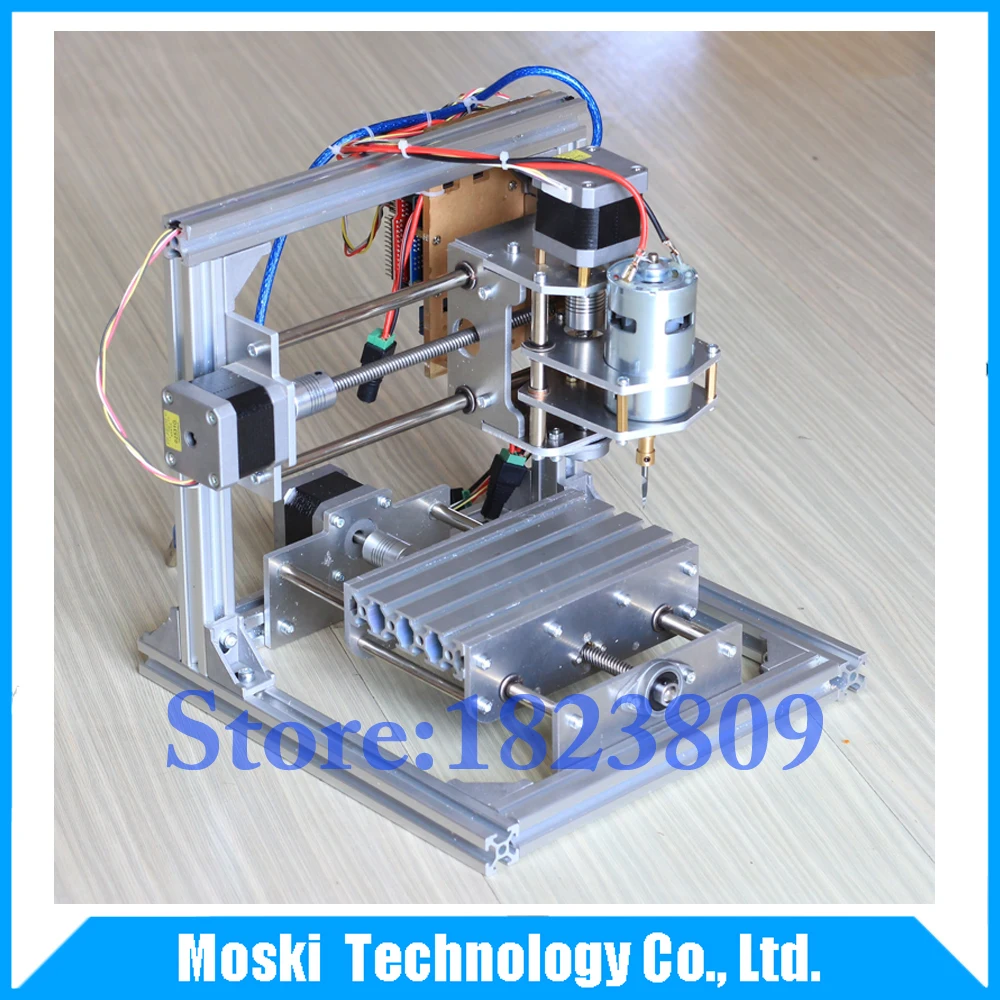

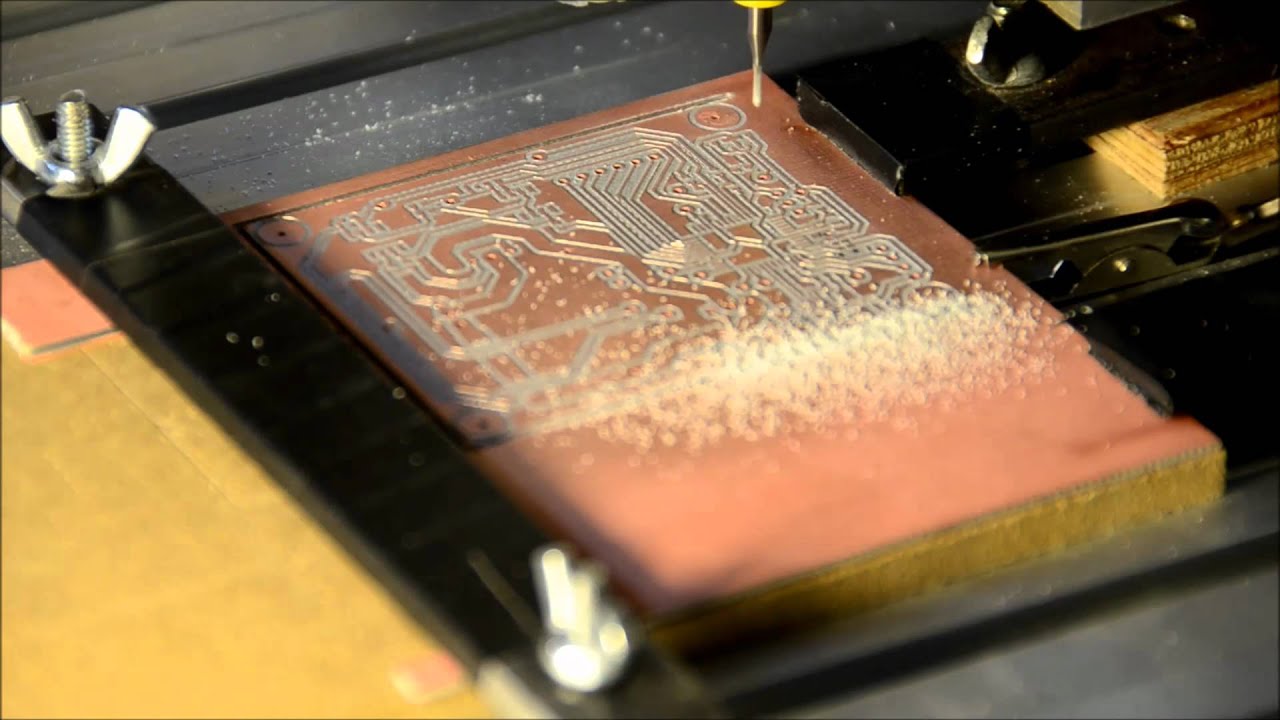

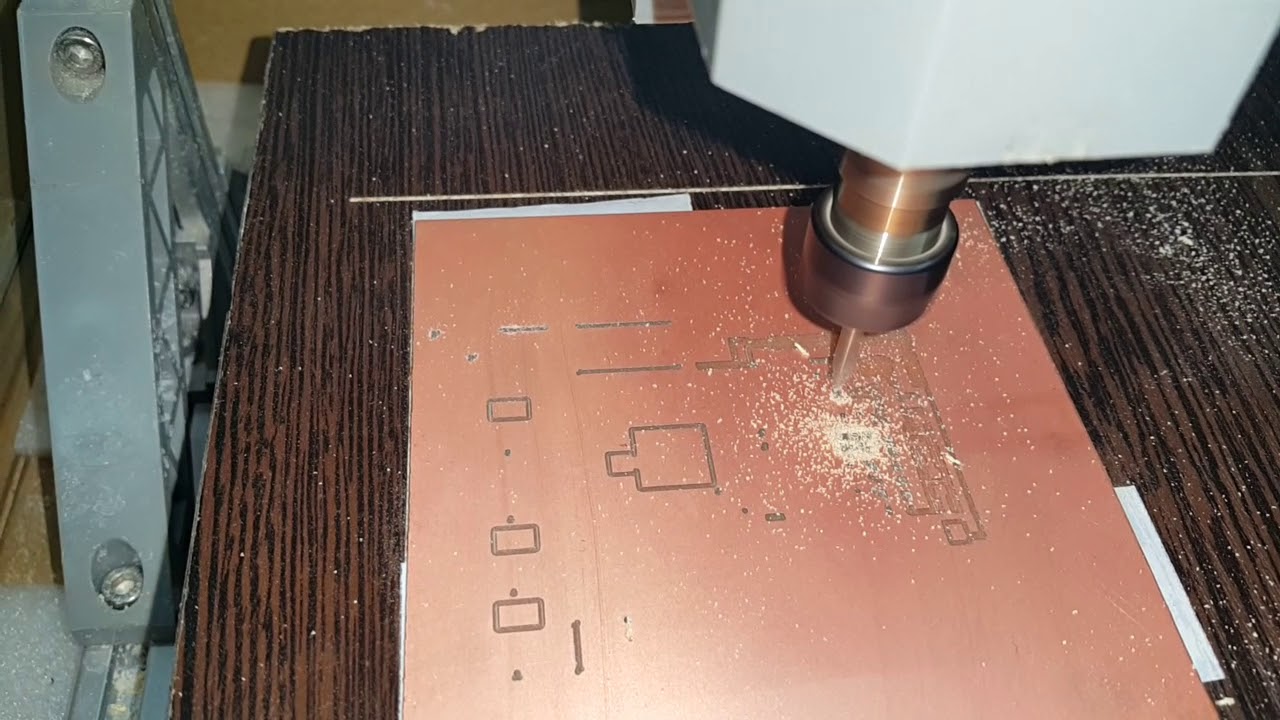

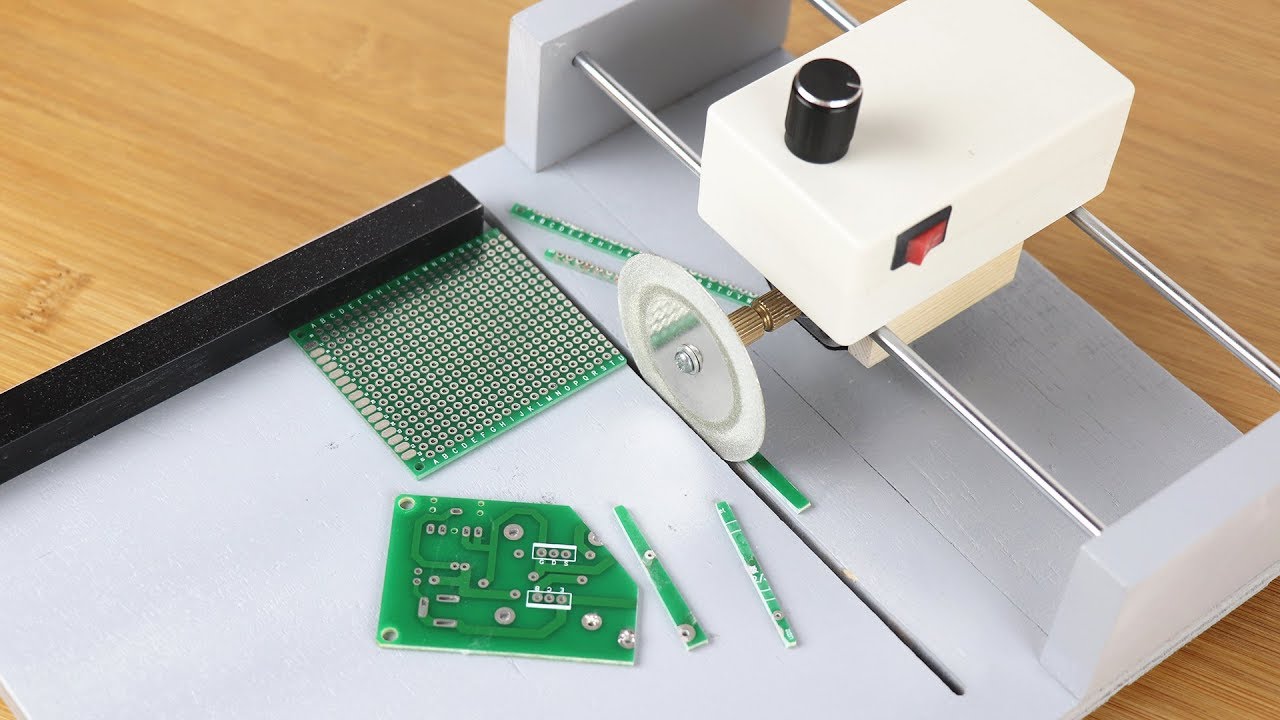

Немного погуглив можно узнать, что люди, начиная с 70х годов прошлого века, начали разрабатывать настольные устройства для изготовления печатных плат. Первым делом появились фрезерные станки для печатных плат, которые вырезали дорожки на фольгированном текстолите специальной фрезой. Суть технологии заключается в том, что на высоких оборотах фреза, закрепленная на жёстком и точном координатном столе с ЧПУ срезает слой фольги в нужных местах.

Желание немедленно купить специализированный станок прошло после изучения цен от поставщика. Выкладывать такие деньги за устройство я, как и большинство хоббийщиков, не готов. Поэтому решено было сделать станок самостоятельно.

Поэтому решено было сделать станок самостоятельно.

Понятно, что устройство должно состоять из координатного стола, перемещающего режущий инструмент в нужную точку и самого режущего устройства.

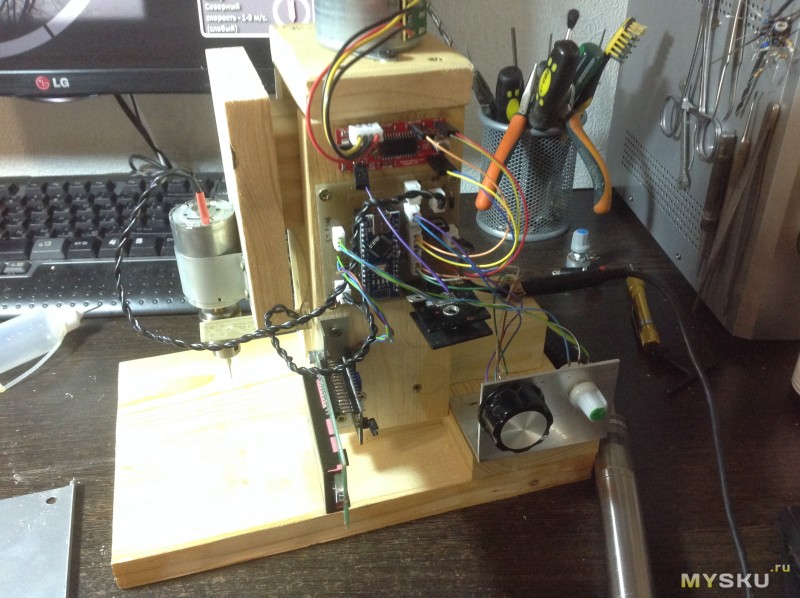

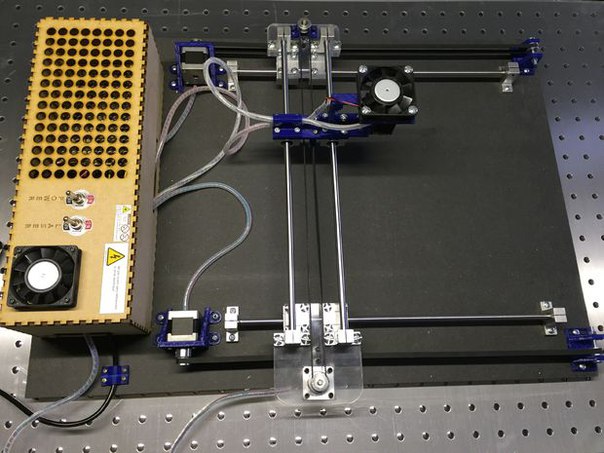

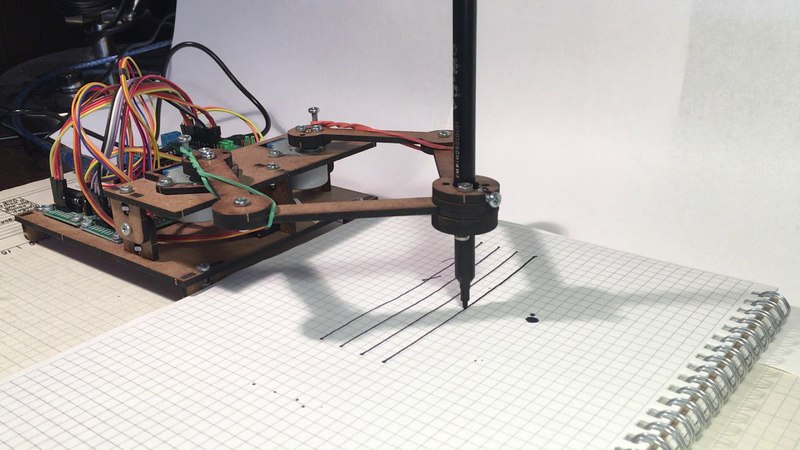

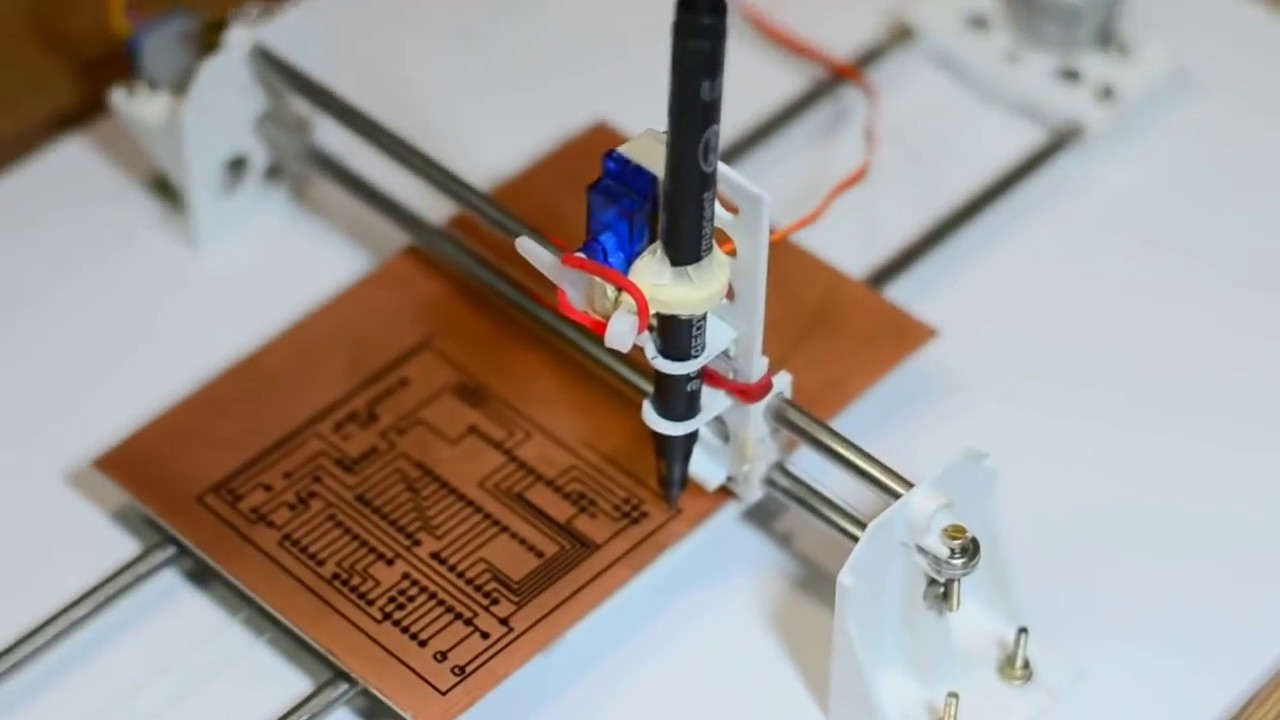

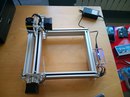

В интернете достаточно примеров того, как сделать координатный стол на любой вкус. Например те же RepRap справляются с этой задачей (с поправками на точность).

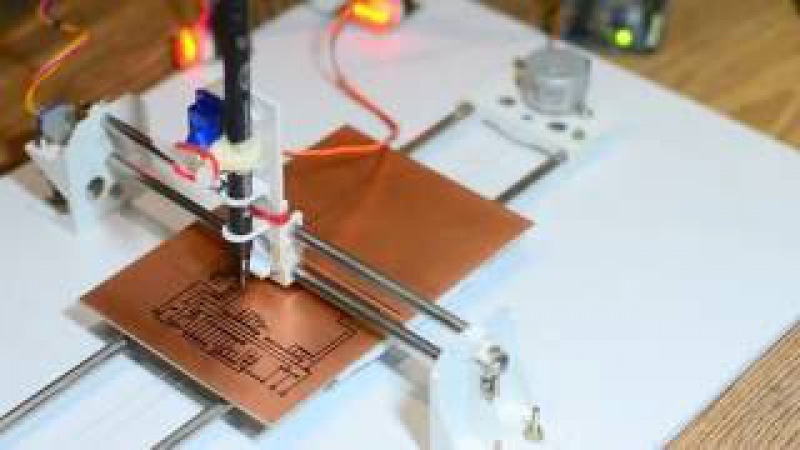

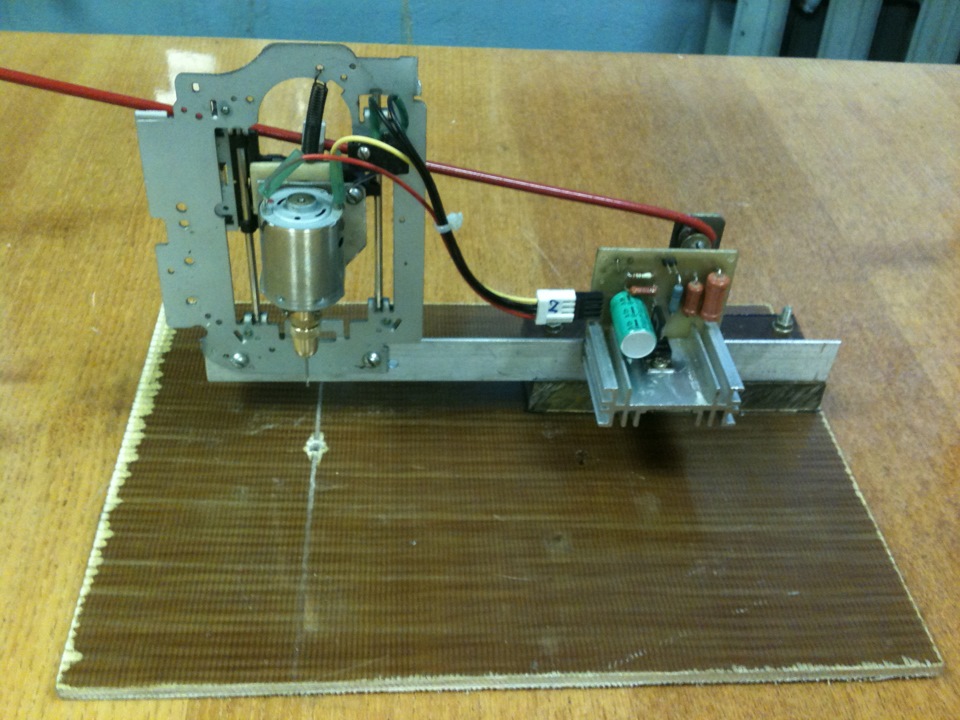

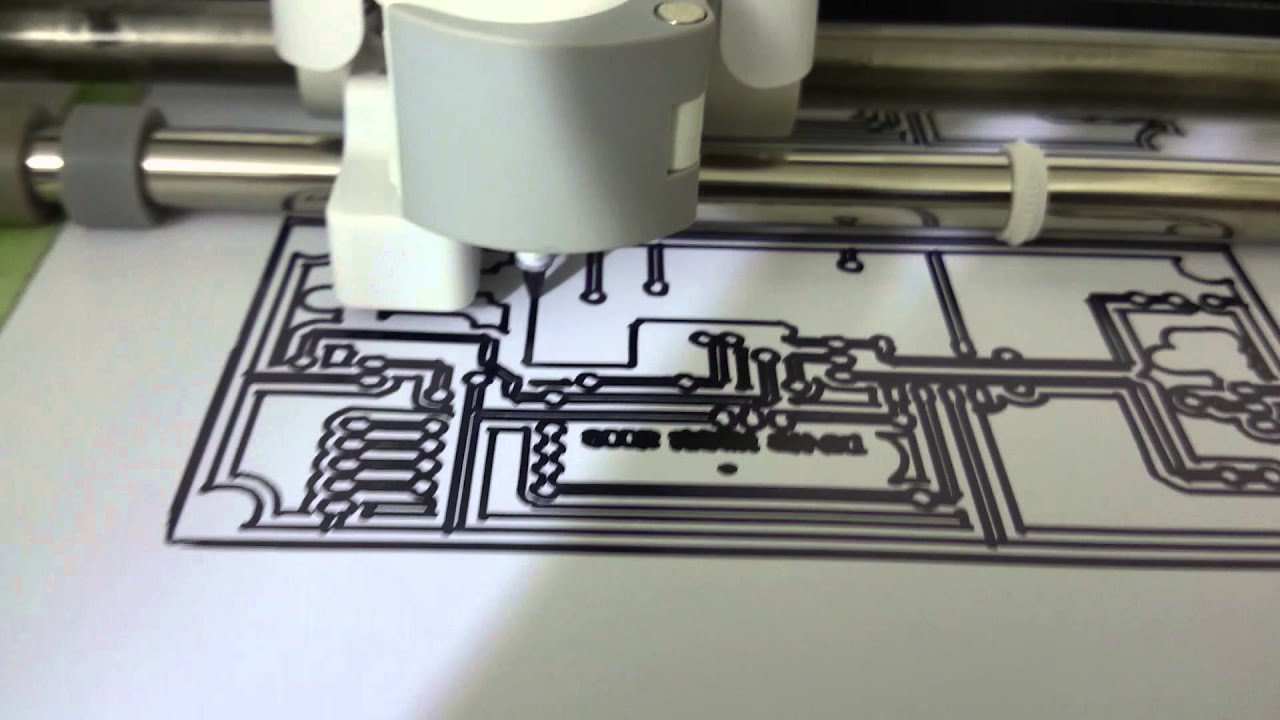

С одного из моих предыдущих хобби-проектов по созданию плоттера у меня остался самодельный координатный стол. Поэтому основная задача заключалась в создании режущего инструмента.

Вполне логичным шагом могло стать оснащение плоттера миниатюрным гравером вроде Dremel. Но проблема в том, что плоттер, который можно дешево собрать в домашних условиях сложно сделать с необходимой жесткостью, параллельностью его плоскости к плоскости текстолита (при этом даже текстолит сам по себе может быть изогнутым). В итоге вырезать на нём платы более менее хорошего качества не представлялось бы возможным. К тому же не в пользу использования фрезерной обработки говорил тот факт, что фреза тупится со временем и утрачивает свои режущие свойства.

Уже существуют лазерные станки немецкого производителя LPKF, в которых фольга просто испаряется мощным полупроводниковым лазером инфракрасного диапазона. Станки отличаются точностью и скоростью обработки, но их цена ещё выше чем у фрезерных, а собрать из доступных всем материалов такую вещь и как-то её удешевить пока не представляется простой задачей.

Из всего вышесказанного я сформировал некоторые требования к желаемому устройству:

- Цена сопоставимая со стоимостью среднего домашнего 3д-принтера

- Бесконтактное удаление меди

- Возможность собрать устройство из доступных компонентов самостоятельно в домашних условиях

Так я начал размышлять о возможной альтернативе лазеру в области бесконтактного удаления меди с текстолита. И наткнулся на метод электроискровой обработки, который давно применяется в металлообработке для изготовления точных металлических деталей.

При таком методе металл удаляется электрическими разрядами, которые испаряют и разбрызгивают его с поверхности заготовки. Таким образом образуются кратеры, размер которых зависит от энергии разряда, его длительности и, конечно же, типа материала заготовки. В простейшем виде электрическую эрозию стали использовать в 40-х года XX века для пробивания отверстий в металлических деталях. В отличие от традиционной механической обработки отверстия можно было получить практически любой формы. В настоящее время данный метод активно применяется в металлообработке и породил целую серию видов станков.

Обязательной частью таких станков является генератор импульсов тока, система подачи и перемещения электрода — именно электрод (обычно медный, латунный или графитовый) является рабочим инструментом такого станка. Простейший генератор импульсов тока представляет собой простой конденсатор нужного номинала, подключенный к источнику постоянного напряжения через токоограничивающий резистор. При этом емкость и напряжение определяют энергию разряда, которая в свою очередь определяет размеры кратеров, а значит и чистоту обработки.

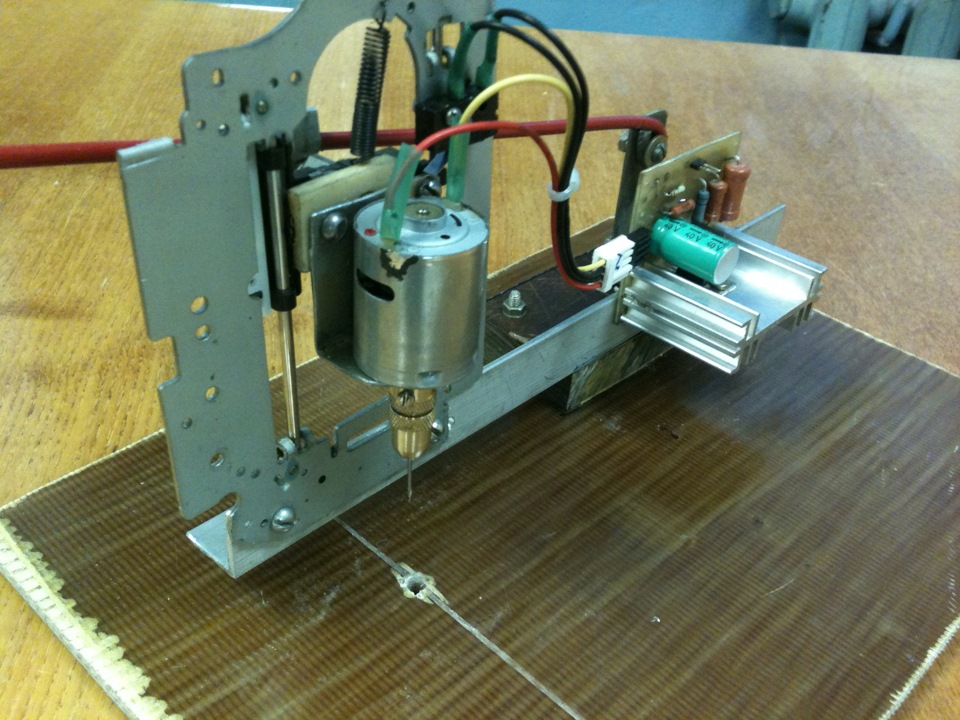

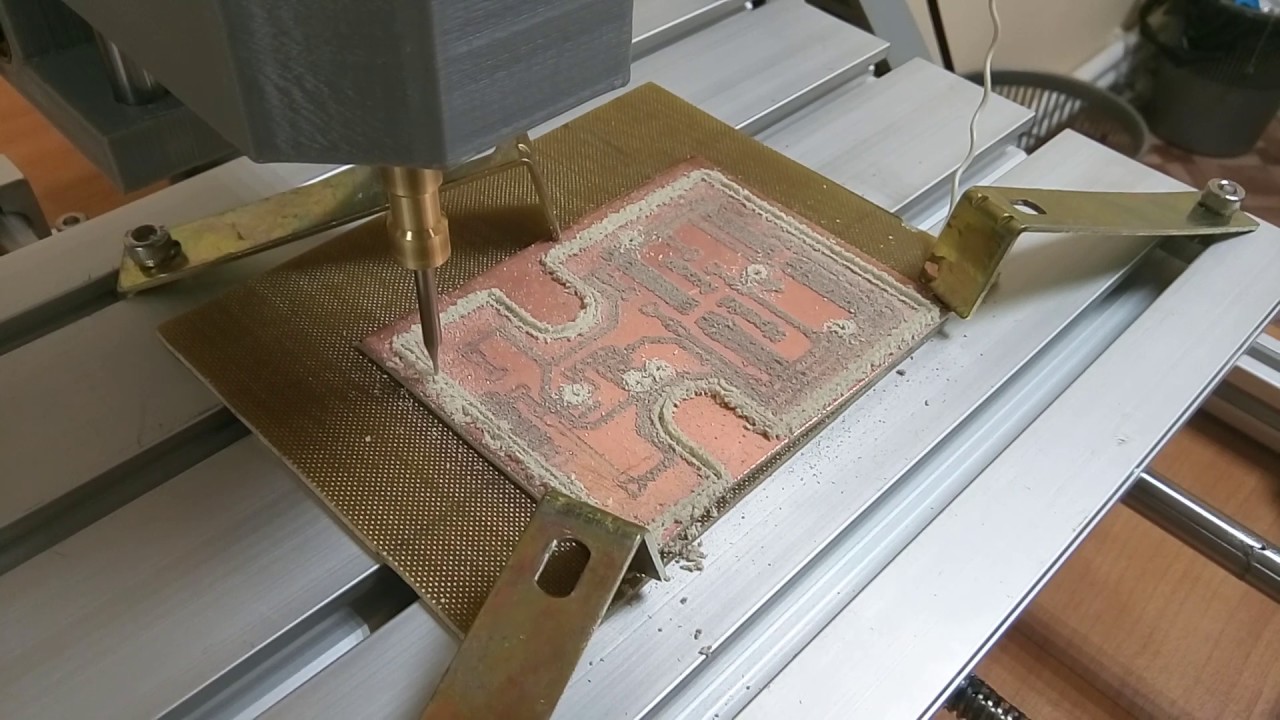

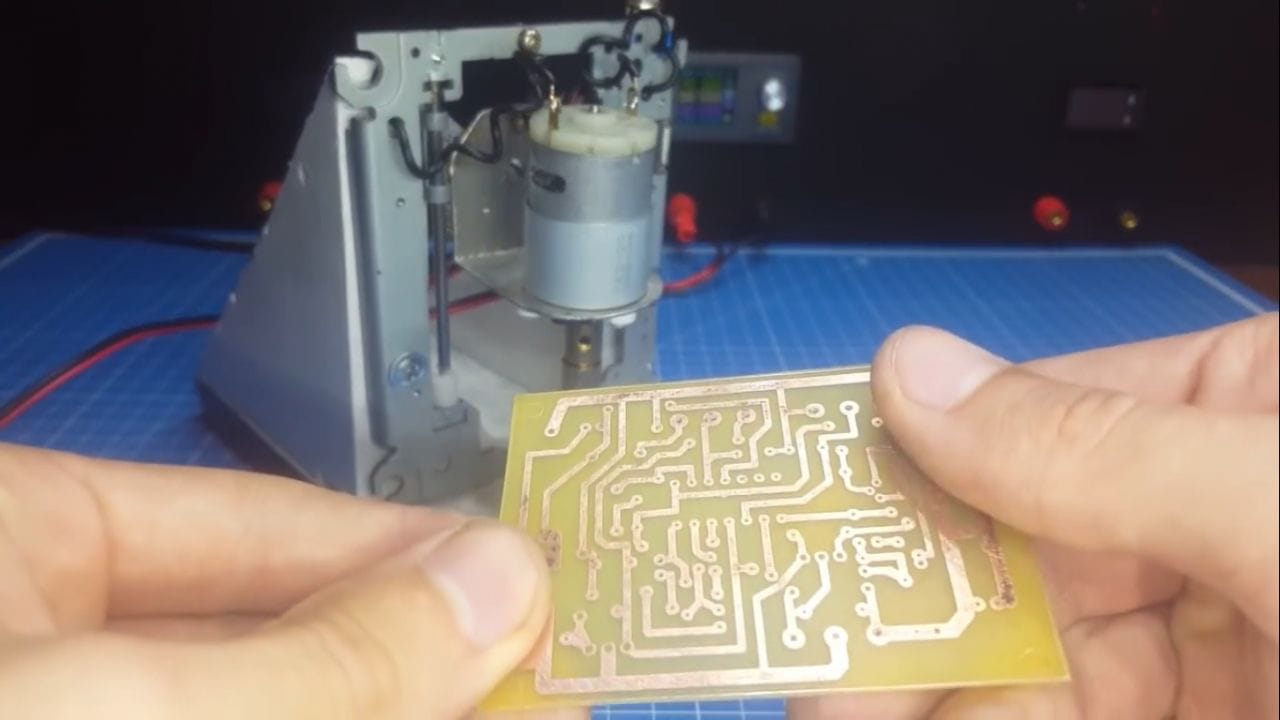

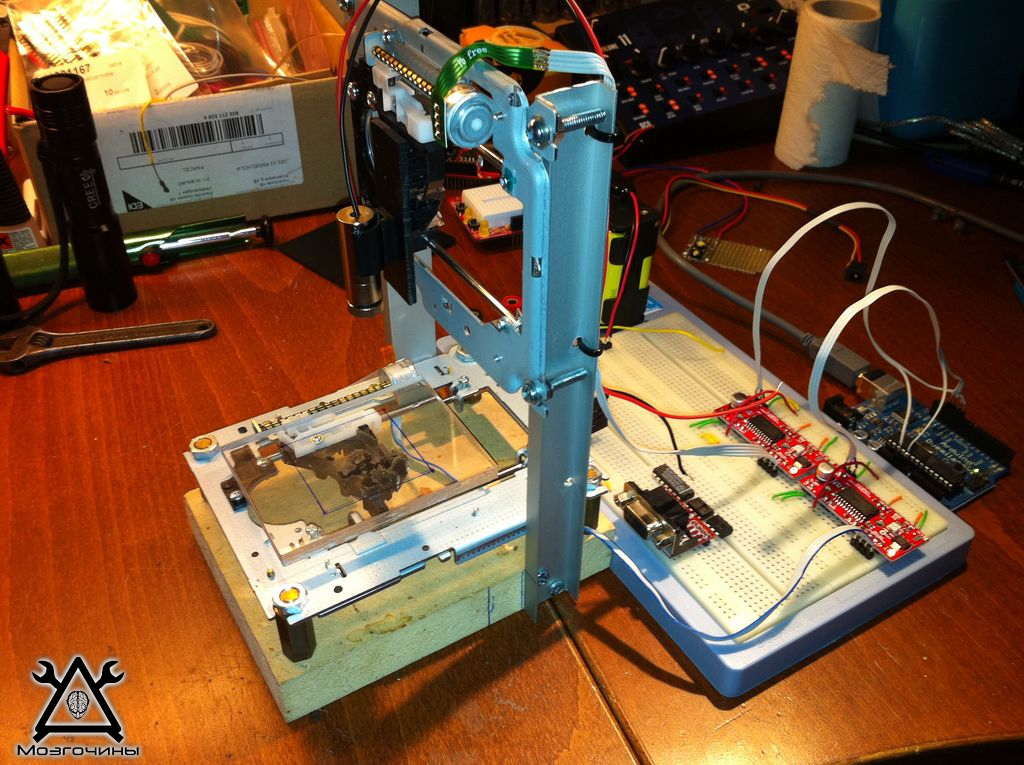

За вечер был изготовлен прототип эрозионного инструмента, представляющий собой соленоид, к якорю которого прикреплена медная проволочка. Соленоид обеспечивал вибрацию проволоки и прерывание контакта. В качестве источника питания был использован ЛАТР: выпрямленный ток заряжал конденсатор, а переменный питал соленоид. Эта конструкция была также закреплена в держателе ручки плоттера. В целом, результат оправдал ожидания, и головка оставляла на фольге сплошные полосы со рваными краями.

Способ явно имел право на жизнь, но требовалось решить одну задачу — компенсировать расход проволоки, которая расходуется при работе. Для этого требовалось создать механизм подачи и блок управления для него.

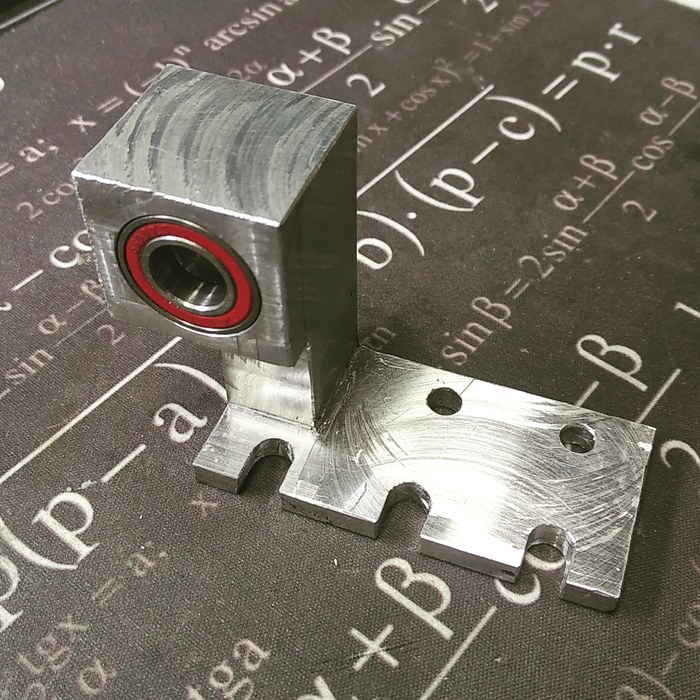

После этого, всё свободное время я начал проводить в одном из хакспейсов нашего города, где есть станки для металлообработки. Начались продолжительные попытки сделать приемлемое режущее устройство. Эрозионная головка состояла из пары шток-втулка, обеспечивающих вертикальную вибрацию, возвратной пружины и протяжного механизма. Для управления соленоидом потребовалось изготовить несложную схему состоящую из генератора импульса заданной длины на NE555, MOSFET-транзистора и индуктивного датчика тока. Первоначально предполагалось использовать режим автоколебаний, то есть подавать импульс на ключ сразу после импульса тока. При этом частота колебаний зависит от величины зазора и управление приводом производится согласно измерению периода автоколебаний. Однако стабильный автоколебательный режим оказался возможен в диапазоне амплитуд колебания головки, который составлял меньше половины максимального. Поэтому я принял решение использовать фиксированную частоту колебаний, генерируемых аппаратным ШИМом. При этом о состоянии зазора между проволокой и платой можно судить по времени между окончанием открывающего импульса и первым импульсом тока.

Начались продолжительные попытки сделать приемлемое режущее устройство. Эрозионная головка состояла из пары шток-втулка, обеспечивающих вертикальную вибрацию, возвратной пружины и протяжного механизма. Для управления соленоидом потребовалось изготовить несложную схему состоящую из генератора импульса заданной длины на NE555, MOSFET-транзистора и индуктивного датчика тока. Первоначально предполагалось использовать режим автоколебаний, то есть подавать импульс на ключ сразу после импульса тока. При этом частота колебаний зависит от величины зазора и управление приводом производится согласно измерению периода автоколебаний. Однако стабильный автоколебательный режим оказался возможен в диапазоне амплитуд колебания головки, который составлял меньше половины максимального. Поэтому я принял решение использовать фиксированную частоту колебаний, генерируемых аппаратным ШИМом. При этом о состоянии зазора между проволокой и платой можно судить по времени между окончанием открывающего импульса и первым импульсом тока.

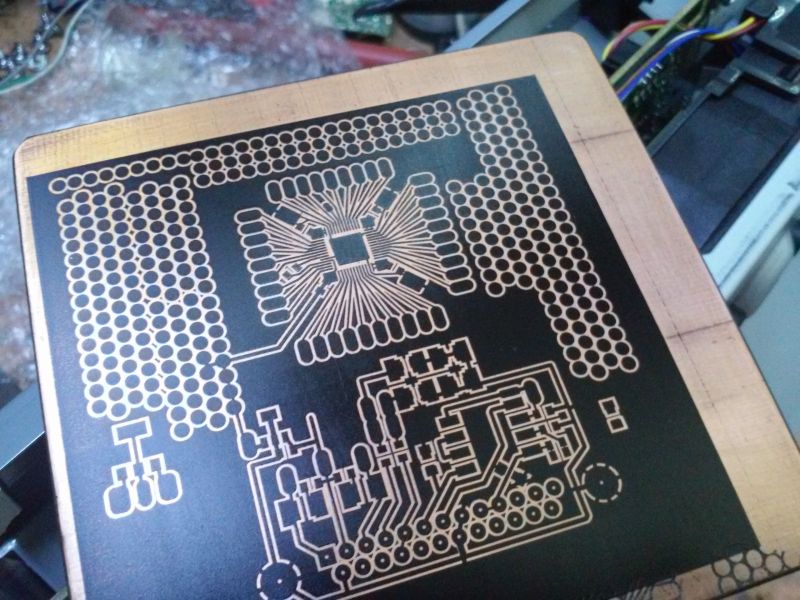

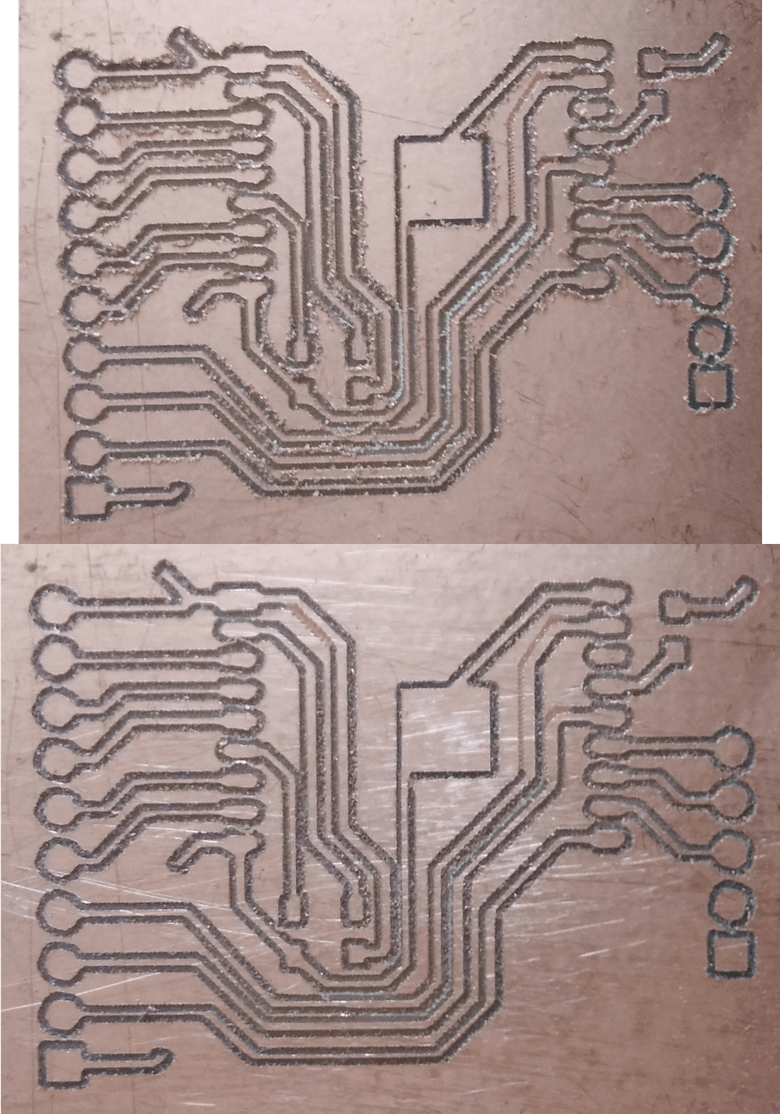

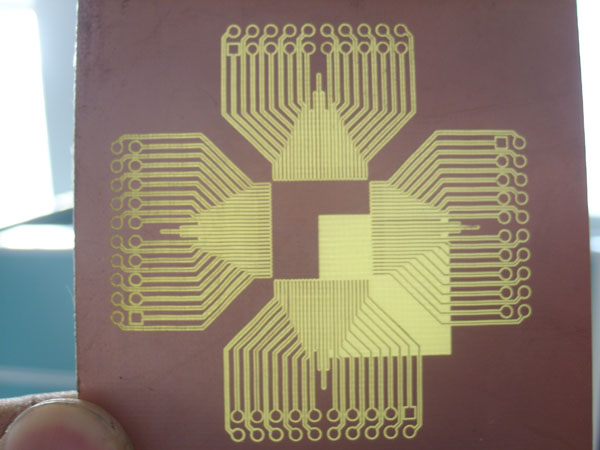

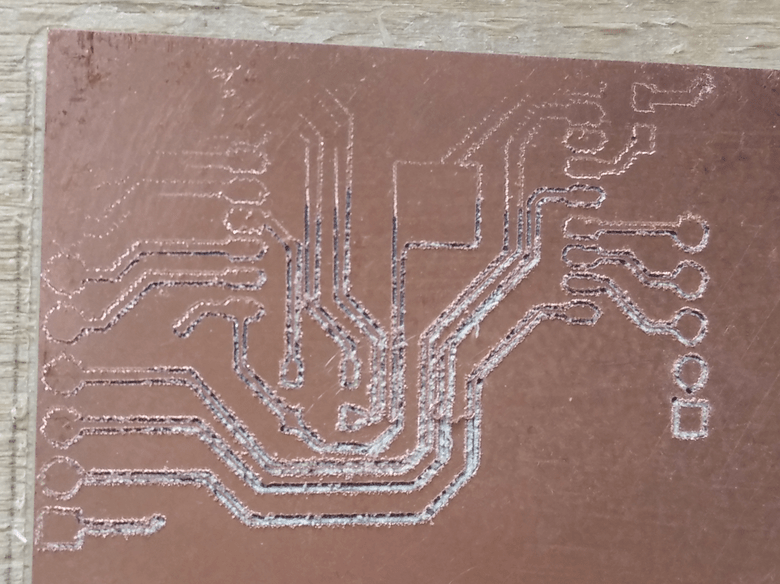

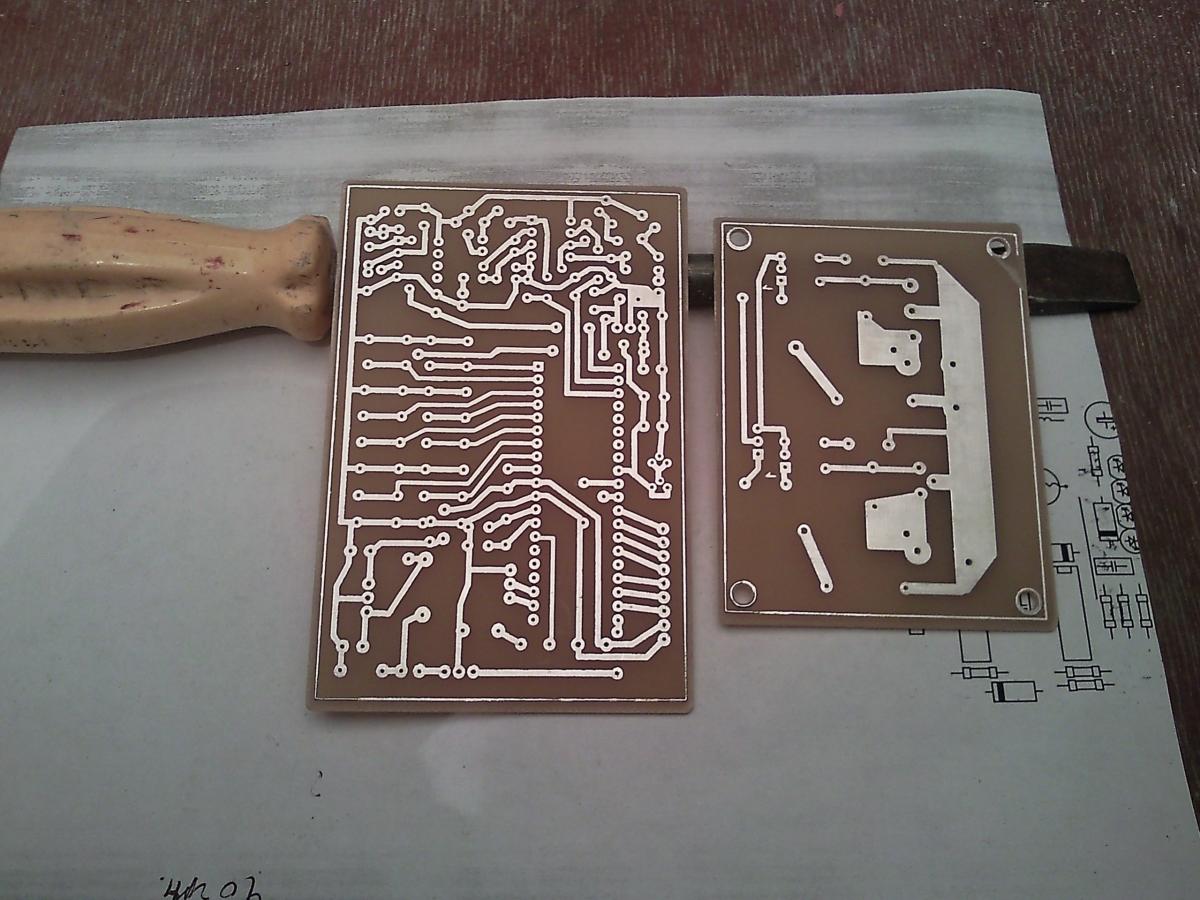

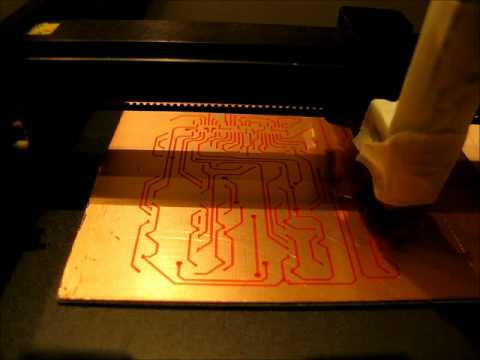

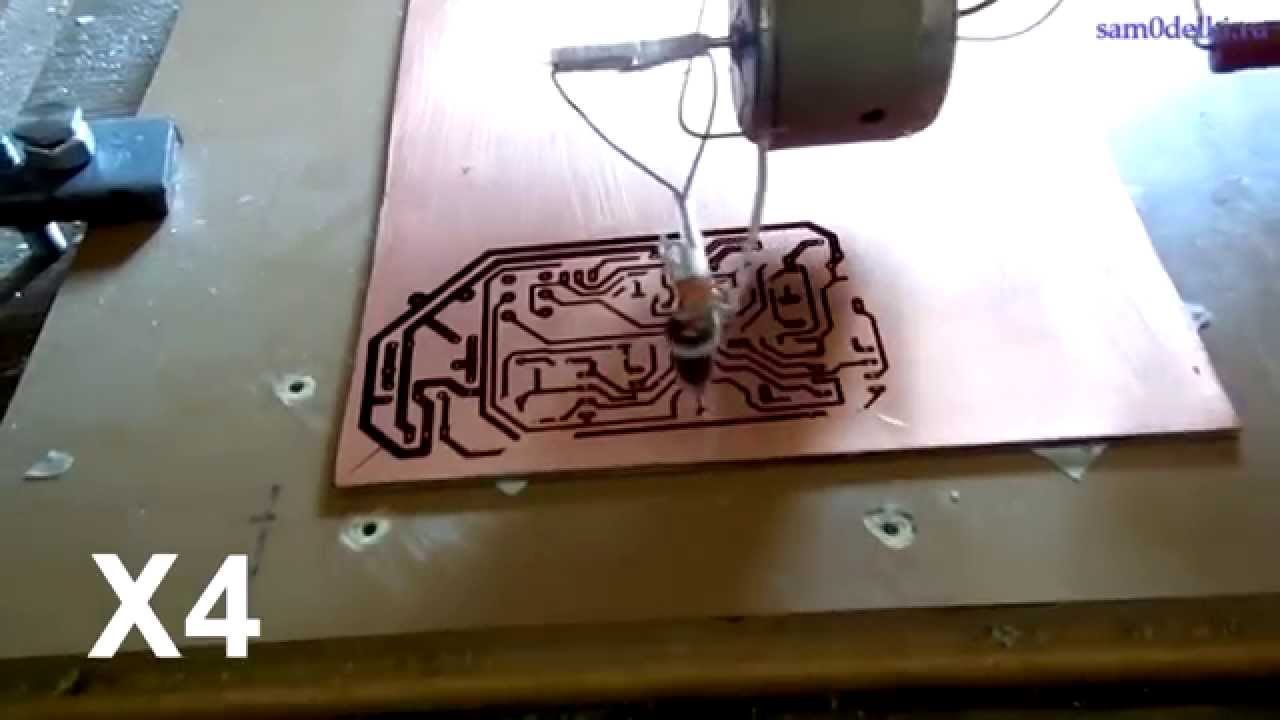

Закрепив режущую головку на плоттере, я начал опыты по прорезанию изолирующих дорожек на печатных платах. Первый результат достигнут и головка более-менее устойчиво обеспечивает непрерывный рез. Вот видео, демонстрирующее что получилось:

Принципиальная возможность изготавливать платы при помощи электроискровой обработки подтверждена. В ближайших планах повысить точность, увеличить скорость обработки и чистоту реза, а также выложить часть наработок в открытый доступ. Также планирую адаптировать модуль под использование с RepRap. Буду рад идеям и замечаниям в комментариях.

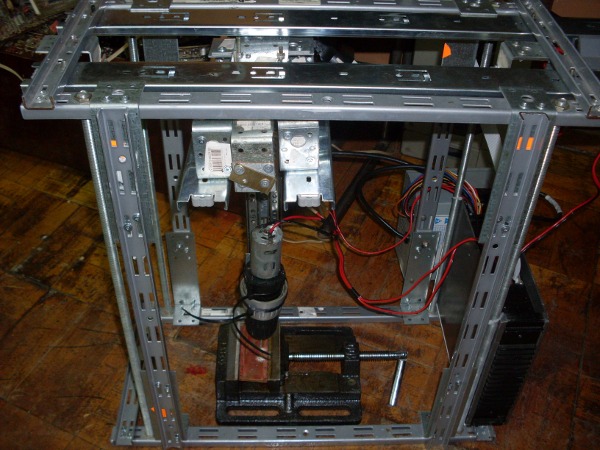

Cверлильный станок ЧПУ для печатных плат своими руками

Сверлильный Изготовление печатных плат на машине с системой ЧПУ. Можно ли изготовить сверлильный станок ЧПУ для печатных плат своими руками?

Можно ли изготовить сверлильный станок ЧПУ для печатных плат своими руками?

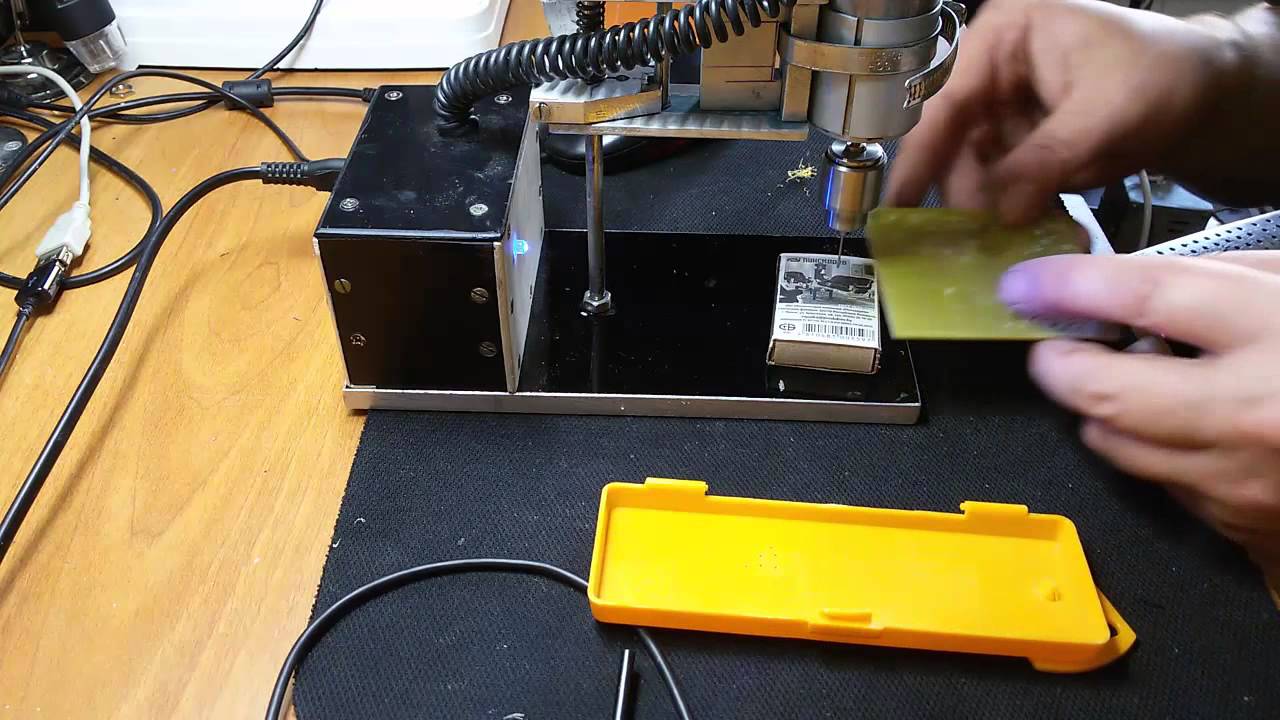

Многие мастера, которые интересуются электронными программами, выбирают сверлильный станок с ЧПУ для печатных плат. Но почти каждый из них способен сказать, что сверлить печатные платы это настоящая головная боль. Высверливать малюсенькие отверстия очень часто приходится в большом количестве, поэтому требует самостоятельного решения данной проблемы.

Сверлильный станок с ЧПУ своими руками для печатных плат представлен пристальному вниманию многих мастеров, которые смогут попробовать в самостоятельном порядке собрать данное оборудование. Но для начала нужно ознакомиться с некоторыми нюансами.

Описание станочной конструкции

Самым основным в конструкции машины становится мощный двигатель. В его комплект входят

- патрон;

- ключ;

- сверла с десяток самого разного диаметра.

Многие любителей покупают такие двигатели и работают с платами, удерживая в руках такой чудо инструмент. Но можно всегда идти дальше и опираясь на такой движок, сделать своими руками полноценный агрегат с открытыми чертежами. Полированные валы и линейные подшипники можно смело использовать для линейного перемещения двигателя. В таком случае появиться прекрасная возможность минимизировать люфты.

Но можно всегда идти дальше и опираясь на такой движок, сделать своими руками полноценный агрегат с открытыми чертежами. Полированные валы и линейные подшипники можно смело использовать для линейного перемещения двигателя. В таком случае появиться прекрасная возможность минимизировать люфты.

В широком доступе хорошо распространены линейные подшипники. Как дешевый вариант можно использовать фанеру, которую можно применить важным элементом для основной станины. Так же можно воспользоваться оргстеклом или сталью для вырезания тех же самых деталей. Некоторые из мелких сложных деталей печатаются на 3D-принтере.

Отличным приспособлением для поднятия двигателя в положение исходного режима пользуются спросом парочка канцелярских резинок, но в верхнем положении мотор благодаря микропереключателю отключается в самостоятельном режиме.

Стоит отметить, что нужно предусмотреть местечко для хранения ключа в маленькой сверловой пенале, в которой имеются пазы разной глубины для удобного хранения сверла с разнообразным диаметром.

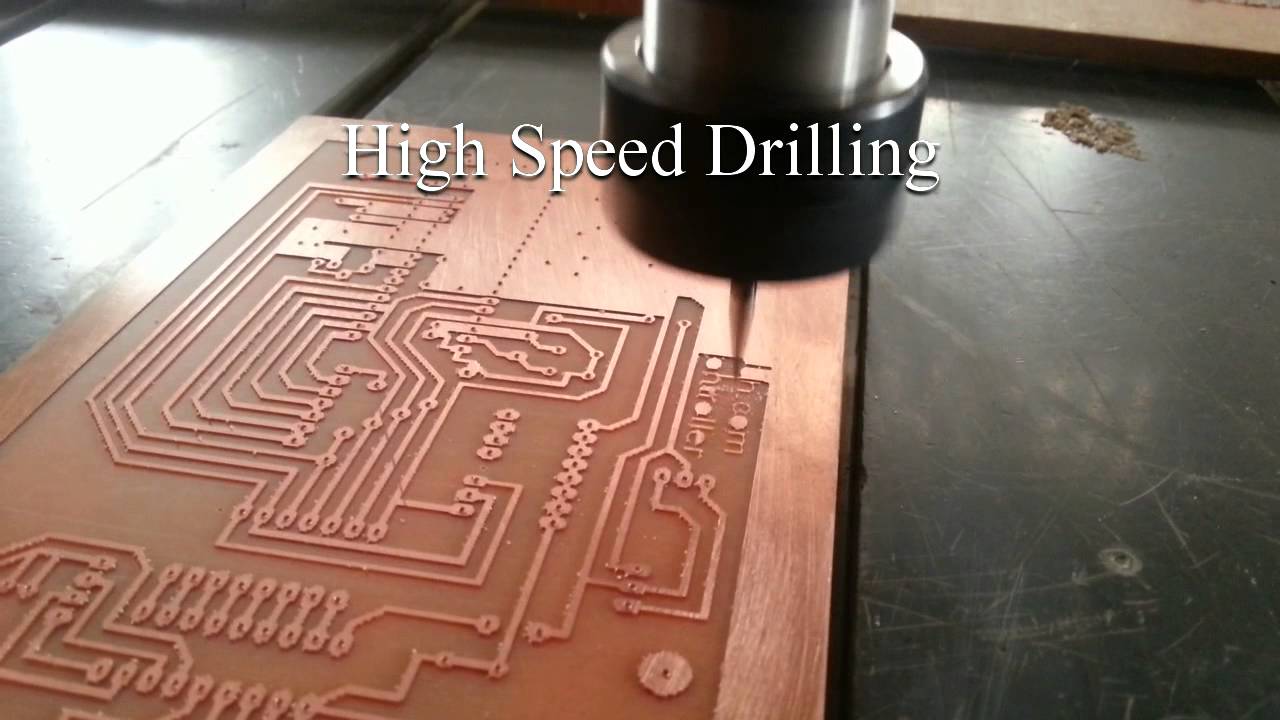

Изготовление печатных плат на машине с системой ЧПУ

Очень удобным способом станет использование сверлильного станка с ЧПУ для сверления плат в небольшом помещении для того, чтобы изготовить печатные платы от макетных изделий и до изделий небольших партий. Присутствие гравировально-фрезерного оборудования с системой ЧПУ сокращает значительно время на производство печатной платы и значительно повышает качество ее изготовления.

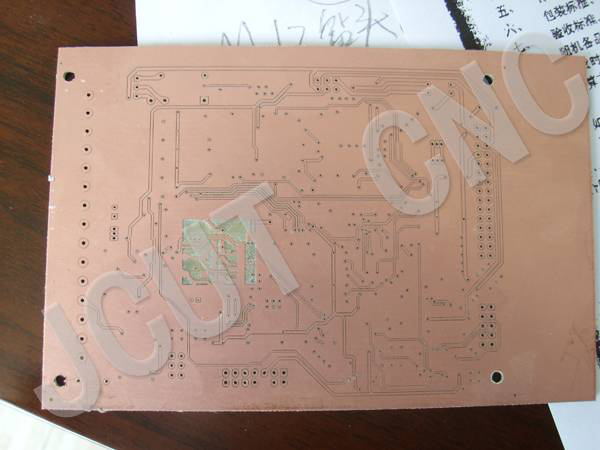

Благодаря оборудованию с ЧПУ можно выполнять множество операций для производства печатной платы и необходимым началом станет создание проекта печатной платы. Удобной и самой популярной программой для этого станет Sprint Layout 6. При этом стоит учесть все технологические особенности обработки на оборудовании с ЧПУ фольгированного текстолита. При этом стоит учитывать и рабочие нюансы сверлильного станка ЧПУ для печатных плат своими руками, которые используются при изготовлении печатных плат:

- Рабочая поверхность стола изготовлена очень ровной, благодаря отторцованной фанере.

- С небольшим перерезанием режется стеклотекстолит для идеально ровной толщины данного материала. Для этого действия могут быть составлены карты высот для обработки с высокой точностью.

- Пирамидальный гравер используется для фрезеровки, сверла с хвостовиком используются под стандартную цангу, а по контурному вырезанию лучше применить фрезу «кукуруза».

- Присутствует ручная смена инструмента и при каждой ее смене не обнуляются координаты X и Y.

- Важным моментом является организация вытяжки, чтобы обезвредить организм от текстолитовой пыли. Неплохим решением может стать защита дыхательных путей влажной повязкой.

Данная статья основывается на опыте многих мастеров. Именно они внесли многое в изготовление сверлильного оборудования, которое сделано собственными руками.

Двухшпиндельный станок

Для растачивания с обеих сторон отверстия и обтачивания торцов в деталях применяется двухшпиндельный станок. Но существует несколько нюансов в данном оборудовании, с которыми стоит познакомиться:

- Вертикальный двухшпиндельный станок для глубокого сверления модели ОС-402А имеет ступенчатый и автоматический цикл сверления.

- Для повышения собственной производительности разработан карусельно-фрезерный двухшпиндельный агрегат.

- Конструкция двухшпиндельного станка для притирки арматуры проектировалась и изготавливалась на предприятии Ленэнерго.

- Для навертывания двух резьбовых деталей одновременно с обоих концов валика на другом производстве изготавливался двухшпиндельный агрегат с механическим приводом со шпинделем в горизонтальном исполнении.

- Трехшпиндельный аппарат типа С — 13 и агрегат типа С — 12 имеют схожесть в технической характеристике и конструкции. Но существует и разница между машинами, где стол у двухшпиндельного станка имеет меньшую длину.

- С одним или двумя шпинделями существуют плоскошлифовальные машины с круглым столом. Разница в том, что двухшпиндельный аппарат один шпиндель используется для предварительного шлифования, а другой используется для окончательного.

- Приспособления для накатывания стержня и галтелей у валов имеют большой спрос у населения.

Лишь в некоторых случаях можно рассчитывать на одновременную накатку двух валов с их стороны для двухшпиндельного станка, так же установка специального клапана присутствует на станке.

Лишь в некоторых случаях можно рассчитывать на одновременную накатку двух валов с их стороны для двухшпиндельного станка, так же установка специального клапана присутствует на станке. - Специализированный станок имеет ручное управление и благодаря модели 4723Д — механический привод. Так же машина используется для многопозиционной обработки многих деталей. В его комплект входят следующие: станок, машинный генератор униполярных импульсов, высокочастотный электронно-полупроводниковый генератор. В отличие от данной модели двухшпиндельный станок усилен Г – образной траверсой.

С двухшпиндельным оборудованием, которые удобны в программировании, уменьшается ручная разновидность управления и многие настройки.

Стоит заметить, что каждый двухшпиндельный агрегат представляет собой самое мощное оборудование для любого цеха, которым стоит воспользоваться любому мастеру.

Станок для изготовления печатных плат своими руками

Если вам надоело использовать шуруповерт для сверления отверстий в печатных платах, часто менять сломанные сверла, если хотите, чтобы просверленные отверстия на плате были ровными и располагались ровно там, где нужно, тогда вам пора сделать настольный сверлильный мини станок своими руками.

Шаг 1: Планирование работ / необходимые материалы

Подобная сверлилка заводского изготовления стоит больших денег и не всегда может удовлетворить ваши потребности.

В качестве дрели станка применим пневмошлифмашину с цанговым зажимом с частотой вращения шпинделя 56 000 об/мин и посадкой применяемого расходника диаметром 3 мм.

Чтобы подача шпинделя была четко вертикальной, используем линейную направляющую рельсового типа в качестве самоцентрирующегося устройства вертикальной подачи.

Список частей и материалов для маленького самодельного сверлильного станка для печатных плат:

- Обрезки стальных труб квадратного сечения размером 38*38 мм.

- Пневматическая шлифмашинка с цанговым зажимом.

- Линейная направляющая.

- Линейка из алюминиевого V-образного профиля.

- Стальной уголок 40*40 мм.

- Кусок МДФ-плиты или доски.

- Две пружины.

- Набор различных винтов, болтов, шайб и гаек.

Шаг 2: Изготовление устройства вертикальной подачи

Начнем с изготовления из алюминиевого профиля крепления для устройства вертикальной подачи. Его высота должна обеспечивать надежную фиксацию минидрели, но не должна мешать зажиму цанги.

Его высота должна обеспечивать надежную фиксацию минидрели, но не должна мешать зажиму цанги.

Обрежьте кусок алюминиевого профиля примерно так, как показано на фото и отшлифуйте края. Затем смонтируйте профиль на рельс линейной направляющей. Для монтажа просверлите отверстия в профиле, чтобы они совпадали с отверстиями на направляющей.

Просверлите три сквозных отверстия вдоль профиля на боковых сторонах. Они потребуются для крепления минидрели хомутами (см. фото).

Очень важно соединить профиль с рельсом строго параллельно друг другу.

Отрежьте кусок стального углового профиля 40*40 мм длиной 40 мм, просверлите в одной из полок уголка четыре отверстия для крепления каретки направляющей.

Стальной уголок будет крепить линейную направляющую к раме станка.

Шаг 3: Изготовление рамы

На следующем этапе изготавливаем раму станка из стальных труб квадратного сечения.

Для изготовления рамы не обязательно соблюдать точные размеры, главное, чтобы задняя стойка была на достаточном расстоянии от сверла, чтобы поместилась опорная доска. Высота рамы должна позволять перемещаться сверлу в пределах 12-15 мм от доски и чуть ниже поверхности доски.

Высота рамы должна позволять перемещаться сверлу в пределах 12-15 мм от доски и чуть ниже поверхности доски.

Здесь нужно также учесть толщину МДФ-плиты или доски, используемой в качестве опоры для печатных плат.

Процесс изготовления рамы вы можете увидеть на фотографиях. После вырезки заготовок вам необходимо собрать из них раму с помощью сварки. Не забудьте приварить к раме стальной уголок для крепления направляющей.

Шаг 4: Монтаж устройства вертикальной подачи, дрели и опорной доски

Рама готова. Устанавливаем на нее опорную доску, устройство подачи, нашу минидрель и возвратную пружину.

Вырезаем подходящего размера и устанавливаем опорную доску, сделав на ней вырез для задней стойки. Закрепляем минидрель на устройстве подачи с помощью хомутов для кабеля, пропуская их через отверстия на алюминиевом профиле. Прикручиваем четырьмя винтами к стальному уголку на раме устройство подачи.

Просверлите одно отверстие в раме и одно в алюминиевом профиле устройства подачи. Закрепите концы возвратной пружины в этих отверстиях с помощью болтов и гаек. Возвратная пружина будет автоматически возвращать дрель в верхнее положение.

Закрепите концы возвратной пружины в этих отверстиях с помощью болтов и гаек. Возвратная пружина будет автоматически возвращать дрель в верхнее положение.

Закрепите опорную доску на раме с помощью двух болтов, как показано на фото. Головки болтов необходимо «утопить» в доску, чтобы они не мешали при работе.

Открытые торцы труб, из которых изготовлена рама, можно закрыть заранее изготовленными пластиковыми заглушками. Это придаст станку более законченный вид.

Шаг 5: Финальные штрихи

Еще одну пружину необходимо установить между задней частью рамы и рельсом направляющей. Это позволит убрать люфт в устройстве подачи, который может появиться со временем.

Сверлильный станок готов. Кладем печатную плату на опорную доску и, нажимая на дрель сверху, сверлим отверстия. Для удобства работы можно добавить в конструкцию ручку, при нажатии на которую дрель будет опускаться.

Отверстия, выполненные на данном миниатюрном сверлильном станке получаются идеально ровными.

Рассказываю как сделать какую-либо вещь с пошаговыми фото и видео инструкциями.

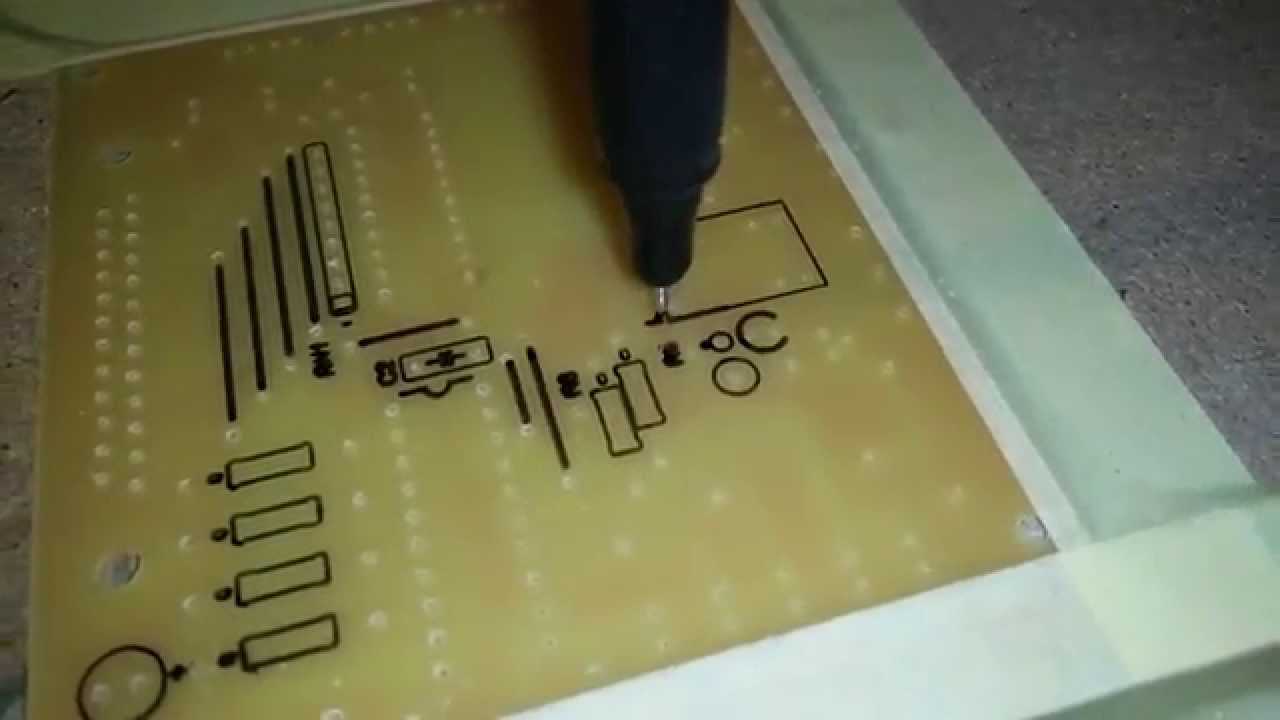

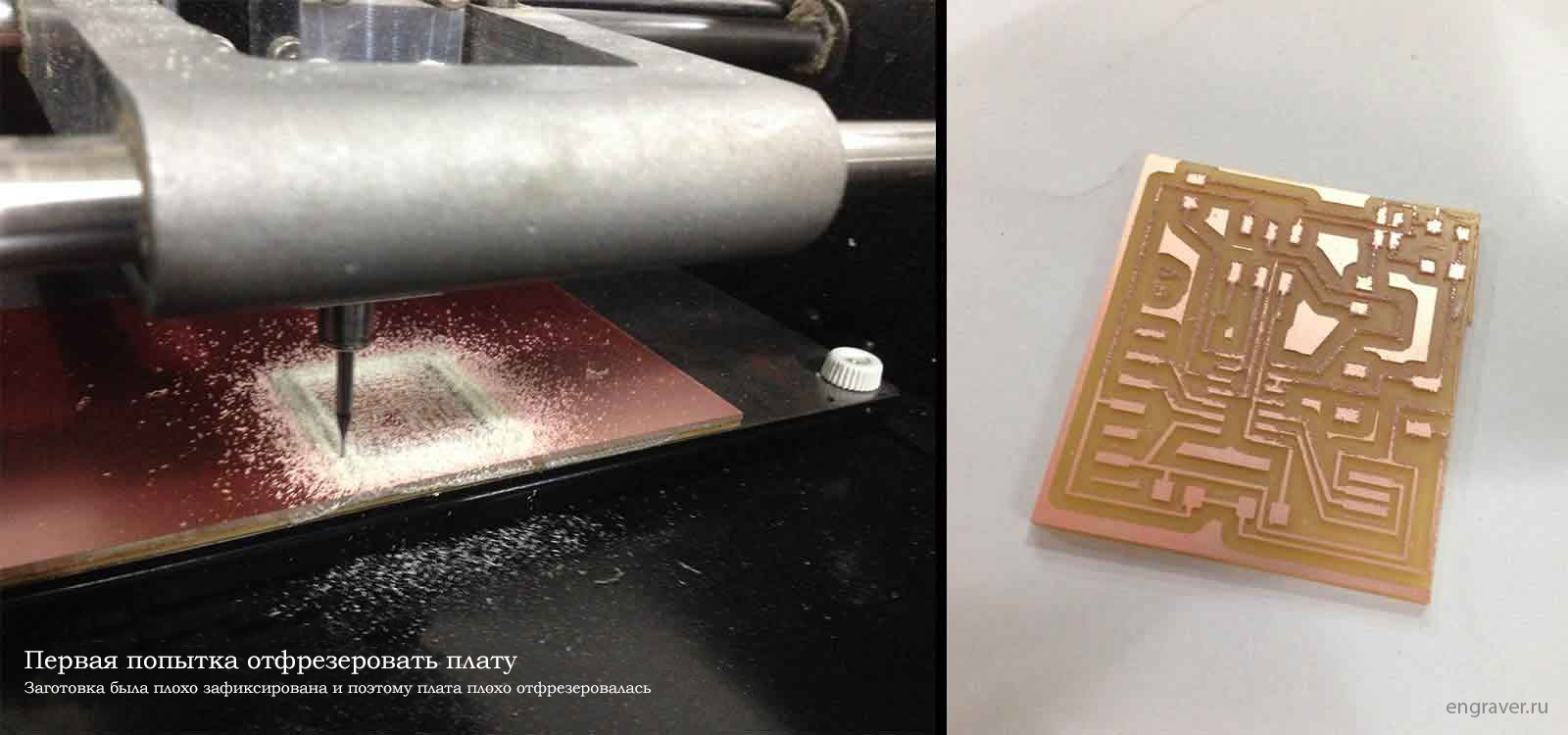

Печатная плата дома, или как изготовить печатную плату дома с использованием станка ЧПУ.

Автор: Sailanser

Опубликовано 30.01.2014.

Создано при помощи КотоРед.

Почти все радиолюбители изготавливают печатные платы дома. Причин тому несколько, собрать понравившееся устройство, посмотреть как будет выглядеть собственная разработка которую уже после тестирования и настройки можно запустить и в серию изготовив на красивых заводских платах, либо сделать такие же заводские платы дома используя метод металлизации, с паяльной маской и шелкографией устанавливаемых компонентов. Постепенно радиолюбители обзаводятся таким нужным и полезным оборудованием как станок ЧПУ.

Кто то делает его сам, кто то покупает уже готовый, но тем не менее наличие этого весьма полезного инструмента сильно облегчает жизнь рядовому радиолюбителю в процессе изготовления печатных плат, передних панелей для своих приборов да и просто для изготовления всяких вещиц которые бывает довольно трудно изготовить в домашних условиях используя обычный набор инструментов. Вот про изготовление печатной платы в домашних условиях с использованием станка ЧПУ и пойдет речь в данной статье.

Вот про изготовление печатной платы в домашних условиях с использованием станка ЧПУ и пойдет речь в данной статье.

Изготовление печатной платы можно разбить на несколько этапов:

- Рисование принципиальной схемы и трассировка будущей печатной платы.

- Подготовка необходимых файлов для ее дальнейшего изготовления.

- Изготовление непосредственно печатной платы.

Вот придерживаясь этих пунктов и расскажу как изготовить печатную плату имея в своем арсенале станок с ЧПУ.

Часть первая: Рисование принципиальной схемы и трассировка будущей платы.

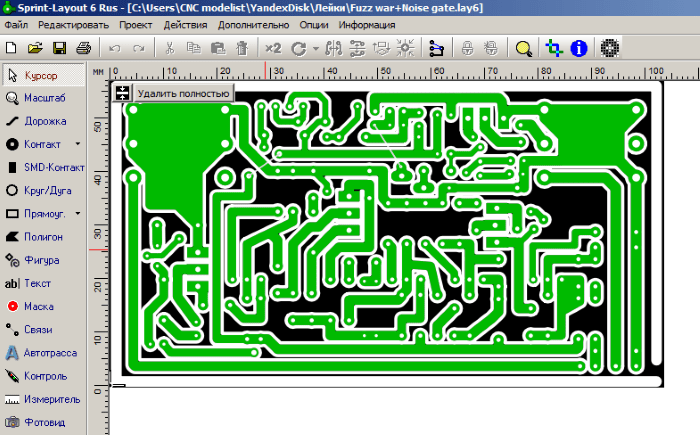

Для рисования будущей печатной платы существует множество программ это и всеми любимая Sprint Layout и PCad и OrCad и Altium Designer и Proteus и Eagle и DipTrace и т.д. Объединяет их всех одно, все они предназначены для рисования, трассировки и последующего изготовления печатной платы.

Программой в которой рисую я, а потом и трассирую платы является Eagle. Преимущества или недостатки перед теми или иными программами оставлю за рамками данной статьи. Скажу просто мне эта программа нравиться.

Скажу просто мне эта программа нравиться.

В программе Eagle создал схему. Схема а потом и плата для примера изготовления очень простая, это просто блок кнопок для передней панели, 4-е кнопки и разъем для подключения. По схеме сделал трассировку платы, поставил кнопки, крепежные отверстия для крепления платы к передней панели и несколько отверстий последующего позиционирования. Что за позиционирование? А вот о нем будет несколько позже. Хоть плата и простая но на ней присутствуют разнотипные отверстия, это отверстия разъема, отверстия выводов кнопок, отверстия мелких направляющих кнопок, отверстия крепежа и отверстия последующего позиционирования. Для них сделал диаметры 1.0, 1.2, 1.8, 3.1 и 3.2. Если отталкиваться от программы Eagle то в ней все рисуется на определенном слое, верхние дорожки на слое Top нижние разумеется на слое Bottom. Контур будущей платы рисуется на слое Dimension и слой где будут проходить всякие фрезерные работы называется Milling. Вот согласно этим правилам и нарисована будущая печатная плата. Толщину контуров на слоях сделал равными 0 мм.

Толщину контуров на слоях сделал равными 0 мм.

Рисунок на слое Milling отодвинут от слоя платы Dimension на расстояние в 0,75 мм. Это сделано для того что по этому слою плата в дальнейшем будет вырезаться фрезой с диаметром 1,5 мм. И если в такой программе как ArtCam можно задать прохождение фрезы и слева от линии и справа от линии и по самой линии, то в программах разработки печатных плат фреза идет строго по центру линии. Если же планируется делать платы на заводе то на слое Milling рисовать контур обрезки не нужно, достаточно только на слое Dimension обозначить контур платы. остальное на заводе сделают сами. Так же на слое Milling контур сделан не цельным а с перемычками, которые будут удерживать будущую печатную плату и не дадут ей вылететь при последующей обрезке. Еще на слое Milling присутствует второй контур с небольшими перемычками он нужен для того что бы заготовку будущей печатной платы вырезать из цельного куска фольгированного стеклотекстолита.

Часть вторая: Подготовка необходимых файлов для последующего изготовления платы.

В прошлой части была нарисована схема, сделана трассировка будущей печатной платы. Теперь настало время сделать подготовку необходимых файлов для ее последующего изготовления. Ввиду того что сама будущая плата довольно простая файлов потребуется не так и много. Это будет файл топологии будущей платы (платы делаю фоторезистивным методом, с использованием негативного пленочного фоторезиста), файл сверловки отверстий для станка ЧПУ и файлы последующей обрезки по контуру для вырезания заготовки и для вырезания уже готовой платы для станка ЧПУ.

Первым делом необходимо посмотреть правильно ли указаны диаметры всех отверстий на будущей печатной плате. Для этого нужно выбрать File, Run

Блог о электронике

▌Станок

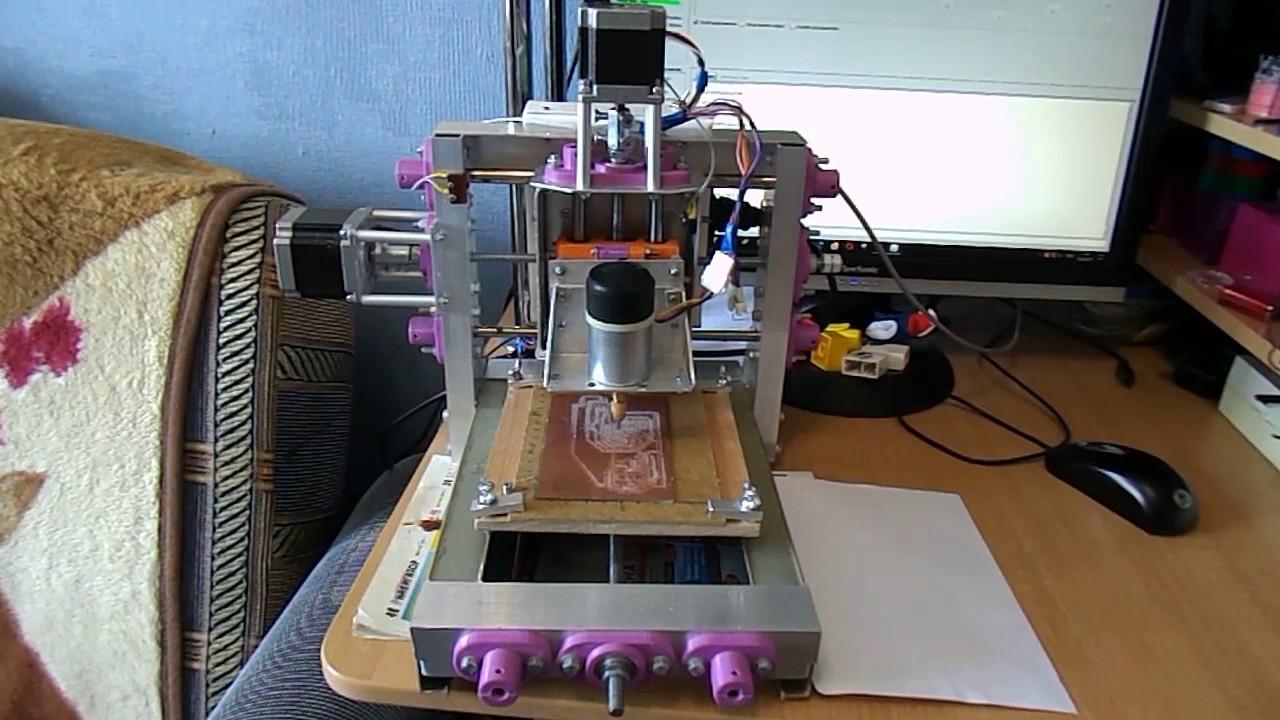

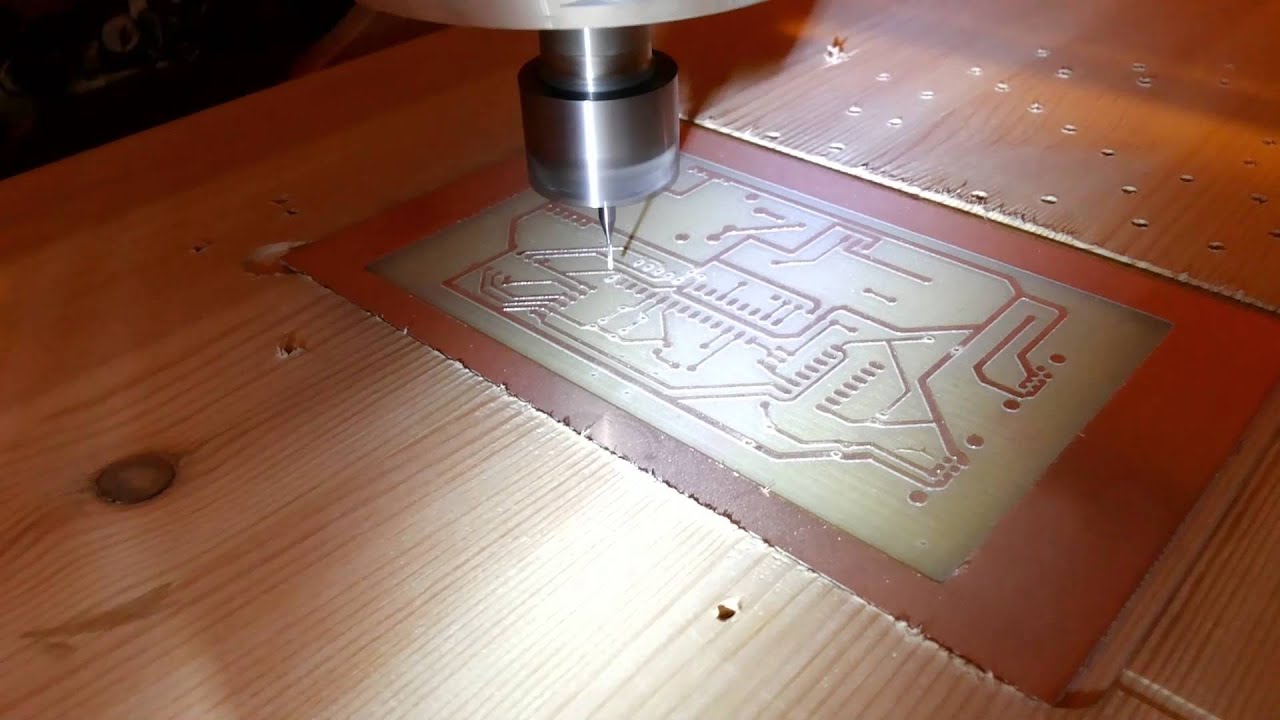

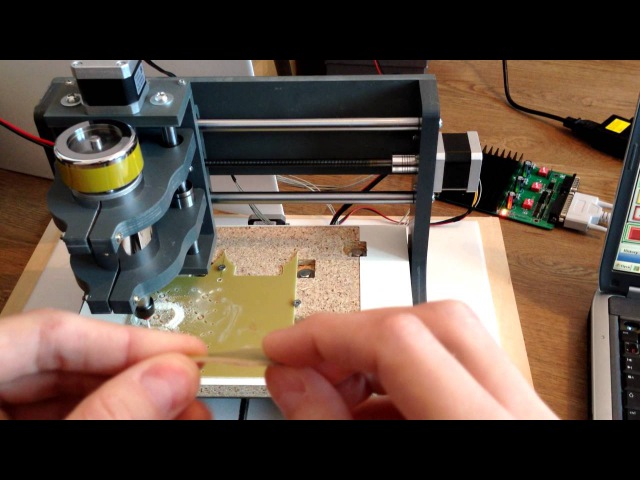

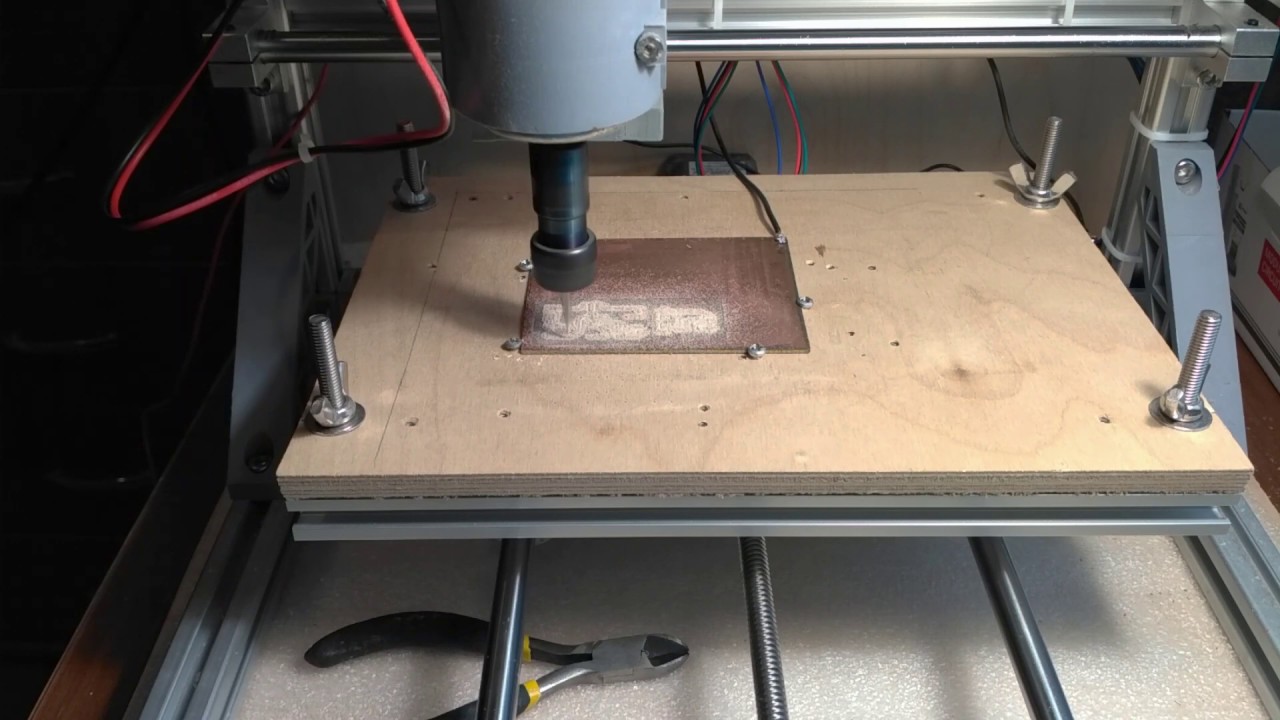

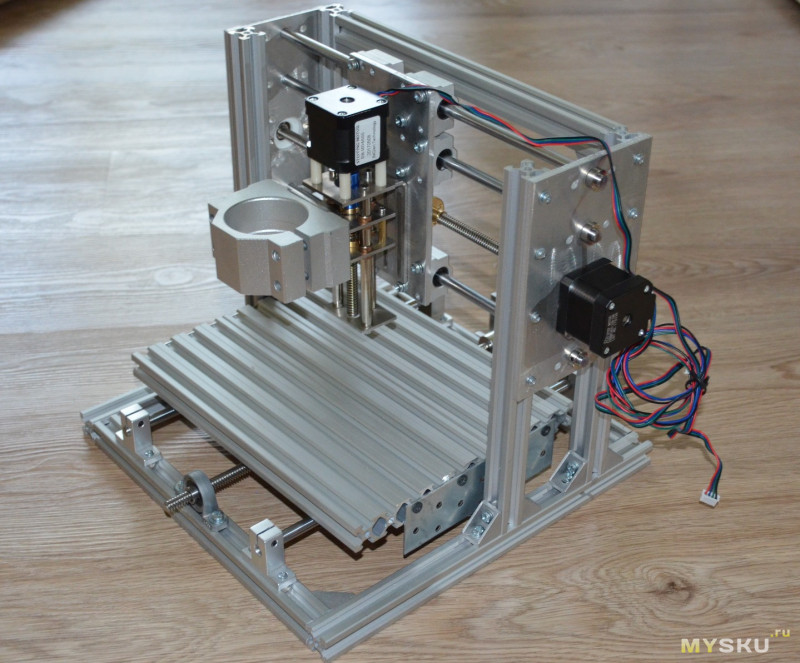

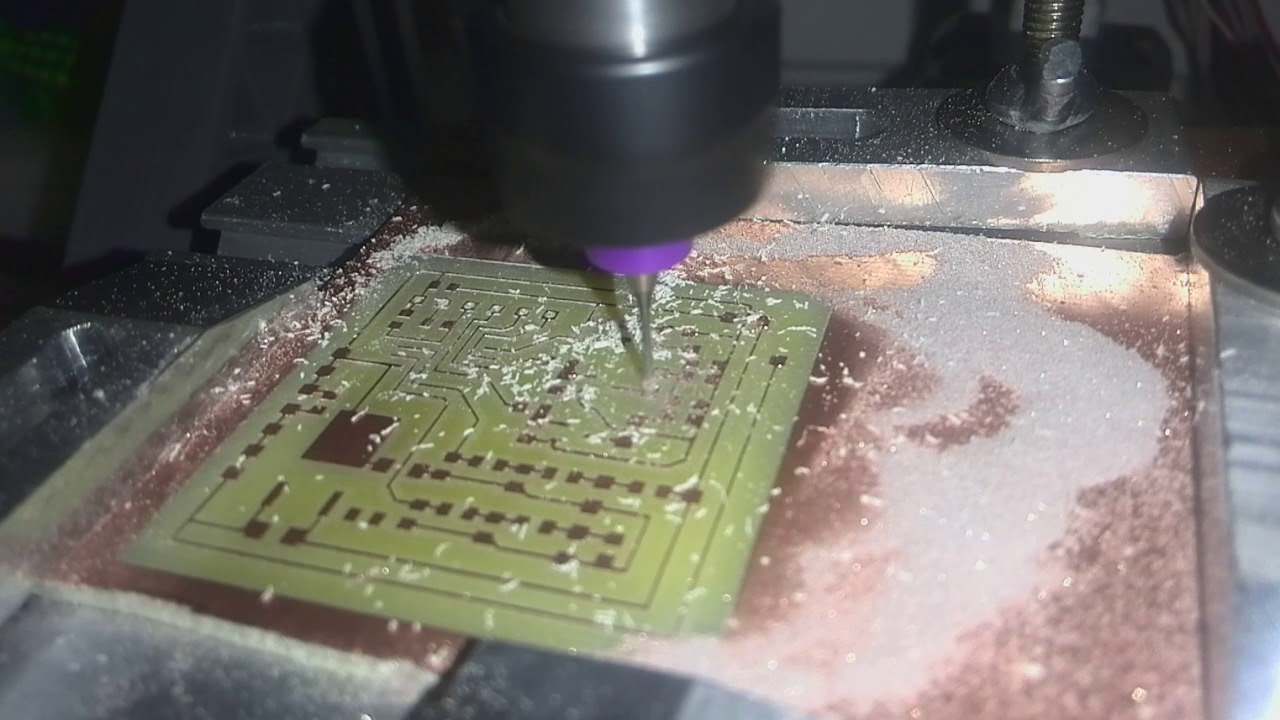

Для гравировки платы нужен фрезерный станок ЧПУ. Кудаж без него. У меня тут какой то китаец без роду и племени. С рабочим столом 200 на 200мм и 12мм валами.

Стоит на нем такой же безродный коллекторный шпиндель на 350Вт, дающий около 15000 оборотов. Довольно мало, надо сказать. Хорошо бы от 30 000, а лучше 50-100 тысяч.

Довольно мало, надо сказать. Хорошо бы от 30 000, а лучше 50-100 тысяч.

Управляется все простейшей платкой опторазвязок на LPT порт.

Через MACh4, на который натянут скринсет от Михаила Юрова. Нагугливается на каждом углу.

Без него интерфейс MACh4 ничего кроме рвотных позывов не вызывает обычно. Вырвиглазная дичь. Особенно с непривычки.

Про сам станок, его конструкцию, настройку и работу если кому то будет интересно я расскажу в другой раз. Там нет ничего сложного, все делается интуитивно и дубово.

Основной инструмент который нам нужен — это гравировальный штихель. Вот такая вот коническая фреза. Чем острей тем лучше. Ходовые размеры острия в 0.1мм (если хотите забацать что то уровня LQFP и с дорогами в 0.3мм) и 0.2мм для более крупных корпусов вроде SOIC и широких, под 0.5мм, дорожек. Также не помешат такого же плана фреза, но с режущей кромкой 1 или даже 1.5мм — пригодится если придется не просто гравировать изоляцию контуров, а нужно будет сносить целые полигоны.

Также нужны будут сверла. У меня три размера используется. 0.4..0.6мм для переходных отверстий. 0.8…1мм для обычных TH компонентов и 3мм для крепежных отверстий под всякие потенциометры, энкодеры, крепежные отверстия в плату и так далее. Чтобы было удобней, я держу инструмент сразу в цанге-гайке. Так как правило не всегда удается подобрать все под одну цангу. А достать цангу из гайки, особенно если это цанга маленького размера, бывает сложно. Поэтому проще иметь штук пять гаек и цанг под все случаи жизни. И держать их такими вот наборами.

Для обрезки платы используется фреза «кукуруза» диаметром 2…3мм, лучше 2. Не так много опилок и нагрузка на станок меньше.

Плата просто приклеивается к жертвенному столу скотчем. Кстати, стол можно сфрезеровать под ноль, тогда все огрехи геометрии станка по крайней мере будут повторять форму подложки, что позволит повысить точность. Но я этого делать не стал, хотя у меня расхождение между углами составляет около миллиметра. Просто к гладкой ламинированной МДФ панели лучше клеится текстолит и при удалении скотч отрывается сразу полностью, не размазываясь по волокнистой структуре МДФ. Разница как… отрывать скотч от лакированного стола или от картонной коробки. Коробка срывается с мясом. Тут так же почти. Потому не фрезерую.

Просто к гладкой ламинированной МДФ панели лучше клеится текстолит и при удалении скотч отрывается сразу полностью, не размазываясь по волокнистой структуре МДФ. Разница как… отрывать скотч от лакированного стола или от картонной коробки. Коробка срывается с мясом. Тут так же почти. Потому не фрезерую.

▌Сканирующий софт

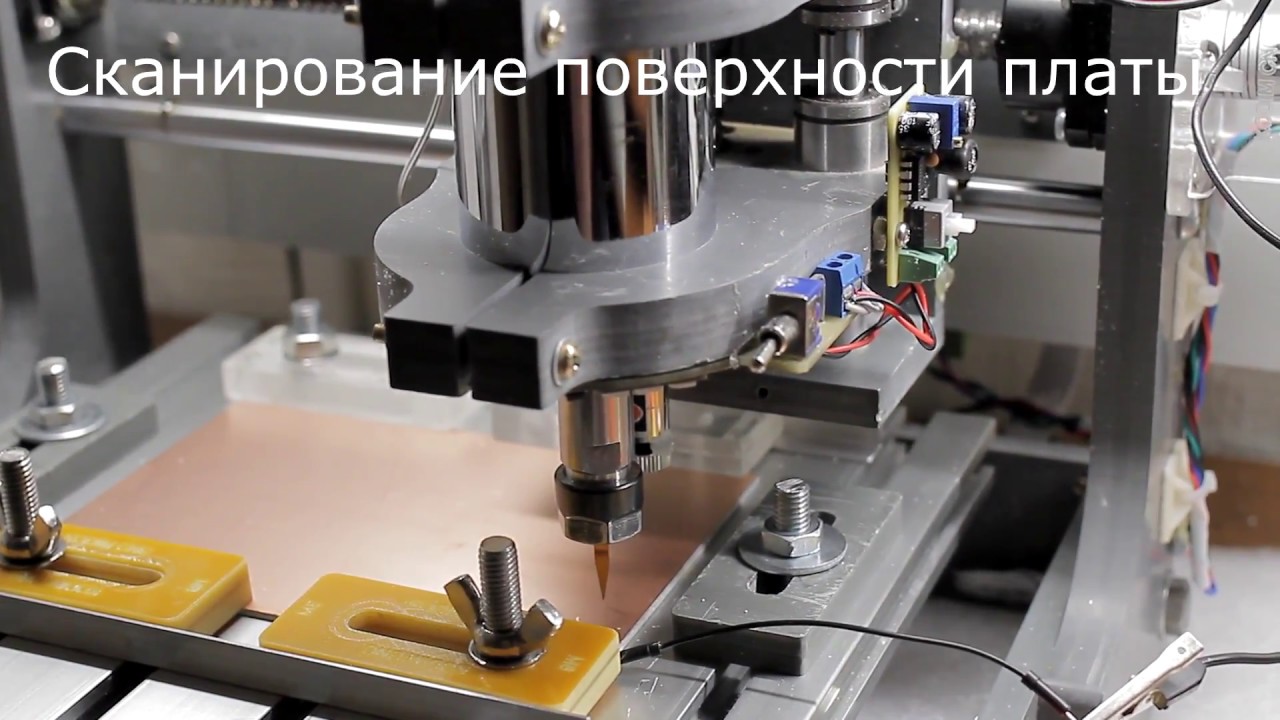

Чтобы компенсировать кривизну стола, а у меня она особо кривая, я провожу сканирование поверхности, строя карту высот. Сначала надо подготовить карту высот:

Вообще в Mach4 есть свой визард для этой цели. Искать в меню Wizard-Pick Wizard…-Digitize Wizard, откроется вот такая хреновина:

Где можно указать размер общупываемой поверхности (Width и Height of area), безопасную высоту перемещения щупа (Z travel), глубину до которой щуп будет искать поверхность (Z Axis Probe Depth). Stepover это шаг по осям, а FeedRate скорость с которой щуп пойдет до поверхности. Чем быстрей тем быстрей сканирование, но по инерции он может попасть чуть глубже чем надо. Поэтому тут надо ловить баланс. Потом жмете Create and Load Gcode и у вас в мач сразу же будет загружен готовый код сканирования. Я не пользуюсь этим визардом потому, что он не очень удобный. Куда проще сгенерировать код в той же проге которая будет править код плана резки. Это G-code Ripper.

Поэтому тут надо ловить баланс. Потом жмете Create and Load Gcode и у вас в мач сразу же будет загружен готовый код сканирования. Я не пользуюсь этим визардом потому, что он не очень удобный. Куда проще сгенерировать код в той же проге которая будет править код плана резки. Это G-code Ripper.

Брать его с официального сайта Не забыв передать привет мудилам из Роскомнадзора, которые его заблокировали как экстремистский. Так что применяйте прокси-плагины (Opera Turbo вполне подойдет или FriGate плагин для Chrome, только там надо будет вручную вписать адрес этого сайта).

Итак, запускаете G-code Ripper. Эта штука, как и flatcam тоже написана на питоне и тоже имеет консольный интерфейс (впрочем я в нем пока сам не разбирался, а так, думаю, можно вписать ее в наш злой батник). А пока же втыкайте в его GUI.

И что же мы видим:

Вот такое главное окно программы. Нам надо выбрать в левом нижнем углу Auto Probе и через меню File загрузить гкод нашей гравировки. Сначала давайте сторону которую будем резать.

Сначала давайте сторону которую будем резать.

Получили наш план резки и белые крестики поверх. Крестики это точки ощупывания. Обратите внимание на расположение осей координат, туда вы должны будете потом пригнать щуп. А пока займемся пересчетом и вводом параметров программы:

Probe Offset — это смещение щупа относительно инструмента. У меня щупом является сам инструмент, поэтому тут нули. Probe Z Safe — безопасная высота сканирования. Зависит от кривизны вашей системы. У меня разброс под миллиметр и потому я поставил 2. А вообще при ровном столе достаточно и 0.8 мм. Чем ниже тем быстрей сканирование. Опускаться то меньше! Probe Depth — предельная глубина на которую пойдет щуп. У меня 0, т.к. в данном случае начало координат стоит в самом низком углу моего стола. А вообще можно и в минус немного загнать, скажем на -0.5. Хуже не будет. Probe Feed — скорость опускания. Меньше — точнее, но дольше скан и шуму больше. У меня 100мм/мин. Х/У Points это сколько точек по вертикали и горизонтали снять. Вон те самые белые крестики. Габариты платы он сам выберет. Pre и Post коды я оставляю пустыми, т.к. никаких дополнительных кодов перед и после программы мне не надо. А вот счастливые обладатели ченейджера могут, например, автоматом специальный щупательный инструмент вытащить, а потом убрать обратно. Controller у меня MACh4 и, собственно, все.

Вон те самые белые крестики. Габариты платы он сам выберет. Pre и Post коды я оставляю пустыми, т.к. никаких дополнительных кодов перед и после программы мне не надо. А вот счастливые обладатели ченейджера могут, например, автоматом специальный щупательный инструмент вытащить, а потом убрать обратно. Controller у меня MACh4 и, собственно, все.

Жмем Save G-code File Probe Only, получаем файл с гкодом, шлем его в станок и идем щупать плату.

Как же станок будет сканировать поверхность? Для этого у станка есть щуп. Когда щупа касается масса, то станок это чувствует. За массу у меня принят шпиндель. Вот та пластиковая приблуда, что окружает его крыльчатку это держатель щетки. Которая сделана из старой фрезы и втыкается в центр вала, на подпружиненном крепеже. Почему я просто не подал массу на корпус шпинделя? А потому, что через его подшипники довольно хреновый контакт. Он может пропадать в зависимости от угла поворота. А так он прям по валу дойдет до цанги, а внутри цанги еще маленькая пружинка подведет контакт прямо к инструменту. А сам щуп представляет собой пластину известной толщины (где то 0.5мм) на проводке. Если мне надо выставить инструмент точно на 0 я кладу в нужное место пластину, прижимаю ее пальцем к поверхности и даю команду на поиск нуля. Станок тычется в пластину инструментом, потом учитывает толщину и осознает текущую высоту кончика инструмента. Подняв при этом инструмент на 2.5мм.

А сам щуп представляет собой пластину известной толщины (где то 0.5мм) на проводке. Если мне надо выставить инструмент точно на 0 я кладу в нужное место пластину, прижимаю ее пальцем к поверхности и даю команду на поиск нуля. Станок тычется в пластину инструментом, потом учитывает толщину и осознает текущую высоту кончика инструмента. Подняв при этом инструмент на 2.5мм.

В случае же с текстолитом мне нужно просто положить контакт щупа на медь, закрепить изолентой, чтобы не убежал и сделать поиск поверхности. Координата, конечно, выставится не верно. Т.к. в этом случае нет толщины самого щупа. Но это не важно. Главное теперь можно вручную, вводя команду G1 Z-2 (почему -2? А потому, что по моему скрипту после нахождения у меня инструмент подпрыгнет на 2.5мм, а 0.5 толщина пластины щупа, т.е. фактически его координата станет 2мм), опустить инструмент почти до уровня текстолита. Почему почти? А для больше точности не помешает поймать самый нежный контакт, а автопоиск довольно груб, т. к. у станка есть некоторая инерция и он немного промахивается. А вот если завести инструмент почти на ноль, а потом вручную, командами G1 Z## сдвигая на сотку-другую вверх или вниз добиться того, что кнопка индикатора начнет мерцать (а она у меня меняет цвет когда происходит касание щупа) от малейшей вибрации в помещении. Скажем когда кто-то мимо прошелся. Да, само собой при этом мы выставляем координаты Х и У в будущий ноль координат исходя из нашей платы. Не путать с нулем станка (машинные координаты).

к. у станка есть некоторая инерция и он немного промахивается. А вот если завести инструмент почти на ноль, а потом вручную, командами G1 Z## сдвигая на сотку-другую вверх или вниз добиться того, что кнопка индикатора начнет мерцать (а она у меня меняет цвет когда происходит касание щупа) от малейшей вибрации в помещении. Скажем когда кто-то мимо прошелся. Да, само собой при этом мы выставляем координаты Х и У в будущий ноль координат исходя из нашей платы. Не путать с нулем станка (машинные координаты).

Дальше, когда ноль найден, то надо обнулить координаты по XYZ и запустить программу сканирования, указать в какой файл записать данные и получить текстовый файл примерно вот такого вида:

0.00000,0.00000,0.00500

7.05500,0.00000,0.03000

14.11500,0.00000,0.03000

21.17000,0.00000,0.06500

28.22500,0.00000,0.07000

35.28500,0.00000,0.11500

42.34000,0.00000,0.12000

49.39500,0.00000,0.16000

56.45500,0.00000,0.14000

63.51000,0.00000,0.14000

0.00000,8.65500,0.00000

7.05500,8.65500,0.00000

Тут все и так ясно — это просто координаты по осям где инструмент коснулся поверхности. Что нам, собственно, и нужно.

Возвращаемся в наш Gcode-Ripper и делаем там Read Probe Data File и наши крестики становятся черными:

Готово. Осталось теперь нажать для верности кнопочку Recalculate и сохранить скорректированный файл. Save G-code File Adjusted. Если теперь их сравнить в каком-нибудь NC-Corrector’e то на виде сбоку будет видно, что у нового файла появился рельеф дна 🙂

старый:

новый:

Таким же макаром правим и обрезку по контуру, иначе вы рискуете не дорезать до конца или наоборот задрать стол. Он, конечно, жертвенный, но лучше обходиться без жертв.

Ободрали изоляцию. Получилось хреново, потому что фреза 0.2 да еще и тупая. А тут бы 0.1 и поострей. Лохмы образуются потому, что контур надо бы обходить в двух направлениях, т. к. фреза когда идет по фольге с одной стороны пропила режет чисто, с другой махратит. И надо обратный проход сделать, снять заусенки. А флаткам не делает его или я не научился еще. Поэтому я их обычно сношу мелкой шкурочкой в пару движений. Еще можно снизить подачу реза, будет намного чище. Или, если шпиндель позволяет, обороты повысить. Вон LPKF Protomat жарит на 100 000 оборотах и там гладенько все.

к. фреза когда идет по фольге с одной стороны пропила режет чисто, с другой махратит. И надо обратный проход сделать, снять заусенки. А флаткам не делает его или я не научился еще. Поэтому я их обычно сношу мелкой шкурочкой в пару движений. Еще можно снизить подачу реза, будет намного чище. Или, если шпиндель позволяет, обороты повысить. Вон LPKF Protomat жарит на 100 000 оборотах и там гладенько все.

А это вот уже практически готовая плата. Четыре огромные дырки на месте кнопки это я хорошо факапнулся на эпизоде смены инструмента при сверлении. Когда выложу видео там увидите сами. Надо было поставить после 0.8мм сверла 1мм сверло (или просто нажать «далее», чтобы тем же 0.8мм просверлить), а я не прочитал что мне предложил поставить станок, забыл, что там еще миллиметровые отверстия есть и воткнул сразу 3мм и он мне их весело засверлил 🙂 ЧПУ не прощает ошибок.

Вот как то так. Да, на двусторонке, после переворота текстолита, надо еще раз его простучать щупом.

Кроме обещанной видяшки которую я хз еще когда смонтирую (ненавижу это дело) будет еще одна две статейки по флаткаму и мне тут товарищ набросил альтернативный метод. Я его сверстаю и скоро выложу. На этом тему наверное закрою. Т.к. ну чего там еще рассусоливать то? 😉

Я его сверстаю и скоро выложу. На этом тему наверное закрою. Т.к. ну чего там еще рассусоливать то? 😉

51 thoughts on “Гравировка печатных плат на ЧПУ фрезерном станке. Часть вторая. Коррекция кривизны текстолита”

За упор на консоль FlatCAM отдельная благодарность, штука действительно мощная, нужно будет поковырять. На данный момент кругло-непрямоугольные платы режу таким методом https://bitbucket.org/jpcgt/flatcam/wiki/Cutting_the_edges_of_rectangular,_polygonal_or_round_shaped_boards.

Было бы здорово, если бы было уделено время вырезам в плате, что-то с наскока не вышло. И еще один непонятный момент, почему-то из DipTrace сверловка в метрической системе неадекватно в FlatCAM выгоняется, хотя в настройках мм, и в сверловке — METRIC,0000.00. Или это та же история как в Eagle… Но если в DipTrace выбрать в сверловке систему измерения — дюймы, то все на своих местах. При этом во FlatCAM — мм, и все герберы тоже в мм.

У меня, кстати, такая же проблема с DipTrace. При экспорте сверления приходится ставить дюймы, чтоб во FlatCAM отверстия встали на свои места. Не удобно, но я уже свыкся.

При экспорте сверления приходится ставить дюймы, чтоб во FlatCAM отверстия встали на свои места. Не удобно, но я уже свыкся.

Вот мне интересно, Вы не в курсе как можно сделать длинные отверстия-прорези (на плате в статье есть место для крепления разъема питания). Я не могу разобраться что и как экспортировать из DipTrace, чтоб потом во FlatCAM можно было сделать гравировку этих пазов

Чтобы пазы гравирнуть надо их нарисовать на каком-либо отдельном слое который можно в гербер выгрузить. Да хоть на втором слое меди. Флаткаму то пофиг же.

блин, все гениальное — просто!))

я уже несколько вечеров бился над этим, и никак не мог победить!

Спасибо!)

Ага, если выбрать дюймы, то он пишет «Converting units to MM.» и все хорошо. Тоже смирился с этим, в остальном-то все отлично. Прорези тоже не выходят. Стоит галка «фрезеровка (овальные отверстия)» а во FlatCAM они попадают как обычные отверстия. Если первое это мелочи, то второе огорчает конечно. Нужно разбираться.

>>Про сам станок, его конструкцию, настройку и работу если кому то будет интересно я расскажу в другой раз.

Конечно интересно! Я ожидал, что инструментальная часть как раз об этом и будет, а тут опять в основном про софт.

Кстати, я наткнулся на программку Autoleveller, которая делает корректировку плоскости вообще в один клик. всего лишь вгоняешь готовый Г-код в нее, запускаешь получившийся код в мач3. А дальше она сканирует и сразу же режет.

Эта тоже так умеет. Там можно сразу скан+рез файл делать. Но как то жутко оно выглядит, надо попробовать.

Здорово. В выходные попробую описанным методом. Пользовался только корректировкой » на лету». Качественно, но на простых платах задалбывает ждать. Собиралсы уже сам писать корректор, но «… всё написано до нас» :). Спасибо.

Не пойму, при начале сканирования mach4 как положено спрашивает о сохранении в текстовый файл, даю имя стартую, сканирование проходит как положено! открываю текстовый файл, он пуст! никто не в курсе в чем загвоздка?

Пробовал и Digitize Wizard в mach4, и g-code_ripper-013 по любому текстовик пуст!

Может ему каких то прав не хватает, чтобы файл записать?

Да уже и под администратором все запускал, эффект тот же, файл создается но по окончанию сканирования он пуст!

А вообще мач может создавать файлы? Там если поковыряться, то вроде можно править гкод и тут же его сохранять. Что то было такое. Режим обучения тоже был, в оригинальном интерфейсе, когда вводишь вручную код, а потом сохраняешь. Попробуй им создать файл, любой гкод и сохранить. Может у тебя сам мач кривой и у него не работает запись в файл.

Что то было такое. Режим обучения тоже был, в оригинальном интерфейсе, когда вводишь вручную код, а потом сохраняешь. Попробуй им создать файл, любой гкод и сохранить. Может у тебя сам мач кривой и у него не работает запись в файл.

А еще может у тебя криво работает сам дигитайзер. Ловля нуля работает нормально?

Посмотрел видео, делал один в один, но координат в текстовом файле нема! подозреваю что косячит mach4.

G коды он открывает, правит и сохраняет нормально. Ноль ловится нормально и сканирование проходит как на видео.

Какая у вас система на компе установлена?

Кривой (по понятным причинам) MACh4 — та еще забава. У меня на одной из версий рандомно опускалась фреза, и все это весело шагало домой, перерезая всю заготовку. 🙂

ХП про. Серевиспак вроде бы 2.

Лиценз в принципе абсолютно ничем не отличается, только тем что фигурируют ваши инициалы!

Я на али покупал плату с USB интерфейсом, и продавец вместе с драйверами любезно записал mach4 с файлом лицензии. Думаю глюки больше вылазят от конфигурации железа компа.

Думаю глюки больше вылазят от конфигурации железа компа.

Ну вот у меня от продавца станка так и вел себя софт. Мог отшагать всю программу как положено, а мог запороть все в один жест. При этом операционка (XP) специально выделена под станок, все рекомендации и оптимизации выполнены, никто не мешает… Только сменив софт решил проблему, в остальном все осталось как прежде. Что сие было — неведомо.

Запросто могло решится возможной заменой проца, допустим AMD на INTEL, или еще каких железок!

Возможно, но смена версии MACh4 куда проще поочередной замены всего железа. :-))) В итоге несколько месяцев работы без сбоев.

В понедельник тоже буду пробовать что то переставлять, вообще никогда проблем не возникало! а тут вроде все работает как надо создается файл, а координаты как корова слизала.

Путь к файлу же тоже меняли? Я особо не припомню, но может у него как у FlatCAM непереваримость кириллицы, длинных путей и проч…

Кириллицу в путях и именах не использую, а сохранять пытался в разных местах и С:Mach4GCode и в корень ничего не помогло.

Попробовал на другом компе другой релиз mach4, та же картина текстовик с координатами пуст!

DI HALT а можно глянуть G код который сканирует координаты, может проблема в нем. Голова уже дымится не знаю в какую сторону копать! 🙁

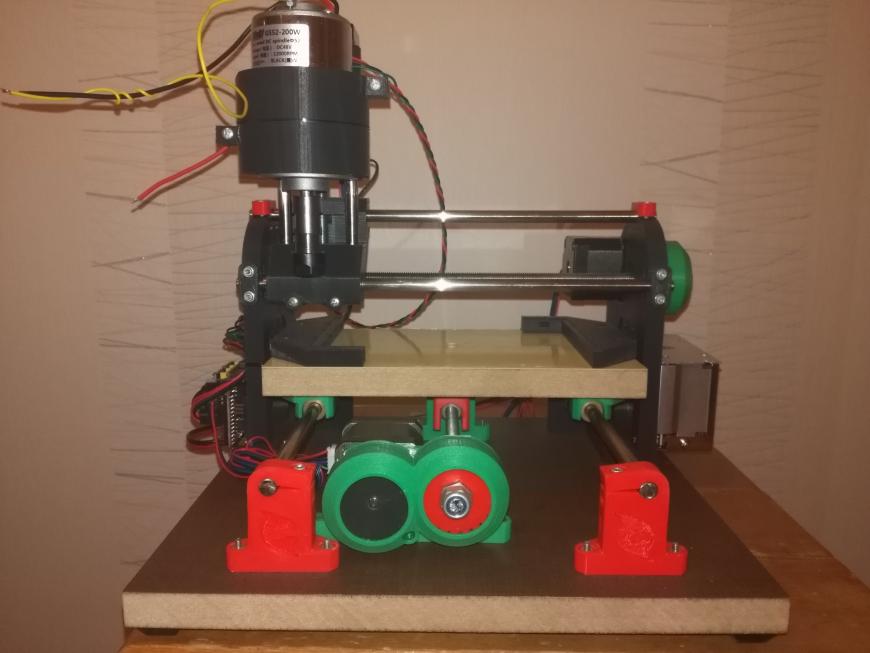

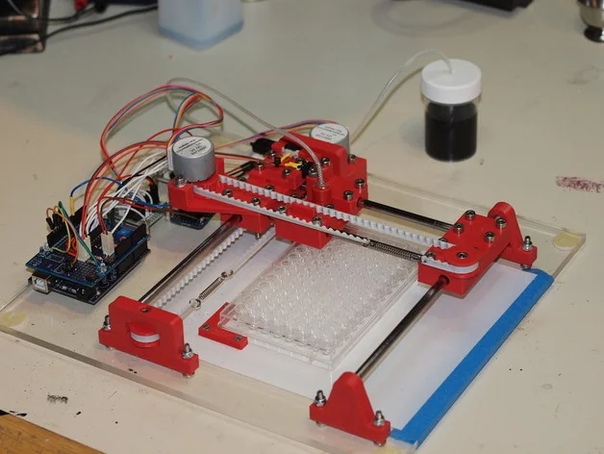

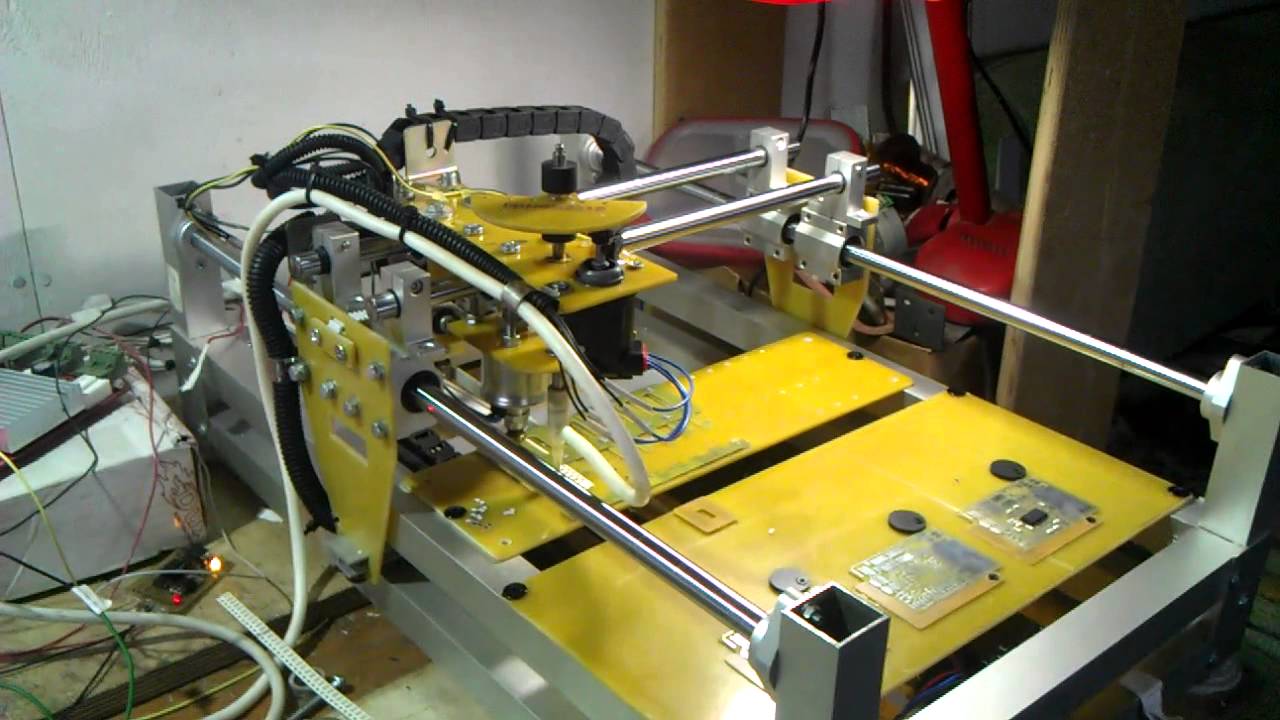

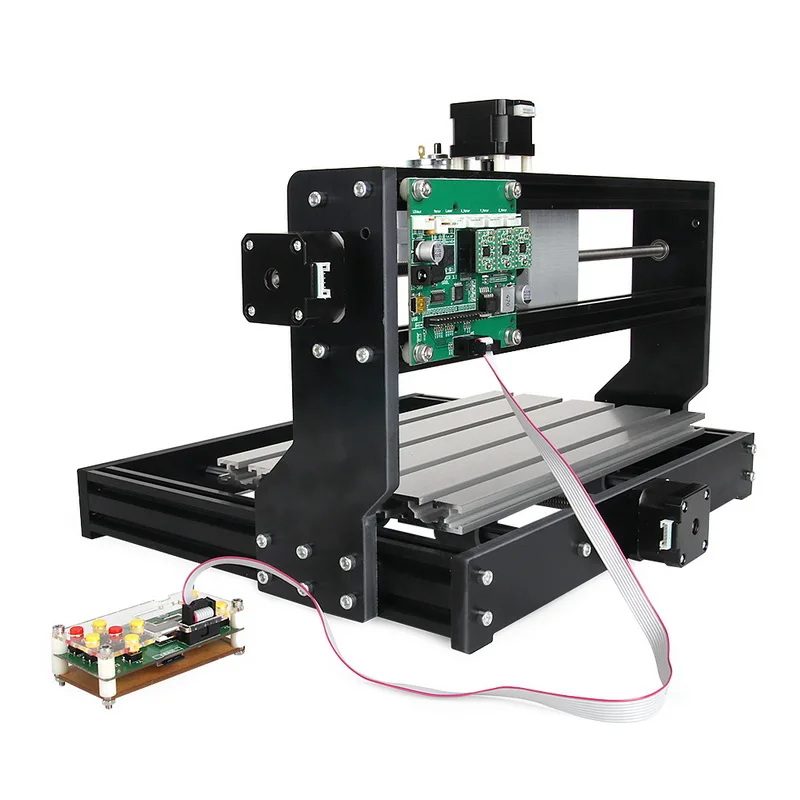

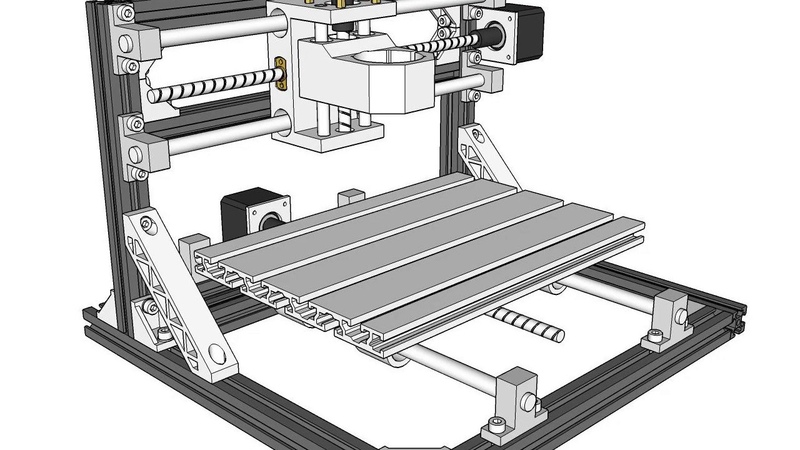

Хоббийный ЧПУ станок

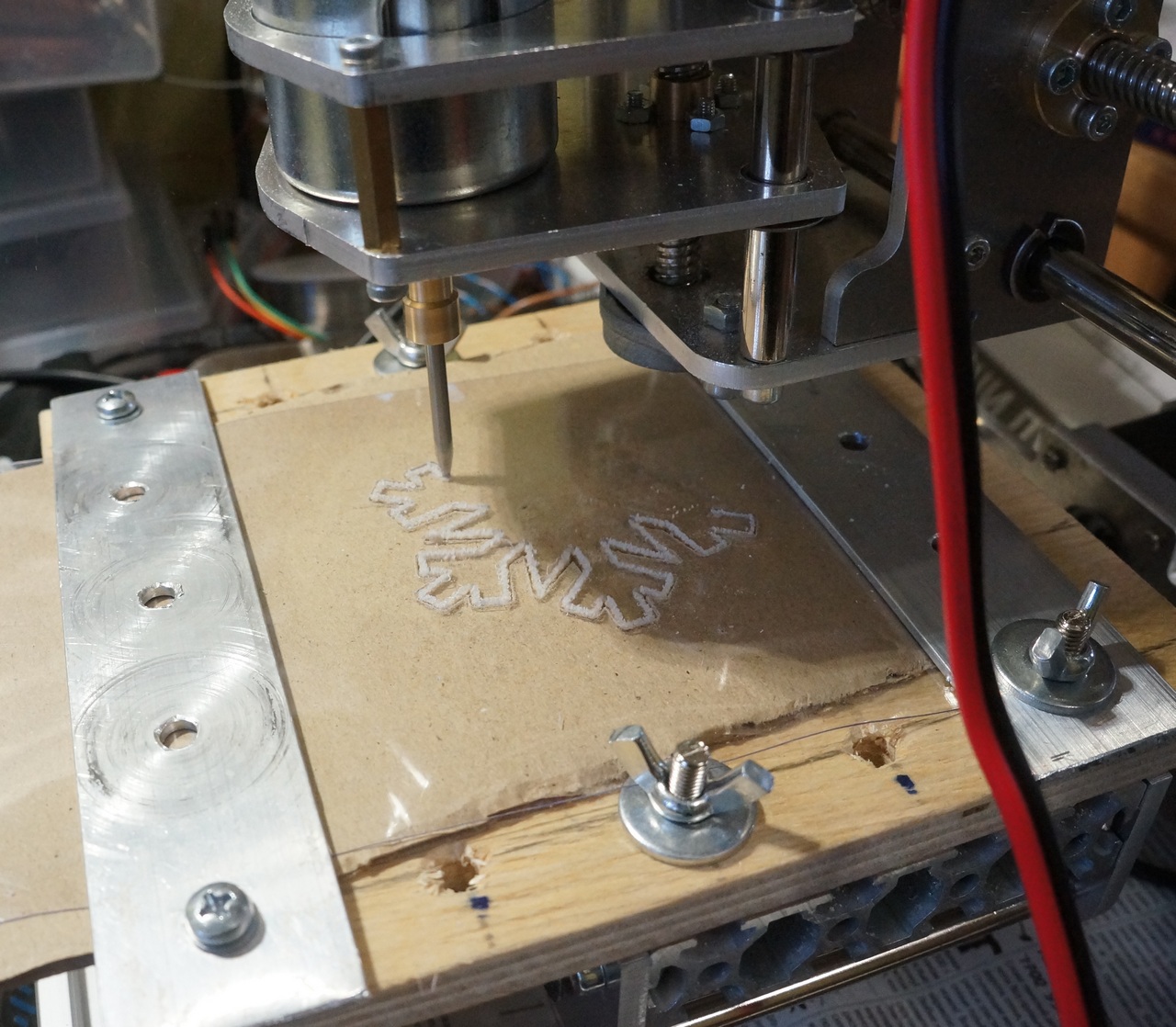

Сегодня мы поговорим об изготовлении небольшого фрезерного ЧПУ станка. Назначением этого небольшого автоматического фрезера будет изготовление печатных плат и фрезеровка деревянных брелков.

Самыми важными компонентами для строительства нашего фрезерного ЧПУ станка являются шаговые двигатели. Основным недорогим источником для получения шаговых двигателей являются старые матричные принтеры Epson FX1000 и им подобные.

Данные принтеры содержат в себе пару шаговых двигателей и шикарный закаленный стальной стержень.

Нам нужно 3 шаговых двигателя, так что придется разобрать пару принтеров.

Чтобы упростить себе жизнь в дальнейшем, то необходимо использовать шаговые двигатели с более чем 4 провода управления. Четыре провода, как правило, означают, что это биполярный двигатель. Такие движки имеют больший крутящий момент, но, в конечном итоге, усложняют схемы управления.

Четыре провода, как правило, означают, что это биполярный двигатель. Такие движки имеют больший крутящий момент, но, в конечном итоге, усложняют схемы управления.

Предпочтительно использовать для небольшого хоббийного ЧПУ станка униполярные шаговые двигатели. Они, как правило, имеют пять или шесть проводов, и с ними очень легко работать.

Большинство шаговых двигателей имеют лейбу, на которой написано напряжение, сопротивление и количество градусов на шаг. Знание числа градусов на шаг необходимо для настройки программного обеспечения. Желательно использовать на все три оси станка (или хотя бы на X и Y оси) одинаковые моторы. Конечно, это не конец света, если двигатели разные, но это породит больше головняки в дальнейшем, при настройке софта и отладке ЧПУ станка.

Следующее, что мы будем делать, это привод ходовой части фрезерного станка. В нашем случае проще всего использовать шпильку и гайку. Вообще, на ЧПУ станки положено ставить трапецевидный винт и бронзовую гайку,об этом я писал неоднократно, но в нашем самодельном станке можно обойтись и без этого, так как на нем не планируются большие нагрузки.

Вообще, на ЧПУ станки положено ставить трапецевидный винт и бронзовую гайку,об этом я писал неоднократно, но в нашем самодельном станке можно обойтись и без этого, так как на нем не планируются большие нагрузки.

Для крепления вала двигателя к шпильке используется кусок толстостенного резинового или силиконового кабеля. Для фиксации можно использовать стяжки или втулку с винтом.

Втулки можно поискать готовые или сделать самостоятельно из нейлона с помощью дрели, напильника и сверла. Делов то на 10-15 минут, не более, на все 6 втулок.

Для направляющих в данном случае используется закаленный стальной стержень и пара подшипников. Стальной стержень был порезан болгаркой на нужные отрезки, а подшипники использованы роликовые угловые. Два таких подшипника дают “канавку” для скольжения по направляющей.

Это хорошо работает, если вы не собираетесь фрезеровать сталь на своем самодельном станочке, если нужна большая жесткость конструкции, то смотрите в сторону линейных направляющих от различных электронных приборов.

Электроника для станка используется самодельная. Я не буду останавливаться на ней подробно, посмотрите раздел Электроника ЧПУ станка. Скажу только, что проще всего сделать плату по лазерно-утюжной технологии, когда распечатанную на лазерном принтере схему утюжат к медной стороне текстолитовой платы.

К примеру – можно использовать схему из статьи Простой контроллер ЧПУ станка

Остается упаковать нашу конструкцию ЧПУ станка в станину. В качестве материала использовался толстый плотный пластик. Крепление между платинами производилось с помощью болтов, основной инструмент для изготовления – лобзик и электродрель.

В качестве шпинделя взята насадка “бормашинка” для дремеля. При этом она подключена к обычной китайской 160 ватной минидрели купленной за 17 баксов.

В следующей части статьи я расскажу более подробно про подключение шагового двигателя и изготовления станины ЧПУ станка. А на сегодня пока все.

Самодельный ЧПУ станок

Как сделать станок чпу своими руками?

СодержаниеСтанки, оснащенные числовым программным обеспечением (ЧПУ) представлены в виде современного оборудования для резки, точения, сверления или шлифования металла, фанеры, дерева пенопласта и других материалов.

Фрезерный станок с ЧПУ

Встроенная электроника на базе печатных плат «Arduino» обеспечивает максимальную автоматизацию работ.

Что собой представляет станок с ЧПУ?

Станки ЧПУ на базе печатных плат «Ардуино» способны в автоматическом режиме бесступенчато менять частоту вращения шпинделей, а также скорость подачи суппортов, столов и прочих механизмов. Вспомогательные элементы станка ЧПУ автоматически принимает нужное положение, и могут использоваться для резки фанеры или алюминиевого профиля.

В устройствах на основе печатных плат «Arduino» режущий инструмент (предварительно настроенный) также сменяется в автоматическом режиме.

Читайте также: как устроены 3D станки-фрезеры с ЧПУ по дереву и сверлильно-присадочные станки?

В устройствах ЧПУ на базе печатных плат «Ардуино» все команды подаются через контроллер.

Контроллер получает сигналы от программоносителя. Для такого оборудования для резки фанеры, металлического профили или пенопласта программоносителями являются кулачки, упоры или копиры.

Самодельный станок на базе плат Ардуино

Читайте также: «Виды и особенности копировально-фрезерных станков» и «Как работают координатно-сверлильные станки с ЧПУ?».

Поступивший из программоносителя сигнал через контроллер подает команду на автомат, полуавтомат или копировальный станок. Если необходимо сменить лист фанеры или пенопласта для резки, то кулачки или копиры заменяются другими элементами.

Агрегаты с программным управлением на базе плат” Ардуино” в качестве программоносителя используют перфоленты, перфокарты или магнитные ленты в которых содержится вся необходимая информация. С применением плат «Arduino» весь процесс резки фанеры, пенопласта или другого материала полностью автоматизируется, сто минимизирует затраты труда.

Стоит отметить, что собрать станок ЧПУ для резки фанеры или пенопласта на базе плат Arduino своими руками можно без особых сложностей. Управление в агрегатах ЧПУ на основе «Ардуино» осуществляет контроллер, который передает как технологическую, так и размерную информацию.

Читайте также: сфера применения фрезерных станков с ЧПУ по металлу.

Самодельный гравировальный станок с ЧПУ на базе управления Ардуино

Применяя плазморезы с ЧПУ на базе плат «Ардуино» можно освободить большое число универсального оборудования и наряду с этим увеличить производительность труда. Основные преимущества станков на базе «Ардуино», собранных своими руками, выражаются в:

- высокой (по сравнению с ручными станками) производительностью;

- гибкости универсального оборудования в сочетании с точностью;

- снижении потребности в привлечении квалифицированных специалистов к работе;

- возможности изготовления взаимозаменяемых деталей по одной программе;

- сокращенных сроках подготовки при изготовлении новых деталей;

- возможности сделать станок своими руками.

Читайте также: «Разновидности и технология сварки швов — потолочных, горизонтальных, вертикальных».

к меню ↑

Процесс работы фрезерного станка с ЧПУ (видео)

youtube.com/embed/du_BkOyzUxA?feature=oembed” frameborder=”0″ allow=”autoplay; encrypted-media” allowfullscreen=””/>

к меню ↑

Разновидности ЧПУ станков

Читайте также: принцип работы зубофрезерного станка с ЧПУ и его модификации.

Представленные агрегаты для резки фанеры или пенопласта, использующие для работы платы «Arduino», делятся на классы по:

- технологическим возможностям;

- принципу смены инструмента;

- способу смены заготовки.

Любой класс такого оборудования можно сделать своими руками, а электроника «Arduino» обеспечит максимальную автоматизацию рабочего процесса. Наряду с классами, станки могут быть:

- токарными;

- сверлильно-расточными;

- фрезерными;

- шлифовальными;

- станки электрофизического ряда;

- многоцелевые.

Читайте также: как своими руками сделать фрезерный станок по металлу?

Токарные агрегаты на базе «Arduino» могут подвергать обработке наружные и внутренние поверхности всевозможных деталей.

Станок с ЧПУ трехмерной резки под управлением Ардуино

Вращение заготовок может проводиться как в прямолинейных, так и в криволинейных контурах. Устройство также предназначается для резки наружной и внутренней резьбы. Фрезерные агрегаты на базе «Arduino» предназначаются для фрезерования простых и сложных деталей корпусного типа.

data-ad-client=”ca-pub-8514915293567855″

data-ad-slot=”5929285318″>

Кроме того они могут производить сверление и расточку. Шлифовальные станки, которые также можно сделать своими руками могут применяться для финишной обработки деталей.

В зависимости от вида обрабатываемых поверхностей агрегаты могут быть:

Читайте также: «О разновидностях плоскошлифовального оборудования».

Многоцелевые агрегаты могут применяться для резки фанеры или пенопласта, выполнять сверление, фрезерование, расточку и токарную обработку деталей. Перед тем, как сделать станок с ЧПУ своими руками, важно учитывать, что деление оборудования производится и по способу смены инструмента. Замена может производиться:

Замена может производиться:

- вручную;

- автоматически в револьверной головке;

- автоматически в магазине.

Если электроника (контроллер) может обеспечивать автоматическую смену заготовок с использованием специальных накопителей, то аппарат может длительное время работать без участия оператора.

Читайте также: «Как работает 3D станок для резьбы по дереву?».

к меню ↑

Рекомендации по сборке станка с ЧПУ

Для того, чтобы сделать представленный агрегат для резки фанеры или пенопласта своими руками, необходимо подготовить исходное оборудование. Для этого может быть пригоден бывший в употреблении сверлильный станок для печатных плат.

В нем рабочий орган заменяется на фрезу. Кроме того сделать механизм своими руками можно из кареток старого принтера.

Это позволит двигаться рабочей фрезе в направлении двух плоскостей. Далее к конструкции подключается электроника, ключевым элементом которой является контроллер и платы «Arduino».

Схема сборки позволяет сделать своими руками самодельный агрегат ЧПУ автоматическим. Такое оборудование может быть предназначено для резки пластика, пенопласта, фанеры или тонкого металла. Для того, чтобы устройство смогло выполнять более сложные виды работ, необходим не только контроллер, но и шаговый двигатель.

Читайте также: устройство и классификация фрезерно-гравировальных станков с ЧПУ.

Самодельный станок с ЧПУ

Он должен обладать высокими мощностными показателями – не менее 40-50 ватт. Рекомендуется использовать обычный электродвигатель, так как с его применением отпадет необходимость в создании винтовой передачи, а контроллер будет обеспечивать своевременную подачу команд.

Нужное усилие на вал передачи в самодельном устройстве должно передаваться посредством зубчатых ремней. Если для передвижения рабочей фрезы самодельный станок с ЧПУ будет использовать каретки от принтеров, то для этой цели необходимо выбрать детали от принтеров больших размеров.

Основой будущего агрегата может послужить прямоугольная балка, которая должна быть прочно закреплена на направляющих. Каркас должен отличаться высокой степенью жесткости, но использовать сварку не рекомендуется. Лучше применять болтовое соединение.

Сварочные швы будут подвергаться деформации из-за постоянных нагрузок при работе станка. Элементы крепления при этом разрушаются, что приведет к сбою настроек, а контроллер будет работать некорректно.

Читайте также: «Как собрать самодельный шиномонтажный станок в домашних условиях?» и «Электроэрозионный станок своими руками для резки».

к меню ↑

О шаговых двигателях суппортах и направляющих

Агрегат с ЧПУ, собранный самостоятельно, должен быть оснащен шаговыми электродвигателями. Как уже упоминалось выше, для сборки агрегата лучше всего использовать двигатели от старых матричных принтеров.

Для эффективного функционирования устройства понадобится три отдельных двигателя шагового типа. Рекомендуется применять двигатели с пятью отдельными проводами управления. Это позволит увеличить функциональность самодельного аппарата в несколько раз.

Рекомендуется применять двигатели с пятью отдельными проводами управления. Это позволит увеличить функциональность самодельного аппарата в несколько раз.

При подборе двигателей для будущего станка нужно знать число градусов на один шаг, показатель рабочего напряжения и сопротивление обмотки. Впоследствии это поможет произвести корректную настройку всего программного обеспечения.

Деревянный станок с ЧПУ собранный своими руками

Крепление вала шарового двигателя производится с применением резинового кабеля, покрытого толстой обмоткой. Кроме того, с помощью такого кабеля можно присоединить двигатель к ходовой шпильке. Станину можно изготовить из пластмассы с толщиной в 10-12 мм.

Наряду с пластиком возможно применение алюминия или органического стекла.

Ведущие детали каркаса крепятся с помощью саморезов, а при использовании древесины можно крепить элементы клеем ПВА. Направляющие представляют собой стальные прутья с сечением в 12 мм и длиной в 20 мм. На каждую ось приходится по 2 прута.

На каждую ось приходится по 2 прута.

Читайте также: «Как изготовить сварочный осциллятор своими руками?».

Суппорт изготавливают из текстолита, его размеры должны составлять 30×100х40 см. Направляющие части текстолита скрепляются винтами марки М6, а суппорты «Х» и «У» в верху должны иметь 4 резьбовых отверстия для закрепления станины. Шаговые электродвигатели устанавливаются с помощью крепежей.

Крепления можно сделать с использованием стали листового типа. Толщина листа должна составлять 2-3 мм. Далее винт соединяется с осью шагового двигателя посредством гибкого вала. С этой целью можно задействовать обычный резиновый шланг.

Любое гаечное соединение рекомендуется производить с помощью чугунных гаек.

data-full-width-responsive=”true”

data-ad-client=”ca-pub-8514915293567855″data-ad-slot=”8040443333″>

Фрезеровка печатных плат в домашних условиях / Блог компании Mail.

ru Group / Хабр

ru Group / ХабрЯ не люблю травить печатные платы. Ну не нравится мне сам процесс возни с хлорным железом. Там напечатай, тут проутюжь, здесь фоторезист проэкспонируй — целая история каждый раз. А потом еще думай, куда бы слить хлорное железо. Я не спорю, это доступный и простой метод, но лично я его стараюсь избегать. А тут случилось у меня счастье: достроил я фрезер с ЧПУ. Тут же появилась мысль: а не попробовать ли фрезеровать печатные платы. Сказано — сделано. Рисую простенький переходник c завалявшегося esp-wroom-02 и начинаю свой экскурс во фрезеровку печатных плат. Дорожки специально сделал мелкими — 0,5 мм. Ибо если такие не выйдут — то и ну нафиг эту технологию.

Тут нужно маленькое отступление. Есть несколько путей, как из cad’а получить набор gcode’ов для фрезеровки печатной платы. На мой взгляд, они расходятся в зависимости от того, какой САПР вы пользуетесь. Если вы любитель Eagle — то под него существуют специализированные и хорошо интегрированные решения: PCB-GCode, возможность напрямую открывать BRD-файлы в chilipeppr. К сожалению, не так давно Autodesk поменяла политику лицензирования орла, и теперь он уже не так сильно нравится сообществу (можно посмотреть мнение одного видного представителя сообщества).

К сожалению, не так давно Autodesk поменяла политику лицензирования орла, и теперь он уже не так сильно нравится сообществу (можно посмотреть мнение одного видного представителя сообщества).

Так как лично я делаю печатные платы раз в пять лет по большим праздникам — мне для проектирования вполне хватает KiCAD. Для него специализированных удобных решений я не нашел, но есть более универсальный путь — с использованием gerber-файлов. В этом случае все относительно просто: берем pcb, экспортируем нужный слой в gerber (никаких зеркалирований и прочей магии!), запускаем pcb2gcode — и получаем готовый nc-файл, который можно отдать фрезеру. Как всегда, реальность — злая зараза и все оказывается несколько сложнее.

Получение gcode из gerber-файлов

Итак, как получить gerber-файл, я особенно описывать не планирую, я думаю, это все умеют. Дальше нужно запустить pcb2gcode. Оказывается, он требует примерно миллион параметров командной строки, чтобы выдать что-то приемлемое. В принципе, документация у него неплохая, я ее осилил и понял, как получить какой-то gcode даже так, но все же хотелось казуальности. Потому был найден pcb2gcode GUI. Это, как подсказывает название, GUI для настройки основных параметров pcb2gcode галочками, да еще и с предпросмотром.

Потому был найден pcb2gcode GUI. Это, как подсказывает название, GUI для настройки основных параметров pcb2gcode галочками, да еще и с предпросмотром.

Собственно, на этом этапе получен какой-то гкод и можно пробовать фрезеровать. Но пока я тыкал в галочки, выяснилось, что дефолтное значение заглубления, которое предлагает этот софт, — 0,05 мм. Соответственно, плата должна быть установлена во фрезере как минимум с точностью выше этой. Я не знаю, у кого как, но у меня рабочий стол у фрезера заметно более кривой. Самое простое решение, что пришло в голову, — поставить на стол жертвенную фанерку, отфрезеровать в ней карман под размеры плат — и она окажется идеально в плоскости фрезера.

Для тех, кто уже хорошо владеет фрезером, эта часть неинтересна. После пары экспериментов я выяснил, что фрезеровать карман обязательно нужно в одном направлении (например, подачей на зуб) и с захлестом хотя бы процентов на тридцать. Fusion 360 мне предложил сначала слишком маленький захлест и ездил туда-сюда. В моем случае результат получился неудовлетворительный.

В моем случае результат получился неудовлетворительный.

Устройство для печати плат своими руками

В очередной раз отмывая раковину от рыжих пятен хлорного железа, после травления платы, я подумал, что пришло время автоматизировать этот процесс. Так я начал делать устройство для изготовления плат, которое уже сейчас можно использовать для создания простейшей электроники.

Ниже я расскажу о том, как делал этот девайс.

Базовый процесс изготовления печатной платы субтрактивным методом заключается в том, что на фольгированном материале удаляются ненужные участки фольги.

Сегодня большинство электронщиков используют технологии типа лазерно-утюжной для домашнего производства плат. Этот метод предполагает удаление ненужных участков фольги с использованием химического раствора, который разъедает фольгу в ненужных местах. Первые эксперименты с ЛУТом несколько лет назад показали мне, что в этой технологии полно мелочей, порой напрочь мешающих достижению приемлемого результата. Тут и подготовка поверхности платы, и выбор бумаги или иного материала для печати, и температура в совокупности со временем нагрева, а также особенности смывки остатков глянцевого слоя. Также приходится работать с химией, а это не всегда удобно и полезно в домашних условиях.

Тут и подготовка поверхности платы, и выбор бумаги или иного материала для печати, и температура в совокупности со временем нагрева, а также особенности смывки остатков глянцевого слоя. Также приходится работать с химией, а это не всегда удобно и полезно в домашних условиях.

Мне хотелось поставить на стол некоторое устройство, в которое как в принтер можно отправить исходник платы, нажать кнопку и через какое-то время получить готовую плату.

Немного погуглив можно узнать, что люди, начиная с 70х годов прошлого века, начали разрабатывать настольные устройства для изготовления печатных плат. Первым делом появились фрезерные станки для печатных плат, которые вырезали дорожки на фольгированном текстолите специальной фрезой. Суть технологии заключается в том, что на высоких оборотах фреза, закрепленная на жёстком и точном координатном столе с ЧПУ срезает слой фольги в нужных местах.

Желание немедленно купить специализированный станок прошло после изучения цен от поставщика. Выкладывать такие деньги за устройство я, как и большинство хоббийщиков, не готов. Поэтому решено было сделать станок самостоятельно.

Выкладывать такие деньги за устройство я, как и большинство хоббийщиков, не готов. Поэтому решено было сделать станок самостоятельно.

Понятно, что устройство должно состоять из координатного стола, перемещающего режущий инструмент в нужную точку и самого режущего устройства.

В интернете достаточно примеров того, как сделать координатный стол на любой вкус. Например те же RepRap справляются с этой задачей (с поправками на точность).

С одного из моих предыдущих хобби-проектов по созданию плоттера у меня остался самодельный координатный стол. Поэтому основная задача заключалась в создании режущего инструмента.

Вполне логичным шагом могло стать оснащение плоттера миниатюрным гравером вроде Dremel. Но проблема в том, что плоттер, который можно дешево собрать в домашних условиях сложно сделать с необходимой жесткостью, параллельностью его плоскости к плоскости текстолита (при этом даже текстолит сам по себе может быть изогнутым). В итоге вырезать на нём платы более менее хорошего качества не представлялось бы возможным. К тому же не в пользу использования фрезерной обработки говорил тот факт, что фреза тупится со временем и утрачивает свои режущие свойства. Вот было бы здорово, если бы медь с поверхности текстолита можно было удалять бесконтактным способом.

К тому же не в пользу использования фрезерной обработки говорил тот факт, что фреза тупится со временем и утрачивает свои режущие свойства. Вот было бы здорово, если бы медь с поверхности текстолита можно было удалять бесконтактным способом.

Уже существуют лазерные станки немецкого производителя LPKF, в которых фольга просто испаряется мощным полупроводниковым лазером инфракрасного диапазона. Станки отличаются точностью и скоростью обработки, но их цена ещё выше чем у фрезерных, а собрать из доступных всем материалов такую вещь и как-то её удешевить пока не представляется простой задачей.

Из всего вышесказанного я сформировал некоторые требования к желаемому устройству:

- Цена сопоставимая со стоимостью среднего домашнего 3д-принтера

- Бесконтактное удаление меди

- Возможность собрать устройство из доступных компонентов самостоятельно в домашних условиях

Так я начал размышлять о возможной альтернативе лазеру в области бесконтактного удаления меди с текстолита. И наткнулся на метод электроискровой обработки, который давно применяется в металлообработке для изготовления точных металлических деталей.

И наткнулся на метод электроискровой обработки, который давно применяется в металлообработке для изготовления точных металлических деталей.

При таком методе металл удаляется электрическими разрядами, которые испаряют и разбрызгивают его с поверхности заготовки. Таким образом образуются кратеры, размер которых зависит от энергии разряда, его длительности и, конечно же, типа материала заготовки. В простейшем виде электрическую эрозию стали использовать в 40-х года XX века для пробивания отверстий в металлических деталях. В отличие от традиционной механической обработки отверстия можно было получить практически любой формы. В настоящее время данный метод активно применяется в металлообработке и породил целую серию видов станков.

Обязательной частью таких станков является генератор импульсов тока, система подачи и перемещения электрода — именно электрод (обычно медный, латунный или графитовый) является рабочим инструментом такого станка. Простейший генератор импульсов тока представляет собой простой конденсатор нужного номинала, подключенный к источнику постоянного напряжения через токоограничивающий резистор. При этом емкость и напряжение определяют энергию разряда, которая в свою очередь определяет размеры кратеров, а значит и чистоту обработки. Правда есть один существенный нюанс — напряжение на конденсаторе в рабочем режиме определяется напряжением пробоя. Последнее же практически линейно зависит от зазора между электродом и заготовкой.

При этом емкость и напряжение определяют энергию разряда, которая в свою очередь определяет размеры кратеров, а значит и чистоту обработки. Правда есть один существенный нюанс — напряжение на конденсаторе в рабочем режиме определяется напряжением пробоя. Последнее же практически линейно зависит от зазора между электродом и заготовкой.

За вечер был изготовлен прототип эрозионного инструмента, представляющий собой соленоид, к якорю которого прикреплена медная проволочка. Соленоид обеспечивал вибрацию проволоки и прерывание контакта. В качестве источника питания был использован ЛАТР: выпрямленный ток заряжал конденсатор, а переменный питал соленоид. Эта конструкция была также закреплена в держателе ручки плоттера. В целом, результат оправдал ожидания, и головка оставляла на фольге сплошные полосы со рваными краями.

Способ явно имел право на жизнь, но требовалось решить одну задачу — компенсировать расход проволоки, которая расходуется при работе. Для этого требовалось создать механизм подачи и блок управления для него.

После этого, всё свободное время я начал проводить в одном из хакспейсов нашего города, где есть станки для металлообработки. Начались продолжительные попытки сделать приемлемое режущее устройство. Эрозионная головка состояла из пары шток-втулка, обеспечивающих вертикальную вибрацию, возвратной пружины и протяжного механизма. Для управления соленоидом потребовалось изготовить несложную схему состоящую из генератора импульса заданной длины на NE555, MOSFET-транзистора и индуктивного датчика тока. Первоначально предполагалось использовать режим автоколебаний, то есть подавать импульс на ключ сразу после импульса тока. При этом частота колебаний зависит от величины зазора и управление приводом производится согласно измерению периода автоколебаний. Однако стабильный автоколебательный режим оказался возможен в диапазоне амплитуд колебания головки, который составлял меньше половины максимального. Поэтому я принял решение использовать фиксированную частоту колебаний, генерируемых аппаратным ШИМом. При этом о состоянии зазора между проволокой и платой можно судить по времени между окончанием открывающего импульса и первым импульсом тока. Для большей стабильности при работе и улучшении частотных характеристик соленоид был закреплен над механизмом протяжки проволоки, а якорь размещен на дюралевой скобе. После этих доработок удалось добиться устойчивой работы на частотах до 35 Гц.

При этом о состоянии зазора между проволокой и платой можно судить по времени между окончанием открывающего импульса и первым импульсом тока. Для большей стабильности при работе и улучшении частотных характеристик соленоид был закреплен над механизмом протяжки проволоки, а якорь размещен на дюралевой скобе. После этих доработок удалось добиться устойчивой работы на частотах до 35 Гц.

Закрепив режущую головку на плоттере, я начал опыты по прорезанию изолирующих дорожек на печатных платах. Первый результат достигнут и головка более-менее устойчиво обеспечивает непрерывный рез. Вот видео, демонстрирующее что получилось:

Принципиальная возможность изготавливать платы при помощи электроискровой обработки подтверждена. В ближайших планах повысить точность, увеличить скорость обработки и чистоту реза, а также выложить часть наработок в открытый доступ.

Источник

robo-hunter.com

Учет кривости текстолита

Выровняв площадку, я поклеил на нее двустороннего скотча, положил текстолит и запустил фрезеровку. Вот результат:

Вот результат:

Как видно, с одного края платы фреза практически не задевает медь, с другого — слишком углубилась в плату, при фрезеровке пошли крошки текстолита. Посмотрев внимательно на саму плату, я заметил, что она изначально неровная: слегка выгнутая, и, как ты с ней ни мучайся, какие-то отклонения по высоте будут. Потом, кстати, я посмотрел и выяснил, что для печатных плат толщиной более 0,8 мм допуск ±8 % считается нормальным.

Первый вариант борьбы, приходящий в голову, — автокалибровка. По логике вещей — чего уж проще, плата омедненная, фреза стальная, приделал один проводок к меди, другой к фрезе — вот тебе готовый щуп. Бери да строй поверхность.

Мой станок управляется grbl’ом на дешевом китайском шилде. У grbl есть поддержка щупа на пине A5, но вот специального разъема на моей плате почему-то не выведено. Внимательно рассмотрев ее, я все же обнаружил, что пин A5 выведен на разъем SPI порта (подписанный как SCL), земля там тоже рядом есть. С этим «датчиком» одна хитрость — провода нужно переплести между собой. Во фрезере крайне до фига наводок, и без этого датчик будет постоянно давать ложные срабатывания. Даже после переплетения продолжит, но сильно-сильно реже.

Во фрезере крайне до фига наводок, и без этого датчик будет постоянно давать ложные срабатывания. Даже после переплетения продолжит, но сильно-сильно реже.

Итак, датчик собран, тестером проверен, дальше важный вопрос — как проверить в grbl, что все в порядке и я не сломаю единственный гравер. Немного гугления показало, что ему нужно отправить команду G38.2 Z-10 F5.

Команда говорит: начинай спускаться вниз вплоть до –10 по Z (абсолютная это или относительная высота — зависит от режима, в котором сейчас прошивка). Спускаться будет очень медленно — со скоростью 5 мм/мин. Это вызвано тем, что сами разработчики не гарантируют, что спуск остановится ровно в момент срабатывания датчика, а не чуть позже. Поэтому лучше спускаться медленно, чтобы все остановилось вовремя и не успело уйти в плату по самое не балуйся. Лучше всего первый тест проводить, подняв голову на высоту сильно больше 10 мм и сбросив систему координат. В таком случае, даже если все не сработает и вы не успеете дотянуться до кнопки E-Stop’а, фреза не будет запорота. Можно провести два теста: первый — ничего не делать (и по достижении –10 grbl выдаст «Alarm: Probe Fail»), второй — пока оно едет вниз, чем-нибудь замкнуть цепь и убедиться, что все остановилось.

Можно провести два теста: первый — ничего не делать (и по достижении –10 grbl выдаст «Alarm: Probe Fail»), второй — пока оно едет вниз, чем-нибудь замкнуть цепь и убедиться, что все остановилось.

Дальше надо найти метод, как, собственно, промерить матрицу и исказить gcode как нужно. На первый взгляд, у pcb2gcode’а есть какая-то поддержка autoleveling’а, но поддержки именно grbl’а нет. Там есть возможность задать команды запуска пробы руками, но с этим надо разбираться, а мне, честно говоря, было лень. Пытливый ум мог бы заметить, что у LinuxCNC команда запуска пробы совпадает с командой grbl. Но дальше идет непоправимое различие: все «взрослые» интерпретаторы gcode’а сохраняют результат выполненной пробы в машинную переменную, а grbl просто выводит в порт значение.

Легкое гугление подсказало, что есть еще довольно много разных вариантов, но мне на глаза попался проект chillpeppr:

Это система из двух компонентов, предназначенная для игры с железом из вебни. Первый компонент — Serial JSON Server, написанный на go, запускается на машине, подключенной непосредственно к железке, и умеет отдавать управление последовательным портом по вебсокетам. Второй — работает у вас в браузере. У них есть целый фреймворк для построения виджетов с каким-то функционалом, которые потом можно засовывать на страничку. В частности, у них уже есть готовый workspace (набор виджетов) для grbl и tinyg.

Второй — работает у вас в браузере. У них есть целый фреймворк для построения виджетов с каким-то функционалом, которые потом можно засовывать на страничку. В частности, у них уже есть готовый workspace (набор виджетов) для grbl и tinyg.

И у chillpeppr’а есть поддержка autoleveling’а. Да еще и с виду он сильно удобнее UniversalGcodeSender’а, которым я пользовался до этого. Ставлю сервер, запускаю браузерную часть, трачу полчаса на то, чтобы разобраться с интерфейсом, загружаю туда gcode своей платы и вижу какую-то фигню:

Посмотрев в сам gcode, который генерирует pcb2gcode, вижу, что он использует нотацию, когда на последующих строках не повторяется команда (G1), а даются только новые координаты:

G00 X1.84843 Y34.97110 ( rapid move to begin. ) F100.00000 G01 Z-0.12000 G04 P0 ( dwell for no time — G64 should not smooth over this point ) F200.00000 X1.84843 Y34.97110 X2.64622 Y34.17332 X2.69481 Y34.11185 X2.73962 Y34.00364 X2.74876 Y31.85178 X3.01828 Y31.84988 X3. 06946 Y31.82249 X3.09684 Y31.77131

06946 Y31.82249 X3.09684 Y31.77131

Судя по тому, что chilipeppr показывает только вертикальные движения, он видит строку G01 Z-0.12 здесь, но не понимает все, что идет после F200. Нужно переделывать на explict нотацию. Конечно, можно руками поработать или напилить какой-нибудь post-processing скрипт. Но никто еще не отменил G-Code Ripper, который среди прочего умеет бить сложные команды gcode’а (типа тех же дуг) на более простые. Он же, кстати, тоже умеет по матрице autoprobe’а искривлять gcode, но встроенной поддержки grbl’а опять нет. Зато можно сделать тот самый split. Мне вполне подошли стандартные настройки (разве что в конфиге пришлось заранее поменять единицы измерения на mm). Результирующий файл начал нормально отображаться в chilipeppr:

Дальше запускаем autoprobe, не забыв указать расстояние, с которого опускать пробу, и ее глубину. В моем случае я указывал, что надо опускать с 1 до –2 мм. Нижняя граница не так важна, ее можно поставить хоть –10, но я бы не советовал: пару раз неудачно выставил начальную точку, с который надо запускать пробу, и крайние точки оказывались за пределами платы. Если заглубление больше — можно и гравер сломать. А так просто ошибка. От уровня верхней границы напрямую зависит то, как долго он будет промерять поверхность. В моем случае реально плата почти никогда не уходила за пределы 0,25 мм вверх или вниз, но 1 мм как-то надежнее. Жмем заветную run и бежим к фрезеру медитировать:

Если заглубление больше — можно и гравер сломать. А так просто ошибка. От уровня верхней границы напрямую зависит то, как долго он будет промерять поверхность. В моем случае реально плата почти никогда не уходила за пределы 0,25 мм вверх или вниз, но 1 мм как-то надежнее. Жмем заветную run и бежим к фрезеру медитировать:

А в интерфейсе chilipeppr появляется потихоньку промеренная поверхность: