10 лучших систем ЧПУ в мире

Система ЧПУ — это совокупность специализированных устройств, методов и средств, необходимых для реализации ЧПУ станком, предназначенная для выдачи управляющих воздействий исполнительным органам станка в соответствии с УП.

1. Японская система ЧПУ FANUC

Японская компания FANUC – самая мощная в мире компания в области исследований, проектирования, производстве и продажи систем ЧПУ, с общим числом сотрудников 4549 человек (по состоянию на сентябрь 2005 года) и 1500 исследования и специалистов по проектированию.

Пять характеристик ЧПУ системы FANUC:

1) Высоконадежная серия PowerMate 0 используется для управления небольшими 2-осевыми токарными станками. Она может быть оснащена CRT/MDI с четким экраном, простым управлением и китайским дисплеем или DPL/MDI с хорошим соотношением производительность/цена.

2) Популярные ЧПУ 0-D серии 0-TD используются для токарных станков, 0-MD – для фрезерных станков и небольших обрабатывающих центров, 0-GCD – для круглошлифовальных станков, 0-GSD – для плоскошлифовальных станков, и 0-PD – для пробивных станков.

3) Полнофункциональные 0-c серии 0-TC используются для универсальных токарных станков и автоматических токарных станков, 0-MC используется для фрезерных, сверлильных станков и обрабатывающих центров, 0-GCC используется для внутренних и наружных круглошлифовальных станков, 0-GSC используется для плоскошлифовальных станков, и 0-TTC используется для двухревольверных 4-осевых токарных станков.

4) Высокопроизводительные и недорогие станки серии 0i имеют общий функциональный пакет программного обеспечения пакет программных функций, способный высокоскоростную и высокоточную обработку и имеет функцию искривления сетки.

5) Сверхмалый и ультратонкий блок управления серии CNC16i/18i/21i с функцией сети интегрирован с ЖК-дисплеем, с сетевой функцией и сверхскоростной последовательной передачей данных.

Стандартная серия является самой полной системой ЧПУ в мире на сегодняшний день.

2. Немецкая система ЧПУ Siemens

Система ЧПУ Siemens является продуктом группы Automation and Drive Group в составе концерна Siemens.

Система ЧПУ Siemens SINUMERIK развивалась на протяжении многих поколений.

В настоящее время широко используются в основном 802, 810, 840 и другие типы.

Устройство ЧПУ компании SIEMENS имеет модульную конструкцию, которая является экономичной.

На стандартном оборудовании оно оснащено различным программным обеспечением для обеспечения различных типов процессов, что отвечает потребностям различных станков.

1960-1964 годах, промышленная система ЧПУ Siemens появилась на рынке.

С 1965 по 1972 год компания Siemens представила аппаратное обеспечение на основе транзисторной технологии для токарных, фрезерных и шлифовальных станков на базе предыдущего поколения систем ЧПУ.

1973-1981, Siemens представил систему SINUMERIK 550.

1982-1983, Siemens представил систему SINUMERIK 3.

1984-1994, Siemens представил систему SINUMERIK 840C.

1996-2000, Siemens выпустил систему SINUMERIK 840D, 5INUMERIK810D и SINUMERIK 802D.

Функции интеграции безопасности, связанные с людьми и машинами, были интегрированы в программное обеспечение.

ShopMil0 и ShopTurn для программирования графического интерфейса могут помочь операторам быстро приступить к работе с минимальной подготовкой.

В 1964 году компания Siemens зарегистрировала систему ЧПУ как бренд SINUMERIK

3. Японская система ЧПУ Mitsubishi

Mitsubishi стремится к повышению производительности своей продукции.

Линейка продуктов FA охватывает программируемое управление (PLC), интерфейс человек-машина (HM), сервосистемы переменного тока, инверторы, промышленных роботов и низковольтные распределительные устройства, которые доминируют в Азии.

Бизнес мехатроники также включает в себя поставку электроэрозионных станков и общего оборудования для лазерной обработки крови.

Для дальнейшего повышения производительности новая концепция интегрированных решений FA незаменима.

В промышленности широко используются такие системы ЧПУ Mitsubishi, как: M700V серия; M70V серия; M70 серия; M6OS серия; E68 серия; E60 серия; C6 серия; C64 серия; C70 серия.

Среди них серия M700V является продуктом высокого класса с полной нанометровой системой управления, высокоточной и высококачественной обработкой и поддержкой 5-осевой связи, которая позволяет обрабатывать заготовки со сложной формой поверхности.

Продажи систем промышленной автоматизации занимают первое место в Mitsubishi Group.

4. Немецкая система ЧПУ HEIDENHAIN

Компания HEIDENHAIN разрабатывает и производит высококачественные линейные и угловые энкодеры, поворотные энкодеры, цифровые считывающие устройства и системы числового управления.

Продукция HEIDENHAIN широко используется в прецизионных станках, оборудовании для производства и обработки электронных компонентов, а также в независимых машинных системах, особенно в полупроводниковой и электронной промышленности.

Система ЧПУ HEIDENHAIN – это система ЧПУ для контурной обработки, предназначенная для применения в мастерских.

Операторы могут использовать простой в использовании язык программирования диалогового формата для написания стандартных программ обработки ISO на станке. Она подходит для фрезерных станков.

Она подходит для фрезерных станков.

Система HEIDENHAIN может управлять до 12 осями.

Жесткий диск, поставляемый с системой iTNC530, обеспечивает клиентскую память емкостью 26 ГБ, достаточную для хранения большого количества программ, в том числе программ, написанных в автономном режиме.

5. Немецкая система ЧПУ Rexroth

Инжиниринговая фирма Rexroth расположена в Германии, а бывший отдел технологий автоматизации Bosch стал Bosch Rexroth в 2001 году.Компания полностью принадлежит группе Bosch, но работает независимо.

IndraMotion MTX – система ЧПУ от Bosch Rexroth.

Высококачественная система ЧПУ MTX Advanced может поддерживать до 250 осей с ЧПУ и 60 каналов с ЧПУ.

Система ЧПУ MTX основана на масштабируемой архитектуре, высокоскоростной шине Ethernet (серия 3) и платформе Open Core Engineering (Open Core Engineering), протоколе связи OPCUA M2M в сочетании с собственным производством Bosch OpCon MES. Благодаря подключению в реальном времени и эффективной коммуникации людей, оборудования и продуктов, построена очень гибкая, персонализированная и цифровая интеллектуальная модель производства.

Дополненная системой динамического управления производством с интеллектуальным подключением (Active Cockpit), она может осуществлять мониторинг взаимосвязей в режиме реального времени, что значительно повышает эффективность обмена информацией и доступа, повышает эффективность производства, а также качество обработки и производства продукции, точность материалов и процедур, а также сокращает материальные отходы и запасы.

В эпоху “Индустрии 4.0” компания хочет придать своей системе ЧПУ важную роль.

6. Французская система ЧПУ NUM

NUM – известная международная компания во Франции, специализирующаяся на разработке и исследовании систем числового программного управления с ЧПУ.

Она является дочерней компанией Schneider Electric и вторым по величине поставщиком систем ЧПУ в Европе.

Технические характеристики системы ЧПУ NUM:

Система ЧПУ NUM1020/1040 – это совершенно новая система ЧПУ, разработанная компанией NUM в 1995 году.

Это компактная и полнофункциональная 32-разрядная система ЧПУ, полностью совместимая с системой серии NUM1060, особенно для 1-6-осевых станков с ЧПУ.

Базовый блок NUM1020T подходит для 2-4-осевого встроенного программируемого контроллера с ЧПУ (PLC) 32-разрядного CPU VLSI CISC фрезерного станка.

Базовый блок базовой конфигурации NUM1040M подходит для встроенного программируемого контроллера (PLC) CNC 32-разрядного CPU CISC фрезерного, расточного станка и обрабатывающего центра.

NUM1060 модульная, мощная многоосевая группа ЧПУ NUM 1060 предназначена для обработки металлов (фрезерование, точение, шлифование), обработки древесины и различных зуборезных станков, специальных станков и линейных или роторных комбинированных станков.

Это второй по величине поставщик систем ЧПУ в Европе

7. Испания Система ЧПУ FAGOR

FAGOR AUTOMATION является всемирно известным профессиональным производителем систем ЧПУ (CNC) и цифровых дисплеев (DRO).

Fagor является дочерней компанией испанской группы Mondragon, которая была основана в 1972. Компания фокусируется на развитии автоматизации станков.

Представление серий систем ЧПУ:

Серия CNC 8070 в настоящее время является самой высококлассной системой ЧПУ компании FAGOR, которая представляет собой сочетание технологий ЧПУ и ПК.

Её передовая аппаратная конфигурация и богатые функции программного обеспечения могут удовлетворить ваши текущие и будущие требования.

Она может контролировать до 28 осей, 4 шпинделя, 4 инструментальных магазина и 4 исполнительных канала.

Система управления серии FAGOR 8050: Это система высшего класса компании, которая может реализовать 6 осей, 5 связей, и делится на три категории: токарный станок, фрезерный станок (обрабатывающий центр), и высококлассная система ЧПУ.

Система числового управления Fagor серии 800 подразделяется на две категории: для токарных и для фрезерных станков (обрабатывающих центров).

Система ЧПУ FAGOR серии 8025 является крупнейшей по объему продаж в Китае и является системой ЧПУ FAGOR среднего класса.

8. Японская система ЧПУ MAZAK

Компания Yamazaki Mazak была основана в 1919 году, компания производит токарные станки с ЧПУ, токарные и фрезерные обрабатывающие центры из композитных материалов, вертикальные обрабатывающие центры, горизонтальные обрабатывающие центры, лазерные системы с ЧПУ, гибкие производственные системы FMS, системы CAD/CAM, устройства с ЧПУ, программное обеспечение для поддержки производства и т. д.

д.

Система ЧПУ Mazatrol Fusion 640 использует высокопроизводительный, высокоскоростной 64-битный RISC процессор, и применяет превосходные возможности обработки данных для достижения высокой скорости и высококачественного управления движением.

Система ЧПУ Mazatrol Fusion 640 впервые в мире использует технологию слияния ЧПУ и ПК, реализуя сетевые и интеллектуальные функции системы ЧПУ.

Когда система ЧПУ напрямую подключена к Интернету, можно применять 24-часовое онлайн обслуживание, предоставляемое компанией Little Giant Machine Tool Co, Ltd.

Уникальный язык программирования обработки Mazatrol системы ЧПУ Mazatrol Fusion 640 – это язык программирования, в котором применяется технология искусственного интеллекта.

Он включает в себя интеллектуальную экспертную систему с более чем 70-летним опытом механической обработки. Опыт MAZAK значительно упрощает написание программ обработки.

MAZAK – мировой лидер в области интеллектуальных систем ЧПУ.

9.

HNC

HNCУстройства с ЧПУ HNC с независимыми правами интеллектуальной собственности сформировали серию продуктов высокого, среднего и низкого качества.

Компания разработала новые продукты для высококлассных систем ЧПУ серии HNC 8, и десятки комплектов были использованы для высококлассных станков с ЧПУ, включенных в крупные национальные проекты.

Показатели производительности сервопривода и шпиндельного привода с независимыми правами интеллектуальной собственности достигли международного передового уровня.

Устройство ЧПУ HNC-848 – это полностью цифровое устройство ЧПУ с шиной, предназначенное для зарубежных систем ЧПУ высокого класса.

В нем используется верхняя и нижняя компьютерная структура с двумя модулями CPU, открытая архитектура, которая представляет собой технологию промышленной шины NCUC с независимыми правами интеллектуальной собственности.

Оно обладает функциями высококлассных систем ЧПУ, такими как многоканальная технология управления, пятиосевая обработка, высокоскоростная и высокоточная, токарная и фрезерная обработка, синхронное управление и т. д.

д.

В основном используется в высокоскоростных, высокоточных, многоосевых, многоканальных вертикальных и горизонтальных обрабатывающих центрах, токарно-фрезерных комплексах, 5-осевых портальных станках и т.д.

HNC является одним из немногих брендов систем ЧПУ в Китае

10. GSK

GSK – это одна из крупнейших баз по исследованию и разработке, производств систем ЧПУ для станков, в которой работают более 800 научных сотрудников.

GSK имеет первоклассное производственное оборудование и технологические процессы, а ее ежегодное производство и продажи систем ЧПУ занимают первое место в стране уже 10 лет подряд.

Системы ЧПУ GSK используются в большом количестве оборудования, например в токарных станках с ЧПУ, сверлильно-фрезерных станках с ЧПУ, обрабатывающих центрах с ЧПУ, шлифовальных станках с ЧПУ и так далее.

Среди них система GSK27 использует несколько процессоров для достижения управления на уровне HM;

Она имеет гуманизированный интерфейс взаимодействия человека и компьютера и настраиваемые меню. Она разработана в соответствии с требованиями эргономики, что в большей степени соответствует привычкам операторов;

Она разработана в соответствии с требованиями эргономики, что в большей степени соответствует привычкам операторов;

В ней используется открытая программная платформа, которая может легко соединяться с программным обеспечением сторонних производителей;

Высокопроизводительное оборудование поддерживает до 8 каналов и 64-осевое управление.

Если вам понравилась статья, то ставьте лайк, делитесь ею со своими друзьями и оставляйте комментарии!

Станок с ЧПУ: измерение и контроль

Автор:

М. В. Вилкина, инженер кафедры «Технология и производство артиллерийского вооружения» БГТУ «ВОЕНМЕХ» им. Д. Ф. Устинова

Перечень дополнительных опций в технико-коммерческом предложении на станок с ЧПУ практически всегда включает систему автоматического измерения инструмента и детали, иногда эти пункты даже попадают в рекомендуемые к приобретению. Что из себя представляют данные системы, как они работают и как оценить потребность таких вложений, рассмотрим в этом материале.

Укрупненно системы контроля и измерения делят на два не зависимых друг от друга типа. Первый относится к работе с режущим инструментом (рис. 1), второй — к обрабатываемому изделию. Понятие «система» используют, так как в комплект поставки входит аппаратное и программное обеспечение. Состав его варьируется и зависит от множества факторов и условий. Рассмотрим оба типа более подробно.

Рис. 1. Системы измерения и контроля инструмента

Система измерения и контроля инструмента (Tool Setter)Прежде чем переходить к описанию измерительных систем, следует ответить на вопрос, который часто возникает при покупке первого станка с ЧПУ: «А можно ли обойтись без этой системы?» Важным этапом в оценке возможностей и потребностей в данном оборудовании является понимание принципов индикации и перерасчета координат на станке с ЧПУ.

Как привязать инструментИтак, для любого станка с ЧПУ существует понятие нуля станка, а точнее, нулевого положения для каждого узла, который может перемещаться и/или вращаться с индикацией координат. Соответственно, в этом нулевом положении координата перемещения/вращения равна нулю. Ноль станка и направление перемещения/вращения, которое определено знаком, составляют понятие системы координат станка или машинных координат. Данные координаты неизменны, отсчитываются от нуля станка, их всегда можно отобразить на панели оператора. Однако пользоваться ими для программирования обработки изделия затруднительно, т. к. отсчет координат происходит из точки, находящейся вне детали.

Соответственно, в этом нулевом положении координата перемещения/вращения равна нулю. Ноль станка и направление перемещения/вращения, которое определено знаком, составляют понятие системы координат станка или машинных координат. Данные координаты неизменны, отсчитываются от нуля станка, их всегда можно отобразить на панели оператора. Однако пользоваться ими для программирования обработки изделия затруднительно, т. к. отсчет координат происходит из точки, находящейся вне детали.

Для составления управляющей программы применяют систему координат детали. То есть добавляют новый отсчет координат и назначают его в системе ЧПУ (рис. 2). Для этого в ней существует раздел Work Offsets — смещение рабочей системы координат. Систем координат детали может быть несколько, им присваиваются номера. Для каждой системы в разделе Work Offsets указываются машинные координаты начала отсчета. При активации выбранной системы координат детали в указанных машинных координатах положение осей обнуляется.

Рис. 2. Система координат станка

Рис. 3. Система координат инструмента

Благодаря системе автоматической смены инструмента в станок загружается весь инструмент, который планируется применять для выполнения программы. Каждому присваивается номер в соответствии с инструментальной ячейкой. Однако расчетная точка (программируемая точка) и вылет из патрона (или револьверной головки) у каждого инструмента будет свой (рис. 3). Таким образом, третья система координат является индивидуальной для каждого инструмента. В разделе Tools Offset (таблица офсетов) системы ЧПУ есть несколько разделов. Первый касается вылета инструмента — корректор на длину. В нем указывают машинную координату, определяющую кончик инструмента. Для токарных резцов таких координат две — ZX, для фрез одна — Z. На станке указанные координаты определяются подводом инструмента к поверхности, положение которой относительно системы отсчета детали известно. Инструмент подводится до касания. Во время касания фиксируются машинные координаты, затем к ним добавляют расстояние от поверхности касания до нуля детали и записывают это значение в таблицу корректора на длину. В следующий раздел вносят информацию о диаметре инструмента. Также есть раздел инструментального износа. Введенные туда значения система ЧПУ будет использовать для смещения исходной траектории обработки, полученной из управляющей программы.

Инструмент подводится до касания. Во время касания фиксируются машинные координаты, затем к ним добавляют расстояние от поверхности касания до нуля детали и записывают это значение в таблицу корректора на длину. В следующий раздел вносят информацию о диаметре инструмента. Также есть раздел инструментального износа. Введенные туда значения система ЧПУ будет использовать для смещения исходной траектории обработки, полученной из управляющей программы.

Естественно, такой ввод в систему координат данных инструмента занимает время и не исключает ошибок.

Главная задача системы размерной настройки инструментов — исключить ошибки, возникающие при ручном проведении вышеописанного процесса, и сократить его время. Для этого поставщики таких систем предлагают комплекс из аппаратного и программного обеспечения. В первое входит датчик привязки инструмента с приемником сигнала и электронным блоком для подключения в электрошкаф станка, второе включает программное обеспечение для передачи полученных сигналов и данных в таблицу офсетов, а также инструкцию к нему.

Датчик, контактный или бесконтактный, представляет из себя устройство, устанавливаемое на столе или кожухе станка. После вызова инструмента из магазина станка, то есть активации его номера в системе ЧПУ, на стойке запускают цикл привязки инструмента — макрос (программа, написанная на понятном данной конкретной стойке языке макрокоманд) (рис. 4). Выполнение этого макроса включает подвод инструмента к датчику привязки до касания в автоматическом режиме. Касание для получения более точного результата выполняется несколько раз по каждой необходимой для привязки оси. Сигнал срабатывания датчика (то есть регистрация момента касания) попадает в систему ЧПУ станка через систему передачи сигналов.

Рис. 4. Пример макроса

Существует три типа системы передачи сигналов: с помощью кабеля, оптическая бескабельная связь (посредством инфракрасного оптического бесконтактного устройства) и радиочастотная система передачи сигнала (с помощью радиочастотного приемо-передающего устройства). Выбор конкретной системы передачи сигналов определяется типом используемого датчика и типом станка, на котором он установлен.

Выбор конкретной системы передачи сигналов определяется типом используемого датчика и типом станка, на котором он установлен.

Таким образом, любое касание датчика отражается в системе ЧПУ. Срабатывание датчика — это фиксация текущих машинных координат инструментального суппорта (шпинделя или револьверной головки). Как обрабатывать полученные координаты, прописано в макросе. Поэтому крайне важно, чтобы описанный в нем алгоритм действий и расчетов был верным, а подходящий макрос перед измерениями был активирован. Как правило, макрос пересчитывает полученные координаты, чтобы они соотносились с нулем детали, и записывает их в таблицу офсетов. Также можно использовать макросы для учета износа инструмента и выявления его поломки.

Безусловно, на данный момент выпускается огромное количество разнообразных датчиков, каждый поставщик стремится сделать свой продукт интереснее и конкурентоспособнее, чтобы выделиться на рынке (рис. 5). Перечислим основные критерии, распространенные при первичном выборе датчика.

5). Перечислим основные критерии, распространенные при первичном выборе датчика.

Рис. 5. Два типа систем контроля инструмента

Во‑первых, как описано выше, датчики подразделяют по типу связи с ЧПУ. Тип связи определяет целый ряд характеристик. Например, если речь идет о кабельном подключении, то должна быть возможность разместить его так, чтобы он не мешал перемещениям и действиям в рабочей зоне, — то есть критерий доступности датчика. Существуют системы с вариативным позиционированием: «…удерживается по месту магнитными силами и может быть установлен в различных позициях на столе станка» [1].

Во‑вторых, подключение может определять скорость прохождения сигнала. Если речь идет о станке для скоростной обработки, то даже доли секунд задержки сигнала могут привести не только к накоплению погрешностей, но и к опасному перебегу инструмента в сторону датчика и последующему повреждению обоих. Скорость прохождения сигнала и тип подключения также могут быть ограничены возможностями самой системы ЧПУ на данном станке. Например, в документации к системе Blum в качестве рекомендаций указано, что плата должна быть оснащена каналом High-Speed Skip.

Например, в документации к системе Blum в качестве рекомендаций указано, что плата должна быть оснащена каналом High-Speed Skip.

Какой датчик выбрать, зависит от габаритов измеряемого инструмента. Как правило, в технических характеристиках датчика указывается минимальный измеряемый диаметр и так называемая повторяемость результатов измерений. Последняя определяется «близостью результатов испытаний одного и того же объекта по одной и той же методике в соответствии c требованиями одного и того же нормативного документа, в одной и той же лаборатории, одним и тем же оператором с использованием одного и того же экземпляра оборудования в течение короткого промежутка времени» (ГОСТ Р 51672). У большинства таких устройств значение данной характеристики колеблется от 1 до 5 мкм, соответственно, и точность изделия с учетом суммарной погрешности обработки будет составлять не менее, чем 0,05…0,75 мм [2].

Также существуют датчики поломки инструмента, которые дополнительно устанавливают к основному датчику привязки. Их задача быстро проверить, сломан ли инструмент. Нередко для этих целей используется лазерный тип датчика. Например, при серийном производстве в управляющую программу включается периодический вызов макроса проверки поломки: перед обработкой инструмент пересекает лазерный луч, и если он не прерывается, то управляющая программа останавливается.

Их задача быстро проверить, сломан ли инструмент. Нередко для этих целей используется лазерный тип датчика. Например, при серийном производстве в управляющую программу включается периодический вызов макроса проверки поломки: перед обработкой инструмент пересекает лазерный луч, и если он не прерывается, то управляющая программа останавливается.

Данные системы также включают аппаратное обеспечение в виде датчика касания с приемником сигнала и электронным блоком для подключения в электрошкаф станка. Часто это тот же блок, который используется для системы измерения и контроля инструмента. Программное обеспечение в базовой комплектации аналогично представляет из себя набор макросов. Однако у изделия гораздо больше параметров для контроля, чем у инструмента, поэтому вопрос программного обеспечения будет более подробно рассмотрен ниже.

ДатчикиИзмерение, контроль детали и базирование заготовки проводится с помощью датчиков касания, устанавливаемых в шпиндель станка. Наиболее распространенная конструкция включает (рис. 6) измерительный стержень с контактным наконечником (измерительный щуп), который крепится в корпусе датчика [1]. Сам корпус содержит приемник сигналов, отсек для батареи, хвостовик в соответствии со стандартом шпинделя станка, а также разнообразные приспособления в зависимости от модели, например, сопла для очистки щупа. Конструктивной особенностью таких датчиков является так называемая ломкая вставка (рис. 7). Крепление измерительного стержня к корпусу таково, что при превышении допустимой нагрузки стержень ломается, но корпус остается целым. Наконечники для датчиков приобретаются как режущий инструмент, независимо от корпуса. И так же, как и режущий инструмент, щупы нужно подбирать в зависимости от задач, которые на них возлагаются. Они могут отличаться по назначению: прямые, звездообразные, коленчатые; по диаметру и материалу контактного наконечника; типу крепления к корпусу датчика; длине стержня; материалу стержня и т.

Наиболее распространенная конструкция включает (рис. 6) измерительный стержень с контактным наконечником (измерительный щуп), который крепится в корпусе датчика [1]. Сам корпус содержит приемник сигналов, отсек для батареи, хвостовик в соответствии со стандартом шпинделя станка, а также разнообразные приспособления в зависимости от модели, например, сопла для очистки щупа. Конструктивной особенностью таких датчиков является так называемая ломкая вставка (рис. 7). Крепление измерительного стержня к корпусу таково, что при превышении допустимой нагрузки стержень ломается, но корпус остается целым. Наконечники для датчиков приобретаются как режущий инструмент, независимо от корпуса. И так же, как и режущий инструмент, щупы нужно подбирать в зависимости от задач, которые на них возлагаются. Они могут отличаться по назначению: прямые, звездообразные, коленчатые; по диаметру и материалу контактного наконечника; типу крепления к корпусу датчика; длине стержня; материалу стержня и т. д.

д.

Рис. 6. Конструкция датчика системы измерения и контроля детали

Рис. 7. Пример установки ломкой вставки

Измерение датчиками происходит в рабочей зоне станка, сам он закрепляется в шпинделе, поэтому кабельное подключение не используется. Приемник сигналов располагается на корпусе станка, при этом в зависимости от типа измерений выбирается тип передачи сигналов. Например, при измерении на поворотной оси у инфракрасного датчика может быть проблема перекрывания сигнала.

В области применения можно выделить два направления. Первое касается заготовки, второе — уже обработанных поверхностей изделия. В отношении заготовки датчики применяются для задач базирования: поиск и назначение нуля детали (системы координат детали, речь о которой шла выше), а также компенсация положения заготовки за счет поворота осей или поворота стола станка. Поставщиками измерительных систем разработаны стандартные методики для осуществления задач базирования. Датчик сам по себе, так же, как и инструментальный Tool Setter, служит для точной индикации координат, о чем и отправляет информацию через систему передачи сигналов в ЧПУ. Каждая методика базирования (или цикл базирования) описана в соответствующем макросе и предполагает целые серии измерений, то есть касаний щупом поверхности заготовки (рис. 8, [1]). Например, если требуется разместить систему координат в центре верхней грани кубической заготовки, то измерения включают касание щупом верхней грани — координата по оси Z. Касание правой и левой грани вдоль оси X (а затем и Y) не дает конечной координаты, результаты сохраняются в макросе, где путем элементарных математических действий вычисляется координата средней точки, которая и попадает в таблицу офсетов ноля детали. Итак, поиск положения системы координат детали происходит в соответствии с выбранной методикой. Методики у всех поставщиков датчиков одинаковы, но макросы — различны.

Датчик сам по себе, так же, как и инструментальный Tool Setter, служит для точной индикации координат, о чем и отправляет информацию через систему передачи сигналов в ЧПУ. Каждая методика базирования (или цикл базирования) описана в соответствующем макросе и предполагает целые серии измерений, то есть касаний щупом поверхности заготовки (рис. 8, [1]). Например, если требуется разместить систему координат в центре верхней грани кубической заготовки, то измерения включают касание щупом верхней грани — координата по оси Z. Касание правой и левой грани вдоль оси X (а затем и Y) не дает конечной координаты, результаты сохраняются в макросе, где путем элементарных математических действий вычисляется координата средней точки, которая и попадает в таблицу офсетов ноля детали. Итак, поиск положения системы координат детали происходит в соответствии с выбранной методикой. Методики у всех поставщиков датчиков одинаковы, но макросы — различны.

Рис. 8. Цикл поиска центра прямоугольника XY для базирования детали

Компенсация положения заготовки сводится к поиску значения угла, то есть отклонения от параллельности грани искомой оси. Щуп производит ряд касаний вдоль двух поверхностей, а уже в макросе проходят вычисления угла отклонения грани. Далее этот угол учитывается (рис. 9) или путем поворота системы координат (в управляющей программе), или путем поворота стола станка (если он оснащен этой возможностью).

Щуп производит ряд касаний вдоль двух поверхностей, а уже в макросе проходят вычисления угла отклонения грани. Далее этот угол учитывается (рис. 9) или путем поворота системы координат (в управляющей программе), или путем поворота стола станка (если он оснащен этой возможностью).

Компенсация положения заготовки Компенсация положения заготовки

при помощи поворота осей при помощи поворота стола

Рис. 9. Компенсация положения заготовки

Межоперационный контроль позволяет производить точное определение размеров детали (рис. 10, 11 [1]). Следует подчеркнуть важный момент относительно возможностей таких измерений: щуп всегда передает координаты, все остальные значения получаются из расчетов, осуществляемых в макросах. В связи с этим область задач межоперационного контроля, решаемых с помощью системы Touch Probes, ограничена применимостью стандартного комплекта соответствующих макросов (информацию о чем можно найти в прилагающемся руководстве).

Ниже представлены примеры стандартных измерительных циклов (макросов) Blum (рис. 12, [3]).

Рис. 10. Межоперационный контроль изделия

Рис. 11. Определение линейных и угловых размеров

Рис. 12. Примеры стандартных измерительных циклов Blum

Вторым ограничивающим фактором может стать отображение результатов измерений. Оно зависит от возможностей ЧПУ. В базовом, самом простом варианте это список параметров. То есть после каждого измерения указывается, в какой параметр (они имеют номера) записать результат. Указать можно или в самом макросе, но тогда будет проблематично проводить серию одинаковых измерений, или после выполнения макроса в управляющей программе (рис. 13). Далее после измерения на стойке ЧПУ переходят в список параметров и проверяют результат. Таким образом, нужно помнить, какому параметру соответствовали те или иные измерения. Если требуется выполнять серию измерений, то можно воспользоваться функцией ЧПУ «PRINT», то есть после каждого измерения полученное значение записывать в файл на стойке, а затем проводить обработку результатов уже из файла.

Рис. 13. Пример программы серии измерений с помощью системы Blum

Некоторые системы ЧПУ, например HAAS, оснащены встроенным интерфейсом, который включает как циклы привязки детали, так и измерительные циклы. Пользователю не нужно запоминать номер измерительного макроса и параметра. В ЧПУ предусмотрен раздел с удобным графическим отображением, подсказками и выводом результата на экран.

Программное обеспечение (ПО)Специальное ПО для измерений целесообразно рассматривать, если требуется часто составлять программы на серии измерений или форма контролируемой поверхности такова, что стандартные циклы становятся неприменимы. В первом случае самым простым решением будет расширить функционал используемой CAM-системы (рис. 14). По сути, измерительные циклы — это описанная в определенном формате траектория перемещения инструмента (щупа), поэтому сегодня множество поставщиков CAM-систем предлагают соответствующий функционал.

Рис. 14. Реализация циклов измерения в САМ-системе

Применение САМ-системы для составления программы измерений имеет несколько преимуществ. Во‑первых, полное визуальное отображение процесса, это особенно ценно для станков с ЧПУ без специального интерфейса под измерения. К тому же даже его наличие не позволит увидеть измеряемую деталь (кроме дорогостоящих станков со встроенными САМ-системами) и провести проверку на столкновения и выход за пределы перемещений. Во‑вторых, результат работы сохранится не только в виде управляющей программы, но в виде целого проекта, в который войдет вся информация: станок, щупы, деталь, оснастка, последовательность измерений и элементов и т. д. Программа будет составляться вне станка, следовательно, он не будет занят. Один и тот же проект с комплексом измерений можно применять для разных станков, изменяя постпроцессор. Также с его помощью можно настроить удобный формат вывода УП и сохранения результатов измерений. К тому же не придется осваивать что-то кардинально новое, если вы уже пользуетесь этой САМ-системой.

Существуют программы, специально разработанные для ПК или планшета, с удобным интерфейсом для программирования измерений. К такому ПО относится, например, PC-DMIS NC GAGE компании m&h.

Если же стандартных циклов для промежуточного контроля формы изделия недостаточно, то применяют специализированное ПО — CAI-системы (Computer Aided Inspection), например, Autodesk PowerInspect. От предыдущих вариантов принципиально они отличаются возможностью обратной интерпретации результатов измерений. Сама процедура включает следующие действия:

1. Загрузка и позиционирование 3D-модели контролируемого изделия в ПО.

2. Выбор щупа (описание его формы и особенностей).

3. Программирование траектории перемещения щупа и измерение сетки точек. При этом каждой точке или поверхности, которой она принадлежит, в CAI-системе назначают допуск.

4. Проверка траектории на столкновения.

5. Загрузка постпроцессора для соответствующего станка и измерительной системы.

6. Обработка траектории и получение управляющей программы.

7. Проведение серии измерений по УП на станке. УП должна предусматривать запись результатов каждого измерения в файл на стойке.

8. Файл с результатами переписывают на ПК с CAI-системой.

9. Далее файл декодируется (с помощью уже другого постпроцессора) в CAI-системе, в результате получают реальные координаты для каждой точки. CAI-система сравнивает заданные и реальные координаты, обрабатывает результаты и представляет в виде отчета и графически на 3D-модели.

Погрешность

Тема измерений на станке всегда порождает закономерный вопрос о погрешностях и достигаемых точностях получаемых результатов.

Точность измерения у самих датчиков в среднем в пределах трех микрон, погрешность вносит сама точность позиционирования станка, если повторяемость у станка высокая, например в 2 микрона, то 5 микрон будет наша погрешность.

Необходимая точность станков обусловлена совершенством их конструкции, погрешностями, возникающими при изготовлении деталей и сборке станка, и погрешностями, допустимыми при наладке и регулировании технологической системы. В наибольшей степени на точность обработки влияют такие погрешности станка, как кинематическая точность механизмов, погрешность позиционирования рабочих органов станка и т. п. Кроме этого, важным является уменьшение чувствительности станка к внешним и внутренним воздействиям (силовым, тепловым и т. п.). По мере изнашивания начальная точность станка меняется. Поэтому следует осуществлять контроль, осмотры, проверку точности и периодическое регулирование узлов станка, которые обеспечивают длительное сохранение требуемой точности.

В наибольшей степени на точность обработки влияют такие погрешности станка, как кинематическая точность механизмов, погрешность позиционирования рабочих органов станка и т. п. Кроме этого, важным является уменьшение чувствительности станка к внешним и внутренним воздействиям (силовым, тепловым и т. п.). По мере изнашивания начальная точность станка меняется. Поэтому следует осуществлять контроль, осмотры, проверку точности и периодическое регулирование узлов станка, которые обеспечивают длительное сохранение требуемой точности.

Точность позиционирования рабочих органов определяется не только точностью самого станка, но и зависит от типа системы ЧПУ (конструкции, места установки импульсного преобразователя ИП, точностных параметров ИП и т. д.). Так, при использовании шагового привода погрешность перемещения рабочих органов станка определяется погрешностью отработки шаговым двигателем командных импульсов, погрешностями гидроусилителя, зубчатой передачи и передачи винт — гайка, а также погрешностями рабочего органа станка.

При применении следящего привода подачи с замкнутой схемой управления наблюдается два вида погрешностей, снижающих точность перемещений рабочих органов:

1) погрешности элементов привода подачи и рабочего органа, не охватываемые системой обратной связи;

2) погрешности результатов измерения перемещения или угла поворота рабочего органа станка измерительным преобразователем [4].

Литература

1. Рекламный проспект m&h «Системы размерной настройки инструмента»

2. Аверченков В. И., Филиппова Л. Б., Пугач Л. И. Программный комплекс определения величины коррекции на инструмент для обрабатывающих центров с датчиками активного контроля // Известия Тульского государственного университета. Технические науки. 2013. Выпуск 7–1. С. 70–78.

3. Документации Blum: Programming instructions

4. Аверченков А. В. Станки с ЧПУ: устройство, программирование, инструментальное обеспечение и оснастка: учебное пособие // А. В. Аверченков, М. В. Терехов, А. А. Жолобов, Ж. А. Мрочек. — Электрон. дан. — Москва: ФЛИНТА, 2014.

А. Мрочек. — Электрон. дан. — Москва: ФЛИНТА, 2014.

Сколько стоит станок с ЧПУ?

Автор Charles

Опубликовано 12 октября 2021 г. в ЧПУ

Сегодня на рынке доступны сотни, если не тысячи станков с ЧПУ, и их цены варьируются в зависимости от различных факторов. Мы подробнее рассмотрим стоимость станков с ЧПУ, чтобы помочь машинистам и любителям приобрести экономичные станки с ЧПУ для различных задач.

Самыми дорогими станками с ЧПУ являются 6-осевые и 5-осевые роботизированные станки с ЧПУ, которые используются в производстве высокотехнологичной военной техники и стоят более миллионов долларов. С другой стороны, есть очень доступные станки с ЧПУ, которые могут использоваться любителями начального уровня и стоят всего 150 долларов.

Прежде чем углубляться в стоимость различных станков с ЧПУ, мы сначала рассмотрим различные факторы, влияющие на стоимость станков с ЧПУ.

Содержание

Факторы, влияющие на стоимость станков с ЧПУ

Рис. 1. 5-осевой фрезерный станок с ЧПУ LaborMac (источник)

1. 5-осевой фрезерный станок с ЧПУ LaborMac (источник)

- Размер станка с ЧПУ

В станках с ЧПУ размер станка определяется длиной, на которую режущий конец может перемещаться по осям XYZ. Чем больше диапазон, тем больше машина и тем дороже машина.

- Скорость обработки

При обработке с ЧПУ скорость резания напрямую влияет на эффективность производства и качество готовой продукции. Более высокие скорости обеспечивают более гладкую отделку и, как правило, означают, что работа будет выполняться быстрее и эффективнее.

Другим фактором, влияющим на скорость, является скорость Rapid Motion, то есть скорость, с которой машина меняет свое положение после резки. Чем быстрее Rapid Motion Speed, тем быстрее машина может выполнять несколько задач. Есть станки с ЧПУ, которые имеют скорость Rapid Motion более 1000 дюймов в минуту.

В целом, чем выше максимальная скорость обработки, которую может достичь станок с ЧПУ, и скорость быстрого перемещения, тем дороже станок с ЧПУ.

- Допуски и точность обработки

Станки с ЧПУ, которые могут обеспечивать более высокие допуски и точность обработки, как правило, более дороги. Что и говорить, точность и совершенство дорогого стоят!

- Количество осей

Чем больше степеней свободы у станка с ЧПУ, тем он дороже. Например, 5-осевой станок с ЧПУ дороже, чем 3-осевой станок с ЧПУ.

Большинство станков с ЧПУ для любителей имеют 3 оси.

- Мощность

Грубая мощность станка с ЧПУ измеряется с точки зрения таких вещей, как число оборотов шпинделя и крутящий момент, который он может выдержать.

Однако более крупные профессиональные станки с ЧПУ оцениваются в зависимости от размера их серводвигателей.

Например, шаговый двигатель любителя Sainsmart Genmitsu работает со скоростью 0,18 футо-фунтов, в то время как шаговый двигатель профессионального 6-осевого ЧПУ, такого как Zimmerman FZ100, может работать со скоростью 68 футо-фунтов. если вы посчитаете, 6-осевой серводвигатель с ЧПУ примерно в 400 раз мощнее, чем ЧПУ для любителей.

если вы посчитаете, 6-осевой серводвигатель с ЧПУ примерно в 400 раз мощнее, чем ЧПУ для любителей.

В результате 6-осевой ЧПУ стоит намного дороже, чем ЧПУ для любителей.

Категории станков с ЧПУ и их ценовые диапазоны

Категория станков с ЧПУ | Стоимость станка с ЧПУ (доллары США) |

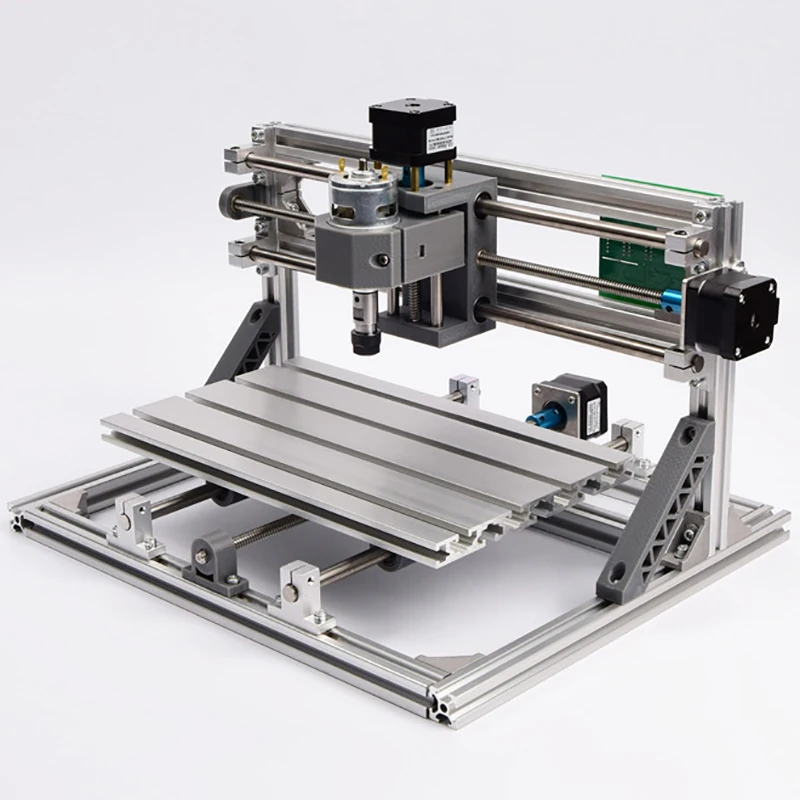

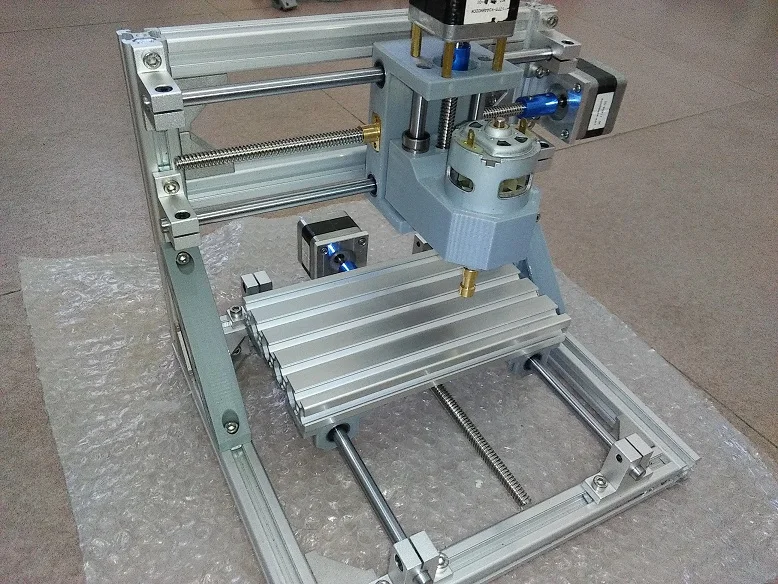

Настольные фрезерные станки с ЧПУ начального уровня, такие как 3018s | 150–500 долларов |

Хобби Фрезерный станок с ЧПУ | 1000 – 3000 долларов |

Небольшие токарные станки с ЧПУ, такие как Sherline и Taig | Менее 5000 долларов США |

2-осевые токарные станки начального уровня | 15 000 – 50 000 долларов |

Профессиональный станок с ЧПУ | 50 000 – 100 000 долларов |

3-осевой фрезерный станок начального уровня (VMC) | 50 000 – 100 000 долларов |

Производственные токарные станки с ЧПУ, такие как Doosan и Okuma | 50 000 – 300 000 долларов |

Производство 3-х осевых фрезерных станков с ЧПУ | 100 000 – 500 000 долларов |

Производство 5-осевых фрезерных станков с ЧПУ | Более 500 000 долларов США |

Помимо факторов, описанных в предыдущем разделе, на цену влияют и другие факторы, например, место приобретения станка с ЧПУ. Как правило, китайские станки с ЧПУ обычно дешевле по сравнению со станками с ЧПУ американского и европейского производства.

Как правило, китайские станки с ЧПУ обычно дешевле по сравнению со станками с ЧПУ американского и европейского производства.

Если вы отправляете машину, необходимо также принять к сведению транспортные расходы и налоги, поскольку они будут определять общую стоимость машины.

Чтобы помочь тем, кто ищет доступные небольшие станки с ЧПУ для любителей, выбрать правильный станок с ЧПУ в зависимости от приведенной выше таблицы стоимости, мы кратко рассмотрим, что такое настольные фрезерные станки с ЧПУ начального уровня, фрезерный станок с ЧПУ для хобби, малый токарный станок с ЧПУ и станки начального уровня. Двухосевые токарные станки уровня используются для.

Настольные фрезерные станки с ЧПУ начального уровня

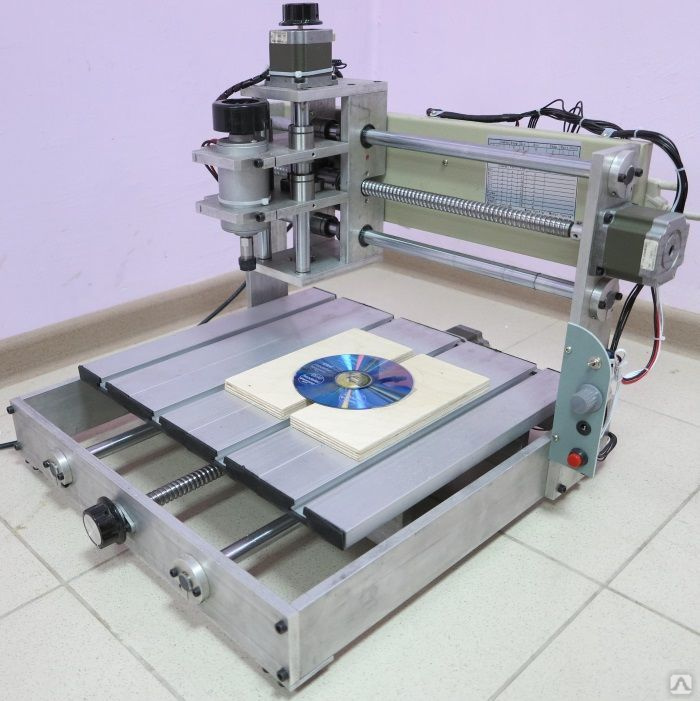

Рис. 2. Настольный фрезерный станок с ЧПУ SainSmart Genmitsu 3018 PROver (источник)

Они считаются лучшими станками с ЧПУ для проверки воды, если вы только начинаете заниматься обработкой с ЧПУ и не собираетесь выполнять очень сложные задачи.

Наиболее распространенным типом в этой категории является универсальный настольный ЧПУ 3018.

Как следует из названия, эти машины размером с рабочий стол и имеют приблизительный размер 30 на 18 дюймов.

Они в основном используются для гравировальных работ и могут работать с деревом, пластиком, акрилом, ювелирными изделиями и печатными платами. Некоторые из них имеют достаточно мощные двигатели и качественные направляющие, что позволяет им работать и с алюминием.

Некоторые из них также оснащены модулями лазерной гравировки, в то время как другие, как правило, имеют их, но требуют, чтобы пользователь отдельно покупал и прикреплял лазерный гравер.

Примеры настольных фрезерных станков с ЧПУ включают CNC 3018 Pro Max 3 Axis Desktop и Sainsmart Genmitsu PROVer.

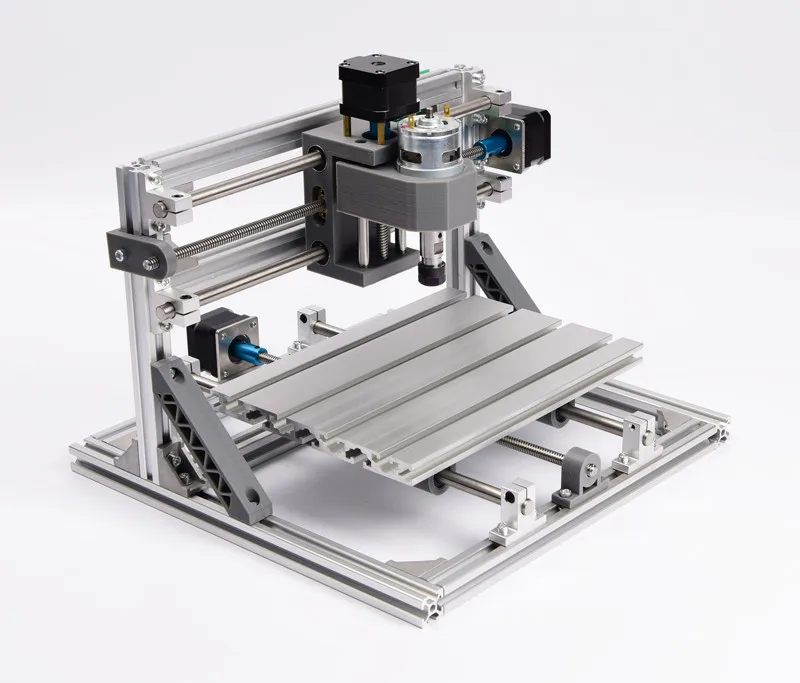

Любительский фрезерный станок с ЧПУ

Рис. 3. Станок с ЧПУ Shapeoko (источник)

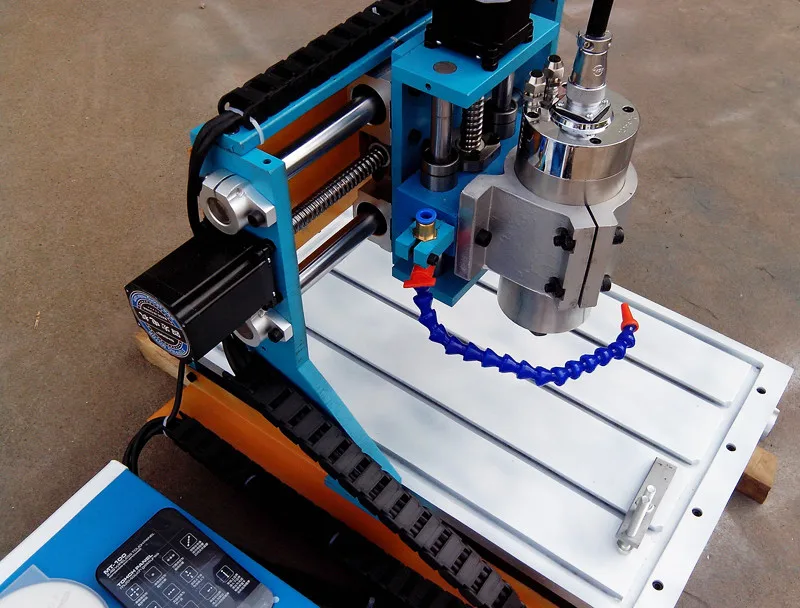

Эти типы станков с ЧПУ были недавно разработаны в связи с ростом спроса на небольшие доступные станки с ЧПУ среди любителей.

Они обычно используются для резки и гравировки и могут работать с печатными платами, пластиком, деревом и алюминием. Некоторые также могут обрабатывать латунь и сталь.

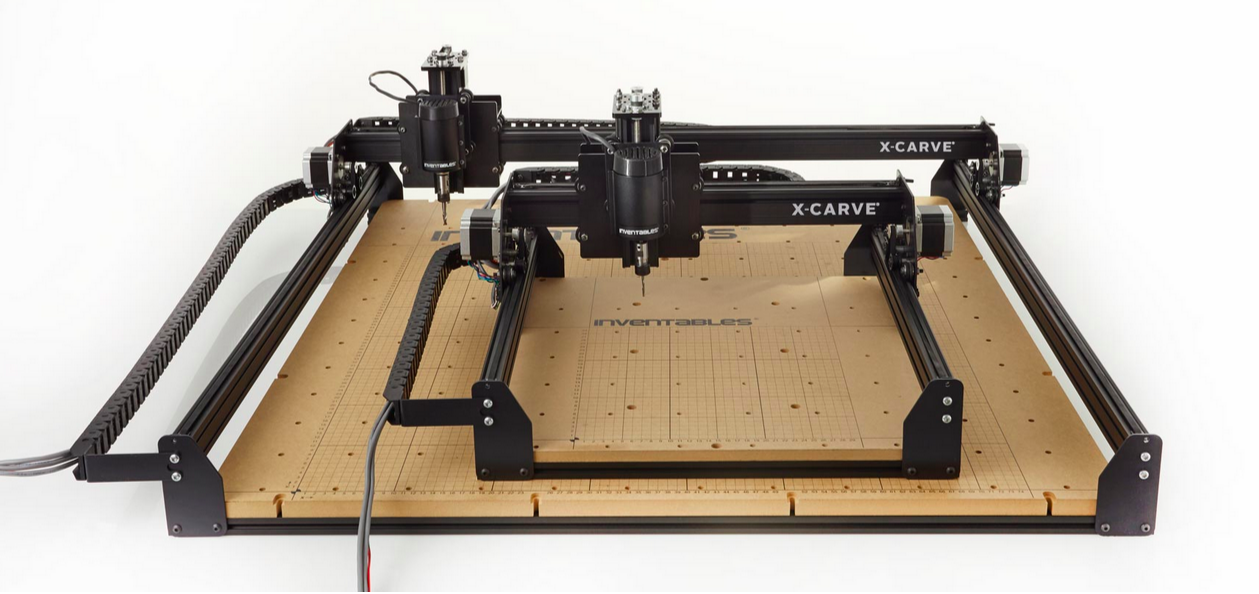

Примеры станков с ЧПУ в этой категории включают X-Carve CNC, фрезерный станок с ЧПУ Shapeoko.

Малые токарные станки с ЧПУ

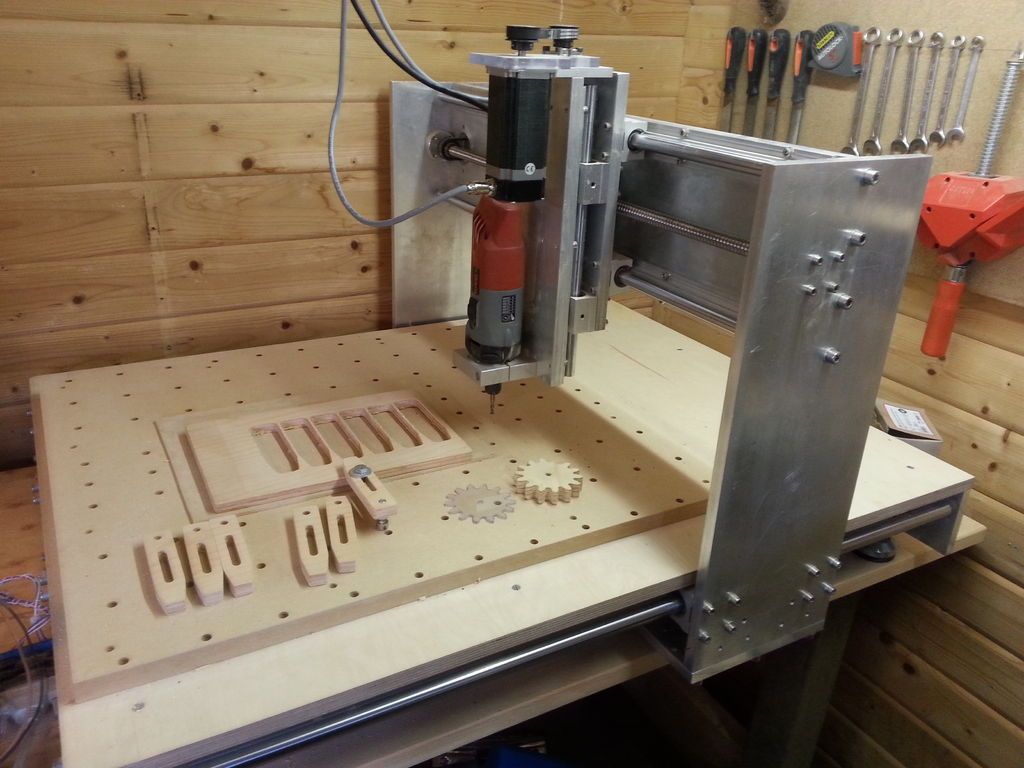

Они более совершенны и могут использоваться не только для гравировки, но и для механической обработки, и они могут удобно обрабатывать сталь и титан.

Однако скорость их производства все еще слишком мала для крупносерийного производства.

Примеры станков с ЧПУ в этой категории включают станки с ЧПУ Shopbot PRS Alpha и станки с ЧПУ Tormachs.

2-осевые токарные станки начального уровня

Рис. 4. Токарный станок Tormach 8L (источник)

Эти станки с ЧПУ обычно используются небольшими магазинами.

Примеры станков с ЧПУ в этой категории включают токарные станки Tormach 8L и Tormach 15L Slant Pro.

Они используются для средних объемов производства и, как правило, могут работать с большинством материалов.

Прочие расходы, связанные со станками с ЧПУ

Помимо покупки станка с ЧПУ за ваши деньги и его доставки к вам, есть вещи, которые вам потребуются для работы со станком с ЧПУ.

Некоторые из вещей, которые вам потребуются, включают:

- Удерживающие устройства

- Устройства для крепления инструмента

- Пластины и корпуса фрез

- Режущие инструменты (карбид и т. д.)

- Оборудование для осмотра

- Измерительные инструменты, такие как штангенциркули, микрометры, штифтовые и резьбовые калибры

- Место для хранения режущих инструментов

- Смеситель охлаждающей жидкости

- Крепеж, сверла из быстрорежущей стали и гаечные ключи

- Настройка компьютера с соответствующей ОС и хорошее подключение к сети с машинами и членами команды

Заключение

Этот пост должен помочь вам выбрать хороший недорогой станок с ЧПУ в зависимости от стоимости станка с ЧПУ.

Как показано в сообщении, можно получить хороший станок с ЧПУ, особенно для целей гравировки, с бюджетом менее 10 000 долларов, особенно если вы только начинаете и вам не нужен станок для больших объемов производства.

О Чарльзе

Я сертифицированный инженер по мехатронике. Я занимался черчением и моделированием в САПР и теперь делюсь своим опытом в написании технических текстов

Просмотреть все сообщения Чарльза →

Конвертер G-кода: как конвертировать в G-код

Лучший конвертер PDF в DWG?

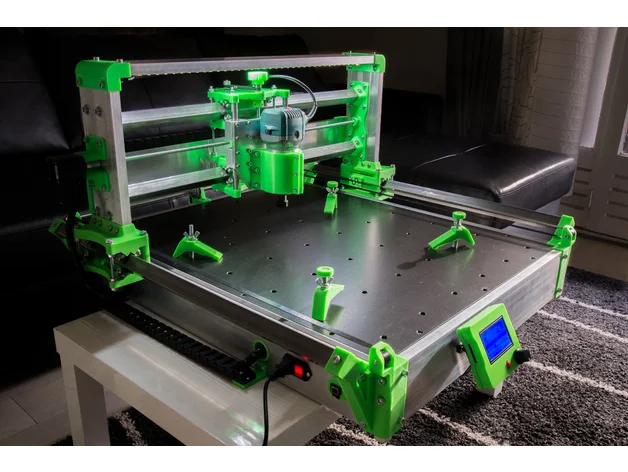

Станки с ЧПУ

Мы производим станки с ЧПУ

#Engineered4You.

Технология ЧПУ используется в различных отраслях промышленности: деревообрабатывающей, металлургической, композитной, пластмассовой и т. д. Использование высокопроизводительного станка с ЧПУ C.R. Onsrud на вашей производственной линии ограничено только вашим воображением, которое вы используете для создания. Скорость, эффективность, точность и прецизионность, обеспечиваемые автоматизированным производством, не имеют себе равных. Есть различия в качестве и мастерстве, и мы хотим показать вам наши. Вам нужно серьезно взглянуть на C.R. Onsrud — ЧПУ, которое дает вам возможность поднять свой бизнес на новые высоты.

Скорость, эффективность, точность и прецизионность, обеспечиваемые автоматизированным производством, не имеют себе равных. Есть различия в качестве и мастерстве, и мы хотим показать вам наши. Вам нужно серьезно взглянуть на C.R. Onsrud — ЧПУ, которое дает вам возможность поднять свой бизнес на новые высоты.

C.R. Onsrud, Inc. специализируется на высококачественном оборудовании с ЧПУ, предназначенном для аэрокосмической, деревообрабатывающей, пластмассовой и композитной промышленности. Мы предлагаем полную линейку продуктов для высокоточной обработки, включая почти 50 стандартных моделей 3-осевых, 4-осевых и 5-осевых фрезерных станков с ЧПУ, фрезерных станков с ЧПУ и обрабатывающих центров с ЧПУ, четыре модели фрезерных станков с перевернутыми штифтами, а также полная линейка инструментов и аксессуаров. Наши станки с ЧПУ предлагаются в конструкциях с чугунным фиксированным мостом, двойным столом, одним столом и подвижным порталом со стальной рамой. Большинство фрезерных станков с ЧПУ C. R. Onsrud включают в себя 12-позиционные устройства смены инструмента, высококачественные готовые стандартные компоненты, техническую поддержку 24/7, и все они могут быть настроены с помощью полного меню стандартных опций, включая: многошпиндельные сверла, агрегатная способность, вращательная ось C, 5-осевая, многошпиндельная и двухпроцессорная конфигурации. Компания C.R. Onsrud хорошо известна превосходными возможностями обслуживания, высокотехнологичными учебными заведениями и обширным отделом разработки приложений, что еще больше укрепляет наше обязательство предоставлять отрасли лучшие продукты, услуги и поддержку клиентов!

R. Onsrud включают в себя 12-позиционные устройства смены инструмента, высококачественные готовые стандартные компоненты, техническую поддержку 24/7, и все они могут быть настроены с помощью полного меню стандартных опций, включая: многошпиндельные сверла, агрегатная способность, вращательная ось C, 5-осевая, многошпиндельная и двухпроцессорная конфигурации. Компания C.R. Onsrud хорошо известна превосходными возможностями обслуживания, высокотехнологичными учебными заведениями и обширным отделом разработки приложений, что еще больше укрепляет наше обязательство предоставлять отрасли лучшие продукты, услуги и поддержку клиентов!

C.R. Onsrud, Inc. находится в Траутмане, Северная Каролина, и специализируется на 3-осевых и 5-осевых обрабатывающих центрах с ЧПУ, фрезерных станках с ЧПУ, фрезерных станках с ЧПУ и перевернутых фрезерных станках, в основном для фрезерования пластмасс, твердой древесины, панелей. Обработка, фрезерование цельной древесины, фрезерование алюминия, фрезерование стали, композитная обработка, обработка FRP, изготовление композитных форм, фрезерование сплавов, обработка суперсплавов, обработка углеродного волокна, обработка углеродного графита, двери, лестницы, окна, столярные изделия на заказ и аэрокосмическая промышленность.