Ремонт шаровых опор полимером по технологии sjr, как сделать экструдер своими руками

Содержание

Почему нужен ремонт шаровых опор

Восстановление полимером по технологии SJR

Что необходимо для проведения работ

Изготовление экструдера своими руками: подробно о сложном

Схема работы оборудования на видео

Восстановление шаровых с помощью самодельного экструдера

Заливка шаровых на Тойоте Королле: видео

Каждый владелец собственного авто мечтает сэкономить на его обслуживании. Замена шаровых опор — одна из статей расхода, особенно с учётом наших дорог. А если конструкция подвески предполагает одновременную замену шаровой и рычага — вопрос встаёт в копеечку. В помощь водителям изобретена технология SJR — восстановление (ремонт) шаровых опор полимером.

Почему нужен ремонт шаровых опор

Рычаги подвески с помощью шаровых опор удерживают поворотный кулак со ступицей. Фактически это ось поворота колеса. Узел испытывает нагрузки со всех сторон и достаточно быстро изнашивается на неровной дороге. Люфт в шаровой опоре приводит к разболтанности подвески, и что более опасно — к неточностям в рулевом управлении. Критический износ может привести к разрушению опоры — и тогда у автомобиля банально отвалится колесо. Наверное, многие наблюдали подобную картину.

Фактически это ось поворота колеса. Узел испытывает нагрузки со всех сторон и достаточно быстро изнашивается на неровной дороге. Люфт в шаровой опоре приводит к разболтанности подвески, и что более опасно — к неточностям в рулевом управлении. Критический износ может привести к разрушению опоры — и тогда у автомобиля банально отвалится колесо. Наверное, многие наблюдали подобную картину.

Хорошо, если подобное случится на незагруженной дороге и малой скорости. А если на трассе и с высокой? Последствия могут быть печальными. Поэтому при появлении минимального люфта следует попытаться определить возможные неисправности шаровых опор.

Восстановление полимером по технологии SJR

Диагностика выявила опасный зазор между шаром и вкладышем опоры? Возникает дилемма: менять или восстанавливать. Опишем вкратце устройство шаровой опоры.

В зонах, отмеченных красным, износ максималенУзел состоит из двух частей, обоймы и поворотного шара. Между ними находится полимер, который демпфирует жёсткие удары и снижает трение между металлическими частями. Система работает по принципу суставной сумки в ногах человека. Именно этот полимер со временем изнашивается, и появляется опасный люфт.

Между ними находится полимер, который демпфирует жёсткие удары и снижает трение между металлическими частями. Система работает по принципу суставной сумки в ногах человека. Именно этот полимер со временем изнашивается, и появляется опасный люфт.

Поскольку разобрать шаровую опору для замены вкладыша невозможно, остаётся одно — расплавить полимер и залить его внутрь. Это и есть суть метода sjr.

Полимеры для заливки могут быть разных видов- Во внешнем корпусе (обойме) шаровой опоры проделывается отверстие. Можно использовать готовый штуцер для пресс-маслёнки, если таковой имеется.

- С помощью газовой горелки шаровая опора прогревается до температуры плавления полиамида.

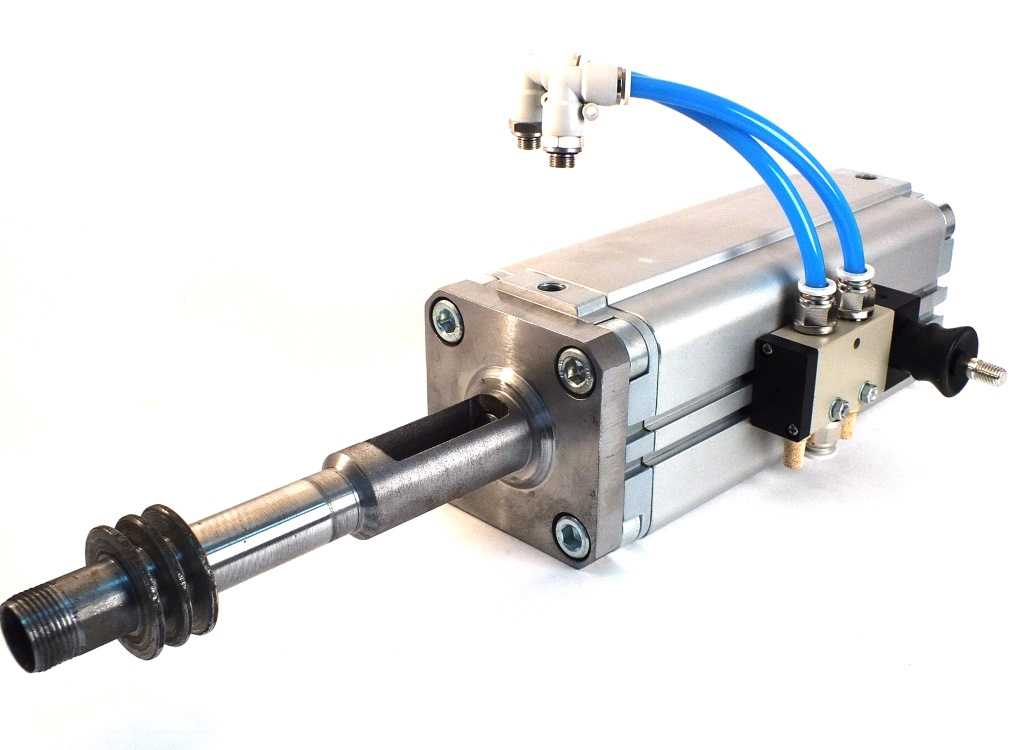

- Одновременно в специальном экструдере разогреваются заготовки (картриджи) из полиамида, аналогичного штатному.

- С помощью экструдера под высоким давлением расплав впрыскивается в полость между обоймой и подвижным шаром. Причём заполняются все трещины, щели и выработки штатного вкладыша.

- Полимер застывает, принимая форму зазора.

Люфт устранён, шаровая опора восстановлена.

Люфт устранён, шаровая опора восстановлена.

Преимущества данного способа:

- Универсальность и ценовая доступность.

- Компактность и мобильность оборудования.

- Возможность применения как на небольшой СТО, так и в условиях собственного гаража.

- Доступные расходные материалы.

Существуют ещё способы с применением стационарного оборудования. Технология ремонта близка к заводской, используемой при изготовлении новых шаровых опор. Стоимость ремонта приближается к цене нового узла, что делает процесс нерентабельным.

Что необходимо для проведения работ

Комплект эконом-класса изображён на фото:

Стоимость комплекта отобьётся лишь спустя время. На один раз его редко кто покупает — невыгодно- Самая важная часть комплекта — это экструдер. В нём происходит нагрев и формирование консистенции полиамида.

- Переходные штуцеры, с помощью которых расплав под давлением заливается в шаровую опору.

- Газовая горелка или строительный фен для разогрева шаровой опоры (если этого не сделать, полимер будет застывать при заливке, и 100% заполнения не будет).

- Дистанционный термометр для контроля за нагревом.

- Воздушный компрессор, создающий давление подпора воздуха для экструдера.

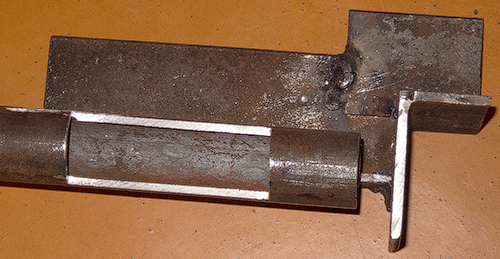

Более продвинутый вариант имеет поршень, создающий давление для экструдера без применения сжатого воздуха.

Как видно, разновидностей оборудования тоже множествоНет необходимости покупать компрессор, но и сам комплект стоит дороже. Зато можно контролировать температуру нагрева с помощью собственного термометра (опять же, отпадает необходимость его приобретения). Газовая горелка или фен по-прежнему нужны для прогрева шаровой опоры перед заполнением.

Верстак обеспечит удобство и безопасностьВажно! Мобильный комплект позволяет выполнять работы прямо под днищем автомобиля, не снимая шаровой опоры. Однако делать это не рекомендуется, поскольку локальный нагрев с помощью горелки невозможен, есть опасность повредить тормозные шланги или резиновые пыльники. Поэтому не поленитесь демонтировать шаровую опору и проводите работы на верстаке.

Изготовление экструдера своими руками: подробно о сложном

При наличии домашней слесарной мастерской можно изготовить прибор самостоятельно, в крайнем случае стоит воспользоваться услугами токаря.

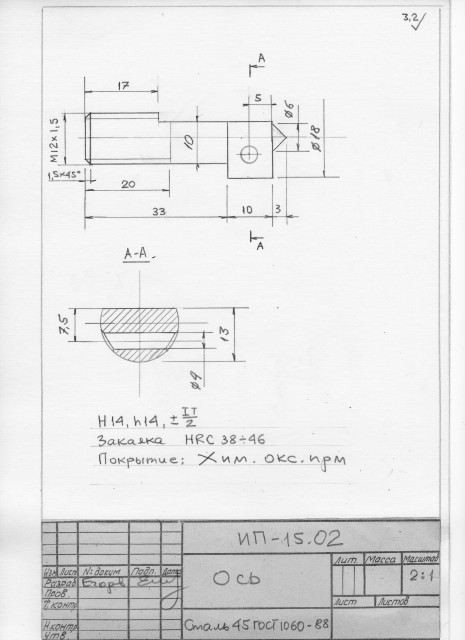

- Необходимо сделать плотно подогнанные поршень и цилиндр. Диаметр 10–15 см, длины 20–30 см.

Деталь не должна быть слишком громоздкой

- Уплотнительные кольца можно использовать из резины, но в большинстве случаев достаточно густой консистентной смазки.

Изготовьте уплотнительные кольца из качественной резины

- С глухой стороны к цилиндру подсоединяется штуцер для подачи сжатого воздуха. Он снабжается шаровым краном.

Подцепите штуцер для нагнетения воздуха

- В открытую часть воздушного цилиндра вкручивается переходник. Он оборудуется замком для фиксации цилиндра, в котором разогревается полимер.

Оборудуйте приспособление переходником

- Цилиндр для полимера имеет меньшие размеры. За счёт разности в диаметрах давление при запрессовке полимера выше, чем подаваемое от компрессора.

Обратите внимание на пропорции цилиндра для полимера и самого корпуса экструдера

Иногда экструдер называют станком или стендом для восстановления.

Схема работы оборудования на видео

https://youtube.com/watch?v=hVkDLYx7zoc

Восстановление шаровых с помощью самодельного экструдера

После сборки экструдера вам достаточно просто загрузить полимерный картридж в цилиндр и соединить его с подготовленным отверстием в шаровой опоре. Одновременно прогревая корпус шаровой и цилиндр с полиамидом, вы покачиваете палец шаровой опоры для равномерного проникновения расплава. После того как воздушный цилиндр в экструдере остановится, процесс считается оконченным. Дайте возможность застыть полимеру внутри детали, и можно устанавливать шаровую на автомобиль.

Заливка шаровых на Тойоте Королле: видео

Извлекать полиамид из цилиндра после проведения работ не требуется. Он снова расплавится при восстановлении следующей детали.

Он снова расплавится при восстановлении следующей детали.

Изготовив такое приспособление, вы не только сможете экономить на обслуживании подвески, но и зарабатывать, предоставляя подобные услуги знакомым. Затраты на приобретение компонентов для экструдера окупаются после восстановления пары шаровых опор.

Шаровая опора своими руками: замена, диагностика, восстановление

Случается, что отреставрированная шаровая опора своими руками, может прослужить дольше, чем дешевые дубликаты. Замену этого узла сможет осуществить даже начинающий автолюбитель.

Устройство и назначение узла

Шаровая опора предназначена для надежного подвижного крепления ступицы колеса к рычагу подвески. Состоит шаровая опора из шарового пальца, корпуса и пластмассового вкладыша. Корпус шаровой опоры либо сваривается точечной сваркой из двух половинок со штампованными, сферическими углублениями с отверстием под палец в одной из них или является толстостенным металлическим стаканом в который вставляется вкладыш с пальцем, после чего ставится дно, а край завальцовывается чтобы конструкция не разбиралась. Иногда вкладыш не изготавливают, а наполняют промежуток между корпусом и шаром размягченной полиамидной пластмассой. Используют для этого обычно экструдер. Он же используется как основное оборудование в фирмах для реставрации шаровых опор. Для защиты сопрягаемых поверхностей шарнира от воды с грязью сверху надевают резиновый пыльник.

Иногда вкладыш не изготавливают, а наполняют промежуток между корпусом и шаром размягченной полиамидной пластмассой. Используют для этого обычно экструдер. Он же используется как основное оборудование в фирмах для реставрации шаровых опор. Для защиты сопрягаемых поверхностей шарнира от воды с грязью сверху надевают резиновый пыльник.

Пока цел пыльник ― шаровая практически не изнашивается. Интенсивный износ шаровой начинается после прихода пыльника в негодность, с попаданием внутрь грязи. Поэтому следите за пыльниками, так как своевременная замена негодного пыльника ― это продление срока работы узла.

Правда, стык сварного корпуса не герметичен поэтому через него внутрь корпуса набирается вода даже с целым пыльником. Потому если корпус узла состоит из двух частей, желательно наполнять его через тавотницу литолом.

Диагностика

Если во время движения автомобиля по неровной дороге слышен стук или скрип подвески, возможно эти звуки идут от изношенных шаровых опор. Определять источник неприятных звуков лучше вдвоем: одному спуститься в смотровую яму и положить руку на шаровую, а другому раскачивать машину. Когда вы почувствуете звук своими руками снимете опору, зажмете ее в тисах, и проверьте люфт шарнира. Палец не должен двигаться от небольших усилий, но закусывать его тоже не должно иначе узлу требуется ремонт или замена.

Определять источник неприятных звуков лучше вдвоем: одному спуститься в смотровую яму и положить руку на шаровую, а другому раскачивать машину. Когда вы почувствуете звук своими руками снимете опору, зажмете ее в тисах, и проверьте люфт шарнира. Палец не должен двигаться от небольших усилий, но закусывать его тоже не должно иначе узлу требуется ремонт или замена.

Обязательно следует провести эту проверку также в следующих случаях:

- Скрип при повороте руля.

- Самопроизвольное виляние при езде по прямой.

- Тугой руль.

Снятие & установка

Съемник

Необходимое оборудование:

- Съемник шаровых опор.

- Домкрат.

- Подставка под машину.

- Набор ключей.

- Пассатижи.

- Монтировка.

Съемник шаровых, как правило, не универсален. Если вы не нашли, подходящий съемник его можно с успехом заменить молотком. Только нужно знать куда бить. Не нужно выбивать палец из посадочного места. Удар должен быть перпендикулярен пальцу, а бить нужно по проушине (так как палец конусный небольшое давление посадочного выдавит его из проушины). Молоток ― универсальный съемник. Он не должен быть ни слишком тяжелым ни слишком легким 600 грамм будет в самый раз.

Молоток ― универсальный съемник. Он не должен быть ни слишком тяжелым ни слишком легким 600 грамм будет в самый раз.

Снятие: Ослабить крепление колеса. Поднимите машину на домкрате. Снимите колесо. Поверните руль так чтобы было удобно работать. Если гайка пальца шплинтуется снимите шплинт пассатижами. Отверните гайку. Возьмите съемник, выдавите им палец. Отвернете крепление корпуса шаровой. Монтировкой отожмете нижний рычаг и снимите шаровую. Снятие и ремонт наконечников рулевых тяг и шаровых опор ничем не отличается нужно только взять другой съемник. Методы же восстановления идентичны.

Установка: Прикрепить корпус шарнира к нижнему рычагу, затянуть крепеж, монтировкой отжать нижний рычаг, вставить палец в посадочное место. Накрутить гайку на палец, затянуть ее. Если палец будет проворачиваться потянуть рычаг монтировкой вверх (палец с посадочным конусные поэтому при вдавливании пальца он перестает проворачиваться в посадочном). Не забудьте зашплинтовать гайку. Съемник для установки не нужен. Следующая замена опор не заставит вас возиться со шплинтами если вы поменяете гайки на самоконтрящиеся.

Съемник для установки не нужен. Следующая замена опор не заставит вас возиться со шплинтами если вы поменяете гайки на самоконтрящиеся.

Восстановление

Необходимое оборудование:

- Наждак или болгарка.

- Экструдер.

- Электродрель с большим патроном (чтобы можно было зажать в него палец для шлифовки шара наждачной бумагой).

- Слесарные тисы.

- Сварочный аппарат (лучше полуавтомат).

- Компрессор.

Реставрация опор может происходить двумя способами:

- Переделывание неразборного шарнира в разборный, шлифовка шара пальца и замена вкладышей.

- Ремонт за счет нагнетания размягченной пластмассы в зазор между шаром и корпусом применяя экструдер.

Конечно, не стоит закупать оборудование для разового ремонта, но простейший экструдер можно быстро сделать своими руками из старого главного тормозного цилиндра, приладив к нему рычаг для надавливания на поршень. Подогревать его для размягчения пластмассы можно горелкой или паяльной лампой.

Проведение работ

Ремонт и восстановление первым способом начинается с разборки опор. Для разборки корпуса сваренного из двух чашек, нужно высверлить на одной из чашек точки сварки и разделить чашки при помощи зубила и молотка. На корпусе со вставленным донцем, при помощи наждака или болгарки стачивают развальцованные края, и ударом молотка в торец пальца выбивают дно. В корпус из двух чашек вставляется вкладыш с пальцем, половинки прижимаются друг к другу и делается несколько прихваток сваркой, стараясь не перегреть вкладыш. У корпуса с вынутым дном измерьте наружный и внутренний диаметр и изготовьте стальное кольцо в соответствии с этими размерами высотой около 10 мм с резьбой внутри и пробкой, ввинчивающейся в него. Приварите кольцо к корпусу, остудите, вставите вкладыш с пальцем в корпус ввинтите пробку, подожмите ей вкладыш, просверлите в кольце отверстие Ø 2 мм вплотную к пробке и зашплинтуйте.

Ремонт и восстановление своими руками вторым способом обычно проходит без разборки узла.

В дне корпуса сверлят отверстие диаметром около 6 мм, его размер зависит от того какой экструдер вам доступен. Зазор между шаром и вкладышам очищается от грязи и продувается сжатым воздухом от песка и стружки. Через просверленное в днище отверстие используя экструдер в зазор между шаром пальца и корпусом, нагнетается размягченная пластмасса. Дайте ей остыть и ремонт готов. Недостатком этого способа является то что вы не видите сохранилась ли геометрия шара и не можете отшлифовать его, убрав следы коррозии, поэтому результаты восстановления будут недолговечны.

Полезные советы

- Не беритесь за восстановление шарнира, если палец вынимается из него без разборки, такому узлу не поможет ремонт, а только замена. Отверстие под палец в корпусе должно быть меньше диаметра шара чтобы. В случае износа вкладыша, палец не мог вылететь из корпуса, став причиной аварии.

- Восстанавливая шарнир своими руками, разбирайте его полностью и шлифуйте шар пальца, каким бы способом вы ни собирались реставрировать узел.

Тогда плоду вашей работы не так скоро понадобится замена. Даже собираясь, использовать для восстановления экструдер не поленитесь разобрать шарнир чтобы посмотреть не нужна ли замена пальцу. Если не нужна, тогда только отшлифуете его шар.

Тогда плоду вашей работы не так скоро понадобится замена. Даже собираясь, использовать для восстановления экструдер не поленитесь разобрать шарнир чтобы посмотреть не нужна ли замена пальцу. Если не нужна, тогда только отшлифуете его шар.

1000 – БОЛЬШОЙ ШАРОВОЙ УГОЛОК ДЛЯ ТЯЖЕЛЫХ УСЛОВИЙ С ВЫСТУПЛЕНИЕМ 1,26 ДЮЙМА

(8 отзывов) Написать обзор

1000 – БОЛЬШОЙ СВЕРХПРОЧНЫЙ ШАРОВОЙ УГОЛ С ВЫСТУПЛЕНИЕМ 1,26 ДЮЙМА

Рейтинг Обязательно Выберите Рейтинг1 звезда (худший)2 звезды3 звезды (средний)4 звезды5 звезд (лучший)

Имя

Электронная почта Обязательно

Тема обзора Обязательно

комментариев Обязательно

- Артикул:

- Наличие:

- В наличии

- Вес:

- 0,27 фунта

- Ширина:

- 2,63 (в)

- Высота:

- 2,63 (в)

- Глубина:

- 3.

00

(в)

00

(в) - Доставка:

- Рассчитано на кассе

Сейчас: $1,80

Текущий запас:

Количество:

- Описание

- Дополнительная информация

- 8 отзывов

Описание

9Угол сверхмощного стального шарика 0007 со смещением для штранг-прессований . Сочетается со всеми нашими профилями для стеновых панелей толщиной 1/4″, 3/8″ и 1/2″. Обеспечивает наиболее профессиональную заподлицо и чистую подгонку профилей. Закрывает стыки и швы между профилями на всех углах, в то же время позволяя форме угла плотно прилегать к стенке корпуса, создавая профессионально выполненный вид.

Сочетается со всеми нашими профилями для стеновых панелей толщиной 1/4″, 3/8″ и 1/2″. Обеспечивает наиболее профессиональную заподлицо и чистую подгонку профилей. Закрывает стыки и швы между профилями на всех углах, в то же время позволяя форме угла плотно прилегать к стенке корпуса, создавая профессионально выполненный вид.Заклепки, необходимые для установки: 6

В зависимости от конструкции и размеров корпуса для некоторых заклепок могут потребоваться опорные шайбы. Некоторые заклепки установятся через алюминиевых профилей и, следовательно, не требуют опорных шайб.

ДЛЯ УСТАНОВКИ ЭТОГО ИЗДЕЛИЯ НЕ ТРЕБУЕТСЯ ВЫРЕЗОВ В СТЕНЕ КОРПУСА.

Все наши экстрастерны

Отдел: Финиш цинка (если не указан другой вариант)

Материал: 2,0 мм / 0,079 “Сталь

Монтажные отверстия

Внутренний радиус: 3 мм / 1/8

Просмотреть всеЗакрыть

Дополнительная информация

Технические характеристики Чертежи: | См. |

Сопряжения с: | ЦНС1014 |

Просмотреть всеЗакрыть

8 отзывов

- 5

Лучшие уголки из когда-либо использовавшихся

Опубликовано Dj Eddie из LedsDj.com 8 июня 2016 г.

Хорошо, я собираюсь сделать общий обзор всех моих приобретенных товаров, чтобы составить свой дорожный чемодан с продуктами Diy Road Cases. -Углы: Раньше я покупал часть своих дорожных чехлов у другого продавца, и после того, как я попробовал углы Diy Road Cases, я увидел, что эти углы ничто по сравнению с продуктами этих парней, просто лучше, для тяжелых условий эксплуатации! -Защелки: Ну больше нечего сказать, потому что сделаны хорошо и смотрятся аккуратно, мне нравится! – Ролики: OMG, лучший ролик, профессиональные (синие) тяжелые ролики за меньшие деньги, обожаю их! – Угловая скоба: красивая и острая.

- 5

Простота использования

Опубликовано Джей Имхоф 7 ноября 2015 г.

Хорошо подходит

- 5

Действительно приятные последние штрихи

Опубликовано Жанна 17 января 2015

Эти уголки очень хорошо смотрятся на моем чемодане. Внимание к деталям в углублении вокруг выступов делает его действительно гладким!

- 5

Приятный штрих к качественному корпусу

Опубликовано Робом Боргом 27 января 2014 г.

Качественные сверхпрочные уголки. Смещение недели стоит дополнительных нескольких центов.

- 4

Уголки

Автор: Неизвестный, 17 декабря 2013 г.

Единственная проблема, с которой я столкнулся с этим продуктом, — это необходимость немного подтачивать угол, чтобы устройство устанавливалось заподлицо. Просто чуть больший диаметр шара решил бы эту проблему. В остальном это качественный продукт. :::::::::::::::::::::: DIY Road Cases® Response :::::::::::::::::::::::::: ::::: Привет , Сожалеем, что у вас возникли некоторые проблемы. Я не уверен, как обстояло дело в вашем случае, но нет причин или необходимости модифицировать какие-либо из наших углов, чтобы они соответствовали нашим профилям, когда все установлено правильно, а элементы профиля правильно обрезаны в местах их соединения. С наилучшими пожеланиями, Джонатан Бикон Директор по продажам и мерчандайзингу Дорожные чемоданы своими руками®

- 5

Великая стройка

Опубликовано Ником Кэмброном 25 июня 2013 г.

Отлично работает

- 5

Отличный продукт

Опубликовано Неизвестный 30 марта 2013 г.

Эти сферические уголки идеально подходят для моего чемодана.

- 5

Отличный продукт

Опубликовано Неизвестный 22 марта 2013 г.

Эти угловые мячи великолепны! Они выглядят потрясающе и действительно украшают корпус. Прочный и отлично выглядит.

Посмотреть всеЗакрыть

Капля экструдера | Prusa Knowledge Base

EN

- Čeština

- Español

- Italiano

- Deutsch

- Polski

- Français

- 日本語

Login

- Home

- Troubleshooting

- Printer troubleshooting

- Extruder blob

- Устранение неполадок качества печати

- Устранение неполадок принтера

- Проверка температуры окружающей среды (MK3/MK3S)

- Перегорел предохранитель (MK2S/MK2.

5/MK2.5S)

5/MK2.5S) - Перегорел предохранитель (MK3/MK3S/MK3S+)

- Забито сопло/горячая трубка (MK3S, MK2.5S)

- Внешняя флэш-память SPI W25X20CL/xFLASH не отвечает — ошибка MK3S)

- Неудачная калибровка Z (MK3S/MK2.5S)

- Нить накала не загружается

- Проблемы с обновлением прошивки (MK2S/MK3S/MMU2S)

- Тепловая платформа не нагревается должным образом

- Вентилятор Hotend не вращается

- Устранение неполадок ИК-датчика накаливания (MK2.5S, MK3S)0 ЖК-экран 900

- Смещенный датчик PINDA (MK2/S)

- MK3S продолжает предлагать замену нити накала

- Использование мультиметра

- Сопло врезалось в нагреватель

- Тестирование датчика P.I.N.D.A./SuperPINDA

- Вентилятор печати не вращается

- Принтер не включается или продолжает выключаться

- SD-карта не работает

- SD-карты и USB-накопители

- Спагетти-монстр

- Вибрация при печати (MK3S+/MK2.

5S)

5S) - 9 QR

- QR

- Коды ошибок

- Сообщения об ошибках печати

Соответствующие для

:

MK2,5MK2,5SMK3MK3SMK3S+

Последние обновления

4 месяца назад

. Эта статья также доступна в следующей Lampated:

4 месяца назад

. Эта статья также доступна в следующей голми:

9000 2 месяцев назад. Эта статья также доступна в следующей Lampater:

003

Капля (масса пластика, скопившаяся вокруг хотэнда) — одна из самых страшных проблем при печати, с которыми вы можете столкнуться вместе с вашим 3D-принтером. Довольно сложно, хотя и не невозможно, удалить его после того, как это произошло. Чтобы лучше объяснить процесс, мы подготовили для вас короткое видео:

Чтобы лучше объяснить процесс, мы подготовили для вас короткое видео:

Как очистить каплю экструдера

Прежде чем что-либо делать, обратите внимание, что кабели термистора хотэнда и картриджа нагревателя, скорее всего, запутались в капле. Особенно уязвим кабель патрона нагревателя, так как его изоляция заканчивается до входа провода в корпус патрона.

- Предварительно нагрейте сопло в ЖК-меню -> Настройки -> Температура -> Сопло (или просто предварительно нагрейте принтер, как вы это делаете перед загрузкой нити). Температура должна быть примерно на 30°C выше температуры, при которой образовалась капля. Например, если большой двоичный объект состоит из:

- PLA: подогрев до 250 ° C

- ABS/PETG: подогреть до 280 ° С

Если на ЖК-дисплее появляется сообщение об ошибке MINTEMP или Preheat, это означает, что термистор или кабель нагревателя (соответственно) уже повреждены. В этом случае ваш единственный вариант — использовать тепловую пушку для нагрева пластика. Работайте очень осторожно , вы не хотите расплавить печатные детали вокруг хотэнда. Очистите каплю понемногу.

В этом случае ваш единственный вариант — использовать тепловую пушку для нагрева пластика. Работайте очень осторожно , вы не хотите расплавить печатные детали вокруг хотэнда. Очистите каплю понемногу.

- После того, как хот-энд нагреется до нужной температуры, оставьте его так не менее чем на 5 минут. Перед выполнением следующего шага выключите принтер, иначе может произойти короткое замыкание.

- Меньшие капли начнут отваливаться сами по себе. Что касается больших, используйте плоскогубцы , чтобы аккуратно удалить теперь уже мягкую пластиковую массу с хотэнда. Опять же, будьте очень осторожны с выводами, идущими от горячего конца, в частности, с выводами термистора.

- После того, как большие куски скопившегося пластика будут удалены, используйте маленькую латунную щетку, чтобы избавиться от того, что осталось (как показано на видео выше).

- В случае, если у вас ничего не получилось, а также в случае, если капля повредила некоторые детали экструдера, вы можете найти свои запчасти здесь. Чтобы увидеть раздел запасных частей, вы должны войти в учетную запись, которую вы использовали для покупки принтера.

Обратите внимание, что повреждение, вызванное каплей, не покрывается гарантией , так как оно не связано ни с оборудованием, ни с программным обеспечением, и его можно предотвратить путем правильной калибровки принтера, а также путем остановки печати, как только нить начнет прилипать. к соплу.

См. прилагаемое Руководство по 3D-печати, глава 3.3 Инструкции по безопасности , пункт 10.: Не оставляйте включенный принтер без присмотра!

В отличие от проблемы со спагетти-монстром, проблема с каплями часто возникает на ранних этапах печати.

Люфт устранён, шаровая опора восстановлена.

Люфт устранён, шаровая опора восстановлена.

Тогда плоду вашей работы не так скоро понадобится замена. Даже собираясь, использовать для восстановления экструдер не поленитесь разобрать шарнир чтобы посмотреть не нужна ли замена пальцу. Если не нужна, тогда только отшлифуете его шар.

Тогда плоду вашей работы не так скоро понадобится замена. Даже собираясь, использовать для восстановления экструдер не поленитесь разобрать шарнир чтобы посмотреть не нужна ли замена пальцу. Если не нужна, тогда только отшлифуете его шар. 00

(в)

00

(в) изображения деталей выше

изображения деталей выше

5/MK2.5S)

5/MK2.5S) 5S)

5S)