Руководство по выбору ЧПУ станка для выжигания / Habr

Если Вы только изучаете возможности пирографии и не имеете опыта в этой области, выбор ЧПУ станка для выжигания может поставить Вас в тупик в плане выбора ЧПУ выжигателя.

Для выжигания подходят два варианта ЧПУ — это лазерный станок и нихромовый пиропринтер. Лазерные мы в данном случае рассматриваем с диодным твердотельным лазером, т.к. трубка СО2 идет под другие задачи, стоит в раз дороже и сложна в обслуживании. Пиропринтер работает нихромовой нитью, точно такой же как ручные выжигатели из детства.

С чего же начать выбор станка для выжигания?

Это зависит от того, что хотите получить и какую задачу будете ставить перед станком. Данные станки заточены под разные цели. Как если посмотреть на дрель и шуруповерт, которые в какой-то степени могут справиться с задачами друг друга, но это будет не удобно и не лучшим образом выйдет. Поэтому разберемся по очереди под какие задачи создавалось данное оборудование.

Задачи для лазера

Начнем с того, что лазер выжигает бесконтактным методом, поэтому ему без разницы толщина, неровности поверхности и края заготовки. Еще из плюсов лазера — это большой выбор материалов для выжигания. Лазер работает с такими материалами как: дерево, фанера, шпон, кожа, анилин, экокожа, бумага, картон, фетр, джинса, керамика, стекло и т.д.

При чем некоторые материалы только гравирует, а какие-то даже может резать. Особенно интересно смотрится для скрапбукинга.

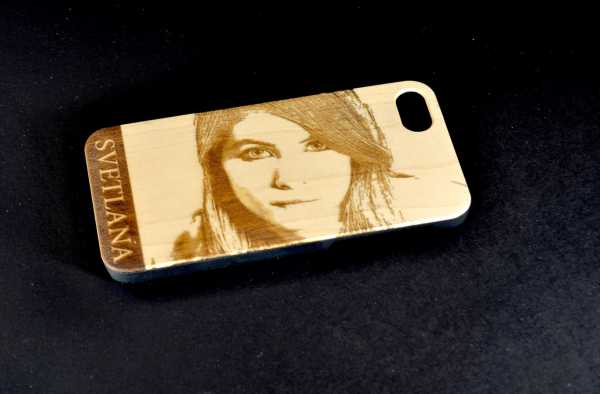

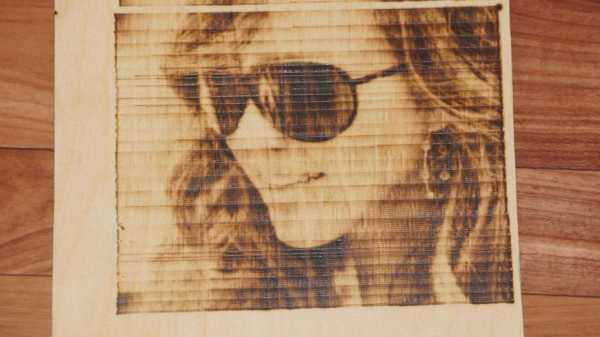

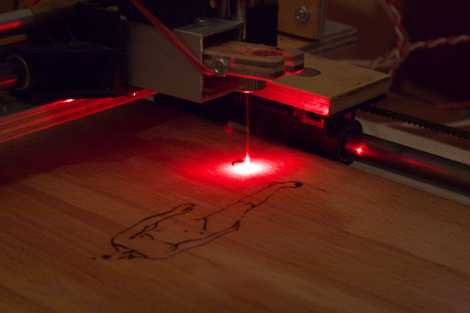

Пример работы сделанный на лазере:

Лазерный станок заточен под нанесения векторного изображения и текста на большое количество материалов. При помощи лазера из распространенного наносят гравировку на чехлы для телефонов. Он легко и быстро справляется с очень мелким текстом, по типу того, что используется для визиток.

С выжиганием портретов лазер плохо справляется, т.к. у него способ нанесения изображения точками. Этот способ плохо создает полутени, а куда без полутеней на портрете. При близком рассмотрении портрет стает похожим на распечатку в дешевой газете.

Задачи для нихрома

Пирпоринтер работает с нихромовой проволокой и наносит изображение контактным методом, поэтому для этого станка важна ровность плоской поверхности на которую наносится изображение. Также станку важно, что бы поверхность была прямоугольной или квадратной. На круглую поверхность станок не сможет нанести изображение, из-за очищения жала.

Станок создавался для выжигания портретов и других растровых изображений, такие как пейзажи, натюрморты, животные. Пиропринтер справляется с выжиганием текста, но не слишком мелкого. Т.е. данный станок сможет подписать работу фразами «С юбилеем», но не сможет выжечь визитку.

Мы разобрались с предназначением станков. Но кроме задач станков, есть еще другие характеристики, от которых может зависеть ваш выбор. К примеру это возможность поставить оборудование дома или в офисе.

Установка ЧПУ в домашних условиях

Почему мы сразу поднимаем данный вопрос по поводу выбора станка, так как такими небольшими станками интересуются для домашнего бизнеса. И часто возникает о установке станка на первое время домой, а может и постоянно собираются держать станок дома.

В этом плане выигрывает пиропринтер, так как этот ЧПУ работает почти без дыма. От него может идти едва улавливаемый дымок при черном фоне изображения, но этот дым будет меньше, чем от спички. Такой станок не требует отдельной комнаты и почти без шумен.

Лазер, конечно желательно ставить в отдельную комнату, потому что свечение может давить по глазам при постоянном нахождении. Обязательно нужно надевать очки — без них ни как. Дыма от лазера существенно больше, особенно при работе с кожей появляется еще неприятный запах.

Вывод

Выбирайте станок изходя из ваших задач и возможностей места. Программное обеспечение у обоих станков не сложное для работы, поэтому на это не стоит обращать внимания.

habr.com

Нихромовый выжигатель чпу напечатанный на 3D принтере

В продолжении темы open source project*. Как и все истории начинаются со слов, – дело было вечером… В данной ситуации, немного всё по другому. Прошлым годом был спроектирован, и собран (практически на спор) чпу фрезер распечатанный на 3D принтер. Ранее писал об этом пост. Станочек собран, запущен, был навешен лазер 5.5 ватт. После «игры» с лазером, сам фрезер отошел на второй план. Начал выжигать. Как известно лазер очень хорошо работает с векторной графикой, в этом плане равных ему можно сказать нет, но вот с растром начинаются проблемы. И тут вступает в силу человеческое «хочется больше!». Не долго думая, первое что пришло на ум, нихромовый выжигатель, попадавшийся мне мимолетно на глаза пару лет назад. Да и финансовых вложений требовал куда меньше чем стоимость самого лазера.

В продолжении темы open source project*. Как и все истории начинаются со слов, – дело было вечером… В данной ситуации, немного всё по другому. Прошлым годом был спроектирован, и собран (практически на спор) чпу фрезер распечатанный на 3D принтер. Ранее писал об этом пост. Станочек собран, запущен, был навешен лазер 5.5 ватт. После «игры» с лазером, сам фрезер отошел на второй план. Начал выжигать. Как известно лазер очень хорошо работает с векторной графикой, в этом плане равных ему можно сказать нет, но вот с растром начинаются проблемы. И тут вступает в силу человеческое «хочется больше!». Не долго думая, первое что пришло на ум, нихромовый выжигатель, попадавшийся мне мимолетно на глаза пару лет назад. Да и финансовых вложений требовал куда меньше чем стоимость самого лазера.Принцип работы можно сравнить, точнее опробовать имея под рукой паяльник. Нагрев его до максимально температуры, начать медленно проводить по деревянной поверхности, чем медленней проводишь, тем темнее получается прожженная поверхность, если очень быстро провести, то поверхность не успеет прогореть (слишком короткий контакт с поверхностью) на рисунке можно изобразить это так: (по этому алгоритму и построено программное обеспечение)

На максимальных скоростях, цвет остается практически неизменный относительно поверхности.Проектирование и сборка

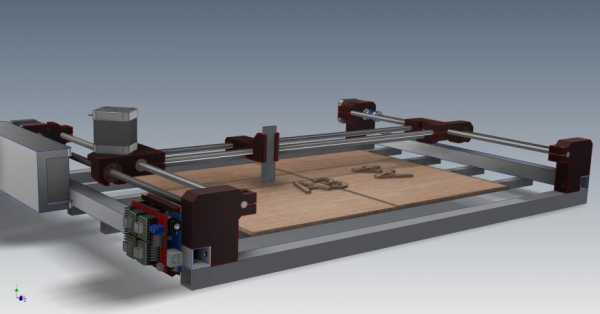

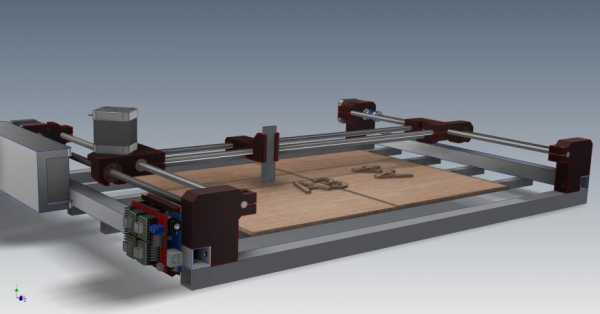

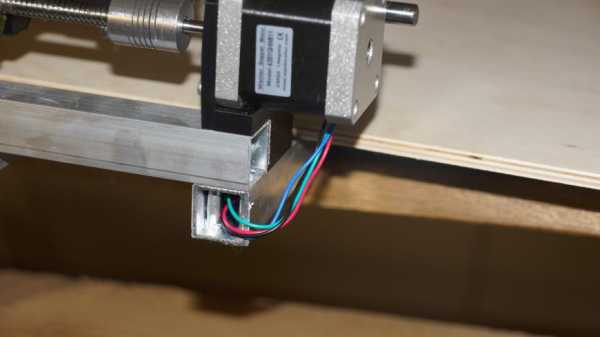

Изначально, конструкция должна быть не по классической схеме, но немного подумав решил всё таки оставить классику, т.к. нужно было испытать один элемент конструкции, а именно ось X c кареткой. Проще говоря, как поведет себя каретка на двух линейных подшипниках. Хоть нагрузки станок не несет абсолютна никакой при работе, но все таки два, это маловато, китайский люфт он беспощадный

В целом, если не считать «мелочевки» в конструкции используется всего 8 напечатанных деталей, при которых уже возможен старт станка, в общем деталей 11 на данный момент, (крепление для ардуинки, крышка с куллерами и прочее). Из за своей «простоты» узлов, размер в теории может быть любой, в теории, потому что валы 8мм свыше метра, полагаю уже есть не совсем хорошо. Да и изначально станок планировался таких размеров, чтобы легко помещался лист формата А3. Но из за того что как оказалось позже, у меня не нашлось направляющих 500 мм для оси Х, так как их израсходовал на фрезер, а были в закромах 800мм. Резать стало жалко, оставил их какие есть, от чего станок в размерах вырос. Как оказалось в процессе эксплуатации, это только огромный плюс. Чем хорош такой каркас, тем что в трубах, легко прячется проводка, тем самым выигрывает общий внешний вид

Чем хорош такой каркас, тем что в трубах, легко прячется проводка, тем самым выигрывает общий внешний вид

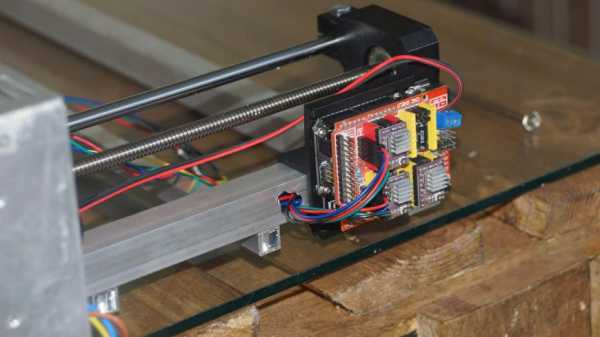

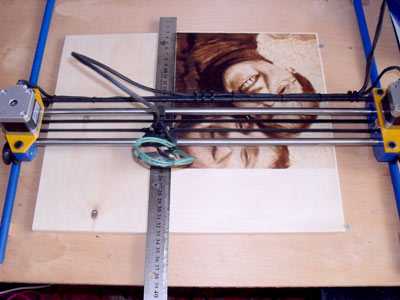

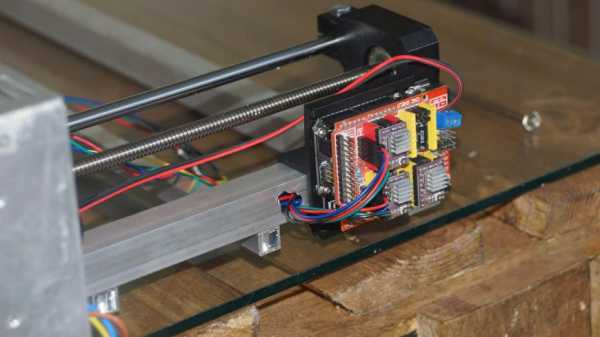

Общий вид:

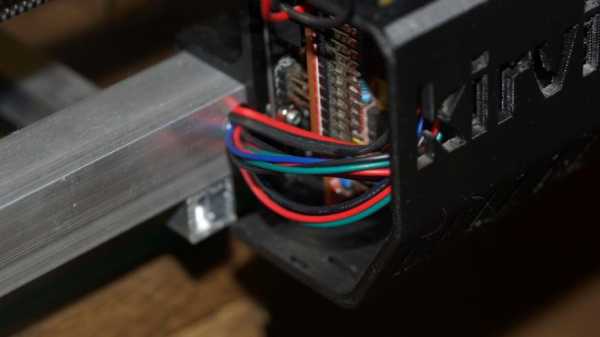

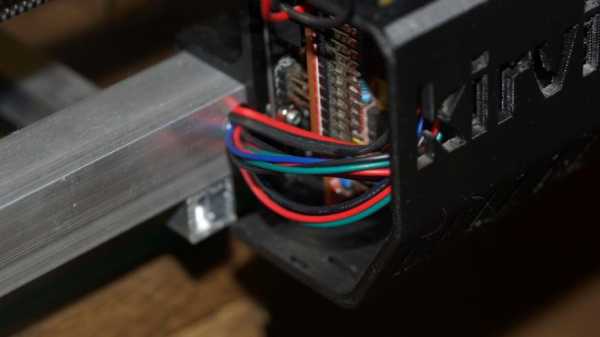

Общий вид: Электроника:

Электроника:Построено это всё на базе Arduino UNO + cnc shield 3.0 соответственно. Причем шилду у меня в хозяйстве выделена роль цыгана, качует от станка к станку… один на всех, эдакий проститут чпушный)) (банально нету средств заказать дополнительно). Прошивка GRBL 1.1. Питается сие хозяйство, в том числе и накал жала, от 12-ти вольтового блока питания 40А (40 это слишком много, просто другого не было) 20 – 25 ампер по предварительным расчетам вполне достаточно.

Принудительное охлаждение драйверов

Принудительное охлаждение драйверов Программная часть:

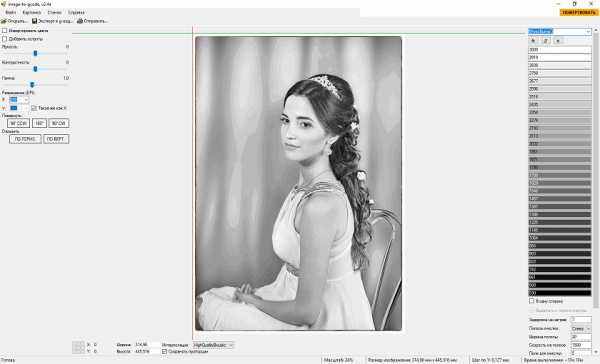

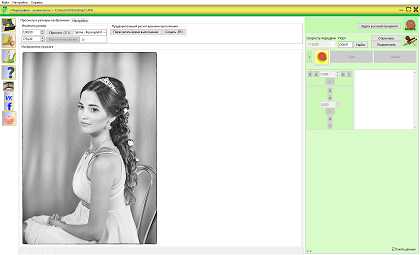

Программная часть:Для генерации g-кода использую замечательную бесплатную программу Конвертер Bmp в GCode. Чем очень понравилась, тем что есть настойки скорости черного цвета, т.е. экспериментально подбираем при какой скорости прожигается черная линия не портя при этом поверхность ‘не впиваясь в нее’и выставляем это значение в программе. Таким образом пришел к выводу, что регулятор накала жала по сути не нужен, достаточно один раз при сборке установить максимальный накал, и найти минимальную скорость черного цвета. В дальнейшем при выжигании, если нужно сделать фотографию более светлую, то просто увеличиваем скорость значения черного цвета, жало передвигается быстрее, отсюда и ‘рисуемая’ линия светлее. Максимальный накал может ограничиваться лишь одним параметром, – максимальной скоростью хода каретки и ускорения, в моем случаи максимальная скорость каретки 16700 мм/с, увеличить скорость можно поставив шкив на мотор, большего диаметра. Эксперименты по поиску продолжаются. После того как файл кода сгенерирован, его уже можно

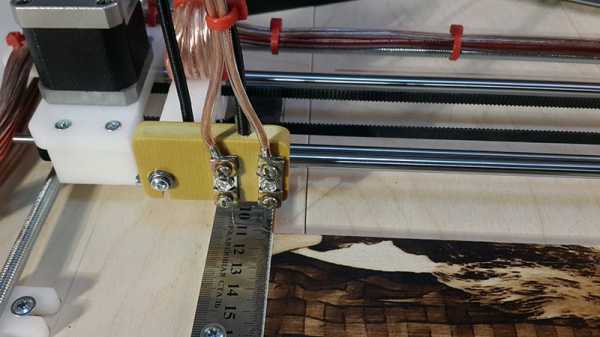

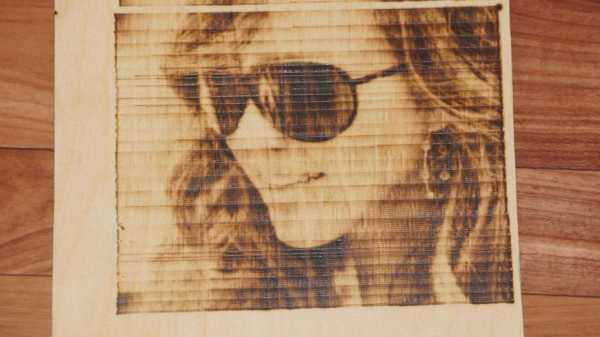

Тесты: (далее пойдут фото по нарастающей мере опыта)

И вот механика собрана, электроника подключена, ардуинка прошита и настроена под параметры механики, на угад пальцам в клавиатуру ставлю параметры, нифига не понимая какой шаг по Y делать, вообще впереди в голове куча вопросов и тестов.

Первое выжигание

Посмотрев на сие безобразия, с умными глазами почесав затылок, стало понятно как той козе что надо менять настройки программы исходя из характеристик механики. Решил немного погуглить, углубиться в тему. Тонны бесполезных страниц в сети, пару веков видео на ютубе, которые просто показывает как выжигает, без особых закадровых текстов, в общем ничерта ни от кого ничего не узнал, у всех всё так красиво но не понятно как. Наткнулся на ‘загадаШный’ принтер не буду оглашать его название многие и так поймут, лишь скажу что его цена я прямо попутал где лева где право. И тут я окончательно задумался. Цена на него не маленькая, наверняка есть какая то фишка, от чего и складывается такая сумма, значит я сделал что то не так…

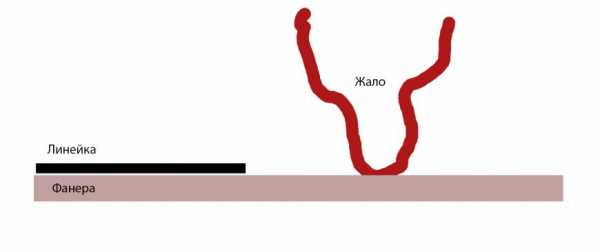

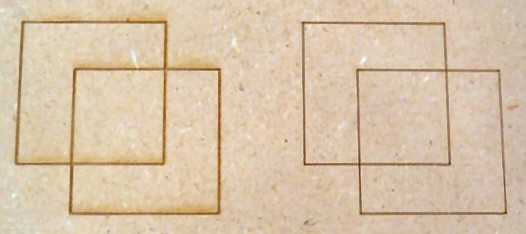

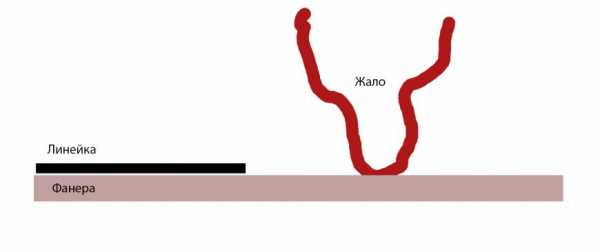

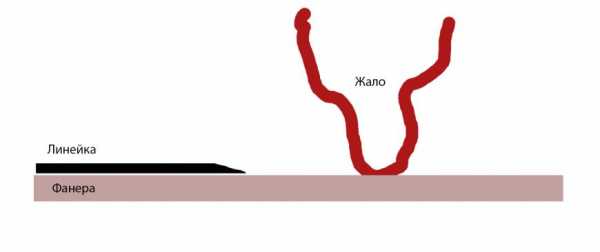

Посмотрев на сие безобразия, с умными глазами почесав затылок, стало понятно как той козе что надо менять настройки программы исходя из характеристик механики. Решил немного погуглить, углубиться в тему. Тонны бесполезных страниц в сети, пару веков видео на ютубе, которые просто показывает как выжигает, без особых закадровых текстов, в общем ничерта ни от кого ничего не узнал, у всех всё так красиво но не понятно как. Наткнулся на ‘загадаШный’ принтер не буду оглашать его название многие и так поймут, лишь скажу что его цена я прямо попутал где лева где право. И тут я окончательно задумался. Цена на него не маленькая, наверняка есть какая то фишка, от чего и складывается такая сумма, значит я сделал что то не так… Ну вот, уже по лучше подумал я, но что за дикие полосы? Понимаю что расстояние между полосами меньше где больше черного. А дело в том что на жале со временем как и на паяльники появляется нагар, и когда он достигает критической скажем так массы, нагар скалывается, и резко повышается температура жала, в следствии чего появляются разница оттенков, скорость то при этом ведь постоянная. Здесь велосипед придумывать не пришлось, всё уже умные люди придумали за меня , у которых всё красиво и без косяков. Линейка. При подходе к координате X=0, жало наезжает на металлическую линейку, буквально на сантиметр. Но тут тоже есть небольшая хитрость, в сети по этому поводу не нашел информации, просто следовал логике и ошибок. Вариант первый, НЕ правильный:

Ну вот, уже по лучше подумал я, но что за дикие полосы? Понимаю что расстояние между полосами меньше где больше черного. А дело в том что на жале со временем как и на паяльники появляется нагар, и когда он достигает критической скажем так массы, нагар скалывается, и резко повышается температура жала, в следствии чего появляются разница оттенков, скорость то при этом ведь постоянная. Здесь велосипед придумывать не пришлось, всё уже умные люди придумали за меня , у которых всё красиво и без косяков. Линейка. При подходе к координате X=0, жало наезжает на металлическую линейку, буквально на сантиметр. Но тут тоже есть небольшая хитрость, в сети по этому поводу не нашел информации, просто следовал логике и ошибок. Вариант первый, НЕ правильный: Не верен он тем, что подходя к линейке, жало которое получает некое давление на поверхность за счет в моем случаи обычной резинке, нужно ‘взобраться’ на поверхность нашего очистителя, и чем она толще, тем всё печальней, так что линейка должна быть самая дешевая, т.е. самая тонкая, но и этого не достаточно, за счет того что жало находится в раскаленном состоянии, да и нихром не совсем уж такой и жесткий материал, удар об острый угол, просто загибает жала в бараний рог. Выход. Немного подточить край:

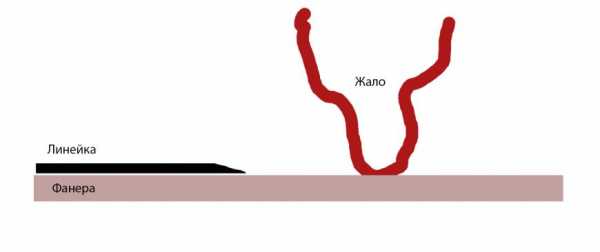

Не верен он тем, что подходя к линейке, жало которое получает некое давление на поверхность за счет в моем случаи обычной резинке, нужно ‘взобраться’ на поверхность нашего очистителя, и чем она толще, тем всё печальней, так что линейка должна быть самая дешевая, т.е. самая тонкая, но и этого не достаточно, за счет того что жало находится в раскаленном состоянии, да и нихром не совсем уж такой и жесткий материал, удар об острый угол, просто загибает жала в бараний рог. Выход. Немного подточить край: Сделать это можно с помощью дочки болгарина, или любыми другими способами, делать сверх острым смысла нет, проверенно. Просто подточить уголок, и проблема решена.

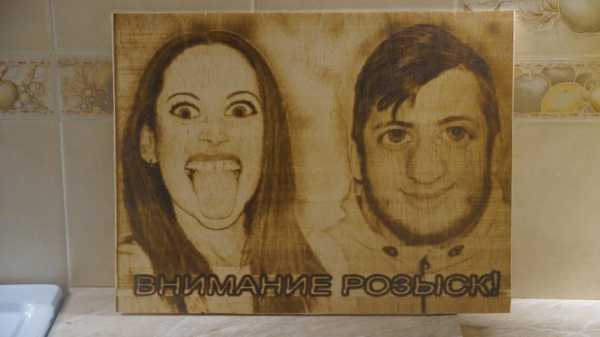

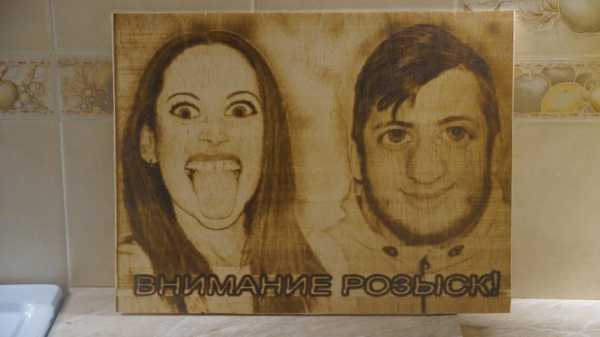

Сделать это можно с помощью дочки болгарина, или любыми другими способами, делать сверх острым смысла нет, проверенно. Просто подточить уголок, и проблема решена. Результат в прямом смысле на лицо. И всё, тут понеслась! Сжечь всю фанеру в хате!

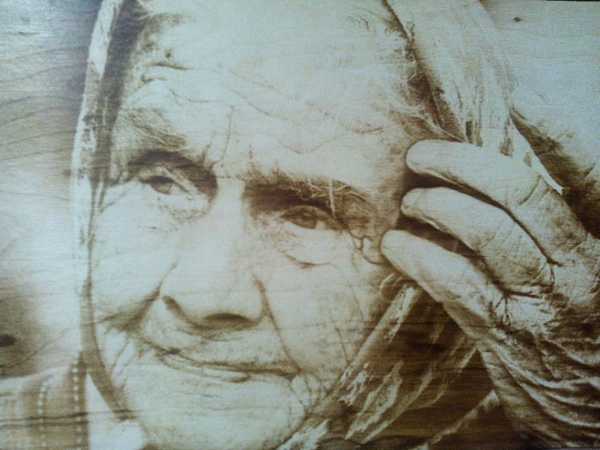

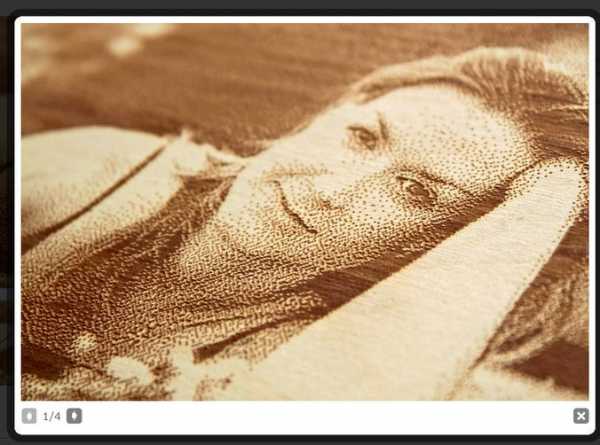

Результат в прямом смысле на лицо. И всё, тут понеслась! Сжечь всю фанеру в хате!

Много загружать фотографий не стану, т.к. еще не всё идеально, впереди тесты тесты и еще раз тесты, нужно найти максимальные его возможности, тем самым увеличить скорость. Не быстрое это удовольствие, последние два выжженных фото в среднем печатались 5 с половиной часов каждое, размер 310х410. При этом средняя скорость исходя из кода, примерно в 50-60% его возможностей.На этом очень коротко, но всё. Примерная сумма комплектующих для сборки сей шайтан-машины около 4т.р (позже назову более точную сумму) Исходя из того будет ли Вам это интересно дальше, то последует следующая статья, с завершенным проектом, и окончательными его возможностями.

Много загружать фотографий не стану, т.к. еще не всё идеально, впереди тесты тесты и еще раз тесты, нужно найти максимальные его возможности, тем самым увеличить скорость. Не быстрое это удовольствие, последние два выжженных фото в среднем печатались 5 с половиной часов каждое, размер 310х410. При этом средняя скорость исходя из кода, примерно в 50-60% его возможностей.На этом очень коротко, но всё. Примерная сумма комплектующих для сборки сей шайтан-машины около 4т.р (позже назову более точную сумму) Исходя из того будет ли Вам это интересно дальше, то последует следующая статья, с завершенным проектом, и окончательными его возможностями.Ссылка на проекты kirviks тут Пока идет тестовые выжигание, параллельно доделываю изначальную версию . Посты ‘строчить’ каждый день на 3dtoday ни как не получится, так что кому интересно следите за развитием событий в группе проектов.

P.S. Откуда цена в 58 000р??? 🙂

3dtoday.ru

ЧПУ выжигатель своими руками

Какими характеристиками должен обладать ЧПУ выжигатель, чем отличаются изделия и есть ли возможность сконструировать их самостоятельно? Специалисты предупреждают, прежде чем оправляться в магазин за прибором или пытаться собрать его, необходимо понять механизм действия ЧПУ станка и продумать, какая программа для управления будет оптимальной.

В последнее время пирография развивается и набирает особую востребованность, люди заказывают у профессионалов выжженные по дереву картины и портреты в качестве сувениров и подарков. Поэтому у опытных мастеров и любителей подобного занятия появилась идея открыть собственный небольшой бизнес, основанный на выжигании изображений.

Лазерный выжигатель

Лазерный ЧПУ выжигатель относится к последним разработкам.

Лазерный выжигатель с ЧПУ

Главной отличительной чертой прибора является возможность точно прорезать и вырисовывать границы, высокий результат достигается за счет того, что станок рисует по древесине точками. Преимущества лазерного станка:

- Благодаря высокой точности станком удобно выжигать мелкие надписи и таблички – изображение будет четким с яркими контурами.

- Лазерный выжигатель подходит для обработки дерева, кожи, бумаги и пленки.

- Станок исправно работает в помещении с низкой или высокой температурой, сквозняки и перепады не влияют на функционирование.

Есть основные недостатки.

Поскольку станок рисует точками, вывести лазером полутона и тени не удастся. Добиться объемного изображения не получится даже у опытного художника с оптимально настроенной программой.

Лазерный ЧПУ станок работает медленно. Специалисты уверяют, чтобы нарисовать портрет размером 25×25 сантиметров, мастеру придется потратить около 13 часов. Необходимо учитывать, картина будет светлой, возможно, потребуется дополнительная прорисовка.

При увеличении фотографии перед переносом на полотно, выжигатель прорисует ее пикселями. Внешне изображение будет напоминать мозаику.

Мастера утверждают, лазерный выжигатель по дереву излучает слишком яркое свечение, со временем такая яркость негативно скажется на зрении.

Выжигатель с нихромовой нитью

Приспособление оснащено другим механизмом воздействия, придающим выжженным изображениям существенный объем, рисунки кажутся натуральными и насыщенными. Изображение наносится на древесину нихромовой нитью, яркость цвета зависит от температуры прогревания нити и времени воздействия на поверхность.

Во время прорисовки теней проволочное жало нужно быстро провести над поверхностью, не задерживая на дереве. Но если рисунок требует ярких и толстых линий, проволоку можно оставить на 3–4 секунды.

К достоинствам станка специалисты относят:

- Насыщенность рисунка регулируется на аппарате специальной кнопкой.

- Функция помогает придать изображению любую интенсивность в зависимости от пожеланий клиента.

- Выжигать картины легко по дереву и коже.

- Чтобы прорисовать картину размером 25×25 сантиметров, у опытного специалиста уйдет 3 часа.

- Рисунок не будет пиксельным при вытягивании и увеличении фотографии.

- Во время выжигания аппарат не излучает вредный свет.

Недостатки агрегата

Чтобы выполнить работу качественно, мастеру требуется поддерживать в помещении постоянную температуру. Небольшой сквозняк остудит нихромовое жало, на изображении появится белые полосы и светлые участки, работу придется переделывать.

Нихромовое жало быстро изнашивается, его замену производят через каждые 5 картин. Несмотря на то что нить обладает невысокой ценой, ее замена отнимает много времени.

Самостоятельное изготовление станка

Поскольку выжигатель по дереву дорого стоит, приобрести изделие способен человек с высоким доходом, мастера пытаются соорудить машины своими руками.

Сконструировать подобное изделие сложно, человеку придется потратить много времени, сил и средств.

В качестве основы под станок рекомендуется брать принтер, старый плоттер или мощный гравировальный станок.

Гравировальный станок может послужить как основа для изготовления лазерного выжигателя

Если мастер обладает определенными навыками в электронике и хорошо пользуется инструментами, основу несложно соорудить самостоятельно.

Специалисты утверждают, легкий способ – сконструировать станок из ненужного принтера, прибор будет при помощи ременной передачи и управления компьютером перемещать стол в поперечном направлении.

Над столом рекомендовано закрепить каретку от печатной машинки с подвижной частью, передвигающейся во всех направления. Игла выжигателя фиксируется к подвижному элементу. Завершающий этап – соединение двигателя с компьютером через специальный блок и установка оптимальной программы, подходящей для выжигания изображений.

Опытные мастера уверяют, что собрать выжигатель собственноручно довольно сложно. Вероятность того, что изделие будет работать должным образом с первого раза, составляет около 50%. Показатели заставляют задуматься специалистов над целесообразностью производства такого агрегата в домашних условиях.

Видео по теме: Лазерный гравер своими руками

promzn.ru

Пирография – чпу выжигатель » Сравнение лазерного ЧПУ выжигателя с проволочным

Не знаете какой ЧПУ выжигатель выбрать?

Мы расскажем, почему мы отказались от лазера и остановили свой выбор на ЧПУ выжигателе с нихромовой нитью.

После долгих экспериментов и пилотных станков, мы столкнулись со следующими нюансами при работе с лазерными ЧПУ станками для выжигания и ЧПУ выжигателями с нихромовой нитью.

Лазерный ЧПУ выжигатель:

Преимущества

1. Более высокая точность границ. Это связано с тем, что лазерный ЧПУ станок рисует по дереву точками. Это его важная особенность, из которой вытекают и свои недостатки. Писать офисные таблички, бейджики, рисовать векторные объекты, тексты и изображения с очень четкими границами, нарисованные линиями лучше лазерным ЧПУ.

нихром и лазер

2. Выжигает не только по дереву. Выжигает также по деревянным поверхностям и коже, но еще может вырезать пленку типа ORACAL. Те лазеры, которые могут вырезать пластик, дерево, пенопласт – это более мощные и дорогие соответсвенно

Вырезание букв на пленке Oracal

3. Низкие требования к температуре помещения.

Недостатки лазерного ЧПУ выжигателя:

1. Нанесение изображения точками. Самый главный недостаток – лазерным ЧПУ выжигателем сложно сделать полутона для изображения. То есть, точка черная либо есть, либо ее нет. Любой художник знает, что эффект объема изображения достигается тенями на поверхности лица. Тени создают объектам объем, делают его “живым”. Во многом, восприятие и узнавание лиц мозгом человека устроено так, что узнавание человека происходит во многом из-за теней, показывающих объем . В случае с лазерным ЧПУ тень можно получить только уменьшением густоты расположения черных точек.

выжигание лазером mavi.su

2. Низкая скорость выжигания. Изображение выжигается со скоростью 10 точек в секунду. Так, картину размером 20*20 см мы выжигали 10 часов. При этом, не скажу, что изображение было сильно темным. Говорить о каком-то серийном выполнении заказов тут уже не приходится – либо придется ставить несколько ЧПУ, либо довольствоваться небольшим количеством заказов.

Выжигание портретов лазером. Скрин-шот с экрана. Выжигание лазером формата А4 занимает порядка 9 часов

3. Рисование пикселями. По ходу работы выявились еще несколько неприятных особенностей Лазерного ЧПУ: при редактировании изображения и увеличении фотографии ЧПУ рисует на дереве “пикселями”. То есть, изображения перестает быть равномерным, и скорее напоминает мозаику, выполненную из квадратиков.

При небольшом увеличении изображение может “пикселить”

4. Яркое свечение от лазера как при сварке. Сразу вспомнил старого знакомого, который работает с профессиональным полиграфическим оборудованием (станок изготавливает лазером матрицы для офсетной печати) – у того зрение то ли “минус 6”, то ли “минус 7”. Способ защититься от яркого света на самом деле есть – это специализированные очки. Но их не всегда удается подобрать правильно – каждому лазеру с разной длиной волны лазера соответствуют разные очки, защищающие именно от этого диапазона светового излучения. Если у вас есть дети и вы хотите поставить лазер дома, то это, на наш субъективный взгляд, просто немыслимо!

Яркое свечение от лазера может сильно посадить зрение

5. Не всякое дерево подходит. Те, кто выжигают на дереве, знают, что по дереву перед выжиганием можно пройтись содовым раствором. Но при работе лазер просто сжигает остатки соды на поверхности. Чтобы этого не происходило, приходится очень тщательно промывать заготовку.

Не всякая фанера подойдет для лазерного ЧПУ

ЧПУ выжигатель с нихромовой нитью

Преимущества:

1. “Живые изображения” – с тенями, полутенями и оттенками. По эстетике изображения и складывается впечатление о работе. Полутона рисуются за счет простого физического эффекта – изменения скорости коретки ЧПУ, а значит и временем контакта жала с поверхностью. В тех местах, где необходимо нарисовать светлый тон проволочное жало (перо) проезжает быстро. Там, где нужны темные элементы ЧПУ выжигатель задерживает коретку с жалом.

Высокая детализация – видна радужка глаз на малом размере

Нихромовое жало дает плавные оттенки, делая портреты “живыми”, а не “цифровыми”

2. Регулировка насыщенности изображения происходит можно прямо на самом ЧПУ регулятором температуры жала – так можно получить изображения разной интенсивности.регулировка температуры жала на ЧПУ

3. Изображения можно наносить на деревянную поверхность и кожу.

Выжигание на фанере нихромом

Выжигание на коже нихромом

4 .Скорость выжигания портрета размером (А4 21*30 см) выжигается в пределах 2-3х часов – что существенно быстрее, чем на лазерном ЧПУ. За день можно вместо одного портрета успеть сделать 3-4 штуки. Несомненно преимущество при выжигании больших форматов (А3, А2 и панно).

время на выжигание А4 занимает 2,5-3 часа

Недостатки станка с нихромовым жалом:

1. Нужно поддерживать примерно постоянную температуру в помещение. И конечно нельзя допускать сквозняков. Движение воздуха при сквозняке остужает нихромовое жало. Поскольку ЧПУ работает с постоянной скоростью, на изображении из-за остывания жала при ветре появляются светлые полосы. На самом деле этот недостаток я бы отнес к условным, поскольку он решается закрытием окна. Что касается запаха при выжигании, то он очень незначителен – не больше, чем от потухшей спички. Ну а проветрить помещение можно по завершению работы.

При выжигании не должно быть сквозняков

2. Необходимость менять нихромовую нить через каждые 6-8 портретов. Этот недостаток скорее имеет отношение ко времени смены нити, чем к расходам. Стоимость 1 жала, сделанного из нихромовой нити составит 2-3 рубля. Время на смену – минут 5 с учетом изготовления формы жала пасатижами из нихромовой проволоки.

Нихромовую нить необходимо менять через каждые 6-8 портретов

Заключение

В общем, в результате долгих экспериментов и выявления подводных камней мы пришли к выводу, что они оба варианта интересны, но лазерный выжигатель по дереву совершенно не подходит для нашей основной задачи – выжиганию картин и портретов. Если лазером хорошо получаются текстовые фрагменты (для изготовления табличек), узоры или контурные рисунки, то по части портретов лазер однозначно проигрывает нихромовому ЧПУ. А с учетом его стоимости, такие недостатки как точечный рисунок без оттенков и время выжигания просто сводит на нет его преимущества. Поэтому мы остановились на станке ЧПУ с нихромовой нитью. Конечно, нихром – не идеальный вариант, но при работе достаточно не допустить сквозняков и периодически менять жало, и Вы получите портрет, который невооруженным взглядом новичок не отличит от работы художника.

piroprinter.ru

ЧПУ выжигатель с нихромовой проволокой часть 3. Прошивки и ПО.

Всем привет. Давайте продолжим.Начало здесь и здесь . Есть группа в VKНемного отклонюсь от порядка написания, начнем с различного ПО и прошивки.

Плюс в следующей статье, добавим пару плюшек с помощью двух релюшек ))

Как было известно из первой статьи станок работает на Arduino (UNO, NANO) + Shield и пару драйверов.

Прошивка GRBL 1.1f или основанная на grbl в специальных ПО.Не буду здесь повторять, как прошить и собрать контроллер на GRBL, этого валом в инете. К примеру Тыц , Тыц (хотя статья немного устарела)

Разберем всё по порядку.

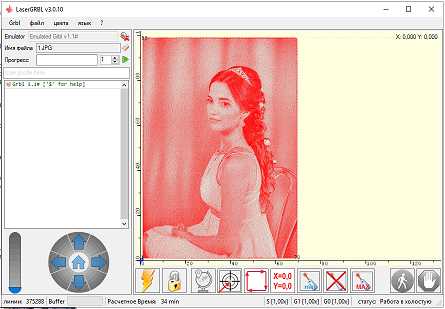

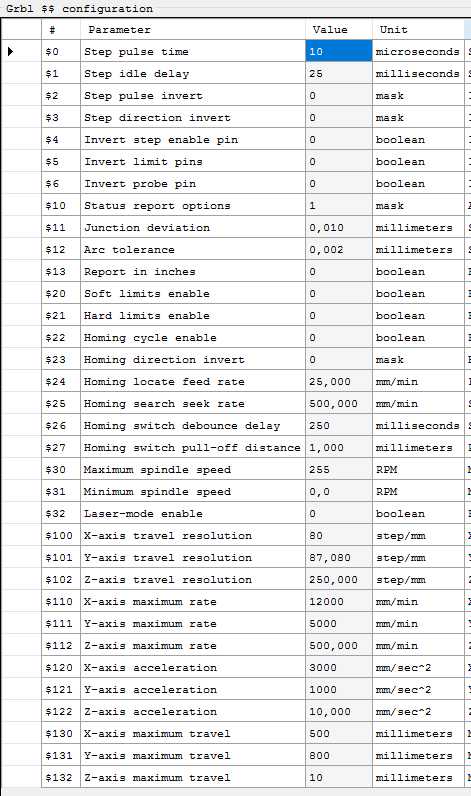

Работа станка от grbl 1.1f

Скачиваем программу LaserGRBL (надеюсь контроллер уже прошит) настройки на фото для деления шага 1/16

для автономной работы станка можно подключить MKS-TFT24 (прошивка Тыц )

в этой программе можно выполнять УП, сделанное в таких программах как:

для автономной работы станка можно подключить MKS-TFT24 (прошивка Тыц )

в этой программе можно выполнять УП, сделанное в таких программах как:Конвертер Bmp в GCode расписывать не буду можно почитать и сделать как тут Программа image2gcode

программа может управлять нихромовым и лазерным станком. Экспорт, импорт G-code. Управление контроллером с grbl прошивкой (выше), а также есть своя прошивка и свой автономный контроллер

(можно собрать самому раз , два или заказать готовый ВК и ВК)

программа может управлять нихромовым и лазерным станком. Экспорт, импорт G-code. Управление контроллером с grbl прошивкой (выше), а также есть своя прошивка и свой автономный контроллер

(можно собрать самому раз , два или заказать готовый ВК и ВК)Программа CNCAba

Программа хорошая, но… крайне не рекомендую версию выше 2.1.0.7, а лучше 2.0.6.6 (автор перемудрил с программой ))

Программа хорошая, но… крайне не рекомендую версию выше 2.1.0.7, а лучше 2.0.6.6 (автор перемудрил с программой ))Программа имеет свою прошивку, причем для каждой версии своя. Работает от ПК через юсб. Есть экспорт G-code (с версии 2.0.6.6)

Распиновка как у grbl. По оси Х деление лучше выставить 1/8 и 40 шаг/мм

Я не буду разжёвывать по каждой программе, а то придется ещё писать 3-4 поста )). Что будет не понятно, постараюсь объяснить в комментах. От вас, хоть бегло ознакомиться на сайтах и форумах авторов.

Всем пока, ушёл писать последний пост 😉

3dtoday.ru

Нихромовый выжигатель чпу напечатанный на 3D принтере

В продолжении темы open source project*. Как и все истории начинаются со слов, – дело было вечером… В данной ситуации, немного всё по другому. Прошлым годом был спроектирован, и собран (практически на спор) чпу фрезер распечатанный на 3D принтер. Ранее писал об этом пост. Станочек собран, запущен, был навешен лазер 5.5 ватт. После «игры» с лазером, сам фрезер отошел на второй план. Начал выжигать. Как известно лазер очень хорошо работает с векторной графикой, в этом плане равных ему можно сказать нет, но вот с растром начинаются проблемы. И тут вступает в силу человеческое «хочется больше!». Не долго думая, первое что пришло на ум, нихромовый выжигатель, попадавшийся мне мимолетно на глаза пару лет назад. Да и финансовых вложений требовал куда меньше чем стоимость самого лазера.

В продолжении темы open source project*. Как и все истории начинаются со слов, – дело было вечером… В данной ситуации, немного всё по другому. Прошлым годом был спроектирован, и собран (практически на спор) чпу фрезер распечатанный на 3D принтер. Ранее писал об этом пост. Станочек собран, запущен, был навешен лазер 5.5 ватт. После «игры» с лазером, сам фрезер отошел на второй план. Начал выжигать. Как известно лазер очень хорошо работает с векторной графикой, в этом плане равных ему можно сказать нет, но вот с растром начинаются проблемы. И тут вступает в силу человеческое «хочется больше!». Не долго думая, первое что пришло на ум, нихромовый выжигатель, попадавшийся мне мимолетно на глаза пару лет назад. Да и финансовых вложений требовал куда меньше чем стоимость самого лазера.Как это работает?

Принцип работы можно сравнить, точнее опробовать имея под рукой паяльник. Нагрев его до максимально температуры, начать медленно проводить по деревянной поверхности, чем медленней проводишь, тем темнее получается прожженная поверхность, если очень быстро провести, то поверхность не успеет прогореть (слишком короткий контакт с поверхностью) на рисунке можно изобразить это так: (по этому алгоритму и построено программное обеспечение)

На максимальных скоростях, цвет остается практически неизменный относительно поверхности.Проектирование и сборка

Изначально, конструкция должна быть не по классической схеме, но немного подумав решил всё таки оставить классику, т.к. нужно было испытать один элемент конструкции, а именно ось X c кареткой. Проще говоря, как поведет себя каретка на двух линейных подшипниках. Хоть нагрузки станок не несет абсолютна никакой при работе, но все таки два, это маловато, китайский люфт он беспощадный

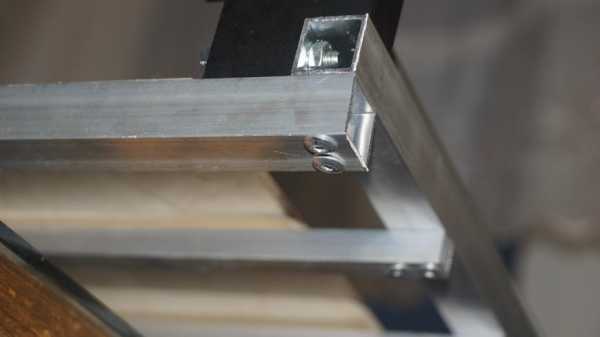

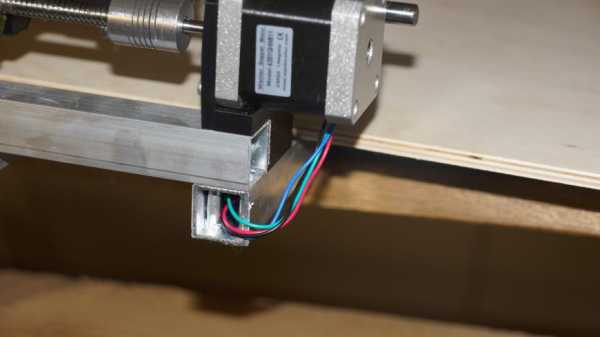

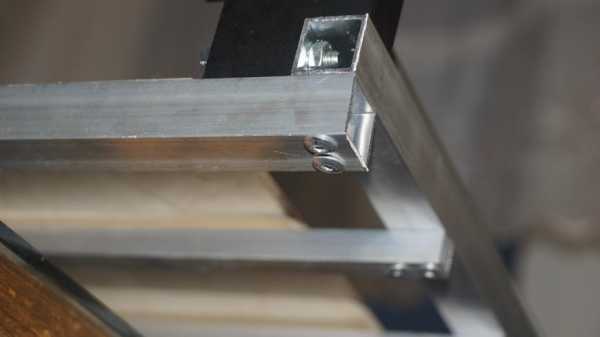

В целом, если не считать «мелочевки» в конструкции используется всего 8 напечатанных деталей, при которых уже возможен старт станка, в общем деталей 11 на данный момент, (крепление для ардуинки, крышка с куллерами и прочее). Из за своей «простоты» узлов, размер в теории может быть любой, в теории, потому что валы 8мм свыше метра, полагаю уже есть не совсем хорошо. Да и изначально станок планировался таких размеров, чтобы легко помещался лист формата А3. Но из за того что как оказалось позже, у меня не нашлось направляющих 500 мм для оси Х, так как их израсходовал на фрезер, а были в закромах 800мм. Резать стало жалко, оставил их какие есть, от чего станок в размерах вырос. Как оказалось в процессе эксплуатации, это только огромный плюс.Рама из алюминиевого квадратного профиля 20х20 мм по периметру, и ‘стол’ из того же материала 12х12мм, скреплено это всё заклепками. Можно и на болтах скрутить, но не стал заморачиваться лишними телодвижениям, заклепки свою задачу выполняют сполна

Чем хорош такой каркас, тем что в трубах, легко прячется проводка, тем самым выигрывает общий внешний вид

Чем хорош такой каркас, тем что в трубах, легко прячется проводка, тем самым выигрывает общий внешний вид

Общий вид:

Общий вид: Электроника:

Электроника:Построено это всё на базе Arduino UNO + cnc shield 3.0 соответственно. Причем шилду у меня в хозяйстве выделена роль цыгана, качует от станка к станку… один на всех, эдакий проститут чпушный)) (банально нету средств заказать дополнительно). Прошивка GRBL 1.1. Питается сие хозяйство, в том числе и накал жала, от 12-ти вольтового блока питания 40А (40 это слишком много, просто другого не было) 20 – 25 ампер по предварительным расчетам вполне достаточно.

Принудительное охлаждение драйверов

Принудительное охлаждение драйверов Программная часть:

Программная часть:Для генерации g-кода использую замечательную бесплатную программу Конвертер Bmp в GCode. Чем очень понравилась, тем что есть настойки скорости черного цвета, т.е. экспериментально подбираем при какой скорости прожигается черная линия не портя при этом поверхность ‘не впиваясь в нее’и выставляем это значение в программе. Таким образом пришел к выводу, что регулятор накала жала по сути не нужен, достаточно один раз при сборке установить максимальный накал, и найти минимальную скорость черного цвета. В дальнейшем при выжигании, если нужно сделать фотографию более светлую, то просто увеличиваем скорость значения черного цвета, жало передвигается быстрее, отсюда и ‘рисуемая’ линия светлее. Максимальный накал может ограничиваться лишь одним параметром, – максимальной скоростью хода каретки и ускорения, в моем случаи максимальная скорость каретки 16700 мм/с, увеличить скорость можно поставив шкив на мотор, большего диаметра. Эксперименты по поиску продолжаются. После того как файл кода сгенерирован, его уже можно запихнуть в любую программу которая ‘умеет’ отправлять код на ардуинку. Я использую LaserGrbl, уже как то привык, удобно что показывает время выполнения программы, можно нажать паузу, и прочие плюшки.

Тесты: (далее пойдут фото по нарастающей мере опыта)

И вот механика собрана, электроника подключена, ардуинка прошита и настроена под параметры механики, на угад пальцам в клавиатуру ставлю параметры, нифига не понимая какой шаг по Y делать, вообще впереди в голове куча вопросов и тестов.

Первое выжигание

Посмотрев на сие безобразия, с умными глазами почесав затылок, стало понятно как той козе что надо менять настройки программы исходя из характеристик механики. Решил немного погуглить, углубиться в тему. Тонны бесполезных страниц в сети, пару веков видео на ютубе, которые просто показывает как выжигает, без особых закадровых текстов, в общем ничерта ни от кого ничего не узнал, у всех всё так красиво но не понятно как. Наткнулся на ‘загадаШный’ принтер не буду оглашать его название многие и так поймут, лишь скажу что его цена я прямо попутал где лева где право. И тут я окончательно задумался. Цена на него не маленькая, наверняка есть какая то фишка, от чего и складывается такая сумма, значит я сделал что то не так…

Посмотрев на сие безобразия, с умными глазами почесав затылок, стало понятно как той козе что надо менять настройки программы исходя из характеристик механики. Решил немного погуглить, углубиться в тему. Тонны бесполезных страниц в сети, пару веков видео на ютубе, которые просто показывает как выжигает, без особых закадровых текстов, в общем ничерта ни от кого ничего не узнал, у всех всё так красиво но не понятно как. Наткнулся на ‘загадаШный’ принтер не буду оглашать его название многие и так поймут, лишь скажу что его цена я прямо попутал где лева где право. И тут я окончательно задумался. Цена на него не маленькая, наверняка есть какая то фишка, от чего и складывается такая сумма, значит я сделал что то не так…Глянув хорошенько на первый тест выжигание, делаем вывод, слишком большая скорость каретки, низкая температура жала, большой шаг между строками. Меняем настройки, повышаем температуру, жжем:

Ну вот, уже по лучше подумал я, но что за дикие полосы? Понимаю что расстояние между полосами меньше где больше черного. А дело в том что на жале со временем как и на паяльники появляется нагар, и когда он достигает критической скажем так массы, нагар скалывается, и резко повышается температура жала, в следствии чего появляются разница оттенков, скорость то при этом ведь постоянная. Здесь велосипед придумывать не пришлось, всё уже умные люди придумали за меня , у которых всё красиво и без косяков. Линейка. При подходе к координате X=0, жало наезжает на металлическую линейку, буквально на сантиметр. Но тут тоже есть небольшая хитрость, в сети по этому поводу не нашел информации, просто следовал логике и ошибок. Вариант первый, НЕ правильный:

Ну вот, уже по лучше подумал я, но что за дикие полосы? Понимаю что расстояние между полосами меньше где больше черного. А дело в том что на жале со временем как и на паяльники появляется нагар, и когда он достигает критической скажем так массы, нагар скалывается, и резко повышается температура жала, в следствии чего появляются разница оттенков, скорость то при этом ведь постоянная. Здесь велосипед придумывать не пришлось, всё уже умные люди придумали за меня , у которых всё красиво и без косяков. Линейка. При подходе к координате X=0, жало наезжает на металлическую линейку, буквально на сантиметр. Но тут тоже есть небольшая хитрость, в сети по этому поводу не нашел информации, просто следовал логике и ошибок. Вариант первый, НЕ правильный: Не верен он тем, что подходя к линейке, жало которое получает некое давление на поверхность за счет в моем случаи обычной резинке, нужно ‘взобраться’ на поверхность нашего очистителя, и чем она толще, тем всё печальней, так что линейка должна быть самая дешевая, т.е. самая тонкая, но и этого не достаточно, за счет того что жало находится в раскаленном состоянии, да и нихром не совсем уж такой и жесткий материал, удар об острый угол, просто загибает жала в бараний рог. Выход. Немного подточить край:

Не верен он тем, что подходя к линейке, жало которое получает некое давление на поверхность за счет в моем случаи обычной резинке, нужно ‘взобраться’ на поверхность нашего очистителя, и чем она толще, тем всё печальней, так что линейка должна быть самая дешевая, т.е. самая тонкая, но и этого не достаточно, за счет того что жало находится в раскаленном состоянии, да и нихром не совсем уж такой и жесткий материал, удар об острый угол, просто загибает жала в бараний рог. Выход. Немного подточить край: Сделать это можно с помощью дочки болгарина, или любыми другими способами, делать сверх острым смысла нет, проверенно. Просто подточить уголок, и проблема решена.

Сделать это можно с помощью дочки болгарина, или любыми другими способами, делать сверх острым смысла нет, проверенно. Просто подточить уголок, и проблема решена.Пробуем дальше:

Результат в прямом смысле на лицо. И всё, тут понеслась! Сжечь всю фанеру в хате!

Результат в прямом смысле на лицо. И всё, тут понеслась! Сжечь всю фанеру в хате!

Много загружать фотографий не стану, т.к. еще не всё идеально, впереди тесты тесты и еще раз тесты, нужно найти максимальные его возможности, тем самым увеличить скорость. Не быстрое это удовольствие, последние два выжженных фото в среднем печатались 5 с половиной часов каждое, размер 310х410. При этом средняя скорость исходя из кода, примерно в 50-60% его возможностей.На этом очень коротко, но всё. Примерная сумма комплектующих для сборки сей шайтан-машины около 4т.р (позже назову более точную сумму) Исходя из того будет ли Вам это интересно дальше, то последует следующая статья, с завершенным проектом, и окончательными его возможностями.

Много загружать фотографий не стану, т.к. еще не всё идеально, впереди тесты тесты и еще раз тесты, нужно найти максимальные его возможности, тем самым увеличить скорость. Не быстрое это удовольствие, последние два выжженных фото в среднем печатались 5 с половиной часов каждое, размер 310х410. При этом средняя скорость исходя из кода, примерно в 50-60% его возможностей.На этом очень коротко, но всё. Примерная сумма комплектующих для сборки сей шайтан-машины около 4т.р (позже назову более точную сумму) Исходя из того будет ли Вам это интересно дальше, то последует следующая статья, с завершенным проектом, и окончательными его возможностями.Ссылка на проекты kirviks тут Пока идет тестовые выжигание, параллельно доделываю изначальную версию . Посты ‘строчить’ каждый день на 3dtoday ни как не получится, так что кому интересно следите за развитием событий в группе проектов.

P.S. Откуда цена в 58 000р??? 🙂

3dtoday.ru