Плазмотрон (різак) PT-31 | 4м |

Опис

Характеристики

Один з найменших та компактних плазмотронів, представлених на ринку. Конструктивно являє собою аналог класичного PT-31 від Esab. Це плазмотрон для ручного різання, зручний для робіт у важкодоступних місцях за рахунок своїх скромних розмірів. Охолодження плазмотрона – повітряне, а це означає, що немає необхідності в обладнанні для охолодження. Підключення до плазморезу – типу EA (повітря і харчування підводяться через гайку типу М16х1.5), кнопка управління – гніздо 2 pin. Плазмовий різак (плазмотрон) РТ-31 призначений для різання всіх видів металів. Може використовуватися практично з усіма апаратами повітряно-плазмового різання потужністю до 40А.

| Комплектуючі CUT | плазмотрони |

| Охолодження | повітря |

| Тип різання | ручна |

| Струм різання (max) | 40 А |

| ПВ (40 °С) | 60 % |

| Товщина роздільного різання (max) | |

| Тиск повітря (стисненого) | 4. 5 – 5.5 МПа 5 – 5.5 МПа |

| Робочий тиск повітря (стисненого) | 5.5 МПа |

| Витрата повітря | 130 л/хв. |

| Пілотна дуга | 7 кВ |

| Довжина шланга-пакета | 4 м |

1 919,40 ₴

КупитиКупити з+380 (50) 562-40-60

Менеджер інтернет-магазину

-

+380 (97) 313-21-22

Менеджер інтернет-магазину +380 (99) 744-77-32

Магазин, ІВАНО-ФРАНКІВСЬК-

+380 (68) 224-89-62

Магазин, ІВАНО-ФРАНКІВСЬК +380 (96) 274-37-95

Сервіс-Центр

Плазменный резак(плазматрон) в наличии и на заказ, в Москве с доставкой

Главная » Каталог » Плазменный резак(плазматрон)

Плазменная резка – это особый способ резки материалов с использованием струи плазмы вместо режущего или пильного инструмента, разновидность термической резки с локальным нагревом рабочего участка поверхности.

Если вы решили купить аппарат плазменной резки, скорее всего, вы знакомы с назначением, принципом действия и особенностями применения этой специальной техники. Для тех, кому не приходилось сталкиваться с плазморезами, будет кстати основной минимум полезной информации от Edinstwo-m.ru.

Аппарат плазменной резки (плазморез, плазменный резак) оснащен специальной насадкой – плазмотроном.

В аппарат под давлением в несколько атмосфер подается плазмообразующий газ. Как правило, это сжатый воздух от воздушного компрессора.

Сварочный ток, производимый аппаратом, нагревает электрод, происходит поджиг электрической дуги, и струя газа преобразуется в струю раскаленной плазмы.

Температура нагретой плазмы может достигать 30 000 °C, а скорость – 1500 м\с. Аппарат плазменной резки способен резать металлы и сплавы толщиной до 200 мм.

Поджиг дуги происходит за счет высоковольтного импульса или короткого замыкания между рабочей поверхностью и форсункой инструмента.

Охлаждение форсунок может осуществляться двумя способами: воздушным или жидкостным.

Преимущества аппарата плазменной резки

К преимуществам способа воздушно-плазменной резки можно отнести:

1. Широкий спектр обрабатываемых металлов (цветные и черные металлы, тугоплавкие сплавы и др.).

2. Высокая скорость резания.

3. Отличное качество реза без термических деформаций и коробления заготовки.

4. Возможность производить тонкие, декоративные работы и фигурный рез.

Цена на аппараты плазменной резки зависит от технических характеристик и возможностей модели. Наибольшей популярностью среди потребителей сегодня пользуются аппараты для плазменной резки инверторного типа.

Инверторы (по сравнению с трансформаторами) отличаются большим КПД примерно на 30% при компактных размерах и легком весе. А также стабильным горением дуги и высокой экономичностью. Одним из главных показателей аппаратов такого типа является сила тока. Он нее зависит толщина материала, с резкой которой способен справляться плазморез. Чем выше будет сила тока, тем быстрее будет происходить нагрев и плавление. Безусловно, этот параметр влияет на габариты и вес. Также от него зависит цена на аппараты плазменной резки металла.

Он нее зависит толщина материала, с резкой которой способен справляться плазморез. Чем выше будет сила тока, тем быстрее будет происходить нагрев и плавление. Безусловно, этот параметр влияет на габариты и вес. Также от него зависит цена на аппараты плазменной резки металла.

Купить аппарат плазменной резки

Купить аппараты плазменной резки в Москве можно в нашем магазине. У нас представлены лучшие модели от ведущих производителей сварочного оборудования. У нас можно найти и купить аппараты плазменной резки по оптимальной цене в широком диапазоне возможностей и с разными техническими характеристиками: для использования в строительной и ремонтной деятельности, на промышленных предприятиях и в мастерских, на СТО и в автосервисе.

Плазменная резка: все, что вам нужно знать

Время чтения: 9 мин.

Будучи крошечным стажером-механиком, работающим в местной сталелитейной компании, я никогда не забуду, как впервые ступил в цех и увидел плазменную резку. в ходе выполнения. Это было летом после моего второго года обучения, поэтому у меня не было большого опыта на тот момент, но я был загипнотизирован процессом. Если вы когда-либо сталкивались с плазменной резкой, вы, возможно, помните сенсорные ощущения, которые она дает: яркая вспышка света, звук, напоминающий работу многих одновременно работающих сварочных горелок, и безошибочный запах горящего металла, смешанный с горящим газом, который почти ударяет твой язык такой сильный.

Это было летом после моего второго года обучения, поэтому у меня не было большого опыта на тот момент, но я был загипнотизирован процессом. Если вы когда-либо сталкивались с плазменной резкой, вы, возможно, помните сенсорные ощущения, которые она дает: яркая вспышка света, звук, напоминающий работу многих одновременно работающих сварочных горелок, и безошибочный запах горящего металла, смешанный с горящим газом, который почти ударяет твой язык такой сильный.

Плазменная резка — распространенный и полезный производственный метод — процесс термической резки, в котором используется высокотемпературная дуга для плавления плоских листов различной формы. Он может работать только с проводящими материалами и может резать на высоких скоростях, а также стоит дешевле, чем лазерная резка, с точки зрения первоначальных капиталовложений. Плазменная резка часто используется для резки, придания формы и строжки металлических деталей.

В этой статье подробно описывается, что такое плазменная резка, как она работает, какие существуют типы плазменных резаков, а также преимущества и недостатки технологии.

Что такое плазменная резка?

Плазменная резка относится к технологии термической резки, предназначенной для изготовления двумерных профилей из тонкого листа или пластины из проводящего материала. Вопреки распространенному мнению, плазменная резка на самом деле полезна для изготовления сложных разрезов и сложных деталей и особенно хорошо подходит для кривых и кругов. Эта сложная фигурная резка достигается за счет генерирования высокотемпературной плазмы, которая проплавляет проводящий металл, в то время как система привода перемещает плазменный резак вокруг листа, чтобы отследить требуемую форму. Другими словами, детали удерживаются в форме, в то время как режущий инструмент перемещается по поверхности деталей.

Горячий расплавленный шлак выбрасывается из реза с помощью сжатого газа, используемого для создания плазменной дуги. Плазменные резаки часто считаются менее дорогой альтернативой лазерным резакам, но они все же могут обеспечить хорошее качество кромки, особенно на более тонких листах. У более толстых листов край реза не всегда такой чистый, как у лазерных резаков. Плазменная резка также является улучшением по сравнению с газокислородной резкой с точки зрения качества кромки и точности резки.

У более толстых листов край реза не всегда такой чистый, как у лазерных резаков. Плазменная резка также является улучшением по сравнению с газокислородной резкой с точки зрения качества кромки и точности резки.

На стандартном плазменном резаке с числовым программным управлением (ЧПУ) можно резать только детали с 2D-профилем, но плазменная резка может использоваться для получения профиля формы, которая впоследствии уточняется с помощью ЧПУ. Поэтому плазменная резка часто является частью общего производственного процесса с ЧПУ.

Как работает плазменный резак

Как следует из названия, плазменный резак может резать металлические листы и пластины, выбрасывая высокотемпературную плазму из сопла. Эта плазма плавит металл, создавая узкий вырез, называемый пропилом (также термин, обозначающий ширину разреза, сделанного плазменной дугой). Поток плазмы создается путем нагревания газа до точки, в которой электроны больше не связаны с ядром атома. Он состоит из свободных электронов и положительно заряженных атомных ядер, т. е. ионов. Плазма часто считается четвертым состоянием вещества и образуется путем нагревания газа до сверхвысоких температур или воздействия на газ сильного электромагнитного поля, которое вызывает ионизацию атомов газа, вызывающую генерацию электронного заряда.

е. ионов. Плазма часто считается четвертым состоянием вещества и образуется путем нагревания газа до сверхвысоких температур или воздействия на газ сильного электромагнитного поля, которое вызывает ионизацию атомов газа, вызывающую генерацию электронного заряда.

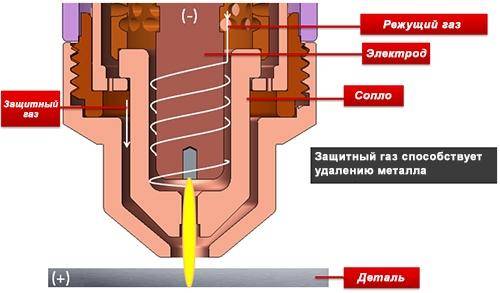

Для создания плазмы при подаче высокого напряжения на электрод, расположенный внутри режущей головки, создается электрическая дуга, известная как вспомогательная дуга. При этом в сопло на участке между электродом и корпусом плазмотрона вводится газ. Когда газ контактирует с дугой, он нагревается до такой степени, что становится плазмой. Затем эта плазма стекает по режущей головке и выходит из сопла. Дуга следует по пути плазмы, пока не коснется основного металла. Это позволяет замыкать электрическую цепь и поддерживать постоянную дугу, которая ионизирует новый газ, подаваемый через сопло. Вот почему плазменная резка совместима только с проводящими металлами, такими как сталь, нержавеющая сталь, алюминий, латунь и медь.

При выходе плазмы высокого давления из сопла происходит увеличение ее скорости, что способствует выбросу расплавленного материала из реза. Чтобы удержать плазму в узком кругу, защитный газ или жидкость выбрасывается вокруг плазменного сопла, что удерживает плазму в сфокусированной точке для оптимальной точности. Как правило, при плазменной резке с ЧПУ используются два типа методов генерации дуги, как описано ниже:

- Вспомогательная дуга: Метод вспомогательной дуги создает электрическую дугу внутри режущей головки. Эта пилотная дуга создает некоторое количество плазмы, которая помогает соединить дугу с заготовкой, когда плазма с высокой проводимостью проходит через сопло. Этот метод чаще всего используется на станках плазменной резки с ЧПУ.

- Высокочастотный контакт: При соприкосновении сопла с заготовкой создается высокочастотная искра. После образования искры и создания достаточного количества плазмы сопло можно поднять и можно начинать резку.

Типы плазменных резаков

Существует множество различных конструкций плазменных резаков. В то время как плазменные резаки могут быть с ЧПУ или ручными, большинство современных плазменных резаков, способных достигать точности или деталей с жесткими допусками, – это плазменные резаки с ЧПУ. В рамках этих классификаций большинство различий заключается в конфигурации форсунок, используемом газе и выбранном методе охлаждения. Ниже перечислены некоторые распространенные плазменные резаки:

Обычная плазменная резка

Обычная плазменная резка обычно использует такой газ, как аргон или азот, для создания плазменной дуги. Этот метод не обеспечивает высочайшего качества, но дешевле в эксплуатации по сравнению с системами впрыска воды или двухгазовыми системами. Воздушно-плазменная резка является разновидностью обычной плазменной резки и использует обычный воздух для создания плазменной дуги. Этот метод часто используется в малопроизводительных системах начального уровня, поскольку он дешев и прост в эксплуатации; однако качество резки низкое.

Плазменная резка с высоким разрешением

Плазменная резка с высоким разрешением, также называемая HTPAC (High Tolerance Plasma Arc Cutting), позволяет получать кромки, качество которых находится между стандартной плазменной резкой и лазерной резкой, особенно для более тонких материалов. Этот процесс сужает плазменную дугу с помощью различных методов, таких как ограничение магнитного поля и улучшенный поток газа в сопле. Плазма высокого разрешения обычно медленнее, чем лазерная резка и обычная плазменная резка. Усовершенствованный HTPAC предлагает более узкий пропил, обеспечивает более жесткие допуски, обеспечивает более высокую точность и даже может привести к значительной экономии материала.

Плазменная резка с впрыском воды

В этом процессе вода вводится радиально вокруг плазменной дуги. Это сужает плазму, создавая меньший пропил, улучшая прямоугольность резки, увеличивая скорость резки и значительно повышая температуру плазмы. Этот метод не следует путать с плазменной резкой в водяном кожухе.

Плазменная резка с водяным кожухом

В отличие от плазменной резки с впрыском воды, в этом методе вода не впрыскивается непосредственно вокруг плазменной дуги, а вместо этого окружает дугу каскадным водяным покровом. Этот метод не улучшает качество резки по сравнению с обычной плазменной резкой, но вместо этого помогает снизить уровень шума и увеличить срок службы сопла за счет создания барьера вокруг дуги.

Плазменная резка с двумя газами

В этом методе используется первичный плазмообразующий газ, а также вторичный газовый экран, который помогает сузить плазменную дугу, аналогично плазменной резке с впрыском воды. Это сужение улучшает качество реза и прямоугольность реза. Вторичный газ также помогает выдувать расплавленный шлак во время резки, что может привести к сокращению последующей обработки.

Основные компоненты плазменного резака

Ниже перечислены стандартные компоненты плазменного резака с ЧПУ:

- Плазменная горелка: Резак является основным компонентом плазменной резки, поскольку он создает плазменную дугу.

Горелка обычно содержит электрод, который создает и поддерживает плазменную дугу. Они могут иметь водяное охлаждение и позволяют вводить вторичные газы и жидкости для ограничения плазменной дуги, обеспечения охлаждения или снижения шума.

Горелка обычно содержит электрод, который создает и поддерживает плазменную дугу. Они могут иметь водяное охлаждение и позволяют вводить вторичные газы и жидкости для ограничения плазменной дуги, обеспечения охлаждения или снижения шума.

- Контроллер ЧПУ: Программист ЧПУ превращает 2D-проект в машиночитаемые инструкции, называемые G-кодом. Затем контроллер ЧПУ преобразует G-код в конкретные инструкции для шаговых двигателей.

- Блок питания: Блок питания преобразует источник переменного тока (переменного тока) в источник постоянного тока (постоянного тока), необходимый для создания непрерывной плазменной дуги. Источник питания также обеспечивает регулировку напряжения и тока для создания стабильной плазменной дуги.

- Стол: Станина — это место, где во время резки поддерживается листовой или плитный материал. В некоторых случаях станина позволяет погружать сырье под слой воды, чтобы уменьшить шум, создаваемый в процессе резки.

- Система привода: Система привода состоит из приводных двигателей, которые могут быть шаговыми или серводвигателями. Затем линейные приводы, такие как шарико-винтовые пары или зубчатые ремни, преобразуют вращательное движение, создаваемое двигателями, в линейное движение, которое перемещает резак, чтобы отследить вырезаемую конструкцию на основе G-кода, созданного программистом ЧПУ.

- Подача газа: Постоянная подача газа необходима для создания плазменной дуги. Можно использовать различные газы, включая обычный воздух, аргон, азот, кислород и водород. Вторичный газ также может быть введен, чтобы сузить дугу и улучшить резку.

Использование плазменной резки с ЧПУ состоит из нескольких этапов, обычно перечисленных здесь:

- Деталь разработана с использованием пакета CAD (автоматизированного проектирования) . Затем проект сохраняется в формате файла .

dxf. Затем этот файл загружается в пакет CAM (автоматизированное производство), который преобразует .dxf в G-код, набор инструкций, которые контроллер ЧПУ должен выполнить для производства детали.

dxf. Затем этот файл загружается в пакет CAM (автоматизированное производство), который преобразует .dxf в G-код, набор инструкций, которые контроллер ЧПУ должен выполнить для производства детали.

Совет: Советы по началу проектирования 3D-моделей см. в нашем руководстве 9.0114 3D-моделирование: от основ к передовым методам .

- Материал для резки выбран . При проектировании деталей полезно знать, что большинство промышленных плазменных резаков могут работать со стандартными размерами листов; однако может потребоваться обрезать лист меньшего размера, чтобы он поместился на плазменном резаке, что увеличивает затраты. Узнайте у своего партнера-производителя, какой максимальный размер листа может обрабатывать плазменный резак.

- Ваш партнер-производитель всегда проверяет плазменный резак перед началом работы. Это важный шаг для обеспечения безопасности тех, кто производит ваши детали.

- Ваш партнер-производитель будет внимательно следить за резкой , чтобы убедиться, что все идет как положено.

- Ваши детали будут удалены, когда резка детали будет завершена. Обычно на обрезанных кромках остается немного шлака, который можно удалить молотком для шлака или шлифовальным кругом. На некоторых производственных предприятиях есть специальные операторы по очистке деталей, которые выполняют утомительный процесс удаления заусенцев с деталей.

Общие материалы для плазменной резки

Как правило, плазменные резаки работают только с электропроводящими материалами, поскольку плазме необходимо создать электрическое соединение между горелкой и сырьем. Газ, используемый для генерации плазмы, также зависит от разрезаемого материала. Плазменные резаки могут резать пластины толщиной до 150 мм, в зависимости от нескольких факторов, таких как номинальная мощность машины и когерентность дуги. Ниже перечислены некоторые распространенные материалы, которые можно резать с помощью плазменной резки:

- Алюминий

- Мягкая сталь

- Нержавеющая сталь

- Латунь

- Медь

- Чугун

Плазменная резка по сравнению с кислородно-топливной

Кислородно-топливный процесс позволяет резать материал из-за процесса окисления путем сжигания металла с использованием топлива, такого как ацетилен, в присутствии кислорода. Затем кислород под высоким давлением выдувает расплавленный шлак из разреза. Газокислородные резаки обычно используются только для легко окисляемых материалов, таких как углеродистая сталь, и не рекомендуются для цветных металлов, таких как медь или алюминий. Газокислородные резаки могут резать материалы толщиной до 300 мм; однако кромка реза плохая по сравнению с плазменной резкой.

Затем кислород под высоким давлением выдувает расплавленный шлак из разреза. Газокислородные резаки обычно используются только для легко окисляемых материалов, таких как углеродистая сталь, и не рекомендуются для цветных металлов, таких как медь или алюминий. Газокислородные резаки могут резать материалы толщиной до 300 мм; однако кромка реза плохая по сравнению с плазменной резкой.

Преимущества и недостатки плазменной резки

В приведенной ниже таблице 1 перечислены некоторые общие преимущества и недостатки плазменной резки:

| Преимущества | Недостатки 0029 |

| Дешевле, чем аналогичные технологии , такие как лазерная резка . Хотя они не могут обеспечить тот же уровень качества, плазменные резаки являются хорошей альтернативой для малого бизнеса. | Может работать только с токопроводящими материалами , так как должна быть электрическая цепь от плазменной горелки через плазменную дугу к сырью. |

| Может использоваться на самых разных металлах , если они обладают электропроводностью. Это контрастирует с такими технологиями, как газокислородная резка, которые нельзя использовать для резки таких материалов, как нержавеющая сталь. Плазменные резаки также могут резать материалы с высокой отражающей способностью, такие как медь или алюминий, которые могут конкурировать с некоторыми технологиями лазерной резки. | Плазменная резка не дает наилучшей кромки и не может резать высокоточные конструкции, которые возможны при лазерной резке. Плазменная дуга шире, чем у лазера, что приводит к большему пропилу, что не позволяет использовать плазменные резаки для резки мелких и сложных деталей. |

| Он может резать некоторые токопроводящие материалы намного быстрее , чем лазерные или газокислородные резаки. Однако это может произойти за счет снижения передового качества. | Дуга может повредить глаза , состояние, называемое фотокератитом (или «глазами дуги»), вызванное УФ (ультрафиолетовым) светом. |

Чтобы начать работу, создайте бесплатную учетную запись Fictiv и запросите расчет стоимости плазменной резки уже сегодня — мы делаем сложные детали плазменной резки с невероятной скоростью!

Нужен ли осушитель воздуха для плазменной резки?

Плазменный резак — один из важнейших инструментов для тех, кто часто работает с металлами и другими толстыми материалами. Это устройство использует высокоскоростной поток ионизированного газа для чистых и точных разрезов металлов.

Однако для того, чтобы ваш плазменный резак работал эффективно, вы должны учитывать роль осушителя воздуха в его работе. В этой статье мы обсудим, нужен ли вам промышленный осушитель воздуха для вашего плазменного резака и его значение в процессе резки.

В этой статье мы обсудим, нужен ли вам промышленный осушитель воздуха для вашего плазменного резака и его значение в процессе резки.

Плазменная резка: обзор

Плазменная резка или плазменно-дуговая резка — это процесс, который включает использование плазменной горелки для нагрева, расплавления и резки толстого материала в нестандартные формы. Плазменная горелка перегревается и питается ионизированным газом, что позволяет легко разрезать материал. Например, плазменный резак может резать такие металлические материалы, как конструкционная сталь, легированная сталь, алюминий и медь. Плазменная резка является жизнеспособной альтернативой лазерной резке и эффективна для материалов толщиной от 0,5 мм до 180 мм.

Нужен ли вам осушитель воздуха на вашем плазменном резаке?

Да, вам нужен осушитель воздуха на вашем плазменном резаке. Качество сжатого воздуха является одним из наиболее важных факторов, влияющих на точность и точность резки при использовании плазменной резки. Наличие влаги в сжатом воздухе может повлиять на качество плазменной дуги и вызвать различные проблемы с плазменным резаком. Осушитель воздуха удаляет влагу и другие загрязнения из подаваемого сжатого воздуха, что повышает качество резки и продлевает срок службы вашего плазменного резака.

Наличие влаги в сжатом воздухе может повлиять на качество плазменной дуги и вызвать различные проблемы с плазменным резаком. Осушитель воздуха удаляет влагу и другие загрязнения из подаваемого сжатого воздуха, что повышает качество резки и продлевает срок службы вашего плазменного резака.

Преимущества использования осушителя сжатого воздуха для плазменной резки

Основные преимущества использования осушителя сжатого воздуха для плазменной резки включают следующее:

- Лучшее качество плазменной дуги: плазменная дуга нестабильна и влияет на качество реза. Плазменная осушитель воздуха поддерживает стабильную плазменную дугу и улучшает качество резки за счет удаления влаги и загрязнений.

- Увеличение срока службы расходных материалов: Влага и загрязняющие вещества в сжатом воздухе могут привести к быстрому износу форсунок, электролитов и других расходных материалов. Удаление влаги и загрязняющих веществ увеличивает срок службы этих расходных материалов и снижает эксплуатационные расходы.

- Повышение производительности : Низкое качество резки и износ расходных материалов могут привести к простою и повлиять на общую производительность. Осушитель воздуха для плазменной резки может помочь повысить производительность и сократить время простоя за счет улучшения качества резки и продления срока службы расходных материалов.

Типы осушителей воздуха, используемых при плазменной резке

Два типа осушителей воздуха могут помочь вам удалить влагу из сжатого воздуха: рефрижераторные и адсорбционные осушители. Однако есть существенная разница в режимах работы обеих сушилок.

Рефрижераторные осушители

Рефрижераторные осушители работают по тому же принципу, что и холодильники и морозильники. Они используют змеевики компрессора, заполненные хладагентом, для охлаждения воздуха примерно до 33–40°F. По мере конденсации влаги она удаляется из воздушного потока. В процессе остается сухой сжатый воздух, который осушитель нагревает до комнатной температуры перед использованием. В результате осушители с охлаждением дешевле приобрести и имеют низкие эксплуатационные расходы.

В результате осушители с охлаждением дешевле приобрести и имеют низкие эксплуатационные расходы.

Существует два типа рефрижераторных осушителей сжатого воздуха: циклические и нециклические.

- Циклические осушители воздуха : Циклические осушители воздуха используют компрессоры с регулируемой скоростью, которые регулируют цикл охлаждения в зависимости от потребности в сжатом воздухе.

- Осушители воздуха без циклов : В осушителях воздуха без циклов используются компрессоры с фиксированной скоростью, которые продолжают работать независимо от потребности в сжатом воздухе. Они охлаждают сжатый воздух до постоянной температуры независимо от влажности.

Адсорбционные осушители

В отличие от рефрижераторных осушителей, адсорбционные осушители удаляют водяной пар из воздуха посредством адсорбции. У них есть адсорбирующие материалы, которые притягивают и связывают молекулы воды. Адсорбционные осушители обычно используют осушители на основе активированного оксида алюминия или молекулярных сит.

Горелка обычно содержит электрод, который создает и поддерживает плазменную дугу. Они могут иметь водяное охлаждение и позволяют вводить вторичные газы и жидкости для ограничения плазменной дуги, обеспечения охлаждения или снижения шума.

Горелка обычно содержит электрод, который создает и поддерживает плазменную дугу. Они могут иметь водяное охлаждение и позволяют вводить вторичные газы и жидкости для ограничения плазменной дуги, обеспечения охлаждения или снижения шума.

dxf. Затем этот файл загружается в пакет CAM (автоматизированное производство), который преобразует .dxf в G-код, набор инструкций, которые контроллер ЧПУ должен выполнить для производства детали.

dxf. Затем этот файл загружается в пакет CAM (автоматизированное производство), который преобразует .dxf в G-код, набор инструкций, которые контроллер ЧПУ должен выполнить для производства детали.