Расчет норм расхода сварочной проволоки

Невозможно создать сварной шов без использования каких-либо дополнительных материалов и средств, которые рано или поздно заканчиваются. Использовать сварочную проволоку нужно с умом. Уметь рассчитывать необходимый объем очень важно, так как это нужно для того, чтобы определить перед выполнением сварки, сколько расходного материала вам потребуется.

В случае если вы хотите выполнить сварку один раз и не занимаетесь этим часто, то вам в обязательном порядке нужно приобрести необходимый объем, это, банально, поможет вам сэкономить денежные средства.

Естественно, что различные модели присадочной проволоки имеют разные коэффициенты наплавки, говоря простым языком, одна модель присадочного материала может расходоваться гораздо быстрее, нежели другая. Вне зависимости от метода сварки, используемого вами, будь то классическая ручная или же в автоматическом режиме, прерывать создания шва на половину процесса категорически нельзя. Это в значительной степени повлияет на качество итогового результата.

Норма расхода – это определение, которое указывает на количество материалов необходимых для выполнения данной манипуляции. В это значение уже учитываются разнообразные отходы, потери материала, погрешности при работе и т.д. Проще говоря, значение нормы включает в себя все этапы создания сварного шва. Точный учет напрямую оказывает влиянию на качество работы.

Каждый метод сварки имеет свою норму расходы присадочных материалов. Для каждых методов сварки, включая сварку в среде защитного облака из инертных газов, нормы расходов были определены длительным опытом работы. Каждый метод сварки имеет свои особенности выполнения, что, естественно, сказывается на потерях и расходах присадочного материала.

Эталоном можно считать количество проволоки, которое необходимо для создания сварного соединения длинной в один метр, используя тот или иной метод сварки.

В качестве несложного примера можно привести сварочные работы, в процессе которых требуется выполнить минимальное количество процедур, без выполнения каких-либо дополнительных манипуляций, с созданием временных швов и т. д. Норма расхода присадочного материала рассчитывается согласно государственным стандартам.

д. Норма расхода присадочного материала рассчитывается согласно государственным стандартам.Существует несложная специально разработанная формула, следуя которой можно рассчитать необходимое количество присадочного материала для выполнения той или иной манипуляции. Она принимает вид: N = GK.

Символ «N» означает эталонный параметр, если точнее, то это значение требуемого количества присадочного материала, требуемого для создания сварного шва размером в один метр. Символ «G» — это вес сварного соединения после выполнения всех сварочных работ. K – это коэффициент перехода, этот параметр определяется значением массы наплавочного материала к общему расходу металла, который использовался в процессе сварочных работ. Значение длины в один метр берется для упрощения расчетов.

Для того чтобы узнать «G», потребуется выполнить вычисления по следующей формуле: G = FyL.

Буква «Ф» обозначает размеры поперечного сечения готового сварного шва. Значение должно исчисляться в миллиметрах в квадрате. Буква «у» означает долю массы метала в составе присадочной проволоки. Этот параметр может принимать значение из достаточно широкого диапазона. Это обусловлено тем, что существует большое количество разнообразных моделей присадочных проволок для сварки. Последний параметр «L» — это длина сварного соединения, по умолчанию она принимается за один метр, однако именно изменения этого значения можно вычислить нужное количество расходного материала для выполнения той или иной сварочной манипуляции.

Буква «у» означает долю массы метала в составе присадочной проволоки. Этот параметр может принимать значение из достаточно широкого диапазона. Это обусловлено тем, что существует большое количество разнообразных моделей присадочных проволок для сварки. Последний параметр «L» — это длина сварного соединения, по умолчанию она принимается за один метр, однако именно изменения этого значения можно вычислить нужное количество расходного материала для выполнения той или иной сварочной манипуляции.

Вышеописанный способ вычисления подходит для вычисления количества расходного материала при выполнении сварочных работ в нижнем положении. Для других положения, дополнительно получившийся параметр нужно умножать на значение коэффициента поправки:

- нижнее положение – 1;

- полувертикальная сварка – 1,05;

- вертикальная сварка – 1,1

- потолочная сварка – 1,2.

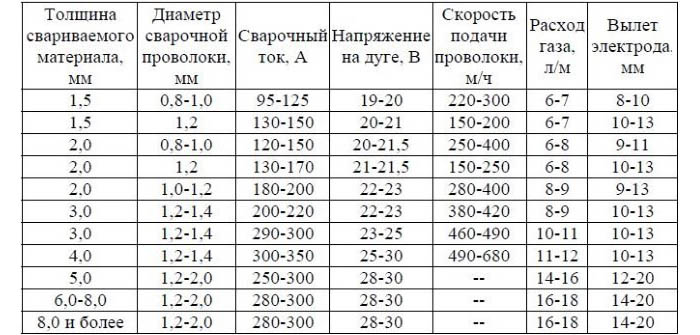

При вычислении объема требуемого присадочного материала для сварки в полуавтоматическом режиме нужно также учитывать следующие параметры:

- применение защитного облака из инертного газа;

- тип используемого газа;

- технические характеристики сварочного аппарата;

- размер сечения присадочной проволоки;

- основные физические характеристики свариваемого объекта.

С помощью несложных манипуляций и подсчетов без особых проблем можно узнать требуемое количество расходного материала. Большинство нужных параметров для вычисления можно узнать самостоятельно, однако в некоторых случаях может потребоваться специализированная литература.

Можно рассмотреть пример проведения вычислений. Для начала нужно определить вес наплавленного материала с помощью формулы G=FyL. Допустим, что F равно 0,0000055 метра в квадрате (так как предстоит умножать площадь сварного шва на длину соединения, необходимо принимать это значение именно в метрах в квадрате). Пускай масса будет равно 7850 килограмм и будем считать, что длина металлического лица равна одному метру.

После того вычисления мы узнаем что произведение трех вышеописанных значений равно сорока терм тысячным килограмма. Далее значение 0,043 можно подставить в основную формулу и после выполнения второго действия мы сможем узнать количество необходимого материала.

В нашем случае длина равняется одному, следовательно, значение 0,043 нужно умножить на единицу.

Если сварка будет выполняться в нижнем положении, что полученное значение оставляется таким как есть. Однако если вы будете использовать другое положение, то полученное количество проволоки в килограммах, нужно умножить на коэффициент положения, значения для которого были описаны выше.

Расход электродов на один метр сварочного шва

Дуговая электрическая сварка деталей включает два основных компонента. Первый это соединяемые металлические изделия, второй — дополнительный металл который их соединяет.

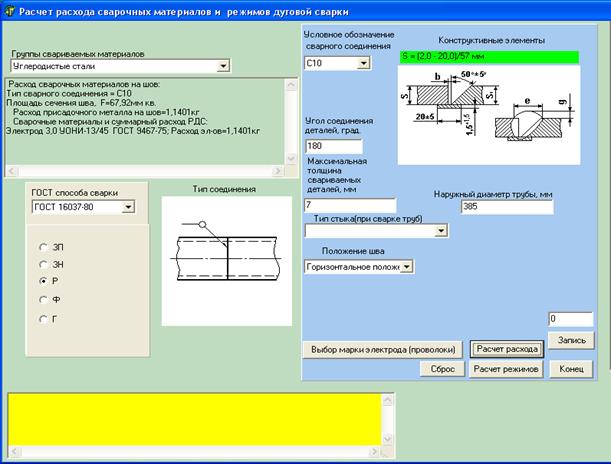

При этом важно определить оптимальный расход электродов на 1 м шва калькулятор для расчета, которого сегодня можно найти в сети интернет.

Причина здесь не только финансовая, но и технологическая. Вес соединительного металла утяжеляет готовое изделие, и эта величина может доходить до 1,5% от ее начального веса.

Если для статических элементов это не принципиально, то для движущихся механизмов может оказаться существенными, даже критическими.

От чего зависит?

Затраты на электроды, сварочную проволоку и т.п. используемых при соединении элементов конструкции, потребление электрической энергии, главным образом влияет сечение сварочного шва.

В свою очередь этот показатель зависит от того, каким именно образом выполняется сварка, какую толщину имеет металл, качество подготовки деталей.

Важно! Даже небольшое увлажнение электродов резко повышает расход, снижает качество шва, затрудняет работу. Храните материалы исключительно в сухом месте, в упаковке предотвращающей попадание воды.

Как правило, основную характеристику — катет шва, от которого зависит его сечение, задает проект. Отсюда определяется нужный диаметр сварочного материала, сила сварочного тока и пр.

Если мы внимательно рассмотрим процесс электросварки, то убедимся, что далеко не весь вносимый металл используется. Часть его испаряется пламенем дуги, часть разбрызгивается, знакомыми всем сварочными искрами.

Какое-то количество металла связывается в покрывающем шов шлаке, образованном расплавленной обмазкой и окислами. Эти потери определяют словом «угар».

Эти потери определяют словом «угар».

Наконец, сама технология процесса предполагает удерживание электрода. Соответственно часть его остается неиспользованной. Такой кусочек техническом языком называют «огарок», длина его около 50 мм.Часть этих расходов зависит от расположения и длины шва. Так же потери выше, когда приходится варить множество отдельных участков, к примеру, при сварке арматуры, чем один длинный шов.

Методы вычисления

Показатель расхода зависит от вводных параметров:

- массы наплавки;

- длины сварочного шва;

- нормы расхода.

Массой наплавки называют вес металла, который заполняет собой стыковочный шов. Точные данные этого параметра приводятся в технологической карте сварки. Его показатель по грубым подсчетам равен от 1 до 1,5% от массы металлоконструкции.

Пять мл экстракционного раствора добавляли к каждому 5 мг образца, и пробирки обрабатывали ультразвуком в ванне в течение 30 минут. Процесс повторяли с 3 мл, затем 4 мл, в результате чего общее количество в 10 мл в пробирках для пищеварения. Агенство по Защите Окружающей Среды.

Процесс повторяли с 3 мл, затем 4 мл, в результате чего общее количество в 10 мл в пробирках для пищеварения. Агенство по Защите Окружающей Среды.

Генерация дыма и содержание общего хрома и шестивалентного хрома при дуговой сварке флюсом. Профилирование процессов сварки мягкой стали для снижения выбросов дыма и затрат на рабочем месте. Для предоставления количественной информации для выбора наилучших сварочных процессов для минимизации выбросов на рабочем месте были оценены девять процессов газовой сварки металлической дугой для мягкой стали с учетом скоростей генерации дыма, нормализованных скоростей генерации дыма и нормализованных скоростей генерации для элементарного марганца, никеля и железа.

Габариты шва измеряют рулеткой по стыку. Получаемый результат умножают на общее число швов, присутствующих в разделе. Это обусловлено тем, что глубокие стыки заваривают параллельным либо последовательным накладыванием двух-трех швов.

Нормой расхода является масса наплавки на один метр шва. Она вычисляется как для отдельного узла либо детали, так и в зависимости от типа выполняемой сварочной операции.

Она вычисляется как для отдельного узла либо детали, так и в зависимости от типа выполняемой сварочной операции.

Также были профилированы экранированная дуговая сварка металлов и процессы дуговой сварки флюсом. Пары собирали количественно в камере дымового типа Американского сварочного общества, взвешивали, восстанавливали, гомогенизировали и анализировали с помощью индуктивно связанной атомной эмиссионной спектроскопии для суммарного металла. Результаты показывают широкий диапазон коэффициентов выбросов дыма для изученных вариаций процесса. Коэффициенты выбросов марганца на грамм потребляемого электрода варьировались от 45 мг г -1 до 08 мг г -1.

Учитывая эти нюансы, расчет расхода присадочных изделий должен проводиться и теоретически, и практически.

При сварке поворотных стыков

Коэффициенты выбросов никеля обычно были низкими и варьировались от ~ 09 до 004 мг г -1. Скорости выбросов железа варьировались от 7 до 49 мг г -1. Изученные процессы имеют существенно разные затраты, а факторы затрат представлены на основе тематического исследования, позволяющего сравнивать процессы в конкретных категориях затрат. Хотя ни один процесс не является лучшим для минимизации выбросов дыма и затрат при соблюдении требований к сварке, существует несколько процессов, которые могут минимизировать выбросы.

Хотя ни один процесс не является лучшим для минимизации выбросов дыма и затрат при соблюдении требований к сварке, существует несколько процессов, которые могут минимизировать выбросы.

В этом исследовании представлена информация, помогающая в выборе. Также обсуждаются предложения по преодолению барьеров для использования новых и менее опасных сварочных процессов. Ключевые слова: флюсовая дуговая сварка, снижение выбросов дыма, скорости образования дымовых газов, газовая дуговая сварка, производство марганца, производство никеля, затраты на сварку, сварочные пары.

Диаметр электрода стандартной длины, мм

Около двух третей этих работников были в обрабатывающих отраслях. Сварка приводит к многочисленным опасностям во время эксплуатации, включая пары, газы и физические вещества, такие как высокая температура и ультрафиолетовое излучение. Обзор, подробно проанализировав ряд связанных с профессиональным воздействием неблагоприятных последствий для здоровья у сварщиков, таких как болезнь легких и возможные неврологические заболевания.

Практический и теоретический расчеты

Рассчитать расход можно двумя способами:

- теоретическим,

- практическим.

В первом случае, используют нормативные данные с той или иной степенью приближения. Самым простым вариантом будет воспользоваться ведомственными нормами расхода зависящих от вида конструкции (табл. 1). Расчет приводится к тонне готовых изделий.

Метод используют его с практическими целями, для приблизительного расчета расходных материалов для изготовления той или иной конструкции.

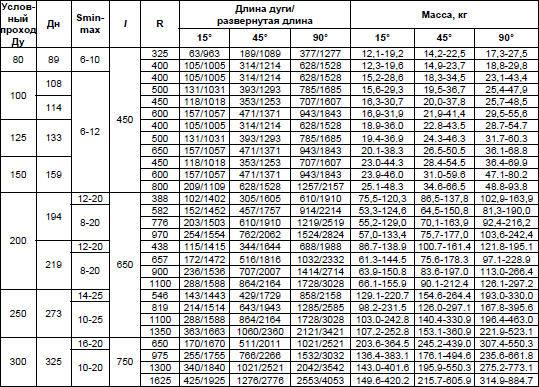

Более точные данные дают строительные нормы ВСН 416-81. Нормы представляют сборник эмпирических данных, сведенных в таблицы. Они составлены для большинства применяемых видов стыка трубы, формы шва, вида расходных материалов.

Не менее точный результат дает расчет с использованием формул, куда вводят различные поправочные коэффициенты.

Суть практического метода — полевые замеры реальной работы. Сюда входит качество расходников, тип и возможности сварочного оборудования, квалификация работников и т. д. Метод требует не одного часа затрат труда и материалов. При этом результаты его подходят деталям, близко соответствующим образцам.

д. Метод требует не одного часа затрат труда и материалов. При этом результаты его подходят деталям, близко соответствующим образцам.

Погрешности

Сами вычисления не могут быть неточными. Но вот исходные данные — вполне.

- Табличные значения принимают по усредненным показателям, практически могут отличаться в разы.

- Данные, вводимые в формулы, определяются замерами. При этом, возможны как погрешности самих приборов, так и методов измерения.

- Данные образцов не совпадают. Это вызвано разной точностью подготовки, отклонениями размера шва и т.п.

Все перечисленные отклонения способны накапливаться и на практике доходят до 5-7%. Именно это количество сварочного материала рекомендуется иметь как резерв.

Формулы, используемые при расчетах. Поправочные коэффициенты

Формула, которая применяется для расчета нормы расхода выглядит следующим образом:

(1) НЭ = GЭ * LШ,

где НЭ – сам расход, который нужно определить, GЭ – удельная норма, LШ – длина шва в метрах.

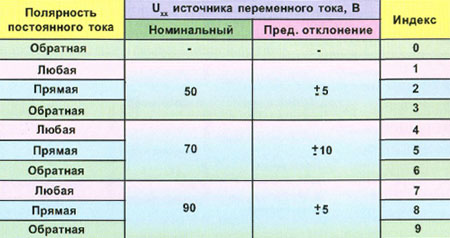

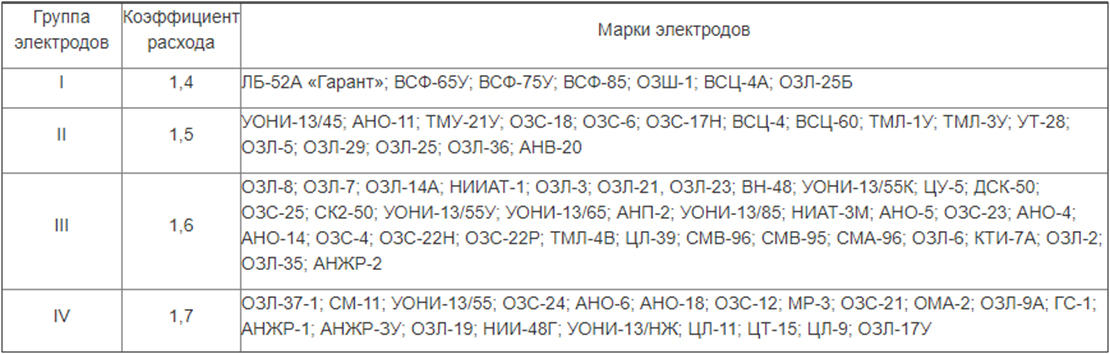

GЭ рассчитывают по формуле (2): GЭ = kр * mн. Здесь: kр – поправочный табличный к-т, учитывающий потери за счет угара, устройства «холостых валиков» (поправочная наплавка), огарки, предварительные прихватки и пр. Зависит его величина от группы и марки расходников (таблица 2)

(3) mн = ρ * Fн, Где ρ – удельная плотность стали. В зависимости от типа расходников ее принимают: Величину mн – вес (массу) наплавленного металла, определяют по формуле:

- 7,5 гр/см3 (7500 кг/м3) при использовании сварочной проволоки, тонкопокрытых или голых стержней,

- 7,85 гр/см3 (7850 кг/м3), для толстопокрытых электродов.

Fн – поперечное сечение наплавленного металла шва см2. Значение вычисляют по табличным данным из ГОСТ 5264-80, либо с помощью самостоятельных замеров.

Теоретический расчет

Основан на использовании различных формул. На практике наибольшее распространение получили два типа расчета:

- по коэффициенту;

- по физическим характеристикам.

Первый способ охватывает собой различные категории расходных материалов и вычисляется по формуле: H = M * K, где М — масса подвергаемого сварке металла, а K — специальный коэффициент расхода присадки.

Второй способ основан на характеристиках и применяемого электрода, и подвергаемой сварке металлоконструкции, рассчитывается формулой: G = F * L * Масса проволоки, в которой F — это площадь поперечного сечения, а L — длина шва.

Если первая формула позволяет вычислить расход, то вторая — массу наплавленного металла. Оба расчета являются «табличными», то есть основываются на стандартных показателях, соответствующих определенным маркам электрода, типу металла, величине шва.

Сколько размещается в 1 кг?

Как правило вес пачки точно не регламентируется, однако обычно, эта величина составляет 1, 5, 6 или 8 кг. Точный вес указан на самой упаковке.

В зависимости от диаметра стержня, пачка содержит разное количество изделий. Если эта величина не указана в этикетке, ее можно посчитать исходя из веса одного стержня.

Если эта величина не указана в этикетке, ее можно посчитать исходя из веса одного стержня.

При отсутствии под рукой таблицы, сориентироваться можно следующим образом. Умножаем длину (обычно 45 см) на площадь сечения, определяемую по формуле площади круга: S=πR2. Полученный результат перемножаем с объемным весом стали 7,85 гр/см3.

Вес электрода диаметром 4 мм составит около 61гр. Разделив 1 кг, на 0,06 получим 16 шт.

Вводные параметры

В качестве вводных данных при расчете количества расходуемых электродов фигурируют следующие параметры:

- Масса наплавки – вес металла, заполняющего стыковочный шов. Точный расчет наплавки приводится в технологической карте процесса сварки. А согласно грубым расчетам масса наплавки равна 1-1,5 процентам от общего веса металлоконструкции.

- Габариты сварочного шва, а точнее его длина. Ее измеряют с помощью рулетки по длине стыка. Причем результаты измерения нужно умножить на количество швов в разделе. Ведь глубокие стыки заваривают двумя-тремя швами, которые накладываются последовательно или параллельно.

- Нормы расхода на один погонный метр сварочного шва. Этот параметр определяется, исходя из множества критериев. Поэтому подробную методику определения норм мы приведем ниже по тексту.

Норма расхода электродов на сварку

Норма расхода – это масса наплавки в сварочном шве длиной в один метр.

Причем существуют следующие нормы расхода:

- Операционная, которая вычисляется в зависимости от типа сварочной операции.

- Детальная, которую вычисляют по массе наплавки в процессе сварки одной детали.

- Узловая, которую вычисляют по массе наплавки в процессе сварки конкретного узла металлоконструкции.

То есть, на конкретную норму расхода влияет и технология сварки, и форма сварочного шва и общее количество швов в металлоконструкции, и многое другое. Поэтому конкретные нормы расхода нужно определять либо по теоретическим выкладкам (формулам), либо по практическим наблюдениям.

Расход электродов при сварке труб – теоретические расчеты

Теория процесса расчета расхода электродов заключается в вычислении нормы расхода на один метр шва и делении этой величины на вес одного электрода. В итоге мы получаем норму расхода не в килограммах наплавки, а в поштучном исчислении количества электродов. После этого поштучная норма умножается на метраж, и результат округляется до целого значения (в большую сторону).

В итоге мы получаем норму расхода не в килограммах наплавки, а в поштучном исчислении количества электродов. После этого поштучная норма умножается на метраж, и результат округляется до целого значения (в большую сторону).

Норма расхода в килограммах определяется по массе наплавленного металла: объем раздела длинной в один метр умножается на плотность металла. Причем для упрощения расчета объем раздела можно вычислить, как объем цилиндра с диаметром, равным большей (внешней) стороне стыка.

Полученное значение увеличивают в 1,4-1,8 раза (поправка на огарки от электродов). Причем каждая из шести групп электродов имеет свое значение упомянутого коэффициента. Поэтому конкретные цифры стоит поискать в справочнике.

Формула подсчетов расхода выглядит следующим образом:

Н=Мк,

Где Н – это нормированный расход на метровый сварочный шов, М — это масса наплавленного металла в шве, к – это коэффициент поправки на огарки.

Расход на тонну металлоконструкции

На практике нередко нужен расход электродов на 1 тонну металлоконструкций при этом калькулятор онлайн может оказаться недоступен.

Крайне приблизительно ее можно принять, как 0,9 1,2% массы изделия. Более точные данные нам даст таблица 1 (см. выше).

Достаточно точные данные получают расчетом. Для этого, необходимо посчитать все сварные швы конструкции, а затем воспользоваться формулой, приведенной ранее (1).

Но самый надежный метод — по фактическим затратам. Он применим, когда выполняется изготовление серии однотипных сварных изделий.

При этом, самое первое изделие изготавливают, максимально соблюдая технологические нормы:

- оптимальный сварочный ток,

- диаметр электрода,

- подготовку места сварки, включая снятие фаски под нужным углом.

Одновременно ведут точный учет расхода стержней (или проволоки). Полученные данные делят на вес конструкции и соотношение используют далее, как эталон.

При сварке труб

Определить сколько нужно электродов на 1 м шва при сварке резервуаров, трубопроводов, других криволинейных поверхностей выполнить сложнее, чем для ровных швов. Для получения данных в таких расчетах, на практике используют таблицы ведомственных норм ВСН 452-84.

Здесь приведены данные о массе наплавляемого металла с учетом формы шва, толщины стенки трубы, а также группы электродов.

Как выглядит такая таблица можно увидеть на рисунке (таблица 3)

Расход электродов при сварке

Оказывает прямое влияние на производительность и продолжительность рабочего процесса. Отработанное присадочное изделие для сварки необходимо заменить новым.

Если под рукой сварщика не окажется нужных электродов, это отразится на сроках проведения сварки в сторону увеличения. Докупить присадочный материал не является основной проблемой. Все усложняется тем, что он требует предварительной подготовки. Электроды надо прокалить и просушить. Это занимает от полутора до двух часов.

Расплавленный металл-наполнитель выходит из наконечника электродной проволоки и переносится в пучок сварки очень мелким распылением. Это создает высококачественный шов с более низким брызгом. Этот метод используется в основном в плоских или горизонтальных приложениях; проблемы с капелькой являются серьезным ограничением для накладных расходов или вертикального использования. Вариант переноса распыления представляет собой импульсную передачу распыления, когда импульсы тока добавляются к фоновому току, позволяя суммарному току периодически превышать пороговое значение и разрешать режим распыления.

Когда электроды нужны для наплавки нескольких килограмм металла, ситуация не столь критична, в отличие от сварки габаритных металлоконструкций. Любой простой чреват и временными, и финансовыми затратами. Чтобы процесс работы ничего не тормозило, предельно важно выполнить правильный расчет того, сколько электродов требуется на одну тонну металлоконструкций.

Это изменение позволяет сварным швам в любом положении с более низким потреблением тепла и низкой скоростью генерации дыма. Задачи исследования состояли в том, чтобы охарактеризовать многочисленные процессы дуговой сварки нержавеющей стали для скоростей генерации дыма и шестивалентного хрома и определить наилучший выбор для минимизации воздействия и затрат.

Задачи исследования состояли в том, чтобы охарактеризовать многочисленные процессы дуговой сварки нержавеющей стали для скоростей генерации дыма и шестивалентного хрома и определить наилучший выбор для минимизации воздействия и затрат.

Восстановление и обработка образцов

Поток измеряли с помощью массового расходомера перед отбором проб. После отбора проб фильтры удаляли из корпуса, складывали внутрь, взвешивали до ближайших 1 мг и помещали в герметичные антистатические полиэтиленовые пакеты. Вкратце, дым извлекали из фильтров путем осторожного всасывания на поликарбонатный фильтр и гомогенизировали и измельчали в ампуле без метала.

Снижение затрат

Для небольших бытовых работ затраты на расходники при дуговой сварке составляют относительно небольшие суммы. Поэтому, увеличение по какой-либо причине количество затраченных материалов мало что меняет.

Другое дело, когда речь о сварочных работах на крупной стройке, или ремонтном цехе. Здесь перерасход в доли процентов оборачивается тысячными убытками.

Мероприятия, направленные на снижение расходов при сварочных работах, ведут по следующим направлениям:

- Повышение квалификации персонала

- Качество сварочного оборудования, своевременное его обслуживание, ремонт и регулировка при необходимости.

- Улучшение качества используемых материалов, подготовки мест соединений.

- Использование новых технологий, замена, где это возможно, ручной сварки автоматической и полуавтоматической.

Стрельцов В. сварщик со стажем 22 года: «Опытный сварщик даже на худшем оборудовании, сырыми электродами израсходует их меньше, чем новичок. Разумеется, это не исключает необходимость соблюдения технологии».

Переработка металлолома 101 [Полное руководство для металлолома]

Вы не можете превратить в золото все, к чему прикасаетесь, если только вас не зовут царь Мидас. Но хотите верьте, хотите нет, но вы можете помочь сохранить окружающую среду, превратив мусор в деньги путем переработки металлолома.

Возможно, вы уже много раз слышали о переработке металлолома. Может быть, вы тоже читали об этом, но у вас не было желания прыгать в поезд по утилизации. Но, прочитав это руководство, вы, возможно, даже почувствуете себя достаточно взволнованным, чтобы осмотреть свой дом на наличие кусков мусора с металлами.

Дополнительное чтение: 5 кратких советов по сбору металлолома и получению большей отдачи от него

5 этапов процесса переработки металлолома может интересно, что входит в процесс. Его можно разбить на пять этапов: сбор, разделение и подготовка, плавление и очистка, отверждение и производство. Читайте дальше, чтобы узнать больше о каждом шаге.

#1: Сбор

Первым шагом в переработке металлолома является сбор предметов, содержащих металлы. Их можно найти практически везде, включая стройки, промышленные объекты, склады, свалки и даже дома!

#2: Разделение и подготовка

Затем изделия сортируются на предприятии по переработке металла по типу материала и упаковываются для транспортировки. Обычно это делается путем измельчения, резки и уплотнения.

Обычно это делается путем измельчения, резки и уплотнения.

#3: Плавление и очистка

После разделения металлолом переплавляется и очищается на сталелитейных заводах. Это делается для того, чтобы удалить любые примеси из лома.

#4: Затвердевание

Металл охлаждается и принимает различные формы для будущего использования.

#5: Производство

Новый металл готов к заказу. Его можно отнести к производителям, где из него сделают новые продукты.

Крупные предприятия с собственными программами и складами металлолома часто используют сторонние технические службы, чтобы привести в порядок свою огромную кучу отходов. Они либо отправляют свой металлолом поставщику услуг, либо приглашают техника на свою площадку для проведения тестов PMI. В этих тестах используются специальные методы идентификации для быстрой сортировки различных типов лома.

С другой стороны, предприятия, обладающие необходимыми знаниями и опытом, могут приобрести собственные машины (например, анализаторы металлов) для сортировки металлолома.

Примеры оборудования для сортировки металлолома

Заводы по переработке будут заниматься более сложными частями процесса, включая обнаружение радиации, обжиг и измельчение. Но вы можете помочь своему местному сообществу восстановить больше материалов, пригодных для повторного использования, собирая металлолом. Следующий раздел покажет вам, что вам нужно для начала работы.

Ремесленные инструменты — начало работы по переработке металлолома

лучший друг скрапера. Вам понадобится этот инструмент, чтобы отличить черные металлы от цветных. Вот эмпирические правила, о которых следует помнить:

- Если магнит прилипает, у вас черный металл. Обычные металлы, такие как сталь и железо, подпадают под эту категорию. А поскольку они легко доступны, черных металлов не будет много. Тем не менее, свалки все равно принимают их на переработку и будут платить вам за них.

- Если магнит не прилипает, перед вами цветной металл.

Не забудьте перед выходом взять с собой ручной магнит. Если у вас его нет, подойдет маленький магнит с обратной стороны магнита на холодильник.

2. Контейнеры для сортировки

Далее, вам нужно держать под рукой пару контейнеров для сортировки металлолома.

Вы хотите иметь контейнер для каждого типа металла, который вы собираете. Если вы смешаете их вместе, свалка либо скажет вам разделить металлы и вернуться, либо заплатит вам в зависимости от наименее ценного металла в куче.

Вот пример:

Если у вас есть алюминий и медь в одном контейнере, свалка, скорее всего, заплатит вам, исходя из цены за фунт алюминия. И вы не хотите этого, так как медь имеет более высокую ценность.

3.

Базовые знания о металлах

Базовые знания о металлахХотя вам не нужно быть металлургом, чтобы перерабатывать металлы, вам нужно знать достаточно, чтобы различать материалы. В противном случае вам будет сложно оценить стоимость своей стопки. Для новых разборщиков поможет следующий список указателей.

Типы перерабатываемых металлов

Черные металлы

- Сталь легко отличить от других материалов, потому что она прилипает к магниту так, как от этого зависит его жизнь. Это также один из самых дешевых и тяжелых металлов. Хотя сталь не так ценится, как цветные, стальной лом у вас не иссякнет, поскольку он встречается практически во всем — от старых вешалок до стиральных машин.

- Железо также является магнитным. На верфях используются краны с магнитами для перемещения железного лома. Железо является одним из самых перерабатываемых металлов на планете отчасти потому, что его легко перерабатывать. Некоторые обычные предметы домашнего обихода, такие как ванны, бойлеры и стиральные машины, содержат много железа.

Источник: https://www.scrapmonster.com/equipment-details/copper-wire-scrapaluminum-wire-scrapaluminum-scrap/3664

Цветные металлы

- Медь — один из самых ценных металлов, который можно перерабатывать, поэтому следите за ним. В хорошем состоянии он имеет красноватый цвет, но при ношении может стать темно-коричневым. Вы можете найти медь в компьютерных кабелях, шнурах питания и старых удлинителях. Старые водопроводные трубы, кастрюли и электромагниты также могут содержать медь.

- Алюминий может выглядеть как сталь, но он не будет прилипать к магнитам, как последний. Оконные рамы, капоты автомобилей, велосипедов и мотоциклов обычно содержат алюминий. Ой! Эти старые банки из-под газировки и пива в вашем мусорном ведре также учитываются.

- Нержавеющая сталь содержит 70% железа. Но он по-прежнему считается цветным металлом и имеет более высокую цену за фунт. Причина? Он содержит не менее 8% никеля.

Бытовая техника и кухонная утварь, а также некоторое автомобильное и аэрокосмическое оборудование содержат нержавеющую сталь. Как и следовало ожидать, он выглядит как обычная сталь, но не обладает магнитными свойствами.

Бытовая техника и кухонная утварь, а также некоторое автомобильное и аэрокосмическое оборудование содержат нержавеющую сталь. Как и следовало ожидать, он выглядит как обычная сталь, но не обладает магнитными свойствами. - Латунь представляет собой комбинацию цинка и меди, часто встречающуюся в ключах, клапанах, дверных ручках и кранах. Этот тяжелый металл имеет желтоватый цвет (с оттенком красного), но часто приобретает зеленоватый оттенок, если его оставить на улице в течение длительного периода времени.

- Бронза представляет собой продукт из множества металлов, включая медь, олово, марганец, цинк, алюминий и никель. Отличить его от латуни и меди может быть непросто, но следует помнить, что бронза устойчива к воде и коррозии.

- Свинец известен своими промышленными свойствами, включая коррозионную стойкость и превосходную ковкость. Но хотя свинец податлив и мягок, он тяжелый, что делает его подходящим для колесных грузов и труб.

Полезно знать: передовые методы идентификации металлолома

Утильщики могут обойтись внешним видом. Знайте, что существуют и другие способы идентификации металлов, многие из которых являются одним из основных инструментов в наборе инструментов опытного слесаря:

- OES – Оптический эмиссионный спектрометр фокусируется на понимании состава конкретного куска металла с помощью спектрометра, который может определить уровень возбуждения в атомах металла, чтобы определить, что это за металл. Это можно сделать, потому что разные типы металлов создают искры разных цветов, размеров и внешнего вида.

- XRF- Рентгеновская флуоресценция возбуждает образец металла или сплава с помощью первичного и вторичного источника рентгеновского излучения и измеряет флуоресцентное рентгеновское излучение, испускаемое образцом, которое отличается в зависимости от химического состава или составляющих элементов материалы.

- LIBS: Этот метод популярен при анализе лома и использует высокоэнергетический лазерный импульс для анализа металлов за считанные секунды.

- Испытание на искрообразование: В этом испытании используется высокоскоростная шлифовальная машина для создания потока искры. Слесарь проверяет цвет, длину и форму искры, чтобы идентифицировать металл.

- Тест Роквелла: Используя испытательную машину с конусообразным наконечником, тест Роквелла оценивает твердость материала, чтобы отличить его тип. Недостатком, однако, является то, что он учитывает только одно из многих свойств металла.

Если вы хотите узнать больше о других методах, их плюсах и минусах, наш пост о наиболее распространенных методах идентификации металлов познакомит вас с ними.

Цены и стоимость переработанного металлолома

В конце дня свалка решит, сколько они заплатят вам за тот металл, который вы принесете. Приведенная ниже таблица даст вам лучшее представление о том, какие металлы приносят наибольшую отдачу от ваших усилий.

Эти цифры меняются ежедневно и могут различаться в зависимости от ряда факторов, включая местоположение, рыночные тенденции и мету; оценка. Если вы хотите получать цены в режиме реального времени, проверьте Scrap Register и Scrap Monster.

Если вы хотите получать цены в режиме реального времени, проверьте Scrap Register и Scrap Monster.

| Тип металла | Цена |

|---|---|

| Сталь | От 0,50 до 1,30 долл. США |

| Алюминий | От 0,65 до 1,07 долл. США |

| Медь | от 2,13 до 2,43 долл. США |

| Нержавеющая сталь | От 0,32 до 1,64 долл. США |

| Латунь | От 1,59 до 1,76 долл. США |

| Свинец | От 0,41 до 0,73 долл. США |

Инструкции по технике безопасности, о которых следует помнить при утилизации

Безопасность является первоочередной задачей, где бы вы ни работали, но еще важнее при сборе лома для переработки. Это справедливо даже в том случае, если вы не планируете заниматься этим на постоянной основе. Вам придется поднимать тяжелые предметы и обращаться с острыми предметами и краями. Не говоря уже о том, что вам нужно следить за окружающими и быть осторожными, чтобы не травмировать прохожих и не повредить имущество.

Не говоря уже о том, что вам нужно следить за окружающими и быть осторожными, чтобы не травмировать прохожих и не повредить имущество.

Одежда для работы

Как правило, вы хотите, чтобы ваша кожа была как можно меньше обнажена. Не выходите на улицу в шортах, шлепанцах и сандо. Приберегите это для пляжа. Вместо этого носите устойчивые к проколам одежду с длинными рукавами и брюки, чтобы свести к минимуму риск порезаться.

На всякий случай добавьте пару качественных рабочих ботинок. Вам нужны удобные и безопасные пальцы из сплава для легкой защиты от тяжелого мусора.

Помимо кожи, вы также хотите защитить глаза и голову от непогоды, поэтому наденьте защитные очки и шлем. Ой! И защитите эти руки от царапин парой кожаных рабочих перчаток.

Принесите аптечку первой помощи

Несчастные случаи все равно могут произойти, даже если вы носите самое лучшее защитное снаряжение, которое вы можете себе позволить. Так что будьте умнее и возьмите с собой аптечку. В комплект должны входить обычные пластыри и бинты, а также:

В комплект должны входить обычные пластыри и бинты, а также:

- Пинцет для извлечения осколков

- Местный антибиотик для ран

- Бутылка воды

- Обезболивающие (также отлично помогают при болях в спине)

- Противоаллергические препараты, такие как антигистаминные препараты

Не забудьте также мобильный телефон. В случае серьезной травмы наличие одного позволяет быстро позвать на помощь. А еще лучше, чтобы службы экстренной помощи или родственники были на быстром наборе, чтобы вам не пришлось возиться с нужным номером телефона.

Имейте подходящее оборудование для работы

В поисках ценного металлолома вам может понадобиться взбираться на высокие места, сбрасывать тяжелые вещи с крыши или сносить части старого заброшенного дома. Что бы вам ни нужно было сделать, убедитесь, что у вас есть подходящее оборудование для работы, будь то лестница, кувалда или длинная веревка.

Говоря о веревках, ты хочешь принести их побольше.

Вам понадобятся веревки или цепи, чтобы удерживать металл на месте, особенно когда вы в пути. Это поможет предотвратить ранение людей или повреждение автомобилей, следующих за вами. Защита вашего лома также может отпугнуть воров или, по крайней мере, доставить им неприятности (подробнее об этом позже).

Преимущества переработки металлолома

Снижение потребности в добыче полезных ископаемых

Добыча полезных ископаемых является инвазивной. Для извлечения сырья из земли горнодобывающие компании нанимают тяжелые экскаваторы, самосвалы и людей с лопатами, которые копают землю. Это бешеное копание не только разрушает почву, но также выбрасывает в воздух и воду токсичные соединения, радиоактивные камни, металлическую пыль и асбестоподобные минералы.

Горнодобывающая промышленность оказывает сильное воздействие на окружающую среду. Список включает:

- Провал

- Загрязнение почвы, грунтовых и поверхностных вод

- Опасные побочные продукты, включая сточные воды

- Разрушение среды обитания диких животных

- И потеря биоразнообразия, и это лишь некоторые из них

Воздействие распространяется гораздо шире, чем сам участок добычи, и продолжается десятилетия после завершения горных работ.

С другой стороны, отключение майнинга также может оказаться разрушительным. Это глобальные 49 долларов6-миллиардная промышленность, от которой зависят средства к существованию миллионов. Более того, многие отрасли по всему миру, особенно высокотехнологичные, зависят от металлов и редкоземельных металлов, чтобы выжить.

Хотя запрет на добычу полезных ископаемых невозможен, снижение потребности в нем вполне достижимо. Переработка металлолома – шаг в правильном направлении. Если в мире будет перерабатываться достаточное количество металлолома, спрос на первичные материалы снизится, а за этим последует добыча полезных ископаемых.

Однако до этой цели нам еще далеко.

Уровень вторичной переработки металлов: отчет о состоянии, подготовленный Международной группой ресурсов, показал, что уровень вторичной переработки металлов низок. На бумаге восстановление металлов снова и снова более чем выполнимо. Тем не менее, менее 33% из 60 металлов, включенных в отчет, имеют коэффициент рециркуляции более 50%, а примерно еще одна треть имеет коэффициент рециркуляции менее 1%.

Экономия энергии и природных ресурсов

Заводы должны перерабатывать недавно добытые материалы и металлы, прежде чем они будут готовы к продаже, что создает дополнительную нагрузку на окружающую среду. Для переработки металлолома в новую продукцию требуется значительно меньше природных ресурсов и меньше энергии.

Например, переработка тонны стали экономит 2500 фунтов железной руды, 1400 фунтов угля и 120 фунтов известняка, сообщает Американский институт чугуна и стали. Не говоря уже о том, что он экономит достаточно электроэнергии для питания 18 миллионов домохозяйств в течение года.

С другой стороны, утилизация тонны алюминиевых банок экономит 21 000 киловатт-часов. Переработка снижает потребность в добыче первичных бокситов, что приводит к экономии энергии на 95%.

Стимулирует экономику страны (и вашу тоже)

Несмотря на то, что переработка металлолома не так масштабна, как горнодобывающая промышленность, она является мощным стимулом для экономики. В 2020 году в США промышленность по переработке металлов принесла более 64 миллиардов долларов и восстановила цветных металлов, таких как алюминий, медь и свинец, на 40 миллиардов долларов.

В 2020 году в США промышленность по переработке металлов принесла более 64 миллиардов долларов и восстановила цветных металлов, таких как алюминий, медь и свинец, на 40 миллиардов долларов.

Помните. Нам еще предстоит перерабатывать достаточно. Если мы сможем увеличить коэффициент извлечения различных металлов, вырастут и экономические преимущества. Финансовые стимулы, предоставляемые переработкой металлов, могут распространяться и на вас.

Найдите местную свалку металлолома и приступайте!

Без местных складов металлолома переработчикам металлолома было бы некуда сдать свой хлам и обменять его на наличные. Составьте список пунктов приема металлолома в вашем районе. Начните с просмотра веб-сайта правительства вашего штата. Скорее всего, вы найдете каталог мест переработки и покупателей металлолома, который вы сможете сузить.

С другой стороны, вы также можете использовать такие инструменты, как приложение iScrap. Здесь перечислены текущие цены на металл, склады металлолома и переработчики металлов в США и Канаде. Вы также можете использовать общенациональный онлайн-каталог, например Earth9.11, чтобы помочь вам в ваших поисках.

Вы также можете использовать общенациональный онлайн-каталог, например Earth9.11, чтобы помочь вам в ваших поисках.

Каков углеродный след стали? – Устойчивые корабли

Выбросы

Автор Vincent Doedee

Средневзвешенный углеродный след стали составляет 1,85* тонн CO2 на 1 тонну произведенной стали

Резюме – Углеродный след стали составляет 1,4 тонны на тонну произведенной стали по данным МЭА, и 1,85 по данным Mckinsey и Всемирной ассоциации производителей стали. Это средневзвешенное значение между двумя основными методами производства стали в мире. Маршрут «доменная печь — кислородно-конвертерный конвертер» (BF-BOF) и маршрут «дуговая электропечь» (EAF), в котором используется 105% переработанная сталь, — часто называемые «первичным» и «вторичным» маршрутами. След CO2 этих двух методов составляет 1,987 и 0,357 тонн CO2 на тонну произведенной стали соответственно. На тонну использованной переработанной стали сокращается до 1,787 тонны CO2. Влияние транспорта на углеродный след стали оценивается в 7,9 грамма на тонно-километр.

На тонну использованной переработанной стали сокращается до 1,787 тонны CO2. Влияние транспорта на углеродный след стали оценивается в 7,9 грамма на тонно-километр.

Используйте наш инструмент для определения выбросов CO2 стали, используемой в вашем проекте.

Купить Excel-файл этого инструмента за €9

Сделай сам! Включает все расчеты и ссылки, дополнительные базы данных и многое другое

Узнать больше

Углеродный след стали

Что говорит Google?

Первую оценку углеродного следа стали легко получить с помощью быстрого поиска в Google. По оценкам МЭА, прямые выбросы CO2 в результате производства сырой стали составляют примерно 1,4 тонн CO2 на тонну произведенной стали. Recycling Today утверждает, что цифры немного выше, примерно 1,85 метрических тонн CO2 на тонну стали. Они основывают свои выводы на отчете Всемирной ассоциации производителей стали. Это число также приводит McKinsey, который также ссылается на Всемирную ассоциацию производителей стали в своих выводах. Это так просто? К сожалению нет.

Это так просто? К сожалению нет.

Различия между производителями стали могут быть значительными, однако в некоторых случаях соотношение между CO2, произведенным на метрическую тонну стали, может достигать 3. Все зависит от того, как производится сталь, и кажется, что цифры, указанные выше, средневзвешенное значение двух различных методов производства. Давайте начнем с общей картины, а затем углубимся в детали.

Глобальные выбросы стали

Общая картина

Производство стали составляет значительную часть глобальных выбросов CO2. Согласно данным Carbon Brief, на продукцию из стали приходится 11% всех выбросов CO2. Другие источники, такие как «Наш мир в данных», оценивают его ближе к 7,2%. Примечательным фактом в этой статистике является то, что более половины всей стали и, следовательно, выбросов производится в Китае. В 2019 году, было произведено 1875 миллионов тонн стали. Это означает, что было произведено не менее 3375 миллионов тонн CO2.

Помимо того, что Китай является крупным производителем стали, количество CO2 на тонну стали в Китае выше. Соотношение может составлять три тонны СО2 на одну тонну стали. Это связано с тем, как сталь производится в Китае. Почти вся сталь в Китае производится в так называемых «доменных печах». Эти печи в основном производят сталь из железной руды, которая в конечном итоге нагревается до 1500 градусов по Цельсию. Кислород подается на жидкое железо, чтобы удалить ненужные кусочки.

Хотя точные цифры варьируются от источника к источнику, производство стали во всем мире оказывает значительное влияние на глобальные выбросы.

Основная причина того, что производство стали в Европе меньше загрязняет окружающую среду, заключается в том, что 40% стали в Европе производится «более чистым» способом. Он называется «Маршрут электродуговой печи». Тепло, необходимое для плавления металла, исходит от электрической дуги, возникающей при контакте электродов с металлом. Температура может достигать 3500 градусов по Цельсию, а температура стали составляет около 1800 градусов по Цельсию.

Температура может достигать 3500 градусов по Цельсию, а температура стали составляет около 1800 градусов по Цельсию.

Методы производства стали

(1) Доменная печь (1,987) и (2) Электродуговая печь (0,357)

У Eurofer есть отличное объяснение и инфографика о том, как производится сталь. В основном это производится по двум маршрутам: маршрут Доменная печь-Кислородная печь (BF-BOF) и маршрут Дуговая электропечь (EAF), которые часто называют «первичным» и «вторичным» маршрутами.

По данным New Steel Construction, на основном пути используется 13,8% металлолома с выбросами 1,987 тонн CO2/тонну стали. Вторичный путь использует 105% стального лома с выбросами 0,357 тонны CO2/тонну. В их методах расчета используется метод «расширения системы». При этом учитывается полный жизненный цикл продукта от «колыбели до могилы» и предпочтение отдается стали, поскольку ее легко перерабатывать.

Основной маршрут используется чаще всего во всем мире, поэтому среднее количество выбросов CO2 на метрическую тонну произведенной стали составляет 1,85 по данным Всемирной ассоциации производителей стали. Однако, как видно из приведенных ниже рисунков, очень важно знать, где производится ваша сталь, если вы хотите определить точную интенсивность углерода. Особенно, если вы хотите рассчитать количество CO2, сэкономленное на каждую тонну переработанного стального лома.

Однако, как видно из приведенных ниже рисунков, очень важно знать, где производится ваша сталь, если вы хотите определить точную интенсивность углерода. Особенно, если вы хотите рассчитать количество CO2, сэкономленное на каждую тонну переработанного стального лома.

Углеродный след переработанной стали

Оба метода производства стали требуют значительных затрат стального лома. Как указано выше, на основном маршруте используется 13,8% стального лома, а на вторичном маршруте используется 105% стального лома. Исходя из этих основных цифр и коэффициентов выбросов, можно рассчитать тоннаж CO2, сэкономленный на каждой тонне переработанного стального лома.

Сэкономленное количество CO2 = (1,987 – 0,357) / (1,05 – 0,138) = 1,787 тонны сохраненного CO2 / тонна металлолома

Приведенный выше сценарий верен, если предположить, что переработанная сталь производится с использованием метода электродуговой печи, в котором обычно используется более 100% стального лома (некоторая его часть «теряется» в производственном процессе). Это знание в сочетании с тем фактом, что практически вся сталь может быть легко переработана, вызывает вопросы.

Это знание в сочетании с тем фактом, что практически вся сталь может быть легко переработана, вызывает вопросы.

Если сталь можно так легко перерабатывать, почему бы нам просто не производить всю сталь, используя метод электродуговой печи? Это сэкономит много выбросов, верно?

Хотя технически это правильно, основная причина, по которой не вся сталь производится таким образом, заключается в том, что количество стального лома недостаточно велико для удовлетворения спроса на сталь. В какой-то момент времени, возможно, когда мы достигнем устойчивого состояния и произведем все, что хотим, используя первичную железную руду, спрос на сталь можно будет полностью удовлетворить за счет стального лома.

В дополнение к тому факту, что спрос на сталь все еще растет, и нам нужно больше «чистой» стали, сталелитейные заводы обычно имеют инвестиционный горизонт, который охватывает десятилетия. Это делает их закрытие до их воображаемого конца жизни дорогостоящим делом. Однако можно не сомневаться, что в какой-то момент времени, далеко в будущем, существующих запасов стали должно быть достаточно, чтобы обеспечить все человечество переработанной сталью для всех наших нужд. Это приносит некоторое удовлетворение, но оставляет открытым один вопрос для обсуждения.

Однако можно не сомневаться, что в какой-то момент времени, далеко в будущем, существующих запасов стали должно быть достаточно, чтобы обеспечить все человечество переработанной сталью для всех наших нужд. Это приносит некоторое удовлетворение, но оставляет открытым один вопрос для обсуждения.

Как транспортировка стали влияет на ее площадь?

Влияние транспортировки стали на углеродный след

В этом сценарии мы будем использовать данные Международной палаты судоходства (ICS), поскольку утверждается, что 90% всей стали в мире перевозится морским транспортом. Они основывают свои коэффициенты выбросов на исследовании парниковых газов ИМО 2009 года, в котором говорится, что углеродный след при транспортировке грузов навалом составляет приблизительно 7,9.грамм на тонно-км. Как это соотносится с производством стали?

Это означает, что перевозка 1000 тонн стали через полмира (10 000 км) приведет к углеродному следу в 79 метрических тонн.

Бытовая техника и кухонная утварь, а также некоторое автомобильное и аэрокосмическое оборудование содержат нержавеющую сталь. Как и следовало ожидать, он выглядит как обычная сталь, но не обладает магнитными свойствами.

Бытовая техника и кухонная утварь, а также некоторое автомобильное и аэрокосмическое оборудование содержат нержавеющую сталь. Как и следовало ожидать, он выглядит как обычная сталь, но не обладает магнитными свойствами.