Нарезание резьбы при слесарных работах

Нарезание внутренней и наружной резьб осуществляют на станках и вручную. Внутреннюю резьбу в отверстиях нарезают специальными инструментами — метчиками. Метчики по назначению подразделяют на ручные, машинноручные, машинные и гаечные. Метчик имеет рабочую часть и хвостовик, заканчивающийся квадратом для воротка. Ручные метчики для метрической и дюймовой резьб изготовляют комплектами из двух или трех штук. Комплекты из двух метчиков применяют для резьб с шагом до 3 мм включительно, из трех — с шагом свыше 3 мм.

Полный профиль имеет только чистовой метчик. Черновой и средний метчики отличаются меньшими наружными диаметрами. Различна и длина заборного конуса у каждого метчика.

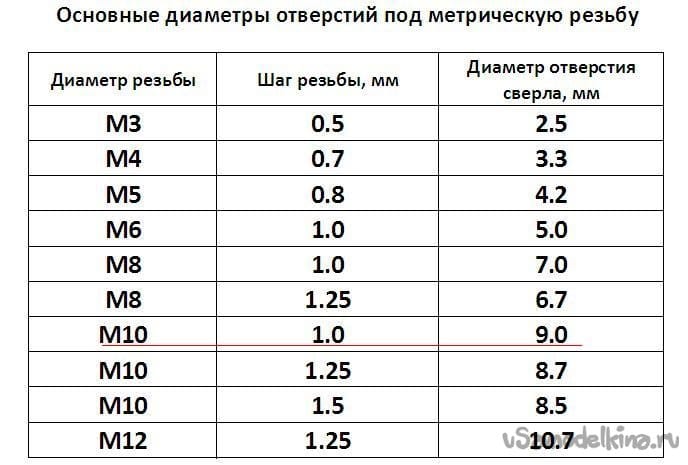

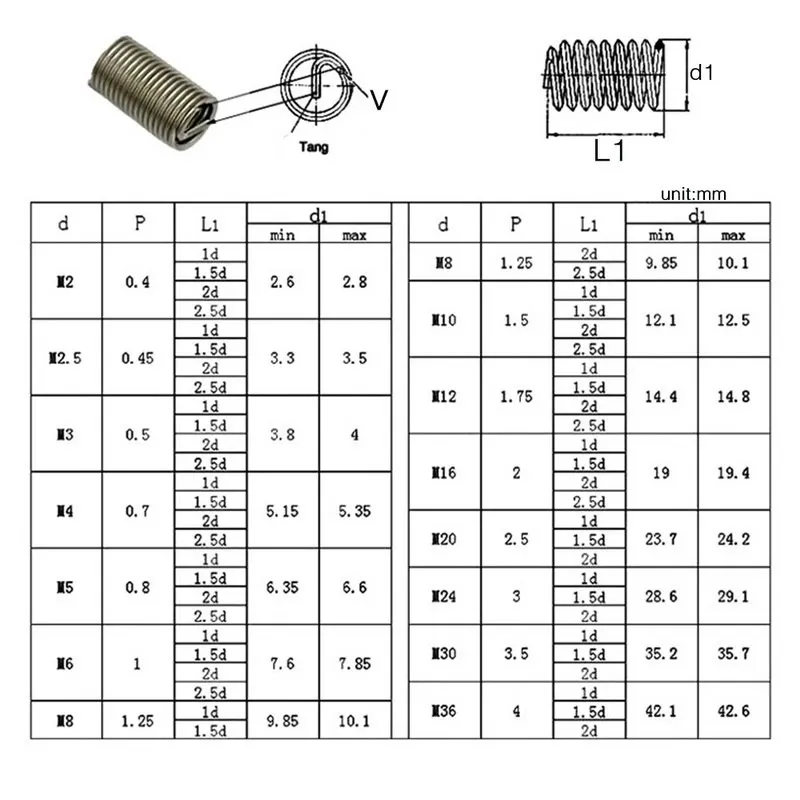

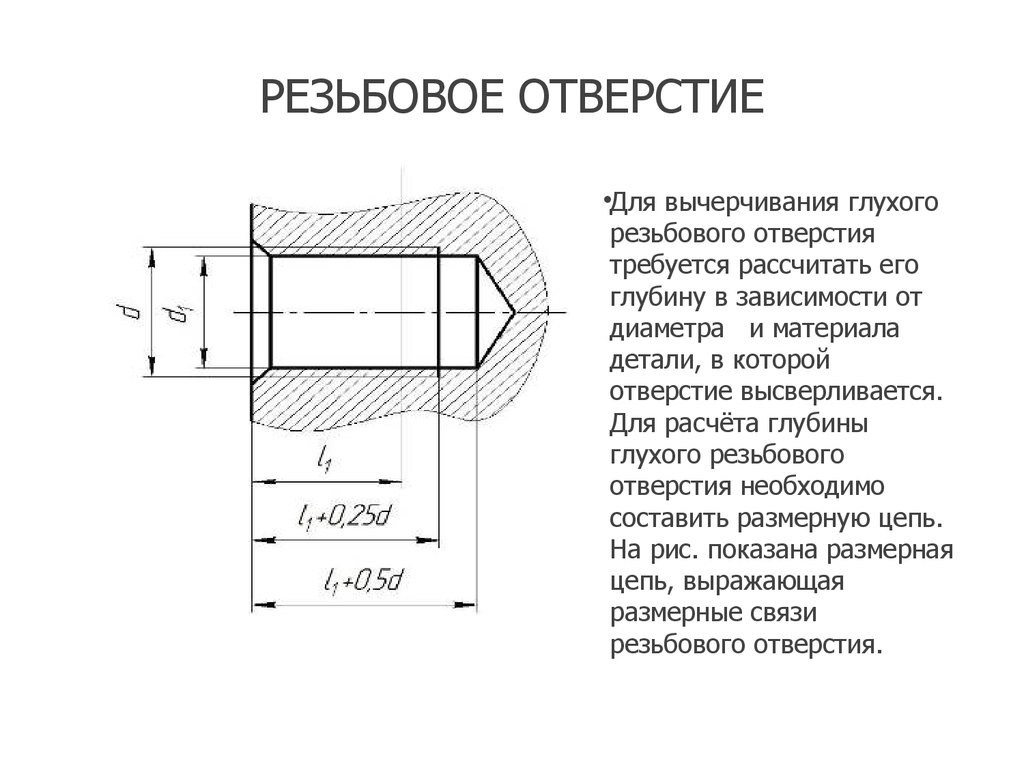

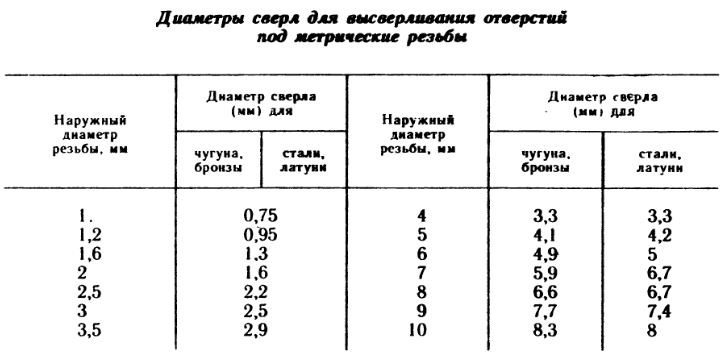

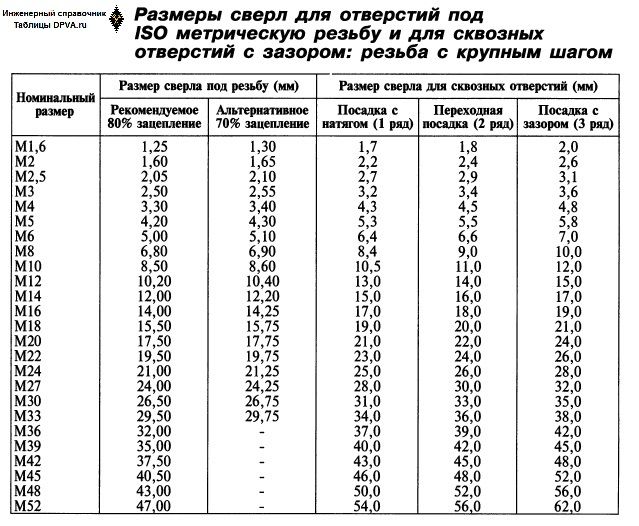

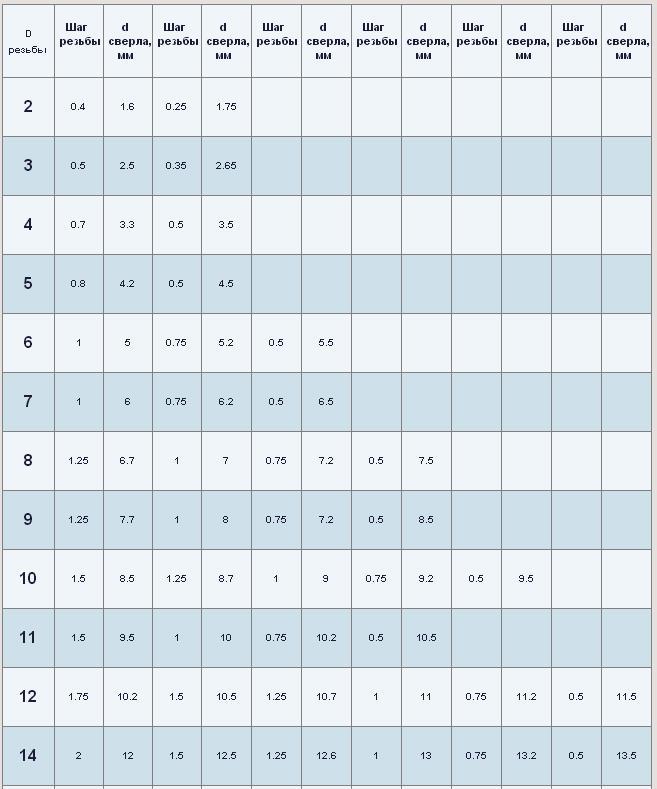

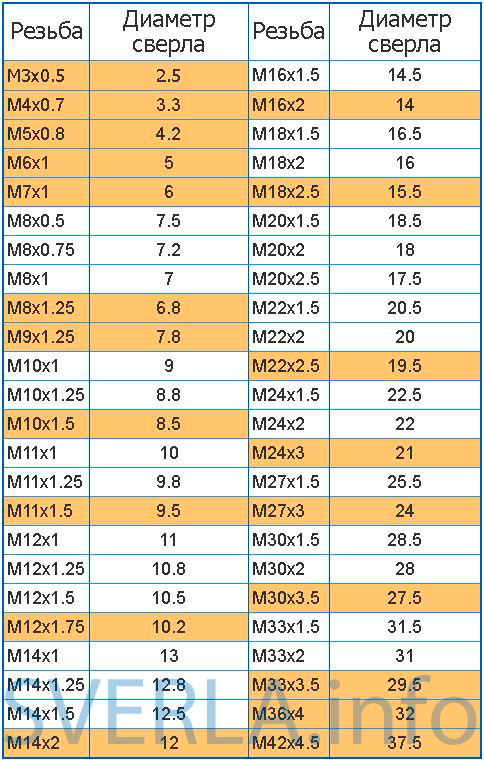

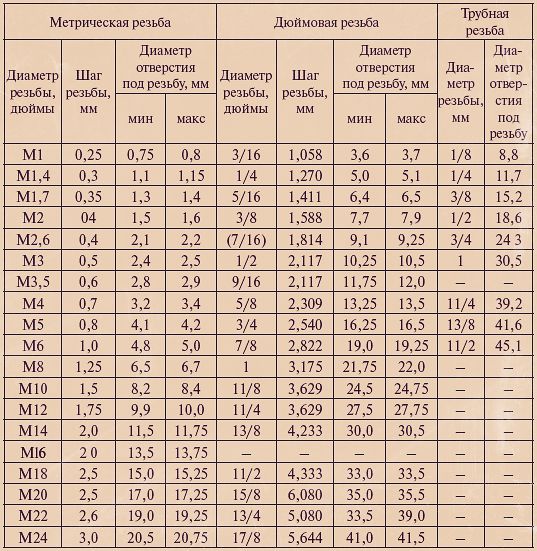

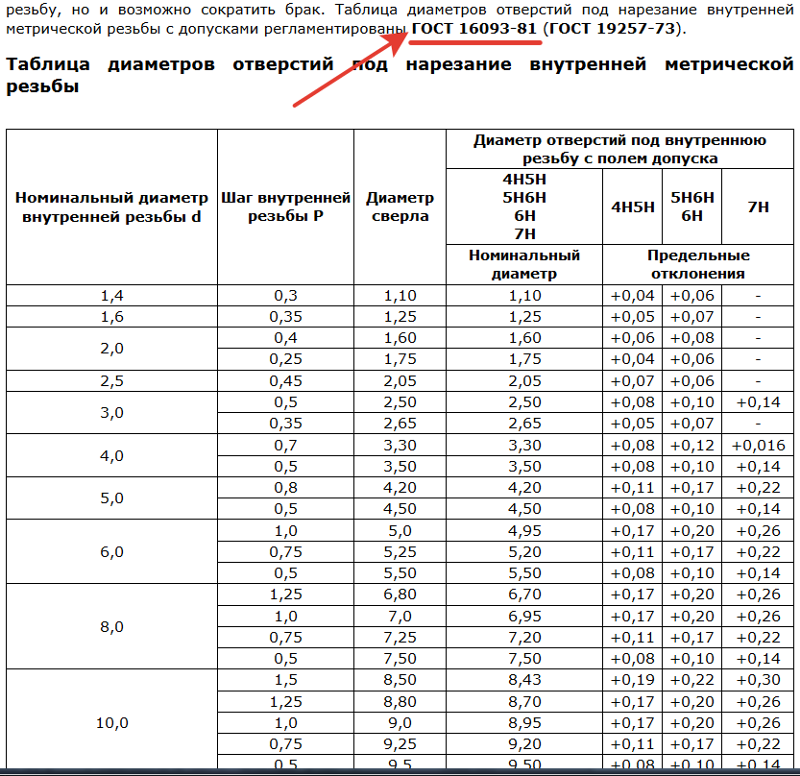

Каждый метчик в комплекте на хвостовой части имеет одну, две и три риски. В соответствующем порядке их используют при нарезании резьбы. Диаметр сверла для сверления отверстий под нарезание внутренних метрической и трубной резьб выбирают по табл. 7 и 8. Диаметр сверла для сверления отверстия под нарезание внутренней метрической резьбы приближенно можно вычислить по зависимости D = d – P, где d — диаметр резьбы; Р — шаг резьбы.

Диаметр сверла для сверления отверстия под нарезание внутренней метрической резьбы приближенно можно вычислить по зависимости D = d – P, где d — диаметр резьбы; Р — шаг резьбы.

Глухие отверстия нужно сверлить глубже длины резьбы на величину l = 5…6 мм.

Нарезание резьбы вручную. После подготовки отверстия под резьбу необходимо: выбрать метчики в соответствии с требуемой резьбой; закрепить заготовку в тисках; смазать рабочую часть чернового метчика маслом и вставить его заборной частью в отверстие строго по его оси; надеть на метчик вороток и, слегка нажимая левой рукой на метчик вниз, правой вращать вороток по часовой стрелке до врезания метчика в металл на несколько ниток, пока его положение в отверстии не станет устойчивым.

Взяв вороток двумя руками, его плавно вращают по часовой стрелке. После одного-двух оборотов необходимо: сделать пол-оборота в обратную сторону для дробления стружки и продолжить нарезание резьбы до полного входа рабочей части метчика в отверстие; вывернуть метчик обратным вращением из отверстия; прорезать резьбу средним, а затем чистовым метчиком.

Качество резьбовой поверхности определяют внешним осмотром, а точность резьбы проверяют резьбовыми калибрами-пробками. Резьбу в глухом отверстии контролируют ввертыванием контрольного болта.

Механизированное нарезание резьбы выполняют на сверлильных станках, применяя специальные предохранительные патроны с остановом вращения метчика.

Нарезание резьбы ручными машинами. Для нарезания резьбы в глухих и сквозных отверстиях применяют ручные нарезные машины электрические и пневматические диаметром метчика соответственно до 24 и до 8 мм. По сравнению с нарезанием резьбы вручную применение резьбонарезных машин повышает производительность труда в 5–6 раз. Приемы и способы работы резьбонарезными машинами сходны с работой сверлильными машинами. Резьбонарезные машины имеют реверсивный механизм, который позволяет вывертывать метчик.

Наружную резьбу нарезают плашками вручную и на станках. В зависимости от конструкции плашки подразделяют на круглые (лерки) и раздвижные. Круглые плашки изготовляют цельными и разрезными. С помощью цельных плашек можно получить резьбу только одного диаметра. Разрезные плашки имеют прорезь, позволяющую регулировать диаметр резьбы в пределах 0,1…0,3 мм. Плашку крепят в специальном воротке (плашкодержателе) с одним или двумя крепежными и тремя установочными винтами. Крайние винты служат для уменьшения, средний для увеличения размера плашки.

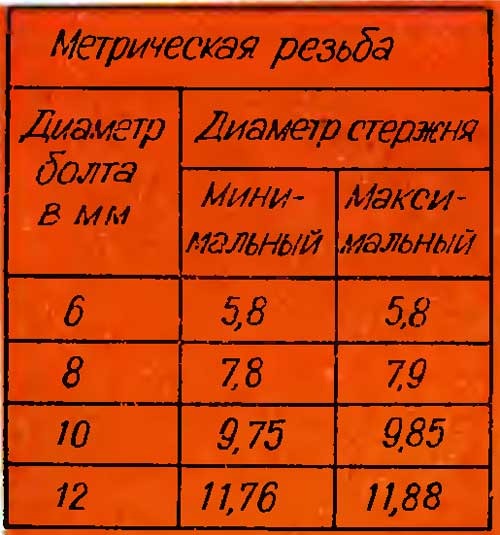

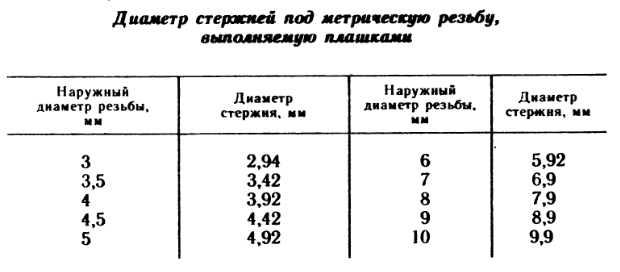

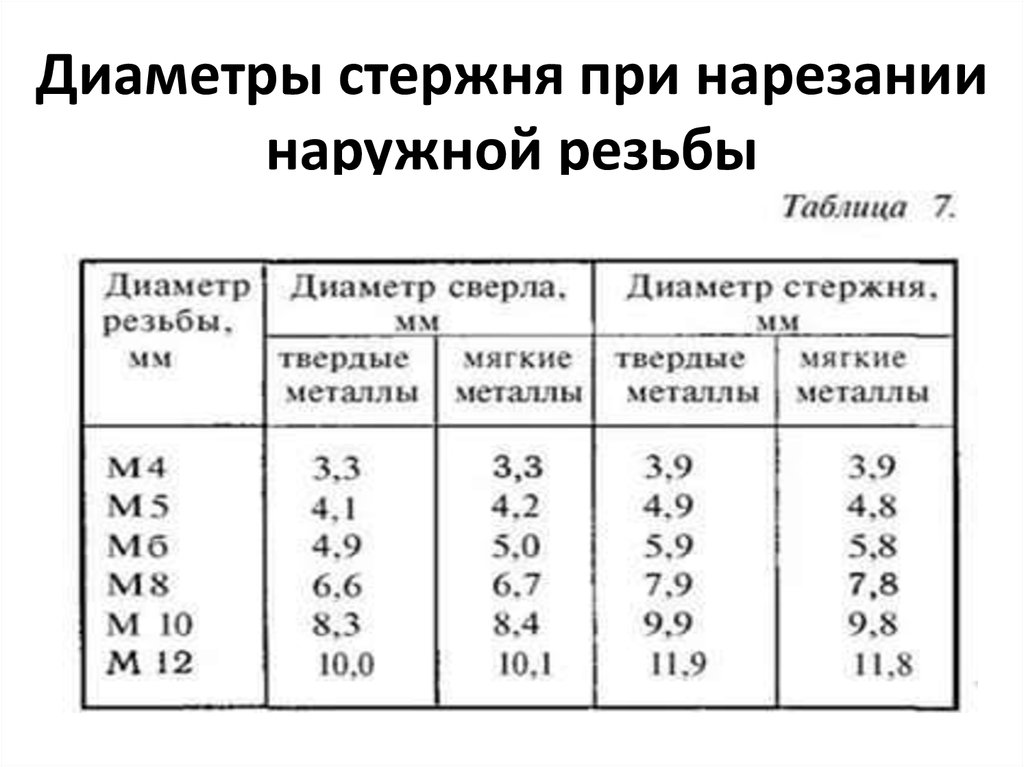

Раздвижные плашки состоят из двух половинок — полуплашек. На боковых сторонах полуплашек имеются угловые пазы, которыми они устанавливаются в направляющие выступы клупа (воротка) и поджимаются винтом. Этим же винтом можно изменять расстояние между полуплашками и обеспечивать диаметр резьбы в нужных пределах. Нарезать резьбу двумя полуплашками можно в несколько переходов, что облегчает резание. Диаметр стержня под резьбу выбирают по табл.

Таблица 7. Диаметры сверл для обработки отверстий под нарезание метрических резьб

| Номинальный диаметр d резьбы | Шаг Р резьбы | Диаметр сверла D | Номинальный диаметр d резьбы | Шаг Р резьбы | Диаметр сверла D |

| 6 | 0,5 | 5,50 | 24 | 0,75 | 23,25 |

| 0,75 | 5,25 | 1 | 23,00 | ||

| 1 | 5,00 | 1,5 | 23,50 | ||

| 2 | 22,00 | ||||

| 3 | 21,00 | ||||

| 8 | 0,5 | 7,50 | 30 | 0,75 | 29,25 |

| 0,75 | 7,25 | 1 | 29,00 | ||

| 1 | 7,00 | 1,5 | 28,50 | ||

| 1,25 | 6,80 | 2 | 28,00 | ||

| 3 | 27,00 | ||||

| 3,5 | 26,50 | ||||

| 10 | 0,5 | 9,5 | 36 | 1 | 35,00 |

| 0,75 | 9,25 | 1,5 | 34,50 | ||

| 1 | 9,00 | 2 | 34,00 | ||

| 1,25 | 8,80 | 3 | 33,00 | ||

| 1,5 | 8,50 | 4 | 32,00 | ||

| 12 | 0,5 | 11,5 | 42 | 1 | 41,00 |

| 0,75 | 11,25 | 1,5 | 40,50 | ||

| 1 | 11,00 | 2 | 40,00 | ||

| 1,25 | 10,80 | 3 | 39,00 | ||

| 1,5 | 10,50 | 4 | 38,00 | ||

| 1,75 | 10,20 | 4,5 | 37,50 | ||

| 16 | 0,5 | 15,50 | 48 | 1 | 47,00 |

| 0,75 | 15,25 | 1,5 | 46,50 | ||

| 1 | 15,00 | 2 | 46,00 | ||

| 1,5 | 14,50 | 3 | 45,00 | ||

| 2 | 14,00 | 4 | 44,00 | ||

| 5 | 43,00 | ||||

| 20 | 0,5 | 19,50 | 52 | 1 | 51,00 |

| 0,75 | 19,25 | 1,5 | 50,50 | ||

| 1 | 19,00 | 2 | 50,00 | ||

| 1,5 | 18,50 | 3 | 49,00 | ||

| 2 | 18,00 | 4 | 48,00 | ||

| 2,5 | 17,50 | 5 | 47,00 |

Примечание. Выделены диаметры сверл для отверстий под резьбы с крупным шагом.

Выделены диаметры сверл для отверстий под резьбы с крупным шагом.

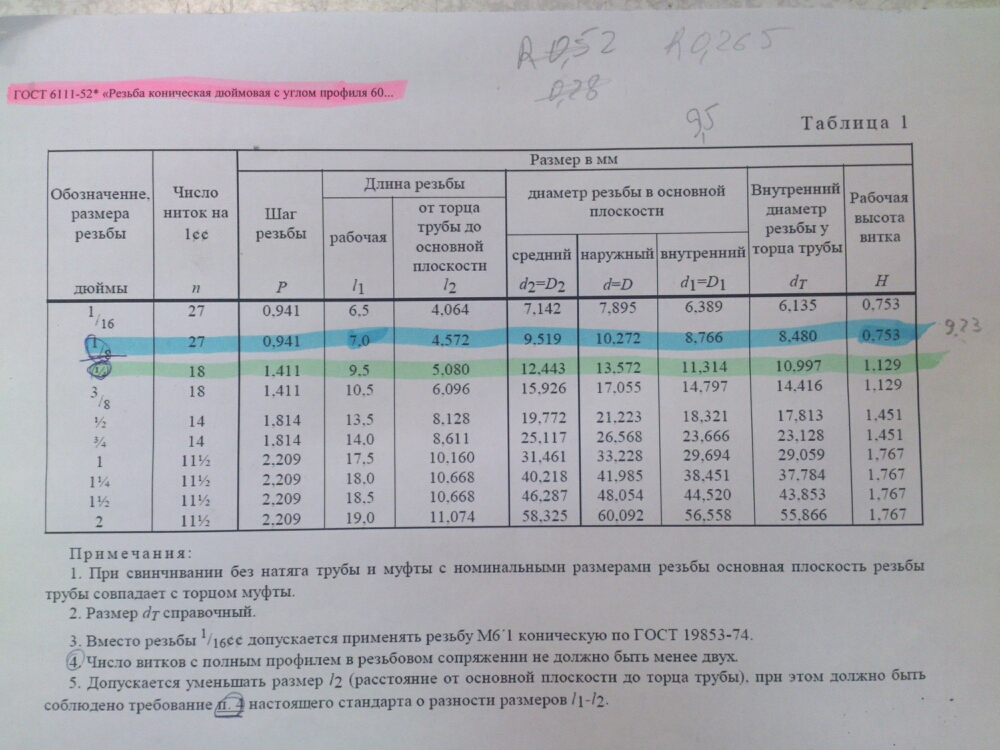

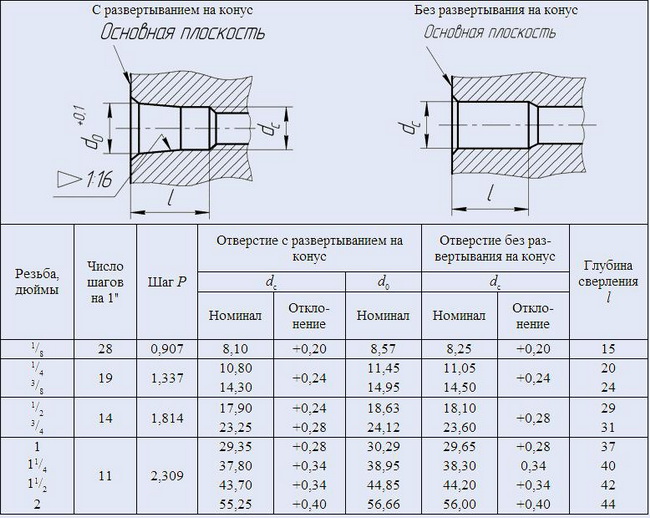

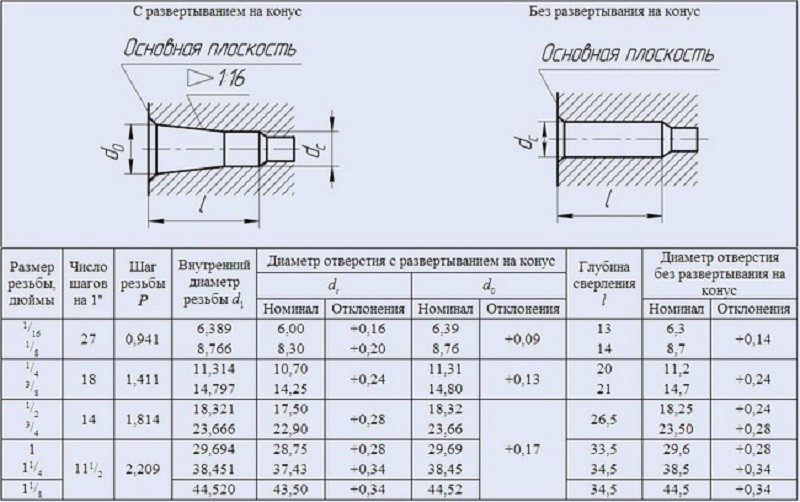

Таблица 8. Диаметры стержней и сверл под нарезание трубной конической резьбы

| Номинальный размер резьбы, ′′ | Число ниток на 1′′ | Шаг резьбы Р | Диаметр стержня под резьбу (предельное отклонение –0,1) | Диаметр сверла или отверстия | |

| с развертыванием на конус | без развертывания на конус | ||||

| 1/8 | 28 | 0,907 | 9,67 | 8,1 | 8,3 |

| 1/4 | 19 | 1,377 | 13,08 | 10,8 | 11,1 |

| 3/8 | 16,55 | 14,25 | 14,5 | ||

| 1/2 | 14 | 1,184 | 20,85 | – | – |

| 3/4 | 26,33 | 23,25 | |||

| 1 | 11 | 2,309 | 33,11 | – | |

| 1¼ | 41,77 | 38,25 | |||

| 1½ | 47,66 | – | |||

| 2 | 59,47 | 56,00 | |||

| 2½ | 74,97 | – | |||

| 3 | 87,67 | ||||

| 4 | 112,82 | ||||

| 5 | 138,22 | ||||

| 6 | 163,62 | ||||

Нарезание наружной резьбы вручную осуществляют следующим образом. На воротке (плашкодержателе) отворачивают все винты, плашку вставляют маркировкой наружу в гнездо воротка, а углубления располагают против стопорных винтов. Плашку закрепляют в воротке стопорными винтами. Для разрезной плашки крайние регулировочные винты воротка отвертывают, а средний винт плотно завертывают, разжав плашку. Штангенциркулем проверяют диаметр стержня и наличие на его конце фаски для облегчения врезания плашки. При отсутствии фаски стержень опиливают напильником.

На воротке (плашкодержателе) отворачивают все винты, плашку вставляют маркировкой наружу в гнездо воротка, а углубления располагают против стопорных винтов. Плашку закрепляют в воротке стопорными винтами. Для разрезной плашки крайние регулировочные винты воротка отвертывают, а средний винт плотно завертывают, разжав плашку. Штангенциркулем проверяют диаметр стержня и наличие на его конце фаски для облегчения врезания плашки. При отсутствии фаски стержень опиливают напильником.

Приступая к нарезанию наружной резьбы плашками, необходимо закрепить стержень в тисках вертикально так, чтобы его конец выступал над губками тисков на 15…20 мм больше длины нарезаемой части. Конец стержня смазывают СОЖ. Плашку накладывают на конец стержня так, чтобы маркировка были снизу. Нажимая на корпус воротка ладонью правой руки, левой вращают его за рукоятку по часовой стрелке до полного врезания плашки. Взяв вороток двумя руками, плавно вращают его по часовой стрелке.

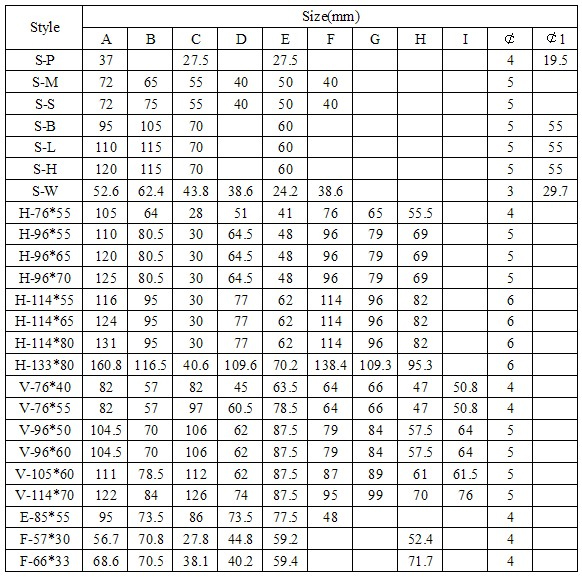

Таблица 9. Диаметры стержней и сверл под нарезание трубной цилиндрической резьбы

| Номинальный размер резьбы, ′′ | Число витков на 1′′ | Шаг резьбы Р | Диаметр стержня под резьбу | Диаметр сверла | |||

| номинальный | Предельное отклонение для классов точности | для классов точности резьбы | |||||

| А | В | А | В | ||||

| 1/8 | 28 | 0,907 | 9,67 | –0,21 | –0,32 | – | 8,7 |

| 1/4 | 19 | 1,337 | 13,10 | –0,23 | –0,35 | 11,5 | |

| 3/8 | 16,61 | 15,0 | |||||

| 1/2 | 14 | 1,814 | 20,90 | –0,24 | –0,38 | – | 18,75 |

| 5/8 | 22,86 | 20,75 | |||||

| 3/4 | 26,39 | 24,25 | |||||

| 7/8 | 30,15 | 28 | |||||

| 1 | 11 | 2,309 | 33,19 | –0,28 | –0,46 | 30,5 | |

| 11/8 | 37,84 | 35,0 | |||||

| 1¼ | 41,86 | 39,0 | |||||

| 13/8 | 44,27 | – | 41,5 | ||||

| 1½ | 47,75 | 45,0 | |||||

| 1¾ | 53,69 | 51,0 | |||||

| 2 | 59,56 | – | |||||

| 2¼ | 65,66 | –0,32 | –0,53 | ||||

| 2½ | 75,13 | ||||||

| 2¾ | 11 | 2,309 | 81,48 | ||||

| 3 | 87,83 | ||||||

| 3¼ | 93,93 | ||||||

| 3½ | 100,28 | ||||||

| 3¾ | 106,63 | ||||||

| 4 | 112,98 | ||||||

| 4½ | 125,68 | ||||||

| 5 | 138,38 | ||||||

| 5½ | 151,08 | ||||||

| 6 | 163,78 | ||||||

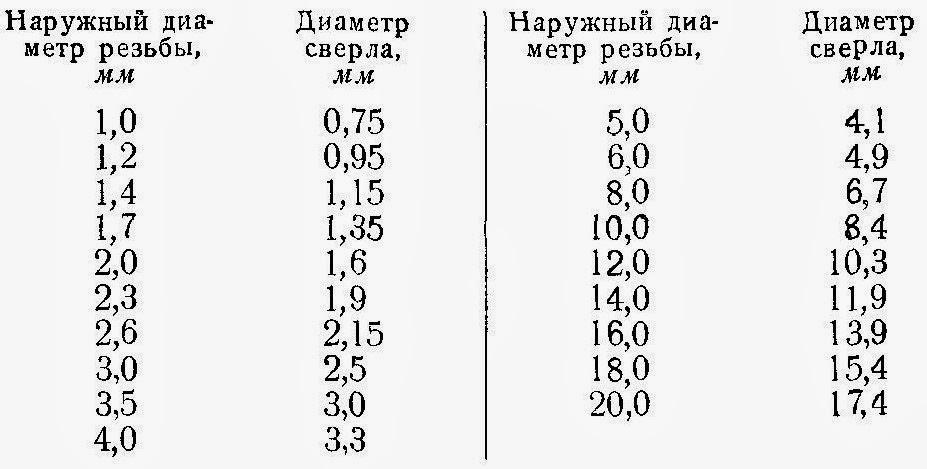

Таблица 10. Диаметр стержней для нарезания наружной метрической резьбы

Диаметр стержней для нарезания наружной метрической резьбы

| Номинальный размер резьбы | Шаг резьбы Р | Диаметр стержня под резьбу с полем допуска | ||

| 6h | 6g | 6h; 6g | ||

| Предельное отклонение | ||||

| 6 | 0,5 | 5,83 | 5,94 | –0,09 |

| 0,75 | 5,94 | 5,92 | –0,09 | |

| 1,0 | 5,92 | 5,89 | –0,10 | |

| 8 | 0,5 | 7,94 | 7,92 | –0,06 |

| 0,75 | 7,94 | 7,92 | –0,09 | |

| 1,0 | 7,92 | 7,89 | –0,10 | |

| 1,25 | 7,90 | 7,87 | –0,11 | |

| 10 | 0,5 | 9,94 | 9,92 | –0,06 |

| 0,75 | 9,94 | 9,92 | –0,09 | |

| 1,0 | 9,92 | 9,89 | –0,10 | |

| 1,25 | 9,90 | 9,87 | –0,11 | |

| 1,5 | 9,88 | 9,85 | –0,12 | |

| 12 | 0,5 | 11,94 | 11,92 | –0,06 |

| 0,75 | 11,94 | 11,92 | –0,09 | |

| 1,0 | 11,92 | 11,89 | –0,10 | |

| 1,25 | 11,90 | 11,87 | –0,11 | |

| 1,5 | 11,88 | 11,85 | –0,12 | |

| 1,75 | 11,86 | 11,83 | –0,13 | |

| 16 | 0,5 | 15,94 | 15,92 | –0,06 |

| 0,75 | 15,94 | 15,92 | –0,09 | |

| 1,0 | 15,92 | 15,89 | –0,10 | |

| 1,5 | 15,88 | 15,85 | –0,12 | |

| 2,0 | 15,84 | 15,80 | –0,13 | |

| 20 | 0,5 | 19,94 | 19,92 | –0,06 |

| 0,75 | 19,94 | 19,92 | –0,09 | |

| 1,0 | 19,92 | 19,89 | –0,10 | |

| 1,5 | 19,88 | 19,85 | –0,12 | |

| 2,0 | 19,84 | 19,80 | –0,13 | |

| 2,5 | 19,84 | 19,80 | –0,18 | |

| 24 | 0,75 | 23,94 | 23,92 | –0,09 |

| 1,0 | 23,92 | 23,89 | –0,10 | |

| 1,5 | 23,88 | 23,55 | –0,12 | |

| 2,0 | 23,84 | 23,80 | –0,13 | |

| 3,0 | 23,84 | 23,79 | –0,22 | |

| 30 | 0,75 | 29,94 | 29,92 | –0,09 |

| 1,0 | 29,92 | 29,89 | –0,10 | |

| 1,5 | 29,88 | 29,85 | –0,12 | |

| 2,0 | 29,84 | 29,80 | –0,13 | |

| 3,0 | 29,84 | 29,79 | –0,22 | |

| 3,5 | 29,84 | 29,79 | –0,27 | |

| 36 | 1,0 | 35,92 | 35,89 | –0,10 |

| 1,5 | 35,88 | 35,85 | –0,12 | |

| 2,0 | 35,84 | 35,80 | –0,13 | |

| 3,0 | 35,84 | 35,79 | –0,22 | |

| 4,0 | 35,84 | 35,78 | –0,32 | |

| 42 | 1,0 | 41,92 | 41,89 | –0,10 |

| 1,5 | 41,88 | 41,85 | –0,12 | |

| 2,0 | 41,84 | 41,80 | –0,13 | |

| 3,0 | 41,84 | 41,79 | –0,22 | |

| 4,0 | 41,84 | 41,78 | –0,32 | |

| 4,5 | 41,84 | 41,78 | –0,34 | |

| 48 | 1,0 | 47,92 | 47,89 | –0,10 |

| 1,5 | 47,88 | 47,85 | –0,12 | |

| 2,0 | 47,80 | 47,77 | –0,13 | |

| 3,0 | 47,79 | 47,75 | –0,22 | |

| 4,0 | 47,78 | 47,74 | –0,32 | |

| 5,0 | 47,84 | 47,77 | –0,37 | |

| 52 | 1,0 | 51,92 | 51,89 | –0,10 |

| 1,5 | 51,88 | 51,85 | –0,12 | |

| 2,0 | 51,84 | 51,80 | –0,13 | |

| 3,0 | 51,84 | 51,79 | –0,22 | |

| 4,0 | 51,84 | 51,78 | –0,32 | |

| 5,0 | 51,84 | 51,77 | –0,37 | |

Примечание. Номинальные размеры даны по ГОСТ 19258–73.

Номинальные размеры даны по ГОСТ 19258–73.

После одного-двух оборотов необходимо сделать пол-оборота обратно и продолжить нарезание резьбы, обильно смазывая стержень. Плашку снимают со стержня обратным вращением.

При нарезании резьбы разрезной плашкой необходимо прорезать стержень на требуемую длину указанным выше способом и, сняв плашку обратным вращением, проверить резьбу. Если гайка или проходное кольцо не навинчивается, следует прорезать стержень еще раз, регулируя размер резьбы плашки соответствующими винтами.

При нарезании резьбы раздвижными плашками в клуппе надо вложить в рамку клуппа последовательно полуплашки и сухарь так, чтобы маркировка на плашках была со стороны маркировки на корпусе клуппа, и слегка поджать сухарь нажимным винтом. При нарезании резьбы плашку надевают на конец стержня так, чтобы она охватывала стержень на 3/4 своей толщины; нажимной винт затягивают. Смазав плашку и конец стержня, прорезают стержень на требуемую длину способом, указанным для круглых плашек. Клупп устанавливают в первоначальное положение, нажимной винт поворачивают на полоборота и снова прорезают резьбу на стержне. Нарезание в таком порядке продолжают до получения полного профиля резьбы.

Клупп устанавливают в первоначальное положение, нажимной винт поворачивают на полоборота и снова прорезают резьбу на стержне. Нарезание в таком порядке продолжают до получения полного профиля резьбы.

Для нарезания трубной резьбы вручную применяют клупп с тремя комплектами раздвижных плашек. Один из комплектов предназначен для труб диаметром 1/2…3/4′′, второй — для труб диаметром 1…1¼′′ и третий — для труб диаметром 1½…2′′. Нарезание резьбы на трубах диаметром более 1½′′ выполняют два человека. Проверяют диаметр стальной трубы и зажимают ее в прижиме. Нарезаемый конец трубы очищают стальной щеткой, заусенцы снимают напильником. Готовят клупп и подбирают необходимые плашки. Точность установки плашки на нужный размер проверяют по делениям на корпусе клуппа. Нарезаемый конец трубы и плашки смазывают маслом или эмульсией, устанавливают клупп на конец трубы и, вращая червячный винт, три направляющие плашки доводят до соприкосновения с цилиндрической поверхностью трубы, обеспечивая устойчивое положение клуппа на трубе.

Клупп устанавливают для первого перехода так, чтобы заборная часть резьбовых плашек была размещена от края трубы на две-три нитки резьбы. Вращая винт, перемещающий защелку, а вместе с ней и диск, сжимают резьбовые плашки, чтобы они врезались в цилиндрическую поверхность трубы на 0,3…0,5 мм. Вращая клупп, выполняют первый ход на заданную нарезаемую длину; обратным вращением клуппа плашки подводят к концу трубы. Вторично сжимают плашки винтом и повторяют нарезание. Качество нарезаемой резьбы зависит от числа переходов; при диаметре труб до 1′′ применяют два перехода, а свыше 1′′ — три перехода; качество нарезания резьбы проверяют, навертывая муфту по всей нарезаемой длине.

СОТС, рекомендуемые при нарезании резьбы метчиками и плашками

Материал заготовки

Сталь:

конструкционная . . . МР-1; МР-4; РЗ-СОЖ8

инструментальная. . . МР-1; МР-4; РЗ-СОЖ1

легированная . . . . . РЗ-СОЖ8

Чугун . . . . . . . . . . . . . Керосин, эмульсия

Медь . . . . . . . . . . . . . Эмульсия, без охлаждения

. . . . . . . . . . . . Эмульсия, без охлаждения

Бронза . . . . . . . . . . . . То же

Алюминий . . . . . . . . . Эмульсия, керосин, ЛЗ-СОЖ1

Просмотров: 636

Чем можно нарезать резьбу? Каким инструментом нарезают резьбу!

Метчики

Метчик – приспособление, которое обеспечивает нарезание внутренней резьбы. По своей конструкции он похож на винт, выполненный из высокопрочной стали, на котором сделаны три или четыре прямые продольные углубления, образующие при пересечении витков резьбы винта металлорежущие кромки . Выделяют рабочую часть и хвостовик этого инструмента. Рабочий элемент инструмента состоит из: режущей и направляющей части.

Металлорежущая сторона напоминает конус и ею выполняется нарезание. Направляющая сторона посылает инструмент в рабочее отверстие, в котором нарезается, и калибруется резьба.

На конце хвостика есть присоединительный квадрат, который необходим для фиксации инструмента в ручном инструменте. Размерность присоединительного квадрата для ручного привода зависит от размера метчика.

Размерность присоединительного квадрата для ручного привода зависит от размера метчика.

Канавки на рабочей стороне инструмента имеют продольные углубления.Витки резьбы разделяются канавками на режущие перья, передние кромки которыми производится нарезание. Также углубления нужны для отвода стружки, которая появляется при работе. Три канавки обычно производятся на инструменте диаметром до 22 мм, четыре канавки – с диаметром от 22 до 52 мм.

Метчик для нарезки резьбы изготавливается из быстрорежущей или углеродистой стали технологиям, утвержденным для изготовления металлорежущего инструмента. Они проходят термическую обработку, от точности выполнения которой зависит работоспособность и долговечность метчика. Поверхностная твердость метчиков должна находиться в пределах 63 – 66 HRc. Предметы из углеродистой стали имеют намного меньшую стойкость, чем модели из быстрорежущей. Для увеличения твердости и стойкости режущей кромки рабочая часть машинных метчиков может иметь покрытие из нитрида титана характерного “золотого” цвета.

Существует два способа нарезания внутренней резьбы ручным инструментом: европейский и американский. В Европе принято работать в два или три прохода разными метчиками. В США – одним в один проход. В США, например, достаточно широко используется метрическая резьба, и предлагаемые американскими производителями подобные приспособления для метрической системы рассчитаны на работу в один проход. Резьбонарезной инструмент Европейские производства предлагает широкий ассортимент приспособлений только для метрической, но и для дюймовой системы. Однако и те, и другие предлагаются ими только в виде комплектов в два или в три прохода.

В России принят европейский подход, на Дальнем Востоке – американский Соответственно ниже основное внимание уделено именно этим приспособлениям для нарезания резьбы европейским способом. Набор из двух (черновой и чистовой модели) используются для работы в мягких сталях, а комплекты из трех (черновой, средней и чистовой модели) – при работе с более твердыми металлами.

Внутри набора различаются по количеству рисок (ободков), нанесенных на хвостовик. Как часто бывает, стандартов на такие обозначения нет, и существуют отечественная и зарубежная системы обозначений. В отечественной системе одна риска означает черновую модель, две – среднию модель, а три – чистовую модель. В зарубежных наборах чистовой обычно без рисок. Надо также иметь в виду, что возможны ошибки маркировки (они встречаются и у самых именитых производителей) и надежнее всего различать метчики внутри комплекта по длине заходной части, состоящей из режущих перьев уменьшенного диаметра, со срезанными вершинами. Их диаметр плавно растет от конца метчика к хвостовику. У черновой модели самая глубокая заходная сторона. Обычно она содержит от четырех до девяти витков. Самая короткая заходная сторона у чистовой модели, от одного до трех витков. А средний по количеству витков режущих перьев на заходной части находится посередине между выше упомянутых предметов того же комплекта.

Для работы в глухих отверстиях необходимы метчики, имеющие минимальное количество перьев на заходной части и притупленным концом. На хвосте обычно нанесен номинал резьбы, нарезаемой этим инструментом. На импортных предметах, кроме размера резьбы, часто указывается и диаметр сверла под этот размер.

Хвостовик всех предметов заканчивается присоединительным квадратом, который необходим для удержания приспособления в воротке. Стандартизации размеров квадратов по номиналу резьбы нет. Например, метчик на резьбу М10 у одного производителя может иметь квадрат 5,5 мм, у другого – 8 мм. Размеры квадратов на хвостовиках метчиков, мм: 2,1; 2,7; 3,0; 3,4; 4,9; 5,5; 6,2; 7,0; 9,0; 11,0; 12,0; 14,5; 16,0; 18,0; 20,0; 22,0; 24,0; 29,0; 32,0.

Воротки для метчиков

Воротки применяются для работы метчиком. В него вставляется и зажимается хвостовик данного приспособления. Такой ручной инструмент выпускается как нерегулируемый, с фиксированным размером посадочного гнезда, так и регулируемый, с изменяемым размером посадочного гнезда.

Плоский нерегулируемый вороток обычно имеет от одного до трех отверстий различного размера под наиболее употребительные размеры квадратов на хвостовиках метчиков. Сегодня такие воротки практически не выпускаются. За рубежом выпускаются нерегулируемые воротки с шаровой головкой. В головке под прямым углом сделаны четыре квадратных отверстия разных размеров из приведенного выше размерного ряда.

Регулируемые воротки содержат в своей конструкции винтовой механизм, двигающий зажимные части, фиксирующие хвостовик приспособления. При работе в труднодоступных местах могут потребоваться удлинители. Обычно они нерегулируемые и рассчитаны только на один размер присоединительного квадрата.

Торцевые воротки применяются для работы в труднодоступных местах. Они снабжаются фиксирующим патроном с губками, на которых сделаны выборки под квадрат на хвостовике метчика. Они изготавливаются как с фиксированным патроном, так и с храповиком. Храповик должен иметь переключатель направления на три положения (средний режим стопорит патрон).

Храповик должен иметь переключатель направления на три положения (средний режим стопорит патрон).

При работе таким инструментом необходимо соблюдать простые правила, а именно:

- Применять смазывающую жидкость, которая содействует минимизации силы, увеличению качества работы и срока службы приспособления;

- При проходе первым метчиком обязательно, а при проходе последующими – при создании сопротивления вращению, на каждые четверть или треть оборота давать обратный ход для удаления стружки.

Плашки и приспособления для работы с ними

Для нарезания наружной резьбы применяется приспособление, называемое плашкой. Она похожа на круглую или шестигранную гайку из быстрорежущей или углеродистой стали, закаленной до твердости 63 – 66 HRc. Первый вариант такого приспособления требует особой державки, шестигранная может быть использована с обычным гаечным ключом. Однако начинать нарезание резьбы шестигранной плашкой все равно лучше с клуппом, поскольку он обеспечивает лучшие условия для управления плашкой в момент захода на резьбу, позволяя точнее выставлять плоскость плашки перпендикулярно оси заготовки. Затем, когда заход выполнен, лучше использовать гаечный ключ, поскольку шестигранный профиль лучше работает под большой нагрузкой.

Затем, когда заход выполнен, лучше использовать гаечный ключ, поскольку шестигранный профиль лучше работает под большой нагрузкой.

В плашке вокруг центрального резьбового отверстия прорезаны от трех до пяти сквозных продольных отверстий, смещенных на одинаковые расстояния от центра приспособления. Образующие этих отверстий и резьба плашки в местах их пересечения создают режущие кромки. Они также служат и для отвода стружки, образующейся при работе. С двух сторон плашки на режущих кромках размещены фаски на глубину 1,5 – 2-х ниток резьбы, которые именуются заборными частями. На боковых образующих плашки сделаны три или четыре выемки (с шагом угла 120° или 90°) для стопорных винтов, закрепляющих приспособление во время работы. На лицевой поверхности плашки обычно нанесены цифры, обозначающие размер резьбы, которую нарезает данная плашка.

Практически все круглые плашки имеют по боковой образующей выемку с сечением в форме трапеции на достаточно большую глубину . По достижении заметного износа плашка может быть разрезана вдоль этой выемки и затем ее можно использовать как разрезную плашку ,скомпенсировав тем самым ее износ. Следует только помнить, что жесткость разрезанной плашки существенно ниже и точность соблюдения форморазмеров резьбы при этом заметно падает.

По достижении заметного износа плашка может быть разрезана вдоль этой выемки и затем ее можно использовать как разрезную плашку ,скомпенсировав тем самым ее износ. Следует только помнить, что жесткость разрезанной плашки существенно ниже и точность соблюдения форморазмеров резьбы при этом заметно падает.

В разрезной плашке боковая прорезь шириной 0,5-1,5 мм предусмотрена изначально. Она позволяет в небольших пределах (0,1-0,25 мм) регулировать диаметр резьбы по режущей кромке и тем компенсировать износ режущей кромки или повышенную твердость обрабатываемого материала. Ранее такие плашки широко применялись в промышленности, однако сейчас они уже полностью вышли из употребления. Предлагаются плашки с регулировочным коническим винтом, которые занимают промежуточное положение между обычными круглыми и разрезными плашками. В такой плашке разрез по ее стенке сделан приблизительно на две трети высоты и заканчивается резьбовым коническим отверстием, в которое вворачивается конический же винт, служащий для точной регулировки диаметра плашки по резьбе. Такая регулировка позволяет компенсировать как разную твердость материала заготовки, так и износ плашки. При этом жесткость плашки падает ненамного и конструкция с коническим регулировочным винтом как бы сочетает преимущества цельной и разрезной плашки.

Такая регулировка позволяет компенсировать как разную твердость материала заготовки, так и износ плашки. При этом жесткость плашки падает ненамного и конструкция с коническим регулировочным винтом как бы сочетает преимущества цельной и разрезной плашки.

Клупп

Клуппом называется предметы для фиксации плашки при нарезании резьбы. Клупп похож на круглую обойму с внутренним диаметром, который большее внешнего диаметра круглой плашки. В данном инструменте выполнено несколько резьбовых отверстий, в которые вворачиваются закаленные стопорные винты для крепления плашки. Число стопорных винтов изменяется в клуппах разных конструкций от одного до пяти. Выше упоминалось, что на боковой поверхности круглой плашки может быть выполнено три или четыре отверстия под стопорные винты. В качестве упора для стопорного винта может быть использована и трапецеидальная выемка на боковой образующей плашки. Соответственно, число реально используемых винтов изменяется от одного до четырех, в зависимости от конструкции и плашки, и клуппа. При использовании большего количества стопорных винтов нагрузка на каждый винт падает, но снижается жесткость крепления. Шестигранные плашки зажимаются по одной, двум или трем поверхностям, жесткость их фиксации существенно ниже.

При использовании большего количества стопорных винтов нагрузка на каждый винт падает, но снижается жесткость крепления. Шестигранные плашки зажимаются по одной, двум или трем поверхностям, жесткость их фиксации существенно ниже.

В образующие клуппа друг напротив друга вворачиваются две ручки с накаткой для вращения клуппа при работе.

Существуют клуппы, комплектуемые переходными кольцами с одинаковым внешним диаметром, равным внутреннему диаметру обоймы клуппа, но с различными внутренними диаметрами, под плашки разного размера. В переходных кольцах имеются сквозные отверстия для стопорных винтов клуппа. Сборка из плашки и переходника вставляется в клупп, и стопорные винты вворачиваются сквозь отверстия в кольце до упора в выборки, сделанные в плашке, фиксируя как переходное кольцо, так и плашку.

Для работы в местах с ограниченным доступом иногда приходится кустарным способом изготавливать достаточно сложные конструкции клуппов.

Каков максимальный размер прямого отвода для трубы из ковкого чугуна? – МакВейн Дуктайл

Filter by AuthorAaron LoosliAlex SheltonAndrea KubikBenjamin LeonardBert Weiss, Operations and Maintenance Manager, City of Hayward, CaliforniaBill KleczkaBob HartzelCarolyn LopezCarrie StephensChris WilliamsClinton CJ FowlerCole MitchamCory HumphreysDan FlaigDan HenrieDavid BridgeDoug ClarkDustin HendersonGary GulaGary KurtzJason HarrisonJeff HendersonJeff HouserJeremy GwinJerry Regula, ENV SP, NACE CTJohn Johnson, ENV SP , NACE CTJohn Simpson PE, ENV SP, NACE CTJosh BakerKemery AicheleKen Rickvalsky, ENV SP, NACE CTMartin RodriguezMatt DrummondMcWane DuctileMike PalermoRoy Mundy, PE, ENV SP, Assoc. DBIAСкотт ФранкСкотт РорикШон СмитСтюарт ЛидделлТери ЛаветтТодд СоудиФильтровать по категориямВакансииDitch DoctorОкружающая среда и безопасностьУстановкаНаша компанияПродукцияПродуктыПрофиль проектаУслугиТехнические услуги Джефф Хаузер 09/10/2020 В технической документации по установке При использовании трубы из ковкого чугуна (труба DI) типичные сервисные отводы могут быть установлены непосредственно в стенку трубы, что называется «прямой отвод». Возможность использования прямого нарезания резьбы устраняет необходимость нарезки седел. А простота, с которой труба DI может быть «горячей врезкой», помогает избежать проблем с недовольными потребителями, потому что добавление нового отвода не влияет на их работу и давление. Сообщество специалистов по водоснабжению часто спрашивает нас: «Какого размера кран может позволить DI-труба?» Простым и наиболее консервативным ответом, не опрашивающим пользователя относительно деталей его DI-конвейера, будет следующий:

Возможность использования прямого нарезания резьбы устраняет необходимость нарезки седел. А простота, с которой труба DI может быть «горячей врезкой», помогает избежать проблем с недовольными потребителями, потому что добавление нового отвода не влияет на их работу и давление. Сообщество специалистов по водоснабжению часто спрашивает нас: «Какого размера кран может позволить DI-труба?» Простым и наиболее консервативным ответом, не опрашивающим пользователя относительно деталей его DI-конвейера, будет следующий:

- 3-дюймовая и 4-дюймовая труба ─ ¾ дюйма

- Труба от 6 дюймов до 10 дюймов ─ 1 дюйм

- 12-дюймовая 16-дюймовая труба ─ 1 ¼ дюйма

- 24 дюйма и верхняя труба ─ 2 дюйма

Это был бы самый заниженный ответ на минимальный размер крана, основанный только на размере трубы.

Посмотрите видео ниже ежегодных соревнований по нарезанию резьбы на Ежегодной конференции и выставке AWWA (ACE), где во время соревнований используются 8-дюймовые классы давления 350 и 52 класса толщины.

Углубившись в эту тему, мы должны сначала установить, что установщик предпринял соответствующие меры для выполнения процедуры прямой врезки в соответствии с подробными инструкциями производителей врезной машины и труб и должен предоставить исправную нажмите с достаточным количеством потоков.

Прямое отверстие для смесителя. Кран с сервисной линией. Что касается прямого врезного испытания, то промышленность полагается на надежные рекомендации Ассоциации исследований труб из ковкого чугуна (DIPRA) в отношении прямого врезки труб с прямым DI. Требования к испытаниям основаны на минимальной толщине стенки, разрешенной стандартом ANSI/AWWA C151/A21.51. Прямые краны установлены и находятся под давлением до 500 фунтов на квадратный дюйм, что является довольно экстремальным давлением, поскольку типичные сервисные линии имеют рабочее давление, которое намного меньше. На основе испытаний DIPRA максимальный рекомендуемый размер отвода для трубы DI класса давления по классу и размеру трубы можно найти в следующей таблице:

На основе испытаний DIPRA максимальный рекомендуемый размер отвода для трубы DI класса давления по классу и размеру трубы можно найти в следующей таблице:

Всестороннее тестирование, проведенное DIPRA, показало, что наименьшее число полных резьбовых зацеплений составляет 1,26 при сохранении водонепроницаемости при давлении 500 фунтов на квадратный дюйм. Вопреки рекомендациям производителей латуни, которые в значительной степени полагаются на дополнительную резьбу, чтобы укрепить свои позиции в трубах DI.

Следует отметить, что все классы труб DI от 24 дюймов и больше подходят для прямой врезки до 2-дюймовых упоров корпорации. Отсечка на уровне 2 дюймов была выбрана, поскольку размер большинства врезных машин, используемых для прямой врезки в сети под давлением, ограничен 2 дюймами.

Для завершения анализа труб с прямым врезом DI важно также рассмотреть тип используемой корпоративной резьбы, такой как стандартная нарезная резьба (IP) или корпоративная стопорная резьба (CC), и нанести на карту толщину стенки, необходимую для заданный размер крана. Кроме того, пользователь может определить подходящую толщину стенки/класс трубы DI, необходимую для достижения желаемого количества резьб. Полезную диаграмму для проведения такого сравнения можно найти в книге McWane Inc. «Экономика труб» на стр. 230.

Кроме того, пользователь может определить подходящую толщину стенки/класс трубы DI, необходимую для достижения желаемого количества резьб. Полезную диаграмму для проведения такого сравнения можно найти в книге McWane Inc. «Экономика труб» на стр. 230.

Для получения полезной информации о разнице между классом давления и классом толщины трубы DI, ознакомьтесь с этим блогом Iron Strong моего коллеги Джереми Гвина.

Кроме того, было бы целесообразно иметь таблицу размеров в качестве справочной информации. Эта таблица позволит пользователю определить толщину стенки, необходимую для достижения правильного размера метчика и количества витков резьбы, необходимых для завершения метчика. Эту таблицу можно найти, посетив учебный центр McWane Ductile Learning Center на нашем веб-сайте и нажав на эту ссылку.

Прямая врезка труб DI, независимо от того, используются ли трубы класса давления или специального класса толщины, может быть эффективно выполнена с использованием различных типов врезных машин, предлагаемых на современном рынке гидротехнических сооружений.

Затраты на врезку для обслуживания или будущих соединений наиболее экономично и надежно выполняются на трубе DI из-за присущей железу прочности. Эта прочность позволяет нарезать резьбу непосредственно в самой стенке трубы без необходимости в дорогостоящих седлах, требующих дополнительных материальных и трудовых затрат. Кроме того, в трубе НВ можно легко и быстро нарезать резьбу с минимальным износом оборудования из-за содержания графита в железной матрице.

Следует также отметить, что прямая врезка трубы прямого врезки является наиболее эффективным методом установки сервисного соединения как под давлением, так и перед нагнетанием давления в магистрали. Следующие комментарии ни в коем случае не заменяют здравого смысла и могут потребовать корректировки в полевых условиях в зависимости от меняющихся условий на месте.

Следующие комментарии ни в коем случае не заменяют здравого смысла и могут потребовать корректировки в полевых условиях в зависимости от меняющихся условий на месте.

Имейте в виду, что у труб из ПВХ есть ограничения. AWWA C605, стандарт установки для труб из ПВХ, специально ограничивает прямую врезку трубами диаметром 12 дюймов и меньше, имеющими DR не более 18, и предлагает «…снижение линейного давления во время врезки», когда это возможно ( 2 и 3) .

Для получения дополнительной информации и рекомендаций по прямому врезу трубы DI или любых конкретных требований по установке трубы DI обращайтесь к местному торговому представителю McWane Ductile.

Кроме того, наша группа по продажам может быть ценным ресурсом при оценке подходящих применений труб для всех ваших нужд DI, начиная с предварительного проекта, спецификаций материалов и эксплуатационных рекомендаций, касающихся установки и тестирования соответствующей системы DI для удовлетворения требований вашего конкретного проекта. .

.

- Другие статьи и видео из нашего блога Iron Strong

- Карманный инженер McWane

- Взаимодействуйте с нами на LinkedIn

- Следуйте за нами на Facebook

- Подпишитесь на нас в Твиттере

- Исследовательская ассоциация труб из ковкого чугуна, «Часто задаваемые вопросы — врезка», https://www.dipra.org/ductile-iron-pipe-resources/frequently-asked-questions/tapping

- ANSI/AWWA C605, «Подземная установка поливинилхлоридных (ПВХ) напорных труб и фитингов для воды», 1994 и 2005 гг., Американская ассоциация водопроводных сооружений.

- ANSI/AWWA C605, «Подземная установка напорных труб и фитингов из поливинилхлорида (ПВХ) и молекулярно-ориентированного поливинилхлорида (ПВХО)», 2013 г., Американская ассоциация водопроводных сооружений.

Миф: трубы из ковкого чугуна вызывают туберкулез

Миф: трубы из ковкого чугуна вызывают туберкулез В 1922 году в Чарльстоне, Южная Каролина, была проложена первая труба с цементным покрытием для предотвращения туберкулеза.

Туберкулез – это вызванная бактериями кислородная коррозия, которая приводит к осаждению оксида железа, что может препятствовать потоку и обесцвечивать воду. Сегодня бугорки обнаруживаются в нефутерованных трубах из серого чугуна.

Облицовка из цементного раствора предотвращает бугорчатость за счет создания высокощелочной среды (pH) на границе цемента и железной стенки трубы в сочетании с обеспечением физического барьера для воды. Вода не будет находиться в физическом контакте со стенкой железной трубы, поэтому исключена возможность какой-либо реакции с оксидом железа.

Любая существующая труба DI с бугорком была установлена без цементного покрытия. Узнайте больше об этой теме у моего коллеги Терри Линча в его полезном видеоблоге Iron Strong, Что такое туберкулез и почему это произошло в железной трубе?

Миф: Труба из ковкого чугуна со временем теряет С-фактор или текучестьКоэффициент или значение, используемое для обозначения гладкости внутренней поверхности трубы, называется «С»-фактором. Чем выше C-фактор, тем более гладкая труба, тем больше пропускная способность и тем меньше трение или потери энергии от воды, протекающей по трубе.

Интеграция цементной облицовки в трубу DI позволила устранить бугорки, что не привело к снижению значения C с течением времени.

Облицовка из цементного раствора предотвращает бугорчатость за счет создания высокощелочной среды (pH) на границе цемента и железной стенки трубы в сочетании с обеспечением физического барьера для воды.

DIPRA провела тесты на 43 объектах в течение 20 лет, варьируя от 5 до 77 лет службы, и не обнаружила потери С-фактора.

Черное уплотнительное покрытие, используемое на трубе из ковкого чугуна, представляет собой тщательно регламентированную и очищенную битумную краску.

Компания McWane Ductile стала первым отечественным производителем труб прямого повер- надежности или исправности трубы. Это придает внешнему виду трубы красивый однородный вид и цвет, но, в основном, поэтому оно там. Мой коллега Аарон Лусли более подробно рассказывает об этом в своем видеоблоге Iron Strong, Каково назначение уплотнительного слоя на трубе из ковкого чугуна?

В заключение Работая с людьми в сфере водоснабжения более 20 лет, я столкнулся с некоторыми довольно «интересными» интерпретациями различных материалов, используемых для строительства водопровода. Точно так же, как миф о том, что Христофор Колумб намеревался доказать, что Земля «круглая», заблуждения, окружающие трубы из ковкого чугуна, являются просто недостатком образования. Я надеюсь, что этот блог поможет прояснить любые недоразумения. Труба из ковкого чугуна — это универсальный, прочный, энергоэффективный и безопасный материал для вашего проекта инфраструктуры водоснабжения или водоотведения.

Точно так же, как миф о том, что Христофор Колумб намеревался доказать, что Земля «круглая», заблуждения, окружающие трубы из ковкого чугуна, являются просто недостатком образования. Я надеюсь, что этот блог поможет прояснить любые недоразумения. Труба из ковкого чугуна — это универсальный, прочный, энергоэффективный и безопасный материал для вашего проекта инфраструктуры водоснабжения или водоотведения.

Я призываю вас прочитать еще несколько блогов, рассказывающих правдивую историю о трубах DI, таких как:

- Миф разработчиков: трубы из ковкого чугуна слишком дороги для жилых помещений, Джон Джонсон

- Труба из ковкого чугуна – правда или вымысел? Рой Манди

Если у вас есть какие-либо вопросы или вам нужна дополнительная помощь в выборе подходящего материала для вашего проекта гидротехнических сооружений, обратитесь к местному торговому представителю McWane Ductile.

Джефф Хаузер

Джефф Хаузер, McWane Ductile New England District Старший торговый представитель, является специалистом по водоснабжению во втором поколении на Северо-Востоке и в настоящее время отвечает за округ Новой Англии. Джефф начал свою карьеру в сфере водоснабжения в конце 80-х. Он изучил бизнес водопроводных сооружений, продавая для независимого дистрибьютора в центральном Вермонте и управляя территориями в районе Империи и Новой Англии. Джефф окончил SUNY Schenectady со степенью младшего специалиста в области гостиничного ресторанного менеджмента. Джефф является активным членом Секции Коннектикута AWWA, Ассоциации WW Новой Англии и Ассоциации подрядчиков коммунальных услуг штата Северная Каролина. Джефф получил награду McWane Ductile Salesman of the Year в 2014 и 2019 годах., а также награду Кеннета О. Ходжсона за выдающиеся заслуги в 2019 году от NEWWA. Джефф стремится поддерживать дистрибьюторов, подрядчиков, производителей и муниципальную клиентскую базу на всей территории Новой Англии. В свободное время он любит проводить время со своей женой Джин, с которой он прожил более 30 лет, и проводить время на свежем воздухе, охотясь, ловя рыбу и играя в гольф.

Джефф начал свою карьеру в сфере водоснабжения в конце 80-х. Он изучил бизнес водопроводных сооружений, продавая для независимого дистрибьютора в центральном Вермонте и управляя территориями в районе Империи и Новой Англии. Джефф окончил SUNY Schenectady со степенью младшего специалиста в области гостиничного ресторанного менеджмента. Джефф является активным членом Секции Коннектикута AWWA, Ассоциации WW Новой Англии и Ассоциации подрядчиков коммунальных услуг штата Северная Каролина. Джефф получил награду McWane Ductile Salesman of the Year в 2014 и 2019 годах., а также награду Кеннета О. Ходжсона за выдающиеся заслуги в 2019 году от NEWWA. Джефф стремится поддерживать дистрибьюторов, подрядчиков, производителей и муниципальную клиентскую базу на всей территории Новой Англии. В свободное время он любит проводить время со своей женой Джин, с которой он прожил более 30 лет, и проводить время на свежем воздухе, охотясь, ловя рыбу и играя в гольф.

McWane Ductile гордится тем, что является частью семьи компаний McWane.

Наконечник для нарезания резьбы – В поисках идеального нарезания резьбы

Внимание, блог, который вы собираетесь прочитать, содержит больше информации, чем многие из вас могут захотеть, и может сбивать с толку, но это то, что мы делаем при разработке крана.

Фактический средний диаметр метчика с шлифованной резьбой обозначается разными способами. Это зависит от того, является ли он дюймовым или метрическим, на сколько он отличается от основного делительного диаметра, и от направления этой разницы (больше или меньше).

Метчики с шлифованной резьбой имеют «обратную конусность», то есть уменьшение формы резьбы, в том числе диаметра шага. Задний конус начинается в передней части метчика и уменьшается к задней части. Обозначенный размер делительного диаметра метчика находится на первой полной резьбе после фаски. Именно эта резьба является последним зубом, который нужно нарезать, доводя форму резьбы, включая средний диаметр резьбового отверстия, до нужного размера.

Базовый диаметр резьбы

Прежде чем обсуждать предельный диаметр метчика, необходимо понять, что такое базовый или номинальный диаметр резьбы.

Делительный диаметр основной резьбы находится там, где ширина зуба и ширина промежутка между ними равны. Он рассчитывается путем вычитания базовой высоты для данного размера резьбы из базового наружного диаметра резьбы. Значение высоты резьбы зависит от шага (P) резьбы. Для резьбы 60 градусов формула базовой высоты резьбы составляет 0,649.52П.

Пример, базовый диаметр резьбы

1/4-20 UNC

Наружный диаметр = 0,2500

P = 1 дюйм/20TPI = 0,0500

Базовая высота резьбы = 0,64952 x 0,0500 = 0,032476

M6X1

Внешний диаметр = 6,000 мм

P = 1,00 мм (1 в обозначении размера — это шаг, а не TPI)

Базовая высота резьбы = 0,64952 x 1,00 мм = 0,64952 мм

Базовый диаметр = 6,000 мм – 0,64952 = 5,350 мм

H или L Пределы (дюймовые метчики)

Пределы H и L используются для метчиков с дюймовой резьбой. H (высокий) представляет диаметр делителя, который больше основного диаметра шага, а L (низкий) представляет диаметр делителя, который меньше. Число после H или L указывает на величину, на которую оно отличается от основного делительного диаметра. Каждое число после H или L равно 0,0005, поэтому h4 или L3 равны 0,0005 x 3 или 0,0015. Предел H (верхний) — это максимальный диаметр метчика, а предел L (нижний) — минимальный диаметр метчика. Минимальное значение для предела H и максимальное значение предела L получают путем применения допусков из стандартов метчиков. Я должен упомянуть, что пределы H и L также обозначаются как GH или GL, где G означает, что метчик имеет заземляющую резьбу, любое обозначение, с G или без него, будет работать.

H (высокий) представляет диаметр делителя, который больше основного диаметра шага, а L (низкий) представляет диаметр делителя, который меньше. Число после H или L указывает на величину, на которую оно отличается от основного делительного диаметра. Каждое число после H или L равно 0,0005, поэтому h4 или L3 равны 0,0005 x 3 или 0,0015. Предел H (верхний) — это максимальный диаметр метчика, а предел L (нижний) — минимальный диаметр метчика. Минимальное значение для предела H и максимальное значение предела L получают путем применения допусков из стандартов метчиков. Я должен упомянуть, что пределы H и L также обозначаются как GH или GL, где G означает, что метчик имеет заземляющую резьбу, любое обозначение, с G или без него, будет работать.

Пример,

Максимальный диаметр шага метчика для ограничения H

1/4-20 UNC GH5

= Базовый PD + количество GH5

= 0,2175 + (5 x 0,0005)

= 0,2175 + 0,0025

= 0,2200

3 Минимальный диаметр шага метчика для предела L

1/4-20 UNC GL3

= базовый PD – количество GL3

= 0,2175 – (3 x 0,0005)

= 0,2175 – 0,0015

= 0,2160

D или 1 DU Пределы 9002 Пределы DU используются для метчиков с шлифованной резьбой метрического размера. D представляет собой средний диаметр, который больше основного диаметра, а DU представляет собой меньший диаметр. Число после D или DU указывает на величину, на которую оно отличается от основного делительного диаметра. Каждое число после D или DU равно 0,013 мм, поэтому D3 или DU3 равно 0,013 мм x 3 или 0,039.мм. Ограничение D — это максимальный диаметр метчика, а ограничение DU — минимальный диаметр метчика. Минимальное значение для предела D и максимальное значение для предела DU получаются путем применения допусков из стандартов на отводы.

D представляет собой средний диаметр, который больше основного диаметра, а DU представляет собой меньший диаметр. Число после D или DU указывает на величину, на которую оно отличается от основного делительного диаметра. Каждое число после D или DU равно 0,013 мм, поэтому D3 или DU3 равно 0,013 мм x 3 или 0,039.мм. Ограничение D — это максимальный диаметр метчика, а ограничение DU — минимальный диаметр метчика. Минимальное значение для предела D и максимальное значение для предела DU получаются путем применения допусков из стандартов на отводы.

Пример,

Максимальный диаметр шага метчика для ограничения D

M6 X 1 D5

= базовый PD + количество D5

= 5,530 мм + (5 x 0,013 мм)

= 5,530 мм + 0,065 мм

= 5,595 мм Минимум метчика

3

3 делительный диаметр для предела DU

M6 X 1 DU3

= Базовый PD – количество DU3

= 5,530 мм – (3 x 0,013 мм)

= 5,530 мм – 0,039 мм

= 5,491 мм Плюс (увеличенный размер), Минус (уменьшенный размер) Пределы (дюймовые или метрические)

Когда указанная величина, что требуемый средний диаметр метчика должен быть больше или меньше базового среднего диаметра, используется для расчета минимального предела, затем применяется допуск плюс для получения максимального предела.

Если этот максимальный делительный диаметр четно кратен 0,0005 для дюймовых размеров или 0,013 мм для метрических размеров, то можно определить применимые значения G, GL D или DU. Например, 1/4-20 UNC +0,005 не является Gh20 (0,005/0,0005). максимальный делительный диаметр теперь на 0,0055 больше базового делительного диаметра. 0,0055 / 0,0005 = Gh21.

Если величина не кратна 0,0005 для дюймовых размеров или 0,013 мм для метрических размеров, она используется для расчета минимального предела, а максимальный предел устанавливается путем добавления допуска из стандарта метчика. В этом случае метчик помечен знаком «+» или «-», за которым следует количество, например 1/4 – 20 UNC + 0,0017, 1/4 – 20 UNC – 0,0017, M6 X 1 + 0,035 или M6 X 1 – 0,035. .

G(S) Специальный диаметр шага метчика

Если метчик не соответствует H, L, D, DU, + или –, как описано выше, и указан максимальный и минимальный диаметр шага метчика, то метчик маркируется с буквой G(S) и максимальным и минимальным делительным диаметром. Пример, 1/4–20 UNC G(S) PD 0,2203–0,2198.

Пример, 1/4–20 UNC G(S) PD 0,2203–0,2198.

Приведенную выше информацию, а также допуски на диаметр шага метчика можно найти в одном из двух отраслевых стандартов, регулирующих общие размеры метчиков в США.

ASME (Американское общество инженеров-технологов), B94.9

USCTI (Институт режущего инструмента США), Метчики, шлифованная резьба

Как видите, определить правильное обозначение требуемого предела резьбы может быть довольно сложно. Эта информация предназначена для того, чтобы вы могли определить предельные значения среднего диаметра для метчика, который может быть у вас в наличии, указан на распечатке и т. д. Выбор правильного делительного диаметра метчика зависит от ваших требований к применению. В этом блоге не обсуждались различные области применения и способы определения правильного обозначения диаметра шага метчика, мы можем рассказать об этом в следующем блоге. Но до тех пор вы можете связаться с нами, предоставив информацию о вашей заявке, и мы сможем работать вместе, чтобы обеспечить ваш успех.

Когда указанная величина, что требуемый средний диаметр метчика должен быть больше или меньше базового среднего диаметра, используется для расчета минимального предела, затем применяется допуск плюс для получения максимального предела.

Если этот максимальный делительный диаметр четно кратен 0,0005 для дюймовых размеров или 0,013 мм для метрических размеров, то можно определить применимые значения G, GL D или DU. Например, 1/4-20 UNC +0,005 не является Gh20 (0,005/0,0005). максимальный делительный диаметр теперь на 0,0055 больше базового делительного диаметра. 0,0055 / 0,0005 = Gh21.

Если величина не кратна 0,0005 для дюймовых размеров или 0,013 мм для метрических размеров, она используется для расчета минимального предела, а максимальный предел устанавливается путем добавления допуска из стандарта метчика. В этом случае метчик помечен знаком «+» или «-», за которым следует количество, например 1/4 – 20 UNC + 0,0017, 1/4 – 20 UNC – 0,0017, M6 X 1 + 0,035 или M6 X 1 – 0,035. .

Если метчик не соответствует H, L, D, DU, + или –, как описано выше, и указан максимальный и минимальный диаметр шага метчика, то метчик маркируется с буквой G(S) и максимальным и минимальным делительным диаметром.

Пример, 1/4–20 UNC G(S) PD 0,2203–0,2198.

Пример, 1/4–20 UNC G(S) PD 0,2203–0,2198.ASME (Американское общество инженеров-технологов), B94.9

USCTI (Институт режущего инструмента США), Метчики, шлифованная резьба