ГОСТ 19258-73. Стержни под нарезание метрической резьбы диаметры (73872)

Л’

Цшм » коп.

ГОСУДАРСТВЕННЫЙ СТАНДАРТ

СОЮЗА ССР

СТЕРЖНИ ПОД НАРЕЗАНИЕ

МЕТРИЧЕСКОЙ РЕЗЬБЫ

ДИАМЕТРЫ

ГОСТ 19258-73

Издание официальное

j»-» г ■ ! • ■ ‘ О у‘ V ;

М * ; ьИ». <? -‘Л ‘-j a Й./1 ■

3 ННИСОТ г

ГОСУДАРСТВЕННЫМ комитет стандартов

СОВЕТА МИНИСТРОВ СССР

Москв

аГОСУДАРСТВЕННЫ Й СТАНДАРТ

СОЮЗА ССР

СТЕРЖНИ ПОД НАРЕЗАНИЕ

МЕТРИЧЕСКОЙ РЕЗЬБЫ

ДИАМЕТРЫ

ГОСТ 19258-73

Издание официальное

МОСКВА—1974

РАЗРАБОТАН

Всесоюзным научно-исследовательским институтом по нормализации в машиностроении (ВНИИНМАШ)

Директор Верченко В. Р.

Р.

Руководитель темы Доркин В. Н.

Исполнитель Зарослова М. П.

Центральным проектно-конструкторским и технологическим бюро* (ЦПКТБ — Калужский филиал)

Гл. инженер Рябчиков Е. В.

Руководители темы: Воробьев Г. А., Костоглот А. Б.

ВНЕСЕН И ПОДГОТОВЛЕН К УТВЕРЖДЕНИЮ Всесоюзным научно- исследовательским институтом по нормализации в машиностроении (ВНИИНМАШ)

Директор Верченко В. Р.

УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета стандартов Совета Министров СССР от 6 декабря 1973 г. № 2663УДК 621.992-422(083.74)

Группа Г13

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

СТЕРЖНИ ПОД НАРЕЗАНИЕ

МЕТРИЧЕСКОЙ РЕЗЬБЫ

Диаметры

Bars for threading metric thread.

Diameters

ГОСТ

19258—73

Взамен

MH SS97—64

Постановлением Государственного комитета стандартов Совета Министров СССР от 6 декабря 1973 г. HS 2663 срок действия установлен

с 01.01 1974 г.

дп 81.81 1»1,г.

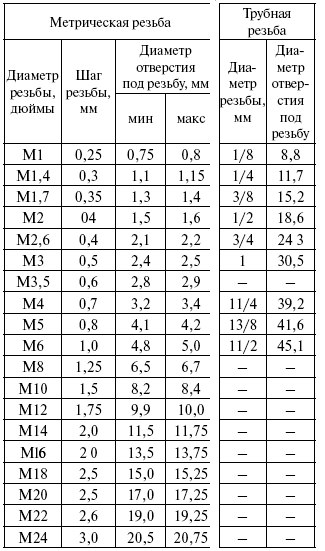

Настоящий стандарт устанавливает диаметры стержней, обеспечивающих нарезание метрической резьбы по ГОСТ 9150—59 с допусками по ГОСТ 16093—70, изготовляемых из сталей по ГОСТ 380—71, ГОСТ 4543—71, ГОСТ 1050—60, ГОСТ 10702—63 и ГОСТ 5632—72 (кроме сплавов на никелевой основе), меди по ГОСТ 859—66.

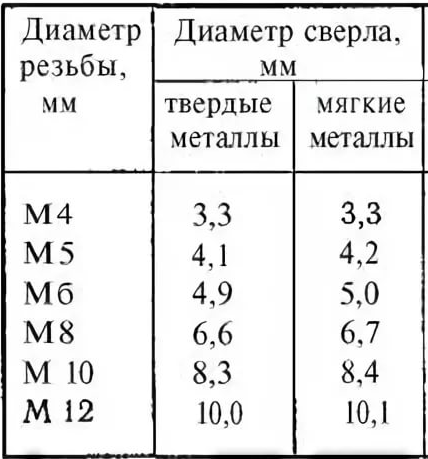

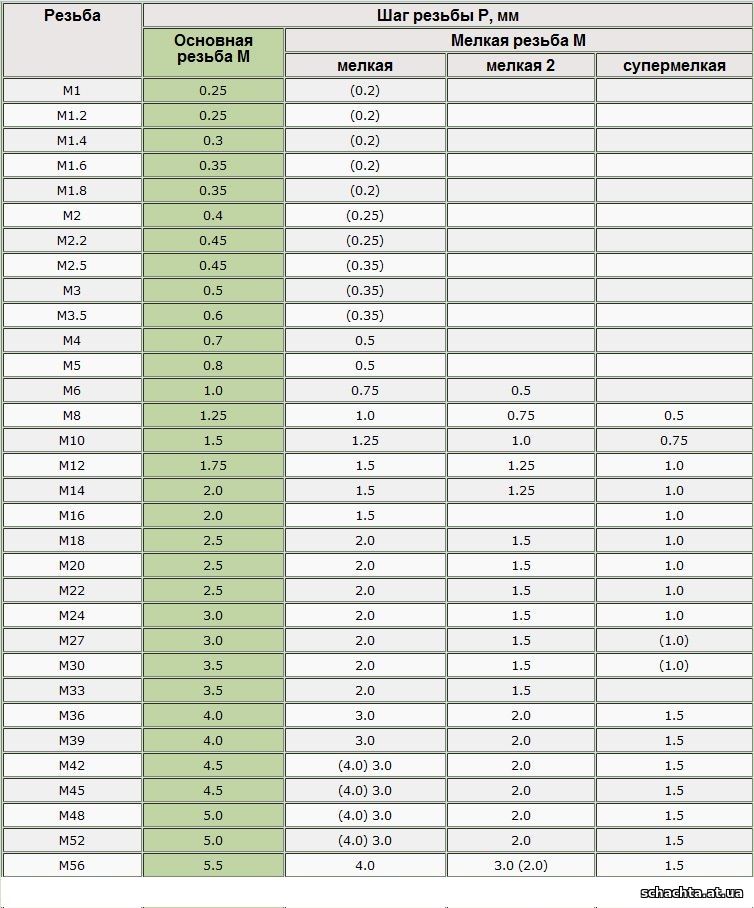

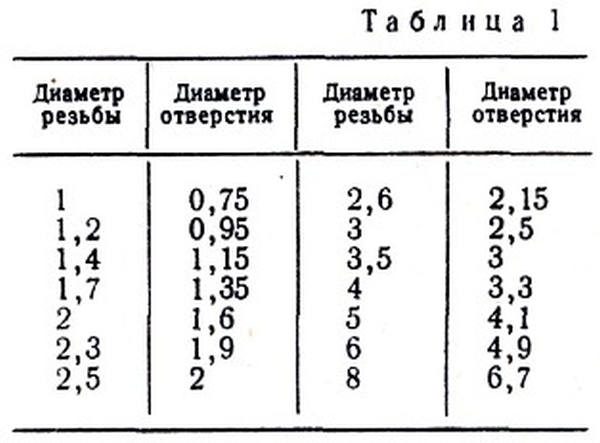

Размеры и предельные отклонения диаметров стержней для резьб с крупным шагом должны соответствовать указанным в табл. 1, для резьб с мелким шагом — указанным в табл. 2.

Издание официальное Перепечатка воспрещена

©Издательство стандартов, 1974

2 Зак.

8ft; 8?

Номин.

Пред. откл.

Номин.

Пред. откл.

Номин.

Пред. откл.

1

0,25

0,97

0,97

0,95

—

—

—0,04

—

—

—

1,1

1,07

1,07

1,05

1,2

1,17

1,17

1,15

1,4

0,3

1,36

1,36

1,34

1,6

0,35

1,55

1,55

1,53

1,8

1,75

1,75

1,73

2

0,4

1,95

-0,04

1,95

1,93

-0,05

2,2

0,45

2,15

2,15

2,13

-0,06

2,5

2,45

2,45

3

0,5

2,94

2,94

2,92

2,89

3,5

0,6

3,44

-0,05

3,44

3,42

3,39

-0,07

4

0,7

3,94

-0,06

3,94

3,92

3,89

-0,08

4,5

0,75

4,44

4,44

4,42

4,38

-0,09

5

0,8

4,94

—0,07

4,94

4,92

4,88

-0,10

4,94

4,92

-0,18

6

I

5,92

5,92

5,89

5,86

5,83

5,92

5,89

-0,20

7

6,92

6,92

6,89

6,86

6,83

6,92

6,89

8

1,25

7,90

—0,08

7,90

7,87

7,84

7,80

-0,11

7,90

7,87

-0,24

9

8,90

8,90

8,87

8,84

8,80

8,90

8,87

10

1,5

9,88

-0,09

9,88

9,85

9,81

9,78

-0,12

9,88

9,85

-0,26

11

10,88

10,85

10,81

10,78

10,88

10,85

Таблица I

Стр. 2 ГОСТ 1 »258—73

2 ГОСТ 1 »258—73

Номинальный диаметр резьбы d | Шаг резьбы р | Диаметр стержня под резьбу с полем допуска | ||||||||||

4Л | 6Л | 6g | бе | ба | 8Л | 8g | 8Л; 8g | |||||

Номин. | Пред. откл. | Номин. | Пред. | Номин. | Пред. откл. | |||||||

12 | 1,75 | 11,86 | -0,10 | 11,86 | 11,83 | 11,80 | 10,76 | -0,13 | 11,86 | 11,83 | -0,29 | |

14 | 2 | 13,84 | 13,84 | 13,80 | 13,77 | 13,74 | 13,84 | 13,80 | ||||

16 | 15,84 | 15,84 | 15,80 | 15,77 | 15,74 | 15,84 | 15,80 | |||||

18 | 2,5 | 17,84 | -0,13 | 17,84 | 17,80 | 17,76 | 17,73 | -0,18 | 17,84 | 17,80 | -0,37 | |

20 | 19,84 | 19,84 | 19,80 | 19,76 | 19,73 | 19,84 | 19,80 | |||||

22 | 21,84 | 21,84 | 21,80 | 21,76 | 21,73 | 21,84 | 21,80 | |||||

24 | 3 | 23,84 | —0,16 | 23,84 | 23,79 | 23,75 | 23,73 | -0,22 | 23,84 | 23,79 | -0,44 | |

27 | 26,84 | 26,84 | 26,79 | 26,75 | 26,73 | 26,84 | 26,79 | |||||

30 | 3,5 | 29,84 | -0,18 | 29,84 | 29,79 | 29,75 | 29,72 | -0,27 | 29,84 | 29,79 | -0,51 | |

33 | 32,84 | 32,84 | 32,79 | 32,75 | 32,72 | 32,84 | 32,89 | |||||

36 | 4 | 35,84 | -0,22 | 35,84 | 35,78 | 35,74 | 35,71 | -0,32 | 35,84 | 35,78 | —0,59 | |

39 | 38,84 | 38,84 | 38,78 | 38,74 | 38,71 | 38,84 | 38,78 | |||||

42 | 4,5 | 41,84 | -0,24 | 41,84 | *41,78 | 41,74 | 41,71 | -0,34 | 41,84 | 41,78 | -0,64 | |

45 | 44,84 | 44,84 | 44,78 | 44,74 | 44,71 | 44,84 | 44,78 | |||||

48 | 5 | 47,84 | —0,26 | 47,84 | 47,77 | 47,73 | 47,71 | -0,37 | 47,84 | 47,77 | -0,69 | |

52 | 51,84 | 51,84 | 51,77 | 51,73 | 51,71 | 51,84 | 51,77 | |||||

56 | 5,5 | 55,84 | -0,28 | 55,84 | 55,76 | 55,73 | 55,70 | -0,40 | 55,84 | 55,76 | —0,74 | |

60 | 59,84 | 59,84 | 59,76 | 59,73 | 59,70 | 59,84 | 59,76 | |||||

64 | 6 | 63,84 | -0,30 | 63,84 | 63,76 | 63,72 | 63,69 | —0,44 | 63,84 | 63,76 | -0,79 | |

68 | 67,84 | 67,84 | 67,76 | 67,72 | 67,69 | 67,84 | 67,76 | |||||

ММ

ГОСТ 19258—73 Стр.

u>

Номинальный диаметр резьбы d | Шаг резьбы р | Диаметр стержні под резьбу с полем допуска | ||||||||||||

4Л | 6Л | 6g | бе | 6d | 6й; 6#; 6e; 6d | Sh | 8g | 8Л; 8g | ||||||

Номин. | Пред. откл. | Номин. | Пред. откл. | Номин. | Пред. откл. | |||||||||

1 | 0,2 | 0,98 | -0,03 | 0,98 | 0,96 | — | — | -0,04 | — | — | — | |||

1,1 | 1,08 | 1,08 | 1,06 | |||||||||||

1,2 | 1,18 | 1,18 | 1,16 | |||||||||||

1.4 | 1,38 | 1,38 | 1,36 | |||||||||||

1,6 | 1,58 | 1,58 | 1,56 | |||||||||||

1. | 1,78 | 1,78 | 1,76 | |||||||||||

2 | 0,25 | 1,97 | 1,97 | 1,95 | ||||||||||

2.2 | 2,17 | 2,17 | 2,15 | |||||||||||

2.5 | 0,35 | 2,45 | 2,45 | 2,43 | ||||||||||

3 | 2,95 | 2,95 | 2,93 | |||||||||||

3,5 | 3,45 | 3,45 | 3,43 | |||||||||||

4 | 0,5 | 3,94 | -0,04 | 3,94 | 3,92 | 3,89 | -0,06 | |||||||

4,5 | 4,44 | 4,44 | 4,42 | 4,39 | ||||||||||

5 | 4,94 | 4,94 | 4,92 | 4,89 | ||||||||||

5,5 | 5,44 | 5,44 | 5,42 | 5,39 | ||||||||||

6 | 5,94 | 5,94 | 5,92 | 5,89 | ||||||||||

0,75 | -0,06 | 5,88 | -0,09 | |||||||||||

7 | 0,5 | 6,94 | -0,04 | 6,94 | 6,92 | 6,89 | -0,06 | |||||||

0,75 | -0,06 | 6,88 | -0,09 | |||||||||||

8 | 0,5 | 7,94 | -0,04 | 7,94 | 7,92 | 7,89 | -0,06 | |||||||

0,75 | -0,06 | 7,88 | -0,09 | |||||||||||

Скачать бесплатно

Технология нарезания резьбы на токарных станках (статья) · Стальтрейд

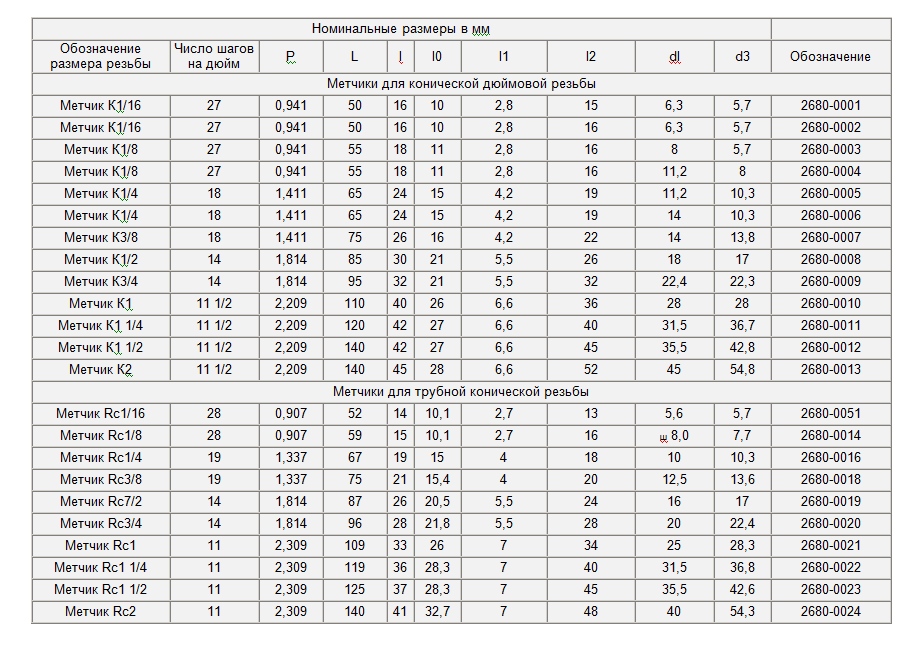

При массовом производстве метизов используется накатка нити на автоматах. Изготовление единичных деталей выполняют нарезкой резьбы на токарных станках. Шаг выдерживается специально установленным ходовым винтом. Настройка выполняется по таблицам. Резьбы диаметров до 40 мм выполняются метчиками и плашками, независимо от типа рельефа выступа. На больших деталях, весом от 500 кг, с диаметром, превышающим длину детали, нарезка может производиться на токарно-карусельных станках, имеющих в своей конструкции гитару.

Изготовление единичных деталей выполняют нарезкой резьбы на токарных станках. Шаг выдерживается специально установленным ходовым винтом. Настройка выполняется по таблицам. Резьбы диаметров до 40 мм выполняются метчиками и плашками, независимо от типа рельефа выступа. На больших деталях, весом от 500 кг, с диаметром, превышающим длину детали, нарезка может производиться на токарно-карусельных станках, имеющих в своей конструкции гитару.

Нарезка резьбы на токарном станке

Общие сведения

Вершина резца при перемещении с постоянной скоростью подачи вдоль вращающейся заготовки, врезаясь, оставляет на ее поверхности винтовую линию (рис. 4.42).

Наклон винтовой линии к плоскости, перпендикулярной оси вращения заготовки, зависит от частоты вращения шпинделя с заготовкой и подачи резца и называется углом μ подъема винтовой линии (рис. 4.43). Расстояние между винтовыми линиями, измеренное вдоль оси заготовки, называется шагом Р винтовой линии. Если отрезок на поверхности детали, равный шагу винтовой линии, развернуть на плоскость, то из прямоугольного треугольника АБВ можно определить

Если отрезок на поверхности детали, равный шагу винтовой линии, развернуть на плоскость, то из прямоугольного треугольника АБВ можно определить

tgμ= P/(πd),

где d — диаметр заготовки по наружной поверхности резьбы.

При углублении резца в поверхность заготовки вдоль винтовой линии образуется винтовая поверхность, форма которой соответствует форме вершины резца. Резьба — это винтовая поверхность, образованная на телах вращения и применяемая для соединения, уплотнения или обеспечения заданных перемещений деталей машин и механизмов. Резьбы подразделяются на цилиндрические и конические.

В зависимости от назначения резьбового соединения применяют резьбы различного профиля.

Профиль резьбы — это контур сечения резьбы в плоскости, проходящей через ее ось. Широко применяются резьбы с остроугольным, трапецеидальным и прямоугольным профилями.

Резьбы бывают левые и правые. Винт с правой резьбой завертывают при вращении по часовой стрелке (слева направо), а винт с левой резьбой — против часовой стрелки (справа налево). Различают однозаходные и многозаходные резьбы. Однозаходная резьба образована одной непрерывной ниткой резьбы, а многозаходная — несколькими нитками резьбы, эквидистантно расположенными на поверхности детали. Число ниток легко определить на торце детали, где начинается резьбовая поверхность (рис. 4.44, а и б).

Различают однозаходные и многозаходные резьбы. Однозаходная резьба образована одной непрерывной ниткой резьбы, а многозаходная — несколькими нитками резьбы, эквидистантно расположенными на поверхности детали. Число ниток легко определить на торце детали, где начинается резьбовая поверхность (рис. 4.44, а и б).

Различают ход Ph и шаг Р многозаходной резьбы. Ход многозаходной резьбы (ГОСТ 11708—82) — это расстояние по линии, параллельной оси резьбы, между любой исходной средней точкой на боковой стороне резьбы и средней точкой, полученной при перемещении исходной средней точки по винтовой линии на угол 360° между одноименными точками одного витка одной нитки резьбы, измеренное параллельно оси детали. Ход многозаходной резьбы равен шагу резьбы, умноженному на число заходов:

Ph= кР,

где k — число заходов.

Техника нарезки на металлической детали

Винтовая поверхность, образованная резцом, называется резьбой. Она обеспечивает важные задачи — с ее помощью элементы деталей могут перемещаться относительно друг друга, сочленяются или значительно уплотняются соединения в различных механических приспособлениях.

Чтобы понять, как нарезать резьбу на токарном станке, нужно проследить за процессом нарезки — он достаточно прост и понятен. Резец закрепляют в суппорте токарного станка. Он равномерно перемещается вдоль оси вращающейся детали. Заостренная вершина инструмента прорезает на поверхности детали винтовую линию.

Чтобы правильно установить и направить режущий инструмент, используют специальный шаблон, который размещают над болванкой. Резец располагают вдоль осевой линии станка. По образующемуся просвету определяют, насколько точно проводится нарезка резьбы.

Нарезание имеет свои характерные особенности:

- процесс формирования резьбы имеет некоторые особенности;

- материал, из которого изготовлена деталь, задает передний угол резца;

- величина угла зависит от вязкости, твердости и хрупкости металла;

- плоскости резца на задних боковых углах не должны тереться о нарезанные канавки;

- внутренняя резьба нарезается в уже расточенных или просверленных отверстиях.

Под каждый обрабатываемый материал предназначены определенные металлорежущие инструменты. Для болванок из стали используют резцы, пластины которых сделаны из твердых сплавов Т15К6, Т14К8, Т15К6, Т30К4. Для чугунных заготовок используют режущие инструменты с твердосплавными пластинами ВК4, В2К, ВК6М, ВК3М.

Нарезание резьбы резцами

На токарно-винторезных станках наиболее широко применяют метод нарезания наружной и внутренней резьб резцами (рис. 4.45). Резьбонарезные резцы бывают стержневые, призматические и круглые; их геометрические параметры не отличаются от геометрических параметров фасонных резцов.Резьбы треугольного профиля нарезают резцами с углом в плане при вершине ε= 60° ± 10′ для метрической резьбы и ε= 55° ± 10′ для дюймовой резьбы. Учитывая погрешности перемещения суппорта, которые могут привести к увеличению угла резьбы, иногда применяют резцы с углом ε = 59°30′. Вершина резца может быть скругленной или с фаской (в соответствии с формой впадины нарезаемой резьбы).

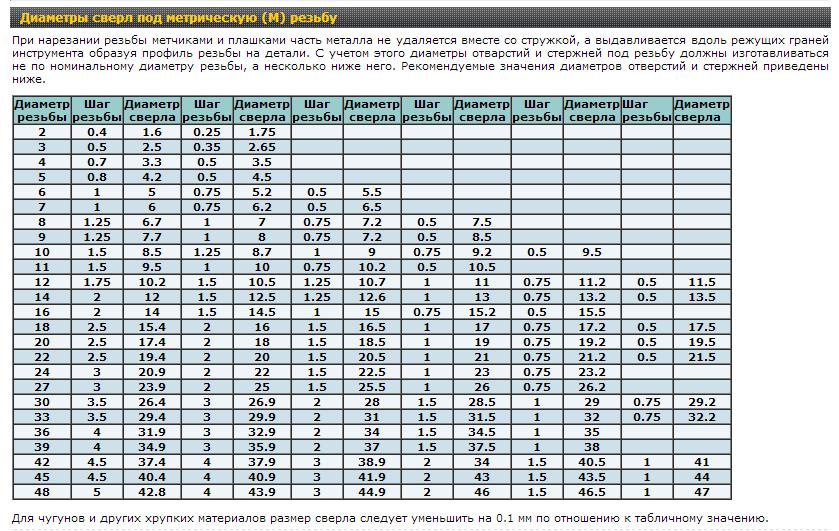

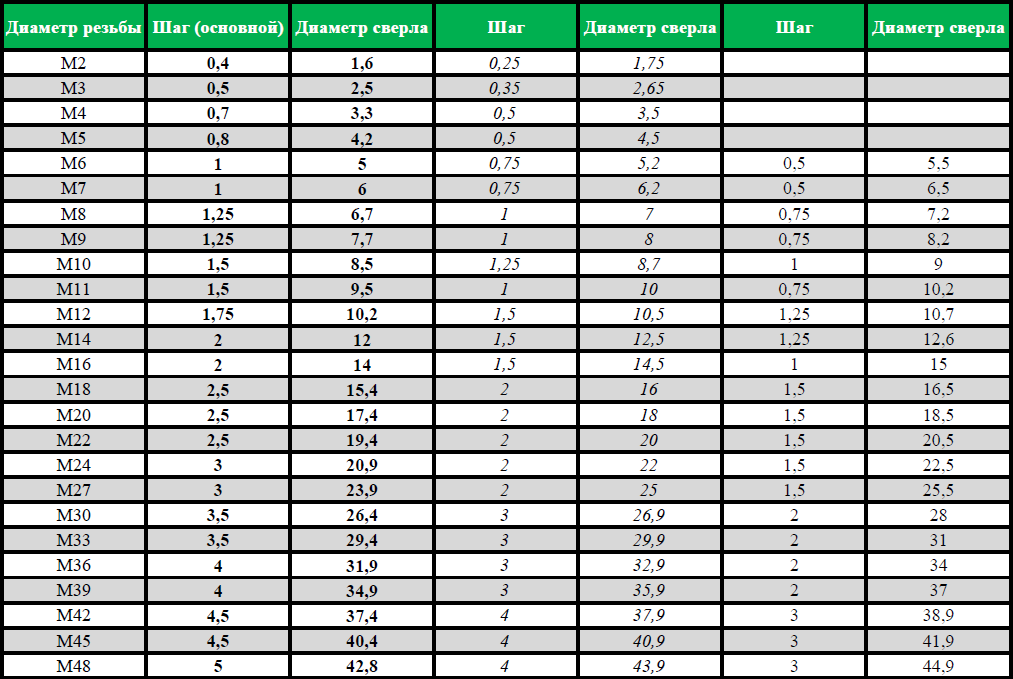

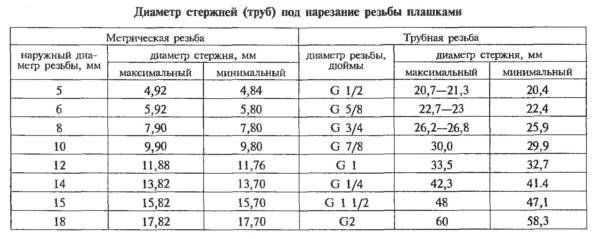

Резьбонарезные резцы оснащают пластинами из быстрорежущей стали и твердых сплавов. Предварительно деталь обтачивают таким образом, чтобы ее наружный диаметр был меньше наружного диаметра нарезаемой резьбы. Для метрической резьбы диаметром до 30 мм эта разница ориентировочно составляет 0,14… 0,28 мм, диаметром до 48 мм — 0,17…0,34 мм, диаметром до 80 мм — 0,2…0,4 мм. Уменьшение диаметра заготовки обусловлено тем, что при нарезании резьбы материал заготовки деформируется и в результате этого наружный диаметр резьбы увеличивается.

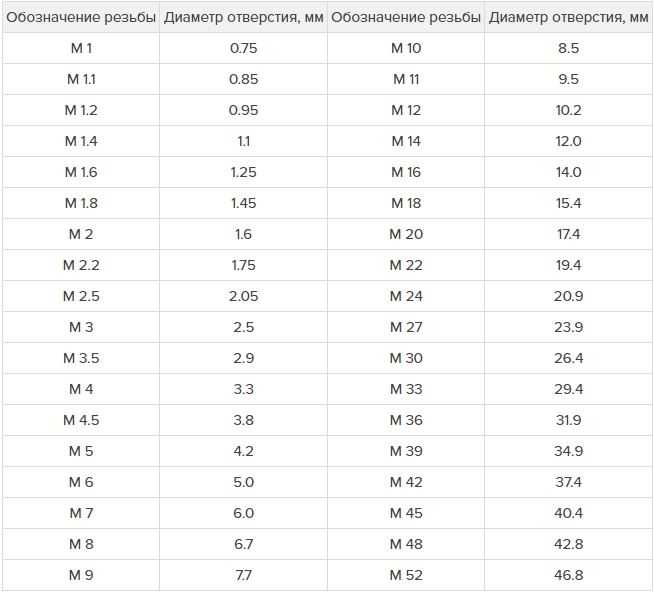

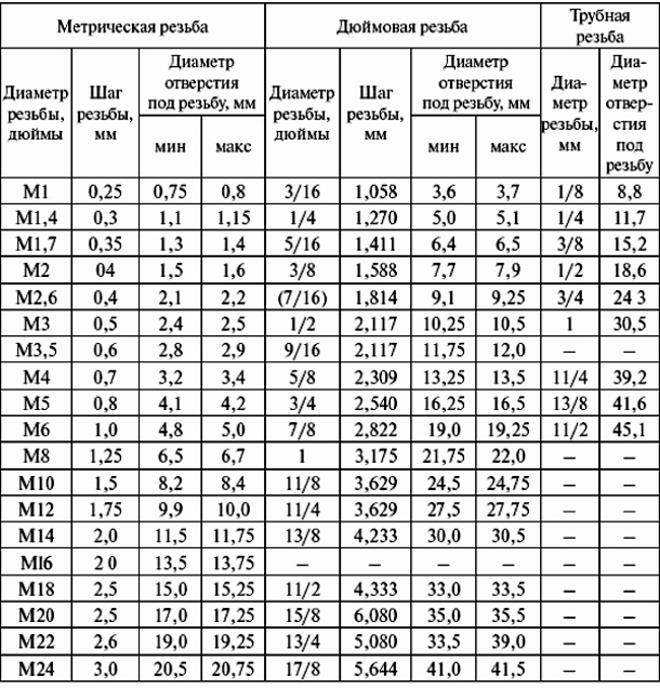

Нарезание резьбы в отверстии производят или сразу после сверления (если к точности резьбы не предъявляют высоких требований), или после его растачивания (для точных резьб). Диаметр отверстия (мм) под резьбу

d0 = d-P,

где d — наружный диаметр резьбы, мм; Р — шаг резьбы, мм.

Диаметр отверстия под резьбу должен быть несколько больше внутреннего диаметра резьбы, так как в процессе нарезания резьбы металл деформируется и в результате этого диаметр отверстия уменьшается. Поэтому результат, полученный по приведенной выше формуле, увеличивают на 0,2…0,4 мм при нарезании резьбы в вязких материалах (стали, латуни и др.) и на 0,1…0,02 мм при нарезании резьбы в хрупких материалах (чугуне, бронзе и др.).

Поэтому результат, полученный по приведенной выше формуле, увеличивают на 0,2…0,4 мм при нарезании резьбы в вязких материалах (стали, латуни и др.) и на 0,1…0,02 мм при нарезании резьбы в хрупких материалах (чугуне, бронзе и др.).

В зависимости от требований чертежа резьба может заканчиваться канавкой для выхода резца. Внутренний диаметр канавки должен быть на 0,1 …0,3 мм меньше внутреннего диаметра резьбы, а ширина канавки (мм)

b=(2…3)P.

В процессе нарезания болтов, шпилек и некоторых других деталей при отводе резца, как правило, образуется сбег резьбы.

Для более удобного и точного нарезания резьбы на торце обрабатываемой детали выполняют уступ длиной 2…3 мм, диаметр которого равен внутреннему диаметру резьбы. По этому уступу определяют последний проход резца, после окончания нарезания резьбы уступ срезают.

Точность резьбы во многом зависит от правильной установки резца относительно линии центров. Для того чтобы установить резец по биссектрисе угла профиля резьбы перпендикулярно к оси обрабатываемой детали, используют шаблон, который устанавливают на ранее обработанной поверхности детали вдоль линии центров станка. Профиль резца совмещают с профилем шаблона и проверяют правильность установки резца по просвету. Резьбонарезные резцы следует устанавливать строго по линии центров станка.

Профиль резца совмещают с профилем шаблона и проверяют правильность установки резца по просвету. Резьбонарезные резцы следует устанавливать строго по линии центров станка.

На токарно-винторезных станках резьбу нарезают резцами за несколько проходов. После каждого прохода резец отводят в исходное положение. По нониусу ходового винта поперечного движения подачи суппорта устанавливают требуемую глубину резания и повторяют проход. При нарезании резьбы с шагом до 2 мм подача составляет 0,05…0,2 мм на один проход. Если резьбу нарезать одновременно двумя режущими кромками, то образующаяся при этом стружка спутывается и ухудшает качество поверхности резьбы. Поэтому перед рабочим проходом резец следует смещать на 0,1…0,15 мм поочередно вправо или влево, используя перемещение верхнего суппорта, в результате чего обработка ведется только одной режущей кромкой. Число черновых проходов — 3…6, а чистовых — 3.

Контроль резьбы

Шаг резьбы измеряют резьбовым шаблоном, представляющим собой пластину 2 (рис. 4.46), на которой нанесены зубцы с шагом резьбы, обозначаемым на плоскости шаблона. Набор шаблонов для метрической или дюймовой резьбы скрепляется в кассету 1. Резьбовыми шаблонами определяют только шаг резьбы.

4.46), на которой нанесены зубцы с шагом резьбы, обозначаемым на плоскости шаблона. Набор шаблонов для метрической или дюймовой резьбы скрепляется в кассету 1. Резьбовыми шаблонами определяют только шаг резьбы.

Правильность выполненной на детали внутренней и наружной резьбы комплексно оценивают с помощью резьбовых калибров (рис. 4.47). Резьбовые калибры разделяют на проходные, имеющие полный профиль резьбы и являющиеся как бы прототипом детали резьбового соединения, и непроходные, контролирующие только средний диаметр резьбы и имеющие укороченный профиль.

Для измерения наружного, среднего, внутреннего диаметров и шага резьбы применяют резьбовые микрометры (рис. 4.48). Резьбовой микрометр имеет в шпинделе и пятке посадочные отверстия, в которые устанавливают комплекты сменных вставок, соответствующие измеряемым элементам резьбы. Для удобства измерений резьбовой микрометр закрепляют в стойке, а затем настраивают по шаблону или эталону.

Перед контролем проверяемые детали необходимо очистить от стружки и грязи. В процессе контроля следует осторожно обращаться с калибрами, чтобы на их рабочей резьбовой поверхности не появились забоины и царапины.

В процессе контроля следует осторожно обращаться с калибрами, чтобы на их рабочей резьбовой поверхности не появились забоины и царапины.

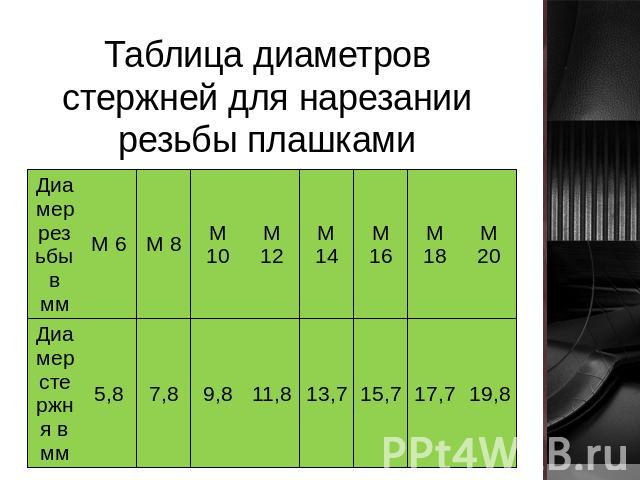

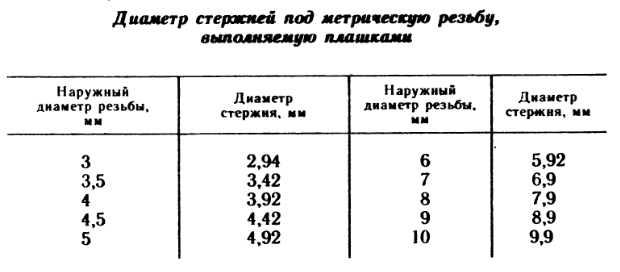

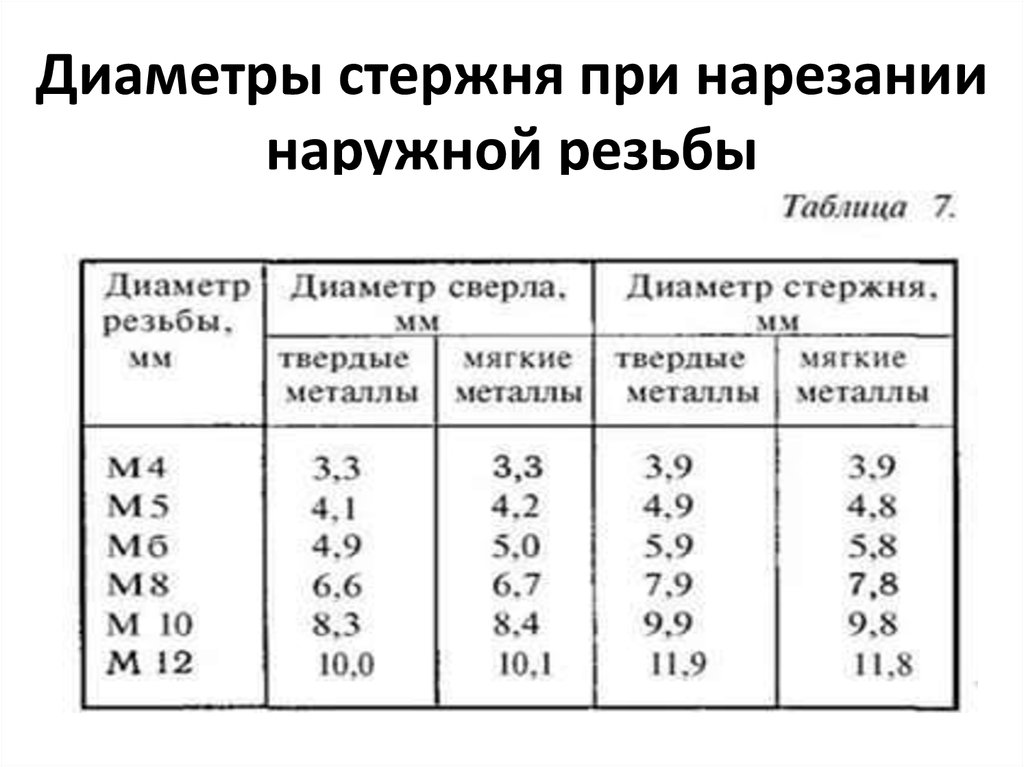

Нарезание резьбы плашками и метчиками

Для нарезания наружной резьбы на винтах, болтах, шпильках и других деталях применяют плашки. Участок детали, на котором необходимо нарезать резьбу плашкой, предварительно обрабатывают. Диаметр обработанной поверхности должен быть несколько меньше наружного диаметра резьбы. Для метрической резьбы диаметром 6…10 мм эта разница составляет 0,1…0,2 мм, диаметром 11…18 мм — 0,12…0,24 мм, диаметром 20…30 мм — 0,14…0,28 мм. Для образования захода резьбы на торце детали необходимо снять фаску, соответствующую высоте профиля резьбы.

Плашку устанавливают в плашкодержатель (патрон), который закрепляют в пиноли задней бабки или гнезде револьверной головки. Скорость резания v при нарезании резьбы плашками для стальных заготовок 3…4 м/мин, для чугунных — 2…3 м/мин и для латунных — 10… 15 м/мин.

Внутренние метрические резьбы диаметром до 50 мм часто нарезают метчиками. Обычно на токарном станке применяют машинные метчики, что позволяет нарезать резьбу за один проход. Для нарезания резьбы в деталях из твердых и вязких материалов применяют комплекты, состоящие из двух или трех метчиков. В комплекте из двух метчиков первый (черновой) выполняет 75 % всей работы, а второй (чистовой) — доводит резьбу до требуемого размера. В комплекте из трех метчиков первый (черновой) выполняет 60 % всей работы, второй (получистовой) — 30 % и третий (чистовой) — 10 %. Метчики в комплекте различают по заборной части, наибольшую длину имеет заборная часть чернового метчика.

Обычно на токарном станке применяют машинные метчики, что позволяет нарезать резьбу за один проход. Для нарезания резьбы в деталях из твердых и вязких материалов применяют комплекты, состоящие из двух или трех метчиков. В комплекте из двух метчиков первый (черновой) выполняет 75 % всей работы, а второй (чистовой) — доводит резьбу до требуемого размера. В комплекте из трех метчиков первый (черновой) выполняет 60 % всей работы, второй (получистовой) — 30 % и третий (чистовой) — 10 %. Метчики в комплекте различают по заборной части, наибольшую длину имеет заборная часть чернового метчика.

При установке метчика в револьверную головку на его хвостовик надевают и закрепляют винтом кольцо, вместе с которым метчик устанавливают в патрон для плашек и закрепляют, как плашку.

Скорость резания v при нарезании резьбы метчиками для стальных заготовок 5… 12 м/мин, для чугунных, бронзовых и алюминиевых — 6…22 м/мин. Нарезание резьбы производят с охлаждением эмульсией или маслом.

Нарезание резьбы резьбонарезными головками

Резьбонарезные винторезные головки применяют для нарезания наружной и внутренней резьбы на токарных, токарно-револьверных станках и на токарных автоматах.

С помощью хвостовика резьбонарезная головка устанавливается в пиноли задней бабки или в револьверной головке станка. В винторезных головках применяют радиальные, тангенциальные и круглые гребенки. В конце нарезания резьбы гребенки автоматически расходятся и при обратном ходе не соприкасаются с резьбой.

При нарезании наружной резьбы большое распространение получили головки с круглыми гребенками, так как они просты по конструкции, позволяют осуществлять много переточек и обладают большей стойкостью, чем радиальные и тангенциальные гребенки. Устройство и принцип работы существующих винторезных головок имеют незначительные различия.

Внутреннюю резьбу чаще нарезают резьбонарезными головками с призматическими гребенками, режущие кромки которых располагаются на одном диаметре и имеют заходный конус. Число гребенок в комплекте зависит от размера головки. Гребенки смещены в комплекте одна относительно другой в соответствии с углом подъема винтовой линии нарезаемой резьбы.

При нарезании длинных винтов и червяков для повышения производительности применяют резцовые головки, которые устанавливают на суппорте станка. Эти головки оснащают обыкновенными и чашечными резцами и используют при нарезании наружных и внутренних резьб.

Эти головки оснащают обыкновенными и чашечными резцами и используют при нарезании наружных и внутренних резьб.

Стандарт шага машинного винта и диаметр заготовки для накатки резьбы и

Перейти к содержимомуПредыдущий Следующий

Стандарт шага резьбы – это расстояние от вершины одной резьбы до другой.

Наружный диаметр – это наружный диаметр резьбы после накатывания резьбы.

Диаметр заготовки для накатывания резьбы — это диаметр материала до обработки накаткой резьбы.

Метрическая система – это международно принятая десятичная система измерения. Она широко используется, и там, где она используется, это единственная или наиболее распространенная система мер и весов. В настоящее время она известна как Международная система единиц (СИ). Он используется для измерения повседневных вещей, таких как масса мешка муки, рост человека, скорость автомобиля и объем топлива в его баке. Он также используется в науке, промышленности и торговле.

| СТАНДАРТНЫЙ ВИНТ 2A (резьба 60°) Метрическая система – крупная | |||||

| (П) | (D)Большой диаметр | (d) Диаметр прокатки | |||

| РАЗМЕР | Шаг | МАКС | МИН | МАКС | МИН |

| М2 | 0,40 | 1,98 | 1,89 | 1,72 | 1,69 |

| М2,3 | 0,40 | 2,28 | 2,19 | 2,02 | 1,99 |

| М2,5 | 0,45 | 2,48 | 2,38 | 2,18 | 2,15 |

| М3 | 0,50 | 2,98 | 2,88 | 2,64 | 2,61 |

| М3,5 | 0,60 | 3,47 | 3,36 | 3,06 | 3,03 |

| М4 | 0,70 | 3,98 | 3,84 | 3,49 | 3,45 |

| М4,5 | 0,75 | 4,47 | 4,34 | 3,96 | 3,92 |

| М5 | 0,80 | 4,98 | 4,83 | 4,43 | 4,38 |

| М6 | 1,00 | 5,97 | 5,82 | 5,30 | 5,25 |

| М7 | 1,00 | 6,97 | 6,82 | 6,30 | 6,25 |

| М8 | 1,25 | 7,96 | 7,79 | 7. 12 12 | 7,07 |

| М9 | 1,25 | 8,96 | 8,79 | 8.12 | 8.07 |

| М10 | 1,50 | 9,96 | 9,77 | 8,97 | 8,91 |

| М11 | 1,50 | 10,97 | 10,73 | 9,97 | 9,91 |

| M12 | 1,75 | 11,95 | 11,76 | 10,79 | 10,73 |

| М14 | 2,00 | 13,95 | 13,74 | 12,63 | 12,56 |

| М16 | 2,00 | 15,95 | 15,74 | 14,63 | 14,56 |

| М18 | 2,50 | 17,95 | 17,71 | 16.31 | 16,23 |

| М20 | 2,50 | 19,95 | 19,71 | 18.31 | 18,23 |

| M22 | 2,50 | 21,95 | 21,71 | 20. 31 31 | 20.23 |

| M24 | 3,00 | 23,94 | 23,68 | 21,98 | 21,90 |

| М27 | 3,00 | 26,94 | 26,68 | 24,98 | 24,89 |

| М30 | 3,50 | 29,94 | 29,66 | 27,66 | 27,56 |

| М33 | 3,50 | 32,94 | 32,66 | 30,65 | 30,56 |

| СТАНДАРТНЫЙ ВИНТ 2A (резьба 60°) Метрическая – тонкая | |||||

| (П) | (D)Большой диаметр | (d) Диаметр прокатки | |||

| РАЗМЕР | Шаг | МАКС | МИН | МАКС | МИН |

| М4 | 0,50 | 3,97 | 3,86 | 3,62 | 3,58 |

| М4,5 | 0,50 | 4,47 | 4,36 | 4. 12 12 | 4,08 |

| М5 | 0,50 | 4,97 | 4,86 | 4,62 | 4,58 |

| М6 | 0,75 | 5,97 | 5,85 | 5,45 | 5,41 |

| М7 | 0,75 | 6,97 | 6,85 | 6,45 | 6,41 |

| М8 | 1,00 | 7,97 | 7,83 | 7,29 | 7,24 |

| М9 | 1,00 | 8,97 | 8,83 | 8,29 | 8,24 |

| М10 | 1,25 | 9,96 | 9,81 | 9.12 | 9.07 |

| М10 | 1,00 | 9,97 | 9,82 | 9,28 | 9,23 |

| M12 | 1,25 | 11,97 | 11,76 | 11.12 | 11.07 |

| М12 | 1,50 | 11,96 | 11,79 | 10,95 | 10,89 |

| М14 | 1,50 | 13,96 | 13,79 | 12,95 | 12,89 |

| М16 | 1,50 | 15,96 | 15,79 | 14,95 | 14,89 |

| М18 | 2,00 | 17,95 | 17,65 | 16,62 | 16,54 |

| М18 | 1,50 | 17,95 | 17,78 | 16,93 | 16,86 |

| М20 | 2,00 | 19,95 | 19,65 | 18,62 | 18,54 |

| М20 | 1,50 | 19,95 | 19,78 | 18,92 | 18,85 |

| M22 | 1,50 | 21,95 | 21,78 | 20,92 | 20,85 |

| M24 | 1,50 | 23,95 | 23,78 | 22,92 | 22,85 |

| М26 | 1,50 | 25,95 | 25,78 | 24,93 | 24,85 |

| М27 | 1,50 | 26,95 | 26,78 | 25,93 | 25,85 |

| М28 | 1,50 | 27,95 | 27,78 | 26,93 | 26,85 |

| М30 | 1,50 | 29,95 | 29,78 | 28,93 | 28,85 |

U. N.C. СТАНДАРТНЫЙ ВИНТ 2A (резьба 60°) N.C. СТАНДАРТНЫЙ ВИНТ 2A (резьба 60°) | |||||

| (Т) | (D)Большой диаметр | (d) Диаметр прокатки | |||

| РАЗМЕР | Резьба | МАКС | МИН | МАКС | МИН |

| №:1 | 64 | 1,838 | 1,743 | 1,58 | 1,56 |

| №:2 | 56 | 2,169 | 2,066 | 1,87 | 1,85 |

| №:3 | 48 | 2,496 | 2,383 | 2,14 | 2.11 |

| №:4 | 40 | 2,824 | 2,695 | 2,40 | 2,37 |

| №:5 | 40 | 3,154 | 3,026 | 2,72 | 2,69 |

| №:6 | 32 | 3,484 | 3,333 | 2,94 | 2,91 |

| №:8 | 32 | 4. 142 142 | 3,991 | 3,60 | 3,57 |

| №:10 | 24 | 4.800 | 4,618 | 4,09 | 4,05 |

| №:12 | 24 | 5.461 | 5,279 | 4,75 | 4,70 |

| 1/4 | 20 | 6.322 | 6.117 | 5,50 | 5,45 |

| 16/5 | 18 | 7,907 | 7,687 | 6,98 | 6,93 |

| 3/8 | 16 | 9.491 | 9.254 | 8,45 | 8,40 |

| 16/7 | 14 | 11.076 | 10.816 | 9,89 | 9,83 |

| 1/2 | 13 | 12.661 | 12.386 | 11,39 | 11.32 |

| 16 сентября | 12 | 14.246 | 13,958 | 12,87 | 12,80 |

| 5/8 | 11 | 15. 834 834 | 15,528 | 14,33 | 14,26 |

| 3/4 | 10 | 19.004 | 18.677 | 17,34 | 17,27 |

| 7/8 | 9 | 22.176 | 21.824 | 20,34 | 20,26 |

| 1 | 8 | 25.349 | 24,969 | 23,28 | 23.20 |

| 8 ноября | 7 | 28.519 | 28.103 | 26.16 | 26.07 |

| У.Н.Ф. СТАНДАРТНЫЙ ВИНТ 2A (резьба 60°) | |||||

| (Т) | (D)Большой диаметр | (d) Диаметр прокатки | |||

| РАЗМЕР | Резьба | МАКС | МИН | МАКС | МИН |

| №:2 | 64 | 2,169 | 2,073 | 1,91 | 1,89 |

| №:3 | 56 | 2,496 | 2,393 | 2,20 | 2,17 |

| №:4 | 48 | 2,827 | 2,713 | 2,47 | 2,44 |

| №:5 | 44 | 3,157 | 3,036 | 2,76 | 2,73 |

| №:6 | 40 | 3,484 | 3,356 | 3,05 | 3,02 |

| №:8 | 36 | 4,145 | 4. 006 006 | 3,66 | 3,63 |

| №:10 | 32 | 4.803 | 4,651 | 4,26 | 4,23 |

| №:12 | 28 | 5.461 | 5,296 | 4,85 | 4,81 |

| 1/4 | 28 | 6.324 | 6.160 | 5,72 | 5,68 |

| 16/5 | 24 | 7,909 | 7,727 | 7,20 | 7,16 |

| 3/8 | 24 | 9.497 | 9.315 | 8,76 | 8,74 |

| 16/7 | 20 | 11.079 | 10.874 | 10.23 | 10,18 |

| 1/2 | 20 | 12.666 | 12.462 | 11,82 | 11,76 |

| 16 сентября | 18 | 14.251 | 14.031 | 13.31 | 13,25 |

| 5/8 | 18 | 15. 839 839 | 15.619 | 14,89 | 14,83 |

| 3/4 | 16 | 19.011 | 18.774 | 17,95 | 17,89 |

| 7/8 | 14 | 22.184 | 21.923 | 20,98 | 20,91 |

| 1 | 12 | 25.254 | 25.065 | 23,95 | 23,87 |

| 11/8 | 12 | 28.529 | 28.240 | 27.12 | 27.05 |

| С.М. СТАНДАРТНЫЙ ВИНТ 2A (резьба 60°) | |||||

| (Т) | (D)Большой диаметр | (d) Диаметр прокатки | |||

| РАЗМЕР | Резьба | МАКС | МИН | МАКС | МИН |

| 5/64 | 64 | 1,984 | 1,904 | 1,71 | 1,69 |

| 3/32 | 56 | 2,381 | 2,306 | 2,07 | 2,04 |

| 1/8 | 48 | 3,175 | 3,065 | 2,81 | 2,78 |

| 1/8 | 44 | 3,175 | 3,055 | 2,78 | 2,75 |

| 1/8 | 40 | 3,175 | 3,045 | 2,74 | 2,71 |

| 9/64 | 40 | 3,572 | 3,442 | 3,13 | 3,10 |

| 11/64 | 40 | 4,366 | 4,236 | 3,92 | 3,89 |

| 11/64 | 32 | 4,366 | 4. 206 206 | 3,82 | 3,79 |

| 3/16 | 40 | 4,762 | 4,632 | 4,32 | 4,29 |

| 3/16 | 32 | 4,762 | 4.602 | 4,22 | 4,19 |

| 3/16 | 28 | 4,762 | 4.602 | 4.14 | 4.11 |

| 3/16 | 24 | 4,762 | 4.602 | 4.04 | 4.01 |

| 13/64 | 32 | 5.159 | 4,999 | 4,60 | 4,57 |

| 32 июля | 32 | 5,556 | 5,396 | 5.01 | 4,98 |

| 15/64 | 28 | 5,953 | 5,773 | 5,32 | 5,29 |

| 1/4 | 40 | 6.350 | 6.220 | 5,90 | 5,87 |

| 1/4 | 28 | 6. 350 350 | 6.170 | 5,72 | 5,69 |

| 1/4 | 24 | 6.350 | 6.170 | 5,62 | 5,59 |

| 32 сентября | 28 | 7.144 | 6,954 | 6,51 | 6,48 |

| 32 сентября | 20 | 7,144 | 6,954 | 6,28 | 6,25 |

| 16/5 | 24 | 7,938 | 7,748 | 7,21 | 7,18 |

| 16/5 | 18 | 7,938 | 7,748 | 6,98 | 6,94 |

| Б.С.В. СТАНДАРТНЫЙ ВИНТ 2A (резьба 55°) | |||||

| (П) | (D)Большой диаметр | (d) Диаметр прокатки | |||

| РАЗМЕР | Шаг | МАКС | МИН | МАКС | МИН |

| 1/8 | 40 | 3,145 | 3. 030 030 | 2,72 | 2,70 |

| 5/32 | 32 | 3,945 | 3,795 | 3,40 | 3,38 |

| 3/16 | 24 | 4,732 | 4,592 | 4,03 | 4,00 |

| 1/4 | 20 | 6.320 | 6,165 | 5,48 | 5,45 |

| 16/5 | 18 | 7,905 | 7,737 | 6,97 | 6,94 |

| 3/8 | 16 | 9.490 | 9.312 | 8,44 | 8,40 |

| 16/7 | 14 | 11.074 | 10.883 | 9,88 | 9,84 |

| 1/2 | 12 | 12.662 | 12.456 | 11.27 | 11.22 |

| 16 сентября | 12 | 14.247 | 14.039 | 12,86 | 12,81 |

| 5/8 | 11 | 15. 832 832 | 15.614 | 14,33 | 14,27 |

| 3/4 | 10 | 19.004 | 18.770 | 17,34 | 17,28 |

| 7/8 | 9 | 22.225 | 21.798 | 20,34 | 20,28 |

| 1 | 8 | 25.400 | 25.130 | 23,29 | 23,23 |

| Б.А. СТАНДАРТ МАШИННОГО ВИНТА (резьба 47,5°) | |||||

| (П) | (D)Большой диаметр | (d) Диаметр прокатки | |||

| РАЗМЕР | Шаг | МАКС | МИН | МАКС | МИН |

| 0 ВА | 1,00 | 5,97 | 5,78 | 5,33 | 5,28 |

| 1 ВА | 0,90 | 5,27 | 5.10 | 4,70 | 4,65 |

| 2 ВА | 0,81 | 4,67 | 4,52 | 4,15 | 4. 11 11 |

| 3 БА | 0,73 | 4,07 | 3,94 | 3,60 | 3,56 |

| 4 ВА | 0,66 | 3,57 | 3,45 | 3,15 | 3.12 |

| 5 БА | 0,59 | 3,17 | 3,05 | 2,79 | 2,76 |

| 6 БА | 0,53 | 2,77 | 2,67 | 2,43 | 2,40 |

| 7 БА | 0,48 | 3,47 | 2,38 | 2,17 | 2,14 |

| 8 БА | 0,43 | 2,17 | 2,09 | 1,91 | 1,88 |

Интернет-магазин

На Амазоне

Ссылка для загрузки страницыПерейти к началу

Диаметр шага, основной диаметр, диаметр заготовки

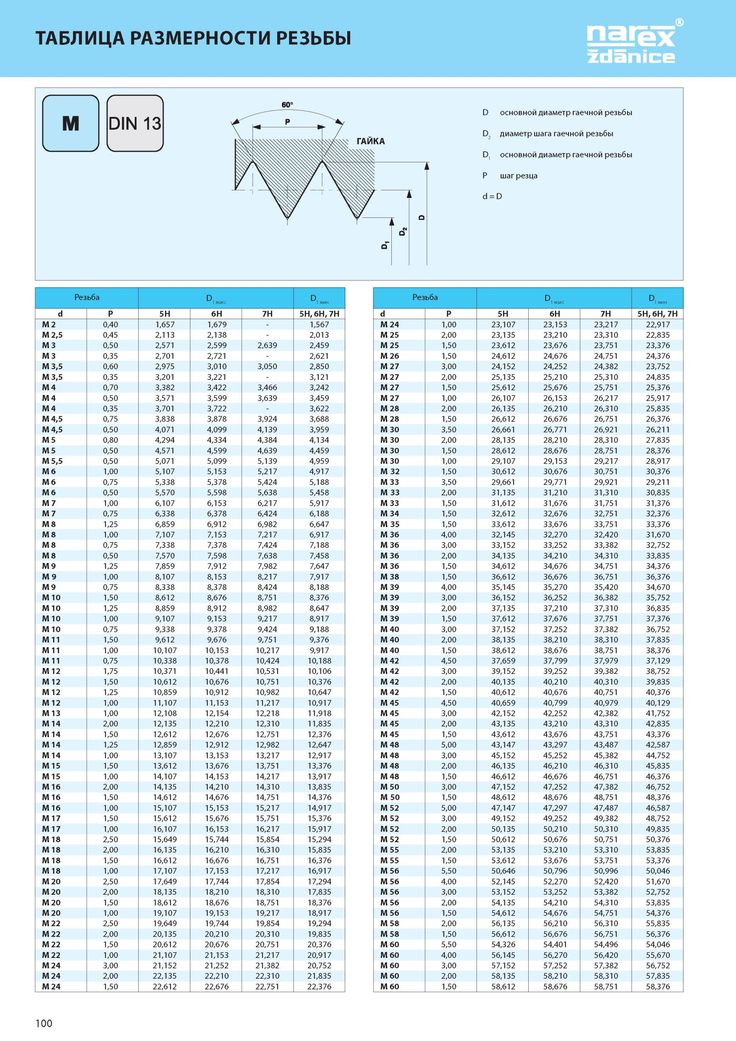

Как упоминалось в нашем последнем сообщении в блоге, для достижения полностью оптимизированного процесса накатки резьбы в игру вступают два диаметра: диаметр шага и диаметр заготовки. Способы расчета диаметра заготовки будут различаться в зависимости от того, является ли конечной целью прямая или коническая трубная резьба. Чтобы рассчитать диаметр заготовки для прямой резьбы, вы должны сначала иметь представление о максимальном и минимальном делительном диаметре, а также о максимальном и минимальном диаметре основного диаметра.

Способы расчета диаметра заготовки будут различаться в зависимости от того, является ли конечной целью прямая или коническая трубная резьба. Чтобы рассчитать диаметр заготовки для прямой резьбы, вы должны сначала иметь представление о максимальном и минимальном делительном диаметре, а также о максимальном и минимальном диаметре основного диаметра.

Но редко упоминается, что означают все эти термины. В этом сообщении блога мы сделаем шаг назад и рассмотрим, что представляет собой каждое из этих ключевых слов, и объясним, как они взаимодействуют друг с другом.

Что такое шаг и… что такое диаметр шага?

Чтобы понять диаметр шага , нужно сначала коснуться самого шага . Шаг — это расстояние, измеренное в осевой плоскости между точкой на одной резьбе и соответствующей точкой на соседней резьбе.

Начальный диаметр , также известный как эффективный диаметр, является воображаемой средней точкой формы резьбы и полностью основан на характеристиках резьбы, канавке резьбы – или малом диаметре, и вершине резьбы – или большом диаметре. Чтобы рассчитать средний диаметр, нужно представить себе цилиндр, диаметр которого существует в точке, где ширина паза резьбы и ширина вершины резьбы равны друг другу и равны половине номинального шага резьбы.

Чтобы рассчитать средний диаметр, нужно представить себе цилиндр, диаметр которого существует в точке, где ширина паза резьбы и ширина вершины резьбы равны друг другу и равны половине номинального шага резьбы.

Диаметр этого воображаемого цилиндра является делительным диаметром.

Что такое большой диаметр?

Большой диаметр — это диаметр, который можно измерить по двум точкам. Это диаметр воображаемого цилиндра, образованного вокруг гребня внешней резьбы.

Что такое диаметр заготовки?Диаметр заготовки – это диаметр детали, на которую будет накатываться резьба. Этот диаметр обычно равен МАКС. диаметру шага резьбы за вычетом 0,002 дюйма [или 0,051 мм].

Пустой диаметр = МАКС. диаметр шага резьбы – 0,002 дюйма [или 0,051 мм].

С того момента, как ролик с резьбой проникнет в диаметр заготовки до меньшего диаметра, материал, вытесненный в процессе прокатки, будет вытесняться на соседнюю резьбу выше диаметра заготовки, образуя больший диаметр.

Как они работают вместе?

CJWinter продолжает работать над созданием контента и ресурсов, которые помогут вам в процессах накрутки нити. Наш последний проект — калькулятор шага и диаметра заготовки.

Калькулятор шага и диаметра заготовки предназначен для того, чтобы конечные пользователи могли вводить размер резьбы (в метрических или стандартных измерениях) и значение шага, а также получать максимальный и минимальный диаметры шага, а также рекомендуемый диаметр заготовки. для указанной резьбы и шага, которые они производят.

Мы рады представить этот новый инструмент. Нажмите здесь или кнопку выше, чтобы начать расчет.

Либ работает в Brinkman International Group, Inc. последние 30 лет. В настоящее время Либ является директором по глобальным продажам и занимала различные должности в области проектирования, эксплуатации, продаж и управления продуктами в компании CJWinter и ее производственных подразделениях.

откл.

откл.

8

8