Фрезерный стол своими руками, пошаговые инструкции с чертежами и размерами, фото и видео

Фрезерный стол очень нужен в столярное дело с его помощью осуществлять более точно обработку деталей, кроме этого, он позволяет быстро снять фаску, сделать паз, шип, канавку, выборку и так далее. Ниже рассмотрим варианты изготовления фрезерного стола своими руками с пошаговыми фото и видео инструкциями.

Содержание:

- 1 Назначение

- 2 Какие бываю фрезерные столы, основные разновидности

- 2.1 Скамейка

- 2.2 Переносная столешница

- 2.3 Отдельный

- 3 Первый вариант изготовления фрезерного стола своими руками, фото и видео

- 3.1 Видео первого варианта

- 4 Второй вариант изготовления фрезерного стола своими руками, фото и видео

- 4.1 Видео второго варианта

- 5 Чертежи для изготовления фрезерного стола своими руками с размерами

- 5.1 Чертеж фрезерного стола №1

- 5.2 Чертеж фрезерного стола №2

- 6 Изготовление лифта для ручного фрезера

- 6.

1 Фиксирующая винтовая тяга

1 Фиксирующая винтовая тяга - 6.2 Рычажный механизм

- 6.3 Винтовая трапеция

- 6.

- 7 Другие варианты изготовлению фрезерного стола своими руками

- 7.1 Фрезерный стол с пластиной

- 7.2 На основе письменного из дерева

- 7.3 Самодельный из фанеры

- 7.4 Портативный

- 7.5 Функциональный

- 7.6 Для ручного фрезера и лобзика

- 7.7 Для мини фрезера с ЧПУ

- 7.8 Настенный

- 7.9 Мини столик

- 7.10 Видео изготовления фрезерного стола складной конструкции

- 8 Как правильно установить, закрепить фрезер в стол?

- 9 Техника безопасности

Назначение

Фрезерный стол предназначен для крепления фрезера и другого электрооборудования, его перемещения по вертикали и установки инструмента на заданную высоту. На столешнице создается удобное рабочее пространство, устанавливаются упоры, направляющие и другие приспособления. К рабочей поверхности крепится шланг пылесоса. Он вытягивает стружку, улучшая качество обработки и очищая воздух от мелких опилок.

На фрезерных столах можно выполнять:

- фрезеровку по плоскости;

- торцовку;

- выборку пазов;

- вырезку шипов;

- фигурную обработку краев и плоскостей.

На фрезерном столе изготавливают детали мебели, декоративные фасады шкафов и тумбочек, плинтуса, фигурные рамки и другие изделия большими партиями.

Важно!

При работе на фрезерном столе в руках у мастера только деревянные детали, которые не надо крепить. Это значительно повышает производительность оборудования и снижает трудоемкость.

Какие бываю фрезерные столы, основные разновидности

Каждый мастер сам выбирает удобный для себя фрезерный стол или делает его своими руками, увеличивая количество моделей. По конструкции основания и форме все столы для фрезера условно делятся на несколько групп.

Скамейка

Модель представляет собой основание с ножками. Пространство под столешницей открытое. Все механизмы, включая лифт, крепятся к крышке. Делается из различных материалов:

- профильная труба;

- металлические уголки;

- дерево;

- фанера;

- МДФ и ДСП.

Преимущества конструкции в ее малом весе и простоте изготовления. Для увеличения жесткости необходимо делать распорки и косынки.

Переносная столешница

Конструкция с небольшими по высоте ножками. Устанавливается в любом месте на верстаке и столе. Основание делается из дерева или профильной трубы. Из оснастки имеет обычно только направляющую линейку. Фрезерный стол легко переносится, устанавливается в любом месте и убирается на полку внерабочем положении, когда не нужен. Подходит для периодической работы на оборудовании. Жесткость конструкции низкая.

Отдельный

Стационарный фрезерный стол с массивным основанием. В пространстве под столешницей делаются закрытые полки и ящики для хранения сменного инструмента, приспособлений и других вещей, необходимых для работы. Конструкция прочная, выполняется из дерева или профильной трубы. Обшивается со всех сторон фанерой, доской.

За отдельным фрезерным столом работают профессионалы, имеющие большой набор различного инструмента и выполняющие различные операции. Затраты на оборудование рабочего места окупается удобством работы и повышенной производительностью.

Затраты на оборудование рабочего места окупается удобством работы и повышенной производительностью.

Первый вариант изготовления фрезерного стола своими руками, фото и видео

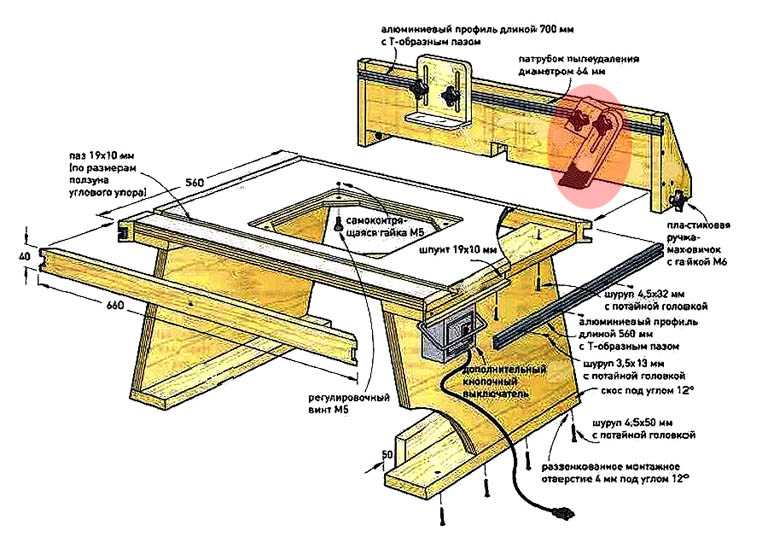

Небольшой, но надежный фрезерный стол своими руками, изготовление которого не требует от вас особых навыков и специального оборудования. В этом варианте фрезерного стола используется лазер для вырезания одной детали, но ее можно вырезать обычным лобзиком.

Видео первого варианта

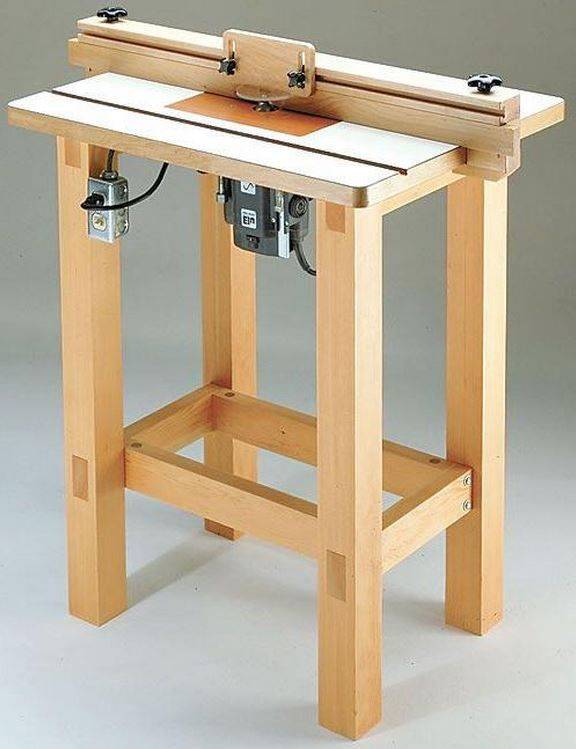

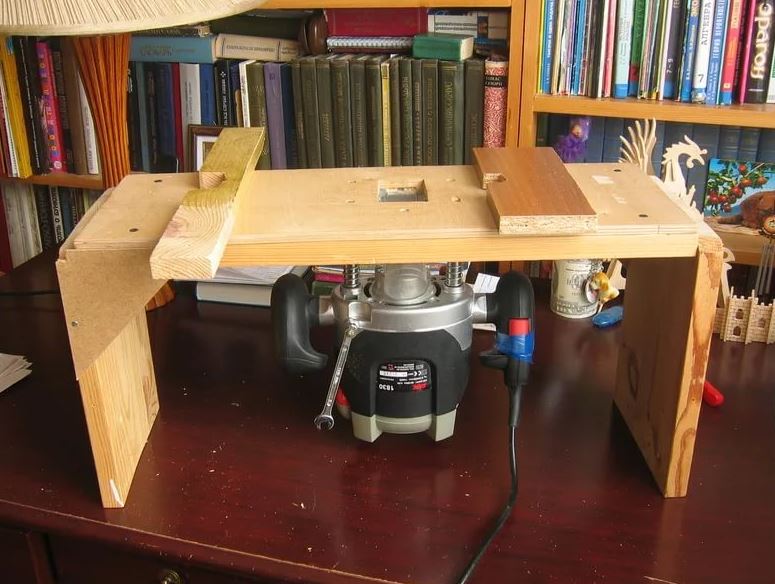

Второй вариант изготовления фрезерного стола своими руками, фото и видео

Небольшой и очень компактный фрезерный стол с оригинальным дизайном, изготовленный своими руками, найдет свое место в небольших домашних мастерских, его можно поставить даже на балконе.

Видео второго варианта

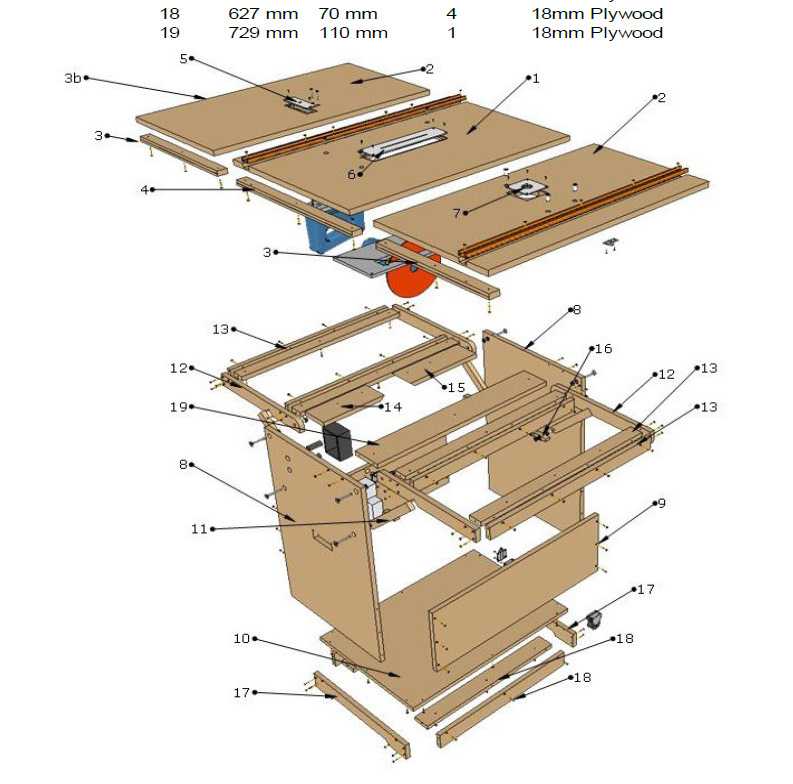

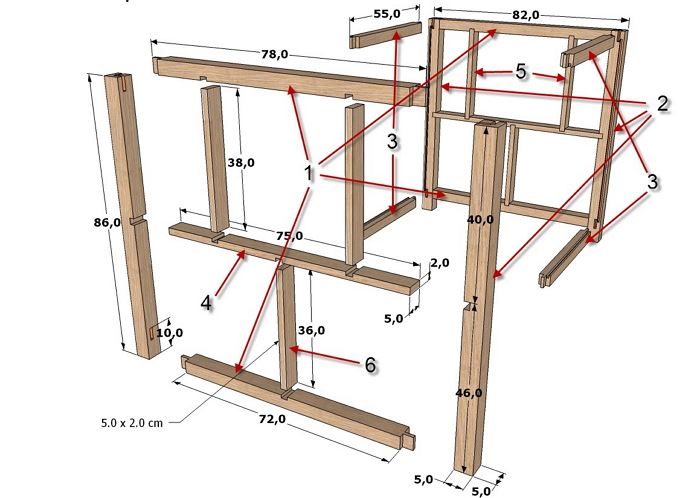

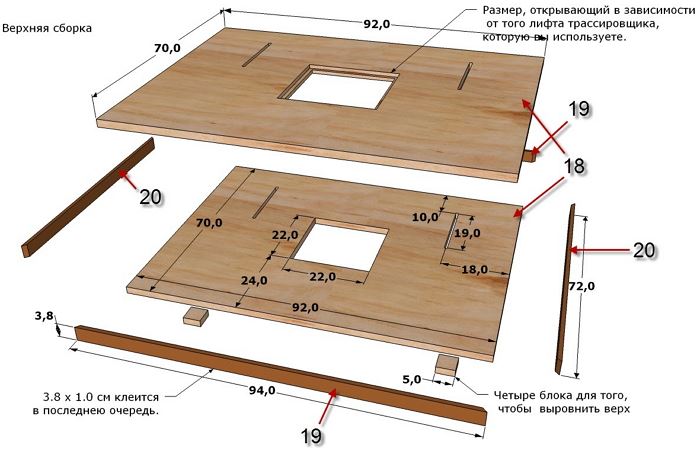

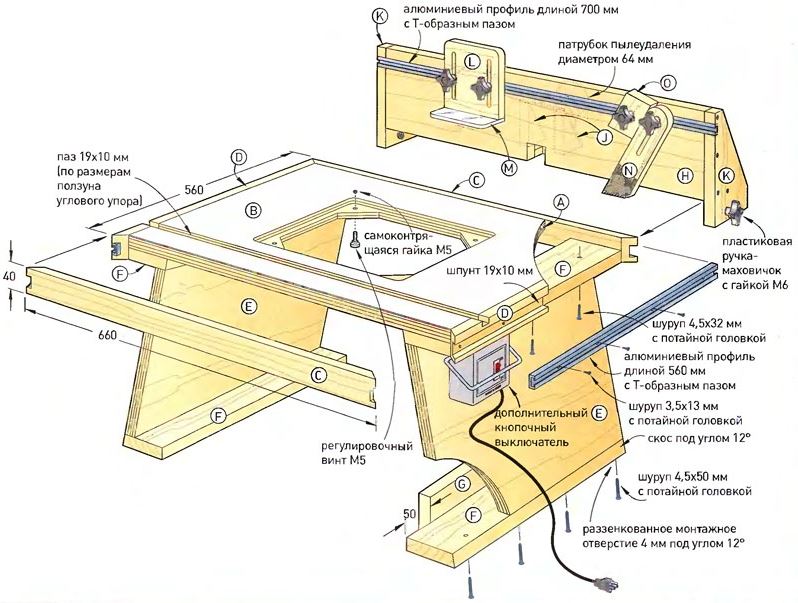

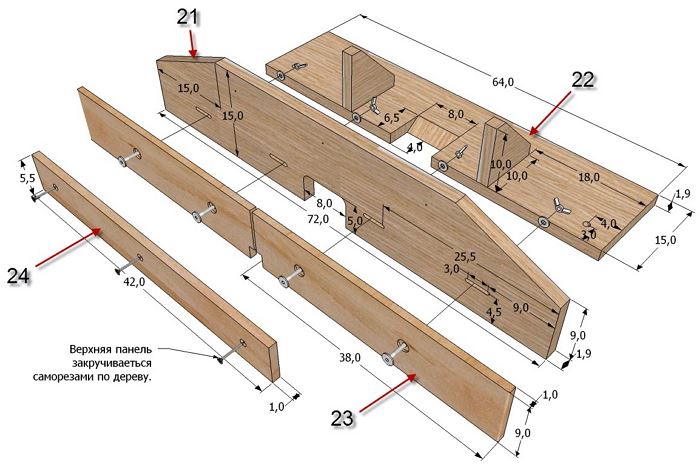

Чертежи для

изготовления фрезерного стола своими руками с размерамиНиже несколько чертежей для изготовления фрезерного стола своими руками. Подобраны максимально подробные и информативные чертежи, чтобы каждый смог его сделать без особого усилия.

Чертеж фрезерного стола №1

Чертеж фрезерного стола №2

Еще один вариант подробного чертежа изготовления фрезерного стола своими руками, размеры, конечно, не очень хорошо видно, но в принципе рассмотреть можно.

Изготовление лифта для ручного фрезера

При работе на фрезере в ручном режиме, он опирается на подошву. Корпус перемещается по круглым направляющим. Нужная глубина обработки выставляется по шкале и зажимается гайкой. При работах в замкнутом контуре устанавливаются ограничители движения шпинделя с фрезой вниз. Рабочий все время вынужден нажимать на фрезер и перемещать его.

Нужная глубина обработки выставляется по шкале и зажимается гайкой. При работах в замкнутом контуре устанавливаются ограничители движения шпинделя с фрезой вниз. Рабочий все время вынужден нажимать на фрезер и перемещать его.

Важно!

Внутри направляющих установлены пружины, которые в свободном состоянии поднимают корпус в крайнюю верхнюю точку и выводят инструмент из отверстия подошвы.

Постоянно залазить и выставлять высоту подъема инструмента сложно и занимает много времени. Для упрощения процедуры регулировки корпуса по высоте на фрезерном столе создается лифт. Фрезер жестко фиксируется к тыльной стороне столешницы, выставляется точно по центру отверстия. Ось шпинделя должна располагаться под прямым углом к поверхности столешницы. Винт и упоры отпускаются для свободного скольжения втулок корпуса по направляющим. Каждый мастер создает свою модель лифта. Среди множества конструкций выделяется несколько типов.

Узнайте еще способ изготовления лифта для фрезера своими руками.

Фиксирующая винтовая тяга

Простое устройство лифта с винтовой тягой для изготовления фрезерного стола своими руками состоит:

- шпилька с резьбой М10 по всей длине;

- диск толщиной 18-20 мм с выборкой под гайки;

- неподвижно зафиксированная доска толщиной 20 мм;

- маховик;

- 3 гайки М10 с шайбами;

- 2 мебельные гайки, самофиксирующиеся.

Длина шпильки определяется максимальным вертикальным ходом фрезера по паспорту плюс 150–180 мм.

Диск, маховик и упорную доску удобнее всего сделать из толстой фанеры S20 или дерева. Во всех деталях по центру сверлятся отверстия по наружному отверстию корпуса фланцевой гайки. Собирается подъемник в следующей последовательности:

- Вставить мебельную фланцевую гайку в опорную доску и закрутить в нее шпильку примерно до половины.

- Сверху в маховик запрессовать фланцевую гайку и зафиксировать ее неподвижно.

- Накрутить гайку М10, положить сверху шайбу, затем закрутить до нее маховик.

- Закрепить фанерное дно неподвижно в нижней части. Отверстие, должно быть напротив задней опорной плоскости корпуса.

- В диске делается выборка. В нее должна поместиться гайка с шайбой.

- Накрутить сверху на шпильку гайки таким образом, чтобы дно диска было зажато между шайбами. Торец с выборкой направлен в сторону корпуса.

- Затянуть гайки, чтобы наружу выходили 2–3 нитки резьбы. Торец шпильки должен быть ниже бортов диска.

- Накернить гайки, чтобы они не крутились на резьбе. Весь узел должен свободно проворачиваться в диске.

При дальнейшем вращении шпилька будет подниматься, толкать вверх диск и перемещать корпус фрезера.

Мощные фрезеры, работающие с большой нагрузкой, требуют более прочного лифта. Для этого к металлической пластине – вставке на фрезерном столе, и опорной раме, приваривается по углам 4 шпильки. Корпус в верхней части крепится в раму из оргстекла и эбонита. Ниже устанавливаются на каждой шпильке гайки со звездочками, и одевается цепь. Еще одна шестерня установлена на конце вала с рукояткой для вращения. Когда надо опустить или поднять фрезер, ручку вращают вправо или влево.

Ниже устанавливаются на каждой шпильке гайки со звездочками, и одевается цепь. Еще одна шестерня установлена на конце вала с рукояткой для вращения. Когда надо опустить или поднять фрезер, ручку вращают вправо или влево.

Важно!

Шестерни на шпильках должны быть с одинаковым количеством зубьев и диаметром.

Рычажный механизм

Простой в изготовлении лифт с рычажным механизмом, легко поднимает фрезер, но не может обеспечить тонкую регулировку по высоте. Делается вся конструкция из дерева.

- Сделать раму из брусьев.

- К корпусу фрезера снизу прикрепить доску размерами 80–100 мм.

- На основании лифта установить брус. К нему закрепить рычаг, чтобы он вращался на оси и свободным концом упирался в доску под корпусом.

- На второй конец рычага прикрепить ручку.

Фиксировать положение фрезера на фрезерном столе, изготовленном своими руками можно струбциной, прижимая рычаг к стойке. Или закрепить планку, насверлить в ней отверстий и для фиксации использовать болт, получится ступенчатое регулирование положения шпинделя по высоте.

Важно!

На конец рычага под корпусом прикрепить мебельный ролик, чтобы скольжение было плавным.

Винтовая трапеция

Простейший способ использовать для лифта принцип винтовой трапеции, это поставить под фрезер домкрат. При вращении винта фрезер будет совершать вертикальное перемещение. Недостаток конструкции в ее больших габаритах и движении самого винта под столешницей фрезерного стола.

Удобнее сделать из дерева лифт в виде трапеции, подобие верхней половины домкрата. Для этого понадобится:

- 3 куска бруса;

- 4 ребра из планок;

- профильная алюминиевая трубка диаметром 8 мм;

- направляющие из доски;

- штанга М10.

Сделать подвижную трапецию без основания. Для этого соединить два нижних бруса с третьим, наложив ребра снаружи. Чтобы конструкция была подвижной, в просверленные отверстия вставить трубку и развальцевать. Теперь можно монтировать лифт.

- Просверлить в брусьях основания отверстия под штангу.

Чтобы они были соосными, просто соединить их вместе, установив нижней частью, и пройти сверлом насквозь.

Чтобы они были соосными, просто соединить их вместе, установив нижней частью, и пройти сверлом насквозь. - Вставить в неподвижную часть втулку.

- В подвижный деревянный кубик трапеции установить мебельную внутреннюю гайку.

- На опорной плоскости выставить и закрепить направляющие.

- Зафиксировать стационарный брус на основании лифта.

- Подвижный элемент установить между направляющими.

- Провести штангу сквозь основание трапеции. При ее вращении она будет изменять свою высоту, поднимая фрезер.

На одну сторону штаги одевается ручка. С ее помощью механизм приводится в движение. К торцу корпуса крепится мебельный ролик для мягкого скольжения по верхней планке трапеции.

Важно!

Надев шкив на второй конец штанги, и соединив его ременной передачей с электродвигателем, можно механизировать процесс регулировки высоты фрезера под столом.

Другие варианты изготовлению фрезерного стола своими руками

Для изготовления фрезерного стола своими руками следует можно использовать старую мебель и верстаки или делать самостоятельно всю конструкцию.

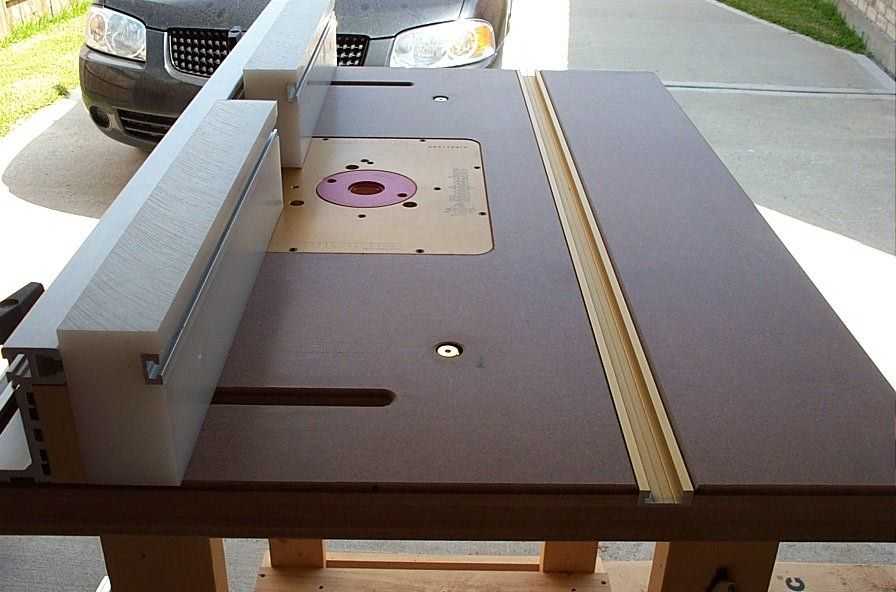

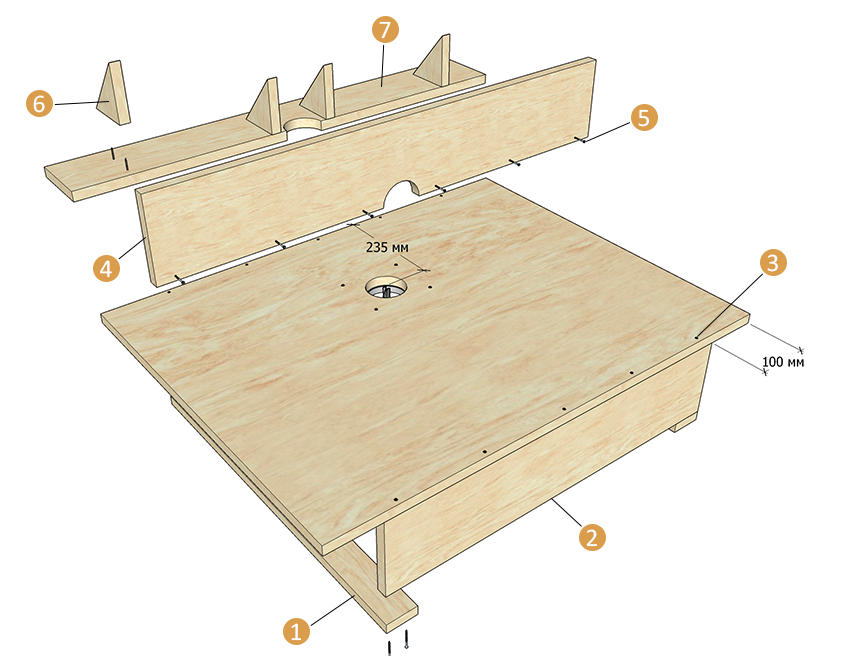

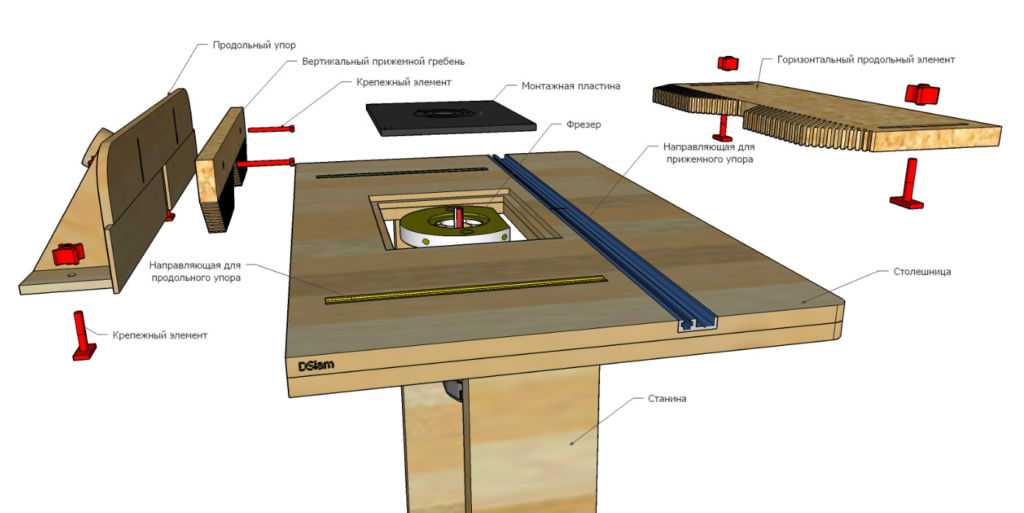

Фрезерный стол с пластиной

Простейшее приспособления для работы фрезером. Самодельный фрезерный стол имеет прочные ножки и раму, на которую укладывается столешница с фрезерной пластиной. Его очень легко изготовить своими руками и с этим справится даже новичок.

- Вырезать в верстаке отверстие с выступом по периметру, по размеру фрезерной пластины.

- К пластине прикрепить фрезер и зафиксировать в столешнице.

- Профрезеровать торцы, сделать из них направляющие для перемещения упорной линейки.

- Вырезать из фанеры линейку. Прикрепить к ее концам планки, свисающие и скользящие по торцам.

- В центре линейки вырезать отверстие и установить патрубок под пылесос.

На основе письменного из дерева

На столешнице обводится по контуру фрезерная пластина. По центру вырезается круглое отверстие, в которое проходит корпус фрезера. Остальная поверхность прямоугольника фрезеруется, делается занижение. По пластине подмечаются места под регулировочные и крепежные винты, делаются отверстия диаметром 2 мм.

По центру вырезается круглое отверстие, в которое проходит корпус фрезера. Остальная поверхность прямоугольника фрезеруется, делается занижение. По пластине подмечаются места под регулировочные и крепежные винты, делаются отверстия диаметром 2 мм.

Вырезается направляющая линейка. На нее устанавливают скобы, скользящие по боковым торцам. Сзади делают дополнительные упоры. По центру отверстие для патрубка пылесоса. По переднему торцу крепится Т-образная направляющая под поперечную линейку. Фрезер, закрепленный на фрезерной пластине, устанавливается через отверстие в столешнице – опускается вниз. Для лифта между тумбами ставится опорная доска.

Самодельный из фанеры

Для изготовления фрезерного стола своими руками подойдет многослойная фанера толщиной 16 мм. Столешницу лучше делать более толстую, 22 мм. Нижняя часть состоит из ножек и крышки с отверстием по центру. На углы фрезерной столешницы набиваются косынки из фанеры. Внутренние размеры их должен быть на 2 мм больше периметра основания. Столешница одевается на каркас с ножками, и крепится 8 саморезами по периметру.

Столешница одевается на каркас с ножками, и крепится 8 саморезами по периметру.

Портативный

Маленький низкий фрезерный столик из фанеры имеет:

- 2 боковые плоскости-ножки;

- продольную планку между ними для жесткости;

- небольшую столешницу с пластиной для крепления;

- упорную планку.

Высота фрезерного столика определяется параметрами: удобно работать, когда он стоит на верстаке и снизу помещается фрезер. Преимущества модели в ее компактности и малом весе. Портативный фрезерный столик с любой момент можно снять с верстака и отправить на полку, освободив место для других работ.

Функциональный

Фрезерный стол, на котором можно делать фигурные кромки, фрезеровать плинтуса и планки, работать с шаблонами. Он состоит:

- основание из профилированной трубы;

- столешница;

- параллельный упор;

- перпендикулярный упор;

- прижимные гребенки;

- сменные кольца.

На фрезерный стол дополнительно можно устанавливать тиски и другие приспособления. В основание встраиваются ящики, делаются полки и дверцы, закрывающие их. По центру параллельного упора с обратной стороны установлен патрубок для подключения пылесоса.

В основание встраиваются ящики, делаются полки и дверцы, закрывающие их. По центру параллельного упора с обратной стороны установлен патрубок для подключения пылесоса.

Столешница выполнена из толстого текстолита толщиной 20 мм. Посередине установлена фрезерная пластина с регулирующими винтами. Впереди по всей длине проходит алюминиевая шина с т-образными пазами разной ширины. По ней перемещается перпендикулярный упор и прижимные гребенки.

Для ручного фрезера и лобзика

На комбинированном фрезерном столе можно производить фрезеровку на одной стороне. Другая предназначена для распиливания доски и фанеры. Каркас фрезерного стола делается из уголков или профильной трубы. Он должен выдерживать большие нагрузки и гасить вибрацию. С одной стороны столешницы делается отверстие под выход инструмента фрезера и крепится пластина. На другой устанавливается прямоугольная пластина с прорезью под дисковую фрезу и снизу монтируется лобзик или ламельный фрезер. Сбоку на раме монтируются направляющие. По ним перемещается упорная линейка. Она используется при работе обеих устройств.

По ним перемещается упорная линейка. Она используется при работе обеих устройств.

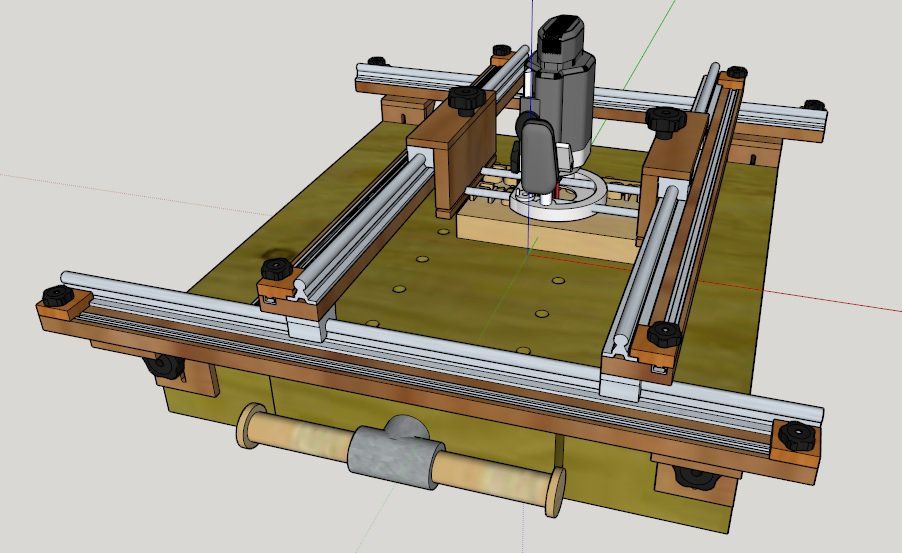

Для мини фрезера с ЧПУ

Фрезерный стол для мини-фрезера с ЧПУ конструктивно отличается от своих собратьев. Агрегат располагается сверху и работает самостоятельно, по программе. Для него не надо делать лифт. Фрезерный стол изготавливается из силумина. На рабочей поверхности прорезают Т-образные пазы для крепления детали. По бокам станины крепятся направляющие, по которым совершает продольное перемещение фрезер, которым управляет электропривод через вал.

Между стойками портал для поперечного перемещения инструмента. В вертикальном направлении фреза движется вместе со шпинделем при вращении поперечного винта. Направляющие лучше купить готовые или сделать из дерева, но они быстро сотрутся. Боковые стойки вырезать из фанеры, закрепить меду ними круглую направляющую и ходовой винт.

Настенный

Настенный фрезерный столик оптимально подходит для мастерских с небольшой площадью. В сложенном состоянии он выглядит как подвесной шкаф. В рабочем состоянии крышка превращается в рабочий стол для фрезера. На полках внутри настенной части хранится инструмент.

В сложенном состоянии он выглядит как подвесной шкаф. В рабочем состоянии крышка превращается в рабочий стол для фрезера. На полках внутри настенной части хранится инструмент.

- Из доски или толстой фанеры сделать настенный шкаф и откидной дверцей. Для вращения используется гладкая шпилька. Возле бокового торца устанавливается с наружной стороны фиксатор, удерживающий дверцу в горизонтальном положении.

- Сделать в крышке отверстия и закрепить сверху – внутренняя сторона, столешницу фрезерного станка с упором, пластиной для крепления фрезера и другими приспособлениями.

- В боковой плоскости шкафа сделать отверстие для шланга пылесоса.

Недостаток настенного фрезерного стола в необходимости снимать фрезер каждый раз. Когда заканчивается работа. При закрытии дверцы-столешницы, он торчит наружу вместе с проводами.

Мини столик

Компактная модель фрезерного стола занимает мало рабочего пространства, примерно 1 м кв. Основание и ножки сварены из уголков и зашиты со всех сторон тонкой листовой сталью. Сбоку имеется дверца для доступа к фрезеру. На переднюю стенку вынесены кнопки пуски и маховички лифта и фрезера. Расположенная сверху маленькая столешница с линейкой обеспечивают комфортную работу.

Сбоку имеется дверца для доступа к фрезеру. На переднюю стенку вынесены кнопки пуски и маховички лифта и фрезера. Расположенная сверху маленькая столешница с линейкой обеспечивают комфортную работу.

Справка! Компактный фрезерный столик – наиболее востребованный вариант устройства для установки фрезера. Для мобильности к ножкам приделывают колесики.

Видео изготовления фрезерного стола складной конструкции

Как правильно установить, закрепить фрезер в стол?

Ручной станок крепится подошвой в обратной стороне фрезерной пластины через отверстия в основании или с помощью скоб, фиксирующих корпус. В крышке фрезерного стола делается выборка – занижение, по размеру фрезерной пластины. В нем делается большое отверстие. Места под крепление по углам подмечаются по пластине до закрепления фрезера. Сразу накерниваются места под регулировочные винты по центру сторон прямоугольника. Собранный узел устанавливают на фрезерном столе, опустив фрезер вниз вместе с кабелем. Закручивают винты по углам. Выставляют пластину в плоскости фрезерного стола.

В крышке фрезерного стола делается выборка – занижение, по размеру фрезерной пластины. В нем делается большое отверстие. Места под крепление по углам подмечаются по пластине до закрепления фрезера. Сразу накерниваются места под регулировочные винты по центру сторон прямоугольника. Собранный узел устанавливают на фрезерном столе, опустив фрезер вниз вместе с кабелем. Закручивают винты по углам. Выставляют пластину в плоскости фрезерного стола.

Техника безопасности

При установке фрезерного стола надо обеспечить заземление оборудованию и розетке, в которую оно включается. Ток должен соответствовать указанному в паспорте. Перед работой следует подключить пылесос. Он не только убирает стружку из зоны реза и делает обработку чище, но и очищает воздух от вредных для человека частиц древесины, пыли, смолы. При установке и смене инструмента шпиндель должен быть заблокирован. Использовать фрезы с диаметром хвостовика, соответствующего цангам из комплекта фрезера.

Каждый мастер изготавливает фрезерный стол под себя, изобретая свою конструкцию или переделывая чертежи других. Чем больше работы будет выполняться на устройстве, тем прочнее и надежнее, должно быть основание. Любителям порядка, у которых все лежит на строго определенном месте, стоит сделать станок из письменного стола или самому изготовить основание и тумбы с ящиками. В мастерской с большим объемом столярных работ подойдет комбинированное приспособление с дополнительным местом под лобзик и дисковую пилу. Для тех, кто периодически изготавливает поделки для дома, подойдет переносной столик, который всегда можно поставить за несколько минут и прикрутить к нему фрезер.

Чем больше работы будет выполняться на устройстве, тем прочнее и надежнее, должно быть основание. Любителям порядка, у которых все лежит на строго определенном месте, стоит сделать станок из письменного стола или самому изготовить основание и тумбы с ящиками. В мастерской с большим объемом столярных работ подойдет комбинированное приспособление с дополнительным местом под лобзик и дисковую пилу. Для тех, кто периодически изготавливает поделки для дома, подойдет переносной столик, который всегда можно поставить за несколько минут и прикрутить к нему фрезер.

Как сделать стол для фрезера своими руками

Человек, который любит творить и делать различные вещи самостоятельно, получит огромное удовольствие от создания фрезерного стола. Это довольно непростое, но увлекательное дело. Сделать стол для фрезера своими руками — значит получить конструкцию, которая стоит намного меньше сделанной на заводе. При производстве фрезерного стола нужно обязательно соблюдать технику безопасности.

Работа, при которой необходимо выполнить фрезерование, всегда связана с движением инструмента по поверхности жестко закрепленной заготовки. Однако когда нужно выполнить фрезерование детали с маленькими габаритами, появляются некоторые сложности. Чтобы разрешить такую проблему, можно сделать стол для фрезера своими руками. В данном случае инструмент будет иметь стационарное крепление, перемещаться должна сама заготовка. В результате можно будет быстро проводить торцевую обработку и удалять свесы.

Содержание

- Стандартный фрезерный стол

- Производство станины

- Устройство крышки

- Пластины для установки фрезера в стол

- Зажимные приспособления и лифт

- Различные конструкции

Стандартный фрезерный стол

Схема монтажа фрезера к столешнице.

Простейшим способом создания стола для фрезера считается монтаж фрезера прямо к столешнице. Крепление происходит через просверленное отверстие. Подобная установка показала себя положительно в работе. В данном случае фрезер располагается под углом в 90° к столешнице, он жестко закреплен к столу, что гасит излишнюю вибрацию.

Подобная установка считается самой лучшей, если фрезер обладает прочной основой, если у него есть возможность регулирования погружения инструмента. Основа фрезера должна быть закреплена на столешнице, чтобы было можно опускать фрезу на требуемую глубину. Такой способ монтажа имеет некоторые недостатки, которые нужно иметь в виду.

Во-первых, толщина столешницы влияет на рабочий диапазон инструмента, она позволяет работать с фрезами, имеющими длинные хвостовики.

Во-вторых, выполнение работ ограничено единственным диаметром отверстия для крепления фрезы.

И последнее, если имеется один фрезер, его постоянная установка и снятие, смена фрезы, регулирование высоты очень неудобно.

Вернуться к оглавлению

Производство станины

Схема изготовления станины для фрезерного стола.Под станиной понимается основная деталь, без которой не обходится ни один стол для фрезера. Чтобы ее сделать, подойдут самые разные материалы. Можно применить металлические профили, плиты МДФ, дерево и прочее.

Пожалуй, самым лучшим вариантом будет применение металлического профиля. Имеющиеся стыковые соединения во время сборки крепятся только болтами. Сварочные работы исключаются. Конструкция получит высокую надежность, она будет технологична и легко собираема.

Габариты станины не имеют фиксированных размеров, они подбираются каждым умельцем сугубо индивидуально. Основным критерием будут размеры деталей, которые приходится обрабатывать. Для безошибочного определения размеров станины лучше всего сделать небольшой эскиз.

Для того чтобы было удобно работать, каркас нужно углубить в пол примерно на 15 см. Важнейшим параметром стола является его высота. Оптимальным будет 1 м. Чтобы получить максимум удобств, стоит стол для фрезера снабдить регулируемыми опорами.

Чтобы получить максимум удобств, стоит стол для фрезера снабдить регулируемыми опорами.

Вернуться к оглавлению

Устройство крышки

Схема изготовления крышки для фрезерного стола.Лучше всего для этой детали подходит кухонная столешница, сделанная из ДСП, имеющая толщину, равную 40 мм. Этот материал прекрасно гасит вибрацию, он имеет твердую, абсолютно гладкую поверхность, по которой прекрасно двигается заготовка.

Для производства крышки подойдет также и современный фенольный пластик высокой твердости. Он обладает абсолютно ровной поверхностью, не боится влаги. Пластик не вызывает сложностей при обработке, что дает возможность изготовить пазы, куда будут устанавливаться алюминиевые профили и упоры. Единственным недостатком является его высокая стоимость.

Чтобы получить столы для фрезера более надежными для длительной эксплуатации, можно изготовить алюминиевую столешницу. Этот материал никогда не коррозирует, он имеет небольшой вес. Но перед изготовлением алюминий нужно плакировать, чтобы на заготовках не оставалось грязных следов.

Вернуться к оглавлению

Пластины для установки фрезера в стол

Чертеж пластины для установки фрезера к столу.Столы для фрезера имеют пластины, необходимые для установки прямо в стол. Этот способ имеет несколько преимуществ.

Благодаря тому, что пластина имеют толщину не более 10 мм, появляется возможность без труда достать фрезер, чтобы провести замену фрезы.

Можно применять дополнительные пластины-вставки, чтобы была возможность пользоваться разными диаметрами фрез. Такая пластина-вставка может стать опорной плитой при операции фрезерования поверхностей на деталях больших габаритов. Пластина придает фрезеру повышенную устойчивость, применение пластин помогает проводить фрезерование широких пазов деталей.

Выполнить вставку пластины довольно сложно. Требуется сначала просверлить в столе посадочное отверстие, чтобы получить плотную посадку для последующей вставки пластины. В том случае когда имеются большие зазоры, возникает усиленная вибрация. При отсутствии у пластины надежного плотного крепления со столом не будет выдерживаться точность фрезерования. Слишком большое отверстие, просверленное в столешнице изготавливаемого фрезерного стола, приведет к ее ослаблению. Поэтому при расчете диаметра отверстия нужно позаботиться о том, чтобы создать усиление столешницы. Имеет большое значение, чтобы столешница со вставкой были сделаны заподлицо. Справиться с такой проблемой помогут дополнительные прокладки, шайбы и так далее.

Слишком большое отверстие, просверленное в столешнице изготавливаемого фрезерного стола, приведет к ее ослаблению. Поэтому при расчете диаметра отверстия нужно позаботиться о том, чтобы создать усиление столешницы. Имеет большое значение, чтобы столешница со вставкой были сделаны заподлицо. Справиться с такой проблемой помогут дополнительные прокладки, шайбы и так далее.

Вернуться к оглавлению

Зажимные приспособления и лифт

Схема лифта для фрезера.Столы для фрезера можно также изготавливать, пользуясь зажимными приспособлениями. Фрезер устанавливается в столешницу, с неглубоким просверленным отверстием. Диаметр отверстия равен габариту основанию фрезера. Сам фрезер крепится в трех зажимных приспособлениях.

Преимуществом подобного метода считается быстрая сборка и разборка фрезера. Однако существует и несколько недостатков. Прежде всего, это связано с ограниченным диаметром отверстия для инструмента, поэтому приходится пользоваться только фрезами конкретного размера. Необходимо все время заглядывать под стол, когда выполняется установка фрезера на определенную высоту.

Необходимо все время заглядывать под стол, когда выполняется установка фрезера на определенную высоту.

Дополнительным элементом, который требуется фрезерному столу, считается универсальная пластина.

Эта деталь применяется всеми фрезерами, снабженными встроенным лифтом. Главным преимуществом такого фрезера является механизированный лифт. В результате имеется возможность проводить регулировку высоты инструмента над главной поверхностью стола. Можно даже поднимать двигатель, чтобы провести замену фрезы.

Прежде чем приобрести такую пластину, важно знать несколько нюансов. Прежде всего, установленный лифт станет помехой для установки и снятия фрезера. Лифт — это всегда добавочный вес. Очень дорого стоит лифтовой подъемник, однако с ним будет обеспечено более точное изготовление деталей.

Вернуться к оглавлению

Различные конструкции

Наиболее легким фрезерным столом считается конструкция из листа ДСП, в котором имеется отверстие для инструмента. К столу монтируется деревянная направляющая, крепящаяся обычными струбцинами. Подобную конструкцию легко смонтировать на столе, установить между табуретками и так далее.

К столу монтируется деревянная направляющая, крепящаяся обычными струбцинами. Подобную конструкцию легко смонтировать на столе, установить между табуретками и так далее.

Фрезерные столы умельцы изготавливают из обыкновенной 15 мм фанеры. Стол состоит из нескольких частей. Нужна крышка, пара стенок, несколько опорных брусков (обычно четыре), один длинный брусок, необходимый для крепления фрезерного стола прямо к верстаку. В случае с обыкновенным столом нужно заранее в стенках выдолбить пазы, чтобы устанавливать струбцины.

http://vsyavagonka.ru/youtu.be/lJs9pa6shFo

Для фрезы в крышке стола имеется специальная ниша. Ее изготавливают в форме полукруга. Данный паз легко сделать маленькой ножовкой. Просверливают отверстия, куда будут входить крепежные винты, а также передвижной упор, смонтированный на столе, его крепят болтами.

Сколько времени мне понадобится, чтобы построить стол? – Wye Creek Woodworks

Итак, вы решили построить стол, но не знаете, сколько времени это займет.

Ответ: это зависит. Такие факторы, как размер, тип дерева, методы столярных работ, ваши инструменты, опыт и варианты отделки, — все это влияет на время, необходимое для изготовления вашего семейного стола.

Одним из способов сократить время сборки является покупка некоторых деталей. Это может сэкономить значительное время или получить некоторые проекты и функции, которые вы не можете сделать с помощью вашего набора инструментов, при этом большую часть проекта вы все равно соберете сами. Попробуйте Wye Creek Woodworks для ножек стола.

Увы, вы хотели бы получить представление о том, что для этого нужно, и о сроках, может быть, вы думаете, что это займет год, и вы не хотите ввязываться в такой проект. Или, возможно, вы думаете, что это быстрый проект, готовый за неделю. Что ж, ответ где-то посередине.

Я много лет собираю столы в своем маленьком магазине, и это помогает думать о вашем проекте поэтапно, чтобы вы могли спланировать свое пространство и использование инструментов.

Проект стола не может быть выполнен за один день. Возможно, вам придется поработать над этим, отложить его в сторону, а затем вернуться, поэтому вы должны подумать, где должны быть ваши точки останова, чтобы предотвратить множественные настройки одного и того же инструмента.

Этап 1 — Подготовка — 2–10 часов

Подготовка включает в себя планирование проекта, разработку дизайна, определение заготовок и количества пиломатериалов, необходимых для проекта, оборудования, клея, инструментов, покрытий и места. вам нужно работать над вашим проектом. Некоторые люди предпочитают, чтобы все было записано для справки перед проектом, в то время как другие будут подгонять его и изменять свою работу на ходу. Если вы только начинаете, найдите несколько планов в Интернете для своего проекта, это значительно сэкономит время на проектирование и планирование.

Этап 2 — Фрезерование — 2–6 часов

После того, как вы получили пиломатериал, вам нужно будет обработать его из необработанного состояния до размеров, необходимых для проекта. Общие этапы:

Общие этапы:

- Фуганок – чтобы сделать пиломатериал ровным и прямым (убедитесь, что ваша древесина сухая и адаптировалась к рабочей зоне перед фрезерованием)

- Строгальный станок – для получения необходимой толщины

- Настольная пила/гусеничная пила/циркулярная пила – для распиливания строганых пиломатериалов на заготовки

- Ленточнопильный станок/ленточная пила – для детальной обработки и кривых

- Предварительное сверление метизов и столярных изделий

Этап 3 – Столярные работы/склеивание – 4–8 часов

Столярные и склеивающие работы – это самое интересное. Именно здесь вы начинаете видеть, как ваш проект объединяется. Вся подготовка, выполненная на предыдущих этапах, обеспечит чистые, прочные швы без зазоров. Выбор суставов зависит от вашего уровня навыков, инструментов и терпения, но вот руководство.

Для соединений, требующих склеивания, убедитесь, что вы работаете с чистыми краями, которые имеют хороший контакт с клеем, нанесенным по всей поверхности обеих частей древесины, которые будут соединяться. Избегайте склеивания торцевых волокон. Используйте водостойкий клей для наружных работ. Клей при комнатной температуре, где это возможно.

Избегайте склеивания торцевых волокон. Используйте водостойкий клей для наружных работ. Клей при комнатной температуре, где это возможно.

Этап 4 — Шлифование — 2–8 часов

Шлифование может быть самой утомительной частью вашего проекта по деревообработке. Однако время и усилия здесь проявятся в вашей отделке, особенно на окрашенных проектах, а не на проектах покраски.

Работайте с крупой, 80–120–180. Остановитесь здесь для краски. Окрашивание продолжается до 200-800 секунд в зависимости от ваших потребностей.

Этап 5 – Покрытие/финишная обработка – 2–8 часов (без времени сушки)

Этот этап больше, чем любой другой, требует специального оборудования и места для установки. Здесь важно дать лаку высохнуть между слоями. Хотя общее время работы составляет 2–8 часов, продолжительность отделки может составлять 2–7 дней, чтобы дать вашей работе высохнуть перед повторным покрытием, прежде чем переходить к следующему слою. Вы можете заметить, что время очистки занимает больше времени, чем время нанесения покрытия, особенно если вы используете краскораспылитель.

Вы можете заметить, что время очистки занимает больше времени, чем время нанесения покрытия, особенно если вы используете краскораспылитель.

Ваше помещение должно быть чистым и непыльным, в идеале отделенным от вашей рабочей зоны, чтобы пыль не собиралась на вашей отделке.

Фаза 6 – Сборка и настройка – 1-2 часа

Завершение вашего проекта – волнительно! Вы, вероятно, уже придумали место, где будет жить ваша деталь, так что устанавливайте в своем районе и начинайте собирать ее.

Будьте аккуратны при сборке — используйте ручные отвертки вместо механических.

Общее время: 14–42 часа

Как построить стол для станка с ЧПУ?

При сборке стола для станка с ЧПУ необходимо учитывать несколько ключевых моментов. Часто имеющиеся планы не содержат необходимой информации. Может быть сложно точно знать, как собрать его так, чтобы он был эффективен для ваших потребностей в фрезеровании, и его сборка также является гладким процессом.

Я хочу изготовить стол для своего станка с ЧПУ. У меня есть старый фрезерный станок Bridgeport, и я делаю свой собственный ЧПУ с шариковыми винтами и шаговыми двигателями. Я хочу поставить панель управления сбоку от стола, а место под столом использовать для компьютера.

Я хотел бы использовать это для небольших работ, но я также хочу, чтобы он был достаточно прочным для больших работ, которые проходят через шпиндель.

Я просмотрел несколько коммерческих столов ЧПУ, но они мне не подходят. Они слишком низкие, слишком маленькие или не имеют достаточной поддержки.

Я думал об использовании опор 4×4 с поперечными распорками 2×4. Верх будет сделан из фанеры 3/4″, а основание будет из фанеры 1/2″. Для дополнительной жесткости я планирую использовать уголки вдоль каждой стороны стола и перекладину спереди.

Я планирую выровнять все с помощью алюминиевого уголка с кромкой вдоль каждой стороны шириной около 2-3 дюймов, чтобы я мог легко устанавливать на нее вещи и использовать магнитные захваты по мере необходимости.

Если вы собираетесь делать столешницу, она должна быть как можно более плоской. Этого можно добиться либо изготавливая стол из фанеры или МДФ (древесноволокнистой плиты средней плотности) и отделывая столешницу каким-либо ламинатом или шпоном, либо используя ДСП и эпоксидное покрытие. Что касается фанеры и МДФ, я бы выбрал фанеру. Он более стабилен по размерам, чем МДФ, обрабатывается лучше, чем МДФ, и к нему легче прикреплять вещи (например, если вы решите добавить упоры и зажимы позже). Фанера отлично подходит для небольших станков с ЧПУ; стол, который у меня есть, сделан из одного листа 3/4-дюймовой фанеры с кленовым покрытием, и он идеально плоский.

Если вы планируете построить большую машину (машину, которая будет резать полноразмерные листы материала), ваш стол должен быть очень прочным. Большинство людей строят такие столы из уголкового железа или стальных пластин. Если стол будет достаточно большим, чтобы вместить полноразмерный лист материала, то подойдет любой из них.

Первое, что нужно сделать, это перечислить все функции, которые, как вы ожидаете, будет выполнять ваша машина, а затем определить необходимый рабочий объем. Вы также должны учитывать, какой тип материала вы будете резать чаще всего. Например, если вы собираетесь работать с листовой продукцией, таблица большего размера, чем обычно, может не потребоваться.

Также следует учитывать, где и как будет использоваться машина. Если это разовая работа, может быть предпочтительнее стол меньшего размера и легче. Если машина предназначена для производственной среды, более тяжелый стол может обеспечить лучшие результаты.

Если вы проектируете свою собственную машину с нуля, важно как можно раньше определить свой бюджет, а затем спроектировать машину, чтобы она соответствовала этому бюджету. Стоимость материалов может сильно различаться в зависимости от нескольких факторов, таких как место жительства (цены в сельской местности обычно ниже) и от того, покупаете ли вы материалы на месте.

Также важно помнить, что существуют минимальные размеры, которые должны быть соблюдены для использования определенных инструментов, таких как фрезерные станки или даже сверлильные станки, поэтому помните об этом при проектировании стола.

Мой станок с ЧПУ новый, и у него еще нет стола.Первый шаг в создании чего-либо — это знать, что вы строите. В этом случае вам нужно знать, насколько велик ваш станок с ЧПУ. Это можно сделать, проведя замеры машины или заглянув на сайт компании. Убедитесь, что у вас достаточно места для стола и всех необходимых материалов.

Это означает, что вам нужно будет измерить пространство вокруг вашего станка с ЧПУ, а затем просмотреть изображения других столов, построенных в том же месте.

Когда у вас есть размеры, пора приступить к проектированию стола. В Интернете доступно множество различных планов, но большинство из них очень простые и не включают в себя все детали, которые вам понадобятся. Некоторые из этих планов можно даже найти на eBay, и они поставляются с шаблоном дизайна, который упрощает настройку вашего стола.

Некоторые из этих планов можно даже найти на eBay, и они поставляются с шаблоном дизайна, который упрощает настройку вашего стола.

Может пройти некоторое время, прежде чем вы найдете тот, который соответствует вашим потребностям, но как только вы его найдете, оно того стоит, потому что это даст вам возможность создать что-то уникальное и особенное для себя.

Размер стола зависит от вашего станка с ЧПУ.Размер стола зависит от вашего станка с ЧПУ. Чем меньше рабочая зона, тем меньше нужно компенсировать диаметр долота при резке. В моем случае я использую стандартную фрезу 1/4 дюйма (или 6 мм), поэтому мне нужно оставить как минимум 1/2 дюйма материала за пределами линии разреза.

Стол изготовлен из МДФ толщиной 3/4″, опирается на деревянные рейки и ножки. Лист МДФ сначала разрезают по длине и ширине (с учетом ширины пропила). Затем в каждом углу и посередине просверливаются отверстия, достаточно большие, чтобы через них проходили болты или винты.

Далее, 2×4 используются как направляющие и ножки для стола. Каждый кусок 2×4 обрезается по длине плюс 1/2″, что обеспечивает зазор 1/4″ между ним и листом МДФ. В каждом конце каждой доски просверливаются отверстия вдоль ее центральной линии, а в концах других досок, которые будут прикреплены к ним, просверливаются соответствующие отверстия (это станет ясно позже).

Измерьте площадь, на которую вы хотите поставить станок с ЧПУ, а затем убедитесь, что ваш стол поместится в этой области.Я бы для начала сделал стол из фанеры или ДСП, чтобы было дешево.

Поверх фанеры я бы положил алюминиевый лист. Алюминиевый лист должен быть такого же размера, как фанера, а также иметь края со всех сторон, чтобы он держался за фанеру.

Если вы фрезеруете стальные детали, то я бы рекомендовал подкладывать под алюминиевый лист кусок стали или алюминия, чтобы не было вибрации при фрезеровании и он оставался ровным.

Ваш станок с ЧПУ может быть больше, чем вы думаете.

Стол является основой вашего станка с ЧПУ. Это место, где вы размещаете материал для резки и где вы прикрепляете машину, чтобы удерживать его на месте. Ваш станок с ЧПУ может быть больше, чем вы думаете. На самом деле, это самая большая часть машины, поэтому важно, чтобы все было правильно.

Если вы планируете построить стол для станка с ЧПУ, вам необходимо убедиться, что он имеет правильные размеры и безопасен.Если вы планируете изготовить стол для станка с ЧПУ, вам необходимо убедиться, что он имеет правильные размеры и является безопасным. Ниже приведены некоторые важные соображения при создании собственной пользовательской таблицы.

Первое, что нужно учитывать, это размер стола. Вы должны убедиться, что он не слишком большой или слишком маленький.

Второе, на что следует обратить внимание, это расположение стола. Это поможет определить, из каких материалов вам нужно построить стол. В качестве основного материала можно использовать дерево или металл.

1 Фиксирующая винтовая тяга

1 Фиксирующая винтовая тяга

Чтобы они были соосными, просто соединить их вместе, установив нижней частью, и пройти сверлом насквозь.

Чтобы они были соосными, просто соединить их вместе, установив нижней частью, и пройти сверлом насквозь.