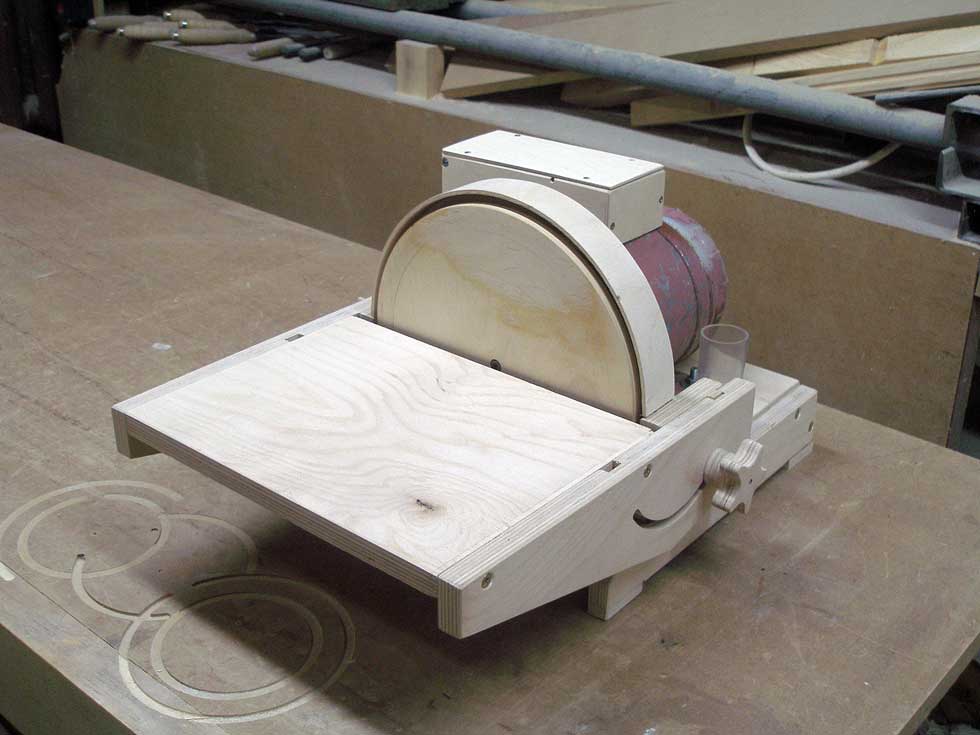

Дисковый шлифовальный станок своими руками

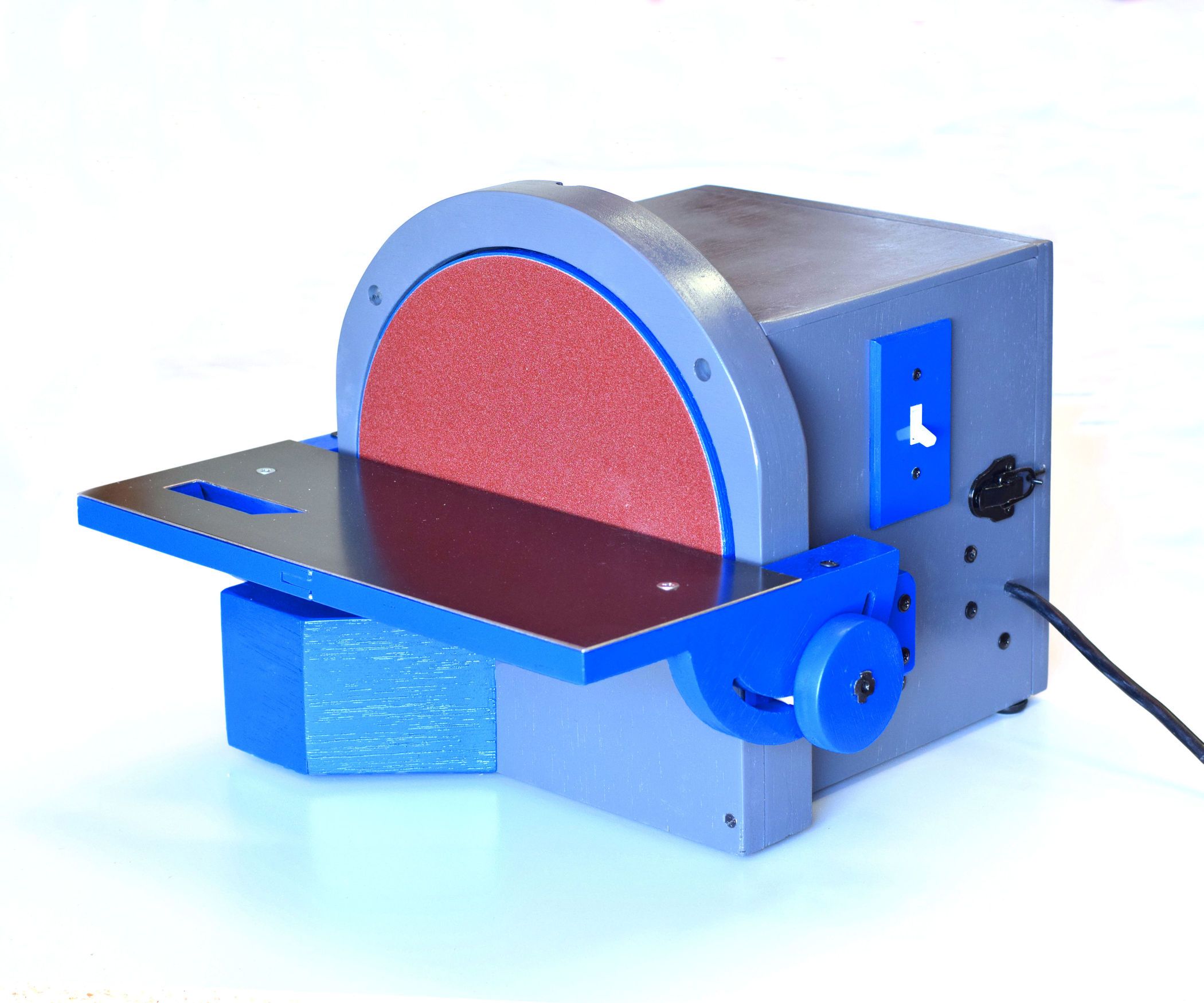

Привет всем!Шлифовальный станок незаменим при обработке деревянных и других деталей. Изготовил для хозяйства такой вот самодельный станок для шлифовки. Двигатель асинхронный изготовленный во времена СССР. Мощностью 180 Вт на 2780 об/мин. Изготовил диск диаметром на 180 мм. Мощности хватает на мелкие детали. На большие детали если сильно не жать то не останавливается.

В принципе до этого я уже изготавливал такой станок, но только это было на скорую руку, по-быстрому слепил основание. Получилось не очень удобный, но работать на первое время прокатит.

Двигатель снял, шурупы выкрутил, пригодятся, остальное на дрова буду изготавливать новый столик.

Каждому кому приходилось сталкиваться с обработкой древесины, понимает важность финишной шлифовки готового изделия. Конечно можно выполнить с помощью обычного куска наждачной бумаги или специального бруска с наждачной бумагой, но это займёт уйму времени.

Материалы и инструменты, которые я использовал;

2. Кабель, вилка, конденсатор.

3. Два автомата.

4. Саморезы и шурупы мебельные.

5. Наждачная бумага.

6. Электролобзик.

7. Дрель.

8. Сверла по дереву.

9. Фрезер.

10. Уголок, линейка, карандаш.

11. Ламинированная ДСП.

Первым делом, пофантазировав и поискав в интернете различные идеи. Нарисовал на компьютере примерные чертежи будущих заготовок.

Две столешницы.

Основание на котором будет крепиться двигатель. Вырез для автоматов и пазы для скручивания кабеля.

Две штуки.

Две заготовки таких.

Процесс изготовления.

От старого ненужного шкафа использовал ДСП. Что можно сделать из старого не нужного шкафа? Да всё что угодно по этому, я не спешу выкидывать.

Разметка и выпиливание заготовок.

Разметил место для выреза автоматов.

Вырезал под автоматы.

Примерял автоматы, получился небольшой зазор.

Разметил место под автоматы, фрезером углубил и сделал паз под них.

Вырезал два паза для скручивания сетевого кабеля.

Две перегородки выпилил.

Просверлил отверстия под провода.

С боку основания корпуса двигателя просверлил отверстия и с помощью шурупов закрепил его.

Подсоединил к двигателю конденсатор. Двигатель слабенький без него никак. Иначе рукой помогать приходилось чтоб двигатель раскрутился.

Из фанеры вырезаю круги нужного диаметра и на неё приклеиваю универсальным клеем пва наждачную бумагу.

Затем струбцинами стягиваю примерно на час или заранее готовлю несколько штук.

С двух сторон сделал столешницы. С одной стороны шкурилка с другой патрон временно. Выточу крепление, будет с двух сторон шкурилка.

Струбцинами притягиваю к столу, чтобы ходуном не ходил станок.

Само крепление под диск шлифовальный изготовил от сгоревшей болгарки. В оси высверлил отверстие под диаметр вала двигателя и насадил навал мотора.

Диском шлифую деревянные заготовки также можно затачивать инструмент, например я затачивал ножи для фуганка. Важно подобрать абразивную бумагу. Крепление для наждачной бумаги можно сделать на липучке будет удобней. Мощность двигателя слабоватая, но в принципе для хозяйства такой станок прокатит, причём бесплатно.

Крепление для наждачной бумаги можно сделать на липучке будет удобней. Мощность двигателя слабоватая, но в принципе для хозяйства такой станок прокатит, причём бесплатно.

Ну на этом пока всё всем хорошего настроения и идей.

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.ВКонтакте

ОК

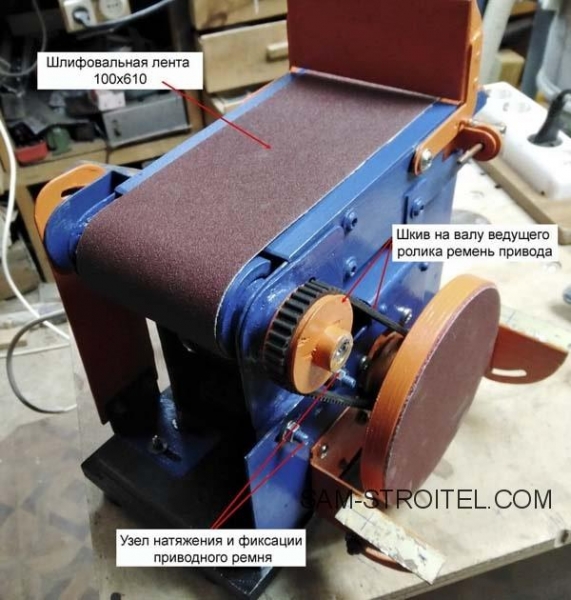

самодельный ленточный станок по дереву или металлу

На чтение 6 мин Просмотров 9.7к. Опубликовано

А еще шлифовальный станок называют гриндером, которая переводится с английского grinder как дробилка.

Дробилки бывают для камней, дробилки для мяса – у нас мясорубки, бывают садовые дробилки, выпускающие щепу. Но если слово употребляется самостоятельно – просто гриндер, имеется в виду только одно: шлифовальный станок в сфере обработки металлов.

Сферы использования

Гриндер хорош и полезен везде, в том числе в домашнем хозяйстве – от грамотной заточки ножа высокого качества или портновских ножниц до шлифовки сложной детали из металла или другого «трудного» материала. Иными словами, инструмент нужный, в хозяйстве пригодится.

Тем более, что смастерить его своими руками вполне реально. Для этого вовсе необязательно иметь специальное оборудование и солидный профессиональный опыт.

Повозиться, конечно, придется, но зато вы сделает именно то, что вам нужно и, что весьма немаловажно, сэкономите серьёзную сумму денег вплоть до нескольких тысяч американских долларов.

Делаем с диском или с лентой?

Чертеж гриндера.По широте продуктовой линейки с шлифовальными станками могут поспорить разве что токарные . Гриндеров на рынке предлагается огромное количество – всех мастей и размеров.

Гриндеров на рынке предлагается огромное количество – всех мастей и размеров.

Самый известный и примитивный в виде знаменитого наждака – пары кругов из шлифовального камня с прикрученным мотором. Продаются эти станки с самыми разнообразными схемами и принципами действия.

Но если вы планируете сделать самодельный шлифовальный , лучше остановиться и выбрать между двумя вариантами: дисковым или ленточным.

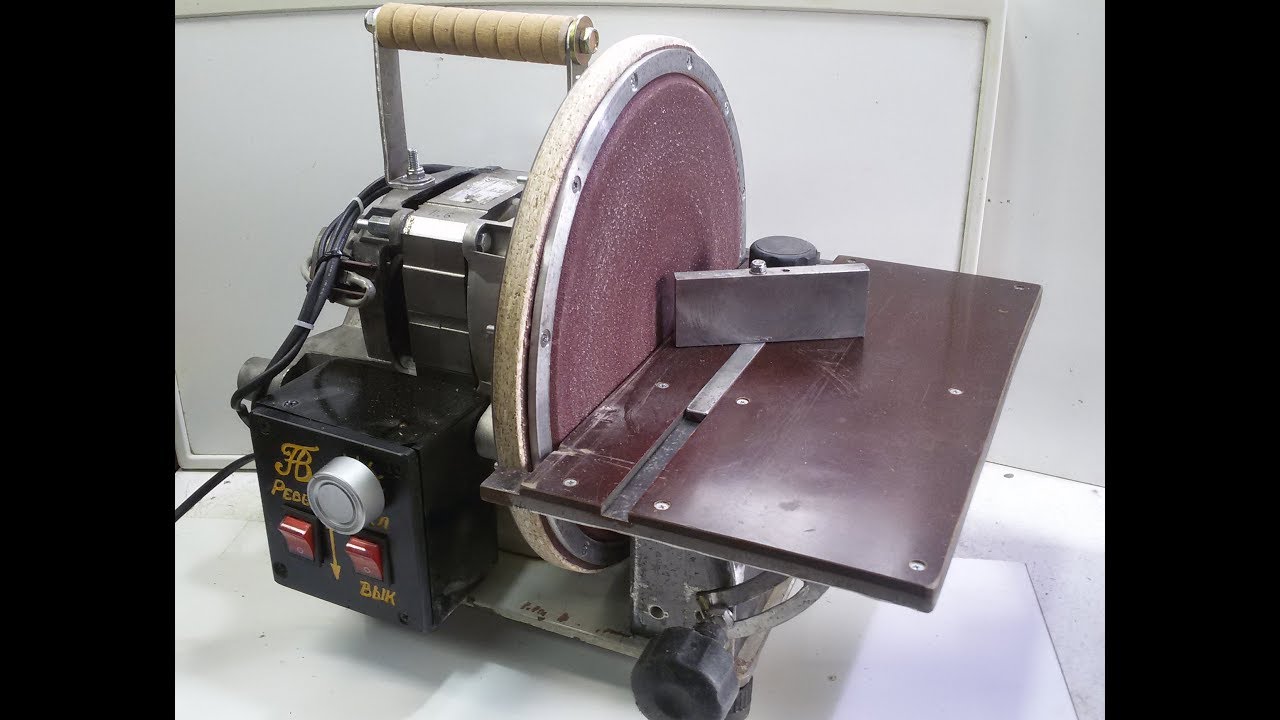

- Дисковый гриндер шлифовальный слой из абразива наносится на диск, который во время включения вращается.

- Ленточный станок, в котором абразив нанесен на ленту, намотанную на ролики.

Какой из них лучше – рассуждать неправильно. Правильным будет критерий «какой нужнее». Выбор должен зависеть от того, что именно вы собираетесь шлифовать. Если это относительно простые детали из, скажем, дерева, вам больше подойдут дисковые самодельные шлифовальные станки по дереву.

Если же у вас впереди серьёзные шлифовальные работы по точной финишной доводке со сложными деталями, выбирайте ленту.

Нужно брать во внимание разницу между иском и лентой не только по их функциональных особенностях. Еще один важный фактор – мощность привода. Шлифуете деревянные зеготовки небольшого размера – вам хватит мощности в пределах 160 – 170 Вт.

Такую спокойно выдаст элементарный мотор от стиральной машины или даже от старой дрели.

Для ленточного гриндера старые бытовые моторы не подойдут никоим образом. Там понадобится движок с мощностью не менее 400 – 500 Вт, и не простой, а трехфазный с пусковыми и рабочими конденсаторами.

Для шлифовки массивных и габаритных деталей мощность будет нужна повыше: до 1200 Вт. Сразу заметим, что покупка конденсаторов к станку обойдется вам ненамного дешевле самого мотора.

Выбираем ленту

Станок с лентой универсальнее с точки зрения функциональности: он делает все, что дисковые модели, плюс еще много чего. Сразу заметим, что вариантов самодеятельных моделей ленточных шлифовальных станков великое множество.

Дело в том, что природа данного станка очень пластичная, позволяющая использовать самые разные подручные материалы, вплоть до находок на свалках металлолома.

Главное – знать и придерживаться трех правил:

- Абразивная сторона ленты должны быть настроена очень четко, чтобы ее касалась только заготовка, которая шлифуется.

- Лента должны быть равномерное натянута в любой момент времени и вне зависимости от вида работ.

- Скорость движения должна быть разной и должна зависеть только от одного: вида детали и характера шлифовки.

youtube.com/embed/n5QUn1XE3v0?feature=oembed”>

Конструирование самодельного ленточного шлифовального станка

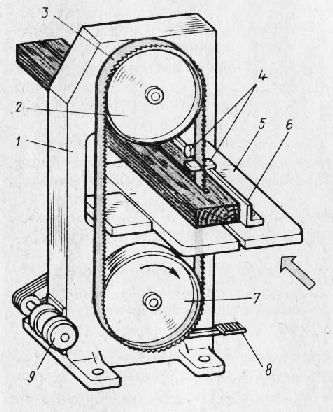

Устройство шлифовального станка.Главные следующие:

- Мотор или двигатель с приводом, работающий на электричестве.

Привод лучше устанавливать рядом с ведущим роликом главного диаметра. - Основание или станина.

Часто фиксируется прямо на полу, иногда эта штука ездит на колесиках – это как вам удобнее и нужнее. - Два натяжных катка – ведущий и ведомый.

Делать из металла или очень прочной древесины с тонким слоем прокладочной резины для предупреждения проскакивания ленты на роли или барабан. - Пружина и рычаг для системы натяжки ленты.

Пружина прижимная, а рычаг крепится к основанию и ведомому катку. - Основание для размещения мотора с приводом.

- Для ленты с абразивом нужно использовать бумагу или ткань.

Ее ширина может быть самой разной – в диапазоне от 5-ти до 30-ти см. Уровень зернистости – от 80-ти. - Металлические трубы толщиной от 2-х мм и больше.

- Металлические уголки в соответствии с размерами станка.

- Специальная магнитная подставка для металлических деталей.

- Направляющие типа рельсовых.

https://youtu.be/GwylmVI7PG8

Схема устройства шлифовального станка.Этапы работы:

- Делаем каркас основания или станины.

– режем уголки по размерам станины;

– свариваем каркас и уголки;

– фиксируем внизу рамы плиту из ДСП для снижения вибрации при работе. - Мастерим рабочую поверхность.

– вырезаем по размеру стальной лист и привариваем его прямо к основанию;

– привариваем рельсовые направляющие к верхней части каркаса;

– делаем каретку из уголков с колесиками для передвижения по направляющим станины;

– с обеих сторон рабочей поверхности монтируем и фиксируем опоры из подшипников;

– фиксируем винт с ручкой на каретке; - Фиксируем электрический двигатель систему подъема рабочей зоны.

- Закрепляем опоры передач.

- Устанавливаем ленту с абразивным покрытием.

– отрезаем ленту с запасом в несколько сантиметров под углом в 45°;

– склеиваем ее внахлест с промазкой клеем стороны со смытым водой абразивом;

– сушим место склеивания феном; - Готовимся к тестовому пуску станка.

– обрабатываем все детали станка машинным маслом;

– подводим электрическое питание;

– делаем пробным запуск.

Техника безопасности при работе на шлифовальном гриндере

Как и любая другая работа на любых других станках, шлифовка на самодельном ленточно шлифовальном станке подпадает под довольно жесткие правила безопасности, которых нужно строго придерживаться.

Эти правила следующие:

- Категорически запрещено трогать руками все, что движется и рабочей поверхности.

- Пользоваться защитными очками во время работы для защиты от раскалённых абразивных частиц.

- Тщательно проверять, крепки ли соединения и крепления всех движущихся частей гриндера.

- Следить за состоянием оплетки электрических проводов.

- Защитных кожух обязателен, даже несмотря на то, что он немного сужает угол обзора.

Станок ленточно дисковый шлифовальный своими руками.

Выбор материалов и инструментов. Шпиндельные модели станков

Выбор материалов и инструментов. Шпиндельные модели станковСовременные шлифовальные станки оборудуются мощными двигателями и способны выполнять массу задач. В частности, они имеют возможность обрабатывать деревянные предметы различной формы. Многие модификации используются для зачистки закругленных поверхностей. Модели с горизонтальными направляющими часто применяются для работы с заостренными концами.

Для обработки металлических предметов требуются мощные устройства, у которых установлены плотные ремни. Довольно сложно сделать ленточный шлифовальный станок своими руками. Однако следует учитывать, что существуют различные модификации, которые не относятся к сложным устройствам.

Модели для работы по дереву

Сделать простой по дереву своими руками можно даже без применения электродвигателя. В данном случае целесообразнее рассмотреть барабанные модификации. В первую очередь устанавливается станина для устойчивости конструкции. Далее на ней фиксируются направляющие. Они необходимы для закрепления заготовки. К барабану следует приделать вал с маховиком. За счет этого появится возможность вращать конструкцию. В этой ситуации барабан следует подбирать небольшого диаметра.

Они необходимы для закрепления заготовки. К барабану следует приделать вал с маховиком. За счет этого появится возможность вращать конструкцию. В этой ситуации барабан следует подбирать небольшого диаметра.

Устройства для работы по металлу

Для того чтобы сделать шлифовальный станок по металлу своими руками, электродвигатель целесообразнее подбирать с мощностью не менее 5 кВт и частотой на уровне 55 Гц. Перед началом работы важно сделать все замеры. В данном случае многое зависит от размера металлических заготовок, которые будут обрабатываться. После установки станины сразу фиксируются направляющие. В этой ситуации балка устанавливается на раме.

Для регулировки положения блока используется рычаг с возвратной пружиной. Ведущий вал у модели должен быть диаметром не менее 5.5 см. Наждачную шкурку следует подбирать широкую. Дл регулировки направляющих используются маховики. Если рассматривать ленточные модификации, то там дополнительно для станка потребуются ролики. Крепиться они должны над станиной.

Крепиться они должны над станиной.

Барабанные модификации

Сделать барабанно-шлифовальный станок своими руками можно ручного или электронного типа. Если рассматривать второй вариант, то следует в первую очередь изготовить станину из стальных листов. Далее укладывается рама, на которой будут находиться направляющие. Следующим шагом следует заняться электродвигателем. Он обязан располагаться в нижней части станины.

Непосредственно механизм положения ленты может находиться в боковой части станка. За счет этого значительно расшириться рабочая область инструмента. Кожух в данном случае можно использовать фанерного типа. Для большей устойчивости станка потребуется установить ножки. Несущая плита в модификации должна быть со щитком. После ее фиксации останется лишь установить маховик, регулирующий положение направляющих.

Шпиндельные модели станков

Собрать шпиндельный шлифовальный станок своими руками можно только с использованием электродвигателей. Довольно часто специалисты рекомендуют подбирать модели на 5 кВт. Основным элементом станка принято считать шпиндельный механизм. Устанавливаться он должен на станине. Непосредственно направляющие фиксируются в горизонтальном положении.

Довольно часто специалисты рекомендуют подбирать модели на 5 кВт. Основным элементом станка принято считать шпиндельный механизм. Устанавливаться он должен на станине. Непосредственно направляющие фиксируются в горизонтальном положении.

После фиксации блока следует закрепить продольную пластину. На ней будут укладываться заготовки. Для фиксации стойки используются винты. Ролики в конструкции должны располагаться по обе стороны шпиндельного механизма. Несущая плита в конструкции обязана выдерживать большие нагрузки. Для увеличения крутящего момента используются шкифы. В данном случае положение направляющих регулируется при помощи маховиков.

Модель с кулачковым люнетом

Сделать с кулачковым люнетом ленточный шлифовальный станок своими руками можно довольно быстро. Ручные модификации встречаются очень редко. В данном случае двигатель следует подбирать с мощностью на уровне 5 кВт и частотностью не ниже 55 Гц. Барабан шлифовального типа должен устанавливаться на рабочей платформе. Фиксация его происходит на станине. Для регулировки положения направляющих стандартно применяются маховики.

Фиксация его происходит на станине. Для регулировки положения направляющих стандартно применяются маховики.

Лента в данном случае подбирается небольшого размера. Для защиты электродвигателя многие специалисты рекомендуют использовать кожух. С целью фиксации заготовки необходима мощная опора. Непосредственно люнет играет роль подающего устройства. Фиксироваться он должен рядом с ведущим валом. Блоки управления на устройствах устанавливаются различные. Многие специалисты в данном случае советуют подбирать качественные ЧПУ, которые способны регулировать обороты двигателя.

Устройства с горизонтальным расположением направляющих

Собрать своими руками шлифовальный станок с горизонтальными направляющими – очень сложная задача. В данном случае потребуется широкая станина. Блок при этом должен выдерживать большие нагрузки. Непосредственно для фиксации рабочей платформы используются ножки. Направляющие у модели обязаны находиться над нижней рамой. Механизм положения ленты фиксируется возле электродвигателя. Также в данных устройствах часто применяются коробки передач. Для того чтобы установить боковые пластины, потребуется сварочный аппарат.

Также в данных устройствах часто применяются коробки передач. Для того чтобы установить боковые пластины, потребуется сварочный аппарат.

Модели с вертикальными направляющими

Изготовить своими руками шлифовальный станок с вертикальными направляющими можно при помощи использования сварочного инвертора. В данном случае лента должна фиксироваться на барабане. Непосредственно электродвигатель для конфигурации побирается с мощностью около 7 кВт и частотностью на уровне 55 Гц. Балка у модели обязана жестко фиксироваться у основания станка.

Шкиф для нее подбирается с головкой. Для упора заготовки потребуется небольшая пластина. Рядом с направляющими следует предусмотреть место для роликового механизма. Все это позволит без проблем менять положение заготовки на рабочем столе.

Станки с продольным люнетом

Монтироваться своими руками шлифовальный станок с продольным люнетом может по-разному. Электродвигатели чаще всего подбираются небольшой мощности. Маховики в данном случае фиксируются у основания станины. Для регулировки шкифа применяются подшипники. Пластина потребуется для станка со стальным упором. Несущая плита у модели используется небольшой толщины. Коробка передач чаще всего применяется реечного типа. Для регулировки положения направляющих понадобится рычаг. Непосредственно люнет устанавливается на краю опорной балки. Для его фиксации можно использовать винты.

Для регулировки шкифа применяются подшипники. Пластина потребуется для станка со стальным упором. Несущая плита у модели используется небольшой толщины. Коробка передач чаще всего применяется реечного типа. Для регулировки положения направляющих понадобится рычаг. Непосредственно люнет устанавливается на краю опорной балки. Для его фиксации можно использовать винты.

Модификация с опорами качения

При помощи опор качения можно также сделать своими руками шлифовальный станок. Преимущество данных конфигураций заключается в их универсальности. Заготовки в данном случае можно обрабатывать под различными углами. Начинать сборку станка следует с установки станины. Для рабочей платформы используются стальные листы. Направляющие целесообразнее припаивать в горизонтальном положении.

Маховики для них устанавливаются в последнюю очередь. Ведущий вал в конструкции обязан находиться под рамой. Механизм положения ленты устанавливается возле электродвигателя. Для безопасного использования станка применяются ограждения. После фиксации маховиков останется лишь закрепить кожух для защиты механизма от пыли.

После фиксации маховиков останется лишь закрепить кожух для защиты механизма от пыли.

Устройства с опорами скольжения

С опорами скольжения сделать станок довольно просто. В данном случае направляющие можно устанавливать в горизонтальном положении. Рабочая платформа у этих конфигураций в основном делается небольшой ширины. Непосредственно опоры у станков обязаны находиться на краю верхней балки. Однако в первую очередь следует сделать раму для инструмента. Для этого подбираются металлические профили. Также можно вполне успешно использовать трубы. Верхняя балка крепится к раме.

Электродвигатели используются с мощностью около 7 кВт и частотностью на уровне 50 Гц. Для регулировки положения шкифа применяются уголки. Направляющие у модели должны фиксироваться на пластине. Для свободного вращения опор используются подшипники шарикового типа. Механизм положения ленты фиксируется возле электродвигателя. Если рассматривать классическую модель, то ведущий вал устанавливается под направляющими. Таким образом, достигается максимальное вращение шпинделя. Для защиты оператора во время работы применяются ограждения. Также можно устанавливать подручник на краю рабочей платформы.

Таким образом, достигается максимальное вращение шпинделя. Для защиты оператора во время работы применяются ограждения. Также можно устанавливать подручник на краю рабочей платформы.

Модель на 5 кВт

На 5 кВт как сделать шлифовальный станок своими руками? Делают такие устройства чаще всего со шпиндельным механизмом. Верхняя балка у моделей располагаться может на станине. Шкифы чаще всего применяются направляющего типа. Механизм положения ленты должен устанавливаться рядом с электродвигателем. По типу верхних блоков модификации отличаются.

Шлифовальные станки от производителя стоят дорого и поэтому если они используются нечасто, то невольно задумываешься – покупать его или нет.

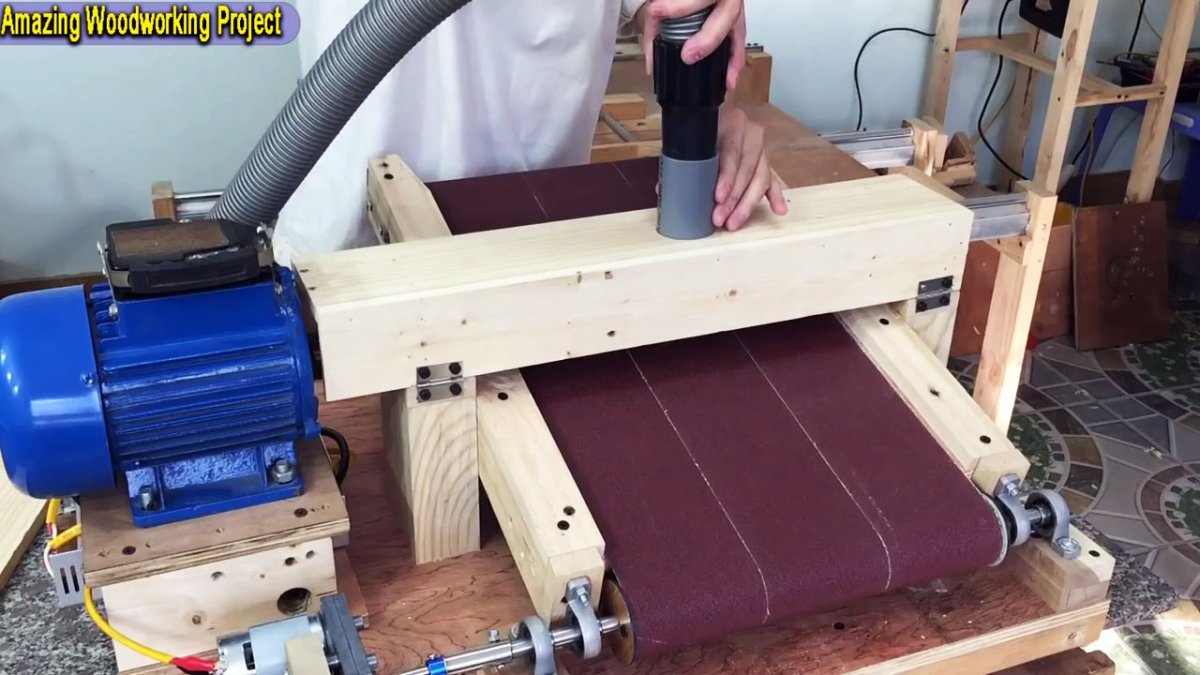

А если вдобавок в наличии нет свободных денег, то приходиться что-то мастерить своими руками. Так получилось и с этим самодельным шлифовальным станком.

За образец был взята самая простая ручная шлифовальная машинка (о том как выбрать эксцентриковую шлифовальную машинку читайте ). В такой шлифмашинке абразивная лента движется по поверхности подошвы, шероховатой стороной наружу (абразивом).

В такой шлифмашинке абразивная лента движется по поверхности подошвы, шероховатой стороной наружу (абразивом).

То есть в будущем ленточно-шлифовальном станке я заранее заложил те же принципы, изменив только в планах размеры – станок мне нужен большой, чтобы на нем было можно обрабатывать шлифовкой детали не менее 1,9-2 метров, и должен быть установлен стационарно.

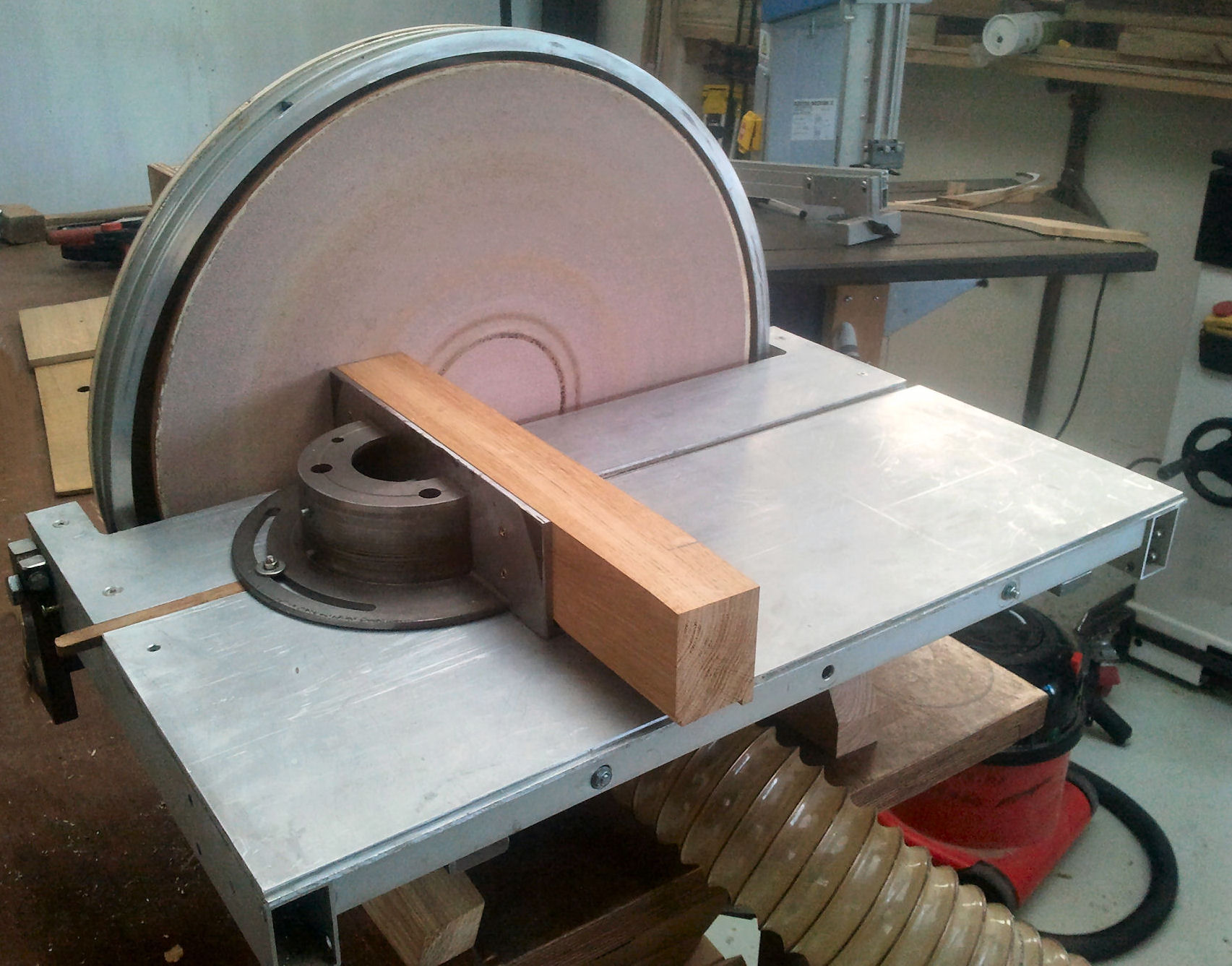

Вся конструкция шлифовального станка основана на электродвигателе мощностью в 2,8 киловатта и числом оборотов в 1500, он у меня уже был, поэтому покупать ничего не пришлось.

Редуктор устанавливать не пришлось, потому что при электромоторе такой мощности, чтобы достичь нормальной скорости ленты (которой будет вполне достаточно для шлифовки) в 20 метров в секунду, диаметр барабана должен быть всего около 20 сантиметров.

В конструкции 2 барабана: один, жестко закрепленный на валу – ведущий. Второй – натяжной, он вращается вокруг оси на подшипниках.

Чтобы натянуть или ослабить шлифовальную ленту достаточно подрегулировать эту ось в любую из 2х сторон.

Стол станка сделан из толстых досок, по возможности в будущем переделаю его, и сделаю из металлических листов.

Длина рабочей части станка, а также самой ленты для шлифовки, зависит, в первую очередь, от длины рабочей поверхности стола. Второй вал оборудован скосом как это показано на фото №3, это необходимо для того чтобы обеспечить как можно более плавное прикосновение ленты к краю стола.

Оба барабана можно сделать из обыкновенной древесно-стружечной плиты. Для этого напилите квадратных плиток 20 на 20 сантиметров и соберите из них заготовку в 24 см а затем на ток.станке проточите их до диаметра в 20 сантиметров. При изготовлении барабана учитывайте тот факт, что лента будет держаться на нем лучше, если он на пару миллиметров в диаметре больше по своему центру.

О шлифовальной ленте. Путем проб и ошибок на практике я установил, что наилучшая ширина шлифовальной ленты 20 сантиметров – при такой ширине можно выполнить все стоящие перед станком задачи и к тому же нарезать из метрового рулона наждачки 5 таких лент, без какого либо остатка.

Помимо шлифовки деревянных деталей, для которых собственно он и предназначался изначально, на таком самодельном станке очень удобно и быстро затачивать любые инструменты с режущими поверхностями – ножи , стамески, топоры, ножи, секаторы и т.п. Качество заточки получается превосходное.

В принципе, если в конструкции предусмотреть изготовление стола не из дерева, а из металла, то можно затачивать и более сложные, специальные инструменты, с заточкой которых не справится ни одно универсальное устройство.

Еще раз подчеркну – в этом станке очень многое зависит от длины стола. Именно она дает Вам простор для возможностей, ведь когда деталь меньше длины рабочей поверхности станка то ее обрабатывать гораздо удобнее и обработка получатся более качественной. Например, при длине шлифовальной ленты в четыре с половиной метра Вы с легкостью можете обрабатывать деревянные заготовки диной в 200 см.

Еще один плюс такого сделанного своими руками шлифовального станка заключается в том, что при некоторой сноровке Вы также можете работать деталями, имеющими криволинейными поверхности (как показано на фото 16) – для этого достаточно убрать деревянный стол и, положив обрабатываемое изделие на станину, шлифовать деталь обратной, нижней стороной рабочей ленты.

Ленточный шлифовальный станок своими руками:фото

Ниже другие записи по теме “Как сделать своими руками – домохозяину!”

В наше время не существует таких поверхностей, которые бы не были гладкими. Гладкость достигается за счёт различных шлифовальных устройств. Профессиональное оборудование стоит больших денег и не каждый сможет его приобрести, к тому же такие станки имеют достаточно высокую массу и габариты.

К счастью, умелые руки нашей страны приноровились изготавливать аналоги оборудования за столь скромный бюджет. Шлифовальный станок также не остался в стороне и был подвергнут модернизации ручного мастерства. Именно с этим самодельным станком мы и будем дальше знакомиться.

Существует огромное количество шлифовального оборудования, которое делает любые древесные поверхности очень гладкими. Оно представляет собой станину, на которой расположен специальный каркас с электрическим двигателем (для самоделок используются моторы стиральных машинок) и механизмом. Сам механизм, в свою очередь, включает в себя валы, шкивы и ленту из абразива.

Сам механизм, в свою очередь, включает в себя валы, шкивы и ленту из абразива.

Область применения

Их используют на всех производствах, где обрабатывают древесину. Зачастую любые черновые изделия имеют неровную и шершавую поверхность. Такие заготовки нельзя просто покрасить и выставить на продажу или установить куда – либо. Поэтому, для дальнейшей обработки древесины все её поверхности поддаются шлифованию.

Шлифовальные станки также используют для обработки провесов и снятия фасок, закругления углов. Помимо этого шлифовальный инструмент придаёт любой поверхности гладкое выравнивание и калибровку.

Разновидности шлифовального станка по дереву

В зависимости от обрабатываемой поверхности различают следующие виды шлифовальных машин:

Ленточный шлифовальный инструмент

На данном оборудовании используется абразивная лента, которая натягивается двумя валами. В действие данные валы приводятся за счёт асинхронного электрического мотора. Абразивная лента во время обработки древесины не провисает, а упирается в рабочую плоскость, у которой имеется малый коэффициент трения. Лента может располагаться как горизонтально, так и вертикально. Плюс этого оборудования заключается в обработке длинных заготовок.

Абразивная лента во время обработки древесины не провисает, а упирается в рабочую плоскость, у которой имеется малый коэффициент трения. Лента может располагаться как горизонтально, так и вертикально. Плюс этого оборудования заключается в обработке длинных заготовок.

Универсальный шлифовальный агрегат

В данном случае станок имеет две рабочие шлифовальные поверхности. Одна ленточная поверхность, а другая круговая (дисковая). Этот универсальный станок создали для удобства работы на нём. Кстати, такая комплектация существенно сэкономит бюджет. В таком устройстве используется всего один двигатель. Исходя из этого, при работе на двух рабочих поверхностях, нагрузка на мотор не сильно возрастёт.

Барабанный шлифовальный инструмент

В данном случае, абразивная лента наматывается на два валика спиралевидным образом. Под валиками располагается столешница с гладкой поверхностью. Зазор между столешницей и валиками регулируется под необходимое расстояние. С помощью такого станка можно выполнять калибровку поверхности древесной заготовки.

С помощью такого станка можно выполнять калибровку поверхности древесной заготовки.

Дисковый шлифовальный инструмент

Рабочая область данного оборудования является абразивным кругом. На ось электрического двигателя закрепляется круг с липучками, на которые закрепляется абразив. После запуска мотора, абразивный круг вращается вокруг своей оси, тем самым осуществляя шлифование. Данная разновидность станка имеет возможность регулировать скорость обработки, причём число оборотов оси не будет уменьшаться.

На каждом из четырёх видов станков можно выполнять определённые операции. Теперь, когда мы имеем представление о том, как выглядит шлифовальное оборудование, пора разобрать конструкцию станка.

Помимо вышеуказанных станков существуют ещё и переносные шлифовальные машинки . И это ещё не всё, чтобы не тратиться на станки, люди придумали шлифмашинки из дрели , из болгарки . Дело в том, что закрепляются насадки на эти инструменты и осуществляется такое же шлифование.

Совет: Если вы всё же надумали приобретать заводской шлифовальный станок, то заранее определитесь с работами и нагрузками, которые будет претерпевать ваш аппарат, и только потом совершайте покупку. То же самое относится и к самодельным инструментам.

Расчёт мощности для мотора

Важно! Перед созданием любого самодельного детища, выполняющего шлифовальные функции, крайне важно правильно высчитать мощность электрического привода. Ведь если мощность мотора будет слабой или наоборот сильной, то никакой работы вы не сможете сделать.

Расчёт мощности осуществляется по специальной формуле, которая относится к разряду сложных математических вычислений.

Формула выглядит следующим образом

P=q*S*(K+k)*U/1000*n

Где каждое обозначение означает следующее

- q – Означает давление обрабатываемой древесной детали на плоскость абразивного полотна (N/ квадратный сантиметр).

- k – Показатель трения изнаночной стороны абразива по рабочей поверхности.

- n – Коэффициент полезного действия всей системы.

- K — Показатель рабочей плоскости абразива относительно обрабатываемой детали. В приоритете плотность дерева и его зернистость. Пределы этого показателя колеблются от 0.2 до 0.6.

- S – Участок обрабатываемой детали, которая соприкасается с абразивом, измеряемая в квадратных сантиметрах.

- U – Скорость вращения абразива, измеряемая в метрах в секунду.

Когда вы вычислите по формуле необходимую мощность электрического привода вашего будущего агрегата, можно смело начинать собирать станок в целом.

Пришло время ознакомиться с конструкцией самодельного станка. Чертежи всех четырёх видов оборудования можно найти в свободном для просмотра доступе и скачать, а также скачать всевозможные фото схемы. В качестве примера для визуального изучения рассмотрим ленточный шлифовальный инструмент.

Конструкция станка и его схемы

Любая сборка самодельного оборудования начинается с конструирования станины или основания будущего станочного оборудования. Это можно сделать с помощью металлического материала, либо из древесного материала. Стандартно используют следующие габариты станины 500 мм х 180 мм, при этом толщина должна составлять 2 см.

Это можно сделать с помощью металлического материала, либо из древесного материала. Стандартно используют следующие габариты станины 500 мм х 180 мм, при этом толщина должна составлять 2 см.

После изготовления основания, можно переходить к следующим шагам. Асинхронный мотор можно установить в нескольких местах, чтобы его работа была полноценной. Подготовить плоскость на самой станине или изготовить площадку под мотор, которая будет крепиться к торцу станины. Другая сторона станины предназначена для расположения вала, со шкивом для ремня и роликами для абразивной ленты. Сама лента устанавливается с небольшим наклоном. Делается это для того, чтобы абразив плавно и аккуратно соприкасался с обрабатываемой плоскостью заготовки.

Совет: Перед установкой абразивной полосы на ролики, необходимо намотать на них тонкую полосу резины. Это снизит скольжение полосы во время работы.

Как мы видим из схемы и чертежа, конструкция шлифовального оборудования довольно проста. Всё разновидности этих станков собираются по одинаковой схеме.

Всё разновидности этих станков собираются по одинаковой схеме.

Совет: В процессе сборки вашего будущего агрегата для шлифования, необходимо соблюдать все необходимые размеры, а также производить расчёт всех параметров нужно крайне серьёзно.

Когда конструкция нам знакома, можно переходить к процессу сборки.

Процесс сборки шлифовального станка

Для сборки шлифовального инструмента потребуются следующие элементы:

- Древесная доска.

- Деревянные бруски или металлическая профильная труба.

- Шарикоподшипники.

- Электрический мотор.

- Резиновый ремень.

- Резиновый пассик.

- Металлический шкив.

- Саморезы, крепёжные элементы.

- Абразивный элемент.

- Рабочий инструмент (дрель, болгарка, шуруповёрт, лобзик и т.д.).

- Сварочный аппарат (если конструкция станины состоит полностью из металла).

После того, как мы определились с материалами и рабочим инструментарием, можно приступать к сборке всех деталей и элементов в один механизм. Для этого осуществляется сборка станины. Она может быть металлической (состоять из металлопрофильной трубы) или из древесины (состоять из деревянных брусков и древесного массива).

Для этого осуществляется сборка станины. Она может быть металлической (состоять из металлопрофильной трубы) или из древесины (состоять из деревянных брусков и древесного массива).

Когда станина готова

Можно приступать к установке мотора. Мощность мотора должна составлять не меньше 2.5 кВт и ни больше 3 кВт, с количеством оборотов двигателя от 1200 до 1500 оборотов в минуту. На вал мотора устанавливается шкив для ремня. Мотор устанавливается с одной стороны станины. Зачастую моторы используют из стиральных машин, используемых в быту.

С другой стороны

Располагается вал с подшипниками, с одной стороны которого закреплён шкив, а с другой стороны ролик, на него в дальнейшем будет одеваться абразивная лента. Шкив вала и двигателя должны быть расположены в ровной горизонтальной плоскости. В этой же области должен располагаться механизм натяжения ремня.

Далее из дерева

Или из фанеры, или металла конструируется стойка, на которой будут размещены остальные ролики и одета наждачная лента. Также должен иметься механизм натяжения. Помимо этого обязательно присутствие рабочей планки, о которую будет производить трение абразивная лента.

Также должен иметься механизм натяжения. Помимо этого обязательно присутствие рабочей планки, о которую будет производить трение абразивная лента.

На станине, как правило, с торца, устанавливается пусковая кнопка. Электрическая цепь станка должна быть заземлена.

После того

Как всё выполнено, можно произвести первый запуск и осуществить настройку оборудования должным образом. Когда настройка произведена, прогоняется первая заготовка и проверяется результат работы. Если всё удалось, то значит, что вы всё сделали правильно.

Для визуальной наглядности и полного понимания всего процесса сборки, можно скачать видео инструкции.

Общие отзывы и подведение итогов

Как правило, в интернете о таком виде оборудования только положительные отзывы. Ведь действительно, когда в быту необходимо придать той или иной деревянной вещи гладкую поверхность, то наличие шлифовального инструментария является незаменимым.

Видео обзоры

Видео обзор самодельного шлифовального станка:

Видео обзор по выбору шлифовального оборудования:

Видео обзор ленточного шлифовального станка:

Видео обзор эксцентриковых шлифмашинок:

По металлу относится к категории универсальных инструментов, отличающихся широкой областью применения. Он подходит для работы с различными материалами, но оптимальное соотношение скорости и качества формируется именно с металлом.

Он подходит для работы с различными материалами, но оптимальное соотношение скорости и качества формируется именно с металлом.

Без этого оборудования заметно усложняется изменение размера, создание идеальных форм, яркого блеска и привлекательного внешне вида изделий, что особенно актуально при работе с деталями, имеющими нестандартное исполнение. Главным предназначением является проведение чистового этапа обработки. Устройства подобного вида используются, как правило, для формирования элементов, имеющих производственное назначение.

Описание

Достаточно взглянуть на российского производства, и сразу становится понятен принцип его работы. Центральная часть прибора заключена в Она представляет собой рабочую поверхность, используемую для доведения заготовок до желаемого вида. Лента может быть различной, ее характеристики определяются количеством абразива и зернистостью. От последнего параметра зависит качество и интенсивность обработки, а абразивный элемент может быть представлен алмазом, карбидом кремния или окисью алюминия. При необходимости данная деталь заменяется на другую.

При необходимости данная деталь заменяется на другую.

Шлифовальные станки по металлу: характеристики

Выбор ленты имеет особое значение, так как некачественное изделие или не соответствующее используемым материалам усложнит проведение обработки и получение необходимого результата. Максимальная гладкость заготовки обеспечивается снятием тонкого поверхностного слоя при помощи абразивного напыления. Достаточно подобрать подходящую ленту – и станет возможным формирование зеркальной поверхности.

Бытовые комбинированные ленточные по металлуимеют еще одну основную деталь – это рабочий привод. Движение обрабатывающей ленты производится именно электрическим двигателем, встроенным в конструкцию. Среди особенностей оборудования стоит отметить сохранение стабильности работы при любых эксплуатационных условиях и проведение процесса обработки с неизменной скоростью движения ленты.

Функционал инструмента достаточно обширен, он может варьироваться при помощи рабочих встроенных модулей. Так обеспечивается возможность осуществления торцовки, зачистки и шлифовки заготовок. Обработку могут проходить различные формы, не только плоские, но и нестандартные. Также стоит отметить возможность шлифовки округлых элементов как с внешней, так и с внутренней стороны, и обработку ровных плоскостей.

Так обеспечивается возможность осуществления торцовки, зачистки и шлифовки заготовок. Обработку могут проходить различные формы, не только плоские, но и нестандартные. Также стоит отметить возможность шлифовки округлых элементов как с внешней, так и с внутренней стороны, и обработку ровных плоскостей.

Существуют определенные правила, соблюдение которых необходимо для обеспечения безопасной и качественной работы, главными из которых являются следующие:

- Перегрев способен привести к ухудшению физических и механических характеристик заготовки, поэтому на протяжении всех этапов требуется постоянный контроль нагрева материала.

- Лента должна храниться в подходящих условиях при стабильном температурном режиме и средней степени влажности.

Преимущества

Ленточно-шлифовальный станок по металлу своими руками изготавливается достаточно быстро и обладает множеством достоинств, стоит отметить некоторые из них:

- Возможность дополнения опциональными элементами различного назначения.

- Процесс работы характеризуется минимальным уровнем вибраций и шума, что заметно упрощает задачу мастеров.

- Интуитивно понятное управление, благодаря чему новичкам требуется минимальное количество времени для освоения оборудования и увеличения производительности труда.

- Отсутствие необходимости проведения сервисного обслуживания. Все детали могут быть отремонтированы или заменены собственными силами.

- Осуществляется тончайшая обработка изделий из металлов и сплавов за счет высокой скорости вращения ленты.

Что нужно знать

Выбирая ленточный шлифовальный станок по металлу, стоит обратить особое внимание на технические характеристики. Ширина шлифовальной ленты может быть различной, данный параметр указывается в числовом коде. Существует оборудование, которое обладает двухскоростным режимом работы. Его главным преимуществом является возможность обработки изделий из нержавеющей стали и цветных металлов.

Выбор материалов и инструментов

Ленточный станок по металлу является незаменимым оборудованием для любой мастерской, благодаря возможности обработки различных изделий. Но качественные устройства, которые представлены в магазинах, отличаются достаточно высокой стоимостью, из-за чего многие люди предпочитают изготавливать их самостоятельно. Подобный инструмент можно сделать в домашних условиях при помощи электролобзика, болгарки и дрели. Также не будет лишней помощь токаря.

Но качественные устройства, которые представлены в магазинах, отличаются достаточно высокой стоимостью, из-за чего многие люди предпочитают изготавливать их самостоятельно. Подобный инструмент можно сделать в домашних условиях при помощи электролобзика, болгарки и дрели. Также не будет лишней помощь токаря.

Существует множество разновидностей, подходящих для различных типов обработки, они могут иметь любые размеры и несколько роликов. Большая часть из них предназначена для обработки в вертикальных плоскостях. Несмотря на это, более полезным и удобным будет многофункциональный ленточный шлифовальный станок по металлу, способный работать в двух плоскостях. Благодаря этому становится возможным осуществление практически всех задач, так как плоскости позволяют работать с заготовкой под любым, предварительно выставленным углом.

Самостоятельное изготовление

Ленточно-шлифовальный станок по металлу своими руками можно сделать, используя минимальное количество инструментов, он будет иметь основание, изготовленное из листового металла. Сборку рекомендуется производить при помощи электросварки, которая упростит и ускорит работы. Также возможно использование винтов, но они уменьшают прочность готовой конструкции и требуют сверления большого количества отверстий. Болгарка станет незаменимой при вырезании пластин.

Сборку рекомендуется производить при помощи электросварки, которая упростит и ускорит работы. Также возможно использование винтов, но они уменьшают прочность готовой конструкции и требуют сверления большого количества отверстий. Болгарка станет незаменимой при вырезании пластин.

Некоторые детали лучше доверить профессиональному фрезеровщику, к примеру, полукруглые пазы на элементах, обеспечивающих поворот платформы. Для самостоятельного вырезания потребуется дрель, бормашина, напильники и шарошки.

Оптимальным материалом для изготовления роликов является дюралюминий и титан, при отсутствии заготовок из необходимого материала можно воспользоваться стандартной сталью. При этом создание крупного ролика, расположенного на шкиве и принимающего тягу от двигателя, возможно только из стали, так как заготовку такого размера из титана или дюралюминия найти практически невозможно.

Ролики

Ролик должен оснащаться посадочными местами для подшипника и иметь полую конструкцию, необходимую для облегчения веса. Стоит отметить, что, после того как будет собран ленточный шлифовальный станок по металлу, все ролики должны находиться на одной линии, несоблюдение данного правила приведет к частому соскакиванию абразивного элемента.

Стоит отметить, что, после того как будет собран ленточный шлифовальный станок по металлу, все ролики должны находиться на одной линии, несоблюдение данного правила приведет к частому соскакиванию абразивного элемента.

Ширина роликов может быть различной, она подбирается в зависимости от размеров абразивной ленты, которую можно приобрести в готовом виде или же склеить самостоятельно. Перед тем как приступать к изготовлению роликов, необходимо составить чертеж, при этом изделия в итоге должны приобрести бочкообразную форму, которая необходима для предотвращения соскальзывания ленты с поверхности в процессе работы.

На внешней стороне роликов должны отсутствовать шероховатости и заусенцы. Не рекомендуется использовать подшипники открытого типа, так как они быстро выйдут из строя из-за большого количества пыли, вырабатываемой при обработке. Оптимальным вариантом станут качественные детали, изготовленные зарекомендовавшими себя фирмами, так как ролики имеют достаточно высокие обороты, особенно это касается деталей меньшего размера.

Лента и натяжитель

Шлифовальная машина своими руками дополняется автоматическим натяжением ленты, производимым при помощи пружины с подходящей упругостью. Стоит отметить, что подобное оснащение упрощает эксплуатацию инструментов, так как нет необходимости в создании натяжного резьбового элемента, а процесс замены ленты требует минимального количества действий. Для обработки металлических изделий это особенно актуально, так как в ходе шлифования нужно постоянно менять абразивную часть.

Для изготовления ленты нельзя использовать наждачную бумагу на бумажной основе, так как она обладает недостаточной прочностью. Склеивание может производиться любым удобным способом, необходимо пользоваться специальным эластичным клеем, который сегодня представлен в обширном ассортименте, и усиливать шов квадратом из качественной, тонкой ткани, приклеенным с внутренней стороны. Принцип склейки можно скопировать с любой магазинной ленты, предназначенной для шлифовального ручного инструмента.

Ленточная шлифовальная машина своими руками изготавливается без участия помощников и становитсяболее функциональной за счет создания дополнительного столика рядом с большим шкивом мотора. Главное – не забыть про особое подсоединение переключателя, то есть при помощи него должно изменяться направление вращения двигателя. Стоит отметить, что шкив и лента вращаются навстречу столику.

Двигатель

Рекомендуется использовать электромотор на 220 вольт и мощностью в пределах 1,5 кВт. При использовании агрегата на требующего подключения при помощи звезды или треугольника, а также использования конденсаторов, мощность устройства снизится на 30%. Желательно, чтобы двигатель имел консольное крепление и достаточное количество оборотов, что обеспечит большую эффективность станка.

Особенности

После сборки всех элементов, ленточная шлифмашина по металлу может эксплуатироваться как в горизонтальном, так и в вертикальном положении. Смена положения производится с минимальным количеством действий, что заметно упрощает работу. Оборудование эффективно не только при шлифовке металлических поверхностей, но и при зачистке сварных швов на заготовках из листового материала. Особое удобство отмечается при обработке элементов меньшего размера. Ведь не зря подобное оборудование отлично зарекомендовало себя в сфере производства ножей.

Оборудование эффективно не только при шлифовке металлических поверхностей, но и при зачистке сварных швов на заготовках из листового материала. Особое удобство отмечается при обработке элементов меньшего размера. Ведь не зря подобное оборудование отлично зарекомендовало себя в сфере производства ножей.

Несмотря на то что создание инструмента требует достаточных временных затрат, он в любом случае обойдется намного дешевле фирменного станка и будет обладать расширенным функционалом. Рекомендуется использовать в процессе резки качественные пилки для металла, также можно воспользоваться плазменным резаком, который заметно ускорит изготовление оборудования.

Заключение

Ленточный шлифовальный станок по металлу приобрел свою популярность за счет обширного спектра работ. При этом он может оснащаться дополнительными элементами для обеспечения необходимых функций. Стоит отметить, что даже самое простое оборудование предназначено для выполнения задач с различной сложностью.

Выбор того или иного варианта производится как по техническим параметрам, так и по функционалу. Наибольшее распространение приобрели устройства с расширенным перечнем характеристик. Современный ассортимент оборудования для обработки металлических изделий позволяет подобрать необходимый инструмент с желаемыми функциями.

Во время изготовления деревянных конструкций в обязательном порядке необходимо зачищать их поверхности. Ручной труд займет много времени и не будет продуктивен. Заводские шлифовальные центры имеют высокую стоимость. Поэтому в некоторых случаях целесообразнее сделать станок своими руками.

Конструкция барабанного станка

Изготовление следует начать с изучения особенностей конструкции этого вида оборудования. Шлифовальный станок барабанного типа предназначен для обработки деревянных поверхностей, их выравнивания и удаления заусенец.

Устройство относится к виду плоскошлифовальных машин по дереву, которые выполняют функцию калибровки. Существует множество моделей и типов оборудования. Но главной задачей перед изготовлением агрегата своими руками является выбор оптимальной конструкции. Оптимальным вариантом является детальное ознакомление с заводскими аналогами и составление схемы изготовления на основе полученных данных.

Существует множество моделей и типов оборудования. Но главной задачей перед изготовлением агрегата своими руками является выбор оптимальной конструкции. Оптимальным вариантом является детальное ознакомление с заводскими аналогами и составление схемы изготовления на основе полученных данных.

Конструктивно станок должен состоять из следующих компонентов:

- корпус. К нему крепятся основные детали оборудования;

- силовой агрегат. Чаще всего для этого устанавливают асинхронный электродвигатель;

- шлифовальный барабан. Важно правильно подобрать его диаметр, способ снятия стружки. Своим руками можно сделать основу, на которую устанавливается наждачная лента. Либо заказать у профессионального токаря цилиндрическую головку с режущей кромкой. Все зависит от вида работ;

- устройство для изменения частоты работы вала двигателя;

- рабочий стол. На нем будет располагаться заготовка. Специалисты рекомендуют при изготовлении станка своими руками этот компонент делать из стеклотекстолита;

Дополнительно в барабанном шлифовальном оборудовании можно предусмотреть наличие механизма для удаления пыли и стружки из зоны обработки. Также рекомендуется делать рабочий стол с изменяемой высотой относительно рабочего барабана. Это позволит обрабатывать часть торца деревянной заготовки.

Если необходима шлифовка наружной или внутренней плоскости доски – барабан должен располагаться горизонтально. При этом предусматривается возможность его регулировки по высоте.

Виды шлифовальных барабанных станков

Следующим этапом является выбор конструкции станка по дереву. Основным параметром является форма деревянной заготовки и степень ее обработки. Самодельное оборудование барабанного типа предназначено для формирования ровных и гладких поверхностей с небольшой площадью.

Для заводских производственных линий необходимы специальные центры обработки. Они обладают сложным функционалом, могут одновременно выполнять несколько операций. Однако их основным недостатком является высокая стоимость. Поэтому в качестве домашнего оборудования их рассматривать нецелесообразно.

Существуют следующие типы обрабатывающих центров:

- плоскошлифовальные. Обработка выполняется в одной плоскости. Могут быть использованы в качестве примера для самостоятельного изготовления;

- круглошлифовальные. Предназначены для обработки цилиндрических поверхностей. Для этого в комплектации предусмотрены несколько насадок с различными диаметрами;

- планетарные. С их помощью происходит формирование ровной плоскости на изделиях большой площадью.

Для комплектации небольшой домашней мастерской чаще всего выбирают плоскошлифовальные модели. Они отличаются несложной конструкцией, доступностью комплектующих и относительно быстрым изготовлением.

Помимо выравнивания с помощью барабанных шлифовальных станков можно удалять слой краски или лака. Они применяются для реставрации старой мебели или деревянных деталей интерьера своими руками.

Самостоятельное изготовление шлифовального станка

Самая простая модель станка своими руками представляет собой дрель, которая монтируется на станине. Шлифовальные цилиндры вытачиваются из дерева и на их поверхности крепится наждачная бумага с требуемым показателем зернистости.

Но подобная конструкция имеет небольшой функционал. Для обработки средних объемов рекомендуется сделать оборудование по дереву по другому принципу. В первую очередь необходимо правильно подобрать силовой агрегат. Чаще всего применяют электродвигатель мощностью до 2 кВт и частотой оборотов до 1500 об/мин. Этим требованиям отвечают асинхронные модели, которые можно взять из старых бытовых приборов – стиральной машины или пылесоса.

Порядок изготовления самодельного станка.

- Корпус. Он должен быть достаточно устойчив. Поэтому его делают из листовой стали толщиной от 1,5 мм и более. В качестве альтернативы можно рассмотреть оргстекло толщиной 10 мм.

- Двигатель устанавливается таким образом, чтобы вал находился в вертикальной плоскости.

- Барабан для обработки. Если планируется выполнять только шлифовальные работы — на него устанавливается абразивная лента. Для более глубокой обработки потребуется сделать стальной конус с режущей кромкой.

- Рабочий стол. Он располагается в верхней части схемы. Рекомендуется сделать его регулируемым относительно неподвижного цилиндра.

- Блок управления. В конструкциях, сделанных своими руками, редко предусматривают возможность регулировки скорости вращения двигателя. Поэтому блок будет состоять из кнопок включения и выключения агрегата.

Самодельный станок

Как сделать шлифовальный станок своими руками

Стоимость шлифовального станка заводского изготовления довольно высокая. Если электроинструмент не по карману, можно попробовать изготовить его самостоятельно. На таком станке можно будет не только шлифовать деревянные заготовки, но и затачивать инструмент. Собрать шлифовальный станок своими руками можно трех видов: ленточный, дисковый и барабанный.

Вариант изготовления ленточного станка

Для сборки шлифовального станка ленточного типа понадобится электромотор, прочная станина и катки, на которых будет вращаться лента. Обязательно под рукой иметь чертеж или подробную схему с указанием всех узлов и размеров. Пример схемы станка с деревянной станиной предлагаем посмотреть на фото.

На следующем фото представлена готовая конструкция станка. В этом варианте расположение трех рабочих валов выполнено так, что движущаяся лента образует вертикальную шлифовальную плоскость. В качестве привода использована ременная передача.

В конструкции станка можно использовать четыре катка. Один из них является ведущим и насажен непосредственно на вал электродвигателя. На фото показан пример такой конструкции. Установка четырех катков позволяет получить две шлифовальные плоскости: горизонтальную и вертикальную.

Деревянная станина сглаживает вибрацию работающего электродвигателя, однако, древесина недолговечная. Оптимально заготовку размером 50х18 см вырезать из стали толщиной 2 см. Один край станины делают идеально ровный, чтобы к нему закрепить площадку для электромотора. Для следующей детали понадобится сталь толщиной 1 см. Площадку вырезают размером 18х16 см, после чего закрепляют к станине болтовым соединением.

Большая мощность электромотора для такого станка не нужна. Подойдет двигатель от старой стиральной машинки. Если требуется большая производительность шлифовальной машины, тогда желательно найти электромотор с частотой вращения вала 1500 об/мин мощностью от 2,5 до 3 кВт. Качественной шлифовки можно добиться при движении наждачной ленты со скоростью 20 м/с. Чтобы достичь таких параметров, используют рабочие барабаны диаметром 20 см. Если сделать тоньше катки, придется снижать частоту вращения вала мотора с помощью редуктора, что крайне неудобно.

Ведущий барабан можно насадить на вал двигателя. Если такой вариант не подходит, изготавливают отдельный узел. Ведущий вал с подшипниками закрепляют на станине. С оного конца насаживают шкив ременной передачи, а с другого конца устанавливают ведущий барабан. Тогда на вал электродвигателя тоже насаживают шкив и надевают клиновидный ремень. Ведомые катки вращаются произвольно на подшипниках.

Шкивы ременной передачи придется вытачивать на токарном станке, а катки можно сделать из квадратных кусков ДСП размером 20х20 см. Плиты складывают друг на друга, пока не получится суммарная толщина 24 см. По центру квадратных плит сверлят отверстие, вставляют шпильку с резьбой и плотно стягивают пластины с обеих сторон гайками. Квадратную заготовку протачивают так, чтобы получился барабан диаметром 20 см.

Во время проточки катка предусматривают в его центральной части утолщение. По отношению к краям барабана перепад должен составить 3 мм. За счет утолщения лента не будет съезжать с катков. Поверхность деревянного барабана обтягивают резиной. Подойдет старая велосипедная камера. Резина предотвратит проскальзывание ленты на катках.

Для изготовления шлифовальной ленты подойдет наждачная бумага на тканевой основе. Можно вырезать цельную полосу необходимой длины, края которой склеивают встык. Если длинной полосы наждачной бумаги нет, отрезают полосу прочной ткани и сшивают ее в кольцо. Наждачную бумагу нарезают прямоугольниками, после чего наклеивают на полоску ткани. При изготовлении шлифовальной ленты важно подобрать качественный клей, чтобы наждачная бумага не отслоилась.

Изготовление дискового шлифовального станка

Дисковый станок считается самым простым в изготовлении. Принцип его работы напоминает обыкновенный электрический наждак. Сборка шлифовального станка представлена инструкцией с пошаговым фото:

- Силовой установкой станка выступает трехфазный электродвигатель. Такой выбор не случаен, так как перемена фазы при подключении позволяет организовать реверс. К сети 220 В мотор можно подключить через конденсаторы.

- Рабочий диск выпиливают из фанеры толщиной 1,5 см. Две одинаковые заготовки склеивают между собой. В итоге получается диск толщиной 3 см. Строго по центру сверлят отверстие, диаметр которого равен толщине вала электромотора.

- Для сборки станины лучше использовать обрезную доску, а направляющие и рабочий стол выпиливают из фанеры толщиной 1,5 см. Дерево для изготовления станка лучше подойдет, чем металл. Древесина гасит вибрации мотора.

- Рабочим диском можно шлифовать и даже затачивать. Важно правильно подобрать абразивные материалы. Они должны быть на липучке и соответствовать своему назначению. Если нужно шлифовать изделие из камня или гранита, на рабочий диск наклеивают алмазный круг «Черепашка».

- Чтобы отшлифовать деревянную заготовку, на рабочий диск приклеивают круг из наждачной бумаги.

- Аналогичные круги на липучке есть по металлу. На таком диске можно затачивать ножи, топоры и другой инструмент.

При конструировании дискового шлифовального станка важно позаботиться о безопасности. Сверху вращающийся рабочий диск закрывают защитной аркой. На рабочем столе предусматривают регулирующуюся пятку, служащую упором для обрабатываемой детали.

Столешницу станка не стоит вскрывать лаком или красить. Со временем неравномерно стершееся покрытие создаст трудности перемещения обрабатываемой заготовки.

Изготовление барабанного станка для шлифовки доски

Для изготовления барабанного станка собирают станину. Потребуется брус из твердых пород дерева. Снизу к станине крепят электродвигатель со шкивом. Барабан с подшипниками подойдет от отслужившего транспортера. Наждачную бумагу нарезают лентой и наматывают плотно встык на рабочий каток. По краям барабана бумагу фиксируют хомутами.

Крепят рабочий каток сверху к станине. Под ним будет располагаться столешница станка. На вал барабана насаживают шкив и создают ременную передачу с мотором. Столешницу делают регулируемую на винтах, чтобы можно было шлифовать доски разной толщины. Во избежание вибраций станка ножки станины желательно зафиксировать к полу.

Если постараться и приложить усилие, то любой рассмотренный агрегат будет работать не хуже шлифовального станка заводского изготовления.

Шлифовальный станок по дереву можно изготовить самому из фанеры

Одним из основных способов обработки дерева (после распила, разумеется), является шлифование. Ручной способ известен давно – деревянный брусок оборачивается наждачной бумагой, и с помощью такого нехитрого приспособления заготовке придается требуемая форма.

Метод непродуктивный, и требует изрядных физических усилий. Мастера, работающие с деревом регулярно, используют малую механизацию.

Виды шлифовальных станков

В продаже представлены разнообразные готовые приспособления, с помощью которых можно обрабатывать деревянные заготовки любого размера. Для понимания механизма работы, рассмотрим некоторые из них:

Дисковый шлифовальный станок

Исходя из названия, рабочая поверхность выполнена в виде диска.

Конструкция достаточно простая – на ось электромотора надевается круг с хорошей жесткостью. Внешняя поверхность имеет покрытие в виде липучки, на которую крепится наждачная бумага. Никаких редукторов и приводных механизмов не требуется. Усилие при шлифовке небольшое, ось ротора вполне справляется с нагрузками.

В поперечной плоскости, на уровне центра диска, устанавливается подручник. Он может иметь шарнирное крепление, что позволяет обрабатывать заготовки под фиксированным углом.

Особенностью дисковых станков является регулировка скорости обработки без изменения числа оборотов оси. Вы просто перемещаете заготовку вдоль радиуса круга. При единой угловой скорости, линейная скорость на периферии выше.

Ленточный шлифовальный станок

Полоса наждачной бумаги, соединенная в непрерывную ленту, натянута между двумя валами.

Причем наждак в рабочей зоне не провисает под давлением заготовки. Под лентой установлена упорная рабочая плоскость, из материала с низким коэффициентом трения. Прижимая обрабатываемый материал к плоскости, оператор, получает бесконечную абразивную поверхность.

Качество, и легкость обработки, не идет ни в какое сравнение с ручными приспособлениями. При массовом изготовлении деревянных изделий, такой санок – незаменимый атрибут любой мастерской.

Главная особенность – предсказуемый результат на протяжении всей плоскости. Можно ровнять торцы достаточно большой длины.

Рабочая поверхность может быть горизонтальной или вертикальной, равно как и направление движения ленты.

Барабанный шлифовальный станок

К шлифовальным агрегатам такое устройство можно отнести с некоторой натяжкой. Основное применение – горизонтальное выравнивание плоскостей по методике фуганка.

Принцип действия следующий – на одном или двух барабанах закрепляется наждачная бумага. Наиболее распространенный способ – наматывание по спирали. Снизу, под барабаном, расположен плоский стол. Расстояние между обрабатывающей поверхностью и столом регулируемое. Установив фиксируемую высоту, можно выполнять калибровку однотипных изделий, выравнивая толщину заготовок.

Шлифовальный станок два в одном

Для экономии места (и денежных ресурсов), производители часто совмещают два типа приспособлений в одной конструкции.

Это позволяет не только снизить затраты на приобретение, но и повысить удобство работы. Вы можете при обработке одной детали, пользоваться преимуществами сразу двух шлифовальных установок: дисковой и ленточной. При этом двигатель используется один, и нагрузка на него возрастает не сильно.

Глядя на готовые конструкции, становится понятно, как сделать шлифовальный станок своими руками. С расходными материалами нет проблем, поэтому можно сразу проектировать аппарат под определенные задачи. Любое универсальное приспособление проигрывает узкопрофильному.

Шлифовальный станок своими руками

Когда вы располагаете готовым (и условно бесплатным) электромотором, все механизмы проектируются вокруг него. Если двигатель все равно придется приобретать, имеет смысл выбрать его по параметрам.

Главная характеристика – безусловно, мощность. Обороты не так важны, их можно отрегулировать шкивом (для ленточных приводов) или диаметром круга (для дисковых моделей).

Расчет мощности шлифовального станка

В качестве примера рассмотрим ленточный привод.

Мощность мотора рассчитывается по сложной формуле, но при наличии исходных данных получить искомую величину нетрудно.

P=q*S*(K+k)*U/1000*n

- q – давление заготовки на рабочую поверхность наждака (N/см²)

- S – площадь соприкосновения заготовки с наждаком (см²)

- K – коэффициент рабочей поверхности наждачной бумаги по отношению к заготовке. Зависит от зернистости и плотности древесины. Предел величин: 0,2 – 0,6

- k – коэффициент трения оборотной стороны наждака по упорной рабочей плоскости

- U – скорость линейного перемещения ленты (м/с)

- n – КПД системы.

Важно! Традиционно, при изготовлении самоделок, расчеты ведутся «на глазок». Затем, при первом включении выясняется, что мощность или избыточна (палим из пушек по воробьям), или двигатель останавливается при малейшем нажатии заготовкой на рабочую плоскость. Поэтому к расчету параметров следует отнестись более серьезно.

Если вы надумали своими руками создать станок по дереву – понадобятся чертежи. На иллюстрации видно, насколько важно соблюсти все нормативы и размеры.

Даже при небольшом перекосе, станок просто не будет работать. Лента «уедет» в сторону, а вал двигателя будет вибрировать. Да и узел натяжения надо собрать с высокой точностью.

Также следует позаботиться о безопасности (острая кромка наждачной ленты, при вращении может нанести серьезную травму). А летящие во все стороны опилки (или того хуже – древесная пыль), требуют защиты глаз. Обычно хватает элементарного прозрачного экрана над рабочей зоной.

Самодельный шлифовальный станок по дереву – пример удачной конструкции

В качестве силовой установки использован старый трехфазный мотор от небольшой вентиляционной станции. Преимущество такого подключения в том, что можно организовать реверс (в данном случае речь идет о дисковой конструкции станка). Иногда, смена направления вращения наждака необходима.

Подключение с помощью конденсаторов, схема не раз оговаривалась на этом ресурсе. Рабочий диск вырезан из фанерного сэндвича. Два листа 15 мм толщины склеены между собой клеем ПВА, после чего превращены в круг.

Вся станина, направляющие, подручник – изготовлены из той самой 15 мм фанеры. Поскольку самодельный станок по дереву делается из дерева (простите за каламбур), можно создать дополнительные приспособления. Например – полезную опцию наклона рабочего стола.

Фанера выбрана не случайно. Мощный электромотор (особенно пожилого возраста) – это источник паразитных вибраций. Деревянная станина сглаживает колебания, мешающие нормально работать.

На подручнике устанавливается приспособление-упор для фиксации горизонтальных углов.

Не забываем о безопасности работ. Поверх вращающегося диска крепим арку – защитный кожух. Это мера не для эстетики, прикоснувшись к вращающемуся диску, можно сломать палец или серьезно повредить кожный покров.

Важно! Поверхность подручника должна быть отшлифована до идеальной гладкости. Лаковое покрытие нежелательно, оно неравномерно сотрется, и заготовка будет перемещаться с трудом.

Аналогично можно собрать и барабанный станок. Он будет полезен, к примеру, при подготовке досок для полового покрытия или деревянного стола.

Главное – это массивная рама. Опорные подшипники и широкий барабан взяты от списанного ленточного транспортера, равно как и двигатель.

Главная задача – обеспечить идеальный горизонт между осью барабана и столешницей. Рабочая поверхность шлифуется вплоть до финальной полировки. Материал для стола лучше брать потверже.

Дубовые доски слишком дорогие, поэтому можно использовать бук. Обязательный элемент барабанной шлифовальной машины – регулятор высоты стола. Винтовой механизм должен иметь фиксатор, от самопроизвольного раскручивания при вибрации.

Если станина получилась не очень тяжелая – следует закрепить ножки на полу. Иначе во время работ можно опрокинуть станок. При обработке толстых и неровных досок, усилие прикладывается нешуточное.

Вывод:

Совершенно необязательно тратить свои сбережения на покупку промышленных станков. Все рассмотренные конструкции можно изготовить самостоятельно.

Изготовление самодельного шлифовального станка — видео уроки

About sposport

View all posts by sposport

как изготовить своими руками дисковый, ленточный или барабанный, рекомендации по подбору материала, обзор заводских моделей, советы по уходу и обслуживанию

Шлифовка древесины является обязательной процедурой, предшествующей финишной отделке. Для выполнения работы используются специальные станки, действующие на разном принципе и шлифующие материал в разном направлении. Однако, цена таких устройств довольно велика. Для домашнего мастера не всегда целесообразно приобретать оборудование, которое будет использоваться от случая к случаю. Правильнее изготовить шлифовальный станок по дереву своими руками, что обойдется значительно дешевле и позволит получить вполне эффективное устройство.

Принцип действия

Существует три основных конструкции шлифовальных станков по дереву:

- Дисковый.

- Ленточный.

1-Дисковый станок 2-Ленточный станок 3-Барабанный станок

Дисковый станок представляет собой вращающийся диск, на плоскость которого закреплен абразив (наждачная бумага). Шлифовка производится путем прикладывания кромок или боковых поверхностей детали к диску, для чего примерно посередине устанавливается стол или опорная планка. Эта конструкция оптимальна для шлифовки прямых или выпуклых кромок.

Ленточный тип представляет собой два барабана, установленных либо вертикально, либо горизонтально. Один из них приводной, второй — натяжной. Абразив представляет собой петлю из наждачной бумаги, которая склеивается по шаблону. Петля устанавливается на оба барабана и натягивается. После запуска двигателя она образует постоянно движущуюся полосу абразива. Шлифовка происходит путем прижатия ленты к поверхности детали с помощью специального прижима («утюжка»). Он перемещается влево и вправо, обеспечивая прижатие наждачки ко всем участками обрабатываемой поверхности.

Барабанный станок используется для шлифовки вогнутых кромок. Он представляет собой вращающийся цилиндр сравнительно небольшого диаметра (6-8 см), на который устанавливается абразив.

Наиболее простыми конструкциями являются дисковая и барабанная. Изготовление ленточного станка значительно сложнее, но и эффективность от его намного больше. Такие установки позволяют качественно шлифовать щиты и детали большой площади, обеспечивая высокое качество поверхности.

Для установки ленточного станка в мастерской понадобится большая площадь, что надо учесть при выборе конструкции.

Особенности и технические характеристики

Основная особенность шлифовальных станков по дереву заключается в специфическом способе регулировки качества обработки. Она происходит путем изменения зернистости абразива. Обычно процесс начинают с наждачной бумаги с крупным зерном, потом последовательно уменьшают его величину и завершают процедуру шлифовкой мелкой шкуркой. Всего используют 2-3 смены, но могут быть и более постепенные методики.

Вторая особенность заключается в способе установки абразива. Если на ленточный станок устанавливается заранее склеенная петля, то на дисковые конструкции надо закрепить круг из наждачной бумаги на плоскость. Оптимальный способ — использование «липучки», но проще всего наклеивать абразив на клеевой состав или двусторонний скотч. Второй способ проще, но и дороже.

Технические характеристики каждого станка несколько отличаются друг от друга.

Для дисковых установок:

- Диаметр рабочего органа.

- Скорость вращения.

Для ленточных станков:

- Ширина ленты.

- Величина рабочей базы (расстояние между центрами приводного и натяжного барабанов).

- Скорость движения петли.

- Диапазон перемещения рабочего стола в вертикальной и горизонтальной плоскости.

- Длина заготовки для склейки петли.

Для барабанных станков:

- Диаметр рабочего цилиндра.

- Высота цилиндра.

- Скорость вращения.

Все эти параметры зависят от планируемой производительности, размеров установок, величины обрабатываемых деталей. Необходимо учесть объемы ожидаемой работы, величину деталей, специфику обработки.

Мнение эксперта

Левин Дмитрий Константинович

Чем чище должна быть поверхность в результате шлифовки, тем качественнее должен быть изготовлен станок. Биения, неровности и прочие изъяны станут причиной появления рисок, способных заметно ухудшить качество обработки.

Достоинства и недостатки

К достоинствам шлифовальных станков следует отнести:

- Качество и скорость обработки.

- Высокая производительность.

- Возможность получить поверхность нужной шероховатости.

- Способность обработки не только самой древесины, но и предварительной шлифовки финишного слоя.

Недостатками являются:

- Выделение большого количества пыли, требующей организации системы пылеудаления.

- Большие количества расходников (абразива) нескольких типоразмеров.

- Сложность в изготовлении и обслуживании (особенно это относится к ленточным установкам).

Учитывая имеющиеся недостатки, перед началом сборки надо определиться, насколько станок необходим. Если он будет использоваться только изредка, тратить время на изготовление нецелесообразно — можно обойтись ручным инструментом.

Варианты изготовления своими руками

Рассмотрим способы сборки шлифовальных станков разных типов:

Дисковый

Самый простой способ создания дискового станка — закрепленная на столе электродрель с установленным шлифовальным кругом. Другой доступный вариант — изготовление и установка шлифовального диска на вал циркулярной пилы. При этом, надо собрать устройство для уменьшения скорости вращения (система понижающих шкивов или электронное устройство).

Если необходимо сделать станок «с нуля», придется собрать:

- Опорную площадку с подставкой для электродвигателя.

- Подставку или рабочий стол.

- Диск под установку абразива с возможностью крепления на вал двигателя.

Мнение эксперта

Левин Дмитрий Константинович

Как правило, изготавливают фанерные диски, которые устанавливают на вал с помощью муфты и резьбового крепления. Этот узел придется заказать у токаря. Высота стола должна быть такой, чтобы крепление диска находилось ниже его плоскости.

Ленточный

Для сборки такой шлифовальной установки надо действовать поэтапно:

- Собрать станину. Она представляет собой две тумбы, на которых будут установлены приводной барабан с электродвигателем и приводной барабан с натяжным устройством.

- Соединить тумбы рамой, на которой будет двигаться рабочий стол (по горизонтали, перпендикулярно движению ленты).

- Собрать устройство подъема рабочего стола для регулировки высоты при обработке больших деталей.

- Изготовить устройство для перемещения «утюжка».

- Изготовить защитный кожух и подключить к нему патрубок системы пылеудаления.

- Собрать электрическую систему запуска и остановки станка (кнопка «пуск», автомат и т.п.).

Наибольшую сложность представляют собой барабаны для установки абразива, натяжные устройства к ним и система подъема/опускания стола. Их придется частично заказывать у токаря, частично собирать на месте. Найти готовые узлы вряд ли удастся, поскольку они очень специфичны и редко встречаются на распространенных механизмах.

Барабанный станок

Самым простым вариантом станет установка электродвигателя так, чтобы его вал проходил сквозь отверстие в рабочем столе. Для этого надо собрать станину в виде опорной площадки с подставкой и вертикальной пластиной. На ней делаются отверстия и крепится электродвигатель. Барабан устанавливается на валу при помощи резьбового крепления. Его проще всего изготовить из древесины, или использовать отрезок от пластиковой трубы для канализации. Наждачную бумагу обертывают вокруг барабана и фиксируют саморезами или мелкими гвоздями.

Во всех случаях надо обеспечить невысокую скорость движения абразива. Надо выбирать электродвигатели с количеством оборотов не более 1000. Особо опасными станками являются ленточные. При высокой скорости движения край ленты способен разрезать любой материал и причинить серьезные травмы.

Выбор материала

В домашних условиях проще всего изготовить станок из древесины. Однако, следует учитывать, что она имеет малый вес и не способна погасить биения станка. Поэтому понадобится высокая жесткость соединений и прочное крепление станины к полу. Другой вариант — металлическая станина из уголка, швеллера или двутавра.

Такой станок массивнее, тяжелее, вибрация и биения будут легче гаситься. Однако, понадобятся сварочные работы, нарезка заготовок и прочие действия с металлом, что доступно не всем. Окончательный выбор определяется возможностями и предпочтениями владельца.

Популярные модели заводских станков

Рассмотрим наиболее популярные модели шлифовальных станков:

Дисковые (тарельчатые)

Jet JDS-12 220 В

Стационарный станок с массивной чугунной станиной. Способен погасить вибрацию или биения при их возникновении. Диаметр диска — 30 см. Частота вращения двигателя — 1400 обмин. Допускается наклон стола от +15° до -45°.

S089A

Китайский дисковый шлифовальный станок. Компактный тип, с диаметром диска 305 мм и мощностью 800 Вт. Основание изготовлено из чугуна. РАбочий стол имеет прорезь для перемещения упора с возможностью поворота под определенным углом к диску.

Einhell TC-US 400

Станок комбинированного типа, совмещающий тарельчатый и ленточный виды. Диаметр диска — 15 см, заготовка для склейки петли — 914 на 100 мм. Скорость движения ленты — 276 ммин, частота вращения барабана — 1400 обмин.

Ленточные

Jet EHVS-80

Станок вертикального типа (оси барабанов). Скорость ленты — 16 мсек. Заготовка для петли — 116 на 2260 мм. Масса станка — 110 кг;

ШЛПС-6М

Стационарный шлифовальный станок с горизонтальным расположением ленты. Диаметр шкивов составляет 34 см. Максимальный размер детали при обработке — длина 2,5 м, ширина — 1 м. Высота подъема стола — до 40 см. Заготовка ленты — 7470х160 мм. Масса — 670 кг.

Барабанные

Jet JBOS-5 220 В

Барабанный станок, обеспечивающий вращение шпинделя с одновременным возвратно-поступательным движением в вертикальной плоскости. Частота вращения — 1400 обмин, количество подъемов — 30 штмин. Возможен наклон рабочего стола до 30° к горизонтали;

Proma BO-25 25000370

Компактная шлифовальная машина мощностью 370 Вт. Оснащена квадратным рабочим столом размером 37 на 37 см, с возможностью наклона до 45°. Скорость вращения шпинделя — 1400 обмин. Вес станка — 35 кг.

Количество конструкций и моделей шлифовальных станков постоянно возрастает. Появляются новые разработки, обладающие увеличенными возможностями и качеством обработки. Производители учитывают недостатки имеющихся устройств и выпускают более совершенные, модифицированные образцы.

Уход и обслуживание