Восстановление шаровой опоры. Ремонт, восстановление, замена шаровых опор

Рычаг подвески соединён с центром колеса (ступицей) с помощью шаровой опоры. Симптомами выхода из строя этого узла служат: стук во время езды по ухабам, “виляние” авто на ровной дороге, неравномерный износ резины и скрип при повороте руля до упора. По каким причинам шаровая опора может выйти из строя?

Причины износа шаровой опоры

Главными врагами шаровой всегда были вода и грязь. Попасть на соединения они могут только в случае износа пыльника – резинового чехла, который служит защитой шарнира от внешних воздействий. Он либо изнашивается во время эксплуатации (высыхает, трескается), либо может быть повреждён механически (например, во время ремонта подвески).

Срок работы шаровой опоры варьируется от 15 тыс. км до 120. Показатель зависит от условий эксплуатации авто и состояния защитного пыльника.

Самостоятельная диагностика

Оптимальным вариантом найти неисправность всегда остаётся диагностический стенд на СТО. Но самостоятельно найти поломку также возможно. Для определения неисправности шаровой опоры на слух понадобится помощник, который будет качать машину из стороны в сторону, пока сам владелец внимательно прислушивается ко всем скрипам и стукам, которые издаёт подвеска.

Но самостоятельно найти поломку также возможно. Для определения неисправности шаровой опоры на слух понадобится помощник, который будет качать машину из стороны в сторону, пока сам владелец внимательно прислушивается ко всем скрипам и стукам, которые издаёт подвеска.

Проверка состояния шаровых опор визуально гораздо эффективнее, но потребуется смотровая яма или подъёмник. Помощник держит педаль тормоза, а владелец раскачивает колесо. Если есть люфт, то шаровую опору необходимо менять или в целях экономии попытаться восстановить.

Ремонт и восстановление шаровой опоры

Шаровая опора может быть как разборной (например, в отечественных авто), так и неразборной. Конечно же, отремонтировать узел, который можно разобрать на запчасти, гораздо проще. Шаровую демонтируют, разбирают и меняют изношенные части. Как правило, это полимерные вставки и пыльник. Затем устанавливают узел на место. Ремонт шаровых опор (разборных) окончен.

Если шаровая не разбирается, то либо болгаркой делают опору разборной, но после ремонта восстанавливают конструкцию с помощью сварки, либо пользуются более гуманным методом и заливают жидкий полимер в шаровую под давлением.

Многие рекомендуют разбирать опору в любом случае для шлифовки шара оси или его замены.

Как разобрать неразборное

Прежде чем приступать к разборке шаровой опоры, её необходимо снять. Для этого:

- Поддомкрачиваем авто и демонтируем колесо.

- Выворачиваем руль до конца.

- Удаляем шплинт с гайки пассатижами.

- Откручиваем гайку и с помощью съёмника выдавливаем ось.

- Отворачиваем крепление шаровой.

- С помощью монтировки отжимаем нижний рычаг, и можно снимать шаровую.

Теперь нужно разобрать опору. Если она состоит из двух сваренных чашек, то на одной из них необходимо просверлить несколько точек сварки, а затем зубилом эти чашки разделить. Затем в корпус вставляется палец с вкладышем, и чашки-половинки сваривают между собой. Стоит следить за тем, чтобы этот вкладыш не перегрелся.

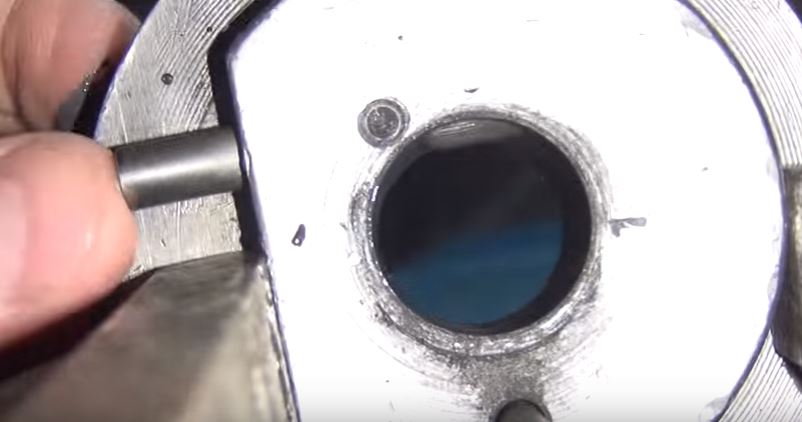

Если в корпусе есть вставленное дно, то развальцованные края счищают болгаркой или наждаком. Затем ударяют в торец оси молотком, чтобы выбить дно. Измеряют наружный и внутренний диаметр корпуса и изготавливают кольцо из стали высотой 10 мм с резьбой и пробкой. Его приваривают к корпусу опоры. Вставляют палец с вкладышем и ввинчивают пробку так, чтобы она этот вкладыш поджимала. В кольце просверливают отверстие в 2 мм как можно ближе к пробке и зашплинтовывают его.

Измеряют наружный и внутренний диаметр корпуса и изготавливают кольцо из стали высотой 10 мм с резьбой и пробкой. Его приваривают к корпусу опоры. Вставляют палец с вкладышем и ввинчивают пробку так, чтобы она этот вкладыш поджимала. В кольце просверливают отверстие в 2 мм как можно ближе к пробке и зашплинтовывают его.

Чтобы установить шаровую опору на место, необходимо:

- Прикрепить шаровую к нижнему рычагу и закрепить её.

- Установить палец (ось) в посадочное место, отжав при этом нижний рычаг.

- Зажать гайку на пальце.

- Если палец проворачивается в месте посадки, с помощью монтировки стоит подтянуть рычаг вверх.

При установке опоры на место съёмник не потребуется. Повторно снимать и устанавливать шаровую будет проще, если заменить шплинтовку на самоконтрящиеся гайки.

Метод применения жидкого полимера

В продаже имеются готовые стержни, наполненные жидким полимером для восстановления шаровых опор своими руками. Полимерный состав специально разработан для узлов с повышенной нагрузкой. Он выдерживает давление свыше 1000 кг/см2 и гасит трение. Не подвержен влиянию смазочных материалов. Обеспечивает восстановление шаровой опоры и её эксплуатацию ещё около 100 000 км пробега. Использовать такой способ ремонта можно несколько раз.

Он выдерживает давление свыше 1000 кг/см2 и гасит трение. Не подвержен влиянию смазочных материалов. Обеспечивает восстановление шаровой опоры и её эксплуатацию ещё около 100 000 км пробега. Использовать такой способ ремонта можно несколько раз.

Технология этого метода довольно проста. С помощью экструдера с пневматическим усилием полимер впрыскивается через специальное отверстие в корпус узла. Он заполняет пустоты внутри, полностью повторяет контур пальца опоры и принимает на себя все нагрузки.

Станок для ремонта шаровых опор

Чтобы правильно выполнить работы по восстановлению шаровой опоры, необходимо воспользоваться станком. Он предназначен для измерения температуры полимера и правильной его подачи в корпус шаровой.

Стандартный станок для восстановления шаровых опор состоит:

- из блока управления;

- экструдера;

- компрессора;

- пневмоцилиндра;

- термокарандаша;

- нескольких форсунок-переходников;

- полимера.

Экструдер с полимером внутри прикручивают к пневмоцилиндру. В изношенной опоре делают резьбовое отверстие и вставляют в него форсунку-переходник необходимого размера, которую соединяют с экструдером насадкой.

После того как полимерный материал становится мягким, запускают пневмоцилиндр, который выдавливает его через плунжер и форсунку в опору. В случае когда материал залит неправильно, шаровая прослужит ещё около 30 000 км пробега.

Стоит учесть, что перегрев полимерного материала лишает его всех необходимых свойств. Поэтому стоит внимательно читать прилагаемую к нему инструкцию и следить за температурным режимом по показаниям станка.

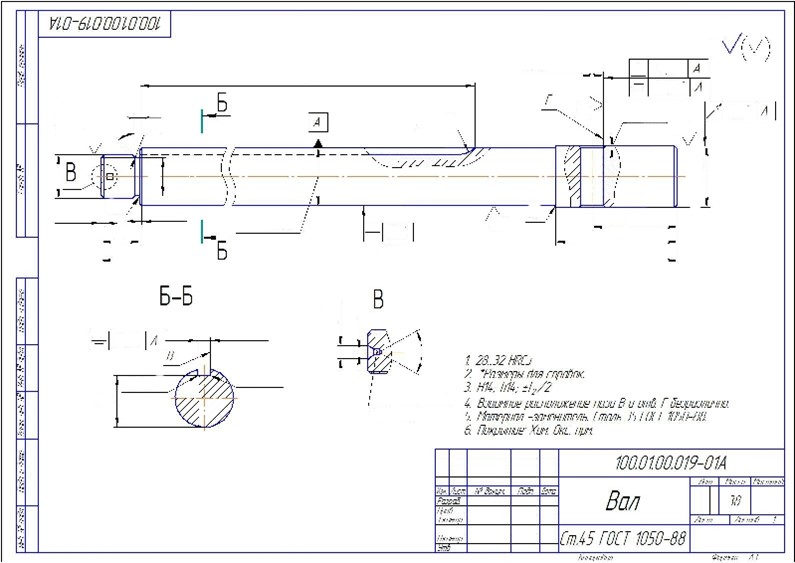

Оборудование для восстановления шаровых опор можно сконструировать самостоятельно: экструдер изготовить на токарном станке, а остальные части купить в магазине хозяйственных товаров.

Единственная причина, по которой эта технология не может быть использована, – это коррозия и механические повреждения самой металлической конструкции. В этом случае никакому восстановлению шаровая опора не подлежит и, соответственно, дальнейшей эксплуатации тоже.

В этом случае никакому восстановлению шаровая опора не подлежит и, соответственно, дальнейшей эксплуатации тоже.

Восстановление шаровых подвески и рулевого управления по технологии SJR

Ремонт / От Владимир

- Заливка шаровых на Тойоте Королле: видео

Каждый владелец собственного авто мечтает сэкономить на его обслуживании. Замена шаровых опор — одна из статей расхода, особенно с учётом наших дорог. А если конструкция подвески предполагает одновременную замену шаровой и рычага — вопрос встаёт в копеечку. В помощь водителям изобретена технология SJR — восстановление (ремонт) шаровых опор полимером.

Почему нужен ремонт шаровых опор

Рычаги подвески с помощью шаровых опор удерживают поворотный кулак со ступицей. Фактически это ось поворота колеса. Узел испытывает нагрузки со всех сторон и достаточно быстро изнашивается на неровной дороге. Люфт в шаровой опоре приводит к разболтанности подвески, и что более опасно — к неточностям в рулевом управлении. Критический износ может привести к разрушению опоры — и тогда у автомобиля банально отвалится колесо. Наверное, многие наблюдали подобную картину.

Люфт в шаровой опоре приводит к разболтанности подвески, и что более опасно — к неточностям в рулевом управлении. Критический износ может привести к разрушению опоры — и тогда у автомобиля банально отвалится колесо. Наверное, многие наблюдали подобную картину.

Конечно, колесо не всегда заваливается, особенно на иномарках, но ВАЗы этим страдают

Хорошо, если подобное случится на незагруженной дороге и малой скорости. А если на трассе и с высокой? Последствия могут быть печальными. Поэтому при появлении минимального люфта следует попытаться определить возможные неисправности шаровых опор.

youtube.com/embed/IDc0fcPuRw8?feature=oembed” frameborder=”0″ allow=”accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture” allowfullscreen=””/>

Как проверить рычаг и шаровую опору

Конструкция этого узла такова, что визуально определить исправность весьма сложно, нужно проводить более тщательное обследование. Его вполне можно провести самостоятельно в гараже или подходящей для этого площадке. Это можно сделать, если приподнять переднее колесо домкратом, подставить под нижнюю опору подставку, затем опустить колесо. Далее нужно двумя руками обхватить колесо в вертикальной плоскости и покачать его. Наличие люфта свидетельствует об износе шарнира.

ПОСМОТРЕТЬ ВИДЕО

Отдельные специалисты применяют монтажную лопатку используя её в качестве рычага между опорой и нижним рычагом. Покачивая лопатку, можно определить наличие люфта в соединении. Ещё для проверки в качестве инструмента применяют штангенциркуль. Для проверки нужно вывернуть пробку в нижней части корпуса шаровой, затем вставить туда глубиномер. Если он покажет величину более чем 11,8 мм, опору меняют новой запасной частью.

Покачивая лопатку, можно определить наличие люфта в соединении. Ещё для проверки в качестве инструмента применяют штангенциркуль. Для проверки нужно вывернуть пробку в нижней части корпуса шаровой, затем вставить туда глубиномер. Если он покажет величину более чем 11,8 мм, опору меняют новой запасной частью.

Восстановление полимером по технологии SJR

Диагностика выявила опасный зазор между шаром и вкладышем опоры? Возникает дилемма: менять или восстанавливать. Опишем вкратце устройство шаровой опоры.

В зонах, отмеченных красным, износ максимален

Узел состоит из двух частей, обоймы и поворотного шара. Между ними находится полимер, который демпфирует жёсткие удары и снижает трение между металлическими частями. Система работает по принципу суставной сумки в ногах человека. Именно этот полимер со временем изнашивается, и появляется опасный люфт.

Между ними находится полимер, который демпфирует жёсткие удары и снижает трение между металлическими частями. Система работает по принципу суставной сумки в ногах человека. Именно этот полимер со временем изнашивается, и появляется опасный люфт.

Поскольку разобрать шаровую опору для замены вкладыша невозможно, остаётся одно — расплавить полимер и залить его внутрь. Это и есть суть метода sjr.

Полимеры для заливки могут быть разных видов

- Во внешнем корпусе (обойме) шаровой опоры проделывается отверстие. Можно использовать готовый штуцер для пресс-маслёнки, если таковой имеется.

- С помощью газовой горелки шаровая опора прогревается до температуры плавления полиамида.

- Одновременно в специальном экструдере разогреваются заготовки (картриджи) из полиамида, аналогичного штатному.

- С помощью экструдера под высоким давлением расплав впрыскивается в полость между обоймой и подвижным шаром. Причём заполняются все трещины, щели и выработки штатного вкладыша.

- Полимер застывает, принимая форму зазора. Люфт устранён, шаровая опора восстановлена.

Преимущества данного способа:

- Универсальность и ценовая доступность.

- Компактность и мобильность оборудования.

- Возможность применения как на небольшой СТО, так и в условиях собственного гаража.

- Доступные расходные материалы.

Существуют ещё способы с применением стационарного оборудования. Технология ремонта близка к заводской, используемой при изготовлении новых шаровых опор. Стоимость ремонта приближается к цене нового узла, что делает процесс нерентабельным.

Когда проводится замена нижних или верхних узлов

Срок службы этих узлов зависит от многих факторов, в первую очередь это, качество изготовления, условия эксплуатации транспортного средства. Признаками выхода их из строя могут служить наличие таких признаков, как увеличение усилия при повороте рулевого колеса, скрипы в передней подвеске во время движения, появление различных стуков. Причиной выхода их из строя раньше установленного срока чаще всего становится повреждение защитного чехла опоры.

Причиной выхода их из строя раньше установленного срока чаще всего становится повреждение защитного чехла опоры.

Иногда достаточно его простой замены, если это произвести своевременно, для восстановления работоспособности узла. В любом случае для выполнения замены пыльника или узла в целом, придётся выполнить его демонтаж. Это вполне можно выполнить своими руками. Следует поднять автомобильным домкратом переднюю часть машины, снять колесо.

Важно! Обязательно устанавливают опору под кузов машины во избежание падения и получение травмы ремонтником.

- Фейсбук

- Гугл+

- ЖЖ

- Blogger

Далее производят выпрессовку шарнира из поворотного кулака или рычага подвески. Выполнение этой работы зависит от конструктивных особенностей машины. Сам шарнир может крепиться двумя, тремя, четырьмя болтами. Новая передняя шаровая опора устанавливается в обратном снятию порядке. Как запрессовать шаровую опору подробно останавливаться не будем, для каждого вида передней подвески разработан свой способ установки шарнира.

Что необходимо для проведения работ

Комплект эконом-класса изображён на фото:

Стоимость комплекта отобьётся лишь спустя время. На один раз его редко кто покупает — невыгодно

- Самая важная часть комплекта — это экструдер. В нём происходит нагрев и формирование консистенции полиамида.

- Переходные штуцеры, с помощью которых расплав под давлением заливается в шаровую опору.

- Газовая горелка или строительный фен для разогрева шаровой опоры (если этого не сделать, полимер будет застывать при заливке, и 100% заполнения не будет).

- Дистанционный термометр для контроля за нагревом.

- Воздушный компрессор, создающий давление подпора воздуха для экструдера.

Более продвинутый вариант имеет поршень, создающий давление для экструдера без применения сжатого воздуха.

Как видно, разновидностей оборудования тоже множество

Нет необходимости покупать компрессор, но и сам комплект стоит дороже. Зато можно контролировать температуру нагрева с помощью собственного термометра (опять же, отпадает необходимость его приобретения). Газовая горелка или фен по-прежнему нужны для прогрева шаровой опоры перед заполнением.

Газовая горелка или фен по-прежнему нужны для прогрева шаровой опоры перед заполнением.

Важно! Мобильный комплект позволяет выполнять работы прямо под днищем автомобиля, не снимая шаровой опоры. Однако делать это не рекомендуется, поскольку локальный нагрев с помощью горелки невозможен, есть опасность повредить тормозные шланги или резиновые пыльники. Поэтому не поленитесь демонтировать шаровую опору и проводите работы на верстаке.

Верстак обеспечит удобство и безопасность

Изготовление экструдера своими руками: подробно о сложном

При наличии домашней слесарной мастерской можно изготовить прибор самостоятельно, в крайнем случае стоит воспользоваться услугами токаря.

- Необходимо сделать плотно подогнанные поршень и цилиндр. Диаметр 10–15 см, длины 20–30 см.

Деталь не должна быть слишком громоздкой

- Уплотнительные кольца можно использовать из резины, но в большинстве случаев достаточно густой консистентной смазки.

Изготовьте уплотнительные кольца из качественной резины

- С глухой стороны к цилиндру подсоединяется штуцер для подачи сжатого воздуха. Он снабжается шаровым краном.

Подцепите штуцер для нагнетения воздуха

- В открытую часть воздушного цилиндра вкручивается переходник. Он оборудуется замком для фиксации цилиндра, в котором разогревается полимер.

Оборудуйте приспособление переходником

- Цилиндр для полимера имеет меньшие размеры. За счёт разности в диаметрах давление при запрессовке полимера выше, чем подаваемое от компрессора.

Обратите внимание на пропорции цилиндра для полимера и самого корпуса экструдера

Иногда экструдер называют станком или стендом для восстановления.

Схема работы оборудования на видео

https://youtube.com/watch?v=hVkDLYx7zoc

Шаровая опора своими руками: замена, диагностика, восстановление

Случается, что отреставрированная шаровая опора своими руками, может прослужить дольше, чем дешевые дубликаты. Замену этого узла сможет осуществить даже начинающий автолюбитель.

Замену этого узла сможет осуществить даже начинающий автолюбитель.

Устройство и назначение узла

Шаровая опора предназначена для надежного подвижного крепления ступицы колеса к рычагу подвески. Состоит шаровая опора из шарового пальца, корпуса и пластмассового вкладыша.

Корпус шаровой опоры либо сваривается точечной сваркой из двух половинок со штампованными, сферическими углублениями с отверстием под палец в одной из них или является толстостенным металлическим стаканом в который вставляется вкладыш с пальцем, после чего ставится дно, а край завальцовывается чтобы конструкция не разбиралась. Иногда вкладыш не изготавливают, а наполняют промежуток между корпусом и шаром размягченной полиамидной пластмассой. Используют для этого обычно экструдер. Он же используется как основное оборудование в фирмах для реставрации шаровых опор. Для защиты сопрягаемых поверхностей шарнира от воды с грязью сверху надевают резиновый пыльник.

Пока цел пыльник ― шаровая практически не изнашивается. Интенсивный износ шаровой начинается после прихода пыльника в негодность, с попаданием внутрь грязи. Поэтому следите за пыльниками, так как своевременная замена негодного пыльника ― это продление срока работы узла.

Интенсивный износ шаровой начинается после прихода пыльника в негодность, с попаданием внутрь грязи. Поэтому следите за пыльниками, так как своевременная замена негодного пыльника ― это продление срока работы узла.

Правда, стык сварного корпуса не герметичен поэтому через него внутрь корпуса набирается вода даже с целым пыльником. Потому если корпус узла состоит из двух частей, желательно наполнять его через тавотницу литолом.

Диагностика

Если во время движения автомобиля по неровной дороге слышен стук или скрип подвески, возможно эти звуки идут от изношенных шаровых опор.

Определять источник неприятных звуков лучше вдвоем: одному спуститься в смотровую яму и положить руку на шаровую, а другому раскачивать машину. Когда вы почувствуете звук своими руками снимете опору, зажмете ее в тисах, и проверьте люфт шарнира.

Палец не должен двигаться от небольших усилий, но закусывать его тоже не должно иначе узлу требуется ремонт или замена.

https://www.youtube. com/watch?v=1sm0bVaCpgg

com/watch?v=1sm0bVaCpgg

Обязательно следует провести эту проверку также в следующих случаях:

- Скрип при повороте руля.

- Самопроизвольное виляние при езде по прямой.

- Тугой руль.

Снятие & установка

Съемник

Необходимое оборудование:

- Съемник шаровых опор.

- Домкрат.

- Подставка под машину.

- Набор ключей.

- Пассатижи.

- Монтировка.

Съемник шаровых, как правило, не универсален. Если вы не нашли, подходящий съемник его можно с успехом заменить молотком. Только нужно знать куда бить. Не нужно выбивать палец из посадочного места.

Удар должен быть перпендикулярен пальцу, а бить нужно по проушине (так как палец конусный небольшое давление посадочного выдавит его из проушины). Молоток ― универсальный съемник.

Он не должен быть ни слишком тяжелым ни слишком легким 600 грамм будет в самый раз.

Снятие: Ослабить крепление колеса. Поднимите машину на домкрате. Снимите колесо. Поверните руль так чтобы было удобно работать. Если гайка пальца шплинтуется снимите шплинт пассатижами. Отверните гайку.

Снимите колесо. Поверните руль так чтобы было удобно работать. Если гайка пальца шплинтуется снимите шплинт пассатижами. Отверните гайку.

Возьмите съемник, выдавите им палец. Отвернете крепление корпуса шаровой. Монтировкой отожмете нижний рычаг и снимите шаровую. Снятие и ремонт наконечников рулевых тяг и шаровых опор ничем не отличается нужно только взять другой съемник.

Методы же восстановления идентичны.

Установка: Прикрепить корпус шарнира к нижнему рычагу, затянуть крепеж, монтировкой отжать нижний рычаг, вставить палец в посадочное место. Накрутить гайку на палец, затянуть ее.

Если палец будет проворачиваться потянуть рычаг монтировкой вверх (палец с посадочным конусные поэтому при вдавливании пальца он перестает проворачиваться в посадочном). Не забудьте зашплинтовать гайку. Съемник для установки не нужен.

Следующая замена опор не заставит вас возиться со шплинтами если вы поменяете гайки на самоконтрящиеся.

Восстановление

Необходимое оборудование:

- Наждак или болгарка.

- Экструдер.

- Электродрель с большим патроном (чтобы можно было зажать в него палец для шлифовки шара наждачной бумагой).

- Слесарные тисы.

- Сварочный аппарат (лучше полуавтомат).

- Компрессор.

Реставрация опор может происходить двумя способами:

- Переделывание неразборного шарнира в разборный, шлифовка шара пальца и замена вкладышей.

- Ремонт за счет нагнетания размягченной пластмассы в зазор между шаром и корпусом применяя экструдер.

Конечно, не стоит закупать оборудование для разового ремонта, но простейший экструдер можно быстро сделать своими руками из старого главного тормозного цилиндра, приладив к нему рычаг для надавливания на поршень. Подогревать его для размягчения пластмассы можно горелкой или паяльной лампой.

Проведение работ

Ремонт и восстановление первым способом начинается с разборки опор. Для разборки корпуса сваренного из двух чашек, нужно высверлить на одной из чашек точки сварки и разделить чашки при помощи зубила и молотка.

На корпусе со вставленным донцем, при помощи наждака или болгарки стачивают развальцованные края, и ударом молотка в торец пальца выбивают дно.

В корпус из двух чашек вставляется вкладыш с пальцем, половинки прижимаются друг к другу и делается несколько прихваток сваркой, стараясь не перегреть вкладыш.

У корпуса с вынутым дном измерьте наружный и внутренний диаметр и изготовьте стальное кольцо в соответствии с этими размерами высотой около 10 мм с резьбой внутри и пробкой, ввинчивающейся в него. Приварите кольцо к корпусу, остудите, вставите вкладыш с пальцем в корпус ввинтите пробку, подожмите ей вкладыш, просверлите в кольце отверстие Ø 2 мм вплотную к пробке и зашплинтуйте.

Ремонт и восстановление своими руками вторым способом обычно проходит без разборки узла.

В дне корпуса сверлят отверстие диаметром около 6 мм, его размер зависит от того какой экструдер вам доступен. Зазор между шаром и вкладышам очищается от грязи и продувается сжатым воздухом от песка и стружки.

Зазор между шаром и вкладышам очищается от грязи и продувается сжатым воздухом от песка и стружки.

Через просверленное в днище отверстие используя экструдер в зазор между шаром пальца и корпусом, нагнетается размягченная пластмасса. Дайте ей остыть и ремонт готов.

Недостатком этого способа является то что вы не видите сохранилась ли геометрия шара и не можете отшлифовать его, убрав следы коррозии, поэтому результаты восстановления будут недолговечны.

Полезные советы

- Не беритесь за восстановление шарнира, если палец вынимается из него без разборки, такому узлу не поможет ремонт, а только замена. Отверстие под палец в корпусе должно быть меньше диаметра шара чтобы. В случае износа вкладыша, палец не мог вылететь из корпуса, став причиной аварии.

- Восстанавливая шарнир своими руками, разбирайте его полностью и шлифуйте шар пальца, каким бы способом вы ни собирались реставрировать узел. Тогда плоду вашей работы не так скоро понадобится замена. Даже собираясь, использовать для восстановления экструдер не поленитесь разобрать шарнир чтобы посмотреть не нужна ли замена пальцу.

Если не нужна, тогда только отшлифуете его шар.

Если не нужна, тогда только отшлифуете его шар.

Восстановление шаровых с помощью самодельного экструдера

После сборки экструдера вам достаточно просто загрузить полимерный картридж в цилиндр и соединить его с подготовленным отверстием в шаровой опоре. Одновременно прогревая корпус шаровой и цилиндр с полиамидом, вы покачиваете палец шаровой опоры для равномерного проникновения расплава. После того как воздушный цилиндр в экструдере остановится, процесс считается оконченным. Дайте возможность застыть полимеру внутри детали, и можно устанавливать шаровую на автомобиль.

Разработка Reprap и дальнейшие приключения в 3D-печати своими руками: Шаровые шарниры, Вентиляторы, RPi, Сердца и волшебная пыль

Здравствуйте, надеюсь, у вас хороший день? Вот обновление моих приключений RepRap за последние несколько вечеров –

Для #30DoC – День 19 Я напечатал Impossible Sphere для еженедельного конкурса RepRap (см. последний пост) –

Вот еще один со слоями 0,2 мм – с использованием скрипт SCAD Richgain, опубликованный несколько дней назад –

Я еще не пробовал версию Грега с высоким разрешением, но она есть в моем списке.

На 20-й день был Raspberry Super Pi Case — Здесь на thingiverse — это улучшенная версия отличного чехла от HansH с добавленными монтажными ушками и поддержкой SD-карты, световодами и т. д.

Вот он в «Особом Издание «Золото и светятся в темноте!»

У меня также есть принтер, работающий от моего Raspberry Pi с Arduino, так как он по-прежнему работает идеально из-за ограниченного ввода-вывода на RPi, . Я сделаю отдельный пост о настройке RPi с Pronterface для RepRap 9.0013 печать. Raspberry Pi — это мой предлог, чтобы наконец узнать больше о Linux, так что, возможно, вы можете дать мне несколько советов по пути. Также есть активное сообщение на форумах RepRap на RPi, Pronterface и RepRap, если вы хотите присоединиться к идеям разработки с помощью Raspberry Pi и RepRap.

День 21 был попыткой сделать прямое крепление вентилятора для MendelMax (и любого другого принтера) — я использовал вентиляторы с включением и выключением примерно в прошлом году при печати из PLA, мне очень интересно понять, как вентиляторы помогают в процессе сборки, поэтому, пытаясь узнать больше, я хотел крепление, на котором можно было бы направлять поток воздуха вдоль, вдоль и даже вокруг моих печатных объектов.

В качестве отправной точки я использовал шаровые шарниры из отличной книги PCB Vice, полностью пригодной для печати, от Sneakypoo.

Мне нравится винтовой и резьбовой шаровой шарнир, он отлично работает.

Идея заключалась в том, чтобы установить его на 20-миллиметровую алюминиевую раму MendelMax, но вы можете прикрепить его к любой поверхности или стержням с помощью ty-wraps.

Выше находится вертикально установленный вентилятор.

Так как шаровой шарнир не подходит для всех углов, я также сделал горизонтальное крепление с гайкой-ловушкой M3 (выше), но еще не успел протестировать ее, похоже, она отлично подходит для 80-мм вентилятора.

У меня еще не было возможности подогнать их к MendelMax, но я буду держать вас в курсе, насколько хорошо они работают.

А для управления скоростью я использую стандартный контроллер вентилятора для ПК, так как он весит всего несколько фунтов, и дает мне индивидуальное управление четырьмя вентиляторами для ПК. Было проще купить один, чем делать свой собственный.

Было проще купить один, чем делать свой собственный.

Он также имеет один вход питания, так что вы по-прежнему можете управлять им с выхода вентилятора RAMPS, но с бонусом в виде индивидуальных уровней мощности для всех четырех вентиляторов.

Файлы для крепления универсального 80-мм вентилятора находятся на Thingiverse. Здесь —

На 22-й день нам нужны были срочные печатные подарки для подарочных пакетов на день рождения моей дочери — после небольшого обсуждения и поиска на Thingiverse мы выбрали секретный ящик для хранения драгоценных вещей. или волшебная пыльца, волшебство!

Сначала я подумал о демонстрационном банке Stratasys, но это не совсем то, что нужно –

. Затем мы обнаружили множество скрученных коробок от Wizard23 и решили, что коробка-сердце будет отличной. Проверьте их, все они фантастические и идеально сочетаются друг с другом.

Мне нужно было напечатать 15 из них – вот снимок незавершенного действия –

Правильно подобрав размер, они печатаются очень быстро.

Отпечатано в идеальных цветах от FaberdasheryButtercream и розового вишневого цвета. Это напоминает мне, что если вам нужна нить, которая действительно хорошо прилипает к вашей кровати с подогревом, мне еще предстоит найти тип или цвет, который прилипает так же хорошо, как Buttercream, исходя из моего опыта работы с он, он близок к варп-доказательству.

*

Я также только что собрал свой новый прототип экструдера, и он работает! с простым первым тестом – мне просто нужно немного изменить дизайн, так как на данный момент его практически невозможно собрать. – Подробнее об этом на следующей неделе.

*

Спасибо за внимание, скоро будет больше.

Ура,

Рич.

Новый экструдер для моей машины – 3D-принтеры – Talk Manufacturing

ShadowX

#1

Я ищу новый экструдер для своей машины. Тот, который у меня есть, работает, но это установка Боудена, и он не очень хорошо выдавливает гибкий материал. У меня есть 3D-дельта-принтер, и я хотел бы знать, есть ли у кого-нибудь опыт работы с новым экструдером Zesty Nimble, который указан в списке. Это кажется интересным экструдером сзади. Я предпочитаю, чтобы стоимость экструдера не превышала 100 долларов, и я хочу, чтобы он был как можно легче. Этот экструдер, кажется, действительно хорошо отвечает всем требованиям. Я хотел бы знать ваше мнение.

Тот, который у меня есть, работает, но это установка Боудена, и он не очень хорошо выдавливает гибкий материал. У меня есть 3D-дельта-принтер, и я хотел бы знать, есть ли у кого-нибудь опыт работы с новым экструдером Zesty Nimble, который указан в списке. Это кажется интересным экструдером сзади. Я предпочитаю, чтобы стоимость экструдера не превышала 100 долларов, и я хочу, чтобы он был как можно легче. Этот экструдер, кажется, действительно хорошо отвечает всем требованиям. Я хотел бы знать ваше мнение.

3 лайка

SOC3D

#2

Для общей/любительской печати гибкая удлиненная ведущая шестерня может не вызывать проблем. Для передовых материалов или высокоскоростной печати эта штука будет иметь много проблем с допуском при втягивании и нагреве на высоких скоростях. Гибкий кабель также добавляет большую массу пучку кабелей на дельту, что влияет на движение эффектора пропорционально скорости. Мы не могли использовать его, хотя он может работать для многих людей.

Для передовых материалов или высокоскоростной печати эта штука будет иметь много проблем с допуском при втягивании и нагреве на высоких скоростях. Гибкий кабель также добавляет большую массу пучку кабелей на дельту, что влияет на движение эффектора пропорционально скорости. Мы не могли использовать его, хотя он может работать для многих людей.

Новый EZR от SeeMeCNC для Rostock Max V3 разработан как боуден, который работает с гибкими материалами, без необходимости резать трубку из ПФТЭ, как это было сделано на струдере EZ. Даже экструдеры с 3D-кулачками за 20 долларов прекрасно работают с гибкими материалами с некоторыми незначительными модификациями.

1 Нравится

SOC3D

#3

SeeMeCNCSeeMeCNC EZR Struder™

EZR Struder™ для машин с боуден-экструдером отличается той же высококачественной конструкцией, что и наш оригинальный EZ Struder, но с добавлением простых в использовании функций, таких как улучшенная совместимость с гибкими нитями и более удобная область загрузки.

Эдвардфантом

#4

Я думаю, что могу вам помочь. Вам нужно комбинировать прямой экструдер с дельта для работы с гибким филаментом.

1 Нравится

SummersideGuy

#5

У меня есть экструдер в стиле Боудена, который я разработал в дизайне 123d для печати моего гибкого диска, и он отлично работает для меня. Вот ссылка на него на Thingiverse. самое дешевое решение, которое я могу придумать, и при этом сохранить установку Боудена

Крепление для экструдера, также может использоваться для гибкого филамента с помощью SummersideGuy

Мне нужен был экструдер для гибкого филамента, помимо обычного филамента, и единственная проблема, с которой я столкнулся со стандартной установкой Боудена, заключалась в том, что флекс просто выдавливался на шестерне mk8. Что ж, я добавил несколько расширений, чтобы предотвратить это, а также добавил резьбовой конец…

Что ж, я добавил несколько расширений, чтобы предотвратить это, а также добавил резьбовой конец…

Ох и цена была копейки

terry777

#6

Если вы хотите печатать флексом, купите дешевую прусу с экструдером mk8, работа сделана!

1 Нравится

пакман

#7

, вы должны исследовать sexxystruder на github dl и распечатать себя, купить шаговый двигатель с редуктором nema 11 и подвесить его с помощью силиконовой трубки. Стоимость: 50-70 долларов. Кроме того, вы можете получить безумную скорость.

Если вам нужна дополнительная информация, напишите мне, я знаю изобретателей.

1 Нравится

0146 23 октября 2016 г., 17:45

#8

Во-первых, попробуйте нить читы от создателей ниндзяфлекса. Это полужесткая, полужесткая нить, разработанная для установок Боудена и без изменений. Пара способов сделать это. В исследовании RWG на YouTube есть дельта, что он подвешивает свой экструдер очень близко к горячему концу. Таким образом, это возможно с использованием противовеса и нескольких эластичных шнуров, но без натяжения противовеса. Кроме того, просто обновите его самостоятельно, используя множество дизайнов на thingiverse. У Fav была магнитная док-станция для стыковки зонда, а затем стыковка горячего конца. Я считаю, что он добавил еще один док, но не уверен, что. А еще есть новый хот-энд, который Том С. просмотрел недавно. Нравится десять или пятнадцать видео на YouTube. Затем добавьте небольшой экструдер с редуктором. Многие моделируют на вещах, чтобы начать с них и сделать свои собственные. Но на самом деле это зависит от нескольких вещей, таких как размер нити и размер сопла.

Нравится десять или пятнадцать видео на YouTube. Затем добавьте небольшой экструдер с редуктором. Многие моделируют на вещах, чтобы начать с них и сделать свои собственные. Но на самом деле это зависит от нескольких вещей, таких как размер нити и размер сопла.

1 Нравится

ShadowX

#9

Экструдер с прямым приводом не будет работать. У меня есть магнитные шаровые шарниры, и добавление дополнительного веса на эффектор не является эффективным решением. Единственное, что я видел, это работало бы с использованием гибкого вала. Я бы получил преимущество от прямого привода без проблем с весом эффектора. Я сузил выбор до Flex3Drive и Zesty Nimble. Пока кажется, что Nimble будет работать лучше для меня, учитывая размер и конфигурируемость с моим собственным эффектором, который я разработал.

1 Нравится

Звезда Смерти

#10

У меня нет опыта работы с экструдером из первых рук, но у МакХакни с форумов seeecnc он есть, и он в целом плохо отзывается о компании и экструдере.

ShadowX

#11

У меня уже есть очень приличный дельта-принтер, настроенный на 70%. Он имеет нагреватель платформы мощностью 800 Вт, платформу для печати 310 мм, магнитные шаровые шарниры и контроллер DuetWifi. На данный момент это очень хорошая машина. У меня уже есть приличный экструдер с установкой Боудена, но ничто не сравнится с системой прямого привода. Nimble кажется подходящим, так как это в основном прямой привод с двигателем, установленным на раме, приводящим в движение экструдер. Спасибо за ваш вклад.

Nimble кажется подходящим, так как это в основном прямой привод с двигателем, установленным на раме, приводящим в движение экструдер. Спасибо за ваш вклад.

Я обязательно поддержу этот кикстартер и надеюсь, что другие тоже. Мне нравится видеть альтернативные продукты, которые помогут пользователям 3D-принтеров в долгосрочной перспективе. Пожалуйста, взгляните и помогите поддержать и сделать эту опцию доступной в будущем для всех.

ShadowX

#12

Я уже видел эту установку. Некоторые называют это «летающим» экструдером. Я видел экзотическую установку, в которой даже используется отдельный двигатель Z, чтобы поднять платформу, чтобы расположить экструдер ближе к эффектору. Однако я думаю, что все эти решения не идеальны. Проблема с летающим экструдером заключается в том, что двигатель сильно качается, что может вызвать проблемы с печатью. Что касается магнитного дока, то я его тоже видел, но он не для меня. У меня есть собственные конструкции эффекторов, и я использую ИК-датчик DC42 для выравнивания кровати. Он чрезвычайно эффективен и выдает аналоговый сигнал, а не только цифровой, чтобы указать, что определенная высота кровати достигнута. Мне просто нужно что-то очень легкое и сочетающее в себе преимущества прямого привода с удаленной настройкой боудена. Я поддержу этот Kickstarter, и, надеюсь, другие посмотрят и присоединятся. Мне нравится видеть, как нечто подобное становится полноценным продуктом, доступным для всех. Если сторонников будет недостаточно, то он будет профинансирован, и ни у кого из нас не будет возможности купить его позже.

Что касается магнитного дока, то я его тоже видел, но он не для меня. У меня есть собственные конструкции эффекторов, и я использую ИК-датчик DC42 для выравнивания кровати. Он чрезвычайно эффективен и выдает аналоговый сигнал, а не только цифровой, чтобы указать, что определенная высота кровати достигнута. Мне просто нужно что-то очень легкое и сочетающее в себе преимущества прямого привода с удаленной настройкой боудена. Я поддержу этот Kickstarter, и, надеюсь, другие посмотрят и присоединятся. Мне нравится видеть, как нечто подобное становится полноценным продуктом, доступным для всех. Если сторонников будет недостаточно, то он будет профинансирован, и ни у кого из нас не будет возможности купить его позже.

Rapid_1_Proto

№13

Не знаю, работает ли Zesty Nimble, но я участвую в пилотной программе для одного из новых дисков Flex3Drive.

Если не нужна, тогда только отшлифуете его шар.

Если не нужна, тогда только отшлифуете его шар.