описание и виды, характеристики, особенности применения

Содержание:

- Описание и виды

- Характеристики

- Особенности применения

- Интересное видео

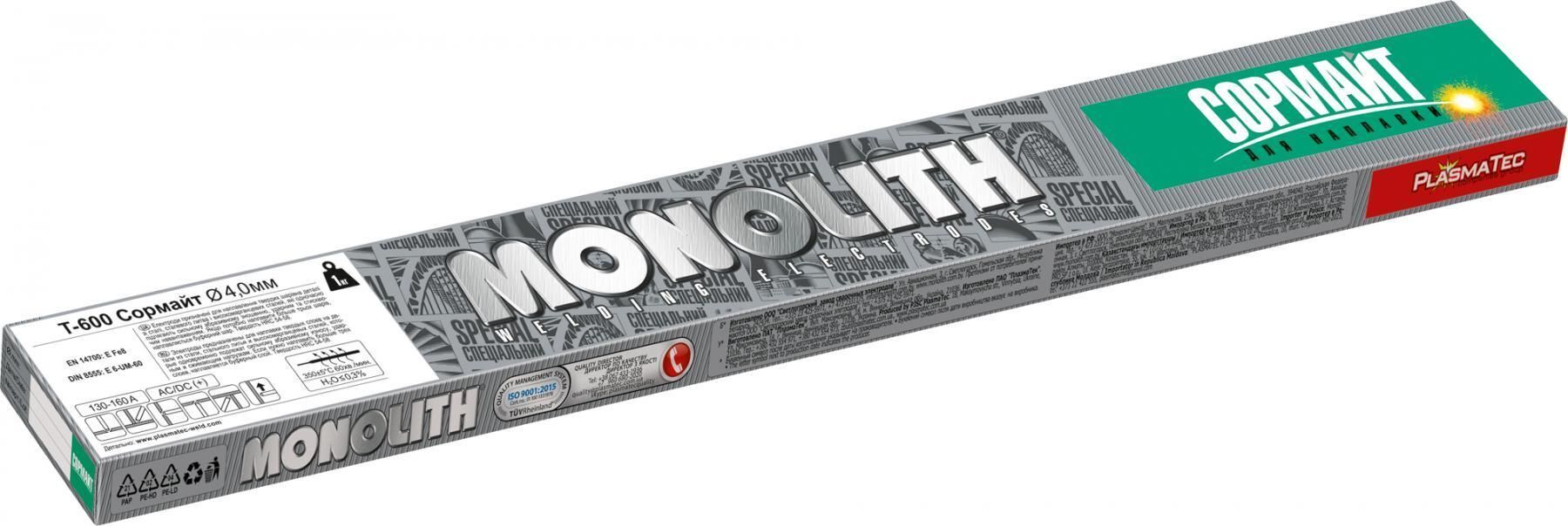

Электроды Сормайт предназначены для выполнения наплавочных работ для различных деталей механизмов и машин. Они применяются для корректировки узлов в конструкциях особо ответственного назначения. Название Сормайт электроды получили от своего первого производителя – Сормовского завода, где в свое время были получены первые образцы. В настоящее время Сармайтовые электроды являются собирательным названием и выпускаются в Зеленограде на «Электродном заводе».

Описание и виды

Сармайт электроды представляют собой твердые литые сплавы, отличающиеся высоким содержанием углерода и хрома, основой которых является железо, в состав которых входит много таких элементов, как кремний и никель. Основное их применение связано с наплавкой по чугунным изделиям.

Основное их применение связано с наплавкой по чугунным изделиям.

Электроды для наплавки Сормайт разделяются на два вида. Наиболее широко применяемыми являются электроды Сормайт №1. Их твердость является выше, чем у электродов Сормайт №2. Она составляет порядка 50 HRC. Различаются они также по своему химическому составу и структуре. Электроды Сормайт №1 имеют состав, более близкий к белому чугуну с высоколегированными характеристиками. Содержание в них хрома составляет 25-31 процента. Также там находится кремний, углерод, никель, марганец, небольшое количество серы и фосфора.

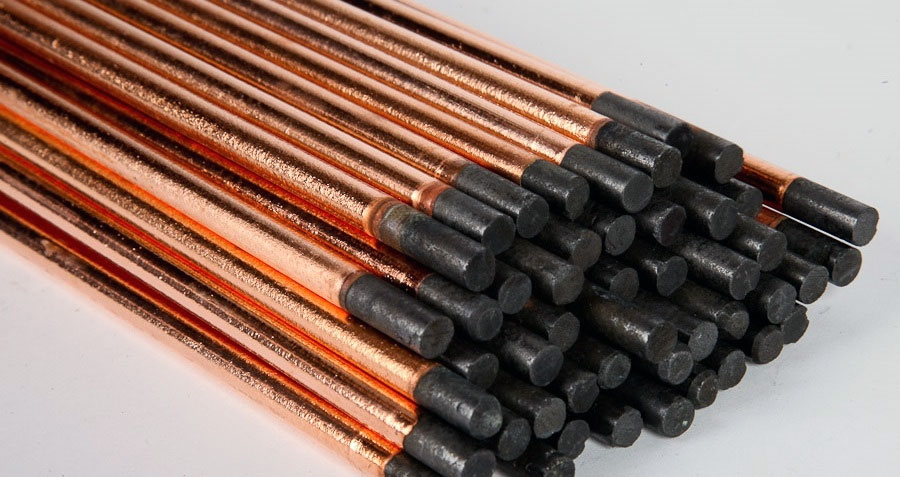

В свою очередь материал электродов Сормайт №2 имеет более высокую вязкость и прочность. Они могут быть подвержены термической обработке. Маркируются электроды этих видов соответственно ЦС-1 и ЦС-2. Наплавочные электроды Сормайт выпускаются в форме круглых прутков размером поперечного сечения 5,6 и 7 миллиметров.

Характеристики

Электроды Сормайт имеют характеристики, позволяющие получить наплавленные слои, обладающие большой устойчивостью к воздействию абразивных материалов и значительному перепаду температурных показателей. Это позволяет осуществлять постоянную эксплуатацию таких элементов механизмов, как зубья ковшей экскаваторов, лемехи, ножи шнеков и землеройных машин. Также происходит увеличение срока службы рабочих машин.

Это позволяет осуществлять постоянную эксплуатацию таких элементов механизмов, как зубья ковшей экскаваторов, лемехи, ножи шнеков и землеройных машин. Также происходит увеличение срока службы рабочих машин.

Основой химического состава является железо. Также в электродах этого типа содержатся марганец, молибден, никель, вольфрам, углерод и хром. Такой набор элементов позволяет проявлять стойкость к коррозии в различных средах.

Покрытие электродов является основным, что дает определенные преимущества. В частности, это гарантирует стойкость к образованию трещин в наплавленном слое. Особенно это угрожает при работе с изделиями, содержащими повышенное содержание углерода. Соединениям ответственных конструкций электроды придают необходимую степень жесткости.

На один килограмм наплавленного металла при осуществлении процесса восстановления изделий понадобится 1,4 килограмма материала этого вида расходников.

Особенности применения

Чтобы в слое наплавленного металла не происходило значительного образования трещин, а также с целью предотвращения выкрашивания наплава не рекомендуется совершать наложение на место соединения деталей более двух слоев. В случае, если износ является существенным, то нижний слой или даже два следует проплавлять другим видом расходного элемента, химический состав которого является приближенным к составу основного материала изделия. Электродами Сормайт накладываются два последних слоя.

В случае, если износ является существенным, то нижний слой или даже два следует проплавлять другим видом расходного элемента, химический состав которого является приближенным к составу основного материала изделия. Электродами Сормайт накладываются два последних слоя.

К особенностям использование является длительная предварительная прокалка, составляющая три-четыре часа при высокой температуре. Затем печь, в которой находятся электроды, выключается, и она остывает до температуры градусов 700-750 вместе с находящимися там электродами. Потом ее включают еще раз до температуры 900 градусов и делают выдержку в четыре часа. Затем печь с электродами охлаждается до температуры 600 градусов. После последнего нагрева до 950 градусов происходит последнее охлаждение, и электроды вынимают их печи.

Должно происходить и закаливание уже наплавленных деталей после окончания процесса. Оно производится в масле в течение минут 40-50 при температуре 950 градусов. Процесс наплавки должен осуществляться предельно короткой дугой. Глубина проплавления должна быть незначительной. Это достигается наклоном электрода в сторону, являющуюся противоположной ходу его движения.

Глубина проплавления должна быть незначительной. Это достигается наклоном электрода в сторону, являющуюся противоположной ходу его движения.

Покрытие соединения будет тем качественнее, чем меньше будет глубина проплавления, поскольку тогда сведется к минимуму перемешивание наплавленного металла с основным. Наплавление производится постоянным током, с установкой обратной полярности.

Установление силы тока при наплавочном процессе при нижнем положении шва составляет значение 190-220 Ампер. Необходимо тщательно соблюдать технологию процесса для уменьшения остаточных напряжений в наплавке, что грозит появлению деформации соединенных деталей.

Интересное видео

Наплавочные материалы

Преимущества наплавочных материалов

1. Высокая твердость и износостойкость. Наплавочные материалы СВС-класса являются микрокомпозитами, где размер твердой фазы (карбиды и бориды d-переходных металлов) лежат в пределах 2-10 мкм и соизмеримы с размером частиц абразива.

Традиционные наплавочные материалы типа «сормайт» (электроды Т-590, Т-620), которые являются в сущности износостойкими сплавами, имеют ряд существенных недостатков, а именно: недостаточна твердость (50-60 HRC), невысокая износостойкость, а также значительное термическое влияние на поверхность, которая наплавляется, и перемешивание с основным металлом в результате концентрации всей мощности наплавочной дуги на стержне электрода.

Электроды СВС-класса дают возможность получить защитное покрытие с твердостью 63-70 HRC, износостойкость которого при трении о жесткозакрепленный абразив в 1,2-1,5 раз превышает износостойкость твердых сплавов типа ВК и ацетиленовой наплавки ленточным релитом (карбидом вольфрама) и в 2,5-3,5 раз износостойкость электродов типа «сормайт».

2. Технологическая простота и высокая продуктивность. Упрочнение осуществляется методом электродуговой наплавки с использованием серийного сварочного оборудования типа ВДУ, ВДГ и стандартных приспособлений, электродных держателей и тому подобное.

Данный наплавочной материал можно изготовлять как в виде порошковых электродов длиной 400 мм для ручного электродугового наплавления, так и в виде ленты с поперечным сечением 8х3 мм для механизированных способов наплавки. Для использования ленты пригодны любые модели серийных сварочно-наплавочных автоматов (типа А 1416) после незначительной доработки узла подачи электрода и специальные полуавтоматы типа “Орбита-НП”, разработаны на нашем предприятии.

3. Умеренные цены и доступность. Поскольку при производстве материалов СВС-класса не используется вольфрам, их цена является соизмеримой со стоимостью традиционных безвольфрамовых материалов для наплавления (типа Т-590, Т-620 и прутки сормайта) и на порядок более низкой от стоимости материалов на основе карбида вольфрама, а для реализации процесса их нанесения не нужны никакие дополнительные материалы (кислород, карбид кальция, защитный газ, флюс и тому подобное).

Для потребностей реставрации изношенных поверхностей деталей машин со средней твердостью рабочей поверхности 25-40 HRC предназначен отдельный класс порошковых наплавочных материалов. Слой, наплавленный указанными материалами, легко обрабатывается методом резания, а его толщина не лимитируется. Предлагается к применению при реставрации рабочих поверхностей крановых колес, посадочных поверхностей валов под подшипники и других рабочих элементов, а также элементов крупногабаритных зубчатых зацеплений и цепных передач.

Слой, наплавленный указанными материалами, легко обрабатывается методом резания, а его толщина не лимитируется. Предлагается к применению при реставрации рабочих поверхностей крановых колес, посадочных поверхностей валов под подшипники и других рабочих элементов, а также элементов крупногабаритных зубчатых зацеплений и цепных передач.

Наплавочные материалы изготовляются в виде порошковой ленты сечением 8х3 мм или порошковых электродов длиной 400 мм. В зависимости от условий эксплуатации упрочненных деталей предлагается следующий набор наплавочных материалов (см. табл.1).

Мы предлагаем также разработку и изготовление других типов порошковых наплавочных материалов (нержавеющих, жаростойких, с эффектом самоупрочнения и т. п.) на заказ, исходя из конкретных потребностей потребителя, изготовление порошковой ленты с заказанным химическим составом наплавленного металла и закатывание в металлическую оболочку готовой шихты посторонних производителей. Оказываем помощь в проведении научно-исследовательских работ из разработки новых наплавочных материалов организациям и физическим лицам.

Технология нанесения реализуется путем электродуговой или плазменной наплавки в автоматическом, механизированном и ручном режимах с использованием серийного или оригинального наплавочного оборудования с источником питания типа ВДУ-506.

| № | Марка | Назначение | Характеристики |

| Материалы для износостойкой наплавки | |||

| 1 | Электроды ЭП-ТБ-2-40 тип: 220Т6Р6Х2НС | Упрочнение быстроизнашиваемых поверхностей деталей, которые работают в условиях интенсивного абразивного, газо- и гидроабразивного изнашивания ручным электродуговым способом | Твердость наплавленного слоя 63-69 HRC Износостойкость 3,0-3,5 Коэффициент наплавления 8-8,5 (здесь и в дальнейшем – г/А·год) |

| 2 | Лента ЛП-ТБ-2-40 тип: 220Т6Р6Х2НС | Упрочнение быстроизнашиваемых поверхностей деталей, которые работают в условиях интенсивного абразивного, газо- и гидроабразивного износа механизированным (автоматическим, полуавтоматическим) электродуговым способом | Твердость наплавленного слоя 63-67 HRC Износостойкость 3,0-3,3 Коэффициент наплавления 14-16 |

| 3 | Электроды ЭП-ТБ-2-6 тип: 230Т5Р4Х3ГС | Упрочнение быстроизнашиваемых поверхностей деталей, которые работают в условиях интенсивного абразивного, газо- и гидроабразивного износа с умеренными ударными нагрузками ручным электродуговым способом | Твердость наплавленного слоя 63-67 HRC Износостойкость 1,8-2,1 Коэффициент наплавления 8-8,5 |

| 4 | Лента ЛП-ТБ-2-6 тип: 230Т5Р4Х3ГС | Упрочнение быстроизнашиваемых поверхностей деталей, которые работают в условиях интенсивного абразивного, газо- и гидроабразивного износа с умеренными ударными нагрузками механизированным (автоматическим, полуавтоматическим) электродуговым способом | Твердость наплавленного слоя 62-65 HRC Износостойкость 1,8-2,0 Коэффициент наплавления 12-14 |

| 5 | Электроды ЭП-ТБ-1-6 (ЭП-ТБ-1-6.  тип: 350Х20Г2Т | Упрочнение быстроизнашиваемых поверхностей деталей (в т.ч. чугунных), которые работают в условиях интенсивного абразивного, газо-, гидроабразивного и ударноабразивного износа ручным электродуговым (ацетиленовым) способом | Твердость наплавленного слоя 50-55 HRC Износостойкость 1,4-1,5 Коэффициент наплавления 8-8,5 |

| 6 | Лента ЛП-ТБ-1-6 тип: 350Х20Г2Т | Упрочнение быстроизнашиваемых поверхностей деталей, которые работают в условиях интенсивного абразивного, газо-, гидроабразивного и ударноабразивного износа механизированным (автоматическим, полуавтоматическим) электродуговым способом | Твердость наплавленного слоя 50-53 HRC Износостойкость 1,4-1,5 Коэффициент наплавления 14-16 |

| Материалы для реставрационной наплавки чугуна | |||

| 7 | Электроды ЭП-ТБ-1-11 чугун перлитного класса С – 3,5-4,0% Si – 4,0-4,5% | Наплавка реставрационного слоя, наплавка слоя-подкладки под износостойкую наплавку, заваривание дефектов и заполнение сварных швов (кроме корня) на чугунных деталях ручным электродуговым способом с местным подогревом. Обрабатывается резанием твердым инструментом Обрабатывается резанием твердым инструментом | Структура наплавленного материала – перлитный чугун Температура местного подогрева 500-680 оС Коэффициент наплавления 8-9 |

| 8 | Электроды ЭП-ТБ-1-10 модифицированный никелем чугун С – 3,5-4,0% Si – 4,0-4,5% Ni – до 2,5% | Наплавка реставрационного слоя, наплавка слоя-подкладки под износостойкую наплавку, заваривание дефектов и заполнение сварных швов (кроме корня) на чугунных деталях ручным электродуговым способом с местным подогревом. Обрабатывается резанием твердым инструментом | Структура наплавленного материала – модифицированный высокопрочный чугун Температура местного подогрева 450-500 оС Коэффициент наплавления 8-9 |

* при трении о жесткозакрепленный абразив относительно электрода Т-620.

| Наименование параметра | Значение для электродов | Значение для ленты |

| Полярность дуги | обратная | обратная |

| Вольт-амперная характеристика дуги | падающая | жесткая |

| Сила тока, А | 180 – 220 | 200 – 450 |

| Напряжение дуги, В | 30 – 40 | 25 – 35 |

| Скорость подачи электрода, см/с | – | 1,2 – 2,5 |

| Скорость подачи детали, см/с | – | 0,9 – 1,2 |

| Вылет электрода, мм | – | 30 – 50 |

| Коэффициент наплавления, г/А·год | 8,0 – 8,5 | 12 – 16 |

Расходы наплав. материала на 1 дм2 наплавки, кг материала на 1 дм2 наплавки, кг | 0,24 | 0,20 |

| Коэффициент использования электрода | 0,93 | – |

| Производительность наплавки, дм2 в мин. | до 0,5 | до 1,2 |

Наплавочные материалы доставляются следующими ТК:

- ТК Деловые линии

- ПЭК

- КИТ

- Желдорэкспедиция

- Почта России

Стоимость доставки до терминала ТК – бесплатно

Срок доставки в Москву – от 2 дней

Рассчитать стоимости доставки в другой город можно по ссылке

Применение сплава сормита для устойчивой к износостойкой поверхности (обзор)

- doi: 10.15589/jnn20140414

- Corpus Id: 55885569

@Article {bilyk2014Applicationos,

title={Применение сплава сормит для износостойкой наплавки (обзор)},

автор={Александр Билык},

journal={Сборник научных публикаций НУС},

год = {2014}

} - Александр Билык

- Опубликован 4 сентября 2014 г.

- Материаловедение

- Сборник научных публикаций НУС

В статье отражены основные этапы разработки и внедрения электродных материалов и технологий наплавки износостойких сплавов типа сормит. Восстановление и упрочнение изношенных поверхностей деталей машин с помощью наплавки применяются в различных отраслях народного хозяйства. Поэтому интенсивно развивается электродное производство, разрабатываются соответствующие рецептуры различных наплавочных материалов. Все последующие исследования были направлены на получение…

Просмотр через Publisher

jnn.nuos.edu.ua

Анализ износа и стойкости наплавленных засыпных аппаратов доменных печей

- 1972

Авто математическая сварка −Автоматическая сварка,

Порошковые проволоки для наплавки

- 1972

Автоматическая сварка − Автоматическая сварка,

ляющие структуру и износостойкость сормайте при индукционной наплавке.

сормит при индукционной наплавке

сормит при индукционной наплавке- 1964

Автоматическая сварка −Автоматическая сварка,

Порошковая лента марка ПЛ-300Х35Н3С3-І и ПЛ-300Х35Н3С3-ІІ для меня Порошковая лента марок 300х35Н3С3-ПЛ-I и ПЛ-II-300х35Н3С3 для механизированных наплавок. сварка

- 1966

Киев, КЭС им. Е.О. Патона,

Основные виды продукции Торезского завода наплавочных твердых сплавов

- 1987

Донецк,

Дуговая наплавка деталей засыпного устройства доменной печи

- 1972

Автоматическая с варка − Автоматическая сварка,

О регулировании условий массопередачи при плавлении порошковых электродов

- 1972

Тезисы докладов: прогрессивные методы сварки и наплавки в черной металлургии и машиностроении. машиностроение ]

машиностроение ]

Образование трещин при наплавке высокохромистого чугуна на сталь

- 1971

Автоматическая сварка −Автоматическая сварка, 900 21

Сварочная техника в СРСР. Оборудование в СССР

- 1948

Москва, Машгиз,

Труды и изобретения

- 1988

Пермь, Пермское книжное изд.,

механическая очистка Последние исследовательские работы

ВСЕГО ДОКУМЕНТОВ

116

(ПЯТЬ ЛЕТ 41)

H-ИНДЕКС

13

(ПЯТЬ ЛЕТ 2)

Исследование лазерного удаления эпоксидных покрытий с поверхности SS400 методом сканирования луча

Джи-Эон Ким ◽

Чон-Мён Ли ◽

Чон Хун Хён ◽

Дже-Хан Чжон ◽

Чон-До Ким

Средняя мощность ◽

Лазерная чистка ◽

Рабочая обстановка ◽

Сканирование луча ◽

До и после ◽

Разница ◽

Технология очистки ◽

Скорость перекрытия ◽

Эпоксидная краска ◽

Механическая очистка

Верфи очень заинтересованы в улучшении своей рабочей среды и решении проблем загрязнения окружающей среды путем замены технологий механической очистки, используемых до и после процессов окраски, на технологию лазерной очистки. Поскольку эпоксидная краска имеет толстое покрытие толщиной 200 мкм и более, ее трудно удалить с помощью как лазерной, так и механической очистки. Поэтому в данном исследовании была предпринята попытка получить эффективные результаты очистки за счет управления параметрами процесса при удалении толстого эпоксидного покрытия с использованием системы очистки волоконным лазером с модуляцией добротности со средней мощностью 100 Вт, разработанной нашей исследовательской группой. Длительность импульса лазера 150 нс. Кроме того, чтобы определить, была ли очистка достаточной, сравнивалась разница в лазерно-индуцированном факеле/плазме. Управляя шаблонами сканирования луча, скоростью перекрытия линий и частотой перекрытия импульсов, можно было получить эффективные результаты очистки без внесения отклонения удаления. Кроме того, NOP увеличивался, когда увеличивалась скорость перекрытия лазерного луча. Это увеличило подвод тепла к материалу и уменьшило количество сканирований, необходимых для удаления эпоксидной краски.

Поскольку эпоксидная краска имеет толстое покрытие толщиной 200 мкм и более, ее трудно удалить с помощью как лазерной, так и механической очистки. Поэтому в данном исследовании была предпринята попытка получить эффективные результаты очистки за счет управления параметрами процесса при удалении толстого эпоксидного покрытия с использованием системы очистки волоконным лазером с модуляцией добротности со средней мощностью 100 Вт, разработанной нашей исследовательской группой. Длительность импульса лазера 150 нс. Кроме того, чтобы определить, была ли очистка достаточной, сравнивалась разница в лазерно-индуцированном факеле/плазме. Управляя шаблонами сканирования луча, скоростью перекрытия линий и частотой перекрытия импульсов, можно было получить эффективные результаты очистки без внесения отклонения удаления. Кроме того, NOP увеличивался, когда увеличивалась скорость перекрытия лазерного луча. Это увеличило подвод тепла к материалу и уменьшило количество сканирований, необходимых для удаления эпоксидной краски. В результате анализа факела/плазмы образуется меньше факела/плазмы по мере удаления краски, если эпоксидная краска остается на поверхности. С другой стороны, когда вся краска была удалена, наблюдалась более высокая яркость шлейфа/плазмы, образующихся при испарении голого металла.

В результате анализа факела/плазмы образуется меньше факела/плазмы по мере удаления краски, если эпоксидная краска остается на поверхности. С другой стороны, когда вся краска была удалена, наблюдалась более высокая яркость шлейфа/плазмы, образующихся при испарении голого металла.

Пропавшие ракушки: тонкая деталь неадекватной политики

Лаура Роберта Сарменто де Баррос ◽

Уолтер Баррелла ◽

Мигель Петрере мл. ◽

Дави Буттури-Гомес

Статистическое моделирование ◽

Местное население ◽

Песчаные пляжи ◽

Юго-западное побережье ◽

Механическая очистка

В Сантос-Бич, на юго-западном побережье Бразилии, работы по очистке летом усиливаются с использованием ручных и механических методов, что обусловлено главным образом санитарными и эстетическими аспектами и пренебрежением основными экологическими стандартами. В этом исследовании оценивались обилие, богатство и разнообразие мертвых раковин после весенних и снежных приливов, обнаруженных в двух полосах песчаных пляжей: «влажном» и «мокром» секторах, где только первый подвергается механической очистке. Мы собрали и подсчитали все фрагментированные и целые раковины, идентифицировали каждую до видового уровня и измерили их массу. Мы использовали смешанное статистическое моделирование для оценки влияния сектора на численность (по весу и количеству), богатство и разнообразие Шеннона-Винера (). Во влажном секторе мы обнаружили значительно большее обилие фрагментированных раковин. Поскольку это сектор, где применяется механическая очистка, мы понимаем, что такая стратегия способствует потенциальному вредному воздействию на конхологическую структуру в Сантос-Бич, требуя смягчающих мер для защиты пустых раковин. Наконец, мы понимаем, что после весенних приливов неправильно выброшенный мусор доставляется из окружающих мангровых зарослей на пляж; таким образом, комплексное управление очисткой с участием местного населения также необходимо для уменьшения механической очистки и ее воздействия.

Мы собрали и подсчитали все фрагментированные и целые раковины, идентифицировали каждую до видового уровня и измерили их массу. Мы использовали смешанное статистическое моделирование для оценки влияния сектора на численность (по весу и количеству), богатство и разнообразие Шеннона-Винера (). Во влажном секторе мы обнаружили значительно большее обилие фрагментированных раковин. Поскольку это сектор, где применяется механическая очистка, мы понимаем, что такая стратегия способствует потенциальному вредному воздействию на конхологическую структуру в Сантос-Бич, требуя смягчающих мер для защиты пустых раковин. Наконец, мы понимаем, что после весенних приливов неправильно выброшенный мусор доставляется из окружающих мангровых зарослей на пляж; таким образом, комплексное управление очисткой с участием местного населения также необходимо для уменьшения механической очистки и ее воздействия.

Предотвращение нежелательного вуалирования поверхности после обработки нанолаймом настенных росписей: предварительные исследования

Тереза Лопес-Мартинес ◽

Хорхе Отеро

Этилендиаминтетрауксусной кислоты ◽

Значительный прогресс ◽

Искусственное старение ◽

Настенные Росписи ◽

Химическая очистка ◽

Практика сохранения ◽

До и после ◽

Неразрушающий ◽

Механическая очистка ◽

Деструктивные методы

За последние десятилетия открытие наноизвести и ее внедрение в сферу культурного наследия повлекло за собой значительный прогресс в консолидации исторических настенных росписей. Тем не менее, его использование еще не полностью распространено в сообществе специалистов по консервации из-за его нежелательного белого вуалирующего отложения на поверхности после обработки, которое обычно покрывает изобразительный слой. Учитывая нехватку существующей литературы, в которой указывается, как смягчить этот нежелательный побочный эффект, цель этой работы состоит в том, чтобы провести первую оценку возможных методов очистки и обработки для устранения этих отложений и, в то же время, проанализировать их эффекты. по свойствам консолидации. Для этого мы разработали образцы лабораторной фресковой росписи. После применения цикла искусственного старения ко всем из них мы объединили их с CaloSil IP25, одним из наиболее часто используемых в настоящее время коммерческих продуктов на практике. Устранение беловатых отложений было исследовано различными методами: (1) вытирание поверхностных излишков продукта сразу после каждого применения во время лечения; (2) механическая очистка (скальпель) после консолидации; химическая очистка твердыми гелями воды (3), этилендиаминтетрауксусной кислоты (ЭДТА) (4) и лимонной кислоты (5) после консолидации.

Тем не менее, его использование еще не полностью распространено в сообществе специалистов по консервации из-за его нежелательного белого вуалирующего отложения на поверхности после обработки, которое обычно покрывает изобразительный слой. Учитывая нехватку существующей литературы, в которой указывается, как смягчить этот нежелательный побочный эффект, цель этой работы состоит в том, чтобы провести первую оценку возможных методов очистки и обработки для устранения этих отложений и, в то же время, проанализировать их эффекты. по свойствам консолидации. Для этого мы разработали образцы лабораторной фресковой росписи. После применения цикла искусственного старения ко всем из них мы объединили их с CaloSil IP25, одним из наиболее часто используемых в настоящее время коммерческих продуктов на практике. Устранение беловатых отложений было исследовано различными методами: (1) вытирание поверхностных излишков продукта сразу после каждого применения во время лечения; (2) механическая очистка (скальпель) после консолидации; химическая очистка твердыми гелями воды (3), этилендиаминтетрауксусной кислоты (ЭДТА) (4) и лимонной кислоты (5) после консолидации. Эффективность каждого метода очистки была оценена неразрушающими методами до и после консолидации и повторена после очистки путем измерения различий в цвете, водопоглощения по капиллярности (т.е. испытание губкой), поверхностной адгезии (т.е. ) и путем количественной оценки толщины удаленных отложений с помощью фотограмметрии. Результаты показывают, что как механическая очистка, так и удаление излишков продукта после каждого применения во время обработки дали наиболее многообещающие результаты для консервационной практики.

Эффективность каждого метода очистки была оценена неразрушающими методами до и после консолидации и повторена после очистки путем измерения различий в цвете, водопоглощения по капиллярности (т.е. испытание губкой), поверхностной адгезии (т.е. ) и путем количественной оценки толщины удаленных отложений с помощью фотограмметрии. Результаты показывают, что как механическая очистка, так и удаление излишков продукта после каждого применения во время обработки дали наиболее многообещающие результаты для консервационной практики.

УЛЬТРАЗВУКОВАЯ КАВИТАЦИЯ В ЛЕЧЕНИИ ТРОФИЧЕСКИХ СОСТОЯННЫХ СОСТОЯНИЙ

І. В. Битская ◽

Василюк С. М. ◽

В. І. Гудывок ◽

О. М. Дмитрук ◽

Осадец В.С. ◽

…Хирургическое лечение ◽

Низкая частота ◽

Бактерицидный эффект ◽

Биологические свойства ◽

Ультразвуковая кавитация ◽

Этиологические факторы ◽

Бактериальный титр ◽

Низкочастотный ультразвук ◽

Ирригационный раствор ◽

Механическая очистка

Цель: улучшение состояния трофической язвы путем оперативного лечения в сочетании с ультразвуковой кавитацией. Материалы и методы. Проведен анализ комплексного хирургического лечения трофических язв. Больные были разделены на 2 группы в зависимости от тактики лечения. В первой (основной) группе (n=43) применяли сочетание хирургического лечения с ультразвуковой кавитацией. Для сравнения, во второй группе (n=43) применялось только хирургическое лечение. Метод лечения трофических язв аппаратом Сонока 300 основан на воздействии ультразвуковой кавитации, представляющей собой процесс механической очистки раны от некротизированных тканей, при этом здоровые ткани и сосуды не травмируются. Ультразвуковой аппарат SONOCA 300 предназначен исключительно для использования в ультразвуковой хирургии человека и предназначен для следующих применений: селективная диссекция тканей, механическое измельчение и разрезание костной ткани, санация и очистка ран, рассечение тканей, коагуляция тканей. Точная цель приложения определяется тем, какой инструмент подключен. В нашем случае это ультразвуковая насадка Macro, предназначенная для санации и очищения раны.

Материалы и методы. Проведен анализ комплексного хирургического лечения трофических язв. Больные были разделены на 2 группы в зависимости от тактики лечения. В первой (основной) группе (n=43) применяли сочетание хирургического лечения с ультразвуковой кавитацией. Для сравнения, во второй группе (n=43) применялось только хирургическое лечение. Метод лечения трофических язв аппаратом Сонока 300 основан на воздействии ультразвуковой кавитации, представляющей собой процесс механической очистки раны от некротизированных тканей, при этом здоровые ткани и сосуды не травмируются. Ультразвуковой аппарат SONOCA 300 предназначен исключительно для использования в ультразвуковой хирургии человека и предназначен для следующих применений: селективная диссекция тканей, механическое измельчение и разрезание костной ткани, санация и очистка ран, рассечение тканей, коагуляция тканей. Точная цель приложения определяется тем, какой инструмент подключен. В нашем случае это ультразвуковая насадка Macro, предназначенная для санации и очищения раны. Ультразвук подается на рабочей частоте 25 кГц, при нажатии ножной педали одновременно с мощностью ультразвука активируются системы ирригации и аспирации. Ирригационный раствор из емкости с ирригационной жидкостью пропускают через инструмент, одновременно происходит аспирация некротизированных тканей и жидкости и направление их в емкость для сбора аспирата.

Результаты и обсуждения. Ультразвуковая кавитация при лечении трофических язв различной локализации и этиологического фактора позволяет добиться частичного заращения язвенной поверхности в среднем через (14,2±0,5) сут в первой группе и через (16,9) сут.±0,6) сут во второй группе.

Уровень бактериального титра язвенного секрета к (16,5±0,6) дням не превышал общепринятого критического по сравнению с классической ситуацией, во второй группе он был на (27,2±0,0, 9) дни. Сроки стационарного лечения составили: (21,2±0,9) дня в первой группе и (27,2±0,9) дня во второй группе соответственно. Биологические свойства ультразвука обусловлены бактерицидным и бактериостатическим действием на различные микроорганизмы.

Ультразвук подается на рабочей частоте 25 кГц, при нажатии ножной педали одновременно с мощностью ультразвука активируются системы ирригации и аспирации. Ирригационный раствор из емкости с ирригационной жидкостью пропускают через инструмент, одновременно происходит аспирация некротизированных тканей и жидкости и направление их в емкость для сбора аспирата.

Результаты и обсуждения. Ультразвуковая кавитация при лечении трофических язв различной локализации и этиологического фактора позволяет добиться частичного заращения язвенной поверхности в среднем через (14,2±0,5) сут в первой группе и через (16,9) сут.±0,6) сут во второй группе.

Уровень бактериального титра язвенного секрета к (16,5±0,6) дням не превышал общепринятого критического по сравнению с классической ситуацией, во второй группе он был на (27,2±0,0, 9) дни. Сроки стационарного лечения составили: (21,2±0,9) дня в первой группе и (27,2±0,9) дня во второй группе соответственно. Биологические свойства ультразвука обусловлены бактерицидным и бактериостатическим действием на различные микроорганизмы. Помимо собственного бактерицидного действия низкочастотный ультразвук значительно усиливает действие многих антибиотиков и антисептиков, способствует депонированию лекарственных препаратов в поверхностных слоях раны. Под действием ультразвука повышается фагоцитарная активность лейкоцитов, происходит стимуляция клеточного и гуморального звеньев иммунной системы, что ускоряет раневой процесс.

Заключение. Использование ультразвуковой кавитации в комплексном хирургическом лечении трофических язв различной локализации и этиологического фактора значительно увеличивает сроки очистки трофических язв, ускоряет зарождение в 1,2 раза, сокращает сроки лечения больных с трофическими язвами в 1,8 раза по сравнению с классический подход к очистке, путем механической очистки язвы от гноя и некротических тканей ультразвуком низкой частоты.

Помимо собственного бактерицидного действия низкочастотный ультразвук значительно усиливает действие многих антибиотиков и антисептиков, способствует депонированию лекарственных препаратов в поверхностных слоях раны. Под действием ультразвука повышается фагоцитарная активность лейкоцитов, происходит стимуляция клеточного и гуморального звеньев иммунной системы, что ускоряет раневой процесс.

Заключение. Использование ультразвуковой кавитации в комплексном хирургическом лечении трофических язв различной локализации и этиологического фактора значительно увеличивает сроки очистки трофических язв, ускоряет зарождение в 1,2 раза, сокращает сроки лечения больных с трофическими язвами в 1,8 раза по сравнению с классический подход к очистке, путем механической очистки язвы от гноя и некротических тканей ультразвуком низкой частоты.

ПОНТОННЫЕ ПОСЕЛЕНИЯ КАК СРЕДСТВО ВОССТАНОВЛЕНИЯ ЭКОЛОГИЧЕСКОГО БАЛАНСА ВОДОХРАНИЛИЩ

Наталья Чернятевич

Электростанции ◽

Муниципальные сточные воды ◽

Грузоподъемность ◽

Тепловая мощность ◽

Серебряный карась ◽

Эффективные средства ◽

Тепловое загрязнение ◽

Химическое загрязнение ◽

Специальное оборудование ◽

Механическая очистка

В статье рассмотрено влияние понтонных поселений на экологию водоемов Украины. Обозначены основные виды загрязнения и способы очистки водоемов за счет создания понтонных поселений.

На территории Украины расположено 1157 водохранилищ. Вопрос эффективного и рационального использования водоемов в Украине становится все более актуальным. Создание поселений на воде могло бы помочь решить экологические проблемы водоемов.

Загрязнение водоемов можно разделить на химическое, бактериальное, термическое и радиоактивное.

Химическое загрязнение – это попадание в воду различных химических веществ, отходов различных производств: нефтехимических, целлюлозно-бумажных, а также городских сточных вод, отходов животноводческих ферм. Биологическое загрязнение – это попадание в водоемы вместе со сточными водами различных патогенных микроорганизмов, спор грибов, гельминтов. Тепловое загрязнение происходит за счет сброса нагретой воды тепловых электростанций, атомных электростанций и других энергетических объектов. Радиоактивное загрязнение связано с увеличением содержания радиоактивных веществ в воде.

Обозначены основные виды загрязнения и способы очистки водоемов за счет создания понтонных поселений.

На территории Украины расположено 1157 водохранилищ. Вопрос эффективного и рационального использования водоемов в Украине становится все более актуальным. Создание поселений на воде могло бы помочь решить экологические проблемы водоемов.

Загрязнение водоемов можно разделить на химическое, бактериальное, термическое и радиоактивное.

Химическое загрязнение – это попадание в воду различных химических веществ, отходов различных производств: нефтехимических, целлюлозно-бумажных, а также городских сточных вод, отходов животноводческих ферм. Биологическое загрязнение – это попадание в водоемы вместе со сточными водами различных патогенных микроорганизмов, спор грибов, гельминтов. Тепловое загрязнение происходит за счет сброса нагретой воды тепловых электростанций, атомных электростанций и других энергетических объектов. Радиоактивное загрязнение связано с увеличением содержания радиоактивных веществ в воде. При проектировании понтонных осадок в акватории водоемов необходимо предусматривать механические способы очистки. Механическая очистка – это очистка дна водоема от крупных предметов различного происхождения, а также удаление больших скоплений донных и плавающих видов водных растений. В основе биологического метода очистки лежит насыщение водоема микроорганизмами (бактериями). Еще один очень эффективный способ – зарыбление прудов травоядными видами. Такие виды рыб как толстолобик, сазан, белый амур, щука, судак являются биологическими мелиорантами водоемов. В основе химического метода очистки лежит добавление в водоем специальных реагентов различного состава. Основным путем снижения теплового загрязнения является постепенный отказ от ископаемых видов топлива и переход на возобновляемые источники энергии с использованием источников солнечной энергии: света, ветра и водных ресурсов.

Для обеспечения всех способов очистки водоемов необходимо создание специализированных плавучих платформ (понтонов) при проектировании понтонных поселений.

При проектировании понтонных осадок в акватории водоемов необходимо предусматривать механические способы очистки. Механическая очистка – это очистка дна водоема от крупных предметов различного происхождения, а также удаление больших скоплений донных и плавающих видов водных растений. В основе биологического метода очистки лежит насыщение водоема микроорганизмами (бактериями). Еще один очень эффективный способ – зарыбление прудов травоядными видами. Такие виды рыб как толстолобик, сазан, белый амур, щука, судак являются биологическими мелиорантами водоемов. В основе химического метода очистки лежит добавление в водоем специальных реагентов различного состава. Основным путем снижения теплового загрязнения является постепенный отказ от ископаемых видов топлива и переход на возобновляемые источники энергии с использованием источников солнечной энергии: света, ветра и водных ресурсов.

Для обеспечения всех способов очистки водоемов необходимо создание специализированных плавучих платформ (понтонов) при проектировании понтонных поселений. На них можно разместить базы для обслуживания технического флота (спецтехники), различного технологического оборудования; площадки для размещения химреагентов; рыбоводные платформы для биологической очистки; сортировка, временное хранение и переработка мусора и др. Платформы должны быть модульными, мобильными, удобными в транспортировке, иметь механическую прочность и высокую грузоподъемность. Также они могут быть стационарными и мобильными, самоходными и несамоходными в зависимости от функциональной нагрузки и настила понтонной осадки.

Понтонные поселки, созданные по всем соответствующим законам, нормам и правилам, могут считаться эффективным средством борьбы с загрязнением водоемов и способствовать восстановлению их экологических ресурсов.

На них можно разместить базы для обслуживания технического флота (спецтехники), различного технологического оборудования; площадки для размещения химреагентов; рыбоводные платформы для биологической очистки; сортировка, временное хранение и переработка мусора и др. Платформы должны быть модульными, мобильными, удобными в транспортировке, иметь механическую прочность и высокую грузоподъемность. Также они могут быть стационарными и мобильными, самоходными и несамоходными в зависимости от функциональной нагрузки и настила понтонной осадки.

Понтонные поселки, созданные по всем соответствующим законам, нормам и правилам, могут считаться эффективным средством борьбы с загрязнением водоемов и способствовать восстановлению их экологических ресурсов.

Замкнутая система вентиляции и фильтрации для очистки сварочных аэрозолей при наплавке

В. Чигарев ◽

◽

Ю. Логвинов ◽

Электрическое поле ◽

Электрический заряд ◽

Малый диаметр ◽

газовая смесь ◽

Электрический фильтр ◽

Центробежные силы ◽

Молекулы газа ◽

Линии поля ◽

Механическая очистка ◽

Технология осаждения

В статье рассмотрены вопросы разработки конструкции замкнутой вентиляционно-фильтрующей системы (ЗВФС) по очистке газовоздушной смеси при осаждении. Предлагаемая система состоит из газоприемника, фильтров, емкостей для сборки жестких деталей, твердой составляющей сварочного аэрозоля (ТССА), газообразной составляющей сварочного аэрозоля (ГССА) и корпуса, специальной системы вентиляции с регулировкой скорости и объема. добычи. Проведены исследования по очистке сварочных аэрозолей (СА) при наплавке высокоизносостойких сплавов типа сормита с применением КВФС. Применяются специальные КВФС, фильтры в частности механические, электрические, химические (сорбционные). Отвод газовоздушной смеси из зоны плавления электрода и сварочной ванны осуществляется по трубе малого диаметра, с регулированием скорости и объема отбора проходит через систему фильтрации специальную вентиляционную систему, где очищается от ТССА. Таким образом, очищенная газовая смесь используется в качестве противогазовой защиты при осаждении. Необходимо не просто улавливать СА, а фильтровать в замкнутой системе, очищать и подавать отфильтрованный чистый воздух в зону осаждения, при этом не должны нарушаться технология и металлургические свойства процесса осаждения.

Предлагаемая система состоит из газоприемника, фильтров, емкостей для сборки жестких деталей, твердой составляющей сварочного аэрозоля (ТССА), газообразной составляющей сварочного аэрозоля (ГССА) и корпуса, специальной системы вентиляции с регулировкой скорости и объема. добычи. Проведены исследования по очистке сварочных аэрозолей (СА) при наплавке высокоизносостойких сплавов типа сормита с применением КВФС. Применяются специальные КВФС, фильтры в частности механические, электрические, химические (сорбционные). Отвод газовоздушной смеси из зоны плавления электрода и сварочной ванны осуществляется по трубе малого диаметра, с регулированием скорости и объема отбора проходит через систему фильтрации специальную вентиляционную систему, где очищается от ТССА. Таким образом, очищенная газовая смесь используется в качестве противогазовой защиты при осаждении. Необходимо не просто улавливать СА, а фильтровать в замкнутой системе, очищать и подавать отфильтрованный чистый воздух в зону осаждения, при этом не должны нарушаться технология и металлургические свойства процесса осаждения. Особенности механической очистки заключаются в технологиях осаждения, характеризующихся тем, что газовоздушная смесь имеет температуру, воздействующую на сорбент. Механическая очистка центробежной камерой очистки (ЦЦО) представляет собой модернизированный циклонный фильтр, в котором использовались центробежные силы и сила тяжести. Отличается от существующих циклических фильтров наличием конической спиральной вставки и перестроенной поверхностью охватывающего ее конуса. На входе появляется тангенциальный штуцер, разделяющий аэросмесь на несколько потоков, вводимых в спиральную вставку. В электрическом фильтре (электростатическом) на частицы и молекулы газа действуют электрические силы (на основе явлений ионизации молекул газа, электрическим зарядом в электрическом поле). У частиц обнаруживается электрический заряд, и они под действием электрического поля осаждаются из газового потока. Если такой газ, содержащий несколько передатчиков зарядов, поместить между электродами, соединенными с источником высокого напряжения, ионы и электроны начнут двигаться по силовым линиям поля.

Особенности механической очистки заключаются в технологиях осаждения, характеризующихся тем, что газовоздушная смесь имеет температуру, воздействующую на сорбент. Механическая очистка центробежной камерой очистки (ЦЦО) представляет собой модернизированный циклонный фильтр, в котором использовались центробежные силы и сила тяжести. Отличается от существующих циклических фильтров наличием конической спиральной вставки и перестроенной поверхностью охватывающего ее конуса. На входе появляется тангенциальный штуцер, разделяющий аэросмесь на несколько потоков, вводимых в спиральную вставку. В электрическом фильтре (электростатическом) на частицы и молекулы газа действуют электрические силы (на основе явлений ионизации молекул газа, электрическим зарядом в электрическом поле). У частиц обнаруживается электрический заряд, и они под действием электрического поля осаждаются из газового потока. Если такой газ, содержащий несколько передатчиков зарядов, поместить между электродами, соединенными с источником высокого напряжения, ионы и электроны начнут двигаться по силовым линиям поля. Это важно при обезвреживании GSSA.

Это важно при обезвреживании GSSA.

Ферментативная дестабилизация биопленки для механической очистки поверхностей установленных зубных имплантатов: пилотное исследование in vitro

Рутгер Маттес ◽

Лукаш Яблоновски ◽

Бирте Холтфретер ◽

Кристиан Пинк ◽

Томас Кохер

Напряжение сдвига ◽

Результат лечения ◽

Обучение пилота ◽

Формирование биопленки ◽

Микробное загрязнение ◽

Поверхность имплантата ◽

Другие вещества ◽

Кокамидопропилбетаин ◽

Механическая очистка

РезюмеПериимплантит вызывается микробным загрязнением и образованием биопленки на поверхности имплантата. Для достижения реостеоинтеграции микробы должны быть полностью удалены с поверхности. В дополнение к механической очистке химическая обработка ферментами или другими веществами может оптимизировать результат лечения. Поэтому мы исследовали эффективность различных ферментов, поверхностно-активного вещества и хелатора в дестабилизации зубной полимикробной биопленки. Исследовали дестабилизирующее биопленки действие гликозидаз α-амилазы, декстраназы, дисперсина В® и лизоцима, а также протеиназы субтилизина А, нуклеазы бензоназы®, хелатора ЭДТА и поверхностно-активного вещества кокамидопропилбетаина на биопленки, инокулированные зубным налетом. на шероховатых титановых дисках. Исследуемый и контрольный растворы инкубировали в течение 15 минут при 36 °C на биопленках, а разрыхленную массу биопленки удаляли под действием напряжения сдвига на шейкере. Окрашенные флуоресценцией биопленки подвергали микроскопическому анализу. Приемлемые переносимые клетками концентрации тестируемых веществ определяли с помощью анализа МТТ (тетразолиевый краситель) на клеточной линии MG-63. Статистически значимый эффект дестабилизации биопленки на уровне 10% был показан при использовании лизоцима (2500 мкг/мл).

Исследовали дестабилизирующее биопленки действие гликозидаз α-амилазы, декстраназы, дисперсина В® и лизоцима, а также протеиназы субтилизина А, нуклеазы бензоназы®, хелатора ЭДТА и поверхностно-активного вещества кокамидопропилбетаина на биопленки, инокулированные зубным налетом. на шероховатых титановых дисках. Исследуемый и контрольный растворы инкубировали в течение 15 минут при 36 °C на биопленках, а разрыхленную массу биопленки удаляли под действием напряжения сдвига на шейкере. Окрашенные флуоресценцией биопленки подвергали микроскопическому анализу. Приемлемые переносимые клетками концентрации тестируемых веществ определяли с помощью анализа МТТ (тетразолиевый краситель) на клеточной линии MG-63. Статистически значимый эффект дестабилизации биопленки на уровне 10% был показан при использовании лизоцима (2500 мкг/мл).

ПОДГОТОВКА ВОДЫ КОМПЛЕКСНЫМ СПОСОБОМ ДЛЯ ЭКСПЛУАТАЦИИ ВОДЯНЫХ КОТЛОВ И ТЕПЛОВЫХ СЕТЕЙ

Лариса Львовна НЕГОДА ◽

МИНКИНА Светлана Алексеевна ◽

Сергей Евгеньевич. АНГАЛИШЕВ

◽

АНГАЛИШЕВ

◽

Владислав Алексеевич ЦЕЙЗЕР

Очистка воды ◽

Ионный обмен ◽

Обменная емкость ◽

Лабораторное исследование ◽

Комплексный метод ◽

Методы очистки ◽

Два этапа ◽

Экономическое сравнение ◽

Тепловые сети ◽

Механическая очистка

Впервые предлагается использование комплексного фильтра для очистки воды. Сложный фильтр включает в себя два слоя. Первый слой по ходу воды должен быть загрузочным для механической очистки, второй – для умягчения (ионного обмена). Очистка может быть одно- или двухэтапной. Для исследований использовалась вода из трех скважин Самарской области. В ходе работы были проведены два этапа лабораторных исследований, на основании которых была определена наилучшая фильтрующая нагрузка. Произведен расчет полной и рабочей обменной емкости. Проведено технико-экономическое сравнение методов очистки. Были подведены итоги выполненной работы, внесены предложения по рациональному использованию установок и определены перспективы развития работы в дальнейшем.