Электроды с основным покрытием – Энциклопедия по машиностроению XXL

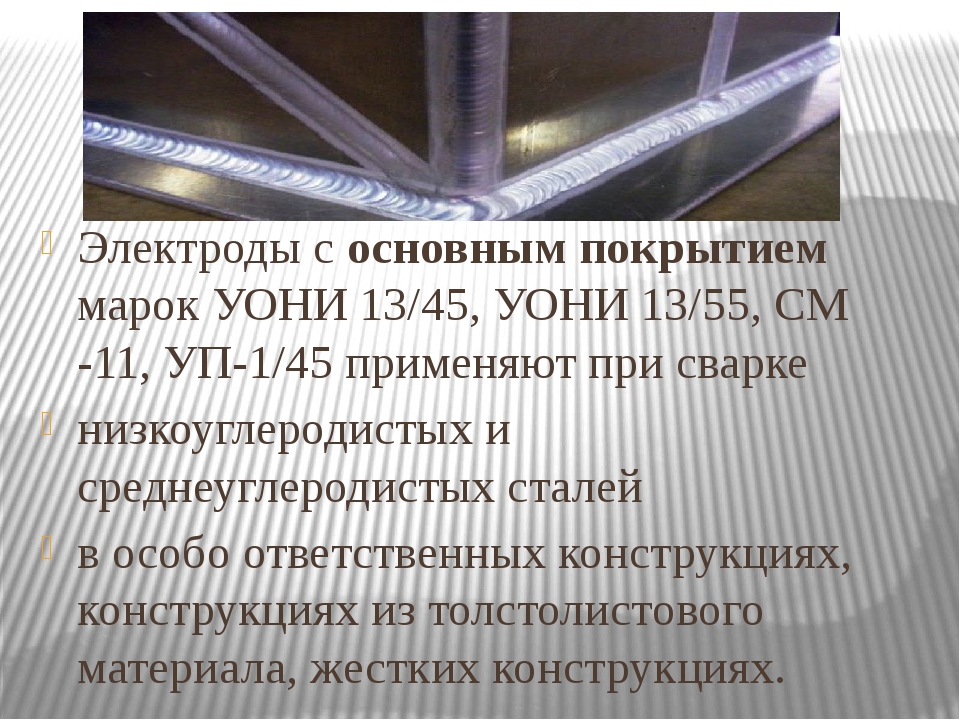

Основные покрытия Б (электроды УОНИ-13/45, УП-1/45, ОЗС-2, ДСК-50 и др.) не содержат окислов железа и марганца. Например, покрытие марки УОНИ-13/45 состоит из мрамора, плавикового шпата, кварцевого песка, ферросилиция, ферромарганца, ферротитана, жидкого стекла. Металл шва, выполненный электродом с основным покрытием, обладает большей пластичностью. Этими электродами варят ответственные конструкции. [c.51]Ручную дуговую сварку покрытыми электродами выполняют на пониженных по сравнению со сваркой углеродистых сталей токах [/постоянном токе обратной полярности, ниточными валиками без поперечных колебаний, короткой дугой. Используют электроды с основным покрытием со стержнем из про- [c.127]

Как видно из таблицы, электроды с основным покрытием имеют суш,ественные преимуш,ества перед другими группами покрытий.

Электроды с основным покрытием вида Б [c.87]

| Рис. 3.17. Диаграмма определения температуры подогрева при сварке корня шва на спуск (сверху вниз) электродами с целлюлозным покрытием и электродами с основным покрытием диаметром 4 мм (а), а также при сварке корня шва снизу вверх электродами с основным покрытием диаметром 3…3,25 мм (6) |

) в направлении снизу вверх на соответствующих токовых режимах (рис. 3.21 и 3.22, табл. 3.41).

[c.270]

) в направлении снизу вверх на соответствующих токовых режимах (рис. 3.21 и 3.22, табл. 3.41).

[c.270]Для электродов с основным покрытием характерен крупнокапельный перенос металла в широком диапазоне режимов сварки. При малом напряжении (короткая дуга) он может осуществляться путем коротких замыканий. У электродов с таким покрытием при увеличении его толщины размеры капель растут. [c.19]

В соответствии с характером температурной зависимости вязкости шлака различают длинные и короткие шлаки. Первые, у которых переход от жидкого состояния к твердому растянут на значительный температурный интервал, при прочих равных условиях хуже обеспечивают формирование шва. У расплавленных коротких шлаков возрастание вязкости с понижением температуры происходит быстро, и закристаллизовавшийся шлак препятствует стеканию жидкого металла при сварке в любом пространственном положении. Короткие шлаки образуются при использовании электродов с основным покрытием.

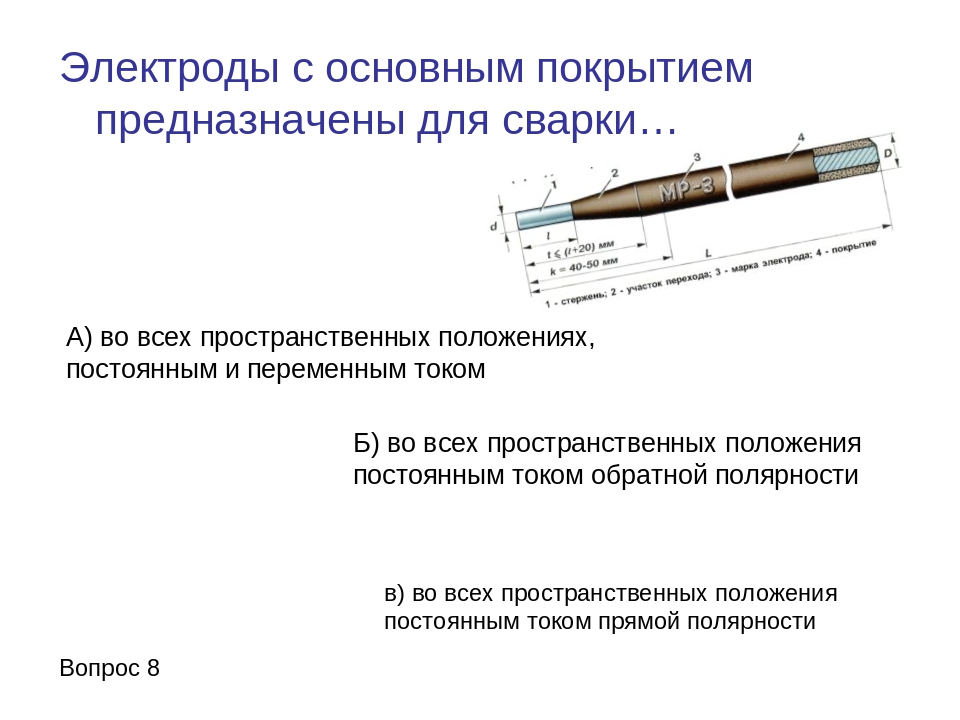

Сварочно-технологические свойства электродов с основным покрытием хуже, чем у электродов с покрытиями других видов. Образование большого количества отрицательных ионов фтора при плавлении покрытия приводит к уменьшению проводимости дугового разряда и снижению устойчивости горения дуги. Поэтому сварку электродами с основным покрытием осуществляют На постоянном токе обратной полярности. Для сварки переменным током необходимо применение электродов с дополнительным содержанием ионизирующих элементов в покрытии, например калия (в электродах марок СМ-11 и УП-1/55), или со специальным двуслойным покрытием (например, электроды марки АНО-Д).

[c.62]

[c.62]Положительное влияние сварки постоянным током обратной полярности на уменьшение пористости в сварных швах облегчает применение бескислородных и низкокремнистых флюсов. Напомним, что ручная сварка электродами с основным покрытием также производится постоянным током обратной полярности. [c.90]

Качество металла шва при низких температурах во многом зависит от типа покрытия электродов. Рекомендуется применять электроды с основным покрытием, ко-

Мп и от 0,3 до 0,6% 51). Металл шва, стойкий против образования кристаллизационных трещин, старения, имеет достаточно высокие показатели ударной вязкости как при положительных, так и при отрицательных температурах. Электроды с основным покрытием применяют для сварки металлов большой толщины, для изделий, работающих в тяжелых эксплуатационных условиях или транспортирующих газы, а также для сварки литых углеродистых, низколегированных высокопрочных сталей и сталей с повышенным содержанием серы и углерода. Электроды с фтористо-кальциевым покрытием весьма чувствительны к образованию пор во время сварки, если кромки свариваемых изделий покрыты окалиной, ржавчиной, маслом, а также если электродное покрытие ув-

[c.72]

Электроды с фтористо-кальциевым покрытием весьма чувствительны к образованию пор во время сварки, если кромки свариваемых изделий покрыты окалиной, ржавчиной, маслом, а также если электродное покрытие ув-

[c.72]

Электроды с основным покрытием применяют для сварки конструкционных, коррозионно-стойких, окалиностойких, жаропрочных и других специальных сталей и сплавов. В аэрозолях, образующихся при сгорании покрытий, содержатся различные фтористые соединения, поэтому при сварочных работах в закрытых помещениях необходима хорошая вентиляция, а сварщики должны быть обеспечены средствами индивидуальной защиты дыхательных органов или работать с подачей чистого воздуха в зону дыхания сварщика [c.75]

Основные шлаки получаются при введении в состав покрытия в преобладающем количестве мрамора и плавикового шпата. Эти шлаки обеспечивают достаточное раскисление и предохраняют металл сварочной ванны от выгорания легирующих элементов. Электроды с основным покрытием применяют для сварки легированных и высоколегированных сталей.

Коэффициент К, определяемый по табл. 13.1, зависит от вида покрытия электродов. Например, для электродов с кислым или рутиловым покрытием максимальная величина коэффициента при диаметре 3—4 мм /С=45 для электродов с основным покрытием диаметром 3—4 мм Д =40 с целлюлозным покрытием того же диаметра /С=30. [c.168]

Основные покрытия содержат мрамор, магй т (Mg Os), плавиковый шпат (СаРг), ферросилиций, ферромарганец, ферротитан и другие компоненты. Сварочно-технологические свойства ограничены. Сварку выполняют, как правило, на постоянном токе обратной полярности, металл шва склонен к образованию пор при наличии ржавчины на свариваемых кромках, требуется высокотемпературная прокалка (400. .. 450 С) перед сваркой и т.д. Наплавленный металл хорошо раскислен и по составу соответствует спокойной стали. Возможно дополнительное легирование шва через покрытие. Электроды с основным покрытием применяют [c.230]

Режимы ручной аргонодуговой сварки стыков труб и положение при сварке неплавяшегося электрода и присадочной проволоки представлены в табл.

У электродов с основным покрытием (Б) шлакообразующими компонентами являются карбонаты (мрамор, мел, магнезит) и фториды кальция (например, плавиковый шпат aFj). Газовая защита расплавленного металла обеспечивается углекислым га- [c.61]

С в течение 1 ч. Для получения высококачественных швов следует строго соблюдать требования, касающиеся подготовки изделия, и вьщерживать технологический режим процесса сварки. Электроды с основным покрытием, иногда называемым фтористо-каль-циевым, предназначены для сварки ответственных конструкций из углеродистых, низколегированных и легированных сталей.

Приведенные обозначения содержат следующие сведения электроды типа Э-ЮГЗ по ГОСТ 10051—75, марки ОЗН-ЗООУ, диаметром 4 мм для наплавки поверхностных слоев с особыми свойствами (Н), с толстым покрытием (Д), 1-й группы, с установленной в ГОСТ 10051-75 группой индексов (300/2-1), характеризующих наплавленный металл 300 (индекс 2) — средняя твердость по Бринеллю (НВ) в исходном состоянии после наплавки (индекс 1). Электрод с основным покрытием (Б) предназначен для наплавки в нижнем положении (4) при постоянном токе обратной полярности (0).

[c.80]

Электрод с основным покрытием (Б) предназначен для наплавки в нижнем положении (4) при постоянном токе обратной полярности (0).

[c.80]

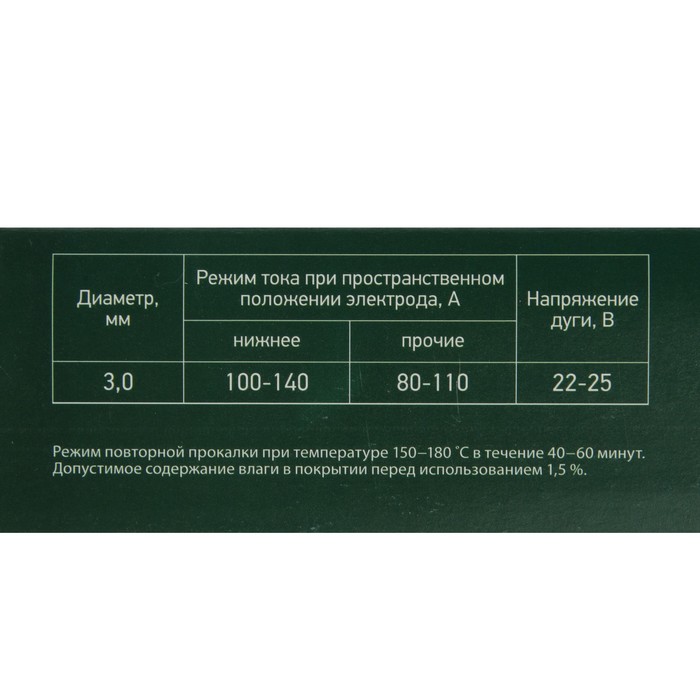

Электроды, упакованные двумя последними способами, равно как и хранившиеся в открытых коробках, нужно прокаливать перед сваркой. Это прокаливание называется повторным. Температура и продолжительность такой обработки зависят от состава покрытия. Для каждой марки электродов эти данные указывают в паспорте. Примерные рекомендации таковы электроды с основным покрытием прокаливают при температуре 250…400 °С, с ру-тиловым — при 120…200°С, а с целлюлозным — при 60… 100°С. Во всех случаях продолжительность процесса составляет 1 ч. Прокаливание электродов должно осуществляться в специальных электропечах, что исключает непосредственное воздействие пламени и высокотемпературного излучения. [c.88]

В связи с тем что растворимость диффузионно-подвижного водорода при нормальной температуре в низколегированных сталях мала, давление его в несплошностях жаропрочной перлитной стали может достигать 0,0981 10 МПа, что может приводить к образованию микротрещин (флокенов) в охрупченных участках сварного соединения.

Во всех случаях сварки разнородных сталей важным параметром процесса является уровень содержания водорода в шве, зависящий от длины дуги и температуры прокалки электродов. Водород вызывает пористость швов и способствует развитию зародышей всех указанных выше типов холодных трешин в закаленных зонах. Поэтому необходимо применять низководородистые электроды с основным покрытием и флюсы на фтористо-кальциевой основе. [c.399]

Как уже отмечалось, при сварке электродами с основным покрытием наблюдается снижение содержания кремния в металле шва. При сварке под флюсом до недавнего времени этого не удавалось добиться. При сварке под бескислородными флюсами, содержащими незначительные количества SiOa в виде загрязнений, вопреки ожиданиям, кремний восстанавливается и переходит в шов. Исследования, проведенные нами совместно с Л. В. Чеко-тило, позволили решить задачу окисления кремния при сварке под флюсом.

[c.68]

Исследования, проведенные нами совместно с Л. В. Чеко-тило, позволили решить задачу окисления кремния при сварке под флюсом.

[c.68]

Неметаллические включения оказывают заметное влияние на свойства аустенитных сталей и сварных швов. При ручной сварке аустенитными электродами с основным покрытием и при дуговой сварке в атмосфере заш.итных газов наплавленный металл сравнительно мало загрязнен неметаллическими включениями. Исключение составляет газоэлектрическая сварка в техническом аргоне, когда металл шва содержит большое количество нитридов. Совершенно иная картина наблюдается при сварке под флюсами-силикатами и при сварке в углекислом газе. В этом случае наряду с эндогенными включениями (продуктами окислительных процессов) в металле шва наблюдается огромное количество экзогенных включений — мелких частиц шлака, запутавшихся в междуосных пространствах дендритов (рис. 16, а). [c.83]

Считают, что отрицательное влияние повышенных содержаний кремния на прочность и пластичность сварных швов связано с образованием на поверхности ауетенитных зерен пленки силикатов, ослабляющей связь между зернами. При содержании кремния в ауетенитных сталях менее 0,75% эти пленки образуются очень редко. Применение электродов с основным покрытием и уменьшение кислорода в пламени уменьшает возможность образования силикатных пленок по границам зерен.

[c.288]

При содержании кремния в ауетенитных сталях менее 0,75% эти пленки образуются очень редко. Применение электродов с основным покрытием и уменьшение кислорода в пламени уменьшает возможность образования силикатных пленок по границам зерен.

[c.288]

Электроды с основным покрытием (Б), предназначенные для сварки во всех положениях, кроме вертикального сверху вниз (2), только на постоянном токе обратной полярности (0), имеют следующую группу индексов технологическргх характеристик — Б20. [c.108]

В условном обозначении отечественных электродов индекс содержания водорода в металле шва и наплавленном металле не указывают. Однако надо иметь в виду, что электроды с основным покрытием позволяют получать металл сварного шва с относительно малым содержанием водорода. Электроды с основным покрытием называют низководородными. [c.110]

Так, электроды с основным покрытием марки ЦТ-15 типа Э-08Х19Н10Г2Б по ГОСТ 10052-75, пригодные для сварки во всех пространственных положениях, кроме вертикального сверху вниз, только на постоянном токе обратной полярности, имеют условное обозначение по стандарту ISO 3581 —Е 19. 9 Nb В 20.

[c.113]

9 Nb В 20.

[c.113]

Для сварочных работ при отрицательных температурах окружающего воздуха рекомендуется использовать постоянный сварочный ток обратной полярносгги ( плюс на электроде) увеличивать силу сварочного тока на 10—15% и снижать скорость сварки применять электроды с основным покрытием особенно тщательно прокаливать электроды перед сваркой. При отрицательных температурах конструкции следует собирать без ударов, натяжения и деформации собираемых [c.150]

Фтористо-кальциевое покрытие состоит из карбонатов кальция, магния (мрамор, мел, доло.мит, магнезит) и плавикового шпата, а также из ферросплавов (ферромарганец, ферросилиций, ферротитан и др.). Электроды с фтористо-кальциевым покрытием иногда называют основными или низководородистыми . Расплавленный металл защищается углекислым газом и окисью углерода, которые образуются вследствие диссоциации карбонатов. Электроды с основным покрытие . применяют преимущественно при сварке постоянным током обратной полярности во всех пространственных положения. к. Металл, наплавленный такими электродами, чаще всего соответствует спокойной стали и содержит незначительное количество кислорода, водорода и азота. Содержание серы и фосфора в нем обычно не превышает 0,035% каждого, содержание марганца и кремния зависит от назначения электродов (от 0,5 до 1,5% Мп и от 0,3 до 0,6% 51). Металл шва, стойкий против образования кристаллизационных трещин, старения, имеет достаточно высокие показатели ударной вязкости как при положительных, так и при отрицательных температурах. Электроды с основным покрытием применяют для сварки металлов большой толщины, для изделий, работающих в тяжелых эксплуатационных условиях или транспортирующих газы, а также для сварки литых углероди-

[c.70]

к. Металл, наплавленный такими электродами, чаще всего соответствует спокойной стали и содержит незначительное количество кислорода, водорода и азота. Содержание серы и фосфора в нем обычно не превышает 0,035% каждого, содержание марганца и кремния зависит от назначения электродов (от 0,5 до 1,5% Мп и от 0,3 до 0,6% 51). Металл шва, стойкий против образования кристаллизационных трещин, старения, имеет достаточно высокие показатели ударной вязкости как при положительных, так и при отрицательных температурах. Электроды с основным покрытием применяют для сварки металлов большой толщины, для изделий, работающих в тяжелых эксплуатационных условиях или транспортирующих газы, а также для сварки литых углероди-

[c.70]

Фтористо-кальциевое покрытие состоит из карбонатов кальция, магния (мрамор, мел, доломит, магнезит) н плавикового шпата, а также из ферросплавов (ферромарганец, ферросилиций, ферротитан и др.). Электроды с фтористо-кальциевым покрытием иногда называют основными или низководородистыми . Расплавленный металл защищается углекислым газом и окисью углерода, которые образуются вследствие диссоциации карбонатов. Электроды с основным покрытием применяют преимущественно при сварке постоянным током обратной полярности во всех пространственных положениях. Металл, наплавленный такими электродами, чаще всего соответствует спокойной стали и содержит незначительное количество кислорода, водорода и азота. Содержание серы и фосфора в нем обычно не превышает 0,035% каждого, а содержание марганца и кремния зависит от назначения электродов (от 0,5 до

[c.72]

Расплавленный металл защищается углекислым газом и окисью углерода, которые образуются вследствие диссоциации карбонатов. Электроды с основным покрытием применяют преимущественно при сварке постоянным током обратной полярности во всех пространственных положениях. Металл, наплавленный такими электродами, чаще всего соответствует спокойной стали и содержит незначительное количество кислорода, водорода и азота. Содержание серы и фосфора в нем обычно не превышает 0,035% каждого, а содержание марганца и кремния зависит от назначения электродов (от 0,5 до

[c.72]

При температуре окружающего воздуха ниже 0° С ручную электродуговую сварку (независимо от марки свариваемой стали) рекомендуется ирои воднть электродами с основным покрытием (типов Э-42А, Э-50А). [c.637]

Сварка двухслойных сталей МСт.З+1Х18Н9Т. Вручную проваривается разделительный шов со стороны разделки (рис. 8,а) электродами с основным покрытием (УОНИ-13/45) постоянным током обратной полярности. После этого разделка заплавляется автоматом в один проход

[c.283]

После этого разделка заплавляется автоматом в один проход

[c.283]

По химическому составу жидких шлаков электродные покрытия можно разделить на кислые и основные. В шлаках кислых покрытий преобладает окись кремния SiOj. Кислые шлаки обладают хорошими раскисляющими свойствами, но через них нельзя производить широкое легирование наплавленного металла в связи с интенсивным выгоранием легирующих примесей. В состав кислых покрытий входят марганцевая руда, полевой шпат, рутил (природный минерал, состоящий в основном из двуокиси титана) и т. п. Электроды с кислыми покрытиями (рудно-кислым, рутило-вым) применяется для сварки углеродистых и низколегированных сталей. В шлаках основных покрытий преобладает окись кальция СаО. Основные шлаки обеспечивают достаточно хорошее раскисление и позволяют вводить в металл шва значительные количества легирующих элементов. В состав основных покрытий входит мрамор, плавиковый шпат ( aFj) и ферросплавы. Электроды с основным покрытием (фтористокальциевым) применяют для сварки легированных и высоколегированных сталей. [c.308]

[c.308]

Основное покрытие Б содержит фтористокальциевое соединение — плавиковый шпат, в котором СаР более 75% карбонаты кальция — мрамор, мел с содержанием более 92 % СаСОз и ферросплавы. При расплавлении это покрытие кроме шлака выделяет большое количество защитного углекислого газа, образующегося вследствие диссоциации карбонатов. Сварка электродами с основным покрытием возможна постоянным током с обратной полярностью и во всех [c.134]

Сварочные электроды. Типы и покрытия сварочных электродов. | Гвозди, саморезы

Существуют два способа изготовления электродов – путем погружения и с помощью опрессовки в экструдерных камерах. Сегодня, в производстве сварочных электродов применяется только метот опрессовки.

Ручная дуговая сварка стержневыми электродами не требует больших вложений, а область их применения достаточно широка. Технология дуговой электросварки дает высокое качество сварного шва и используется для сваривания большого количества различных металлов и сплавов.

Электродуговая ручная сварка стержневыми электродами относится к технологии сварки плавящимся электродом и подкреплена стандартом ISO 857-1:1998 – Сварка и связанные с ней процессы.

При работе с электродами для сварки может использоваться постоянный или переменный ток. Однако при переменном синусоидальном токе свариваются не все типы покрытий электродов, например основные электроды – с чисто основным покрытием.

Для получения определенного типа соединения при определенной толщине основного металла требуются различные силы тока. Допустимая нагрузка по току ограничена в зависимости от длины и диаметра электрода. Поэтому выпускаются сварочные электроды различные по длине и диаметру в соответствии со стандартом DIN EN 759. При увеличении диаметра основного стержня электрода увеличивается допустимая сила сварочного тока.

Существует несколько типов покрытий стержневых электродов согласно DIN EN 499 для сваривания нелегированных сталей:

- A – кислое

- С – целлюлозное

- R – рутиловое

- RR – толстое рутиловое

- RC – рутилово-целлюлозное

- RA – рутилово-кислое

- RB – рутиловое основное

- B – основное

Для сваривания легированных и высоколегированных сталей такого разнообразия покрытий электродов нет. Для сваривания нержавеющих сталей (DIN EN 1600) существуют электроды с основным и рутиловым покрытиями. Для сваривания жаропрочных сталей (DIN EN 1599), к этим двум типам добавляются смешанные рутилово-основные типы, которые не имеют специальных обозначений. Электроды для сварки высокопрочных сталей (DIN EN 757) производятся только с основным покрытием.

Для сваривания нержавеющих сталей (DIN EN 1600) существуют электроды с основным и рутиловым покрытиями. Для сваривания жаропрочных сталей (DIN EN 1599), к этим двум типам добавляются смешанные рутилово-основные типы, которые не имеют специальных обозначений. Электроды для сварки высокопрочных сталей (DIN EN 757) производятся только с основным покрытием.

Определяющее воздействие на стабильность электрической дуги, переход материала покрытия при сваривании и вязкость шлака и сварочной ванны имеют толщина и состав покрытия электрода. При этом особое значение имеет величина переносимых в дуге расплавленных капель электрода. На рисунке показан перенос капель при применении покрытий четырех основных типов:

a целлюлозный тип. Электроды с таким покрытием с успехом применяются при вертикальной сварке сверху вниз, благодаря отсутствию опережающего выделения шлака.

b рутиловый тип. По большей части он состоит из диоксида титана в форме минерального рутила или ильменита. Также, рутиловые электроды могут состоять из искусственного диоксида титана. Переход материала электрода происходит в виде мелких и средних капель. Расплавление происходит спокойно, с довольно небольшим количеством брызг. Рисунок шва получается очень тонким, шлак хорошо удаляется. Рутиловые электроды с большим содержанием минерального рутила отличаются легкостью повторного зажигания.

Также, рутиловые электроды могут состоять из искусственного диоксида титана. Переход материала электрода происходит в виде мелких и средних капель. Расплавление происходит спокойно, с довольно небольшим количеством брызг. Рисунок шва получается очень тонким, шлак хорошо удаляется. Рутиловые электроды с большим содержанием минерального рутила отличаются легкостью повторного зажигания.

В группу рутиловых электродов вместе с чисто рутиловыми типами, входят смешанные рутиловые сварочные электроды. В рутилово-целлюлозном типе часть рутила заменена целлюлозой, которая при сварке сгорает, благодаря чему образуется меньше шлака. Такое свойство электрода хорошо подходит для сваривания вертикальных швов. Это относится и к рутилово-основному покрытию, которое несколько тоньше RR-покрытия.

c кислый тип. Такое покрытие в основном состоит из железной и марганцевой руды и выделяет в атмосферу дуги большие объемы кислорода. Благодаря проникновению в металл сварочного шва, кислород уменьшает его поверхностное натяжение. Перенос метериала происходит в форме мелких капель и возникает жидкий метал. Из-за этого такой тип электродов не может применяться в стесненных условиях. Недостатком чисто кислотного вида электрода является очень высокая температура дуги – скорость сварки увеличивается, но и повышается вероятность появления подрезов.

Перенос метериала происходит в форме мелких капель и возникает жидкий метал. Из-за этого такой тип электродов не может применяться в стесненных условиях. Недостатком чисто кислотного вида электрода является очень высокая температура дуги – скорость сварки увеличивается, но и повышается вероятность появления подрезов.

d основной тип. Большая доля покрытия состоит из основных оксидов кальция и магния. К ним добавляют плавиковый шпат, который служит разбавителем шлака. Однако, в больших долях плавиковый шпат ухудшает сварные качества при использовании переменного тока и не подходит при сваривании с переменным синусоидальным током. Существуют смешанные типы такого рода покрытий с уменьшенным содержанием шпата. Их можно использовать при переменном токе.

Перенос материала происходит в форме средних и крупных капель. Проявляется вязкотекучесть сварочной ванны, вследствии чего получаются более выпуклые и грубые наплавленные валики. Возможно использование электрода для сварки в любых положениях.

Покрытия основного типа хорошо впитывают влагу, поэтому хранить их следует в сухих помещениях и перед сваркой влажные электроды необходимо просушить. Однако, при работе сухими электродами металл сварочного шва характеризуется низким содержанием кислорода.

Существуют также типы электродов с повышенным выводом – более 160% (у электродов с нормальным выводом эта цифра составляет не более 105%). Такие электроды именуются высокопроизводительными электродами с железным порошком в покрытии. Высокая производительность достигается благодаря наносимому поверх покрытия железному порошку.

Благодаря своим высокопроизводительным качествам, использование таких электродов в большинстве случаев более экономично, чем использование номальных электродов. Однако область их применения обычно ограничена горизонтальными и вертикальными позициями.

Как выбрать электроды для сварки

03.08.2019

Когда дело доходит до сварки, выбор оборудования может быть невероятно широк. Знание того, какой именно затемняющий шлем покупать, какое защитное снаряжение будет наиболее безопасным, или даже какой металл использовать, – это все то, что нужно знать перед началом работ.

Знание того, какой именно затемняющий шлем покупать, какое защитное снаряжение будет наиболее безопасным, или даже какой металл использовать, – это все то, что нужно знать перед началом работ.

Новичкам действительно нужно учитывать только несколько основных факторов, но как только вы встанете на ноги и начнете работать и приобретете больше опыта, вам нужно будет понять более глубоко принцип работы элементов вашего оборудования.

Возможность различать типы сварочных электродов (прутков) – и знание их сильных и слабых сторон и наилучшего применения – это только одна из тех особенностей, которые оказывают огромное влияние на прочность и качество ваших сварных швов. Специалисты smsm.ru ответят на любые ваши вопросы и помогут приобрести электроды для сварки.

Что такое сварочный электрод?

Сварочный электрод – это кусок проволоки, соединенный со сварочным аппаратом. Через эту проволоку пропускается ток, который помогает прочно соединить два куска металла.

В некоторых случаях, а именно сварочных аппаратах SMAW и т.п. проволока фактически расплавляется, становясь частью самого сварного шва. Эти сварочные прутки называются расходными электродами. Для сварки TIG (ручная сварка неплавящимися вольфрамовыми электродами в среде защитного газа аргона) сварочные прутки не плавятся, поэтому они называются неплавящимися электродами.

В рамках обеих этих групп существует множество различных вариантов и типов, которые будут более подробно рассмотрены ниже.

Сварочные прутки обычно имеют покрытие, хотя материалы, из которых они состоят, могут сильно отличаться. Также доступны незащищенные электроды (изготовленные без каких-либо дополнительных покрытий), хотя они встречаются гораздо реже. Они используются для определенных специальных работ, например, для сварки марганцевой стали.

Как выбрать электроды для сварки?

Важно выбрать подходящий тип сварочного прутка, чтобы создать чистые и прочные сварные швы высшего качества. Выбор электрода определяется требованиями сварочных работ. К ним относятся:

Выбор электрода определяется требованиями сварочных работ. К ним относятся:

- Прочность при разрыве

- Вязкость

- Коррозионная стойкость

- Цветной металл

- Положение сварки

- Полярность

- Длительность работы

- Расходные электроды.

Оскар Кьельберг изобрел первый в мире сварочный электрод с покрытием в 1904 году, погрузив голую проволоку в смесь карбонатов (включая целлюлозу) и силикатов в качестве связующего.

В то время как металлургический прогресс, состав покрытия электродов и технологии производства сохраняются по сей день, фундаментальные принципы электродуговой сварки (ЭДСП), также известной как стержневая сварка, остаются неизменными. Покрытие электродов обеспечивает:

- Дуговая защита при разложении карбоната кальция (CaCO3) в покрытии до CaO и CO2 под воздействием дугового тепла.

- Основной источник шлаковой системы, поддерживающей сварочную лужу и способствующей удалению примесей из сварочного шва расплавленного металла.

- Устойчивость дуги к таким элементам, как натрий и калий.

- Первичный источник легирования и дополнительного наполнителя металла.

Как упоминалось ранее, в ручной сварке обычно используют сварочные прутки, которые здесь будут называться расходными электродами. К ним относятся электроды с легким покрытием, а также электроды с экранированной дугой или с толстым покрытием.

Классификации сварочных электродов

Для начала, глядя на классификацию сварочной проволоки, вы уже можете сказать достаточно много о типе используемого электрода. Первые две цифры относятся к прочности на растяжение или к тому, какое напряжение может выдержать сварочный шов. Чем больше число, тем сильнее электрод.

Третья цифра указывает на то, в каких положениях может использоваться сварочная проволока. Например, цифра «1» означает, что электрод является полнопозиционным.

Последнее число немного сложнее. В сварке SMAW используются электроды, покрытые различными химическими веществами, которые защищают соединения во время сварки. Последняя цифра в классификации используется для обозначения покрытий, которые были использованы на электродах, и, таким образом, какой ток должен использоваться.

В сварке SMAW используются электроды, покрытые различными химическими веществами, которые защищают соединения во время сварки. Последняя цифра в классификации используется для обозначения покрытий, которые были использованы на электродах, и, таким образом, какой ток должен использоваться.

Как следует из названия, электроды с легким покрытием обрабатываются тонким слоем, который был нанесен кистью или с помощью распыления. Обычно он состоит из нескольких различных материалов, которые, скорее всего, будут похожи на металлы, которые вы свариваете вместе.

Дуговые потоки, создаваемые при использовании голых стержней, трудно контролировать, поэтому, если ваша работа позволяет, отдайте предпочтение использованию электрода с ламинированным покрытием, которое повысит стабильность дуги. Это сделает вашу работу быстрее и проще.

Однако это не единственная цель легкого нанесения покрытия на сварочные прутки. Другие преимущества использования электродов с тонким покрытием заключаются в том, что примеси, такие как оксиды и сера, уменьшаются (или полностью исключаются), капли металла в конце сварочной проволоки более равномерны по размеру и частоте, что означает, что ваши швы получатся более гладкими и аккуратными, и образуют только тонкий слой шлака.

Экранированные дуговые электроды аналогичны электродам со легким покрытием, за исключением того, что они имеют толстое покрытие. Благодаря своей более жесткой и прочной конструкции, они лучше подходят для сварки чугуна.

Существует три различных типа покрытий, наносимых на экранированные дуговые электроды, каждый из которых имеет свои результаты в процессе сварки. Во-первых, это электрогды с покрытиями, содержащими целлюлозу, в которых для защиты зоны сварки используется слой газа.

Целлюлозный

Покрытие на целлюлозном электроде содержит до 30% и более древесной муки. Покрытие относительно тонкое (от 12 до 15 процентов диаметра электрода) и образует тонкий, легко снимаемый, быстро замерзающий шлак, пригодный для сварки в любом положении, включая вертикально вверх и вертикально вниз.

Целлюлозные электроды обеспечивают выкапывание/привод дуги с глубоким проникновением. Сварочная лужа хорошо впитывается и распространяется, обладает отличными механическими свойствами и имеет характерные пульсации.

К целлюлозным электродам относятся E6010, E7010 и E6011, которые обычно используются для труб, барж, ремонта ферм, технического обслуживания и очистки грязных листов. Во-вторых, покрытия второго типа включают минеральные вещества, которые образуют слой шлака.

Рутиловый

Рутил – это минерал, состоящий в основном из диоксида титана. Рутиловые электроды, такие как электроды из нержавеющей стали классов E6013, E7014 и XXX-16, обеспечивают мягкую дугу с более легким проникновением, чем целлюлозные электроды.

Шлак легко поддается контролю, дуга легко воспламеняется и ударяется, что повышает аккуратность сварки. Обычно они используются в общем производстве, где не требуются механические свойства критических сварных швов.

Третий тип покрытия на экранированных дуговых электродах состоит из комбинации целлюлозы и минералов.

Базовый

Основные электроды имеют дугу со средним проникновением и отличными механическими свойствами. Покрытие выполнено из низководородного железосодержащего порошка, TiO2, CaCO3 и CaF2 (фтористый кальций). Покрытие имеет среднюю толщину, а добавление железного порошка увеличивает осаждение.

Покрытие выполнено из низководородного железосодержащего порошка, TiO2, CaCO3 и CaF2 (фтористый кальций). Покрытие имеет среднюю толщину, а добавление железного порошка увеличивает осаждение.

Он относительно быстро замерзает, что позволяет выполнять сварку плоским, горизонтальным, вертикальным и верхним слоем вверх. Основные электроды, такие как E7018, используются для сварных швов в металлоконструкциях, мостах, судах и морских нефтегазовых установках, где важны механические свойства.

Экранированные дуговые электроды, образующие слой газа, идеально подходят, поскольку они выступают в качестве высокоэффективного защитного барьера, создающего прочные сварные швы. Сварочная ванна должна быть защищена от определенных атмосферных газов (а именно кислорода и азота), которые воздействуют на сварные швы и делают их слабыми, пористыми и хрупкими.

Такая защита может быть обеспечена либо с помощью сварочного прутка с покрытием, либо с помощью струи газа, способной оградить сварочную ванну от воздуха (как написано в описании экранированных дуговых электродов с целлюлозным покрытием).

Как и электроды с легким покрытием, экранированные дуговые электроды уменьшают содержание оксидов, серы и других примесей в металле, оставляя чистые, гладкие, обычные сварочные швы. Кроме того, сварочные дуги, создаваемые этими сварочными прутьями, гораздо проще контролировать, чем голые электроды, которые могут вызвать большое количество брызг.

Выбор дугового электрода с минеральным покрытием, который образует шлак, может показаться не разумным, но, на самом деле, этот шлак может оказать положительное воздействие.

Он охлаждается медленно – намного медленнее, чем экранированные дуговые электроды с целлюлозным покрытием, – всасывая примеси на поверхность. В результате вы получите высококачественные, прочные, долговечные и чистые сварные швы.

Итог

Правильный выбор сварочного прутка – это гораздо больше, чем кажется на первый взгляд. Важно овладеть искусством работы с четырьмя основными и наиболее распространенными сварочными прутьями (7018, 6013, 6011 и 6010), так как это значительно облегчит понимание принципов и свойств других. Специалисты smsm.ru помогут вам с выбором нужного электрода.

Специалисты smsm.ru помогут вам с выбором нужного электрода.

Типы покрытия электродов.

Темы: Электроды сварочные.

Выбирая электроды конкретной марки, мы помним, что их характеристики во многом определяются видом покрытия. Покрытие бывает в основном четырех видов: кислым, рутиловым, основным, целлюлозным и смешанным.

Электроды с кислым покрытием.

Основу этого вида покрытия составляют оксиды железа, марганца и кремния. Металл шва, выполненный электродами с кислым покрытием, имеет повышенную склонность к образованию горячих трещин. По механическим свойствам металла шва и сварного соединения электроды относятся к типам Э38 и Э42.

Электроды с кислым покрытием не склонны к образованию пор при сварке металла, покрытого окалиной или ржавчиной, а также при удлинении дуги. Сварку можно выполнять постоянным и переменным током.

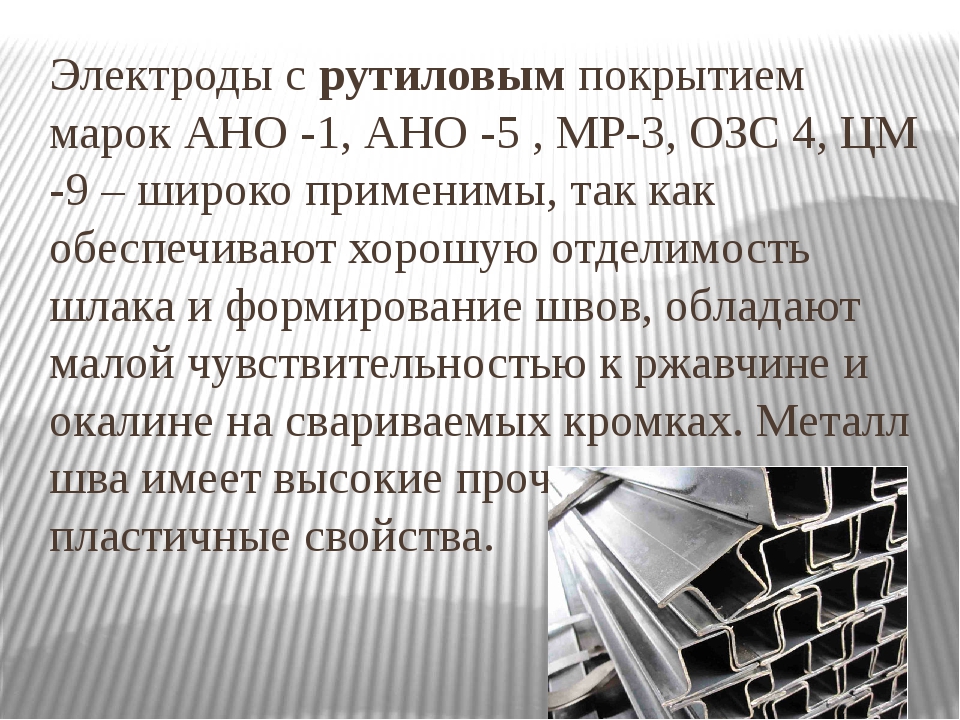

Электроды с рутиловым покрытием.

Основу покрытия таких электродов составляют рутиловый концентрат (природный диоксид титана). Металл шва, выполненный электродами с рутиловым покрытием, соответствует спокойной или полуспокойной стали. Стойкость металла шва против образования трещин у электродов с рутиловым покрытием выше, чем у электродов с кислым покрытием. По механическим свойствам металла шва и сварного соединения большинство марок рутиловых электродов относится к электродам типа Э42 и Э46.

Металл шва, выполненный электродами с рутиловым покрытием, соответствует спокойной или полуспокойной стали. Стойкость металла шва против образования трещин у электродов с рутиловым покрытием выше, чем у электродов с кислым покрытием. По механическим свойствам металла шва и сварного соединения большинство марок рутиловых электродов относится к электродам типа Э42 и Э46.

Рутиловые электроды обладают целым рядом преимуществ по сравнению с другими видами электродов, а именно обеспечивают стабильное и мощное горение дуги при сварке переменным током, малые потери металла на разбрызгивание, легкую отделимость шлаковой корки, отличное формирование шва. Электроды мало чувствительны к образованию пор при изменении длины дуги, при сварке влажного и ржавого металла и по окисленной поверхности.

К электродам рассматриваемой группы также относятся электроды с ильменитовым покрытием, занимающими промежуточное положение между электродами с кислым и рутиловым покрытиями. В состав покрытия этих электродов в качестве основного компонента входят ильменитовый концентрат (природное соединение диоксидов титана и железа).

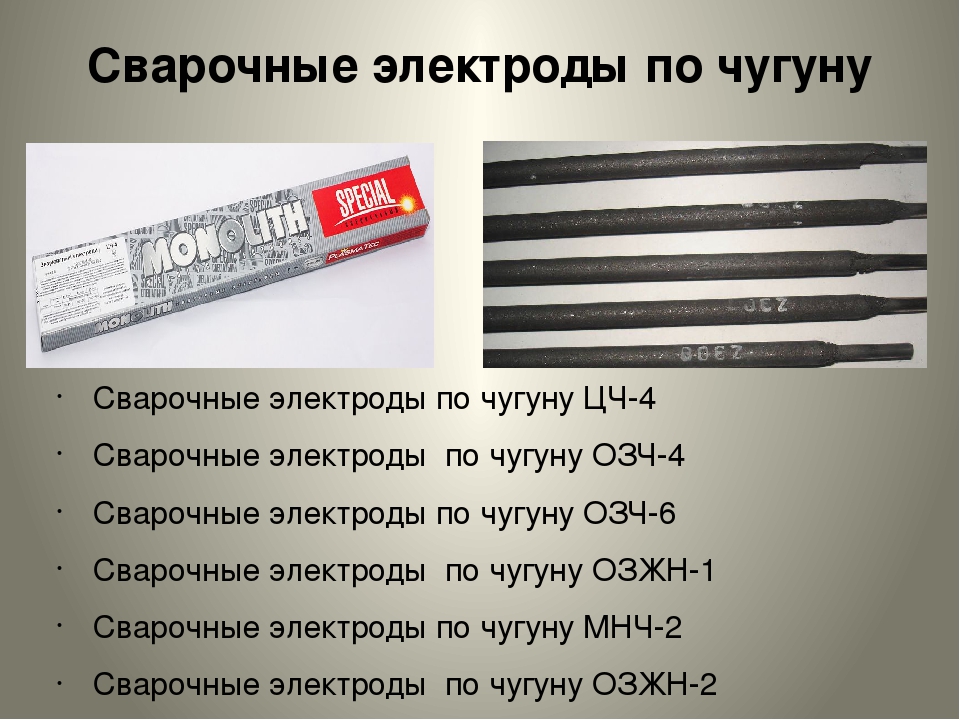

Электроды с основным покрытием.

Основу этого вида покрытия составляют карбонаты и фтористые соединения. Металл, наплавленный электродами с основным покрытием, по химическому составу соответствует спокойной стали. Благодаря низкому содержанию газов, неметаллических включений и вредных примесей металл шва, выполненный этими электродами, отличается высокими показателями пластичности и ударной вязкости при нормальной и пониженной температурах, а также обладает повышенной стойкостью против образования горячих трещин. По механическим свойствам металла шва и сварных соединений электроды с основным покрытием относятся к электродам типа Э42А, Э46А, Э50А, Э55 и Э60.Вместе с тем по технологическим характеристикам электроды с основным покрытием уступают другим видам электродов. Они весьма чувствительны к образованию пор при наличии окалины, ржавчины и масла на кромках свариваемых деталей, а также при увлажнении покрытия и удлинении дуги. Сварка, как правило, производится постоянным током обратной полярности. Перед сваркой электроды в обязательном порядке необходимо прокаливать при высоких температурах (250-4200С).

Перед сваркой электроды в обязательном порядке необходимо прокаливать при высоких температурах (250-4200С).

Электроды с целлюлозным покрытием.

Покрытие этого вида содержит большое количество (до 50%) органических составляющих, как правило, целлюлозы. Металл, наплавленный целлюлозными электродами, по химическому составу соответствует полуспокойной или спокойной стали. В то же время он содержит повышенное количество водорода. По механическим свойствам металла шва и сварных соединений электроды с целлюлозным покрытием соответствуют электродам Э42, Э46 и Э50. Для целлюлозных электродов характерно образование равномерного обратного валика шва при односторонней сварке на весу, возможность сварки вертикальных швов способом сверху вниз.

Все описанные выше электроды, предназначенные для сварки углеродистых и низколегированных сталей, с любым видом покрытия должны отвечать требованиям ГОСТ 9466-75 и ГОСТ 9467-75, а также требованиям технических условий на электроды. В технических условиях могут содержаться дополнительные требования, которые являются необходимыми для более эффективного ведения процесса и/или получения сварных соединений с особыми характеристиками и повышенной эксплуатационной надежностью.

- < Электроды для резки металлов: список марок

- Классификация стальных покрытых электродов >

Как выбрать электроды для ручной электросварки?

Электродов для РДС — ручной дуговой сварки огромное множество. И как-то их классифицировать по единой схеме не представляется возможным. И хотя их делят по:

- назначению,

- механическим характеристикам,

- химическому содержанию наплавленного металла,

- толщине обмазки.

Но.. для многих это больная тема и даже сварщики со стажем стараются обходить ее стороной используя, как говорится, свои, проверенные электроды, которые подходят по соотношению «цена-качество» и применяются во всех работах.

Многих пугает большой выбор электродов, ведь предполагается, что придется что-то учить или пользоваться таблицами, справочниками для подбора необходимой марки…

Критерии выбора электродов

- Металл, который будете варить

Зачастую, в домашних условиях, используется обычный «черный» металл. И принципиальным моментом здесь является только процент углерода в нем. В зависимости от величины этого процента различают:

И принципиальным моментом здесь является только процент углерода в нем. В зависимости от величины этого процента различают:

- низкоуглеродистую,

- среднеуглеродистую,

- высокоуглеродистую сталь

- и чугун.

Еще широко применяется такая легированная сталь, как нержавейка.

2. Требования, предъявляемые к конструкции

Вы собираетесь варить гаражные ворота и переживаете за то, чтобы ваши петли или завесы не оторвало от тяжелых створок… Или вы собираетесь варить себе козырек над входом в дом, так же переживаете о том, чтобы он у вас не свалился на голову. В этих случаях используются конструктивные методы: подбор необходимого профиля, его толщины, сечения, длины швов, применение накладок, растяжек, раскосов, косынок. Но они никак не влияют на выбор электродов.

А в отношении требований, применяемых к данной конструкции, может быть перепад температур. Например, вы собираетесь варить печь-каменку в баню или это, возможно пиролизный или твердотопливный котел и ваши швы будут подвергаться перепадам температур. Так же швы могут держать на себе вибрационные нагрузки. Например, конструкция под вибростол под изготовление бетонных изделий. Здесь более существенная нагрузка ложится на ваши швы. Или это особый узел. на который будет ложиться колоссальная нагрузка: стульчик под несущую балку, на которую будут опираться плитоперекрытия. В этих и остальных подобных случаях вам нужны электроды, которые обладают повышенными свойствами.

Так же швы могут держать на себе вибрационные нагрузки. Например, конструкция под вибростол под изготовление бетонных изделий. Здесь более существенная нагрузка ложится на ваши швы. Или это особый узел. на который будет ложиться колоссальная нагрузка: стульчик под несущую балку, на которую будут опираться плитоперекрытия. В этих и остальных подобных случаях вам нужны электроды, которые обладают повышенными свойствами.

Рассмотрим электроды по типу покрытия. Существует четыре типа покрытий:

• Рутиловое;

• Основное;

• Кислое;

• Целлюлозное.

Мы разберем первые два. Хотя электроды с рутиловым покрытием вы будете использовать в 90-95% работ.

Для того, чтобы правильно выбрать электроды вам нужно знать марку вашей стали, а так же ту металлоконструкцию, которую вы собираетесь сварить. Если вы предполагаете сварить обычную, рядовую металлоконструкцию, например, двери, решетки, ворота, калитки, навес и тому подобное, то вы используете металл, который куплен на металлобазе, а это сталь 3. Поэтому в данном случае вам подойдут электроды с рутиловым покрытием. К ни относят такие марки как:

Поэтому в данном случае вам подойдут электроды с рутиловым покрытием. К ни относят такие марки как:

• АНО-4

• АНО-6

• АНО-21

• АНО-36

• МР-3

• ОЗС-12

• ОК46.00

• Монолит

• Гранит

• Арсенал и тому подобное.

Преимуществами этих электродов является легкий поджиг дуги, как первичный, так и повторный. А значит, они хорошо подходят, как для обварки, так и для прихватки. Эти электроды дают возможность проводить сварку с отрывом дуги, не вызывая при этом пористости шва. Так же они горят при разной длине дуги, особенно у новичков, которые не набили руку и не могут удерживать дугу постоянно на протяжении всей сварки и по мере сгорания электродного тела. Для сварки можно приобрести как инвертор постоянного тока, так и трансформатор переменного.

Электроды с рутиловым покрытием не особо привередливы к состоянию металла, а так же к самому сварщику и их могут «палить» даже новички.

При каких же условиях использовать электроды с основным покрытием?

Если вспомнить два критерия по выбору электрода: марка металла, а так же требования, которые предъявляются к конструкции, то даже если один из критериев отличается от тех, что мы рассматривали ранее, то вам необходимо использовать электроды с основным покрытием. Например, у вас обычная конструкция, но сталь высокоуглеродистая. Или, наоборот, у вас обычная сталь 3, но на вашу конструкцию будет возлагаться особая нагрузка. Вы так же будете использовать в этом случае электроды с основным покрытием, которые будут давать более надежное соединение, а так же повышенные механические свойства самого шва.

Например, у вас обычная конструкция, но сталь высокоуглеродистая. Или, наоборот, у вас обычная сталь 3, но на вашу конструкцию будет возлагаться особая нагрузка. Вы так же будете использовать в этом случае электроды с основным покрытием, которые будут давать более надежное соединение, а так же повышенные механические свойства самого шва.

К электродам с основным покрытием относятся такие марки как:

отечественные

• УОНИИ 13/45

• УОНИИ 13/55

• УОНИИ 13/65

Зарубежного производства от ESAB

• ОК 48.00

• ОК 53.70

Японские электроды

• Lb 52U и подобные им.

Применение электродов с основным покрытием для начинающего сварщика очень проблематично. Они тяжелее поджигаются, особенно повторно, больше подходят для сварки сплошным швом, не допустимы для сварки с отрывом, а значит, требуют особо точных настроек сварочного тока. Так же ими варят на короткой дуге и они очень требовательны к металлу, который вы собираетесь варить. Кромки должны быть очищены от ржавчины, краски, пятен масла, грязи тому подобного. Они имеют повышенную жидкотекучесть и их достоинством является то, что более отчетливо видна сварочная ванна и меньшее количество шлака выделяется при горении. Однако, для сварки можно подходит только аппарат с постоянным током, т.е инвертор, так же необходимо соблюдать определенную полярность. Что такое полярность, и какая она бывает, читайте здесь.

Они имеют повышенную жидкотекучесть и их достоинством является то, что более отчетливо видна сварочная ванна и меньшее количество шлака выделяется при горении. Однако, для сварки можно подходит только аппарат с постоянным током, т.е инвертор, так же необходимо соблюдать определенную полярность. Что такое полярность, и какая она бывает, читайте здесь.

По мере того, как вы будете набираться опыта, для вас станут более явными отличия использования одних электродов от других, особенности их горения, а так же применения. Это может быть заметно на одной марке электродов от разных производителей.

Всегда перед покупкой электродов, особенно новых для вас, обращайте внимание на ту информацию, которая указана на упаковке. Хотя у наших людей такой менталитет, что смотрят руководство пользователя, когда уже возникли какие-то проблемы, но вы постарайтесь посмотреть эту информацию. Так вы будете заранее знать о свойствах, назначении и применении тех или иных электродов.

На что следует обратить внимание:

- Назначение, марки стали, которые можно варить данными электродами;

- Практически на любой упаковке электродов приводятся данные по силе сварочного тока.

Сразу хочется сказать, что это не таблица сварочных токов, которые необходимо выставлять, это всего-лишь крайние пределы: минимальный предел регулировок тока для данного диаметра электрода, его пространственного положения и максимальный. То есть это гарантийные рекомендации данного производителя, чтобы ваш электрод уверенно горел.

Сразу хочется сказать, что это не таблица сварочных токов, которые необходимо выставлять, это всего-лишь крайние пределы: минимальный предел регулировок тока для данного диаметра электрода, его пространственного положения и максимальный. То есть это гарантийные рекомендации данного производителя, чтобы ваш электрод уверенно горел. - Так же на упаковке можно увидеть информацию о свойствах сварочных швов.

К сожалению, не всегда информацию, которая необходима для работы, можно прочитать на родном языке. Но вы всегда можете найти ее в интернете.

Бытуют разные мнения, какие же все-таки электроды использовать на начальных этапах обучения электросварке. Некоторые склоняются к самым обычным и дешевым, полагая, что научившись ими работать вы сможете варить любыми. Однако, на этапе обучения постарайтесь приобрести более качественные и дорогие электроды. Почему так? С ними вы более отчетливо увидите и поймете сварочный процесс, а потом сможете повышать свой профессиональный уровень, варя менее качественными дешевыми электродами.

Осознание того, что варишь качественными электродами, добавляет 10-15% профессионализма, учитывая ваш психологический настрой во время сварки. Не верите? Попробуйте и убедитесь!

Сварочные электроды с основным типом покрытия марки УОНИ13/55

Дата последнего обновления: 11 февраля, 2017 Автор: Библиотечка Герон

В ручной дуговой сварке широко используются сварочные электроды с основным типом покрытия, матрицу которого составляют мрамор (основа карбонат кальция) и плавиковый шпат (основа фтористый кальций) взятые в определенной пропорции. Фтористо-кальциевые электроды главным образом используют в электродах для сварки наиболее ответственных конструкций, например в марках электродов УОНИ13/55; УОНИ13/45; LB-52U; ОК.53.70; ИТС-4; АНО-ТМ; АНО-Т…

Физические свойства основного покрытия электродов предопределяют наиболее полное удаление неметаллических включений из металла шва, а диссоциация карбонатов обеспечивает надежную газовую защиту сварочной ванны. Поэтому сварные соединения, выполненные такими электродами, должны быть пластичными, обладать высокой стойкостью против холодных трещин и хрупкого разрушения. Именно на базе основного покрытия выпускают электроды, обеспечивающие низкое содержание диффузионного водорода в наплавке, по содержанию которого можно в комплексе оценить и уровень разработки рецептуры покрытия, и качество применяемого сырья, и технологический уровень завода-производителя.

Поэтому сварные соединения, выполненные такими электродами, должны быть пластичными, обладать высокой стойкостью против холодных трещин и хрупкого разрушения. Именно на базе основного покрытия выпускают электроды, обеспечивающие низкое содержание диффузионного водорода в наплавке, по содержанию которого можно в комплексе оценить и уровень разработки рецептуры покрытия, и качество применяемого сырья, и технологический уровень завода-производителя.

Для общего представления о качественном уровне электродов с основным покрытием, выпускаемых в настоящее время передовыми электродными заводами в России, была проведена их выборочная проверка на предмет содержание диффузионного водорода (Ндиф) в наплавке. При проверке электродов марки УОНИ13/55 и ее аналогов (выпущенных в РФ в 2014-2016гг) в наплавляемом металле выявили сильный разброс по содержанию диффузионного водорода от 7 до 16 см3 на 100 г наплавки. Для сравнения, в наплавках, выполняемых УОНИ13/55, серийно выпускаемыми в 80-х годах, содержание Ндиф колебалось от 3,5 до 6 см3 на 100 г. К лучшим, по этой характеристике, сейчас можно отнести электроды LB-52U (Kobe Steel), выпускаемые в Японии — 1,5-2,5 см3 на 100г. Из полученных результатов видно, что общий уровень качества современных среднестатистических электродов с основным покрытием существенно снизился, относительно выпускаемых во времена СССР.

К лучшим, по этой характеристике, сейчас можно отнести электроды LB-52U (Kobe Steel), выпускаемые в Японии — 1,5-2,5 см3 на 100г. Из полученных результатов видно, что общий уровень качества современных среднестатистических электродов с основным покрытием существенно снизился, относительно выпускаемых во времена СССР.

Более низкое содержание Ндиф – это важное преимущество, способствующее повышению стойкости металла шва против коррозии и хрупкого разрушения. Возрастающие требования к надежности судовых сварных конструкций, применение новых высокопрочных марок сталей, запрос на долговечность свариваемых конструкций, увеличивающиеся объемы сварочных работ в районах крайнего севера, повышают спрос на электроды с основным покрытием. Но только качественные электроды могут обеспечить надежность сварных конструкций, работающих в условиях статических и динамических знакопеременных нагрузок, когда металл сварных швов, будет обладать высокой ударной вязкостью при пониженных температурах, и отличаться длительной прочностью (быть не склонными к ускоренному старению).

Наряду с преимуществами, фтористо-кальциевые электроды обладают и существенными недостатками, чувствительностью к порообразованию при увлажнении покрытия, а также к наличию влаги или окалины на свариваемых кромках, низкими сварочно-технологическими свойствами (СТС), выражающимися в крупнокапельном переносе электродного металла, и в низкой стабильности горения дуги, особенно на переменном токе. Это обусловлено наличием, входящего в состав покрытия фтора, содержащегося в плавиковом шпате. Увеличение его содержания приводит к снижению устойчивости горения дуги, а сокращение уменьшает защиту дугового промежутка от водорода. К сожалению, в последние годы наметилась общая тенденция на сокращение содержания фтора в рецептурах покрытий электродов, производителям это дает некоторое улучшение СТС, но в ущерб качеству сварки. Следует отметить, что электроды нельзя оценивать, опираясь только на СТС, в первую очередь они должны соответствовать своему назначению и заявленным характеристикам.

Принимая во внимание недостатки, свойственные электродам с основным покрытием, ЗАО «Герон» доработало марку УОНИ13/55. В результате полученная хорошо сбалансированная шлаковая система позволила уменьшить размер капель при переносе металла и обеспечила более стабильное горение дуги. При этом благодаря высоким стабилизирующим свойствам покрытия удалось увеличить эластичность дуги, что дало возможность вести сварку в монтажных условиях от источников питания с напряжением холостого хода от 65 В как на постоянном, так и на переменном токе. Вследствие технологических преимуществ, отмеченных выше, сварщику легче манипулировать электродом и проще контролировать процесс сварки, а это способствует повышению качества шва.

В результате полученная хорошо сбалансированная шлаковая система позволила уменьшить размер капель при переносе металла и обеспечила более стабильное горение дуги. При этом благодаря высоким стабилизирующим свойствам покрытия удалось увеличить эластичность дуги, что дало возможность вести сварку в монтажных условиях от источников питания с напряжением холостого хода от 65 В как на постоянном, так и на переменном токе. Вследствие технологических преимуществ, отмеченных выше, сварщику легче манипулировать электродом и проще контролировать процесс сварки, а это способствует повышению качества шва.

| Химический состав | Углерод | Кремний | Марганец | Сера | Фосфор |

| Нормативный | не более 0,12 | 0,18-0,6 | 0,65-1,6 | не более 0,03 | не более 0,035 |

| Типичный | 0,09 | 0,30 | 1,05 | 0,011 | 0,024 |

| Механические свойства (требования) | Временное сопротивление разрыву, МПа | Предел текучести, МПа | Относительное удлинение, % | Ударная вязкость, Дж/см2 | ||||||

| KCV 00C | KCV —200C | KCV —400C | KCV —500C | KCU +200C | KCU -300C | KCU -600C | ||||

| ГОСТ9467 (минимальные) | 490 | 375 | 20 | — | — | — | 130 | 35 | — | |

| Речной Регистр (минимальные) | 490-560 | 375 | 22 | 59 | — | — | — | — | — | — |

| Типичные значения | 530 | 440 | 30 | — | 155 | 122 | 110 | — | — | 123 |

| Норматив | 8,5-9,6 |

| Типичные значения | 9,1 |

Электроды УОНИ13/55 производства ЗАО «Герон» подходят для выполнения качественных заполняющих и облицовочных слоев. При этом типичное содержание Ндиф в наплавленном металле составляет 5-6 см3 на100 г наплавки, что отвечает запросам самых требовательных заказчиков. Свойства и технические характеристики электродов в полном объеме соответствуют требованиям ГОСТ9467, предъявляемым к электродам типа Э-50А, а также РД 03-613-03 и нормативным документам, действующим для технических устройств опасных производственных объектов, поэтому электроды допущены к применению при изготовлении, реконструкции, монтаже и ремонте группы технических устройств: ПТО, КО, ГО, ОХНВП, ОТОГ, СК, НГДО, МО, ГДО. А также допущены для сварки ответственных судостроительных сталей нормальной прочности с классом Речного Регистра (относятся к 3 категории сварочных материалов). Назначение и основные технические характеристики электродов УОНИ13/55, производства ЗАО «Герон», сравнимы с заявленными показателям электродов ОК.53.70 ESAB.

При этом типичное содержание Ндиф в наплавленном металле составляет 5-6 см3 на100 г наплавки, что отвечает запросам самых требовательных заказчиков. Свойства и технические характеристики электродов в полном объеме соответствуют требованиям ГОСТ9467, предъявляемым к электродам типа Э-50А, а также РД 03-613-03 и нормативным документам, действующим для технических устройств опасных производственных объектов, поэтому электроды допущены к применению при изготовлении, реконструкции, монтаже и ремонте группы технических устройств: ПТО, КО, ГО, ОХНВП, ОТОГ, СК, НГДО, МО, ГДО. А также допущены для сварки ответственных судостроительных сталей нормальной прочности с классом Речного Регистра (относятся к 3 категории сварочных материалов). Назначение и основные технические характеристики электродов УОНИ13/55, производства ЗАО «Герон», сравнимы с заявленными показателям электродов ОК.53.70 ESAB.

Основное покрытие УОНИ 13/55 Э-50А

Развитие технологий, применяемых в производстве сварочных электродов

Posted by Менеджер in Обработка металлаХотя развитие инженерных технологий не стоит на месте, наиболее часто используемым методом создания сварных конструкций является дуговая сварка с покрытием из металлических электродов. Электроды для сварки являются самым общедоступным и распространенным материалом, которые входят в цепь для подвода тока к свариваемым деталям. Для изготовления электродов в качестве сырья, как правило, используют сварочную проволоку.

Электроды для сварки являются самым общедоступным и распространенным материалом, которые входят в цепь для подвода тока к свариваемым деталям. Для изготовления электродов в качестве сырья, как правило, используют сварочную проволоку.

Первый патент на покрытие для сварочных электродов получил О. Кельберг в 1911 году. В массовую продажу они поступили с 1928 года. С того времени металлические сварочные электроды стали подразделять на следующие виды:

1. покрытые, а точнее, на те, которые имеют на поверхности стержня особое напыление из порошкообразных веществ;

2. на электроды, скрепленные клеящим раствором;

3. на непокрытые.

В нашей стране первые электроды для сварки были сконструированы в 1933 году А. П. Горячевым. Это были электроды марки ЛИМ, получившие свое название в честь Ленинградского института металлов, места, где они были разработаны. Тогда преимущественным для покрытия электродов было жидкое стекло. И можно уверенно заявить, что тенденции не изменились, – и в наше время покрытие из жидкого стекла является достаточно популярным. Однако, учитывая стремление производителей к постоянному самосовершенствованию, за почти 80 лет уверенного развития технологий изготовления электродов появилось огромное количество различных наименования и марок, для покрытия которых используют крайне разнообразные вещества. Причем важно отметить, что развитие не остановилось, а уверенными шагами продолжает идти вперед. И кто знает, каких высот мы можем достичь в будущем.

Однако, учитывая стремление производителей к постоянному самосовершенствованию, за почти 80 лет уверенного развития технологий изготовления электродов появилось огромное количество различных наименования и марок, для покрытия которых используют крайне разнообразные вещества. Причем важно отметить, что развитие не остановилось, а уверенными шагами продолжает идти вперед. И кто знает, каких высот мы можем достичь в будущем.

Современные сварочные электроды имеют специфические свойства, которые непременно обеспечат выполнение поставленных задач. Данные свойства удается получить с помощью особого сочетания стержня электрода и компонентов электродного покрытия. Например, изделиям для углеродистых и низколегированных сталей присущи способность проведения сварки во всех пространственных положениях и повышение показателей производительности, а рутиловым – обеспечение стабильного и мощного горения дуги при сварке переменным током, небольшие расходы металла на разбрызгивание и устойчивое формирование шва. Описывая положительные характеристики сварочных электродов, нельзя не упомянуть и такие изделия, как электроды УОНИ или, как их еще называют, электроды с основным покрытием. Для формирования верхнего слоя такой продукции используют комбинацию карбонатов и фтористых соединений. Шов, выполненный электродами УОНИ стоек к образованию горячих трещин и имеет высокий уровень пластичности и ударной вязкости.

Описывая положительные характеристики сварочных электродов, нельзя не упомянуть и такие изделия, как электроды УОНИ или, как их еще называют, электроды с основным покрытием. Для формирования верхнего слоя такой продукции используют комбинацию карбонатов и фтористых соединений. Шов, выполненный электродами УОНИ стоек к образованию горячих трещин и имеет высокий уровень пластичности и ударной вязкости.

Сравнение использования рутиловых и целлюлозных электродов

На рынке доступно множество типов ручных электродов для сварки металлической дугой (MMA). В зависимости от основного компонента флюса они делятся на три категории: целлюлозные, рутиловые и основные. Все электроды состоят из сердечника (обычно диаметром 2,5–6 мм), покрытого флюсом. Сердечник проволоки обычно изготавливается из низкокачественной стали с ободком, а флюсы содержат множество элементов, позволяющих улучшить микроструктуру сварного шва.

Состав флюса влияет на поведение электродов. Основные составляющие различных типов электродов и защитный газ, создаваемый для каждого из них, описаны в таблице 1 (Bowniszewski, 1979).

Основные составляющие различных типов электродов и защитный газ, создаваемый для каждого из них, описаны в таблице 1 (Bowniszewski, 1979).

Таблица 1 Основная составляющая трех возможных типов электродов и защитный газ, создаваемый при их сгорании

| Тип электрода | Основная составляющая | Создаваемый защитный газ |

|---|---|---|

| Рутил | Титания (TiO2) | В основном CO2 |

| Базовый | Соединения кальция | В основном CO2 |

| целлюлозная | Целлюлоза | Водород + CO2 |

Основные характеристики электродов для ММА подробно описаны (Bosward, 1980).Следующие параграфы представляют собой обзор интересующих характеристик электродов общего назначения (рутиловых и целлюлозных).

Электрод рутиловый

Разница между электродами E6012 и E6013 заключается в том, что покрытие E6012 содержит натрий, а покрытие E6013 – калий. Оба они могут работать от постоянного тока (DC +), но только последний подходит для работы от переменного тока (AC). Рекомендуется работать с постоянным током, чтобы уравновесить неустойчивость руки сварщика.

Оба они могут работать от постоянного тока (DC +), но только последний подходит для работы от переменного тока (AC). Рекомендуется работать с постоянным током, чтобы уравновесить неустойчивость руки сварщика.

Благодаря высокому содержанию диоксида титана (также называемого диоксидом титана) рутиловый электрод дает гладкую поверхность валика, легко удаляет шлак и гладкую дугу. Во время горения флюсовое покрытие в основном образует диоксид углерода.

Этот флюс также содержит целлюлозу. Несмотря на то, что содержание целлюлозы намного ниже, чем в целлюлозном электроде (до 10% по Бонишевски), ее присутствие, наряду с влагой, означает, что эти электроды выделяют относительно высокий уровень водорода: до 25 мл / 100 г металла сварного шва. (Веб-сайт TWI).Это ограничивает их использование низкоуглеродистыми сталями толщиной менее 25 мм и тонкослойными низколегированными сталями типа C / Mo и 1Cr1 / 2Mo (веб-сайт TWI).

Рутиловые электроды можно использовать для сварки во всех положениях, кроме вертикального нижнего положения. Осаждение можно улучшить путем добавления порошка железа, что приводит к осаждению большего количества металла при том же токе. Однако электроды с добавлением железного порошка можно использовать только в плоском положении.

Осаждение можно улучшить путем добавления порошка железа, что приводит к осаждению большего количества металла при том же токе. Однако электроды с добавлением железного порошка можно использовать только в плоском положении.

Рутиловые электроды обладают средней глубиной проплавления, тихой дугой и небольшим разбрызгиванием (Bosward, 1980).Они образуют большое количество саморастворяющегося шлака, который после сварки требует минимальной очистки.

Это, вероятно, наиболее широко используемые электроды общего назначения (веб-сайт TWI). Однако эти электроды не следует использовать на конструкциях, где требуется высокая прочность (Bosward, 1980). В таблице 2 приведены их механические свойства.

Таблица 2 Типичные механические свойства, полученные с E6012 и E6013 AWS A5.1 / A5.1M, 2012

| Требование к ударной вязкости (AWS после сварки) | Температура испытания | Требование предела текучести (МПа) | Типичное требование к растяжению (МПа) |

|---|---|---|---|

| E6012 | |||

| Не указано | 0 ° С | 330 | 430 |

| E6013 | |||

| Не указано | 0 ° С | 330 | 430 |

Целлюлозный электрод

Подобно рутиловым электродам, целлюлозные электроды E6010 и E6011 отличаются электрическими параметрами, используемыми во время сварки, и типом покрытия. Покрытие E6010 содержит натрий; E6011 содержит калий. Оба они могут работать от постоянного тока (DC +), но только последний подходит для работы от переменного тока (AC). Процесс MMA можно использовать в DCEN, DCEP или AC, но снова рекомендуется постоянный ток, чтобы уравновесить неустойчивость руки сварщика.

Покрытие E6010 содержит натрий; E6011 содержит калий. Оба они могут работать от постоянного тока (DC +), но только последний подходит для работы от переменного тока (AC). Процесс MMA можно использовать в DCEN, DCEP или AC, но снова рекомендуется постоянный ток, чтобы уравновесить неустойчивость руки сварщика.

Газовая защита, создаваемая сжиганием целлюлозы, содержит водород, монооксид углерода и диоксид углерода. В сварном шве можно найти от 30 до 45 мл водорода на 100 г (веб-сайт TWI).Это имеет два последствия: хорошая защита сварочной ванны и высокий уровень диффузионного водорода в металле шва и зоне термического влияния (HAZ). Высокий процент водорода является причиной высокой скорости осаждения и более глубокого проплавления за счет образования пробивной дуги (Clyne, 1984), для которой этот тип электродов хорошо известен.

Еще одним следствием содержания водорода в газовой защите является потребность в более высоком напряжении (около 70 В).

Однако основным недостатком этого электрода является высокое содержание водорода в защитном газе. Это вызывает высокий уровень диффузионного водорода в сварном шве, который является одним из параметров, влияющих на водородное растрескивание (также называемое холодным растрескиванием), если не соблюдаются надлежащие методы и не принимаются профилактические меры.

Это вызывает высокий уровень диффузионного водорода в сварном шве, который является одним из параметров, влияющих на водородное растрескивание (также называемое холодным растрескиванием), если не соблюдаются надлежащие методы и не принимаются профилактические меры.

Высокий уровень водорода означает, что любая сталь, сваренная этими электродами, должна иметь очень высокую стойкость к водородному образованию холодных трещин (веб-сайт TWI). Эти электроды в основном используются для обработки низкоуглеродистой нелегированной стали. Их следует использовать только с учетом состава стали, ограничений и необходимости предварительного нагрева.

Еще одно преимущество целлюлозных электродов – их способность сваривать в положении трубопровода печи (или вертикально вниз). Электроды E6010 иногда называют «электродами для печной трубы». Это положение может улучшить сварной шов и помогает повысить эффективность и производительность благодаря быстрому охлаждению шлака.

Этот метод сварки должен выполняться опытным сварщиком, который может быстро наложить сварные швы для поддержания горячего состояния сварки и обеспечения выхода водорода. При работе с толстостенными трубами сварщик может испытывать трудности с контролем сварочной ванны из-за ее увеличения в размерах и риска выхода за пределы дуги и затопления стыка (Spiller, 1991). Следует отметить, что для любого типа целлюлозного электрода требуется высококвалифицированный сварщик, поэтому сварка печных труб не должна производиться без осторожности и подтверждения компетентности сварщика.

При работе с толстостенными трубами сварщик может испытывать трудности с контролем сварочной ванны из-за ее увеличения в размерах и риска выхода за пределы дуги и затопления стыка (Spiller, 1991). Следует отметить, что для любого типа целлюлозного электрода требуется высококвалифицированный сварщик, поэтому сварка печных труб не должна производиться без осторожности и подтверждения компетентности сварщика.

Количество образовавшихся брызг ограничит использование очень сильного тока (Bosward, 1980). Большое количество дыма вырабатывается целлюлозными электродами (Welding and Cutting, 2013), но количество шлака, которое нужно удалить после каждого сварного шва, невелико (веб-сайт TWI).

Механические свойства целлюлозных электродов представлены в таблице 3. Значения ударной вязкости доступны до -30 ° C в состоянии после сварки.

Таблица 3 Типичные механические свойства, полученные с E6010 и E6011, AWS A5.1 / A5.1M, 2012

| Требуемая прочность на удар (AWS после сварки) | Температура испытаний | Типичный предел текучести (МПа) | Типичный предел прочности на разрыв (МПа) |

|---|---|---|---|

E6010 | |||

| 27J | -30 ° С | 330 | 430 |

| E6011 | |||

| 27J | -30 ° С | 330 | 430 |

Его характеристики глубокого проникновения, высокая скорость наплавки и возможность использования в вертикальном нижнем положении означают, что в основном эти электроды используются для прокладки трубопроводов по пересеченной местности, хотя они используются в более ограниченной степени для сварки резервуаров для хранения. (Веб-сайт TWI).

(Веб-сайт TWI).

В более промышленных условиях использование этого типа электродов обычно ограничивается корневым проходом процедуры сварки. После корневого прохода в течение следующих десяти минут следует нанести горячий проход, чтобы ограничить охлаждение сварочного прохода и позволить водороду уйти. Это ограничение должно быть указано в спецификации процедуры сварки.

Опять же, эти электроды требуют квалифицированного сварщика. Это особенно актуально при работе с трубой с наружным диаметром менее восьми дюймов, поскольку положение сварки вертикально вниз может быть затруднено.

Заключение сравнения

В соответствии с европейским стандартом (EN 1011-2: 2004) необходимую температуру и продолжительность предварительного нагрева можно определить в зависимости от углеродного эквивалента стали и количества диффундирующего водорода, создаваемого электродом. Это определяет, где электроды классифицируются по пятибалльной шкале, от A до E.

Категория A соответствует электродам, создающим количество диффундирующего водорода более 15 мл / 100 г наплавленного металла. Категория E относится к электродам, создающим количество диффундирующего водорода менее 3 мл / 100 г наплавленного металла. Оба типа электродов относятся к категории А для определения предварительного нагрева.

Категория E относится к электродам, создающим количество диффундирующего водорода менее 3 мл / 100 г наплавленного металла. Оба типа электродов относятся к категории А для определения предварительного нагрева.

Согласно Бонишевски (1979), несмотря на приемлемое качество и прочность сварного шва, полученного с помощью целлюлозных электродов (100 Дж Шарпи-V, полученного при -10 ° C), из-за требуемой высокой температуры предварительного нагрева их обычно избегают для высокотехнологичного производства такие как морские сооружения или сосуды под давлением

Электроды из целлюлозы сложнее в использовании и, следовательно, требуют квалифицированного сварщика.Их большим преимуществом является повышенная скорость, которую они обеспечивают при сварке печных труб или сварке вертикально вниз, но не в качестве сварки. Они подходят в случаях, когда необходимо сваривать большое количество труб или требуется много вертикальной сварки вниз, а не для разовых работ. Скорость движения может достигать 300 мм / мин.

В любом случае использование целлюлозных электродов обычно ограничивается корневым запуском многопроходной процедуры. Использование горячего прохода жизненно важно в случае целлюлозных электродов.

В следующей таблице приведены результаты сравнения и предыдущие выводы.

Таблица 4 Сравнение характеристик электродов

| Характеристика | Рутиловый электрод | Целлюлозный электрод |

|---|---|---|

| Ток (A) | Нижний | Высшее |

| Напряжение (В) | Нижний | Высшее |

| Проникновение | Нижний | Высшее |

| Количество брызг | Нижний | Высшее |

| Удаление шлака | Самостоятельная разблокировка | Требуется чистка |

| Очистка | Очень мало требуется | Всегда нужен |

| Позиция | Все, кроме вертикального вниз | Все, включая трубу печи / вертикально вниз |

| Простота использования | Легко | Требуется квалифицированный сварщик |

| Образование дыма | Меньшее количество дыма | Больше дыма |

| Риск водородного растрескивания | Низкий риск при правильном предварительном нагреве | Высокий риск |

| Одно- или многопроходная сварка | Однопроходный и многопроходный | Многопроходной |

| Меры предосторожности при предварительном нагреве | Требуется предварительный нагрев в соответствии с BS EN ISO 1011-2: 2004 | Требуется предварительный нагрев в соответствии с BS EN ISO 1011-2: 2004 |

| Термическая обработка после сварки | Обжиг водорода может быть использован для удаления диффундирующего водорода |

Рекомендации и передовая практика по предотвращению водородного растрескивания в случае использования целлюлозного электрода

Водородное растрескивание происходит при температуре, близкой к температуре окружающей среды, если соблюдены три условия: диффузионный водород в сварном шве, растягивающие напряжения и восприимчивая микроструктура (Kihara, 1970).

Напряжения растяжения невозможно избежать, но их можно уменьшить с помощью разумного дизайна. Микроструктуру можно до некоторой степени контролировать, выбирая материал, менее чувствительный к водородному растрескиванию (с низким углеродным эквивалентом [EN 1011-2: 2004]). Наконец, снижением содержания диффундирующего водорода в сварном шве можно управлять, выбирая расходный материал с низким содержанием водорода (чего нельзя сказать о целлюлозном электроде) или улучшая выделение водорода сварным швом.

Содержание водорода в металле шва зависит от скорости охлаждения от температуры сварки (Folkhard et al, 1973).Для сравнения: образцы, извлеченные после сварки целлюлозными электродами и охлажденные на неподвижном воздухе, имеют более низкое содержание диффундирующего водорода, чем образцы, закаленные в ледяной воде. Скорость охлаждения можно уменьшить, увеличив температуру предварительного нагрева и промежуточного прохода.

При увеличении толщины увеличивается время дегазации (и время сварки) сварного шва, и, следовательно, увеличивается количество дегазирующего водорода. Кроме того, дополнительное тепло следующего цикла приводит к дегазации ранее нанесенного валика и к более тонкой микроструктуре.Однако остаточные напряжения увеличиваются.

Кроме того, дополнительное тепло следующего цикла приводит к дегазации ранее нанесенного валика и к более тонкой микроструктуре.Однако остаточные напряжения увеличиваются.

Условия охлаждения корневого прохода имеют решающее значение для содержания водорода в сварном шве. Рафинирование или повторный нагрев второго прохода помогает высвободить диффундирующий водород.

Дополнительные рекомендации и передовой опыт использования целлюлозных электродов

Прежде всего, только сварщикам с недавней квалификацией, относящейся к использованию целлюлозных электродов, должно быть разрешено выполнять с ними любые сварочные работы.

Предварительный нагрев, идентичный тому, который требуется для рутиловых электродов, следует применять перед сваркой, чтобы снизить скорость охлаждения сварного шва и обеспечить выделение водорода.

Использование целлюлозных электродов должно ограничиваться корневым проходом и всегда сопровождаться горячим проходом с другим электродом, чтобы обеспечить удаление большей части диффундирующего водорода и улучшение макроструктуры сварного шва. Кроме того, следует избегать однопроходных угловых швов, поскольку это может повысить чувствительность к водородному растрескиванию. Это связано с тем, что твердость HAZ и количество диффундирующего водорода, вероятно, будут выше без последующего повторного нагрева из последовательных проходов.

Кроме того, следует избегать однопроходных угловых швов, поскольку это может повысить чувствительность к водородному растрескиванию. Это связано с тем, что твердость HAZ и количество диффундирующего водорода, вероятно, будут выше без последующего повторного нагрева из последовательных проходов.

Электроды из целлюлозы нельзя сушить, поскольку они используют водород из атмосферы для защиты сварочной ванны. Их следует использовать прямо из упаковки производителя. Если электрод влажный, его можно сушить в духовке при 120 ° C. Если электроды намокнут, их нужно выбросить. Руководство по расходуемому хранилищу можно найти в AWS A5.1 / A5.1M.

Покрытие электродов – обзор

1.0 ВВЕДЕНИЕ

Общий темп строительства трубопровода определяется сваркой корневого прохода кольцевого сварного шва, поскольку по его завершении можно разместить следующую длину трубы.Сварка «печных труб» – самый быстрый процесс; В этом методе используются несколько сварщиков (обычно от 2 до 4), расположенных на равном расстоянии по окружности трубы, каждый из которых выполняет сварку под уклон. Это обеспечивает высокую производительность наплавки. Сварочный шлак должен быть вязким, чтобы противодействовать его тенденции стекать вниз перед сварочной ванной. Покрытия электрода из целлюлозы производят шлак достаточной вязкости. К сожалению, эти покрытия выделяют большое количество водорода, что может привести к растрескиванию под действием водорода.