В настоящее время существует огромное количество технологий: от сварки под флюсом и под порошком до холодной сварки. Все эти виды электродов отличаются друг от друга процессом, но подача тока на деталь происходит везде одинаково, а именно при помощи сварочных проволок. В этой статье мы расскажем об их видах и применении.

В настоящее время существует огромное количество технологий: от сварки под флюсом и под порошком до холодной сварки. Все эти виды электродов отличаются друг от друга процессом, но подача тока на деталь происходит везде одинаково, а именно при помощи сварочных проволок. В этой статье мы расскажем об их видах и применении.

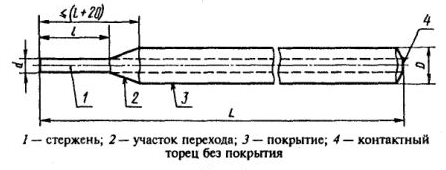

Электрод представляет собой отрезок проволоки малой длины, покрытой защитным слоем.

Проволока и покрытия могут быть выполнены из различных видов материала. Выбор материала в свою очередь зависит характера свариваемых деталей.

Содержание статьи

Для чего нужны электроды?

Обычно они служат для соединения чугунов и сталей, цветных металлов, но могут быть использованы и для их резки. Сейчас ими можно варить практически во всех пространственных положениях.

Разновидностей стержней огромное количество, каждый изготавливается для своей конкретной задачи, поэтому все марки делятся на определенные классы.

Так какие бывают марки электродов? Какие бывают виды электродов для сварки?

Итак, теперь выясним, какие существуют виды сварочных электродов.

В первую очередь начнем с того, что марки электродов для сварки бывают плавящиеся и неплавящиеся. Плавящиеся электроды не только передают ток на деталь, они также путем расплавления вступают в химическую связь с расплавленным металлом и обеспечивают соединение деталей. Неплавящиеся стержни обеспечивают подвод тока к соединяемым деталям, а присадки подводятся отдельно. Их изготавливают из различного рода тугоплавких материалов, таких как графит и вольфрам.

Кроме этого, группы электродов делятся на металлические и неметаллические. Ко второй марке электродов для сварки относятся графитовые и угольные стержни. Они обладают хорошей проводимостью и хорошо справляются со сваркой и резкой, и наплавкой, хорошо проводят токи, обладают высокой температурой плавления. Применяются они вместе с присадкой, которая может подаваться на дугу во время сварки, а может быть уложена на соединяемую область сразу. К характеристикам электродов для сварки относятся такие преимущества, как возможность многоразового использования и отсутствие прилипания к поверхности детали.

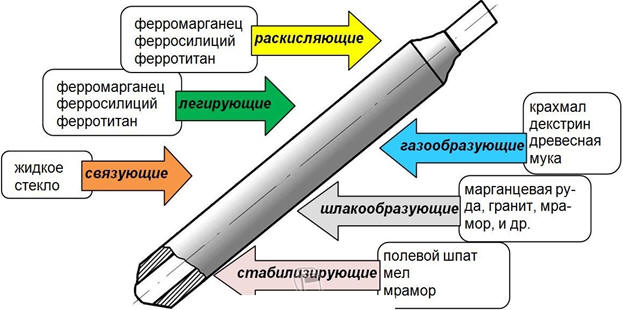

В свою очередь металлические виды электродов для сварки состоят из сердечника. Они имеют специальные покрытия, обеспечивающие высокое качество шва, улучшение эксплуатационных свойств изделия после работы и предотвращении попадания вредных включений в сварочную ванну. В газообразующее покрытие могут входить такие элементы, как крахмал, пиролюзит и другие. Такой метод повышает производительность процесса за счет применения большой величины тока, образования защитной пленки на поверхности металла и тем самым препятствию попадания атмосферного воздуха в зону сварки, более стабильная дуга.

Классификация сварочных электродов

Перейдем к вопросу о том, какие бывают электроды для сварки. Остановимся на классификации электродов по назначению.

Для того, чтобы знать характеристики тех или иных стержней, существует понятие маркировки, в которой указаны различные характеристики электродов для сварки и прочие данные. Важно знать и толщину стержней. Это необходимо для правильного его подбора, работе с изделием определенной толщины. Описание, классификация и маркировка обычно указывается на упаковке.

Должно обеспечиваться:

- устойчивое горение дуги и легкое зажигание;

- равномерное расплавление покрытия;

- равномерное покрытие шлаком шва;

- не затрудненное удаление шлака со шва;

- отсутствие пор, трещин и непроваров.

Назначение электродов в большой мере зависит от состава его металлического сердечника. При изготовлении берутся во внимание ряд факторов, влияющих на качество шва:

- классификация по назначению;

- прямое назначение отдельного типа сплавов и металлов;

- пространственного положения работ и условия проведения работ;

- толщины деталей и конструкций;

- узкоспециализированные характеристики шва (изгиб, сопротивление разрыву, насыщенность кислорода, текучесть жидкого шва и др.).

Учет маркировки сведен соответствующими стандартами и сортаментами. Стержень определенной маркировки должен соответствовать всем техническим условиям, маркировка на упаковке должна совпадать с содержимым качественно и количественно. Классификация электродов по назначению характеризуется металлом, над которым будут проводиться сварочные работы.

- У — низколегированные и углекислотные стали: Э6, Э55, Э46, Э42 и другие;

- Л — легированные стали: Э70, Э85, Э100 и другие;

- Т — легированные теплоустойчивые стали: Э09М, Э09МХ и другие;

- В — высоколегированные стали с особыми свойствами: Э12Х13, Э10Х17Т и другие;

- Н — наплавка поверхностных слоев с особыми свойствами: Э10Г2, Э11ГЗ, Э16Г2ХМ и другие.

Виды сварочных проволок

Проволоки могут быть разделены на четыре типа: алюминиевые, омедненные, нержавеющие и порошковые. Давайте разберемся с особенностями, которые характеризуют данные типы проволок.

Алюминиевые проволоки используют тогда, когда необходимо произвести соединение алюминия с кремнием или алюминия с марганцем.

Нержавеющая проволока может пригодиться в случаях, когда необходимо соединить никелированные, хромированные металлы из нержавеющей стали.

Омедненные проволоки применяют в тех случаях, когда требуется соединить низкоуглеродистые и низколегированные стали. Такие проволоки позволяют повысить качество шва, поддерживают горение сварочной дуги, предотвращают разбрызгивание расплавленного металла.

И наконец, порошковые стержни применяется в судостроении, где недопустимо применение других типов проволок. Она отличается от перечисленных тем, что предыдущие производят сваривание изделия в среде защитных газов, в то время как порошковые — нет.

Стоит упомянуть и о сварке под флюсом, где вместо среды защитных газов используется флюс, которым могут являться такие элементы, как борная кислота, бура, фториды и хлориды. Он защищает сварочную ванну от попадания вредным примесей и газов, которые пагубно влияют на металл.

Говоря подробнее об назначении покрытия, оно должно обеспечивать стабильное горение сварочной дуги и получение металла на шве с заданными свойствами, такими как ударная вязкость, стойкости от коррозии, пластичность, прочность и другие. Шлак, в свою очередь, служит для защиты еще не затвердевшего расплавленного металла от попадания кислорода и азота, которые являются вредными включениями и нарушают технологичность детали. Также шлаковая оболочка в значительной мере уменьшает скорость затвердевания шва, позволяя выходить из сварочной ванны неметаллических и газовых включений. Компонентами, образующими шлак, являются: доломит, марганцевая руда, титановый концентрат, кварцевый песок, мел и многие другие.

Говоря подробнее об назначении покрытия, оно должно обеспечивать стабильное горение сварочной дуги и получение металла на шве с заданными свойствами, такими как ударная вязкость, стойкости от коррозии, пластичность, прочность и другие. Шлак, в свою очередь, служит для защиты еще не затвердевшего расплавленного металла от попадания кислорода и азота, которые являются вредными включениями и нарушают технологичность детали. Также шлаковая оболочка в значительной мере уменьшает скорость затвердевания шва, позволяя выходить из сварочной ванны неметаллических и газовых включений. Компонентами, образующими шлак, являются: доломит, марганцевая руда, титановый концентрат, кварцевый песок, мел и многие другие.

Легирование сварочного шва производится для добавления специальных свойств изделию. Легирующими компонентами являются: хром, вольфрам, молибден, никель, марганец и другие.Также легирование металла производится проволокой, которая уже содержит нужные для этого элементы, но чаще всего легирования сварочного шва достигают введением легирующих компонентов в состав нанесения.

Иногда для повышения производительности сварочного процесса и для увеличения наплавляемого металла за отрезок времени в покрытие добавляют железный порошок. Его введение повышает технологические свойства стержня, а именно облегчает зажигание дуги, уменьшает скорость охлаждения металла, улучшая сварку при низких температурах.

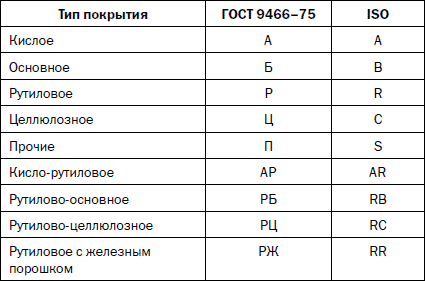

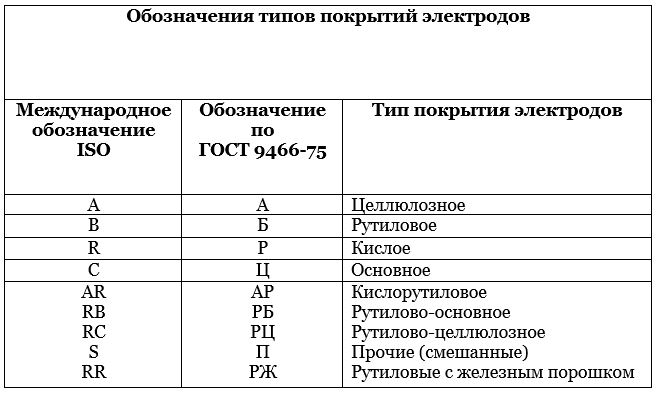

Типы электродов для покрытия бывают следующими:

- А — с кислотным нанесением с содержанием окиси марганца, кремния, железа и титана. Электрод группы А может быть применен при сварке стали; для электродов марки А нет никаких пространственных ограничений.

- Б — с нанесением, в основу которого входят карбонат кальция и фтористый кальций; электроды марки Б не должны применяться для сварки в вертикальном положении.

- Ц — с нанесением из целлюлозы, в которое также входят органически вещества, создающие защиту дуги при сгорании и образующие тонкий слой шлака;

- Р — с рутиловым покрытием, которое направлено на уменьшения разбрызгивания металла, устойчивости горения дуги и формирование швов во всех пространственных направлениях;

- Ж- ставится в обозначение при присутствии в составе покрытия более 20% железного порошка;

- П — прочие виды покрытия.

Еще существуют типы электродов для покрытия с оболочкой смешанного вида, они обозначаются сразу двумя буквами.

Еще существуют типы электродов для покрытия с оболочкой смешанного вида, они обозначаются сразу двумя буквами.

Существуют типы электродов по применению их в определенном пространственном положении. Они тоже маркируются, а именно следующими цифровыми кодами:

- данный цифровой код говорит об универсальности типа;

- данный вид подходит для использования во все пространственных положениях, кроме вертикального;

- предназначен для вертикальных и горизонтальных работы, но работы под потолком не допустимы;

- только для горизонтальных швов.

Некоторые правила использования электродов

Необходимо соблюдать их сохранность. Для качественной и безопасной работы ее геометрия не должна быть нарушена, вес и масса ее должны совпадать с данными на упаковке, шлаковые корки должны с легкостью отделяться от шва. Все должно быть герметично упаковано, а упаковка должна предотвращать попадание влаги во внутрь. Электроды должны быть сухими, попадание влаги на них приводит к отсыреванию покрытия, а значит, и к ухудшению сварочного процесса. Допускается сушить их в специально оборудованных печах при заданной температуре 260 градусов Цельсия, а после сушки должны быть герметично упакованы для предотвращения повторного попадания воды на них. Также влага не самым лучшим образом влияет на характеристики покрытия, расплавленный металл может сильно разбрызгиваться. Из-за влаги могут образовываться поры, трещины, раковины и другие дефекты. Не рекомендуется варить гнутыми стержнями с поврежденным покрытием.

Многие характеристики занесены в таблицы. Таблица — удобный и наглядный способ получения информации о характеристиках материалов,о марках сварочных электродов и многом другом.

В настоящее время наиболее распространена ручная дуговая сварка. Электроды для ручной сварки похожи на металлический пруток. Такой тип сварки проще в применении, чем многие другие виды, компактен, допускает сварку в труднодоступных местах, с его помощью можно работать с чугуном, сталью, многими цветными металлами, прост в использовании и не требует больших материальных вложений. К минусам такого типа соединения можно отнести то, что качество шва напрямую зависит от квалификации рабочего, довольно низкий КПД по сравнению с остальными типами сварки, вредные условия труда для рабочих и другие. Для ручной дуговой сварки применяют специальные сварочные инверторы. Электроды для ручной сварки изготавливаются в соответствии с требованиями ГОСТ9466.

В настоящее время наиболее распространена ручная дуговая сварка. Электроды для ручной сварки похожи на металлический пруток. Такой тип сварки проще в применении, чем многие другие виды, компактен, допускает сварку в труднодоступных местах, с его помощью можно работать с чугуном, сталью, многими цветными металлами, прост в использовании и не требует больших материальных вложений. К минусам такого типа соединения можно отнести то, что качество шва напрямую зависит от квалификации рабочего, довольно низкий КПД по сравнению с остальными типами сварки, вредные условия труда для рабочих и другие. Для ручной дуговой сварки применяют специальные сварочные инверторы. Электроды для ручной сварки изготавливаются в соответствии с требованиями ГОСТ9466.

В заключение можно сказать, что на сегодняшний день имеется огромный спектр типов электродов и их применение, а сварка по-прежнему является важной частью многих строительных, производственных, монтажных работ. Их огромное количество, они различаются по маркам, толщинам, химическому составу и прочим характеристикам. Важно знать, какие стержни можно применять при различного рода работах, дабы добиться максимального результата и получить на выходе качественное изделие или деталь. Данный вид работ привлекает все новых специалистов, ученые продолжают работу над улучшением технологического процесса, ведь спрос на сварочные работы довольно велик.

[Всего: 0 Средний: 0/5]Сварочный электрод представляется металлическим или неметаллическим стержнем, изготовленным из токопроводящего материала, предназначен для подвода электричества к свариваемым элементам. Стержни выпускаются плавящимися и неплавящимися.

Последние выполняются из тугоплавкого сырья — вольфрама, синтетического графита либо электротехнического угля.

Плавящие же делают из сварочных прутков, нитей, покрытых защитным слоем. Обмазка защищает сердечник от негативного атмосферного воздействия, обеспечивает стабильное горение электрической дуги.

Содержание статьиПоказать

Общие сведения

Ручная электродуговая сварка применяется на всех промышленных и ремонтных предприятиях. Стержневые продукты походят на металлические пруты различного диаметра — 1,0-6,0 мм и длины — 25-45 см.

Предназначены для соединения элементов выполненных из чугуна, сталей, цветного металла, не требуют больших энергетических, материальных затрат.

Отрицательными сторонами термического процесса считается зависимость операции от квалификации сварщика, низкий КПД относительно более современных видов сварки, вредные испарения при исполнении работы.

Применение

Стержневые продукты используются для стыковки чугунных, стальных деталей, конструкций из цветных металлов, резки материалов.

Современные электроды разных видов позволяют проводить сварочные операции в любом пространственном положении.

Продукты для термических работ выполняются под определенные задачи, что делит их на конкретные виды и классы.

Марки

Плавящиеся стержни передают ток к деталям, образуют химическую реакцию с расплавленным материалом, чем обеспечивается соединение конструкций.

Неплавящиеся виды только осуществляют подвод разряда к сочленяемым элементам, присадочные же проволоки, прутки подводят отдельно.

Угольные, графитовые стержни обладают хорошей проводимостью, предназначены для сварки-резки, наплавочных работ, благодаря высокой температуре расплава.

Используются совместно с присадками, подаваемыми на участок дуги в процессе сварки либо предварительно уложенными на соединяемые области.

Главными их особенностями являются возможность многократного использования, неприлипание к поверхностям сочленяемых элементов.

Сердечник плавящегося электрода защищен обмазкой, которая обеспечивает высокое качество валика, улучшает эксплуатационные данные обработанной конструкции, предотвращает проникновение вредных примесей к сварочной ванне.

Газообразующий слой включает крахмал, диоксид марганца и др.

Защитное напластование также повышает скорость операции вследствие подачи большой силы напряжения, формирования предохранительной пленки на металлической плоскости, препятствующей попаданию в зону атмосферного воздуха.

Классификация

Электропроводные стержни обусловливаются различными характеристиками, куда входит толщина продукта. Это необходимо для правильного выбора при работе с конструкцией определенной толщины.

Маркировка, диаметр, описание вида электрода обычно присутствует на упаковке или коробке.

Электрод должен обеспечить следующие позиции:

- стабильное горение электрической дуги, быстрое зажигание;

- непрерывное расплавление обмазки;

- равномерное наслоение шлака на валик;

- легкое удаление шлака со сварочного валика;

- отсутствие углублений, трещин, эффекта непроваривания.

Назначение продукта главным образом зависит от структуры металлического сердечника. При его изготовлении принимается во внимание группа факторов, которые позитивно влияют на формирование шва.

Таковыми являются:

- Классификация токопроводящего стержня по назначению.

- Размещение детали в конкретном месте, ее характеристика.

- Пространственное положение конструкции, факторы проведения работ.

- Толщина обрабатываемых элементов.

- Рабочие характеристики сварочного валика — изгибающий момент, устойчивость к разрыву, концентрация кислорода и др.

Токопроводящие стержни должны соответствовать типу обрабатываемого материала, что так же указывается на коробке. Для сваривания сталей используются следующие электроды:

- углеродистых, низколегированных конструкционных, с кратковременной устойчивостью к разрыву до 600 МПа — “У”;

- легированных конструкционных, с приведенной выше устойчивостью — “Л”;

- легированных теплоустойчивых — “T”;

- высоколегированных — “B”;

- наплавки слоев, обусловленных особыми свойствами — “H”;.

Кроме буквенной классификации используется цифровая, указывающая наименьшую временную устойчивость к разрыву в ПМа.

Стоящий за цифрами символ A говорит о повышенных пластических свойствах, вязкости, некоторому ограничению химического состава.

Сварочная проволока

Проволоки насчитывают четыре вида:

- алюминиевые;

- омедненные нити;

- нержавеющие;

- трубчатые порошковые.

Первый тип используется для сварки алюминия и кремния либо марганца. Омедненные практикуются при соединении низкоуглеродистых сталей с низколегированными.

Прутки подобного состава повышают качество валика, содействуют горению электрической дуги, ограничивают распыление расплавленного металла.

Нержавеющие нити спаивают никелированные и хромированные стали, нержавейку. Трубчатая же проволока нашла применение в судостроении, там, где не рекомендуется использование иных видов стержней.

Последние производят операции в облаке защитных газов, порошковая ими не обладает.

Не последнюю роль играет обмазка электрода — покрытие, которое обеспечивает устойчивое горение дуги, формирование металла на валике с заданными показателями.

Таковыми представляются способность материала поглощать механическую энергию, сопротивление коррозии, пластичность и прочность.

Шлак предупреждает попадание кислорода с азотом в сварочную ванну, которые могут нарушить технологичность конструкции. Он также способствует уменьшению скорости затвердевания валика, позволяет выходить из него неметаллическим и газовым примесям.

Компонентами обмазки являются марганцевая руда, осадочная карбонатная горная порода, обогащенные титановые руды, кварцевый песок и др.

Легирование

Легирование сварочного валика совершается для повышения физических, механических свойств сочленения. Улучшение производится за счет добавочных компонентов — хрома, вольфрама, молибдена, никеля, марганца.

Легированная проволока так же содержит необходимые элементы, которые диффундируются в обрабатываемый металл, делаясь частью его состава.

Поможет повысить производительность процесса и увеличить слой наплавляемого металла, включенный в обмазку металлический порошок.

Он улучшает технологические параметры стержня, снижает скорость остывания материала, облегчает зажигание электрической дуги, проведение операции в условиях низких температур.

Электропроводные изделия покрываются следующими типами обмазки:

- A — кислотосодержащая, с включением оксидов марганца, железа, титана и кремния. Используется при операциях со сталями, не имеет пространственных локализаций.

- Б — основа содержит фторид кальция и соль угольной кислоты с кальцием. Не применяется при вертикальной сварке.

- Ц — целлюлозное покрытие с органическими добавками, которые защищают дугу и образуют тонкий пласт шлака.

- P — рутиловая обмазка уменьшает рассеивание горячего металла, стабилизирует горение разряда, формирует любые пространственные швы.

- Ж — указывает на железную 20%-ю добавку пудры.

- П — относится к прочим видам обмазки.

Существующие продукты со смешанным видом оболочки обозначаются по Государственному стандарту 946675 двойными символами:

- кислое-рутиловое — AP;

- рутиловое-основное — PБ;

- рутиловое-целлюлозное — PЦ;

- рутиловое с железной пудрой — PЖ.

Электроды подразделяются для работы в определенных пространственных позициях. Они маркируются цифровыми символами:

- 1) — универсальный тип;

- 2) — подходит для всех пространственных раскладов кроме вертикали;

- 3) — допустим для вертикали-горизонтали, но не потолка.

Цифра 4 указывает только на горизонтальное положение.

Условия использования

Работа со сварочными продуктами обусловлена соблюдением некоторых правил. Одним из первых является целостность стержней.

Коробка с электродами не должна быть разрушена, весовые данные должны совпадать с этикеткой на упаковке, а шлаковый слой легко отставать от шва.

Не допускается попадание в контейнер воды, другой влаги, которая приводит к ухудшению сварочных операций за счет сырого покрытия. В случае отсыревания продукта, его следует высушить в специализированной печи не менее 60 мин. при температуре 260° C.

После термообработки электроды необходимо тщательно упаковать для предотвращения последующего увлажнения. Стержни повторно сушить не рекомендуется вследствие потери ими технологических свойств.

Остатки влаги могут сказаться негативным образом на качестве валика, привести к сильному разбрызгиванию плавящегося металла.

Образование углублений, трещин и раковин так же является следствием намокания. В работу не допускаются погнутые стержни, имеющие поврежденную обмазку.

Электроды – устройство и принцип действия.

Появление новых видов сварок (MIG/MAG, TIG) немного расширило ассортимент материалов, применяемых для сварки, но основным расходным материалом сварочных работ до сих пор остаются плавкие штучные электроды для ручной сварки (MMA). Это неудивительно – снижение цен на компактные сварочные трансформаторы и сварочные инверторы привело к тому, что сварка перестала быть уделом специалистов и сварочный аппарат сегодня есть у многих. Соответственно, обилие различнейших электродов на прилавках может вогнать в ступор даже опытного мастера.

Вообще, большинство характеристик электродов имеет рекомендательный характер. Вполне можно при сварке переменным током железных деталей использовать электроды для нержавейки, да еще и предназначенные для постоянного тока. Но при неправильном использовании электродов качество шва будет намного хуже, да и процесс сварки может вызывать немалые затруднения. Поэтому, прежде чем начать использовать свежекупленный сварочный аппарат, надо разобраться, какие электроды подойдут к нему и к каждому конкретному свариваемому материалу.

Устроен электрод достаточно просто – металлический стержень из электропроводного материала, покрытый обмазкой (покрытием). Назначение стержня – создавать электрический контакт между анодом и катодом для поддержания электрической дуги и (в случае плавкого электрода) служить источником металла для шва. Основное назначение обмазки – создавать при горении газовую защиту для предотвращения окисления расплавленного металла. Кроме того, компоненты обмазки могут служить для стабилизации горения дуги, облегчения розжига дуги и изменения свойств металла шва.

Особенность использования покрытых электродов – в образующейся поверх сварочной ванны пленке продуктов сгорания обмазки – шлака. Шлак легче расплавленного металла, и, пока металл находится в жидком состоянии, шлаковая пленка покрывает его сверху, улучшая защиту сварочной ванны. Но если шов делается в несколько проходов, перед каждым последующим проходом остывший шлак следует счищать, иначе вкрапления шлака могут остаться в глубине шва, что очень сильно снизит его прочность. Также шлак следует счищать после окончания сварки, особенно, если предполагается последующая покраска сваренных деталей.

Различают три вида ручной сварки плавким электродом: переменным током, постоянным током прямой полярности и постоянным током обратной полярности.

При сварке переменным током анод и катод меняются местами с частотой питающей сети, дуга нестабильна и требует не только использования подходящих электродов, но и немалого опыта сварщика. Плюсом сварки переменным током является минимальное магнитное отдувание электрической дуги – отклонение дуги в сторону под действием электромагнитных сил, возникающих в свариваемых деталях. В большинстве случаев это преимущество не будет заметно, но иногда стыковые и угловые швы проще варить переменным током.

Кроме того, сварка переменным током оптимальна при сварке алюминиевых сплавов. Хотя наилучший эффект дает сварка алюминия TIG-методом в среде аргона, существуют и электроды по алюминию для MMA-сварки без создания защитной газовой среды, и ими лучше варить переменным током. В то же время сварка алюминия простой ручной сваркой сложна и требует от сварщика особых навыков и немалого опыта.

При сварке постоянным током следует иметь в виду, что анод (положительный полюс) всегда нагревается сильнее катода. Поэтому сварку током прямой полярности (когда вывод «+» подведен к детали, а «-» – к электроду) применяют при сваривании толстостенных элементов и при резке металла. А сварку обратной полярности – наоборот – при сварке тонкостенных элементов и при сварке металлов, не любящих сильного нагрева. Следует иметь в виду, что форма дуги при прямой и обратной полярности разная и пятно контакта дуги с металлом в случае обратной полярности имеет меньшую площадь. Вследствие этого при сварке постоянным током обратной полярности глубина проплавления больше, но площадь сварочной ванны меньше, шов тоньше.

Характеристики электродов.

Покрытие. Различные покрытия обусловливают различные свойства, и соответственно, применения электродов. Наиболее распространенными покрытиями являются рутиловое и основное.

Рутиловое покрытие хорошо зажигается даже при невысоком напряжении холостого хода аппарата, электроды с таким покрытием дают мало брызг, шов получается аккуратный, с низкой пористостью. Электродами с рутиловым покрытием можно варить детали, не счищая ржавчину, и продукты горения этого покрытия наименее токсичны. Из минусов рутилового покрытия – высокая вероятность образования трещин шва и обилие трудноудалимого шлака. Предназначены для сварки низкоуглеродистого металла как постоянным, так и переменным током. Начинающим сварщикам рекомендуется применять электроды именно с рутиловым покрытием.

Электроды с основным покрытием предназначены для образования швов высокой прочности, стойких к ударным нагрузкам. Шов стоек к появлению трещин, но при неправильно выставленных параметрах сварки, может иметь пористую структуру. Кроме того, для уверенного розжига таких электродов требуется высокое напряжение холостого хода сварочного аппарата. Варить такими электродами рекомендуется постоянным током обратной полярности.

Также на электродах встречается кислое покрытие (по свойствам близкое к рутиловому, но продукты его горения высокотоксичны), целлюлозное (близкое к основному) и ильменитовое, средние по свойствам между рутиловыми и основными.

Род тока. Выбирается исходя из особенностей сварочного аппарата. Сварочным трансформаторам не подойдут электроды, предназначенные только для постоянного тока. Обладатели же выпрямителей могут выбирать электроды сообразно имеющейся задачи.

Диаметр. Следует выбирать, исходя из толщины свариваемых деталей и возможностей сварочного аппарата. Таблица соответствия токов и диаметров обычно приведены на коробке электродов. Если на коробке таблицы нет, можно выбрать по усредненным данным:

Ориентировочная таблица соответствий токов сварки.

| Диаметр электрода | Толщина металла | Сварочный ток |

| 1,6 | 1-2 | 25-50 |

| 2 | 2-3 | 40-80 |

| 3 | 3-4 | 80-160 |

| 4 | 4-6 | 120-200 |

| 5 | 6-8 | 180-250 |

| 6 | 10-24 | 220-320 |

Приоритет – у возможностей сварочного аппарата. Если аппарат позволяет использовать электроды максимум 4мм, то для сварки толстых (толще 10мм) деталей все равно придется использовать 4мм электроды – просто варить придется долго, в несколько проходов. Не стоит пытаться варить электродами, большими, чем это позволяется руководством по эксплуатации сварочного аппарата – тока не хватит для создания дуги и сварка будет просто невозможна.

Назначение.Выбирается исходя из материала предполагаемых к сварке деталей. Чаще всего можно варить детали и электродами для других металлов, но тогда надо быть готовым к тому, что свойства металла шва будут отличаться от свойств металла самих деталей. Поэтому для ответственных швов лучше все же подбирать соответствующие электроды.

А для наиболее ответственных швов, подверженных сжатию-растяжению или ударным нагрузкам, следует обратить внимание на показатели прочности и пластичности электродов: временное сопротивление, относительное удлинение, ударная вязкость и предел текучести. При выполнении ответственных швов надо следить, чтобы перечисленные показатели металла свариваемых деталей более или менее совпадали с аналогичными показателями электродов. Следует иметь в виду, что эти показатели электродов характеризуют не металл, из которого сделан электрод, а металл будущего шва. Свойства самого электрода могут быть другими, и излишняя пластичность электрода, призванного обеспечить упругий шов, не должна вводить в заблуждение.

Временное сопротивление (или статический предел прочности) показывает, при каком усилии произойдет разрушение детали.

Относительное удлинение показывает, насколько металл детали растянется перед началом разрушения.

Предел текучести – это напряжение, при котором начинается деформация детали.

Ударная вязкость характеризует устойчивость металла к ударным воздействиям. Если ударная вязкость электрода меньше ударной вязкости деталей, то при ударных нагрузках разлом произойдет именно по шву.

Положение сварки.Выбирая электрод, обратите также внимание на рекомендуемое положение сварки – некоторые электроды не позволяют вести сварку сверху вниз: сварочная ванна забивается стекающим шлаком. Поэтому, если у вас есть веская причина варить именно так, подберите соответствующий электрод.

Обработка электродов перед сваркой. Некоторые электроды перед применением требуют специальной обработки – например, выдерживания в температуре 190-300 градусов в течение некоторого времени. Если у вас нет возможности обеспечить такие условия, имейте в виду, что могут возникнуть затруднения при сварке, особенно при начальном её этапе.

При выборе электродов также обращайте внимание на вес упаковки: цена обычно указывается за коробку, а фасовка может быть самая различная – от 100г до 5кг и больше.

Покрытие большинства электродов боится влаги, варить «подмоченными» электродами намного сложнее – пока он не прогреется и не просохнет, будут происходить постоянные залипания и потери дуги. Поэтому покупку лучше производить в магазинах, обеспечивающих правильные условия хранения. Покупая электроды, осматривайте упаковку: цел ли полиэтилен упаковки, нет ли следов воздействия влаги на картонной коробке. Набравшие влагу электроды можно высушить в обычной духовке, но лучше все же подмокшие электроды не покупать.

Варианты выбора.

Начинающим сварщикам стоит выбирать [url=”http://www.dns-shop.ru/catalog/17aa1b7e16404e77/elektrody/?p=1&i=1&f=baij]электроды с рутиловым покрытием.

При повышенных требованиях к будущему шву следует обратить внимание на [url=”http://www.dns-shop.ru/catalog/17aa1b7e16404e77/elektrody/?p=1&i=1&f=baj0]электроды с основным покрытием.

Владельцам сварочных трансформаторов следует выбирать из [url=”http://www.dns-shop.ru/catalog/17aa1b7e16404e77/elektrody/?p=1&i=1&f=baid]электродов, работающих на переменном токе.

Самые [url=”http://www.dns-shop.ru/catalog/17aa1b7e16404e77/elektrody/?p=1&i=1&f=balt]дешевые электроды – для сварки углеродистой стали. Они стоят от 100 до 200 р/кг в зависимости от производителя, материала покрытия и прочих характеристик.

Самые [url=”http://www.dns-shop.ru/catalog/17aa1b7e16404e77/elektrody/?p=1&i=1&f=baiy]дорогие электроды – для сварки нержавеющей стали. Эти обойдутся от 800 до 3000 руб/кг.

На сегодняшний день сварочные работы проводятся достаточно часто. Это связано с относительной простотой процесса и низкими финансовыми затратами при приемлемом уровне качества получаемого шва. Для сварочных работ применяется специальное оборудование и расходные материалы. В качестве примера можно привести электроды для ручной дуговой сварки, без которых провести рассматриваемые работы практически невозможно. Ручная дуговая сварка покрытыми электродами сегодня проводится довольно часто, что определило появление большого количества разновидностей расходного материала. Примером можно назвать строение электрода, которое соответствует особенностям проводимой работы. Рассмотрим все наиболее важные моменты подробнее.

Электроды для ручной дуговой сварки

Электроды для ручной дуговой сваркиКлассификация электродов для ручной дуговой сварки

Рассматривая различные виды электродов для ручной дуговой сварки, следует уделить внимание тому, что различные обмазки могут стабилизировать образующуюся дугу во время горения. Все виды покрытия стержня имеют свои особенности, которые следует учитывать, рассматривая типы электродов для ручной дуговой сварки. Одни и те же марки могут изготавливаться различными производителями. Стоит учитывать, что качество расходного материала может существенно отличаться.

Предназначение электродов может быть самым различным. По этому критерию проводится следующая классификация электродов ручной дуговой сварки:

- Довольно большое распространение получили легированные металлы, так как за счет добавления различных химических веществ существенно улучшаются эксплуатационные характеристики. Некоторые химические вещества могут существенно повысить теплоустойчивость металла. Для подобных сплавов применяются электроды, которые в маркировке имеют букву «Т».

- Для сваривания сталей, которые имеют низкую концентрацию примесей, применяют варианты исполнения, при маркировке которого применяется буква «У». Кроме этого, подобные электроды для ручной дуговой сварки подходят соединения металлов со средней концентрацией углерода. Достигаемое значение сопротивления на разрыв составляет 600 МПа.

- Конструкционные стали также получили весьма широкое распространение. В их составе также встречаются легирующие элементы. Сопротивление на разрыв в этом случае составляет 600 МПа.

- В некоторых случаях может проводиться напайка металла на поверхность. Металл может обладать исключительными эксплуатационными качествами. Для этого случая подходит вариант исполнения, при обозначении которого применяется буква «Н».

- В продаже встречаются электроды, предназначенные для сталей с высокой концентрацией легирующих элементов.

- В отдельную группу отводят стали, которые обладают высокими пластичными свойствами. Работать с подобным материалом достаточно сложно, поэтому стали выпускать электроды по алюминию или другим подобным сплавам. В маркировке указывается буква «А».

Виды электродов для сварки

Диаметры электродов для ручной дуговой сварки могут существенно отличаться, что связано с особенностями проводимой работы. Классификация проводится также по толщине создаваемого покрытия. Выделяют следующие виды электродов:

- С тонким покрытием. При обозначении применяется буква «М». Как правило, в этом случае поверхностный слой около 20% (показатель берут от общего значения диаметра).

- Со средней толщиной покрытия. При обозначении указывается буква «С». В этом случае наносится слой, толщина которого составляет 45% от диаметра применяемого стержня при изготовлении.

- Толстое покрытие составляет 80% от диаметра, в маркировке указывается буква «Д».

- Есть и особо толстые варианты исполнения, при обозначении которых указывается буква «Г». В этом случае толщина более 80%.

Не стоит забывать о том, что электроды могут иметь ограничения по применению и относительно положения во время проведения работ. Примером можно назвать то, что некоторые вещества обладают повышенной текучестью, и проводить работы у потолочной поверхности будет сложно. Для того чтобы можно было быстро определить предназначение электродов для ручной дуговой сварки применяется определенная схема маркировки:

- 1 – варианты исполнения, которые можно использовать практически в любом положении. Это связано с тем, что применяемая обмазка сохраняет свою форму и не слишком текучая.

- 2 – можно использовать практически во всех положениях, за исключением работы при вертикальном расположении применяемого инструмента.

- 3 – эти электроды предназначены для горизонтального и вертикального применения, исключается потолочное положение

- 4 – электроды для ручной дуговой сварки, которые могут применяться только в горизонтальном положении.

Разные марки электродов для сварки

Стоит учитывать, что в разных странах применяются различные стандарты маркировки. В продаже встречаются электроды для ручной дуговой сварки отечественных и зарубежных производителей, классификация которых может существенно отличаться.

Применение электродов

Сварочные электроды для ручной электродуговой сварки имеют достаточно большое количество особенностей в применении. Основные требования, применяемые к этому расходному материалу, заключатся в нижеприведенных моментах:

- Электроды, применяемые в дуговой сварке, должны обеспечить стабильное горение образующейся дуги. Только при этом условии можно обеспечить условия для формирования качественного шва.

- Стальные металлические покрытые должны иметь шов с определенным химическим составом. Только в этом случае получаемое изделие будет служить долго и надежно.

- При работе электродный стержень должен равномерно расплавляться по поверхности.

- Расходный материал должен обеспечивать все условия для высокой производительной сварки.

- Минимальная степень разбрызгивания расплавленного материала. При работе слишком сильное разбрызгивание может привести к повреждению хорошего покрытия.

- Высокая прочность получаемого соединения. Легкая отделимость шлаков – еще одна положительнаяхарактеристика применяемых электродов для ручной дуговой сварки.

- Не стоит забывать о том, что электроды должны храниться и сохранять свои качества на протяжении длительного периода. Именно поэтому физико-химические качества не должны изменяться от воздействия окружающей среды.

- Минимальная степень токсичности при проведении работ. При горении могут выделятся самые различные вещества, которые даже в большой концентрации не должны оказывать негативного воздействия на организм человека.

Проводя подключение, следует уделить внимание нижеприведенным моментам:

- При прямой полярности электрод соединяется с зажимом отрицательной клеммой, деталь с положительной.

- Для работы с деталями, изготавливаемыми из тонкого листа, применяется метод подключения обратной полярности. В этом случае электрод соединяют с положительной клеммой, деталь с отрицательной.

При проведении работы следует соблюдать технику безопасности. При выполнении работ следует использовать:

- специальные перчатки;

- защитную робу;

- ботинки;

- наиболее подходящий защитный шлем.

Во многом качество получаемого шва зависит от умений сварщика и правильности выбора электрода по основным критериям.

Особенности покрытия

При изготовлении электродов могут использоваться самые различные покрытия. Стоит учитывать, что покрытия могут быть в чистом или смешенном виде. Чистое покрытие электродов для ручной дуговой сварки классифицируется следующим образом:

- кислое;

- рутиловое;

- основное;

- целлюлозное;

- прочее.

Специальная обмазка электродов для ручной дуговой сварки может стабилизировать образующуюся дугу и обеспечить наиболее благоприятные условия для работы. С каждым годом появляются новые виды покрытия электродов для ручной дуговой сварки, которые обладают более привлекательными эксплуатационными качествами.

Используются электроды достаточно просто, у сварочного аппарата есть соответствующий зажим. Не стоит забывать, что у этого расходного материала условия хранения и транспортировки точно, такие же, как и у сварочной проволоки. При необходимости проводится прокалывание электродов для ручной электродуговой сварки не позднее, чем за 5 суток перед сваркой. Не стоит забывать о том, что хранение должно проводиться в закрытых запаянных полиэтиленовых пакетах. Существенно продлить срок службы можно при исключении вероятности попадания воздуха внутрь. Также стоит учитывать, что нельзя выполнять прокалывание более двух раз, так как это ухудшит основные эксплуатационные качества.

Принципы маркировки

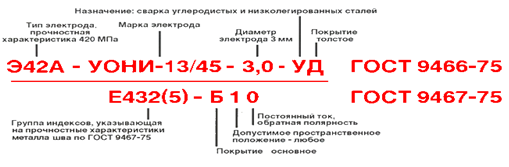

Марки электродов для ручной дуговой сварки указывают на основные эксплуатационные качества применяемых расходных материалов. Примером маркировки назовем Э46-ЛЭЗАНО-21-Ф-УД Е 43 1(3) – РЦ13. Расшифровка проводится следующим образом:

- Э46 – обозначение типа электродов. Как ранее было отмечено, классификация проводится по предназначению. В данном случае расходный материал предназначается для углеродистых и низкоуглеродистых сталей.

- ЛЭЗАНО-21 – марка, указываемая производителем. Эта часть маркировки не несет с собой информацию об эксплуатационных качествах электродов.

- Ф – символ, предназначенный для обозначения диаметра. Отсутствие какой-либо цифры указывает на то, что значение диаметра отображено в другом месте.

- У – символ в маркировке указывает на возможность применения расходного материала для работы с углеродистыми и низкоуглеродистыми сталями для получения шва с пределом мощности до 588 МПаю.

- Д – символ, применяющийся для определения толщины применяемого покрытия. В рассматриваемом случае покрытие толстое.

- Е – символ, связанный с международной системой классификации применяемых материалов в качестве обмазки.

- 43 – часть маркировки применяется для указания предела прочности (430 МПа).

- 1 – относительное удлинение, которое составляет 20%.

- (3) – часть маркировки, которая применяется для обозначения показателя температуры, требующейся для достижения удельной вязкости не менее 34 Дм/см2. В данном случае показатель составляет 20 градусов Цельсия.

- РЦ – символы, указывающие на тип покрытия (рутилово-целлюлозное).

- 1 – символ, определяющий допустимой пространственное положение.

- 3 – группа расходного материала для сварки, которая характеризуется определенным током и напряжением при холостом ходу.

Для того чтобы провести расшифровку маркировки следует использовать справочную литературу, в которой есть все необходимые таблицы.

Рекомендации по выбору электродов

Проводя выбор электродов для ручной дуговой сварки, следует учитывать тот момент, что для каждого сварочного аппарата производитель рекомендует определенный тип электродов. Стоит учитывать, что сварка может проходить при применении нескольких способов:

- контактная;

- роликовая;

- газопрессовая;

- электрошаговая.

На сегодняшний день наибольшее распространение получила два метода: контактный и газопрессовой. При необходимости достижения высокой производительности, как правило, выбирают газопрессовой метод. Он применяется при прокладке трубопровода на большое расстояние.

Качество сварки во многом зависит от качества применяемой проволоки в виде основы. Следующим определяющим показателем можно назвать тип применяемого материала в качестве обмазки.

Проводить выбор электродов следует исходя из параметров свариваемого покрытия. При этом следует учитывать тот момент, что каждая марка применяемых электродов обладает своими определенными качествами. Если неправильно выбрать расходный материал, то получаемый шов не будет обладать требующимися эксплуатационными качествами.

Выбирая электроды для дуговой сварки, следует учитывать нижеприведенную классификацию:

- Вид покрытия и его толщина. При изготовлении деталей могут применяться различные стали. Примером можно назвать углеродистые и легированные стали. Выбор проводится также в зависимости от толщины металла.

- Назначение. Выбор проводится также в зависимости от того, какой шов следует получить. Например, требуемая ширина и длина, а также качество.

- Состав покрытия и механические свойства. К швам предъявляется довольно больше количество требований. Примером можно назвать прочность и устойчивость к растяжению.

К другим особенностям выбора отнесем нижеприведенные моменты:

- При толщине металла не более 8 мм следует применяться электроды с диаметром 8-12 мм, а сила тока 450А. Длина шва достигает 45 см. Свариваемые элементы могут изготавливаться при применении различных металлов.

- Расходный материал с диаметром 6 мм может применяться при силе тока 370А, толщина металла может составлять 4-15 м. Сварочный шов также достигает длины 45 см.

- В продаже встречаются варианты исполнения с диаметром 5 мм. Подходят они для случая, когда сила тока составляет 280А. Толщина применяемого металла от 4 до 15 мм.

- При диаметре 4 мм сварка должна проходить при токе 100-220А. За счет снижения силы тока толщина металла уменьшена до 10 мм.

- При силе тока 50-70А диаметр применяемого расходного материала составляет 2 мм. Толщина металла всего 1-2 мм.

Электроды с толщиной менее 3 мм применяются при сварке деталей, которые изготавливаются при применении легированной стали.

В заключение отметим, что от качества применяемого расходного материала во многом зависят особенности получаемого шва. Именно поэтому его выбору следует уделять внимание. Если рассматривать продукцию отечественных и зарубежных производителей, то отметим, что качество изготовления отличается ненамного. А вот стоимость может варьироваться в достаточно большом диапазоне.

ООО “Техресурс” предлагает широкий выбор фирменных электродов ведущих отечественных производителей, используемых для ручной дуговой сварки. Наш ассортимент включает в себя самые популярные модификации расходных сварочных материалов. Правильный выбор электрода гарантирует высокую эффективность сваривания и продолжительную жизнь сварочных швов.

Электрод представляет собой проволочный прут, покрытый специальным составом. Под воздействием мощного электротока с образованием электрической дуги сердечник электрода расплавляется, заполняя сварочную ванну расплавленным металлом. От обычного плавления стали этот процесс отличается следующими особенностями:

- высокая температура в сварочной ванне, доходящая до 4000°С;

- малый объём основных и сопутствующих реагентов;

- активный контакт шлака и металла, позволяющий образовывать защитный слой;

- интенсивное окисление с проникновением в наплавляемый металлический шов азота, водорода и кислорода и легирующих элементов

Сегодня на рынке представлен широкий выбор электродов, предназначенных для различных способов сварки и работы с различными видами металлических сплавов. Сварочные материалы этой категории регламентируются техническими условиями ГОСТ 9467-75.

Классификация электродов

Все электроды разделяются на две базовые группы:

- Плавящиеся стержни, изготовленные из чугунных, стальных, алюминиевых и медных сплавов. В этом случае расплавленный электрод создаёт сварочную ванну с заполнением швов расплавленным металлом. Данная категория в свою очередь разделяется на два подкласса:

- со стабилизирующим электрическую дугу покрытием – более дорогие изделия, использование которых повышает эксплуатационные характеристики сварных швов;

- без дополнительного слоя – этот тип электродов не применяется для ручной дуговой сварки

- Неплавящиеся электроды из прессованного угля, вольфрама или графита, которые выполняют функцию катода или анода для образования электрической дуги. Сварочный расплавленный материал в этом случае формируется за счёт использования проволоки-присадки. Дорогостоящие вольфрамовые электроды применяются при сварке в газовой аргонной среде.

Покрытие электродов представлено следующими категориями:

- Кислое ферромарганцовое и ферросилицийное (буква “А” в маркировке) . Такое покрытие обеспечивает повышенную плавкость сердечника, что особенно важно при создании нижних сварных швов.

- Рутиловое “Р” со слоем из двуокиси титана с включением жидкого стекла. Отличается повышенным шлакообразованием, предотвращающим испарение легирующих элементов. Соответственно сварные швы отличаются высокой прочностью и стойкостью на разрыв.

- Целлюлозное “Ц”, изготавливаемое с использованием целлюлозы, марганца, талька. Основное преимущество – это формирование защитного газового облака в сварочной ванне, обеспечивающего образцовое качество соединений. Электроды с таким покрытием особенно рекомендуются для сварки трубопроката.

- Карбонатно-кальциевое “Б” (основное). Этот вид покрытия электродов также обеспечивает образование защитного облака углекислого газа. Однако качество создаваемых швов требует дальнейшей доработки.

- Прочее “П” – с включением легирующих компонентов, повышающих прочность сварных соединений.

Самой популярной разновидностью считается рутиловое покрытие, которое имеет репутацию универсального материала для создания качественных сварных швов. Общая функция всех перечисленных покрытий заключается в формировании защитных газов и шлаковых соединений с переносом легирующих элементов в сварочную ванну. Одновременно наличие дополнительного слоя с особыми химико-физическими свойствами обеспечивает удержание сварочной дуги. Электроды с покрытием применяются в ответственных сварочных процессах на постоянном и переменном токе, обратной или прямой полярности.

Электроды разделяют по пространственным положениям шва в соответствии со свариванием следующих соединений:

- потолочные;

- нижние;

- горизонтальные на поверхности;

- вертикально вверх;

- вертикально вниз

Отдельной группой представлены универсальные электроды, использование которых допустимо при любой пространственной ориентации свариваемых участков.

Особенности маркировки

Маркировка электродов может включать в себя следующие символы с соответствующей расшифровкой:

- “Э” – электрод для ручной дуговой сварки.

- Буквенное обозначение, сообщающее о возможности сваривания конкретного типа металлического сплава (подробнее описано ниже).

- Цифровой показатель сопротивления разрыва или давления.

- “Е” – категория плавких электродов.

- Цифры от “0” до “9”, отражающие возможность использования сварочного материала при разных токах с прямыми и обратными полярностями.

- Индексы пространственного положения создаваемого соединения.

- Буквенное обозначение толщины покрытия “Д” – толстая, “М” – тонкая, “С” – средняя, “Г”- особо толстая.

- Размер диаметра, который варьируется в диапазоне т 1.6 мм до 12 мм.

Последний символ обычно означает тип покрытий (рутиловое, кислое и т.д.), разновидность и маркировки которых описаны выше.

Виды электродов по назначению

Каждая марка электродов предназначена для сваривания определённой группы металлов. Использование электродных сварочных материалов без учёта типа металлического сплава соединяемых деталей настоятельно не рекомендуется. Поэтому в маркировку этих изделий в обязательном порядке включена литера, обозначающая разновидность металла, пригодного для сварки конкретными расходными материалами.

- “У” – для сваривания углеродистых сталей конструкционного типа с низкими показателями легирования.

- “М” – для создания сварных соединений в изделиях из легированных сталей, включая электроды, используемые для наплавки рельсовых полотен.

- “Т” – для работы с легированными стальными сплавам, имеющими повышенный коэффициент теплоустойчивости.

- “Н” – для сваривания верхних слоёв металлических поверхностей.

- “Б” – для создания соединений конструкций из высоколегированных сплавов особого назначения

Какие электроды лучше подходят для сварки инвертором

Изобилие сварочных материалов этого типа способно ввести в заблуждение даже знающего профессионального сварщика. В любом случае стоит учитывать, что материал, из которого изготовлен электрод, будет существенно влиять на качество и долговечность создаваемого шва. При выборе электродных стержней для инверторной сварки следуйте следующим рекомендациям:

- Для работы с низколегированными сталями подойдут углеродные электроды типа УОНИ, отличающиеся качественным отделением шлаковых соединений и небольшим объёмом брызг.

- Для создания сварных швов в коррозийно-стойких стальных сплавов рекомендуется использовать электроды типа ОЗЛ-8, 3,0ММ.

- Сваривание легированных сталей повышенной прочности осуществляется с помощью электродных стержней типа ЭА-395/9, 4,0ММ

- Для сварки методом наплавления используются изделия из категории ЦЛ-11 с сердцевиной из высоколегированной стали.

- Маркировка электродов для создания сварных соединений в чугунных изделиях должна включать в себя аббревиатуру ОЗЧ.

- Для создания швов повышенной прочности, пластичности и вязкости применяются электроды УОНИ-13/55 и аналоги.

- Для сварочных работ общего назначения могут использоваться электроды типа ОЗС-12 или МР-3.

Знающие специалисты компании ООО “Техресурс” по необходимости предоставят вам развёрнутые консультации по вопросам правильного подбора партии электродов под конкретные рабочие процессы. Все заказы обслуживаются в сжатые сроки, а предлагаемые оптовые цены официального дилера позволяют серьёзно экономить на поставках качественных сварочных материалов.

Типы и марки сварочных электродов

Сварка металлов при помощи вольтовой дуги появилась в XIX веке и стала технологией, позволившей изготавливать объекты огромных размеров — от океанских кораблей до небоскребов. Сварные соединения и сегодня остаются наиболее распространенным видом создания неразъемных соединений.

Однако сварочные работы требуют специальных инструментов — прежде всего электродов, которые должны обеспечить надежное скрепление металлов «намертво». Поскольку в промышленности используется большое количество сортов стали и сплавов цветных металлов, для проведения сварочных работ требуется большое количество разных сортов электродов, приспособленных для разных материалов и видов сварки.

Сварочные работы делятся на несколько основных видов:

– электроды для сварки конструкционных сталей;

– электроды для сварки легированной стали;

– электроды для сварки высоколегированных видов стали с особенными свойствами;

– электроды для сварки чугуна;

– электроды для наплавки металла;

– электроды для сварки цветных металлов;

В общем, вариантов сварки много, и подборка необходимых для сварочных работ электродов – это ответственное дело, к которому нужно относиться внимательно. Итак…

Что требуется от электрода?

При сварке от всякого электрода прежде всего требуется:

-устойчивое горение вольтовой дуги,

-равномерное плавление металла и стабильный перенос его в сварочную ванну;

-защита свариваемых металлов от воздействия воздуха;

-получение прочного шва с нужным химическим составом и механическими свойствами;

-минимальные потери металла при сварке на угар и брызги; -чтобы шлак легко удалялся с поверхности шва;

-минимальную токсичность газов, выделяющихся при сварке.

Данные требования обеспечиваются благодаря подбору компонентов покрытия электрода.

Конструкция электродов

Самыми распространенными являются плавящиеся электроды для дуговой сварки. Такой электрод — это стержень из сварочной проволоки с нанесенным на его поверхность специальным покрытием. Его работа проста — проволока под воздействием высокой температуры плавится в вольтовой дуге и образует «тело» сварочного шва… а зачем нужно покрытие электрода?

Прежде всего для того, чтобы обеспечить газовую защиту зоны сварки от окружающего воздуха. При нагревании покрытие электрода разлагается с выделением газов, которые вытесняют воздух.

Кроме того, при сварке покрытие электрода выделяет химические вещества, которые вступают в химические реакции с расплавленным металлом шва, придавая ему особые качества или образуют на поверхности шва шлаковую корку.

Из чего состоит покрытие электрода?

Поэтому, по назначению в покрытии электрода можно выделить:

Газообразующие компоненты, которые при нагревании они разлагаются на газы вытесняющие воздух. К ним относятся некоторые минералы (мрамор, магнезит) или органические вещества (мука, крахмал, декстрин).

-Шлакообразующие компоненты, которые обеспечивают защиту кристаллизующегося металла от воздейцствия кислорода из воздуха. При высокой температуре они формируют шлак, всплывающий на поверхности шва. К ним относятся окислы кремния, титана, алюминия, кальция, марганца и др. Они содержатся в мраморе, граните, гематите, кварцевом песке, рудах, ильменитовом и рутиловом концентрате.

-Раскисляющие компоненты, которые могут восстановить до полноценного металла часть окислов. К раскислителям относят железосодержащие соединения – ферромарганцы, ферротитаны и ферросилиции.

-Стабилизирующие компоненты, которые облегчают горение вольтовой дуги. Они содержатся в мраморе, меле, полевом шпате, кальцинированной соде, поташе.

-Легирующие компоненты, которые придают шву дополнительную прочность и устойчивость к коррозии. В покрытии электрода присутствуют в виде сплавов – феррохрома, ферротитана, феррованадия.

Все эти элементы измельчаются в порошок и связываются в однородную массу при помощи натриевого или калиевого жидкого стекла.

Некоторые материалы покрытия выполняют несколько функций. Например, мрамор является газообразующим, шлакообразующим и стабилизирующим минералом.

Поэтому виды электродов для сварки различают по толщине покрытия:

|

|

Отношение диаметра с покрытием (D) к диаметру электрода без покрытия (d) |

Буквенное обозначение по ГОСТ 9466-75 |

Международное обозначение |

|

Тонкое покрытие |

менее 1,2 |

А |

А |

|

Среднее покрытие |

от 1,2 до 1,45 |

С |

В |

|

Толстое покрытие |

от 1,45 до 1,8 |

Д |

R |

|

Особо толстое покрытие |

более 1,8 |

Г |

С |

Маркировка покрытия сварочных электродов

В одних покрытиях электродов могут преобладать газообразующие элементы, в других – шлакообразующие. При этом для газообразования могут использоваться минералы или углеводородные органические соединения. Различные добавки могут выполнять очистку шовного металла шва от посторонних ключений – фосфора и серы.

В зависимости от этого покрытия электродов делятся на

Основные

Создаются на основе фтористых соединений (плавиковый шпат), и карбонатов кальция и магния (мрамор, магнезит и доломит). Газовая защита осуществляется за счет углекислого газа, который выделяется при их разложении. С помощью кальция металл шва очищается от серы и фосфора.

Электроды с подобным видом покрытия используются для сварки легированных сталей и работы на ответственных конструкциях, подверженных большим нагрузкам и отрицательным температурам до -70°C.

Кислые

Создаются на основе естественных руд. В качестве шлакообразующих компонентов используются оксиды, газообразующих – органические составляющие. При плавлении покрытия в расплавленном металле и в зоне горения дуги выделяется большое количество кислорода. Поэтому в покрытие добавляют много раскислителей – марганца и кремния.

Подобное покрытие обладает определенными токсичными характеристиками.

Область применения электродов с кислым покрытием – сварка неответственных конструкций из низкоуглеродистых сталей.

Целлюлозные

В состав таких покрытий входят ферросплавы, органическая смола, целлюлоза, и др. вещества, обеспечивающих газовую защиту. На сварном шве образуют тонкий слой шлака.

Металл шва по химическому составу соответствует полуспокойной или спокойной стали.

Электроды для сварки этого вида отличаются удобством в использовании, однако шов характеризуется невысокой пластичностью.

Рутиловые

Они создается на базе рутилового концентрата, а также алюмосиликатов (полевой шпат, слюда, каолин) и карбонатов (мрамор, магнезит). Газовую защиту обеспечивают карбонаты, а шлаковую — алюмосиликаты. В качестве легирующего компонента и раскислителя используется ферромарганец, в некоторые покрытия вводится железный порошок (обозначаются по ГОСТ 9466-75 буквами «РЖ»). С помощью кальция, присутствующего в карбонате, из шовного металла удаляются сера и фосфор.

Используются при сварке и смешанные покрытия: кислорутиловое (обозначается буквами «АР»), рутилово-основное («РБ»), рутилово-целлюлозное («РЦ»), рутиловое с желдезным порошком («РЖ») и прочие («П»).

Маркировка стержней электродов

Тем не менее покрытие электрода — это именно покрытие. Оно может защитить или укрепить поверхность сварного шва, но главные его свойства будут определяться все-таки тем самым металлом, из которого этот шов сделан – то есть из стержня электрода.

Для конструкционных сталей главные свойства швов – это прежде всего их механические механические свойства (то есть сопротивление разрыву, ударная вязкость, относительное удлинение и т.д.).

Эти качества регламентируются в маркировках, определенных в ГОСТ 9467-75 и ГОСТ 10052-75. В них обозначение типа электрода содержит букву «Э», после которой ставится показатель временного сопротивления шва на разрыв.

Например, маркировка «Э46А» означает, что металл, наплавленный этими электродами, имеет прочность 46 кг/кв.мм (460 МПа) и улучшенные (об этом говорит литера «А») пластические свойства. Для сварки легированных конструкционных сталей повышенной и высокой прочности тип электрода может быть Э70, Э85, Э100, Э125, Э150.

В то же время, для легированных сталей важен и химический состав металла. Содержание этих элементов в стержне электрода будет по ГОСТу обозначаться так:

«Э 09 Х2 М» – значит в шовном металле будет 0,09% углерода, 2% хрома, 1% молибдена

или

«Э 10 Х25 Н13 Г2 Б» – это значит, что в металле шва будет содержится примерно 0,1% углерода, 25% хрома, 13% никеля, 2% марганца, 1% ниобия.

Также стержни электродов маркируются в зависимости от того, для сварки какого материала они должны использоваться, обозначаются буквами:

У – сварка углеродистой и низколегированной стали

Т – сварка легированных теплоустойчивых сталей

Л– сварка легированных конструкционных сталей

В– сварка высоколегированной стали

Н – наплавка поверхностных слоев

Типы и марки электродов — как в них разобраться?

Общих правил для маркировки электродов в целом не существует. Поэтому марка электрода (например — АНО-3 , ОЗС-6 , УОНИ 13/45 и т.д.) сопровождается целым рядом числовых и буквенных индексов, которые должны определить их качества и назначение.

Эти индексы будут определять не только марку и тип электрода, но и целый ряд других показателей, включая толщину центрального стержня, сварочный ток и ориентацию электрода при сварке.

Последняя может определяться цифрами от 1 до 4, которые означают:

1– допустимы все возможные положения;

2– допустимы все положения, кроме вертикального сверху вниз;

3– допустимо нижнее, горизонтальное и вертикальное сверху вниз;

4– только нижнее положение;

В итоге, полная маркировка электрода марки УОНИ 13/45 будет выглядеть так:

Также это очень важно помнить еще и потому что если Вы сварите изделие не подходящим видом электродов, то Вам никто не даст гарантию, что оно доживет до завтра. Правильно относиться к выбору электродов Вам помогут и прайс-листы наших заводов-изготовителей.

Видео по теме:

Основные виды покрытий сварочных электродов

Покрытие сварочных электродов – гомогенизированная масса смешанных химических соединений, нанесенных на специальный металлический стержень. Главная задача таких веществ состоит в обеспечении требуемых свойств сварного шва и способствовать правильному, бесперебойному горению дуги при сварке. В зависимости от конечных целей производятся те или иные разновидности электродов с определенными свойствами. Их разнообразие, ассортимент постоянно обновляются на рынке. Разберемся детально в наиболее важных разновидностях.

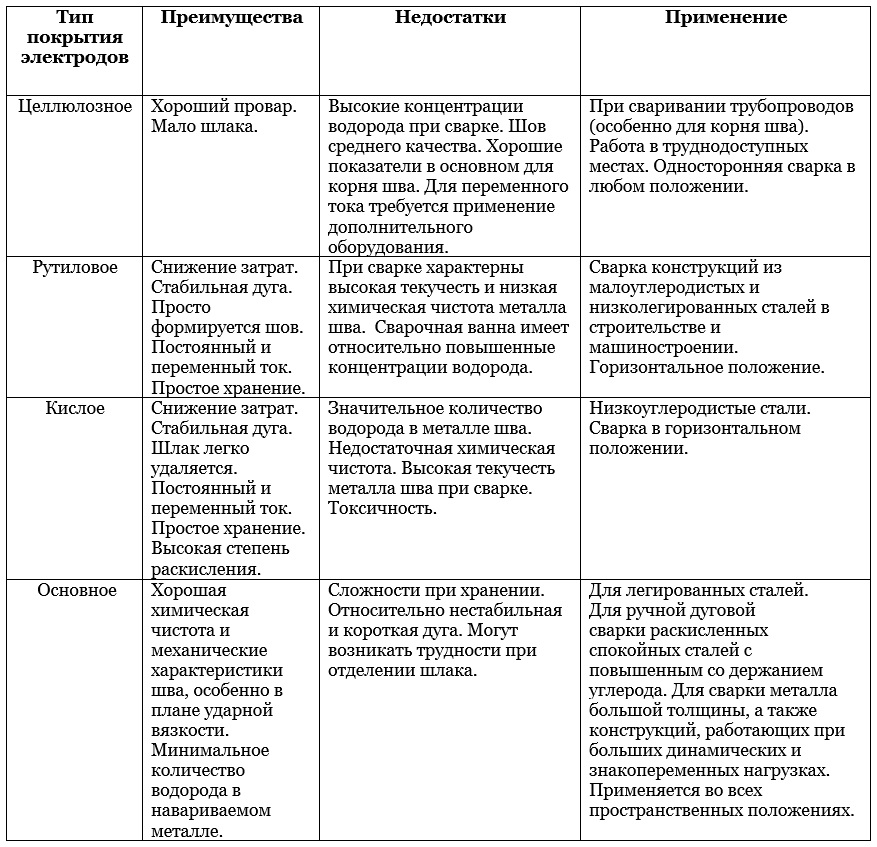

Целлюлозные электроды

Такие покрытия изготовляются из целлюлозы (до 50%), которая состоит из органических материалов, где в основном используется древесная мука. В состав также могут входить ферросплавы, смолы органического происхождения, тальк. Целлюлозные электроды тонкие, образуют малое количество легкоудаляемого шлака и являются наиболее подходящими для позиционной сварки (при работе с вертикальными швами шлак не сползает вниз). Хорошие результаты получают при односторонней сварке в любом положении, при сваривании корня шва на трубопроводах. В таком случае обратный валик шва ровный и относительно аккуратный. При нагревании электроды диссоциируют на водород и диоксид углерода, которые, в свою очередь, служат в качестве защитных газов. Обычно используется источник постоянного тока. С помощью стабилизаторов для целлюлозных электродов может использоваться переменный ток. По ГОСТу соответствуют таким типам электродов: Э 42, Э 46 и Э 50.

Недостатки

Наплавленный метал содержит относительно повышенное количество водорода, понижающее пластичность сварного шва, в связи с чем вероятны холодные трещины. Характерны брызги.

Электроды с рутиловым покрытием

Как известно, рутил – титановый минерал. Для этой разновидности электродов в покрытии используют концентрат диоксида титана (TiO2), наносимый на стальные стержни. Он дает кислый шлак, обеспечивает газовую защиту из водорода, окислов азота и углерода. Эти электроды используются для низкоуглеродистых сталей в любых пространственных положениях. В классификации ГОСТа по механических свойствам сопоставимы с типом Э 42 и Э 46. Добавление небольшого количества целлюлозы в рутиловые электроды, обеспечивает дополнительный запас для газовой защиты. Иногда незначительное добавление целлюлозы в рутил дает дальнейшее повышение производительности, такая комбинация называется рутил-целлюлозное покрытие (RC). Кроме того, могут быть комбинации с основными и кислыми покрытиями (RB и RA соответственно).

Особенности. По сравнению с электродами на кислой основе, рутиловые «собратья» при сварке производят металл более стойкий к трещинам, они дают меньше брызг и стабильное, сильное горение сварочной дуги при переменном токе. Относительно не восприимчивы к ржавчине, окислениям, влаге. Рутиловые электроды дают просто отделяемый шлак, отлично показывают себя при сваривании вертикальных швов. Пористость возможна в редких случаях при нарушении технологии сварки, например, если для тонкого металла применяются слишком толстые электроды или есть зазоры в тавровых соединениях. Замечательно показывают себя на участках с короткими швами, где необходимы частые перерывы и повторные поджигания дуги.

Слабые стороны

Рутиловые электроды, попавшие под влияние влаги, можно использовать лишь через сутки (потребуется предварительное прокаливание около часа при температуре выше двухсот градусов по Цельсию). Нежелательно их эксплуатация для сваривания конструкций, подвергающихся высоким температурам и ползучести.

Электроды с кислым покрытием

Указанный тип покрытия электродов содержит оксиды металлов, включая оксид железа, силикаты и оксида марганца, которые производят кислый шлак. Соотносятся по ГОСТу с типами э 38 и Э 42. Могут использоваться постоянный и переменный ток. В связи с высоким содержанием кислорода, кислые электроды повышают температуру, делая металл сильно текучим. С одной стороны, перечисленные особенности способствуют быстрой сварке, а с другой могут привести к появлению пор и низкой прочности сварного шва, и подрезам. Для нивелирования этого добавляются некоторые раскислители, улучшающие механические свойства и способность шлака легко удаляться.

Недостатки

Удлиненная дуга, наличие ржавчины, окислов существенно повышают вероятность горячих трещин и пор в сварочном шве. Кислые электроды повышают содержание водорода в сварочной ванне. Они токсичны, обладают повышенным брызгообразованием.

Основные электроды или низководородные электроды

Базовый электрод разновидности содержит карбонат кальция, карбонат магния, фторид кальция и другие минералы (такие как плавиковый шпат). Эти электроды должны храниться в сухом состоянии и правильно подогреваться перед использованием. Газовая защита включает в себя углекислый газ с низким содержанием водорода и кислорода. Контроль водорода обеспечивает защиту от воздействия атмосферы, делает электроды пригодными для высоко- и низколегированных сталей, для сталей с низким содержанием углерода. При сварке под воздействием высоких температур дуги происходит диссоциация карбонатов, которая в конечном итоге способствует повышенной основности шлаков, появлению защитной среды газов практически без выделения водорода. Дополнительно водородную составляющую связывает фтористый кальций. Из-за таких особенностей разновидность получила свое второе название – фтористо-кальциевые электроды. Они незаменимы для сооружений с жесткой основой, для закалывающихся сталей, предрасположенных для появления холодных трещин, а также образуют швы не склонные к быстрому старению. Низководородные электроды в ручной дуговой сварке используют вне зависимости от пространственного положения. Швы могут быть значительной толщины.

Тип в соответствии с ГОСТ 9467-75 по механике наплавлений: сопоставляется с Э42А — Э50А.

Слабые стороны

Возможно возникновение пор в случае если свариваемый металл будет иметь ржавчину, окисления. Дуга при горении менее стабильна чем у других видов электродов. Применяется преимущественно с постоянным током. Для переменного потребуется поташ или специальный калий-натриевые соединения сочетании с прогревом электродов (до 400 °C).

Электроды с примесью железного порошка

Железный порошок добавляют во все типы покрытий для повышения эффективности электродов. Дополнительный порошок железа увеличивает скорость осаждения. Это уменьшает напряжение, позволяет целлюлозным электродам справиться с переменным током. Кроме того, добавка контролирует вязкость шлака. Свойство весьма полезное в позиционной сварке.

Выводы

Подведем краткие итоги в табличном виде.

Покрытие сварочных электродов отличается своими параметрами, свойствами, сферой применения. Мы рассмотрели основные виды покрытий, обозначили главные преимущества, недостатки. Надеемся, что материал будет максимально полезным для вас, наши уважаемые читатели.