Электроискровой проволочный станок своими руками

Для изменения формы размеров заготовки из металла можно использовать электроэрозионный метод обработки. Он используется на протяжении многих лет в различных отраслях промышленности, характеризуется высокой точностью, но малой производительностью. Для применения данного метода обработки следует использовать специальный электроискровой станок, который можно приобрести или сделать своими руками. Самодельный вариант исполнения можно использовать в быту при мелкосерийном производстве. Его стоимость изготовления своими руками будет ниже, чем покупка промышленного варианта исполнения. Поэтому рассмотрим подробнее то, как можно сделать рассматриваемый электроискровой станок своими руками, что для этого понадобиться и в каких случаях он сможет использоваться.

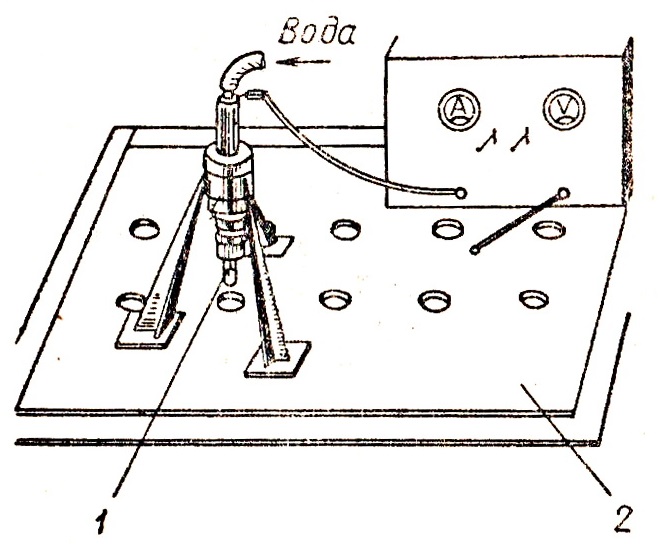

Самодельный элетроискровой станокПринцип рассматриваемого метода обработки

Особенностью обработки электроискровой установкой можно назвать то, что испарение металла происходит из-за воздействия определенного заряда на поверхность заготовки. Примером подобного воздействия можно назвать замыкание конденсатора на металлической пластинке – образуется лунка определенных размеров. Электроэрозионный разряд создает высокую температуру, которая просто испаряет металл с поверхности. Стоит отметить, что станок из этой группы уже используется на протяжении последних 50 лет в различных сферах промышленности. Главным условием использования подобного электроискрового станка можно назвать то, что заготовка должна быть изготовлена из определенного металла. При этом учитывается не степень обрабатываемости, а электропроводящие свойства.

Примером подобного воздействия можно назвать замыкание конденсатора на металлической пластинке – образуется лунка определенных размеров. Электроэрозионный разряд создает высокую температуру, которая просто испаряет металл с поверхности. Стоит отметить, что станок из этой группы уже используется на протяжении последних 50 лет в различных сферах промышленности. Главным условием использования подобного электроискрового станка можно назвать то, что заготовка должна быть изготовлена из определенного металла. При этом учитывается не степень обрабатываемости, а электропроводящие свойства.

Основной элемент конструкции

Электроэрозионный станок имеет искровой генератор, который выступает в качестве конденсатора. Для обработки следует использовать накопительный элемент большой емкости. Принцип обработки заключается в накоплении энергии в течение длительного времени, а затем ее выброс в течение короткого промежутка времени. По этому принципу работает также устройство лазерной установки: уменьшение промежутка времени выброса энергии приводит к увеличению плотности тока, а значит существенно повышается температура.

По этому принципу работает также устройство лазерной установки: уменьшение промежутка времени выброса энергии приводит к увеличению плотности тока, а значит существенно повышается температура.

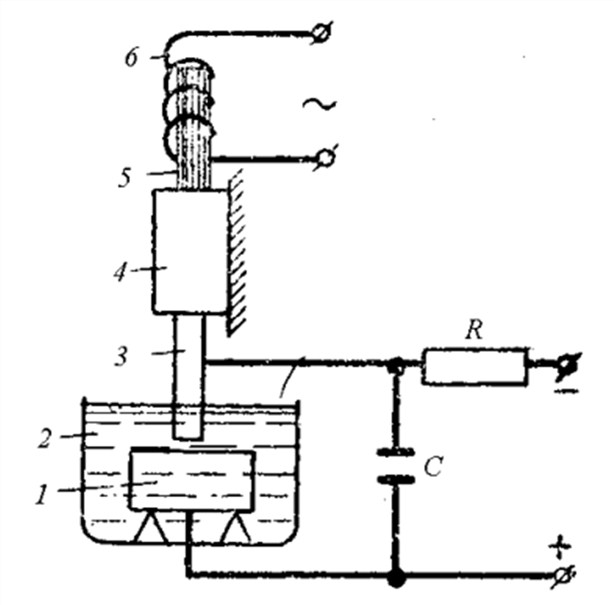

Электрическая схема электроискровой установки

Принцип работы генератора, который установлен на электроэрозионный станок, заключается в следующем:

- диодный мост проводит выпрямление промышленного тока напряжением 220 или 380 Вольт;

- установленная лампа ограничивает тока короткого замыкания и защиты диодного моста;

- чем выше показатель нагрузки, тем быстрее проходит зарядка электроискрового станка;

- после того как зарядка закончится, лампа погаснет;

- зарядив установленный накопитель можно поднести электрод к обрабатываемой заготовке;

- после того как проводится размыкание цепи, конденсатор снова начинает заряжаться;

- время зарядки установленного накопительного элемента зависит от его емкости. Как правило, временной промежуток от 0,5 до 1 секунды;

- на момент разряда сила тока достигает несколько тысяч ампер;

- провод от конденсатора к электроду должен иметь большое поперечное сечение, около 10 квадратных миллиметров.

При этом провод должен быть изготовлен исключительно из меди.

При этом провод должен быть изготовлен исключительно из меди.

Частота генерации при подводе электрода электроискрового станка составляет 1 Гц.

Конструкция электроискрового станка

Есть схемы, реализовать которые достаточно сложно. Рассматриваемая схема может быть реализована своими руками. Детали для устанавливаемого генератора не в дефиците, их можно приобрести в специализированном магазине. Конденсаторы также имеют большое распространение, как и диодный мост. При этом, создавая самодельный электроискровой станок, следует учесть нижеприведенные моменты:

- на конденсаторе указываемое напряжение не должно быть менее 320 Вольт;

- количество накопителей энергии и их емкость выбираются с учетом того, что общая емкость должна составлять 1000 мкФ. Соединение всех конденсаторов должно проводится параллельно. Стоит учитывать, что мощность самодельного варианта исполнения увеличивается в случае необходимости получения более сильного искрового удара;

- лампу устанавливают в фарфоровый патрон.

Следует защитить лампу от падения, устанавливается автомат защиты с силой токи от 2 до 6 Ампер;

Следует защитить лампу от падения, устанавливается автомат защиты с силой токи от 2 до 6 Ампер; - автомат используется для включения цепи;

- электроды должны иметь прочные зажимы;

- для минусового провода используется винтовой зажим;

- Плюсовой провод имеет зажим с медного электрода и штатив для направления.

Самодельный проволочный вариант исполнения имеет относительно небольшие габаритные размеры.

Самодельный электроискровой станок

Основные элементы схемы электроискрового оборудования

Схема представлена нижеприведенными элементами:

- электрод;

- винт зажима, используемый для фиксации плюсового провода и электрода;

- втулка для направления;

- корпус, изготавливаемый из фторопласта;

- отверстие, используемое для подачи масла;

- штатив.

Корпус, который используется для соединения всех элементов, вытачивается их фторопласта. В качестве втулки используется заземляющий штырь, в котором вдоль оси вытачивается отверстие с резьбой для крепления электрода. Все элементы конструкции крепятся на штатив, который изготавливается с возможностью изменения высоты. Также создается отверстие, через которое подается масло.

В качестве втулки используется заземляющий штырь, в котором вдоль оси вытачивается отверстие с резьбой для крепления электрода. Все элементы конструкции крепятся на штатив, который изготавливается с возможностью изменения высоты. Также создается отверстие, через которое подается масло.

Схема электроискрового станка

Зачастую резка проводится при использовании устройства, которое питается от пускателя с катушкой, подключаемой к напряжению 220В. Шток пускателя может иметь ход 10 миллиметров. Обмотку пускателя подключают параллельно лампе. Именно поэтому на момент зарядки конденсаторов лампа горит, а после завершения этого процесса – она гаснет. После того, как шток был опущен, происходит искровой заряд.

вырезной и проволочный своими руками

В направлении металлообработки широкое распространение получил метод электроэрозионной обработки (ЭЭО). Электроэрозионный метод обработки был открыт советскими учеными в 1947 году.

Электроэрозионный метод обработки

Эта технология смогла значительно облегчить процесс обработки металла, особенно это помогло при обработке металлов высокой прочности, при изготовлении деталей сложной конструкции, а также в других направлениях.

Суть и применение методики

Работа метода основана на воздействии на деталь электрическими разрядами в диэлектрической среде, вследствие чего происходит разрушение металла или изменение его физических свойств.

Применение метода ЭЭО:

- При обработке деталей из металлов со сложными физико-химическими свойствами;

- При изготовлении деталей сложных геометрических параметров, со сложно выполнимой механической обработкой;

- При легировании поверхности для повышения показателей износоустойчивости и придания деталям требуемых качеств;

- Повышение характеристик верхнего слоя металлической поверхности (упрочнение) за счет окисления материала под воздействием электрического разряда;

- Высокоточная шлифовка детали;

- Маркирование изделий без вредоносного влияния, что присутствует при механическом клеймлении.

Высокоточная шлифовка детали

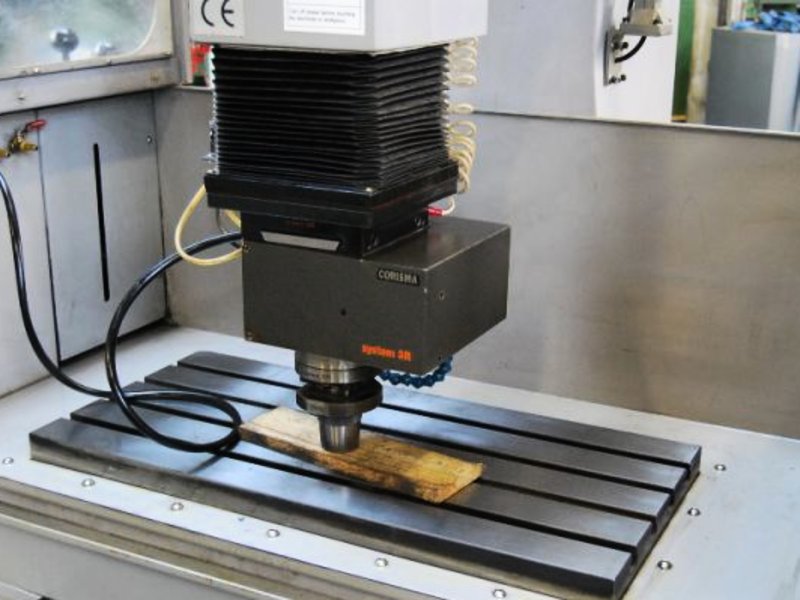

Для выполнения различных операций применяются разные виды электроэрозионной обработки. На промышленных станках устанавливаются устройства числового программного управления (ЧПУ), что значительно упрощает применение любого вида обработки.

На промышленных станках устанавливаются устройства числового программного управления (ЧПУ), что значительно упрощает применение любого вида обработки.

Виды электроэрозионной обработки материала:

- Электроискровой вид обработки применяется при резке твердосплавных материалов, фигурной резке и для проделывания отверстий в металлах высокой прочности. Дает высокую точность, но скорость работы невелика. Применяется в прошивных станках.

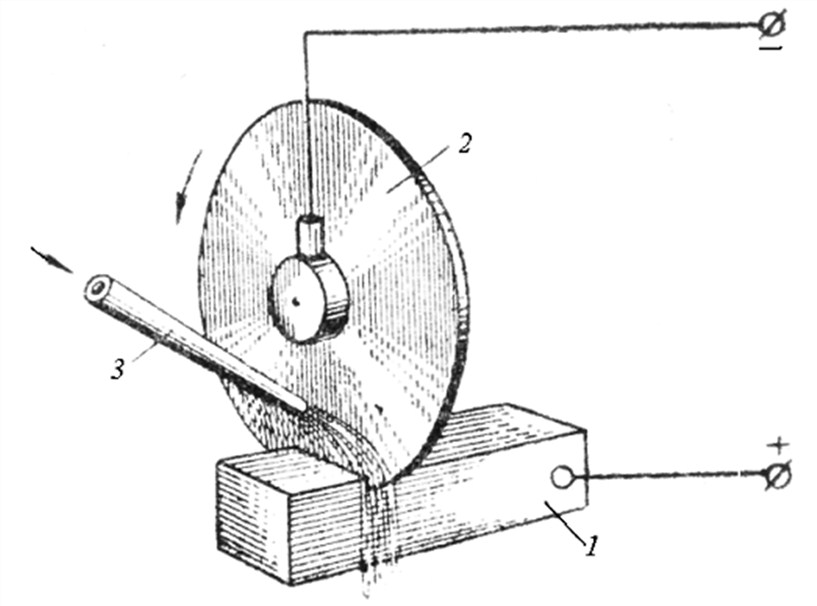

- Электроконтактный способ обработки основан на местном расплавлении металла дуговыми разрядами с последующим удалением отработанного материала. Метод имеет более низкую точность, но более высокую скорость работы, чем электроискровой способ. Применяется при работе с большими деталями из чугуна, легированной стали, тугоплавких и других металлов.

- Электроимпульсный метод сродни электроискровому, но применяются дуговые разряды продолжительностью до 0.01 секунды. Это дает высокую производительность при относительно хорошем качестве.

- Анодно-механический метод основан на сочетании электрического и механического воздействия на металл. Рабочий инструмент – диск, а рабочая среда – жидкое стекло или сходное по характеристикам вещество. На обрабатываемую деталь и диск подают определенное напряжение, при разряде металл расплавляется, а шлам удаляется диском механически.

Электроконтактный способ обработки

В промышленности применяются станки, работающие на основе метода электроэрозионной обработки металла. Они классифицируются по нескольким параметрам: принцип работы, управление, наличие ЧПУ и т.д.

Виды станков, работающих на принципе ЭЭО:

- Электроэрозионный вырезной станок;

- Электроэрозионный проволочный станок;

- Электроэрозионный проволочно-вырезной станок;

- Электроэрозионный проволочный с ЧПУ;

- Электроэрозионный прошивной станок.

Электроэрозионный проволочный с ЧПУ

Станок ЭЭО в связи со своей многофункциональностью в хозяйстве нужен, а порой и вовсе не заменим. Заиметь такой аппарат в своем гараже хотел бы каждый. К сожалению, купить такой станок заводской сборки очень накладно и зачастую не представляется возможным. Выход из такой ситуации есть – собрать своими руками.

Заиметь такой аппарат в своем гараже хотел бы каждый. К сожалению, купить такой станок заводской сборки очень накладно и зачастую не представляется возможным. Выход из такой ситуации есть – собрать своими руками.

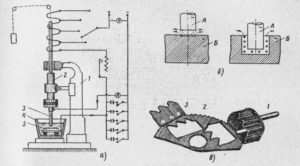

Вырезной и прошивной станок

Вопреки предвзятому мнению о сложности и невыполнимости такой задачи это не так. Это вполне посильная задача для простого обывателя, хотя все не так просто. Самый простой вид станка – это вырезной станок, предназначается для обработки деталей из легированных, тугоплавких и других прочных металлов.

Электроэрозионный вырезной станок

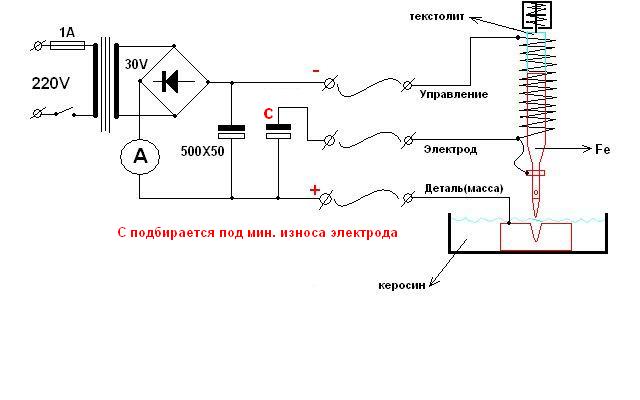

В электрической схеме присутствуют: источник питания, диодный мост, лампочка и набор конденсаторов, соединенных в параллельную цепь. На выход подключаются электрод и обрабатываемая деталь. Отметим еще раз, что это принципиальная схема для образного понятия принципа работы устройства. На практике схема дополнена различными элементами, позволяющими отрегулировать прошивной станок под требуемые параметры.

Общие требования к электрической схеме вырезного станка:

- Учитывайте необходимую мощность станка при выборе трансформатора;

- Напряжение на конденсаторе должно быть больше 320 В;

- Общая емкость конденсаторов должна быть не меньше значения в 1000 мкФ;

- Кабель, идущий от схемы к контактам, должен быть только медным и сечением не меньше 10 мм;

Один из примеров рабочей схемы:

Как сразу видно, схема значительно отличается от принципиальной, но в то же время не является чем-то сверхъестественным. Все детали электрической схемы можно найти в специализированных магазинах или просто в старых электронных приборах, давно пылящихся где-нибудь в гараже. Отличное решение – применить ЧПУ для управления станком, но такой способ управления стоит немало, да и подключение его на самодельный станок требует определенных навыков и знаний.

Конструкция станка

Все элементы электрической схемы необходимо надежно закрепить в корпусе из диэлектрика, в качестве материала желательно использовать фторопласт или другой с похожими характеристиками. На панель можно вывести необходимые тумблеры, регуляторы и измерительные приборы.

На панель можно вывести необходимые тумблеры, регуляторы и измерительные приборы.

На станине нужно закрепить держатель для электрода (должен быть закреплен подвижно) и обрабатываемой детали, а также ванночку для диэлектрика, в которой и будет проходить весь процесс. Как дополнение можно поставить автоматическую подачу электрода, это будет очень удобно. Процесс работы такого станка очень медленный, и для проделывания глубокого отверстия уходит много времени.

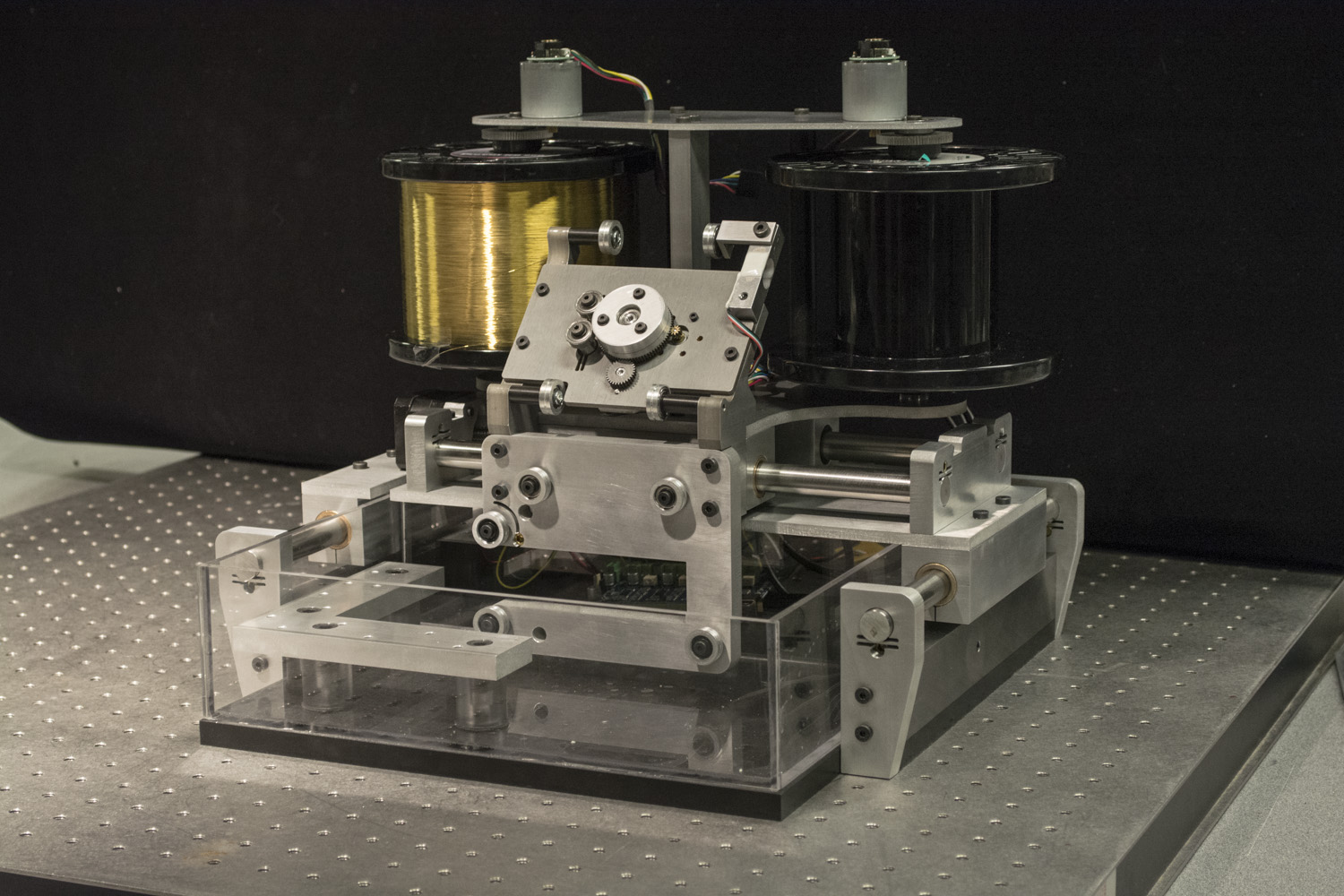

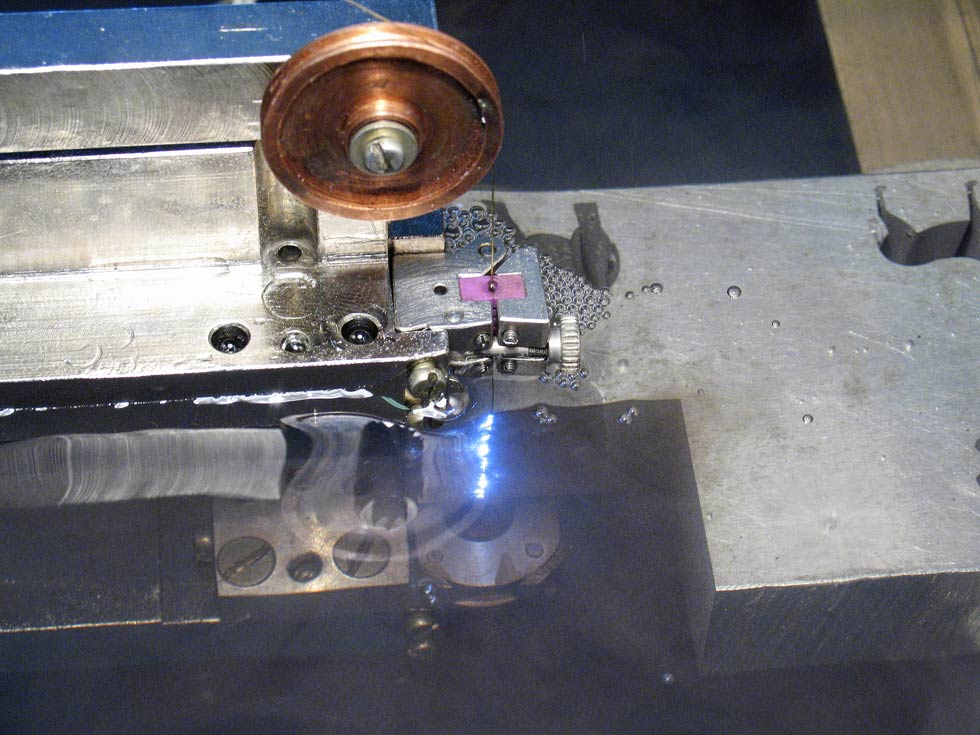

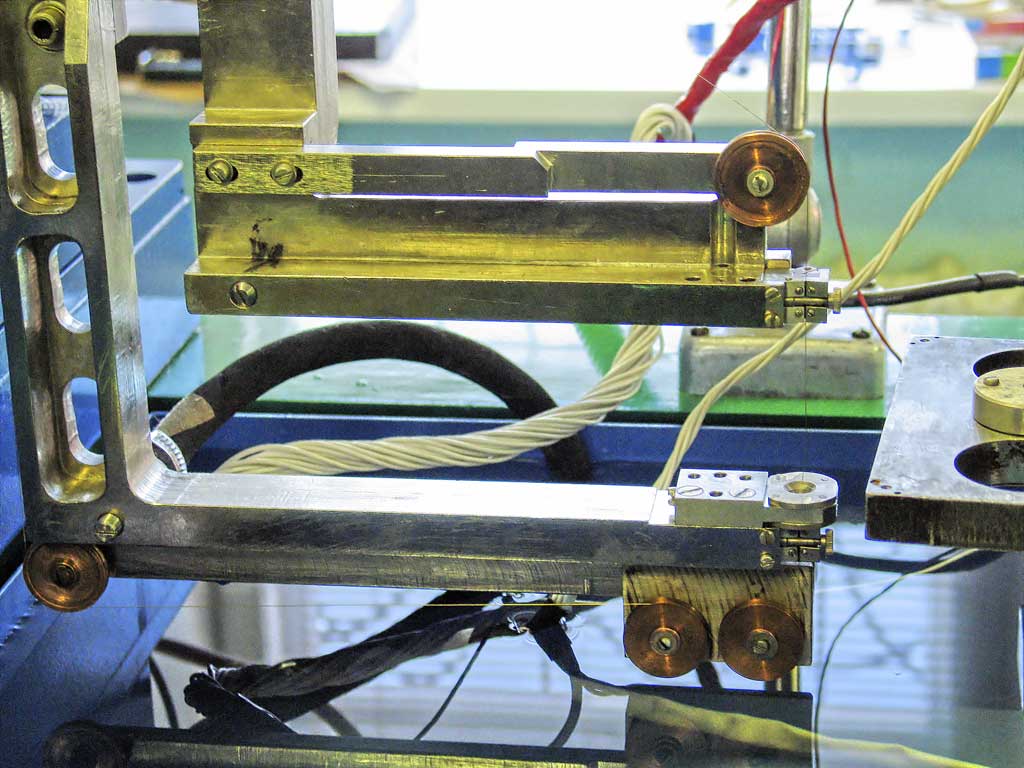

Проволочный станок своими руками

Электрическая схема проволочного станка та же, что и на вырезном станке, за исключением некоторых нюансов. Рассмотрим другие отличия проволочного станка. Конструктивно проволочный станок тоже похож на вырезной, но есть отличие – это рабочий элемент станка. На проволочном станке, в отличие от вырезного, – это тонкая медная проволока на двух барабанах, и в процессе работы проволока перематывается с одного барабана на другой.

Сделано это для снижения износа рабочего инструмента. Неподвижная проволока быстро придет в негодность. Это усложняет конструкцию механизмом движения проволоки, который необходимо установить на станину для удобной обработки деталей. В то же время дает станку дополнительный функционал. При вырезании сложных элементов оптимальным вариантом будет поставить ЧПУ, но, как сказано выше, это обусловлено некоторыми сложностями.

Неподвижная проволока быстро придет в негодность. Это усложняет конструкцию механизмом движения проволоки, который необходимо установить на станину для удобной обработки деталей. В то же время дает станку дополнительный функционал. При вырезании сложных элементов оптимальным вариантом будет поставить ЧПУ, но, как сказано выше, это обусловлено некоторыми сложностями.

Электроэрозионный станок своими руками

У некоторых домашних мастеров возникает идея изготовить электроэрозионный станок своими руками для собственной мастерской. Желание объясняется тем, что иногда приходится обрабатывать детали с высокой твердостью. Производить отжиг для понижения прочности нельзя. Возможна деформация детали и будут нарушены требования, предъявляемые к качеству обработанной поверхности или иные характеристики.

В результате искровой эрозии производится прожиг сквозных отверстий или нанесение маркировки. Возможна обработка поверхности сложной формы, задаваемой электродом.

Основные особенности электроэрозии

Принцип работы эрозионной установки для металлических деталей основан на удалении мельчайших частиц обрабатываемого материала искровым разрядом. В результате однократного воздействия в точке контакта остается небольшая лунка. Чем мощнее искра, тем шире и глубже образуется углубление.

В результате однократного воздействия в точке контакта остается небольшая лунка. Чем мощнее искра, тем шире и глубже образуется углубление.

Если производить многократную искровую обработку, то процесс испарения мельчайших частиц в зоне искрения будет более заметным. Произойдет разогрев металла. Поэтому для снижения температуры подается охлаждающая жидкость.

Схема искрового генератора:

Электросхема устройства предусматривает использование:

- диодного моста, он выпрямляет подаваемое переменное напряжение из сети 220 В;

- лампа накаливания Н₁ на 100 Вт представляет активную нагрузку;

- конденсаторы С₁, С₂, С₃ накапливают энергию для получения разового искрового разряда.

При включении схема в сеть загорается лампа Н₁, на конденсаторах С₁,…, С₃ накапливается электрический заряд. В момент полной зарядки конденсаторов прекращается течение электрического тока по цепи. Лампа Н₁ гаснет, что служит сигналом для возможности получения искры.

Электрод подводится к детали. Остается зазор, через который происходит пробой. На металле выжигается небольшая лунка.

Чтобы произвести следующий электрический разряд и выжигание еще одной порции металла, необходимо электрод отвести от детали. Потом происходит повторное заряжение конденсаторов.

Подобные действия происходят многократно. При каждом последующем действии электрод сильнее внедряется в металл, вырывая частицы на большей глубине.

Приведенная схема для полного заряда конденсаторов требует около 0,5…0,7 с времени. Величина тока в цепи заряда составляет примерно 0,42…0,47 А. При осуществлении контакта в зоне разряда ток возрастает до 7000…9000 А. При столь высоком значении происходит испарение 0,010…0,012 г металла (сталь).

Для высокого значения тока необходимо использовать медные провода сечением 8…10 мм². Чтобы прожечь отверстие, электрод изготавливают из толстой латунной проволоки. Чтобы запустить непрерывный процесс работы, нужно с частотой около 1 Гц подводить электрод к обрабатываемой детали.

Техническое задание на проектирование самодельного станка

Чтобы сделать самодельный электроэрозионный станок нужно изготовить ряд приспособлений, которые помогут автоматизировать производственный процесс.

- Нужна станина, на ней будет размещаться механизм перемещения электрода.

- Потребуется сам механизм, позволяющий периодически подводить и отводить электрод к обрабатываемому материалу.

- Для выжигания отверстий разных форм нужно иметь набор электродов. Специалисты рекомендуют использовать молибденовую проволоку.

- Для различных типов основного инструмента потребуется менять мощность устройства и силу тока. При разных режимах работы принципиальная электрическая схема должна позволять проводить регулирование величины разряда на электроде. В ней нужно предусмотреть изменение частоты пульсации напряжения.

- Для охлаждения детали (перегревать закаленную сталь нельзя, происходит отпуск со снижением твердости) в зону работы нужно осуществлять подачу охлаждающей жидкости.

Чаще используют обычную воду или растворы солей. Вода попутно вымывает шлам (разрушенные частицы металла).

Чаще используют обычную воду или растворы солей. Вода попутно вымывает шлам (разрушенные частицы металла).

Внимание! В промышленных установках, например, японская фирма по производству станков «Sodick» использует ванны из ударопрочного стекла. В них организуется поток жидкости в зону обработки, а также отвод отработавшей воды и последующая фильтрация.

Разработка горизонтального электроэрозионного станка

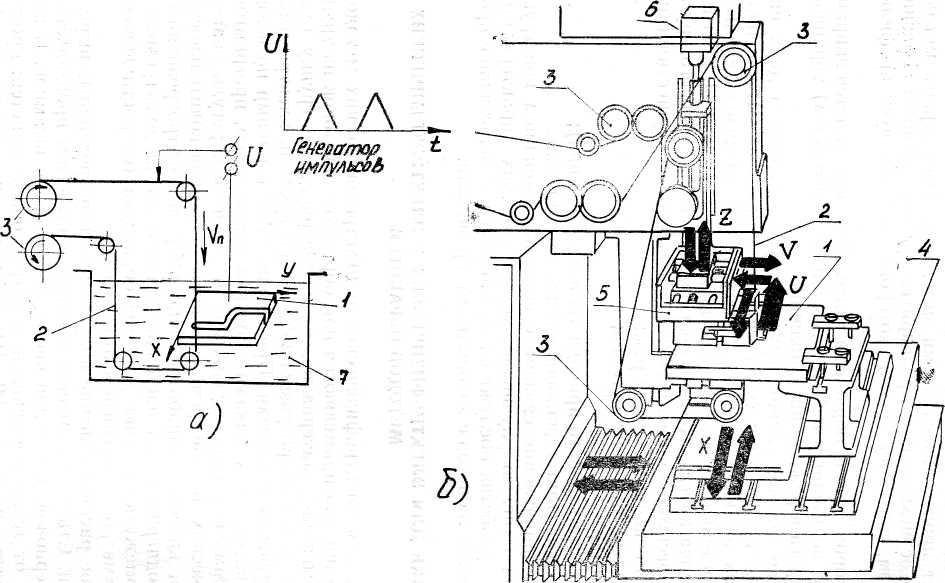

Схема установки включает основные узлы и детали:

- 1 – электрод;

- 2 – винт фиксации электрода в направляющей втулке;

- 3 – клемма для фиксации положительного провода от преобразователя напряжения;

- 4 – направляющая втулка;

- 5 – корпус из фторопласта;

- 6 – отверстие для подачи смазки;

- 7 – станина.

Установка небольшого размера, которую можно установить на столе. В корпусе 5 направляющая втулка 4 может перемещаться в обе стороны. Для ее привода нужен специальный механизм или приспособление.

К втулке 4 крепится электрод 1, плюсовой провод также присоединен с помощью клеммы 3. Остается только собрать предложенную схему в реальную установку в домашних условиях. В ней использована самая простейшая оснастка.

Краткое описание самодельной установки

В корпусе 2 установлен электрод 1. Его возвратно-поступательное перемещение производится электромагнитом из катушки 7. К направляющей втулке подведена клемма 3 (подается положительный потенциал).

На рабочем столе 4 крепится деталь, которую нужно обработать. На столе имеется клемма 5, к ней подключается отрицательный проводник. По трубке 6 внутрь корпуса подается смазка.

Через фильтры производится подключение преобразователя напряжения, от них положительный и отрицательный провода соединяются на соответствующих клеммах 3 и 5. На столе 4 фиксируется деталь, в которой можно проводить разные виды обработки, например, прожечь отверстие в закаленной детали.

Включив преобразователь, на токонесущих проводах будет получено рабочее напряжение. Дополнительно подается напряжение на индукционную катушку 7. Она создает вибрацию электрода 1, направляя его движение вправо и влево. Электрод 1 касается обрабатываемой детали. В зоне контакта возникает ток величиной 7000…9000 А.

Дополнительно подается напряжение на индукционную катушку 7. Она создает вибрацию электрода 1, направляя его движение вправо и влево. Электрод 1 касается обрабатываемой детали. В зоне контакта возникает ток величиной 7000…9000 А.

При каждом движении инструмента в сторону детали выжигается небольшое количество металла. В течение 10…12 минут работы электроэрозионного станка в детали будет получено сквозное отверстие. Получено отверстие в хвостовике сверла. Обычным способом просверлить подобное отверстие довольно сложно.

Как усовершенствовать станок?

Изготовленный простейший станок представляет собой действующую модель. Его назначение – образование отверстий в закаленных деталях.

В дальнейшем нужно рассмотреть вариант с вертикальным расположением электрода. Тогда под него можно установить ванну. Процесс будет происходить без возможных неисправностей, связанных с наличием неубираемого шлама из рабочей зоны.

Нужно также рассмотреть дополнительные механизмы для плавной подачи инструмента. Возможно, потребуется осуществлять не только осевое перемещение, а также движение электрода в горизонтальной плоскости, чтобы проводить трехмерную обработку поверхности.

Возможно, потребуется осуществлять не только осевое перемещение, а также движение электрода в горизонтальной плоскости, чтобы проводить трехмерную обработку поверхности.

Любой простейший станок дает мысли к тому, как его в дальнейшем усовершенствовать и создать более удобный агрегат. Главное, сделать первый шаг и попробовать изготовить первый образец.

Видео: самодельный электроискровой станок.

Заключение

- Станок для электроэрозионной обработки металла позволяет выполнять доработку закаленных деталей, не снижая их прочности.

- Даже самый простейший станок, изготовленный из подручных материалов, позволяет выполнять ряд операций, которые невозможно выполнить другими инструментами и приспособлениями.

Republished by Blog Post Promoter

виды, схемы получения электрического разряда, оборудование своими руками

Для получения элементов со сложным профилем из труднообрабатываемых металлов используется электроэрозионный станок. Его работа основана на воздействии разрядов электрического тока, которые создают в зоне обработки высокую температуру, из-за чего металл испаряется. Такой эффект именуется электрической эрозией. Промышленность уже больше 50 лет использует станки, работающие по этому принципу.

Его работа основана на воздействии разрядов электрического тока, которые создают в зоне обработки высокую температуру, из-за чего металл испаряется. Такой эффект именуется электрической эрозией. Промышленность уже больше 50 лет использует станки, работающие по этому принципу.

Виды оборудования и методы обработки

Описать работу электроэрозионного станка можно так: взять заряженный конденсатор и поднести его электродами к металлической пластине. Во время короткого замыкания происходит разряд конденсатора. Яркая вспышка сопровождается выходом энергии (высокой температуры). В месте замыкания образуется углубление вследствие испарения некоторого количества металла от высокой температуры.

На технологическом оборудовании реализованы различные виды получения электрических разрядов. Среди основных схем выделяются:

- электроискровая;

- электроконтактная;

- электроимпульсная;

- анодно-механическая.

Реализуя одну из схем на практике, изготавливают станки. На принципе электрической эрозии были выпущены следующие станки в разных модификациях:

На принципе электрической эрозии были выпущены следующие станки в разных модификациях:

- вырезной;

- проволочный;

- прошивной.

Для получения точных размеров и автоматизации процесса оборудование комплектуется числовым программным управлением (ЧПУ).

Электроискровой станок работает за счет искрового генератора. Генератор — это накопитель энергии, который дает электрический импульс. Для постоянной подачи импульсов организуется конденсаторная батарея.

Чтобы организовать электрическую цепь, катод подключают к исполнительному инструменту, а анод — к обрабатываемой детали. Постоянное расстояние между электродом и деталью гарантирует однородность протекания процесса. При вертикальном опускании электрода на деталь происходит прошивка металла и образование отверстия, форма которого задается формой электрода. Так работает электроэрозионный прошивной станок.

Для изготовления деталей из твердосплавных и труднообрабатываемых деталей используется электроэрозионный проволочный станок. В качестве электрода в нем выступает тонкая проволока. При испарении металла на поверхности обрабатываемой детали образуются окислы, обладающие высокой температурой плавления. Для защиты от них процесс проводят в жидкой среде или масле. Во время искрообразования жидкость начинает гореть, забирая кислород и другие газы из рабочей зоны.

Станки такого типа иногда бывают единственно возможным способом изготовления конструкционного элемента. Но покупка оборудования для электроэрозионной обработки для выполнения нечастых работ — разорительное занятие. Поэтому если возникла необходимость, то можно изготовить электроэрозионный станок своими руками.

Особенности самодельного устройства

Перед тем как приступить к изготовлению самодельного электроэрозионного станка, необходимо разобраться в его устройстве. К основным конструкционным элементам относятся:

- Стол для закрепления заготовки.

- Ванна.

- Исполнительный орган (электрод, клеммник для подключения провода, втулка, направляющая, диэлектрический корпус, штатив).

- Генератор.

- Каретка.

- Станковое основание.

- Штурвал для подачи инструмента.

- Кронштейн.

- Пластина вибрационная.

- Направляющая для стержня.

- Подставка.

- Оснастка.

Изготовление искрового генеротора

Для изготовления искрового генератора детали можно найти везде (в старых телевизорах, мониторах блоков питания и т. д. ). Принцип его работы таков:

- Диодный мост переменный ток преобразует в постоянный. Напряжение домашней сети составляет 220 В (можно использовать и 380 В).

- Лампа накаливания, входящая в схему, предназначена для ограничения тока во время короткого замыкания. Тем самым она защищает диодный мост от пробоя. Также она сигнализирует о зарядке конденсатора.

Лампа берется соответствующего напряжения и мощностью не менее 120 Вт.

Лампа берется соответствующего напряжения и мощностью не менее 120 Вт. - Конденсатор должен быть рассчитан на подаваемое напряжение. Самым оптимальным будет напряжение в 400 В. Емкость у конденсатора должна быть не менее 1000 мкФ. Чтобы произвести прожиг на домашнем станке, достаточно 20 000 мкФ.

- После полной зарядки конденсатора лампа тухнет. Затем происходит его разрядка через электрод. Цепь разрывается.

- Повторяется цикл зарядки. Его скорость напрямую зависит от емкости конденсатора. При минимальных значениях на зарядку уходит чуть меньше одной секунды.

- Для защиты от перегрузки конструкцию оснащают автоматом 2−6 А.

Меры безопасности при работе

Так как организованная электроэрозия своими руками сопряжена с возможностью поражения электрическим током, к технике безопасности необходимо подойти со всей ответственностью. Обрабатываемая деталь не должна быть заземлена. В противном случае произойдет ЧП — короткое замыкание в питающей сети. Конденсаторы, рассчитанные на 400 В, могут привести к летальному исходу при их емкости всего в 1000 мкФ.

В противном случае произойдет ЧП — короткое замыкание в питающей сети. Конденсаторы, рассчитанные на 400 В, могут привести к летальному исходу при их емкости всего в 1000 мкФ.

Оцените статью: Поделитесь с друзьями!Подключение приборов исключает контакт с корпусом. Для подключения конденсатора к электроду требуется медный провод сечением 6−10 кв. мм. Большой объем масла, используемого для предотвращения образования окислов, может загореться и привести к пожару.

Разряды “Гризли” или супер дрель / Хабр

В этой статье хочу рассказать об электрических разрядах, которые способны грызть различные металлы и стали. Речь пойдет в основном про электроэрозионную обработку.

Предположу, что большинство из вас знакомо с электродуговой сваркой и принципами работы этого технологического процесса. Похожий принцип лежит в основе электроэрозионной обработки, создаваемой электрическим разрядом, переходящим в дугу между двумя электродами. Если при сварке дуга должна гореть постоянно для получения наиболее качественного и ровного шва, то при эрозионной обработке эта дуга прерывается с некой частотой. В начальный момент каждого пробоя происходит вырывание части металла с поверхности обрабатываемого материала. Процесс представляет собой разрушение металла или иного токопроводящего материала в результате локального воздействия кратковременных электрических разрядов между двумя электродами, один из которых является обрабатываемой деталью, а другой – электродом-инструментом. Под воздействием высоких температур в зоне разряда происходит нагрев, расплавление и частичное испарение металла. Интенсивность вгрызания зависит от мощности импульсов, вкладываемых в разряды, которые в свою очередь зависят от характеристик источника питания, ширины импульса и паузы, за время которой разряд должен успеть затухнуть.

Если при сварке дуга должна гореть постоянно для получения наиболее качественного и ровного шва, то при эрозионной обработке эта дуга прерывается с некой частотой. В начальный момент каждого пробоя происходит вырывание части металла с поверхности обрабатываемого материала. Процесс представляет собой разрушение металла или иного токопроводящего материала в результате локального воздействия кратковременных электрических разрядов между двумя электродами, один из которых является обрабатываемой деталью, а другой – электродом-инструментом. Под воздействием высоких температур в зоне разряда происходит нагрев, расплавление и частичное испарение металла. Интенсивность вгрызания зависит от мощности импульсов, вкладываемых в разряды, которые в свою очередь зависят от характеристик источника питания, ширины импульса и паузы, за время которой разряд должен успеть затухнуть.

Еще следует отметить такой немаловажный параметр как: межэлектродное расстояние, которое варьируется в пределах нескольких микрометров. При длительной обработке межэлектродное расстояние должно поддерживаться постоянным и за это отвечает система позиционирования координат (применительно к чпу станкам). Разряд поджигается самостоятельно при достаточном для этого зазоре и напряжении (амплитуды импульсов). Этот зазор нельзя сводить к нулю, так как это чревато коротким замыканием и процесс обработки будет приостановлен или затянут по времени.

При длительной обработке межэлектродное расстояние должно поддерживаться постоянным и за это отвечает система позиционирования координат (применительно к чпу станкам). Разряд поджигается самостоятельно при достаточном для этого зазоре и напряжении (амплитуды импульсов). Этот зазор нельзя сводить к нулю, так как это чревато коротким замыканием и процесс обработки будет приостановлен или затянут по времени.

Все процессы электро-эрозии протекают в жидкой среде. Чаще всего применяют обыкновенную водопроводную воду либо керосин для наиболее ответственных деталей. Используемая жидкость служит в основном для отвода тепла и шлама из зоны воздействия импульсов, поэтому ее дополнительно прогоняют через ряд фильтров, очищая от продуктов реакции, таких как оксиды обрабатываемого металла и электрода – инструмента, так как последний тоже разрушается.

Существует ряд разновидностей электроэрозионной обработки: проволочная вырезка, копирование, фрезерование, прошивка отверстий, легирование. Электроэрозионная обработка применяется при изготовлении большого количества классов деталей: матриц штампов, полостей пресс-форм и литейных форм, фильер деталей машин, твердосплавных профилированных резцов и других.

Электроэрозионная обработка применяется при изготовлении большого количества классов деталей: матриц штампов, полостей пресс-форм и литейных форм, фильер деталей машин, твердосплавных профилированных резцов и других.

Теперь давайте перейдем к практической части.

Я не я, если бы не попробовал сделать самостоятельно прототип генератор импульсов, хотя бы в простом исполнении.

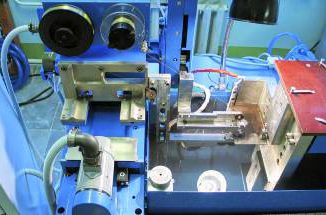

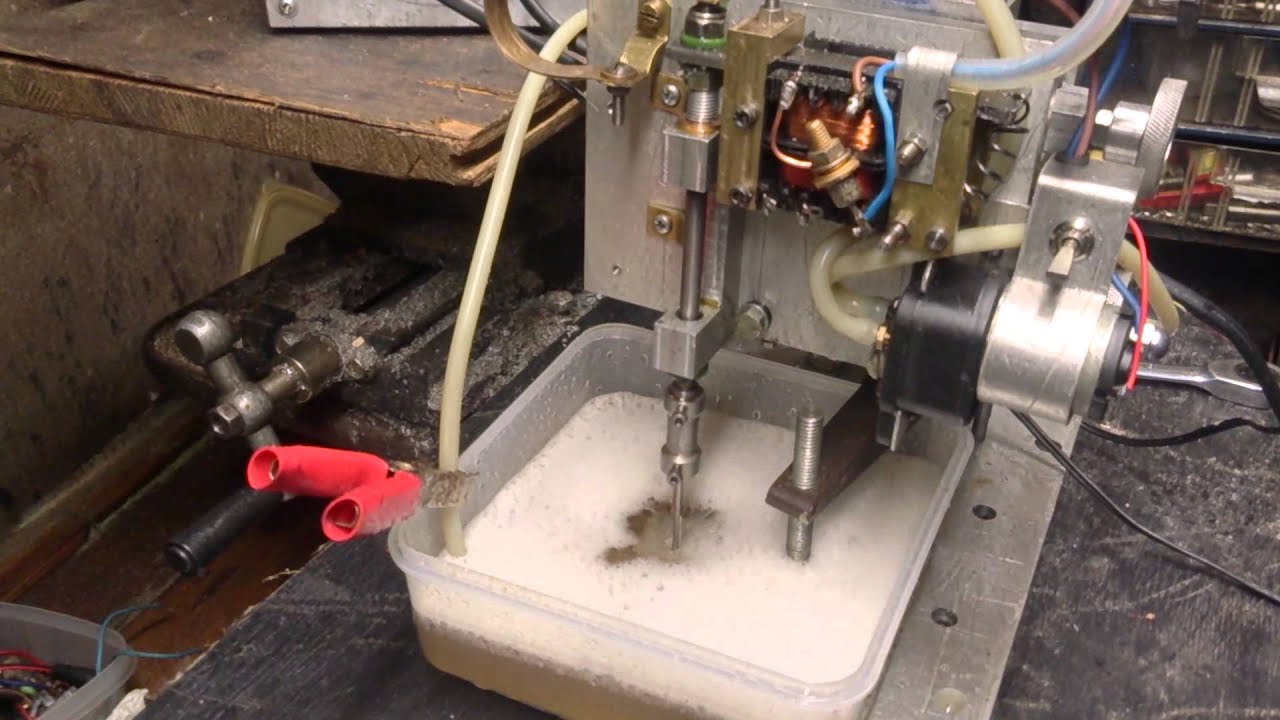

Сам по себе генератор бесполезен, так как он должен входить в состав какой- либо технологической машины для эрозионной обработки. В связи с этим было решено сделать подобие эрозионного прошивного станка, так как от одного из прошлых проектов у меня осталась механическая часть, представляющая из себя основание с вертикально перемещающейся консольной траверсой.

Единственное что я изменил в ней, так это поменял привод на шаговый двигатель с энкодером и соединил вал двигателя с винтом ременной зубчатой передачи.

Управление шаговым двигателем осуществляется через китайскую программу (WireCut) для управления эрозионным вырезным станком. Эту программу в основном ставят китайцы на свои электроэрозионные станки, у нас в России ее тоже много кто устанавливает в качестве модернизации старых станков. Она идет в комплекте вместе с платой расширения AutoCut. На этом особо останавливаться не хочу, так как это сильно может раздуть статью. Помимо этого, программуля — так себе, но работать с ней можно.

Эту программу в основном ставят китайцы на свои электроэрозионные станки, у нас в России ее тоже много кто устанавливает в качестве модернизации старых станков. Она идет в комплекте вместе с платой расширения AutoCut. На этом особо останавливаться не хочу, так как это сильно может раздуть статью. Помимо этого, программуля — так себе, но работать с ней можно.

За основу источника импульсов взял блок питания постоянного напряжения на 90В 20А. Потом надо перевести это напряжение в импульсы. Из самого простого, что мне пришло в голову – это взять ардуинку и подцепить к ней драйвер нижнего или верхнего ключа с силовым транзистором. Можно конечно использовать специальную ШИМ микросхему, но так как я подумывал в последующем несколько расширить функционал, то остановился все же на микроконтроллере.

Итак, что же за импульсы нам нужны? А нужны нам импульсы в виде меандра с постоянной частотой до 30 кГц и с возможностью менять ширину импульса.

Для изменения ширины импульса, я подцепил к контроллеру переменный резистор на 10кОм, который изменяет скважность от 0 до 50%, частоту установил статическую, начал с 20 кГц.

Дополнительно вывел на дисплей основные данные, то есть ширину импульса в микросекундах и скважность в процентах. Развел небольшую платку и изготовил ее на своем маленьком чпу станке. Опыта у меня в этих делах немного, но все же получилось довольно хорошо.

После распайки платы настал черед все соединить в единое целое:

Для контроля тока в цепь встроил амперметр, по нему буду отслеживать потребление тока в процессе обработки.

Плюсовой провод соединил с рабочим электродом, в качестве которого применил кусок медной проволоки диаметром 1,5 мм, то есть прошивать будем отверстие.

Минусовой провод от блока питания подключил через плату генератора и прикрепил к жертвенной металлической детали, которую предстоит дырявить.

Деталь представляет собой фланец, изготовленный из стали марки 40Х толщиной 5мм.

Разумеется, что такую технологию лучше использовать для обработки более прочного металла.

Фланец поместил в герметичный пластиковый контейнер наполненный водопроводной водой объемом 1 литр. Вода в ходе работы не циркулировала и никак, не очищалась.

После всех подсоединений, настал черед все включить и проверить работоспособность. Первым делом включил генератор и установил уровень ШИМ в 0%. Далее включил силовой блок питания и потихоньку начал прибавлять скважность. На рабочем электроде начали выделяться мелкие пузырьки кислорода. В ручном режиме подвел электрод к детали до появления первой искры, после чего запустил автоматическое опускание электрода со скоростью 1мкм/сек при ширине импульса в 1,5 мкс. Это дало слабенькие импульсы и быстро привело к короткому замыканию. В дальнейших попытках стал увеличивать ширину импульсов, до тех пор, пока при автоматическом опускании электрода не возникало постоянного искрения без “затыков”.

Остановился на ширине импульса 5 мкс при частоте 20 кГц. Дальнейшее увеличение ширины импульса приводит к более мощным импульсам и возрастанию тока, что перегревало мой балластный резистор и силовые транзисторы.

Снижение частоты дало лучшие результаты в связи с увеличением ширины паузы. Это позволило увеличить скорость опускания электрода до 5мкм/с, разряды стали стабильными, а ток увеличился до 6А. Сделал несколько сквозных отверстий, “сверловка” длилась в среднем мин 15, в зависимости от “затыков” в начале обработки и на выходе из отверстия.

Подводя итоги можно сказать, что данная упрощенная конструкция (прототип) генератора импульсов работает. Схема генератора далека от идеала и планируется ее усовершенствование параллельно с добавлением новых режимов генерации импульсов.

Данная статья не претендует на истинность всего изложенного, так как существует много нюансов, которые в ней возможно не раскрыты.

Все мы художники и видим по-разному.

Спасибо за внимание!

Электроэрозионный станок с ЧПУ проволочно вырезной

Проволочный электроэрозионный станок с ЧПУ.

Электроэрозионный станок позволяет выполнять операции, которые трудно или экономически невыгодно проводить на других станках, а также производить детали с высокой точностью обработки из материалов, которые трудно поддаются обработке другими инструментами.

Описание

Принцип работы

Описание электроэрозионного станка АР4300

Преимущества станка АР4300

Технические характеристики станка АР4300

Описание:

Электроэрозионный станок предназначен для вырезания деталей разной формы с высокой точностью из различных видов металла. При обработке важно, чтобы материал хорошо пропускал электричество, поэтому нужно почистить поверхность от лишних покрытий, которые не являются токопроводящими. А так же убрать различные шероховатости – отшлифовать поверхность для лучшего контакта с деталью.

Электроэрозионный станок не требует последующей фрезеровки детали, так как при обработке не происходит деформации поверхности. Позволяет выполнять операции, которые трудно или экономически невыгодно проводить на других станках, а также производить детали из материалов, которые трудно поддаются обработке другими инструментами.

Принцип работы:

Заключается в разрушении материала детали под воздействием импульсных разрядов, которые появляются при сближении электрода с деталью. Остатки после разрушения металла удаляются рабочей жидкостью.

Описание электроэрозионного станка АР4300:

В станках модели AR для обработки используется молибденовая проволока с реверсной перемоткой с одного барабана на другой, благодаря чему 200 метров проволоки хватает на 40 часов работы. Станки оснащены проливной системой охлаждения и имеют возможность обработки с максимальным углом наклона до ±6 градусов при толщине материала 50 мм.

Преимущества станка АР4300:

– возможность создавать программы обработки в диалоговом и визуальном режимах, непосредственно с пульта оператора;

– программное обеспечение позволяет проводить весь процесс изготовления детали от создания до обработки. Для создания детали используется специальная программа «TurboCad», которая является аналогом AutoCad’а;

– высокая точность позиционирования и стабильность обработки. Станина выполнена из высококачественного чугуна и имеет специальную конструкцию. На все оси станка установлены линейные направляющие;

– ввод/вывод программ возможно осуществлять через USB/LAN;

– все элементы электрического шкафа отвечают европейским нормам CE.

Технические характеристики станка АР4300:

Стол:

| Размер стола | 1300х900 | мм |

| Максимальный размер детали | 1300х900х500 | мм |

| Максимальная допустимая нагрузка на стол | 1500 | кг |

| Размер бака с диэлектриком | 1660х1100 | мм |

Рабочая зона:

| Перемещение X/Y | 1000х800 | мм |

| Перемещение U/V | 36х36 | мм |

| Перемещение по Z | 450 (автоматическое) | мм |

Резка:

| Скорость резки | >160 (сталь) | мм2/мин |

| Максимальный угол обработки | ±6°/50мм | град |

| Максимальная толщина детали | 200 | мм |

| Максимальная шероховатость детали | ≤1,0 | мкм |

| Стандартные варианты обработки | сталь/медь/алюминий/ твердый сплав | |

| Максимальный ток обработки | 10 | А |

| Диаметр проволоки | 0,12 – 0,20 | мм |

Точность:

| Точность позиционирования X | ±0,002 | мм |

| Точность позиционирования Y | ±0,002 | мм |

Система ЧПУ:

| Дисплей | 15″ цветной ЖК дисплей | |

| Клавиатура и мышь | 102 клавиши | |

| Режимы программирования | CAD/CAM/ISO | |

| Количество программируемых осей | 4 (X,Y,Z,C) | |

| Количество программируемых осей | MDI, USB, LAN |

Габариты и масса:

| Габариты (ДхШхВ) | 2650х2360х2465 | мм |

| Масса станка | 4000 | кг |

Примечание: описание технологии на примере электроэрозионного станка АР4300.

карта сайта

agie электроэрозионный станок арта вырезные

виды жидкость для электроэрозионных станков

инструкция модели оснастка проволока 0.25 латунная

для электроэрозионных станков проволочные с чпу

цена резки 4г721м agiecut схема станка

фильтры для электроэрозионных станков электроды

обработка станки прошивочные сверлильные принцип

характеристика цена бу генератор купить

электроэрозионный станок принцип работы программы

Коэффициент востребованности 1 863

Самодельный электроэрозионный станок схема

Электроэрозионный станок своими руками

У некоторых домашних мастеров возникает идея изготовить электроэрозионный станок своими руками для собственной мастерской. Желание объясняется тем, что иногда приходится обрабатывать детали с высокой твердостью. Производить отжиг для понижения прочности нельзя. Возможна деформация детали и будут нарушены требования, предъявляемые к качеству обработанной поверхности или иные характеристики.

В результате искровой эрозии производится прожиг сквозных отверстий или нанесение маркировки. Возможна обработка поверхности сложной формы, задаваемой электродом.

Основные особенности электроэрозии

Принцип работы эрозионной установки для металлических деталей основан на удалении мельчайших частиц обрабатываемого материала искровым разрядом. В результате однократного воздействия в точке контакта остается небольшая лунка. Чем мощнее искра, тем шире и глубже образуется углубление.

Если производить многократную искровую обработку, то процесс испарения мельчайших частиц в зоне искрения будет более заметным. Произойдет разогрев металла. Поэтому для снижения температуры подается охлаждающая жидкость.

Схема искрового генератора:

Электросхема устройства предусматривает использование:

- диодного моста, он выпрямляет подаваемое переменное напряжение из сети 220 В;

- лампа накаливания Н₁ на 100 Вт представляет активную нагрузку;

- конденсаторы С₁, С₂, С₃ накапливают энергию для получения разового искрового разряда.

При включении схема в сеть загорается лампа Н₁, на конденсаторах С₁,…, С₃ накапливается электрический заряд. В момент полной зарядки конденсаторов прекращается течение электрического тока по цепи. Лампа Н₁ гаснет, что служит сигналом для возможности получения искры.

Электрод подводится к детали. Остается зазор, через который происходит пробой. На металле выжигается небольшая лунка.

Чтобы произвести следующий электрический разряд и выжигание еще одной порции металла, необходимо электрод отвести от детали. Потом происходит повторное заряжение конденсаторов.

Подобные действия происходят многократно. При каждом последующем действии электрод сильнее внедряется в металл, вырывая частицы на большей глубине.

Приведенная схема для полного заряда конденсаторов требует около 0,5…0,7 с времени. Величина тока в цепи заряда составляет примерно 0,42…0,47 А. При осуществлении контакта в зоне разряда ток возрастает до 7000…9000 А. При столь высоком значении происходит испарение 0,010…0,012 г металла (сталь).

Для высокого значения тока необходимо использовать медные провода сечением 8…10 мм². Чтобы прожечь отверстие, электрод изготавливают из толстой латунной проволоки. Чтобы запустить непрерывный процесс работы, нужно с частотой около 1 Гц подводить электрод к обрабатываемой детали.

Техническое задание на проектирование самодельного станка

Чтобы сделать самодельный электроэрозионный станок нужно изготовить ряд приспособлений, которые помогут автоматизировать производственный процесс.

- Нужна станина, на ней будет размещаться механизм перемещения электрода.

- Потребуется сам механизм, позволяющий периодически подводить и отводить электрод к обрабатываемому материалу.

- Для выжигания отверстий разных форм нужно иметь набор электродов. Специалисты рекомендуют использовать молибденовую проволоку.

- Для различных типов основного инструмента потребуется менять мощность устройства и силу тока. При разных режимах работы принципиальная электрическая схема должна позволять проводить регулирование величины разряда на электроде. В ней нужно предусмотреть изменение частоты пульсации напряжения.

- Для охлаждения детали (перегревать закаленную сталь нельзя, происходит отпуск со снижением твердости) в зону работы нужно осуществлять подачу охлаждающей жидкости. Чаще используют обычную воду или растворы солей. Вода попутно вымывает шлам (разрушенные частицы металла).

Внимание! В промышленных установках, например, японская фирма по производству станков «Sodick» использует ванны из ударопрочного стекла. В них организуется поток жидкости в зону обработки, а также отвод отработавшей воды и последующая фильтрация.

Разработка горизонтального электроэрозионного станка

Схема установки включает основные узлы и детали:

- 1 – электрод;

- 2 – винт фиксации электрода в направляющей втулке;

- 3 – клемма для фиксации положительного провода от преобразователя напряжения;

- 4 – направляющая втулка;

- 5 – корпус из фторопласта;

- 6 – отверстие для подачи смазки;

- 7 – станина.

Установка небольшого размера, которую можно установить на столе. В корпусе 5 направляющая втулка 4 может перемещаться в обе стороны. Для ее привода нужен специальный механизм или приспособление.

К втулке 4 крепится электрод 1, плюсовой провод также присоединен с помощью клеммы 3. Остается только собрать предложенную схему в реальную установку в домашних условиях. В ней использована самая простейшая оснастка.

Краткое описание самодельной установки

В корпусе 2 установлен электрод 1. Его возвратно-поступательное перемещение производится электромагнитом из катушки 7. К направляющей втулке подведена клемма 3 (подается положительный потенциал).

На рабочем столе 4 крепится деталь, которую нужно обработать. На столе имеется клемма 5, к ней подключается отрицательный проводник. По трубке 6 внутрь корпуса подается смазка.

Через фильтры производится подключение преобразователя напряжения, от них положительный и отрицательный провода соединяются на соответствующих клеммах 3 и 5. На столе 4 фиксируется деталь, в которой можно проводить разные виды обработки, например, прожечь отверстие в закаленной детали.

Включив преобразователь, на токонесущих проводах будет получено рабочее напряжение. Дополнительно подается напряжение на индукционную катушку 7. Она создает вибрацию электрода 1, направляя его движение вправо и влево. Электрод 1 касается обрабатываемой детали. В зоне контакта возникает ток величиной 7000…9000 А.

При каждом движении инструмента в сторону детали выжигается небольшое количество металла. В течение 10…12 минут работы электроэрозионного станка в детали будет получено сквозное отверстие. Получено отверстие в хвостовике сверла. Обычным способом просверлить подобное отверстие довольно сложно.

Как усовершенствовать станок?

Изготовленный простейший станок представляет собой действующую модель. Его назначение – образование отверстий в закаленных деталях.

В дальнейшем нужно рассмотреть вариант с вертикальным расположением электрода. Тогда под него можно установить ванну. Процесс будет происходить без возможных неисправностей, связанных с наличием неубираемого шлама из рабочей зоны.

Нужно также рассмотреть дополнительные механизмы для плавной подачи инструмента. Возможно, потребуется осуществлять не только осевое перемещение, а также движение электрода в горизонтальной плоскости, чтобы проводить трехмерную обработку поверхности.

Любой простейший станок дает мысли к тому, как его в дальнейшем усовершенствовать и создать более удобный агрегат. Главное, сделать первый шаг и попробовать изготовить первый образец.

Видео: самодельный электроискровой станок.

Заключение

- Станок для электроэрозионной обработки металла позволяет выполнять доработку закаленных деталей, не снижая их прочности.

- Даже самый простейший станок, изготовленный из подручных материалов, позволяет выполнять ряд операций, которые невозможно выполнить другими инструментами и приспособлениями.

Самодельный электроэрозионный станок для резки сложных материалов, таких как магниты, с легкостью

Много лет назад [ScorchWorks] построил инструмент для электроэрозионной обработки (EDM) и недавно решил написать о нем. А после перерыва встроено видео.

Сборка основана на проектах, описанных в книге Роберта Ланголоа «Build EDM». Электроэрозионный электроискатель работает путем создания множества небольших электрических разрядов между электродом желаемой формы и материалом под ванной с диэлектрическим растворителем.Это растворяет материал именно там, где оператор хотел бы его растворения. Это одна из самых точных и щадящих операций обработки.

Его EDM построен в основном из найденных деталей. Источник питания представляет собой трансформатор для микроволновой печи, соединенный с проводом 18 калибра, чтобы снизить напряжение до шестидесяти вольт вместо первоначального повышения духовки до 1,5 кВ. Резистор питания поступает от сушильного элемента, украденного из устройства, расположенного у дороги. Плата управления была вытравлена с использованием схемы, начерченной рукой на меди с помощью Sharpie.

Элемент линейного перемещения – это две квадратные латунные трубки, одна скользящая внутри другой. Шаговый двигатель медленно вводит электрод в деталь. Охлаждающая жидкость перекачивается через электрод, который удерживается маленькой частью, напечатанной на 3D-принтере.

Электроэрозионный станок работает хорошо, и у него есть несколько примеров деталей, демонстрирующих его способность выполнять сложные резки. Такие вещи, как дырка в лезвии бритвы, небольшое отверстие в очень маленьком куске толстой стали и даже отверстие в магните.

.

Mini Edm Machine Портативная Edm Machine

1.Вопрос: почему наш продукт такой дешевый?

Ответ: У нас есть массовое производство, чтобы снизить затраты,

, чтобы заинтересовать клиентов, не стремящихся к высокой прибыли от одного комплекта станков,

, но преследующих большое количество для получения прибыли. С увеличением продаж

, с 5 комплектов за раз, 50 комплектов за раз, 100 комплектов за раз

до настоящего времени наша компания производит тысячи комплектов машин основного типа

, здесь естественно возникает экономическая прибыль.

2. Вопрос: почему качество нашей продукции хорошее?

Ответ: Из-за сосредоточенности, поэтому мы профессионалы. Мы производим только

двух видов машин.

1. Переносной электроэрозионный станок с «удалением сломанных метчиков как основной функцией

»

2. Станок для обработки отверстий, объектом обработки которого является «резка линии

через отверстие для проволоки». Наши продукты просты в категории

, но удобны для технологических исследований, производства и организации.

Что подходит для таких малых предпринимателей, как мы.

Наша компания всегда «относилась к легкому как к тяжелому», а

считала своей обязанностью «создавать хорошие продукты, чтобы двигать мир».

3.Вопрос: почему мы продвигаем продажи онлайн?

Ответ: наше качество стабильно, и мы можем получать деньги, когда мы

сделаем так, чтобы покупатели получали продукт с удовлетворением! В то же время,

, мы также надеемся разработать самый дешевый способ продаж,

, и зарабатывать деньги для клиентов!

4. Вопрос: Почему иногда мы отклоняем заявку клиентов

на покупку?

Ответ: Некоторые клиенты мало знают о функциях нашей машины,

мы предложим более подходящее решение для решения технологических задач с терпением

, чтобы избежать неправильного выбора, который приведет к лишним расходам.

.Cnc Edm Machine Automated Machine Tool

1.Вопрос: почему наш продукт такой дешевый?

Ответ: У нас есть массовое производство, чтобы снизить затраты,

, чтобы заинтересовать клиентов, не стремящихся к высокой прибыли от одного комплекта станков,

, но преследующих большое количество для получения прибыли. С увеличением продаж

, с 5 комплектов за раз, 50 комплектов за раз, 100 комплектов за раз

до настоящего времени наша компания производит тысячи комплектов машин основного типа

, здесь естественно возникает экономическая прибыль.

2. Вопрос: почему качество нашей продукции хорошее?

Ответ: Из-за сосредоточенности, поэтому мы профессионалы. Мы производим только

двух видов машин.

1. Переносной электроэрозионный станок с «удалением сломанных метчиков как основной функцией

»

2. Станок для обработки отверстий, объектом обработки которого является «резка линии

через отверстие для проволоки». Наши продукты просты в категории

, но удобны для технологических исследований, производства и организации.

Что подходит для таких малых предпринимателей, как мы.

Наша компания всегда «относилась к легкому как к тяжелому», а

считала своей обязанностью «создавать хорошие продукты, чтобы двигать мир».

3.Вопрос: почему мы продвигаем продажи онлайн?

Ответ: наше качество стабильно, и мы можем получать деньги, когда мы

сделаем так, чтобы покупатели получали продукт с удовлетворением! Вместе с

мы также надеемся разработать самый дешевый способ

.Создайте свой собственный электроэрозионный станок (EDM) для обработки закаленных материалов

Импульсный источник питания

E lectrical D ischarge M achining ( EDM ) – это процесс, в котором для разрушения электропроводящего материала используются электрические разряды, испускаемые электродом. Следовательно, можно электрически разрушить или «прожечь» обратную форму электрода в заготовке. Например, если использовать квадратный электрод, в результате получится квадратное отверстие в заготовке.

Рабочий бак EDM и сервоголовка Система EDM состоит из диэлектрического резервуара и рабочего резервуара, а также насоса и системы фильтрации. Электронные компоненты включают генератор импульсов и систему управления сервоприводом оси Z.

Заготовка помещается в рабочий резервуар, заполненный углеводородным диэлектриком. Импульсное электрическое поле возникает между электродом и заготовкой (известное как зазор). Небольшой (максимум несколько тысячных дюйма) зазор становится проводящим в присутствии электрического поля.Чтобы зазор стал проводящим, приложенное напряжение обычно составляет порядка 100 В постоянного тока

Автоматическая система сервоуправления поддерживает соответствующее разделение электрода и заготовки. Когда каждая искра попадает от электрода (режущего инструмента) к заготовке, небольшое количество металла испаряется, и на заготовке остается кратер. Диэлектрическая жидкость быстро охлаждает испарившийся металл и удаляет его из области зазора. Затвердевшие частицы металла улавливаются системой фильтрации.

Процесс EDM повторяется тысячи (даже миллионы) раз в секунду. Можно преобразовать практически любые формы в материалы, которые будут проводить электричество; даже некоторые полупроводниковые материалы могут обрабатываться с помощью этого процесса. Вообще говоря, твердость заготовки мало влияет на ее способность к эрозии; это одно из самых больших преимуществ процесса EDM.

Большинство электроэрозионных станков – это крупные коммерческие единицы, которые стоят много тысяч долларов и занимают довольно много места в магазине.Доступных настольных машин для дома или небольшого механического цеха мало, если они вообще есть. Я намерен заполнить этот пробел, предоставив информацию о создании настольного электроэрозионного станка, способного выполнять реальную работу и разумного по стоимости.

На этом веб-сайте вы найдете информацию о том, как создать и использовать свой собственный настольный EDM

Я надеюсь, что вы найдете этот сайт увлекательным учебным опытом и способом принять участие в создании собственного EDM типа барана.

RC VS Pulse EDM | Создайте свой собственный электроэрозионный станок (EDM) для обработки закаленных материалов

The Pulse Book The EDM How-To BookВы заметите, что у меня есть две книги о том, как построить EDM. Один из них – это источник питания RC, описанный в The EDM How-To Book , а другой ориентирован на импульсный источник питания, описанный в Build a Pulse EDM Mac hine The Next Generation .

Меня часто спрашивают, в чем разница между RC и Pulse.Основное отличие заключается в том, что конденсатор R esistor C ( RC ) разряжает конденсатор через «зазор» для удаления металла, а импульсный аппарат – нет.

Станок с дистанционным управлением прост в сборке, управлении и невысокой стоимости. RC-схема была оригинальной схемой, используемой русскими, и использовалась в ранних коммерческих приложениях EDM. Самый большой недостаток RC-машины – более высокий износ электродов, чем при импульсном питании.

Как указано, импульсная машина не разряжает конденсатор; вместо этого искра от источника питания управляется таймером и силовыми МОП-транзисторами.Основным преимуществом импульсного питания является снижение износа электродов и увеличение скорости резания (в большинстве случаев). Конечно, это происходит за счет увеличения сложности источника питания и намного дороже в сборке.

Итак, какой EDM вам лучше всего построить?

EDM LogoЧтобы ответить на этот вопрос, спросите себя: «Какова предполагаемая цель создания EDM?»

Если потребность в «горелке для метчиков» и износ электрода не является серьезной проблемой (чего обычно не бывает при выгорании сломанных метчиков и сверл), то я предлагаю более простой, легкий в эксплуатации и гораздо менее дорогой RC. описан в The EDM How-To Book .

Не недооценивайте, RC-машина – это больше, чем просто «записывающее устройство», логотип EDM, нанесенный на файл (см. Фото выше), был выполнен с использованием RC-машины.

С более сложной импульсной машиной, описанной в Build a Pulse EDM Mac hine The Next Generation book, сломанные метчики и сверла также могут быть удалены, но машина способна выполнять более точную и тонкую работу, такую как квадратные углы в фрезерованные карманы или обработка сложных форм из экзотических материалов.С помощью импульсной машины получить более тонкую поверхность легче, чем с помощью RC-машины, см. Фото Chuck E. Cheese ниже.

Глава 18 в книге посвящена Советы по производству ювелирных изделий и EDM . Если этот вид работы является вашим требованием, то импульсная машина, скорее всего, именно то, что вы ищете.

Chuck E. Cheese burnЕсли вы любите строить и ищете проект другого типа, который предлагает сложную задачу интеграции электроники и механических систем, EDM может быть вашим билетом.Не многие магазины могут похвастаться настоящей импульсной настройкой EDM на рабочем столе для копейки на доллар.

Создайте свой собственный электроэрозионный станок (EDM) для обработки закаленных материалов

Комментарии ниже являются сокращениями из статьи в зимнем выпуске журнала Digital Machinist за 2012 год.На семинарах с ЧПУ в 2011 и 2012 годах нам повезло, что на них присутствовал Бен Флеминг с парой его электроэрозионных станков.Дизайн и функции EDM г-на Флеминга настолько элегантны, что трудно устоять – судя по тому, что я видел на семинарах, я бы сказал, что новый дизайн г-на Флеминга (пульс) удачен. Ожоги были очень стабильными, и я был впечатлен уровнем детализации и полученной отделки. Результаты были такими же хорошими, как и на коммерческих машинах, которые я использовал.

Бен включил всю информацию о строительстве в свою новую книгу -. Для тех, кто плохо владеет электроникой, автор делает текст и диаграммы простыми и понятными.Помимо основ сборки EDM, автор включает несколько глав, посвященных фактическому запуску машины. Как вы, наверное, уже догадались, мне действительно понравились книги Бена Флеминга (и они) – они навсегда останутся на полке моей мастерской. Увидев машину в действии, я точно знаю, что она работает, и работает очень хорошо. Джордж Буллис Редактор Цифровой машинист (журнал)

Малый электроэрозионный станок на базе SherlineМастерская цифрового станка с ЧПУ 2011

Второй ежегодный семинар Digital Machinist CNC Workshop стал хитом, его посетили 154 человека.—- Одним из привлекательных экспонатов был самодельный EDM Бена Флеминга. Беседы Бена о его EDM также понравились многим, и многие люди оставили свои планы.

Snailworks beautiful EDMС веб-сайта Snailworks Blog появилась эта КРАСИВАЯ машина (фото справа). Эта сборка основана на работе Бена Флеминга, чья книга; Руководство EDM сыграло важную роль. Я встретил Бена в мастерской ЧПУ 2011 года, где он демонстрировал свои станки. Находясь там, я прочитал его книгу и купил печатную плату, которую он продает, чтобы реализовать свой электроэрозионный станок типа RC.… Бен работал над импульсной машиной, которую он продемонстрировал на шоу. Однако после разговора с ним о своем опыте он сказал, что более высокое качество доступных электродов теперь позволяет им изнашиваться намного медленнее, чем раньше, и, если вы не возражаете, это займет немного больше времени, простота и возможности RC-машин имеют много рекомендовать их использование.

Суть в том, что Model Engine News дал ОТЛИЧНЫЙ обзор, завершив

Model Engineering News EDM«Я дам The EDM How-To Book золотую звезду и штамп с изображением коалы: рекомендуется!»

EDM, показанный на фотографии справа, был построен компанией Model Engine News .Мой проект deHavilland Cirrus Mk I готовился десять лет – правда, то и дело. Я испытал «ужасный сломанный кран в самой последней дыре» проекта. Изначально я думал о создании самого быстрого и грязного подразделения, которое могло бы выполнять эту работу. Затем читатель Model Engine News предложил мне взглянуть на немного более сложную конструкцию, подробно описанную в книге Бена Флеминга. … Электронное письмо дизайнеру [Бен Флеминг] получил копию его книги для обзора и оценки, но даже до того, как книга прибыла, по фотографиям готовой машины в группе Yahoo EDM, посвященной этой машине, было ясно видно, что она имела превосходит все другие, которые я видел опубликованными по ряду причин: электроника проста и не полагается на шаговые двигатели. видел опубликованным… Итак, наконец-то, мы подошли к рецензии на книгу за этот месяц: The EDM How-To Book .Фотографические свидетельства в книге предполагают, что возможности машины, построенной по предоставленным чертежам, будут полезным аксессуаром для мастерской. Написание четкое, и любой инженер-модельер должен легко следовать чертежам. Инструкции по сборке механики менее подробны, чем инструкции для электроники, но адекватны, и большинство строителей будут использовать некоторые вариации для настройки своей настройки. В книге рассказывается о важности надлежащей циркуляции электролита и о том, как построить подходящую установку из легко доступных деталей.«Электролит» может быть жидкостью на углеводородной основе специального состава или керосином, если вы не можете его получить.

Кажется, существует извращенная тенденция в статьях, посвященных конструкции EDM, сосредоточиваться на конструкции и экономить на применении. EDM How-To Book – долгожданное исключение из этого недостатка. В главе описаны все шаги по настройке для вашего первого прожига, не только что, но и почему. Затем он переходит к альтернативным и усовершенствованным типам электродов и промывке, подчеркивая важность последнего.Другим авторам следует принять к сведению. Когда медный электрод был тщательно выровнен и выровнен, емкость наполнилась и бекон зажарился. Результат: отлично! Метчик отсутствует, и резьба 4-40 полностью не повреждена, даже если смотреть под увеличением.

EDM ОллиМой муж Олли решил построить электроэрозионную машину.

Эта книга Бена Флеминга действительно хорошо написана и содержит отличные схемы и объяснения того, как работают схемы.

Если вам когда-либо приходилось обводить цепь маркером и красной ручкой, чтобы проанализировать, как схема должна работать, пояснения приветствуются. В этом проекте много всего происходит с высокими напряжениями, шкалами индикаторов, переменным и постоянным током, а также сигналами. Электроэрозионный станок Олли очень хорошо зарекомендовал себя. Мы использовали прицел, чтобы увидеть, насколько быстро искра пересекла зазор. В целом очень впечатляющий проект!

Обратная связь от читателей и строителей

Следующие сообщения были получены по электронной и обычной почте Однажды я столкнулся с инженерной проблемой, которую обычная обработка не смогла бы решить.Я слышал о процессе EDM, но я не знал о нем слишком много, я начал поиск в Интернете по этой теме, который меня просветил. Я думаю, было бы здорово, если бы существовала машина, которую можно было бы построить дома, и вот, я нашел ее, и это был импульсный EDM, разработанный Беном Флемингом.

Я заказал книгу и печатную плату у Бена, которые приехали быстро, набивка платы была очень простой и набивалась очень быстро с помощью инструкции по начинке. Когда я, наконец, закончил машину, я был взволнован, чтобы сделать свой первый прожиг, я почувствовал себя немного сбитым с толку всеми ручками и переключателями, но вскоре я привык ими управлять, я могу сказать, что он превзошел мои ожидания, единственная проблема сейчас отрывается от этой чудесной машины.Если кто-то думает о создании электроэрозионного станка Бена, я бы сказал, действуйте, вы будете рады, что вы это сделали, я был… Я сделал еще несколько электроэрозионных станков сегодня, этот станок действительно сияет для меня.

11/11/15 обновление от Криса

Что ж, сегодня я снял видео о некоторой работе EDM, которую я проделал со своим EDM Pulse 2, это фантастическая машина

****

Я купил вашу книгу и печатную плату и получил ее только вчера.

Спасибо за очень хорошую работу и за то, что вы подписали копию.

Я прочитал уже примерно половину и ценю время

Вы, должно быть, потратили, чтобы написать это. Снова очень хорошо сделано.

Поскольку в прошлом я построил несколько станков с ЧПУ, механическая часть для меня стала намного проще. С электричеством у меня немного сложнее.

Спасибо,

****

Сначала я купил книгу, а теперь хочу приобрести печатную плату. Я хотел бы использовать станок для создания небольших наборов инструментов и штампов.Между прочим, вы создали фантастическую книгу для таких, как мы, слабых в электронике.

С уважением,

J – Steller

****

Бен, меня зовут Пол Ф- и я работаю в Texas Instruments Inc. в Далласе. Я только что получил копию вашей книги по электроэрозионному станку. Я прочитал его вчера вечером и закончил сегодня вечером. Я должен сказать, что мне приятно читать техническое руководство, написанное так же хорошо или лучше, чем я мог бы написать! Пошагово по всем перечисленным частям.Спасибо и продолжайте в том же духе. Я с нетерпением жду возможности купить больше ваших книг, если вы напишете еще одну … Это просто благодарность и похлопывание по спине за такую хорошую работу !!!

С уважением, Пол

****

Привет, Бен! Во-первых, спасибо, что нашли время опубликовать информацию в этой книге, очень хорошо!

K— Kaitis ILL

****

Привет, ребята, сегодня мы отлично поработали EDM. Я прожег квадратное отверстие 2 мм x 6,35 мм через углеродистую сталь, я использовал медный электрод и, к своему удивлению, не обнаружил износа электрода, ожог был слишком маленьким 0.08 мм с каждой стороны. Я только что получил немного графита, который я попробую, он имеет размер частиц 1 микрон !!!!!!!!! Это тоже правильный EDM Graphite. Я опубликую здесь результаты, когда попробую.

The Pulse 2.0 – отличная машина, и большое спасибо Бену за его помощь.

Крис

****

Привет, Бен Какая замечательная книга ты написал! Мы с моим другом Дэйвом сейчас строим отряд. Дэйв встретил вас на семинаре кардиналов. Должен сказать, вы парень, который греет мне сердце своим подходом к проектам.Направляющие для выдвижных ящиков – действительно хорошая замена для необычных способов и очень недорогая. Практичный подход просто супер! Я инженер-технолог на пенсии, и, увидев этот проект, мне очень понравился этот проект. В прошлом я создавал небольшие электроэрозионные станки в стиле «популярной механики» для разрыва метчиков, и мне всегда был нужен сервопривод, теперь он у меня будет.

Rich in Green Bay, штат Висконсин

****

Что ж, несмотря на все мои усилия, сегодня появился мой (книга EDM). Настоящий шок !!! Не было совсем 23 листов с лазерной печатью с боковым скреплением, которые я ожидал.Настоящая книга с множеством страниц и слов. К счастью для меня, фотографий тоже МНОГО. Надеюсь, он печатал очень медленно, поэтому мне не нужно пытаться читать слишком быстро. Это может занять некоторое время, но пока я вижу только пару фишек, которых у меня нет в ящике для мусора.

WDSmith

Привет, Бен: Теперь, когда я, наконец, собираю плату, я понимаю, что рекомендуемые мной дополнительные радиаторы не работают. —– Кстати, я все еще впечатлен вашим выбором деталей по сравнению с ценой и тем, как плата хорошо сочетается.Например, я не понимал, что заданный вами вентилятор (за ~ 12 долларов) был полноразмерным веером для кексов. Настоящие версии «Маффинов» из того, что я помню за эти годы, были довольно дорогими.

Спасибо D — Мудрец

****

Бен, вчера получил книгу, и я впечатлен деталями, которых я не видел со времен Heath Kits! Спасибо за прекрасную работу. Я с нетерпением жду возможности заняться этим проектом и позже получу несколько комментариев.

Спасибо, Нил

****

Привет, Бен, я слышал много хорошего о твоей книге.Я хочу заказать один – можно ли оплатить через PayPal?

Damen CNC Нидерланды

****

Бен – Только что получил свой экземпляр книги, и это потрясающе! Хотя меня бы интересовала возможность печатной платы, я, вероятно, не куплю ее сам, поскольку ваши инструкции настолько исчерпывающие (к тому же я слишком сильно беспокоюсь о том, чтобы начать сборку, чтобы дождаться платы или комплекта). В любом случае, книга отличная, и я надеюсь, что вы продвинетесь вперед в работе над книгой, в которой подробно описывается система на основе импульсов.

Михаил

****

Привет, Бен, я был впечатлен травлением файла.Я построил самогонный аппарат типа R / C и даже не стал бы пробовать что-то настолько большое.

Дэйв

BaxEDM – Компоненты и решения для специальных электроэрозионных станков и модернизации станков

В 2013 году я построил небольшой настольный электроэрозионный электроэрозионный станок, чтобы посмотреть, смогу ли я, и отчасти потому, что мне нужна такая машина. Никакой информации не было, поэтому пришлось импровизировать и построить машину на базе Arduino, работающей как интерпретатор кода G / контроллер машины, и очень простой генератор RC-типа из лома.Он работал (https://www.youtube.com/TheWireEDM), но был очень медленным, и из-за моих ограниченных знаний проект оставался в таком состоянии в течение многих лет. Я собирался перестроить для себя генератор ШИМ-типа и создал прототип, который мне не очень понравился, так что все просто остановилось на пару лет.

Затем парень по имени Майк связался со мной по поводу создания электроэрозионного станка, и через несколько месяцев у него уже была работающая машина, и вскоре после того, как он объявил, что у него есть генератор, способный обеспечивать серьезную выходную мощность и с расширенным измерением зазоров.Решил прыгнуть в список первых покупателей и в декабре 2018 получил мой генератор по почте с ассортиментом других мелочей из интернет-магазина и потратил все время, которое я мог сэкономить из своего свободного времени, чтобы восстановить свою электронику, перекодируя Arduino и установка нового генератора на стене над машиной.

Первые разрезы не совсем сработали, как я надеялся, некоторые помешали моему контроллеру, но после долгого обсуждения вариантов и попыток отточить источник ошибки с потрясающей поддержкой Майка, я получил машину для резки без проблем. вопросы! Мне действительно нравится это, простота использования и уверенность в том, что каждая искра должна быть такой, какой должна быть, я могу резать очень быстро, очень точно и продуктивно, поэтому я могу предложить своим клиентам электроэрозионную электроэрозионную обработку.

Настоятельно рекомендую этот генератор, он построен профессионалом и выполняет то, что обещает! Служба поддержки клиентов очень хорошо наладила работу и получила ценные советы о том, как внедрить генератор в мою систему. Определенно стоит каждой копейки, особенно при модернизации.

EDM Wire Tutorial | Макино

К середине 80-х конструкция станков и генераторов кардинально изменилась. В отличие от ранних швейных машин , электроэрозионный станок превратился в станок.

Хотя основная концепция удаления металла такая же, как на Die Sinker, электроэрозионный станок для проволоки, по самой своей конструкции сильно отличается. Например, все электроэрозионные станки управляются ЧПУ, в то время как есть как ручные, так и штамповочные станки с ЧПУ.

Производительность подскочила с 1 до 6, а затем с 12 до 2 / час. Конкуренция между производителями EDM продолжалась в течение восьмидесятых, и производительность улучшилась.

Сегодня производители проволоки с ЧПУ могут похвастаться «объявленной» скоростью обработки за первый проход, превышающей 25 из 2 / час.

Сильноточные генераторы, более высокое давление промывки, требующее более жестких инструментов и высококачественной проволоки (электродов) – все это оказало влияние на скорость резки.

Электроэрозионные станки Basic

В отличие от обычных штамповочных станков, электроэрозионные станки всегда работают с чрезвычайно малой площадью контакта электродов. Из-за этой малой площади контакта электрода средний ток, который может быть приложен к проводу, по сравнению с ним невелик.

Из-за самой природы электроэрозионных станков они требуют более высокого обслуживания, чем обычные штамповщики.

Система транспортировки проволоки , направляющие для проволоки, автоматический нитевдеватель и диэлектрические системы имеют решающее значение для производительности электроэрозионного станка.

Базовый электроэрозионный электроэрозионный станок сегодня предлагает возможность позиционирования по 4 или 5 осям (X, Y, U, V и Z) для выполнения сложной конической или трехмерной обработки.

Базовый 4- или 5-осевой электроэрозионный станок

Верхнюю головку можно смещать по оси U и V, наклоняя проволоку под углом к нижней направляющей. Катушка с проволокой, шкивы, автомат заправки нити «Jet» и муфта, обеспечивающая точное натяжение проволоки, расположены на верхней головке.

Любая проблема с этой системой привода повлияет на способ, которым проволока обрабатывает деталь.

Конусность достигается за счет смещения осей U и V из положения стола (детали) X и Y.

Такая возможность конусности делает электроэрозионный электроэрозионный станок с ЧПУ идеальным для производства самых разных деталей. Это позволяет обрабатывать вытяжку и зазор на компонентах пресс-формы или штампа, а также обрабатывать сложные производственные детали.

Каждая верхняя и нижняя головки содержат направляющую для проволоки и пластину питания, которые необходимо регулярно проверять на предмет износа и чистить, обычно примерно раз в неделю.

Ток передается в провод через пластины блока питания.Эти (твердосплавные) пластины изнашиваются быстрее при увеличении скорости обработки.

Нижние направляющие для проволоки и пластины активатора могут изнашиваться быстрее, чем те, что находятся в верхней головке. Мусор от пореза и стружка могут вызвать засорение направляющих, что, в свою очередь, может вызвать обрыв проволоки или неработоспособность автоматического нитевдевателя.

Диэлектрические системы

Деионизированная вода обычно используется в качестве диэлектрика, чтобы можно было достичь высоких частот импульсов.Система диэлектрической фильтрации и деионизации играет ключевую роль в предотвращении чрезмерного обрыва провода. (Примечание: диэлектрическое масло доступно в качестве диэлектрика на некоторых машинах. Ионизация масла происходит намного медленнее, чем деионизированная вода, что приводит к значительному снижению скорости обработки.)

Деионизированная вода – это основная диэлектрическая среда, используемая в электроэрозионных станках. Вода используется для выталкивания стружки и мусора из паза для проволоки и охлаждения проволоки и заготовки.

Поскольку вода не является изолятором, которым может быть диэлектрическое масло, ионизация происходит быстро.Из-за этого вода будет сохранять ток даже после отключения напряжения.

Смолы помогают поддерживать уровень проводимости воды. Этот уровень проводимости описывается как микросименс (и), и желаемый уровень проводимости, который следует поддерживать для данного применения, может варьироваться от материала к материалу.

Если во время обработки уровень проводимости будет слишком высоким, это может привести к чрезмерному обрыву проволоки.

Увеличено давление промывки диэлектрика (т.е., до 300 фунтов на квадратный дюйм) за последние несколько лет, чтобы повысить скорость резки.