инженер поможет – Электроискровой станок

При помощи электроискровых станков изготовляются сквозные и глухие отверстия любой формы, отверстия с криволинейными осями, вырезают заготовки из листа, выполняют плоское, круглое и внутреннее шлифование. Изготавливают штампы, пресс-формы, фильеры, режущий инструмент. Такие станки способны резать металл, сверлить отверстия любого диаметра, наращивать дефектные области деталей, производить ювелирные работы с драгоценными металлами, упрочнять поверхность изделий, шлифовать изделия самой сложной формы, извлекать застрявшие сломанные сверла и резцы.

На базе электроискрового метода обработки металлов создано немало станков промышленного назначения. Это высокоточная и дорогая техника, которую могут позволить себе купить только крупные предприятия, специализирующиеся на металлообработке.

Выбор технических характеристик станка

Описывающие технологические свойства станков данной модели параметры являются: точность выполнения операций, перемещения по координатам, режимы и скорость подач, режимы резания и нагрузки, наличие механизированной смены инструмента, возможность установки дополнительного оборудования, потребляемая мощность. Приводимые данные по производительности, чистоте поверхности и энергоемкости относятся к обработке различных по величине площадей на режимах, обусловливающих отсутствие участков оплавления и покрытия, т. е. при оптимальных плотностях токов.

Рассмотрим основные технологические характеристики. Например, скорость съема металла на максимальных режимах при обработке стали составляет в среднем 600 мм3/мин и близка к предельно возможной для этого способа обработки металлов. Удельный расход энергии на жестких режимах составляет 20-50 квт-ч/кг диспергированного металла. Износ инструмента по отношению к объему снятого металла достигает 25-120 и более процентов. Чистота поверхности на мягких режимах достигает 4-го класса при скорости съема 10-15 мм3/мин. Дальнейшее повышение чистоты поверхности сопровождается резким уменьшением скорости съема. Так, при получении 5-го класса чистоты поверхности, производительность электроискрового способа обработки меньше 5 мм3/мин. Удельный расход энергии на мягких режимах в десятки и сотни раз выше, чем на жестких.

При обработке твердого сплава производительность процесса на мягких режимах, примерно, в два-три раза меньше, чем при обработке стали, однако при этом получается несколько лучшая чистота поверхности. Применение более жестких режимов при обработке твердых сплавов лимитируется образованием на них трещин.

Компоновка станка

Основными узлами электроискровых станков являются: станина, механизм для установочных перемещений, рабочая ванна, насосная установка, генератор электрических импульсов и регулятор подачи. Станина является связующим звеном для основных узлов.

Механизм перемещений установки деталей и инструмента применяется, как и в металлорежущих станках.

Состав: ходовая часть, которая перемещается с помощью винтовых или шестеренных пар.

Рабочая ванна состоит из тонкой листовой стали и представляет собой цельносварную конструкцию. Клеммник крепится «на боку» рабочей ванны для того чтобы электроды присоединялись к разрядному контуру. От насосной установки подается рабочая жидкость. Размеры ванны зависят от деталей. Насосная установка представляется в виде емкости 50-60 литров.

Генератор импульсов. Для получения разрядов используется схема, которая включает в себя рабочие электроды, батарею, измерительную аппаратуру, источник постоянного тока и регулируемое сопротивление. Подробнее о нем рассмотрим ниже.

Электроэрозионный станок имеет искровой генератор, который выступает в качестве конденсатора. Принцип обработки заключается в накоплении энергии в течение длительного времени, а затем ее выброс в течение короткого промежутка времени.

Принцип работы генератора, который установлен на электроискровой станок, заключается в следующем:

-

Диодный мост проводит выпрямление промышленного тока напряжением 220 или 380 Вольт;

-

Установленная лампа ограничивает ток короткого замыкания и защиту диодного моста;

-

Чем выше показатель нагрузки, тем быстрее проходит зарядка электроискрового станка;

-

После того как зарядка закончится, лампа погаснет;

-

Зарядив установленный накопитель можно поднести электрод к обрабатываемой заготовке;

-

После того как проводится размыкание цепи, конденсатор снова начинает заряжаться;

-

Время зарядки установленного накопительного элемента зависит от его емкости. Как правило, временной промежуток от 0,5 до 1 секунды;

-

На момент разряда сила тока достигает несколько тысяч ампер;

-

Провод от конденсатора к электроду должен иметь большое поперечное сечение, около 10 квадратных миллиметров. При этом провод должен быть изготовлен исключительно из меди.

Привод главного движения в станке

Линейный привод – это конструкция с бесконтактной передачей усилия, прямой привод без какой-либо кинематической цепи преобразования энергии в движение и вращательного движения в линейное, без люфтов, зоны нечувствительности и неравномерных подач. Все, что происходит при отработке каждого перемещения, это:

Командный импульс => Энергия взаимодействия магнитных полей => Линейное движение

В линейных приводах отсутствует многоступенчатое преобразование энергии в движение, что вызывает возникновение люфтов и неравномерных подач. Линейные приводы электроискрового станка способны корректировать зазор 500 раз в секунду с дискретностью подач 0,1 мкм. Выходит, оптимальный зазор практически в любой момент. И в итоге получаем оптимальные режимы, стабильно максимальный съем, высокую скорость обработки и качество поверхности.

Направляющие станка

Направляющие служат для перемещения по станине подвижных узлов станка, обеспечивая правильность траектории движения заготовки или детали и для восприятия внешних сил. Во всех металлорежущих станках применяются направляющие: скольжения, качения, комбинированные, жидкостного трения, аэростатические.

Предъявляющие требования: первоначальная точность изготовления, долговечность, высокая жесткость, высокие демпфирующие свойства, малые силы трения, простота конструкции, возможность обеспечения, регулирования зазора-натяга.

В зависимости от расположения направляющие делятся также на горизонтальные, вертикальные, наклонные.

Шпиндельные узлы станка

Шпиндель выполнен в виде массивного ротора, с расположенной внутри него крепежной цангой, а в верхней точке полости, образованной двумя встречно обращенными коническими поверхностями, установлен заборник(улавливатель) рабочей жидкости. Такая конструкция шпинделя улучшает условия работы на станке.

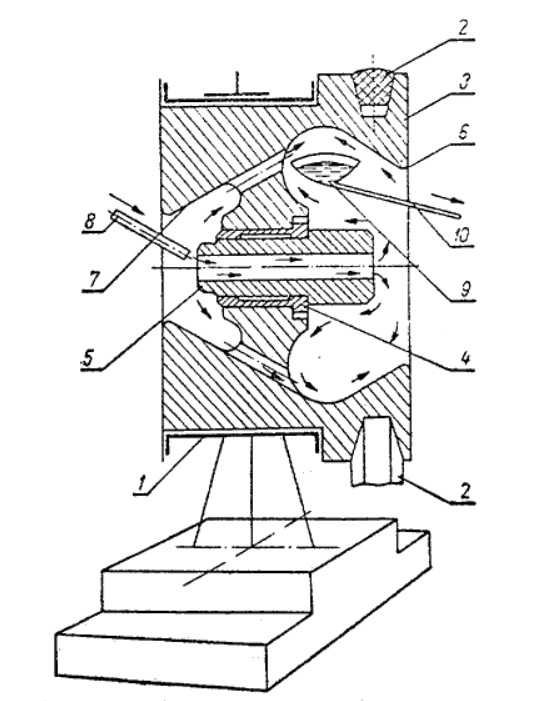

Рис.1 – Шпиндель электроискрового станка

В скользящем подшипнике 1 расположен вращающийся посредством клиноременной передачи 2 шпиндель 3, выполненный в виде ротора, в концентрической расточке которого расположена на напряженной или тугой посадке цанга 4, для крепления по внешней поверхности обрабатываемой детали 5. Внутренняя полость ротора образована двумя встречно обращенными коническими поверхностями 6 и 7, Рабочая жидкость, подаваемая от гидронасоса по трубке 8 в отверстие обрабатываемой детали, под действием центробежных сил вращающегося шпинделя собирается на периферии внутренней полости (кармана) ротора, откуда через заборник 9 по трубке 10 поступает в фильтрующий элемент гидронасоса.

Приводы подач станка

Лишь с недавнего времени начался выпуск электроискровых станков, а именно с совершенно новыми линейными двигателями. В данном выпуске были совершены и исправлены работы над регулированием скорости и ускорении, равномерным движением, реверсом, легкостью обслуживания и др.

Линейный двигатель в данном выпуске станков имеет двигатель, содержащий всего несколько элементов: электромагнитный статор и плоский ротор, которые содержат между собой только зазор из воздуха. Также имеется еще один немаловажный элемент и это оптическая измерительная линейка с высокой дискретностью (0.1 мкм). Без этого измерительного прибора система управления не сможет распознать координаты.

Но также ближе рассмотрим статор и ротор. Оба выполнены в виде плоских и легко снимаемых блоков. Но крепится статор к станине или колонне станка, а ротор – к рабочему органу.

В конструкции ротор совершенно прост. Он состоит из прямоугольных сильных постоянных магнитов. А магниты на тонкой плите из специальной высокопрочной керамики, коэффициент температурного расширения которой в два раза меньше чем у гранита.

Множество проблем линейного привода решились, так как стали использовать керамику одновременно с системой охлаждения. Соответственно «ушли» и проблемы с температурными факторами, с жесткостью конструкции, с наличием сильных магнитных полей и т.д.

Несущая система станка

Станина, колонна, каретка стола и др. являются несущей конструкцией, обычно состоящей из чугуна. Шабренные посадочные поверхности предназначены для направляющих, а также для состыковки двух конструкций между собой.

Типичные представители

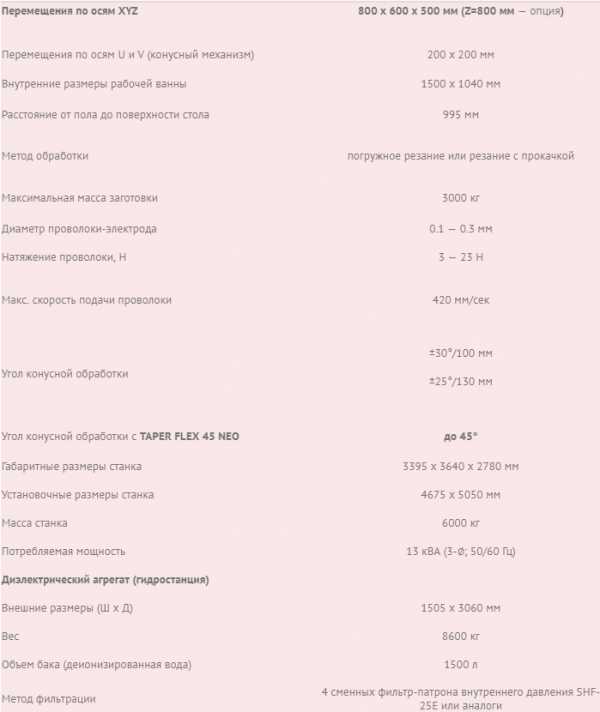

В процессе подготовки данного реферата были разобраны несколько современных представителей станков электроискрового типа, оснащенных системой числового программного управления. Были представлены такие станки как, ALC800G и AQ15L. Их основные технические характеристики приведены ниже в таблицах 1 и 2.

Технические характеристики ALC800G

Технические характеристики AQ15L

engcrafts.com

Электроискровая обработка металла – гаражная схема

Промышленная обработка металлов включает в себя несколько десятков способов и методов изменения формы, объема и, даже молекулярной структуры материала. Электроискровая обработка металлов — одна из распространенных технологий работы с металлом, отличающаяся высокой точностью и производительностью. При помощи электроискровых станков можно:

- резать металл;

- сверлить отверстия микроскопического диаметра;

- наращивать дефектные области деталей;

- производить ювелирные работы с драгоценными металлами;

- упрочнять поверхность изделий;

- шлифовать изделия самой сложной формы;

- извлекать застрявшие сломанные сверла и резцы.

На базе электроискрового метода обработки металлов создано немало станков промышленного назначения. Это высокоточная и дорогая техника, которую могут позволить себе купить только крупные предприятия, специализирующиеся на металлообработке.

Электроискровой станок

Но иногда электроискровые станки требуются и в мастерских или цехах, где их услуги требуются время от времени. Для этого можно купить промышленное устройство с несколько ограниченными возможностями (функционал в пределах самых востребованных операций), или построить самодельный электроискровой станок. Это вполне возможно даже в домашних условиях, не говоря уже о предприятиях, в составе которых есть токарные и электромеханические цеха или участки.

Принцип работы электроискрового станка

Базируется обработка металлов электроискровым способом на свойстве электрического тока переносить вещество при пробое. При высоком напряжении и силе постоянного тока (1-60 А) анод (положительно заряженный электрод) нагревается до высокой температуры в пределах 10-15 тысяч градусов Цельсия, расплавляется, ионизируется и устремляется к катоду. Там, в силу электрических взаимодействий он осаживается.

Чтобы в процессе работы не возникала полноценная электрическая дуга, электроды сближаются только на короткие мгновения, длящиеся доли секунда. За это время возникает искра, разрушающая анод и наращивающая катод. Обрабатываемый участок подвергается нагреву и воздействию электротока на протяжении миллисекунд, при этом соседние области и лежащий ниже слой не успевают прогреться и структура их не нарушается. Проблема пограничных состояний не возникает в принципе.

Если требуется резка или сверление — катодом служит рабочий инструмент, а анодом — обрабатываемая деталь. При наращивании, укреплении поверхности или восстановлении формы детали, они меняются местами. Для этих видов обработки созданы специальные станки, каждый из которых выполняет свои операции.

Инструментом в установках электроэрозионного действия служат латунные или медно-графитные электроды, хорошо проводящие ток и недорогие в изготовлении. С их помощью можно резать и сверлить самые твердые сплавы. Чтобы металл катода не оседал на электроде и не увеличивал его размера, процесс происходит в жидкой среде — жидкость охлаждает капли расплава, и он не может осесть на электроде, даже если и достигает его. Вязкость жидкости определяет скорость движения материальных частиц, и они не успевают за током. Металл оседает в ванне в виде осадка и не мешает дальнейшему прохождению тока.

При наращивании поверхности деталей или укреплении, металл с анода переносится на катод. В этом случае на вибрационной установке закрепляется положительный электрод, служащий донором металла, а деталь присоединяется к отрицательному полюсу. Вода или масло в этом процессе не используются, все происходит в воздухе.

Технологические показатели

Электроискровая установка, в зависимоти от режима роботы, может обеспечивать точность результата в широких пределах. Если требуется высокая производительность при относительно невысоких требованиях к состоянию поверхности (I и II класс), то используются токи 10-60 А при напряжении до 220В. В этом случае электроискровая эрозия может удалить из зоны реза или сверления металл в объеме до 300 мм3/мин. При более высоких показателях класса точности — VI и VII, производительность снижается до 20-30 мм3/мин, но и токи требуются поменьше, не более 1 А при напряжении до 40 В.

Такой широкий диапазон регулировок показывает, что электроискровая обработка металла может использоваться в различных областях, как для производства крупных серий деталей, так и для разовых работ, включая ювелирные.

Особенностью применения электроискровых установок можно считать возможность укрепления деталей различной конфигурации. На поверхность заготовки наноситься тончайший слой более прочного сплава или металла без нагрева основания на большую глубину. Это позволяет сохранить структуру металла базового изделия и значительно изменить свойства его поверхности. В некоторых случаях требуется вязкость основания и высокая твердость поверхности, или в обратном порядке. Решить эту задачу может только электроискровой станок.

Схема электроискрового станка

Обработки металлов электроискровым способом очень распространена, поэтому очень сложно рассмотреть все виды оборудования и модели конкретных установок. Они все объединены общими конструктивными элементами:

- источником постоянного тока;

- конденсатором;

- вибратором;

- переключателем режимов.

Конструкция, работающая в электроискровом режиме, может отличаться рядом характеристик, допускающих работу с тем или иным материалом, но общие принципы построения рабочей схемы одинаковы.

Батарея конденсаторов согласована с механическим движением электрода, разряд происходит в момент максимального сближения рабочих поверхностей. Релаксационные генераторы импульсов определяют максимальный заряд конденсатора при максимальной амплитуде отклонения от точки сближения. После искрового разряда конденсатор успевает зарядиться в полном объеме.

Отличие электроискровой эрозии от дуговой сварки и резки

Использование импульсного воздействия электрического тока отличается от воздействия дуги. Импульс работает в очень ограниченном пространстве, не успевая прогреть соседние участки. Даже на самых сложных в плане термического окисления сплавах инертная атмосфера не потребуется — взаимодействие происходит на площадях не более 0,05-1 мм2 при глубине воздействия 0,05-0,3 мм. Даже в самой агрессивной атмосфере не успевают возникнуть условия для активного окисления.

Электроискровой станок своими руками

Одной из главных деталей электроискровой установки, которую можно реализовать своими руками, конечно, при соблюдении всех правил техники безопасности, приведена ниже. Следует отметить, что это только одна из многих схем, которые можно использовать в конструкции станка.

Ориентировочная схема генератора искровых разрядов

Рабочий стол станка должен быть оборудован системой удаления окислов (непрерывной подачей масла или керосина). Они снижают вероятность отложения оксидной пленки на поверхности детали и, в результате, прекращения искрообразования. Для пробоя необходим надежный электрический контакт. Как основной вариант можно использовать ванночку, заполненную жидкостью.

Электрод представляет собой латунную или медную проволочку требуемого диаметра, которая закреплена в зажиме. Зажим, в свою очередь, представляет собой деталь вертикального штока кривошипно-шатунного механизма, который приводится в движение от электродвигателя. Частота возвратно-поступательного движения электрода выбирается в зависимости от особенностей обрабатываемого материала.

Все токопроводящие детали и кабели должны быть качественно и надежно изолированы, сама установка заземлена. Посмотреть, как работают бытовые самодельные установки можно на видео:

Следует отметить, что самодельные станки никогда не сравняются по возможностям с промышленными, например серией АРТА. Для производства кустарных изделий или использования в качестве одного из видов хобби, они, может быть и пригодны, но для работы в мастерской или слесарном цехе не «дотягивают». Не говоря уже о том, что сложность электрической схемы и необходимость точного согласования кинематики и разряда конденсатора делают их очень сложными в регулировке.

wikimetall.ru

Электроискровой станок.(гаражный) – Законченные проекты

Случайно на вторчермете купил по цене металолома вот такой штативчик.Да так,понравился он мне,долго стоял и ждал своего часа.Ну и вот созрело.

Для него приготовил вот такую головку.

Ярмо железо до середины,а выше текстолит,в конце шайба подпружыненная с двух сторон. Каркас катушки из текстолита,провод ПЭЛ 0,71мм.до заполнения. В ярме выфрезирован продольный паз для удержания от прокручивания.

В нижней части ваночка для керосина (масло или Н2О).

Электрическая схема станка.

В наличии емелся корпус от нерабочего вольтметра. Все потраха были собраны в нём. Всё сместил в одну сторону с рассчёта что соберу и электронный генератор.

Я на нём хочу сделать кокиль для литья бронзы. Для этого я приготовил вот такую штуку,для пробы.

И вот что у меня получилось.

Результат не устраивает. Хотелось получить хотяб такой результат-но?

А тут видео.

Кто нибудь может подсказать что нитак. 🙁

Изменено пользователем culibinwww.chipmaker.ru

СТАНКИ ДЛЯ ОБРАБОТКИ УЛЬТРАЗВУКОМ

Ультразвук — упругие волны с частотой колебаний от 20 кГц до 1 ГГц. Для получения ультразвуковых колебаний инструмента чаще всего применяют магнитострикционные преобразователи. Работа ультразвуковых установок основана на использовании способности железа, никеля, кобальта и их сплавов изменять длину под действием электрического или магнитного поля, а при снятии поля восстанавливать первоначальные размеры. Это явление называют магнитострикцией.

Работа ультразвукового станка заключается в следующем. В зону между заготовкой и вибрирующим пуансоном (инструментом), который очень близко подходит к заготовке, но не касается ее, поступает абразивный порошок, находящийся в жидкости во взвешенном состоянии. От воздействия вибратора (преобразователя) абразивные зерна с большой силой ударяются о поверхность заготовки и с большой скоростью выбивают частицы материала (стружку). Одновременно пуансон постепенно опускается в выдолбленное таким способом пространство, и процесс продолжается.

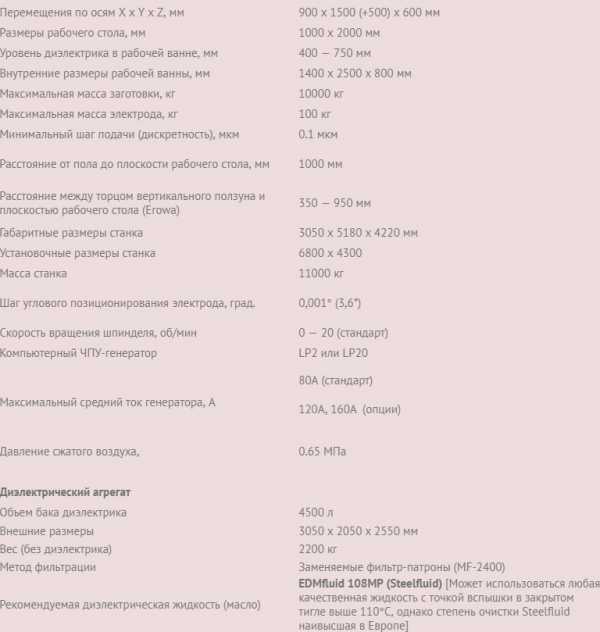

Принцип работы головки магнитострикционного преобразователя (рис. 18.1) заключается в том, что через катушку возбуждения 2 пропускается ток высокой частоты, который создает переменное магнитное поле такой же частоты, действующее на сердечник 1 вибратора. Для лучшего использования магнитострикционных свойств вибратора создают постоянное магнитное поле двумя катушками подмагничивания 4 и ихсердечниками 3. Колебания, возникающие на вибраторе, передаются на трансформатор скорости 6, заключенный между двумя скобами 5, и, усиленные им, сообщаются инструменту 7. Монтажную панель устанавливают на салазки, вместе с которыми она перемещается по направляющим станины.

Универсальный настольный прошивочный ультразвуковой станок 4770 (рис. 18.2) предназначен для обработки деталей из твердых и хрупких материалов: стекла, керамики, полупроводниковых материалов, камня, твердых сплавов и т. п. На станке можно выполнять круглые и фасонные отверстия и полости, вырезать заготовку, гравировать, разрезать и др. Во время работы инструмент колеблется с ультразвуковой частотой в направлении его подачи. Одновременно центробежным насосом под торец инструмента подается абразивная суспензия.

Стол 2 станка имеет координатные установочные перемещения в горизонтальной плоскости по направляющим типа ласточкина хвоста. Ходовые винты снабжены лимбами с ценой деления 0,02 мм. Ползуну 5 вручную сообщают перемещение по шариковым направляющим станины 1 через реечную передачу z1— z2 или механически от регулируемого двухфазного асинхронного электродвигателя 8 через редуктор и реечную передачу.

Электродвигатель работает на заторможенном режиме, развивая крутящийся момент в соответствии с силой подачи инструмента. Ползун вместе с укрепленной на нем головкой уравновешен грузом 11, подвешенным на ленте 10, намотанной на барабан 9 валика привода ручной подачи. Для плавности хода ползуна имеется масляный демпфер, цилиндр 4 которого крепят к корпусу каретки 7, а шток 6 — к ползуну. Скорость ползуна регулируется иглой, перекрывающей пропускное отверстие в штоке. Для ускоренного отвода поршня имеется обратный клапан.

Основной частью станка является акустическая головка 3, которая сообщает инструменту колебательное движение. В головке применен двухстержневой никелевый магнитострикционный вибратор (преобразователь).

Техническая характеристика станка:

Диаметр обрабатываемого отверстия, мм 0,5—10

Наибольшая глубина обработки, мм …. (2—5) d

Продольное перемещение стола, мм…………. 80

Ход ползуна, мм …………………………… 100

Перемещение головки по ползуну, мм… 110

Чувствительность механизма подачи, Н (686—980) 10~3

Рабочая частота, кГц ……………………… 18—19

Мощность генератора, кВт…………………….. 0,25.

ЭЛЕКТРОИСКРОВЫЕ СТАНКИ

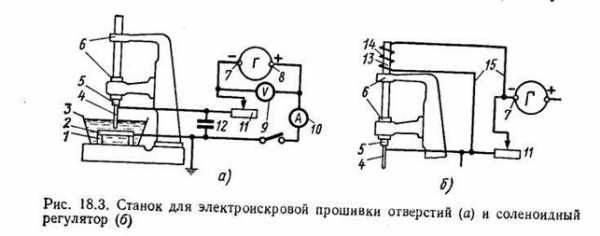

Основу электроискрового метода обработки металлов составляет процесс электроэрозии металлов. Сущность его заключается в том, что под воздействием коротких искровых разрядов, посылаемых источником электрического тока, металл разрушается. При обработке на электроискровом станке для прошивки отверстий (рис. 18.3, а) заготовку 2 погружают в бак с жидкостью и соединяют с положительным полюсом, выполняющим функции анода. Электрод (инструмент) 4, являющийся катодом, соединяют с отрицательным полюсом и укрепляют на ползуне 5, имеющем вертикальное перемещение по направляющим 6. Заготовка 2, стол 1, на котором ее закрепляют, корпус бака и станина станка электрически соединены между собой и заземлены, так что их электрический потенциал всегда равен нулю. Это необходимо для безопасности работы на станке.

Если, опустив ползун 5, прикоснуться электродом 4 к заготовке 2, то в электрической цепи пойдет электрический ток от отрицательной клеммы 7 генератора Г к положительной клемме 8. В электрическую цепь включен резистор 11. Это катушка из длинной тонкой проволоки. Изменяя сопротивление, можно регулировать силу тока, контролируя ее по амперметру 10.

Для того чтобы получить импульсные разряды, непрерывно следующие друг за другом, между электродом 4 и заготовкой 2 в электрическую схему станка включается конденсаторная батарея 12. Ее включают параллельно заготовке 2 и электроду 4. Если замкнуть выключатель электрической цепи при разведенных электродах станка, то в первый момент стрелка амперметра 10 резко отклонится и постепенно возвратится на 0. Стрелка вольтметра 9, наоборот, плавно отклонится от того значения напряжения, которое создается генератором. Это означает, что произошла зарядка конденсаторов. Теперь можно приблизить электрод к заготовке. Как только расстояние между ними станет небольшим, произойдет электрический разряд. При этом вся энергия, накопленная в конденсаторах, разрядится в промежутке между электродом и заготовкой, и чем больше запас энергии, тем больше будет электрическая эрозия анода (заготовки).

После разряда электрический ток между электродом и деталью исчезнет, так как вся энергия, накопленная в конденсаторах, израсходована, и снова начинается зарядка конденсаторной батареи. Следующий разряд произойдет как только конденсаторы зарядятся. Этот процесс происходит непрерывно, импульсные разряды следуют один за другим до тех пор, пока не закончится обработка.

Во время обработки электрод 4 не должен касаться заготовки иначе произойдет короткое замыкание. Между электродом 4 и заготовкой всегда должен поддерживаться небольшой, так называемый искровой промежуток. Это достигается с помощью различных устройств. Наиболее простое устройство — соленоидный регулятор (рис. 18.3, б). К верхнему концу ползуна 5 прикреплен стальной стержень-сердечник 13, который входит внутрь катушки (соленоида) 14, присоединенной к основной цепи. Присоединение сделано по разным сторонам резистора 11 так, что концы проводов 15 находятся под разными потенциалами.

Когда электрод 4 прикоснется к заготовке, электрическая цепь станка замкнется и в ней потечет электрический ток. Тогда на концах катушки 14 создается разность потенциалов, и в ней также потечет электрический ток. Сердечник 13 намагнитится и втянется в катушку 14, т.е. поднимется, поднимая вместе с собой ползун 5 и электрод 4. Искровой промежуток 3 между электродом 4 и заготовкой 2 восстановится, и основная электрическая цепь окажется разорванной — ток в ней исчезнет. Одновременно исчезнет ток и в катушке соленоида. Сердечник 13 размагнитится, перестанет втягиваться в катушку и под действием собственной массы опустится. Вместе с ним опустятся ползун 5 и электрод 4. Между электродом и заготовкой снова произойдет электрический разряд. По мере углубления отверстия электрод будет опускаться под действием силы тяжести.

Так будет продолжаться, пока идет процесс прошивки отверстия. Соленоидный регулятор автоматически постепенно опускает электрод по мере увеличения глубины отверстия. Если электрод можно сравнить с инструментом, то соленоидный регулятор может быть уподоблен механизму подачи. Электроды, применяемые при электроискровой прошивке, делают из мягкой латуни. Электрод должен иметь профиль, подобный профилю прошиваемого отверстия. Если диаметр отверстия больше 6 мм, то электрод лучше делать пустотелым.

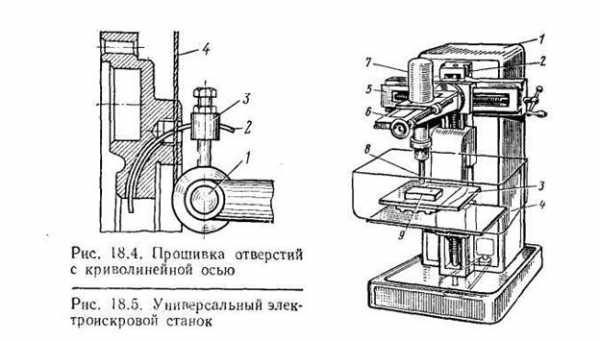

Электроискровой прошивкой удается изготовлять отверстия с криволинейной осью (рис. 18.4). Электрод 2 из латунной проволоки изогнут по дуге окружности, радиус которой равен радиусу закрепления оси отверстия. Электрод укреплен в держателе 3, который может поворачиваться вокруг оси 1. Держатель 3 вокруг оси поворачивается с помощью шнура 4, верхний конец которого прикреплен к соленоидному регулятору. В остальном процесс совершается так же, как и при прошивке отверстий с прямолинейной осью.

Универсальные электроискровые станки обычно имеют вертикальную компоновку (рис. 18.5). Автоматический регулятор подач 7 сообщает вертикальные перемещения электроду-инструменту 8. Ванну 4 с заготовкой 9, установленной на столе 3, можно перемещать в вертикальном направлении с помощью электродвигателя. Суппорт 5 при обработке отверстий с криволинейной осью поворачивается вокруг горизонтальной оси. Поперечный суппорт 6 перемещается по направляющим продольного суппорта. Продольный суппорт 5 установлен на направляющих 2 станины. Механизмы станка находятся внутри корпуса 1.

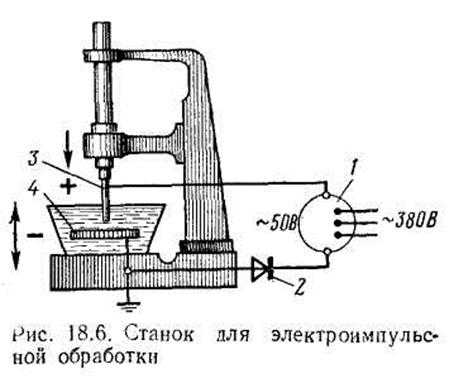

ЭЛЕКТРОИМПУЛЬСНЫЕ СТАНКИ

Электроискровой метод обработки металлов вытесняется электроимпульсной обработкой. Это объясняется тем, что электроискровая обработка имеет ряд серьезных недостатков: производительность сравнительно низка; износ электрода-инструмента относительно большой (например, износ латунных электродов составляет 25—30 % объема металла, снятого с заготовки), что значительно удорожает этот вид обработки и затрудняет получение необходимой точности. Кроме того, электроискровая обработка требует большого расхода электроэнергии. Электроимпульсный способ обработки металлов не лишен полностью недостатков электроискрового метода, однако является более производительным.

В электрической схеме (рис. 18.6) электроимпульсного станка отсутствуют конденсаторы, которые были нужны в электроискровом станке для получения импульсных разрядов. В электроимпульсном станке импульсные разряды, необходимые для электрической эрозии, создаются (генерируются) в специальном генераторе импульсов. Роль такого генератора импульсов играют преобразователь 1 и селеновый выпрямитель 2. Преобразователь 1 изменяет (преобразует) напряжение и частоту переменного тока; его подключают к заводской сети (напряжение 380 В, частота 50 Гц). На выходных зажимах преобразователя получают ток с более низким напряжением (50 В) и повышенной частотой (490 Гц). Селеновый выпрямитель 2 пропускает ток только в одном направлении. Таким образом, в течение 1 с получают 490 импульсов. При этом между электродом 3 и заготовкой 4 происходят электрические разряды. Заготовке сообщается колебательное движение в направлении подачи, что предохраняет электроды от короткого замыкания.

В отличие от электроискровой обработки при электроимпульсном процессе заготовка соединена с катодом электрической цепи, а инструмент — с анодом. Обработку ведут в жидкой среде (в маслах низкой вязкости: индустриальное 12, трансформаторное, а также в керосине и др.). Электроды изготовляют из меди, алюминия, чугуна, графита и т. д. Процесс электроимпульсной обработки основан на расплавлении малых объемов металла электродов в тех местах, где между ними проскакивают электрические разряды Каждый разряд снимает очень небольшое количество металла, но так как разряды происходят очень часто, один за другим, то общий объем металла достаточно велик. По мере съема металла электрод-инструменту сообщается подача.

Электроимпульсный метод позволяет производить обработку на небольших площадях (до 180 см2) с высокой производительностью (4000 мм3/мин).

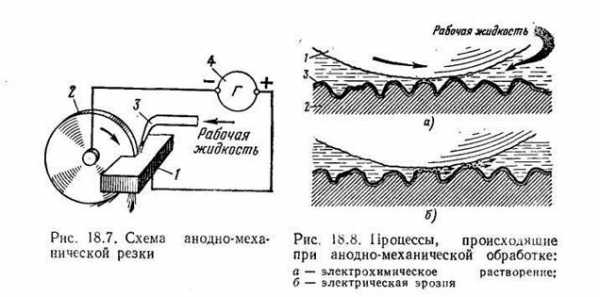

АНОДНО-МЕХАНИЧЕСКИЕ СТАНКИ

При анодно-механической резке (рис. 18.7) электрод-инструмент делают обычно в виде диска, быстро вращающегося вокруг своей оси В пространство между обрабатываемой заготовкой 1 и вращающимся электродом-диском 2 подается по трубке 3 электролит. Электрод – диск, изготовленный из мягкой стали, и заготовка присоединены, как при электроискровой обработке, к генератору постоянного тока 4 (диск — к отрицательным, а деталь — к положительным клеммам). В отличие от электроискровой обработки жидкость, которая находится между электродом-диском и заготовкой, проводит электрический ток.

Из-за соприкосновения диска с заготовкой и наличия электролита между диском и заготовкой непрерывно проходит электрический ток. При анодно-механической резке диск имеет медленную поперечную подачу.

Сущность процесса состоит в следующем. Жидкость-электролит, которая подается в пространство между диском 1 и заготовкой 2, растворяет под действием тока металл, образуя на поверхности заготовки тонкую пленку 3 (рис. 18.8, а). Тонкая пленка, имеющая низкую прочность, легко соскабливается быстро вращающимся диском. На ее месте вновь образуется пленка, которая вновь счищается диском при дальнейшем его вращении. Таким образом, непрерывно происходит электрохимическое разъедание поверхности детали.

Вершины неровностей на поверхности заготовки (рис. 18.8, б) отделены от диска очень небольшим промежутком, через который легко проскакивает разряд, и подвергаются электрической эрозии: они расплавляются и частички выносятся вращающимся диском из места разреза в виде снопа искр. Таким образом, при анодно-механической обработке происходят одновременно два процесса: электромеханическое разъедание поверхности и электрическая эрозия. В качестве рабочей жидкости-электролита применяют водный раствор жидкого стекла.

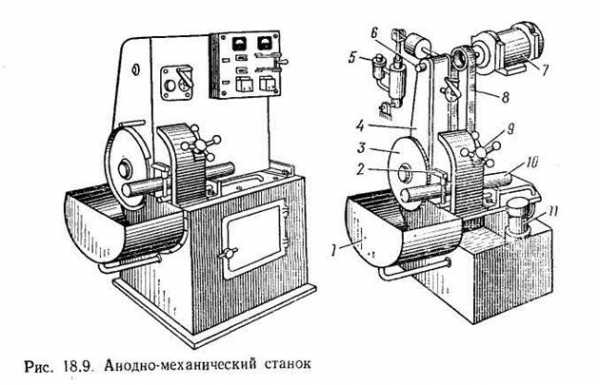

Анодно-механическая обработка получила наибольшее распространение при резке металлических заготовок и заточке режущих инструментов; эту обработку можно использовать и для чистовой доводки поверхностей. Для анодно-механической резки применяют станки различных конструкций. Разрезаемый пруток 10 (рис. 18.9) зажимают в тисках 9. Диск 3 из листовой стали укреплен на оси, расположенной в маятнике 4, который может поворачиваться вокруг оси 6. Поворотом маятника обеспечивается необходимая подача. Подача регулируется гидравлическим регулятором 5. Диск вращается от электродвигателя 7 с помощью ременной передачи 8. Рабочая жидкость подается насосом 11 к соплу 2. Отработанная жидкость собирается в коробке 1. Скорость вращения диска обычно равна 15—25 м/с, напряжение тока 20—30 В. Силу тока выбирают в зависимости от диаметра разрезаемого прутка. При диаметре 40 мм сила тока равна 80 А, а при диаметре 200-250 мм — 300—350 А. Плоскость реза получается достаточно чистой и не требуется никакой дополнительной обработки. Если заменить диск стальной бесконечной лентой толщиной 0,8—1,2 мм и шириной 12—20 мм, то можно осуществить фигурную резку.

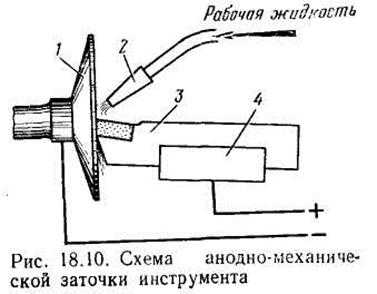

При анодно-механическои заточке инструмент 6 (рис. 18.10) закрепляют в тисках 4, которые присоединяют к положительному зажиму генератора постоянного тока. Заточка производится быстровращающимся диском 1, изготовленным из меди, чугуна или низкоуглеродистой стали. В зону соприкосновения затачиваемого инструмента с диском подается через сопло 2 рабочая жидкость (водный раствор жидкого стекла).

Анодно-механическую заточку и доводку производят за три перехода: обдирка, шлифование и доводка. Все эти переходы выполняют на одном и том же станке за одну установку затачиваемого инструмента, изменяют только электрические режимы обработки. Обдирку ведут при напряжении 20 В, шлифование— при напряжении 15 В; при доводке напряжение снижают до 10 В. В результате изменения напряжения меняется и характер обработки. При обдирке снимается большой слой металла (1—1,5 мм). Это необходимо для того, чтобы придать инструменту требуемую форму. При шлифовании глубина снимаемого слоя не превышает 0,1 мм. Доводкой снимается незначительный по толщине слой, составляющий всего 0,01—0,03 мм.

infopedia.su

Электроэрозионная обработка металлов: резка, станок

Чтобы придать металлическому изделию определенную форму и размер, можно применять разные способы токарной обработки.

Но иногда требования к качеству такой обработки требует повышенной прочности в области воздействия на металл. С этой целью металлические изделия обрабатывают электроэрозионным способом.

Кроме получения нужной формы и параметров деталей он позволяет получать сквозные отверстия, фасонные канавки в виде углублений и пазы в заготовках. С помощью электроэрозионной обработки металлов можно изготовить различные виды инструментов, прочностные требования к которым повышены.

Суть электроэрозионной обработки

Электроэрозия представляет собой изменение структуры и формы металла путем воздействия электрического разряда. Она возникает при создании напряжения между электродами. Одним из них служит изделие из металла, а вторым – рабочий электрод.

Если по электродам пропускать ток, то в пространстве между ними возникнет напряжение за счет электрического поля. При сближении расстояния между электродами до критического возникнет разряд, служащий проводящим каналом электричества.

Чтобы повысить силу разряда электроды помещаются в жидкость, являющуюся диэлектриком, в качестве которой используют различные масла минерального характера или керосин. Проходящий по образованному каналу ток, нагревает диэлектрическую жидкость, доводя ее до кипения и последующего испарения с образованием газового пузыря. Внутри этого пузыря возникает мощный разряд, сопровождающийся потоком электронов и ионов.

Бомбардируя электрод, они создают плазменный поток. В результате в зоне разряда температура повышается до 10000–12000°C и мгновенно расплавляет металл с образованием эрозионного углубления в виде лунки. Значительная часть расплава испаряется, а на поверхности металла в лунке после его остывания остается слой, состав которого отличается от состава исходного металла.

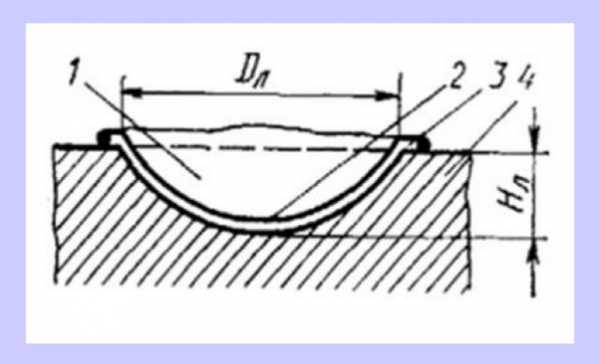

На рисунке (ниже) показана лунка, возникшая при воздействии электрического импульса, где: 1– объем лунки, 2– легированный слой, 3 – луночный валик, 4– металлическая деталь.

В состав поверхностного слоя входят компоненты не только испарившейся жидкости, насыщающие металл углеродом с образованием карбидов железа, но и элементы расплава металла рабочего электрода.

В результате такой электроэрозионной обработки стальные заготовки в месте воздействия можно легировать такими элементами, как хром, титан, вольфрам и другими. Такое легирование значительно упрочняет поверхность металлической заготовки в месте электроэрозионной обработки.

Электроэрозионная резка

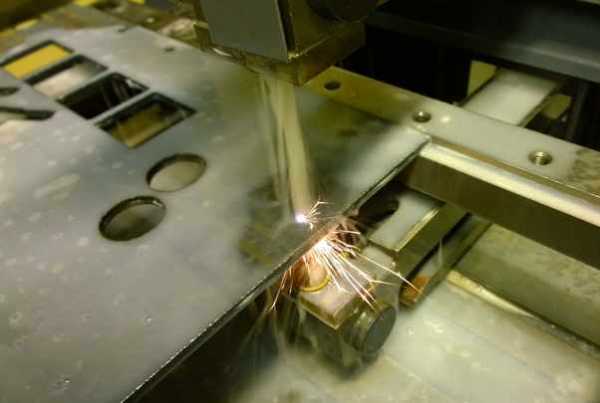

Наиболее востребованной является электроэрозионная резка металлов. Ее сущностью является действие на металлическую заготовку искровых электрических разрядов, образованных при протекании в электродах импульсного тока, при их максимальном сближении и нахождении в жидкой среде диэлектрика.

Таким образом, для проведения электроэрозионной резки на протяжении всего процесса резания нужно обеспечить:

- подачу напряжения к электродам в виде импульсов;

- периодически сокращать между электродами расстояние до критического размера;

- обеспечить наличие жидкой среды (керосина или масла).

При обеспечении таких условий из металлической детали под влиянием высокой температуры, возникающей за счет действия разрядной дуги, выбиваются частицы, которые затем вымываются диэлектрической жидкостью. Диэлектрик также выполняет функцию катализатора распада частиц металла, т. к. при высоких температурах испаряется.

Поскольку единичный разряд должен происходить с периодическим постоянством в виде краткосрочных искр, чтобы достичь разрезания заготовки по намеченному контуру, нужно соблюдать определенный режим работы. Различают два режима обработки: электроискровой и электроимпульсный вид.

Видео:

Электроискровая обработка

При режиме электроискровой обработки заготовок проводится с использованием кратковременных разрядов, происходящих в форме искр через диэлектрическую жидкость.

При таком режиме соблюдается следующая схема подачи импульсов:

- обрабатываемая заготовка служит анодом с положительным зарядом, к которой устремляется поток электронов с рабочего электрода.

- ионы металла детали воздействуют на рабочий электрод. Чтобы он не разрушился, используют импульсное напряжение на протяжении 10-3 с.

Видео:

Электроимпульсная обработка

При режиме электроимпульса заготовка служит катодом с отрицательным импульсом, который действует доли секунды. Создается дуговой разряд, направляющий поток ионов в сторону детали. В таком режиме обеспечивается большая скорость металлического съема, но чистота обработки металла хуже, чем при электроискровом режиме.

При электроэрозионной резке используются искровые разряды, которые обеспечиваются импульсами электрического тока, вырабатываемого генератором специального станка, предназначенного для такой обработки.

Электроэрозионный станок

Упрощенно работа на электроэрозионном станке происходит так:

- Импульсный ток подается деталь и проволочный электрод из молибдена. Также могут быть использованы вольфрам, латунь, медь и другие металлы.

- Одновременно с подачей импульсного тока на электрод происходит перемещение детали с помощью направляющих станка ЧПУ в нужном направлении.

- Возникающие искровые импульсы разрядов выжигают область металла в месте разреза.

- Расплавленный металл смывается охлаждающей жидкостью.

- При работе обеспечивается одновременное перемещение проволоки, намотанной на специальный барабан.

Электроэрозионное оборудование включает:

- станок, на котором осуществляется операция;

- генератор напряжения, обеспечивающий импульсный режим;

- устройство подачи диэлектрической жидкости и ее очистки;

- систему откачки из рабочей области образованных газов.

Непосредственно станок состоит из:

- основания в виде станины;

- ванны, размещенной на столе;

- головки шпинделя;

- пульта для управления процессом;

- системы обеспечения подачи импульсов на деталь;

- системы автоматической регулировки процессов.

Видео:

Встречаются станки, которые могут иметь некоторое отличие в устройстве. Например, могут иметь систему очистки в виде отдельного устройства.

Импульсные генераторы являются отдельными агрегатами, размещенными рядом с основным станком. Есть виды устройств, в которых генератор встроен в станок.

Упрощенный вариант электроискрового станка не включает систему подачи жидкости и ее очистки. Обработка включает погружение стола с деталью заготовки в воду, находящуюся в ванне. Если обработка проводится с использованием керосина, то образующиеся газы удаляются через общую вентиляцию.

При эксплуатации этого оборудования требуются квалификация и знание технологического процесса, которые позволят выполнять процесс с соблюдением всех требований, отраженных в документации.

Загрузка…plavitmetall.ru

Электроискровые станки – Большая Энциклопедия Нефти и Газа, статья, страница 1

Электроискровые станки

Cтраница 1

Электроискровые станки используют при обработке отверстий малого диаметра, узких щелей и других поверхностей деталей из труднообрабатываемых материалов. Производительность станков невелика – порядка 20 м3 / мин. [1]

Электроискровые станки используют при обработке отверстий малого диаметра, узких щелей и других поверхностей деталей из труднообрабатываемых материалов. [3]

Специальные электроискровые станки моделей 159 – 162 предназначены для получения отверстии в распылителях дизельной топливной аппаратуры и в других аналогичных деталях. [4]

Специальные электроискровые станки моделей 159 – 162 предназначены для получения отверстий в распылителях дизельной топливной аппаратуры и в других аналогичных деталях. [5]

Промышленностью выпускаются электроискровые станки модели 18В для извлечения обломков сверл и других инструментов из глубоких отверстий, станки модели 37М для плоского шлифования и автоматические станки модели 62 для получения отверстий диаметром до 0 15 мм с точностью обработки до 0 01 мм. [6]

Промышленность выпускает электроискровые станки модели 18В для извлечения обломков сверл и других инструментов из глубоких отверстий, станки модели 37М для плоского шлифования и автоматические станки модели 62 для получения отверстий диаметром до 0 15 мм с точностью обработки до 0 01 мм. [7]

Значительно более производительны многоканальные электроискровые станки, позволяющие работать с многоинструментальной настройкой. Ниже рассмотрено несколько целесообразных вариантов конструкции таких станков. [8]

Наиболее удобными для переоборудования под электроискровые станки являются сверлильные и фрезерные станки, причем у последних преимущество – возможность координатного перемещения стола. [9]

В настоящее время отечественная промышленность выпускает электроискровые станки конденсаторного действия, различающиеся по назначению, конструкции, производительности и другим параметрам. Что же касается электроискровых станков бесконденсаторного действия, то таковые пока не изготовляются промышленностью. [10]

Для отверстий диаметром менее 1 мм обычно применяют электроискровые станки с релаксационными генераторами. Однако при изготовлении щелей ( вследствие увеличения площади за счет длины щели) электроимпульсные источники могут применяться при ширине щели и менее 1 мм. Так, специальный двухшпиндель-ный электроимпульсный станок модели 4Ц24М позволяет изготовлять щели шириной от 0 5 мм, длиной до 75 – 80 мм и глубиной до 5 мм. [11]

Кроме того, все колебания напряжения сети, питающей электроискровые станки, скажутся на работе регулятора подачи и, в CBOIO очередь, также приведут к колебаниям величины зазора. [12]

Рабочий инструмент и изделие, к которым по условиям работы подводится электрический ток, например электроискровые станки, установки для электрогидравлического удара, следует изолировать от корпуса оборудования. Корпуса указанного и аналогичного оборудования не следует заземлять, чтобы исключить возможную опасность поражения током рабочих, обслуживающих такое оборудование. [13]

На небольших предприятиях с малой потребностью в резцах для изготовления стружкозавивательных канавок могут быть использованы электроискровые станки типа настольного станка ОКБ ММ. На этом станке можно обработать до 150 резцов в смену. На крупных предприятиях, использующих твердосплавные резцы со стружкозавивательными канавками в большом количестве, обычно применяют специализированный электроискровый станок с большой производительностью, например, станок модели 4382, выпускаемый ОКБММ, описание которого приведено ниже. [14]

Страницы: 1 2

www.ngpedia.ru

Станки электроискровые – Энциклопедия по машиностроению XXL

Число ступеней подач 9 — 38 Металлорежущие станки электроискровые [c.149]Общее устройство станков электроискрового действия. В станках электроискрового действия основной рабочей частью является электрическая схема, а кинематическая часть станка является вспомогательным элементом, назначение которого сводится к сохранению во время работы зазора между электродом – инструментом и электродом-изделием, а также к обеспечению установочных, а иногда и рабочих перемещений обрабатываемой детали относительно инструмента. Принципиальная схема станка электроискрового действия представлена на фиг. 82. Она состоит из электри- [c.64]

При работе на станках электроискрового действия необходимо соблюдать все правила по технике безопасности работы с электросетями и установками соответствующего напряжения. [c.67]

Автоматизация все больше проникает во вспомогательные цехи (инструментальный, ремонтный, модельный и др.), продукция которых является индивидуальной и серийной даже при массовом характере основного производства. Развитие гидрокопировальных станков, электроискровой обработки и станков с программным управлением позволило решить проблему автоматизированного изготовления штампов и других сложных изделий. Станки с программным управлением эффективны и в условиях серийного производства. [c.13]

Фрезерная на полировальных станках. . Электроискровая алюминиевыми электродами. …………….. [c.389]

Электроэрозионные станки. В зависимости от вида применяемых разрядов различают электроэрозионные станки электроискровые (рис. 2), электроимпульсные и анодно-механические. На электроискровом станке обрабатываемую деталь 2 закрепляют на столе [c.14]

Отечественная промышленность выпускает разнообразные станки электроискрового действия для обработки отверстий. [c.158]

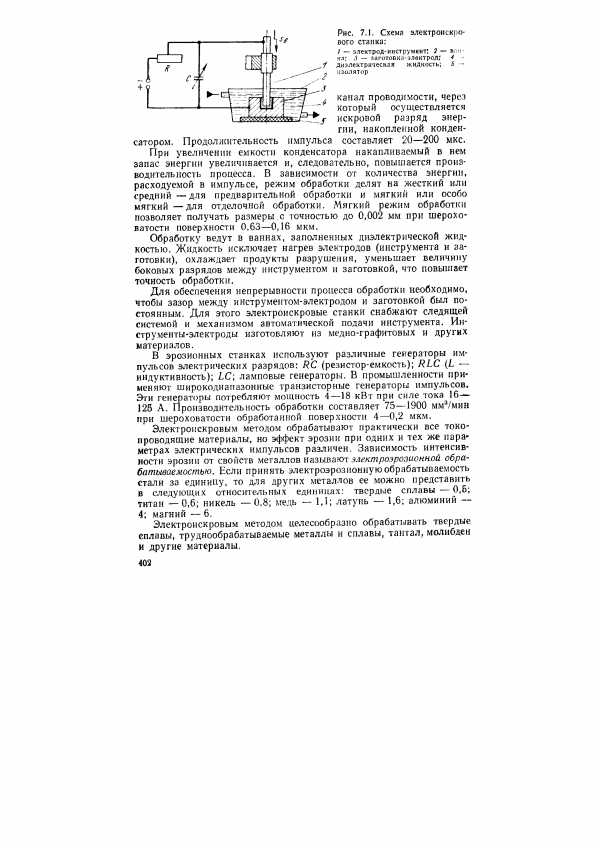

Схема электроискрового станка с генератором импульсов R показана на рис. 7.1. Конденсатор С, включенный в зарядный контур, заряжается через резистор R от источника постоянного тока напряжением 100—200 В. Когда напряжение на электродах 1 н 3, образующих разрядный контур, достигнет пробойного, образуется [c.401]

| Рис. 7.1. Схема электроискрового станка |  |

Для обеспечения непрерывности процесса обработки необходимо, чтобы зазор между инструментом-электродом и заготовкой был постоянным. Для этого электроискровые станки снабжают следящей системой и механизмом автоматической подачи инструмента. Инструменты-электроды изготовляют из медно-графитовых и других материалов. [c.402]

Выяснение характера эрозии при разрядах различной формы дает возможность выбора оптимальных условий для разнообразных технологических режимов. Развитие электроискрового способа привело к разработке в 1950— 1951 гг. электроимпульсного способа (научные коллективы ОКБ Министерства станкостроительной и инструментальной промышленности, Экспериментального научно-исследовательского института металлорежущих станков — ЭНИМСа, Харьковского и Одесского политехнических институтов). [c.126]

Можно рекомендовать следуюш ие режимы механической обработки листового боралюминия при резке частота 8 кГц, сила тока 15—20 А, напряжение 25—30 В при прошивке отверстия диаметром 6 мм частота 8 кГц, сила тока 4—5 А, напряжение 25 В. Линейная скорость прошивки и резки составляет от 0,6 до 5 мм/мин. Для разрезания листов на детали сложного профиля пригодны электроискровые станки с движущимся проволочным режущим инструментом (резка по профилю, по шаблону) и с программным управлением. [c.202]

Станки с генераторами импульсов, работа которых не зависит от состояния межэлектродного промежутка в отличие от электроискровых получили название электроимпульсных. Они обеспечили примерно десятикратное увеличение производительности по сравнению со станками, оснащенными генераторами R . [c.150]

Вырубные и вытяжные штампы, изготовленные из твердого сплава, служат в десятки раз дольше стальных. Обработку их часто производят комбинированным способом сначала на электроискровых, затем на ультразвуковых станках. В вырубных штампах электроискровым методом прошивают отверстия, при этом на ультразвуковую обработку оставляется припуск порядка 1 мм. В вытяжных штампах и волоках сначала обрабатывают цилиндрическую часть, затем заборный и выходной конусы. На обработку вытяжной матрицы (рис. 100, а) затрачивается 1 ч, а на обработку твердосплавной пресс-формы (рис. 100, б) около 4 ч. [c.167]

Известны различные методы нанесения карбидных покрытий. Примером наиболее простого способа нанесения карбидного покрытия является обмазка графитовых нагревателей пятиокисью ниобия с превращением последней в процессе нагрева в карбид ниобия [4]. Образование сплошного карбидного покрытия (оболочки) из карбида ниобия на графитовых нагревателях позволило значительно повысить рабочую температуру индукционных вакуумных печей. Перспективными являются покрытия карбидами методом электроискрового осаждения для повышения износостойкости штампов прессового инструмента, металлорежущих станков и т, д. [c.425]

Механи- ческие Обработка на металлорежущих и электроискровых станках. . . + + + -4- [c.236]

Электроискровая разрезка металлов 7 — 68 Электроискровая сварка 7 — 69 Электроискровые пилы 7 — 66 Электроискровые станки — Характеристика [c.358]

| Фиг. 86. Внешний вид станка для гравировки металлов электроискровым способом. |  |

Заточка с помощью электроискрового способа фасонных резцов, армированных твёрдым сплавом, может быть осуществлена по следующей схеме. В патрон токарного станка закрепляется латунный или чугунный диск. С помощью специально изготовленного резца из стали этому диску задаётся необходимый профиль. К диску подводится обрабатываемый резец с твёрдым сплавом, и в процессе последующей эрозионной обработки, где диск и резец являются электродами колебательного контура, резец приобретает профиль диска. [c.68] Кроме простейшей типовой конденса-тор-ной схемы R , в электроискровых станках применяются следующие схемы (фиг. 9). [c.651]

Точность электроискровой обработки определяется точностью изготовления электрода-инструмента, точностью его перемещения (точностью станка), жесткостью механической части станка. [c.653]

В табл 22 перечислены основные модели универсальных и специальных электроискровых станков, выпускаемы n в СССР серийно. [c.656]

Характеристики некоторых электроискровых станков и установок [c.661]

Электроискровые станки — Схемы 650, 651 [c.795]

Расточка отверстий Электроискровое нарезание резьб 30—100 Сила тока 0,5—Ш а – Мощность станков 0,5—10 кет – – 2—3 Чз о [c.988]

Техническая характеристика станков для электроискровой обработки металлов выпуска Ленинградского завода Красногвардеец [c.95]

Электродвигатель получает постоянное и независимое питание обмотки возбуждения, а ток в якоре зависит от состояния межэлектродного зазора, В реальных условиях работы электроискрового станка ток непрерывно изменяется как по величине, так и по направлению (фиг, 48, б,48,в). [c.96]

Станок Л КЗ-51 (фиг. 50) предназначен для электроискрового шлифования не-больш.их деталей из твердого сплава, у которых могут обрабатываться цилиндрические и конусные отверстия, а также [c.96]

Технические характеристики станков для электроискровой обработки, выпускаемых Ленинградским карбюраторным заводом им. Куйбышева [c.97]

Фиг, 85 Внешний вид станка электроискрового действия с электромагнитной подаче1). [c.66]

Детали этой группы могут быть изготовлены на копировальнофрезерных станках, полуавтоматических, автоматических, со следящими системами и программным управлением. Криволинейные каналы в деталях можно получать, например, электроискровой обработкой с применением специальных приспособлений. [c.202]Изделия из сплавов получают в основном методом литья. Недостатками сплавов являются особая хрупкость и высокая твердость, поэтому обработка их на металлорежущих станках затруднена. Механической обработке в виде грубой обдирки резанием с применением твердосплавных резцов поддаются сплавы, не содержащие кобальта. Детали из всех сплавов можно шлифовать на плоскошлн-фовальных или круглошлифовальных станках в два приема грубая шлифовка — до термической обработки, чистовая — после терми-ческой обработкн. ля грубой бработки применяют также электроискровой метод обработки. [c.108]

Электроискровая обработка металлов в настоящее время применяется во многих отраслях промышленности и в особенности на специализированных заводах твердосплавного инструмента и оснастки. В практику внедряются новые технологические процессы, новые высокочастотные генераторы и элект-роэрозионные станки [57]. [c.126]

Алмазные бруски, в отличие от абразивных, требуют обязательной предварительной приработки (профилирования). Часто эта операция выполняется по технологической детали абразивным порошком, на это затрачивается значительное время. Боле радикальным решением является профилирование электроискровым методом [113]. На рис. 29 представлена схема приспособления, применяемого для этих целей. Державку 1 с брусками 2 крепят неподвижно на столе электроэрозионного прошивочного станка 4В721. Профилирование ведут диском 3, диаметр которого равен диаметру детали, для доводки которой бруски предназначены. Шпиндель станка с диском совершает враш,ательное и возвратно-поступательное движение. Станок работает на своем первом режиме. За 3—5 мин с брусков снимается слой 0,2—0,3 мм. Бруски получаются достаточно прямолинейными, прилегаемость их к обрабатываемой детали составляет [c.77]

Отечественная промышленность выпускает несколько типов электроискровых станков модели 4Б721, ЛКЗ-18, 4722 и др. Настольный универсальный станок мод. 4Б721, например, предназначен для обработки отверстий диаметром 0,15—5 мм с наибольшей глубииой 20 мм. [c.388]

Кристалл-7 . Установка с лазером на стекле с неодимом служит для сверления в деталях инструментальной оснастки сквозных отверстий перед их дальнейшей контурной обработкой на электроискровых станках. Длительность импульса 150—200 мкс, энергия импульса излучения 0,1—5 Дж, частота следования импульсов 0,5—10 Гц. Диаметр обрабатываемых отверстий 0,05— 0,4 мм. Глубина обработки до 4 мм, точность обработки по 5-му классу. Потребляемая мощность 4,5 кВт. Габаритные размеры установки 1700X900X1500 мм. [c.308]

Оборудование. Серийный выпуск оборудования для электроискровой обработки ограничен преимущественно универсальными ст нками. Специализированные станки часто изготовляются непосредственно потребителями [c.656]

Пескоструйная очистка сухим крупнозернистым острогранным кварцевым песком размером частиц 1—2 мм. При небольших размерах изделий производится вручную в пескоструйном шкафу при давлении сжатого воздуха 4—6 ати Обточка на токарном станке любого типа. Возможно использование одного станка как для подготовки поверхности, так и для металлизации Нарезка на токарно-винторезном станке рваной резьбы или обработка поверхности пучком электродов, электроискровым, электровибрационным или другим способом [c.35]

В табл. 63 приведены краткие технические характеристики электроискровых станков для копировально-прошивочных работ, выпускаемых Ленинградским заводом Красногвардеец . Наиболее совершенным из них является станок ЭИСК-3. [c.95]

mash-xxl.info