|

Заглавная страница

КАТЕГОРИИ: Археология ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрации Техника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ? Влияние общества на человека Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Балочные системы. Определение реакций опор и моментов защемления |

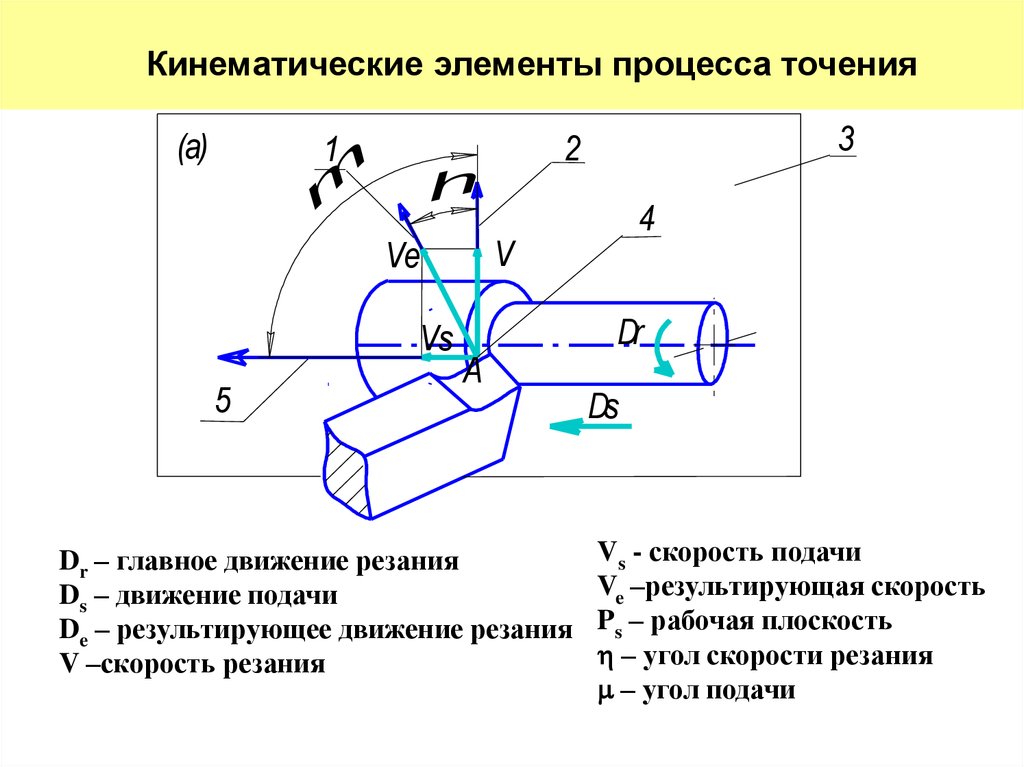

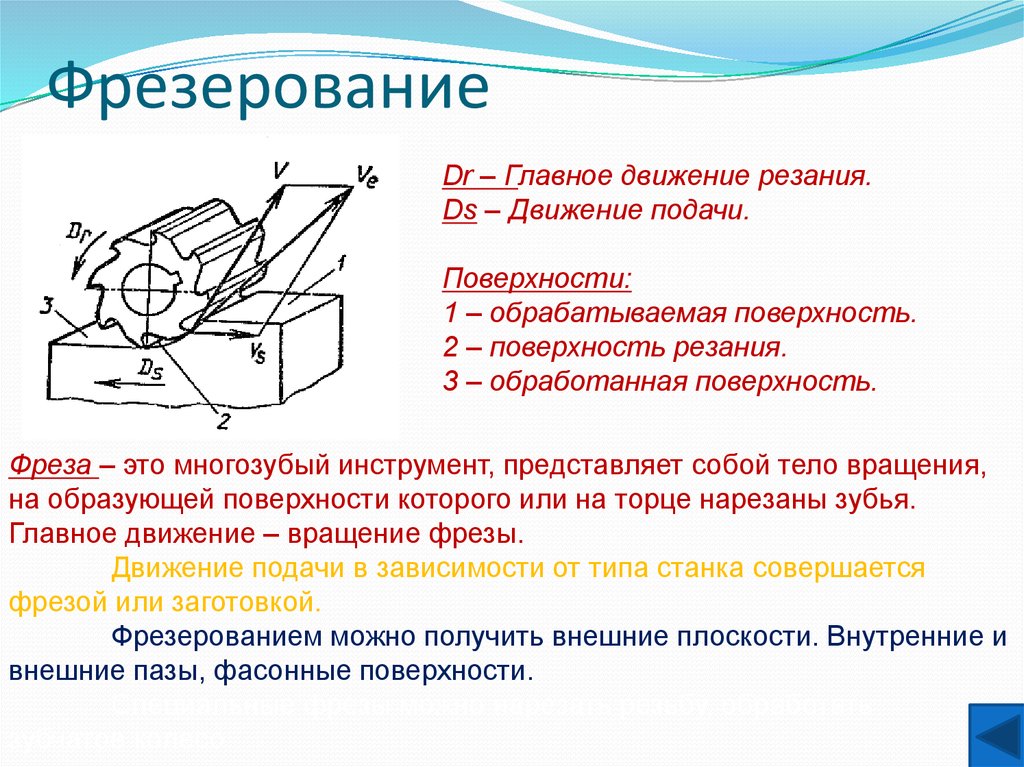

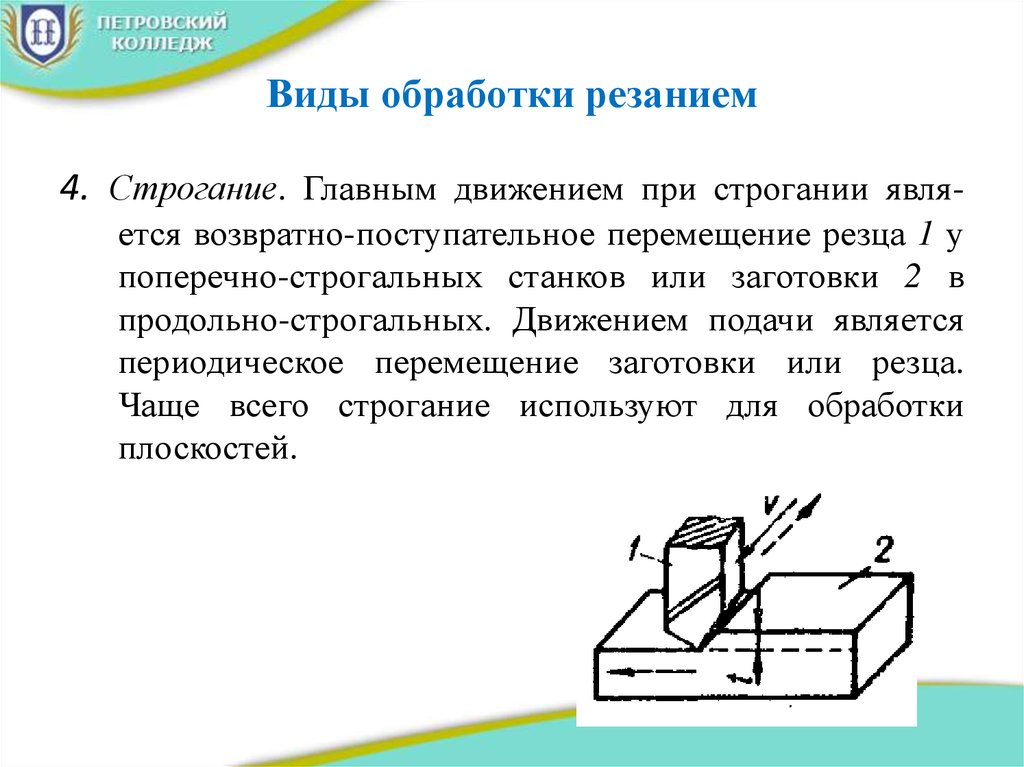

Стр 1 из 2Следующая ⇒ Фрезерование Фрезерование – процесс обработки поверхностей многолезвийным инструментом – фрезой на фрезерных станках. Главное движение (v) при этом виде обработки резанием производится вращением фрезы, а движение подачи (s) осуществляется поступательным перемещением заготовки (рис. 12). На горизонтально-фрезерных станках ось вращения фрезы расположена горизонтально, а на вертикально-фрезерных – вертикально, но может поворачиваться на угол ± 45° в вертикальной плоскости. В зависимости от направления движения стола фрезерного станка могут быть реализованы разные подачи: продольная, поперечная и вертикальная. На обрабатываемой заготовке при фрезеровании различают обрабатываемую поверхность, обработанную поверхность и поверхность резания (рис. Рис. 12 Технологические поверхности при фрезеровании:1 – обрабатываемая поверхность; 2 – поверхность резания; 3 – обработанная поверхность; 4 – заготовка; 5 – фреза.

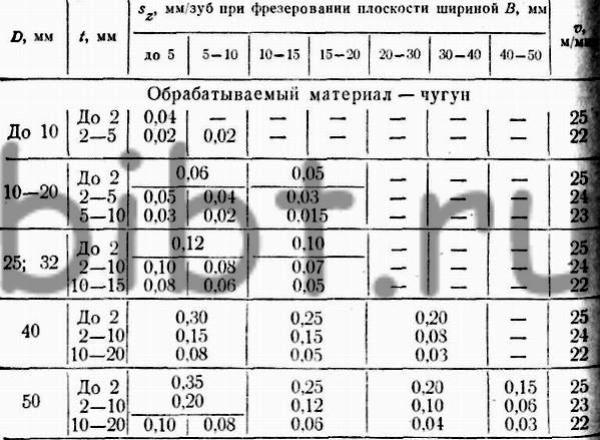

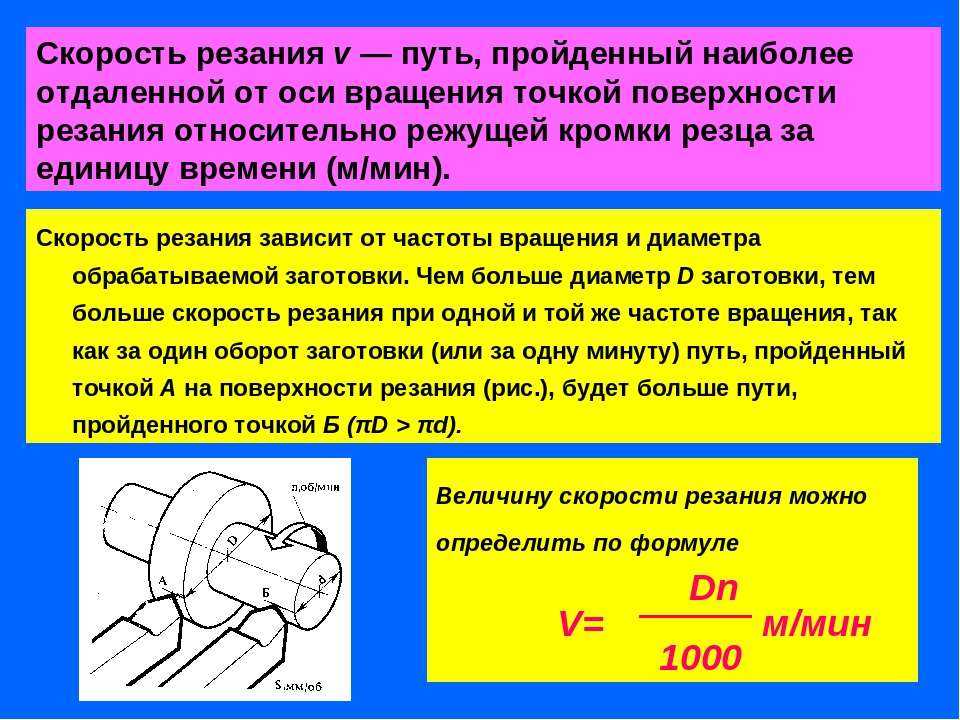

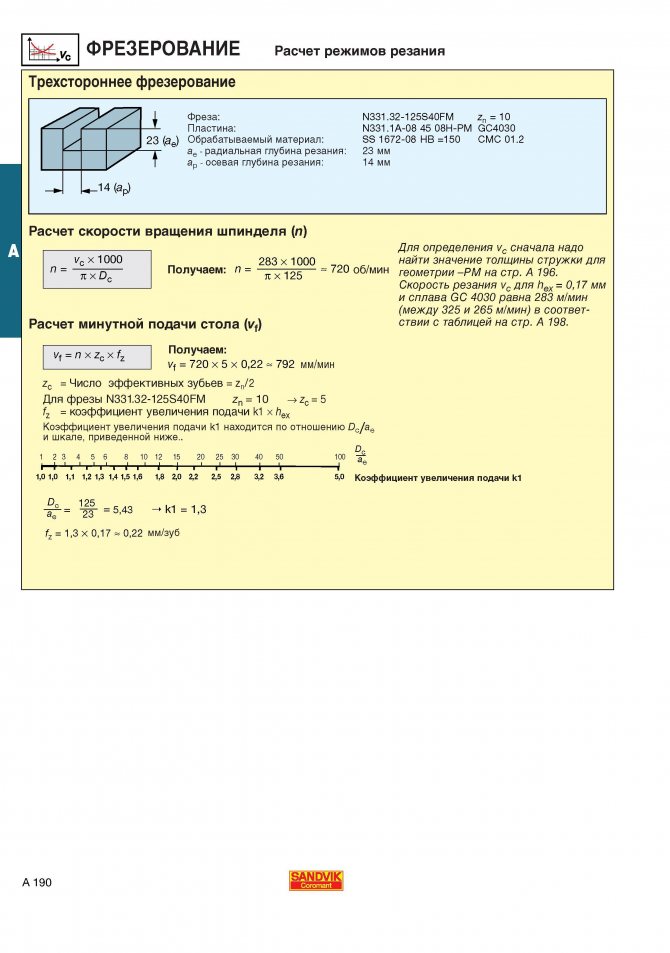

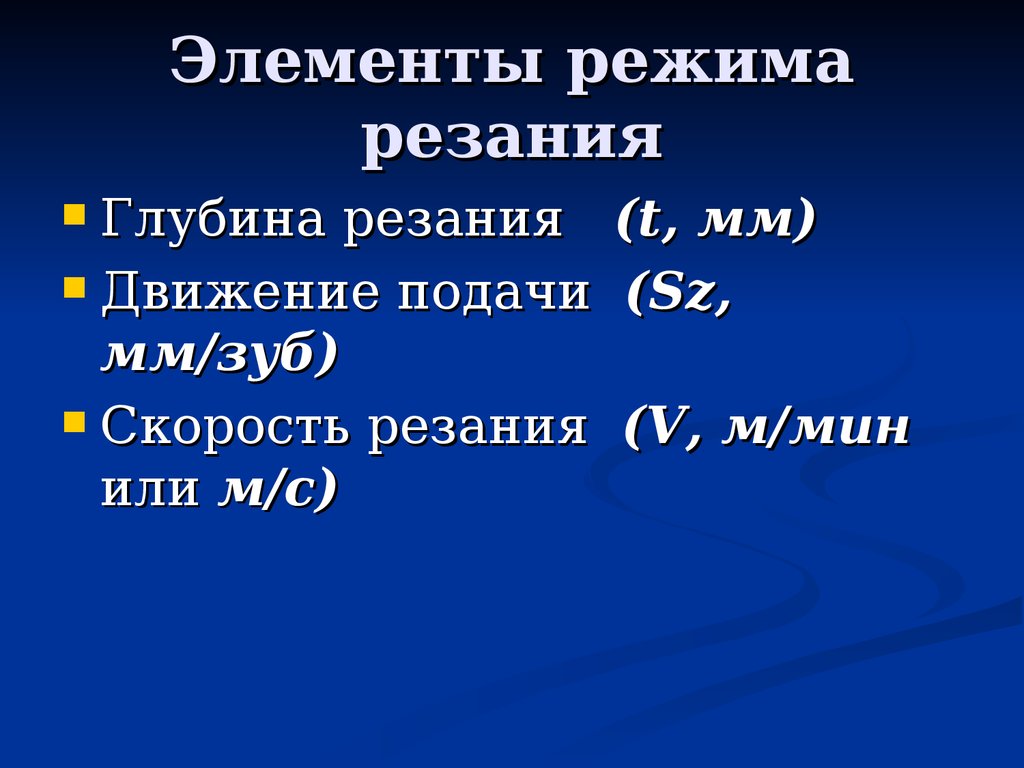

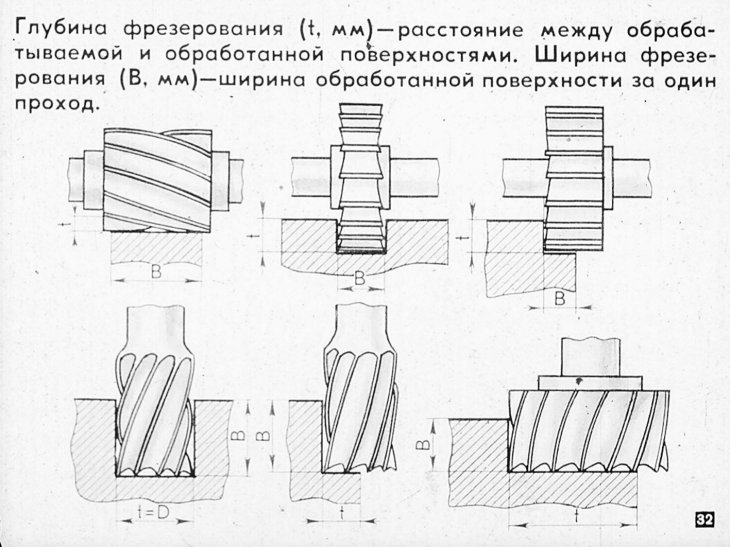

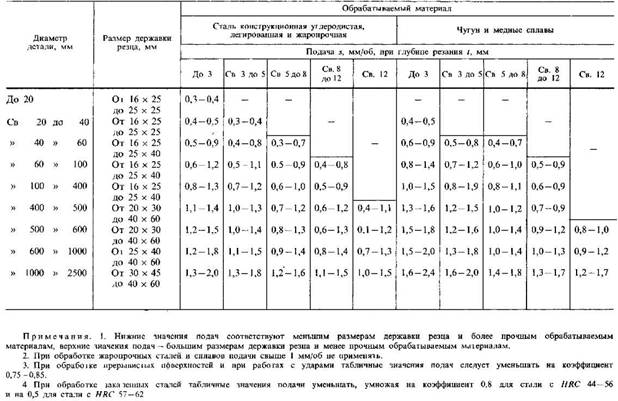

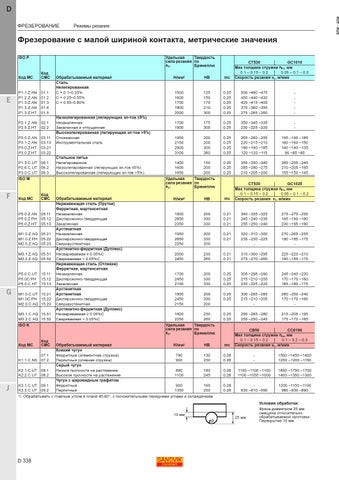

ЭЛЕМЕНТЫ РЕЖИМОВ РЕЗАНИЯ ПРИ ФРЕЗЕРОВАНИИ К элементам режимов резания при фрезеровании относятся: скорость резания (v), подача (s), глубина резания (t) и ширина фрезерования (В), рис. 17. Скорость резанияявляется окружной скоростью вращения фрезы. Скорость резания зависит от многих факторов (как и при точении) и в первую очередь от глубины резания (t), подачи (s), стойкости инструмент (Т). Величина подачи(s) определяется главным образом заданной величиной шероховатости обработанной поверхности, а также типом фрезы и твердостью обрабатываемого материала и других факторов. Для чернового фрезерования (Rz = = 40…30) sz = 0,5.

Рис. 15 Компоновка основных узлов горизонтально-фрезерного станка: 1 – станина; 2 –коробка скоростей; 3 –хобот; 4 –стол для установки и закрепления заготовки; 5 – подвеска (серьга) для поддержания оправки с фрезой; 6 –салазки; 7 –консоль; 8 –коробка подач.

Рис. 16 Компоновка основных узлов вертикально-фрезерного станка: 1 –станина; 2 – коробка скоростей; 3 –шпиндельная головка; 4 –шпиндель; 5 –

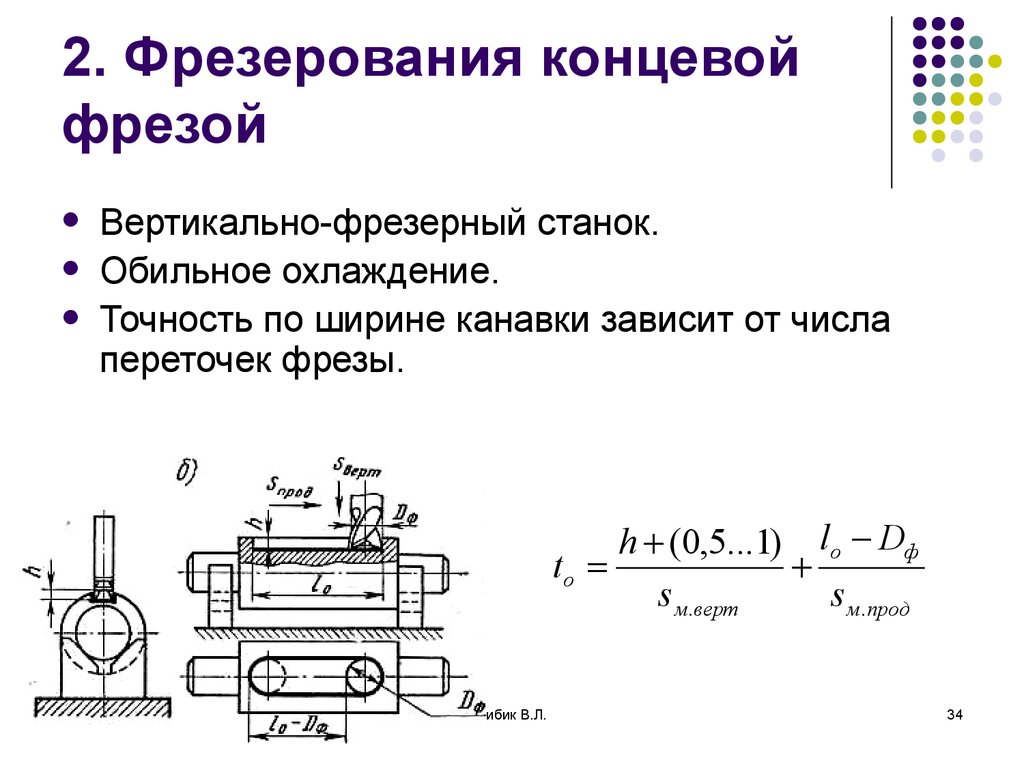

Рис. 17 Элементы режимов резания при фрезеровании: а – встречное фрезерование; б – попутное фрезерованиею Типы фрез и их геометрические параметры В зависимости от назначения и вида обрабатываемой поверхности различают следующие типы фрез: цилиндрические, торцевые, дисковые, концевые, угловые, шпоночные, фасонные. Режущие лезвия могут быть прямыми и винтовыми. Фрезы могут иметь остроконечную и затылованную формы зуба. У остроконечного зуба передняя и задняя поверхности плоские; у заты-лованного зуба передняя поверхность плоская, а задняя выполнена по спирали Архимеда. При переточке затылованного зуба по передней поверхности сохраняется профиль зуба (это важно для фасонных и зуборезных фрез). Кроме того фрезы могут быть цельные и сборные, с напайными и вставными ножами. Элементы и геометрия фрезы К геометрическим параметрам цилиндрической фрезы относятся : 1 Торцевой шаг t – расстояние между зубьями по торцу фрезы. 2 Осевой шаг t0 – расстояние между зубьями вдоль оси фрезы t0 =t ctgω. Оборудование, приспособления, инструмент и наглядные пособия. Вертикально-фрезерный станок модели 6М12П. Прихваты, подставки, угловые плиты (обычные, универсальные), машинные тиски (обычные, универсальные), специальные приспособления. Переходные втулки, оправки, патроны. Мерительный инструмент: штангенциркуль и др. Органы управления

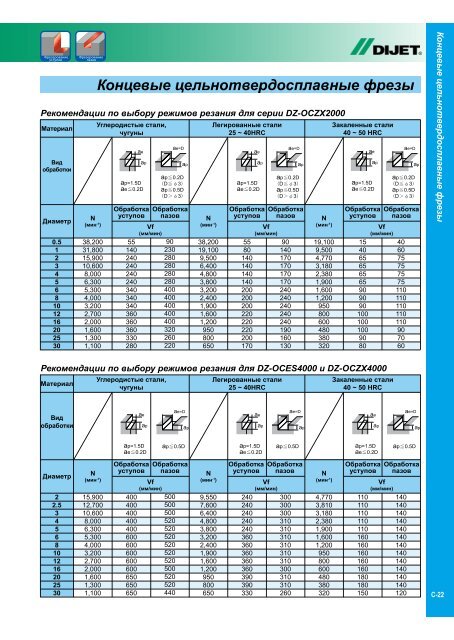

Рисунок 23 – Основные части и органы управления станка. На рисунке 23 показаны органы управления вертикально-фрезерного станка 6М12П. В станке предусмотрено дублирование управления. Органы управления расположены на передней панели станка и с левой стороны. Включение вращения шпинделя осуществляется спереди кнопкой 15, а с левой стороны — кнопкой 5, выключение вращения шпинделя — кнопкой 6. Импульсное (кратковременное) включение шпинделя производится кнопкой 3. Шпиндель станка смонтирован в поворотной головке, которая поворачивается в вертикальной плоскости на угол 45° в любую сторону. Шпиндель представляет собой двухопорный вал, смонтированный в выдвижной гильзе. Выдвижение гильзы вместе со шпинделем производят маховичком 9, а зажим — рукояткой 10. Включение освещения станка (лампа 8) осуществляется переключателем 7, а включение насоса охлаждения — переключателем 27. Управление движениями стола осуществляется рукоятками, направление поворота которые совпадает с направлением движение стола. Переключение подач осуществляется с помощью грибка 20 и лимба переключения подач. При этом нажимают кнопку грибка, а пластмассовый грибок отводят на себя до отказа. Затем вращают за грибок лимб и устанавливают требуемую величину подачи. Включение вертикальной и поперечной подачи производится рукояткой 21 или 24 (дублирующая). Для настройки станка на автоматические циклы перемещения стола применяют кулачки 11. Быстрое перемещение стола в продольном, поперечном и вертикальном направлениях осуществляется кнопкой 2 или 16 (дублирующая). Ручное перемещение стола в продольном направлении осуществляется маховичками 13 и 25 (дублирующий), а в поперечном — маховичком 17. Ручное вертикальное перемещение стола производится рукояткой 18. Консоль на поддерживающих стойках крепится рукояткой 19, салазки на консоли — рукояткой 22. При нажатии на кнопку 14 («стоп») происходит отключение двигателя от сети и торможение шпинделя. Выключение станка от сети производится главным выключателем 28. Кинематическая схема станка Цепь главного движения. От электродвигателя мощностью 7,5 кВт через упругую соединительную муфту движение передается на вал I, а свала I на вал II через зубчатую передачу 27:53. Выбор режимов фрезерования Выбрать режимы фрезерования означает, что для заданных условий обработки (обрабатываемый материал, размеры заготовки, припуск на обработку и др.) выбрать оптимальный тип и размер фрезы, марку материала фрезы и геометрические параметры режущей части, а также оптимальные параметры режимов фрезерования: ширина фрезерования глубина фрезерования, подача на зуб, скорость резания, число оборотов шпинделя, минутная подача, эффективная мощность фрезерования и машинное время. Выбор типа и размера фрезы Для черновой обработки выбирают торцовые насадные фрезы со вставными ножами или с крупным зубом. При чистовой обработке следует взять торцовые насадные фрезы с мелкими зубьями. Однако во всех случаях надо отдать предпочтение торцовым фрезам, оснащенным твердыми сплавами, так как машинное время обработки в этом случае значительно сокращается за счет увеличения скорости резания. Далее для заданного обрабатываемого материала и выбранного материала режущей части фрезы по таблицам справочников определяют геометрические параметры режущей части ( α, γ и др.). Диаметр концевой фрезы (ГОСТ 17025-71, ГОСТ 20537-75, ГОСТ 20533-93 и др.), предназначенной для: – фрезерования паза, определяется шириной паза; – фрезерования уступа, принимается максимально допустимым для данного станка. Выбор режимов резания Режимы резания определяют по таблицам, которые приведены в справочниках фрезеровщика, технолога, нормировщика или в справочниках по режимам резания. Выбор режимов резания при фрезеровании производится в следующей последовательности: 1) ширину фрезерования B, как правило, не выбирают, так как она зависит от размеров заготовки детали, паза или уступа. 2) определение максимально допустимой глубины резания tисходя из припуска на обработку. Припуск на обработку желательно снять за один проход. При чистовом фрезеровании глубина резания не превышает от 1 до 2 мм. 3) определение максимально допустимой подачи на зуб Szв зависимости от характера обработки (черновое или чистовое фрезерование). При черновом фрезеровании величина подачи ограничивается прочностью зуба фрезы, прочностью самой фрезы (концевые фрезы, фрезы малых диаметров и др.), недостаточной мощностью, жесткостью станка и т.д. При чистовой обработке величина подачи должна отвечать требованиям точности и шероховатости обработанной поверхности. При черновом фрезеровании подача на зуб больше, чем при чистовом, так как чем меньше подача на зуб, тем выше класс шероховатости обработанной поверхности. Фрезерование Фрезерование – процесс обработки поверхностей многолезвийным инструментом – фрезой на фрезерных станках. Главное движение (v) при этом виде обработки резанием производится вращением фрезы, а движение подачи (s) осуществляется поступательным перемещением заготовки (рис. 12). На горизонтально-фрезерных станках ось вращения фрезы расположена горизонтально, а на вертикально-фрезерных – вертикально, но может поворачиваться на угол ± 45° в вертикальной плоскости. В зависимости от направления движения стола фрезерного станка могут быть реализованы разные подачи: продольная, поперечная и вертикальная. На обрабатываемой заготовке при фрезеровании различают обрабатываемую поверхность, обработанную поверхность и поверхность резания (рис. 12). Рис. 12 Технологические поверхности при фрезеровании:1 – обрабатываемая поверхность; 2 – поверхность резания; 3 – обработанная поверхность; 4 – заготовка; 5 – фреза.

ЭЛЕМЕНТЫ РЕЖИМОВ РЕЗАНИЯ ПРИ ФРЕЗЕРОВАНИИ К элементам режимов резания при фрезеровании относятся: скорость резания (v), подача (s), глубина резания (t) и ширина фрезерования (В), рис. 17. Скорость резанияявляется окружной скоростью вращения фрезы. Скорость резания зависит от многих факторов (как и при точении) и в первую очередь от глубины резания (t), подачи (s), стойкости инструмент (Т). Величина подачи(s) определяется главным образом заданной величиной шероховатости обработанной поверхности, а также типом фрезы и твердостью обрабатываемого материала и других факторов. Для чернового фрезерования (Rz = = 40…30) sz = 0,5…0,15 мм/зуб; при черновом фрезеровании бóльшие значения подач применяют для торцевых и цилиндрических фрез, а меньшие – для концевых (обработка пазов) и дисковых фрез.

Рис. 15 Компоновка основных узлов горизонтально-фрезерного станка: 1 – станина; 2 –коробка скоростей; 3 –хобот; 4 –стол для установки и закрепления заготовки; 5 – подвеска (серьга) для поддержания оправки с фрезой; 6 –салазки; 7 –консоль; 8 –коробка подач.

Рис. 16 Компоновка основных узлов вертикально-фрезерного станка: 1 –станина; 2 – коробка скоростей; 3 –шпиндельная головка; 4 –шпиндель; 5 – стол для установки и крепления заготовки; 6 – салазки; 7 – консоль; 8 – коробка подач.

Рис. 17 Элементы режимов резания при фрезеровании: а – встречное фрезерование; б – попутное фрезерованиею 12Следующая ⇒ Читайте также: Техника прыжка в длину с разбега Тактические действия в защите История Олимпийских игр История развития права интеллектуальной собственности |

|

Последнее изменение этой страницы: 2016-08-12; просмотров: 1610; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia. |

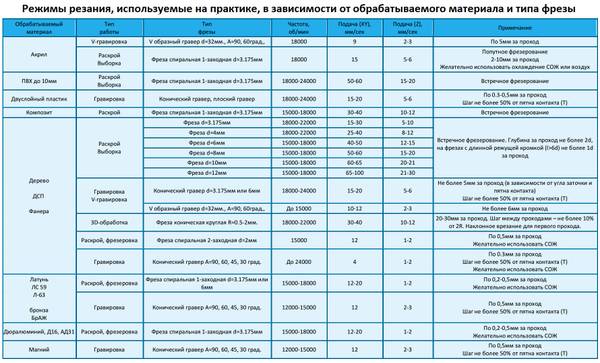

Режимы резания при фрезеровании: таблица, элементы, выбор режимов

Поверхностная обработка заготовок методом фрезерования может проводиться исключительно после разработки технологической карты, в которой указываются основные режимы обработки. Подобной работой, как правило, занимается специалист, прошедший специальную подготовку. Режимы резания при фрезеровании могут зависеть от самых различных показателей, к примеру, типа материала и используемого инструмента. Основные показатели на фрезерном станке могут устанавливаться вручную, также проводится указание показателей на блоке числового программного управления. Особое внимание заслуживает резьбофрезерование, так как получаемые изделия характеризуются довольно большим количеством различных параметров. Рассмотрим особенности выбора режимов резания при фрезеровании подробно.

Содержание

Скорость резания

Наиболее важным режимом при фрезеровании можно назвать скорость резания. Он определяет то, за какой период времени будет снят определенный слой материала с поверхности. На большинстве станков устанавливается постоянная скорость резания. При выборе подходящего показателя учитывается тип материала заготовки:

- При работе с нержавейкой скорость резания 45-95 м/мин. За счет добавления в состав различных химических элементов твердость и другие показатели меняются, снижается степень обрабатываемости.

- Бронза считается более мягким составом, поэтому подобный режим при фрезеровании может выбираться в диапазоне от 90-150 м/мин. Она применяется при изготовлении самых различных изделий.

- Довольно большое распространение получила латунь. Она применяется при изготовлении запорных элементов и различных клапанов. Мягкость сплава позволяет повысить скорость резания до 130-320 м/мин. Латуни склонны к повышению пластичности при сильном нагреве.

- Алюминиевые сплавы сегодня весьма распространены. При этом встречается несколько вариантов исполнения, которые обладают различными эксплуатационными характеристиками. Именно поэтому режим фрезерования варьирует в пределе от 200 до 420 м/мин. Стоит учитывать, что алюминий относится к сплавам с низкой температурой плавления. Именно поэтому при высокой скорости обработки есть вероятность существенного повышения показателя пластичности.

Встречается довольно большое количество таблиц, которые применяются для определения основных режимов работы. Формула для определения оборотов скорости резания выглядит следующим образом: n=1000 V/D, где учитывается рекомендуемая скорость резания и диаметр применяемой фрезы. Подобная формула позволяет определить количество оборотов для всех видов обрабатываемых материалов.

Рассматриваемый режим фрезерования измеряется в метрах в минуту режущие части. Стоит учитывать, что специалисты не рекомендуют гонять шпиндель на максимальных оборотах, так как существенно повышается износ и есть вероятность повреждения инструмента. Поэтому полученный результат уменьшается примерно на 10-15%. С учетом этого параметра проводится выбор наиболее подходящего инструмента.

Поэтому полученный результат уменьшается примерно на 10-15%. С учетом этого параметра проводится выбор наиболее подходящего инструмента.

Скорость вращения инструмента определяет следующее:

- Качество получаемой поверхности. Для финишной технологической операции выбирается наибольший параметр. За счет осевого вращения с большим количеством оборотов стружка получается слишком мелкой. Для черновой технологической операции, наоборот, выбираются низкие значения, фреза вращается с меньшей скоростью, и размер стружки увеличивается. За счет быстрого вращения достигается низкий показатель шероховатости поверхности. Современные установки и оснастка позволяют получить поверхность зеркального типа.

- Производительность труда. При наладке производства уделяется внимание и тому, какова производительность применяемого оборудования. Примером можно назвать цех машиностроительного завода, где налаживается массовое производство. Существенное снижение показателя режимов обработки становится причиной уменьшения производительности.

Наиболее оптимальный показатель существенно повышает эффективность труда.

Наиболее оптимальный показатель существенно повышает эффективность труда. - Степень износа устанавливаемого инструмента. Не стоит забывать о том, что при трении режущей кромки об обрабатываемую поверхность происходит ее сильный износ. При сильном изнашивании происходит изменение показателей точности изделия, снижается эффективность труда. Как правило, износ связан с сильным нагревом поверхности. Именно поэтому на производственной линии с высокой производительностью применяется оборудование, способное подавать СОЖ в зону снятия материала.

При этом данный параметр выбирается с учетом других показателей, к примеру, глубины подачи. Поэтому технологическая карта составляется с одновременным выбором всех параметров.

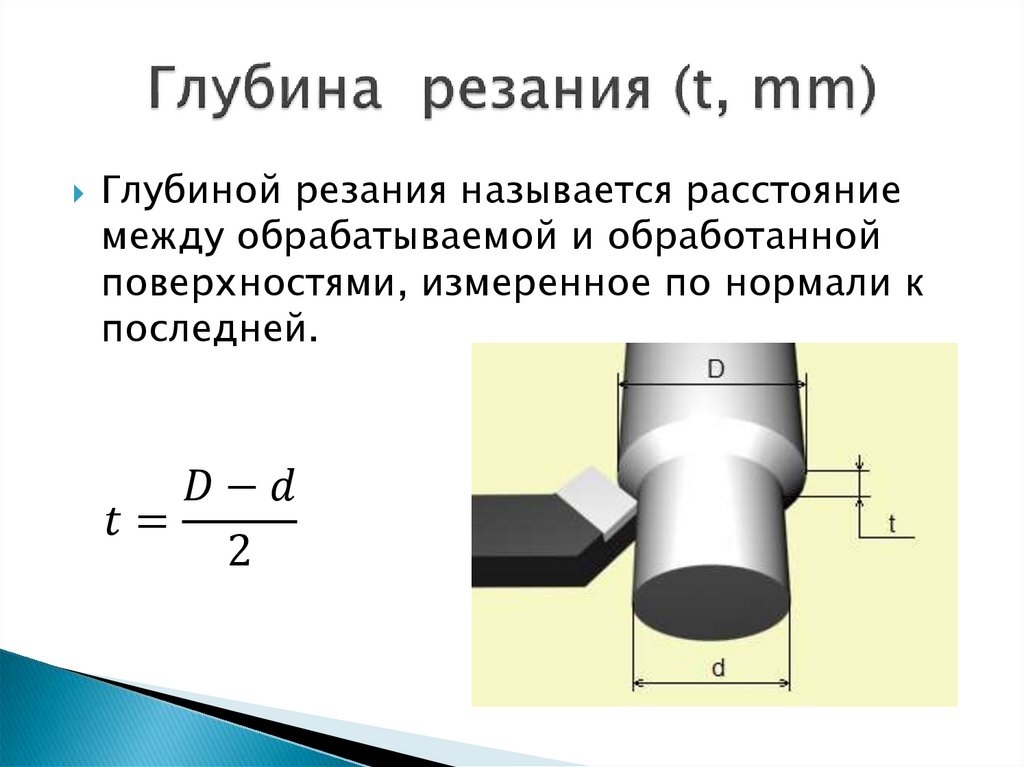

Глубина резания

Другим наиболее важным параметром является глубина фрезерования. Она характеризуется следующими особенностями:

- Глубина врезания выбирается в зависимости от материала заготовки.

- При выборе уделяется внимание тому, проводится черновая или чистовая обработка.

При черновой выбирается большая глубина врезания, так как устанавливается меньшая скорость. При чистовой снимается небольшой слой металла за счет установки большой скорости вращения инструмента.

При черновой выбирается большая глубина врезания, так как устанавливается меньшая скорость. При чистовой снимается небольшой слой металла за счет установки большой скорости вращения инструмента. - Ограничивается показатель также конструктивными особенностями инструмента. Это связано с тем, что режущая часть может иметь различные размеры.

Глубина резания во многом определяет производительность оборудования. Кроме этого, подобный показатель в некоторых случаях выбирается в зависимости от того, какую нужно получить поверхность.

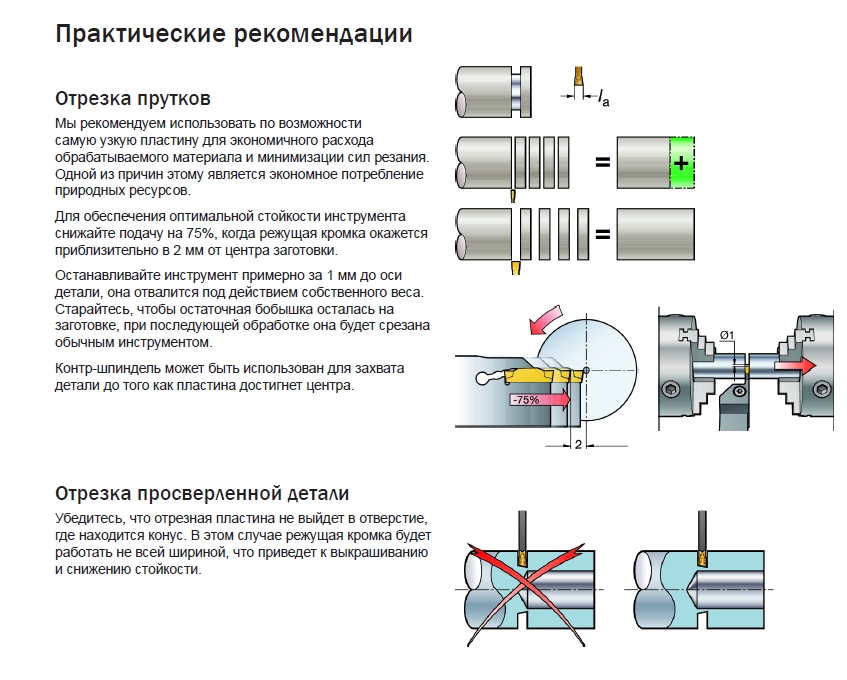

Мощность силы резания при фрезеровании зависит от типа применяемой фрезы и вида оборудования. Кроме этого, черновое фрезерование плоской поверхности проводится в несколько проходов в случае, когда нужно снять большой слой материала.

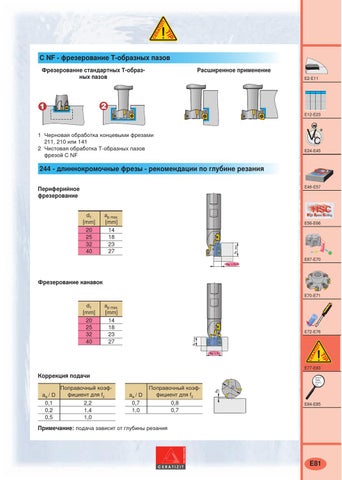

Особым технологическим процессом можно назвать работу по получению пазов. Это связано с тем, что их глубина может быть довольно большой, а образование подобных технологических выемок проводится исключительно после чистовой обработки поверхности. Фрезерование т-образных пазов проводится при применении специального инструмента.

Фрезерование т-образных пазов проводится при применении специального инструмента.

Подача

Понятие подачи напоминает глубину врезания. Подача при фрезеровании, как и при проведении любой другой операции по механической обработке металлических заготовок, считается наиболее важным параметром. Долговечность применяемого инструмента во многом зависит от подачи. К особенностям этой характеристики можно отнести нижеприведенные моменты:

- Какой толщины материал снимается за один проход.

- Производительность применяемого оборудования.

- Возможность проведения черновой или чистовой обработки.

Довольно распространенным понятием можно назвать подачу на зуб. Этот показатель указывается производителем инструмента, зависит от глубины резания и конструктивных особенностей изделия.

Как ранее было отмечено, многие показатели режимом резания связаны между собой. Примером можно назвать скорость резания и подачу:

Примером можно назвать скорость резания и подачу:

- При увеличении значения подачи скорость резания снижается. Это связано с тем, что при снятии большого количества металла за один проход существенно повышается осевая нагрузка. Если выбрать высокую скорость и подачу, то инструмент будет быстро изнашиваться или попросту поломается.

- За счет снижения показателя подачи повышается и допустимая скорость обработки. При быстром вращении фрезы возможно существенно повысить качество поверхности. На момент чистового фрезерования выбирается минимальное значение подачи и максимальная скорость, при применении определенного оборудования можно получить практически зеркальную поверхность.

Довольно распространенным значением подачи можно назвать 0,1-0,25. Его вполне достаточно для обработки самых распространенных материалов в различных отраслях промышленности.

Ширина фрезерования

Еще одним параметром, который учитывается при механической обработки заготовок считается ширина фрезерования. Она может варьировать в достаточно большом диапазоне. Ширина выбирается при фрезеровке на станке Have или другом оборудовании. Среди особенностей отметим следующие моменты:

Она может варьировать в достаточно большом диапазоне. Ширина выбирается при фрезеровке на станке Have или другом оборудовании. Среди особенностей отметим следующие моменты:

- Ширина фрезерования зависит от диаметра фрезы. Подобные параметры, которые зависят от геометрических особенностей режущей части, не могут регулироваться, учитываются при непосредственном выборе инструмента.

- Ширина фрезерования также оказывает влияние на выбор других параметров. Это связано с тем, что при увеличении значения также увеличивается количество материала, который снимается за один проход.

В некоторых случаях ширина фрезерования позволяет получить требуемую поверхность за один проход. Примером можно назвать случай получения неглубоких канавок. Если проводится резание плоской поверхности большой ширины, то число проходов может несколько отличаться, рассчитывается в зависимости от ширины фрезерования.

Как выбрать режим на практике?

Как ранее было отмечено, в большинстве случаев технологические карты разработаны специалистом и мастеру остается лишь выбрать подходящий инструмент и задать указанные параметры. Кроме этого, мастер должен учитывать то, в каком состоянии находится оборудование, так как предельные значения могут привести к возникновению поломок. При отсутствии технологической карты приходится проводить выбор режимов фрезерования самостоятельно. Расчет режимов резания при фрезеровании проводится с учетом следующих моментов:

Кроме этого, мастер должен учитывать то, в каком состоянии находится оборудование, так как предельные значения могут привести к возникновению поломок. При отсутствии технологической карты приходится проводить выбор режимов фрезерования самостоятельно. Расчет режимов резания при фрезеровании проводится с учетом следующих моментов:

- Типа применяемого оборудования. Примером можно назвать случай резания при фрезеровании на станках ЧПУ, когда могут выбираться более высокие параметры обработки по причине высоких технологических возможностей устройства. На старых станках, которые были введены в эксплуатацию несколько десятков лет назад, выбираются более низкие параметры. На момент определения подходящих параметров уделяется внимание и техническому состоянию оборудования.

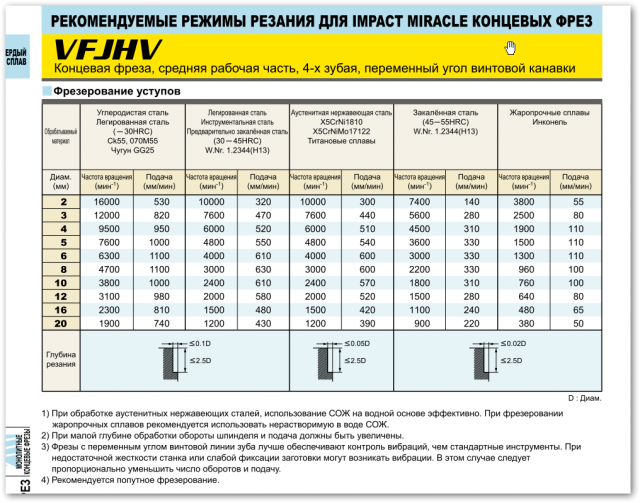

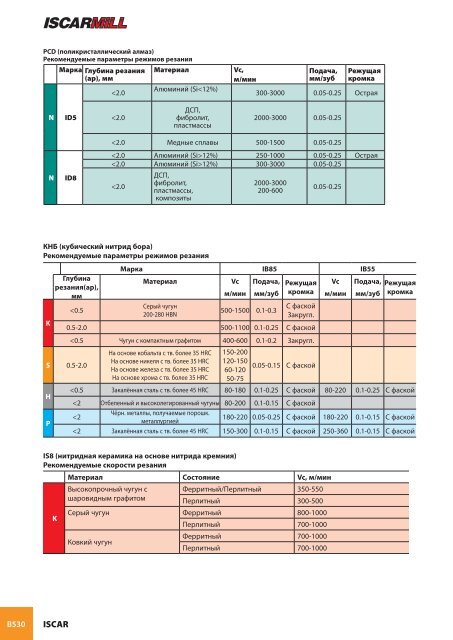

- Следующий критерий выбора заключается в типе применяемого инструмента. При изготовлении фрезы могут применяться различные материалы. К примеру, вариант исполнения из быстрорежущей качественной стали подходит для обработки металла с высокой скоростью резания, фреза с тугоплавкими напайками предпочтительно выбирается в случае, когда нужно проводить фрезерование твердого сплава с высоким показателем подачи при фрезеровании.

Имеет значение и угол заточки режущей кромки, а также диаметральные размер. К примеру, с увеличением диаметра режущего инструмента снижается подача и скорость резания.

Имеет значение и угол заточки режущей кромки, а также диаметральные размер. К примеру, с увеличением диаметра режущего инструмента снижается подача и скорость резания. - Тип обрабатываемого материала можно назвать одним из наиболее важных критериев, по которым проводится выбор режима резания. Все сплавы характеризуются определенной твердостью и степенью обрабатываемости. К примеру, при работе с мягкими цветными сплавами могут выбираться более высокие показатели скорости и подачи, в случае с каленной сталью или титаном все параметры снижаются. Немаловажным моментом назовем то, что фреза подбирается не только с учетом режимов резания, но и типа материала, из которого изготовлена заготовка.

- Режим резания выбирается в зависимости от поставленной задачи. Примером можно назвать черновое и чистовое резание. Для черного свойственна большая подача и небольшой показатель скорости обработки, для чистовой все наоборот. Для получения канавок и других технологических отверстий и вовсе показатели подбираются индивидуально.

Как показывает практика, глубина резания в большинстве случаев делится на несколько проходов при черновой обработке, при чистовой он только один. Для различных изделий может применяться таблица режимов, которая существенно упрощает поставленную задачу. Встречаются и специальные калькуляторы, проводящие вычисление требуемых значений в автоматическом режиме по введенным данным.

Выбор режима в зависимости от типа фрезы

Для получения одного и того же изделия могут применяться самые различные виды фрез. Выбор основных режимов фрезерования проводится в зависимости от конструктивных и других особенностей изделия. Режимы резания при фрезеровании дисковыми фрезами или другими вариантами исполнения выбираются в зависимости от нижеприведенных моментов:

- Жесткости применяемой системы. Примером можно назвать особенности станка и различной оснастки.

Новое оборудование характеризуется повышенной жесткостью, за счет чего появляется возможность применения более высоких параметров обработки. На старых станках жесткость применяемой системы снижается.

Новое оборудование характеризуется повышенной жесткостью, за счет чего появляется возможность применения более высоких параметров обработки. На старых станках жесткость применяемой системы снижается. - Уделяется внимание и процессу охлаждения. Довольно большое количество оборудования предусматривает подачу СОЖ в зону обработки. За счет подобного вещества существенно снижается температура режущей кромки. СОЖ должна подаваться в зону снятия материала постоянно. При этом также удаляется и образующаяся стружка, что существенно повышает качество резания.

- Стратегия обработки также имеет значение. Примером можно назвать то, что получение одной и той же поверхности может проводится при чередовании различных технологических операций.

- Высота слоя, который может сниматься за один проход инструмента. Ограничение может зависеть от размера инструмента и многих других геометрических особенностей.

- Размер обрабатываемых заготовок. Для больших заготовок требуется инструмент с износостойкими свойствами, который при определенных режимах резания сможет не нагреваться.

Учет всех этих параметров позволяет подобрать наиболее подходящие параметры фрезерования. При этом учитывается распределение припуска при фрезеровании сферическими фрезами, а также особенности обработки концевой фрезой.

Классификация рассматриваемого инструмента проводится по достаточно большому количеству признаков. Основным можно назвать тип применяемого материала при изготовлении режущей кромки. К примеру, фреза ВК8 предназначена для работы с заготовками из твердых сплавов и закаленной стали. Рекомендуется применять подобный вариант исполнения при невысокой скорости резания и достаточной подаче. В тоже время скоростные фрезы могут применяться для обработки с высоким показателем резания.

Как правило, выбор проводится с учетом распространенных таблиц. Основными свойствами можно назвать:

- Скорость резания.

- Тип обрабатываемого материала.

- Тип фрезы.

- Частота оборотов.

- Подача.

- Тип проведенной работы.

- Рекомендуемая подача на зуб в зависимости от диаметра фрезы.

Использование нормативной документации позволяет подобрать наиболее подходящие режимы. Как ранее было отмечено, разрабатывать технологический процесс должен исключительно специалист. Допущенные ошибки могут привести к поломке инструмента, снижению качества поверхности заготовки и допущению погрешностей в инструментах, в некоторых случаях, поломке оборудования. Именно поэтому нужно уделять много внимания выбору наиболее подходящего режима резания.

Выбор режима в зависимости от материала

Все материалы характеризуются определенными эксплуатационными характеристиками, которые также должны учитываться. Примером можно назвать фрезерование бронзы, которое проводится при скорости резания от 90 до 150 м/мин. В зависимости от этого значения выбирается величина подачи. Сталь ПШ15 и изделия из нержавейки обрабатываются при применении других показателей.

При рассмотрении типа обрабатываемого материала уделяется внимание также нижеприведенным моментам:

- Твердости.

Наиболее важной характеристикой материалов можно назвать именно твердость. Она может варьировать в большом диапазоне. Слишком большая твердость делает деталь прочной и износостойкой, но при этом усложняется процесс обработки.

Наиболее важной характеристикой материалов можно назвать именно твердость. Она может варьировать в большом диапазоне. Слишком большая твердость делает деталь прочной и износостойкой, но при этом усложняется процесс обработки. - Степени обрабатываемости. Все материалы характеризуются определенной степенью обрабатываемостью, зависящая также от пластичности и других показателей.

- Применение технологии улучшения свойств.

Довольно распространенным примером можно назвать проведение закалки. Подобная технология предусматривает нагрев материала с последующим охлаждением, после чего показатель твердости существенно повышается. Также часто проводится ковка, отпуск и другие процедуры изменения химического состава поверхностного слоя.

В заключение отметим, что сегодня можно встретить просто огромное количество различных технологических карт, которые достаточно скачать и использовать для получения требуемых деталей. При их рассмотрении уделяется внимание типу материала заготовки, виду инструмента, рекомендуемому оборудованию. Самостоятельно разработать режимы резания достаточно сложно, при этом нужно делать предварительную проверку выбранных параметров. В противном случае может пострадать как инструмент, так и применяемое оборудование.

При их рассмотрении уделяется внимание типу материала заготовки, виду инструмента, рекомендуемому оборудованию. Самостоятельно разработать режимы резания достаточно сложно, при этом нужно делать предварительную проверку выбранных параметров. В противном случае может пострадать как инструмент, так и применяемое оборудование.

Управление механическими нагрузками при фрезеровании

В настоящей статье рассматриваются фрезерные операции . В нем объясняется, как выбор параметров инструментов и резания влияет на выделение, поглощение и управление теплом в условиях прерывистого резания, которые характеризуют процесс фрезерования.

Металлообработка создает температуру от 800 до 900 градусов Цельсия в зоне, где режущая кромка деформирует материал заготовки и срезает его. При непрерывной токарной обработке нагрев происходит устойчивым линейным образом. Напротив, зубья фрезы периодически входят и выходят из материала заготовки, а температура режущие кромки поочередно поднимаются и опускаются. Элементы системы обработки поглощают тепло, образующееся при резке металла. Обычно 10 процентов тепла поступает в заготовку, 80 процентов — в отрезанную стружку и 10 процентов — в инструмент. Лучше всего, когда стружка уносит большую часть тепла, потому что высокие температуры сокращают срок службы инструмента и могут повредить обрабатываемую деталь.

Элементы системы обработки поглощают тепло, образующееся при резке металла. Обычно 10 процентов тепла поступает в заготовку, 80 процентов — в отрезанную стружку и 10 процентов — в инструмент. Лучше всего, когда стружка уносит большую часть тепла, потому что высокие температуры сокращают срок службы инструмента и могут повредить обрабатываемую деталь.

Тепловой фактор

Различная теплопроводность материалов заготовки, а также другие эксплуатационные факторы оказывают существенное влияние на распределение тепла. Например, теплопроводность суперсплавов плохая. При обработке заготовок с плохой проводимостью инструменту передается повышенное количество тепла. Кроме того, более твердые материалы при механической обработке выделяют больше тепла, чем более мягкие материалы. И, как правило, более высокие скорости резания увеличивают выделение тепла, в то время как более высокие скорости подачи расширяют область режущей кромки, подверженную более высоким температурам.

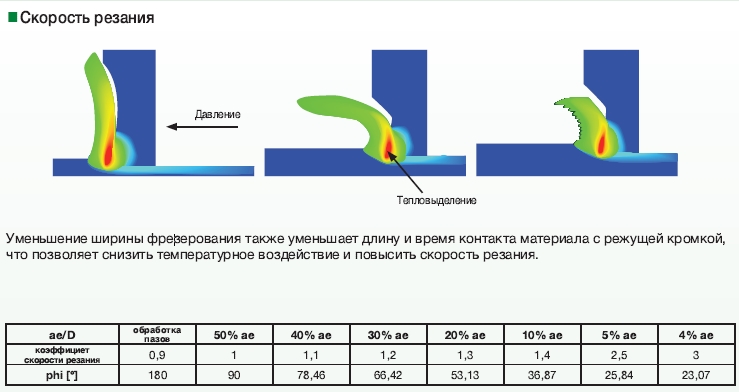

Дуга зацепления

Из-за прерывистого характера процесса фрезерования режущие зубья выделяют тепло только в течение части общего времени обработки. Процент времени, в течение которого зубья нарезаются, определяется параметром 9 фрезы.0021 дуга зацепления, на которую влияет глубина радиального резания и диаметр фрезы.

Различные процессы фрезерования имеют разные дуги зацепления. Например, при фрезеровании пазов материал заготовки окружает половину фрезы во время обработки; дуга зацепления составляет 100 процентов диаметра инструмента. Режущие кромки тратят половину времени обработки на резку и быстро накапливают тепло. Эта ситуация отличается от бокового фрезерования, при котором относительно небольшой процент фрезы одновременно входит в заготовку, а режущие кромки имеют больше шансов отвести тепло в воздух.

Чрезмерное накопление тепла в инструменте снижает срок его службы, вызывая ускоренный износ или деформацию.

И наоборот, многие материалы для режущего инструмента должны наноситься при температурах выше критического минимального уровня для достижения полной эффективности.

Твердосплавные режущие инструменты, в частности, состоят из твердого, но хрупкого порошкового металла. Температуры выше определенного минимального уровня повышают ударную вязкость материалов из порошкового металла и уменьшить их склонность к разрушению. Напротив, при слишком низких температурах резания инструмент остается хрупким, что приводит к поломке, выкрашиванию или образованию наростов на кромках. Цель состоит в том, чтобы поддерживать идеальную зону температур резания.

Толщина стружки и тепловые проблемы

Радиальная глубина резания, угол режущей кромки , скорость подачи и толщина стружки в дополнение к скорости резания влияют на тепловые нагрузки фрезерования. Толщина стружки влияет на термические условия и стойкость инструмента в обоих крайних случаях. Если стружка слишком толстая, результирующие тяжелые нагрузки могут привести к чрезмерному нагреву и сколам или поломке режущих кромок. Когда стружка слишком тонкая, резание происходит на меньшей части режущей кромки, а повышенное трение и нагрев приводят к быстрому износу.

Толщина стружки влияет на термические условия и стойкость инструмента в обоих крайних случаях. Если стружка слишком толстая, результирующие тяжелые нагрузки могут привести к чрезмерному нагреву и сколам или поломке режущих кромок. Когда стружка слишком тонкая, резание происходит на меньшей части режущей кромки, а повышенное трение и нагрев приводят к быстрому износу.

Стружка, образующаяся при фрезеровании, постоянно изменяет толщину по мере того, как режущая кромка входит и выходит из заготовки. Следовательно, поставщики инструмента используют понятие «средняя толщина стружки» для расчета скорости подачи фрезы, которая будет поддерживать наиболее производительную толщину. Определение правильной скорости подачи включает в себя такие факторы, как дуга зацепления фрезы или радиальная глубина резания, а также угол режущей кромки режущих кромок. Чем больше дуга зацепления, тем ниже скорость подачи, необходимая для получения желаемой средней толщины стружки. Точно так же при меньшем зацеплении фрезы скорость подачи должна быть выше для достижения той же толщины стружки. Угол режущей кромки фрезы также влияет на требования к подаче. Максимальная толщина стружки достигается при угле режущей кромки 90 градусов, поэтому при меньших углах режущей кромки требуется более высокая скорость подачи для достижения той же средней толщины стружки.

Угол режущей кромки фрезы также влияет на требования к подаче. Максимальная толщина стружки достигается при угле режущей кромки 90 градусов, поэтому при меньших углах режущей кромки требуется более высокая скорость подачи для достижения той же средней толщины стружки.

Чтобы поддерживать толщину стружки и температуру в зоне резания на том же уровне, что и для фрезы с полным зацеплением, поставщики инструментов разработали компенсационные коэффициенты, требующие увеличения скорости резания по мере уменьшения процента зацепления фрезы.

Например, если коэффициент скорости для фрезы с полным зацеплением (100 процентов диаметра резания) равен 1,0, коэффициент компенсации скорости для 9Угловая фреза с режущей кромкой 0 градусов, когда 20 процентов ее диаметра задействованы в пропиле, составляет 1,35. Таким образом, если скорость резания для фрезы с полным зацеплением составляет 100 м/мин, то скорость резания, необходимая для поддержания оптимальной толщины стружки для фрезы, в которой находится только пятая часть ее диаметра, составляет 135 м/мин.

С точки зрения термической нагрузки , если дуга зацепления мала, времени резания может быть недостаточно для создания минимальной температуры, необходимой для максимального увеличения срока службы инструмента. Поскольку увеличение скорости резания обычно приводит к большему выделению тепла, сочетание малая дуга зацепления с более высокой скоростью резания может помочь поднять температуру резания до предпочтительного уровня. Более высокая скорость резания также сокращает время контакта режущей кромки со стружкой, что, в свою очередь, снижает количество тепла, передаваемого инструменту. В целом, более высокие скорости также сокращают время обработки и повышают производительность. С другой стороны, более низкие скорости резания снижают температуру обработки. Если при выполнении операции выделяется слишком много тепла, снижение скорости резания может снизить температуру до приемлемого уровня.

Геометрия режущей кромки

Геометрия фрезы и ее зубьев способствует управлению тепловыми нагрузками. Базовая геометрия фрезы определяет положение инструмента относительно заготовки. Фрезы, располагающие режущие кромки с положительным передним углом (при этом вершина режущего зуба наклонена назад по отношению к материалу заготовки), создают меньшие силы резания и выделяют меньше тепла, а также позволяют использовать более высокие скорости резания.

Базовая геометрия фрезы определяет положение инструмента относительно заготовки. Фрезы, располагающие режущие кромки с положительным передним углом (при этом вершина режущего зуба наклонена назад по отношению к материалу заготовки), создают меньшие силы резания и выделяют меньше тепла, а также позволяют использовать более высокие скорости резания.

Однако инструмент с положительным передним углом слабее инструмента с отрицательным передним углом, а твердость материала заготовки и состояние его поверхности могут диктовать использование фрез с отрицательным передним углом. Инструменты с отрицательным передним углом создают большие силы резания и более высокие температуры резания.

Геометрия самих режущих кромок инициирует и контролирует режущее действие и силы резания и тем самым влияет на выделение тепла. Край инструмента, где он соприкасается с заготовкой, может быть скошенным, закругленным или острым. Скошенные или закругленные кромки прочнее, но опять же создают более высокие силы резания и больше тепла. А острая кромка , хотя и не такая прочная, но снижает силы резания и работает медленнее.

А острая кромка , хотя и не такая прочная, но снижает силы резания и работает медленнее.

Т-образная кромка за режущей кромкой направляет стружку и может быть положительной или отрицательной, с тем же компромиссом между более низкими рабочими температурами для положительной конструкции и более прочной, но более тепловыделяющей отрицательной конструкцией.

Поскольку процесс резания при фрезеровании прерывается, функции контроля над стружкодроблением обычно не так важны, как при токарной обработке. Однако, в зависимости от материала заготовки и дуги зацепления, энергия, необходимая для формирования и направления стружки, может быть значительной. Плотная или жесткая геометрия стружкоотвода немедленно скручивает стружку и создает более высокие силы резания и тепловыделение. Более открытые геометрии управления стружкодроблением обеспечивают более низкие силы резания и рабочие температуры, но могут не подходить для использования с некоторыми комбинациями материала заготовки и параметров резания.

Вопросы по охлаждению

Манипулирование подачей охлаждающей жидкости — это еще один способ управления температурами, возникающими при металлообработке. Чрезмерные температуры вызывают быстрый износ или деформацию режущей кромки, поэтому необходимо как можно быстрее контролировать нагрев. Для эффективного снижения температуры охлаждение должно быть направлено на источник тепла. Однако крайне сложно, если вообще возможно, ввести СОЖ в высокотемпературную зону резания, где давление

между чипом и режущей кромкой составляет около 20 000 бар. Кроме того, охлаждающая жидкость мгновенно испаряется в такой суровой среде. Охлаждающая жидкость может быть не полностью эффективной для отвода тепла в такой ситуации, но в некоторой степени может помочь. Неясно, насколько сильно влияет поток охлаждающей жидкости; Эффективность охлаждающей жидкости – отдельная тема. Это как религия; ты веришь в это или нет. Как правило, если ожидается чрезмерный нагрев, можно применить охлаждающую жидкость. Например, при фрезеровании пазов использование СОЖ, как правило, не будет вредным. Это может помочь, но насколько это предмет для обсуждения. Однако при боковом фрезеровании, когда температура резания может оставаться низкой, лучше не применять СОЖ.

Как правило, если ожидается чрезмерный нагрев, можно применить охлаждающую жидкость. Например, при фрезеровании пазов использование СОЖ, как правило, не будет вредным. Это может помочь, но насколько это предмет для обсуждения. Однако при боковом фрезеровании, когда температура резания может оставаться низкой, лучше не применять СОЖ.

Заключение

Многочисленные факторы, которые вместе создают нагрузки, присутствующие при металлообработке, не действуют по отдельности. Они влияют друг на друга на всех этапах обработки. В этой статье обсуждались тепловые проблемы при фрезеровании и их связь с механическими факторами. Знание отдельных элементов, входящих в состав металлорежущих нагрузок, а также общих результатов их взаимодействия поможет производителям оптимизировать свои процессы обработки и максимизировать производительность и рентабельность.

Преимущества компенсации

Расчетные коэффициенты компенсации для операций фрезерования предписывают способы изменения параметров резания в зависимости от зацепления фрезы и, таким образом, поддержания желаемой температуры процесса. Слишком низкие температуры не позволяют инструментальному материалу работать с максимальной прочностью, и могут образовываться наросты на кромках, условия, которые приводят к поломке или выкрашиванию режущих кромок. Чрезмерно высокие температуры вызывают быстрый износ кромки или деформацию инструмента. Компенсация посредством настройки параметров уравновешивает термические и механические нагрузки для оптимизации срока службы инструмента и производительности.

Слишком низкие температуры не позволяют инструментальному материалу работать с максимальной прочностью, и могут образовываться наросты на кромках, условия, которые приводят к поломке или выкрашиванию режущих кромок. Чрезмерно высокие температуры вызывают быстрый износ кромки или деформацию инструмента. Компенсация посредством настройки параметров уравновешивает термические и механические нагрузки для оптимизации срока службы инструмента и производительности.

Применение коэффициентов компенсации также облегчает применение передовых стратегий фрезерования. Например, при использовании методов высокоскоростной обработки (HSM), в которых используется малая радиальная и осевая глубина резания, в руководствах по применению поставщиков инструментов рекомендуются повышенные скорости резания. Без более высоких скоростей с выделением тепла легкое зацепление режущей кромки HSM может не обеспечивать температуры, достаточно высокие для оптимальной работы инструмента. В совокупности параметры резания, скорректированные для HSM, значительно увеличивают скорость съема металла.

Режущие инструменты, выбранные для применения с HSM, должны иметь острые режущие кромки и состоять из твердых режущих материалов, обладающих хорошей износостойкостью. Эффективная эвакуация стружки имеет решающее значение, особенно для более мягких материалов, таких как алюминий; рекомендуются инструменты с большими канавками для стружки или открытыми канавками. Важно, чтобы станки, используемые для HSM, могли работать на достаточно высоких скоростях, чтобы соответствовать спецификациям компенсации.

Стратегии твердосплавного фрезерования также выигрывают от настройки параметров, которая уравновешивает термические и механические нагрузки. Поскольку при твердом фрезеровании выделяется большое количество тепла, может быть рекомендовано уменьшение глубины резания. При условии, что глубина резания и подача остаются небольшими, скорость резания можно использовать как способ оптимизации режимов резания.

Станки, используемые для фрезерования твердых материалов, должны обладать жесткостью и способностью демпфирования вибрации, достаточной для обеспечения точной обработки при больших нагрузках резания. Жесткие системы крепления инструмента обеспечивают дополнительную прочность и устойчивость к вибрации, поэтому следует по возможности избегать длинных удлинителей. Короткие многолезвийные режущие инструменты также способствуют стабильности процесса. Геометрия с отрицательным передним углом и радиальная заточка кромок делают режущие кромки более прочными. Стратегии фрезерования с высокой подачей (HFM) характеризуются высокой подачей на режущий зуб, сбалансированной малой глубиной резания и умеренной скоростью резания. Этот метод обеспечивает высокую скорость съема металла при более низких силах резания и потреблении энергии, чем другие стратегии. Изгибающие нагрузки на инструмент ниже, что снижает риск вибрации и позволяет использовать более длинные и менее жесткие инструменты. Опять же, эту стратегию лучше всего использовать на жестком станке с достаточной скоростью и мощностью. Углы подъема инструмента следует выбирать так, чтобы сила резания направлялась в осевом направлении на шпиндель станка.

Жесткие системы крепления инструмента обеспечивают дополнительную прочность и устойчивость к вибрации, поэтому следует по возможности избегать длинных удлинителей. Короткие многолезвийные режущие инструменты также способствуют стабильности процесса. Геометрия с отрицательным передним углом и радиальная заточка кромок делают режущие кромки более прочными. Стратегии фрезерования с высокой подачей (HFM) характеризуются высокой подачей на режущий зуб, сбалансированной малой глубиной резания и умеренной скоростью резания. Этот метод обеспечивает высокую скорость съема металла при более низких силах резания и потреблении энергии, чем другие стратегии. Изгибающие нагрузки на инструмент ниже, что снижает риск вибрации и позволяет использовать более длинные и менее жесткие инструменты. Опять же, эту стратегию лучше всего использовать на жестком станке с достаточной скоростью и мощностью. Углы подъема инструмента следует выбирать так, чтобы сила резания направлялась в осевом направлении на шпиндель станка.

При высокопроизводительной обработке (HPM) в первую очередь максимизируются осевая и радиальная глубина резания, а затем выбираются подачи и скорости резания для минимизации износа инструмента. Этот метод обеспечивает высокую скорость съема металла при минимальных затратах. HPM требует специально разработанных стружколомов, усиленных режущих кромок и канавок, которые эффективно удаляют стружку. HPM хорошо подходит для удаления больших объемов материала и обработки труднообрабатываемых материалов.

Простая регулировка скорости резания или других параметров поможет контролировать толщину стружки и тем самым термические нагрузки при простых операциях фрезерования. Однако трудно манипулировать параметрами, чтобы они соответствовали меняющимся условиям резания при фрезеровании сложных контуров. Для максимальной производительности передовое программное обеспечение CAM в сочетании с мощной технологией ЧПУ, обладающей возможностями прогнозирования, которые могут быстро обрабатывать большие блоки команд, позволяет применять передовые стратегии фрезерования, включая трохоидальные траектории и методы зачистки углов.

Руководство по фрезерованию пластика | HSS, черновая обработка

Направляющие для фрезерования

Фрезерование — распространенный метод обработки пластиковых деталей. В этом процессе пластик удерживается на месте, в то время как цилиндрическая фреза перемещается по оси для фрезерования плоских поверхностей, канавок, уступов и т. д. Для пластмасс используются как станки с ЧПУ, так и ручные фрезерные станки. Ниже приведены рекомендации по фрезерованию нескольких пластиков с высокими эксплуатационными характеристиками.

Инструменты из быстрорежущей стали (HSS) хорошо подходят для большинства термопластов. Твердосплавный инструмент рекомендуется для армированных материалов. Высокие скорости шпинделя и перемещение стола возможны при соответствующем зажиме. При зажиме заготовки к станине фрезы требуется осторожность, чтобы предотвратить деформацию/подпружинивание материала.

Стандартные концевые фрезы для черновой обработки хорошо подходят для черновой обработки. Чистовые пропилы должны выполняться с использованием 2-х или 4-х зубых фрез, в зависимости от материала и характеристик стружки. Для внутренних карманов по возможности следует использовать концевые фрезы с закругленными углами. Это предотвратит появление острых внутренних углов готовой детали, которые потенциально могут быть областями концентрации напряжений.

Чистовые пропилы должны выполняться с использованием 2-х или 4-х зубых фрез, в зависимости от материала и характеристик стружки. Для внутренних карманов по возможности следует использовать концевые фрезы с закругленными углами. Это предотвратит появление острых внутренних углов готовой детали, которые потенциально могут быть областями концентрации напряжений.

Дополнительную информацию см. в нашем Руководстве по обработке пластмасс. Нужна помощь в фрезеровании пластика? Спросите эксперта по пластику.

Специальные меры: █ Предварительный нагрев материала до 250°F █ Осторожность при использовании охлаждающих жидкостей, подверженных растрескиванию под напряжением █ Используйте инструменты с твердосплавными наконечниками

Подача может быть до 0,55 мм/зуб

Материал | α Зазор | ϒ Грабли | В Резка |

|---|---|---|---|

| АБС | 5 – 10 | 0 – 10 | 980 – 1640 |

| Ацеталь (сополимер) | 5 – 15 | 5 – 15 | 920 – 1640 |

| Ацеталь (гомополимер) | 5 – 15 | 5 – 15 | 920 – 1640 |

| Норил | 10 – 20 | 5 – 15 | 980 |

| Нейлон 6 | 10 – 20 | 5 – 15 | 920 – 1640 |

| ПАИ | 2 – 5 | 0 – 5 | 300 – 330 |

| ПБТ | 5 – 15 | 5 – 15 | 980 |

| ПЭЭК | 5 – 15 | 6 – 10 | 920 – 1640 |

| ПЭТ | 5 – 15 | 5 – 15 | 980 |

| Поликарбонат | 10 – 20 | 5 – 15 | 980 |

| Полиэтилен | 10 – 20 | 5 – 15 | 920 – 1640 |

| Полипропилен (гомополимер) | 10 – 20 | 5 – 15 | 920 – 1640 |

| Полисульфон | 2 – 10 | 1 – 5 | 920 – 1640 |

| ППС | 5 – 15 | 6 – 10 | 920 – 1640 |

| ПТФЭ | 5 – 15 | 5 – 15 | 920 – 1640 |

| ПВДФ | 5 – 15 | 5 – 15 | 920 – 1640 |

| PPSU (Radel® R) | 2 – 10 | 1 – 5 | 920 – 1640 |

| Ultem® | 2 – 10 | 1 – 5 | 920 – 1640 |

| DuPont™ Веспел® Полиимид | 2 – 5 | 0 – 5 | 300 – 330 |

Изучите другие методы обработки

Руководство по токарной обработке пластмасс

Для обработки пластмассовых деталей на токарном станке ознакомьтесь с рекомендациями по подаче и скорости резания.

Все правила по сольфеджио

Все правила по сольфеджио

12).

12).

Переключение шпинделя на требуемое число оборотов производят рукояткой 1. Требуемое число оборотов устанавливают поворотом лимба 4, ориентируясь по стрелке-указателю чисел оборотов шпинделя. Направление вращения шпинделя изменяют переключателем 26.

Переключение шпинделя на требуемое число оборотов производят рукояткой 1. Требуемое число оборотов устанавливают поворотом лимба 4, ориентируясь по стрелке-указателю чисел оборотов шпинделя. Направление вращения шпинделя изменяют переключателем 26. Лимб можно вращать в любую сторону. Включение продольной подачи стола осуществляется рукояткой 12 или 23 (дублирующая).

Лимб можно вращать в любую сторону. Включение продольной подачи стола осуществляется рукояткой 12 или 23 (дублирующая). На валу II находится тройной блок зубчатых колес, с помощью которого можно передать вращение валу III с тремя различными скоростями через передачи 22:32, 16:38 и 19:35. С вала III на вал IY движение может быть передано также тремя различными вариантами передач: 38:26, 27:37, 17:46. Следовательно вал IY имеет девять различных чисел оборотов (3х3=9). Вал Y получает движение от вала IY через двойной блок зубчатых колес с помощью передач 82:38 и 19:69. Таким образом, вал Y имеет 18 различных скоростей (9х2=18). От вала Y движение передается навал YI конической зубчатой передачей 30:30, а с вала YI на шпиндель YII через передачу 54:54.

На валу II находится тройной блок зубчатых колес, с помощью которого можно передать вращение валу III с тремя различными скоростями через передачи 22:32, 16:38 и 19:35. С вала III на вал IY движение может быть передано также тремя различными вариантами передач: 38:26, 27:37, 17:46. Следовательно вал IY имеет девять различных чисел оборотов (3х3=9). Вал Y получает движение от вала IY через двойной блок зубчатых колес с помощью передач 82:38 и 19:69. Таким образом, вал Y имеет 18 различных скоростей (9х2=18). От вала Y движение передается навал YI конической зубчатой передачей 30:30, а с вала YI на шпиндель YII через передачу 54:54.

.jpg)

su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь – 161.97.168.212 (0.004 с.)

su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь – 161.97.168.212 (0.004 с.)

Наиболее оптимальный показатель существенно повышает эффективность труда.

Наиболее оптимальный показатель существенно повышает эффективность труда. При черновой выбирается большая глубина врезания, так как устанавливается меньшая скорость. При чистовой снимается небольшой слой металла за счет установки большой скорости вращения инструмента.

При черновой выбирается большая глубина врезания, так как устанавливается меньшая скорость. При чистовой снимается небольшой слой металла за счет установки большой скорости вращения инструмента. Имеет значение и угол заточки режущей кромки, а также диаметральные размер. К примеру, с увеличением диаметра режущего инструмента снижается подача и скорость резания.

Имеет значение и угол заточки режущей кромки, а также диаметральные размер. К примеру, с увеличением диаметра режущего инструмента снижается подача и скорость резания.

Новое оборудование характеризуется повышенной жесткостью, за счет чего появляется возможность применения более высоких параметров обработки. На старых станках жесткость применяемой системы снижается.

Новое оборудование характеризуется повышенной жесткостью, за счет чего появляется возможность применения более высоких параметров обработки. На старых станках жесткость применяемой системы снижается.

Наиболее важной характеристикой материалов можно назвать именно твердость. Она может варьировать в большом диапазоне. Слишком большая твердость делает деталь прочной и износостойкой, но при этом усложняется процесс обработки.

Наиболее важной характеристикой материалов можно назвать именно твердость. Она может варьировать в большом диапазоне. Слишком большая твердость делает деталь прочной и износостойкой, но при этом усложняется процесс обработки.