особенности выбора режимов и формулы их расчета

- Главная >

- Блог >

- Резание при фрезеровании: особенности выбора режимов и формулы их расчета

04.10.2022

Механическая обработка

Время чтения: 6 минут

Редакция сайта VT-Metall

Сохранить статью:

Из этого материала вы узнаете:

- Суть процесса фрезерования

- Этапы металлообработки при фрезеровании

- Скорость резания при фрезеровании

- Выбор режима глубины резания и подачи при фрезеровании стали и других металлов

- Расчет параметров обработки для фрезерования, сверления и резьбонарезания по формуле

- Как выбрать режим на практике

Расчет режимов и скорости резания при фрезеровании очень важен при обработке разных материалов.

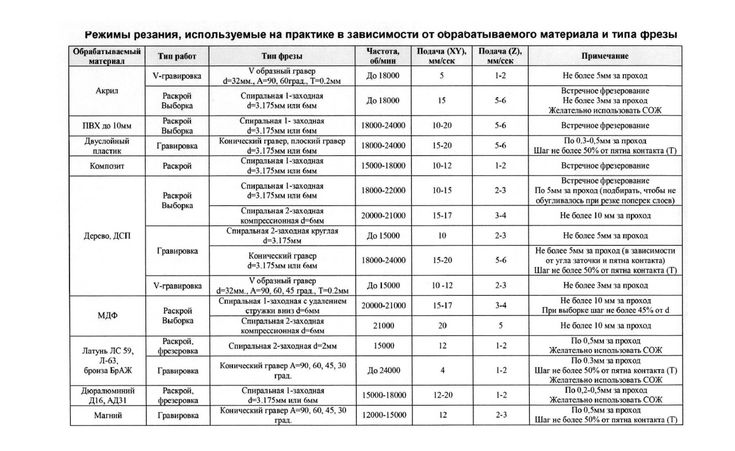

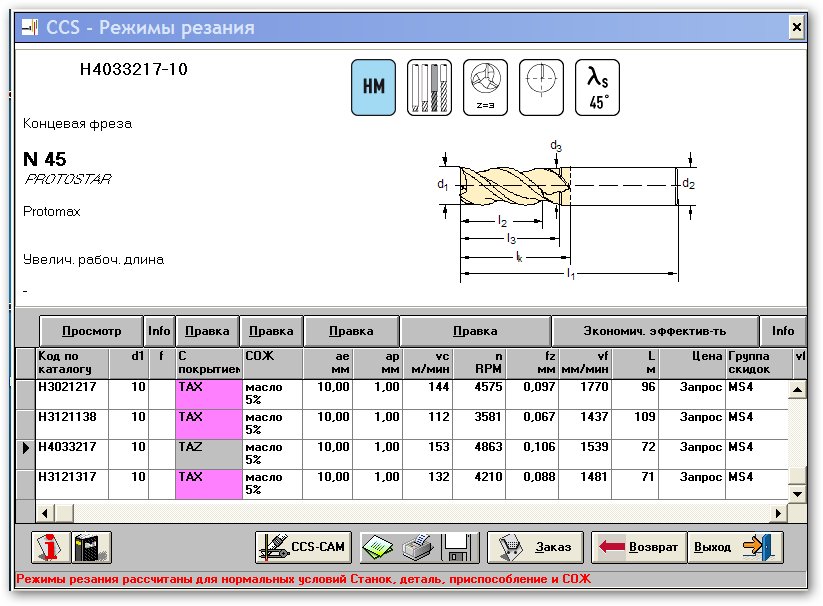

Большинство современных фрезерных станков оснащено числовым программным управлением (ЧПУ). Но и здесь необходимо знание режимов и скорости резания. На самом деле уже давно не нужно производить все необходимые расчеты вручную. Для выбора оптимального режима резания при фрезеровании можно воспользоваться таблицами из этого материала.

Суть процесса фрезерования

Фрезеровка – это один из способов механической обработки, осуществляемый на специализированном станке. В процессе выполняется удаление верхнего или глубинного слоя во внутренней части детали. Может использоваться любой материал. Самые востребованные в данном случае – это дерево и металл. На основании этого мы больше внимания уделим металлообработке.

Как выполняется фрезеровка. Закрепите на станине нужную заготовку для обработки. Необходимо выбрать требуемую фрезу или шлифовальный элемент. Это может быть абразивный диск или круг. Технологический элемент будет выполнять кругообразные движения вокруг своей оси. Кроме того, будет перемещаться и по двум поверхностям. Совместно с этим осуществляется продольное движение детали к резцу.

Закрепите на станине нужную заготовку для обработки. Необходимо выбрать требуемую фрезу или шлифовальный элемент. Это может быть абразивный диск или круг. Технологический элемент будет выполнять кругообразные движения вокруг своей оси. Кроме того, будет перемещаться и по двум поверхностям. Совместно с этим осуществляется продольное движение детали к резцу.

Фрезеровочный станок отличается от токарного тем, что в нем заготовки вращаются, т. е. происходит круговая обработка. Поэтому вы сможете обработать детали разной формы, обточить ровную плоскость, проделать выемки и любые другие фигурные прорези.

Металлообработку делят на черновую и чистовую. Чтобы создать нужное сечение слоя в виде канавок или зубцов, нужно совершить не менее двух или трех проходов.

Работающий механизм двигается прерывисто. Уникальный аспект, который отличает фрезерование от сверления или обточки, – это состояние отдельного зубца при рабочем моменте. Зубцы касаются слоя детали не сразу все, а по отдельности. Таким образом, нагрузка на все плоскости резца увеличивается. Поэтому при фрезеровке уменьшить воздействие сможет лишь совершенствование режимов резки.

Зубцы касаются слоя детали не сразу все, а по отдельности. Таким образом, нагрузка на все плоскости резца увеличивается. Поэтому при фрезеровке уменьшить воздействие сможет лишь совершенствование режимов резки.

Этапы металлообработки при фрезеровании

Металлообработка делится на следующие этапы:

- Обдирный. Это первичная, максимально грубая обработка поверхностного слоя, при которой устраняются видимые изъяны и снимается ржавчина.

- Черновой. Процедура второго приближения, при которой снимается слой и убирается стружка. На данном этапе очень низкий класс точности и шероховатости. Поверхностный слой заготовки при этом оставляют до 7 мм.

- Получистовой. В этот момент начинается зачистка и подготовительный процесс к завершающим стадиям. Отличается этот этап тем, что здесь уже используют инструмент гораздо тоньше, чтобы увеличить класс точности до 4–6 и получить более тонкую стружку.

- Чистовой этап металлообработки. В большинстве случаев он является завершающим. На нем добиваются приемлемой шероховатости, а размеры получаются довольно точными.

- Финишный или тонкий этап – это максимально точная фрезеровка на очень больших скоростях. Происходит снятие сверхтонкой металлической пыли.

- Шлифовка. Используют шлифовальные резцы с напылением.

Выполнить расчет режимов обработки при фрезеровке можно онлайн или при помощи формул и таблиц, основываясь на этапах металлообработки. Следовательно, выбирают и разновидность сверл.

Скорость резания при фрезеровании

Одним из главных критериев фрезеровки является скорость резания. По нему можно понять, сколько времени потребуется для снятия конкретного слоя материала с плоскости. Чаще всего на оборудовании устанавливают постоянный режим скорости.

Чтобы выбрать правильный параметр этого режима, необходимо учитывать, из какого материала используемая деталь:

- Если работать с нержавеющей сталью, то из-за наличия в ее составе разных химических элементов, изменяются некоторые показатели, в том числе и твердость.

Поэтому скорость резания при фрезеровании снижается и составляет 45–95 м/мин.

Поэтому скорость резания при фрезеровании снижается и составляет 45–95 м/мин. - Бронза – используется при изготовлении множества различных деталей. Ее относят к относительно мягким сплавам, и на основании этого выбирают скоростной режим фрезеровки в районе 90–150 м/мин.

- Большую популярность при изготовлении запорных конструкций или любых клапанов приобретает латунь. При высоком нагревании повышается ее пластичность. Имея более мягкий состав, этот сплав позволяет увеличить скоростной режим фрезерования до 130–320 м/мин.

- В настоящее время при металлообработке распространен и сплав алюминия. Скорость резания его колеблется в диапазоне 200–420 м/мин. Это связано с тем, что бывают различные методы исполнения, при которых характеризуются разные эксплуатационные свойства. Также не стоит забывать, что алюминий при высоком скоростном режиме резания повышает показатели пластичности.

Существует много разных таблиц, которые помогают вычислить базовые режимы работы. Чтобы определить количество оборотов в скоростном режиме фрезерования для любого типа обрабатываемого сырья, нужно воспользоваться формулой: n = 1000 × V/D, где V – это рекомендуемая скорость, а D – диаметр фрезы. Скорость резания при фрезеровке измеряется в метрах за минуту резания.

Чтобы определить количество оборотов в скоростном режиме фрезерования для любого типа обрабатываемого сырья, нужно воспользоваться формулой: n = 1000 × V/D, где V – это рекомендуемая скорость, а D – диаметр фрезы. Скорость резания при фрезеровке измеряется в метрах за минуту резания.

Важно помнить, что специалисты не советуют эксплуатировать шпиндель по максимуму, так как он быстро изнашивается и может повредить оборудование. Чтобы этого избежать, рекомендуют результат уменьшить на 10–15 %. Учитывая данный параметр, выбирают подходящий инструмент.

Выбор режима глубины резания и подачи при фрезеровании стали и других металлов

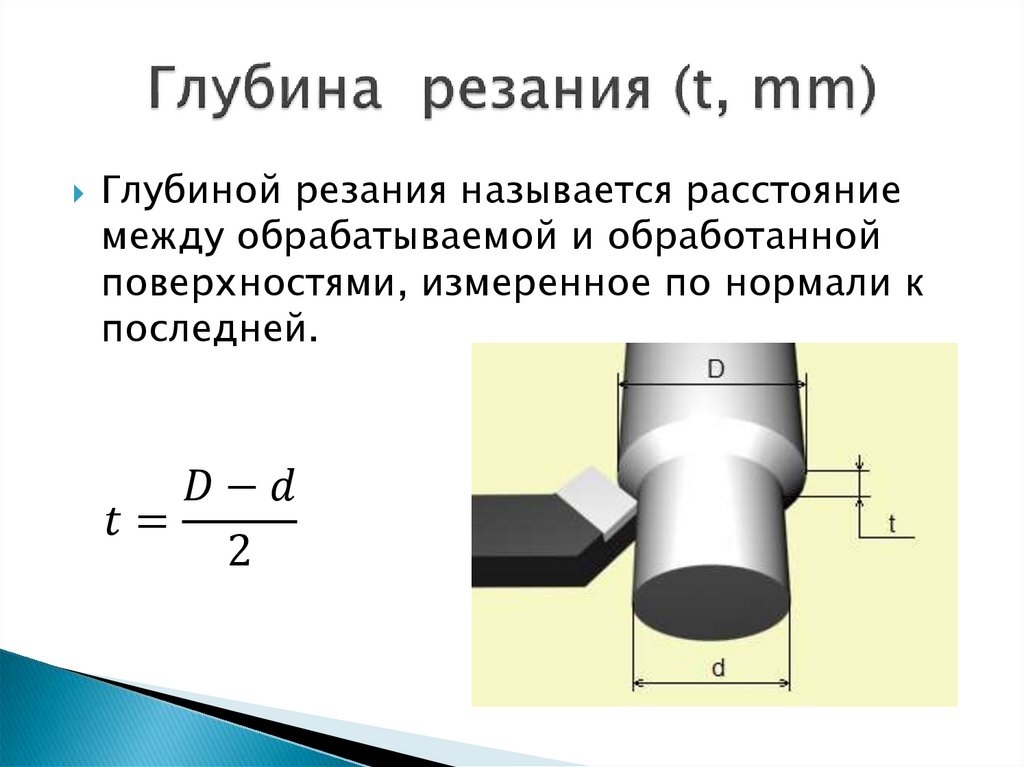

Глубина резания при фрезеровке подбирается в соответствии с материалом детали.

Также главным фактором в выборе глубины резания является то, какой этап металлообработки выполняется – чистовой или черновой. Если первый, то из-за меньшей скорости глубина резания будет большой. При выполнении чистового этапа обработки скорость вращения будет выше, соответственно, будет сниматься тонкий слой материала.

Но показатель глубины может ограничиваться, так как режущая часть используемого инструмента может иметь разные размеры.

Производительность металлообрабатывающего станка сильно влияет на параметр данного показателя. Иногда глубина резания подбирается в зависимости от того, какая в итоге должна получиться поверхность.

Тип станка и вид используемой фрезы влияет на то, с какой мощностью проходит резание при фрезеровании. Если требуется снять толстый слой материала, то черновой этап обработки нужно выполнить в несколько проходов.

Важный технологический процесс в металлообработке – это фрезерование пазов. Образуют подобные выемки уже непосредственно после чистового этапа обработки, так как глубина их очень большая. А при фрезеровке Т-образных пазов используют специальный инструмент.

Один из важных параметров режима резания в металлообработке заготовок – это подача. Представляет собой рабочее движение подвижных элементов оборудования.

- какой слой металла убирается за один проход;

- какой объем работы выполняет станок за определенное количество времени;

- можно ли проводить черновой и чистовой этап металлообработки.

При фрезеровании применяют подачу на зуб. Данный показатель определяется производителями инструментов. Зависит от частоты вращения шпинделя и количества зубьев фрезы.

Вышеперечисленные показатели являются составляющими режимов фрезеровки и взаимосвязаны между собой, например, скорость резания и подача:

- Скоростной режим резания уменьшится, если увеличить величину подачи. Это обусловлено тем, что за один проход усиливается нагрузка оси из-за снятия толстого слоя металла. Если вы установите высокий скоростной режим и подачу, то произойдет быстрый износ или поломка инструмента.

- Если подача снижается, то увеличивается нормальный скоростной режим. Если фреза будет вращаться быстро, то качество обрабатываемой детали улучшится. На чистовом этапе обработки устанавливается наименьшее значение подачи и высокий скоростной режим резания. При использовании специализированного оборудования вы получите почти зеркальную поверхность.

Часто устанавливаемый диапазон подачи – от 0,1 до 0,25. Такой показатель обеспечит достойный результат обработки самых востребованных материалов во многих отраслях промышленности.

Расчет параметров обработки для фрезерования, сверления и резьбонарезания по формуле

На многих производствах технологические карты разрабатывает техническая служба предприятия, в соответствии с ними мастер задает рассчитанные параметры и устанавливает подходящий инструмент. Перед работой специалист должен проверить состояние станочного оборудования, чтобы предельные значения не привели к выходу его из строя.

А если технологическая карта отсутствует, то работник сам устанавливает подходящие режимы фрезеровки:

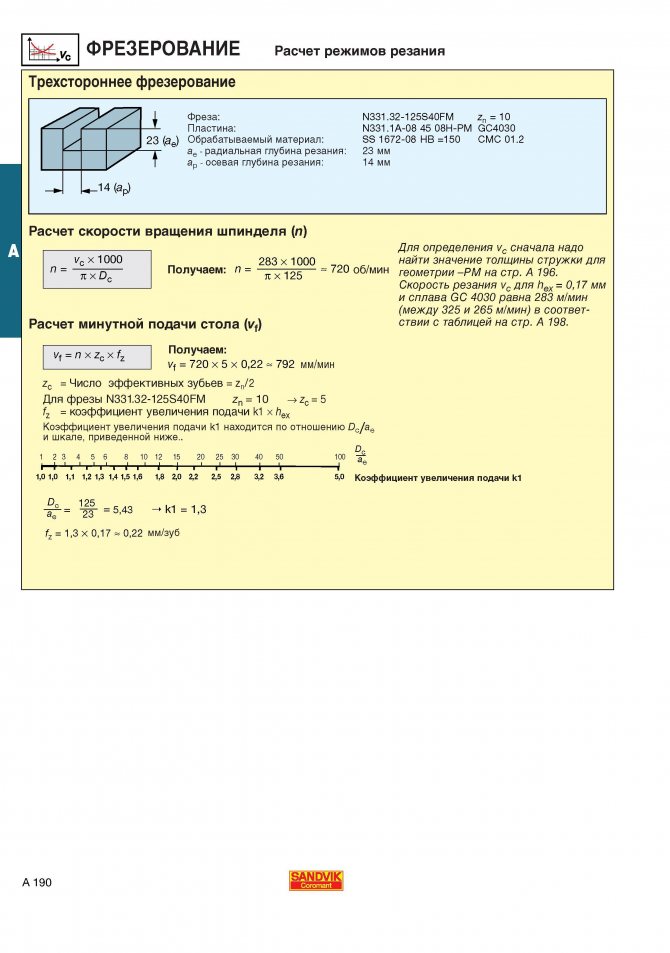

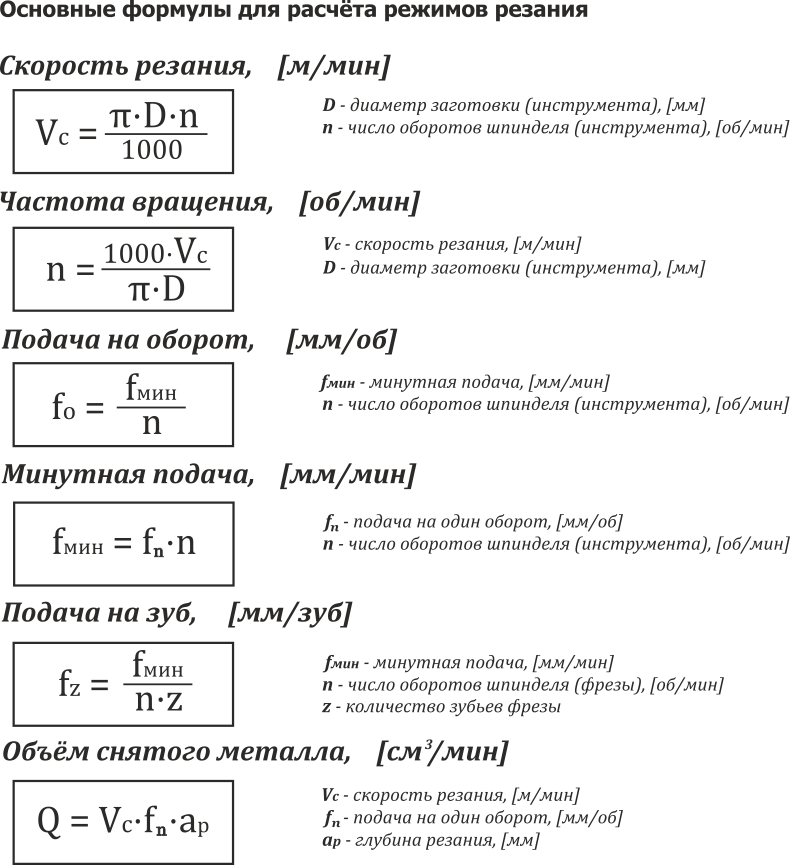

Частота вращения n (об/мин)

N = 1000 × Vc / π × Dc (об/мин)

Подача стола станка (скорость подачи) Vf (мм/мин)

Vf = Fz × n × Zn (мм/мин)

Подача на зуб fz (мм/зуб)

Fz = Vf / n × Zn (мм/зуб)

Подача на оборот fn (мм/об)

Fn = Vf / n (мм/об)

Время обработки Tc (мин)

Tc = 1000 × Vc / π × Dc (мин)

Объем удаленного материала Q (см3/мин)

Q = Ap × Ab × Vf / 1000 (см3/мин)

Как выбрать режим на практике

Существуют некоторые критерии, которые должны учитываться при расчетах режимов фрезеровки:

- Тип используемого металлообрабатывающего оборудования. Применение более новых, имеющих высокие технологические возможности станков с ЧПУ, на которых есть возможность установить максимальные параметры фрезерования. Старое оборудование, введенное в эксплуатацию более 10 лет назад, позволяет установить только низкие параметры резания.

Также важно учитывать и техническое состояние станков, когда рассчитываются необходимые параметры.

Также важно учитывать и техническое состояние станков, когда рассчитываются необходимые параметры.

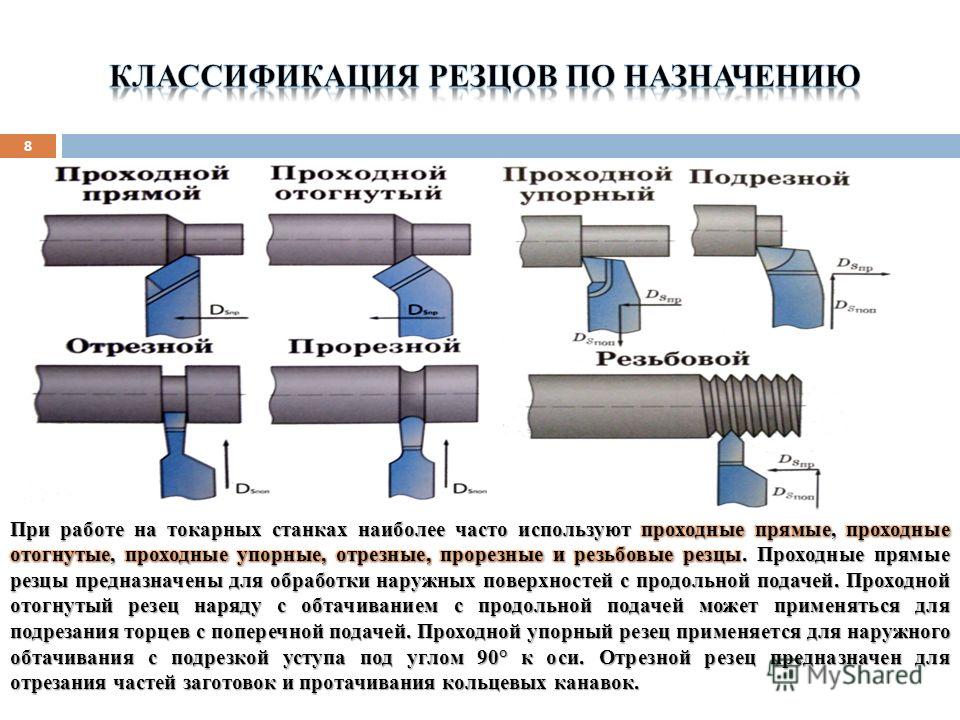

- Еще один момент, от которого зависит выбора, это тип инструмента, применяющийся при обработке. Фреза изготавливается из различных материалов, поэтому и параметры будут разными. Если нужно обработать металл с высоким скоростным режимом резания, то берут фрезу из быстрорежущей стали. При фрезеровке твердого сплава с максимальными параметрами подачи фреза должна быть с тугоплавкими напайками. Также важны такие критерии, как угол заточки режущей кромки и диаметр. Если увеличивается диаметр резца, то скоростной режим резания и подача снижаются.

- Самый важный критерий из всех, на основании которых выбирают режимы резания, – это вид используемого материала. Сплавы делятся по твердости и по степени обрабатываемости. Если вы работаете с мягкими цветными сплавами, то выбирают максимальные показатели скоростного режима и подачи. При использовании каленой стали или титана параметры уменьшают.

Также важно учитывать подбор фрезы – как в режиме резания, так и при выборе вида материала, из которого будет производиться деталь.

Также важно учитывать подбор фрезы – как в режиме резания, так и при выборе вида материала, из которого будет производиться деталь. - На основании поставленной цели подбирается режим резания. Например, резание при черновой или чистовой обработке. На черновом этапе – высокая подача и низкий показатель скорости резания, на чистовом – наоборот. Чтобы получить канавки или другие отверстия в заготовке, все показатели необходимо рассчитать индивидуально.

- На практике при черновой металлообработке глубину резания чаще всего делят на несколько проходов. При чистовой будет один проход. Чтобы облегчить поставленную задачу, для разных изделий существует таблица режимов резания. Либо используют специальные калькуляторы, которые автоматически проводят необходимые вычисления нужных показателей по введенным в него данным.

Рекомендуем статьи

- Сварка без газа: обзор технологии

- Плазменная сварка: характеристики и оборудование

- Лазерная сварка: виды и особенности

Итак, в настоящее время существует множество технологических карт, которыми можно пользоваться для изготовления нужных заготовок. В расчетах учитывайте вид материала детали, тип инструмента и предложенное оборудование.

В расчетах учитывайте вид материала детали, тип инструмента и предложенное оборудование.

Не стоит самому разрабатывать режимы резания при фрезеровании. Это довольно сложно, кроме того, необходимо будет выполнить начальную проверку введенных данных. Иначе инструмент может испортиться, а оборудование выйти из строя.

Читайте также

24.03.2023

Анодное покрытие и его особенности

Подробнее

20.03.2023

Развертка по металлу: назначение и принцип действия

Подробнее

17.03.2023

Вальцевание: особенности технологии

Подробнее

16.03.2023

Хромированная сталь: свойства, преимущества, недостатки

Подробнее

15.03.2023

Модуль упругости стали и формулы его расчета

Подробнее

14.03.2023

Металлическое сечение и чем оно отличается от разреза

Подробнее

13.03.2023

Металлический швеллер: описание, виды, обзор характеристик

Подробнее

10. 03.2023

03.2023

Литье в кокиль: преимущества и недостатки, сфера применения, описание процесса

Подробнее

Режимы Резания При Фрезеровании

Режим резания при фрезеровании, отвечающий экономической стойкости режущего инструмента, называется рациональным. При его выборе руководствуются нормативными таблицами и исходными данными: чертежом детали, родом и размерами заготовки, типом, материалом и размерами фрезы, паспортными сведениями о станке.

Используя эти данные, назначают элементы режима резания в следующем порядке.

- Принимают наибольшую возможную ширину фрезерования В, при которой можно обрабатывать поверхность за наименьшее число проходов.

- Выбирают глубину резания t в зависимости от величины припуска, жесткости заготовки и точности обработки. Если условия позволяют, весь припуск следует срезать за один проход. Точные поверхности обрабатывают вначале предварительно, а затем окончательно. Чистовой проход в этом случае выполняют с небольшой глубиной резания 0,5.

..1,5 мм.

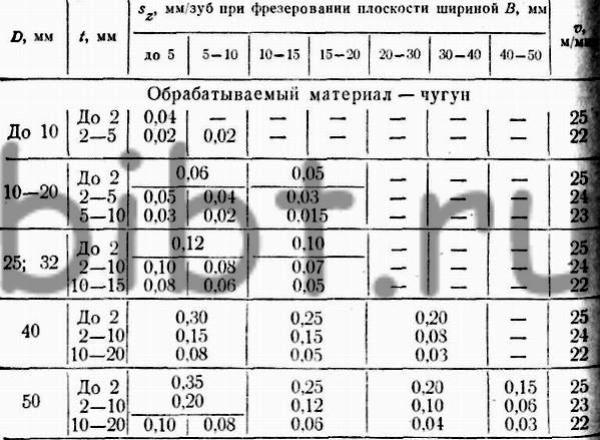

..1,5 мм. - Подачу на зуб фрезы Sz, выбирают из нормативных таблиц в зависимости от типа фрезы, твердости обрабатываемого материала, ширины фрезерования, глубины резания и требуемой шероховатости поверхности.

- По таблице (см. Стойкость фрезы, рис. 1) выбирают рекомендуемую стойкость фрезы Т.

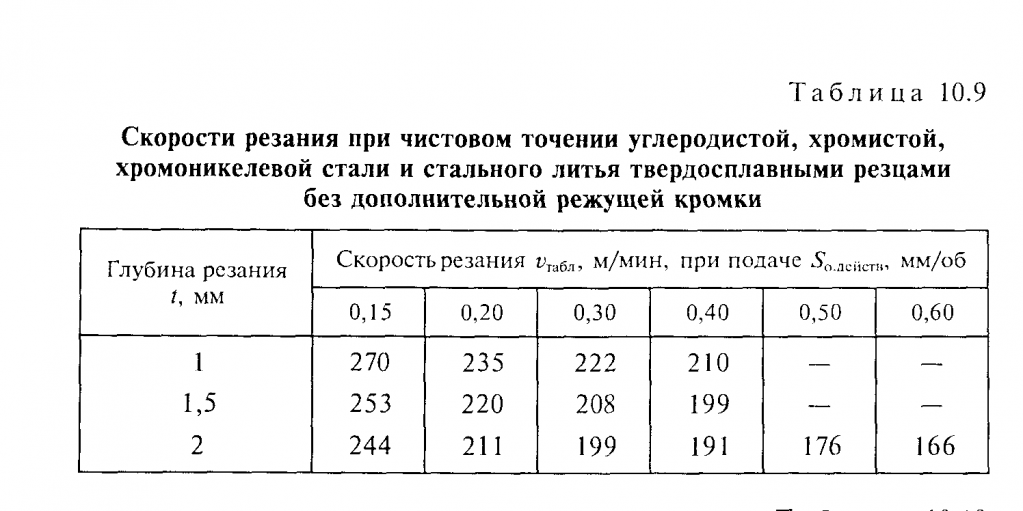

- Принимают скорость резания о из нормативных таблиц в зависимости от типа и материала фрезы, обрабатываемого материала, ширины фрезерования и глубины резания. Такие таблицы составлены для определенных условий работы. Поэтому, если действительные условия резания отличаются от нормативных, выбранную из таблицы скорость резания vт надо умножить на поправочные коэффициенты K1, K2, K3, учитывающие соответственно фактическую ширину фрезерования или глубину резания, твердость материала заготовки и стойкость фрезы.

Зная скорость резания, определяют частоту вращения фрезы из формулы:

n=320(v/D)

и подбирают ближайшее меньшее значение или большее (если оно не превышает 5 % расчетного) по станку.

- По принятой частоте вращения подсчитывают действительную скорость резания

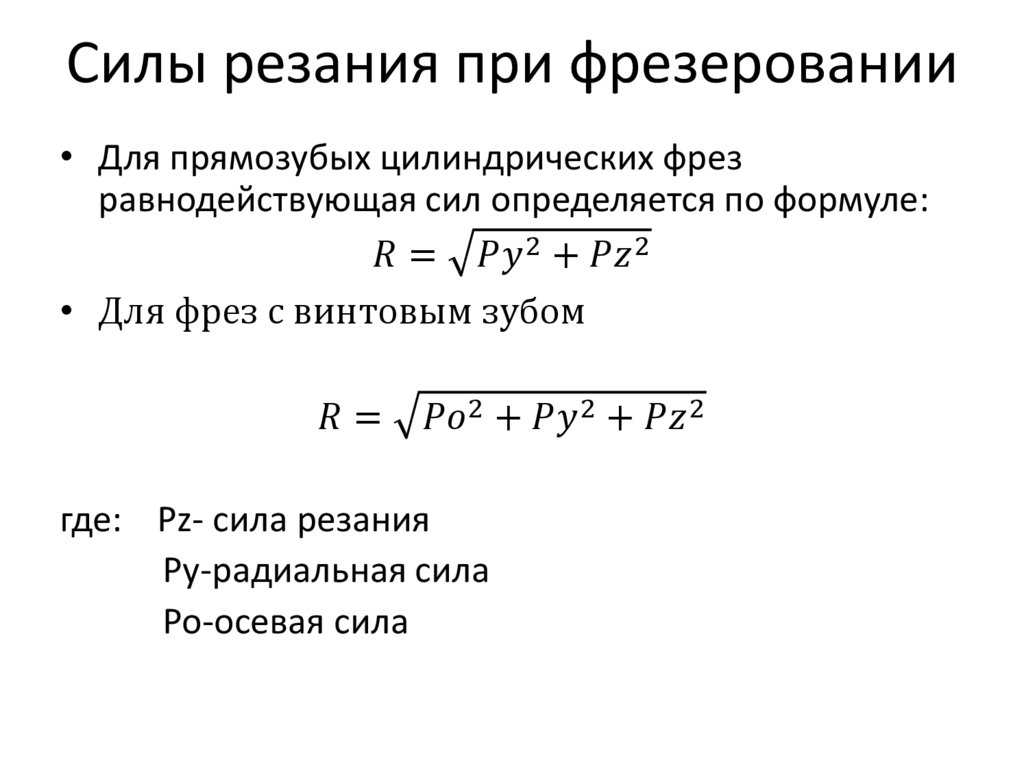

v=Dn/320 - По формуле определяют минутную подачу:

SМ=SzZn,

которая принимается ближайшей из имеющихся на станке. - Проверяют режим резания для чернового фрезерования по допустимой мощности или крутящему моменту на шпинделе станка по формулам:

Nрез=(Pzv)/(60*102)≤Nшп; Мрез=(PzD)/(2*1000)≤Mшп

Рекомендуемые значения подачи на зуб фрезы и скорости резания для обработки наиболее распространенных материалов (сталей и серых чугунов) приведены в таблицах на рис. 1 и 2.

Рис. 1. Подача на зуб фрезы Sz при фрезеровании, мм/зуб

Рис. 2. Скорость резания v при фрезеровании. Примечания: 1. Обработка стали быстрорежущими фрезами предусмотрена с применением СОЖ – эмульсия. 2. При обработке уступов и пазов концевыми фрезами, оснащенными твердым сплавом, табличные скорости необходимо увеличивать в 5. .6 раз (при фрезеровании стали) и в 3…4 раза (для чугуна).

.6 раз (при фрезеровании стали) и в 3…4 раза (для чугуна).

Рациональный режим резания при фрезеровании

Назначение рационального режима резания при работе на фрезерных станках заключается в выборе наиболее выгодного сочетания скорости резания, подачи и глубины срезаемого слоя, обеспечивающих в данных условиях с учетом использования режущих свойств инструмента скоростных и мощностных возможностей станка наибольшую производительность труда и наименьшую себестоимость операции.

Для уменьшения основного времени фрезерования необходимо работать с возможно большей технологически допустимой минутной подачей фрезы, и возможно меньшим количеством проходов, т. е. с наибольшей глубиной резания. При этом должны быть наиболее полно использованы режущая способность и размерная стойкость инструмента, учтены жесткость станка и приспособления для обеспечения заданной точности и чистоты поверхности детали и прочность кинематических звеньев привода шпинделя и стола.

Управление термическими нагрузками в процессах фрезерования

Это третья статья в серии статей, посвященных применению металлорежущих инструментов с нагрузками, возникающими в процессах обработки. Первая статья была посвящена основным понятиям металлообработки и взаимосвязи между геометрией инструмента, скоростью подачи и механическими нагрузками при токарных операциях. В следующей статье проанализировано влияние положения фрезы и траектории движения инструмента на механические нагрузки при фрезеровании. В настоящей статье также рассматриваются фрезерные операции. В нем объясняется, как выбор инструмента и параметров резания влияет на выделение, поглощение и управление теплом в условиях прерывистого резания, характерных для процесса фрезерования.

Управление термическими нагрузками в процессах фрезерования

Введение

Это третья статья в серии статей, посвященных применению металлорежущих инструментов с нагрузками, возникающими в процессах обработки. Первая статья была посвящена основным понятиям металлообработки и взаимосвязи между геометрией инструмента, скоростью подачи и механическими нагрузками при токарных операциях. В следующей статье проанализировано влияние положения фрезы и траектории движения инструмента на механические нагрузки при фрезеровании. В настоящей статье также рассматриваются фрезерные операции. В нем объясняется, как выбор инструмента и параметров резания влияет на выделение, поглощение и управление теплом в условиях прерывистого резания, характерных для процесса фрезерования.

Первая статья была посвящена основным понятиям металлообработки и взаимосвязи между геометрией инструмента, скоростью подачи и механическими нагрузками при токарных операциях. В следующей статье проанализировано влияние положения фрезы и траектории движения инструмента на механические нагрузки при фрезеровании. В настоящей статье также рассматриваются фрезерные операции. В нем объясняется, как выбор инструмента и параметров резания влияет на выделение, поглощение и управление теплом в условиях прерывистого резания, характерных для процесса фрезерования.

Тепловые испытания

При резке металлов возникают температуры от 800 до 900 градусов Цельсия в зоне, где режущая кромка деформирует материал заготовки и срезает его. При непрерывной токарной обработке нагрев происходит устойчивым линейным образом. Напротив, зубья фрезы периодически входят и выходят из материала заготовки, а температура режущих кромок попеременно повышается и падает.

Элементы системы обработки поглощают тепло, возникающее при резке металла. Обычно 10 % тепла поступает в заготовку, 80 % — в отрезанную стружку и 10 % — в инструмент. Лучше всего, когда стружка уносит большую часть тепла, потому что высокие температуры сокращают срок службы инструмента и могут повредить обрабатываемую деталь.

Обычно 10 % тепла поступает в заготовку, 80 % — в отрезанную стружку и 10 % — в инструмент. Лучше всего, когда стружка уносит большую часть тепла, потому что высокие температуры сокращают срок службы инструмента и могут повредить обрабатываемую деталь.

Различная теплопроводность материалов деталей, а также другие эксплуатационные факторы оказывают существенное влияние на распределение тепла. Например, теплопроводность жаропрочных сплавов плохая. При обработке заготовок с плохой проводимостью инструменту передается повышенное количество тепла. Кроме того, более твердые материалы при механической обработке выделяют больше тепла, чем более мягкие материалы. И, как правило, более высокие скорости резания увеличивают выделение тепла, в то время как более высокие скорости подачи расширяют область режущей кромки, подверженную более высоким температурам.

Дуга зацепления

Из-за прерывистого характера процесса фрезерования режущие зубья выделяют тепло только в течение части общего времени обработки. Процент времени, в течение которого зубья режут, определяется дугой зацепления фрезы, на которую влияют радиальная глубина резания и диаметр фрезы.

Процент времени, в течение которого зубья режут, определяется дугой зацепления фрезы, на которую влияют радиальная глубина резания и диаметр фрезы.

Различные процессы фрезерования имеют разные дуги зацепления. Например, при фрезеровании пазов материал заготовки окружает половину фрезы во время обработки; дуга зацепления составляет 100 процентов диаметра инструмента. Режущие кромки тратят половину времени обработки на резку и быстро накапливают тепло. Эта ситуация отличается от бокового фрезерования, при котором относительно небольшой процент фрезы одновременно входит в заготовку, а режущие кромки имеют больше шансов отвести тепло в воздух.

Чрезмерное накопление тепла в инструменте снижает срок его службы, вызывая ускоренный износ или деформацию. И наоборот, многие материалы режущего инструмента должны применяться при температурах выше критического минимального уровня для достижения полной эффективности.

Твердосплавные режущие инструменты, в частности, состоят из твердого, но хрупкого порошкового металла. Температуры выше определенного минимального уровня повышают ударную вязкость материалов из порошковых металлов и снижают их склонность к разрушению. Напротив, при слишком низких температурах резания инструмент остается хрупким, что приводит к поломке, выкрашиванию или образованию наростов на кромке. Цель состоит в том, чтобы поддерживать идеальную зону температур резки.

Температуры выше определенного минимального уровня повышают ударную вязкость материалов из порошковых металлов и снижают их склонность к разрушению. Напротив, при слишком низких температурах резания инструмент остается хрупким, что приводит к поломке, выкрашиванию или образованию наростов на кромке. Цель состоит в том, чтобы поддерживать идеальную зону температур резки.

Толщина стружки и тепловые проблемы

В предыдущей статье этой серии рассматривалась роль радиальной глубины резания, угла режущей кромки, скорости подачи и толщины стружки как факторов, влияющих на механические нагрузки при фрезеровании. Те же факторы обработки с добавлением скорости резания также влияют на тепловые нагрузки при фрезеровании.

Толщина стружки влияет на термические условия и стойкость инструмента в обоих крайних случаях. Если стружка слишком толстая, результирующие тяжелые нагрузки могут привести к чрезмерному нагреву и сколам или поломке режущих кромок. Когда стружка слишком тонкая, резание происходит на меньшей части режущей кромки, а повышенное трение и нагрев приводят к быстрому износу.

Когда стружка слишком тонкая, резание происходит на меньшей части режущей кромки, а повышенное трение и нагрев приводят к быстрому износу.

Стружка, образующаяся при фрезеровании, постоянно изменяет толщину по мере того, как режущая кромка входит и выходит из заготовки. Следовательно, поставщики инструмента используют понятие «средняя толщина стружки» для расчета скорости подачи фрезы, которая будет поддерживать наиболее производительную толщину.

При определении правильной скорости подачи учитываются такие факторы, как дуга зацепления фрезы или радиальная глубина резания, а также угол режущей кромки режущих кромок. Чем больше дуга зацепления, тем ниже скорость подачи, необходимая для получения желаемой средней толщины стружки.

Аналогично, при меньшем зацеплении фрезы скорость подачи должна быть выше для достижения той же толщины стружки. Угол режущей кромки фрезы также влияет на требования к подаче. Максимальная толщина стружки возникает при угле режущей кромки 90 градусов, поэтому при меньших углах режущей кромки требуется более высокая скорость подачи для достижения той же средней толщины стружки.

Чтобы поддерживать толщину стружки и температуру в зоне резания на том же уровне, что и для фрезы с полным зацеплением, поставщики инструментов разработали компенсационные коэффициенты, требующие увеличения скорости резания по мере уменьшения процентной доли зацепления фрезы.

Например, если коэффициент скорости для фрезы с полным зацеплением (100 процентов диаметра резания) равен 1,0, коэффициент компенсации скорости для угловой фрезы с режущей кромкой под углом 90 градусов, 20 % разрез 1,35. Таким образом, если скорость резания для фрезы с полным зацеплением составляет 100 м/мин, скорость резания, необходимая для поддержания оптимальной толщины стружки для фрезы, когда в резе находится только пятая часть ее диаметра, составляет 135 м/мин.

С точки зрения тепловой нагрузки, если дуга зацепления мала, времени резания может быть недостаточно для создания минимальной температуры, необходимой для максимального увеличения срока службы инструмента. Поскольку увеличение скорости резания обычно приводит к большему выделению тепла, сочетание малой дуги зацепления с более высокой скоростью резания может помочь поднять температуру резания до предпочтительного уровня. Более высокая скорость резания также сокращает время контакта режущей кромки со стружкой, что, в свою очередь, снижает количество тепла, передаваемого инструменту. В целом, более высокие скорости также сокращают время обработки и повышают производительность. С другой стороны, более низкие скорости резания снижают температуру обработки. Если при выполнении операции выделяется слишком много тепла, снижение скорости резания может снизить температуру до приемлемого уровня.

Поскольку увеличение скорости резания обычно приводит к большему выделению тепла, сочетание малой дуги зацепления с более высокой скоростью резания может помочь поднять температуру резания до предпочтительного уровня. Более высокая скорость резания также сокращает время контакта режущей кромки со стружкой, что, в свою очередь, снижает количество тепла, передаваемого инструменту. В целом, более высокие скорости также сокращают время обработки и повышают производительность. С другой стороны, более низкие скорости резания снижают температуру обработки. Если при выполнении операции выделяется слишком много тепла, снижение скорости резания может снизить температуру до приемлемого уровня.

Геометрия режущей кромки

Геометрия фрезы и ее зубьев способствует управлению тепловыми нагрузками. Базовая геометрия фрезы определяет положение инструмента относительно заготовки. Фрезы, располагающие режущие кромки с положительным передним углом (при этом вершина режущего зуба наклонена назад по отношению к материалу заготовки), создают меньшие силы резания и выделяют меньше тепла, а также позволяют использовать более высокие скорости резания. Однако инструмент с положительным передним углом слабее инструмента с отрицательным передним углом, а твердость материала заготовки и состояние его поверхности могут диктовать использование фрез с отрицательным передним углом. Инструменты с отрицательным передним углом создают большие силы резания и более высокие температуры резания.

Однако инструмент с положительным передним углом слабее инструмента с отрицательным передним углом, а твердость материала заготовки и состояние его поверхности могут диктовать использование фрез с отрицательным передним углом. Инструменты с отрицательным передним углом создают большие силы резания и более высокие температуры резания.

Геометрия самих режущих кромок инициирует и контролирует режущее действие и силы резания и тем самым влияет на выделение тепла. Край инструмента, где он соприкасается с заготовкой, может быть скошенным, закругленным или острым. Скошенные или закругленные кромки прочнее, но опять же создают более высокие силы резания и больше тепла. Острая кромка, хотя и не такая прочная, снижает силы резания и меньше нагревается.

Т-образная кромка за режущей кромкой направляет стружку и может быть положительной или отрицательной, с тем же компромиссом между более низкими рабочими температурами для положительной конструкции и более прочной, но выделяющей больше тепла отрицательной конструкцией.

Поскольку процесс резания при фрезеровании прерывается, функции управления стружкодроблением обычно не так важны, как при токарной обработке. Однако, в зависимости от материала заготовки и дуги зацепления, энергия, необходимая для формирования и направления стружки, может быть значительной. Плотная или жесткая геометрия стружкоотвода немедленно скручивает стружку и создает более высокие силы резания и тепловыделение. Геометрия с более открытым стружкодроблением обеспечивает более низкие силы резания и рабочие температуры, но может не подходить для использования с некоторыми комбинациями материала заготовки и параметров резания

Вопросы по охлаждению

Управление подачей охлаждающей жидкости — еще один способ управления температурой, возникающей при металлообработке. Чрезмерные температуры вызывают быстрый износ или деформацию режущей кромки, поэтому необходимо как можно быстрее контролировать нагрев.

Для эффективного снижения температуры охлаждение должно быть направлено на источник тепла. Однако крайне сложно, если вообще возможно, подавать охлаждающую жидкость в высокотемпературную зону резания, где давление между стружкой и режущей кромкой составляет около 20 000 бар. Кроме того, охлаждающая жидкость мгновенно испаряется в такой суровой среде. Охлаждающая жидкость может быть не полностью эффективной для отвода тепла в такой ситуации, но в некоторой степени может помочь.

Однако крайне сложно, если вообще возможно, подавать охлаждающую жидкость в высокотемпературную зону резания, где давление между стружкой и режущей кромкой составляет около 20 000 бар. Кроме того, охлаждающая жидкость мгновенно испаряется в такой суровой среде. Охлаждающая жидкость может быть не полностью эффективной для отвода тепла в такой ситуации, но в некоторой степени может помочь.

Неясно, насколько сильно влияет поток охлаждающей жидкости; Эффективность охлаждающей жидкости – отдельная тема. Это как религия; ты веришь в это или нет. Как правило, если ожидается чрезмерный нагрев, можно применить охлаждающую жидкость. Например, при фрезеровании пазов использование СОЖ, как правило, не будет вредным. Это может помочь, но насколько это предмет для обсуждения. Однако при боковом фрезеровании, когда температура резания может оставаться низкой, лучше не применять СОЖ.

Заключение

Многочисленные факторы, которые вместе создают нагрузки, присутствующие при металлообработке, не действуют по отдельности. Они влияют друг на друга на всех этапах обработки. В этой статье обсуждались тепловые проблемы при фрезеровании и их связь с механическими факторами. Знание отдельных элементов, входящих в состав металлорежущих нагрузок, а также общих результатов их взаимодействия поможет производителям оптимизировать свои процессы обработки и максимизировать производительность и рентабельность.

Они влияют друг на друга на всех этапах обработки. В этой статье обсуждались тепловые проблемы при фрезеровании и их связь с механическими факторами. Знание отдельных элементов, входящих в состав металлорежущих нагрузок, а также общих результатов их взаимодействия поможет производителям оптимизировать свои процессы обработки и максимизировать производительность и рентабельность.

Руководство по фрезерованию пластика | HSS, черновая обработка

Направляющие для фрезерования

Фрезерование — распространенный метод обработки пластиковых деталей. В этом процессе пластик удерживается на месте, в то время как цилиндрическая фреза перемещается по оси для фрезерования плоских поверхностей, канавок, уступов и т. д. Для пластмасс используются как станки с ЧПУ, так и ручные фрезерные станки. Ниже приведены рекомендации по фрезерованию нескольких пластиков с высокими эксплуатационными характеристиками.

Инструменты из быстрорежущей стали (HSS) хорошо подходят для большинства термопластов. Твердосплавный инструмент рекомендуется для армированных материалов. Высокие скорости шпинделя и перемещение стола возможны при соответствующем зажиме. При зажиме заготовки к станине фрезы требуется осторожность, чтобы предотвратить деформацию/подпружинивание материала.

Твердосплавный инструмент рекомендуется для армированных материалов. Высокие скорости шпинделя и перемещение стола возможны при соответствующем зажиме. При зажиме заготовки к станине фрезы требуется осторожность, чтобы предотвратить деформацию/подпружинивание материала.

Стандартные концевые фрезы для черновой обработки хорошо подходят для черновой обработки. Чистовые пропилы должны выполняться с использованием 2-х или 4-х зубых фрез, в зависимости от материала и характеристик стружки. Для внутренних карманов по возможности следует использовать концевые фрезы с закругленными углами. Это предотвратит появление острых внутренних углов готовой детали, которые потенциально могут быть областями концентрации напряжений.

Дополнительную информацию см. в нашем Руководстве по обработке пластмасс. Нужна помощь в фрезеровании пластика? Спросите эксперта по пластику.

Особые меры: █ Предварительный нагрев материала до 250°F █ Будьте осторожны при использовании охлаждающих жидкостей, подверженных растрескиванию под напряжением █ Используйте инструменты с твердосплавными наконечниками

Подача может быть до 0,55 мм/зуб

Материал | α Зазор | ϒ Грабли | В Резка |

|---|---|---|---|

| АБС | 5 – 10 | 0 – 10 | 980 – 1640 |

| Ацеталь (сополимер) | 5 – 15 | 5 – 15 | 920 – 1640 |

| Ацеталь (гомополимер) | 5 – 15 | 5 – 15 | 920 – 1640 |

| Норил | 10 – 20 | 5 – 15 | 980 |

| Нейлон 6 | 10 – 20 | 5 – 15 | 920 – 1640 |

| ПАИ | 2 – 5 | 0 – 5 | 300 – 330 |

| ПБТ | 5 – 15 | 5 – 15 | 980 |

| ПЭЭК | 5 – 15 | 6 – 10 | 920 – 1640 |

| ПЭТ | 5 – 15 | 5 – 15 | 980 |

| Поликарбонат | 10 – 20 | 5 – 15 | 980 |

| Полиэтилен | 10 – 20 | 5 – 15 | 920 – 1640 |

| Полипропилен (гомополимер) | 10 – 20 | 5 – 15 | 920 – 1640 |

| Полисульфон | 2 – 10 | 1 – 5 | 920 – 1640 |

| ППС | 5 – 15 | 6 – 10 | 920 – 1640 |

| ПТФЭ | 5 – 15 | 5 – 15 | 920 – 1640 |

| ПВДФ | 5 – 15 | 5 – 15 | 920 – 1640 |

| PPSU (Radel® R) | 2 – 10 | 1 – 5 | 920 – 1640 |

| Ultem® | 2 – 10 | 1 – 5 | 920 – 1640 |

| DuPont™ Веспел® Полиимид | 2 – 5 | 0 – 5 | 300 – 330 |

Изучите другие методы обработки

Руководство по токарной обработке пластмасс

При обработке пластмассовых деталей на токарном станке ознакомьтесь с рекомендациями по подаче и скорости резания.

Поэтому скорость резания при фрезеровании снижается и составляет 45–95 м/мин.

Поэтому скорость резания при фрезеровании снижается и составляет 45–95 м/мин.

Также важно учитывать и техническое состояние станков, когда рассчитываются необходимые параметры.

Также важно учитывать и техническое состояние станков, когда рассчитываются необходимые параметры. Также важно учитывать подбор фрезы – как в режиме резания, так и при выборе вида материала, из которого будет производиться деталь.

Также важно учитывать подбор фрезы – как в режиме резания, так и при выборе вида материала, из которого будет производиться деталь. ..1,5 мм.

..1,5 мм.