Люнет

Люнет состоит из основания и кронштейна, между которыми расположена гибкая тяга, например лента. Один конец ленты закреплен на основании, а другой – на установленном в кронштейне барабане. На рабочем участке ленты размещены опоры в виде антифрикционных накладок с закругленными торцами или непрерывной антифрикционной поверхности. Гибкая тяга может быть выполнена из двух частей, соединенных замками. Регулировочное устройство выполнено в виде храпового механизма, соединенного с барабаном, и радиального винта в кронштейне. Основание и кронштейн имеют присоединительные размеры к установочным пазам резцедержателя станка. Достигается повышение точности при обработке деталей с прерывистыми поверхностями. 4 з.п. ф-лы, 4 ил.

Изобретение относится к станкостроению, конкретно к приспособлениям для металлорежущих токарных станков.

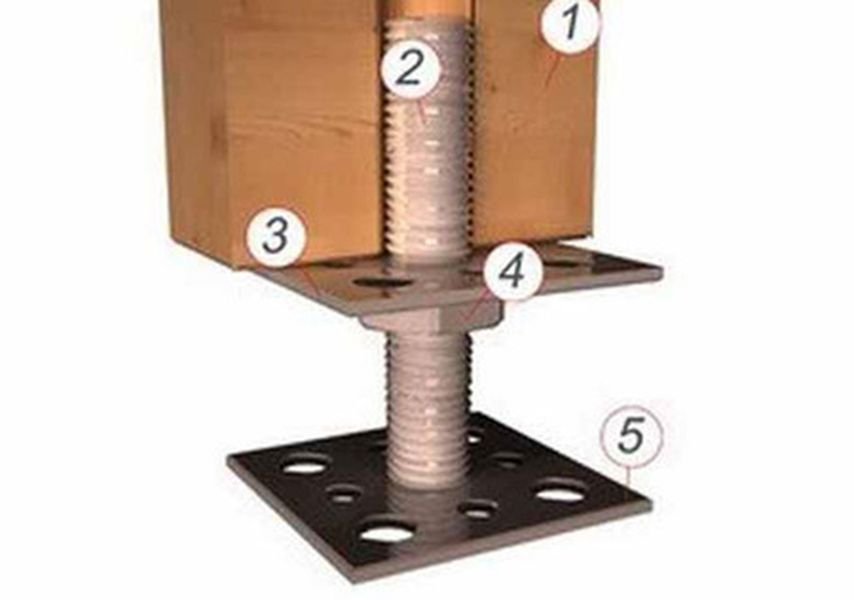

Известны приспособления к токарным станкам для обработки длинных нежестких валов – люнеты, содержащие основание и расположенные на нем регулируемые роликовые или жесткие опоры под обрабатываемую деталь [1, 2].

Наиболее близким по технической сущности решением является подвижной люнет, закрепленный на продольных салазках суппорта [3]. Он состоит из основания и регулируемых стоек с опорой в виде призмы, расположенной напротив резца. Недостатками прототипа являются специфичность конструкции, предназначенной для конкретного суппорта, и малый диапазон диаметров обрабатываемых деталей.

Техническим результатом предлагаемого люнета являются простота, универсальность, виброустойчивость и повышение точности обработки, в особенности деталей с прерывистой поверхностью.

Указанный результат достигается тем, что в люнете, состоящем из основания, кронштейна и регулируемых опор, между основанием и кронштейном расположена гибкая тяга, например, лента. Один конец ленты закреплен на основании, другой – на установленном в кронштейне барабане. На рабочем участке ленты размещены опоры.

На фиг. 1 изображен люнет, главный вид; на фиг. 2 – вид сверху на фиг. 1; на фиг. 3 – разрез А-А на фиг. 1, увеличено; на фиг. 4 – вид I на фиг. 1, фрагмент соединения участков ленты, продольный разрез и вид сверху.

Люнет токарного станка состоит из основания 1 и кронштейна 2, установленных в пазах резцедержателя 3 на суппорте (фиг. 1, 2). Между ними расположена гибкая тяга, например, лента 4, один конец которой закреплен на основании 1, другой – на установленном в кронштейне барабане 5.

4). Не исключено выполнение нерабочего участка тяги в виде шнура или троса. Это упрощает ее укладку на барабане.

4). Не исключено выполнение нерабочего участка тяги в виде шнура или троса. Это упрощает ее укладку на барабане.Основание и кронштейн при необходимости могут крепиться к направляющим станины станка при помощи струбцин.

Наладка и работа люнета осуществляется следующим образом.

В центрах и патроне станка закрепляют вал-заготовку 14 (фиг. 1, 2). Кронштейн 2 с ленточным барабаном устанавливают в резцедержатель 3 и предварительно крепят винтами. Конец ленты с основанием 1 заводят вокруг заготовки в поперечный паз резцедержателя. На оснавание-пластину устанавливают резец 15 и прижимают его винтами. Резцом предварительно протачивают участок вала на ширину, необходимую для размещения ленты. После этого кронштейн прочно зажимают винтами резцедержателя, и резцом, настроенным на диаметр проточенной шейки, обтачивают вал 14 на заданную длину.

Для перехода на больший диаметр обработки ленту распускают обратным вращением барабана при отжатом стопоре 10, и резцедержатель отодвигают на заданную величину. Переход на меньший диаметр осуществляется подводом резцедержателя к детали, протачиванием шейки и натяжением ленты вышеописанным способом.

Переход на меньший диаметр осуществляется подводом резцедержателя к детали, протачиванием шейки и натяжением ленты вышеописанным способом.

Лента с непрерывной опорной поверхностью и износостойким покрытием особенно эффективна для повышения жесткости деталей с пазами, канавками типа шлицевых валов, тонкостенных стаканов и втулок с окнами, торцевыми прорезами. При обтачивании нежестких деталей, закрепленных в одном патроне, наладка проще и заключается в натягивании ленты до контакта с обработанной поверхностью.

Люнет среднего токарного станка типа 16К20 имеет ленту шириной 20 мм и толщиной 0,1 мм из сталей марок 30X13, 40X13; прочность на разрыв σв=800-1500 МПа.

Рассматриваемый люнет обеспечивает замыкание технологической системы “инструмент – обрабатываемая деталь”. Он повышает точность обработки и обеспечивает постоянную жесткость по всей длине обтачиваемой ступени по сравнению с известными люнетами, устанавливаемыми на станину станка. Кроме того, люнет расширяет технологические возможности, обеспечивая контакт с прерывистыми и тонкостенными деталями. Дополнительные преимуществами являются простота конструкции и наладки.

Дополнительные преимуществами являются простота конструкции и наладки.

Источники информации

1. Авторское свидетельство СССР №1692801, МПК B23Q 1/24. Люнет. 1989.

2. Патент РФ №2179916, МПК B23Q 1/76. Люнет. 2002.

3. Блюмберг В.А., Зазерский Е.И. Справочник токаря. Л.: Машиностроение, 1981. – 406 с. С.101, табл. IV.10. Прототип.

1. Люнет токарного станка, содержащий основание и кронштейн, установленные в резцедержателе станка, и регулируемые опоры для обрабатываемой детали, отличающийся тем, что он снабжен гибкой тягой в виде ленты, один конец которой закреплен на основании, а другой намотан на установленный в кронштейне барабан, и регулировочным устройством ее натяжения, при этом регулируемые опоры размещены внутри ленты на рабочем участке гибкой тяги, а регулировочное устройство натяжения ленты выполнено в виде храпового механизма, зубчатое колесо которого соединено с упомянутым барабаном, и радиального винта, который размещен в кронштейне с возможностью упора в резцедержатель станка.

2. Люнет по п.1, отличающийся тем, что основание и кронштейн выполнены с присоединительными размерами для установки в пазах резцедержателя станка.

3. Люнет по п. 1, отличающийся тем, что опоры выполнены в виде антифрикционных накладок с закругленными торцами.

4. Люнет по п. 1, отличающийся тем, что опорный участок ленты выполнен в виде непрерывной антифрикционной поверхности, образованной износостойким покрытием.

5. Люнет по п. 1, отличающийся тем, что гибкая тяга выполнена из двух частей, соединенных между собой разъемным замком, при этом участок тяги, наматываемый на барабан, выполнен в виде шнура или троса.

Похожие патенты:

Направляющее устройство металлообрабатывающего станка и металлообрабатывающий станок // 2578304

Изобретение относится к области станкостроения и может быть использовано, например, в конструкциях зубообрабатывающих станков. Станок содержит основание и стойку, выполненную с возможностью перемещения относительно основания по комбинированному направляющему устройству, расположенному по продольному направлению (X).

Способ базирования заготовок сложной формы на многокоординатных станках // 2574907

Изобретение относится к области машиностроения и может быть использовано при производстве сложнопрофильных изделий. Базирование заготовки сложной формы включает ее установку и закрепление на столе станка, при этом на обрабатываемых поверхностях заготовки закрепляют не менее трех деталей, имеющих сферические поверхности, и определяют положение центров этих поверхностей в конструкторской системе координат заготовки.

Обрабатывающий центр с гибридной кинематикой // 2572112

Изобретение относится к области металлообработки и может быть использовано в станках с ЧПУ, предназначенных для комплексной механической ообработки изделий сложной формы.

Фрезерный станок с чпу // 2572111

Изобретение относится к области металлообработки деталей на станках с ЧПУ. Станок содержит основание с установленным на нем рабочим столом, который имеет возможность перемещаться по направляющим по координате Y, расположенным горизонтально на основании станка.

Устройство для обработки деталей на фрезерном станке с чпу // 2571553

Изобретение относится к области металлообработки деталей на станках с ЧПУ. Устройство содержит фрезу, установленную в держателе, на котором закреплен датчик силы резания.

Токарно-фрезерно-расточный станок // 2571007

Станок содержит станину коробчатого типа с секциями, заполненными полимербетоном, вертикальную стойку, установленную на направляющих станины, шпиндельную бабку, имеющую возможность перемещения по направляющим вертикальной стойки, поворотный стол с фиксатором заготовки и электропривод.

Каретка для рельсовых направляющих качения // 2564908

Изобретение относится к рельсовым направляющим, в частности к кареткам для направляющих качения. Каретка для рельсовых направляющих качения содержит корпус (1) с каналами циркуляции и беговыми дорожками (2) для тел качения, установленные в каналах циркуляции и на беговых дорожках тела качения (3), посредством которых корпус взаимодействует с рельсовой направляющей (5), а также соединенную с корпусом крепежную часть (4).

Способ базирования крупногабаритных заготовок сложной формы на многокоординатных станках // 2563567

Изобретение относится к области машиностроения и может быть использовано при производстве сложнопрофильных изделий. Способ базирования включает установку и закрепление на столе станка опор со сферическими поверхностями, при этом на поверхности заготовки, обращенной к поверхности стола станка, жестко закрепляют не менее трех опорных деталей, имеющих поверхности полых полусфер или полых конусов, и определяют для этих поверхностей положения центров вписанных в них сферических поверхностей опор.

Способ и устройство для обработки удлиненных, ротационно несимметричных заготовок в форме турбинных лопаток // 2562189

Изобретение относится к области обработки заготовок в форме турбинных лопаток. При обработке заготовку поддерживают посредством люнета (1), который имеет зажимающие элементы (15) для зажимания заготовки в месте ее ротационно несимметричного поперечного сечения.

Шпиндельный узел // 2557846

Изобретение относится к области машиностроения и может быть использовано в конструкциях шпиндельных узлов. Шпиндельный узел содержит полый шпиндель, соосно расположенный внутри подшипниковых узлов, один из которых выполнен в виде упорного шарикового подшипника с устройством его предварительного натяга для компенсации износа деталей шпиндельного узла, а другой – в виде радиально-упорного роликового подшипника, внутреннее кольцо которого контактирует с конической поверхностью шпинделя и поджимается с одной стороны посредством гаек через соосно расположенную шпинделю втулку, а с другой стороны – крышкой с уплотнением, расположенной перпендикулярно оси шпинделя.

Способ изготовления нежесткой детали // 2589957

Изобретение относится к способам механической обработки деталей, преимущественно малой жесткости и имеющих сложную пространственную форму. Способ заключается в том, что заготовку детали предварительно сканируют, получая ее трехмерную триангуляционную модель, на основании которой рассчитывают матрицу жесткости обрабатываемой поверхности детали с учетом исходной геометрии заготовки детали и деформаций от действия на нее сил резания. На основании полученной матрицы жесткости определяют величину силового воздействия, которое прикладывают оппозитно режущему инструменту с противоположной стороны детали, гарантирующего остаточную деформацию детали в пределах поля допуска на обработку, и выполняют механическую обработку детали. Использование изобретения позволяет повысить точность обработки и снизить ее трудоемкость. 2 ил.

На основании полученной матрицы жесткости определяют величину силового воздействия, которое прикладывают оппозитно режущему инструменту с противоположной стороны детали, гарантирующего остаточную деформацию детали в пределах поля допуска на обработку, и выполняют механическую обработку детали. Использование изобретения позволяет повысить точность обработки и снизить ее трудоемкость. 2 ил.

Люнет // 2594571

Изобретение относится к люнетам для центрирования обрабатываемых деталей. Люнет содержит две половины корпуса, пластинчатую центральную деталь, два направляющих паза, расположенных крестообразно относительно друг друга и под углом относительно направления движения центральной детали, два внешних рычага и средний рычаг, закрепленный на центральной детали между внешними рычагами. Люнет содержит две направляющие планки, установленные между половинами корпуса с возможностью регулировки центральной детали, изогнутые направляющие кулачки, установленные в направляющих планках, направляющий штифт, закрепленный в направляющих кулачках, вставленный в один из них с возможностью перемещения, и два полувкладыша. Центральная деталь расположена с возможностью установки ее положений посредством первого полувкладыша, выполненного с изгибом. Направляющие планки расположены с возможностью синхронной установки посредством второго полувкладыша. Изобретение позволяет улучшить технологические характеристики устройства. 11 з.п. ф-лы, 15 ил.

Центральная деталь расположена с возможностью установки ее положений посредством первого полувкладыша, выполненного с изгибом. Направляющие планки расположены с возможностью синхронной установки посредством второго полувкладыша. Изобретение позволяет улучшить технологические характеристики устройства. 11 з.п. ф-лы, 15 ил.

Люнет // 2594767

Изобретение относится к области станкостроения. Люнет для центрирования вращательно-симметричной обрабатываемой детали в пространстве состоит из двух расположенных на расстоянии друг от друга и жестко связанных друг с другом половин корпуса. Люнет включает пластинчатую центральную деталь, линейные направляющие пазы, два внешних и один средний рычаги. На каждой планке расположен управляющий штифт. Изогнутый распределительный кулачок находится на внешнем рычаге люнета. Кулачок проходит соосно управляющему штифту и одной из направляющих. Управляющие штифты погружены в распределительные кулачки. Внешние рычаги люнета перемещаются к детали за счет управляющей поверхности кулачков. Положения направляющих планок устанавливаются за счет второго искривленного в форме серпа полувкладыша. Техническим результатом изобретения является создание люнета с быстрой и удобной регулировкой центрирования обрабатываемой детали в пространстве. 11 з.п. ф-лы, 7 ил.

Положения направляющих планок устанавливаются за счет второго искривленного в форме серпа полувкладыша. Техническим результатом изобретения является создание люнета с быстрой и удобной регулировкой центрирования обрабатываемой детали в пространстве. 11 з.п. ф-лы, 7 ил.

Устройство для сборки двигателя и способ сборки и контроля такого сборочного устройства // 2601524

Изобретение может быть использовано при сборке двигателя на сборочной линии. На горизонтальном основании (2) установлено первое средство (3) вращения относительно первой оси вращения (Z). На первом средстве (3) вращения установлено второе средство (4) вращения относительно второй оси вращения (X), перпендикулярной к первой оси вращения (Z). Соединительный переходник (13) выполнен с возможностью закрепления на нем двигателя (М). Средства (14) крепления обеспечивают возможность сменности соединительного переходника (13) и выполнены в виде стягивающего уголка (15) с центровочными элементами (15а) и стягивающих средств (16), выполненных с возможностью крепления соединительного переходника (13) на втором средстве (4) вращения посредством зажатия стягивающим уголком (15), имеющим возможность поступательного перемещения относительно второго средства (4) вращения. Изобретение обеспечивает полную автоматизацию процесса за счет повышения точности регулировки. 2 н. и 9 з.п. ф-лы, 7 ил.

Изобретение обеспечивает полную автоматизацию процесса за счет повышения точности регулировки. 2 н. и 9 з.п. ф-лы, 7 ил.

Шлифовальный станок с поворотной опорой узла шлифовального шпинделя и способ поворота шлифовального шпинделя в шлифовальном станке // 2605399

Изобретение относится к области станкостроения и может быть использовано, например, в конструкциях шлифовальных станков. На приемном элементе (21) шлифовального станка, например на шлифовальной бабке, установлен узел (10, 27, 55) шлифовального шпинделя с возможностью поворота вокруг оси (26) поворота. Узел шлифовального шпинделя несет приводимый во вращение шлифовальный круг (31), который может устанавливаться под углом к продольной оси обрабатываемой детали посредством регулировочного узла (33). При этом выдвигается нажимной болт (34), поворачивающий узел шлифовального шпинделя вокруг оси (26) поворота. Ось (26) поворота выполнена в виде пленочного шарнира посредством зоны целенаправленной упругой деформации несущей детали (23, 60). Устройство (38) натяжной пружины обеспечивает постоянный контакт нажимного болта (34) с приемным элементом (21). Использование изобретения позволяет повысить точность заданной установки под углом шлифовального круга при обработке наклонных или выпуклых поверхностей деталей. 2 н. и 12 з.п. ф-лы, 12 ил.

Устройство (38) натяжной пружины обеспечивает постоянный контакт нажимного болта (34) с приемным элементом (21). Использование изобретения позволяет повысить точность заданной установки под углом шлифовального круга при обработке наклонных или выпуклых поверхностей деталей. 2 н. и 12 з.п. ф-лы, 12 ил.

Станция для обработки конструктивных элементов воздушного судна // 2617468

Изобретение относится к области обработки крупногабаритных конструктивных деталей, в частности к устройствам для установки и позиционирования таких деталей, например в виде конструктивных элементов воздушного судна. Устройство содержит зажимную раму (1), которая определяет зажимную плоскость (2), фиксатор (3а) для опоры зажимной рамы (1), узел (4а) перемещения для перемещения фиксатора (3а) и поворотный привод (5), который содержит двигатель (7) для поворота зажимной рамы (1) относительно оси (8) рамы, расположенной параллельно зажимной плоскости (2). При этом двигатель (7) установлен на зажимной раме (1), в частности, прикреплен к ней. Использование изобретения позволяет получить более простую и компактную конструкцию устройства с сохранением возможностей гибкого позиционирования конструктивной детали при ее обработке. 15 з.п. ф-лы, 4 ил.

Использование изобретения позволяет получить более простую и компактную конструкцию устройства с сохранением возможностей гибкого позиционирования конструктивной детали при ее обработке. 15 з.п. ф-лы, 4 ил.

Устройство для закрепления тонкостенной нежесткой детали при обработке // 2620523

Изобретение относится к области обработки тонкостенных нежестких деталей и может быть использовано для закрепления таких деталей при обработке. Устройство содержит опорный стол, выполненный в виде прямоугольной рамы, содержащей параллельные продольные направляющие, связанные системой поперечных продольных связей, и опирающиеся на них держатели для обрабатываемой детали, которые установлены на раме с возможностью съемной фиксации перпендикулярно плоскости рамы. Держатели выполнены в виде полых трубчатых корпусов, один из концов которых жестко и герметично связан с кольцеобразной насадкой из эластичного материала с возможностью образования вакуумируемой присоски, а другой конец выполнен в виде разъема с возможностью герметичного подключения к разъему гибкого трубопровода. При этом держатели шарнирно закреплены на вертикальных стойках с возможностью поворота в плоскости, параллельной плоскости рамы, а вертикальные стойки установлены на упомянутой раме перпендикулярно ее плоскости с возможностью их заданного позиционирования на площади рамы. Использование изобретения позволяет упростить конструкцию устройства, повысить оперативность переоснастки и надежность удержания детали в процессе ее обработки. 1 з.п. ф-лы, 3 ил.

При этом держатели шарнирно закреплены на вертикальных стойках с возможностью поворота в плоскости, параллельной плоскости рамы, а вертикальные стойки установлены на упомянутой раме перпендикулярно ее плоскости с возможностью их заданного позиционирования на площади рамы. Использование изобретения позволяет упростить конструкцию устройства, повысить оперативность переоснастки и надежность удержания детали в процессе ее обработки. 1 з.п. ф-лы, 3 ил.

Устройство для закрепления тонкостенной нежесткой детали при обработке // 2620524

Изобретение относится к области обработки тонкостенных нежестких деталей и может быть использовано для закрепления таких деталей при обработке. Устройство содержит опорный стол, выполненный в виде прямоугольной рамы, содержащей параллельные продольные направляющие, связанные системой поперечных ребер, и опирающиеся на нее держатели обрабатываемой детали, которые выполнены в виде жестких полых стоек, установленных вертикально на ребрах с возможностью плотного надевания и снятия. Верхние концы стоек снабжены установочными накладками, по крайней мере часть из которых снабжена вакуумными присосками. Часть присосок выполнена в виде кольцеобразной насадки из эластичного материала, а по крайней мере одна присоска выполнена в виде сообщающихся каналов на рабочей поверхности накладки, выполненной из эластичного материала. Использование изобретения позволяет упростить конструкцию устройства и повысить надежность удержания детали и оперативность процесса переоснастки. 2 з.п. ф-лы, 5 ил.

Верхние концы стоек снабжены установочными накладками, по крайней мере часть из которых снабжена вакуумными присосками. Часть присосок выполнена в виде кольцеобразной насадки из эластичного материала, а по крайней мере одна присоска выполнена в виде сообщающихся каналов на рабочей поверхности накладки, выполненной из эластичного материала. Использование изобретения позволяет упростить конструкцию устройства и повысить надежность удержания детали и оперативность процесса переоснастки. 2 з.п. ф-лы, 5 ил.

Станок с числовым программным управлением // 2638469

Изобретение относится к области станкостроения. Станок содержит первый опорный элемент, установленный на основной раме с возможностью горизонтального перемещения по первому, второму и третьему горизонтальным направляющим рельсам, установленным на основной раме. При этом первый и второй горизонтальные направляющие рельсы установлены на расстоянии по вертикали друг от друга на задней поверхности первого опорного элемента, а третий горизонтальный направляющий рельс установлен на передней поверхности первого опорного элемента и расположен по высоте между первым и вторым горизонтальными направляющими рельсами. Кроме того, между первым и вторым направляющими рельсами расположен первый приводной узел с первым приводным двигателем и первым ведущим винтом, выполненный с возможностью обеспечения перемещения первого опорного элемента. Станок может также содержать второй опорный элемент, установленный на первом опорном элементе с возможностью вертикального перемещения посредством второго приводного узла по соответствующим направляющим рельсам. Использование изобретения позволяет повысить точность перемещения инструмента станка. 3 з.п. ф-лы, 6 ил.

Кроме того, между первым и вторым направляющими рельсами расположен первый приводной узел с первым приводным двигателем и первым ведущим винтом, выполненный с возможностью обеспечения перемещения первого опорного элемента. Станок может также содержать второй опорный элемент, установленный на первом опорном элементе с возможностью вертикального перемещения посредством второго приводного узла по соответствующим направляющим рельсам. Использование изобретения позволяет повысить точность перемещения инструмента станка. 3 з.п. ф-лы, 6 ил.

Техническое решение для комплектующих систем линейного перемещения в автоматизированных системах управления // 2639413

Универсальный профиль включает две боковые и торцевую стенки, образующие П-образную полость, внутри которой на боковых стенках профиля в области стыков боковых и торцевых стенок симметрично выполнены две канавки с сечениями дугообразной формы с переходом одного конца дуги в элемент трапецеидальной незамкнутой формы. В центральной части каждой боковой стенки внутри П-образной полости выполнены канавки с сечениями в форме замочной скважины. На концах боковых стенок внутри П-образной полости выполнены пазы с сечениями прямоугольной формы. По краям торцевой стенки внутри П-образной полости выполнены два ступенчатых выступа, в каждом из которых выполнена канавка с сечением в форме замочной скважины, в центральной части торцевой стенки внутри П-образной полости выполнено углубление с сечением прямоугольной формы, внутри которого выполнено два выступа, на концах торцевой стенки снаружи П-образной полости симметрично выполнено по два паза шириной 2 мм и шириной 16 мм, в центральной части торцевой стенки выполнено 5 выступов с равными расстояниями между ними, на боковых стенках снаружи П-образной полости выполнены каналы. Достигается универсальность для разных типов механизмов и направляющих линейных перемещений и для разных легких станков, расширение функциональных возможностей за счет возможности установки в один и тот же профиль различных направляющих для линейного перемещения и компонентов различных приводных механизмов, а также возможности крепления самого профиля к различным конструкционным элементам автоматизированных систем управления.

На концах боковых стенок внутри П-образной полости выполнены пазы с сечениями прямоугольной формы. По краям торцевой стенки внутри П-образной полости выполнены два ступенчатых выступа, в каждом из которых выполнена канавка с сечением в форме замочной скважины, в центральной части торцевой стенки внутри П-образной полости выполнено углубление с сечением прямоугольной формы, внутри которого выполнено два выступа, на концах торцевой стенки снаружи П-образной полости симметрично выполнено по два паза шириной 2 мм и шириной 16 мм, в центральной части торцевой стенки выполнено 5 выступов с равными расстояниями между ними, на боковых стенках снаружи П-образной полости выполнены каналы. Достигается универсальность для разных типов механизмов и направляющих линейных перемещений и для разных легких станков, расширение функциональных возможностей за счет возможности установки в один и тот же профиль различных направляющих для линейного перемещения и компонентов различных приводных механизмов, а также возможности крепления самого профиля к различным конструкционным элементам автоматизированных систем управления. 12 ил.

12 ил.

ATLANT PLASMA SPUTNIK R-TRON | egtechno

Обзор

Обрабатывающий комплекс термической резки металла с ЧПУ ATLANT PLASMA SPUTNIK R-TRON предназначен для производственных площадок занимающихся в сфере металлоконструкций, машиностроительного оборудования, а так же изготовления различных изделий из металла. Комплекс позволяет обрабатывать не только профильный трубный прокат, но так же обладает возможностью обрабатывать заготовки из листового проката.

Обрабатывающий комплекс воздушно-плазменной резки металла с ЧПУ ATLANT PLASMA SPUTNIK R-TRON представляет собой 4-х осевой станок с ЧПУ консольного типа. Осью X перемещает портал вдоль рабочего стола. Осью Y перемещает модуль плазменного резака поперек рабочего стола. Осью Z осуществляет перемежение плазменного резака перпендикулярно рабочему столу.

Ось «А» является ротационной (поворотной осью), которая совершает вращательные перемещения вдоль оси X. Комплекс имеет дополнительную ось «С или В» которая осуществляет перемещение вращается вдоль оси Z.

Оборудование может комплектоваться различными видами технологической оснастки для обработки различного проката и профиля. Основная задача комплекса обработка круглого проката различного сечения. Возможна обработка квадратных, прямоугольных и овальных труб, так же уголка, швеллера, и ограниченная обработка таврового сечения.

Комплекс является уникальным и выходить за рамки стандартного предназначения, позволяя обрабатывать листовой прокат. Для обработки листового проката комплекс необходимо укомплектовать рабочим столом, который может быть двух видов: с водяной ванной или вентилируемым столом. Стол служит для установки на нем заготовок листового проката, а также имеется возможность обработки на столе сборных конструкций, не превышающих размера пролета между порталом и столом.

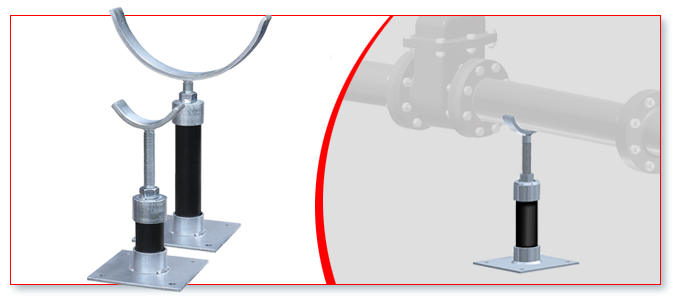

В зависимости от комплектации комплекс может оснащаться люнетами шарнирного типа «SBR -ХХХ» (Пример SBR – 450) для размещения заготовок круглого проката, которые имеют ряд регулировочных элементов. Люнет размещается на «Станина модуля» и может выставляться на любое расстояние.

Люнет размещается на «Станина модуля» и может выставляться на любое расстояние.

Люнет имеет замковую фиксацию для правильного размещения. Люнет так же может оснащаться дополнительными устройствами для дополнительной фиксации, к примеру пневмоприжимами.

Для передачи вращения заготовки в станке используется мультифункциональный поворотный блок «MBR – ХХХХ» (Пример MBR – 1000),

Станок оснащен системой слежения за высотой реза «THC», для качественного и безопасного процесса резки.

Для предотвращения поломки резака об метал, в зависимости от комплектации на станке может устанавливаться система «NO KINK», блокирующая приводы станка при аварии.

В станке используется современная система многоосного позиционирования под контролем ЧПУ «ATLANT VISION CNC CONTROL 4.0». Станок отличаются усовершенствованной структурой и конструкцией, высокой автоматизацией, простотой и удобством в управлении, и полностью отвечают потребностям пользователя. Что позволяет выполнять самую сложную работу с необходимым качеством.

Что позволяет выполнять самую сложную работу с необходимым качеством.

Параметры рабочей зоны

Параметры источников плазменной резки

HYPERTERM

| Модели | Диапазон обрабатываемых толщин с пробивкой, мм | Максимальная толщина реза с каря, мм | Дополнительные технологии | Применяемые газы | Потребляемая мощность |

|---|---|---|---|---|---|

| Powermax 45XP | 0,5 – 12 | 20 | FineCUT, Маркировка | воздух, азот, F5, аргон | 12.5 кВт (10 кВт) для полного вывода 45 А |

| Powermax 65 | 0,5 – 16 | 20-25 | FineCUT | воздух, азот | 15 кВт (12 кВт) для полного вывода 65 А |

| Powermax 85 | 0,5 –20 | 25-30 | FineCUT | воздух, азот | 20 кВт (15 кВт) для полного вывода 85 А |

| Powermax 105 | 0,5 –22 | 35-40 | FineCUT | воздух, азот | 30 кВт для полного вывода 105 А |

| Powermax 125 | 0,5 –25 | 44 | FineCUT | воздух, азот | 40 кВт для полного вывода 125 А |

| MAXPRO 200 | 0,5 –32 | 50 (75 кратковременно) | LongLife, CoolFlow, TrueFlow | воздух, азот, кислород | 33 кВт для полного вывода 200 А |

| HyPerformance HPR130XD | 0,5 –25 | 38 | LongLife, HyDefinition | 02/воздух, O2/02, Ar/воздух | 19,5 кВт для полного вывода 130 А |

| HyPerformance HPR260XD | 0,5 –38 | 64 | LongLife, HyDefinition, HDi | 02/воздух, O2/02, Ar/воздух | 46 кВт для полного вывода 260 А |

| HyPerformance HPR400XD | 0,5 –50 | 80 | LongLife, HyDefinition, HDi | 02/воздух, O2/02, Ar/воздух | 80 кВт для полного вывода 400 А |

| HyPerformance HPR800XD | 0,5 –50 низкоуглеродистая сталь 0,5 –100 нержавеющая сталь | 80 низкоуглеродистая сталь 160 нержавеющая сталь | LongLife, HyDefinition, HDi | 02/воздух, O2/02, Ar/воздух | 160 кВт для полного вывода 400 А |

HELVI

| Модели | Диапазон обрабатываемых толщин с пробивкой, мм | Максимальная толщина реза с каря, мм | Применяемые газы | Потребляемая мощность |

|---|---|---|---|---|

| HELVI PC103 | 0,5 –20 | 35-40 | воздух, азот | 20 кВт для полного вывода 100 А |

| HELVI PC123 | 0,5 –22 | 35-40 | воздух, азот | 25 кВт для полного вывода 100 А |

Kjellberg

| Модели | Диапазон обрабатываемых толщин с пробивкой, мм | Максимальная толщина реза с каря, мм |

|---|---|---|

| PA-S45W | 20 | 45 |

| HiFocus 80i | 15 | 25 |

| HiFocus 130 | 25 | 40 |

| HiFocus 161i Neo | 30 | 50 |

| HiFocus 280i Neo | 40 | 70 |

| HiFocus 360i Neo | 50 | 80 |

Базовое оснащение

| 1 | Система координатного перемещения (координатный стол) | 1 |

1. 1 1 | Платформа EMP 1 с технологией «Extension». | 1 |

| 1.2 | Система линейных направляющих из высокопрочной закаленной стали производства фирмы HIWIN | 1 |

| 1.3 | Комплект сервоприводов по всем осям. Ось Х с технологией DUAI DREIV | 1 |

| 1.4 | Система защиты направляющих. | 1 |

| 1.5 | Система автоматической проверки диагонали Auto diagonal | 1 |

| 2 | Рабочий стол с базирующими ребрами и водяным заслоном | 1 |

| 3 | Стойка числового программного управления (ЧПУ) «ATLANT VISION 4.0 CNC» | 1 |

| 3.1 | Система ЧПУ «ATLANT VISION 4.0 CNC», со встроенной библиотекой режимов обработки и возможностью управления 5-ю осями исполнительных органов в том числе и режущей головкой для 3D резки. | 1 |

3. 2 2 | Программный комплекс «SheetCam TNG» для подготовки карт раскроя и генерации управляющих программ | 1 |

| 3.3 | Дополнительно ПО для автораскроя | 1 |

| 3.4 | Постпроцессор для применяемых CAM систем | 1 |

| 4 | Система безопасности для предотвращения поломки режущего резака «No kink» | 1 |

| 5 | Система THC для контроля высоты плазменного резака (интегрированная в ATLANT VISION 4.0 CNC) | 1 |

| 6 | Комплект технической документации (паспорт, руководство схемы размещения) | 1 |

| 7 | Источники плазменного раскроя | |

| Серия Powermax 45, 65, 85, 105, 125 Серия MAXPRO 200 Серия XPR 300 Серия HPR 130, 260, 400 |

Комплекс стандартных опций

| 1 | Адаптация станка | |

В качестве дополнительных возможностей мы предлагаем нашим клиентам систему адаптации станка для дальнейшего расширения. Заблаговременно предусмотренная возможность позволяет в дальнейшем с меньшими затратами модернизировать Ваше оборудования получив новый функционал. Заблаговременно предусмотренная возможность позволяет в дальнейшем с меньшими затратами модернизировать Ваше оборудования получив новый функционал. | ||

| 1.1 | Адаптация под модуль «Rotary – 4X» | |

| 1.2 | Адаптация под модуль «Газовый суппорт» | |

| 1.3 | Адаптация под модуль «Сверлильный суппорт» | |

| 2 | Рабочий стол (спец исполнение) | |

| Для выбора нашим клиентам предлагается несколько вариантов рабочих столов. Каждая модификация стола позволяет найти оптимальное решение. | ||

| 2.1 | Вентилируемый стол с зонной вытяжкой и выдвижными поддонами для сбора продуктов горения (6-12 зон вытяжки) | 1 |

| 2.2 | Вентилируемый стол с зонной вытяжкой и погружными урнами для сбора продуктов горения (6-12 зон вытяжки) | 1 |

2. 3 3 | Специальные базовые упоры | 5 |

| 2.4 | Система управления автоматикой вытяжной системы | 1 |

| 3 | Система дыма удаления СДУ 25 | 1 |

| система поставляется как дополнение к вентилируемому столу и позволяет клиенту получить законченное решение с силовым агрегатом для удаления дыма. | ||

| 3.1 | Дополнительная система воздуховодов и сводный коллектор | 1 |

| 3.2 | Промышленный вентилятор | 1 |

| 3.3 | Связь с системой ЧПУ «ATLANT VISION 4.0 CNC» для программного управления | 1 |

| 4 | Компрессор | 1 |

| Для удобства наших клиентов мы берем хлопоты по комплексному обеспечению всем вспомогательным оборудованием необходимым для работы станков ATLANT-PLASMA DOMINATOR | ||

| 5 | Система подготовки рабочего воздуха | 1 |

Для нормальной и качественной работы всех органов станка, мы рекомендуем использовать специальную систему подготовки воздуха. От данной системы зависит ресурс не только источника плазменной резки, но и самого станка. От данной системы зависит ресурс не только источника плазменной резки, но и самого станка. |

Комплекс опции расширенных возможностей

| 6 | Модуль «Газовый суппорт» | 1 |

| Модуль газовой резки позволяет значительно расширить возможности раскроечного центра по металлу, получив возможность резки листов больших толщин 100 – 150 мм. | ||

| 6.1 | Газовый резак Harris | 1 |

| 6.2 | Стартовый набор для резки Harris (3-и муштука, 3-и сопла) | 1 |

| 6.3 | Емкостная система контроля высоты газового резака «СHC» | 1 |

| 6.4 | Система автоматического поджога для газового резака (авторежим) | 1 |

| 6.5 | Комплект газовых редукторов для газа (пропан, кислород, кислород) | 1 |

| 6.6 | Комплект отсечных клапанов (система безопасности газовой системы) | 1 |

| 7 | Модуль «Сверлильный суппорт» | 1 |

это универсальный инструмент для сверления отверстий в заготовках. Благодаря данное опции клиенту открываются дополнительные уникальные возможности. Благодаря данное опции клиенту открываются дополнительные уникальные возможности. | ||

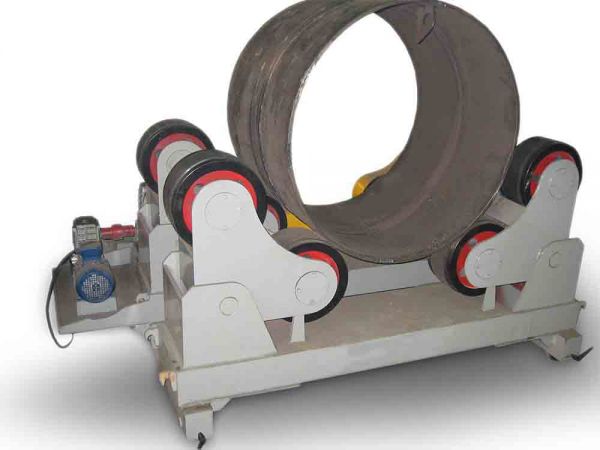

| 8 | Модуль раскроя труб ROTARY-4X | 1 |

| расширяет стандартные возможности станка. Благодаря интеграции дополнительной поворотной оси в комплекс 3-х или 5-и координатного раскроя металла получается экономически выгодный, многофункциональный комплекс по раскрою как листового, так и профильного металлопроката. Модуль позволяет обрабатывать диаметры труб от 20 до 400 и 650 мм. | ||

| 8.1 | Блок поворотной оси «А» с системой воздуховода для дыма улавливания (Высокомоментный привод с безлюфтовым редуктором для точного позиционирования) | 1 шт. |

| 8.2 | Трехкулачковый самоцентрирующий патрон D = 250-315 мм | 1 шт. |

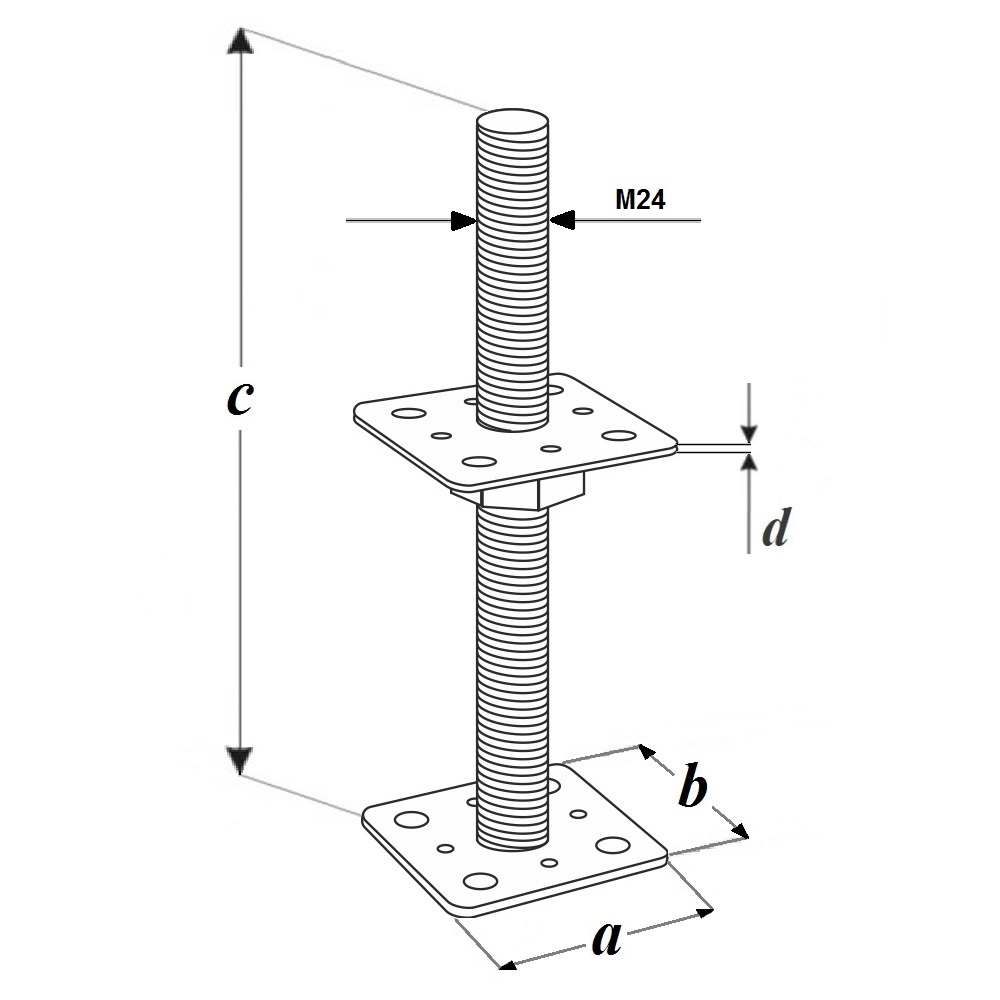

| 8.3 | Регулируемые опоры для установи труб (Люнеты) | 1/2/3 шт. |

| 8.4 | Программное обеспечение для программирования ротационной оси Rotary-4X | 1 лиц. |

| 9 | Модуль 3D режущий суппорт «Orbital drive 3DP» | 1 |

| Данный модуль позволяет получить конкурентные преимущества благодаря расширенным возможностям для резки под углом, что позволяет уйти от трудоемких фрезерных операций при разделки фаски под сварку. |

Благодаря высокой производительности, универсальности и доступной стоимости плазменная резка металлов пользуется огромным спросом во многих отраслях:

- – металлообрабатывающие предприятия и компании;

- – авиа-, судо- и автомобилестроение;

- – строительная промышленность;

- – предприятия сельхозтехники и тяжелого машиностроения;

- – изготовление навесного оборудования для тяжелой техники

- – металлургические заводы;

- – изготовление металлоконструкций.

- – Художественное оформление

- – Оказание услуг

Сферы использование наших станков на этом не заканчивается, Вы сами можете решить где и как применять наше оборудование. Ведь оно сводит к минимуму человеческий фактор, значительно повышает производительность и качество выполненной работы. Одним из основных преимуществ является сокращение расхода металлопроката благодаря возможности создания специальных программ. Высококвалифицированные технологи разрабатывают карты раскроя, представляющие собой виртуальный лист металла определенных размеров, на котором они максимально плотно укладывают заготовки с учетом ширины реза и многих других параметров процесса с целью более рационального использования металла.

Ведь оно сводит к минимуму человеческий фактор, значительно повышает производительность и качество выполненной работы. Одним из основных преимуществ является сокращение расхода металлопроката благодаря возможности создания специальных программ. Высококвалифицированные технологи разрабатывают карты раскроя, представляющие собой виртуальный лист металла определенных размеров, на котором они максимально плотно укладывают заготовки с учетом ширины реза и многих других параметров процесса с целью более рационального использования металла.

Atlant vision 4.0 cnc control

Весь функционал серии комплексов ATLANT PLASMA – DOMINATOR раскрывается благодаря высокотехнологичной системе управления с ЧПУ «ATLANT VISION 4.0 CNC CONTROL».

Разработанная и произведенная в России надежная система ЧПУ позволяет использовать технологию 3D резки и управлять 6-ю осями одновременно, что позволяет использовать модули:

- 3D режущий суппорт «Orbital drive 3DP»

- Модуль раскроя труб «Rotary-4X»

- Модуль «Газовый суппорт»

- Сочетание этих модулей максимально задействует все возможности станка для 6-и осевой обработки листового и трубного проката

Визуализация и контроль

Полноцветное, интерактивное графическое изображение позволяет исключить пробные прогоны и подтверждение программы детали перед её резкой. Делает возможным просмотр траектории резки в реальном времени и что особенно важно, отслеживает ход процесса при резке. Предоставляет средства для расстановки деталей с необходимыми интервалами и устранения деталей друг на друга с помощью функции масштабирования. возможного наложения

Делает возможным просмотр траектории резки в реальном времени и что особенно важно, отслеживает ход процесса при резке. Предоставляет средства для расстановки деталей с необходимыми интервалами и устранения деталей друг на друга с помощью функции масштабирования. возможного наложения

Встроенная библиотека режимов обработки

Система ЧПУ имеет библиотеку технологических режимов (параметров), что позволяет использовать накопленный опыт и оператору достаточно, только выбрать нужный материал и толщину заготовки, после чего ЧПУ автоматически подгрузит все необходимые параметры.

Функциональность

«ATLANT VISION 4.0 CNC CONTROL» имеет в своем арсенале обширный инструментарий для профессиональной обработки на станках термического раскроя.

Функция экономного прожига, позволяет улучшить процесс пробивки металла и сохранить ресурс расходных элементов.

Функция улучшенной обработки отверстий. Этот инструмент позволяет оптимизировать качество обрабатываемых элементов (отверстий, пазов и т. п.).

п.).

Умный режим обработки, позволяет сократить количество обнулении по оси Z для сокращения излишних холостых ходов. Система сама определяет где необходимо производить обмер заготовки.

Режим скоростной резки, позволяющей получать высокое качество обработки даже на высоких скоростях обработки.

ПО для программирования «ATLANT VISION 4.0 CNC CONTROL»

SheetCAM

SheetCAM входит в базовую поставку ATLANT VISION 4.0 CNC CONTROL, это один из лучших доступных CAM-пакетов для подготовки G-кодов для станков плазменного раскроя с числовым программным управлением.

Из достоинств данного программного обеспечения можно отметить.

- Простота освоения и легкость в работе

- Компоновка раскроя

- Обход острых углов

- Формирование отчетов

Подробнее

ProNest

ProNest — это специализированный программный продукт позволяющий получать карты раскроя с автоматическим размещение заготовок (Nesting) и генерации управляющего кода для ATLANT VISION 4. 0 CNC CONTROL. ProNest разработан лидером в отрасли плазменного раскроя HYPERTERM.

0 CNC CONTROL. ProNest разработан лидером в отрасли плазменного раскроя HYPERTERM.

Из ключевых особенностей можно отметить:

- Встроенная библиотека типовых деталей

- Автоматическая компоновка раскроя (Nesting)

- Смарт обработка с автоматическим назначением оптимальных режимов вырезки заготовок

Подробнее

CAMduct

CAMduct – это один из самых лучших продукт, предназначенных для изготовления воздуховодов. В его состав входят классифицированные по рабочему давлению библиотеки компонентов прямоугольного, круглого и овального сечений, а также инструменты контроля производства.

Подробнее

Lantek Expert

Lantek Expert – CAD/CAM система, разработанная специально для решения задач автоматизации программирования станков для резки листового металла, координатно-пробивных прессов и гильотинных ножниц.

Подробнее

ТЕХТРАН

Совместно с комплексом ATLANT PLASMA – DOMINATOR клиентам предлагается программное обеспечение «ТЕХТРАН». ТЕХТРАН это программа предназначена для комплексного решения задач раскроя листовых материалов. Она сочетает возможности системы подготовки управляющих программ с функциями организации производственного процесса. Комплекс имеет обширные возможности для решения задач в области программирования обработки на станках с ЧПУ.

ТЕХТРАН это программа предназначена для комплексного решения задач раскроя листовых материалов. Она сочетает возможности системы подготовки управляющих программ с функциями организации производственного процесса. Комплекс имеет обширные возможности для решения задач в области программирования обработки на станках с ЧПУ.

Подробнее

люнет для токарного станка – Муфты и тормоза

MultiMasz предлагает широкий ассортимент люнетов и толкателей, чтобы удовлетворить любые потребности операций, выполняемых на различных токарных станках. Помимо предложения стандартных люнетов для токарных станков, мы также выбираем лучшие решения и адаптируем их к индивидуальным станкам.

Люнеты и люнеты – это устройства для токарных станков, которые лучше всего удерживают длинную заготовку во время токарной обработки. Люнет — необходимый инструмент, если вы планируете обтачивать большие металлические детали на токарном станке. Люнеты крепятся к станине станка и не меняют своего положения в процессе обработки. он устанавливается на направляющие станины и поддерживает заготовку тремя камнями или роликами на шарикоподшипниках, поддерживая ее во время обработки и предотвращая чрезмерное отклонение. Люнет обеспечивает дополнительную опору и уменьшает его свободную длину.

он устанавливается на направляющие станины и поддерживает заготовку тремя камнями или роликами на шарикоподшипниках, поддерживая ее во время обработки и предотвращая чрезмерное отклонение. Люнет обеспечивает дополнительную опору и уменьшает его свободную длину.

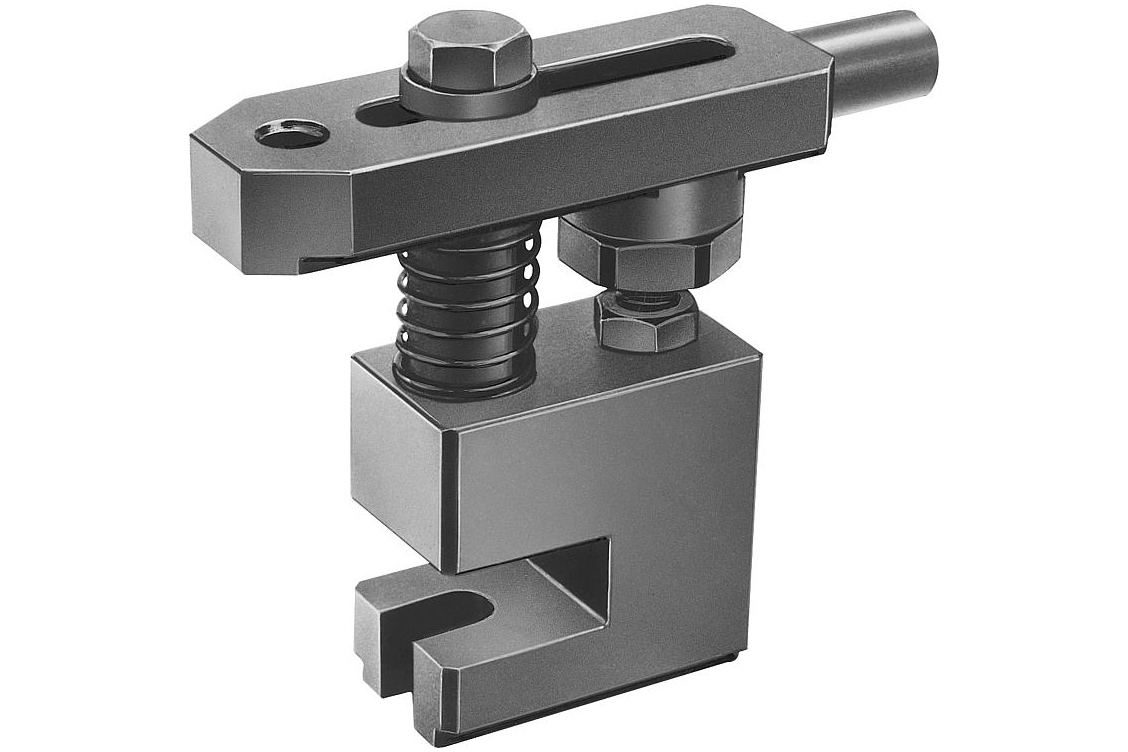

Подставка толкателя появляется, если вы хотите обработать длинную и узкую заготовку. Его конструкция и расположение помогают в точной резке даже очень сложных форм, предотвращают отклонение длинных или малых по диаметру элементов во время обработки. Следящий упор монтируется на суппорте токарного станка. В этом типе упоров выдвижение опорных элементов следует регулировать каждый раз после процесса обработки.

Мы предлагаем широкий ассортимент люнетов для токарных станков, как фиксированных, так и следящих люнетов с различными диапазонами, например, новые люнеты для токарных станков FAT WROCLAW:

Выберите лучшее Люнеты с шариковыми подшипниками или на направляющих.

Если вам нужна техническая поддержка, позвоните нам по телефону +48 62 7915131 или напишите на sales@machine-clutch. На нашем складе имеется широкий ассортимент люнетов и суппортов для токарных станков польского производства. Автор: Fat Wroclaw Tur-50, Tur-630, Tur-710, Poreba TRP110, TR115, TR135, TPK90, TCG125, русский Рьязан: 1M63, 1M65, 1H265, 165, 14K20, 16K40, Bulgarian Cu500, Cu580, CZECER, 16K40, Bulgarian CU500, CU580, CZECER, CUECER, CUSECER. СУИ, СВ18 и многие другие. Мы также занимаемся открытыми и закрытыми люнетами для шлифовальных станков. В настоящее время доступны для прямой продажи следующие позиции: Закрытый упор для опоясывающего станка Schaudt A440 для диаметра заготовки 10-125 мм. Открытый люнет для опоясывающего станка Schaudt A440 для диаметра заготовки 10-100 мм. 155 Люнеты необходимы, когда длина и жесткость заготовки затрудняют обработку без деформации или отклонения детали. Это повреждение является результатом давления инструмента для резки или формовки, которое просто слишком велико для того, чтобы деталь могла выдержать без дополнительной поддержки. В этих случаях люнеты могут помочь уменьшить проблемы с чистовой обработкой, сохранить размеры детали в допустимых пределах, увеличить срок службы инструмента и повысить производительность. Обычно в люнетах используются роликовые подшипники в трех точках контакта для поддержки заготовки. Длина и жесткость детали определяют расположение и количество необходимых люнетов. Общие области применения люнетов включают: Когда люди слышат термин «неподвижный люнет», они часто думают только о самом зажимном устройстве. На самом деле, при поиске люнета, подходящего для вашего приложения, нужно подумать о многом. Вот несколько важных соображений: com 29 ТИП МАШИНЫ

com 29 ТИП МАШИНЫ ДИАПАЗОН люнета ТУД 50, ТУР 50 Ø10-140 мм ТУР 50 ТУР 710 Ø10-180 мм ТУР 50 ТУР 710 Ø140-300 мм ТУР 630 – ТУР 710 Ø100-380 мм

ЛЮБЕНТ ТОКАРНЫЙ ТУР 630 НОВИНКА ЛЮТИНГ ТОКАРНЫЙ ЛЮЧИН TUR 630 TUR 630 ТОКАРНЫЙ ЛЮБЕНТ НОВЫЙ TUR 630 ТОКАРНЫЙ ЛЮТ НОВЫЙ ТОКАРНЫЙ ЛЮТ 1M65 1H65 люнет 165 ПОСЛЕДОВАТЕЛЬНЫЙ ОСТАНОВ РОССИЙСКИЙ ТОКАРНЫЙ СТАНОК Люнет, когда он вам нужен и что искать » LNS Северная Америка

Щелкните здесь, чтобы загрузить информационный документ «Люнеты, когда они вам нужны и на что обращать внимание»  Некоторыми признаками того, что вам нужен люнет, являются плохое качество поверхности, чрезмерная вибрация или вибрация во время обработки, трудности с соблюдением допусков деталей, отклонение тонкостенных деталей от режущих инструментов и условия овальности.

Некоторыми признаками того, что вам нужен люнет, являются плохое качество поверхности, чрезмерная вибрация или вибрация во время обработки, трудности с соблюдением допусков деталей, отклонение тонкостенных деталей от режущих инструментов и условия овальности.

Решение – система  Хотя это, конечно, центральная часть, удерживающая работу, важно учитывать остальные компоненты, которые создают эффективную систему люнета. К ним относятся кронштейны и основания, системы смазки, гидравлические и электрические интерфейсы и многое другое.

Хотя это, конечно, центральная часть, удерживающая работу, важно учитывать остальные компоненты, которые создают эффективную систему люнета. К ним относятся кронштейны и основания, системы смазки, гидравлические и электрические интерфейсы и многое другое. Неправильная центровка или регулировка точек контакта может привести к повреждению заготовки, люнета или даже станка. Автоматические люнеты являются самоцентрирующимися и используют гидравлику или пневматику для зажима и разжима деталей. Эти системы имеют встроенные цилиндры, которые могут приводиться в действие M-кодами управления машиной (предпочтительнее для большей производительности) или переключателями с ручным управлением.

Неправильная центровка или регулировка точек контакта может привести к повреждению заготовки, люнета или даже станка. Автоматические люнеты являются самоцентрирующимися и используют гидравлику или пневматику для зажима и разжима деталей. Эти системы имеют встроенные цилиндры, которые могут приводиться в действие M-кодами управления машиной (предпочтительнее для большей производительности) или переключателями с ручным управлением.

Они должны находиться в гибких, прочных каналах, называемых шланговыми направляющими, чтобы свести к минимуму повреждения от стружки и другого мусора, и должны быть ненавязчиво интегрированы с люнетом.

Они должны находиться в гибких, прочных каналах, называемых шланговыми направляющими, чтобы свести к минимуму повреждения от стружки и другого мусора, и должны быть ненавязчиво интегрированы с люнетом. Затем программное обеспечение для трехмерного моделирования позволяет разработчику создать систему, которая успешно сочетает в себе все компоненты. включая люнет, основание автоматического зажима, кронштейны, трубки, клапаны, шланговые направляющие в сборе, электрические соединения с системой управления вашей машиной и даже, при необходимости, направляющие крышки.

Затем программное обеспечение для трехмерного моделирования позволяет разработчику создать систему, которая успешно сочетает в себе все компоненты. включая люнет, основание автоматического зажима, кронштейны, трубки, клапаны, шланговые направляющие в сборе, электрические соединения с системой управления вашей машиной и даже, при необходимости, направляющие крышки. Кронштейны и основания люнета должны быть установлены на опорных блоках, которые подходят к существующим линейным направляющим станка, и должен быть разработан метод крепления кронштейнов и оснований к линейным направляющим после их перемещения на место. Эта операция может быть ручной или автоматической. При ручной установке оператор перемещает люнет в нужное место на направляющих станины, а затем с помощью рычага вручную прижимает основание к направляющей. Полностью автоматическая система не требует вмешательства оператора, так как система управления машиной использует М-коды для определения положения люнета и автоматического прижима основания к рельсу. При установке люнета на станок с линейным ходом может потребоваться модификация ограждений оригинального оборудования, и часто необходимо создать телескопические кожухи для защиты линейных рельсов и шарико-винтовой пары станка.

Кронштейны и основания люнета должны быть установлены на опорных блоках, которые подходят к существующим линейным направляющим станка, и должен быть разработан метод крепления кронштейнов и оснований к линейным направляющим после их перемещения на место. Эта операция может быть ручной или автоматической. При ручной установке оператор перемещает люнет в нужное место на направляющих станины, а затем с помощью рычага вручную прижимает основание к направляющей. Полностью автоматическая система не требует вмешательства оператора, так как система управления машиной использует М-коды для определения положения люнета и автоматического прижима основания к рельсу. При установке люнета на станок с линейным ходом может потребоваться модификация ограждений оригинального оборудования, и часто необходимо создать телескопические кожухи для защиты линейных рельсов и шарико-винтовой пары станка.