Как выбрать фрезы для станка

Как выбрать фрезы для станка

Профессиональные советы по подбору фрез для станка с ЧПУ от опытных операторов станка.

Введение

Для разных операций важно разбираться и иметь разные фрезы, используемые на фрезерных станках с ЧПУ. Данная статья представляет обзор различных типов фрез.

Итак, давайте рассмотрим разные виды фрез, которые используются в станках.

Примечание:Если Вы используете роутер с ЧПУ, то сможете использовать большинство описанных фрез за исключением крупных, не приспособленных для больших скоростей вращения, например – торцевых фрез.

Концевые фрезы

Концевые фрезы

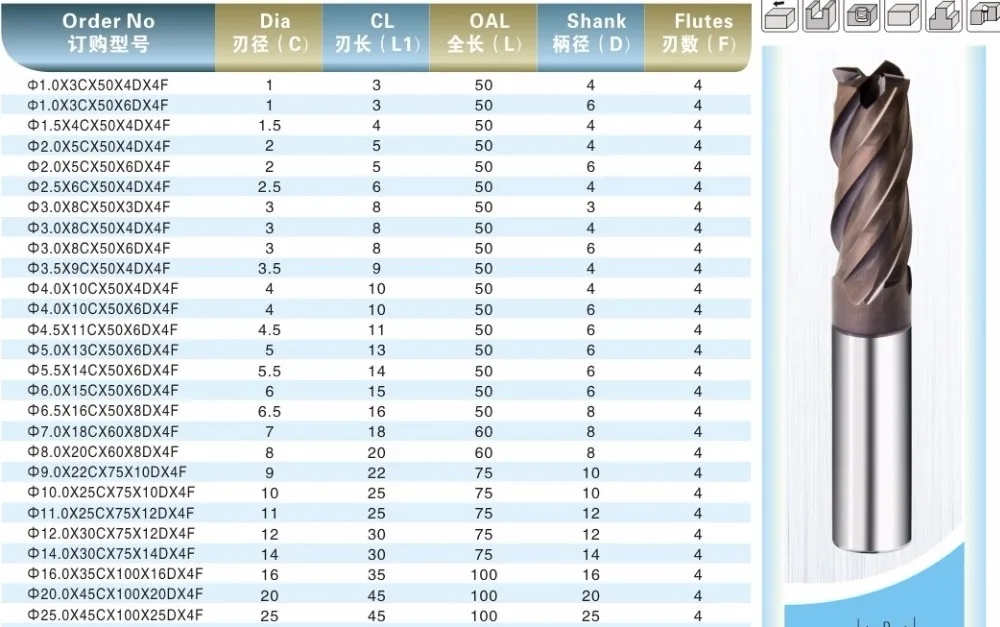

Наиболее часто используемые фрезы – концевые. Они бывают разных размеров, форм, имеют разные покрытия и изготавливаются из разных материалов. Мы опишем основные.

Твердосплавные фрезы или фрезы из быстрорежущей стали

Прежде всего, следует обратить внимание на материал, из которого изготовлены концевые фрезы. Как правило, это твердый сплав или быстрорежущая сталь, хотя иногда используются и более экзотичные материалы, например, порошковый металл.

Как правило, это твердый сплав или быстрорежущая сталь, хотя иногда используются и более экзотичные материалы, например, порошковый металл.

Для большинства цехов вопрос, использовать твердосплавные фрезы или фрезы из быстрорежущей стали кажется глупым. Твердосплавные фрезы всегда лучше, верно?

Оказывается, многое зависит от материала, подлежащего резке, а также от максимальной скорости шпинделя станка и от некоторых других факторов.

Если Вы работаете с мягкими материалами, например, алюминием, и шпиндель не сможет достичь рекомендуемой скорости для твердосплавной фрезы, возможно, будет иметь смысл использовать концевые фрезы из быстрорежущей стали.

Для небольших станков, шпиндель которых не превышает скорость 6000 об/мин, я обычно рекомендую использовать для резки алюминия быстрорежущую сталь для фрез диаметром свыше 1/2″, а карбид вольфрама – для концевых фрез меньшего диаметра. Это позволяет сэкономить на стоимости больших концевых фрез (которые можно использовать с индексируемой пластиной и вставками из карбида вольфрама) и использовать прочность небольших фрез.

Концевые фрезы доступны в разных метрических и дюймовых размерах. Даже крошечные микро-фрезы могут применяться для механической обработки небольших поверхностей. Неожиданный факт о размерах концевых фрез – допустимое отклонение диаметра для большинства концевых фрез указывается не точно. Если Ваша работа требует точности, может потребоваться провести пробную резку фрезой, чтобы определить ее реальный диаметр. Вы можете также прямо измерить диаметр, но пробная резка – более надежный метод.

Микро-фреза

Количество канавок (заходов) концевой фрезы напрямую зависит от материала, подлежащего резке, и от возможностей Вашего станка. Наиболее распространенные варианты – 2, 3 или 4 захода. Как правило, с алюминием не используется более 3 канавок. Причина в том, что алюминиевая стружка крупнее, чем от других материалов, и она относительно вязкая.

Для большинства других материалов 4 канавки – норма. Вы можете использовать столько канавок, сколько захотите; они выступают как своего рода “усилитель шпинделя”. При заданной скорости шпинделя 4-заходные фрезы позволяют подачу в 2 раза выше, чем 2-заходные, в результате чего качество поверхности будет лучше. Большее количество режущих кромок стабилизирует фрезу – больше кромок в постоянном контакте с материалом, меньше дребезг на этапах «отрыв кромки-врезание в материал». 3 канавки были разработаны в качестве компромисса между использованием 2 или 4 канавок на алюминии. У 3 канавок достаточно пространства для отвода стружки любых сплавов алюминия, кроме особенно вязких, и, в то же время, им можно поставить подачу примерно на 50% быстрее, чем 2-заходным на такой же скорости шпинделя.

Гораздо реже встречаются другие конструкции. Концевые фрезы с более чем 4 канавками прекрасно подходят для того, чтобы увеличить производительность на жестких материалах, таких как титан, когда шпиндель просто не может вращаться слишком быстро.

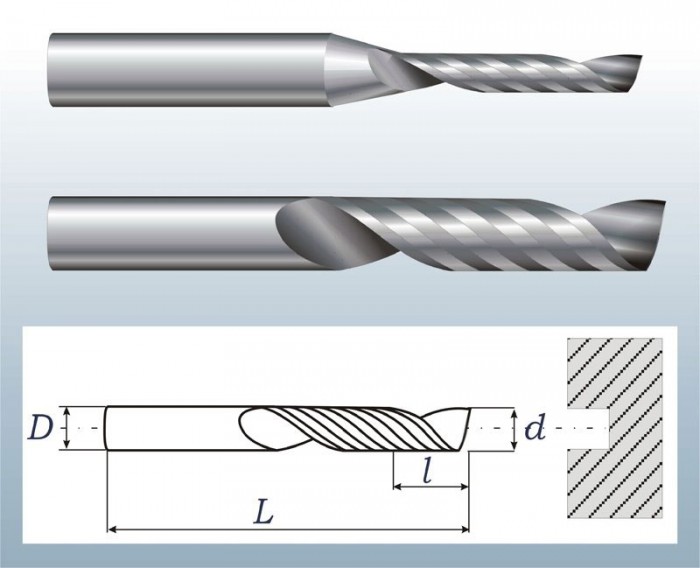

Концевая фреза с одной канавкой

Большинство концевых фрез с 2 и 3 канавками являются центрорежущими. Некоторые фрезы с 4 канавками – не центрорежущие. Центрорежущая концевая фреза может врезаться прямо в материал, вертикально. Нецентрорежущие концевые фрезы имеют углубление в середине без лезвия, поэтому они могут врезаться на очень небольшое расстояние, после чего врезание в материал обязательно должно быть с движением в горизонтальной плоскости.

Центрорежущая фреза – слева, не центрорежущая фреза – справа

Единственное серьезное основание для покупки концевой не центрорежущей фрезы – ее невысокая цена. Я предпочитаю пользоваться только центрорежущими фрезами, поэтому резка не центрорежущей фрезой кажется мне намного сложнее.

С другой стороны, есть мнение, что концевыми фрезами никогда (почти никогда) нельзя врезаться в заготовку вертикально. Это самая большая нагрузка для концевой фрезы, врезание под углом или по спирали намного мягче. Учитывая это, возможно, иногда можно предпочесть и не центрорежущую фрезу.

Фрезы с одним и двумя концами, вылет фрезы

На рынке доступны концевые фрезы с одним и двумя концами:

Концевая фреза (с двумя концами как 2 фрезы в одной)

За немного больше денег, чем стоимость фрезы с одним концом, и намного меньше, чем цена двух фрез с одним концом, Вы можете купить концевую фрезу с двумя концами. Когда один конец затупится, Вы сможете просто перевернуть его в держателе инструмента и получить новенькую фрезу, готовую к работе. Как правило, концевая фреза ломается на нижней стороне, которую не всегда можно перевернуть. Поэтому такие фрезы могут значительно уменьшить затраты, если они у Вас в основном тупятся, а не ломаются.

Так мы подходим к важному понятию “вылета”. Вылет инструмента – расстояние от держателя инструмента до конца фрезы:

Вылет фрезы

Чем больше вылет, тем менее прочен инструмент. Чем он сильнее выступает, тем сильнее отгибается под усилиями резания. Вот утрированное изображение этого явления:

Хотя покупка максимально длинных фрез может показаться разумной, ведь Вы сможете использовать их для большого разнообразия операций, это – не лучшее решение. Более короткие концевые фрезы прочнее.Приберегите длинные фрезы для тех случаев, когда у Вас просто нет другого выбора!

Похожую ситуацию мы будем наблюдать у спиральных сверл.

Покрытия концевых фрез

Правильное покрытие может невероятно улучшить характеристики концевой фрезы (или другого режущего инструмента, например, спирального сверла).

Существует много разнообразных покрытий, некоторые из которых просто прекрасны, некоторые – весьма экзотичны и дороги. Выбор фрезы с покрытием – это выбор цены против выгоды. Если в Ваших условиях механическая обработка значительно выиграет от дополнительной производительности премиум-покрытия, покупайте концевую фрезу с таким покрытием.

Выбор фрезы с покрытием – это выбор цены против выгоды. Если в Ваших условиях механическая обработка значительно выиграет от дополнительной производительности премиум-покрытия, покупайте концевую фрезу с таким покрытием.

Торцовые фрезы, фрезы с большим шагом спирали и другие формы

Подобно тому, как покрытия дешевых и дорогих фрез могут значительно разниться по качеству, форма фрез также очень влияет на производительность.

Производители хвалят самые разные формы, но выбирать следует опытным путем. Некоторые вещи менее спорны, некоторые – едва заметны. Для начала купите концевые фрезы приличного качества, а не гоняйтесь за причудливыми формами. Когда даже небольшое улучшение качества будет сулить реальные деньги, попробуйте премиум-фрезы, посмотрите, насколько они Вам подойдут.

Две формы фрез, которые пригодятся с самого начала – торцовые фрезы со скругленными углами и фрезы с большим шагом спирали. Фрезы первого вида имеют небольшой радиус на углах кромок, поэтому дают более качественную поверхность и менее склонны к задирам. Это два очень серьезных преимущества.

Это два очень серьезных преимущества.

Фрезы с большим шагом (т.е. малым углом подъема) спирали могут значительно улучшить удаление стружки в материалах, подобных алюминию:

Черновые концевые фрезы (обдирочные фрезы со стружколомом)

Обдирочные фрезы имеют небольшую зазубренность на режущих кромках. Эта зазубренность называется «стружколом» и служит для нескольких полезных вещей. Во-первых, она, как следует из названия, ломает стружку в мелкую крошку и упрощает ее удаление(крошка легко вымывается СОЖ и не застревает в канавках, особенно полезно для алюминия). Во-вторых, такие зубцы менее подвержены дребезгу. Все эти зазубренности производят множество вибраций, которые накладываются друг на друга и не складываются в один общий звон. Фрезы со стружколомом не очень дорогие и могут неплохо увеличить производительность, т.к. подачи и заглубления для таких фрез выше, чем для чистовых фрез

Сферические концевые фрезы

Когда мы говорим о концевых фрезах, следует помнить, что они часто применяются в “2. 5D-фрезеровке”. Это такой вид обработки, при котором Z, или высота поверхности изделия, меняется уступами, не плавно, т.е. состоит из выступов, выемок и карманов, поверхность которых, как правило, являются ровными горизонтальными плоскостями. Такая особенность наблюдается у огромного количества деталей, но в тех, где она не наблюдается, Вы будете применять настоящую “3D” обработку, а для этого Вам понадобится сферическая концевая фреза.

5D-фрезеровке”. Это такой вид обработки, при котором Z, или высота поверхности изделия, меняется уступами, не плавно, т.е. состоит из выступов, выемок и карманов, поверхность которых, как правило, являются ровными горизонтальными плоскостями. Такая особенность наблюдается у огромного количества деталей, но в тех, где она не наблюдается, Вы будете применять настоящую “3D” обработку, а для этого Вам понадобится сферическая концевая фреза.

Литьевые формы часто требуют 3D-обработки

Сферы создают волнообразные неровности, размер которых зависит от диаметра сферы, глубины резки и шага между последовательными проходами:

Волнообразные неровности от сферы

Концевые фрезы с индексируемыми режущими пластинами и торцовые фрезы

Концевая фреза с индексируемыми режущими пластинами работает в кармане

Большие концевые фрезы могут снять много материала, но они также очень дорогие. Индустрия механической обработки быстро это поняла и предложила в качестве альтернативы фрезы со сменными режущими пластинами. В инструментах с индексируемыми режущими пластинами режущие кромки – съемные вставки из карбида вольфрама. На рынке представлено такого инструмента, но в этом обзоре мы ограничимся концевыми и торцовыми фрезами.

В инструментах с индексируемыми режущими пластинами режущие кромки – съемные вставки из карбида вольфрама. На рынке представлено такого инструмента, но в этом обзоре мы ограничимся концевыми и торцовыми фрезами.

Для эффективной черновой обработки удобно иметь концевую фрезу диаметром 15-25 мм. Цельные фрезы такого размера уже весьма дорогие, но в то же время, это достаточно небольшой размер для наборной фрезы. Можно проводить черновую обработку концевой наборной фрезой, а чистовую обработку – цельной концевой фрезой. В зависимости от операции, также может иметь смысл применение и весьма больших концевых фрез с индексируемыми пластинами. В общем-то, это компромисс между возможностями(жесткостью) Вашего станка, прочностью материала заготовки и совокупной стоимостью владения парком наборного инструмента и вставок.

Совместно с наборными концевыми фрезами используются также торцовые фрезы. Они так называются, потому что фрезерование возможно производить всем торцом. Они отличаются от концевых тем, что ими производят обработку большой плоской поверхности, как правило, верхней части детали.

Стандартная торцовая фреза со вставками под углом 90 градусов

Спиральные сверла

Вездесущее спиральное сверло было, наверное, первым режущим инструментом, который каждый из нас когда-то начал использовать, ну, например, в ручной электродрели. В то время как концевые фрезы есть только у станочников, спиральные сверла имеются в доме почти каждого мастера-любителя.

Но все не так просто, как кажется на первый взгляд. Статистика показывает, что отверстия составляют абсолютное большинство всех операций, выполняемых на станках с ЧПУ. Кроме того, интенсивность удаления материала спиральными сверлами очень высока и обычно превосходит эту характеристику у концевых фрез. Иногда может иметь смысл высверлить множество отверстий, а затем обработать на станке сетку между отверстиями с помощью концевой фрезы.

Как и концевые фрезы, спиральные сверла выпускаются в разных размерах, с разными покрытиями, материалами и длиной.

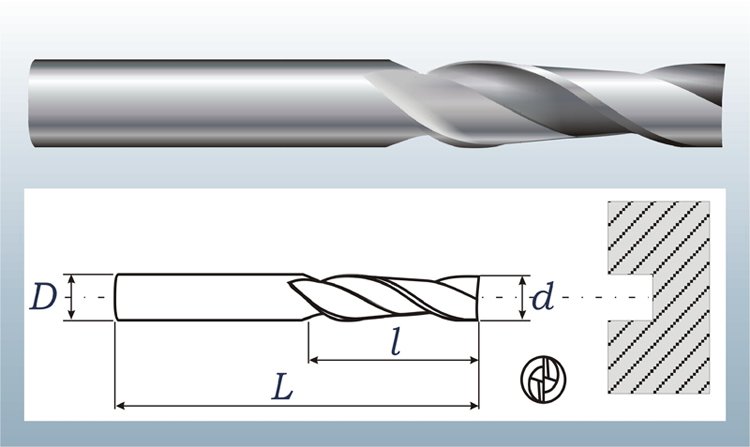

Размеры спирального сверла

Спиральные сверла имеют большее разнообразие диаметров и размеров, чем концевые фрезы. Впрочем, в этом нет ничего удивительного, учитывая распространенность операций по производству отверстий и сложность использования одного сверла для отверстий разного диаметра, тогда как концевые фрезы намного более гибкие в этом отношении.

Помимо метрических и дюймовых размеров существуют также особые размеры, например, числовые и буквенные.

Быстрорежущая сталь, кобальт и карбид вольфрама + Покрытие или отсутствие покрытия

Если Вам нужна прочность и жесткость карбида вольфрама для быстрой обработки жестких материалов – альтернативы быть не может. В других случаях просто купите полный набор сверл из быстрорежущей стали или кобальта.

Покрытие или его отсутствие – дело вкуса. Покрытия могут оказаться полезными, хотя и не настолько, как в концевых фрезах, возможно, потому что большинство спиральных сверл изготавливаются не из карбида вольфрама.

Винтонарезной станок и длина короткой серии

Длина спирального сверла может быть различной. Большинство непрофессионалов используют спиральные сверла короткой серии. Вот чем они отличаются:

Сверло длиной для винтонарезного станка имеет такой же диаметр, но намного короче сверла короткой серии. Также оно более прочное.

Поскольку они короче, они также намного прочнее. Отверстие, производимое таким сверлом, будет точнее, а вероятность, что Вы сломаете сверло – меньше. Большинство станочников предпочитает использовать спиральные сверла для винтонарезного станка именно из-за этих преимуществ.

Сверла больших диаметров

Стандартные наборы спиральных сверл имеют диаметр только до 14 мм. Для сверления больших отверстий Вы можете использовать фрезы с коническим или уменьшенным хвостовиком (на Западе похожие сверла называют сверла Силвера-Деминга).

У этих сверл хвостовик 14 мм и более крупные канавки. Хвостовик небольшой, поэтому подходит для стандартных сверлильных патронов.

Хвостовик небольшой, поэтому подходит для стандартных сверлильных патронов.

Что также хотелось бы сказать. Во-первых, стандартный кулачковый сверлильный патрон не очень точный, и для механической обработки на станке с ЧПУ мы будем часто использовать вместо него цанговый патрон. Во-вторых, большие спиральные сверла требуют мощного шпинделя, поэтому убедитесь, что Ваш станок потянет крупное сверло.

Параболические канавки для глубоких отверстий

Высверливание действительно глубоких отверстий – сложная задача. Как только отверстие достаточно углубляется, становится очень трудно извлечь стружку, продолжая сверление. Если стружка накапливается и блокирует канавки, спиральное сверло сломается в отверстии, что всегда представляет собой сложную для устранения неприятность. Новшество, которое значительно помогает при высверливании глубоких отверстий, называется “параболические канавки.” Сверла такого типа дороже, чем обычные спиральные сверла, но они могут производить значительно более глубокие отверстия, и их покупка вполне оправдана, если Ваши операции требуют таких глубоких отверстий. Глубина зависит от диаметра спирального сверла.

Глубина зависит от диаметра спирального сверла.

Вы будете часто пользоваться спиральными сверлами, и нет ничего более раздражающего, чем тупой инструмент. Если суметь заточить сверло, оно может прослужить Вам еще долго. Сверлозаточные станки доступны в разных ценовых диапазонах. Кроме того, можно затачивать сверла вручную на точильном камне.

Точечные и центровочные сверлаЭто сверла особого типа, но их сфера применения довольно широкая. Теоретически нет смысла использовать центровочное сверло на фрезерном станке. Центровочные сверла предназначаются для создания отверстий в конце заготовки, для пиноля на токарном станке. Их вторичный “направляющий” наконечник делает их более тонкими, чем точечные сверла. Однако большинство операторов с радостью возьмут их, если они удобны, и будут использовать как точечные сверла.

Точечное сверло – справа, центровочное сверло – слева

Сверла этого типа не имеют слишком длинных канавок. Они используются только для намечания небольших углублений перед началом работы спирального сверла. Не всегда нужно намечать отверстие.

Они используются только для намечания небольших углублений перед началом работы спирального сверла. Не всегда нужно намечать отверстие.

Сверло с механическим креплением многогранных пластин

Учитывая как часто наши станки должны производить отверстия, а также преимущества инструментов с индексируемыми пластинами для фрезерования концевыми и торцовыми фрезами, неудивительно, что существуют сверла с многогранными пластинами. Как правило, их лучше использовать для больших отверстий. На данном этапе больше знать о них необязательно. Просто помните о них и о том, что они могут облегчить труд.

DARXTON

Выбор фрезы для станка с чпу

Выбор типа фрезы для станка зависит от обрабатываемого материала:

1-заходные фрезы для станков с ЧПУ подходят для для фрезеровки “мягких” материалов: мягких пластмасс (оргстекло, акрил, ПВХ, плексиглас, пенопласты), деревянных материалов (древесина, волокнистая плита, ДСП), сэндвич панелей (алюминий / пластмассы) в выигрыше острые. Так как здесь проблема более скорого затупления предпочтительнее чем опасность засорения и поломки фрезы.

Так как здесь проблема более скорого затупления предпочтительнее чем опасность засорения и поломки фрезы.

Данный тип фрезы в основном применяется рекламными и макетными производствами для быстрого раскроя материалов в том случае, когда не столь важно качество торца обрабатываемой поверхности. Однако глубина и длина одной канавки позволяет получать длинную стружку, которая препятствует забиванию фрезы, что увеличивает ее долговечность.

2-заходные фрезы для станков с ЧПУ подходят для для фрезеровки жестких материалов МДФ, Фанера, пластмасс (оргстекло, акрил, ПВХ, плексиглас, пенопласты), сэндвичей (алюминий / пластмассы) .

Спиральная фреза с двумя и более заходами применяется для обработки с образованием более мелкой стружки и с большим съемом материала за один проход. Количество зубьев и глубина канавок обеспечивает измельчение. При использовании фрез с большим количеством заходов можно добиться большей чистоты обработанной поверхности.

Спиральная двухзаходная круглая фреза позволяет получить наименее шероховатую поверхность благодаря меньшим вибрациям в процессе резания. Этот инструмент применяется для нанесения U-образной гравировки (например, текста) на поверхность материала, а также используется при окончательной или предварительной обработке трехмерных объектов (в зависимости от величины самых мелких элементов рельефа). При окончательной обработке такой фрезой твердых сортов дерева поверхность получается полированной и не требует дополнительной доработки. Также спиральные фрезы используют для предварительной и окончательной (зависит от геометрии обрабатываемой поверхности) обработки 3D-объектов и различных форм.

Этот инструмент применяется для нанесения U-образной гравировки (например, текста) на поверхность материала, а также используется при окончательной или предварительной обработке трехмерных объектов (в зависимости от величины самых мелких элементов рельефа). При окончательной обработке такой фрезой твердых сортов дерева поверхность получается полированной и не требует дополнительной доработки. Также спиральные фрезы используют для предварительной и окончательной (зависит от геометрии обрабатываемой поверхности) обработки 3D-объектов и различных форм.

Наиболее часто встречаются фрезы с удалением стружки вверх. При работе фрезой с удалением стружки вверх на поверхности обрабатываемого материала может присутствовать ворс. Чтобы при прорезной резьбе(раскрой) получить чистую поверхность можно использовать фрезы с удалением стружки в низ , в которых сочетается правое вращение и левая спираль резьбы, что препятствует возникновению ворса на поверхности. При обработке ламинированных материалов используют компрессионные фрезы, которые позволяют получить поверхность без сколов, сохраняя облицовочный материал .

Сферические, или шариковые, фрезы для станков с ЧПУ применяются для 3D-обработки. Они обрабатывают дерево, пластик, сталь, цветные металлы (медь, алюминий, дюраль, латунь и т.д.). Данные фрезы позволяют получить поверхность с меньшей шероховатостью благодаря меньшим вибрациям в процессе резания.

Фрезы конусные двухзаходные, для станков с ЧПУ используются для работы с заготовками из дерева, ДСП, МДФ, пластиков, модельного воска и некоторых цветных металлов. Конусные двухзаходные фрезы иделаьно подходят для обработки высоких рельефов за один этап без черновой обработки. Благодаря конусной форме фрезы имеют высокую прочность при маленьком диаметре режущего кончика фрезы.

Фрезы изготавливаются из карбида вольфрама с добавлением упрочняющих примесей, покрытие AlTiN (алюминий нитрид титана).

Настройка конусной фрезы в программе ArtCAM описана в статье “Создание инструмента конусной фрезы в ArtCAM”

Фрезы с режущей частью в виде рыбьего хвоста при фрезеровке насквозь предотвращают появление неровностей, сколов, заусенцев на обратной стороне материала. Глубокая канавка позволяет поддерживать высокие подачи при высокоскоростной обработки обработке материала. За счет геометрии лезвия минимизируются вибрации, а геометрия фрезы способствует эффективному выбросу стружки из зоны резания.

Глубокая канавка позволяет поддерживать высокие подачи при высокоскоростной обработки обработке материала. За счет геометрии лезвия минимизируются вибрации, а геометрия фрезы способствует эффективному выбросу стружки из зоны резания.

Конический гравер применяется для обработки мелких 3D-элементов рельефа и при гравировке на поверхности материала (ABS, ПВХ, дерево, оргстекло).

Различия между фрезой и граверомГравер – это простой инструмент, разделенный пополам цилиндр, с последующей задней шлифовкой.

Форма может быть различна; наиболее распространены треугольные . В противоположность фрезам у них нет спиралевидного желоба для отвода стружки.

Основное отличие между китайскими фрезами и европейскими – это их ресурс, измеряемый в погонных метрах или часах работы машин. Поскольку стоимость европейских фрез, как правило, в 2-3 раза превышает стоимость китайских, выгода получается весьма ощутимая. Рассматривая вариант металлообработки, нелишним будет проверить точность изготовления фрезы. Как правило, фабрики, занимающиеся изготовлением фрез по металлу в Европе, имеют свои представительства и в Китае. Если же брать небрендовые китайские фрезы, то нужно тщательно смотреть угол заточки, глубину канавки и желательно поинтересоваться, из какого сплава они сделаны.

Рассматривая вариант металлообработки, нелишним будет проверить точность изготовления фрезы. Как правило, фабрики, занимающиеся изготовлением фрез по металлу в Европе, имеют свои представительства и в Китае. Если же брать небрендовые китайские фрезы, то нужно тщательно смотреть угол заточки, глубину канавки и желательно поинтересоваться, из какого сплава они сделаны.

HSS фрезы с покрытием

Жизнь HSS фрезы с покрытием значительно увеличивается. Например, для нитрида титана (TiN) срок службы увеличивается в шесть раз.

Titan-Nitrid существенно жестче чем HSS, а также жестче чем HM. С Titan-Nitrid покрытием инструменты HM служат также дольше, хотя различие в твердости незначительное.

Более значительно покрытие отражается на число оборотов и подачу. Ее можно увеличивать и укорачивать таким образом время обработки. При фрезеровке алюминия TiN предотвращает внушающее страх запекание алюминия во фрезе. Покрытие действует как тефлон в сковороде (стружка скользит).

Трехзаходные или трехзубые фрезы.

Трехзаходные спиральные торцевые концевые фрезы применяются для фрезерования, раскроя, обработки пазов по твердым материалам,черновой и получистовой обработки сталей, в том числе нержавеющих. Три режущих кромки обеспечивают более высокое качество обрабатываемой поверхности, чем у 2-х и однозаходных фрез. Их главное преимущество – высокая жесткость при сохраняющихся неплохих характеристиках отвода стружки из зоны резания.

Ознакомиться с режимами резки на фрезерных станках с ЧПУ можно здесь.

Понимание разницы между резкой с ЧПУ и лазерной резкой

Опубликовано автором [email protected]

Фрезерные станки с ЧПУ и лазерные резаки являются популярными приложениями, которые производят точные детали и компоненты для производителей. Разница между фрезерным станком с ЧПУ и лазерным резаком может быть источником путаницы, поскольку каждое приложение выполняет схожие функции. Каждый инструмент управляется станками с числовым программным управлением (ЧПУ), используемыми в точном машиностроении. Оба используются в производственных процессах, используемых во множестве производственных секторов. Каждый из них обеспечивает повышение эффективности, производительности, возможностей и сокращение количества отходов режущих деталей.

Каждый инструмент управляется станками с числовым программным управлением (ЧПУ), используемыми в точном машиностроении. Оба используются в производственных процессах, используемых во множестве производственных секторов. Каждый из них обеспечивает повышение эффективности, производительности, возможностей и сокращение количества отходов режущих деталей.

И фрезерный станок с ЧПУ, и станок для лазерной резки выполняют запрограммированные прецизионные процессы вычитания исходного материала, используемого при изготовлении деталей. Управляемые компьютером инструменты могут автоматически прорезать заготовки по любому количеству осей, как запрограммировано. Дизайн практически безграничен.

Однако между ЧПУ и лазерной резкой есть различия. Каждое приложение предлагает производителям свои уникальные функции, преимущества и преимущества. Существуют различия, определяющие, какой процесс лучше всего подходит для приложения. Давайте посмотрим поближе.

Фрезерные станки с ЧПУ

Фрезерные станки с ЧПУ представляют собой процесс контактной резки, схожий по концепции с ручными фрезерными станками, с очевидным преимуществом, заключающимся в универсальности и гибкости автоматизированной резки с ЧПУ. Фрезерный станок с ЧПУ способен быстро и точно резать или гравировать материалы. Как и лазерные резаки, он может резать такие материалы, как пластик, пенопласт, дерево, композиты, акрил, и идеально подходит для резки стальных, алюминиевых и других металлических пластин в соответствии со спецификациями.

Фрезерный станок с ЧПУ способен быстро и точно резать или гравировать материалы. Как и лазерные резаки, он может резать такие материалы, как пластик, пенопласт, дерево, композиты, акрил, и идеально подходит для резки стальных, алюминиевых и других металлических пластин в соответствии со спецификациями.

Конструкции, запрограммированные на станке с ЧПУ, сигнализируют маршрутизатору о необходимости точной резки или вырезания материала — компьютер контролирует точную скорость и позиционирование — вперед-назад или из стороны в сторону по осям в соответствии со спецификацией. Скорость, эффективность и простота использования объединяются для повышения производительности и улучшения качества продукции в производственных процессах.

Прецизионная субтрактивная резка с помощью фрезерных станков с ЧПУ создает гораздо меньше отходов материала, чем другие традиционные методы резки. Меньше отходов означает меньшие материальные затраты. В сочетании с повышенной производительностью вы сэкономите время и деньги.

Лазерные резаки

Как и фрезерные станки с ЧПУ, станок с ЧПУ направляет лазерный резак. Основное различие заключается в том, как достигается резка. Это бесконтактный термический процесс, в котором используется сфокусированный мощный лазерный луч, который вырезает нестандартные формы и конструкции из исходного материала. Также не требуется специального инструментария. Резка зависит от тепла для выполнения точных разрезов. Вместо того, чтобы резать, высокоэнергетический луч прожигает материал.

Процесс изготовления подходит для ряда материалов, таких как металл, стекло, пенопласт, драгоценные камни, дерево и бумага или гофрокартон. Один станок для лазерной резки может выполнять несколько процессов.

Поскольку лазерная резка использует обработку с ЧПУ, она может многократно и стабильно производить более сложные конструкции и формы, чем обычные сверла, а также более сложные детали с высокими допусками и исключительно гладкой поверхностью. На самом деле, высококачественная резка позволяет получить такие гладкие края, что не требует дополнительной очистки, обработки или отделки.

Лазеры могут эффективно резать самые прочные металлы и самые твердые драгоценные камни. Но они идеально подходят для быстрого прототипирования с исключительным уровнем детализации. Это чрезвычайно быстрый способ вырезать дизайны из дерева или различных пластиковых материалов. Например, прототипы можно вырезать за несколько минут. Различные версии могут создаваться почти так же быстро, как и тестироваться.

Резка с ЧПУ и лазерная резка — два высокоэффективных и универсальных метода, используемых при изготовлении прецизионных деталей и компонентов для производства. Хотя между этими двумя службами есть явные различия, процессы дополняют друг друга.

Рубрика: НовостиКак использовать станок с ЧПУ для резки стекла?

Когда дело доходит до вашего проекта по стеклу, поиск подходящего стола для резки стекла является ключом к достижению цели. Если у вас есть мастерская по производству стекла, вы знаете, как важно найти что-то простое в использовании, которое быстро даст результаты. Если вам нужны решения для резки стекла, эта статья будет вам очень кстати. Начнем с ответа на вопрос: как использовать станок с ЧПУ для резки стекла?

Если вам нужны решения для резки стекла, эта статья будет вам очень кстати. Начнем с ответа на вопрос: как использовать станок с ЧПУ для резки стекла?

Поскольку стеклорезы с ЧПУ полностью автоматизированы, им нужны данные. Промышленные машины имеют встроенные компьютеры, а машинам для хобби нужен внешний ПК. В любом случае, вам понадобится код ЧПУ (код G), чтобы сообщить вашему резчику обрезать стеклянную поверхность в нужной вам форме.

В оставшейся части этой статьи мы подробно рассмотрим шаги по использованию стеклореза с ЧПУ. К концу этой статьи у вас будет хорошее представление о том, как вы можете использовать свои машины.

Четыре этапа использования станка с ЧПУ

Ознакомьтесь с этим процессом, чтобы понять, как понять ваш станок с ЧПУ:

Шаг первый: Понимание вашего G-кода

G-код, код ЧПУ или собственный код означают одно и то же. Проще говоря, управление стекольной мастерской невозможно без базового понимания этого.

В терминах, не связанных с программированием, G-код — это просто набор инструкций, которые сообщают вашему устройству с ЧПУ, как резать стекло. Без этого языка программирования G ваше устройство с ЧПУ могло бы стать дорогим пресс-папье.

Производители стекла могут использовать свои уникальные коды. Тем не менее, есть группа основных кодов, о которых стоит знать:

- G00: известная как G0 на старых станках, эта команда указывает инструменту вернуться в исходное положение на ручке подачи. Этот код обычно используется для торговли инструментами.

- G01: информирует машину о необходимости резать по прямой линии. Этот код иначе известен как линейная интерполяция.

- G02/03: Сообщает машине о необходимости резки по кругу. Этот код иначе называется круговой интерполяцией.

- G04: Ненадолго останавливает резак для отдыха или быстрой проверки. Он также известен как код пребывания.

Полный список кодов см. в руководстве по G-коду.

Хотя вам не нужно знать язык программирования, вам нужно знать, что набор кодов будет определять форму вашего стакана.

Чем они отличаются от M-кодов?

M Коды предназначены для общих функций станка, не связанных с определенными движениями по резке стекла. Это может быть так же просто, как остановка или запуск машины. Они также могут настроить устройство для функций очистки.

При понимании кодов знайте, что ваш станок с ЧПУ, скорее всего, имеет метод проверки. Обратитесь к руководству пользователя для первоначальной настройки.

Если вам нужна помощь в изготовлении стекла на заказ, вам могут помочь программисты ЧПУ.

Шаг второй: определение типа стекла, с которым работает ваша машина

Не все стеклорезы одинаковы. Каждый из них обрабатывает разные уровни стекла. При определении типа стекла, с которым может работать ваша машина, помните о следующих ограничениях:

- Минимальный или максимальный размер стекла

- Минимальная или максимальная толщина стекла

- Тип стекла, которое можно резать

Отожженное стекло является одним из наиболее распространенных типов стекла, которое можно резать. Вы можете разрезать их безрецептурным стеклорезом, так что этот тип стекла не слишком трудоемок.

Вы можете разрезать их безрецептурным стеклорезом, так что этот тип стекла не слишком трудоемок.

Закаленное стекло резать нельзя, но можно резать обычное стекло и затем закалять его. В зависимости от вашего процесса эти знания будут необходимы.

Кроме того, убедитесь, что ваше сверло и машина могут резать стекло. Некоторые станки с ЧПУ лучше подходят для обработки деревянных или металлических листов. Будь то стекло, вырезанное по индивидуальному заказу, или стандартное стекло, убедитесь, что ваша бита справится с этим. Если вы этого не сделаете, вы рискуете постоянно давить на стекло, разбивая исходный материал.

Шаг третий: работа с программным обеспечением

Независимо от того, где начинается процесс резки, помните, что промышленные машины обычно имеют встроенные коды. Эта функция позволяет им справляться с программированием крупномасштабных задач. Существует рынок программного обеспечения для оптимизации стекла, которое помогает упростить ваши индивидуальные проекты.

Если вы покупаете машину, спросите у покупателя, есть ли какой-либо процесс адаптации. Если вы покупаете бывшую в употреблении машину для резки стекла на заказ, проверьте инструкции на веб-сайте производителя.

Понимание того, как работает ваше программное обеспечение для автоматической резки стекла, избавит вас от необходимости звонить в службу технической поддержки. Тем не менее, вы должны ожидать разумную степень этого, когда вы впервые покупаете что-либо.

Шаг четвертый: найдите готовые чертежи САПР и протестируйте свою машину

Как только вы получите четкое представление о том, где что находится, вы должны начать с проверки своей машины. При автоматической резке стекла начните с поиска чертежей САПР, которые можно поместить в программы CAM.

Чертежи САПР доступны в магазинах программного обеспечения для ЧПУ, но обычно доступны бесплатные версии. Чтобы проверить эффективность своей машины, начните с бесплатных программ.

Программы CAM включают в себя фактический процесс создания чертежа и указания вашей машине, какие инструменты ей нужно использовать.